形状最適化方法

【課題】応力に応じた適切な形状変更を行なう。

【解決手段】凹凸形状を有する板状部材Mの形状最適化方法であって、板状部材Mに特定の荷重が加わるモードで曲げ応力が高い曲げ応力ポイントPBを特定し、曲げ応力ポイントPB周囲の応力ベクトルの分布から曲げ軸を特定する。曲げ軸に直交する面内で曲げ応力及び膜応力の合計に対する膜応力の比率が高い一対の第1及び第2膜応力ポイントPM1,PM2を特定し、第1及び第2膜応力ポイントPM1,PM2を結ぶ線分と曲げ応力ポイントPBとの間の距離であるオフセット量LBEを算出する。曲げ応力ポイントPBから線分に垂線を下ろしたときの交点Cから各膜応力ポイントPM1,PM2までの距離を第1距離LM1及び第2距離LM2とする。オフセット量LBEを極小化かつ第1及び第2距離LM1,LM2を極大化するように形状を特定する。

【解決手段】凹凸形状を有する板状部材Mの形状最適化方法であって、板状部材Mに特定の荷重が加わるモードで曲げ応力が高い曲げ応力ポイントPBを特定し、曲げ応力ポイントPB周囲の応力ベクトルの分布から曲げ軸を特定する。曲げ軸に直交する面内で曲げ応力及び膜応力の合計に対する膜応力の比率が高い一対の第1及び第2膜応力ポイントPM1,PM2を特定し、第1及び第2膜応力ポイントPM1,PM2を結ぶ線分と曲げ応力ポイントPBとの間の距離であるオフセット量LBEを算出する。曲げ応力ポイントPBから線分に垂線を下ろしたときの交点Cから各膜応力ポイントPM1,PM2までの距離を第1距離LM1及び第2距離LM2とする。オフセット量LBEを極小化かつ第1及び第2距離LM1,LM2を極大化するように形状を特定する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、形状最適化方法に関する。

【背景技術】

【0002】

従来、例えば有限要素法などを用いて構造体の実際の構造に即した構造解析を行なう方法が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−331506号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上記従来技術に係る方法においては、構造体の疲労強度の評価基準である応力と、構造体の形状とを対応付けて解析することが困難であって、応力に応じた形状変更が操作者の指示に応じて行われる場合(例えば、応力分布などを参照して操作者が形状を変更する場合)には、煩雑な手間を要すると共に形状変更の良否が操作者の技量や手間などに応じて変化してしまうという問題が生じる。

【0005】

また、構造体の形状に関連して変更可能に設定される各種の形状パラメータにおいて、初期に設定した形状パラメータの値が変更可能とされるだけでは、構造体において形状変更可能な箇所が固定されてしまい、形状パラメータの初期値に依存した形状範囲内のみで最適形状が得られるだけであり、応力に応じた適切な形状変更を行なうことができないという問題が生じる。

【0006】

本発明は上記事情に鑑みてなされたもので、応力に応じた適切な形状変更を行なうことが可能な形状最適化方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

上記課題を解決して係る目的を達成するために、本発明の第1態様に係る形状最適化方法は、凹凸形状を有する板状部材の形状最適化方法であって、前記板状部材に特定の荷重が加わるモードにおいて曲げ応力が高い曲げ応力ポイントを特定し、前記曲げ応力ポイント周囲での応力ベクトルの分布から曲げ軸を特定し、前記曲げ軸に直交する面内において前記曲げ応力および膜応力の合計に対する前記膜応力の比率が高い一対の膜応力ポイントを特定し、前記一対の膜応力ポイントを結ぶ線分と前記曲げ応力ポイントとの間の距離であるオフセット量を算出し、前記オフセット量を極小化するようにして前記板状部材の形状を特定する。

【0008】

さらに、本発明の第2態様に係る形状最適化方法は、前記曲げ応力ポイントから前記線分に垂線を下ろしたときの交点から各前記一対の膜応力ポイントまでの距離を第1距離および第2距離とし、前記第1および第2距離を極大化するようにして前記板状部材の形状を特定する。

【0009】

さらに、本発明の第3態様に係る形状最適化方法は、前記形状最適化方法を繰り返し実行して前記板状部材の形状を特定する場合に、前回実行時に特定した前記板状部材の形状に対して前記曲げ応力ポイントおよび前記一対の膜応力ポイントを新たに特定し、該曲げ応力ポイントおよび一対の膜応力ポイントに応じて前記オフセット量と前記第1および第2距離とを新たに特定する。

【0010】

さらに、本発明の第4態様に係る形状最適化方法は、前記形状最適化方法を繰り返し実行して前記板状部材の形状を特定する場合に、前回実行時に特定した前記板状部材の形状に対して前記曲げ応力ポイントおよび前記一対の膜応力ポイントを新たに特定し、該曲げ応力ポイントおよび一対の膜応力ポイントに応じて前記オフセット量を新たに特定する。

【発明の効果】

【0011】

本発明の第1態様に係る形状最適化方法によれば、オフセット量を用いることで、板状部材の疲労強度の評価基準である曲げ応力および膜応力と板状部材の形状とを対応付けて解析することができる。

さらに、例えば板状部材に対するデザイン側からの要求に応じた許容形状範囲内などにおいて、オフセット量を極小化するようにして板状部材の形状を特定することによって、板状部材に作用する特定の荷重において曲げ応力を膜応力へ変換し、結果的に板状部材の疲労強度の評価基準であるミーゼス応力を低減することができ、板状部材の最適な形状を適切に特定することができる。

【0012】

本発明の第2態様に係る形状最適化方法によれば、オフセット量に加えて、第1および第2距離を用いることで、曲げ応力および膜応力と板状部材の形状とを対応付けた解析の解析精度を向上させることができる。

さらに、例えば板状部材に対するデザイン側からの要求に応じた許容形状範囲内などにおいて、第1および第2距離を極大化するようにして板状部材の形状を特定することによって、更に曲げ応力を膜応力に変換することができ、結果的に板状部材の疲労強度の評価基準であるミーゼス応力を、より一層、低減することができ、板状部材の最適な形状を適切に特定することができる。

【0013】

本発明の第3態様に係る形状最適化方法によれば、形状最適化方法を繰り返し実行する場合に、オフセット量と第1および第2距離とからなる形状パラメータを、例えば初期の設定や過去の設定などに依存せずに、独立かつ柔軟に設定することができ、応力に応じた適切な形状変更を行なうことができ、形状最適化の精度を向上させることができる。

【0014】

本発明の第4態様に係る形状最適化方法によれば、形状最適化方法を繰り返し実行する場合に、少なくともオフセット量を、例えば初期の設定や過去の設定などに依存せずに、独立かつ柔軟に設定することができ、応力に応じた適切な形状変更を行なうことができ、形状最適化の精度を向上させることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施の形態に係る形状最適化方法を実現する形状最適化装置の構成図である。

【図2】本発明の実施の形態に係る形状最適化方法の処理対象となる板状部材Mを示す斜視図である。

【図3】本発明の実施の形態に係る形状最適化方法の処理対象となる板状部材Mに特定の荷重が加わるモードにおける曲げ応力の分布の例を示す図である。

【図4】本発明の実施の形態に係る形状最適化方法の処理対象となる板状部材Mの表面および裏面に作用する引張りおよび圧縮に対応する主応力の分布の例を示す図である。

【図5】本発明の実施の形態に係る形状最適化方法の処理対象となる板状部材Mの表面および裏面に作用する引張りおよび圧縮に対応する主応力の例を示す図である。

【図6】本発明の実施の形態に係る形状最適化方法の処理対象となる板状部材Mに特定の荷重が加わるモードにおける各種の応力の分布、例えばミーゼス応力の分布と、曲げ応力の分布と、膜応力の分布との例を示す図である。

【図7】本発明の実施の形態に係る形状最適化方法の処理対象となる板状部材Mに特定の荷重が加わるモードにおける曲げ応力および膜応力の合計に対する膜応力の比率の分布の例を示す図である。

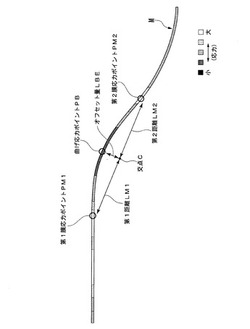

【図8】本発明の実施の形態に係る形状最適化方法の処理対象となる板状部材Mに特定の荷重が加わるモードにおけるオフセット量LBEと第1距離LM1および第2距離LM2との例を示す図である。

【図9】本発明の実施の形態に係る形状最適化方法の処理対象となる板状部材Mに特定の荷重が加わるモードにおける形状変更前と形状変更後とでのミーゼス応力の分布と、曲げ応力の分布と、膜応力の分布と、曲げ応力および膜応力の合計に対する膜応力の比率の分布との例を示す図である。

【図10】本発明の実施の形態に係る形状最適化方法のフローチャートである。

【図11】本発明の実施の形態に係る形状最適化方法の処理対象となる板状部材Mに特定の荷重が加わるモードにおいて形状最適化方法を繰り返し実行する場合に設定される形状パラメータの例を示す図である。

【図12】従来技術において板状部材Mに特定の荷重が加わるモードにおいて形状変更を繰り返す場合に設定される形状パラメータの例を示す図である。

【図13】本発明の実施の形態の変形例に係る形状最適化方法の処理対象となる板状部材Mに特定の荷重が加わるモードにおける形状パラメータの例を示す図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態に係る形状最適化方法について添付図面を参照しながら説明する。

【0017】

本実施の形態に係る形状最適化方法を実現する形状最適化装置10は、例えば図1に示すように、入力部11と、出力部12と、記憶部13と、処理部14とを備えて構成されている。

さらに、処理部14は、応力分布演算部21と、形状パラメータ取得部22と、形状変更部23とを備えて構成されている。

【0018】

入力部11は、例えば操作者により入力操作可能なキーボードなどの入力機器を備えている。

出力部12は、例えば液晶表示装置などの表示機器やスピーカなどを備えている。

【0019】

記憶部13は、処理部14による処理で用いられる各種のデータ、例えば処理対象となる部材のデータ(例えば、形状や材質など)や、例えば処理対象となる部材に加わる特定の荷重のデータや、例えば処理対象となる部材に作用する各種の応力(例えば、曲げ応力および膜応力など)と形状パラメータとの対応関係を示すデータや、例えば処理部14による処理で生成されたデータなどを記憶する。

【0020】

処理部14は、例えば図2に示すような凹凸形状を有する板状部材Mを処理対象として、記憶部13に記憶されている各種のデータを用いて、板状部材Mの形状を最適化する。

【0021】

応力分布演算部21は、板状部材Mに特定の荷重が加わるモードにおける各種の応力の分布、例えばミーゼス応力の分布と、主応力の分布と、曲げ応力の分布と、膜応力の分布と、曲げ応力および膜応力の合計に対する膜応力の比率の分布となどを演算して、演算結果を出力する。

【0022】

形状パラメータ取得部22は、応力分布演算部21から出力された演算結果に基づき、曲げ応力および膜応力に対応付けられた板状部材Mの形状に係る各種の形状パラメータを取得し、取得結果を出力する。

【0023】

例えば、形状パラメータ取得部22は、図3に示すような曲げ応力の分布から曲げ応力が高い曲げ応力ポイントPBを特定し、曲げ応力ポイントPB周囲での応力ベクトルの分布(例えば、主応力の分布など)から、応力ベクトルに直交すると共に、応力ベクトルの大きさが極大となる軸である曲げ軸BAを特定する。

例えば図4および図5に示す板状部材Mの表面および裏面に作用する引張りおよび圧縮に対応する主応力の分布においては、表面に圧縮の主応力が作用し、裏面に引張りの主応力が作用しており、各主応力の方向ベクトルに直交して各主応力が極大となる軸が曲げ軸BAとして特定される。

なお、曲げ応力が高いとは、例えば曲げ応力の絶対値が所定値以上であることや、例えば曲げ応力が周囲に比べて所定の程度以上に相対的に高いことなどである

【0024】

そして、形状パラメータ取得部22は、例えば図6に示すような曲げ応力の分布および膜応力の分布に基づき、例えば図7に示すように曲げ軸BAに直交する面S内において曲げ応力および膜応力の合計に対する膜応力の比率(膜応力比率MR=膜応力/(膜応力+曲げ応力))が高い一対の第1および第2膜応力ポイントPM1,PM2を特定する。

そして、例えば図8に示すように、一対の第1および第2膜応力ポイントPM1,PM2を結ぶ線分と、曲げ応力ポイントPBとの間の距離であるオフセット量LBEを形状パラメータとして算出する。

なお、比率が高いとは、例えば比率の絶対値が所定値以上であることや、例えば比率が周囲に比べて所定の程度以上に相対的に高いことなどである

【0025】

また、例えば、形状パラメータ取得部22は、曲げ応力ポイントPBから一対の第1および第2膜応力ポイントPM1,PM2を結ぶ線分に垂線を下ろしたときの交点Cから、各一対の第1および第2膜応力ポイントPM1,PM2までの距離である第1距離LM1および第2距離LM2を形状パラメータとして算出する。

【0026】

なお、形状パラメータ取得部22は、曲げ応力の分布から曲げ応力が高い1つの曲げ応力ポイントPBを特定することに限定されず、曲げ応力が高い複数の曲げ応力ポイントPBを特定して、各複数の曲げ応力ポイントPB毎に形状パラメータを算出してもよい。

【0027】

形状変更部23は、予め記憶部13に記憶されている各種の応力(例えば、曲げ応力および膜応力など)と形状パラメータとの対応関係を示すデータを用いて、例えば板状部材Mに対するデザイン側からの要求に応じた許容形状範囲内などにおいて、オフセット量LBEを極小化するように、かつ、第1距離LM1および第2距離LM2を極大化するようにして、板状部材Mの形状を特定し、この特定結果を出力する。

【0028】

なお、形状変更部23は、形状パラメータ取得部22によって各複数の曲げ応力ポイントPB毎に形状パラメータが算出されている場合には、例えば各複数の曲げ応力ポイントPB毎に独立に形状パラメータを変更してもよいし、例えば複数の曲げ応力ポイントPBの全体として平均的に曲げ応力が低減されるように形状パラメータを変更してもよい。

【0029】

なお、予め記憶部13に記憶されている各種の応力と形状パラメータとの対応関係を示すデータにおいて、オフセット量LBEは曲げ応力を膜応力に変換するための形状パラメータであって、オフセット量LBEが減少することに伴い、曲げ応力が膜応力に変換される度合いが増大傾向に変化するように設定されている。

また、第1距離LM1および第2距離LM2は、膜応力の大きさを変更するための形状パラメータであって、第1距離LM1および第2距離LM2が増大することに伴い、更に曲げ応力が膜応力に変換され、曲げ応力の大きさが減少傾向に変化するように設定されている。

【0030】

これらにより、例えば図9に示すように、形状変更部23による形状変更後においては、形状変更前に比べて、曲げ応力は低下し、膜応力および膜応力比率MRは増大することになる。

しかしながら、曲げ応力が膜応力へ変換されることによって、応力の絶対値は低下することから、結果的に板状部材Mの疲労強度の評価基準であるミーゼス応力は形状変更前に比べて低下する。

【0031】

本実施の形態による形状最適化装置10は上記構成を備えており、次に、形状最適化装置10の動作つまり形状最適化方法の処理について説明する。

【0032】

先ず、例えば図10に示すステップS01においては、処理対象である板状部材Mに特定の荷重が加わるモードにおける各種の応力の分布、例えばミーゼス応力の分布と、主応力の分布と、曲げ応力の分布と、膜応力の分布と、曲げ応力および膜応力の合計に対する膜応力の比率(膜応力比率MR=膜応力/(膜応力+曲げ応力))の分布となどを演算し、これらの演算結果に基づき、先ず、曲げ応力が高い曲げ応力ポイントPBを特定する。

【0033】

次に、ステップS02においては、曲げ応力ポイントPB周囲での応力ベクトルの分布(例えば、主応力の分布など)に基づき、応力ベクトルに直交すると共に、応力ベクトルの大きさが極大となる軸、例えば板状部材Mの表面および裏面に作用する引張りおよび圧縮に対応する主応力の方向ベクトルに直交して各主応力が極大となる軸を、曲げ軸BAとして特定する。

【0034】

次に、ステップS03においては、曲げ軸BAに直交する面S内において曲げ応力および膜応力の合計に対する膜応力の比率(膜応力比率MR=膜応力/(膜応力+曲げ応力))が高い一対の第1および第2膜応力ポイントPM1,PM2を特定する。

【0035】

次に、ステップS04においては、一対の第1および第2膜応力ポイントPM1,PM2を結ぶ線分と曲げ応力ポイントPBとの間の距離であるオフセット量LBEを形状パラメータとして算出する。

さらに、曲げ応力ポイントPBから一対の第1および第2膜応力ポイントPM1,PM2を結ぶ線分に垂線を下ろしたときの交点Cから、各一対の第1および第2膜応力ポイントPM1,PM2までの距離である第1距離LM1および第2距離LM2を形状パラメータとして算出する。

【0036】

次に、ステップS05においては、予め記憶部13に記憶されている各種の応力(例えば、曲げ応力および膜応力など)と形状パラメータとの対応関係を示すデータを用いて、例えば板状部材Mに対するデザイン側からの要求に応じた許容形状範囲内などにおいて、オフセット量LBEを極小化するように、かつ、第1距離LM1および第2距離LM2を極大化するようにして、板状部材Mの形状を変更および特定する。

【0037】

次に、ステップS06においては、形状変更後の板状部材Mに対して、再度、特定の荷重が加わるモードにおける各種の応力の分布、例えばミーゼス応力の分布と、主応力の分布と、曲げ応力の分布と、膜応力の分布と、曲げ応力および膜応力の合計に対する膜応力の比率(膜応力比率MR=膜応力/(膜応力+曲げ応力))の分布となどを演算する。

【0038】

次に、ステップS07においては、形状変更後の板状部材Mに対して、更なる形状修正が必要か否かを判定する。

この判定結果が「YES」の場合には、上述したステップS01に戻る。

一方、この判定結果が「NO」の場合には、エンドに進む。

なお、この判定では、例えば、ミーゼス応力の分布や曲げ応力の分布などにおいて応力の値が所定の許容値を超える領域が存在する場合や、局所的に応力が集中する領域が存在する場合などに、更なる形状修正が必要であると判定する。

【0039】

なお、上述したステップS01〜ステップS07の処理においては、1つの曲げ応力ポイントPBに対して設定した形状パラメータに基づいて板状部材Mの形状を変更することに限定されず、各複数の曲げ応力ポイントPB毎に対して設定した形状パラメータに基づいて板状部材Mの形状を変更してもよい。

【0040】

上述したように、本実施の形態による形状最適化方法によれば、オフセット量LBEを用いることで、板状部材Mの疲労強度の評価基準である曲げ応力および膜応力と板状部材Mの形状とを対応付けて解析することができる。

さらに、例えば板状部材Mに対するデザイン側からの要求に応じた許容形状範囲内などにおいて、オフセット量LBEを極小化するようにして板状部材Mの形状を特定することによって、板状部材Mに作用する特定の荷重において曲げ応力を膜応力へ変換し、結果的に板状部材Mの疲労強度の評価基準であるミーゼス応力を低減することができ、板状部材Mの最適な形状を適切に特定することができる。

【0041】

さらに、オフセット量LBEに加えて、第1距離LM1および第2距離LM2を用いることで、曲げ応力および膜応力と板状部材Mの形状とを対応付けた解析の解析精度を向上させることができる。

さらに、例えば板状部材Mに対するデザイン側からの要求に応じた許容形状範囲内などにおいて、第1距離LM1および第2距離LM2を極大化するようにして板状部材Mの形状を特定することによって、更に曲げ応力を膜応力へ変換し、曲げ応力を低減することができ、結果的に板状部材Mの疲労強度の評価基準であるミーゼス応力を、より一層、低減することができ、板状部材Mの最適な形状を適切に特定することができる。

【0042】

そして、形状最適化方法を繰り返し実行する場合に、オフセット量LBEと第1距離LM1および第2距離LM2とからなる形状パラメータを、例えば初期の設定や過去の設定などに依存せずに、独立かつ柔軟に設定することができ、応力に応じた適切な形状変更を行なうことができ、形状最適化の精度を向上させることができる。

【0043】

本願発明によれば、上述した実施の形態のステップS01〜ステップS07の形状最適化方法の処理を繰り返し実行することにより、例えば図11に示すように、曲げ応力ポイントPB(例えば、PBa,PBb,Pbcなど)と一対の第1および第2膜応力ポイントPM1,PM2(例えば、PM1a,PM2aなど)とを応力の分布が更新される毎に新たに再設定する。そして、オフセット量LBE(例えば、LBEa,LBEb,LBEcなど)と第1距離LM1および第2距離LM2(例えば、LM1a,LM2aなど)とからなる形状パラメータを、例えば初期の設定や過去の設定などに依存せずに、新たに再設定する。

これにより、例えば図12に示す従来の技術のように、形状パラメータの初期値(例えば、幅a1,長さb1,高さc1など)に依存した形状範囲内のみで、例えば位置や方向などが固定された形状パラメータ(例えば、幅a,長さb,高さcなど)の値の大小のみが変更可能とされ、評価領域が局所的に限定されてしまう場合に比べて、本願発明によれば、過去の設定に対して独立かつ柔軟かつ流動的に形状パラメータを設定することができ、評価領域を限定すること無しに、結果的に板状部材Mの形状全体を適切に最適化することができる。

【0044】

なお、上述した実施の形態において、板状部材Mに加わる特定の荷重とは、例えば板状部材Mが車体を構成する部材である場合には、車両の悪路走行時に車体に作用する振動や、車両の急旋回時に車体に作用する加速度などである。

【0045】

なお、上述した実施の形態においては、形状最適化方法を繰り返し実行して板状部材Mの形状を特定する場合に、前回実行時に特定した板状部材Mの形状に対して、オフセット量LBEと第1距離LM1および第2距離LM2とを新たに特定するとしたが、これに限定されず、これらの形状パラメータの全てを新たに特定する代わりに、オフセット量LBEと第1距離LM1および第2距離LM2とのうち、少なくとも何れか1つを新たに特定するだけでもよい。

この場合には、板状部材Mの形状変更を繰り返す際の演算負荷を低減することができると共に、形状パラメータの再設定に対する柔軟性を向上させ、形状最適化の精度を向上させることができる。

【0046】

なお、上述した実施の形態においては、膜応力の大きさを変更するための形状パラメータとして第1距離LM1および第2距離LM2を用いたが、これに限定されず、他のパラメータ、例えば図13に示すような、曲げ応力ポイントPBと一対の第1および第2膜応力ポイントPM1,PM2とを含む円弧の曲率半径Rなどを参考値として用いてもよい。

【0047】

なお、上述した実施の形態において、形状最適化装置10は、専用のハードウェアにより実現されるものであってもよく、また、メモリおよびCPUにより構成され、形状最適化装置10の機能を実現するための形状最適化のプログラムをメモリにロードして実行することによりその機能を実現するものであってもよい。

【0048】

また、上述した本発明に係る形状最適化のプログラムをコンピュータ読みとり可能な記憶媒体に記憶して、この記憶媒体に記憶されたプログラムをコンピュータシステムに読み込ませ、実行することにより形状最適化の動作を行ってもよい。

なお、ここで言うコンピュータシステムとはOSや周辺機器等のハードウェアを含むものであってもよい。

また、コンピュータシステムは、WWWシステムを利用している場合であれば、ホームページ提供環境(あるいは表示環境)も含むものとする。

【0049】

また、コンピュータ読みとり可能な記憶媒体とは、フレキシブルディスク、光磁気ディスク、ROM、フラッシュメモリ等の書き込み可能な不揮発性メモリ、CD−ROM等の可搬媒体、コンピュータシステムに内蔵されるハードディスク等の記憶装置のことを言う。

さらに、コンピュータ読みとり可能な記憶媒体とは、インターネット等のネットワークや電話回線等の通信回線を介してプログラムを送信する場合の通信線のように短時間の間、動的にプログラムを保持するもの、この場合のサーバやクライアントとなるコンピュータシステム内部の揮発性メモリのように、一定時間プログラムを保持しているものも含むものとする。

また上記プログラムは、前述した機能の一部を実現するためのものであってもよく、さらに、前述した機能をコンピュータシステムにすでに記憶されているプログラムとの組み合わせで実現できるものであってもよい。

【符号の説明】

【0050】

10 形状最適化装置

14 処理部

21 応力分布演算部

22 形状パラメータ取得部

23 形状変更部

【技術分野】

【0001】

この発明は、形状最適化方法に関する。

【背景技術】

【0002】

従来、例えば有限要素法などを用いて構造体の実際の構造に即した構造解析を行なう方法が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−331506号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上記従来技術に係る方法においては、構造体の疲労強度の評価基準である応力と、構造体の形状とを対応付けて解析することが困難であって、応力に応じた形状変更が操作者の指示に応じて行われる場合(例えば、応力分布などを参照して操作者が形状を変更する場合)には、煩雑な手間を要すると共に形状変更の良否が操作者の技量や手間などに応じて変化してしまうという問題が生じる。

【0005】

また、構造体の形状に関連して変更可能に設定される各種の形状パラメータにおいて、初期に設定した形状パラメータの値が変更可能とされるだけでは、構造体において形状変更可能な箇所が固定されてしまい、形状パラメータの初期値に依存した形状範囲内のみで最適形状が得られるだけであり、応力に応じた適切な形状変更を行なうことができないという問題が生じる。

【0006】

本発明は上記事情に鑑みてなされたもので、応力に応じた適切な形状変更を行なうことが可能な形状最適化方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

上記課題を解決して係る目的を達成するために、本発明の第1態様に係る形状最適化方法は、凹凸形状を有する板状部材の形状最適化方法であって、前記板状部材に特定の荷重が加わるモードにおいて曲げ応力が高い曲げ応力ポイントを特定し、前記曲げ応力ポイント周囲での応力ベクトルの分布から曲げ軸を特定し、前記曲げ軸に直交する面内において前記曲げ応力および膜応力の合計に対する前記膜応力の比率が高い一対の膜応力ポイントを特定し、前記一対の膜応力ポイントを結ぶ線分と前記曲げ応力ポイントとの間の距離であるオフセット量を算出し、前記オフセット量を極小化するようにして前記板状部材の形状を特定する。

【0008】

さらに、本発明の第2態様に係る形状最適化方法は、前記曲げ応力ポイントから前記線分に垂線を下ろしたときの交点から各前記一対の膜応力ポイントまでの距離を第1距離および第2距離とし、前記第1および第2距離を極大化するようにして前記板状部材の形状を特定する。

【0009】

さらに、本発明の第3態様に係る形状最適化方法は、前記形状最適化方法を繰り返し実行して前記板状部材の形状を特定する場合に、前回実行時に特定した前記板状部材の形状に対して前記曲げ応力ポイントおよび前記一対の膜応力ポイントを新たに特定し、該曲げ応力ポイントおよび一対の膜応力ポイントに応じて前記オフセット量と前記第1および第2距離とを新たに特定する。

【0010】

さらに、本発明の第4態様に係る形状最適化方法は、前記形状最適化方法を繰り返し実行して前記板状部材の形状を特定する場合に、前回実行時に特定した前記板状部材の形状に対して前記曲げ応力ポイントおよび前記一対の膜応力ポイントを新たに特定し、該曲げ応力ポイントおよび一対の膜応力ポイントに応じて前記オフセット量を新たに特定する。

【発明の効果】

【0011】

本発明の第1態様に係る形状最適化方法によれば、オフセット量を用いることで、板状部材の疲労強度の評価基準である曲げ応力および膜応力と板状部材の形状とを対応付けて解析することができる。

さらに、例えば板状部材に対するデザイン側からの要求に応じた許容形状範囲内などにおいて、オフセット量を極小化するようにして板状部材の形状を特定することによって、板状部材に作用する特定の荷重において曲げ応力を膜応力へ変換し、結果的に板状部材の疲労強度の評価基準であるミーゼス応力を低減することができ、板状部材の最適な形状を適切に特定することができる。

【0012】

本発明の第2態様に係る形状最適化方法によれば、オフセット量に加えて、第1および第2距離を用いることで、曲げ応力および膜応力と板状部材の形状とを対応付けた解析の解析精度を向上させることができる。

さらに、例えば板状部材に対するデザイン側からの要求に応じた許容形状範囲内などにおいて、第1および第2距離を極大化するようにして板状部材の形状を特定することによって、更に曲げ応力を膜応力に変換することができ、結果的に板状部材の疲労強度の評価基準であるミーゼス応力を、より一層、低減することができ、板状部材の最適な形状を適切に特定することができる。

【0013】

本発明の第3態様に係る形状最適化方法によれば、形状最適化方法を繰り返し実行する場合に、オフセット量と第1および第2距離とからなる形状パラメータを、例えば初期の設定や過去の設定などに依存せずに、独立かつ柔軟に設定することができ、応力に応じた適切な形状変更を行なうことができ、形状最適化の精度を向上させることができる。

【0014】

本発明の第4態様に係る形状最適化方法によれば、形状最適化方法を繰り返し実行する場合に、少なくともオフセット量を、例えば初期の設定や過去の設定などに依存せずに、独立かつ柔軟に設定することができ、応力に応じた適切な形状変更を行なうことができ、形状最適化の精度を向上させることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施の形態に係る形状最適化方法を実現する形状最適化装置の構成図である。

【図2】本発明の実施の形態に係る形状最適化方法の処理対象となる板状部材Mを示す斜視図である。

【図3】本発明の実施の形態に係る形状最適化方法の処理対象となる板状部材Mに特定の荷重が加わるモードにおける曲げ応力の分布の例を示す図である。

【図4】本発明の実施の形態に係る形状最適化方法の処理対象となる板状部材Mの表面および裏面に作用する引張りおよび圧縮に対応する主応力の分布の例を示す図である。

【図5】本発明の実施の形態に係る形状最適化方法の処理対象となる板状部材Mの表面および裏面に作用する引張りおよび圧縮に対応する主応力の例を示す図である。

【図6】本発明の実施の形態に係る形状最適化方法の処理対象となる板状部材Mに特定の荷重が加わるモードにおける各種の応力の分布、例えばミーゼス応力の分布と、曲げ応力の分布と、膜応力の分布との例を示す図である。

【図7】本発明の実施の形態に係る形状最適化方法の処理対象となる板状部材Mに特定の荷重が加わるモードにおける曲げ応力および膜応力の合計に対する膜応力の比率の分布の例を示す図である。

【図8】本発明の実施の形態に係る形状最適化方法の処理対象となる板状部材Mに特定の荷重が加わるモードにおけるオフセット量LBEと第1距離LM1および第2距離LM2との例を示す図である。

【図9】本発明の実施の形態に係る形状最適化方法の処理対象となる板状部材Mに特定の荷重が加わるモードにおける形状変更前と形状変更後とでのミーゼス応力の分布と、曲げ応力の分布と、膜応力の分布と、曲げ応力および膜応力の合計に対する膜応力の比率の分布との例を示す図である。

【図10】本発明の実施の形態に係る形状最適化方法のフローチャートである。

【図11】本発明の実施の形態に係る形状最適化方法の処理対象となる板状部材Mに特定の荷重が加わるモードにおいて形状最適化方法を繰り返し実行する場合に設定される形状パラメータの例を示す図である。

【図12】従来技術において板状部材Mに特定の荷重が加わるモードにおいて形状変更を繰り返す場合に設定される形状パラメータの例を示す図である。

【図13】本発明の実施の形態の変形例に係る形状最適化方法の処理対象となる板状部材Mに特定の荷重が加わるモードにおける形状パラメータの例を示す図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態に係る形状最適化方法について添付図面を参照しながら説明する。

【0017】

本実施の形態に係る形状最適化方法を実現する形状最適化装置10は、例えば図1に示すように、入力部11と、出力部12と、記憶部13と、処理部14とを備えて構成されている。

さらに、処理部14は、応力分布演算部21と、形状パラメータ取得部22と、形状変更部23とを備えて構成されている。

【0018】

入力部11は、例えば操作者により入力操作可能なキーボードなどの入力機器を備えている。

出力部12は、例えば液晶表示装置などの表示機器やスピーカなどを備えている。

【0019】

記憶部13は、処理部14による処理で用いられる各種のデータ、例えば処理対象となる部材のデータ(例えば、形状や材質など)や、例えば処理対象となる部材に加わる特定の荷重のデータや、例えば処理対象となる部材に作用する各種の応力(例えば、曲げ応力および膜応力など)と形状パラメータとの対応関係を示すデータや、例えば処理部14による処理で生成されたデータなどを記憶する。

【0020】

処理部14は、例えば図2に示すような凹凸形状を有する板状部材Mを処理対象として、記憶部13に記憶されている各種のデータを用いて、板状部材Mの形状を最適化する。

【0021】

応力分布演算部21は、板状部材Mに特定の荷重が加わるモードにおける各種の応力の分布、例えばミーゼス応力の分布と、主応力の分布と、曲げ応力の分布と、膜応力の分布と、曲げ応力および膜応力の合計に対する膜応力の比率の分布となどを演算して、演算結果を出力する。

【0022】

形状パラメータ取得部22は、応力分布演算部21から出力された演算結果に基づき、曲げ応力および膜応力に対応付けられた板状部材Mの形状に係る各種の形状パラメータを取得し、取得結果を出力する。

【0023】

例えば、形状パラメータ取得部22は、図3に示すような曲げ応力の分布から曲げ応力が高い曲げ応力ポイントPBを特定し、曲げ応力ポイントPB周囲での応力ベクトルの分布(例えば、主応力の分布など)から、応力ベクトルに直交すると共に、応力ベクトルの大きさが極大となる軸である曲げ軸BAを特定する。

例えば図4および図5に示す板状部材Mの表面および裏面に作用する引張りおよび圧縮に対応する主応力の分布においては、表面に圧縮の主応力が作用し、裏面に引張りの主応力が作用しており、各主応力の方向ベクトルに直交して各主応力が極大となる軸が曲げ軸BAとして特定される。

なお、曲げ応力が高いとは、例えば曲げ応力の絶対値が所定値以上であることや、例えば曲げ応力が周囲に比べて所定の程度以上に相対的に高いことなどである

【0024】

そして、形状パラメータ取得部22は、例えば図6に示すような曲げ応力の分布および膜応力の分布に基づき、例えば図7に示すように曲げ軸BAに直交する面S内において曲げ応力および膜応力の合計に対する膜応力の比率(膜応力比率MR=膜応力/(膜応力+曲げ応力))が高い一対の第1および第2膜応力ポイントPM1,PM2を特定する。

そして、例えば図8に示すように、一対の第1および第2膜応力ポイントPM1,PM2を結ぶ線分と、曲げ応力ポイントPBとの間の距離であるオフセット量LBEを形状パラメータとして算出する。

なお、比率が高いとは、例えば比率の絶対値が所定値以上であることや、例えば比率が周囲に比べて所定の程度以上に相対的に高いことなどである

【0025】

また、例えば、形状パラメータ取得部22は、曲げ応力ポイントPBから一対の第1および第2膜応力ポイントPM1,PM2を結ぶ線分に垂線を下ろしたときの交点Cから、各一対の第1および第2膜応力ポイントPM1,PM2までの距離である第1距離LM1および第2距離LM2を形状パラメータとして算出する。

【0026】

なお、形状パラメータ取得部22は、曲げ応力の分布から曲げ応力が高い1つの曲げ応力ポイントPBを特定することに限定されず、曲げ応力が高い複数の曲げ応力ポイントPBを特定して、各複数の曲げ応力ポイントPB毎に形状パラメータを算出してもよい。

【0027】

形状変更部23は、予め記憶部13に記憶されている各種の応力(例えば、曲げ応力および膜応力など)と形状パラメータとの対応関係を示すデータを用いて、例えば板状部材Mに対するデザイン側からの要求に応じた許容形状範囲内などにおいて、オフセット量LBEを極小化するように、かつ、第1距離LM1および第2距離LM2を極大化するようにして、板状部材Mの形状を特定し、この特定結果を出力する。

【0028】

なお、形状変更部23は、形状パラメータ取得部22によって各複数の曲げ応力ポイントPB毎に形状パラメータが算出されている場合には、例えば各複数の曲げ応力ポイントPB毎に独立に形状パラメータを変更してもよいし、例えば複数の曲げ応力ポイントPBの全体として平均的に曲げ応力が低減されるように形状パラメータを変更してもよい。

【0029】

なお、予め記憶部13に記憶されている各種の応力と形状パラメータとの対応関係を示すデータにおいて、オフセット量LBEは曲げ応力を膜応力に変換するための形状パラメータであって、オフセット量LBEが減少することに伴い、曲げ応力が膜応力に変換される度合いが増大傾向に変化するように設定されている。

また、第1距離LM1および第2距離LM2は、膜応力の大きさを変更するための形状パラメータであって、第1距離LM1および第2距離LM2が増大することに伴い、更に曲げ応力が膜応力に変換され、曲げ応力の大きさが減少傾向に変化するように設定されている。

【0030】

これらにより、例えば図9に示すように、形状変更部23による形状変更後においては、形状変更前に比べて、曲げ応力は低下し、膜応力および膜応力比率MRは増大することになる。

しかしながら、曲げ応力が膜応力へ変換されることによって、応力の絶対値は低下することから、結果的に板状部材Mの疲労強度の評価基準であるミーゼス応力は形状変更前に比べて低下する。

【0031】

本実施の形態による形状最適化装置10は上記構成を備えており、次に、形状最適化装置10の動作つまり形状最適化方法の処理について説明する。

【0032】

先ず、例えば図10に示すステップS01においては、処理対象である板状部材Mに特定の荷重が加わるモードにおける各種の応力の分布、例えばミーゼス応力の分布と、主応力の分布と、曲げ応力の分布と、膜応力の分布と、曲げ応力および膜応力の合計に対する膜応力の比率(膜応力比率MR=膜応力/(膜応力+曲げ応力))の分布となどを演算し、これらの演算結果に基づき、先ず、曲げ応力が高い曲げ応力ポイントPBを特定する。

【0033】

次に、ステップS02においては、曲げ応力ポイントPB周囲での応力ベクトルの分布(例えば、主応力の分布など)に基づき、応力ベクトルに直交すると共に、応力ベクトルの大きさが極大となる軸、例えば板状部材Mの表面および裏面に作用する引張りおよび圧縮に対応する主応力の方向ベクトルに直交して各主応力が極大となる軸を、曲げ軸BAとして特定する。

【0034】

次に、ステップS03においては、曲げ軸BAに直交する面S内において曲げ応力および膜応力の合計に対する膜応力の比率(膜応力比率MR=膜応力/(膜応力+曲げ応力))が高い一対の第1および第2膜応力ポイントPM1,PM2を特定する。

【0035】

次に、ステップS04においては、一対の第1および第2膜応力ポイントPM1,PM2を結ぶ線分と曲げ応力ポイントPBとの間の距離であるオフセット量LBEを形状パラメータとして算出する。

さらに、曲げ応力ポイントPBから一対の第1および第2膜応力ポイントPM1,PM2を結ぶ線分に垂線を下ろしたときの交点Cから、各一対の第1および第2膜応力ポイントPM1,PM2までの距離である第1距離LM1および第2距離LM2を形状パラメータとして算出する。

【0036】

次に、ステップS05においては、予め記憶部13に記憶されている各種の応力(例えば、曲げ応力および膜応力など)と形状パラメータとの対応関係を示すデータを用いて、例えば板状部材Mに対するデザイン側からの要求に応じた許容形状範囲内などにおいて、オフセット量LBEを極小化するように、かつ、第1距離LM1および第2距離LM2を極大化するようにして、板状部材Mの形状を変更および特定する。

【0037】

次に、ステップS06においては、形状変更後の板状部材Mに対して、再度、特定の荷重が加わるモードにおける各種の応力の分布、例えばミーゼス応力の分布と、主応力の分布と、曲げ応力の分布と、膜応力の分布と、曲げ応力および膜応力の合計に対する膜応力の比率(膜応力比率MR=膜応力/(膜応力+曲げ応力))の分布となどを演算する。

【0038】

次に、ステップS07においては、形状変更後の板状部材Mに対して、更なる形状修正が必要か否かを判定する。

この判定結果が「YES」の場合には、上述したステップS01に戻る。

一方、この判定結果が「NO」の場合には、エンドに進む。

なお、この判定では、例えば、ミーゼス応力の分布や曲げ応力の分布などにおいて応力の値が所定の許容値を超える領域が存在する場合や、局所的に応力が集中する領域が存在する場合などに、更なる形状修正が必要であると判定する。

【0039】

なお、上述したステップS01〜ステップS07の処理においては、1つの曲げ応力ポイントPBに対して設定した形状パラメータに基づいて板状部材Mの形状を変更することに限定されず、各複数の曲げ応力ポイントPB毎に対して設定した形状パラメータに基づいて板状部材Mの形状を変更してもよい。

【0040】

上述したように、本実施の形態による形状最適化方法によれば、オフセット量LBEを用いることで、板状部材Mの疲労強度の評価基準である曲げ応力および膜応力と板状部材Mの形状とを対応付けて解析することができる。

さらに、例えば板状部材Mに対するデザイン側からの要求に応じた許容形状範囲内などにおいて、オフセット量LBEを極小化するようにして板状部材Mの形状を特定することによって、板状部材Mに作用する特定の荷重において曲げ応力を膜応力へ変換し、結果的に板状部材Mの疲労強度の評価基準であるミーゼス応力を低減することができ、板状部材Mの最適な形状を適切に特定することができる。

【0041】

さらに、オフセット量LBEに加えて、第1距離LM1および第2距離LM2を用いることで、曲げ応力および膜応力と板状部材Mの形状とを対応付けた解析の解析精度を向上させることができる。

さらに、例えば板状部材Mに対するデザイン側からの要求に応じた許容形状範囲内などにおいて、第1距離LM1および第2距離LM2を極大化するようにして板状部材Mの形状を特定することによって、更に曲げ応力を膜応力へ変換し、曲げ応力を低減することができ、結果的に板状部材Mの疲労強度の評価基準であるミーゼス応力を、より一層、低減することができ、板状部材Mの最適な形状を適切に特定することができる。

【0042】

そして、形状最適化方法を繰り返し実行する場合に、オフセット量LBEと第1距離LM1および第2距離LM2とからなる形状パラメータを、例えば初期の設定や過去の設定などに依存せずに、独立かつ柔軟に設定することができ、応力に応じた適切な形状変更を行なうことができ、形状最適化の精度を向上させることができる。

【0043】

本願発明によれば、上述した実施の形態のステップS01〜ステップS07の形状最適化方法の処理を繰り返し実行することにより、例えば図11に示すように、曲げ応力ポイントPB(例えば、PBa,PBb,Pbcなど)と一対の第1および第2膜応力ポイントPM1,PM2(例えば、PM1a,PM2aなど)とを応力の分布が更新される毎に新たに再設定する。そして、オフセット量LBE(例えば、LBEa,LBEb,LBEcなど)と第1距離LM1および第2距離LM2(例えば、LM1a,LM2aなど)とからなる形状パラメータを、例えば初期の設定や過去の設定などに依存せずに、新たに再設定する。

これにより、例えば図12に示す従来の技術のように、形状パラメータの初期値(例えば、幅a1,長さb1,高さc1など)に依存した形状範囲内のみで、例えば位置や方向などが固定された形状パラメータ(例えば、幅a,長さb,高さcなど)の値の大小のみが変更可能とされ、評価領域が局所的に限定されてしまう場合に比べて、本願発明によれば、過去の設定に対して独立かつ柔軟かつ流動的に形状パラメータを設定することができ、評価領域を限定すること無しに、結果的に板状部材Mの形状全体を適切に最適化することができる。

【0044】

なお、上述した実施の形態において、板状部材Mに加わる特定の荷重とは、例えば板状部材Mが車体を構成する部材である場合には、車両の悪路走行時に車体に作用する振動や、車両の急旋回時に車体に作用する加速度などである。

【0045】

なお、上述した実施の形態においては、形状最適化方法を繰り返し実行して板状部材Mの形状を特定する場合に、前回実行時に特定した板状部材Mの形状に対して、オフセット量LBEと第1距離LM1および第2距離LM2とを新たに特定するとしたが、これに限定されず、これらの形状パラメータの全てを新たに特定する代わりに、オフセット量LBEと第1距離LM1および第2距離LM2とのうち、少なくとも何れか1つを新たに特定するだけでもよい。

この場合には、板状部材Mの形状変更を繰り返す際の演算負荷を低減することができると共に、形状パラメータの再設定に対する柔軟性を向上させ、形状最適化の精度を向上させることができる。

【0046】

なお、上述した実施の形態においては、膜応力の大きさを変更するための形状パラメータとして第1距離LM1および第2距離LM2を用いたが、これに限定されず、他のパラメータ、例えば図13に示すような、曲げ応力ポイントPBと一対の第1および第2膜応力ポイントPM1,PM2とを含む円弧の曲率半径Rなどを参考値として用いてもよい。

【0047】

なお、上述した実施の形態において、形状最適化装置10は、専用のハードウェアにより実現されるものであってもよく、また、メモリおよびCPUにより構成され、形状最適化装置10の機能を実現するための形状最適化のプログラムをメモリにロードして実行することによりその機能を実現するものであってもよい。

【0048】

また、上述した本発明に係る形状最適化のプログラムをコンピュータ読みとり可能な記憶媒体に記憶して、この記憶媒体に記憶されたプログラムをコンピュータシステムに読み込ませ、実行することにより形状最適化の動作を行ってもよい。

なお、ここで言うコンピュータシステムとはOSや周辺機器等のハードウェアを含むものであってもよい。

また、コンピュータシステムは、WWWシステムを利用している場合であれば、ホームページ提供環境(あるいは表示環境)も含むものとする。

【0049】

また、コンピュータ読みとり可能な記憶媒体とは、フレキシブルディスク、光磁気ディスク、ROM、フラッシュメモリ等の書き込み可能な不揮発性メモリ、CD−ROM等の可搬媒体、コンピュータシステムに内蔵されるハードディスク等の記憶装置のことを言う。

さらに、コンピュータ読みとり可能な記憶媒体とは、インターネット等のネットワークや電話回線等の通信回線を介してプログラムを送信する場合の通信線のように短時間の間、動的にプログラムを保持するもの、この場合のサーバやクライアントとなるコンピュータシステム内部の揮発性メモリのように、一定時間プログラムを保持しているものも含むものとする。

また上記プログラムは、前述した機能の一部を実現するためのものであってもよく、さらに、前述した機能をコンピュータシステムにすでに記憶されているプログラムとの組み合わせで実現できるものであってもよい。

【符号の説明】

【0050】

10 形状最適化装置

14 処理部

21 応力分布演算部

22 形状パラメータ取得部

23 形状変更部

【特許請求の範囲】

【請求項1】

凹凸形状を有する板状部材の形状最適化方法であって、

前記板状部材に特定の荷重が加わるモードにおいて曲げ応力が高い曲げ応力ポイントを特定し、

前記曲げ応力ポイント周囲での応力ベクトルの分布から曲げ軸を特定し、

前記曲げ軸に直交する面内において前記曲げ応力および膜応力の合計に対する前記膜応力の比率が高い一対の膜応力ポイントを特定し、

前記一対の膜応力ポイントを結ぶ線分と前記曲げ応力ポイントとの間の距離であるオフセット量を算出し、

前記オフセット量を極小化するようにして前記板状部材の形状を特定することを特徴とする形状最適化方法。

【請求項2】

前記曲げ応力ポイントから前記線分に垂線を下ろしたときの交点から各前記一対の膜応力ポイントまでの距離を第1距離および第2距離とし、

前記第1および第2距離を極大化するようにして前記板状部材の形状を特定することを特徴とする請求項1に記載の形状最適化方法。

【請求項3】

前記形状最適化方法を繰り返し実行して前記板状部材の形状を特定する場合に、前回実行時に特定した前記板状部材の形状に対して前記曲げ応力ポイントおよび前記一対の膜応力ポイントを新たに特定し、該曲げ応力ポイントおよび一対の膜応力ポイントに応じて前記オフセット量と前記第1および第2距離とを新たに特定することを特徴とする請求項2に記載の形状最適化方法。

【請求項4】

前記形状最適化方法を繰り返し実行して前記板状部材の形状を特定する場合に、前回実行時に特定した前記板状部材の形状に対して前記曲げ応力ポイントおよび前記一対の膜応力ポイントを新たに特定し、該曲げ応力ポイントおよび一対の膜応力ポイントに応じて前記オフセット量を新たに特定することを特徴とする請求項1または請求項2に記載の形状最適化方法。

【請求項1】

凹凸形状を有する板状部材の形状最適化方法であって、

前記板状部材に特定の荷重が加わるモードにおいて曲げ応力が高い曲げ応力ポイントを特定し、

前記曲げ応力ポイント周囲での応力ベクトルの分布から曲げ軸を特定し、

前記曲げ軸に直交する面内において前記曲げ応力および膜応力の合計に対する前記膜応力の比率が高い一対の膜応力ポイントを特定し、

前記一対の膜応力ポイントを結ぶ線分と前記曲げ応力ポイントとの間の距離であるオフセット量を算出し、

前記オフセット量を極小化するようにして前記板状部材の形状を特定することを特徴とする形状最適化方法。

【請求項2】

前記曲げ応力ポイントから前記線分に垂線を下ろしたときの交点から各前記一対の膜応力ポイントまでの距離を第1距離および第2距離とし、

前記第1および第2距離を極大化するようにして前記板状部材の形状を特定することを特徴とする請求項1に記載の形状最適化方法。

【請求項3】

前記形状最適化方法を繰り返し実行して前記板状部材の形状を特定する場合に、前回実行時に特定した前記板状部材の形状に対して前記曲げ応力ポイントおよび前記一対の膜応力ポイントを新たに特定し、該曲げ応力ポイントおよび一対の膜応力ポイントに応じて前記オフセット量と前記第1および第2距離とを新たに特定することを特徴とする請求項2に記載の形状最適化方法。

【請求項4】

前記形状最適化方法を繰り返し実行して前記板状部材の形状を特定する場合に、前回実行時に特定した前記板状部材の形状に対して前記曲げ応力ポイントおよび前記一対の膜応力ポイントを新たに特定し、該曲げ応力ポイントおよび一対の膜応力ポイントに応じて前記オフセット量を新たに特定することを特徴とする請求項1または請求項2に記載の形状最適化方法。

【図1】

【図5】

【図8】

【図10】

【図13】

【図2】

【図3】

【図4】

【図6】

【図7】

【図9】

【図11】

【図12】

【図5】

【図8】

【図10】

【図13】

【図2】

【図3】

【図4】

【図6】

【図7】

【図9】

【図11】

【図12】

【公開番号】特開2012−155396(P2012−155396A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−11938(P2011−11938)

【出願日】平成23年1月24日(2011.1.24)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月24日(2011.1.24)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]