形状検査方法およびその装置

【課題】 複数の3次元形状計測法、表面計測手法を相補的に組み合わせることで、測定対象の形状によらず高い計測精度を確保した3次元形状検査方法およびその装置を提供することを目的とする。

【解決手段】 本発明は、検査対象の参照モデルの形状データである参照データを格納する格納部と、前記参照データから第1の形状データを取得する領域を特定する領域特定部と、前記領域特定部で特定した領域について前記第1の形状データを取得する第1の3次元形状センサと、前記領域特定部で特定した領域以外の領域について前記検査対象の前記第1の形状データとは異なる第2の形状データを取得する第2の3次元形状センサと、前記第1の形状データと前記第2の形状データとを統合する相補的統合部とを備えることを特徴とする3次元形状検査装置を提供する。

【解決手段】 本発明は、検査対象の参照モデルの形状データである参照データを格納する格納部と、前記参照データから第1の形状データを取得する領域を特定する領域特定部と、前記領域特定部で特定した領域について前記第1の形状データを取得する第1の3次元形状センサと、前記領域特定部で特定した領域以外の領域について前記検査対象の前記第1の形状データとは異なる第2の形状データを取得する第2の3次元形状センサと、前記第1の形状データと前記第2の形状データとを統合する相補的統合部とを備えることを特徴とする3次元形状検査装置を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、加工品および加工工具における形状検査方法および検査装置に関する。

【背景技術】

【0002】

ものづくりにおける加工・組み立て中の製品の品質確保を目的に、目視検査員の技量に左右されない定量的・製造プロセスへのフィードバックが可能な加工工具、製品の形状・表面状態検査技術が求められている。

【0003】

特許文献1にはレーザ光走査により広範に3次元形状測定を行うことができる3次元形状測定において、3次元形状に色彩や陰影を付しても、反射光量が一定となるようにレーザ光量を調整することで精度が良好な3次元形状測定を実施する方法が提案されている。

【0004】

また、特許文献2には、光切断法にて計測した測定対象物の形状を現す測定点データと基準点データとを逐次収束処理に基づいて位置合わせし、位置合わせ後の測定点データと基準点データとに基づいて測定対象物の形状を評価する物体形状評価装置について記載されている。位置合わせ処理においては、隣接する測定点の間の隣接点間距離または隣接する基準点の間の隣接点間距離に基づいて隣接点間距離重み係数を決定し、当該隣接点間距離重み係数が逐次収束処理における逐次収束評価値を求める際に用いられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−204425

【特許文献2】特開2010−107300

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1、2のように単一の3次元形状測定方法により、3次元形状測定を行っても例えば、測定対象の形状に鋭角、急峻な面が含まれている場合に計測精度が確保するのが困難となっている。

【0007】

そこで、本発明は、上記問題点に鑑み、複数の3次元形状計測法、表面計測手法を相補的に組み合わせることで、測定対象の形状によらず高い計測精度を確保した3次元形状検査方法およびその装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明は、検査対象の参照モデルの形状データである参照データを格納する格納部と、前記参照データから第1の形状データを取得する領域を特定する領域特定部と、前記領域特定部で特定した領域について前記第1の形状データを取得する第1の3次元形状センサと、前記領域特定部で特定した領域以外の領域について前記検査対象の前記第1の形状データとは異なる第2の形状データを取得する第2の3次元形状センサと、前記第1の形状データと前記第2の形状データとを統合する相補的統合部とを備えることを特徴とする3次元形状検査装置を提供する。

【0009】

また、他の観点における本発明は、検査対象の参照モデルの形状データである参照データを読み込み、特定した領域について前記第1の形状データを取得し、前記特定した領域以外の領域について前記検査対象の前記第1の形状データとは異なる第2の形状データを取得し、前記第1の形状データと前記第2の形状データとを統合することを特徴とする3次元形状検査方法を提供する。

【発明の効果】

【0010】

本発明によれば、複数の3次元形状計測法、表面計測手法を相補的に組み合わせることで、測定対象の形状によらず高い計測精度を確保した3次元形状検査方法およびその装置を提供することができる。

【図面の簡単な説明】

【0011】

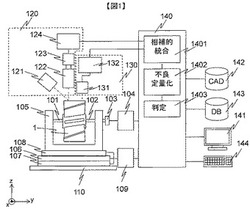

【図1】本発明の実施例1に係る3次元形状検査装置の構成を示すブロック図である。

【図2】本発明の実施例1に係る相補的統合の手順を示すフロー図である。

【図3】本発明の実施例1に係る試料と面の方向を示す図である。

【図4】本発明の実施例1に係る点群データと画像データの統合手順を示すフロー図である。

【図5】本発明の実施例1に係る点群データと画像データの特徴点での位置合わせを示す図である。

【図6】本発明の実施例1に係る相補的統合の手順を示すフロー図である。

【図7】本発明の実施例1に係る相補的統合の手順を示すフロー図である。

【図8】本発明の実施例1に係る試料の類似性を示す図である。

【図9】本発明の実施例1に係る自己参照形状データによる形状定量化を示すフロー図を示す。

【図10】本発明の実施例1に係る自己参照形状データの導出方法を示す図である。

【図11】本発明の実施例1に係る平均形状データによる形状定量化を示すフロー図を示す。

【図12】本発明の実施例1に係る平均形状データの導出方法を示す図である。

【図13】本発明の実施例1に係る自己参照形状データとCADデータを用いた形状不良定量化の手順を示すフロー図である。

【図14】本発明の実施例1に係る自己参照形状データと平均形状データを用いた形状不良定量化の手順を示すフロー図である。

【図15】本発明の実施例1に係る2次元カメラ画像にて撮像された試料表面の正常部と欠陥部の特徴量の違いからの欠陥の検出を示す図である。

【図16】本発明の実施例1に係る2次元カメラ画像にて撮像された試料表面の正常部と欠陥部の特徴量の違いから欠陥を検出する手順を示すフロー図である。

【図17】本発明の実施例1に係る穴あけ加工具の影響度を導出する手順を示すフロー図である。

【図18】本発明の実施例1に係る穴あけ加工具の検査パラメータを示す図である。

【図19】本発明の実施例1に係る検査結果を表示するGUIを示す図である。

【図20】本発明の実施例2に係る3次元形状検査装置の構成を示すブロック図である。

【発明を実施するための形態】

【0012】

3次元形状の検査には、3次元形状を計測し、参照モデルと比較することで形状不良を定量化し、さらに不良定量値からその影響度を見積もることが必要となる。ここで、影響度とは、不良定量値が与える、製品であればその製品の性能を表す指標への、加工工具であれば加工性能を表す指標への影響を定量化したものである。

【0013】

特許文献1、2におけるの3次元計測装置は、上記技術に関してそれぞれ課題を有している。計測時にエッジや鋭角部の精度の不足する傾向があること、計測したデータの比較を行う際CADデータを必須とする場合が多くCADデータが手元にない場合には検査ができないこと、形状不良値から影響度の推定機能を備えていないことがある。

【0014】

以下、上記問題点に鑑みなされた本発明の実施例を図面を用いて説明する。

【実施例1】

【0015】

本発明の第1の実施例を図1から図17を用いて説明する。

【0016】

図1に3次元計測装置の構成を示す。試料1は、保持機構101および102によって保持されている。ここで、試料1と保持機構101および102の全体がサーボモータ103に接続されており、xz平面上でy軸を中心とした回転機構を有する。ここで、保持機構101および102は、サーボモータ103の回転量と試料1の回転量にずれが生じない適度な保持力を持つ。サーボモータ103の回転により、試料1と画像撮像部120および点群計測部130との相対位置を設定する。ここで、試料1は、試料1と画像撮像部120および点群計測部130との相対位置は、検査カバー率(=検査可能面積/全体面積試料)が大きくなるように、つまり検査領域がより広くなるように、保持機構101および102に配置する。試料1は3次元形状計測により品質確保が必要な加工品や、加工精度管理のために形状計測が必要な加工工具などである。

【0017】

また、試料1、保持機構101および102、サーボモータ103の全体はベース105により保持されており、ベース105はxステージ106、yステージ107、θステージ108に搭載されている。θステージ108の回転方向はxy平面内であり、θ軸はxy平面と直行している。xステージ106、yステージ107、θステージ108およびベース105は、防振定盤110に搭載されている。サーボモータ103はモータコントローラ104を、xステージ106、yステージ107、θステージ108の3つは3軸のステージコントローラ109を介し、制御用PC140にて動作が制御される。

【0018】

図1に示す3次元計測装置では、試料1の表面状態および形状を、画像撮像部120および点群計測部130にて計測する。画像撮像部120では、照明部121により試料1を任意の方向より照明し、その反射光、散乱光、回折光、拡散光をレンズ122を用いて2次元カメラ123にて撮像し、3次元形状を2次元の画像データとして取得する。照明部121にはランプ、LED(Light Emitting Diode)等を使用でき、図1は単一方向からの照明を示しているが、照明方向は複数方向でもよいし、リング状照明を用いてもよい。また、単一方向から照明する場合においても、照明方向を自由に設定できる機構を持ち、試料1の表面状態、形状に応じて、表面凹凸や形状を顕在化する方向から照明光を照射することができる。2次元カメラ123にはCCD(Charge Coupled Device)イメージセンサやCMOS(Complementary Metal Oxide Semiconductor)イメージセンサなどが使用できる。ここで、2次元カメラ123の画素ピッチは、レンズ122の倍率と開口率から決まる分解能より細かくなるように設定する。2次元カメラ123はカメラコントローラ124を介し、制御用PC140にて制御され、計測結果はモニタ141に出力される。

【0019】

点群計測部130は、点群計測センサ131とセンサコントローラ132からなり、制御用PC140にて制御され、計測結果はモニタ141に出力される。点群計測センサ130は、非接触の光学式や接触式プローブ式等があり、物体表面の形状を計測し、多数の点の3次元座標を点群として出力する装置である。光学式の点群計測センサは、多くの手法が提案されており、いずれの方法も本発明に適用可能である。以下に本発明に使用可能な方式として、三角測量に基づく光切断法、物体へ光を当て、その光が戻ってくる時間によって距離を計測するTOF(Time Of Flight)法、レンズの焦点を動かしピントを合わせることで距離を計測するレンズ焦点法、物体に格子パターンを投影し物体表面の形状に応じて変形したパターン模様から形状計測するモアレ法、白色干渉を用いた干渉法などがある。また、近年、周波数空間において等間隔に並ぶ多数の光周波数モードを持つ光周波数コムを用いた点群計測法や、周波数帰還型レーザを用いた点群計測法も提案されている。

【0020】

詳細は後述するが、図1の装置は、試料1の表面状態や形状計測を精確に実施するため、2次元カメラ123の画像と、点群計測センサ130のデータを統合する相補的統合部1401、制御用PC140に接続された3D形状を表すCAD(Computer Aided Design)データ142が格納された格納部、CADデータ142から点群計測センサ131により形状データを取得する領域を特定する領域特定部、CADデータ142もしくは試料1が持つ類似性から導いた自己参照形状データと相補的統合部1401により統合されたデータとを比較して形状不良値を定量化する不良定量化部1402、不良定量部1402により定量化された不良具合より、過去の実験結果およびシミュレーション結果に基づくデータベース(DB)143を参照し、製品の出来具合をOK、NG判定もしくは程度の判断までを行う判定部を持つ。

【0021】

以下、本発明にて提案する点群計測法と画像の利点を組み合わせることでより正確に3次元形状・表面凹凸を計測する相補的統合、相補的統合により復元した試料の着目箇所の3次元情報の形状不良を定量化する不良定量化法、および形状不良が最終的に製品の出来栄え、および加工工具の加工精度の出来栄えへの影響度を推定する方法について以下に詳細に説明する。

【0022】

(相補的統合)

点群計測法は大局的な形状の把握には向いているが、局所的な変化や微小凹凸に対しては計測精度の低下が生じる。プローブを用いた接触式ではプローブ走査が困難なエッジや鋭角部で形状計測精度が低下する傾向がある。また、レーザ等の光学を応用した非接触式でも、エッジや鋭角部、および急峻な傾きを持つ形状は、光の反射角が平坦な形状とは大きく異なり、測定精度が低下する傾向がある。さらに、点群計測法では試料の表面粗さ等の微小凹凸の計測は不得手である。

【0023】

ここで、2次元カメラである照明下でエッジ部や鋭角部、および急峻な傾きを持つ形状を取得した場合、取得画像中では周辺との明度差が大きくなる、もしくは明度変化が大きくなるという特徴を持つ。そのため、点群計測法が不得手とするエッジ部や鋭角部、および急峻な傾きを持つ形状の情報を画像から復元することができる。また、表面状態や微小凹凸についても画像中の陰影からその形状を導出することができる。しかし、点群計測法が得意とする大局的な形状については、平坦な強度分布の画像となり、特徴的な箇所が少ないため、形状の復元が困難な場合がある。

【0024】

本実施例では、これら点群計測法の苦手とする箇所を2次元カメラにより撮像した画像を用いて補うことで、点群計測のみまたは2次元カメラ画像のみを用いた場合よりも高精度な3次元形状計測を実現する相補的統合を提案する。以下、相補的統合方法の具体例を示す。

【0025】

図2に形状計測における相補的統合の手順を示す。試料の3次元形状を表すCADデータには形状を構成する面の方向を表す情報が含まれている。点群計測法には、手法によって測定精度が保証されている面の方向、傾きがある。この測定精度が保証されている領域を点群計測センサにて計測可能な領域とする。CADデータを読み込み(S100)、試料1の計測領域を設定し(S101)、図1に示す試料1の保持する際の配置および回転軸と点群計測センサの相対位置を算出し(S102)、図3に示す試料の面と点群計測センサとの傾きβが点群計測センサの特性で決まるしきい値以下もしくは以上を判定し(S103),点群計測が可能な面の領域を領域特定部により特定する。しきい値以下の領域については点群計測センサにて形状を表す点群を計測する(S104)。しきい値以上の領域は、点群計測センサの精度が保証されないので、2次元カメラにて撮像し(S105)、撮像された画像から形状データを推定する(S106)。点群計測センサの点群と画像より推測した形状データの位置情報を照合し(S107)、所望の形状データを取得する(S108)。

【0026】

2次元カメラにて撮像した画像から形状データを推定する(S105)には、複数の手法がある。図1の装置構成においては、サーボモータ103の回転量を制御することで試料1を多数の視点から2次元カメラ123で撮像することができる。これら複数視点からの画像を用いて点群計測センサが苦手とするエッジ、鋭角部などの形状データを推定する。形状データの推定には、三角測量法に基づいた奥行き測定法であるステレオ法、画像の陰影から測定面の傾きを推定するインバースレンダリング法、複数画像のシルエットから試料の輪郭を推定する視体積交差法を用いる。ステレオ法は同一の視野を異なる方向から撮像した2枚の画像を用いる。異なる方向からの画像は、図1のサーボモータ103を一定量回転させ、2次元カメラ123との相対位置を制御し、取得する。例えば、1枚目の画像を取得した後、サーボモータ103にて試料1を5度回転させ、2枚目の画像を取得する。これら2枚の画像から三角測量の原理を用いて奥行きを算出する。サーボモータを5度刻みに360度回転させることで、試料1の回転軸に平行な面の形状データを取得することができる。インバースレンダリング法では、照明状態と物体反射率を既知として、2次元カメラにて得られた画像より、レンダリング方程式を用いて幾何形状を推定する手法である。1枚の画像から物体の形状データを取得することが可能である。ステレオ法と同様に、サーボモータ103の回転により2次元カメラ123との相対位置を制御することで、試料1の回転軸に平行な面の形状データを取得することができる。視体積交差法では、視点を頂点、シルエットを断面とする錐体である視体積を導出し、すべての視点における視体積の共通部分を求めることにより、対象物の形状を復元する手法である。サーボモータ103を回転させ試料1の回転軸に平行な面の画像を360度分、2次元カメラ123にて取得し、各画像のシルエットからそれぞれ視体積を導出し、各画像の視体積の共通部分から形状データを取得する。画像からシルエットを取得するには、対象物を含む入力画像と、あらかじめ用意された背景画像との差分を計算することでシルエット抽出する背景差分や、視点の異なる複数毎画像の共通部分の統計値を利用してシルエット抽出するDavisの方法等がある。

【0027】

図4に位置照合(S107)の例を示す。取得した点群データ(S200)と画像データ(S202)は点群計測部と画像撮像部の設計時に決まる空間分解能が異なる。そこで、

図5に示すように点群データの空間分解能を画像撮像部により取得した画像データと同じスケールとなるように調整する(S201)。ここで、スケールの調整は点群データと画像データの空間分解能が同じになれば、画像処理部に実施してもよいし、点群データと画像データの両方に施してもよい。また、点群データと画像データが同じ空間分解能になるよう設計されている場合には、このスケール調整(S201)は必要ない。スケール調整(S201)後、点群計測部と画像撮像部の幾何学的配置の違いから、点群データと画像データを粗調整する(S203)。粗調整(S203)後に、図5の点群データにて変位が急峻に変化する点161、画像において強度変化の大きい箇所162の両データにて共通の特徴点にて詳細な位置照合を実施する(S204)。特徴点が複数存在する場合には、各特徴点同士の距離の総和が最小となるように位置照合を行う。もしくは特徴点同士の距離が統計的に中間値となるように位置照合を行ってもよい。

【0028】

図2には形状データを取得する際の相補的統合フローを示したが、点群計測法の不得手な表面粗さ等の点群計測法の精度以下の微小凹凸の計測については、図1のレンズ122と2次元カメラ123の画素サイズで決まる分解能が着目する微小凹凸が十分捕捉できる高さに設定し、画像を取得する。

図2にはCADデータを用いて点群計測する領域を算出する方法を示したが、図6に示す取得した点群データとCADデータとの比較結果を用いて2次元画像を用いる領域を決定する方法でも、2次元画像との相補的統合が可能である。試料の形状計測を行う領域を設定し(S300),点群計測を行う(S301)。試料のCADデータ(S302)を入力し、(S301)にて計測した点群とを位置合わせして対応点同士の距離を算出する(S303)。この照合には、点群の照合に広く用いられているICP(Itarative Closest Point)法等を用いる。ICP法では、ここで、計測した点群とCADデータの各対応点間の距離の平均を取り、この平均値があるしきい値と比較を行う(S304)。しきい値以上の領域は、点群計測センサの精度が保証されないので、2次元カメラにて撮像し(S305)、撮像された画像から形状データを推定する(S306)。点群計測センサの点群と画像より推測した形状データの位置情報を照合し(S307)、所望の形状データを取得する(S308)。実際の計測結果とCADを比較し、点群計測結果の使用可否を決定するため、図2に示したフローでは不可能な点群計測におけるはずれ値を除去することができ、計測の精度が向上する。なお、各対応点間の距離の平均と比較するしきい値は、検査対象である形状不良や表面凹凸等よりも大きな値を設定する。

【0029】

ここまで述べた図2と図6の方式では、形状データの復元に点群データもしくは画像データのどちらかを取得していたが、両方のデータを取得しておき、形状計測においてエッジや鋭角部は画像データを用いて、それ以外は点群データを用いてもよい。また、表面凹凸の検査には画像データを用いてもよい。図7に、点群データと画像データの両方をCADデータ比較前に取得する計測のフローを示す。試料の形状計測を行う領域を設定し(S400),設定した領域に対し点群計測を行い(S401)、さらに画像も撮像する(S402)。計測後にCADデータを読み込み(S403)、試料の面と点群計測センサとの傾きβが点群計測センサの特性で決まるしきい値以下もしくは以上を判定し(S404),点群計測が可能な面の領域を明らかにする。しきい値以下の領域については点群計測センサにて計測した形状データを採用し(S406)、しきい値以上の領域では画像の陰影より形状データを算出する(S405)。そして、点群計測データと画像より算出した形状データを位置合わせし(S407)、形状データを出力する(S408)。点群データと画像データの両方をCADデータ比較前に取得する場合、点群データと画像データを位置合わせする際には重複部分が必要となり、両方のデータを全領域にわたって取得するため、データ量は増加するが、重複部分の不足は発生しない。従って、点群データと画像データの両方をCADデータ比較前に取得することで、点群データと画像データのうち、精度の高いデータを使用することができ、計測の精度をさらに向上させることができる。

【0030】

(不良定量化)

形状不良を定量化するため、計測した形状と基準となる形状とを定量的に比較する。基準となる形状として、理想形状であるCADデータ、もしくは試料自身の類似性を利用し算出した平均的な自己参照形状データ、複数個の同形状の試料の平均形状データのいずれか、もしくは複数種を用いる。各形状データの導出方法および不良定量化方法、組み合わせについて以下に記述する。

【0031】

CADデータを用いる場合は、測定した形状データとCADデータとの差分をとり、その差分値を形状不良値として出力する。

【0032】

試料自身の類似性を利用した自己参照形状データの導出方法および自己参照形状データを用いた形状不良定量化について説明する。図8は測定対象である試料の例として6枚羽の羽根車170を示している。6枚の羽170a〜170fは同一の形状を持つ。図1の検査装置に羽根車中心軸1701とy軸が一致するよう搭載し、y軸中心にサーボモータ103で回転させながら、点群計測センサ131および2次元カメラ123にて前述した方法にて形状・表面データを取得する。自己参照形状データの導出フローを図9に示す。図1の検査装置にて形状・表面データを取得し(S501)、形状・表面データ中から類似性を認識する(S502)。羽根車170の形状を表す波形を図10に示す。図10(a)に各羽170a〜170fの波形のプロファイル171a〜171fは設計上は同一のプロファイルを示す。これらプロファイル171a〜171fの類似性の認識は、手動で装置操作者が行ってもよいし、パターン認識技術に基づき自動認識してもよい。同形状部分が3つ以上ある場合、それらの統計的な平均値より自己参照形状データ171を算出する(S503)。統計的な平均値は、自己参照形状データから形状不良や表面凹凸不良の影響を除去するために、メディアンにて算出したり、最大値と最小値を省き平均値にて算出したりする。ここで、形状不良や表面凹凸不良が生じる確率が低いことを想定している。この自己参照形状データ171と各プロファイル171a〜171fとの位置合わせし(S504)、図10(b)に示すようにそれらの差分を算出し(S505)、その差分値を形状不良値として出力する(S506)。試料自身の類似性を利用するため、CADデータがなくても形状不良を定量化できる。

【0033】

次に、複数個の同形状の試料の平均形状データの導出方法および平均形状データを用いた形状不良定量化について説明する。平均形状データの導出フローを図11に示す。図1の検査装置にて形状・表面データを取得し(S601)する。羽根車170の形状を表す波形を図12に示す。図12(a)に羽根車をn回計測したときのそれぞれの全体のプロファイル172a〜170nを示す。これらプロファイルの統計的な平均値より平均形状データ172を算出する(S602)。統計的な平均値は、平均形状データから形状不良や表面凹凸不良の影響を除去するために、メディアンにて算出したり、最大値と最小値を省き平均値にて算出したりする。ここで、形状不良や表面凹凸不良が生じる確率が低いことを想定している。この平均形状データ172と各プロファイル172a〜171nとを位置合わせし(S603)、図12(b)に示すようにそれらの差分を算出し(S604)、その差分値を形状不良値として出力する(S605)。自己参照形状データは、試料自身に類似性がないと利用できない。一方、平均形状データは複数の試料から形状データを導出するため、CADデータがなく、類似性もない試料についても比較検査が可能となる。

【0034】

次に、CADデータ、自己参照形状データ、平均形状データの3つの基準となる形状データを組み合わせた形状不良定量化について説明する。平均形状データを算出するには試料の個数が足りないときには、図13に示すように、自己参照形状データとCADデータを用いて形状不良を定量化する。形状・表面凹凸データを図1の装置にて計測し(S701)、類似性の有無を判定する(S702)。前述したとおり、類似性の認識は、手動で装置操作者が行ってもよいし、パターン認識技術に基づき自動認識してもよい。類似性がない場合には、測定した形状データとCADデータとの差分をとり、その差分値を形状不良値として出力する(S703)。類似性がある場合には、類似部は図9に示すフローに従い自己参照形状データとの差分値を算出し(S704)、非類似部はCADデータとの差分を算出するし(S705)、形状不良値を出力する(S706)。

【0035】

平均データが算出できる場合には、図14に示すように、自己参照形状データと平均形状データを用いて形状不良を定量化する。形状・表面凹凸データを図1の装置にて計測し(S801)、類似性の有無を判定する(S802)。前述したとおり、類似性の認識は、手動で装置操作者が行ってもよいし、パターン認識技術に基づき自動認識してもよい。類似性がない場合には、図11に示すフローに従い、測定した形状データと平均形状データとの差分をとり、その差分値を形状不良値として出力する(S803)。類似性がある場合には、類似部は図9に示すフローに従い自己参照形状データとの差分値を算出し(S804)、非類似部は平均形状データとの差分を算出し(S805)、形状不良値を出力する(S806)。

【0036】

試料表面の凹凸などの欠陥検出を行う際、2次元カメラ画像にて撮像された試料表面の正常部と欠陥部の特徴量の違いから欠陥を検出してもよい。特徴量とは、画像の特徴を表すもので高次局所自己相関(Hihger Order Local Autocolleration:HLAC)特徴量等がある。本発明においては、2次元カメラの位置、照明の位置、および試料の傾きも特徴量として用いる。図15に示す2次元カメラ123の位置は単位ベクトルI301および照明121の位置は単位ベクトルS302、直交座標系における試料の傾きは、点群計測センサにて計測した結果を用い、例えば、点群中の隣接する3点にて形成される三角パッチ303の法線ベクトル304を試料の傾きを表す特徴量として用いる。CADデータがあり、表面凹凸のみを検査する場合は、法線ペクトル304の導出にCADデータを用いてもよい。2次元カメラ123により得られる画像は、照明121の位置、2次元カメラ123の位置、試料の傾きに依存するため、画像の特徴のみではなく、これらを特徴として用いることで、欠陥部305と正常部をより正確に判別することができる。また、試料の形状により生じる遮蔽部306を算出することができ、影による輝度の低下による画像の特徴の変化も考慮し、欠陥部305と正常部をより正確に判別することができる。

【0037】

図16にフロー図を示す。2次元カメラにて試料の画像を計測する(S1001)。2次元カメラで取得した画像の各画素(もしくは周辺の複数画素から平滑化処理等を施し求めた値)について、25次元のHLAC特徴、照明位置、2次元カメラ位置、試料の法線ベクトルの値を特徴量として算出する(S1002)。次に、正常部と欠陥部を教示し、特徴量空間にて正常部と欠陥部を判別する境界を決定する(S1003)。境界を決定するにはSupport Vector Machine(SVM)等を用いる。最後に、(S1003)で算出した境界を用いて欠陥部を抽出する(S1004)。なお、(S1002)にて決定する境界は、検査前にサンプルを用いて決定しておいてもよい。

【0038】

(製品の加工精度判定)

図1の3次元形状検査装置では、形状不良を定量化した後、その形状不良値が、試料が加工品である場合にはその出来栄えを製品の性能を指標として、試料が加工工具である場合には加工精度を指標として良否判定結果を出力する。

【0039】

図17から図19にて穴あけ加工工具の例を示す。図17のフローにて検査手順を説明する。工具の形状を表すパラメータを指定する(S901)。この例では、図18の穴あけ加工工具の先端の磨耗面積180と、先端の刃先の角度181を評価パラメータとする。次に前述の方式により、試料である穴あけ加工工具の形状を計測し、CADデータ、自己参照形状データ、もしくは平均形状データのいずれかと比較し、形状不良値を定量化する(S902)。そして、形状の違いを距離で示した形状不良値から磨耗面積や刃先の角度を計算する(S903)。この磨耗面積や刃先の角度が、加工結果に与える影響を、過去の実験結果および加工シミュレーション結果から見積もる。穴あけ工具の性能を決める穴の深さおよび真円度と、磨耗面積180および刃先の角度181の関係を過去の実験結果および加工シミュレーション結果と関連付けたデータベースを用意し、磨耗面積に応じた穴の深さ、真円度を見積もる(S904)。また、使用回数による磨耗面積の増大、刃先の角度の変化も推測し、残りの使用回数も算出しておく。さらに、穴あけ加工工具のOK,NG判定を行うため、あらかじめ穴の深さと真円度に代表される形状異常にしきい値を設定しておき、許容値との大小を判定する(S905)。許容値を超えた場合はNG判定を出力する(s906)。許容値以内の場合はOK判定およびデータベースより推定した残りの使用回数を出力する(S907).加工工具の場合は、加工に付随して発生する切りくずの形状から、加工工具の状態を推定することも可能であり、図17の手法をそのまま適用できる。図19に検査条件を入力、結果を出力するGUIを示す。GUIは検査装置に搭載されているモニタ141に表示される。検査領域、加工への影響度として深さや真円度の許容値を入力値とし、測定結果である刃先傾き、磨耗面積、それらから導出した加工への影響度の推定値を出力する。また、最終的な判定値を検査結果191として出力する。

【0040】

本実施例によれば、点群計測データおよび2次元カメラ画像を相補的に用いることにより、点群計測データおよび2次元カメラ画像それぞれのみを用いた場合よりも高精度な3次元形状計測を実現することができる。

【0041】

また、試料自身の類似性を活用し生成した自己参照形状データを用いることで、設計データなしの形状不良定量化が可能となる。

【0042】

また、形状不良を、加工品、加工工具が使用される際の性能を基準とした良否判定、良否程度の把握を行うことで、製品の品質・歩留まり予測。加工工具の劣化・磨耗状態と、加工精度低下を考慮した寿命予測等の管理が可能となる。

【実施例2】

【0043】

本発明の第2の実施例を図20を用いて説明する。装置構成を図20に示す。基本的な構成は実施例1と同様であり、図1の2次元カメラ123に替えて反射光の偏光状態を解析可能な偏光カメラ200を用い、照明部121に替えてリング照明系201を用いている。偏光カメラは各画素の前に微小な偏光子が貼り付けられており、4画素で1グループとし、グループ内の4画素はそれぞれ偏光子の方位が異なる。試料1より反射しくてる光の偏光状態は、面の方向によって異なることが知られており、4画素で得られた異なる偏光情報を統合することで、面の方向を検出することができる。偏光情報を用いることで、通常の画像では識別が困難なシミなどの色の変化があったとしても高い精度で面の方向を決定することができる。また、偏光情報はキズ等の微小凹凸に対する応答性も高く、表面凹凸も効果的に顕在化できる。

【0044】

これまで説明してきた実施例は、何れも本発明を実施するにあたっての具体化の一例を示したものに過ぎず、これらによって本発明の技術的範囲が限定的に解釈されない。すなわち、本発明はその技術思想、又はその主要な特徴から逸脱することなく、様々な形で実施することができる。また、実施例1、2を組み合わせることにより本発明を実施してもよい。

【符号の説明】

【0045】

1・・・試料

101、102・・・保持機構

103・・・サーボモータ

104・・・モータコントローラ

105・・・ベース

106・・・xステージ

107・・・yステージ

108・・・θステージ

109・・・ステージコントローラ

110・・・防振定盤

120・・・画像撮像部

121・・・照明部

122・・・レンズ

123・・・2次元カメラ

124・・・カメラコントローラ

130・・・点群計測部

131・・・点群計測センサ

132・・・センサコントローラ

140・・・制御用PC

141・・・モニタ

142・・・CADデータ

143・・・データベース

144・・・入力装置

160・・・点群データ上の1点

161・・・点群データ特徴点

162・・・画像データ特徴点

170・・・羽根車

1701・・・羽根車中心軸

170a、170b、170c、170d、170e、170f・・・羽

170・・・自己参照形状データ

171a、171b、171c、171d、171e、171f・・・プロファイル

180・・・磨耗面積

181・・・刃先の角度

190・・・GUI

191・・・検査結果

200・・・偏光カメラ

201・・・リング照明系

301・・・2次元カメラ方向の単位ベクトル

302・・・照明方向の単位ベクトル

303・・・三角メッシュ

304・・・法線ベクトル

305・・・欠陥

306・・・遮蔽部

1401・・・相補的統合部

1402・・・不良定量化部

1403・・・判定部

【技術分野】

【0001】

本発明は、例えば、加工品および加工工具における形状検査方法および検査装置に関する。

【背景技術】

【0002】

ものづくりにおける加工・組み立て中の製品の品質確保を目的に、目視検査員の技量に左右されない定量的・製造プロセスへのフィードバックが可能な加工工具、製品の形状・表面状態検査技術が求められている。

【0003】

特許文献1にはレーザ光走査により広範に3次元形状測定を行うことができる3次元形状測定において、3次元形状に色彩や陰影を付しても、反射光量が一定となるようにレーザ光量を調整することで精度が良好な3次元形状測定を実施する方法が提案されている。

【0004】

また、特許文献2には、光切断法にて計測した測定対象物の形状を現す測定点データと基準点データとを逐次収束処理に基づいて位置合わせし、位置合わせ後の測定点データと基準点データとに基づいて測定対象物の形状を評価する物体形状評価装置について記載されている。位置合わせ処理においては、隣接する測定点の間の隣接点間距離または隣接する基準点の間の隣接点間距離に基づいて隣接点間距離重み係数を決定し、当該隣接点間距離重み係数が逐次収束処理における逐次収束評価値を求める際に用いられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−204425

【特許文献2】特開2010−107300

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1、2のように単一の3次元形状測定方法により、3次元形状測定を行っても例えば、測定対象の形状に鋭角、急峻な面が含まれている場合に計測精度が確保するのが困難となっている。

【0007】

そこで、本発明は、上記問題点に鑑み、複数の3次元形状計測法、表面計測手法を相補的に組み合わせることで、測定対象の形状によらず高い計測精度を確保した3次元形状検査方法およびその装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明は、検査対象の参照モデルの形状データである参照データを格納する格納部と、前記参照データから第1の形状データを取得する領域を特定する領域特定部と、前記領域特定部で特定した領域について前記第1の形状データを取得する第1の3次元形状センサと、前記領域特定部で特定した領域以外の領域について前記検査対象の前記第1の形状データとは異なる第2の形状データを取得する第2の3次元形状センサと、前記第1の形状データと前記第2の形状データとを統合する相補的統合部とを備えることを特徴とする3次元形状検査装置を提供する。

【0009】

また、他の観点における本発明は、検査対象の参照モデルの形状データである参照データを読み込み、特定した領域について前記第1の形状データを取得し、前記特定した領域以外の領域について前記検査対象の前記第1の形状データとは異なる第2の形状データを取得し、前記第1の形状データと前記第2の形状データとを統合することを特徴とする3次元形状検査方法を提供する。

【発明の効果】

【0010】

本発明によれば、複数の3次元形状計測法、表面計測手法を相補的に組み合わせることで、測定対象の形状によらず高い計測精度を確保した3次元形状検査方法およびその装置を提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施例1に係る3次元形状検査装置の構成を示すブロック図である。

【図2】本発明の実施例1に係る相補的統合の手順を示すフロー図である。

【図3】本発明の実施例1に係る試料と面の方向を示す図である。

【図4】本発明の実施例1に係る点群データと画像データの統合手順を示すフロー図である。

【図5】本発明の実施例1に係る点群データと画像データの特徴点での位置合わせを示す図である。

【図6】本発明の実施例1に係る相補的統合の手順を示すフロー図である。

【図7】本発明の実施例1に係る相補的統合の手順を示すフロー図である。

【図8】本発明の実施例1に係る試料の類似性を示す図である。

【図9】本発明の実施例1に係る自己参照形状データによる形状定量化を示すフロー図を示す。

【図10】本発明の実施例1に係る自己参照形状データの導出方法を示す図である。

【図11】本発明の実施例1に係る平均形状データによる形状定量化を示すフロー図を示す。

【図12】本発明の実施例1に係る平均形状データの導出方法を示す図である。

【図13】本発明の実施例1に係る自己参照形状データとCADデータを用いた形状不良定量化の手順を示すフロー図である。

【図14】本発明の実施例1に係る自己参照形状データと平均形状データを用いた形状不良定量化の手順を示すフロー図である。

【図15】本発明の実施例1に係る2次元カメラ画像にて撮像された試料表面の正常部と欠陥部の特徴量の違いからの欠陥の検出を示す図である。

【図16】本発明の実施例1に係る2次元カメラ画像にて撮像された試料表面の正常部と欠陥部の特徴量の違いから欠陥を検出する手順を示すフロー図である。

【図17】本発明の実施例1に係る穴あけ加工具の影響度を導出する手順を示すフロー図である。

【図18】本発明の実施例1に係る穴あけ加工具の検査パラメータを示す図である。

【図19】本発明の実施例1に係る検査結果を表示するGUIを示す図である。

【図20】本発明の実施例2に係る3次元形状検査装置の構成を示すブロック図である。

【発明を実施するための形態】

【0012】

3次元形状の検査には、3次元形状を計測し、参照モデルと比較することで形状不良を定量化し、さらに不良定量値からその影響度を見積もることが必要となる。ここで、影響度とは、不良定量値が与える、製品であればその製品の性能を表す指標への、加工工具であれば加工性能を表す指標への影響を定量化したものである。

【0013】

特許文献1、2におけるの3次元計測装置は、上記技術に関してそれぞれ課題を有している。計測時にエッジや鋭角部の精度の不足する傾向があること、計測したデータの比較を行う際CADデータを必須とする場合が多くCADデータが手元にない場合には検査ができないこと、形状不良値から影響度の推定機能を備えていないことがある。

【0014】

以下、上記問題点に鑑みなされた本発明の実施例を図面を用いて説明する。

【実施例1】

【0015】

本発明の第1の実施例を図1から図17を用いて説明する。

【0016】

図1に3次元計測装置の構成を示す。試料1は、保持機構101および102によって保持されている。ここで、試料1と保持機構101および102の全体がサーボモータ103に接続されており、xz平面上でy軸を中心とした回転機構を有する。ここで、保持機構101および102は、サーボモータ103の回転量と試料1の回転量にずれが生じない適度な保持力を持つ。サーボモータ103の回転により、試料1と画像撮像部120および点群計測部130との相対位置を設定する。ここで、試料1は、試料1と画像撮像部120および点群計測部130との相対位置は、検査カバー率(=検査可能面積/全体面積試料)が大きくなるように、つまり検査領域がより広くなるように、保持機構101および102に配置する。試料1は3次元形状計測により品質確保が必要な加工品や、加工精度管理のために形状計測が必要な加工工具などである。

【0017】

また、試料1、保持機構101および102、サーボモータ103の全体はベース105により保持されており、ベース105はxステージ106、yステージ107、θステージ108に搭載されている。θステージ108の回転方向はxy平面内であり、θ軸はxy平面と直行している。xステージ106、yステージ107、θステージ108およびベース105は、防振定盤110に搭載されている。サーボモータ103はモータコントローラ104を、xステージ106、yステージ107、θステージ108の3つは3軸のステージコントローラ109を介し、制御用PC140にて動作が制御される。

【0018】

図1に示す3次元計測装置では、試料1の表面状態および形状を、画像撮像部120および点群計測部130にて計測する。画像撮像部120では、照明部121により試料1を任意の方向より照明し、その反射光、散乱光、回折光、拡散光をレンズ122を用いて2次元カメラ123にて撮像し、3次元形状を2次元の画像データとして取得する。照明部121にはランプ、LED(Light Emitting Diode)等を使用でき、図1は単一方向からの照明を示しているが、照明方向は複数方向でもよいし、リング状照明を用いてもよい。また、単一方向から照明する場合においても、照明方向を自由に設定できる機構を持ち、試料1の表面状態、形状に応じて、表面凹凸や形状を顕在化する方向から照明光を照射することができる。2次元カメラ123にはCCD(Charge Coupled Device)イメージセンサやCMOS(Complementary Metal Oxide Semiconductor)イメージセンサなどが使用できる。ここで、2次元カメラ123の画素ピッチは、レンズ122の倍率と開口率から決まる分解能より細かくなるように設定する。2次元カメラ123はカメラコントローラ124を介し、制御用PC140にて制御され、計測結果はモニタ141に出力される。

【0019】

点群計測部130は、点群計測センサ131とセンサコントローラ132からなり、制御用PC140にて制御され、計測結果はモニタ141に出力される。点群計測センサ130は、非接触の光学式や接触式プローブ式等があり、物体表面の形状を計測し、多数の点の3次元座標を点群として出力する装置である。光学式の点群計測センサは、多くの手法が提案されており、いずれの方法も本発明に適用可能である。以下に本発明に使用可能な方式として、三角測量に基づく光切断法、物体へ光を当て、その光が戻ってくる時間によって距離を計測するTOF(Time Of Flight)法、レンズの焦点を動かしピントを合わせることで距離を計測するレンズ焦点法、物体に格子パターンを投影し物体表面の形状に応じて変形したパターン模様から形状計測するモアレ法、白色干渉を用いた干渉法などがある。また、近年、周波数空間において等間隔に並ぶ多数の光周波数モードを持つ光周波数コムを用いた点群計測法や、周波数帰還型レーザを用いた点群計測法も提案されている。

【0020】

詳細は後述するが、図1の装置は、試料1の表面状態や形状計測を精確に実施するため、2次元カメラ123の画像と、点群計測センサ130のデータを統合する相補的統合部1401、制御用PC140に接続された3D形状を表すCAD(Computer Aided Design)データ142が格納された格納部、CADデータ142から点群計測センサ131により形状データを取得する領域を特定する領域特定部、CADデータ142もしくは試料1が持つ類似性から導いた自己参照形状データと相補的統合部1401により統合されたデータとを比較して形状不良値を定量化する不良定量化部1402、不良定量部1402により定量化された不良具合より、過去の実験結果およびシミュレーション結果に基づくデータベース(DB)143を参照し、製品の出来具合をOK、NG判定もしくは程度の判断までを行う判定部を持つ。

【0021】

以下、本発明にて提案する点群計測法と画像の利点を組み合わせることでより正確に3次元形状・表面凹凸を計測する相補的統合、相補的統合により復元した試料の着目箇所の3次元情報の形状不良を定量化する不良定量化法、および形状不良が最終的に製品の出来栄え、および加工工具の加工精度の出来栄えへの影響度を推定する方法について以下に詳細に説明する。

【0022】

(相補的統合)

点群計測法は大局的な形状の把握には向いているが、局所的な変化や微小凹凸に対しては計測精度の低下が生じる。プローブを用いた接触式ではプローブ走査が困難なエッジや鋭角部で形状計測精度が低下する傾向がある。また、レーザ等の光学を応用した非接触式でも、エッジや鋭角部、および急峻な傾きを持つ形状は、光の反射角が平坦な形状とは大きく異なり、測定精度が低下する傾向がある。さらに、点群計測法では試料の表面粗さ等の微小凹凸の計測は不得手である。

【0023】

ここで、2次元カメラである照明下でエッジ部や鋭角部、および急峻な傾きを持つ形状を取得した場合、取得画像中では周辺との明度差が大きくなる、もしくは明度変化が大きくなるという特徴を持つ。そのため、点群計測法が不得手とするエッジ部や鋭角部、および急峻な傾きを持つ形状の情報を画像から復元することができる。また、表面状態や微小凹凸についても画像中の陰影からその形状を導出することができる。しかし、点群計測法が得意とする大局的な形状については、平坦な強度分布の画像となり、特徴的な箇所が少ないため、形状の復元が困難な場合がある。

【0024】

本実施例では、これら点群計測法の苦手とする箇所を2次元カメラにより撮像した画像を用いて補うことで、点群計測のみまたは2次元カメラ画像のみを用いた場合よりも高精度な3次元形状計測を実現する相補的統合を提案する。以下、相補的統合方法の具体例を示す。

【0025】

図2に形状計測における相補的統合の手順を示す。試料の3次元形状を表すCADデータには形状を構成する面の方向を表す情報が含まれている。点群計測法には、手法によって測定精度が保証されている面の方向、傾きがある。この測定精度が保証されている領域を点群計測センサにて計測可能な領域とする。CADデータを読み込み(S100)、試料1の計測領域を設定し(S101)、図1に示す試料1の保持する際の配置および回転軸と点群計測センサの相対位置を算出し(S102)、図3に示す試料の面と点群計測センサとの傾きβが点群計測センサの特性で決まるしきい値以下もしくは以上を判定し(S103),点群計測が可能な面の領域を領域特定部により特定する。しきい値以下の領域については点群計測センサにて形状を表す点群を計測する(S104)。しきい値以上の領域は、点群計測センサの精度が保証されないので、2次元カメラにて撮像し(S105)、撮像された画像から形状データを推定する(S106)。点群計測センサの点群と画像より推測した形状データの位置情報を照合し(S107)、所望の形状データを取得する(S108)。

【0026】

2次元カメラにて撮像した画像から形状データを推定する(S105)には、複数の手法がある。図1の装置構成においては、サーボモータ103の回転量を制御することで試料1を多数の視点から2次元カメラ123で撮像することができる。これら複数視点からの画像を用いて点群計測センサが苦手とするエッジ、鋭角部などの形状データを推定する。形状データの推定には、三角測量法に基づいた奥行き測定法であるステレオ法、画像の陰影から測定面の傾きを推定するインバースレンダリング法、複数画像のシルエットから試料の輪郭を推定する視体積交差法を用いる。ステレオ法は同一の視野を異なる方向から撮像した2枚の画像を用いる。異なる方向からの画像は、図1のサーボモータ103を一定量回転させ、2次元カメラ123との相対位置を制御し、取得する。例えば、1枚目の画像を取得した後、サーボモータ103にて試料1を5度回転させ、2枚目の画像を取得する。これら2枚の画像から三角測量の原理を用いて奥行きを算出する。サーボモータを5度刻みに360度回転させることで、試料1の回転軸に平行な面の形状データを取得することができる。インバースレンダリング法では、照明状態と物体反射率を既知として、2次元カメラにて得られた画像より、レンダリング方程式を用いて幾何形状を推定する手法である。1枚の画像から物体の形状データを取得することが可能である。ステレオ法と同様に、サーボモータ103の回転により2次元カメラ123との相対位置を制御することで、試料1の回転軸に平行な面の形状データを取得することができる。視体積交差法では、視点を頂点、シルエットを断面とする錐体である視体積を導出し、すべての視点における視体積の共通部分を求めることにより、対象物の形状を復元する手法である。サーボモータ103を回転させ試料1の回転軸に平行な面の画像を360度分、2次元カメラ123にて取得し、各画像のシルエットからそれぞれ視体積を導出し、各画像の視体積の共通部分から形状データを取得する。画像からシルエットを取得するには、対象物を含む入力画像と、あらかじめ用意された背景画像との差分を計算することでシルエット抽出する背景差分や、視点の異なる複数毎画像の共通部分の統計値を利用してシルエット抽出するDavisの方法等がある。

【0027】

図4に位置照合(S107)の例を示す。取得した点群データ(S200)と画像データ(S202)は点群計測部と画像撮像部の設計時に決まる空間分解能が異なる。そこで、

図5に示すように点群データの空間分解能を画像撮像部により取得した画像データと同じスケールとなるように調整する(S201)。ここで、スケールの調整は点群データと画像データの空間分解能が同じになれば、画像処理部に実施してもよいし、点群データと画像データの両方に施してもよい。また、点群データと画像データが同じ空間分解能になるよう設計されている場合には、このスケール調整(S201)は必要ない。スケール調整(S201)後、点群計測部と画像撮像部の幾何学的配置の違いから、点群データと画像データを粗調整する(S203)。粗調整(S203)後に、図5の点群データにて変位が急峻に変化する点161、画像において強度変化の大きい箇所162の両データにて共通の特徴点にて詳細な位置照合を実施する(S204)。特徴点が複数存在する場合には、各特徴点同士の距離の総和が最小となるように位置照合を行う。もしくは特徴点同士の距離が統計的に中間値となるように位置照合を行ってもよい。

【0028】

図2には形状データを取得する際の相補的統合フローを示したが、点群計測法の不得手な表面粗さ等の点群計測法の精度以下の微小凹凸の計測については、図1のレンズ122と2次元カメラ123の画素サイズで決まる分解能が着目する微小凹凸が十分捕捉できる高さに設定し、画像を取得する。

図2にはCADデータを用いて点群計測する領域を算出する方法を示したが、図6に示す取得した点群データとCADデータとの比較結果を用いて2次元画像を用いる領域を決定する方法でも、2次元画像との相補的統合が可能である。試料の形状計測を行う領域を設定し(S300),点群計測を行う(S301)。試料のCADデータ(S302)を入力し、(S301)にて計測した点群とを位置合わせして対応点同士の距離を算出する(S303)。この照合には、点群の照合に広く用いられているICP(Itarative Closest Point)法等を用いる。ICP法では、ここで、計測した点群とCADデータの各対応点間の距離の平均を取り、この平均値があるしきい値と比較を行う(S304)。しきい値以上の領域は、点群計測センサの精度が保証されないので、2次元カメラにて撮像し(S305)、撮像された画像から形状データを推定する(S306)。点群計測センサの点群と画像より推測した形状データの位置情報を照合し(S307)、所望の形状データを取得する(S308)。実際の計測結果とCADを比較し、点群計測結果の使用可否を決定するため、図2に示したフローでは不可能な点群計測におけるはずれ値を除去することができ、計測の精度が向上する。なお、各対応点間の距離の平均と比較するしきい値は、検査対象である形状不良や表面凹凸等よりも大きな値を設定する。

【0029】

ここまで述べた図2と図6の方式では、形状データの復元に点群データもしくは画像データのどちらかを取得していたが、両方のデータを取得しておき、形状計測においてエッジや鋭角部は画像データを用いて、それ以外は点群データを用いてもよい。また、表面凹凸の検査には画像データを用いてもよい。図7に、点群データと画像データの両方をCADデータ比較前に取得する計測のフローを示す。試料の形状計測を行う領域を設定し(S400),設定した領域に対し点群計測を行い(S401)、さらに画像も撮像する(S402)。計測後にCADデータを読み込み(S403)、試料の面と点群計測センサとの傾きβが点群計測センサの特性で決まるしきい値以下もしくは以上を判定し(S404),点群計測が可能な面の領域を明らかにする。しきい値以下の領域については点群計測センサにて計測した形状データを採用し(S406)、しきい値以上の領域では画像の陰影より形状データを算出する(S405)。そして、点群計測データと画像より算出した形状データを位置合わせし(S407)、形状データを出力する(S408)。点群データと画像データの両方をCADデータ比較前に取得する場合、点群データと画像データを位置合わせする際には重複部分が必要となり、両方のデータを全領域にわたって取得するため、データ量は増加するが、重複部分の不足は発生しない。従って、点群データと画像データの両方をCADデータ比較前に取得することで、点群データと画像データのうち、精度の高いデータを使用することができ、計測の精度をさらに向上させることができる。

【0030】

(不良定量化)

形状不良を定量化するため、計測した形状と基準となる形状とを定量的に比較する。基準となる形状として、理想形状であるCADデータ、もしくは試料自身の類似性を利用し算出した平均的な自己参照形状データ、複数個の同形状の試料の平均形状データのいずれか、もしくは複数種を用いる。各形状データの導出方法および不良定量化方法、組み合わせについて以下に記述する。

【0031】

CADデータを用いる場合は、測定した形状データとCADデータとの差分をとり、その差分値を形状不良値として出力する。

【0032】

試料自身の類似性を利用した自己参照形状データの導出方法および自己参照形状データを用いた形状不良定量化について説明する。図8は測定対象である試料の例として6枚羽の羽根車170を示している。6枚の羽170a〜170fは同一の形状を持つ。図1の検査装置に羽根車中心軸1701とy軸が一致するよう搭載し、y軸中心にサーボモータ103で回転させながら、点群計測センサ131および2次元カメラ123にて前述した方法にて形状・表面データを取得する。自己参照形状データの導出フローを図9に示す。図1の検査装置にて形状・表面データを取得し(S501)、形状・表面データ中から類似性を認識する(S502)。羽根車170の形状を表す波形を図10に示す。図10(a)に各羽170a〜170fの波形のプロファイル171a〜171fは設計上は同一のプロファイルを示す。これらプロファイル171a〜171fの類似性の認識は、手動で装置操作者が行ってもよいし、パターン認識技術に基づき自動認識してもよい。同形状部分が3つ以上ある場合、それらの統計的な平均値より自己参照形状データ171を算出する(S503)。統計的な平均値は、自己参照形状データから形状不良や表面凹凸不良の影響を除去するために、メディアンにて算出したり、最大値と最小値を省き平均値にて算出したりする。ここで、形状不良や表面凹凸不良が生じる確率が低いことを想定している。この自己参照形状データ171と各プロファイル171a〜171fとの位置合わせし(S504)、図10(b)に示すようにそれらの差分を算出し(S505)、その差分値を形状不良値として出力する(S506)。試料自身の類似性を利用するため、CADデータがなくても形状不良を定量化できる。

【0033】

次に、複数個の同形状の試料の平均形状データの導出方法および平均形状データを用いた形状不良定量化について説明する。平均形状データの導出フローを図11に示す。図1の検査装置にて形状・表面データを取得し(S601)する。羽根車170の形状を表す波形を図12に示す。図12(a)に羽根車をn回計測したときのそれぞれの全体のプロファイル172a〜170nを示す。これらプロファイルの統計的な平均値より平均形状データ172を算出する(S602)。統計的な平均値は、平均形状データから形状不良や表面凹凸不良の影響を除去するために、メディアンにて算出したり、最大値と最小値を省き平均値にて算出したりする。ここで、形状不良や表面凹凸不良が生じる確率が低いことを想定している。この平均形状データ172と各プロファイル172a〜171nとを位置合わせし(S603)、図12(b)に示すようにそれらの差分を算出し(S604)、その差分値を形状不良値として出力する(S605)。自己参照形状データは、試料自身に類似性がないと利用できない。一方、平均形状データは複数の試料から形状データを導出するため、CADデータがなく、類似性もない試料についても比較検査が可能となる。

【0034】

次に、CADデータ、自己参照形状データ、平均形状データの3つの基準となる形状データを組み合わせた形状不良定量化について説明する。平均形状データを算出するには試料の個数が足りないときには、図13に示すように、自己参照形状データとCADデータを用いて形状不良を定量化する。形状・表面凹凸データを図1の装置にて計測し(S701)、類似性の有無を判定する(S702)。前述したとおり、類似性の認識は、手動で装置操作者が行ってもよいし、パターン認識技術に基づき自動認識してもよい。類似性がない場合には、測定した形状データとCADデータとの差分をとり、その差分値を形状不良値として出力する(S703)。類似性がある場合には、類似部は図9に示すフローに従い自己参照形状データとの差分値を算出し(S704)、非類似部はCADデータとの差分を算出するし(S705)、形状不良値を出力する(S706)。

【0035】

平均データが算出できる場合には、図14に示すように、自己参照形状データと平均形状データを用いて形状不良を定量化する。形状・表面凹凸データを図1の装置にて計測し(S801)、類似性の有無を判定する(S802)。前述したとおり、類似性の認識は、手動で装置操作者が行ってもよいし、パターン認識技術に基づき自動認識してもよい。類似性がない場合には、図11に示すフローに従い、測定した形状データと平均形状データとの差分をとり、その差分値を形状不良値として出力する(S803)。類似性がある場合には、類似部は図9に示すフローに従い自己参照形状データとの差分値を算出し(S804)、非類似部は平均形状データとの差分を算出し(S805)、形状不良値を出力する(S806)。

【0036】

試料表面の凹凸などの欠陥検出を行う際、2次元カメラ画像にて撮像された試料表面の正常部と欠陥部の特徴量の違いから欠陥を検出してもよい。特徴量とは、画像の特徴を表すもので高次局所自己相関(Hihger Order Local Autocolleration:HLAC)特徴量等がある。本発明においては、2次元カメラの位置、照明の位置、および試料の傾きも特徴量として用いる。図15に示す2次元カメラ123の位置は単位ベクトルI301および照明121の位置は単位ベクトルS302、直交座標系における試料の傾きは、点群計測センサにて計測した結果を用い、例えば、点群中の隣接する3点にて形成される三角パッチ303の法線ベクトル304を試料の傾きを表す特徴量として用いる。CADデータがあり、表面凹凸のみを検査する場合は、法線ペクトル304の導出にCADデータを用いてもよい。2次元カメラ123により得られる画像は、照明121の位置、2次元カメラ123の位置、試料の傾きに依存するため、画像の特徴のみではなく、これらを特徴として用いることで、欠陥部305と正常部をより正確に判別することができる。また、試料の形状により生じる遮蔽部306を算出することができ、影による輝度の低下による画像の特徴の変化も考慮し、欠陥部305と正常部をより正確に判別することができる。

【0037】

図16にフロー図を示す。2次元カメラにて試料の画像を計測する(S1001)。2次元カメラで取得した画像の各画素(もしくは周辺の複数画素から平滑化処理等を施し求めた値)について、25次元のHLAC特徴、照明位置、2次元カメラ位置、試料の法線ベクトルの値を特徴量として算出する(S1002)。次に、正常部と欠陥部を教示し、特徴量空間にて正常部と欠陥部を判別する境界を決定する(S1003)。境界を決定するにはSupport Vector Machine(SVM)等を用いる。最後に、(S1003)で算出した境界を用いて欠陥部を抽出する(S1004)。なお、(S1002)にて決定する境界は、検査前にサンプルを用いて決定しておいてもよい。

【0038】

(製品の加工精度判定)

図1の3次元形状検査装置では、形状不良を定量化した後、その形状不良値が、試料が加工品である場合にはその出来栄えを製品の性能を指標として、試料が加工工具である場合には加工精度を指標として良否判定結果を出力する。

【0039】

図17から図19にて穴あけ加工工具の例を示す。図17のフローにて検査手順を説明する。工具の形状を表すパラメータを指定する(S901)。この例では、図18の穴あけ加工工具の先端の磨耗面積180と、先端の刃先の角度181を評価パラメータとする。次に前述の方式により、試料である穴あけ加工工具の形状を計測し、CADデータ、自己参照形状データ、もしくは平均形状データのいずれかと比較し、形状不良値を定量化する(S902)。そして、形状の違いを距離で示した形状不良値から磨耗面積や刃先の角度を計算する(S903)。この磨耗面積や刃先の角度が、加工結果に与える影響を、過去の実験結果および加工シミュレーション結果から見積もる。穴あけ工具の性能を決める穴の深さおよび真円度と、磨耗面積180および刃先の角度181の関係を過去の実験結果および加工シミュレーション結果と関連付けたデータベースを用意し、磨耗面積に応じた穴の深さ、真円度を見積もる(S904)。また、使用回数による磨耗面積の増大、刃先の角度の変化も推測し、残りの使用回数も算出しておく。さらに、穴あけ加工工具のOK,NG判定を行うため、あらかじめ穴の深さと真円度に代表される形状異常にしきい値を設定しておき、許容値との大小を判定する(S905)。許容値を超えた場合はNG判定を出力する(s906)。許容値以内の場合はOK判定およびデータベースより推定した残りの使用回数を出力する(S907).加工工具の場合は、加工に付随して発生する切りくずの形状から、加工工具の状態を推定することも可能であり、図17の手法をそのまま適用できる。図19に検査条件を入力、結果を出力するGUIを示す。GUIは検査装置に搭載されているモニタ141に表示される。検査領域、加工への影響度として深さや真円度の許容値を入力値とし、測定結果である刃先傾き、磨耗面積、それらから導出した加工への影響度の推定値を出力する。また、最終的な判定値を検査結果191として出力する。

【0040】

本実施例によれば、点群計測データおよび2次元カメラ画像を相補的に用いることにより、点群計測データおよび2次元カメラ画像それぞれのみを用いた場合よりも高精度な3次元形状計測を実現することができる。

【0041】

また、試料自身の類似性を活用し生成した自己参照形状データを用いることで、設計データなしの形状不良定量化が可能となる。

【0042】

また、形状不良を、加工品、加工工具が使用される際の性能を基準とした良否判定、良否程度の把握を行うことで、製品の品質・歩留まり予測。加工工具の劣化・磨耗状態と、加工精度低下を考慮した寿命予測等の管理が可能となる。

【実施例2】

【0043】

本発明の第2の実施例を図20を用いて説明する。装置構成を図20に示す。基本的な構成は実施例1と同様であり、図1の2次元カメラ123に替えて反射光の偏光状態を解析可能な偏光カメラ200を用い、照明部121に替えてリング照明系201を用いている。偏光カメラは各画素の前に微小な偏光子が貼り付けられており、4画素で1グループとし、グループ内の4画素はそれぞれ偏光子の方位が異なる。試料1より反射しくてる光の偏光状態は、面の方向によって異なることが知られており、4画素で得られた異なる偏光情報を統合することで、面の方向を検出することができる。偏光情報を用いることで、通常の画像では識別が困難なシミなどの色の変化があったとしても高い精度で面の方向を決定することができる。また、偏光情報はキズ等の微小凹凸に対する応答性も高く、表面凹凸も効果的に顕在化できる。

【0044】

これまで説明してきた実施例は、何れも本発明を実施するにあたっての具体化の一例を示したものに過ぎず、これらによって本発明の技術的範囲が限定的に解釈されない。すなわち、本発明はその技術思想、又はその主要な特徴から逸脱することなく、様々な形で実施することができる。また、実施例1、2を組み合わせることにより本発明を実施してもよい。

【符号の説明】

【0045】

1・・・試料

101、102・・・保持機構

103・・・サーボモータ

104・・・モータコントローラ

105・・・ベース

106・・・xステージ

107・・・yステージ

108・・・θステージ

109・・・ステージコントローラ

110・・・防振定盤

120・・・画像撮像部

121・・・照明部

122・・・レンズ

123・・・2次元カメラ

124・・・カメラコントローラ

130・・・点群計測部

131・・・点群計測センサ

132・・・センサコントローラ

140・・・制御用PC

141・・・モニタ

142・・・CADデータ

143・・・データベース

144・・・入力装置

160・・・点群データ上の1点

161・・・点群データ特徴点

162・・・画像データ特徴点

170・・・羽根車

1701・・・羽根車中心軸

170a、170b、170c、170d、170e、170f・・・羽

170・・・自己参照形状データ

171a、171b、171c、171d、171e、171f・・・プロファイル

180・・・磨耗面積

181・・・刃先の角度

190・・・GUI

191・・・検査結果

200・・・偏光カメラ

201・・・リング照明系

301・・・2次元カメラ方向の単位ベクトル

302・・・照明方向の単位ベクトル

303・・・三角メッシュ

304・・・法線ベクトル

305・・・欠陥

306・・・遮蔽部

1401・・・相補的統合部

1402・・・不良定量化部

1403・・・判定部

【特許請求の範囲】

【請求項1】

検査対象の参照モデルの形状データである参照データを格納する格納部と、

前記参照データから第1の形状データを取得する領域を特定する領域特定部と、

前記領域特定部で特定した領域について前記第1の形状データを取得する第1の3次元形状センサと、

前記領域特定部で特定した領域以外の領域について前記検査対象の前記第1の形状データとは異なる第2の形状データを取得する第2の3次元形状センサと、

前記第1の形状データと前記第2の形状データとを統合する相補的統合部とを備えることを特徴とする3次元形状検査装置。

【請求項2】

前記相補的統合部により統合された統合データと前記参照データとを定量的に評価する不良定量化部を備える請求項1に記載の3次元形状検査装置。

【請求項3】

前記第1の3次元形状センサは3次元形状の点群を計測する点群計測センサであり、前記第2の3次元形状センサは3次元形状を2次元の画像データとして取得する2次元カメラであることを特徴とする請求項1に記載の3次元形状検査装置。

【請求項4】

前記第1の3次元形状センサは3次元形状の点群を計測する点群計測センサであり、前記第2の3次元形状センサは複数の異なる偏光情報から3次元形状を計測する偏光カメラであることを特徴とする請求項1に記載の3次元形状検査装置。

【請求項5】

前記格納部は検査対象自身のもつ類似性から導いた自己参照形状データを参照データとして格納することを特徴とする請求項1に記載の3次元形状検査装置。

【請求項6】

前記不良定量化部によって得られた形状不良値と、実験値またはシミュレーション値とから前記検査対象の形状異常の判定を行う判定部を備えることを特徴とする請求項2に記載の3次元形状検査装置。

【請求項7】

前記判定部は、前記検査対象を照射する照明部の位置、前記2次元カメラの位置、前記検査対象の傾きのいずれかを特徴量として用いて形状異常の判定を行うことを特徴とする請求項6に記載の3次元形状検査装置。

【請求項8】

検査対象の参照モデルの形状データである参照データを読み込み、

前記参照データから第1の形状データを取得する領域を特定し、

特定した領域について前記第1の形状データを取得し、

前記特定した領域以外の領域について前記検査対象の前記第1の形状データとは異なる第2の形状データを取得し、

前記第1の形状データと前記第2の形状データとを統合することを特徴とする3次元形状検査方法。

【請求項9】

前記相補的統合部により統合された統合データと前記参照データとを定量的に評価することを特徴とする請求項8に記載の3次元形状検査方法。

【請求項10】

前記第1の形状データは3次元形状の点群であり、前記第2の形状データは2次元カメラにより撮像した画像であることを特徴とする請求項8に記載の3次元形状検査方法。

【請求項11】

前記第1の形状データは3次元形状の点群であり、前記第2の形状データは偏光カメラにより撮像した画像であることを特徴とする請求項8に記載の3次元形状検査方法。

【請求項12】

前記参照データは検査対象自身のもつ類似性から導いた自己参照形状データであることを特徴とする請求項8に記載の3次元形状検査方法。

【請求項13】

前記相補的統合部により統合された統合データと前記参照データとを定量的に評価することによって得られた形状不良値と、実験値またはシミュレーション値かとから前記検査対象の形状異常の判定を行うことを特徴とする請求項9に記載の3次元形状検査方法。

【請求項14】

前記検査対象を照射する照明部の位置、前記2次元カメラの位置、前記検査対象の傾きのいずれかを特徴量として用いて形状異常の判定を行う請求項13に記載の3次元形状検査方法。

【請求項1】

検査対象の参照モデルの形状データである参照データを格納する格納部と、

前記参照データから第1の形状データを取得する領域を特定する領域特定部と、

前記領域特定部で特定した領域について前記第1の形状データを取得する第1の3次元形状センサと、

前記領域特定部で特定した領域以外の領域について前記検査対象の前記第1の形状データとは異なる第2の形状データを取得する第2の3次元形状センサと、

前記第1の形状データと前記第2の形状データとを統合する相補的統合部とを備えることを特徴とする3次元形状検査装置。

【請求項2】

前記相補的統合部により統合された統合データと前記参照データとを定量的に評価する不良定量化部を備える請求項1に記載の3次元形状検査装置。

【請求項3】

前記第1の3次元形状センサは3次元形状の点群を計測する点群計測センサであり、前記第2の3次元形状センサは3次元形状を2次元の画像データとして取得する2次元カメラであることを特徴とする請求項1に記載の3次元形状検査装置。

【請求項4】

前記第1の3次元形状センサは3次元形状の点群を計測する点群計測センサであり、前記第2の3次元形状センサは複数の異なる偏光情報から3次元形状を計測する偏光カメラであることを特徴とする請求項1に記載の3次元形状検査装置。

【請求項5】

前記格納部は検査対象自身のもつ類似性から導いた自己参照形状データを参照データとして格納することを特徴とする請求項1に記載の3次元形状検査装置。

【請求項6】

前記不良定量化部によって得られた形状不良値と、実験値またはシミュレーション値とから前記検査対象の形状異常の判定を行う判定部を備えることを特徴とする請求項2に記載の3次元形状検査装置。

【請求項7】

前記判定部は、前記検査対象を照射する照明部の位置、前記2次元カメラの位置、前記検査対象の傾きのいずれかを特徴量として用いて形状異常の判定を行うことを特徴とする請求項6に記載の3次元形状検査装置。

【請求項8】

検査対象の参照モデルの形状データである参照データを読み込み、

前記参照データから第1の形状データを取得する領域を特定し、

特定した領域について前記第1の形状データを取得し、

前記特定した領域以外の領域について前記検査対象の前記第1の形状データとは異なる第2の形状データを取得し、

前記第1の形状データと前記第2の形状データとを統合することを特徴とする3次元形状検査方法。

【請求項9】

前記相補的統合部により統合された統合データと前記参照データとを定量的に評価することを特徴とする請求項8に記載の3次元形状検査方法。

【請求項10】

前記第1の形状データは3次元形状の点群であり、前記第2の形状データは2次元カメラにより撮像した画像であることを特徴とする請求項8に記載の3次元形状検査方法。

【請求項11】

前記第1の形状データは3次元形状の点群であり、前記第2の形状データは偏光カメラにより撮像した画像であることを特徴とする請求項8に記載の3次元形状検査方法。

【請求項12】

前記参照データは検査対象自身のもつ類似性から導いた自己参照形状データであることを特徴とする請求項8に記載の3次元形状検査方法。

【請求項13】

前記相補的統合部により統合された統合データと前記参照データとを定量的に評価することによって得られた形状不良値と、実験値またはシミュレーション値かとから前記検査対象の形状異常の判定を行うことを特徴とする請求項9に記載の3次元形状検査方法。

【請求項14】

前記検査対象を照射する照明部の位置、前記2次元カメラの位置、前記検査対象の傾きのいずれかを特徴量として用いて形状異常の判定を行う請求項13に記載の3次元形状検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2013−88414(P2013−88414A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−232468(P2011−232468)

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]