形状測定装置および形状測定方法

【課題】被測定面の形状測定を行う前の演算による測定シミュレーションによって、プローブと測定治具等との干渉の有無を確認することで、実際の形状測定におけるプローブ干渉によるトラブルを防ぐ。

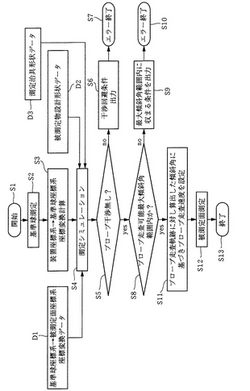

【解決手段】ステップS2において、被測定物を保持する測定治具に設けられた基準球によって形状測定装置に対する被測定物の取付状態を検出し、座標変換を行ったうえで、被測定物の設計形状データD2、測定治具形状データD3等を用いた演算による測定シミュレーションを行い、測定治具や、被測定物の被測定面以外の面に対するプローブ干渉の有無を確認したうえで、走査中のプローブ傾斜角度を算出し、ステップS12の形状測定工程におけるプローブ走査速度を自動設定する。

【解決手段】ステップS2において、被測定物を保持する測定治具に設けられた基準球によって形状測定装置に対する被測定物の取付状態を検出し、座標変換を行ったうえで、被測定物の設計形状データD2、測定治具形状データD3等を用いた演算による測定シミュレーションを行い、測定治具や、被測定物の被測定面以外の面に対するプローブ干渉の有無を確認したうえで、走査中のプローブ傾斜角度を算出し、ステップS12の形状測定工程におけるプローブ走査速度を自動設定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学素子や光学素子成形用金型の曲面形状等を高精度に測定する技術に関するものであり、特に、接触式あるいは非接触式のプローブを用いて被測定面の形状を高精度に測定するための形状測定装置および形状測定方法に関するものである。

【背景技術】

【0002】

近年、撮像カメラをはじめレーザビームプリンタ、複写機、半導体露光装置など各種光学装置の性能向上に伴い、これらの光学装置に組み込まれるレンズ、ミラー、プリズムなどの光学素子の品質、特に形状精度への要求が高度化してきている。具体的には、光学素子の形状は従来の平面、球面、あるいは軸対象非球面から自由曲面へと複雑化しており、形状が複雑化するほど要求される光学面形状精度も厳しくなっている。

【0003】

このような状況下において、これら光学素子の製造工程において不可欠である光学素子の形状測定あるいは光学素子成形用金型の形状測定では、自由曲面形状などの複雑な形状の測定が可能であるという理由から、接触式あるいは非接触式のプローブを用いた形状測定装置が広く用いられている。特に高精度な測定精度を実現する形状測定装置としては、前記接触式あるいは非接触式のプローブを被測定面形状に対し倣い走査させて測定する形状測定装置が使用される。

【0004】

接触式のプローブを備える形状測定装置では、一般に被測定面に対する接触荷重を一定に保つように制御しながら、被測定面を倣い走査させて形状を測定する方式が採られている。このため、単位時間当たりの被測定面の形状変化が大きい場合、走査速度が速すぎると前記荷重制御動作が追従せずに、倣い走査が不可能となる。

【0005】

また、非接触式のプローブを備える形状測定装置では、一般にプローブ先端と被測定面の距離を一定に保つように制御しながら、被測定面を倣い走査させて形状測定する方式が採られている。このため、接触式のプローブと同様に単位時間当たりの被測定面の形状変化が大きい場合、走査速度が速すぎると上記の距離制御動作が追従できず、倣い走査が不可能となる。

【0006】

このように、接触式、非接触式にかかわらず、プローブを被測定面の形状に対して倣い走査させて測定する機能を有する形状測定装置では、プローブの走査速度が被測定面の傾斜角度の制約を受ける。換言すると、プローブが走査する被測定面の傾斜角度に依存して、走査可能な最大走査速度が定まる。この性質に着目した従来技術として、例えば特許文献1に開示された形状測定方法が挙げられる。

【0007】

この形状測定方法は、図9のフローチャートに示すように、ステップS101において形状測定を開始後、予め被測定物設計形状データD2を用いた測定シミュレーションをステップS104において行う。測定シミュレーションでは、具体的には被測定物設計形状データD2により与えられる被測定面の曲率、傾斜角度などから、倣い走査が可能となる適正なプローブ走査速度の算出が行われる。この測定シミュレーションをプローブ全走査経路に対し実施し、ステップS111において形状測定装置に対する測定条件としてプローブ走査速度を設定する。プローブ走査速度設定後、図示しないその他の測定条件についても形状測定装置に対し設定した上で、ステップS112において被測定面の形状測定が行われ、ステップS113にて測定終了となる。

【0008】

上記のとおり、被測定面測定(ステップS112)前に予め被測定物設計形状データD2をもとにプローブ倣い走査のシミュレーションを実施する(ステップS104)ことで、測定しようとしている被測定面の形状に対して適正なプローブ走査速度を設定することができ、前記したように倣い走査が不可能となることに起因する測定エラーの防止が可能となっている。

【特許文献1】特開平9−280834号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

従来技術による形状測定方法においては、形状測定装置に対して予め想定している被測定物の取付状態(位置および姿勢)については、被測定面の設計形状データをもとにプローブ走査経路上における傾斜角度を計算する測定シミュレーションにより、プローブ走査速度を自動的に設定できる。すなわち、従来技術によれば被測定面の形状測定実施前に、あくまでも予め想定した装置に対する被測定物の取付状態についてのみ、プローブ走査速度の自動設定を可能とするものであるから、実際の装置に対する被測定物の取付状態に対し厳密に測定シミュレーションを行い、形状測定装置に対する被測定物の取付状態を反映したプローブ走査速度の自動設定はできない。また、言うまでもなく被測定物の取付状態を変更した場合には、即座にプローブ走査速度を自動設定することは不可能となる。

【0010】

近年、光学素子の形状は小型化、複雑化してきており、素子形状が制約となり被測定物となる光学素子あるいは光学素子成形用金型の形状測定装置に対する取付状態(位置、姿勢)が、狭い許容範囲で限定されてしまうことがある。このような場合の形状測定では、例えば想定していた取付状態に対して、被測定物をわずかに傾けて装置に取り付けた状態で測定してしまうと、その傾斜角度が原因となり測定領域内においてプローブが走査可能な最大傾斜角度を超えてしまい、プローブが倣い制御不可能となり測定がエラー終了してしまうことになる。

【0011】

このように従来技術では、被測定物の形状測定装置に対する実際の取付状態を反映させた測定シミュレーションが行われないため、想定外の傾斜角度に対しプローブが被測定面形状を倣い走査できず、測定途中でエラー終了となる。その結果、取付状態を調整後、再測定を実施する必要が生じ、測定タクトが長くなってしまうという未解決の課題があった。

【0012】

また、測定前に予め想定していた被測定物の取付状態に対し、実際の取付状態がずれていることが原因となり、被測定面測定中に形状測定用のプローブと被測定物を保持する測定治具が干渉してしまい、測定途中でエラー終了となることがある。従来技術では被測定面形状測定前に実施する測定シミュレーションにおいて、被測定面の傾斜角度については計算する機能を備えているものの、被測定物の形状測定装置に対する取付状態によって変化するプローブ干渉条件について演算する機能は備えられていない。このため、仮に想定していた通りの取付状態で被測定物が形状測定装置に取り付けられていた場合でも、被測定面の形状測定中に測定治具とプローブが干渉すると、測定がエラー終了してしまう。被測定物が予め想定していた取付状態からずれた状態で形状測定装置に取り付けられている場合についても、同様であることは言うまでもない。

【0013】

被測定面の形状測定中に発生するプローブ干渉は、前記した測定治具に対する干渉だけでなく、被測定物となる光学素子あるいは光学素子成形用金型の形状によっては、測定対象となる光学面に隣接して配置されている別の光学面等とプローブが干渉することがある。この場合、プローブの倣い制御は維持したまま測定が続行できたとしても、同測定で得られた被測定面形状データには、隣接する光学面とプローブが干渉したために被測定面からプローブが一時的に離れたことによる異常な座標データが取り込まれることになる。光学素子あるいは光学素子成形用金型などの形状測定においては、このような被測定面形状とは異なる異常な座標データがあたかも被測定物形状として測定されてしまうことは、要求される高精度な形状測定精度を実現できない点で問題となる。従って、このような場合には測定条件を変更するなどして再測定を実施することになり、結果として測定タクトが長くなってしまうという課題があった。

【0014】

さらに、被測定面の形状測定中におけるプローブと測定治具の干渉は、プローブ倣い走査不可能となり測定がエラー終了するだけでなく、場合によってはプローブを破損してしまうこともある。すなわち、プローブが測定治具と干渉した際に、プローブの走査速度に対し被測定面に対するプローブの倣い制御がエラーを検知する速度が十分に早くない場合、プローブ倣い制御エラーによる被測定面からのプローブ待避動作が間に合わず、プローブが測定治具と大きな衝撃を受けながら接触することでプローブが破損してしまうことがあり、プローブ破損によりコストが増大してしまうという未解決の課題もあった。

【0015】

なお、接触式あるいは非接触式プローブを有する形状測定装置においてプローブが破損(故障)した場合には、別の正常なプローブに交換する間、あるいは破損したプローブを修理するまでの間、他の被測定物についても測定ができなくなることは言うまでもなく、可能な限りこのような故障を回避しなければならない。

【0016】

本発明は、上記従来の技術の有する未解決の課題に鑑みてなされたものであり、特に形状が複雑でしかも小型である光学素子、および光学素子成形用金型の形状測定において、被測定面形状を測定する前に実施する測定シミュレーションにおいて、被測定物が予め想定していた取付状態とは異なる状態で形状測定装置に取り付けられていた場合でも適正なプローブ走査速度を自動設定可能とし、被測定物の取付状態を反映させた上でプローブ干渉の有無を検証できる、高精度で信頼性の高い形状測定装置および形状測定方法を提供することを目的とするものである。

【課題を解決するための手段】

【0017】

本発明の形状測定装置は、被測定物の被測定面に対してプローブを倣い走査させて前記被測定面の形状を測定する形状測定装置であって、前記被測定面の設計形状に基づく測定シミュレーションにおいて、前記被測定物を保持する測定治具に対する前記プローブの干渉の有無を判定する演算機能と、前記被測定面以外の前記被測定物の面に対する前記プローブの干渉の有無を判定する演算機能と、前記被測定面に対する前記プローブの傾斜角度を算出する演算機能と、前記プローブの傾斜角度が許容範囲内であるか否かを判定する演算機能とを備えた測定シミュレーション手段と、前記シミュレーション手段により許容範囲内にありと判定した前記プローブの傾斜角度に基づく走査速度で前記プローブを前記被測定面に対して走査させて前記被測定面の形状を測定するための測定制御手段と、を有することを特徴とする。

【0018】

本発明の形状測定方法は、被測定物の被測定面に対してプローブを倣い走査させて前記被測定面の形状を測定する形状測定方法であって、形状測定装置に対する被測定物の取付状態を取付状態検出手段によって検出する工程と、被測定物の設計形状と取付状態検出手段の出力に基づく演算による測定シミュレーションを行う工程と、前記測定シミュレーションにおいて算出されたプローブの傾斜角度に基づく走査速度でプローブを走査させて被測定面の形状を測定する形状測定工程とを有しており、前記測定シミュレーションにおいて被測定物を保持する測定治具に対するプローブの干渉の有無を判定する工程と、測定シミュレーションにおいて被測定面以外の被測定物の面に対するプローブの干渉の有無を判定する工程と、被測定面に対するプローブの傾斜角度を算出する工程と、プローブの傾斜角度が許容範囲内であるか否かを判定する工程とを有することを特徴とする。

【発明の効果】

【0019】

形状測定装置に対する被測定物の取付状態(位置および姿勢)を形状測定装置上で検出し、その検出結果をもとに測定シミュレーションによってプローブ干渉の有無の確認および被測定面に対するプローブの傾斜角度の計算等を行うものであるため、被測定物の取付状態変更時についても、プローブの干渉によるトラブルを防ぎ、プローブの傾斜角度の計算値に基づいた適正なプローブ走査速度の自動設定が可能となる。このようにして、予め想定していた取付状態とは異なる状態で被測定物が形状測定装置に取り付けられた場合でも、形状測定中に測定治具等とプローブが干渉し、測定がエラー終了してしまうのを防ぐ。

【0020】

すなわち、前記プローブ干渉の発生を被測定面の形状測定実施前に、測定シミュレーション手段の計算結果から事前に予測し、自動的に測定をエラー終了させるものであるため、従来例のように被測定面の形状測定においてプローブ干渉が発生してからエラー終了させる場合に比べて、測定タクトを大幅に短縮できる。

【0021】

被測定面の形状測定実施前に測定をエラー終了させるだけでなく、同時にエラー回避条件についても測定シミュレーションが出力するように構成すれば、この回避条件に従い再測定することでより一層大幅な測定タクト短縮が可能となる。

【0022】

また、前記プローブ干渉発生時には、場合によってはプローブを破損してしまうという問題を回避可能であり、プローブ破損によるコスト増大を防ぐことができる。

【0023】

さらにプローブ干渉が発生しない場合においても、被測定物の取付状態を反映させた測定シミュレーションにより高精度にプローブ傾斜角度の算出が可能となり、その算出結果に基づきプローブの走査速度を自動設定することから、プローブの走査速度過大による測定エラーを回避することが可能となり、測定効率の大幅な向上が期待できる。

【発明を実施するための最良の形態】

【0024】

図1に示すように、被測定面に対しプローブを倣い走査させて被測定面形状を測定する形状測定装置において、被測定物の取付状態に関する座標変換データD1と被測定物設計形状データD2と測定治具形状データD3を用いた測定シミュレーション(ステップS4)により、測定条件として指定するプローブ走査経路上における測定治具に対するプローブ干渉の有無や、前記プローブ走査経路上における被測定面に隣接する被測定面以外の被測定物の面に対するプローブ干渉の有無を判定し(ステップS5)、次いで、前記プローブ走査経路上の各点における被測定面の傾斜角度を算出し、その算出結果が前記プローブ走査経路上においてプローブ走査可能最大傾斜角度内に収まっているかを判定する(ステップS8)。

【0025】

上記のプローブ干渉の有無を判別する演算機能等を備える測定シミュレーション手段である測定シミュレータが、形状測定装置の制御プログラムから呼び出し可能となっており、前記測定シミュレータの演算結果に従い前記制御プログラムが動作し、被測定面の形状を測定する。

【0026】

形状測定装置には、被測定物を保持する測定治具の位置や姿勢を測定する取付状態検出手段が設けられ、検出された被測定物の取付位置や取付姿勢を表わすデータを用いて測定シミュレータによる各種演算処理が行われる。

【0027】

形状測定装置のプローブは、先端形状が球面である接触式プローブであって、被測定物に対し前記プローブを接触させて被測定面形状を測定するものでもよいし、あるいは、光波を照射する非接触式プローブであって、被測定物に対し前記プローブから光波を照射させ、プローブと被測定面の距離を一定に保つようにプローブを倣い制御しながら被測定面形状を測定するものでもよい。

【0028】

また、測定シミュレータは、形状測定装置の測定制御手段を含む制御兼解析用コンピュータにインストールされていてもよいし、形状測定装置の測定制御手段である測定制御コンピュータと双方向に通信可能な状態で接続された解析用コンピュータにインストールされていてもよい。

【0029】

形状測定装置に対する被測定物の取付位置や取付姿勢を形状測定装置上で測定し、その測定結果に基づく測定シミュレータにより演算処理を実施した結果、測定治具に対するプローブ干渉が発生する演算結果が得られた場合には、前記プローブ干渉を回避する条件を出力した後に測定をエラー終了させる。

【0030】

また、形状測定装置に対する被測定物の取付位置や取付姿勢を前記形状測定装置上で測定し、同測定結果に基づく測定シミュレータにより演算処理を実施した結果、被測定面に隣接する被測定面以外の面に対するプローブ干渉が発生する演算結果が得られた場合には、前記プローブ干渉を回避する条件を出力した後に測定をエラー終了させる。

【0031】

プローブの傾斜角度の算出結果がプローブ走査可能な最大傾斜角度範囲内に収まらない場合には、前記傾斜角度がプローブ走査可能な最大傾斜角度内に収まる条件を出力した後に測定をエラー終了させる。

【0032】

前記傾斜角度の算出結果がプローブ走査可能な最大傾斜角度範囲内に収まる場合には、プローブ走査経路上において連続的に算出された前記傾斜角度をもとに、実際の測定工程におけるプローブ走査速度を自動設定する。

【実施例1】

【0033】

図2は、実施例1による形状測定装置を示すもので、図示したようにX軸方向およびZ軸方向を定義し、両二軸に直交し右手座標系の関係となる方向、すなわち紙面の表面から裏面の方向に直交する方向を、図示しないY軸方向としている。図2に示すとおり、実施例1による形状測定装置は接触式のプローブ1を備える。接触式のプローブ1は、その先端に球面形状部である先端球2を有する。なお、先端球2は、プローブ1に対して固定手段によって固定した構造であっても、接触式のプローブ1と一体構造になっていても、どちらでもよい。

【0034】

接触式のプローブ1は、被測定物3に対して先端球2を接触させながら、X、Y、Z各軸方向に相対的に移動自在となるように支持されている。この支持状態を実現するために、X軸ステージ11、Y軸ステージ12、Z軸ステージ13を有するプローブ移動機構が設けられている。各軸ステージ11、12、13は、それぞれ駆動用モータ14、15、16によって駆動され、被測定物3の形状測定を実施する際には、先端球2を被測定物3の被測定面に接触させながら相対移動させる。このとき、先端球2の中心位置の移動軌跡が図示しない位置検出センサにより検出され、データサンプリング装置19に移動軌跡データが転送され、サンプリングされる構成になっている。なお、ここでの位置検出センサとしては、高精度な形状測定を実現するための位置検出方法として、具体的にはレーザ測長器やリニアスケールエンコーダなどが用いられるが、これらの位置検出センサに限定するものではない。

【0035】

各軸駆動用モータ14、15、16に対し、図示するそれぞれの制御装置、すなわちXY軸制御装置17およびZ軸制御装置18から駆動制御信号に基づく電力供給がなされることで、前記駆動用モータ14、15、16がそれぞれ駆動される。XY制御装置17およびZ軸制御装置18は、制御/解析用コンピュータ20からの駆動制御信号に応じて動作する。制御/解析用コンピュータ20は、CPUなどを主体として構成される図示しないプロセッサと、同じく図示しないハードディスクドライブやその他の記憶手段とによって構成されるものである。この制御/解析用コンピュータ20には、後述する測定シミュレータ21を機能の一部として備える形状測定プログラムがインストールされており、この形状測定プログラムに従いプローブ1を用いた形状測定のための各種処理を実行する。

【0036】

ここで、形状測定時におけるZ軸ステージ13の駆動について詳細を説明する。接触式のプローブ1の被測定物3に対する接触力を検出する機能を備えており、検出した接触力の大きさに応じた接触力信号が出力され、Z軸制御装置18に取り込まれる。Z軸制御装置18には、DSPなどを主体として構成される図示しないプロセッサ、および同じく図示しないROMなどで構成される記憶手段が内蔵されており、前記接触力信号を常に一定に保つような制御を行うためのZ軸制御プログラムがインストールされている。このZ軸制御プログラムに従い、Z軸制御装置18は接触力信号を一定値に維持するようなZ軸駆動電力を出力し、出力された駆動電力はZ軸駆動用モータ16に供給される。さらに、Z軸駆動用モータ16によってZ軸ステージ13が駆動され、プローブ1の被測定物3に対する接触力を一定に維持する。

【0037】

次に、形状測定時におけるXY各軸ステージ11、12の駆動について詳細を説明する。制御/解析用コンピュータ20は、形状測定時に実行される前記形状測定プログラムの命令に従い、XY制御装置17に対し駆動制御信号を送信する。XY制御装置17は制御/解析用コンピュータ20から受信した駆動制御信号に基づき、XY軸駆動用モータ14、15に駆動電力を供給する。さらに、駆動電力に従い動作するXY軸駆動用モータ14、15によってX軸ステージ11、およびY軸ステージ12が駆動され、プローブ1の先端球2の中心位置が、被測定物3に対しXY軸方向に位置決め制御される。

【0038】

以上説明したXYZ各軸ステージ11、12、13の駆動により、前記形状測定プログラムにより設定されるプローブ走査経路に従い、被測定物3の被測定面上をプローブ1が倣い走査する。プローブ走査中、前述のように先端球2の中心位置を検出する位置検出センサの出力信号は、データサンプリング装置19によって一定のサンプリング間隔で取り込まれ、さらに取り込まれたデータはデータサンプリング装置19から制御/解析用コンピュータ20へ、形状測定プログラムが設定する測定条件に応じた適切なサンプリング間隔で逐次測定され、被測定面形状データがX、Y、Z座標点群データとして取得される。最終的には、プローブ走査終了後に形状解析処理を実施することで表面形状データが得られる。

【0039】

図2に示す形状測定装置を用いて、図1のフローチャートに示す形状測定方法により、以下のように、光学素子あるいは光学素子成形用金型の光学面形状を測定する。

【0040】

ステップS1において形状測定を開始し、まずステップS2で、図3に示すように、形状測定装置の測定治具4に取り付けられた取付状態検出手段である基準球5a〜5cに対する基準球測定を行う。続いてステップS3において、形状測定装置座標系から後述する基準球座標系への座標変換行列を算出する。この基準球測定および座標変換行列算出では、具体的にはつぎのような形状測定および形状解析が実施される。

【0041】

図3に示すXYZ直交座標系は、図2に示す形状測定装置の装置座標系であり、図2のX軸方向およびZ軸方向は、図3の同軸方向にそれぞれ一致する。図1のステップS2における基準球測定の一例として、図3においては、装置座標系に対し測定雇6を用いて、被測定物3が取り付けられている測定治具4を角度θだけ傾けた姿勢で形状測定装置に対し被測定物3を取り付けた状態を示している。測定治具4には3つの基準球5a、5b、5cが取り付けられており、この各基準球5a〜5cの球中心位置を測定することで、形状測定装置に対する被測定物3の取付状態(位置および姿勢)を求めることができる。

【0042】

具体的には、図中に示すプローブ1により、先端球2を基準球5a〜5cの表面に接触させながら、被測定面の形状測定時と同様に表面上を倣い走査させて基準球面形状を測定する。ここで得られた基準球面測定形状データに対し、図2の制御/解析用コンピュータ20にインストールされている形状解析プログラムを実行することで、測定した基準球の中心座標を形状測定装置座標系における座標データとして取得する。この基準球測定処理を各基準球5a、5b、5cに対してそれぞれ実施し、形状測定装置座標系における3つの基準球中心座標データを得る。ここまでが図1のステップS2である。

【0043】

次に、取得した3つの座標データに対し図2に示す制御/解析用コンピュータ20にインストールされている形状解析プログラムを実行することで、基準球中心位置3点で規定される座標系を定めることができ、同座標系と図中の形状測定装置座標系との関係を表す座標変換行列が求められる。形状測定装置座標系に対する測定治具4の取付状態を表わす基準球測定結果は、図2の制御/解析用コンピュータ20内の記憶手段に保存される(基準球測定に関する詳細については、例えば特開2000−258150号公報で開示されている方法を採用する)。この計算処理が、図1のステップS3に相当する。

【0044】

なお、上記の基準球測定は、図3に示すような形状測定装置に対する被測定物の取付状態に限定するものではない。図3においては、形状測定装置に対し測定雇6を用いて測定治具4ごと被測定物3を取り付けているが、測定雇6を使用せずに直接形状測定装置に対して測定治具4および被測定物3を取り付けた場合についても、同様に基準球測定が行われることは言うまでもない。

【0045】

図1の基準球測定(ステップS2)および基準球座標系への座標変換行列算出(ステップS3)を実施後、測定シミュレーションをステップS4にて行う。この測定シミュレーションは、具体的には図2に示す制御/解析用コンピュータ20内にインストールされている測定シミュレータ21を用いて行われる。測定シミュレーションの詳細は次のとおりである。

【0046】

測定シミュレーション(ステップS4)を実施する際に、まず、測定シミュレーションの入力データとして、図1に示すとおり基準球座標系から被測定面座標系への座標変換行列を同座標変換データD1として入力する。このとき、被測定面座標系は形状測定装置座標系あるいは基準球座標系と同様にXYZ直交座標系として規定されている。被測定面座標系の詳細について図3を用いて説明すると、基準球座標系から被測定面座標系への座標変換行列は、基準球5a〜5cを含む測定治具4の仕上がり寸法と、被測定物3の設計寸法から定まる。すなわち、測定治具4については予め三次元形状測定を実施し、被測定物3の取付基準点および基準球5a〜5cそれぞれの球中心位置の相対的な位置関係を明らかにしておく。さらに、被測定物3において、取付基準点から被測定面となる光学面の設計形状が定義される被測定面座標系までの相対的な位置関係は、被測定物3の設計寸法から得られる。これら二つの情報から、測定治具4内に配置された基準球5a〜5cの各球中心座標から規定される基準球座標系に対し、被測定面座標系までの座標変換行列が求まる。

【0047】

測定シミュレーション(ステップS4)では、基準球座標系から被測定面座標系への座標変換データD1と同時に、被測定面座標系においてz=f(x,y)の形式で関数として定義される被測定面設計形状データを入力する。さらに、被測定面となる光学有効面以外の部分に関する形状情報も含まれた、被測定物全体の形状を表すデータを入力する。このデータ形式としては、被測定物3の全体形状を表現できる三次元CADデータなどが好ましいが、本実施例ではそのデータ形式を限定しない。すなわち、後述するようにプローブ干渉の有無を判別する測定シミュレーションを実施するために必要となる被測定物3の形状に関する情報が全て含まれているデータであればよい。前記被測定面設計形状データと被測定物の全体形状データをあわせて、被測定物設計形状データD2としてステップS4にて実施される測定シミュレータ21に入力する。

【0048】

さらに、ステップS4の測定シミュレーションの入力データとして、測定治具形状データD3についても同時に入力する。既に基準球座標系から被測定面座標系への座標変換データ(座標変換行列)D1を入力しているが、この座標変換データD1とは別に、例えば図3に示すような測定治具4の全体形状を表す測定治具形状データD3を、被測定物設計形状データD2と同様に入力する。測定治具形状データD3についてもそのデータ形式は全体形状を表現可能な三次元CADデータなどが好ましいが、本実施例ではそのデータ形式を限定しない。ここで入力する測定治具形状データD3は、測定治具4の設計形状データであってもよいが、予め測定治具4の三次元形状測定を実施し、その測定結果(寸法)を反映させた形状データが入力される方が、厳密に測定治具形状を計算できるため好ましい。

【0049】

また、ステップS4の測定シミュレーションの入力データとして、前記した入力データの他に、図1に示すとおり前段のステップS3において算出された形状測定装置座標系から基準球座標系への座標変換データ(座標変換行列)が入力される。このデータ入力に関しては、図2に示した測定シミュレータ21のプログラムにより、制御/解析用コンピュータ20内の記憶手段に保存された同座標変換データが自動的に入力される。

【0050】

このように本実施例による形状測定装置では、基準球座標系から被測定面座標系への座標変換データD1、被測定物形状データD2、測定治具形状データD3、および前段のステップS3にて求められた形状測定装置座標系から基準球座標系への座標変換データを測定シミュレータ21に入力データとして与えて、測定シミュレーションを実施する。

【0051】

測定シミュレータ21は、以下の3点をチェックする演算機能を有する。第一番目の演算では、被測定面上を接触させながら倣い走査するプローブ1と、被測定物3を保持する測定治具4との干渉の有無を判別する干渉チェックを以下のように実施する。

【0052】

図4に示す座標系は、図2および図3に示す形状測定装置座標系のX軸方向およびZ軸方向にそれぞれ一致する。また、図4は図3に示す被測定物3および被測定物3を保持する測定治具4の形状測定装置に対する取付状態を、形状測定装置座標系のXZ断面図で示している。図4に示すとおり、被測定物3の形状、測定治具4の形状、あるいは、傾斜角度θで表されるような被測定物3の取付状態によっては、被測定面の形状測定中にプローブ1と測定治具4が干渉してしまう場合がある。このプローブ1と測定治具4の干渉の有無については、前記したステップS4において入力データとして与えられる基準球座標系から被測定面座標系への座標変換データD1、被測定物3の設計形状データD2、および測定治具4の形状データD3をもとに、プローブ1の走査軌跡を計算する測定シミュレーションにおいて判定可能である。図4では測定治具4および被測定物3の取付状態をXZ断面で二次元的に示しているが、実際にはその取付状態(姿勢)は三次元的に表す必要がある。このとき、前記したとおり図1におけるステップS3において求めた装置座標系から基準球座標系への座標変換データは三次元座標空間における座標変換行列で表されるデータであり、同データを用いて測定治具4および被測定物3の取付状態を三次元的に表すことが可能である。また、被測定面形状測定に使用するプローブ1および先端球2の形状に関するデータについては、ともに図2に示す形状測定装置の装置パラメータとして制御/解析用コンピュータ20に予め保存されており、同データを測定シミュレータ21に呼び出すことができるようになっている。

【0053】

以上の構成により、形状測定装置にインストールされている測定シミュレータ21では、形状測定装置に対する被測定物3の取付状態を反映させた上で、別に条件設定する測定領域データに対し測定シミュレーションによりプローブ1の走査軌跡を算出し、プローブ走査軌跡内において図4に示すような測定治具4とプローブ1の干渉が発生するかについて、実際に被測定面の形状測定を行わずにして求めることができる。

【0054】

次に、ステップS4の測定シミュレーションにおける第二番目の演算は、被測定面以外の被測定物3の形状部と接触式のプローブ1との干渉チェックのための演算である。

【0055】

被測定物3となる光学素子あるいは光学素子成形用金型の形状によっては、被測定面となる光学面に隣接して配置される別の光学面、あるいは隣接する光学面と被測定面を接続する面、あるいは被測定面の外周部分の面と、プローブ1の先端球2が干渉することがある。ここで言う干渉とは、被測定面の形状測定中において本来被測定面と連続的に接しているプローブ1の先端球2が、被測定物3の形状と先端球2の形状の関係から、プローブ1の先端球2上の接触点が測定中の被測定面上から隣接する別の光学面等に移り、その結果プローブ1の先端球2が被測定面上から離れてしまうことを意味している。プローブ1の先端球2は被測定面上を離れることなく倣い走査することで、被測定面形状を高精度に測定可能としているため、前記プローブ干渉が発生しプローブ1の先端球2が被測定面上から離れる測定点が指定した測定領域内に存在する場合、その点については実際の被測定面形状とは異なる形状を測定してしまうことになる。

【0056】

ステップS4の測定シミュレーションでは、このようなプローブ干渉についても、前述の測定治具4とプローブ1の干渉チェックと同様に計算可能であり、実際に被測定面形状を測定することなくプローブ干渉有無を判定可能である。

【0057】

ステップS4の測定シミュレーションにおける第3番目の演算は、従来技術と同様にプローブ1に対する被測定面の傾斜角度を測定領域全域について計算することである。具体的には、図1に示す基準球座標系から被測定面座標系への座標変換データD1、被測定物設計形状データD2の中に含まれる被測定面設計形状データ、およびステップS3において算出した装置座標系から基準球座標系への座標変換データを用いて、第一番目および第二番目の演算と同様に形状測定装置に対する被測定物の取付状態を反映させた上で、高精度にプローブに対する被測定面の傾斜角度を測定領域全域に対し計算する。

【0058】

前記した三つの演算を図1におけるステップS4の測定シミュレーションにおいて実施する。その後、ステップS5において、第一番目および第二番目の演算によるプローブ干渉チェック結果をもとに、プローブ干渉の有無を判定する。この判定機能については、具体的には図2に示す測定シミュレータ21により処理され、プログラムによる自動判定が行われる。図1のステップS5においてプローブ干渉有りと判定された場合、図中のnoが示すフローに進む。このとき、ステップS5における判定結果(プローブ干渉有り)を、形状測定装置の制御用コンピュータが接続されたディスプレイ画面上に出力する。同時に、プローブ干渉を回避するための条件についても同画面上に出力する(ステップS6)。

【0059】

ここで画面出力されるプローブ干渉回避条件としては、例えば形状測定装置に対する被測定物または被測定物が取り付けられた測定治具の取付状態変更、被測定面の形状測定に使用するプローブの変更、測定治具の形状変更などが挙げられるが、本実施例ではこれらの出力内容を特に限定することはなく、前記したプローブ干渉を回避するための条件であればいかなる条件であってもよい。

【0060】

ステップS6でプローブ干渉回避条件を形状測定装置の制御用コンピュータが接続されたディスプレイ画面上に出力した後、ステップS7において今回の測定動作がプローブ干渉発生のため続行不可能であり測定がエラー終了することを、前記したプローブ干渉回避条件出力と同様に画面出力し、測定はエラー終了する。

【0061】

一方、図1のステップS5においてプローブ干渉無しと判定された場合には、図中のyesが示すフローに進む。すなわち、ステップS8において、第三番目の演算によりプローブ1に対する被測定面の傾斜角度の計算結果をもとに、プローブ1が走査可能な最大傾斜角範囲内に測定領域全域において求められた前記傾斜角度が収まっているかを判定する。

【0062】

ここで、プローブ1が走査可能な最大傾斜角度は、使用するプローブごとに予め規定されており、被測定面形状を測定する際に使用するプローブとして予め装置制御プログラムに対し条件設定している情報をもとに、測定シミュレータ21において走査可能な最大傾斜角度が決定される。この最大傾斜角度をわずかにでも超える角度が測定領域全域内において存在する場合には、ステップS8において測定シミュレータ21が自動判定し、図中のnoが示すフローに進む。すなわち、ステップS6と同様に形状測定装置の制御用コンピュータが接続されたディスプレイ画面上に、プローブ走査可能最大傾斜角度を超える点が測定領域内に存在するという計算結果を出力する。同時に、プローブ走査可能最大傾斜角度内に収まる条件を同画面上に出力する。

【0063】

ここで画面出力される前記条件は、具体的には形状測定装置に対する被測定物および被測定物が取り付けられた測定治具の取付状態変更であり、図3に示すような三次元的な概略図で形状測定装置に対する傾斜角度など取付状態が視覚的にわかりやすい画面出力をすることが好ましい。なお本実施例においては、GUIを使用せずにCUIで測定治具の取付状態(姿勢)を画面出力しても良いことは言うまでもない。

【0064】

ステップS9で被測定面に対するプローブ1の傾斜角度がプローブ走査可能最大傾斜角度内に測定領域全域において収まる条件を画面出力した後、ステップS10において今回の測定動作が傾斜角度が原因で続行不可能であり測定がエラー終了することを前記ディスプレイ画面上に出力し、測定はエラー終了する。

【0065】

ステップS8において、被測定面の測定領域全域に対しプローブ走査可能最大傾斜角範囲内と前記測定シミュレータ21が判定した場合には、図中のyesが示すフローに進む。ここでは、測定シミュレータ21が自動的に機能して処理する最後の計算処理として、従来技術と同様にプローブ走査経路に対し算出した前記傾斜角度に基づいたプローブ走査速度の自動設定が行われる(ステップS11)。前記したとおり、プローブを被測定面形状に対し倣い走査させて測定する機能を有する形状測定装置では、被測定面の傾斜角度に依存して走査可能な最大走査速度が定まる。この性質に基づき、算出した傾斜角度に従い測定シミュレータ21が走査経路上の各点について走査可能なプローブ最大走査速度を求め、走査経路に対し連続的に求められた走査速度データを測定条件として装置制御プログラムへの入力データとして出力する。

【0066】

なお、本実施例では、前段のステップS4における測定シミュレーションにおいて、形状測定装置に対する被測定物の取付状態を表す装置座標系から基準球座標系への座標変換データをもとに被測定面に対するプローブの傾斜角度を算出しているため、形状測定装置に対する実際の被測定物の取付状態が反映された上で、高精度に算出された傾斜角度をもとにプローブ走査速度を自動設定している点が従来技術とは大きく異なる点である。

【0067】

ステップS11においてプローブ走査速度が自動設定された後、ステップS12において被測定面の形状測定を実施する。このとき、プローブ1はステップS11で設定された走査速度で被測定面上を連続的に変速しながら倣い走査する。前記したとおり、測定シミュレーションによってプローブ1の測定治具4に対する干渉、および被測定面に隣接する形状との干渉が無いこと、およびプローブ走査可能最大傾斜角度内に測定領域全域内の傾斜角度が収まっていることが確認されているため、これらが原因となる測定エラーが発生することなくステップS12の被測定面の形状測定が実施可能である。指定した測定領域全域をプローブ1が走査し終わったところで、測定は正常終了する(ステップS13)。

【0068】

以上説明したとおり、本実施例においては、測定治具に設けられた基準球の測定結果をもとにステップS4の測定シミュレーションを実施し、測定エラーが発生しないことを自動判定した上で被測定面の形状測定(ステップS12)が実施される。

【実施例2】

【0069】

図5は実施例2による形状測定装置を示すもので、図2の形状測定装置に対し、図5に示す形状測定装置は、形状測定装置の制御用コンピュータ30と、測定シミュレータ31がインストールされている解析用コンピュータ32が別途接続されている点のみが異なる。このように、制御用コンピュータ30と解析用コンピュータ32が別々に備えられている構成では、2つのコンピュータ30、32が双方向に通信可能な形態で接続されていればよい。このとき形状測定方法は、図1のフローチャートに基づく実施例1と全く同様に実施される。

【実施例3】

【0070】

図6は実施例3による形状測定装置を示す。これは、図2に示す接触式のプローブの代わりに非接触式のプローブ41を用いるもので、プローブ41は、被測定物3に対し光波42を照射しながら、X、Y、Z各軸方向に相対的に移動自在となるように支持されている。また、図2に示す形状測定装置では接触式のプローブ1の被測定物3に対する接触力を一定に保つようにZ軸を駆動するのに対し、図6に示す形状測定装置では、非接触式のプローブ41と被測定物3との距離を検出する機能を備えており、同距離を一定に保つように制御しながらZ軸が駆動される点が異なる。その他の装置構成については、図2に示す形状測定装置と同様である。また、被測定物3の面形状を測定する際の装置各部の動作、および測定データの取り込み方についても概ね同様である。厳密には、図2に示す形状測定装置が、プローブ1の先端球2の中心座標を被測定面形状測定データとして取り込み、後でプローブの接触点を補正する解析を行い被測定面形状を算出するのに対し、図6に示す形状測定装置では、非接触式のプローブ41の形状測定装置内における位置情報と、前記した被測定物3との距離の測長データから算出する点が異なる。

【0071】

このような非接触式のプローブを搭載した形状測定装置を使用する場合、図1に示すステップS2の基準球測定では、被測定面形状測定時と同様に図6に示す非接触式のプローブ41により基準球の面形状を測定することになる。その後のステップS3における装置座標系から基準球座標系への座標変換データ算出方法に関しては、接触式のプローブを用いた場合と全て同じである。次のステップである測定シミュレーション(ステップS4)でも、接触式のプローブを用いた場合と同様に、プローブ干渉チェックを行う。ここで非接触式のプローブ41を使用した際の、測定治具4に対するプローブ干渉の詳細について図7を用いて説明する。

【0072】

図7の座標系は、図6に示した形状測定装置の座標系に一致する。図7に示すとおり、非接触式のプローブ41を使用して被測定物3の面形状を測定する場合、プローブ41から照射される光波42が測定治具4と干渉する場合がある。このような干渉が発生した場合、非接触式のプローブ41と測定治具4は衝突していないためプローブが破損することはないが、光波42が正常に被測定面に照射されていないため、被測定面形状の測定結果に誤差が含まれることになる。また、測定誤差の発生にとどまらず、場合によっては非接触式のプローブ41の倣い走査制御エラーが発生し、測定がエラー終了してしまう可能性がある。

【0073】

このような非接触式のプローブに特有のプローブ干渉についても、本実施例による形状測定装置および形状測定方法によれば、図1のステップS12で実施する被測定面の形状測定の実施前に検出可能である。すなわち、ステップS4で実施する測定シミュレーションにより、図7に示すような非接触式のプローブ41と測定治具4との干渉有無について自動判定可能であり、ステップS5におけるプローブ干渉有無の自動判定を経て、干渉が無いと判定された場合にはステップS8に進む。

【0074】

ステップS8におけるプローブと被測定物との傾斜角度の判定においては、接触式のプローブと同様に非接触式のプローブについてもプローブが走査可能な最大傾斜角度がプローブ毎に規定されるので、同様に測定シミュレータ21により処理される。図1におけるその他のステップの処理については、接触式のプローブを用いた場合と同様に実施される。

【実施例4】

【0075】

図8は実施例4による形状測定装置を示すもので、図6の実施例3による形状測定装置に対して、装置の制御用コンピュータ30の他に測定シミュレータ31がインストールされている解析用コンピュータ32が別途接続されている点のみが異なる。この場合は、図5の実施例2による形状測定装置と同様の形状測定方法を実施可能である。

【図面の簡単な説明】

【0076】

【図1】一実施の形態による形状測定方法を説明するフローチャートである。

【図2】実施例1による形状測定装置の概要を示す模式図である。

【図3】基準球測定において、形状測定装置に対する測定治具と被測定物の取付状態、および接触式のプローブが基準球面形状を測定している様子を示す斜視図である。

【図4】接触式のプローブと測定治具が干渉している様子を説明するための模式図である。

【図5】実施例2による形状測定装置の概要を示す模式図である。

【図6】実施例3による形状測定装置の概要を示す模式図である。

【図7】非接触式のプローブと測定治具が干渉している様子を説明するための模式図である。

【図8】実施例4による形状測定装置の概要を示す模式図である。

【図9】従来技術による形状測定方法を説明するためのフローチャートである。

【符号の説明】

【0077】

1 接触式のプローブ

2 先端球

3 被測定物

4 測定治具

5a〜5c 基準球

6 測定雇

11 X軸ステージ

12 Y軸ステージ

13 Z軸ステージ

14 X軸駆動用モータ

15 Y軸駆動用モータ

16 Z軸駆動用モータ

17 XY軸制御装置

18 Z軸制御装置

19 データサンプリング装置

20 制御/解析用コンピュータ

21、31 測定シミュレータ

30 制御用コンピュータ

32 解析用コンピュータ

41 非接触式のプローブ

42 光波

【技術分野】

【0001】

本発明は、光学素子や光学素子成形用金型の曲面形状等を高精度に測定する技術に関するものであり、特に、接触式あるいは非接触式のプローブを用いて被測定面の形状を高精度に測定するための形状測定装置および形状測定方法に関するものである。

【背景技術】

【0002】

近年、撮像カメラをはじめレーザビームプリンタ、複写機、半導体露光装置など各種光学装置の性能向上に伴い、これらの光学装置に組み込まれるレンズ、ミラー、プリズムなどの光学素子の品質、特に形状精度への要求が高度化してきている。具体的には、光学素子の形状は従来の平面、球面、あるいは軸対象非球面から自由曲面へと複雑化しており、形状が複雑化するほど要求される光学面形状精度も厳しくなっている。

【0003】

このような状況下において、これら光学素子の製造工程において不可欠である光学素子の形状測定あるいは光学素子成形用金型の形状測定では、自由曲面形状などの複雑な形状の測定が可能であるという理由から、接触式あるいは非接触式のプローブを用いた形状測定装置が広く用いられている。特に高精度な測定精度を実現する形状測定装置としては、前記接触式あるいは非接触式のプローブを被測定面形状に対し倣い走査させて測定する形状測定装置が使用される。

【0004】

接触式のプローブを備える形状測定装置では、一般に被測定面に対する接触荷重を一定に保つように制御しながら、被測定面を倣い走査させて形状を測定する方式が採られている。このため、単位時間当たりの被測定面の形状変化が大きい場合、走査速度が速すぎると前記荷重制御動作が追従せずに、倣い走査が不可能となる。

【0005】

また、非接触式のプローブを備える形状測定装置では、一般にプローブ先端と被測定面の距離を一定に保つように制御しながら、被測定面を倣い走査させて形状測定する方式が採られている。このため、接触式のプローブと同様に単位時間当たりの被測定面の形状変化が大きい場合、走査速度が速すぎると上記の距離制御動作が追従できず、倣い走査が不可能となる。

【0006】

このように、接触式、非接触式にかかわらず、プローブを被測定面の形状に対して倣い走査させて測定する機能を有する形状測定装置では、プローブの走査速度が被測定面の傾斜角度の制約を受ける。換言すると、プローブが走査する被測定面の傾斜角度に依存して、走査可能な最大走査速度が定まる。この性質に着目した従来技術として、例えば特許文献1に開示された形状測定方法が挙げられる。

【0007】

この形状測定方法は、図9のフローチャートに示すように、ステップS101において形状測定を開始後、予め被測定物設計形状データD2を用いた測定シミュレーションをステップS104において行う。測定シミュレーションでは、具体的には被測定物設計形状データD2により与えられる被測定面の曲率、傾斜角度などから、倣い走査が可能となる適正なプローブ走査速度の算出が行われる。この測定シミュレーションをプローブ全走査経路に対し実施し、ステップS111において形状測定装置に対する測定条件としてプローブ走査速度を設定する。プローブ走査速度設定後、図示しないその他の測定条件についても形状測定装置に対し設定した上で、ステップS112において被測定面の形状測定が行われ、ステップS113にて測定終了となる。

【0008】

上記のとおり、被測定面測定(ステップS112)前に予め被測定物設計形状データD2をもとにプローブ倣い走査のシミュレーションを実施する(ステップS104)ことで、測定しようとしている被測定面の形状に対して適正なプローブ走査速度を設定することができ、前記したように倣い走査が不可能となることに起因する測定エラーの防止が可能となっている。

【特許文献1】特開平9−280834号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

従来技術による形状測定方法においては、形状測定装置に対して予め想定している被測定物の取付状態(位置および姿勢)については、被測定面の設計形状データをもとにプローブ走査経路上における傾斜角度を計算する測定シミュレーションにより、プローブ走査速度を自動的に設定できる。すなわち、従来技術によれば被測定面の形状測定実施前に、あくまでも予め想定した装置に対する被測定物の取付状態についてのみ、プローブ走査速度の自動設定を可能とするものであるから、実際の装置に対する被測定物の取付状態に対し厳密に測定シミュレーションを行い、形状測定装置に対する被測定物の取付状態を反映したプローブ走査速度の自動設定はできない。また、言うまでもなく被測定物の取付状態を変更した場合には、即座にプローブ走査速度を自動設定することは不可能となる。

【0010】

近年、光学素子の形状は小型化、複雑化してきており、素子形状が制約となり被測定物となる光学素子あるいは光学素子成形用金型の形状測定装置に対する取付状態(位置、姿勢)が、狭い許容範囲で限定されてしまうことがある。このような場合の形状測定では、例えば想定していた取付状態に対して、被測定物をわずかに傾けて装置に取り付けた状態で測定してしまうと、その傾斜角度が原因となり測定領域内においてプローブが走査可能な最大傾斜角度を超えてしまい、プローブが倣い制御不可能となり測定がエラー終了してしまうことになる。

【0011】

このように従来技術では、被測定物の形状測定装置に対する実際の取付状態を反映させた測定シミュレーションが行われないため、想定外の傾斜角度に対しプローブが被測定面形状を倣い走査できず、測定途中でエラー終了となる。その結果、取付状態を調整後、再測定を実施する必要が生じ、測定タクトが長くなってしまうという未解決の課題があった。

【0012】

また、測定前に予め想定していた被測定物の取付状態に対し、実際の取付状態がずれていることが原因となり、被測定面測定中に形状測定用のプローブと被測定物を保持する測定治具が干渉してしまい、測定途中でエラー終了となることがある。従来技術では被測定面形状測定前に実施する測定シミュレーションにおいて、被測定面の傾斜角度については計算する機能を備えているものの、被測定物の形状測定装置に対する取付状態によって変化するプローブ干渉条件について演算する機能は備えられていない。このため、仮に想定していた通りの取付状態で被測定物が形状測定装置に取り付けられていた場合でも、被測定面の形状測定中に測定治具とプローブが干渉すると、測定がエラー終了してしまう。被測定物が予め想定していた取付状態からずれた状態で形状測定装置に取り付けられている場合についても、同様であることは言うまでもない。

【0013】

被測定面の形状測定中に発生するプローブ干渉は、前記した測定治具に対する干渉だけでなく、被測定物となる光学素子あるいは光学素子成形用金型の形状によっては、測定対象となる光学面に隣接して配置されている別の光学面等とプローブが干渉することがある。この場合、プローブの倣い制御は維持したまま測定が続行できたとしても、同測定で得られた被測定面形状データには、隣接する光学面とプローブが干渉したために被測定面からプローブが一時的に離れたことによる異常な座標データが取り込まれることになる。光学素子あるいは光学素子成形用金型などの形状測定においては、このような被測定面形状とは異なる異常な座標データがあたかも被測定物形状として測定されてしまうことは、要求される高精度な形状測定精度を実現できない点で問題となる。従って、このような場合には測定条件を変更するなどして再測定を実施することになり、結果として測定タクトが長くなってしまうという課題があった。

【0014】

さらに、被測定面の形状測定中におけるプローブと測定治具の干渉は、プローブ倣い走査不可能となり測定がエラー終了するだけでなく、場合によってはプローブを破損してしまうこともある。すなわち、プローブが測定治具と干渉した際に、プローブの走査速度に対し被測定面に対するプローブの倣い制御がエラーを検知する速度が十分に早くない場合、プローブ倣い制御エラーによる被測定面からのプローブ待避動作が間に合わず、プローブが測定治具と大きな衝撃を受けながら接触することでプローブが破損してしまうことがあり、プローブ破損によりコストが増大してしまうという未解決の課題もあった。

【0015】

なお、接触式あるいは非接触式プローブを有する形状測定装置においてプローブが破損(故障)した場合には、別の正常なプローブに交換する間、あるいは破損したプローブを修理するまでの間、他の被測定物についても測定ができなくなることは言うまでもなく、可能な限りこのような故障を回避しなければならない。

【0016】

本発明は、上記従来の技術の有する未解決の課題に鑑みてなされたものであり、特に形状が複雑でしかも小型である光学素子、および光学素子成形用金型の形状測定において、被測定面形状を測定する前に実施する測定シミュレーションにおいて、被測定物が予め想定していた取付状態とは異なる状態で形状測定装置に取り付けられていた場合でも適正なプローブ走査速度を自動設定可能とし、被測定物の取付状態を反映させた上でプローブ干渉の有無を検証できる、高精度で信頼性の高い形状測定装置および形状測定方法を提供することを目的とするものである。

【課題を解決するための手段】

【0017】

本発明の形状測定装置は、被測定物の被測定面に対してプローブを倣い走査させて前記被測定面の形状を測定する形状測定装置であって、前記被測定面の設計形状に基づく測定シミュレーションにおいて、前記被測定物を保持する測定治具に対する前記プローブの干渉の有無を判定する演算機能と、前記被測定面以外の前記被測定物の面に対する前記プローブの干渉の有無を判定する演算機能と、前記被測定面に対する前記プローブの傾斜角度を算出する演算機能と、前記プローブの傾斜角度が許容範囲内であるか否かを判定する演算機能とを備えた測定シミュレーション手段と、前記シミュレーション手段により許容範囲内にありと判定した前記プローブの傾斜角度に基づく走査速度で前記プローブを前記被測定面に対して走査させて前記被測定面の形状を測定するための測定制御手段と、を有することを特徴とする。

【0018】

本発明の形状測定方法は、被測定物の被測定面に対してプローブを倣い走査させて前記被測定面の形状を測定する形状測定方法であって、形状測定装置に対する被測定物の取付状態を取付状態検出手段によって検出する工程と、被測定物の設計形状と取付状態検出手段の出力に基づく演算による測定シミュレーションを行う工程と、前記測定シミュレーションにおいて算出されたプローブの傾斜角度に基づく走査速度でプローブを走査させて被測定面の形状を測定する形状測定工程とを有しており、前記測定シミュレーションにおいて被測定物を保持する測定治具に対するプローブの干渉の有無を判定する工程と、測定シミュレーションにおいて被測定面以外の被測定物の面に対するプローブの干渉の有無を判定する工程と、被測定面に対するプローブの傾斜角度を算出する工程と、プローブの傾斜角度が許容範囲内であるか否かを判定する工程とを有することを特徴とする。

【発明の効果】

【0019】

形状測定装置に対する被測定物の取付状態(位置および姿勢)を形状測定装置上で検出し、その検出結果をもとに測定シミュレーションによってプローブ干渉の有無の確認および被測定面に対するプローブの傾斜角度の計算等を行うものであるため、被測定物の取付状態変更時についても、プローブの干渉によるトラブルを防ぎ、プローブの傾斜角度の計算値に基づいた適正なプローブ走査速度の自動設定が可能となる。このようにして、予め想定していた取付状態とは異なる状態で被測定物が形状測定装置に取り付けられた場合でも、形状測定中に測定治具等とプローブが干渉し、測定がエラー終了してしまうのを防ぐ。

【0020】

すなわち、前記プローブ干渉の発生を被測定面の形状測定実施前に、測定シミュレーション手段の計算結果から事前に予測し、自動的に測定をエラー終了させるものであるため、従来例のように被測定面の形状測定においてプローブ干渉が発生してからエラー終了させる場合に比べて、測定タクトを大幅に短縮できる。

【0021】

被測定面の形状測定実施前に測定をエラー終了させるだけでなく、同時にエラー回避条件についても測定シミュレーションが出力するように構成すれば、この回避条件に従い再測定することでより一層大幅な測定タクト短縮が可能となる。

【0022】

また、前記プローブ干渉発生時には、場合によってはプローブを破損してしまうという問題を回避可能であり、プローブ破損によるコスト増大を防ぐことができる。

【0023】

さらにプローブ干渉が発生しない場合においても、被測定物の取付状態を反映させた測定シミュレーションにより高精度にプローブ傾斜角度の算出が可能となり、その算出結果に基づきプローブの走査速度を自動設定することから、プローブの走査速度過大による測定エラーを回避することが可能となり、測定効率の大幅な向上が期待できる。

【発明を実施するための最良の形態】

【0024】

図1に示すように、被測定面に対しプローブを倣い走査させて被測定面形状を測定する形状測定装置において、被測定物の取付状態に関する座標変換データD1と被測定物設計形状データD2と測定治具形状データD3を用いた測定シミュレーション(ステップS4)により、測定条件として指定するプローブ走査経路上における測定治具に対するプローブ干渉の有無や、前記プローブ走査経路上における被測定面に隣接する被測定面以外の被測定物の面に対するプローブ干渉の有無を判定し(ステップS5)、次いで、前記プローブ走査経路上の各点における被測定面の傾斜角度を算出し、その算出結果が前記プローブ走査経路上においてプローブ走査可能最大傾斜角度内に収まっているかを判定する(ステップS8)。

【0025】

上記のプローブ干渉の有無を判別する演算機能等を備える測定シミュレーション手段である測定シミュレータが、形状測定装置の制御プログラムから呼び出し可能となっており、前記測定シミュレータの演算結果に従い前記制御プログラムが動作し、被測定面の形状を測定する。

【0026】

形状測定装置には、被測定物を保持する測定治具の位置や姿勢を測定する取付状態検出手段が設けられ、検出された被測定物の取付位置や取付姿勢を表わすデータを用いて測定シミュレータによる各種演算処理が行われる。

【0027】

形状測定装置のプローブは、先端形状が球面である接触式プローブであって、被測定物に対し前記プローブを接触させて被測定面形状を測定するものでもよいし、あるいは、光波を照射する非接触式プローブであって、被測定物に対し前記プローブから光波を照射させ、プローブと被測定面の距離を一定に保つようにプローブを倣い制御しながら被測定面形状を測定するものでもよい。

【0028】

また、測定シミュレータは、形状測定装置の測定制御手段を含む制御兼解析用コンピュータにインストールされていてもよいし、形状測定装置の測定制御手段である測定制御コンピュータと双方向に通信可能な状態で接続された解析用コンピュータにインストールされていてもよい。

【0029】

形状測定装置に対する被測定物の取付位置や取付姿勢を形状測定装置上で測定し、その測定結果に基づく測定シミュレータにより演算処理を実施した結果、測定治具に対するプローブ干渉が発生する演算結果が得られた場合には、前記プローブ干渉を回避する条件を出力した後に測定をエラー終了させる。

【0030】

また、形状測定装置に対する被測定物の取付位置や取付姿勢を前記形状測定装置上で測定し、同測定結果に基づく測定シミュレータにより演算処理を実施した結果、被測定面に隣接する被測定面以外の面に対するプローブ干渉が発生する演算結果が得られた場合には、前記プローブ干渉を回避する条件を出力した後に測定をエラー終了させる。

【0031】

プローブの傾斜角度の算出結果がプローブ走査可能な最大傾斜角度範囲内に収まらない場合には、前記傾斜角度がプローブ走査可能な最大傾斜角度内に収まる条件を出力した後に測定をエラー終了させる。

【0032】

前記傾斜角度の算出結果がプローブ走査可能な最大傾斜角度範囲内に収まる場合には、プローブ走査経路上において連続的に算出された前記傾斜角度をもとに、実際の測定工程におけるプローブ走査速度を自動設定する。

【実施例1】

【0033】

図2は、実施例1による形状測定装置を示すもので、図示したようにX軸方向およびZ軸方向を定義し、両二軸に直交し右手座標系の関係となる方向、すなわち紙面の表面から裏面の方向に直交する方向を、図示しないY軸方向としている。図2に示すとおり、実施例1による形状測定装置は接触式のプローブ1を備える。接触式のプローブ1は、その先端に球面形状部である先端球2を有する。なお、先端球2は、プローブ1に対して固定手段によって固定した構造であっても、接触式のプローブ1と一体構造になっていても、どちらでもよい。

【0034】

接触式のプローブ1は、被測定物3に対して先端球2を接触させながら、X、Y、Z各軸方向に相対的に移動自在となるように支持されている。この支持状態を実現するために、X軸ステージ11、Y軸ステージ12、Z軸ステージ13を有するプローブ移動機構が設けられている。各軸ステージ11、12、13は、それぞれ駆動用モータ14、15、16によって駆動され、被測定物3の形状測定を実施する際には、先端球2を被測定物3の被測定面に接触させながら相対移動させる。このとき、先端球2の中心位置の移動軌跡が図示しない位置検出センサにより検出され、データサンプリング装置19に移動軌跡データが転送され、サンプリングされる構成になっている。なお、ここでの位置検出センサとしては、高精度な形状測定を実現するための位置検出方法として、具体的にはレーザ測長器やリニアスケールエンコーダなどが用いられるが、これらの位置検出センサに限定するものではない。

【0035】

各軸駆動用モータ14、15、16に対し、図示するそれぞれの制御装置、すなわちXY軸制御装置17およびZ軸制御装置18から駆動制御信号に基づく電力供給がなされることで、前記駆動用モータ14、15、16がそれぞれ駆動される。XY制御装置17およびZ軸制御装置18は、制御/解析用コンピュータ20からの駆動制御信号に応じて動作する。制御/解析用コンピュータ20は、CPUなどを主体として構成される図示しないプロセッサと、同じく図示しないハードディスクドライブやその他の記憶手段とによって構成されるものである。この制御/解析用コンピュータ20には、後述する測定シミュレータ21を機能の一部として備える形状測定プログラムがインストールされており、この形状測定プログラムに従いプローブ1を用いた形状測定のための各種処理を実行する。

【0036】

ここで、形状測定時におけるZ軸ステージ13の駆動について詳細を説明する。接触式のプローブ1の被測定物3に対する接触力を検出する機能を備えており、検出した接触力の大きさに応じた接触力信号が出力され、Z軸制御装置18に取り込まれる。Z軸制御装置18には、DSPなどを主体として構成される図示しないプロセッサ、および同じく図示しないROMなどで構成される記憶手段が内蔵されており、前記接触力信号を常に一定に保つような制御を行うためのZ軸制御プログラムがインストールされている。このZ軸制御プログラムに従い、Z軸制御装置18は接触力信号を一定値に維持するようなZ軸駆動電力を出力し、出力された駆動電力はZ軸駆動用モータ16に供給される。さらに、Z軸駆動用モータ16によってZ軸ステージ13が駆動され、プローブ1の被測定物3に対する接触力を一定に維持する。

【0037】

次に、形状測定時におけるXY各軸ステージ11、12の駆動について詳細を説明する。制御/解析用コンピュータ20は、形状測定時に実行される前記形状測定プログラムの命令に従い、XY制御装置17に対し駆動制御信号を送信する。XY制御装置17は制御/解析用コンピュータ20から受信した駆動制御信号に基づき、XY軸駆動用モータ14、15に駆動電力を供給する。さらに、駆動電力に従い動作するXY軸駆動用モータ14、15によってX軸ステージ11、およびY軸ステージ12が駆動され、プローブ1の先端球2の中心位置が、被測定物3に対しXY軸方向に位置決め制御される。

【0038】

以上説明したXYZ各軸ステージ11、12、13の駆動により、前記形状測定プログラムにより設定されるプローブ走査経路に従い、被測定物3の被測定面上をプローブ1が倣い走査する。プローブ走査中、前述のように先端球2の中心位置を検出する位置検出センサの出力信号は、データサンプリング装置19によって一定のサンプリング間隔で取り込まれ、さらに取り込まれたデータはデータサンプリング装置19から制御/解析用コンピュータ20へ、形状測定プログラムが設定する測定条件に応じた適切なサンプリング間隔で逐次測定され、被測定面形状データがX、Y、Z座標点群データとして取得される。最終的には、プローブ走査終了後に形状解析処理を実施することで表面形状データが得られる。

【0039】

図2に示す形状測定装置を用いて、図1のフローチャートに示す形状測定方法により、以下のように、光学素子あるいは光学素子成形用金型の光学面形状を測定する。

【0040】

ステップS1において形状測定を開始し、まずステップS2で、図3に示すように、形状測定装置の測定治具4に取り付けられた取付状態検出手段である基準球5a〜5cに対する基準球測定を行う。続いてステップS3において、形状測定装置座標系から後述する基準球座標系への座標変換行列を算出する。この基準球測定および座標変換行列算出では、具体的にはつぎのような形状測定および形状解析が実施される。

【0041】

図3に示すXYZ直交座標系は、図2に示す形状測定装置の装置座標系であり、図2のX軸方向およびZ軸方向は、図3の同軸方向にそれぞれ一致する。図1のステップS2における基準球測定の一例として、図3においては、装置座標系に対し測定雇6を用いて、被測定物3が取り付けられている測定治具4を角度θだけ傾けた姿勢で形状測定装置に対し被測定物3を取り付けた状態を示している。測定治具4には3つの基準球5a、5b、5cが取り付けられており、この各基準球5a〜5cの球中心位置を測定することで、形状測定装置に対する被測定物3の取付状態(位置および姿勢)を求めることができる。

【0042】

具体的には、図中に示すプローブ1により、先端球2を基準球5a〜5cの表面に接触させながら、被測定面の形状測定時と同様に表面上を倣い走査させて基準球面形状を測定する。ここで得られた基準球面測定形状データに対し、図2の制御/解析用コンピュータ20にインストールされている形状解析プログラムを実行することで、測定した基準球の中心座標を形状測定装置座標系における座標データとして取得する。この基準球測定処理を各基準球5a、5b、5cに対してそれぞれ実施し、形状測定装置座標系における3つの基準球中心座標データを得る。ここまでが図1のステップS2である。

【0043】

次に、取得した3つの座標データに対し図2に示す制御/解析用コンピュータ20にインストールされている形状解析プログラムを実行することで、基準球中心位置3点で規定される座標系を定めることができ、同座標系と図中の形状測定装置座標系との関係を表す座標変換行列が求められる。形状測定装置座標系に対する測定治具4の取付状態を表わす基準球測定結果は、図2の制御/解析用コンピュータ20内の記憶手段に保存される(基準球測定に関する詳細については、例えば特開2000−258150号公報で開示されている方法を採用する)。この計算処理が、図1のステップS3に相当する。

【0044】

なお、上記の基準球測定は、図3に示すような形状測定装置に対する被測定物の取付状態に限定するものではない。図3においては、形状測定装置に対し測定雇6を用いて測定治具4ごと被測定物3を取り付けているが、測定雇6を使用せずに直接形状測定装置に対して測定治具4および被測定物3を取り付けた場合についても、同様に基準球測定が行われることは言うまでもない。

【0045】

図1の基準球測定(ステップS2)および基準球座標系への座標変換行列算出(ステップS3)を実施後、測定シミュレーションをステップS4にて行う。この測定シミュレーションは、具体的には図2に示す制御/解析用コンピュータ20内にインストールされている測定シミュレータ21を用いて行われる。測定シミュレーションの詳細は次のとおりである。

【0046】

測定シミュレーション(ステップS4)を実施する際に、まず、測定シミュレーションの入力データとして、図1に示すとおり基準球座標系から被測定面座標系への座標変換行列を同座標変換データD1として入力する。このとき、被測定面座標系は形状測定装置座標系あるいは基準球座標系と同様にXYZ直交座標系として規定されている。被測定面座標系の詳細について図3を用いて説明すると、基準球座標系から被測定面座標系への座標変換行列は、基準球5a〜5cを含む測定治具4の仕上がり寸法と、被測定物3の設計寸法から定まる。すなわち、測定治具4については予め三次元形状測定を実施し、被測定物3の取付基準点および基準球5a〜5cそれぞれの球中心位置の相対的な位置関係を明らかにしておく。さらに、被測定物3において、取付基準点から被測定面となる光学面の設計形状が定義される被測定面座標系までの相対的な位置関係は、被測定物3の設計寸法から得られる。これら二つの情報から、測定治具4内に配置された基準球5a〜5cの各球中心座標から規定される基準球座標系に対し、被測定面座標系までの座標変換行列が求まる。

【0047】

測定シミュレーション(ステップS4)では、基準球座標系から被測定面座標系への座標変換データD1と同時に、被測定面座標系においてz=f(x,y)の形式で関数として定義される被測定面設計形状データを入力する。さらに、被測定面となる光学有効面以外の部分に関する形状情報も含まれた、被測定物全体の形状を表すデータを入力する。このデータ形式としては、被測定物3の全体形状を表現できる三次元CADデータなどが好ましいが、本実施例ではそのデータ形式を限定しない。すなわち、後述するようにプローブ干渉の有無を判別する測定シミュレーションを実施するために必要となる被測定物3の形状に関する情報が全て含まれているデータであればよい。前記被測定面設計形状データと被測定物の全体形状データをあわせて、被測定物設計形状データD2としてステップS4にて実施される測定シミュレータ21に入力する。

【0048】

さらに、ステップS4の測定シミュレーションの入力データとして、測定治具形状データD3についても同時に入力する。既に基準球座標系から被測定面座標系への座標変換データ(座標変換行列)D1を入力しているが、この座標変換データD1とは別に、例えば図3に示すような測定治具4の全体形状を表す測定治具形状データD3を、被測定物設計形状データD2と同様に入力する。測定治具形状データD3についてもそのデータ形式は全体形状を表現可能な三次元CADデータなどが好ましいが、本実施例ではそのデータ形式を限定しない。ここで入力する測定治具形状データD3は、測定治具4の設計形状データであってもよいが、予め測定治具4の三次元形状測定を実施し、その測定結果(寸法)を反映させた形状データが入力される方が、厳密に測定治具形状を計算できるため好ましい。

【0049】

また、ステップS4の測定シミュレーションの入力データとして、前記した入力データの他に、図1に示すとおり前段のステップS3において算出された形状測定装置座標系から基準球座標系への座標変換データ(座標変換行列)が入力される。このデータ入力に関しては、図2に示した測定シミュレータ21のプログラムにより、制御/解析用コンピュータ20内の記憶手段に保存された同座標変換データが自動的に入力される。

【0050】

このように本実施例による形状測定装置では、基準球座標系から被測定面座標系への座標変換データD1、被測定物形状データD2、測定治具形状データD3、および前段のステップS3にて求められた形状測定装置座標系から基準球座標系への座標変換データを測定シミュレータ21に入力データとして与えて、測定シミュレーションを実施する。

【0051】

測定シミュレータ21は、以下の3点をチェックする演算機能を有する。第一番目の演算では、被測定面上を接触させながら倣い走査するプローブ1と、被測定物3を保持する測定治具4との干渉の有無を判別する干渉チェックを以下のように実施する。

【0052】

図4に示す座標系は、図2および図3に示す形状測定装置座標系のX軸方向およびZ軸方向にそれぞれ一致する。また、図4は図3に示す被測定物3および被測定物3を保持する測定治具4の形状測定装置に対する取付状態を、形状測定装置座標系のXZ断面図で示している。図4に示すとおり、被測定物3の形状、測定治具4の形状、あるいは、傾斜角度θで表されるような被測定物3の取付状態によっては、被測定面の形状測定中にプローブ1と測定治具4が干渉してしまう場合がある。このプローブ1と測定治具4の干渉の有無については、前記したステップS4において入力データとして与えられる基準球座標系から被測定面座標系への座標変換データD1、被測定物3の設計形状データD2、および測定治具4の形状データD3をもとに、プローブ1の走査軌跡を計算する測定シミュレーションにおいて判定可能である。図4では測定治具4および被測定物3の取付状態をXZ断面で二次元的に示しているが、実際にはその取付状態(姿勢)は三次元的に表す必要がある。このとき、前記したとおり図1におけるステップS3において求めた装置座標系から基準球座標系への座標変換データは三次元座標空間における座標変換行列で表されるデータであり、同データを用いて測定治具4および被測定物3の取付状態を三次元的に表すことが可能である。また、被測定面形状測定に使用するプローブ1および先端球2の形状に関するデータについては、ともに図2に示す形状測定装置の装置パラメータとして制御/解析用コンピュータ20に予め保存されており、同データを測定シミュレータ21に呼び出すことができるようになっている。

【0053】

以上の構成により、形状測定装置にインストールされている測定シミュレータ21では、形状測定装置に対する被測定物3の取付状態を反映させた上で、別に条件設定する測定領域データに対し測定シミュレーションによりプローブ1の走査軌跡を算出し、プローブ走査軌跡内において図4に示すような測定治具4とプローブ1の干渉が発生するかについて、実際に被測定面の形状測定を行わずにして求めることができる。

【0054】

次に、ステップS4の測定シミュレーションにおける第二番目の演算は、被測定面以外の被測定物3の形状部と接触式のプローブ1との干渉チェックのための演算である。

【0055】

被測定物3となる光学素子あるいは光学素子成形用金型の形状によっては、被測定面となる光学面に隣接して配置される別の光学面、あるいは隣接する光学面と被測定面を接続する面、あるいは被測定面の外周部分の面と、プローブ1の先端球2が干渉することがある。ここで言う干渉とは、被測定面の形状測定中において本来被測定面と連続的に接しているプローブ1の先端球2が、被測定物3の形状と先端球2の形状の関係から、プローブ1の先端球2上の接触点が測定中の被測定面上から隣接する別の光学面等に移り、その結果プローブ1の先端球2が被測定面上から離れてしまうことを意味している。プローブ1の先端球2は被測定面上を離れることなく倣い走査することで、被測定面形状を高精度に測定可能としているため、前記プローブ干渉が発生しプローブ1の先端球2が被測定面上から離れる測定点が指定した測定領域内に存在する場合、その点については実際の被測定面形状とは異なる形状を測定してしまうことになる。

【0056】

ステップS4の測定シミュレーションでは、このようなプローブ干渉についても、前述の測定治具4とプローブ1の干渉チェックと同様に計算可能であり、実際に被測定面形状を測定することなくプローブ干渉有無を判定可能である。

【0057】

ステップS4の測定シミュレーションにおける第3番目の演算は、従来技術と同様にプローブ1に対する被測定面の傾斜角度を測定領域全域について計算することである。具体的には、図1に示す基準球座標系から被測定面座標系への座標変換データD1、被測定物設計形状データD2の中に含まれる被測定面設計形状データ、およびステップS3において算出した装置座標系から基準球座標系への座標変換データを用いて、第一番目および第二番目の演算と同様に形状測定装置に対する被測定物の取付状態を反映させた上で、高精度にプローブに対する被測定面の傾斜角度を測定領域全域に対し計算する。

【0058】

前記した三つの演算を図1におけるステップS4の測定シミュレーションにおいて実施する。その後、ステップS5において、第一番目および第二番目の演算によるプローブ干渉チェック結果をもとに、プローブ干渉の有無を判定する。この判定機能については、具体的には図2に示す測定シミュレータ21により処理され、プログラムによる自動判定が行われる。図1のステップS5においてプローブ干渉有りと判定された場合、図中のnoが示すフローに進む。このとき、ステップS5における判定結果(プローブ干渉有り)を、形状測定装置の制御用コンピュータが接続されたディスプレイ画面上に出力する。同時に、プローブ干渉を回避するための条件についても同画面上に出力する(ステップS6)。

【0059】

ここで画面出力されるプローブ干渉回避条件としては、例えば形状測定装置に対する被測定物または被測定物が取り付けられた測定治具の取付状態変更、被測定面の形状測定に使用するプローブの変更、測定治具の形状変更などが挙げられるが、本実施例ではこれらの出力内容を特に限定することはなく、前記したプローブ干渉を回避するための条件であればいかなる条件であってもよい。

【0060】

ステップS6でプローブ干渉回避条件を形状測定装置の制御用コンピュータが接続されたディスプレイ画面上に出力した後、ステップS7において今回の測定動作がプローブ干渉発生のため続行不可能であり測定がエラー終了することを、前記したプローブ干渉回避条件出力と同様に画面出力し、測定はエラー終了する。

【0061】

一方、図1のステップS5においてプローブ干渉無しと判定された場合には、図中のyesが示すフローに進む。すなわち、ステップS8において、第三番目の演算によりプローブ1に対する被測定面の傾斜角度の計算結果をもとに、プローブ1が走査可能な最大傾斜角範囲内に測定領域全域において求められた前記傾斜角度が収まっているかを判定する。

【0062】

ここで、プローブ1が走査可能な最大傾斜角度は、使用するプローブごとに予め規定されており、被測定面形状を測定する際に使用するプローブとして予め装置制御プログラムに対し条件設定している情報をもとに、測定シミュレータ21において走査可能な最大傾斜角度が決定される。この最大傾斜角度をわずかにでも超える角度が測定領域全域内において存在する場合には、ステップS8において測定シミュレータ21が自動判定し、図中のnoが示すフローに進む。すなわち、ステップS6と同様に形状測定装置の制御用コンピュータが接続されたディスプレイ画面上に、プローブ走査可能最大傾斜角度を超える点が測定領域内に存在するという計算結果を出力する。同時に、プローブ走査可能最大傾斜角度内に収まる条件を同画面上に出力する。

【0063】

ここで画面出力される前記条件は、具体的には形状測定装置に対する被測定物および被測定物が取り付けられた測定治具の取付状態変更であり、図3に示すような三次元的な概略図で形状測定装置に対する傾斜角度など取付状態が視覚的にわかりやすい画面出力をすることが好ましい。なお本実施例においては、GUIを使用せずにCUIで測定治具の取付状態(姿勢)を画面出力しても良いことは言うまでもない。

【0064】

ステップS9で被測定面に対するプローブ1の傾斜角度がプローブ走査可能最大傾斜角度内に測定領域全域において収まる条件を画面出力した後、ステップS10において今回の測定動作が傾斜角度が原因で続行不可能であり測定がエラー終了することを前記ディスプレイ画面上に出力し、測定はエラー終了する。

【0065】

ステップS8において、被測定面の測定領域全域に対しプローブ走査可能最大傾斜角範囲内と前記測定シミュレータ21が判定した場合には、図中のyesが示すフローに進む。ここでは、測定シミュレータ21が自動的に機能して処理する最後の計算処理として、従来技術と同様にプローブ走査経路に対し算出した前記傾斜角度に基づいたプローブ走査速度の自動設定が行われる(ステップS11)。前記したとおり、プローブを被測定面形状に対し倣い走査させて測定する機能を有する形状測定装置では、被測定面の傾斜角度に依存して走査可能な最大走査速度が定まる。この性質に基づき、算出した傾斜角度に従い測定シミュレータ21が走査経路上の各点について走査可能なプローブ最大走査速度を求め、走査経路に対し連続的に求められた走査速度データを測定条件として装置制御プログラムへの入力データとして出力する。

【0066】

なお、本実施例では、前段のステップS4における測定シミュレーションにおいて、形状測定装置に対する被測定物の取付状態を表す装置座標系から基準球座標系への座標変換データをもとに被測定面に対するプローブの傾斜角度を算出しているため、形状測定装置に対する実際の被測定物の取付状態が反映された上で、高精度に算出された傾斜角度をもとにプローブ走査速度を自動設定している点が従来技術とは大きく異なる点である。

【0067】

ステップS11においてプローブ走査速度が自動設定された後、ステップS12において被測定面の形状測定を実施する。このとき、プローブ1はステップS11で設定された走査速度で被測定面上を連続的に変速しながら倣い走査する。前記したとおり、測定シミュレーションによってプローブ1の測定治具4に対する干渉、および被測定面に隣接する形状との干渉が無いこと、およびプローブ走査可能最大傾斜角度内に測定領域全域内の傾斜角度が収まっていることが確認されているため、これらが原因となる測定エラーが発生することなくステップS12の被測定面の形状測定が実施可能である。指定した測定領域全域をプローブ1が走査し終わったところで、測定は正常終了する(ステップS13)。

【0068】

以上説明したとおり、本実施例においては、測定治具に設けられた基準球の測定結果をもとにステップS4の測定シミュレーションを実施し、測定エラーが発生しないことを自動判定した上で被測定面の形状測定(ステップS12)が実施される。

【実施例2】

【0069】

図5は実施例2による形状測定装置を示すもので、図2の形状測定装置に対し、図5に示す形状測定装置は、形状測定装置の制御用コンピュータ30と、測定シミュレータ31がインストールされている解析用コンピュータ32が別途接続されている点のみが異なる。このように、制御用コンピュータ30と解析用コンピュータ32が別々に備えられている構成では、2つのコンピュータ30、32が双方向に通信可能な形態で接続されていればよい。このとき形状測定方法は、図1のフローチャートに基づく実施例1と全く同様に実施される。

【実施例3】

【0070】

図6は実施例3による形状測定装置を示す。これは、図2に示す接触式のプローブの代わりに非接触式のプローブ41を用いるもので、プローブ41は、被測定物3に対し光波42を照射しながら、X、Y、Z各軸方向に相対的に移動自在となるように支持されている。また、図2に示す形状測定装置では接触式のプローブ1の被測定物3に対する接触力を一定に保つようにZ軸を駆動するのに対し、図6に示す形状測定装置では、非接触式のプローブ41と被測定物3との距離を検出する機能を備えており、同距離を一定に保つように制御しながらZ軸が駆動される点が異なる。その他の装置構成については、図2に示す形状測定装置と同様である。また、被測定物3の面形状を測定する際の装置各部の動作、および測定データの取り込み方についても概ね同様である。厳密には、図2に示す形状測定装置が、プローブ1の先端球2の中心座標を被測定面形状測定データとして取り込み、後でプローブの接触点を補正する解析を行い被測定面形状を算出するのに対し、図6に示す形状測定装置では、非接触式のプローブ41の形状測定装置内における位置情報と、前記した被測定物3との距離の測長データから算出する点が異なる。

【0071】

このような非接触式のプローブを搭載した形状測定装置を使用する場合、図1に示すステップS2の基準球測定では、被測定面形状測定時と同様に図6に示す非接触式のプローブ41により基準球の面形状を測定することになる。その後のステップS3における装置座標系から基準球座標系への座標変換データ算出方法に関しては、接触式のプローブを用いた場合と全て同じである。次のステップである測定シミュレーション(ステップS4)でも、接触式のプローブを用いた場合と同様に、プローブ干渉チェックを行う。ここで非接触式のプローブ41を使用した際の、測定治具4に対するプローブ干渉の詳細について図7を用いて説明する。

【0072】

図7の座標系は、図6に示した形状測定装置の座標系に一致する。図7に示すとおり、非接触式のプローブ41を使用して被測定物3の面形状を測定する場合、プローブ41から照射される光波42が測定治具4と干渉する場合がある。このような干渉が発生した場合、非接触式のプローブ41と測定治具4は衝突していないためプローブが破損することはないが、光波42が正常に被測定面に照射されていないため、被測定面形状の測定結果に誤差が含まれることになる。また、測定誤差の発生にとどまらず、場合によっては非接触式のプローブ41の倣い走査制御エラーが発生し、測定がエラー終了してしまう可能性がある。

【0073】

このような非接触式のプローブに特有のプローブ干渉についても、本実施例による形状測定装置および形状測定方法によれば、図1のステップS12で実施する被測定面の形状測定の実施前に検出可能である。すなわち、ステップS4で実施する測定シミュレーションにより、図7に示すような非接触式のプローブ41と測定治具4との干渉有無について自動判定可能であり、ステップS5におけるプローブ干渉有無の自動判定を経て、干渉が無いと判定された場合にはステップS8に進む。

【0074】

ステップS8におけるプローブと被測定物との傾斜角度の判定においては、接触式のプローブと同様に非接触式のプローブについてもプローブが走査可能な最大傾斜角度がプローブ毎に規定されるので、同様に測定シミュレータ21により処理される。図1におけるその他のステップの処理については、接触式のプローブを用いた場合と同様に実施される。

【実施例4】

【0075】

図8は実施例4による形状測定装置を示すもので、図6の実施例3による形状測定装置に対して、装置の制御用コンピュータ30の他に測定シミュレータ31がインストールされている解析用コンピュータ32が別途接続されている点のみが異なる。この場合は、図5の実施例2による形状測定装置と同様の形状測定方法を実施可能である。

【図面の簡単な説明】

【0076】

【図1】一実施の形態による形状測定方法を説明するフローチャートである。

【図2】実施例1による形状測定装置の概要を示す模式図である。

【図3】基準球測定において、形状測定装置に対する測定治具と被測定物の取付状態、および接触式のプローブが基準球面形状を測定している様子を示す斜視図である。

【図4】接触式のプローブと測定治具が干渉している様子を説明するための模式図である。

【図5】実施例2による形状測定装置の概要を示す模式図である。

【図6】実施例3による形状測定装置の概要を示す模式図である。

【図7】非接触式のプローブと測定治具が干渉している様子を説明するための模式図である。

【図8】実施例4による形状測定装置の概要を示す模式図である。

【図9】従来技術による形状測定方法を説明するためのフローチャートである。

【符号の説明】

【0077】

1 接触式のプローブ

2 先端球

3 被測定物

4 測定治具

5a〜5c 基準球

6 測定雇

11 X軸ステージ

12 Y軸ステージ

13 Z軸ステージ

14 X軸駆動用モータ

15 Y軸駆動用モータ

16 Z軸駆動用モータ

17 XY軸制御装置

18 Z軸制御装置

19 データサンプリング装置

20 制御/解析用コンピュータ

21、31 測定シミュレータ

30 制御用コンピュータ

32 解析用コンピュータ

41 非接触式のプローブ

42 光波

【特許請求の範囲】

【請求項1】

被測定物の被測定面に対してプローブを倣い走査させて前記被測定面の形状を測定する形状測定装置であって、

前記被測定面の設計形状に基づく測定シミュレーションにおいて、前記被測定物を保持する測定治具に対する前記プローブの干渉の有無を判定する演算機能と、前記被測定面以外の前記被測定物の面に対する前記プローブの干渉の有無を判定する演算機能と、前記被測定面に対する前記プローブの傾斜角度を算出する演算機能と、前記プローブの傾斜角度が許容範囲内であるか否かを判定する演算機能とを備えた測定シミュレーション手段と、

前記シミュレーション手段により許容範囲内にありと判定した前記プローブの傾斜角度に基づく走査速度で、前記プローブを前記被測定面に対して走査させて前記被測定面の形状を測定するための測定制御手段と、を有することを特徴とする形状測定装置。

【請求項2】

前記形状測定装置はさらに、前記形状測定装置に対する被測定物の取付状態を検出する取付状態検出手段を備えており、前記シミュレーション手段はさらに、前記取付状態検出手段の出力と前記被測定物の設計形状に基づく測定シミュレーションを行うことを特徴とする請求項1記載の形状測定装置。

【請求項3】

前記プローブが、先端球を被測定物に接触させる接触式のプローブであることを特徴とする請求項1または2記載の形状測定装置。

【請求項4】

前記プローブが、被測定物に光波を照射する非接触式のプローブであることを特徴とする請求項1または2記載の形状測定装置。

【請求項5】

被測定物の被測定面に対してプローブを倣い走査させて前記被測定面の形状を測定する形状測定方法であって、

形状測定装置に対する被測定物の取付状態を検出する工程と、

被測定物の設計形状と前記検出した取付状態に基づく演算により測定シミュレーションを行う工程と、

前記測定シミュレーションにおいて算出されたプローブの傾斜角度に基づく走査速度でプローブを走査させて被測定面の形状を測定する形状測定工程とを有しており、

前記測定シミュレーションは、被測定物を保持する測定治具に対するプローブの干渉の有無を判定する工程と、被測定面以外の被測定物の面に対するプローブの干渉の有無を判定する工程と、被測定面に対するプローブの傾斜角度を算出する工程と、プローブの傾斜角度が許容範囲内であるか否かを判定する工程とを有することを特徴とする形状測定方法。

【請求項6】

前記測定シミュレーションにおいて被測定物を保持する測定治具に対するプローブの干渉が有ると判定された場合に、前記プローブの干渉を回避する条件を出力した後にエラー終了させることを特徴とする請求項5記載の形状測定方法。

【請求項7】

前記測定シミュレーションにおいて被測定面以外の被測定物の面に対するプローブの干渉が有ると判定された場合に、前記プローブの干渉を回避する条件を出力した後にエラー終了させることを特徴とする請求項5または6記載の形状測定方法。

【請求項1】

被測定物の被測定面に対してプローブを倣い走査させて前記被測定面の形状を測定する形状測定装置であって、

前記被測定面の設計形状に基づく測定シミュレーションにおいて、前記被測定物を保持する測定治具に対する前記プローブの干渉の有無を判定する演算機能と、前記被測定面以外の前記被測定物の面に対する前記プローブの干渉の有無を判定する演算機能と、前記被測定面に対する前記プローブの傾斜角度を算出する演算機能と、前記プローブの傾斜角度が許容範囲内であるか否かを判定する演算機能とを備えた測定シミュレーション手段と、

前記シミュレーション手段により許容範囲内にありと判定した前記プローブの傾斜角度に基づく走査速度で、前記プローブを前記被測定面に対して走査させて前記被測定面の形状を測定するための測定制御手段と、を有することを特徴とする形状測定装置。

【請求項2】

前記形状測定装置はさらに、前記形状測定装置に対する被測定物の取付状態を検出する取付状態検出手段を備えており、前記シミュレーション手段はさらに、前記取付状態検出手段の出力と前記被測定物の設計形状に基づく測定シミュレーションを行うことを特徴とする請求項1記載の形状測定装置。

【請求項3】

前記プローブが、先端球を被測定物に接触させる接触式のプローブであることを特徴とする請求項1または2記載の形状測定装置。

【請求項4】

前記プローブが、被測定物に光波を照射する非接触式のプローブであることを特徴とする請求項1または2記載の形状測定装置。

【請求項5】

被測定物の被測定面に対してプローブを倣い走査させて前記被測定面の形状を測定する形状測定方法であって、

形状測定装置に対する被測定物の取付状態を検出する工程と、

被測定物の設計形状と前記検出した取付状態に基づく演算により測定シミュレーションを行う工程と、

前記測定シミュレーションにおいて算出されたプローブの傾斜角度に基づく走査速度でプローブを走査させて被測定面の形状を測定する形状測定工程とを有しており、

前記測定シミュレーションは、被測定物を保持する測定治具に対するプローブの干渉の有無を判定する工程と、被測定面以外の被測定物の面に対するプローブの干渉の有無を判定する工程と、被測定面に対するプローブの傾斜角度を算出する工程と、プローブの傾斜角度が許容範囲内であるか否かを判定する工程とを有することを特徴とする形状測定方法。

【請求項6】

前記測定シミュレーションにおいて被測定物を保持する測定治具に対するプローブの干渉が有ると判定された場合に、前記プローブの干渉を回避する条件を出力した後にエラー終了させることを特徴とする請求項5記載の形状測定方法。

【請求項7】

前記測定シミュレーションにおいて被測定面以外の被測定物の面に対するプローブの干渉が有ると判定された場合に、前記プローブの干渉を回避する条件を出力した後にエラー終了させることを特徴とする請求項5または6記載の形状測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−98251(P2006−98251A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2004−285695(P2004−285695)

【出願日】平成16年9月30日(2004.9.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成16年9月30日(2004.9.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]