形状測定装置の組み付け誤差補正方法、および補正用治具

【課題】補正用治具の交換なしに形状測定装置の組み付け誤差をX方向、Y方向、θ方向のすべてについて補正できるようにする。

【解決手段】ワーク支持部1と、これに支持されたワークの外周縁にレーザ光を照射し、そこからの反射光を受光して測定データを出力するレーザ変位計2と、ワーク支持部1をX方向に直線移動させるX方向移動部4と、ワーク支持部1をY方向に直線移動させるY方向移動部5と、ワークをθ方向に回転移動させるθ方向移動部6と、を備える形状測定装置の組み付け誤差を補正する場合に、X方向およびY方向の組み付け誤差を補正するための円弧状の外周縁と、θ方向の組み付け誤差を補正するための直線状の外周縁を有する補正用治具を用いる。

【解決手段】ワーク支持部1と、これに支持されたワークの外周縁にレーザ光を照射し、そこからの反射光を受光して測定データを出力するレーザ変位計2と、ワーク支持部1をX方向に直線移動させるX方向移動部4と、ワーク支持部1をY方向に直線移動させるY方向移動部5と、ワークをθ方向に回転移動させるθ方向移動部6と、を備える形状測定装置の組み付け誤差を補正する場合に、X方向およびY方向の組み付け誤差を補正するための円弧状の外周縁と、θ方向の組み付け誤差を補正するための直線状の外周縁を有する補正用治具を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザ変位計を用いてワークの形状を測定する形状測定装置の組み付け誤差補正方法、およびこれに用いられる補正用治具に関する。

【背景技術】

【0002】

従来、ワークの形状を非接触で測定する形状測定装置として、レーザ変位計を用いたものが知られている(たとえば、特許文献1、2を参照)。この種の形状測定装置には、ワークを支持するワーク支持部と、ワーク支持部に支持されたワークにレーザ光を照射するレーザ変位計と、ワーク支持部とレーザ変位計をX方向、Y方向およびθ方向の各方向に相対的に移動させる移動手段を備えたものがある。

【0003】

上記形状測定装置を用いてワークの形状を測定する場合は、まず、測定の対象となるワークをワーク支持部に装着する。その後、レーザ変位計からワークの外周縁にレーザ光を照射することにより、レーザ変位計の基準距離(変位計の変位量が“0”となる距離)に対するワークの外周縁(レーザ光が照射された位置)の変位量を測定する。別の言い方をすると、レーザ変位計に対して設定された基準位置からワークの外周縁までの距離を測定する。

このとき、レーザ変位計の測定範囲にワークの外周縁が収まるようにする。その後、ワーク支持部の駆動によってワークを回転させることにより、ワークの外周縁上の異なる位置にレーザ変位計からのレーザ光を照射する。そして、それぞれのワーク回転角度に応じてレーザ変位計から出力される測定データを取得する。これにより、ワークの全周にわたってレーザ変位計による測定データが得られるとともに、この測定データにしたがってワークの形状を測定することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−260440号公報

【特許文献2】再表2008−016066号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上述した形状測定装置は、ワーク支持部やレーザ変位計を含む、複数の構成要素(部品等)を組み付けて構成されている。その際、各々の構成要素を形状測定装置の設計値どおりに組み付けることが理想的であるが、実際にはX方向、Y方向およびθ方向の各方向に組み付け誤差が生じる。このような組み付け誤差は、レーザ変位計を用いたワークの形状測定に悪影響をおよぼすおそれがある。たとえば、測定の対象となるワークの外周縁をレーザ変位計の測定範囲に収めるために、形状測定装置の設計値に基づいてワーク支持部とレーザ変位計の相対位置を調整したにもかかわらず、ワークの外周縁が測定範囲から外れてしまうおそれがある。また、レーザ変位計による測定データに、組み付け誤差に起因した測定誤差が生じるおそれがある。このため、ワークの形状測定に先立って、形状測定装置の組み付け誤差の影響を取り除いておく必要がある。

【0006】

現状において、形状測定装置の組み付け誤差を補正する場合は、図13(A)に示す補正用治具51と、同(B)に示す補正用治具52を用いている。補正用治具51は、X方向とY方向に生じた組み付け誤差を補正するために使用されるものである。この補正用治具51は、外周縁の形状が円形(正円)になっている。補正用治具52は、θ方向に生じた組み付け誤差を補正するために使用されるものである。この補正用治具52は、外周縁の形状が長方形になっている。

【0007】

各々の補正用治具51,52は、いずれもワーク支持部に装着して使用される。実際に各方向の組み付け誤差を補正する場合は、まず、ワーク支持部に補正用治具51を装着した後、補正用治具51の外周縁にレーザ変位計からのレーザ光を照射し、そのときに得られる測定データを用いて、X方向とY方向の組み付け誤差を補正する。続いて、ワーク支持部に装着する治具を補正用治具51から補正用治具52に交換した後、補正用治具52の外周縁にレーザ変位計からのレーザ光を照射し、そのときに得られる測定データを用いて、θ方向の組み付け誤差を補正する。このように現状においては、形状測定装置の組み付け誤差を補正する場合に、補正用治具51,52の交換を必要としている。

【0008】

本発明の目的は、補正用治具を交換しなくても形状測定装置の組み付け誤差をX方向、Y方向、θ方向のすべてについて補正することができる形状測定装置の組み付け誤差補正方法とこれに用いられる補正用治具を提供することにある。

【課題を解決するための手段】

【0009】

本発明の第1の態様は、

測定の対象となるワークを支持するワーク支持部と、前記ワーク支持部に支持されたワークの外周縁にレーザ光を照射し、そこからの反射光を受光して測定データを出力するレーザ変位計と、前記ワーク支持部と前記レーザ変位計を相対的にX方向に直線移動させるX方向移動手段と、前記ワーク支持部と前記レーザ変位計を相対的にY方向に直線移動させるY方向移動手段と、前記ワーク支持部に支持されたワークをθ方向に回転移動させるθ方向移動手段と、を備える形状測定装置の組み付け誤差を補正する方法であって、

X方向およびY方向の組み付け誤差を補正するための第1外周縁部と、θ方向の組み付け誤差を補正するための第2外周縁部とを有する補正用治具を、前記ワーク支持部に装着する治具装着工程と、

前記補正用治具の第1外周縁部に前記レーザ変位計からのレーザ光を照射したときに得られる測定データを用いて、X方向の組み付け誤差を補正するX方向補正工程と、

前記X方向補正工程の後に、前記補正用治具の第1外周縁部に前記レーザ変位計からのレーザ光を照射したときに得られる測定データを用いて、Y方向の組み付け誤差を補正するY方向補正工程と、

前記レーザ変位計からのレーザ光を照射する対象が、前記第1外周縁部と前記第2外周縁部との間で切り替わるように、前記θ方向移動手段の駆動によって前記補正用治具を回転させる照射対象切り替え工程と、

前記補正用治具の第2外周縁部に前記レーザ変位計からのレーザ光を照射したときに得られる測定データを用いて、θ方向の組み付け誤差を補正するθ方向補正工程と、

を含むことを特徴とする形状測定装置の組み付け誤差補正方法である。

【0010】

本発明の第2の態様は、

前記補正用治具の第1外周縁部は、正円の一部をなす円弧状の外周縁で構成され、

前記補正用治具の第2外周縁部は、直線状の外周縁で構成され、

前記正円の中心は、前記補正用治具を前記ワーク支持部に装着して回転させたときの回転中心に位置し、

前記補正用治具の外周縁の全体形状が、前記円弧状の外周縁と前記直線状の外周縁を交互に2つずつ形成した略小判形に形成され、

前記2つの円弧状の外周縁は、前記補正用治具の長軸方向に対をなして形成され、

前記2つの直線状の外周縁は、前記補正用治具の短軸方向に対をなして形成され、

前記補正用治具を前記ワーク支持部に装着して回転させたときの回転中心は、前記補正用治具の長軸上において前記2つの円弧状の外周縁間の中心位置からずれた位置に設定され、

前記補正用治具の短軸方向において、前記回転中心から一方の直線状の外周縁までの距離と前記回転中心から他方の直線状の外周縁までの距離とが、互いに異なる距離に設定されている

ことを特徴とする上記第1の態様に記載の形状測定装置の組み付け誤差補正方法である。

【0011】

本発明の第3の態様は、

測定の対象となるワークを支持するワーク支持部と、前記ワーク支持部に支持されたワークの外周縁にレーザ光を照射し、そこからの反射光を受光して測定データを出力するレーザ変位計と、前記ワーク支持部と前記レーザ変位計を相対的にX方向に直線移動させるX方向移動手段と、前記ワーク支持部と前記レーザ変位計を相対的にY方向に直線移動させるY方向移動手段と、前記ワーク支持部に支持されたワークをθ方向に回転移動させるθ方向移動手段と、を備える形状測定装置の組み付け誤差を補正する際に用いられる補正用治具であって、

X方向およびY方向の組み付け誤差を補正するための第1外周縁部と、

θ方向の組み付け誤差を補正するための第2外周縁部と、

を有し、

前記第1外周縁部は、正円の一部をなす円弧状の外周縁で構成され、

前記第2外周縁部は、直線状の外周縁で構成され、

前記正円の中心は、前記補正用治具を前記ワーク支持部に装着して回転させたときの回転中心に位置している

ことを特徴とする補正用治具である。

【0012】

本発明の第4の態様は、

前記補正用治具の外周縁の全体形状が、前記円弧状の外周縁と前記直線状の外周縁を交互に2つずつ形成した略小判形に形成されている

ことを特徴とする上記第3の態様に記載の補正用治具である。

【0013】

本発明の第5の態様は、

前記2つの円弧状の外周縁は、前記補正用治具の長軸方向に対をなして形成され、

前記2つの直線状の外周縁は、前記補正用治具の短軸方向に対をなして形成され、

前記補正用治具を前記ワーク支持部に装着して回転させたときの回転中心は、前記補正用治具の長軸上において前記2つの円弧状の外周縁間の中心位置からずれた位置に設定されている

ことを特徴とする上記第4の態様に記載の補正用治具である。

【0014】

以下、本発明における他の好ましい態様を付記する。

[付記1]

前記補正用治具の短軸方向において、前記回転中心から一方の直線状の外周縁までの距離と前記回転中心から他方の直線状の外周縁までの距離とが、互いに異なる距離に設定されている

ことを特徴とする上記第5の態様に記載の補正用治具。

【0015】

[付記2]

前記補正用治具の外周縁は、山形状の断面形状に形成された部分と、溝付きの断面形状に形成された部分を有する

ことを特徴とする上記第4〜第6の態様のいずれか一つに記載の補正用治具。

【発明の効果】

【0016】

本発明によれば、補正用治具を交換しなくても形状測定装置の組み付け誤差をX方向、Y方向、θ方向のすべてについて補正することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施の形態に係る形状測定装置の構成例を示す概略図である。

【図2】本発明の実施の形態に係る補正用治具の構成を示す図である。

【図3】本発明の実施の形態に係る組み付け誤差補正方法を説明するフローチャートである。

【図4】X方向補正工程で行われる処理の流れを示すフローチャートである。

【図5】X方向補正工程で行われる処理の内容を説明する図である。

【図6】Y方向補正工程で行われる処理の流れを示すフローチャートである。

【図7】θ方向補正工程で行われる処理の流れを示すフローチャートである。

【図8】θ方向補正工程で行われる処理の内容を説明する図である。

【図9】本発明の他の実施の形態に係る補正用治具の構成を示す図である。

【図10】本発明の他の実施の形態に係る組み付け誤差補正方法を説明するフローチャートである。

【図11】補正用治具の外周縁の断面形状の一例を示す図である。

【図12】Z方向の位置調整を説明する図である。

【図13】現状使用している補正用治具を示す図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態について図面を参照しつつ詳細に説明する。

【0019】

<形状測定装置の主要構成>

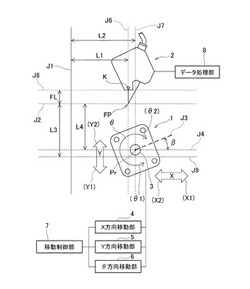

図1は本発明の実施の形態に係る形状測定装置の構成例を示す概略図である。図1においては、形状測定装置の主要な構成要素として、ワーク支持部1と、レーザ変位計2と、X方向移動部4と、Y方向移動部5と、θ方向移動部6と、移動制御部7と、データ処理部8とを備えている。形状測定装置は、ワーク支持部1に支持されたワーク(不図示)の形状を、レーザ変位計2を用いて測定するものである。

【0020】

ワーク支持部1は、測定の対象となるワークを支持するものである。ワーク支持部1は回転部3を有している。回転部3は、ワーク支持部1に支持されるワークと一体に回転するものである。ワークは、図示しないホルダー部材を用いて回転部3に装着される。ワークの一例としては、眼鏡レンズが挙げられる。眼鏡レンズをワークとして取り扱う場合は、レンズホルダと呼ばれるホルダー部材を用いて眼鏡レンズを回転部3に装着する。レンズホルダは、眼鏡レンズをフレームの玉型形状に合わせて玉型加工する際に用いられるものである。レンズホルダは、眼鏡レンズの一方の光学面(例えば、前面側)に吸着または粘着シールなどで取り付けられる(吸着で取り付けられる場合はサクションカップとも呼ばれる)。

【0021】

レーザ変位計2は、ワークの形状測定に用いられるものである。レーザ変位計2は、ワーク支持部1に支持されたワークの外周縁(端面)にレーザ光を照射し、その反射光を受光することにより、形状測定のための測定データを出力するものである。レーザ変位計2は、二次元レーザ変位計であり、ワークの側面形状を取得できるよう配置されている。レーザ変位計2の測定データは、レーザ変位計2の基準位置からワークの被測定部までの変位量を反映したものとなる。レーザ変位計2は、仕様によって基準距離FLと測定範囲(不図示)が決まっている。基準距離FLは、レーザ変位計2の基準位置を特定する距離である。レーザ変位計2から基準距離FLだけ離れた位置(すなわち基準位置)にワークの被測定部が存在すると、レーザ変位計2の測定値が0となる。レーザ変位計2の測定範囲は、基準距離FLに対して正/負の値で規定される測定可能範囲である。

【0022】

形状測定装置においては、測定の対象となるワークの外周縁をレーザ変位計2の測定範囲に収めた状態で、レーザ変位計2の基準位置からワークの外周縁までの変位量をレーザ変位計2によって測定する。このとき、レーザ変位計2からY方向に基準距離FLだけ離れた位置(基準位置FP)にワークの外周縁が存在すると、レーザ変位計2の測定データが規定の値(本形態例では「0」とする。)を示す。また、レーザ変位計2の測定範囲内でワークの外周縁の位置が変位すると、その変位量に応じてレーザ変位計2の測定データの値が変化する。

【0023】

なお、図1においては、レーザ変位計2の一例として、三角測距方式でかつ拡散反射型のレーザ変位計を図示しているが、本発明はこれに限らず、正反射型のレーザ変位計を用いてもよい。

【0024】

X方向移動部4は、ワーク支持部1とレーザ変位計2を相対的にX方向に直線移動させるものである。Y方向移動部5は、ワーク支持部1とレーザ変位計2を相対的にY方向に直線移動させるものである。θ方向移動部6は、ワーク支持部1に支持されたワークをθ方向に回転移動させるものである。

【0025】

X方向およびY方向は、二次元平面において互いに直交する方向である。θ方向は、X方向とY方向の両方に直交し、かつ、回転部3の回転中心Prを通る軸を中心に回転する方向(回転角度が変化する方向)である。したがって、ワーク支持部1に支持されたワークは、回転部3と同一の回転中心Prをもってθ方向に回転することになる。以降の説明では、X方向の一方(図1の右方向)をX1方向とし、他方をX2方向とする。また、Y方向の一方(図1の下方向)をY1方向とし、他方をY2方向とする。また、θ方向の一方(図1の反時計回り方向)をθ1方向とし、他方をθ2方向とする。

【0026】

ワーク支持部1とレーザ変位計2を相対的にX方向に移動させるためには、ワーク支持部1とレーザ変位計2の少なくとも一方をX方向に移動させればよい。同様に、ワーク支持部1とレーザ変位計2を相対的にY方向に移動させるためには、ワーク支持部1とレーザ変位計2の少なくとも一方をY方向に移動させればよい。そこで、本実施の形態においては、一例として、レーザ変位計2を固定したままワーク支持部1をX方向移動部4によってX方向に移動させることにより、両者を相対的にX方向に移動させるものとする。また、Y方向については、レーザ変位計2を固定したままワーク支持部1をY方向移動部5によってY方向に移動させることにより、両者を相対的にY方向に移動させるものとする。

【0027】

また、その場合の具体的な構成として、たとえば次のような構成を採用することとする。すなわち、図示しないXテーブルとYテーブルを組み合わせたXYテーブルにワーク支持部1を搭載することにより、ワーク支持部1をX方向およびY方向に独立に移動可能に支持する。そして、Xテーブルとこれに付属するXテーブル駆動用のモータによってワーク支持部1をX方向に移動させるとともに、Yテーブルとこれに付属するYテーブル駆動用のモータによってワーク支持部1をY方向に移動させる構成とする。なお、Xテーブル駆動用のモータ、Yテーブル駆動用のモータとしては、ステッピングモータ、リニアモータ、サーボモータなどが使用できる。

【0028】

θ方向移動部6は、たとえば、駆動源となるステッピングモータと、このステッピングモータの駆動力を回転部3に伝達する駆動力伝達機構とを用いて構成されるものである。

【0029】

移動制御部7は、ワーク支持部1に支持されたワークを移動させるにあたって、X方向移動部4によるX方向へのワークの移動や、Y方向移動部5によるY方向へのワークの移動、さらにはθ方向移動部6によるθ方向へのワークの移動を制御するものである。図1においては、X方向、Y方向およびθ方向の各方向において、ワーク支持部1を原点位置に配置した状態を示している。原点位置に関しては、後段で説明する。

【0030】

データ処理部8は、レーザ変位計2から出力される測定データを取り込み、この測定データを用いて、ワークの形状測定の結果を出力するものである。データ処理部8が出力するワークの形状測定の結果は、たとえば、モニター等に可視情報として出力される。ワークの形状測定の結果には、ワークの全体または一部の寸法(たとえば、周長、厚さ、溝深さ、凹凸寸法など)を示す数値データや、ワークの全体または一部の形状(たとえば、外周形状、端面形状、溝形状、凹凸形状など)を示す図形データなどが含まれる。

【0031】

上記構成からなる形状測定装置を用いてワークの形状を測定する場合は、まず、測定の対象となるワークをワーク支持部1に装着する。その後、レーザ変位計2からワークの外周縁にレーザ光を照射することにより、レーザ変位計2の基準位置からワークの外周縁(レーザ光が照射された位置)までの変位量を測定する。このとき、レーザ変位計2の測定範囲にワークの外周縁が収まるようにする。続いて、θ方向移動部6の駆動によってワークを回転させることにより、ワークの外周縁上の異なる位置にレーザ変位計2からのレーザ光を照射する。そして、それぞれのワーク回転角度においてレーザ変位計2から出力される測定データをデータ処理部8に取り込む。これにより、ワークの全周にわたってレーザ変位計2による測定データが得られる。

【0032】

ここで、ワークの形状を測定するうえで基準となる、ワーク支持部1の原点位置について説明する。ワーク支持部1のX方向の原点位置およびY方向の原点位置は、いずれも回転部3の回転中心Prで認識する仕組みになっている。また、ワーク支持部1のθ方向の原点位置は、回転部3の回転角度で認識する仕組みになっている。上述したワークの形状測定に際して、移動制御部7は、X方向、Y方向およびθ方向の各方向において、以下のようにワーク支持部1の原点位置を認識する。

【0033】

(X方向の原点位置の認識)

移動制御部7は、X方向におけるワーク支持部1の原点位置(以下「X方向原点位置」という。)を、図示しないX方向原点位置センサを用いて認識する。具体的には、X方向原点位置センサから原点検知信号が出力されたときに、ワーク支持部1がX方向原点位置にあると認識する。また、移動制御部7は、X方向原点位置センサから原点検知信号が出力された時点から、X方向移動部4の駆動源であるステッピングモータをいずれの方向にどれだけ回転させたかによって(換言すると、ステッピングモータに供給する駆動パルスの計数結果に基づいて)、X方向における回転部3の回転中心Prの位置を認識する。

【0034】

形状測定装置が設計値どおりに組み立てられていれば、ワーク支持部1がX方向原点位置にあるときに、図中J1で示す軸線からX1方向に距離L1(L1は設計値)だけ離れたところに回転部3の回転中心Prが位置するようになっている。ところが、図1においては、軸線J1からX1方向に距離L2(>L1)だけ離れたところに回転部3の回転中心Prが位置している。このことは、形状測定装置において、X方向にL2−L1の組み付け誤差が生じていることを意味する。

【0035】

(Y方向の原点位置の認識)

移動制御部7は、Y方向におけるワーク支持部1の原点位置(以下「Y方向原点位置」という。)を、図示しないY方向原点位置センサを用いて認識する。具体的には、Y方向原点位置センサから原点検知信号が出力されたときに、ワーク支持部1がY方向原点位置にあると認識する。また、移動制御部7は、Y方向原点位置センサから原点検知信号が出力された時点から、Y方向移動部5の駆動源であるステッピングモータをいずれの方向にどれだけ回転させたかによって、Y方向における回転部3の回転中心Prの位置を認識する。

【0036】

形状測定装置が設計値どおりに組み立てられていれば、ワーク支持部1がY方向原点位置にあるときに、図中J2で示す軸線からY1方向に距離L3(L3は設計値)だけ離れたところに回転部3の回転中心Prが位置するようになっている。ところが、図1においては、軸線J2からY1方向に距離L4(<L3)だけ離れたところに回転部3の回転中心Prが位置している。このことは、形状測定装置において、Y方向にL3−L4の組み付け誤差が生じていることを意味する。

【0037】

(θ方向の原点位置の認識)

移動制御部7は、θ方向におけるワーク支持部1の原点位置(以下「θ方向原点位置」という)を、図示しないエンコーダーに付属のθ方向原点位置センサを用いて認識する。具体的には、θ方向原点位置センサから原点検知信号が出力されたときに、ワーク支持部1の回転部3がθ方向原点位置にあると認識する。また、移動制御部7は、θ方向原点位置センサから原点検知信号が出力された状態から、θ方向移動部6の駆動源であるステッピングモータをいずれの方向にどれだけ回転させたかによって、θ方向における回転部3の回転角度を認識する。

【0038】

形状測定装置が設計値どおりに組み立てられていれば、ワーク支持部1の回転部3がθ方向原点位置にあるときに、図中J3で示す軸線が図中J4で示す軸線と重なり合うようになっている。つまり、ワーク支持部1がθ方向原点位置にあるときに、軸線J3と軸線J4とのなす角度がちょうど0°になるように設計されている。ところが、図1においては、軸線J4に対して軸線J3がθ1方向に角度βだけ傾いている。このことは、形状測定装置において、θ方向に角度βの組み付け誤差が生じていることを意味する。

【0039】

なお、軸線J1は、X方向でワーク支持部1の原点位置を認識する際に基準となる、Y方向と平行な仮想の軸線である。軸線J2は、Y方向でワーク支持部1の原点位置を認識する際に基準となる、X方向に平行な仮想の軸線である。軸線J3は、回転部3の回転中心Prから回転半径方向に延在する仮想の軸線である。軸線J4は、軸線J2からY1方向に距離L4だけ離れたところにある、X方向と平行な仮想の軸線である。

【0040】

また、軸線J6は、軸線J1からX1方向に距離L1だけ離れた位置にある、Y方向に平行な仮想の軸である。軸線J7は、軸線J1からX1方向に距離L2だけ離れた位置にある、Y方向に平行な仮想の軸である。軸線J8は、軸線J2からY2方向に距離FLだけ離れた位置にある、X方向に平行な仮想の軸線である。軸線J9は、軸線J2からY1方向に距離L3だけ離れた位置にある、X方向に平行な仮想の軸線である。

【0041】

レーザ変位計2の基準位置FPは、X方向において軸線J6上、Y方向において軸線J2上に位置している。また、ワーク支持部1の回転部3の回転中心Prは、軸線J4と軸線J7の交点に位置している。ワーク支持部1におけるθ方向の軸線J3の向きは、θ方向原点位置センサを用いて一意に特定可能になっている。

【0042】

<組み付け誤差の補正方法>

続いて、形状測定装置の組み付け誤差を補正する方法について説明する。本発明の実施の形態においては、図2に示す補正用治具10を用いて形状測定装置の組み付け誤差を補正する。そのため、最初に補正用治具10の構成を説明し、その後で、組み付け誤差の補正方法を説明する。

【0043】

(補正用治具の構成)

図2は本発明の実施の形態に係る補正用治具の構成を示すものであって、(A)は平面図、(B)は側面図を示している。

【0044】

図示のように、補正用治具10は、治具本体11と軸部12を備えている。治具本体11は、一様な厚さで板状に形成されている。補正用治具10の輪郭を構成する治具本体11の外周縁は平面視略小判形に形成されている。具体的には、治具本体11の外周縁の全体形状が、円弧状の外周縁14と直線状の外周縁15を交互に2つずつ形成した略小判形に形成されている。2つの円弧状の外周縁14は、互いに同一の正円13の一部をなすように形成されている。正円13の中心は、補正用治具10をワーク支持部1に装着して回転させたときの回転中心Prに位置している。正円13の半径Rは、上述した距離L3(図1を参照)と同一寸法に設定されている。補正用治具10の回転中心Prは、軸部12の中心軸上に位置している。

【0045】

ここで、補正用治具10の長軸JLと短軸JSを基準に各部の寸法や位置関係を説明する。補正用治具10の長軸JLと短軸JSは、補正用治具10の回転中心Prで交差(直交)する軸である。まず、2つの円弧状の外周縁14は、補正用治具10の長軸JLの方向に対をなして形成され、2つの直線状の外周縁15は、補正用治具10の短軸JSの方向に対をなして形成されている。また、2つの直線状の外周縁15は、補正用治具10の回転中心Prからそれぞれ等距離を隔てた位置に、互いに平行に形成されている。

【0046】

軸部12は、補正用治具10をワーク支持部1に装着するときに、回転部3に差し込まれて固定(チャック)される部分である。補正用治具10の軸部12は、回転部3と一体に回転する。このため、ワーク支持部1の回転部3をθ方向に回転させたときの回転中心Pr(図1を参照)は、補正用治具10の回転中心Prにもなる。

【0047】

軸部12は、治具本体11の一方の主面(下面)から治具本体11の厚み方向に突出している。軸部12は、断面が円形に形成されている。軸部12は、相対的に外径が大きい大径部12aと、相対的に外径が小さい小径部12bとを一体に有している。大径部12aの一端(上端)は治具本体11の下面に接続されている。小径部12bは、大径部12aの他端(下端)に同軸につながっている。大径部12aと小径部12bの境界部には、深さの浅い逃げ溝12cが形成されている。また、大径部12aには位置決め孔12dが形成されている。位置決め孔12dは、補正用治具10をワーク支持部1に装着する場合に、θ方向で補正用治具10を位置決めするための孔である。位置決め孔12dは、補正用治具10の長軸JL上に設けられている。また、位置決め孔12dは、大径部12aと小径部12bの外径差によって形成される段付き面12eに設けられている。これに対して、ワーク支持部1の回転部3には、軸部12を受け入れるソケット部(不図示)が形成されている。このソケット部には位置決めピン(不図示)が設けられている。位置決めピンは、上記図1に示す軸線J3上に設けられている。そして、この位置決めピンを上記位置決め孔12dに嵌合することにより、θ方向で補正用治具10が位置決めされる構成になっている。ちなみに、ワーク支持部1に補正用治具10を装着した状態と、ワーク支持部1にレンズホルダを用いて眼鏡レンズを装着した状態を比較すると、治具本体11と軸部12の境界部分と、眼鏡レンズとレンズホルダとの密着部分とが、高さ方向で同じ位置に配置されるようになっている。

【0048】

(補正の手順)

次に、上記構成の補正用治具10を用いた組み付け誤差の補正方法について説明する。この補正方法は、図3に示すように、治具装着工程S1と、X方向補正工程S2と、Y方向補正工程S3と、照射対象切り替え工程S4と、θ方向補正工程S5とを含むものである。以下、各工程について説明する。

【0049】

(治具装着工程:S1)

治具装着工程S1は、補正用治具10をワークの代わりにワーク支持部1に装着する工程である。具体的には、ワークを取り外した状態のワーク支持部1の回転部3に補正用治具10の軸部12を挿入するとともに、上述した位置決め孔12dと位置決めピンの嵌合によって補正用治具10を位置決めする。また、ワーク支持部1の回転部3と補正用治具10の軸部12とが同軸となるように両者を緊密に嵌合させる。そして、この嵌合状態を維持しながら、たとえば真空吸着により回転部3に軸部12を固定する。これにより、ワーク支持部1の回転部3を回転させると、回転部3と一体に補正用治具10が回転するようになる。また、補正用治具10は、回転部3と共通の回転中心Prをもって回転するようになる。

【0050】

先述した治具装着工程S1は、オペレータの手作業によって行われる。また、治具装着工程S1において、補正用治具10を固定するための真空吸着は、たとえば、オペレータが真空吸着ボタン等を押下することによって行われる。これに対して、他の工程(S2〜S5)は、たとえばオペレータが補正開始ボタン等を押下することにより、所定の補正プログラムにしたがって自動的に行われる。具体的には、CPU(中央演算処理装置)、ROM(リード・オンリー・メモリ)、RAM(ランダム・アクセス・メモリ)等を備えたコンピュータ装置において、CPUがROMに格納された補正プログラムをRAMに読み出して実行することにより行われる。補正プログラムの実行は、上述したようにオペレータが補正開始ボタン等を押下することをきっかけとして開始される。また、補正プログラムの実行に基づく以下の処理は、たとえば、移動制御部7によって行われる。なお、上述した真空吸着ボタンや補正開始ボタン等の操作用ボタンは、形状測定装置が備える操作部(不図示)に設けられるものである。

【0051】

(X方向補正工程:S2)

X方向補正工程S2は、X方向の組み付け誤差を補正する工程である。X方向補正工程S2においては、補正用治具10の円弧状の外周縁14上に複数の測定点を設定し、当該複数の測定点にレーザ変位計2からのレーザ光を照射したときに得られる測定データを用いて、円弧状の外周縁14上においてレーザ変位計2に最も近い点を特定する。そして、この特定した点が存在するX方向の位置に基づいて、X方向の組み付け誤差を補正する。具体的には、以下のような処理を行う。

【0052】

図4はX方向補正工程で行われる処理の流れを示すフローチャートである。まず、補正用治具10の円弧状の外周縁14がレーザ変位計2の測定範囲内に収まるように、Y方向移動部5を駆動する(ステップS21)。このとき、補正用治具10が有する2つの円弧状の外周縁14のうち、一方の円弧状の外周縁(第1外周縁部に相当する部分)14をレーザ変位計2に対向させて配置しておく。また、レーザ変位計2から補正用治具10が十分に離れた状態から、Y方向移動部5の駆動によって補正用治具10をレーザ変位計2に徐々に近づけていく。そして、レーザ変位計2の測定データがほぼゼロになる状態で、Y方向移動部5の駆動を停止する。

【0053】

なお、X方向については、上述したY方向移動部5の駆動に先立って、移動制御部7がX方向移動部4を駆動することにより、軸線J1から距離L2だけ離れたところに回転部3の回転中心Prが配置される。また、θ方向については、移動制御部7がθ方向移動部6を駆動することにより、補正用治具10の円弧状の外周縁14がレーザ変位計2に対向するように配置される。かかる配置状態は、ワーク支持部1の回転部3をX方向原点位置に配置するようにX方向移動部4を駆動し、かつ、ワーク支持部1をθ方向原点位置からθ1方向に90°ずらして配置するようにθ方向移動部6を駆動することにより得られる。

【0054】

次に、形状測定装置の設計値である距離L1の値を変数Lxに代入する(ステップS22)。次に、図5に示すように、補正用治具10の円弧状の外周縁14上に3つの測定点Pa,Pb,Pcを設定し、その中の一つである測定点Pbに対してレーザ変位計2からのレーザ光を照射することにより、レーザ変位計2の基準位置から測定点Pbまでの変位量を測定する(ステップS23)。このとき、変数Lxの値は、ステップS23でレーザ光が照射される測定点PbのX方向の位置(軸線J1から測定点Pbまでの距離)を特定するものとなる。また、3つの測定点Pa,Pb,Pcは、変数Lxの値で特定される測定点Pbの位置を中心に、当該測定点PbからX1方向に微小距離αだけ変位した位置を測定点Paとし、当該測定点PbからX2方向に微小距離αだけ変位した位置を測定点Pcとするように設定される。

【0055】

次に、X方向移動部4の駆動により、上記の測定点Pbの位置を中心にして、ワーク支持部1と一体に補正用治具10をX1方向とX2方向に微小距離αずつ移動させ、それぞれの移動先でレーザ変位計2を用いた変位量の測定を行う(ステップS24)。具体的には、上記の測定点PbからX1方向に微小距離αだけ補正用治具10を移動させた後、レーザ変位計2からのレーザ光を円弧状の外周縁14上の測定点Paに照射することにより、レーザ変位計2の基準位置から測定点Paまでの変位量を測定する。また、上記の測定点PbからX2方向に微小距離αだけ補正用治具10を移動させた後、レーザ変位計2からのレーザ光を円弧状の外周縁14上の測定点Pcに照射することにより、レーザ変位計2の基準位置から測定点Pcまでの変位量を測定する。なお、測定点Pa,Pb,Pcの測定順は任意に変更可能である。

【0056】

次に、上記3つの測定点Pa,Pb,Pcのうち、レーザ変位計2からの距離が最も短い点(以下「最短測定点」という。)に基づいて、変数Lxの値を更新する(ステップS25)。具体的には、上記ステップS23の測定によって得られた測定データと、上記ステップS24の測定によって得られた2つの測定データを相互に比較することにより、最短測定点を抽出する。そして、軸線J1から最短測定点までの距離の値を変数Lxに代入する。図5の例では、3つの測定点Pa,Pb,Pcのなかで、測定点Paが最短測定点として抽出される。このため、更新後の変数Lxの値は、更新前の変数Lxの値にX1方向への微小距離αを加味した値となる。これにより、変数Lxの値が最短測定点Paの位置にあわせて更新される。このため、次回の測定では、最短測定点Paの位置を中心にして、円弧状の外周縁14上に3つの測定点が設定される。なお、軸線J1から最短測定点までの距離は、上述したX方向移動部4の駆動源であるステッピングモータの回転量および回転方向に基づいて測定することが可能である。

【0057】

次に、上記ステップS23〜S25の処理を規定回数にわたって実行したかどうかを判断する(ステップS26)。規定回数は、上述した微小距離αの初期値や想定される組み付け誤差の大きさにあわせて適宜設定すればよい。ただし、X方向補正工程S2においては、後述するように微小距離αの設定値を段階的に狭めながらステップS23〜S25の処理を繰り返すため、規定回数は複数回とする。

【0058】

上記ステップS26でNoと判断した場合は、先ほどのステップS24で適用した微小距離αの値にα′(ただし、α′<α)を代入した後(ステップS27)、上記ステップS23に戻る。これにより、微小距離αを先ほどよりも狭めた状態で、かつ、上記ステップS25で更新した変数Lxの値を適用して、上記ステップS23〜S25の処理が再び行われる。このように微小距離αの値を段階的に狭めながらステップS23〜S25の処理を繰り返すと、ステップS25で更新される変数Lxの値が徐々に距離L2の値に収束していく。このことから、微小距離αの値を段階的に狭めながらステップS23〜S25の処理を繰り返すことにより、円弧状の外周縁14上においてレーザ変位計2に最も近い点(以下、「最近接点」という)Pxを特定することができる。こうして特定される最近接点Pxは、回転部3と補正用治具10に共通の回転中心Prを通る、Y方向に平行な軸線J10上に存在することになる。また、X方向においては、軸線J1から最近接点Pxまでの距離L2と、軸線J1から回転部3の回転中心Prまでの距離とが、互いに等しい距離になる。

【0059】

その後、上記ステップS23〜S25の処理を規定回数実行し終わった場合は、上記ステップS26でYesと判断してステップS28に進む。ステップS28においては、距離L2の値に変数Lxの値を代入することにより、距離L2の値を設定する(ステップS28)。ここでの処理は、上述のように特定した最近接点Pxが存在するX方向の位置に基づいて、X方向の組み付け誤差を補正する処理となる。具体的には、上記図1に示すように、X方向にL1−L2の組み付け誤差が生じている場合に、軸線J1から距離L2だけ離れたところに回転部3の回転中心Prが位置することを、ステップS28での数値の設定によって移動制御部7に認識させる処理となる。

【0060】

これにより、X方向の組み付け誤差を補正する前と後で、ワーク支持部1のX方向の位置に関する移動制御部7の認識が、次のように変わる。すなわち、X方向の組み付け誤差を補正する前の段階では、移動制御部7は、ワーク支持部1がX方向原点位置にあるときに、軸線J1からX1方向に距離L1だけ離れたところに回転部3の回転中心Prが位置すると認識(誤認)している。これに対して、X方向の組み付け誤差を補正した後の段階では、移動制御部7は、軸線J1からX方向に距離L2だけ離れたところに回転部3の回転中心Prが位置すると認識するようになる。このため、X方向に関して、ワーク支持部1の実際の位置と移動制御部7が認識するワーク支持部1の位置とが同じになる。よって、X方向の組み付け誤差とこれに伴う同方向の位置認識のずれが適切に補正された状態になる。

【0061】

(Y方向補正工程:S3)

Y方向補正工程S3は、Y方向の組み付け誤差を補正する工程である。Y方向補正工程S3は、X方向補正工程S2でX方向の組み付け誤差を補正した後に行う必要がある。その理由は、X方向補正工程S2で特定した最近接点Pxに関する情報を利用してY方向の組み付け誤差を補正するためである。具体的には、上記ステップS28で設定した距離L2の情報を利用してY方向の組み付け誤差を補正する。以下、詳しく説明する。

【0062】

図6はY方向補正工程で行われる処理の流れを示すフローチャートである。まず、x=L1、y=L3の制御条件でそれぞれX方向移動部4およびY方向移動部5を駆動する(ステップS31)。x=L1の制御条件でX方向移動部4を駆動すると、軸線J1からX1方向に距離L1だけ離れたところが、レーザ変位計2による測定対象に設定される。また、y=L3の制御条件でY方向移動部5を駆動すると、Y方向の組み付け誤差を補正する前の段階では、軸線J2からY1方向に距離L4だけ離れたところに回転部3の回転中心Prが配置される。つまり、移動制御部7が想定している位置からずれたところに回転部3の回転中心Prが配置される。その理由は、Y方向にL3−L4の組み付け誤差が生じているためである。

【0063】

次に、レーザ変位計2を駆動することにより、補正用治具10の円弧状の外周縁14上の最近接点Pxにレーザ光を照射し、その反射光を受光することにより、レーザ変位計2の基準位置から最近接点Pxまでの変位量を測定する。そして、そのときにレーザ変位計2から出力される測定データΔdを取得する(ステップS32)。この測定データΔdは、Y方向に組み付け誤差が生じていなければ、Δd=0となる。ただし、実際にはY方向に組み付け誤差L3−L4が生じているため、Δd≠0となる。その場合、測定データΔdの値は、Y方向の組み付け誤差L3−L4に相当するものとなる。

【0064】

そこで、次のステップS33においては、上記ステップS31で適用した距離L3の値から測定データΔdを減算し、その減算値を距離L4の値に代入することにより、距離L4の値を設定する。ここでの処理は、上述のように特定した最近接点Pxが存在するY方向の位置に基づいて、Y方向の組み付け誤差を補正する処理となる。具体的には、上記図1に示すように、Y方向にL3−L4の組み付け誤差が生じている場合に、軸線J2から距離L4だけ離れたところに回転部3の回転中心Prが位置することを、ステップS33での数値の設定によって移動制御部7に認識させる処理となる。

【0065】

これにより、Y方向の組み付け誤差を補正する前と後で、ワーク支持部1のY方向の位置に関する移動制御部7の認識が、次のように変わる。すなわち、Y方向の組み付け誤差を補正する前の段階では、移動制御部7は、ワーク支持部1がY方向原点位置にあるときに、軸線J2からY1方向に距離L3だけ離れたところに回転部3の回転中心Prが位置すると認識(誤認)している。これに対して、Y方向の組み付け誤差を補正した後の段階では、移動制御部7は、ワーク支持部1がY方向原点位置にあるときに、軸線J2からY1方向に距離L4だけ離れたところに回転部3の回転中心Prが位置すると認識するようになる。これにより、Y方向に関して、ワーク支持部1の実際の位置と移動制御部7が認識するワーク支持部1の位置とが同じになる。よって、Y方向の組み付け誤差とこれに伴う同方向の位置認識のずれが適切に補正された状態になる。

【0066】

(照射対象切り替え工程:S4)

照射対象切り替え工程S4は、レーザ変位計2からのレーザ光を照射する対象が、円弧状の外周縁14と直線状の外周縁15との間で切り替わるように、θ方向移動部6の駆動によって補正用治具10を回転させる工程である。ここでは、レーザ光の照射対象を円弧状の外周縁14から直線状の外周縁15へと切り替えるように、補正用治具10を回転させる。具体的には、θ方向においてワーク支持部1の回転部3をθ方向原点位置に戻すために、図5に示す状態から補正用治具10をθ2方向に90°回転させる。これにより、補正用治具10の直線状の外周縁(第2外周縁部に相当する部分)15がレーザ変位計2に対向する状態に配置される。

【0067】

(θ方向補正工程:S5)

θ方向補正工程S5は、θ方向の組み付け誤差を補正する工程である。θ方向補正工程5は、X方向の組み付け誤差を補正する前に行ってもよいし、Y方向の組み付け誤差を補正する前に行ってもよい。その理由は、θ方向の組み付け誤差は、X方向の組み付け誤差やY方向の組み付け誤差の影響をほとんど受けないためである。

【0068】

図7はθ方向補正工程で行われる処理の流れを示すフローチャートである。まず、図8に示すように、補正用治具10の直線状の外周縁15上に複数(図例では4つ)の測定点Pd,Pe,Pf,Pgを設定し、各々の測定点Pd,Pe,Pf,Pgの変位量をレーザ変位計2で順に測定する(ステップS51)。測定点Pd,Pe,Pf,Pgは、X方向に等間隔に並んでいる。このため、X方向移動部4の駆動によって補正用治具10をX方向に適宜移動させて、各々の測定点Pd,Pe,Pf,Pgの変位量をレーザ変位計2で順に測定する。

【0069】

測定手順の一例を挙げると、まず、X方向移動部4およびY方向移動部5を適宜駆動することにより、レーザ変位計2から出射されたレーザ光が測定点Pdに照射される状態にする。そして、その状態で実際にレーザ変位計2からのレーザ光を測定点Pdに照射することにより、レーザ変位計2の基準位置から測定点Pdまでの変位量を測定する。次に、X方向移動部4を駆動することにより、レーザ変位計2から出射されたレーザ光が測定点Peに照射される状態にする。そして、その状態で実際にレーザ変位計2からのレーザ光を測定点Peに照射することにより、レーザ変位計2の基準位置から測定点Peまでの変位量を測定する。これと同様の測定を、残り2つの測定点Pf,Pgについても実施する。これにより、4つの測定点Pd,Pe,Pf,Pgごとの測定データが得られる。ここでは、測定点Pdを測定したときに得られる測定データをD1とし、測定点Peを測定したときに得られる測定データをD2とする。また、測定点Pfを測定したときに得られる測定データをD3とし、測定点Pgを測定したときに得られる測定データをD4とする。

【0070】

次に、上記ステップS51の測定結果(D1〜D4)を用いて、直線状の外周縁15に沿う仮想の軸線Jsをたとえば最小二乗法によって特定し、この軸線Jsの傾き角度Δθを求める(ステップS52)。ここで求める傾き角度Δθは、X方向に平行な仮想の軸線J11に対して軸線Jsがなす角度となる。傾き角度Δθは、θ方向に組み付け誤差が生じていなければ、設計値(0°)に一致する値となる。ただし、実際にはθ方向に組み付け誤差が生じているため、設計値からずれた値になる。本形態においては、ワーク支持部1の回転部3をθ方向原点位置に配置したときに、θ方向の組み付け誤差がなければ、補正用治具10の直線状の外周縁15がX方向と平行な状態で配置されるようになっている。したがって、ステップS52で求めた軸線Jsの傾き角度Δθは、θ方向の組み付け誤差に相当するものとなる。

【0071】

そこで、次のステップS53においては、上記ステップS52で求めた角度Δθの値を角度βの値に代入することにより、角度βの値を設定する。ここでの処理は、上述のように求めた傾き角度Δθに基づいて、θ方向の組み付け誤差を補正する処理となる。具体的には、上記図1に示すように、θ方向に角度βの組み付け誤差が生じている場合に、回転部3の回転角度位置を示す軸線J3が軸線J4からθ1方向に角度βだけ傾いていることを、ステップS53での数値の設定によって移動制御部7に認識させる処理となる。

【0072】

これにより、θ方向の組み付け誤差を補正する前と後で、ワーク支持部1のθ方向の位置に関する移動制御部7の認識が、次のように変わる。すなわち、θ方向の組み付け誤差を補正する前の段階では、移動制御部7は、ワーク支持部1がθ方向原点位置にあるときに、軸線J3と軸線J4とのなす角度を0°と認識(誤認)している。これに対して、θ方向の組み付け誤差を補正した後の段階では、移動制御部7は、軸線J3と軸線J4とのなす角度をβと認識するようになる。これにより、θ方向に関して、ワーク支持部1における回転部3の実際の回転角度位置と移動制御部7が認識する回転部3の回転角度位置とが同じになる。このため、θ方向の組み付け誤差とこれに伴う同方向の位置認識のずれが適切に補正された状態になる。

【0073】

以上で組み付け誤差の補正が完了となる。一連の補正処理を終えたら、図示しない操作部に設けられた真空吸着ボタン等を操作することにより、真空吸着による補正用治具10の固定を解除する。次いで、ワーク支持部1の回転部3から補正用治具10を取り外す。

【0074】

本発明の実施の形態に係る組み付け誤差補正方法においては、治具の輪郭を構成する外周縁の一部を円弧状の外周縁14とし、他の一部を直線状の外周縁15とした補正用治具10を用いる。そして、X方向の組み付け誤差とY方向の組み付け誤差については、それぞれ円弧状の外周縁14にレーザ変位計2からのレーザ光を照射したときに得られる測定データを用いて補正する。また、θ方向の組み付け誤差については、直線状の外周縁15にレーザ変位計2からのレーザ光を照射したときに得られる測定データを用いて補正する。また、レーザ光の照射対象については、θ方向移動部6の駆動による補正用治具10の回転によって切り替える。このため、補正用治具10を交換しなくても形状測定装置の組み付け誤差をX方向、Y方向、θ方向のすべてについて補正することができる。

【0075】

<他の実施の形態>

続いて、本発明の他の実施の形態について説明する。

本発明の他の実施の形態については、先述した実施の形態と比較して、特に、組み付け誤差の補正に用いる補正用治具の構成と、当該補正用治具を用いた組み付け誤差の補正方法が異なる。

【0076】

(補正用治具の構成)

図9は本発明の他の実施の形態に係る補正用治具の構成を示すものであって、(A)は平面図、(B)は側面図を示している。

【0077】

図示のように、補正用治具10は、治具本体11と軸部12を備えている。治具本体11は、一様な厚さで板状に形成されている。補正用治具10の輪郭を構成する治具本体11の外周縁は平面視略小判形に形成されている。具体的には、治具本体11の外周縁の全体形状が、円弧状の外周縁14と直線状の外周縁15を交互に2つずつ形成した略小判形に形成されている。以上の点は、先述した実施の形態で用いた補正用治具(図2)と同様である。

【0078】

ここで、補正用治具10の長軸JLと短軸JSを基準に各部の寸法や位置関係を説明する。まず、2つの円弧状の外周縁14a,14bのうち、一方(図の上方)の円弧状の外周縁14aは、正円13aの一部をなすように形成され、他方(図の下方)の円弧状の外周縁14bは、別の正円13bの一部をなすように形成されている。一方の円弧状の外周縁14aを規定する正円13aの中心は、長軸JL上において補正用治具10の回転中心Prに位置している。また、正円13aの半径Rは、上述した距離L3(図1を参照)と同一寸法に設定されている。これに対して、他方の円弧状の外周縁14bを規定する正円13bの中心Coは、長軸JL上において補正用治具10の回転中心Prから距離L5だけずれている。また、正円13aの半径Raと正円13bの半径Rbの大小関係は、Ra>Rbになっている。このため、長軸JL上において、補正用治具10の回転中心Prから円弧状の外周縁14aまでの距離をL6とし、同じく補正用治具10の回転中心Prから円弧状の外周縁14bまでの距離をL7とすると、L6(=Ra)>L7の大小関係になっている。ただし、L6とL7の大小関係は、L6<L7であってもよく、それらの寸法差も任意に設定可能(たとえば、5mm程度)である。また、RaとRbの関係は、Ra=Rb、またはRa<Rbであってもよい。

【0079】

一方、2つの直線状の外周縁15a,15bは、長軸JLに沿って互いに平行に形成されている。また、短軸JS上において、補正用治具10の回転中心Prから直線状の外周縁15aまでの距離をL8とし、同じく補正用治具10の回転中心Prから直線状の外周縁15bまでの距離をL9とすると、L8<L9の大小関係になっている。このため、長軸JLの方向においては、一方の直線状の外周縁15aの長さが、他方の直線状の外周縁15bの長さよりも長くなっている。また、正円13bの半径Rbと距離L9との大小関係は、Rb>L9に設定されている。ただし、L8とL9の大小関係は、L8>L9であってもよい。また、L8とL9の寸法差は、任意に設定可能であり、たとえば、3〜5mmの範囲内で設定すればよい。

【0080】

(補正の手順)

次に、上記構成の補正用治具10を用いた組み付け誤差の補正方法について説明する。この補正方法は、図10に示すように、治具装着工程S11と、X方向補正工程S12と、Y方向補正工程S13と、照射対象切り替え工程S14と、θ方向補正工程S15と、補正適否確認工程S16と、確認結果通知工程S17とを含むものである。このうち、工程S11〜S15は、先述した実施の形態で説明した工程S1〜S5と基本的に同様である。ただし、工程S12においては、補正用治具10の回転中心Prから半径Raで規定される円弧状の外周縁(第1外周縁部に相当する部分)14aをレーザ光の照射対象とし、当該円弧状の外周縁14a上に複数の測定点を設定してX方向の組み付け誤差を補正する。また、工程S13においては、円弧状の外周縁14a上で特定した最近接点Px(図5参照)に関する情報を利用してY方向の組み付け誤差を補正する。また、工程S14においては、レーザ変位計2のレーザ光を照射する対象が、補正用治具10の円弧状の外周縁14aから直線状の外周縁(第2外周縁部に相当する部分)15aに切り替わるように、補正用治具10を回転させる。また、工程S15においては、補正用治具10の直線状の外周縁15a上に複数の測定点を設定してθ方向の組み付け誤差を補正する。以上で組み付け誤差の実質的な補正処理が完了となるが、これに引き続いて以下の工程S16,S17を行う。

【0081】

(補正適否確認工程:S16)

補正適否確認工程S16は、上記の工程S11〜S15で実施した組み付け誤差の補正が適正に行われたかどうかを確認する工程である。補正適否確認工程S16においては、補正用治具10をθ方向に回転させるとともに、各々の回転角度位置でレーザ変位計2を用いて測定した測定データを取り込むことにより、補正用治具10の形状測定を行う。このとき得られる形状測定データは、補正用治具10の回転角度ごとの外周縁の位置データとなる。このため、補正用治具10の1回転分のデータをもとに補正用治具10の輪郭を表す平面視形状を測定(把握)することができる。また、レーザ変位計10が二次元レーザ変位計であるため、補正用治具10の回転角度ごとの外周縁の断面形状を測定(把握)することもできる。このような形状測定によって得られた補正用治具10の外周縁の形状測定データと、あらかじめメモリ等に記憶してある補正用治具10の外周縁の形状基準データとを、たとえばパターンマッチングにより比較し、この比較結果に基づいて組み付け誤差の補正適否を判断する。具体的には、パターンマッチングによる比較結果において、上記の形状測定データと形状基準データの類似度が、あらかじめ設定された許容値以内であれば、組み付け誤差の補正が適正に行われたと判断し、許容値オーバーであれば、組み付け誤差の補正が適正に行われていないと判断する。上記の形状基準データは、たとえば、組み付け誤差の補正対象となる形状測定装置よりも測定精度の高い形状測定装置を用いて、補正用治具10の形状測定を行うことにより得られるデータである。

【0082】

(確認結果通知工程:S17)

確認結果通過工程S17は、上記補正適否確認工程S16での確認結果をオペレータに通知する工程である。オペレータに対する確認結果の通知は、メッセージ表示や音声案内などで行えばよい。具体的には、メッセージ表示による通知は、形状測定装置が備える操作部(不図示)の表示パネルに、確認結果を知らせるメッセージを表示することで行えばよい。また、音声案内による通知は、形状測定装置が備える操作部(不図示)のスピーカーから、確認結果を知らせる音声を出力することで行えばよい。

【0083】

上記の組み付け誤差補正方法によれば、先述した実施の形態と同様の効果に加えて、以下のような効果が得られる。

すなわち、形状測定装置の組み付け誤差をX方向、Y方向、θ方向のすべてについて補正した後に、当該補正の適否を確認し、その結果を通知するため、組み付け誤差の補正が適正に行われたことを確認したうえで、ワークの形状測定を実施することができる。

【0084】

また、上記図9に示す補正用治具10を用いた組み付け誤差補正方法は、特に眼鏡レンズをワークとして取り扱う形状測定装置(眼鏡レンズの形状測定装置)に好適に適用することができる。その理由は、以下のとおりである。

【0085】

まず、眼鏡レンズを枠入れする眼鏡枠の玉型形状は、フィッティングポイント(瞳孔)の位置を基準(中心)にみると、全体的に非対称な形状になっている。また、眼鏡レンズをワークとして取り扱う場合は、フィッティングポイントが回転中心Prに一致する状態で、眼鏡レンズをワーク支持部1に装着する。このため、ワーク支持部1に眼鏡レンズを装着した状態では、回転中心Prを基準にみたときの眼鏡レンズの形状が非対称な形状になる。

【0086】

一方、上記図2に示す補正用治具10の場合は、回転中心Prを基準にみたときの治具形状が、全体的に対称な形状になっているのに対し、上記図9に示す補正用治具10の場合は、回転中心Prを基準にみたときの治具形状が非対称な形状になっている。このため、実際にワーク支持部1の回転部3に補正用治具10や眼鏡レンズを装着して回転させたときの状態をくらべると、図9の補正用治具10の方が、眼鏡レンズの形状測定に近い状態が得られる。したがって、眼鏡レンズの形状測定装置に適用した場合は、図9の補正用治具10を用いた方が、眼鏡レンズの形状測定に近い状態で、組み付け誤差の補正適否を確認することができる。

【0087】

また、眼鏡レンズの形状測定装置への適用に際しては、補正用治具10の外周縁の断面形状(端面形状)を以下のような形状にすることが望ましい。すなわち、組み付け誤差の補正で使用する円弧状の外周縁14aおよび直線状の外周縁15aの断面形状は、治具本体11の厚み方向に沿う平坦な形状とする。また、組み付け誤差の補正で使用しない円弧状の外周縁14bおよび直線状の外周縁15bのうち、円弧状の外周縁14bの断面形状は、図11(A)に示すように山形状の断面形状とし、直線状の外周縁15bの断面形状は、図11(B)に示すように溝付きの断面形状とする。

【0088】

このような断面形状で補正用治具10の外周縁を形成することにより、眼鏡レンズの形状測定装置への適用に際して、レンズ外周面(コバ面)に山形状のヤゲンを有する眼鏡レンズの形状測定に近い状態や、レンズ外周面に凹状の溝を有する眼鏡レンズの形状測定に近い状態を、一つの補正用治具10で再現することができる。したがって、補正用治具10の外周縁の断面形状を一様に平坦に形成した場合にくらべて、レーザ変位計2による眼鏡レンズの形状測定の精度確認を、実際のワーク(眼鏡レンズ)に近い状態で行うことができる。

【0089】

ところで、二次元レーザ変位計の測定幅はZ方向に生じる組み付け誤差と比較して十分に広いため、通常はZ方向の組み付け誤差は問題とならない。しかし、眼鏡レンズをワークとして取り扱う場合は、上記のX方向およびY方向(二次元平面)に直交するZ方向において、ワーク支持部1とレーザ変位計2の相対位置を調整する必要が生じる場合がある。その理由を述べる。まず、眼鏡レンズは2つ(表裏)の光学面を有する。このうち、一方の光学面は凸面となっており、他方の光学面は凹面となっている。この眼鏡レンズをワーク支持部1に装着する場合は、次のような手順を踏む。まず、既述のとおり眼鏡レンズの一方の光学面(凸面)にレンズホルダを取り付ける。次に、レンズホルダの軸部をワーク支持部1の回転部3のソケット部(不図示)に挿入する。次に、真空吸着等によりレンズホルダを回転部3に固定する。このとき、眼鏡レンズの輪郭をなす外周縁の位置はZ方向にばらつきをもつ。これは、眼鏡レンズの光学面の曲率の違いによって、眼鏡レンズの外周縁の位置がZ方向にずれるからである。特に、光学面の曲率が大きいハイカーブレンズと曲率が小さい一般の眼鏡レンズでは、それぞれの眼鏡レンズにレンズホルダを取り付けてワーク支持部1に装着したときに、Z方向におけるレンズ外周縁の位置のずれが大きくなる。具体的には、ハイカーブレンズのほうが一般の眼鏡レンズに比べてレンズ外周縁の位置が上方(回転部3から離れる方向)に偏倚する。このため、Z方向に関して、たとえば一般の眼鏡レンズの形状を測定する場合は、レンズ外周縁がレーザ変位計2の測定範囲内に収まるとしても、ハイカーブレンズの形状を測定する場合は、レンズ外周縁がレーザ変位計2の測定範囲から外れることがある。その場合は、ワーク支持部1とレーザ変位計2の相対位置をZ方向で調整する必要が生じる。したがって、ワーク支持部1とレーザ変位計2のZ方向の相対位置を調整する機能を形状測定装置に持たせることが好ましい。以下、具体的に説明する。

【0090】

まず、ワーク支持部1とレーザ変位計2を相対的にZ方向に移動させるためには、ワーク支持部1とレーザ変位計2の少なくとも一方をZ方向に移動させればよい。そこで、本実施の形態においては、一例として、ワーク支持部1を固定したままZ方向移動部(不図示)によってレーザ変位計2をZ方向に移動させることにより、両者を相対的にZ方向に移動させるものとする。Z方向移動部は、上述したX方向移動部4、Y方向移動部5およびθ方向移動部6と同様に、移動制御部7によって駆動制御されるものである。

【0091】

Z方向移動部の具体的な構成としては、たとえば次のような構成を採用することが可能である。すなわち、図示しないZ軸ステージにレーザ変位計2を搭載することにより、このレーザ変位計2をZ方向に独立に移動可能に支持する。そして、Z軸ステージとこれに付属するZ軸ステージ駆動用のモータ(たとえば、リニアモータ、ステッピングモータ、サーボモータなど)によってレーザ変位計2をZ方向に移動させる構成とする。

【0092】

次に、Z方向移動部を用いてワーク支持部1とレーザ変位計2の相対位置を調整する方法について説明する。

まず、上述したとおり補正用治具10を用いて、X方向、Y方向およびθ方向の組み付け誤差を補正した後、X方向移動部4、Y方向移動部5およびθ方向移動部6を適宜駆動することにより、レーザ変位計2の基準位置FPまたはその近傍に円弧状の外周縁14または直線状の外周縁15が配置された状態にする。ここでは一例として、レーザ変位計2の基準位置FPまたはその近傍に円弧状の外周縁14が配置されるものとする。

【0093】

次に、必要に応じてZ方向移動部を駆動することにより、ワーク支持部1に支持された補正用治具10とレーザ変位計2との位置関係が、たとえば図12の状態になるようにする。この状態では、補正用治具10の外周縁14の断面形状全体を測定できるように、レーザ変位計2から出射されるレーザ光LbのZ方向の照射範囲内(測定範囲)に、補正用治具10の外周縁14が完全に収まるようにする。ちなみに、レーザ変位計2として上記の二次元レーザ変位計を用いた場合は、レーザ変位計2から出射されるレーザ光の断面形状が、一方向(本形態ではZ方向)に細長いライン形状になる。

【0094】

次に、Z方向移動部の駆動によりレーザ変位計2を上方に移動させる。そうすると、この移動中にレーザ変位計2のZ方向の測定範囲から補正用治具10の外周縁14の下端が外れる。このときのタイミングを、たとえばレーザ変位計2の測定データをもとに外周縁14の断面形状を認識しているデータ処理部8で検出する。具体的には、レーザ変位計2の測定データをもとに外周縁14の下端を検知できなくなったタイミングをデータ処理部8で検出し、この検出結果を移動制御部7に通知する。そうすると、データ処理部8からの通知を受けた移動制御部7は、データ処理部8が上記タイミングを検出したときのZ方向のレーザ変位計2の位置を基準にして、当該位置よりもレーザ変位計2が下方に所定の距離Lz(たとえば、1mm)だけ変位した位置に停止するように、Z方向移動部を駆動する。以上でZ方向の位置調整が終了する。

【0095】

このようにワーク支持部1とレーザ変位計2の相対位置をZ方向で調整することにより、光学面の曲率が小さい一般の眼鏡レンズをワークとして取り扱う場合はもちろん、光学面の曲率が大きいハイカーブレンズをワークとして取り扱う場合でも、レーザ変位計2のZ方向の測定範囲内にレンズ外周縁を収めることができる。このため、ワークとして取り扱う眼鏡レンズの光学面の曲率の大小にかかわらず、眼鏡レンズの全周にわたってレンズ外周縁の断面形状等の測定を行うことが可能となる。

【0096】

なお、本発明の技術的範囲は上述した実施の形態に限定されるものではなく、発明の構成要件やその組み合わせによって得られる特定の効果を導き出せる範囲において、種々の変更や改良を加えた形態も含む。

【0097】

たとえば、補正用治具の交換を不要とするための治具の形状としては、上述した小判形に限らず、円弧状の外周縁14と直線状の外周縁15を一つずつ有する半月形であってもよい。

【0098】

また、上記図2に示す補正用治具10を用いて組み付け誤差を補正する一連の処理に、補正適否確認工程S16と確認結果通知工程S17を追加してもよい。

【0099】

また、上記図9に示す補正用治具10の変形例として、L6≠L7およびL8=L9の条件を満たす治具構造を採用してもかまわない。

【0100】

また、上記図2に示す補正用治具10を用いる場合に、補正用治具10の外周縁の断面形状を、山形状の断面形状や溝付きの断面形状としてもよいし、上記図9に示す補正用治具10を用いる場合に、図11(A),(B)とは反対に、円弧状の外周縁14bを溝付きの断面形状とし、直線状の外周縁15bを山形状の断面形状としてもよい。

【0101】

また、上記実施の形態においては、治具装着工程S1をオペレータの手作業によって行うとしたが、これに限らず、治具装着工程S1を自動化することも可能である。具体的には、たとえば、ワーク支持部1に対して補正用治具10の着脱を行う自動搬送装置を設けるとともに、この自動搬送装置と上記コンピュータ装置を通信手段で接続する。そして、コンピュータ装置から自動搬送装置に通信手段を通して補正開始の指令信号を出力し、これを受けて自動搬送装置が、指定場所に置かれた補正用治具10をピックアップしてワーク支持部1に装着する仕組みとする。これにより、治具装着工程S1はもちろん、上記一連の補正処理を終えた後に、ワーク支持部1から補正用治具10を取り外す作業も自動化することが可能である。

【符号の説明】

【0102】

1…ワーク支持部

2…レーザ変位計

3…回転部

4…X方向移動部

5…Y方向移動部

6…θ方向移動部

7…移動制御部

8…データ処理部

10…補正用治具

11…治具本体

12…軸部

13…正円

14…円弧状の外周縁

15…直線状の外周縁

【技術分野】

【0001】

本発明は、レーザ変位計を用いてワークの形状を測定する形状測定装置の組み付け誤差補正方法、およびこれに用いられる補正用治具に関する。

【背景技術】

【0002】

従来、ワークの形状を非接触で測定する形状測定装置として、レーザ変位計を用いたものが知られている(たとえば、特許文献1、2を参照)。この種の形状測定装置には、ワークを支持するワーク支持部と、ワーク支持部に支持されたワークにレーザ光を照射するレーザ変位計と、ワーク支持部とレーザ変位計をX方向、Y方向およびθ方向の各方向に相対的に移動させる移動手段を備えたものがある。

【0003】

上記形状測定装置を用いてワークの形状を測定する場合は、まず、測定の対象となるワークをワーク支持部に装着する。その後、レーザ変位計からワークの外周縁にレーザ光を照射することにより、レーザ変位計の基準距離(変位計の変位量が“0”となる距離)に対するワークの外周縁(レーザ光が照射された位置)の変位量を測定する。別の言い方をすると、レーザ変位計に対して設定された基準位置からワークの外周縁までの距離を測定する。

このとき、レーザ変位計の測定範囲にワークの外周縁が収まるようにする。その後、ワーク支持部の駆動によってワークを回転させることにより、ワークの外周縁上の異なる位置にレーザ変位計からのレーザ光を照射する。そして、それぞれのワーク回転角度に応じてレーザ変位計から出力される測定データを取得する。これにより、ワークの全周にわたってレーザ変位計による測定データが得られるとともに、この測定データにしたがってワークの形状を測定することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−260440号公報

【特許文献2】再表2008−016066号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上述した形状測定装置は、ワーク支持部やレーザ変位計を含む、複数の構成要素(部品等)を組み付けて構成されている。その際、各々の構成要素を形状測定装置の設計値どおりに組み付けることが理想的であるが、実際にはX方向、Y方向およびθ方向の各方向に組み付け誤差が生じる。このような組み付け誤差は、レーザ変位計を用いたワークの形状測定に悪影響をおよぼすおそれがある。たとえば、測定の対象となるワークの外周縁をレーザ変位計の測定範囲に収めるために、形状測定装置の設計値に基づいてワーク支持部とレーザ変位計の相対位置を調整したにもかかわらず、ワークの外周縁が測定範囲から外れてしまうおそれがある。また、レーザ変位計による測定データに、組み付け誤差に起因した測定誤差が生じるおそれがある。このため、ワークの形状測定に先立って、形状測定装置の組み付け誤差の影響を取り除いておく必要がある。

【0006】

現状において、形状測定装置の組み付け誤差を補正する場合は、図13(A)に示す補正用治具51と、同(B)に示す補正用治具52を用いている。補正用治具51は、X方向とY方向に生じた組み付け誤差を補正するために使用されるものである。この補正用治具51は、外周縁の形状が円形(正円)になっている。補正用治具52は、θ方向に生じた組み付け誤差を補正するために使用されるものである。この補正用治具52は、外周縁の形状が長方形になっている。

【0007】

各々の補正用治具51,52は、いずれもワーク支持部に装着して使用される。実際に各方向の組み付け誤差を補正する場合は、まず、ワーク支持部に補正用治具51を装着した後、補正用治具51の外周縁にレーザ変位計からのレーザ光を照射し、そのときに得られる測定データを用いて、X方向とY方向の組み付け誤差を補正する。続いて、ワーク支持部に装着する治具を補正用治具51から補正用治具52に交換した後、補正用治具52の外周縁にレーザ変位計からのレーザ光を照射し、そのときに得られる測定データを用いて、θ方向の組み付け誤差を補正する。このように現状においては、形状測定装置の組み付け誤差を補正する場合に、補正用治具51,52の交換を必要としている。

【0008】

本発明の目的は、補正用治具を交換しなくても形状測定装置の組み付け誤差をX方向、Y方向、θ方向のすべてについて補正することができる形状測定装置の組み付け誤差補正方法とこれに用いられる補正用治具を提供することにある。

【課題を解決するための手段】

【0009】

本発明の第1の態様は、

測定の対象となるワークを支持するワーク支持部と、前記ワーク支持部に支持されたワークの外周縁にレーザ光を照射し、そこからの反射光を受光して測定データを出力するレーザ変位計と、前記ワーク支持部と前記レーザ変位計を相対的にX方向に直線移動させるX方向移動手段と、前記ワーク支持部と前記レーザ変位計を相対的にY方向に直線移動させるY方向移動手段と、前記ワーク支持部に支持されたワークをθ方向に回転移動させるθ方向移動手段と、を備える形状測定装置の組み付け誤差を補正する方法であって、

X方向およびY方向の組み付け誤差を補正するための第1外周縁部と、θ方向の組み付け誤差を補正するための第2外周縁部とを有する補正用治具を、前記ワーク支持部に装着する治具装着工程と、

前記補正用治具の第1外周縁部に前記レーザ変位計からのレーザ光を照射したときに得られる測定データを用いて、X方向の組み付け誤差を補正するX方向補正工程と、

前記X方向補正工程の後に、前記補正用治具の第1外周縁部に前記レーザ変位計からのレーザ光を照射したときに得られる測定データを用いて、Y方向の組み付け誤差を補正するY方向補正工程と、

前記レーザ変位計からのレーザ光を照射する対象が、前記第1外周縁部と前記第2外周縁部との間で切り替わるように、前記θ方向移動手段の駆動によって前記補正用治具を回転させる照射対象切り替え工程と、

前記補正用治具の第2外周縁部に前記レーザ変位計からのレーザ光を照射したときに得られる測定データを用いて、θ方向の組み付け誤差を補正するθ方向補正工程と、

を含むことを特徴とする形状測定装置の組み付け誤差補正方法である。

【0010】

本発明の第2の態様は、

前記補正用治具の第1外周縁部は、正円の一部をなす円弧状の外周縁で構成され、

前記補正用治具の第2外周縁部は、直線状の外周縁で構成され、

前記正円の中心は、前記補正用治具を前記ワーク支持部に装着して回転させたときの回転中心に位置し、

前記補正用治具の外周縁の全体形状が、前記円弧状の外周縁と前記直線状の外周縁を交互に2つずつ形成した略小判形に形成され、

前記2つの円弧状の外周縁は、前記補正用治具の長軸方向に対をなして形成され、

前記2つの直線状の外周縁は、前記補正用治具の短軸方向に対をなして形成され、

前記補正用治具を前記ワーク支持部に装着して回転させたときの回転中心は、前記補正用治具の長軸上において前記2つの円弧状の外周縁間の中心位置からずれた位置に設定され、

前記補正用治具の短軸方向において、前記回転中心から一方の直線状の外周縁までの距離と前記回転中心から他方の直線状の外周縁までの距離とが、互いに異なる距離に設定されている

ことを特徴とする上記第1の態様に記載の形状測定装置の組み付け誤差補正方法である。

【0011】

本発明の第3の態様は、

測定の対象となるワークを支持するワーク支持部と、前記ワーク支持部に支持されたワークの外周縁にレーザ光を照射し、そこからの反射光を受光して測定データを出力するレーザ変位計と、前記ワーク支持部と前記レーザ変位計を相対的にX方向に直線移動させるX方向移動手段と、前記ワーク支持部と前記レーザ変位計を相対的にY方向に直線移動させるY方向移動手段と、前記ワーク支持部に支持されたワークをθ方向に回転移動させるθ方向移動手段と、を備える形状測定装置の組み付け誤差を補正する際に用いられる補正用治具であって、

X方向およびY方向の組み付け誤差を補正するための第1外周縁部と、

θ方向の組み付け誤差を補正するための第2外周縁部と、

を有し、

前記第1外周縁部は、正円の一部をなす円弧状の外周縁で構成され、

前記第2外周縁部は、直線状の外周縁で構成され、

前記正円の中心は、前記補正用治具を前記ワーク支持部に装着して回転させたときの回転中心に位置している

ことを特徴とする補正用治具である。

【0012】

本発明の第4の態様は、

前記補正用治具の外周縁の全体形状が、前記円弧状の外周縁と前記直線状の外周縁を交互に2つずつ形成した略小判形に形成されている

ことを特徴とする上記第3の態様に記載の補正用治具である。

【0013】

本発明の第5の態様は、

前記2つの円弧状の外周縁は、前記補正用治具の長軸方向に対をなして形成され、

前記2つの直線状の外周縁は、前記補正用治具の短軸方向に対をなして形成され、

前記補正用治具を前記ワーク支持部に装着して回転させたときの回転中心は、前記補正用治具の長軸上において前記2つの円弧状の外周縁間の中心位置からずれた位置に設定されている

ことを特徴とする上記第4の態様に記載の補正用治具である。

【0014】

以下、本発明における他の好ましい態様を付記する。

[付記1]

前記補正用治具の短軸方向において、前記回転中心から一方の直線状の外周縁までの距離と前記回転中心から他方の直線状の外周縁までの距離とが、互いに異なる距離に設定されている

ことを特徴とする上記第5の態様に記載の補正用治具。

【0015】

[付記2]

前記補正用治具の外周縁は、山形状の断面形状に形成された部分と、溝付きの断面形状に形成された部分を有する

ことを特徴とする上記第4〜第6の態様のいずれか一つに記載の補正用治具。

【発明の効果】

【0016】

本発明によれば、補正用治具を交換しなくても形状測定装置の組み付け誤差をX方向、Y方向、θ方向のすべてについて補正することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施の形態に係る形状測定装置の構成例を示す概略図である。

【図2】本発明の実施の形態に係る補正用治具の構成を示す図である。

【図3】本発明の実施の形態に係る組み付け誤差補正方法を説明するフローチャートである。

【図4】X方向補正工程で行われる処理の流れを示すフローチャートである。

【図5】X方向補正工程で行われる処理の内容を説明する図である。

【図6】Y方向補正工程で行われる処理の流れを示すフローチャートである。

【図7】θ方向補正工程で行われる処理の流れを示すフローチャートである。

【図8】θ方向補正工程で行われる処理の内容を説明する図である。

【図9】本発明の他の実施の形態に係る補正用治具の構成を示す図である。

【図10】本発明の他の実施の形態に係る組み付け誤差補正方法を説明するフローチャートである。

【図11】補正用治具の外周縁の断面形状の一例を示す図である。

【図12】Z方向の位置調整を説明する図である。

【図13】現状使用している補正用治具を示す図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態について図面を参照しつつ詳細に説明する。

【0019】

<形状測定装置の主要構成>

図1は本発明の実施の形態に係る形状測定装置の構成例を示す概略図である。図1においては、形状測定装置の主要な構成要素として、ワーク支持部1と、レーザ変位計2と、X方向移動部4と、Y方向移動部5と、θ方向移動部6と、移動制御部7と、データ処理部8とを備えている。形状測定装置は、ワーク支持部1に支持されたワーク(不図示)の形状を、レーザ変位計2を用いて測定するものである。

【0020】

ワーク支持部1は、測定の対象となるワークを支持するものである。ワーク支持部1は回転部3を有している。回転部3は、ワーク支持部1に支持されるワークと一体に回転するものである。ワークは、図示しないホルダー部材を用いて回転部3に装着される。ワークの一例としては、眼鏡レンズが挙げられる。眼鏡レンズをワークとして取り扱う場合は、レンズホルダと呼ばれるホルダー部材を用いて眼鏡レンズを回転部3に装着する。レンズホルダは、眼鏡レンズをフレームの玉型形状に合わせて玉型加工する際に用いられるものである。レンズホルダは、眼鏡レンズの一方の光学面(例えば、前面側)に吸着または粘着シールなどで取り付けられる(吸着で取り付けられる場合はサクションカップとも呼ばれる)。

【0021】

レーザ変位計2は、ワークの形状測定に用いられるものである。レーザ変位計2は、ワーク支持部1に支持されたワークの外周縁(端面)にレーザ光を照射し、その反射光を受光することにより、形状測定のための測定データを出力するものである。レーザ変位計2は、二次元レーザ変位計であり、ワークの側面形状を取得できるよう配置されている。レーザ変位計2の測定データは、レーザ変位計2の基準位置からワークの被測定部までの変位量を反映したものとなる。レーザ変位計2は、仕様によって基準距離FLと測定範囲(不図示)が決まっている。基準距離FLは、レーザ変位計2の基準位置を特定する距離である。レーザ変位計2から基準距離FLだけ離れた位置(すなわち基準位置)にワークの被測定部が存在すると、レーザ変位計2の測定値が0となる。レーザ変位計2の測定範囲は、基準距離FLに対して正/負の値で規定される測定可能範囲である。

【0022】

形状測定装置においては、測定の対象となるワークの外周縁をレーザ変位計2の測定範囲に収めた状態で、レーザ変位計2の基準位置からワークの外周縁までの変位量をレーザ変位計2によって測定する。このとき、レーザ変位計2からY方向に基準距離FLだけ離れた位置(基準位置FP)にワークの外周縁が存在すると、レーザ変位計2の測定データが規定の値(本形態例では「0」とする。)を示す。また、レーザ変位計2の測定範囲内でワークの外周縁の位置が変位すると、その変位量に応じてレーザ変位計2の測定データの値が変化する。

【0023】

なお、図1においては、レーザ変位計2の一例として、三角測距方式でかつ拡散反射型のレーザ変位計を図示しているが、本発明はこれに限らず、正反射型のレーザ変位計を用いてもよい。

【0024】

X方向移動部4は、ワーク支持部1とレーザ変位計2を相対的にX方向に直線移動させるものである。Y方向移動部5は、ワーク支持部1とレーザ変位計2を相対的にY方向に直線移動させるものである。θ方向移動部6は、ワーク支持部1に支持されたワークをθ方向に回転移動させるものである。

【0025】

X方向およびY方向は、二次元平面において互いに直交する方向である。θ方向は、X方向とY方向の両方に直交し、かつ、回転部3の回転中心Prを通る軸を中心に回転する方向(回転角度が変化する方向)である。したがって、ワーク支持部1に支持されたワークは、回転部3と同一の回転中心Prをもってθ方向に回転することになる。以降の説明では、X方向の一方(図1の右方向)をX1方向とし、他方をX2方向とする。また、Y方向の一方(図1の下方向)をY1方向とし、他方をY2方向とする。また、θ方向の一方(図1の反時計回り方向)をθ1方向とし、他方をθ2方向とする。

【0026】

ワーク支持部1とレーザ変位計2を相対的にX方向に移動させるためには、ワーク支持部1とレーザ変位計2の少なくとも一方をX方向に移動させればよい。同様に、ワーク支持部1とレーザ変位計2を相対的にY方向に移動させるためには、ワーク支持部1とレーザ変位計2の少なくとも一方をY方向に移動させればよい。そこで、本実施の形態においては、一例として、レーザ変位計2を固定したままワーク支持部1をX方向移動部4によってX方向に移動させることにより、両者を相対的にX方向に移動させるものとする。また、Y方向については、レーザ変位計2を固定したままワーク支持部1をY方向移動部5によってY方向に移動させることにより、両者を相対的にY方向に移動させるものとする。

【0027】

また、その場合の具体的な構成として、たとえば次のような構成を採用することとする。すなわち、図示しないXテーブルとYテーブルを組み合わせたXYテーブルにワーク支持部1を搭載することにより、ワーク支持部1をX方向およびY方向に独立に移動可能に支持する。そして、Xテーブルとこれに付属するXテーブル駆動用のモータによってワーク支持部1をX方向に移動させるとともに、Yテーブルとこれに付属するYテーブル駆動用のモータによってワーク支持部1をY方向に移動させる構成とする。なお、Xテーブル駆動用のモータ、Yテーブル駆動用のモータとしては、ステッピングモータ、リニアモータ、サーボモータなどが使用できる。

【0028】

θ方向移動部6は、たとえば、駆動源となるステッピングモータと、このステッピングモータの駆動力を回転部3に伝達する駆動力伝達機構とを用いて構成されるものである。

【0029】

移動制御部7は、ワーク支持部1に支持されたワークを移動させるにあたって、X方向移動部4によるX方向へのワークの移動や、Y方向移動部5によるY方向へのワークの移動、さらにはθ方向移動部6によるθ方向へのワークの移動を制御するものである。図1においては、X方向、Y方向およびθ方向の各方向において、ワーク支持部1を原点位置に配置した状態を示している。原点位置に関しては、後段で説明する。

【0030】

データ処理部8は、レーザ変位計2から出力される測定データを取り込み、この測定データを用いて、ワークの形状測定の結果を出力するものである。データ処理部8が出力するワークの形状測定の結果は、たとえば、モニター等に可視情報として出力される。ワークの形状測定の結果には、ワークの全体または一部の寸法(たとえば、周長、厚さ、溝深さ、凹凸寸法など)を示す数値データや、ワークの全体または一部の形状(たとえば、外周形状、端面形状、溝形状、凹凸形状など)を示す図形データなどが含まれる。

【0031】

上記構成からなる形状測定装置を用いてワークの形状を測定する場合は、まず、測定の対象となるワークをワーク支持部1に装着する。その後、レーザ変位計2からワークの外周縁にレーザ光を照射することにより、レーザ変位計2の基準位置からワークの外周縁(レーザ光が照射された位置)までの変位量を測定する。このとき、レーザ変位計2の測定範囲にワークの外周縁が収まるようにする。続いて、θ方向移動部6の駆動によってワークを回転させることにより、ワークの外周縁上の異なる位置にレーザ変位計2からのレーザ光を照射する。そして、それぞれのワーク回転角度においてレーザ変位計2から出力される測定データをデータ処理部8に取り込む。これにより、ワークの全周にわたってレーザ変位計2による測定データが得られる。

【0032】

ここで、ワークの形状を測定するうえで基準となる、ワーク支持部1の原点位置について説明する。ワーク支持部1のX方向の原点位置およびY方向の原点位置は、いずれも回転部3の回転中心Prで認識する仕組みになっている。また、ワーク支持部1のθ方向の原点位置は、回転部3の回転角度で認識する仕組みになっている。上述したワークの形状測定に際して、移動制御部7は、X方向、Y方向およびθ方向の各方向において、以下のようにワーク支持部1の原点位置を認識する。

【0033】

(X方向の原点位置の認識)

移動制御部7は、X方向におけるワーク支持部1の原点位置(以下「X方向原点位置」という。)を、図示しないX方向原点位置センサを用いて認識する。具体的には、X方向原点位置センサから原点検知信号が出力されたときに、ワーク支持部1がX方向原点位置にあると認識する。また、移動制御部7は、X方向原点位置センサから原点検知信号が出力された時点から、X方向移動部4の駆動源であるステッピングモータをいずれの方向にどれだけ回転させたかによって(換言すると、ステッピングモータに供給する駆動パルスの計数結果に基づいて)、X方向における回転部3の回転中心Prの位置を認識する。

【0034】

形状測定装置が設計値どおりに組み立てられていれば、ワーク支持部1がX方向原点位置にあるときに、図中J1で示す軸線からX1方向に距離L1(L1は設計値)だけ離れたところに回転部3の回転中心Prが位置するようになっている。ところが、図1においては、軸線J1からX1方向に距離L2(>L1)だけ離れたところに回転部3の回転中心Prが位置している。このことは、形状測定装置において、X方向にL2−L1の組み付け誤差が生じていることを意味する。

【0035】

(Y方向の原点位置の認識)

移動制御部7は、Y方向におけるワーク支持部1の原点位置(以下「Y方向原点位置」という。)を、図示しないY方向原点位置センサを用いて認識する。具体的には、Y方向原点位置センサから原点検知信号が出力されたときに、ワーク支持部1がY方向原点位置にあると認識する。また、移動制御部7は、Y方向原点位置センサから原点検知信号が出力された時点から、Y方向移動部5の駆動源であるステッピングモータをいずれの方向にどれだけ回転させたかによって、Y方向における回転部3の回転中心Prの位置を認識する。

【0036】

形状測定装置が設計値どおりに組み立てられていれば、ワーク支持部1がY方向原点位置にあるときに、図中J2で示す軸線からY1方向に距離L3(L3は設計値)だけ離れたところに回転部3の回転中心Prが位置するようになっている。ところが、図1においては、軸線J2からY1方向に距離L4(<L3)だけ離れたところに回転部3の回転中心Prが位置している。このことは、形状測定装置において、Y方向にL3−L4の組み付け誤差が生じていることを意味する。

【0037】

(θ方向の原点位置の認識)

移動制御部7は、θ方向におけるワーク支持部1の原点位置(以下「θ方向原点位置」という)を、図示しないエンコーダーに付属のθ方向原点位置センサを用いて認識する。具体的には、θ方向原点位置センサから原点検知信号が出力されたときに、ワーク支持部1の回転部3がθ方向原点位置にあると認識する。また、移動制御部7は、θ方向原点位置センサから原点検知信号が出力された状態から、θ方向移動部6の駆動源であるステッピングモータをいずれの方向にどれだけ回転させたかによって、θ方向における回転部3の回転角度を認識する。

【0038】

形状測定装置が設計値どおりに組み立てられていれば、ワーク支持部1の回転部3がθ方向原点位置にあるときに、図中J3で示す軸線が図中J4で示す軸線と重なり合うようになっている。つまり、ワーク支持部1がθ方向原点位置にあるときに、軸線J3と軸線J4とのなす角度がちょうど0°になるように設計されている。ところが、図1においては、軸線J4に対して軸線J3がθ1方向に角度βだけ傾いている。このことは、形状測定装置において、θ方向に角度βの組み付け誤差が生じていることを意味する。

【0039】

なお、軸線J1は、X方向でワーク支持部1の原点位置を認識する際に基準となる、Y方向と平行な仮想の軸線である。軸線J2は、Y方向でワーク支持部1の原点位置を認識する際に基準となる、X方向に平行な仮想の軸線である。軸線J3は、回転部3の回転中心Prから回転半径方向に延在する仮想の軸線である。軸線J4は、軸線J2からY1方向に距離L4だけ離れたところにある、X方向と平行な仮想の軸線である。

【0040】

また、軸線J6は、軸線J1からX1方向に距離L1だけ離れた位置にある、Y方向に平行な仮想の軸である。軸線J7は、軸線J1からX1方向に距離L2だけ離れた位置にある、Y方向に平行な仮想の軸である。軸線J8は、軸線J2からY2方向に距離FLだけ離れた位置にある、X方向に平行な仮想の軸線である。軸線J9は、軸線J2からY1方向に距離L3だけ離れた位置にある、X方向に平行な仮想の軸線である。

【0041】

レーザ変位計2の基準位置FPは、X方向において軸線J6上、Y方向において軸線J2上に位置している。また、ワーク支持部1の回転部3の回転中心Prは、軸線J4と軸線J7の交点に位置している。ワーク支持部1におけるθ方向の軸線J3の向きは、θ方向原点位置センサを用いて一意に特定可能になっている。

【0042】

<組み付け誤差の補正方法>

続いて、形状測定装置の組み付け誤差を補正する方法について説明する。本発明の実施の形態においては、図2に示す補正用治具10を用いて形状測定装置の組み付け誤差を補正する。そのため、最初に補正用治具10の構成を説明し、その後で、組み付け誤差の補正方法を説明する。

【0043】

(補正用治具の構成)

図2は本発明の実施の形態に係る補正用治具の構成を示すものであって、(A)は平面図、(B)は側面図を示している。

【0044】

図示のように、補正用治具10は、治具本体11と軸部12を備えている。治具本体11は、一様な厚さで板状に形成されている。補正用治具10の輪郭を構成する治具本体11の外周縁は平面視略小判形に形成されている。具体的には、治具本体11の外周縁の全体形状が、円弧状の外周縁14と直線状の外周縁15を交互に2つずつ形成した略小判形に形成されている。2つの円弧状の外周縁14は、互いに同一の正円13の一部をなすように形成されている。正円13の中心は、補正用治具10をワーク支持部1に装着して回転させたときの回転中心Prに位置している。正円13の半径Rは、上述した距離L3(図1を参照)と同一寸法に設定されている。補正用治具10の回転中心Prは、軸部12の中心軸上に位置している。

【0045】

ここで、補正用治具10の長軸JLと短軸JSを基準に各部の寸法や位置関係を説明する。補正用治具10の長軸JLと短軸JSは、補正用治具10の回転中心Prで交差(直交)する軸である。まず、2つの円弧状の外周縁14は、補正用治具10の長軸JLの方向に対をなして形成され、2つの直線状の外周縁15は、補正用治具10の短軸JSの方向に対をなして形成されている。また、2つの直線状の外周縁15は、補正用治具10の回転中心Prからそれぞれ等距離を隔てた位置に、互いに平行に形成されている。

【0046】

軸部12は、補正用治具10をワーク支持部1に装着するときに、回転部3に差し込まれて固定(チャック)される部分である。補正用治具10の軸部12は、回転部3と一体に回転する。このため、ワーク支持部1の回転部3をθ方向に回転させたときの回転中心Pr(図1を参照)は、補正用治具10の回転中心Prにもなる。

【0047】

軸部12は、治具本体11の一方の主面(下面)から治具本体11の厚み方向に突出している。軸部12は、断面が円形に形成されている。軸部12は、相対的に外径が大きい大径部12aと、相対的に外径が小さい小径部12bとを一体に有している。大径部12aの一端(上端)は治具本体11の下面に接続されている。小径部12bは、大径部12aの他端(下端)に同軸につながっている。大径部12aと小径部12bの境界部には、深さの浅い逃げ溝12cが形成されている。また、大径部12aには位置決め孔12dが形成されている。位置決め孔12dは、補正用治具10をワーク支持部1に装着する場合に、θ方向で補正用治具10を位置決めするための孔である。位置決め孔12dは、補正用治具10の長軸JL上に設けられている。また、位置決め孔12dは、大径部12aと小径部12bの外径差によって形成される段付き面12eに設けられている。これに対して、ワーク支持部1の回転部3には、軸部12を受け入れるソケット部(不図示)が形成されている。このソケット部には位置決めピン(不図示)が設けられている。位置決めピンは、上記図1に示す軸線J3上に設けられている。そして、この位置決めピンを上記位置決め孔12dに嵌合することにより、θ方向で補正用治具10が位置決めされる構成になっている。ちなみに、ワーク支持部1に補正用治具10を装着した状態と、ワーク支持部1にレンズホルダを用いて眼鏡レンズを装着した状態を比較すると、治具本体11と軸部12の境界部分と、眼鏡レンズとレンズホルダとの密着部分とが、高さ方向で同じ位置に配置されるようになっている。

【0048】

(補正の手順)

次に、上記構成の補正用治具10を用いた組み付け誤差の補正方法について説明する。この補正方法は、図3に示すように、治具装着工程S1と、X方向補正工程S2と、Y方向補正工程S3と、照射対象切り替え工程S4と、θ方向補正工程S5とを含むものである。以下、各工程について説明する。

【0049】

(治具装着工程:S1)

治具装着工程S1は、補正用治具10をワークの代わりにワーク支持部1に装着する工程である。具体的には、ワークを取り外した状態のワーク支持部1の回転部3に補正用治具10の軸部12を挿入するとともに、上述した位置決め孔12dと位置決めピンの嵌合によって補正用治具10を位置決めする。また、ワーク支持部1の回転部3と補正用治具10の軸部12とが同軸となるように両者を緊密に嵌合させる。そして、この嵌合状態を維持しながら、たとえば真空吸着により回転部3に軸部12を固定する。これにより、ワーク支持部1の回転部3を回転させると、回転部3と一体に補正用治具10が回転するようになる。また、補正用治具10は、回転部3と共通の回転中心Prをもって回転するようになる。

【0050】

先述した治具装着工程S1は、オペレータの手作業によって行われる。また、治具装着工程S1において、補正用治具10を固定するための真空吸着は、たとえば、オペレータが真空吸着ボタン等を押下することによって行われる。これに対して、他の工程(S2〜S5)は、たとえばオペレータが補正開始ボタン等を押下することにより、所定の補正プログラムにしたがって自動的に行われる。具体的には、CPU(中央演算処理装置)、ROM(リード・オンリー・メモリ)、RAM(ランダム・アクセス・メモリ)等を備えたコンピュータ装置において、CPUがROMに格納された補正プログラムをRAMに読み出して実行することにより行われる。補正プログラムの実行は、上述したようにオペレータが補正開始ボタン等を押下することをきっかけとして開始される。また、補正プログラムの実行に基づく以下の処理は、たとえば、移動制御部7によって行われる。なお、上述した真空吸着ボタンや補正開始ボタン等の操作用ボタンは、形状測定装置が備える操作部(不図示)に設けられるものである。

【0051】

(X方向補正工程:S2)

X方向補正工程S2は、X方向の組み付け誤差を補正する工程である。X方向補正工程S2においては、補正用治具10の円弧状の外周縁14上に複数の測定点を設定し、当該複数の測定点にレーザ変位計2からのレーザ光を照射したときに得られる測定データを用いて、円弧状の外周縁14上においてレーザ変位計2に最も近い点を特定する。そして、この特定した点が存在するX方向の位置に基づいて、X方向の組み付け誤差を補正する。具体的には、以下のような処理を行う。

【0052】

図4はX方向補正工程で行われる処理の流れを示すフローチャートである。まず、補正用治具10の円弧状の外周縁14がレーザ変位計2の測定範囲内に収まるように、Y方向移動部5を駆動する(ステップS21)。このとき、補正用治具10が有する2つの円弧状の外周縁14のうち、一方の円弧状の外周縁(第1外周縁部に相当する部分)14をレーザ変位計2に対向させて配置しておく。また、レーザ変位計2から補正用治具10が十分に離れた状態から、Y方向移動部5の駆動によって補正用治具10をレーザ変位計2に徐々に近づけていく。そして、レーザ変位計2の測定データがほぼゼロになる状態で、Y方向移動部5の駆動を停止する。

【0053】

なお、X方向については、上述したY方向移動部5の駆動に先立って、移動制御部7がX方向移動部4を駆動することにより、軸線J1から距離L2だけ離れたところに回転部3の回転中心Prが配置される。また、θ方向については、移動制御部7がθ方向移動部6を駆動することにより、補正用治具10の円弧状の外周縁14がレーザ変位計2に対向するように配置される。かかる配置状態は、ワーク支持部1の回転部3をX方向原点位置に配置するようにX方向移動部4を駆動し、かつ、ワーク支持部1をθ方向原点位置からθ1方向に90°ずらして配置するようにθ方向移動部6を駆動することにより得られる。

【0054】

次に、形状測定装置の設計値である距離L1の値を変数Lxに代入する(ステップS22)。次に、図5に示すように、補正用治具10の円弧状の外周縁14上に3つの測定点Pa,Pb,Pcを設定し、その中の一つである測定点Pbに対してレーザ変位計2からのレーザ光を照射することにより、レーザ変位計2の基準位置から測定点Pbまでの変位量を測定する(ステップS23)。このとき、変数Lxの値は、ステップS23でレーザ光が照射される測定点PbのX方向の位置(軸線J1から測定点Pbまでの距離)を特定するものとなる。また、3つの測定点Pa,Pb,Pcは、変数Lxの値で特定される測定点Pbの位置を中心に、当該測定点PbからX1方向に微小距離αだけ変位した位置を測定点Paとし、当該測定点PbからX2方向に微小距離αだけ変位した位置を測定点Pcとするように設定される。

【0055】

次に、X方向移動部4の駆動により、上記の測定点Pbの位置を中心にして、ワーク支持部1と一体に補正用治具10をX1方向とX2方向に微小距離αずつ移動させ、それぞれの移動先でレーザ変位計2を用いた変位量の測定を行う(ステップS24)。具体的には、上記の測定点PbからX1方向に微小距離αだけ補正用治具10を移動させた後、レーザ変位計2からのレーザ光を円弧状の外周縁14上の測定点Paに照射することにより、レーザ変位計2の基準位置から測定点Paまでの変位量を測定する。また、上記の測定点PbからX2方向に微小距離αだけ補正用治具10を移動させた後、レーザ変位計2からのレーザ光を円弧状の外周縁14上の測定点Pcに照射することにより、レーザ変位計2の基準位置から測定点Pcまでの変位量を測定する。なお、測定点Pa,Pb,Pcの測定順は任意に変更可能である。

【0056】

次に、上記3つの測定点Pa,Pb,Pcのうち、レーザ変位計2からの距離が最も短い点(以下「最短測定点」という。)に基づいて、変数Lxの値を更新する(ステップS25)。具体的には、上記ステップS23の測定によって得られた測定データと、上記ステップS24の測定によって得られた2つの測定データを相互に比較することにより、最短測定点を抽出する。そして、軸線J1から最短測定点までの距離の値を変数Lxに代入する。図5の例では、3つの測定点Pa,Pb,Pcのなかで、測定点Paが最短測定点として抽出される。このため、更新後の変数Lxの値は、更新前の変数Lxの値にX1方向への微小距離αを加味した値となる。これにより、変数Lxの値が最短測定点Paの位置にあわせて更新される。このため、次回の測定では、最短測定点Paの位置を中心にして、円弧状の外周縁14上に3つの測定点が設定される。なお、軸線J1から最短測定点までの距離は、上述したX方向移動部4の駆動源であるステッピングモータの回転量および回転方向に基づいて測定することが可能である。

【0057】

次に、上記ステップS23〜S25の処理を規定回数にわたって実行したかどうかを判断する(ステップS26)。規定回数は、上述した微小距離αの初期値や想定される組み付け誤差の大きさにあわせて適宜設定すればよい。ただし、X方向補正工程S2においては、後述するように微小距離αの設定値を段階的に狭めながらステップS23〜S25の処理を繰り返すため、規定回数は複数回とする。

【0058】

上記ステップS26でNoと判断した場合は、先ほどのステップS24で適用した微小距離αの値にα′(ただし、α′<α)を代入した後(ステップS27)、上記ステップS23に戻る。これにより、微小距離αを先ほどよりも狭めた状態で、かつ、上記ステップS25で更新した変数Lxの値を適用して、上記ステップS23〜S25の処理が再び行われる。このように微小距離αの値を段階的に狭めながらステップS23〜S25の処理を繰り返すと、ステップS25で更新される変数Lxの値が徐々に距離L2の値に収束していく。このことから、微小距離αの値を段階的に狭めながらステップS23〜S25の処理を繰り返すことにより、円弧状の外周縁14上においてレーザ変位計2に最も近い点(以下、「最近接点」という)Pxを特定することができる。こうして特定される最近接点Pxは、回転部3と補正用治具10に共通の回転中心Prを通る、Y方向に平行な軸線J10上に存在することになる。また、X方向においては、軸線J1から最近接点Pxまでの距離L2と、軸線J1から回転部3の回転中心Prまでの距離とが、互いに等しい距離になる。

【0059】

その後、上記ステップS23〜S25の処理を規定回数実行し終わった場合は、上記ステップS26でYesと判断してステップS28に進む。ステップS28においては、距離L2の値に変数Lxの値を代入することにより、距離L2の値を設定する(ステップS28)。ここでの処理は、上述のように特定した最近接点Pxが存在するX方向の位置に基づいて、X方向の組み付け誤差を補正する処理となる。具体的には、上記図1に示すように、X方向にL1−L2の組み付け誤差が生じている場合に、軸線J1から距離L2だけ離れたところに回転部3の回転中心Prが位置することを、ステップS28での数値の設定によって移動制御部7に認識させる処理となる。

【0060】

これにより、X方向の組み付け誤差を補正する前と後で、ワーク支持部1のX方向の位置に関する移動制御部7の認識が、次のように変わる。すなわち、X方向の組み付け誤差を補正する前の段階では、移動制御部7は、ワーク支持部1がX方向原点位置にあるときに、軸線J1からX1方向に距離L1だけ離れたところに回転部3の回転中心Prが位置すると認識(誤認)している。これに対して、X方向の組み付け誤差を補正した後の段階では、移動制御部7は、軸線J1からX方向に距離L2だけ離れたところに回転部3の回転中心Prが位置すると認識するようになる。このため、X方向に関して、ワーク支持部1の実際の位置と移動制御部7が認識するワーク支持部1の位置とが同じになる。よって、X方向の組み付け誤差とこれに伴う同方向の位置認識のずれが適切に補正された状態になる。

【0061】

(Y方向補正工程:S3)

Y方向補正工程S3は、Y方向の組み付け誤差を補正する工程である。Y方向補正工程S3は、X方向補正工程S2でX方向の組み付け誤差を補正した後に行う必要がある。その理由は、X方向補正工程S2で特定した最近接点Pxに関する情報を利用してY方向の組み付け誤差を補正するためである。具体的には、上記ステップS28で設定した距離L2の情報を利用してY方向の組み付け誤差を補正する。以下、詳しく説明する。

【0062】

図6はY方向補正工程で行われる処理の流れを示すフローチャートである。まず、x=L1、y=L3の制御条件でそれぞれX方向移動部4およびY方向移動部5を駆動する(ステップS31)。x=L1の制御条件でX方向移動部4を駆動すると、軸線J1からX1方向に距離L1だけ離れたところが、レーザ変位計2による測定対象に設定される。また、y=L3の制御条件でY方向移動部5を駆動すると、Y方向の組み付け誤差を補正する前の段階では、軸線J2からY1方向に距離L4だけ離れたところに回転部3の回転中心Prが配置される。つまり、移動制御部7が想定している位置からずれたところに回転部3の回転中心Prが配置される。その理由は、Y方向にL3−L4の組み付け誤差が生じているためである。

【0063】

次に、レーザ変位計2を駆動することにより、補正用治具10の円弧状の外周縁14上の最近接点Pxにレーザ光を照射し、その反射光を受光することにより、レーザ変位計2の基準位置から最近接点Pxまでの変位量を測定する。そして、そのときにレーザ変位計2から出力される測定データΔdを取得する(ステップS32)。この測定データΔdは、Y方向に組み付け誤差が生じていなければ、Δd=0となる。ただし、実際にはY方向に組み付け誤差L3−L4が生じているため、Δd≠0となる。その場合、測定データΔdの値は、Y方向の組み付け誤差L3−L4に相当するものとなる。

【0064】

そこで、次のステップS33においては、上記ステップS31で適用した距離L3の値から測定データΔdを減算し、その減算値を距離L4の値に代入することにより、距離L4の値を設定する。ここでの処理は、上述のように特定した最近接点Pxが存在するY方向の位置に基づいて、Y方向の組み付け誤差を補正する処理となる。具体的には、上記図1に示すように、Y方向にL3−L4の組み付け誤差が生じている場合に、軸線J2から距離L4だけ離れたところに回転部3の回転中心Prが位置することを、ステップS33での数値の設定によって移動制御部7に認識させる処理となる。

【0065】

これにより、Y方向の組み付け誤差を補正する前と後で、ワーク支持部1のY方向の位置に関する移動制御部7の認識が、次のように変わる。すなわち、Y方向の組み付け誤差を補正する前の段階では、移動制御部7は、ワーク支持部1がY方向原点位置にあるときに、軸線J2からY1方向に距離L3だけ離れたところに回転部3の回転中心Prが位置すると認識(誤認)している。これに対して、Y方向の組み付け誤差を補正した後の段階では、移動制御部7は、ワーク支持部1がY方向原点位置にあるときに、軸線J2からY1方向に距離L4だけ離れたところに回転部3の回転中心Prが位置すると認識するようになる。これにより、Y方向に関して、ワーク支持部1の実際の位置と移動制御部7が認識するワーク支持部1の位置とが同じになる。よって、Y方向の組み付け誤差とこれに伴う同方向の位置認識のずれが適切に補正された状態になる。

【0066】

(照射対象切り替え工程:S4)

照射対象切り替え工程S4は、レーザ変位計2からのレーザ光を照射する対象が、円弧状の外周縁14と直線状の外周縁15との間で切り替わるように、θ方向移動部6の駆動によって補正用治具10を回転させる工程である。ここでは、レーザ光の照射対象を円弧状の外周縁14から直線状の外周縁15へと切り替えるように、補正用治具10を回転させる。具体的には、θ方向においてワーク支持部1の回転部3をθ方向原点位置に戻すために、図5に示す状態から補正用治具10をθ2方向に90°回転させる。これにより、補正用治具10の直線状の外周縁(第2外周縁部に相当する部分)15がレーザ変位計2に対向する状態に配置される。

【0067】

(θ方向補正工程:S5)

θ方向補正工程S5は、θ方向の組み付け誤差を補正する工程である。θ方向補正工程5は、X方向の組み付け誤差を補正する前に行ってもよいし、Y方向の組み付け誤差を補正する前に行ってもよい。その理由は、θ方向の組み付け誤差は、X方向の組み付け誤差やY方向の組み付け誤差の影響をほとんど受けないためである。

【0068】

図7はθ方向補正工程で行われる処理の流れを示すフローチャートである。まず、図8に示すように、補正用治具10の直線状の外周縁15上に複数(図例では4つ)の測定点Pd,Pe,Pf,Pgを設定し、各々の測定点Pd,Pe,Pf,Pgの変位量をレーザ変位計2で順に測定する(ステップS51)。測定点Pd,Pe,Pf,Pgは、X方向に等間隔に並んでいる。このため、X方向移動部4の駆動によって補正用治具10をX方向に適宜移動させて、各々の測定点Pd,Pe,Pf,Pgの変位量をレーザ変位計2で順に測定する。

【0069】

測定手順の一例を挙げると、まず、X方向移動部4およびY方向移動部5を適宜駆動することにより、レーザ変位計2から出射されたレーザ光が測定点Pdに照射される状態にする。そして、その状態で実際にレーザ変位計2からのレーザ光を測定点Pdに照射することにより、レーザ変位計2の基準位置から測定点Pdまでの変位量を測定する。次に、X方向移動部4を駆動することにより、レーザ変位計2から出射されたレーザ光が測定点Peに照射される状態にする。そして、その状態で実際にレーザ変位計2からのレーザ光を測定点Peに照射することにより、レーザ変位計2の基準位置から測定点Peまでの変位量を測定する。これと同様の測定を、残り2つの測定点Pf,Pgについても実施する。これにより、4つの測定点Pd,Pe,Pf,Pgごとの測定データが得られる。ここでは、測定点Pdを測定したときに得られる測定データをD1とし、測定点Peを測定したときに得られる測定データをD2とする。また、測定点Pfを測定したときに得られる測定データをD3とし、測定点Pgを測定したときに得られる測定データをD4とする。

【0070】

次に、上記ステップS51の測定結果(D1〜D4)を用いて、直線状の外周縁15に沿う仮想の軸線Jsをたとえば最小二乗法によって特定し、この軸線Jsの傾き角度Δθを求める(ステップS52)。ここで求める傾き角度Δθは、X方向に平行な仮想の軸線J11に対して軸線Jsがなす角度となる。傾き角度Δθは、θ方向に組み付け誤差が生じていなければ、設計値(0°)に一致する値となる。ただし、実際にはθ方向に組み付け誤差が生じているため、設計値からずれた値になる。本形態においては、ワーク支持部1の回転部3をθ方向原点位置に配置したときに、θ方向の組み付け誤差がなければ、補正用治具10の直線状の外周縁15がX方向と平行な状態で配置されるようになっている。したがって、ステップS52で求めた軸線Jsの傾き角度Δθは、θ方向の組み付け誤差に相当するものとなる。

【0071】

そこで、次のステップS53においては、上記ステップS52で求めた角度Δθの値を角度βの値に代入することにより、角度βの値を設定する。ここでの処理は、上述のように求めた傾き角度Δθに基づいて、θ方向の組み付け誤差を補正する処理となる。具体的には、上記図1に示すように、θ方向に角度βの組み付け誤差が生じている場合に、回転部3の回転角度位置を示す軸線J3が軸線J4からθ1方向に角度βだけ傾いていることを、ステップS53での数値の設定によって移動制御部7に認識させる処理となる。

【0072】

これにより、θ方向の組み付け誤差を補正する前と後で、ワーク支持部1のθ方向の位置に関する移動制御部7の認識が、次のように変わる。すなわち、θ方向の組み付け誤差を補正する前の段階では、移動制御部7は、ワーク支持部1がθ方向原点位置にあるときに、軸線J3と軸線J4とのなす角度を0°と認識(誤認)している。これに対して、θ方向の組み付け誤差を補正した後の段階では、移動制御部7は、軸線J3と軸線J4とのなす角度をβと認識するようになる。これにより、θ方向に関して、ワーク支持部1における回転部3の実際の回転角度位置と移動制御部7が認識する回転部3の回転角度位置とが同じになる。このため、θ方向の組み付け誤差とこれに伴う同方向の位置認識のずれが適切に補正された状態になる。

【0073】

以上で組み付け誤差の補正が完了となる。一連の補正処理を終えたら、図示しない操作部に設けられた真空吸着ボタン等を操作することにより、真空吸着による補正用治具10の固定を解除する。次いで、ワーク支持部1の回転部3から補正用治具10を取り外す。

【0074】

本発明の実施の形態に係る組み付け誤差補正方法においては、治具の輪郭を構成する外周縁の一部を円弧状の外周縁14とし、他の一部を直線状の外周縁15とした補正用治具10を用いる。そして、X方向の組み付け誤差とY方向の組み付け誤差については、それぞれ円弧状の外周縁14にレーザ変位計2からのレーザ光を照射したときに得られる測定データを用いて補正する。また、θ方向の組み付け誤差については、直線状の外周縁15にレーザ変位計2からのレーザ光を照射したときに得られる測定データを用いて補正する。また、レーザ光の照射対象については、θ方向移動部6の駆動による補正用治具10の回転によって切り替える。このため、補正用治具10を交換しなくても形状測定装置の組み付け誤差をX方向、Y方向、θ方向のすべてについて補正することができる。

【0075】

<他の実施の形態>

続いて、本発明の他の実施の形態について説明する。

本発明の他の実施の形態については、先述した実施の形態と比較して、特に、組み付け誤差の補正に用いる補正用治具の構成と、当該補正用治具を用いた組み付け誤差の補正方法が異なる。

【0076】

(補正用治具の構成)

図9は本発明の他の実施の形態に係る補正用治具の構成を示すものであって、(A)は平面図、(B)は側面図を示している。

【0077】

図示のように、補正用治具10は、治具本体11と軸部12を備えている。治具本体11は、一様な厚さで板状に形成されている。補正用治具10の輪郭を構成する治具本体11の外周縁は平面視略小判形に形成されている。具体的には、治具本体11の外周縁の全体形状が、円弧状の外周縁14と直線状の外周縁15を交互に2つずつ形成した略小判形に形成されている。以上の点は、先述した実施の形態で用いた補正用治具(図2)と同様である。

【0078】

ここで、補正用治具10の長軸JLと短軸JSを基準に各部の寸法や位置関係を説明する。まず、2つの円弧状の外周縁14a,14bのうち、一方(図の上方)の円弧状の外周縁14aは、正円13aの一部をなすように形成され、他方(図の下方)の円弧状の外周縁14bは、別の正円13bの一部をなすように形成されている。一方の円弧状の外周縁14aを規定する正円13aの中心は、長軸JL上において補正用治具10の回転中心Prに位置している。また、正円13aの半径Rは、上述した距離L3(図1を参照)と同一寸法に設定されている。これに対して、他方の円弧状の外周縁14bを規定する正円13bの中心Coは、長軸JL上において補正用治具10の回転中心Prから距離L5だけずれている。また、正円13aの半径Raと正円13bの半径Rbの大小関係は、Ra>Rbになっている。このため、長軸JL上において、補正用治具10の回転中心Prから円弧状の外周縁14aまでの距離をL6とし、同じく補正用治具10の回転中心Prから円弧状の外周縁14bまでの距離をL7とすると、L6(=Ra)>L7の大小関係になっている。ただし、L6とL7の大小関係は、L6<L7であってもよく、それらの寸法差も任意に設定可能(たとえば、5mm程度)である。また、RaとRbの関係は、Ra=Rb、またはRa<Rbであってもよい。

【0079】

一方、2つの直線状の外周縁15a,15bは、長軸JLに沿って互いに平行に形成されている。また、短軸JS上において、補正用治具10の回転中心Prから直線状の外周縁15aまでの距離をL8とし、同じく補正用治具10の回転中心Prから直線状の外周縁15bまでの距離をL9とすると、L8<L9の大小関係になっている。このため、長軸JLの方向においては、一方の直線状の外周縁15aの長さが、他方の直線状の外周縁15bの長さよりも長くなっている。また、正円13bの半径Rbと距離L9との大小関係は、Rb>L9に設定されている。ただし、L8とL9の大小関係は、L8>L9であってもよい。また、L8とL9の寸法差は、任意に設定可能であり、たとえば、3〜5mmの範囲内で設定すればよい。

【0080】

(補正の手順)

次に、上記構成の補正用治具10を用いた組み付け誤差の補正方法について説明する。この補正方法は、図10に示すように、治具装着工程S11と、X方向補正工程S12と、Y方向補正工程S13と、照射対象切り替え工程S14と、θ方向補正工程S15と、補正適否確認工程S16と、確認結果通知工程S17とを含むものである。このうち、工程S11〜S15は、先述した実施の形態で説明した工程S1〜S5と基本的に同様である。ただし、工程S12においては、補正用治具10の回転中心Prから半径Raで規定される円弧状の外周縁(第1外周縁部に相当する部分)14aをレーザ光の照射対象とし、当該円弧状の外周縁14a上に複数の測定点を設定してX方向の組み付け誤差を補正する。また、工程S13においては、円弧状の外周縁14a上で特定した最近接点Px(図5参照)に関する情報を利用してY方向の組み付け誤差を補正する。また、工程S14においては、レーザ変位計2のレーザ光を照射する対象が、補正用治具10の円弧状の外周縁14aから直線状の外周縁(第2外周縁部に相当する部分)15aに切り替わるように、補正用治具10を回転させる。また、工程S15においては、補正用治具10の直線状の外周縁15a上に複数の測定点を設定してθ方向の組み付け誤差を補正する。以上で組み付け誤差の実質的な補正処理が完了となるが、これに引き続いて以下の工程S16,S17を行う。

【0081】

(補正適否確認工程:S16)

補正適否確認工程S16は、上記の工程S11〜S15で実施した組み付け誤差の補正が適正に行われたかどうかを確認する工程である。補正適否確認工程S16においては、補正用治具10をθ方向に回転させるとともに、各々の回転角度位置でレーザ変位計2を用いて測定した測定データを取り込むことにより、補正用治具10の形状測定を行う。このとき得られる形状測定データは、補正用治具10の回転角度ごとの外周縁の位置データとなる。このため、補正用治具10の1回転分のデータをもとに補正用治具10の輪郭を表す平面視形状を測定(把握)することができる。また、レーザ変位計10が二次元レーザ変位計であるため、補正用治具10の回転角度ごとの外周縁の断面形状を測定(把握)することもできる。このような形状測定によって得られた補正用治具10の外周縁の形状測定データと、あらかじめメモリ等に記憶してある補正用治具10の外周縁の形状基準データとを、たとえばパターンマッチングにより比較し、この比較結果に基づいて組み付け誤差の補正適否を判断する。具体的には、パターンマッチングによる比較結果において、上記の形状測定データと形状基準データの類似度が、あらかじめ設定された許容値以内であれば、組み付け誤差の補正が適正に行われたと判断し、許容値オーバーであれば、組み付け誤差の補正が適正に行われていないと判断する。上記の形状基準データは、たとえば、組み付け誤差の補正対象となる形状測定装置よりも測定精度の高い形状測定装置を用いて、補正用治具10の形状測定を行うことにより得られるデータである。

【0082】

(確認結果通知工程:S17)

確認結果通過工程S17は、上記補正適否確認工程S16での確認結果をオペレータに通知する工程である。オペレータに対する確認結果の通知は、メッセージ表示や音声案内などで行えばよい。具体的には、メッセージ表示による通知は、形状測定装置が備える操作部(不図示)の表示パネルに、確認結果を知らせるメッセージを表示することで行えばよい。また、音声案内による通知は、形状測定装置が備える操作部(不図示)のスピーカーから、確認結果を知らせる音声を出力することで行えばよい。

【0083】

上記の組み付け誤差補正方法によれば、先述した実施の形態と同様の効果に加えて、以下のような効果が得られる。

すなわち、形状測定装置の組み付け誤差をX方向、Y方向、θ方向のすべてについて補正した後に、当該補正の適否を確認し、その結果を通知するため、組み付け誤差の補正が適正に行われたことを確認したうえで、ワークの形状測定を実施することができる。

【0084】

また、上記図9に示す補正用治具10を用いた組み付け誤差補正方法は、特に眼鏡レンズをワークとして取り扱う形状測定装置(眼鏡レンズの形状測定装置)に好適に適用することができる。その理由は、以下のとおりである。

【0085】

まず、眼鏡レンズを枠入れする眼鏡枠の玉型形状は、フィッティングポイント(瞳孔)の位置を基準(中心)にみると、全体的に非対称な形状になっている。また、眼鏡レンズをワークとして取り扱う場合は、フィッティングポイントが回転中心Prに一致する状態で、眼鏡レンズをワーク支持部1に装着する。このため、ワーク支持部1に眼鏡レンズを装着した状態では、回転中心Prを基準にみたときの眼鏡レンズの形状が非対称な形状になる。

【0086】

一方、上記図2に示す補正用治具10の場合は、回転中心Prを基準にみたときの治具形状が、全体的に対称な形状になっているのに対し、上記図9に示す補正用治具10の場合は、回転中心Prを基準にみたときの治具形状が非対称な形状になっている。このため、実際にワーク支持部1の回転部3に補正用治具10や眼鏡レンズを装着して回転させたときの状態をくらべると、図9の補正用治具10の方が、眼鏡レンズの形状測定に近い状態が得られる。したがって、眼鏡レンズの形状測定装置に適用した場合は、図9の補正用治具10を用いた方が、眼鏡レンズの形状測定に近い状態で、組み付け誤差の補正適否を確認することができる。

【0087】

また、眼鏡レンズの形状測定装置への適用に際しては、補正用治具10の外周縁の断面形状(端面形状)を以下のような形状にすることが望ましい。すなわち、組み付け誤差の補正で使用する円弧状の外周縁14aおよび直線状の外周縁15aの断面形状は、治具本体11の厚み方向に沿う平坦な形状とする。また、組み付け誤差の補正で使用しない円弧状の外周縁14bおよび直線状の外周縁15bのうち、円弧状の外周縁14bの断面形状は、図11(A)に示すように山形状の断面形状とし、直線状の外周縁15bの断面形状は、図11(B)に示すように溝付きの断面形状とする。

【0088】

このような断面形状で補正用治具10の外周縁を形成することにより、眼鏡レンズの形状測定装置への適用に際して、レンズ外周面(コバ面)に山形状のヤゲンを有する眼鏡レンズの形状測定に近い状態や、レンズ外周面に凹状の溝を有する眼鏡レンズの形状測定に近い状態を、一つの補正用治具10で再現することができる。したがって、補正用治具10の外周縁の断面形状を一様に平坦に形成した場合にくらべて、レーザ変位計2による眼鏡レンズの形状測定の精度確認を、実際のワーク(眼鏡レンズ)に近い状態で行うことができる。

【0089】

ところで、二次元レーザ変位計の測定幅はZ方向に生じる組み付け誤差と比較して十分に広いため、通常はZ方向の組み付け誤差は問題とならない。しかし、眼鏡レンズをワークとして取り扱う場合は、上記のX方向およびY方向(二次元平面)に直交するZ方向において、ワーク支持部1とレーザ変位計2の相対位置を調整する必要が生じる場合がある。その理由を述べる。まず、眼鏡レンズは2つ(表裏)の光学面を有する。このうち、一方の光学面は凸面となっており、他方の光学面は凹面となっている。この眼鏡レンズをワーク支持部1に装着する場合は、次のような手順を踏む。まず、既述のとおり眼鏡レンズの一方の光学面(凸面)にレンズホルダを取り付ける。次に、レンズホルダの軸部をワーク支持部1の回転部3のソケット部(不図示)に挿入する。次に、真空吸着等によりレンズホルダを回転部3に固定する。このとき、眼鏡レンズの輪郭をなす外周縁の位置はZ方向にばらつきをもつ。これは、眼鏡レンズの光学面の曲率の違いによって、眼鏡レンズの外周縁の位置がZ方向にずれるからである。特に、光学面の曲率が大きいハイカーブレンズと曲率が小さい一般の眼鏡レンズでは、それぞれの眼鏡レンズにレンズホルダを取り付けてワーク支持部1に装着したときに、Z方向におけるレンズ外周縁の位置のずれが大きくなる。具体的には、ハイカーブレンズのほうが一般の眼鏡レンズに比べてレンズ外周縁の位置が上方(回転部3から離れる方向)に偏倚する。このため、Z方向に関して、たとえば一般の眼鏡レンズの形状を測定する場合は、レンズ外周縁がレーザ変位計2の測定範囲内に収まるとしても、ハイカーブレンズの形状を測定する場合は、レンズ外周縁がレーザ変位計2の測定範囲から外れることがある。その場合は、ワーク支持部1とレーザ変位計2の相対位置をZ方向で調整する必要が生じる。したがって、ワーク支持部1とレーザ変位計2のZ方向の相対位置を調整する機能を形状測定装置に持たせることが好ましい。以下、具体的に説明する。

【0090】

まず、ワーク支持部1とレーザ変位計2を相対的にZ方向に移動させるためには、ワーク支持部1とレーザ変位計2の少なくとも一方をZ方向に移動させればよい。そこで、本実施の形態においては、一例として、ワーク支持部1を固定したままZ方向移動部(不図示)によってレーザ変位計2をZ方向に移動させることにより、両者を相対的にZ方向に移動させるものとする。Z方向移動部は、上述したX方向移動部4、Y方向移動部5およびθ方向移動部6と同様に、移動制御部7によって駆動制御されるものである。

【0091】

Z方向移動部の具体的な構成としては、たとえば次のような構成を採用することが可能である。すなわち、図示しないZ軸ステージにレーザ変位計2を搭載することにより、このレーザ変位計2をZ方向に独立に移動可能に支持する。そして、Z軸ステージとこれに付属するZ軸ステージ駆動用のモータ(たとえば、リニアモータ、ステッピングモータ、サーボモータなど)によってレーザ変位計2をZ方向に移動させる構成とする。

【0092】

次に、Z方向移動部を用いてワーク支持部1とレーザ変位計2の相対位置を調整する方法について説明する。

まず、上述したとおり補正用治具10を用いて、X方向、Y方向およびθ方向の組み付け誤差を補正した後、X方向移動部4、Y方向移動部5およびθ方向移動部6を適宜駆動することにより、レーザ変位計2の基準位置FPまたはその近傍に円弧状の外周縁14または直線状の外周縁15が配置された状態にする。ここでは一例として、レーザ変位計2の基準位置FPまたはその近傍に円弧状の外周縁14が配置されるものとする。

【0093】

次に、必要に応じてZ方向移動部を駆動することにより、ワーク支持部1に支持された補正用治具10とレーザ変位計2との位置関係が、たとえば図12の状態になるようにする。この状態では、補正用治具10の外周縁14の断面形状全体を測定できるように、レーザ変位計2から出射されるレーザ光LbのZ方向の照射範囲内(測定範囲)に、補正用治具10の外周縁14が完全に収まるようにする。ちなみに、レーザ変位計2として上記の二次元レーザ変位計を用いた場合は、レーザ変位計2から出射されるレーザ光の断面形状が、一方向(本形態ではZ方向)に細長いライン形状になる。

【0094】

次に、Z方向移動部の駆動によりレーザ変位計2を上方に移動させる。そうすると、この移動中にレーザ変位計2のZ方向の測定範囲から補正用治具10の外周縁14の下端が外れる。このときのタイミングを、たとえばレーザ変位計2の測定データをもとに外周縁14の断面形状を認識しているデータ処理部8で検出する。具体的には、レーザ変位計2の測定データをもとに外周縁14の下端を検知できなくなったタイミングをデータ処理部8で検出し、この検出結果を移動制御部7に通知する。そうすると、データ処理部8からの通知を受けた移動制御部7は、データ処理部8が上記タイミングを検出したときのZ方向のレーザ変位計2の位置を基準にして、当該位置よりもレーザ変位計2が下方に所定の距離Lz(たとえば、1mm)だけ変位した位置に停止するように、Z方向移動部を駆動する。以上でZ方向の位置調整が終了する。

【0095】

このようにワーク支持部1とレーザ変位計2の相対位置をZ方向で調整することにより、光学面の曲率が小さい一般の眼鏡レンズをワークとして取り扱う場合はもちろん、光学面の曲率が大きいハイカーブレンズをワークとして取り扱う場合でも、レーザ変位計2のZ方向の測定範囲内にレンズ外周縁を収めることができる。このため、ワークとして取り扱う眼鏡レンズの光学面の曲率の大小にかかわらず、眼鏡レンズの全周にわたってレンズ外周縁の断面形状等の測定を行うことが可能となる。

【0096】

なお、本発明の技術的範囲は上述した実施の形態に限定されるものではなく、発明の構成要件やその組み合わせによって得られる特定の効果を導き出せる範囲において、種々の変更や改良を加えた形態も含む。

【0097】

たとえば、補正用治具の交換を不要とするための治具の形状としては、上述した小判形に限らず、円弧状の外周縁14と直線状の外周縁15を一つずつ有する半月形であってもよい。

【0098】

また、上記図2に示す補正用治具10を用いて組み付け誤差を補正する一連の処理に、補正適否確認工程S16と確認結果通知工程S17を追加してもよい。

【0099】

また、上記図9に示す補正用治具10の変形例として、L6≠L7およびL8=L9の条件を満たす治具構造を採用してもかまわない。

【0100】

また、上記図2に示す補正用治具10を用いる場合に、補正用治具10の外周縁の断面形状を、山形状の断面形状や溝付きの断面形状としてもよいし、上記図9に示す補正用治具10を用いる場合に、図11(A),(B)とは反対に、円弧状の外周縁14bを溝付きの断面形状とし、直線状の外周縁15bを山形状の断面形状としてもよい。

【0101】

また、上記実施の形態においては、治具装着工程S1をオペレータの手作業によって行うとしたが、これに限らず、治具装着工程S1を自動化することも可能である。具体的には、たとえば、ワーク支持部1に対して補正用治具10の着脱を行う自動搬送装置を設けるとともに、この自動搬送装置と上記コンピュータ装置を通信手段で接続する。そして、コンピュータ装置から自動搬送装置に通信手段を通して補正開始の指令信号を出力し、これを受けて自動搬送装置が、指定場所に置かれた補正用治具10をピックアップしてワーク支持部1に装着する仕組みとする。これにより、治具装着工程S1はもちろん、上記一連の補正処理を終えた後に、ワーク支持部1から補正用治具10を取り外す作業も自動化することが可能である。

【符号の説明】

【0102】

1…ワーク支持部

2…レーザ変位計

3…回転部

4…X方向移動部

5…Y方向移動部

6…θ方向移動部

7…移動制御部

8…データ処理部

10…補正用治具

11…治具本体

12…軸部

13…正円

14…円弧状の外周縁

15…直線状の外周縁

【特許請求の範囲】

【請求項1】

測定の対象となるワークを支持するワーク支持部と、前記ワーク支持部に支持されたワークの外周縁にレーザ光を照射し、そこからの反射光を受光して測定データを出力するレーザ変位計と、前記ワーク支持部と前記レーザ変位計を相対的にX方向に直線移動させるX方向移動手段と、前記ワーク支持部と前記レーザ変位計を相対的にY方向に直線移動させるY方向移動手段と、前記ワーク支持部に支持されたワークをθ方向に回転移動させるθ方向移動手段と、を備える形状測定装置の組み付け誤差を補正する方法であって、

X方向およびY方向の組み付け誤差を補正するための第1外周縁部と、θ方向の組み付け誤差を補正するための第2外周縁部とを有する補正用治具を、前記ワーク支持部に装着する治具装着工程と、

前記補正用治具の第1外周縁部に前記レーザ変位計からのレーザ光を照射したときに得られる測定データを用いて、X方向の組み付け誤差を補正するX方向補正工程と、

前記X方向補正工程の後に、前記補正用治具の第1外周縁部に前記レーザ変位計からのレーザ光を照射したときに得られる測定データを用いて、Y方向の組み付け誤差を補正するY方向補正工程と、

前記レーザ変位計からのレーザ光を照射する対象が、前記第1外周縁部と前記第2外周縁部との間で切り替わるように、前記θ方向移動手段の駆動によって前記補正用治具を回転させる照射対象切り替え工程と、

前記補正用治具の第2外周縁部に前記レーザ変位計からのレーザ光を照射したときに得られる測定データを用いて、θ方向の組み付け誤差を補正するθ方向補正工程と、

を含むことを特徴とする形状測定装置の組み付け誤差補正方法。

【請求項2】

前記補正用治具の第1外周縁部は、正円の一部をなす円弧状の外周縁で構成され、

前記補正用治具の第2外周縁部は、直線状の外周縁で構成され、

前記正円の中心は、前記補正用治具を前記ワーク支持部に装着して回転させたときの回転中心に位置し、

前記補正用治具の外周縁の全体形状が、前記円弧状の外周縁と前記直線状の外周縁を交互に2つずつ形成した略小判形に形成され、

前記2つの円弧状の外周縁は、前記補正用治具の長軸方向に対をなして形成され、

前記2つの直線状の外周縁は、前記補正用治具の短軸方向に対をなして形成され、

前記補正用治具を前記ワーク支持部に装着して回転させたときの回転中心は、前記補正用治具の長軸上において前記2つの円弧状の外周縁間の中心位置からずれた位置に設定され、

前記補正用治具の短軸方向において、前記回転中心から一方の直線状の外周縁までの距離と前記回転中心から他方の直線状の外周縁までの距離とが、互いに異なる距離に設定されている

ことを特徴とする請求項1に記載の形状測定装置の組み付け誤差補正方法。

【請求項3】

測定の対象となるワークを支持するワーク支持部と、前記ワーク支持部に支持されたワークの外周縁にレーザ光を照射し、そこからの反射光を受光して測定データを出力するレーザ変位計と、前記ワーク支持部と前記レーザ変位計を相対的にX方向に直線移動させるX方向移動手段と、前記ワーク支持部と前記レーザ変位計を相対的にY方向に直線移動させるY方向移動手段と、前記ワーク支持部に支持されたワークをθ方向に回転移動させるθ方向移動手段と、を備える形状測定装置の組み付け誤差を補正する際に用いられる補正用治具であって、

X方向およびY方向の組み付け誤差を補正するための第1外周縁部と、

θ方向の組み付け誤差を補正するための第2外周縁部と、

を有し、

前記第1外周縁部は、正円の一部をなす円弧状の外周縁で構成され、

前記第2外周縁部は、直線状の外周縁で構成され、

前記正円の中心は、前記補正用治具を前記ワーク支持部に装着して回転させたときの回転中心に位置している

ことを特徴とする補正用治具。

【請求項4】

前記補正用治具の外周縁の全体形状が、前記円弧状の外周縁と前記直線状の外周縁を交互に2つずつ形成した略小判形に形成されている

ことを特徴とする請求項3に記載の補正用治具。

【請求項5】

前記2つの円弧状の外周縁は、前記補正用治具の長軸方向に対をなして形成され、

前記2つの直線状の外周縁は、前記補正用治具の短軸方向に対をなして形成され、

前記補正用治具を前記ワーク支持部に装着して回転させたときの回転中心は、前記補正用治具の長軸上において前記2つの円弧状の外周縁間の中心位置からずれた位置に設定されている

ことを特徴とする請求項4に記載の補正用治具。

【請求項1】

測定の対象となるワークを支持するワーク支持部と、前記ワーク支持部に支持されたワークの外周縁にレーザ光を照射し、そこからの反射光を受光して測定データを出力するレーザ変位計と、前記ワーク支持部と前記レーザ変位計を相対的にX方向に直線移動させるX方向移動手段と、前記ワーク支持部と前記レーザ変位計を相対的にY方向に直線移動させるY方向移動手段と、前記ワーク支持部に支持されたワークをθ方向に回転移動させるθ方向移動手段と、を備える形状測定装置の組み付け誤差を補正する方法であって、

X方向およびY方向の組み付け誤差を補正するための第1外周縁部と、θ方向の組み付け誤差を補正するための第2外周縁部とを有する補正用治具を、前記ワーク支持部に装着する治具装着工程と、

前記補正用治具の第1外周縁部に前記レーザ変位計からのレーザ光を照射したときに得られる測定データを用いて、X方向の組み付け誤差を補正するX方向補正工程と、

前記X方向補正工程の後に、前記補正用治具の第1外周縁部に前記レーザ変位計からのレーザ光を照射したときに得られる測定データを用いて、Y方向の組み付け誤差を補正するY方向補正工程と、

前記レーザ変位計からのレーザ光を照射する対象が、前記第1外周縁部と前記第2外周縁部との間で切り替わるように、前記θ方向移動手段の駆動によって前記補正用治具を回転させる照射対象切り替え工程と、

前記補正用治具の第2外周縁部に前記レーザ変位計からのレーザ光を照射したときに得られる測定データを用いて、θ方向の組み付け誤差を補正するθ方向補正工程と、

を含むことを特徴とする形状測定装置の組み付け誤差補正方法。

【請求項2】

前記補正用治具の第1外周縁部は、正円の一部をなす円弧状の外周縁で構成され、

前記補正用治具の第2外周縁部は、直線状の外周縁で構成され、

前記正円の中心は、前記補正用治具を前記ワーク支持部に装着して回転させたときの回転中心に位置し、

前記補正用治具の外周縁の全体形状が、前記円弧状の外周縁と前記直線状の外周縁を交互に2つずつ形成した略小判形に形成され、

前記2つの円弧状の外周縁は、前記補正用治具の長軸方向に対をなして形成され、

前記2つの直線状の外周縁は、前記補正用治具の短軸方向に対をなして形成され、

前記補正用治具を前記ワーク支持部に装着して回転させたときの回転中心は、前記補正用治具の長軸上において前記2つの円弧状の外周縁間の中心位置からずれた位置に設定され、

前記補正用治具の短軸方向において、前記回転中心から一方の直線状の外周縁までの距離と前記回転中心から他方の直線状の外周縁までの距離とが、互いに異なる距離に設定されている

ことを特徴とする請求項1に記載の形状測定装置の組み付け誤差補正方法。

【請求項3】

測定の対象となるワークを支持するワーク支持部と、前記ワーク支持部に支持されたワークの外周縁にレーザ光を照射し、そこからの反射光を受光して測定データを出力するレーザ変位計と、前記ワーク支持部と前記レーザ変位計を相対的にX方向に直線移動させるX方向移動手段と、前記ワーク支持部と前記レーザ変位計を相対的にY方向に直線移動させるY方向移動手段と、前記ワーク支持部に支持されたワークをθ方向に回転移動させるθ方向移動手段と、を備える形状測定装置の組み付け誤差を補正する際に用いられる補正用治具であって、

X方向およびY方向の組み付け誤差を補正するための第1外周縁部と、

θ方向の組み付け誤差を補正するための第2外周縁部と、

を有し、

前記第1外周縁部は、正円の一部をなす円弧状の外周縁で構成され、

前記第2外周縁部は、直線状の外周縁で構成され、

前記正円の中心は、前記補正用治具を前記ワーク支持部に装着して回転させたときの回転中心に位置している

ことを特徴とする補正用治具。

【請求項4】

前記補正用治具の外周縁の全体形状が、前記円弧状の外周縁と前記直線状の外周縁を交互に2つずつ形成した略小判形に形成されている

ことを特徴とする請求項3に記載の補正用治具。

【請求項5】

前記2つの円弧状の外周縁は、前記補正用治具の長軸方向に対をなして形成され、

前記2つの直線状の外周縁は、前記補正用治具の短軸方向に対をなして形成され、

前記補正用治具を前記ワーク支持部に装着して回転させたときの回転中心は、前記補正用治具の長軸上において前記2つの円弧状の外周縁間の中心位置からずれた位置に設定されている

ことを特徴とする請求項4に記載の補正用治具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−101114(P2013−101114A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2012−232104(P2012−232104)

【出願日】平成24年10月19日(2012.10.19)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成24年10月19日(2012.10.19)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

[ Back to top ]