形状異方性板状粒子及びその製造方法、ならびに形状異方性板状粒子を配合した化粧料

【課題】一方の面が平滑面であり、他方の面が球状粒子で形成された凹凸面であって、光反射性に異方性を有し特異な反射効果を発揮する新規な形状異方性板状粉体を提供する。化粧料の配合に有用である。

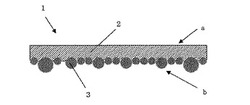

【解決手段】板状アクリル系重合体粒子と球状粒子からなる板状粒子であって、該板状粒子の一方の面がアクリル系重合体2で形成された平滑面aであり、他方の面がアクリル系重合体から突出した球状粒子3で形成された凹凸面bである形状異方性の板状粒子である。この形状異方性板状粒子は、アクリル系重合体を溶剤に溶解し、これに球状粒子を添加して分散溶液を調製し、該分散溶液を前記溶剤と混和しない液体表面上に展開して薄膜を形成させ、次いで、該薄膜を取り出し、その後該薄膜から溶剤を除去し、粉砕して製造できる。

【解決手段】板状アクリル系重合体粒子と球状粒子からなる板状粒子であって、該板状粒子の一方の面がアクリル系重合体2で形成された平滑面aであり、他方の面がアクリル系重合体から突出した球状粒子3で形成された凹凸面bである形状異方性の板状粒子である。この形状異方性板状粒子は、アクリル系重合体を溶剤に溶解し、これに球状粒子を添加して分散溶液を調製し、該分散溶液を前記溶剤と混和しない液体表面上に展開して薄膜を形成させ、次いで、該薄膜を取り出し、その後該薄膜から溶剤を除去し、粉砕して製造できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、形状異方性板状粒子、すなわち、一つの板状粒子について、その一方の面と他方の面とが形状を異にする板状粒子に関する。また、本発明は、この形状異方性板状粒子の製造方法、及びこの形状異方性板状粒子を含有する化粧料に関する。

【背景技術】

【0002】

従来から、粒子の表面を他の微細粒子で被覆するなどして多機能を付与した複合粒子が種々提案されており、近年は、一つの粒子に異方性を持たせ異方性粒子が提案されている。例えば、高分子粒子の片側表面ともう片側表面とが異なる性能(例えば、親水性と疎水性、正電荷と負電荷)を有する粒径0.01〜10000μmの表面異方性高分子粒子が提案され、この表面異方性高分子粒子は、高分子粒子の片側表面を薬剤で処理し、次いでもう片側を別の薬剤で処理するか或いは薬剤で処理しないでおくことによって製造するものである(特許文献1)。

【0003】

また、シリコーン樹脂粉末、アクリル樹脂粉末、ポリエチレン樹脂粉末、ナイロン樹脂粉末などの基粉末の粒子表面が、酸化ケイ素、酸化アルミニウム、酸化チタン、酸化亜鉛などの親水性物質によって、局所において緻密に被覆されている異方性粒子が提案され、また、この異方性粒子を、上記の基粉体を含む油中水型エマルションの内水相で親水性物質を調製して親水性物質で基粉体の表面を局所において緻密に被覆して製造することが提案されている(特許文献2)。更に、溶解度パラメーターが異なる2種以上のポリマーからなる多相ポリマー微粒子を製造し、この多相ポリマー微粒子を形成する一部のポリマーを選択的に除去する形状異方性粒子の製造方法が提案されている(特許文献3)。

【0004】

また、従来、樹脂の微細粒子の製造方法は種々提案されているが、その一つとして、スチレン、メタクリル酸エステル又はアクリル酸エステルの単独重合体或いはこれらと他のモノマーとの共重合体などの線状ポリマーを有機溶剤に溶解した重合体溶液を、常温で液体である液層の液面上に膜状に展開させ、脱溶剤して前記液層の上に薄膜を形成させ、この薄膜を粉砕して板状のポリマー微粉末を製造する方法が提案されている(特許文献4)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3567269号公報

【特許文献2】特開2007−302823号公報

【特許文献3】特開2008−74915公報

【特許文献4】特許第3825650号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来、異方性粒子については、球状粒子が知られている。本発明は、異方性板状粒子、すなわち、一つの板状粒子について、その一方の面と他方の面とが形状を異にする新規な形状異方性板状粉体を提供することを目的とする。更に、この形状異方性板状粒子の製造方法、この形状異方性板状粒子を含有する皮膚外用剤、化粧料を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、板状アクリル系重合体粒子と球状粒子からなる板状粒子であって、該板状粒子の一方の面がアクリル系重合体で形成された平滑面であり、他方の面がアクリル系重合体から突出した球状粒子で形成された凹凸面であることを特徴とする形状異方性板状粒子である。前記アクリル系重合体は、アクリル酸アルキルエステル及びメタクリル酸アルキルエステルから選ばれた単量体の単独重合体又は共重合体、或は他の単量体との共重合体が好ましい。また、前記球状粒子は、シリカ粒子、シリコーン樹脂粒子、アクリル樹脂粒子、ポリエチレン樹脂粒子、ポリスチレン樹脂粒子、ナイロン樹脂粒子から選ばれる一種又は二種以上の球状粒子が好ましい。更に、前記形状異方性板状粒子は、平均粒子径が10.0〜70.0μmのものが好ましく、またそのアスペクト比(平均粒子径/平均厚み)は1〜140のものが好ましく、更に、形状異方性板状粒子の厚み(A)と球状粉末の平均粒子径(B)の比(A)/(B)が、0.025〜10であるものが好ましい。また、本発明は、上述の異方性板状粒子を配合してなる皮膚外用剤であり、上述の異方性板状粒子を配合してなる化粧料である。

【0008】

更に、本発明は上述の形状異方性板状粒子の製造方法である。すなわち、本発明は、アクリル系重合体を溶剤に溶解し、これに球状粒子を添加して分散溶液を調製し、該分散溶液を前記溶剤と混和しない液体表面上に展開して薄膜を形成させ、次いで、該薄膜を取り出し、その後該薄膜から溶剤を除去し、粉砕することを特徴とする異方性板状粒子の製造方法である。上記の溶剤は酢酸エチル及び/又はメチルエチルケトンが好ましい。また、上記の液体は水が好ましい。

【発明の効果】

【0009】

本発明の形状異方性板状粒子は、その一方の面がアクリル系重合体で形成された平滑面であり、他方の面がアクリル系重合体から突出した球状粒子で形成された凹凸面であるため、両表面の形状が異なり、光反射性などで異方性があり、例えば化粧料に配合することにより、特異な反射効果をもつ化粧が期待できる。そのため、皮膚外用剤、化粧料に好適に利用できる。

【図面の簡単な説明】

【0010】

【図1】本発明の形状異方性板状粒子の一例の概ねの外形を示す斜視図である。

【図2】本発明の形状異方性板状粒子の断面の模式図である。

【図3】本発明の形状異方性板状粒子の製造過程における、乾燥した薄膜の両表面の形状を示す電子顕微鏡写真である。

【発明を実施するための形態】

【0011】

本発明で言う、形状異方性板状粒子とは、一つの板状粒子について、その一方の面と他方の面とが形状を異にする板状粒子をいう。図1は、本発明の異方性板状粒子の一例の概ねの外形を示す斜視図である。1は形状異方性板状粒子である。図2は、本発明の形状異方性板状粒子の一例の断面の模式図である。2はアクリル系重合体である。3は球状粒子である。形状異方性板状粒子の一方の面aはアクリル系重合体2で形成された平滑面である。他方の面bは、アクリル系重合体2から突出した球状粒子3で形成された凹凸面である。この平滑面aの平滑度は、凹凸差が50nm以下(表面形状粗さ測定:非接触型三次元光干渉式表面粗さ測定装置WYKO NT-1100を用い、測定モードPSI、測定範囲50倍(0.09×0.12mm)の条件にて測定)が好ましい。また、凹凸面bは、アクリル系重合体表面とそこから突出した球状粒子との凹凸差で表わした場合、0.8μm以上の凹凸差が好ましい。この凹凸差は、球状粒子の粒径で異なり、実験によれば、粒子径最小範囲が1.0μmの球状粒子を用いた場合、その凹凸差は、球状粒子の一部がアクリル系重合体表面に埋没し固着しているため、1.0μmよりは小さくなる。

【0012】

本発明で用いるアクリル系重合体は、アクリル酸アルキルエステル及びメタクリル酸アルキルエステルから選ばれた単量体の単独重合体又はそれらの共重合体、或はその他の単量体との共重合体が好ましく用いられる。これらの重合体は、薄膜を製造しやすく、したがって板状粒子を製造しやすい利点がある。アクリル酸アルキルエステルとしては、アクリル酸メチル、アククリル酸エチル、アクリル酸2−エチルヘキシルなどが挙げられ、メタクリル酸アルキルエステルとしてはメタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−ブチル、メタクリル2−エチルヘキシルなどが挙げられる。これらの単独重合体又は共重合体が用いられる。

【0013】

また、上記のアクリル酸アルキルエステル又はメタクリル酸アルキルエステルと他の単量体との共重合体も用いられる。この他の単量体としては、アクリル酸、メタクリル酸、アクリル酸2−ヒドロキシエチル、メタクリル酸2−ヒドロキシエチル、スチレン、エチレン、プロピレンなどである。共重合させる単量体を選定することによって、アクリル系重合体を親水性にしたり、疎水性にしたりすることができる。例えば、親水性や吸湿性にするには、アクリル酸、メタクリル酸、アクリル酸2−ヒドロキシエチル、メタクリル酸2−ヒドロキシエチル、ポリエチレングリコールマクロモノマーなどを共重合させる。また、疎水性にするには、次式の一般式(1)で示されるようなジメチルポリシロキサンマクロモノマーなどのビニル基を有するシリコーン化合物などを共重合させる。

【0014】

(式中、R1は水素またはメチル基を示し、Xは、炭素数2〜5の2価の炭化水素基を示し、R2は炭素数1〜5の炭化水素基を示し、nは1〜200の数を示す)

【0015】

アクリル系重合体を具体的に例示すると、ポリメタクリル酸メチル、メタクリル酸メチルとスチレンとの共重合体、メタクリル酸メチルとアクリル酸メチルとの共重合体、メタクリル酸メチルとアクリル酸エチルとの共重合体、メタクリル酸メチルとアクリル酸メチルとメタクリル酸との三元共重合体などである。そして、アクリル系重合体として、メタクリル酸メチル単位を50質量%以上含有するメタクリル樹脂を用いると、透明性、展延性、付着性等に優れた板状粒子が得られやすい。また、メタクリル酸メチル単位を75質量%〜99質量%と、アクリル酸アルキル類単位を1質量%〜25質量%含むメタクリル樹脂は、透明性に特に優れ、また有機溶剤に溶解しやすいので好ましい。そして、このメタクリル樹脂の平均重合度が約600以上で1300以下であると、重合体溶液の溶液粘度が低く、そのため厚さの薄い薄膜、ひいては厚さの薄い板状粒子が得られやすい。

【0016】

本発明で用いる球状粒子は、シリカ粒子、シリコーン樹脂粒子、アクリル樹脂粒子、ポリエチレン樹脂粒子、ポリスチレン樹脂粒子、ナイロン樹脂粒子が挙げられ、これらより一種又は二種以上を適宜用いることが可能である。また、この球状粒子が露出している凹凸面を親水性にするには、親水性の球状粒子、例えば球状シリカ粒子などを用いる。また、その凹凸面を疎水性にするには、疎水性のシリコーン樹脂粒子などを用いる。また、前記の球状粒子を予め親水化処理あるいは疎水化処理して適用することも可能である。球状粒子は、平均粒子径1.0〜10.0μmのものが好ましい。なお、本発明において、平均粒子径の測定は、レーザー型乾式粒度分布測定装置(セイシン企業社製 PRO7000S)を用いた。

【0017】

本発明の形状異方性板状粒子の大きさは、平均粒子径10〜70μmが好ましいが、具体的には、使用目的によって決められる。化粧料に配合する場合、好ましくは10.0〜50.0μm、より好ましくは10.0〜30.0μmである。また、そのアスペクト比(平均粒子径/平均厚み)は1〜140である。

【0018】

次に、本発明の形状異方性板状粒子の製造方法について説明する。本発明の一方の面がアクリル系重合体の平滑面であり、他方の面が球状粒子の凹凸面である形状異方性板状粒子は、アクリル系重合体を溶剤に溶解し、これに球状粒子を添加して分散溶液を調製し、該分散溶液を前記溶剤と混和しない液体表面上に展開して薄膜を形成させ、次いで、該薄膜を取り出し、その後該薄膜から溶剤を除去し、粉砕することにより製造できる。この「溶剤と混和しない液体」は、溶剤の溶解度が50質量%以下である液体(液体に対する溶剤の溶解度が50質量%以下)が好ましく用いられる。

【0019】

これらの製造方法において、アクリル系重合体の溶解に用いる有機溶剤は、炭素数2〜8のケトン類又はエステル類の溶剤、例えばメチルエチルケトン、ジエチルケトン、酢酸メチル、酢酸エチル、酢酸ブチルなどが挙げられる。これらは、2種類以上を混合して、液体との相溶性を調整した混合溶剤にして用いることができる。アクリル系重合体溶液は、例えばポリマー濃度が5〜30質量%となるようにアクリル系重合体を有機溶剤に溶解することで製造できる。このアクリル系重合体溶液は約5〜50パスカルセコンド(Pa・S)(約50〜500センチポイズ)の溶液粘度(20℃)を有することが好ましい。この調製したアクリル系重合体溶液に球状粒子を添加、分散させて薄膜の製造に用いる。球状粒子の添加量は、アクリル系重合体溶液の5〜30質量%である。

【0020】

この球状粒子を分散させたアクリル系重合体溶液を、常温の液体(溶剤と混和しない液体、例えば、水)の液層の液面上に膜状に展開させ、揮発や液体への移行により脱溶剤して、液層の上にアクリル系重合体の薄膜を形成させる。アクリル系重合体溶液を液面上に膜状に展開させるのは、液体の液面上に、アクリル系重合体溶液を滴下し、浮上展開させることにより、容易に行える。薄膜の厚さ、ひいては板状粒子の厚さは、液層の液面に滴下する重合体溶液の量、粘度などによって調整する。アクリル系重合体の量が、液層の液面1m2当たり0.1g〜50gとなるように重合体溶液を液層の上に展開させると、約0.1μm〜50μmの厚さを有する薄膜、ひいては板状粒子が得られる。

【0021】

上記の液層に用いる液体は、溶剤と混和しない液体で、水、炭素数1〜4のアルコール(メタノール、エタノール等)、或いはアルコール類と水とを混合した水溶液が挙げられる。取り扱い易さ、コスト、薄膜の製造し易さ等の点から、水を70質量%以上、好ましくは90質量%以上含むものが好ましい。また、水溶性の無機塩類を水に溶解した無機塩類水溶液は、比重を1以上に調整し易いので、液層として用いると薄膜を製造し易い。無機塩類の例は、塩化ナトリウム、硫酸ナトリウム等である。無機塩類は、水100質量部に対して、約5〜50質量部の割合で用いることができる。液層の温度は、0℃から30℃の範囲であることが好ましい。特に10℃から25℃の範囲が薄膜の形成性も良く、また作業性も良いので好ましい。

【0022】

次いで、液層上に形成された薄膜を採取する。採取した薄膜は、減圧濾過等により、水等の液体を除去し、乾燥し、粉砕機により粉砕して微粉末(板状粒子の集合体)を得る。図3は、この乾燥した薄膜の電子顕微鏡写真である。ここで(A)は気体(空気)−液体(酢酸エチル)側界面、すなわち気体(空気)と接する側の電子顕微鏡写真であり、(B)は液体(酢酸エチル)−液体(水)側界面、すなわち液体(水)と接する側の面の電子顕微鏡写真である。電子顕微鏡は走査型電子顕微鏡(リアルサーフェスビューVE−7800)を用い、1.0kV、1000倍の条件で表面観察を行った。(A)面はアクリル系重合体で形成され平滑であり、(B)面はアクリル系重合体から突出した球状粒子で凹凸を形成している。上記粉砕機は、ボールミル、衝撃微粉砕機、ジェット粉砕機などが用いられる。粉砕方法としては、約−30℃以下、好ましくは約−70℃以下の沸点を有する液化気体等の冷却剤により薄膜を冷却しながら薄膜を破砕する冷凍粉砕が好ましい。薄膜を粉砕して得た板状粒子の表面形状は、薄膜の表面形状と同様である。

【0023】

また、本発明の皮膚外用剤や化粧料において使用される形状異方性板状粒子の配合量は、化粧料全体に対して0.5〜60質量%が好ましく、更に好ましくは3〜40質量%である。この配合量の範囲であれば、本発明の形状異方性板状粒子の一方の面がアクリル系重合体で形成された平滑面であり、他方の面がアクリル系重合体から突出した球状粒子で形成された凹凸面であるという、本発明の形状異方性板状粒子の光反射性の異方性を利用して、特異な反射効果をもつ化粧が期待できる。

【実施例1】

【0024】

500mLの3つ口フラスコに、窒素導入管、滴下ロート、冷却管を設置し、トルエン150mLを入れ、窒素置換した。これにメタクリル酸メチル39.6g、アクリル酸メチル0.35g、N、N−アゾビスイソブチロニトリル1.30gを添加し、70℃、3時間の条件下で窒素バブリングしながら攪拌した。冷却後、生成した白色固形物を分取し、メタノールで充分に洗浄後乾燥し、共重合体30.0gを得た。得られた重合体のGPCによるポリスチレン換算重量平均分子量(Mw)は、100000であった。得られた重合体は、メタクリル酸メチル99モル%とアクリル酸メチル1モル%の共重合組成のアクリル系重合体であった。

【0025】

上記で得られたアクリル系重合体を、酢酸エチルに10質量%溶液となるように均一に溶解後、重合体に対して20質量%となるように平均粒子径0.3μmの親水性シリカ粉末(扶桑化学工業(株)社製 SP−03F)を添加して分散液を調製した。この分散液を静止状態とした水面に液面1m2当たり20gの割合で滴下して展開させ、水面上で酢酸エチルが揮発あるいは水に移行することでアクリル系重合体を固形化し、薄膜を形成させた。この薄膜を5分間放置した後、水から分離して採取し、脱水乾燥、脱溶剤して薄膜を得た。この薄膜は、上側の空気と接した面は平滑であり、下側の水に接した面はシリカ粒子で形成された凹凸を有していた(図3)。脱溶剤した薄膜を液体窒素中に投入して、薄膜を粉砕することにより本発明の板状粒子を得た。得られた粉体の平均粒径は40μm、平均厚みは2μmであった。

【実施例2】

【0026】

実施例1で得たメタクリル酸メチル99モル%とアクリル酸メチル1モル%の共重合組成のアクリル系重合体を、酢酸エチルに10質量%溶液となるように均一に溶解後、重合体に対して20質量%となるように平均粒子径1.0μmの親水性シリカ粉末(扶桑化学工業(株)社製 SP−1B)を添加して分散液を調製した。この分散液を静止状態とした水面に液面1m2当たり20gの割合で滴下して展開させ、水面上で酢酸エチルが揮発あるいは水に移行することでアクリル系重合体を固形化し、薄膜を形成させた。この薄膜を5分間放置した後、水から分離して採取し、脱水乾燥、脱溶剤して薄膜を得た。この薄膜は、上側の空気と接した面は平滑であり、下側の水に接した面はシリカ粒子で形成された凹凸を有していた(図3)。脱溶剤した薄膜を液体窒素中に投入して、薄膜を粉砕することにより本発明の板状粒子を得た。得られた粉体の平均粒径は30μm、平均厚みは2μmであった。

【実施例3】

【0027】

実施例1で得たメタクリル酸メチル99モル%とアクリル酸メチル1モル%の共重合組成のアクリル系重合体を、酢酸エチルに10質量%溶液となるように均一に溶解後、重合体に対して20質量%となるように粒子径0.5−3.0μm(粒度分布70%以上)の親水性シリカ粉末(ゴットボールE2−824C 鈴木油脂工業社製)を添加して分散液を調製した。さらに、この分散液を静止状態とした水面に液面1m2当たり20gの割合で滴下して展開させ、水面上で酢酸エチルが揮発あるいは水に移行することでアクリル系重合体を固形化し、薄膜を形成させた。この薄膜を5分間放置した後、水から分離して採取し、脱水乾燥、脱溶剤して薄膜を得た。この薄膜は、上側の空気と接した面は平滑であり、下側の水に接した面はシリカ粒子で形成された凹凸を有していた(図3)。脱溶剤した薄膜を液体窒素中に投入して、薄膜を粉砕することにより本発明の板状粒子を得た。得られた粉体の平均粒径は50μm、平均厚みは2μmであった。

【実施例4】

【0028】

実施例1で得たメタクリル酸メチル99モル%とアクリル酸メチル1モル%の共重合組成のアクリル系重合体を、酢酸エチルに10質量%溶液となるように均一に溶解後、重合体に対して20質量%となるように粒子径2.0−5.0μm(粒度分布70%以上)の親水性シリカ粉末(ゴットボールD11−796C 鈴木油脂工業社製)を添加して分散液を調製した。さらに、この分散液を静止状態とした水面に液面1m2当たり20gの割合で滴下して展開させ、水面上で酢酸エチルが揮発あるいは水に移行することでアクリル系重合体を固形化し、薄膜を形成させた。この薄膜を5分間放置した後、水から分離して採取し、脱水乾燥、脱溶剤して薄膜を得た。この薄膜は、上側の空気と接した面は平滑であり、下側の水に接した面はシリカ粒子で形成された凹凸を有していた(図3)。脱溶剤した薄膜を液体窒素中に投入して、薄膜を粉砕することにより本発明の板状粒子を得た。得られた粉体の平均粒径は35μm、平均厚みは2μmであった。

【実施例5】

【0029】

500mLの3つ口フラスコに、窒素導入管、滴下ロート、冷却管を設置し、トルエン150mLを入れ、窒素置換した。これにメタクリル酸メチル39.2g、アクリル酸メチル0.35g、シリコーンマクロモノマー(RES−422 信越化学工業社製)8.0g、N、N−アゾビスイソブチロニトリル1.30gを添加し、70℃、3時間の条件下で窒素バブリングしながら攪拌した。冷却後、生成した白色固形物を分取し、メタノールで充分に洗浄後乾燥し、共重合体32.5gを得た。得られた重合体のGPCによるポリスチレン換算重量平均分子量(Mw)は、40000であった。得られた重合体は、メタクリル酸メチル98モル%とアクリル酸メチル1モル%とシリコーンマクロモノマー1モル%の共重合組成のアクリル系重合体であった。

【0030】

この得られたアクリル系重合体を酢酸エチルに10質量%溶液となるように均一に溶解後、重合体に対して20質量%となるように粒子径2.0−5.0μm(粒度分布70%以上)の親水性シリカ粉末(ゴットボールD11−796C 鈴木油脂工業社製)を添加して分散液を調製した。さらに、この分散液を静止状態とした水面に液面1m2当たり20gの割合で滴下して展開させ、水面上で酢酸エチルが揮発あるいは水に移行することでアクリル系重合体を固形化し、薄膜を形成させた。この薄膜を5分間放置した後、水から分離して採取し、脱水乾燥、脱溶剤して薄膜を得た。この薄膜は、上側の空気と接した面は平滑であり、下側の水に接した面はシリカ粒子で形成された凹凸を有していた(図3)。脱溶剤した薄膜を液体窒素中に投入して、薄膜を粉砕することにより本発明の板状粒子を得た。得られた粉体の平均粒径は35μm、平均厚みは3.0μmであった。

【0031】

〔比較例1〕

実施例1で得たメタクリル酸メチル99モル%とアクリル酸メチル1モル%の共重合組成のアクリル系重合体を、酢酸エチルに10質量%溶液となるように均一に溶解し、この溶液を静止状態とした水面に液面1m2当たり20gの割合で滴下して展開させ、水面上で酢酸エチルが揮発あるいは水に移行することでアクリル系重合体を固形化し、薄膜を形成させた。この薄膜を5分間放置した後、水から分離して採取し、脱水乾燥、脱溶剤して薄膜を得た。この薄膜は、上側の空気と接した面も、下側の水に接した面も平滑であった(図3)。脱溶剤した薄膜を液体窒素中に投入して、薄膜を粉砕することにより板状粒子を得た。得られた粉体の平均粒径は40μm、平均厚みは2.0μmであった。

【0032】

〔比較例2〕

実施例5で得られたメタクリル酸メチル98モル%とアクリル酸メチル1モル%とシリコーンマクロモノマー1モル%の共重合組成のアクリル系重合体を、酢酸エチルに10%溶液となるように均一に溶解し、この溶液を静止状態とした水面に液面1m2当たり20gの割合で滴下して展開させ、水面上で酢酸エチルが揮発あるいは水に移行することでアクリル系重合体を固形化し、薄膜を形成させた。この薄膜を5分間放置した後、水から分離して採取し、脱水乾燥、脱溶剤して薄膜を得た。この薄膜は、上側の空気と接した面も、下側の水に接した面も平滑であった。脱溶剤した薄膜を液体窒素中に投入して、薄膜を粉砕することにより本発明の板状粒子を得た。得られた粉体の平均粒径は40μm、平均厚みは3.0μmであった。

【0033】

実施例1〜5及び比較例1〜2で得られた板状粒子について、その一方の面と他方の面の表面の形状を調べた結果を表1に示す。実施例1〜5で得られた板状粒子は、一方の面と他方の面の表面の形状が異なり、形状異方性があった。

【0034】

【表1】

【実施例6】

【0035】

この実施例は、形状異方性板状粒子を配合した白粉の実施例である。

(成分) (質量%)

1.雲母 残量

2.合成金雲母 10.0

3.実施例2の形状異方性板状粒子 20.0

4.架橋ポリスチレン(注1) 5.0

5.ナイロン末 5.0

6.タルク 30.0

7.雲母チタン 10.0

8.香料 適量

(注1) ガンツパールGS−0605(ガンツ化成社製)

(製造方法)

A:1〜8をヘンシェルミキサー(三井三池社製)で均一分散する。

B:Aをパルベライザーにて粉砕し、容器に充填する。

得られた白粉は、肌に塗布する際のスライド性、柔らかな感触、肌への密着性に優れ、特に経時における化粧膜の色くすみのなさ、透明感の持続性等の化粧効果の高さに良好な白粉である。

【実施例7】

【0036】

この実施例は、形状異方性板状粒子を配合した固形粉末状アイシャドウの実施例である。

(成分) (質量%)

1.雲母チタン 30.0

2.タルク 残量

3.実施例4の形状異方性板状粒子 3.0

4.黄色401号 1.0

5.赤色202号 0.2

6.ナイロン末 2.0

7.トリ2−エチルヘキサン酸グリセリル 4.0

8.流動パラフィン 4.0

9.ワセリン 1.0

10.パラオキシ安息香酸メチル 0.3

11.香料 0.1

(製造方法)

A:成分1〜6を均一に混合する。

B:Aに成分7〜11を添加し、均一に混合する。

C:Bをパルベライザーで粉砕する。

D:Cを金皿に充填し、固形粉末状アイシャドウを得た。

得られた白粉は、肌に塗布する際のスライド性、柔らかな感触、肌への密着性に優れ、特に経時における化粧膜の色くすみのなさ、透明感の持続性等の化粧効果の高さに良好な固形粉末状アイシャドウである。

【実施例8】

【0037】

この実施例は、形状異方性板状粒子を配合した固形粉末状ファンデーションの実施例である。

(成分) (質量%)

1.シリコーン処理酸化チタン(注2) 15.0

2.タルク 残量

3.実施例5の形状異方性板状粒子 2.0

4.シリコーン処理ベンガラ(注2) 0.3

5.シリコーン処理黄酸化鉄(注2) 0.5

6.シリコーン処理黒酸化鉄(注2) 0.1

7.マイカ 20.0

8.ナイロン末 2.0

9.トリ2−エチルヘキサン酸グリセリル 3.0

10.流動パラフィン 2.0

11.パラメトキシケイ皮酸2−エチルヘキシル 2.0

12.パラオキシ安息香酸メチル 0.2

13.香料 0.15

(注2)ジメチルポリシロキサン・メチルハイドロジェンポリシロキサン3%処理

(製造方法)

A:成分1〜8を均一に混合する。

B:Aに成分9〜13を添加し、均一に混合する。

C:Bをパルベライザーで粉砕する。

D:Cを金皿に充填し、固形粉末状ファンデーションを得た。

得られた白粉は、肌に塗布する際のスライド性、柔らかな感触、肌への密着性に優れ、特に経時における化粧膜の色くすみのなさ、透明感の持続性等の化粧効果の高さに良好な固形粉末状ファンデーションである。

【符号の説明】

【0038】

1 異方性板状粒子、2 アクリル系重合体、3 球状粒子、a アクリル系重合体で形成された平滑面、b 球状粒子で形成された凹凸面

【技術分野】

【0001】

本発明は、形状異方性板状粒子、すなわち、一つの板状粒子について、その一方の面と他方の面とが形状を異にする板状粒子に関する。また、本発明は、この形状異方性板状粒子の製造方法、及びこの形状異方性板状粒子を含有する化粧料に関する。

【背景技術】

【0002】

従来から、粒子の表面を他の微細粒子で被覆するなどして多機能を付与した複合粒子が種々提案されており、近年は、一つの粒子に異方性を持たせ異方性粒子が提案されている。例えば、高分子粒子の片側表面ともう片側表面とが異なる性能(例えば、親水性と疎水性、正電荷と負電荷)を有する粒径0.01〜10000μmの表面異方性高分子粒子が提案され、この表面異方性高分子粒子は、高分子粒子の片側表面を薬剤で処理し、次いでもう片側を別の薬剤で処理するか或いは薬剤で処理しないでおくことによって製造するものである(特許文献1)。

【0003】

また、シリコーン樹脂粉末、アクリル樹脂粉末、ポリエチレン樹脂粉末、ナイロン樹脂粉末などの基粉末の粒子表面が、酸化ケイ素、酸化アルミニウム、酸化チタン、酸化亜鉛などの親水性物質によって、局所において緻密に被覆されている異方性粒子が提案され、また、この異方性粒子を、上記の基粉体を含む油中水型エマルションの内水相で親水性物質を調製して親水性物質で基粉体の表面を局所において緻密に被覆して製造することが提案されている(特許文献2)。更に、溶解度パラメーターが異なる2種以上のポリマーからなる多相ポリマー微粒子を製造し、この多相ポリマー微粒子を形成する一部のポリマーを選択的に除去する形状異方性粒子の製造方法が提案されている(特許文献3)。

【0004】

また、従来、樹脂の微細粒子の製造方法は種々提案されているが、その一つとして、スチレン、メタクリル酸エステル又はアクリル酸エステルの単独重合体或いはこれらと他のモノマーとの共重合体などの線状ポリマーを有機溶剤に溶解した重合体溶液を、常温で液体である液層の液面上に膜状に展開させ、脱溶剤して前記液層の上に薄膜を形成させ、この薄膜を粉砕して板状のポリマー微粉末を製造する方法が提案されている(特許文献4)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3567269号公報

【特許文献2】特開2007−302823号公報

【特許文献3】特開2008−74915公報

【特許文献4】特許第3825650号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来、異方性粒子については、球状粒子が知られている。本発明は、異方性板状粒子、すなわち、一つの板状粒子について、その一方の面と他方の面とが形状を異にする新規な形状異方性板状粉体を提供することを目的とする。更に、この形状異方性板状粒子の製造方法、この形状異方性板状粒子を含有する皮膚外用剤、化粧料を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、板状アクリル系重合体粒子と球状粒子からなる板状粒子であって、該板状粒子の一方の面がアクリル系重合体で形成された平滑面であり、他方の面がアクリル系重合体から突出した球状粒子で形成された凹凸面であることを特徴とする形状異方性板状粒子である。前記アクリル系重合体は、アクリル酸アルキルエステル及びメタクリル酸アルキルエステルから選ばれた単量体の単独重合体又は共重合体、或は他の単量体との共重合体が好ましい。また、前記球状粒子は、シリカ粒子、シリコーン樹脂粒子、アクリル樹脂粒子、ポリエチレン樹脂粒子、ポリスチレン樹脂粒子、ナイロン樹脂粒子から選ばれる一種又は二種以上の球状粒子が好ましい。更に、前記形状異方性板状粒子は、平均粒子径が10.0〜70.0μmのものが好ましく、またそのアスペクト比(平均粒子径/平均厚み)は1〜140のものが好ましく、更に、形状異方性板状粒子の厚み(A)と球状粉末の平均粒子径(B)の比(A)/(B)が、0.025〜10であるものが好ましい。また、本発明は、上述の異方性板状粒子を配合してなる皮膚外用剤であり、上述の異方性板状粒子を配合してなる化粧料である。

【0008】

更に、本発明は上述の形状異方性板状粒子の製造方法である。すなわち、本発明は、アクリル系重合体を溶剤に溶解し、これに球状粒子を添加して分散溶液を調製し、該分散溶液を前記溶剤と混和しない液体表面上に展開して薄膜を形成させ、次いで、該薄膜を取り出し、その後該薄膜から溶剤を除去し、粉砕することを特徴とする異方性板状粒子の製造方法である。上記の溶剤は酢酸エチル及び/又はメチルエチルケトンが好ましい。また、上記の液体は水が好ましい。

【発明の効果】

【0009】

本発明の形状異方性板状粒子は、その一方の面がアクリル系重合体で形成された平滑面であり、他方の面がアクリル系重合体から突出した球状粒子で形成された凹凸面であるため、両表面の形状が異なり、光反射性などで異方性があり、例えば化粧料に配合することにより、特異な反射効果をもつ化粧が期待できる。そのため、皮膚外用剤、化粧料に好適に利用できる。

【図面の簡単な説明】

【0010】

【図1】本発明の形状異方性板状粒子の一例の概ねの外形を示す斜視図である。

【図2】本発明の形状異方性板状粒子の断面の模式図である。

【図3】本発明の形状異方性板状粒子の製造過程における、乾燥した薄膜の両表面の形状を示す電子顕微鏡写真である。

【発明を実施するための形態】

【0011】

本発明で言う、形状異方性板状粒子とは、一つの板状粒子について、その一方の面と他方の面とが形状を異にする板状粒子をいう。図1は、本発明の異方性板状粒子の一例の概ねの外形を示す斜視図である。1は形状異方性板状粒子である。図2は、本発明の形状異方性板状粒子の一例の断面の模式図である。2はアクリル系重合体である。3は球状粒子である。形状異方性板状粒子の一方の面aはアクリル系重合体2で形成された平滑面である。他方の面bは、アクリル系重合体2から突出した球状粒子3で形成された凹凸面である。この平滑面aの平滑度は、凹凸差が50nm以下(表面形状粗さ測定:非接触型三次元光干渉式表面粗さ測定装置WYKO NT-1100を用い、測定モードPSI、測定範囲50倍(0.09×0.12mm)の条件にて測定)が好ましい。また、凹凸面bは、アクリル系重合体表面とそこから突出した球状粒子との凹凸差で表わした場合、0.8μm以上の凹凸差が好ましい。この凹凸差は、球状粒子の粒径で異なり、実験によれば、粒子径最小範囲が1.0μmの球状粒子を用いた場合、その凹凸差は、球状粒子の一部がアクリル系重合体表面に埋没し固着しているため、1.0μmよりは小さくなる。

【0012】

本発明で用いるアクリル系重合体は、アクリル酸アルキルエステル及びメタクリル酸アルキルエステルから選ばれた単量体の単独重合体又はそれらの共重合体、或はその他の単量体との共重合体が好ましく用いられる。これらの重合体は、薄膜を製造しやすく、したがって板状粒子を製造しやすい利点がある。アクリル酸アルキルエステルとしては、アクリル酸メチル、アククリル酸エチル、アクリル酸2−エチルヘキシルなどが挙げられ、メタクリル酸アルキルエステルとしてはメタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−ブチル、メタクリル2−エチルヘキシルなどが挙げられる。これらの単独重合体又は共重合体が用いられる。

【0013】

また、上記のアクリル酸アルキルエステル又はメタクリル酸アルキルエステルと他の単量体との共重合体も用いられる。この他の単量体としては、アクリル酸、メタクリル酸、アクリル酸2−ヒドロキシエチル、メタクリル酸2−ヒドロキシエチル、スチレン、エチレン、プロピレンなどである。共重合させる単量体を選定することによって、アクリル系重合体を親水性にしたり、疎水性にしたりすることができる。例えば、親水性や吸湿性にするには、アクリル酸、メタクリル酸、アクリル酸2−ヒドロキシエチル、メタクリル酸2−ヒドロキシエチル、ポリエチレングリコールマクロモノマーなどを共重合させる。また、疎水性にするには、次式の一般式(1)で示されるようなジメチルポリシロキサンマクロモノマーなどのビニル基を有するシリコーン化合物などを共重合させる。

【0014】

(式中、R1は水素またはメチル基を示し、Xは、炭素数2〜5の2価の炭化水素基を示し、R2は炭素数1〜5の炭化水素基を示し、nは1〜200の数を示す)

【0015】

アクリル系重合体を具体的に例示すると、ポリメタクリル酸メチル、メタクリル酸メチルとスチレンとの共重合体、メタクリル酸メチルとアクリル酸メチルとの共重合体、メタクリル酸メチルとアクリル酸エチルとの共重合体、メタクリル酸メチルとアクリル酸メチルとメタクリル酸との三元共重合体などである。そして、アクリル系重合体として、メタクリル酸メチル単位を50質量%以上含有するメタクリル樹脂を用いると、透明性、展延性、付着性等に優れた板状粒子が得られやすい。また、メタクリル酸メチル単位を75質量%〜99質量%と、アクリル酸アルキル類単位を1質量%〜25質量%含むメタクリル樹脂は、透明性に特に優れ、また有機溶剤に溶解しやすいので好ましい。そして、このメタクリル樹脂の平均重合度が約600以上で1300以下であると、重合体溶液の溶液粘度が低く、そのため厚さの薄い薄膜、ひいては厚さの薄い板状粒子が得られやすい。

【0016】

本発明で用いる球状粒子は、シリカ粒子、シリコーン樹脂粒子、アクリル樹脂粒子、ポリエチレン樹脂粒子、ポリスチレン樹脂粒子、ナイロン樹脂粒子が挙げられ、これらより一種又は二種以上を適宜用いることが可能である。また、この球状粒子が露出している凹凸面を親水性にするには、親水性の球状粒子、例えば球状シリカ粒子などを用いる。また、その凹凸面を疎水性にするには、疎水性のシリコーン樹脂粒子などを用いる。また、前記の球状粒子を予め親水化処理あるいは疎水化処理して適用することも可能である。球状粒子は、平均粒子径1.0〜10.0μmのものが好ましい。なお、本発明において、平均粒子径の測定は、レーザー型乾式粒度分布測定装置(セイシン企業社製 PRO7000S)を用いた。

【0017】

本発明の形状異方性板状粒子の大きさは、平均粒子径10〜70μmが好ましいが、具体的には、使用目的によって決められる。化粧料に配合する場合、好ましくは10.0〜50.0μm、より好ましくは10.0〜30.0μmである。また、そのアスペクト比(平均粒子径/平均厚み)は1〜140である。

【0018】

次に、本発明の形状異方性板状粒子の製造方法について説明する。本発明の一方の面がアクリル系重合体の平滑面であり、他方の面が球状粒子の凹凸面である形状異方性板状粒子は、アクリル系重合体を溶剤に溶解し、これに球状粒子を添加して分散溶液を調製し、該分散溶液を前記溶剤と混和しない液体表面上に展開して薄膜を形成させ、次いで、該薄膜を取り出し、その後該薄膜から溶剤を除去し、粉砕することにより製造できる。この「溶剤と混和しない液体」は、溶剤の溶解度が50質量%以下である液体(液体に対する溶剤の溶解度が50質量%以下)が好ましく用いられる。

【0019】

これらの製造方法において、アクリル系重合体の溶解に用いる有機溶剤は、炭素数2〜8のケトン類又はエステル類の溶剤、例えばメチルエチルケトン、ジエチルケトン、酢酸メチル、酢酸エチル、酢酸ブチルなどが挙げられる。これらは、2種類以上を混合して、液体との相溶性を調整した混合溶剤にして用いることができる。アクリル系重合体溶液は、例えばポリマー濃度が5〜30質量%となるようにアクリル系重合体を有機溶剤に溶解することで製造できる。このアクリル系重合体溶液は約5〜50パスカルセコンド(Pa・S)(約50〜500センチポイズ)の溶液粘度(20℃)を有することが好ましい。この調製したアクリル系重合体溶液に球状粒子を添加、分散させて薄膜の製造に用いる。球状粒子の添加量は、アクリル系重合体溶液の5〜30質量%である。

【0020】

この球状粒子を分散させたアクリル系重合体溶液を、常温の液体(溶剤と混和しない液体、例えば、水)の液層の液面上に膜状に展開させ、揮発や液体への移行により脱溶剤して、液層の上にアクリル系重合体の薄膜を形成させる。アクリル系重合体溶液を液面上に膜状に展開させるのは、液体の液面上に、アクリル系重合体溶液を滴下し、浮上展開させることにより、容易に行える。薄膜の厚さ、ひいては板状粒子の厚さは、液層の液面に滴下する重合体溶液の量、粘度などによって調整する。アクリル系重合体の量が、液層の液面1m2当たり0.1g〜50gとなるように重合体溶液を液層の上に展開させると、約0.1μm〜50μmの厚さを有する薄膜、ひいては板状粒子が得られる。

【0021】

上記の液層に用いる液体は、溶剤と混和しない液体で、水、炭素数1〜4のアルコール(メタノール、エタノール等)、或いはアルコール類と水とを混合した水溶液が挙げられる。取り扱い易さ、コスト、薄膜の製造し易さ等の点から、水を70質量%以上、好ましくは90質量%以上含むものが好ましい。また、水溶性の無機塩類を水に溶解した無機塩類水溶液は、比重を1以上に調整し易いので、液層として用いると薄膜を製造し易い。無機塩類の例は、塩化ナトリウム、硫酸ナトリウム等である。無機塩類は、水100質量部に対して、約5〜50質量部の割合で用いることができる。液層の温度は、0℃から30℃の範囲であることが好ましい。特に10℃から25℃の範囲が薄膜の形成性も良く、また作業性も良いので好ましい。

【0022】

次いで、液層上に形成された薄膜を採取する。採取した薄膜は、減圧濾過等により、水等の液体を除去し、乾燥し、粉砕機により粉砕して微粉末(板状粒子の集合体)を得る。図3は、この乾燥した薄膜の電子顕微鏡写真である。ここで(A)は気体(空気)−液体(酢酸エチル)側界面、すなわち気体(空気)と接する側の電子顕微鏡写真であり、(B)は液体(酢酸エチル)−液体(水)側界面、すなわち液体(水)と接する側の面の電子顕微鏡写真である。電子顕微鏡は走査型電子顕微鏡(リアルサーフェスビューVE−7800)を用い、1.0kV、1000倍の条件で表面観察を行った。(A)面はアクリル系重合体で形成され平滑であり、(B)面はアクリル系重合体から突出した球状粒子で凹凸を形成している。上記粉砕機は、ボールミル、衝撃微粉砕機、ジェット粉砕機などが用いられる。粉砕方法としては、約−30℃以下、好ましくは約−70℃以下の沸点を有する液化気体等の冷却剤により薄膜を冷却しながら薄膜を破砕する冷凍粉砕が好ましい。薄膜を粉砕して得た板状粒子の表面形状は、薄膜の表面形状と同様である。

【0023】

また、本発明の皮膚外用剤や化粧料において使用される形状異方性板状粒子の配合量は、化粧料全体に対して0.5〜60質量%が好ましく、更に好ましくは3〜40質量%である。この配合量の範囲であれば、本発明の形状異方性板状粒子の一方の面がアクリル系重合体で形成された平滑面であり、他方の面がアクリル系重合体から突出した球状粒子で形成された凹凸面であるという、本発明の形状異方性板状粒子の光反射性の異方性を利用して、特異な反射効果をもつ化粧が期待できる。

【実施例1】

【0024】

500mLの3つ口フラスコに、窒素導入管、滴下ロート、冷却管を設置し、トルエン150mLを入れ、窒素置換した。これにメタクリル酸メチル39.6g、アクリル酸メチル0.35g、N、N−アゾビスイソブチロニトリル1.30gを添加し、70℃、3時間の条件下で窒素バブリングしながら攪拌した。冷却後、生成した白色固形物を分取し、メタノールで充分に洗浄後乾燥し、共重合体30.0gを得た。得られた重合体のGPCによるポリスチレン換算重量平均分子量(Mw)は、100000であった。得られた重合体は、メタクリル酸メチル99モル%とアクリル酸メチル1モル%の共重合組成のアクリル系重合体であった。

【0025】

上記で得られたアクリル系重合体を、酢酸エチルに10質量%溶液となるように均一に溶解後、重合体に対して20質量%となるように平均粒子径0.3μmの親水性シリカ粉末(扶桑化学工業(株)社製 SP−03F)を添加して分散液を調製した。この分散液を静止状態とした水面に液面1m2当たり20gの割合で滴下して展開させ、水面上で酢酸エチルが揮発あるいは水に移行することでアクリル系重合体を固形化し、薄膜を形成させた。この薄膜を5分間放置した後、水から分離して採取し、脱水乾燥、脱溶剤して薄膜を得た。この薄膜は、上側の空気と接した面は平滑であり、下側の水に接した面はシリカ粒子で形成された凹凸を有していた(図3)。脱溶剤した薄膜を液体窒素中に投入して、薄膜を粉砕することにより本発明の板状粒子を得た。得られた粉体の平均粒径は40μm、平均厚みは2μmであった。

【実施例2】

【0026】

実施例1で得たメタクリル酸メチル99モル%とアクリル酸メチル1モル%の共重合組成のアクリル系重合体を、酢酸エチルに10質量%溶液となるように均一に溶解後、重合体に対して20質量%となるように平均粒子径1.0μmの親水性シリカ粉末(扶桑化学工業(株)社製 SP−1B)を添加して分散液を調製した。この分散液を静止状態とした水面に液面1m2当たり20gの割合で滴下して展開させ、水面上で酢酸エチルが揮発あるいは水に移行することでアクリル系重合体を固形化し、薄膜を形成させた。この薄膜を5分間放置した後、水から分離して採取し、脱水乾燥、脱溶剤して薄膜を得た。この薄膜は、上側の空気と接した面は平滑であり、下側の水に接した面はシリカ粒子で形成された凹凸を有していた(図3)。脱溶剤した薄膜を液体窒素中に投入して、薄膜を粉砕することにより本発明の板状粒子を得た。得られた粉体の平均粒径は30μm、平均厚みは2μmであった。

【実施例3】

【0027】

実施例1で得たメタクリル酸メチル99モル%とアクリル酸メチル1モル%の共重合組成のアクリル系重合体を、酢酸エチルに10質量%溶液となるように均一に溶解後、重合体に対して20質量%となるように粒子径0.5−3.0μm(粒度分布70%以上)の親水性シリカ粉末(ゴットボールE2−824C 鈴木油脂工業社製)を添加して分散液を調製した。さらに、この分散液を静止状態とした水面に液面1m2当たり20gの割合で滴下して展開させ、水面上で酢酸エチルが揮発あるいは水に移行することでアクリル系重合体を固形化し、薄膜を形成させた。この薄膜を5分間放置した後、水から分離して採取し、脱水乾燥、脱溶剤して薄膜を得た。この薄膜は、上側の空気と接した面は平滑であり、下側の水に接した面はシリカ粒子で形成された凹凸を有していた(図3)。脱溶剤した薄膜を液体窒素中に投入して、薄膜を粉砕することにより本発明の板状粒子を得た。得られた粉体の平均粒径は50μm、平均厚みは2μmであった。

【実施例4】

【0028】

実施例1で得たメタクリル酸メチル99モル%とアクリル酸メチル1モル%の共重合組成のアクリル系重合体を、酢酸エチルに10質量%溶液となるように均一に溶解後、重合体に対して20質量%となるように粒子径2.0−5.0μm(粒度分布70%以上)の親水性シリカ粉末(ゴットボールD11−796C 鈴木油脂工業社製)を添加して分散液を調製した。さらに、この分散液を静止状態とした水面に液面1m2当たり20gの割合で滴下して展開させ、水面上で酢酸エチルが揮発あるいは水に移行することでアクリル系重合体を固形化し、薄膜を形成させた。この薄膜を5分間放置した後、水から分離して採取し、脱水乾燥、脱溶剤して薄膜を得た。この薄膜は、上側の空気と接した面は平滑であり、下側の水に接した面はシリカ粒子で形成された凹凸を有していた(図3)。脱溶剤した薄膜を液体窒素中に投入して、薄膜を粉砕することにより本発明の板状粒子を得た。得られた粉体の平均粒径は35μm、平均厚みは2μmであった。

【実施例5】

【0029】

500mLの3つ口フラスコに、窒素導入管、滴下ロート、冷却管を設置し、トルエン150mLを入れ、窒素置換した。これにメタクリル酸メチル39.2g、アクリル酸メチル0.35g、シリコーンマクロモノマー(RES−422 信越化学工業社製)8.0g、N、N−アゾビスイソブチロニトリル1.30gを添加し、70℃、3時間の条件下で窒素バブリングしながら攪拌した。冷却後、生成した白色固形物を分取し、メタノールで充分に洗浄後乾燥し、共重合体32.5gを得た。得られた重合体のGPCによるポリスチレン換算重量平均分子量(Mw)は、40000であった。得られた重合体は、メタクリル酸メチル98モル%とアクリル酸メチル1モル%とシリコーンマクロモノマー1モル%の共重合組成のアクリル系重合体であった。

【0030】

この得られたアクリル系重合体を酢酸エチルに10質量%溶液となるように均一に溶解後、重合体に対して20質量%となるように粒子径2.0−5.0μm(粒度分布70%以上)の親水性シリカ粉末(ゴットボールD11−796C 鈴木油脂工業社製)を添加して分散液を調製した。さらに、この分散液を静止状態とした水面に液面1m2当たり20gの割合で滴下して展開させ、水面上で酢酸エチルが揮発あるいは水に移行することでアクリル系重合体を固形化し、薄膜を形成させた。この薄膜を5分間放置した後、水から分離して採取し、脱水乾燥、脱溶剤して薄膜を得た。この薄膜は、上側の空気と接した面は平滑であり、下側の水に接した面はシリカ粒子で形成された凹凸を有していた(図3)。脱溶剤した薄膜を液体窒素中に投入して、薄膜を粉砕することにより本発明の板状粒子を得た。得られた粉体の平均粒径は35μm、平均厚みは3.0μmであった。

【0031】

〔比較例1〕

実施例1で得たメタクリル酸メチル99モル%とアクリル酸メチル1モル%の共重合組成のアクリル系重合体を、酢酸エチルに10質量%溶液となるように均一に溶解し、この溶液を静止状態とした水面に液面1m2当たり20gの割合で滴下して展開させ、水面上で酢酸エチルが揮発あるいは水に移行することでアクリル系重合体を固形化し、薄膜を形成させた。この薄膜を5分間放置した後、水から分離して採取し、脱水乾燥、脱溶剤して薄膜を得た。この薄膜は、上側の空気と接した面も、下側の水に接した面も平滑であった(図3)。脱溶剤した薄膜を液体窒素中に投入して、薄膜を粉砕することにより板状粒子を得た。得られた粉体の平均粒径は40μm、平均厚みは2.0μmであった。

【0032】

〔比較例2〕

実施例5で得られたメタクリル酸メチル98モル%とアクリル酸メチル1モル%とシリコーンマクロモノマー1モル%の共重合組成のアクリル系重合体を、酢酸エチルに10%溶液となるように均一に溶解し、この溶液を静止状態とした水面に液面1m2当たり20gの割合で滴下して展開させ、水面上で酢酸エチルが揮発あるいは水に移行することでアクリル系重合体を固形化し、薄膜を形成させた。この薄膜を5分間放置した後、水から分離して採取し、脱水乾燥、脱溶剤して薄膜を得た。この薄膜は、上側の空気と接した面も、下側の水に接した面も平滑であった。脱溶剤した薄膜を液体窒素中に投入して、薄膜を粉砕することにより本発明の板状粒子を得た。得られた粉体の平均粒径は40μm、平均厚みは3.0μmであった。

【0033】

実施例1〜5及び比較例1〜2で得られた板状粒子について、その一方の面と他方の面の表面の形状を調べた結果を表1に示す。実施例1〜5で得られた板状粒子は、一方の面と他方の面の表面の形状が異なり、形状異方性があった。

【0034】

【表1】

【実施例6】

【0035】

この実施例は、形状異方性板状粒子を配合した白粉の実施例である。

(成分) (質量%)

1.雲母 残量

2.合成金雲母 10.0

3.実施例2の形状異方性板状粒子 20.0

4.架橋ポリスチレン(注1) 5.0

5.ナイロン末 5.0

6.タルク 30.0

7.雲母チタン 10.0

8.香料 適量

(注1) ガンツパールGS−0605(ガンツ化成社製)

(製造方法)

A:1〜8をヘンシェルミキサー(三井三池社製)で均一分散する。

B:Aをパルベライザーにて粉砕し、容器に充填する。

得られた白粉は、肌に塗布する際のスライド性、柔らかな感触、肌への密着性に優れ、特に経時における化粧膜の色くすみのなさ、透明感の持続性等の化粧効果の高さに良好な白粉である。

【実施例7】

【0036】

この実施例は、形状異方性板状粒子を配合した固形粉末状アイシャドウの実施例である。

(成分) (質量%)

1.雲母チタン 30.0

2.タルク 残量

3.実施例4の形状異方性板状粒子 3.0

4.黄色401号 1.0

5.赤色202号 0.2

6.ナイロン末 2.0

7.トリ2−エチルヘキサン酸グリセリル 4.0

8.流動パラフィン 4.0

9.ワセリン 1.0

10.パラオキシ安息香酸メチル 0.3

11.香料 0.1

(製造方法)

A:成分1〜6を均一に混合する。

B:Aに成分7〜11を添加し、均一に混合する。

C:Bをパルベライザーで粉砕する。

D:Cを金皿に充填し、固形粉末状アイシャドウを得た。

得られた白粉は、肌に塗布する際のスライド性、柔らかな感触、肌への密着性に優れ、特に経時における化粧膜の色くすみのなさ、透明感の持続性等の化粧効果の高さに良好な固形粉末状アイシャドウである。

【実施例8】

【0037】

この実施例は、形状異方性板状粒子を配合した固形粉末状ファンデーションの実施例である。

(成分) (質量%)

1.シリコーン処理酸化チタン(注2) 15.0

2.タルク 残量

3.実施例5の形状異方性板状粒子 2.0

4.シリコーン処理ベンガラ(注2) 0.3

5.シリコーン処理黄酸化鉄(注2) 0.5

6.シリコーン処理黒酸化鉄(注2) 0.1

7.マイカ 20.0

8.ナイロン末 2.0

9.トリ2−エチルヘキサン酸グリセリル 3.0

10.流動パラフィン 2.0

11.パラメトキシケイ皮酸2−エチルヘキシル 2.0

12.パラオキシ安息香酸メチル 0.2

13.香料 0.15

(注2)ジメチルポリシロキサン・メチルハイドロジェンポリシロキサン3%処理

(製造方法)

A:成分1〜8を均一に混合する。

B:Aに成分9〜13を添加し、均一に混合する。

C:Bをパルベライザーで粉砕する。

D:Cを金皿に充填し、固形粉末状ファンデーションを得た。

得られた白粉は、肌に塗布する際のスライド性、柔らかな感触、肌への密着性に優れ、特に経時における化粧膜の色くすみのなさ、透明感の持続性等の化粧効果の高さに良好な固形粉末状ファンデーションである。

【符号の説明】

【0038】

1 異方性板状粒子、2 アクリル系重合体、3 球状粒子、a アクリル系重合体で形成された平滑面、b 球状粒子で形成された凹凸面

【特許請求の範囲】

【請求項1】

板状アクリル系重合体粒子と球状粒子とからなる板状粒子であって、該板状粒子の一方の面がアクリル系重合体で形成された平滑面であり、他方の面がアクリル系重合体から突出した球状粒子で形成された凹凸面であることを特徴とする形状異方性板状粒子。

【請求項2】

アクリル系重合体が、アクリル酸アルキルエステル及びメタクリル酸アルキルエステルから選ばれた単量体の単独重合体又は共重合体、或は他の単量体との共重合体である請求項1記載の形状異方性板状粒子。

【請求項3】

球状粒子が、シリカ粒子、シリコーン樹脂粒子、アクリル樹脂粒子、ポリエチレン樹脂粒子、ポリスチレン樹脂粒子、ナイロン樹脂粒子から選ばれる一種又は二種以上である請求項1又は2記載の形状異方性板状粒子。

【請求項4】

平均粒子径が10.0〜70.0μmである請求項1〜3のいずれかに記載の形状異方性板状粒子。

【請求項5】

アスペクト比(平均粒子径/平均厚み)が1〜140である請求項1〜4のいずれかに記載の形状異方性板状粒子。

【請求項6】

形状異方性板状粒子の厚み(A)と球状粒子の平均粒子径(B)の比(A)/(B)が、0.025〜10である請求項1〜5のいずれかに記載の形状異方性板状粒子。

【請求項7】

請求項1〜6のいずれかに記載の形状異方性板状粒子を配合してなる皮膚外用剤。

【請求項8】

請求項1〜6のいずれかに記載の形状異方性板状粒子を配合してなる化粧料。

【請求項9】

アクリル系重合体を溶剤に溶解し、これに球状粒子を添加して分散溶液を調製し、該分散溶液を前記溶剤と混和しない液体表面上に展開して薄膜を形成させ、次いで、該薄膜を取り出し、その後該薄膜から溶剤を除去し、粉砕することを特徴とする請求項1記載の形状異方性板状粒子の製造方法。

【請求項10】

溶剤が酢酸エチル及び/又はメチルエチルケトンである請求項9記載の形状異方性板状粒子の製造方法。

【請求項11】

液体が水である請求項9又は10記載の形状異方性板状粒子の製造方法。

【請求項1】

板状アクリル系重合体粒子と球状粒子とからなる板状粒子であって、該板状粒子の一方の面がアクリル系重合体で形成された平滑面であり、他方の面がアクリル系重合体から突出した球状粒子で形成された凹凸面であることを特徴とする形状異方性板状粒子。

【請求項2】

アクリル系重合体が、アクリル酸アルキルエステル及びメタクリル酸アルキルエステルから選ばれた単量体の単独重合体又は共重合体、或は他の単量体との共重合体である請求項1記載の形状異方性板状粒子。

【請求項3】

球状粒子が、シリカ粒子、シリコーン樹脂粒子、アクリル樹脂粒子、ポリエチレン樹脂粒子、ポリスチレン樹脂粒子、ナイロン樹脂粒子から選ばれる一種又は二種以上である請求項1又は2記載の形状異方性板状粒子。

【請求項4】

平均粒子径が10.0〜70.0μmである請求項1〜3のいずれかに記載の形状異方性板状粒子。

【請求項5】

アスペクト比(平均粒子径/平均厚み)が1〜140である請求項1〜4のいずれかに記載の形状異方性板状粒子。

【請求項6】

形状異方性板状粒子の厚み(A)と球状粒子の平均粒子径(B)の比(A)/(B)が、0.025〜10である請求項1〜5のいずれかに記載の形状異方性板状粒子。

【請求項7】

請求項1〜6のいずれかに記載の形状異方性板状粒子を配合してなる皮膚外用剤。

【請求項8】

請求項1〜6のいずれかに記載の形状異方性板状粒子を配合してなる化粧料。

【請求項9】

アクリル系重合体を溶剤に溶解し、これに球状粒子を添加して分散溶液を調製し、該分散溶液を前記溶剤と混和しない液体表面上に展開して薄膜を形成させ、次いで、該薄膜を取り出し、その後該薄膜から溶剤を除去し、粉砕することを特徴とする請求項1記載の形状異方性板状粒子の製造方法。

【請求項10】

溶剤が酢酸エチル及び/又はメチルエチルケトンである請求項9記載の形状異方性板状粒子の製造方法。

【請求項11】

液体が水である請求項9又は10記載の形状異方性板状粒子の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−285609(P2010−285609A)

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願番号】特願2010−109060(P2010−109060)

【出願日】平成22年5月11日(2010.5.11)

【出願人】(000145862)株式会社コーセー (734)

【Fターム(参考)】

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願日】平成22年5月11日(2010.5.11)

【出願人】(000145862)株式会社コーセー (734)

【Fターム(参考)】

[ Back to top ]