往復動圧縮機の弁装置

【課題】バルブプレートを案内する凸部の段付き摩耗を低コストで防止できる往復動圧縮機の弁装置を提供する。

【解決手段】往復動圧縮機のピストン昇降に伴って変化する気圧により開閉作動される弁装置14であって、シリンダの吸入口又は吐出口に装着されるバルブシート16と、バルブシート16の穴15を開閉するように着座離間されるリング板状のバルブプレート17と、バルブプレート17をバルブシート16に押し付ける波板状のバルブスプリング19と、波板状のバッキングプレート20と、バルブスプリング19からの反力を支持する支持プレート22と、バルブプレート17の外縁又は内縁に接してバルブプレート17の着座離間方向の移動をガイドする凸部23とを有し、バルブシート16及びバルブスプリング19が金属製であり、これらに挟まれた状態で凸部23にガイドされるバルブプレート17が樹脂製である。

【解決手段】往復動圧縮機のピストン昇降に伴って変化する気圧により開閉作動される弁装置14であって、シリンダの吸入口又は吐出口に装着されるバルブシート16と、バルブシート16の穴15を開閉するように着座離間されるリング板状のバルブプレート17と、バルブプレート17をバルブシート16に押し付ける波板状のバルブスプリング19と、波板状のバッキングプレート20と、バルブスプリング19からの反力を支持する支持プレート22と、バルブプレート17の外縁又は内縁に接してバルブプレート17の着座離間方向の移動をガイドする凸部23とを有し、バルブシート16及びバルブスプリング19が金属製であり、これらに挟まれた状態で凸部23にガイドされるバルブプレート17が樹脂製である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、往復動圧縮機のシリンダに装着され、ピストンの昇降に伴って変化する気圧により開閉作動される弁装置に関する。

【背景技術】

【0002】

往復動圧縮機として、図1に示すように、回転軸1に取り付けられたクランクアーム2と、クランクアーム2にピンを介して連結されたコンロッド3と、コンロッド3にピンを介して連結されたクロスヘッド4と、クロスヘッド4を直線的にガイドするクロスヘッドガイド5と、クロスヘッド4に取り付けられた昇降ロッド6と、昇降ロッド6に取り付けられたピストン7と、ピストン7を収容するシリンダ8と、シリンダ8の図中右側の上下に設けられた吸入口9と、シリンダ8の図中左側の上下に設けられた吐出口10と、吸入口9に接続された吸入管11と、吐出口10に接続された吐出管12とを備えたものが知られている(特許文献1、2)。この往復動圧縮機13は、回転軸1を図示しないモーターで回転させることで、クロスヘッド4をクロスヘッドガイド5に沿って昇降させ、昇降ロッド6を介してピストン7をシリンダ8内にて昇降させ、吸入管11内の空気を吸入口9からシリンダ8内に取り込み、それをシリンダ8内で圧縮して吐出口10から吐出管12に吐出するものである。

【0003】

吸入口9及び吐出口10には、ピストン7の昇降に伴って変化する気圧により開閉作動される弁装置14Jが装着されている。

【0004】

この弁装置14Jは、図2、図3に示すように、吸入口9又は吐出口10に装着される板体からなり気体が通過する穴15が貫通形成されたバルブシート(金属製)16と、バルブシート16の穴15を開閉するようにバルブシート16に対して着座離間されるリング板状のバルブプレート(金属製:斜線で表す)17Jと、バルブプレート17Jのバルブシート16とは反対側に装着されたリング板状のクッションプレート(樹脂製:ドットで表す)18と、クッションプレート18のバルブプレート17Jとは反対側に接してバルブプレート17Jをバルブシート16に押し付ける方向に付勢する波板状のバルブスプリング(金属製)19と、バルブスプリング19にクッションプレート18とは反対側から接する波板状のバッキングプレート(金属製)20と、バッキングプレート20にバルブスプリング19とは反対側から接してバルブスプリング19からの反力を支持すると共に気体が通過する穴21が貫通形成された支持プレート(金属製)22と、支持プレート22に備えられバルブプレート17Jの外縁17Ja又は内縁17Jbに接してバルブプレート17Jの着座離間方向の移動をガイドする凸部23とを有する。なお、バルブプレート17Jは、図2では、二枚同芯的に配設されているが、三枚以上同芯的に配設されるケースもある。

【0005】

図3に示すように、バルブプレート17Jは、通常、バルブスプリング19の付勢力によってバルブシート16に押し付けられてその穴15を塞いでおり、バルブシート16下方の圧力がピストン7(図1参照)の昇降に伴い支持プレート22上方の圧力よりも高まって、バルブプレート17Jに作用する開弁方向の力がバルブスプリング19による閉弁方向の力を上回ると、バルブプレート17Jがリフトし、バルブシート16の穴15が開放される。より具体的には、図3にて、バルブシート16の下方にピストン7が配置されていれば、ピストン7がバルブプレート16に近付く圧縮方向の移動時にバルブプレート17Jがリフトするので、その弁装置14Jは吐出弁となる。逆に、図3にて、支持プレート22の上方にピストン7が配置されていれば、ピストン7がバルブプレート17Jから離間する吸込方向の移動時にバルブプレート17Jがリフトするので、その弁装置14Jは吸入弁となる。

【0006】

このような往復動圧縮機13の弁装置14Jにおいては、従来、金属製(SUS製)のバルブプレート17Jと金属製(SUS製)のバルブスプリング19との間に、樹脂製のクッションプレート18を挟む構成とすることで、金属製バルブプレート17Jと金属製バルブスプリング19との接触を回避し、金属部品同士の接触による摩耗を防止していた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−81380号公報

【特許文献2】特開2009−2207号公報

【特許文献3】実公昭60−6689号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

金属製のバルブプレート17Jは、上述したように樹脂製のクッションプレート18によって金属製のバルブスプリング19との接触が防止されるものの、その外縁17Ja又は内縁17Jbが凸部23に接することで着座離間方向に案内されるので、凸部23が金属製であると、その金属製の凸部23と摺接することになる。このため、経年使用により凸部23に段付き摩耗が発生し、バルブプレート17Jがその段差部に引っ掛かってスムーズに昇降しなくなり、圧縮漏れが生じる可能性がある。

【0009】

この対策として、凸部23をテフロン(登録商標)等の非金属固体潤滑材にて形成し、これを金属製の支持プレート22に組み付けるようにし、凸部23の段付き摩耗を防止したものがある(特許文献3)。しかし、この対策では、凸部23を支持プレート22から切り離した別体として別材料で成形し、それを支持プレート22に組み付ける必要があるため、管理する部品点数が増え、製造コストが上昇してしまう。

【0010】

以上の事情を考慮して創案された本発明の目的は、バルブプレートの移動を案内する凸部の段付き摩耗を低コストで防止できる往復動圧縮機の弁装置を提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するために請求項1に係る発明は、往復動圧縮機のシリンダに装着され、ピストンの昇降に伴って変化する気圧により開閉作動される弁装置であって、上記シリンダの吸入口又は吐出口に装着される板体からなり、気体が通過する穴が貫通形成されたバルブシートと、該バルブシートの穴を開閉するように上記バルブシートに対して着座離間されるリング板状のバルブプレートと、該バルブプレートを上記バルブシートに押し付ける方向に付勢する波板状のバルブスプリングと、該バルブスプリングに上記バルブプレートとは反対側から接する波板状のバッキングプレートと、該バッキングプレートに上記バルブスプリングとは反対側から接して上記バルブスプリングからの反力を支持すると共に気体が通過する穴が貫通形成された支持プレートと、該支持プレートに備えられ、上記バルブプレートの外縁又は内縁に接して上記バルブプレートの着座離間方向の移動をガイドする凸部とを有し、上記バルブシート及びバルブスプリングが金属製であり、これらに挟まれた状態で上記凸部にガイドされる上記バルブプレートが樹脂製であることを特徴とする往復動圧縮機の弁装置である。

【0012】

請求項2に係る発明は、上記バルブプレートが、複数同芯的に配設され、径方向に隣り合うバルブプレートの外縁と内縁との間に、上記凸部が配設された請求項1に記載の往復動圧縮機の弁装置である。

【0013】

請求項3に係る発明は、上記バルブプレートが、ポリゾイミダゾール樹脂を含む耐熱強化樹脂から成る請求項1又は2に記載の往復動圧縮機の弁装置である。

【0014】

請求項4に係る発明は、上記凸部と上記支持プレートとが、金属により一体成型された請求項1〜3のいずれかに記載の往復動圧縮機の弁装置である。

【発明の効果】

【0015】

本発明に係る往復動圧縮機の弁装置によれば、バルブプレートの移動を案内する凸部の段付き摩耗を低コストで防止できる。

【図面の簡単な説明】

【0016】

【図1】往復動圧縮機の概要を示す断面図である。

【図2】従来例を示す往復動圧縮機の弁装置の分解説明図である。

【図3】従来例を示す往復動圧縮機の弁装置の部分断面図である。

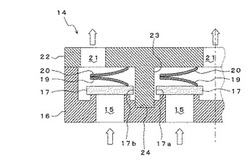

【図4】本発明の一実施形態に係る往復動圧縮機の弁装置の分解説明図である。

【図5】本発明の一実施形態に係る往復動圧縮機の弁装置の部分断面図である。

【発明を実施するための形態】

【0017】

本発明の好適実施形態を添付図面に基づいて説明する。

【0018】

図4、図5に示す本実施形態に係る往復動圧縮機の弁装置14は、図1に示す往復動圧縮機13のシリンダ8の吸入口9又は吐出口10に装着され、ピストン7の昇降に伴って変化する気圧により開閉作動されるものである。

【0019】

この弁装置14は、シリンダ8の吸入口又9は吐出口10に装着される円形の板体からなり気体が通過する穴15が貫通形成されたバルブシート16と、バルブシート16の穴15を開閉するようにバルブシート16に対して着座離間されるリング板状のバルブプレート17と、バルブプレート17をバルブシート16に押し付ける方向に付勢する波板状のバルブスプリング19と、バルブスプリング19にバルブプレート17とは反対側から接する波板状のバッキングプレート20と、バッキングプレート20にバルブスプリング19とは反対側から接してバルブスプリング19からの反力を支持すると共に気体が通過する穴21が貫通形成された支持プレート22と、支持プレート22に備えられバルブプレート17の外縁17a又は内縁17bに接してバルブプレート17の着座離間方向の移動をガイドする凸部23とを有する。

【0020】

バルブシート16は、金属製の円板からなり、後述するように二枚同芯的に配設されたリング板状のバルブプレート17の夫々によって開閉される穴15が貫通形成されている。すなわち、バルブシート16には、径方向外側のバルブプレート17により開閉される穴15が周方向に間隔を隔てて複数貫通形成されていると共に、径方向内側のバルブプレート17により開閉される穴15が周方向に間隔を隔てて複数貫通形成されている。また、バルブシート16には、バルブプレート17を着座離間方向に案内する凸部23の先端が係合する係合部24が形成されている。

【0021】

バルブプレート17は、本実施形態では二枚同芯的に配設され、径方向に隣り合うバルブプレート17の外縁17aと内縁17bとの間に、凸部23が配置されている。これにより、径方向外側のバルブプレート17は、その内縁17bが凸部23に接することで着座離間方向に案内され、径方向内側のバルブプレート17は、その外縁17aが凸部23に接することで着座離間方向に案内されることになる。なお、バルブプレート17を三枚以上同芯的に配設し、径方向に隣り合うバルブプレート17の外縁と内縁との間の夫々に凸部23を配設してもよい。

【0022】

バルブスプリング19は、各バルブプレート17に対応するように二枚同芯的に配置され、夫々ステンレス等の金属から波形(波の山が所定間隔を有する)に形成され、各バルブプレート17を独立してバルブシート16に押し付けるものである(独立懸架式)。

【0023】

バッキングプレート20は、各バルブスプリング19に対応するように二枚同芯的に配置され、夫々ステンレス等の金属からバルブスプリング19の二倍の山数を有する波形に形成されている。これにより、バルブプレート17がバルブシート16からリフトするに伴って、バッキングプレート20とバルブスプリング19との接触点が移動し、バルブスプリング19のバネ定数が大きくなるようになっている。

【0024】

この結果、バルブプレート17のリフト初期はバルブスプリング19のバネ定数が小さいため速やかにリフトし、リフト終期はバルブスプリング19のバネ定数が大きくなるため最大リフト位置からバルブプレート17が閉弁方向に移動する際に素早く移動し、バルブプレート17がバルブシート16に着座する際にはバルブスプリング19のバネ定数が小さくなるので着座の際の衝撃力が小さくなる。よって、バルブプレート17の開放閉鎖の作動が滑らかに抵抗なく行われることになる。

【0025】

支持プレート22は、金属製の円板からなり、バルブスプリング19からの反力を支持すると共に気体が通過する穴21が貫通形成されている。

【0026】

凸部23は、金属製であり、支持プレート22に一体的に形成されている。

【0027】

支持プレート22とバルブシート16とは、それらの間にバルブプレート17、バルブスプリング19及びバッキングプレート20を挟み込んだ状態で、凸部23を上下に貫通するように配置された図示しないボルトによって一体化され、以て弁装置14が構成されている。

【0028】

本実施形態の特徴は、図4、図5に示すように、バルブシート16及びバルブスプリング19が金属製(斜線で表す)であるのに対し、これらに挟まれた状態で凸部23にガイドされるバルブプレート17を樹脂製(ドットで表す)とした点にある。

【0029】

これにより、金属製バルブシート16と金属製バルブスプリング19との接触がそれらの間に介在された樹脂製バルブプレート17によって回避され、金属部品同士の接触による金属製バルブシート16及び金属製バルブスプリング19の摩耗が防止されることは勿論、径方向内外の各バルブプレート17が夫々着座離間方向に移動する際に、各バルブプレート17の移動を案内する凸部23に段付き摩耗が生じることが抑制される。

【0030】

すなわち、径方向外側のバルブプレート17は、その内縁17bが凸部23に摺接して着座離間方向にガイドされ、径方向内側のバルブプレート17は、その外縁17aが凸部23に摺接して着座離間方向にガイドされるため、これらバルブプレート17及び凸部23が従来のように共に金属製であると、凸部23に段付き摩耗が生じてしまうところ、本実施形態では、バルブプレート17が金属製の凸部23よりも柔らかい樹脂製となっているため、凸部23に段付き摩耗が生じることはない。

【0031】

よって、弁装置14の寿命が延び、耐久性が向上する。

【0032】

なお、樹脂製のバルブプレート17はその外縁17a及び内縁17bが金属製の凸部23に摺接することで摩耗するが、バルブプレート17は基本的には消耗品であると考えられるため、定期的に交換すれば問題とならない。

【0033】

また、本実施形態に係る弁装置14は、バルブプレート17を凸部(金属製)23よりも柔らかい樹脂製とすることで凸部23の段付き摩耗を防止しているので、従来例のように凸部23をテフロン(登録商標)等の非金属固体潤滑材にて形成してこれを支持プレート22に組み付ける必要がなく、そのようなものと比べると低コストで製造できる。

【0034】

本実施形態では、凸部23と支持プレート22とは、ステンレス等の金属から一体成形されているので、それらを組み付ける作業が不要となり、極めて低コストとなる。ただし、金属製の凸部23を金属製の支持プレート22と別体として組み付けるようにしてもよい。この場合であっても、凸部23をテフロン製とする従来例と比べれば低コストとなる。

【0035】

また、図4、図5に示す本実施形態の弁装置14は、図2、図3に示す従来の弁装置14Jのバルブプレート17Jとクッションプレート18とを一枚のバルブプレート17で兼用しているので、部品点数が減り、低コストとなる。

【0036】

本実施形態では、バルブシート16に対して着座離間方向に繰り返し移動するバルブプレート17を樹脂製としたので、バルブプレート17が金属製であった従来例と比べると、バルブシート17の慣性質量が大幅に小さくなる。このため、バルブシート17が従来例よりも素早く着座離間移動することになり、性能(体積効率、全断熱効率)が向上する。すなわち、本実施形態と従来例とで図1の回転軸1を駆動するモーターの出力を同じとすると本実施形態の方が従来例よりも吐出風量が大きくなり、本実施形態と従来例とで同じ吐出風量を確保しようとした場合には本実施形態の方が従来例よりもモーターの必要出力が小さくて足りる。

【0037】

本実施形態では、バルブシート16に繰り返し着座離間するバルブプレート17を樹脂製としたので、バルブプレート17が金属製であった従来例と比べると、バルブプレート17がバルブシート16に着座するときに生じる騒音が小さくなる。すなわち、金属部品(従来のバルブプレート17J)が金属部品(バルブシート16)に衝突するときに生じる音よりも、樹脂部品(本実施形態のバルブプレート17)が金属部品(バルブシート16)に衝突するとき生じる音の方が小さいことは明らかである。

【0038】

ところで、図1に示すシリンダ8の吐出口10の部分は、圧縮された空気により130℃〜150℃程度まで昇温するところ、本実施形態に係る弁装置14のバルブプレート17を成す樹脂には、ポリゾイミダゾール樹脂(PBI(登録商標)、Celazole(登録商標)等)を含む耐熱強化樹脂が用いられている。よって、上述の弁装置14がシリンダ8の吐出口10に装着された場合であっても、バルブプレート17の強度が極端に経年劣化(熱劣化)することはなく、耐久性も問題ない。

【0039】

また、図4、図5に示す本実施形態に係る弁装置14の樹脂製バルブプレート17の厚さ(1.6mm)は、図2、図3に示す従来の金属製バルブプレート17Jの厚さ(0.8mm)に樹脂製クッションプレート18の厚さ(0.8mm)を加算した厚さとなっている。よって、図2、図3に示す従来の弁装置14Jのメンテナンス時に、従来の金属製バルブプレート17J及び樹脂製クッションプレート18を取り外し、代わりに本実施形態の樹脂製バルブプレート17を装着することができ、極めて低コストで上述した種々の効果を発揮できる。

【0040】

本発明は上記実施形態に限られるものではない。

【0041】

例えば、図4、図5に示す凸部23は、支持プレート22と別体となっていてもよい。その場合、凸部23の材質は金属に限られず、従来例と同様に、テフロン(登録商標)等の非金属固体潤滑材にて形成し、これを金属製の支持プレート22に組み付けるようにしてもよい。この構造は、従来例を示す図2、図3にて、凸部23をテフロン製とした弁装置14Jに対し、金属製バルブプレート17Jと樹脂製クッションプレート18とを本実施形態の樹脂製バルブプレート17に交換した場合の構造である。

【符号の説明】

【0042】

7 ピストン

8 シリンダ

9 吸入口

10 吐出口

13 往復動圧縮機

14 弁装置

15 穴

16 バルブシート

17 バルブプレート

17a 外縁

17b 内縁

19 バルブスプリング

20 バッキングプレート

21 穴

22 支持プレート

23 凸部

【技術分野】

【0001】

本発明は、往復動圧縮機のシリンダに装着され、ピストンの昇降に伴って変化する気圧により開閉作動される弁装置に関する。

【背景技術】

【0002】

往復動圧縮機として、図1に示すように、回転軸1に取り付けられたクランクアーム2と、クランクアーム2にピンを介して連結されたコンロッド3と、コンロッド3にピンを介して連結されたクロスヘッド4と、クロスヘッド4を直線的にガイドするクロスヘッドガイド5と、クロスヘッド4に取り付けられた昇降ロッド6と、昇降ロッド6に取り付けられたピストン7と、ピストン7を収容するシリンダ8と、シリンダ8の図中右側の上下に設けられた吸入口9と、シリンダ8の図中左側の上下に設けられた吐出口10と、吸入口9に接続された吸入管11と、吐出口10に接続された吐出管12とを備えたものが知られている(特許文献1、2)。この往復動圧縮機13は、回転軸1を図示しないモーターで回転させることで、クロスヘッド4をクロスヘッドガイド5に沿って昇降させ、昇降ロッド6を介してピストン7をシリンダ8内にて昇降させ、吸入管11内の空気を吸入口9からシリンダ8内に取り込み、それをシリンダ8内で圧縮して吐出口10から吐出管12に吐出するものである。

【0003】

吸入口9及び吐出口10には、ピストン7の昇降に伴って変化する気圧により開閉作動される弁装置14Jが装着されている。

【0004】

この弁装置14Jは、図2、図3に示すように、吸入口9又は吐出口10に装着される板体からなり気体が通過する穴15が貫通形成されたバルブシート(金属製)16と、バルブシート16の穴15を開閉するようにバルブシート16に対して着座離間されるリング板状のバルブプレート(金属製:斜線で表す)17Jと、バルブプレート17Jのバルブシート16とは反対側に装着されたリング板状のクッションプレート(樹脂製:ドットで表す)18と、クッションプレート18のバルブプレート17Jとは反対側に接してバルブプレート17Jをバルブシート16に押し付ける方向に付勢する波板状のバルブスプリング(金属製)19と、バルブスプリング19にクッションプレート18とは反対側から接する波板状のバッキングプレート(金属製)20と、バッキングプレート20にバルブスプリング19とは反対側から接してバルブスプリング19からの反力を支持すると共に気体が通過する穴21が貫通形成された支持プレート(金属製)22と、支持プレート22に備えられバルブプレート17Jの外縁17Ja又は内縁17Jbに接してバルブプレート17Jの着座離間方向の移動をガイドする凸部23とを有する。なお、バルブプレート17Jは、図2では、二枚同芯的に配設されているが、三枚以上同芯的に配設されるケースもある。

【0005】

図3に示すように、バルブプレート17Jは、通常、バルブスプリング19の付勢力によってバルブシート16に押し付けられてその穴15を塞いでおり、バルブシート16下方の圧力がピストン7(図1参照)の昇降に伴い支持プレート22上方の圧力よりも高まって、バルブプレート17Jに作用する開弁方向の力がバルブスプリング19による閉弁方向の力を上回ると、バルブプレート17Jがリフトし、バルブシート16の穴15が開放される。より具体的には、図3にて、バルブシート16の下方にピストン7が配置されていれば、ピストン7がバルブプレート16に近付く圧縮方向の移動時にバルブプレート17Jがリフトするので、その弁装置14Jは吐出弁となる。逆に、図3にて、支持プレート22の上方にピストン7が配置されていれば、ピストン7がバルブプレート17Jから離間する吸込方向の移動時にバルブプレート17Jがリフトするので、その弁装置14Jは吸入弁となる。

【0006】

このような往復動圧縮機13の弁装置14Jにおいては、従来、金属製(SUS製)のバルブプレート17Jと金属製(SUS製)のバルブスプリング19との間に、樹脂製のクッションプレート18を挟む構成とすることで、金属製バルブプレート17Jと金属製バルブスプリング19との接触を回避し、金属部品同士の接触による摩耗を防止していた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−81380号公報

【特許文献2】特開2009−2207号公報

【特許文献3】実公昭60−6689号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

金属製のバルブプレート17Jは、上述したように樹脂製のクッションプレート18によって金属製のバルブスプリング19との接触が防止されるものの、その外縁17Ja又は内縁17Jbが凸部23に接することで着座離間方向に案内されるので、凸部23が金属製であると、その金属製の凸部23と摺接することになる。このため、経年使用により凸部23に段付き摩耗が発生し、バルブプレート17Jがその段差部に引っ掛かってスムーズに昇降しなくなり、圧縮漏れが生じる可能性がある。

【0009】

この対策として、凸部23をテフロン(登録商標)等の非金属固体潤滑材にて形成し、これを金属製の支持プレート22に組み付けるようにし、凸部23の段付き摩耗を防止したものがある(特許文献3)。しかし、この対策では、凸部23を支持プレート22から切り離した別体として別材料で成形し、それを支持プレート22に組み付ける必要があるため、管理する部品点数が増え、製造コストが上昇してしまう。

【0010】

以上の事情を考慮して創案された本発明の目的は、バルブプレートの移動を案内する凸部の段付き摩耗を低コストで防止できる往復動圧縮機の弁装置を提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するために請求項1に係る発明は、往復動圧縮機のシリンダに装着され、ピストンの昇降に伴って変化する気圧により開閉作動される弁装置であって、上記シリンダの吸入口又は吐出口に装着される板体からなり、気体が通過する穴が貫通形成されたバルブシートと、該バルブシートの穴を開閉するように上記バルブシートに対して着座離間されるリング板状のバルブプレートと、該バルブプレートを上記バルブシートに押し付ける方向に付勢する波板状のバルブスプリングと、該バルブスプリングに上記バルブプレートとは反対側から接する波板状のバッキングプレートと、該バッキングプレートに上記バルブスプリングとは反対側から接して上記バルブスプリングからの反力を支持すると共に気体が通過する穴が貫通形成された支持プレートと、該支持プレートに備えられ、上記バルブプレートの外縁又は内縁に接して上記バルブプレートの着座離間方向の移動をガイドする凸部とを有し、上記バルブシート及びバルブスプリングが金属製であり、これらに挟まれた状態で上記凸部にガイドされる上記バルブプレートが樹脂製であることを特徴とする往復動圧縮機の弁装置である。

【0012】

請求項2に係る発明は、上記バルブプレートが、複数同芯的に配設され、径方向に隣り合うバルブプレートの外縁と内縁との間に、上記凸部が配設された請求項1に記載の往復動圧縮機の弁装置である。

【0013】

請求項3に係る発明は、上記バルブプレートが、ポリゾイミダゾール樹脂を含む耐熱強化樹脂から成る請求項1又は2に記載の往復動圧縮機の弁装置である。

【0014】

請求項4に係る発明は、上記凸部と上記支持プレートとが、金属により一体成型された請求項1〜3のいずれかに記載の往復動圧縮機の弁装置である。

【発明の効果】

【0015】

本発明に係る往復動圧縮機の弁装置によれば、バルブプレートの移動を案内する凸部の段付き摩耗を低コストで防止できる。

【図面の簡単な説明】

【0016】

【図1】往復動圧縮機の概要を示す断面図である。

【図2】従来例を示す往復動圧縮機の弁装置の分解説明図である。

【図3】従来例を示す往復動圧縮機の弁装置の部分断面図である。

【図4】本発明の一実施形態に係る往復動圧縮機の弁装置の分解説明図である。

【図5】本発明の一実施形態に係る往復動圧縮機の弁装置の部分断面図である。

【発明を実施するための形態】

【0017】

本発明の好適実施形態を添付図面に基づいて説明する。

【0018】

図4、図5に示す本実施形態に係る往復動圧縮機の弁装置14は、図1に示す往復動圧縮機13のシリンダ8の吸入口9又は吐出口10に装着され、ピストン7の昇降に伴って変化する気圧により開閉作動されるものである。

【0019】

この弁装置14は、シリンダ8の吸入口又9は吐出口10に装着される円形の板体からなり気体が通過する穴15が貫通形成されたバルブシート16と、バルブシート16の穴15を開閉するようにバルブシート16に対して着座離間されるリング板状のバルブプレート17と、バルブプレート17をバルブシート16に押し付ける方向に付勢する波板状のバルブスプリング19と、バルブスプリング19にバルブプレート17とは反対側から接する波板状のバッキングプレート20と、バッキングプレート20にバルブスプリング19とは反対側から接してバルブスプリング19からの反力を支持すると共に気体が通過する穴21が貫通形成された支持プレート22と、支持プレート22に備えられバルブプレート17の外縁17a又は内縁17bに接してバルブプレート17の着座離間方向の移動をガイドする凸部23とを有する。

【0020】

バルブシート16は、金属製の円板からなり、後述するように二枚同芯的に配設されたリング板状のバルブプレート17の夫々によって開閉される穴15が貫通形成されている。すなわち、バルブシート16には、径方向外側のバルブプレート17により開閉される穴15が周方向に間隔を隔てて複数貫通形成されていると共に、径方向内側のバルブプレート17により開閉される穴15が周方向に間隔を隔てて複数貫通形成されている。また、バルブシート16には、バルブプレート17を着座離間方向に案内する凸部23の先端が係合する係合部24が形成されている。

【0021】

バルブプレート17は、本実施形態では二枚同芯的に配設され、径方向に隣り合うバルブプレート17の外縁17aと内縁17bとの間に、凸部23が配置されている。これにより、径方向外側のバルブプレート17は、その内縁17bが凸部23に接することで着座離間方向に案内され、径方向内側のバルブプレート17は、その外縁17aが凸部23に接することで着座離間方向に案内されることになる。なお、バルブプレート17を三枚以上同芯的に配設し、径方向に隣り合うバルブプレート17の外縁と内縁との間の夫々に凸部23を配設してもよい。

【0022】

バルブスプリング19は、各バルブプレート17に対応するように二枚同芯的に配置され、夫々ステンレス等の金属から波形(波の山が所定間隔を有する)に形成され、各バルブプレート17を独立してバルブシート16に押し付けるものである(独立懸架式)。

【0023】

バッキングプレート20は、各バルブスプリング19に対応するように二枚同芯的に配置され、夫々ステンレス等の金属からバルブスプリング19の二倍の山数を有する波形に形成されている。これにより、バルブプレート17がバルブシート16からリフトするに伴って、バッキングプレート20とバルブスプリング19との接触点が移動し、バルブスプリング19のバネ定数が大きくなるようになっている。

【0024】

この結果、バルブプレート17のリフト初期はバルブスプリング19のバネ定数が小さいため速やかにリフトし、リフト終期はバルブスプリング19のバネ定数が大きくなるため最大リフト位置からバルブプレート17が閉弁方向に移動する際に素早く移動し、バルブプレート17がバルブシート16に着座する際にはバルブスプリング19のバネ定数が小さくなるので着座の際の衝撃力が小さくなる。よって、バルブプレート17の開放閉鎖の作動が滑らかに抵抗なく行われることになる。

【0025】

支持プレート22は、金属製の円板からなり、バルブスプリング19からの反力を支持すると共に気体が通過する穴21が貫通形成されている。

【0026】

凸部23は、金属製であり、支持プレート22に一体的に形成されている。

【0027】

支持プレート22とバルブシート16とは、それらの間にバルブプレート17、バルブスプリング19及びバッキングプレート20を挟み込んだ状態で、凸部23を上下に貫通するように配置された図示しないボルトによって一体化され、以て弁装置14が構成されている。

【0028】

本実施形態の特徴は、図4、図5に示すように、バルブシート16及びバルブスプリング19が金属製(斜線で表す)であるのに対し、これらに挟まれた状態で凸部23にガイドされるバルブプレート17を樹脂製(ドットで表す)とした点にある。

【0029】

これにより、金属製バルブシート16と金属製バルブスプリング19との接触がそれらの間に介在された樹脂製バルブプレート17によって回避され、金属部品同士の接触による金属製バルブシート16及び金属製バルブスプリング19の摩耗が防止されることは勿論、径方向内外の各バルブプレート17が夫々着座離間方向に移動する際に、各バルブプレート17の移動を案内する凸部23に段付き摩耗が生じることが抑制される。

【0030】

すなわち、径方向外側のバルブプレート17は、その内縁17bが凸部23に摺接して着座離間方向にガイドされ、径方向内側のバルブプレート17は、その外縁17aが凸部23に摺接して着座離間方向にガイドされるため、これらバルブプレート17及び凸部23が従来のように共に金属製であると、凸部23に段付き摩耗が生じてしまうところ、本実施形態では、バルブプレート17が金属製の凸部23よりも柔らかい樹脂製となっているため、凸部23に段付き摩耗が生じることはない。

【0031】

よって、弁装置14の寿命が延び、耐久性が向上する。

【0032】

なお、樹脂製のバルブプレート17はその外縁17a及び内縁17bが金属製の凸部23に摺接することで摩耗するが、バルブプレート17は基本的には消耗品であると考えられるため、定期的に交換すれば問題とならない。

【0033】

また、本実施形態に係る弁装置14は、バルブプレート17を凸部(金属製)23よりも柔らかい樹脂製とすることで凸部23の段付き摩耗を防止しているので、従来例のように凸部23をテフロン(登録商標)等の非金属固体潤滑材にて形成してこれを支持プレート22に組み付ける必要がなく、そのようなものと比べると低コストで製造できる。

【0034】

本実施形態では、凸部23と支持プレート22とは、ステンレス等の金属から一体成形されているので、それらを組み付ける作業が不要となり、極めて低コストとなる。ただし、金属製の凸部23を金属製の支持プレート22と別体として組み付けるようにしてもよい。この場合であっても、凸部23をテフロン製とする従来例と比べれば低コストとなる。

【0035】

また、図4、図5に示す本実施形態の弁装置14は、図2、図3に示す従来の弁装置14Jのバルブプレート17Jとクッションプレート18とを一枚のバルブプレート17で兼用しているので、部品点数が減り、低コストとなる。

【0036】

本実施形態では、バルブシート16に対して着座離間方向に繰り返し移動するバルブプレート17を樹脂製としたので、バルブプレート17が金属製であった従来例と比べると、バルブシート17の慣性質量が大幅に小さくなる。このため、バルブシート17が従来例よりも素早く着座離間移動することになり、性能(体積効率、全断熱効率)が向上する。すなわち、本実施形態と従来例とで図1の回転軸1を駆動するモーターの出力を同じとすると本実施形態の方が従来例よりも吐出風量が大きくなり、本実施形態と従来例とで同じ吐出風量を確保しようとした場合には本実施形態の方が従来例よりもモーターの必要出力が小さくて足りる。

【0037】

本実施形態では、バルブシート16に繰り返し着座離間するバルブプレート17を樹脂製としたので、バルブプレート17が金属製であった従来例と比べると、バルブプレート17がバルブシート16に着座するときに生じる騒音が小さくなる。すなわち、金属部品(従来のバルブプレート17J)が金属部品(バルブシート16)に衝突するときに生じる音よりも、樹脂部品(本実施形態のバルブプレート17)が金属部品(バルブシート16)に衝突するとき生じる音の方が小さいことは明らかである。

【0038】

ところで、図1に示すシリンダ8の吐出口10の部分は、圧縮された空気により130℃〜150℃程度まで昇温するところ、本実施形態に係る弁装置14のバルブプレート17を成す樹脂には、ポリゾイミダゾール樹脂(PBI(登録商標)、Celazole(登録商標)等)を含む耐熱強化樹脂が用いられている。よって、上述の弁装置14がシリンダ8の吐出口10に装着された場合であっても、バルブプレート17の強度が極端に経年劣化(熱劣化)することはなく、耐久性も問題ない。

【0039】

また、図4、図5に示す本実施形態に係る弁装置14の樹脂製バルブプレート17の厚さ(1.6mm)は、図2、図3に示す従来の金属製バルブプレート17Jの厚さ(0.8mm)に樹脂製クッションプレート18の厚さ(0.8mm)を加算した厚さとなっている。よって、図2、図3に示す従来の弁装置14Jのメンテナンス時に、従来の金属製バルブプレート17J及び樹脂製クッションプレート18を取り外し、代わりに本実施形態の樹脂製バルブプレート17を装着することができ、極めて低コストで上述した種々の効果を発揮できる。

【0040】

本発明は上記実施形態に限られるものではない。

【0041】

例えば、図4、図5に示す凸部23は、支持プレート22と別体となっていてもよい。その場合、凸部23の材質は金属に限られず、従来例と同様に、テフロン(登録商標)等の非金属固体潤滑材にて形成し、これを金属製の支持プレート22に組み付けるようにしてもよい。この構造は、従来例を示す図2、図3にて、凸部23をテフロン製とした弁装置14Jに対し、金属製バルブプレート17Jと樹脂製クッションプレート18とを本実施形態の樹脂製バルブプレート17に交換した場合の構造である。

【符号の説明】

【0042】

7 ピストン

8 シリンダ

9 吸入口

10 吐出口

13 往復動圧縮機

14 弁装置

15 穴

16 バルブシート

17 バルブプレート

17a 外縁

17b 内縁

19 バルブスプリング

20 バッキングプレート

21 穴

22 支持プレート

23 凸部

【特許請求の範囲】

【請求項1】

往復動圧縮機のシリンダに装着され、ピストンの昇降に伴って変化する気圧により開閉作動される弁装置であって、

上記シリンダの吸入口又は吐出口に装着される板体からなり、気体が通過する穴が貫通形成されたバルブシートと、

該バルブシートの穴を開閉するように上記バルブシートに対して着座離間されるリング板状のバルブプレートと、

該バルブプレートを上記バルブシートに押し付ける方向に付勢する波板状のバルブスプリングと、

該バルブスプリングに上記バルブプレートとは反対側から接する波板状のバッキングプレートと、

該バッキングプレートに上記バルブスプリングとは反対側から接して上記バルブスプリングからの反力を支持すると共に気体が通過する穴が貫通形成された支持プレートと、

該支持プレートに備えられ、上記バルブプレートの外縁又は内縁に接して上記バルブプレートの着座離間方向の移動をガイドする凸部とを有し、

上記バルブシート及びバルブスプリングが金属製であり、これらに挟まれた状態で上記凸部にガイドされる上記バルブプレートが樹脂製である

ことを特徴とする往復動圧縮機の弁装置。

【請求項2】

上記バルブプレートが、複数同芯的に配設され、径方向に隣り合うバルブプレートの外縁と内縁との間に、上記凸部が配設された請求項1に記載の往復動圧縮機の弁装置。

【請求項3】

上記バルブプレートが、ポリゾイミダゾール樹脂を含む耐熱強化樹脂から成る請求項1又は2に記載の往復動圧縮機の弁装置。

【請求項4】

上記凸部と上記支持プレートとが、金属により一体成型された請求項1〜3のいずれかに記載の往復動圧縮機の弁装置。

【請求項1】

往復動圧縮機のシリンダに装着され、ピストンの昇降に伴って変化する気圧により開閉作動される弁装置であって、

上記シリンダの吸入口又は吐出口に装着される板体からなり、気体が通過する穴が貫通形成されたバルブシートと、

該バルブシートの穴を開閉するように上記バルブシートに対して着座離間されるリング板状のバルブプレートと、

該バルブプレートを上記バルブシートに押し付ける方向に付勢する波板状のバルブスプリングと、

該バルブスプリングに上記バルブプレートとは反対側から接する波板状のバッキングプレートと、

該バッキングプレートに上記バルブスプリングとは反対側から接して上記バルブスプリングからの反力を支持すると共に気体が通過する穴が貫通形成された支持プレートと、

該支持プレートに備えられ、上記バルブプレートの外縁又は内縁に接して上記バルブプレートの着座離間方向の移動をガイドする凸部とを有し、

上記バルブシート及びバルブスプリングが金属製であり、これらに挟まれた状態で上記凸部にガイドされる上記バルブプレートが樹脂製である

ことを特徴とする往復動圧縮機の弁装置。

【請求項2】

上記バルブプレートが、複数同芯的に配設され、径方向に隣り合うバルブプレートの外縁と内縁との間に、上記凸部が配設された請求項1に記載の往復動圧縮機の弁装置。

【請求項3】

上記バルブプレートが、ポリゾイミダゾール樹脂を含む耐熱強化樹脂から成る請求項1又は2に記載の往復動圧縮機の弁装置。

【請求項4】

上記凸部と上記支持プレートとが、金属により一体成型された請求項1〜3のいずれかに記載の往復動圧縮機の弁装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−270824(P2010−270824A)

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願番号】特願2009−122977(P2009−122977)

【出願日】平成21年5月21日(2009.5.21)

【出願人】(000000099)株式会社IHI (5,014)

【出願人】(000198352)株式会社IHI回転機械 (27)

【Fターム(参考)】

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願日】平成21年5月21日(2009.5.21)

【出願人】(000000099)株式会社IHI (5,014)

【出願人】(000198352)株式会社IHI回転機械 (27)

【Fターム(参考)】

[ Back to top ]