微孔性膜の製造方法及び装置

【課題】凝固工程や洗浄工程で孔径が変化することを防止し、所望の孔径の微孔性膜を製造することのできる微孔性膜の製造方法及び装置を提供する。

【解決手段】微孔性膜44の製造装置10は、微孔性膜44を液中搬送することによって微孔性膜44を洗浄する水洗槽48を備え、水洗槽48の内部には、その表面に複数の噴射口86A、86A…を備えたターンバー50が設けられ、このターンバー50の噴射口86A、86A…から水洗液を噴射することによって微孔性膜44が非接触で搬送される。

【解決手段】微孔性膜44の製造装置10は、微孔性膜44を液中搬送することによって微孔性膜44を洗浄する水洗槽48を備え、水洗槽48の内部には、その表面に複数の噴射口86A、86A…を備えたターンバー50が設けられ、このターンバー50の噴射口86A、86A…から水洗液を噴射することによって微孔性膜44が非接触で搬送される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は微孔性膜の製造方法及び装置に係り、特に製薬工業、食品工業、電子工業、原子力工業などの分野で用いられるポリスルホン系の微孔性膜の製造方法及び装置に関する。

【背景技術】

【0002】

製薬工業、食品工業などの分野では、0.1〜5μm程度の微粒子や菌を除去するために微孔性膜が用いられる。この微孔性膜は一般に、セルロースエステル、脂肪族ポリアミド、ポリフルオロカーボン、ポリスルホン、ポリプロピレン等を原料として製造される。

【0003】

微孔性膜には、微孔の孔径が膜厚方向に均一な対称膜と、孔径が膜厚方向に変化する非対称膜とがある。特許文献1には、膜の内部に最小孔径層を有する微孔性膜を製造する方法が記載されている。この微孔性膜は、膜の表面の孔径が内部の孔径よりも大きいので、濾過抵抗が小さく、且つ、微粒子や菌の補足効率が高い。また、特許文献1の微孔性膜は、その表面を欠損しても濾過性能が劣化せず、常に高い濾過性能を維持することができる。このような微孔性膜は、たとえばカートリッジに組み込まれて使用される(特許文献2参照)。

【0004】

微孔性膜の製造では、特許文献1に記載されるように、まず、微孔性膜形成用のドープが支持体上に流延されて、支持体上にドープの液膜が形成される。次いで、この支持体上の液膜を調湿エアに接触させる。これにより、支持体上の液膜は、表面から内部に向かってコアセルベーションを起こして、微細なコアセルベーション相を液膜の表面から内部に形成する。この液膜をさらに、凝固槽の凝固液の液中を搬送させることによって、液膜の溶媒が溶けて凝固液に置換され、溶媒置換が行われる。これにより、前述のコアセルベーション相を微細孔として固定させると同時に、液膜の相分離によって微細孔以外の細孔を形成し、微孔性膜が形成される。こうして形成された微孔性膜は、支持体から剥離した後、水洗槽の内部において液中搬送されることにより洗浄処理される。そして、水洗処理後の微孔性膜が乾燥処理され、必要に応じて濡れ剤が塗布された後、ロール状に巻回される。

【特許文献1】特開昭63−139930号公報

【特許文献2】特開2002−224539号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、従来の製造方法は、凝固工程や洗浄工程において液膜や微孔性膜を液中搬送した際に、微孔性膜の孔径が変化し、孔が潰れるおそれがあった。これは、凝固工程の液膜は微孔性膜を形成する過程であり、少しのテンションによって孔径が変化しやすく、また、洗浄工程の微孔性膜は凝固直後であるため、テンションによって孔径が変化しやすいためである。したがって、従来の製造方法では、所望の孔径の微孔性膜を得ることが難しいという問題があった。

【0006】

本発明はこのような事情に鑑みて成されたもので、凝固工程や洗浄工程で孔径が変化することを防止し、所望の孔径の微孔性膜を製造することのできる微孔性膜の製造方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1に記載の発明は前記目的を達成するために、微孔性膜又は微孔性膜となる液膜を液中で搬送する液中搬送工程を備えた微孔性膜の製造方法において、前記液中搬送工程は、ターンバーの表面に形成された複数の噴射口から液体を噴射することによって、前記微孔性膜又は微孔性膜となる液膜を非接触でガイドして搬送することを特徴とする。

【0008】

本発明によれば、微孔性膜又は微孔性膜となる液膜をターンバーによって非接触でガイドして搬送するようにしたので、微孔性膜又は微孔性膜となる液膜にかかるテンションを低下させることができ、微孔性膜の孔が潰れることを防止できる。

【0009】

請求項2に記載の発明は請求項1の発明において、前記液中搬送工程は、微孔性膜を洗浄する洗浄工程であり、前記微孔性膜を洗浄液の液中に搬送させるとともに、前記ターンバーの噴射口から洗浄液を噴射することを特徴とする。

【0010】

請求項3に記載の発明は請求項2の発明において、前記洗浄工程は、支持体上に形成された微孔性膜形成用の液膜を凝固させる凝固工程の直後に設けられ、凝固直後の微孔性膜を洗浄液で洗浄することを特徴とする。凝固直後の微孔性膜は、テンションをかけることによって孔径が変化しやすいという問題があり、本発明を適用することによってこのような問題を解消することができる。

【0011】

請求項4に記載の発明は請求項1の発明において、前記液中搬送工程は、支持体上に形成された微孔性膜形成用の液膜を凝固させる凝固工程であり、前記液膜が形成された支持体を凝固液の液中に搬送させるとともに、前記ターンバーの噴射口から凝固液を噴射することを特徴とする。凝固中の液膜(微孔性膜)は、テンションをかけることによって孔径が変化しやすいという問題があり、本発明を適用することによってこのような問題を解消することができる。

【0012】

請求項5に記載の発明は前記目的を達成するために、微孔性膜又は微孔性膜となる液膜を液中で搬送する液中搬送装置を備えた微孔性膜の製造装置において、前記液中搬送装置は、その表面に複数の噴射口を有するターンバーを備え、該ターンバーの噴射口から液体を噴射することによって、前記微孔性膜又は微孔性膜となる液膜を非接触でガイドして搬送することを特徴とする。

【発明の効果】

【0013】

本発明によれば、微孔性膜又は微孔性膜と成る液膜をターンバーによって非接触でガイドして搬送するようにしたので、微孔性膜又は微孔性膜と成る液膜にかかるテンションを低下させることができる。したがって、本発明によれば、微孔性膜の孔が潰れることを防止でき、所望の孔径の微孔性膜を製造することができる。

【発明を実施するための最良の形態】

【0014】

以下添付図面に従って本発明に係る微孔性膜の製造方法及び装置の好ましい実施形態について説明する。

【0015】

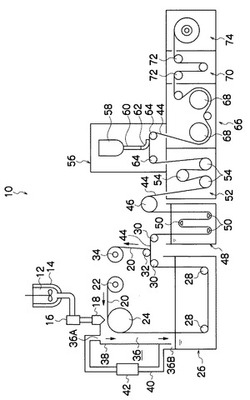

図1は本実施の形態における微孔性膜の製造装置の構成を模式的に示している。同図に示す溶解タンク12は、微孔性膜形成用のドープを調製するタンクであり、この溶解タンク12の内部で、膜形成用のポリマーが溶媒に溶解されてドープが調製される。溶解タンク12にはジャケット14が取りつけられており、このジャケット14に熱媒体を循環させることによって、溶解タンク12内のドープが一定温度に保持される。

【0016】

溶解タンク12内のドープは、その温度及び溶解状態が安定した状態で、送液ポンプ16によって塗布装置のダイ18に送られる。そして、ドープは、ダイ18の先端から帯状支持体20に向けて連続的に吐出される。

【0017】

帯状支持体20は、たとえばポリエステルフィルムから成り、ロール状に巻回されて巻戻ローラ22に装着されている。帯状支持体20は、巻戻ローラ22から巻き戻され、ドラム24に巻きかけられて支持される。そして、この帯状支持体20は、後述の凝固槽26内でガイドローラ28、28にガイドされた後、ガイドローラ30、剥離ローラ32を経て、巻取ローラ34によってロール状に巻回される。

【0018】

前述のダイ18から吐出されたドープは、ドラム24に巻きかけ支持された帯状支持体20上に流延塗布される。これにより、帯状支持体20の表面にドープの液膜(後に微孔性膜44となる膜)が形成される。

【0019】

ドープの液膜が形成された帯状支持体20は、まず、調湿ゾーン36を鉛直に下方向に走行する。調湿ゾーン36は、そのケーシング38が、ドラム24から凝固槽26までの帯状支持体20の液膜側表面を覆うように形成されている。また、調湿ゾーン36の内部は、調湿されたエアが帯状支持体20の走行方向に(すなわち下方に向けて)送風されている。具体的には、調湿ゾーン36の上部に調湿エアの給気口36Aが設けられ、調湿ゾーン36の下部に調湿エアの排気口36Bが設けられる。給気口36Aと排気口36Bには、循環ダクト40が接続されており、この循環ダクト40に空調機42が設けられる。空調機42は、排気口36Bからエアを吸引し、このエアの温湿度を調節した後、給気口36Aに送気する。これにより、所定の温室度に調節された調湿エアが調湿ゾーン36に送気され、調湿ゾーン36の内部が所定の温湿度に維持される。

【0020】

なお、調湿エアは、温度15〜60℃で、相対湿度10〜80%、風速0.2〜4m/secの範囲内で調節することが好ましい。また、調湿ゾーン36では、帯状支持体20の表面の液膜が、調湿エアに2〜17秒間、曝されることが好ましい。

【0021】

調湿ゾーン36を通過することによって帯状支持体20上の液膜は、表面から内部に向かってコアセルベーションを起こし、微細なコアセルベーション相を液膜の表面から内部に形成する。すなわち、調湿ゾーン36では、空気中から非溶媒蒸気(たとえば水分)を吸収せしめる一方で溶媒を蒸発させ、表面近傍にのみ相分離状態を作り出すので、後述の凝固槽26で微孔性膜を形成した際に、膜の内部に微細孔を形成し、膜の表面に比較的大きな細孔を形成することができる。

【0022】

調湿ゾーン36を通過した帯状支持体20は、凝固槽26内のガイドローラ28、28にガイドされて走行することによって、凝固槽26内の凝固液に浸漬される。凝固液としては、ドープのポリマーに対して非溶媒であり、且つ、ポリマーの溶媒に相溶性を有する液(たとえば水)が好ましい。この凝固液に浸漬されることによって、帯状支持体20の表面の液膜は、溶媒が溶けて凝固液に置換され、溶媒置換が行われる。そして、調湿ゾーン36で形成されたコアセルベーション相を微細孔として固定させると同時に、液膜の相分離によって微細孔以外の細孔を形成し、微孔性膜44が形成される。

【0023】

微孔性膜44は帯状支持体20に密着した状態で凝固槽26から導出される。そして、剥離ローラ32によって帯状支持体20が微孔性膜44から剥離され、剥離後の帯状支持体20が巻取ローラ34に巻き取られる。

【0024】

一方、剥離後の微孔性膜44は、フィードローラ46を駆動することによって走行し、水洗槽48に導入される。水洗槽48の内部には、水洗液中に後述のターンバー50、50…が設けられており、このターンバー50、50…によって微孔性膜44がガイドされる。そして、微孔性膜44が水洗槽48内の水洗液中を走行することによって、微孔性膜44に付着した溶媒等が洗い落とされる。

【0025】

洗浄後の微孔性膜44は、乾燥室52に送られる。乾燥室52には、乾燥ドラム54、54…が設けられており、この乾燥ドラム54、54…に巻きかけられることによって微孔性膜44が乾燥される。

【0026】

乾燥後の微孔性膜44は、濡れ剤の塗布室56に送られる。塗布室56には、濡れ剤の調製タンク58が設けられており、この調製タンク58によって濡れ剤が調製される。濡れ剤としては、食品や医薬品に混入しても安全であり、且つ、水に容易に洗浄除去可能な材料が好ましい。たとえばポリビニルピロリドン及びその誘導体、メチルセルロース、ヒドロキシメチルセルロース及びそれらの誘導体、エチルセルロース、ヒドロキシエチルセルロース及びそれらの誘導体などの親水性ポリマーは、安全性が高く、濡らし効果が高く、且つ水洗で容易に洗い落とせるので好ましい。同様の理由から、炭素数が6〜24のアルキルスルホン酸塩及び蔗糖高級脂肪酸エステルなどの界面活性剤も好ましい。このアルキルスルホン酸塩としては、ナトリウム塩、カリウム塩及びリチウム塩が好ましく、蔗糖脂肪酸エステルの脂肪酸は、炭素数は6〜24が好ましい。

【0027】

調製タンク58内の濡れ剤は、不図示のポンプによってチューブ60を介して送液される。チューブ60の先端には、フェルト等から成るハケ部材62が設けられており、このハケ部材62が、ガイドローラ64、64にガイドされた微孔性膜44の幅方向の両端部に接触するようになっている。これにより、微孔性膜44の幅方向の両端部に濡れ剤が塗布される。

【0028】

濡れ剤の塗布量としては、たとえばポリビニルピロリドン及びその誘導体の場合、1〜6g/m2が好ましく、2〜4g/m2がより好ましい。メチルセルロース、ヒドロキシメチルセルロース及びそれらの誘導体の場合には0.1〜1g/m2が好ましく、0.2〜0.6g/m2がより好ましい。界面活性剤の場合には、0.05〜0.1g/m2が好ましく、0.1〜0.3g/m2がより好ましい。塗布する位置は、膜のそれぞれの端から数ミリメートルだけでよい。

【0029】

なお、濡れ剤の塗布方法は、上記の方法に限定されるものではなく、たとえば、濡れ剤をスポンジや布に染み込ませたものを微孔性膜44に接触させることによって塗布したり、ビードコータ、グラビアコータ、バーコーターなどの既知の塗布方法で塗布したりしてもよい。

【0030】

濡れ剤が塗布された微孔性膜44は、濡れ剤の乾燥室66に送られる。乾燥室66には、無接触搬送ドラム68、68が設けられており、このドラム68、68の外周面には、エアを吹き出す多数の孔が設けられる。微孔性膜44は、このドラム68、68に巻きかけられることによって、無接触で支持されて搬送され、微孔性膜44の表面の濡れ剤が乾燥処理される。

【0031】

濡れ剤が乾燥した微孔性膜44は、所定の温湿度に調節された調整室70内をガイドローラ72、72…にガイドされて走行した後、巻取室74に送られてロール状に巻き取られる。

【0032】

次に本発明の特徴部分である洗浄工程について説明する。図2は、水洗槽48の内部を模式的に示す断面図である。

【0033】

同図に示すように、水洗槽48の内部には五個のターンバー50、50…が設けられている。各ターンバー50、50…には、水洗液の供給ライン80が接続される。この供給ライン80は、ポンプ82の吐出口に接続されており、このポンプ82の吸引口は、吸引

管84を介して水洗槽48の内部に連通される。したがって、ポンプ82を駆動することによって、水洗槽48の内部の水洗液が吸引され、供給ライン80を介して各ターンバー50、50…に供給される。

【0034】

図3は、図2の上側のターンバー50を示す斜視図である。なお、下側のターンバー50は、上側のターンバー50と同様に形成され、上下反対に配置される。

【0035】

図3に示すように、ターンバー50は、断面が逆U状になるように湾曲して形成されたガイド板86と、ターンバー50の幅方向の両側面を成す側板88、88と、ターンバー50の底面を成す底板90と、によって中空状に形成されている。底板90の中央部には前述の供給ライン80が接続されており、ターンバー50の内部に水洗液が供給される。

【0036】

ガイド板86には、多数の噴射口86A、86A…が貫通して形成されている。噴射口86A、86A…は、縦横に一定のピッチで千鳥状に配列されている。なお、図3の噴射口86A、86A…は、図の煩雑さを避けるために孔径やピッチを誇張して示している。

【0037】

噴射口86A、86A…は略円状に形成されており、その孔径はφ0.1mm以上φ5mm以下が好ましく、φ0.2mm以上φ3mm以下がより好ましい。また、ガイド板の開口率は、1%以上30%以下が好ましく、3%以上20%以下がより好ましい。ここで、開口率(%)=(噴射口の総面積/ガイド板の面積)×100として計算される。

【0038】

上記の如く構成されたターンバー50は、図2に示すように、水洗槽48の内部に上下二段に配設される。上側の二個のターンバー50、50は、円弧状のガイド板86が上側になるように配置され、下側の三個のターンバー50、50、50は、円弧状のガイド板86が下側になるように配置される。

【0039】

微孔性膜44は、下側のターンバー50の円弧状のガイド板86と、上側のターンバー50の円弧状のガイド板86に交互に巻きかけられる。ガイド板86には、前述した噴射口86A、86A…が形成されており、この噴射口86A、86A…から水洗液が噴射されるので、微孔性膜44は、噴射された水洗液によってガイド板86から離れた位置に浮上支持される。

【0040】

なお、ターンバー50の内部に、その内部空間を幅方向に区切る規制板(不図示)を設け、この規制板を微孔性膜44の幅方向に移動自在に設けるとよい。この場合、規制板の位置を微孔性膜44の幅方向の端部位置に合わせることによって、微孔性膜44に対向する噴射孔86A、86Aのみから水洗液を噴射することができる。よって、微孔性膜44の浮上支持をより安定して行うことができる。

【0041】

上記の如く構成された洗浄工程によれば、ターンバー50、50…によって微孔性膜44が非接触で浮上支持されるので、図1のフィードローラ46によって微孔性膜44を走行させた際に、微孔性膜44が水洗槽48の水洗液中をスムーズに走行する。したがって、水洗液中の微孔性膜44のテンションが大きくなることを防止できる。これにより、凝固工程の直後であり、帯状支持体20から剥離した直後の柔らかい微孔性膜44に大きなテンションがかかることを防止することができるので、微孔性膜44の孔がテンションによって変形することを防止できる。

【0042】

なお、微孔性膜44の搬送テンションは、微孔性膜44の残留溶剤量が10%以上90%以下の時(水洗槽48の内部などの場合)には、0.1〜1.0kg/巾とすることが好ましい。この下限値を下回ることによって微孔性膜44の搬送不良が発生する。逆に、上限値を超えた場合には、残留溶剤量が多くて孔が変形しやすい微孔性膜44が強く引っ張られるため、微孔性膜44の孔が変形するおそれがある。本実施の形態では、ターンバー50を用いることによって液中の微孔性膜44を非接触で搬送するので、上記のテンション範囲内で微孔性膜44を搬送することができる。

【0043】

なお、水洗工程の後段で、微孔性膜44の残留溶剤量が10%未満になった後の搬送テンションは、1.0〜4.0kg/巾とすることの好ましい。この下限値を下回ると、微孔性膜44に弛みが発生して搬送不良が発生し、上限値を超えると、微孔性膜44に縦皺が発生して微孔性膜44が切断されるおそれがあるためである。

【0044】

前記ターンバー50の形状や構成は上述した実施形態に限定されるものではなく、水洗液を噴射することによって微孔性膜44を確実に浮上支持することができる構成であればよい。たとえば、図4に示すように、円筒状のターンバー92を用いてもよい。図4のターンバー92は、一方の側面94に水洗液の供給ライン80が接続され、他方の側面(不図示)が封止されている。また、ターンバー92は、その外周面96に多数の噴射口96A、96A…が均等な間隔で形成されており、この噴射口96A、96A…から水洗液が噴射される。上記の如く構成されたターンバー92を、図2のターンバー50の代わりに用いてもよい。これにより、微孔性膜44を非接触で浮上支持されるので、微孔性膜44を低いテンションで搬送することができる。なお、図4のターンバー50は、噴射口96A、96A…を、微孔性膜44に対向する面に形成するとよい。すなわち、図2の水洗槽48内で、上側のターンバー50の代わりに配置されるターンバー92には、外周面96の上側半分に噴射口96A、96A…を形成し、下側のターンバー50の代わりに配置されるターンバー92には、外周面96の下側半分に噴射口96A、96Aを形成するとよい。

【0045】

なお、上述した実施形態は、凝固工程直後の洗浄工程に本発明を適用した例であるが、微孔性膜44を液中で搬送する工程であればよく、本発明を適用することによって孔径が潰れることを防止する効果が得られる。

【0046】

また、微孔性膜44と成る液膜(すなわち帯状支持体20上の液膜)を液中で搬送する凝固工程に本発明を適用してもよい。すなわち、凝固槽26内のガイドローラ28、28をターンバー50又はターンバー92で構成することによって、帯状支持体20上の液膜を無接触で搬送してもよい。これにより、帯状支持体20及び液膜にかかるテンションを下げることができるので、液膜中で形成される孔径が潰れることを防止できる。

【0047】

以下に、本発明で用いられる微孔性膜形成用のドープについて説明する。ドープには、膜形成用ポリマーが含まれており、このポリマーを、良溶媒、または良溶媒と非溶媒の混合溶媒、若しくはポリマーに対する溶解性の異なる複数種の溶媒の混合液に溶解することによって作製される。

【0048】

ポリマーの種類は特に限定するものではなく、微孔性膜の用途等に合わせて選択される。たとえば、ポリマーとして、セルロースアセテート、ニトロセルロース、ポリスルホン、スルホン化ポリスルホン、ポリエーテルスルホン、ポリアクリロニトリル、スチレン−アクリロニトリルコポリマー、スチレン−ブタジエンコポリマー、エチレン−酢酸ビニルコポリマーのケン化物、ポリビニルアルコール、ポリカーボネート、オルガノシロキサン−ポリカーボネートコポリマー、ポリエステルカーボネート、オルガノポリシロキサン、ポリフェニレンオキシド、ポリアミド、ポリイミド、ポリアミドイミド、ポリベンズィミダゾール等をあげることができる。

【0049】

また、溶媒は、ポリマーの種類等によって異なるが、凝固液に速やかに置換されるものが好ましい。多くの場合、凝固液として、水及び/又は水に相溶する有機溶媒が使用されるので、凝固液と相溶性のある極性溶媒を使用することが好ましい。たとえば、膜形成用ポリマーがポリスルホンの場合、ジオキサン、テトラヒドロフラン、ジメチルホルムアミド、ジメチルアセトアミド、N−メチル−2−ピロリドン、或いはこれらの混合溶媒が用いられる。また、ポリマーがポリアクリロニトリルの場合には、ジオキサン、N−メチル−2−ピロリドン、ジメチルホルムアミド、ジメチルアセトアミド、ジメチルスルホキシド等が好ましく、ポリマーがポリアミドの場合には、ジメチルホルムアミドやジメチルアセトアミド等が好ましく、ポリマーがセルロースアセテートの場合には、アセトン、ジオキサン、テトラヒドロフラン、N−メチル−2−ピロリドン等が好ましい。

【0050】

非溶媒を混合する場合の非溶媒としては、水、セルソルブ類、メタノール、エタノール、プロパノール、アセトン、テトラヒドロフラン、ポリエチレングリコール、グリセリン等があげられる。非溶媒の良溶媒に対する割合は、混合液が均一状態を保てる範囲ならば如何なる範囲でもよいが、5〜50重量%が好ましい。

【0051】

ポリマー溶液には、多孔質構造を制御するものとして、膨潤剤と称される無機電解質、有機電解質、または、高分子、あるいは、その電解質ポリマーを加えることが好ましい。膨潤剤としては、食塩、塩化リチウム、硝酸ナトリウム、硝酸カリウム、硫酸ナトリウム、塩化亜鉛等の無機酸の金属塩、酢酸ナトリウム、ギ酸ナトリウム等の有機酸の金属塩、ポリエチレングリコール、ポリビニルピロリドン等の高分子、ポリスチレンスルホン酸ナトリウム、ポリビニルベンジルトリメチルアンモニウムクロライド等の高分子電解質、ジオクチルスルホンコハク酸ナトリウム、アルキルメチルタウリン酸ナトリウム等のイオン系界面活性剤等が用いられる。これらの膨潤剤は、単独で溶液にくわえてもよいが、水溶液として添加することによって顕著な効果を示す。また、膨潤剤の添加量は、その添加によって溶液の均一性が損なわれない範囲であれば特に限定はないが、通常、溶媒に対して0.5容量%〜10容量%である。さらに、膨潤剤の濃度についても特に制限はなく、濃度の大きい方が大きな効果が得られ、通常は1重量%〜60重量%が好ましい。

【0052】

ポリマー溶液の濃度は、5〜35重量%が好ましく、10〜30重量%がより好ましい。これは、35重量%を超えると、得られる微孔性膜の透水性が実用的な意味を持たないほど小さくなり、反対に5重量%未満になると十分な分離能を持った微孔性膜が得られないためである。

【実施例】

【0053】

実施例1:精密ろ過膜の製造ポリスルホン(アモコ社製 P−3500)15部、N−メチル−2−ピロリドン70部、ポリビニルピロリドン15部、塩化リチウム2部、水1.3部を均一に溶解して製膜原液を作成した。これを用いて、製品厚さが180μmになるように流延し、温度25℃、相対湿度50%、風速1.0m/秒の空気を8秒間流延した液膜表面に当て、直ちに25℃の水を満たした凝固浴中へ浸漬した。そして、凝固浴後の水洗工程において、図2に示したノズル(孔径1mm)ユニットより、流速0.3m/sの25℃水を噴射後、乾燥し、微孔性膜を得た。

【0054】

実施例2:流速0.5m/秒とした以外は実施例1と同条件で実施した。

【0055】

実施例3:流速0.3m/秒、ノズル(孔径5mm)とした以外は実施例1と同条件で実施した。

【0056】

実施例4:流速0.5m/秒、ノズル(孔径3mm)とした以外は実施例1と同条件で実施した。

【0057】

比較例1:噴射ノズルは使用せず、ローラで搬送した以外は実施例1と同条件で実施した。

【0058】

上記の条件で製膜された微孔性膜について、搬送時のしわと傷を目視検査で評価した。

【0059】

【表1】

表1から分かるように、凝固浴後の水洗工程でロール搬送を行った比較例1では、微孔性膜にしわや傷が発生したのに対し、ノズルから液体を噴射して微孔性膜を非接触で搬送した実施例1〜4では、微孔性膜にしわや傷が発生することを防止することができた。

【図面の簡単な説明】

【0060】

【図1】本発明に係る微孔性膜の製造装置を示す構成図

【図2】図1の洗浄工程を示す構成図

【図3】図2のターンバーを示す斜視図

【図4】図3と異なるターンバーを示す斜視図

【符号の説明】

【0061】

10…微孔性膜の製造装置、12…溶解タンク、18…ダイ、20…帯状支持体、22…ドラム、26…凝固槽、36…調湿ゾーン、44…微孔性膜、48…水洗槽、50…ターンバー、56A…噴射口、92…ターンバー、96A…噴射口

【技術分野】

【0001】

本発明は微孔性膜の製造方法及び装置に係り、特に製薬工業、食品工業、電子工業、原子力工業などの分野で用いられるポリスルホン系の微孔性膜の製造方法及び装置に関する。

【背景技術】

【0002】

製薬工業、食品工業などの分野では、0.1〜5μm程度の微粒子や菌を除去するために微孔性膜が用いられる。この微孔性膜は一般に、セルロースエステル、脂肪族ポリアミド、ポリフルオロカーボン、ポリスルホン、ポリプロピレン等を原料として製造される。

【0003】

微孔性膜には、微孔の孔径が膜厚方向に均一な対称膜と、孔径が膜厚方向に変化する非対称膜とがある。特許文献1には、膜の内部に最小孔径層を有する微孔性膜を製造する方法が記載されている。この微孔性膜は、膜の表面の孔径が内部の孔径よりも大きいので、濾過抵抗が小さく、且つ、微粒子や菌の補足効率が高い。また、特許文献1の微孔性膜は、その表面を欠損しても濾過性能が劣化せず、常に高い濾過性能を維持することができる。このような微孔性膜は、たとえばカートリッジに組み込まれて使用される(特許文献2参照)。

【0004】

微孔性膜の製造では、特許文献1に記載されるように、まず、微孔性膜形成用のドープが支持体上に流延されて、支持体上にドープの液膜が形成される。次いで、この支持体上の液膜を調湿エアに接触させる。これにより、支持体上の液膜は、表面から内部に向かってコアセルベーションを起こして、微細なコアセルベーション相を液膜の表面から内部に形成する。この液膜をさらに、凝固槽の凝固液の液中を搬送させることによって、液膜の溶媒が溶けて凝固液に置換され、溶媒置換が行われる。これにより、前述のコアセルベーション相を微細孔として固定させると同時に、液膜の相分離によって微細孔以外の細孔を形成し、微孔性膜が形成される。こうして形成された微孔性膜は、支持体から剥離した後、水洗槽の内部において液中搬送されることにより洗浄処理される。そして、水洗処理後の微孔性膜が乾燥処理され、必要に応じて濡れ剤が塗布された後、ロール状に巻回される。

【特許文献1】特開昭63−139930号公報

【特許文献2】特開2002−224539号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、従来の製造方法は、凝固工程や洗浄工程において液膜や微孔性膜を液中搬送した際に、微孔性膜の孔径が変化し、孔が潰れるおそれがあった。これは、凝固工程の液膜は微孔性膜を形成する過程であり、少しのテンションによって孔径が変化しやすく、また、洗浄工程の微孔性膜は凝固直後であるため、テンションによって孔径が変化しやすいためである。したがって、従来の製造方法では、所望の孔径の微孔性膜を得ることが難しいという問題があった。

【0006】

本発明はこのような事情に鑑みて成されたもので、凝固工程や洗浄工程で孔径が変化することを防止し、所望の孔径の微孔性膜を製造することのできる微孔性膜の製造方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1に記載の発明は前記目的を達成するために、微孔性膜又は微孔性膜となる液膜を液中で搬送する液中搬送工程を備えた微孔性膜の製造方法において、前記液中搬送工程は、ターンバーの表面に形成された複数の噴射口から液体を噴射することによって、前記微孔性膜又は微孔性膜となる液膜を非接触でガイドして搬送することを特徴とする。

【0008】

本発明によれば、微孔性膜又は微孔性膜となる液膜をターンバーによって非接触でガイドして搬送するようにしたので、微孔性膜又は微孔性膜となる液膜にかかるテンションを低下させることができ、微孔性膜の孔が潰れることを防止できる。

【0009】

請求項2に記載の発明は請求項1の発明において、前記液中搬送工程は、微孔性膜を洗浄する洗浄工程であり、前記微孔性膜を洗浄液の液中に搬送させるとともに、前記ターンバーの噴射口から洗浄液を噴射することを特徴とする。

【0010】

請求項3に記載の発明は請求項2の発明において、前記洗浄工程は、支持体上に形成された微孔性膜形成用の液膜を凝固させる凝固工程の直後に設けられ、凝固直後の微孔性膜を洗浄液で洗浄することを特徴とする。凝固直後の微孔性膜は、テンションをかけることによって孔径が変化しやすいという問題があり、本発明を適用することによってこのような問題を解消することができる。

【0011】

請求項4に記載の発明は請求項1の発明において、前記液中搬送工程は、支持体上に形成された微孔性膜形成用の液膜を凝固させる凝固工程であり、前記液膜が形成された支持体を凝固液の液中に搬送させるとともに、前記ターンバーの噴射口から凝固液を噴射することを特徴とする。凝固中の液膜(微孔性膜)は、テンションをかけることによって孔径が変化しやすいという問題があり、本発明を適用することによってこのような問題を解消することができる。

【0012】

請求項5に記載の発明は前記目的を達成するために、微孔性膜又は微孔性膜となる液膜を液中で搬送する液中搬送装置を備えた微孔性膜の製造装置において、前記液中搬送装置は、その表面に複数の噴射口を有するターンバーを備え、該ターンバーの噴射口から液体を噴射することによって、前記微孔性膜又は微孔性膜となる液膜を非接触でガイドして搬送することを特徴とする。

【発明の効果】

【0013】

本発明によれば、微孔性膜又は微孔性膜と成る液膜をターンバーによって非接触でガイドして搬送するようにしたので、微孔性膜又は微孔性膜と成る液膜にかかるテンションを低下させることができる。したがって、本発明によれば、微孔性膜の孔が潰れることを防止でき、所望の孔径の微孔性膜を製造することができる。

【発明を実施するための最良の形態】

【0014】

以下添付図面に従って本発明に係る微孔性膜の製造方法及び装置の好ましい実施形態について説明する。

【0015】

図1は本実施の形態における微孔性膜の製造装置の構成を模式的に示している。同図に示す溶解タンク12は、微孔性膜形成用のドープを調製するタンクであり、この溶解タンク12の内部で、膜形成用のポリマーが溶媒に溶解されてドープが調製される。溶解タンク12にはジャケット14が取りつけられており、このジャケット14に熱媒体を循環させることによって、溶解タンク12内のドープが一定温度に保持される。

【0016】

溶解タンク12内のドープは、その温度及び溶解状態が安定した状態で、送液ポンプ16によって塗布装置のダイ18に送られる。そして、ドープは、ダイ18の先端から帯状支持体20に向けて連続的に吐出される。

【0017】

帯状支持体20は、たとえばポリエステルフィルムから成り、ロール状に巻回されて巻戻ローラ22に装着されている。帯状支持体20は、巻戻ローラ22から巻き戻され、ドラム24に巻きかけられて支持される。そして、この帯状支持体20は、後述の凝固槽26内でガイドローラ28、28にガイドされた後、ガイドローラ30、剥離ローラ32を経て、巻取ローラ34によってロール状に巻回される。

【0018】

前述のダイ18から吐出されたドープは、ドラム24に巻きかけ支持された帯状支持体20上に流延塗布される。これにより、帯状支持体20の表面にドープの液膜(後に微孔性膜44となる膜)が形成される。

【0019】

ドープの液膜が形成された帯状支持体20は、まず、調湿ゾーン36を鉛直に下方向に走行する。調湿ゾーン36は、そのケーシング38が、ドラム24から凝固槽26までの帯状支持体20の液膜側表面を覆うように形成されている。また、調湿ゾーン36の内部は、調湿されたエアが帯状支持体20の走行方向に(すなわち下方に向けて)送風されている。具体的には、調湿ゾーン36の上部に調湿エアの給気口36Aが設けられ、調湿ゾーン36の下部に調湿エアの排気口36Bが設けられる。給気口36Aと排気口36Bには、循環ダクト40が接続されており、この循環ダクト40に空調機42が設けられる。空調機42は、排気口36Bからエアを吸引し、このエアの温湿度を調節した後、給気口36Aに送気する。これにより、所定の温室度に調節された調湿エアが調湿ゾーン36に送気され、調湿ゾーン36の内部が所定の温湿度に維持される。

【0020】

なお、調湿エアは、温度15〜60℃で、相対湿度10〜80%、風速0.2〜4m/secの範囲内で調節することが好ましい。また、調湿ゾーン36では、帯状支持体20の表面の液膜が、調湿エアに2〜17秒間、曝されることが好ましい。

【0021】

調湿ゾーン36を通過することによって帯状支持体20上の液膜は、表面から内部に向かってコアセルベーションを起こし、微細なコアセルベーション相を液膜の表面から内部に形成する。すなわち、調湿ゾーン36では、空気中から非溶媒蒸気(たとえば水分)を吸収せしめる一方で溶媒を蒸発させ、表面近傍にのみ相分離状態を作り出すので、後述の凝固槽26で微孔性膜を形成した際に、膜の内部に微細孔を形成し、膜の表面に比較的大きな細孔を形成することができる。

【0022】

調湿ゾーン36を通過した帯状支持体20は、凝固槽26内のガイドローラ28、28にガイドされて走行することによって、凝固槽26内の凝固液に浸漬される。凝固液としては、ドープのポリマーに対して非溶媒であり、且つ、ポリマーの溶媒に相溶性を有する液(たとえば水)が好ましい。この凝固液に浸漬されることによって、帯状支持体20の表面の液膜は、溶媒が溶けて凝固液に置換され、溶媒置換が行われる。そして、調湿ゾーン36で形成されたコアセルベーション相を微細孔として固定させると同時に、液膜の相分離によって微細孔以外の細孔を形成し、微孔性膜44が形成される。

【0023】

微孔性膜44は帯状支持体20に密着した状態で凝固槽26から導出される。そして、剥離ローラ32によって帯状支持体20が微孔性膜44から剥離され、剥離後の帯状支持体20が巻取ローラ34に巻き取られる。

【0024】

一方、剥離後の微孔性膜44は、フィードローラ46を駆動することによって走行し、水洗槽48に導入される。水洗槽48の内部には、水洗液中に後述のターンバー50、50…が設けられており、このターンバー50、50…によって微孔性膜44がガイドされる。そして、微孔性膜44が水洗槽48内の水洗液中を走行することによって、微孔性膜44に付着した溶媒等が洗い落とされる。

【0025】

洗浄後の微孔性膜44は、乾燥室52に送られる。乾燥室52には、乾燥ドラム54、54…が設けられており、この乾燥ドラム54、54…に巻きかけられることによって微孔性膜44が乾燥される。

【0026】

乾燥後の微孔性膜44は、濡れ剤の塗布室56に送られる。塗布室56には、濡れ剤の調製タンク58が設けられており、この調製タンク58によって濡れ剤が調製される。濡れ剤としては、食品や医薬品に混入しても安全であり、且つ、水に容易に洗浄除去可能な材料が好ましい。たとえばポリビニルピロリドン及びその誘導体、メチルセルロース、ヒドロキシメチルセルロース及びそれらの誘導体、エチルセルロース、ヒドロキシエチルセルロース及びそれらの誘導体などの親水性ポリマーは、安全性が高く、濡らし効果が高く、且つ水洗で容易に洗い落とせるので好ましい。同様の理由から、炭素数が6〜24のアルキルスルホン酸塩及び蔗糖高級脂肪酸エステルなどの界面活性剤も好ましい。このアルキルスルホン酸塩としては、ナトリウム塩、カリウム塩及びリチウム塩が好ましく、蔗糖脂肪酸エステルの脂肪酸は、炭素数は6〜24が好ましい。

【0027】

調製タンク58内の濡れ剤は、不図示のポンプによってチューブ60を介して送液される。チューブ60の先端には、フェルト等から成るハケ部材62が設けられており、このハケ部材62が、ガイドローラ64、64にガイドされた微孔性膜44の幅方向の両端部に接触するようになっている。これにより、微孔性膜44の幅方向の両端部に濡れ剤が塗布される。

【0028】

濡れ剤の塗布量としては、たとえばポリビニルピロリドン及びその誘導体の場合、1〜6g/m2が好ましく、2〜4g/m2がより好ましい。メチルセルロース、ヒドロキシメチルセルロース及びそれらの誘導体の場合には0.1〜1g/m2が好ましく、0.2〜0.6g/m2がより好ましい。界面活性剤の場合には、0.05〜0.1g/m2が好ましく、0.1〜0.3g/m2がより好ましい。塗布する位置は、膜のそれぞれの端から数ミリメートルだけでよい。

【0029】

なお、濡れ剤の塗布方法は、上記の方法に限定されるものではなく、たとえば、濡れ剤をスポンジや布に染み込ませたものを微孔性膜44に接触させることによって塗布したり、ビードコータ、グラビアコータ、バーコーターなどの既知の塗布方法で塗布したりしてもよい。

【0030】

濡れ剤が塗布された微孔性膜44は、濡れ剤の乾燥室66に送られる。乾燥室66には、無接触搬送ドラム68、68が設けられており、このドラム68、68の外周面には、エアを吹き出す多数の孔が設けられる。微孔性膜44は、このドラム68、68に巻きかけられることによって、無接触で支持されて搬送され、微孔性膜44の表面の濡れ剤が乾燥処理される。

【0031】

濡れ剤が乾燥した微孔性膜44は、所定の温湿度に調節された調整室70内をガイドローラ72、72…にガイドされて走行した後、巻取室74に送られてロール状に巻き取られる。

【0032】

次に本発明の特徴部分である洗浄工程について説明する。図2は、水洗槽48の内部を模式的に示す断面図である。

【0033】

同図に示すように、水洗槽48の内部には五個のターンバー50、50…が設けられている。各ターンバー50、50…には、水洗液の供給ライン80が接続される。この供給ライン80は、ポンプ82の吐出口に接続されており、このポンプ82の吸引口は、吸引

管84を介して水洗槽48の内部に連通される。したがって、ポンプ82を駆動することによって、水洗槽48の内部の水洗液が吸引され、供給ライン80を介して各ターンバー50、50…に供給される。

【0034】

図3は、図2の上側のターンバー50を示す斜視図である。なお、下側のターンバー50は、上側のターンバー50と同様に形成され、上下反対に配置される。

【0035】

図3に示すように、ターンバー50は、断面が逆U状になるように湾曲して形成されたガイド板86と、ターンバー50の幅方向の両側面を成す側板88、88と、ターンバー50の底面を成す底板90と、によって中空状に形成されている。底板90の中央部には前述の供給ライン80が接続されており、ターンバー50の内部に水洗液が供給される。

【0036】

ガイド板86には、多数の噴射口86A、86A…が貫通して形成されている。噴射口86A、86A…は、縦横に一定のピッチで千鳥状に配列されている。なお、図3の噴射口86A、86A…は、図の煩雑さを避けるために孔径やピッチを誇張して示している。

【0037】

噴射口86A、86A…は略円状に形成されており、その孔径はφ0.1mm以上φ5mm以下が好ましく、φ0.2mm以上φ3mm以下がより好ましい。また、ガイド板の開口率は、1%以上30%以下が好ましく、3%以上20%以下がより好ましい。ここで、開口率(%)=(噴射口の総面積/ガイド板の面積)×100として計算される。

【0038】

上記の如く構成されたターンバー50は、図2に示すように、水洗槽48の内部に上下二段に配設される。上側の二個のターンバー50、50は、円弧状のガイド板86が上側になるように配置され、下側の三個のターンバー50、50、50は、円弧状のガイド板86が下側になるように配置される。

【0039】

微孔性膜44は、下側のターンバー50の円弧状のガイド板86と、上側のターンバー50の円弧状のガイド板86に交互に巻きかけられる。ガイド板86には、前述した噴射口86A、86A…が形成されており、この噴射口86A、86A…から水洗液が噴射されるので、微孔性膜44は、噴射された水洗液によってガイド板86から離れた位置に浮上支持される。

【0040】

なお、ターンバー50の内部に、その内部空間を幅方向に区切る規制板(不図示)を設け、この規制板を微孔性膜44の幅方向に移動自在に設けるとよい。この場合、規制板の位置を微孔性膜44の幅方向の端部位置に合わせることによって、微孔性膜44に対向する噴射孔86A、86Aのみから水洗液を噴射することができる。よって、微孔性膜44の浮上支持をより安定して行うことができる。

【0041】

上記の如く構成された洗浄工程によれば、ターンバー50、50…によって微孔性膜44が非接触で浮上支持されるので、図1のフィードローラ46によって微孔性膜44を走行させた際に、微孔性膜44が水洗槽48の水洗液中をスムーズに走行する。したがって、水洗液中の微孔性膜44のテンションが大きくなることを防止できる。これにより、凝固工程の直後であり、帯状支持体20から剥離した直後の柔らかい微孔性膜44に大きなテンションがかかることを防止することができるので、微孔性膜44の孔がテンションによって変形することを防止できる。

【0042】

なお、微孔性膜44の搬送テンションは、微孔性膜44の残留溶剤量が10%以上90%以下の時(水洗槽48の内部などの場合)には、0.1〜1.0kg/巾とすることが好ましい。この下限値を下回ることによって微孔性膜44の搬送不良が発生する。逆に、上限値を超えた場合には、残留溶剤量が多くて孔が変形しやすい微孔性膜44が強く引っ張られるため、微孔性膜44の孔が変形するおそれがある。本実施の形態では、ターンバー50を用いることによって液中の微孔性膜44を非接触で搬送するので、上記のテンション範囲内で微孔性膜44を搬送することができる。

【0043】

なお、水洗工程の後段で、微孔性膜44の残留溶剤量が10%未満になった後の搬送テンションは、1.0〜4.0kg/巾とすることの好ましい。この下限値を下回ると、微孔性膜44に弛みが発生して搬送不良が発生し、上限値を超えると、微孔性膜44に縦皺が発生して微孔性膜44が切断されるおそれがあるためである。

【0044】

前記ターンバー50の形状や構成は上述した実施形態に限定されるものではなく、水洗液を噴射することによって微孔性膜44を確実に浮上支持することができる構成であればよい。たとえば、図4に示すように、円筒状のターンバー92を用いてもよい。図4のターンバー92は、一方の側面94に水洗液の供給ライン80が接続され、他方の側面(不図示)が封止されている。また、ターンバー92は、その外周面96に多数の噴射口96A、96A…が均等な間隔で形成されており、この噴射口96A、96A…から水洗液が噴射される。上記の如く構成されたターンバー92を、図2のターンバー50の代わりに用いてもよい。これにより、微孔性膜44を非接触で浮上支持されるので、微孔性膜44を低いテンションで搬送することができる。なお、図4のターンバー50は、噴射口96A、96A…を、微孔性膜44に対向する面に形成するとよい。すなわち、図2の水洗槽48内で、上側のターンバー50の代わりに配置されるターンバー92には、外周面96の上側半分に噴射口96A、96A…を形成し、下側のターンバー50の代わりに配置されるターンバー92には、外周面96の下側半分に噴射口96A、96Aを形成するとよい。

【0045】

なお、上述した実施形態は、凝固工程直後の洗浄工程に本発明を適用した例であるが、微孔性膜44を液中で搬送する工程であればよく、本発明を適用することによって孔径が潰れることを防止する効果が得られる。

【0046】

また、微孔性膜44と成る液膜(すなわち帯状支持体20上の液膜)を液中で搬送する凝固工程に本発明を適用してもよい。すなわち、凝固槽26内のガイドローラ28、28をターンバー50又はターンバー92で構成することによって、帯状支持体20上の液膜を無接触で搬送してもよい。これにより、帯状支持体20及び液膜にかかるテンションを下げることができるので、液膜中で形成される孔径が潰れることを防止できる。

【0047】

以下に、本発明で用いられる微孔性膜形成用のドープについて説明する。ドープには、膜形成用ポリマーが含まれており、このポリマーを、良溶媒、または良溶媒と非溶媒の混合溶媒、若しくはポリマーに対する溶解性の異なる複数種の溶媒の混合液に溶解することによって作製される。

【0048】

ポリマーの種類は特に限定するものではなく、微孔性膜の用途等に合わせて選択される。たとえば、ポリマーとして、セルロースアセテート、ニトロセルロース、ポリスルホン、スルホン化ポリスルホン、ポリエーテルスルホン、ポリアクリロニトリル、スチレン−アクリロニトリルコポリマー、スチレン−ブタジエンコポリマー、エチレン−酢酸ビニルコポリマーのケン化物、ポリビニルアルコール、ポリカーボネート、オルガノシロキサン−ポリカーボネートコポリマー、ポリエステルカーボネート、オルガノポリシロキサン、ポリフェニレンオキシド、ポリアミド、ポリイミド、ポリアミドイミド、ポリベンズィミダゾール等をあげることができる。

【0049】

また、溶媒は、ポリマーの種類等によって異なるが、凝固液に速やかに置換されるものが好ましい。多くの場合、凝固液として、水及び/又は水に相溶する有機溶媒が使用されるので、凝固液と相溶性のある極性溶媒を使用することが好ましい。たとえば、膜形成用ポリマーがポリスルホンの場合、ジオキサン、テトラヒドロフラン、ジメチルホルムアミド、ジメチルアセトアミド、N−メチル−2−ピロリドン、或いはこれらの混合溶媒が用いられる。また、ポリマーがポリアクリロニトリルの場合には、ジオキサン、N−メチル−2−ピロリドン、ジメチルホルムアミド、ジメチルアセトアミド、ジメチルスルホキシド等が好ましく、ポリマーがポリアミドの場合には、ジメチルホルムアミドやジメチルアセトアミド等が好ましく、ポリマーがセルロースアセテートの場合には、アセトン、ジオキサン、テトラヒドロフラン、N−メチル−2−ピロリドン等が好ましい。

【0050】

非溶媒を混合する場合の非溶媒としては、水、セルソルブ類、メタノール、エタノール、プロパノール、アセトン、テトラヒドロフラン、ポリエチレングリコール、グリセリン等があげられる。非溶媒の良溶媒に対する割合は、混合液が均一状態を保てる範囲ならば如何なる範囲でもよいが、5〜50重量%が好ましい。

【0051】

ポリマー溶液には、多孔質構造を制御するものとして、膨潤剤と称される無機電解質、有機電解質、または、高分子、あるいは、その電解質ポリマーを加えることが好ましい。膨潤剤としては、食塩、塩化リチウム、硝酸ナトリウム、硝酸カリウム、硫酸ナトリウム、塩化亜鉛等の無機酸の金属塩、酢酸ナトリウム、ギ酸ナトリウム等の有機酸の金属塩、ポリエチレングリコール、ポリビニルピロリドン等の高分子、ポリスチレンスルホン酸ナトリウム、ポリビニルベンジルトリメチルアンモニウムクロライド等の高分子電解質、ジオクチルスルホンコハク酸ナトリウム、アルキルメチルタウリン酸ナトリウム等のイオン系界面活性剤等が用いられる。これらの膨潤剤は、単独で溶液にくわえてもよいが、水溶液として添加することによって顕著な効果を示す。また、膨潤剤の添加量は、その添加によって溶液の均一性が損なわれない範囲であれば特に限定はないが、通常、溶媒に対して0.5容量%〜10容量%である。さらに、膨潤剤の濃度についても特に制限はなく、濃度の大きい方が大きな効果が得られ、通常は1重量%〜60重量%が好ましい。

【0052】

ポリマー溶液の濃度は、5〜35重量%が好ましく、10〜30重量%がより好ましい。これは、35重量%を超えると、得られる微孔性膜の透水性が実用的な意味を持たないほど小さくなり、反対に5重量%未満になると十分な分離能を持った微孔性膜が得られないためである。

【実施例】

【0053】

実施例1:精密ろ過膜の製造ポリスルホン(アモコ社製 P−3500)15部、N−メチル−2−ピロリドン70部、ポリビニルピロリドン15部、塩化リチウム2部、水1.3部を均一に溶解して製膜原液を作成した。これを用いて、製品厚さが180μmになるように流延し、温度25℃、相対湿度50%、風速1.0m/秒の空気を8秒間流延した液膜表面に当て、直ちに25℃の水を満たした凝固浴中へ浸漬した。そして、凝固浴後の水洗工程において、図2に示したノズル(孔径1mm)ユニットより、流速0.3m/sの25℃水を噴射後、乾燥し、微孔性膜を得た。

【0054】

実施例2:流速0.5m/秒とした以外は実施例1と同条件で実施した。

【0055】

実施例3:流速0.3m/秒、ノズル(孔径5mm)とした以外は実施例1と同条件で実施した。

【0056】

実施例4:流速0.5m/秒、ノズル(孔径3mm)とした以外は実施例1と同条件で実施した。

【0057】

比較例1:噴射ノズルは使用せず、ローラで搬送した以外は実施例1と同条件で実施した。

【0058】

上記の条件で製膜された微孔性膜について、搬送時のしわと傷を目視検査で評価した。

【0059】

【表1】

表1から分かるように、凝固浴後の水洗工程でロール搬送を行った比較例1では、微孔性膜にしわや傷が発生したのに対し、ノズルから液体を噴射して微孔性膜を非接触で搬送した実施例1〜4では、微孔性膜にしわや傷が発生することを防止することができた。

【図面の簡単な説明】

【0060】

【図1】本発明に係る微孔性膜の製造装置を示す構成図

【図2】図1の洗浄工程を示す構成図

【図3】図2のターンバーを示す斜視図

【図4】図3と異なるターンバーを示す斜視図

【符号の説明】

【0061】

10…微孔性膜の製造装置、12…溶解タンク、18…ダイ、20…帯状支持体、22…ドラム、26…凝固槽、36…調湿ゾーン、44…微孔性膜、48…水洗槽、50…ターンバー、56A…噴射口、92…ターンバー、96A…噴射口

【特許請求の範囲】

【請求項1】

微孔性膜又は微孔性膜となる液膜を液中で搬送する液中搬送工程を備えた微孔性膜の製造方法において、

前記液中搬送工程は、ターンバーの表面に形成された複数の噴射口から液体を噴射することによって、前記微孔性膜又は微孔性膜となる液膜を非接触でガイドして搬送することを特徴とする微孔性膜の製造方法。

【請求項2】

前記液中搬送工程は、微孔性膜を洗浄する洗浄工程であり、前記微孔性膜を洗浄液の液中に搬送させるとともに、前記ターンバーの噴射口から洗浄液を噴射することを特徴とする請求項1に記載の微孔性膜の製造方法。

【請求項3】

前記洗浄工程は、支持体上に形成された微孔性膜形成用の液膜を凝固させる凝固工程の直後に設けられ、凝固直後の微孔性膜を洗浄液で洗浄することを特徴とする請求項2に記載の微孔性膜の製造方法。

【請求項4】

前記液中搬送工程は、支持体上に形成された微孔性膜形成用の液膜を凝固させる凝固工程であり、前記液膜が形成された支持体を凝固液の液中に搬送させるとともに、前記ターンバーの噴射口から凝固液を噴射することを特徴とする請求項1に記載の微孔性膜の製造方法。

【請求項5】

微孔性膜又は微孔性膜となる液膜を液中で搬送する液中搬送装置を備えた微孔性膜の製造装置において、

前記液中搬送装置は、その表面に複数の噴射口を有するターンバーを備え、該ターンバーの噴射口から液体を噴射することによって、前記微孔性膜又は微孔性膜となる液膜を非接触でガイドして搬送することを特徴とする微孔性膜の製造装置。

【請求項1】

微孔性膜又は微孔性膜となる液膜を液中で搬送する液中搬送工程を備えた微孔性膜の製造方法において、

前記液中搬送工程は、ターンバーの表面に形成された複数の噴射口から液体を噴射することによって、前記微孔性膜又は微孔性膜となる液膜を非接触でガイドして搬送することを特徴とする微孔性膜の製造方法。

【請求項2】

前記液中搬送工程は、微孔性膜を洗浄する洗浄工程であり、前記微孔性膜を洗浄液の液中に搬送させるとともに、前記ターンバーの噴射口から洗浄液を噴射することを特徴とする請求項1に記載の微孔性膜の製造方法。

【請求項3】

前記洗浄工程は、支持体上に形成された微孔性膜形成用の液膜を凝固させる凝固工程の直後に設けられ、凝固直後の微孔性膜を洗浄液で洗浄することを特徴とする請求項2に記載の微孔性膜の製造方法。

【請求項4】

前記液中搬送工程は、支持体上に形成された微孔性膜形成用の液膜を凝固させる凝固工程であり、前記液膜が形成された支持体を凝固液の液中に搬送させるとともに、前記ターンバーの噴射口から凝固液を噴射することを特徴とする請求項1に記載の微孔性膜の製造方法。

【請求項5】

微孔性膜又は微孔性膜となる液膜を液中で搬送する液中搬送装置を備えた微孔性膜の製造装置において、

前記液中搬送装置は、その表面に複数の噴射口を有するターンバーを備え、該ターンバーの噴射口から液体を噴射することによって、前記微孔性膜又は微孔性膜となる液膜を非接触でガイドして搬送することを特徴とする微孔性膜の製造装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−289938(P2007−289938A)

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願番号】特願2007−79899(P2007−79899)

【出願日】平成19年3月26日(2007.3.26)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願日】平成19年3月26日(2007.3.26)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]