微小中空流路を有する石英ガラス物品の製造方法

【課題】従来の貼り合せ工程で必要とされている面精度の向上を不要としかつ貼り合わせ用の設備を省略でき、コストも削減も実現することができる微細中空流路を有する石英ガラス物品の製造方法の提供。

【解決手段】平坦なシリカ基板10の上面に燃焼除去可能な物質からなる凸状微小流路パターン部12を形成する工程と、該微小流路パターン部を被覆するようにシリカ粉含有グリーン層14を設けシリカ基板及びシリカ粉含有グリーン層からなるシリカ複合体16を形成する工程と、該シリカ複合体を酸化性雰囲気で加熱保持して該微小流路パターン部を燃焼除去することにより微小中空流路12Aを形成し微小中空流路を有するシリカ複合体16Aを形成する工程と、該微小中空流路を有するシリカ複合体を高温に加熱して焼結透明化しかつ溶融一体化することにより微小中空流路を有する石英ガラス物品20を形成する工程と、を含むようにした製造方法。

【解決手段】平坦なシリカ基板10の上面に燃焼除去可能な物質からなる凸状微小流路パターン部12を形成する工程と、該微小流路パターン部を被覆するようにシリカ粉含有グリーン層14を設けシリカ基板及びシリカ粉含有グリーン層からなるシリカ複合体16を形成する工程と、該シリカ複合体を酸化性雰囲気で加熱保持して該微小流路パターン部を燃焼除去することにより微小中空流路12Aを形成し微小中空流路を有するシリカ複合体16Aを形成する工程と、該微小中空流路を有するシリカ複合体を高温に加熱して焼結透明化しかつ溶融一体化することにより微小中空流路を有する石英ガラス物品20を形成する工程と、を含むようにした製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、数十μmオーダーの微小中空流路を有する石英ガラス物品を従来よりも簡便な工程で作成でき大型や複雑な装置も必要なく作成できる、新規な微小中空流路を有する石英ガラス物品の製造方法に関する。

【背景技術】

【0002】

微小流路を有するマイクロリアクタやμ−TAS等を利用して化学反応、混合、分離などを行うデバイスが、医療、薬品の研究開発などに利用されてきている。このような技術では、ガラス基板内に微小流路を形成してなる化学マイクロチップが用いられる。このガラス基板として石英ガラス基板を用いる場合には、石英ガラスは耐薬品性や耐熱性を有しかつ光透過性も良いため、例えば石英ガラス製化学マイクロチップ、例えば石英ガラス製マイクロリアクタを作成することにより利用分野が多様にできるという有利さがある。

【0003】

従来の石英ガラス製化学マイクロチップの微小中空流路の作成について図5によって説明する(例えば、特許文献1、特許文献2等参照)。まず、第1の石英ガラス基板50を用意する(図5(a))。この第1の石英ガラス基板50の上面に凹溝状の微小流路パターン部52を形成する(図5(b))。この微小流路パターン部52を形成した第1の石英ガラス基板50の上面に貼りあわされる第2の石英ガラス基板54を用意する(図5(c))。第1の石英ガラス基板50の上面に第2の石英ガラス基板54を貼り合わせることにより微小中空流路52aを有する石英ガラス製化学マイクロチップ56を作成している(図5(d))。

【0004】

上記した凹溝状の微小流路パターン部52を加工ツールによる微細機械加工で行う場合には、加工ツールの微小な寸法に限度があること、また微小粉のサンドブラストで行う場合には、マスキング材のセットの精度が必要になる等の問題があり、微小流路パターン部52の凹溝の深さの制御が難しいという不利があった。

【0005】

一方、上記した凹溝状の微小流路パターン部52をレーザー加工の食刻で行う場合には、レーザー発生装置やレーザー照射装置が大掛かりなものになるし、レーザー加工後の第1の石英ガラス基板50には熱歪が残るので、歪取りの加熱工程が必要になるという余分な手間がかかるという問題があった。

【0006】

また、フォトエッチング法(フォトリソグラフィー+エッチング)を利用すると精度よく形成されるが、レジスト塗布工程、露光装置、現像工程、エッチング装置、レジスト除去工程など工程が多く、また専用の設備も増えてしまうという難点があった。

【0007】

上記した第1の石英ガラス基板と第2の石英ガラス基板の貼り合せ方法としては、熱融着法やオプティカルコンタクト、希フッ酸接着法などによる接合などが知られているが、第1の石英ガラス基板と第2の石英ガラス基板の貼合せには、どうしても石英ガラス基板同士の位置合わせを行うという工程が必要となり、微細なパターンであればあるほど、石英ガラス基板同士の位置合わせでの精度が必要となってくる。

【0008】

熱融着法による石英ガラス基板同士の貼り合わせでは1000℃以上の高温に保持された電気炉などに石英ガラス基板を戴置する必要があるため、位置ズレが生じる恐れがある(特許文献1)。オプティカルコンタクトによる石英ガラス基板同士の貼り合わせでは鏡面研磨で面の精度をよくしておく必要がある。希フッ酸接着法による石英ガラス基板同士の張り合わせでもある程度面精度は必要だし、フッ酸を使用するので排気や排水の完備した環境が必要となる。接着材や接着テープ等の接着手段を用いて石英ガラス基板同士を貼り合わせる方法もあるが、接着手段が石英ガラス以外の材料となるため、光透過率や高純度といった石英ガラスのメリットが生かせなくなるという不利がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−145641号公報

【特許文献2】特開2007−170958号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

上述したように、従来の石英ガラス物品における微小中空流路の形成には、大掛かりな装置や、いくつもの工程を必要とするのが通常であり、また、簡素な工程でも作成できるが微小な加工に限界があった。

【0011】

本発明者は、上記した従来技術の問題点に鑑みて石英ガラス物品における微細中空流路の形成方法について、種々検討を重ねた結果、シリカスラリーを用いることによって従来技術の問題点をいずれも解消することができることを見出したものである。

【0012】

本発明は、従来の貼り合せ工程で必要とされている面精度の向上を不要としかつ貼り合わせ用の設備を省略できる上、微細中空流路を複雑かつ大掛かりな工程を必要とせずに作成でき、また印刷技術等を併用することによって、微細で複雑な流路でも容易に形成でき、微細中空流路形成のための設備も大規模なものは必要とせず、コストの削減も実現することができる新規な微細中空流路を有する石英ガラス物品の製造方法を提供するものである。

【課題を解決するための手段】

【0013】

上記課題を解決するために、本発明の微小中空流路を有する石英ガラス物品の製造方法は、平坦なシリカ基板の上面に燃焼除去可能な物質からなる凸状微小流路パターン部を形成する工程と、該微小流路パターン部を被覆するようにシリカ粉含有グリーン層を設けシリカ基板及びシリカ粉含有グリーン層からなるシリカ複合体を形成する工程と、該シリカ複合体を酸化性雰囲気で加熱保持して該微小流路パターン部を燃焼除去することにより微小中空流路を形成し微小中空流路を有するシリカ複合体を形成する工程と、該微小中空流路を有するシリカ複合体を高温に加熱して焼結透明化しかつ溶融一体化することにより微小中空流路を有する石英ガラス物品を形成する工程と、を含むことを特徴とする。

【0014】

前記シリカ基板としては、石英ガラス基板を用いるのが好ましい。この石英ガラス基板としては、少なくとも1面を平坦に機械加工した石英ガラス板で、HF洗浄などにより加工汚染を除去したものを用いるのが好適である。また、前記シリカ基板としては、シリカスラリーを成型乾燥して形成されたシリカ含有グリーン体基板を用いることもできる。

【0015】

前記シリカ粉含有グリーン層は、前記シリカ基板の上面にシリカスラリーを所望の厚さに積層し乾燥することによって形成されるのが好ましい。このシリカスラリーの積層厚さは、後に焼結する時の収縮率を加味した厚さにしておく。シリカスラリーの積層手段としては、スピンコート、型枠を使用した成型(キャスティング)、ディップコート、刷毛塗り等を適用することができる。なお、積層し乾燥する処理に加えて仮焼結処理を行って前記シリカ粉含有グリーン層を形成することも可能である。

【0016】

前記シリカスラリーとしては、シリカガラスを粉砕したシリカ紛、又はゾルゲル法によって形成されたシリカ粉、又は火炎溶融法によって形成された球状シリカ粉、又はシラン化合物を火炎加水分解して得られるヒュームドシリカ、あるいはこれらの混合粉に純水を加えて調製したものを使用することができる。該シリカスラリーに含まれるシリカ粉又はヒュームドシリカは、その粒径分布は70μm以下が好ましく、中心粒径は1〜50μmが好ましい。また該シリカスラリーの水分量は40%以下が好適である。さらに、このシリカスラリーには有機化合物バインダーを微量添加、例えばメチルセルロースを約1%添加してもよい。

【0017】

前記燃焼除去可能な物質からなる凸状微小流路パターン部の形成は、特に制限するわけではないが、該燃焼除去可能な物質をスクリーン印刷することによって行うのが好ましい。該燃焼除去可能な物質としてはインクが挙げられ、液状またはゲル状の高分子有機合成樹脂を含有するインク、例えばエポキシ樹脂インクやアクリル樹脂インク等を用いることができる。当該インクとしてはグラファイト粉末を有機溶剤でペースト状にしたものでも良い。当該インクは、スクリーン印刷後、あらかじめ添加された硬化剤による硬化、または希釈溶剤の乾燥によって乾燥硬化させる。硬化を促進させるため100℃程度で10分程度加熱する熱硬化でもよい。また、感光性樹脂インクの場合は紫外線等の照射により光硬化させる。なお、印刷手段としてはスクリーン印刷を例示したが、フレキソ印刷、グラビア印刷、インクジェット等の公知の印刷手段が必要に応じて適用可能である。

【0018】

また、前記燃焼除去可能な物質として合成樹脂フィルムを用いることができる。この場合は、合成樹脂フィルムを凸状微小流路パターン部と同様の形状に切り抜き該切り抜いた合成樹脂フィルムを前記シリカ基板の上面に載置することによって前記凸状微小流路パターン部を形成するようにすればよい。上記合成樹脂フィルムとしてはアクリル系、ポバール系、ポリエステル系等の合成樹脂を使用することができる。

【0019】

前記燃焼除去可能な物質としては感光性樹脂を使用することもできる。この感光性樹脂を使用する場合には、前記燃焼除去可能な物質からなる凸状微小流路パターン部の形成をフォトリソグラフィ法によって行うことができる。さらに具体的にいえば、シリカ基板の上面に感光性樹脂を塗布し又は感光性樹脂フィルムを貼る等の手法によって感光性樹脂層を形成し、ついでこの形成した感光性樹脂層の上面に凸状微小流路パターン部に対応するマスク部材を載置し、次いで露光し、不要な感光性樹脂を除去して凸状微小流路パターン部を形成する。

【0020】

前記燃焼除去可能な物質として燃焼すると気体になり炭素を主成分とする物質を用い、該燃焼除去可能な物質からなる微小流路パターン部の燃焼除去が酸化性雰囲気において300℃〜1200℃で加熱することによって行われるようにするのが好適である。酸化性雰囲気での加熱処理は、大気雰囲気炉で上記温度範囲で加熱するか、又は管状炉で酸素ガスをフローしながら上記温度範囲で加熱する。加熱時間は1時間以上が望ましい。この時点で、塩化水素雰囲気で熱処理する工程を加えてもよく、これによりシリカ粉含有グリーン層の不純物が低減され、高純度な微小中空流路を有する石英ガラス物品が得られる。

【0021】

前記微小中空流路を有するシリカ複合体を高温に加熱して焼結透明化しかつ溶融一体化することを、真空雰囲気又は不活性ガス雰囲気において1350℃〜1750℃で加熱することによって行うのが好適である。具体的にいえば、前記微小中空流路を有するシリカ複合体がシリカ粉含有グリーン層と石英ガラス基板とから構成される場合には、当該シリカ複合体を高温に加熱して該シリカ粉含有グリーン層を焼結透明化(ガラス化)しかつ該シリカ粉含有グリーン層と該石英ガラス基板を溶融一体化することを、真空雰囲気又は不活性ガス雰囲気において1350℃〜1750℃で加熱することによって行うのが好適である。

【0022】

前記微小中空流路を有するシリカ複合体がシリカ粉含有グリーン層とシリカ粉含有グリーン体基板とから構成される場合には、当該シリカ複合体を高温に加熱して該シリカ粉含有グリーン層及びシリカ粉含有グリーン体基板を焼結透明化(ガラス化)しかつ該シリカ粉含有グリーン層とシリカ粉含有グリーン体基板を溶融一体化することを、真空雰囲気又は窒素などの不活性ガス雰囲気において1350℃〜1750℃で加熱することによって行うのが好適である。

【発明の効果】

【0023】

本発明方法によれば、数十μmオーダーの微小中空流路を有する石英ガラス物品を、従来よりも簡便な工程で作成でき、大型や複雑な装置も必要なく、作成できるという著大な効果が達成される。

【図面の簡単な説明】

【0024】

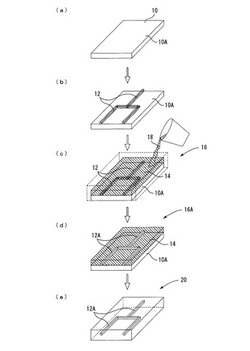

【図1】本発明方法の工程順の1例を示す模式図である。

【図2】図1に模式図で示した工程順のフローチャートである。

【図3】本発明方法の工程順の他の例を示す模式図である。

【図4】図3に模式図で示した工程順のフローチャートである。

【図5】従来の微小中空流路を有するガラス製品の作製方法の1例を示す模式図である。

【発明を実施するための形態】

【0025】

以下に、本発明の好ましい実施の形態を添付図面に基づいて説明するが、本発明は図示例に限定されるものではなく、本発明の技術思想から逸脱しない限り種々の変形が可能であることはいうまでもない。

【0026】

本発明の第1の実施の形態を添付図面中、図1及び図2に基づいて説明する。図1は本発明方法の工程順の1例を示す模式図、及び図2は図1に模式図で示した工程順のフローチャートである。

【0027】

本発明の微小中空流路を有する石英ガラス物品の製造方法においては、シリカ基板10を使用するが、このシリカ基板10としては石英ガラス基板10A又はシリカ粉含有グリーン体基板10Bを用いることができる。図1及び図2の図示例では、石英ガラス基板10Aを使用する場合が示されている。シリカ基板としてシリカ粉含有グリーン体基板10Bを使用する場合については後述する。

【0028】

まず、最初に平坦な石英ガラス基板10Aを用意する(図1(a)及び図2のステップ100)。次に、該石英ガラス基板10Aの上面に燃焼除去可能な物質からなる凸状微小流路パターン部12を形成する(図1(b)及び図2のステップ102)。該凸状微小流路パターン部12を被覆するようにシリカ粉含有グリーン層14を設け石英ガラス基板10A及びシリカ粉含有グリーン層14からなるシリカ複合体16を形成する(図1(c)及び図2のステップ104)。該シリカ粉含有グリーン層14は該石英ガラス基板10Aの上面にシリカスラリー18を所望の厚さに積層し乾燥することによって形成される。なお、積層し乾燥する処理に加えて仮焼結処理を行って該シリカ粉含有グリーン層14を形成することも可能である。

【0029】

前記シリカスラリー18としては、シリカガラスを粉砕したシリカ紛、又はゾルゲル法によって形成されたシリカ粉、又は火炎溶融法によって形成された球状シリカ粉、又はシラン化合物を火炎加水分解して得られるヒュームドシリカ、あるいはこれらの混合粉に純水を加えて調製したものを使用することができる。該シリカスラリーに含まれるシリカ粉又はヒュームドシリカは、その粒径分布は70μm以下が好ましく、中心粒径が1〜50μmが好ましい。また該シリカスラリーの水分量は40%以下が好適である。さらに、このシリカスラリーには有機化合物バインダーを微量添加、例えばメチルセルロースを約1%添加してもよい。

【0030】

続いて、該シリカ複合体16を酸化性雰囲気で加熱保持して該凸状微小流路パターン部12を燃焼除去することにより微小中空流路12Aを形成し微小中空流路12Aを有するシリカ複合体16Aを形成する(図1(d)及び図2のステップ106)。上記加熱保持処理は、300℃〜1200℃で1時間以上加熱することによって行われるようにするのが好適である。酸化性雰囲気での加熱処理は、大気雰囲気炉で上記温度範囲で加熱するか、又は管状炉で酸素ガスをフローしながら上記温度範囲で加熱すればよい。この時点で、塩化水素雰囲気で熱処理する工程を加えてもよく、これによりシリカ粉含有グリーン層14の不純物が低減され、高純度な微小中空流路を有する石英ガラス物品が得られる。

【0031】

該微小中空流路12Aを有するシリカ複合体16Aを高温に加熱して焼結透明化(ガラス化)しかつ溶融一体化することにより微小中空流路12Aを有する石英ガラス物品20が完成する(図1(e)及び図2のステップ108)。この高温加熱処理は、真空雰囲気又は不活性ガス雰囲気において1350℃〜1750℃で実施する。加熱時間は、30分以下で行うのが好適である。この加熱処理における下限の処理時間としては、目的温度に達したらヒーターをオフにする場合も含む。

【0032】

次に、本発明の第2の実施の形態を添付図面中、図3及び図4に基づいて説明する。図3は本発明方法の工程順の他の例を示す模式図、及び図4は図3に示した工程順のフローチャートである。図3及び図4に示した例ではシリカ基板10としてシリカ粉含有グリーン体基板10Bを用いる場合について説明する。

【0033】

まず、最初に平坦なシリカ粉含有グリーン体基板10Bを用意する(図3(a)及び図4のステップ200)。このシリカ粉含有グリーン体基板10Bはシリカスラリー18を成型乾燥して形成することができる。なお、成型乾燥する処理に加えて仮焼結処理を行って該シリカ粉含有グリーン体基板10Bを形成することも可能である。次に、該シリカ粉含有グリーン体基板10Bの上面に燃焼除去可能な物質からなる凸状微小流路パターン部12を形成する(図3(b)及び図4のステップ202)。該凸状微小流路パターン部12を被覆するようにシリカ粉含有グリーン層14を設けシリカ粉含有グリーン体基板10B及びシリカ粉含有グリーン層14からなるシリカ複合体17を形成する(図3(c)及び図4のステップ204)。該シリカ粉含有グリーン層14は該シリカ粉含有グリーン体基板10Bの上面にシリカスラリー18を所望の厚さに積層し乾燥することによって形成される。なお、積層し乾燥する処理に加えて仮焼結処理を行って該シリカ粉含有グリーン層14を形成することも可能である。

【0034】

前記シリカスラリー18としては、シリカガラスを粉砕したシリカ紛、又はゾルゲル法によって形成されたシリカ粉、又は火炎溶融法によって形成された球状シリカ粉、又はシラン化合物を火炎加水分解して得られるヒュームドシリカ、あるいはこれらの混合粉に純水を加えて調製したものを使用することができる。該シリカスラリーに含まれるシリカ粉又はヒュームドシリカは、その中心粒径が1〜50μmが好ましく、また該シリカスラリーの水分量は40%以下が好適である。さらに、このシリカスラリーには有機化合物バインダーを微量添加してもよい。なお、シリカ粉含有グリーン体基板10B及びシリカ粉含有グリーン層14を形成するために使用するシリカスラリー18は同種のものでも異種のものでも使用可能である。

【0035】

続いて、該シリカ複合体17を酸化性雰囲気で加熱保持して該凸状微小流路パターン部12を燃焼除去することにより微小中空流路12Aを形成し微小中空流路12Aを有するシリカ複合体17Aを形成する(図3(d)及び図4のステップ206)。前記した第1の実施の形態の場合と同様に、上記加熱保持処理は、300℃〜1200℃で1時間以上加熱することによって行われるようにするのが好適である。また、酸化性雰囲気での加熱処理は、大気雰囲気炉で上記温度範囲で加熱するか、又は管状炉で酸素ガスをフローしながら上記温度範囲で加熱すればよい。さらに、この時点で、塩化水素雰囲気で熱処理する工程を加えてもよく、これによりシリカ粉含有グリーン体基板10B及びシリカ粉含有グリーン層14の不純物が低減され、高純度な微小中空流路を有する石英ガラス物品が得られる。

【0036】

該微小中空流路12Aを有するシリカ複合体17Aを高温に加熱して焼結透明化(ガラス化)しかつ溶融一体化することにより微小中空流路12Aを有する石英ガラス物品21が完成する(図3(e)及び図4のステップ208)。この高温加熱処理は、真空雰囲気又は不活性ガス雰囲気において1350℃〜1750℃で実施する。加熱時間は、30分以下で行うのが好適である。この加熱処理における下限の処理時間としては、目的温度に達したらヒーターをオフにする場合も含む。

【0037】

前記燃焼除去可能な物質からなる凸状微小流路パターン部12の形成は、特に制限するわけではないが、該燃焼除去可能な物質をスクリーン印刷することによって行うのが好ましい。該燃焼除去可能な物質としてはインクが挙げられ、液状またはゲル状の高分子有機合成樹脂を含有するインク、例えばエポキシ樹脂インクやアクリル樹脂インク等を用いることができる。当該インクとしてはグラファイト粉末を有機溶剤でペースト状にしたものでも良い。当該インクは、スクリーン印刷後、あらかじめ添加された硬化剤による硬化、または希釈溶剤の乾燥によって乾燥硬化させる。硬化を促進させるため100℃程度で10分程度加熱する熱硬化でもよい。また、感光性樹脂インクの場合は紫外線等の照射により光硬化させる。なお、印刷手段としてはスクリーン印刷を例示したが、フレキソ印刷、グラビア印刷、インクジェット等の公知の印刷手段が必要に応じて適用可能である。

【0038】

また、前記燃焼除去可能な物質として合成樹脂フィルムを用いることができる。この場合は、合成樹脂フィルムを凸状微小流路パターン部と同様の形状に切り抜き該切り抜いた合成樹脂フィルムを前記シリカ基板の上面に載置することによって前記凸状微小流路パターン部を形成するようにすればよい。上記合成樹脂フィルムとしてはアクリル系、ポバール系、ポリエステル系等の合成樹脂を使用することができる。

【0039】

また、前記燃焼除去可能な物質としては感光性樹脂(フォトレジスト)を使用することもできる。この感光性樹脂を使用する場合には、前記燃焼除去可能な物質からなる凸状微小流路パターン部12の形成をフォトリソグラフィ法によって行うことができる。さらに具体的にいえば、シリカ基板10の上面に感光性樹脂を塗布し又は感光性樹脂フィルムを貼る等の手法によって感光性樹脂層を形成する。この形成した感光性樹脂層の上面に凸状微小流路パターン部に対応するマスクパターン部材を載置し、次いで露光し、不要な感光性樹脂を現像液によって除去して凸状微小流路パターン部12を形成することができる。感光性樹脂(フォトレジスト)はネガ型とポジ型に大別されるが、いずれの型の感光性樹脂を使用することができる。ネガ型感光性樹脂は露光されると現像液に対して溶解性が低下し、現像後に露光部分が残るので、マスクパターン部材としては微小流路パターン部が露光されるような形状を有するものを適用する必要がある。一方、ポジ型感光性樹脂は露光されると現像液に対して溶解性が増大し、現像後に露光部分が除去されるので、マスクパターン部材としては微小流路パターン部以外の部分が露光されるような形状を有するものを適用する必要がある。

【0040】

前記燃焼除去可能な物質として燃焼すると気体になり炭素を主成分とする物質を用い、該燃焼除去可能な物質からなる微小流路パターン部の燃焼除去が酸化性雰囲気において300℃〜1200℃で加熱することによって行われるようにするのが好適である。酸化性雰囲気での加熱処理は、大気雰囲気炉で上記温度範囲で加熱するか、又は管状炉で酸素ガスをフローしながら上記温度範囲で加熱する。加熱時間は1時間以上が望ましい。この加熱は、燃焼除去可能物質の燃焼除去が完了するまで行えばよいもので、加熱時間の上限は特に規定する必要はない。

【実施例】

【0041】

以下に本発明の実施例を挙げて説明するが、本発明がこれらの実施例の記載に限定的に解釈されるものでないことは勿論である。

【0042】

実施例1(石英ガラス基板―スクリーン印刷)

(石英ガラス基板の作製)

合成石英ガラス板(40mm×40mm×厚2mm)を作成して鏡面研磨し、さらに5%HFで15分洗浄した後、純水でリンスし研削加工汚染を除去して石英ガラス基板を作製した。

【0043】

(微小流路パターン部の形成)

スクリーン印刷用のエポキシ樹脂インクをエーテル系溶剤で希釈し粘性を調整したものを用いて、上記石英ガラス基板の上面にスクリーン印刷機で微小流路パターン部を印刷した。次に、その微小流路パターン部を印刷した石英ガラス基板を100℃の恒温オーブンで加熱処理し上記エポキシ樹脂インクを硬化させ、幅100μm、厚さ20μmの初期微小流路パターン部を形成した。同様の手順で上記石英ガラス基板の初期微小流路パターン部の上面に重なるように微小流路パターン部の印刷とエポキシ樹脂インクの硬化処理を全部で3回(初期微小流路パターン部の形成を含めて)繰返し、エポキシ樹脂インクを重ねて印刷硬化し、幅100μm、厚さ50μmの最終微小流路パターン部を形成した。

【0044】

(積層用シリカスラリー調整)

市販の微小球状シリカ(アドマテックス社:アドマファインSO−E5)を混合し、これに純水を添加し撹拌してシリカスラリー(水分量は35wt%となるように調整)とした。得られたシリカスラリーの粒度分布測定をしたところ、粒径分布は20μm以下であり、中心粒径は1.5μmであった。

【0045】

(シリカスラリー積層)

上記したように微小流路パターン部を形成した石英ガラス基板を型枠(石英ガラス基板の上面よりも500mm高い型枠を使用)で囲い、当該石英ガラス基板上に、上記組成のシリカスラリーを投入し500μm厚さで当該シリカスラリーを積層させ(上記型枠より溢れているシリカスラリーは合成樹脂製ヘラで除去した)、室温で5時間乾燥させた後、型枠を外した。このとき、石英ガラス基板の上面には微小流路パターンを被覆した状態でシリカ粉含有グリーン層が設けられて、石英ガラス基板とシリカ粉含有グリーン層からなるシリカ複合体が形成されていた。なお、この状態で型枠に接触していた面に上記した微小流路パターン部の端部がシリカ粉含有グリーン層から露出している事を確認した。

【0046】

(微小流路パターン部の燃焼除去)

上記したシリカ複合体を大気雰囲気で600℃2時間保持し、シリカ粉含有グリーン層によって被覆されかつ端部が外部に露出している状態のエポキシ樹脂からなる微小流路パターン部を燃焼除去し、微小中空流路を形成した。

【0047】

(シリカ複合体の純化処理)

上記した微小中空流路を形成したシリカ複合体から金属不純物元素を低減する(シリカ複合体の純化)ため当該シリカ複合体を塩化水素雰囲気の管状炉で1200℃で2時間加熱した。

【0048】

(焼結処理)

上記純化処理を受けたシリカ複合体(石英ガラス基板とシリカ粉含有グリーン層)を窒素雰囲気下で1600℃まで加熱し、20分保持した後、そのまま放冷した。上記シリカ粉含有グリーン層は焼結されて石英ガラス基板とシリカ粉含有グリーン層とは一体となり、微小中空流路を有する石英ガラス物品を得た。

【0049】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、150±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、75±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0050】

実施例2(シリカ粉含有グリーン体基板−スクリーン印刷)

(シリカ粉含有グリーン体基板の作製)

シリカスラリーを成型、乾燥してグリーン体でシリカ粉含有グリーン体基板(40mm×40mm×厚さ2mm)を次の手順で作製した。市販の微小球状シリカ(アドマテックス社:アドマファインSO−E5)に純水を添加し撹拌してシリカスラリー(水分量は35wt%)とし、これに少量(約1%)の有機バインダー(メチルセルロース)を添加して、よく撹拌した。このシリカスラリーの粒度分布測定したところ、粒径分布は20μm以下であり、中心粒径は1.5μmであった。このシリカスラリーを石膏型に流し込み室温で5時間以上乾燥させて、型から外し、板状のグリーン体を得た。このグリーン体をシリカ粉含有グリーン体基板とした。

【0051】

(微小流路パターン部の形成)

スクリーン印刷用のエポキシ樹脂インクをエーテル系溶剤で希釈し粘性を調整したものを用いて、上記シリカ粉含有グリーン体基板の上面にスクリーン印刷で微小流路パターン部を印刷した。以下は実施例1と同様の手順で微小流路パターン部を形成した。

【0052】

その後の(積層用シリカスラリー調整)―(シリカスラリー積層)―(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0053】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、150±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、75±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0054】

実施例3(押出し成型によるシリカ粉含有グリーン体基板−スクリーン印刷)

(シリカ含有グリーン体基板の作製)

シリカスラリーを次の手順で押出し成型機で板状に押出しカットしてグリーン体の板(40mm×40mm×厚さ2mm)を作成した。市販の微小球状シリカ2種類(アドマテックス社:アドマファインSO−E3及びSO−E5)を同量で混合し、純水を添加し撹拌してスラリー(水分量は20wt%)とし、これに少量(約1%)の有機バインダー(メチルセルロース)を添加して、よく撹拌した。このシリカスラリーの粒度分布を測定したところ、粒径分布は10μm以下であり、中心粒径は1.2μmであった。このシリカスラリーを押出し成型機で開口40mm×3mmから板状に押出し、長さ40mmにカットし、そのまま室温で5時間以上乾燥させて板状のグリーン体を得た。このグリーン体をシリカ粉含有グリーン体基板とした。

【0055】

(微小流路パターン部の形成)

このシリカ粉含有グリーン体基板にスクリーン印刷機で微小流路パターン部を印刷した。スクリーン印刷用のエポキシ樹脂インクはエーテル系溶剤で希釈し粘性を調整したものを用いた。以下は実施例1と同様の手順で微小流路パターン部を形成した。

【0056】

その後の(積層用シリカスラリー調整)―(シリカスラリー積層)―(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0057】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、150±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、75±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0058】

実施例4(石英ガラス基板−樹脂構成物)

(石英ガラス基板の作製)

合成石英ガラス板(40mm×40mm×厚2mm)を作成して鏡面研磨し、さらに5%HFで15分洗浄した後、純水でリンスし研削加工汚染を除去して石英ガラス基板を作製した。

【0059】

(微小流路パターン部の形成)

作成する予定の微小中空流路と同一形状の樹脂構成物(樹脂フィルムを切り抜き微小流路パターン形状としたもの)を上記石英ガラス基板の上面に戴置した。この樹脂構成物として厚さ80μmの樹脂フィルム(アクリプレン:三菱レイヨン株式会社製アクリル樹脂)を使用し、切り抜いた樹脂フィルムの微小流路パターン幅は200μmとした。

【0060】

その後の(積層用シリカスラリー調整)―(シリカスラリー積層)―(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0061】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、300±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、110±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0062】

実施例5(シリカ粉含有グリーン体基板−樹脂構成物)

(シリカ粉含有グリーン体基板の作製)

シリカスラリーを成型、乾燥してグリーン体でシリカ粉含有グリーン体基板(40mm×40mm×厚さ2mm)を次の手順で作製した。市販の微小球状シリカ(アドマテックス社:アドマファインSO−E5)に純水を添加し撹拌してシリカスラリー(水分量は35wt%)とし、これに少量(約1%)の有機バインダー(メチルセルロース)を添加して、よく撹拌した。このシリカスラリーの粒度分布測定したところ、粒径分布は10μm以下であり、中心粒径は2μmであった。このシリカスラリーを石膏型に流し込み室温で5時間以上乾燥させて、型から外し、板状のグリーン体を得た。このグリーン体をシリカ粉含有グリーン体基板とした。

【0063】

(微小流路パターン部の形成)

作成する予定の微小中空流路と同一形状の樹脂構成物(樹脂フィルムを切り抜き微小流路パターン形状としたもの)を上記石英ガラス基板の上面に戴置した。この樹脂構成物として厚さ80μmの樹脂フィルム(アクリプレン:三菱レイヨン株式会社製アクリル樹脂)を使用し、切り抜いた樹脂フィルムの微小流路パターン幅は200μmとした。

【0064】

その後の(積層用シリカスラリー調整)―(シリカスラリー積層)―(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0065】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、300±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、110±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0066】

実施例6(押出し成型によるシリカ粉含有グリーン体基板−樹脂構成物)

(シリカ含有グリーン体基板の作製)

シリカスラリーを次の手順により押出し成型機で板状に押出しカットしてシリカ粉含有グリーン体基板(40mm×40mm×厚さ2mm)を作成した。市販の微小球状シリカ2種類(アドマテックス社:アドマファインSO−E3及びSO−E5)を同量で混合し、純水を添加し撹拌してスラリー(水分量は20wt%)とし、これに少量(約1%)の有機バインダー(メチルセルロース)を添加して、よく撹拌した。このシリカスラリーの粒度分布を測定したところ、粒径分布は10μm以下であり、中心粒径は1.2μmであった。このシリカスラリーを押出し成型機で開口40mm×3mmから板状に押出し、長さ40mmにカットし、そのまま室温で5時間以上乾燥させて板状のグリーン体を得た。このグリーン体をシリカ粉含有グリーン体基板とした。

【0067】

(微小流路パターン部の形成)

作成する予定の微小中空流路と同一形状の樹脂構成物(樹脂フィルムを切り抜き微小流路パターン形状としたもの)を上記石英ガラス基板の上面に戴置した。この樹脂構成物として厚さ80μmの樹脂フィルム(アクリプレン:三菱レイヨン株式会社製アクリル樹脂)を使用し、切り抜いた樹脂フィルムの微小流路パターン幅は200μmとした。

【0068】

その後の(積層用シリカスラリー調整)―(シリカスラリー積層)―(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0069】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、300±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、110±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0070】

実施例7(石英ガラス基板−フォトリソグラフィ)

(石英ガラス基板の作製)

合成石英ガラス板(40mm×40mm×厚2mm)を作成して鏡面研磨し、さらに5%HFで15分洗浄した後、純水でリンスし研削加工汚染を除去して石英ガラス基板を作製した。

【0071】

(微小流路パターン部のフォトリソグラフィによる形成)

上記石英ガラス基板の上面を市販の感光性樹脂フィルム(東洋紡UVフレキソ版)を貼り、さらにその上に形成する予定の微小流路パターンの形成されたネガタイプのマスクフィルムを密着させ、UV露光機で約3分露光した。ついで、上記マスクフィルムを剥がし、未硬化樹脂部分を洗浄液(水道水)で除去して光硬化部分を残し、この残存光硬化部分を微小流路パターン部(幅100μm、厚50μm)とした。

【0072】

その後の(積層用シリカスラリー調整)―(シリカスラリー積層)―(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0073】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、150±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、75±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0074】

実施例8(押出し成型によるシリカ粉含有グリーン体基板−フォトリソグラフィ)

(シリカ含有グリーン体基板の作製)

シリカスラリーを次の手順により押出し成型機で板状に押出しカットしてシリカ粉含有グリーン体基板(40mm×40mm×厚さ2mm)を作成した。市販の微小球状シリカ2種類(アドマテックス社:アドマファインSO−E3及びSO−E5)を同量で混合し、純水を添加し撹拌してスラリー(水分量は20wt%)とし、これに少量(約1%)の有機バインダー(メチルセルロース)を添加して、よく撹拌した。このシリカスラリーの粒度分布を測定したところ、粒径分布は10μm以下であり、中心粒径は1.2μmであった。このシリカスラリーを押出し成型機で開口40mm×3mmから板状に押出し、長さ40mmにカットし、そのまま室温で5時間以上乾燥させて板状のグリーン体を得た。このグリーン体をシリカ粉含有グリーン体基板とした。このシリカ粉含有グリーン体基板を1200℃に加熱して1時間保持した。

【0075】

(微小流路パターン部のフォトリソグラフィによる形成)

上記シリカ粉含有グリーン体基板の上面を市販の感光性樹脂フィルム(東洋紡UVフレキソ版)を貼り、さらにその上に形成する予定の微小流路パターンの形成されたネガタイプのマスクフィルムを密着させ、UV露光機で約3分露光した。ついで、上記マスクフィルムを剥がし、未硬化樹脂部分を洗浄液(水道水)で除去して光硬化部分を残し、この残存光硬化部分を微小流路パターン部(幅100μm、厚50μm)とした。

【0076】

その後の(積層用シリカスラリー調整)―(シリカスラリー積層)―(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0077】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、150±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、75±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0078】

実施例9(混合シリカ粉含有グリーン体基板−スクリーン印刷)

(シリカ粉含有グリーン体基板の作製)

シリカスラリーを成型、乾燥してグリーン体でシリカ粉含有グリーン体基板(40mm×40mm×厚さ2mm)を次の手順で作製した。シリカガラスを粉砕したものと、市販の微小球状シリカ(アドマテックス社:アドマファインSO−E5)と、シラン化合物を酸水素火炎で加水分解して得られたヒュームドシリカを4:5:1の割合で混合し、純水を添加し撹拌してシリカスラリー(水分量は30wt%)とし、これに少量(約1%)の有機バインダー(メチルセルロース)を添加して、よく撹拌した。このシリカスラリーの粒度分布を測定したところ、粒径分布は70μm以下で、30μm付近と2μm付近の粒径が多く分布し、平均粒径は20μmであった。このシリカスラリーを石膏型に流し込み室温で5時間以上乾燥させて、型から外し、板状のグリーン体を得た。このグリーン体をシリカ粉含有グリーン体基板とした。

【0079】

(微小流路パターン部の形成)

スクリーン印刷用のエポキシ樹脂インクをエーテル系溶剤で希釈し粘性を調整したものを用いて、上記石英ガラス基板の上面にスクリーン印刷機で微小流路パターン部を印刷した。次に、その微小流路パターン部を印刷した石英ガラス基板を100℃の恒温オーブンで加熱処理し上記エポキシ樹脂インクを硬化させ、幅100μm、厚さ20μmの初期微小流路パターン部を形成した。同様の手順で上記石英ガラス基板の初期微小流路パターン部の上面に重なるように微小流路パターン部の印刷とエポキシ樹脂インクの硬化処理を全部で3回(初期微小流路パターン部の形成を含めて)繰返し、エポキシ樹脂インクを重ねて印刷硬化し、幅100μm、厚さ50μmの最終微小流路パターン部を形成した。

【0080】

(積層用シリカスラリー調整)

上記したシリカ粉含有グリーン体基板の作製に使用したものと同様のシリカスラリーを調整し、これを積層用シリカスラリーとした。

【0081】

その後の(シリカスラリー積層)―(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0082】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、150±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、75±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0083】

実施例10(石英ガラス基板2層構造−スクリーン印刷)

(石英ガラス基板の作製)

2枚の合成石英ガラス板(40mm×40mm×厚2mm)を作成して鏡面研磨し、さらに5%HFで15分洗浄した後、純水でリンスし研削加工汚染を除去して第1及び第2の石英ガラス基板を作製した。

【0084】

(微小流路パターン部の形成)

スクリーン印刷用のエポキシ樹脂インクをエーテル系溶剤で希釈し粘性を調整したものを用いて、上記第1の石英ガラス基板の上面にスクリーン印刷機で微小流路パターン部を印刷した。次に、その微小流路パターン部を印刷した石英ガラス基板を100℃の恒温オーブンで加熱処理し上記エポキシ樹脂インクを硬化させ、幅100μm、厚さ20μmの初期微小流路パターン部を形成した。同様の手順で上記第1の石英ガラス基板の初期微小流路パターン部の上面に重なるように微小流路パターン部の印刷とエポキシ樹脂インクの硬化処理を全部で3回(初期微小流路パターン部の形成を含めて)繰返し、エポキシ樹脂インクを重ねて印刷硬化し、幅100μm、厚さ50μmの最終微小流路パターン部を形成した。

【0085】

(積層用シリカスラリー調整)

市販の微小球状シリカ(アドマテックス社:アドマファインSO−E5)混合し、これに純水を添加し撹拌してシリカスラリー(水分量は35wt%となるように調整)とした。得られたシリカスラリーの粒度分布測定をしたところ、粒径分布は20μm以下であり、中心粒径は1.5μmであった。

【0086】

(シリカスラリー積層)

上記したように微小流路パターン部を形成した第1の石英ガラス基板を型枠(第1の石英ガラス基板の上面よりも500mm高い型枠を使用)で囲い、当該第1の石英ガラス基板上に、上記組成のシリカスラリーを投入し500μm厚さで当該シリカスラリーを積層させ(上記型枠より溢れているシリカスラリーは合成樹脂製ヘラで除去した)、この積層させたシリカスラリーの上面にさらに第2の石英ガラス基板を載置して当該シリカスラリーを第1及び第2の石英ガラス基板で挟み込んで互いに固定し、室温で5時間乾燥させた後、型枠を外した。このとき、第1の石英ガラス基板の上面には微小流路パターンを被覆した状態でシリカ粉含有グリーン層が設けられて、第1及び第2石英ガラス基板とその2枚の石英ガラス基板の間に挟み込まれたシリカ粉含有グリーン層からなるシリカ複合体が形成されていた。なお、この状態で型枠に接触していた面に上記した微小流路パターン部の端部がシリカ粉含有グリーン層から露出している事を確認した。

【0087】

その後の(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0088】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、150±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、75±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0089】

実施例11(石英ガラス基板+裏グリーン層−スクリーン印刷)

(石英ガラス基板の作製)

合成石英ガラス板(40mm×40mm×厚2mm)を作成して鏡面研磨し、さらに5%HFで15分洗浄した後、純水でリンスし研削加工汚染を除去して石英ガラス基板を作製した。

【0090】

(微小流路パターン部の形成)

スクリーン印刷用のエポキシ樹脂インクをエーテル系溶剤で希釈し粘性を調整したものを用いて、上記石英ガラス基板の上面にスクリーン印刷機で微小流路パターン部を印刷した。次に、その微小流路パターン部を印刷した石英ガラス基板を100℃の恒温オーブンで加熱処理し上記エポキシ樹脂インクを硬化させ、幅100μm、厚さ20μmの初期微小流路パターン部を形成した。同様の手順で上記石英ガラス基板の初期微小流路パターン部の上面に重なるように微小流路パターン部の印刷とエポキシ樹脂インクの硬化処理を全部で3回(初期微小流路パターン部の形成を含めて)繰返し、エポキシ樹脂インクを重ねて印刷硬化し、幅100μm、厚さ50μmの最終微小流路パターン部を形成した。

【0091】

(積層用シリカスラリー調整)

市販の微小球状シリカ(アドマテックス社:アドマファインSO−E5)混合し、これに純水を添加し撹拌してシリカスラリー(水分量は35wt%となるように調整)とした。得られたシリカスラリーの粒度分布測定をしたところ、粒径分布は20μm以下であり、中心粒径は1.5μmであった。

【0092】

(シリカスラリー積層)

上記したように微小流路パターン部を形成した石英ガラス基板を型枠(石英ガラス基板の上面よりも500mm高い型枠を使用)で囲い、当該石英ガラス基板上に、上記組成のシリカスラリーを投入し500μm厚さで当該シリカスラリーを積層させ(上記型枠より溢れているシリカスラリーは合成樹脂製ヘラで除去した)、室温で5時間乾燥させた後、型枠を外した。このとき、石英ガラス基板の上面には微小流路パターン部を被覆した状態で第1のシリカ粉含有グリーン層が設けられて、石英ガラス基板と第1のシリカ粉含有グリーン層からなる初期シリカ複合体が形成されていた。この初期シリカ複合体を裏返して石英ガラス基板の下面を上側とし第1のシリカ粉含有グリーン層を形成した上面を下側とし、再度型枠で囲い、上側の石英ガラス基板の下面(微小流路パターン部及びシリカ粉含有グリーン層の形成されていない面)に上記組成のシリカスラリーを投入し500μm厚さで当該シリカスラリーを積層させ、室温で5時間乾燥させた後、型枠を外した。このとき、石英ガラス基板の上面には微小流路パターンを被覆した状態で第1のシリカ粉含有グリーン層が設けられ、石英ガラス基板の下面には第2のシリカ粉含有グリーン層が設けられている最終シリカ複合体が形成されていた。なお、この状態で型枠に接触していた面に上記した微小流路パターン部の端部が第1のシリカ粉含有グリーン層から露出している事を確認した。

【0093】

その後の(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0094】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、150±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、75±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0095】

実施例12(石英ガラス板−スクリーン印刷グラファイト)

(石英ガラス基板の作製)

合成石英ガラス板(40mm×40mm×厚2mm)を作成して鏡面研磨し、さらに5%HFで15分洗浄した後、純水でリンスし研削加工汚染を除去して石英ガラス基板を作製した。

【0096】

(微小流路パターン部の形成)

スクリーン印刷用のグラファイトペーストをエーテル系溶剤で希釈し粘性を調整したものインクとして用いて、上記石英ガラス基板の上面にスクリーン印刷機で微小流路パターン部を印刷し、印刷してインクを充分に乾燥して、幅100μm、厚さ20μmの初期微小流路パターン部を形成した。同様の手順で上記石英ガラス基板の初期微小流路パターン部の上面に重なるように微小流路パターン部の印刷とインクの乾燥処理を全部で3回(初期微小流路パターン部の形成を含めて)繰返し、上記インクを重ねて印刷乾燥し、幅100μm、厚さ50μmの最終微小流路パターン部を形成した。

【0097】

その後の(積層用シリカスラリー調整)―(シリカスラリー積層)―(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0098】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、150±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、75±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0099】

実施例13(シリカ粉含有グリーン体基板−スクリーン印刷グラファイト)

(シリカ粉含有グリーン体基板の作製)

シリカスラリーを成型、乾燥してグリーン体でシリカ粉含有グリーン体基板(40mm×40mm×厚さ2mm)を次の手順で作製した。市販の微小球状シリカ(アドマテックス社:アドマファインSO−E5)に純水を添加し撹拌してシリカスラリー(水分量は35wt%)とし、これに少量(約1%)の有機バインダー(メチルセルロース)を添加して、よく撹拌した。このシリカスラリーの粒度分布測定したところ、粒径分布は20μm以下であり、中心粒径は1.5μmであった。このシリカスラリーを石膏型に流し込み室温で5時間以上乾燥させて、型から外し、板状のグリーン体を得た。このグリーン体をシリカ粉含有グリーン体基板とした。

【0100】

(微小流路パターン部の形成)

スクリーン印刷用のグラファイトペーストをエーテル系溶剤で希釈し粘性を調整したものインクとして用いて、上記シリカ粉含有グリーン体基板の上面にスクリーン印刷機で微小流路パターン部を印刷し、印刷してインクを充分に乾燥して、幅100μm、厚さ20μmの初期微小流路パターン部を形成した。同様の手順で上記シリカ粉含有グリーン体基板の初期微小流路パターン部の上面に重なるように微小流路パターン部の印刷とインクの乾燥処理を全部で3回(初期微小流路パターン部の形成を含めて)繰返し、上記インクを重ねて印刷乾燥し、幅100μm、厚さ50μmの最終微小流路パターン部を形成した。

【0101】

その後の(積層用シリカスラリー調整)―(シリカスラリー積層)―(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0102】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、150±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、75±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0103】

実施例14(押出し成型によるシリカ粉含有グリーン体基板−スクリーン印刷グラファイト)

(シリカ含有グリーン体基板の作製)

シリカスラリーを次の手順により押出し成型機で板状に押出しカットしてグリーン体の板(40mm×40mm×厚さ2mm)を作成した。市販の微小球状シリカ2種類(アドマテックス社:アドマファインSO−E3及びSO−E5)を同量で混合し、純水を添加し撹拌してスラリー(水分量は20wt%)とし、これに少量(約1%)の有機バインダー(メチルセルロース)を添加して、よく撹拌した。このシリカスラリーの粒度分布を測定したところ、粒径分布は10μm以下であり、中心粒径は1.2μmであった。このシリカスラリーを押出し成型機で開口40mm×3mmから板状に押出し、長さ40mmにカットし、そのまま室温で5時間以上乾燥させて板状のグリーン体を得た。このグリーン体をシリカ粉含有グリーン体基板とした。

【0104】

(微小流路パターン部の形成)

スクリーン印刷用のグラファイトペーストをエーテル系溶剤で希釈し粘性を調整したものインクとして用いて、上記シリカ粉含有グリーン体基板の上面にスクリーン印刷機で微小流路パターン部を印刷し、印刷してインクを充分に乾燥して、幅100μm、厚さ20μmの初期微小流路パターン部を形成した。同様の手順で上記シリカ粉含有グリーン体基板の初期微小流路パターン部の上面に重なるように微小流路パターン部の印刷とインクの乾燥処理を全部で3回(初期微小流路パターン部の形成を含めて)繰返し、上記インクを重ねて印刷乾燥し、幅100μm、厚さ50μmの最終微小流路パターン部を形成した。

【0105】

その後の(積層用シリカスラリー調整)―(シリカスラリー積層)―(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0106】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、150±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、75±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【符号の説明】

【0107】

10:シリカ基板、10A:石英ガラス基板、10B:シリカ粉含有グリーン体基板、12:凸状微小流路パターン部、12A:微小中空流路、14:シリカ粉含有グリーン層、16、16A、17、17A:シリカ複合体、18:シリカスラリー、20、21:石英ガラス物品、50:石英ガラス基板、52:微小流路パターン部、52a:微小中空流路、54:石英ガラス基板、56:石英ガラス製化学マイクロチップ。

【技術分野】

【0001】

本発明は、数十μmオーダーの微小中空流路を有する石英ガラス物品を従来よりも簡便な工程で作成でき大型や複雑な装置も必要なく作成できる、新規な微小中空流路を有する石英ガラス物品の製造方法に関する。

【背景技術】

【0002】

微小流路を有するマイクロリアクタやμ−TAS等を利用して化学反応、混合、分離などを行うデバイスが、医療、薬品の研究開発などに利用されてきている。このような技術では、ガラス基板内に微小流路を形成してなる化学マイクロチップが用いられる。このガラス基板として石英ガラス基板を用いる場合には、石英ガラスは耐薬品性や耐熱性を有しかつ光透過性も良いため、例えば石英ガラス製化学マイクロチップ、例えば石英ガラス製マイクロリアクタを作成することにより利用分野が多様にできるという有利さがある。

【0003】

従来の石英ガラス製化学マイクロチップの微小中空流路の作成について図5によって説明する(例えば、特許文献1、特許文献2等参照)。まず、第1の石英ガラス基板50を用意する(図5(a))。この第1の石英ガラス基板50の上面に凹溝状の微小流路パターン部52を形成する(図5(b))。この微小流路パターン部52を形成した第1の石英ガラス基板50の上面に貼りあわされる第2の石英ガラス基板54を用意する(図5(c))。第1の石英ガラス基板50の上面に第2の石英ガラス基板54を貼り合わせることにより微小中空流路52aを有する石英ガラス製化学マイクロチップ56を作成している(図5(d))。

【0004】

上記した凹溝状の微小流路パターン部52を加工ツールによる微細機械加工で行う場合には、加工ツールの微小な寸法に限度があること、また微小粉のサンドブラストで行う場合には、マスキング材のセットの精度が必要になる等の問題があり、微小流路パターン部52の凹溝の深さの制御が難しいという不利があった。

【0005】

一方、上記した凹溝状の微小流路パターン部52をレーザー加工の食刻で行う場合には、レーザー発生装置やレーザー照射装置が大掛かりなものになるし、レーザー加工後の第1の石英ガラス基板50には熱歪が残るので、歪取りの加熱工程が必要になるという余分な手間がかかるという問題があった。

【0006】

また、フォトエッチング法(フォトリソグラフィー+エッチング)を利用すると精度よく形成されるが、レジスト塗布工程、露光装置、現像工程、エッチング装置、レジスト除去工程など工程が多く、また専用の設備も増えてしまうという難点があった。

【0007】

上記した第1の石英ガラス基板と第2の石英ガラス基板の貼り合せ方法としては、熱融着法やオプティカルコンタクト、希フッ酸接着法などによる接合などが知られているが、第1の石英ガラス基板と第2の石英ガラス基板の貼合せには、どうしても石英ガラス基板同士の位置合わせを行うという工程が必要となり、微細なパターンであればあるほど、石英ガラス基板同士の位置合わせでの精度が必要となってくる。

【0008】

熱融着法による石英ガラス基板同士の貼り合わせでは1000℃以上の高温に保持された電気炉などに石英ガラス基板を戴置する必要があるため、位置ズレが生じる恐れがある(特許文献1)。オプティカルコンタクトによる石英ガラス基板同士の貼り合わせでは鏡面研磨で面の精度をよくしておく必要がある。希フッ酸接着法による石英ガラス基板同士の張り合わせでもある程度面精度は必要だし、フッ酸を使用するので排気や排水の完備した環境が必要となる。接着材や接着テープ等の接着手段を用いて石英ガラス基板同士を貼り合わせる方法もあるが、接着手段が石英ガラス以外の材料となるため、光透過率や高純度といった石英ガラスのメリットが生かせなくなるという不利がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−145641号公報

【特許文献2】特開2007−170958号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

上述したように、従来の石英ガラス物品における微小中空流路の形成には、大掛かりな装置や、いくつもの工程を必要とするのが通常であり、また、簡素な工程でも作成できるが微小な加工に限界があった。

【0011】

本発明者は、上記した従来技術の問題点に鑑みて石英ガラス物品における微細中空流路の形成方法について、種々検討を重ねた結果、シリカスラリーを用いることによって従来技術の問題点をいずれも解消することができることを見出したものである。

【0012】

本発明は、従来の貼り合せ工程で必要とされている面精度の向上を不要としかつ貼り合わせ用の設備を省略できる上、微細中空流路を複雑かつ大掛かりな工程を必要とせずに作成でき、また印刷技術等を併用することによって、微細で複雑な流路でも容易に形成でき、微細中空流路形成のための設備も大規模なものは必要とせず、コストの削減も実現することができる新規な微細中空流路を有する石英ガラス物品の製造方法を提供するものである。

【課題を解決するための手段】

【0013】

上記課題を解決するために、本発明の微小中空流路を有する石英ガラス物品の製造方法は、平坦なシリカ基板の上面に燃焼除去可能な物質からなる凸状微小流路パターン部を形成する工程と、該微小流路パターン部を被覆するようにシリカ粉含有グリーン層を設けシリカ基板及びシリカ粉含有グリーン層からなるシリカ複合体を形成する工程と、該シリカ複合体を酸化性雰囲気で加熱保持して該微小流路パターン部を燃焼除去することにより微小中空流路を形成し微小中空流路を有するシリカ複合体を形成する工程と、該微小中空流路を有するシリカ複合体を高温に加熱して焼結透明化しかつ溶融一体化することにより微小中空流路を有する石英ガラス物品を形成する工程と、を含むことを特徴とする。

【0014】

前記シリカ基板としては、石英ガラス基板を用いるのが好ましい。この石英ガラス基板としては、少なくとも1面を平坦に機械加工した石英ガラス板で、HF洗浄などにより加工汚染を除去したものを用いるのが好適である。また、前記シリカ基板としては、シリカスラリーを成型乾燥して形成されたシリカ含有グリーン体基板を用いることもできる。

【0015】

前記シリカ粉含有グリーン層は、前記シリカ基板の上面にシリカスラリーを所望の厚さに積層し乾燥することによって形成されるのが好ましい。このシリカスラリーの積層厚さは、後に焼結する時の収縮率を加味した厚さにしておく。シリカスラリーの積層手段としては、スピンコート、型枠を使用した成型(キャスティング)、ディップコート、刷毛塗り等を適用することができる。なお、積層し乾燥する処理に加えて仮焼結処理を行って前記シリカ粉含有グリーン層を形成することも可能である。

【0016】

前記シリカスラリーとしては、シリカガラスを粉砕したシリカ紛、又はゾルゲル法によって形成されたシリカ粉、又は火炎溶融法によって形成された球状シリカ粉、又はシラン化合物を火炎加水分解して得られるヒュームドシリカ、あるいはこれらの混合粉に純水を加えて調製したものを使用することができる。該シリカスラリーに含まれるシリカ粉又はヒュームドシリカは、その粒径分布は70μm以下が好ましく、中心粒径は1〜50μmが好ましい。また該シリカスラリーの水分量は40%以下が好適である。さらに、このシリカスラリーには有機化合物バインダーを微量添加、例えばメチルセルロースを約1%添加してもよい。

【0017】

前記燃焼除去可能な物質からなる凸状微小流路パターン部の形成は、特に制限するわけではないが、該燃焼除去可能な物質をスクリーン印刷することによって行うのが好ましい。該燃焼除去可能な物質としてはインクが挙げられ、液状またはゲル状の高分子有機合成樹脂を含有するインク、例えばエポキシ樹脂インクやアクリル樹脂インク等を用いることができる。当該インクとしてはグラファイト粉末を有機溶剤でペースト状にしたものでも良い。当該インクは、スクリーン印刷後、あらかじめ添加された硬化剤による硬化、または希釈溶剤の乾燥によって乾燥硬化させる。硬化を促進させるため100℃程度で10分程度加熱する熱硬化でもよい。また、感光性樹脂インクの場合は紫外線等の照射により光硬化させる。なお、印刷手段としてはスクリーン印刷を例示したが、フレキソ印刷、グラビア印刷、インクジェット等の公知の印刷手段が必要に応じて適用可能である。

【0018】

また、前記燃焼除去可能な物質として合成樹脂フィルムを用いることができる。この場合は、合成樹脂フィルムを凸状微小流路パターン部と同様の形状に切り抜き該切り抜いた合成樹脂フィルムを前記シリカ基板の上面に載置することによって前記凸状微小流路パターン部を形成するようにすればよい。上記合成樹脂フィルムとしてはアクリル系、ポバール系、ポリエステル系等の合成樹脂を使用することができる。

【0019】

前記燃焼除去可能な物質としては感光性樹脂を使用することもできる。この感光性樹脂を使用する場合には、前記燃焼除去可能な物質からなる凸状微小流路パターン部の形成をフォトリソグラフィ法によって行うことができる。さらに具体的にいえば、シリカ基板の上面に感光性樹脂を塗布し又は感光性樹脂フィルムを貼る等の手法によって感光性樹脂層を形成し、ついでこの形成した感光性樹脂層の上面に凸状微小流路パターン部に対応するマスク部材を載置し、次いで露光し、不要な感光性樹脂を除去して凸状微小流路パターン部を形成する。

【0020】

前記燃焼除去可能な物質として燃焼すると気体になり炭素を主成分とする物質を用い、該燃焼除去可能な物質からなる微小流路パターン部の燃焼除去が酸化性雰囲気において300℃〜1200℃で加熱することによって行われるようにするのが好適である。酸化性雰囲気での加熱処理は、大気雰囲気炉で上記温度範囲で加熱するか、又は管状炉で酸素ガスをフローしながら上記温度範囲で加熱する。加熱時間は1時間以上が望ましい。この時点で、塩化水素雰囲気で熱処理する工程を加えてもよく、これによりシリカ粉含有グリーン層の不純物が低減され、高純度な微小中空流路を有する石英ガラス物品が得られる。

【0021】

前記微小中空流路を有するシリカ複合体を高温に加熱して焼結透明化しかつ溶融一体化することを、真空雰囲気又は不活性ガス雰囲気において1350℃〜1750℃で加熱することによって行うのが好適である。具体的にいえば、前記微小中空流路を有するシリカ複合体がシリカ粉含有グリーン層と石英ガラス基板とから構成される場合には、当該シリカ複合体を高温に加熱して該シリカ粉含有グリーン層を焼結透明化(ガラス化)しかつ該シリカ粉含有グリーン層と該石英ガラス基板を溶融一体化することを、真空雰囲気又は不活性ガス雰囲気において1350℃〜1750℃で加熱することによって行うのが好適である。

【0022】

前記微小中空流路を有するシリカ複合体がシリカ粉含有グリーン層とシリカ粉含有グリーン体基板とから構成される場合には、当該シリカ複合体を高温に加熱して該シリカ粉含有グリーン層及びシリカ粉含有グリーン体基板を焼結透明化(ガラス化)しかつ該シリカ粉含有グリーン層とシリカ粉含有グリーン体基板を溶融一体化することを、真空雰囲気又は窒素などの不活性ガス雰囲気において1350℃〜1750℃で加熱することによって行うのが好適である。

【発明の効果】

【0023】

本発明方法によれば、数十μmオーダーの微小中空流路を有する石英ガラス物品を、従来よりも簡便な工程で作成でき、大型や複雑な装置も必要なく、作成できるという著大な効果が達成される。

【図面の簡単な説明】

【0024】

【図1】本発明方法の工程順の1例を示す模式図である。

【図2】図1に模式図で示した工程順のフローチャートである。

【図3】本発明方法の工程順の他の例を示す模式図である。

【図4】図3に模式図で示した工程順のフローチャートである。

【図5】従来の微小中空流路を有するガラス製品の作製方法の1例を示す模式図である。

【発明を実施するための形態】

【0025】

以下に、本発明の好ましい実施の形態を添付図面に基づいて説明するが、本発明は図示例に限定されるものではなく、本発明の技術思想から逸脱しない限り種々の変形が可能であることはいうまでもない。

【0026】

本発明の第1の実施の形態を添付図面中、図1及び図2に基づいて説明する。図1は本発明方法の工程順の1例を示す模式図、及び図2は図1に模式図で示した工程順のフローチャートである。

【0027】

本発明の微小中空流路を有する石英ガラス物品の製造方法においては、シリカ基板10を使用するが、このシリカ基板10としては石英ガラス基板10A又はシリカ粉含有グリーン体基板10Bを用いることができる。図1及び図2の図示例では、石英ガラス基板10Aを使用する場合が示されている。シリカ基板としてシリカ粉含有グリーン体基板10Bを使用する場合については後述する。

【0028】

まず、最初に平坦な石英ガラス基板10Aを用意する(図1(a)及び図2のステップ100)。次に、該石英ガラス基板10Aの上面に燃焼除去可能な物質からなる凸状微小流路パターン部12を形成する(図1(b)及び図2のステップ102)。該凸状微小流路パターン部12を被覆するようにシリカ粉含有グリーン層14を設け石英ガラス基板10A及びシリカ粉含有グリーン層14からなるシリカ複合体16を形成する(図1(c)及び図2のステップ104)。該シリカ粉含有グリーン層14は該石英ガラス基板10Aの上面にシリカスラリー18を所望の厚さに積層し乾燥することによって形成される。なお、積層し乾燥する処理に加えて仮焼結処理を行って該シリカ粉含有グリーン層14を形成することも可能である。

【0029】

前記シリカスラリー18としては、シリカガラスを粉砕したシリカ紛、又はゾルゲル法によって形成されたシリカ粉、又は火炎溶融法によって形成された球状シリカ粉、又はシラン化合物を火炎加水分解して得られるヒュームドシリカ、あるいはこれらの混合粉に純水を加えて調製したものを使用することができる。該シリカスラリーに含まれるシリカ粉又はヒュームドシリカは、その粒径分布は70μm以下が好ましく、中心粒径が1〜50μmが好ましい。また該シリカスラリーの水分量は40%以下が好適である。さらに、このシリカスラリーには有機化合物バインダーを微量添加、例えばメチルセルロースを約1%添加してもよい。

【0030】

続いて、該シリカ複合体16を酸化性雰囲気で加熱保持して該凸状微小流路パターン部12を燃焼除去することにより微小中空流路12Aを形成し微小中空流路12Aを有するシリカ複合体16Aを形成する(図1(d)及び図2のステップ106)。上記加熱保持処理は、300℃〜1200℃で1時間以上加熱することによって行われるようにするのが好適である。酸化性雰囲気での加熱処理は、大気雰囲気炉で上記温度範囲で加熱するか、又は管状炉で酸素ガスをフローしながら上記温度範囲で加熱すればよい。この時点で、塩化水素雰囲気で熱処理する工程を加えてもよく、これによりシリカ粉含有グリーン層14の不純物が低減され、高純度な微小中空流路を有する石英ガラス物品が得られる。

【0031】

該微小中空流路12Aを有するシリカ複合体16Aを高温に加熱して焼結透明化(ガラス化)しかつ溶融一体化することにより微小中空流路12Aを有する石英ガラス物品20が完成する(図1(e)及び図2のステップ108)。この高温加熱処理は、真空雰囲気又は不活性ガス雰囲気において1350℃〜1750℃で実施する。加熱時間は、30分以下で行うのが好適である。この加熱処理における下限の処理時間としては、目的温度に達したらヒーターをオフにする場合も含む。

【0032】

次に、本発明の第2の実施の形態を添付図面中、図3及び図4に基づいて説明する。図3は本発明方法の工程順の他の例を示す模式図、及び図4は図3に示した工程順のフローチャートである。図3及び図4に示した例ではシリカ基板10としてシリカ粉含有グリーン体基板10Bを用いる場合について説明する。

【0033】

まず、最初に平坦なシリカ粉含有グリーン体基板10Bを用意する(図3(a)及び図4のステップ200)。このシリカ粉含有グリーン体基板10Bはシリカスラリー18を成型乾燥して形成することができる。なお、成型乾燥する処理に加えて仮焼結処理を行って該シリカ粉含有グリーン体基板10Bを形成することも可能である。次に、該シリカ粉含有グリーン体基板10Bの上面に燃焼除去可能な物質からなる凸状微小流路パターン部12を形成する(図3(b)及び図4のステップ202)。該凸状微小流路パターン部12を被覆するようにシリカ粉含有グリーン層14を設けシリカ粉含有グリーン体基板10B及びシリカ粉含有グリーン層14からなるシリカ複合体17を形成する(図3(c)及び図4のステップ204)。該シリカ粉含有グリーン層14は該シリカ粉含有グリーン体基板10Bの上面にシリカスラリー18を所望の厚さに積層し乾燥することによって形成される。なお、積層し乾燥する処理に加えて仮焼結処理を行って該シリカ粉含有グリーン層14を形成することも可能である。

【0034】

前記シリカスラリー18としては、シリカガラスを粉砕したシリカ紛、又はゾルゲル法によって形成されたシリカ粉、又は火炎溶融法によって形成された球状シリカ粉、又はシラン化合物を火炎加水分解して得られるヒュームドシリカ、あるいはこれらの混合粉に純水を加えて調製したものを使用することができる。該シリカスラリーに含まれるシリカ粉又はヒュームドシリカは、その中心粒径が1〜50μmが好ましく、また該シリカスラリーの水分量は40%以下が好適である。さらに、このシリカスラリーには有機化合物バインダーを微量添加してもよい。なお、シリカ粉含有グリーン体基板10B及びシリカ粉含有グリーン層14を形成するために使用するシリカスラリー18は同種のものでも異種のものでも使用可能である。

【0035】

続いて、該シリカ複合体17を酸化性雰囲気で加熱保持して該凸状微小流路パターン部12を燃焼除去することにより微小中空流路12Aを形成し微小中空流路12Aを有するシリカ複合体17Aを形成する(図3(d)及び図4のステップ206)。前記した第1の実施の形態の場合と同様に、上記加熱保持処理は、300℃〜1200℃で1時間以上加熱することによって行われるようにするのが好適である。また、酸化性雰囲気での加熱処理は、大気雰囲気炉で上記温度範囲で加熱するか、又は管状炉で酸素ガスをフローしながら上記温度範囲で加熱すればよい。さらに、この時点で、塩化水素雰囲気で熱処理する工程を加えてもよく、これによりシリカ粉含有グリーン体基板10B及びシリカ粉含有グリーン層14の不純物が低減され、高純度な微小中空流路を有する石英ガラス物品が得られる。

【0036】

該微小中空流路12Aを有するシリカ複合体17Aを高温に加熱して焼結透明化(ガラス化)しかつ溶融一体化することにより微小中空流路12Aを有する石英ガラス物品21が完成する(図3(e)及び図4のステップ208)。この高温加熱処理は、真空雰囲気又は不活性ガス雰囲気において1350℃〜1750℃で実施する。加熱時間は、30分以下で行うのが好適である。この加熱処理における下限の処理時間としては、目的温度に達したらヒーターをオフにする場合も含む。

【0037】

前記燃焼除去可能な物質からなる凸状微小流路パターン部12の形成は、特に制限するわけではないが、該燃焼除去可能な物質をスクリーン印刷することによって行うのが好ましい。該燃焼除去可能な物質としてはインクが挙げられ、液状またはゲル状の高分子有機合成樹脂を含有するインク、例えばエポキシ樹脂インクやアクリル樹脂インク等を用いることができる。当該インクとしてはグラファイト粉末を有機溶剤でペースト状にしたものでも良い。当該インクは、スクリーン印刷後、あらかじめ添加された硬化剤による硬化、または希釈溶剤の乾燥によって乾燥硬化させる。硬化を促進させるため100℃程度で10分程度加熱する熱硬化でもよい。また、感光性樹脂インクの場合は紫外線等の照射により光硬化させる。なお、印刷手段としてはスクリーン印刷を例示したが、フレキソ印刷、グラビア印刷、インクジェット等の公知の印刷手段が必要に応じて適用可能である。

【0038】

また、前記燃焼除去可能な物質として合成樹脂フィルムを用いることができる。この場合は、合成樹脂フィルムを凸状微小流路パターン部と同様の形状に切り抜き該切り抜いた合成樹脂フィルムを前記シリカ基板の上面に載置することによって前記凸状微小流路パターン部を形成するようにすればよい。上記合成樹脂フィルムとしてはアクリル系、ポバール系、ポリエステル系等の合成樹脂を使用することができる。

【0039】

また、前記燃焼除去可能な物質としては感光性樹脂(フォトレジスト)を使用することもできる。この感光性樹脂を使用する場合には、前記燃焼除去可能な物質からなる凸状微小流路パターン部12の形成をフォトリソグラフィ法によって行うことができる。さらに具体的にいえば、シリカ基板10の上面に感光性樹脂を塗布し又は感光性樹脂フィルムを貼る等の手法によって感光性樹脂層を形成する。この形成した感光性樹脂層の上面に凸状微小流路パターン部に対応するマスクパターン部材を載置し、次いで露光し、不要な感光性樹脂を現像液によって除去して凸状微小流路パターン部12を形成することができる。感光性樹脂(フォトレジスト)はネガ型とポジ型に大別されるが、いずれの型の感光性樹脂を使用することができる。ネガ型感光性樹脂は露光されると現像液に対して溶解性が低下し、現像後に露光部分が残るので、マスクパターン部材としては微小流路パターン部が露光されるような形状を有するものを適用する必要がある。一方、ポジ型感光性樹脂は露光されると現像液に対して溶解性が増大し、現像後に露光部分が除去されるので、マスクパターン部材としては微小流路パターン部以外の部分が露光されるような形状を有するものを適用する必要がある。

【0040】

前記燃焼除去可能な物質として燃焼すると気体になり炭素を主成分とする物質を用い、該燃焼除去可能な物質からなる微小流路パターン部の燃焼除去が酸化性雰囲気において300℃〜1200℃で加熱することによって行われるようにするのが好適である。酸化性雰囲気での加熱処理は、大気雰囲気炉で上記温度範囲で加熱するか、又は管状炉で酸素ガスをフローしながら上記温度範囲で加熱する。加熱時間は1時間以上が望ましい。この加熱は、燃焼除去可能物質の燃焼除去が完了するまで行えばよいもので、加熱時間の上限は特に規定する必要はない。

【実施例】

【0041】

以下に本発明の実施例を挙げて説明するが、本発明がこれらの実施例の記載に限定的に解釈されるものでないことは勿論である。

【0042】

実施例1(石英ガラス基板―スクリーン印刷)

(石英ガラス基板の作製)

合成石英ガラス板(40mm×40mm×厚2mm)を作成して鏡面研磨し、さらに5%HFで15分洗浄した後、純水でリンスし研削加工汚染を除去して石英ガラス基板を作製した。

【0043】

(微小流路パターン部の形成)

スクリーン印刷用のエポキシ樹脂インクをエーテル系溶剤で希釈し粘性を調整したものを用いて、上記石英ガラス基板の上面にスクリーン印刷機で微小流路パターン部を印刷した。次に、その微小流路パターン部を印刷した石英ガラス基板を100℃の恒温オーブンで加熱処理し上記エポキシ樹脂インクを硬化させ、幅100μm、厚さ20μmの初期微小流路パターン部を形成した。同様の手順で上記石英ガラス基板の初期微小流路パターン部の上面に重なるように微小流路パターン部の印刷とエポキシ樹脂インクの硬化処理を全部で3回(初期微小流路パターン部の形成を含めて)繰返し、エポキシ樹脂インクを重ねて印刷硬化し、幅100μm、厚さ50μmの最終微小流路パターン部を形成した。

【0044】

(積層用シリカスラリー調整)

市販の微小球状シリカ(アドマテックス社:アドマファインSO−E5)を混合し、これに純水を添加し撹拌してシリカスラリー(水分量は35wt%となるように調整)とした。得られたシリカスラリーの粒度分布測定をしたところ、粒径分布は20μm以下であり、中心粒径は1.5μmであった。

【0045】

(シリカスラリー積層)

上記したように微小流路パターン部を形成した石英ガラス基板を型枠(石英ガラス基板の上面よりも500mm高い型枠を使用)で囲い、当該石英ガラス基板上に、上記組成のシリカスラリーを投入し500μm厚さで当該シリカスラリーを積層させ(上記型枠より溢れているシリカスラリーは合成樹脂製ヘラで除去した)、室温で5時間乾燥させた後、型枠を外した。このとき、石英ガラス基板の上面には微小流路パターンを被覆した状態でシリカ粉含有グリーン層が設けられて、石英ガラス基板とシリカ粉含有グリーン層からなるシリカ複合体が形成されていた。なお、この状態で型枠に接触していた面に上記した微小流路パターン部の端部がシリカ粉含有グリーン層から露出している事を確認した。

【0046】

(微小流路パターン部の燃焼除去)

上記したシリカ複合体を大気雰囲気で600℃2時間保持し、シリカ粉含有グリーン層によって被覆されかつ端部が外部に露出している状態のエポキシ樹脂からなる微小流路パターン部を燃焼除去し、微小中空流路を形成した。

【0047】

(シリカ複合体の純化処理)

上記した微小中空流路を形成したシリカ複合体から金属不純物元素を低減する(シリカ複合体の純化)ため当該シリカ複合体を塩化水素雰囲気の管状炉で1200℃で2時間加熱した。

【0048】

(焼結処理)

上記純化処理を受けたシリカ複合体(石英ガラス基板とシリカ粉含有グリーン層)を窒素雰囲気下で1600℃まで加熱し、20分保持した後、そのまま放冷した。上記シリカ粉含有グリーン層は焼結されて石英ガラス基板とシリカ粉含有グリーン層とは一体となり、微小中空流路を有する石英ガラス物品を得た。

【0049】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、150±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、75±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0050】

実施例2(シリカ粉含有グリーン体基板−スクリーン印刷)

(シリカ粉含有グリーン体基板の作製)

シリカスラリーを成型、乾燥してグリーン体でシリカ粉含有グリーン体基板(40mm×40mm×厚さ2mm)を次の手順で作製した。市販の微小球状シリカ(アドマテックス社:アドマファインSO−E5)に純水を添加し撹拌してシリカスラリー(水分量は35wt%)とし、これに少量(約1%)の有機バインダー(メチルセルロース)を添加して、よく撹拌した。このシリカスラリーの粒度分布測定したところ、粒径分布は20μm以下であり、中心粒径は1.5μmであった。このシリカスラリーを石膏型に流し込み室温で5時間以上乾燥させて、型から外し、板状のグリーン体を得た。このグリーン体をシリカ粉含有グリーン体基板とした。

【0051】

(微小流路パターン部の形成)

スクリーン印刷用のエポキシ樹脂インクをエーテル系溶剤で希釈し粘性を調整したものを用いて、上記シリカ粉含有グリーン体基板の上面にスクリーン印刷で微小流路パターン部を印刷した。以下は実施例1と同様の手順で微小流路パターン部を形成した。

【0052】

その後の(積層用シリカスラリー調整)―(シリカスラリー積層)―(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0053】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、150±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、75±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0054】

実施例3(押出し成型によるシリカ粉含有グリーン体基板−スクリーン印刷)

(シリカ含有グリーン体基板の作製)

シリカスラリーを次の手順で押出し成型機で板状に押出しカットしてグリーン体の板(40mm×40mm×厚さ2mm)を作成した。市販の微小球状シリカ2種類(アドマテックス社:アドマファインSO−E3及びSO−E5)を同量で混合し、純水を添加し撹拌してスラリー(水分量は20wt%)とし、これに少量(約1%)の有機バインダー(メチルセルロース)を添加して、よく撹拌した。このシリカスラリーの粒度分布を測定したところ、粒径分布は10μm以下であり、中心粒径は1.2μmであった。このシリカスラリーを押出し成型機で開口40mm×3mmから板状に押出し、長さ40mmにカットし、そのまま室温で5時間以上乾燥させて板状のグリーン体を得た。このグリーン体をシリカ粉含有グリーン体基板とした。

【0055】

(微小流路パターン部の形成)

このシリカ粉含有グリーン体基板にスクリーン印刷機で微小流路パターン部を印刷した。スクリーン印刷用のエポキシ樹脂インクはエーテル系溶剤で希釈し粘性を調整したものを用いた。以下は実施例1と同様の手順で微小流路パターン部を形成した。

【0056】

その後の(積層用シリカスラリー調整)―(シリカスラリー積層)―(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0057】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、150±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、75±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0058】

実施例4(石英ガラス基板−樹脂構成物)

(石英ガラス基板の作製)

合成石英ガラス板(40mm×40mm×厚2mm)を作成して鏡面研磨し、さらに5%HFで15分洗浄した後、純水でリンスし研削加工汚染を除去して石英ガラス基板を作製した。

【0059】

(微小流路パターン部の形成)

作成する予定の微小中空流路と同一形状の樹脂構成物(樹脂フィルムを切り抜き微小流路パターン形状としたもの)を上記石英ガラス基板の上面に戴置した。この樹脂構成物として厚さ80μmの樹脂フィルム(アクリプレン:三菱レイヨン株式会社製アクリル樹脂)を使用し、切り抜いた樹脂フィルムの微小流路パターン幅は200μmとした。

【0060】

その後の(積層用シリカスラリー調整)―(シリカスラリー積層)―(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0061】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、300±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、110±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0062】

実施例5(シリカ粉含有グリーン体基板−樹脂構成物)

(シリカ粉含有グリーン体基板の作製)

シリカスラリーを成型、乾燥してグリーン体でシリカ粉含有グリーン体基板(40mm×40mm×厚さ2mm)を次の手順で作製した。市販の微小球状シリカ(アドマテックス社:アドマファインSO−E5)に純水を添加し撹拌してシリカスラリー(水分量は35wt%)とし、これに少量(約1%)の有機バインダー(メチルセルロース)を添加して、よく撹拌した。このシリカスラリーの粒度分布測定したところ、粒径分布は10μm以下であり、中心粒径は2μmであった。このシリカスラリーを石膏型に流し込み室温で5時間以上乾燥させて、型から外し、板状のグリーン体を得た。このグリーン体をシリカ粉含有グリーン体基板とした。

【0063】

(微小流路パターン部の形成)

作成する予定の微小中空流路と同一形状の樹脂構成物(樹脂フィルムを切り抜き微小流路パターン形状としたもの)を上記石英ガラス基板の上面に戴置した。この樹脂構成物として厚さ80μmの樹脂フィルム(アクリプレン:三菱レイヨン株式会社製アクリル樹脂)を使用し、切り抜いた樹脂フィルムの微小流路パターン幅は200μmとした。

【0064】

その後の(積層用シリカスラリー調整)―(シリカスラリー積層)―(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0065】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、300±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、110±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0066】

実施例6(押出し成型によるシリカ粉含有グリーン体基板−樹脂構成物)

(シリカ含有グリーン体基板の作製)

シリカスラリーを次の手順により押出し成型機で板状に押出しカットしてシリカ粉含有グリーン体基板(40mm×40mm×厚さ2mm)を作成した。市販の微小球状シリカ2種類(アドマテックス社:アドマファインSO−E3及びSO−E5)を同量で混合し、純水を添加し撹拌してスラリー(水分量は20wt%)とし、これに少量(約1%)の有機バインダー(メチルセルロース)を添加して、よく撹拌した。このシリカスラリーの粒度分布を測定したところ、粒径分布は10μm以下であり、中心粒径は1.2μmであった。このシリカスラリーを押出し成型機で開口40mm×3mmから板状に押出し、長さ40mmにカットし、そのまま室温で5時間以上乾燥させて板状のグリーン体を得た。このグリーン体をシリカ粉含有グリーン体基板とした。

【0067】

(微小流路パターン部の形成)

作成する予定の微小中空流路と同一形状の樹脂構成物(樹脂フィルムを切り抜き微小流路パターン形状としたもの)を上記石英ガラス基板の上面に戴置した。この樹脂構成物として厚さ80μmの樹脂フィルム(アクリプレン:三菱レイヨン株式会社製アクリル樹脂)を使用し、切り抜いた樹脂フィルムの微小流路パターン幅は200μmとした。

【0068】

その後の(積層用シリカスラリー調整)―(シリカスラリー積層)―(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0069】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、300±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、110±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0070】

実施例7(石英ガラス基板−フォトリソグラフィ)

(石英ガラス基板の作製)

合成石英ガラス板(40mm×40mm×厚2mm)を作成して鏡面研磨し、さらに5%HFで15分洗浄した後、純水でリンスし研削加工汚染を除去して石英ガラス基板を作製した。

【0071】

(微小流路パターン部のフォトリソグラフィによる形成)

上記石英ガラス基板の上面を市販の感光性樹脂フィルム(東洋紡UVフレキソ版)を貼り、さらにその上に形成する予定の微小流路パターンの形成されたネガタイプのマスクフィルムを密着させ、UV露光機で約3分露光した。ついで、上記マスクフィルムを剥がし、未硬化樹脂部分を洗浄液(水道水)で除去して光硬化部分を残し、この残存光硬化部分を微小流路パターン部(幅100μm、厚50μm)とした。

【0072】

その後の(積層用シリカスラリー調整)―(シリカスラリー積層)―(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0073】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、150±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、75±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0074】

実施例8(押出し成型によるシリカ粉含有グリーン体基板−フォトリソグラフィ)

(シリカ含有グリーン体基板の作製)

シリカスラリーを次の手順により押出し成型機で板状に押出しカットしてシリカ粉含有グリーン体基板(40mm×40mm×厚さ2mm)を作成した。市販の微小球状シリカ2種類(アドマテックス社:アドマファインSO−E3及びSO−E5)を同量で混合し、純水を添加し撹拌してスラリー(水分量は20wt%)とし、これに少量(約1%)の有機バインダー(メチルセルロース)を添加して、よく撹拌した。このシリカスラリーの粒度分布を測定したところ、粒径分布は10μm以下であり、中心粒径は1.2μmであった。このシリカスラリーを押出し成型機で開口40mm×3mmから板状に押出し、長さ40mmにカットし、そのまま室温で5時間以上乾燥させて板状のグリーン体を得た。このグリーン体をシリカ粉含有グリーン体基板とした。このシリカ粉含有グリーン体基板を1200℃に加熱して1時間保持した。

【0075】

(微小流路パターン部のフォトリソグラフィによる形成)

上記シリカ粉含有グリーン体基板の上面を市販の感光性樹脂フィルム(東洋紡UVフレキソ版)を貼り、さらにその上に形成する予定の微小流路パターンの形成されたネガタイプのマスクフィルムを密着させ、UV露光機で約3分露光した。ついで、上記マスクフィルムを剥がし、未硬化樹脂部分を洗浄液(水道水)で除去して光硬化部分を残し、この残存光硬化部分を微小流路パターン部(幅100μm、厚50μm)とした。

【0076】

その後の(積層用シリカスラリー調整)―(シリカスラリー積層)―(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0077】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、150±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、75±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0078】

実施例9(混合シリカ粉含有グリーン体基板−スクリーン印刷)

(シリカ粉含有グリーン体基板の作製)

シリカスラリーを成型、乾燥してグリーン体でシリカ粉含有グリーン体基板(40mm×40mm×厚さ2mm)を次の手順で作製した。シリカガラスを粉砕したものと、市販の微小球状シリカ(アドマテックス社:アドマファインSO−E5)と、シラン化合物を酸水素火炎で加水分解して得られたヒュームドシリカを4:5:1の割合で混合し、純水を添加し撹拌してシリカスラリー(水分量は30wt%)とし、これに少量(約1%)の有機バインダー(メチルセルロース)を添加して、よく撹拌した。このシリカスラリーの粒度分布を測定したところ、粒径分布は70μm以下で、30μm付近と2μm付近の粒径が多く分布し、平均粒径は20μmであった。このシリカスラリーを石膏型に流し込み室温で5時間以上乾燥させて、型から外し、板状のグリーン体を得た。このグリーン体をシリカ粉含有グリーン体基板とした。

【0079】

(微小流路パターン部の形成)

スクリーン印刷用のエポキシ樹脂インクをエーテル系溶剤で希釈し粘性を調整したものを用いて、上記石英ガラス基板の上面にスクリーン印刷機で微小流路パターン部を印刷した。次に、その微小流路パターン部を印刷した石英ガラス基板を100℃の恒温オーブンで加熱処理し上記エポキシ樹脂インクを硬化させ、幅100μm、厚さ20μmの初期微小流路パターン部を形成した。同様の手順で上記石英ガラス基板の初期微小流路パターン部の上面に重なるように微小流路パターン部の印刷とエポキシ樹脂インクの硬化処理を全部で3回(初期微小流路パターン部の形成を含めて)繰返し、エポキシ樹脂インクを重ねて印刷硬化し、幅100μm、厚さ50μmの最終微小流路パターン部を形成した。

【0080】

(積層用シリカスラリー調整)

上記したシリカ粉含有グリーン体基板の作製に使用したものと同様のシリカスラリーを調整し、これを積層用シリカスラリーとした。

【0081】

その後の(シリカスラリー積層)―(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0082】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、150±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、75±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0083】

実施例10(石英ガラス基板2層構造−スクリーン印刷)

(石英ガラス基板の作製)

2枚の合成石英ガラス板(40mm×40mm×厚2mm)を作成して鏡面研磨し、さらに5%HFで15分洗浄した後、純水でリンスし研削加工汚染を除去して第1及び第2の石英ガラス基板を作製した。

【0084】

(微小流路パターン部の形成)

スクリーン印刷用のエポキシ樹脂インクをエーテル系溶剤で希釈し粘性を調整したものを用いて、上記第1の石英ガラス基板の上面にスクリーン印刷機で微小流路パターン部を印刷した。次に、その微小流路パターン部を印刷した石英ガラス基板を100℃の恒温オーブンで加熱処理し上記エポキシ樹脂インクを硬化させ、幅100μm、厚さ20μmの初期微小流路パターン部を形成した。同様の手順で上記第1の石英ガラス基板の初期微小流路パターン部の上面に重なるように微小流路パターン部の印刷とエポキシ樹脂インクの硬化処理を全部で3回(初期微小流路パターン部の形成を含めて)繰返し、エポキシ樹脂インクを重ねて印刷硬化し、幅100μm、厚さ50μmの最終微小流路パターン部を形成した。

【0085】

(積層用シリカスラリー調整)

市販の微小球状シリカ(アドマテックス社:アドマファインSO−E5)混合し、これに純水を添加し撹拌してシリカスラリー(水分量は35wt%となるように調整)とした。得られたシリカスラリーの粒度分布測定をしたところ、粒径分布は20μm以下であり、中心粒径は1.5μmであった。

【0086】

(シリカスラリー積層)

上記したように微小流路パターン部を形成した第1の石英ガラス基板を型枠(第1の石英ガラス基板の上面よりも500mm高い型枠を使用)で囲い、当該第1の石英ガラス基板上に、上記組成のシリカスラリーを投入し500μm厚さで当該シリカスラリーを積層させ(上記型枠より溢れているシリカスラリーは合成樹脂製ヘラで除去した)、この積層させたシリカスラリーの上面にさらに第2の石英ガラス基板を載置して当該シリカスラリーを第1及び第2の石英ガラス基板で挟み込んで互いに固定し、室温で5時間乾燥させた後、型枠を外した。このとき、第1の石英ガラス基板の上面には微小流路パターンを被覆した状態でシリカ粉含有グリーン層が設けられて、第1及び第2石英ガラス基板とその2枚の石英ガラス基板の間に挟み込まれたシリカ粉含有グリーン層からなるシリカ複合体が形成されていた。なお、この状態で型枠に接触していた面に上記した微小流路パターン部の端部がシリカ粉含有グリーン層から露出している事を確認した。

【0087】

その後の(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0088】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、150±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、75±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0089】

実施例11(石英ガラス基板+裏グリーン層−スクリーン印刷)

(石英ガラス基板の作製)

合成石英ガラス板(40mm×40mm×厚2mm)を作成して鏡面研磨し、さらに5%HFで15分洗浄した後、純水でリンスし研削加工汚染を除去して石英ガラス基板を作製した。

【0090】

(微小流路パターン部の形成)

スクリーン印刷用のエポキシ樹脂インクをエーテル系溶剤で希釈し粘性を調整したものを用いて、上記石英ガラス基板の上面にスクリーン印刷機で微小流路パターン部を印刷した。次に、その微小流路パターン部を印刷した石英ガラス基板を100℃の恒温オーブンで加熱処理し上記エポキシ樹脂インクを硬化させ、幅100μm、厚さ20μmの初期微小流路パターン部を形成した。同様の手順で上記石英ガラス基板の初期微小流路パターン部の上面に重なるように微小流路パターン部の印刷とエポキシ樹脂インクの硬化処理を全部で3回(初期微小流路パターン部の形成を含めて)繰返し、エポキシ樹脂インクを重ねて印刷硬化し、幅100μm、厚さ50μmの最終微小流路パターン部を形成した。

【0091】

(積層用シリカスラリー調整)

市販の微小球状シリカ(アドマテックス社:アドマファインSO−E5)混合し、これに純水を添加し撹拌してシリカスラリー(水分量は35wt%となるように調整)とした。得られたシリカスラリーの粒度分布測定をしたところ、粒径分布は20μm以下であり、中心粒径は1.5μmであった。

【0092】

(シリカスラリー積層)

上記したように微小流路パターン部を形成した石英ガラス基板を型枠(石英ガラス基板の上面よりも500mm高い型枠を使用)で囲い、当該石英ガラス基板上に、上記組成のシリカスラリーを投入し500μm厚さで当該シリカスラリーを積層させ(上記型枠より溢れているシリカスラリーは合成樹脂製ヘラで除去した)、室温で5時間乾燥させた後、型枠を外した。このとき、石英ガラス基板の上面には微小流路パターン部を被覆した状態で第1のシリカ粉含有グリーン層が設けられて、石英ガラス基板と第1のシリカ粉含有グリーン層からなる初期シリカ複合体が形成されていた。この初期シリカ複合体を裏返して石英ガラス基板の下面を上側とし第1のシリカ粉含有グリーン層を形成した上面を下側とし、再度型枠で囲い、上側の石英ガラス基板の下面(微小流路パターン部及びシリカ粉含有グリーン層の形成されていない面)に上記組成のシリカスラリーを投入し500μm厚さで当該シリカスラリーを積層させ、室温で5時間乾燥させた後、型枠を外した。このとき、石英ガラス基板の上面には微小流路パターンを被覆した状態で第1のシリカ粉含有グリーン層が設けられ、石英ガラス基板の下面には第2のシリカ粉含有グリーン層が設けられている最終シリカ複合体が形成されていた。なお、この状態で型枠に接触していた面に上記した微小流路パターン部の端部が第1のシリカ粉含有グリーン層から露出している事を確認した。

【0093】

その後の(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0094】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、150±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、75±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0095】

実施例12(石英ガラス板−スクリーン印刷グラファイト)

(石英ガラス基板の作製)

合成石英ガラス板(40mm×40mm×厚2mm)を作成して鏡面研磨し、さらに5%HFで15分洗浄した後、純水でリンスし研削加工汚染を除去して石英ガラス基板を作製した。

【0096】

(微小流路パターン部の形成)

スクリーン印刷用のグラファイトペーストをエーテル系溶剤で希釈し粘性を調整したものインクとして用いて、上記石英ガラス基板の上面にスクリーン印刷機で微小流路パターン部を印刷し、印刷してインクを充分に乾燥して、幅100μm、厚さ20μmの初期微小流路パターン部を形成した。同様の手順で上記石英ガラス基板の初期微小流路パターン部の上面に重なるように微小流路パターン部の印刷とインクの乾燥処理を全部で3回(初期微小流路パターン部の形成を含めて)繰返し、上記インクを重ねて印刷乾燥し、幅100μm、厚さ50μmの最終微小流路パターン部を形成した。

【0097】

その後の(積層用シリカスラリー調整)―(シリカスラリー積層)―(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0098】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、150±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、75±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0099】

実施例13(シリカ粉含有グリーン体基板−スクリーン印刷グラファイト)

(シリカ粉含有グリーン体基板の作製)

シリカスラリーを成型、乾燥してグリーン体でシリカ粉含有グリーン体基板(40mm×40mm×厚さ2mm)を次の手順で作製した。市販の微小球状シリカ(アドマテックス社:アドマファインSO−E5)に純水を添加し撹拌してシリカスラリー(水分量は35wt%)とし、これに少量(約1%)の有機バインダー(メチルセルロース)を添加して、よく撹拌した。このシリカスラリーの粒度分布測定したところ、粒径分布は20μm以下であり、中心粒径は1.5μmであった。このシリカスラリーを石膏型に流し込み室温で5時間以上乾燥させて、型から外し、板状のグリーン体を得た。このグリーン体をシリカ粉含有グリーン体基板とした。

【0100】

(微小流路パターン部の形成)

スクリーン印刷用のグラファイトペーストをエーテル系溶剤で希釈し粘性を調整したものインクとして用いて、上記シリカ粉含有グリーン体基板の上面にスクリーン印刷機で微小流路パターン部を印刷し、印刷してインクを充分に乾燥して、幅100μm、厚さ20μmの初期微小流路パターン部を形成した。同様の手順で上記シリカ粉含有グリーン体基板の初期微小流路パターン部の上面に重なるように微小流路パターン部の印刷とインクの乾燥処理を全部で3回(初期微小流路パターン部の形成を含めて)繰返し、上記インクを重ねて印刷乾燥し、幅100μm、厚さ50μmの最終微小流路パターン部を形成した。

【0101】

その後の(積層用シリカスラリー調整)―(シリカスラリー積層)―(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0102】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、150±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、75±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【0103】

実施例14(押出し成型によるシリカ粉含有グリーン体基板−スクリーン印刷グラファイト)

(シリカ含有グリーン体基板の作製)

シリカスラリーを次の手順により押出し成型機で板状に押出しカットしてグリーン体の板(40mm×40mm×厚さ2mm)を作成した。市販の微小球状シリカ2種類(アドマテックス社:アドマファインSO−E3及びSO−E5)を同量で混合し、純水を添加し撹拌してスラリー(水分量は20wt%)とし、これに少量(約1%)の有機バインダー(メチルセルロース)を添加して、よく撹拌した。このシリカスラリーの粒度分布を測定したところ、粒径分布は10μm以下であり、中心粒径は1.2μmであった。このシリカスラリーを押出し成型機で開口40mm×3mmから板状に押出し、長さ40mmにカットし、そのまま室温で5時間以上乾燥させて板状のグリーン体を得た。このグリーン体をシリカ粉含有グリーン体基板とした。

【0104】

(微小流路パターン部の形成)

スクリーン印刷用のグラファイトペーストをエーテル系溶剤で希釈し粘性を調整したものインクとして用いて、上記シリカ粉含有グリーン体基板の上面にスクリーン印刷機で微小流路パターン部を印刷し、印刷してインクを充分に乾燥して、幅100μm、厚さ20μmの初期微小流路パターン部を形成した。同様の手順で上記シリカ粉含有グリーン体基板の初期微小流路パターン部の上面に重なるように微小流路パターン部の印刷とインクの乾燥処理を全部で3回(初期微小流路パターン部の形成を含めて)繰返し、上記インクを重ねて印刷乾燥し、幅100μm、厚さ50μmの最終微小流路パターン部を形成した。

【0105】

その後の(積層用シリカスラリー調整)―(シリカスラリー積層)―(微小流路パターン部の燃焼除去)―(シリカ複合体の純化処理)―(焼結処理)については実施例1と同様の手順を実施して微小中空流路を有する石英ガラス物品を得た。

【0106】

上記微小中空流路を有する石英ガラス物品の微小中空流路の一端部の開口部(入口側)に純水を注入したところ、当該微小中空流路の他端部の開口部(出口側)まで流れて外部に流出した。マイクロスコープでの拡大観察により微小中空流路の幅を任意に10点測定したところ、150±5μmであった。また、切断した断面から微小中空流路を観察して流路高さを測った(10点)ところ、75±5μmであった。上記石英ガラス物品に形成された微小中空流路は均一な断面積を有することを確認した。

【符号の説明】

【0107】

10:シリカ基板、10A:石英ガラス基板、10B:シリカ粉含有グリーン体基板、12:凸状微小流路パターン部、12A:微小中空流路、14:シリカ粉含有グリーン層、16、16A、17、17A:シリカ複合体、18:シリカスラリー、20、21:石英ガラス物品、50:石英ガラス基板、52:微小流路パターン部、52a:微小中空流路、54:石英ガラス基板、56:石英ガラス製化学マイクロチップ。

【特許請求の範囲】

【請求項1】

平坦なシリカ基板の上面に燃焼除去可能な物質からなる凸状微小流路パターン部を形成する工程と、該微小流路パターン部を被覆するようにシリカ粉含有グリーン層を設けシリカ基板及びシリカ粉含有グリーン層からなるシリカ複合体を形成する工程と、該シリカ複合体を酸化性雰囲気で加熱保持して該微小流路パターン部を燃焼除去することにより微小中空流路を形成し微小中空流路を有するシリカ複合体を形成する工程と、該微小中空流路を有するシリカ複合体を高温に加熱して焼結透明化しかつ溶融一体化することにより微小中空流路を有する石英ガラス物品を形成する工程と、を含むことを特徴とする微小中空流路を有する石英ガラス物品の製造方法。

【請求項2】

前記シリカ基板が、石英ガラス基板であることを特徴とする請求項1記載の石英ガラス物品の製造方法。

【請求項3】

前記シリカ基板が、シリカスラリーを成型乾燥して形成されたシリカ粉含有グリーン体基板であることを特徴とする請求項1記載の石英ガラス物品の製造方法。

【請求項4】

前記シリカ粉含有グリーン層は、前記シリカ基板の上面にシリカスラリーを所望の厚さに積層し乾燥することによって形成されることを特徴とする請求項1〜3のいずれか1項記載の石英ガラス物品の製造方法。

【請求項5】

前記シリカスラリーは、シリカガラスを粉砕したシリカ紛、又はゾルゲル法によって形成されたシリカ粉、又は火炎溶融法によって形成された球状シリカ粉、又はシラン化合物を火炎加水分解して得られるヒュームドシリカ、あるいはこれらの混合粉からなることを特徴とする請求項3又は4記載の石英ガラス物品の製造方法。

【請求項6】

前記燃焼除去可能な物質がインクであり、該インクを前記シリカ基板の上面にスクリーン印刷することによって前記凸状微小流路パターン部を形成しかつ該インクが高分子有機合成樹脂又はグラファイトを含有するインクであることを特徴とする請求項1〜5のいずれか1項に記載の石英ガラス物品の製造方法。

【請求項7】

前記燃焼除去可能な物質が合成樹脂フィルムであり、該合成樹脂フィルムを該凸状微小流路パターン部と同様の形状に切り抜き該切り抜いた合成樹脂フィルムを前記シリカ基板の上面に載置することによって前記凸状微小流路パターン部を形成することを特徴とする請求項1〜5のいずれか1項に記載の石英ガラス物品の製造方法。

【請求項8】

前記燃焼除去可能な物質が感光性樹脂であり、前記燃焼除去可能な物質からなる凸状微小流路パターン部の形成をフォトリソグラフィ法によって行うことを特徴とする請求項1〜5のいずれか1項に記載の石英ガラス物品の製造方法。

【請求項9】

前記燃焼除去可能な物質が、燃焼すると気体になり炭素を主成分とする物質であって、該燃焼除去可能な物質からなる微小流路パターン部の燃焼除去が酸化性雰囲気において300℃〜1200℃で加熱することによって行われることを特徴とする請求項1〜8のいずれか1項に記載の石英ガラス物品の製造方法。

【請求項10】

前記微小中空流路を有するシリカ複合体を高温に加熱して焼結透明化しかつ溶融一体化することを、真空雰囲気又は不活性ガス雰囲気において1350℃〜1750℃で加熱することによって行うことを特徴とする請求項1〜9のいずれか1項に記載の石英ガラス物品の製造方法。

【請求項1】

平坦なシリカ基板の上面に燃焼除去可能な物質からなる凸状微小流路パターン部を形成する工程と、該微小流路パターン部を被覆するようにシリカ粉含有グリーン層を設けシリカ基板及びシリカ粉含有グリーン層からなるシリカ複合体を形成する工程と、該シリカ複合体を酸化性雰囲気で加熱保持して該微小流路パターン部を燃焼除去することにより微小中空流路を形成し微小中空流路を有するシリカ複合体を形成する工程と、該微小中空流路を有するシリカ複合体を高温に加熱して焼結透明化しかつ溶融一体化することにより微小中空流路を有する石英ガラス物品を形成する工程と、を含むことを特徴とする微小中空流路を有する石英ガラス物品の製造方法。

【請求項2】

前記シリカ基板が、石英ガラス基板であることを特徴とする請求項1記載の石英ガラス物品の製造方法。

【請求項3】

前記シリカ基板が、シリカスラリーを成型乾燥して形成されたシリカ粉含有グリーン体基板であることを特徴とする請求項1記載の石英ガラス物品の製造方法。

【請求項4】

前記シリカ粉含有グリーン層は、前記シリカ基板の上面にシリカスラリーを所望の厚さに積層し乾燥することによって形成されることを特徴とする請求項1〜3のいずれか1項記載の石英ガラス物品の製造方法。

【請求項5】

前記シリカスラリーは、シリカガラスを粉砕したシリカ紛、又はゾルゲル法によって形成されたシリカ粉、又は火炎溶融法によって形成された球状シリカ粉、又はシラン化合物を火炎加水分解して得られるヒュームドシリカ、あるいはこれらの混合粉からなることを特徴とする請求項3又は4記載の石英ガラス物品の製造方法。

【請求項6】

前記燃焼除去可能な物質がインクであり、該インクを前記シリカ基板の上面にスクリーン印刷することによって前記凸状微小流路パターン部を形成しかつ該インクが高分子有機合成樹脂又はグラファイトを含有するインクであることを特徴とする請求項1〜5のいずれか1項に記載の石英ガラス物品の製造方法。

【請求項7】

前記燃焼除去可能な物質が合成樹脂フィルムであり、該合成樹脂フィルムを該凸状微小流路パターン部と同様の形状に切り抜き該切り抜いた合成樹脂フィルムを前記シリカ基板の上面に載置することによって前記凸状微小流路パターン部を形成することを特徴とする請求項1〜5のいずれか1項に記載の石英ガラス物品の製造方法。

【請求項8】

前記燃焼除去可能な物質が感光性樹脂であり、前記燃焼除去可能な物質からなる凸状微小流路パターン部の形成をフォトリソグラフィ法によって行うことを特徴とする請求項1〜5のいずれか1項に記載の石英ガラス物品の製造方法。

【請求項9】

前記燃焼除去可能な物質が、燃焼すると気体になり炭素を主成分とする物質であって、該燃焼除去可能な物質からなる微小流路パターン部の燃焼除去が酸化性雰囲気において300℃〜1200℃で加熱することによって行われることを特徴とする請求項1〜8のいずれか1項に記載の石英ガラス物品の製造方法。

【請求項10】

前記微小中空流路を有するシリカ複合体を高温に加熱して焼結透明化しかつ溶融一体化することを、真空雰囲気又は不活性ガス雰囲気において1350℃〜1750℃で加熱することによって行うことを特徴とする請求項1〜9のいずれか1項に記載の石英ガラス物品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−67542(P2013−67542A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−209086(P2011−209086)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000190138)信越石英株式会社 (183)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000190138)信越石英株式会社 (183)

【Fターム(参考)】

[ Back to top ]