微小繊維及びその製造方法

【課題】水分含有量が少なく、平均繊維径が1μm以上の繊維を含まず、平均繊維径がナノメータサイズで均一な微小繊維を製造する方法を提供する。

【解決手段】有機溶媒(水分含量が0〜30質量%の有機溶媒)の存在下、セルロース繊維をホモジナイズ処理した後、有機溶媒を除去し、水分含有量0〜1質量%の乾燥した微小繊維を製造する。

【解決手段】有機溶媒(水分含量が0〜30質量%の有機溶媒)の存在下、セルロース繊維をホモジナイズ処理した後、有機溶媒を除去し、水分含有量0〜1質量%の乾燥した微小繊維を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、平均繊維径がナノメータサイズであり、かつ均一な繊維径を有する微小繊維とその製造方法並びに前記微小繊維を用いた樹脂組成物に関する。

【背景技術】

【0002】

繊維径の小さい微小繊維は、各種添加剤、例えば、樹脂成形体の強度を向上させるためのフィラー、不織布状シートの強度を改善するための添加剤(強化剤又は紙力増強剤など)、濾過性能を向上させるための濾過助剤、食品添加物などに広く利用されている。特に、ナノメータサイズの微小繊維は、特異な挙動を示すとともに、フィラーとしての強度、濾過性、保水性なども向上できるため、各種の用途に有効に利用できる。しかし、繊維径が極めて微細であるため、その製造は困難であり、様々な方法が試みられている。

【0003】

例えば、微小セルロース繊維の製造方法として、セルロース繊維を叩解処理やホモジナイズ処理する方法などにより、繊維を分岐(フィブリル化)する方法が知られており、特公昭60−19921号公報(特許文献1)には、繊維状セルロースの懸濁液を少なくとも3000psiの圧力差で、高速度で、小径オリフィスを通過させて、次に、繊維状セルロースの懸濁液を器壁に衝突させて急速に減速させることにより切断作用を行わせる工程と、前記工程を繰返して前記セルロース繊維の懸濁液が実質的に安定な懸濁液となるようにする工程とからなり、これらの工程により前記セルロース繊維の出発材料に実質的な化学変化を起こさせないで前記セルロース繊維を通常の微小繊維状セルロースに変換する微小繊維状セルロースの製造方法が開示されている。

【0004】

しかし、この方法では、ナノメータサイズの微小繊維状セルロースを製造するのは困難であり、一部にナノメータサイズの繊維が得られても、ミクロンオーダーの繊維が多く混入し、繊維径がミクロンオーダーの繊維を含まず、平均繊維径がナノメータサイズの繊維を製造するのは困難である。さらに、太い繊維が混入すると、用途によっては、フィラー強度が低下したり、フィルター特性が低下する。

【0005】

また、特開2008−169497号公報(特許文献2)には、セルロース系の繊維原料を湿式で離解する離解工程と、離解された繊維原料を予備的に解繊して粗繊維化する予備解繊工程と、予備解繊された繊維原料に超音波を印加して微細繊維化する超音波処理工程とを備え、かつ前記超音波処理工程が終了するまでのいずれかの時点で、繊維原料に酵素を作用させるナノファイバーの製造方法が開示されている。

【0006】

しかし、この方法でも、繊維径がミクロンオーダーの繊維を含まず、繊維径がナノメータサイズの繊維を得ることが困難である。さらに、この方法では、酵素を使用するため、工程も複雑化し、微小繊維の生産性が低い。

【0007】

さらに、これらの方法では、水中でセルロース繊維をフィブリル化して製造するため、水が悪影響を及ぼす用途(例えば、樹脂コンパウンドなど)においては、フィブリル化したセルロース繊維から水を除去する必要がある。しかし、乾燥により水を除去すると、ある程度含水量が減少した段階で、微小繊維同士が水素結合で強く接合して凝集又は固まって塊状物を形成する。そのため、樹脂と混合しても微小繊維の特性が十分に発揮されない。

【0008】

特開2009−203559号公報(特許文献3)には、平均繊維長(L)0.01〜2mm及び平均繊維径(D)0.001〜1μmを有し、かつセルロース繊維の水分散液を高圧ホモジナイザーによりミクロフィブリル化した微小繊維状セルロースで構成された繊維集合体であって、水分含有量が0.1〜20質量%であるフィブリル化繊維集合体とその製造方法が開示されている。特開2011−6609号公報(特許文献4)には、平均繊維長(L)0.01〜2mm、平均繊維径(D)0.001〜1μm及び水分含有量0.1〜20質量%の微小セルロース繊維を含む樹脂組成物の製造方法が開示されている。この特許文献4には、微小セルロース繊維を得るための非破砕型ホモジナイザー、破砕型ホモバルブシートを備えたホモジナイザーも記載されている。これらの特許文献3及び4では、セルロース繊維の水分散液を高圧ホモジナイザーによりミクロフィブリル化した微小繊維状のセルロースの水分散液を親水性有機溶媒で置換した後、置換分散液から溶媒を除去して得られた乾燥物を粉砕処理することにより、フィブリル化繊維集合体を製造している。これらの方法では、平均径がナノメータサイズの繊維を得ることができる。しかし、水分散液の水を親水性有機溶媒で置換する溶媒置換工程及び塊状の乾燥物を粉砕するための粉砕工程を必要とするため、生産工程数が多く、生産性が低下するとともに、多量の有機溶媒を必要とし、製造コストも高くなる。さらに、この繊維を樹脂と混合して成形すると、成形体の透明性が低下する。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特公昭60−19921号公報(請求項1)

【特許文献2】特開2008−169497号公報(請求項1、実施例)

【特許文献3】特開2009−203559号公報(特許請求の範囲)

【特許文献4】特開2011−6609号公報(特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0010】

従って、本発明の目的は、繊維径がミクロンオーダー(1μm以上)の繊維を含まず、平均繊維径がナノメータサイズの均一な微小繊維とその製造方法、並びに前記微小繊維を含む樹脂組成物(樹脂コンパウンド)を提供することにある。

【0011】

本発明の他の目的は、多量の有機溶媒を用いることなく、平均繊維径がナノメータサイズの微小繊維を製造する方法、この方法で得られた微小繊維、並びに前記微小繊維を含む樹脂組成物(樹脂コンパウンド)を提供することにある。

【0012】

本発明のさらに他の目的は、平均繊維径がナノメータサイズの微小繊維を含み、透明性、機械的強度などに優れた樹脂組成物(樹脂コンパウンド)を提供することにある。

【課題を解決するための手段】

【0013】

本発明者は、前記課題を達成するため鋭意検討した結果、有機溶媒中にパルプを分散させ、この分散液をホモジナイズ処理して溶媒を除去すると、平均繊維径がナノメータサイズであり、繊維径がミクロンオーダー(1μm以上)の繊維を含まず、水分含有量が少なく、乾燥した微小繊維が得られることを見いだし、本発明を完成した。

【0014】

すなわち、本発明の方法では、有機溶媒の存在下、セルロース繊維をホモジナイズ処理した後、有機溶媒を除去し、水分含有量0〜1質量%の乾燥した微小繊維を製造する。この方法では、水分含量が0〜30質量%の有機溶媒の存在下、セルロース繊維をホモジナイズ処理した後、有機溶媒を除去し、前記乾燥した微小繊維を製造してもよい。有機溶媒の溶解度パラメータδ[(cal/cc)1/2]は6.5〜16.5であってもよい。また、有機溶媒は、水溶性溶媒であってよい。例えば、有機溶媒は、例えば、メタノール、エタノール、プロパノール、イソプロパノール、エチレングリコール、セロソルブ類、カルビトール類、セロソルブアセテート類、アセトン、テトラヒドロフラン、N−メチルピロリドンから選択された少なくとも一種の水溶性溶媒であってもよい。このような方法で得られた微小繊維の平均繊維径は、ナノメータサイズ(1μm未満)、例えば、10〜800nmであってもよい。好ましい微小繊維の製造方法は、セルロース繊維(又はパルプ)を水分含量が0〜1質量%の有機溶媒に分散させて分散液を調製する分散液調製工程と、この分散液をホモジナイザーでホモジナイズ処理するホモジナイズ工程と、ホモジナイズ処理した処理液を脱液処理する工程と、脱液処理した処理物を乾燥させる乾燥工程とを含む。

【0015】

本発明のセルロース微小繊維は、平均繊維径が1μm以上の繊維を含まず、平均繊維径10〜800nm、平均繊維長30〜800μm、水分含有量0〜1質量%、嵩密度30〜80g/Lであり、乾燥している。本発明のセルロース微小繊維は、粉末状の形態を有し、水分含有量が少なく、繊維が凝集又は固まって塊状乾燥物を形成することなく、高度に微細化されている。そのため、セルロース微小繊維は、塊状の乾燥物を粉砕する工程を経ることなく、樹脂と混合し、樹脂コンパウンド、例えば、微小繊維と樹脂とを含む樹脂組成物を形成できる。

【発明の効果】

【0016】

本発明では、所定の水分含有量の有機溶媒中でバルブをホモジナイズ処理するため、繊維径がミクロンオーダー(1μm以上)の繊維を含まず、平均繊維径がナノメータサイズで均一な微小繊維を製造できる。また、多量の有機溶媒を用いることなく、平均繊維径がナノメータサイズの微小繊維を製造できる。特に、塊状の乾燥物を含有せず、水分含有量の小さな微小繊維を効率よく製造できる。そのため、樹脂組成物(樹脂コンパウンド)の成分として微小繊維を用いても、透明性、機械的強度などに優れた樹脂組成物(樹脂コンパウンド)を得ることができる。

【図面の簡単な説明】

【0017】

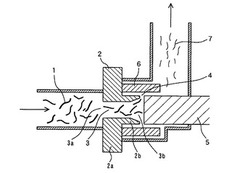

【図1】図1は、ホモジナイザーを用いて繊維を含む分散液をホモジナイズ処理する工程を示す概略断面図である。

【図2】図2は、破砕型ホモバルブシートとホモバルブとの対向部分を示す拡大断面図である。

【図3】図3は、破砕型ホモバルブシートを示す斜視図である。

【図4】図4は、非破砕型ホモバルブシートを示す斜視図である。

【発明を実施するための形態】

【0018】

本発明では、有機溶媒の存在下、セルロース繊維をホモジナイズ処理する工程と、ホモジナイズ処理した処理液から有機溶媒を除去する工程とを経て、水分含有量0〜1質量%の乾燥した微小繊維を製造できる。なお、ホモジナイズ工程に先立って、通常、セルロース繊維(又はパルプ)を有機溶媒に分散させて分散液を調製する分散液調製工程を含む場合が多い。

【0019】

[分散液]

有機溶媒としては、例えば、アルコール類(メタノール、エタノール、プロパノール、イソプロパノール、ブタノールなど)、エステル類(酢酸メチル、酢酸エチル、酢酸ブチルなど)、ケトン類(アセトン、メチルエチルケトン、メチルイソブチルケトンなどのアルキルケトン類、シクロヘキサノンなどのシクロアルカノン類など)、エーテル類(ジブチルエーテルなどのジアルキルエーテル類、ジオキサン、テトラヒドロフラン、テトラヒドロピランなどの環状エーテル類)、セロソルブ類(メチルセロソルブ、エチルセロソルブ、ブチルセロソルブなど)、カルビトール類(メチルセロソルブ、エチルセロソルブ、ブチルセロソルブなど)、セロソルブアシレート類(セロソルブアセテートなど)、ヘテロ環の構成原子として窒素原子を含む溶媒(N−メチルピロリドンなど)、ジメチルスルホキシド類(ジメチルスルホキシドなど)、アミド類(ホルムアミド、ジメチルホルムアミド、アセトアミド、ジメチルアセトアミドなど)、ニトリル類(アセトニトリル、プロピオニトリルなど)、カーボネート類(エチレンカーボネート、プロピレンカーボネートなど)、炭化水素類(ヘキサン、オクタンなどの脂肪族炭化水素類、シクロヘキサン、メチルシクロヘキサンなどのシクロアルカン類、トルエン、キシレンなどの芳香族炭化水素類など)、ハロゲン化炭化水素類(ジクロロメタン、四塩化炭素、クロロベンゼンなど)などが例示できる。これらの有機溶媒は単独で又は二種以上混合して使用できる。

【0020】

有機溶媒の溶解度パラメータ(溶解性パラメータ)δ[(cal/cc)1/2]は、6.5〜16.5(例えば、7〜16)、好ましくは7.5〜15(例えば、8〜14.5)、さらに好ましくは8.5〜14(例えば、9〜13.5)程度であり、通常、8.5〜13程度である。

【0021】

有機溶媒は、疎水性溶媒であってもよいが、パルプ又はセルロース繊維の分散性を高めるため、通常、親水性溶媒、特に水溶性溶媒が使用される。このような水溶性溶媒としては、アルコール類(メタノール、エタノール、プロパノール、イソプロパノールなど)、ケトン類(アセトンなど)、環状エーテル類(ジオキサン、テトラヒドロフラン、テトラヒドロピランなど)、セロソルブ類(メチルセロソルブ、エチルセロソルブ、ブチルセロソルブなど)、カルビトール類(メチルセロソルブ、エチルセロソルブ、ブチルセロソルブなど)、セロソルブアシレート類(セロソルブアセテートなど)、ヘテロ環の構成原子として窒素原子を含む溶媒(N−メチルピロリドンなど)、ジメチルスルホキシド類(ジメチルスルホキシドなど)、アミド類(ホルムアミド、ジメチルホルムアミド、アセトアミド、ジメチルアセトアミドなど)などが例示できる。これらの水溶性溶媒も単独で又は二種以上組み合わせて使用できる。水溶性溶媒としては、通常、メタノール、エタノール、プロパノール、イソプロパノール、エチレングリコール、セロソルブ類、カルビトール類、セロソルブアセテート類、アセトン、テトラヒドロフラン、N−メチルピロリドンから選択された少なくとも一種を用いる場合が多い。特に、エタノール、プロパノール、イソプロパノール、アセトン、セロソルブ類などを用いる場合が多い。

【0022】

有機溶媒の水分含有量は、乾燥した微小繊維の水分含有量に大きく影響し、水分含有量の多い有機溶媒を用いると、水分子と微小繊維(特に、繊維径がナノメータサイズのセルロース繊維)との親和性又は水素結合が強いためか、乾燥しても水分を除去することが困難となり、水分含有量の少ない微小繊維を得ることが困難である。有機溶媒の水分含有量は、0〜30質量%(例えば、0.01〜25質量%)、好ましくは0〜20質量%(例えば、0.1〜15質量%)、さらに好ましくは0〜10質量%(例えば、0.1〜7質量%)、特に0〜5質量%程度である。さらに、有機溶媒の水分含有量は、0〜2.5質量%(例えば、0.001〜3質量%)、好ましくは0〜2質量%(例えば、0.01〜1.5質量%)、さらに好ましくは0〜1質量%(例えば、0.1〜1質量%)%程度であってもよい。なお、水分含有量について、例えば、0.01〜5質量%のように、上記上限値と下限値は任意に組み合わせることができる。

【0023】

[分散液]

原料のセルロース繊維としては、例えば、高等植物由来のセルロース[例えば、木材繊維(針葉樹、広葉樹などの木材パルプなど)、種子毛繊維(コットンリンター、ボンバックス綿、カポックなど)、ジン皮繊維(例えば、麻、コウゾ、ミツマタなど)、葉繊維(例えば、マニラ麻、ニュージーランド麻など)などの天然セルロース繊維(パルプ繊維)など]、動物由来のセルロース(ホヤセルロースなど)、化学的に合成されたセルロース(再生セルロース(レーヨン、セロファンなど)などのセルロース誘導体なども含む)などが挙げられる。なお、前記セルロース繊維は、用途に応じて、α−セルロース含有量の高い高純度セルロース、例えば、α−セルロース含有量70〜100質量%(例えば、95〜100質量%、好ましくは98〜100質量%)程度であってもよい。前記セルロース繊維は、単独で又は二種以上組み合わせて使用してもよい。

【0024】

上記セルロース繊維のうち、木材繊維(針葉樹、広葉樹などの木材パルプなど)、コットンリンターなどの種子毛繊維などが好ましい。

【0025】

原料セルロース繊維として、パルプを用いる場合、パルプは、機械的方法で得られたパルプ(砕木パルプ、リファイナ・グランド・パルプ、サーモメカニカルパルプ、セミケミカルパルプ、ケミグランドパルプなど)、または化学的方法で得られたパルプ(クラフトパルプ、亜硫酸パルプなど)などであってもよく、必要に応じて叩解(予備叩解)処理された叩解繊維(叩解パルプなど)であってもよい。原料のセルロース繊維は、単独で又は二種以上組み合わせて使用してもよい。なお、セルロース繊維は、慣用の精製処理、例えば、脱脂処理などが施された繊維(例えば、脱脂綿など)であってもよい。

【0026】

セルロース繊維の平均繊維長は、例えば、0.1〜25mm、好ましくは0.5〜20mm、さらに好ましくは1〜15mm(特に2〜10mm)程度であってもよい。また、平均繊維径は、例えば、0.1〜100μm、好ましくは0.5〜50μm、さらに好ましくは1〜30μm(特に3〜20μm)程度であってもよい。繊維長が短すぎると、繊維長の短い微小繊維状セルロースしか得られず、繊維長が長すぎると、ミクロフィブリル化処理が十分でない場合がある。

【0027】

分散液中のセルロース繊維の濃度(固形分濃度)は、0.01〜20質量%(例えば、0.05〜15質量%)、好ましくは0.1〜10質量%(例えば、0.2〜8質量%)、さらに好ましくは0.2〜7.5質量%(例えば、0.3〜5質量%)程度であってもよい。なお、本発明では、セルロース繊維に対して有機溶媒の使用量を少なくしても、微小繊維(セルロースナノファイバー)が得られる。溶媒の使用量は、セルロース繊維1質量部に対して、50〜200質量部、好ましくは75〜150質量部、さらに好ましくは80〜120質量部程度であってもよい。

【0028】

なお、有機溶媒とパルプ又はセルロース繊維との分散液は、セルロース繊維と有機溶媒とを混合して調製してもよいが、分散処理、例えば、機械的攪拌手段(攪拌棒、攪拌子など)、超音波分散機などの慣用の手段により分散処理してもよい。通常、分散液の均一性を高めるため、パルプなどのセルロース繊維は、有機溶媒の存在下(又は有機溶媒との混合液を)、慣用の叩解機、例えば、ビーター、ジョルダン、コニカルリファイナー、シングルディスクリファイナー、ダブルディスクリファイナーなどにより叩解(予備叩解処理)又はリファイナー処理して調製する場合が多い。

【0029】

リファイナー処理では、ディスクリファイナー(シングルディスクリファイナー、ダブルディスクリファイナーなど)を使用できる。ディスクリファイナーのディスククリアランスは、0.1〜0.3mm、好ましくは0.12〜0.28mm、さらに好ましくは0.13〜0.25mm(例えば、0.14〜0.23mm)程度であってもよい。ディスクの回転数は、特に制限されず、1,000〜10,000rpmの広い範囲から選択でき、例えば、1,000〜8,000rpm、好ましくは1,300〜6,000rpm、さらに好ましくは1,600〜4,000rpm程度であってもよい。

【0030】

前記リファイナー処理では、処理回数(パス回数)は、1〜20回、好ましくは、2〜15回、さらに好ましくは3〜10回(例えば、4〜9回)程度であってもよい。

【0031】

[ホモジナイズ処理]

本発明では、有機溶媒の存在下、セルロース繊維又はパルプをホモジナイズ処理し、微小繊維を生成させる。ホモジナイズ処理は、高圧ホモジナイザー、例えば、非破砕型ホモジナイザー又は破砕型ホモバルブシートを備えたホモジナイザーで行うことができ、グラインダーを用いて行うこともできる。なお、ホモジナイズ処理には防爆型ホモジナイザー、防爆型グラインダーを用いてもよい。

【0032】

破砕型ホモバルブシートを備えたホモジナイザー及び非破砕型ホモジナイザーは公知であり、例えば、特開2011−6609号公報を参照できる。すなわち、図1〜図3に示すように、破砕型ホモバルブシートを備えたホモジナイザーは、中空円筒状インパクトリング6と、このインパクトリング6の上流側に挿入して配設されたホモバルブシート2の中空円筒状凸部2bと、前記インパクトリング6の下流側に、前記中空円筒状凸部2bと対向して挿入された円柱状ホモバルブ5とを備えており、前記中空円筒状凸部2bと前記円柱状ホモバルブ5とは実質的に同じ外径を有している。また、中空円筒状凸部2bの下流側の内壁は、下流方向に向かって拡がるテーパー部(傾斜面)2dを有し、中空円筒状凸部2bの下流端は、内径d及び端面の厚みtを有する薄肉のリング状端面2cを形成している。さらに、このリング状端面2cと前記ホモバルブ5と前記インパクトリング6とで小径オリフィス(間隙)4を形成している。

【0033】

破砕型ホモバルブシート2は、内部に円筒状流路3を有する中空部材であり、流入口3aを有する中空円盤状本体部2aと、この円盤状本体部2aの内壁から下流方向に延出し、かつ流出口3bを有する中空円筒状凸部2bとで構成されている。さらに、破砕型ホモバルブシート2は、前述のように、内径が拡大するテーパー部2dを形成することにより、図4に示す一般的な(通常の)非破砕型ホモバルブシート12と比べて、流出口3bを形成するリング状端面2cの厚みを薄く形成している。

【0034】

このようなホモジナイザーによるホモジナイズ処理では、図1に示すように、原料繊維1を含む分散液は、破砕型ホモバルブシート2の流入口3aからホモバルブシート内の流路3に流入し、流路3を通過した後、小径オリフィス4を通過して、微小繊維7を含む分散液となる。詳しくは、ホモジナイザーによる処理では、高圧でホモジナイザー内を圧送される原料繊維1が、狭い間隙である小径オリフィス4を通過する際に、小径オリフィス4の壁面(特にインパクトリング6の壁面)と衝突することにより、剪断応力又は切断作用を受けて分割され、均一なナノメータサイズの微小繊維7となる。特に、ホモバルブシート内の流路3を通過した分散液がホモバルブシート2とホモバルブ5とで形成された間隙を通過する際に、分散液の流速が急激に上昇するのに伴って、流速の上昇に反比例して分散液の圧送圧力が急激に低下する。そのため、分散液の圧力差を大きくでき、前記間隙を通過した分散液のキャビテーションが激しくなり、小径オリフィス4内での壁面との衝突力の上昇や気泡の崩壊により原料繊維1の均一なミクロフィブリル化を実現していると推測できる。

【0035】

このようなミクロフィブリル化を効果的に行うために、破砕型ホモバルブシートの流出口を形成する壁部の端面の厚み(中空円筒状凸部の下流端のリング状端面)を薄くすることが重要であるが、具体的には、破砕型ホモバルブシートにおける中空円筒状凸部の下流端の内径dと、下流端のリング状端面の厚みtとの比を、前者/後者=100/1〜5/1、好ましくは80/1〜6/1(例えば、50/1〜8/1)、さらに好ましくは30/1〜10/1(特に20/1〜12/1)程度に調整する。両者の比率がこの範囲にあると、ホモバルブシートとホモバルブとの間隙を通過する分散液の圧力の急激な低下を実現でき、原料繊維をナノメータサイズで均一な繊維径に分割できる。流出口を形成する壁部の端面の厚みは、流出口の口径に応じて選択できるが、通常、0.01〜2mm、好ましくは0.05〜1.5mm、さらに好ましくは0.1〜1mm(特に0.2〜0.8mm)程度である。

【0036】

小径オリフィスの間隔又はクリアランス(特に、ホモバルブシート凸部の端面とホモバルブとの間隔)は、例えば、5〜50μm、好ましくは10〜40μm、さらに好ましくは15〜35μm(特に20〜30μm)程度である。

【0037】

このようなホモジナイザーにおいて、小径オリフィスを通過させるための圧力(又はホモジナイザーへ分散液を圧送する圧力(又は処理圧力))は、例えば、30〜200MPa程度の範囲から選択でき、好ましくは35〜150MPa、さらに好ましくは40〜140MPa程度であってもよい。本発明では、破砕型ホモバルブシートを備えたホモジナイザーに対して、このような高い圧力で分散液を圧送することにより、ナノメータサイズの繊維径に分割できる。

【0038】

また、小径オリフィスへの通過と壁面への衝突とを繰り返して行うことにより、前記原料繊維の微小化の程度を適宜調整することができる。小径オリフィスを通過させる処理回数(又はパス回数)は、例えば、5〜100回程度の範囲から選択でき、好ましくは、10〜80回、さらに好ましくは12〜60回程度であってもよい。

【0039】

さらに、前記処理圧力は、処理回数に応じて選択してもよく、例えば、処理圧力が高圧処理(例えば、60〜200MPa、好ましくは80〜150MPa、さらに好ましくは100〜130MPa程度)の場合、処理回数は、例えば、5〜50回、好ましくは、10〜40回、さらに好ましくは12〜30回(特に、15〜25回)程度である。一方、処理圧力が低圧処理(例えば、20〜80MPa、好ましくは30〜70MPa、さらに好ましくは40〜60MPa程度)の場合、処理回数は、例えば、10〜100回、好ましくは、20〜80回、さらに好ましくは30〜70回(特に、40〜60回)程度である。

【0040】

ホモジナイズ工程では、非破砕型ホモバルブシートを備えたホモジナイザーを用いてもよく、非破砕型ホモジナイザーを備えたホモジナイザーを用いてホモジナイズ処理(予備処理)した後、破砕型ホモバルブシートを備えたホモジナイザーでホモジナイズ処理(特に60MPa以上の高圧処理)してもよい。特に、ホモジナイズ工程において、非破砕型ホモバルブシートを備えたホモジナイザーで前処理することにより、破砕型ホモバルブシートを備えたホモジナイザーでの処理効率を向上できる。

【0041】

非破砕型ホモバルブシートでは、図4に示されるように、通常、ホモバルブシート12の中空円盤状本体部12aから延出する中空円筒状凸部12bの内壁にはテーパ部が形成されておらず、ホモバルブシートにおける中空円筒状凸部の下流端の内径と、下流端のリング状端面の厚みとの比は、通常、前者/後者=3/1〜1/1(特に2.5/1〜1.5/1)程度である。

【0042】

非破砕型ホモバルブシートを備えたホモジナイザーは、破砕型ホモジナイザーと同様の条件でセルロース繊維を処理してもよく、小径オリフィスを通過させるための圧力(又はホモジナイザーへ分散液を圧送する圧力(又は処理圧力))は、例えば、30〜100MPa、好ましくは35〜80MPa、さらに好ましくは40〜70MPa程度であってもよい。また、パス回数は、例えば、10〜40回、好ましくは12〜30回、さらに好ましくは15〜25回程度であってもよい。

【0043】

なお、グラインダーは、公知であり、グラインダー処理は、互いに向かい合った砥石間に前記分散液を供給し、砥石の回転により剪断力を作用させることにより行うことかできる。砥石の回転数は、500〜5000rpm程度の範囲から選択でき、例えば、1000〜3000rpm、さらに好ましくは1500〜2500rpm程度であってもよく、1500〜2000rpm程度であってもよい。また、砥石間隔(クリアランス)も1μm〜1mm(例えば、5〜5000μm)程度の範囲から選択でき、例えば、5〜1000μm、好ましくは10〜500μm、さらに好ましくは15〜100μm程度であってもよく、10〜50μm程度であってもよい。また、一対の砥石間のセルロース繊維の滞留時間は、10秒〜30分(例えば、30秒〜25分)程度の範囲から選択でき、例えば、1〜30分、好ましくは5〜20分、さらに10〜15分程度であってもよい。グラインダー処理は、1又は複数回(例えば、2〜10回、好ましくは2〜5回)程度行うことができる。なお、グラインダーは、デイスクグラインダー、石臼式磨砕機とも称される。グラインダーの詳細は、特開2008−24788号公報を参照できる。

【0044】

ホモジナイザーやグラインダーなどによるホモジナイズ処理は、例えば、10〜80℃(例えば、30〜70℃、好ましくは40〜60℃)程度で行うことができる。

【0045】

ホモジナイズ処理することにより、繊維径がミクロンオーダー(1μm以上)の繊維を含まず、平均繊維径がナノメータサイズで均一な繊維径の微小繊維を得ることができる。特に、破砕型ホモジナイザー及びグラインダーを用いると、平均繊維径の小さな微小繊維を得ることができる。なお、ホモジナイズ処理した処理液中の水分含有量が少ないため、ホモジナイズ処理により生成した微小繊維は、処理液中の溶媒の除去又は乾燥によっても、凝集又は結合することなく微小繊維の形態を維持できる。

【0046】

[溶媒の除去]

ホモジナイズ処理した後、有機溶媒を除去することにより、乾燥した微小繊維を生成できる。溶媒の除去工程は、除去効率を高めるため、通常、ホモジナイズ処理した処理液を脱液処理する工程と、脱液処理した処理物を乾燥させる乾燥工程とを含んでいる。脱液処理は、濾過、遠心分離などの慣用の方法が採用できる。また、乾燥工程は、有機溶媒の種類に応じて、常圧又は減圧下、温度50〜150℃(好ましくは70〜140℃、さらに好ましくは80〜130℃)程度の温度で行うことができる。また、乾燥は、気流、例えば、空気、不活性ガスなどの気流を流通させて行ってもよい。このような乾燥によっても、生成した微小繊維の凝集や結合を有効に防止できるため、ホモジナイズ処理により生成した形態の微小繊維を乾燥した状態で得ることができる。また、常圧で乾燥させても、水分含有量の少ない微小繊維を得ることができる。

【0047】

[乾燥した微小繊維]

乾燥した微小繊維は、微細であり、平均繊維径がナノメータサイズである。微小繊維の平均繊維径は、例えば、10〜800nm、好ましくは20〜700nm、さらに好ましくは30〜600nm(例えば、40〜600nm)程度であり、通常、50〜550nm(例えば、50〜500nm)程度である。なお、微小繊維は、微量であれば繊維径が1μm以上の繊維(ミクロンオーダーの繊維)を含んでいてもよいが、通常、繊維径がミクロンオーダーの繊維を含んでいない。平均繊維径がナノメータサイズであるため、樹脂と混合しても微小繊維の性能(例えば、補強性)を有効に発揮できるだけでなく、樹脂組成物及び成形体の透明性などを損なうことがない。

【0048】

微小繊維の平均繊維長は、例えば、10〜1000μm程度であってもよく、通常、30〜800μm(例えば、50〜700μm)、好ましくは60〜650μm(例えば、70〜600μm)程度である。

【0049】

本発明の微小繊維は水分含有量が少なく、例えば、微小繊維の水分含有量は、0〜1質量%(例えば、0.05〜0.8質量%)、好ましくは0.1〜0.8質量%(例えば、0.15〜0.75質量%)、さらに好ましくは0.2〜0.7質量%(例えば、0.25〜0.65質量%)程度である。そのため、樹脂と溶融混合しても発泡することがなく、均一な樹脂組成物及び成形体を得ることができる。

【0050】

さらに、微小繊維の嵩密度は、10〜100g/L程度であってもよく、通常、30〜80g/L、好ましくは35〜75g/L、さらに好ましくは40〜75g/L(例えば、40〜60g/L)程度であってもよい。なお、乾燥した微小繊維物は、高度にミクロフィブリル化した形態を有しており、繊維同士の絡み合いが少なく、塊状に凝集又は絡み合った繊維集合体(塊状の乾燥物)を含まない場合が多い。すなわち、本発明の乾燥した微小繊維物は粉末状の形態を有している。そのため、粉砕又は解砕することなく、微小繊維をそのまま使用できる。

【0051】

[樹脂組成物又は成形体]

本発明の微小繊維は微細であり、かつ水分含有量が少なく、しかも凝集物が少ないため、樹脂と組み合わせて樹脂組成物を形成するのに適している。樹脂は熱可塑性樹脂及び硬化性樹脂のいずれであってもよい。熱可塑性樹脂としては、例えば、オレフィン系樹脂(環状オレフィン系樹脂を含む)、スチレン系樹脂、(メタ)アクリル系樹脂、有機酸ビニルエステル系樹脂、ビニルエーテル系樹脂、ハロゲン含有樹脂、ポリカーボネート系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、熱可塑性ポリウレタン樹脂、ポリスルホン系樹脂、ポリフェニレンエーテル系樹脂、セルロース誘導体(セルロースエステル類、セルロースカーバメート類、セルロースエーテル類など)、シリコーン樹脂、ゴム又はエラストマー(ポリブタジエン、ポリイソプレンなどのジエン系ゴム、スチレン−ブタジエン共重合体、アクリロニトリル−ブタジエン共重合体、アクリルゴム、ウレタンゴム、シリコーンゴムなど)などが挙げられる。これらの熱可塑性樹脂は、単独で又は二種以上組み合わせて使用できる。

【0052】

硬化性樹脂としては、例えば、熱硬化性樹脂[アミノ樹脂(フェノール樹脂、メラミン樹脂など)、エポキシ樹脂、ビニルエステル樹脂、不飽和ポリエステル樹脂など]、光硬化性樹脂[エポキシアクリレート、ポリエステルアクリレート、ポリウレタンアクリレートなど]などが例示できる。

【0053】

樹脂100質量部に対する微小繊維の割合は、例えば、0.1〜30質量部(例えば、0.5〜25質量部)、好ましくは1〜20質量部、さらに好ましくは3〜15質量部(例えば、5〜15質量部)程度であってもよい。本発明では、微小繊維の平均繊維径がナノメータサイズであり、しかも塊状物を実質的に含まないため、少量であっても樹脂を有効に補強できる。

【0054】

さらに、微小繊維(微小セルロース繊維)と樹脂との親和性を向上させるため、樹脂組成物には相溶化剤を含有させてもよい。相溶化剤は、熱可塑性樹脂の種類に応じて選択でき、例えば、極性基を有する化合物で変性した熱可塑性樹脂などが挙げられる。相溶化剤を構成する熱可塑性樹脂としては、ポリオレフィン系樹脂(ポリエチレン、ポリプロピレン、エチレンープロピレン共重合体など)、ポリエステル系樹脂、ポリアミド系樹脂(ポリアミド6、ポリアミド12など)、スチレン系樹脂(ポリスチレン、AS樹脂、ABS樹脂、スチレン−共役ジエン共重合体及び/又はその水素添加樹脂、スチレン系熱可塑性エラストマーなど)などが挙げられる。極性基としては、例えば、カルボキシル基、カルボニル基(エステル基、アミド基、酸ハライド基など)、酸無水物基、アミノ基、ヒドロキシル基、グリシジル基、オキサゾリル基などが挙げられる。これらの相溶化剤は、単独で又は二種以上組み合わせて使用してもよい。これらの相溶化剤のうち、酸変性熱可塑性樹脂(例えば、(メタ)アクリル酸変性、無水マレイン酸変性樹脂など)、グリシジル変性熱可塑性樹脂、オキサゾリン変性熱可塑性樹脂などを用いる場合が多い。より具体的には、酸変性ポリプロピレンなどの変性オレフィン系樹脂などが汎用される。

【0055】

相溶化剤の割合は、微小繊維と熱可塑性樹脂との合計100重量部に対して、例えば、0.1〜10重量部、好ましくは0.3〜7重量部、さらに好ましくは0.5〜5重量部(例えば、1〜5重量部)程度である。

【0056】

樹脂組成物は、必要に応じて、慣用の添加剤を含んでいてもよい。添加剤としては、例えば、安定剤[酸化防止剤(ヒンダードフェノール系酸化防止剤など)、収縮防止剤、帯電防止剤、紫外線吸収剤、耐熱安定剤、耐候安定剤など]、滑剤、離型剤、潤滑剤、衝撃改良剤、着色剤(染料や顔料など)、可塑剤、分散剤、難燃剤、抗菌剤、防腐剤、防カビ剤、防虫剤、消臭剤、結晶促進剤、結晶核剤、発泡剤などが例示できる。

【0057】

本発明の樹脂成形体は、前記微小繊維含有樹脂組成物を、溶融混練し、慣用の成形方法(押出成形、射出成形、圧縮成形など)で成形することにより得ることができる。溶融混練は、慣用の方法、すなわち、慣用の溶融混練機、例えば、一軸又はベント式二軸押出機などを用いて行うことができる。また、溶融混練に先だって、慣用の方法、例えば、混合機(タンブラー、V型ブレンダー、ヘンシェルミキサー、ナウタミキサー、リボンミキサー、メカノケミカル装置、押出混合機など)を用いて、樹脂組成物と他の成分(前記例示の添加剤など)などとを予備混合してもよい。なお、溶融混練温度は、熱可塑性樹脂の種類に応じて選択でき、例えば、70〜300℃、好ましくは80〜280℃、さらに好ましくは85〜260℃程度であってもよい。

【0058】

得られた成形体は、微小セルロース系繊維が成形体中(マトリックス樹脂など)に分散されているため、高い強度を有している。しかも、微小繊維が極めて微細であるため、透明性などを損なうことがない。

【実施例】

【0059】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。実施例及び比較例で得られた微小繊維の繊維径及び脱水時間は下記の手順に従って測定した。

【0060】

[繊維径]

実施例及び比較例で得られた微小繊維について50000倍の走査型電子顕微鏡(SEM)写真を撮影し、撮影した写真上において、写真を横切る任意の位置に2本の線を引き、線と交差する全ての繊維径をカウントして平均繊維径(n=20以上)を算出した。線の引き方は、線と交差する繊維の数が20以上となれば、特に限定されない。さらに、繊維径の測定値から、繊維径分布の標準偏差及び最大繊維径を求めた。なお、最大繊維径が1μmを超える微小繊維の場合には、5000倍のSEM写真を用いて算出した。

【0061】

[嵩密度]

日本薬局方 タップ密度測定法に準じて測定した。すなわち、サンプル10gを容量1Lのメスシリンダーに静かに入れ、高さ5cmから自重で10回タッピングした後、容積を測定し、嵩密度を算出した。

【0062】

[水分含有量]

JIS P8127に準じて測定した。

【0063】

[全光線透過率及びヘイズ]

JIS K 7105に準じて測定した。

【0064】

実施例1

NBKPパルプ(丸住製紙(株)製、固形分約50質量%、カッパー価約0.3)を用い、パルプを1質量%の割合で含有する水分含有量2質量%のイソプロピルアルコールスラリー液100kgを調製した。次いで、ディスクリファイナー(長谷川鉄工(株)製、SUPERFIBRATER 400-TFS)を用いて、クリアランス0.15mm、ディスク回転数1750rpmとして10回叩解処理し、リファイナー処理品を得た。このリファイナー処理品を、通常の非破砕型ホモバルブシート(中空円筒状凸部の下流端の内径/リング状端面の厚み=1.9/1)を備えたホモジナイザー(ゴーリン社製、15M8AT)を用いて、処理圧50MPaで20回処理した。その後、洗濯機で脱液を行い固形分10%に調整を行った。脱液後のサンプルを3mmφ程度に粉砕し、120℃で24時間乾燥を行い、微小繊維を得た。

【0065】

実施例2

イソプロピルアルコールに代えて水分含有量1質量%のアセトンを用いる以外、実施例1と同様にして微小繊維を製造した。

【0066】

実施例3

イソプロピルアルコールに代えて水分含有量1質量%のトルエンを用いる以外、実施例1と同様にして微小繊維を製造した。

【0067】

実施例4

非破砕型ホモバルブシートを備えたホモジナイザー代えて、破砕型ホモバルブシート(中空円筒状凸部の下流端の内径/リング状端面の厚み=16.8/1)を備えたホモジナイザー(ニロソアビ社製、PANDA)を用い、処理圧120MPaで20回処理する以外、実施例1と同様にして微小繊維を製造した。

【0068】

実施例5

非破砕型ホモジナイザーに代えて、グラインダー(増幸産業(株)製「スーパーマスコロイダー」)を用い、クリアランス20μm及び回転数1750rpmで3回パス処理する以外、実施例1と同様にして微小繊維を製造した。

【0069】

実施例6

イソプロピルアルコールに代えて、水30質量部とイソプロピルアルコール70質量部との混合液を用いる以外、実施例1と同様にして微小繊維を製造した。脱液乾燥させた微小繊維には、固い凝集物が見受けられた。

【0070】

比較例1

イソプロピルアルコールに代えて水を用いる以外、実施例1と同様にして微小繊維を製造した。脱液乾燥させた微小繊維は、強固な水素結合で石のような塊状態となった。

【0071】

比較例2

比較例1と同様に操作し、ホモジナイザーで処理したサンプルを得た。このサンプルの水をイソプロピルアルコールで2回置換し、脱液乾燥させて、微小繊維を得た。

【0072】

比較例3

イソプロピルアルコールに代えて、水50質量部とイソプロピルアルコール50質量部との混合液を用いる以外、実施例1と同様にして微小繊維を製造した。脱液乾燥させた微小繊維には、固い凝集物が見受けられた。

【0073】

前記実施例及び比較例で得られた微小繊維の平均繊維長、平均繊維径、嵩密度、水分含有量、繊維に対する溶媒の使用割合を表1に示す。

【0074】

【表1】

【0075】

表1の結果から明らかなように、実施例では、平均繊維径がナノメーターサイズがあり、少ない溶媒の使用量で、水分含有量の少ないセルロース微小繊維が得られる。

【0076】

実施例6

実施例1の微小繊維10質量部とポリプロピレン樹脂90質量部とマレイン酸変性ポリプロピレン樹脂3質量部とをドライブレンドし、ラボプラストミルを用いて180℃で5分間混練を行った。混練物での微小繊維の分散状態を目視で確認したところ、凝集物が見いだせず、微小繊維が均一に分散していた。

【0077】

比較例3

実施例1の微小繊維に代えて比較例1の塊状微小繊維を用いる以外、実施例6と同様の操作を行った。混練物には微小繊維の凝集物が数多くあり、分散状態は非常に悪かった。

【0078】

比較例4

実施例1の微小繊維に代えて比較例2の微小繊維を用いる以外、実施例6と同様の操作を行った。混練物での微小繊維の分散状態を目視で確認したところ、凝集物は見当たらなかったが、繊維の水分由来による発泡が見受けられた。

【0079】

実施例7

実施例1の微小繊維10質量部と、脂環式エポキシ樹脂(ダイセル化学工業(株)製「セロキサイド2021P」)90質量部と光開始剤(三新化学(株)製「サンエイドSI−100L」)1質量部を、ジューサーミキサー(パナソニック(株)製、「MX−152S」)を用いて10分撹拌した。得られた混合物を脱泡した後、シリコーンで離型処理を施したポリエチレンテレフタレート(PET)フィルムにアプリケータで厚さ100μmに流延し、紫外線照射装置(ウシオ電機(株)「TYPE UVC」)を用いて紫外線照射し透明フィルムを得た。得られたフィルムは、JIS K 7105に準拠して測定した全光線透過率が91%、ヘイズが2.1の透明フィルムであった。

【0080】

比較例5

実施例1の微小繊維に代えて比較例1の塊状微小繊維を用いる以外、実施例7と同様にしてフィルムを得た。得られたフィルムには繊維の凝集物が多く存在し、フィルムは、全光線透過率が87%、ヘイズが20.3であった。

【0081】

比較例6

実施例1の微小繊維に代えて比較例2の微小繊維を用いる以外、実施例7と同様にしてフィルムを得た。得られたフィルムは、全光線透過率が90%、ヘイズが16であり、白濁していた。

【産業上の利用可能性】

【0082】

本発明の微小繊維は、樹脂成形体の強度を向上させるためのフィラー、不織布状シートの強度を改善するための添加剤(強化剤、紙力強化剤)、濾過材(濾紙、特殊濾紙、フィルターなど)の濾過性能の向上させるための濾過助剤、医薬、化粧品、食品分野などにおける添加剤(例えば、増粘剤、粘度調整剤、ゲル化剤など)などに利用できる。特に、焼却が可能であり(特にセルロース繊維の場合など、生分解性も有し)、環境保全の面で優れる点から、ガラス繊維強化樹脂における代替繊維として有用である。また、小孔径で高い空隙率の不織布が得られる点から、電池やコンデンサーなどのセパレータとしても有効に利用できる。

【符号の説明】

【0083】

1…原料繊維

2…破砕型ホモバルブシート

3…破砕型ホモバルブシートの流路

4…小径オリフィス

5…ホモバルブ

6…インパクトリング

7…微小繊維

12…非破砕型ホモバルブシート

【技術分野】

【0001】

本発明は、平均繊維径がナノメータサイズであり、かつ均一な繊維径を有する微小繊維とその製造方法並びに前記微小繊維を用いた樹脂組成物に関する。

【背景技術】

【0002】

繊維径の小さい微小繊維は、各種添加剤、例えば、樹脂成形体の強度を向上させるためのフィラー、不織布状シートの強度を改善するための添加剤(強化剤又は紙力増強剤など)、濾過性能を向上させるための濾過助剤、食品添加物などに広く利用されている。特に、ナノメータサイズの微小繊維は、特異な挙動を示すとともに、フィラーとしての強度、濾過性、保水性なども向上できるため、各種の用途に有効に利用できる。しかし、繊維径が極めて微細であるため、その製造は困難であり、様々な方法が試みられている。

【0003】

例えば、微小セルロース繊維の製造方法として、セルロース繊維を叩解処理やホモジナイズ処理する方法などにより、繊維を分岐(フィブリル化)する方法が知られており、特公昭60−19921号公報(特許文献1)には、繊維状セルロースの懸濁液を少なくとも3000psiの圧力差で、高速度で、小径オリフィスを通過させて、次に、繊維状セルロースの懸濁液を器壁に衝突させて急速に減速させることにより切断作用を行わせる工程と、前記工程を繰返して前記セルロース繊維の懸濁液が実質的に安定な懸濁液となるようにする工程とからなり、これらの工程により前記セルロース繊維の出発材料に実質的な化学変化を起こさせないで前記セルロース繊維を通常の微小繊維状セルロースに変換する微小繊維状セルロースの製造方法が開示されている。

【0004】

しかし、この方法では、ナノメータサイズの微小繊維状セルロースを製造するのは困難であり、一部にナノメータサイズの繊維が得られても、ミクロンオーダーの繊維が多く混入し、繊維径がミクロンオーダーの繊維を含まず、平均繊維径がナノメータサイズの繊維を製造するのは困難である。さらに、太い繊維が混入すると、用途によっては、フィラー強度が低下したり、フィルター特性が低下する。

【0005】

また、特開2008−169497号公報(特許文献2)には、セルロース系の繊維原料を湿式で離解する離解工程と、離解された繊維原料を予備的に解繊して粗繊維化する予備解繊工程と、予備解繊された繊維原料に超音波を印加して微細繊維化する超音波処理工程とを備え、かつ前記超音波処理工程が終了するまでのいずれかの時点で、繊維原料に酵素を作用させるナノファイバーの製造方法が開示されている。

【0006】

しかし、この方法でも、繊維径がミクロンオーダーの繊維を含まず、繊維径がナノメータサイズの繊維を得ることが困難である。さらに、この方法では、酵素を使用するため、工程も複雑化し、微小繊維の生産性が低い。

【0007】

さらに、これらの方法では、水中でセルロース繊維をフィブリル化して製造するため、水が悪影響を及ぼす用途(例えば、樹脂コンパウンドなど)においては、フィブリル化したセルロース繊維から水を除去する必要がある。しかし、乾燥により水を除去すると、ある程度含水量が減少した段階で、微小繊維同士が水素結合で強く接合して凝集又は固まって塊状物を形成する。そのため、樹脂と混合しても微小繊維の特性が十分に発揮されない。

【0008】

特開2009−203559号公報(特許文献3)には、平均繊維長(L)0.01〜2mm及び平均繊維径(D)0.001〜1μmを有し、かつセルロース繊維の水分散液を高圧ホモジナイザーによりミクロフィブリル化した微小繊維状セルロースで構成された繊維集合体であって、水分含有量が0.1〜20質量%であるフィブリル化繊維集合体とその製造方法が開示されている。特開2011−6609号公報(特許文献4)には、平均繊維長(L)0.01〜2mm、平均繊維径(D)0.001〜1μm及び水分含有量0.1〜20質量%の微小セルロース繊維を含む樹脂組成物の製造方法が開示されている。この特許文献4には、微小セルロース繊維を得るための非破砕型ホモジナイザー、破砕型ホモバルブシートを備えたホモジナイザーも記載されている。これらの特許文献3及び4では、セルロース繊維の水分散液を高圧ホモジナイザーによりミクロフィブリル化した微小繊維状のセルロースの水分散液を親水性有機溶媒で置換した後、置換分散液から溶媒を除去して得られた乾燥物を粉砕処理することにより、フィブリル化繊維集合体を製造している。これらの方法では、平均径がナノメータサイズの繊維を得ることができる。しかし、水分散液の水を親水性有機溶媒で置換する溶媒置換工程及び塊状の乾燥物を粉砕するための粉砕工程を必要とするため、生産工程数が多く、生産性が低下するとともに、多量の有機溶媒を必要とし、製造コストも高くなる。さらに、この繊維を樹脂と混合して成形すると、成形体の透明性が低下する。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特公昭60−19921号公報(請求項1)

【特許文献2】特開2008−169497号公報(請求項1、実施例)

【特許文献3】特開2009−203559号公報(特許請求の範囲)

【特許文献4】特開2011−6609号公報(特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0010】

従って、本発明の目的は、繊維径がミクロンオーダー(1μm以上)の繊維を含まず、平均繊維径がナノメータサイズの均一な微小繊維とその製造方法、並びに前記微小繊維を含む樹脂組成物(樹脂コンパウンド)を提供することにある。

【0011】

本発明の他の目的は、多量の有機溶媒を用いることなく、平均繊維径がナノメータサイズの微小繊維を製造する方法、この方法で得られた微小繊維、並びに前記微小繊維を含む樹脂組成物(樹脂コンパウンド)を提供することにある。

【0012】

本発明のさらに他の目的は、平均繊維径がナノメータサイズの微小繊維を含み、透明性、機械的強度などに優れた樹脂組成物(樹脂コンパウンド)を提供することにある。

【課題を解決するための手段】

【0013】

本発明者は、前記課題を達成するため鋭意検討した結果、有機溶媒中にパルプを分散させ、この分散液をホモジナイズ処理して溶媒を除去すると、平均繊維径がナノメータサイズであり、繊維径がミクロンオーダー(1μm以上)の繊維を含まず、水分含有量が少なく、乾燥した微小繊維が得られることを見いだし、本発明を完成した。

【0014】

すなわち、本発明の方法では、有機溶媒の存在下、セルロース繊維をホモジナイズ処理した後、有機溶媒を除去し、水分含有量0〜1質量%の乾燥した微小繊維を製造する。この方法では、水分含量が0〜30質量%の有機溶媒の存在下、セルロース繊維をホモジナイズ処理した後、有機溶媒を除去し、前記乾燥した微小繊維を製造してもよい。有機溶媒の溶解度パラメータδ[(cal/cc)1/2]は6.5〜16.5であってもよい。また、有機溶媒は、水溶性溶媒であってよい。例えば、有機溶媒は、例えば、メタノール、エタノール、プロパノール、イソプロパノール、エチレングリコール、セロソルブ類、カルビトール類、セロソルブアセテート類、アセトン、テトラヒドロフラン、N−メチルピロリドンから選択された少なくとも一種の水溶性溶媒であってもよい。このような方法で得られた微小繊維の平均繊維径は、ナノメータサイズ(1μm未満)、例えば、10〜800nmであってもよい。好ましい微小繊維の製造方法は、セルロース繊維(又はパルプ)を水分含量が0〜1質量%の有機溶媒に分散させて分散液を調製する分散液調製工程と、この分散液をホモジナイザーでホモジナイズ処理するホモジナイズ工程と、ホモジナイズ処理した処理液を脱液処理する工程と、脱液処理した処理物を乾燥させる乾燥工程とを含む。

【0015】

本発明のセルロース微小繊維は、平均繊維径が1μm以上の繊維を含まず、平均繊維径10〜800nm、平均繊維長30〜800μm、水分含有量0〜1質量%、嵩密度30〜80g/Lであり、乾燥している。本発明のセルロース微小繊維は、粉末状の形態を有し、水分含有量が少なく、繊維が凝集又は固まって塊状乾燥物を形成することなく、高度に微細化されている。そのため、セルロース微小繊維は、塊状の乾燥物を粉砕する工程を経ることなく、樹脂と混合し、樹脂コンパウンド、例えば、微小繊維と樹脂とを含む樹脂組成物を形成できる。

【発明の効果】

【0016】

本発明では、所定の水分含有量の有機溶媒中でバルブをホモジナイズ処理するため、繊維径がミクロンオーダー(1μm以上)の繊維を含まず、平均繊維径がナノメータサイズで均一な微小繊維を製造できる。また、多量の有機溶媒を用いることなく、平均繊維径がナノメータサイズの微小繊維を製造できる。特に、塊状の乾燥物を含有せず、水分含有量の小さな微小繊維を効率よく製造できる。そのため、樹脂組成物(樹脂コンパウンド)の成分として微小繊維を用いても、透明性、機械的強度などに優れた樹脂組成物(樹脂コンパウンド)を得ることができる。

【図面の簡単な説明】

【0017】

【図1】図1は、ホモジナイザーを用いて繊維を含む分散液をホモジナイズ処理する工程を示す概略断面図である。

【図2】図2は、破砕型ホモバルブシートとホモバルブとの対向部分を示す拡大断面図である。

【図3】図3は、破砕型ホモバルブシートを示す斜視図である。

【図4】図4は、非破砕型ホモバルブシートを示す斜視図である。

【発明を実施するための形態】

【0018】

本発明では、有機溶媒の存在下、セルロース繊維をホモジナイズ処理する工程と、ホモジナイズ処理した処理液から有機溶媒を除去する工程とを経て、水分含有量0〜1質量%の乾燥した微小繊維を製造できる。なお、ホモジナイズ工程に先立って、通常、セルロース繊維(又はパルプ)を有機溶媒に分散させて分散液を調製する分散液調製工程を含む場合が多い。

【0019】

[分散液]

有機溶媒としては、例えば、アルコール類(メタノール、エタノール、プロパノール、イソプロパノール、ブタノールなど)、エステル類(酢酸メチル、酢酸エチル、酢酸ブチルなど)、ケトン類(アセトン、メチルエチルケトン、メチルイソブチルケトンなどのアルキルケトン類、シクロヘキサノンなどのシクロアルカノン類など)、エーテル類(ジブチルエーテルなどのジアルキルエーテル類、ジオキサン、テトラヒドロフラン、テトラヒドロピランなどの環状エーテル類)、セロソルブ類(メチルセロソルブ、エチルセロソルブ、ブチルセロソルブなど)、カルビトール類(メチルセロソルブ、エチルセロソルブ、ブチルセロソルブなど)、セロソルブアシレート類(セロソルブアセテートなど)、ヘテロ環の構成原子として窒素原子を含む溶媒(N−メチルピロリドンなど)、ジメチルスルホキシド類(ジメチルスルホキシドなど)、アミド類(ホルムアミド、ジメチルホルムアミド、アセトアミド、ジメチルアセトアミドなど)、ニトリル類(アセトニトリル、プロピオニトリルなど)、カーボネート類(エチレンカーボネート、プロピレンカーボネートなど)、炭化水素類(ヘキサン、オクタンなどの脂肪族炭化水素類、シクロヘキサン、メチルシクロヘキサンなどのシクロアルカン類、トルエン、キシレンなどの芳香族炭化水素類など)、ハロゲン化炭化水素類(ジクロロメタン、四塩化炭素、クロロベンゼンなど)などが例示できる。これらの有機溶媒は単独で又は二種以上混合して使用できる。

【0020】

有機溶媒の溶解度パラメータ(溶解性パラメータ)δ[(cal/cc)1/2]は、6.5〜16.5(例えば、7〜16)、好ましくは7.5〜15(例えば、8〜14.5)、さらに好ましくは8.5〜14(例えば、9〜13.5)程度であり、通常、8.5〜13程度である。

【0021】

有機溶媒は、疎水性溶媒であってもよいが、パルプ又はセルロース繊維の分散性を高めるため、通常、親水性溶媒、特に水溶性溶媒が使用される。このような水溶性溶媒としては、アルコール類(メタノール、エタノール、プロパノール、イソプロパノールなど)、ケトン類(アセトンなど)、環状エーテル類(ジオキサン、テトラヒドロフラン、テトラヒドロピランなど)、セロソルブ類(メチルセロソルブ、エチルセロソルブ、ブチルセロソルブなど)、カルビトール類(メチルセロソルブ、エチルセロソルブ、ブチルセロソルブなど)、セロソルブアシレート類(セロソルブアセテートなど)、ヘテロ環の構成原子として窒素原子を含む溶媒(N−メチルピロリドンなど)、ジメチルスルホキシド類(ジメチルスルホキシドなど)、アミド類(ホルムアミド、ジメチルホルムアミド、アセトアミド、ジメチルアセトアミドなど)などが例示できる。これらの水溶性溶媒も単独で又は二種以上組み合わせて使用できる。水溶性溶媒としては、通常、メタノール、エタノール、プロパノール、イソプロパノール、エチレングリコール、セロソルブ類、カルビトール類、セロソルブアセテート類、アセトン、テトラヒドロフラン、N−メチルピロリドンから選択された少なくとも一種を用いる場合が多い。特に、エタノール、プロパノール、イソプロパノール、アセトン、セロソルブ類などを用いる場合が多い。

【0022】

有機溶媒の水分含有量は、乾燥した微小繊維の水分含有量に大きく影響し、水分含有量の多い有機溶媒を用いると、水分子と微小繊維(特に、繊維径がナノメータサイズのセルロース繊維)との親和性又は水素結合が強いためか、乾燥しても水分を除去することが困難となり、水分含有量の少ない微小繊維を得ることが困難である。有機溶媒の水分含有量は、0〜30質量%(例えば、0.01〜25質量%)、好ましくは0〜20質量%(例えば、0.1〜15質量%)、さらに好ましくは0〜10質量%(例えば、0.1〜7質量%)、特に0〜5質量%程度である。さらに、有機溶媒の水分含有量は、0〜2.5質量%(例えば、0.001〜3質量%)、好ましくは0〜2質量%(例えば、0.01〜1.5質量%)、さらに好ましくは0〜1質量%(例えば、0.1〜1質量%)%程度であってもよい。なお、水分含有量について、例えば、0.01〜5質量%のように、上記上限値と下限値は任意に組み合わせることができる。

【0023】

[分散液]

原料のセルロース繊維としては、例えば、高等植物由来のセルロース[例えば、木材繊維(針葉樹、広葉樹などの木材パルプなど)、種子毛繊維(コットンリンター、ボンバックス綿、カポックなど)、ジン皮繊維(例えば、麻、コウゾ、ミツマタなど)、葉繊維(例えば、マニラ麻、ニュージーランド麻など)などの天然セルロース繊維(パルプ繊維)など]、動物由来のセルロース(ホヤセルロースなど)、化学的に合成されたセルロース(再生セルロース(レーヨン、セロファンなど)などのセルロース誘導体なども含む)などが挙げられる。なお、前記セルロース繊維は、用途に応じて、α−セルロース含有量の高い高純度セルロース、例えば、α−セルロース含有量70〜100質量%(例えば、95〜100質量%、好ましくは98〜100質量%)程度であってもよい。前記セルロース繊維は、単独で又は二種以上組み合わせて使用してもよい。

【0024】

上記セルロース繊維のうち、木材繊維(針葉樹、広葉樹などの木材パルプなど)、コットンリンターなどの種子毛繊維などが好ましい。

【0025】

原料セルロース繊維として、パルプを用いる場合、パルプは、機械的方法で得られたパルプ(砕木パルプ、リファイナ・グランド・パルプ、サーモメカニカルパルプ、セミケミカルパルプ、ケミグランドパルプなど)、または化学的方法で得られたパルプ(クラフトパルプ、亜硫酸パルプなど)などであってもよく、必要に応じて叩解(予備叩解)処理された叩解繊維(叩解パルプなど)であってもよい。原料のセルロース繊維は、単独で又は二種以上組み合わせて使用してもよい。なお、セルロース繊維は、慣用の精製処理、例えば、脱脂処理などが施された繊維(例えば、脱脂綿など)であってもよい。

【0026】

セルロース繊維の平均繊維長は、例えば、0.1〜25mm、好ましくは0.5〜20mm、さらに好ましくは1〜15mm(特に2〜10mm)程度であってもよい。また、平均繊維径は、例えば、0.1〜100μm、好ましくは0.5〜50μm、さらに好ましくは1〜30μm(特に3〜20μm)程度であってもよい。繊維長が短すぎると、繊維長の短い微小繊維状セルロースしか得られず、繊維長が長すぎると、ミクロフィブリル化処理が十分でない場合がある。

【0027】

分散液中のセルロース繊維の濃度(固形分濃度)は、0.01〜20質量%(例えば、0.05〜15質量%)、好ましくは0.1〜10質量%(例えば、0.2〜8質量%)、さらに好ましくは0.2〜7.5質量%(例えば、0.3〜5質量%)程度であってもよい。なお、本発明では、セルロース繊維に対して有機溶媒の使用量を少なくしても、微小繊維(セルロースナノファイバー)が得られる。溶媒の使用量は、セルロース繊維1質量部に対して、50〜200質量部、好ましくは75〜150質量部、さらに好ましくは80〜120質量部程度であってもよい。

【0028】

なお、有機溶媒とパルプ又はセルロース繊維との分散液は、セルロース繊維と有機溶媒とを混合して調製してもよいが、分散処理、例えば、機械的攪拌手段(攪拌棒、攪拌子など)、超音波分散機などの慣用の手段により分散処理してもよい。通常、分散液の均一性を高めるため、パルプなどのセルロース繊維は、有機溶媒の存在下(又は有機溶媒との混合液を)、慣用の叩解機、例えば、ビーター、ジョルダン、コニカルリファイナー、シングルディスクリファイナー、ダブルディスクリファイナーなどにより叩解(予備叩解処理)又はリファイナー処理して調製する場合が多い。

【0029】

リファイナー処理では、ディスクリファイナー(シングルディスクリファイナー、ダブルディスクリファイナーなど)を使用できる。ディスクリファイナーのディスククリアランスは、0.1〜0.3mm、好ましくは0.12〜0.28mm、さらに好ましくは0.13〜0.25mm(例えば、0.14〜0.23mm)程度であってもよい。ディスクの回転数は、特に制限されず、1,000〜10,000rpmの広い範囲から選択でき、例えば、1,000〜8,000rpm、好ましくは1,300〜6,000rpm、さらに好ましくは1,600〜4,000rpm程度であってもよい。

【0030】

前記リファイナー処理では、処理回数(パス回数)は、1〜20回、好ましくは、2〜15回、さらに好ましくは3〜10回(例えば、4〜9回)程度であってもよい。

【0031】

[ホモジナイズ処理]

本発明では、有機溶媒の存在下、セルロース繊維又はパルプをホモジナイズ処理し、微小繊維を生成させる。ホモジナイズ処理は、高圧ホモジナイザー、例えば、非破砕型ホモジナイザー又は破砕型ホモバルブシートを備えたホモジナイザーで行うことができ、グラインダーを用いて行うこともできる。なお、ホモジナイズ処理には防爆型ホモジナイザー、防爆型グラインダーを用いてもよい。

【0032】

破砕型ホモバルブシートを備えたホモジナイザー及び非破砕型ホモジナイザーは公知であり、例えば、特開2011−6609号公報を参照できる。すなわち、図1〜図3に示すように、破砕型ホモバルブシートを備えたホモジナイザーは、中空円筒状インパクトリング6と、このインパクトリング6の上流側に挿入して配設されたホモバルブシート2の中空円筒状凸部2bと、前記インパクトリング6の下流側に、前記中空円筒状凸部2bと対向して挿入された円柱状ホモバルブ5とを備えており、前記中空円筒状凸部2bと前記円柱状ホモバルブ5とは実質的に同じ外径を有している。また、中空円筒状凸部2bの下流側の内壁は、下流方向に向かって拡がるテーパー部(傾斜面)2dを有し、中空円筒状凸部2bの下流端は、内径d及び端面の厚みtを有する薄肉のリング状端面2cを形成している。さらに、このリング状端面2cと前記ホモバルブ5と前記インパクトリング6とで小径オリフィス(間隙)4を形成している。

【0033】

破砕型ホモバルブシート2は、内部に円筒状流路3を有する中空部材であり、流入口3aを有する中空円盤状本体部2aと、この円盤状本体部2aの内壁から下流方向に延出し、かつ流出口3bを有する中空円筒状凸部2bとで構成されている。さらに、破砕型ホモバルブシート2は、前述のように、内径が拡大するテーパー部2dを形成することにより、図4に示す一般的な(通常の)非破砕型ホモバルブシート12と比べて、流出口3bを形成するリング状端面2cの厚みを薄く形成している。

【0034】

このようなホモジナイザーによるホモジナイズ処理では、図1に示すように、原料繊維1を含む分散液は、破砕型ホモバルブシート2の流入口3aからホモバルブシート内の流路3に流入し、流路3を通過した後、小径オリフィス4を通過して、微小繊維7を含む分散液となる。詳しくは、ホモジナイザーによる処理では、高圧でホモジナイザー内を圧送される原料繊維1が、狭い間隙である小径オリフィス4を通過する際に、小径オリフィス4の壁面(特にインパクトリング6の壁面)と衝突することにより、剪断応力又は切断作用を受けて分割され、均一なナノメータサイズの微小繊維7となる。特に、ホモバルブシート内の流路3を通過した分散液がホモバルブシート2とホモバルブ5とで形成された間隙を通過する際に、分散液の流速が急激に上昇するのに伴って、流速の上昇に反比例して分散液の圧送圧力が急激に低下する。そのため、分散液の圧力差を大きくでき、前記間隙を通過した分散液のキャビテーションが激しくなり、小径オリフィス4内での壁面との衝突力の上昇や気泡の崩壊により原料繊維1の均一なミクロフィブリル化を実現していると推測できる。

【0035】

このようなミクロフィブリル化を効果的に行うために、破砕型ホモバルブシートの流出口を形成する壁部の端面の厚み(中空円筒状凸部の下流端のリング状端面)を薄くすることが重要であるが、具体的には、破砕型ホモバルブシートにおける中空円筒状凸部の下流端の内径dと、下流端のリング状端面の厚みtとの比を、前者/後者=100/1〜5/1、好ましくは80/1〜6/1(例えば、50/1〜8/1)、さらに好ましくは30/1〜10/1(特に20/1〜12/1)程度に調整する。両者の比率がこの範囲にあると、ホモバルブシートとホモバルブとの間隙を通過する分散液の圧力の急激な低下を実現でき、原料繊維をナノメータサイズで均一な繊維径に分割できる。流出口を形成する壁部の端面の厚みは、流出口の口径に応じて選択できるが、通常、0.01〜2mm、好ましくは0.05〜1.5mm、さらに好ましくは0.1〜1mm(特に0.2〜0.8mm)程度である。

【0036】

小径オリフィスの間隔又はクリアランス(特に、ホモバルブシート凸部の端面とホモバルブとの間隔)は、例えば、5〜50μm、好ましくは10〜40μm、さらに好ましくは15〜35μm(特に20〜30μm)程度である。

【0037】

このようなホモジナイザーにおいて、小径オリフィスを通過させるための圧力(又はホモジナイザーへ分散液を圧送する圧力(又は処理圧力))は、例えば、30〜200MPa程度の範囲から選択でき、好ましくは35〜150MPa、さらに好ましくは40〜140MPa程度であってもよい。本発明では、破砕型ホモバルブシートを備えたホモジナイザーに対して、このような高い圧力で分散液を圧送することにより、ナノメータサイズの繊維径に分割できる。

【0038】

また、小径オリフィスへの通過と壁面への衝突とを繰り返して行うことにより、前記原料繊維の微小化の程度を適宜調整することができる。小径オリフィスを通過させる処理回数(又はパス回数)は、例えば、5〜100回程度の範囲から選択でき、好ましくは、10〜80回、さらに好ましくは12〜60回程度であってもよい。

【0039】

さらに、前記処理圧力は、処理回数に応じて選択してもよく、例えば、処理圧力が高圧処理(例えば、60〜200MPa、好ましくは80〜150MPa、さらに好ましくは100〜130MPa程度)の場合、処理回数は、例えば、5〜50回、好ましくは、10〜40回、さらに好ましくは12〜30回(特に、15〜25回)程度である。一方、処理圧力が低圧処理(例えば、20〜80MPa、好ましくは30〜70MPa、さらに好ましくは40〜60MPa程度)の場合、処理回数は、例えば、10〜100回、好ましくは、20〜80回、さらに好ましくは30〜70回(特に、40〜60回)程度である。

【0040】

ホモジナイズ工程では、非破砕型ホモバルブシートを備えたホモジナイザーを用いてもよく、非破砕型ホモジナイザーを備えたホモジナイザーを用いてホモジナイズ処理(予備処理)した後、破砕型ホモバルブシートを備えたホモジナイザーでホモジナイズ処理(特に60MPa以上の高圧処理)してもよい。特に、ホモジナイズ工程において、非破砕型ホモバルブシートを備えたホモジナイザーで前処理することにより、破砕型ホモバルブシートを備えたホモジナイザーでの処理効率を向上できる。

【0041】

非破砕型ホモバルブシートでは、図4に示されるように、通常、ホモバルブシート12の中空円盤状本体部12aから延出する中空円筒状凸部12bの内壁にはテーパ部が形成されておらず、ホモバルブシートにおける中空円筒状凸部の下流端の内径と、下流端のリング状端面の厚みとの比は、通常、前者/後者=3/1〜1/1(特に2.5/1〜1.5/1)程度である。

【0042】

非破砕型ホモバルブシートを備えたホモジナイザーは、破砕型ホモジナイザーと同様の条件でセルロース繊維を処理してもよく、小径オリフィスを通過させるための圧力(又はホモジナイザーへ分散液を圧送する圧力(又は処理圧力))は、例えば、30〜100MPa、好ましくは35〜80MPa、さらに好ましくは40〜70MPa程度であってもよい。また、パス回数は、例えば、10〜40回、好ましくは12〜30回、さらに好ましくは15〜25回程度であってもよい。

【0043】

なお、グラインダーは、公知であり、グラインダー処理は、互いに向かい合った砥石間に前記分散液を供給し、砥石の回転により剪断力を作用させることにより行うことかできる。砥石の回転数は、500〜5000rpm程度の範囲から選択でき、例えば、1000〜3000rpm、さらに好ましくは1500〜2500rpm程度であってもよく、1500〜2000rpm程度であってもよい。また、砥石間隔(クリアランス)も1μm〜1mm(例えば、5〜5000μm)程度の範囲から選択でき、例えば、5〜1000μm、好ましくは10〜500μm、さらに好ましくは15〜100μm程度であってもよく、10〜50μm程度であってもよい。また、一対の砥石間のセルロース繊維の滞留時間は、10秒〜30分(例えば、30秒〜25分)程度の範囲から選択でき、例えば、1〜30分、好ましくは5〜20分、さらに10〜15分程度であってもよい。グラインダー処理は、1又は複数回(例えば、2〜10回、好ましくは2〜5回)程度行うことができる。なお、グラインダーは、デイスクグラインダー、石臼式磨砕機とも称される。グラインダーの詳細は、特開2008−24788号公報を参照できる。

【0044】

ホモジナイザーやグラインダーなどによるホモジナイズ処理は、例えば、10〜80℃(例えば、30〜70℃、好ましくは40〜60℃)程度で行うことができる。

【0045】

ホモジナイズ処理することにより、繊維径がミクロンオーダー(1μm以上)の繊維を含まず、平均繊維径がナノメータサイズで均一な繊維径の微小繊維を得ることができる。特に、破砕型ホモジナイザー及びグラインダーを用いると、平均繊維径の小さな微小繊維を得ることができる。なお、ホモジナイズ処理した処理液中の水分含有量が少ないため、ホモジナイズ処理により生成した微小繊維は、処理液中の溶媒の除去又は乾燥によっても、凝集又は結合することなく微小繊維の形態を維持できる。

【0046】

[溶媒の除去]

ホモジナイズ処理した後、有機溶媒を除去することにより、乾燥した微小繊維を生成できる。溶媒の除去工程は、除去効率を高めるため、通常、ホモジナイズ処理した処理液を脱液処理する工程と、脱液処理した処理物を乾燥させる乾燥工程とを含んでいる。脱液処理は、濾過、遠心分離などの慣用の方法が採用できる。また、乾燥工程は、有機溶媒の種類に応じて、常圧又は減圧下、温度50〜150℃(好ましくは70〜140℃、さらに好ましくは80〜130℃)程度の温度で行うことができる。また、乾燥は、気流、例えば、空気、不活性ガスなどの気流を流通させて行ってもよい。このような乾燥によっても、生成した微小繊維の凝集や結合を有効に防止できるため、ホモジナイズ処理により生成した形態の微小繊維を乾燥した状態で得ることができる。また、常圧で乾燥させても、水分含有量の少ない微小繊維を得ることができる。

【0047】

[乾燥した微小繊維]

乾燥した微小繊維は、微細であり、平均繊維径がナノメータサイズである。微小繊維の平均繊維径は、例えば、10〜800nm、好ましくは20〜700nm、さらに好ましくは30〜600nm(例えば、40〜600nm)程度であり、通常、50〜550nm(例えば、50〜500nm)程度である。なお、微小繊維は、微量であれば繊維径が1μm以上の繊維(ミクロンオーダーの繊維)を含んでいてもよいが、通常、繊維径がミクロンオーダーの繊維を含んでいない。平均繊維径がナノメータサイズであるため、樹脂と混合しても微小繊維の性能(例えば、補強性)を有効に発揮できるだけでなく、樹脂組成物及び成形体の透明性などを損なうことがない。

【0048】

微小繊維の平均繊維長は、例えば、10〜1000μm程度であってもよく、通常、30〜800μm(例えば、50〜700μm)、好ましくは60〜650μm(例えば、70〜600μm)程度である。

【0049】

本発明の微小繊維は水分含有量が少なく、例えば、微小繊維の水分含有量は、0〜1質量%(例えば、0.05〜0.8質量%)、好ましくは0.1〜0.8質量%(例えば、0.15〜0.75質量%)、さらに好ましくは0.2〜0.7質量%(例えば、0.25〜0.65質量%)程度である。そのため、樹脂と溶融混合しても発泡することがなく、均一な樹脂組成物及び成形体を得ることができる。

【0050】

さらに、微小繊維の嵩密度は、10〜100g/L程度であってもよく、通常、30〜80g/L、好ましくは35〜75g/L、さらに好ましくは40〜75g/L(例えば、40〜60g/L)程度であってもよい。なお、乾燥した微小繊維物は、高度にミクロフィブリル化した形態を有しており、繊維同士の絡み合いが少なく、塊状に凝集又は絡み合った繊維集合体(塊状の乾燥物)を含まない場合が多い。すなわち、本発明の乾燥した微小繊維物は粉末状の形態を有している。そのため、粉砕又は解砕することなく、微小繊維をそのまま使用できる。

【0051】

[樹脂組成物又は成形体]

本発明の微小繊維は微細であり、かつ水分含有量が少なく、しかも凝集物が少ないため、樹脂と組み合わせて樹脂組成物を形成するのに適している。樹脂は熱可塑性樹脂及び硬化性樹脂のいずれであってもよい。熱可塑性樹脂としては、例えば、オレフィン系樹脂(環状オレフィン系樹脂を含む)、スチレン系樹脂、(メタ)アクリル系樹脂、有機酸ビニルエステル系樹脂、ビニルエーテル系樹脂、ハロゲン含有樹脂、ポリカーボネート系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、熱可塑性ポリウレタン樹脂、ポリスルホン系樹脂、ポリフェニレンエーテル系樹脂、セルロース誘導体(セルロースエステル類、セルロースカーバメート類、セルロースエーテル類など)、シリコーン樹脂、ゴム又はエラストマー(ポリブタジエン、ポリイソプレンなどのジエン系ゴム、スチレン−ブタジエン共重合体、アクリロニトリル−ブタジエン共重合体、アクリルゴム、ウレタンゴム、シリコーンゴムなど)などが挙げられる。これらの熱可塑性樹脂は、単独で又は二種以上組み合わせて使用できる。

【0052】

硬化性樹脂としては、例えば、熱硬化性樹脂[アミノ樹脂(フェノール樹脂、メラミン樹脂など)、エポキシ樹脂、ビニルエステル樹脂、不飽和ポリエステル樹脂など]、光硬化性樹脂[エポキシアクリレート、ポリエステルアクリレート、ポリウレタンアクリレートなど]などが例示できる。

【0053】

樹脂100質量部に対する微小繊維の割合は、例えば、0.1〜30質量部(例えば、0.5〜25質量部)、好ましくは1〜20質量部、さらに好ましくは3〜15質量部(例えば、5〜15質量部)程度であってもよい。本発明では、微小繊維の平均繊維径がナノメータサイズであり、しかも塊状物を実質的に含まないため、少量であっても樹脂を有効に補強できる。

【0054】

さらに、微小繊維(微小セルロース繊維)と樹脂との親和性を向上させるため、樹脂組成物には相溶化剤を含有させてもよい。相溶化剤は、熱可塑性樹脂の種類に応じて選択でき、例えば、極性基を有する化合物で変性した熱可塑性樹脂などが挙げられる。相溶化剤を構成する熱可塑性樹脂としては、ポリオレフィン系樹脂(ポリエチレン、ポリプロピレン、エチレンープロピレン共重合体など)、ポリエステル系樹脂、ポリアミド系樹脂(ポリアミド6、ポリアミド12など)、スチレン系樹脂(ポリスチレン、AS樹脂、ABS樹脂、スチレン−共役ジエン共重合体及び/又はその水素添加樹脂、スチレン系熱可塑性エラストマーなど)などが挙げられる。極性基としては、例えば、カルボキシル基、カルボニル基(エステル基、アミド基、酸ハライド基など)、酸無水物基、アミノ基、ヒドロキシル基、グリシジル基、オキサゾリル基などが挙げられる。これらの相溶化剤は、単独で又は二種以上組み合わせて使用してもよい。これらの相溶化剤のうち、酸変性熱可塑性樹脂(例えば、(メタ)アクリル酸変性、無水マレイン酸変性樹脂など)、グリシジル変性熱可塑性樹脂、オキサゾリン変性熱可塑性樹脂などを用いる場合が多い。より具体的には、酸変性ポリプロピレンなどの変性オレフィン系樹脂などが汎用される。

【0055】

相溶化剤の割合は、微小繊維と熱可塑性樹脂との合計100重量部に対して、例えば、0.1〜10重量部、好ましくは0.3〜7重量部、さらに好ましくは0.5〜5重量部(例えば、1〜5重量部)程度である。

【0056】

樹脂組成物は、必要に応じて、慣用の添加剤を含んでいてもよい。添加剤としては、例えば、安定剤[酸化防止剤(ヒンダードフェノール系酸化防止剤など)、収縮防止剤、帯電防止剤、紫外線吸収剤、耐熱安定剤、耐候安定剤など]、滑剤、離型剤、潤滑剤、衝撃改良剤、着色剤(染料や顔料など)、可塑剤、分散剤、難燃剤、抗菌剤、防腐剤、防カビ剤、防虫剤、消臭剤、結晶促進剤、結晶核剤、発泡剤などが例示できる。

【0057】

本発明の樹脂成形体は、前記微小繊維含有樹脂組成物を、溶融混練し、慣用の成形方法(押出成形、射出成形、圧縮成形など)で成形することにより得ることができる。溶融混練は、慣用の方法、すなわち、慣用の溶融混練機、例えば、一軸又はベント式二軸押出機などを用いて行うことができる。また、溶融混練に先だって、慣用の方法、例えば、混合機(タンブラー、V型ブレンダー、ヘンシェルミキサー、ナウタミキサー、リボンミキサー、メカノケミカル装置、押出混合機など)を用いて、樹脂組成物と他の成分(前記例示の添加剤など)などとを予備混合してもよい。なお、溶融混練温度は、熱可塑性樹脂の種類に応じて選択でき、例えば、70〜300℃、好ましくは80〜280℃、さらに好ましくは85〜260℃程度であってもよい。

【0058】

得られた成形体は、微小セルロース系繊維が成形体中(マトリックス樹脂など)に分散されているため、高い強度を有している。しかも、微小繊維が極めて微細であるため、透明性などを損なうことがない。

【実施例】

【0059】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。実施例及び比較例で得られた微小繊維の繊維径及び脱水時間は下記の手順に従って測定した。

【0060】

[繊維径]

実施例及び比較例で得られた微小繊維について50000倍の走査型電子顕微鏡(SEM)写真を撮影し、撮影した写真上において、写真を横切る任意の位置に2本の線を引き、線と交差する全ての繊維径をカウントして平均繊維径(n=20以上)を算出した。線の引き方は、線と交差する繊維の数が20以上となれば、特に限定されない。さらに、繊維径の測定値から、繊維径分布の標準偏差及び最大繊維径を求めた。なお、最大繊維径が1μmを超える微小繊維の場合には、5000倍のSEM写真を用いて算出した。

【0061】

[嵩密度]

日本薬局方 タップ密度測定法に準じて測定した。すなわち、サンプル10gを容量1Lのメスシリンダーに静かに入れ、高さ5cmから自重で10回タッピングした後、容積を測定し、嵩密度を算出した。

【0062】

[水分含有量]

JIS P8127に準じて測定した。

【0063】

[全光線透過率及びヘイズ]

JIS K 7105に準じて測定した。

【0064】

実施例1

NBKPパルプ(丸住製紙(株)製、固形分約50質量%、カッパー価約0.3)を用い、パルプを1質量%の割合で含有する水分含有量2質量%のイソプロピルアルコールスラリー液100kgを調製した。次いで、ディスクリファイナー(長谷川鉄工(株)製、SUPERFIBRATER 400-TFS)を用いて、クリアランス0.15mm、ディスク回転数1750rpmとして10回叩解処理し、リファイナー処理品を得た。このリファイナー処理品を、通常の非破砕型ホモバルブシート(中空円筒状凸部の下流端の内径/リング状端面の厚み=1.9/1)を備えたホモジナイザー(ゴーリン社製、15M8AT)を用いて、処理圧50MPaで20回処理した。その後、洗濯機で脱液を行い固形分10%に調整を行った。脱液後のサンプルを3mmφ程度に粉砕し、120℃で24時間乾燥を行い、微小繊維を得た。

【0065】

実施例2

イソプロピルアルコールに代えて水分含有量1質量%のアセトンを用いる以外、実施例1と同様にして微小繊維を製造した。

【0066】

実施例3

イソプロピルアルコールに代えて水分含有量1質量%のトルエンを用いる以外、実施例1と同様にして微小繊維を製造した。

【0067】

実施例4

非破砕型ホモバルブシートを備えたホモジナイザー代えて、破砕型ホモバルブシート(中空円筒状凸部の下流端の内径/リング状端面の厚み=16.8/1)を備えたホモジナイザー(ニロソアビ社製、PANDA)を用い、処理圧120MPaで20回処理する以外、実施例1と同様にして微小繊維を製造した。

【0068】

実施例5

非破砕型ホモジナイザーに代えて、グラインダー(増幸産業(株)製「スーパーマスコロイダー」)を用い、クリアランス20μm及び回転数1750rpmで3回パス処理する以外、実施例1と同様にして微小繊維を製造した。

【0069】

実施例6

イソプロピルアルコールに代えて、水30質量部とイソプロピルアルコール70質量部との混合液を用いる以外、実施例1と同様にして微小繊維を製造した。脱液乾燥させた微小繊維には、固い凝集物が見受けられた。

【0070】

比較例1

イソプロピルアルコールに代えて水を用いる以外、実施例1と同様にして微小繊維を製造した。脱液乾燥させた微小繊維は、強固な水素結合で石のような塊状態となった。

【0071】

比較例2

比較例1と同様に操作し、ホモジナイザーで処理したサンプルを得た。このサンプルの水をイソプロピルアルコールで2回置換し、脱液乾燥させて、微小繊維を得た。

【0072】

比較例3

イソプロピルアルコールに代えて、水50質量部とイソプロピルアルコール50質量部との混合液を用いる以外、実施例1と同様にして微小繊維を製造した。脱液乾燥させた微小繊維には、固い凝集物が見受けられた。

【0073】

前記実施例及び比較例で得られた微小繊維の平均繊維長、平均繊維径、嵩密度、水分含有量、繊維に対する溶媒の使用割合を表1に示す。

【0074】

【表1】

【0075】

表1の結果から明らかなように、実施例では、平均繊維径がナノメーターサイズがあり、少ない溶媒の使用量で、水分含有量の少ないセルロース微小繊維が得られる。

【0076】

実施例6

実施例1の微小繊維10質量部とポリプロピレン樹脂90質量部とマレイン酸変性ポリプロピレン樹脂3質量部とをドライブレンドし、ラボプラストミルを用いて180℃で5分間混練を行った。混練物での微小繊維の分散状態を目視で確認したところ、凝集物が見いだせず、微小繊維が均一に分散していた。

【0077】

比較例3

実施例1の微小繊維に代えて比較例1の塊状微小繊維を用いる以外、実施例6と同様の操作を行った。混練物には微小繊維の凝集物が数多くあり、分散状態は非常に悪かった。

【0078】

比較例4

実施例1の微小繊維に代えて比較例2の微小繊維を用いる以外、実施例6と同様の操作を行った。混練物での微小繊維の分散状態を目視で確認したところ、凝集物は見当たらなかったが、繊維の水分由来による発泡が見受けられた。

【0079】

実施例7

実施例1の微小繊維10質量部と、脂環式エポキシ樹脂(ダイセル化学工業(株)製「セロキサイド2021P」)90質量部と光開始剤(三新化学(株)製「サンエイドSI−100L」)1質量部を、ジューサーミキサー(パナソニック(株)製、「MX−152S」)を用いて10分撹拌した。得られた混合物を脱泡した後、シリコーンで離型処理を施したポリエチレンテレフタレート(PET)フィルムにアプリケータで厚さ100μmに流延し、紫外線照射装置(ウシオ電機(株)「TYPE UVC」)を用いて紫外線照射し透明フィルムを得た。得られたフィルムは、JIS K 7105に準拠して測定した全光線透過率が91%、ヘイズが2.1の透明フィルムであった。

【0080】

比較例5

実施例1の微小繊維に代えて比較例1の塊状微小繊維を用いる以外、実施例7と同様にしてフィルムを得た。得られたフィルムには繊維の凝集物が多く存在し、フィルムは、全光線透過率が87%、ヘイズが20.3であった。

【0081】

比較例6

実施例1の微小繊維に代えて比較例2の微小繊維を用いる以外、実施例7と同様にしてフィルムを得た。得られたフィルムは、全光線透過率が90%、ヘイズが16であり、白濁していた。

【産業上の利用可能性】

【0082】

本発明の微小繊維は、樹脂成形体の強度を向上させるためのフィラー、不織布状シートの強度を改善するための添加剤(強化剤、紙力強化剤)、濾過材(濾紙、特殊濾紙、フィルターなど)の濾過性能の向上させるための濾過助剤、医薬、化粧品、食品分野などにおける添加剤(例えば、増粘剤、粘度調整剤、ゲル化剤など)などに利用できる。特に、焼却が可能であり(特にセルロース繊維の場合など、生分解性も有し)、環境保全の面で優れる点から、ガラス繊維強化樹脂における代替繊維として有用である。また、小孔径で高い空隙率の不織布が得られる点から、電池やコンデンサーなどのセパレータとしても有効に利用できる。

【符号の説明】

【0083】

1…原料繊維

2…破砕型ホモバルブシート

3…破砕型ホモバルブシートの流路

4…小径オリフィス

5…ホモバルブ

6…インパクトリング

7…微小繊維

12…非破砕型ホモバルブシート

【特許請求の範囲】

【請求項1】

有機溶媒の存在下、セルロース繊維をホモジナイズ処理した後、有機溶媒を除去し、水分含有量0〜1質量%の乾燥した微小繊維を製造する方法。

【請求項2】

水分含量が0〜30質量%の有機溶媒の存在下、セルロース繊維をホモジナイズ処理した後、有機溶媒を除去する請求項1記載の方法。

【請求項3】

有機溶媒が水溶性溶媒である請求項1又は2記載の方法。

【請求項4】

有機溶媒が、メタノール、エタノール、プロパノール、イソプロパノール、エチレングリコール、セロソルブ類、カルビトール類、セロソルブアセテート類、アセトン、テトラヒドロフラン、N−メチルピロリドンから選択された少なくとも一種の水溶性溶媒である請求項1〜3のいずれかに記載の方法。

【請求項5】

平均繊維径がナノメータサイズである微小繊維を製造する請求項1〜4のいずれかに記載の方法。

【請求項6】

微小繊維の平均繊維径が10〜800nmである請求項1〜5のいずれかに記載の方法。

【請求項7】

セルロース繊維を水分含量が0〜30質量%の有機溶媒に分散させて分散液を調製する分散液調製工程と、この分散液をホモジナイザーでホモジナイズ処理するホモジナイズ工程と、ホモジナイズ処理した処理液を脱液処理する工程と、脱液処理した処理物を乾燥させる乾燥工程とを含む微小繊維の製造方法。

【請求項8】

平均繊維径が1μm以上の繊維を含まず、平均繊維径10〜800nm、平均繊維長30〜800μm、水分含有量0〜1質量%、嵩密度30〜80g/Lの乾燥したセルロース微小繊維。

【請求項9】

請求項1〜7のいずれかに記載の方法で得られた微小繊維。

【請求項10】

請求項1〜7のいずれかに記載の方法で得られた微小繊維と樹脂とを含む樹脂組成物。

【請求項1】

有機溶媒の存在下、セルロース繊維をホモジナイズ処理した後、有機溶媒を除去し、水分含有量0〜1質量%の乾燥した微小繊維を製造する方法。

【請求項2】

水分含量が0〜30質量%の有機溶媒の存在下、セルロース繊維をホモジナイズ処理した後、有機溶媒を除去する請求項1記載の方法。

【請求項3】

有機溶媒が水溶性溶媒である請求項1又は2記載の方法。

【請求項4】

有機溶媒が、メタノール、エタノール、プロパノール、イソプロパノール、エチレングリコール、セロソルブ類、カルビトール類、セロソルブアセテート類、アセトン、テトラヒドロフラン、N−メチルピロリドンから選択された少なくとも一種の水溶性溶媒である請求項1〜3のいずれかに記載の方法。

【請求項5】

平均繊維径がナノメータサイズである微小繊維を製造する請求項1〜4のいずれかに記載の方法。

【請求項6】

微小繊維の平均繊維径が10〜800nmである請求項1〜5のいずれかに記載の方法。

【請求項7】

セルロース繊維を水分含量が0〜30質量%の有機溶媒に分散させて分散液を調製する分散液調製工程と、この分散液をホモジナイザーでホモジナイズ処理するホモジナイズ工程と、ホモジナイズ処理した処理液を脱液処理する工程と、脱液処理した処理物を乾燥させる乾燥工程とを含む微小繊維の製造方法。

【請求項8】

平均繊維径が1μm以上の繊維を含まず、平均繊維径10〜800nm、平均繊維長30〜800μm、水分含有量0〜1質量%、嵩密度30〜80g/Lの乾燥したセルロース微小繊維。

【請求項9】

請求項1〜7のいずれかに記載の方法で得られた微小繊維。

【請求項10】

請求項1〜7のいずれかに記載の方法で得られた微小繊維と樹脂とを含む樹脂組成物。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−224960(P2012−224960A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−94099(P2011−94099)

【出願日】平成23年4月20日(2011.4.20)

【出願人】(000002901)株式会社ダイセル (1,236)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月20日(2011.4.20)

【出願人】(000002901)株式会社ダイセル (1,236)

【Fターム(参考)】

[ Back to top ]