微小電極の製造方法、微小電極及び隔膜型センサ

【課題】複数の単位電極を備えた微小電極を比較的簡単に製造することのできる微小電極の製造方法を提供する。

【解決手段】測定面に露出した複数の単位電極を備えた微小電極の製造方法は、電気絶縁性の材料で形成された支持体を提供する工程と、複数の単位電極を形成する導電性材料で形成された線材から成る電極部材を提供する工程と、複数の単位電極間を電気的に接続するための導電性材料で形成された接続部材を提供する工程と、支持体の周囲に同心的に複数回にわたり電極部材を巻き付ける工程と、支持体上で接続部材を電極部材に隣接させる工程と、支持体の側面とその側面上の電極部材を電気絶縁性の材料から成る被覆材で被覆して電極中間体を形成する工程と、電極中間体の側面を切削又は研磨して電極部材の断面を露出させる工程と、を有する。

【解決手段】測定面に露出した複数の単位電極を備えた微小電極の製造方法は、電気絶縁性の材料で形成された支持体を提供する工程と、複数の単位電極を形成する導電性材料で形成された線材から成る電極部材を提供する工程と、複数の単位電極間を電気的に接続するための導電性材料で形成された接続部材を提供する工程と、支持体の周囲に同心的に複数回にわたり電極部材を巻き付ける工程と、支持体上で接続部材を電極部材に隣接させる工程と、支持体の側面とその側面上の電極部材を電気絶縁性の材料から成る被覆材で被覆して電極中間体を形成する工程と、電極中間体の側面を切削又は研磨して電極部材の断面を露出させる工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気化学測定において用いられる微小電極の製造方法、微小電極及び隔膜型センサに関するものである。

【背景技術】

【0002】

例えば、環境(河川、海水)、水処理、発酵、養殖の分野では試料溶液中の溶存酸素(酸化体)の測定が重要であり、モニタリングやプロセス制御に溶存酸素計が広く使用されている。この溶存酸素計のセンサとしては、酸素透過性の隔膜を使用した隔膜型センサ、即ち、ポーラログラフ式隔膜型センサや、ガルバニ電池式隔膜型センサなどが主に用いられている。又、原子力発電プラントなどでは溶存水素(還元体)の測定が重要であり、計器によるモニタリングが行なわれている。

【0003】

従来、ガス透過性の隔膜を使用した溶存ガスセンサとしての例えばポーラログラフ式の隔膜型溶存ガスセンサ100は、図11に示すように、例えば中空円筒状のセンサ本体101の先端開口部に測定対象ガスを透過させるガス透過性の隔膜102が固定され、この隔膜102に近接してセンサ本体101の内部に作用極103が対向配置されている。この作用極103はセンサ本体101の内部に同軸的に配設された支持管104の先端開口部に取り付けられている。隔膜102で外部と区画されたセンサ本体101の内部の支持管104の周囲の領域(室)105には、電解液Sが収容される。作用極103は隔膜102と僅かな間隔をもって対向配置されている。従って、作用極103と隔膜102との間に電解液Sの薄層が存在する。又、支持管104の内部には対極106が取り付けられている。この対極106と作用極103との間に、それらに接続されたリード線106a及び103aを介して、電源107から所定の電解電圧を連続して印加する。そして、電解電流の定常値を電流計(測定回路)108にて測定することによって試料溶液中の溶存ガス濃度を求めることができる。

【0004】

例えば、試料溶液中の溶存酸素の濃度を測定する場合には、図11に示す構成において作用極103に白金、対極106に銀、電解液Sに塩化カリウム溶液を使用すると、その溶存酸素センサ100の電流−電圧特性は図12に示すようになる。即ち、対極106に対して作用極103に印加される電圧がほぼ−0.3V〜−0.7Vの範囲において溶存酸素の定常電解電流が得られる。この電解電流が溶存酸素分圧に比例することを利用して、測定された電解電流値から溶存酸素濃度を求めることができる。

【0005】

しかしながら、上記従来の溶存酸素センサ100では、酸素の消費が連続して起きているため、作用極103における酸素濃度はゼロである。そして、酸素の拡散層の厚さが電解の開始と共に広がっていき、隔膜102の外側に(試料溶液中に)出るため、流速の影響を受ける。

【0006】

今、反応電子数をn、ファラディ定数をF、作用極103の表面積をA、酸素の拡散係数をD、酸素濃度をC、拡散層の厚さをdとすると、電解電流iは次式で表わせる。

【0007】

【数1】

【0008】

又、拡散層の厚さdは次式で表わせる。(tは時間)

【0009】

【数2】

【0010】

上記式より、流速がなければ拡散層の厚さdは無限に伸びることになり、電解電流iは時間の経過に伴なって小さくなるが、流速があれば拡散層は隔膜102の外へ伸びないから、電解電流iは定常値となることが分かる。

【0011】

以上の結果をモデル化して示すと、図13に示すようになる。図中、実線で示す特性は試料を撹拌した場合であり、点線で示す特性は撹拌しない場合である。従来の溶存酸素センサ100では隔膜102として厚さ25μmのFEP(パーフルオロエチレンプロペンコポリマー)を使用した場合、例えば30cm/sec以上の流速があれば電解電流は定常値になるとされている。

【0012】

このように、例えば上述のような従来の隔膜型溶存ガスセンサでは、反応に伴い試料中の測定対象物質(酸化体又は還元体)を消費するため、試料を撹拌してその測定対象物質を補給する必要がある。一例として、汎用型溶存酸素センサ(作用極の直径4.5mm)では、必要流速が20cm/secであるところ、撹拌停止時にはセンサの出力は撹拌時の40%以下に低下することがある。

【0013】

尚、図14は、ガルバニ電池式の隔膜型溶存ガスセンサ100の概略構成を示す。ガルバニ電池式の隔膜型溶存ガスセンサ100は、図11に示すポーラログラフ式の隔膜型ガスセンサ100と同様の構成とされ、電源107が設けられていない点が異なる。作用極103を白金などの貴金属で形成し、対極106を鉛などの卑金属で形成し、隔膜を透過してきた測定対象ガス(酸素など)を電池の反応物質として生じる反応電流を測定する。

【0014】

上述のような試料の流速の影響を受け難くするためには、電極の検知面の直径が数μm〜十数μmといった大きさの微小電極を用いることが有効である(特許文献1、2)。例えば、隔膜型溶存ガスセンサにおいて微小電極を使用すると、電極の検知面での酸化又は還元反応による測定対象物質の消費を少なくして、隔膜を透過してくる測定対象物質の量よりも少なくすることができる。これにより、測定対象物質の消費に対してその供給量が相対的に上回るために、試料の流速の影響を受け難くなり、試料中の測定対象物質の分圧に応じたセンサの出力が得られるようになる。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特表平7−504499号公報

【特許文献2】特開2006−10357号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

上述のように、電気化学測定において、微小電極は、定常状態の電流を得るのに適した電極であるため、その採用が提案されている。特許文献1は、グリッド状の金属線を用いた微小電極を開示しており、特許文献2はシリコン基板上のダイヤモンド薄膜を微細加工して微小電極を製造することを開示する。

【0017】

ところが、微小電極は、単極ではその出力も微小な電流となるため、誤差を生じやすい。そのため、実用上、外来のノイズなどの影響を受けずに測定するためには、多極、即ち、それぞれの検知面が測定対象物質に対して露出している単位電極を複数設けて、ミリサイズの電極を用いた場合と同程度の出力にすることが望まれる。

【0018】

しかしながら、従来提案されている複数の単位電極を備えた微小電極の製造方法は、実用上十分に簡単とは言い難いものであった。特に、微小電極の製造過程において複数の単位電極間の間隔などの配置態様を維持したり、複数の単位電極間の導通を確保しつつリードアウトしたりするのは非常に難しい。又、所望に応じて単位電極の数や間隔などを変更することも望まれるが、従来そのような設計変更に簡単に対応できる製造方法はない。

【0019】

従って、本発明の目的は、複数の単位電極を備えた微小電極を比較的簡単に製造することのできる微小電極の製造方法を提供することである。

【0020】

又、本発明の他の目的は、単位電極の数や間隔などの変更に比較的簡単に対応できる微小電極の製造方法を提供することである。

【0021】

又、本発明の他の目的は、作製が容易で、定常電流を得やすく、且つ、十分な出力を得ることができる微小電極及び隔膜型センサを提供することである。

【0022】

更に、本発明の他の目的は、試料の撹拌を停止しても、安定して十分な出力を得ることができる隔膜型センサを提供することである。

【課題を解決するための手段】

【0023】

上記目的は本発明に係る微小電極の製造方法、微小電極及び隔膜型センサにて達成される。要約すれば、第1の本発明は、測定面に露出した複数の単位電極を備えた微小電極の製造方法であって、電気絶縁性の材料で形成された支持体を提供する工程と、前記複数の単位電極を形成する導電性材料で形成された線材から成る電極部材を提供する工程と、前記複数の単位電極間を電気的に接続するための導電性材料で形成された接続部材を提供する工程と、前記支持体の周囲に同心的に複数回にわたり前記電極部材を巻き付ける工程と、前記支持体上で接続部材を前記電極部材に隣接させる工程と、少なくとも前記微小電極の前記測定面と交差する方向となる前記支持体の側面とその側面上の前記電極部材を電気絶縁性の材料から成る被覆材で被覆して電極中間体を形成する工程と、前記微小電極の前記測定面に沿う方向となる電極中間体の側面を切削又は研磨して電極部材の軸線方向と交差する方向の断面を露出させる工程と、を有することを特徴とする微小電極の製造方法である。

【0024】

又、第2の本発明によると、測定面に露出した複数の単位電極を備えた微小電極において、前記測定面において各前記単位電極の周囲は電気絶縁性の材料で覆われており、各前記単位電極の外径は10μm〜80μm、各前記単位電極間の間隔は0.2mm〜5mm、前記単位電極の数は10個〜80個であることを特徴とする微小電極が提供される。

【0025】

更に、第3の本発明によると、センサ本体の一端に試料中の測定対象ガスを透過させる隔膜で外部と区画された室を有し、前記室内に収容された電解液中に作用極と対極とが配置され、前記隔膜を透過した測定対象ガスの前記作用極面における電気化学反応により前記作用極と前記対極との間に流れる電流が測定回路で測定される隔膜型センサにおいて、前記作用極が上記本発明の微小電極であることを特徴とする隔膜型センサが提供される。

【発明の効果】

【0026】

本発明によれば、複数の単位電極を備えた微小電極を比較的簡単に製造することができる。又、本発明によれば、単位電極の数や間隔などの変更に比較的簡単に対応できる。又、本発明によれば、作製が容易で、定常電流を得やすく、且つ、十分な出力を得ることができる微小電極及び隔膜型センサを提供することができる。更に、本発明によれば、試料の撹拌を停止しても、安定して十分な出力を得ることができる隔膜型センサを提供することができる。

【図面の簡単な説明】

【0027】

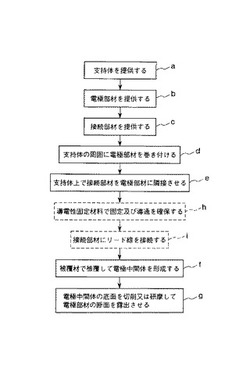

【図1】本発明に係る微小電極の製造方法の手順を説明するためのフロー図である。

【図2】本発明の一実施例に係る微小電極の製造方法における支持部材、接続部材、これらを隣接させた状態を示す斜視図である。

【図3】本発明の一実施例に係る微小電極の製造方法において電極部材を接続部材と一緒に支持部材に巻き付ける過程を示す斜視図である。

【図4】本発明の一実施例に係る微小電極の製造方法において導電性固定材料を塗布する過程及びリード線を接続する過程を示す斜視図である。

【図5】本発明の一実施例に係る微小電極の製造方法において被覆材で電極中間体を成形する過程及び成形された電極中間体を示す斜視図である。

【図6】本発明の一実施例に係る微小電極の製造方法において電極中間体の底面を研磨して微小電極を形成する過程を示す側面図である。

【図7】本発明の一実施例に係る微小電極の製造方法において現れる(a)電極中間体の底面、(b)微小電極の測定面を示す平面図である。

【図8】本発明の一実施例に係る微小電極の製造方法で作製された微小電極が組み込まれた隔膜型溶存酸素センサの概略断面図である。

【図9】本発明の他の実施例に係る微小電極の製造方法における支持部材、接続部材、導電性固定材料、リード線を含む複合ユニットを示す斜視図である。

【図10】本発明の他の実施例に係る微小電極の測定面を示す平面図である。

【図11】ポーラログラフ式の隔膜型溶存ガスセンサの概略構成図である。

【図12】隔膜型溶存ガスセンサにおける電流−電圧特性の一例を示す図である。

【図13】隔膜型電極の作用を説明するための模式図である。

【図14】ガルバニ電池式の隔膜型溶存ガスセンサの概略構成図である。

【図15】本発明の一実施例に係る微小電極の製造方法で作製された微小電極が組み込まれた隔膜型溶存酸素センサの出力の安定性を調べた結果を示すグラフ図である。

【発明を実施するための形態】

【0028】

以下、本発明に係る微小電極の製造方法を図面に則して更に詳しく説明する。

【0029】

図1に示すように、本発明によれば、測定面に露出した複数の単位電極を備えた微小電極の製造方法は、次の各工程を有する。

(a)電気絶縁性の材料で形成された支持体を提供する工程

(b)複数の単位電極を形成する導電性材料で形成された線材から成る電極部材を提供する工程

(c)複数の単位電極間を電気的に接続するための導電性材料で形成された接続部材を提供する工程

(d)支持体の周囲に同心的に複数回にわたり電極部材を巻き付ける工程

(e)支持体上で接続部材を電極部材に隣接させる工程

(f)少なくとも微小電極の測定面と交差する方向となる支持体の側面とその側面上の電極部材を電気絶縁性の材料から成る被覆材で被覆して電極中間体を形成する工程

(g)微小電極の測定面に沿う方向となる電極中間体の側面を切削又は研磨して電極部材の軸線方向と交差する方向の断面を露出させる工程

【0030】

又、本発明によれば、微小電極の製造方法は更に、次の工程の両方又はいずれか一方を有していてよい。

【0031】

(h)上記(e)工程の後且つ上記(f)工程の前に、支持体上で導電性固定材料により接続部材と支持体とを固定すると共に電気的に導通させる工程

(i)少なくとも上記(f)工程の前に接続部材にリード線を接続する工程

【0032】

上記(a)工程において、支持体を形成する絶縁性材料としては、成形のし易さなどの点から、樹脂を好ましく用いることができる。又、支持体を形成する樹脂としては、フェノール樹脂、ユリア樹脂、メラミン樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、ポリウレタン樹脂、シリコーン樹脂などの熱硬化性樹脂を好ましく用いることができる。中でも、硬化物の機械的強度、耐薬性、電気絶縁性、成形性、接着性に優れていることから、エポキシ樹脂が好ましい。特に、支持体と被覆材との一体化が容易となり、一体化後の物理的強度も得やすいことから、支持体を形成する樹脂としては、後述する被覆材として用いる樹脂と同一材料を用いることが好ましく、2段階加熱硬化型のエポキシ樹脂がより好ましい。

【0033】

又、上記工程(a)において、支持体は、棒状、ブロック状、環状などの任意の形状で提供することができるが、環状の部材であることが、複数の単位電極をスペース効率良く配置できることから好ましい。微小電極の測定面と交差する方向となる支持体の側面間の距離は、同方向に配列される各単位電極間の所望の間隔に適合するように設定される。又、支持体がブロック状であれば一辺に沿う方向の長さ、環状であればその直径(周方向の長さ)、又棒状であればその軸線方向の長さは、それらの方向に配列される各単位電極間の所望の間隔と同方向における電極部材の巻き付け回数(単位電極の数の1/2)とに応じて設定される。ここで、少なくとも微小電極の測定面と交差する方向となる支持体の側面間は略平行であることが好ましく、支持体の電極部材をその周りに巻き付ける軸線方向と略直交する方向の断面形状は矩形であることが好ましい。これにより、微小電極の測定面と交差する方向の位置によらずに、微小電極の測定面と交差する方向となる支持体の側面間の距離に対応する各単位電極間の間隔を略等しくすることが容易となる。本発明者の検討によれば、微小電極の測定面に露出する各単位電極間の間隔は、各単位電極における電気化学反応を阻害しないためには、好ましくは0.2mm以上、より好ましくは0.8mm以上とする。或いは、各単位電極の直径の3倍程度の間隔をあけることでも、実用上十分に単位電極間における電気化学反応の干渉を抑制することができる。尚、スペース効率、製造のし易さなどの点から、各単位電極間の間隔は、通常、5mm以下とされる。

【0034】

又、上記(a)工程において、支持体は、その材料に応じた任意の方法により所望の形状に成形されて提供すればよい。例えば、支持体の材料として熱硬化性樹脂を用いる場合は、金型を用いた圧縮成形、ゴム型を用いた成形などのモールド成形により好適に成形することができる。例えば、支持体の材料及び後述する被覆材の材料として2段階加熱硬化型のエポキシ樹脂を用いる場合、支持体は1段階目の加熱硬化を終了した状態で提供し、その後被覆材と共に2段階目の加熱硬化を行う。これにより、支持体と被覆材との一体化をより良好に行うことができる。

【0035】

上記(b)工程において、電極部材を形成する材料としては、白金、金、銅、ニッケル、或いは白金−イリジウムやステンレスなどの合金を用いることができる。特に、電気化学測定における作用極として広く用いられている白金を好ましく用いることができる。又、電極部材としては、その軸線方向と略直交する方向の断面が略円形の線材が好ましい。又、微小電極としての性能を維持し、且つ、その製造を容易とするために、この線材は軸線方向と略直交する方向の断面が直径10μm〜80μmの略円形の線材であることが好ましく、より好ましくは30μm〜60μm、更に好ましくは50μmである。例えば、断面が直径50μmの略円形の白金線は、製造過程で切れたりすることなく製造が容易であると共に、グラム単価も比較的安い。但し、電極部材としては、断面が略円形以外の線材、例えば断面が楕円形(長円形)や矩形の線材を用いることもできる。

【0036】

上記(c)工程において、接続部材を形成する材料としては、金属(合金であってよい。)を適宜選択して用いることができるが、局部電池の発生を防ぐなどの理由から電極部材を形成する材料と同一の材料を好ましく用いることができる。例えば、電極部材を形成する材料が白金である場合、接続部材を形成する材料として白金を好ましく用いることができる。又、接続部材としては、線材を好ましく用いることができる。特に、その軸線方向と略直交する方向の断面が略円形の線材を好ましく用いることができるが、これに限定されるものではなく、断面が楕円形(長円形)や矩形の線材、断面がより平坦な帯状部材を用いてもよい。例えば接続部材として断面が略円形の線材を用いる場合、その断面の直径は電極部材の直径よりも大きくてよく、0.1mm〜0.5mmであることが好ましく、より好ましくは0.1mm〜0.3mm、更に好ましくは0.2mmである。例えば、直径0.2mmの白金線は、単位電極を形成する電極部材として使用するのには太いが、形状が安定するため、リードアウト用として使用するのには適している。

【0037】

上記(d)工程において、好ましくは、連続した一本の線材である電極部材を、支持体の周囲を複数回にわたり周回させることで、支持体の周囲に同心的に電極部材を複数回巻き付ける。即ち、支持体の周囲に電極部材をコイル状に連続的に巻き付けていく。これによって、非常に作業性よく、所望の数の単位電極を形成するべく電極部材を支持体に巻き付けることができる。但し、所望により、1周回毎に、又は全周回のうち分割された複数周回毎に、電極部材を支持体に巻き付けてもよい。支持体に巻き付けた電極部材の端部は、自由端としたままでもよいが、その後の工程における作業性の良さなどの点から、支持体に巻き付けた電極部材の両端部同士を固定することが好ましい。例えば、電極部材の両端部同士は、単に捻り合わせることによって、容易に固定することができる。電極部材の両端部同士を固定しない場合は、後述する導電性接着剤や導電性テープなどの導電性固定材料によって各端部を支持体に固定してもよい。又、電極部材として上述のような直径の線材を用いる場合、得られた微小電極を用いたセンサがノイズの影響を受け難い十分の出力を得られるようにするために、電極部材を支持体に巻き付ける回数は、5回以上、好ましくは10回以上、より好ましくは15回以上とされる。これにより、最終的に10個以上、好ましくは20個以上、より好ましくは30個以上の単位電極を形成することができる。尚、微小電極の大きさ、得られた微小電極を用いたセンサに必要とされる出力、更には製造のし易さなどによって適宜設定されるものであるが、通常、電極部材を支持体に巻き付ける回数は40回以下とされる。これにより、通常、最終的に形成される単位電極は、80個以下とされる。

【0038】

上記(e)工程において、接続部材は、好ましくは、微小電極の測定面に沿う方向となる側面のうち、その測定面が形成される側となる側面とは反対側の側面上で、電極部材に隣接させる。ここで、上記(e)工程において、接続部材は電極部材に接触させることが好ましい。但し、上記(h)工程を更に有する場合には、上記(e)工程において接続部材と電極部材とが接触していなくても、導電性固定材料で固定することができ、且つ、電気的に導通させることができる距離にあればよい。従って、接続部材は、支持体に巻き付けられた全ての周回の電極部材に接触していることが好ましいが、上記(h)工程を更に有する場合などにおいては、全て又はいずれかの周回の電極部材に接触していなくてもよい。

【0039】

又、上記(e)工程において、接続部材は、支持体に巻き付けられた電極部材上に単に載せるようにして電極部材に隣接させることができる。上記(h)工程を更に有する場合には、このようにして隣接させるだけでも、上記(h)工程において電極部材と接続部材との間を固定し、且つ、電気的に導通させることができる。しかし、作業性を著しく向上させ、又接続部材と電極部材との電気的な導通の確保を容易とすることができるため、次のようにすることが好ましい。即ち、上記(d)工程において、支持体に電極部材を巻き付けるときに、接続部材を一緒に巻き付ける。この場合、上記(d)工程が終了するときに、ほぼ同時に上記(e)工程が終了することとなる。典型的には、電極部材を巻き付ける前に、接続部材を支持体上に載せるようにして支持体に隣接させておくことができる。

【0040】

上記(f)工程において、少なくとも微小電極の測定面と交差する方向となる支持体の側面とその側面上の電極部材を被覆材で被覆することで、微小電極の測定面に現れる各単位電極の周囲は、支持体の材料又は被覆材の材料で覆われることとなる。従って、各単位電極は、微小電極の測定面に実質的にその端面である検知面のみを露出させることが可能となり、各単位電極における電気化学反応が起きる表面を所定の大きさに規定することができる。ここで、上記(f)工程において、好ましくは、微小電極の測定面が形成される側となる側面を除く支持体の全ての側面を被覆材で被覆する。これにより、上述のように、好ましくは微小電極の測定面が形成される側となる側面とは反対側の側面上で電極部材に隣接させられている接続部材と電極部材との固定及び電気的な導通の確保をより容易とすることができる。尚、上記(g)工程において取り除かれてしまうが、成形の容易さや作業性の点などから望ましい場合などには、微小電極の測定面が形成される側となる支持体の側面とその側面上の電極部材を被覆材で被覆してもよい。

【0041】

又、上記(f)工程において、被覆材として用いる絶縁性材料としては、成形のし易さなどの点から、樹脂を好ましく用いることができる。又、被覆材として用いる樹脂としては、成形のし易さなどの点から、フェノール樹脂、ユリア樹脂、メラミン樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、ポリウレタン樹脂、シリコーン樹脂などの熱硬化性樹脂を好ましく用いることができる。中でも、硬化物の機械的強度、耐薬性、電気絶縁性、成形性、接着性に優れていることから、エポキシ樹脂が好ましい。特に、支持体と被覆材との一体化が容易となり、一体化後の物理的強度も得やすいことから、被覆材として用いる樹脂としては、支持体を形成する樹脂と同一材料とすることが好ましく、2段階加熱硬化型のエポキシ樹脂がより好ましい。

【0042】

又、上記(f)工程では、被覆材によって電極部材を被覆するだけではなく、所望の形状の電極中間体を形成することができる。このとき、被覆材は、その材料に応じた任意の方法により所望の形状に成形することができる。例えば、被覆材の材料として熱硬化性樹脂を用いる場合は、金型を用いた圧縮成形、ゴム型を用いた成形などのモールド成形により好適に成形することができる。例えば、被覆材の材料及び支持体の材料として2段階加熱硬化型のエポキシ樹脂を用いる場合、1段階目の加熱硬化が終了している支持体と共に被覆材の1段階目の加熱硬化を行った後、これら支持体と被覆材との両方の2段階目の加熱硬化を行う。これにより、支持体と被覆材との一体化をより良好に行うことができる。ただし、例えば、少なくとも微小電極の測定面と交差する方向となる支持体の側面とその側面上の電極部材を覆うように被覆材を塗布することで、電極中間体を形成してもよい。

【0043】

上記(g)工程において、微小電極の測定面が形成される側となる電極中間体の側面を切削又は研磨する。この切削又は研磨は、電極部材、支持体、被覆材の材料などに応じて、切削機(切削工具)、金属製やすり、研磨布、研磨紙などを用いた利用可能な任意の方法で行うことができる。例えば、電極部材として白金線を用い、支持体及び被覆材の材料としてエポキシ樹脂を用いる場合、研磨紙を用いた研磨を行うことができる。研磨紙としては、研磨のし易さや研磨後の表面性に鑑みて適宜任意の目の粗さのものを用いればよい。

【0044】

上記(h)工程において、導電性固定材料としては、市販の導電性接着剤を用いることができる。導電性接着剤は、一般に、導電フィラーとしての金粉、銀粉、銅粉、ニッケル粉、アルミ粉、カーボン粉、グラファイト粉などを、バインダーとしてのエポキシ樹脂、ウレタン樹脂、シリコーン樹脂、その他の熱硬化性樹脂などに含有させたものであり、一般に、硬化することで導電フィラー同士が電気的に接続されて導電性を示すと共に、被接着部材を固定することができる。導電性接着材としては、導電性フィラーとして銀粉を用い、バインダーとしてエポキシ樹脂を用いた銀ペーストを好ましく用いることができる。導電性接着剤を使用することにより、各単位電極を形成する電極部材と接続部材とが密着して固定され、両者の間の電気的な導通を確保することができる。又、導電性固定材料としては、市販の導電性テープを用いても良い。導電性テープは、一般に、基材としての金属泊や導電布上に導電性粘着剤の層が設けられ、その導電性粘着剤を覆うように離型紙が設けられているもので、離型紙を除去して貼着対象に導電性粘着剤の層を介して貼着することで、貼着対象を電気的に導通させると共に固定することができる。

【0045】

上記(i)工程において、リード線は、好ましくは線材とされる接続部材の一方の端部に接続することができる。即ち、上述のように、接続部材としては線材を好ましく用いることができ、接続部材の一方の端部を支持体から離れた位置まで延長することができる。この場合、その接続部材の一方の端部にリード線を容易に接続することができる。リード線としては、電気化学測定センサ用として利用可能なものを任意に選択して用いることができる。尚、上記(i)工程は、作業性の点などから、上記(e)工程の後且つ上記(f)工程の前に行うことが好ましく、特に上記(h)工程を行う場合には上記(h)工程の後且つ上記(f)工程の前に行うことが好ましい。

【0046】

以下、本発明のより具体的な実施例について説明する。以下の実施例は、本発明の好ましい実施例を例示することを目的とするものであって、本発明を以下の実施例に限定する意図はない。

【0047】

実施例1

本実施例では、本発明に係る微小電極の製造方法は、図8に示す隔膜型溶存酸素センサ100の作用極として用いられる微小電極8の製造に適用される。この隔膜型溶存酸素センサ100については後述する。

【0048】

先ず、微小電極8の製造にあたり、図2(a)に示すように、エポキシ樹脂により支持体1を成形する。本実施例では、支持体1は、電極部材2(図3(a))をその周りに巻き付ける軸線方向と略直交する方向の断面が矩形の環状(ワッシャ状)の部材であり、外径D1が7mm、内径D2が5mm、高さHが2.5mm、厚さTが1mmである。支持体1は、高さ方向上側の端面である上側端面1aと、高さ方向下側の端面である下側端面1bと、外周面1cと、内周面1dとを有する。環状の支持体1を用いることで、複数の単位電極8b(図7(b))をスペース効率良く配置でき、又環状の支持体1の断面を矩形形状とすることで、支持体1の高さ方向の位置によらずに、外周面1cと内周面1dとの間隔に対応する各単位電極間の間隔を略等しくすることが容易となる。本実施例では、エポキシ樹脂として、2段階加熱硬化型のエポキシ樹脂を用いた。より具体的には、本実施例では、主材がビスフェノールA型液状エポキシ樹脂、硬化剤が変性芳香族アミンのエポキシ樹脂(株式会社スリーボンド製)を用いた。このエポキシ樹脂は、2段階の加熱により硬化させることができる。1段階目の加熱は約80℃で行い、2段階目の加熱は100℃〜170℃で行う。1段階目、2段階目のそれぞれの硬化時間は約4時間、4時間である。又、本実施例では、支持体1は、ゴム型を用いて成形し、上記エポキシ樹脂の1段階目の加熱硬化を終了した状態で以降の工程に供される。尚、上記の他、例えば、主材がビスフェノールA型液状エポキシ樹脂、硬化剤がポリアミドアミンのエポキシ樹脂(株式会社スリーボンド製)も好適に使用することができた。

【0049】

次に、電極部材2(図3(a))を用意する。本実施例では、電極部材2としてその軸線方向と略直交する方向の断面が略円形で直径が50μmの白金線を用いた。

【0050】

次に、図2(b)に示すように、接続部材3を用意する。本実施例では、接続部材3の材料として、電極部材2の材料と同一の材料である白金を用いた。特に、本実施例では、その軸線方向と略直交する方向の断面が略円形で直径が0.2mmの白金線を用いた。又、本実施例では、図2(b)に示すように、接続部材3は、予め、支持体1の上側端面1aの周方向の中央線に沿うように略円形に変形された接続部3aと、この接続部3aから連続して環状の支持体1の略中心軸線まで伸長した後に該中心軸線に沿って更に伸長させた延長部3bとを有するように変形させておく。これにより、次の工程において接続部材3を支持体1上に配置するのが容易となる。

【0051】

次に、図2(c)に示すように、接続部材3を支持体1の上側端面1aに載せるようにして配置する。このとき、接続部材3は、上述のように予め変形されているので、接続部3aを支持体1の上側端面1a上に容易に配置することができ、又それにより延長部3bを環状の支持体1の略中心軸線上に配置することができる。

【0052】

次に、図3(a)に示すように、連続した一本の線材である電極部材2を、支持体1の周囲を、その周方向に沿って複数回にわたり周回させる。これにより、支持体1の周囲に、その周方向に沿って同心的に電極部材2を複数回巻き付ける。即ち、支持体1の周囲に電極部材2をコイル状に連続的に巻き付けていく。又、本実施例では、支持体1に電極部材2を巻き付けるときに、接続部材3を一緒に巻き付ける。これにより、支持体1に電極部材2を巻き付けると同時に電極部材2を支持体1に隣接させることができる。特に、本実施例では、図3(b)に示すように、電極部材2は、支持体1の周方向において15回巻き付ける。これにより、支持体1の高さ方向に延在する電極部材2の数に対応する30極の単位電極8b(図7(b))を形成することができる。又、本実施例では、図3(b)に示すように、支持体1に巻き付けた電極部材2の両端部は、該両端部同士を捻り合わせた固定部2aにおいて固定する。このように電極部材2で接続部材3を支持体1に巻き付けることによって、支持体1の上側端面1a上で、支持体1に巻き付けられた電極部材2の全ての周回において、電極部材2と接続部材3とを接触させることが容易となる。

【0053】

尚、本実施例では、支持体1の外周面1c、内周面1d上では、電極部材2は、支持体1の高さ方向に沿うように配置する。又、支持体1の下側端面1b上では、電極部材2は、環状の支持体1の中心軸線を中心とした放射方向に沿うように配置する。又、支持体1の上側端面1a上では、電極部材2は、上記放射方向に対して傾斜するように配置し、電極部材2の巻き付け位置を支持体1の周方向に順次移動させていく。ここで、支持体1の周方向における電極部材2の間隔が略等間隔となるように電極部材2を支持体1に巻き付けることが好ましい。本実施例では、前述の寸法の支持体1を用い、これに電極部材2を15周巻き付けることで、外周面1c側と内周面1d側の電極部材2の間隔d1は1mmとなり、外周面1c側の隣接する電極部材2間の間隔d2は約1.5mm、内周面1d側の隣接する電極部材2間の間隔d3は約1mmとなるようにする。図7(b)に示すように、上記間隔d1、d2、d3は、最終的に形成される単位電極8bの対応する方向の間隔となる。

【0054】

又、電極部材2の巻き付け方は、本実施例のものに限定されるものではなく、例えば支持体1の外周面1c及び内周面1d上で電極部材2が支持体の高さ方向に対し傾斜するように、巻き付け位置を次々に支持体1の周方向に移動させていくようにして巻き付けるなどしてもよい。本実施例のように、最終的に微小電極8の測定面8aに現れる各単位電極8b(図7(b))を形成する電極部材2がほぼ規則的に配置されていることにより、この微小電極8を用いたセンサは定常電流をより得やすくなる。しかし、最終的に微小電極8の測定面8aに現れる単位電極8bの間隔が前述のように一定値以上設けられていれば、所望の出力特性などに応じて問題なく微小電極として使用できる。

【0055】

次に、図4(a)に示すように、支持体1の上側端面1aに導電性固定材料4として導電性接着剤である銀ペースト(株式会社スリーボンド製)を塗布する。この銀ペーストは、導電性フィラーとして銀粉、バインダーとしてエポキシ樹脂を用いたものである。導電性固定材料4は、支持体1の上側端面1a上で、少なくとも電極部材2と接続部材3との隣接部、即ち、支持体1に巻き付けられた電極部材2が各周回毎に接続部材3と交差する部分には塗布する必要がある。好ましくは、図4(a)に示すように、導電性固定材料4は、支持体1の上側端面1a上に配置された接続部材3の接続部3aのほぼ全体を覆うように塗布する。導電性固定材料4を塗布することで、電極部材2と接続部材3とを固定すると共に電気的な導通を確保することができる。

【0056】

次に、図4(b)に示すように、接続部材3の延長部3bの端部に、リード線5をスポット溶接などによって接続する。

【0057】

次に、以上のようにして作製した支持体1、電極部材2及び接続部材3を含む(本実施例では更に導電性固定材料4及びリード線5を含む)複合ユニットU(図4(b))を被覆材で覆う。このとき、本実施例では、複合ユニットUを被覆材で覆い、一体化させると同時に、隔膜型溶存酸素センサ100(図8)の作用極として組み込むのに必要な形状に成形する。即ち、本実施例では、図5(a)に示すように、図5(b)に示すような成形後の電極中間体7の形状に合わせて用意されたゴム型Cの所定位置に複合ユニットUを配置し、このゴム型Cにより被覆材6を成形する。これにより、本実施例では、微小電極8の測定面8a(図7(b))と交差する方向となる支持体1の側面である外周面1c及び内周面1dと、その側面上の電極部材2を被覆材6で被覆するだけではなく、環状の支持体1の中央の中空部を被覆材6で充填し、又支持体1の上側端面1aをも被覆材6で被覆する。又、リード線5は、電極中間体7の外部に導かれるようにする。尚、本実施例では、微小電極8の測定面8a(図7(b))が形成される側となる支持体1の下側端面1b及びその上の電極部材2は被覆材6で被覆しない。しかし、この下側端面1bに被覆材6を被覆するようにしてもよい。

【0058】

上述のように、本実施例では、複合ユニットUを、支持体1の下側端面1b及びその上の電極部材2を除いて、被覆材6内に埋め込むようにして、電極中間体7を成形する。図5(b)に示すように、本実施例では、電極中間体7は、微小電極8の測定面8a(図7(b))が形成される側となる底面7aを有し内部に複合ユニットUが埋め込まれて一体化された電極部7bと、この電極部7aから底面7aとは反対側に突出し隔膜型溶存酸素センサ100に微小電極8を組み込む際の固定部となる軸部7cと、を有する形状とされている。この軸部7cの軸線方向は、電極中間体7に埋め込まれて一体化された環状の支持体1の中心軸線方向とほぼ一致する。リード線5は、軸部7cの軸線方向に沿って伸長し、電極中間体7の外部に導かれている。但し、本発明は、電極中間体7の形状を何ら本実施例のものに限定するものではない。

【0059】

本実施例では、被覆材6として用いる樹脂としては、支持体1を形成する樹脂と同一の2段階加熱硬化型のエポキシ樹脂を用いた。そして、1段階目の加熱硬化が終了している支持体1と共に被覆材6の1段階目の加熱硬化を行った後、これら支持体1と被覆材6との両方の2段階目の加熱硬化を行う。これにより、図5(b)に示すように、支持体1と被覆材6とを一体化して、所望の形状の電極中間体7を成形することができる。尚、図5(b)では、支持体1の輪郭をも示しているが、本実施例では支持体1は被覆材6と一体化して、支持体1と被覆材6との境界は実質的に無くなる。又、図5(b)では、導電性固定材料4をも示しているが、本実施例では導電性固定材料4として用いる導電性接着剤のバインダーもエポキシ樹脂であるため、支持体1と被覆材6と導電性固定材料4として用いる導電性接着剤のバインダーとの境界も実質的に無くなる。

【0060】

次に、図6(a)、(b)に示すように、微小電極の測定面に沿う方向となる電極中間体7の側面である底面7aを切削又は研磨して、該底面7aをその上に存在する電極部材2と共に取り除き、複数の単位電極を形成する電極部材2の軸線方向と交差する方向の断面を露出させる。本実施例では、研磨紙を用いて電極中間体7の底面7aを研磨した。

【0061】

図6(a)は、底面7aを研磨する前の電極中間体7を側方から見た様子を示す。図6(b)は、電極中間体7aの底面7aを研磨して除去した微小電極8を側方から見た様子を示す。この研磨された面が微小電極8の測定面8aとなる。又、図7(a)は、底面7aを研磨する前の電極中間体7を底面7a方向から見た様子を示す。電極中間体7の底面7aには、支持体1の下側端面1b上に対応する部分に存在する電極部材2が現れている。図7(b)は、電極中間体7aの底面7aを研磨して除去した微小電極8を測定面8a方向から見た様子を示す。微小電極8の測定面8aには、電極部材2の軸線方向と交差する方向の断面で形成された各単位電極8bが露出している。本実施例では、測定面8aは外周側の第1の列に沿って15極、中心側の第2の列に沿って15極の合計30極が露出している。このように、上述の本実施例の製造方法によって作製した微小電極8は、測定面8aにおいて第1の列上に配列されて単位電極8bを形成する第1の端面と、測定面8aにおいて第2の列上に配列されて単位電極8bを形成する第2の端面と、をそれぞれが有する、導電性材料で形成された線材から成る複数の電極部材2を有する。この複数の電極部材2は、電極中間体7の底面7aを研磨した際に、1本の線材である電極部材2が複数に分割されたものである。そして、この複数の電極部材2は、導電性材料で形成された接続部材3によって電気的に接続されている。特に、本実施例では、測定面8aにおいて単位電極8bが配列される上記第1の列と第2の列とは、それぞれ異なる半径の略同心円である。

【0062】

図6(b)に示すように、本実施例では、電極中間体7の上記構成に対応して、微小電極8は、電極中間体7の底面7aが研磨されて形成された測定面8aを有し内部に複合ユニットUが埋め込まれて一体化されている電極部8bと、この電極部8aから測定面8aとは反対側に突出し隔膜型溶存酸素センサ100に微小電極8を組み込む際の固定部となる軸部8cとを有する形状とされている。

【0063】

上述のように製造された微小電極8は、その後、図8に示すように、隔膜型溶存酸素センサ100に組み込まれる。

【0064】

本実施例の隔膜型溶存酸素センサ100の基本的な構成は、図11を参照して説明した一般的なポーラログラフ式の隔膜型溶存酸素センサ100のものと同じであるが、本実施例の隔膜型溶存酸素センサ100は、本実施例の製造方法で製造した微小電極8が作用極として組み込まれていることが異なる。

【0065】

図8は、本実施例の隔膜型溶存酸素センサ100の模式的な断面を示す。本実施例の隔膜型溶存酸素センサ100は、中空円筒状のセンサ本体101の先端開口部に酸素ガスを透過させる隔膜102が固定されている。本実施例では、センサ本体101は、上部管状部101aと、隔膜102が固定された下部隔膜固定部101bとが連結されて形成されている。そして、隔膜102に近接して、作用極として本発明に従って製造された微小電極8が対向配置されている。本実施例では、この微小電極8は、その固定部としての円柱状の軸部8cを、センサ本体101の内部に同軸的に配設された支持管104の先端開口部に嵌合することで、この支持管104に取り付けられる。このとき、本実施例では、軸部8cと支持管104の先端開口部とを接着剤で接着して固定する。接着剤としては、利用可能なものを適宜用いることができるが、本実施例では、エポキシ樹脂系接着剤を好適に用いることができる。尚、微小電極8の支持管104との固定方法は接着に限定されるものではなく、圧入嵌合、螺合など適宜の方法を用い得る。

【0066】

隔膜102で外部と区画されたセンサ本体101の内部の支持管104と微小電極8の周囲の領域(室)105には、電解液Sが収容される。微小電極8の各単位電極8bは隔膜102と僅かな間隔をもって対向配置されている。従って、各単位電極8bと隔膜102との間に電解液Sの薄層が存在する。又、支持管104の外周には対極106が取り付けられている。この対極106と各単位電極8bとの間に、それらに接続されたリード線106a及び5を介して、電源107から所定の電解電圧を連続して印加する。そして、電解電流の定常値を電流計(測定回路)108にて測定することによって試料溶液中の溶存酸素濃度を求めることができる。

【0067】

本実施例では、対極106として、断面が直径0.5mmの銀の線材1mを支持管104に巻き付け、塩化銀メッキをしたものを用いた。又、電解液Sとして、0.5mol/lの塩化カリウム(KCl)を使用した。又、印加電圧は−600mVとした。隔膜102としてはフッ素樹脂の薄膜を好ましく用いることができる。隔膜102を形成するフッ素樹脂としては、PTFE(ポリテトラフルオロエチレン)、PFA(パーフルオロアルコキシアルカン)、FEP(パーフルオロエチレンプロペンコポリマー)、ETFE(エチレン−テトラフルオロエチレンコポリマー)が挙げられる。又、隔膜102としては、その厚さ(膜厚)が3μm〜80μmのものが使用される。

【0068】

(実験例)

本実施例の製造方法で製造した微小電極8を備えた本実施例の隔膜型溶存酸素センサ100を用いた場合と、微小電極8に代えて作用極として直径1mm又は4.5mmの白金電極を用いたことを除いて実質的に本実施例のものと同一構成の比較例の隔膜型溶存酸素センサ100を用いた場合とで、試料の撹拌を停止した時のセンサの出力の低下を比較した。

【0069】

本実施例、比較例のいずれについても、隔膜102として膜厚25μmのETFEを用いた場合と、膜厚25μmのFEPを用いた場合とについて実験を行った。又、試料としては、25℃における空気飽和水を用いた。図15に結果を示す。

【0070】

図15において微小電極(ETFE)、微小電極(FEP)と表された結果がそれぞれ上記ETFE、FEPを隔膜として用いた場合の本実施例の隔膜型溶存酸素センサ100による結果である。又、図15においてφ1(ETFE)、φ1(FEP)と表された結果が、それぞれ作用極として直径1mmの白金電極を用い、上記ETFE、FEPを隔膜として用いた場合の比較例の隔膜型溶存酸素センサ100による結果である。又、図15においてφ4.5(ETFE)、φ4.5(FEP)と表された結果が、それぞれ作用極として直径4.5mmの白金電極を用い、上記ETFE、FEPを隔膜として用いた場合の比較例の隔膜型溶存酸素センサ100による結果である。

【0071】

又、図15において、センサの出力の低下は、試料を撹拌した状態で測定を開始した後にセンサの出力が安定したときの測定結果を飽和溶存酸素濃度(100%)とした場合の、溶存酸素濃度換算値の低下率として示す。図15において撹拌停止と表されている期間の開始時に試料の撹拌を停止し、同期間の終了時に再び試料の撹拌を開始した。

【0072】

図15から分かるように、本実施例の隔膜型溶存酸素センサ100では、試料の撹拌の有無に拘わらずほぼ一定のセンサの出力が得られることが分かる。これに対して比較例では、白金電極の大きさに応じて、撹拌停止時のセンサの出力の低下が見られる。

【0073】

本実施例の隔膜型溶存酸素センサ100では、微小電極8による酸素の消費に対して隔膜102を介したその供給量が相対的に上回るために、試料の撹拌の有無によらず、試料中の酸素ガスの分圧に応じたセンサの出力が得られるようになったものと考えられる。即ち、本実施例の隔膜型溶存酸素センサ100では、試料中の酸素の拡散が律速となって、流速の影響を抑制することができ、試料の撹拌を停止しても定常電流を得ることができるようになったものと考えられる。

【0074】

以上、本発明に従う微小電極の製造方法によれば、電極部材2を典型的には接続部材3と一緒に支持体1に巻き付け、好ましくは導電性固定材料4を用いて電極部材と接続部材3とを固定し且つ電気的な導通を確保して複合ユニットUを作製し、その後この複合ユニットUを被覆材6で覆うことで電極中間体7を作製し、この電極中間体7の底面を切削又は研磨する、といった比較的簡単な方法で、複数の単位電極8bを備えた微小電極8を製造することができる。特に、微小電極8の製造過程において複数の単位電極8b間の間隔などの配置態様を維持したり、複数の単位電極8b間の導通を確保しつつリードアウトしたりするのが容易である。又、本発明に従う微小電極の製造方法によれば、支持体1の大きさや支持体1に対する電極部材2の巻き付け回数を変更することで、単位電極8bの数や間隔などの変更に比較的簡単に対応できる。更に、本発明に従う微小電極の製造方法で製造された微小電極は、使用に応じて各単位電極8bの検知面が汚れた場合に、その測定面8aを研磨することで各単位電極8bの検知面を研磨することができ、汚れた電極の表層を除去して電極を再生することが容易である。又、本実施例の微小電極8は、作製が容易で、定常電流を得やすく、且つ、十分な出力を得ることができる。更に、本実施例の隔膜型センサ100は、試料の撹拌を停止しても、安定して十分な出力を得ることができる。

【0075】

実施例2

次に、本発明の他の実施例について説明する。本実施例の微小電極の製造方法は、基本的には実施例1と同じである。従って、実施例1におけるものと同一又はそれに相当する要素には同一符号を付して、詳しい説明は省略する。

【0076】

図9は、本実施例における製造過程における支持体1、電極部材2及び接続部材3を含む(本実施例では更に導電性固定材料4及びリード線5を含む)複合ユニットUを示す。

【0077】

実施例1では支持体1は環状の部材であったが、本実施例では支持体1が断面矩形の棒状部材である。図9に示すように、本実施例においても実施例1と同様に、支持体1の周囲に同心的に複数回にわたり電極部材2を巻き付ける。本実施例1では、支持体1に巻き付けた電極部材2の両端部同士は固定されないが、各端部は導電性固定材料4によって接続部材3及び支持体1に固定されると共に、接続部材3との電気的な導通が確保される。

【0078】

又、本実施例では、上記複合ユニットUを用いて実施例1と同様にして電極中間体7を作製した後に、該電極中間体7の底面7aを研磨して微小電極8の測定面8aを形成すると、その測定面8aに現れる各単位電極8bは図10に示すように2列に直線状に並んだ配置となる。

【0079】

尚、図9に示すような複合ユニットUを複数用いて、各複合ユニットUを被覆材6で被覆することで一体化し、各複合ユニットUの接続部材3間を電気的に接続することで、単位電極8bの数を容易に増やすことができる。又、各複合ユニットUの配置を変更することで、単位電極8bの配置を変更することができる。

【0080】

以上、本実施例のように、支持体1として環状部材を用いない場合も、実施例1と同様の効果を奏し得ると共に、複合ユニットUを複数個用いることにより単位電極8bの数の変更や配置の変更を比較的容易に行うことができる。

【0081】

その他の実施例

以上、本発明を具体的な実施例に則して説明したが、本発明は上述の実施例に限定されるものではない。

【0082】

例えば、本発明に従って作製される微小電極は、図14を参照して説明したガルバニ電池式の隔膜型溶存ガスセンサにも適用することができるものである。

【0083】

又、本発明に従って作製される微小電極は、隔膜型センサに限らず、広く電気化学測定に用いられるセンサの電極として用いることができるものである。

【符号の説明】

【0084】

1 支持体

2 電極部材

3 接続部材

4 導電性固定材料

5 リード線

6 被覆材

7 電極中間体

8 微小電極

8a 測定面

8b 単位電極

【技術分野】

【0001】

本発明は、電気化学測定において用いられる微小電極の製造方法、微小電極及び隔膜型センサに関するものである。

【背景技術】

【0002】

例えば、環境(河川、海水)、水処理、発酵、養殖の分野では試料溶液中の溶存酸素(酸化体)の測定が重要であり、モニタリングやプロセス制御に溶存酸素計が広く使用されている。この溶存酸素計のセンサとしては、酸素透過性の隔膜を使用した隔膜型センサ、即ち、ポーラログラフ式隔膜型センサや、ガルバニ電池式隔膜型センサなどが主に用いられている。又、原子力発電プラントなどでは溶存水素(還元体)の測定が重要であり、計器によるモニタリングが行なわれている。

【0003】

従来、ガス透過性の隔膜を使用した溶存ガスセンサとしての例えばポーラログラフ式の隔膜型溶存ガスセンサ100は、図11に示すように、例えば中空円筒状のセンサ本体101の先端開口部に測定対象ガスを透過させるガス透過性の隔膜102が固定され、この隔膜102に近接してセンサ本体101の内部に作用極103が対向配置されている。この作用極103はセンサ本体101の内部に同軸的に配設された支持管104の先端開口部に取り付けられている。隔膜102で外部と区画されたセンサ本体101の内部の支持管104の周囲の領域(室)105には、電解液Sが収容される。作用極103は隔膜102と僅かな間隔をもって対向配置されている。従って、作用極103と隔膜102との間に電解液Sの薄層が存在する。又、支持管104の内部には対極106が取り付けられている。この対極106と作用極103との間に、それらに接続されたリード線106a及び103aを介して、電源107から所定の電解電圧を連続して印加する。そして、電解電流の定常値を電流計(測定回路)108にて測定することによって試料溶液中の溶存ガス濃度を求めることができる。

【0004】

例えば、試料溶液中の溶存酸素の濃度を測定する場合には、図11に示す構成において作用極103に白金、対極106に銀、電解液Sに塩化カリウム溶液を使用すると、その溶存酸素センサ100の電流−電圧特性は図12に示すようになる。即ち、対極106に対して作用極103に印加される電圧がほぼ−0.3V〜−0.7Vの範囲において溶存酸素の定常電解電流が得られる。この電解電流が溶存酸素分圧に比例することを利用して、測定された電解電流値から溶存酸素濃度を求めることができる。

【0005】

しかしながら、上記従来の溶存酸素センサ100では、酸素の消費が連続して起きているため、作用極103における酸素濃度はゼロである。そして、酸素の拡散層の厚さが電解の開始と共に広がっていき、隔膜102の外側に(試料溶液中に)出るため、流速の影響を受ける。

【0006】

今、反応電子数をn、ファラディ定数をF、作用極103の表面積をA、酸素の拡散係数をD、酸素濃度をC、拡散層の厚さをdとすると、電解電流iは次式で表わせる。

【0007】

【数1】

【0008】

又、拡散層の厚さdは次式で表わせる。(tは時間)

【0009】

【数2】

【0010】

上記式より、流速がなければ拡散層の厚さdは無限に伸びることになり、電解電流iは時間の経過に伴なって小さくなるが、流速があれば拡散層は隔膜102の外へ伸びないから、電解電流iは定常値となることが分かる。

【0011】

以上の結果をモデル化して示すと、図13に示すようになる。図中、実線で示す特性は試料を撹拌した場合であり、点線で示す特性は撹拌しない場合である。従来の溶存酸素センサ100では隔膜102として厚さ25μmのFEP(パーフルオロエチレンプロペンコポリマー)を使用した場合、例えば30cm/sec以上の流速があれば電解電流は定常値になるとされている。

【0012】

このように、例えば上述のような従来の隔膜型溶存ガスセンサでは、反応に伴い試料中の測定対象物質(酸化体又は還元体)を消費するため、試料を撹拌してその測定対象物質を補給する必要がある。一例として、汎用型溶存酸素センサ(作用極の直径4.5mm)では、必要流速が20cm/secであるところ、撹拌停止時にはセンサの出力は撹拌時の40%以下に低下することがある。

【0013】

尚、図14は、ガルバニ電池式の隔膜型溶存ガスセンサ100の概略構成を示す。ガルバニ電池式の隔膜型溶存ガスセンサ100は、図11に示すポーラログラフ式の隔膜型ガスセンサ100と同様の構成とされ、電源107が設けられていない点が異なる。作用極103を白金などの貴金属で形成し、対極106を鉛などの卑金属で形成し、隔膜を透過してきた測定対象ガス(酸素など)を電池の反応物質として生じる反応電流を測定する。

【0014】

上述のような試料の流速の影響を受け難くするためには、電極の検知面の直径が数μm〜十数μmといった大きさの微小電極を用いることが有効である(特許文献1、2)。例えば、隔膜型溶存ガスセンサにおいて微小電極を使用すると、電極の検知面での酸化又は還元反応による測定対象物質の消費を少なくして、隔膜を透過してくる測定対象物質の量よりも少なくすることができる。これにより、測定対象物質の消費に対してその供給量が相対的に上回るために、試料の流速の影響を受け難くなり、試料中の測定対象物質の分圧に応じたセンサの出力が得られるようになる。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特表平7−504499号公報

【特許文献2】特開2006−10357号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

上述のように、電気化学測定において、微小電極は、定常状態の電流を得るのに適した電極であるため、その採用が提案されている。特許文献1は、グリッド状の金属線を用いた微小電極を開示しており、特許文献2はシリコン基板上のダイヤモンド薄膜を微細加工して微小電極を製造することを開示する。

【0017】

ところが、微小電極は、単極ではその出力も微小な電流となるため、誤差を生じやすい。そのため、実用上、外来のノイズなどの影響を受けずに測定するためには、多極、即ち、それぞれの検知面が測定対象物質に対して露出している単位電極を複数設けて、ミリサイズの電極を用いた場合と同程度の出力にすることが望まれる。

【0018】

しかしながら、従来提案されている複数の単位電極を備えた微小電極の製造方法は、実用上十分に簡単とは言い難いものであった。特に、微小電極の製造過程において複数の単位電極間の間隔などの配置態様を維持したり、複数の単位電極間の導通を確保しつつリードアウトしたりするのは非常に難しい。又、所望に応じて単位電極の数や間隔などを変更することも望まれるが、従来そのような設計変更に簡単に対応できる製造方法はない。

【0019】

従って、本発明の目的は、複数の単位電極を備えた微小電極を比較的簡単に製造することのできる微小電極の製造方法を提供することである。

【0020】

又、本発明の他の目的は、単位電極の数や間隔などの変更に比較的簡単に対応できる微小電極の製造方法を提供することである。

【0021】

又、本発明の他の目的は、作製が容易で、定常電流を得やすく、且つ、十分な出力を得ることができる微小電極及び隔膜型センサを提供することである。

【0022】

更に、本発明の他の目的は、試料の撹拌を停止しても、安定して十分な出力を得ることができる隔膜型センサを提供することである。

【課題を解決するための手段】

【0023】

上記目的は本発明に係る微小電極の製造方法、微小電極及び隔膜型センサにて達成される。要約すれば、第1の本発明は、測定面に露出した複数の単位電極を備えた微小電極の製造方法であって、電気絶縁性の材料で形成された支持体を提供する工程と、前記複数の単位電極を形成する導電性材料で形成された線材から成る電極部材を提供する工程と、前記複数の単位電極間を電気的に接続するための導電性材料で形成された接続部材を提供する工程と、前記支持体の周囲に同心的に複数回にわたり前記電極部材を巻き付ける工程と、前記支持体上で接続部材を前記電極部材に隣接させる工程と、少なくとも前記微小電極の前記測定面と交差する方向となる前記支持体の側面とその側面上の前記電極部材を電気絶縁性の材料から成る被覆材で被覆して電極中間体を形成する工程と、前記微小電極の前記測定面に沿う方向となる電極中間体の側面を切削又は研磨して電極部材の軸線方向と交差する方向の断面を露出させる工程と、を有することを特徴とする微小電極の製造方法である。

【0024】

又、第2の本発明によると、測定面に露出した複数の単位電極を備えた微小電極において、前記測定面において各前記単位電極の周囲は電気絶縁性の材料で覆われており、各前記単位電極の外径は10μm〜80μm、各前記単位電極間の間隔は0.2mm〜5mm、前記単位電極の数は10個〜80個であることを特徴とする微小電極が提供される。

【0025】

更に、第3の本発明によると、センサ本体の一端に試料中の測定対象ガスを透過させる隔膜で外部と区画された室を有し、前記室内に収容された電解液中に作用極と対極とが配置され、前記隔膜を透過した測定対象ガスの前記作用極面における電気化学反応により前記作用極と前記対極との間に流れる電流が測定回路で測定される隔膜型センサにおいて、前記作用極が上記本発明の微小電極であることを特徴とする隔膜型センサが提供される。

【発明の効果】

【0026】

本発明によれば、複数の単位電極を備えた微小電極を比較的簡単に製造することができる。又、本発明によれば、単位電極の数や間隔などの変更に比較的簡単に対応できる。又、本発明によれば、作製が容易で、定常電流を得やすく、且つ、十分な出力を得ることができる微小電極及び隔膜型センサを提供することができる。更に、本発明によれば、試料の撹拌を停止しても、安定して十分な出力を得ることができる隔膜型センサを提供することができる。

【図面の簡単な説明】

【0027】

【図1】本発明に係る微小電極の製造方法の手順を説明するためのフロー図である。

【図2】本発明の一実施例に係る微小電極の製造方法における支持部材、接続部材、これらを隣接させた状態を示す斜視図である。

【図3】本発明の一実施例に係る微小電極の製造方法において電極部材を接続部材と一緒に支持部材に巻き付ける過程を示す斜視図である。

【図4】本発明の一実施例に係る微小電極の製造方法において導電性固定材料を塗布する過程及びリード線を接続する過程を示す斜視図である。

【図5】本発明の一実施例に係る微小電極の製造方法において被覆材で電極中間体を成形する過程及び成形された電極中間体を示す斜視図である。

【図6】本発明の一実施例に係る微小電極の製造方法において電極中間体の底面を研磨して微小電極を形成する過程を示す側面図である。

【図7】本発明の一実施例に係る微小電極の製造方法において現れる(a)電極中間体の底面、(b)微小電極の測定面を示す平面図である。

【図8】本発明の一実施例に係る微小電極の製造方法で作製された微小電極が組み込まれた隔膜型溶存酸素センサの概略断面図である。

【図9】本発明の他の実施例に係る微小電極の製造方法における支持部材、接続部材、導電性固定材料、リード線を含む複合ユニットを示す斜視図である。

【図10】本発明の他の実施例に係る微小電極の測定面を示す平面図である。

【図11】ポーラログラフ式の隔膜型溶存ガスセンサの概略構成図である。

【図12】隔膜型溶存ガスセンサにおける電流−電圧特性の一例を示す図である。

【図13】隔膜型電極の作用を説明するための模式図である。

【図14】ガルバニ電池式の隔膜型溶存ガスセンサの概略構成図である。

【図15】本発明の一実施例に係る微小電極の製造方法で作製された微小電極が組み込まれた隔膜型溶存酸素センサの出力の安定性を調べた結果を示すグラフ図である。

【発明を実施するための形態】

【0028】

以下、本発明に係る微小電極の製造方法を図面に則して更に詳しく説明する。

【0029】

図1に示すように、本発明によれば、測定面に露出した複数の単位電極を備えた微小電極の製造方法は、次の各工程を有する。

(a)電気絶縁性の材料で形成された支持体を提供する工程

(b)複数の単位電極を形成する導電性材料で形成された線材から成る電極部材を提供する工程

(c)複数の単位電極間を電気的に接続するための導電性材料で形成された接続部材を提供する工程

(d)支持体の周囲に同心的に複数回にわたり電極部材を巻き付ける工程

(e)支持体上で接続部材を電極部材に隣接させる工程

(f)少なくとも微小電極の測定面と交差する方向となる支持体の側面とその側面上の電極部材を電気絶縁性の材料から成る被覆材で被覆して電極中間体を形成する工程

(g)微小電極の測定面に沿う方向となる電極中間体の側面を切削又は研磨して電極部材の軸線方向と交差する方向の断面を露出させる工程

【0030】

又、本発明によれば、微小電極の製造方法は更に、次の工程の両方又はいずれか一方を有していてよい。

【0031】

(h)上記(e)工程の後且つ上記(f)工程の前に、支持体上で導電性固定材料により接続部材と支持体とを固定すると共に電気的に導通させる工程

(i)少なくとも上記(f)工程の前に接続部材にリード線を接続する工程

【0032】

上記(a)工程において、支持体を形成する絶縁性材料としては、成形のし易さなどの点から、樹脂を好ましく用いることができる。又、支持体を形成する樹脂としては、フェノール樹脂、ユリア樹脂、メラミン樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、ポリウレタン樹脂、シリコーン樹脂などの熱硬化性樹脂を好ましく用いることができる。中でも、硬化物の機械的強度、耐薬性、電気絶縁性、成形性、接着性に優れていることから、エポキシ樹脂が好ましい。特に、支持体と被覆材との一体化が容易となり、一体化後の物理的強度も得やすいことから、支持体を形成する樹脂としては、後述する被覆材として用いる樹脂と同一材料を用いることが好ましく、2段階加熱硬化型のエポキシ樹脂がより好ましい。

【0033】

又、上記工程(a)において、支持体は、棒状、ブロック状、環状などの任意の形状で提供することができるが、環状の部材であることが、複数の単位電極をスペース効率良く配置できることから好ましい。微小電極の測定面と交差する方向となる支持体の側面間の距離は、同方向に配列される各単位電極間の所望の間隔に適合するように設定される。又、支持体がブロック状であれば一辺に沿う方向の長さ、環状であればその直径(周方向の長さ)、又棒状であればその軸線方向の長さは、それらの方向に配列される各単位電極間の所望の間隔と同方向における電極部材の巻き付け回数(単位電極の数の1/2)とに応じて設定される。ここで、少なくとも微小電極の測定面と交差する方向となる支持体の側面間は略平行であることが好ましく、支持体の電極部材をその周りに巻き付ける軸線方向と略直交する方向の断面形状は矩形であることが好ましい。これにより、微小電極の測定面と交差する方向の位置によらずに、微小電極の測定面と交差する方向となる支持体の側面間の距離に対応する各単位電極間の間隔を略等しくすることが容易となる。本発明者の検討によれば、微小電極の測定面に露出する各単位電極間の間隔は、各単位電極における電気化学反応を阻害しないためには、好ましくは0.2mm以上、より好ましくは0.8mm以上とする。或いは、各単位電極の直径の3倍程度の間隔をあけることでも、実用上十分に単位電極間における電気化学反応の干渉を抑制することができる。尚、スペース効率、製造のし易さなどの点から、各単位電極間の間隔は、通常、5mm以下とされる。

【0034】

又、上記(a)工程において、支持体は、その材料に応じた任意の方法により所望の形状に成形されて提供すればよい。例えば、支持体の材料として熱硬化性樹脂を用いる場合は、金型を用いた圧縮成形、ゴム型を用いた成形などのモールド成形により好適に成形することができる。例えば、支持体の材料及び後述する被覆材の材料として2段階加熱硬化型のエポキシ樹脂を用いる場合、支持体は1段階目の加熱硬化を終了した状態で提供し、その後被覆材と共に2段階目の加熱硬化を行う。これにより、支持体と被覆材との一体化をより良好に行うことができる。

【0035】

上記(b)工程において、電極部材を形成する材料としては、白金、金、銅、ニッケル、或いは白金−イリジウムやステンレスなどの合金を用いることができる。特に、電気化学測定における作用極として広く用いられている白金を好ましく用いることができる。又、電極部材としては、その軸線方向と略直交する方向の断面が略円形の線材が好ましい。又、微小電極としての性能を維持し、且つ、その製造を容易とするために、この線材は軸線方向と略直交する方向の断面が直径10μm〜80μmの略円形の線材であることが好ましく、より好ましくは30μm〜60μm、更に好ましくは50μmである。例えば、断面が直径50μmの略円形の白金線は、製造過程で切れたりすることなく製造が容易であると共に、グラム単価も比較的安い。但し、電極部材としては、断面が略円形以外の線材、例えば断面が楕円形(長円形)や矩形の線材を用いることもできる。

【0036】

上記(c)工程において、接続部材を形成する材料としては、金属(合金であってよい。)を適宜選択して用いることができるが、局部電池の発生を防ぐなどの理由から電極部材を形成する材料と同一の材料を好ましく用いることができる。例えば、電極部材を形成する材料が白金である場合、接続部材を形成する材料として白金を好ましく用いることができる。又、接続部材としては、線材を好ましく用いることができる。特に、その軸線方向と略直交する方向の断面が略円形の線材を好ましく用いることができるが、これに限定されるものではなく、断面が楕円形(長円形)や矩形の線材、断面がより平坦な帯状部材を用いてもよい。例えば接続部材として断面が略円形の線材を用いる場合、その断面の直径は電極部材の直径よりも大きくてよく、0.1mm〜0.5mmであることが好ましく、より好ましくは0.1mm〜0.3mm、更に好ましくは0.2mmである。例えば、直径0.2mmの白金線は、単位電極を形成する電極部材として使用するのには太いが、形状が安定するため、リードアウト用として使用するのには適している。

【0037】

上記(d)工程において、好ましくは、連続した一本の線材である電極部材を、支持体の周囲を複数回にわたり周回させることで、支持体の周囲に同心的に電極部材を複数回巻き付ける。即ち、支持体の周囲に電極部材をコイル状に連続的に巻き付けていく。これによって、非常に作業性よく、所望の数の単位電極を形成するべく電極部材を支持体に巻き付けることができる。但し、所望により、1周回毎に、又は全周回のうち分割された複数周回毎に、電極部材を支持体に巻き付けてもよい。支持体に巻き付けた電極部材の端部は、自由端としたままでもよいが、その後の工程における作業性の良さなどの点から、支持体に巻き付けた電極部材の両端部同士を固定することが好ましい。例えば、電極部材の両端部同士は、単に捻り合わせることによって、容易に固定することができる。電極部材の両端部同士を固定しない場合は、後述する導電性接着剤や導電性テープなどの導電性固定材料によって各端部を支持体に固定してもよい。又、電極部材として上述のような直径の線材を用いる場合、得られた微小電極を用いたセンサがノイズの影響を受け難い十分の出力を得られるようにするために、電極部材を支持体に巻き付ける回数は、5回以上、好ましくは10回以上、より好ましくは15回以上とされる。これにより、最終的に10個以上、好ましくは20個以上、より好ましくは30個以上の単位電極を形成することができる。尚、微小電極の大きさ、得られた微小電極を用いたセンサに必要とされる出力、更には製造のし易さなどによって適宜設定されるものであるが、通常、電極部材を支持体に巻き付ける回数は40回以下とされる。これにより、通常、最終的に形成される単位電極は、80個以下とされる。

【0038】

上記(e)工程において、接続部材は、好ましくは、微小電極の測定面に沿う方向となる側面のうち、その測定面が形成される側となる側面とは反対側の側面上で、電極部材に隣接させる。ここで、上記(e)工程において、接続部材は電極部材に接触させることが好ましい。但し、上記(h)工程を更に有する場合には、上記(e)工程において接続部材と電極部材とが接触していなくても、導電性固定材料で固定することができ、且つ、電気的に導通させることができる距離にあればよい。従って、接続部材は、支持体に巻き付けられた全ての周回の電極部材に接触していることが好ましいが、上記(h)工程を更に有する場合などにおいては、全て又はいずれかの周回の電極部材に接触していなくてもよい。

【0039】

又、上記(e)工程において、接続部材は、支持体に巻き付けられた電極部材上に単に載せるようにして電極部材に隣接させることができる。上記(h)工程を更に有する場合には、このようにして隣接させるだけでも、上記(h)工程において電極部材と接続部材との間を固定し、且つ、電気的に導通させることができる。しかし、作業性を著しく向上させ、又接続部材と電極部材との電気的な導通の確保を容易とすることができるため、次のようにすることが好ましい。即ち、上記(d)工程において、支持体に電極部材を巻き付けるときに、接続部材を一緒に巻き付ける。この場合、上記(d)工程が終了するときに、ほぼ同時に上記(e)工程が終了することとなる。典型的には、電極部材を巻き付ける前に、接続部材を支持体上に載せるようにして支持体に隣接させておくことができる。

【0040】

上記(f)工程において、少なくとも微小電極の測定面と交差する方向となる支持体の側面とその側面上の電極部材を被覆材で被覆することで、微小電極の測定面に現れる各単位電極の周囲は、支持体の材料又は被覆材の材料で覆われることとなる。従って、各単位電極は、微小電極の測定面に実質的にその端面である検知面のみを露出させることが可能となり、各単位電極における電気化学反応が起きる表面を所定の大きさに規定することができる。ここで、上記(f)工程において、好ましくは、微小電極の測定面が形成される側となる側面を除く支持体の全ての側面を被覆材で被覆する。これにより、上述のように、好ましくは微小電極の測定面が形成される側となる側面とは反対側の側面上で電極部材に隣接させられている接続部材と電極部材との固定及び電気的な導通の確保をより容易とすることができる。尚、上記(g)工程において取り除かれてしまうが、成形の容易さや作業性の点などから望ましい場合などには、微小電極の測定面が形成される側となる支持体の側面とその側面上の電極部材を被覆材で被覆してもよい。

【0041】

又、上記(f)工程において、被覆材として用いる絶縁性材料としては、成形のし易さなどの点から、樹脂を好ましく用いることができる。又、被覆材として用いる樹脂としては、成形のし易さなどの点から、フェノール樹脂、ユリア樹脂、メラミン樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、ポリウレタン樹脂、シリコーン樹脂などの熱硬化性樹脂を好ましく用いることができる。中でも、硬化物の機械的強度、耐薬性、電気絶縁性、成形性、接着性に優れていることから、エポキシ樹脂が好ましい。特に、支持体と被覆材との一体化が容易となり、一体化後の物理的強度も得やすいことから、被覆材として用いる樹脂としては、支持体を形成する樹脂と同一材料とすることが好ましく、2段階加熱硬化型のエポキシ樹脂がより好ましい。

【0042】

又、上記(f)工程では、被覆材によって電極部材を被覆するだけではなく、所望の形状の電極中間体を形成することができる。このとき、被覆材は、その材料に応じた任意の方法により所望の形状に成形することができる。例えば、被覆材の材料として熱硬化性樹脂を用いる場合は、金型を用いた圧縮成形、ゴム型を用いた成形などのモールド成形により好適に成形することができる。例えば、被覆材の材料及び支持体の材料として2段階加熱硬化型のエポキシ樹脂を用いる場合、1段階目の加熱硬化が終了している支持体と共に被覆材の1段階目の加熱硬化を行った後、これら支持体と被覆材との両方の2段階目の加熱硬化を行う。これにより、支持体と被覆材との一体化をより良好に行うことができる。ただし、例えば、少なくとも微小電極の測定面と交差する方向となる支持体の側面とその側面上の電極部材を覆うように被覆材を塗布することで、電極中間体を形成してもよい。

【0043】

上記(g)工程において、微小電極の測定面が形成される側となる電極中間体の側面を切削又は研磨する。この切削又は研磨は、電極部材、支持体、被覆材の材料などに応じて、切削機(切削工具)、金属製やすり、研磨布、研磨紙などを用いた利用可能な任意の方法で行うことができる。例えば、電極部材として白金線を用い、支持体及び被覆材の材料としてエポキシ樹脂を用いる場合、研磨紙を用いた研磨を行うことができる。研磨紙としては、研磨のし易さや研磨後の表面性に鑑みて適宜任意の目の粗さのものを用いればよい。

【0044】

上記(h)工程において、導電性固定材料としては、市販の導電性接着剤を用いることができる。導電性接着剤は、一般に、導電フィラーとしての金粉、銀粉、銅粉、ニッケル粉、アルミ粉、カーボン粉、グラファイト粉などを、バインダーとしてのエポキシ樹脂、ウレタン樹脂、シリコーン樹脂、その他の熱硬化性樹脂などに含有させたものであり、一般に、硬化することで導電フィラー同士が電気的に接続されて導電性を示すと共に、被接着部材を固定することができる。導電性接着材としては、導電性フィラーとして銀粉を用い、バインダーとしてエポキシ樹脂を用いた銀ペーストを好ましく用いることができる。導電性接着剤を使用することにより、各単位電極を形成する電極部材と接続部材とが密着して固定され、両者の間の電気的な導通を確保することができる。又、導電性固定材料としては、市販の導電性テープを用いても良い。導電性テープは、一般に、基材としての金属泊や導電布上に導電性粘着剤の層が設けられ、その導電性粘着剤を覆うように離型紙が設けられているもので、離型紙を除去して貼着対象に導電性粘着剤の層を介して貼着することで、貼着対象を電気的に導通させると共に固定することができる。

【0045】

上記(i)工程において、リード線は、好ましくは線材とされる接続部材の一方の端部に接続することができる。即ち、上述のように、接続部材としては線材を好ましく用いることができ、接続部材の一方の端部を支持体から離れた位置まで延長することができる。この場合、その接続部材の一方の端部にリード線を容易に接続することができる。リード線としては、電気化学測定センサ用として利用可能なものを任意に選択して用いることができる。尚、上記(i)工程は、作業性の点などから、上記(e)工程の後且つ上記(f)工程の前に行うことが好ましく、特に上記(h)工程を行う場合には上記(h)工程の後且つ上記(f)工程の前に行うことが好ましい。

【0046】

以下、本発明のより具体的な実施例について説明する。以下の実施例は、本発明の好ましい実施例を例示することを目的とするものであって、本発明を以下の実施例に限定する意図はない。

【0047】

実施例1

本実施例では、本発明に係る微小電極の製造方法は、図8に示す隔膜型溶存酸素センサ100の作用極として用いられる微小電極8の製造に適用される。この隔膜型溶存酸素センサ100については後述する。

【0048】

先ず、微小電極8の製造にあたり、図2(a)に示すように、エポキシ樹脂により支持体1を成形する。本実施例では、支持体1は、電極部材2(図3(a))をその周りに巻き付ける軸線方向と略直交する方向の断面が矩形の環状(ワッシャ状)の部材であり、外径D1が7mm、内径D2が5mm、高さHが2.5mm、厚さTが1mmである。支持体1は、高さ方向上側の端面である上側端面1aと、高さ方向下側の端面である下側端面1bと、外周面1cと、内周面1dとを有する。環状の支持体1を用いることで、複数の単位電極8b(図7(b))をスペース効率良く配置でき、又環状の支持体1の断面を矩形形状とすることで、支持体1の高さ方向の位置によらずに、外周面1cと内周面1dとの間隔に対応する各単位電極間の間隔を略等しくすることが容易となる。本実施例では、エポキシ樹脂として、2段階加熱硬化型のエポキシ樹脂を用いた。より具体的には、本実施例では、主材がビスフェノールA型液状エポキシ樹脂、硬化剤が変性芳香族アミンのエポキシ樹脂(株式会社スリーボンド製)を用いた。このエポキシ樹脂は、2段階の加熱により硬化させることができる。1段階目の加熱は約80℃で行い、2段階目の加熱は100℃〜170℃で行う。1段階目、2段階目のそれぞれの硬化時間は約4時間、4時間である。又、本実施例では、支持体1は、ゴム型を用いて成形し、上記エポキシ樹脂の1段階目の加熱硬化を終了した状態で以降の工程に供される。尚、上記の他、例えば、主材がビスフェノールA型液状エポキシ樹脂、硬化剤がポリアミドアミンのエポキシ樹脂(株式会社スリーボンド製)も好適に使用することができた。

【0049】

次に、電極部材2(図3(a))を用意する。本実施例では、電極部材2としてその軸線方向と略直交する方向の断面が略円形で直径が50μmの白金線を用いた。

【0050】

次に、図2(b)に示すように、接続部材3を用意する。本実施例では、接続部材3の材料として、電極部材2の材料と同一の材料である白金を用いた。特に、本実施例では、その軸線方向と略直交する方向の断面が略円形で直径が0.2mmの白金線を用いた。又、本実施例では、図2(b)に示すように、接続部材3は、予め、支持体1の上側端面1aの周方向の中央線に沿うように略円形に変形された接続部3aと、この接続部3aから連続して環状の支持体1の略中心軸線まで伸長した後に該中心軸線に沿って更に伸長させた延長部3bとを有するように変形させておく。これにより、次の工程において接続部材3を支持体1上に配置するのが容易となる。

【0051】

次に、図2(c)に示すように、接続部材3を支持体1の上側端面1aに載せるようにして配置する。このとき、接続部材3は、上述のように予め変形されているので、接続部3aを支持体1の上側端面1a上に容易に配置することができ、又それにより延長部3bを環状の支持体1の略中心軸線上に配置することができる。

【0052】

次に、図3(a)に示すように、連続した一本の線材である電極部材2を、支持体1の周囲を、その周方向に沿って複数回にわたり周回させる。これにより、支持体1の周囲に、その周方向に沿って同心的に電極部材2を複数回巻き付ける。即ち、支持体1の周囲に電極部材2をコイル状に連続的に巻き付けていく。又、本実施例では、支持体1に電極部材2を巻き付けるときに、接続部材3を一緒に巻き付ける。これにより、支持体1に電極部材2を巻き付けると同時に電極部材2を支持体1に隣接させることができる。特に、本実施例では、図3(b)に示すように、電極部材2は、支持体1の周方向において15回巻き付ける。これにより、支持体1の高さ方向に延在する電極部材2の数に対応する30極の単位電極8b(図7(b))を形成することができる。又、本実施例では、図3(b)に示すように、支持体1に巻き付けた電極部材2の両端部は、該両端部同士を捻り合わせた固定部2aにおいて固定する。このように電極部材2で接続部材3を支持体1に巻き付けることによって、支持体1の上側端面1a上で、支持体1に巻き付けられた電極部材2の全ての周回において、電極部材2と接続部材3とを接触させることが容易となる。

【0053】

尚、本実施例では、支持体1の外周面1c、内周面1d上では、電極部材2は、支持体1の高さ方向に沿うように配置する。又、支持体1の下側端面1b上では、電極部材2は、環状の支持体1の中心軸線を中心とした放射方向に沿うように配置する。又、支持体1の上側端面1a上では、電極部材2は、上記放射方向に対して傾斜するように配置し、電極部材2の巻き付け位置を支持体1の周方向に順次移動させていく。ここで、支持体1の周方向における電極部材2の間隔が略等間隔となるように電極部材2を支持体1に巻き付けることが好ましい。本実施例では、前述の寸法の支持体1を用い、これに電極部材2を15周巻き付けることで、外周面1c側と内周面1d側の電極部材2の間隔d1は1mmとなり、外周面1c側の隣接する電極部材2間の間隔d2は約1.5mm、内周面1d側の隣接する電極部材2間の間隔d3は約1mmとなるようにする。図7(b)に示すように、上記間隔d1、d2、d3は、最終的に形成される単位電極8bの対応する方向の間隔となる。

【0054】

又、電極部材2の巻き付け方は、本実施例のものに限定されるものではなく、例えば支持体1の外周面1c及び内周面1d上で電極部材2が支持体の高さ方向に対し傾斜するように、巻き付け位置を次々に支持体1の周方向に移動させていくようにして巻き付けるなどしてもよい。本実施例のように、最終的に微小電極8の測定面8aに現れる各単位電極8b(図7(b))を形成する電極部材2がほぼ規則的に配置されていることにより、この微小電極8を用いたセンサは定常電流をより得やすくなる。しかし、最終的に微小電極8の測定面8aに現れる単位電極8bの間隔が前述のように一定値以上設けられていれば、所望の出力特性などに応じて問題なく微小電極として使用できる。

【0055】

次に、図4(a)に示すように、支持体1の上側端面1aに導電性固定材料4として導電性接着剤である銀ペースト(株式会社スリーボンド製)を塗布する。この銀ペーストは、導電性フィラーとして銀粉、バインダーとしてエポキシ樹脂を用いたものである。導電性固定材料4は、支持体1の上側端面1a上で、少なくとも電極部材2と接続部材3との隣接部、即ち、支持体1に巻き付けられた電極部材2が各周回毎に接続部材3と交差する部分には塗布する必要がある。好ましくは、図4(a)に示すように、導電性固定材料4は、支持体1の上側端面1a上に配置された接続部材3の接続部3aのほぼ全体を覆うように塗布する。導電性固定材料4を塗布することで、電極部材2と接続部材3とを固定すると共に電気的な導通を確保することができる。

【0056】

次に、図4(b)に示すように、接続部材3の延長部3bの端部に、リード線5をスポット溶接などによって接続する。

【0057】

次に、以上のようにして作製した支持体1、電極部材2及び接続部材3を含む(本実施例では更に導電性固定材料4及びリード線5を含む)複合ユニットU(図4(b))を被覆材で覆う。このとき、本実施例では、複合ユニットUを被覆材で覆い、一体化させると同時に、隔膜型溶存酸素センサ100(図8)の作用極として組み込むのに必要な形状に成形する。即ち、本実施例では、図5(a)に示すように、図5(b)に示すような成形後の電極中間体7の形状に合わせて用意されたゴム型Cの所定位置に複合ユニットUを配置し、このゴム型Cにより被覆材6を成形する。これにより、本実施例では、微小電極8の測定面8a(図7(b))と交差する方向となる支持体1の側面である外周面1c及び内周面1dと、その側面上の電極部材2を被覆材6で被覆するだけではなく、環状の支持体1の中央の中空部を被覆材6で充填し、又支持体1の上側端面1aをも被覆材6で被覆する。又、リード線5は、電極中間体7の外部に導かれるようにする。尚、本実施例では、微小電極8の測定面8a(図7(b))が形成される側となる支持体1の下側端面1b及びその上の電極部材2は被覆材6で被覆しない。しかし、この下側端面1bに被覆材6を被覆するようにしてもよい。

【0058】

上述のように、本実施例では、複合ユニットUを、支持体1の下側端面1b及びその上の電極部材2を除いて、被覆材6内に埋め込むようにして、電極中間体7を成形する。図5(b)に示すように、本実施例では、電極中間体7は、微小電極8の測定面8a(図7(b))が形成される側となる底面7aを有し内部に複合ユニットUが埋め込まれて一体化された電極部7bと、この電極部7aから底面7aとは反対側に突出し隔膜型溶存酸素センサ100に微小電極8を組み込む際の固定部となる軸部7cと、を有する形状とされている。この軸部7cの軸線方向は、電極中間体7に埋め込まれて一体化された環状の支持体1の中心軸線方向とほぼ一致する。リード線5は、軸部7cの軸線方向に沿って伸長し、電極中間体7の外部に導かれている。但し、本発明は、電極中間体7の形状を何ら本実施例のものに限定するものではない。

【0059】

本実施例では、被覆材6として用いる樹脂としては、支持体1を形成する樹脂と同一の2段階加熱硬化型のエポキシ樹脂を用いた。そして、1段階目の加熱硬化が終了している支持体1と共に被覆材6の1段階目の加熱硬化を行った後、これら支持体1と被覆材6との両方の2段階目の加熱硬化を行う。これにより、図5(b)に示すように、支持体1と被覆材6とを一体化して、所望の形状の電極中間体7を成形することができる。尚、図5(b)では、支持体1の輪郭をも示しているが、本実施例では支持体1は被覆材6と一体化して、支持体1と被覆材6との境界は実質的に無くなる。又、図5(b)では、導電性固定材料4をも示しているが、本実施例では導電性固定材料4として用いる導電性接着剤のバインダーもエポキシ樹脂であるため、支持体1と被覆材6と導電性固定材料4として用いる導電性接着剤のバインダーとの境界も実質的に無くなる。

【0060】

次に、図6(a)、(b)に示すように、微小電極の測定面に沿う方向となる電極中間体7の側面である底面7aを切削又は研磨して、該底面7aをその上に存在する電極部材2と共に取り除き、複数の単位電極を形成する電極部材2の軸線方向と交差する方向の断面を露出させる。本実施例では、研磨紙を用いて電極中間体7の底面7aを研磨した。

【0061】

図6(a)は、底面7aを研磨する前の電極中間体7を側方から見た様子を示す。図6(b)は、電極中間体7aの底面7aを研磨して除去した微小電極8を側方から見た様子を示す。この研磨された面が微小電極8の測定面8aとなる。又、図7(a)は、底面7aを研磨する前の電極中間体7を底面7a方向から見た様子を示す。電極中間体7の底面7aには、支持体1の下側端面1b上に対応する部分に存在する電極部材2が現れている。図7(b)は、電極中間体7aの底面7aを研磨して除去した微小電極8を測定面8a方向から見た様子を示す。微小電極8の測定面8aには、電極部材2の軸線方向と交差する方向の断面で形成された各単位電極8bが露出している。本実施例では、測定面8aは外周側の第1の列に沿って15極、中心側の第2の列に沿って15極の合計30極が露出している。このように、上述の本実施例の製造方法によって作製した微小電極8は、測定面8aにおいて第1の列上に配列されて単位電極8bを形成する第1の端面と、測定面8aにおいて第2の列上に配列されて単位電極8bを形成する第2の端面と、をそれぞれが有する、導電性材料で形成された線材から成る複数の電極部材2を有する。この複数の電極部材2は、電極中間体7の底面7aを研磨した際に、1本の線材である電極部材2が複数に分割されたものである。そして、この複数の電極部材2は、導電性材料で形成された接続部材3によって電気的に接続されている。特に、本実施例では、測定面8aにおいて単位電極8bが配列される上記第1の列と第2の列とは、それぞれ異なる半径の略同心円である。

【0062】

図6(b)に示すように、本実施例では、電極中間体7の上記構成に対応して、微小電極8は、電極中間体7の底面7aが研磨されて形成された測定面8aを有し内部に複合ユニットUが埋め込まれて一体化されている電極部8bと、この電極部8aから測定面8aとは反対側に突出し隔膜型溶存酸素センサ100に微小電極8を組み込む際の固定部となる軸部8cとを有する形状とされている。

【0063】

上述のように製造された微小電極8は、その後、図8に示すように、隔膜型溶存酸素センサ100に組み込まれる。

【0064】

本実施例の隔膜型溶存酸素センサ100の基本的な構成は、図11を参照して説明した一般的なポーラログラフ式の隔膜型溶存酸素センサ100のものと同じであるが、本実施例の隔膜型溶存酸素センサ100は、本実施例の製造方法で製造した微小電極8が作用極として組み込まれていることが異なる。

【0065】

図8は、本実施例の隔膜型溶存酸素センサ100の模式的な断面を示す。本実施例の隔膜型溶存酸素センサ100は、中空円筒状のセンサ本体101の先端開口部に酸素ガスを透過させる隔膜102が固定されている。本実施例では、センサ本体101は、上部管状部101aと、隔膜102が固定された下部隔膜固定部101bとが連結されて形成されている。そして、隔膜102に近接して、作用極として本発明に従って製造された微小電極8が対向配置されている。本実施例では、この微小電極8は、その固定部としての円柱状の軸部8cを、センサ本体101の内部に同軸的に配設された支持管104の先端開口部に嵌合することで、この支持管104に取り付けられる。このとき、本実施例では、軸部8cと支持管104の先端開口部とを接着剤で接着して固定する。接着剤としては、利用可能なものを適宜用いることができるが、本実施例では、エポキシ樹脂系接着剤を好適に用いることができる。尚、微小電極8の支持管104との固定方法は接着に限定されるものではなく、圧入嵌合、螺合など適宜の方法を用い得る。

【0066】

隔膜102で外部と区画されたセンサ本体101の内部の支持管104と微小電極8の周囲の領域(室)105には、電解液Sが収容される。微小電極8の各単位電極8bは隔膜102と僅かな間隔をもって対向配置されている。従って、各単位電極8bと隔膜102との間に電解液Sの薄層が存在する。又、支持管104の外周には対極106が取り付けられている。この対極106と各単位電極8bとの間に、それらに接続されたリード線106a及び5を介して、電源107から所定の電解電圧を連続して印加する。そして、電解電流の定常値を電流計(測定回路)108にて測定することによって試料溶液中の溶存酸素濃度を求めることができる。

【0067】

本実施例では、対極106として、断面が直径0.5mmの銀の線材1mを支持管104に巻き付け、塩化銀メッキをしたものを用いた。又、電解液Sとして、0.5mol/lの塩化カリウム(KCl)を使用した。又、印加電圧は−600mVとした。隔膜102としてはフッ素樹脂の薄膜を好ましく用いることができる。隔膜102を形成するフッ素樹脂としては、PTFE(ポリテトラフルオロエチレン)、PFA(パーフルオロアルコキシアルカン)、FEP(パーフルオロエチレンプロペンコポリマー)、ETFE(エチレン−テトラフルオロエチレンコポリマー)が挙げられる。又、隔膜102としては、その厚さ(膜厚)が3μm〜80μmのものが使用される。

【0068】

(実験例)

本実施例の製造方法で製造した微小電極8を備えた本実施例の隔膜型溶存酸素センサ100を用いた場合と、微小電極8に代えて作用極として直径1mm又は4.5mmの白金電極を用いたことを除いて実質的に本実施例のものと同一構成の比較例の隔膜型溶存酸素センサ100を用いた場合とで、試料の撹拌を停止した時のセンサの出力の低下を比較した。

【0069】

本実施例、比較例のいずれについても、隔膜102として膜厚25μmのETFEを用いた場合と、膜厚25μmのFEPを用いた場合とについて実験を行った。又、試料としては、25℃における空気飽和水を用いた。図15に結果を示す。

【0070】

図15において微小電極(ETFE)、微小電極(FEP)と表された結果がそれぞれ上記ETFE、FEPを隔膜として用いた場合の本実施例の隔膜型溶存酸素センサ100による結果である。又、図15においてφ1(ETFE)、φ1(FEP)と表された結果が、それぞれ作用極として直径1mmの白金電極を用い、上記ETFE、FEPを隔膜として用いた場合の比較例の隔膜型溶存酸素センサ100による結果である。又、図15においてφ4.5(ETFE)、φ4.5(FEP)と表された結果が、それぞれ作用極として直径4.5mmの白金電極を用い、上記ETFE、FEPを隔膜として用いた場合の比較例の隔膜型溶存酸素センサ100による結果である。

【0071】

又、図15において、センサの出力の低下は、試料を撹拌した状態で測定を開始した後にセンサの出力が安定したときの測定結果を飽和溶存酸素濃度(100%)とした場合の、溶存酸素濃度換算値の低下率として示す。図15において撹拌停止と表されている期間の開始時に試料の撹拌を停止し、同期間の終了時に再び試料の撹拌を開始した。

【0072】

図15から分かるように、本実施例の隔膜型溶存酸素センサ100では、試料の撹拌の有無に拘わらずほぼ一定のセンサの出力が得られることが分かる。これに対して比較例では、白金電極の大きさに応じて、撹拌停止時のセンサの出力の低下が見られる。

【0073】

本実施例の隔膜型溶存酸素センサ100では、微小電極8による酸素の消費に対して隔膜102を介したその供給量が相対的に上回るために、試料の撹拌の有無によらず、試料中の酸素ガスの分圧に応じたセンサの出力が得られるようになったものと考えられる。即ち、本実施例の隔膜型溶存酸素センサ100では、試料中の酸素の拡散が律速となって、流速の影響を抑制することができ、試料の撹拌を停止しても定常電流を得ることができるようになったものと考えられる。

【0074】

以上、本発明に従う微小電極の製造方法によれば、電極部材2を典型的には接続部材3と一緒に支持体1に巻き付け、好ましくは導電性固定材料4を用いて電極部材と接続部材3とを固定し且つ電気的な導通を確保して複合ユニットUを作製し、その後この複合ユニットUを被覆材6で覆うことで電極中間体7を作製し、この電極中間体7の底面を切削又は研磨する、といった比較的簡単な方法で、複数の単位電極8bを備えた微小電極8を製造することができる。特に、微小電極8の製造過程において複数の単位電極8b間の間隔などの配置態様を維持したり、複数の単位電極8b間の導通を確保しつつリードアウトしたりするのが容易である。又、本発明に従う微小電極の製造方法によれば、支持体1の大きさや支持体1に対する電極部材2の巻き付け回数を変更することで、単位電極8bの数や間隔などの変更に比較的簡単に対応できる。更に、本発明に従う微小電極の製造方法で製造された微小電極は、使用に応じて各単位電極8bの検知面が汚れた場合に、その測定面8aを研磨することで各単位電極8bの検知面を研磨することができ、汚れた電極の表層を除去して電極を再生することが容易である。又、本実施例の微小電極8は、作製が容易で、定常電流を得やすく、且つ、十分な出力を得ることができる。更に、本実施例の隔膜型センサ100は、試料の撹拌を停止しても、安定して十分な出力を得ることができる。

【0075】

実施例2

次に、本発明の他の実施例について説明する。本実施例の微小電極の製造方法は、基本的には実施例1と同じである。従って、実施例1におけるものと同一又はそれに相当する要素には同一符号を付して、詳しい説明は省略する。

【0076】

図9は、本実施例における製造過程における支持体1、電極部材2及び接続部材3を含む(本実施例では更に導電性固定材料4及びリード線5を含む)複合ユニットUを示す。

【0077】

実施例1では支持体1は環状の部材であったが、本実施例では支持体1が断面矩形の棒状部材である。図9に示すように、本実施例においても実施例1と同様に、支持体1の周囲に同心的に複数回にわたり電極部材2を巻き付ける。本実施例1では、支持体1に巻き付けた電極部材2の両端部同士は固定されないが、各端部は導電性固定材料4によって接続部材3及び支持体1に固定されると共に、接続部材3との電気的な導通が確保される。

【0078】

又、本実施例では、上記複合ユニットUを用いて実施例1と同様にして電極中間体7を作製した後に、該電極中間体7の底面7aを研磨して微小電極8の測定面8aを形成すると、その測定面8aに現れる各単位電極8bは図10に示すように2列に直線状に並んだ配置となる。

【0079】

尚、図9に示すような複合ユニットUを複数用いて、各複合ユニットUを被覆材6で被覆することで一体化し、各複合ユニットUの接続部材3間を電気的に接続することで、単位電極8bの数を容易に増やすことができる。又、各複合ユニットUの配置を変更することで、単位電極8bの配置を変更することができる。

【0080】

以上、本実施例のように、支持体1として環状部材を用いない場合も、実施例1と同様の効果を奏し得ると共に、複合ユニットUを複数個用いることにより単位電極8bの数の変更や配置の変更を比較的容易に行うことができる。

【0081】

その他の実施例

以上、本発明を具体的な実施例に則して説明したが、本発明は上述の実施例に限定されるものではない。

【0082】

例えば、本発明に従って作製される微小電極は、図14を参照して説明したガルバニ電池式の隔膜型溶存ガスセンサにも適用することができるものである。

【0083】

又、本発明に従って作製される微小電極は、隔膜型センサに限らず、広く電気化学測定に用いられるセンサの電極として用いることができるものである。

【符号の説明】

【0084】

1 支持体

2 電極部材

3 接続部材

4 導電性固定材料

5 リード線

6 被覆材

7 電極中間体

8 微小電極

8a 測定面

8b 単位電極

【特許請求の範囲】

【請求項1】

測定面に露出した複数の単位電極を備えた微小電極の製造方法であって、

電気絶縁性の材料で形成された支持体を提供する工程と、

前記複数の単位電極を形成する導電性材料で形成された線材から成る電極部材を提供する工程と、

前記複数の単位電極間を電気的に接続するための導電性材料で形成された接続部材を提供する工程と、

前記支持体の周囲に同心的に複数回にわたり前記電極部材を巻き付ける工程と、

前記支持体上で接続部材を前記電極部材に隣接させる工程と、

少なくとも前記微小電極の前記測定面と交差する方向となる前記支持体の側面とその側面上の前記電極部材を電気絶縁性の材料から成る被覆材で被覆して電極中間体を形成する工程と、

前記微小電極の前記測定面に沿う方向となる電極中間体の側面を切削又は研磨して電極部材の軸線方向と交差する方向の断面を露出させる工程と、

を有することを特徴とする微小電極の製造方法。

【請求項2】

更に、前記接続部材を前記電極部材に隣接させる工程の後且つ前記被覆材で被覆して前記電極中間体を形成する工程の前に、前記支持体上で導電性固定材料により前記接続部材と前記支持体とを固定すると共に電気的に導通させる工程を有することを特徴とする請求項1に記載の微小電極の製造方法。

【請求項3】

更に、少なくとも前記被覆材で被覆して前記電極中間体を形成する工程の前に前記接続部材にリード線を接続する工程を有することを特徴とする請求項1又は2に記載の微小電極の製造方法。

【請求項4】

前記支持体及び前記被覆材の材料は、エポキシ樹脂であることを特徴とする請求項1〜3のいずれかの項に記載の微小電極の製造方法。

【請求項5】

前記エポキシ樹脂は、2段階加熱硬化型のエポキシ樹脂であることを特徴とする請求項4に記載の微小電極の製造方法。

【請求項6】

前記電極部材を形成する材料は、白金であることを特徴とする請求項1〜5のいずれかの項に記載の微小電極の製造方法。

【請求項7】

前記接続部材は、白金で形成された線材から成ることを特徴とする請求項1〜6のいずれかの項に記載の微小電極の製造方法。

【請求項8】

前記電極部材はその軸線方向と交差する方向の断面が略円形の線材であり、その直径は10μm〜80μmであることを特徴とする請求項1〜7のいずれかの項に記載の微小電極の製造方法。

【請求項9】

前記接続部材はその軸線方向と交差する方向の断面が略円形の線材であり、その直径は0.1mm〜0.5mmであることを特徴とする請求項1〜8のいずれかの項に記載の微小電極の製造方法。

【請求項10】

前記電極部材を前記支持体に巻き付ける回数は、5〜40回であることを特徴とする請求項1〜9のいずれかの項に記載の微小電極の製造方法。

【請求項11】

前記支持体は、前記電極部材をその周りに巻き付ける軸線方向と略直交する方向の断面形状が矩形の環状の部材であることを特徴とする請求項1〜10のいずれかの項に記載の微小電極の製造方法。

【請求項12】

測定面に露出した複数の単位電極を備えた微小電極において、

前記測定面において各前記単位電極の周囲は電気絶縁性の材料で覆われており、各前記単位電極の外径は10μm〜80μm、各前記単位電極間の間隔は0.2mm〜5mm、前記単位電極の数は10個〜80個であることを特徴とする微小電極。

【請求項13】

前記測定面において第1の列上に配列されて前記単位電極を形成する第1の端面と、前記測定面において第2の列上に配列されて前記単位電極を形成する第2の端面と、をそれぞれが有する、導電性材料で形成された線材から成る複数の電極部材を有し、該複数の電極部材は、導電性材料で形成された接続部材によって電気的に接続されていることを特徴とする請求項12に記載の微小電極。

【請求項14】

前記第1の列と前記第2の列とは、それぞれ異なる半径の略同心円であることを特徴とする請求項13に記載の微小電極。

【請求項15】

前記電極部材は、軸線方向と略直交する方向の断面が直径10μm〜80μmの略円形の線材であることを特徴とする請求項13又は14に記載の微小電極。

【請求項16】

前記接続部材は、軸線方向と略直交する方向の断面が直径0.1mm〜0.5mmの略円形の線材であることを特徴とする請求項13〜15のいずれかの項に記載の微小電極。

【請求項17】

センサ本体の一端に試料中の測定対象ガスを透過させる隔膜で外部と区画された室を有し、前記室内に収容された電解液中に作用極と対極とが配置され、前記隔膜を透過した測定対象ガスの前記作用極面における電気化学反応により前記作用極と前記対極との間に流れる電流が測定回路で測定される隔膜型センサにおいて、前記作用極が請求項12〜16のいずれかの項に記載の微小電極であることを特徴とする隔膜型センサ。

【請求項1】

測定面に露出した複数の単位電極を備えた微小電極の製造方法であって、

電気絶縁性の材料で形成された支持体を提供する工程と、

前記複数の単位電極を形成する導電性材料で形成された線材から成る電極部材を提供する工程と、

前記複数の単位電極間を電気的に接続するための導電性材料で形成された接続部材を提供する工程と、

前記支持体の周囲に同心的に複数回にわたり前記電極部材を巻き付ける工程と、

前記支持体上で接続部材を前記電極部材に隣接させる工程と、

少なくとも前記微小電極の前記測定面と交差する方向となる前記支持体の側面とその側面上の前記電極部材を電気絶縁性の材料から成る被覆材で被覆して電極中間体を形成する工程と、

前記微小電極の前記測定面に沿う方向となる電極中間体の側面を切削又は研磨して電極部材の軸線方向と交差する方向の断面を露出させる工程と、

を有することを特徴とする微小電極の製造方法。

【請求項2】

更に、前記接続部材を前記電極部材に隣接させる工程の後且つ前記被覆材で被覆して前記電極中間体を形成する工程の前に、前記支持体上で導電性固定材料により前記接続部材と前記支持体とを固定すると共に電気的に導通させる工程を有することを特徴とする請求項1に記載の微小電極の製造方法。

【請求項3】

更に、少なくとも前記被覆材で被覆して前記電極中間体を形成する工程の前に前記接続部材にリード線を接続する工程を有することを特徴とする請求項1又は2に記載の微小電極の製造方法。

【請求項4】

前記支持体及び前記被覆材の材料は、エポキシ樹脂であることを特徴とする請求項1〜3のいずれかの項に記載の微小電極の製造方法。

【請求項5】

前記エポキシ樹脂は、2段階加熱硬化型のエポキシ樹脂であることを特徴とする請求項4に記載の微小電極の製造方法。

【請求項6】

前記電極部材を形成する材料は、白金であることを特徴とする請求項1〜5のいずれかの項に記載の微小電極の製造方法。

【請求項7】

前記接続部材は、白金で形成された線材から成ることを特徴とする請求項1〜6のいずれかの項に記載の微小電極の製造方法。

【請求項8】

前記電極部材はその軸線方向と交差する方向の断面が略円形の線材であり、その直径は10μm〜80μmであることを特徴とする請求項1〜7のいずれかの項に記載の微小電極の製造方法。

【請求項9】

前記接続部材はその軸線方向と交差する方向の断面が略円形の線材であり、その直径は0.1mm〜0.5mmであることを特徴とする請求項1〜8のいずれかの項に記載の微小電極の製造方法。

【請求項10】

前記電極部材を前記支持体に巻き付ける回数は、5〜40回であることを特徴とする請求項1〜9のいずれかの項に記載の微小電極の製造方法。

【請求項11】

前記支持体は、前記電極部材をその周りに巻き付ける軸線方向と略直交する方向の断面形状が矩形の環状の部材であることを特徴とする請求項1〜10のいずれかの項に記載の微小電極の製造方法。

【請求項12】

測定面に露出した複数の単位電極を備えた微小電極において、

前記測定面において各前記単位電極の周囲は電気絶縁性の材料で覆われており、各前記単位電極の外径は10μm〜80μm、各前記単位電極間の間隔は0.2mm〜5mm、前記単位電極の数は10個〜80個であることを特徴とする微小電極。

【請求項13】

前記測定面において第1の列上に配列されて前記単位電極を形成する第1の端面と、前記測定面において第2の列上に配列されて前記単位電極を形成する第2の端面と、をそれぞれが有する、導電性材料で形成された線材から成る複数の電極部材を有し、該複数の電極部材は、導電性材料で形成された接続部材によって電気的に接続されていることを特徴とする請求項12に記載の微小電極。

【請求項14】

前記第1の列と前記第2の列とは、それぞれ異なる半径の略同心円であることを特徴とする請求項13に記載の微小電極。

【請求項15】

前記電極部材は、軸線方向と略直交する方向の断面が直径10μm〜80μmの略円形の線材であることを特徴とする請求項13又は14に記載の微小電極。

【請求項16】

前記接続部材は、軸線方向と略直交する方向の断面が直径0.1mm〜0.5mmの略円形の線材であることを特徴とする請求項13〜15のいずれかの項に記載の微小電極。

【請求項17】

センサ本体の一端に試料中の測定対象ガスを透過させる隔膜で外部と区画された室を有し、前記室内に収容された電解液中に作用極と対極とが配置され、前記隔膜を透過した測定対象ガスの前記作用極面における電気化学反応により前記作用極と前記対極との間に流れる電流が測定回路で測定される隔膜型センサにおいて、前記作用極が請求項12〜16のいずれかの項に記載の微小電極であることを特徴とする隔膜型センサ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−50361(P2013−50361A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−187933(P2011−187933)

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000219451)東亜ディーケーケー株式会社 (204)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000219451)東亜ディーケーケー株式会社 (204)

[ Back to top ]