微接着防止特性および濡れ性に優れたはんだボール及びはんだボールの微接着防止方法

【課題】 微接着と濡れ性の課題を共にに解決したはんだボールと、はんだボールの微接着防止方法を提供する。

【解決手段】 気相中で凝固させ球状化したはんだボールであって、はんだボール表面に厚さ3nm以下の金属石鹸分子を吸着させたはんだボールである。金属石鹸としては、例えば、ステアリン酸カルシウム、ステアリン酸マグネシウム、又はステアリン酸バリウムを使用することができる。直径が400μm以下のはんだボールに適用することが望ましい。

そして、気相中で凝固させ球状化したはんだボールを、金属石鹸濃度5ppm未満で分散させた溶液中に浸漬し、前記溶液からはんだボールを取り出した後、はんだボール表面の溶媒を揮発させ、乾燥させるはんだボールの微接着防止方法である。好ましくは、乾燥は、相対湿度RH≦40%、さらに好ましくは、RH≦20%の雰囲気中で行なう。

【解決手段】 気相中で凝固させ球状化したはんだボールであって、はんだボール表面に厚さ3nm以下の金属石鹸分子を吸着させたはんだボールである。金属石鹸としては、例えば、ステアリン酸カルシウム、ステアリン酸マグネシウム、又はステアリン酸バリウムを使用することができる。直径が400μm以下のはんだボールに適用することが望ましい。

そして、気相中で凝固させ球状化したはんだボールを、金属石鹸濃度5ppm未満で分散させた溶液中に浸漬し、前記溶液からはんだボールを取り出した後、はんだボール表面の溶媒を揮発させ、乾燥させるはんだボールの微接着防止方法である。好ましくは、乾燥は、相対湿度RH≦40%、さらに好ましくは、RH≦20%の雰囲気中で行なう。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エレクトロニクス部品の接続等に用いられる微接着防止特性および濡れ性に優れたはんだボール、およびはんだボールの微接着防止方法に関するものである。

【背景技術】

【0002】

現在、半導体等を基板実装する電子部品はBGA(Ball Grid Array)やCSP(Chip Size Package)と呼ばれる形態のパッケージにより製造されている。これらでは、端子接合にはんだボールが使用されている。はんだボールによる端子接合は、一般に数百ミクロン間隔の接合に適用される場合が多く、高い寸法精度が要求される。また、これらの端子接合でははんだ付け不良が発生すると、はんだコストと比較して非常に高価であるパッケージが不良となるために、高い信頼性が要求されている。

【0003】

端子接合での高い寸法精度、および信頼性を達成するには、はんだボールの組成、はんだ接合条件、はんだボールの表面状態の管理が重要となる。これらのうちはんだボールの表面状態については表面での酸化の程度が低いことが必要となる。はんだボールを用いたパッケージの製造では、はんだボールをBGA基板上の予め決められた端子位置に搭載した後、加熱装置ではんだボールを溶融してバンプを形成する。この際、はんだボールの表面が酸化していると、溶融時のはんだボールの濡れ性が低下して、はんだが基板上の端子に完全に付着せず、接合強度が不足する。また、酸化皮膜以外にも、汚れや有機物等の膜が表面に形成されると同様にはんだボールの濡れ性が低下する。はんだの接合強度不足は、はんだ付け不良の原因となり、延いてはパッケージ不良の原因となる。

【0004】

このはんだボール表面の酸化は、酸化後のはんだボール表面が黒色に見えることから黒化と称さているが、黒化によるはんだの接合強度低下の問題に対して、表面をはんだボールとは異なる材料によりコーティングすることではんだボールの表面酸化を抑制する方法が種々検討されている。はんだボールをコーティングする材料としては、脂肪族炭化水素系滑剤、高級脂肪族アルコール・高級脂肪酸系滑剤、脂肪酸アマイド系滑剤、金属石鹸系滑剤、脂肪酸エステル系滑剤等の滑剤(例えば、特許文献1)、Au、Sn等の金属(例えば、特許文献2)等の防錆剤の使用が検討されている。

【0005】

上記の滑剤、Auによるコーティングは何れも、はんだボール表面の酸化を抑制するものであり、具体的な作用として、滑剤は外部との摩擦によりはんだボール表面が削られ、表面が化学的に活性な状態となることを抑制する効果を有する。またAuによるコーティングは、酸化し難いAuではんだ表面を被覆することにより、はんだボール表面の酸化を抑制するものである。

【0006】

一方、Snによるコーティングは、酸化を抑制するのではなく、端子に用いられる材料に対して溶融時の濡れ性の高い金属ではんだボールを被覆することで、溶融時のはんだボールの濡れ性を向上するものである。

【特許文献1】特開2000−288771号公報

【特許文献2】特開平08−164496号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

近年、パッケージの接合不良の原因として、黒化に加えて、はんだボールの微接着の問題が指摘されている。はんだボールの微接着とは、特に直径が400μm以下のような微小なはんだボールにおいて顕著に見られる現象であるが、元はバラバラであったはんだボール同士が、弱い接着力で接着している状態である。既に述べたように、はんだボールの基板上への搭載では、予め決められた端子位置にはんだボールを1個づつ搭載することが必要である。はんだボールの搭載は、自動化された装置により行われるが、微接着を生じたはんだボールが存在すると、搭載されるべき端子位置にはんだボールが搭載されなかったり、逆に2つ以上のはんだボールが搭載されたりする結果、パッケージの接合不良を生じる。

【0008】

特許文献1,2に開示される材料によるコーティングは、黒化に伴う溶融時の濡れ性の低下、これによるパッケージの接合不良を改善するにおいて優れた材料である。しかしながら、本発明者らの検討では、これらの滑剤等によるコーティングは、はんだボールの微接着の問題を解消できないのみならず、場合によっては微接着の頻度を増加することが判明した。

【0009】

本発明者らは、気相中で凝固させ球状化したはんだボールの微接着の問題を詳細に検討したところ、上記の微接着は、特にはんだボールが曝される湿度の影響を顕著に受け、湿度が低く乾燥した雰囲気では微接着が起こりにくいことを知見した。そして、上述の通りの、従来行われている種々のコーティングについては、摩擦を減らす作用があるが、逆に付着を助長する場合もあることを確認した。加えて、これらのコーティングは、その膜厚が厚くなるほど、濡れ性が低下することも判明した。

【0010】

本発明の目的は、はんだボールにおける微接着の問題を解決し、同時に良好な濡れ性を付与することができるはんだボールおよび、はんだボールの微接着防止方法を提供することである。

【課題を解決するための手段】

【0011】

本発明者らは、はんだボールの表面処理による微接着の問題の解決手法を検討したところ、金属石鹸分子を表面吸着させることが、微接着の発生を著しく低減できることを見いだした。そして、その膜厚を適切に制御することで良好な濡れ性も同時に達成できることを見いだし、本発明に到達した。

【0012】

すなわち本発明は、気相中で凝固させ球状化したはんだボールであって、はんだボール表面に厚さ3nm以下の金属石鹸分子を吸着させた、微接着防止特性および濡れ性に優れたはんだボールである。金属石鹸としては、例えば、ステアリン酸カルシウム、ステアリン酸マグネシウム、又はステアリン酸バリウムのいずれかを使用することができる。また本発明は、直径が400μm以下のはんだボールに適用することが望ましい。

【0013】

また、本発明のはんだボールの微接着防止方法は、気相中で凝固させ球状化したはんだボールを、金属石鹸濃度5ppm未満で分散させた溶液中に浸漬し、前記溶液からはんだボールを取り出した後、はんだボール表面の溶媒を揮発させ、乾燥させるものであり、これにより優れた濡れ性も維持できる。好ましくは、上記のはんだボール表面の溶媒を揮発させた後は、次いで相対湿度RH≦40%の雰囲気中で乾燥させるはんだボールの微接着防止方法である。

【発明の効果】

【0014】

本発明によれば、はんだボールにおける微接着の問題を解決することができ、しかも十分な濡れ性の維持もされるので、BGAやCSPといったパッケージを、はんだボールを用いて生産する際の接合不良が低減、さらに濡れ性が維持または改善され、ひいてはパッケージの歩留向上を達成でき、工業的に有益な技術である。

【発明を実施するための最良の形態】

【0015】

上述のように本発明のはんだボールにおける特徴は、はんだボールの表面に所定膜厚の金属石鹸分子を吸着させることである。金属石鹸における特別の作用効果は、十分な解明には至っていないが、以下のように考えられる。

【0016】

まず、はんだボール同士の微接着の問題は、気相中で凝固させ球状化したはんだボールで顕著に発生し、従来から市販されている、油中で球状に凝固させる油中冷却法で製造したはんだボールでは、十分な脱脂を行うことであまり発生しないことから、そのボールの形成時の環境に起因した表面状態の違いによるものであろうと予測した。

【0017】

実際に気相中で凝固させたはんだボールは酸化層は生成するもののSiO2のスパッタレート換算で、2.5nm程度の深さしかない。そのため、表面が活性であり、雰囲気水分を非常に吸着しやすいものとなっていると推測される。これに雰囲気中の湿度の上昇による微接着が増加するという事実を組み合わせると、吸着した水分がはんだボール同士の微接着を助長していると強く推測される。

【0018】

一方、コーティングによる表面の被覆は、被覆剤自体の粘性や付着性が問題となる。本発明者らの検討によれば、撥水性の高いフッ素樹脂を用いても、十分な結果を得られないことを確認している。そのため、本発明者らは、水分の吸着を助長しないために、極性基を持たない分子を吸着させることで吸着点を減少させ、そして、その吸着分子をお互いに絡み合いにくい構造をもつものとして、吸着分子に起因する接着の発生を防止することを検討し、金属石鹸に到達したものである。

【0019】

金属石鹸は、いわゆる石鹸のNa等の極性基部分が、BaやMg等に置き換わって極性基部分が無くなり、界面活性特性を消失したものである。原子間力の大きい金属石鹸の金属原子部分が吸着したはんだボール表面には、無極性の有機酸部分が存在することになるため、吸着点の減少とともに、極性の強い水分を寄せ付けなくする作用がある。特に金属石鹸の有機酸部分として、ステアリン酸等の単純な直鎖のカルボン酸である場合は、金属石鹸分子同士の接着、反応、絡み合いが発生しにくく、最適である。

【0020】

はんだボールの微接着は、はんだボールの直径が小さいほど発生頻度が増加する。これは、直径が大きいはんだボールでは、微接着が生じた場合でも、はんだボール自身の自重により接着部にかかる荷重が大きくなる為、再び分離しやすいのに対し、直径の小さいボールでは接着部にかかる荷重が小さくなり、一旦微接着を生じると分離し難いためと考えられる。さらに小径になると曲率が大きくなり表面エネルギーが増大して、空気中の水蒸気との親和性が高まることでより微接着が発生しやすくなるものと考えられる。特に直径が400μm以下のはんだボールでは、微接着が増加するが、表面を金属石鹸で被覆し、はんだボール表面を乾燥させることで、大幅に微接着を低減することができる。

【0021】

次に、本発明者らは、はんだボールに必要とされる濡れ性について評価した。上記の通り、本発明のはんだボールは、その表面に金属石鹸分子膜を吸着させたことで、お互いの微接着の問題を解消するものである。しかし一方では、この金属石鹸分子膜は、それが厚すぎることで、濡れ性が低下することを知見した。よって、この金属石鹸分子膜の厚さには、微接着の問題を十分に解消できるのと同時に、良好な濡れ性を維持するための最適な被覆厚さがあることを知見した。すなわち、本発明のはんだボールは、その表面に厚さ3nm以下の金属石鹸分子膜を吸着させたものである。

【0022】

ここで、本発明の上記の金属石鹸の被覆厚さは、下記で定義されたものである。はんだボールの表面に被覆された本発明の金属石鹸分子膜は、その所定の膜厚に保たれている状態で上記の作用効果を発揮しているのだが、その時の金属石鹸分子膜そのものの被覆厚さを測定することは容易ではない。そこで、本発明では、その時の金属石鹸分子膜の厚さを再現できるためにも、正確な特定・表記手法を検討した。そして、オージェ電子分光分析法(AES)に表面スパッタリングを組み合わせたことよる、はんだボール表面のC含有量の表面深さ方向の分析によって、それが金属石鹸分子膜の被覆厚さに相関し、換算できる手法を採用した。

【0023】

本発明の金属石鹸分子膜の被覆厚さは、後述する、被覆処理時の溶液の金属石鹸濃度を代表するC検出量にほぼ一次の相関を有する。一方、はんだボール表面へのスパッタリングによる穿孔速度は、SiO2換算で推定できる。より正確には、実際の穿孔深さは、はんだボールの実体を構成する例えばSnの穿孔速度で推定する必要があるが、現状較正できる基準を持たないため(基準試料の準備が困難であるため)、本発明ではSiO2を基準試料に採用し、それへの穿孔速度から換算した深さで、金属石鹸の膜厚を規定する。そして、この表記方法に従っての、微接着防止特性と良好な濡れ性を両立して付与できる金属石鹸の被覆厚さの上限値は3nmである。好ましい被覆厚さは0.1nm〜1.5nmであり、より好ましくは0.1〜0.8nmである。

【0024】

そして、本発明のはんだボールは、例えば、気相中で凝固させ球状化したはんだボールを、金属石鹸を5ppm未満の濃度で分散させた溶液中に浸漬し、前記溶液からはんだボールを取り出した後、はんだボール表面の溶媒を揮発させ、乾燥させることで得ることができるが、溶媒を揮発させた後、さらに、次いで相対湿度RH≦40%の雰囲気中で乾燥させることが好ましい。これは相対湿度の低い雰囲気とすることで、溶媒やハンドリング中の雰囲気により、一旦吸着してしまっていた水分子を出来る限り除去しておくためである。好ましくは、RH≦20%の雰囲気中を適用する。乾燥は、1時間以上行なうことが望ましい。

【0025】

ここで、上記の手法で重要なのは、溶液中に分散させる金属石鹸の濃度管理であり、それは5ppm未満とするものである。金属石鹸濃度が5ppm以上である場合、はんだボールの微接着防止には効果を増すが、その結果、浸漬・乾燥後の金属石鹸の被覆量が厚くなりすぎると、濡れ性の低下の問題が生じる。最近のCSP等の小型パッケージ形態においては、その端子の更なる狭ピッチ化が進んでおり、より少ないフラックス使用量下での良好な濡れ性が要求されている。そして、この微少量のフラックス使用下では、はんだボールの濡れ性が悪いと、はんだボールの脱落が顕著になる。

【0026】

よって、本発明のはんだボールは、この極少量のフラックス使用の際にも問題なく対応できるだけの優れた濡れ性を備えたものであり、上記3nm以下の被覆厚さを達成するためにも、溶液中に分散させる金属石鹸の濃度は5ppm未満とする。溶液中に分散させる金属石鹸の濃度は、その浸漬による微接着防止の作用効果の面では0.5ppm以上が望ましいが、濡れ性を維持する面で3ppm以下が望ましい。なお、金属石鹸の分散に用いる溶媒としては、例えばアルコール系の溶媒や、CnF2(n+1)等のフッ化物からなる溶媒を適用することができる。

【実施例】

【0027】

気相中の凝固で得た、質量%で3Ag−0.5Cu−残部Snの組成からなるφ300μmのはんだボールの表面に、下記の条件で金属石鹸分子を吸着させ、さらに表面の乾燥を行った後、微接着の発生頻度の評価を行った。

【0028】

処理剤 :ステアリン酸バリウム(本発明例1)

ステアリン酸マグネシウム(本発明例2)

ステアリン酸カルシウム(本発明例3)

溶媒 :C5F12フッ化物系

濃度 :0,1.0,3.0,4.5,10,50ppmの6条件

処理条件:180秒浸漬後、相対湿度RH=10%、室温RT=22℃で溶媒を揮発乾燥

【0029】

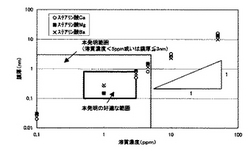

最初に、上記揮発乾燥後の、6条件によるはんだボールについて、その表面に吸着させた金属石鹸分子膜の膜厚を測定した。測定要領は、既述したAESとスパッタリングの組み合わせによる、C含有量の表面深さ方向分析手法で調べたものである。結果を両軸対数で表示した図1に示す。

【0030】

図1より、いずれの金属石鹸種においても、その金属石鹸の溶質濃度と、浸漬乾燥後の吸着膜厚との間には1次の相関があり、溶質中の金属石鹸濃度を調整することで、その吸着膜厚を管理できることがわかる。

【0031】

次に、微接着の発生頻度を評価した。評価要領は、図2に模式図にて示すように、高さ調整用ブロック4により、バット5を水平面に対して0.2°傾斜させ、台6に振動を加えてバット5上の平面ではんだボール1を転す方法で行った。バット5上をはんだボール1が転がる際、図2に示すように、微接着を生じていないはんだボール(図2中の単球ボール3)が下方に向かって直進するのに対し、微接着を生じたはんだボール(図2中の微接着ボール2)の殆どは直進しない。下方に直進しない微接着ボール2を目視で確認する方法により、約10万個のはんだボールに含まれる微接着ボールの数(組数)を測定して行った。実験結果を表1に示す。

【0032】

【表1】

【0033】

さらに、濡れ性の評価は、BGA基板上に極少量のフラックスを塗布したパッド上に、はんだボールを搭載し、N2雰囲気下でリフロー処理を行ない、ボールの濡れの状況を観察した。評価条件は下記の通りである。

【0034】

パッド :直径240μm、下地無電解Niめっき、表面Auフラッシュめっき、

パッド数100

フラックス :アルファメタルズ製水溶性フラックスWS−9160−M3、

塗布量0.0004mm3をディスペンサーで塗布

リフロー条件:N2雰囲気、プリヒート150〜170℃/180秒

+220℃以上/60秒(ピーク温度240℃)

【0035】

濡れ性の判定は、リフロー後にパッド表面がすべて濡れ、良好なバンプ形状を示したものと、部分的に濡れ、バンプ形状がいびつなもの、または、まったく濡れないものとを分類し、良好な形状のバンプの割合を100分率で求めた。実験結果を表2に示す。

【0036】

【表2】

【0037】

表1より、被覆量の厚いあるいは浸漬時の溶質濃度の高い、φ300μmのはんだボールは、いずれの金属石鹸種であっても、被覆処理を行なわない溶質濃度0ppmの条件に比べて大幅に微接着の発生を低減できている。微接着個数の低減に関しては、溶質濃度が高いほど好ましいが、その効果は10ppm以上でほぼ飽和している。

【0038】

一方、表2より、被覆量の薄いあるいは浸漬時の溶質濃度の低いほどに、濡れ性は良好であり、バンプ形状が良好である。そして、溶質濃度で言えば3ppm以下の条件だと、被覆処理を行なわない条件に同等の良好な濡れ性が得られ、溶質濃度での好適な上限は3ppmである。被覆厚さで言えば、0.8nm以下が好適である。

【0039】

そして、本発明の金属石鹸分子の被覆厚さあるいは浸漬時の溶質濃度を満たしたはんだボールであれば、その良好な微接着防止特性と濡れ性が両立されていることがわかる。この両立に好適な範囲は、溶質濃度で0.5〜3ppm、皮膜厚さであれば0.1〜0.8nmである。

【図面の簡単な説明】

【0040】

【図1】はんだボールを浸漬する溶液中に分散させた金属石鹸の濃度と、該浸漬後に乾燥させたはんだボールの表面に吸着した金属石鹸分子の皮膜厚さの関係を示すグラフである。

【図2】実施例で用いた、微接着の発生頻度を測定するための方法を示す模式図である。

【符号の説明】

【0041】

1.はんだボール、2.微接着ボール(はんだボール)、3.単球ボール(はんだボール)、4.高さ調整用ブロック、5.バット、6.台

【技術分野】

【0001】

本発明は、エレクトロニクス部品の接続等に用いられる微接着防止特性および濡れ性に優れたはんだボール、およびはんだボールの微接着防止方法に関するものである。

【背景技術】

【0002】

現在、半導体等を基板実装する電子部品はBGA(Ball Grid Array)やCSP(Chip Size Package)と呼ばれる形態のパッケージにより製造されている。これらでは、端子接合にはんだボールが使用されている。はんだボールによる端子接合は、一般に数百ミクロン間隔の接合に適用される場合が多く、高い寸法精度が要求される。また、これらの端子接合でははんだ付け不良が発生すると、はんだコストと比較して非常に高価であるパッケージが不良となるために、高い信頼性が要求されている。

【0003】

端子接合での高い寸法精度、および信頼性を達成するには、はんだボールの組成、はんだ接合条件、はんだボールの表面状態の管理が重要となる。これらのうちはんだボールの表面状態については表面での酸化の程度が低いことが必要となる。はんだボールを用いたパッケージの製造では、はんだボールをBGA基板上の予め決められた端子位置に搭載した後、加熱装置ではんだボールを溶融してバンプを形成する。この際、はんだボールの表面が酸化していると、溶融時のはんだボールの濡れ性が低下して、はんだが基板上の端子に完全に付着せず、接合強度が不足する。また、酸化皮膜以外にも、汚れや有機物等の膜が表面に形成されると同様にはんだボールの濡れ性が低下する。はんだの接合強度不足は、はんだ付け不良の原因となり、延いてはパッケージ不良の原因となる。

【0004】

このはんだボール表面の酸化は、酸化後のはんだボール表面が黒色に見えることから黒化と称さているが、黒化によるはんだの接合強度低下の問題に対して、表面をはんだボールとは異なる材料によりコーティングすることではんだボールの表面酸化を抑制する方法が種々検討されている。はんだボールをコーティングする材料としては、脂肪族炭化水素系滑剤、高級脂肪族アルコール・高級脂肪酸系滑剤、脂肪酸アマイド系滑剤、金属石鹸系滑剤、脂肪酸エステル系滑剤等の滑剤(例えば、特許文献1)、Au、Sn等の金属(例えば、特許文献2)等の防錆剤の使用が検討されている。

【0005】

上記の滑剤、Auによるコーティングは何れも、はんだボール表面の酸化を抑制するものであり、具体的な作用として、滑剤は外部との摩擦によりはんだボール表面が削られ、表面が化学的に活性な状態となることを抑制する効果を有する。またAuによるコーティングは、酸化し難いAuではんだ表面を被覆することにより、はんだボール表面の酸化を抑制するものである。

【0006】

一方、Snによるコーティングは、酸化を抑制するのではなく、端子に用いられる材料に対して溶融時の濡れ性の高い金属ではんだボールを被覆することで、溶融時のはんだボールの濡れ性を向上するものである。

【特許文献1】特開2000−288771号公報

【特許文献2】特開平08−164496号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

近年、パッケージの接合不良の原因として、黒化に加えて、はんだボールの微接着の問題が指摘されている。はんだボールの微接着とは、特に直径が400μm以下のような微小なはんだボールにおいて顕著に見られる現象であるが、元はバラバラであったはんだボール同士が、弱い接着力で接着している状態である。既に述べたように、はんだボールの基板上への搭載では、予め決められた端子位置にはんだボールを1個づつ搭載することが必要である。はんだボールの搭載は、自動化された装置により行われるが、微接着を生じたはんだボールが存在すると、搭載されるべき端子位置にはんだボールが搭載されなかったり、逆に2つ以上のはんだボールが搭載されたりする結果、パッケージの接合不良を生じる。

【0008】

特許文献1,2に開示される材料によるコーティングは、黒化に伴う溶融時の濡れ性の低下、これによるパッケージの接合不良を改善するにおいて優れた材料である。しかしながら、本発明者らの検討では、これらの滑剤等によるコーティングは、はんだボールの微接着の問題を解消できないのみならず、場合によっては微接着の頻度を増加することが判明した。

【0009】

本発明者らは、気相中で凝固させ球状化したはんだボールの微接着の問題を詳細に検討したところ、上記の微接着は、特にはんだボールが曝される湿度の影響を顕著に受け、湿度が低く乾燥した雰囲気では微接着が起こりにくいことを知見した。そして、上述の通りの、従来行われている種々のコーティングについては、摩擦を減らす作用があるが、逆に付着を助長する場合もあることを確認した。加えて、これらのコーティングは、その膜厚が厚くなるほど、濡れ性が低下することも判明した。

【0010】

本発明の目的は、はんだボールにおける微接着の問題を解決し、同時に良好な濡れ性を付与することができるはんだボールおよび、はんだボールの微接着防止方法を提供することである。

【課題を解決するための手段】

【0011】

本発明者らは、はんだボールの表面処理による微接着の問題の解決手法を検討したところ、金属石鹸分子を表面吸着させることが、微接着の発生を著しく低減できることを見いだした。そして、その膜厚を適切に制御することで良好な濡れ性も同時に達成できることを見いだし、本発明に到達した。

【0012】

すなわち本発明は、気相中で凝固させ球状化したはんだボールであって、はんだボール表面に厚さ3nm以下の金属石鹸分子を吸着させた、微接着防止特性および濡れ性に優れたはんだボールである。金属石鹸としては、例えば、ステアリン酸カルシウム、ステアリン酸マグネシウム、又はステアリン酸バリウムのいずれかを使用することができる。また本発明は、直径が400μm以下のはんだボールに適用することが望ましい。

【0013】

また、本発明のはんだボールの微接着防止方法は、気相中で凝固させ球状化したはんだボールを、金属石鹸濃度5ppm未満で分散させた溶液中に浸漬し、前記溶液からはんだボールを取り出した後、はんだボール表面の溶媒を揮発させ、乾燥させるものであり、これにより優れた濡れ性も維持できる。好ましくは、上記のはんだボール表面の溶媒を揮発させた後は、次いで相対湿度RH≦40%の雰囲気中で乾燥させるはんだボールの微接着防止方法である。

【発明の効果】

【0014】

本発明によれば、はんだボールにおける微接着の問題を解決することができ、しかも十分な濡れ性の維持もされるので、BGAやCSPといったパッケージを、はんだボールを用いて生産する際の接合不良が低減、さらに濡れ性が維持または改善され、ひいてはパッケージの歩留向上を達成でき、工業的に有益な技術である。

【発明を実施するための最良の形態】

【0015】

上述のように本発明のはんだボールにおける特徴は、はんだボールの表面に所定膜厚の金属石鹸分子を吸着させることである。金属石鹸における特別の作用効果は、十分な解明には至っていないが、以下のように考えられる。

【0016】

まず、はんだボール同士の微接着の問題は、気相中で凝固させ球状化したはんだボールで顕著に発生し、従来から市販されている、油中で球状に凝固させる油中冷却法で製造したはんだボールでは、十分な脱脂を行うことであまり発生しないことから、そのボールの形成時の環境に起因した表面状態の違いによるものであろうと予測した。

【0017】

実際に気相中で凝固させたはんだボールは酸化層は生成するもののSiO2のスパッタレート換算で、2.5nm程度の深さしかない。そのため、表面が活性であり、雰囲気水分を非常に吸着しやすいものとなっていると推測される。これに雰囲気中の湿度の上昇による微接着が増加するという事実を組み合わせると、吸着した水分がはんだボール同士の微接着を助長していると強く推測される。

【0018】

一方、コーティングによる表面の被覆は、被覆剤自体の粘性や付着性が問題となる。本発明者らの検討によれば、撥水性の高いフッ素樹脂を用いても、十分な結果を得られないことを確認している。そのため、本発明者らは、水分の吸着を助長しないために、極性基を持たない分子を吸着させることで吸着点を減少させ、そして、その吸着分子をお互いに絡み合いにくい構造をもつものとして、吸着分子に起因する接着の発生を防止することを検討し、金属石鹸に到達したものである。

【0019】

金属石鹸は、いわゆる石鹸のNa等の極性基部分が、BaやMg等に置き換わって極性基部分が無くなり、界面活性特性を消失したものである。原子間力の大きい金属石鹸の金属原子部分が吸着したはんだボール表面には、無極性の有機酸部分が存在することになるため、吸着点の減少とともに、極性の強い水分を寄せ付けなくする作用がある。特に金属石鹸の有機酸部分として、ステアリン酸等の単純な直鎖のカルボン酸である場合は、金属石鹸分子同士の接着、反応、絡み合いが発生しにくく、最適である。

【0020】

はんだボールの微接着は、はんだボールの直径が小さいほど発生頻度が増加する。これは、直径が大きいはんだボールでは、微接着が生じた場合でも、はんだボール自身の自重により接着部にかかる荷重が大きくなる為、再び分離しやすいのに対し、直径の小さいボールでは接着部にかかる荷重が小さくなり、一旦微接着を生じると分離し難いためと考えられる。さらに小径になると曲率が大きくなり表面エネルギーが増大して、空気中の水蒸気との親和性が高まることでより微接着が発生しやすくなるものと考えられる。特に直径が400μm以下のはんだボールでは、微接着が増加するが、表面を金属石鹸で被覆し、はんだボール表面を乾燥させることで、大幅に微接着を低減することができる。

【0021】

次に、本発明者らは、はんだボールに必要とされる濡れ性について評価した。上記の通り、本発明のはんだボールは、その表面に金属石鹸分子膜を吸着させたことで、お互いの微接着の問題を解消するものである。しかし一方では、この金属石鹸分子膜は、それが厚すぎることで、濡れ性が低下することを知見した。よって、この金属石鹸分子膜の厚さには、微接着の問題を十分に解消できるのと同時に、良好な濡れ性を維持するための最適な被覆厚さがあることを知見した。すなわち、本発明のはんだボールは、その表面に厚さ3nm以下の金属石鹸分子膜を吸着させたものである。

【0022】

ここで、本発明の上記の金属石鹸の被覆厚さは、下記で定義されたものである。はんだボールの表面に被覆された本発明の金属石鹸分子膜は、その所定の膜厚に保たれている状態で上記の作用効果を発揮しているのだが、その時の金属石鹸分子膜そのものの被覆厚さを測定することは容易ではない。そこで、本発明では、その時の金属石鹸分子膜の厚さを再現できるためにも、正確な特定・表記手法を検討した。そして、オージェ電子分光分析法(AES)に表面スパッタリングを組み合わせたことよる、はんだボール表面のC含有量の表面深さ方向の分析によって、それが金属石鹸分子膜の被覆厚さに相関し、換算できる手法を採用した。

【0023】

本発明の金属石鹸分子膜の被覆厚さは、後述する、被覆処理時の溶液の金属石鹸濃度を代表するC検出量にほぼ一次の相関を有する。一方、はんだボール表面へのスパッタリングによる穿孔速度は、SiO2換算で推定できる。より正確には、実際の穿孔深さは、はんだボールの実体を構成する例えばSnの穿孔速度で推定する必要があるが、現状較正できる基準を持たないため(基準試料の準備が困難であるため)、本発明ではSiO2を基準試料に採用し、それへの穿孔速度から換算した深さで、金属石鹸の膜厚を規定する。そして、この表記方法に従っての、微接着防止特性と良好な濡れ性を両立して付与できる金属石鹸の被覆厚さの上限値は3nmである。好ましい被覆厚さは0.1nm〜1.5nmであり、より好ましくは0.1〜0.8nmである。

【0024】

そして、本発明のはんだボールは、例えば、気相中で凝固させ球状化したはんだボールを、金属石鹸を5ppm未満の濃度で分散させた溶液中に浸漬し、前記溶液からはんだボールを取り出した後、はんだボール表面の溶媒を揮発させ、乾燥させることで得ることができるが、溶媒を揮発させた後、さらに、次いで相対湿度RH≦40%の雰囲気中で乾燥させることが好ましい。これは相対湿度の低い雰囲気とすることで、溶媒やハンドリング中の雰囲気により、一旦吸着してしまっていた水分子を出来る限り除去しておくためである。好ましくは、RH≦20%の雰囲気中を適用する。乾燥は、1時間以上行なうことが望ましい。

【0025】

ここで、上記の手法で重要なのは、溶液中に分散させる金属石鹸の濃度管理であり、それは5ppm未満とするものである。金属石鹸濃度が5ppm以上である場合、はんだボールの微接着防止には効果を増すが、その結果、浸漬・乾燥後の金属石鹸の被覆量が厚くなりすぎると、濡れ性の低下の問題が生じる。最近のCSP等の小型パッケージ形態においては、その端子の更なる狭ピッチ化が進んでおり、より少ないフラックス使用量下での良好な濡れ性が要求されている。そして、この微少量のフラックス使用下では、はんだボールの濡れ性が悪いと、はんだボールの脱落が顕著になる。

【0026】

よって、本発明のはんだボールは、この極少量のフラックス使用の際にも問題なく対応できるだけの優れた濡れ性を備えたものであり、上記3nm以下の被覆厚さを達成するためにも、溶液中に分散させる金属石鹸の濃度は5ppm未満とする。溶液中に分散させる金属石鹸の濃度は、その浸漬による微接着防止の作用効果の面では0.5ppm以上が望ましいが、濡れ性を維持する面で3ppm以下が望ましい。なお、金属石鹸の分散に用いる溶媒としては、例えばアルコール系の溶媒や、CnF2(n+1)等のフッ化物からなる溶媒を適用することができる。

【実施例】

【0027】

気相中の凝固で得た、質量%で3Ag−0.5Cu−残部Snの組成からなるφ300μmのはんだボールの表面に、下記の条件で金属石鹸分子を吸着させ、さらに表面の乾燥を行った後、微接着の発生頻度の評価を行った。

【0028】

処理剤 :ステアリン酸バリウム(本発明例1)

ステアリン酸マグネシウム(本発明例2)

ステアリン酸カルシウム(本発明例3)

溶媒 :C5F12フッ化物系

濃度 :0,1.0,3.0,4.5,10,50ppmの6条件

処理条件:180秒浸漬後、相対湿度RH=10%、室温RT=22℃で溶媒を揮発乾燥

【0029】

最初に、上記揮発乾燥後の、6条件によるはんだボールについて、その表面に吸着させた金属石鹸分子膜の膜厚を測定した。測定要領は、既述したAESとスパッタリングの組み合わせによる、C含有量の表面深さ方向分析手法で調べたものである。結果を両軸対数で表示した図1に示す。

【0030】

図1より、いずれの金属石鹸種においても、その金属石鹸の溶質濃度と、浸漬乾燥後の吸着膜厚との間には1次の相関があり、溶質中の金属石鹸濃度を調整することで、その吸着膜厚を管理できることがわかる。

【0031】

次に、微接着の発生頻度を評価した。評価要領は、図2に模式図にて示すように、高さ調整用ブロック4により、バット5を水平面に対して0.2°傾斜させ、台6に振動を加えてバット5上の平面ではんだボール1を転す方法で行った。バット5上をはんだボール1が転がる際、図2に示すように、微接着を生じていないはんだボール(図2中の単球ボール3)が下方に向かって直進するのに対し、微接着を生じたはんだボール(図2中の微接着ボール2)の殆どは直進しない。下方に直進しない微接着ボール2を目視で確認する方法により、約10万個のはんだボールに含まれる微接着ボールの数(組数)を測定して行った。実験結果を表1に示す。

【0032】

【表1】

【0033】

さらに、濡れ性の評価は、BGA基板上に極少量のフラックスを塗布したパッド上に、はんだボールを搭載し、N2雰囲気下でリフロー処理を行ない、ボールの濡れの状況を観察した。評価条件は下記の通りである。

【0034】

パッド :直径240μm、下地無電解Niめっき、表面Auフラッシュめっき、

パッド数100

フラックス :アルファメタルズ製水溶性フラックスWS−9160−M3、

塗布量0.0004mm3をディスペンサーで塗布

リフロー条件:N2雰囲気、プリヒート150〜170℃/180秒

+220℃以上/60秒(ピーク温度240℃)

【0035】

濡れ性の判定は、リフロー後にパッド表面がすべて濡れ、良好なバンプ形状を示したものと、部分的に濡れ、バンプ形状がいびつなもの、または、まったく濡れないものとを分類し、良好な形状のバンプの割合を100分率で求めた。実験結果を表2に示す。

【0036】

【表2】

【0037】

表1より、被覆量の厚いあるいは浸漬時の溶質濃度の高い、φ300μmのはんだボールは、いずれの金属石鹸種であっても、被覆処理を行なわない溶質濃度0ppmの条件に比べて大幅に微接着の発生を低減できている。微接着個数の低減に関しては、溶質濃度が高いほど好ましいが、その効果は10ppm以上でほぼ飽和している。

【0038】

一方、表2より、被覆量の薄いあるいは浸漬時の溶質濃度の低いほどに、濡れ性は良好であり、バンプ形状が良好である。そして、溶質濃度で言えば3ppm以下の条件だと、被覆処理を行なわない条件に同等の良好な濡れ性が得られ、溶質濃度での好適な上限は3ppmである。被覆厚さで言えば、0.8nm以下が好適である。

【0039】

そして、本発明の金属石鹸分子の被覆厚さあるいは浸漬時の溶質濃度を満たしたはんだボールであれば、その良好な微接着防止特性と濡れ性が両立されていることがわかる。この両立に好適な範囲は、溶質濃度で0.5〜3ppm、皮膜厚さであれば0.1〜0.8nmである。

【図面の簡単な説明】

【0040】

【図1】はんだボールを浸漬する溶液中に分散させた金属石鹸の濃度と、該浸漬後に乾燥させたはんだボールの表面に吸着した金属石鹸分子の皮膜厚さの関係を示すグラフである。

【図2】実施例で用いた、微接着の発生頻度を測定するための方法を示す模式図である。

【符号の説明】

【0041】

1.はんだボール、2.微接着ボール(はんだボール)、3.単球ボール(はんだボール)、4.高さ調整用ブロック、5.バット、6.台

【特許請求の範囲】

【請求項1】

気相中で凝固させ球状化したはんだボールであって、はんだボール表面に、厚さ3nm以下の金属石鹸分子膜を吸着させたことを特徴とする微接着防止特性および濡れ性に優れたはんだボール。

【請求項2】

金属石鹸は、ステアリン酸カルシウム、ステアリン酸マグネシウム、ステアリン酸バリウムのいずれかであることを特徴とする請求項1に記載の微接着防止特性および濡れ性に優れたはんだボール。

【請求項3】

直径が400μm以下であることを特徴とする請求項1または2に記載の微接着防止特性および濡れ性に優れたはんだボール。

【請求項4】

気相中で凝固させ球状化したはんだボールを、金属石鹸濃度5ppm未満で分散させた溶液中に浸漬し、前記溶液からはんだボールを取り出した後、はんだボール表面の溶媒を揮発させ、乾燥させることを特徴とするはんだボールの微接着防止方法。

【請求項5】

はんだボール表面の溶媒を揮発させ、次いで相対湿度RH≦40%の雰囲気中で乾燥させることを特徴とする請求項4に記載のはんだボールの微接着防止方法。

【請求項1】

気相中で凝固させ球状化したはんだボールであって、はんだボール表面に、厚さ3nm以下の金属石鹸分子膜を吸着させたことを特徴とする微接着防止特性および濡れ性に優れたはんだボール。

【請求項2】

金属石鹸は、ステアリン酸カルシウム、ステアリン酸マグネシウム、ステアリン酸バリウムのいずれかであることを特徴とする請求項1に記載の微接着防止特性および濡れ性に優れたはんだボール。

【請求項3】

直径が400μm以下であることを特徴とする請求項1または2に記載の微接着防止特性および濡れ性に優れたはんだボール。

【請求項4】

気相中で凝固させ球状化したはんだボールを、金属石鹸濃度5ppm未満で分散させた溶液中に浸漬し、前記溶液からはんだボールを取り出した後、はんだボール表面の溶媒を揮発させ、乾燥させることを特徴とするはんだボールの微接着防止方法。

【請求項5】

はんだボール表面の溶媒を揮発させ、次いで相対湿度RH≦40%の雰囲気中で乾燥させることを特徴とする請求項4に記載のはんだボールの微接着防止方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−9112(P2006−9112A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−190594(P2004−190594)

【出願日】平成16年6月29日(2004.6.29)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月29日(2004.6.29)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

[ Back to top ]