微生物制御発酵茶の製造方法及び製造装置

【課題】 微生物制御発酵茶の製造方法において、より安全性が高く、味や香りを高めることができる微生物制御発酵茶の製造方法及び製造装置を提供する。

【解決手段】 茶葉を詰めたトレイを圧力容器内に収容し、圧力容器外で発生させた有圧の水蒸気を圧力容器内に導入して圧力容器内を100℃以上に加熱する圧力容器を用いて茶葉の加熱殺菌を行い、その後にアスペルギルス属又はユーロチウム属に属し茶葉を発酵させて4−エテニル−1、2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを産生する微生物を茶葉に植菌して発酵させ、4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノール含有の後発酵茶葉を産生させる微生物制御発酵茶の製造方法において、前記圧力容器内で水蒸気が結露した水滴が茶葉にかかるのを防止する屋根蓋を、茶葉を詰めて積み重ねた複数のトレイの上部に設ける。

【解決手段】 茶葉を詰めたトレイを圧力容器内に収容し、圧力容器外で発生させた有圧の水蒸気を圧力容器内に導入して圧力容器内を100℃以上に加熱する圧力容器を用いて茶葉の加熱殺菌を行い、その後にアスペルギルス属又はユーロチウム属に属し茶葉を発酵させて4−エテニル−1、2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを産生する微生物を茶葉に植菌して発酵させ、4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノール含有の後発酵茶葉を産生させる微生物制御発酵茶の製造方法において、前記圧力容器内で水蒸気が結露した水滴が茶葉にかかるのを防止する屋根蓋を、茶葉を詰めて積み重ねた複数のトレイの上部に設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、優れた香味の微生物制御発酵茶の製造方法及び製造装置に関するものである。特に優れた香味の微生物制御発酵茶を安定的に製造する方法及び製造装置に関するものである。

【背景技術】

【0002】

従来、製茶は加熱、揉捻、乾燥という工程からなり、茶の葉が自然発酵して行くのをどの段階で加熱により止めるか、また、カビ付けにより強制発酵させるか否かという製造方法の違いから、不発酵茶(緑茶)、半発酵茶(ウーロン茶)、完全発酵茶(紅茶)、後発酵茶(プーアル茶)などに大別される。

そして後発酵茶の製造において、特定の微生物を利用して発酵工程を実施することにより、新しい香り成分と、新しい機能物質を含有する微生物制御発酵茶の製造が可能になることが見出され、特許出願(特許文献1参照)がなされている。

微生物制御発酵茶の製造工程には、茶葉に付着している雑菌を殺菌する殺菌工程、特定菌を茶葉にカビ付けする植菌工程、及び植菌した特定菌による発酵工程がある。

【0003】

前記微生物制御発酵茶製造における茶葉の殺菌工程では、水を入れた密閉容器の上部に茶葉をセットし、同容器を加熱することで水蒸気を発生させ、その水蒸気により茶葉に付着した雑菌を殺菌することが行われ、その後、茶葉を密閉容器から取り出して冷却し、その茶葉に前記特定菌を植菌して発酵させていた。

そして、微生物制御発酵茶の製造工程においては、特定の微生物による茶葉の発酵によって茶葉に有用な成分を付加するが、そのため、殺菌工程では茶葉の有効成分を失うことなく殺菌できること、植菌工程、発酵工程においては、無菌状態となった茶葉に安全性・機能性を持つ特定の微生物のみを植菌して発酵させること、さらに、微生物による発酵が良好に進行するように、発酵工程時には茶葉の水分量を15〜80重量%、好適には30〜40重量%にすることが重要であった。

茶葉の殺菌を行った後に微生物を植菌することで、発酵時に雑菌が繁殖することが防止でき、有用な微生物のみで発酵させることができるため、安全性が高く。味や香りのよい微生物制御発酵茶を得ることができる。

【0004】

しかし、従来の水を入れた密閉容器を加熱して発生させた水蒸気には、沸騰によって飛沫となった水滴が含まれており、この水滴が茶葉表面に付着することによって茶葉内部に水分がしみ込み、また茶葉内から有効成分がしみ出すことがあった。

また、発生した水蒸気が容器内部表面で冷やされることによって結露し、特に容器の上部内面で結露した水滴が茶葉上に落下することによって茶葉内の有効成分が流れ出すことがあった。

【0005】

以上のように微生物制御発酵茶の製造では、茶葉に含有されている成分を発酵技術により有用な物質に変換して、その香りや機能特性を改善するものであるが、従来の微生物制御発酵茶の製造方法では、殺菌工程時に結露水などによって茶葉の有効成分が失われることから、新しい機能や香り成分高めることは容易ではなかった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−263831号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、微生物制御発酵茶の製造方法において、優れた香味の微生物制御発酵茶を安全性が高く、安定的に製造する方法及び製造装置を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するための本発明の構成は下記のとおりである。

(1)茶葉を詰めたトレイを圧力容器内に収容しておき、圧力容器外で発生させた有圧の水蒸気を前記圧力容器内に導入することによって圧力容器内を100℃以上に加熱して前記茶葉の加熱殺菌を行い、その後前記加熱殺菌された茶葉に、 アスペルギルス属又はユーロチウム属に属し、茶葉を発酵させて4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを産生する微生物を茶葉に植菌して発酵させ、4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを含有する後発酵茶葉を産生せしめる微生物制御発酵茶の製造方法において、

前記圧力容器外で発生させた有圧の乾き度98%〜99.9%の水蒸気を圧力容器内に導入することによって圧力容器内の茶葉の加熱殺菌を行うことを特徴とする微生物制御発酵茶の製造方法

【0009】

(2)茶葉を詰めたトレイを圧力容器内に収容しておき、圧力容器外で発生させた有圧の水蒸気を前記圧力容器内に導入することによって圧力容器内を100℃以上に加熱して前記茶葉の加熱殺菌を行い、その後前記加熱殺菌された茶葉に、 アスペルギルス属又はユーロチウム属に属し、茶葉を発酵させて4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを産生する微生物を茶葉に植菌して発酵させ、4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを含有する後発酵茶葉を産生せしめる微生物制御発酵茶の製造方法において、

前記圧力容器外で発生させた有圧の乾き度98%〜99.9%の水蒸気を圧力容器内に導入してトレイ内の茶葉を殺菌した後、圧力容器内を減圧することで冷却することを特徴とする微生物制御発酵茶の製造方法。

【0010】

(3)圧力容器内においてトレイに詰められた茶葉を加熱殺菌する前に、トレイに詰められた茶葉が収容された圧力容器を減圧することを特徴とする前項(1)又は(2)に記載の微生物制御発酵茶の製造方法。

(4)圧力容器内への水蒸気の供給開始から6分以内に圧力容器内を0.2MPaまで昇圧し、茶葉を温度121℃まで加熱して殺菌を行うことを特徴とする前項(1)〜(3)のいずれか1項に記載の微生物制御発酵茶の製造方法。

【0011】

(5)茶葉を詰めたトレイを圧力容器内に収容しておき、圧力容器外で発生させた有圧の水蒸気を前記圧力容器内に導入することによって圧力容器内を100℃以上に加熱して前記茶葉の加熱殺菌を行い、その後前記加熱殺菌された茶葉に、 アスペルギルス属又はユーロチウム属に属し、茶葉を発酵させて4−エテニル−1、2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを産生する微生物を茶葉に植菌して発酵させ、4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを含有する後発酵茶葉を産生せしめる微生物制御発酵茶を製造するための製造装置において、

前記茶葉を水蒸気で加熱殺菌する装置が、

有圧の水蒸気を導入して茶葉を殺菌するための圧力容器と、

茶葉を詰め、前記圧力容器内に積み重ねて収容される複数のトレイと、

前記圧力容器内に積み重ねられた複数のトレイの上部を覆う屋根蓋と、

水蒸気を前記圧力容器内に導入するための水蒸気導入管と、

水蒸気を前記圧力容器から器外へ排出するための水蒸気導出管と

を備えてなり、

前記圧力容器の上部内面において、水蒸気が結露してできる結露水が前記屋根蓋上を流下してトレイ内の茶葉に付着するのを防止可能にしてなることを特徴とする微生物制御発酵茶の製造装置。

【0012】

(6)前記圧力容器内に積載された複数のトレイの上部を覆う屋根蓋が、中央が高く両側端部に向けて下方に傾斜した切り妻屋根状のものであることを特徴とする前項(5)に記載の微生物制御発酵茶の製造装置。

(7)前記圧力容器内に積載された複数のトレイの上部を覆う屋根蓋が、左端側から右端側へ傾斜して設けられた傾斜板でなる片流れ屋根状のものであることを特徴とする前項(5)に記載の微生物制御発酵茶の製造装置。

(8)前記圧力容器が、減圧手段を備えてなることを特徴とする前項(5)〜(7)のいずれか1項に記載の微生物制御発酵茶の製造装置。

(9)前記圧力容器が、器内に導入する外気を除菌する除菌フィルタを備えてなることを特徴とする前項(5)〜(8)のいずれか1項に記載の微生物制御発酵茶の製造装置。

【発明の効果】

【0013】

本発明の微生物制御発酵茶の製造方法及び製造装置によって、下記の効果が発揮される。

〈1〉水分を含む茶葉を加熱殺菌する場合、常圧下では1気圧の水の沸点である100℃付近で茶葉内部の水分の大部分が蒸発して失われてしまうが、高圧下では沸点が上昇し、100℃を超える温度でも茶葉内に水分を保持させたまま茶葉を加熱し殺菌することが可能となる。本発明の微生物制御発酵茶の製造方法では、水蒸気の供給開始から6分以内に圧力容器内を0.2MPaまで昇圧して加熱を行うので、茶葉内に水分を保持したまま殺菌温度121℃で茶葉を殺菌することが可能になる。

〈2〉前記圧力容器内に積み重ねられた複数のトレイの上部を覆うようにして屋根蓋が配設されていることから、前記圧力容器内上部で結露した結露水が茶葉上に落下することが防止でき、また、圧力容器に導入する水蒸気の乾き度を98〜99.9%にすることで、茶葉が必要以上に加湿されて茶葉の表面に結露水が付着して茶葉内の有用成分が前記結露水にしみ出すことがなくなると同時に、茶葉内の水分量を、発酵が良好に進行する条件の範囲内に保持したままの状態で加熱殺菌が可能となる。

〈3〉茶葉の加熱殺菌終了後に圧力容器内の水蒸気を吸引排除して圧力容器内を真空化し、茶葉を減圧冷却(真空冷却)する減圧手段と、真空冷却後に圧力容器内へ導入する外気から雑菌を除去する除菌フィルタを備えていることで、殺菌後の茶葉への雑菌の付着が防止でき、特定の微生物のみで茶葉の発酵が行えるので、新しい香り成分と新しい機能物質を従来より多く含有する微生物制御発酵茶が製造できる。

〈4〉前記圧力容器内を減圧(真空化)した後に水蒸気を導入するので、茶葉間の空気が排除された状態で水蒸気が導入されることになるため、空気溜まりができず、短時間で圧力容器内に水蒸気を行き渡らせることができ、その結果茶葉の加熱殺菌を高効率で実施することができる。

【0014】

以上のことから本発明により、雑菌の影響を受けず。有用な成分をより多く含んだ優れた香味の微生物制御発酵茶を安定的に提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施例における微生物制御発酵茶の製造工程説明図

【図2−1】本発明の一実施例における加熱殺菌処理装置の構成図

【図2−2】本発明の一実施例における加熱殺菌処理装置の構成図

【図3】本発明の一実施例における圧力容器による殺菌工程タイムチャート

【図4−1】本発明の他の実施例における加熱殺菌処理装置の構成図

【図4−2】本発明の他の実施例における加熱殺菌処理装置の構成図

【図5】本発明の他の実施例おける圧力容器による殺菌工程タイムチャート

【発明を実施するための形態】

【0016】

本発明の微生物制御発酵茶の製造方法及び製造装置を実施する形態を、実施例の図に基づいて具体的に説明するが、本発明は、以下に示す実施例によって何ら限定されるものではない。

【実施例1】

【0017】

まずは、図1の微生物制御発酵茶の製造工程説明図によって微生物制御発酵茶の製造方法の概要を説明する。

微生物制御発酵茶の原料茶葉として、生葉のほか、従来の煎茶の製造工程における殺青後の茶葉、粗柔後の茶葉、柔捻後の茶葉、中柔後の茶葉、精柔後の茶葉、又は荒茶などが使用される。

茶葉は発酵工程S4時には約15〜80重量%の水分を含むよう調整されている必要があり、特に30〜40重量%が好適となる。水分含有量が足りない場合には、殺菌工程S2前の時点において、茶葉を攪拌しながら茶葉に水を噴射して水分を加える水分調整工程S1を行う。

【0018】

茶葉の殺菌工程S2は、茶葉を有圧の水蒸気によって加熱することによって行うものであり、茶葉を詰めた複数のトレイを収容した圧力容器内に水蒸気を導入して6分以内に殺菌温度(例えば121℃)まで昇温し、その殺菌温度を所定の殺菌時間(例えば20分間)保持して茶葉を加熱殺菌する。

殺菌が終了すると圧力容器から茶葉を取り出し、植菌工程S3で茶葉に微生物PK−1又は微生物KA−1を植え付ける。

植菌された茶葉は、発酵工程S4において、好適な発酵温度約15〜40℃で、通常1日〜60日間、好適には3日〜15日間連続して発酵させる。この発酵工程S4においては、有用成分の生成量ができるだけ多くなるよう、茶葉の含有水分量、発酵温度、発酵期間などを適宜選択して実施することが好ましい。

発酵が終了すると発酵停止工程S5に移り、茶葉を再度殺菌して必要以上の発酵を防止し、その後、乾燥・火入れの工程S6を経て製品として完成する。

【0019】

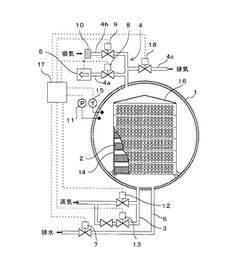

本発明の微生物制御発酵茶の製造方法における殺菌工程S2は、図2−1、図2−2に示すような加熱殺菌処理装置によって行われる。

この加熱殺菌処理装置は、円筒を横たえて設置した形状の圧力容器1内に茶葉2を収容しておき、前記圧力容器1内に圧力容器外で発生させた有圧の水蒸気を導入して茶葉2を加熱殺菌するものである。

前記圧力容器1には、圧力容器1内へ有圧の水蒸気を導入する水蒸気導入管3、圧力容器1で発生する結露水などの水を排出する排水配管6、圧力容器1内から空気を排出し、また圧力容器1内に空気を導入する空気給排配管4が接続されている。

そして前記水蒸気導入管3の途中には、大容量の水蒸気の流通と遮断を制御する大容量用蒸気弁12と小容量の水蒸気の流通と遮断をこまめに制御できる小容量用蒸気弁13とが並列に設けられ、前記排水配管6の途中には排水弁7が設けられている。

さらに前記空気給排配管4は途中2個所で分岐されて、一つは真空ポンプ5に接続され、途中に真空弁8を設けて圧力容器1内を減圧(真空化)する際に使用する真空化用配管4a、一つは除菌フィルタ10に接続され途中に真空解除弁9が設けられ真空解除の際に外気を取り入れるための真空解除用配管4b、残りの一つは途中に排気弁18が設けられ加熱殺菌処理によって圧力容器1内に充満した水蒸気を排出する水蒸気導出管4cとなっている。

また、圧力容器1には、圧力容器1内の圧力を検出するための圧力検出装置11と、圧力容器1内の温度を検出するための温度検出装置15が設けられている。

さらに、前記大容量蒸気弁12、小容量用蒸気弁13、真空ポンプ5,真空弁8、真空解除弁9、排水弁7、排気弁18、圧力検出装置11,温度検出装置15は、圧力容器の運転を制御する運転制御装置17に接続されており、該運転制御装置によってそれぞれ制御されるよう構成されている。

【0020】

次に、 図3に示す本実施例における圧力容器による殺菌工程のタイムチャートに基づいて、前記圧力容器1内の圧力及び温度の変化と、大容量蒸気弁12、小容量用蒸気弁13、真空ポンプ5,真空弁8、真空解除弁9、排水弁7、排気弁18弁の作動状況を説明する。

茶葉2を前記圧力容器1によって加熱殺菌する前準備作業として、布を敷いた複数のトレイ14に水分調整工程S1を終えた茶葉2を分けて入れ、この茶葉2の詰まった複数のトレイ14を前記圧力容器1内に積み重ねて収容し、積み重ねられた複数のトレイ14の最上部に屋根蓋16(図2−1)又は16’(図2−2)を被せる。

この屋根蓋16、16’は圧力容器1内に導入された水蒸気が、圧力容器1に触れて結露した際に、結露水が水滴となって茶葉2の上に落下するのを防止するための屋根状の板であって、図2−1に示した屋根蓋16は、屋根蓋16上に落下した水滴がトレイ14の両側面外に流れ落ちるように中央を高くし、側部に向けて傾斜した切り妻屋根状のものであり、図2−2に示す屋根蓋16’は、屋根蓋16’上に落下した水滴がトレイ14の片側の側面外に流れ落ちるように左端側から右端側へ傾斜した片流れ屋根状のものである。

【0021】

茶葉2を入れた複数のトレイを圧力容器1内に収容する準備作業が終了すると、前記圧力容器1は密閉され殺菌工程S2が開始される。

殺菌工程S2は、図1及び図3に示すように、真空脱気、昇温、加熱、排気、真空冷却、吸気の6動作工程からなる。

最初の動作工程の真空脱気は、圧力容器1内を減圧するものであり、図3に見られるように、準備段階では開かれていた排水弁7と排気弁18が閉じられ、真空弁8のみが開かれた状態で真空ポンプ5を作動させ、圧力容器1内の空気を排出し、圧力容器1内を真空化する。

この真空脱気の工程は、圧力容器1内に空気がある状態で有圧の水蒸気を導入すると空気溜まりができ、圧力容器1内全体に水蒸気を満たすことができず、茶葉2を均等に加熱できなくなるおそれを払拭するためのもので、最初にこの真空脱気の工程を行うことにより圧力容器1内に隈無く水蒸気が充満し、茶葉2の間にもまんべんなく水蒸気が入り込むため茶葉2全体を短時間で均等に加熱することができるようになる。

圧力容器1内の真空化によって圧力容器1内の圧力が、所定の圧力P1(例えば−0.06MPa)より低下したした時点で真空脱気の工程を終了し、真空ポンプ5の運転を停止するとともに真空弁8を閉じて昇温の工程に移る。

【0022】

昇温の工程は、圧力容器1内を殺菌温度T1(例えば121℃)まで上昇させる工程であり、乾き度98〜99.9%の有圧の水蒸気を圧力容器1内に導入することによって行われる。導入される水蒸気は0.2MPaより高い蒸気圧力値を持った飽和蒸気とし、多量の水蒸気を圧力容器1内に供給する大容量用蒸気弁と12と、少量の水蒸気を圧力容器1内に供給する小容量用蒸気弁13の両方の弁を開くことで、圧力容器1内に水蒸気を導入し、圧力容器1内の温度及び圧力を高める。

昇温の工程では、6分以内で圧力容器1内が殺菌温度T1まで上昇するよう水蒸気の導入を行う。

【0023】

圧力容器1内に導入された水蒸気は、圧力容器1を加熱することによって温度が低下する。水蒸気の温度が低下すると圧力容器1の内側表面に結露による結露水が付着し、その一部は水滴となってトレイ14に向かって落下することになる。

この水滴が茶葉2上に落下すると、加熱工程時に茶葉2の有効成分が流れ出ることになるが、圧力容器1積み重ねられて収容された茶葉2の詰まったトレイ14の最上部には、落下する結露水から茶葉2を保護するための屋根蓋16又は16’が被せられているので、茶葉2の上に結露水が落ちかかるることはなく、有効成分が流出するおそれはない。

なお、圧力容器1内に水蒸気を導入する昇温の工程、及び次の加熱の工程では多量の結露水が発生するので、この結露水を圧力容器1外へ排出できるよう、昇温の工程開始から加熱の工程終了時まで、加圧容器1内からの結露水の排出ができるよう排水弁7は開かれた状態にされている。

昇温の工程における、圧力容器1内の温度を6分以内に所定の殺菌温度T1の121℃まで昇温させるという動作によって、圧力容器1内温度が所定の殺菌温度T1に達すると、大容量用蒸気弁12を閉じて昇温の工程を終了し、次の加熱の工程に移行する。

【0024】

加熱の工程は、圧力容器1内の温度を殺菌温度T1で一定時間(殺菌時間:例えば20分)維持することによって、茶葉2を加熱殺菌する工程である。

圧力容器1内に導入された水蒸気は、前述のように圧力容器1を加熱して温度が低下する。したがって、圧力容器1内の温度を殺菌温度T1に保つため、圧力容器1内の温度の調節範囲を定め、圧力容器1内の温度がこの調節範囲の下限まで低下すると、小容量用蒸気弁13を開き、小容量の水蒸気を圧力容器1内に導入して圧力容器1内の温度を上昇させ、圧力容器1内の温度が調節範囲の上限まで上昇すると前記小容量用蒸気弁13を閉じて水蒸気の導入を停止して圧力容器1内の温度を所定の調節範囲内に保てるよう調節する。この調節は殺菌時間中必要に応じて繰り返し実施される。

このためため圧力容器1には槽内の温度を検出する温度検出装置15が備えられている。

なお、加熱工程中であっても圧力容器1内の温度が大幅に低下した場合には、大容量用蒸気弁12を開いて対応できるようにしておくことが好ましい。

加熱の工程は圧力容器1内の温度が殺菌温度T1に達してから所定の殺菌時間が経過した時点で終了する。

【0025】

次の排気の工程は、圧力容器1内に充満した水蒸気を槽外に排出する工程であり、排水弁7を閉じ,排気弁18を開くことによって行われる。

圧力容器1内は有圧の水蒸気が導入されたことによって圧力が高まっているため、排気弁18を開くと圧力容器1内から水蒸気が水蒸気導出管4cを経て槽外に排出され、それに伴って圧力容器1内の圧力と温度が低下する。圧力容器1内の圧力が所定の排気時圧力P2(例えば0.03MPa)まで低下し、かつその時点から一定時間経過した後に排気弁18を閉じて、次の真空冷却の工程に移行する。

【0026】

真空冷却の工程では、真空弁8を開き、真空ポンプ5を稼働して、圧力容器1内に残留した水蒸気を強制排出する。そして、圧力容器1内を真空化することにより、茶葉に含まれている水分が蒸発し、その時に奪われる気化熱によって茶葉2は急速に冷却される。

真空冷却の工程における所要時間が経過すると真空弁8を閉じ、真空ポンプ5の作動を停止し、次の吸気の工程を行う。

吸気工程は、真空解除弁9を開き、真空化された圧力容器1内に空気導入配管4bを介して空気を取り入れる工程である。

前記空気導入配管4bの空気取入口には除菌フィルタ10が設けられているので、空気中に浮遊する雑菌は前記除菌フィルタ10で除去され、圧力容器1内で加熱殺菌された茶葉2への再付着を防止している。

この吸気の工程が微生物制御発酵茶の製造方法における殺菌工程(図1参照)の最後の工程であり、吸気の工程が終了すると圧力容器1を開き、冷却された茶葉2を取り出し、植菌工程S3以降の工程を行って製品を完成する。

【0027】

植菌工程S3では、アスペルギルス属又はユーロチウム属に属し、茶葉を発酵させて4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを産生する微生物を茶葉2に植え付ける。この状態で発酵させると、4−エテニル−1、2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを含有する微生物制御発酵茶が製造できる。

【実施例2】

【0028】

図4−1、図4−2に本発明の他の実施例の加熱発酵処理装置の構成図を、図5に本発明の他の実施例の圧力容器の殺菌工程におけるタイムチャートを示す。

本実施例2の加熱殺菌処理装置は、図4−1、図4−2に見られるように、前述した実施例1の加熱殺菌処理装置に備えられていた真空ポンプ5、真空弁8、真空解除弁9、除菌フィルタ10が設けられておらず、したがって図1及び図3に示されていた真空脱気、、真空冷却、吸気の3工程がなく,それに代えて有圧の水蒸気の導入によって圧力容器内の空気を排出する脱気の工程と、加熱と排気の工程との間に蒸らしの工程が加えられたこと以外は実施例1の微生物制御発酵茶の製造方法及び製造装置と変わったところはない。

本実施例の殺菌工程は、図5に示すようにように脱気、昇温、加熱、蒸らし、排気の5工程で構成されている。

【0029】

殺菌工程S2前の準備作業は、実施例1のそれと同じであり、布を敷いた複数のトレイ14に水分調整工程S1を終えた茶葉2を分け入れておき、この茶葉2の詰まった複数のトレイ14を前記圧力容器1内に積み重ねて収容し、積み重ねられた複数のトレイ14の最上部に屋根蓋16(図4−1)又は16’(図4−2)を被せる。

なお、本実施例2では、後記のように脱気が水蒸気の供給によって圧力容器1内の空気を押し出すことによって行われるので、切り妻屋根状の屋根蓋16では屋根裏上部に空気溜まりが残るおそれがあるので、水蒸気又は空気などがスムーズに流れ、屋根から排出される片流れ屋根状の屋根蓋16’を用いることが好ましい。

準備作業が終了すると圧力容器1を密閉し、密閉した状態で殺菌工程S2を開始する。

【0030】

最初の脱気の工程は、圧力容器1外で発生させた有圧の水蒸気を水蒸気導入管を介して圧力容器1内に供給しながら水蒸気導出管4cから圧力容器1内の空気を排出するものである。

この脱気は、排気弁18が開かれた状態で、大容量用蒸気弁12と小容量用蒸気弁13が開かれて圧力容器1内に有圧の水蒸気が供給されると、この水蒸気によって圧力容器1内の空気が押し出されて排出されることになる。このように水蒸気を供給しながらの脱気であっても、圧力容器1内の温度は上昇するので、圧力容器1内の温度が所定の温度値に達した時点から、所定の脱気時間が経過した後、排気弁18を閉じて排気の工程を終了し、引き続き昇温の工程に入る。

脱気の工程が終了しても大容量用蒸気弁12と小容量用蒸気弁13からの水蒸気の供給は引き続き行われているので、圧力容器1内の温度は上昇を続けており、昇温の工程は圧力容器1内の温度が殺菌温度T1(例えば121℃)に達するまで続く。

【0031】

この場合も、乾き度98〜99.9%であって0.2MPaよりも高い蒸気圧力値を持った有圧の水蒸気を供給し、水蒸気供給から6分以内に殺菌温度T1まで上昇させるようにしておき、圧力容器1内の温度が殺菌温度T1に達すると、大容量用蒸気弁12と小容量用蒸気弁13とを閉じ、圧力容器1内への水蒸気の供給を一旦停止し、圧力容器1内を殺菌温度で維持する加熱の工程に移行する。

加熱の工程では圧力容器1内の温度があらかじめ定められた調節範囲の下限まで低下すると、小容量用蒸気弁13を開き、小容量の水蒸気を圧力容器1内に供給して圧力容器1内の温度を上昇させ、圧力容器1内の温度が調節範囲の上限まで上昇すると前記小容量用蒸気弁13を閉じて水蒸気の供給を停止して圧力容器1内の温度を所定の調節範囲内に保てるよう調節する。この調節は殺菌時間中必要に応じて繰り返し実施される。

なお、加熱工程中であっても圧力容器1内の温度が大幅に低下した場合には、大容量用蒸気弁12を開いて対応できるようにしておくことが好ましい。

【0032】

加熱の工程において、圧力容器1内温度を所定の殺菌温度T1に維持して一定時間(殺菌時間:例えば20分)経過させることによって茶葉2の加熱殺菌が終了し、蒸らしの工程に移る。

蒸らしの工程は、圧力容器1内への水蒸気の供給も圧力容器1からの水蒸気の排出もいっさい行わずにそのままの状態で所定の蒸らし時間維持しておき、蒸らし時間経過後、排気弁18を開いて、排気の工程に移行する。

排気弁18が開かれると、圧力容器1内に充満した水蒸気が水蒸気導出管4cから器外に排出され圧力容器1内の圧力は低下する。圧力容器1内の圧力が所定の圧力値P2(例えば0.01MPa)より低くなった時点からさらに時間経過を待って排気の工程を終了する。

この排気の工程が実施例2における微生物制御発酵茶の製造方法における殺菌工程(図1参照)の最後の工程であり、この排気工程が終了すると圧力容器1から茶葉2を取り出すこととなるが、この実施例2の場合には真空冷却工程がないため茶葉2の温度はまだ高く、茶葉2を取り出した後に茶葉2を冷却する工程を経て植菌を行うことになる。その後発酵。乾燥・火入れ工程を実施して製品を完成する。

【0033】

以上のように本発明の微生物制御発酵茶の製造方法では、圧力容器外で発生させた有圧の水蒸気を圧力容器1内に供給するようにし、前記水蒸気が圧力容器1に触れて発生する結露水が、茶葉2の上に落下しないように茶葉2を入れたトレイ14の上部に屋根蓋を被せた状態で加熱殺菌を行っているので、加熱殺菌時に茶葉から有効成分が流出するのが防止でき、優れた香味の微生物制御発酵茶を安全性が高く、安定的に製造して提供することができる。

また実施例1に示した微生物制御発酵茶の製造方法では、茶葉2を加熱殺菌した後に圧力容器1内を減圧して茶葉2の温度を真空冷却を行って急速に低下させており、その真空状態を解除するための吸気工程で圧力容器1内に取り入れる空気の取入口に除菌フィルタが備えられているので、空気中に浮遊する雑菌の茶葉2への再付着が防止され、植菌された有用な微生物のみで茶葉2の発酵が行え、有効な成分がより多く生成された微生物制御発酵茶が製造できる。

【符号の説明】

【0034】

1:圧力容器

2:茶葉

3:水蒸気導入管

4:空気給排配管

4a:真空化用配管

4b:引空解除用配管

4c:水蒸気導出管

5:真空ポンプ

6:排水配管

7:排水弁

8:真空弁

9:真空解除弁

10:除菌フィルタ

11:圧力検出装置

12:大容量用蒸気弁

13:小容量用蒸気弁

14:トレイ

15:温度検出装置

16、16’:屋根蓋

17:運転制御装置

18:排気弁

【技術分野】

【0001】

本発明は、優れた香味の微生物制御発酵茶の製造方法及び製造装置に関するものである。特に優れた香味の微生物制御発酵茶を安定的に製造する方法及び製造装置に関するものである。

【背景技術】

【0002】

従来、製茶は加熱、揉捻、乾燥という工程からなり、茶の葉が自然発酵して行くのをどの段階で加熱により止めるか、また、カビ付けにより強制発酵させるか否かという製造方法の違いから、不発酵茶(緑茶)、半発酵茶(ウーロン茶)、完全発酵茶(紅茶)、後発酵茶(プーアル茶)などに大別される。

そして後発酵茶の製造において、特定の微生物を利用して発酵工程を実施することにより、新しい香り成分と、新しい機能物質を含有する微生物制御発酵茶の製造が可能になることが見出され、特許出願(特許文献1参照)がなされている。

微生物制御発酵茶の製造工程には、茶葉に付着している雑菌を殺菌する殺菌工程、特定菌を茶葉にカビ付けする植菌工程、及び植菌した特定菌による発酵工程がある。

【0003】

前記微生物制御発酵茶製造における茶葉の殺菌工程では、水を入れた密閉容器の上部に茶葉をセットし、同容器を加熱することで水蒸気を発生させ、その水蒸気により茶葉に付着した雑菌を殺菌することが行われ、その後、茶葉を密閉容器から取り出して冷却し、その茶葉に前記特定菌を植菌して発酵させていた。

そして、微生物制御発酵茶の製造工程においては、特定の微生物による茶葉の発酵によって茶葉に有用な成分を付加するが、そのため、殺菌工程では茶葉の有効成分を失うことなく殺菌できること、植菌工程、発酵工程においては、無菌状態となった茶葉に安全性・機能性を持つ特定の微生物のみを植菌して発酵させること、さらに、微生物による発酵が良好に進行するように、発酵工程時には茶葉の水分量を15〜80重量%、好適には30〜40重量%にすることが重要であった。

茶葉の殺菌を行った後に微生物を植菌することで、発酵時に雑菌が繁殖することが防止でき、有用な微生物のみで発酵させることができるため、安全性が高く。味や香りのよい微生物制御発酵茶を得ることができる。

【0004】

しかし、従来の水を入れた密閉容器を加熱して発生させた水蒸気には、沸騰によって飛沫となった水滴が含まれており、この水滴が茶葉表面に付着することによって茶葉内部に水分がしみ込み、また茶葉内から有効成分がしみ出すことがあった。

また、発生した水蒸気が容器内部表面で冷やされることによって結露し、特に容器の上部内面で結露した水滴が茶葉上に落下することによって茶葉内の有効成分が流れ出すことがあった。

【0005】

以上のように微生物制御発酵茶の製造では、茶葉に含有されている成分を発酵技術により有用な物質に変換して、その香りや機能特性を改善するものであるが、従来の微生物制御発酵茶の製造方法では、殺菌工程時に結露水などによって茶葉の有効成分が失われることから、新しい機能や香り成分高めることは容易ではなかった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−263831号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、微生物制御発酵茶の製造方法において、優れた香味の微生物制御発酵茶を安全性が高く、安定的に製造する方法及び製造装置を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するための本発明の構成は下記のとおりである。

(1)茶葉を詰めたトレイを圧力容器内に収容しておき、圧力容器外で発生させた有圧の水蒸気を前記圧力容器内に導入することによって圧力容器内を100℃以上に加熱して前記茶葉の加熱殺菌を行い、その後前記加熱殺菌された茶葉に、 アスペルギルス属又はユーロチウム属に属し、茶葉を発酵させて4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを産生する微生物を茶葉に植菌して発酵させ、4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを含有する後発酵茶葉を産生せしめる微生物制御発酵茶の製造方法において、

前記圧力容器外で発生させた有圧の乾き度98%〜99.9%の水蒸気を圧力容器内に導入することによって圧力容器内の茶葉の加熱殺菌を行うことを特徴とする微生物制御発酵茶の製造方法

【0009】

(2)茶葉を詰めたトレイを圧力容器内に収容しておき、圧力容器外で発生させた有圧の水蒸気を前記圧力容器内に導入することによって圧力容器内を100℃以上に加熱して前記茶葉の加熱殺菌を行い、その後前記加熱殺菌された茶葉に、 アスペルギルス属又はユーロチウム属に属し、茶葉を発酵させて4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを産生する微生物を茶葉に植菌して発酵させ、4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを含有する後発酵茶葉を産生せしめる微生物制御発酵茶の製造方法において、

前記圧力容器外で発生させた有圧の乾き度98%〜99.9%の水蒸気を圧力容器内に導入してトレイ内の茶葉を殺菌した後、圧力容器内を減圧することで冷却することを特徴とする微生物制御発酵茶の製造方法。

【0010】

(3)圧力容器内においてトレイに詰められた茶葉を加熱殺菌する前に、トレイに詰められた茶葉が収容された圧力容器を減圧することを特徴とする前項(1)又は(2)に記載の微生物制御発酵茶の製造方法。

(4)圧力容器内への水蒸気の供給開始から6分以内に圧力容器内を0.2MPaまで昇圧し、茶葉を温度121℃まで加熱して殺菌を行うことを特徴とする前項(1)〜(3)のいずれか1項に記載の微生物制御発酵茶の製造方法。

【0011】

(5)茶葉を詰めたトレイを圧力容器内に収容しておき、圧力容器外で発生させた有圧の水蒸気を前記圧力容器内に導入することによって圧力容器内を100℃以上に加熱して前記茶葉の加熱殺菌を行い、その後前記加熱殺菌された茶葉に、 アスペルギルス属又はユーロチウム属に属し、茶葉を発酵させて4−エテニル−1、2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを産生する微生物を茶葉に植菌して発酵させ、4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを含有する後発酵茶葉を産生せしめる微生物制御発酵茶を製造するための製造装置において、

前記茶葉を水蒸気で加熱殺菌する装置が、

有圧の水蒸気を導入して茶葉を殺菌するための圧力容器と、

茶葉を詰め、前記圧力容器内に積み重ねて収容される複数のトレイと、

前記圧力容器内に積み重ねられた複数のトレイの上部を覆う屋根蓋と、

水蒸気を前記圧力容器内に導入するための水蒸気導入管と、

水蒸気を前記圧力容器から器外へ排出するための水蒸気導出管と

を備えてなり、

前記圧力容器の上部内面において、水蒸気が結露してできる結露水が前記屋根蓋上を流下してトレイ内の茶葉に付着するのを防止可能にしてなることを特徴とする微生物制御発酵茶の製造装置。

【0012】

(6)前記圧力容器内に積載された複数のトレイの上部を覆う屋根蓋が、中央が高く両側端部に向けて下方に傾斜した切り妻屋根状のものであることを特徴とする前項(5)に記載の微生物制御発酵茶の製造装置。

(7)前記圧力容器内に積載された複数のトレイの上部を覆う屋根蓋が、左端側から右端側へ傾斜して設けられた傾斜板でなる片流れ屋根状のものであることを特徴とする前項(5)に記載の微生物制御発酵茶の製造装置。

(8)前記圧力容器が、減圧手段を備えてなることを特徴とする前項(5)〜(7)のいずれか1項に記載の微生物制御発酵茶の製造装置。

(9)前記圧力容器が、器内に導入する外気を除菌する除菌フィルタを備えてなることを特徴とする前項(5)〜(8)のいずれか1項に記載の微生物制御発酵茶の製造装置。

【発明の効果】

【0013】

本発明の微生物制御発酵茶の製造方法及び製造装置によって、下記の効果が発揮される。

〈1〉水分を含む茶葉を加熱殺菌する場合、常圧下では1気圧の水の沸点である100℃付近で茶葉内部の水分の大部分が蒸発して失われてしまうが、高圧下では沸点が上昇し、100℃を超える温度でも茶葉内に水分を保持させたまま茶葉を加熱し殺菌することが可能となる。本発明の微生物制御発酵茶の製造方法では、水蒸気の供給開始から6分以内に圧力容器内を0.2MPaまで昇圧して加熱を行うので、茶葉内に水分を保持したまま殺菌温度121℃で茶葉を殺菌することが可能になる。

〈2〉前記圧力容器内に積み重ねられた複数のトレイの上部を覆うようにして屋根蓋が配設されていることから、前記圧力容器内上部で結露した結露水が茶葉上に落下することが防止でき、また、圧力容器に導入する水蒸気の乾き度を98〜99.9%にすることで、茶葉が必要以上に加湿されて茶葉の表面に結露水が付着して茶葉内の有用成分が前記結露水にしみ出すことがなくなると同時に、茶葉内の水分量を、発酵が良好に進行する条件の範囲内に保持したままの状態で加熱殺菌が可能となる。

〈3〉茶葉の加熱殺菌終了後に圧力容器内の水蒸気を吸引排除して圧力容器内を真空化し、茶葉を減圧冷却(真空冷却)する減圧手段と、真空冷却後に圧力容器内へ導入する外気から雑菌を除去する除菌フィルタを備えていることで、殺菌後の茶葉への雑菌の付着が防止でき、特定の微生物のみで茶葉の発酵が行えるので、新しい香り成分と新しい機能物質を従来より多く含有する微生物制御発酵茶が製造できる。

〈4〉前記圧力容器内を減圧(真空化)した後に水蒸気を導入するので、茶葉間の空気が排除された状態で水蒸気が導入されることになるため、空気溜まりができず、短時間で圧力容器内に水蒸気を行き渡らせることができ、その結果茶葉の加熱殺菌を高効率で実施することができる。

【0014】

以上のことから本発明により、雑菌の影響を受けず。有用な成分をより多く含んだ優れた香味の微生物制御発酵茶を安定的に提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施例における微生物制御発酵茶の製造工程説明図

【図2−1】本発明の一実施例における加熱殺菌処理装置の構成図

【図2−2】本発明の一実施例における加熱殺菌処理装置の構成図

【図3】本発明の一実施例における圧力容器による殺菌工程タイムチャート

【図4−1】本発明の他の実施例における加熱殺菌処理装置の構成図

【図4−2】本発明の他の実施例における加熱殺菌処理装置の構成図

【図5】本発明の他の実施例おける圧力容器による殺菌工程タイムチャート

【発明を実施するための形態】

【0016】

本発明の微生物制御発酵茶の製造方法及び製造装置を実施する形態を、実施例の図に基づいて具体的に説明するが、本発明は、以下に示す実施例によって何ら限定されるものではない。

【実施例1】

【0017】

まずは、図1の微生物制御発酵茶の製造工程説明図によって微生物制御発酵茶の製造方法の概要を説明する。

微生物制御発酵茶の原料茶葉として、生葉のほか、従来の煎茶の製造工程における殺青後の茶葉、粗柔後の茶葉、柔捻後の茶葉、中柔後の茶葉、精柔後の茶葉、又は荒茶などが使用される。

茶葉は発酵工程S4時には約15〜80重量%の水分を含むよう調整されている必要があり、特に30〜40重量%が好適となる。水分含有量が足りない場合には、殺菌工程S2前の時点において、茶葉を攪拌しながら茶葉に水を噴射して水分を加える水分調整工程S1を行う。

【0018】

茶葉の殺菌工程S2は、茶葉を有圧の水蒸気によって加熱することによって行うものであり、茶葉を詰めた複数のトレイを収容した圧力容器内に水蒸気を導入して6分以内に殺菌温度(例えば121℃)まで昇温し、その殺菌温度を所定の殺菌時間(例えば20分間)保持して茶葉を加熱殺菌する。

殺菌が終了すると圧力容器から茶葉を取り出し、植菌工程S3で茶葉に微生物PK−1又は微生物KA−1を植え付ける。

植菌された茶葉は、発酵工程S4において、好適な発酵温度約15〜40℃で、通常1日〜60日間、好適には3日〜15日間連続して発酵させる。この発酵工程S4においては、有用成分の生成量ができるだけ多くなるよう、茶葉の含有水分量、発酵温度、発酵期間などを適宜選択して実施することが好ましい。

発酵が終了すると発酵停止工程S5に移り、茶葉を再度殺菌して必要以上の発酵を防止し、その後、乾燥・火入れの工程S6を経て製品として完成する。

【0019】

本発明の微生物制御発酵茶の製造方法における殺菌工程S2は、図2−1、図2−2に示すような加熱殺菌処理装置によって行われる。

この加熱殺菌処理装置は、円筒を横たえて設置した形状の圧力容器1内に茶葉2を収容しておき、前記圧力容器1内に圧力容器外で発生させた有圧の水蒸気を導入して茶葉2を加熱殺菌するものである。

前記圧力容器1には、圧力容器1内へ有圧の水蒸気を導入する水蒸気導入管3、圧力容器1で発生する結露水などの水を排出する排水配管6、圧力容器1内から空気を排出し、また圧力容器1内に空気を導入する空気給排配管4が接続されている。

そして前記水蒸気導入管3の途中には、大容量の水蒸気の流通と遮断を制御する大容量用蒸気弁12と小容量の水蒸気の流通と遮断をこまめに制御できる小容量用蒸気弁13とが並列に設けられ、前記排水配管6の途中には排水弁7が設けられている。

さらに前記空気給排配管4は途中2個所で分岐されて、一つは真空ポンプ5に接続され、途中に真空弁8を設けて圧力容器1内を減圧(真空化)する際に使用する真空化用配管4a、一つは除菌フィルタ10に接続され途中に真空解除弁9が設けられ真空解除の際に外気を取り入れるための真空解除用配管4b、残りの一つは途中に排気弁18が設けられ加熱殺菌処理によって圧力容器1内に充満した水蒸気を排出する水蒸気導出管4cとなっている。

また、圧力容器1には、圧力容器1内の圧力を検出するための圧力検出装置11と、圧力容器1内の温度を検出するための温度検出装置15が設けられている。

さらに、前記大容量蒸気弁12、小容量用蒸気弁13、真空ポンプ5,真空弁8、真空解除弁9、排水弁7、排気弁18、圧力検出装置11,温度検出装置15は、圧力容器の運転を制御する運転制御装置17に接続されており、該運転制御装置によってそれぞれ制御されるよう構成されている。

【0020】

次に、 図3に示す本実施例における圧力容器による殺菌工程のタイムチャートに基づいて、前記圧力容器1内の圧力及び温度の変化と、大容量蒸気弁12、小容量用蒸気弁13、真空ポンプ5,真空弁8、真空解除弁9、排水弁7、排気弁18弁の作動状況を説明する。

茶葉2を前記圧力容器1によって加熱殺菌する前準備作業として、布を敷いた複数のトレイ14に水分調整工程S1を終えた茶葉2を分けて入れ、この茶葉2の詰まった複数のトレイ14を前記圧力容器1内に積み重ねて収容し、積み重ねられた複数のトレイ14の最上部に屋根蓋16(図2−1)又は16’(図2−2)を被せる。

この屋根蓋16、16’は圧力容器1内に導入された水蒸気が、圧力容器1に触れて結露した際に、結露水が水滴となって茶葉2の上に落下するのを防止するための屋根状の板であって、図2−1に示した屋根蓋16は、屋根蓋16上に落下した水滴がトレイ14の両側面外に流れ落ちるように中央を高くし、側部に向けて傾斜した切り妻屋根状のものであり、図2−2に示す屋根蓋16’は、屋根蓋16’上に落下した水滴がトレイ14の片側の側面外に流れ落ちるように左端側から右端側へ傾斜した片流れ屋根状のものである。

【0021】

茶葉2を入れた複数のトレイを圧力容器1内に収容する準備作業が終了すると、前記圧力容器1は密閉され殺菌工程S2が開始される。

殺菌工程S2は、図1及び図3に示すように、真空脱気、昇温、加熱、排気、真空冷却、吸気の6動作工程からなる。

最初の動作工程の真空脱気は、圧力容器1内を減圧するものであり、図3に見られるように、準備段階では開かれていた排水弁7と排気弁18が閉じられ、真空弁8のみが開かれた状態で真空ポンプ5を作動させ、圧力容器1内の空気を排出し、圧力容器1内を真空化する。

この真空脱気の工程は、圧力容器1内に空気がある状態で有圧の水蒸気を導入すると空気溜まりができ、圧力容器1内全体に水蒸気を満たすことができず、茶葉2を均等に加熱できなくなるおそれを払拭するためのもので、最初にこの真空脱気の工程を行うことにより圧力容器1内に隈無く水蒸気が充満し、茶葉2の間にもまんべんなく水蒸気が入り込むため茶葉2全体を短時間で均等に加熱することができるようになる。

圧力容器1内の真空化によって圧力容器1内の圧力が、所定の圧力P1(例えば−0.06MPa)より低下したした時点で真空脱気の工程を終了し、真空ポンプ5の運転を停止するとともに真空弁8を閉じて昇温の工程に移る。

【0022】

昇温の工程は、圧力容器1内を殺菌温度T1(例えば121℃)まで上昇させる工程であり、乾き度98〜99.9%の有圧の水蒸気を圧力容器1内に導入することによって行われる。導入される水蒸気は0.2MPaより高い蒸気圧力値を持った飽和蒸気とし、多量の水蒸気を圧力容器1内に供給する大容量用蒸気弁と12と、少量の水蒸気を圧力容器1内に供給する小容量用蒸気弁13の両方の弁を開くことで、圧力容器1内に水蒸気を導入し、圧力容器1内の温度及び圧力を高める。

昇温の工程では、6分以内で圧力容器1内が殺菌温度T1まで上昇するよう水蒸気の導入を行う。

【0023】

圧力容器1内に導入された水蒸気は、圧力容器1を加熱することによって温度が低下する。水蒸気の温度が低下すると圧力容器1の内側表面に結露による結露水が付着し、その一部は水滴となってトレイ14に向かって落下することになる。

この水滴が茶葉2上に落下すると、加熱工程時に茶葉2の有効成分が流れ出ることになるが、圧力容器1積み重ねられて収容された茶葉2の詰まったトレイ14の最上部には、落下する結露水から茶葉2を保護するための屋根蓋16又は16’が被せられているので、茶葉2の上に結露水が落ちかかるることはなく、有効成分が流出するおそれはない。

なお、圧力容器1内に水蒸気を導入する昇温の工程、及び次の加熱の工程では多量の結露水が発生するので、この結露水を圧力容器1外へ排出できるよう、昇温の工程開始から加熱の工程終了時まで、加圧容器1内からの結露水の排出ができるよう排水弁7は開かれた状態にされている。

昇温の工程における、圧力容器1内の温度を6分以内に所定の殺菌温度T1の121℃まで昇温させるという動作によって、圧力容器1内温度が所定の殺菌温度T1に達すると、大容量用蒸気弁12を閉じて昇温の工程を終了し、次の加熱の工程に移行する。

【0024】

加熱の工程は、圧力容器1内の温度を殺菌温度T1で一定時間(殺菌時間:例えば20分)維持することによって、茶葉2を加熱殺菌する工程である。

圧力容器1内に導入された水蒸気は、前述のように圧力容器1を加熱して温度が低下する。したがって、圧力容器1内の温度を殺菌温度T1に保つため、圧力容器1内の温度の調節範囲を定め、圧力容器1内の温度がこの調節範囲の下限まで低下すると、小容量用蒸気弁13を開き、小容量の水蒸気を圧力容器1内に導入して圧力容器1内の温度を上昇させ、圧力容器1内の温度が調節範囲の上限まで上昇すると前記小容量用蒸気弁13を閉じて水蒸気の導入を停止して圧力容器1内の温度を所定の調節範囲内に保てるよう調節する。この調節は殺菌時間中必要に応じて繰り返し実施される。

このためため圧力容器1には槽内の温度を検出する温度検出装置15が備えられている。

なお、加熱工程中であっても圧力容器1内の温度が大幅に低下した場合には、大容量用蒸気弁12を開いて対応できるようにしておくことが好ましい。

加熱の工程は圧力容器1内の温度が殺菌温度T1に達してから所定の殺菌時間が経過した時点で終了する。

【0025】

次の排気の工程は、圧力容器1内に充満した水蒸気を槽外に排出する工程であり、排水弁7を閉じ,排気弁18を開くことによって行われる。

圧力容器1内は有圧の水蒸気が導入されたことによって圧力が高まっているため、排気弁18を開くと圧力容器1内から水蒸気が水蒸気導出管4cを経て槽外に排出され、それに伴って圧力容器1内の圧力と温度が低下する。圧力容器1内の圧力が所定の排気時圧力P2(例えば0.03MPa)まで低下し、かつその時点から一定時間経過した後に排気弁18を閉じて、次の真空冷却の工程に移行する。

【0026】

真空冷却の工程では、真空弁8を開き、真空ポンプ5を稼働して、圧力容器1内に残留した水蒸気を強制排出する。そして、圧力容器1内を真空化することにより、茶葉に含まれている水分が蒸発し、その時に奪われる気化熱によって茶葉2は急速に冷却される。

真空冷却の工程における所要時間が経過すると真空弁8を閉じ、真空ポンプ5の作動を停止し、次の吸気の工程を行う。

吸気工程は、真空解除弁9を開き、真空化された圧力容器1内に空気導入配管4bを介して空気を取り入れる工程である。

前記空気導入配管4bの空気取入口には除菌フィルタ10が設けられているので、空気中に浮遊する雑菌は前記除菌フィルタ10で除去され、圧力容器1内で加熱殺菌された茶葉2への再付着を防止している。

この吸気の工程が微生物制御発酵茶の製造方法における殺菌工程(図1参照)の最後の工程であり、吸気の工程が終了すると圧力容器1を開き、冷却された茶葉2を取り出し、植菌工程S3以降の工程を行って製品を完成する。

【0027】

植菌工程S3では、アスペルギルス属又はユーロチウム属に属し、茶葉を発酵させて4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを産生する微生物を茶葉2に植え付ける。この状態で発酵させると、4−エテニル−1、2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを含有する微生物制御発酵茶が製造できる。

【実施例2】

【0028】

図4−1、図4−2に本発明の他の実施例の加熱発酵処理装置の構成図を、図5に本発明の他の実施例の圧力容器の殺菌工程におけるタイムチャートを示す。

本実施例2の加熱殺菌処理装置は、図4−1、図4−2に見られるように、前述した実施例1の加熱殺菌処理装置に備えられていた真空ポンプ5、真空弁8、真空解除弁9、除菌フィルタ10が設けられておらず、したがって図1及び図3に示されていた真空脱気、、真空冷却、吸気の3工程がなく,それに代えて有圧の水蒸気の導入によって圧力容器内の空気を排出する脱気の工程と、加熱と排気の工程との間に蒸らしの工程が加えられたこと以外は実施例1の微生物制御発酵茶の製造方法及び製造装置と変わったところはない。

本実施例の殺菌工程は、図5に示すようにように脱気、昇温、加熱、蒸らし、排気の5工程で構成されている。

【0029】

殺菌工程S2前の準備作業は、実施例1のそれと同じであり、布を敷いた複数のトレイ14に水分調整工程S1を終えた茶葉2を分け入れておき、この茶葉2の詰まった複数のトレイ14を前記圧力容器1内に積み重ねて収容し、積み重ねられた複数のトレイ14の最上部に屋根蓋16(図4−1)又は16’(図4−2)を被せる。

なお、本実施例2では、後記のように脱気が水蒸気の供給によって圧力容器1内の空気を押し出すことによって行われるので、切り妻屋根状の屋根蓋16では屋根裏上部に空気溜まりが残るおそれがあるので、水蒸気又は空気などがスムーズに流れ、屋根から排出される片流れ屋根状の屋根蓋16’を用いることが好ましい。

準備作業が終了すると圧力容器1を密閉し、密閉した状態で殺菌工程S2を開始する。

【0030】

最初の脱気の工程は、圧力容器1外で発生させた有圧の水蒸気を水蒸気導入管を介して圧力容器1内に供給しながら水蒸気導出管4cから圧力容器1内の空気を排出するものである。

この脱気は、排気弁18が開かれた状態で、大容量用蒸気弁12と小容量用蒸気弁13が開かれて圧力容器1内に有圧の水蒸気が供給されると、この水蒸気によって圧力容器1内の空気が押し出されて排出されることになる。このように水蒸気を供給しながらの脱気であっても、圧力容器1内の温度は上昇するので、圧力容器1内の温度が所定の温度値に達した時点から、所定の脱気時間が経過した後、排気弁18を閉じて排気の工程を終了し、引き続き昇温の工程に入る。

脱気の工程が終了しても大容量用蒸気弁12と小容量用蒸気弁13からの水蒸気の供給は引き続き行われているので、圧力容器1内の温度は上昇を続けており、昇温の工程は圧力容器1内の温度が殺菌温度T1(例えば121℃)に達するまで続く。

【0031】

この場合も、乾き度98〜99.9%であって0.2MPaよりも高い蒸気圧力値を持った有圧の水蒸気を供給し、水蒸気供給から6分以内に殺菌温度T1まで上昇させるようにしておき、圧力容器1内の温度が殺菌温度T1に達すると、大容量用蒸気弁12と小容量用蒸気弁13とを閉じ、圧力容器1内への水蒸気の供給を一旦停止し、圧力容器1内を殺菌温度で維持する加熱の工程に移行する。

加熱の工程では圧力容器1内の温度があらかじめ定められた調節範囲の下限まで低下すると、小容量用蒸気弁13を開き、小容量の水蒸気を圧力容器1内に供給して圧力容器1内の温度を上昇させ、圧力容器1内の温度が調節範囲の上限まで上昇すると前記小容量用蒸気弁13を閉じて水蒸気の供給を停止して圧力容器1内の温度を所定の調節範囲内に保てるよう調節する。この調節は殺菌時間中必要に応じて繰り返し実施される。

なお、加熱工程中であっても圧力容器1内の温度が大幅に低下した場合には、大容量用蒸気弁12を開いて対応できるようにしておくことが好ましい。

【0032】

加熱の工程において、圧力容器1内温度を所定の殺菌温度T1に維持して一定時間(殺菌時間:例えば20分)経過させることによって茶葉2の加熱殺菌が終了し、蒸らしの工程に移る。

蒸らしの工程は、圧力容器1内への水蒸気の供給も圧力容器1からの水蒸気の排出もいっさい行わずにそのままの状態で所定の蒸らし時間維持しておき、蒸らし時間経過後、排気弁18を開いて、排気の工程に移行する。

排気弁18が開かれると、圧力容器1内に充満した水蒸気が水蒸気導出管4cから器外に排出され圧力容器1内の圧力は低下する。圧力容器1内の圧力が所定の圧力値P2(例えば0.01MPa)より低くなった時点からさらに時間経過を待って排気の工程を終了する。

この排気の工程が実施例2における微生物制御発酵茶の製造方法における殺菌工程(図1参照)の最後の工程であり、この排気工程が終了すると圧力容器1から茶葉2を取り出すこととなるが、この実施例2の場合には真空冷却工程がないため茶葉2の温度はまだ高く、茶葉2を取り出した後に茶葉2を冷却する工程を経て植菌を行うことになる。その後発酵。乾燥・火入れ工程を実施して製品を完成する。

【0033】

以上のように本発明の微生物制御発酵茶の製造方法では、圧力容器外で発生させた有圧の水蒸気を圧力容器1内に供給するようにし、前記水蒸気が圧力容器1に触れて発生する結露水が、茶葉2の上に落下しないように茶葉2を入れたトレイ14の上部に屋根蓋を被せた状態で加熱殺菌を行っているので、加熱殺菌時に茶葉から有効成分が流出するのが防止でき、優れた香味の微生物制御発酵茶を安全性が高く、安定的に製造して提供することができる。

また実施例1に示した微生物制御発酵茶の製造方法では、茶葉2を加熱殺菌した後に圧力容器1内を減圧して茶葉2の温度を真空冷却を行って急速に低下させており、その真空状態を解除するための吸気工程で圧力容器1内に取り入れる空気の取入口に除菌フィルタが備えられているので、空気中に浮遊する雑菌の茶葉2への再付着が防止され、植菌された有用な微生物のみで茶葉2の発酵が行え、有効な成分がより多く生成された微生物制御発酵茶が製造できる。

【符号の説明】

【0034】

1:圧力容器

2:茶葉

3:水蒸気導入管

4:空気給排配管

4a:真空化用配管

4b:引空解除用配管

4c:水蒸気導出管

5:真空ポンプ

6:排水配管

7:排水弁

8:真空弁

9:真空解除弁

10:除菌フィルタ

11:圧力検出装置

12:大容量用蒸気弁

13:小容量用蒸気弁

14:トレイ

15:温度検出装置

16、16’:屋根蓋

17:運転制御装置

18:排気弁

【特許請求の範囲】

【請求項1】

茶葉を詰めたトレイを圧力容器内に収容しておき、圧力容器外で発生させた有圧の水蒸気を前記圧力容器内に導入することによって圧力容器内を100℃以上に加熱して前記茶葉の加熱殺菌を行い、その後前記加熱殺菌された茶葉に、 アスペルギルス属又はユーロチウム属に属し、茶葉を発酵させて4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを産生する微生物を茶葉に植菌して発酵させ、4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを含有する後発酵茶葉を産生せしめる微生物制御発酵茶の製造方法において、

前記圧力容器外で発生させた有圧の乾き度98%〜99.9%の水蒸気を圧力容器内に導入することによって圧力容器内の茶葉の加熱殺菌を行うことを特徴とする微生物制御発酵茶の製造方法

【請求項2】

茶葉を詰めたトレイを圧力容器内に収容しておき、圧力容器外で発生させた有圧の水蒸気を前記圧力容器内に導入することによって圧力容器内を100℃以上に加熱して前記茶葉の加熱殺菌を行い、その後前記加熱殺菌された茶葉に、 アスペルギルス属又はユーロチウム属に属し、茶葉を発酵させて4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを産生する微生物を茶葉に植菌して発酵させ、4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを含有する後発酵茶葉を産生せしめる微生物制御発酵茶の製造方法において、

前記圧力容器外で発生させた有圧の乾き度98%〜99.9%の水蒸気を圧力容器内に導入してトレイ内の茶葉を殺菌した後、圧力容器内を減圧することで冷却することを特徴とする微生物制御発酵茶の製造方法。

【請求項3】

圧力容器内においてトレイに詰められた茶葉を加熱殺菌する前に、トレイに詰められた茶葉が収容された圧力容器を減圧することを特徴とする請求項1又は2に記載の微生物制御発酵茶の製造方法。

【請求項4】

圧力容器内への水蒸気の供給開始から6分以内に圧力容器内を0.2MPaまで昇圧し、茶葉を温度121℃まで加熱して殺菌を行うことを特徴とする請求項1〜3のいずれか1項に記載の微生物制御発酵茶の製造方法。

【請求項5】

茶葉を詰めたトレイを圧力容器内に収容しておき、圧力容器外で発生させた有圧の水蒸気を前記圧力容器内に導入することによって圧力容器内を100℃以上に加熱して前記茶葉の加熱殺菌を行い、その後前記加熱殺菌された茶葉に、 アスペルギルス属又はユーロチウム属に属し、茶葉を発酵させて4−エテニル−1、2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを産生する微生物を茶葉に植菌して発酵させ、4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを含有する後発酵茶葉を産生せしめる微生物制御発酵茶の製造装置において、

前記茶葉を水蒸気で加熱して殺菌するための装置が、

有圧の水蒸気を導入して茶葉を殺菌するための圧力容器と、

茶葉を詰め、前記圧力容器内に積み重ねて収容される複数のトレイと、

前記圧力容器内に積み重ねられた複数のトレイの上部を覆う屋根蓋と、

水蒸気を前記圧力容器内に導入するための水蒸気導入管と、

水蒸気を前記圧力容器から器外へ排出するための水蒸気導出管と

を備えてなり、

前記圧力容器の上部内面において水蒸気が結露してできる結露水が前記屋根蓋上を流下してトレイ内の茶葉に付着するのを防止可能にしてなることを特徴とする微生物制御発酵茶の製造装置。

【請求項6】

前記圧力容器内に積載された複数のトレイの上部を覆う屋根蓋が、中央が高く両側端部に向けて下方に傾斜した切り妻屋根状のものであることを特徴とする請求項5に記載の微生物制御発酵茶の製造装置。

【請求項7】

前記圧力容器内に積載された複数のトレイの上部を覆う屋根蓋が、左端側から右端側へ傾斜して設けられた傾斜板でなる片流れ屋根状のものであることを特徴とする請求項5に記載の微生物制御発酵茶の製造装置。

【請求項8】

前記圧力容器が、減圧手段を備えてなることを特徴とする請求項5〜7のいずれか1項に記載の微生物制御発酵茶の製造装置。

【請求項9】

前記圧力容器が、器内に導入する外気を除菌する除菌フィルタを備えてなることを特徴とする請求項5〜8のいずれか1項に記載の微生物制御発酵茶の製造装置。

【請求項1】

茶葉を詰めたトレイを圧力容器内に収容しておき、圧力容器外で発生させた有圧の水蒸気を前記圧力容器内に導入することによって圧力容器内を100℃以上に加熱して前記茶葉の加熱殺菌を行い、その後前記加熱殺菌された茶葉に、 アスペルギルス属又はユーロチウム属に属し、茶葉を発酵させて4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを産生する微生物を茶葉に植菌して発酵させ、4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを含有する後発酵茶葉を産生せしめる微生物制御発酵茶の製造方法において、

前記圧力容器外で発生させた有圧の乾き度98%〜99.9%の水蒸気を圧力容器内に導入することによって圧力容器内の茶葉の加熱殺菌を行うことを特徴とする微生物制御発酵茶の製造方法

【請求項2】

茶葉を詰めたトレイを圧力容器内に収容しておき、圧力容器外で発生させた有圧の水蒸気を前記圧力容器内に導入することによって圧力容器内を100℃以上に加熱して前記茶葉の加熱殺菌を行い、その後前記加熱殺菌された茶葉に、 アスペルギルス属又はユーロチウム属に属し、茶葉を発酵させて4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを産生する微生物を茶葉に植菌して発酵させ、4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを含有する後発酵茶葉を産生せしめる微生物制御発酵茶の製造方法において、

前記圧力容器外で発生させた有圧の乾き度98%〜99.9%の水蒸気を圧力容器内に導入してトレイ内の茶葉を殺菌した後、圧力容器内を減圧することで冷却することを特徴とする微生物制御発酵茶の製造方法。

【請求項3】

圧力容器内においてトレイに詰められた茶葉を加熱殺菌する前に、トレイに詰められた茶葉が収容された圧力容器を減圧することを特徴とする請求項1又は2に記載の微生物制御発酵茶の製造方法。

【請求項4】

圧力容器内への水蒸気の供給開始から6分以内に圧力容器内を0.2MPaまで昇圧し、茶葉を温度121℃まで加熱して殺菌を行うことを特徴とする請求項1〜3のいずれか1項に記載の微生物制御発酵茶の製造方法。

【請求項5】

茶葉を詰めたトレイを圧力容器内に収容しておき、圧力容器外で発生させた有圧の水蒸気を前記圧力容器内に導入することによって圧力容器内を100℃以上に加熱して前記茶葉の加熱殺菌を行い、その後前記加熱殺菌された茶葉に、 アスペルギルス属又はユーロチウム属に属し、茶葉を発酵させて4−エテニル−1、2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを産生する微生物を茶葉に植菌して発酵させ、4−エテニル−1,2−ジメトキシベンゼン、アセトオイゲノール、又はイソオイゲノールを含有する後発酵茶葉を産生せしめる微生物制御発酵茶の製造装置において、

前記茶葉を水蒸気で加熱して殺菌するための装置が、

有圧の水蒸気を導入して茶葉を殺菌するための圧力容器と、

茶葉を詰め、前記圧力容器内に積み重ねて収容される複数のトレイと、

前記圧力容器内に積み重ねられた複数のトレイの上部を覆う屋根蓋と、

水蒸気を前記圧力容器内に導入するための水蒸気導入管と、

水蒸気を前記圧力容器から器外へ排出するための水蒸気導出管と

を備えてなり、

前記圧力容器の上部内面において水蒸気が結露してできる結露水が前記屋根蓋上を流下してトレイ内の茶葉に付着するのを防止可能にしてなることを特徴とする微生物制御発酵茶の製造装置。

【請求項6】

前記圧力容器内に積載された複数のトレイの上部を覆う屋根蓋が、中央が高く両側端部に向けて下方に傾斜した切り妻屋根状のものであることを特徴とする請求項5に記載の微生物制御発酵茶の製造装置。

【請求項7】

前記圧力容器内に積載された複数のトレイの上部を覆う屋根蓋が、左端側から右端側へ傾斜して設けられた傾斜板でなる片流れ屋根状のものであることを特徴とする請求項5に記載の微生物制御発酵茶の製造装置。

【請求項8】

前記圧力容器が、減圧手段を備えてなることを特徴とする請求項5〜7のいずれか1項に記載の微生物制御発酵茶の製造装置。

【請求項9】

前記圧力容器が、器内に導入する外気を除菌する除菌フィルタを備えてなることを特徴とする請求項5〜8のいずれか1項に記載の微生物制御発酵茶の製造装置。

【図1】

【図2−1】

【図2−2】

【図3】

【図4−1】

【図4−2】

【図5】

【図2−1】

【図2−2】

【図3】

【図4−1】

【図4−2】

【図5】

【公開番号】特開2012−217367(P2012−217367A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−84860(P2011−84860)

【出願日】平成23年4月6日(2011.4.6)

【出願人】(504428636)株式会社RIVERSON (11)

【出願人】(000130651)株式会社サムソン (164)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月6日(2011.4.6)

【出願人】(504428636)株式会社RIVERSON (11)

【出願人】(000130651)株式会社サムソン (164)

【Fターム(参考)】

[ Back to top ]