微粉末塊成化物の養生装置

【課題】焼却炉、高炉、製鋼所等大量の微粉末を発生する装置において、発生した微粉末を取扱い易く塊成化するにあたり、セメント系結合剤を使用し、効果的に蒸気養生して硬度を発現させ、直ちに後工程を行える状態にする。

【解決手段】微粉状の原料に、セメント系結合剤を加えて塊成化した後、蒸気養生して上記塊成化物の圧縮強度を早急に増大せしめるにあたり、塔状の養生槽の上部に、未だ圧縮強度不充分な塊成化物の投入口を設け、下部に水蒸気を含む温風の送風口を設け、下端部の外周部の下に、硬化した塊成化物の取り出し口を設け、養生槽の下部に、上部が円錐状の分散盤を設け、分散盤の外周と養生槽内壁との間に、養生されて強度の増大した塊成化物が充満する外周間隙を設ける。

【解決手段】微粉状の原料に、セメント系結合剤を加えて塊成化した後、蒸気養生して上記塊成化物の圧縮強度を早急に増大せしめるにあたり、塔状の養生槽の上部に、未だ圧縮強度不充分な塊成化物の投入口を設け、下部に水蒸気を含む温風の送風口を設け、下端部の外周部の下に、硬化した塊成化物の取り出し口を設け、養生槽の下部に、上部が円錐状の分散盤を設け、分散盤の外周と養生槽内壁との間に、養生されて強度の増大した塊成化物が充満する外周間隙を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、焼却炉、高炉、製鋼所等大量の微粉末を発生する装置において、発生した微粉末を取扱い易く塊成化するにあたり、セメント系結合剤を使用し、蒸気養生して強度を発現させ、直ちに後工程を行える状態にする養生装置或いは養生方法に関する。

【背景技術】

【0002】

焼却炉、高炉、製鋼所等は除塵機等で分離された大量の微粉末を発生する。これら微粉末の処理は困難であり、加熱溶融して塊成化することも考えられた。しかしながら、溶融することは大量の熱源を要し、熱源を得るにあたっては炭酸ガスも発生し、微粉末の再飛散も懸念され、環境上も採算上も好ましい方法ではない。

【0003】

セメント系結合剤を使用して塊成化することもできるが、処理できる程度の圧縮強度、7〜10N/mm2 又はそれ以上の圧縮強度が得られるまで3〜7日を要する。1日の微粉末排出量がトン単位である場合には、セメント系結合剤と混合して、圧縮強度の発現を待つためには膨大な敷地を要し、実現しがたい状況にある。特許文献1には亜鉛含有ダストに炭素含有粉体を配合し、更にセメントを配合して塊成化物の強度を高め熔銑に戻す方法が開示されている。特許文献2には、微細なために単独での利用が困難な粉状スラグをセメントで固化し塊成化する。塊成化はそのまま養生するか、高温高圧の水蒸気下での処理で強度を増大することが開示されている。しかしながら、特許文献1にも特許文献2にも具体的な養生槽が開示されていない。

【特許文献1】特開平7−166255号公報

【特許文献2】特開2002−86121号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

大量の微粉末をセメント系結合剤で塊成化するためには、常温では広大な敷地を要し、通常はこの敷地を確保できないため、水蒸気養生を行っている。塔状の背の高い養生槽に高く積上げて下部から水蒸気を送る方法は場所も取らず、熱効率も高く極めて望ましい。しかしながら、セメントと混練したばかりの塊成化物は極めて強度が小さいため、下層の塊成化物は上層の塊成化物の重量に耐えることができず、押し潰され或いは破砕される。 蒸気養生するとしても、広い面積を有する養生室を設けねばならず、通常の蒸気養生室を用いて処理することは困難であった。高温高圧養生は耐圧性、耐熱性の養生槽を要し、ダストの処理に使用することは経費的に無理があった。

【0005】

ダストの量が1日トン単位以上の大量になると、経費をかけずに速やかに処理する必要がある。セメント系結合剤で塊成化することはエネルギーをかけずに塊成化できて好ましく思われるが、セメント系結合剤は所要の強度を発現するまでに日時を要し、一般には28日強度を使用している。蒸気養生は消費するエネルギーの割に実現可能な方法である。本発明者らは場所をとらず、エネルギー効率のよい塔状の養生室を想定したが、下部に位置する塊成化物はその上に存在する大量の塊成化物の重量に耐えられず変形して困難であった。

【課題を解決するための手段】

【0006】

本発明は上記課題を解決することを目的とし、その構成は、微粉状の原料に、セメント系結合剤を加えて塊成化した後、蒸気養生して上記塊成化物の圧縮強度を早急に増大せしめるにあたり、塔状の養生槽の上部に、未だ圧縮強度不充分な塊成化物の投入口を設け、下部に水蒸気を含む温風の送風口を設け、下端部の外周部の下に、硬化した塊成化物の取出し口を設け、養生槽の下部に、上部が円錐状の分散盤を設け、分散盤の外周と養生槽内壁との間に、養生されて強度の増大した塊成化物が充満する外周間隙を設けたことを特徴とする。

【0007】

すなわち、本発明は効率的な蒸気養生装置を提供するものであり、ダストと呼ばれる微粉末状の原料をセメント系結合剤を用いて衝撃に耐える程度に塊成化するものである。先ず粉体をセメントと水で混練して団子状に塊成化し、ホッパーから養生槽に投入する程度の衝撃に耐える程度にプレ養生する。プレ養生された塊成化物を養生槽の上部にホッパーから落下させる。

【0008】

養生槽は保温壁で囲まれた塔状であり、下端中央部に上部円錐状の分散盤を設け、この分散盤の外周と養生槽下端との間に外周間隙を設け、充分に硬化した塊成化物が落下してくるようにした。外周間隙の下端から塊成化物を取出し、下部から水蒸気を含む温風を供給する。水蒸気を含む温風は、養生槽に高く積上げられた塊成化物の下部から加熱し、上部まで加熱した後、排出される。ホッパーから投入された直後の塊成化物は強度が不足するが、積上げられた塊成化物の上部までの距離が短いため、形状を維持して上槽に積上げられる。養生槽内では水蒸気を含む温風により加熱され、早急に強度を増していく。

【0009】

すなわち、塊成化物は上から下に徐々に下降し、下方に下がるに従いその強度を増していく。下方に下がるに従い、それより上に積上げられた塊成化物の重量が増してくるが、その圧力に耐える程度に強度も増大してくる。養生槽下端の取出し口から充分な強度に達した塊成化物を上端のホッパーからの供給速度と等しい速度で取出せば、養生槽内には常に一定量の塊成化物が充填されることになり連続運転することができる。

【発明の効果】

【0010】

本発明によれば、未だ充分な強度を有しない塊成化物を上端から供給し、養生が進んで充分な強度に達した塊成化物を下端から取出すため、塔状の背の高い養生槽を用いて狭い敷地で大量の粉体を処理することができる。更に水蒸気は下部から供給され、塊成化物を養生しながら上昇していき、下部に位置する塊成化物は高温の蒸気と接触し、上部にいく程水蒸気温度は低下するが、未だ養生不十分な塊成化物を養生するのに適している。その結果、養生に要するエネルギー及び面積を極度に節約でき、特に手間も要せず、微粉末ダストを効率的に処理することができる。

【発明を実施するための最良の形態】

【0011】

本発明における粉体とは、高炉ダスト、製鋼ダスト、焼却灰、自動車の最終破砕物など微粉末であり、直径1mm以下、好ましくは0.5mm以下、より好ましくは0.1mm以下の微粉末である。1日1トン以上、更に10トン以上も大量に発生する径1mm以下のダストを含む微粉末である。有価物を含有する場合には塊成化して炉に戻して有効利用することも可能である。有価物を含有しない場合には塊成化して埋め立てに利用することもできる。

【0012】

セメント系結合剤としては、ポルトランドセメント、普通ポルトランドセメント、アルミナセメント等が使用できる。

本発明における塊成化物とは、原料微粉末に水とセメント系結合剤を加えて混練し、塊状、好ましくはほぼ球形の団子状にしたものであり、指でつぶせる程度の強度の小さいものから圧縮強度10N/mm2 以上の充分に硬いものまで、種々の強度のものを包含する広い概念である。塊成化物は一般に球に近い団子型であり、その径は50mm〜1000mm、好ましくは30〜500mmである。

【0013】

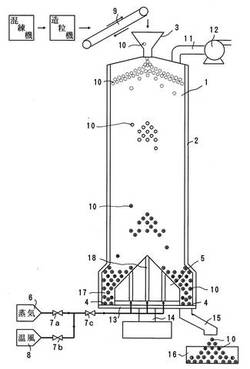

本発明は図1に示すような養生槽を用いて実施される。図1は本発明養生槽の垂直断面の模式図である。1は縦型円筒状の養生槽であり、外壁2はガラスウール、ロックウール等の断熱性素材を用いて断熱壁とした。養生槽1の頂部にはホッパー3を設け、下端内部には上部円錐状、下部円柱状の分散盤5を設けた。養生槽の下部では外壁の幅を広げて、分散盤5の下端の円柱状部位の周囲と、外壁2の下端の内周との間に外周間隙17を設けて充分に養生された塊成化物から順に落下するようにした。養生槽1の下部に設けた分散盤5の下部の円柱部外方の下端の一部に取出し口4を形成した。

【0014】

分散盤5には下部円柱状部分を設けない場合もあり、養生槽1も下端が広がらない場合もある。一部下端に広がりを設けると、充分に養生された塊成化物が外周から入り込み、下端に設けた広がりの真下の取出し口4から取出すこともできる。取出し口4は処理すべき微粉末の種類や量によって異なるが、1個或いは2個以上を等間隔で設ける。取出し口4にはローターバルブ等周知の手段を用いることができる。

【0015】

6は水蒸気発生機であり、バルブ7aを介して送風される。8は温風送風機であり、バルブ7bを介して水蒸気と混合され、バルブ7cを介して分散盤5を貫通し、分散盤5の円錐形部分の表面から養生槽1に送られる。この水蒸気を含む温風の温度は60〜90℃であり、内部を50〜60℃に加熱し、排気温度は30〜45℃に低下する。

【0016】

9は投入コンベアであり、混練機において、セメント及び水と混練した混練物を造粒機を経て造粒された塊成化物10をホッパー3の上部から落下させる。落下時に塊成化物10が変形しない強度は、微粉末の種類や量、養生槽の設計、運転状況等の要因によって著しく相違するため決定しかねる。養生槽1内にホッパー3の付近まで塊成化物10を高く積上げれば、落下の衝撃は軽減される。更に、ホッパーの傾斜を緩やかにして転がらせるようにしてもよい。養生時間は10分から2時間程度、より好ましくは30分〜1時間である。

【0017】

混練機に限定はなく、アイリッヒミキサー、2軸ミキサー等、通常使用される混練機を使用する。造粒機も限定はなく、パン型造粒機、ブリケットマシーン等通常使用される造粒機が使用される。

【0018】

11は排気管であり、蒸気養生に使用された湿った暖気をファン12により排出し、この排出量に応じて、水蒸気を含む温風が養生槽底部から上昇してくる。13はテーブルフィーダであり、養生槽底部をゆっくりと回転する。14はテーブルフィーダ13の回転シャフトである。テーブルフィーダ13の取出し口4と対応する箇所に、少なくとも1個の取出ノズル15を設け、充分な圧縮強度に達した塊成化物10から順次取出す。16は塊成化物受け槽である。通常、テーブルフィーダー14は養生槽が大型の場合には、取付けず、複数の取出し口4を等間隔に設け、取出し口から直接排出させる。

【実施例1】

【0019】

外径10m、高さ25mの図1に示す形状の養生槽1を設けた。下中央部にコンクリート製分離盤5を基礎と一体に形成した。分離盤に設けた複数の通気管18から水蒸気を含有する温風を供給した。温風の温度は約70℃であった。

微粉末としては、高炉から排出される微細な高炉ダストにセメントと水を混練した。微粉末100重量部に対し、普通ポルトランドセメント6〜12重量部、水2〜6重量部を加えて混練する。本実施例においては微粉末100重量部に対し、セメント9重量部、水4重量部を添加して混練した。

【0020】

図1では混練機と造粒機は上に描いてあが、現実には地上で混練、造粒し、投入コンベア9を用いてホッパー3上に送る。造粒後、ホッパー3上部に至る迄に約1時間を要したが、この間に塊成化物をホッパー3から養生槽1内に積上げられた塊成化物の上に落下させる程度の衝撃では破損しない強度を有するに至った。取出しノズル15から1時間約500kgの塊成化物を排出して平均養生時間は8時間であった。

【0021】

水蒸気発生機6から発生し、バルブ7aを介して供給される130℃の水蒸気と、バルブ7bを介して供給される温風を混合し、バルブ7cを介して通気管18に供給した。水蒸気は600Nm3 /時間で供給し、温風は500Nm3 /時間で供給した。排気ファン12は絶対圧力0.1MPa、12m3 /分で排気した。

得られた塊成化物は7〜10N/mm2 の圧縮強度を有するものであった。

【図面の簡単な説明】

【0022】

【図1】図1は本発明の1実施例の養生槽の垂直断面の模式図である。

【符号の説明】

【0023】

1 養生槽

2 外壁

3 ホッパー

4 取出し口

5 分散盤

6 水蒸気発生機

7 バルブ

8 温風発生機

9 投入コンベア

10 塊成化物

11 排気管

12 ファン

13 テーブルフィーダ

14 回転シャフト

15 取出ノズル

16 塊成化物受け槽

17 外周間隙

18 通気管

【技術分野】

【0001】

本発明は、焼却炉、高炉、製鋼所等大量の微粉末を発生する装置において、発生した微粉末を取扱い易く塊成化するにあたり、セメント系結合剤を使用し、蒸気養生して強度を発現させ、直ちに後工程を行える状態にする養生装置或いは養生方法に関する。

【背景技術】

【0002】

焼却炉、高炉、製鋼所等は除塵機等で分離された大量の微粉末を発生する。これら微粉末の処理は困難であり、加熱溶融して塊成化することも考えられた。しかしながら、溶融することは大量の熱源を要し、熱源を得るにあたっては炭酸ガスも発生し、微粉末の再飛散も懸念され、環境上も採算上も好ましい方法ではない。

【0003】

セメント系結合剤を使用して塊成化することもできるが、処理できる程度の圧縮強度、7〜10N/mm2 又はそれ以上の圧縮強度が得られるまで3〜7日を要する。1日の微粉末排出量がトン単位である場合には、セメント系結合剤と混合して、圧縮強度の発現を待つためには膨大な敷地を要し、実現しがたい状況にある。特許文献1には亜鉛含有ダストに炭素含有粉体を配合し、更にセメントを配合して塊成化物の強度を高め熔銑に戻す方法が開示されている。特許文献2には、微細なために単独での利用が困難な粉状スラグをセメントで固化し塊成化する。塊成化はそのまま養生するか、高温高圧の水蒸気下での処理で強度を増大することが開示されている。しかしながら、特許文献1にも特許文献2にも具体的な養生槽が開示されていない。

【特許文献1】特開平7−166255号公報

【特許文献2】特開2002−86121号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

大量の微粉末をセメント系結合剤で塊成化するためには、常温では広大な敷地を要し、通常はこの敷地を確保できないため、水蒸気養生を行っている。塔状の背の高い養生槽に高く積上げて下部から水蒸気を送る方法は場所も取らず、熱効率も高く極めて望ましい。しかしながら、セメントと混練したばかりの塊成化物は極めて強度が小さいため、下層の塊成化物は上層の塊成化物の重量に耐えることができず、押し潰され或いは破砕される。 蒸気養生するとしても、広い面積を有する養生室を設けねばならず、通常の蒸気養生室を用いて処理することは困難であった。高温高圧養生は耐圧性、耐熱性の養生槽を要し、ダストの処理に使用することは経費的に無理があった。

【0005】

ダストの量が1日トン単位以上の大量になると、経費をかけずに速やかに処理する必要がある。セメント系結合剤で塊成化することはエネルギーをかけずに塊成化できて好ましく思われるが、セメント系結合剤は所要の強度を発現するまでに日時を要し、一般には28日強度を使用している。蒸気養生は消費するエネルギーの割に実現可能な方法である。本発明者らは場所をとらず、エネルギー効率のよい塔状の養生室を想定したが、下部に位置する塊成化物はその上に存在する大量の塊成化物の重量に耐えられず変形して困難であった。

【課題を解決するための手段】

【0006】

本発明は上記課題を解決することを目的とし、その構成は、微粉状の原料に、セメント系結合剤を加えて塊成化した後、蒸気養生して上記塊成化物の圧縮強度を早急に増大せしめるにあたり、塔状の養生槽の上部に、未だ圧縮強度不充分な塊成化物の投入口を設け、下部に水蒸気を含む温風の送風口を設け、下端部の外周部の下に、硬化した塊成化物の取出し口を設け、養生槽の下部に、上部が円錐状の分散盤を設け、分散盤の外周と養生槽内壁との間に、養生されて強度の増大した塊成化物が充満する外周間隙を設けたことを特徴とする。

【0007】

すなわち、本発明は効率的な蒸気養生装置を提供するものであり、ダストと呼ばれる微粉末状の原料をセメント系結合剤を用いて衝撃に耐える程度に塊成化するものである。先ず粉体をセメントと水で混練して団子状に塊成化し、ホッパーから養生槽に投入する程度の衝撃に耐える程度にプレ養生する。プレ養生された塊成化物を養生槽の上部にホッパーから落下させる。

【0008】

養生槽は保温壁で囲まれた塔状であり、下端中央部に上部円錐状の分散盤を設け、この分散盤の外周と養生槽下端との間に外周間隙を設け、充分に硬化した塊成化物が落下してくるようにした。外周間隙の下端から塊成化物を取出し、下部から水蒸気を含む温風を供給する。水蒸気を含む温風は、養生槽に高く積上げられた塊成化物の下部から加熱し、上部まで加熱した後、排出される。ホッパーから投入された直後の塊成化物は強度が不足するが、積上げられた塊成化物の上部までの距離が短いため、形状を維持して上槽に積上げられる。養生槽内では水蒸気を含む温風により加熱され、早急に強度を増していく。

【0009】

すなわち、塊成化物は上から下に徐々に下降し、下方に下がるに従いその強度を増していく。下方に下がるに従い、それより上に積上げられた塊成化物の重量が増してくるが、その圧力に耐える程度に強度も増大してくる。養生槽下端の取出し口から充分な強度に達した塊成化物を上端のホッパーからの供給速度と等しい速度で取出せば、養生槽内には常に一定量の塊成化物が充填されることになり連続運転することができる。

【発明の効果】

【0010】

本発明によれば、未だ充分な強度を有しない塊成化物を上端から供給し、養生が進んで充分な強度に達した塊成化物を下端から取出すため、塔状の背の高い養生槽を用いて狭い敷地で大量の粉体を処理することができる。更に水蒸気は下部から供給され、塊成化物を養生しながら上昇していき、下部に位置する塊成化物は高温の蒸気と接触し、上部にいく程水蒸気温度は低下するが、未だ養生不十分な塊成化物を養生するのに適している。その結果、養生に要するエネルギー及び面積を極度に節約でき、特に手間も要せず、微粉末ダストを効率的に処理することができる。

【発明を実施するための最良の形態】

【0011】

本発明における粉体とは、高炉ダスト、製鋼ダスト、焼却灰、自動車の最終破砕物など微粉末であり、直径1mm以下、好ましくは0.5mm以下、より好ましくは0.1mm以下の微粉末である。1日1トン以上、更に10トン以上も大量に発生する径1mm以下のダストを含む微粉末である。有価物を含有する場合には塊成化して炉に戻して有効利用することも可能である。有価物を含有しない場合には塊成化して埋め立てに利用することもできる。

【0012】

セメント系結合剤としては、ポルトランドセメント、普通ポルトランドセメント、アルミナセメント等が使用できる。

本発明における塊成化物とは、原料微粉末に水とセメント系結合剤を加えて混練し、塊状、好ましくはほぼ球形の団子状にしたものであり、指でつぶせる程度の強度の小さいものから圧縮強度10N/mm2 以上の充分に硬いものまで、種々の強度のものを包含する広い概念である。塊成化物は一般に球に近い団子型であり、その径は50mm〜1000mm、好ましくは30〜500mmである。

【0013】

本発明は図1に示すような養生槽を用いて実施される。図1は本発明養生槽の垂直断面の模式図である。1は縦型円筒状の養生槽であり、外壁2はガラスウール、ロックウール等の断熱性素材を用いて断熱壁とした。養生槽1の頂部にはホッパー3を設け、下端内部には上部円錐状、下部円柱状の分散盤5を設けた。養生槽の下部では外壁の幅を広げて、分散盤5の下端の円柱状部位の周囲と、外壁2の下端の内周との間に外周間隙17を設けて充分に養生された塊成化物から順に落下するようにした。養生槽1の下部に設けた分散盤5の下部の円柱部外方の下端の一部に取出し口4を形成した。

【0014】

分散盤5には下部円柱状部分を設けない場合もあり、養生槽1も下端が広がらない場合もある。一部下端に広がりを設けると、充分に養生された塊成化物が外周から入り込み、下端に設けた広がりの真下の取出し口4から取出すこともできる。取出し口4は処理すべき微粉末の種類や量によって異なるが、1個或いは2個以上を等間隔で設ける。取出し口4にはローターバルブ等周知の手段を用いることができる。

【0015】

6は水蒸気発生機であり、バルブ7aを介して送風される。8は温風送風機であり、バルブ7bを介して水蒸気と混合され、バルブ7cを介して分散盤5を貫通し、分散盤5の円錐形部分の表面から養生槽1に送られる。この水蒸気を含む温風の温度は60〜90℃であり、内部を50〜60℃に加熱し、排気温度は30〜45℃に低下する。

【0016】

9は投入コンベアであり、混練機において、セメント及び水と混練した混練物を造粒機を経て造粒された塊成化物10をホッパー3の上部から落下させる。落下時に塊成化物10が変形しない強度は、微粉末の種類や量、養生槽の設計、運転状況等の要因によって著しく相違するため決定しかねる。養生槽1内にホッパー3の付近まで塊成化物10を高く積上げれば、落下の衝撃は軽減される。更に、ホッパーの傾斜を緩やかにして転がらせるようにしてもよい。養生時間は10分から2時間程度、より好ましくは30分〜1時間である。

【0017】

混練機に限定はなく、アイリッヒミキサー、2軸ミキサー等、通常使用される混練機を使用する。造粒機も限定はなく、パン型造粒機、ブリケットマシーン等通常使用される造粒機が使用される。

【0018】

11は排気管であり、蒸気養生に使用された湿った暖気をファン12により排出し、この排出量に応じて、水蒸気を含む温風が養生槽底部から上昇してくる。13はテーブルフィーダであり、養生槽底部をゆっくりと回転する。14はテーブルフィーダ13の回転シャフトである。テーブルフィーダ13の取出し口4と対応する箇所に、少なくとも1個の取出ノズル15を設け、充分な圧縮強度に達した塊成化物10から順次取出す。16は塊成化物受け槽である。通常、テーブルフィーダー14は養生槽が大型の場合には、取付けず、複数の取出し口4を等間隔に設け、取出し口から直接排出させる。

【実施例1】

【0019】

外径10m、高さ25mの図1に示す形状の養生槽1を設けた。下中央部にコンクリート製分離盤5を基礎と一体に形成した。分離盤に設けた複数の通気管18から水蒸気を含有する温風を供給した。温風の温度は約70℃であった。

微粉末としては、高炉から排出される微細な高炉ダストにセメントと水を混練した。微粉末100重量部に対し、普通ポルトランドセメント6〜12重量部、水2〜6重量部を加えて混練する。本実施例においては微粉末100重量部に対し、セメント9重量部、水4重量部を添加して混練した。

【0020】

図1では混練機と造粒機は上に描いてあが、現実には地上で混練、造粒し、投入コンベア9を用いてホッパー3上に送る。造粒後、ホッパー3上部に至る迄に約1時間を要したが、この間に塊成化物をホッパー3から養生槽1内に積上げられた塊成化物の上に落下させる程度の衝撃では破損しない強度を有するに至った。取出しノズル15から1時間約500kgの塊成化物を排出して平均養生時間は8時間であった。

【0021】

水蒸気発生機6から発生し、バルブ7aを介して供給される130℃の水蒸気と、バルブ7bを介して供給される温風を混合し、バルブ7cを介して通気管18に供給した。水蒸気は600Nm3 /時間で供給し、温風は500Nm3 /時間で供給した。排気ファン12は絶対圧力0.1MPa、12m3 /分で排気した。

得られた塊成化物は7〜10N/mm2 の圧縮強度を有するものであった。

【図面の簡単な説明】

【0022】

【図1】図1は本発明の1実施例の養生槽の垂直断面の模式図である。

【符号の説明】

【0023】

1 養生槽

2 外壁

3 ホッパー

4 取出し口

5 分散盤

6 水蒸気発生機

7 バルブ

8 温風発生機

9 投入コンベア

10 塊成化物

11 排気管

12 ファン

13 テーブルフィーダ

14 回転シャフト

15 取出ノズル

16 塊成化物受け槽

17 外周間隙

18 通気管

【特許請求の範囲】

【請求項1】

微粉状の原料に、セメント系結合剤を加えて塊成化した後、蒸気養生して、上記塊成化物の圧縮強度を早急に増大せしめるにあたり、

塔状の養生槽の上部に、未だ圧縮強度不充分な塊成化物の投入口を設け、下部に水蒸気を含む温風の送風口を設け、下端部の外周部の下に、硬化した塊成化物の取り出し口を設けたことを特徴とする微粉末塊成化物の養生装置。

【請求項2】

養生槽の下部に、上部が円錐状の分散盤を設け、分散盤の外周と養生槽内壁との間に、養生されて強度の増大した塊成化物が充満する外周間隙を設けたことを特徴とする請求項1記載の微粉末塊成化物の養生装置。

【請求項3】

セメント系結合剤がポルトランドセメント又はアルミナセメントである請求項1又は2記載の微粉末塊成化物の養生装置。

【請求項4】

微粉状の原料に、セメント系結合剤を加えて塊成化した後、蒸気養生して、上記塊成化物の圧縮強度を早急に増大せしめるにあたり、

塔状の養生槽の下部から水蒸気を含む温風を送風し、上部から未だ圧縮強度不充分な塊成化物を投入し、下端部外周部の下から硬化した塊成化物を順次取出すことにより、養生の進んだ塊成化物から順に養生槽の下部に位置するように配置した微粉末塊成化物の養生方法。

【請求項5】

養生槽の下部に、上部が円錐状の分散盤を設け、分散盤の外周と養生槽内壁との間に、養生されて強度の増大した塊成化物が充満する外周間隙を設けたことを特徴とする請求項4記載の微粉末塊成化物の養生装置。

【請求項1】

微粉状の原料に、セメント系結合剤を加えて塊成化した後、蒸気養生して、上記塊成化物の圧縮強度を早急に増大せしめるにあたり、

塔状の養生槽の上部に、未だ圧縮強度不充分な塊成化物の投入口を設け、下部に水蒸気を含む温風の送風口を設け、下端部の外周部の下に、硬化した塊成化物の取り出し口を設けたことを特徴とする微粉末塊成化物の養生装置。

【請求項2】

養生槽の下部に、上部が円錐状の分散盤を設け、分散盤の外周と養生槽内壁との間に、養生されて強度の増大した塊成化物が充満する外周間隙を設けたことを特徴とする請求項1記載の微粉末塊成化物の養生装置。

【請求項3】

セメント系結合剤がポルトランドセメント又はアルミナセメントである請求項1又は2記載の微粉末塊成化物の養生装置。

【請求項4】

微粉状の原料に、セメント系結合剤を加えて塊成化した後、蒸気養生して、上記塊成化物の圧縮強度を早急に増大せしめるにあたり、

塔状の養生槽の下部から水蒸気を含む温風を送風し、上部から未だ圧縮強度不充分な塊成化物を投入し、下端部外周部の下から硬化した塊成化物を順次取出すことにより、養生の進んだ塊成化物から順に養生槽の下部に位置するように配置した微粉末塊成化物の養生方法。

【請求項5】

養生槽の下部に、上部が円錐状の分散盤を設け、分散盤の外周と養生槽内壁との間に、養生されて強度の増大した塊成化物が充満する外周間隙を設けたことを特徴とする請求項4記載の微粉末塊成化物の養生装置。

【図1】

【公開番号】特開2008−163399(P2008−163399A)

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願番号】特願2006−355060(P2006−355060)

【出願日】平成18年12月28日(2006.12.28)

【出願人】(591010088)デンカエンジニアリング株式会社 (8)

【Fターム(参考)】

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願日】平成18年12月28日(2006.12.28)

【出願人】(591010088)デンカエンジニアリング株式会社 (8)

【Fターム(参考)】

[ Back to top ]