微粉粒捕集用フィルタ濾材、それを用いたバグフィルタ及びカートリッジフィルタ並びに造粒コーティング装置

【課題】濾過時に微粉粒が付着しづらく、シェーキングや逆洗エア等に対する耐性の高いフィルタ濾材及びバグフィルタを提供する。

【解決手段】フッ素樹脂繊維とフッ素樹脂繊維以外の天然繊維又は化学繊維とを用いた本発明によるフィルタ濾材を使用してバグフィルタ18を形成する。バグフィルタ18は、フィルタ濾材を袋状に縫製した円筒形状となっており、接合部18cはPTFE製の縫製糸にて接合される。バグフィルタ18は有底円筒形状に形成され、円筒側壁部18bにはフッ素樹脂繊維と除電繊維からなるフィルタ濾材を使用し、上面部18aと吊下部23にはポリエステル繊維と除電繊維から素材を使用する。微粉粒捕集部には本発明によるフィルタ濾材を使用して、フィルタ強度を確保しつつ、微粉粒の剥離性を向上させる。上面部18aと吊下部23は、強度を優先してポリエステル繊維と除電繊維の素材を使用する。

【解決手段】フッ素樹脂繊維とフッ素樹脂繊維以外の天然繊維又は化学繊維とを用いた本発明によるフィルタ濾材を使用してバグフィルタ18を形成する。バグフィルタ18は、フィルタ濾材を袋状に縫製した円筒形状となっており、接合部18cはPTFE製の縫製糸にて接合される。バグフィルタ18は有底円筒形状に形成され、円筒側壁部18bにはフッ素樹脂繊維と除電繊維からなるフィルタ濾材を使用し、上面部18aと吊下部23にはポリエステル繊維と除電繊維から素材を使用する。微粉粒捕集部には本発明によるフィルタ濾材を使用して、フィルタ強度を確保しつつ、微粉粒の剥離性を向上させる。上面部18aと吊下部23は、強度を優先してポリエステル繊維と除電繊維の素材を使用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微粉粒子捕集用のフィルタ濾材及びそれを用いたフィルタ部材に関し、特に、流動層造粒コーティング装置等に設置されるバグフィルタやカートリッジフィルタに使用されるフィルタ濾材に関する。

【背景技術】

【0002】

従来より、食品や医薬品等の製造分野では、粉粒体粒子の造粒やコーティング処理に、流動層造粒コーティング装置や転動造粒コーティング装置などの粉粒体処理装置が多く用いられている。これらの粉粒体処理装置のうち流動層装置は、処理容器の底部から導入した流動化エアによって、処理容器内に粉粒体の流動層を形成し、この流動層に対しスプレー液を噴霧して、粉粒体の造粒又はコーティング処理を行う。その際、原料中の微粉粒子が舞い上がり、排気に混じって処理系外に排出されるのを防止するため、流動層装置では一般に、処理容器の上方部(フィルタ室)にバグフィルタやカートリッジフィルタと呼ばれる微粉粒子捕集用のフィルタが設置されている。これらのフィルタには、繊維強度や耐久性の点からポリステル繊維が多く用いられており、バグフィルタにはポリステル繊維からなる織布が、また、カートリッジフィルタにはポリエステル繊維からなる不織布が使用されている。

【特許文献1】特開2006-144142号公報

【特許文献2】特開2002-282627号公報

【特許文献3】特許第3398256号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところが、ポリエステル繊維織布を用いた捕集用フィルタ濾材は、その表面に濾過時の微粉粒子が付着し易い。このため、バグフィルタを揺動運動(シェーキング)させたり、濾材の裏面(微粉粒子が付着していない側)より逆洗エアにより付着物を吹き飛ばしたりするなどの、微粉粒の除去処理が行われている。しかしながら、このような除去処理によっても、微粉粒を完全に除去するはできないため、付着した微粉粒は次第にフィルタ表面に堆積し、濾過効率が低下するばかりか、製品回収率も低下するという問題が生じる。従って、濾過効率がある程度以上低下すると、フィルタ洗浄を余儀なくされ、その間の造粒処理が中断して生産性が低下するという問題も生じる。

【0004】

さらに、ポリエステル繊維は帯電し易いため、処理室内の粉塵爆発の危険性や、シェーキングや逆洗エア作動時に、静電気によってフィルタ濾材表面の微粉粒を払拭し難くなるという問題もあった。このため、ポリエステル繊維製のフィルタ濾材を用いた場合、フィルタに生じる静電気を逃がすための様々な工夫が必要であり、フィルタ縫製時に、ステンレスなどの金属製の糸を縫い込み、その糸から装置本体を経由してアース接続するなどの帯電防止策が採られていた。例えば、バグフィルタでは、フィルタに縫い込んだ金属製の糸を、バグフィルタを吊っているステンレス製の治具に接触させ、アース接続を行っている。

【0005】

一方、このようなポリエステル繊維の問題点を解決すべく、従来より、粉末原料の剥離性に優れたフッ素樹脂繊維の利用も検討されている。しかしながら、フッ素樹脂繊維の機械的強度はポリエステル繊維よりも低いため、フッ素樹脂繊維を濾材として使用いたフィルタでは、原料を払い落とすための揺動運動(シェーキング)によってフィルタが破損してしまうという問題があった。また、フィルタ装着時に金属部品との接触によって破損してしまうおそれがあり、造粒コーティング設備の利用に耐えないという問題もあった。さらに、フッ素樹脂繊維製の不織布を用いたフィルタに逆洗エアを噴射すると、毛羽立ちが生じ易く、却って微粉粒が付着し易くなるという問題もあった。

【0006】

本発明の目的は、濾過時に微粉粒が付着しづらく、しかも、帯電性にも簡便かつ安全に対処可能であり、また、微粉粒が付着したとしてもシェーキングや逆洗エア等によってそれを容易にフィルタ濾材表面から振るい落とすことが可能なフィルタ濾材、それを用いたバグフィルタ及びカートリッジフィルタ並びに造粒コーティング装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明の微粉粒捕集用フィルタ濾材は、天然繊維又は化学繊維を用いてなる微粉粒捕集用のフィルタ濾材であって、前記フィルタ濾材は、フッ素樹脂繊維と、天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてなることを特徴とする。

【0008】

本発明にあっては、フィルタ濾材がフッ素樹脂繊維とその他の繊維とからなるハイブリッド構成となっているため、その他の繊維によってフィルタ強度を確保しつつ、微粉粒の剥離性に優れたフッ素樹脂繊維の特性を活かすことができる。このため、剥離性に優れたフッ素樹脂繊維を用いたフィルタを造粒コ−ティング装置に適用することが可能となり、フィルタ使用可能時間を延長することができ、フィルタ目詰まりによるメンテナンスを最小限に抑え、造粒コーティング工程の生産性向上が図ることが可能となる。また、フィルタへの原料付着量が減少するため、製品回収率の向上も図られる。

【0009】

前記フィルタ濾材は、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維を織り込んだ織布であっても良く、また、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維を使用した不織布であっても良い。また、前記フッ素樹脂繊維と共に使用される繊維がポリエステル繊維であっても良い。さらに、前記フッ素樹脂繊維と共に使用される繊維が導電性繊維であっても良く、これにより、フィルタの除電が可能となり、安全性の向上が図られる。加えて、前記フッ素樹脂繊維を当該フィルタ濾材の10〜100%重量、好ましくは50〜95%重量、特に好ましくは70〜95%重量としても良い。

【0010】

一方、本発明の微粉粒捕集用バグフィルタは、フィルタ濾材を袋状に成形した微粉粒捕集用のバグフィルタであって、前記バグフィルタは、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてなる微粉粒捕集用フィルタ濾材を使用した捕集部を有することを特徴とする。

【0011】

本発明にあっては、フッ素樹脂繊維とその他の繊維とからなるハイブリッド構成のフィルタ濾材を用いてバグフィルタを形成しているため、その他の繊維によってフィルタ強度を確保しつつ、微粉粒の剥離性に優れたフッ素樹脂繊維の特性を活かし、フィルタ目詰まりが起こりにくく、使用可能時間の長いフィルタを提供することができる。このため、当該フィルタを造粒コーティング装置に使用すると、造粒コーティング工程の生産性向上が図られる。また、フィルタへの原料付着量が減少するため、製品回収率の向上も図られる。

【0012】

前記微粉粒捕集用バグフィルタにおいて、前記フィルタ濾材を縫製して前記捕集部を形成し、その縫製接合部にPTFE製の縫製糸を使用しても良い。また、縫製接合部近傍に、ポリエステル織布にて形成された補強部材を配置しても良い。さらに、前記バグフィルタを有底円筒形状に形成し、その円筒側壁部を前記捕集部とする共に、その底面部に前記バグフィルタを吊設可能な前記吊下部を設けても良い。また、バグフィルタの前記底面部を、ポリエステル繊維と導電性繊維を用いた織布にて形成しても良い。さらに、バグフィルタの開口部と接続される開口を備え、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてなる平面状のベース部材に前記バグフィルタを接合しても良く、このベース部材の外周部に、ポリエステル繊維を用いて形成された外縁部を設けても良い。

【0013】

また、本発明の微粉粒捕集用カートリッジフィルタは、フィルタ濾材を交互に折りたたんでプリーツ形状とし、これを筒状に成形した捕集部を有する微粉粒捕集用のカートリッジフィルタであって、前記捕集部を、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてなる微粉粒捕集用フィルタ濾材を使用して形成したことを特徴とする。

【0014】

さらに、本発明の造粒コーティング装置は、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてなる微粉粒捕集用フィルタ濾材を使用した捕集部を有する微粉粒捕集用バグフィルタや微粉粒捕集用カートリッジフィルタを装着したことを特徴としている。このようなフィルタは、目詰まりが起こりにくく使用可能時間の長いため、造粒コーティング工程の生産性が向上し、製造コストの低減が図られる。また、フィルタへの原料付着量が減少するため、製品回収率の向上も図られる。

【発明の効果】

【0015】

本発明の微粉粒捕集用フィルタ濾材によれば、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてフィルタ濾材を構成したので、フィルタ強度を確保しつつ、微粉粒の剥離性に優れたフィルタ濾材を提供することが可能となる。このため、例えば、剥離性に優れたフッ素樹脂繊維を用いたフィルタを造粒コ−ティング装置等に適用することが可能となり、フィルタ使用可能時間を延長することができ、フィルタ目詰まりによるメンテナンスを最小限に抑え、造粒コーティング工程の生産性向上が図ることが可能となる。また、フィルタへの原料付着量が減少するため、製品回収率の向上を図ることも可能となる。

【0016】

本発明の微粉粒捕集用バグフィルタによれば、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてなる微粉粒捕集用フィルタ濾材を使用した捕集部を有するので、フィルタ強度を確保しつつ、微粉粒の剥離性に優れたバグフィルタを提供することが可能となる。このため、フィルタ使用可能時間を延長することができ、例えば、当該フィルタを造粒コ−ティング装置等に適用した場合、フィルタ目詰まりによるメンテナンスが最小限に抑えられ、造粒コーティング工程の生産性向上が図ることが可能となる。また、フィルタへの原料付着量が減少するため、製品回収率の向上を図ることも可能となる。

【0017】

また、本発明の微粉粒捕集用カートリッジフィルタによれば、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてなる微粉粒捕集用フィルタ濾材を使用した捕集部を有するので、フィルタ強度を確保しつつ、微粉粒の剥離性に優れたバグフィルタを提供することが可能となる。このため、フィルタ使用可能時間を延長することができ、例えば、当該フィルタを造粒コ−ティング装置等に適用した場合、フィルタ目詰まりによるメンテナンスが最小限に抑えられ、造粒コーティング工程の生産性向上が図ることが可能となる。また、フィルタへの原料付着量が減少するため、製品回収率の向上を図ることも可能となる。

【0018】

一方、本発明の造粒コーティング装置は、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてなる微粉粒捕集用フィルタ濾材を使用した捕集部を有する微粉粒捕集用バグフィルタを装着しているので、フィルタ目詰まりによるメンテナンスが最小限に抑えられ、造粒コーティング工程の生産性向上が図ることが可能となる。また、フィルタへの原料付着量が減少するため、製品回収率の向上を図ることも可能となる。

【0019】

また、本発明の他の造粒コーティング装置は、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてなる微粉粒捕集用フィルタ濾材を使用した捕集部を有する微粉粒捕集用カートリッジフィルタを装着しているので、フィルタ目詰まりによるメンテナンスが最小限に抑えられ、造粒コーティング工程の生産性向上が図ることが可能となる。また、フィルタへの原料付着量が減少するため、製品回収率の向上を図ることも可能となる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施例を図面に基づいて詳細に説明する。

【実施例1】

【0021】

図1は、本発明の実施例1である流動層造粒コーティング装置の外観を示す正面図であり、図2は、図1の造粒コーティング装置の断面図である。図1,2の造粒コーティング装置1は、原料となる粉粒体を缶体2内にて流動化し、そこにコーティング液を適宜噴霧することにより、粉粒体に造粒コーティング処理を行う装置である。缶体2は円筒形状に形成されており、上から順に、フィルタケーシング3、スプレーケーシング4、原料容器5及び給気ユニット6を重ねて配置した形態となっている。フィルタケーシング3は、固定ブラケット11を介して支柱12に固定支持されており、フィルタケーシング3とスプレーケーシング4、スプレーケーシング4と原料容器5はそれぞれ、クランプ10a,10bにて気密状態で締結されている。

【0022】

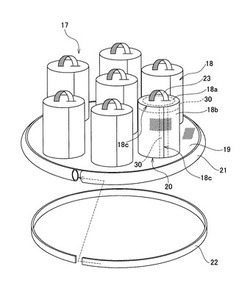

フィルタケーシング3の上端は天蓋13によって閉塞されており、内部にはフィルタ室14が形成されている。フィルタ室14には排気ダクト15が接続されている一方、側壁部には洗浄水の供給管16が設けられている。また、フィルタ室14内には、排気ダクト15に送出される排気中から微粉粒を回収するためのフィルタユニット17が収容設置されている。フィルタユニット17には、本発明の一実施例であるフィルタ濾材を使用したバグフィルタ18が複数設置されている。

【0023】

図3は、バグフィルタ18の構成を示す説明図である。図3に示すように、バグフィルタ18は、上端部が閉塞され下端部が開口された有底円筒形状となっている。各バグフィルタ18の下端部は、円板状に形成されたベース部19と一体となっている。ベース部19には、バグフィルタ18の開口部に対応した複数のフィルタ孔20が形成されており、各フィルタ孔20にバグフィルタ18が取り付けられている。ベース部19の外周部には、フィルタユニット17をフィルタケーシング3内に固定するための環状の外縁部21が設けられている。外縁部21は中空状に形成されており、その中にはステンレス製の金属バンド22が挿入されている。

【0024】

各バグフィルタ18の上面部18a(底面部)には、吊り手状の吊下部23が設けられている。一方、フィルタケーシング3内にはハングレール24が設けられている。ハングレール24にはフック25が複数取り付けられており、バグフィルタ18は、このフック25に吊下部23を引っ掛ける形でフィルタ室14内に吊り下げられる。また、ハングレール24は、フィルタケーシング3内に設けられた揺動アーム26の一端側に吊り下げられている。揺動アーム26の他端側は、フィルタケーシング3に回転自在に取り付けられた駆動シャフト27に固定されている。駆動シャフト27は、レバー28を介して、エアシリンダ29に接続されている。このエアシリンダ29を作動させると、各バグフィルタ18の上端部はフィルタケーシング3内にて上下に移動し、これにより、バグフィルタ18のシェーキングが行われる。なお、ハングレール24やフック25、揺動アーム26、駆動シャフト27、レバー28は導電性部材であるステンレス鋼にて形成されている。

【0025】

ここで、造粒コーティング装置1のフィルタユニット17では、機能に応じて異なる素材にて形成されている。すなわち、濾過部として機能する部位には、微粉粒の剥離性と耐シェーキング性を考慮して、フッ素樹脂繊維とその他の繊維を用いた織布が使用され、固定部として機能する部位には、取付強度を考慮してフッ素樹脂繊維以外の繊維が使用されている。例えば、微粉粒捕集部となっているバグフィルタ18の円筒側壁部18bやベース部19には、フッ素樹脂繊維と除電繊維(導電繊維)を用いた織布が使用されている。これに対し、吊下部23が設けられたバグフィルタ18の上面部18aや、ベース部外周の外縁部21には、ポリエステル繊維と除電繊維を用いた織布が使用されている。

【0026】

バグフィルタ18やベース部19にて使用されているフッ素樹脂繊維は、フッ素原子を各種高分子に導入したものを繊維状に加工したものであり、ここでは、FEP(テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体)、ETFE(テトラフルオロエチレン・エチレン共重合体)、PFA(テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体)などが好適に使用される。

【0027】

バグフィルタ18は、織布を縫製にて袋状に成形した形態となっており、本実施例では、その接合部18c(縫製接合部)にもフッ素系繊維糸が使用されている。なお、接合部18cの縫合には、各種繊維糸を使用することができるが、フッ素樹脂繊維主体の織布同士を縫製する場台は、縫合性に優れるフッ素系繊維糸を利用することが好ましく、特にPTFE(ポリテトラフルオロエチレン)を使用することが好ましい。また、接合部18cの強度を向上させるため、図3に破線にて示したように、ポリエステル繊維の帯布30(補強部材)にて接合部18cを補強したり、破線部分相当の濾材端部をポリエステル繊維にて形成したりしても良い。これにより、バグフィルタ18の耐久性が向上し、長時問の装置運転が可能となり、生産効率の向上が図られる。なお、接合部18cを接着剤にて接着したり、超音波や加熱により溶着したりしても良い。

【0028】

フィルタの吊設や固定に使用される吊下部23と外縁部21は、ポリエステル繊維と導電繊維を用いた織布にて形成されている。前述のように、フッ素樹脂繊維をフィルタ濾材として利用するには素材強度の点で問題があり、フッ素樹脂繊維単体のフィルタは造粒コーティング装置には適用できない。これに対し、造粒コーティング装置1のバグフィルタ18では、円筒側壁部18bには、フッ素樹脂繊維とその他の繊維(縫製糸)を使用した新たな構成の濾材を使用して微粉粒の付着を抑える一方、外力が加わる部位には、ポリエステル繊維と導電繊維を用いた素材を採用し、機械的強度を確保している。すなわち、当該バグフィルタ18では、フッ素樹脂繊維単体で濾材を形成するのではなく、素材を適材適所に配し、バグフィルタの濾過機能と機械的強度の両立を図っている。このため、従来、濾材としては使用できなかったフッ素樹脂繊維をバグフィルタに使用することが可能となり、強度を確保しつつ、フィルタへの原料付着を抑えることが可能となる。

【0029】

この場合、フッ素樹脂繊維と組み合わされるその他の繊維としては、一般的にフィルタ濾材に使用可能な繊維であれば、天然繊維、化学繊維(人工繊維)に拘わらず使用できる。天然繊維としては、綿、絹、麻などの植物性繊維、羊毛などの動物性繊維などが挙げられる。また、化学繊維には、合成繊維、再生繊維、半合成繊維、無機繊維が含まれ、合成繊維としては、例えば、ポリエチレンテレフタレート等のポリエステル系合成繊維、ポリアミド系合成繊維、ビニロン、ポリエチレンやポリプロピレン等のポリオレフイン系合成繊維、PTFE等のフルオロカーボン系合成繊維、アクリロニトリル共重合体などのアクリル系合成繊維などが挙げられる。さらに、再生繊維としては、レーヨンなどのセルロース系再生繊維、半合成繊維としては、アセテート系半合成繊維など、無機繊維としては、ガラス繊維や炭素繊維などが挙げられる。但し、本発明においては、フッ素樹脂繊維の補強という観点から、フッ素樹脂繊維よりも強度の大きな繊維を使用する必要があり、コストや耐久性の点からポリエステル繊維を使用することが好ましい。

【0030】

また、フッ素樹脂繊維と組み合わされる他の繊維には、フィルタ濾材の帯電性を抑制し、粉末原料の剥離性、安全性を向上させるべく、導電性の除電繊維とすることが好ましい。このような除電繊維としては、ステンレス鋼繊維などの金属糸、ナイロン、ポリエステル等の化学繊維やガラス繊維の表面に導電セラミックスや金属をコーティングしたものなど、前述の各種繊維に導電性の金属を練り込んだり、混紡、表面処理したりしたものが挙げられる。本実施例では、導電糸として導電性の金属糸を使用しており、フィルタ生地を織り込む際にこの導電糸をフッ素樹脂繊維と共に織り込む。そして、導電糸がバグフィルタ18を吊っているフック25(ステンレス製)に接触するようにフィルタを装着する。

【0031】

これにより、バグフィルタ18が缶体2等を経由してアースされ、フィルタ帯電による粉塵爆発や微粉粒付着などを防止することができる。また、生地の中に柔軟性のある樹脂製の導電糸を織り込んでいるため、フィルタ縫製時に金属製の糸を縫い込む必要がなく、金属糸の破断によるコンタミネーションも防止できる。なお、導電性を確保し得る場合は、ガラス繊維にアルミニウムを蒸着させた素材(通称:シルバ一カーボン又はホワイトカーボン)ホワイトカーボンなどの白色の導電糸を用いることも可能であり、その場合、フィルタ外観の印象も向上する。

【0032】

なお、フッ素樹脂繊維とその他の繊維の織布における使用割合は、特に限定されないが、概ね、フッ素樹脂繊維が使用するフィルタ濾材の10〜100%重量、好ましくは50〜95%重量、特に好ましくは70〜95%重量とする。また、その使用割合は、フィルタ濾材の使用される部位によって異なる場合があり、捕集用フィルタの主機能となる捕集を主に行う部分にはフッ素樹脂繊維が多く使用し、縫合部分には強度に優れる繊維が多く使用する。特に、袋状捕集部の吊下部23や、バグフィルタ18を装置に固定するための外縁部21など、捕集に関与しない部分にはフッ素樹脂繊維を用いなくとも良い。

【0033】

スプレーケーシング4は、支柱12に対して摺動自在に設けられたスライダ31にブラケット32を介して取り付けられており、上下動自在となっている。スプレーケーシング4内には、噴霧室を兼ねた流動室33が形成されており、粉粒体にバインダ液やコーティング液をスプレー状に噴霧するためのスプレーノズル34が配置されている。スプレーノズル34は、スプレーアーム35に取り付けられており、図示しないチューブによって、装置外に設けられたポンプからバインダ液やコーティング液が供給される。スプレーアーム35もまた、支柱12に摺動自在に取り付けられており、スプレーノズル34は、スプレーケーシング4内にて上下方向に適宜移動可能となっている。

【0034】

原料容器5は、コンテナケーシング36と、コンテナケーシング36の下端部に取り付けられた目皿板37とから構成されている。コンテナケーシング36は、下方に向けて小径となった逆円錐台形状の円筒となっており、その内部には原料収容室38が形成されている。目皿板37は金網等にて形成されており、通気性を有した構成となっている。原料収容室38内に投入された粉粒体は、この目皿板37上にて支持される。

【0035】

原料容器5の下方には、内部に給気室39を有する給気ユニット6が据え付けられている。給気ユニット6は、給気室39に連通する給気ダクト41に接続されている。給気ダクト41は、装置外に設けられた図示しないエア供給源に接続されている。給気ユニット6は、上下動自在のフランジ42と、上下方向に伸縮自在となった蛇腹部43とを有している。給気ユニット6内には空気圧シリンダ44が配置され、この空気圧シリンダ44のロッド45は、径方向に延びる複数本の連結アーム46によってフランジ42に連結されている。空気圧シリンダ44とロッド45は、蛇腹部47を有するシールド48によって給気室39に対して遮蔽されている。

【0036】

造粒コーティング装置1では、クランプ10bを取り外した状態で空気圧シリンダ44を駆動してフランジ42を下降させると、車輪49が床面に接触し、台車51は走行可能状態となる。台車51をこの状態にすると、粉粒体の処理が終了した原料容器5を搬出したり、未処理の粉粒体が投入された原料容器5を搬入したりすることができる。一方、造粒コーティング装置1を処理可能状態とするには、まず、スプレーケーシング4と給気ユニット6との間に原料容器5を搬入し、その状態で空気圧シリンダ44を駆動してフランジ42を上昇させる。そして、クランプ10bを用いて原料容器5とスプレーケーシング4とを相互に締結させる。これにより、造粒コーティング装置1は図1に示した状態となり、造粒コーティング処理が可能な状態となる。

【0037】

このような造粒コーティング装置1では、給気ダクト41から給気室39に流動エアを供給すると、このエアが目皿板37を通って原料収容室38に流入する。これにより、原料収容室38内の粉粒体が吹き上げられ、原料収容室38や流動室33内にて流動状態となる。この状態にてスプレーノズル34から適宜バインダ液やコーティング液をスプレー状に噴霧することにより、粉粒体のコーティング処理が実行される。また、粉粒体のコーティング処理の後、スプレーノズル34からの噴霧を停止させ、処理品の乾燥処理を行うこともできる。

【0038】

一方、粉粒体を流動状態とした気体は、微粉粒がバグフィルタ18によって除去されて清浄化された後、排気ダクト15を通って排出される。バグフィルタ18に付着した微細粒子は、適宜シェーキング処理されるが、前述のように、バグフィルタ18がフッ素樹脂繊維を用いて形成されているため、微粉離れが良く、シェーキングによって効率良くバグフィルタ18から微粉粒がふるい落とされる。また、バグフィルタ18は、フッ素樹脂繊維とポリエステル等のその他の繊維とから構成されているため機械的強度が高く、シェーキングを実施しても、バグフィルタ18が破損してしまうこともない。

【0039】

このように、本発明によるフィルタ濾材を用いた造粒コーティング装置1では、フッ素樹脂繊維とその他の繊維からなるフィルタ濾材を用いてバグフィルタ18を形成しているため、フィルタ強度を確保しつつ、粉末原料の剥離性に優れたフッ素樹脂繊維をフィルタ素材として使用することができる。このため、フッ素樹脂繊維を用いたバグフィルタを造粒コ−ティング装置に適用することが可能となり、フィルタ使用可能時間を延長することができ、バグフィルタの目詰まりによるメンテナンスを最小限に抑えることが可能となる。従って、造粒コーティング工程の生産性向上が図られ、製品の製造コストを低減させることが可能となる。

【0040】

また、フッ素樹脂繊維を使用することにより、フィルタへの原料付着量が減少し、製品回収率の向上を図ることが可能となる。特に、高価な原材料を使用する薬剤などの造粒コーティング処理に際しては、原薬の有効利用が課題となっており、製品回収率の向上によるコスト低減効果は大きい。さらに、フッ素樹脂繊維の使用により、溶剤を使用する製品への対応も可能となり、装置の用途拡大を図ることが可能となる。加えて、フッ素樹脂繊維と導電性繊維を組合せたフィルタ濾材を用いることにより、可使時間の延長に加え、フィルタの除電が可能となり、安全性の向上が図られる。

【実施例2】

【0041】

次に、本発明の実施例2として、本発明によるフィルタ濾材をカートリッジフィルタに使用した場合について説明する。なお、以下の実施例では、実施例1と同様の部材、部分については説明を簡略化して記載する。

【0042】

図4は、本発明の実施例2である造粒コーティング装置の断面図である。図4の造粒コーティング装置101もまた円筒形状の缶体102を備えており、外観上は図1の造粒コーティング装置1とほぼ同様である。缶体102は、造粒コーティング装置1と同様に、フィルタケーシング103、スプレーケーシング104、原料容器105及び給気ユニット106を順に重ねて配置した形態となっている。造粒コーティング装置101では、造粒コーティング装置1と異なり、フィルタケーシング103内に天板107が配置されており、天板107にはカートリッジフィルタ108が取り付けられている。スプレーケーシング104内にはスプレーノズル109、原料容器105の底部には目皿板111が設置されている。

【0043】

フィルタケーシング103の上端は天蓋112によって閉塞されており、内部にはフィルタ室113が形成されている。フィルタ室113には、外気と連通した排気ダクト114が接続されている。フィルタ室113内には、円板状に形成された天板107が収容されている。天板107の周縁はフィルタケーシング103の内面に接触しており、その上面にはワイヤ115の一端が取り付けられている。ワイヤ115は、プーリ116a,116bを介して装置外に引き出されており、その他端側は、モータにて駆動される図示しないプーリに接続されている。このワイヤ115により、天板107はフィルタケーシング103及びスプレーケーシング104内を上下方向に移動可能となっている。

【0044】

カートリッジフィルタ108は、本発明によるフィルタ濾材を用いた微粉捕集部117を備えている。図5は、カートリッジフィルタ108の構成を示す説明図であり、ここでは、微粉捕集部117に、フッ素樹脂繊維とポリエステル繊維等のその他の繊維を用いた不織布が使用されている。その他の繊維は前述の通りであり、例えば、ステンレス鋼繊維などの金属糸などが使用される。微粉捕集部117は、交互に折り畳まれたプリーツ状となっており、筒状に成形して使用される。微粉捕集部117は、ステンレス等の金属にて形成された円筒状のフィルタ支持体(図示せず)の外側に取り付けられる。フィルタ支持体は、側面に多数の通気孔が設けられており、この通気孔によって支持体の内側と外側が連通する形となっている。

【0045】

図5に示すように、微粉捕集部117の上下には、ステンレス鋼にて形成されたリング状のエンドキャップ118a,118bが取り付けられている。カートリッジフィルタ108の中央には、ステンレス製のリテーナ119が挿通され、リテーナ119の上端は天板107に固定される。一方、リテーナ119の下端には、フィルタ固定ノブ120が取り付けられる。このフィルタ固定ノブ120を締め込むことにより、微粉捕集部117は、リテーナ119をガイドにして天板107に固定される。エンドキャップ118aと天板107との間にはゴムパッキン121が介設され、天板107とカートリッジフィルタ108との間の気密性が確保される。

【0046】

フィルタケーシング103にはさらに、逆洗用のパルスエアを噴出するパルスジェットノズル122が設置されている。天板107には、微粉捕集部117の中央に臨んで開口部123が形成されており、この開口部123の上方にパルスジェットノズル122が配置される。パルスジェットノズル122は、図示しないパルスエア供給源に接続されており、カートリッジフィルタ108の内側にパルスエアを噴射する。これにより、いわゆる逆洗処理が実施され、微粉捕集部117に付着した粉粒体が払い落とされる。その際、当該カートリッジフィルタ108はフッ素樹脂繊維を用いて形成されているため、微粉離れが良く、この逆洗処理により、効率良くカートリッジフィルタ108から微粉粒がふるい落とされる。また、カートリッジフィルタ108は、フッ素樹脂繊維とポリエステル等のその他の繊維とから構成されているため機械的強度が高く、逆洗処理を実施しても、逆洗処理が破損してしまうこともない。

【0047】

スプレーケーシング104の内部には流動室124が形成されている。流動室124内にはスプレーノズル109が配置されており、図示しないチューブによって、装置外に設けられたポンプからバインダ液やコーティング液が供給される。スプレーノズル109はスプレーアーム125に取り付けられており、スプレーアーム125は図示しない支柱に摺動自在に取り付けられている。これにより、スプレーノズル109は、スプレーケーシング104内にて上下方向に適宜移動可能となっている。

【0048】

原料容器105は、下方に向けて小径となった逆円錐台形状の円筒となっており、スプレーケーシング104の下端に気密状態で取り付けられる。原料容器105もまた、図1,2の造粒コーティング装置1と同様に、走行用の車輪を備えた台車に取り付けられている。原料容器105の内部には原料収容室126が形成されており、原料容器105の下部には通気性を有する目皿板111が設けられている。原料収容室126内に投入された粉粒体はこの目皿板111上にて支持される。

【0049】

原料容器105の下方には、内部に給気室127を有する給気ユニット106が据え付けられている。給気ユニット106は、給気室127に連通する給気ダクト128に接続されている。給気ダクト128は、装置外に設けられた図示しないエア供給源に接続されている。また、給気ユニット106の上部には、上下方向に伸縮自在な蛇腹部129と、蛇腹部129の上端に取り付けられたリング状のフランジ131とが設けられている。フランジ131は、原料容器105の下端に設けられたフランジ132と図示しないクランプにて結合される。

【0050】

給気室127内にはさらに、空気圧シリンダ133が配置されている。空気圧シリンダ133のロッド134の先端部には、径方向に延びる複数本の連結アーム135が取り付けられている。連結アーム135の外周部はフランジ131に連結されており、空気圧シリンダ133の動作に伴って、フランジ131が上下方向に移動するようになっている。空気圧シリンダ133とロッド134は、蛇腹部136を有するシールド137内に収容されている。このシールド137によって、空気圧シリンダ133は、給気室127に対して遮蔽された状態で配置される。

【0051】

造粒コーティング装置101においても、空気圧シリンダ133を駆動してフランジ131を下降させると原料容器105の車輪が床面に接触し、台車が走行可能状態となり、原料容器105の搬出・搬入が可能となる。また、原料容器105をスプレーケーシング104と給気ユニット106との間に搬入し、その状態で空気圧シリンダ133を駆動してフランジ131を上昇させると、原料容器105が押し上げられ、スプレーケーシング104と原料容器105が気密状態で接合される。

【0052】

このような造粒コーティング装置101では、給気ダクト128から給気室127に流動エアを供給すると、このエアが目皿板111を通って原料収容室126に流入する。これにより、原料収容室126内の粉粒体が吹き上げられ、原料収容室126や流動室124内にて流動状態となる。この状態にてスプレーノズル109から適宜バインダ液やコーティング液をスプレー状に噴霧することにより、粉粒体のコーティング処理が実行される。

【0053】

一方、粉粒体を流動状態とした気体は、微粉粒がカートリッジフィルタ108によって除去されて清浄化された後、排気ダクト114を通って排出される。カートリッジフィルタ108に付着した微細粒子は、適宜逆洗処理されるが、前述のように、逆洗によって効率良くカートリッジフィルタ108から微粉粒がふるい落とされる。また、カートリッジフィルタ108の機械的強度が高いため、逆洗処理を実施してもカートリッジフィルタ108が破損してしまうこともない。

【0054】

このように、本発明によるフィルタ濾材を用いた造粒コーティング装置101では、フッ素樹脂繊維とその他の繊維からなるフィルタ濾材を用いてカートリッジフィルタ108を形成しているため、フィルタ強度を確保しつつ、粉末原料の剥離性に優れたフッ素樹脂繊維をフィルタ素材として使用することができる。このため、フッ素樹脂繊維を用いたカートリッジフィルタを造粒コ−ティング装置に適用することが可能となり、フィルタ使用可能時間を延長することができ、カートリッジフィルタの目詰まりによるメンテナンスを最小限に抑えることが可能となる。従って、造粒コーティング工程の生産性向上が図られ、製品の製造コストを低減させることが可能となる。

【0055】

また、前述同様、フィルタへの原料付着量が減少するため、製品回収率が向上し、特に、薬剤などの造粒コーティング処理におけるコスト低減効果が大きい。さらに、溶剤を使用する製品への対応も可能となり、装置の用途拡大も図られる。なお、導電性繊維の併用により、フィルタの除電も行われるため、作業安全性も確保される。

【0056】

本発明は前記実施例に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

例えば、前述の実施例におけるフッ素樹脂繊維やその他の繊維の例は一例であり、本発明のフィルタ濾材に前述の例示以外の繊維を使用することも可能である。また、フッ素樹脂繊維とその他の繊維の使用割合も前述の数値には限定されない。さらに、前述の実施例では、バグフィルタに本発明のフィルタ濾材による織布、カートリッジフィルタに同不織布をそれぞれ使用した例を示したが、バグフィルタに不織布、カートリッジフィルタに織布を使用することも可能である。但し、シェーキング処理による毛羽立ちを考慮すると、バグフィルタには織布を用いる方が好ましい。

【0057】

加えて、実施例1のバグフィルタ18では、その上面部18aに吊下部23が設けられている関係から、上面部18aをポリエステル繊維と除電繊維にて形成したが、吊下部23を上面部18aに設けない場合には、上面部18aも微粉粒捕集部として機能させるべく、これをフッ素樹脂繊維とその他の繊維との組み合わせにて形成しても良い。

【図面の簡単な説明】

【0058】

【図1】本発明の実施例1である流動層造粒コーティング装置の外観を示す正面図である。

【図2】図1の造粒コーティング装置の断面図である。

【図3】図1の造粒コーティング装置にて使用されるバグフィルタの構成を示す説明図である。

【図4】本発明の実施例2である造粒コーティング装置の断面図である。

【図5】図4の造粒コーティング装置にて使用されるカートリッジフィルタの構成を示す説明図である。

【符号の説明】

【0059】

1 造粒コーティング装置

2 缶体

3 フィルタケーシング

4 スプレーケーシング

5 原料容器

6 給気ユニット

10a,10b クランプ

11 固定ブラケット

12 支柱

13 天蓋

14 フィルタ室

15 排気ダクト

16 供給管

17 フィルタユニット

18 バグフィルタ

18a 上面部(底面部)

18b 円筒側壁部

18c 接合部(縫製接合部)

19 ベース部

20 フィルタ孔

21 外縁部

22 金属バンド

23 吊下部

24 ハングレール

25 フック

26 揺動アーム

27 駆動シャフト

28 レバー

29 エアシリンダ

30 帯布(補強部材)

31 スライダ

32 ブラケット

33 流動室

34 スプレーノズル

35 スプレーアーム

36 コンテナケーシング

37 目皿板

38 原料収容室

39 給気室

41 給気ダクト

42 フランジ

43 蛇腹部

44 空気圧シリンダ

45 ロッド

46 連結アーム

47 蛇腹部

48 シールド

49 車輪

51 台車

101 造粒コーティング装置

102 缶体

103 フィルタケーシング

104 スプレーケーシング

105 原料容器

106 給気ユニット

107 天板

108 カートリッジフィルタ

109 スプレーノズル

111 目皿板

112 天蓋

113 フィルタ室

114 排気ダクト

115 ワイヤ

116a,116b プーリ

117 微粉捕集部

118a,118b エンドキャップ

119 リテーナ

120 フィルタ固定ノブ

121 ゴムパッキン

122 パルスジェットノズル

123 開口部

124 流動室

125 スプレーアーム

126 原料収容室

127 給気室

128 給気ダクト

129 蛇腹部

131 フランジ

132 フランジ

133 空気圧シリンダ

134 ロッド

135 連結アーム

136 蛇腹部

137 シールド

【技術分野】

【0001】

本発明は、微粉粒子捕集用のフィルタ濾材及びそれを用いたフィルタ部材に関し、特に、流動層造粒コーティング装置等に設置されるバグフィルタやカートリッジフィルタに使用されるフィルタ濾材に関する。

【背景技術】

【0002】

従来より、食品や医薬品等の製造分野では、粉粒体粒子の造粒やコーティング処理に、流動層造粒コーティング装置や転動造粒コーティング装置などの粉粒体処理装置が多く用いられている。これらの粉粒体処理装置のうち流動層装置は、処理容器の底部から導入した流動化エアによって、処理容器内に粉粒体の流動層を形成し、この流動層に対しスプレー液を噴霧して、粉粒体の造粒又はコーティング処理を行う。その際、原料中の微粉粒子が舞い上がり、排気に混じって処理系外に排出されるのを防止するため、流動層装置では一般に、処理容器の上方部(フィルタ室)にバグフィルタやカートリッジフィルタと呼ばれる微粉粒子捕集用のフィルタが設置されている。これらのフィルタには、繊維強度や耐久性の点からポリステル繊維が多く用いられており、バグフィルタにはポリステル繊維からなる織布が、また、カートリッジフィルタにはポリエステル繊維からなる不織布が使用されている。

【特許文献1】特開2006-144142号公報

【特許文献2】特開2002-282627号公報

【特許文献3】特許第3398256号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところが、ポリエステル繊維織布を用いた捕集用フィルタ濾材は、その表面に濾過時の微粉粒子が付着し易い。このため、バグフィルタを揺動運動(シェーキング)させたり、濾材の裏面(微粉粒子が付着していない側)より逆洗エアにより付着物を吹き飛ばしたりするなどの、微粉粒の除去処理が行われている。しかしながら、このような除去処理によっても、微粉粒を完全に除去するはできないため、付着した微粉粒は次第にフィルタ表面に堆積し、濾過効率が低下するばかりか、製品回収率も低下するという問題が生じる。従って、濾過効率がある程度以上低下すると、フィルタ洗浄を余儀なくされ、その間の造粒処理が中断して生産性が低下するという問題も生じる。

【0004】

さらに、ポリエステル繊維は帯電し易いため、処理室内の粉塵爆発の危険性や、シェーキングや逆洗エア作動時に、静電気によってフィルタ濾材表面の微粉粒を払拭し難くなるという問題もあった。このため、ポリエステル繊維製のフィルタ濾材を用いた場合、フィルタに生じる静電気を逃がすための様々な工夫が必要であり、フィルタ縫製時に、ステンレスなどの金属製の糸を縫い込み、その糸から装置本体を経由してアース接続するなどの帯電防止策が採られていた。例えば、バグフィルタでは、フィルタに縫い込んだ金属製の糸を、バグフィルタを吊っているステンレス製の治具に接触させ、アース接続を行っている。

【0005】

一方、このようなポリエステル繊維の問題点を解決すべく、従来より、粉末原料の剥離性に優れたフッ素樹脂繊維の利用も検討されている。しかしながら、フッ素樹脂繊維の機械的強度はポリエステル繊維よりも低いため、フッ素樹脂繊維を濾材として使用いたフィルタでは、原料を払い落とすための揺動運動(シェーキング)によってフィルタが破損してしまうという問題があった。また、フィルタ装着時に金属部品との接触によって破損してしまうおそれがあり、造粒コーティング設備の利用に耐えないという問題もあった。さらに、フッ素樹脂繊維製の不織布を用いたフィルタに逆洗エアを噴射すると、毛羽立ちが生じ易く、却って微粉粒が付着し易くなるという問題もあった。

【0006】

本発明の目的は、濾過時に微粉粒が付着しづらく、しかも、帯電性にも簡便かつ安全に対処可能であり、また、微粉粒が付着したとしてもシェーキングや逆洗エア等によってそれを容易にフィルタ濾材表面から振るい落とすことが可能なフィルタ濾材、それを用いたバグフィルタ及びカートリッジフィルタ並びに造粒コーティング装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明の微粉粒捕集用フィルタ濾材は、天然繊維又は化学繊維を用いてなる微粉粒捕集用のフィルタ濾材であって、前記フィルタ濾材は、フッ素樹脂繊維と、天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてなることを特徴とする。

【0008】

本発明にあっては、フィルタ濾材がフッ素樹脂繊維とその他の繊維とからなるハイブリッド構成となっているため、その他の繊維によってフィルタ強度を確保しつつ、微粉粒の剥離性に優れたフッ素樹脂繊維の特性を活かすことができる。このため、剥離性に優れたフッ素樹脂繊維を用いたフィルタを造粒コ−ティング装置に適用することが可能となり、フィルタ使用可能時間を延長することができ、フィルタ目詰まりによるメンテナンスを最小限に抑え、造粒コーティング工程の生産性向上が図ることが可能となる。また、フィルタへの原料付着量が減少するため、製品回収率の向上も図られる。

【0009】

前記フィルタ濾材は、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維を織り込んだ織布であっても良く、また、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維を使用した不織布であっても良い。また、前記フッ素樹脂繊維と共に使用される繊維がポリエステル繊維であっても良い。さらに、前記フッ素樹脂繊維と共に使用される繊維が導電性繊維であっても良く、これにより、フィルタの除電が可能となり、安全性の向上が図られる。加えて、前記フッ素樹脂繊維を当該フィルタ濾材の10〜100%重量、好ましくは50〜95%重量、特に好ましくは70〜95%重量としても良い。

【0010】

一方、本発明の微粉粒捕集用バグフィルタは、フィルタ濾材を袋状に成形した微粉粒捕集用のバグフィルタであって、前記バグフィルタは、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてなる微粉粒捕集用フィルタ濾材を使用した捕集部を有することを特徴とする。

【0011】

本発明にあっては、フッ素樹脂繊維とその他の繊維とからなるハイブリッド構成のフィルタ濾材を用いてバグフィルタを形成しているため、その他の繊維によってフィルタ強度を確保しつつ、微粉粒の剥離性に優れたフッ素樹脂繊維の特性を活かし、フィルタ目詰まりが起こりにくく、使用可能時間の長いフィルタを提供することができる。このため、当該フィルタを造粒コーティング装置に使用すると、造粒コーティング工程の生産性向上が図られる。また、フィルタへの原料付着量が減少するため、製品回収率の向上も図られる。

【0012】

前記微粉粒捕集用バグフィルタにおいて、前記フィルタ濾材を縫製して前記捕集部を形成し、その縫製接合部にPTFE製の縫製糸を使用しても良い。また、縫製接合部近傍に、ポリエステル織布にて形成された補強部材を配置しても良い。さらに、前記バグフィルタを有底円筒形状に形成し、その円筒側壁部を前記捕集部とする共に、その底面部に前記バグフィルタを吊設可能な前記吊下部を設けても良い。また、バグフィルタの前記底面部を、ポリエステル繊維と導電性繊維を用いた織布にて形成しても良い。さらに、バグフィルタの開口部と接続される開口を備え、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてなる平面状のベース部材に前記バグフィルタを接合しても良く、このベース部材の外周部に、ポリエステル繊維を用いて形成された外縁部を設けても良い。

【0013】

また、本発明の微粉粒捕集用カートリッジフィルタは、フィルタ濾材を交互に折りたたんでプリーツ形状とし、これを筒状に成形した捕集部を有する微粉粒捕集用のカートリッジフィルタであって、前記捕集部を、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてなる微粉粒捕集用フィルタ濾材を使用して形成したことを特徴とする。

【0014】

さらに、本発明の造粒コーティング装置は、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてなる微粉粒捕集用フィルタ濾材を使用した捕集部を有する微粉粒捕集用バグフィルタや微粉粒捕集用カートリッジフィルタを装着したことを特徴としている。このようなフィルタは、目詰まりが起こりにくく使用可能時間の長いため、造粒コーティング工程の生産性が向上し、製造コストの低減が図られる。また、フィルタへの原料付着量が減少するため、製品回収率の向上も図られる。

【発明の効果】

【0015】

本発明の微粉粒捕集用フィルタ濾材によれば、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてフィルタ濾材を構成したので、フィルタ強度を確保しつつ、微粉粒の剥離性に優れたフィルタ濾材を提供することが可能となる。このため、例えば、剥離性に優れたフッ素樹脂繊維を用いたフィルタを造粒コ−ティング装置等に適用することが可能となり、フィルタ使用可能時間を延長することができ、フィルタ目詰まりによるメンテナンスを最小限に抑え、造粒コーティング工程の生産性向上が図ることが可能となる。また、フィルタへの原料付着量が減少するため、製品回収率の向上を図ることも可能となる。

【0016】

本発明の微粉粒捕集用バグフィルタによれば、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてなる微粉粒捕集用フィルタ濾材を使用した捕集部を有するので、フィルタ強度を確保しつつ、微粉粒の剥離性に優れたバグフィルタを提供することが可能となる。このため、フィルタ使用可能時間を延長することができ、例えば、当該フィルタを造粒コ−ティング装置等に適用した場合、フィルタ目詰まりによるメンテナンスが最小限に抑えられ、造粒コーティング工程の生産性向上が図ることが可能となる。また、フィルタへの原料付着量が減少するため、製品回収率の向上を図ることも可能となる。

【0017】

また、本発明の微粉粒捕集用カートリッジフィルタによれば、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてなる微粉粒捕集用フィルタ濾材を使用した捕集部を有するので、フィルタ強度を確保しつつ、微粉粒の剥離性に優れたバグフィルタを提供することが可能となる。このため、フィルタ使用可能時間を延長することができ、例えば、当該フィルタを造粒コ−ティング装置等に適用した場合、フィルタ目詰まりによるメンテナンスが最小限に抑えられ、造粒コーティング工程の生産性向上が図ることが可能となる。また、フィルタへの原料付着量が減少するため、製品回収率の向上を図ることも可能となる。

【0018】

一方、本発明の造粒コーティング装置は、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてなる微粉粒捕集用フィルタ濾材を使用した捕集部を有する微粉粒捕集用バグフィルタを装着しているので、フィルタ目詰まりによるメンテナンスが最小限に抑えられ、造粒コーティング工程の生産性向上が図ることが可能となる。また、フィルタへの原料付着量が減少するため、製品回収率の向上を図ることも可能となる。

【0019】

また、本発明の他の造粒コーティング装置は、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてなる微粉粒捕集用フィルタ濾材を使用した捕集部を有する微粉粒捕集用カートリッジフィルタを装着しているので、フィルタ目詰まりによるメンテナンスが最小限に抑えられ、造粒コーティング工程の生産性向上が図ることが可能となる。また、フィルタへの原料付着量が減少するため、製品回収率の向上を図ることも可能となる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施例を図面に基づいて詳細に説明する。

【実施例1】

【0021】

図1は、本発明の実施例1である流動層造粒コーティング装置の外観を示す正面図であり、図2は、図1の造粒コーティング装置の断面図である。図1,2の造粒コーティング装置1は、原料となる粉粒体を缶体2内にて流動化し、そこにコーティング液を適宜噴霧することにより、粉粒体に造粒コーティング処理を行う装置である。缶体2は円筒形状に形成されており、上から順に、フィルタケーシング3、スプレーケーシング4、原料容器5及び給気ユニット6を重ねて配置した形態となっている。フィルタケーシング3は、固定ブラケット11を介して支柱12に固定支持されており、フィルタケーシング3とスプレーケーシング4、スプレーケーシング4と原料容器5はそれぞれ、クランプ10a,10bにて気密状態で締結されている。

【0022】

フィルタケーシング3の上端は天蓋13によって閉塞されており、内部にはフィルタ室14が形成されている。フィルタ室14には排気ダクト15が接続されている一方、側壁部には洗浄水の供給管16が設けられている。また、フィルタ室14内には、排気ダクト15に送出される排気中から微粉粒を回収するためのフィルタユニット17が収容設置されている。フィルタユニット17には、本発明の一実施例であるフィルタ濾材を使用したバグフィルタ18が複数設置されている。

【0023】

図3は、バグフィルタ18の構成を示す説明図である。図3に示すように、バグフィルタ18は、上端部が閉塞され下端部が開口された有底円筒形状となっている。各バグフィルタ18の下端部は、円板状に形成されたベース部19と一体となっている。ベース部19には、バグフィルタ18の開口部に対応した複数のフィルタ孔20が形成されており、各フィルタ孔20にバグフィルタ18が取り付けられている。ベース部19の外周部には、フィルタユニット17をフィルタケーシング3内に固定するための環状の外縁部21が設けられている。外縁部21は中空状に形成されており、その中にはステンレス製の金属バンド22が挿入されている。

【0024】

各バグフィルタ18の上面部18a(底面部)には、吊り手状の吊下部23が設けられている。一方、フィルタケーシング3内にはハングレール24が設けられている。ハングレール24にはフック25が複数取り付けられており、バグフィルタ18は、このフック25に吊下部23を引っ掛ける形でフィルタ室14内に吊り下げられる。また、ハングレール24は、フィルタケーシング3内に設けられた揺動アーム26の一端側に吊り下げられている。揺動アーム26の他端側は、フィルタケーシング3に回転自在に取り付けられた駆動シャフト27に固定されている。駆動シャフト27は、レバー28を介して、エアシリンダ29に接続されている。このエアシリンダ29を作動させると、各バグフィルタ18の上端部はフィルタケーシング3内にて上下に移動し、これにより、バグフィルタ18のシェーキングが行われる。なお、ハングレール24やフック25、揺動アーム26、駆動シャフト27、レバー28は導電性部材であるステンレス鋼にて形成されている。

【0025】

ここで、造粒コーティング装置1のフィルタユニット17では、機能に応じて異なる素材にて形成されている。すなわち、濾過部として機能する部位には、微粉粒の剥離性と耐シェーキング性を考慮して、フッ素樹脂繊維とその他の繊維を用いた織布が使用され、固定部として機能する部位には、取付強度を考慮してフッ素樹脂繊維以外の繊維が使用されている。例えば、微粉粒捕集部となっているバグフィルタ18の円筒側壁部18bやベース部19には、フッ素樹脂繊維と除電繊維(導電繊維)を用いた織布が使用されている。これに対し、吊下部23が設けられたバグフィルタ18の上面部18aや、ベース部外周の外縁部21には、ポリエステル繊維と除電繊維を用いた織布が使用されている。

【0026】

バグフィルタ18やベース部19にて使用されているフッ素樹脂繊維は、フッ素原子を各種高分子に導入したものを繊維状に加工したものであり、ここでは、FEP(テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体)、ETFE(テトラフルオロエチレン・エチレン共重合体)、PFA(テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体)などが好適に使用される。

【0027】

バグフィルタ18は、織布を縫製にて袋状に成形した形態となっており、本実施例では、その接合部18c(縫製接合部)にもフッ素系繊維糸が使用されている。なお、接合部18cの縫合には、各種繊維糸を使用することができるが、フッ素樹脂繊維主体の織布同士を縫製する場台は、縫合性に優れるフッ素系繊維糸を利用することが好ましく、特にPTFE(ポリテトラフルオロエチレン)を使用することが好ましい。また、接合部18cの強度を向上させるため、図3に破線にて示したように、ポリエステル繊維の帯布30(補強部材)にて接合部18cを補強したり、破線部分相当の濾材端部をポリエステル繊維にて形成したりしても良い。これにより、バグフィルタ18の耐久性が向上し、長時問の装置運転が可能となり、生産効率の向上が図られる。なお、接合部18cを接着剤にて接着したり、超音波や加熱により溶着したりしても良い。

【0028】

フィルタの吊設や固定に使用される吊下部23と外縁部21は、ポリエステル繊維と導電繊維を用いた織布にて形成されている。前述のように、フッ素樹脂繊維をフィルタ濾材として利用するには素材強度の点で問題があり、フッ素樹脂繊維単体のフィルタは造粒コーティング装置には適用できない。これに対し、造粒コーティング装置1のバグフィルタ18では、円筒側壁部18bには、フッ素樹脂繊維とその他の繊維(縫製糸)を使用した新たな構成の濾材を使用して微粉粒の付着を抑える一方、外力が加わる部位には、ポリエステル繊維と導電繊維を用いた素材を採用し、機械的強度を確保している。すなわち、当該バグフィルタ18では、フッ素樹脂繊維単体で濾材を形成するのではなく、素材を適材適所に配し、バグフィルタの濾過機能と機械的強度の両立を図っている。このため、従来、濾材としては使用できなかったフッ素樹脂繊維をバグフィルタに使用することが可能となり、強度を確保しつつ、フィルタへの原料付着を抑えることが可能となる。

【0029】

この場合、フッ素樹脂繊維と組み合わされるその他の繊維としては、一般的にフィルタ濾材に使用可能な繊維であれば、天然繊維、化学繊維(人工繊維)に拘わらず使用できる。天然繊維としては、綿、絹、麻などの植物性繊維、羊毛などの動物性繊維などが挙げられる。また、化学繊維には、合成繊維、再生繊維、半合成繊維、無機繊維が含まれ、合成繊維としては、例えば、ポリエチレンテレフタレート等のポリエステル系合成繊維、ポリアミド系合成繊維、ビニロン、ポリエチレンやポリプロピレン等のポリオレフイン系合成繊維、PTFE等のフルオロカーボン系合成繊維、アクリロニトリル共重合体などのアクリル系合成繊維などが挙げられる。さらに、再生繊維としては、レーヨンなどのセルロース系再生繊維、半合成繊維としては、アセテート系半合成繊維など、無機繊維としては、ガラス繊維や炭素繊維などが挙げられる。但し、本発明においては、フッ素樹脂繊維の補強という観点から、フッ素樹脂繊維よりも強度の大きな繊維を使用する必要があり、コストや耐久性の点からポリエステル繊維を使用することが好ましい。

【0030】

また、フッ素樹脂繊維と組み合わされる他の繊維には、フィルタ濾材の帯電性を抑制し、粉末原料の剥離性、安全性を向上させるべく、導電性の除電繊維とすることが好ましい。このような除電繊維としては、ステンレス鋼繊維などの金属糸、ナイロン、ポリエステル等の化学繊維やガラス繊維の表面に導電セラミックスや金属をコーティングしたものなど、前述の各種繊維に導電性の金属を練り込んだり、混紡、表面処理したりしたものが挙げられる。本実施例では、導電糸として導電性の金属糸を使用しており、フィルタ生地を織り込む際にこの導電糸をフッ素樹脂繊維と共に織り込む。そして、導電糸がバグフィルタ18を吊っているフック25(ステンレス製)に接触するようにフィルタを装着する。

【0031】

これにより、バグフィルタ18が缶体2等を経由してアースされ、フィルタ帯電による粉塵爆発や微粉粒付着などを防止することができる。また、生地の中に柔軟性のある樹脂製の導電糸を織り込んでいるため、フィルタ縫製時に金属製の糸を縫い込む必要がなく、金属糸の破断によるコンタミネーションも防止できる。なお、導電性を確保し得る場合は、ガラス繊維にアルミニウムを蒸着させた素材(通称:シルバ一カーボン又はホワイトカーボン)ホワイトカーボンなどの白色の導電糸を用いることも可能であり、その場合、フィルタ外観の印象も向上する。

【0032】

なお、フッ素樹脂繊維とその他の繊維の織布における使用割合は、特に限定されないが、概ね、フッ素樹脂繊維が使用するフィルタ濾材の10〜100%重量、好ましくは50〜95%重量、特に好ましくは70〜95%重量とする。また、その使用割合は、フィルタ濾材の使用される部位によって異なる場合があり、捕集用フィルタの主機能となる捕集を主に行う部分にはフッ素樹脂繊維が多く使用し、縫合部分には強度に優れる繊維が多く使用する。特に、袋状捕集部の吊下部23や、バグフィルタ18を装置に固定するための外縁部21など、捕集に関与しない部分にはフッ素樹脂繊維を用いなくとも良い。

【0033】

スプレーケーシング4は、支柱12に対して摺動自在に設けられたスライダ31にブラケット32を介して取り付けられており、上下動自在となっている。スプレーケーシング4内には、噴霧室を兼ねた流動室33が形成されており、粉粒体にバインダ液やコーティング液をスプレー状に噴霧するためのスプレーノズル34が配置されている。スプレーノズル34は、スプレーアーム35に取り付けられており、図示しないチューブによって、装置外に設けられたポンプからバインダ液やコーティング液が供給される。スプレーアーム35もまた、支柱12に摺動自在に取り付けられており、スプレーノズル34は、スプレーケーシング4内にて上下方向に適宜移動可能となっている。

【0034】

原料容器5は、コンテナケーシング36と、コンテナケーシング36の下端部に取り付けられた目皿板37とから構成されている。コンテナケーシング36は、下方に向けて小径となった逆円錐台形状の円筒となっており、その内部には原料収容室38が形成されている。目皿板37は金網等にて形成されており、通気性を有した構成となっている。原料収容室38内に投入された粉粒体は、この目皿板37上にて支持される。

【0035】

原料容器5の下方には、内部に給気室39を有する給気ユニット6が据え付けられている。給気ユニット6は、給気室39に連通する給気ダクト41に接続されている。給気ダクト41は、装置外に設けられた図示しないエア供給源に接続されている。給気ユニット6は、上下動自在のフランジ42と、上下方向に伸縮自在となった蛇腹部43とを有している。給気ユニット6内には空気圧シリンダ44が配置され、この空気圧シリンダ44のロッド45は、径方向に延びる複数本の連結アーム46によってフランジ42に連結されている。空気圧シリンダ44とロッド45は、蛇腹部47を有するシールド48によって給気室39に対して遮蔽されている。

【0036】

造粒コーティング装置1では、クランプ10bを取り外した状態で空気圧シリンダ44を駆動してフランジ42を下降させると、車輪49が床面に接触し、台車51は走行可能状態となる。台車51をこの状態にすると、粉粒体の処理が終了した原料容器5を搬出したり、未処理の粉粒体が投入された原料容器5を搬入したりすることができる。一方、造粒コーティング装置1を処理可能状態とするには、まず、スプレーケーシング4と給気ユニット6との間に原料容器5を搬入し、その状態で空気圧シリンダ44を駆動してフランジ42を上昇させる。そして、クランプ10bを用いて原料容器5とスプレーケーシング4とを相互に締結させる。これにより、造粒コーティング装置1は図1に示した状態となり、造粒コーティング処理が可能な状態となる。

【0037】

このような造粒コーティング装置1では、給気ダクト41から給気室39に流動エアを供給すると、このエアが目皿板37を通って原料収容室38に流入する。これにより、原料収容室38内の粉粒体が吹き上げられ、原料収容室38や流動室33内にて流動状態となる。この状態にてスプレーノズル34から適宜バインダ液やコーティング液をスプレー状に噴霧することにより、粉粒体のコーティング処理が実行される。また、粉粒体のコーティング処理の後、スプレーノズル34からの噴霧を停止させ、処理品の乾燥処理を行うこともできる。

【0038】

一方、粉粒体を流動状態とした気体は、微粉粒がバグフィルタ18によって除去されて清浄化された後、排気ダクト15を通って排出される。バグフィルタ18に付着した微細粒子は、適宜シェーキング処理されるが、前述のように、バグフィルタ18がフッ素樹脂繊維を用いて形成されているため、微粉離れが良く、シェーキングによって効率良くバグフィルタ18から微粉粒がふるい落とされる。また、バグフィルタ18は、フッ素樹脂繊維とポリエステル等のその他の繊維とから構成されているため機械的強度が高く、シェーキングを実施しても、バグフィルタ18が破損してしまうこともない。

【0039】

このように、本発明によるフィルタ濾材を用いた造粒コーティング装置1では、フッ素樹脂繊維とその他の繊維からなるフィルタ濾材を用いてバグフィルタ18を形成しているため、フィルタ強度を確保しつつ、粉末原料の剥離性に優れたフッ素樹脂繊維をフィルタ素材として使用することができる。このため、フッ素樹脂繊維を用いたバグフィルタを造粒コ−ティング装置に適用することが可能となり、フィルタ使用可能時間を延長することができ、バグフィルタの目詰まりによるメンテナンスを最小限に抑えることが可能となる。従って、造粒コーティング工程の生産性向上が図られ、製品の製造コストを低減させることが可能となる。

【0040】

また、フッ素樹脂繊維を使用することにより、フィルタへの原料付着量が減少し、製品回収率の向上を図ることが可能となる。特に、高価な原材料を使用する薬剤などの造粒コーティング処理に際しては、原薬の有効利用が課題となっており、製品回収率の向上によるコスト低減効果は大きい。さらに、フッ素樹脂繊維の使用により、溶剤を使用する製品への対応も可能となり、装置の用途拡大を図ることが可能となる。加えて、フッ素樹脂繊維と導電性繊維を組合せたフィルタ濾材を用いることにより、可使時間の延長に加え、フィルタの除電が可能となり、安全性の向上が図られる。

【実施例2】

【0041】

次に、本発明の実施例2として、本発明によるフィルタ濾材をカートリッジフィルタに使用した場合について説明する。なお、以下の実施例では、実施例1と同様の部材、部分については説明を簡略化して記載する。

【0042】

図4は、本発明の実施例2である造粒コーティング装置の断面図である。図4の造粒コーティング装置101もまた円筒形状の缶体102を備えており、外観上は図1の造粒コーティング装置1とほぼ同様である。缶体102は、造粒コーティング装置1と同様に、フィルタケーシング103、スプレーケーシング104、原料容器105及び給気ユニット106を順に重ねて配置した形態となっている。造粒コーティング装置101では、造粒コーティング装置1と異なり、フィルタケーシング103内に天板107が配置されており、天板107にはカートリッジフィルタ108が取り付けられている。スプレーケーシング104内にはスプレーノズル109、原料容器105の底部には目皿板111が設置されている。

【0043】

フィルタケーシング103の上端は天蓋112によって閉塞されており、内部にはフィルタ室113が形成されている。フィルタ室113には、外気と連通した排気ダクト114が接続されている。フィルタ室113内には、円板状に形成された天板107が収容されている。天板107の周縁はフィルタケーシング103の内面に接触しており、その上面にはワイヤ115の一端が取り付けられている。ワイヤ115は、プーリ116a,116bを介して装置外に引き出されており、その他端側は、モータにて駆動される図示しないプーリに接続されている。このワイヤ115により、天板107はフィルタケーシング103及びスプレーケーシング104内を上下方向に移動可能となっている。

【0044】

カートリッジフィルタ108は、本発明によるフィルタ濾材を用いた微粉捕集部117を備えている。図5は、カートリッジフィルタ108の構成を示す説明図であり、ここでは、微粉捕集部117に、フッ素樹脂繊維とポリエステル繊維等のその他の繊維を用いた不織布が使用されている。その他の繊維は前述の通りであり、例えば、ステンレス鋼繊維などの金属糸などが使用される。微粉捕集部117は、交互に折り畳まれたプリーツ状となっており、筒状に成形して使用される。微粉捕集部117は、ステンレス等の金属にて形成された円筒状のフィルタ支持体(図示せず)の外側に取り付けられる。フィルタ支持体は、側面に多数の通気孔が設けられており、この通気孔によって支持体の内側と外側が連通する形となっている。

【0045】

図5に示すように、微粉捕集部117の上下には、ステンレス鋼にて形成されたリング状のエンドキャップ118a,118bが取り付けられている。カートリッジフィルタ108の中央には、ステンレス製のリテーナ119が挿通され、リテーナ119の上端は天板107に固定される。一方、リテーナ119の下端には、フィルタ固定ノブ120が取り付けられる。このフィルタ固定ノブ120を締め込むことにより、微粉捕集部117は、リテーナ119をガイドにして天板107に固定される。エンドキャップ118aと天板107との間にはゴムパッキン121が介設され、天板107とカートリッジフィルタ108との間の気密性が確保される。

【0046】

フィルタケーシング103にはさらに、逆洗用のパルスエアを噴出するパルスジェットノズル122が設置されている。天板107には、微粉捕集部117の中央に臨んで開口部123が形成されており、この開口部123の上方にパルスジェットノズル122が配置される。パルスジェットノズル122は、図示しないパルスエア供給源に接続されており、カートリッジフィルタ108の内側にパルスエアを噴射する。これにより、いわゆる逆洗処理が実施され、微粉捕集部117に付着した粉粒体が払い落とされる。その際、当該カートリッジフィルタ108はフッ素樹脂繊維を用いて形成されているため、微粉離れが良く、この逆洗処理により、効率良くカートリッジフィルタ108から微粉粒がふるい落とされる。また、カートリッジフィルタ108は、フッ素樹脂繊維とポリエステル等のその他の繊維とから構成されているため機械的強度が高く、逆洗処理を実施しても、逆洗処理が破損してしまうこともない。

【0047】

スプレーケーシング104の内部には流動室124が形成されている。流動室124内にはスプレーノズル109が配置されており、図示しないチューブによって、装置外に設けられたポンプからバインダ液やコーティング液が供給される。スプレーノズル109はスプレーアーム125に取り付けられており、スプレーアーム125は図示しない支柱に摺動自在に取り付けられている。これにより、スプレーノズル109は、スプレーケーシング104内にて上下方向に適宜移動可能となっている。

【0048】

原料容器105は、下方に向けて小径となった逆円錐台形状の円筒となっており、スプレーケーシング104の下端に気密状態で取り付けられる。原料容器105もまた、図1,2の造粒コーティング装置1と同様に、走行用の車輪を備えた台車に取り付けられている。原料容器105の内部には原料収容室126が形成されており、原料容器105の下部には通気性を有する目皿板111が設けられている。原料収容室126内に投入された粉粒体はこの目皿板111上にて支持される。

【0049】

原料容器105の下方には、内部に給気室127を有する給気ユニット106が据え付けられている。給気ユニット106は、給気室127に連通する給気ダクト128に接続されている。給気ダクト128は、装置外に設けられた図示しないエア供給源に接続されている。また、給気ユニット106の上部には、上下方向に伸縮自在な蛇腹部129と、蛇腹部129の上端に取り付けられたリング状のフランジ131とが設けられている。フランジ131は、原料容器105の下端に設けられたフランジ132と図示しないクランプにて結合される。

【0050】

給気室127内にはさらに、空気圧シリンダ133が配置されている。空気圧シリンダ133のロッド134の先端部には、径方向に延びる複数本の連結アーム135が取り付けられている。連結アーム135の外周部はフランジ131に連結されており、空気圧シリンダ133の動作に伴って、フランジ131が上下方向に移動するようになっている。空気圧シリンダ133とロッド134は、蛇腹部136を有するシールド137内に収容されている。このシールド137によって、空気圧シリンダ133は、給気室127に対して遮蔽された状態で配置される。

【0051】

造粒コーティング装置101においても、空気圧シリンダ133を駆動してフランジ131を下降させると原料容器105の車輪が床面に接触し、台車が走行可能状態となり、原料容器105の搬出・搬入が可能となる。また、原料容器105をスプレーケーシング104と給気ユニット106との間に搬入し、その状態で空気圧シリンダ133を駆動してフランジ131を上昇させると、原料容器105が押し上げられ、スプレーケーシング104と原料容器105が気密状態で接合される。

【0052】

このような造粒コーティング装置101では、給気ダクト128から給気室127に流動エアを供給すると、このエアが目皿板111を通って原料収容室126に流入する。これにより、原料収容室126内の粉粒体が吹き上げられ、原料収容室126や流動室124内にて流動状態となる。この状態にてスプレーノズル109から適宜バインダ液やコーティング液をスプレー状に噴霧することにより、粉粒体のコーティング処理が実行される。

【0053】

一方、粉粒体を流動状態とした気体は、微粉粒がカートリッジフィルタ108によって除去されて清浄化された後、排気ダクト114を通って排出される。カートリッジフィルタ108に付着した微細粒子は、適宜逆洗処理されるが、前述のように、逆洗によって効率良くカートリッジフィルタ108から微粉粒がふるい落とされる。また、カートリッジフィルタ108の機械的強度が高いため、逆洗処理を実施してもカートリッジフィルタ108が破損してしまうこともない。

【0054】

このように、本発明によるフィルタ濾材を用いた造粒コーティング装置101では、フッ素樹脂繊維とその他の繊維からなるフィルタ濾材を用いてカートリッジフィルタ108を形成しているため、フィルタ強度を確保しつつ、粉末原料の剥離性に優れたフッ素樹脂繊維をフィルタ素材として使用することができる。このため、フッ素樹脂繊維を用いたカートリッジフィルタを造粒コ−ティング装置に適用することが可能となり、フィルタ使用可能時間を延長することができ、カートリッジフィルタの目詰まりによるメンテナンスを最小限に抑えることが可能となる。従って、造粒コーティング工程の生産性向上が図られ、製品の製造コストを低減させることが可能となる。

【0055】

また、前述同様、フィルタへの原料付着量が減少するため、製品回収率が向上し、特に、薬剤などの造粒コーティング処理におけるコスト低減効果が大きい。さらに、溶剤を使用する製品への対応も可能となり、装置の用途拡大も図られる。なお、導電性繊維の併用により、フィルタの除電も行われるため、作業安全性も確保される。

【0056】

本発明は前記実施例に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

例えば、前述の実施例におけるフッ素樹脂繊維やその他の繊維の例は一例であり、本発明のフィルタ濾材に前述の例示以外の繊維を使用することも可能である。また、フッ素樹脂繊維とその他の繊維の使用割合も前述の数値には限定されない。さらに、前述の実施例では、バグフィルタに本発明のフィルタ濾材による織布、カートリッジフィルタに同不織布をそれぞれ使用した例を示したが、バグフィルタに不織布、カートリッジフィルタに織布を使用することも可能である。但し、シェーキング処理による毛羽立ちを考慮すると、バグフィルタには織布を用いる方が好ましい。

【0057】

加えて、実施例1のバグフィルタ18では、その上面部18aに吊下部23が設けられている関係から、上面部18aをポリエステル繊維と除電繊維にて形成したが、吊下部23を上面部18aに設けない場合には、上面部18aも微粉粒捕集部として機能させるべく、これをフッ素樹脂繊維とその他の繊維との組み合わせにて形成しても良い。

【図面の簡単な説明】

【0058】

【図1】本発明の実施例1である流動層造粒コーティング装置の外観を示す正面図である。

【図2】図1の造粒コーティング装置の断面図である。

【図3】図1の造粒コーティング装置にて使用されるバグフィルタの構成を示す説明図である。

【図4】本発明の実施例2である造粒コーティング装置の断面図である。

【図5】図4の造粒コーティング装置にて使用されるカートリッジフィルタの構成を示す説明図である。

【符号の説明】

【0059】

1 造粒コーティング装置

2 缶体

3 フィルタケーシング

4 スプレーケーシング

5 原料容器

6 給気ユニット

10a,10b クランプ

11 固定ブラケット

12 支柱

13 天蓋

14 フィルタ室

15 排気ダクト

16 供給管

17 フィルタユニット

18 バグフィルタ

18a 上面部(底面部)

18b 円筒側壁部

18c 接合部(縫製接合部)

19 ベース部

20 フィルタ孔

21 外縁部

22 金属バンド

23 吊下部

24 ハングレール

25 フック

26 揺動アーム

27 駆動シャフト

28 レバー

29 エアシリンダ

30 帯布(補強部材)

31 スライダ

32 ブラケット

33 流動室

34 スプレーノズル

35 スプレーアーム

36 コンテナケーシング

37 目皿板

38 原料収容室

39 給気室

41 給気ダクト

42 フランジ

43 蛇腹部

44 空気圧シリンダ

45 ロッド

46 連結アーム

47 蛇腹部

48 シールド

49 車輪

51 台車

101 造粒コーティング装置

102 缶体

103 フィルタケーシング

104 スプレーケーシング

105 原料容器

106 給気ユニット

107 天板

108 カートリッジフィルタ

109 スプレーノズル

111 目皿板

112 天蓋

113 フィルタ室

114 排気ダクト

115 ワイヤ

116a,116b プーリ

117 微粉捕集部

118a,118b エンドキャップ

119 リテーナ

120 フィルタ固定ノブ

121 ゴムパッキン

122 パルスジェットノズル

123 開口部

124 流動室

125 スプレーアーム

126 原料収容室

127 給気室

128 給気ダクト

129 蛇腹部

131 フランジ

132 フランジ

133 空気圧シリンダ

134 ロッド

135 連結アーム

136 蛇腹部

137 シールド

【特許請求の範囲】

【請求項1】

天然繊維又は化学繊維を用いてなる微粉粒捕集用のフィルタ濾材であって、

前記フィルタ濾材は、フッ素樹脂繊維と、天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてなることを特徴とする微粉粒捕集用フィルタ濾材。

【請求項2】

請求項1記載の微粉粒捕集用フィルタ濾材において、前記フィルタ濾材は、フッ素樹脂繊維と、天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維を織り込んだ織布であることを特徴とする微粉粒捕集用フィルタ濾材。

【請求項3】

請求項1記載の微粉粒捕集用フィルタ濾材において、前記フィルタ濾材は、フッ素樹脂繊維と、天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維を使用した不織布であることを特徴とする微粉粒捕集用フィルタ濾材。

【請求項4】

請求項1〜3の何れか1項に記載の微粉粒捕集用フィルタ濾材において、前記フッ素樹脂繊維と共に使用される繊維がポリエステル繊維であることを特徴とする微粉粒捕集用フィルタ濾材。

【請求項5】

請求項1〜3の何れか1項に記載の微粉粒捕集用フィルタ濾材において、前記フッ素樹脂繊維と共に使用される繊維が導電性繊維であることを特徴とする微粉粒捕集用フィルタ濾材。

【請求項6】

請求項1〜5の何れか1項に記載の微粉粒捕集用フィルタ濾材において、前記フッ素樹脂繊維が当該フィルタ濾材の10〜100%重量であることを特徴とする微粉粒捕集用フィルタ濾材。

【請求項7】

フィルタ濾材を袋状に成形した微粉粒捕集用のバグフィルタであって、

前記バグフィルタは、請求項1記載の微粉粒捕集用フィルタ濾材を使用した捕集部を有することを特徴とする微粉粒捕集用バグフィルタ。

【請求項8】

請求項7記載の微粉粒捕集用バグフィルタにおいて、前記捕集部は、前記フィルタ濾材を縫製することにより形成され、その縫製接合部にPTFE製の縫製糸を使用したことを特徴とする微粉粒捕集用バグフィルタ。

【請求項9】

請求項7記載の微粉粒捕集用バグフィルタにおいて、前記捕集部は、前記フィルタ濾材を縫製することにより形成され、その縫製接合部近傍に、ポリエステル織布にて形成された補強部材が配置されることを特徴とする微粉粒捕集用バグフィルタ。

【請求項10】

請求項9記載の微粉粒捕集用バグフィルタにおいて、前記バグフィルタは有底円筒形状に形成され、その円筒側壁部が前記捕集部となる共に、その底面部に前記バグフィルタを吊設可能な吊下部が設けられることを特徴とする微粉粒捕集用バグフィルタ。

【請求項11】

請求項10記載の微粉粒捕集用バグフィルタにおいて、前記バグフィルタの前記底面部は、ポリエステル繊維と導電性繊維を用いた織布にて形成されることを特徴とする微粉粒捕集用バグフィルタ。

【請求項12】

請求項9又は10記載の微粉粒捕集用バグフィルタにおいて、前記バグフィルタは、該バグフィルタの開口部と接続される開口を備え、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてなる平面状のベース部材に接合されることを特徴とする微粉粒捕集用バグフィルタ。

【請求項13】

請求項12記載の微粉粒捕集用バグフィルタにおいて、前記ベース部材の外周部に、ポリエステル繊維を用いて形成された外縁部を設けたことを特徴とする微粉粒捕集用バグフィルタ。

【請求項14】

フィルタ濾材を交互に折りたたんでプリーツ形状とし、これを筒状に成形した捕集部を有する微粉粒捕集用のカートリッジフィルタであって、

前記捕集部は、請求項1〜6の何れか1項に記載の微粉粒捕集用フィルタ濾材を使用して形成されることを特徴とする微粉粒捕集用カートリッジフィルタ。

【請求項15】

請求項7〜13の何れか1項に記載の微粉粒捕集用バグフィルタを装着したことを特徴とする造粒コーティング装置。

【請求項16】

請求項14記載の微粉粒捕集用カートリッジフィルタを装着したことを特徴とする造粒コーティング装置。

【請求項1】

天然繊維又は化学繊維を用いてなる微粉粒捕集用のフィルタ濾材であって、

前記フィルタ濾材は、フッ素樹脂繊維と、天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてなることを特徴とする微粉粒捕集用フィルタ濾材。

【請求項2】

請求項1記載の微粉粒捕集用フィルタ濾材において、前記フィルタ濾材は、フッ素樹脂繊維と、天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維を織り込んだ織布であることを特徴とする微粉粒捕集用フィルタ濾材。

【請求項3】

請求項1記載の微粉粒捕集用フィルタ濾材において、前記フィルタ濾材は、フッ素樹脂繊維と、天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維を使用した不織布であることを特徴とする微粉粒捕集用フィルタ濾材。

【請求項4】

請求項1〜3の何れか1項に記載の微粉粒捕集用フィルタ濾材において、前記フッ素樹脂繊維と共に使用される繊維がポリエステル繊維であることを特徴とする微粉粒捕集用フィルタ濾材。

【請求項5】

請求項1〜3の何れか1項に記載の微粉粒捕集用フィルタ濾材において、前記フッ素樹脂繊維と共に使用される繊維が導電性繊維であることを特徴とする微粉粒捕集用フィルタ濾材。

【請求項6】

請求項1〜5の何れか1項に記載の微粉粒捕集用フィルタ濾材において、前記フッ素樹脂繊維が当該フィルタ濾材の10〜100%重量であることを特徴とする微粉粒捕集用フィルタ濾材。

【請求項7】

フィルタ濾材を袋状に成形した微粉粒捕集用のバグフィルタであって、

前記バグフィルタは、請求項1記載の微粉粒捕集用フィルタ濾材を使用した捕集部を有することを特徴とする微粉粒捕集用バグフィルタ。

【請求項8】

請求項7記載の微粉粒捕集用バグフィルタにおいて、前記捕集部は、前記フィルタ濾材を縫製することにより形成され、その縫製接合部にPTFE製の縫製糸を使用したことを特徴とする微粉粒捕集用バグフィルタ。

【請求項9】

請求項7記載の微粉粒捕集用バグフィルタにおいて、前記捕集部は、前記フィルタ濾材を縫製することにより形成され、その縫製接合部近傍に、ポリエステル織布にて形成された補強部材が配置されることを特徴とする微粉粒捕集用バグフィルタ。

【請求項10】

請求項9記載の微粉粒捕集用バグフィルタにおいて、前記バグフィルタは有底円筒形状に形成され、その円筒側壁部が前記捕集部となる共に、その底面部に前記バグフィルタを吊設可能な吊下部が設けられることを特徴とする微粉粒捕集用バグフィルタ。

【請求項11】

請求項10記載の微粉粒捕集用バグフィルタにおいて、前記バグフィルタの前記底面部は、ポリエステル繊維と導電性繊維を用いた織布にて形成されることを特徴とする微粉粒捕集用バグフィルタ。

【請求項12】

請求項9又は10記載の微粉粒捕集用バグフィルタにおいて、前記バグフィルタは、該バグフィルタの開口部と接続される開口を備え、フッ素樹脂繊維と天然繊維又は化学繊維から選択されたフッ素樹脂繊維以外の繊維とを用いてなる平面状のベース部材に接合されることを特徴とする微粉粒捕集用バグフィルタ。

【請求項13】

請求項12記載の微粉粒捕集用バグフィルタにおいて、前記ベース部材の外周部に、ポリエステル繊維を用いて形成された外縁部を設けたことを特徴とする微粉粒捕集用バグフィルタ。

【請求項14】

フィルタ濾材を交互に折りたたんでプリーツ形状とし、これを筒状に成形した捕集部を有する微粉粒捕集用のカートリッジフィルタであって、

前記捕集部は、請求項1〜6の何れか1項に記載の微粉粒捕集用フィルタ濾材を使用して形成されることを特徴とする微粉粒捕集用カートリッジフィルタ。

【請求項15】

請求項7〜13の何れか1項に記載の微粉粒捕集用バグフィルタを装着したことを特徴とする造粒コーティング装置。

【請求項16】

請求項14記載の微粉粒捕集用カートリッジフィルタを装着したことを特徴とする造粒コーティング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−34648(P2009−34648A)

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願番号】特願2007−203461(P2007−203461)

【出願日】平成19年8月3日(2007.8.3)

【出願人】(000112912)フロイント産業株式会社 (55)

【出願人】(000222428)東洋ポリマー株式会社 (2)

【Fターム(参考)】

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願日】平成19年8月3日(2007.8.3)

【出願人】(000112912)フロイント産業株式会社 (55)

【出願人】(000222428)東洋ポリマー株式会社 (2)

【Fターム(参考)】

[ Back to top ]