微粒化装置および溶液吐出装置ならびに溶液吐出方法

【課題】高い微粒化能力を安価な設備費用で安定的に実現可能な微粒化装置および微粒化装置に適用可能な溶液吐出装置ならびに溶液吐出方法を提供する。

【解決手段】溶液5を加圧状態で貯留する加圧容器4内に加圧用エアを供給して溶液5を加圧する溶液加圧部と、加圧用エアの第2の圧力P2を溶液5が吐出されるジェットノズル9の駆動用エアの第1の圧力P1に応じて調整する第2レギュレータPS2と、加圧された溶液5をジェットノズル9に供給する溶液供給配管7と、加圧容器4内に供給される加圧用エアの質量流量を調整するマスフローコントローラMFCとを備え、第2の圧力P2の値に基づいてマスフローコントローラMFCを制御して、溶液5の吐出量を第1の圧力P1に応じて制御する。これにより、複雑・高コストの設備を必要とすることなく溶液5の吐出量を制御することができる。

【解決手段】溶液5を加圧状態で貯留する加圧容器4内に加圧用エアを供給して溶液5を加圧する溶液加圧部と、加圧用エアの第2の圧力P2を溶液5が吐出されるジェットノズル9の駆動用エアの第1の圧力P1に応じて調整する第2レギュレータPS2と、加圧された溶液5をジェットノズル9に供給する溶液供給配管7と、加圧容器4内に供給される加圧用エアの質量流量を調整するマスフローコントローラMFCとを備え、第2の圧力P2の値に基づいてマスフローコントローラMFCを制御して、溶液5の吐出量を第1の圧力P1に応じて制御する。これにより、複雑・高コストの設備を必要とすることなく溶液5の吐出量を制御することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体状態やゲル状態の粒子を破砕してナノサイズ粒子などの微細粒子を製造する微粒化装置およびこの微粒化装置において処理対象の溶液を吐出する溶液吐出装置ならびに溶液吐出方法に関するものである。

【背景技術】

【0002】

近年ナノテクノロジーの重要性が多くの技術分野において認識されるのに伴い、粒子を微粒化してナノサイズの粒子とする微粒化技術を確立することが求められている。例えば電子部品業界では、部品の微細化によって0402サイズの積層型セラミックコンデンサ、すなわち0.4mm×0.2mmサイズに500層以上のセラミック層を形成したものが製造されるようになっている。このため、誘電体層として用いられるチタン酸バリウム等のセラミックをナノサイズに均一に微粒化する技術が求められている。

【0003】

近年このような微粒化技術として、従来より用いられていた湿式粉砕法や乾式粉砕法などの微粒化技術に替えて、処理対象の粒子を含有させた溶液を気体のジェットによって加速して流動状態の液滴とし、加速された液滴を固体面に衝突させることによって粒子を微細化するジェットミル加工技術の開発が進められている。このジェットミル加工においては、粒子を含有させた溶液を噴射条件に合わせた規定の吐出量で噴射する必要がある。このような液体の吐出のための技術して、従来よりエア圧送方式のディスペンサが広く用いられていた(特許文献1,2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−68245号公報

【特許文献2】特開2008−36619号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら上述の先行技術においては、以下のような難点がある。すなわち前述のジェットミル加工においては、粒子を含有した処理対象の溶液は、噴射のための加圧された気体中に吐出されることとなるため、規定の吐出量を正確に供給するためには、溶液が吐出される雰囲気圧力に応じて溶液の吐出条件を適切に設定しなければならない。ところが上述の特許文献例を含め、従来より用いられているディスペンサは、大気圧中に液体を吐出する用途が殆どであり、吐出量を正確に制御する上で吐出空間の雰囲気圧力を考慮する必要がない。このため、従来のエア圧送方式のディスペンサまたはこれに類する方式の溶液吐出装置は、前述のように吐出雰囲気の圧力が処理条件によって異なるような用途には、適用することが困難であった。

【0006】

そしてこのような難点を回避するためには、プランジャ式のディスペンサを用いることが考えられるが、この場合には吐出量の脈動や摺動部からの異物発生を伴うという欠点があり、このような欠点を回避するためにはアキュムレータを備えた脈動平滑回路など複雑・高コストの設備構成を必要としていた。また、微粒子状の金属粉末(例えばニッケル)では、延性があるため、プランジャ摺動部の隙間に貼り付き、固着させてしまう場合もあった。このように、従来のジェットミル加工に用いられる微粒化装置においては、溶液吐出装置の構成に起因して、高い微粒化能力を安価な設備費用で実現することが困難であった。またこのような課題は、微粒化装置に用いられる溶液吐出装置のみならず、雰囲気圧力が変動する吐出雰囲気に液体を規定量だけ供給することが求められる分野においても共通するものであった。

【0007】

そこで本発明は、高い微粒化能力を安価な設備費用で安定的に実現することができる微粒化装置およびこの微粒化装置に適用可能な溶液吐出装置ならびに溶液吐出方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の微粒化装置は、粒子を含む溶液を気体流によって加速して流動状態の微小液滴とし、前記微小液滴を衝突させることにより、前記粒子を微粒化する微粒化装置であって、前記粒子を含む溶液を前記気体流中に供給する溶液供給手段と、前記微小液滴を前記固体粒子の種類に応じて設定される所定速度に加速する液滴加速手段と、前記微小液滴が衝突する衝突部とを備え、前記液滴加速手段は、内部流路孔を絞って設けられた円形の断面のスロート部の下流側に流れ方向に気体流を導くガイド部が形成されたノズル本体部と、前記内部流路孔に第1の圧縮気体を供給する気体供給源と、前記第1の圧縮気体の第1の圧力を調整する第1の圧力調整部と、前記ノズル本体部に設けられ前記供給された溶液を前記流れ方向と同方向に吐出する溶液吐出管とを有し、前記溶液供給手段は、内部に前記溶液を加圧状態で気密に貯留する加圧容器と、前記加圧容器内に第2の圧縮気体を供給して前記加圧容器内の溶液を加圧する溶液加圧部と、前記加圧された溶液を前記加圧容器から前記溶液吐出管に供給する溶液供給配管と、前記第2の圧縮気体の第2の圧力を前記第1の圧力に応じて調整する第2の圧力調整部と、前記第2の気体供給配管に介在して設けられ前記加圧容器内に供給される前記第2の圧縮気体の質量流量を調整する質量流量調整部とを有し、さらに前記第2の圧力の値に基づいて前記質量流量調整部を制御することにより、前記溶液吐出管から吐出される前記溶液の吐出量を前記第1の圧力に応じて制御する吐出制御部とを備えた。

【0009】

本発明の溶液吐出装置は、処理対象となる溶液を、処理条件に応じて内部の圧力状態が変化する処理雰囲気内に、前記処理条件に応じた圧力および吐出量で溶液吐出管を介して吐出する溶液吐出装置であって、前記処理雰囲気内には、気体供給源から第1の圧縮気体が第1の圧力で供給され、内部に前記溶液を加圧状態で気密に貯留する加圧容器と、前記加圧容器内に第2の圧縮気体を供給して前記加圧容器内の溶液を加圧する溶液加圧部と、前記第2の圧縮気体の第2の圧力を前記第1の圧力に応じて調整する第2の圧力調整部と、前記加圧された溶液を前記溶液吐出管に供給する溶液供給配管と、前記加圧容器内に供給される前記第2の圧縮気体の質量流量を調整する質量流量調整部とを有し、さらに前記第2の圧力の値に基づいて前記質量流量調整部を制御することにより、前記溶液吐出管から吐出される前記溶液の吐出量を前記第1の圧力に応じて制御する吐出制御部とを備えた。

【0010】

本発明の溶液吐出方法は、処理対象となる溶液を、処理条件に応じて内部の圧力状態が変化する処理雰囲気内に、前記処理条件に応じた圧力および吐出量で溶液吐出管を介して吐出する溶液吐出方法であって、前記処理雰囲気内には、気体供給源から第1の圧縮気体が第1の圧力で供給され、内部に前記溶液を加圧状態で気密に貯留する加圧容器内に供給される第2の圧縮気体の第2の圧力を前記第1の圧力に応じて調整する圧力調整ステップと、前記第2の圧力の第2の圧縮気体を前記加圧容器内に供給して前記加圧容器内の溶液を加圧する溶液加圧ステップと、前記加圧された溶液を前記溶液吐出管に供給する溶液供給ステップと、供給された前記溶液を前記溶液吐出管を介して前記処理雰囲気内に吐出する溶液吐出ステップとを含み、前記加圧容器内に供給される前記第2の圧縮気体の質量流量を調整する質量流量調整部を前記第2の圧力の値に基づいて制御することにより、前記溶液吐出管から吐出される前記溶液の吐出量を前記第1の圧力に応じて制御する。

【発明の効果】

【0011】

本発明によれば、内部に溶液を加圧状態で気密に貯留する加圧容器内に第2の圧縮気体を供給して加圧容器内の溶液を加圧する溶液加圧部と、第2の圧縮気体の第2の圧力を溶液が吐出される雰囲気の第1の圧力に応じて調整する第2の圧力調整部と、加圧された溶液を溶液吐出管に供給する溶液供給配管と、加圧容器内に供給される第2の圧縮気体の質量流量を調整する質量流量調整部とを備え、第2の圧力の値に基づいて質量流量調整部を制御して溶液吐出管から吐出される溶液の吐出量を第1の圧力に応じて制御することにより、複雑・高コストの設備を必要とすることなく溶液の吐出量を制御することができ、高い微粒化能力を安価な設備費用で実現することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施の形態の微粒化装置の構成説明図

【図2】本発明の一実施の形態の微粒化装置に用いられるジェットノズルの断面図

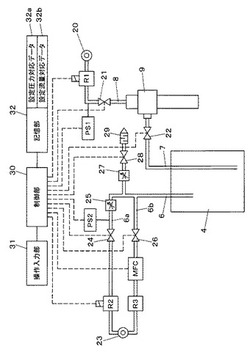

【図3】本発明の一実施の形態の微粒化装置における配管系統図

【図4】本発明の一実施の形態の微粒化装置における溶液吐出動作のフロー図

【図5】本発明の一実施の形態の微粒化装置における溶液の加圧容器の機能説明図

【発明を実施するための形態】

【0013】

まず図1を参照して、微粒化装置1の構成を説明する。微粒化装置1は、固体状態やゲル状態の粒子を含む溶液をジェットノズルによる気体流によって加速して流動状態の微小液滴とし、加速された微小液滴を衝突させることにより、粒子を微粒化する機能を有するものである。

【0014】

図1において、微粒化装置1は溶液供給部2および微粒化処理部3より構成され、溶液供給部2から供給される溶液を微粒化処理部3によって微小液滴として衝突させて微粒化する。溶液供給部2は、微粒化処理対象の粒子を含む溶液5を収容する加圧容器4を備えており、加圧容器4は円筒形状の本体部4aの上部を蓋部4bによって気密に閉塞した構成となっている。加圧容器4には蓋部4bを上方から貫通して加圧用エア供給管6(第1の気体供給配管)および溶液供給配管7が挿入されている。加圧用エア供給管6には加圧容器4の内部を加圧するための加圧用エアが供給され(矢印a)、これにより加圧容器4に収容された溶液5が加圧される。

【0015】

溶液供給配管7は下端部に開孔した液取込み開口部7aを加圧容器4の底面に近接した高さに位置させた状態で配設されており、これにより加圧容器4の内部において加圧された溶液5は液取込み開口部7aから溶液供給配管7内に押し込まれて移送され、微粒化処理部3に供給される。溶液に用いられる液体としては、粒子を包含する微小液滴が形成可能で、粒子を変性させない物性を有するものであればよい。例えば最も簡便な水や、有機溶媒と水との混合物など各種の液体を選択することができる。

【0016】

微粒化処理部3は処理チャンバ10および排気ユニット14を備えている。処理チャンバ10は上部10a、中央部10bおよび下部10cに3分割された縦型の略円筒形状の処理容器であり、上部10aと中央部10bおよび中央部10bと下部10cとは、それぞれを円環継手を介して嵌脱自在に結合されている。上部10aの頂部にはジェットノズル9が上方から垂直姿勢で装着されており、ジェットノズル9の噴射開口部9bの下方には、衝突部11が配設されている。

【0017】

ジェットノズル9には気体流を発生させるための駆動用エア(矢印b)を供給する駆動用エア供給配管8(第2の気体供給配管)とともに、処理対象の粒子を含む溶液5を気体流中に供給する溶液供給配管7が導設されている。ジェットノズル9に駆動用エアを供給しながら溶液供給配管7から溶液5を供給することにより、ジェットノズル9によって高速に加速された微小液滴が衝突部11の上面に衝突する(矢印c)。衝突部11はSiCなどの硬質で耐摩耗性に富む材質より成る硬質被腹部11a(図2(c)参照)で覆われており、高速に加速された微小液滴が硬質被腹部11aの上面に衝突することにより、微小液滴中の固体粒子がさらに粒径が小さい微細粒子に微粒化される。下部10cの底部には、液回収容器12が円環継手を介して着脱自在に接続されている。液回収容器12には、処理チャンバ10によって破砕または解砕の加工処理が行われた加工済み溶液5bが流入して貯留され、液回収容器12を取り外すことにより内部に貯留された加工済み溶液5bが回収される。

【0018】

処理チャンバ10の側方には排気ユニット14が配置されており、中央部10bの外側面には排気ユニット14から横方向に突設された吸気管14aが接続されている。排気ユニット14を作動させることにより、処理チャンバ10の内部が吸気管14aを介して吸引される(矢印d)。吸引されたミスト分などを含む排気のうち、気体成分は排気ダクト14bから排出され、液体成分である微小液滴5aは排気ユニット14の下部に貯留される。排気ユニット14の下部は液回収管14cを介して液回収容器12に接続されており、液回収管14cに介設された液回収バルブ15を開にすることにより、排気ユニット14内の微小液滴5aは液回収容器12内に回収される。

【0019】

次に図2を参照して、ジェットノズル9の構造を説明する。図2(a)に示すように、ジェットノズル9は略円筒形状のノズル本体部9aを主体としており、ノズル本体部9aには長手方向に貫通して内部流路孔16が形成されている。内部流路孔16の上流側は、駆動用エア供給配管8が接続されて圧縮気体である駆動用エア(矢印b)が導入される導入部16aとなっている。

【0020】

導入部16aの下流側には、内部流路孔16の流路径が流れ方向に沿って絞られたコンバージェント部16b、流路径が最も小さく絞られたスロート部16c、流路径が拡大するダイバージェント部16dおよび流路径が漸増する加速冷却部16eが圧縮空気の流れ方向に順次設けられている。ダイバージェント部16dおよび加速冷却部16eは、内部流路孔16を絞って設けられた円形の断面のスロート部16cの下流側において流れ方向に気体流を導くガイド部となっており、加速冷却部16eがノズル本体部9aの端部に到達した開口は、微小液滴を含む噴流を噴射する噴射開口部9bとなっている。上述構成のジェットノズル9は、コンバージェント部16b、スロート部16cおよびダイバージェント部16dを有するラバールノズルを形成している。ノズル本体部9aはPTFE樹脂などの樹脂や金属で形成されており、一体成形あるいは適宜分割して成形されたものを一体化して製作される。スロート部16cの直径は例えば3〜10mmの範囲から適宜設定され、スロート部16cから噴射開口部9bまでの距離は、例えば100〜300mmの範囲で圧縮空気を加速するのに十分な距離に設定される。

【0021】

すなわち圧縮空気は、スロート部16cで音速程度の高速となるように圧力が調整された後、亜音速(例えば50m/sec程度)でコンバージェント部16bに供給され、コンバージェント部16bで加速されてスロート部16cで音速(330m/sec程度)となり、ダイバージェント部16dでさらに加速されて、例えば400〜500m/sec程度の超音速まで加速される。スロート部16cの上流側には、固体粒子を含む溶液5を圧縮空気の流れと同方向に吐出する溶液吐出管17が設けられている。ここで溶液5は予め設定された規定量で溶液供給配管7を介して供給される。供給された溶液5は、溶液吐出管17の先端部の吐出口から吐出されて微小な微小液滴5aとなり、圧縮空気とともに下流側へ高速で流動する。

【0022】

溶液吐出管17の吐出口は、スロート部16cの近傍且つ内部流路孔16の内側壁面から離れた位置、例えばスロート部16cの中心から上流方向および下流方向にそれぞれスロート部16cの内径の5倍の長さの範囲以内である吐出口配置範囲内に配置される。このように、溶液吐出管17の吐出口をノズル本体部9aの内側壁面から離れたスロート部16cの近傍に配置することにより、吐出された溶液が微粒化した微小液滴5aがノズル本体部9aの内側壁面に形成される境界層領域の影響を受けにくくなり、これにより微小液滴5aの速度低下を抑えて十分に加速することができる。

【0023】

ジェットノズル9内における噴流の加速過程について、図2(b)を参照して説明する。導入部16aに駆動エアとして第1の圧力P1(例えば0.5Mp)で供給された圧縮空気の流れは、まずコンバージェント部16bによって加速され(矢印f)、音速程度の流速でスロート部16cを通過する。そしてスロート部16cからダイバージェント部16d内に移動することにより圧力が低下してさらに加速され(矢印g)る。そして溶液吐出管17の吐出口から吐出され圧縮空気の流れによって微粒化した微小液滴5aは、徐々に拡径する加速冷却部16e内で加速されながら下流側へ高速で流動し(矢印h)、ジェットノズル9の噴射口9bから噴射される。噴射された微小液滴5aは、図2(c)に示すように、衝突部11の硬質被腹部11aに入射して(矢印i)衝突し、これにより微小液滴5a内に含まれる粒子が微粒化される。

【0024】

なおジェットノズル9としてはラバールノズルに限らず、スロート部16cの下流側において流れ方向に気体流を導くガイド部が直管形状となった構成のノズルなど、各種の2流体ノズルを用いることができる。このようなジェットノズル9の種類は、対象となる粒子を微粒化するのに必要とされる気体流の速度に応じて選定される。例えば対象とする粒子の微粒化難度が高く、強い衝撃力を必要とする場合には、音速を超える気体流を発生可能な上述のラバールノズルが選定される。これに対し、軟質の物質やゲル状の物質の粒子を微粒化の対象とする場合には、単純な流路形状の簡便型の2流体ノズルを選定する。すなわち本実施の形態においては、ジェットノズル9および以下に説明する気体供給手段は、微小液滴5aを粒子の種類に応じて設定される所定速度に加速して噴射する液滴加速手段を構成する。

【0025】

次に図3を参照して、配管系統および微粒化処理部3によって供給される溶液5の吐出制御について説明する。図3において、駆動用エア供給配管8は開閉バルブ21および電空制御の第1レギュレータR1を介して気体供給源20に接続されている。気体供給源20は、駆動用エア(第1の圧縮気体)をジェットノズル9の内部流路孔16に供給する。開閉バルブ21を操作することにより、ジェットノズル9への駆動用エアの供給がオンオフされ、第1レギュレータR1の設定圧を調整することにより、ジェットノズル9に供給される駆動用エアの圧力(第1の圧力P1)を調整することができる。したがって、第1レギュレータR1は、第1の圧縮気体の第1の圧力P1を調整する第1の圧力調整部となっている。この第1の圧力は、駆動用エア供給配管8に接続された第1圧力スイッチPS1によって検出される。ジェットノズル9に溶液を供給するための溶液供給配管7は開閉バルブ22を介してジェットノズル9に接続されており、開閉バルブ22を操作することにより、加圧容器4からの溶液5の供給がオンオフされる。

【0026】

加圧容器4の内部を加圧するための加圧用エア供給管6は、第1加圧用エア配管6a、第2加圧用エア配管6bに分岐されており、いずれも気体供給源23に接続されて、加圧容器4に溶液5を加圧するための加圧用エア(第2の圧縮気体)を供給する機能を有している。第1加圧用エア配管6aは絞り部25、開閉バルブ24および電空制御の第2レギュレータR2を介して気体供給源23に接続されている。第1加圧用エア配管6aはジェットノズル9によるエア噴射の開始に先立って、加圧容器4に予め加圧用エアをチャージして内圧を所定の圧力に上昇させるプレチャージ回路となっており、開閉バルブ24を操作することにより、加圧容器4内へのプレチャージ用エアの供給がオンオフされる。気体供給源23,加圧用エア供給管6は、加圧容器4内の溶液5を加圧する溶液加圧部となっている。そしてこの溶液加圧部により加圧された溶液5は、溶液供給配管7を介して溶液吐出管17に供給される。

【0027】

このとき、第2レギュレータR2の設定圧を調整することにより、加圧容器4に供給される加圧用エアの圧力(第2の圧力P2)を所望の圧力に調整することができ、絞り部25の絞り度を調整することにより加圧容器4へのエアのチャージ速度を調整することができる。したがって、第2レギュレータR2は、第2の圧縮気体の第2の圧力P2を調整する第2の圧力調整部となっている。本実施の形態においては、第2レギュレータR2の第2の圧力P2は、第1レギュレータR1において設定された第1の圧力P1に応じて設定される。

【0028】

すなわち、ジェットノズル9によって発生する気体流中に溶液5を予め定められた規定量で適正に供給するためには、溶液吐出管17から溶液5が吐出される際の吐出圧力(第2の圧力P2)をジェットノズル9内部の圧力に応じた適正な圧力に設定しておく必要がある。このため、ジェットノズル9によるエア噴射の開始に先立って行われるプレチャージにおいて、第2レギュレータR2の設定圧を予め設定された第1レギュレータR1の設定圧に応じて調整するようにしている。設定された第2の圧力P2は、第1加圧用エア配管6aに接続された第2圧力スイッチPS2によって検出される。

【0029】

第2加圧用エア配管6bは開閉バルブ26、マスフローコントローラMFCおよび第3レギュレータR3を介して気体供給源23に接続されている。第2加圧用エア配管6bはジェットノズル9によるエア噴射を継続して実行する過程において、第1加圧用エア配管6aによるプレチャージに引き続いて加圧用エアを加圧容器4に継続的にチャージするメインチャージ回路としての機能を有している。すなわち開閉バルブ26を操作することにより、気体供給源23から加圧容器4へ供給される加圧用エアの供給がオンオフされる。マスフローコントローラMFCを調整することにより、第2加圧用エア配管6bを通過する加圧用エアの質量流量を調整することができ、さらに第3レギュレータR3の設定圧を調整することにより、気体供給源23から第2加圧用エア配管6bに供給される加圧用エアの圧力を調整することができる。なお第3レギュレータR3は、予め定められた規定圧力に固定設定される。

【0030】

前述のように、溶液5を適正に供給するためには、溶液吐出管17から吐出される溶液5の吐出量を安定して維持する必要がある。本実施の形態においては溶液5が吐出されるジェットノズル9内部の圧力は、第1レギュレータR1による第1の圧力P1の設定状態によって変動するため、溶液5の吐出量を一定に保つためには、エア噴射開始後に加圧用エア供給管6を介して加圧容器4内に供給される加圧用エアの流量を、プレチャージの段階において調整された第2レギュレータR2の設定圧力に基づいて適正に設定する必要がある。すなわち第2レギュレータR2の設定圧力が高くなるほど、供給される加圧用エアの質量流量を大きく設定する。この加圧用エアの流量調整は、第2加圧用エア配管6bに介設されたマスフローコントローラMFCの流量を第2レギュレータR2の設定圧に基づいて調整することにより行われる。したがってマスフローコントローラMFCは、加圧容器4内に供給される第2の圧縮気体の質量流量を調整する質量流量調整部となっている。

【0031】

また加圧用エア供給管6には、絞り部27、開閉バルブ28を介して消音器29が接続されている。開閉バルブ28は通常は閉じられており、加圧容器4内が加圧された状態において、開閉バルブ28を開にすることにより、加圧容器4内のエアは加圧用エア供給管6を介して消音器29から大気中に排出され、加圧容器4のチャージ状態が解除される。このとき、絞り部27の絞り度を調整することにより、排気速度を調整することができる。

【0032】

上記構成において、気体供給源23および溶液供給部2は、粒子を含む溶液5をジェットノズル9によって生成される気体流中に供給する溶液供給手段を構成する。そしてこの溶液供給手段は、内部に溶液5を加圧状態で気密に貯留する加圧容器4と、加圧された溶液5を加圧容器4から溶液吐出管17に供給する溶液供給配管7と、第2の圧縮気体の第2の圧力P2を第1の圧力P1に応じて調整する第2レギュレータR2(第2の圧力調整部)と、加圧容器4内に供給される第2の圧縮気体の質量流量を調整するマスフローコントローラMFC(質量流量調整部)とを有する構成となっている。

【0033】

次に、制御系の構成を説明する。図3において、制御部30はタッチパネルなどの入力装置を備えた操作入力部31、各種のデータを記憶する記憶部32を備えている。開閉バルブ21、開閉バルブ22、開閉バルブ24および開閉バルブ26の開閉操作および第1レギュレータR1、第2レギュレータR2の圧力設定は制御部30によって制御される。この圧力設定の結果は第1圧力スイッチPS1、第2圧力スイッチPS2によって検出され、検出結果は制御部30に伝達される。

【0034】

記憶部32には、設定圧力対応データ32a、設定流量対応データ32bが記憶されている。設定圧力対応データ32aは、ジェットノズル9に供給される噴射用エアの圧力(第1の圧力P1)とチャージ用エアの圧力(第2の圧力P2)との適正な対応関係を示すデータである。また設定流量対応データ32bは、加圧容器4に供給されるチャージ用エアの圧力(第2の圧力P2)と、マスフローコントローラMFCの設定質量流量Qmとの適正な対応関係を示すデータである。

【0035】

微粒化装置1の稼働開始に際しては、まず操作入力部31を介してジェットノズル9に供給される駆動用エアの圧力(第1の圧力P1)を指示入力する。制御部30は、記憶部32に記憶された設定圧力対応データ32a、設定流量対応データ32bを参照することにより、第1レギュレータR1、第2レギュレータR2、マスフローコントローラMFCを制御して、それぞれを指示入力に応じた適正な設定値に調整する。すなわち、指示入力に基づいて第1レギュレータR1の設定圧力を第1の圧力P1に調整し、さらに第2レギュレータR2の設定圧力を第1の圧力P1に応じて調整する。そして第2レギュレータR2に設定される第2の圧力P2に基づいてマスフローコントローラMFCが制御部30によって制御され、溶液吐出管17から吐出される溶液5の吐出量が、指示入力された第1レギュレータR1の第1の圧力に応じて制御される。

【0036】

制御部30は、第2の圧力P2の値に基づいてマスフローコントローラMFCを制御することにより、溶液吐出管17から吐出される溶液5の吐出量を第1の圧力P1に応じて制御する吐出制御部となっている。そして本実施の形態に示す例では、第1レギュレータR1、第2レギュレータR2はこの吐出制御部によって制御され、吐出制御部に第1の圧力P1を設定入力することにより、マスフローコントローラMFCの制御および溶液吐出管17から吐出される溶液5の吐出量の制御が、吐出制御部によって全て自動的に行われるようになっている。

【0037】

なお、第1レギュレータR1、第2レギュレータR2として電球制御方式のものに替えて、手動設定のレギュレータを用いるようにしてもよい。この場合には第1の圧力P1を操作入力部31を介して入力する替わりに第1レギュレータR1を直接手動操作して設定し、次いで設定圧力対応データ32aのデータ内容を示すデータテーブルにしたがって第2レギュレータR2を手動操作することにより第2の圧力を設定する。

【0038】

次に、図4を参照して、微粒化装置1における溶液吐出動作のフローについて説明する。まず、操作入力部31を介してジェットノズル9に供給される駆動用エアの圧力(第1の圧力P1)を指示入力する(ST1)。次いで指示入力に基づき、第1レギュレータR1、第2レギュレータR2およびマスフローコントローラMFCの設定値を調整する(ST2)。すなわち制御部30により、第1レギュレータR1の設定圧を指示入力された第1の圧力P1に調整するとともに、第2レギュレータR2の設定圧を第1の圧力P1に応じて第2の圧力P2に調整し、さらに第2の圧力P2に基づいて、マスフローコントローラMFCの設定流量を調整する。このとき、記憶部32に記憶された設定圧力対応データ32a、設定流量対応データ32bが参照される。次いで第2の圧力P2をチャージ圧として、加圧容器4をプレチャージする(ST3)。これにより加圧容器4内には第1加圧用エア配管6aを介して設定されたチャージ圧に応じた加圧用エアが供給される。

【0039】

この後、加圧容器4内の圧力が規定のチャージ圧(第2の圧力P2)に到達したことが第2圧力スイッチPS2にて確認されたならば、駆動用エアの噴射とエアチャージ回路の切替を行う。すなわちまず開閉バルブ24を閉にしてプレチャージ回路である第1加圧用エア配管6aを閉じ(ST4)、次いで開閉バルブ21を開にしてジェットノズル9への駆動用エアの供給を開始する(ST5)。これにより、ジェットノズル9によるエア噴射が開始される。そして開閉バルブ26を開にしてメインチャージ回路である第2加圧用エア配管6bを作動させ(ST6)、チャージ圧に応じた質量流量のエアをマスフローコントローラMFCを介して加圧容器4へ供給する(ST7)。これにより、加圧容器4内の溶液5は加圧が継続して行われ、微粒化処理部3への連続的な圧送供給が可能な状態となる。

【0040】

次いで開閉バルブ22を開にして、溶液供給配管7を介して溶液5をジェットノズル9へ供給する(ST8)。供給された溶液5は、溶液吐出管17から吐出され、ジェットノズル9内の気体流中に供給される(ST9)。そして吐出された溶液5は気体流によって加速されるとともに微粒化されて微小液滴5aとなり、衝突部11に衝突して微小液滴5a内の粒子がさらに微粒化される。

【0041】

なお、上述の微粒化装置1において溶液供給部2から供給される溶液5を微粒化処理部3において良好な作業品質で微粒化するためには、微粒化対象の粒子が溶液5中において均一に分布していることが重要である。このため、微粒化装置1においては、加圧容器4中に貯留される溶液5が常に撹拌されるように撹拌流動手段を備えることが望ましい。撹拌流動手段の例としては、例えば図5(a)に示すように、加圧容器4の下面に旋回駆動機構33、揺動駆動機構34のいずれかまたは双方を装備することが考えられる。

【0042】

旋回駆動機構33は、加圧用エア供給管6,溶液供給配管7が挿通した固定部4dを固定させた状態で、周囲の加圧容器4を垂直な回転軸4cを中心として旋回(矢印j)させる機能を有しており、旋回駆動機構33を駆動することにより、加圧容器4中の溶液5は旋回往復動により撹拌流動する。また揺動駆動機構34は溶液5を水平な揺動軸34a廻りに揺動(矢印k)させる機能を有しており、揺動駆動機構34を駆動することにより、加圧容器4中の溶液5は揺動により同様に撹拌流動する。このような撹拌流動手段を備えることにより、溶液5中の粒子分布を常に均一に保つことができる。

【0043】

また図5(b)は、加圧容器4中に貯留される溶液5の量を検出する液量検出手段の例を示している。溶液5は粒子成分を含む懸濁状態であることから、通常の液体を対象とする場合に用いられる光学センサなど光学的な検出方法によって液量を検出する方法が適用困難である。このため、加圧容器4の底面を秤量用のロードセル35によって支持して、加圧容器4全体の重量をロードセル35の信号を受信する重量検出部36によって検出し、この検出結果から加圧容器4に貯留された溶液5の液量を検出する方法を用いることができる。このような液量検出手段を備えることにより、溶液供給部2から微粒化処理部3への溶液供給を円滑に実行することができる。

【0044】

なお上述の実施の形態においては、溶液供給部2を微粒化装置1に適用した例を示したが、上述構成の溶液吐出装置、溶液吐出方法の適用は、ジェットノズル9を用いた微粒化処理のみに限定されるものではない。すなわち処理対象となる溶液を、処理条件に応じて内部の圧力状態が変化する処理雰囲気内に、処理条件に応じた圧力および吐出量で溶液吐出管を介して吐出する目的で用いられ、処理雰囲気内には気体供給源から第1の圧縮気体が第1の圧力で供給されるような用途例であれば、本発明を同様に適用することができる。

【0045】

液体を定量吐出する用途には一般にディスペンサなどが用いられるが、従来より用いられているディスペンサは、大気圧中に液体を吐出する用途が殆どであり、吐出量を正確に制御する上で吐出空間の雰囲気圧力を考慮する必要がない。このため、従来のエア圧送方式のディスペンサまたはこれに類する方式の溶液吐出装置は、前述のように処理条件に応じて内部の圧力状態が変化する処理雰囲気内に溶液を吐出する用途には適用することが困難であった。

【0046】

これに対し前述のように、溶液供給部2に第2の圧縮気体を供給する構成の溶液供給手段を用いた溶液吐出方法においては、内部に溶液5を加圧状態で気密に貯留する加圧容器4内に供給される第2の圧縮気体の第2の圧力P2を、第1の圧力P1に応じて調整する(圧力調整ステップ)。次いで第2の圧力P2の第2の圧縮気体を、加圧容器4内に供給して加圧容器4内の溶液を加圧する(溶液加圧ステップ)。加圧された溶液5を溶液吐出管17に供給する(溶液供給ステップ)。次いで、供給された溶液5を溶液吐出管17を介して処理雰囲気内に吐出する(溶液吐出ステップ)。

【0047】

そして加圧容器4内に供給される第2の圧縮気体の質量流量を調整するマスフローコントローラMFCを、第2の圧力P2の値に基づいて制御することにより、溶液吐出管17から吐出される溶液5の吐出量を第1の圧力P1に応じて制御するようにしている。これにより、処理条件に応じて第1の圧力P1を変化させて内部の圧力状態が変化する処理雰囲気内に溶液5を吐出する用途においても、適正な吐出量で溶液5を吐出させることができる。

【産業上の利用可能性】

【0048】

本発明の微粒化装置および微粒化方法は、安価な設備費用で固体粒子を微粒化することができるという利点を有し、固体粒子を破砕してナノサイズ粒子などの微細粒子を製造する分野に有用である。

【符号の説明】

【0049】

1 微粒化装置

2 溶液供給部

3 微粒化処理部

4 加圧容器

5 溶液

5a 微小液滴

6 加圧用エア供給管

7 溶液供給配管

8 駆動用エア供給配管

9 ジェットノズル

9a ノズル本体部

10 処理チャンバ

11 衝突部

12 液回収容器

16 内部流路孔

16c スロート部

17 溶液吐出管

20、23 気体供給源

R1 第1レギュレータ

R2 第2レギュレータ

MFC マスフローコントローラ

【技術分野】

【0001】

本発明は、固体状態やゲル状態の粒子を破砕してナノサイズ粒子などの微細粒子を製造する微粒化装置およびこの微粒化装置において処理対象の溶液を吐出する溶液吐出装置ならびに溶液吐出方法に関するものである。

【背景技術】

【0002】

近年ナノテクノロジーの重要性が多くの技術分野において認識されるのに伴い、粒子を微粒化してナノサイズの粒子とする微粒化技術を確立することが求められている。例えば電子部品業界では、部品の微細化によって0402サイズの積層型セラミックコンデンサ、すなわち0.4mm×0.2mmサイズに500層以上のセラミック層を形成したものが製造されるようになっている。このため、誘電体層として用いられるチタン酸バリウム等のセラミックをナノサイズに均一に微粒化する技術が求められている。

【0003】

近年このような微粒化技術として、従来より用いられていた湿式粉砕法や乾式粉砕法などの微粒化技術に替えて、処理対象の粒子を含有させた溶液を気体のジェットによって加速して流動状態の液滴とし、加速された液滴を固体面に衝突させることによって粒子を微細化するジェットミル加工技術の開発が進められている。このジェットミル加工においては、粒子を含有させた溶液を噴射条件に合わせた規定の吐出量で噴射する必要がある。このような液体の吐出のための技術して、従来よりエア圧送方式のディスペンサが広く用いられていた(特許文献1,2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−68245号公報

【特許文献2】特開2008−36619号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら上述の先行技術においては、以下のような難点がある。すなわち前述のジェットミル加工においては、粒子を含有した処理対象の溶液は、噴射のための加圧された気体中に吐出されることとなるため、規定の吐出量を正確に供給するためには、溶液が吐出される雰囲気圧力に応じて溶液の吐出条件を適切に設定しなければならない。ところが上述の特許文献例を含め、従来より用いられているディスペンサは、大気圧中に液体を吐出する用途が殆どであり、吐出量を正確に制御する上で吐出空間の雰囲気圧力を考慮する必要がない。このため、従来のエア圧送方式のディスペンサまたはこれに類する方式の溶液吐出装置は、前述のように吐出雰囲気の圧力が処理条件によって異なるような用途には、適用することが困難であった。

【0006】

そしてこのような難点を回避するためには、プランジャ式のディスペンサを用いることが考えられるが、この場合には吐出量の脈動や摺動部からの異物発生を伴うという欠点があり、このような欠点を回避するためにはアキュムレータを備えた脈動平滑回路など複雑・高コストの設備構成を必要としていた。また、微粒子状の金属粉末(例えばニッケル)では、延性があるため、プランジャ摺動部の隙間に貼り付き、固着させてしまう場合もあった。このように、従来のジェットミル加工に用いられる微粒化装置においては、溶液吐出装置の構成に起因して、高い微粒化能力を安価な設備費用で実現することが困難であった。またこのような課題は、微粒化装置に用いられる溶液吐出装置のみならず、雰囲気圧力が変動する吐出雰囲気に液体を規定量だけ供給することが求められる分野においても共通するものであった。

【0007】

そこで本発明は、高い微粒化能力を安価な設備費用で安定的に実現することができる微粒化装置およびこの微粒化装置に適用可能な溶液吐出装置ならびに溶液吐出方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の微粒化装置は、粒子を含む溶液を気体流によって加速して流動状態の微小液滴とし、前記微小液滴を衝突させることにより、前記粒子を微粒化する微粒化装置であって、前記粒子を含む溶液を前記気体流中に供給する溶液供給手段と、前記微小液滴を前記固体粒子の種類に応じて設定される所定速度に加速する液滴加速手段と、前記微小液滴が衝突する衝突部とを備え、前記液滴加速手段は、内部流路孔を絞って設けられた円形の断面のスロート部の下流側に流れ方向に気体流を導くガイド部が形成されたノズル本体部と、前記内部流路孔に第1の圧縮気体を供給する気体供給源と、前記第1の圧縮気体の第1の圧力を調整する第1の圧力調整部と、前記ノズル本体部に設けられ前記供給された溶液を前記流れ方向と同方向に吐出する溶液吐出管とを有し、前記溶液供給手段は、内部に前記溶液を加圧状態で気密に貯留する加圧容器と、前記加圧容器内に第2の圧縮気体を供給して前記加圧容器内の溶液を加圧する溶液加圧部と、前記加圧された溶液を前記加圧容器から前記溶液吐出管に供給する溶液供給配管と、前記第2の圧縮気体の第2の圧力を前記第1の圧力に応じて調整する第2の圧力調整部と、前記第2の気体供給配管に介在して設けられ前記加圧容器内に供給される前記第2の圧縮気体の質量流量を調整する質量流量調整部とを有し、さらに前記第2の圧力の値に基づいて前記質量流量調整部を制御することにより、前記溶液吐出管から吐出される前記溶液の吐出量を前記第1の圧力に応じて制御する吐出制御部とを備えた。

【0009】

本発明の溶液吐出装置は、処理対象となる溶液を、処理条件に応じて内部の圧力状態が変化する処理雰囲気内に、前記処理条件に応じた圧力および吐出量で溶液吐出管を介して吐出する溶液吐出装置であって、前記処理雰囲気内には、気体供給源から第1の圧縮気体が第1の圧力で供給され、内部に前記溶液を加圧状態で気密に貯留する加圧容器と、前記加圧容器内に第2の圧縮気体を供給して前記加圧容器内の溶液を加圧する溶液加圧部と、前記第2の圧縮気体の第2の圧力を前記第1の圧力に応じて調整する第2の圧力調整部と、前記加圧された溶液を前記溶液吐出管に供給する溶液供給配管と、前記加圧容器内に供給される前記第2の圧縮気体の質量流量を調整する質量流量調整部とを有し、さらに前記第2の圧力の値に基づいて前記質量流量調整部を制御することにより、前記溶液吐出管から吐出される前記溶液の吐出量を前記第1の圧力に応じて制御する吐出制御部とを備えた。

【0010】

本発明の溶液吐出方法は、処理対象となる溶液を、処理条件に応じて内部の圧力状態が変化する処理雰囲気内に、前記処理条件に応じた圧力および吐出量で溶液吐出管を介して吐出する溶液吐出方法であって、前記処理雰囲気内には、気体供給源から第1の圧縮気体が第1の圧力で供給され、内部に前記溶液を加圧状態で気密に貯留する加圧容器内に供給される第2の圧縮気体の第2の圧力を前記第1の圧力に応じて調整する圧力調整ステップと、前記第2の圧力の第2の圧縮気体を前記加圧容器内に供給して前記加圧容器内の溶液を加圧する溶液加圧ステップと、前記加圧された溶液を前記溶液吐出管に供給する溶液供給ステップと、供給された前記溶液を前記溶液吐出管を介して前記処理雰囲気内に吐出する溶液吐出ステップとを含み、前記加圧容器内に供給される前記第2の圧縮気体の質量流量を調整する質量流量調整部を前記第2の圧力の値に基づいて制御することにより、前記溶液吐出管から吐出される前記溶液の吐出量を前記第1の圧力に応じて制御する。

【発明の効果】

【0011】

本発明によれば、内部に溶液を加圧状態で気密に貯留する加圧容器内に第2の圧縮気体を供給して加圧容器内の溶液を加圧する溶液加圧部と、第2の圧縮気体の第2の圧力を溶液が吐出される雰囲気の第1の圧力に応じて調整する第2の圧力調整部と、加圧された溶液を溶液吐出管に供給する溶液供給配管と、加圧容器内に供給される第2の圧縮気体の質量流量を調整する質量流量調整部とを備え、第2の圧力の値に基づいて質量流量調整部を制御して溶液吐出管から吐出される溶液の吐出量を第1の圧力に応じて制御することにより、複雑・高コストの設備を必要とすることなく溶液の吐出量を制御することができ、高い微粒化能力を安価な設備費用で実現することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施の形態の微粒化装置の構成説明図

【図2】本発明の一実施の形態の微粒化装置に用いられるジェットノズルの断面図

【図3】本発明の一実施の形態の微粒化装置における配管系統図

【図4】本発明の一実施の形態の微粒化装置における溶液吐出動作のフロー図

【図5】本発明の一実施の形態の微粒化装置における溶液の加圧容器の機能説明図

【発明を実施するための形態】

【0013】

まず図1を参照して、微粒化装置1の構成を説明する。微粒化装置1は、固体状態やゲル状態の粒子を含む溶液をジェットノズルによる気体流によって加速して流動状態の微小液滴とし、加速された微小液滴を衝突させることにより、粒子を微粒化する機能を有するものである。

【0014】

図1において、微粒化装置1は溶液供給部2および微粒化処理部3より構成され、溶液供給部2から供給される溶液を微粒化処理部3によって微小液滴として衝突させて微粒化する。溶液供給部2は、微粒化処理対象の粒子を含む溶液5を収容する加圧容器4を備えており、加圧容器4は円筒形状の本体部4aの上部を蓋部4bによって気密に閉塞した構成となっている。加圧容器4には蓋部4bを上方から貫通して加圧用エア供給管6(第1の気体供給配管)および溶液供給配管7が挿入されている。加圧用エア供給管6には加圧容器4の内部を加圧するための加圧用エアが供給され(矢印a)、これにより加圧容器4に収容された溶液5が加圧される。

【0015】

溶液供給配管7は下端部に開孔した液取込み開口部7aを加圧容器4の底面に近接した高さに位置させた状態で配設されており、これにより加圧容器4の内部において加圧された溶液5は液取込み開口部7aから溶液供給配管7内に押し込まれて移送され、微粒化処理部3に供給される。溶液に用いられる液体としては、粒子を包含する微小液滴が形成可能で、粒子を変性させない物性を有するものであればよい。例えば最も簡便な水や、有機溶媒と水との混合物など各種の液体を選択することができる。

【0016】

微粒化処理部3は処理チャンバ10および排気ユニット14を備えている。処理チャンバ10は上部10a、中央部10bおよび下部10cに3分割された縦型の略円筒形状の処理容器であり、上部10aと中央部10bおよび中央部10bと下部10cとは、それぞれを円環継手を介して嵌脱自在に結合されている。上部10aの頂部にはジェットノズル9が上方から垂直姿勢で装着されており、ジェットノズル9の噴射開口部9bの下方には、衝突部11が配設されている。

【0017】

ジェットノズル9には気体流を発生させるための駆動用エア(矢印b)を供給する駆動用エア供給配管8(第2の気体供給配管)とともに、処理対象の粒子を含む溶液5を気体流中に供給する溶液供給配管7が導設されている。ジェットノズル9に駆動用エアを供給しながら溶液供給配管7から溶液5を供給することにより、ジェットノズル9によって高速に加速された微小液滴が衝突部11の上面に衝突する(矢印c)。衝突部11はSiCなどの硬質で耐摩耗性に富む材質より成る硬質被腹部11a(図2(c)参照)で覆われており、高速に加速された微小液滴が硬質被腹部11aの上面に衝突することにより、微小液滴中の固体粒子がさらに粒径が小さい微細粒子に微粒化される。下部10cの底部には、液回収容器12が円環継手を介して着脱自在に接続されている。液回収容器12には、処理チャンバ10によって破砕または解砕の加工処理が行われた加工済み溶液5bが流入して貯留され、液回収容器12を取り外すことにより内部に貯留された加工済み溶液5bが回収される。

【0018】

処理チャンバ10の側方には排気ユニット14が配置されており、中央部10bの外側面には排気ユニット14から横方向に突設された吸気管14aが接続されている。排気ユニット14を作動させることにより、処理チャンバ10の内部が吸気管14aを介して吸引される(矢印d)。吸引されたミスト分などを含む排気のうち、気体成分は排気ダクト14bから排出され、液体成分である微小液滴5aは排気ユニット14の下部に貯留される。排気ユニット14の下部は液回収管14cを介して液回収容器12に接続されており、液回収管14cに介設された液回収バルブ15を開にすることにより、排気ユニット14内の微小液滴5aは液回収容器12内に回収される。

【0019】

次に図2を参照して、ジェットノズル9の構造を説明する。図2(a)に示すように、ジェットノズル9は略円筒形状のノズル本体部9aを主体としており、ノズル本体部9aには長手方向に貫通して内部流路孔16が形成されている。内部流路孔16の上流側は、駆動用エア供給配管8が接続されて圧縮気体である駆動用エア(矢印b)が導入される導入部16aとなっている。

【0020】

導入部16aの下流側には、内部流路孔16の流路径が流れ方向に沿って絞られたコンバージェント部16b、流路径が最も小さく絞られたスロート部16c、流路径が拡大するダイバージェント部16dおよび流路径が漸増する加速冷却部16eが圧縮空気の流れ方向に順次設けられている。ダイバージェント部16dおよび加速冷却部16eは、内部流路孔16を絞って設けられた円形の断面のスロート部16cの下流側において流れ方向に気体流を導くガイド部となっており、加速冷却部16eがノズル本体部9aの端部に到達した開口は、微小液滴を含む噴流を噴射する噴射開口部9bとなっている。上述構成のジェットノズル9は、コンバージェント部16b、スロート部16cおよびダイバージェント部16dを有するラバールノズルを形成している。ノズル本体部9aはPTFE樹脂などの樹脂や金属で形成されており、一体成形あるいは適宜分割して成形されたものを一体化して製作される。スロート部16cの直径は例えば3〜10mmの範囲から適宜設定され、スロート部16cから噴射開口部9bまでの距離は、例えば100〜300mmの範囲で圧縮空気を加速するのに十分な距離に設定される。

【0021】

すなわち圧縮空気は、スロート部16cで音速程度の高速となるように圧力が調整された後、亜音速(例えば50m/sec程度)でコンバージェント部16bに供給され、コンバージェント部16bで加速されてスロート部16cで音速(330m/sec程度)となり、ダイバージェント部16dでさらに加速されて、例えば400〜500m/sec程度の超音速まで加速される。スロート部16cの上流側には、固体粒子を含む溶液5を圧縮空気の流れと同方向に吐出する溶液吐出管17が設けられている。ここで溶液5は予め設定された規定量で溶液供給配管7を介して供給される。供給された溶液5は、溶液吐出管17の先端部の吐出口から吐出されて微小な微小液滴5aとなり、圧縮空気とともに下流側へ高速で流動する。

【0022】

溶液吐出管17の吐出口は、スロート部16cの近傍且つ内部流路孔16の内側壁面から離れた位置、例えばスロート部16cの中心から上流方向および下流方向にそれぞれスロート部16cの内径の5倍の長さの範囲以内である吐出口配置範囲内に配置される。このように、溶液吐出管17の吐出口をノズル本体部9aの内側壁面から離れたスロート部16cの近傍に配置することにより、吐出された溶液が微粒化した微小液滴5aがノズル本体部9aの内側壁面に形成される境界層領域の影響を受けにくくなり、これにより微小液滴5aの速度低下を抑えて十分に加速することができる。

【0023】

ジェットノズル9内における噴流の加速過程について、図2(b)を参照して説明する。導入部16aに駆動エアとして第1の圧力P1(例えば0.5Mp)で供給された圧縮空気の流れは、まずコンバージェント部16bによって加速され(矢印f)、音速程度の流速でスロート部16cを通過する。そしてスロート部16cからダイバージェント部16d内に移動することにより圧力が低下してさらに加速され(矢印g)る。そして溶液吐出管17の吐出口から吐出され圧縮空気の流れによって微粒化した微小液滴5aは、徐々に拡径する加速冷却部16e内で加速されながら下流側へ高速で流動し(矢印h)、ジェットノズル9の噴射口9bから噴射される。噴射された微小液滴5aは、図2(c)に示すように、衝突部11の硬質被腹部11aに入射して(矢印i)衝突し、これにより微小液滴5a内に含まれる粒子が微粒化される。

【0024】

なおジェットノズル9としてはラバールノズルに限らず、スロート部16cの下流側において流れ方向に気体流を導くガイド部が直管形状となった構成のノズルなど、各種の2流体ノズルを用いることができる。このようなジェットノズル9の種類は、対象となる粒子を微粒化するのに必要とされる気体流の速度に応じて選定される。例えば対象とする粒子の微粒化難度が高く、強い衝撃力を必要とする場合には、音速を超える気体流を発生可能な上述のラバールノズルが選定される。これに対し、軟質の物質やゲル状の物質の粒子を微粒化の対象とする場合には、単純な流路形状の簡便型の2流体ノズルを選定する。すなわち本実施の形態においては、ジェットノズル9および以下に説明する気体供給手段は、微小液滴5aを粒子の種類に応じて設定される所定速度に加速して噴射する液滴加速手段を構成する。

【0025】

次に図3を参照して、配管系統および微粒化処理部3によって供給される溶液5の吐出制御について説明する。図3において、駆動用エア供給配管8は開閉バルブ21および電空制御の第1レギュレータR1を介して気体供給源20に接続されている。気体供給源20は、駆動用エア(第1の圧縮気体)をジェットノズル9の内部流路孔16に供給する。開閉バルブ21を操作することにより、ジェットノズル9への駆動用エアの供給がオンオフされ、第1レギュレータR1の設定圧を調整することにより、ジェットノズル9に供給される駆動用エアの圧力(第1の圧力P1)を調整することができる。したがって、第1レギュレータR1は、第1の圧縮気体の第1の圧力P1を調整する第1の圧力調整部となっている。この第1の圧力は、駆動用エア供給配管8に接続された第1圧力スイッチPS1によって検出される。ジェットノズル9に溶液を供給するための溶液供給配管7は開閉バルブ22を介してジェットノズル9に接続されており、開閉バルブ22を操作することにより、加圧容器4からの溶液5の供給がオンオフされる。

【0026】

加圧容器4の内部を加圧するための加圧用エア供給管6は、第1加圧用エア配管6a、第2加圧用エア配管6bに分岐されており、いずれも気体供給源23に接続されて、加圧容器4に溶液5を加圧するための加圧用エア(第2の圧縮気体)を供給する機能を有している。第1加圧用エア配管6aは絞り部25、開閉バルブ24および電空制御の第2レギュレータR2を介して気体供給源23に接続されている。第1加圧用エア配管6aはジェットノズル9によるエア噴射の開始に先立って、加圧容器4に予め加圧用エアをチャージして内圧を所定の圧力に上昇させるプレチャージ回路となっており、開閉バルブ24を操作することにより、加圧容器4内へのプレチャージ用エアの供給がオンオフされる。気体供給源23,加圧用エア供給管6は、加圧容器4内の溶液5を加圧する溶液加圧部となっている。そしてこの溶液加圧部により加圧された溶液5は、溶液供給配管7を介して溶液吐出管17に供給される。

【0027】

このとき、第2レギュレータR2の設定圧を調整することにより、加圧容器4に供給される加圧用エアの圧力(第2の圧力P2)を所望の圧力に調整することができ、絞り部25の絞り度を調整することにより加圧容器4へのエアのチャージ速度を調整することができる。したがって、第2レギュレータR2は、第2の圧縮気体の第2の圧力P2を調整する第2の圧力調整部となっている。本実施の形態においては、第2レギュレータR2の第2の圧力P2は、第1レギュレータR1において設定された第1の圧力P1に応じて設定される。

【0028】

すなわち、ジェットノズル9によって発生する気体流中に溶液5を予め定められた規定量で適正に供給するためには、溶液吐出管17から溶液5が吐出される際の吐出圧力(第2の圧力P2)をジェットノズル9内部の圧力に応じた適正な圧力に設定しておく必要がある。このため、ジェットノズル9によるエア噴射の開始に先立って行われるプレチャージにおいて、第2レギュレータR2の設定圧を予め設定された第1レギュレータR1の設定圧に応じて調整するようにしている。設定された第2の圧力P2は、第1加圧用エア配管6aに接続された第2圧力スイッチPS2によって検出される。

【0029】

第2加圧用エア配管6bは開閉バルブ26、マスフローコントローラMFCおよび第3レギュレータR3を介して気体供給源23に接続されている。第2加圧用エア配管6bはジェットノズル9によるエア噴射を継続して実行する過程において、第1加圧用エア配管6aによるプレチャージに引き続いて加圧用エアを加圧容器4に継続的にチャージするメインチャージ回路としての機能を有している。すなわち開閉バルブ26を操作することにより、気体供給源23から加圧容器4へ供給される加圧用エアの供給がオンオフされる。マスフローコントローラMFCを調整することにより、第2加圧用エア配管6bを通過する加圧用エアの質量流量を調整することができ、さらに第3レギュレータR3の設定圧を調整することにより、気体供給源23から第2加圧用エア配管6bに供給される加圧用エアの圧力を調整することができる。なお第3レギュレータR3は、予め定められた規定圧力に固定設定される。

【0030】

前述のように、溶液5を適正に供給するためには、溶液吐出管17から吐出される溶液5の吐出量を安定して維持する必要がある。本実施の形態においては溶液5が吐出されるジェットノズル9内部の圧力は、第1レギュレータR1による第1の圧力P1の設定状態によって変動するため、溶液5の吐出量を一定に保つためには、エア噴射開始後に加圧用エア供給管6を介して加圧容器4内に供給される加圧用エアの流量を、プレチャージの段階において調整された第2レギュレータR2の設定圧力に基づいて適正に設定する必要がある。すなわち第2レギュレータR2の設定圧力が高くなるほど、供給される加圧用エアの質量流量を大きく設定する。この加圧用エアの流量調整は、第2加圧用エア配管6bに介設されたマスフローコントローラMFCの流量を第2レギュレータR2の設定圧に基づいて調整することにより行われる。したがってマスフローコントローラMFCは、加圧容器4内に供給される第2の圧縮気体の質量流量を調整する質量流量調整部となっている。

【0031】

また加圧用エア供給管6には、絞り部27、開閉バルブ28を介して消音器29が接続されている。開閉バルブ28は通常は閉じられており、加圧容器4内が加圧された状態において、開閉バルブ28を開にすることにより、加圧容器4内のエアは加圧用エア供給管6を介して消音器29から大気中に排出され、加圧容器4のチャージ状態が解除される。このとき、絞り部27の絞り度を調整することにより、排気速度を調整することができる。

【0032】

上記構成において、気体供給源23および溶液供給部2は、粒子を含む溶液5をジェットノズル9によって生成される気体流中に供給する溶液供給手段を構成する。そしてこの溶液供給手段は、内部に溶液5を加圧状態で気密に貯留する加圧容器4と、加圧された溶液5を加圧容器4から溶液吐出管17に供給する溶液供給配管7と、第2の圧縮気体の第2の圧力P2を第1の圧力P1に応じて調整する第2レギュレータR2(第2の圧力調整部)と、加圧容器4内に供給される第2の圧縮気体の質量流量を調整するマスフローコントローラMFC(質量流量調整部)とを有する構成となっている。

【0033】

次に、制御系の構成を説明する。図3において、制御部30はタッチパネルなどの入力装置を備えた操作入力部31、各種のデータを記憶する記憶部32を備えている。開閉バルブ21、開閉バルブ22、開閉バルブ24および開閉バルブ26の開閉操作および第1レギュレータR1、第2レギュレータR2の圧力設定は制御部30によって制御される。この圧力設定の結果は第1圧力スイッチPS1、第2圧力スイッチPS2によって検出され、検出結果は制御部30に伝達される。

【0034】

記憶部32には、設定圧力対応データ32a、設定流量対応データ32bが記憶されている。設定圧力対応データ32aは、ジェットノズル9に供給される噴射用エアの圧力(第1の圧力P1)とチャージ用エアの圧力(第2の圧力P2)との適正な対応関係を示すデータである。また設定流量対応データ32bは、加圧容器4に供給されるチャージ用エアの圧力(第2の圧力P2)と、マスフローコントローラMFCの設定質量流量Qmとの適正な対応関係を示すデータである。

【0035】

微粒化装置1の稼働開始に際しては、まず操作入力部31を介してジェットノズル9に供給される駆動用エアの圧力(第1の圧力P1)を指示入力する。制御部30は、記憶部32に記憶された設定圧力対応データ32a、設定流量対応データ32bを参照することにより、第1レギュレータR1、第2レギュレータR2、マスフローコントローラMFCを制御して、それぞれを指示入力に応じた適正な設定値に調整する。すなわち、指示入力に基づいて第1レギュレータR1の設定圧力を第1の圧力P1に調整し、さらに第2レギュレータR2の設定圧力を第1の圧力P1に応じて調整する。そして第2レギュレータR2に設定される第2の圧力P2に基づいてマスフローコントローラMFCが制御部30によって制御され、溶液吐出管17から吐出される溶液5の吐出量が、指示入力された第1レギュレータR1の第1の圧力に応じて制御される。

【0036】

制御部30は、第2の圧力P2の値に基づいてマスフローコントローラMFCを制御することにより、溶液吐出管17から吐出される溶液5の吐出量を第1の圧力P1に応じて制御する吐出制御部となっている。そして本実施の形態に示す例では、第1レギュレータR1、第2レギュレータR2はこの吐出制御部によって制御され、吐出制御部に第1の圧力P1を設定入力することにより、マスフローコントローラMFCの制御および溶液吐出管17から吐出される溶液5の吐出量の制御が、吐出制御部によって全て自動的に行われるようになっている。

【0037】

なお、第1レギュレータR1、第2レギュレータR2として電球制御方式のものに替えて、手動設定のレギュレータを用いるようにしてもよい。この場合には第1の圧力P1を操作入力部31を介して入力する替わりに第1レギュレータR1を直接手動操作して設定し、次いで設定圧力対応データ32aのデータ内容を示すデータテーブルにしたがって第2レギュレータR2を手動操作することにより第2の圧力を設定する。

【0038】

次に、図4を参照して、微粒化装置1における溶液吐出動作のフローについて説明する。まず、操作入力部31を介してジェットノズル9に供給される駆動用エアの圧力(第1の圧力P1)を指示入力する(ST1)。次いで指示入力に基づき、第1レギュレータR1、第2レギュレータR2およびマスフローコントローラMFCの設定値を調整する(ST2)。すなわち制御部30により、第1レギュレータR1の設定圧を指示入力された第1の圧力P1に調整するとともに、第2レギュレータR2の設定圧を第1の圧力P1に応じて第2の圧力P2に調整し、さらに第2の圧力P2に基づいて、マスフローコントローラMFCの設定流量を調整する。このとき、記憶部32に記憶された設定圧力対応データ32a、設定流量対応データ32bが参照される。次いで第2の圧力P2をチャージ圧として、加圧容器4をプレチャージする(ST3)。これにより加圧容器4内には第1加圧用エア配管6aを介して設定されたチャージ圧に応じた加圧用エアが供給される。

【0039】

この後、加圧容器4内の圧力が規定のチャージ圧(第2の圧力P2)に到達したことが第2圧力スイッチPS2にて確認されたならば、駆動用エアの噴射とエアチャージ回路の切替を行う。すなわちまず開閉バルブ24を閉にしてプレチャージ回路である第1加圧用エア配管6aを閉じ(ST4)、次いで開閉バルブ21を開にしてジェットノズル9への駆動用エアの供給を開始する(ST5)。これにより、ジェットノズル9によるエア噴射が開始される。そして開閉バルブ26を開にしてメインチャージ回路である第2加圧用エア配管6bを作動させ(ST6)、チャージ圧に応じた質量流量のエアをマスフローコントローラMFCを介して加圧容器4へ供給する(ST7)。これにより、加圧容器4内の溶液5は加圧が継続して行われ、微粒化処理部3への連続的な圧送供給が可能な状態となる。

【0040】

次いで開閉バルブ22を開にして、溶液供給配管7を介して溶液5をジェットノズル9へ供給する(ST8)。供給された溶液5は、溶液吐出管17から吐出され、ジェットノズル9内の気体流中に供給される(ST9)。そして吐出された溶液5は気体流によって加速されるとともに微粒化されて微小液滴5aとなり、衝突部11に衝突して微小液滴5a内の粒子がさらに微粒化される。

【0041】

なお、上述の微粒化装置1において溶液供給部2から供給される溶液5を微粒化処理部3において良好な作業品質で微粒化するためには、微粒化対象の粒子が溶液5中において均一に分布していることが重要である。このため、微粒化装置1においては、加圧容器4中に貯留される溶液5が常に撹拌されるように撹拌流動手段を備えることが望ましい。撹拌流動手段の例としては、例えば図5(a)に示すように、加圧容器4の下面に旋回駆動機構33、揺動駆動機構34のいずれかまたは双方を装備することが考えられる。

【0042】

旋回駆動機構33は、加圧用エア供給管6,溶液供給配管7が挿通した固定部4dを固定させた状態で、周囲の加圧容器4を垂直な回転軸4cを中心として旋回(矢印j)させる機能を有しており、旋回駆動機構33を駆動することにより、加圧容器4中の溶液5は旋回往復動により撹拌流動する。また揺動駆動機構34は溶液5を水平な揺動軸34a廻りに揺動(矢印k)させる機能を有しており、揺動駆動機構34を駆動することにより、加圧容器4中の溶液5は揺動により同様に撹拌流動する。このような撹拌流動手段を備えることにより、溶液5中の粒子分布を常に均一に保つことができる。

【0043】

また図5(b)は、加圧容器4中に貯留される溶液5の量を検出する液量検出手段の例を示している。溶液5は粒子成分を含む懸濁状態であることから、通常の液体を対象とする場合に用いられる光学センサなど光学的な検出方法によって液量を検出する方法が適用困難である。このため、加圧容器4の底面を秤量用のロードセル35によって支持して、加圧容器4全体の重量をロードセル35の信号を受信する重量検出部36によって検出し、この検出結果から加圧容器4に貯留された溶液5の液量を検出する方法を用いることができる。このような液量検出手段を備えることにより、溶液供給部2から微粒化処理部3への溶液供給を円滑に実行することができる。

【0044】

なお上述の実施の形態においては、溶液供給部2を微粒化装置1に適用した例を示したが、上述構成の溶液吐出装置、溶液吐出方法の適用は、ジェットノズル9を用いた微粒化処理のみに限定されるものではない。すなわち処理対象となる溶液を、処理条件に応じて内部の圧力状態が変化する処理雰囲気内に、処理条件に応じた圧力および吐出量で溶液吐出管を介して吐出する目的で用いられ、処理雰囲気内には気体供給源から第1の圧縮気体が第1の圧力で供給されるような用途例であれば、本発明を同様に適用することができる。

【0045】

液体を定量吐出する用途には一般にディスペンサなどが用いられるが、従来より用いられているディスペンサは、大気圧中に液体を吐出する用途が殆どであり、吐出量を正確に制御する上で吐出空間の雰囲気圧力を考慮する必要がない。このため、従来のエア圧送方式のディスペンサまたはこれに類する方式の溶液吐出装置は、前述のように処理条件に応じて内部の圧力状態が変化する処理雰囲気内に溶液を吐出する用途には適用することが困難であった。

【0046】

これに対し前述のように、溶液供給部2に第2の圧縮気体を供給する構成の溶液供給手段を用いた溶液吐出方法においては、内部に溶液5を加圧状態で気密に貯留する加圧容器4内に供給される第2の圧縮気体の第2の圧力P2を、第1の圧力P1に応じて調整する(圧力調整ステップ)。次いで第2の圧力P2の第2の圧縮気体を、加圧容器4内に供給して加圧容器4内の溶液を加圧する(溶液加圧ステップ)。加圧された溶液5を溶液吐出管17に供給する(溶液供給ステップ)。次いで、供給された溶液5を溶液吐出管17を介して処理雰囲気内に吐出する(溶液吐出ステップ)。

【0047】

そして加圧容器4内に供給される第2の圧縮気体の質量流量を調整するマスフローコントローラMFCを、第2の圧力P2の値に基づいて制御することにより、溶液吐出管17から吐出される溶液5の吐出量を第1の圧力P1に応じて制御するようにしている。これにより、処理条件に応じて第1の圧力P1を変化させて内部の圧力状態が変化する処理雰囲気内に溶液5を吐出する用途においても、適正な吐出量で溶液5を吐出させることができる。

【産業上の利用可能性】

【0048】

本発明の微粒化装置および微粒化方法は、安価な設備費用で固体粒子を微粒化することができるという利点を有し、固体粒子を破砕してナノサイズ粒子などの微細粒子を製造する分野に有用である。

【符号の説明】

【0049】

1 微粒化装置

2 溶液供給部

3 微粒化処理部

4 加圧容器

5 溶液

5a 微小液滴

6 加圧用エア供給管

7 溶液供給配管

8 駆動用エア供給配管

9 ジェットノズル

9a ノズル本体部

10 処理チャンバ

11 衝突部

12 液回収容器

16 内部流路孔

16c スロート部

17 溶液吐出管

20、23 気体供給源

R1 第1レギュレータ

R2 第2レギュレータ

MFC マスフローコントローラ

【特許請求の範囲】

【請求項1】

粒子を含む溶液を気体流によって加速して流動状態の微小液滴とし、前記微小液滴を衝突させることにより、前記粒子を微粒化する微粒化装置であって、

前記粒子を含む溶液を前記気体流中に供給する溶液供給手段と、前記微小液滴を前記固体粒子の種類に応じて設定される所定速度に加速する液滴加速手段と、前記微小液滴が衝突する衝突部とを備え、

前記液滴加速手段は、内部流路孔を絞って設けられた円形の断面のスロート部の下流側に流れ方向に気体流を導くガイド部が形成されたノズル本体部と、前記内部流路孔に第1の圧縮気体を供給する気体供給源と、前記第1の圧縮気体の第1の圧力を調整する第1の圧力調整部と、前記ノズル本体部に設けられ前記供給された溶液を前記流れ方向と同方向に吐出する溶液吐出管とを有し、

前記溶液供給手段は、内部に前記溶液を加圧状態で気密に貯留する加圧容器と、前記加圧容器内に第2の圧縮気体を供給して前記加圧容器内の溶液を加圧する溶液加圧部と、前記加圧された溶液を前記加圧容器から前記溶液吐出管に供給する溶液供給配管と、前記第2の圧縮気体の第2の圧力を前記第1の圧力に応じて調整する第2の圧力調整部と、前記第2の気体供給配管に介在して設けられ前記加圧容器内に供給される前記第2の圧縮気体の質量流量を調整する質量流量調整部とを有し、

さらに前記第2の圧力の値に基づいて前記質量流量調整部を制御することにより、前記溶液吐出管から吐出される前記溶液の吐出量を前記第1の圧力に応じて制御する吐出制御部とを備えたことを特徴とする微粒化装置。

【請求項2】

前記第1の圧力調整部および第2の圧力調整部は前記吐出制御部によって制御され、前記吐出制御部に第1の圧力を指示入力することにより、前記質量流量調整部の制御および前記溶液吐出管から吐出される前記溶液の吐出量の制御が前記吐出制御部によって自動的に行われることを特徴とする請求項1記載の微粒化装置。

【請求項3】

処理対象となる溶液を、処理条件に応じて内部の圧力状態が変化する処理雰囲気内に、前記処理条件に応じた圧力および吐出量で溶液吐出管を介して吐出する溶液吐出装置であって、

前記処理雰囲気内には、気体供給源から第1の圧縮気体が第1の圧力で供給され、

内部に前記溶液を加圧状態で気密に貯留する加圧容器と、前記加圧容器内に第2の圧縮気体を供給して前記加圧容器内の溶液を加圧する溶液加圧部と、前記第2の圧縮気体の第2の圧力を前記第1の圧力に応じて調整する第2の圧力調整部と、前記加圧された溶液を前記溶液吐出管に供給する溶液供給配管と、前記加圧容器内に供給される前記第2の圧縮気体の質量流量を調整する質量流量調整部とを有し、

さらに前記第2の圧力の値に基づいて前記質量流量調整部を制御することにより、前記溶液吐出管から吐出される前記溶液の吐出量を前記第1の圧力に応じて制御する吐出制御部とを備えたことを特徴とする溶液吐出装置。

【請求項4】

処理対象となる溶液を、処理条件に応じて内部の圧力状態が変化する処理雰囲気内に、前記処理条件に応じた圧力および吐出量で溶液吐出管を介して吐出する溶液吐出方法であって、

前記処理雰囲気内には、気体供給源から第1の圧縮気体が第1の圧力で供給され、

内部に前記溶液を加圧状態で気密に貯留する加圧容器内に供給される第2の圧縮気体の第2の圧力を前記第1の圧力に応じて調整する圧力調整ステップと、

前記第2の圧力の第2の圧縮気体を前記加圧容器内に供給して前記加圧容器内の溶液を加圧する溶液加圧ステップと、

前記加圧された溶液を前記溶液吐出管に供給する溶液供給ステップと、

供給された前記溶液を前記溶液吐出管を介して前記処理雰囲気内に吐出する溶液吐出ステップとを含み、

前記加圧容器内に供給される前記第2の圧縮気体の質量流量を調整する質量流量調整部を前記第2の圧力の値に基づいて制御することにより、前記溶液吐出管から吐出される前記溶液の吐出量を前記第1の圧力に応じて制御することを特徴とする溶液吐出方法。

【請求項5】

前記第1の圧力および第2の圧力は吐出制御部によって制御され、前記吐出制御部に第1の圧力を指示入力することにより、前記質量流量調整部の制御および前記溶液吐出管から吐出される前記溶液の吐出量の制御が前記吐出制御部によって自動的に行われることを特徴とする請求項3記載の溶液吐出方法。

【請求項1】

粒子を含む溶液を気体流によって加速して流動状態の微小液滴とし、前記微小液滴を衝突させることにより、前記粒子を微粒化する微粒化装置であって、

前記粒子を含む溶液を前記気体流中に供給する溶液供給手段と、前記微小液滴を前記固体粒子の種類に応じて設定される所定速度に加速する液滴加速手段と、前記微小液滴が衝突する衝突部とを備え、

前記液滴加速手段は、内部流路孔を絞って設けられた円形の断面のスロート部の下流側に流れ方向に気体流を導くガイド部が形成されたノズル本体部と、前記内部流路孔に第1の圧縮気体を供給する気体供給源と、前記第1の圧縮気体の第1の圧力を調整する第1の圧力調整部と、前記ノズル本体部に設けられ前記供給された溶液を前記流れ方向と同方向に吐出する溶液吐出管とを有し、

前記溶液供給手段は、内部に前記溶液を加圧状態で気密に貯留する加圧容器と、前記加圧容器内に第2の圧縮気体を供給して前記加圧容器内の溶液を加圧する溶液加圧部と、前記加圧された溶液を前記加圧容器から前記溶液吐出管に供給する溶液供給配管と、前記第2の圧縮気体の第2の圧力を前記第1の圧力に応じて調整する第2の圧力調整部と、前記第2の気体供給配管に介在して設けられ前記加圧容器内に供給される前記第2の圧縮気体の質量流量を調整する質量流量調整部とを有し、

さらに前記第2の圧力の値に基づいて前記質量流量調整部を制御することにより、前記溶液吐出管から吐出される前記溶液の吐出量を前記第1の圧力に応じて制御する吐出制御部とを備えたことを特徴とする微粒化装置。

【請求項2】

前記第1の圧力調整部および第2の圧力調整部は前記吐出制御部によって制御され、前記吐出制御部に第1の圧力を指示入力することにより、前記質量流量調整部の制御および前記溶液吐出管から吐出される前記溶液の吐出量の制御が前記吐出制御部によって自動的に行われることを特徴とする請求項1記載の微粒化装置。

【請求項3】

処理対象となる溶液を、処理条件に応じて内部の圧力状態が変化する処理雰囲気内に、前記処理条件に応じた圧力および吐出量で溶液吐出管を介して吐出する溶液吐出装置であって、

前記処理雰囲気内には、気体供給源から第1の圧縮気体が第1の圧力で供給され、

内部に前記溶液を加圧状態で気密に貯留する加圧容器と、前記加圧容器内に第2の圧縮気体を供給して前記加圧容器内の溶液を加圧する溶液加圧部と、前記第2の圧縮気体の第2の圧力を前記第1の圧力に応じて調整する第2の圧力調整部と、前記加圧された溶液を前記溶液吐出管に供給する溶液供給配管と、前記加圧容器内に供給される前記第2の圧縮気体の質量流量を調整する質量流量調整部とを有し、

さらに前記第2の圧力の値に基づいて前記質量流量調整部を制御することにより、前記溶液吐出管から吐出される前記溶液の吐出量を前記第1の圧力に応じて制御する吐出制御部とを備えたことを特徴とする溶液吐出装置。

【請求項4】

処理対象となる溶液を、処理条件に応じて内部の圧力状態が変化する処理雰囲気内に、前記処理条件に応じた圧力および吐出量で溶液吐出管を介して吐出する溶液吐出方法であって、

前記処理雰囲気内には、気体供給源から第1の圧縮気体が第1の圧力で供給され、

内部に前記溶液を加圧状態で気密に貯留する加圧容器内に供給される第2の圧縮気体の第2の圧力を前記第1の圧力に応じて調整する圧力調整ステップと、

前記第2の圧力の第2の圧縮気体を前記加圧容器内に供給して前記加圧容器内の溶液を加圧する溶液加圧ステップと、

前記加圧された溶液を前記溶液吐出管に供給する溶液供給ステップと、

供給された前記溶液を前記溶液吐出管を介して前記処理雰囲気内に吐出する溶液吐出ステップとを含み、

前記加圧容器内に供給される前記第2の圧縮気体の質量流量を調整する質量流量調整部を前記第2の圧力の値に基づいて制御することにより、前記溶液吐出管から吐出される前記溶液の吐出量を前記第1の圧力に応じて制御することを特徴とする溶液吐出方法。

【請求項5】

前記第1の圧力および第2の圧力は吐出制御部によって制御され、前記吐出制御部に第1の圧力を指示入力することにより、前記質量流量調整部の制御および前記溶液吐出管から吐出される前記溶液の吐出量の制御が前記吐出制御部によって自動的に行われることを特徴とする請求項3記載の溶液吐出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−50893(P2011−50893A)

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願番号】特願2009−203588(P2009−203588)

【出願日】平成21年9月3日(2009.9.3)

【出願人】(000179328)リックス株式会社 (33)

【Fターム(参考)】

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願日】平成21年9月3日(2009.9.3)

【出願人】(000179328)リックス株式会社 (33)

【Fターム(参考)】

[ Back to top ]