微粒子のコーティング方法及び微粒子コーティングシステム

【課題】ナノ粒子等の微粒子を、手軽な設備で短時間に目的とする母材にコーティングすることが可能な、微粒子のコーティング方法を提供する。

【解決手段】所定間隔Dに配置した電極(10a、10b)間に、微粒子NRと、当該微粒子よりも径が大きい補助粒子BR(コーティング対象物)とを配置する。そして、前記コーティング対象物、または前記コーティング対象物と前記微粒子、が前記電極間にて往復運動するように前記電極に直流電圧をかけることで、前記微粒子を分散させるとともに、分散させた前記微粒子を、往復運動する前記コーティング対象物の表面に付着させるとともに前記コーティング対象物にて叩きつけて前記コーティング対象物にコーティングする。

【解決手段】所定間隔Dに配置した電極(10a、10b)間に、微粒子NRと、当該微粒子よりも径が大きい補助粒子BR(コーティング対象物)とを配置する。そして、前記コーティング対象物、または前記コーティング対象物と前記微粒子、が前記電極間にて往復運動するように前記電極に直流電圧をかけることで、前記微粒子を分散させるとともに、分散させた前記微粒子を、往復運動する前記コーティング対象物の表面に付着させるとともに前記コーティング対象物にて叩きつけて前記コーティング対象物にコーティングする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ナノ粒子等の微粒子を種々の母材の表面にコーティングする、微粒子のコーティング方法及び微粒子コーティングシステムに関する。

【背景技術】

【0002】

近年、様々な機能を持ったナノ粒子等の微粒子の製造法が開発され、例えば化粧品から工業的な応用に至るまで、微粒子が広範囲に応用されるようになってきた。

例えば、特許文献1に記載された従来技術では、ナノ粒子を、連続相が水相であり、分散相が油相であるエマルションに分散させた分散液を、固定基板上にインクジェットコーティングする、ナノ粒子薄膜の作成方法が提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−126681号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載された従来技術に代表されるように、ナノ粒子等の微粒子は、通常、分子間力や表面張力などで凝集しているため、目的の母材に塗布、あるいは薄膜化してコーティングするためには、凝集状態から分散させなければならない。

凝集状態のナノ粒子等の微粒子を分散させるためには、例えば、溶液中に分散させ、長時間かけて攪拌し、更に高圧のガスジェットによって超音速で母材に吹き付け、焼き付けて仕上げる等、長時間にわたる煩雑な工程を経なければならない。

このため、目的とする母材にナノ粒子等の微粒子をコーティングするには、長時間の手間と、膨大な設備が必要である。従って、例えば、溶液中に分散させる溶剤の設備、乾燥設備、大電力等を必要とする設備、騒音を遮蔽する設備、クリーンルーム設備等の設備が不要な、手軽な設備で短時間にコーティングできる方法が望まれている。

本発明は、このような点に鑑みて創案されたものであり、ナノ粒子等の微粒子を、手軽な設備で短時間に目的とする母材にコーティングすることが可能な、微粒子のコーティング方法を提供することを課題とする。

【課題を解決するための手段】

【0005】

上記課題を解決するための手段として、本実施の形態に記載の微粒子のコーティング方法は、任意の被コーティング材に微粒子をコーティングする、微粒子のコーティング方法であって、所定間隔に配置した電極間に、前記微粒子と、当該微粒子よりも径が大きく且つ凝集することなくそれぞれの粒子が独立して運動可能な補助粒子とを配置し、前記電極間に前記被コーティング材を配置する。

そして、前記補助粒子、または前記補助粒子と前記微粒子、が前記電極間にて往復運動するように前記電極に直流電圧をかけることで、前記微粒子を分散させるとともに、分散させた前記微粒子を、往復運動する前記補助粒子の表面に付着させるとともに前記補助粒子にて前記被コーティング材の表面に叩きつけて前記被コーティング材にコーティングする。

【0006】

また、本発明の第1発明は、請求項1に記載されたとおりの微粒子のコーティング方法である。

請求項1に記載の微粒子のコーティング方法は、微粒子を、前記微粒子よりも径が大きく且つ凝集することなくそれぞれの粒子が独立して運動可能なコーティング対象物にコーティングする、微粒子のコーティング方法であって、所定間隔に配置した電極間に、前記微粒子と、前記コーティング対象物とを配置する。

そして、前記コーティング対象物、または前記コーティング対象物と前記微粒子、が前記電極間にて往復運動するように前記電極に直流電圧をかけることで、前記微粒子を分散させるとともに、分散させた前記微粒子を、往復運動する前記コーティング対象物の表面に付着させるとともに前記コーティング対象物にて叩きつけて前記コーティング対象物にコーティングする。

【0007】

また、本発明の第2発明は、請求項2に記載されたとおりの微粒子のコーティング方法である。

請求項2に記載の微粒子のコーティング方法は、請求項1に記載の微粒子のコーティング方法であって、所定間隔に配置した前記電極における対向する面の形状は平面状であり、当該電極を上面及び下面とするとともに、少なくとも前記電極との接触部が絶縁された側壁部材で側面を囲った密閉空間を形成し、前記密閉空間内に前記微粒子と前記コーティング対象物とを配置する。

【0008】

また、本発明の第3発明は、請求項3に記載されたとおりの微粒子のコーティング方法である。

請求項3に記載の微粒子のコーティング方法は、請求項1に記載の微粒子のコーティング方法であって、所定間隔に配置した前記電極における対向する面の形状は平面状であり、当該電極を上面及び下面とするとともに、少なくとも前記電極との接触部が絶縁された側壁部材で側面を囲った空間を形成し、前記空間内に前記微粒子と前記コーティング対象物とを配置し、前記電極または前記側壁部材に、前記微粒子がコーティングされたコーティング対象物を回収可能な回収開口部と、前記微粒子とコーティング前のコーティング対象物とを補給可能な補給開口部とを設ける。

そして、前記回収開口部から前記微粒子がコーティングされたコーティング対象物を回収するとともに前記補給開口部から前記微粒子とコーティング前のコーティング対象物とを補給することで、前記コーティング対象物に次々と前記微粒子をコーティングする。

【0009】

また、本発明の第4発明は、請求項4に記載されたとおりの微粒子のコーティング方法である。

請求項4に記載の微粒子のコーティング方法は、請求項1〜3のいずれか一項に記載の微粒子のコーティング方法であって、所定間隔に配置した前記電極は上下に配置されており、上側の電極が接地されている。

また、本実施の形態に記載の微粒子コーティングシステムは、所定間隔を空けて配置された電極と、少なくとも前記電極との接触部が絶縁されて前記電極とともに密閉空間を形成する側壁部材と、前記電極に直流電圧を供給する電源と、を有する微粒子コーティングシステムである。

前記密閉空間内には、微粒子と、前記微粒子よりも径が大きく且つ凝集することなくそれぞれの粒子が独立して運動可能な補助粒子と、任意の被コーティング材と、が配置されており、前記補助粒子、または前記補助粒子と前記微粒子、が前記電極間にて往復運動するように前記電源から前記電極に直流電圧を供給することで、前記微粒子を分散させるとともに、分散させた前記微粒子を、往復運動する前記補助粒子の表面に付着させるとともに前記補助粒子にて前記被コーティング材の表面に叩きつけて前記被コーティング材にコーティングする、ことを特徴とする微粒子コーティングシステムである。

また、本発明の第5発明は、請求項5に記載されたとおりの微粒子コーティングシステムである。

請求項5に記載の微粒子コーティングシステムは、所定間隔を空けて配置された電極と、少なくとも前記電極との接触部が絶縁されて前記電極とともに密閉空間を形成する側壁部材と、前記電極に直流電圧を供給する電源と、を有する微粒子コーティングシステムである。

前記密閉空間内には、微粒子と、前記微粒子よりも径が大きく且つ凝集することなくそれぞれの粒子が独立して運動可能なコーティング対象物と、が配置されており、前記コーティング対象物、または前記コーティング対象物と前記微粒子、が前記電極間にて往復運動するように前記電源から前記電極に直流電圧を供給することで、前記微粒子を分散させるとともに、分散させた前記微粒子を、往復運動する前記コーティング対象物の表面に付着させるとともに前記コーティング対象物にて叩きつけて前記コーティング対象物にコーティングする、ことを特徴とする微粒子コーティングシステムである。

また、本発明の第6発明は、請求項6に記載されたとおりの微粒子コーティングシステムである。

請求項6に記載の微粒子コーティングシステムは、請求項5に記載の微粒子コーティングシステムであって、前記電極または前記側壁部材には、前記微粒子がコーティングされたコーティング対象物を回収可能な回収開口部と、前記微粒子とコーティング前のコーティング対象物とを補給可能な補給開口部と、が設けられており、前記回収開口部から前記微粒子がコーティングされたコーティング対象物を回収するとともに前記補給開口部から前記微粒子とコーティング前のコーティング対象物とを補給することで、前記コーティング対象物に次々と前記微粒子をコーティングする、ことを特徴とする微粒子コーティングシステムである。

また、本発明の第7発明は、請求項7に記載されたとおりの微粒子コーティングシステムである。

請求項7に記載の微粒子コーティングシステムは、請求項5または6に記載の微粒子コーティングシステムであって、前記電極は、対向するように上下に配置され、対向する面の形状は平面状であり、上側の電極が接地されている、ことを特徴とする微粒子コーティングシステムである。

【発明の効果】

【0010】

本実施の形態に記載の微粒子のコーティング方法を用いれば、電極と電源を用いた非常に手軽な設備で微粒子をコーティングすることができる(例えば、溶剤の設備、乾燥設備、大電力、騒音遮蔽設備、クリーンルーム等の設備を必要とせず、簡単な設備でよい)。また、設備のサイズも自由に設定することができ、便利である。

更に、凝集状態の微粒子を溶液中に分散させる必要もなく、通常の大気中であっても凝集状態の微粒子を容易に分散させて被コーティング材にコーティングすることができる。

【0011】

また、請求項1に記載の微粒子のコーティング方法によれば、種々の補助粒子(コーティング対象物)の表面全体に、微粒子を容易にコーティングすることができるので便利である。

例えば、粒子状の医薬品(補助粒子に相当)に、体内で溶解する微粒子を容易にコーティングすることができる。

【0012】

また、請求項2に記載の微粒子のコーティング方法によれば、密閉空間内で微粒子を分散させるので、微粒子が周囲に分散されることを防止できる。なお、電極の形状は任意であり、対向する面が平面状であればよい。

【0013】

また、請求項3に記載の微粒子のコーティング方法によれば、比較的小さな電極(比較的小さな設備)であっても、比較的大量の補助粒子(コーティング対象物)に微粒子をコーティングする作業が容易である。なお、電極の形状は任意であり、対向する面が平面状であればよい。

【0014】

また、請求項4に記載の微粒子のコーティング方法によれば、補助粒子(コーティング対象物)も微粒子も適切に帯電させて、電極間で往復運動させることが容易である。また、接地することで、コーティング作業を行う作業者に対して、より安全である。

【図面の簡単な説明】

【0015】

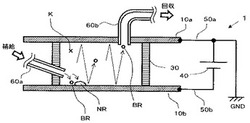

【図1】本発明の微粒子のコーティング方法を用いてコーティングする際のコーティングシステム1の一実施の形態を説明する図である。

【図2】被コーティング材20に微粒子NRをコーティングするコーティング方法について説明する図(断面図)である。

【図3】補助粒子BRに微粒子NRをコーティングするコーティング方法について説明する図(断面図)である。

【発明を実施するための形態】

【0016】

以下に本発明を実施するための最良の形態を図面を用いて説明する。図1は、本発明の微粒子のコーティング方法を用いてコーティングする際のコーティングシステム1の一実施の形態を示している。

【0017】

●[コーティングシステム1の構成(図1)]

図1(A)の例に示すコーティングシステム1は、電極10a及び10b、電源40、電源40と電極10a及び10bの各々を接続する配線50a及び50b、側壁部材30の、非常に簡素な構成で実現することができる。

また、被コーティング材20は任意の部材であり、金属、樹脂、紙等、種々の材質のものを用いることができる。なお、被コーティング材20が導電体である場合は、図1(A)に示すように、被コーティング材20と電極10aとが同電位となるように、被コーティング材20と電極10aとを接続しておくことが好ましい(図1(A)中に点線にて示す)。

被コーティング材20にコーティングする微粒子NRは、いわゆるナノ粒子を含む微粒子であり、例えば、1/10[nm]程度〜数百[nm]程度の径の粒子を用いる。

また、補助粒子BRは、微粒子NRよりも大きな径(例えば、数十[μm]程度〜数百[μm]程度の径)の粒子を用いる。

なお、発明者は、補助粒子BRの材質は金属(導電体)であっても絶縁体であっても良く、導電体であっても絶縁体であっても同様に帯電することを確かめた。また、発明者は、補助粒子BRの材質として、セラミック、プラスチック、ステンレス等の材質で実験し、比較的硬いセラミックを用いて、接着性のあるコーティング状態が得られることを確認した。

【0018】

上記のサイズの微粒子NRは、通常の大気中では、分子間力や表面張力等で凝集した状態になり、従来では、被コーティング材20にコーティングするためには、微粒子NRを一旦、溶液中で均一となるように分散させ、溶液とともに吹き付けてコーティングし、その後、溶液を蒸発させる等、非常に手間と時間がかかり、比較的大きな設備を必要としていた。

本実施の形態のコーティングシステム1では、通常の大気中にて、凝集状態の微粒子NRをそのまま使用できる点と、簡素な設備で実現できる点が大きな特徴である。図1の例に示すように、手軽な設備でコーティングできるとともに、煩雑な工程を必要としないため、短時間にコーティングすることができる。

なお、コーティングする微粒子NRは凝集状態であるが、補助粒子BRは、凝集することなくそれぞれの粒子が独立して運動可能な状態である。

【0019】

なお、用途に応じて側壁部材30の形状を変更することで、被コーティング材20へのコーティング形状を変更することができる。例えば、図1(B)の例に示す形状の場合、側壁部材30の上面の開口部の形状を転写させた星型の形状にコーティングすることができる。

また、図1(C)の例に示すように、被コーティング材20に開口部20hを設けることで、被コーティング材20と当接する電極10aに開口部20hの形状を転写させたコーティングを得ることができる。この場合は、電極10aも被コーティング材に含まれる。この場合、開口部20hに金属メッシュを貼ると、電場の乱れを抑制できる。

また、電極10a及び10bは、対向する面の形状が平面状であれば、電極そのものの形状は、どのような形状であっても良い。

【0020】

●[被コーティング材20へのコーティング方法(図2)]

次に、図2を用いて、被コーティング材20に微粒子NRをコーティングするコーティング方法について説明する。

図2は断面図を示しており、電極10a及び10bのそれぞれを、上面及び下面とするとともに、側壁部材30にて側面を囲って密閉空間Kを形成し、密閉空間K内に微粒子NRと補助粒子BRとを配置している。また、被コーティング材20を電極10aと10bの間に配置している(図2の例では、上面の電極10aと接触させている)。なお、図2の例では、被コーティング材20と電極10aとの接続の記載を省略している。

なお、電極間の間隔Dは特に限定しないが、本実施の形態では、15[mm]程度の間隔に設定している。また、被コーティング材20は、金属、樹脂、紙等、任意の材質のものを用いることができ、導電体であっても絶縁体であっても良い(発明者は、20[KV]の電圧、数[μA]以下の電流にて、導電体であっても絶縁体であっても良いことを確認した)。

また、側壁部材30は省略してもよいが、側壁部材30を用いることで、電極間の間隔を一定に保つことが容易であることと、凝集状態の微粒子NRが分散された際、周囲の空間に拡散することを防止できるので、側壁部材30を用いることが好ましい。なお、側壁部材30は、少なくとも電極10a及び10bと接触する個所が絶縁された部材であればよく、全体が絶縁体であってもよい。

【0021】

図2の例では、電極10aを正、電極10bを負にしたが、逆であってもよい。

なお、下側の電極を接地(アース)すると、静止状態の補助粒子を帯電させることが困難であるため、上側の電極を接地(アース)する。また、電極を接地することで、作業者等に対して、安全を確保することができる。

この状態で、電圧を徐々に上げていくと、重力で下側の電極上で静止している補助粒子BRが帯電していき、電極間の電場で上部電極10a側に加速され、上部電極10aの手前の被コーティング材20に衝突して反射され、また上部電極10aで電荷を大部分失い、下部電極10bに戻る、という往復運動を繰り返すようになる。なお、微粒子NRも帯電していく。

補助粒子BRが、電極間で往復運動を開始すると、分解された微粒子NRも帯電しているために電極間の電場で加速され、(上下)運動するようになる。これを繰り返し、次第に小さな破片となった微粒子NR群は、補助粒子BRの表面に付着するとともに、補助粒子BRによって被コーティング材20の表面に叩きつけられて、コーティングが進行していく。また、補助粒子BRは、互いに衝突や粒子同士の横方向のクーロン力を受け、密閉空間K内を急速に拡散しながら電極間で往復運動するため、微粒子NRを被コーティング材20の表面に、ほぼ均一にコーティングすることができる。

なお、通常の静電塗装やコピー機等では、帯電及び微粒子化した液体等を被塗装材に付着させるが、これらは、被塗装材の表面に(ふんわりと)載った状態であり、風等で容易に剥れ飛ぶような状態になっている(その後の焼き付け工程、乾燥工程等にて固着させている)。しかし、本実施の形態にて説明した微粒子のコーティング方法では、電圧をかける、という単純な工程のみで、補助粒子BRの衝撃及び高電圧による微粒子NR自身の繰り返しの衝撃によって、非常に接着性の良いコーティングができることを確認できた。

【0022】

本実施の形態では、ガラス(絶縁体)で形成された直径100[mm]程度、高さ15[mm]程度(=電極間の間隔D)の円筒状の側壁部材30、径が約0.9[nm]のナノ粒子(微粒子NRに相当)、径が約数十[μm]のセラミック粒子(補助粒子BRに相当)を用い、約20[KV]の電圧をかけて、この往復運動を継続させたところ、数秒〜数十秒程度の短時間で、被コーティング材20の表面に微粒子NRをコーティングすることができた。なお、補助粒子BRにも微粒子NRがコーティングされる。

この場合、電流をほとんど消費しない(μA以下)ので、消費電力は約0.02[W]程度であった。このため、簡素な設備で良いことに加えて、ランニングコストも非常に低い。

【0023】

●[補助粒子BRへのコーティング方法(図3)]

以上の説明では、補助粒子BRを用いて、被コーティング材20に微粒子NRをコーティングする方法を説明したが、コーティング対象を被コーティング材20でなく、補助粒子BRとした場合の例を以下にて説明する。

以下、図3(図2と同様の断面図)を用いて、被コーティング材20へのコーティング方法(図2)との相違点を説明する。

【0024】

図3の例に示す補助粒子BRへのコーティング方法では、図2に対して、被コーティング材20が省略され、補給開口部60a、回収開口部60bが追加されている。

例えば、補助粒子BRとして粒子状の医薬品を用い、微粒子NRとして体内で溶解する材質の微粒子を用いることで、表面に微粒子NRの層が均一に形成された粒子状の医薬品を容易に製造することができる。

この場合、電極10a及び10bと側壁部材30で形成された空間Kにおいて、電極(10a、10b)または側壁部材30に、回収開口部60bと補給開口部60aを形成する。

そして、補給開口部60aから、微粒子NRと、微粒子NRをコーティングする前の補助粒子BRとを補給する。空間K内に補給された補助粒子BRは、電極間で往復運動を繰り返して、その表面に均一に微粒子NRがコーティングされ、やがて回収開口部60bに到達して回収される。これにより、補助粒子BRに、次々と微粒子NRをコーティングしていくことが可能となる。

なお、回収開口部60bと補給開口部60aを省略しても、補助粒子BRに微粒子NRをコーティングすることが可能である。

【0025】

本発明の微粒子のコーティング方法は、本実施の形態で説明した方法等に限定されず、本発明の要旨を変更しない範囲で種々の変更、追加、削除が可能である。

また、微粒子NRの径、導電性の有無、材質等は特に限定せず、種々の微粒子を用いることができる。また、補助粒子BRの径、導電性の有無、材質等も特に限定せず、種々の粒子状物質を用いることができる。また、被コーティング材20の形状、導電性の有無、材質等は特に限定せず、種々の部材を被コーティング材とすることができる。

また、本実施の形態の説明に用いた数値は一例であり、この数値に限定されるものではない。

【符号の説明】

【0026】

1 コーティングシステム

10a、10b 電極

20 被コーティング材

30 側壁部材

40 電源

50a、50b 配線

NR 微粒子

BR 補助粒子

60a 補給開口部

60b 回収開口部

【技術分野】

【0001】

本発明は、ナノ粒子等の微粒子を種々の母材の表面にコーティングする、微粒子のコーティング方法及び微粒子コーティングシステムに関する。

【背景技術】

【0002】

近年、様々な機能を持ったナノ粒子等の微粒子の製造法が開発され、例えば化粧品から工業的な応用に至るまで、微粒子が広範囲に応用されるようになってきた。

例えば、特許文献1に記載された従来技術では、ナノ粒子を、連続相が水相であり、分散相が油相であるエマルションに分散させた分散液を、固定基板上にインクジェットコーティングする、ナノ粒子薄膜の作成方法が提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−126681号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載された従来技術に代表されるように、ナノ粒子等の微粒子は、通常、分子間力や表面張力などで凝集しているため、目的の母材に塗布、あるいは薄膜化してコーティングするためには、凝集状態から分散させなければならない。

凝集状態のナノ粒子等の微粒子を分散させるためには、例えば、溶液中に分散させ、長時間かけて攪拌し、更に高圧のガスジェットによって超音速で母材に吹き付け、焼き付けて仕上げる等、長時間にわたる煩雑な工程を経なければならない。

このため、目的とする母材にナノ粒子等の微粒子をコーティングするには、長時間の手間と、膨大な設備が必要である。従って、例えば、溶液中に分散させる溶剤の設備、乾燥設備、大電力等を必要とする設備、騒音を遮蔽する設備、クリーンルーム設備等の設備が不要な、手軽な設備で短時間にコーティングできる方法が望まれている。

本発明は、このような点に鑑みて創案されたものであり、ナノ粒子等の微粒子を、手軽な設備で短時間に目的とする母材にコーティングすることが可能な、微粒子のコーティング方法を提供することを課題とする。

【課題を解決するための手段】

【0005】

上記課題を解決するための手段として、本実施の形態に記載の微粒子のコーティング方法は、任意の被コーティング材に微粒子をコーティングする、微粒子のコーティング方法であって、所定間隔に配置した電極間に、前記微粒子と、当該微粒子よりも径が大きく且つ凝集することなくそれぞれの粒子が独立して運動可能な補助粒子とを配置し、前記電極間に前記被コーティング材を配置する。

そして、前記補助粒子、または前記補助粒子と前記微粒子、が前記電極間にて往復運動するように前記電極に直流電圧をかけることで、前記微粒子を分散させるとともに、分散させた前記微粒子を、往復運動する前記補助粒子の表面に付着させるとともに前記補助粒子にて前記被コーティング材の表面に叩きつけて前記被コーティング材にコーティングする。

【0006】

また、本発明の第1発明は、請求項1に記載されたとおりの微粒子のコーティング方法である。

請求項1に記載の微粒子のコーティング方法は、微粒子を、前記微粒子よりも径が大きく且つ凝集することなくそれぞれの粒子が独立して運動可能なコーティング対象物にコーティングする、微粒子のコーティング方法であって、所定間隔に配置した電極間に、前記微粒子と、前記コーティング対象物とを配置する。

そして、前記コーティング対象物、または前記コーティング対象物と前記微粒子、が前記電極間にて往復運動するように前記電極に直流電圧をかけることで、前記微粒子を分散させるとともに、分散させた前記微粒子を、往復運動する前記コーティング対象物の表面に付着させるとともに前記コーティング対象物にて叩きつけて前記コーティング対象物にコーティングする。

【0007】

また、本発明の第2発明は、請求項2に記載されたとおりの微粒子のコーティング方法である。

請求項2に記載の微粒子のコーティング方法は、請求項1に記載の微粒子のコーティング方法であって、所定間隔に配置した前記電極における対向する面の形状は平面状であり、当該電極を上面及び下面とするとともに、少なくとも前記電極との接触部が絶縁された側壁部材で側面を囲った密閉空間を形成し、前記密閉空間内に前記微粒子と前記コーティング対象物とを配置する。

【0008】

また、本発明の第3発明は、請求項3に記載されたとおりの微粒子のコーティング方法である。

請求項3に記載の微粒子のコーティング方法は、請求項1に記載の微粒子のコーティング方法であって、所定間隔に配置した前記電極における対向する面の形状は平面状であり、当該電極を上面及び下面とするとともに、少なくとも前記電極との接触部が絶縁された側壁部材で側面を囲った空間を形成し、前記空間内に前記微粒子と前記コーティング対象物とを配置し、前記電極または前記側壁部材に、前記微粒子がコーティングされたコーティング対象物を回収可能な回収開口部と、前記微粒子とコーティング前のコーティング対象物とを補給可能な補給開口部とを設ける。

そして、前記回収開口部から前記微粒子がコーティングされたコーティング対象物を回収するとともに前記補給開口部から前記微粒子とコーティング前のコーティング対象物とを補給することで、前記コーティング対象物に次々と前記微粒子をコーティングする。

【0009】

また、本発明の第4発明は、請求項4に記載されたとおりの微粒子のコーティング方法である。

請求項4に記載の微粒子のコーティング方法は、請求項1〜3のいずれか一項に記載の微粒子のコーティング方法であって、所定間隔に配置した前記電極は上下に配置されており、上側の電極が接地されている。

また、本実施の形態に記載の微粒子コーティングシステムは、所定間隔を空けて配置された電極と、少なくとも前記電極との接触部が絶縁されて前記電極とともに密閉空間を形成する側壁部材と、前記電極に直流電圧を供給する電源と、を有する微粒子コーティングシステムである。

前記密閉空間内には、微粒子と、前記微粒子よりも径が大きく且つ凝集することなくそれぞれの粒子が独立して運動可能な補助粒子と、任意の被コーティング材と、が配置されており、前記補助粒子、または前記補助粒子と前記微粒子、が前記電極間にて往復運動するように前記電源から前記電極に直流電圧を供給することで、前記微粒子を分散させるとともに、分散させた前記微粒子を、往復運動する前記補助粒子の表面に付着させるとともに前記補助粒子にて前記被コーティング材の表面に叩きつけて前記被コーティング材にコーティングする、ことを特徴とする微粒子コーティングシステムである。

また、本発明の第5発明は、請求項5に記載されたとおりの微粒子コーティングシステムである。

請求項5に記載の微粒子コーティングシステムは、所定間隔を空けて配置された電極と、少なくとも前記電極との接触部が絶縁されて前記電極とともに密閉空間を形成する側壁部材と、前記電極に直流電圧を供給する電源と、を有する微粒子コーティングシステムである。

前記密閉空間内には、微粒子と、前記微粒子よりも径が大きく且つ凝集することなくそれぞれの粒子が独立して運動可能なコーティング対象物と、が配置されており、前記コーティング対象物、または前記コーティング対象物と前記微粒子、が前記電極間にて往復運動するように前記電源から前記電極に直流電圧を供給することで、前記微粒子を分散させるとともに、分散させた前記微粒子を、往復運動する前記コーティング対象物の表面に付着させるとともに前記コーティング対象物にて叩きつけて前記コーティング対象物にコーティングする、ことを特徴とする微粒子コーティングシステムである。

また、本発明の第6発明は、請求項6に記載されたとおりの微粒子コーティングシステムである。

請求項6に記載の微粒子コーティングシステムは、請求項5に記載の微粒子コーティングシステムであって、前記電極または前記側壁部材には、前記微粒子がコーティングされたコーティング対象物を回収可能な回収開口部と、前記微粒子とコーティング前のコーティング対象物とを補給可能な補給開口部と、が設けられており、前記回収開口部から前記微粒子がコーティングされたコーティング対象物を回収するとともに前記補給開口部から前記微粒子とコーティング前のコーティング対象物とを補給することで、前記コーティング対象物に次々と前記微粒子をコーティングする、ことを特徴とする微粒子コーティングシステムである。

また、本発明の第7発明は、請求項7に記載されたとおりの微粒子コーティングシステムである。

請求項7に記載の微粒子コーティングシステムは、請求項5または6に記載の微粒子コーティングシステムであって、前記電極は、対向するように上下に配置され、対向する面の形状は平面状であり、上側の電極が接地されている、ことを特徴とする微粒子コーティングシステムである。

【発明の効果】

【0010】

本実施の形態に記載の微粒子のコーティング方法を用いれば、電極と電源を用いた非常に手軽な設備で微粒子をコーティングすることができる(例えば、溶剤の設備、乾燥設備、大電力、騒音遮蔽設備、クリーンルーム等の設備を必要とせず、簡単な設備でよい)。また、設備のサイズも自由に設定することができ、便利である。

更に、凝集状態の微粒子を溶液中に分散させる必要もなく、通常の大気中であっても凝集状態の微粒子を容易に分散させて被コーティング材にコーティングすることができる。

【0011】

また、請求項1に記載の微粒子のコーティング方法によれば、種々の補助粒子(コーティング対象物)の表面全体に、微粒子を容易にコーティングすることができるので便利である。

例えば、粒子状の医薬品(補助粒子に相当)に、体内で溶解する微粒子を容易にコーティングすることができる。

【0012】

また、請求項2に記載の微粒子のコーティング方法によれば、密閉空間内で微粒子を分散させるので、微粒子が周囲に分散されることを防止できる。なお、電極の形状は任意であり、対向する面が平面状であればよい。

【0013】

また、請求項3に記載の微粒子のコーティング方法によれば、比較的小さな電極(比較的小さな設備)であっても、比較的大量の補助粒子(コーティング対象物)に微粒子をコーティングする作業が容易である。なお、電極の形状は任意であり、対向する面が平面状であればよい。

【0014】

また、請求項4に記載の微粒子のコーティング方法によれば、補助粒子(コーティング対象物)も微粒子も適切に帯電させて、電極間で往復運動させることが容易である。また、接地することで、コーティング作業を行う作業者に対して、より安全である。

【図面の簡単な説明】

【0015】

【図1】本発明の微粒子のコーティング方法を用いてコーティングする際のコーティングシステム1の一実施の形態を説明する図である。

【図2】被コーティング材20に微粒子NRをコーティングするコーティング方法について説明する図(断面図)である。

【図3】補助粒子BRに微粒子NRをコーティングするコーティング方法について説明する図(断面図)である。

【発明を実施するための形態】

【0016】

以下に本発明を実施するための最良の形態を図面を用いて説明する。図1は、本発明の微粒子のコーティング方法を用いてコーティングする際のコーティングシステム1の一実施の形態を示している。

【0017】

●[コーティングシステム1の構成(図1)]

図1(A)の例に示すコーティングシステム1は、電極10a及び10b、電源40、電源40と電極10a及び10bの各々を接続する配線50a及び50b、側壁部材30の、非常に簡素な構成で実現することができる。

また、被コーティング材20は任意の部材であり、金属、樹脂、紙等、種々の材質のものを用いることができる。なお、被コーティング材20が導電体である場合は、図1(A)に示すように、被コーティング材20と電極10aとが同電位となるように、被コーティング材20と電極10aとを接続しておくことが好ましい(図1(A)中に点線にて示す)。

被コーティング材20にコーティングする微粒子NRは、いわゆるナノ粒子を含む微粒子であり、例えば、1/10[nm]程度〜数百[nm]程度の径の粒子を用いる。

また、補助粒子BRは、微粒子NRよりも大きな径(例えば、数十[μm]程度〜数百[μm]程度の径)の粒子を用いる。

なお、発明者は、補助粒子BRの材質は金属(導電体)であっても絶縁体であっても良く、導電体であっても絶縁体であっても同様に帯電することを確かめた。また、発明者は、補助粒子BRの材質として、セラミック、プラスチック、ステンレス等の材質で実験し、比較的硬いセラミックを用いて、接着性のあるコーティング状態が得られることを確認した。

【0018】

上記のサイズの微粒子NRは、通常の大気中では、分子間力や表面張力等で凝集した状態になり、従来では、被コーティング材20にコーティングするためには、微粒子NRを一旦、溶液中で均一となるように分散させ、溶液とともに吹き付けてコーティングし、その後、溶液を蒸発させる等、非常に手間と時間がかかり、比較的大きな設備を必要としていた。

本実施の形態のコーティングシステム1では、通常の大気中にて、凝集状態の微粒子NRをそのまま使用できる点と、簡素な設備で実現できる点が大きな特徴である。図1の例に示すように、手軽な設備でコーティングできるとともに、煩雑な工程を必要としないため、短時間にコーティングすることができる。

なお、コーティングする微粒子NRは凝集状態であるが、補助粒子BRは、凝集することなくそれぞれの粒子が独立して運動可能な状態である。

【0019】

なお、用途に応じて側壁部材30の形状を変更することで、被コーティング材20へのコーティング形状を変更することができる。例えば、図1(B)の例に示す形状の場合、側壁部材30の上面の開口部の形状を転写させた星型の形状にコーティングすることができる。

また、図1(C)の例に示すように、被コーティング材20に開口部20hを設けることで、被コーティング材20と当接する電極10aに開口部20hの形状を転写させたコーティングを得ることができる。この場合は、電極10aも被コーティング材に含まれる。この場合、開口部20hに金属メッシュを貼ると、電場の乱れを抑制できる。

また、電極10a及び10bは、対向する面の形状が平面状であれば、電極そのものの形状は、どのような形状であっても良い。

【0020】

●[被コーティング材20へのコーティング方法(図2)]

次に、図2を用いて、被コーティング材20に微粒子NRをコーティングするコーティング方法について説明する。

図2は断面図を示しており、電極10a及び10bのそれぞれを、上面及び下面とするとともに、側壁部材30にて側面を囲って密閉空間Kを形成し、密閉空間K内に微粒子NRと補助粒子BRとを配置している。また、被コーティング材20を電極10aと10bの間に配置している(図2の例では、上面の電極10aと接触させている)。なお、図2の例では、被コーティング材20と電極10aとの接続の記載を省略している。

なお、電極間の間隔Dは特に限定しないが、本実施の形態では、15[mm]程度の間隔に設定している。また、被コーティング材20は、金属、樹脂、紙等、任意の材質のものを用いることができ、導電体であっても絶縁体であっても良い(発明者は、20[KV]の電圧、数[μA]以下の電流にて、導電体であっても絶縁体であっても良いことを確認した)。

また、側壁部材30は省略してもよいが、側壁部材30を用いることで、電極間の間隔を一定に保つことが容易であることと、凝集状態の微粒子NRが分散された際、周囲の空間に拡散することを防止できるので、側壁部材30を用いることが好ましい。なお、側壁部材30は、少なくとも電極10a及び10bと接触する個所が絶縁された部材であればよく、全体が絶縁体であってもよい。

【0021】

図2の例では、電極10aを正、電極10bを負にしたが、逆であってもよい。

なお、下側の電極を接地(アース)すると、静止状態の補助粒子を帯電させることが困難であるため、上側の電極を接地(アース)する。また、電極を接地することで、作業者等に対して、安全を確保することができる。

この状態で、電圧を徐々に上げていくと、重力で下側の電極上で静止している補助粒子BRが帯電していき、電極間の電場で上部電極10a側に加速され、上部電極10aの手前の被コーティング材20に衝突して反射され、また上部電極10aで電荷を大部分失い、下部電極10bに戻る、という往復運動を繰り返すようになる。なお、微粒子NRも帯電していく。

補助粒子BRが、電極間で往復運動を開始すると、分解された微粒子NRも帯電しているために電極間の電場で加速され、(上下)運動するようになる。これを繰り返し、次第に小さな破片となった微粒子NR群は、補助粒子BRの表面に付着するとともに、補助粒子BRによって被コーティング材20の表面に叩きつけられて、コーティングが進行していく。また、補助粒子BRは、互いに衝突や粒子同士の横方向のクーロン力を受け、密閉空間K内を急速に拡散しながら電極間で往復運動するため、微粒子NRを被コーティング材20の表面に、ほぼ均一にコーティングすることができる。

なお、通常の静電塗装やコピー機等では、帯電及び微粒子化した液体等を被塗装材に付着させるが、これらは、被塗装材の表面に(ふんわりと)載った状態であり、風等で容易に剥れ飛ぶような状態になっている(その後の焼き付け工程、乾燥工程等にて固着させている)。しかし、本実施の形態にて説明した微粒子のコーティング方法では、電圧をかける、という単純な工程のみで、補助粒子BRの衝撃及び高電圧による微粒子NR自身の繰り返しの衝撃によって、非常に接着性の良いコーティングができることを確認できた。

【0022】

本実施の形態では、ガラス(絶縁体)で形成された直径100[mm]程度、高さ15[mm]程度(=電極間の間隔D)の円筒状の側壁部材30、径が約0.9[nm]のナノ粒子(微粒子NRに相当)、径が約数十[μm]のセラミック粒子(補助粒子BRに相当)を用い、約20[KV]の電圧をかけて、この往復運動を継続させたところ、数秒〜数十秒程度の短時間で、被コーティング材20の表面に微粒子NRをコーティングすることができた。なお、補助粒子BRにも微粒子NRがコーティングされる。

この場合、電流をほとんど消費しない(μA以下)ので、消費電力は約0.02[W]程度であった。このため、簡素な設備で良いことに加えて、ランニングコストも非常に低い。

【0023】

●[補助粒子BRへのコーティング方法(図3)]

以上の説明では、補助粒子BRを用いて、被コーティング材20に微粒子NRをコーティングする方法を説明したが、コーティング対象を被コーティング材20でなく、補助粒子BRとした場合の例を以下にて説明する。

以下、図3(図2と同様の断面図)を用いて、被コーティング材20へのコーティング方法(図2)との相違点を説明する。

【0024】

図3の例に示す補助粒子BRへのコーティング方法では、図2に対して、被コーティング材20が省略され、補給開口部60a、回収開口部60bが追加されている。

例えば、補助粒子BRとして粒子状の医薬品を用い、微粒子NRとして体内で溶解する材質の微粒子を用いることで、表面に微粒子NRの層が均一に形成された粒子状の医薬品を容易に製造することができる。

この場合、電極10a及び10bと側壁部材30で形成された空間Kにおいて、電極(10a、10b)または側壁部材30に、回収開口部60bと補給開口部60aを形成する。

そして、補給開口部60aから、微粒子NRと、微粒子NRをコーティングする前の補助粒子BRとを補給する。空間K内に補給された補助粒子BRは、電極間で往復運動を繰り返して、その表面に均一に微粒子NRがコーティングされ、やがて回収開口部60bに到達して回収される。これにより、補助粒子BRに、次々と微粒子NRをコーティングしていくことが可能となる。

なお、回収開口部60bと補給開口部60aを省略しても、補助粒子BRに微粒子NRをコーティングすることが可能である。

【0025】

本発明の微粒子のコーティング方法は、本実施の形態で説明した方法等に限定されず、本発明の要旨を変更しない範囲で種々の変更、追加、削除が可能である。

また、微粒子NRの径、導電性の有無、材質等は特に限定せず、種々の微粒子を用いることができる。また、補助粒子BRの径、導電性の有無、材質等も特に限定せず、種々の粒子状物質を用いることができる。また、被コーティング材20の形状、導電性の有無、材質等は特に限定せず、種々の部材を被コーティング材とすることができる。

また、本実施の形態の説明に用いた数値は一例であり、この数値に限定されるものではない。

【符号の説明】

【0026】

1 コーティングシステム

10a、10b 電極

20 被コーティング材

30 側壁部材

40 電源

50a、50b 配線

NR 微粒子

BR 補助粒子

60a 補給開口部

60b 回収開口部

【特許請求の範囲】

【請求項1】

微粒子を、前記微粒子よりも径が大きく且つ凝集することなくそれぞれの粒子が独立して運動可能なコーティング対象物にコーティングする、微粒子のコーティング方法であって、

所定間隔に配置した電極間に、前記微粒子と、前記コーティング対象物とを配置し、

前記コーティング対象物、または前記コーティング対象物と前記微粒子、が前記電極間にて往復運動するように前記電極に直流電圧をかけることで、前記微粒子を分散させるとともに、分散させた前記微粒子を、往復運動する前記コーティング対象物の表面に付着させるとともに前記コーティング対象物にて叩きつけて前記コーティング対象物にコーティングする、

ことを特徴とする微粒子のコーティング方法。

【請求項2】

請求項1に記載の微粒子のコーティング方法であって、

所定間隔に配置した前記電極における対向する面の形状は平面状であり、当該電極を上面及び下面とするとともに、少なくとも前記電極との接触部が絶縁された側壁部材で側面を囲った密閉空間を形成し、前記密閉空間内に前記微粒子と前記コーティング対象物とを配置する、

ことを特徴とする微粒子のコーティング方法。

【請求項3】

請求項1に記載の微粒子のコーティング方法であって、

所定間隔に配置した前記電極における対向する面の形状は平面状であり、当該電極を上面及び下面とするとともに、少なくとも前記電極との接触部が絶縁された側壁部材で側面を囲った空間を形成し、前記空間内に前記微粒子と前記コーティング対象物とを配置し、

前記電極または前記側壁部材に、前記微粒子がコーティングされたコーティング対象物を回収可能な回収開口部と、前記微粒子とコーティング前のコーティング対象物とを補給可能な補給開口部とを設け、

前記回収開口部から前記微粒子がコーティングされたコーティング対象物を回収するとともに前記補給開口部から前記微粒子とコーティング前のコーティング対象物とを補給することで、前記コーティング対象物に次々と前記微粒子をコーティングする、

ことを特徴とする微粒子のコーティング方法。

【請求項4】

請求項1〜3のいずれか一項に記載の微粒子のコーティング方法であって、

所定間隔に配置した前記電極は上下に配置されており、上側の電極が接地されている、

ことを特徴とする微粒子のコーティング方法。

【請求項5】

所定間隔を空けて配置された電極と、

少なくとも前記電極との接触部が絶縁されて前記電極とともに密閉空間を形成する側壁部材と、

前記電極に直流電圧を供給する電源と、を有する微粒子コーティングシステムであって、

前記密閉空間内には、微粒子と、前記微粒子よりも径が大きく且つ凝集することなくそれぞれの粒子が独立して運動可能なコーティング対象物と、が配置されており、

前記コーティング対象物、または前記コーティング対象物と前記微粒子、が前記電極間にて往復運動するように前記電源から前記電極に直流電圧を供給することで、前記微粒子を分散させるとともに、分散させた前記微粒子を、往復運動する前記コーティング対象物の表面に付着させるとともに前記コーティング対象物にて叩きつけて前記コーティング対象物にコーティングする、

ことを特徴とする微粒子コーティングシステム。

【請求項6】

請求項5に記載の微粒子コーティングシステムであって、

前記電極または前記側壁部材には、前記微粒子がコーティングされたコーティング対象物を回収可能な回収開口部と、前記微粒子とコーティング前のコーティング対象物とを補給可能な補給開口部と、が設けられており、

前記回収開口部から前記微粒子がコーティングされたコーティング対象物を回収するとともに前記補給開口部から前記微粒子とコーティング前のコーティング対象物とを補給することで、前記コーティング対象物に次々と前記微粒子をコーティングする、

ことを特徴とする微粒子コーティングシステム。

【請求項7】

請求項5または6に記載の微粒子コーティングシステムであって、

前記電極は、対向するように上下に配置され、対向する面の形状は平面状であり、上側の電極が接地されている、

ことを特徴とする微粒子コーティングシステム。

【請求項1】

微粒子を、前記微粒子よりも径が大きく且つ凝集することなくそれぞれの粒子が独立して運動可能なコーティング対象物にコーティングする、微粒子のコーティング方法であって、

所定間隔に配置した電極間に、前記微粒子と、前記コーティング対象物とを配置し、

前記コーティング対象物、または前記コーティング対象物と前記微粒子、が前記電極間にて往復運動するように前記電極に直流電圧をかけることで、前記微粒子を分散させるとともに、分散させた前記微粒子を、往復運動する前記コーティング対象物の表面に付着させるとともに前記コーティング対象物にて叩きつけて前記コーティング対象物にコーティングする、

ことを特徴とする微粒子のコーティング方法。

【請求項2】

請求項1に記載の微粒子のコーティング方法であって、

所定間隔に配置した前記電極における対向する面の形状は平面状であり、当該電極を上面及び下面とするとともに、少なくとも前記電極との接触部が絶縁された側壁部材で側面を囲った密閉空間を形成し、前記密閉空間内に前記微粒子と前記コーティング対象物とを配置する、

ことを特徴とする微粒子のコーティング方法。

【請求項3】

請求項1に記載の微粒子のコーティング方法であって、

所定間隔に配置した前記電極における対向する面の形状は平面状であり、当該電極を上面及び下面とするとともに、少なくとも前記電極との接触部が絶縁された側壁部材で側面を囲った空間を形成し、前記空間内に前記微粒子と前記コーティング対象物とを配置し、

前記電極または前記側壁部材に、前記微粒子がコーティングされたコーティング対象物を回収可能な回収開口部と、前記微粒子とコーティング前のコーティング対象物とを補給可能な補給開口部とを設け、

前記回収開口部から前記微粒子がコーティングされたコーティング対象物を回収するとともに前記補給開口部から前記微粒子とコーティング前のコーティング対象物とを補給することで、前記コーティング対象物に次々と前記微粒子をコーティングする、

ことを特徴とする微粒子のコーティング方法。

【請求項4】

請求項1〜3のいずれか一項に記載の微粒子のコーティング方法であって、

所定間隔に配置した前記電極は上下に配置されており、上側の電極が接地されている、

ことを特徴とする微粒子のコーティング方法。

【請求項5】

所定間隔を空けて配置された電極と、

少なくとも前記電極との接触部が絶縁されて前記電極とともに密閉空間を形成する側壁部材と、

前記電極に直流電圧を供給する電源と、を有する微粒子コーティングシステムであって、

前記密閉空間内には、微粒子と、前記微粒子よりも径が大きく且つ凝集することなくそれぞれの粒子が独立して運動可能なコーティング対象物と、が配置されており、

前記コーティング対象物、または前記コーティング対象物と前記微粒子、が前記電極間にて往復運動するように前記電源から前記電極に直流電圧を供給することで、前記微粒子を分散させるとともに、分散させた前記微粒子を、往復運動する前記コーティング対象物の表面に付着させるとともに前記コーティング対象物にて叩きつけて前記コーティング対象物にコーティングする、

ことを特徴とする微粒子コーティングシステム。

【請求項6】

請求項5に記載の微粒子コーティングシステムであって、

前記電極または前記側壁部材には、前記微粒子がコーティングされたコーティング対象物を回収可能な回収開口部と、前記微粒子とコーティング前のコーティング対象物とを補給可能な補給開口部と、が設けられており、

前記回収開口部から前記微粒子がコーティングされたコーティング対象物を回収するとともに前記補給開口部から前記微粒子とコーティング前のコーティング対象物とを補給することで、前記コーティング対象物に次々と前記微粒子をコーティングする、

ことを特徴とする微粒子コーティングシステム。

【請求項7】

請求項5または6に記載の微粒子コーティングシステムであって、

前記電極は、対向するように上下に配置され、対向する面の形状は平面状であり、上側の電極が接地されている、

ことを特徴とする微粒子コーティングシステム。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−187579(P2012−187579A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2012−84757(P2012−84757)

【出願日】平成24年4月3日(2012.4.3)

【分割の表示】特願2006−326747(P2006−326747)の分割

【原出願日】平成18年12月4日(2006.12.4)

【出願人】(502168208)

【出願人】(509220286)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成24年4月3日(2012.4.3)

【分割の表示】特願2006−326747(P2006−326747)の分割

【原出願日】平成18年12月4日(2006.12.4)

【出願人】(502168208)

【出願人】(509220286)

【Fターム(参考)】

[ Back to top ]