微粒子の製造方法

【課題】得られる微粒子の回収率に優れた、微粒子の製造方法を提供する。

【解決手段】電極2と試料4との間にアーク放電3を発生させることにより上記試料を蒸発させて微粒子を得る、微粒子の製造方法であって、上記アーク放電3を発生させる雰囲気が、ヘリウムと水素とが混合され、かつ、窒素濃度が0.5体積%以下である混合ガス雰囲気である、微粒子の製造方法。

【解決手段】電極2と試料4との間にアーク放電3を発生させることにより上記試料を蒸発させて微粒子を得る、微粒子の製造方法であって、上記アーク放電3を発生させる雰囲気が、ヘリウムと水素とが混合され、かつ、窒素濃度が0.5体積%以下である混合ガス雰囲気である、微粒子の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微粒子の製造方法に関する。

【背景技術】

【0002】

近年、ナノメートルオーダーの微粒子の用途や需要が大きく拡大している。例えば、積層セラミックコンデンサは、年を追うごとに内部の電極層が薄くなっており、電極層を作製するための微細なニッケル微粒子の需要が高まっている。また、磁性材料においても磁化を最大化する等の目的のため、微粒子の需要が高まっている。

【0003】

このような微粒子を作製する方法としては、液相法と気相法とがある。液相法は、溶液中で化学反応を利用して微粒子を析出させる方法であるが、凝集体の二次粒子を作ってしまうという問題点がある。一方、気相法においては、こうした問題は発生せず好ましい。

【0004】

気相法としては、例えば、化学反応を利用したCVD(Chemical Vapor Deposition)法、試料を物理的に蒸発させて微粒子を得るPVD(Physical Vapor Deposition)法などがある。

気相法においては、得られる微粒子の粒径をより小さくするうえでは、均一核生成を起こすために過飽和度を増加させる必要がある。このような観点からすると、CVD法は、反応速度やガスの拡散律速を考慮する必要があるため煩雑であるが、PVD法は、高温の蒸気を一気に冷却して過飽和の状態を作り出せるため、有利である。

【0005】

PVD法としては、アーク放電を用いて試料を蒸発させる方法が知られており、アーク放電を発生させる雰囲気としては、従来、アルゴンと水素との混合ガス雰囲気が一般的である(例えば、特許文献1,2を参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭59−118803号公報

【特許文献2】特開昭56−009304号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、アルゴンと水素との混合ガス雰囲気でアーク放電を行う場合においては、工業的なスケールで考えると、試料の蒸発量は依然として少なく、また、チャンバ内への微粒子の付着量も多かった。そのため、得られる微粒子の回収率は低いものであった。

そこで、本発明は、得られる微粒子の回収率に優れた、微粒子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記目的を達成するために鋭意検討を行った。その結果、アーク放電を発生させる雰囲気を特定のガス雰囲気とし、また、アーク放電が発生する電極の先端形状を特定の形状とすることで、試料の蒸発量が増え、さらに、チャンバ内での微粒子の付着量が減少することを見出し、本発明を完成させた。

【0009】

すなわち、本発明は、以下の(1)〜(4)を提供する。

(1)電極と試料との間にアーク放電を発生させることにより上記試料を蒸発させて微粒子を得る、微粒子の製造方法であって、上記アーク放電を発生させる雰囲気が、ヘリウムと水素とが混合され、かつ、窒素濃度が0.5体積%以下である混合ガス雰囲気である、微粒子の製造方法。

【0010】

(2)上記電極において上記アーク放電が発生する先端に平坦面が形成され、上記平坦面の面積をS(mm2)とし、上記アーク放電におけるアーク電流値をa(A)とした場合に下記式(I)の関係が成り立つ、上記(1)に記載の微粒子の製造方法。

0.002a≦S≦0.1a (I)

【0011】

(3)電極と試料との間にアーク放電を発生させることにより上記試料を蒸発させて微粒子を得る、微粒子の製造方法であって、上記電極において上記アーク放電が発生する先端に平坦面が形成され、上記平坦面の面積をS(mm2)とし、上記アーク放電におけるアーク電流値をa(A)とした場合に下記式(I)の関係が成り立つ、微粒子の製造方法。

0.002a≦S≦0.1a (I)

【0012】

(4)上記試料が金属試料であり、上記微粒子として金属微粒子を得る、上記(1)〜(3)のいずれか1つに記載の微粒子の製造方法。

【発明の効果】

【0013】

本発明によれば、得られる微粒子の回収率に優れた、微粒子の製造方法を提供することができる。

【図面の簡単な説明】

【0014】

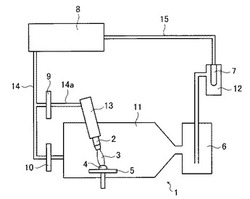

【図1】微粒子製造装置1の一例を示す模式図である。

【図2】電極2の先端を模式的に示す側面図である。

【図3】電極2の先端を模式的に示す斜視図である。

【図4】電極2の先端の別の一例を模式的に示す側面図である。

【発明を実施するための形態】

【0015】

図1は、微粒子製造装置1の一例を示す模式図である。微粒子製造装置1は、試料4を蒸発させるためのチャンバ11と、試料4の蒸気を冷却するための熱交換器6と、微粒子を捕集するための捕集フィルタ7が設けられた捕集器12とを備えており、熱交換器6を介して、チャンバ11と捕集器12とが連結されている。

【0016】

チャンバ11の内部には、試料4を支持する試料支持台5(例えば、銅ハース)、および、電極2(例えば、タングステン電極)が設置されている。電極2は、その先端が試料支持台5に近接する位置で、トーチ13内に配置されている。なお、トーチ13は、図示しない水冷手段によって水冷されている。

【0017】

微粒子製造装置1においては、所定のガスが循環ポンプ8によって循環され、ガス気流が形成されている。より詳細には、ライン14からチャンバ11に導入されたガスは、熱交換器6および捕集器12を経て、ライン15を経て、循環ポンプ8に戻る。

【0018】

このような構成において、チャンバ11内でアーク放電を発生させる雰囲気(以下、「アーク雰囲気」ともいう)を所定のガス雰囲気とし、試料支持台5を直流電源(図示せず)の陽極と接続し、電極2を直流電源の陰極と接続して、試料支持台5上の試料4と電極2の先端との間でアーク放電を生じさせ、移行式アーク3を生じさせて、試料支持台5に支持された試料4を強制蒸発させる。

試料4からの蒸気は、ガス気流に搬送されて、熱交換器6を経由して、捕集器12に導かれる。この過程において、蒸気は冷却され、原子どうしが互いに凝集し、ナノメートルオーダーの直径を有する微粒子が得られる。

【0019】

捕集器12においては、捕集フィルタ7によって微粒子とガスとが分離され、分離後のガスは捕集器12の外方へ排出される。このとき、微粒子を捕集フィルタ7の外周面に付着させてもよいし、その内周面に付着させてもよい。

捕集フィルタ7を経て微粒子が分離されたガスは、循環ポンプ8に接続するライン15を通じて、循環ポンプ8に戻り、ライン14を経由して、再びチャンバ11に導入される。

【0020】

ライン14は、トーチ13に接続する分岐ライン14aを有する。ライン14を流れる混合ガスの一部は、分岐ライン14aを経由してトーチ13内に導入されて先端から放出される。トーチ13の先端から放出される混合ガスは、電極2の損耗防止に役立つとともに、アーク放電により活性化(プラズマ化)される。

【0021】

チャンバ11に接続するライン14の途中には、ガス気流の流量を測定するためのチャンバ用流量計10が設けられている。同様に、トーチ13に接続する分岐ライン14aの途中にも、トーチ用流量計9が設けられている。

ガス気流の流量は、微粒子の発生速度等に対応させて調整される。例えば、チャンバ用流量計10によって測定される流量は、20〜100NL/minが好ましく、トーチ用流量計9によって測定される流量は、0〜10NL/minが好ましい。

【0022】

なお、チャンバ11内におけるアーク雰囲気の圧力条件としては、例えば、点火前において、0.1〜1.5気圧であるのが好ましい。

【0023】

電極2の先端と試料4との距離(以下、「電極間距離」という)としては、例えば、5〜40mmが好ましい。

【0024】

また、電極2と試料4との角度は、50±20゜程度の範囲とするのが望ましい。このような範囲の角度になるように電極2を配置することより、試料4から発生した蒸気がアーク放電による反応領域に戻ることが回避でき、微粒子の凝集、再溶融化を防止できる。

【0025】

また、試料4は、塊状物で任意形状のものを用いることができ、電気を通すことができるものであれば特に限定されず、例えば、ニッケル、鉄、コバルト、銀、タンタル、ケイ素などの金属試料が挙げられる。なお、金属試料としては、これら1種類の単一の金属に限定されず、2種以上の金属からなる合金であってもよい。

【0026】

ところで、アーク3で発生した熱は、その約8割が試料4に入るため熱効率は高い。しかし、試料4を支持する試料支持台5に熱が逃げる。なお、試料4が溶けて高温となるため、試料4の表面から輻射熱で逃げる熱も考えられるが、試料支持台5に逃げる熱に比べるとその量は少ない。

試料4に入射した熱がこれらの形で逃げると、試料4の蒸発潜熱に使われる熱量も小さくなり、蒸発量が減少する。

【0027】

本発明者は、試料4から試料支持台5に逃げる熱は、主に、試料4の融液(試料融液)の対流によって運ばれると考え、その対流を減少させることにより蒸発量を増加させることを試みた。そこで、本発明者は、アーク雰囲気を、従来一般的なアルゴンと水素との混合ガス雰囲気から、特定のガス雰囲気にした。

【0028】

すなわち、本発明において、アーク雰囲気は、ヘリウムと水素とが混合され、かつ、窒素濃度が0.5体積%以下である混合ガス雰囲気である。

このようなアーク雰囲気とすることにより、従来のガス雰囲気(アルゴンと水素との混合ガス)と比較して、試料4の蒸発量が増え、チャンバ11内への付着量が減少する。こうして、得られる微粒子の捕集用フィルタ7での回収率が高まる。その理由について以下に説明する。

【0029】

まず、ヘリウムは、アルゴンに対して原子量が1/10であり、非常に軽い。そのため、アーク雰囲気のアルゴンをヘリウムに変えることで、アーク3の運動量を減らすことができ、アーク3の直下の圧力を下げることができると考えられる。

アルゴンと水素との混合ガス、または、ヘリウムと水素との混合ガスにおいては、水素が電離しにくいため、アークの性質はアルゴンまたはヘリウムによって決まると考えられる。

アーク雰囲気をヘリウムと水素との混合ガス雰囲気にすることで、アーク3の圧力が減少し、試料融液の対流が抑制されるため、試料4の蒸発により多くのエネルギーが使われるようになり、蒸発量が増加するものと考えられる。

なお、アルゴンをヘリウムに変えると、ヘリウムはアルゴンに比べて電離しにくいため、アーク3は細く絞られて流速が増加する。しかし、その倍率は1〜2倍程度と低いため、アーク3の圧力を減じられて試料融液の対流が抑制される効果の方が大きく、流速の増加の影響は打ち消されるものと考えられる。

【0030】

また、アーク3の圧力が下がることで、試料4の蒸気が陽極である試料支持台5に押し付けられることが抑制され、そのため、試料支持台5などへの付着量が減少して、補修用フィルタ7での回収率が向上するものと考えられる。

【0031】

また、アーク雰囲気に窒素が混入すると試料融液が激しく飛び散るが、これは、窒素が水素と比べて金属と結びつきにくいため試料融液中で窒素が泡になるためであると考えられる。試料融液が激しく飛び散ると、試料支持台5等への付着が生じるため、補修用フィルタ7での微粒子の回収率が低減する。

しかしながら、本発明においては、上述のように窒素濃度が0.5体積%以下と少ないため、試料融液が飛び散りにくく、微粒子の回収率に優れる。

【0032】

微粒子の回収率がより優れるという理由から、窒素濃度は、0.3体積%以下が好ましく、0.1体積%以下がより好ましい。

【0033】

また、ヘリウムは、アルゴンに比べて冷却効果が大きいため、試料4の蒸気が急激に冷却されて、より粒径の小さい微粒子が得られる。

【0034】

なお、ヘリウムと水素との混合ガス雰囲気においても、従来のアルゴンと水素と混合ガス雰囲気と同様に、水素濃度を濃くするほど蒸発量を増加させることができる。このような観点すると、ヘリウムと水素との体積比(ヘリウム/水素)は、90/10〜0/100が好ましいとも思われる。

しかしながら、水素濃度が高いほどアーク3が不安定になり、長時間のアーク放電が困難となって、微粒子の回収率は低いものとなる。そのため、微粒子の回収率がより優れるという理由から、上記体積比(ヘリウム/水素)は、70/30〜20/80が好ましく、60/40〜30/70がより好ましい。

【0035】

さらに、本発明者は、電極2の先端形状を特定の形状とすることで、試料4の蒸発量が増え、また、チャンバ11内への付着量が減少し、微粒子の回収率が向上することを見出した。以下では、電極2の先端形状について、図2および図3に基いて説明する。

【0036】

図2は、電極2の先端を模式的に示す側面図であり、図3は、その斜視図である。なお、ここでいう電極2の先端とは、試料4に向けて配置される端であり、試料4との間にアーク放電を生じる。なお、電極2の直径は、例えば、2〜20mmである。

【0037】

図2および図3に示すように、電極2の先端は、先細り形状を有しているものの円錐状ではない。電極2の最先端は、特に限定されない方法で削られており、平坦な端面(平坦面2a)が形成されている。

【0038】

アーク3の流速は、アーク3が絞られる電極2の先端で最速となる。そのため、電極2の先端に平坦面2aを形成すると、アーク3がそれほど絞られないことになり、アーク3の加速が抑制される。これにより、試料融液の対流が減少し、試料融液の温度が上昇して、蒸発量が増加するものと考えられる。

【0039】

そして、本発明においては、平坦面2aの面積をS(mm2)とし、アーク電流値をa(A)とした場合に、下記式(I)の関係が成り立つ。

0.002a≦S≦0.1a (I)

【0040】

すなわち、平坦面2aの面積は、例えば、アーク電流値が100Aの場合は0.2〜10mm2となり、アーク電流値が200Aの場合は0.4〜20mm2となる。

なお、アーク電流値とは、アーク放電中に流れる電流の値であって、電流プローブ等によって測定されるものであり、例えば、50〜1000Aである。

【0041】

平坦面2aの面積は基本的には広いほど好ましいが、アーク3が放出される陰極点の面積は無制限に広くなるわけではない。また、アーク電流値が大きくなると陰極点が広がろうとする力が働く。これらの観点から、上記式(I)が規定される。

平坦面2aの面積が上記式(I)を満足すれば、試料4の蒸発量が増加する効果等が十分に得られ、微粒子の回収率に優れる。

【0042】

さらに、試料の蒸発量が増えて、微粒子の回収率がより優れるという理由から、下記式(II)を満たすのがより好ましく、下記式(III)を満たすのがさらに好ましい。

0.002a≦S≦0.08a (II)

0.002a≦S≦0.05a (III)

【0043】

図4は、電極2の先端の別の一例を模式的に示す側面図である。電極2の先端角度(図4中「θ」で示す)を鋭角にすると平坦面2aを狭くするのと同じ効果が得られ、角度θを鈍角にすると平坦面2aを広くするのと同じ効果が得られる。

図4においては、汎用性の観点から角度θが約60度である電極2を採用しているが、角度θを40度程度にすると試料4の蒸発量が減少し、角度θを100度程度にすると試料4の蒸発量が増加する。

もっとも、平坦面2aを形成する方法と比較して、アーク3が不安定になりやすいという欠点がある。

【実施例】

【0044】

以下に、実施例を挙げて本発明を具体的に説明する。ただし、本発明はこれらに限定されるものではない。

【0045】

(実施例1〜17、比較例1)

各実施例および比較例においては、いずれも、図1に基いて説明した微粒子製造装置を用い、60gの試料を試料支持台に支持させ、所定の混合ガスを循環させた。このとき、トーチ用流量計で測定されるガス流量:3NL/min、チャンバ用流量計で測定されるガス流量:50NL/min、電極間距離:10mm、電極の直径:5mm、アーク雰囲気の圧力条件(点火する前):0.7気圧、実験時間:30分間とした。

ただし、実施例4においてのみ、アークが不安定になることから実験時間:1分間とした。

【0046】

各実施例および比較例において、試料の種類、循環させる混合ガスの種類および体積比、この混合ガスにおける窒素濃度(単位:体積%)、アーク電流値(単位:A)、ならびに、電極の先端における平坦面の面積(単位:mm2)を変更した。

それぞれを、下記第1表に、「試料」、「混合ガス(体積比)」、「窒素濃度」、「アーク電流値」および「面積」として示す。

【0047】

各実施例および比較例において、試料の蒸発量(単位:g/h)、補修用フィルタでの微粒子の回収率(単位:%)、および、回収された微粒子の粒径(単位:nm)を測定した。測定結果を、それぞれ、下記第1表に、「蒸発量」、「回収率」および「粒径」として示す。

なお、「蒸発量」は、実験開始前後における試料の質量差と実験時間とから求めた。「回収率」は、捕集用フィルタで回収された微粒子の質量(単位実験時間当り)の蒸発量に対する割合である。「粒径」は、補修用フィルタで回収された微粒子のBET径であり、BET径とは、BET法で測定した粒子の比表面積(単位:m2/g)をもとに、粒子が球状であるとして求めた平均粒径である。

【0048】

【表1】

【0049】

上記第1表に示すように、アーク雰囲気がアルゴンと水素との混合ガス雰囲気であって、かつ、電極の平坦面の面積が本発明の範囲外である比較例1は、微粒子の回収率が低く、微粒子の粒径も比較的大きいことが分かった。

これに対して、実施例1〜17は、微粒子の回収率に優れる傾向にあることが分かった。また、ヘリウムと水素との混合ガス雰囲気とした実施例1〜4および6〜17においては、微細な微粒子が得られる傾向にあることが分かった。

【符号の説明】

【0050】

1 微粒子製造装置

2 電極

2a 平坦面

3 アーク

4 試料

5 試料支持台

6 熱交換器

7 捕集用フィルタ

8 循環ポンプ

9 トーチ用流量計

10 チャンバ用流量計

11 チャンバ

12 捕集器

13 トーチ

14 ライン

14a 分岐ライン

15 ライン

【技術分野】

【0001】

本発明は、微粒子の製造方法に関する。

【背景技術】

【0002】

近年、ナノメートルオーダーの微粒子の用途や需要が大きく拡大している。例えば、積層セラミックコンデンサは、年を追うごとに内部の電極層が薄くなっており、電極層を作製するための微細なニッケル微粒子の需要が高まっている。また、磁性材料においても磁化を最大化する等の目的のため、微粒子の需要が高まっている。

【0003】

このような微粒子を作製する方法としては、液相法と気相法とがある。液相法は、溶液中で化学反応を利用して微粒子を析出させる方法であるが、凝集体の二次粒子を作ってしまうという問題点がある。一方、気相法においては、こうした問題は発生せず好ましい。

【0004】

気相法としては、例えば、化学反応を利用したCVD(Chemical Vapor Deposition)法、試料を物理的に蒸発させて微粒子を得るPVD(Physical Vapor Deposition)法などがある。

気相法においては、得られる微粒子の粒径をより小さくするうえでは、均一核生成を起こすために過飽和度を増加させる必要がある。このような観点からすると、CVD法は、反応速度やガスの拡散律速を考慮する必要があるため煩雑であるが、PVD法は、高温の蒸気を一気に冷却して過飽和の状態を作り出せるため、有利である。

【0005】

PVD法としては、アーク放電を用いて試料を蒸発させる方法が知られており、アーク放電を発生させる雰囲気としては、従来、アルゴンと水素との混合ガス雰囲気が一般的である(例えば、特許文献1,2を参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭59−118803号公報

【特許文献2】特開昭56−009304号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、アルゴンと水素との混合ガス雰囲気でアーク放電を行う場合においては、工業的なスケールで考えると、試料の蒸発量は依然として少なく、また、チャンバ内への微粒子の付着量も多かった。そのため、得られる微粒子の回収率は低いものであった。

そこで、本発明は、得られる微粒子の回収率に優れた、微粒子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記目的を達成するために鋭意検討を行った。その結果、アーク放電を発生させる雰囲気を特定のガス雰囲気とし、また、アーク放電が発生する電極の先端形状を特定の形状とすることで、試料の蒸発量が増え、さらに、チャンバ内での微粒子の付着量が減少することを見出し、本発明を完成させた。

【0009】

すなわち、本発明は、以下の(1)〜(4)を提供する。

(1)電極と試料との間にアーク放電を発生させることにより上記試料を蒸発させて微粒子を得る、微粒子の製造方法であって、上記アーク放電を発生させる雰囲気が、ヘリウムと水素とが混合され、かつ、窒素濃度が0.5体積%以下である混合ガス雰囲気である、微粒子の製造方法。

【0010】

(2)上記電極において上記アーク放電が発生する先端に平坦面が形成され、上記平坦面の面積をS(mm2)とし、上記アーク放電におけるアーク電流値をa(A)とした場合に下記式(I)の関係が成り立つ、上記(1)に記載の微粒子の製造方法。

0.002a≦S≦0.1a (I)

【0011】

(3)電極と試料との間にアーク放電を発生させることにより上記試料を蒸発させて微粒子を得る、微粒子の製造方法であって、上記電極において上記アーク放電が発生する先端に平坦面が形成され、上記平坦面の面積をS(mm2)とし、上記アーク放電におけるアーク電流値をa(A)とした場合に下記式(I)の関係が成り立つ、微粒子の製造方法。

0.002a≦S≦0.1a (I)

【0012】

(4)上記試料が金属試料であり、上記微粒子として金属微粒子を得る、上記(1)〜(3)のいずれか1つに記載の微粒子の製造方法。

【発明の効果】

【0013】

本発明によれば、得られる微粒子の回収率に優れた、微粒子の製造方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】微粒子製造装置1の一例を示す模式図である。

【図2】電極2の先端を模式的に示す側面図である。

【図3】電極2の先端を模式的に示す斜視図である。

【図4】電極2の先端の別の一例を模式的に示す側面図である。

【発明を実施するための形態】

【0015】

図1は、微粒子製造装置1の一例を示す模式図である。微粒子製造装置1は、試料4を蒸発させるためのチャンバ11と、試料4の蒸気を冷却するための熱交換器6と、微粒子を捕集するための捕集フィルタ7が設けられた捕集器12とを備えており、熱交換器6を介して、チャンバ11と捕集器12とが連結されている。

【0016】

チャンバ11の内部には、試料4を支持する試料支持台5(例えば、銅ハース)、および、電極2(例えば、タングステン電極)が設置されている。電極2は、その先端が試料支持台5に近接する位置で、トーチ13内に配置されている。なお、トーチ13は、図示しない水冷手段によって水冷されている。

【0017】

微粒子製造装置1においては、所定のガスが循環ポンプ8によって循環され、ガス気流が形成されている。より詳細には、ライン14からチャンバ11に導入されたガスは、熱交換器6および捕集器12を経て、ライン15を経て、循環ポンプ8に戻る。

【0018】

このような構成において、チャンバ11内でアーク放電を発生させる雰囲気(以下、「アーク雰囲気」ともいう)を所定のガス雰囲気とし、試料支持台5を直流電源(図示せず)の陽極と接続し、電極2を直流電源の陰極と接続して、試料支持台5上の試料4と電極2の先端との間でアーク放電を生じさせ、移行式アーク3を生じさせて、試料支持台5に支持された試料4を強制蒸発させる。

試料4からの蒸気は、ガス気流に搬送されて、熱交換器6を経由して、捕集器12に導かれる。この過程において、蒸気は冷却され、原子どうしが互いに凝集し、ナノメートルオーダーの直径を有する微粒子が得られる。

【0019】

捕集器12においては、捕集フィルタ7によって微粒子とガスとが分離され、分離後のガスは捕集器12の外方へ排出される。このとき、微粒子を捕集フィルタ7の外周面に付着させてもよいし、その内周面に付着させてもよい。

捕集フィルタ7を経て微粒子が分離されたガスは、循環ポンプ8に接続するライン15を通じて、循環ポンプ8に戻り、ライン14を経由して、再びチャンバ11に導入される。

【0020】

ライン14は、トーチ13に接続する分岐ライン14aを有する。ライン14を流れる混合ガスの一部は、分岐ライン14aを経由してトーチ13内に導入されて先端から放出される。トーチ13の先端から放出される混合ガスは、電極2の損耗防止に役立つとともに、アーク放電により活性化(プラズマ化)される。

【0021】

チャンバ11に接続するライン14の途中には、ガス気流の流量を測定するためのチャンバ用流量計10が設けられている。同様に、トーチ13に接続する分岐ライン14aの途中にも、トーチ用流量計9が設けられている。

ガス気流の流量は、微粒子の発生速度等に対応させて調整される。例えば、チャンバ用流量計10によって測定される流量は、20〜100NL/minが好ましく、トーチ用流量計9によって測定される流量は、0〜10NL/minが好ましい。

【0022】

なお、チャンバ11内におけるアーク雰囲気の圧力条件としては、例えば、点火前において、0.1〜1.5気圧であるのが好ましい。

【0023】

電極2の先端と試料4との距離(以下、「電極間距離」という)としては、例えば、5〜40mmが好ましい。

【0024】

また、電極2と試料4との角度は、50±20゜程度の範囲とするのが望ましい。このような範囲の角度になるように電極2を配置することより、試料4から発生した蒸気がアーク放電による反応領域に戻ることが回避でき、微粒子の凝集、再溶融化を防止できる。

【0025】

また、試料4は、塊状物で任意形状のものを用いることができ、電気を通すことができるものであれば特に限定されず、例えば、ニッケル、鉄、コバルト、銀、タンタル、ケイ素などの金属試料が挙げられる。なお、金属試料としては、これら1種類の単一の金属に限定されず、2種以上の金属からなる合金であってもよい。

【0026】

ところで、アーク3で発生した熱は、その約8割が試料4に入るため熱効率は高い。しかし、試料4を支持する試料支持台5に熱が逃げる。なお、試料4が溶けて高温となるため、試料4の表面から輻射熱で逃げる熱も考えられるが、試料支持台5に逃げる熱に比べるとその量は少ない。

試料4に入射した熱がこれらの形で逃げると、試料4の蒸発潜熱に使われる熱量も小さくなり、蒸発量が減少する。

【0027】

本発明者は、試料4から試料支持台5に逃げる熱は、主に、試料4の融液(試料融液)の対流によって運ばれると考え、その対流を減少させることにより蒸発量を増加させることを試みた。そこで、本発明者は、アーク雰囲気を、従来一般的なアルゴンと水素との混合ガス雰囲気から、特定のガス雰囲気にした。

【0028】

すなわち、本発明において、アーク雰囲気は、ヘリウムと水素とが混合され、かつ、窒素濃度が0.5体積%以下である混合ガス雰囲気である。

このようなアーク雰囲気とすることにより、従来のガス雰囲気(アルゴンと水素との混合ガス)と比較して、試料4の蒸発量が増え、チャンバ11内への付着量が減少する。こうして、得られる微粒子の捕集用フィルタ7での回収率が高まる。その理由について以下に説明する。

【0029】

まず、ヘリウムは、アルゴンに対して原子量が1/10であり、非常に軽い。そのため、アーク雰囲気のアルゴンをヘリウムに変えることで、アーク3の運動量を減らすことができ、アーク3の直下の圧力を下げることができると考えられる。

アルゴンと水素との混合ガス、または、ヘリウムと水素との混合ガスにおいては、水素が電離しにくいため、アークの性質はアルゴンまたはヘリウムによって決まると考えられる。

アーク雰囲気をヘリウムと水素との混合ガス雰囲気にすることで、アーク3の圧力が減少し、試料融液の対流が抑制されるため、試料4の蒸発により多くのエネルギーが使われるようになり、蒸発量が増加するものと考えられる。

なお、アルゴンをヘリウムに変えると、ヘリウムはアルゴンに比べて電離しにくいため、アーク3は細く絞られて流速が増加する。しかし、その倍率は1〜2倍程度と低いため、アーク3の圧力を減じられて試料融液の対流が抑制される効果の方が大きく、流速の増加の影響は打ち消されるものと考えられる。

【0030】

また、アーク3の圧力が下がることで、試料4の蒸気が陽極である試料支持台5に押し付けられることが抑制され、そのため、試料支持台5などへの付着量が減少して、補修用フィルタ7での回収率が向上するものと考えられる。

【0031】

また、アーク雰囲気に窒素が混入すると試料融液が激しく飛び散るが、これは、窒素が水素と比べて金属と結びつきにくいため試料融液中で窒素が泡になるためであると考えられる。試料融液が激しく飛び散ると、試料支持台5等への付着が生じるため、補修用フィルタ7での微粒子の回収率が低減する。

しかしながら、本発明においては、上述のように窒素濃度が0.5体積%以下と少ないため、試料融液が飛び散りにくく、微粒子の回収率に優れる。

【0032】

微粒子の回収率がより優れるという理由から、窒素濃度は、0.3体積%以下が好ましく、0.1体積%以下がより好ましい。

【0033】

また、ヘリウムは、アルゴンに比べて冷却効果が大きいため、試料4の蒸気が急激に冷却されて、より粒径の小さい微粒子が得られる。

【0034】

なお、ヘリウムと水素との混合ガス雰囲気においても、従来のアルゴンと水素と混合ガス雰囲気と同様に、水素濃度を濃くするほど蒸発量を増加させることができる。このような観点すると、ヘリウムと水素との体積比(ヘリウム/水素)は、90/10〜0/100が好ましいとも思われる。

しかしながら、水素濃度が高いほどアーク3が不安定になり、長時間のアーク放電が困難となって、微粒子の回収率は低いものとなる。そのため、微粒子の回収率がより優れるという理由から、上記体積比(ヘリウム/水素)は、70/30〜20/80が好ましく、60/40〜30/70がより好ましい。

【0035】

さらに、本発明者は、電極2の先端形状を特定の形状とすることで、試料4の蒸発量が増え、また、チャンバ11内への付着量が減少し、微粒子の回収率が向上することを見出した。以下では、電極2の先端形状について、図2および図3に基いて説明する。

【0036】

図2は、電極2の先端を模式的に示す側面図であり、図3は、その斜視図である。なお、ここでいう電極2の先端とは、試料4に向けて配置される端であり、試料4との間にアーク放電を生じる。なお、電極2の直径は、例えば、2〜20mmである。

【0037】

図2および図3に示すように、電極2の先端は、先細り形状を有しているものの円錐状ではない。電極2の最先端は、特に限定されない方法で削られており、平坦な端面(平坦面2a)が形成されている。

【0038】

アーク3の流速は、アーク3が絞られる電極2の先端で最速となる。そのため、電極2の先端に平坦面2aを形成すると、アーク3がそれほど絞られないことになり、アーク3の加速が抑制される。これにより、試料融液の対流が減少し、試料融液の温度が上昇して、蒸発量が増加するものと考えられる。

【0039】

そして、本発明においては、平坦面2aの面積をS(mm2)とし、アーク電流値をa(A)とした場合に、下記式(I)の関係が成り立つ。

0.002a≦S≦0.1a (I)

【0040】

すなわち、平坦面2aの面積は、例えば、アーク電流値が100Aの場合は0.2〜10mm2となり、アーク電流値が200Aの場合は0.4〜20mm2となる。

なお、アーク電流値とは、アーク放電中に流れる電流の値であって、電流プローブ等によって測定されるものであり、例えば、50〜1000Aである。

【0041】

平坦面2aの面積は基本的には広いほど好ましいが、アーク3が放出される陰極点の面積は無制限に広くなるわけではない。また、アーク電流値が大きくなると陰極点が広がろうとする力が働く。これらの観点から、上記式(I)が規定される。

平坦面2aの面積が上記式(I)を満足すれば、試料4の蒸発量が増加する効果等が十分に得られ、微粒子の回収率に優れる。

【0042】

さらに、試料の蒸発量が増えて、微粒子の回収率がより優れるという理由から、下記式(II)を満たすのがより好ましく、下記式(III)を満たすのがさらに好ましい。

0.002a≦S≦0.08a (II)

0.002a≦S≦0.05a (III)

【0043】

図4は、電極2の先端の別の一例を模式的に示す側面図である。電極2の先端角度(図4中「θ」で示す)を鋭角にすると平坦面2aを狭くするのと同じ効果が得られ、角度θを鈍角にすると平坦面2aを広くするのと同じ効果が得られる。

図4においては、汎用性の観点から角度θが約60度である電極2を採用しているが、角度θを40度程度にすると試料4の蒸発量が減少し、角度θを100度程度にすると試料4の蒸発量が増加する。

もっとも、平坦面2aを形成する方法と比較して、アーク3が不安定になりやすいという欠点がある。

【実施例】

【0044】

以下に、実施例を挙げて本発明を具体的に説明する。ただし、本発明はこれらに限定されるものではない。

【0045】

(実施例1〜17、比較例1)

各実施例および比較例においては、いずれも、図1に基いて説明した微粒子製造装置を用い、60gの試料を試料支持台に支持させ、所定の混合ガスを循環させた。このとき、トーチ用流量計で測定されるガス流量:3NL/min、チャンバ用流量計で測定されるガス流量:50NL/min、電極間距離:10mm、電極の直径:5mm、アーク雰囲気の圧力条件(点火する前):0.7気圧、実験時間:30分間とした。

ただし、実施例4においてのみ、アークが不安定になることから実験時間:1分間とした。

【0046】

各実施例および比較例において、試料の種類、循環させる混合ガスの種類および体積比、この混合ガスにおける窒素濃度(単位:体積%)、アーク電流値(単位:A)、ならびに、電極の先端における平坦面の面積(単位:mm2)を変更した。

それぞれを、下記第1表に、「試料」、「混合ガス(体積比)」、「窒素濃度」、「アーク電流値」および「面積」として示す。

【0047】

各実施例および比較例において、試料の蒸発量(単位:g/h)、補修用フィルタでの微粒子の回収率(単位:%)、および、回収された微粒子の粒径(単位:nm)を測定した。測定結果を、それぞれ、下記第1表に、「蒸発量」、「回収率」および「粒径」として示す。

なお、「蒸発量」は、実験開始前後における試料の質量差と実験時間とから求めた。「回収率」は、捕集用フィルタで回収された微粒子の質量(単位実験時間当り)の蒸発量に対する割合である。「粒径」は、補修用フィルタで回収された微粒子のBET径であり、BET径とは、BET法で測定した粒子の比表面積(単位:m2/g)をもとに、粒子が球状であるとして求めた平均粒径である。

【0048】

【表1】

【0049】

上記第1表に示すように、アーク雰囲気がアルゴンと水素との混合ガス雰囲気であって、かつ、電極の平坦面の面積が本発明の範囲外である比較例1は、微粒子の回収率が低く、微粒子の粒径も比較的大きいことが分かった。

これに対して、実施例1〜17は、微粒子の回収率に優れる傾向にあることが分かった。また、ヘリウムと水素との混合ガス雰囲気とした実施例1〜4および6〜17においては、微細な微粒子が得られる傾向にあることが分かった。

【符号の説明】

【0050】

1 微粒子製造装置

2 電極

2a 平坦面

3 アーク

4 試料

5 試料支持台

6 熱交換器

7 捕集用フィルタ

8 循環ポンプ

9 トーチ用流量計

10 チャンバ用流量計

11 チャンバ

12 捕集器

13 トーチ

14 ライン

14a 分岐ライン

15 ライン

【特許請求の範囲】

【請求項1】

電極と試料との間にアーク放電を発生させることにより前記試料を蒸発させて微粒子を得る、微粒子の製造方法であって、

前記アーク放電を発生させる雰囲気が、ヘリウムと水素とが混合され、かつ、窒素濃度が0.5体積%以下である混合ガス雰囲気である、微粒子の製造方法。

【請求項2】

前記電極において前記アーク放電が発生する先端に平坦面が形成され、

前記平坦面の面積をS(mm2)とし、前記アーク放電におけるアーク電流値をa(A)とした場合に下記式(I)の関係が成り立つ、請求項1に記載の微粒子の製造方法。

0.002a≦S≦0.1a (I)

【請求項3】

電極と試料との間にアーク放電を発生させることにより前記試料を蒸発させて微粒子を得る、微粒子の製造方法であって、

前記電極において前記アーク放電が発生する先端に平坦面が形成され、

前記平坦面の面積をS(mm2)とし、前記アーク放電におけるアーク電流値をa(A)とした場合に下記式(I)の関係が成り立つ、微粒子の製造方法。

0.002a≦S≦0.1a (I)

【請求項4】

前記試料が金属試料であり、前記微粒子として金属微粒子を得る、請求項1〜3のいずれか1項に記載の微粒子の製造方法。

【請求項1】

電極と試料との間にアーク放電を発生させることにより前記試料を蒸発させて微粒子を得る、微粒子の製造方法であって、

前記アーク放電を発生させる雰囲気が、ヘリウムと水素とが混合され、かつ、窒素濃度が0.5体積%以下である混合ガス雰囲気である、微粒子の製造方法。

【請求項2】

前記電極において前記アーク放電が発生する先端に平坦面が形成され、

前記平坦面の面積をS(mm2)とし、前記アーク放電におけるアーク電流値をa(A)とした場合に下記式(I)の関係が成り立つ、請求項1に記載の微粒子の製造方法。

0.002a≦S≦0.1a (I)

【請求項3】

電極と試料との間にアーク放電を発生させることにより前記試料を蒸発させて微粒子を得る、微粒子の製造方法であって、

前記電極において前記アーク放電が発生する先端に平坦面が形成され、

前記平坦面の面積をS(mm2)とし、前記アーク放電におけるアーク電流値をa(A)とした場合に下記式(I)の関係が成り立つ、微粒子の製造方法。

0.002a≦S≦0.1a (I)

【請求項4】

前記試料が金属試料であり、前記微粒子として金属微粒子を得る、請求項1〜3のいずれか1項に記載の微粒子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−28838(P2013−28838A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−165497(P2011−165497)

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000200301)JFEミネラル株式会社 (79)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000200301)JFEミネラル株式会社 (79)

【Fターム(参考)】

[ Back to top ]