微粒子分散方法及び分散物

【課題】

従来技術では凝集しやすい微粒子を良好に水中へ分散させる方法と分散装置、さらにはこの分散法で製造された水中分散物を提供する。微粒子自身の表面特性等を変えながら水中における分散性能を高め、塩や樹脂、分散剤等の添加や、添加における検討の煩雑さを解消するような、新しい微粒子の分散プロセスを提供する。

【解決手段】

一対の電極のうち、一方は水中に浸す又は水面に接触させ、他方は水面上部の気中に配置して、水面と水面上部電極間に電圧を加えてプラズマを発生させる液面プラズマを用いることにより、水中へ微粒子を分散する。この分散方法により安定な分散状態が保持される水中分散液が製造できる。機械的分散処理を併用することで、微粒子の凝集物を解す能力を高め、より効率の良い分散が可能となる。

従来技術では凝集しやすい微粒子を良好に水中へ分散させる方法と分散装置、さらにはこの分散法で製造された水中分散物を提供する。微粒子自身の表面特性等を変えながら水中における分散性能を高め、塩や樹脂、分散剤等の添加や、添加における検討の煩雑さを解消するような、新しい微粒子の分散プロセスを提供する。

【解決手段】

一対の電極のうち、一方は水中に浸す又は水面に接触させ、他方は水面上部の気中に配置して、水面と水面上部電極間に電圧を加えてプラズマを発生させる液面プラズマを用いることにより、水中へ微粒子を分散する。この分散方法により安定な分散状態が保持される水中分散液が製造できる。機械的分散処理を併用することで、微粒子の凝集物を解す能力を高め、より効率の良い分散が可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水中で凝集しやすい微粒子の分散方法、分散装置、及びこの分散方法で製造された水中分散物に関する。

【背景技術】

【0002】

一般に、顔料、フィラー等の微粒子は、粉体の状態では一次粒子が凝集した二次粒子の形で存在し、数〜数十ミクロン程の大きさになっている。この二次粒子である凝集体を溶媒中で機械的な外力を用いることにより解きほぐし、安定的な状態で散在させる技術、すなわち、分散技術は、幅広い分野で重要な技術となっている。

【0003】

塗料、インク、筆記具、紙、プラスチック、布、建材、電気製品、電子材料、医薬品、化粧品、セラミック等、微粒子の良好な分散が実現できれば、色、電気特性、光学特性、力学特性等、微粒子本来が有する素材の機能を十分に引き出すことができる。

【0004】

例えば、塗料やインクの分野においては、近年の地球環境保護の高まりにより、省資源、省エネルギー、低公害化、又は安全性等から、水性化が望まれている。従来の溶剤であれば、界面張力や極性等の特性に着目した溶剤の選定が可能であったが、水系の場合は、顔料の疎水性や親水性の調節や樹脂との相互作用を考慮した安定的な分散が大きな課題となっている。このため、特許文献1のように、顔料の周りに1層又は2層以上の被覆層を有する顔料を用いることで、保存安定性と塗膜の耐湿性に優れた水性塗料を提供している。しかしながら、この方法でも分散安定性は不足し、特に、色の発色を左右するナノサイズの顔料に対しては有効ではなかった。

【0005】

液晶ディスプレイに使われるカラーフィルター用ブラックマトリックス部材や反射型表示デバイス用の絶縁部材等の分野で使用される水性遮光性塗料では、特許文献2のように水溶性樹脂と併用しながら超音波分散によってカーボンブラックを分散させ良好な塗膜が得られるよう検討されているが、併用する分散装置が限られる場合が多くスケールアップの際に融通性が無い。また、分散状態を左右する水溶性樹脂の重合度や含有比率の選定等、製造に際して検討課題が多く煩雑で多用性に欠けていた。

【0006】

化粧品においても、メイクアップ化粧品やサンスクリーン等、さまざまな製剤中に粉体が用いられる。無機系粉体は、特に多く用いられているが、中でも酸化チタンや酸化亜鉛においては、紫外線防御効果を上げるために、特に良好な分散が望まれる。しかしながら、これら紫外線防御粉体は、一次粒子径がサブミクロン以下で、数〜数十ナノメートルと極めて細かな超微粒子と呼ばれる領域にあるため、粉体粒子が持つ表面エネルギーは極めて大きくなり、分散媒の中では粉体間に強い凝集力が働く。そのため、適切な分散が行われていないと、粉体の凝集により配合量に見合った紫外線防御効果が得られないばかりか、製剤としても肌に塗布した時の不自然な白さや、製剤そのものの安定性不良をもたらしていた。

【0007】

このため、化粧品では、多くの粉体は表面処理が施され、その多くは、高性能な高速回転のホモミキサー、ディスパーミル、高圧ホモジナイザー、ビーズミル等により、シリコーン油等の油性原料に高分散されている場合が多い。しかしながら、この場合、製剤の剤型は油中水型のエマルションタイプが多く、洗い流しが困難であったりする。このため、特に最近では、気軽に使えるスキンケア化粧品のような水中油型のエマルションタイプや水系の美容液タイプの要望も多く、酸化チタンの水中分散技術の確立も重要な課題となっている。このようなニーズから、酸化チタンを高性能なビーズミルにより水中分散させた化粧品原料も市販されるようになってきたが、一方で、分散に用いられたメディアのコンタミネーションが懸念される。

【0008】

さらに、セラミック製品にとっては、粉体を分散混合することは製品の出来を左右する重要なプロセスとして知られている。分散や混合が不十分な場合は、原料成分が部分的に偏り、押し出しの成型時に形状不良が発生したり、乾燥や成型のプロセスで収縮の違いによって割れたり変形したりする。このため、一般的には、粒子の均一化や媒質中への分散剤の添加等が行われているが、粒子の均一化は困難であり、また、分散剤の選択や添加量を誤ると成型体の密度低下を引き起こす。これを解決するために、特許文献3では、ラジカル種を生成可能な液体状の媒質中にて液中プラズマ(水中プラズマ)を発生させて、投入されたセラミックス粉末の分散性を向上させることが試みられている。しかしながら、この発明ではプラズマを発生させるために予めKCl等の塩やセラミック粒子の表面特性を変える新たな分散剤の添加等、プロセスとして複雑なものであった。また、装置上でも電極の消耗によるコンタミネーションの問題があることや処理出力を一定に保つことが難しいこと、さらには、そのコンタミネーションが核となり折角分散させたものが再凝集してしまう等の問題もあった。実施例中でも水中への分散ではセラミック粒子の親水化は行われているもののミクロンレベルの水中分散にとどまり、微粒子の分散とした場合は満足のいくものではなかった。

【0009】

また、この特許文献3に関連し、他のプラズマの微粒子への応用では、水中プラズマによるカーボンナノ材料の水溶化として技術が紹介されている(非特許文献1)。この技術では、カーボンナノチューブが、その表面でプラズマにより生成したラジカルと化学反応し、水酸基やカルボキシル基等の親水性を示す表面官能基が形成されることで水溶化すると考えられている。しかしこの技術では、特許文献3と同様に電極がいずれも水中に配置され、プラズマ発生時の電極の消耗によるコンタミネーションの問題があり、さらには、平板電極を用いていることから印加電圧が高くなり工業的な分散装置としての危険性があり汎用性が低い。さらには、もともと親水性に乏しいカーボンナノチューブに対してその表面を化学的に変化させて水溶化を行っているが、表面が親水化されていても文献中の処理後のSEM写真からも、十分に解砕されて1つ1つの粒子状態になって分散しているとは言い難い。また、無機物やその酸化物の微粒子のように、もともと親水性であるけれども非常に粒子サイズが小さいために表面エネルギーが大きい凝集力の強い微粒子では、上記のような水溶化は望めず、分散は不十分である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2010−270281

【特許文献2】特開2003−13008

【特許文献3】特開2010−222189

【非特許文献】

【0011】

【非特許文献1】高井 治ら、J.Plasma Fusion Res. Vol.84,No.10,p674(2008)

【発明の概要】

【発明が解決しようとする課題】

【0012】

以上のような背景から、本願発明が解決しようとする課題は、様々な分野において凝集しやすい微粒子を解砕し、良好に水中へ分散させる方法と分散装置、及びこの分散法で製造された水中分散物を提供することである。さらに、微粒子自身の表面特性等を変えながら水中における分散性能を高め、塩や樹脂、分散剤等の添加や、添加における検討の煩雑さを解消するような、汎用性の高い新しい微粒子の分散プロセスを提供する。

【課題を解決するための手段】

【0013】

本発明は、一対の電極のうち、一方は水中に浸す又は水面に接触させ、他方は水面上部の気中に配置して、両電極間に電圧を加えてプラズマを発生させることにより、水中に分散させた微粒子を該プラズマにより解砕して高分散させる方法である。本願発明において、「水中」及び「水面」の「水」は全て、微粒子を分散させる水性の分散媒のことをいい、水溶液を含む。

さらには、一層の高分散を目的として、プラズマによる分散だけでなく、機械的分散処理を併用して、微粒子の凝集物を解す能力を高めて、より効率の良い分散方法を提供する。

【0014】

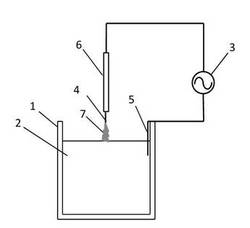

本発明では、一対の電極のうち、一方の電極は水中に入れた、又は水面に接触した状態であり、他方の電極は水面上部の気中に配置された状態で電極が構成され、この両電極間に高電圧を加えてプラズマを発生させる方式である。すなわち、図1の本発明の分散装置に示すように、一方の電極は水中に浸された状態又は水面に接触した状態であり、他方は水面から適度に離れた水面上部の気中に配置された電極の位置関係にある。これにより、実質、プラズマは水面上部の電極と水面との間で生成され、水面に直接作用する形となる。この様に水面上、すなわち、液面上でプラズマが作用しているので、本願発明では、この状態を「液面プラズマ」と呼び、「液面プラズマ」を用いる方式を「液面プラズマ方式」と呼ぶ。

【0015】

本発明での液面プラズマ以外に、プラズマを、液体に接触させて発生させる方法には、一対の電極を両方共に水中に浸し、電極間に高電圧を加えて液体の絶縁破壊により水中にプラズマを発生させる方法や、溶液中に気泡をつくりながら同様に水中に浸された両電極に電圧を加えて気泡の中でプラズマを発生させる方法等があるが、本願発明での液面プラズマは、一方の電極が水面上部の気中にあることが特徴である。

【0016】

水面上部の電極において、その形状は特に規定しないが、針状、中空針状、線状、平板状等が考えられ、その中でも、不平等電界が発生することで絶縁破壊電圧が低くなりプラズマを低電圧でも発生させやすくする針状のものが好ましい。材質も、特に限定されないが、銅、銅タングステン、グラファイト、タングステン、チタン、ステンレス、モリブデン、アルミ、鉄等があるが、電極の消耗を考慮すると、タングステンやチタンが好ましい。

【0017】

水中に浸された又は水面に接触させた他方の電極も、その形状や材質は特に限定されない。特に、本発明での液面プラズマ方式では、水面がいわば電極と同じような働きをしているので、導電性があり、液と化学反応等作用しないものであれば電極としては問題無く使用できる。

【0018】

本発明での液面プラズマ方式において、液面プラズマの発生に使用する電源は、直流電源、パルス電源、低周波・高周波交流電源、マイクロ波電源等様々な方式を用いることができる。その中でも安価で高電圧を簡便に得ることができ整合回路を必要としない50Hzや60Hzの交流電源が良く、具体的にはインバーター式ネオン変圧器や巻線式ネオン変圧器を用いるのが良い。

【0019】

本発明での液面プラズマ方式において、プラズマの発生量は、水面上部の気中に配置した電極と水面間の距離、及び印加電圧に左右される。水面上部の気中に配置した電極と液面間の距離が短ければ印加電圧は低く、長ければ印加電圧は高くなる。本発明では、水面上部の気中に配置した電極と水面間の距離、及び印加電圧を特に限定しない。該距離は、通常は該電極が水面から僅かでも離れた状態であれば良く、0mmよりも大きく50mm以下の距離で行う。安定的な印加と良好な分散が期待できる範囲として、特に2〜10mmが良い。また、印加電圧は、安全性と電極の消耗等を考慮しながら、一定の印加ができるように0kVよりも大きく30kV以下で行うのが好ましい。さらには分散性と電圧の印加のし易さから1〜10kVで行うのが最も好ましい。

【0020】

本発明での液面プラズマ方式で用いる溶液、すなわち、微粒子を分散させる分散媒は、水又は水溶液であれば良く、特に限定されない。分散物への不純物等余分な物質を排除した分散物を得たいときは、精製水、イオン交換水、純水、及び超純水を用いれば良い。溶液の導電性を調節する場合には塩の添加をしても良いし、分散安定性を高めるためにアルコールや界面活性剤等の分散剤、水溶性高分子等の保護コロイド成分を添加しても良い。

【0021】

本発明での液面プラズマ方式を用いる分散装置おいて、図1のように水面上部を解放した状態であっても、あるいは、水面上部の電極を覆う形で密閉した状態でもよい。密閉系では、任意のガスを導入しながら放電することができる。装置が空気雰囲気にあれば、空気中の窒素、酸素、及び水分子へのプラズマの作用により発生するラジカル等の活性種による分散効果の増強が期待できる。導入するガスには水素、窒素、酸素、アルゴン、二酸化炭素等の気体やこれらの混合物、ガス化された化合物等の導入が可能である。ガスの導入は液面上、分散媒中のいずれでも良い。

【0022】

本発明での液面プラズマ方式を用いる水中への微粒子の分散方法において、その分散効果を一層高めて様々な種類の微粒子の分散に対応できるようにするために、機械的分散処理を併用するのが好ましい。ここで、機械的分散処理とは、凝集した粒子を衝撃や剪断等物理的な力を加え、凝集体を解して分散させる処理のことである。例として、超音波浴や超音波ホモジナイザー等のように発生した粗密状態や膨張に伴い発生したキャビティーの消滅により凝集体を変形させ凝集体を解砕する方法、高速ホモミキサーやコロイドミル等回転翼と固定環との微細な間隙で生じる強力な剪断力や衝撃力を利用する方法、高圧ホモジナイザー等の凝集体の高速衝突を利用する方法、ビーズミル等の媒体との衝突・せん断・衝撃・摩擦等を利用して分散する方法、等があげられるが、特にこれらに限定されない。

【0023】

本発明では、上記機械的分散処理を、液面プラズマ処理を行う容器そのものを超音波浴に浸す方法、超音波ホモジナイザーや高速ホモジナイザー等の撹拌機を液面プラズマ処理液中に直接投入して行う方法、機械的分散機にて分散した液を液面プラズマ処理する容器に投入してから液面プラズマ処理する方法やこの工程を循環させて繰り返し行う方法等で行うが、その組み合わせ方は特に限定されない。

【0024】

本発明で併用する機械的分散処理の方法は、分散時のコンタミネーションが少なく、分散処理量や能力等の効率が高いことから、超音波浴や超音波ホモジナイザー等の超音波処理、高速ホモミキサー等の高速回転で剪断して撹拌する処理が好ましい。さらに、特にコンタミネーションを防ぎながらナノサイズの微粒子の分散物を得るためには超音波処理の併用が好ましい。

【0025】

超音波処理において、超音波の周波数は、通常洗浄に用いられる程度の15〜150kHzであり、処理能力と設置のコストを考慮すると、30〜50kHzが好ましい。出力は処理しようとする量に依存するが、通常市販されている2500W以下のものを用いれば良く、分散性とコストを考慮すれば1200W以下のものが汎用性が高い。

【0026】

本発明の分散方法や分散装置が対象とする微粒子は、一次粒子の長径が100μm以下であり、球状、紡錘状、板状等、特に形状は問わない。さらに、本発明の分散特性を考慮すると、微細になればなるほど他の分散法との違いが現れ、特に塗料や化粧品に用いられる顔料等の微粒子に対して良好な分散を示すので、一次粒子の長径が10μm以下のものが分散対象として好ましい。特に、微細化されて粒子の表面エネルギーが高まる100nm以下の微粒子(一般に、ナノ粒子と呼ばれる。NEDO技術開発機構ホームページhttp://app2.infoc.nedo.go.jp/kaisetsu/nan/nan06/index.html参照)のように固く凝集している粒子では、一般的な高速回転せん断による分散や超音波分散と明確な違いが出てくる。

【0027】

一般に、微粒子が親水性の場合、水中分散は容易であるが、水中でも凝集している微粒子は解砕されにくく沈降等の現象が現れやすい。本発明の分散方法を用いれば、微粒子の表面特性が親水性か疎水性、あるいは、微粒子が無機物か有機物という区別に関係なく、水中へ分散できる。

【0028】

本発明で水中へ分散させる微粒子は、無機物や有機物の微粒子であり、例えば無機物では、酸化チタン、ベンガラ、酸化亜鉛、酸化クロム、黒酸化鉄、黄酸化鉄、鉛丹、黒酸化チタン、水酸化クロム、チタン酸リチウムコバルト、コバルトブルー、ターコイズ、チタンイエロー、Fe−Zn−Cr系ブラウン、Cu−Cr系ブラック、アルミナ、カドミウムイエロー、カドミウムレッド、黄鉛グリーン、クロムバーミリオン、ジンククロメート、マンガンバイオレット、群青、紺青、リン酸カルシウム、ヒドロキシアパタイト、炭酸カルシウム、炭酸マグネシウム、硫酸バリウム、アルミニウム粉、ブロンズ粉、カーボンブラック、オキシ塩化ビスマス、雲母チタン、鉛白、チタン酸バリウム、チタン酸ジルコン酸鉛、フェライト、フォルステライト、ジルコニア、ジルコン、ムライト、ステアタイト、コーティエライト、窒化アルミニウム、窒化ケイ素、カオリン、無水ケイ酸、ケイ酸アルミニウムマグネシウム、合成金雲母、セリサイト、タルク、マイカ等が挙げられる。有機物では、麻セルロース末、小麦でんぷん、シルク末、トウモロコシデンプン、ステアリン酸アルミニウム、ステアリン酸亜鉛、ステアリン酸マグネシウム、ステアリン酸カルシウム、パルミチン酸亜鉛、ミリスチン酸亜鉛、ミリスチン酸マグネシウム、ウンデシレン酸亜鉛、炭化ケイ素、セルロース末、ポリエチレン末、ナイロン末、ポリアクリル酸アルキル、架橋ポリスチレン、メチルシロキサン網状重合体、ポリウレタン、レーキレッドC、ブリリアントカーミン6B、リオノールレッド498、リオノールイエローK−5G、パーマネントレッド4R、ナフトールレッド、ファーストイエローG、ジスアゾイエローHR、ピラゾロンオレンジ、ベンツイミダゾロンカーミンHF4C、ベンツイミダゾロンイエローH3G、縮合アゾレッドBR、縮合アゾイエローGR、フタロシアニンブルー、フタロシアニングリーン、ジアントラキノニルレッド、チオインジゴボルドー、ペリレンオレンジ、ぺリレンレッド、キナクリドンマゼンタ、ジオキサジンバイオレット、キノフタロンイエロー、アゾメチンイエロー、イソインドリノンイエローG、ジケトピロールレッド、ローダミン6Gレーキ、キノリンイエローレーキ等が挙げられる。微粒子として存在すれば、材質等は特に限定されず、また、これらの混合物や複合物であっても良い。さらには、化粧品やセラミック産業、塗料において、光に対する散乱特性や遮蔽特性、色材としての耐久性を考慮すると、金属酸化物やこれらの混合物や複合物であっても良い。

【0029】

本発明の分散方法は、液面プラズマ処理による特段の効果により微粒子分散が実現される。すなわち、従来の機械的な分散法や界面活性剤等を利用する物理化学的な分散法とは異なり、強力な機械力や界面活性剤のような分散剤を加えなくとも、微粒子表面の表面官能基や電位の改質等による濡れ性の変化や分散媒である水等の性質の変化等が生じていると推定される。このような理由から、本発明で水中へ分散させる微粒子の一次粒子の大きさは、塗料やインク、セラミック等の窯業、化粧品等様々な分野で粉体や顔料等として一般的に用いられる大きさであれば特に限定されない。本発明の分散法では、微粒子の無機物であれば表面の濡れ特性の変化によって表面エネルギーの低下が生じ微粒子が解されたり、有機物ではその表面特性が疎水性であったものが親水性へと大きく変わって分散したりする等が推定されるので、分散の程度は微粒子の大きさに左右されにくい。特に、ナノ粒子領域での分散、すなわち、100nm以下のナノレベルの粒子は、表面エネルギーが高く、また、粒子間に働く引力であるファンデルワールス力の影響を受けやすいことから凝集傾向が強いため、従来法での分散は難しいが、このナノレベル領域での微粒子分散が本発明の方法により可能となる。

【0030】

なお、本発明では、微粒子が水中で沈降又は浮上せずに安定に存在する状態、沈降していてもケーキングすることなく再分散が可能である状態、浮上していても凝集することなく再分散が可能である状態を良好な分散とする。すなわち、1)微粒子の凝集体が解砕されて一次粒子の状態で水中に存在し、沈降(又は浮上)や凝集をしないで安定な状態を保っていること、又は、比重が分散媒より大きいために沈降していても(又は比重が分散媒より小さいために浮上していても)弱い振とうや撹拌により簡単に解すことができ再分散が可能であること、2)2個以上粒子が凝集した二次粒子の状態であっても、沈降(又は浮上)や再凝集をしないで安定な状態を保っていること、又は、比重が分散媒よりも大きいために沈降や凝集をしていても(又は比重が分散媒より小さいために浮上していても)弱い振とうや撹拌により簡単に解すことができ再分散が可能であること、が良好な分散である。

【発明の効果】

【0031】

本発明の分散方法により製造された微粒子の水中分散物は、微粒子が凝集することなく存在している。このため、例えば、セラミック製造においては、スラリーの均一化や分散剤の減量により成型時の偏りが解消され製品の良質化ができるという効果を奏する。化粧品では、色材の分散により色調の彩度が改善されたり、酸化チタンのような紫外線散乱剤の場合は紫外線遮断能が高められたりする効果が期待できる。塗料では、余分な添加物が軽減できるので樹脂との混合が容易にできる。粉体表面処理では、液面プラズマの何らかの作用により表面状態が活性化していると考えられることから、新たに化合物を表面処理することによる効果が一段と高まる可能性がある。以上のように、微粒子を扱う産業において、さまざまな効果が期待できる。

【図面の簡単な説明】

【0032】

【図1】図1は、液面プラズマ分散装置の概略図である。

【図2】図2は、液面プラズマ処理と超音波浴併用で得られた微粒子酸化チタンの水中分散物(実施例7)と、超音波処理のみで得られた微粒子酸化チタンの分散物(比較例6)について、24時間静置した時の分散状態を比較した写真である。

【図3】図3は、実施例7と比較例6の4時間処理品について、分光光度計にて吸光度を測定した結果である。

【発明を実施するための形態】

【0033】

次に、本願発明の分散方法、分散装置、及びこの分散方法で製造された水中分散物について実施例を挙げて詳細に説明するが、本発明はこれらに限定されるものではない。

【実施例1】

【0034】

微粒子酸化チタンを図1で表される液面プラズマ分散装置を用いて下記条件にて分散した。

<分散質としての微粒子>

微粒子酸化チタン0.1g(テイカ株式会社製MT−500B、平均一次粒子径35nm(カタログ値))

<分散媒>イオン交換水1リットル

<液面プラズマ条件>

電源:インバーター式ネオン変圧器(60Hz)

水面上部電極:タングステン(針状、直径1mm)

水中に浸漬した対向電極:アルミテープ(平板状)

水面上部電極と水面間の距離:5mm

印加電圧:3kV

貯留槽:1リットルビーカー(ガラス製)

なお、微粒子が反応中に容器底に溜まるのを防ぐため、穏やかにマグネティックスターラーにて撹拌した。

<分散処理時間>液面プラズマ処理1時間

【0035】

(比較例1)

液面プラズマ処理を行わないこと以外は実施例1と同様にし、マグネティックスターラーのみで撹拌した。

【0036】

<評価方法>

実施例1及び比較例1で得られた分散液を、ポリ栓付セントチューブ(株式会社マルエム製STS−2)に採取し、24時間静置後に分散状態を目視で観察した。

【0037】

<結果>

マグネティックスターラーのみで処理した比較例1はセントチューブ底に凝集物が観察されたのに対し、本発明の液面プラズマ処理した分散液である実施例1は、微粒子酸化チタンの凝集物は観察されず、分散は良好であった。

【実施例2】

【0038】

実施例1の微粒子をアルミナ(大明化学工業株式会社製TM−DA、一次粒子径0.1μm(カタログ値))に替えて、その他は実施例1と同様に行った。

(比較例2)

液面プラズマ処理を行わないこと以外は実施例2と同様にし、マグネティックスターラーのみで撹拌した。

<結果>

実施例1と同様の方法で評価した結果、比較例2で凝集物が観察されたのに対し、実施例2は凝集物は観察されず、分散は良好であった。

【実施例3】

【0039】

実施例1の微粒子をベンガラ(チタン工業株式会社製R−516P、短径80nm長径800nmの針状粒子(電子顕微鏡にて観察))に替えて、その他は実施例1と同様に行った。

(比較例3)

液面プラズマ処理を行わないこと以外は実施例3と同様にし、マグネティックスターラーのみで撹拌した。

<結果>

実施例1と同様の方法で評価した結果、実施例3と比較例3は共に、セントチューブ底に沈降するものと、沈降せずに水中に分散しているものの両方が観察されたが、比較例3は凝集物の塊がある状態で沈降しているのに対し、実施例3は凝集物の塊は無く、振とうによる再分散性が高いことが認められた。また、電子顕微鏡観察においても、実施例3は針状の微粒子が凝集することなく拡がって観察されたのに対し、比較例3は視野内に凝集物が多く観察された(電子顕微鏡観察は、試料台の上に分散液を微量とり105℃で5分間乾燥させ金蒸着して観察した。)。

【実施例4】

【0040】

実施例1の微粒子をナイロン末(東レ株式会社製ナイロン微粒子SP−500、平均粒径5μm(カタログ値))に替えて、その他は実施例1と同様に行った。

(比較例4)

液面プラズマ処理を行わないこと以外は実施例4と同様にし、マグネティックスターラーのみで撹拌した。

<結果>

比較例4は、セントチューブに試料を採取する前に、ビーカーの水面上に殆どのナイロン末が浮いているのに対し、実施例4はナイロン末が水中に分散した状態であり、ビーカー中の分散液の透明性が低下して、良好な分散状態を示した。

【実施例5】

【0041】

実施例1の微粒子をカーボンブラック(大東化成工業株式会社製DK BLACK No.2、粒子径30nmの略球状(電子顕微鏡観察))に替えて、その他は実施例1と同様に行った。

(比較例5)

液面プラズマ処理を行わないこと以外は実施例5と同様にし、マグネティックスターラーのみで撹拌した。

<結果>

セントチューブに試料を採取する前に、ビーカー中の分散液の状態が異なっていた。比較例5では、カーボンブラックの凝集物が浮遊又は沈殿したままで分散液が透明に近いものであったが、実施例5ではカーボンブラックが水中に分散していた。

【0042】

<水中プラズマ方式との比較>

非特許文献1において、水中プラズマ方式によるカーボンナノチューブの分散方法が記載されている(図8)。このため、非特許文献1に記載の該分散装置を作製し、実施例5と同じカーボンブラックを用いて分散性能を比較した。

<非特許文献1の再現装置条件>

電源:巻線式ネオン変圧器(60Hz)

ワイヤー電極:タングステン(直径1mm)

平板電極:クロムモリブデン鋼(SCM440、30mm×30mm×3mm)

放電部の幅:16mm

電極間距離:2mm

【0043】

作製した非特許文献1のワイヤー対平板電極系の分散装置で、実際に放電を試みたが、本発明と同じような3kVという低電圧では放電はできず、用いた巻線式ネオン変圧器の最大印加電圧19kVでも放電はできなかった。さらに、電圧を低く抑えられるように電極間距離を1mmに狭くして放電を試みたが、電極間距離が短すぎて安定的な放電は得られなかった。本発明の分散装置は、低電圧で安全に放電ができ、装置も簡易でコストも低く抑えることができるものである。

【0044】

<電極の消耗によるコンタミネーションが無いことの確認>

本発明の分散方法は、上記のように低い印加電圧でもプラズマを発生させることができるのが特徴である。このため、電極の溶出による分散液へのコンタミネーションが少ないことが予想された。そこで、実施例5で分散処理を1時間行った分散液を20ml採取し、ICP発光分光分析法により分散液中のタングステン電極の溶出量を測定した。その結果、タングステンは検出限界以下であり、コンタミネーションが無いことを確認した。

【実施例6】

【0045】

実施例1の電源(インバーター式ネオン変圧器)を、巻線式ネオン変圧器(60Hz)に替えて、他は全て実施例1と同じ条件で微粒子酸化チタンの分散を行った。巻線式ネオン変圧器は、インバーター式ネオン変圧器よりも、汎用的な範囲で高い印加電圧を加えることができるという特徴がある。印加電圧5.5kVにて分散処理を行った。実施例1と同様の方法で評価した結果、24時間経過しても、微粒子酸化チタンの凝集物は観察されず分散は良好であった。

【実施例7】

【0046】

実施例1の実施方法に超音波浴による超音波処理を併用して微粒子酸化チタンの分散を行った。分散処理は、先ず15分間の超音波浴による予備分散を行い、その後、液面プラズマ方式と超音波浴を併用して4時間まで分散処理を行った。なお、超音波浴は、超音波の周波数が40kHz、出力が55Wの一般の超音波洗浄機を用いた。

【0047】

(比較例6)

液面プラズマ処理を行わないこと以外は実施例7と同様にし、超音波浴のみで分散処理を行った。

【0048】

<評価方法>

実施例7及び比較例6において、評価用試料として、処理を開始してから1時間後、2時間後、3時間後、4時間後(予備分散時間は除く)の分散液をポリ栓付セントチューブ(株式会社マルエム製STS−2)に採取した。これらの試料を24時間静置後に微粒子酸化チタンの分散状態を目視で観察した。

【0049】

<結果>

図2は、各処理時間に採取した試料について、24時間静置した時の分散状態を比較した写真である。左側が超音波浴を併用した液面プラズマ処理を施した微粒子酸化チタンの分散物(実施例7)であり、右側が超音波処理のみの分散物(比較例6)である。明らかに、実施例7の各処理時間の試料は、微粒子酸化チタンの沈降は無く青白い反射光を呈しており、分散は良好であった。一方、比較例6の各試料は、全て微粒子酸化チタンの沈降が見られた。さらには、この実施例7の4時間処理した微粒子酸化チタンの水中分散物を、静置1週間後に遠心分離装置にて3000rpm、30分間の遠心分離を行ったが、沈降は見られず安定な分散物であることを確認した。

【0050】

<超音波併用の効果>

実施例1の分散液と実施例7の1時間処理の分散物を経時観察した。実施例1の分散液は前期のように24時間以上沈降が見られず、良好な分散状態を示すものであるが、3日間静置したところわずかに沈降が観察された。それに対し、実施例7の1時間処理分散物は3日間静置しても沈降が見られなかった。このことから、実施例7の試料は、より細かく微粒子酸化チタンが分散していると考えられ、超音波処理併用の有用性が確認できた。なお、実施例1の3日間静置後の分散物は、僅かに沈降は観察されたが、振とう程度の弱い撹拌で再分散が可能なものであった。

【0051】

<水中分散物の機能評価>

本発明の液面プラズマ方式による微粒子酸化チタン分散物の機能評価として、実施例7と比較例6の4時間処理品について紫外線遮断能を比較した。測定は、下記の条件にて、各試料を軽く振とうした後、セルに充填して行った。

(測定条件)

測定器:島津製作所製 分光光度計UV−160A

セル:短光路セル 光路長0.1mm

測定波長範囲:280〜800nm

【0052】

図3に実施例7と比較例6の4時間処理品について測定した結果を示した。波長280〜380nm付近の紫外線領域で、明らかに実施例7の方が高い遮断能を示した。従って、本発明の微粒子酸化チタンの水中分散物は、酸化チタン等の高い紫外線遮断効果を利用する化粧品や塗料等の産業に有用である。また、この水中分散物は分散剤や分散安定化剤が使われていないことからも、本発明の分散方法や水中分散物は利用しやすいと考えられる。

【0053】

<電極の消耗によるコンタミネーションが無いことの確認>

実施例7においても電極の溶出によるコンタミネーションの有無をICP発光分光測定により確認した。なお、測定は実施例7の2時間処理品を用いた。

(比較例7)

実施例7の液面プラズマを特許文献3の液中プラズマ(液中で一対の電極の両方を水中に浸してプラズマを発生させる方式)に替えて、その他は実施例7と同条件で微粒子酸化チタンの分散を行った。なお、ICP発光分光測定の試料は、上記実施例7と同様に2時間処理品を用い、液中プラズマによる分散は下記条件で行った。

電源:インバーター式ネオン変圧器(60Hz)

水中電極(一対):タングステン(直径1mm)

電極間距離:約1mm

印加電圧:8.8kV

貯留槽:1リットルビーカー(ガラス製)

超音波浴:超音波周波数40kHz、出力55Wの超音波洗浄機

【0054】

ICP発光分光測定の結果より、実施例7の分散液のタングステン濃度は検出限界以下であった。それに対し、比較例7の分散液は2.26mg/Lのタングステンを検出した。また、比較例7では、2時間処理直後にはビーカー底に白色の沈殿が生じていた。このため、この沈殿物を乾燥して取り出し、微小部蛍光X線分析装置により分析したところ、タングステンが検出された。本発明の分散方法や分散物には電極の消耗によるコンタミネーションが無いことが改めて確認され、特許文献3のような液中プラズマよりも顕著な優位性が認められた。このコンタミネーションが無いことは、肌に塗布する化粧品等への応用には、安全性・安定性確保の上で重要なポイントである。

【実施例8】

【0055】

本願発明の液面プラズマ方式では、水面上部電極と水面間の距離や印加電圧によって、プラズマの発生による衝撃の大きさや活性成分(活性種)の発生量等が大きく異なってくると予想された。また、印加電圧が高まると、常用的な変圧器から、安定な高電圧を印加できる高電圧変圧器が必要となり装置の大型化や、作業の安全性が問題となってくる。そこで、水面上部電極と水面間の距離と印加電圧の検討を行った。試験の基本形は実施例7の超音波浴を併用する方法で同様に行い、各試料は処理時間1時間のものを採取し、実施例1と同様に微粒子酸化チタンの分散状態を評価した。

【0056】

<結果>

【表1】

【0057】

表1より、水面上部電極と水面間の距離は、作業の安全性や電極の消耗を考慮して50mm以下が適当であり、安価で常用のネオン変圧器が使用できて安定的に放電できるためには2〜10mmが適当であることがわかる。また、印加電圧は、電源の性能を上げれば高電圧での放電が可能であるが、電極の消耗、安定した電圧の印加ができ安全であることから、良好な分散を得るには、30kV以下で行うのが良い。印加電圧は、オシロスコープで検出しているため、1〜2kV程度の変動がある。このため、1〜10kVであればネオン式の変圧器で安定的に放電し、かつ、良好な微粒子酸化チタンの分散物が得られると推定した。

【実施例9】

【0058】

実施例7の微粒子酸化チタンを、粒径の異なる微粒子酸化チタンに替え、その他は実施例7と同条件にて分散した。

<分散対象の微粒子>

試験例9−1:テイカ株式会社製MT−150W、平均一次粒子径15nm(カタログ値)

試験例9−2:テイカ株式会社製MT−600B、平均一次粒子径50nm(カタログ値)

試験例9−3:テイカ株式会社製MT−700B、平均一次粒子径80nm(カタログ値)

【0059】

<分散方法と評価方法>

実施例7と同様の超音波浴を併用する分散方法で、上記の各微粒子酸化チタン0.1gをイオン交換水1リットルに分散した。分散処理時間は2時間とし、実施例7と同様に分散状態を観察した。

【0060】

<結果>

試験例9−1から9−3まで、いずれの微粒子酸化チタンも、分散処理後に24時間静置しても、セントチューブ内で沈降はなく良好な分散が得られた。また、紫外線遮断効果を実施例7と同様の方法で評価した。試験例9−1から9−3の全てにおいて、紫外領域での高い遮断能を示し、特に試験例9−3は、UV−A領域である320〜380nm付近の長波長側で良好な吸収を示した。

【実施例10】

【0061】

超音波浴を併用する実施例7の分散装置で、水面上部の電極を覆う形で密閉した装置を作製した(貯留槽を1リットルビーカーから1リットル平底セパラブルフラスコに変更し、上部は4つ口のセパラブルカバーで覆った。)。この装置を用いて、アルゴンガスを毎分2リットルの流量で導入しながら、実施例7と同様の条件で、微粒子酸化チタン(MT−500B)の分散を2時間行った。

【0062】

<結果>

実施例7と同様に、ポリ栓付セントチューブに採取した試料を24時間静置した後、微粒子酸化チタンの分散状態を目視で観察した。その結果、微粒子酸化チタンの沈降はなく良好な分散状態であった。このことから、アルゴンガス導入下でも、液面プラズマの作用により良好な分散が得られることを確認した。

【産業上の利用可能性】

【0063】

本発明により、凝集しやすい微粒子を良好に水中に分散させる方法と分散装置が実現し、従来技術では分散が困難、あるいは分散処理が煩雑であった微粒子であっても、簡便な方法により長時間安定した分散状態が保持される水中分散物を製造することが可能である。特にナノレベルの粒子の分散液を塩や分散剤等の添加無しで製造できること、電極の消耗による分散液へのコンタミネーションが抑止できる点で、本発明がもたらす効果は大きい。汎用性の高い工業的分散装置として、塗料、インク、化粧品、薬剤、セラミック、工業用フィラー等、微粒子を用いる産業に幅広く適用可能である。

【0064】

また、最近の化粧品は、UV−BだけではなくUV−Aまで防御することまで望まれている。そのため、幅広い粒子サイズの微粒子酸化チタンが用いられる現状があり、これを良好に分散させることは重要な課題である。

一般に、微粒子酸化チタンは、粒子表面が親水的であるために水に馴染んで、一見して分散しているかのように見える。しかし、ナノ粒子と呼ばれる領域の100nm以下の微粒子は、たとえ表面が親水的であっても表面エネルギーが高いことに由来して、極めて凝集性が高い。このため、通常の分散方法で分散した微粒子酸化チタンは水中で沈降を示す。さらには、紫外線防御効果も、分散状態が良いほど高い効果を示すが、凝集物が生じては紫外線防御効果も失われる。従って、微粒子酸化チタンを良好に分散できる本発明は、もともと表面が親水的であるが実際には凝集しやすい金属酸化物、さらに、これらの混合物や複合物等に対して、良好な分散方法である。

【符号の説明】

【0065】

1 分散液を入れる貯留槽

2 分散媒へ分散質を分散させた分散液

3 電源

4 水面上部の気中に設置した電極

5 水中に浸された又は水に接触した対向電極

6 セラミックス管

7 液面プラズマ(水面プラズマ)

【技術分野】

【0001】

本発明は、水中で凝集しやすい微粒子の分散方法、分散装置、及びこの分散方法で製造された水中分散物に関する。

【背景技術】

【0002】

一般に、顔料、フィラー等の微粒子は、粉体の状態では一次粒子が凝集した二次粒子の形で存在し、数〜数十ミクロン程の大きさになっている。この二次粒子である凝集体を溶媒中で機械的な外力を用いることにより解きほぐし、安定的な状態で散在させる技術、すなわち、分散技術は、幅広い分野で重要な技術となっている。

【0003】

塗料、インク、筆記具、紙、プラスチック、布、建材、電気製品、電子材料、医薬品、化粧品、セラミック等、微粒子の良好な分散が実現できれば、色、電気特性、光学特性、力学特性等、微粒子本来が有する素材の機能を十分に引き出すことができる。

【0004】

例えば、塗料やインクの分野においては、近年の地球環境保護の高まりにより、省資源、省エネルギー、低公害化、又は安全性等から、水性化が望まれている。従来の溶剤であれば、界面張力や極性等の特性に着目した溶剤の選定が可能であったが、水系の場合は、顔料の疎水性や親水性の調節や樹脂との相互作用を考慮した安定的な分散が大きな課題となっている。このため、特許文献1のように、顔料の周りに1層又は2層以上の被覆層を有する顔料を用いることで、保存安定性と塗膜の耐湿性に優れた水性塗料を提供している。しかしながら、この方法でも分散安定性は不足し、特に、色の発色を左右するナノサイズの顔料に対しては有効ではなかった。

【0005】

液晶ディスプレイに使われるカラーフィルター用ブラックマトリックス部材や反射型表示デバイス用の絶縁部材等の分野で使用される水性遮光性塗料では、特許文献2のように水溶性樹脂と併用しながら超音波分散によってカーボンブラックを分散させ良好な塗膜が得られるよう検討されているが、併用する分散装置が限られる場合が多くスケールアップの際に融通性が無い。また、分散状態を左右する水溶性樹脂の重合度や含有比率の選定等、製造に際して検討課題が多く煩雑で多用性に欠けていた。

【0006】

化粧品においても、メイクアップ化粧品やサンスクリーン等、さまざまな製剤中に粉体が用いられる。無機系粉体は、特に多く用いられているが、中でも酸化チタンや酸化亜鉛においては、紫外線防御効果を上げるために、特に良好な分散が望まれる。しかしながら、これら紫外線防御粉体は、一次粒子径がサブミクロン以下で、数〜数十ナノメートルと極めて細かな超微粒子と呼ばれる領域にあるため、粉体粒子が持つ表面エネルギーは極めて大きくなり、分散媒の中では粉体間に強い凝集力が働く。そのため、適切な分散が行われていないと、粉体の凝集により配合量に見合った紫外線防御効果が得られないばかりか、製剤としても肌に塗布した時の不自然な白さや、製剤そのものの安定性不良をもたらしていた。

【0007】

このため、化粧品では、多くの粉体は表面処理が施され、その多くは、高性能な高速回転のホモミキサー、ディスパーミル、高圧ホモジナイザー、ビーズミル等により、シリコーン油等の油性原料に高分散されている場合が多い。しかしながら、この場合、製剤の剤型は油中水型のエマルションタイプが多く、洗い流しが困難であったりする。このため、特に最近では、気軽に使えるスキンケア化粧品のような水中油型のエマルションタイプや水系の美容液タイプの要望も多く、酸化チタンの水中分散技術の確立も重要な課題となっている。このようなニーズから、酸化チタンを高性能なビーズミルにより水中分散させた化粧品原料も市販されるようになってきたが、一方で、分散に用いられたメディアのコンタミネーションが懸念される。

【0008】

さらに、セラミック製品にとっては、粉体を分散混合することは製品の出来を左右する重要なプロセスとして知られている。分散や混合が不十分な場合は、原料成分が部分的に偏り、押し出しの成型時に形状不良が発生したり、乾燥や成型のプロセスで収縮の違いによって割れたり変形したりする。このため、一般的には、粒子の均一化や媒質中への分散剤の添加等が行われているが、粒子の均一化は困難であり、また、分散剤の選択や添加量を誤ると成型体の密度低下を引き起こす。これを解決するために、特許文献3では、ラジカル種を生成可能な液体状の媒質中にて液中プラズマ(水中プラズマ)を発生させて、投入されたセラミックス粉末の分散性を向上させることが試みられている。しかしながら、この発明ではプラズマを発生させるために予めKCl等の塩やセラミック粒子の表面特性を変える新たな分散剤の添加等、プロセスとして複雑なものであった。また、装置上でも電極の消耗によるコンタミネーションの問題があることや処理出力を一定に保つことが難しいこと、さらには、そのコンタミネーションが核となり折角分散させたものが再凝集してしまう等の問題もあった。実施例中でも水中への分散ではセラミック粒子の親水化は行われているもののミクロンレベルの水中分散にとどまり、微粒子の分散とした場合は満足のいくものではなかった。

【0009】

また、この特許文献3に関連し、他のプラズマの微粒子への応用では、水中プラズマによるカーボンナノ材料の水溶化として技術が紹介されている(非特許文献1)。この技術では、カーボンナノチューブが、その表面でプラズマにより生成したラジカルと化学反応し、水酸基やカルボキシル基等の親水性を示す表面官能基が形成されることで水溶化すると考えられている。しかしこの技術では、特許文献3と同様に電極がいずれも水中に配置され、プラズマ発生時の電極の消耗によるコンタミネーションの問題があり、さらには、平板電極を用いていることから印加電圧が高くなり工業的な分散装置としての危険性があり汎用性が低い。さらには、もともと親水性に乏しいカーボンナノチューブに対してその表面を化学的に変化させて水溶化を行っているが、表面が親水化されていても文献中の処理後のSEM写真からも、十分に解砕されて1つ1つの粒子状態になって分散しているとは言い難い。また、無機物やその酸化物の微粒子のように、もともと親水性であるけれども非常に粒子サイズが小さいために表面エネルギーが大きい凝集力の強い微粒子では、上記のような水溶化は望めず、分散は不十分である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2010−270281

【特許文献2】特開2003−13008

【特許文献3】特開2010−222189

【非特許文献】

【0011】

【非特許文献1】高井 治ら、J.Plasma Fusion Res. Vol.84,No.10,p674(2008)

【発明の概要】

【発明が解決しようとする課題】

【0012】

以上のような背景から、本願発明が解決しようとする課題は、様々な分野において凝集しやすい微粒子を解砕し、良好に水中へ分散させる方法と分散装置、及びこの分散法で製造された水中分散物を提供することである。さらに、微粒子自身の表面特性等を変えながら水中における分散性能を高め、塩や樹脂、分散剤等の添加や、添加における検討の煩雑さを解消するような、汎用性の高い新しい微粒子の分散プロセスを提供する。

【課題を解決するための手段】

【0013】

本発明は、一対の電極のうち、一方は水中に浸す又は水面に接触させ、他方は水面上部の気中に配置して、両電極間に電圧を加えてプラズマを発生させることにより、水中に分散させた微粒子を該プラズマにより解砕して高分散させる方法である。本願発明において、「水中」及び「水面」の「水」は全て、微粒子を分散させる水性の分散媒のことをいい、水溶液を含む。

さらには、一層の高分散を目的として、プラズマによる分散だけでなく、機械的分散処理を併用して、微粒子の凝集物を解す能力を高めて、より効率の良い分散方法を提供する。

【0014】

本発明では、一対の電極のうち、一方の電極は水中に入れた、又は水面に接触した状態であり、他方の電極は水面上部の気中に配置された状態で電極が構成され、この両電極間に高電圧を加えてプラズマを発生させる方式である。すなわち、図1の本発明の分散装置に示すように、一方の電極は水中に浸された状態又は水面に接触した状態であり、他方は水面から適度に離れた水面上部の気中に配置された電極の位置関係にある。これにより、実質、プラズマは水面上部の電極と水面との間で生成され、水面に直接作用する形となる。この様に水面上、すなわち、液面上でプラズマが作用しているので、本願発明では、この状態を「液面プラズマ」と呼び、「液面プラズマ」を用いる方式を「液面プラズマ方式」と呼ぶ。

【0015】

本発明での液面プラズマ以外に、プラズマを、液体に接触させて発生させる方法には、一対の電極を両方共に水中に浸し、電極間に高電圧を加えて液体の絶縁破壊により水中にプラズマを発生させる方法や、溶液中に気泡をつくりながら同様に水中に浸された両電極に電圧を加えて気泡の中でプラズマを発生させる方法等があるが、本願発明での液面プラズマは、一方の電極が水面上部の気中にあることが特徴である。

【0016】

水面上部の電極において、その形状は特に規定しないが、針状、中空針状、線状、平板状等が考えられ、その中でも、不平等電界が発生することで絶縁破壊電圧が低くなりプラズマを低電圧でも発生させやすくする針状のものが好ましい。材質も、特に限定されないが、銅、銅タングステン、グラファイト、タングステン、チタン、ステンレス、モリブデン、アルミ、鉄等があるが、電極の消耗を考慮すると、タングステンやチタンが好ましい。

【0017】

水中に浸された又は水面に接触させた他方の電極も、その形状や材質は特に限定されない。特に、本発明での液面プラズマ方式では、水面がいわば電極と同じような働きをしているので、導電性があり、液と化学反応等作用しないものであれば電極としては問題無く使用できる。

【0018】

本発明での液面プラズマ方式において、液面プラズマの発生に使用する電源は、直流電源、パルス電源、低周波・高周波交流電源、マイクロ波電源等様々な方式を用いることができる。その中でも安価で高電圧を簡便に得ることができ整合回路を必要としない50Hzや60Hzの交流電源が良く、具体的にはインバーター式ネオン変圧器や巻線式ネオン変圧器を用いるのが良い。

【0019】

本発明での液面プラズマ方式において、プラズマの発生量は、水面上部の気中に配置した電極と水面間の距離、及び印加電圧に左右される。水面上部の気中に配置した電極と液面間の距離が短ければ印加電圧は低く、長ければ印加電圧は高くなる。本発明では、水面上部の気中に配置した電極と水面間の距離、及び印加電圧を特に限定しない。該距離は、通常は該電極が水面から僅かでも離れた状態であれば良く、0mmよりも大きく50mm以下の距離で行う。安定的な印加と良好な分散が期待できる範囲として、特に2〜10mmが良い。また、印加電圧は、安全性と電極の消耗等を考慮しながら、一定の印加ができるように0kVよりも大きく30kV以下で行うのが好ましい。さらには分散性と電圧の印加のし易さから1〜10kVで行うのが最も好ましい。

【0020】

本発明での液面プラズマ方式で用いる溶液、すなわち、微粒子を分散させる分散媒は、水又は水溶液であれば良く、特に限定されない。分散物への不純物等余分な物質を排除した分散物を得たいときは、精製水、イオン交換水、純水、及び超純水を用いれば良い。溶液の導電性を調節する場合には塩の添加をしても良いし、分散安定性を高めるためにアルコールや界面活性剤等の分散剤、水溶性高分子等の保護コロイド成分を添加しても良い。

【0021】

本発明での液面プラズマ方式を用いる分散装置おいて、図1のように水面上部を解放した状態であっても、あるいは、水面上部の電極を覆う形で密閉した状態でもよい。密閉系では、任意のガスを導入しながら放電することができる。装置が空気雰囲気にあれば、空気中の窒素、酸素、及び水分子へのプラズマの作用により発生するラジカル等の活性種による分散効果の増強が期待できる。導入するガスには水素、窒素、酸素、アルゴン、二酸化炭素等の気体やこれらの混合物、ガス化された化合物等の導入が可能である。ガスの導入は液面上、分散媒中のいずれでも良い。

【0022】

本発明での液面プラズマ方式を用いる水中への微粒子の分散方法において、その分散効果を一層高めて様々な種類の微粒子の分散に対応できるようにするために、機械的分散処理を併用するのが好ましい。ここで、機械的分散処理とは、凝集した粒子を衝撃や剪断等物理的な力を加え、凝集体を解して分散させる処理のことである。例として、超音波浴や超音波ホモジナイザー等のように発生した粗密状態や膨張に伴い発生したキャビティーの消滅により凝集体を変形させ凝集体を解砕する方法、高速ホモミキサーやコロイドミル等回転翼と固定環との微細な間隙で生じる強力な剪断力や衝撃力を利用する方法、高圧ホモジナイザー等の凝集体の高速衝突を利用する方法、ビーズミル等の媒体との衝突・せん断・衝撃・摩擦等を利用して分散する方法、等があげられるが、特にこれらに限定されない。

【0023】

本発明では、上記機械的分散処理を、液面プラズマ処理を行う容器そのものを超音波浴に浸す方法、超音波ホモジナイザーや高速ホモジナイザー等の撹拌機を液面プラズマ処理液中に直接投入して行う方法、機械的分散機にて分散した液を液面プラズマ処理する容器に投入してから液面プラズマ処理する方法やこの工程を循環させて繰り返し行う方法等で行うが、その組み合わせ方は特に限定されない。

【0024】

本発明で併用する機械的分散処理の方法は、分散時のコンタミネーションが少なく、分散処理量や能力等の効率が高いことから、超音波浴や超音波ホモジナイザー等の超音波処理、高速ホモミキサー等の高速回転で剪断して撹拌する処理が好ましい。さらに、特にコンタミネーションを防ぎながらナノサイズの微粒子の分散物を得るためには超音波処理の併用が好ましい。

【0025】

超音波処理において、超音波の周波数は、通常洗浄に用いられる程度の15〜150kHzであり、処理能力と設置のコストを考慮すると、30〜50kHzが好ましい。出力は処理しようとする量に依存するが、通常市販されている2500W以下のものを用いれば良く、分散性とコストを考慮すれば1200W以下のものが汎用性が高い。

【0026】

本発明の分散方法や分散装置が対象とする微粒子は、一次粒子の長径が100μm以下であり、球状、紡錘状、板状等、特に形状は問わない。さらに、本発明の分散特性を考慮すると、微細になればなるほど他の分散法との違いが現れ、特に塗料や化粧品に用いられる顔料等の微粒子に対して良好な分散を示すので、一次粒子の長径が10μm以下のものが分散対象として好ましい。特に、微細化されて粒子の表面エネルギーが高まる100nm以下の微粒子(一般に、ナノ粒子と呼ばれる。NEDO技術開発機構ホームページhttp://app2.infoc.nedo.go.jp/kaisetsu/nan/nan06/index.html参照)のように固く凝集している粒子では、一般的な高速回転せん断による分散や超音波分散と明確な違いが出てくる。

【0027】

一般に、微粒子が親水性の場合、水中分散は容易であるが、水中でも凝集している微粒子は解砕されにくく沈降等の現象が現れやすい。本発明の分散方法を用いれば、微粒子の表面特性が親水性か疎水性、あるいは、微粒子が無機物か有機物という区別に関係なく、水中へ分散できる。

【0028】

本発明で水中へ分散させる微粒子は、無機物や有機物の微粒子であり、例えば無機物では、酸化チタン、ベンガラ、酸化亜鉛、酸化クロム、黒酸化鉄、黄酸化鉄、鉛丹、黒酸化チタン、水酸化クロム、チタン酸リチウムコバルト、コバルトブルー、ターコイズ、チタンイエロー、Fe−Zn−Cr系ブラウン、Cu−Cr系ブラック、アルミナ、カドミウムイエロー、カドミウムレッド、黄鉛グリーン、クロムバーミリオン、ジンククロメート、マンガンバイオレット、群青、紺青、リン酸カルシウム、ヒドロキシアパタイト、炭酸カルシウム、炭酸マグネシウム、硫酸バリウム、アルミニウム粉、ブロンズ粉、カーボンブラック、オキシ塩化ビスマス、雲母チタン、鉛白、チタン酸バリウム、チタン酸ジルコン酸鉛、フェライト、フォルステライト、ジルコニア、ジルコン、ムライト、ステアタイト、コーティエライト、窒化アルミニウム、窒化ケイ素、カオリン、無水ケイ酸、ケイ酸アルミニウムマグネシウム、合成金雲母、セリサイト、タルク、マイカ等が挙げられる。有機物では、麻セルロース末、小麦でんぷん、シルク末、トウモロコシデンプン、ステアリン酸アルミニウム、ステアリン酸亜鉛、ステアリン酸マグネシウム、ステアリン酸カルシウム、パルミチン酸亜鉛、ミリスチン酸亜鉛、ミリスチン酸マグネシウム、ウンデシレン酸亜鉛、炭化ケイ素、セルロース末、ポリエチレン末、ナイロン末、ポリアクリル酸アルキル、架橋ポリスチレン、メチルシロキサン網状重合体、ポリウレタン、レーキレッドC、ブリリアントカーミン6B、リオノールレッド498、リオノールイエローK−5G、パーマネントレッド4R、ナフトールレッド、ファーストイエローG、ジスアゾイエローHR、ピラゾロンオレンジ、ベンツイミダゾロンカーミンHF4C、ベンツイミダゾロンイエローH3G、縮合アゾレッドBR、縮合アゾイエローGR、フタロシアニンブルー、フタロシアニングリーン、ジアントラキノニルレッド、チオインジゴボルドー、ペリレンオレンジ、ぺリレンレッド、キナクリドンマゼンタ、ジオキサジンバイオレット、キノフタロンイエロー、アゾメチンイエロー、イソインドリノンイエローG、ジケトピロールレッド、ローダミン6Gレーキ、キノリンイエローレーキ等が挙げられる。微粒子として存在すれば、材質等は特に限定されず、また、これらの混合物や複合物であっても良い。さらには、化粧品やセラミック産業、塗料において、光に対する散乱特性や遮蔽特性、色材としての耐久性を考慮すると、金属酸化物やこれらの混合物や複合物であっても良い。

【0029】

本発明の分散方法は、液面プラズマ処理による特段の効果により微粒子分散が実現される。すなわち、従来の機械的な分散法や界面活性剤等を利用する物理化学的な分散法とは異なり、強力な機械力や界面活性剤のような分散剤を加えなくとも、微粒子表面の表面官能基や電位の改質等による濡れ性の変化や分散媒である水等の性質の変化等が生じていると推定される。このような理由から、本発明で水中へ分散させる微粒子の一次粒子の大きさは、塗料やインク、セラミック等の窯業、化粧品等様々な分野で粉体や顔料等として一般的に用いられる大きさであれば特に限定されない。本発明の分散法では、微粒子の無機物であれば表面の濡れ特性の変化によって表面エネルギーの低下が生じ微粒子が解されたり、有機物ではその表面特性が疎水性であったものが親水性へと大きく変わって分散したりする等が推定されるので、分散の程度は微粒子の大きさに左右されにくい。特に、ナノ粒子領域での分散、すなわち、100nm以下のナノレベルの粒子は、表面エネルギーが高く、また、粒子間に働く引力であるファンデルワールス力の影響を受けやすいことから凝集傾向が強いため、従来法での分散は難しいが、このナノレベル領域での微粒子分散が本発明の方法により可能となる。

【0030】

なお、本発明では、微粒子が水中で沈降又は浮上せずに安定に存在する状態、沈降していてもケーキングすることなく再分散が可能である状態、浮上していても凝集することなく再分散が可能である状態を良好な分散とする。すなわち、1)微粒子の凝集体が解砕されて一次粒子の状態で水中に存在し、沈降(又は浮上)や凝集をしないで安定な状態を保っていること、又は、比重が分散媒より大きいために沈降していても(又は比重が分散媒より小さいために浮上していても)弱い振とうや撹拌により簡単に解すことができ再分散が可能であること、2)2個以上粒子が凝集した二次粒子の状態であっても、沈降(又は浮上)や再凝集をしないで安定な状態を保っていること、又は、比重が分散媒よりも大きいために沈降や凝集をしていても(又は比重が分散媒より小さいために浮上していても)弱い振とうや撹拌により簡単に解すことができ再分散が可能であること、が良好な分散である。

【発明の効果】

【0031】

本発明の分散方法により製造された微粒子の水中分散物は、微粒子が凝集することなく存在している。このため、例えば、セラミック製造においては、スラリーの均一化や分散剤の減量により成型時の偏りが解消され製品の良質化ができるという効果を奏する。化粧品では、色材の分散により色調の彩度が改善されたり、酸化チタンのような紫外線散乱剤の場合は紫外線遮断能が高められたりする効果が期待できる。塗料では、余分な添加物が軽減できるので樹脂との混合が容易にできる。粉体表面処理では、液面プラズマの何らかの作用により表面状態が活性化していると考えられることから、新たに化合物を表面処理することによる効果が一段と高まる可能性がある。以上のように、微粒子を扱う産業において、さまざまな効果が期待できる。

【図面の簡単な説明】

【0032】

【図1】図1は、液面プラズマ分散装置の概略図である。

【図2】図2は、液面プラズマ処理と超音波浴併用で得られた微粒子酸化チタンの水中分散物(実施例7)と、超音波処理のみで得られた微粒子酸化チタンの分散物(比較例6)について、24時間静置した時の分散状態を比較した写真である。

【図3】図3は、実施例7と比較例6の4時間処理品について、分光光度計にて吸光度を測定した結果である。

【発明を実施するための形態】

【0033】

次に、本願発明の分散方法、分散装置、及びこの分散方法で製造された水中分散物について実施例を挙げて詳細に説明するが、本発明はこれらに限定されるものではない。

【実施例1】

【0034】

微粒子酸化チタンを図1で表される液面プラズマ分散装置を用いて下記条件にて分散した。

<分散質としての微粒子>

微粒子酸化チタン0.1g(テイカ株式会社製MT−500B、平均一次粒子径35nm(カタログ値))

<分散媒>イオン交換水1リットル

<液面プラズマ条件>

電源:インバーター式ネオン変圧器(60Hz)

水面上部電極:タングステン(針状、直径1mm)

水中に浸漬した対向電極:アルミテープ(平板状)

水面上部電極と水面間の距離:5mm

印加電圧:3kV

貯留槽:1リットルビーカー(ガラス製)

なお、微粒子が反応中に容器底に溜まるのを防ぐため、穏やかにマグネティックスターラーにて撹拌した。

<分散処理時間>液面プラズマ処理1時間

【0035】

(比較例1)

液面プラズマ処理を行わないこと以外は実施例1と同様にし、マグネティックスターラーのみで撹拌した。

【0036】

<評価方法>

実施例1及び比較例1で得られた分散液を、ポリ栓付セントチューブ(株式会社マルエム製STS−2)に採取し、24時間静置後に分散状態を目視で観察した。

【0037】

<結果>

マグネティックスターラーのみで処理した比較例1はセントチューブ底に凝集物が観察されたのに対し、本発明の液面プラズマ処理した分散液である実施例1は、微粒子酸化チタンの凝集物は観察されず、分散は良好であった。

【実施例2】

【0038】

実施例1の微粒子をアルミナ(大明化学工業株式会社製TM−DA、一次粒子径0.1μm(カタログ値))に替えて、その他は実施例1と同様に行った。

(比較例2)

液面プラズマ処理を行わないこと以外は実施例2と同様にし、マグネティックスターラーのみで撹拌した。

<結果>

実施例1と同様の方法で評価した結果、比較例2で凝集物が観察されたのに対し、実施例2は凝集物は観察されず、分散は良好であった。

【実施例3】

【0039】

実施例1の微粒子をベンガラ(チタン工業株式会社製R−516P、短径80nm長径800nmの針状粒子(電子顕微鏡にて観察))に替えて、その他は実施例1と同様に行った。

(比較例3)

液面プラズマ処理を行わないこと以外は実施例3と同様にし、マグネティックスターラーのみで撹拌した。

<結果>

実施例1と同様の方法で評価した結果、実施例3と比較例3は共に、セントチューブ底に沈降するものと、沈降せずに水中に分散しているものの両方が観察されたが、比較例3は凝集物の塊がある状態で沈降しているのに対し、実施例3は凝集物の塊は無く、振とうによる再分散性が高いことが認められた。また、電子顕微鏡観察においても、実施例3は針状の微粒子が凝集することなく拡がって観察されたのに対し、比較例3は視野内に凝集物が多く観察された(電子顕微鏡観察は、試料台の上に分散液を微量とり105℃で5分間乾燥させ金蒸着して観察した。)。

【実施例4】

【0040】

実施例1の微粒子をナイロン末(東レ株式会社製ナイロン微粒子SP−500、平均粒径5μm(カタログ値))に替えて、その他は実施例1と同様に行った。

(比較例4)

液面プラズマ処理を行わないこと以外は実施例4と同様にし、マグネティックスターラーのみで撹拌した。

<結果>

比較例4は、セントチューブに試料を採取する前に、ビーカーの水面上に殆どのナイロン末が浮いているのに対し、実施例4はナイロン末が水中に分散した状態であり、ビーカー中の分散液の透明性が低下して、良好な分散状態を示した。

【実施例5】

【0041】

実施例1の微粒子をカーボンブラック(大東化成工業株式会社製DK BLACK No.2、粒子径30nmの略球状(電子顕微鏡観察))に替えて、その他は実施例1と同様に行った。

(比較例5)

液面プラズマ処理を行わないこと以外は実施例5と同様にし、マグネティックスターラーのみで撹拌した。

<結果>

セントチューブに試料を採取する前に、ビーカー中の分散液の状態が異なっていた。比較例5では、カーボンブラックの凝集物が浮遊又は沈殿したままで分散液が透明に近いものであったが、実施例5ではカーボンブラックが水中に分散していた。

【0042】

<水中プラズマ方式との比較>

非特許文献1において、水中プラズマ方式によるカーボンナノチューブの分散方法が記載されている(図8)。このため、非特許文献1に記載の該分散装置を作製し、実施例5と同じカーボンブラックを用いて分散性能を比較した。

<非特許文献1の再現装置条件>

電源:巻線式ネオン変圧器(60Hz)

ワイヤー電極:タングステン(直径1mm)

平板電極:クロムモリブデン鋼(SCM440、30mm×30mm×3mm)

放電部の幅:16mm

電極間距離:2mm

【0043】

作製した非特許文献1のワイヤー対平板電極系の分散装置で、実際に放電を試みたが、本発明と同じような3kVという低電圧では放電はできず、用いた巻線式ネオン変圧器の最大印加電圧19kVでも放電はできなかった。さらに、電圧を低く抑えられるように電極間距離を1mmに狭くして放電を試みたが、電極間距離が短すぎて安定的な放電は得られなかった。本発明の分散装置は、低電圧で安全に放電ができ、装置も簡易でコストも低く抑えることができるものである。

【0044】

<電極の消耗によるコンタミネーションが無いことの確認>

本発明の分散方法は、上記のように低い印加電圧でもプラズマを発生させることができるのが特徴である。このため、電極の溶出による分散液へのコンタミネーションが少ないことが予想された。そこで、実施例5で分散処理を1時間行った分散液を20ml採取し、ICP発光分光分析法により分散液中のタングステン電極の溶出量を測定した。その結果、タングステンは検出限界以下であり、コンタミネーションが無いことを確認した。

【実施例6】

【0045】

実施例1の電源(インバーター式ネオン変圧器)を、巻線式ネオン変圧器(60Hz)に替えて、他は全て実施例1と同じ条件で微粒子酸化チタンの分散を行った。巻線式ネオン変圧器は、インバーター式ネオン変圧器よりも、汎用的な範囲で高い印加電圧を加えることができるという特徴がある。印加電圧5.5kVにて分散処理を行った。実施例1と同様の方法で評価した結果、24時間経過しても、微粒子酸化チタンの凝集物は観察されず分散は良好であった。

【実施例7】

【0046】

実施例1の実施方法に超音波浴による超音波処理を併用して微粒子酸化チタンの分散を行った。分散処理は、先ず15分間の超音波浴による予備分散を行い、その後、液面プラズマ方式と超音波浴を併用して4時間まで分散処理を行った。なお、超音波浴は、超音波の周波数が40kHz、出力が55Wの一般の超音波洗浄機を用いた。

【0047】

(比較例6)

液面プラズマ処理を行わないこと以外は実施例7と同様にし、超音波浴のみで分散処理を行った。

【0048】

<評価方法>

実施例7及び比較例6において、評価用試料として、処理を開始してから1時間後、2時間後、3時間後、4時間後(予備分散時間は除く)の分散液をポリ栓付セントチューブ(株式会社マルエム製STS−2)に採取した。これらの試料を24時間静置後に微粒子酸化チタンの分散状態を目視で観察した。

【0049】

<結果>

図2は、各処理時間に採取した試料について、24時間静置した時の分散状態を比較した写真である。左側が超音波浴を併用した液面プラズマ処理を施した微粒子酸化チタンの分散物(実施例7)であり、右側が超音波処理のみの分散物(比較例6)である。明らかに、実施例7の各処理時間の試料は、微粒子酸化チタンの沈降は無く青白い反射光を呈しており、分散は良好であった。一方、比較例6の各試料は、全て微粒子酸化チタンの沈降が見られた。さらには、この実施例7の4時間処理した微粒子酸化チタンの水中分散物を、静置1週間後に遠心分離装置にて3000rpm、30分間の遠心分離を行ったが、沈降は見られず安定な分散物であることを確認した。

【0050】

<超音波併用の効果>

実施例1の分散液と実施例7の1時間処理の分散物を経時観察した。実施例1の分散液は前期のように24時間以上沈降が見られず、良好な分散状態を示すものであるが、3日間静置したところわずかに沈降が観察された。それに対し、実施例7の1時間処理分散物は3日間静置しても沈降が見られなかった。このことから、実施例7の試料は、より細かく微粒子酸化チタンが分散していると考えられ、超音波処理併用の有用性が確認できた。なお、実施例1の3日間静置後の分散物は、僅かに沈降は観察されたが、振とう程度の弱い撹拌で再分散が可能なものであった。

【0051】

<水中分散物の機能評価>

本発明の液面プラズマ方式による微粒子酸化チタン分散物の機能評価として、実施例7と比較例6の4時間処理品について紫外線遮断能を比較した。測定は、下記の条件にて、各試料を軽く振とうした後、セルに充填して行った。

(測定条件)

測定器:島津製作所製 分光光度計UV−160A

セル:短光路セル 光路長0.1mm

測定波長範囲:280〜800nm

【0052】

図3に実施例7と比較例6の4時間処理品について測定した結果を示した。波長280〜380nm付近の紫外線領域で、明らかに実施例7の方が高い遮断能を示した。従って、本発明の微粒子酸化チタンの水中分散物は、酸化チタン等の高い紫外線遮断効果を利用する化粧品や塗料等の産業に有用である。また、この水中分散物は分散剤や分散安定化剤が使われていないことからも、本発明の分散方法や水中分散物は利用しやすいと考えられる。

【0053】

<電極の消耗によるコンタミネーションが無いことの確認>

実施例7においても電極の溶出によるコンタミネーションの有無をICP発光分光測定により確認した。なお、測定は実施例7の2時間処理品を用いた。

(比較例7)

実施例7の液面プラズマを特許文献3の液中プラズマ(液中で一対の電極の両方を水中に浸してプラズマを発生させる方式)に替えて、その他は実施例7と同条件で微粒子酸化チタンの分散を行った。なお、ICP発光分光測定の試料は、上記実施例7と同様に2時間処理品を用い、液中プラズマによる分散は下記条件で行った。

電源:インバーター式ネオン変圧器(60Hz)

水中電極(一対):タングステン(直径1mm)

電極間距離:約1mm

印加電圧:8.8kV

貯留槽:1リットルビーカー(ガラス製)

超音波浴:超音波周波数40kHz、出力55Wの超音波洗浄機

【0054】

ICP発光分光測定の結果より、実施例7の分散液のタングステン濃度は検出限界以下であった。それに対し、比較例7の分散液は2.26mg/Lのタングステンを検出した。また、比較例7では、2時間処理直後にはビーカー底に白色の沈殿が生じていた。このため、この沈殿物を乾燥して取り出し、微小部蛍光X線分析装置により分析したところ、タングステンが検出された。本発明の分散方法や分散物には電極の消耗によるコンタミネーションが無いことが改めて確認され、特許文献3のような液中プラズマよりも顕著な優位性が認められた。このコンタミネーションが無いことは、肌に塗布する化粧品等への応用には、安全性・安定性確保の上で重要なポイントである。

【実施例8】

【0055】

本願発明の液面プラズマ方式では、水面上部電極と水面間の距離や印加電圧によって、プラズマの発生による衝撃の大きさや活性成分(活性種)の発生量等が大きく異なってくると予想された。また、印加電圧が高まると、常用的な変圧器から、安定な高電圧を印加できる高電圧変圧器が必要となり装置の大型化や、作業の安全性が問題となってくる。そこで、水面上部電極と水面間の距離と印加電圧の検討を行った。試験の基本形は実施例7の超音波浴を併用する方法で同様に行い、各試料は処理時間1時間のものを採取し、実施例1と同様に微粒子酸化チタンの分散状態を評価した。

【0056】

<結果>

【表1】

【0057】

表1より、水面上部電極と水面間の距離は、作業の安全性や電極の消耗を考慮して50mm以下が適当であり、安価で常用のネオン変圧器が使用できて安定的に放電できるためには2〜10mmが適当であることがわかる。また、印加電圧は、電源の性能を上げれば高電圧での放電が可能であるが、電極の消耗、安定した電圧の印加ができ安全であることから、良好な分散を得るには、30kV以下で行うのが良い。印加電圧は、オシロスコープで検出しているため、1〜2kV程度の変動がある。このため、1〜10kVであればネオン式の変圧器で安定的に放電し、かつ、良好な微粒子酸化チタンの分散物が得られると推定した。

【実施例9】

【0058】

実施例7の微粒子酸化チタンを、粒径の異なる微粒子酸化チタンに替え、その他は実施例7と同条件にて分散した。

<分散対象の微粒子>

試験例9−1:テイカ株式会社製MT−150W、平均一次粒子径15nm(カタログ値)

試験例9−2:テイカ株式会社製MT−600B、平均一次粒子径50nm(カタログ値)

試験例9−3:テイカ株式会社製MT−700B、平均一次粒子径80nm(カタログ値)

【0059】

<分散方法と評価方法>

実施例7と同様の超音波浴を併用する分散方法で、上記の各微粒子酸化チタン0.1gをイオン交換水1リットルに分散した。分散処理時間は2時間とし、実施例7と同様に分散状態を観察した。

【0060】

<結果>

試験例9−1から9−3まで、いずれの微粒子酸化チタンも、分散処理後に24時間静置しても、セントチューブ内で沈降はなく良好な分散が得られた。また、紫外線遮断効果を実施例7と同様の方法で評価した。試験例9−1から9−3の全てにおいて、紫外領域での高い遮断能を示し、特に試験例9−3は、UV−A領域である320〜380nm付近の長波長側で良好な吸収を示した。

【実施例10】

【0061】

超音波浴を併用する実施例7の分散装置で、水面上部の電極を覆う形で密閉した装置を作製した(貯留槽を1リットルビーカーから1リットル平底セパラブルフラスコに変更し、上部は4つ口のセパラブルカバーで覆った。)。この装置を用いて、アルゴンガスを毎分2リットルの流量で導入しながら、実施例7と同様の条件で、微粒子酸化チタン(MT−500B)の分散を2時間行った。

【0062】

<結果>

実施例7と同様に、ポリ栓付セントチューブに採取した試料を24時間静置した後、微粒子酸化チタンの分散状態を目視で観察した。その結果、微粒子酸化チタンの沈降はなく良好な分散状態であった。このことから、アルゴンガス導入下でも、液面プラズマの作用により良好な分散が得られることを確認した。

【産業上の利用可能性】

【0063】

本発明により、凝集しやすい微粒子を良好に水中に分散させる方法と分散装置が実現し、従来技術では分散が困難、あるいは分散処理が煩雑であった微粒子であっても、簡便な方法により長時間安定した分散状態が保持される水中分散物を製造することが可能である。特にナノレベルの粒子の分散液を塩や分散剤等の添加無しで製造できること、電極の消耗による分散液へのコンタミネーションが抑止できる点で、本発明がもたらす効果は大きい。汎用性の高い工業的分散装置として、塗料、インク、化粧品、薬剤、セラミック、工業用フィラー等、微粒子を用いる産業に幅広く適用可能である。

【0064】

また、最近の化粧品は、UV−BだけではなくUV−Aまで防御することまで望まれている。そのため、幅広い粒子サイズの微粒子酸化チタンが用いられる現状があり、これを良好に分散させることは重要な課題である。

一般に、微粒子酸化チタンは、粒子表面が親水的であるために水に馴染んで、一見して分散しているかのように見える。しかし、ナノ粒子と呼ばれる領域の100nm以下の微粒子は、たとえ表面が親水的であっても表面エネルギーが高いことに由来して、極めて凝集性が高い。このため、通常の分散方法で分散した微粒子酸化チタンは水中で沈降を示す。さらには、紫外線防御効果も、分散状態が良いほど高い効果を示すが、凝集物が生じては紫外線防御効果も失われる。従って、微粒子酸化チタンを良好に分散できる本発明は、もともと表面が親水的であるが実際には凝集しやすい金属酸化物、さらに、これらの混合物や複合物等に対して、良好な分散方法である。

【符号の説明】

【0065】

1 分散液を入れる貯留槽

2 分散媒へ分散質を分散させた分散液

3 電源

4 水面上部の気中に設置した電極

5 水中に浸された又は水に接触した対向電極

6 セラミックス管

7 液面プラズマ(水面プラズマ)

【特許請求の範囲】

【請求項1】

一対の電極のうち、一方は水中に浸す又は水面に接触させ、他方は水面上部の気中に配置して、両電極間に電圧を加えてプラズマを発生させることにより水中へ微粒子を分散させる分散方法。

【請求項2】

請求項1記載の分散方法に、機械的分散処理を併用する分散方法。

【請求項3】

機械的分散処理が、超音波処理であることを特徴とする請求項2記載の分散方法。

【請求項4】

水面と水面上部の気中に配置した電極間の距離が、0mmよりも大きく50mm以下であることを特徴とする請求項1〜3のいずれか一項に記載の分散方法。

【請求項5】

水面と水面上部の気中に配置した電極間に加える電圧が、0Vよりも大きく30kV以下であることを特徴とする請求項1〜4のいずれか一項に記載の分散方法。

【請求項6】

水中へ分散させる微粒子が、金属酸化物、又はこれらの混合物若しくは複合物であることを特徴とする請求項1〜5のいずれか一項に記載の分散方法。

【請求項7】

水中へ分散させる微粒子の平均粒子径が100nm以下であることを特徴とする請求項1〜6のいずれか一項に記載の分散方法。

【請求項8】

請求項1〜7のいずれか一項に記載の分散方法によって製造された微粒子の水中分散物。

【請求項9】

請求項1〜7のいずれか一項に記載の分散方法に用いる装置の構成として、(A)分散質としての微粒子、(B)分散媒としての水又は水溶液、(C)分散液を入れる貯留槽、(D)電源、(E)該(B)の水面上部の気中に設置した電極、(F)該(B)の水中に浸された又は水面に接触した対向電極からなる微粒子分散装置。

【請求項10】

請求項9の微粒子分散装置に機械的分散装置を組み合わせた微粒子分散装置。

【請求項11】

請求項9の微粒子分散装置に超音波分散装置を組み合わせた微粒子分散装置。

【請求項1】

一対の電極のうち、一方は水中に浸す又は水面に接触させ、他方は水面上部の気中に配置して、両電極間に電圧を加えてプラズマを発生させることにより水中へ微粒子を分散させる分散方法。

【請求項2】

請求項1記載の分散方法に、機械的分散処理を併用する分散方法。

【請求項3】

機械的分散処理が、超音波処理であることを特徴とする請求項2記載の分散方法。

【請求項4】

水面と水面上部の気中に配置した電極間の距離が、0mmよりも大きく50mm以下であることを特徴とする請求項1〜3のいずれか一項に記載の分散方法。

【請求項5】

水面と水面上部の気中に配置した電極間に加える電圧が、0Vよりも大きく30kV以下であることを特徴とする請求項1〜4のいずれか一項に記載の分散方法。

【請求項6】

水中へ分散させる微粒子が、金属酸化物、又はこれらの混合物若しくは複合物であることを特徴とする請求項1〜5のいずれか一項に記載の分散方法。

【請求項7】

水中へ分散させる微粒子の平均粒子径が100nm以下であることを特徴とする請求項1〜6のいずれか一項に記載の分散方法。

【請求項8】

請求項1〜7のいずれか一項に記載の分散方法によって製造された微粒子の水中分散物。

【請求項9】

請求項1〜7のいずれか一項に記載の分散方法に用いる装置の構成として、(A)分散質としての微粒子、(B)分散媒としての水又は水溶液、(C)分散液を入れる貯留槽、(D)電源、(E)該(B)の水面上部の気中に設置した電極、(F)該(B)の水中に浸された又は水面に接触した対向電極からなる微粒子分散装置。

【請求項10】

請求項9の微粒子分散装置に機械的分散装置を組み合わせた微粒子分散装置。

【請求項11】

請求項9の微粒子分散装置に超音波分散装置を組み合わせた微粒子分散装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−34914(P2013−34914A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−170610(P2011−170610)

【出願日】平成23年8月4日(2011.8.4)

【出願人】(592262543)日本メナード化粧品株式会社 (223)

【出願人】(510223874)公益財団法人名古屋産業振興公社 (4)

【出願人】(591270556)名古屋市 (77)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月4日(2011.8.4)

【出願人】(592262543)日本メナード化粧品株式会社 (223)

【出願人】(510223874)公益財団法人名古屋産業振興公社 (4)

【出願人】(591270556)名古屋市 (77)

【Fターム(参考)】

[ Back to top ]