微粒子含有ガスの処理方法及び装置

【課題】微粒子除去効率が高い微粒子含有ガスの処理装置と、この微粒子含有ガスの処理装置を用いた微粒子含有ガスの処理方法とを提供する。

【解決手段】ポンプ6によってタンク5内の液を散水管8に供給し、散水管8の散水口8aから吐出させる。この液は、分散板9の孔9aを通って広い範囲に均等に分散されて流下する。この液は、トレイ10の凹所12に溜まり、その開口16から溢出し、透水性マット20を透過する。ガスは凹所12内の液面に当たって流れ方向を略直角に変え、液に捕集される。

【解決手段】ポンプ6によってタンク5内の液を散水管8に供給し、散水管8の散水口8aから吐出させる。この液は、分散板9の孔9aを通って広い範囲に均等に分散されて流下する。この液は、トレイ10の凹所12に溜まり、その開口16から溢出し、透水性マット20を透過する。ガスは凹所12内の液面に当たって流れ方向を略直角に変え、液に捕集される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ミスト、粉体などの微粒子を含有したガスから微粒子を除去するための装置と、この装置を用いた微粒子含有ガスの処理方法とに関する。

【背景技術】

【0002】

硫酸含有ガスの処理装置として充填層式スクラバが周知である(例えば特開2000−219504)。

【0003】

また、塔上部に吸収液散布用スプレーノズルを配置し、塔下部に、吸収液を受け止める複数の樋状部材を千鳥状に配置し、排ガスを上向流にて塔内に通して硫黄酸化物を吸収液に吸収させる脱硫塔が特開平5−220332に記載されている。

【特許文献1】特開2000−219504

【特許文献2】特開平5−220332

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記従来の微粒子含有ガスの処理装置は、いずれもガスを上向流で通す吸収塔方式のもので大型の装置である。

【0005】

上向流方式の吸収塔で微粒子含有ガスからの微粒子除去を実施しようとすると、やはり大型の装置が必要となり実用的ではない。

【0006】

本発明は、比較的小型であっても微粒子除去効率が高い微粒子含有ガスの処理装置と、この微粒子含有ガスの処理装置を用いた微粒子含有ガスの処理方法とを提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1の微粒子含有ガスの処理装置は、微粒子を含有するガスから微粒子を除去するための装置であって、ガスが上方から下方に通過するケーシングと、該ケーシング内の上部に配置された液の吐出手段と、該吐出手段の下側に配置されたトレイと、該ケーシングの下部から液を前記吐出手段に供給するポンプと、を備えてなり、該トレイは、液を収容可能な複数の凹所と、該凹所からガスを流出させると共に、液を溢出させるための流出部とを有することを特徴とするものである。

【0008】

請求項2の微粒子含有ガスの処理装置は、請求項1において、前記凹所は、底面と、該底面から立ち上がる側壁部とを有しており、隣接する凹所同士の間は、各凹所の側壁部間に形成された、下方に向って開放する空所となっており、前記流出部は、該側壁部に設けられた開口よりなることを特徴とするものである。

【0009】

請求項3の微粒子含有ガスの処理装置は、請求項1又は2において、前記トレイは、前記ケーシングの水平断面の略全域にわたって設けられており、1個の凹所の前記流出部レベルにおける水平断面積が10〜60cm2であり、ケーシングの水平断面積に対する各凹所の流出部レベルの水平断面積の合計の割合が60〜95%であることを特徴とするものである。

【0010】

請求項4の微粒子含有ガスの処理装置は、請求項1ないし3のいずれか1項において、前記トレイが上下に複数段配置されていることを特徴とするものである。

【0011】

請求項5の微粒子含有ガスの処理装置は、請求項4において、少なくとも1つのトレイの下側に、このトレイを支承する透水性マットが配置されていることを特徴とするものである。

【0012】

請求項6の微粒子含有ガスの処理装置は、請求項5において、該透水性マットは繊維成形体よりなることを特徴とするものである。

【0013】

請求項7の微粒子含有ガスの処理装置は、請求項1ないし6のいずれか1項において、前記吐出手段の下側かつ前記トレイの上側に、液を分散させるための分散板が配置されていることを特徴とするものである。

【0014】

請求項8の微粒子含有ガスの処理方法は、請求項1ないし7のいずれか1項の微粒子含有ガスの処理装置を用いるものである。

【0015】

請求項9の微粒子含有ガスの処理方法は、請求項8において、微粒子はミストであることを特徴とするものである。

【0016】

請求項10の微粒子含有ガスの処理方法は、請求項9において、ミストは酸性のミストであることを特徴とするものである。

【0017】

請求項11の微粒子含有ガスの処理方法は、請求項8において、微粒子の少なくとも一部は粉体であることを特徴とするものである。

【発明の効果】

【0018】

本発明の微粒子含有ガスの処理装置を用いて微粒子含有ガスから微粒子を除去する場合、ケーシング上部の吐出手段から液を吐出させると共に、ケーシング内に微粒子含有ガスを下向流にて流通させる。このガスは、トレイの凹所内の液面に当って流れ方向を変える。そして、液と共にトレイの流出部から流出する。

【0019】

このようにガスが凹所内の液面に当って流れ方向を変えるときに、ガス中の微粒子が液面と接触し、液に捕集される。微粒子がミストとくに硫酸、硝酸などを含む酸性のミストのときには、微粒子が液面と接触すると直ちに液に吸収される如くして捕集されるので、極めて効率よく微粒子が捕集される。

【0020】

本発明において、トレイを透水性マットで支承するようにした場合には、トレイの変形が防止される。また、この透水性マットが充填層として機能するようになり、微粒子や吸収性ガス成分が除去される。

【0021】

透水性マットを繊維成形体にて構成した場合には、通気圧損が低いものとなる。

【0022】

吐出手段の下側に多孔板を設け、液を分散させるようにした場合には、トレイの広い範囲に万遍なく液が供給されるようになる。

【0023】

なお、本発明は、ミスト以外の粉体微粒子を含有したガスの処理にも用いることができる。

【発明を実施するための最良の形態】

【0024】

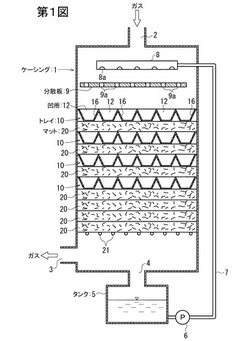

以下、図面を参照して本発明の代表的な実施の形態について説明する。第1図は実施の形態に係る微粒子含有ガスの処理装置の縦断面図、第2図はトレイの斜視図、第3図はトレイ単体の斜視図、第4図はトレイの一部の断面斜視図、第5図は微粒子含有ガスの処理装置内のガス及び水の流れを説明する断面図である。

【0025】

ケーシング1は、筒軸方向を鉛直方向とした円筒状又は角筒状であり、その頂部にガスの流入口2が設けられ、下部にガスの流出口3が設けられている。後述するトレイ設置の容易さから、角筒状が好ましい。また、ケーシング1の底部に液を流出させるための排水口4が設けられ、この排水口4にタンク5が接続されている。

【0026】

ケーシング1内の上部に散水管8が設置されており、タンク5内の液はポンプ6及び配管7を介して該散水管8に供給される。散水管8には複数の散水口8aが設けられている。

【0027】

この散水管8の下側に、多数の孔9aが均等に配置された、パンチングプレート等の多孔板よりなる分散板9が水平に設置されている。

【0028】

この分散板9の下側にトレイ10が配置されている。この実施の形態では、トレイ10は複数段設置されており、各トレイ10同士の間に透水性マット20が配置されている。また、最下段のトレイ10の下側にもマット20が複数段、積層状に配置されている。最下層のマット20は、ケーシング1内の下部に設けられたスクリーンやバーなどの支持部材21上に載置されている。

【0029】

各トレイ10は、各々の下側に配置されたマット20上に載置されているが、ケーシング1の内面に係止部を設け、この係止部に掛けるようにしてトレイ10を設置してもよい。

【0030】

マット20としては、合成樹脂繊維の成形体よりなるものが、透水性に優れ、好適であるが、スポンジ状のものであってもよい。合成樹脂としては、塩化ビニリデン、ポリプロピレン等を用いることができる。

【0031】

次に、トレイ10の構成について第2〜4図を参照して説明する。

【0032】

この実施の形態では、トレイ10は長尺のトレイ単体11を複数個並設したものである。トレイ単体11には、複数の凹所12がトレイ単体11の長手方向に配列設置されている。第4図の通り、各凹所12は、方形の底面13と、この底面13から起立する側壁面14,15と、で囲まれている。側壁面15はトレイ単体11の長手方向に延在しており、側壁面14はそれと直交方向に延在している。隣接する凹所12,12の側壁面14,14同士の間には、下方に向って開放した空所17が形成されている。

【0033】

各側壁面14,15には、凹所12内からガス及び液を流出させる流出部として開口16が設けられている。各開口16のレベル(底面13からの高さ)は同一である。側壁面14に設けられた開口16は、前記空所17に臨んでいる。

【0034】

各トレイ単体11は、長手方向の側面を揃えて配列されており、隣接するトレイ単体11,11の側壁面15,15同士の間にも下方に向って開放する空所18が形成されており、側壁面15に設けられた開口16は空所18に臨んでいる。

【0035】

このように構成された微粒子含有ガスの処理装置による微粒子含有ガスの処理について次に説明する。

【0036】

ポンプ6によってタンク5内の液を散水管8に供給し、散水管8の散水口8aから吐出させる。この液は、分散板9の孔9aを通って、ケーシング1内の全域に均等に分散されて流下する。この液は、第5図の通り、最上段のトレイ10の凹所12に溜まり、その開口16から溢出し、透水性マット20を透過し、第2段目のトレイ10の凹所12に溜まる。次いで、液はこの第2段目のトレイ10の開口16を溢出し、その下側のマット20を透過し、第3段目のトレイ10の凹所12に溜まり、その開口16から溢出する。以下、液は同様にして最下段のトレイ10にまで流れ、最下段のトレイ10の開口16から溢出した後、マット20を透過し、排水口4からタンク5内へ流れ込む。

【0037】

微粒子含有ガスは、流入口2からケーシング1内に導入され、最上段のトレイ10に向かって流れ、最上段のトレイ10の凹所12内に入り込む。そして、ガスは凹所12内の液面に当たって流れ方向を略直角に変え、開口16を通過して空所17,18に流出する。次いで、ガスは、マット20を透過して上から2段目のトレイ10の凹所12に入り込み、同様に流れ方向を略直角に変え、開口16を通過して空所17,18に流出する。

【0038】

以下、ガスは同様にして最下段のトレイ10まで流れ、さらにその下側のマット20を透過し、流出口3から流出する。

【0039】

ガスが凹所12内の液面に当って流れ方向を変える際に、ガス中の微粒子は液面と接触し、液中に捕集される。また、ガスがマット20を透過する際に、マット20を透過している液と接触し、捕集される。また、微粒子の一部は、マット20に直に捕束される。

【0040】

このようにしてガス中の微粒子が捕集されることによりガスから微粒子が除去される。なお、処理を継続すると、液が蒸発して液量が減少してくるので、タンク6や配管7あるいはケーシング1に適宜液を補給する。また、液が次第に濃厚になってくるので、適宜液をタンク5等から取り出すブロー操作を行う。

【0041】

上記実施の形態では、配管7がケーシング1の外側に引き回されているが、配管7はケーシング1内を引き通されてもよい。第6図、第7図はその場合のトレイの一例を示すものである。

【0042】

第6図のトレイ10Aは、一部のトレイ単体として、トレイ単体11よりも長さの短いトレイ単体11A,11Aを配置し、トレイ単体11A,11A同士の間にスペースを形成し、このスペースに配管7を引き通している。

【0043】

第6図では、トレイ単体11Aがトレイ単体11と同様の凹所12を有したものとなっているが、第7図のトレイ10Bのように上開容器状のトレイ単体11Bを用いてもよい。

【0044】

第6,7図のその他の構成は上記実施の形態と同一であり、同一符号は同一部分を示している。

【0045】

上記実施の形態では、トレイ単体を並設してトレイを構成しているが、第8図の通り、1枚のトレイ30に縦横に凹所31を設け、凹所31の側壁面に、液及びガスを流出させる開口32を設けてもよい。

【0046】

上記実施の形態ではケーシング1の底部の液をタンク5を介してポンプ6により送液しているが、タンク5を省略し、ケーシング1の底部から液を直接にポンプで散水管8に送ってもよい。また、本発明ではマット20や分散板9を省略してもよい。

【0047】

なお、1個の凹所12の開口16のレベルにおける水平断面積Sは10〜60cm2特に10〜45cm2程度が好適である。1段のトレイ10に設けられた全て(n個)の凹所12の開口16レベルにおける水平断面積Sの合計S×nとケーシング1の水平断面積Aとの比(S×n)/Aの百分比は60〜95%特に75〜95%程度が好適である。

【0048】

凹所12の深さは10〜50mm特に20〜30mm程度が好適である。また、凹所12内の液深すなわち開口16の底面13からの高さは4〜30mm特に8〜15mm程度が好適である。

【0049】

凹所12は方形でなくてもよく、円形や楕円形、三角形、多角形であってもよい。

【0050】

各凹所の大きさは均一であることが好ましいが、1段のトレイに大きさの異なる凹所が設けられてもよい。また、一部の段のトレイの凹所の大きさや形状を他の段のトレイと異ならせてもよい。

【0051】

本発明の微粒子含有ガスの処理装置は、微粒子としてミスト、固形粉体などを含む各種のガスの処理に用いることができる。特に、ミストとして硫酸や硝酸などを含む酸性のミストを含有するガスの処理を効率よく行うことができる。また、液としては捕集の対象に応じて、水やアルカリ水溶液、有機溶剤等を適宜選択可能である。酸性のミストを捕集する場合は、水やアルカリ水溶液が好ましく、特に水が安価で取り扱いも容易であり好ましい。

【0052】

第9図は硫酸ミストを発生させるドラフト設備に本発明を組み込んだ模式的な断面図である。

【0053】

ドラフトチャンバ40内のステージ41上にるつぼ42が載置され、硫酸ミストが発生している。この硫酸ミストを含んだガスがダクト43を介して本発明の微粒子含有ガスの処理装置50に導入されている。散水管51からの液がトレイとマットとの積層体52に供給され、排水口53、タンク54、ポンプ55、配管56を介して散水管51に循環される。

【0054】

処理されたガスは、流出ゾーン60、ミスト捕集用の樹脂製マット61、ダンパ62、流出口63を介して流出する。

【実施例】

【0055】

以下、実施例及び比較例について説明する。

実施例1

第1〜4図に示す微粒子含有ガスの処理装置において、トレイの数を1とし、諸元を次の通り設定した。

【0056】

ケーシング1の大きさ:63cm×36cm×100cmH

トレイ10の凹所12の開口16のレベルにおける水平断面積:42cm2

凹所12の深さ:25mm

開口16の底面13からの高さ:12mm

トレイ全体の凹所12の数:39個

トレイの段数:1

マットの種類:ポリビニリデン繊維の成形体。厚み50mm

マットの数:14

液:上水(水道水)

散水管8からの吐出量:39L/min

ガスの種類:加熱により硫酸を揮発速度4g/minで揮発させたものを含む硫酸ミスト含有ガス

ガスの風量:10cm3/min

ガスの温度:25〜35℃

その結果、硫酸ミスト除去率は46%であった。

【0057】

実施例2

トレイを2段とし、トレイ同士の間にマット1枚を挟んだ。マットの総枚数は13枚とした。その他の条件は実施例1と同一とした。

その結果、硫酸ミスト除去率は65%となった。

【0058】

実施例3

トレイを3段とし、トレイ同士の間にマット1枚を挟んだ。マットの総枚数は12枚とした。その他の条件は実施例2と同一とした。

その結果、硫酸ミスト除去率は73%となった。

【0059】

実施例4

硫酸揮発速度を約2.5g/minとしたこと以外は実施例3と同一条件とした。

その結果、硫酸ミスト除去率は74%となった。

【0060】

実施例5

水量を55L/minとしたこと以外は実施例4と同一条件とした。その結果、硫酸ミスト除去率は86%となった。

【0061】

比較例1

トレイ及びマットを撤去し、代わりにラシヒリングを充填層高75cmとなるように充填した。水量は24L/min、風量は24m3/min、硫酸揮発速度を4g/minとした。

その結果、硫酸ミスト除去率は16%に止まった。

【0062】

比較例2

実施例1で、トレイを撤去し、マットを15枚としたこと以外は実施例1と同一条件とした。

その結果、除去率は36%にとどまった。

【0063】

以上の実施例及び比較例より、本発明によると硫酸ミストを効率よく除去することができることが認められた。

【図面の簡単な説明】

【0064】

【図1】実施の形態に係る微粒子含有ガスの処理装置の縦断面図である。

【図2】トレイの斜視図である。

【図3】トレイ単体の斜視図である。

【図4】トレイの一部の断面斜視図である。

【図5】微粒子含有ガスの処理装置内のガス及び水の流れを説明する断面図である。

【図6】別の実施の形態に係るトレイの斜視図である。

【図7】さらに別の実施の形態に係るトレイの断面斜視図である。

【図8】異なる実施の形態に係るトレイの斜視図である。

【図9】本発明を適用したドラフト設備の断面図である。

【符号の説明】

【0065】

1 ケーシング

8 散水管

9 分散板

10 トレイ

12 凹所

13 凹所の底面

14,15 側壁面

16 開口(流出部)

20 透水マット

【技術分野】

【0001】

本発明は、ミスト、粉体などの微粒子を含有したガスから微粒子を除去するための装置と、この装置を用いた微粒子含有ガスの処理方法とに関する。

【背景技術】

【0002】

硫酸含有ガスの処理装置として充填層式スクラバが周知である(例えば特開2000−219504)。

【0003】

また、塔上部に吸収液散布用スプレーノズルを配置し、塔下部に、吸収液を受け止める複数の樋状部材を千鳥状に配置し、排ガスを上向流にて塔内に通して硫黄酸化物を吸収液に吸収させる脱硫塔が特開平5−220332に記載されている。

【特許文献1】特開2000−219504

【特許文献2】特開平5−220332

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記従来の微粒子含有ガスの処理装置は、いずれもガスを上向流で通す吸収塔方式のもので大型の装置である。

【0005】

上向流方式の吸収塔で微粒子含有ガスからの微粒子除去を実施しようとすると、やはり大型の装置が必要となり実用的ではない。

【0006】

本発明は、比較的小型であっても微粒子除去効率が高い微粒子含有ガスの処理装置と、この微粒子含有ガスの処理装置を用いた微粒子含有ガスの処理方法とを提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1の微粒子含有ガスの処理装置は、微粒子を含有するガスから微粒子を除去するための装置であって、ガスが上方から下方に通過するケーシングと、該ケーシング内の上部に配置された液の吐出手段と、該吐出手段の下側に配置されたトレイと、該ケーシングの下部から液を前記吐出手段に供給するポンプと、を備えてなり、該トレイは、液を収容可能な複数の凹所と、該凹所からガスを流出させると共に、液を溢出させるための流出部とを有することを特徴とするものである。

【0008】

請求項2の微粒子含有ガスの処理装置は、請求項1において、前記凹所は、底面と、該底面から立ち上がる側壁部とを有しており、隣接する凹所同士の間は、各凹所の側壁部間に形成された、下方に向って開放する空所となっており、前記流出部は、該側壁部に設けられた開口よりなることを特徴とするものである。

【0009】

請求項3の微粒子含有ガスの処理装置は、請求項1又は2において、前記トレイは、前記ケーシングの水平断面の略全域にわたって設けられており、1個の凹所の前記流出部レベルにおける水平断面積が10〜60cm2であり、ケーシングの水平断面積に対する各凹所の流出部レベルの水平断面積の合計の割合が60〜95%であることを特徴とするものである。

【0010】

請求項4の微粒子含有ガスの処理装置は、請求項1ないし3のいずれか1項において、前記トレイが上下に複数段配置されていることを特徴とするものである。

【0011】

請求項5の微粒子含有ガスの処理装置は、請求項4において、少なくとも1つのトレイの下側に、このトレイを支承する透水性マットが配置されていることを特徴とするものである。

【0012】

請求項6の微粒子含有ガスの処理装置は、請求項5において、該透水性マットは繊維成形体よりなることを特徴とするものである。

【0013】

請求項7の微粒子含有ガスの処理装置は、請求項1ないし6のいずれか1項において、前記吐出手段の下側かつ前記トレイの上側に、液を分散させるための分散板が配置されていることを特徴とするものである。

【0014】

請求項8の微粒子含有ガスの処理方法は、請求項1ないし7のいずれか1項の微粒子含有ガスの処理装置を用いるものである。

【0015】

請求項9の微粒子含有ガスの処理方法は、請求項8において、微粒子はミストであることを特徴とするものである。

【0016】

請求項10の微粒子含有ガスの処理方法は、請求項9において、ミストは酸性のミストであることを特徴とするものである。

【0017】

請求項11の微粒子含有ガスの処理方法は、請求項8において、微粒子の少なくとも一部は粉体であることを特徴とするものである。

【発明の効果】

【0018】

本発明の微粒子含有ガスの処理装置を用いて微粒子含有ガスから微粒子を除去する場合、ケーシング上部の吐出手段から液を吐出させると共に、ケーシング内に微粒子含有ガスを下向流にて流通させる。このガスは、トレイの凹所内の液面に当って流れ方向を変える。そして、液と共にトレイの流出部から流出する。

【0019】

このようにガスが凹所内の液面に当って流れ方向を変えるときに、ガス中の微粒子が液面と接触し、液に捕集される。微粒子がミストとくに硫酸、硝酸などを含む酸性のミストのときには、微粒子が液面と接触すると直ちに液に吸収される如くして捕集されるので、極めて効率よく微粒子が捕集される。

【0020】

本発明において、トレイを透水性マットで支承するようにした場合には、トレイの変形が防止される。また、この透水性マットが充填層として機能するようになり、微粒子や吸収性ガス成分が除去される。

【0021】

透水性マットを繊維成形体にて構成した場合には、通気圧損が低いものとなる。

【0022】

吐出手段の下側に多孔板を設け、液を分散させるようにした場合には、トレイの広い範囲に万遍なく液が供給されるようになる。

【0023】

なお、本発明は、ミスト以外の粉体微粒子を含有したガスの処理にも用いることができる。

【発明を実施するための最良の形態】

【0024】

以下、図面を参照して本発明の代表的な実施の形態について説明する。第1図は実施の形態に係る微粒子含有ガスの処理装置の縦断面図、第2図はトレイの斜視図、第3図はトレイ単体の斜視図、第4図はトレイの一部の断面斜視図、第5図は微粒子含有ガスの処理装置内のガス及び水の流れを説明する断面図である。

【0025】

ケーシング1は、筒軸方向を鉛直方向とした円筒状又は角筒状であり、その頂部にガスの流入口2が設けられ、下部にガスの流出口3が設けられている。後述するトレイ設置の容易さから、角筒状が好ましい。また、ケーシング1の底部に液を流出させるための排水口4が設けられ、この排水口4にタンク5が接続されている。

【0026】

ケーシング1内の上部に散水管8が設置されており、タンク5内の液はポンプ6及び配管7を介して該散水管8に供給される。散水管8には複数の散水口8aが設けられている。

【0027】

この散水管8の下側に、多数の孔9aが均等に配置された、パンチングプレート等の多孔板よりなる分散板9が水平に設置されている。

【0028】

この分散板9の下側にトレイ10が配置されている。この実施の形態では、トレイ10は複数段設置されており、各トレイ10同士の間に透水性マット20が配置されている。また、最下段のトレイ10の下側にもマット20が複数段、積層状に配置されている。最下層のマット20は、ケーシング1内の下部に設けられたスクリーンやバーなどの支持部材21上に載置されている。

【0029】

各トレイ10は、各々の下側に配置されたマット20上に載置されているが、ケーシング1の内面に係止部を設け、この係止部に掛けるようにしてトレイ10を設置してもよい。

【0030】

マット20としては、合成樹脂繊維の成形体よりなるものが、透水性に優れ、好適であるが、スポンジ状のものであってもよい。合成樹脂としては、塩化ビニリデン、ポリプロピレン等を用いることができる。

【0031】

次に、トレイ10の構成について第2〜4図を参照して説明する。

【0032】

この実施の形態では、トレイ10は長尺のトレイ単体11を複数個並設したものである。トレイ単体11には、複数の凹所12がトレイ単体11の長手方向に配列設置されている。第4図の通り、各凹所12は、方形の底面13と、この底面13から起立する側壁面14,15と、で囲まれている。側壁面15はトレイ単体11の長手方向に延在しており、側壁面14はそれと直交方向に延在している。隣接する凹所12,12の側壁面14,14同士の間には、下方に向って開放した空所17が形成されている。

【0033】

各側壁面14,15には、凹所12内からガス及び液を流出させる流出部として開口16が設けられている。各開口16のレベル(底面13からの高さ)は同一である。側壁面14に設けられた開口16は、前記空所17に臨んでいる。

【0034】

各トレイ単体11は、長手方向の側面を揃えて配列されており、隣接するトレイ単体11,11の側壁面15,15同士の間にも下方に向って開放する空所18が形成されており、側壁面15に設けられた開口16は空所18に臨んでいる。

【0035】

このように構成された微粒子含有ガスの処理装置による微粒子含有ガスの処理について次に説明する。

【0036】

ポンプ6によってタンク5内の液を散水管8に供給し、散水管8の散水口8aから吐出させる。この液は、分散板9の孔9aを通って、ケーシング1内の全域に均等に分散されて流下する。この液は、第5図の通り、最上段のトレイ10の凹所12に溜まり、その開口16から溢出し、透水性マット20を透過し、第2段目のトレイ10の凹所12に溜まる。次いで、液はこの第2段目のトレイ10の開口16を溢出し、その下側のマット20を透過し、第3段目のトレイ10の凹所12に溜まり、その開口16から溢出する。以下、液は同様にして最下段のトレイ10にまで流れ、最下段のトレイ10の開口16から溢出した後、マット20を透過し、排水口4からタンク5内へ流れ込む。

【0037】

微粒子含有ガスは、流入口2からケーシング1内に導入され、最上段のトレイ10に向かって流れ、最上段のトレイ10の凹所12内に入り込む。そして、ガスは凹所12内の液面に当たって流れ方向を略直角に変え、開口16を通過して空所17,18に流出する。次いで、ガスは、マット20を透過して上から2段目のトレイ10の凹所12に入り込み、同様に流れ方向を略直角に変え、開口16を通過して空所17,18に流出する。

【0038】

以下、ガスは同様にして最下段のトレイ10まで流れ、さらにその下側のマット20を透過し、流出口3から流出する。

【0039】

ガスが凹所12内の液面に当って流れ方向を変える際に、ガス中の微粒子は液面と接触し、液中に捕集される。また、ガスがマット20を透過する際に、マット20を透過している液と接触し、捕集される。また、微粒子の一部は、マット20に直に捕束される。

【0040】

このようにしてガス中の微粒子が捕集されることによりガスから微粒子が除去される。なお、処理を継続すると、液が蒸発して液量が減少してくるので、タンク6や配管7あるいはケーシング1に適宜液を補給する。また、液が次第に濃厚になってくるので、適宜液をタンク5等から取り出すブロー操作を行う。

【0041】

上記実施の形態では、配管7がケーシング1の外側に引き回されているが、配管7はケーシング1内を引き通されてもよい。第6図、第7図はその場合のトレイの一例を示すものである。

【0042】

第6図のトレイ10Aは、一部のトレイ単体として、トレイ単体11よりも長さの短いトレイ単体11A,11Aを配置し、トレイ単体11A,11A同士の間にスペースを形成し、このスペースに配管7を引き通している。

【0043】

第6図では、トレイ単体11Aがトレイ単体11と同様の凹所12を有したものとなっているが、第7図のトレイ10Bのように上開容器状のトレイ単体11Bを用いてもよい。

【0044】

第6,7図のその他の構成は上記実施の形態と同一であり、同一符号は同一部分を示している。

【0045】

上記実施の形態では、トレイ単体を並設してトレイを構成しているが、第8図の通り、1枚のトレイ30に縦横に凹所31を設け、凹所31の側壁面に、液及びガスを流出させる開口32を設けてもよい。

【0046】

上記実施の形態ではケーシング1の底部の液をタンク5を介してポンプ6により送液しているが、タンク5を省略し、ケーシング1の底部から液を直接にポンプで散水管8に送ってもよい。また、本発明ではマット20や分散板9を省略してもよい。

【0047】

なお、1個の凹所12の開口16のレベルにおける水平断面積Sは10〜60cm2特に10〜45cm2程度が好適である。1段のトレイ10に設けられた全て(n個)の凹所12の開口16レベルにおける水平断面積Sの合計S×nとケーシング1の水平断面積Aとの比(S×n)/Aの百分比は60〜95%特に75〜95%程度が好適である。

【0048】

凹所12の深さは10〜50mm特に20〜30mm程度が好適である。また、凹所12内の液深すなわち開口16の底面13からの高さは4〜30mm特に8〜15mm程度が好適である。

【0049】

凹所12は方形でなくてもよく、円形や楕円形、三角形、多角形であってもよい。

【0050】

各凹所の大きさは均一であることが好ましいが、1段のトレイに大きさの異なる凹所が設けられてもよい。また、一部の段のトレイの凹所の大きさや形状を他の段のトレイと異ならせてもよい。

【0051】

本発明の微粒子含有ガスの処理装置は、微粒子としてミスト、固形粉体などを含む各種のガスの処理に用いることができる。特に、ミストとして硫酸や硝酸などを含む酸性のミストを含有するガスの処理を効率よく行うことができる。また、液としては捕集の対象に応じて、水やアルカリ水溶液、有機溶剤等を適宜選択可能である。酸性のミストを捕集する場合は、水やアルカリ水溶液が好ましく、特に水が安価で取り扱いも容易であり好ましい。

【0052】

第9図は硫酸ミストを発生させるドラフト設備に本発明を組み込んだ模式的な断面図である。

【0053】

ドラフトチャンバ40内のステージ41上にるつぼ42が載置され、硫酸ミストが発生している。この硫酸ミストを含んだガスがダクト43を介して本発明の微粒子含有ガスの処理装置50に導入されている。散水管51からの液がトレイとマットとの積層体52に供給され、排水口53、タンク54、ポンプ55、配管56を介して散水管51に循環される。

【0054】

処理されたガスは、流出ゾーン60、ミスト捕集用の樹脂製マット61、ダンパ62、流出口63を介して流出する。

【実施例】

【0055】

以下、実施例及び比較例について説明する。

実施例1

第1〜4図に示す微粒子含有ガスの処理装置において、トレイの数を1とし、諸元を次の通り設定した。

【0056】

ケーシング1の大きさ:63cm×36cm×100cmH

トレイ10の凹所12の開口16のレベルにおける水平断面積:42cm2

凹所12の深さ:25mm

開口16の底面13からの高さ:12mm

トレイ全体の凹所12の数:39個

トレイの段数:1

マットの種類:ポリビニリデン繊維の成形体。厚み50mm

マットの数:14

液:上水(水道水)

散水管8からの吐出量:39L/min

ガスの種類:加熱により硫酸を揮発速度4g/minで揮発させたものを含む硫酸ミスト含有ガス

ガスの風量:10cm3/min

ガスの温度:25〜35℃

その結果、硫酸ミスト除去率は46%であった。

【0057】

実施例2

トレイを2段とし、トレイ同士の間にマット1枚を挟んだ。マットの総枚数は13枚とした。その他の条件は実施例1と同一とした。

その結果、硫酸ミスト除去率は65%となった。

【0058】

実施例3

トレイを3段とし、トレイ同士の間にマット1枚を挟んだ。マットの総枚数は12枚とした。その他の条件は実施例2と同一とした。

その結果、硫酸ミスト除去率は73%となった。

【0059】

実施例4

硫酸揮発速度を約2.5g/minとしたこと以外は実施例3と同一条件とした。

その結果、硫酸ミスト除去率は74%となった。

【0060】

実施例5

水量を55L/minとしたこと以外は実施例4と同一条件とした。その結果、硫酸ミスト除去率は86%となった。

【0061】

比較例1

トレイ及びマットを撤去し、代わりにラシヒリングを充填層高75cmとなるように充填した。水量は24L/min、風量は24m3/min、硫酸揮発速度を4g/minとした。

その結果、硫酸ミスト除去率は16%に止まった。

【0062】

比較例2

実施例1で、トレイを撤去し、マットを15枚としたこと以外は実施例1と同一条件とした。

その結果、除去率は36%にとどまった。

【0063】

以上の実施例及び比較例より、本発明によると硫酸ミストを効率よく除去することができることが認められた。

【図面の簡単な説明】

【0064】

【図1】実施の形態に係る微粒子含有ガスの処理装置の縦断面図である。

【図2】トレイの斜視図である。

【図3】トレイ単体の斜視図である。

【図4】トレイの一部の断面斜視図である。

【図5】微粒子含有ガスの処理装置内のガス及び水の流れを説明する断面図である。

【図6】別の実施の形態に係るトレイの斜視図である。

【図7】さらに別の実施の形態に係るトレイの断面斜視図である。

【図8】異なる実施の形態に係るトレイの斜視図である。

【図9】本発明を適用したドラフト設備の断面図である。

【符号の説明】

【0065】

1 ケーシング

8 散水管

9 分散板

10 トレイ

12 凹所

13 凹所の底面

14,15 側壁面

16 開口(流出部)

20 透水マット

【特許請求の範囲】

【請求項1】

微粒子を含有するガスから微粒子を除去するための装置であって、

ガスが上方から下方に通過するケーシングと、

該ケーシング内の上部に配置された液の吐出手段と、

該吐出手段の下側に配置されたトレイと、

該ケーシングの下部から液を前記吐出手段に供給するポンプと、

を備えてなり、

該トレイは、

液を収容可能な複数の凹所と、

該凹所からガスを流出させると共に、液を溢出させるための流出部と

を有することを特徴とする微粒子含有ガスの処理装置。

【請求項2】

請求項1において、前記凹所は、底面と、該底面から立ち上がる側壁部とを有しており、

隣接する凹所同士の間は、各凹所の側壁部間に形成された、下方に向って開放する空所となっており、前記流出部は、該側壁部に設けられた開口よりなることを特徴とする微粒子含有ガスの処理装置。

【請求項3】

請求項1又は2において、前記トレイは、前記ケーシングの水平断面の略全域にわたって設けられており、1個の凹所の前記流出部レベルにおける水平断面積が10〜60cm2であり、ケーシングの水平断面積に対する各凹所の流出部レベルの水平断面積の合計の割合が60〜95%であることを特徴とする微粒子含有ガスの処理装置。

【請求項4】

請求項1ないし3のいずれか1項において、前記トレイが上下に複数段配置されていることを特徴とする微粒子含有ガスの処理装置。

【請求項5】

請求項4において、少なくとも1つのトレイの下側に、このトレイを支承する透水性マットが配置されていることを特徴とする微粒子含有ガスの処理装置。

【請求項6】

請求項5において、該透水性マットは繊維成形体よりなることを特徴とする微粒子含有ガスの処理装置。

【請求項7】

請求項1ないし6のいずれか1項において、前記吐出手段の下側かつ前記トレイの上側に、液を分散させるための分散板が配置されていることを特徴とする微粒子含有ガスの処理装置。

【請求項8】

請求項1ないし7のいずれか1項の微粒子含有ガスの処理装置を用いた微粒子含有ガスの処理方法。

【請求項9】

請求項8において、微粒子はミストであることを特徴とする微粒子含有ガスの処理方法。

【請求項10】

請求項9において、ミストは酸性のミストであることを特徴とする微粒子含有ガスの処理方法。

【請求項11】

請求項8において、微粒子の少なくとも一部は粉体であることを特徴とする微粒子含有ガスの処理方法。

【請求項1】

微粒子を含有するガスから微粒子を除去するための装置であって、

ガスが上方から下方に通過するケーシングと、

該ケーシング内の上部に配置された液の吐出手段と、

該吐出手段の下側に配置されたトレイと、

該ケーシングの下部から液を前記吐出手段に供給するポンプと、

を備えてなり、

該トレイは、

液を収容可能な複数の凹所と、

該凹所からガスを流出させると共に、液を溢出させるための流出部と

を有することを特徴とする微粒子含有ガスの処理装置。

【請求項2】

請求項1において、前記凹所は、底面と、該底面から立ち上がる側壁部とを有しており、

隣接する凹所同士の間は、各凹所の側壁部間に形成された、下方に向って開放する空所となっており、前記流出部は、該側壁部に設けられた開口よりなることを特徴とする微粒子含有ガスの処理装置。

【請求項3】

請求項1又は2において、前記トレイは、前記ケーシングの水平断面の略全域にわたって設けられており、1個の凹所の前記流出部レベルにおける水平断面積が10〜60cm2であり、ケーシングの水平断面積に対する各凹所の流出部レベルの水平断面積の合計の割合が60〜95%であることを特徴とする微粒子含有ガスの処理装置。

【請求項4】

請求項1ないし3のいずれか1項において、前記トレイが上下に複数段配置されていることを特徴とする微粒子含有ガスの処理装置。

【請求項5】

請求項4において、少なくとも1つのトレイの下側に、このトレイを支承する透水性マットが配置されていることを特徴とする微粒子含有ガスの処理装置。

【請求項6】

請求項5において、該透水性マットは繊維成形体よりなることを特徴とする微粒子含有ガスの処理装置。

【請求項7】

請求項1ないし6のいずれか1項において、前記吐出手段の下側かつ前記トレイの上側に、液を分散させるための分散板が配置されていることを特徴とする微粒子含有ガスの処理装置。

【請求項8】

請求項1ないし7のいずれか1項の微粒子含有ガスの処理装置を用いた微粒子含有ガスの処理方法。

【請求項9】

請求項8において、微粒子はミストであることを特徴とする微粒子含有ガスの処理方法。

【請求項10】

請求項9において、ミストは酸性のミストであることを特徴とする微粒子含有ガスの処理方法。

【請求項11】

請求項8において、微粒子の少なくとも一部は粉体であることを特徴とする微粒子含有ガスの処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−188517(P2008−188517A)

【公開日】平成20年8月21日(2008.8.21)

【国際特許分類】

【出願番号】特願2007−24345(P2007−24345)

【出願日】平成19年2月2日(2007.2.2)

【出願人】(591061208)株式会社ダイヤ分析センター (17)

【Fターム(参考)】

【公開日】平成20年8月21日(2008.8.21)

【国際特許分類】

【出願日】平成19年2月2日(2007.2.2)

【出願人】(591061208)株式会社ダイヤ分析センター (17)

【Fターム(参考)】

[ Back to top ]