微粒子含有シートの製造方法

【課題】本発明は、物品に微粒子を確実に使用することを可能とし、また物品に微粒子が使用されていることの検査が容易であり、偽造防止性の高い微粒子含有シートの製造方法を提供することを主目的とする。

【解決手段】本発明は、拡大して観察することで識別可能な情報を有する微粒子が透明樹脂中に分散された微粒子含有層を形成する微粒子含有層形成工程を有する微粒子含有シートの製造方法であって、上記微粒子含有層形成工程が、基材上に、上記微粒子を散布する微粒子散布工程と、上記微粒子が散布された上記基材上に、透明樹脂組成物を配置する透明樹脂組成物配置工程と、上記透明樹脂組成物を固化する固化工程とを含むことを特徴とする微粒子含有シートの製造方法を提供することにより、上記目的を達成する。

【解決手段】本発明は、拡大して観察することで識別可能な情報を有する微粒子が透明樹脂中に分散された微粒子含有層を形成する微粒子含有層形成工程を有する微粒子含有シートの製造方法であって、上記微粒子含有層形成工程が、基材上に、上記微粒子を散布する微粒子散布工程と、上記微粒子が散布された上記基材上に、透明樹脂組成物を配置する透明樹脂組成物配置工程と、上記透明樹脂組成物を固化する固化工程とを含むことを特徴とする微粒子含有シートの製造方法を提供することにより、上記目的を達成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微粒子による偽造防止技術に関するものである。

【背景技術】

【0002】

近年、偽造が困難で、かつ、真贋判定が容易な偽造防止技術が求められている。このような偽造防止技術としては、ホログラム、透かし、潜像模様、パールインキ、発光インキ、凹版印刷、マイクロ文字等が知られている。しかしながら、ホログラム等の、その存在が一見して明瞭である偽造防止技術では、偽造が容易になるという問題を抱えている。そこで、目視(肉眼)では確認できない情報を利用する偽造防止技術が注目されている。一方、最近では印刷技術が発展し高精細な印刷が可能となっていることから、目視では確認できない情報であっても、情報の位置が特定されると、偽造される可能性が高くなるという問題がある。

【0003】

そこで、微粒子による偽造防止技術が提案されている。この微粒子は、タガント(taggant)(追跡用添加物)とも称されるものであり、物品に用いた際には、個体によって微粒子の位置が異なることから、微粒子自体の確認が難しく、複製が困難であり、高度な偽造防止を実現することができる。また、個体の識別も可能となる。

【0004】

上記微粒子には、拡大して観察することで識別可能な情報を有するものが知られており、例えば、文字、数字、符号、標章等の記号や特殊な形状を有する微粒子や、有色の薄膜が複数層積層された微粒子が提案されている(例えば特許文献1〜4参照)。記号や特殊な形状を有する微粒子では、拡大して記号や特殊な形状を識別することで、真贋判定を行うことができる。また、有色の薄膜が複数層積層された微粒子では、拡大して積層した色のパターンを識別することで、真贋判定を行うことができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3665282号公報

【特許文献2】特開2008−230228号公報

【特許文献3】特開2009−193069号公報

【特許文献4】特開2001−288698号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記微粒子を物品に固着させる際には、微粒子を含有するインクやトナーを物品に塗布するのが一般的である。しかしながら、物品に微粒子を確実に使用するためには、インクやトナー中の微粒子の含有量を多くしたり、インクやトナーの使用量を多くしたりする必要があり、微粒子は高価であることから、コスト面で不利である。また、物品に微粒子が確実に使用されていることを保証するには、個々に検査が必要であり、全数検査を行うのは容易ではない。

また、物品に微粒子を確実に使用するために、接着剤を用いて微粒子を物品に直接固着させる方法も考えられるが、微粒子が固着している部分は隆起し凹凸が生じてしまい、微粒子が使用されていることが容易に分かってしまうという課題がある。

【0007】

本発明は上記実情に鑑みてなされたものであり、物品に微粒子を確実に使用することを可能とし、また物品に微粒子が使用されていることの検査が容易であり、偽造防止性の高い微粒子含有シートの製造方法を提供することを主目的とする。

【課題を解決するための手段】

【0008】

本発明は、上記目的を達成するために、拡大して観察することで識別可能な情報を有する微粒子が透明樹脂中に分散された微粒子含有層を形成する微粒子含有層形成工程を有する微粒子含有シートの製造方法であって、上記微粒子含有層形成工程が、基材上に、上記微粒子を散布する微粒子散布工程と、上記微粒子が散布された上記基材上に、透明樹脂組成物を配置する透明樹脂組成物配置工程と、上記透明樹脂組成物を固化する固化工程とを含むことを特徴とする微粒子含有シートの製造方法を提供する。

【0009】

また本発明は、拡大して観察することで識別可能な情報を有する微粒子が透明樹脂中に分散された微粒子含有層を形成する微粒子含有層形成工程を有する微粒子含有シートの製造方法であって、上記微粒子含有層形成工程が、基材上に、透明樹脂組成物を配置する透明樹脂組成物配置工程と、上記透明樹脂組成物が配置された上記基材上に、上記微粒子を散布する微粒子散布工程と、上記透明樹脂組成物を固化する固化工程とを含むことを特徴とする微粒子含有シートの製造方法を提供する。

【0010】

本発明により製造される微粒子含有シートにおいては、物品に使用する前に微粒子含有シート自体を予め検査することができるので、物品毎に検査を行う必要がなく、検査が容易であるという利点を有する。

また本発明においては、上述のように、物品に使用する前に微粒子含有シート自体を予め検査することができるので、物品に微粒子が確実に使用されていることを保証することが可能である。また、従来の微粒子を含有するインクを用い、基材上に微粒子および透明樹脂組成物を含有するインクを塗布して微粒子含有層を形成する場合、微粒子含有層中の微粒子の含有量を把握することが困難であり、特にインク中の微粒子の含有量が少なく、インクの使用量が少ない場合には、微粒子含有層が微粒子を確実に含有することを保証するのは困難である。一方、本発明によれば、基材上に微粒子を散布した後、透明樹脂組成物を配置する、あるいは、基材上に透明樹脂組成物を配置した後、微粒子を散布するので、微粒子含有層中の微粒子の含有量を容易に把握することが可能であり、微粒子含有層に微粒子を確実に含有させることが可能となる。したがって、確実に偽造防止効果を達成することが可能となる。さらには、微粒子含有シートについて微粒子の個数および位置についてマッピングが可能であり、微粒子の個数や位置を予め決めた状態で、物品に使用することができるので、高度な偽造防止を実現することが可能である。

【0011】

上記発明においては、上記基材の表面に易接着処理が施されていることが好ましい。基材と微粒子含有層との密着性を高めることができ、基材により微粒子含有シートの強度を高めることができるからである。

【0012】

また本発明においては、上記基材が、透明樹脂基材であることが好ましい。基材が透明樹脂基材であれば、基材を剥離することなく微粒子含有シートを使用することが可能となるからである。

【0013】

さらに本発明の微粒子含有シートの製造方法は、上記微粒子含有層形成工程後に、上記基材を剥離する基材剥離工程を有していてもよい。微粒子含有層を単独で得ることができるからである。微粒子含有層は他の層との積層も容易であり、付加価値の高い微粒子含有シートを得ることが可能となる。また、基材を剥離することで、微粒子含有シートの薄膜化が可能となる。

【0014】

また本発明においては、上記透明樹脂組成物が、硬化性樹脂組成物であることが好ましい。硬化性樹脂組成物は、粘度の調整が比較的容易であり、粘度を低くすることができるからである。透明樹脂組成物の粘度が低ければ、微粒子散布工程および透明樹脂組成物配置工程の順に行う場合には、基材上に散布された微粒子の分散状態を維持したまま、基材上に透明樹脂組成物を配置することが容易となる。また、透明樹脂組成物配置工程および微粒子散布工程の順に行う場合には、透明樹脂組成物からなる膜中に微粒子を均一に分散させることが容易となる。

【0015】

さらに本発明においては、上記透明樹脂組成物が、紫外線発光材料、赤外線発光材料、赤外線反射材料、赤外線吸収材料および量子ドット材料からなる群から選択される少なくとも1種を含有することが好ましい。微粒子を視認しやすく、真贋判定が容易になるとともに、偽造防止効果を向上させることができるからである。

【発明の効果】

【0016】

本発明においては、検査が容易であり、微粒子含有層に確実に微粒子を含有させることが可能であるという効果を奏する。

【図面の簡単な説明】

【0017】

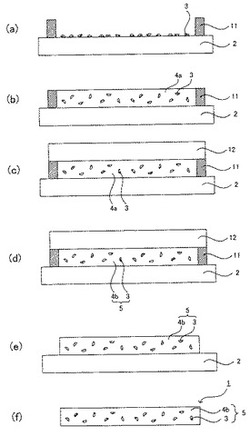

【図1】本発明の微粒子含有シートの製造方法の一例を示す工程図である。

【図2】本発明に用いられる微粒子の一例を示す上面図および断面図である。

【図3】本発明に用いられる微粒子の他の例を示す上面図および断面図である。

【図4】本発明に用いられる微粒子の他の例を示す上面図および断面図である。

【図5】本発明に用いられる微粒子の他の例を示す斜視図および側面図である。

【図6】本発明に用いられる微粒子の他の例を示す断面図である。

【図7】本発明により製造される微粒子含有シートの一例を示す概略断面図である。

【図8】本発明により製造される微粒子含有シートの他の例を示す概略断面図である。

【図9】本発明により製造される微粒子含有シートの他の例を示す概略断面図である。

【図10】本発明により製造される微粒子含有シートの他の例を示す概略断面図である。

【図11】本発明により製造される微粒子含有シートの他の例を示す概略断面図である。

【図12】本発明により製造される微粒子含有シートの検査方法の一例を示す模式図である。

【図13】本発明により製造される微粒子含有シートを備える偽造防止媒体の一例を示す上面図および断面図である。

【図14】本発明により製造される微粒子含有シートを備える偽造防止媒体の他の例を示す上面図、断面図および斜視図である。

【図15】本発明の微粒子含有シートの製造方法の他の例を示す工程図である。

【発明を実施するための形態】

【0018】

以下、本発明の微粒子含有シートの製造方法について詳細に説明する。

【0019】

本発明の微粒子含有シートの製造方法は、所定の微粒子が透明樹脂中に分散された微粒子含有層を形成する微粒子含有層形成工程を有する微粒子含有シートの製造方法であって、上記微粒子含有層形成工程が、基材上に所定の微粒子を散布する微粒子散布工程と、基材上に透明樹脂組成物を配置する透明樹脂組成物配置工程と、透明樹脂組成物を固化する固化工程とを含むことを特徴とする。

本発明の微粒子含有シートの製造方法は、微粒子散布工程および透明樹脂組成物配置工程を行う順序により、2つの実施態様に分けることができる。

以下、各実施態様に分けて説明する。

【0020】

I.第1実施態様

本実施態様の微粒子含有シートの製造方法は、拡大して観察することで識別可能な情報を有する微粒子が透明樹脂中に分散された微粒子含有層を形成する微粒子含有層形成工程を有する微粒子含有シートの製造方法であって、上記微粒子含有層形成工程が、基材上に、上記微粒子を散布する微粒子散布工程と、上記微粒子が散布された上記基材上に、透明樹脂組成物を配置する透明樹脂組成物配置工程と、上記透明樹脂組成物を固化する固化工程とを含むことを特徴とする。

【0021】

本実施態様の微粒子含有シートの製造方法について図面を参照しながら説明する。

図1(a)〜(f)は本実施態様の微粒子含有シートの製造方法の一例を示す工程図である。まず、図1(a)に示すように、スペーサ11が形成された基材2上に、所定の微粒子3を散布する(微粒子散布工程)。次いで、図1(b)に示すように、微粒子3が散布された基材2上に、透明樹脂組成物4aを注入する(透明樹脂組成物配置工程)。続いて、図1(c)に示すように、透明樹脂組成物4aをカバーガラス等の平坦基板12で覆い、平面化する。次に、この状態で、透明樹脂組成物4aを固化する(固化工程)。これにより、図1(d)に示すように、透明樹脂4b中に微粒子3が分散された微粒子含有層5が得られる(微粒子含有層形成工程)。次いで、図1(e)に示すように、微粒子含有層5から平坦基板12およびスペーサ11を剥離し、さらに、図1(f)に示すように、基材2から微粒子含有層5を剥離する(基材剥離工程)。このようにして、微粒子含有シート1を得ることができる。

【0022】

本実施態様により製造される微粒子含有シートにおいては、物品に使用する前に微粒子含有シート自体を予め検査することができるので、物品毎に検査を行う必要がなく、検査が容易であるという利点を有する。

【0023】

また本実施態様により製造される微粒子含有シートにおいては、上述のように、物品に使用する前に微粒子含有シート自体を予め検査することができるので、物品に微粒子が確実に使用されていることを保証することが可能である。また、従来の微粒子を含有するインクを用い、基材上に微粒子および透明樹脂組成物を含有するインクを塗布して微粒子含有層を形成する場合、微粒子含有層中の微粒子の含有量を把握することが困難であり、特にインク中の微粒子の含有量が少なく、インクの使用量が少ない場合には、微粒子含有層が微粒子を確実に含有することを保証するのは困難である。一方、本実施態様によれば、基材上に微粒子を散布した後、透明樹脂組成物を配置するので、微粒子含有層中の微粒子の含有量を容易に把握することが可能であり、微粒子含有層に微粒子を確実に含有させることが可能となる。したがって、確実に偽造防止効果を達成することが可能となる。

さらに本実施態様により製造される微粒子含有シートにおいては、微粒子の個数や位置についてマッピングを行うことが可能であり、微粒子の個数や位置を予め決めた状態で、物品に使用することができるので、高度な偽造防止を実現することが可能である。

【0024】

また、本実施態様により製造される微粒子含有シートは、微粒子を含有するインクやトナーとは異なり、物品に容易に固着させることができ、取扱性に優れるという利点も有する。さらには、本実施態様により製造される微粒子含有シートは、他のシートとの積層も容易であり、付加価値の高い微粒子含有シートを得ることができる。

【0025】

以下、本実施態様の微粒子含有シートの製造方法における各工程について説明する。

【0026】

1.微粒子含有層形成工程

本実施態様における微粒子含有層形成工程は、拡大して観察することで識別可能な情報を有する微粒子が透明樹脂中に分散された微粒子含有層を形成する工程であって、基材上に、上記微粒子を散布する微粒子散布工程と、上記微粒子が散布された上記基材上に、透明樹脂組成物を配置する透明樹脂組成物配置工程と、上記透明樹脂組成物を固化する固化工程とを有する。

以下、微粒子含有層形成工程における各工程について説明する。

【0027】

(1)微粒子散布工程

本実施態様における微粒子散布工程は、基材上に、拡大して観察することで識別可能な情報を有する微粒子を散布する工程である。

以下、微粒子の散布方法、微粒子、および基材について説明する。

【0028】

(a)微粒子の散布方法

本実施態様における微粒子の散布方法としては、基材上に所定の微粒子を均一に散布することができる方法であれば特に限定されるものではなく、乾式散布法および湿式散布法のいずれも用いることができる。

乾式散布法としては、例えば、微粒子をそのまま撒く方法や、微粒子をガスとともに噴射する方法等を挙げることができる。ガスとしては、特に限定されるものではなく、例えば、空気、不活性ガス等が挙げられる。不活性ガスは、例えばヘリウム、ネオン、アルゴンなどの希ガス類元素や、窒素などが挙げられるが、中でも取り扱いが容易な窒素を用いることが好ましい。

湿式散布法としては、微粒子を溶媒と混合して散布した後、溶媒を揮発させる方法を挙げることができる。溶媒としては、揮発性を有しており、微粒子が分散し、微粒子が溶解しないものであれば特に限定されるものではないが、特に揮発時の環境への影響等を配慮し、エタノール、メタノール、2−プロパノール等の極性揮発性溶媒と水の混合液を用いることが好ましい。

微粒子を散布する際には、微粒子を帯電させてもよい。

【0029】

基材上に散布する微粒子の量としては、本実施態様により製造される微粒子含有シートを偽造防止媒体に用いた場合に、微粒子による真贋判定が可能であれば特に限定されるものではないが、基材表面の1cm2当たりに少なくとも1個以上の微粒子が散布されていることが好ましい。

【0030】

(b)微粒子

本実施態様に用いられる微粒子は、拡大して観察することで識別可能な情報を有するものである。

【0031】

なお、「拡大して観察することで識別可能」とは、目視観察では識別困難であり、ルーペ等の簡易拡大鏡や顕微鏡等の光学的拡大装置を用い、拡大して観察することで識別可能であることをいう。

【0032】

微粒子としては、拡大して観察することで識別可能な情報を有するものであれば特に限定されるものではなく、一般的な微粒子を用いることができる。また、情報としては、拡大して観察することで識別可能なものであれば特に限定されるものではなく、文字、数字、符号、標章等の記号や、形状、模様、色彩等のデザイン等の任意の情報とすることができる。これらの情報は、本実施態様の微粒子含有シートの用途等に合わせた情報とすることができ、また所定の意味を表現する情報とすることもできる。

【0033】

微粒子の具体例を挙げる。なお、微粒子は下記の例に限定されるものではない。

図2(a)、(b)は微粒子の一例を示す模式図であり、図2(a)は上面図、図2(b)は図2(a)のA−A線断面図である。図2(a)、(b)に示す微粒子3は、その表面に凹部がパターン状に形成されたものであり、拡大して観察することで識別可能な情報32(星の記号)を有している。

図3(a)、(b)は微粒子の他の例を示す模式図であり、図3(a)は上面図、図3(b)は図3(a)のB−B線断面図である。図3(a)、(b)に示す微粒子3は、その表面に立体形状を有するものであり、拡大して観察することで識別可能な情報32(ティーポットの立体形状)を有している。

図4(a)、(b)は微粒子の他の例を示す模式図であり、図4(a)は上面図、図4(b)は図4(a)のC−C線断面図である。図4(a)、(b)に示す微粒子3は、その表面に立体形状を有するとともに凹部がパターン状に形成されたものであり、拡大して観察することで識別可能な情報32a(ティーポットの立体形状)および32b(TEAの文字)を有している。

図5(a)〜(c)は微粒子の他の例を示す模式図であり、図5(a)、(b)は斜視図、図5(c)は側面図である。図5(a)〜(c)に示す微粒子3A〜3Cはそれぞれ、その表面に立体形状を有するものであり、観察することで識別可能な情報32(D・N・Pの文字の立体形状)を有している。

【0034】

微粒子は、図3(a)に例示するように1つの情報を有するものであってもよく、図4(a)に例示するように2つ以上の情報を有するものであってもよい。また、微粒子としては、同一の情報を有する1種類の微粒子を用いてもよく、異なる情報を有する2種類以上の微粒子を用いてもよい。微粒子が2つ以上の情報を有する場合であって、異なる情報を有する2種類以上の微粒子を用いる場合には、2つ以上の情報のうち、少なくとも1つの情報が同一であってもよく、全ての情報が異なっていてもよい。また、2種類以上の微粒子を用いる場合には、所定の意味を表現するように微粒子を組み合わせて使用することができる。

【0035】

情報の大きさとしては、拡大して観察することで識別可能であれば特に限定されるものではないが、具体的には300μm以下であることが好ましく、250μm以下であることがより好ましい。情報の大きさが大きすぎると、目視で観察可能となり、偽造防止効果が低下するおそれがあるからである。また、情報の大きさは、ルーペ等の簡易拡大鏡を用いて観察可能であることが好ましく、具体的には50μm以上であることが好ましい。簡易拡大鏡等の簡易器具での観察が可能であれば、容易に真贋判定することができるからである。なお、情報の大きさは50μm以下であってもよい。この場合、簡易器具による真贋判断は困難となるが、顕微鏡等を用いての観察が可能である。情報が小さくなることで秘匿性が高くなる。また、情報が小さくなれば、製造が困難となるため偽造防止効果も高くなる。

【0036】

また、微粒子の粒径は、拡大することで観察可能であれば特に限定されるものではないが、具体的には300μm以下であることが好ましく、250μm以下であることがより好ましい。微粒子の粒径が大きすぎると、目視で観察可能となり、偽造防止媒体に用いた際に微粒子の位置が特定されてしまうため、偽造防止効果が低下するおそれがあるからである。また、微粒子の粒径は、ルーペ等の簡易拡大鏡を用いて観察可能であることが好ましく、具体的には50μm以上であることが好ましい。簡易拡大鏡等の簡易器具での観察が可能であれば、容易に真贋判定することができるからである。また、微粒子の粒径が小さすぎると、微粒子の表面に立体形状を形成することが困難となる場合があるからである。なお、情報の大きさは50μm以下であってもよい。この場合、簡易器具による判断は困難となるが、顕微鏡を用いての観察が可能である。微粒子の粒径が小さくなることで秘匿性が高くなる。また、微粒子の粒径が小さければ、製造が困難となるため偽造防止効果も高くなる。

【0037】

なお、粒径とは、一般に粒子の粒度を示すために用いられるものであり、本発明においては、レーザー法により測定した値である。レーザー法とは、粒子を溶媒中に分散し、その分散溶媒にレーザー光線を当てて得られた散乱光を細くし、演算することにより、平均粒径、粒度分布等を測定する方法である。上記粒径は、レーザー法による粒径測定機として、リーズ&ノースラップ(Leeds & Northrup)社製 粒度分析計 マイクロトラックUPA Model-9230を使用して測定した値である。

【0038】

微粒子は、無色であってもよく有色であってもよく、後述の微粒子の材料に応じて適宜選択される。微粒子が有色である場合には、微粒子を視認しやすくなり、識別が容易となる。

【0039】

また、微粒子は、光透過性を有していてもよく有さなくてもよく、後述の微粒子の材料に応じて適宜選択される。微粒子が光透過性を有さない場合には、微粒子を視認しやすくなり、識別が容易となる。

【0040】

微粒子の材料としては、上記情報を有する微粒子を製造できる材料であれば特に限定されるものではなく、例えば、金属、金属化合物、樹脂等を用いることができる。金属および金属化合物としては、蒸着法、メッキ法、スパッタ法により成膜可能なものであれば特に限定されるものではなく、金属化合物としては、金属酸化物、金属硫化物等が用いられ、金属および金属化合物として例えばAl、ZnS、TiO2、Cu、Au、Pt等が挙げられる。樹脂としては、光硬化性樹脂、熱硬化性樹脂等の硬化性樹脂、熱可塑性樹脂、感光性樹脂を例示することができる。

【0041】

樹脂を用いる場合には、樹脂には、後述するような紫外線発光材料、赤外線発光材料、赤外線反射材料、赤外線吸収材料、量子ドット材料、磁性材料、着色材料等の機能性材料を添加することが可能であり、微粒子を視認しやすく、真贋判定が容易になるとともに、偽造防止効果を向上させることができる。また、樹脂は、微細加工ができるだけでなく、生産効率を向上させることができる。

【0042】

樹脂は、耐溶剤性を有することが好ましく、中でも、後述の透明樹脂組成物が溶媒を含有する場合にはその溶媒に対して、また湿式散布法により微粒子を散布する場合には使用する揮発性溶媒に対して、不溶であることが好ましい。

【0043】

樹脂の中でも、特に感光性樹脂が好適である。生産性良く安価に微粒子を製造することができるからである。感光性樹脂としては、ポジ型感光性樹脂およびネガ型感光性樹脂のいずれも用いることができる。

【0044】

また、微粒子が樹脂を含有する場合、図6に例示するように、微粒子3は、樹脂層33と、樹脂層33上に形成された金属層34とを有することが好ましい。微粒子の表面に金属層が形成されていることで、光の反射により微粒子が有する情報を視認しやすく、真贋判定が容易になるとともに、偽造防止効果を向上させることができるからである。また、透明樹脂中に微粒子が分散された微粒子含有層において、微粒子が樹脂からなる場合には、微粒子の樹脂と透明樹脂との屈折率の差が小さいために、微粒子と透明樹脂との界面が見えにくくなり、微粒子が有する情報を視認するのが困難になることが懸念されるが、樹脂層上に金属層が形成されていることで、微粒子が有する情報の視認性を高めることが可能となるからである。

【0045】

樹脂層の材料としては、上記の樹脂を用いることができる。また、金属層の材料としては、上記の金属や金属化合物を用いることができる。

金属層の形成方法としては、蒸着法を挙げることができる。

金属層の厚みとしては、微粒子が有する情報の視認性を向上させることができる厚みであれば特に限定されるものではなく、例えば1nm〜100nm程度とすることができ、10nm〜250nmの範囲内であることが好ましい。金属層が厚すぎると、微粒子が有する情報が損なわれてしまうおそれがあり、金属層が薄すぎると、金属層の形成が困難であったり、微粒子が有する情報の視認性を高める効果が十分に得られなかったりする可能性があるからである。

【0046】

微粒子が樹脂を含有する場合、微粒子は、紫外線発光材料、赤外線発光材料、赤外線反射材料、赤外線吸収材料、量子ドット材料、磁性材料、顔料や染料等の着色材料等の機能性材料を含有することが好ましい。上述したように、微粒子を視認しやすく、真贋判定が容易になるからである。中でも、微粒子は、紫外線発光材料、赤外線発光材料、赤外線反射材料、赤外線吸収材料、量子ドット材料および磁性材料からなる群から選択される少なくとも1種を含有することが好ましい。これらの材料は、材料の特性による識別が可能であり、偽造防止効果を向上させることができるからである。特に、微粒子は、紫外線発光材料、赤外線発光材料および量子ドット材料からなる群から選択される少なくとも1種を含有することが好ましい。発光により識別が可能であり、真贋判定をさらに容易に行うことができるからである。

以下、各機能性材料に分けて説明する。

【0047】

(紫外線発光材料)

本実施態様に用いられる紫外線発光材料としては、紫外線の吸収により蛍光発光する材料を用いることができる。紫外線発光材料は、短波長域(約200nm〜300nm)の吸収により発光するもの、および、長波長域(約300nm〜400nm)の吸収により発光するもののいずれも使用することができる。この紫外線発光材料は、紫外線により励起され、これよりも低いエネルギー準位に戻るときに発するスペクトルのピークが青、緑、赤等の波長域にあるものであり、目的に応じて適宜選択することができる。具体例としては、Ca2B5O9Cl:Eu2+、CaWO4、ZnO:Zn、Zn2SiO4:Mn、Y2O2S:Eu、ZnS:Ag、YVO4:Eu、Y2O3:Eu、Gd2O2S:Tb、La2O2S:Tb、Y3Al5O12:Ce、Sr5(PO4)3Cl:Eu、3(Ba,Mg)O・8Al2O3:Eu、Zn2GeO4:Mn、Y(P,V)O4:Eu、0.5MgF2・3.5MgO・GeO2:Mn、ZnS:Cu、ZnS:Mn等が挙げられる。これらは単独で用いてもよく2種以上を用いてもよい。なお、上記紫外線発光材料は、その組成を、主成分と付活剤または発光中心とを「:」で繋いで表記している。

【0048】

微粒子中の紫外線発光材料の含有量としては、発光による識別が可能であれば特に限定されるものではなく、1質量%〜50質量%程度とすることができる。

【0049】

(赤外線発光材料)

本実施態様に用いられる赤外線発光材料としては、赤外線の吸収により蛍光発光する材料を用いることができる。赤外線発光材料は、赤外線(約800nm〜1200nm)で励起され、可視光(約400nm〜800nm)を発光するものであり、目的に応じて適宜選択することができる。具体例としてはYF3:Yb+Er、YF3:Yb+Tm、BaFCl:Yb+Er等が挙げられる。なお、上記赤外線発光材料は、その組成を、主成分と付活剤または発光中心とを「:」で繋いで表記している。

【0050】

微粒子中の赤外線発光材料の含有量としては、発光による識別が可能であれば特に限定されるものではなく、1質量%〜50質量%程度とすることができる。

【0051】

(赤外線反射材料)

本実施態様に用いられる赤外線反射材料としては、赤外線に対して波長選択反射性を有する材料を用いることができ、例えば、多層構造材料、赤外線反射顔料、コレステリック構造を有する液晶材料等を挙げることができる。赤外線反射材料が反射する赤外線の波長は特に限定されないが、通常、800nm〜2500nmである。

【0052】

多層構造材料としては、赤外線を反射するような間隔で形成された赤外線反射面を有する層(赤外線反射層)で構成された多層構造材料を挙げることができる。多層構造材料は、各層(赤外線反射層)のBragg反射によって特定波長の赤外線を反射するものである。

具体的には、コレステリック液晶の架橋体のような固定化されたコレステリック構造を有する多層液晶材料を用いて、赤外線反射層を形成することができる。

【0053】

赤外線反射顔料は、赤外線反射材料の粉末や粒子が用いられ、無機系顔料および有機系顔料のいずれも用いることができる。無機系顔料としては、例えば、酸化チタン(TiO2)、酸化亜鉛、硫化亜鉛、鉛白、酸化アンチモン、酸化ジルコニウム、酸化インジウム錫(ITO)、アンチモンドープ酸化錫(ATO)等の複合金属酸化物、アルミニウム、金、銅等の金属が挙げられる。また、無機系顔料として、特開2004−4840号公報に記載の、天然または合成雲母、別の葉状珪酸塩、ガラス薄片、薄片状二酸化珪素または酸化アルミニウム等の透明支持材料と、金属酸化物の被覆とからなる干渉顔料等も用いることができる。一方、有機系顔料としては、例えば、特開2005−330466号公報および特開2002−249676号公報に記載されている顔料が挙げられ、アゾ系、アンスラキノン系、フタロシアニン系、ペリノン・ペリレン系、インジゴ・チオインジゴ系、ジオキサジン系、キナクリドン系、イソインドリノン系、イソインドリン系、ジケトピロロピロール系、アゾメチン系およびアゾメチンアゾ系の有機色素を用いることができる。

【0054】

コレステリック構造を有する液晶材料(いわゆるコレステリック液晶材料)としては、ネマチック液晶にカイラル剤を混合したカイラルネマチック液晶材料、または、高分子コレステリック液晶材料を挙げることができる。

【0055】

微粒子中の赤外線反射材料の含有量としては、赤外線の反射による識別が可能であれば特に限定されるものではなく、0.1質量%〜50質量%程度とすることができる。

【0056】

(赤外線吸収材料)

本実施態様に用いられる赤外線吸収材料としては、赤外線(800nm〜1100nm)を吸収できる材料であれば特に限定されるものではない。中でも、800nm〜1100nmの波長域を吸収し、かつ可視光域、すなわち380nm〜780nmの波長域では吸収が少なく十分な光線透過率を有する赤外線吸収材料が好ましい。

【0057】

赤外線吸収材料としては、例えば、ポリメチン系化合物、シアニン系化合物、フタロシアニン系化合物、ナフタロシアニン系化合物、ナフトキノン系化合物、アントラキノン系化合物、ジチオール系化合物、インモニウム系化合物、ジイモニウム系化合物、アミニウム系化合物、ピリリウム系化合物、セリリウム系化合物、スクワリリウム系化合物、銅錯体類、ニッケル錯体類、ジチオール系金属錯体類、特開2007−163644号公報に開示されているベンゼンジチオール金属錯体アニオンとシアニン系色素カチオンとの対イオン結合体等の有機系赤外線吸収材料、および特開2006−154516号公報に開示されている複合タングステン酸化物、酸化スズ、酸化インジウム、酸化マグネシウム、酸化チタン、酸化クロム、酸化ジルコニウム、酸化ニッケル、酸化アルミニウム、酸化亜鉛、酸化鉄、酸化アンモン、酸化鉛、酸化ビスマス、酸化ランタン、酸化タングステン、酸化インジウム錫(ITO)等の無機系赤外線吸収材料などが挙げられる。赤外線吸収材料は、単独でまたは2種以上を組み合わせて用いることができる。なお、「系化合物」とは、例えばアントラキノン系化合物の場合、アントラキノン誘導体をいう。

【0058】

また、赤外線吸収材料は、使用する樹脂の種類によって適宜選択することが好ましい。例えば、光硬化性樹脂や感光性樹脂を用いた場合、赤外線吸収材料としては、複合タングステン酸化物等の無機系近赤外線吸収材料を好適に用いることができる。

【0059】

微粒子中の赤外線吸収材料の含有量は、赤外線の吸収による識別が可能であれば特に限定されるものではないが、0.1質量%〜10質量%の範囲内であることが好ましい。赤外線吸収材料の含有量が上記範囲内であれば、十分な赤外線吸収機能を発現できるとともに、十分な量の可視光線を透過できるからである。

【0060】

(量子ドット材料)

量子ドット(Quantum dot)材料は、半導体のナノメートルサイズの微粒子で、電子や励起子がナノメートルサイズの小さな結晶内に閉じ込められる量子閉じ込め効果(量子サイズ効果)により、特異的な光学的、電気的性質を示し、半導体ナノ粒子(Semiconductor Nanoparticle)とか、半導体ナノ結晶(Semiconductor Nanocrystal)とも呼ばれるものである。

本実施態様に用いられる量子ドット材料としては、半導体のナノメートルサイズの微粒子であり、量子閉じ込め効果(量子サイズ効果)を生じる材料であれば特に限定されない。例えば、自らの粒径によって発光色が規制される半導体微粒子と、ドーパントを有する半導体微粒子がある。

【0061】

量子ドット材料としては、例えば特開2009−99563号公報に記載の量子ドットを用いることができる。

【0062】

微粒子中の量子ドット材料の含有量としては、発光による識別が可能であれば特に限定されるものではなく、0.1質量%〜50質量%程度とすることができる。

【0063】

(磁性材料)

本実施態様に用いられる磁性材料としては、核磁気共鳴(NMR)、核四極子共鳴(NQR)、電子スピン共鳴(ESR)、強磁性共鳴、反強磁性共鳴、フェリ磁性共鳴、磁壁共鳴、スピン波共鳴、スピンエコー共鳴等の磁気共鳴を示すものを用いることができる。

【0064】

共鳴周波数は、核固有のパラメーターである磁気回転比γおよび外部磁場の磁場強度により決まるものであることから、磁性材料が磁気共鳴を示す共鳴周波数を選択することにより、微粒子の存在を認識することができ、真贋判定を行うことが可能となる。

例えば、磁性材料を含有する微粒子と、磁性材料を含有しない微粒子とに、磁性材料が核磁気共鳴を示す周波数の電磁波を照射すると、磁性材料を含有する微粒子では共鳴吸収が起こり、磁性材料を含有しない微粒子では共鳴吸収が起こらないため、この共鳴吸収を観測することにより微粒子の存在を認識することができ、真贋判定を行うことが可能となる。また、得られるNMRスペクトルでは、物質の構造やエネルギー状態等によりシグナルの位置、強度、半値幅、形状等が異なるため、使用する磁性材料の種類により識別することも可能である。

【0065】

磁性材料は、磁性材料の粉末や粒子が用いられる。磁性材料としては、特開2005−309418号公報に記載の磁気共鳴を示す微粒子を例示することができる。

【0066】

微粒子中の磁性材料の含有量は、磁気共鳴による識別が可能であれば特に限定されるものではないが、1質量%〜30質量%の範囲内であることが好ましく、5質量%〜20質量%の範囲内がより好ましい。磁性材料の含有量が少なすぎると、識別が困難となり、磁性材料の含有量が多すぎると、微粒子表面への情報の形成が困難となる場合があるからである。

【0067】

(着色材料)

本実施態様に用いられる着色材料としては、顔料、染料を挙げることができる。

着色材料は、微粒子に含有させることができるものであれば特に限定されるものではなく、一般的な顔料、染料を用いることができる。

【0068】

微粒子中の着色材料の含有量としては、0.1質量%〜50質量%程度とすることができる。

【0069】

微粒子の製造方法としては、拡大して観察することで識別可能な情報を有する微粒子を製造できる方法であれば特に限定されるものではなく、このような微粒子の一般的な製造方法を用いることができ、微粒子の材料に応じて適宜選択される。例えば、エッチング、エンボス加工、押印、彫刻、レーザー書き込み、レーザー干渉、マスキング、フォトリソグラフィー等が挙げられる。立体形状を有する微粒子の場合には、直接描画や階調マスクを用いた階調露光、切削加工、レーザー加工、光造形等を挙げることができる。

2つ以上の情報を有する微粒子を形成する場合には、これらの方法を組み合わせたり、同じ方法を繰り返し行ったりすればよい。

【0070】

階調マスクとしては、例えば、露光波長では解像しない微細なドットパターンの分布状態により、露光する際の透過光量(露光量)分布を制御するフォトマスクや、透明基板上に遮光剤が所定の濃度パターンで分散しているフォトマスク(グレイマスク)を用いることができる。ドットパターンのフォトマスクについては、特開2004−296590号公報を参照することができる。また、グレイマスクについては、特開2002−6473号公報を参照することができる。

【0071】

(c)基材

本実施態様に用いられる基材は、上記微粒子を散布することができ、また後述の透明樹脂組成物を配置することができるものであれば特に限定されるものではないが、本実施態様において後述する基材剥離工程を行うか否かや、基材の形成位置に応じて適宜選択されることが好ましい。

【0072】

本実施態様において、基材剥離工程を行う場合、基材としては特に限定されるものではない。また、基材は光透過性を有していてもよく有さなくてもよい。このような基材としては、例えば、ガラス基材、樹脂基材等を用いることができる。

【0073】

また、本実施態様において、基材剥離工程を行わない場合であって、微粒子含有シートを物品に使用した際に、基材が微粒子含有層およびホログラム層よりも裏面側となるように配置される場合には、基材は光透過性を有していてもよく有さなくてもよい。

【0074】

一方、本実施態様において、基材剥離工程を行わない場合であって、微粒子含有シートを物品に使用した際に、基材が微粒子含有層よりも表面側となるように配置されている場合や、基材がホログラム層よりも表面側となるように配置される場合には、基材は光透過性を有し、透明基材であることが好ましい。

透明基材の光透過性としては、微粒子含有層中の微粒子が観察可能であれば特に限定されないが、可視領域における全光線透過率が10%以上であることが好ましい。

【0075】

また、基材剥離工程を行わない場合、基材は、フレキシブル性を有することが好ましい。本実施態様により製造される微粒子含有シートを種々の形状の偽造防止媒体に適用することが可能となるからである。

【0076】

基材剥離工程を行わない場合、基材としては、一般的な樹脂基材を用いることができる。例えば、ポリエチレンテレフタレート、ポリ塩化ビニル、ポリカーボネート、ポリプロピレン、ポリエチレン、ポリスチレン、ポリアリレート、トリアセチルセルロース、ジアセチルセルロース、ポリメタクリル酸メチル、ポリイミド、ポリアミド等の樹脂基材を挙げることができる。

【0077】

また、基材剥離工程を行わない場合、基材の表面は、微粒子含有層との密着性を向上させるために、易接着処理が施されていることが好ましい。易接着処理としては、微粒子含有層および基材を接着させることができれば特に限定されるものではなく、例えば、プラズマ処理、コロナ放電処理、グロー放電処理、火炎処理等の物理的処理、あるいは、クロム酸、シランカップリング剤、プライマー剤等を使用した化学的処理を挙げることができる。

中でも、プライマー剤を用いた化学的処理であることが好ましい。プライマー剤は、基材製造時に処理されるものと、製造後の基材表面に処理されるものと、いずれの場合も好適である。プライマー剤で処理した基材としては、市販されているものを用いることができる。また、製造後の基材表面を処理するプライマー剤としては、樹脂組成物と密着するものであればよい。

【0078】

基材の厚みは、基材剥離工程を行うか否かに応じて適宜選択されることが好ましい。基材剥離工程を行う場合、基材の厚みとしては、微粒子および樹脂組成物を支持できる厚みであれば特に限定されるものではない。一方、基材剥離工程を行わない場合、基材の厚みは、本実施態様により製造される微粒子含有シートの用途や種類等に応じて適宜選択されるものであるが、1μm〜800μm程度とすることができ、好ましくは10μm〜50μmの範囲内である。

【0079】

基材は、枚葉であってもよく長尺であってもよい。

【0080】

また、基材上には、スペーサが形成されていてもよい。スペーサは、微粒子が散布される領域や、透明樹脂組成物が配置される領域を画定するものであり、微粒子含有層の形成を容易にするために設けられるものである。また、スペーサにより、微粒子含有層の膜厚の均一性を保持することもできる。

スペーサは、基材と同様に、微粒子含有層形成工程後に剥離してもよく剥離しなくてもよい。

スペーサの材料としては、通常、樹脂が用いられる。

スペーサの形成方法としては、例えば、樹脂フィルムを貼付する方法、インクジェット法、印刷法、フォトリソグラフィー法を挙げることができる。

【0081】

(2)透明樹脂組成物配置工程

本実施態様における透明樹脂組成物配置工程は、上記微粒子が散布された上記基材上に、透明樹脂組成物を配置する工程である。

以下、透明樹脂組成物の配置方法、および透明樹脂組成物について説明する。

【0082】

(a)透明樹脂組成物の配置方法

本実施態様における透明樹脂組成物の配置方法としては、基材上に散布された微粒子の分散状態を維持したまま、基材上に透明樹脂組成物を配置できる方法であれば特に限定されるものではなく、例えば、透明樹脂組成物を注入する方法、ディスペンサー法やインクジェット法等の吐出方法にて透明樹脂組成物を吐出する方法等を挙げることができる。具体的には、ディスペンサーを用い、ディスペンサノズルから必要な量の透明樹脂組成物を吐出し、後述の固化工程にてこれを硬化することが好ましい。

【0083】

基材上に配置された透明樹脂組成物からなる膜の厚みとしては、本実施態様により製造される微粒子含有シートを偽造防止媒体に用いた場合に、微粒子による真贋判定が可能であれば特に限定されるものではなく、基材剥離工程を行うか否かや、透明樹脂組成物の種類等に応じて適宜選択される。例えば、基材剥離工程を行わない場合には、上記膜の厚みは比較的薄くともよい。一方、基材剥離工程を行う場合には、自己支持性の観点から、上記膜の厚みは比較的厚いことが好ましい。また、透明樹脂組成物が硬化性樹脂組成物である場合には、得られる微粒子含有層の割れを抑制する観点から、上記膜の厚みは比較的薄いことが好ましい。

具体的に、上記膜の厚みは、1μm〜800μm程度とすることができ、10μm〜50μmの範囲内であることが好ましい。

【0084】

基材上に透明樹脂組成物を配置した後は、透明樹脂組成物からなる膜の表面を平らにするために、透明樹脂組成物を平坦基板で覆ってもよい。透明樹脂組成物の粘度が高い場合には、透明樹脂組成物を平坦基板で覆うことが好ましい。なお、透明樹脂組成物の粘度が低い場合には、透明樹脂組成物を平坦基板で覆わなくとも、平面化することが可能である。

【0085】

平坦基板は、基材と同様に、微粒子含有層形成工程後に剥離してもよく剥離しなくてもよい。

平坦基板としては、平滑性を有するものであれば特に限定されるものではないが、平坦基板を剥離するか否かに応じて適宜選択されることが好ましい。

【0086】

平坦基板を剥離する場合、平坦基板としては特に限定されるものではない。また、平坦基板は光透過性を有していてもよく有さなくてもよいが、透明樹脂組成物が光硬化性樹脂組成物である場合には、平坦基板側から光を照射する場合があることから、光透過性を有することが好ましい。平坦基板の光透過性としては、上記基材の光透過性と同様とすることができる。このような平坦基板としては、例えば、ガラス基板、樹脂基板等を用いることができ、カバーガラスが好ましく用いられる。

【0087】

一方、平坦基板を剥離しない場合、平坦基板は光透過性を有することが好ましい。平坦基板の光透過性としては、上述のように、上記基材の光透過性と同様とすることができる。

また、平坦基板を剥離しない場合、平坦基板は、フレキシブル性を有することが好ましい。本実施態様により製造される微粒子含有シートを種々の形状の偽造防止媒体に適用することが可能となるからである。

このような平坦基板としては、上記基材に用いられる樹脂基材を使用することができる。

【0088】

(b)透明樹脂組成物

本実施態様に用いられ透明樹脂組成物の光透過性としては、得られた微粒子含有層中の微粒子が観察可能であれば特に限定されないが、透明樹脂組成物を微粒子含有層と同じ厚みで成膜したときに、可視領域における全光線透過率が10%以上であることが好ましく、中でも50%以上であることが好ましく、特に80%以上であることが好ましい。

なお、上記全光線透過率は、JIS K 7105に準拠して測定した値である。

【0089】

透明樹脂組成物としては、上記光透過性を満たすものであれば特に限定されるものではなく、例えば、光硬化性樹脂組成物、熱硬化性樹脂組成物、熱可塑性樹脂組成物のいずれも用いることができる。

中でも、光硬化性樹脂組成物、熱硬化性樹脂組成物等の硬化性樹脂組成物が好ましい。硬化性樹脂組成物は、粘度の調整が比較的容易であり、粘度を低くすることができるからである。透明樹脂組成物の粘度が低い場合には、基材上に散布された微粒子の分散状態を維持したまま、基材上に透明樹脂組成物を配置することが容易となる。

特に、光硬化性樹脂組成物が好ましい。光硬化性樹脂組成物を用いることにより、耐熱性の低い基材も用いることが可能となり、本実施態様により製造される微粒子含有シートの用途の選択肢が広がるからである。また、生産効率を向上させることができるからである。

具体的には、変性アクリレート系のアクリル樹脂組成物、ウレタン樹脂組成物、エポキシ樹脂組成物等、いずれの透明樹脂組成物も使用することができる。

【0090】

また、透明樹脂組成物は、紫外線発光材料、赤外線発光材料、赤外線反射材料、赤外線吸収材料、量子ドット材料等の機能性材料を含有していてもよい。

【0091】

例えば、透明樹脂組成物が紫外線発光材料または赤外線発光材料を含有する場合であって、微粒子が紫外線発光材料または赤外線発光材料を含有しない場合には、発光の有無により、微粒子の位置を特定することができ、真贋判定が容易になるとともに、偽造防止効果を向上させることが可能となる。また、透明樹脂組成物が紫外線発光材料または赤外線発光材料を含有する場合であって、微粒子も紫外線発光材料または赤外線発光材料を含有する場合には、発光の波長により、微粒子の位置を特定することができ、真贋判定が容易になるとともに、偽造防止効果を向上させることが可能となる。

【0092】

透明樹脂組成物が赤外線反射材料または赤外線吸収材料を含有する場合であって、微粒子が赤外線反射材料または赤外線吸収材料を含有しない場合には、赤外線の吸収または反射の有無により、微粒子の位置を特定することができ、真贋判定が容易になるとともに、偽造防止効果を向上させることが可能となる。また、透明樹脂組成物が赤外線反射材料または赤外線吸収材料を含有する場合であって、微粒子も赤外線反射材料または赤外線吸収材料を含有する場合には、吸収または反射する赤外線の波長により、微粒子の位置を特定することができ、真贋判定が容易になるとともに、偽造防止効果を向上させることが可能となる。

【0093】

透明樹脂組成物が量子ドット材料を含有する場合であって、微粒子が量子ドット材料を含有しない場合には、発光の有無により、微粒子の位置を特定することができ、真贋判定が容易になるとともに、偽造防止効果を向上させることが可能となる。また、偽造防止用インクが量子ドット材料を含有する場合であって、微粒子も量子ドット材料を含有する場合には、発光の波長により、微粒子の位置を特定することができ、真贋判定が容易になるとともに、偽造防止効果を向上させることが可能となる。

【0094】

なお、機能性材料については、上記「1.微粒子散布工程 (2)微粒子」の項に記載したものと同様であるので、ここでの説明は省略する。

【0095】

透明樹脂組成物中の紫外線発光材料の含有量としては、発光による識別が可能であれば特に限定されるものではなく、1質量%〜50質量%程度とすることができる。

【0096】

透明樹脂組成物中の赤外線発光材料の含有量としては、発光による識別が可能であれば特に限定されるものではなく、1質量%〜50質量%程度とすることができる。

【0097】

透明樹脂組成物中の赤外線反射材料の含有量としては、赤外線の反射による識別が可能であれば特に限定されるものではなく、0.1質量%〜50質量%程度とすることができる。

【0098】

透明樹脂組成物中の赤外線吸収材料の含有量は、赤外線の吸収による識別が可能であれば特に限定されるものではないが、0.1質量%〜10質量%の範囲内であることが好ましい。赤外線吸収材料の含有量が上記範囲内であれば、十分な赤外線吸収機能を発現できるとともに、十分な量の可視光線を透過できるからである。

【0099】

透明樹脂組成物中の量子ドット材料の含有量としては、発光による識別が可能であれば特に限定されるものではなく、0.1質量%〜50質量%程度とすることができる。

【0100】

透明樹脂組成物は、溶媒を含有していてもよい。溶媒としては、上記微粒子が分散し、溶解しないものであれば特に限定されるものではない。また、溶媒は1種単独で用いてもよく2種以上を混合して用いてもよい。

【0101】

(3)固化工程

本実施態様における固化工程は、上記透明樹脂組成物を固化する工程である。

透明樹脂組成物の固化方法としては、透明樹脂組成物の種類に応じて適宜選択される。硬化性樹脂組成物の場合には、光や熱による硬化方法が用いられる。熱可塑性樹脂組成物の場合には、冷却する方法が用いられる。

透明樹脂組成物が平坦基板で覆われている場合には、透明樹脂組成物が平坦基板で覆われている状態で、透明樹脂組成物を固化することで、平滑性の良好な微粒子含有層を得ることができる。

【0102】

(4)微粒子含有層

本実施態様において、微粒子含有層中の微粒子の含有量としては、本実施態様により製造される微粒子含有シートを偽造防止媒体に用いた場合に、微粒子による真贋判定が可能であれば特に限定されるものではないが、微粒子含有層1cm2当たりに少なくとも1個以上の微粒子が含有されていることが好ましい。

【0103】

また、基材上に、微粒子含有層を一面に形成してもよくパターン状に形成していてもよい。微粒子含有層のパターン形状が所定の意味を表す形状である場合には、微粒子を隠し情報として利用することができ、偽造防止効果を高めることができる。

基材上に微粒子含有層をパターン状に形成する場合には、基材上にスペーサを形成し、スペーサにより微粒子含有層のパターン形状を画定してもよく、微粒子含有層の形成後に微粒子含有層のみを打ち抜いてもよい。

【0104】

微粒子含有層の膜厚としては、本実施態様により製造される微粒子含有シートを偽造防止媒体に用いた場合に、微粒子による真贋判定が可能であれば特に限定されるものではなく、上記の透明樹脂組成物からなる膜の厚みと同様に、基材剥離工程を行うか否かや、使用する透明樹脂組成物の種類等に応じて適宜選択される。

具体的に、微粒子含有層の膜厚は、0.1μm〜500μm程度とすることができ、1μm〜100μmの範囲内であることが好ましい。

【0105】

2.基材剥離工程

本実施態様においては、上記微粒子含有層形成工程後に、上記基材を剥離する基材剥離工程を行ってもよい。微粒子含有層は他の層との積層も容易であり、付加価値の高い微粒子含有シートを得ることができる。また、基材を剥離することで、微粒子含有シートの薄膜化が可能である。

【0106】

基材上にスペーサが形成されている場合には、基材を剥離する際に、スペーサを剥離してもよい。また、微粒子含有層上に平坦基板が配置されている場合には、基材を剥離する際に、平坦基板を剥離してもよい。

【0107】

一方、本実施態様においては、基材剥離工程を行わなくてもよい。基材剥離工程を行わない場合には、本実施態様により製造される微粒子含有シートの強度を高めることができ、また微粒子含有シートの取扱性が良好となる。中でも、透明樹脂組成物が硬化性樹脂組成物である場合には、微粒子含有層の割れを抑制する観点から、微粒子含有層は比較的薄いことが好ましいので、基材剥離工程を行わないことが好ましい。また、本実施態様により製造される微粒子含有シートを偽造防止媒体に適用した際に、基材が微粒子含有層よりも表面側となるように配置されている場合には、基材により微粒子含有層を保護することもできる。

【0108】

3.その他の工程

本実施態様においては、上記の微粒子含有層形成工程および基材剥離工程の他に、任意の工程を有していてもよい。

【0109】

(1)粘着層・剥離基材積層工程

本実施態様においては、上記微粒子含有層形成工程後に、図7および図8に例示するように、微粒子含有層5上に、粘着層24が形成された剥離基材23を、粘着層24を介して積層する粘着層・剥離基材積層工程を行ってもよい。本実施態様により製造される微粒子含有シートを偽造防止媒体に適用する際に、剥離基材を剥がし、粘着層を介して、微粒子含有シートを容易に貼付することができるからである。また、粘着層上に剥離基材が積層されていることにより、微粒子含有シートの取り扱いが容易になるからである。

【0110】

粘着層・剥離基材積層工程は、上記微粒子含有層形成工程後に行えばよい。上記基材剥離工程を行う場合には、粘着層・剥離基材積層工程は、基材剥離工程前に行ってもよく基材剥離工程後に行ってもよい。

【0111】

粘着層および剥離基材は、基材剥離工程を行わない場合には、基材側に積層してもよく、微粒子含有層側に積層してもよい。後述するように、微粒子含有層上にハードコート層を形成するハードコート層形成工程を行う場合には、ハードコート層とは反対側の面に粘着層および剥離基材を積層する。また、後述するように、微粒子含有層およびホログラム層を積層するホログラム層形成工程を行う場合には、ホログラム層側に粘着層および剥離基材を積層する。

【0112】

粘着層の材料としては、粘着層を介して本実施態様により製造される微粒子含有シートを貼付することができれば特に限定されるものではなく、例えば、熱可塑系、熱硬化系、光硬化系、エラストマー系のいずれも用いることができ、微粒子含有シートの用途や種類等に応じて適宜選択される。微粒子含有シートを転写箔として使用する場合には、ヒートシール性を有する粘着層が用いられる。

【0113】

粘着層の膜厚は、粘着層を介して本実施態様により製造される微粒子含有シートを貼付することができれば特に限定されるものではなく、例えば1μm〜100μm程度とすることができる。

粘着層の形成方法は、公知の方法を用いることができる。

【0114】

剥離基材は、本実施態様により製造される微粒子含有シートを偽造防止媒体に適用する際に剥がされるものである。剥離基材としては、剥離性を有するものであれば特に限定されるものではなく、例えば、一般的な樹脂基材を用いることができる。

【0115】

(2)ハードコート層形成工程

本実施態様においては、上記微粒子含有層形成工程後に、図9に例示するように、微粒子含有層5上にハードコート層26を形成するハードコート層形成工程を行ってもよい。ハードコート層により微粒子含有層を保護することができるからである。

【0116】

ハードコート層形成工程は、上記微粒子含有層形成工程後に行えばよい。上記基材剥離工程を行う場合には、ハードコート層形成工程は、基材剥離工程前に行ってもよく基材剥離工程後に行ってもよいが、通常は、基材剥離工程前に行われる。また、上記粘着層・剥離基材積層工程を行う場合には、ハードコート層形成工程は、粘着層・剥離基材積層工程前に行ってもよく粘着層・剥離基材積層工程後に行ってもよい。

ハードコート層は、本実施態様により製造される微粒子含有シートを偽造防止媒体に適用した際に、ハードコート層が微粒子含有層よりも表面側となるように、微粒子含有層上に形成される。

【0117】

ハードコート層は光透過性を有する。ハードコート層の光透過性としては、微粒子含有層中の微粒子が観察可能であれば特に限定されないが、可視領域における全光線透過率が10%以上であることが好ましく、中でも50%以上であることが好ましく、特に80%以上であることが好ましい。

【0118】

ハードコート層の材料としては、上記光透過性を満たし、微粒子含有層を保護することができるものであれば特に限定されるものではなく、例えば、光硬化性樹脂を用いることができる。

【0119】

ハードコート層の膜厚は、微粒子含有層を保護することができれば特に限定されるものではなく、例えば1μm〜100μm程度とすることができる。

ハードコート層の形成方法は、公知の方法を用いることができる。

【0120】

(3)ホログラム層形成工程

本実施態様においては、図10および図11に例示するように、微粒子含有層5およびホログラム層27を積層するホログラム層形成工程を行ってもよい。ホログラム層により偽造防止効果を高めることができるからである。また、微粒子含有層によりホログラム層を保護することができるからである。

【0121】

ホログラム層形成工程は、上記微粒子含有層形成前に行い、ホログラム層上に微粒子含有層を形成してもよく、上記微粒子含有層形成工程後に行い、微粒子含有層上にホログラム層を積層してもよい。上記基材剥離工程を行う場合には、ホログラム層形成工程は、基材剥離工程前に行ってもよく基材剥離工程後に行ってもよい。上記粘着層・剥離基材積層工程を行う場合には、ホログラム層形成工程は、通常、粘着層・剥離基材積層工程前に行われる。

【0122】

ホログラム層は、基材剥離工程を行わない場合には、基材側に積層してもよく、微粒子含有層側に積層してもよい。ハードコート層形成工程を行う場合には、ハードコート層とは反対側の面にホログラム層を積層する。粘着層・剥離基材積層工程を行う場合には、微粒子含有層および粘着層の間にホログラム層が配置されるように、微粒子含有層およびホログラム層を積層する。

ホログラム層は、本実施態様により製造される微粒子含有シートを偽造防止媒体に適用した際に、ホログラム層が微粒子含有層よりも裏面側になるように、微粒子含有層と積層される。

【0123】

ホログラム層の種類としては特に限定されるものではなく、レリーフ型ホログラム層であってもよく、体積型ホログラム層であってもよい。レリーフ型ホログラム層は生産性に優れており、一方で体積型ホログラム層は偽造防止効果に優れている。

ホログラム層としては公知のものを使用することができる。

【0124】

微粒子含有層およびホログラム層の積層方法としては、例えば、基材上に形成されたホログラム層上に微粒子含有層を形成してもよく、微粒子含有層およびホログラム層を接着層を介して積層してもよく、微粒子含有層およびホログラム層を熱圧着により積層してもよい。

【0125】

4.微粒子含有シート

本実施態様により製造される微粒子含有シートは、枚葉であってもよく長尺であってもよい。

【0126】

また、本実施態様により製造される微粒子含有シートの形状としては、特に限定されるものではなく、矩形、多角形、円形、楕円形、その他、任意の形状とすることができる。本実施態様により製造される微粒子含有シートの形状が所定の意味を表す形状である場合には、微粒子を隠し情報として利用することができる。

【0127】

本実施態様において、微粒子含有シートの検査方法としては、例えば図12に示すように、微粒子含有シート1にLED照明51で光を照射し、カメラ(ラインセンサ)52により画像を取得する方法を挙げることができる。図12においては、微粒子含有シート1に対してカメラ52と反対側にLED照明51を配置して、透過光を観察しているが、図示しないが、微粒子含有シートに対してカメラと同じ側にLED照明を配置して、反射光を観察してもよい。

微粒子含有シートの検査装置では、微粒子の位置をマッピングし、データベースに保存し、照合が可能である。

【0128】

検査において、微粒子含有層に微粒子が含有されていない領域があった場合には、レーザーマーキング装置を使用し、微粒子が含有されていない領域にマーキングを行い、微粒子含有シートを所定の形状とする際に排除してもよい。

【0129】

本実施態様により製造される微粒子含有シートは、そのままラベルとして使用したり、転写箔として使用したりすることが可能である。

微粒子含有シートは、ホログラム層を有する場合には、ホログラムラベルやホログラム転写箔として使用することもできる。また、微粒子含有シートは、偽造防止媒体へのラミネートフィルムとして使用することもできる。

【0130】

本実施態様により製造される微粒子含有シートを偽造防止媒体に適用する際には、偽造防止媒体の表面に微粒子含有シートを固着してもよく、偽造防止媒体が複数層から構成される場合には、偽造防止媒体の内部に微粒子含有シートを埋め込んでもよく、偽造防止媒体が紙で構成される場合には、微粒子含有シートを細長く切断し、紙に抄き込んでもよい。偽造防止媒体の表面に微粒子含有シートを固着する場合には、微粒子含有シートをそのまま貼付してもよく、転写してもよい。転写方法としては、熱転写法が挙げられる。

【0131】

微粒子含有シート自体は光透過性を有するものとすることができるので、様々な偽造防止媒体に適用することができる。

微粒子含有シートは、偽造防止用途に好適であり、例えば、金券、ギフトカード、クレジットカード、IDカード、パスポート、運転免許証、ブランド品、自動車部品、精密機器部品、家電、化粧品、医薬品、食品、OAサプライ品、スポーツ用品、CD、DVD、ソフトウェア、たばこ、お酒等に用いることができる。

【0132】

図13(a)、(b)は微粒子含有シートが適用された偽造防止媒体の一例を示す模式図であり、図13(a)は上面図、図13(b)は図13(a)のD−D線断面図である。図13(a)、(b)に示す偽造防止媒体60においては、支持体61の表面に微粒子含有シート1が固着されている。

【0133】

図14(a)〜(c)は微粒子含有シートが適用された偽造防止媒体の他の例を示す模式図であり、図14(a)は上面図、図14(b)は図14(a)のE−E線断面図、図14(c)は偽造防止媒体の積層構造を示す斜視図である。図14(a)〜(c)に示す偽造防止媒体60おいては、支持体61上に第1樹脂層62と微粒子含有シート1と第2樹脂層63とが積層されており、偽造防止媒体60の内部に微粒子含有シート1が埋め込まれている。偽造防止媒体の内部に微粒子含有シートが埋め込まれている場合には、微粒子含有シートが剥がされて悪用されるのを防ぐことができる。

【0134】

微粒子含有シートが適用された偽造防止媒体は、偽造防止効果に優れており、またルーペ等の簡易器具のみで、真贋判定を容易に行うことが可能である。

【0135】

偽造防止媒体を構成する支持体としては、偽造防止媒体の用途に応じて適宜選択されるものである。支持体は、光透過性を有していてもよく有さなくてもよい。支持体の材料としては、例えば、ガラス、樹脂、金属、紙等が挙げられる。

【0136】

また、偽造防止媒体を構成する第1樹脂層は、光透過性を有していてもよく有さなくてもよい。中でも、支持体と第1樹脂層との間に、任意の情報を記録し得るまたは有する機能層(例えば受像層、ホログラム層等)が形成されている場合には、第1樹脂層は光透過性を有することが好ましい。第1樹脂層が光透過性を有する場合、その光透過性としては、微粒子含有シートを構成する基材が透明基材である場合の光透過性と同様とすることができる。第1樹脂層としては、例えば一般的な樹脂基材を用いることができる。

一方、第2樹脂層は、光透過性を有するものである。第2樹脂層の光透過性としては、微粒子含有シートを構成する基材が透明基材である場合の光透過性と同様とすることができる。第2樹脂層としては、例えば一般的な樹脂基材を用いることができる。

支持体と第1樹脂層と微粒子含有シートと第2樹脂層との積層方法としては、例えば、各層を接着層を介して積層する方法、各層を熱圧着により積層する方法等を挙げることができる。

【0137】

II.第2実施態様

本実施態様の微粒子含有シートの製造方法は、拡大して観察することで識別可能な情報を有する微粒子が透明樹脂中に分散された微粒子含有層を形成する微粒子含有層形成工程を有する微粒子含有シートの製造方法であって、上記微粒子含有層形成工程が、基材上に、透明樹脂組成物を配置する透明樹脂組成物配置工程と、上記透明樹脂組成物が配置された上記基材上に、上記微粒子を散布する微粒子散布工程と、上記透明樹脂組成物を固化する固化工程とを含むことを特徴とする。

【0138】

本実施態様の微粒子含有シートの製造方法について図面を参照しながら説明する。

図15(a)〜(f)は本実施態様の微粒子含有シートの製造方法の一例を示す工程図である。まず、図15(a)に示すように、スペーサ11が形成された基材2上に、透明樹脂組成物4aを注入する(透明樹脂組成物配置工程)。次いで、図15(b)に示すように、透明樹脂組成物4aが配置された基材2上に、所定の微粒子3を散布する(微粒子散布工程)。続いて、図15(c)に示すように、透明樹脂組成物4aをカバーガラス等の平坦基板12で覆い、平面化する。次に、この状態で、透明樹脂組成物4aを固化する(固化工程)。これにより、図15(d)に示すように、透明樹脂4b中に微粒子3が分散された微粒子含有層5が得られる(微粒子含有層形成工程)。次いで、図15(e)に示すように、微粒子含有層5から平坦基板12およびスペーサ11を剥離し、さらに、図15(f)に示すように、基材2から微粒子含有層5を剥離する(基材剥離工程)。このようにして、微粒子含有シート1を得ることができる。

【0139】

本実施態様により製造される微粒子含有シートにおいては、物品に使用する前に微粒子含有シート自体を予め検査することができるので、物品毎に検査を行う必要がなく、検査が容易であるという利点を有する。

【0140】

また本実施態様により製造される微粒子含有シートにおいては、上述のように、物品に使用する前に微粒子含有シート自体を予め検査することができるので、物品に微粒子が確実に使用されていることを保証することが可能である。また、従来の微粒子を含有するインクを用い、基材上に微粒子および透明樹脂組成物を含有するインクを塗布して微粒子含有層を形成する場合、微粒子含有層中の微粒子の含有量を把握することが困難であり、特にインク中の微粒子の含有量が少なく、インクの使用量が少ない場合には、微粒子含有層が微粒子を確実に含有することを保証するのは困難である。一方、本実施態様によれば、基材上に透明樹脂組成物を配置した後、微粒子を散布するので、微粒子含有層中の微粒子の含有量を容易に把握することが可能であり、微粒子含有層に微粒子を確実に含有させることが可能となる。したがって、確実に偽造防止効果を達成することが可能となる。

さらに本実施態様により製造される微粒子含有シートにおいては、微粒子含有シートにおける微粒子の個数や位置についてマッピングを行うことが可能であり、微粒子の個数や位置を予め決めた状態で、物品に使用することができるので、高度な偽造防止を実現することが可能である。

【0141】

また、本実施態様により製造される微粒子含有シートは、微粒子を含有するインクやトナーとは異なり、物品に容易に固着させることができ、取扱性に優れるという利点も有する。さらには、本実施態様により製造される微粒子含有シートは、他のシートとの積層も容易であり、付加価値の高い微粒子含有シートを得ることができる。

【0142】

なお、基材剥離工程、その他の工程、および微粒子含有シートについては、上記第1実施態様に記載したものと同様であるので、ここでの説明は省略する。以下、本実施態様の微粒子含有シートの製造方法における微粒子含有層形成工程について説明する。

【0143】

1.微粒子含有層形成工程

本実施態様における微粒子含有層形成工程は、拡大して観察することで識別可能な情報を有する微粒子が透明樹脂中に分散された微粒子含有層を形成する工程であって、基材上に、透明樹脂組成物を配置する透明樹脂組成物配置工程と、上記透明樹脂組成物が配置された上記基材上に、上記微粒子を散布する微粒子散布工程と、上記透明樹脂組成物を固化する固化工程とを有する。

なお、固化工程および微粒子含有層については、上記第1実施態様に記載したものと同様であるので、ここでの説明は省略する。以下、微粒子含有層形成工程における他の工程について説明する。

【0144】

(1)透明樹脂組成物配置工程

本実施態様における透明樹脂組成物配置工程は、基材上に、透明樹脂組成物を配置する工程である。

なお、透明樹脂組成物および基材については、上記第1実施態様に記載したものと同様であるので、ここでの説明は省略する。以下、透明樹脂組成物の配置方法について説明する。

【0145】

本実施態様における透明樹脂組成物の配置方法としては、基材上に透明樹脂組成物を配置できる方法であれば特に限定されるものではなく、例えば、透明樹脂組成物を注入する方法、透明樹脂組成物を塗布する方法、ディスペンサー法やインクジェット法等の吐出法にて透明樹脂組成物を吐出する方法等を挙げることができる。具体的には、ディスペンサーを用い、ディスペンサノズルから必要な量の透明樹脂組成物を吐出し、固化工程にてこれを硬化することが好ましい。

【0146】

基材上に配置された透明樹脂組成物からなる膜の厚みとしては、上記第1実施態様に記載したものと同様とすることができる。

【0147】

(2)微粒子散布工程

本実施態様における微粒子散布工程は、上記透明樹脂組成物が配置された上記基材上に、拡大して観察することで識別可能な情報を有する微粒子を散布する工程である。

なお、微粒子については、上記第1実施態様に記載したものと同様であるので、ここでの説明は省略する。以下、微粒子の散布方法について説明する。

【0148】

本実施態様における微粒子の散布方法としては、透明樹脂組成物が配置された基材上に所定の微粒子を均一に散布することができる方法であれば特に限定されるものではなく、乾式散布法および湿式散布法のいずれも用いることができる。

なお、乾式散布法および湿式散布法については、上記第1実施態様に記載したものと同様とすることができるので、ここでの説明は省略する。

【0149】

基材上に散布する微粒子の量としては、上記第1実施態様に記載したものと同様とすることができる。

【0150】

基材上に微粒子を散布した後は、透明樹脂組成物からなる膜の表面を平らにするために、透明樹脂組成物を平坦基板で覆ってもよい。透明樹脂組成物の粘度が高い場合には、透明樹脂組成物を平坦基板で覆うことが好ましい。なお、透明樹脂組成物の粘度が低い場合には、透明樹脂組成物を平坦基板で覆わなくとも、平面化することが可能である。

なお、平坦基板については、上記第1実施態様に記載したものと同様とすることができるので、ここでの説明は省略する。

【0151】

本発明は、上記実施形態に限定されるものではない。上記実施形態は例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【実施例】

【0152】

以下、実施例を挙げて本発明を具体的に説明する。

[実施例1]

まず、基材(易接着PET/東洋紡績株式会社製A4300、厚さ38μm)上に、スペーサ(PET/東レ株式会社製ルミラー50T60、厚さ50μm)を配置し、スペーサで囲まれた領域内に、粒径100μmの星型形状の微粒子を基材へそのまま撒いた。続いて、上記微粒子を撒いた基材上に、下記組成のUV硬化性樹脂組成物を注入した。

<UV硬化性樹脂組成物の組成>

・ポリエステルアクリレート(アロニックスM−7100:東亞合成(株)製)

30質量%

・トリプレングリコールジアクリレート(アロニックスM−220:東亞合成(株)製)

35質量%

・トリメチロールプロパントリアクリレート(アロニックスM−309:東亞合成(株)製) 30質量%

・1−ヒドロキシシクロヘキシルフェニルケトン(Irg184:チバスペシャリティケミカルズ社製) 5質量%

注入されたUV硬化性樹脂組成物の上にカバーガラスとして白板ガラス(コーニング社製、型番7059、厚さ1.1mmt)を置き、平面化した。この状態で、紫外線を30mJ/cm2照射し、UV硬化性樹脂組成物を半分硬化させた後、カバーガラス及びスペーサを剥離した。さらに紫外線を2000mJ/cm2照射し、完全にUV硬化性樹脂組成物を固めた。

これらの工程によって、基材上に微粒子含有層を形成し、微粒子含有シートを作製した。基材は透明であるため、基材は剥離せずにそのまま微粒子含有シートとして使用した。

【0153】

[実施例2]

実施例1で作製した微粒子含有シートを用いて、カードを作製した。

まず、基材(PET−G/ポリカーボネートアロイ樹脂、住友ベークライト株式会社製G7260、厚さ610μm)上に、レーザー発色層(PET−G/ポリカーボネートアロイ樹脂、三菱樹脂株式会社製PG−CLE−HL、厚さ50μm)と、第1樹脂層(三菱樹脂株式会社製PA−C、厚さ50μm)と、微粒子含有シートと、第2樹脂層(三菱樹脂株式会社製PA−C、厚さ50μm)とを積層した。各層間は、接着層や熱圧着により接合した。

次に、カード表面(第2樹脂層側)からレーザー光を照射して、レーザー発色層に印刷画像を印刷した。この際、レーザー光は、第2樹脂層を通過し、微粒子含有シートが存在する領域では微粒子含有シートを通過し、さらに第1樹脂層を通過して、レーザー発色層に到達して、レーザー発色層を発色させる。

このようにして、微粒子含有シートが埋め込まれたカードを製造した。

【符号の説明】

【0154】

1 … 微粒子含有シート

2 … 基材

3、3A、3B、3C … 微粒子

4a … 透明樹脂組成物

4b … 透明樹脂

5 … 微粒子含有層

11 … スペーサ

23 … 剥離基材

24 … 粘着層

26 … ハードコート層

27 … ホログラム層

32、32a、32b … 拡大して観察することで識別可能な情報

60 … 偽造防止媒体

【技術分野】

【0001】

本発明は、微粒子による偽造防止技術に関するものである。

【背景技術】

【0002】

近年、偽造が困難で、かつ、真贋判定が容易な偽造防止技術が求められている。このような偽造防止技術としては、ホログラム、透かし、潜像模様、パールインキ、発光インキ、凹版印刷、マイクロ文字等が知られている。しかしながら、ホログラム等の、その存在が一見して明瞭である偽造防止技術では、偽造が容易になるという問題を抱えている。そこで、目視(肉眼)では確認できない情報を利用する偽造防止技術が注目されている。一方、最近では印刷技術が発展し高精細な印刷が可能となっていることから、目視では確認できない情報であっても、情報の位置が特定されると、偽造される可能性が高くなるという問題がある。

【0003】

そこで、微粒子による偽造防止技術が提案されている。この微粒子は、タガント(taggant)(追跡用添加物)とも称されるものであり、物品に用いた際には、個体によって微粒子の位置が異なることから、微粒子自体の確認が難しく、複製が困難であり、高度な偽造防止を実現することができる。また、個体の識別も可能となる。

【0004】

上記微粒子には、拡大して観察することで識別可能な情報を有するものが知られており、例えば、文字、数字、符号、標章等の記号や特殊な形状を有する微粒子や、有色の薄膜が複数層積層された微粒子が提案されている(例えば特許文献1〜4参照)。記号や特殊な形状を有する微粒子では、拡大して記号や特殊な形状を識別することで、真贋判定を行うことができる。また、有色の薄膜が複数層積層された微粒子では、拡大して積層した色のパターンを識別することで、真贋判定を行うことができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3665282号公報

【特許文献2】特開2008−230228号公報

【特許文献3】特開2009−193069号公報

【特許文献4】特開2001−288698号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記微粒子を物品に固着させる際には、微粒子を含有するインクやトナーを物品に塗布するのが一般的である。しかしながら、物品に微粒子を確実に使用するためには、インクやトナー中の微粒子の含有量を多くしたり、インクやトナーの使用量を多くしたりする必要があり、微粒子は高価であることから、コスト面で不利である。また、物品に微粒子が確実に使用されていることを保証するには、個々に検査が必要であり、全数検査を行うのは容易ではない。

また、物品に微粒子を確実に使用するために、接着剤を用いて微粒子を物品に直接固着させる方法も考えられるが、微粒子が固着している部分は隆起し凹凸が生じてしまい、微粒子が使用されていることが容易に分かってしまうという課題がある。

【0007】

本発明は上記実情に鑑みてなされたものであり、物品に微粒子を確実に使用することを可能とし、また物品に微粒子が使用されていることの検査が容易であり、偽造防止性の高い微粒子含有シートの製造方法を提供することを主目的とする。

【課題を解決するための手段】

【0008】

本発明は、上記目的を達成するために、拡大して観察することで識別可能な情報を有する微粒子が透明樹脂中に分散された微粒子含有層を形成する微粒子含有層形成工程を有する微粒子含有シートの製造方法であって、上記微粒子含有層形成工程が、基材上に、上記微粒子を散布する微粒子散布工程と、上記微粒子が散布された上記基材上に、透明樹脂組成物を配置する透明樹脂組成物配置工程と、上記透明樹脂組成物を固化する固化工程とを含むことを特徴とする微粒子含有シートの製造方法を提供する。

【0009】

また本発明は、拡大して観察することで識別可能な情報を有する微粒子が透明樹脂中に分散された微粒子含有層を形成する微粒子含有層形成工程を有する微粒子含有シートの製造方法であって、上記微粒子含有層形成工程が、基材上に、透明樹脂組成物を配置する透明樹脂組成物配置工程と、上記透明樹脂組成物が配置された上記基材上に、上記微粒子を散布する微粒子散布工程と、上記透明樹脂組成物を固化する固化工程とを含むことを特徴とする微粒子含有シートの製造方法を提供する。

【0010】

本発明により製造される微粒子含有シートにおいては、物品に使用する前に微粒子含有シート自体を予め検査することができるので、物品毎に検査を行う必要がなく、検査が容易であるという利点を有する。

また本発明においては、上述のように、物品に使用する前に微粒子含有シート自体を予め検査することができるので、物品に微粒子が確実に使用されていることを保証することが可能である。また、従来の微粒子を含有するインクを用い、基材上に微粒子および透明樹脂組成物を含有するインクを塗布して微粒子含有層を形成する場合、微粒子含有層中の微粒子の含有量を把握することが困難であり、特にインク中の微粒子の含有量が少なく、インクの使用量が少ない場合には、微粒子含有層が微粒子を確実に含有することを保証するのは困難である。一方、本発明によれば、基材上に微粒子を散布した後、透明樹脂組成物を配置する、あるいは、基材上に透明樹脂組成物を配置した後、微粒子を散布するので、微粒子含有層中の微粒子の含有量を容易に把握することが可能であり、微粒子含有層に微粒子を確実に含有させることが可能となる。したがって、確実に偽造防止効果を達成することが可能となる。さらには、微粒子含有シートについて微粒子の個数および位置についてマッピングが可能であり、微粒子の個数や位置を予め決めた状態で、物品に使用することができるので、高度な偽造防止を実現することが可能である。

【0011】

上記発明においては、上記基材の表面に易接着処理が施されていることが好ましい。基材と微粒子含有層との密着性を高めることができ、基材により微粒子含有シートの強度を高めることができるからである。

【0012】

また本発明においては、上記基材が、透明樹脂基材であることが好ましい。基材が透明樹脂基材であれば、基材を剥離することなく微粒子含有シートを使用することが可能となるからである。

【0013】

さらに本発明の微粒子含有シートの製造方法は、上記微粒子含有層形成工程後に、上記基材を剥離する基材剥離工程を有していてもよい。微粒子含有層を単独で得ることができるからである。微粒子含有層は他の層との積層も容易であり、付加価値の高い微粒子含有シートを得ることが可能となる。また、基材を剥離することで、微粒子含有シートの薄膜化が可能となる。

【0014】

また本発明においては、上記透明樹脂組成物が、硬化性樹脂組成物であることが好ましい。硬化性樹脂組成物は、粘度の調整が比較的容易であり、粘度を低くすることができるからである。透明樹脂組成物の粘度が低ければ、微粒子散布工程および透明樹脂組成物配置工程の順に行う場合には、基材上に散布された微粒子の分散状態を維持したまま、基材上に透明樹脂組成物を配置することが容易となる。また、透明樹脂組成物配置工程および微粒子散布工程の順に行う場合には、透明樹脂組成物からなる膜中に微粒子を均一に分散させることが容易となる。

【0015】

さらに本発明においては、上記透明樹脂組成物が、紫外線発光材料、赤外線発光材料、赤外線反射材料、赤外線吸収材料および量子ドット材料からなる群から選択される少なくとも1種を含有することが好ましい。微粒子を視認しやすく、真贋判定が容易になるとともに、偽造防止効果を向上させることができるからである。

【発明の効果】

【0016】

本発明においては、検査が容易であり、微粒子含有層に確実に微粒子を含有させることが可能であるという効果を奏する。

【図面の簡単な説明】

【0017】

【図1】本発明の微粒子含有シートの製造方法の一例を示す工程図である。

【図2】本発明に用いられる微粒子の一例を示す上面図および断面図である。

【図3】本発明に用いられる微粒子の他の例を示す上面図および断面図である。

【図4】本発明に用いられる微粒子の他の例を示す上面図および断面図である。

【図5】本発明に用いられる微粒子の他の例を示す斜視図および側面図である。

【図6】本発明に用いられる微粒子の他の例を示す断面図である。

【図7】本発明により製造される微粒子含有シートの一例を示す概略断面図である。

【図8】本発明により製造される微粒子含有シートの他の例を示す概略断面図である。

【図9】本発明により製造される微粒子含有シートの他の例を示す概略断面図である。

【図10】本発明により製造される微粒子含有シートの他の例を示す概略断面図である。

【図11】本発明により製造される微粒子含有シートの他の例を示す概略断面図である。

【図12】本発明により製造される微粒子含有シートの検査方法の一例を示す模式図である。

【図13】本発明により製造される微粒子含有シートを備える偽造防止媒体の一例を示す上面図および断面図である。

【図14】本発明により製造される微粒子含有シートを備える偽造防止媒体の他の例を示す上面図、断面図および斜視図である。

【図15】本発明の微粒子含有シートの製造方法の他の例を示す工程図である。

【発明を実施するための形態】

【0018】

以下、本発明の微粒子含有シートの製造方法について詳細に説明する。

【0019】

本発明の微粒子含有シートの製造方法は、所定の微粒子が透明樹脂中に分散された微粒子含有層を形成する微粒子含有層形成工程を有する微粒子含有シートの製造方法であって、上記微粒子含有層形成工程が、基材上に所定の微粒子を散布する微粒子散布工程と、基材上に透明樹脂組成物を配置する透明樹脂組成物配置工程と、透明樹脂組成物を固化する固化工程とを含むことを特徴とする。

本発明の微粒子含有シートの製造方法は、微粒子散布工程および透明樹脂組成物配置工程を行う順序により、2つの実施態様に分けることができる。

以下、各実施態様に分けて説明する。

【0020】

I.第1実施態様

本実施態様の微粒子含有シートの製造方法は、拡大して観察することで識別可能な情報を有する微粒子が透明樹脂中に分散された微粒子含有層を形成する微粒子含有層形成工程を有する微粒子含有シートの製造方法であって、上記微粒子含有層形成工程が、基材上に、上記微粒子を散布する微粒子散布工程と、上記微粒子が散布された上記基材上に、透明樹脂組成物を配置する透明樹脂組成物配置工程と、上記透明樹脂組成物を固化する固化工程とを含むことを特徴とする。

【0021】

本実施態様の微粒子含有シートの製造方法について図面を参照しながら説明する。

図1(a)〜(f)は本実施態様の微粒子含有シートの製造方法の一例を示す工程図である。まず、図1(a)に示すように、スペーサ11が形成された基材2上に、所定の微粒子3を散布する(微粒子散布工程)。次いで、図1(b)に示すように、微粒子3が散布された基材2上に、透明樹脂組成物4aを注入する(透明樹脂組成物配置工程)。続いて、図1(c)に示すように、透明樹脂組成物4aをカバーガラス等の平坦基板12で覆い、平面化する。次に、この状態で、透明樹脂組成物4aを固化する(固化工程)。これにより、図1(d)に示すように、透明樹脂4b中に微粒子3が分散された微粒子含有層5が得られる(微粒子含有層形成工程)。次いで、図1(e)に示すように、微粒子含有層5から平坦基板12およびスペーサ11を剥離し、さらに、図1(f)に示すように、基材2から微粒子含有層5を剥離する(基材剥離工程)。このようにして、微粒子含有シート1を得ることができる。

【0022】

本実施態様により製造される微粒子含有シートにおいては、物品に使用する前に微粒子含有シート自体を予め検査することができるので、物品毎に検査を行う必要がなく、検査が容易であるという利点を有する。

【0023】

また本実施態様により製造される微粒子含有シートにおいては、上述のように、物品に使用する前に微粒子含有シート自体を予め検査することができるので、物品に微粒子が確実に使用されていることを保証することが可能である。また、従来の微粒子を含有するインクを用い、基材上に微粒子および透明樹脂組成物を含有するインクを塗布して微粒子含有層を形成する場合、微粒子含有層中の微粒子の含有量を把握することが困難であり、特にインク中の微粒子の含有量が少なく、インクの使用量が少ない場合には、微粒子含有層が微粒子を確実に含有することを保証するのは困難である。一方、本実施態様によれば、基材上に微粒子を散布した後、透明樹脂組成物を配置するので、微粒子含有層中の微粒子の含有量を容易に把握することが可能であり、微粒子含有層に微粒子を確実に含有させることが可能となる。したがって、確実に偽造防止効果を達成することが可能となる。

さらに本実施態様により製造される微粒子含有シートにおいては、微粒子の個数や位置についてマッピングを行うことが可能であり、微粒子の個数や位置を予め決めた状態で、物品に使用することができるので、高度な偽造防止を実現することが可能である。

【0024】

また、本実施態様により製造される微粒子含有シートは、微粒子を含有するインクやトナーとは異なり、物品に容易に固着させることができ、取扱性に優れるという利点も有する。さらには、本実施態様により製造される微粒子含有シートは、他のシートとの積層も容易であり、付加価値の高い微粒子含有シートを得ることができる。

【0025】

以下、本実施態様の微粒子含有シートの製造方法における各工程について説明する。

【0026】

1.微粒子含有層形成工程

本実施態様における微粒子含有層形成工程は、拡大して観察することで識別可能な情報を有する微粒子が透明樹脂中に分散された微粒子含有層を形成する工程であって、基材上に、上記微粒子を散布する微粒子散布工程と、上記微粒子が散布された上記基材上に、透明樹脂組成物を配置する透明樹脂組成物配置工程と、上記透明樹脂組成物を固化する固化工程とを有する。

以下、微粒子含有層形成工程における各工程について説明する。

【0027】

(1)微粒子散布工程

本実施態様における微粒子散布工程は、基材上に、拡大して観察することで識別可能な情報を有する微粒子を散布する工程である。

以下、微粒子の散布方法、微粒子、および基材について説明する。

【0028】

(a)微粒子の散布方法

本実施態様における微粒子の散布方法としては、基材上に所定の微粒子を均一に散布することができる方法であれば特に限定されるものではなく、乾式散布法および湿式散布法のいずれも用いることができる。

乾式散布法としては、例えば、微粒子をそのまま撒く方法や、微粒子をガスとともに噴射する方法等を挙げることができる。ガスとしては、特に限定されるものではなく、例えば、空気、不活性ガス等が挙げられる。不活性ガスは、例えばヘリウム、ネオン、アルゴンなどの希ガス類元素や、窒素などが挙げられるが、中でも取り扱いが容易な窒素を用いることが好ましい。

湿式散布法としては、微粒子を溶媒と混合して散布した後、溶媒を揮発させる方法を挙げることができる。溶媒としては、揮発性を有しており、微粒子が分散し、微粒子が溶解しないものであれば特に限定されるものではないが、特に揮発時の環境への影響等を配慮し、エタノール、メタノール、2−プロパノール等の極性揮発性溶媒と水の混合液を用いることが好ましい。

微粒子を散布する際には、微粒子を帯電させてもよい。

【0029】

基材上に散布する微粒子の量としては、本実施態様により製造される微粒子含有シートを偽造防止媒体に用いた場合に、微粒子による真贋判定が可能であれば特に限定されるものではないが、基材表面の1cm2当たりに少なくとも1個以上の微粒子が散布されていることが好ましい。

【0030】

(b)微粒子

本実施態様に用いられる微粒子は、拡大して観察することで識別可能な情報を有するものである。

【0031】

なお、「拡大して観察することで識別可能」とは、目視観察では識別困難であり、ルーペ等の簡易拡大鏡や顕微鏡等の光学的拡大装置を用い、拡大して観察することで識別可能であることをいう。

【0032】

微粒子としては、拡大して観察することで識別可能な情報を有するものであれば特に限定されるものではなく、一般的な微粒子を用いることができる。また、情報としては、拡大して観察することで識別可能なものであれば特に限定されるものではなく、文字、数字、符号、標章等の記号や、形状、模様、色彩等のデザイン等の任意の情報とすることができる。これらの情報は、本実施態様の微粒子含有シートの用途等に合わせた情報とすることができ、また所定の意味を表現する情報とすることもできる。

【0033】

微粒子の具体例を挙げる。なお、微粒子は下記の例に限定されるものではない。

図2(a)、(b)は微粒子の一例を示す模式図であり、図2(a)は上面図、図2(b)は図2(a)のA−A線断面図である。図2(a)、(b)に示す微粒子3は、その表面に凹部がパターン状に形成されたものであり、拡大して観察することで識別可能な情報32(星の記号)を有している。

図3(a)、(b)は微粒子の他の例を示す模式図であり、図3(a)は上面図、図3(b)は図3(a)のB−B線断面図である。図3(a)、(b)に示す微粒子3は、その表面に立体形状を有するものであり、拡大して観察することで識別可能な情報32(ティーポットの立体形状)を有している。

図4(a)、(b)は微粒子の他の例を示す模式図であり、図4(a)は上面図、図4(b)は図4(a)のC−C線断面図である。図4(a)、(b)に示す微粒子3は、その表面に立体形状を有するとともに凹部がパターン状に形成されたものであり、拡大して観察することで識別可能な情報32a(ティーポットの立体形状)および32b(TEAの文字)を有している。

図5(a)〜(c)は微粒子の他の例を示す模式図であり、図5(a)、(b)は斜視図、図5(c)は側面図である。図5(a)〜(c)に示す微粒子3A〜3Cはそれぞれ、その表面に立体形状を有するものであり、観察することで識別可能な情報32(D・N・Pの文字の立体形状)を有している。

【0034】

微粒子は、図3(a)に例示するように1つの情報を有するものであってもよく、図4(a)に例示するように2つ以上の情報を有するものであってもよい。また、微粒子としては、同一の情報を有する1種類の微粒子を用いてもよく、異なる情報を有する2種類以上の微粒子を用いてもよい。微粒子が2つ以上の情報を有する場合であって、異なる情報を有する2種類以上の微粒子を用いる場合には、2つ以上の情報のうち、少なくとも1つの情報が同一であってもよく、全ての情報が異なっていてもよい。また、2種類以上の微粒子を用いる場合には、所定の意味を表現するように微粒子を組み合わせて使用することができる。

【0035】

情報の大きさとしては、拡大して観察することで識別可能であれば特に限定されるものではないが、具体的には300μm以下であることが好ましく、250μm以下であることがより好ましい。情報の大きさが大きすぎると、目視で観察可能となり、偽造防止効果が低下するおそれがあるからである。また、情報の大きさは、ルーペ等の簡易拡大鏡を用いて観察可能であることが好ましく、具体的には50μm以上であることが好ましい。簡易拡大鏡等の簡易器具での観察が可能であれば、容易に真贋判定することができるからである。なお、情報の大きさは50μm以下であってもよい。この場合、簡易器具による真贋判断は困難となるが、顕微鏡等を用いての観察が可能である。情報が小さくなることで秘匿性が高くなる。また、情報が小さくなれば、製造が困難となるため偽造防止効果も高くなる。

【0036】

また、微粒子の粒径は、拡大することで観察可能であれば特に限定されるものではないが、具体的には300μm以下であることが好ましく、250μm以下であることがより好ましい。微粒子の粒径が大きすぎると、目視で観察可能となり、偽造防止媒体に用いた際に微粒子の位置が特定されてしまうため、偽造防止効果が低下するおそれがあるからである。また、微粒子の粒径は、ルーペ等の簡易拡大鏡を用いて観察可能であることが好ましく、具体的には50μm以上であることが好ましい。簡易拡大鏡等の簡易器具での観察が可能であれば、容易に真贋判定することができるからである。また、微粒子の粒径が小さすぎると、微粒子の表面に立体形状を形成することが困難となる場合があるからである。なお、情報の大きさは50μm以下であってもよい。この場合、簡易器具による判断は困難となるが、顕微鏡を用いての観察が可能である。微粒子の粒径が小さくなることで秘匿性が高くなる。また、微粒子の粒径が小さければ、製造が困難となるため偽造防止効果も高くなる。

【0037】

なお、粒径とは、一般に粒子の粒度を示すために用いられるものであり、本発明においては、レーザー法により測定した値である。レーザー法とは、粒子を溶媒中に分散し、その分散溶媒にレーザー光線を当てて得られた散乱光を細くし、演算することにより、平均粒径、粒度分布等を測定する方法である。上記粒径は、レーザー法による粒径測定機として、リーズ&ノースラップ(Leeds & Northrup)社製 粒度分析計 マイクロトラックUPA Model-9230を使用して測定した値である。

【0038】

微粒子は、無色であってもよく有色であってもよく、後述の微粒子の材料に応じて適宜選択される。微粒子が有色である場合には、微粒子を視認しやすくなり、識別が容易となる。

【0039】

また、微粒子は、光透過性を有していてもよく有さなくてもよく、後述の微粒子の材料に応じて適宜選択される。微粒子が光透過性を有さない場合には、微粒子を視認しやすくなり、識別が容易となる。

【0040】

微粒子の材料としては、上記情報を有する微粒子を製造できる材料であれば特に限定されるものではなく、例えば、金属、金属化合物、樹脂等を用いることができる。金属および金属化合物としては、蒸着法、メッキ法、スパッタ法により成膜可能なものであれば特に限定されるものではなく、金属化合物としては、金属酸化物、金属硫化物等が用いられ、金属および金属化合物として例えばAl、ZnS、TiO2、Cu、Au、Pt等が挙げられる。樹脂としては、光硬化性樹脂、熱硬化性樹脂等の硬化性樹脂、熱可塑性樹脂、感光性樹脂を例示することができる。

【0041】

樹脂を用いる場合には、樹脂には、後述するような紫外線発光材料、赤外線発光材料、赤外線反射材料、赤外線吸収材料、量子ドット材料、磁性材料、着色材料等の機能性材料を添加することが可能であり、微粒子を視認しやすく、真贋判定が容易になるとともに、偽造防止効果を向上させることができる。また、樹脂は、微細加工ができるだけでなく、生産効率を向上させることができる。

【0042】

樹脂は、耐溶剤性を有することが好ましく、中でも、後述の透明樹脂組成物が溶媒を含有する場合にはその溶媒に対して、また湿式散布法により微粒子を散布する場合には使用する揮発性溶媒に対して、不溶であることが好ましい。

【0043】

樹脂の中でも、特に感光性樹脂が好適である。生産性良く安価に微粒子を製造することができるからである。感光性樹脂としては、ポジ型感光性樹脂およびネガ型感光性樹脂のいずれも用いることができる。

【0044】

また、微粒子が樹脂を含有する場合、図6に例示するように、微粒子3は、樹脂層33と、樹脂層33上に形成された金属層34とを有することが好ましい。微粒子の表面に金属層が形成されていることで、光の反射により微粒子が有する情報を視認しやすく、真贋判定が容易になるとともに、偽造防止効果を向上させることができるからである。また、透明樹脂中に微粒子が分散された微粒子含有層において、微粒子が樹脂からなる場合には、微粒子の樹脂と透明樹脂との屈折率の差が小さいために、微粒子と透明樹脂との界面が見えにくくなり、微粒子が有する情報を視認するのが困難になることが懸念されるが、樹脂層上に金属層が形成されていることで、微粒子が有する情報の視認性を高めることが可能となるからである。

【0045】

樹脂層の材料としては、上記の樹脂を用いることができる。また、金属層の材料としては、上記の金属や金属化合物を用いることができる。

金属層の形成方法としては、蒸着法を挙げることができる。

金属層の厚みとしては、微粒子が有する情報の視認性を向上させることができる厚みであれば特に限定されるものではなく、例えば1nm〜100nm程度とすることができ、10nm〜250nmの範囲内であることが好ましい。金属層が厚すぎると、微粒子が有する情報が損なわれてしまうおそれがあり、金属層が薄すぎると、金属層の形成が困難であったり、微粒子が有する情報の視認性を高める効果が十分に得られなかったりする可能性があるからである。

【0046】

微粒子が樹脂を含有する場合、微粒子は、紫外線発光材料、赤外線発光材料、赤外線反射材料、赤外線吸収材料、量子ドット材料、磁性材料、顔料や染料等の着色材料等の機能性材料を含有することが好ましい。上述したように、微粒子を視認しやすく、真贋判定が容易になるからである。中でも、微粒子は、紫外線発光材料、赤外線発光材料、赤外線反射材料、赤外線吸収材料、量子ドット材料および磁性材料からなる群から選択される少なくとも1種を含有することが好ましい。これらの材料は、材料の特性による識別が可能であり、偽造防止効果を向上させることができるからである。特に、微粒子は、紫外線発光材料、赤外線発光材料および量子ドット材料からなる群から選択される少なくとも1種を含有することが好ましい。発光により識別が可能であり、真贋判定をさらに容易に行うことができるからである。

以下、各機能性材料に分けて説明する。

【0047】

(紫外線発光材料)

本実施態様に用いられる紫外線発光材料としては、紫外線の吸収により蛍光発光する材料を用いることができる。紫外線発光材料は、短波長域(約200nm〜300nm)の吸収により発光するもの、および、長波長域(約300nm〜400nm)の吸収により発光するもののいずれも使用することができる。この紫外線発光材料は、紫外線により励起され、これよりも低いエネルギー準位に戻るときに発するスペクトルのピークが青、緑、赤等の波長域にあるものであり、目的に応じて適宜選択することができる。具体例としては、Ca2B5O9Cl:Eu2+、CaWO4、ZnO:Zn、Zn2SiO4:Mn、Y2O2S:Eu、ZnS:Ag、YVO4:Eu、Y2O3:Eu、Gd2O2S:Tb、La2O2S:Tb、Y3Al5O12:Ce、Sr5(PO4)3Cl:Eu、3(Ba,Mg)O・8Al2O3:Eu、Zn2GeO4:Mn、Y(P,V)O4:Eu、0.5MgF2・3.5MgO・GeO2:Mn、ZnS:Cu、ZnS:Mn等が挙げられる。これらは単独で用いてもよく2種以上を用いてもよい。なお、上記紫外線発光材料は、その組成を、主成分と付活剤または発光中心とを「:」で繋いで表記している。

【0048】

微粒子中の紫外線発光材料の含有量としては、発光による識別が可能であれば特に限定されるものではなく、1質量%〜50質量%程度とすることができる。

【0049】

(赤外線発光材料)

本実施態様に用いられる赤外線発光材料としては、赤外線の吸収により蛍光発光する材料を用いることができる。赤外線発光材料は、赤外線(約800nm〜1200nm)で励起され、可視光(約400nm〜800nm)を発光するものであり、目的に応じて適宜選択することができる。具体例としてはYF3:Yb+Er、YF3:Yb+Tm、BaFCl:Yb+Er等が挙げられる。なお、上記赤外線発光材料は、その組成を、主成分と付活剤または発光中心とを「:」で繋いで表記している。

【0050】

微粒子中の赤外線発光材料の含有量としては、発光による識別が可能であれば特に限定されるものではなく、1質量%〜50質量%程度とすることができる。

【0051】

(赤外線反射材料)

本実施態様に用いられる赤外線反射材料としては、赤外線に対して波長選択反射性を有する材料を用いることができ、例えば、多層構造材料、赤外線反射顔料、コレステリック構造を有する液晶材料等を挙げることができる。赤外線反射材料が反射する赤外線の波長は特に限定されないが、通常、800nm〜2500nmである。

【0052】

多層構造材料としては、赤外線を反射するような間隔で形成された赤外線反射面を有する層(赤外線反射層)で構成された多層構造材料を挙げることができる。多層構造材料は、各層(赤外線反射層)のBragg反射によって特定波長の赤外線を反射するものである。

具体的には、コレステリック液晶の架橋体のような固定化されたコレステリック構造を有する多層液晶材料を用いて、赤外線反射層を形成することができる。

【0053】

赤外線反射顔料は、赤外線反射材料の粉末や粒子が用いられ、無機系顔料および有機系顔料のいずれも用いることができる。無機系顔料としては、例えば、酸化チタン(TiO2)、酸化亜鉛、硫化亜鉛、鉛白、酸化アンチモン、酸化ジルコニウム、酸化インジウム錫(ITO)、アンチモンドープ酸化錫(ATO)等の複合金属酸化物、アルミニウム、金、銅等の金属が挙げられる。また、無機系顔料として、特開2004−4840号公報に記載の、天然または合成雲母、別の葉状珪酸塩、ガラス薄片、薄片状二酸化珪素または酸化アルミニウム等の透明支持材料と、金属酸化物の被覆とからなる干渉顔料等も用いることができる。一方、有機系顔料としては、例えば、特開2005−330466号公報および特開2002−249676号公報に記載されている顔料が挙げられ、アゾ系、アンスラキノン系、フタロシアニン系、ペリノン・ペリレン系、インジゴ・チオインジゴ系、ジオキサジン系、キナクリドン系、イソインドリノン系、イソインドリン系、ジケトピロロピロール系、アゾメチン系およびアゾメチンアゾ系の有機色素を用いることができる。

【0054】

コレステリック構造を有する液晶材料(いわゆるコレステリック液晶材料)としては、ネマチック液晶にカイラル剤を混合したカイラルネマチック液晶材料、または、高分子コレステリック液晶材料を挙げることができる。

【0055】

微粒子中の赤外線反射材料の含有量としては、赤外線の反射による識別が可能であれば特に限定されるものではなく、0.1質量%〜50質量%程度とすることができる。

【0056】

(赤外線吸収材料)

本実施態様に用いられる赤外線吸収材料としては、赤外線(800nm〜1100nm)を吸収できる材料であれば特に限定されるものではない。中でも、800nm〜1100nmの波長域を吸収し、かつ可視光域、すなわち380nm〜780nmの波長域では吸収が少なく十分な光線透過率を有する赤外線吸収材料が好ましい。

【0057】

赤外線吸収材料としては、例えば、ポリメチン系化合物、シアニン系化合物、フタロシアニン系化合物、ナフタロシアニン系化合物、ナフトキノン系化合物、アントラキノン系化合物、ジチオール系化合物、インモニウム系化合物、ジイモニウム系化合物、アミニウム系化合物、ピリリウム系化合物、セリリウム系化合物、スクワリリウム系化合物、銅錯体類、ニッケル錯体類、ジチオール系金属錯体類、特開2007−163644号公報に開示されているベンゼンジチオール金属錯体アニオンとシアニン系色素カチオンとの対イオン結合体等の有機系赤外線吸収材料、および特開2006−154516号公報に開示されている複合タングステン酸化物、酸化スズ、酸化インジウム、酸化マグネシウム、酸化チタン、酸化クロム、酸化ジルコニウム、酸化ニッケル、酸化アルミニウム、酸化亜鉛、酸化鉄、酸化アンモン、酸化鉛、酸化ビスマス、酸化ランタン、酸化タングステン、酸化インジウム錫(ITO)等の無機系赤外線吸収材料などが挙げられる。赤外線吸収材料は、単独でまたは2種以上を組み合わせて用いることができる。なお、「系化合物」とは、例えばアントラキノン系化合物の場合、アントラキノン誘導体をいう。

【0058】

また、赤外線吸収材料は、使用する樹脂の種類によって適宜選択することが好ましい。例えば、光硬化性樹脂や感光性樹脂を用いた場合、赤外線吸収材料としては、複合タングステン酸化物等の無機系近赤外線吸収材料を好適に用いることができる。

【0059】

微粒子中の赤外線吸収材料の含有量は、赤外線の吸収による識別が可能であれば特に限定されるものではないが、0.1質量%〜10質量%の範囲内であることが好ましい。赤外線吸収材料の含有量が上記範囲内であれば、十分な赤外線吸収機能を発現できるとともに、十分な量の可視光線を透過できるからである。

【0060】

(量子ドット材料)

量子ドット(Quantum dot)材料は、半導体のナノメートルサイズの微粒子で、電子や励起子がナノメートルサイズの小さな結晶内に閉じ込められる量子閉じ込め効果(量子サイズ効果)により、特異的な光学的、電気的性質を示し、半導体ナノ粒子(Semiconductor Nanoparticle)とか、半導体ナノ結晶(Semiconductor Nanocrystal)とも呼ばれるものである。

本実施態様に用いられる量子ドット材料としては、半導体のナノメートルサイズの微粒子であり、量子閉じ込め効果(量子サイズ効果)を生じる材料であれば特に限定されない。例えば、自らの粒径によって発光色が規制される半導体微粒子と、ドーパントを有する半導体微粒子がある。

【0061】

量子ドット材料としては、例えば特開2009−99563号公報に記載の量子ドットを用いることができる。

【0062】

微粒子中の量子ドット材料の含有量としては、発光による識別が可能であれば特に限定されるものではなく、0.1質量%〜50質量%程度とすることができる。

【0063】

(磁性材料)

本実施態様に用いられる磁性材料としては、核磁気共鳴(NMR)、核四極子共鳴(NQR)、電子スピン共鳴(ESR)、強磁性共鳴、反強磁性共鳴、フェリ磁性共鳴、磁壁共鳴、スピン波共鳴、スピンエコー共鳴等の磁気共鳴を示すものを用いることができる。

【0064】

共鳴周波数は、核固有のパラメーターである磁気回転比γおよび外部磁場の磁場強度により決まるものであることから、磁性材料が磁気共鳴を示す共鳴周波数を選択することにより、微粒子の存在を認識することができ、真贋判定を行うことが可能となる。

例えば、磁性材料を含有する微粒子と、磁性材料を含有しない微粒子とに、磁性材料が核磁気共鳴を示す周波数の電磁波を照射すると、磁性材料を含有する微粒子では共鳴吸収が起こり、磁性材料を含有しない微粒子では共鳴吸収が起こらないため、この共鳴吸収を観測することにより微粒子の存在を認識することができ、真贋判定を行うことが可能となる。また、得られるNMRスペクトルでは、物質の構造やエネルギー状態等によりシグナルの位置、強度、半値幅、形状等が異なるため、使用する磁性材料の種類により識別することも可能である。

【0065】

磁性材料は、磁性材料の粉末や粒子が用いられる。磁性材料としては、特開2005−309418号公報に記載の磁気共鳴を示す微粒子を例示することができる。

【0066】

微粒子中の磁性材料の含有量は、磁気共鳴による識別が可能であれば特に限定されるものではないが、1質量%〜30質量%の範囲内であることが好ましく、5質量%〜20質量%の範囲内がより好ましい。磁性材料の含有量が少なすぎると、識別が困難となり、磁性材料の含有量が多すぎると、微粒子表面への情報の形成が困難となる場合があるからである。

【0067】

(着色材料)

本実施態様に用いられる着色材料としては、顔料、染料を挙げることができる。

着色材料は、微粒子に含有させることができるものであれば特に限定されるものではなく、一般的な顔料、染料を用いることができる。

【0068】

微粒子中の着色材料の含有量としては、0.1質量%〜50質量%程度とすることができる。

【0069】

微粒子の製造方法としては、拡大して観察することで識別可能な情報を有する微粒子を製造できる方法であれば特に限定されるものではなく、このような微粒子の一般的な製造方法を用いることができ、微粒子の材料に応じて適宜選択される。例えば、エッチング、エンボス加工、押印、彫刻、レーザー書き込み、レーザー干渉、マスキング、フォトリソグラフィー等が挙げられる。立体形状を有する微粒子の場合には、直接描画や階調マスクを用いた階調露光、切削加工、レーザー加工、光造形等を挙げることができる。

2つ以上の情報を有する微粒子を形成する場合には、これらの方法を組み合わせたり、同じ方法を繰り返し行ったりすればよい。

【0070】

階調マスクとしては、例えば、露光波長では解像しない微細なドットパターンの分布状態により、露光する際の透過光量(露光量)分布を制御するフォトマスクや、透明基板上に遮光剤が所定の濃度パターンで分散しているフォトマスク(グレイマスク)を用いることができる。ドットパターンのフォトマスクについては、特開2004−296590号公報を参照することができる。また、グレイマスクについては、特開2002−6473号公報を参照することができる。

【0071】

(c)基材

本実施態様に用いられる基材は、上記微粒子を散布することができ、また後述の透明樹脂組成物を配置することができるものであれば特に限定されるものではないが、本実施態様において後述する基材剥離工程を行うか否かや、基材の形成位置に応じて適宜選択されることが好ましい。

【0072】

本実施態様において、基材剥離工程を行う場合、基材としては特に限定されるものではない。また、基材は光透過性を有していてもよく有さなくてもよい。このような基材としては、例えば、ガラス基材、樹脂基材等を用いることができる。

【0073】

また、本実施態様において、基材剥離工程を行わない場合であって、微粒子含有シートを物品に使用した際に、基材が微粒子含有層およびホログラム層よりも裏面側となるように配置される場合には、基材は光透過性を有していてもよく有さなくてもよい。

【0074】

一方、本実施態様において、基材剥離工程を行わない場合であって、微粒子含有シートを物品に使用した際に、基材が微粒子含有層よりも表面側となるように配置されている場合や、基材がホログラム層よりも表面側となるように配置される場合には、基材は光透過性を有し、透明基材であることが好ましい。

透明基材の光透過性としては、微粒子含有層中の微粒子が観察可能であれば特に限定されないが、可視領域における全光線透過率が10%以上であることが好ましい。

【0075】

また、基材剥離工程を行わない場合、基材は、フレキシブル性を有することが好ましい。本実施態様により製造される微粒子含有シートを種々の形状の偽造防止媒体に適用することが可能となるからである。

【0076】

基材剥離工程を行わない場合、基材としては、一般的な樹脂基材を用いることができる。例えば、ポリエチレンテレフタレート、ポリ塩化ビニル、ポリカーボネート、ポリプロピレン、ポリエチレン、ポリスチレン、ポリアリレート、トリアセチルセルロース、ジアセチルセルロース、ポリメタクリル酸メチル、ポリイミド、ポリアミド等の樹脂基材を挙げることができる。

【0077】

また、基材剥離工程を行わない場合、基材の表面は、微粒子含有層との密着性を向上させるために、易接着処理が施されていることが好ましい。易接着処理としては、微粒子含有層および基材を接着させることができれば特に限定されるものではなく、例えば、プラズマ処理、コロナ放電処理、グロー放電処理、火炎処理等の物理的処理、あるいは、クロム酸、シランカップリング剤、プライマー剤等を使用した化学的処理を挙げることができる。

中でも、プライマー剤を用いた化学的処理であることが好ましい。プライマー剤は、基材製造時に処理されるものと、製造後の基材表面に処理されるものと、いずれの場合も好適である。プライマー剤で処理した基材としては、市販されているものを用いることができる。また、製造後の基材表面を処理するプライマー剤としては、樹脂組成物と密着するものであればよい。

【0078】

基材の厚みは、基材剥離工程を行うか否かに応じて適宜選択されることが好ましい。基材剥離工程を行う場合、基材の厚みとしては、微粒子および樹脂組成物を支持できる厚みであれば特に限定されるものではない。一方、基材剥離工程を行わない場合、基材の厚みは、本実施態様により製造される微粒子含有シートの用途や種類等に応じて適宜選択されるものであるが、1μm〜800μm程度とすることができ、好ましくは10μm〜50μmの範囲内である。

【0079】

基材は、枚葉であってもよく長尺であってもよい。

【0080】

また、基材上には、スペーサが形成されていてもよい。スペーサは、微粒子が散布される領域や、透明樹脂組成物が配置される領域を画定するものであり、微粒子含有層の形成を容易にするために設けられるものである。また、スペーサにより、微粒子含有層の膜厚の均一性を保持することもできる。

スペーサは、基材と同様に、微粒子含有層形成工程後に剥離してもよく剥離しなくてもよい。

スペーサの材料としては、通常、樹脂が用いられる。

スペーサの形成方法としては、例えば、樹脂フィルムを貼付する方法、インクジェット法、印刷法、フォトリソグラフィー法を挙げることができる。

【0081】

(2)透明樹脂組成物配置工程

本実施態様における透明樹脂組成物配置工程は、上記微粒子が散布された上記基材上に、透明樹脂組成物を配置する工程である。

以下、透明樹脂組成物の配置方法、および透明樹脂組成物について説明する。

【0082】

(a)透明樹脂組成物の配置方法

本実施態様における透明樹脂組成物の配置方法としては、基材上に散布された微粒子の分散状態を維持したまま、基材上に透明樹脂組成物を配置できる方法であれば特に限定されるものではなく、例えば、透明樹脂組成物を注入する方法、ディスペンサー法やインクジェット法等の吐出方法にて透明樹脂組成物を吐出する方法等を挙げることができる。具体的には、ディスペンサーを用い、ディスペンサノズルから必要な量の透明樹脂組成物を吐出し、後述の固化工程にてこれを硬化することが好ましい。

【0083】

基材上に配置された透明樹脂組成物からなる膜の厚みとしては、本実施態様により製造される微粒子含有シートを偽造防止媒体に用いた場合に、微粒子による真贋判定が可能であれば特に限定されるものではなく、基材剥離工程を行うか否かや、透明樹脂組成物の種類等に応じて適宜選択される。例えば、基材剥離工程を行わない場合には、上記膜の厚みは比較的薄くともよい。一方、基材剥離工程を行う場合には、自己支持性の観点から、上記膜の厚みは比較的厚いことが好ましい。また、透明樹脂組成物が硬化性樹脂組成物である場合には、得られる微粒子含有層の割れを抑制する観点から、上記膜の厚みは比較的薄いことが好ましい。

具体的に、上記膜の厚みは、1μm〜800μm程度とすることができ、10μm〜50μmの範囲内であることが好ましい。

【0084】

基材上に透明樹脂組成物を配置した後は、透明樹脂組成物からなる膜の表面を平らにするために、透明樹脂組成物を平坦基板で覆ってもよい。透明樹脂組成物の粘度が高い場合には、透明樹脂組成物を平坦基板で覆うことが好ましい。なお、透明樹脂組成物の粘度が低い場合には、透明樹脂組成物を平坦基板で覆わなくとも、平面化することが可能である。

【0085】

平坦基板は、基材と同様に、微粒子含有層形成工程後に剥離してもよく剥離しなくてもよい。

平坦基板としては、平滑性を有するものであれば特に限定されるものではないが、平坦基板を剥離するか否かに応じて適宜選択されることが好ましい。

【0086】

平坦基板を剥離する場合、平坦基板としては特に限定されるものではない。また、平坦基板は光透過性を有していてもよく有さなくてもよいが、透明樹脂組成物が光硬化性樹脂組成物である場合には、平坦基板側から光を照射する場合があることから、光透過性を有することが好ましい。平坦基板の光透過性としては、上記基材の光透過性と同様とすることができる。このような平坦基板としては、例えば、ガラス基板、樹脂基板等を用いることができ、カバーガラスが好ましく用いられる。

【0087】

一方、平坦基板を剥離しない場合、平坦基板は光透過性を有することが好ましい。平坦基板の光透過性としては、上述のように、上記基材の光透過性と同様とすることができる。

また、平坦基板を剥離しない場合、平坦基板は、フレキシブル性を有することが好ましい。本実施態様により製造される微粒子含有シートを種々の形状の偽造防止媒体に適用することが可能となるからである。

このような平坦基板としては、上記基材に用いられる樹脂基材を使用することができる。

【0088】

(b)透明樹脂組成物

本実施態様に用いられ透明樹脂組成物の光透過性としては、得られた微粒子含有層中の微粒子が観察可能であれば特に限定されないが、透明樹脂組成物を微粒子含有層と同じ厚みで成膜したときに、可視領域における全光線透過率が10%以上であることが好ましく、中でも50%以上であることが好ましく、特に80%以上であることが好ましい。

なお、上記全光線透過率は、JIS K 7105に準拠して測定した値である。

【0089】

透明樹脂組成物としては、上記光透過性を満たすものであれば特に限定されるものではなく、例えば、光硬化性樹脂組成物、熱硬化性樹脂組成物、熱可塑性樹脂組成物のいずれも用いることができる。

中でも、光硬化性樹脂組成物、熱硬化性樹脂組成物等の硬化性樹脂組成物が好ましい。硬化性樹脂組成物は、粘度の調整が比較的容易であり、粘度を低くすることができるからである。透明樹脂組成物の粘度が低い場合には、基材上に散布された微粒子の分散状態を維持したまま、基材上に透明樹脂組成物を配置することが容易となる。

特に、光硬化性樹脂組成物が好ましい。光硬化性樹脂組成物を用いることにより、耐熱性の低い基材も用いることが可能となり、本実施態様により製造される微粒子含有シートの用途の選択肢が広がるからである。また、生産効率を向上させることができるからである。

具体的には、変性アクリレート系のアクリル樹脂組成物、ウレタン樹脂組成物、エポキシ樹脂組成物等、いずれの透明樹脂組成物も使用することができる。

【0090】

また、透明樹脂組成物は、紫外線発光材料、赤外線発光材料、赤外線反射材料、赤外線吸収材料、量子ドット材料等の機能性材料を含有していてもよい。

【0091】

例えば、透明樹脂組成物が紫外線発光材料または赤外線発光材料を含有する場合であって、微粒子が紫外線発光材料または赤外線発光材料を含有しない場合には、発光の有無により、微粒子の位置を特定することができ、真贋判定が容易になるとともに、偽造防止効果を向上させることが可能となる。また、透明樹脂組成物が紫外線発光材料または赤外線発光材料を含有する場合であって、微粒子も紫外線発光材料または赤外線発光材料を含有する場合には、発光の波長により、微粒子の位置を特定することができ、真贋判定が容易になるとともに、偽造防止効果を向上させることが可能となる。

【0092】

透明樹脂組成物が赤外線反射材料または赤外線吸収材料を含有する場合であって、微粒子が赤外線反射材料または赤外線吸収材料を含有しない場合には、赤外線の吸収または反射の有無により、微粒子の位置を特定することができ、真贋判定が容易になるとともに、偽造防止効果を向上させることが可能となる。また、透明樹脂組成物が赤外線反射材料または赤外線吸収材料を含有する場合であって、微粒子も赤外線反射材料または赤外線吸収材料を含有する場合には、吸収または反射する赤外線の波長により、微粒子の位置を特定することができ、真贋判定が容易になるとともに、偽造防止効果を向上させることが可能となる。

【0093】

透明樹脂組成物が量子ドット材料を含有する場合であって、微粒子が量子ドット材料を含有しない場合には、発光の有無により、微粒子の位置を特定することができ、真贋判定が容易になるとともに、偽造防止効果を向上させることが可能となる。また、偽造防止用インクが量子ドット材料を含有する場合であって、微粒子も量子ドット材料を含有する場合には、発光の波長により、微粒子の位置を特定することができ、真贋判定が容易になるとともに、偽造防止効果を向上させることが可能となる。

【0094】

なお、機能性材料については、上記「1.微粒子散布工程 (2)微粒子」の項に記載したものと同様であるので、ここでの説明は省略する。

【0095】

透明樹脂組成物中の紫外線発光材料の含有量としては、発光による識別が可能であれば特に限定されるものではなく、1質量%〜50質量%程度とすることができる。

【0096】

透明樹脂組成物中の赤外線発光材料の含有量としては、発光による識別が可能であれば特に限定されるものではなく、1質量%〜50質量%程度とすることができる。

【0097】

透明樹脂組成物中の赤外線反射材料の含有量としては、赤外線の反射による識別が可能であれば特に限定されるものではなく、0.1質量%〜50質量%程度とすることができる。

【0098】

透明樹脂組成物中の赤外線吸収材料の含有量は、赤外線の吸収による識別が可能であれば特に限定されるものではないが、0.1質量%〜10質量%の範囲内であることが好ましい。赤外線吸収材料の含有量が上記範囲内であれば、十分な赤外線吸収機能を発現できるとともに、十分な量の可視光線を透過できるからである。

【0099】

透明樹脂組成物中の量子ドット材料の含有量としては、発光による識別が可能であれば特に限定されるものではなく、0.1質量%〜50質量%程度とすることができる。

【0100】

透明樹脂組成物は、溶媒を含有していてもよい。溶媒としては、上記微粒子が分散し、溶解しないものであれば特に限定されるものではない。また、溶媒は1種単独で用いてもよく2種以上を混合して用いてもよい。

【0101】

(3)固化工程

本実施態様における固化工程は、上記透明樹脂組成物を固化する工程である。

透明樹脂組成物の固化方法としては、透明樹脂組成物の種類に応じて適宜選択される。硬化性樹脂組成物の場合には、光や熱による硬化方法が用いられる。熱可塑性樹脂組成物の場合には、冷却する方法が用いられる。

透明樹脂組成物が平坦基板で覆われている場合には、透明樹脂組成物が平坦基板で覆われている状態で、透明樹脂組成物を固化することで、平滑性の良好な微粒子含有層を得ることができる。

【0102】

(4)微粒子含有層

本実施態様において、微粒子含有層中の微粒子の含有量としては、本実施態様により製造される微粒子含有シートを偽造防止媒体に用いた場合に、微粒子による真贋判定が可能であれば特に限定されるものではないが、微粒子含有層1cm2当たりに少なくとも1個以上の微粒子が含有されていることが好ましい。

【0103】

また、基材上に、微粒子含有層を一面に形成してもよくパターン状に形成していてもよい。微粒子含有層のパターン形状が所定の意味を表す形状である場合には、微粒子を隠し情報として利用することができ、偽造防止効果を高めることができる。

基材上に微粒子含有層をパターン状に形成する場合には、基材上にスペーサを形成し、スペーサにより微粒子含有層のパターン形状を画定してもよく、微粒子含有層の形成後に微粒子含有層のみを打ち抜いてもよい。

【0104】

微粒子含有層の膜厚としては、本実施態様により製造される微粒子含有シートを偽造防止媒体に用いた場合に、微粒子による真贋判定が可能であれば特に限定されるものではなく、上記の透明樹脂組成物からなる膜の厚みと同様に、基材剥離工程を行うか否かや、使用する透明樹脂組成物の種類等に応じて適宜選択される。

具体的に、微粒子含有層の膜厚は、0.1μm〜500μm程度とすることができ、1μm〜100μmの範囲内であることが好ましい。

【0105】

2.基材剥離工程

本実施態様においては、上記微粒子含有層形成工程後に、上記基材を剥離する基材剥離工程を行ってもよい。微粒子含有層は他の層との積層も容易であり、付加価値の高い微粒子含有シートを得ることができる。また、基材を剥離することで、微粒子含有シートの薄膜化が可能である。

【0106】

基材上にスペーサが形成されている場合には、基材を剥離する際に、スペーサを剥離してもよい。また、微粒子含有層上に平坦基板が配置されている場合には、基材を剥離する際に、平坦基板を剥離してもよい。

【0107】

一方、本実施態様においては、基材剥離工程を行わなくてもよい。基材剥離工程を行わない場合には、本実施態様により製造される微粒子含有シートの強度を高めることができ、また微粒子含有シートの取扱性が良好となる。中でも、透明樹脂組成物が硬化性樹脂組成物である場合には、微粒子含有層の割れを抑制する観点から、微粒子含有層は比較的薄いことが好ましいので、基材剥離工程を行わないことが好ましい。また、本実施態様により製造される微粒子含有シートを偽造防止媒体に適用した際に、基材が微粒子含有層よりも表面側となるように配置されている場合には、基材により微粒子含有層を保護することもできる。

【0108】

3.その他の工程

本実施態様においては、上記の微粒子含有層形成工程および基材剥離工程の他に、任意の工程を有していてもよい。

【0109】

(1)粘着層・剥離基材積層工程

本実施態様においては、上記微粒子含有層形成工程後に、図7および図8に例示するように、微粒子含有層5上に、粘着層24が形成された剥離基材23を、粘着層24を介して積層する粘着層・剥離基材積層工程を行ってもよい。本実施態様により製造される微粒子含有シートを偽造防止媒体に適用する際に、剥離基材を剥がし、粘着層を介して、微粒子含有シートを容易に貼付することができるからである。また、粘着層上に剥離基材が積層されていることにより、微粒子含有シートの取り扱いが容易になるからである。

【0110】

粘着層・剥離基材積層工程は、上記微粒子含有層形成工程後に行えばよい。上記基材剥離工程を行う場合には、粘着層・剥離基材積層工程は、基材剥離工程前に行ってもよく基材剥離工程後に行ってもよい。

【0111】

粘着層および剥離基材は、基材剥離工程を行わない場合には、基材側に積層してもよく、微粒子含有層側に積層してもよい。後述するように、微粒子含有層上にハードコート層を形成するハードコート層形成工程を行う場合には、ハードコート層とは反対側の面に粘着層および剥離基材を積層する。また、後述するように、微粒子含有層およびホログラム層を積層するホログラム層形成工程を行う場合には、ホログラム層側に粘着層および剥離基材を積層する。

【0112】

粘着層の材料としては、粘着層を介して本実施態様により製造される微粒子含有シートを貼付することができれば特に限定されるものではなく、例えば、熱可塑系、熱硬化系、光硬化系、エラストマー系のいずれも用いることができ、微粒子含有シートの用途や種類等に応じて適宜選択される。微粒子含有シートを転写箔として使用する場合には、ヒートシール性を有する粘着層が用いられる。

【0113】

粘着層の膜厚は、粘着層を介して本実施態様により製造される微粒子含有シートを貼付することができれば特に限定されるものではなく、例えば1μm〜100μm程度とすることができる。

粘着層の形成方法は、公知の方法を用いることができる。

【0114】

剥離基材は、本実施態様により製造される微粒子含有シートを偽造防止媒体に適用する際に剥がされるものである。剥離基材としては、剥離性を有するものであれば特に限定されるものではなく、例えば、一般的な樹脂基材を用いることができる。

【0115】

(2)ハードコート層形成工程

本実施態様においては、上記微粒子含有層形成工程後に、図9に例示するように、微粒子含有層5上にハードコート層26を形成するハードコート層形成工程を行ってもよい。ハードコート層により微粒子含有層を保護することができるからである。

【0116】

ハードコート層形成工程は、上記微粒子含有層形成工程後に行えばよい。上記基材剥離工程を行う場合には、ハードコート層形成工程は、基材剥離工程前に行ってもよく基材剥離工程後に行ってもよいが、通常は、基材剥離工程前に行われる。また、上記粘着層・剥離基材積層工程を行う場合には、ハードコート層形成工程は、粘着層・剥離基材積層工程前に行ってもよく粘着層・剥離基材積層工程後に行ってもよい。

ハードコート層は、本実施態様により製造される微粒子含有シートを偽造防止媒体に適用した際に、ハードコート層が微粒子含有層よりも表面側となるように、微粒子含有層上に形成される。

【0117】

ハードコート層は光透過性を有する。ハードコート層の光透過性としては、微粒子含有層中の微粒子が観察可能であれば特に限定されないが、可視領域における全光線透過率が10%以上であることが好ましく、中でも50%以上であることが好ましく、特に80%以上であることが好ましい。

【0118】

ハードコート層の材料としては、上記光透過性を満たし、微粒子含有層を保護することができるものであれば特に限定されるものではなく、例えば、光硬化性樹脂を用いることができる。

【0119】

ハードコート層の膜厚は、微粒子含有層を保護することができれば特に限定されるものではなく、例えば1μm〜100μm程度とすることができる。

ハードコート層の形成方法は、公知の方法を用いることができる。

【0120】

(3)ホログラム層形成工程

本実施態様においては、図10および図11に例示するように、微粒子含有層5およびホログラム層27を積層するホログラム層形成工程を行ってもよい。ホログラム層により偽造防止効果を高めることができるからである。また、微粒子含有層によりホログラム層を保護することができるからである。

【0121】

ホログラム層形成工程は、上記微粒子含有層形成前に行い、ホログラム層上に微粒子含有層を形成してもよく、上記微粒子含有層形成工程後に行い、微粒子含有層上にホログラム層を積層してもよい。上記基材剥離工程を行う場合には、ホログラム層形成工程は、基材剥離工程前に行ってもよく基材剥離工程後に行ってもよい。上記粘着層・剥離基材積層工程を行う場合には、ホログラム層形成工程は、通常、粘着層・剥離基材積層工程前に行われる。

【0122】

ホログラム層は、基材剥離工程を行わない場合には、基材側に積層してもよく、微粒子含有層側に積層してもよい。ハードコート層形成工程を行う場合には、ハードコート層とは反対側の面にホログラム層を積層する。粘着層・剥離基材積層工程を行う場合には、微粒子含有層および粘着層の間にホログラム層が配置されるように、微粒子含有層およびホログラム層を積層する。

ホログラム層は、本実施態様により製造される微粒子含有シートを偽造防止媒体に適用した際に、ホログラム層が微粒子含有層よりも裏面側になるように、微粒子含有層と積層される。

【0123】

ホログラム層の種類としては特に限定されるものではなく、レリーフ型ホログラム層であってもよく、体積型ホログラム層であってもよい。レリーフ型ホログラム層は生産性に優れており、一方で体積型ホログラム層は偽造防止効果に優れている。

ホログラム層としては公知のものを使用することができる。

【0124】

微粒子含有層およびホログラム層の積層方法としては、例えば、基材上に形成されたホログラム層上に微粒子含有層を形成してもよく、微粒子含有層およびホログラム層を接着層を介して積層してもよく、微粒子含有層およびホログラム層を熱圧着により積層してもよい。

【0125】

4.微粒子含有シート

本実施態様により製造される微粒子含有シートは、枚葉であってもよく長尺であってもよい。

【0126】

また、本実施態様により製造される微粒子含有シートの形状としては、特に限定されるものではなく、矩形、多角形、円形、楕円形、その他、任意の形状とすることができる。本実施態様により製造される微粒子含有シートの形状が所定の意味を表す形状である場合には、微粒子を隠し情報として利用することができる。

【0127】

本実施態様において、微粒子含有シートの検査方法としては、例えば図12に示すように、微粒子含有シート1にLED照明51で光を照射し、カメラ(ラインセンサ)52により画像を取得する方法を挙げることができる。図12においては、微粒子含有シート1に対してカメラ52と反対側にLED照明51を配置して、透過光を観察しているが、図示しないが、微粒子含有シートに対してカメラと同じ側にLED照明を配置して、反射光を観察してもよい。

微粒子含有シートの検査装置では、微粒子の位置をマッピングし、データベースに保存し、照合が可能である。

【0128】

検査において、微粒子含有層に微粒子が含有されていない領域があった場合には、レーザーマーキング装置を使用し、微粒子が含有されていない領域にマーキングを行い、微粒子含有シートを所定の形状とする際に排除してもよい。

【0129】

本実施態様により製造される微粒子含有シートは、そのままラベルとして使用したり、転写箔として使用したりすることが可能である。

微粒子含有シートは、ホログラム層を有する場合には、ホログラムラベルやホログラム転写箔として使用することもできる。また、微粒子含有シートは、偽造防止媒体へのラミネートフィルムとして使用することもできる。

【0130】

本実施態様により製造される微粒子含有シートを偽造防止媒体に適用する際には、偽造防止媒体の表面に微粒子含有シートを固着してもよく、偽造防止媒体が複数層から構成される場合には、偽造防止媒体の内部に微粒子含有シートを埋め込んでもよく、偽造防止媒体が紙で構成される場合には、微粒子含有シートを細長く切断し、紙に抄き込んでもよい。偽造防止媒体の表面に微粒子含有シートを固着する場合には、微粒子含有シートをそのまま貼付してもよく、転写してもよい。転写方法としては、熱転写法が挙げられる。

【0131】

微粒子含有シート自体は光透過性を有するものとすることができるので、様々な偽造防止媒体に適用することができる。

微粒子含有シートは、偽造防止用途に好適であり、例えば、金券、ギフトカード、クレジットカード、IDカード、パスポート、運転免許証、ブランド品、自動車部品、精密機器部品、家電、化粧品、医薬品、食品、OAサプライ品、スポーツ用品、CD、DVD、ソフトウェア、たばこ、お酒等に用いることができる。

【0132】

図13(a)、(b)は微粒子含有シートが適用された偽造防止媒体の一例を示す模式図であり、図13(a)は上面図、図13(b)は図13(a)のD−D線断面図である。図13(a)、(b)に示す偽造防止媒体60においては、支持体61の表面に微粒子含有シート1が固着されている。

【0133】

図14(a)〜(c)は微粒子含有シートが適用された偽造防止媒体の他の例を示す模式図であり、図14(a)は上面図、図14(b)は図14(a)のE−E線断面図、図14(c)は偽造防止媒体の積層構造を示す斜視図である。図14(a)〜(c)に示す偽造防止媒体60おいては、支持体61上に第1樹脂層62と微粒子含有シート1と第2樹脂層63とが積層されており、偽造防止媒体60の内部に微粒子含有シート1が埋め込まれている。偽造防止媒体の内部に微粒子含有シートが埋め込まれている場合には、微粒子含有シートが剥がされて悪用されるのを防ぐことができる。

【0134】

微粒子含有シートが適用された偽造防止媒体は、偽造防止効果に優れており、またルーペ等の簡易器具のみで、真贋判定を容易に行うことが可能である。

【0135】

偽造防止媒体を構成する支持体としては、偽造防止媒体の用途に応じて適宜選択されるものである。支持体は、光透過性を有していてもよく有さなくてもよい。支持体の材料としては、例えば、ガラス、樹脂、金属、紙等が挙げられる。

【0136】

また、偽造防止媒体を構成する第1樹脂層は、光透過性を有していてもよく有さなくてもよい。中でも、支持体と第1樹脂層との間に、任意の情報を記録し得るまたは有する機能層(例えば受像層、ホログラム層等)が形成されている場合には、第1樹脂層は光透過性を有することが好ましい。第1樹脂層が光透過性を有する場合、その光透過性としては、微粒子含有シートを構成する基材が透明基材である場合の光透過性と同様とすることができる。第1樹脂層としては、例えば一般的な樹脂基材を用いることができる。

一方、第2樹脂層は、光透過性を有するものである。第2樹脂層の光透過性としては、微粒子含有シートを構成する基材が透明基材である場合の光透過性と同様とすることができる。第2樹脂層としては、例えば一般的な樹脂基材を用いることができる。

支持体と第1樹脂層と微粒子含有シートと第2樹脂層との積層方法としては、例えば、各層を接着層を介して積層する方法、各層を熱圧着により積層する方法等を挙げることができる。

【0137】

II.第2実施態様

本実施態様の微粒子含有シートの製造方法は、拡大して観察することで識別可能な情報を有する微粒子が透明樹脂中に分散された微粒子含有層を形成する微粒子含有層形成工程を有する微粒子含有シートの製造方法であって、上記微粒子含有層形成工程が、基材上に、透明樹脂組成物を配置する透明樹脂組成物配置工程と、上記透明樹脂組成物が配置された上記基材上に、上記微粒子を散布する微粒子散布工程と、上記透明樹脂組成物を固化する固化工程とを含むことを特徴とする。

【0138】

本実施態様の微粒子含有シートの製造方法について図面を参照しながら説明する。

図15(a)〜(f)は本実施態様の微粒子含有シートの製造方法の一例を示す工程図である。まず、図15(a)に示すように、スペーサ11が形成された基材2上に、透明樹脂組成物4aを注入する(透明樹脂組成物配置工程)。次いで、図15(b)に示すように、透明樹脂組成物4aが配置された基材2上に、所定の微粒子3を散布する(微粒子散布工程)。続いて、図15(c)に示すように、透明樹脂組成物4aをカバーガラス等の平坦基板12で覆い、平面化する。次に、この状態で、透明樹脂組成物4aを固化する(固化工程)。これにより、図15(d)に示すように、透明樹脂4b中に微粒子3が分散された微粒子含有層5が得られる(微粒子含有層形成工程)。次いで、図15(e)に示すように、微粒子含有層5から平坦基板12およびスペーサ11を剥離し、さらに、図15(f)に示すように、基材2から微粒子含有層5を剥離する(基材剥離工程)。このようにして、微粒子含有シート1を得ることができる。

【0139】

本実施態様により製造される微粒子含有シートにおいては、物品に使用する前に微粒子含有シート自体を予め検査することができるので、物品毎に検査を行う必要がなく、検査が容易であるという利点を有する。

【0140】

また本実施態様により製造される微粒子含有シートにおいては、上述のように、物品に使用する前に微粒子含有シート自体を予め検査することができるので、物品に微粒子が確実に使用されていることを保証することが可能である。また、従来の微粒子を含有するインクを用い、基材上に微粒子および透明樹脂組成物を含有するインクを塗布して微粒子含有層を形成する場合、微粒子含有層中の微粒子の含有量を把握することが困難であり、特にインク中の微粒子の含有量が少なく、インクの使用量が少ない場合には、微粒子含有層が微粒子を確実に含有することを保証するのは困難である。一方、本実施態様によれば、基材上に透明樹脂組成物を配置した後、微粒子を散布するので、微粒子含有層中の微粒子の含有量を容易に把握することが可能であり、微粒子含有層に微粒子を確実に含有させることが可能となる。したがって、確実に偽造防止効果を達成することが可能となる。

さらに本実施態様により製造される微粒子含有シートにおいては、微粒子含有シートにおける微粒子の個数や位置についてマッピングを行うことが可能であり、微粒子の個数や位置を予め決めた状態で、物品に使用することができるので、高度な偽造防止を実現することが可能である。

【0141】

また、本実施態様により製造される微粒子含有シートは、微粒子を含有するインクやトナーとは異なり、物品に容易に固着させることができ、取扱性に優れるという利点も有する。さらには、本実施態様により製造される微粒子含有シートは、他のシートとの積層も容易であり、付加価値の高い微粒子含有シートを得ることができる。

【0142】

なお、基材剥離工程、その他の工程、および微粒子含有シートについては、上記第1実施態様に記載したものと同様であるので、ここでの説明は省略する。以下、本実施態様の微粒子含有シートの製造方法における微粒子含有層形成工程について説明する。

【0143】

1.微粒子含有層形成工程

本実施態様における微粒子含有層形成工程は、拡大して観察することで識別可能な情報を有する微粒子が透明樹脂中に分散された微粒子含有層を形成する工程であって、基材上に、透明樹脂組成物を配置する透明樹脂組成物配置工程と、上記透明樹脂組成物が配置された上記基材上に、上記微粒子を散布する微粒子散布工程と、上記透明樹脂組成物を固化する固化工程とを有する。

なお、固化工程および微粒子含有層については、上記第1実施態様に記載したものと同様であるので、ここでの説明は省略する。以下、微粒子含有層形成工程における他の工程について説明する。

【0144】

(1)透明樹脂組成物配置工程

本実施態様における透明樹脂組成物配置工程は、基材上に、透明樹脂組成物を配置する工程である。

なお、透明樹脂組成物および基材については、上記第1実施態様に記載したものと同様であるので、ここでの説明は省略する。以下、透明樹脂組成物の配置方法について説明する。

【0145】

本実施態様における透明樹脂組成物の配置方法としては、基材上に透明樹脂組成物を配置できる方法であれば特に限定されるものではなく、例えば、透明樹脂組成物を注入する方法、透明樹脂組成物を塗布する方法、ディスペンサー法やインクジェット法等の吐出法にて透明樹脂組成物を吐出する方法等を挙げることができる。具体的には、ディスペンサーを用い、ディスペンサノズルから必要な量の透明樹脂組成物を吐出し、固化工程にてこれを硬化することが好ましい。

【0146】

基材上に配置された透明樹脂組成物からなる膜の厚みとしては、上記第1実施態様に記載したものと同様とすることができる。

【0147】

(2)微粒子散布工程

本実施態様における微粒子散布工程は、上記透明樹脂組成物が配置された上記基材上に、拡大して観察することで識別可能な情報を有する微粒子を散布する工程である。

なお、微粒子については、上記第1実施態様に記載したものと同様であるので、ここでの説明は省略する。以下、微粒子の散布方法について説明する。

【0148】

本実施態様における微粒子の散布方法としては、透明樹脂組成物が配置された基材上に所定の微粒子を均一に散布することができる方法であれば特に限定されるものではなく、乾式散布法および湿式散布法のいずれも用いることができる。

なお、乾式散布法および湿式散布法については、上記第1実施態様に記載したものと同様とすることができるので、ここでの説明は省略する。

【0149】

基材上に散布する微粒子の量としては、上記第1実施態様に記載したものと同様とすることができる。

【0150】

基材上に微粒子を散布した後は、透明樹脂組成物からなる膜の表面を平らにするために、透明樹脂組成物を平坦基板で覆ってもよい。透明樹脂組成物の粘度が高い場合には、透明樹脂組成物を平坦基板で覆うことが好ましい。なお、透明樹脂組成物の粘度が低い場合には、透明樹脂組成物を平坦基板で覆わなくとも、平面化することが可能である。

なお、平坦基板については、上記第1実施態様に記載したものと同様とすることができるので、ここでの説明は省略する。

【0151】

本発明は、上記実施形態に限定されるものではない。上記実施形態は例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【実施例】

【0152】

以下、実施例を挙げて本発明を具体的に説明する。

[実施例1]

まず、基材(易接着PET/東洋紡績株式会社製A4300、厚さ38μm)上に、スペーサ(PET/東レ株式会社製ルミラー50T60、厚さ50μm)を配置し、スペーサで囲まれた領域内に、粒径100μmの星型形状の微粒子を基材へそのまま撒いた。続いて、上記微粒子を撒いた基材上に、下記組成のUV硬化性樹脂組成物を注入した。

<UV硬化性樹脂組成物の組成>

・ポリエステルアクリレート(アロニックスM−7100:東亞合成(株)製)

30質量%

・トリプレングリコールジアクリレート(アロニックスM−220:東亞合成(株)製)

35質量%

・トリメチロールプロパントリアクリレート(アロニックスM−309:東亞合成(株)製) 30質量%

・1−ヒドロキシシクロヘキシルフェニルケトン(Irg184:チバスペシャリティケミカルズ社製) 5質量%

注入されたUV硬化性樹脂組成物の上にカバーガラスとして白板ガラス(コーニング社製、型番7059、厚さ1.1mmt)を置き、平面化した。この状態で、紫外線を30mJ/cm2照射し、UV硬化性樹脂組成物を半分硬化させた後、カバーガラス及びスペーサを剥離した。さらに紫外線を2000mJ/cm2照射し、完全にUV硬化性樹脂組成物を固めた。

これらの工程によって、基材上に微粒子含有層を形成し、微粒子含有シートを作製した。基材は透明であるため、基材は剥離せずにそのまま微粒子含有シートとして使用した。

【0153】

[実施例2]

実施例1で作製した微粒子含有シートを用いて、カードを作製した。

まず、基材(PET−G/ポリカーボネートアロイ樹脂、住友ベークライト株式会社製G7260、厚さ610μm)上に、レーザー発色層(PET−G/ポリカーボネートアロイ樹脂、三菱樹脂株式会社製PG−CLE−HL、厚さ50μm)と、第1樹脂層(三菱樹脂株式会社製PA−C、厚さ50μm)と、微粒子含有シートと、第2樹脂層(三菱樹脂株式会社製PA−C、厚さ50μm)とを積層した。各層間は、接着層や熱圧着により接合した。

次に、カード表面(第2樹脂層側)からレーザー光を照射して、レーザー発色層に印刷画像を印刷した。この際、レーザー光は、第2樹脂層を通過し、微粒子含有シートが存在する領域では微粒子含有シートを通過し、さらに第1樹脂層を通過して、レーザー発色層に到達して、レーザー発色層を発色させる。

このようにして、微粒子含有シートが埋め込まれたカードを製造した。

【符号の説明】

【0154】

1 … 微粒子含有シート

2 … 基材

3、3A、3B、3C … 微粒子

4a … 透明樹脂組成物

4b … 透明樹脂

5 … 微粒子含有層

11 … スペーサ

23 … 剥離基材

24 … 粘着層

26 … ハードコート層

27 … ホログラム層

32、32a、32b … 拡大して観察することで識別可能な情報

60 … 偽造防止媒体

【特許請求の範囲】

【請求項1】

拡大して観察することで識別可能な情報を有する微粒子が透明樹脂中に分散された微粒子含有層を形成する微粒子含有層形成工程を有する微粒子含有シートの製造方法であって、

前記微粒子含有層形成工程が、

基材上に、前記微粒子を散布する微粒子散布工程と、

前記微粒子が散布された前記基材上に、透明樹脂組成物を配置する透明樹脂組成物配置工程と、

前記透明樹脂組成物を固化する固化工程と

を含むことを特徴とする微粒子含有シートの製造方法。

【請求項2】

拡大して観察することで識別可能な情報を有する微粒子が透明樹脂中に分散された微粒子含有層を形成する微粒子含有層形成工程を有する微粒子含有シートの製造方法であって、

前記微粒子含有層形成工程が、

基材上に、透明樹脂組成物を配置する透明樹脂組成物配置工程と、

前記透明樹脂組成物が配置された前記基材上に、前記微粒子を散布する微粒子散布工程と、

前記透明樹脂組成物を固化する固化工程と

を含むことを特徴とする微粒子含有シートの製造方法。

【請求項3】

前記基材の表面に易接着処理が施されていることを特徴とする請求項1または請求項2に記載の微粒子含有シートの製造方法。

【請求項4】

前記基材が、透明樹脂基材であることを特徴とする請求項1から請求項3までのいずれかに記載の微粒子含有シートの製造方法。

【請求項5】

前記微粒子含有層形成工程後に、前記基材を剥離する基材剥離工程を有することを特徴とする請求項1または請求項2に記載の微粒子含有シートの製造方法。

【請求項6】

前記透明樹脂組成物が、硬化性樹脂組成物であることを特徴とする請求項1から請求項5までのいずれかに記載の微粒子含有シートの製造方法。

【請求項7】

前記透明樹脂組成物が、紫外線発光材料、赤外線発光材料、赤外線反射材料、赤外線吸収材料および量子ドット材料からなる群から選択される少なくとも1種を含有することを特徴とする請求項1から請求項6までのいずれかに記載の微粒子含有シートの製造方法。

【請求項1】

拡大して観察することで識別可能な情報を有する微粒子が透明樹脂中に分散された微粒子含有層を形成する微粒子含有層形成工程を有する微粒子含有シートの製造方法であって、

前記微粒子含有層形成工程が、

基材上に、前記微粒子を散布する微粒子散布工程と、

前記微粒子が散布された前記基材上に、透明樹脂組成物を配置する透明樹脂組成物配置工程と、

前記透明樹脂組成物を固化する固化工程と

を含むことを特徴とする微粒子含有シートの製造方法。

【請求項2】

拡大して観察することで識別可能な情報を有する微粒子が透明樹脂中に分散された微粒子含有層を形成する微粒子含有層形成工程を有する微粒子含有シートの製造方法であって、

前記微粒子含有層形成工程が、

基材上に、透明樹脂組成物を配置する透明樹脂組成物配置工程と、

前記透明樹脂組成物が配置された前記基材上に、前記微粒子を散布する微粒子散布工程と、

前記透明樹脂組成物を固化する固化工程と

を含むことを特徴とする微粒子含有シートの製造方法。

【請求項3】

前記基材の表面に易接着処理が施されていることを特徴とする請求項1または請求項2に記載の微粒子含有シートの製造方法。

【請求項4】

前記基材が、透明樹脂基材であることを特徴とする請求項1から請求項3までのいずれかに記載の微粒子含有シートの製造方法。

【請求項5】

前記微粒子含有層形成工程後に、前記基材を剥離する基材剥離工程を有することを特徴とする請求項1または請求項2に記載の微粒子含有シートの製造方法。

【請求項6】

前記透明樹脂組成物が、硬化性樹脂組成物であることを特徴とする請求項1から請求項5までのいずれかに記載の微粒子含有シートの製造方法。

【請求項7】

前記透明樹脂組成物が、紫外線発光材料、赤外線発光材料、赤外線反射材料、赤外線吸収材料および量子ドット材料からなる群から選択される少なくとも1種を含有することを特徴とする請求項1から請求項6までのいずれかに記載の微粒子含有シートの製造方法。

【図1】

【図2】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図3】

【図4】

【図5】

【図2】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図3】

【図4】

【図5】

【公開番号】特開2012−121171(P2012−121171A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−271758(P2010−271758)

【出願日】平成22年12月6日(2010.12.6)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月6日(2010.12.6)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]