微粒子噴霧装置及び微粒子固定方法

【課題】粒径が小さい微粒子を凝集させることなく基板上に固定できる微粒子噴霧装置及び微粒子固定方法を得ること。

【解決手段】分散媒に微粒子を分散させた懸濁液2の液滴を基板6へ吹き付け、分散媒を揮発させて微粒子を基板6上に固定する微粒子噴霧装置1であって、懸濁液2の液滴を噴霧する噴霧器3と、懸濁液2の噴霧方向に対して斜めに配置された筐体面9を備えた乾燥筐体4と、乾燥筐体4に導入する気体を第1の温度に加熱するヒータ5と、第1の温度に加熱された気体を筐体面9に沿って乾燥筐体4内に導入する加熱空気導入管12と、第1の温度に加熱されて乾燥筐体4内に導入された気体の流れの筐体面9よりも下流側において基板6を保持し、基板6を第1の温度よりも高い第2の温度に加熱するヒータ7とを有し、噴霧器3から筐体面9へ向けて噴霧された懸濁液2の液滴を、第1の温度に加熱された気体の流れによって搬送し、基板6へ吹き付ける。

【解決手段】分散媒に微粒子を分散させた懸濁液2の液滴を基板6へ吹き付け、分散媒を揮発させて微粒子を基板6上に固定する微粒子噴霧装置1であって、懸濁液2の液滴を噴霧する噴霧器3と、懸濁液2の噴霧方向に対して斜めに配置された筐体面9を備えた乾燥筐体4と、乾燥筐体4に導入する気体を第1の温度に加熱するヒータ5と、第1の温度に加熱された気体を筐体面9に沿って乾燥筐体4内に導入する加熱空気導入管12と、第1の温度に加熱されて乾燥筐体4内に導入された気体の流れの筐体面9よりも下流側において基板6を保持し、基板6を第1の温度よりも高い第2の温度に加熱するヒータ7とを有し、噴霧器3から筐体面9へ向けて噴霧された懸濁液2の液滴を、第1の温度に加熱された気体の流れによって搬送し、基板6へ吹き付ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微粒子を基板に固定する微粒子噴霧装置及び微粒子固定方法に関する。

【背景技術】

【0002】

微粒子が分散した液体から、微粒子のみを取り出す手法として特許文献1に開示される技術がある。特許文献1に開示される発明では、液体に分散された微粒子が噴霧器によって加熱された乾燥チャンバに噴霧される。なお噴霧器ではノズル部に高電圧を印加することによって液体を帯電させる手段を設け、噴霧する対象の基板に向かって帯電した液体(エアロゾル)を噴霧する。噴霧する対象の基板には電位を与えることができ、エアロゾルと基板との電位差によってエアロゾルを基板に引き付ける。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−160388号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、基板がガラスなどの絶縁体である場合、上記特許文献1の手法では、帯電した液体が付着すると基板自体が帯電してしまい、噴霧された液体が効率良く基板に到達しなくなるという問題がある。さらに、液体の種類や含まれる微粒子の材質によっては、液体の帯電が困難となり、微小な液滴径を発生させることが困難となる。

【0005】

帯電を用いない方式で分散媒の噴霧を行う場合には、粗大な液滴が発生しやすくなり、微粒子の凝集が発生するという問題がある。

【0006】

本発明は、上記に鑑みてなされたものであって、粒径が小さい微粒子を凝集させることなく基板上に固定できる微粒子噴霧装置及び微粒子固定方法を得ることを目的とする。

【課題を解決するための手段】

【0007】

上述した課題を解決し、目的を達成するために、本発明は、分散媒に微粒子を分散させた懸濁液の液滴を基板へ吹き付け、分散媒を揮発させて微粒子を基板上に固定する微粒子噴霧装置であって、懸濁液の液滴を噴霧する噴霧器と、懸濁液の噴霧方向に対して斜めに配置された傾斜面を備えた乾燥筐体と、乾燥筐体に導入する気体を第1の温度に加熱する第1のヒータと、第1の温度に加熱された気体を傾斜面に沿って乾燥筐体内に導入する手段と、第1の温度に加熱されて乾燥筐体内に導入された気体の流れの傾斜面よりも下流側において基板を保持し、基板を第1の温度よりも高い第2の温度に加熱する第2のヒータとを有し、噴霧器から傾斜面へ向けて噴霧された懸濁液の液滴を、第1の温度に加熱された気体の流れによって搬送し、基板へ吹き付けることを特徴とする。

【発明の効果】

【0008】

本発明によれば、粒径が小さい微粒子を凝集させることなく基板上に固定できるという効果を奏する。

【図面の簡単な説明】

【0009】

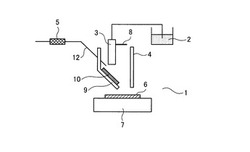

【図1】図1は、本発明にかかる微粒子噴霧装置の実施の形態1の構成を示す図である。

【図2】図2は、実施の形態1にかかる微粒子噴霧装置を用いて粒径が数μm以下である珪素微粒子を含む純水を噴霧した基板表面の顕微鏡写真である。

【図3】図3は、本発明にかかる微粒子噴霧装置の実施の形態2の構成を示す図である。

【発明を実施するための形態】

【0010】

以下に、本発明にかかる微粒子噴霧装置及び微粒子固定方法の実施の形態を図面に基づいて詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。

【0011】

実施の形態1.

図1は、本発明にかかる微粒子噴霧装置の実施の形態1の構成を示す図である。微粒子噴霧装置1は、分散媒に微粒子を分散させた懸濁液2を噴霧器3から噴霧する。噴霧器3は乾燥筐体4に接続されている。乾燥筐体4には第1のヒータとしてのヒータ5によって加熱された気体が加熱気体導入管12を介して導入される。噴霧器3の下部には、乾燥筐体4を挟んで、微粒子を固定する基板6が設置される。基板6は、第2のヒータとしてのヒータ7によって加熱される。

【0012】

分散媒は、用いる微粒子の材質や表面状態に応じて選択する。例えば、表面が酸化された珪素微粒子は親水性を示すため、純水を分散媒として使用できる。純水に分散することが難しい材質の微粒子の場合は、適宜アルコールや界面活性剤を添加しても良い。また、分散媒中の微粒子分散の安定性を向上させるために、微粒子が分散された分散媒を超音波や攪拌棒で攪拌してもよい。微粒子の粒径は噴霧器3の性能に依存するが、分散安定性の点では数十μm以下であることが好ましい。

【0013】

噴霧器3は、例えば質量分析装置に用いられるネブライザを用いると良い。珪素微粒子を噴霧する場合は噴霧器3として石英で構成されるネブライザを用いることにより、珪素微粒子がネブライザに突き刺さって出口を塞ぐことを防止できる。したがって、噴霧器3出口での微粒子詰まりを抑制する点では、石英製のネブライザの方が樹脂製のネブライザよりも好適である。噴霧器3へは分散媒に微粒子を分散させた懸濁液2及びキャリアガス8を導入する。キャリアガス8は噴霧器3の先端の細管から高速に噴出される。キャリアガス8の種類としては、分散媒や微粒子と反応しないガス種であれば良い。例えば、窒素ガスやアルゴンガスが適している。

【0014】

噴霧器3の先端にキャリアガス8とは別の細管で導入されている懸濁液2は、ベルヌーイ効果によって噴出口付近の圧力が低下することで噴霧器3の外部へ吐出される。高速に噴出するガス流によって噴霧器3から吐出された懸濁液2は微小な液滴となる。液滴の径は気体の流速や液体の粘度、表面張力に依存するが、純水を用いた場合には約10〜20μmとなる。懸濁液2は、上記のようにベルヌーイ効果による圧力低下を利用することでポンプを用いなくとも自然に吸引することができるが、分散媒に対して微粒子の割合が多く、懸濁液2の自然吸引が困難な場合は、ペリスタルティックポンプで液体を送液するとよい。なお、キャリアガス8の流量が多くなると液滴の粒径も大きくなるため、キャリアガス8の流量としては、懸濁液2を液滴化でき、かつ液滴の粒径が大きくなり過ぎない範囲とすることが好ましい。例えば、市販のネブライザを噴霧器3として用いる場合には、キャリアガス8の流量は0.5〜2L/minの範囲が望ましい。

【0015】

噴霧器3は、ネブライザに限定されるものではなく、粒径数十μmの微粒子を含む液滴を吐出できる構成であれば良い。例えば公知の技術として、振動オリフィスによるエアロゾル発生装置や超音波ミスト発生装置などであっても良い。

【0016】

図1に示したように、噴霧された微粒子を含む分散媒は乾燥筐体4に導入されるが、ヒータ5で加熱されて加熱気体導入管12を介して乾燥筐体4に導入される気体の温度及び流速を調整することで、懸濁液2の液滴に含まれる分散媒が乾燥筐体4内で完全には蒸発しない条件(分散媒の沸点未満)に設定する。例えば、純水を分散媒に用いた場合は、乾燥筐体4内の平均温度が80〜90℃となるようにヒータ5の温度を設定することが好ましい。また、加熱気体導入管12を介して乾燥筐体4内に導入する気体の流速は、1〜5L/minの範囲に設定すると良い。加熱気体導入管12を介して乾燥筐体4内に導入する気体の流速は、小さすぎると傾斜面としての筐体面9に衝突する液滴が多くなって材料効率が低下する。逆に大きすぎると、粗大な液滴が筐体面9に衝突せずに基板6に着弾してしまう。ただし、上記の流速はあくまでも一例であり、乾燥筐体4の大きさによって加熱された気体の流速を変えることは、設計の範疇である。加熱された気体の種類としては、分散媒及び微粒子と反応しないガス種であれば良い。例えば、分散媒として純水、微粒子として珪素を用いた場合、加熱された気体としてはアルゴンを用いるのが良い。

【0017】

また、ヒータ5によって加熱された気体をプラズマ化する大気圧プラズマ装置を用いて、プラズマ化したガスを乾燥筐体4に導入することで、微粒子の表面を活性化することも有効である。例えば、ガスに水素ガスを2〜3vol%添加してガスをプラズマ化し、微粒子珪素に照射することで、珪素微粒子表面の自然酸化膜を除去することが可能となる。水素ガスの量を爆発限界濃度未満とすることで、水素爆発の発生を防止できる。なお、水素以外の還元性ガスを用いて微粒子の表面を活性化することも可能である。

【0018】

噴霧器3から噴霧される懸濁液2(微粒子を分散媒に分散させた液)は噴霧方向に対して基板方向に傾斜させた筐体面9に噴霧される。一方、ヒータ5によって加熱された気体は、懸濁液2が吹き付けられる筐体面9の面に沿った方向に吹き付けられる。本構成により、微粒子や液滴の径が大きいものは乾燥筐体4の筐体面9に衝突するが、微粒子や液滴の径が小さいものは加熱された気体の流れによって、筐体面9に沿った方向に流れる。以上の構成により、微粒子や液滴の径が相対的に大きいものを分別できる。すなわち、径の大きい液滴はヒータ5によって加熱された気体がなす気流の影響が重力よりも小さいため、筐体面9に衝突するのに対し、径の小さい液滴は、ヒータ5によって加熱された気体がなす気流の影響が重力よりも強いため、筐体面9に沿った方向に流される。また、噴霧器3からの延長線上に位置する筐体面9に、粗大な微粒子を捕集する捕集板10を設置することで、粗大な微粒子が基板6上に落下することを防ぐことができる。捕集板10は例えば、金属細線からなるメッシュ板や、ブラストなどで粗面処理した金属板などが適している。

【0019】

乾燥筐体4を介して、基板方向に傾斜させた筐体面9の延長線上に(ヒータ5によって加熱された気体の流れの下流側に)基板6を配置する。基板6を積載するヒータ7は、分散媒の沸点以上の温度に設定することが望ましい。例えば、分散媒に純水を用いた場合は100℃以上、望ましくは120〜180℃の範囲が好ましい。ここでは、ヒータ7による熱で乾燥筐体4が加熱されることを防止するために、180℃を上限としているが、乾燥筐体4がヒータ7による熱の影響を受けないのであれば、ヒータ7をこれ以上の温度に設定することも可能である。乾燥筐体4によって分散媒が一部蒸発した状態で、微粒子と分散媒とからなる懸濁液2の液滴が基板6に着弾する。懸濁液2の液滴が基板6に着弾した際に分散媒の量が多い場合は、着弾した周りの微粒子を分散媒が取り込むことで微粒子の凝集が発生してしまうが、分散媒の量を適切にすることで微粒子の凝集を抑制することが可能となる。ここで、ヒータ7が分散媒の沸点よりも低い温度であるか、ヒータ5及びヒータ7の一方のみ備えた構成であると、基板6に着弾した液滴の分散媒が揮発しきらないうちに次の懸濁液2の液滴が着弾するようになり、分散媒が積算的に増加するため、基板6の表面全体が分散媒で濡れてしまう現象が発生する。本実施の形態の構成であれば、基板6への着弾とほぼ同時に分散媒を揮発させることが可能となるため、分散媒による微粒子の凝集を抑制しつつ、分散媒の液滴の質量を活用することで粒径が小さい微粒子も、基板6への着弾をより効率良く行うことができる。すなわち、微粒子は分散媒の液滴に含まれて懸濁液2として噴霧されるため、微粒子自体の粒径が小さくても効率良く基板6へ着弾させることができる。

【0020】

図2は、実施の形態1にかかる微粒子噴霧装置を用いて粒径が数μm以下である珪素微粒子を含む純水を噴霧した基板表面の顕微鏡写真である。粒径がサブマイクロメートルから数マイクロメートルである微粒子であっても基板に固定できていることが確認できる。すなわち、本実施形態にかかる微粒子噴霧装置により、微粒子を基板に固定できる。

【0021】

なお、図1には図示していないが、基板6に対して噴霧器3を相対的に移動させる機構を設けることも可能である。すなわち、広い面積の基板6に対する噴霧器3や乾燥筐体4などの位置を変えながら懸濁液2の液滴を噴霧する構成としても良い。

【0022】

以上のように、本実施の形態にかかる微粒子噴霧装置は、微粒子を含む液滴を帯電させることなく基板に向けて噴霧するため、ガラスなどの絶縁体を基板として用いた場合でも液滴の着弾によって基板が帯電することはない。したがって、液滴を効率良く基板に着弾させて微粒子を基板上に固定できる。

【0023】

また、固体状態の微粒子を用いて基板上に拡散配置できるため、材料ガスを用いて基板上に微粒子を析出させる場合と比較すると材料効率が高く、原材料の減量化を図れる。また、材料ガスをプラズマ化させたりする処理は不要であるため、エネルギー消費量を削減でき、製造工程における環境負荷を低減できる。さらに、固体状態の微粒子は容易に分散媒と分離できるため、再資源化が可能である。

【0024】

実施の形態2.

図3は、本発明にかかる微粒子噴霧装置の実施の形態2の構成を示す図である。微粒子噴霧装置1は、分散媒に微粒子が分散した懸濁液2を噴霧器3から噴霧する。噴霧器3は乾燥筐体4に接続されている。乾燥筐体4の外周には筐体を取り巻く形で第3のヒータとしての筐体ヒータ11が設置されている。乾燥筐体4内の雰囲気は、加熱された乾燥筐体4からの熱輻射や熱伝達によって加熱される。

【0025】

乾燥筐体4には、ヒータ5で加熱された気体が導入される。噴霧器3から噴霧される懸濁液2は噴霧方向に対して基板方向に傾斜させた筐体面9に吹き付けられる。一方、ヒータ5によって加熱された気体は、懸濁液2が吹き付けられる筐体面9の面に沿った方向に吹き付けられる。

【0026】

乾燥筐体4を介して、傾斜させた筐体面9の延長線上に(ヒータ5によって加熱された気体の流れの下流側に)基板6を配置する。基板6はヒータ7によって加熱される。分散媒に微粒子を分散させた懸濁液2や噴霧器3の詳細については実施の形態1と同様であっても良い。

【0027】

本実施の形態であれば、乾燥筐体4内の雰囲気を筐体ヒータ11で加熱するので、乾燥筐体4内部での気体の温度差を小さくすることが可能となり、捕集板10付近での対流の発生を抑制できる。これにより、粗大な粒子が捕集板10に衝突することは、捕集板10付近で発生した上昇気流によって阻害されにくくなり、粗大な粒子をより確実に捕集板10で捕集することが可能となる。例えば、筐体ヒータ11の設定温度をヒータ5の設定温度と同じくらいの温度とすることで、乾燥筐体4内の温度差を小さくできる。

【0028】

乾燥筐体4内の気流は、温度差による対流及び噴霧器3からの気流となる。乾燥筐体4内の温度差を小さくすることにより、噴霧器3以外の要因で発生する気流を低減でき、基板面内の噴霧状態を均一化する上で有利である。筐体内の温度差を小さくする手段として、乾燥筐体4を加熱する筐体ヒータ11を複数設置してそれぞれ温度設定を行うことで、対流を低減することが可能である。加熱された気体は乾燥筐体4の上部に集まりやすいため、乾燥筐体4の上部の筐体ヒータ11の温度を下部の筐体ヒータ11に比べて低く設定することが有効である。

【産業上の利用可能性】

【0029】

以上のように、本発明にかかる微粒子噴霧装置及び微粒子固定方法は、粒径が小さい微粒子を凝集させることなく基板上に固定できる点で有用であり、特に、ガラスなどの絶縁体基板上に微粒子を固定するのに適している。

【符号の説明】

【0030】

1 微粒子噴霧装置

2 懸濁液

3 噴霧器

4 乾燥筐体

5、7 ヒータ

6 基板

8 キャリアガス

9 筐体面

10 捕集板

11 筐体ヒータ

12 加熱空気導入管

【技術分野】

【0001】

本発明は、微粒子を基板に固定する微粒子噴霧装置及び微粒子固定方法に関する。

【背景技術】

【0002】

微粒子が分散した液体から、微粒子のみを取り出す手法として特許文献1に開示される技術がある。特許文献1に開示される発明では、液体に分散された微粒子が噴霧器によって加熱された乾燥チャンバに噴霧される。なお噴霧器ではノズル部に高電圧を印加することによって液体を帯電させる手段を設け、噴霧する対象の基板に向かって帯電した液体(エアロゾル)を噴霧する。噴霧する対象の基板には電位を与えることができ、エアロゾルと基板との電位差によってエアロゾルを基板に引き付ける。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−160388号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、基板がガラスなどの絶縁体である場合、上記特許文献1の手法では、帯電した液体が付着すると基板自体が帯電してしまい、噴霧された液体が効率良く基板に到達しなくなるという問題がある。さらに、液体の種類や含まれる微粒子の材質によっては、液体の帯電が困難となり、微小な液滴径を発生させることが困難となる。

【0005】

帯電を用いない方式で分散媒の噴霧を行う場合には、粗大な液滴が発生しやすくなり、微粒子の凝集が発生するという問題がある。

【0006】

本発明は、上記に鑑みてなされたものであって、粒径が小さい微粒子を凝集させることなく基板上に固定できる微粒子噴霧装置及び微粒子固定方法を得ることを目的とする。

【課題を解決するための手段】

【0007】

上述した課題を解決し、目的を達成するために、本発明は、分散媒に微粒子を分散させた懸濁液の液滴を基板へ吹き付け、分散媒を揮発させて微粒子を基板上に固定する微粒子噴霧装置であって、懸濁液の液滴を噴霧する噴霧器と、懸濁液の噴霧方向に対して斜めに配置された傾斜面を備えた乾燥筐体と、乾燥筐体に導入する気体を第1の温度に加熱する第1のヒータと、第1の温度に加熱された気体を傾斜面に沿って乾燥筐体内に導入する手段と、第1の温度に加熱されて乾燥筐体内に導入された気体の流れの傾斜面よりも下流側において基板を保持し、基板を第1の温度よりも高い第2の温度に加熱する第2のヒータとを有し、噴霧器から傾斜面へ向けて噴霧された懸濁液の液滴を、第1の温度に加熱された気体の流れによって搬送し、基板へ吹き付けることを特徴とする。

【発明の効果】

【0008】

本発明によれば、粒径が小さい微粒子を凝集させることなく基板上に固定できるという効果を奏する。

【図面の簡単な説明】

【0009】

【図1】図1は、本発明にかかる微粒子噴霧装置の実施の形態1の構成を示す図である。

【図2】図2は、実施の形態1にかかる微粒子噴霧装置を用いて粒径が数μm以下である珪素微粒子を含む純水を噴霧した基板表面の顕微鏡写真である。

【図3】図3は、本発明にかかる微粒子噴霧装置の実施の形態2の構成を示す図である。

【発明を実施するための形態】

【0010】

以下に、本発明にかかる微粒子噴霧装置及び微粒子固定方法の実施の形態を図面に基づいて詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。

【0011】

実施の形態1.

図1は、本発明にかかる微粒子噴霧装置の実施の形態1の構成を示す図である。微粒子噴霧装置1は、分散媒に微粒子を分散させた懸濁液2を噴霧器3から噴霧する。噴霧器3は乾燥筐体4に接続されている。乾燥筐体4には第1のヒータとしてのヒータ5によって加熱された気体が加熱気体導入管12を介して導入される。噴霧器3の下部には、乾燥筐体4を挟んで、微粒子を固定する基板6が設置される。基板6は、第2のヒータとしてのヒータ7によって加熱される。

【0012】

分散媒は、用いる微粒子の材質や表面状態に応じて選択する。例えば、表面が酸化された珪素微粒子は親水性を示すため、純水を分散媒として使用できる。純水に分散することが難しい材質の微粒子の場合は、適宜アルコールや界面活性剤を添加しても良い。また、分散媒中の微粒子分散の安定性を向上させるために、微粒子が分散された分散媒を超音波や攪拌棒で攪拌してもよい。微粒子の粒径は噴霧器3の性能に依存するが、分散安定性の点では数十μm以下であることが好ましい。

【0013】

噴霧器3は、例えば質量分析装置に用いられるネブライザを用いると良い。珪素微粒子を噴霧する場合は噴霧器3として石英で構成されるネブライザを用いることにより、珪素微粒子がネブライザに突き刺さって出口を塞ぐことを防止できる。したがって、噴霧器3出口での微粒子詰まりを抑制する点では、石英製のネブライザの方が樹脂製のネブライザよりも好適である。噴霧器3へは分散媒に微粒子を分散させた懸濁液2及びキャリアガス8を導入する。キャリアガス8は噴霧器3の先端の細管から高速に噴出される。キャリアガス8の種類としては、分散媒や微粒子と反応しないガス種であれば良い。例えば、窒素ガスやアルゴンガスが適している。

【0014】

噴霧器3の先端にキャリアガス8とは別の細管で導入されている懸濁液2は、ベルヌーイ効果によって噴出口付近の圧力が低下することで噴霧器3の外部へ吐出される。高速に噴出するガス流によって噴霧器3から吐出された懸濁液2は微小な液滴となる。液滴の径は気体の流速や液体の粘度、表面張力に依存するが、純水を用いた場合には約10〜20μmとなる。懸濁液2は、上記のようにベルヌーイ効果による圧力低下を利用することでポンプを用いなくとも自然に吸引することができるが、分散媒に対して微粒子の割合が多く、懸濁液2の自然吸引が困難な場合は、ペリスタルティックポンプで液体を送液するとよい。なお、キャリアガス8の流量が多くなると液滴の粒径も大きくなるため、キャリアガス8の流量としては、懸濁液2を液滴化でき、かつ液滴の粒径が大きくなり過ぎない範囲とすることが好ましい。例えば、市販のネブライザを噴霧器3として用いる場合には、キャリアガス8の流量は0.5〜2L/minの範囲が望ましい。

【0015】

噴霧器3は、ネブライザに限定されるものではなく、粒径数十μmの微粒子を含む液滴を吐出できる構成であれば良い。例えば公知の技術として、振動オリフィスによるエアロゾル発生装置や超音波ミスト発生装置などであっても良い。

【0016】

図1に示したように、噴霧された微粒子を含む分散媒は乾燥筐体4に導入されるが、ヒータ5で加熱されて加熱気体導入管12を介して乾燥筐体4に導入される気体の温度及び流速を調整することで、懸濁液2の液滴に含まれる分散媒が乾燥筐体4内で完全には蒸発しない条件(分散媒の沸点未満)に設定する。例えば、純水を分散媒に用いた場合は、乾燥筐体4内の平均温度が80〜90℃となるようにヒータ5の温度を設定することが好ましい。また、加熱気体導入管12を介して乾燥筐体4内に導入する気体の流速は、1〜5L/minの範囲に設定すると良い。加熱気体導入管12を介して乾燥筐体4内に導入する気体の流速は、小さすぎると傾斜面としての筐体面9に衝突する液滴が多くなって材料効率が低下する。逆に大きすぎると、粗大な液滴が筐体面9に衝突せずに基板6に着弾してしまう。ただし、上記の流速はあくまでも一例であり、乾燥筐体4の大きさによって加熱された気体の流速を変えることは、設計の範疇である。加熱された気体の種類としては、分散媒及び微粒子と反応しないガス種であれば良い。例えば、分散媒として純水、微粒子として珪素を用いた場合、加熱された気体としてはアルゴンを用いるのが良い。

【0017】

また、ヒータ5によって加熱された気体をプラズマ化する大気圧プラズマ装置を用いて、プラズマ化したガスを乾燥筐体4に導入することで、微粒子の表面を活性化することも有効である。例えば、ガスに水素ガスを2〜3vol%添加してガスをプラズマ化し、微粒子珪素に照射することで、珪素微粒子表面の自然酸化膜を除去することが可能となる。水素ガスの量を爆発限界濃度未満とすることで、水素爆発の発生を防止できる。なお、水素以外の還元性ガスを用いて微粒子の表面を活性化することも可能である。

【0018】

噴霧器3から噴霧される懸濁液2(微粒子を分散媒に分散させた液)は噴霧方向に対して基板方向に傾斜させた筐体面9に噴霧される。一方、ヒータ5によって加熱された気体は、懸濁液2が吹き付けられる筐体面9の面に沿った方向に吹き付けられる。本構成により、微粒子や液滴の径が大きいものは乾燥筐体4の筐体面9に衝突するが、微粒子や液滴の径が小さいものは加熱された気体の流れによって、筐体面9に沿った方向に流れる。以上の構成により、微粒子や液滴の径が相対的に大きいものを分別できる。すなわち、径の大きい液滴はヒータ5によって加熱された気体がなす気流の影響が重力よりも小さいため、筐体面9に衝突するのに対し、径の小さい液滴は、ヒータ5によって加熱された気体がなす気流の影響が重力よりも強いため、筐体面9に沿った方向に流される。また、噴霧器3からの延長線上に位置する筐体面9に、粗大な微粒子を捕集する捕集板10を設置することで、粗大な微粒子が基板6上に落下することを防ぐことができる。捕集板10は例えば、金属細線からなるメッシュ板や、ブラストなどで粗面処理した金属板などが適している。

【0019】

乾燥筐体4を介して、基板方向に傾斜させた筐体面9の延長線上に(ヒータ5によって加熱された気体の流れの下流側に)基板6を配置する。基板6を積載するヒータ7は、分散媒の沸点以上の温度に設定することが望ましい。例えば、分散媒に純水を用いた場合は100℃以上、望ましくは120〜180℃の範囲が好ましい。ここでは、ヒータ7による熱で乾燥筐体4が加熱されることを防止するために、180℃を上限としているが、乾燥筐体4がヒータ7による熱の影響を受けないのであれば、ヒータ7をこれ以上の温度に設定することも可能である。乾燥筐体4によって分散媒が一部蒸発した状態で、微粒子と分散媒とからなる懸濁液2の液滴が基板6に着弾する。懸濁液2の液滴が基板6に着弾した際に分散媒の量が多い場合は、着弾した周りの微粒子を分散媒が取り込むことで微粒子の凝集が発生してしまうが、分散媒の量を適切にすることで微粒子の凝集を抑制することが可能となる。ここで、ヒータ7が分散媒の沸点よりも低い温度であるか、ヒータ5及びヒータ7の一方のみ備えた構成であると、基板6に着弾した液滴の分散媒が揮発しきらないうちに次の懸濁液2の液滴が着弾するようになり、分散媒が積算的に増加するため、基板6の表面全体が分散媒で濡れてしまう現象が発生する。本実施の形態の構成であれば、基板6への着弾とほぼ同時に分散媒を揮発させることが可能となるため、分散媒による微粒子の凝集を抑制しつつ、分散媒の液滴の質量を活用することで粒径が小さい微粒子も、基板6への着弾をより効率良く行うことができる。すなわち、微粒子は分散媒の液滴に含まれて懸濁液2として噴霧されるため、微粒子自体の粒径が小さくても効率良く基板6へ着弾させることができる。

【0020】

図2は、実施の形態1にかかる微粒子噴霧装置を用いて粒径が数μm以下である珪素微粒子を含む純水を噴霧した基板表面の顕微鏡写真である。粒径がサブマイクロメートルから数マイクロメートルである微粒子であっても基板に固定できていることが確認できる。すなわち、本実施形態にかかる微粒子噴霧装置により、微粒子を基板に固定できる。

【0021】

なお、図1には図示していないが、基板6に対して噴霧器3を相対的に移動させる機構を設けることも可能である。すなわち、広い面積の基板6に対する噴霧器3や乾燥筐体4などの位置を変えながら懸濁液2の液滴を噴霧する構成としても良い。

【0022】

以上のように、本実施の形態にかかる微粒子噴霧装置は、微粒子を含む液滴を帯電させることなく基板に向けて噴霧するため、ガラスなどの絶縁体を基板として用いた場合でも液滴の着弾によって基板が帯電することはない。したがって、液滴を効率良く基板に着弾させて微粒子を基板上に固定できる。

【0023】

また、固体状態の微粒子を用いて基板上に拡散配置できるため、材料ガスを用いて基板上に微粒子を析出させる場合と比較すると材料効率が高く、原材料の減量化を図れる。また、材料ガスをプラズマ化させたりする処理は不要であるため、エネルギー消費量を削減でき、製造工程における環境負荷を低減できる。さらに、固体状態の微粒子は容易に分散媒と分離できるため、再資源化が可能である。

【0024】

実施の形態2.

図3は、本発明にかかる微粒子噴霧装置の実施の形態2の構成を示す図である。微粒子噴霧装置1は、分散媒に微粒子が分散した懸濁液2を噴霧器3から噴霧する。噴霧器3は乾燥筐体4に接続されている。乾燥筐体4の外周には筐体を取り巻く形で第3のヒータとしての筐体ヒータ11が設置されている。乾燥筐体4内の雰囲気は、加熱された乾燥筐体4からの熱輻射や熱伝達によって加熱される。

【0025】

乾燥筐体4には、ヒータ5で加熱された気体が導入される。噴霧器3から噴霧される懸濁液2は噴霧方向に対して基板方向に傾斜させた筐体面9に吹き付けられる。一方、ヒータ5によって加熱された気体は、懸濁液2が吹き付けられる筐体面9の面に沿った方向に吹き付けられる。

【0026】

乾燥筐体4を介して、傾斜させた筐体面9の延長線上に(ヒータ5によって加熱された気体の流れの下流側に)基板6を配置する。基板6はヒータ7によって加熱される。分散媒に微粒子を分散させた懸濁液2や噴霧器3の詳細については実施の形態1と同様であっても良い。

【0027】

本実施の形態であれば、乾燥筐体4内の雰囲気を筐体ヒータ11で加熱するので、乾燥筐体4内部での気体の温度差を小さくすることが可能となり、捕集板10付近での対流の発生を抑制できる。これにより、粗大な粒子が捕集板10に衝突することは、捕集板10付近で発生した上昇気流によって阻害されにくくなり、粗大な粒子をより確実に捕集板10で捕集することが可能となる。例えば、筐体ヒータ11の設定温度をヒータ5の設定温度と同じくらいの温度とすることで、乾燥筐体4内の温度差を小さくできる。

【0028】

乾燥筐体4内の気流は、温度差による対流及び噴霧器3からの気流となる。乾燥筐体4内の温度差を小さくすることにより、噴霧器3以外の要因で発生する気流を低減でき、基板面内の噴霧状態を均一化する上で有利である。筐体内の温度差を小さくする手段として、乾燥筐体4を加熱する筐体ヒータ11を複数設置してそれぞれ温度設定を行うことで、対流を低減することが可能である。加熱された気体は乾燥筐体4の上部に集まりやすいため、乾燥筐体4の上部の筐体ヒータ11の温度を下部の筐体ヒータ11に比べて低く設定することが有効である。

【産業上の利用可能性】

【0029】

以上のように、本発明にかかる微粒子噴霧装置及び微粒子固定方法は、粒径が小さい微粒子を凝集させることなく基板上に固定できる点で有用であり、特に、ガラスなどの絶縁体基板上に微粒子を固定するのに適している。

【符号の説明】

【0030】

1 微粒子噴霧装置

2 懸濁液

3 噴霧器

4 乾燥筐体

5、7 ヒータ

6 基板

8 キャリアガス

9 筐体面

10 捕集板

11 筐体ヒータ

12 加熱空気導入管

【特許請求の範囲】

【請求項1】

分散媒に微粒子を分散させた懸濁液の液滴を基板へ吹き付け、前記分散媒を揮発させて前記微粒子を前記基板上に固定する微粒子噴霧装置であって、

前記懸濁液の液滴を噴霧する噴霧器と、

前記懸濁液の噴霧方向に対して斜めに配置された傾斜面を備えた乾燥筐体と、

前記乾燥筐体に導入する気体を第1の温度に加熱する第1のヒータと、

前記第1の温度に加熱された気体を前記傾斜面に沿って前記乾燥筐体内に導入する手段と、

前記第1の温度に加熱されて前記乾燥筐体内に導入された気体の流れの前記傾斜面よりも下流側において前記基板を保持し、該基板を前記第1の温度よりも高い第2の温度に加熱する第2のヒータとを有し、

前記噴霧器から前記傾斜面へ向けて噴霧された前記懸濁液の液滴を、前記第1の温度に加熱された気体の流れによって搬送し、前記基板へ吹き付けることを特徴とする微粒子噴霧装置。

【請求項2】

前記第2の温度は、前記分散媒の沸点以上であることを特徴とする請求項1記載の微粒子噴霧装置。

【請求項3】

前記第1の温度は、前記分散媒の沸点未満であることを特徴とする請求項1又は2記載の微粒子噴霧装置。

【請求項4】

前記乾燥筐体を加熱する第3のヒータを有することを特徴とする請求項1から3のいずれか1項記載の微粒子噴霧装置。

【請求項5】

前記傾斜面に、前記懸濁液の液滴を捕集する手段を設けたことを特徴とする請求項1から4のいずれか1項記載の微粒子噴霧装置。

【請求項6】

分散媒に微粒子を分散させた懸濁液の液滴を基板へ吹き付け、前記分散媒を揮発させて前記微粒子を前記基板上に固定する微粒子固定方法であって、

第1の温度に加熱された気体を筐体内面に沿わせて前記乾燥筐体内に導入する工程と、

前記第1の温度に加熱された気体が沿って流れている前記筐体内面へ向けて、前記懸濁液の液滴を斜めから噴霧する工程と、

前記筐体内面の前記第1の温度に加熱された気体の流れの下流側に設置されて前記第1の温度よりも高い第2の温度に加熱された前記基板に、前記第1の温度に加熱された気体の流れによって搬送された前記懸濁液の液滴を吹き付ける工程とを有することを特徴とする微粒子固定方法。

【請求項1】

分散媒に微粒子を分散させた懸濁液の液滴を基板へ吹き付け、前記分散媒を揮発させて前記微粒子を前記基板上に固定する微粒子噴霧装置であって、

前記懸濁液の液滴を噴霧する噴霧器と、

前記懸濁液の噴霧方向に対して斜めに配置された傾斜面を備えた乾燥筐体と、

前記乾燥筐体に導入する気体を第1の温度に加熱する第1のヒータと、

前記第1の温度に加熱された気体を前記傾斜面に沿って前記乾燥筐体内に導入する手段と、

前記第1の温度に加熱されて前記乾燥筐体内に導入された気体の流れの前記傾斜面よりも下流側において前記基板を保持し、該基板を前記第1の温度よりも高い第2の温度に加熱する第2のヒータとを有し、

前記噴霧器から前記傾斜面へ向けて噴霧された前記懸濁液の液滴を、前記第1の温度に加熱された気体の流れによって搬送し、前記基板へ吹き付けることを特徴とする微粒子噴霧装置。

【請求項2】

前記第2の温度は、前記分散媒の沸点以上であることを特徴とする請求項1記載の微粒子噴霧装置。

【請求項3】

前記第1の温度は、前記分散媒の沸点未満であることを特徴とする請求項1又は2記載の微粒子噴霧装置。

【請求項4】

前記乾燥筐体を加熱する第3のヒータを有することを特徴とする請求項1から3のいずれか1項記載の微粒子噴霧装置。

【請求項5】

前記傾斜面に、前記懸濁液の液滴を捕集する手段を設けたことを特徴とする請求項1から4のいずれか1項記載の微粒子噴霧装置。

【請求項6】

分散媒に微粒子を分散させた懸濁液の液滴を基板へ吹き付け、前記分散媒を揮発させて前記微粒子を前記基板上に固定する微粒子固定方法であって、

第1の温度に加熱された気体を筐体内面に沿わせて前記乾燥筐体内に導入する工程と、

前記第1の温度に加熱された気体が沿って流れている前記筐体内面へ向けて、前記懸濁液の液滴を斜めから噴霧する工程と、

前記筐体内面の前記第1の温度に加熱された気体の流れの下流側に設置されて前記第1の温度よりも高い第2の温度に加熱された前記基板に、前記第1の温度に加熱された気体の流れによって搬送された前記懸濁液の液滴を吹き付ける工程とを有することを特徴とする微粒子固定方法。

【図1】

【図3】

【図2】

【図3】

【図2】

【公開番号】特開2012−120950(P2012−120950A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−271822(P2010−271822)

【出願日】平成22年12月6日(2010.12.6)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月6日(2010.12.6)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]