微粒子積層基板及びその製造方法

【課題】 基材表面に機能性微粒子が、表面近傍が高密度となるように配向状態で形成された、高品質な微粒子集積層を有する微粒子積層基板、及び、微粒子の集積方法を制御することで、前記微粒子積層基板を簡易な工程で容易に形成することのできる製造方法を提供する。

【解決手段】 グラフトポリマー鎖が存在する表面を有する基板上に、静電的集積現象により微粒子を集積、付着させ、表面近傍の微粒子密度が基材近傍の微粒子密度よりも高い微粒子集積層を有することを特徴とする。このような微粒子積層基板は、正又は負に帯電しうる官能基を有するグラフトポリマー鎖が存在する基板表面に、逆の電荷に帯電した表面を有する微粒子を含有する液体を接触させ、液体中でグラフトポリマーの膨潤・伸張を生じせしめ、該グラフトポリマーの液体中で正又は負に帯電した官能基に静電的集積現象により微粒子を付着させ、その後、液体を除去・乾燥し製造される。

【解決手段】 グラフトポリマー鎖が存在する表面を有する基板上に、静電的集積現象により微粒子を集積、付着させ、表面近傍の微粒子密度が基材近傍の微粒子密度よりも高い微粒子集積層を有することを特徴とする。このような微粒子積層基板は、正又は負に帯電しうる官能基を有するグラフトポリマー鎖が存在する基板表面に、逆の電荷に帯電した表面を有する微粒子を含有する液体を接触させ、液体中でグラフトポリマーの膨潤・伸張を生じせしめ、該グラフトポリマーの液体中で正又は負に帯電した官能基に静電的集積現象により微粒子を付着させ、その後、液体を除去・乾燥し製造される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微粒子、特にナノスケールの粒径の微細粒子が表面に偏在するように集積して付着した微粒子集積層を有する微粒子積層基板及びその製造方法に関するものであり、詳しくは、導電性フィルム、光学フィルム、バイオセンサー、ガスバリヤーフィルム等の広範な産業分野における機能性材料として有用な、新規な多層微粒子集積層を有する基板及びその製造方法に関するものである。

【背景技術】

【0002】

基材上に微粒子層を形成し、該微粒子の機能を生かして、高機能触媒、高機能センサー、高機能トランスデュサー、干渉薄膜、反射防止膜、調光膜などの各種光学材料、電導膜、電磁遮断用膜、LSI用基板、半導体レーザー固体素子、光記録媒体及び磁気記憶媒体等の各種電子材料など、各種の分野において有用な機能性材料を開発する種々の試みがなされている。

特に、近年、革新的技術として、情報、環境、安全、エネルギー等の広範な分野の基盤技術において、材料ナノテクノロジーの研究が着目されている。特に、ナノスケールの微細な粒子を表面に集積・積層した粒子層を各種の基板に製造する技術は導電性フィルム、光学フィルム、バイオセンサー、ガスバリヤーフィルム等の広範な産業分野に利用できる新たな材料技術として着目されている(例えば、非特許文献1、2参照)。これらの研究においては、微粒子のサイズ分布、化学組成等が十分に制御されたナノ粒子の安定的な製造法の確立に加え、製造されたナノ粒子の基板上への集積・配列・堆積による薄膜形成を連続的に行うワンステッププロセスの開発が実用上極めて重要であることが指摘されている。従来、ナノ粒子を表面に集積・配列・堆積し、固定化する技術としては微粒子を多段階のプロセスにより積層化する方法(交互累積法=LBL法)が知られている(例えば、特許文献3参照。)。この方法を用いることにより規則的な多層構造の粒子層を形成することが可能となるものの、微粒子を吸着させ、その後、樹脂で被覆し、さらに、微粒子を吸着させるなど、工程が煩雑であり、実用的な粒子薄膜化手法としては不向きであった。

【0003】

最近、高分子末端が基板表面に固定化されたポリマーブラシを用いて金のナノ粒子を一段階で集積させる方法が報告されている(例えば、非特許文献4参照。)。この方法においてはガラス表面に形成されたポリアクリルアミドブラシを、負荷電を有する金ナノ粒子の低pHの分散液に一晩浸漬させることで、分散液中で正に荷電したアミド基(−NH3+)と、負荷電を有するナノ粒子との静電的な相互作用により三次元的にナノ粒子が集積したフィルムが形成される。また、本発明者らも、ポリアクリル酸をグラフトした表面に各種の機能性微粒子を付着させてなる表面機能性材料を提案した(例えば、特許文献1参照。)これらの方法によれば、簡単な方法で任意の基材表面に微粒子層を形成することができるが、微粒子層中における微粒子分布などの内部構造は知られておらず、従って微粒子集積層中における微粒子、特に、ナノ粒子の配向を制御するにはいたっておらず、表面機能性向上のための、微粒子集積層の改良が望まれていた。

【非特許文献1】Shipway,A.N.ら著「ChemPhysChem」第1巻(2000年)、p18

【非特許文献2】Templeton,A.C.ら著「Acc. Chem. Res.,」第33巻(2000年)、p27

【非特許文献3】Brust,M.ら著「Langmuir」第14巻(1998年)、p5425.

【非特許文献4】Genzer, J.ら著「Nanotechnology」第14巻(2003年)、p1145.

【特許文献1】特開2003−112379公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記のような先行技術の欠点を考慮した本発明の目的は、基材表面に機能性微粒子が、その表面近傍が高密度となるように偏在する状態で形成された、高品質な微粒子集積層を有する微粒子積層基板を提供することにある。また、本発明の他の目的は、微粒子の集積方法を制御することで、微粒子集積層の表面近傍で機能性微粒子が高密度に存在する粒子積層基板を簡易な工程で容易に形成することのできる新規な微粒子積層基板の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明者らは、グラフトポリマーを表面に有する基板の特性に着眼し研究を進めた結果、グラフトポリマー鎖を表面に有する基板を用いることで、上記問題を解決しうることを見出し、本発明を完成した。

即ち、本発明は以下の通りである。

<1> ポリマーの片末端が基板表面に結合したグラフトポリマー鎖が存在する表面を有する基板上に、静電的集積現象により微粒子を集積、付着させてなり、微粒子集積層の表面近傍における微粒子密度が基板近傍における微粒子密度よりも高い微粒子集積層を有する微粒子積層基板。

<2> 断面TEM写真により測定した前記微粒子集積層の平均厚みが10nm〜2000nmであること特徴とする請求項1に記載の微粒子積層基板。

<3>前記微粒子集積層における最表面の微粒子含有率が30容量%以上であり、且つ、基板界面の微粒子含有率が10容量%以下であること特徴とする請求項1又は請求項2に記載の微粒子積層基板。

<4> 正又は負に帯電しうる官能基を有し、ポリマーの片末端が基板表面に結合したグラフトポリマー鎖が存在する基板表面に、帯電した該官能基とは逆の電荷の表面を有する微粒子を含有する液体を接触させ、液体中でグラフトポリマーの膨潤・伸張を生じせしめ、液体中で正又は負に帯電した該グラフトポリマーの官能基に静電的集積現象により該官能基が有するものとは逆の電荷に帯電した表面を有する微粒子を付着させ、その後、液体を除去・乾燥することで、微粒子集積層の表面近傍における微粒子密度が基板近傍における微粒子密度よりも高い状態で微粒子が集積してなる微粒子集積層を形成することを特徴とする微粒子積層基板の製造方法。

なお、本発明において微粒子集積層とは、グラフトポリマー鎖に微粒子が付着して形成された層を指し、従って、微粒子集積層の厚みは、基板表面に存在するグラフトポリマー鎖及びそこに付着した微粒子を含む層全体の厚みを指すものとする。

【発明の効果】

【0006】

本発明によれば、基板表面に、機能性微粒子がその表面近傍で高密度となるように偏在して形成された、高品質な微粒子集積層を有する微粒子積層基板を得ることができる。また、本発明の製造方法によれば、微粒子の集積方法を制御することで、微粒子集積層の表面近傍に機能性微粒子が高密度に存在する微粒子集積層を有する微粒子積層基板を簡易な工程で容易に形成することができるという効果を奏する。

【発明を実施するための最良の形態】

【0007】

以下、本発明を詳細に説明する。

本発明の微粒子積層基板は、ポリマーの片末端が基板表面に結合したグラフトポリマー鎖が存在する表面を有する基板上に、微粒子を表面では高密度で、深部、即ち、基板界面側では低密度で、表面近傍に偏在するように付着させた微粒子集積層を有することを特徴とする。このような微粒子集積層により、基板表面に付着した機能性微粒子の機能が効果的に発現され、微粒子の有する機能に応じた種々の分野に適用しうる機能性材料を提供することができる。

【0008】

本発明における微粒子集積層は、ポリマーの片末端が基板表面に結合したグラフトポリマーに静電的集積現象により微粒子を集積、付着させて得られるものであって、且つ、表面近傍の微粒子密度が基板近傍の微粒子密度よりも高いことを特徴とする。

この微粒子集積層は、断面TEM写真により測定した前記微粒子集積層の平均厚みが10nm〜2000nmであることが好ましく、この範囲において、微粒子の有する優れた機能が効果的に発現される。また、この微粒子集積層のさらに好ましい膜厚は、20nm〜1000nmの範囲であり、最も好ましくは30nm〜500nmの範囲である。

また、微粒子の吸着領域は、微粒子分散液との接触時間により制御することができるが、微粒子集積層の膜厚に対し表面近傍の10〜90%程度であることが一般的であり、その吸着領域の内部においても、表面近傍に多数の微粒子が高密度で存在し、基板界面に近づくにしたがって微粒子の密度が低くなる。グラフトポリマーに静電的に付着した微粒子が表面近傍に偏在することで、付着した微粒子の総量に比較して、微粒子集積層の表面において該微粒子に起因する機能の発現が効率よく行われる。

【0009】

前記微粒子集積層における、微粒子の偏在について具体的に述べれば、基板上に積層された微粒子集積層において、その最表面の微粒子含有率が30容量%以上であり、且つ、微粒子集積層の底部となる基板側の界面における微粒子含有率が10容量%以下であることが好ましく、さらに好ましくは、最表面の微粒子含有率が40容量%以上であり、且つ、微粒子集積層の底部となる基板側の界面における微粒子含有率が5容量%以下である。

【0010】

微粒子集積層における微粒子の分布は、例えば、微粒子及びグラフトポリマーの構成元素を基準として、UVスペクトルで各元素の存在比率を測定することや、層内部における各元素の分布を以下に詳述するグロー発光分析(GDS)を行うことにより検知することができる。

GDS法は、試料の表面をアルゴングローでスパッタすることにより表面を削り取り、その際に放出される元素の蛍光を検出することにより表面に存在する元素の組成を分析するものである。スパッタは時間とともに試料の深さ方向に進行するため深さ方向の膜組成物の元素分析をすることができる。

このように、表面を削りながら、元素もしくは構成分子を分析する手法としては、GDS法の他、ESCA分析、オージェ分析、TOF−SIMSなどの各方法があり、これらをいずれも適用することができる。

以下に、実施例において具体的に説明するが、上記の方法で深さ方向での元素量を求め、その元素量から構成物質の重量を推定し、その構成物質の比重から各物質の容量比率を求めることができる。

【0011】

次に、このような表面近傍の微粒子密度が基材近傍の微粒子密度よりも高い状態で微粒子が集積してなる微粒子集積層を基板上に形成する方法について順次説明する。

本発明においてはグラフトポリマーに静電的に付着した微粒子が表面近傍に偏在することで、本発明の微粒子積層基板表面において付着した微粒子の総量に比較し、該微粒子に起因する機能が効率よく発現し、優れた機能性材料として利用しうる。

まず、ポリマーの片末端が基板表面に結合したグラフトポリマー鎖が存在する表面を有する基板を作製する。基板は以下に詳述するが本発明の微粒子積層基板の用途に応じて必要な強度や特性を有するものを任意に選択すればよく、汎用の基板としては、ガラス基板、シリコン基板などが挙げられる。

グラフトポリマー鎖が存在する表面を有する基板は、グラフトポリマー鎖が直接基板表面に結合しているものでもよく、また、基板表面にグラフトポリマーが結合しやすい中間層を設けてその層にポリマーがグラフトされているものでもよい。

【0012】

更に、本発明における基板には、グラフトポリマー鎖が幹高分子化合物に結合したポリマー、若しくは、グラフトポリマー鎖が幹高分子化合物に結合しており、かつ、架橋しうる官能基が導入されたポリマーを用いて、塗布或いは塗布架橋により基板表面上に配置されたもの、ポリマー末端に架橋性基を有するポリマーと架橋剤とを含む組成物を用いて、塗布或いは塗布架橋により基板表面上に配置されたものも包含される。

【0013】

本発明における基板上に存在するグラフトポリマー鎖の特徴は、ポリマーの片末端が基板表面に直接、若しくは、支持体表面に形成された中間層を介して結合し、負に帯電しうる官能基や親水性基など、微粒子と相互作用して微粒子を付着しうる官能基をもつグラフトポリマー鎖部分が実質的に架橋されていない構造を有することにある。この構造によりこのような特定の官能基を有するポリマー部分の運動性が制限されたり、強固な架橋構造内に埋没されることがなく、高い運動性を保持できる。

このようなグラフトポリマー鎖の分子量は、好ましくはMw500〜500万の範囲であり、より好ましい分子量はMw1000〜100万の範囲であり、更に好ましくはMw2000〜50万の範囲である。

【0014】

このような基板表面へのグラフトポリマー鎖の導入は公知の方法、例えば、表面グラフト重合法を使用することができ、その方法としては、以下の文献に記載される公知の方法をいずれも使用することができる。例えば、新高分子実験学10、高分子学会編、1994年、共立出版(株)発行、P135には、表面グラフト重合法として光グラフト重合法、プラズマ照射グラフト重合法が記載されている。また、吸着技術便覧、NTS(株)、竹内監修、1999.2発行、p203、p695には、γ線、電子線等の放射線照射グラフト重合法が記載されている。光グラフト重合法の具体的方法としては、特開昭63−92658号公報、特開平10−296895号公報及び特開平11−119413号公報に記載の方法を使用することができる。プラズマ照射グラフト重合法、放射線照射グラフト重合法においては、上記記載の文献、及びY.Ikada et al,Macromolecules vol.19、page 1804(1986)などに記載の方法を適用することができる。

また、グラフト鎖が導入された架橋親水層は、一般的にグラフト重合体の合成法として公知の方法を用いてグラフトポリマーを作製し、それを架橋することで作製することができる。具体的には、グラフト重合体の合成は“グラフト重合とその応用”井手文雄著、昭和52年発行、高分子刊行会、及び“新高分子実験学2、高分子の合成・反応”高分子学会編、共立出版(株)(1995)に記載されている。

さらに、本発明者らが提案した特開2003−112379公報や、特願2004−81482明細書、特願2004−85653明細書などに記載の方法を適用することができる。

以下、ポリアクリル酸グラフトポリマーを有する基材表面に金粒子を付着させてなる微粒子積層基板を形成するための方法を例に挙げ、本発明の製造方法の一例を詳細に説明する。

【0015】

〔グラフトポリマーを有する基板の作製〕

シリコン基板もしくはガラス基板へのポリアクリル酸グラフトは、基板表面に固定した開始剤を起点とし、その表面にアクリル酸を接触させ光照射を行うことにより作成した。具体的には、シリコン基板もしくはガラス基板へ、まず開始剤を固定化する。即ち、表面を洗浄した基板をシラン末端開始剤(以下、SiPと称する。下記構造)を1質量%トルエン溶液の中に室温にて10分間浸漬し取り出し、十分トルエンで洗浄することにより開始剤を固定化した基板を得た。

【0016】

【化1】

【0017】

次に、アクリル酸を光重合してグラフト鎖を形成する。前記のようにして得た開始剤を固定化した基板をアクリル酸の水溶液(10質量%)に浸漬し、紫外線露光装置(UVX 02516S1LP01、1.5kW、ウシオ電機社製)を用い5分間照射し、その後、基板を取り出し水で繰り返し洗浄し、さらに、重曹水(5質量%)で洗浄し、アクリル酸が表面にグラフトされた基板を得た。

【0018】

〔金粒子の付着〕

(金粒子の表面電荷の調整)

4級アンモニウム保護剤(TMC:下記構造)で保護された金ナノ粒子の合成は水溶液中4級アンモニウム保護剤(TMC)の存在下、テトラクロロ金酸を水素化硼素ナトリウムで還元することにより合成した。TEM測定から粒子の平均粒径は約5nm程度であり、1nm程度の比較的小さなものから7nm程度の大きな粒子まで分布していた。

【0019】

【化2】

【0020】

(金粒子のグラフトポリマーとの付着)

前記のようにして得たポリアクリル酸がグラフトされた基板への、金ナノ粒子の吸着は次のように行った。まず、ガラスもしくはシリコン基板上に作成したポリアクリル酸グラフト膜を金ナノ粒子の水分散液(pH=8.9)に所定の時間浸漬した。その後、サンプルを取り出した後、十分な量の水で洗浄した。

ここでは、金粒子を例に挙げて説明したが、後述する他の機能性材料からなる微粒子も同様にしてグラフトポリマーに付着させることができる。

【0021】

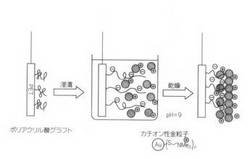

このように、微粒子がグラフトポリマー中の官能基に付着し、積層されて表面に微粒子が偏在した微粒子集積層を形成するメカニズムは明確ではないが、以下のように推定される。図1は、グラフトポリマーに微粒子が付着し、微粒子集積層を形成する際のモデル図である。基板上に導入されたグラフトポリマー、ここでは、アクリル酸グラフト基板が浸漬された金微粒子分散液の溶液pHは8.9であり、この条件では溶液中でアクリル酸グラフトはほぼ完全に解離した状態にあると考えられる。溶液中で負帯電した官能基を有するグラフトポリマーは、帯電した官能基同士の静電的な反発などの影響により、乾燥した状態に比較し、約100倍程度に膜厚が増加する。従って、図1に示すように、アルカリ分散溶液中でアクリル酸グラフトポリマーは伸びた状態となり、この状態で表面に正の電荷を有する微粒子、即ち、カチオン性の微粒子が付着する。このとき、表面近傍では、多数の微粒子が存在することで、グラフトポリマー中における官能基と静電的な相互作用をする際に、深部よりも相互作用しやすくなるため、グラフトポリマーの自由端(微粒子集積層の表面近傍)側は、固定端(基板近傍)側に比較し、多くの微粒子が付着するものと思われる。十分に微粒子分散液と接触させた後、基板を取り出し、余分な分散液を除去し、洗浄、乾燥すると、伸張したグラフトポリマーは乾燥により収縮し、基板表面に多層の微粒子が集積した微粒子集積層が形成され、該微粒子集積層においては、表面近傍の微粒子密度が基板界面近傍の微粒子密度よりも高くなると考えることができる。

なお、上記の例では、グラフトポリマーに液中で負に帯電する官能基を有し、正に帯電した粒子を付着させているが、それぞれの電荷は任意であり、液中で正に帯電する官能基を有するグラフトポリマーと負に帯電した表面を有する粒子とを用いても同様の効果を奏することはいうまでもない。

【0022】

本発明に用いられるグラフトポリマー鎖を形成するのに有用な化合物は、重合可能な2重結合を有しており、かつ、親水性の性質を兼ね備えていることが好ましい。これらの化合物としては、分子内に2重結合を有していれば、ポリマーでも、オリゴマーでも、モノマーでも、これらいずれの化合物をも用いることができる。特に有用な化合物はモノマーである。

本発明で有用なモノマーとしては、いわゆる親水性モノマー、例えば、アンモニウム、ホスホニウムなどの正の荷電を有するモノマー、若しくは、スルホン酸基、カルボキシル基、リン酸基、ホスホン酸基などの負の荷電を有するか負の荷電に解離し得る酸性基を有するモノマーが挙げられるが、その他にも、例えば、水酸基、アミド基、スルホンアミド基、アルコキシ基、シアノ基、などの非イオン性の基を有する親水性モノマーを用いることもできる。

【0023】

本発明において、特に有用な親水性モノマーの具体例としては、次のモノマーを挙げることができる。例えば、(メタ)アクリル酸若しくはそのアルカリ金属塩及びアミン塩、イタコン酸若しくはそのアルカリ金属塩及びアミン酸塩、アリルアミン若しくはそのハロゲン化水素酸塩、3−ビニルプロピオン酸若しくはそのアルカリ金属塩及びアミン塩、ビニルスルホン酸若しくはそのアルカリ金属塩及びアミン塩、スチレンスルホン酸若しくはそのアルカリ金属塩及びアミン塩、2−スルホエチレン(メタ)アクリレート、3−スルホプロピレン(メタ)アクリレート若しくはそのアルカリ金属塩及びアミン塩、2−アクリルアミド−2−メチルプロパンスルホン酸若しくはそのアルカリ金属塩及びアミン塩、アシッドホスホオキシポリオキシエチレングリコールモノ(メタ)アクリレート若しくはそれらの塩、2−ジメチルアミノエチル(メタ)アクリレート若しくはそのハロゲン化水素酸塩、3−トリメチルアンモニウムプロピル(メタ)アクリレート、3−トリメチルアンモニウムプロピル(メタ)アクリルアミド、N,N,N−トリメチル−N−(2−ヒドロキシ−3−メタクリロイルオキシプロピル)アンモニウムクロライド、などを使用することができる。また、2−ヒドロキシエチル(メタ)アクリレート、(メタ)アクリルアミド、N−モノメチロール(メタ)アクリルアミド、N−ジメチロール(メタ)アクリルアミド、N−ビニルピロリドン、N−ビニルアセトアミド、ポリオキシエチレングリコールモノ(メタ)アクリレートなども有用である。

【0024】

基板上に設けられたグラフトポリマー鎖が存在する表面の膜厚は目的により選択できるが、一般的には0.005μm〜2.0μmの範囲が好ましく、0.01μm〜1.0μmの範囲が更に好ましく、0.01μm〜0.5μmの範囲が最も好ましい。

【0025】

〔微粒子〕

次に、微粒子集積層を形成する微粒子について述べる。本発明に適用し得る微粒子の種類には特別の限定はなく、微粒子積層基板の目的とする機能に応じて適宜選択することができる。また、微粒子のサイズも目的に応じて選択されるが、微粒子集積層の特性上、一般的にはナノメートル、ミクロンレベルの微粒子が対象とされる。

微粒子を構成する素材としては、有機ポリマー、天然もしくは合成のタンパク質、セラミックや金属等の無機材料及びそれらの複合物が挙げられ、特に、半導体粒子、TiO2、SiO2、等の無機微粒子や、ポリスチレン、ポリアクリレート、ポリアミド、ポリウレタン、ポリオレフィンなどの高分子微粒子等が好適なものとして挙げられる。また、薄膜の使用目的に応じて、合成蛋白質、天然蛋白質などの微粒子、液晶マイクロカプセル、熱相変化型粒子、中空シリカなどの中空微粒子などを用いることもできる。

微粒子の粒径は、一般的には0.1nmから20μmの範囲であることが好ましく、1nmから10μmの範囲であることがさらに好ましく、5nmから5μmの範囲であることが特に好ましい。

【0026】

用いられる微粒子は、微粒子集積層の目的とする機能に応じて適宜選択すればよい。また、微粒子の粒径、微粒子の付着密度なども目的に応じて選択することができる。本発明においては、微粒子は分散液中においてグラフトポリマーに存在する官能基と相互作用して付着するため、グラフトポリマーにおける官能基と相互作用を形成するような表面物性の粒子が選択されるか、又は、そのような物性を有するように表面処理などを施された微粒子を使用すればよい。本発明に適用される微粒子に荷電を付与するなど、所定の物性を付与する表面処理は、微粒子の所望される機能の発現を妨げない限りにおいて、公知の方法を適宜使用することができる。

【0027】

以下に、本発明の微粒子集積層に用い得る微粒子の好ましい例を示すが、本発明はこれに限定されるものではない。これらの機能性の微粒子については、表面の微粒子集積層に付与しようとする機能性に応じて説明する。

1−1.反射防止部材用微粒子

本発明に係る微粒子集積層を反射防止機能の目的で用いる場合には、微粒子として、樹脂微粒子、及び、金属酸化物微粒子から選択される少なくとも1種の微粒子を用いることが好ましい。このような微粒子を用いることで、画像表示体表面へ好適に用いられる、均一で優れた反射防止能を有し、画像コントラストを低下させることなく鮮明な画像を得ることができ、優れた耐久性を達成し得る反射防止材料に好適に用い得るものとなり、本発明の微粒子積層基板を粗面化部材として利用することができる。

【0028】

樹脂微粒子ではコアと呼ばれる微粒子の中心部分は有機ポリマーであり、金属酸化物微粒子としては、シリカ(SiO2)、酸化チタン(TiO2)、酸化亜鉛(ZnO)、酸化錫(SnO2)などが好適なものとして挙げられる。また、炭酸カルシウム、水酸化アルミニウム、水酸化マグネシウム、クレー、タルク等のいわゆる透明顔料、白色顔料と呼ばれる顔料微粒子なども以下に述べる好ましい形状を有するものであれば使用することができる。また、微粒子の形状も目的に応じて選択すればよく、球形微粒子のみならず、中空微粒子も使用することができ、例えば、中空シリカなどが好適に使用しうる。

樹脂微粒子としては耐久性の観点から硬度の高いものが好ましく、具体的には例えば、アクリル樹脂、ポリスチレン樹脂、ポリエチレン樹脂、エポキシ樹脂、シリコン樹脂などの樹脂からなる球状微粒子が挙げら、なかでも、架橋樹脂微粒子が好ましい。

本発明の微粒子積層基板を特に反射防止材料として用いる場合には、反射を防止すべき波長(λ)に対して、λ/4となるように膜厚を制御することが効果の観点からは好ましい。

【0029】

1−2.導電膜用微粒子

本発明に係る微粒子集積層を導電膜として利用する場合には、微粒子として、導電性樹脂微粒子、導電性或いは半導体の金属微粒子、金属酸化物微粒子、及び、金属化合物微粒子から選択される少なくとも1種の微粒子を用いることが好ましい。

導電性金属微粒子又は金属酸化物微粒子としては、比抵抗値が1×103 □・cm以下の導電性金属化合物粉末であれば幅広く用いることができ、具体的には、例えば、銀(Ag)、金(Au)、ニッケル(Ni)、銅(Cu)、アルミニウム(Al)、錫(Sn)、鉛(Pb)、亜鉛(Zn)、鉄(Fe)、白金(Pt)、イリジウム(Ir)、オスミウム(Os)、パラジウム(Pd)、ロジウム(Rh)、ルテニウム(Ru)、タングステン(W)、モリブデン(Mo)などの単体とその合金の他、酸化錫(SnO2)、酸化インジウム(In2O3)、ITO(Indium Tin Oxide)、酸化ルテニウム(RuO2)、などを用いることができる。

また、半導体としての特性を有する金属酸化物、金属化合物微粒子を用いてもよく、例えば、In2O3、SnO2、ZnO、Cdo、TiO2、CdIn2O4、Cd2SnO2、Zn2SnO4、In2O3−ZnOなどの酸化物半導体微粒子、及びこれらに適合する不純物をドーパントさせた材料を用いた微粒子、さらには、MgInO、CaGaOなどのスピネル形化合物微粒子、TiN、ZrN、HfNなどの導電性窒化物微粒子、LaBなどの導電性ホウ化物微粒子などが挙げられる。これらは単独で又は2種以上の混合物として用いることができる。

【0030】

1−3.表面抗菌性材料用微粒子

本発明に係る微粒子集積層を抗菌性機能を有する層として用いる場合には、微粒子として、抗菌作用、殺菌作用を有する金属或いは金属酸化物微粒子を用いることが好ましい。

このような金属(化合物)微粒子を形成し得る材料としては、具体的には、例えば、銀(Ag)、銅(Cu)などの殺菌性を有する金属単体と、これらを1種以上含有するその合金、或いはこれらの金属酸化物が挙げられる。また、金属化合物半導体であって、蛍光灯や太陽光など紫外領域の波長を含む光の照射によって殺菌作用を発現する酸化チタン、酸化鉄、酸化タングステン、酸化亜鉛、チタン酸ストロンチウム等、及び、これらを白金、金、パラジウム、銀、銅、ニッケル、コバルト、ロジウム、ニオブ、スズなどで修飾した金属化合物などが挙げられる。

【0031】

1−4.紫外線吸収部材用微粒子

本発明の微粒子積層基板を紫外線吸収機能材料として用いる場合には、微粒子として、例えば、酸化鉄、酸化チタン、酸化亜鉛、酸化コバルト、酸化クロム、酸化錫、酸化アンチモン等の金属酸化物微粒子を用いることが、紫外線A、B領域(光波長280〜400nm)における高い遮蔽機能を有するため好ましい。本発明においては、基板として高分子化合物を用い、これ紫外線吸収性の微粒子を付着させた微粒子集積層を形成することにより紫外線遮蔽フィルム・シートとしての高い機能と加工性が発現され、種々の応用が期待される。また、金属酸化物の紫外線遮蔽効果を利用して基板である高分子素材の耐光性を改良するといった用途にも適用しうる。

【0032】

1−5.光学材料用微粒子

本発明の微粒子積層基板を光学機器に用いられるカラーフィルター、シャープカットフィルター、非線形光学材料などに用いる場合に適用する場合、微粒子集積層に用いられる微粒子としては、CdS、CdSe等の半導体又は金等の金属からなる微粒子が挙げられ、基材としてシリカガラス又はアルミナガラスを用いることで、カラーフィルターなどに好適に用いられるのみならず、3次の光非線形感受率が大きいことが確認されてから、光スイッチ、光メモリ用材料などの非線形光学材料として期待される。ここで用いられる微粒子としては、具体的には、金、白金、銀、パラジウム等の貴金属又はその合金等が挙げられ、安定性の観点から、金、白金等のアルカリによって急激に溶解することのない物質等が好適に挙げられる。

【0033】

また、本発明の微粒子積層基板を非線形光学材料として用いる場合に、好適な金属(化合物)の超微粒子としては、具体的には、例えば、金(Au)、銀(Ag)、銅(Cu)、白金(Pt)、パラジウム(Pd)、ロジウム(Rh)、オスミウム(Os)、鉄(Fe)、ニッケル(Ni)、ルテニウム(Ru)などの単体と、これらを1種以上含有するその合金であって、10〜1000オングストロームの平均粒子径を有する超微粒子が挙げられる。なお、この粒子径は1次粒子、2次粒子のいずれであってもよいが、可視光を散乱させないものが好ましい。なかでも、トルエン等の溶剤中に独立分散した粒径10nm以下の、Au、Pt、Pd、Rh、Agから選ばれた貴金属微粒子、あるいはTi、V、Cr、Mn、Fe、Ni、Cu、Zn、Cd、Y、W、Sn、Ge、In、Gaから選ばれた金属微粒子が好適に挙げられる。

【0034】

1−7.有機発光素子用微粒子

微粒子として、ホットキャリアーによる励起によって発光する有機色素分子が凝集した微粒子を用い、電極を有する基材表面にこれらによる層を形成することで、本発明の微粒子積層基板により有機発光素子を形成することができる。ここで用いられる有機色素としては以下のようなものが挙げられるが、もちろんそれらに限定されるものではなく、固体光機能素子の使用目的等を考慮して適宜選択される。

【0035】

p−ビス[2−(5−フェニルオキサゾール)]ベンゼン(POPOP)等の青色発光のオキサゾール系色素;クマリン2、クマリン6、クマリン7、クマリン24、クマリン30、クマリン102、クマリン540等の緑色発光のクマリン系色素;ローダミン6G、ローダミンB、ローダミン101、ローダミン110、ローダミン590、ローダミン640等の赤色発光のローダミン系(赤色)色素;およびオキサジン1、オキサジン4、オキサジン9、オキサジン118等の近赤外領域の発光が得られ、特に光通信に適合した光機能素子に好適なオキサジン系色素などが挙げられる。

さらにフタロシアニン、ヨウ化シアニン化合物等のシアニン系色素等をも挙げられる。なお、これらの色素を選択する際に、アクリル樹脂等の高分子に溶けやすいものを選択することが薄膜形成の目的上好ましい。そのような色素としては、POPOP、クマリン2、クマリン6、クマリン30、ローダミン6G、ローダミンB、ローダミン101等が挙げられる。

【0036】

また、有機エレクトロ・ルミネッセンス(EL)膜に使われる有機分子、例えば8−ヒドロキシキノリンアルミニウム(Alq3)、1,4ビス(2,2ジフェニルビニル)ビフェニル、ポリパラフェニレンビニレン(PPV)誘導体、ジスチリルアリレーン誘導体、スチリルビフェニル誘導体、フェナントロリン誘導体等、あるいは該有機分子に添加物を加えた媒体などにより形成された微粒子であってもよい。

【0037】

(基板)

本発明においてポリマーの片末端が基板表面に結合したグラフトポリマーが存在する表面を形成するのに使用される基板としては、寸法安定性に優れ、必要な可撓性、強度、耐久性等を満たせばいずれのものも使用できる。板状物が一般的に用いられるが、目的に応じた形状に成型された成形品であってもかまわない。

光透過性を必要とする透明基板を選択する場合には、例えば、ガラス、プラスチックフィルム(例えば、二酢酸セルロース、三酢酸セルロース、プロピオン酸セルロース、酪酸セルロース、酢酸酪酸セルロース、硝酸セルロース、ポリエチレンテレフタレート、ポリエチレン、ポリスチレン、ポリプロピレン、ポリカーボネート、ポリビニルアセタール等)、ITOなどの透明無機基板等が挙げられる。また、透明性を必要としない場合の基板としては、上記のものに加えて、紙、プラスチックがラミネートされた紙、金属板(例えば、アルミニウム、亜鉛、銅等)、上記の如き金属がラミネート若しくは蒸着された紙若しくはプラスチックフィルム、シリコンに代表される無機基板等を挙げることができる。

これらは、用途及び付着する微粒子との関係に応じて適宜選択されるが、加工性、透明性の観点からは、高分子樹脂からなる表面を有する基材が好ましく、具体的には、樹脂フィルム、表面に樹脂が被覆されているガラスなどの透明無機基材、表面層が樹脂層からなる複合材のいずれも好適である。

【0038】

表面に樹脂が被覆されている基材としては、表面に樹脂フィルムが貼着された積層板、プライマー処理された基材、ハードコート処理された基材などが代表例として挙げられる。表面層が樹脂層からなる複合材としては、裏面に接着剤層が設けられた樹脂シール材、ガラスと樹脂との積層体である合わせガラスなどが代表例として挙げられる。

平面性に優れた支持体であれば、どのようなものであっても、粒子集積法に適用する支持体として好適であるといえる。

【0039】

〔微粒子含有液体の調製〕

微粒子含有液体は適切な溶媒中に前記機能性微粒子を水系溶媒中に分散させて調製すればよい。このときの微粒子の含有量は0.1〜50質量%の範囲であることが好ましく、さらに好ましくは0.5〜20質量%の範囲である。微粒子は多すぎても少なすぎても均一な集積を生じにくくなる。

【0040】

分散媒としては、親水性表面との親和性の観点から水系溶媒が好ましく、具体的には、例えば、水、メタノール、エタノールなどのアルコール類、THF、ジオキサン、エチレングリコール、ジメチルエーテルなどのエーテル類などが挙げられる。

【0041】

〔浸漬〕

前記のように調製した微粒子含有液体に、グラフトポリマーを有する基材を所定時間浸漬し、その後、取り出して余分な液体を除去し、洗浄、乾燥することで本発明の微粒子積層基板を得ることができる。図2は、前記具体例で示した金微粒子をポリアクリル酸グラフトに付着、集積させてなる微粒子積層基板の吸収スペクトルである。吸収極大は530nmであり、これは溶液中での値に比べ約10nm程度長波化したのにすぎず、また、浸漬時間が60分と長くなったサンプルにおいてもその吸収極大はほとんど同じである。吸収スペクトルの測定は、UV−vis分光吸収装置(日立製作所製 U−2010)を使用した。

【0042】

〔乾燥〕

基板の乾燥は、急激であると微粒子が不均一に凝集する虞があるため、使用する溶媒にもよるが、一般に乾燥温度は180℃以下であることが好ましい。乾燥温度は、好ましくは室温〜80℃の範囲である。なかでも、室温程度で徐々に時間をかけて乾燥することが均一な微粒子集積層を形成する観点から好ましい。

好ましい乾燥時間は10秒〜10時間の範囲であり、より好ましくは、1分から6時間の範囲である。水を分散媒として用いる場合には、3〜6時間程度が好ましい。

【0043】

形成される微粒子集積層の平均厚みは、目的に応じて選択しうるが、機能性微粒子の機能発現効果などの観点から、先に述べたように10nm〜2000nmの範囲にあることが好ましい。なお、本発明においては、微粒子集積層の厚みは、断面TEM写真により測定した値を採用している。

このようにして得られた本発明の微粒子積層基板は、任意の微粒子が、表面に高密度で深部は比較的低密度で存在する微粒子集積層を基板表面に有するため、薄膜表面に任意の機能を容易に付与することができ、また、微粒子集積層の表面に微粒子が偏在することから、付着量に比較し、表面特性に効率よく寄与し、その応用範囲は広い。

基板上に、微粒子が表面に高密度で存在する微粒子集積層を形成している状態は、例えば、切断面を透過型電子顕微鏡にて観察することにより容易に確認することができる。

【実施例】

【0044】

以下に実施例を挙げて本発明を具体的に説明するが、本発明はこれに制限されるものではない。

(実施例1)

〔グラフトポリマーを表面に有する基板の作製〕

(シラン末端開始剤SiP:フェニル−〔1−(11−トリクロロシラニル−ウンデシロキシ)−シクロヘキシル〕−メタノンの合成)

1000ml三口フラスコに塩化カルシウム管を設置して窒素を流した。その容器内で、モレキュラーシーブで脱水したジメチルアセトアミド(DMAc) 60gと同様に脱水したテロラヒドロフラン(THF) 60gの混合溶媒に1−ヒドロキシシクロヘキシルフェニルケトン 28.6g(0.14mol)を溶かし、氷浴下で水素化ナトリウム(NaH)(60−72% in oil) 8.4g(0.21mol)を徐々に加えた。そこに11−ブロモ−1−ウンデセン(95%) 51.6g(0.21mol)を滴下し、室温で反応を行った。TLCで反応追跡したところ1時間で反応が終了した。

反応溶液を氷水中に投入し、酢酸エチルで抽出し、濃縮を行った。次に得られた混合物から74.2gをとり、それをアセトニトリル740mlに溶かし、水14.8gを加えた。p−トルエンスルホン酸一水和物3.7gを加え、室温で1時間撹拌した。酢酸エチルで有機相を抽出し、溶媒を蒸発させて留去した。カラムクロマトグラフィー(充填剤:ワコーゲルC−200、展開溶媒:酢酸エチル/ヘキサン=1/90)を用いることにより末端2重結合開始剤(SiP−a)を単離した。なお、NMRはBRUKER社AV400(400.13MHz)を、IRはDIGILAB社製 Excalibur FTS3000MX を使用した。

【0045】

1H NMR(CDCl3)

δ=1.23−1.80(m,24H)、2.00−2.06(td,J=7.3,7.1Hz,2H)、3.19−3.22(t,J=6.6Hz,2H)、4.91−4.95(ddt,J=10.1,2.1,1.1Hz,1H)、4.96−5.02(ddt,J=17.2,1.6,1.8Hz,1H)、5.76−5.86(ddt,J=17.0,10.2,6.7Hz,1H.)、7.39−7.43(td,J=6.8,1.3Hz,2H)、7.49−7.54(tt,J=7.4,1.4Hz,1H)、8.26−8.28(d, 2H)

IR(KBr):1677(s)、1245(m)、1082(s)cm-1

【0046】

50ml三口フラスコに塩化カルシウム管と冷却管を設置した。その容器内で、前記の如くして得られた末端2重結合開始剤(SiP−a)2.3g(0.0065mol)にSpeir catalyst (H2PtCl4・6H2O/2−PrOH 0.1M)を1滴加え、氷浴下でトリクロロシラン 1.3g(0.0098mol)を滴下して撹拌し、室温に戻した。3時間後に反応が終了した。反応終了後、未反応のトリクロロシランを50℃に加熱して減圧留去した。留去の残渣として褐色のオイル状の末端シランカップリング開始剤(SiP:前記構造)を得た。

【0047】

1H NMR(CDCl3)

δ=1.23−1.79(m,30H)、3.19−3.23(t,J=6.6Hz,2H)、7.36−7.43(t,J=7.6Hz,2H)、7.50−7.54(t,J=7.2Hz,1H)、8.26−8.28(d,2H)

IR(KBr):1678(s)、1246(m)、1082(m)cm-1

【0048】

(グラフトポリマーの生成)

シリコン基板(半導体用片面研磨4インチウエハ:4−FY、SUMCO社製、結晶方位<1−0−0>)の表面を洗浄し、前記合成例で得られたシラン末端開始剤(SiP)の1質量%濃度のトルエン溶液中に室温にて10分間浸漬し、取り出し、十分トルエンで洗浄して、開始剤を表面に固定化した基板を得た。

得られた開始剤を固定化した基板をアクリル酸の10質量%水溶液に浸漬し、紫外線露光装置(UVX 02516S1LP01, 1.5kW、ウシオ電機社製)を用い、5分間紫外線照射することで、開始剤を基点としたアクリル酸グラフトポリマーを生成させた。光照射後、基板を取り出し水で繰り返し洗浄し、さらに、重曹水(5質量%)で洗浄し、表面にグラフトポリマー鎖が存在する基板を得た。

【0049】

(4級アンモニウム保護剤(TMC)の合成)

塩化カルシウム管を設置した300ml三つ口フラスコに、11−ブロモウンデカン酸 40.4g(0.156mol)を入れ、氷水浴下でジメチルアセトアミド(DMAc)100mlに溶かした。そこにトリエチルアミン 15.8g(0.156mol)を滴下し、続いてDMAc 50mlに溶かしたクロロぎ酸エチル 16.9g(0.156mol)を滴下して1時間撹拌した。その反応溶液にすり潰したシスタミン2塩酸塩 17.6(0.078g)を加え、再びトリエチルアミン 15.8g(0.156mol)を滴下した。反応溶液を23wt%食塩水4000mlに投入して撹拌したところ白色沈殿が析出した。静置した後に上澄み液を取り除き、さらにろ過して沈殿を水で洗浄した。沈殿を酢酸エチルで2回再結晶して白色固体を得た。収率は30%だった。

次にこの白色固体17.0g(26.4×10-3mol)を冷却管と塩化カルシウム管を設置した1000ml 三つ口フラスコに入れ、THF 650mlを加えて加熱溶解した後室温に戻した。反応容器から冷却管と塩化カルシウム管を外し、反応溶液中にトリメチルアミンガスをバブリングした。ガスの出口には塩酸トラップを二つ繋げて設置した。トリメチルアミンガスを6回に分けて5時間流し、TLCで反応追跡した。反応溶液は白濁し無色透明の沈殿が生じた。反応溶液を沈殿ごと酢酸エチルで再沈し、白色固体状の目的物(TMC:前記構造)を得た。収率は80%だった。

【0050】

(4級アンモニウム保護剤(TMC)で保護された金微粒子の調整)

テトラクロロ金(III)酸4水和物 0.49g(1.2×10-3mol)を1000ml 三つ口フラスコに入れて水200mlに溶かした。そこに、水 40mlに溶かしたTMC 0.44g(0.6×10-3mol)を加えて撹拌した。反応溶液を撹拌しながら、水 100mlに溶かした水素化ホウ素ナトリウム 1.47g(40.0×10-3mol)を反応溶液中にゆっくりと滴下したところ、激しく発泡し紫色の溶液となった。この反応溶液を撹拌したアセトン3000mlの中にゆっくりと投入した。2時間以上撹拌を続けると紫色の沈殿物が生じた。マイクロフィルターでろ過し、黒色粉末状の金微粒子が得られた。この金微粒子は水に良好に分散した。TEMの測定から求めた金微粒子の平均粒径は約5nm程度であり、1nm程度の比較的小さなものから7nm程度の大きな粒子まで分布していた。

【0051】

(金微粒子のグラフトポリマーへの付着)

前記のようにして得たポリアクリル酸グラフトポリマー鎖を有するシリコン基板を、金微粒子の水分散液(pH=8.9)に浸漬した。その後、基板を取り出し、十分な量の水で洗浄し、室温で1時間静置して乾燥し、微粒子積層基板を得た。

浸漬時間と得られた微粒子集積層の膜厚との関連を調べるため、浸漬前(0分)、浸漬時間:1分間、5分間、10分間、15分間、30分間、60分間で実施した。

【0052】

(微粒子集積層の膜厚の測定)

前記浸漬時間を変化させて得られた微粒子積層基板における微粒子集積層の膜厚をエリプソメトリー(J.A.Woollam社製、VASE)により直接測定した。図3は、エリプソメトリーにより直接測定した微粒子集積層の膜厚と浸漬時間との関連を示すグラフである。このグラフによれば、微粒子集積層の膜厚は、浸漬時間により増加することがわかる。例えば、30分間浸漬することにより、微粒子集積層の膜厚は初期の表面グラフトポリマーの膜厚約30nmから約100nmの膜厚まで増加した。

【0053】

(微粒子積層基板の断面の確認)

微粒子積層基板の断面TEM観察は次のようにして行った。まず、試料を約5mm角にカットして約15nmの厚みで炭素蒸着した。そのあとプラチナを約50nm厚みで蒸着しさらにFIB装置内で加工部表面に炭素を約1.5μの厚みで付着させた。その後FIB(FB−2100日立製作所製)で厚み100nmの超薄切片を作成しFE−TEM測定を行った。使用した装置はHF−2200日立製作所製、加速電圧200kVである。

図4は、実施例1で得られた金微粒子が付着してなる微粒子積層基板の断面TEM写真である。シリコン基板上のグラフトポリマーに微粒子が付着してなる微粒子集積層が観察され、表面グラフトポリマー内部に平均5nm程度の大きさの粒子が多層に集積していることがわかる。金微粒子の集積層内部での分布は均一ではなく、表面により高密度で存在することが確認された。

【0054】

(微粒子集積層中の微粒子の存在)

層内部での金粒子の分布を確証する目的でグロー発光分析(GDS)の測定を行った。この方法は、試料の表面をアルゴングローでスパッタすることにより表面を削り取り、その際に放出される元素の蛍光を検出することにより表面に存在する元素の組成を分析するものである。スパッタは時間とともに試料の深さ方向に進行するため深さ方向の膜組成物の元素分析をすることができる。

グロー発光分析装置(GDS)は、理学電機工業(株)製 Rigaku/Spectruma GDA 750を使用し、RF Power 20W、 13.56MHz、 Ar Gas 2.0hPaの条件にて測定を行った。

【0055】

図5はグロー発光分析(GDS)測定結果を示すグラフであり、(A)は、微粒子付着前のグラフトポリマーが存在する表面を有する基板、(B)は金微粒子分散液に該基板を5分間浸漬して形成された微粒子集積層を有する微粒子積層基板、(C)は金微粒子分散液に30分間浸漬して形成された微粒子集積層を有する微粒子積層基板の測定結果を示す。図5(A)より明らかなように、金微粒子分散液に浸漬する前の表面グラフトポリマー層はスパッタ時間の初期においては表面グラフトポリマーの構成元素である炭素、酸素、水素とナトリウムが存在することを示している。ナトリウムは表面グラフトポリマーのナトリウムカルボキシレートの官能基に由来する。スパッタ時間が長くなるにつれてシリコン基板に由来するシリコンの強度が強く現れてくるようになる。図5(B)の金微粒子分散液に5分間浸漬したものでは、金の強度が増大し、それとは逆にナトリウムの強度が減少するようになる。このことは金ナノ粒子の分散液に浸漬することで、ナトリウムカルボキシレートのナトリウムと正に荷電したナノ粒子とが置き換わっていることを示している。この傾向は図5(C)に明らかなように、金微粒子分散液に30分浸漬したサンプルでは顕著となる。図5(B)、(C)、いずれの微粒子積層基板のGDSスペクトルにおいても、微粒子集積層中の金微粒子は層の表面付近に多く存在しており、グラフトポリマーの存在を示すナトリウムは微粒子集積層の内部、即ち、基板界面近傍に存在していることが明らかである。この結果は、TEM写真(図4)で観察した結果とよく一致しており、本発明の微粒子積層基板における微粒子集積層では、微粒子が多層に集積しているが、その分布は均一ではなく、表面近傍に微粒子が高密度で存在していることが確認された。

【0056】

次に、前記GDS測定結果から微粒子集積層における微粒子の容積率を計算する方法、及びその結果について述べる。まず、前記GDS法におけるスパッタリングの時間の経過に従って微粒子集積層の膜厚の深さ方向における構成原子の元素比率を求める。ここで、基板の構成元素であるSi以外の、全ての構成原子の元素比率を求め、そのうち有機成分に由来するC、O、及びNa(アクリル酸グラフトポリマーの官能基である−COONaに由来)と、微粒子の構成成分であるAuの元素のみに着目する。ここで、深さ方向の有機成分(ポリマー+金微粒子表面層)と金成分との容積比率を、有機成分の比重を1.5、金の比重を19.3として、先に求めた元素比率から計算した重量割合を容積比率に換算することで求めた。これを浸漬時間5分の微粒子集積層と浸漬30分の微粒子集積層について行った結果を、それぞれ図6(A)及び(B)に示す。グラフは微粒子集積層の深さ方向(横軸で示す)における有機成分と金成分との容積比率であり、いずれの場合も、金粒子が表面に偏在していることがわかる。また、図6(A)及び(B)の対比において、浸漬時間が長くなると微粒子集積層のより深部まで金粒子が存在することが確認された。

これらのことから、構成元素、微粒子の容積比率のいずれにおいても、本発明の微粒子積層基板における微粒子集積層は、表面に微粒子が偏在し、表面近傍の微粒子密度が基材近傍の微粒子密度よりも高いことが確認された。従って、本発明の微粒子積層基板においては、機能性の微粒子が微粒子集積層の表面に偏在し、付着量に比較して高い機能を発現しうる材料となることが期待され、その応用範囲は広い。

【図面の簡単な説明】

【0057】

【図1】グラフトポリマーに微粒子が付着し、微粒子集積層を形成する際のモデル図である。

【図2】金微粒子をポリアクリル酸グラフトに付着、集積させてなる微粒子積層基板の吸収スペクトルである。

【図3】エリプソメトリーにより直接測定した微粒子集積層の膜厚と、微粒子分散液への基板の浸漬時間との関連を示すグラフである。

【図4】実施例1で得られた金微粒子が付着してなる微粒子積層基板の断面TEM写真である。

【図5】(A)は、微粒子付着前のグラフトポリマーが存在する表面を有する基板、(B)は金微粒子分散液に該基板を5分間浸漬して形成された微粒子集積層を有する微粒子積層基板、(C)は金微粒子分散液に30分間浸漬して形成された微粒子集積層を有する微粒子積層基板のグロー発光分析(GDS)測定結果を示すグラフである。

【図6】(A)は、金微粒子分散液に該基板を5分間浸漬して形成された微粒子集積層、(B)は金微粒子分散液に30分間浸漬して形成された微粒子集積層の、GDS法におけるスパッタリングの時間と微粒子集積層の膜内における構成原子の元素比率と各材料の比重からもとめた、微粒子集積層の深さ方向の、微粒子の容積比率の分布を示すグラフである。

【技術分野】

【0001】

本発明は、微粒子、特にナノスケールの粒径の微細粒子が表面に偏在するように集積して付着した微粒子集積層を有する微粒子積層基板及びその製造方法に関するものであり、詳しくは、導電性フィルム、光学フィルム、バイオセンサー、ガスバリヤーフィルム等の広範な産業分野における機能性材料として有用な、新規な多層微粒子集積層を有する基板及びその製造方法に関するものである。

【背景技術】

【0002】

基材上に微粒子層を形成し、該微粒子の機能を生かして、高機能触媒、高機能センサー、高機能トランスデュサー、干渉薄膜、反射防止膜、調光膜などの各種光学材料、電導膜、電磁遮断用膜、LSI用基板、半導体レーザー固体素子、光記録媒体及び磁気記憶媒体等の各種電子材料など、各種の分野において有用な機能性材料を開発する種々の試みがなされている。

特に、近年、革新的技術として、情報、環境、安全、エネルギー等の広範な分野の基盤技術において、材料ナノテクノロジーの研究が着目されている。特に、ナノスケールの微細な粒子を表面に集積・積層した粒子層を各種の基板に製造する技術は導電性フィルム、光学フィルム、バイオセンサー、ガスバリヤーフィルム等の広範な産業分野に利用できる新たな材料技術として着目されている(例えば、非特許文献1、2参照)。これらの研究においては、微粒子のサイズ分布、化学組成等が十分に制御されたナノ粒子の安定的な製造法の確立に加え、製造されたナノ粒子の基板上への集積・配列・堆積による薄膜形成を連続的に行うワンステッププロセスの開発が実用上極めて重要であることが指摘されている。従来、ナノ粒子を表面に集積・配列・堆積し、固定化する技術としては微粒子を多段階のプロセスにより積層化する方法(交互累積法=LBL法)が知られている(例えば、特許文献3参照。)。この方法を用いることにより規則的な多層構造の粒子層を形成することが可能となるものの、微粒子を吸着させ、その後、樹脂で被覆し、さらに、微粒子を吸着させるなど、工程が煩雑であり、実用的な粒子薄膜化手法としては不向きであった。

【0003】

最近、高分子末端が基板表面に固定化されたポリマーブラシを用いて金のナノ粒子を一段階で集積させる方法が報告されている(例えば、非特許文献4参照。)。この方法においてはガラス表面に形成されたポリアクリルアミドブラシを、負荷電を有する金ナノ粒子の低pHの分散液に一晩浸漬させることで、分散液中で正に荷電したアミド基(−NH3+)と、負荷電を有するナノ粒子との静電的な相互作用により三次元的にナノ粒子が集積したフィルムが形成される。また、本発明者らも、ポリアクリル酸をグラフトした表面に各種の機能性微粒子を付着させてなる表面機能性材料を提案した(例えば、特許文献1参照。)これらの方法によれば、簡単な方法で任意の基材表面に微粒子層を形成することができるが、微粒子層中における微粒子分布などの内部構造は知られておらず、従って微粒子集積層中における微粒子、特に、ナノ粒子の配向を制御するにはいたっておらず、表面機能性向上のための、微粒子集積層の改良が望まれていた。

【非特許文献1】Shipway,A.N.ら著「ChemPhysChem」第1巻(2000年)、p18

【非特許文献2】Templeton,A.C.ら著「Acc. Chem. Res.,」第33巻(2000年)、p27

【非特許文献3】Brust,M.ら著「Langmuir」第14巻(1998年)、p5425.

【非特許文献4】Genzer, J.ら著「Nanotechnology」第14巻(2003年)、p1145.

【特許文献1】特開2003−112379公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記のような先行技術の欠点を考慮した本発明の目的は、基材表面に機能性微粒子が、その表面近傍が高密度となるように偏在する状態で形成された、高品質な微粒子集積層を有する微粒子積層基板を提供することにある。また、本発明の他の目的は、微粒子の集積方法を制御することで、微粒子集積層の表面近傍で機能性微粒子が高密度に存在する粒子積層基板を簡易な工程で容易に形成することのできる新規な微粒子積層基板の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明者らは、グラフトポリマーを表面に有する基板の特性に着眼し研究を進めた結果、グラフトポリマー鎖を表面に有する基板を用いることで、上記問題を解決しうることを見出し、本発明を完成した。

即ち、本発明は以下の通りである。

<1> ポリマーの片末端が基板表面に結合したグラフトポリマー鎖が存在する表面を有する基板上に、静電的集積現象により微粒子を集積、付着させてなり、微粒子集積層の表面近傍における微粒子密度が基板近傍における微粒子密度よりも高い微粒子集積層を有する微粒子積層基板。

<2> 断面TEM写真により測定した前記微粒子集積層の平均厚みが10nm〜2000nmであること特徴とする請求項1に記載の微粒子積層基板。

<3>前記微粒子集積層における最表面の微粒子含有率が30容量%以上であり、且つ、基板界面の微粒子含有率が10容量%以下であること特徴とする請求項1又は請求項2に記載の微粒子積層基板。

<4> 正又は負に帯電しうる官能基を有し、ポリマーの片末端が基板表面に結合したグラフトポリマー鎖が存在する基板表面に、帯電した該官能基とは逆の電荷の表面を有する微粒子を含有する液体を接触させ、液体中でグラフトポリマーの膨潤・伸張を生じせしめ、液体中で正又は負に帯電した該グラフトポリマーの官能基に静電的集積現象により該官能基が有するものとは逆の電荷に帯電した表面を有する微粒子を付着させ、その後、液体を除去・乾燥することで、微粒子集積層の表面近傍における微粒子密度が基板近傍における微粒子密度よりも高い状態で微粒子が集積してなる微粒子集積層を形成することを特徴とする微粒子積層基板の製造方法。

なお、本発明において微粒子集積層とは、グラフトポリマー鎖に微粒子が付着して形成された層を指し、従って、微粒子集積層の厚みは、基板表面に存在するグラフトポリマー鎖及びそこに付着した微粒子を含む層全体の厚みを指すものとする。

【発明の効果】

【0006】

本発明によれば、基板表面に、機能性微粒子がその表面近傍で高密度となるように偏在して形成された、高品質な微粒子集積層を有する微粒子積層基板を得ることができる。また、本発明の製造方法によれば、微粒子の集積方法を制御することで、微粒子集積層の表面近傍に機能性微粒子が高密度に存在する微粒子集積層を有する微粒子積層基板を簡易な工程で容易に形成することができるという効果を奏する。

【発明を実施するための最良の形態】

【0007】

以下、本発明を詳細に説明する。

本発明の微粒子積層基板は、ポリマーの片末端が基板表面に結合したグラフトポリマー鎖が存在する表面を有する基板上に、微粒子を表面では高密度で、深部、即ち、基板界面側では低密度で、表面近傍に偏在するように付着させた微粒子集積層を有することを特徴とする。このような微粒子集積層により、基板表面に付着した機能性微粒子の機能が効果的に発現され、微粒子の有する機能に応じた種々の分野に適用しうる機能性材料を提供することができる。

【0008】

本発明における微粒子集積層は、ポリマーの片末端が基板表面に結合したグラフトポリマーに静電的集積現象により微粒子を集積、付着させて得られるものであって、且つ、表面近傍の微粒子密度が基板近傍の微粒子密度よりも高いことを特徴とする。

この微粒子集積層は、断面TEM写真により測定した前記微粒子集積層の平均厚みが10nm〜2000nmであることが好ましく、この範囲において、微粒子の有する優れた機能が効果的に発現される。また、この微粒子集積層のさらに好ましい膜厚は、20nm〜1000nmの範囲であり、最も好ましくは30nm〜500nmの範囲である。

また、微粒子の吸着領域は、微粒子分散液との接触時間により制御することができるが、微粒子集積層の膜厚に対し表面近傍の10〜90%程度であることが一般的であり、その吸着領域の内部においても、表面近傍に多数の微粒子が高密度で存在し、基板界面に近づくにしたがって微粒子の密度が低くなる。グラフトポリマーに静電的に付着した微粒子が表面近傍に偏在することで、付着した微粒子の総量に比較して、微粒子集積層の表面において該微粒子に起因する機能の発現が効率よく行われる。

【0009】

前記微粒子集積層における、微粒子の偏在について具体的に述べれば、基板上に積層された微粒子集積層において、その最表面の微粒子含有率が30容量%以上であり、且つ、微粒子集積層の底部となる基板側の界面における微粒子含有率が10容量%以下であることが好ましく、さらに好ましくは、最表面の微粒子含有率が40容量%以上であり、且つ、微粒子集積層の底部となる基板側の界面における微粒子含有率が5容量%以下である。

【0010】

微粒子集積層における微粒子の分布は、例えば、微粒子及びグラフトポリマーの構成元素を基準として、UVスペクトルで各元素の存在比率を測定することや、層内部における各元素の分布を以下に詳述するグロー発光分析(GDS)を行うことにより検知することができる。

GDS法は、試料の表面をアルゴングローでスパッタすることにより表面を削り取り、その際に放出される元素の蛍光を検出することにより表面に存在する元素の組成を分析するものである。スパッタは時間とともに試料の深さ方向に進行するため深さ方向の膜組成物の元素分析をすることができる。

このように、表面を削りながら、元素もしくは構成分子を分析する手法としては、GDS法の他、ESCA分析、オージェ分析、TOF−SIMSなどの各方法があり、これらをいずれも適用することができる。

以下に、実施例において具体的に説明するが、上記の方法で深さ方向での元素量を求め、その元素量から構成物質の重量を推定し、その構成物質の比重から各物質の容量比率を求めることができる。

【0011】

次に、このような表面近傍の微粒子密度が基材近傍の微粒子密度よりも高い状態で微粒子が集積してなる微粒子集積層を基板上に形成する方法について順次説明する。

本発明においてはグラフトポリマーに静電的に付着した微粒子が表面近傍に偏在することで、本発明の微粒子積層基板表面において付着した微粒子の総量に比較し、該微粒子に起因する機能が効率よく発現し、優れた機能性材料として利用しうる。

まず、ポリマーの片末端が基板表面に結合したグラフトポリマー鎖が存在する表面を有する基板を作製する。基板は以下に詳述するが本発明の微粒子積層基板の用途に応じて必要な強度や特性を有するものを任意に選択すればよく、汎用の基板としては、ガラス基板、シリコン基板などが挙げられる。

グラフトポリマー鎖が存在する表面を有する基板は、グラフトポリマー鎖が直接基板表面に結合しているものでもよく、また、基板表面にグラフトポリマーが結合しやすい中間層を設けてその層にポリマーがグラフトされているものでもよい。

【0012】

更に、本発明における基板には、グラフトポリマー鎖が幹高分子化合物に結合したポリマー、若しくは、グラフトポリマー鎖が幹高分子化合物に結合しており、かつ、架橋しうる官能基が導入されたポリマーを用いて、塗布或いは塗布架橋により基板表面上に配置されたもの、ポリマー末端に架橋性基を有するポリマーと架橋剤とを含む組成物を用いて、塗布或いは塗布架橋により基板表面上に配置されたものも包含される。

【0013】

本発明における基板上に存在するグラフトポリマー鎖の特徴は、ポリマーの片末端が基板表面に直接、若しくは、支持体表面に形成された中間層を介して結合し、負に帯電しうる官能基や親水性基など、微粒子と相互作用して微粒子を付着しうる官能基をもつグラフトポリマー鎖部分が実質的に架橋されていない構造を有することにある。この構造によりこのような特定の官能基を有するポリマー部分の運動性が制限されたり、強固な架橋構造内に埋没されることがなく、高い運動性を保持できる。

このようなグラフトポリマー鎖の分子量は、好ましくはMw500〜500万の範囲であり、より好ましい分子量はMw1000〜100万の範囲であり、更に好ましくはMw2000〜50万の範囲である。

【0014】

このような基板表面へのグラフトポリマー鎖の導入は公知の方法、例えば、表面グラフト重合法を使用することができ、その方法としては、以下の文献に記載される公知の方法をいずれも使用することができる。例えば、新高分子実験学10、高分子学会編、1994年、共立出版(株)発行、P135には、表面グラフト重合法として光グラフト重合法、プラズマ照射グラフト重合法が記載されている。また、吸着技術便覧、NTS(株)、竹内監修、1999.2発行、p203、p695には、γ線、電子線等の放射線照射グラフト重合法が記載されている。光グラフト重合法の具体的方法としては、特開昭63−92658号公報、特開平10−296895号公報及び特開平11−119413号公報に記載の方法を使用することができる。プラズマ照射グラフト重合法、放射線照射グラフト重合法においては、上記記載の文献、及びY.Ikada et al,Macromolecules vol.19、page 1804(1986)などに記載の方法を適用することができる。

また、グラフト鎖が導入された架橋親水層は、一般的にグラフト重合体の合成法として公知の方法を用いてグラフトポリマーを作製し、それを架橋することで作製することができる。具体的には、グラフト重合体の合成は“グラフト重合とその応用”井手文雄著、昭和52年発行、高分子刊行会、及び“新高分子実験学2、高分子の合成・反応”高分子学会編、共立出版(株)(1995)に記載されている。

さらに、本発明者らが提案した特開2003−112379公報や、特願2004−81482明細書、特願2004−85653明細書などに記載の方法を適用することができる。

以下、ポリアクリル酸グラフトポリマーを有する基材表面に金粒子を付着させてなる微粒子積層基板を形成するための方法を例に挙げ、本発明の製造方法の一例を詳細に説明する。

【0015】

〔グラフトポリマーを有する基板の作製〕

シリコン基板もしくはガラス基板へのポリアクリル酸グラフトは、基板表面に固定した開始剤を起点とし、その表面にアクリル酸を接触させ光照射を行うことにより作成した。具体的には、シリコン基板もしくはガラス基板へ、まず開始剤を固定化する。即ち、表面を洗浄した基板をシラン末端開始剤(以下、SiPと称する。下記構造)を1質量%トルエン溶液の中に室温にて10分間浸漬し取り出し、十分トルエンで洗浄することにより開始剤を固定化した基板を得た。

【0016】

【化1】

【0017】

次に、アクリル酸を光重合してグラフト鎖を形成する。前記のようにして得た開始剤を固定化した基板をアクリル酸の水溶液(10質量%)に浸漬し、紫外線露光装置(UVX 02516S1LP01、1.5kW、ウシオ電機社製)を用い5分間照射し、その後、基板を取り出し水で繰り返し洗浄し、さらに、重曹水(5質量%)で洗浄し、アクリル酸が表面にグラフトされた基板を得た。

【0018】

〔金粒子の付着〕

(金粒子の表面電荷の調整)

4級アンモニウム保護剤(TMC:下記構造)で保護された金ナノ粒子の合成は水溶液中4級アンモニウム保護剤(TMC)の存在下、テトラクロロ金酸を水素化硼素ナトリウムで還元することにより合成した。TEM測定から粒子の平均粒径は約5nm程度であり、1nm程度の比較的小さなものから7nm程度の大きな粒子まで分布していた。

【0019】

【化2】

【0020】

(金粒子のグラフトポリマーとの付着)

前記のようにして得たポリアクリル酸がグラフトされた基板への、金ナノ粒子の吸着は次のように行った。まず、ガラスもしくはシリコン基板上に作成したポリアクリル酸グラフト膜を金ナノ粒子の水分散液(pH=8.9)に所定の時間浸漬した。その後、サンプルを取り出した後、十分な量の水で洗浄した。

ここでは、金粒子を例に挙げて説明したが、後述する他の機能性材料からなる微粒子も同様にしてグラフトポリマーに付着させることができる。

【0021】

このように、微粒子がグラフトポリマー中の官能基に付着し、積層されて表面に微粒子が偏在した微粒子集積層を形成するメカニズムは明確ではないが、以下のように推定される。図1は、グラフトポリマーに微粒子が付着し、微粒子集積層を形成する際のモデル図である。基板上に導入されたグラフトポリマー、ここでは、アクリル酸グラフト基板が浸漬された金微粒子分散液の溶液pHは8.9であり、この条件では溶液中でアクリル酸グラフトはほぼ完全に解離した状態にあると考えられる。溶液中で負帯電した官能基を有するグラフトポリマーは、帯電した官能基同士の静電的な反発などの影響により、乾燥した状態に比較し、約100倍程度に膜厚が増加する。従って、図1に示すように、アルカリ分散溶液中でアクリル酸グラフトポリマーは伸びた状態となり、この状態で表面に正の電荷を有する微粒子、即ち、カチオン性の微粒子が付着する。このとき、表面近傍では、多数の微粒子が存在することで、グラフトポリマー中における官能基と静電的な相互作用をする際に、深部よりも相互作用しやすくなるため、グラフトポリマーの自由端(微粒子集積層の表面近傍)側は、固定端(基板近傍)側に比較し、多くの微粒子が付着するものと思われる。十分に微粒子分散液と接触させた後、基板を取り出し、余分な分散液を除去し、洗浄、乾燥すると、伸張したグラフトポリマーは乾燥により収縮し、基板表面に多層の微粒子が集積した微粒子集積層が形成され、該微粒子集積層においては、表面近傍の微粒子密度が基板界面近傍の微粒子密度よりも高くなると考えることができる。

なお、上記の例では、グラフトポリマーに液中で負に帯電する官能基を有し、正に帯電した粒子を付着させているが、それぞれの電荷は任意であり、液中で正に帯電する官能基を有するグラフトポリマーと負に帯電した表面を有する粒子とを用いても同様の効果を奏することはいうまでもない。

【0022】

本発明に用いられるグラフトポリマー鎖を形成するのに有用な化合物は、重合可能な2重結合を有しており、かつ、親水性の性質を兼ね備えていることが好ましい。これらの化合物としては、分子内に2重結合を有していれば、ポリマーでも、オリゴマーでも、モノマーでも、これらいずれの化合物をも用いることができる。特に有用な化合物はモノマーである。

本発明で有用なモノマーとしては、いわゆる親水性モノマー、例えば、アンモニウム、ホスホニウムなどの正の荷電を有するモノマー、若しくは、スルホン酸基、カルボキシル基、リン酸基、ホスホン酸基などの負の荷電を有するか負の荷電に解離し得る酸性基を有するモノマーが挙げられるが、その他にも、例えば、水酸基、アミド基、スルホンアミド基、アルコキシ基、シアノ基、などの非イオン性の基を有する親水性モノマーを用いることもできる。

【0023】

本発明において、特に有用な親水性モノマーの具体例としては、次のモノマーを挙げることができる。例えば、(メタ)アクリル酸若しくはそのアルカリ金属塩及びアミン塩、イタコン酸若しくはそのアルカリ金属塩及びアミン酸塩、アリルアミン若しくはそのハロゲン化水素酸塩、3−ビニルプロピオン酸若しくはそのアルカリ金属塩及びアミン塩、ビニルスルホン酸若しくはそのアルカリ金属塩及びアミン塩、スチレンスルホン酸若しくはそのアルカリ金属塩及びアミン塩、2−スルホエチレン(メタ)アクリレート、3−スルホプロピレン(メタ)アクリレート若しくはそのアルカリ金属塩及びアミン塩、2−アクリルアミド−2−メチルプロパンスルホン酸若しくはそのアルカリ金属塩及びアミン塩、アシッドホスホオキシポリオキシエチレングリコールモノ(メタ)アクリレート若しくはそれらの塩、2−ジメチルアミノエチル(メタ)アクリレート若しくはそのハロゲン化水素酸塩、3−トリメチルアンモニウムプロピル(メタ)アクリレート、3−トリメチルアンモニウムプロピル(メタ)アクリルアミド、N,N,N−トリメチル−N−(2−ヒドロキシ−3−メタクリロイルオキシプロピル)アンモニウムクロライド、などを使用することができる。また、2−ヒドロキシエチル(メタ)アクリレート、(メタ)アクリルアミド、N−モノメチロール(メタ)アクリルアミド、N−ジメチロール(メタ)アクリルアミド、N−ビニルピロリドン、N−ビニルアセトアミド、ポリオキシエチレングリコールモノ(メタ)アクリレートなども有用である。

【0024】

基板上に設けられたグラフトポリマー鎖が存在する表面の膜厚は目的により選択できるが、一般的には0.005μm〜2.0μmの範囲が好ましく、0.01μm〜1.0μmの範囲が更に好ましく、0.01μm〜0.5μmの範囲が最も好ましい。

【0025】

〔微粒子〕

次に、微粒子集積層を形成する微粒子について述べる。本発明に適用し得る微粒子の種類には特別の限定はなく、微粒子積層基板の目的とする機能に応じて適宜選択することができる。また、微粒子のサイズも目的に応じて選択されるが、微粒子集積層の特性上、一般的にはナノメートル、ミクロンレベルの微粒子が対象とされる。

微粒子を構成する素材としては、有機ポリマー、天然もしくは合成のタンパク質、セラミックや金属等の無機材料及びそれらの複合物が挙げられ、特に、半導体粒子、TiO2、SiO2、等の無機微粒子や、ポリスチレン、ポリアクリレート、ポリアミド、ポリウレタン、ポリオレフィンなどの高分子微粒子等が好適なものとして挙げられる。また、薄膜の使用目的に応じて、合成蛋白質、天然蛋白質などの微粒子、液晶マイクロカプセル、熱相変化型粒子、中空シリカなどの中空微粒子などを用いることもできる。

微粒子の粒径は、一般的には0.1nmから20μmの範囲であることが好ましく、1nmから10μmの範囲であることがさらに好ましく、5nmから5μmの範囲であることが特に好ましい。

【0026】

用いられる微粒子は、微粒子集積層の目的とする機能に応じて適宜選択すればよい。また、微粒子の粒径、微粒子の付着密度なども目的に応じて選択することができる。本発明においては、微粒子は分散液中においてグラフトポリマーに存在する官能基と相互作用して付着するため、グラフトポリマーにおける官能基と相互作用を形成するような表面物性の粒子が選択されるか、又は、そのような物性を有するように表面処理などを施された微粒子を使用すればよい。本発明に適用される微粒子に荷電を付与するなど、所定の物性を付与する表面処理は、微粒子の所望される機能の発現を妨げない限りにおいて、公知の方法を適宜使用することができる。

【0027】

以下に、本発明の微粒子集積層に用い得る微粒子の好ましい例を示すが、本発明はこれに限定されるものではない。これらの機能性の微粒子については、表面の微粒子集積層に付与しようとする機能性に応じて説明する。

1−1.反射防止部材用微粒子

本発明に係る微粒子集積層を反射防止機能の目的で用いる場合には、微粒子として、樹脂微粒子、及び、金属酸化物微粒子から選択される少なくとも1種の微粒子を用いることが好ましい。このような微粒子を用いることで、画像表示体表面へ好適に用いられる、均一で優れた反射防止能を有し、画像コントラストを低下させることなく鮮明な画像を得ることができ、優れた耐久性を達成し得る反射防止材料に好適に用い得るものとなり、本発明の微粒子積層基板を粗面化部材として利用することができる。

【0028】

樹脂微粒子ではコアと呼ばれる微粒子の中心部分は有機ポリマーであり、金属酸化物微粒子としては、シリカ(SiO2)、酸化チタン(TiO2)、酸化亜鉛(ZnO)、酸化錫(SnO2)などが好適なものとして挙げられる。また、炭酸カルシウム、水酸化アルミニウム、水酸化マグネシウム、クレー、タルク等のいわゆる透明顔料、白色顔料と呼ばれる顔料微粒子なども以下に述べる好ましい形状を有するものであれば使用することができる。また、微粒子の形状も目的に応じて選択すればよく、球形微粒子のみならず、中空微粒子も使用することができ、例えば、中空シリカなどが好適に使用しうる。

樹脂微粒子としては耐久性の観点から硬度の高いものが好ましく、具体的には例えば、アクリル樹脂、ポリスチレン樹脂、ポリエチレン樹脂、エポキシ樹脂、シリコン樹脂などの樹脂からなる球状微粒子が挙げら、なかでも、架橋樹脂微粒子が好ましい。

本発明の微粒子積層基板を特に反射防止材料として用いる場合には、反射を防止すべき波長(λ)に対して、λ/4となるように膜厚を制御することが効果の観点からは好ましい。

【0029】

1−2.導電膜用微粒子

本発明に係る微粒子集積層を導電膜として利用する場合には、微粒子として、導電性樹脂微粒子、導電性或いは半導体の金属微粒子、金属酸化物微粒子、及び、金属化合物微粒子から選択される少なくとも1種の微粒子を用いることが好ましい。

導電性金属微粒子又は金属酸化物微粒子としては、比抵抗値が1×103 □・cm以下の導電性金属化合物粉末であれば幅広く用いることができ、具体的には、例えば、銀(Ag)、金(Au)、ニッケル(Ni)、銅(Cu)、アルミニウム(Al)、錫(Sn)、鉛(Pb)、亜鉛(Zn)、鉄(Fe)、白金(Pt)、イリジウム(Ir)、オスミウム(Os)、パラジウム(Pd)、ロジウム(Rh)、ルテニウム(Ru)、タングステン(W)、モリブデン(Mo)などの単体とその合金の他、酸化錫(SnO2)、酸化インジウム(In2O3)、ITO(Indium Tin Oxide)、酸化ルテニウム(RuO2)、などを用いることができる。

また、半導体としての特性を有する金属酸化物、金属化合物微粒子を用いてもよく、例えば、In2O3、SnO2、ZnO、Cdo、TiO2、CdIn2O4、Cd2SnO2、Zn2SnO4、In2O3−ZnOなどの酸化物半導体微粒子、及びこれらに適合する不純物をドーパントさせた材料を用いた微粒子、さらには、MgInO、CaGaOなどのスピネル形化合物微粒子、TiN、ZrN、HfNなどの導電性窒化物微粒子、LaBなどの導電性ホウ化物微粒子などが挙げられる。これらは単独で又は2種以上の混合物として用いることができる。

【0030】

1−3.表面抗菌性材料用微粒子

本発明に係る微粒子集積層を抗菌性機能を有する層として用いる場合には、微粒子として、抗菌作用、殺菌作用を有する金属或いは金属酸化物微粒子を用いることが好ましい。

このような金属(化合物)微粒子を形成し得る材料としては、具体的には、例えば、銀(Ag)、銅(Cu)などの殺菌性を有する金属単体と、これらを1種以上含有するその合金、或いはこれらの金属酸化物が挙げられる。また、金属化合物半導体であって、蛍光灯や太陽光など紫外領域の波長を含む光の照射によって殺菌作用を発現する酸化チタン、酸化鉄、酸化タングステン、酸化亜鉛、チタン酸ストロンチウム等、及び、これらを白金、金、パラジウム、銀、銅、ニッケル、コバルト、ロジウム、ニオブ、スズなどで修飾した金属化合物などが挙げられる。

【0031】

1−4.紫外線吸収部材用微粒子

本発明の微粒子積層基板を紫外線吸収機能材料として用いる場合には、微粒子として、例えば、酸化鉄、酸化チタン、酸化亜鉛、酸化コバルト、酸化クロム、酸化錫、酸化アンチモン等の金属酸化物微粒子を用いることが、紫外線A、B領域(光波長280〜400nm)における高い遮蔽機能を有するため好ましい。本発明においては、基板として高分子化合物を用い、これ紫外線吸収性の微粒子を付着させた微粒子集積層を形成することにより紫外線遮蔽フィルム・シートとしての高い機能と加工性が発現され、種々の応用が期待される。また、金属酸化物の紫外線遮蔽効果を利用して基板である高分子素材の耐光性を改良するといった用途にも適用しうる。

【0032】

1−5.光学材料用微粒子

本発明の微粒子積層基板を光学機器に用いられるカラーフィルター、シャープカットフィルター、非線形光学材料などに用いる場合に適用する場合、微粒子集積層に用いられる微粒子としては、CdS、CdSe等の半導体又は金等の金属からなる微粒子が挙げられ、基材としてシリカガラス又はアルミナガラスを用いることで、カラーフィルターなどに好適に用いられるのみならず、3次の光非線形感受率が大きいことが確認されてから、光スイッチ、光メモリ用材料などの非線形光学材料として期待される。ここで用いられる微粒子としては、具体的には、金、白金、銀、パラジウム等の貴金属又はその合金等が挙げられ、安定性の観点から、金、白金等のアルカリによって急激に溶解することのない物質等が好適に挙げられる。

【0033】

また、本発明の微粒子積層基板を非線形光学材料として用いる場合に、好適な金属(化合物)の超微粒子としては、具体的には、例えば、金(Au)、銀(Ag)、銅(Cu)、白金(Pt)、パラジウム(Pd)、ロジウム(Rh)、オスミウム(Os)、鉄(Fe)、ニッケル(Ni)、ルテニウム(Ru)などの単体と、これらを1種以上含有するその合金であって、10〜1000オングストロームの平均粒子径を有する超微粒子が挙げられる。なお、この粒子径は1次粒子、2次粒子のいずれであってもよいが、可視光を散乱させないものが好ましい。なかでも、トルエン等の溶剤中に独立分散した粒径10nm以下の、Au、Pt、Pd、Rh、Agから選ばれた貴金属微粒子、あるいはTi、V、Cr、Mn、Fe、Ni、Cu、Zn、Cd、Y、W、Sn、Ge、In、Gaから選ばれた金属微粒子が好適に挙げられる。

【0034】

1−7.有機発光素子用微粒子

微粒子として、ホットキャリアーによる励起によって発光する有機色素分子が凝集した微粒子を用い、電極を有する基材表面にこれらによる層を形成することで、本発明の微粒子積層基板により有機発光素子を形成することができる。ここで用いられる有機色素としては以下のようなものが挙げられるが、もちろんそれらに限定されるものではなく、固体光機能素子の使用目的等を考慮して適宜選択される。

【0035】

p−ビス[2−(5−フェニルオキサゾール)]ベンゼン(POPOP)等の青色発光のオキサゾール系色素;クマリン2、クマリン6、クマリン7、クマリン24、クマリン30、クマリン102、クマリン540等の緑色発光のクマリン系色素;ローダミン6G、ローダミンB、ローダミン101、ローダミン110、ローダミン590、ローダミン640等の赤色発光のローダミン系(赤色)色素;およびオキサジン1、オキサジン4、オキサジン9、オキサジン118等の近赤外領域の発光が得られ、特に光通信に適合した光機能素子に好適なオキサジン系色素などが挙げられる。

さらにフタロシアニン、ヨウ化シアニン化合物等のシアニン系色素等をも挙げられる。なお、これらの色素を選択する際に、アクリル樹脂等の高分子に溶けやすいものを選択することが薄膜形成の目的上好ましい。そのような色素としては、POPOP、クマリン2、クマリン6、クマリン30、ローダミン6G、ローダミンB、ローダミン101等が挙げられる。

【0036】

また、有機エレクトロ・ルミネッセンス(EL)膜に使われる有機分子、例えば8−ヒドロキシキノリンアルミニウム(Alq3)、1,4ビス(2,2ジフェニルビニル)ビフェニル、ポリパラフェニレンビニレン(PPV)誘導体、ジスチリルアリレーン誘導体、スチリルビフェニル誘導体、フェナントロリン誘導体等、あるいは該有機分子に添加物を加えた媒体などにより形成された微粒子であってもよい。

【0037】

(基板)

本発明においてポリマーの片末端が基板表面に結合したグラフトポリマーが存在する表面を形成するのに使用される基板としては、寸法安定性に優れ、必要な可撓性、強度、耐久性等を満たせばいずれのものも使用できる。板状物が一般的に用いられるが、目的に応じた形状に成型された成形品であってもかまわない。

光透過性を必要とする透明基板を選択する場合には、例えば、ガラス、プラスチックフィルム(例えば、二酢酸セルロース、三酢酸セルロース、プロピオン酸セルロース、酪酸セルロース、酢酸酪酸セルロース、硝酸セルロース、ポリエチレンテレフタレート、ポリエチレン、ポリスチレン、ポリプロピレン、ポリカーボネート、ポリビニルアセタール等)、ITOなどの透明無機基板等が挙げられる。また、透明性を必要としない場合の基板としては、上記のものに加えて、紙、プラスチックがラミネートされた紙、金属板(例えば、アルミニウム、亜鉛、銅等)、上記の如き金属がラミネート若しくは蒸着された紙若しくはプラスチックフィルム、シリコンに代表される無機基板等を挙げることができる。

これらは、用途及び付着する微粒子との関係に応じて適宜選択されるが、加工性、透明性の観点からは、高分子樹脂からなる表面を有する基材が好ましく、具体的には、樹脂フィルム、表面に樹脂が被覆されているガラスなどの透明無機基材、表面層が樹脂層からなる複合材のいずれも好適である。

【0038】

表面に樹脂が被覆されている基材としては、表面に樹脂フィルムが貼着された積層板、プライマー処理された基材、ハードコート処理された基材などが代表例として挙げられる。表面層が樹脂層からなる複合材としては、裏面に接着剤層が設けられた樹脂シール材、ガラスと樹脂との積層体である合わせガラスなどが代表例として挙げられる。

平面性に優れた支持体であれば、どのようなものであっても、粒子集積法に適用する支持体として好適であるといえる。

【0039】

〔微粒子含有液体の調製〕

微粒子含有液体は適切な溶媒中に前記機能性微粒子を水系溶媒中に分散させて調製すればよい。このときの微粒子の含有量は0.1〜50質量%の範囲であることが好ましく、さらに好ましくは0.5〜20質量%の範囲である。微粒子は多すぎても少なすぎても均一な集積を生じにくくなる。

【0040】

分散媒としては、親水性表面との親和性の観点から水系溶媒が好ましく、具体的には、例えば、水、メタノール、エタノールなどのアルコール類、THF、ジオキサン、エチレングリコール、ジメチルエーテルなどのエーテル類などが挙げられる。

【0041】

〔浸漬〕

前記のように調製した微粒子含有液体に、グラフトポリマーを有する基材を所定時間浸漬し、その後、取り出して余分な液体を除去し、洗浄、乾燥することで本発明の微粒子積層基板を得ることができる。図2は、前記具体例で示した金微粒子をポリアクリル酸グラフトに付着、集積させてなる微粒子積層基板の吸収スペクトルである。吸収極大は530nmであり、これは溶液中での値に比べ約10nm程度長波化したのにすぎず、また、浸漬時間が60分と長くなったサンプルにおいてもその吸収極大はほとんど同じである。吸収スペクトルの測定は、UV−vis分光吸収装置(日立製作所製 U−2010)を使用した。

【0042】

〔乾燥〕

基板の乾燥は、急激であると微粒子が不均一に凝集する虞があるため、使用する溶媒にもよるが、一般に乾燥温度は180℃以下であることが好ましい。乾燥温度は、好ましくは室温〜80℃の範囲である。なかでも、室温程度で徐々に時間をかけて乾燥することが均一な微粒子集積層を形成する観点から好ましい。

好ましい乾燥時間は10秒〜10時間の範囲であり、より好ましくは、1分から6時間の範囲である。水を分散媒として用いる場合には、3〜6時間程度が好ましい。

【0043】

形成される微粒子集積層の平均厚みは、目的に応じて選択しうるが、機能性微粒子の機能発現効果などの観点から、先に述べたように10nm〜2000nmの範囲にあることが好ましい。なお、本発明においては、微粒子集積層の厚みは、断面TEM写真により測定した値を採用している。

このようにして得られた本発明の微粒子積層基板は、任意の微粒子が、表面に高密度で深部は比較的低密度で存在する微粒子集積層を基板表面に有するため、薄膜表面に任意の機能を容易に付与することができ、また、微粒子集積層の表面に微粒子が偏在することから、付着量に比較し、表面特性に効率よく寄与し、その応用範囲は広い。

基板上に、微粒子が表面に高密度で存在する微粒子集積層を形成している状態は、例えば、切断面を透過型電子顕微鏡にて観察することにより容易に確認することができる。

【実施例】

【0044】

以下に実施例を挙げて本発明を具体的に説明するが、本発明はこれに制限されるものではない。

(実施例1)

〔グラフトポリマーを表面に有する基板の作製〕

(シラン末端開始剤SiP:フェニル−〔1−(11−トリクロロシラニル−ウンデシロキシ)−シクロヘキシル〕−メタノンの合成)

1000ml三口フラスコに塩化カルシウム管を設置して窒素を流した。その容器内で、モレキュラーシーブで脱水したジメチルアセトアミド(DMAc) 60gと同様に脱水したテロラヒドロフラン(THF) 60gの混合溶媒に1−ヒドロキシシクロヘキシルフェニルケトン 28.6g(0.14mol)を溶かし、氷浴下で水素化ナトリウム(NaH)(60−72% in oil) 8.4g(0.21mol)を徐々に加えた。そこに11−ブロモ−1−ウンデセン(95%) 51.6g(0.21mol)を滴下し、室温で反応を行った。TLCで反応追跡したところ1時間で反応が終了した。

反応溶液を氷水中に投入し、酢酸エチルで抽出し、濃縮を行った。次に得られた混合物から74.2gをとり、それをアセトニトリル740mlに溶かし、水14.8gを加えた。p−トルエンスルホン酸一水和物3.7gを加え、室温で1時間撹拌した。酢酸エチルで有機相を抽出し、溶媒を蒸発させて留去した。カラムクロマトグラフィー(充填剤:ワコーゲルC−200、展開溶媒:酢酸エチル/ヘキサン=1/90)を用いることにより末端2重結合開始剤(SiP−a)を単離した。なお、NMRはBRUKER社AV400(400.13MHz)を、IRはDIGILAB社製 Excalibur FTS3000MX を使用した。

【0045】

1H NMR(CDCl3)

δ=1.23−1.80(m,24H)、2.00−2.06(td,J=7.3,7.1Hz,2H)、3.19−3.22(t,J=6.6Hz,2H)、4.91−4.95(ddt,J=10.1,2.1,1.1Hz,1H)、4.96−5.02(ddt,J=17.2,1.6,1.8Hz,1H)、5.76−5.86(ddt,J=17.0,10.2,6.7Hz,1H.)、7.39−7.43(td,J=6.8,1.3Hz,2H)、7.49−7.54(tt,J=7.4,1.4Hz,1H)、8.26−8.28(d, 2H)

IR(KBr):1677(s)、1245(m)、1082(s)cm-1

【0046】

50ml三口フラスコに塩化カルシウム管と冷却管を設置した。その容器内で、前記の如くして得られた末端2重結合開始剤(SiP−a)2.3g(0.0065mol)にSpeir catalyst (H2PtCl4・6H2O/2−PrOH 0.1M)を1滴加え、氷浴下でトリクロロシラン 1.3g(0.0098mol)を滴下して撹拌し、室温に戻した。3時間後に反応が終了した。反応終了後、未反応のトリクロロシランを50℃に加熱して減圧留去した。留去の残渣として褐色のオイル状の末端シランカップリング開始剤(SiP:前記構造)を得た。

【0047】

1H NMR(CDCl3)

δ=1.23−1.79(m,30H)、3.19−3.23(t,J=6.6Hz,2H)、7.36−7.43(t,J=7.6Hz,2H)、7.50−7.54(t,J=7.2Hz,1H)、8.26−8.28(d,2H)

IR(KBr):1678(s)、1246(m)、1082(m)cm-1

【0048】

(グラフトポリマーの生成)

シリコン基板(半導体用片面研磨4インチウエハ:4−FY、SUMCO社製、結晶方位<1−0−0>)の表面を洗浄し、前記合成例で得られたシラン末端開始剤(SiP)の1質量%濃度のトルエン溶液中に室温にて10分間浸漬し、取り出し、十分トルエンで洗浄して、開始剤を表面に固定化した基板を得た。

得られた開始剤を固定化した基板をアクリル酸の10質量%水溶液に浸漬し、紫外線露光装置(UVX 02516S1LP01, 1.5kW、ウシオ電機社製)を用い、5分間紫外線照射することで、開始剤を基点としたアクリル酸グラフトポリマーを生成させた。光照射後、基板を取り出し水で繰り返し洗浄し、さらに、重曹水(5質量%)で洗浄し、表面にグラフトポリマー鎖が存在する基板を得た。

【0049】

(4級アンモニウム保護剤(TMC)の合成)

塩化カルシウム管を設置した300ml三つ口フラスコに、11−ブロモウンデカン酸 40.4g(0.156mol)を入れ、氷水浴下でジメチルアセトアミド(DMAc)100mlに溶かした。そこにトリエチルアミン 15.8g(0.156mol)を滴下し、続いてDMAc 50mlに溶かしたクロロぎ酸エチル 16.9g(0.156mol)を滴下して1時間撹拌した。その反応溶液にすり潰したシスタミン2塩酸塩 17.6(0.078g)を加え、再びトリエチルアミン 15.8g(0.156mol)を滴下した。反応溶液を23wt%食塩水4000mlに投入して撹拌したところ白色沈殿が析出した。静置した後に上澄み液を取り除き、さらにろ過して沈殿を水で洗浄した。沈殿を酢酸エチルで2回再結晶して白色固体を得た。収率は30%だった。

次にこの白色固体17.0g(26.4×10-3mol)を冷却管と塩化カルシウム管を設置した1000ml 三つ口フラスコに入れ、THF 650mlを加えて加熱溶解した後室温に戻した。反応容器から冷却管と塩化カルシウム管を外し、反応溶液中にトリメチルアミンガスをバブリングした。ガスの出口には塩酸トラップを二つ繋げて設置した。トリメチルアミンガスを6回に分けて5時間流し、TLCで反応追跡した。反応溶液は白濁し無色透明の沈殿が生じた。反応溶液を沈殿ごと酢酸エチルで再沈し、白色固体状の目的物(TMC:前記構造)を得た。収率は80%だった。

【0050】

(4級アンモニウム保護剤(TMC)で保護された金微粒子の調整)

テトラクロロ金(III)酸4水和物 0.49g(1.2×10-3mol)を1000ml 三つ口フラスコに入れて水200mlに溶かした。そこに、水 40mlに溶かしたTMC 0.44g(0.6×10-3mol)を加えて撹拌した。反応溶液を撹拌しながら、水 100mlに溶かした水素化ホウ素ナトリウム 1.47g(40.0×10-3mol)を反応溶液中にゆっくりと滴下したところ、激しく発泡し紫色の溶液となった。この反応溶液を撹拌したアセトン3000mlの中にゆっくりと投入した。2時間以上撹拌を続けると紫色の沈殿物が生じた。マイクロフィルターでろ過し、黒色粉末状の金微粒子が得られた。この金微粒子は水に良好に分散した。TEMの測定から求めた金微粒子の平均粒径は約5nm程度であり、1nm程度の比較的小さなものから7nm程度の大きな粒子まで分布していた。

【0051】

(金微粒子のグラフトポリマーへの付着)

前記のようにして得たポリアクリル酸グラフトポリマー鎖を有するシリコン基板を、金微粒子の水分散液(pH=8.9)に浸漬した。その後、基板を取り出し、十分な量の水で洗浄し、室温で1時間静置して乾燥し、微粒子積層基板を得た。

浸漬時間と得られた微粒子集積層の膜厚との関連を調べるため、浸漬前(0分)、浸漬時間:1分間、5分間、10分間、15分間、30分間、60分間で実施した。

【0052】

(微粒子集積層の膜厚の測定)

前記浸漬時間を変化させて得られた微粒子積層基板における微粒子集積層の膜厚をエリプソメトリー(J.A.Woollam社製、VASE)により直接測定した。図3は、エリプソメトリーにより直接測定した微粒子集積層の膜厚と浸漬時間との関連を示すグラフである。このグラフによれば、微粒子集積層の膜厚は、浸漬時間により増加することがわかる。例えば、30分間浸漬することにより、微粒子集積層の膜厚は初期の表面グラフトポリマーの膜厚約30nmから約100nmの膜厚まで増加した。

【0053】

(微粒子積層基板の断面の確認)

微粒子積層基板の断面TEM観察は次のようにして行った。まず、試料を約5mm角にカットして約15nmの厚みで炭素蒸着した。そのあとプラチナを約50nm厚みで蒸着しさらにFIB装置内で加工部表面に炭素を約1.5μの厚みで付着させた。その後FIB(FB−2100日立製作所製)で厚み100nmの超薄切片を作成しFE−TEM測定を行った。使用した装置はHF−2200日立製作所製、加速電圧200kVである。

図4は、実施例1で得られた金微粒子が付着してなる微粒子積層基板の断面TEM写真である。シリコン基板上のグラフトポリマーに微粒子が付着してなる微粒子集積層が観察され、表面グラフトポリマー内部に平均5nm程度の大きさの粒子が多層に集積していることがわかる。金微粒子の集積層内部での分布は均一ではなく、表面により高密度で存在することが確認された。

【0054】

(微粒子集積層中の微粒子の存在)

層内部での金粒子の分布を確証する目的でグロー発光分析(GDS)の測定を行った。この方法は、試料の表面をアルゴングローでスパッタすることにより表面を削り取り、その際に放出される元素の蛍光を検出することにより表面に存在する元素の組成を分析するものである。スパッタは時間とともに試料の深さ方向に進行するため深さ方向の膜組成物の元素分析をすることができる。

グロー発光分析装置(GDS)は、理学電機工業(株)製 Rigaku/Spectruma GDA 750を使用し、RF Power 20W、 13.56MHz、 Ar Gas 2.0hPaの条件にて測定を行った。

【0055】

図5はグロー発光分析(GDS)測定結果を示すグラフであり、(A)は、微粒子付着前のグラフトポリマーが存在する表面を有する基板、(B)は金微粒子分散液に該基板を5分間浸漬して形成された微粒子集積層を有する微粒子積層基板、(C)は金微粒子分散液に30分間浸漬して形成された微粒子集積層を有する微粒子積層基板の測定結果を示す。図5(A)より明らかなように、金微粒子分散液に浸漬する前の表面グラフトポリマー層はスパッタ時間の初期においては表面グラフトポリマーの構成元素である炭素、酸素、水素とナトリウムが存在することを示している。ナトリウムは表面グラフトポリマーのナトリウムカルボキシレートの官能基に由来する。スパッタ時間が長くなるにつれてシリコン基板に由来するシリコンの強度が強く現れてくるようになる。図5(B)の金微粒子分散液に5分間浸漬したものでは、金の強度が増大し、それとは逆にナトリウムの強度が減少するようになる。このことは金ナノ粒子の分散液に浸漬することで、ナトリウムカルボキシレートのナトリウムと正に荷電したナノ粒子とが置き換わっていることを示している。この傾向は図5(C)に明らかなように、金微粒子分散液に30分浸漬したサンプルでは顕著となる。図5(B)、(C)、いずれの微粒子積層基板のGDSスペクトルにおいても、微粒子集積層中の金微粒子は層の表面付近に多く存在しており、グラフトポリマーの存在を示すナトリウムは微粒子集積層の内部、即ち、基板界面近傍に存在していることが明らかである。この結果は、TEM写真(図4)で観察した結果とよく一致しており、本発明の微粒子積層基板における微粒子集積層では、微粒子が多層に集積しているが、その分布は均一ではなく、表面近傍に微粒子が高密度で存在していることが確認された。

【0056】

次に、前記GDS測定結果から微粒子集積層における微粒子の容積率を計算する方法、及びその結果について述べる。まず、前記GDS法におけるスパッタリングの時間の経過に従って微粒子集積層の膜厚の深さ方向における構成原子の元素比率を求める。ここで、基板の構成元素であるSi以外の、全ての構成原子の元素比率を求め、そのうち有機成分に由来するC、O、及びNa(アクリル酸グラフトポリマーの官能基である−COONaに由来)と、微粒子の構成成分であるAuの元素のみに着目する。ここで、深さ方向の有機成分(ポリマー+金微粒子表面層)と金成分との容積比率を、有機成分の比重を1.5、金の比重を19.3として、先に求めた元素比率から計算した重量割合を容積比率に換算することで求めた。これを浸漬時間5分の微粒子集積層と浸漬30分の微粒子集積層について行った結果を、それぞれ図6(A)及び(B)に示す。グラフは微粒子集積層の深さ方向(横軸で示す)における有機成分と金成分との容積比率であり、いずれの場合も、金粒子が表面に偏在していることがわかる。また、図6(A)及び(B)の対比において、浸漬時間が長くなると微粒子集積層のより深部まで金粒子が存在することが確認された。

これらのことから、構成元素、微粒子の容積比率のいずれにおいても、本発明の微粒子積層基板における微粒子集積層は、表面に微粒子が偏在し、表面近傍の微粒子密度が基材近傍の微粒子密度よりも高いことが確認された。従って、本発明の微粒子積層基板においては、機能性の微粒子が微粒子集積層の表面に偏在し、付着量に比較して高い機能を発現しうる材料となることが期待され、その応用範囲は広い。

【図面の簡単な説明】

【0057】

【図1】グラフトポリマーに微粒子が付着し、微粒子集積層を形成する際のモデル図である。

【図2】金微粒子をポリアクリル酸グラフトに付着、集積させてなる微粒子積層基板の吸収スペクトルである。

【図3】エリプソメトリーにより直接測定した微粒子集積層の膜厚と、微粒子分散液への基板の浸漬時間との関連を示すグラフである。

【図4】実施例1で得られた金微粒子が付着してなる微粒子積層基板の断面TEM写真である。

【図5】(A)は、微粒子付着前のグラフトポリマーが存在する表面を有する基板、(B)は金微粒子分散液に該基板を5分間浸漬して形成された微粒子集積層を有する微粒子積層基板、(C)は金微粒子分散液に30分間浸漬して形成された微粒子集積層を有する微粒子積層基板のグロー発光分析(GDS)測定結果を示すグラフである。

【図6】(A)は、金微粒子分散液に該基板を5分間浸漬して形成された微粒子集積層、(B)は金微粒子分散液に30分間浸漬して形成された微粒子集積層の、GDS法におけるスパッタリングの時間と微粒子集積層の膜内における構成原子の元素比率と各材料の比重からもとめた、微粒子集積層の深さ方向の、微粒子の容積比率の分布を示すグラフである。

【特許請求の範囲】

【請求項1】

ポリマーの片末端が基板表面に結合したグラフトポリマー鎖が存在する表面を有する基板上に、静電的集積現象により微粒子を集積、付着させてなり、微粒子集積層の表面近傍における微粒子密度が基板近傍における微粒子密度よりも高い微粒子集積層を有する微粒子積層基板。

【請求項2】

断面TEM写真により測定した前記微粒子集積層の平均厚みが10nm〜2000nmであること特徴とする請求項1に記載の微粒子積層基板。

【請求項3】

前記微粒子集積層における最表面の微粒子含有率が30容量%以上であり、且つ、基板界面の微粒子含有率が10容量%以下であること特徴とする請求項1又は請求項2に記載の微粒子積層基板。

【請求項4】

正又は負に帯電しうる官能基を有し、ポリマーの片末端が基板表面に結合したグラフトポリマー鎖が存在する基板表面に、帯電した該官能基とは逆の電荷に帯電した表面を有する微粒子を含有する液体を接触させ、液体中でグラフトポリマーの膨潤・伸張を生じせしめ、液体中で正又は負に帯電した該グラフトポリマーの官能基に静電的集積現象により該官能基が有するものとは逆の電荷に帯電した表面を有する微粒子を付着させ、その後、液体を除去・乾燥することで、微粒子集積層の表面近傍における微粒子密度が基板近傍における微粒子密度よりも高い状態で微粒子が集積してなる微粒子集積層を形成することを特徴とする微粒子積層基板の製造方法。

【請求項1】

ポリマーの片末端が基板表面に結合したグラフトポリマー鎖が存在する表面を有する基板上に、静電的集積現象により微粒子を集積、付着させてなり、微粒子集積層の表面近傍における微粒子密度が基板近傍における微粒子密度よりも高い微粒子集積層を有する微粒子積層基板。

【請求項2】

断面TEM写真により測定した前記微粒子集積層の平均厚みが10nm〜2000nmであること特徴とする請求項1に記載の微粒子積層基板。

【請求項3】

前記微粒子集積層における最表面の微粒子含有率が30容量%以上であり、且つ、基板界面の微粒子含有率が10容量%以下であること特徴とする請求項1又は請求項2に記載の微粒子積層基板。

【請求項4】

正又は負に帯電しうる官能基を有し、ポリマーの片末端が基板表面に結合したグラフトポリマー鎖が存在する基板表面に、帯電した該官能基とは逆の電荷に帯電した表面を有する微粒子を含有する液体を接触させ、液体中でグラフトポリマーの膨潤・伸張を生じせしめ、液体中で正又は負に帯電した該グラフトポリマーの官能基に静電的集積現象により該官能基が有するものとは逆の電荷に帯電した表面を有する微粒子を付着させ、その後、液体を除去・乾燥することで、微粒子集積層の表面近傍における微粒子密度が基板近傍における微粒子密度よりも高い状態で微粒子が集積してなる微粒子集積層を形成することを特徴とする微粒子積層基板の製造方法。

【図2】

【図3】

【図1】

【図4】

【図5】

【図6】

【図3】

【図1】

【図4】

【図5】

【図6】

【公開番号】特開2006−130685(P2006−130685A)

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願番号】特願2004−319288(P2004−319288)

【出願日】平成16年11月2日(2004.11.2)

【出願人】(000005201)富士写真フイルム株式会社 (7,609)

【Fターム(参考)】

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願日】平成16年11月2日(2004.11.2)

【出願人】(000005201)富士写真フイルム株式会社 (7,609)

【Fターム(参考)】

[ Back to top ]