微粒子製造方法

【課題】シラン剤を含む原料液をマイクロリアクタで反応させることによって微粒子を製造する微粒子製造方法において、微粒子の粒径を簡素に制御できる技術を提供する。

【解決手段】反応装置1において、溶媒タンクS1,S2,S3,S4に、MeOH,EtOH,1-PrOH,BuOH液が収納されている。溶媒選定算出器5には、各溶媒と生成される微粒子の粒径特性との対応関係が記憶されており、その記憶された対応関係に基づいて、所望の粒径特性に対応する溶媒を選択する。そして、原料タンクT1では、選択した溶媒でTEOSを溶解し、この第1原料と、第2原料であるアンモニア液とを、一定の比率で混合器2に連続的に送り込むと、第1原料及び第2原料は混合器2内を流通しながら互いに混合される。その混合液は、反応液として反応管3に送り込まれ、反応管3を流通しながら反応してシリカ微粒子が生成される。

【解決手段】反応装置1において、溶媒タンクS1,S2,S3,S4に、MeOH,EtOH,1-PrOH,BuOH液が収納されている。溶媒選定算出器5には、各溶媒と生成される微粒子の粒径特性との対応関係が記憶されており、その記憶された対応関係に基づいて、所望の粒径特性に対応する溶媒を選択する。そして、原料タンクT1では、選択した溶媒でTEOSを溶解し、この第1原料と、第2原料であるアンモニア液とを、一定の比率で混合器2に連続的に送り込むと、第1原料及び第2原料は混合器2内を流通しながら互いに混合される。その混合液は、反応液として反応管3に送り込まれ、反応管3を流通しながら反応してシリカ微粒子が生成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロリアクタを用いて、原料が溶媒に混合された原料液を反応させることによって微粒子をゾル-ゲル法により生成する微粒子製造方法に関し、特に、シラン剤をアルコールに混合した原料液を触媒と混ぜてシラン剤を重合させることによってシリカ微粒子を生成する微粒子製造方法に関する。

【背景技術】

【0002】

近年、化学品や医薬品をはじめとする様々な合成反応を実施する分野で、従来のバッチ式で行っていた合成反応を微小空間内で連続的に行う製造設備であるマイクロ化学デバイスが注目されている。

このマイクロ化学デバイスは、材料供給装置、マイクロミキサ、マイクロ反応管などから構成され、微小空間で反応を実施することから、熱効率が高く反応率が高い。また、小規模装置を実現でき、省資源合成が可能であり、ラボスケールからプラントスケールまでの移行も容易である。

【0003】

さて、ゾル-ゲル反応による微粒子生成法によれば、高純度の微粒子を簡便に造ることができる。中でも代表的なシリカなどの微粒子を製造する場合には、バッチ式では、STOBER法およびその改良法によるゾル-ゲル反応によってナノからサブミクロン、数十ミクロンサイズの微粒子が合成される手法が知られているが、これをマイクロリアクタに適用して、原料及び触媒系の溶液を混合した後、マイクロ反応管(管状リアクタ)に送り、この反応管を流通させながら反応させることによってシリカ微粒子を製造することも考案されている。

【0004】

シリカ微粒子において、一般的に単分散性に優れたもの(微粒子の粒度分布幅が狭いこと)を要求されることが多い。例えば、特許文献1に記載されているように、充填剤や液晶表示装置のスペーサに利用される微粒子は粒径が均一であることが要求される。

そういった要求に対して、非特許文献1及び2にあるように、セグメント方式によるリアクター (Segmented Flow Tubular Reactor :SFTR) が開発されている。この方式では、2種類の原料がミキサーで混合されて反応液が生成されるが、この液が反応管に送り込まれる前に、非混和性の分割剤を間欠的に注入することによって、反応管を流通する反応液が小体積のセグメントに分割された状態で流通するので、反応液が管径方向に攪拌されて均一化され、単分散性の微粒子が生成されやすい。

【特許文献1】特開2004−339297号公報

【特許文献2】特開平8−259217号公報

【非特許文献1】Langmuir 2004 20. 8604-8611 「Microfluidic Synthesis of Collidal Silica」

【非特許文献2】Jongen N., et al "Development of a Continuous Segmented Flow Tubular Reactor and the"Scale-out" concept In Search of Perfect Powders", Chem.Eng.Technol. 26(3) 303-305 (2003).

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、シリカ微粒子などの微粒子を製造する際に、要求される粒子径や粒度分布は、一律というわけではなく、生成する微粒子の用途によって異なる。従って、微粒子を製造する上で、生成される微粒子の粒子径を、所望のサイズに制御したり、粒度分布を所望の範囲に制御する技術が望まれる。また、特に、比較的粒子径が大きく且つ粒子径の揃った単分散性微粒子を製造する技術が望まれている。

【0006】

このような課題に対して、特許文献2に記載されているように、反応温度や原料の濃度を調整することによって、粒子径を調整することも考えられるが、マイクロリアクタにおいては、原料濃度を高くすると、不均一反応が生じやすく、単分散性の微粒子が得られにくいといった事情があるため、他の簡素な方法で粒子径を制御する技術も望まれる。

また、微粒子を生成した後に、原料を適宜追加する方法によって、雪だるま式にサイズアップさせることで大粒径の微粒子を製造する方法も考えられるが、工程や装置が複雑となる。

【0007】

本発明は、このような背景のもとになされたものであって、原料液をマイクロリアクタで反応させることによって微粒子をゾル-ゲル法により製造する微粒子製造方法において、微粒子の粒径を簡素に制御できる技術を提供すること、また、粒子径が大きく且つ粒子径が揃ったシリカ微粒子を製造する技術を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明は、微粒子をゾル-ゲル法により製造する上で、粒径特性が第1の値を有する微粒子を製造するときには第1溶媒を原料液の溶媒に用い、粒径特性が第2の値を有する微粒子を製造するときには第2溶媒を原料液の溶媒に用いることとした。

「粒径特性」としては、「微粒子の平均粒径」,「粒度分布(CV値)」が挙げられる。CV値(%) は、(標準偏差÷平均粒子径)×100% で表される変動係数である。

【0009】

上記目的を達成するため、複数種の各溶媒と、生成微粒子の粒径特性との相関関係に基づいて、複数種の溶媒の中から、所望の粒径特性に対応する溶媒を選択し、選択した溶媒を原料液の溶媒に用いて反応を実行してもよい。

複数種の溶媒としては、複数種のアルコールを用いることが好ましい。複数種のアルコールとしては、炭素数が互いに異なるアルコールを用いてもよいし、異性体の関係にあるアルコールを用いてもよいし、両者を合わせて用いてもよい。

【0010】

また、マイクロリアクタを用いて粒径の大きいシリカ微粒子を生成するためには、炭素数3以上のアルコールを主成分として含む溶媒にシラン剤を混合した原料液を反応させることが好ましい。

【発明の効果】

【0011】

上記のように、粒径特性が第1の値を有する微粒子を製造するときには第1溶媒を原料液の溶媒に用い、粒径特性が第2の値を有する微粒子を製造するときには第2溶媒を原料液の溶媒に用いることによって、生成される微粒子の粒径特性(平均粒子径、粒度分布)を制御することができる。

本発明によれば、反応温度や原料濃度を調整する必要なく、使用する溶媒を選択(変更)するだけで、生成される微粒子の粒径を制御できる点でも実用的である。

【0012】

ただし、微粒子の粒径特性を制御するのに、溶媒を選択する手法だけでなく、反応温度や原料濃度を調整する手法を組み合わせて用いてもよい。

このようにマイクロリアクタで微粒子をゾル-ゲル法により製造するときに、原料を溶解する溶媒の種類を選択することによって、微粒子の粒径特性(平均粒子径、粒度分布)を制御できるのは、使用する溶媒の極性と生成される微粒子の粒径特性との間に相関関係があるためである。

【0013】

すなわち本発明者は、使用する溶媒の極性と生成される微粒子の粒径特性(平均粒子径、CV値)との間に相関関係があることを見出し、その関係を利用して、使用する溶媒の種類を変えれば生成される微粒子の粒径特性を変えることができる点に着眼し、上記本発明の製造方法を案出したものである。

上記本発明において、複数種のアルコールから選択した溶媒を用いれば、粒子径や粒度分布を制御しやすい。

【0014】

また、マイクロリアクタを用いてシリカ微粒子をゾル-ゲル法により生成するときに、炭素数3以上のアルコールを主成分として含む溶媒にシラン剤が混合されてなる原料液を反応させれば、比較的粒子径が大きく且つ粒子径が均一的な微粒子を製造することができる。

【発明を実施するための最良の形態】

【0015】

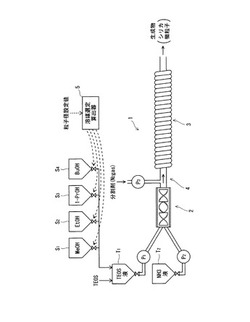

図1は、本発明の一実施形態にかかるマイクロ反応装置1の構成を示す図である。

この反応装置1は、シラン剤をアルコールに混合した原料液を、触媒溶液と混合してシランを重縮合させることによってシリカ微粒子を生成するものである。

原料タンクT1には、第1原料であるTEOS(テトラエトキシシラン)液が収納されている。

【0016】

このTEOS液は、アルコールを含む溶媒にTEOS(テトラエトキシシラン)を溶解させた液である。詳しくは後述するが、複数種のアルコール性溶媒の中から、所望の粒径特性に対応する溶媒を選択して、選択した溶媒とTEOSとを原料タンクT1に投入して溶解させることによって、第1原料が製造される。

一方、原料タンクT2には、第2原料である重縮合触媒としてのアンモニア溶液(アンモニア+水+有機溶媒)が収納されている。

【0017】

反応装置1は、原料タンクT1,T2に収納されている第1原料,第2原料を混合して反応液を生成する混合器2、反応液を流通させながら反応を進行させて生成物を生成する反応管3、反応管3を流通する反応液をセグメントに分割するための分割剤を間欠的に導入する分割剤導入部4などから構成されている。

ポンプP1,P2は、一定の流量で連続的に送液できるポンプであって、例えば、プランジャ−ポンプ、ローラーポンプ、ダイヤフラムポンプ、シリンジポンプが用いられる。なお、原料タンクT1,T2自体が原料液を圧送できるようになっている場合は、ポンプP1,P2を用いる代わりに、流量コントローラを用いてもよい。

【0018】

また十分な混合が必要な場合には、混合器2を設置し、原料を十分に混合するために、乱流を発生させて混合させるミキサーや、複数の層流を形成してその界面に生じるせん断流によって混合するミキサーなどを用いることが望ましく、特にスタティックミキサーを用いることが望ましい。

このような構成の反応装置1において、ポンプP1及びポンプP2を駆動させて、原料タンクT1,T2に収納されている第1原料及び第2原料を、一定の比率で混合器2に連続的に送り込むと、第1原料及び第2原料は混合器2内を流通しながら互いに混合される。その混合液は、反応液として反応管3に送り込まれ、反応管3を流通しながら反応してシリカ微粒子が生成される。

【0019】

ここで、分割剤導入部4は機能させなくてもよいが、分割剤導入部4で所定量の分割剤を間欠的に反応液に対して導入すれば、反応液が分割剤で分割された状態で反応管3を流通しながら反応するので、単分散性のシリカ微粒子が生成される。

反応管3からは、シリカ微粒子が分散された分散液が排出されるので、この分散液を濾過することによって、シリカ微粒子を分取することができる。

【0020】

反応管3は、基本的に所定の形状を有するチューブであって、ステンレス、ハステロイなどの金属で形成された金属製チューブ、あるいは、PP、PTFEなどの樹脂で形成された樹脂製チューブが用いられる。この反応管3は、温度調節槽中に設けて所定温度に維持することが好ましい。

【0021】

反応管3の数は一本とは限らず、複数並例あるいは直列に連結してもよい。

反応管の形状は、直線状であってもよいし蛇行していてもよいが、コイル状(螺旋状)にすることによって、チューブの流路長が同じでも、見かけの全長(すなわち管入口から管出口までの直線距離)を短くすることができるので、反応管3のサイズをコンパクトにできる点で有利である。

【0022】

また、反応管3がコイル状であると、直線状である場合と比べて、流通する反応液が管径方向に攪拌されやすいので、生成される粒子の単分散性が良好になる点でも有利である。

なお、反応管3として、流路を形成したチップを用いてもよい。

反応管3の管径及び流路長は、当該管径及び流路長を大きく設定するほど、反応液が反応管3内に滞留する時間が長くなるので、反応液が目的とする生成物(成長した微粒子)に変化するのに十分な反応時間だけ反応管3内に滞留できるように設定する。反応管3の管径は、数十μm〜数mmの範囲であるが、特に100μm〜500μmの範囲が好ましい。流路長は、数十cm〜数十m程度で、例えば20mである。

【0023】

温度調節槽の温度を低く設定するほど、反応速度を均一化させやすく、単分散性は良好になるが、反応速度が小さくなるので、その点を考慮して温度調節槽の温度を設定すればよい。

分割剤導入部4では、反応管3の入口につながる主配管に対して、分割剤を導入する導入管が接続された合流管(たとえばT字管)を備え、導入管に分割剤を間欠的に送り込むポンプP3が接続されている。

【0024】

このポンプP3は、一定量の流体を間欠的に注入することができるポンプであって、例えばプランジャーポンプやローラーポンプ、シリンジポンプが用いられる。このポンプP3を間欠的に駆動することによって、分割剤が間欠的に導入される。なお、高圧ガスボンベなどで分割剤を圧送できるようになっている場合、ポンプP3を用いる必要はなく、代わりに流量調節バルブを用いればよい。

【0025】

分割剤としては、反応液に溶解しにくい気体または液体で、反応を妨げないものを用いる。

気体では、窒素のほか、アルゴン、ヘリウムのような不活性ガスの他、空気、水素も用いることができる。液体では、ヘキサン、シクロヘキサン、トルエンなどの疎水性溶剤を用いることができる。

【0026】

これによって、反応管3を流通する反応液は、分割剤でセグメントに分割された状態で流れるので、各セグメント内で反応液が循環し、反応管3の管壁近くを流れる液と中央部を流れる液が混合される。従って、反応液が管径方向に攪拌されやすくなるため、生成される微粒子の単分散性が向上する。

なお、反応管3の内面は、反応液に対して非親和性にすることが反応液のセグメント化を促進する上で有効である。例えば反応管3をPTFEのような撥水性の材料で形成すればセグメント化が促進される。

【0027】

また導入管と主管との間に、分割剤を選択的に透過させる分離膜(多孔性膜、多孔性撥水膜、ガス選択的透過膜)を設けておけば、反応液が導入管内に流れ込まず、分割剤を安定して導入することができる。

(TEOSを溶解させる溶媒の選択)

TEOSを溶解させる溶媒を選択するために、反応装置1には、複数種の溶媒を個別に収納する溶媒タンクS1,S2,S3,S4と、この複数種の溶媒の中から、所望の粒径特性に対応する溶媒を選択するための溶媒選定算出器5が設置されている。

【0028】

具体的には、溶媒タンクS1,S2,S3,S4に、メタノール(MeOH),エタノール(EtOH),1−プロパノール(1-PrOH),ブタノール(BuOH)液が収納されている。BuOHは水との相溶性が劣るので、水との相溶性を向上させるためにMeOHをBuOHに対して等量混合したものをBuOH液として用いる。

溶媒選定算出器5には、各溶媒と生成される微粒子の粒径特性との対応関係が記憶されており、その記憶された対応関係に基づいて、所望の粒径特性に対応する溶媒を選択する。

【0029】

図3に破線で示すラインL1は、TEOSを溶解させる溶媒の誘電率と、生成される微粒子の平均粒径との関係を示すグラフであって、下記実験欄で説明するように溶媒の種類以外の条件は基本的に一定にして実験的に求めたものである。

このラインL1に示されるように、使用する溶媒の誘電率と、生成される微粒子の粒径との間には相関関係があって、使用する溶媒の誘電率が小さいほど生成される微粒子の平均粒径は大きくなる。そのため、この相関関係に基づいて、所望の粒径に対応する誘電率を求め、その誘電率に近い溶媒を選択して用いれば、生成される微粒子の粒径を制御することができる。

【0030】

溶媒選定算出器5による溶媒選択のしくみについて、以下に具体的に説明する。

予め、溶媒選定算出器5には、4種類の溶媒(MeOH,EtOH,PrOH,BuOH)に対応する平均粒子径の範囲a,b,c,dが記憶されている。

各範囲a,b,c,dは次のようにして求めたものである。

【0031】

図2(a)は、MeOH,EtOH,PrOH,BuOHの誘電率、並びに、各アルコールを用いてTEOSを溶解した反応液のチューブ壁面に対する接触角度(反応前と反応後)である。

図2(a)の表及び図3に示すように、MeOH,EtOH,PrOH,BuOHはそれぞれ固有の誘電率を持っており、その値は誘電率15〜35の範囲内に分散している。従って、誘電率15〜35の範囲を、4つの範囲、すなわち、MeOHの誘電率(32.6)を含む範囲Aと、EtOHの誘電率(24.3)を含む誘電率の範囲Bと、1-PrOHの誘電率(20.1)を含む誘電率の範囲Cと、BuOHの誘電率(18)を含む誘電率の範囲Dを設定する。

【0032】

図3におけるグラフL1は、溶媒の誘電率と生成される微粒子の平均粒径を1対1で対応づけており、後述するような実験で求めたものである。このグラフL1に基づいて、上記4つの誘電率範囲A,B,C,Dに対応する平均粒子径の範囲a,b,c,dを求める。そして、求めた範囲a,b,c,dを、溶媒選定算出器5に記憶させておく。

そして、溶媒選定算出器5は、操作者が所望の「粒径設定値」を入力できるようになっており、溶媒選定算出器5がTEOSを溶解させる溶媒を選択するときには、入力された「粒径設定値」が、記憶されている平均粒子径の範囲a,b,c,dのうち、どの範囲に含まれるかを判定する。すなわち、「粒径設定値」が範囲aに含まれるときはMeOHを、範囲bに含まれるときはEtOHを、範囲cに含まれるときはPrOHを、範囲dに含まれるときはBuOHを選択する。

【0033】

実際にTEOSをアルコールに溶解して第1原料を作製するときには、タンクS1〜S4のうち、溶媒選定算出器5が選択した溶媒が入っているタンクを用いる。これによって、入力された粒径設定値に対応する誘電率に近い溶媒が選択的に用いられることになる。

そして、ラインL1を求めたときと基本的に同じ反応条件で製造すれば、生成される微粒子は所望の粒径に制御される。

【0034】

(溶媒の極性と粒径特性との関係の導出)

TEOSを、4種類のアルコール溶媒〔(1)MeOH,(2)EtOH,(3)1-PrOH,(4)BuOH及びMeOHの等量混合液〕に溶解させて、4種類のTEOS液を作製した。この4種類のアルコールは、MeOH,EtOH,PrOH,BuOHの順で、炭素数が多くなっており、この順に誘電率(極性)は小さくなる。

【0035】

作製した各TEOS液を第1原料液とし、上記反応装置1を用いて、シリカ微粒子を連続合成する実験を行なった。ただし、分割剤導入部4を、分割剤を用いる場合と分散剤を用いない場合の両方について行なった。溶媒の種類以外の条件は共通とした。共通条件として、第1原料濃度を一様(濃度0.3mol/L)とし、第2原料液にはNH3/H2O/有機溶媒を用い、室温下で反応時間は2時間前後とした。

【0036】

各条件で製造されたシリカ微粒子について、平均粒子径及びCV値を測定した。

図2(b)の表は、その測定結果を示すものであって、各溶媒について、分割剤有りの場合と無しの場合とで、シリカ微粒子の平均粒子径及びCV値を示している。

図3は、分割剤を用いて製造した場合について、生成されたシリカ微粒子の平均粒子径およびCV値を、溶媒の極性と対応付けてプロット表示しており、図中○は平均粒子径を表し、●はCV値を表す。そして、4つの○を結ぶように引いた線がラインL1である。

(考察)

図3に示す実験結果から、用いるアルコールの誘電率(極性)と生成されるシリカの平均粒子径およびCV値には相関関係があり、誘電率(極性)の低いアルコールを用いるほど、生成されるシリカの平均粒子径が大きくなると共にCV値が小さくなることがわかる。

【0037】

なお、図3は、セグメント有りの場合の結果についてだけ示しているが、図2(b)のセグメント無しの結果を見れば、セグメント無しの場合も同様の相関関係があることがわかる。

従って、セグメント有りのときも無しのときも、使用するアルコール溶媒の極性を選択することによって、生成されるシリカ微粒子の平均粒径を制御することができ、それに伴って、CV値も制御されることがわかる。

【0038】

また、図2(b)の結果から、PrOH,BuOHを用いた場合には、平均粒径が600nm以上でCV値が7%以下の微粒子が得られていることがわかる。このことは、炭素数3以上のアルコール(極性が小さいアルコール)を主成分として含む溶媒でアルコキシシランを溶解した液を原料として用いることによって、粒径が大きく且つ単分散性に優れたシリカ微粒子が得られることを示している。

【0039】

(変形例)

上記実施の形態では、炭素数が異なる複数のアルコールの中から選択した溶媒を使用することによって、生成される微粒子の粒径特性を制御する例を示したが、炭素数が同じで互いに異性体の関係にある複数のアルコールの中から選択した溶媒を使用することによっても、生成される微粒子の粒径特性を制御することができる。例えば、互いに異性体の関係にある1−PrOHと2−PrOHとを比べると、1−PrOHよりも2−PrOHの方が誘電率が少し大きい。そして、生成されるシリカ微粒子の平均粒径は1−PrOH及び2−PrOHのいずれを用いても同等であるが、CV値は1−PrOHを用いる場合よりも2−PrOHを用いる場合の方が小さい。従って、1−PrOH及び2−PrOHの中から選択した溶媒を用いることによって、CV値を制御することができる。

【0040】

上記実施の形態では、TEOSを原料に用いたが、Si(OR)4で示されるアルコキシシランあるいは、Si(OR)3R’で示されるアルコキシアルキルシラン(ただし、R,R’はメチル,エチル,イソプロピル,ブチルなどの低級アルキル基)を原料に用いても、同様に実施することができる。

上記実施の形態では、溶媒の種類以外の反応条件は一定とし、溶媒の種類だけを変えて粒径特性を制御したが、反応温度や原料濃度をいろいろ変えた場合について、溶媒の種類と粒径特性との相関関係を予め調べておけば、溶媒の種類を変えるのと、反応温度や原料濃度を変えるのとを組み合わて粒径特性を制御することもできる。

【0041】

その具体例として原料濃度を変える場合を説明する。図4は、原料濃度を上記の1/3(濃度0.1mol/L)に設定し、それ以外は上記実験と同様にしてシリカ微粒子を生成し、その平均粒子径を、溶媒の極性と対応付けてプロット表示したものである。

当該図4において、EtOHの誘電率を含む誘電率の範囲B、1-PrOHの誘電率を含む誘電率の範囲C、BuOHの誘電率を含む誘電率の範囲Dは、上記図3と同等である。

【0042】

図4におけるグラフL2は、溶媒の誘電率と生成される微粒子の平均粒径を1対1で対応づけている。このグラフL2が示す誘電率範囲B,C,Dに対応する平均粒子径の範囲b,c,dは、図3のグラフL1が示す平均粒子径の範囲b,c,dと比べると、120nm程度小さい値を示している。

上記グラフL1を用いる場合と同様、このグラフL2に基づいても、所望の粒径に対応する誘電率を求め、その誘電率に近い溶媒を選択して用いれば、生成される微粒子を所望の粒径に制御できる。

【0043】

すなわち、このように2つの原料濃度(高濃度と低濃度)で、溶媒の誘電率と生成される微粒子の平均粒径との関係(グラフL1とグラフL2)を求めておけば、所望の平均粒径の粒子を生成するのに、グラフL1に基づいて選択した溶媒を用いて原料濃度を高濃度で製造してもよいし、グラフL2に基づいて選択した溶媒を用いて原料濃度を低濃度で製造してもよい。

【0044】

なお、温度を変える場合も同様であって、溶媒の誘電率と生成される微粒子の平均粒径を対応づけるグラフを、複数の温度条件下で作成しておけばよい。

【産業上の利用可能性】

【0045】

本発明は、反応液を反応管に流通させながら反応させて微粒子を生成する反応装置、特に、シラン剤をアルコールに溶解した液を反応させてシリカ微粒子を製造するマイクロリアクタに適している。

【図面の簡単な説明】

【0046】

【図1】実施の形態にかかる反応装置1の構成を示す図である。

【図2】実験に用いた各種アルコールの誘電率、並びに、各アルコールを用いて製造したシリカ微粒子の平均粒子径及びCV値測定結果を示す表である。

【図3】TEOSを溶解させる溶媒の誘電率と、生成される微粒子の平均粒径及びCV値との関係を示すグラフである。

【図4】原料濃度を低くした場合に、TEOSを溶解させる溶媒の誘電率と、生成される微粒子の平均粒径との関係を示すグラフである。

【符号の説明】

【0047】

1 マイクロ反応装置

2 混合器

3 反応管

4 分割剤導入部

5 溶媒選定算出器

【技術分野】

【0001】

本発明は、マイクロリアクタを用いて、原料が溶媒に混合された原料液を反応させることによって微粒子をゾル-ゲル法により生成する微粒子製造方法に関し、特に、シラン剤をアルコールに混合した原料液を触媒と混ぜてシラン剤を重合させることによってシリカ微粒子を生成する微粒子製造方法に関する。

【背景技術】

【0002】

近年、化学品や医薬品をはじめとする様々な合成反応を実施する分野で、従来のバッチ式で行っていた合成反応を微小空間内で連続的に行う製造設備であるマイクロ化学デバイスが注目されている。

このマイクロ化学デバイスは、材料供給装置、マイクロミキサ、マイクロ反応管などから構成され、微小空間で反応を実施することから、熱効率が高く反応率が高い。また、小規模装置を実現でき、省資源合成が可能であり、ラボスケールからプラントスケールまでの移行も容易である。

【0003】

さて、ゾル-ゲル反応による微粒子生成法によれば、高純度の微粒子を簡便に造ることができる。中でも代表的なシリカなどの微粒子を製造する場合には、バッチ式では、STOBER法およびその改良法によるゾル-ゲル反応によってナノからサブミクロン、数十ミクロンサイズの微粒子が合成される手法が知られているが、これをマイクロリアクタに適用して、原料及び触媒系の溶液を混合した後、マイクロ反応管(管状リアクタ)に送り、この反応管を流通させながら反応させることによってシリカ微粒子を製造することも考案されている。

【0004】

シリカ微粒子において、一般的に単分散性に優れたもの(微粒子の粒度分布幅が狭いこと)を要求されることが多い。例えば、特許文献1に記載されているように、充填剤や液晶表示装置のスペーサに利用される微粒子は粒径が均一であることが要求される。

そういった要求に対して、非特許文献1及び2にあるように、セグメント方式によるリアクター (Segmented Flow Tubular Reactor :SFTR) が開発されている。この方式では、2種類の原料がミキサーで混合されて反応液が生成されるが、この液が反応管に送り込まれる前に、非混和性の分割剤を間欠的に注入することによって、反応管を流通する反応液が小体積のセグメントに分割された状態で流通するので、反応液が管径方向に攪拌されて均一化され、単分散性の微粒子が生成されやすい。

【特許文献1】特開2004−339297号公報

【特許文献2】特開平8−259217号公報

【非特許文献1】Langmuir 2004 20. 8604-8611 「Microfluidic Synthesis of Collidal Silica」

【非特許文献2】Jongen N., et al "Development of a Continuous Segmented Flow Tubular Reactor and the"Scale-out" concept In Search of Perfect Powders", Chem.Eng.Technol. 26(3) 303-305 (2003).

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、シリカ微粒子などの微粒子を製造する際に、要求される粒子径や粒度分布は、一律というわけではなく、生成する微粒子の用途によって異なる。従って、微粒子を製造する上で、生成される微粒子の粒子径を、所望のサイズに制御したり、粒度分布を所望の範囲に制御する技術が望まれる。また、特に、比較的粒子径が大きく且つ粒子径の揃った単分散性微粒子を製造する技術が望まれている。

【0006】

このような課題に対して、特許文献2に記載されているように、反応温度や原料の濃度を調整することによって、粒子径を調整することも考えられるが、マイクロリアクタにおいては、原料濃度を高くすると、不均一反応が生じやすく、単分散性の微粒子が得られにくいといった事情があるため、他の簡素な方法で粒子径を制御する技術も望まれる。

また、微粒子を生成した後に、原料を適宜追加する方法によって、雪だるま式にサイズアップさせることで大粒径の微粒子を製造する方法も考えられるが、工程や装置が複雑となる。

【0007】

本発明は、このような背景のもとになされたものであって、原料液をマイクロリアクタで反応させることによって微粒子をゾル-ゲル法により製造する微粒子製造方法において、微粒子の粒径を簡素に制御できる技術を提供すること、また、粒子径が大きく且つ粒子径が揃ったシリカ微粒子を製造する技術を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明は、微粒子をゾル-ゲル法により製造する上で、粒径特性が第1の値を有する微粒子を製造するときには第1溶媒を原料液の溶媒に用い、粒径特性が第2の値を有する微粒子を製造するときには第2溶媒を原料液の溶媒に用いることとした。

「粒径特性」としては、「微粒子の平均粒径」,「粒度分布(CV値)」が挙げられる。CV値(%) は、(標準偏差÷平均粒子径)×100% で表される変動係数である。

【0009】

上記目的を達成するため、複数種の各溶媒と、生成微粒子の粒径特性との相関関係に基づいて、複数種の溶媒の中から、所望の粒径特性に対応する溶媒を選択し、選択した溶媒を原料液の溶媒に用いて反応を実行してもよい。

複数種の溶媒としては、複数種のアルコールを用いることが好ましい。複数種のアルコールとしては、炭素数が互いに異なるアルコールを用いてもよいし、異性体の関係にあるアルコールを用いてもよいし、両者を合わせて用いてもよい。

【0010】

また、マイクロリアクタを用いて粒径の大きいシリカ微粒子を生成するためには、炭素数3以上のアルコールを主成分として含む溶媒にシラン剤を混合した原料液を反応させることが好ましい。

【発明の効果】

【0011】

上記のように、粒径特性が第1の値を有する微粒子を製造するときには第1溶媒を原料液の溶媒に用い、粒径特性が第2の値を有する微粒子を製造するときには第2溶媒を原料液の溶媒に用いることによって、生成される微粒子の粒径特性(平均粒子径、粒度分布)を制御することができる。

本発明によれば、反応温度や原料濃度を調整する必要なく、使用する溶媒を選択(変更)するだけで、生成される微粒子の粒径を制御できる点でも実用的である。

【0012】

ただし、微粒子の粒径特性を制御するのに、溶媒を選択する手法だけでなく、反応温度や原料濃度を調整する手法を組み合わせて用いてもよい。

このようにマイクロリアクタで微粒子をゾル-ゲル法により製造するときに、原料を溶解する溶媒の種類を選択することによって、微粒子の粒径特性(平均粒子径、粒度分布)を制御できるのは、使用する溶媒の極性と生成される微粒子の粒径特性との間に相関関係があるためである。

【0013】

すなわち本発明者は、使用する溶媒の極性と生成される微粒子の粒径特性(平均粒子径、CV値)との間に相関関係があることを見出し、その関係を利用して、使用する溶媒の種類を変えれば生成される微粒子の粒径特性を変えることができる点に着眼し、上記本発明の製造方法を案出したものである。

上記本発明において、複数種のアルコールから選択した溶媒を用いれば、粒子径や粒度分布を制御しやすい。

【0014】

また、マイクロリアクタを用いてシリカ微粒子をゾル-ゲル法により生成するときに、炭素数3以上のアルコールを主成分として含む溶媒にシラン剤が混合されてなる原料液を反応させれば、比較的粒子径が大きく且つ粒子径が均一的な微粒子を製造することができる。

【発明を実施するための最良の形態】

【0015】

図1は、本発明の一実施形態にかかるマイクロ反応装置1の構成を示す図である。

この反応装置1は、シラン剤をアルコールに混合した原料液を、触媒溶液と混合してシランを重縮合させることによってシリカ微粒子を生成するものである。

原料タンクT1には、第1原料であるTEOS(テトラエトキシシラン)液が収納されている。

【0016】

このTEOS液は、アルコールを含む溶媒にTEOS(テトラエトキシシラン)を溶解させた液である。詳しくは後述するが、複数種のアルコール性溶媒の中から、所望の粒径特性に対応する溶媒を選択して、選択した溶媒とTEOSとを原料タンクT1に投入して溶解させることによって、第1原料が製造される。

一方、原料タンクT2には、第2原料である重縮合触媒としてのアンモニア溶液(アンモニア+水+有機溶媒)が収納されている。

【0017】

反応装置1は、原料タンクT1,T2に収納されている第1原料,第2原料を混合して反応液を生成する混合器2、反応液を流通させながら反応を進行させて生成物を生成する反応管3、反応管3を流通する反応液をセグメントに分割するための分割剤を間欠的に導入する分割剤導入部4などから構成されている。

ポンプP1,P2は、一定の流量で連続的に送液できるポンプであって、例えば、プランジャ−ポンプ、ローラーポンプ、ダイヤフラムポンプ、シリンジポンプが用いられる。なお、原料タンクT1,T2自体が原料液を圧送できるようになっている場合は、ポンプP1,P2を用いる代わりに、流量コントローラを用いてもよい。

【0018】

また十分な混合が必要な場合には、混合器2を設置し、原料を十分に混合するために、乱流を発生させて混合させるミキサーや、複数の層流を形成してその界面に生じるせん断流によって混合するミキサーなどを用いることが望ましく、特にスタティックミキサーを用いることが望ましい。

このような構成の反応装置1において、ポンプP1及びポンプP2を駆動させて、原料タンクT1,T2に収納されている第1原料及び第2原料を、一定の比率で混合器2に連続的に送り込むと、第1原料及び第2原料は混合器2内を流通しながら互いに混合される。その混合液は、反応液として反応管3に送り込まれ、反応管3を流通しながら反応してシリカ微粒子が生成される。

【0019】

ここで、分割剤導入部4は機能させなくてもよいが、分割剤導入部4で所定量の分割剤を間欠的に反応液に対して導入すれば、反応液が分割剤で分割された状態で反応管3を流通しながら反応するので、単分散性のシリカ微粒子が生成される。

反応管3からは、シリカ微粒子が分散された分散液が排出されるので、この分散液を濾過することによって、シリカ微粒子を分取することができる。

【0020】

反応管3は、基本的に所定の形状を有するチューブであって、ステンレス、ハステロイなどの金属で形成された金属製チューブ、あるいは、PP、PTFEなどの樹脂で形成された樹脂製チューブが用いられる。この反応管3は、温度調節槽中に設けて所定温度に維持することが好ましい。

【0021】

反応管3の数は一本とは限らず、複数並例あるいは直列に連結してもよい。

反応管の形状は、直線状であってもよいし蛇行していてもよいが、コイル状(螺旋状)にすることによって、チューブの流路長が同じでも、見かけの全長(すなわち管入口から管出口までの直線距離)を短くすることができるので、反応管3のサイズをコンパクトにできる点で有利である。

【0022】

また、反応管3がコイル状であると、直線状である場合と比べて、流通する反応液が管径方向に攪拌されやすいので、生成される粒子の単分散性が良好になる点でも有利である。

なお、反応管3として、流路を形成したチップを用いてもよい。

反応管3の管径及び流路長は、当該管径及び流路長を大きく設定するほど、反応液が反応管3内に滞留する時間が長くなるので、反応液が目的とする生成物(成長した微粒子)に変化するのに十分な反応時間だけ反応管3内に滞留できるように設定する。反応管3の管径は、数十μm〜数mmの範囲であるが、特に100μm〜500μmの範囲が好ましい。流路長は、数十cm〜数十m程度で、例えば20mである。

【0023】

温度調節槽の温度を低く設定するほど、反応速度を均一化させやすく、単分散性は良好になるが、反応速度が小さくなるので、その点を考慮して温度調節槽の温度を設定すればよい。

分割剤導入部4では、反応管3の入口につながる主配管に対して、分割剤を導入する導入管が接続された合流管(たとえばT字管)を備え、導入管に分割剤を間欠的に送り込むポンプP3が接続されている。

【0024】

このポンプP3は、一定量の流体を間欠的に注入することができるポンプであって、例えばプランジャーポンプやローラーポンプ、シリンジポンプが用いられる。このポンプP3を間欠的に駆動することによって、分割剤が間欠的に導入される。なお、高圧ガスボンベなどで分割剤を圧送できるようになっている場合、ポンプP3を用いる必要はなく、代わりに流量調節バルブを用いればよい。

【0025】

分割剤としては、反応液に溶解しにくい気体または液体で、反応を妨げないものを用いる。

気体では、窒素のほか、アルゴン、ヘリウムのような不活性ガスの他、空気、水素も用いることができる。液体では、ヘキサン、シクロヘキサン、トルエンなどの疎水性溶剤を用いることができる。

【0026】

これによって、反応管3を流通する反応液は、分割剤でセグメントに分割された状態で流れるので、各セグメント内で反応液が循環し、反応管3の管壁近くを流れる液と中央部を流れる液が混合される。従って、反応液が管径方向に攪拌されやすくなるため、生成される微粒子の単分散性が向上する。

なお、反応管3の内面は、反応液に対して非親和性にすることが反応液のセグメント化を促進する上で有効である。例えば反応管3をPTFEのような撥水性の材料で形成すればセグメント化が促進される。

【0027】

また導入管と主管との間に、分割剤を選択的に透過させる分離膜(多孔性膜、多孔性撥水膜、ガス選択的透過膜)を設けておけば、反応液が導入管内に流れ込まず、分割剤を安定して導入することができる。

(TEOSを溶解させる溶媒の選択)

TEOSを溶解させる溶媒を選択するために、反応装置1には、複数種の溶媒を個別に収納する溶媒タンクS1,S2,S3,S4と、この複数種の溶媒の中から、所望の粒径特性に対応する溶媒を選択するための溶媒選定算出器5が設置されている。

【0028】

具体的には、溶媒タンクS1,S2,S3,S4に、メタノール(MeOH),エタノール(EtOH),1−プロパノール(1-PrOH),ブタノール(BuOH)液が収納されている。BuOHは水との相溶性が劣るので、水との相溶性を向上させるためにMeOHをBuOHに対して等量混合したものをBuOH液として用いる。

溶媒選定算出器5には、各溶媒と生成される微粒子の粒径特性との対応関係が記憶されており、その記憶された対応関係に基づいて、所望の粒径特性に対応する溶媒を選択する。

【0029】

図3に破線で示すラインL1は、TEOSを溶解させる溶媒の誘電率と、生成される微粒子の平均粒径との関係を示すグラフであって、下記実験欄で説明するように溶媒の種類以外の条件は基本的に一定にして実験的に求めたものである。

このラインL1に示されるように、使用する溶媒の誘電率と、生成される微粒子の粒径との間には相関関係があって、使用する溶媒の誘電率が小さいほど生成される微粒子の平均粒径は大きくなる。そのため、この相関関係に基づいて、所望の粒径に対応する誘電率を求め、その誘電率に近い溶媒を選択して用いれば、生成される微粒子の粒径を制御することができる。

【0030】

溶媒選定算出器5による溶媒選択のしくみについて、以下に具体的に説明する。

予め、溶媒選定算出器5には、4種類の溶媒(MeOH,EtOH,PrOH,BuOH)に対応する平均粒子径の範囲a,b,c,dが記憶されている。

各範囲a,b,c,dは次のようにして求めたものである。

【0031】

図2(a)は、MeOH,EtOH,PrOH,BuOHの誘電率、並びに、各アルコールを用いてTEOSを溶解した反応液のチューブ壁面に対する接触角度(反応前と反応後)である。

図2(a)の表及び図3に示すように、MeOH,EtOH,PrOH,BuOHはそれぞれ固有の誘電率を持っており、その値は誘電率15〜35の範囲内に分散している。従って、誘電率15〜35の範囲を、4つの範囲、すなわち、MeOHの誘電率(32.6)を含む範囲Aと、EtOHの誘電率(24.3)を含む誘電率の範囲Bと、1-PrOHの誘電率(20.1)を含む誘電率の範囲Cと、BuOHの誘電率(18)を含む誘電率の範囲Dを設定する。

【0032】

図3におけるグラフL1は、溶媒の誘電率と生成される微粒子の平均粒径を1対1で対応づけており、後述するような実験で求めたものである。このグラフL1に基づいて、上記4つの誘電率範囲A,B,C,Dに対応する平均粒子径の範囲a,b,c,dを求める。そして、求めた範囲a,b,c,dを、溶媒選定算出器5に記憶させておく。

そして、溶媒選定算出器5は、操作者が所望の「粒径設定値」を入力できるようになっており、溶媒選定算出器5がTEOSを溶解させる溶媒を選択するときには、入力された「粒径設定値」が、記憶されている平均粒子径の範囲a,b,c,dのうち、どの範囲に含まれるかを判定する。すなわち、「粒径設定値」が範囲aに含まれるときはMeOHを、範囲bに含まれるときはEtOHを、範囲cに含まれるときはPrOHを、範囲dに含まれるときはBuOHを選択する。

【0033】

実際にTEOSをアルコールに溶解して第1原料を作製するときには、タンクS1〜S4のうち、溶媒選定算出器5が選択した溶媒が入っているタンクを用いる。これによって、入力された粒径設定値に対応する誘電率に近い溶媒が選択的に用いられることになる。

そして、ラインL1を求めたときと基本的に同じ反応条件で製造すれば、生成される微粒子は所望の粒径に制御される。

【0034】

(溶媒の極性と粒径特性との関係の導出)

TEOSを、4種類のアルコール溶媒〔(1)MeOH,(2)EtOH,(3)1-PrOH,(4)BuOH及びMeOHの等量混合液〕に溶解させて、4種類のTEOS液を作製した。この4種類のアルコールは、MeOH,EtOH,PrOH,BuOHの順で、炭素数が多くなっており、この順に誘電率(極性)は小さくなる。

【0035】

作製した各TEOS液を第1原料液とし、上記反応装置1を用いて、シリカ微粒子を連続合成する実験を行なった。ただし、分割剤導入部4を、分割剤を用いる場合と分散剤を用いない場合の両方について行なった。溶媒の種類以外の条件は共通とした。共通条件として、第1原料濃度を一様(濃度0.3mol/L)とし、第2原料液にはNH3/H2O/有機溶媒を用い、室温下で反応時間は2時間前後とした。

【0036】

各条件で製造されたシリカ微粒子について、平均粒子径及びCV値を測定した。

図2(b)の表は、その測定結果を示すものであって、各溶媒について、分割剤有りの場合と無しの場合とで、シリカ微粒子の平均粒子径及びCV値を示している。

図3は、分割剤を用いて製造した場合について、生成されたシリカ微粒子の平均粒子径およびCV値を、溶媒の極性と対応付けてプロット表示しており、図中○は平均粒子径を表し、●はCV値を表す。そして、4つの○を結ぶように引いた線がラインL1である。

(考察)

図3に示す実験結果から、用いるアルコールの誘電率(極性)と生成されるシリカの平均粒子径およびCV値には相関関係があり、誘電率(極性)の低いアルコールを用いるほど、生成されるシリカの平均粒子径が大きくなると共にCV値が小さくなることがわかる。

【0037】

なお、図3は、セグメント有りの場合の結果についてだけ示しているが、図2(b)のセグメント無しの結果を見れば、セグメント無しの場合も同様の相関関係があることがわかる。

従って、セグメント有りのときも無しのときも、使用するアルコール溶媒の極性を選択することによって、生成されるシリカ微粒子の平均粒径を制御することができ、それに伴って、CV値も制御されることがわかる。

【0038】

また、図2(b)の結果から、PrOH,BuOHを用いた場合には、平均粒径が600nm以上でCV値が7%以下の微粒子が得られていることがわかる。このことは、炭素数3以上のアルコール(極性が小さいアルコール)を主成分として含む溶媒でアルコキシシランを溶解した液を原料として用いることによって、粒径が大きく且つ単分散性に優れたシリカ微粒子が得られることを示している。

【0039】

(変形例)

上記実施の形態では、炭素数が異なる複数のアルコールの中から選択した溶媒を使用することによって、生成される微粒子の粒径特性を制御する例を示したが、炭素数が同じで互いに異性体の関係にある複数のアルコールの中から選択した溶媒を使用することによっても、生成される微粒子の粒径特性を制御することができる。例えば、互いに異性体の関係にある1−PrOHと2−PrOHとを比べると、1−PrOHよりも2−PrOHの方が誘電率が少し大きい。そして、生成されるシリカ微粒子の平均粒径は1−PrOH及び2−PrOHのいずれを用いても同等であるが、CV値は1−PrOHを用いる場合よりも2−PrOHを用いる場合の方が小さい。従って、1−PrOH及び2−PrOHの中から選択した溶媒を用いることによって、CV値を制御することができる。

【0040】

上記実施の形態では、TEOSを原料に用いたが、Si(OR)4で示されるアルコキシシランあるいは、Si(OR)3R’で示されるアルコキシアルキルシラン(ただし、R,R’はメチル,エチル,イソプロピル,ブチルなどの低級アルキル基)を原料に用いても、同様に実施することができる。

上記実施の形態では、溶媒の種類以外の反応条件は一定とし、溶媒の種類だけを変えて粒径特性を制御したが、反応温度や原料濃度をいろいろ変えた場合について、溶媒の種類と粒径特性との相関関係を予め調べておけば、溶媒の種類を変えるのと、反応温度や原料濃度を変えるのとを組み合わて粒径特性を制御することもできる。

【0041】

その具体例として原料濃度を変える場合を説明する。図4は、原料濃度を上記の1/3(濃度0.1mol/L)に設定し、それ以外は上記実験と同様にしてシリカ微粒子を生成し、その平均粒子径を、溶媒の極性と対応付けてプロット表示したものである。

当該図4において、EtOHの誘電率を含む誘電率の範囲B、1-PrOHの誘電率を含む誘電率の範囲C、BuOHの誘電率を含む誘電率の範囲Dは、上記図3と同等である。

【0042】

図4におけるグラフL2は、溶媒の誘電率と生成される微粒子の平均粒径を1対1で対応づけている。このグラフL2が示す誘電率範囲B,C,Dに対応する平均粒子径の範囲b,c,dは、図3のグラフL1が示す平均粒子径の範囲b,c,dと比べると、120nm程度小さい値を示している。

上記グラフL1を用いる場合と同様、このグラフL2に基づいても、所望の粒径に対応する誘電率を求め、その誘電率に近い溶媒を選択して用いれば、生成される微粒子を所望の粒径に制御できる。

【0043】

すなわち、このように2つの原料濃度(高濃度と低濃度)で、溶媒の誘電率と生成される微粒子の平均粒径との関係(グラフL1とグラフL2)を求めておけば、所望の平均粒径の粒子を生成するのに、グラフL1に基づいて選択した溶媒を用いて原料濃度を高濃度で製造してもよいし、グラフL2に基づいて選択した溶媒を用いて原料濃度を低濃度で製造してもよい。

【0044】

なお、温度を変える場合も同様であって、溶媒の誘電率と生成される微粒子の平均粒径を対応づけるグラフを、複数の温度条件下で作成しておけばよい。

【産業上の利用可能性】

【0045】

本発明は、反応液を反応管に流通させながら反応させて微粒子を生成する反応装置、特に、シラン剤をアルコールに溶解した液を反応させてシリカ微粒子を製造するマイクロリアクタに適している。

【図面の簡単な説明】

【0046】

【図1】実施の形態にかかる反応装置1の構成を示す図である。

【図2】実験に用いた各種アルコールの誘電率、並びに、各アルコールを用いて製造したシリカ微粒子の平均粒子径及びCV値測定結果を示す表である。

【図3】TEOSを溶解させる溶媒の誘電率と、生成される微粒子の平均粒径及びCV値との関係を示すグラフである。

【図4】原料濃度を低くした場合に、TEOSを溶解させる溶媒の誘電率と、生成される微粒子の平均粒径との関係を示すグラフである。

【符号の説明】

【0047】

1 マイクロ反応装置

2 混合器

3 反応管

4 分割剤導入部

5 溶媒選定算出器

【特許請求の範囲】

【請求項1】

マイクロリアクタを用いて原料液をゾル-ゲル法で反応させることにより微粒子を生成する微粒子製造方法であって、

粒径特性が第1の値を有する微粒子を製造するときには第1溶媒を前記原料液の溶媒に用い、

粒径特性が第2の値を有する微粒子を製造するときには第2溶媒を前記原料液の溶媒に用いる微粒子製造方法。

【請求項2】

マイクロリアクタを用いて原料液をゾル-ゲル法で反応させることにより微粒子を生成する微粒子製造方法であって、

複数種の各溶媒と、生成される微粒子の粒径特性との相関関係に基づいて、

前記複数種の溶媒の中から、所望の粒径特性に対応する溶媒を選択する溶媒選択ステップと、

前記選択ステップで選択された溶媒を前記原料液の溶媒に用いて、上記反応を実行する反応ステップとを備える微粒子製造方法。

【請求項3】

前記粒径特性は、

生成微粒子の平均粒径または粒度分布である請求項2記載の微粒子製造方法。

【請求項4】

前記複数種の溶媒には、

複数種のアルコールが含まれる請求項2記載の微粒子製造方法。

【請求項5】

マイクロリアクタでシリカ微粒子をゾル-ゲル法により生成する製造方法であって、

炭素数3以上のアルコールを主成分として含む溶媒にシラン剤が混合されている原料液を反応させることによってシリカ微粒子を生成する微粒子製造方法。

【請求項1】

マイクロリアクタを用いて原料液をゾル-ゲル法で反応させることにより微粒子を生成する微粒子製造方法であって、

粒径特性が第1の値を有する微粒子を製造するときには第1溶媒を前記原料液の溶媒に用い、

粒径特性が第2の値を有する微粒子を製造するときには第2溶媒を前記原料液の溶媒に用いる微粒子製造方法。

【請求項2】

マイクロリアクタを用いて原料液をゾル-ゲル法で反応させることにより微粒子を生成する微粒子製造方法であって、

複数種の各溶媒と、生成される微粒子の粒径特性との相関関係に基づいて、

前記複数種の溶媒の中から、所望の粒径特性に対応する溶媒を選択する溶媒選択ステップと、

前記選択ステップで選択された溶媒を前記原料液の溶媒に用いて、上記反応を実行する反応ステップとを備える微粒子製造方法。

【請求項3】

前記粒径特性は、

生成微粒子の平均粒径または粒度分布である請求項2記載の微粒子製造方法。

【請求項4】

前記複数種の溶媒には、

複数種のアルコールが含まれる請求項2記載の微粒子製造方法。

【請求項5】

マイクロリアクタでシリカ微粒子をゾル-ゲル法により生成する製造方法であって、

炭素数3以上のアルコールを主成分として含む溶媒にシラン剤が混合されている原料液を反応させることによってシリカ微粒子を生成する微粒子製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−6358(P2008−6358A)

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願番号】特願2006−177840(P2006−177840)

【出願日】平成18年6月28日(2006.6.28)

【出願人】(390024442)株式会社ワイエムシィ (22)

【出願人】(503027931)学校法人同志社 (346)

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【Fターム(参考)】

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願日】平成18年6月28日(2006.6.28)

【出願人】(390024442)株式会社ワイエムシィ (22)

【出願人】(503027931)学校法人同志社 (346)

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【Fターム(参考)】

[ Back to top ]