微粒子製造方法

【課題】従来のように析出した粒子の凝集工程、分離工程、乾燥工程を行わなくても、水系溶媒で析出した粒子を有機溶剤系溶媒に直接分散させて微粒子を製造することができるので、単分散性や微粒子サイズの向上を図ることができる。

【解決手段】有機顔料を溶媒中に溶解させた顔料溶解液L1と、該顔料溶解液L1中における有機顔料の溶解度を下げて有機顔料の粒子を析出させる水と、有機顔料に対して良溶媒として作用する有機溶剤に分散剤を含有させた分散剤溶液L3とを、それぞれ独立した入口流路16A〜16Cを介して1つの合流領域14で合流させ、該合流領域14から1本の混合流路18を通って流出させることにより、顔料溶解液L1及び水L2とから成る水系溶媒で析出した粒子を、分散剤を含有させた有機溶剤系溶媒に直接分散させて微粒子を製造する。

【解決手段】有機顔料を溶媒中に溶解させた顔料溶解液L1と、該顔料溶解液L1中における有機顔料の溶解度を下げて有機顔料の粒子を析出させる水と、有機顔料に対して良溶媒として作用する有機溶剤に分散剤を含有させた分散剤溶液L3とを、それぞれ独立した入口流路16A〜16Cを介して1つの合流領域14で合流させ、該合流領域14から1本の混合流路18を通って流出させることにより、顔料溶解液L1及び水L2とから成る水系溶媒で析出した粒子を、分散剤を含有させた有機溶剤系溶媒に直接分散させて微粒子を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微粒子製造方法に関し、特に、有機顔料を良溶媒に溶解させた溶解液を、該有機顔料に対する溶解性が低い貧溶媒と混合することにより有機顔料微粒子を製造するビルドアッププロセスに関する。

【背景技術】

【0002】

顔料は、鮮明な色調と高い着色力とを有していることから、光学材料として、例えば塗料、印刷インク、電子写真用トナー、インクジェットインク、カラーフィルター等の幅広い用途に使用されている。

【0003】

また、ナノサイズの粒子はそのサイズが可視光に比べて十分小さいため、分散性を維持したまま固形化(ハイブリッド化)できれば、可視光に対して透明な材料を得ることが可能である。これを応用して、さまざまな光学特性を有するナノ粒子を樹脂中に凝集させずに分散させることで、ナノ粒子の有する優れた特性を保持した光学材料を得ることができる。

【0004】

例えば、顔料粒子を光学材料としたカラーフィルターの場合、高い波長選択性を持たせることで、高コントラスト(CR)を実現できるが、分散体に数100ナノメートルの顔料粒子が混入すると、コントラストが低下し、商品としての価値を損なうことがわかっている。CRを上げるためには、微細な粒子であることは当然のことながら、粗大な粒子の存在がない高い単分散性を持つ必要がある。

【0005】

ところで、現在、析出タイプの微粒子製造方法、いわゆるビルドアップ法にて、単分散ナノ粒子の顔料微粒子を製造することが可能となってきている。これは、適当な良溶媒にて、有機顔料をいったん分子レベルに溶解し、後に貧溶媒を加えて、溶解度を下げて析出を促すものである。例えば、ビルドアップ法を用いた顔料微粒子の製造方法としては、特開2004−43776号公報がある。

【0006】

この製造方法は、図6に示すように、マイクロデバイス1の流路3において、有機顔料と分散剤とを含む顔料溶液L1を、貧溶媒である水L2と接触させることにより顔料粒子Aを析出させる析出工程(水系溶媒の粒子分散液を生成)と、微粒子分散液に、添加管5から酸(凝集剤)Cを加えて顔料粒子Aを凝集させる凝集工程と、凝集させた凝集物Bが分散した凝集物分散液をフィルタ6で濾過して、凝集物Bを水系溶媒から分離する分離工程と、分離された凝集物Bを有機溶剤に再分散する再分散工程(有機溶剤系溶媒の粒子分散液を生成)とで構成される。

【特許文献1】特開2004−43776号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献1の微粒子製造方法から分かるように、最終的には有機溶剤系溶媒の粒子分散液を得る必要があるので、水系溶媒に分散している粒子の凝集物をフィルタで一旦分離し、分離した凝集物を有機溶剤中に再分散している。

【0008】

しかしながら、ナノサイズの微粒子は、比表面積が大きいことから凝集を容易に起こし易いという性質をもっている。このことから、粒子の凝集物を水系溶媒から分離した後に有機溶剤系溶媒に再分散しようとしても、凝集する前の元の粒子サイズまで再分散することが難しいという問題がある。また、分離した凝集物を乾燥して水系溶媒を無くしてから有機溶剤中に再分散することも行われているが、乾燥時に起きる分散剤の不可逆な構造変化により、粒子の凝集が発生し易い。このように、従来の微粒子製造方法では、単分散性や微粒子サイズにおいて未だ十分満足できる顔料粒子が得られていないのが実情である。

【0009】

更には、析出工程から再分散工程までの複数の装置を必要とするという問題もある。

【0010】

本発明はこのような事情に鑑みてなされたもので、従来のように析出した粒子の凝集工程、分離工程、乾燥工程を行わなくても、水系溶媒で析出した粒子を有機溶剤系溶媒に直接分散させて微粒子を製造することができるので、単分散性や微粒子サイズの向上を図ることができると共に、単一のマイクロデバイスで実現することができるので装置コストを低減できる微粒子製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の請求項1は前記目的を達成するために、微粒子形成材料を溶媒中に溶解させた材料溶解液と、該材料溶解液中における前記微粒子形成材料の溶解度を下げて前記微粒子形成材料の粒子を析出させる水と、前記微粒子形成材料に対して良溶媒として作用する有機溶剤に分散剤を含有させた分散剤溶液とを、それぞれ独立した入口流路を介して1つの合流領域で合流させ、該合流領域から1本の混合流路を通って流出させることにより、前記材料溶解液及び前記水とから成る水系溶媒で析出した粒子を、前記分散剤を含有させた有機溶剤系溶媒に直接分散させて微粒子を製造することを特徴とする微粒子製造方法を提供する。

【0012】

本発明の請求項1によれば、材料溶解液と、水と、微粒子形成材料に対して良溶媒として作用する有機溶剤に分散剤を含有させた分散剤と、が合流領域で合流して混合流路を流れることにより、混合流路には材料溶解液と水とが混合して微粒子を析出する析出場としての水系溶媒相と、析出された微粒子が分散剤溶液中の有機溶剤に分散される分散場としての有機溶剤系溶媒相とが形成される。これにより、水系溶媒相の析出場で析出した粒子を、有機溶剤系溶媒相である分散場で分散剤溶液に移行させて分散剤により分散することができる。

【0013】

したがって、従来のように析出した粒子の凝集工程、分離工程、乾燥工程を行わなくても、水系溶媒で析出した粒子を有機溶剤系溶媒に直接分散させて微粒子を製造することができるので、単分散性や微粒子サイズの向上を図ることができる。また、単一のマイクロデバイスで実現することができるので装置コストを低減できる。

【0014】

ちなみに、Y字流路のマイクロデバイス(装置)を2個直列につなげて、前段のマイクロデバイスにおいて材料溶解液と水とを混合して水系溶媒の粒子分散液を生成する1段目混合を行い、後段のマイクロデバイスにおいて1段目で生成された水系溶媒の粒子分散液と有機溶剤を溶媒とする分散剤溶液とを混合して有機溶剤系溶媒の粒子分散液を生成する2段目混合を行うことも可能である。しかし、圧力損失や、マイクロデバイス同士の間の滞留時間即ち析出から分散までの滞留時間を精度良く制御することが難しい。

【0015】

これに対して、本発明のように1つのマイクロデバイスで混合流路に析出場と分散場とを隣接した状態で形成することで、圧力損失の問題や滞留時間の問題を容易に解決できる。

【0016】

例えば、請求項2のように、微粒子形成材料に対して良溶媒として作用するバッファー液を別の入口流路から合流領域に合流させて、合流領域では、水系溶媒相と有機溶剤系溶媒相との間に、バッファー液の相が形成されるように合流させる。これにより、水系溶媒相で析出した粒子と有機溶剤系溶媒相に含有される分散剤とが出会うタイミングの長さを調整できるので、圧力損失の問題なしに析出から分散までの滞留時間を容易に制御できる。タイミングの制御は、バッファー液の相厚みを変えればよい。したがって、析出から分散までの滞留時間を制御することができるので、析出した粒子の核が成長する成長時間を任意に調整できる。

【0017】

本発明においては、合流領域では、材料溶解液を貧溶媒である水で挟み込むことが、一層好ましい。また、前記それぞれ独立した入口流路及び混合流路の等価直径は0.5〜6mmの範囲であることが好ましい。

【0018】

また、本発明においては、材料溶解液と水の体積流量比率は、1:0.5〜1:10の範囲であると共に、材料溶解液と分散剤溶液の体積流量比率は、1:1〜0.5:10の範囲であることが好ましい。また、バッファー液を使用する場合には、材料溶解液とバッファー液L4の体積流量比率は、1:0.5から1:10の範囲であることが好ましい。

【発明の効果】

【0019】

本発明の微粒子製造方法によれば、従来のように析出した粒子の凝集工程、分離工程、乾燥工程を行わなくても、水系溶媒で析出した粒子を有機溶剤系溶媒に直接分散させて微粒子を製造することができるので、単分散性や微粒子サイズの向上を図ることができる。また、単一のマイクロデバイスで実現することができるので、装置コストを大幅に低減できる。

【発明を実施するための最良の形態】

【0020】

以下、添付図面に従って本発明に係る微粒子製造方法の好ましい実施の形態について説明する。

【0021】

以下の実施形態では、微粒子形成材料として有機顔料を用いて有機顔料微粒子を製造する例で説明する。

【0022】

[第1の実施の形態]

本発明の第1の実施の形態は、顔料溶解液L1(材料溶解液)、水L2(貧溶媒)、分散剤溶液L3の3液を使用するものである。

【0023】

(マイクロデバイス)

まず、本発明の第1の実施の形態の微粒子製造方法を実施するためのマイクロデバイスの好ましい態様について説明する。

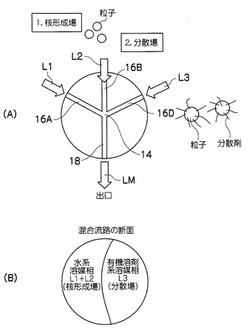

図1は、マイクロデバイスの装置本体10の横断面図であり、図2はa−a線に沿った縦断面図である。

【0024】

これらの図に示すように、マイクロデバイスの装置本体10は、基板12表面の略中央部に合流領域14が形成され、合流領域14から3本の入口溝16a、16b、16cが三叉路状に延設されると共に、3本の入口溝16a〜16cの反対側(図1の下側)に合流領域14から1本の混合溝18aが延設される。そして、図2に示すように、基板12上に蓋板20が被せられて一体化されることにより、3本の入口流路16A、16B、16CEと、1本の混合流路18とが形成される。

【0025】

蓋板20には、入口溝16a〜16cの入口側端部と、混合溝18aの出口側端部とに対応する位置に、厚み方向に貫通する貫通孔が形成される。図2には、貫通孔のうち、入口流路22Bと混合流路18の貫通孔22及び24を示した。

【0026】

そして、3本の入口流路16A〜16Cから導入する3つの液体L1〜L3が、図1の左側から順に、顔料溶解液L1(材料溶解液)、有機顔料に対して貧溶媒として作用する水L2、有機溶剤に分散剤を含有させた分散剤溶液L3となるように、各液体L1〜L3の供給ライン26A、26B、26Cを各貫通孔に接続する。入口流路16A〜16Cへの各液L1〜L3の供給は、不図示の供給手段(例えばマイクロシリンジポンプ等)が使用される。図示しないが、各液体L1〜L3の供給ライン26A〜26Cには、供給量を調整するための供給量調整手段を設けることが好ましい。

【0027】

入口流路16A〜16Cの流路幅は、特に限定はなく、例えば等価直径が1mm以下程度であることが好ましいが、有機顔料を良溶媒に溶解させたスラリー状の溶液である顔料溶解液を流路に詰まらせないように流すことが必要である。例えば、顔料溶解液の粘度は20cP以下であることが好ましく、5cP以下であることが一層好ましい。粘度が20cP以下である場合、入口流路16A〜16Cの流路幅は0.5mm〜6mmの範囲であることが好ましく、0.5mm〜2mmの範囲が一層好ましく、1mm〜2mmの範囲が特に好ましい。

【0028】

混合流路18の流路幅は、等価直径で0.5mm以上6mm以下、より好ましくは1mm以上6mm以下、特に好ましくは2mm以上6mm以下とすることができる。

【0029】

等価直径(equivalent diameter)は、相当(直)径とも呼ばれ、機械工学の分野で用いられる用語である。任意断面形状の配管(本発明では流路)に対し等価な円管を想定するとき、その等価円管の直径を等価直径という。等価直径(deq)は、A:配管の断面積、p:配管のぬれぶち長さ(周長)を用いて、deq=4A/pと定義される。円管に適用した場合、この等価直径は円管直径に一致する。等価直径は等価円管のデータを基に、その配管の流動あるいは熱伝達特性を推定するのに用いられ、現象の空間的スケール(代表的長さ)を表す。等価直径は、一辺aの正四角形管ではdeq=4a2/4a=a、一辺aの正三角形管では、deq=a/√3、流路高さhの平行平板間の流れではdeq=2h、となる(例えば、(社)日本機械学会編「機械工学事典」1997年、丸善(株)参照)。

【0030】

混合流路18の長さLは、合流領域14で析出した粒子の粒子核が、成長して分散剤によって分散されるまでの分散反応を完了できる長さであることが好ましい。また、合流領域14の幅は最大でも30mmを超えないことが好ましい。

入口流路16A〜16E及び合流流路18の断面形状は、矩形に限らず、半円形、円形、V字型、楕円形、台形等であってもよい。

【0031】

マイクロデバイスの装置本体10は、マイクロドリル加工、マイクロ放電加工、めっきを利用したモールディング、射出成形、ドライエッチング、ウエットエッチング、及びホットエンボス加工等の精密加工技術を利用して製作することができる。

【0032】

装置本体10の材質としては、特に限定されるものではなく、使用する各種溶液に対する耐食性を有し、上述の加工技術を適用できるものであればよい。具体的には、金属材料(鉄、アルミニウム、ステンレススチール、チタン、各種の金属等)、樹脂材料(アクリル樹脂、PDMS等)、ガラス(シリコン、パイレックス(登録商標)、石英ガラス等)や、石英ガラスやパイレックス(登録商標)ガラスにパリレン(パラキシレン蒸着)処理を行ったもの、フッ素系又は炭化水素系のシランカップリング処理を行ったものを好適に使用できる。

【0033】

また、必要に応じて装置本体10を加熱する加熱手段(図示せず)が設けられる。このような加熱手段としては、金属抵抗線やPolysilicon等のヒータ構造を装置本体に作り込む方法等がある。金属抵抗線やPolysilicon等のヒータ構造の場合、加熱についてはこれを使用し、冷却については自然冷却でサーマルサイクルを行うことで温度を制御する。この場合の温度のセンシングについては、金属抵抗線の場合には同じ抵抗線をもう一つ作り込んでおき、その抵抗値の変化に基づいて温度検出を行い、Polysiliconの場合には、熱電対を用いて温度検出を行う方法が一般的に採用されている。また、ペルチェ素子を用いた温度制御機能を装置本体に組み込んでもよい。

【0034】

次に、上記の如く構成されたマイクロデバイスを用いて本発明の第1の実施の形態の微粒子製造方法について説明する。

【0035】

先ず、本発明で使用する各液L1〜L3を調製する。

顔料溶解液L1は、有機顔料の固形物を良溶媒で湿らせたスラリー溶液として調製する。微粒子を析出・生成するビルドアッププロセスでは、有機顔料を分子レベルまで完全に溶解させておく必要がある。このため、上記スラリー溶液に酸又はアルカリ剤を添加することで、有機顔料を良溶媒に分子レベルで完全に溶解させた顔料溶解液L1を調製することが好ましい。

【0036】

また、有機顔料を溶媒中に溶解させた顔料溶解液L1と、有機溶解液中における有機顔料の溶解度を下げて有機顔料の粒子を析出させる水L2と、有機顔料に対して良溶媒として作用する有機溶剤に分散剤を含有させた分散剤溶液L3とを用意する。

【0037】

そして、図3(A)に示すように、顔料溶解液L1と、水L2と、有機顔料に対して良溶媒として作用する有機溶剤に分散剤を含有させた分散剤溶液L3と、が合流領域14で合流して混合流路18を流れる。これにより、図3(B)に示すように、混合流路18には顔料溶解液L1と水L2とが混合して微粒子を析出する析出場としての水系溶媒相と、析出された微粒子が分散剤溶液L3中の有機溶剤に分散される分散場としての有機溶剤系溶媒相とが形成される。このように、混合流路18に、析出場と分散場とが隣接した2つの相を形成するので、析出場において顔料溶解液L1と水L2とが混合して水系溶媒の粒子分散液を生成する1段目混合と、分散場において析出場で生成された水系溶媒の粒子分散液と有機溶剤を溶媒とする分散剤溶液L3とが混合して有機溶剤系溶媒の粒子分散液LMを生成する2段目混合と、を僅かな時間差で行う2段混合を行うことが可能となる。

【0038】

したがって、従来のように析出した粒子の凝集工程、分離工程、乾燥工程を行わなくても、水系溶媒で析出した粒子を有機溶剤系溶媒に直接分散させて微粒子を製造することができるので、単分散性や微粒子サイズの向上を図ることができる。また、単一のマイクロデバイスで実現することができるので装置コストを低減できる。

【0039】

[第2の実施の形態]

本発明の第2の実施の形態は、顔料溶解液L1(材料溶解液)、水L2(貧溶媒)、分散剤溶液L3、及びバッファー液L4の4液を使用するものである。尚、第1の実施の形態と同じものについては同符号を付して説明は省略する。

【0040】

(マイクロデバイス)

図4に示すように、マイクロデバイスの装置本体10は、基板12表面の略中央部に合流領域14が形成され、合流領域14を中心として、5本の入口溝16a、16b、16c、16d、16eと、1本の混合溝18aと、が放射状に形成されている。そして、基板12上に蓋板(図示せず)が被せられて一体化されることにより、5本の入口流路16A、16B、16C、16D、16Eと、1本の混合流路18と、が放射状に分岐した状態で形成される。

【0041】

そして、5本の入口流路16A〜16Eから導入する4つの液体L1〜L4が、図1の左側から順に、有機顔料に対する貧溶媒L2、顔料溶解液L1(材料溶解液)、貧溶媒L2、バッファー液L4、分散剤溶液L3(機能性溶液)となるように、各液体L1〜L4の供給ライン26A、26B、26C、26D、26Eが形成される。各液体L1〜L4の供給ライン26A〜26Eのうち、少なくともバッファー液L4の供給ライン26Dには、バッファー液L4の供給量を調整するための供給量調整手段28を設けることが好ましい。図4では、バッファー液L4の供給ライン26Dのみに供給量調整手段28を設けたが、他のラインにも設けるようにしてもよい。

【0042】

入口流路16A〜16Eの流路幅、混合流路の流路幅、合流領域14の幅、核流路の断面形状、その他装置本体の製作、装置本体の加熱手段等は第1の実施の形態と同様である。

【0043】

次に、上記の如く構成されたマイクロデバイスを用いて本発明の第2の実施の形態の微粒子製造方法について説明する。

【0044】

第1の実施の形態と同様に、有機顔料を溶媒中に溶解させた顔料溶解液L1と、有機溶解液中における有機顔料の溶解度を下げて有機顔料の粒子を析出させる水L2と、有機顔料に対して良溶媒として作用する有機溶剤に分散剤を含有させた分散剤溶液L3とを用意する。これらの液体L1〜L3の他に、有機顔料に対して良溶媒として作用するバッファー液L4を用意する。

【0045】

バッファー液L4としては、ジメチルスルホキシド、Nメチルピロリドン等のように、任意の割合で、水と50質量%以上の相溶性があることが好ましい。バッファー液L4と分散剤溶液L3との相溶性は、少なくとも50質量%以上、好ましくは70質量%以上、より好ましくは任意の割合で完全混合することが好ましい。また、バッファー液L4及び分散剤溶液L3の粘度は、100cP以下であることが好ましく、より好ましくは10cP以下、さらに好ましくは5cP以下である。

【0046】

そして、図5(A)に示すように、顔料溶解液L1、貧溶媒L2、分散剤溶液L3、及びバッファー液L4を、それぞれの入口流路16A〜16Eから導入させて、合流領域14において、粒子を析出する析出場としての水系溶媒相と粒子を分散させる分散場としての有機溶剤系溶媒相との間に、バッファー液L4の相が形成されるように合流させる。

図5(B)は、混合流路18の入口位置18bでの各液が形成する相を模式的に示したものである。本実施の形態では、5本の入口流路16A〜16Eを用いて、顔料溶解液L1の相の両側を一対の貧溶媒L2の相で挟み込み、一方の貧溶媒L2の相と分散剤溶液L3の相との間にバッファー液L4の相が形成されるようにした。

【0047】

このように水系溶媒相と有機溶剤系溶媒相との間にバッファー液L4の相を形成することで、析出場において顔料溶解液L1と水L2とが混合して水系溶媒の粒子分散液を生成する1段目混合から、分散場において析出場で生成された水系溶媒の粒子分散液と有機溶剤を溶媒とする分散剤溶液L3とが混合して有機溶剤系溶媒の粒子分散液を生成する2段目混合までの時間を任意に制御することが可能となる。即ち、バッファー液L4の相厚みを大きくすれば時間は長くなる。また、バッファー液L4の相厚みを小さくすれば時間は短くなる。これにより、水系溶媒相で析出した粒子と有機溶剤系溶媒相に含有される分散剤とが出会うタイミングの長さを調整できるので、圧力損失の問題なしに析出から分散までの滞留時間を容易に制御できる。

【0048】

また、析出から分散までの滞留時間を制御することで、析出した粒子核が分散されるまでの粒子成長時間を制御することもできる。

【0049】

次に、本実施形態に使用される各種材料について説明する。

【0050】

(有機顔料)

本実施形態に用いられる有機顔料は、色相的に限定されるものではなく、マゼンタ顔料、イエロー顔料、またはシアン顔料であることができる。詳しくは、ペリレン、ペリノン、キナクリドン、キナクリドンキノン、アントラキノン、アントアントロン、ベンズイミダゾロン、ジスアゾ縮合、ジスアゾ、アゾ、インダントロン、フタロシアニン、トリアリールカルボニウム、ジオキサジン、アミノアントラキノン、ジケトピロロピロール、チオインジゴ、イソインドリン、イソインドリノン、ピラントロンまたはイソビオラントロン系顔料またはそれらの混合物などのマゼンタ顔料、イエロー顔料、またはシアン顔料である。更に詳しくは、例えば、C.I.ピグメントレッド190(C.I.番号71140)、C.I.ピグメントレッド224(C.I.番号71127)、C.I.ピグメントバイオレット29(C.I.番号71129)等のペリレン系顔料、C.I.ピグメントオレンジ43(C.I.番号71105)、もしくはC.I.ピグメントレッド194(C.I.番号71100)等のペリノン系顔料、C.I.ピグメントバイオレット19(C.I.番号73900)、C.I.ピグメントバイオレット42、C.I.ピグメントレッド122(C.I.番号73915)、C.I.ピグメントレッド192、C.I.ピグメントレッド202(C.I.番号73907)、C.I.ピグメントレッド207(C.I.番号73900、73906)、もしくはC.I.ピグメントレッド209(C.I.番号73905)のキナクリドン系顔料、C.I.ピグメントレッド206(C.I.番号73900/73920)、C.I.ピグメントオレンジ48(C.I.番号73900/73920)、もしくはC.I.ピグメントオレンジ49(C.I.番号73900/73920)等のキナクリドンキノン系顔料、C.I.ピグメントイエロー147(C.I.番号60645)等のアントラキノン系顔料、C.I.ピグメントレッド168(C.I.番号59300)等のアントアントロン系顔料、C.I.ピグメントブラウン25(C.I.番号12510)、C.I.ピグメントバイオレット32(C.I.番号12517)、C.I.ピグメントイエロー180(C.I.番号21290)、C.I.ピグメントイエロー181(C.I.番号11777)、C.I.ピグメントオレンジ62(C.I.番号11775)、もしくはC.I.ピグメントレッド185(C.I.番号12516)等のベンズイミダゾロン系顔料、C.I.ピグメントイエロー93(C.I.番号20710)、C.I.ピグメントイエロー94(C.I.番号20038)、C.I.ピグメントイエロー95(C.I.番号20034)、C.I.ピグメントイエロー128(C.I.番号20037)、C.I.ピグメントイエロー166(C.I.番号20035)、C.I.ピグメントオレンジ34(C.I.番号21115)、C.I.ピグメントオレンジ13(C.I.番号21110)、C.I.ピグメントオレンジ31(C.I.番号20050)、C.I.ピグメントレッド144(C.I.番号20735)、C.I.ピグメントレッド166(C.I.番号20730)、C.I.ピグメントレッド220(C.I.番号20055)、C.I.ピグメントレッド221(C.I.番号20065)、C.I.ピグメントレッド242(C.I.番号20067)、C.I.ピグメントレッド248、C.I.ピグメントレッド262、もしくはC.I.ピグメントブラウン23(C.I.番号20060)等のジスアゾ縮合系顔料、C.I.ピグメントイエロー13(C.I.番号21100)、C.I.ピグメントイエロー83(C.I.番号21108)、もしくはC.I.ピグメントイエロー188(C.I.番号21094)等のジスアゾ系顔料、C.I.ピグメントレッド187(C.I.番号12486)、C.I.ピグメントレッド170(C.I.番号12475)、C.I.ピグメントイエロー74(C.I.番号11714)、C.I.ピグメントレッド48(C.I.番号15865)、C.I.ピグメントレッド53(C.I.番号15585)、C.I.ピグメントオレンジ64(C.I.番号12760)、もしくはC.I.ピグメントレッド247(C.I.番号15915)等のアゾ系顔料、C.I.ピグメントブルー60(C.I.番号69800)等のインダントロン系顔料、C.I.ピグメントグリーン7(C.I.番号74260)、C.I.ピグメントグリーン36(C.I.番号74265)、ピグメントグリーン37(C.I.番号74255)、ピグメントブルー16(C.I.番号74100)、C.I.ピグメントブルー75(C.I.番号74160:2)、もしくは15(C.I.番号74160)等のフタロシアニン系顔料、C.I.ピグメントブルー56(C.I.番号42800)、もしくはC.I.ピグメントブルー61(C.I.番号42765:1)等のトリアリールカルボニウム系顔料、C.I.ピグメントバイオレット23(C.I.番号51319)、もしくはC.I.ピグメントバイオレット37(C.I.番号51345)等のジオキサジン系顔料、C.I.ピグメントレッド177(C.I.番号65300)等のアミノアントラキノン系顔料、C.I.ピグメントレッド254(C.I.番号56110)、C.I.ピグメントレッド255(C.I.番号561050)、C.I.ピグメントレッド264、C.I.ピグメントレッド272(C.I.番号561150)、C.I.ピグメントオレンジ71、もしくはC.I.ピグメントオレンジ73等のジケトピロロピロール系顔料、C.I.ピグメントレッド88(C.I.番号73312)等のチオインジゴ系顔料、C.I.ピグメントイエロー139(C.I.番号56298)、C.I.ピグメントオレンジ66(C.I.番号48210)等のイソインドリン系顔料、C.I.ピグメントイエロー109(C.I.番号56284)、もしくはC.I.ピグメントオレンジ61(C.I.番号11295)等のイソインドリノン系顔料、C.I.ピグメントオレンジ40(C.I.番号59700)、もしくはC.I.ピグメントレッド216(C.I.番号59710)等のピラントロン系顔料、またはC.I.ピグメントバイオレット31(60010)等のイソビオラントロン系顔料である。

【0051】

好ましい顔料は、キナクリドン系、ジケトピロロピロール系、ジスアゾ縮合系、アゾ系、またはフタロシアニン系、ジオキサジン系顔料である。

【0052】

(分散剤)

本実施の形態で使用する分散剤としては、以下のものを使用することができる。

【0053】

アニオン性分散剤(アニオン性界面活性剤)としては、N−アシル−N−アルキルタウリン塩、脂肪酸塩、アルキル硫酸エステル塩、アルキルベンゼンスルホン酸塩、アニオン性スルホン酸塩(商品名アクアロンKH10:第一工業製薬)、アルキルナフタレンスルホン酸塩、ジアルキルスルホコハク酸塩、アルキルリン酸エステル塩、ナフタレンスルホン酸ホルマリン縮合物、ポリオキシエチレンアルキル硫酸エステル塩等を挙げることができる。なかでも、N−アシル−N−アルキルタウリン塩が好ましい。N−アシル−N−アルキルタウリン塩としては、特開平3−273067号明細書に記載されているものが好ましい。これらアニオン性分散剤は、1種単独であるいは2種以上を組み合わせて用いることができる。カチオン性分散剤(カチオン性界面活性剤)には、四級アンモニウム塩、アルコキシル化ポリアミン、脂肪族アミンポリグリコールエーテル、脂肪族アミン、脂肪族アミンと脂肪族アルコールから誘導されるジアミンおよびポリアミン、脂肪酸から誘導されるイミダゾリンおよびこれらのカチオン性物質の塩が含まれる。これらカチオン性分散剤は、1種単独であるいは2種以上を組み合わせて用いることができる。

【0054】

両イオン性分散剤は、前記アニオン性分散剤が分子内に有するアニオン基部分とカチオン性分散剤が分子内に有するカチオン基部分を共に分子内に有する分散剤である。ノニオン性分散剤(ノニオン性界面活性剤)としては、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルアリールエーテル、ポリオキシエチレン脂肪酸エステル、ソルビタン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、ポリオキシエチレンアルキルアミン、グリセリン脂肪酸エステルなどを挙げることができる。なかでも、ポリオキシエチレンアルキルアリールエーテルが好ましい。これらノニオン性分散剤は、1種単独であるいは2種以上を組み合わせて用いることができる。

【0055】

有機顔料性分散剤とは、親物質としての有機顔料から誘導され、その親構造を化学修飾することで製造される有機顔料性分散剤と定義する。例えば、糖含有有機顔料分散剤、ピペリジル含有有機顔料分散剤、ナフタレン又はペリレン誘導有機顔料分散剤、メチレン基を介して有機顔料親構造に連結された官能基を有する有機顔料分散剤、ポリマーで化学修飾された有機顔料親構造、スルホン酸基を有する有機顔料分散剤、スルホンアミド基を有する有機顔料分散剤、エーテル基を有する有機顔料分散剤、あるいはカルボン酸基、カルボン酸エステル基またはカルボキサミド基を有する有機顔料分散剤などがある。

【0056】

高分子分散剤としては、具体的には、ポリビニルピロリドン、ポリビニルアルコール、ポリビニルメチルエーテル、ポリエチレンオキシド、ポリエチレングリコール、ポリプロピレングリコール、ポリアクリルアミド、ビニルアルコール−酢酸ビニル共重合体、ポリビニルアルコール一部分ホルマール化物、ポリビニルアルコール一部分ブチラール化物、ビニルピロリドン−酢酸ビニル共重合体、ポリエチレンオキシド/プロピレンオキシドブロック共重合体、ポリアクリル酸塩、ポリビニル硫酸塩、ポリ(4−ビニルピリジン)塩、ポリアミド、ポリアリルアミン塩、縮合ナフタレンスルホン酸塩、スチレン−アクリル酸塩共重合物、スチレン−メタクリル酸塩共重合物、アクリル酸エステル−アクリル酸塩共重合物、アクリル酸エステル−メタクリル酸塩共重合物、メタクリル酸エステル−アクリル酸塩共重合物、メタクリル酸エステル―メタクリル酸塩共重合物、スチレン−イタコン酸塩共重合物、イタコン酸エステル−イタコン酸塩共重合物、ビニルナフタレン−アクリル酸塩共重合物、ビニルナフタレン−メタクリル酸塩共重合物、ビニルナフタレン−イタコン酸塩共重合物、セルロース誘導体、澱粉誘導体などが挙げられる。その他、アルギン酸塩、ゼラチン、アルブミン、カゼイン、アラビアゴム、トンガントゴム、リグニンスルホン酸塩などの天然高分子類も使用できる。なかでも、ポリビニルピロリドンが好ましい。これら高分子は、1種単独であるいは2種以上を組み合わせて用いることができる。また、アニオン性分散剤を水性媒体に含有させ、かつノニオン性分散剤および/または高分子分散剤を、有機顔料を溶解した溶液に含有させる態様を挙げることができる。

【0057】

分散剤の配合量は、有機顔料の均一分散性および保存安定性をより一層向上させるために、有機顔料100質量部に対して0.1〜1000質量部の範囲であることが好ましく、より好ましくは1〜500質量部の範囲であり、更に好ましくは10〜250質量部の範囲である。0.1質量部未満であると有機顔料微粒子の分散安定性の向上が見られない場合がある。

【0058】

なお、上記各実施形態で説明した微粒子の製造方法では、有機顔料微粒子を製造する例で説明したが、本発明の微粒子製造方法及び装置は、各種の反応に適用することができる。他の微粒子形成材料としては、二酸化チタン、炭酸カルシウム、酸化銅、酸化アルミニウム、酸化鉄、酸化クロム、バナジン酸ビスマス、ルチル型混合相顔料、ハロゲン化銀、シリカ、及びカーボンブラックなどがあるが、これらに限定されるものではない。

【0059】

有機顔料は、アルカリ性又は酸性の水性媒体に均一に溶解されなければならないが、酸性で溶解するかアルカリ性で溶解するかは対象とする顔料がどちらの条件で均一に溶解し易いかで選択される。一般に、分子内にアルカリ性で解離可能な基を有する顔料の場合は、アルカリ性が用いられる。或いは、アルカリ性で解離する基が存在せず、プロトンが付加しやすい窒素原子を分子内に多く有するときは酸性が用いられる。例えば、キナクリドン、ジケトピロロピロール、ジスアゾ縮合系顔料はアルカリ性で、フタロシアニン系顔料は酸性で溶解される。

【0060】

アルカリ性で溶解させる場合に用いられる塩基は、水酸化リチウム、水酸化ナトリウム、水酸化カリウム、水酸化カルシウム、もしくは水酸化バリウム等の無機塩基、又はトリアルキルアミン、ジアザビシクロウンデセン(DBU)、金属アルコキシドなどの有機塩基であるが、好ましくは無機塩基である。

【0061】

使用される塩基の量は、顔料を均一に溶解可能な量であり、特に限定されないが、無機塩基の場合、好ましくは顔料に対して1.0〜30モル当量であり、より好ましくは2.0〜25モル当量であり、さらに好ましくは3〜20モル当量である。有機塩基の場合、好ましくは顔料に対して1.0〜100モル当量であり、より好ましくは5.0〜100モル当量であり、さらに好ましくは20〜100モル当量である。

【0062】

酸性で溶解させる場合に用いられる酸は、硫酸、塩酸、もしくは燐酸等の無機酸、又は酢酸、トリフルオロ酢酸、シュウ酸、メタンスルホン酸、もしくはトリフルオロメタンスルホン酸などの有機酸であるが、好ましくは無機酸である。特に好ましくは硫酸である。

使用される酸の量は、顔料を均一に溶解可能な量であり、特に限定されないが、塩基に比べて過剰量用いられる場合が多い。無機酸及び有機酸の場合を問わず、好ましくは顔料に対して3〜500モル当量であり、より好ましくは10〜500モル当量であり、さらに好ましくは30〜200モル当量である。

【0063】

なお、本実施の形態では、機能性薬剤として分散剤の例で説明したが、粒子表面で機能を発揮する薬剤全てに適用でき、例えば顔料誘導体、粒子成長抑制剤がある。

【0064】

(バッファー液)

バッファー液は、有機顔料に対して良溶媒として作用し、貧溶媒(水)に対しては任意の割合で50質量%以上の相溶性がある有機溶媒が好ましく、80質量%以上であることがより好ましく、95質量%以上であることが更に好ましい。例えば、バッファー液としては、N−メチルピロリドン(NMP)、ジメチルスルホキシド(DMSO)、ジメチルホルムアミド(DMF)、アセトニトリルなどの非プロトン性溶媒が好ましい。具体例として、貧溶媒として水を使用する場合には、ジメチルスルホキシド(DMSO)をバッファー液として好適に使用することができる。

【0065】

バッファー液L4と分散剤溶液L3の有機溶剤との相溶性は、少なくとも50質量%の相溶性をもつことが好ましく、より好ましくは70質量%以上、さらに好ましくは、任意の割合で完全混合することが好ましい。例えば、分散剤溶液の有機溶剤としては、PGMEA(プロピレングリコールモノメチルエーテルアセテート)、乳酸エチル、乳酸ブチル、酢酸エチル、酢酸ブチル、MEK(メチルエチルケトン)等が好ましい。

【0066】

(各液の体積流量比率)

顔料溶解液L1、水(貧溶媒)L2、分散剤溶液L3、及びバッファー液L4の体積流量比率は、顔料溶解液L1の流量を1とした場合に、次の関係であることが好ましい。顔料溶解液L1と水(貧溶媒)L2の体積流量比率は、1:0.5〜1:10の範囲が好ましい。また、顔料溶解液L1と分散剤溶液L3の体積流量比率は、1:1〜0.5:10の範囲が好ましい。更に、顔料溶解液L1とバッファー液L4の体積流量比率は、1:0.5〜1:10の範囲が好ましい。但し、混合に必要な流量(L1〜L4の合計)は、各液が合流した時点でのレイノルズ数、つまり混合流路出口のレイノルズ数で規定することが好ましく、出口レイノルズを変化させなければ、体積流量比率を変更することが可能である。なお、出口レイノルズ数は2000以上であることが好ましく、10000以上であることが更に好ましい。

【0067】

マイクロデバイス10は、特に限定しないが、4流路(図1)のマイクロデバイスや6流路(図4)のマイクロデバイスのような複数流路を持つ構造が必要となる。

【実施例】

【0068】

以下、実施例に基づき本発明の微粒子製造方法を更に詳細に説明するが、本発明はこれらの実施例により何ら限定されるものではない。

【0069】

(顔料溶解液L1の調製)

顔料はマゼンタの一つであるPR122粉末を用いた。これをアルカリ剤の一つであるジメチルスルホキシド(DMSO)にて5質量%になるように溶かしてスラリー状とした。更に、SM28(28質量%ナトリウムメトキシドメタノール溶液)にて完全に分子状態に溶解し、顔料溶解液L1とした。

【0070】

(分散剤溶液L3の調製)

分散剤のポリビニルピロリドンK25を、分散溶媒である有機溶剤PGMEAに0.5質量%となるように含有させて、分散剤溶液L3とした。

(貧溶媒)蒸留水を使用した。

【0071】

そして、図1に示した直径1mmの4流路リアクターとしてのマイクロデバイスを用い、各入口流路16A,16B,16Cに顔料溶解液L1、水(貧溶媒)L2、分散剤溶液L3をそれぞれ流して合流領域14で合流させ、混合流路18から流出させた。

【0072】

また、顔料溶解液L1と水(貧溶媒)L2と分散剤溶液L3の体積流量比率は、マイクロシリンジポンプ(ハーバード社製)を用いて100mL/分(L1)、100mL/分(L2)、1000mL/分(L3)となるようにした。また、各液体を混合して微粒子を製造する際の液温としては、0℃以上、60℃以下であることが好ましいが、本実施例では18℃で20時間連続試験を行った。

【0073】

そして、混合流路18から流出した有機溶剤系溶媒の粒子分散液LM中の顔料粒子径をDLS(動的光散乱法)により計測したところ、微分散(体積平均直径20nm)状態の顔料粒子が有機溶剤系溶媒の粒子分散液LM中に分散された状態で存在していた。

【0074】

これにより、従来のように析出した粒子の凝集工程、分離工程、乾燥工程を行わなくても、水系溶媒で析出した粒子を有機溶剤系溶媒に直接分散させて微粒子を製造することができることが分かった。

【0075】

本発明では、貧溶媒としての水は、水系溶媒相で粒子形成(顔料粒子の核析出)を行うのに足りる分だけ投入すればよい。しかし、貧溶媒の量を下げることで総流量が下がると、マイクロデバイスの混合性が低下する。これは、レイノルズRe数と流体混合性の関係からもわかるように、総流量を下げると乱流混合が促進されないためである。したがって、貧溶媒の量を下げる場合には、分散剤溶媒に使用する有機溶剤の量を減った貧溶媒の量だけ増やし、総流量を同じにすることで混合性を維持できる。例えば、上記実施例では、顔料溶解液L1と水(貧溶媒)L2と分散剤溶液L3の体積流量比率を、100mL/分(L1)、50mL/分(L2)、1050mL/分(L3)となるようにすることも可能である。

【0076】

このように、粒子形成後に不要となる貧溶媒を粒子形成の時点で減らすことは、過飽和析出による粒子形成に必要な貧溶媒を少なくでき、且つ析出した顔料粒子を粒子分散液LM中に分散させ易くなり、顔料粒子の核形成と分散との両方にメリットがある。

【図面の簡単な説明】

【0077】

【図1】本発明の第1の実施の形態の微粒子製造方法を実施するマイクロデバイスの装置本体の一例を示す平面図である。

【図2】図1のマイクロデバイスのa−a’線断面図である。

【図3】本発明の第1の実施の形態の微粒子製造方法の作用を模式的に示す拡大模式図である。

【図4】本発明の第2の実施の形態の微粒子製造方法を実施するマイクロデバイスの装置本体の一例を示す平面図である。

【図5】本発明の第2の実施の形態の微粒子製造方法の作用を模式的に示す拡大模式図である。

【図6】従来の微粒子製造方法のステップを示す説明図

【符号の説明】

【0078】

10…マイクロデバイスの装置本体、12…基板、14…合流領域、16A〜16E…入口流路、18…混合流路、L1…顔料溶解液、L2…貧溶媒、L3…分散剤溶液、L4…バッファー液、LM…有機溶剤系溶媒の粒子分散液

【技術分野】

【0001】

本発明は、微粒子製造方法に関し、特に、有機顔料を良溶媒に溶解させた溶解液を、該有機顔料に対する溶解性が低い貧溶媒と混合することにより有機顔料微粒子を製造するビルドアッププロセスに関する。

【背景技術】

【0002】

顔料は、鮮明な色調と高い着色力とを有していることから、光学材料として、例えば塗料、印刷インク、電子写真用トナー、インクジェットインク、カラーフィルター等の幅広い用途に使用されている。

【0003】

また、ナノサイズの粒子はそのサイズが可視光に比べて十分小さいため、分散性を維持したまま固形化(ハイブリッド化)できれば、可視光に対して透明な材料を得ることが可能である。これを応用して、さまざまな光学特性を有するナノ粒子を樹脂中に凝集させずに分散させることで、ナノ粒子の有する優れた特性を保持した光学材料を得ることができる。

【0004】

例えば、顔料粒子を光学材料としたカラーフィルターの場合、高い波長選択性を持たせることで、高コントラスト(CR)を実現できるが、分散体に数100ナノメートルの顔料粒子が混入すると、コントラストが低下し、商品としての価値を損なうことがわかっている。CRを上げるためには、微細な粒子であることは当然のことながら、粗大な粒子の存在がない高い単分散性を持つ必要がある。

【0005】

ところで、現在、析出タイプの微粒子製造方法、いわゆるビルドアップ法にて、単分散ナノ粒子の顔料微粒子を製造することが可能となってきている。これは、適当な良溶媒にて、有機顔料をいったん分子レベルに溶解し、後に貧溶媒を加えて、溶解度を下げて析出を促すものである。例えば、ビルドアップ法を用いた顔料微粒子の製造方法としては、特開2004−43776号公報がある。

【0006】

この製造方法は、図6に示すように、マイクロデバイス1の流路3において、有機顔料と分散剤とを含む顔料溶液L1を、貧溶媒である水L2と接触させることにより顔料粒子Aを析出させる析出工程(水系溶媒の粒子分散液を生成)と、微粒子分散液に、添加管5から酸(凝集剤)Cを加えて顔料粒子Aを凝集させる凝集工程と、凝集させた凝集物Bが分散した凝集物分散液をフィルタ6で濾過して、凝集物Bを水系溶媒から分離する分離工程と、分離された凝集物Bを有機溶剤に再分散する再分散工程(有機溶剤系溶媒の粒子分散液を生成)とで構成される。

【特許文献1】特開2004−43776号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献1の微粒子製造方法から分かるように、最終的には有機溶剤系溶媒の粒子分散液を得る必要があるので、水系溶媒に分散している粒子の凝集物をフィルタで一旦分離し、分離した凝集物を有機溶剤中に再分散している。

【0008】

しかしながら、ナノサイズの微粒子は、比表面積が大きいことから凝集を容易に起こし易いという性質をもっている。このことから、粒子の凝集物を水系溶媒から分離した後に有機溶剤系溶媒に再分散しようとしても、凝集する前の元の粒子サイズまで再分散することが難しいという問題がある。また、分離した凝集物を乾燥して水系溶媒を無くしてから有機溶剤中に再分散することも行われているが、乾燥時に起きる分散剤の不可逆な構造変化により、粒子の凝集が発生し易い。このように、従来の微粒子製造方法では、単分散性や微粒子サイズにおいて未だ十分満足できる顔料粒子が得られていないのが実情である。

【0009】

更には、析出工程から再分散工程までの複数の装置を必要とするという問題もある。

【0010】

本発明はこのような事情に鑑みてなされたもので、従来のように析出した粒子の凝集工程、分離工程、乾燥工程を行わなくても、水系溶媒で析出した粒子を有機溶剤系溶媒に直接分散させて微粒子を製造することができるので、単分散性や微粒子サイズの向上を図ることができると共に、単一のマイクロデバイスで実現することができるので装置コストを低減できる微粒子製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の請求項1は前記目的を達成するために、微粒子形成材料を溶媒中に溶解させた材料溶解液と、該材料溶解液中における前記微粒子形成材料の溶解度を下げて前記微粒子形成材料の粒子を析出させる水と、前記微粒子形成材料に対して良溶媒として作用する有機溶剤に分散剤を含有させた分散剤溶液とを、それぞれ独立した入口流路を介して1つの合流領域で合流させ、該合流領域から1本の混合流路を通って流出させることにより、前記材料溶解液及び前記水とから成る水系溶媒で析出した粒子を、前記分散剤を含有させた有機溶剤系溶媒に直接分散させて微粒子を製造することを特徴とする微粒子製造方法を提供する。

【0012】

本発明の請求項1によれば、材料溶解液と、水と、微粒子形成材料に対して良溶媒として作用する有機溶剤に分散剤を含有させた分散剤と、が合流領域で合流して混合流路を流れることにより、混合流路には材料溶解液と水とが混合して微粒子を析出する析出場としての水系溶媒相と、析出された微粒子が分散剤溶液中の有機溶剤に分散される分散場としての有機溶剤系溶媒相とが形成される。これにより、水系溶媒相の析出場で析出した粒子を、有機溶剤系溶媒相である分散場で分散剤溶液に移行させて分散剤により分散することができる。

【0013】

したがって、従来のように析出した粒子の凝集工程、分離工程、乾燥工程を行わなくても、水系溶媒で析出した粒子を有機溶剤系溶媒に直接分散させて微粒子を製造することができるので、単分散性や微粒子サイズの向上を図ることができる。また、単一のマイクロデバイスで実現することができるので装置コストを低減できる。

【0014】

ちなみに、Y字流路のマイクロデバイス(装置)を2個直列につなげて、前段のマイクロデバイスにおいて材料溶解液と水とを混合して水系溶媒の粒子分散液を生成する1段目混合を行い、後段のマイクロデバイスにおいて1段目で生成された水系溶媒の粒子分散液と有機溶剤を溶媒とする分散剤溶液とを混合して有機溶剤系溶媒の粒子分散液を生成する2段目混合を行うことも可能である。しかし、圧力損失や、マイクロデバイス同士の間の滞留時間即ち析出から分散までの滞留時間を精度良く制御することが難しい。

【0015】

これに対して、本発明のように1つのマイクロデバイスで混合流路に析出場と分散場とを隣接した状態で形成することで、圧力損失の問題や滞留時間の問題を容易に解決できる。

【0016】

例えば、請求項2のように、微粒子形成材料に対して良溶媒として作用するバッファー液を別の入口流路から合流領域に合流させて、合流領域では、水系溶媒相と有機溶剤系溶媒相との間に、バッファー液の相が形成されるように合流させる。これにより、水系溶媒相で析出した粒子と有機溶剤系溶媒相に含有される分散剤とが出会うタイミングの長さを調整できるので、圧力損失の問題なしに析出から分散までの滞留時間を容易に制御できる。タイミングの制御は、バッファー液の相厚みを変えればよい。したがって、析出から分散までの滞留時間を制御することができるので、析出した粒子の核が成長する成長時間を任意に調整できる。

【0017】

本発明においては、合流領域では、材料溶解液を貧溶媒である水で挟み込むことが、一層好ましい。また、前記それぞれ独立した入口流路及び混合流路の等価直径は0.5〜6mmの範囲であることが好ましい。

【0018】

また、本発明においては、材料溶解液と水の体積流量比率は、1:0.5〜1:10の範囲であると共に、材料溶解液と分散剤溶液の体積流量比率は、1:1〜0.5:10の範囲であることが好ましい。また、バッファー液を使用する場合には、材料溶解液とバッファー液L4の体積流量比率は、1:0.5から1:10の範囲であることが好ましい。

【発明の効果】

【0019】

本発明の微粒子製造方法によれば、従来のように析出した粒子の凝集工程、分離工程、乾燥工程を行わなくても、水系溶媒で析出した粒子を有機溶剤系溶媒に直接分散させて微粒子を製造することができるので、単分散性や微粒子サイズの向上を図ることができる。また、単一のマイクロデバイスで実現することができるので、装置コストを大幅に低減できる。

【発明を実施するための最良の形態】

【0020】

以下、添付図面に従って本発明に係る微粒子製造方法の好ましい実施の形態について説明する。

【0021】

以下の実施形態では、微粒子形成材料として有機顔料を用いて有機顔料微粒子を製造する例で説明する。

【0022】

[第1の実施の形態]

本発明の第1の実施の形態は、顔料溶解液L1(材料溶解液)、水L2(貧溶媒)、分散剤溶液L3の3液を使用するものである。

【0023】

(マイクロデバイス)

まず、本発明の第1の実施の形態の微粒子製造方法を実施するためのマイクロデバイスの好ましい態様について説明する。

図1は、マイクロデバイスの装置本体10の横断面図であり、図2はa−a線に沿った縦断面図である。

【0024】

これらの図に示すように、マイクロデバイスの装置本体10は、基板12表面の略中央部に合流領域14が形成され、合流領域14から3本の入口溝16a、16b、16cが三叉路状に延設されると共に、3本の入口溝16a〜16cの反対側(図1の下側)に合流領域14から1本の混合溝18aが延設される。そして、図2に示すように、基板12上に蓋板20が被せられて一体化されることにより、3本の入口流路16A、16B、16CEと、1本の混合流路18とが形成される。

【0025】

蓋板20には、入口溝16a〜16cの入口側端部と、混合溝18aの出口側端部とに対応する位置に、厚み方向に貫通する貫通孔が形成される。図2には、貫通孔のうち、入口流路22Bと混合流路18の貫通孔22及び24を示した。

【0026】

そして、3本の入口流路16A〜16Cから導入する3つの液体L1〜L3が、図1の左側から順に、顔料溶解液L1(材料溶解液)、有機顔料に対して貧溶媒として作用する水L2、有機溶剤に分散剤を含有させた分散剤溶液L3となるように、各液体L1〜L3の供給ライン26A、26B、26Cを各貫通孔に接続する。入口流路16A〜16Cへの各液L1〜L3の供給は、不図示の供給手段(例えばマイクロシリンジポンプ等)が使用される。図示しないが、各液体L1〜L3の供給ライン26A〜26Cには、供給量を調整するための供給量調整手段を設けることが好ましい。

【0027】

入口流路16A〜16Cの流路幅は、特に限定はなく、例えば等価直径が1mm以下程度であることが好ましいが、有機顔料を良溶媒に溶解させたスラリー状の溶液である顔料溶解液を流路に詰まらせないように流すことが必要である。例えば、顔料溶解液の粘度は20cP以下であることが好ましく、5cP以下であることが一層好ましい。粘度が20cP以下である場合、入口流路16A〜16Cの流路幅は0.5mm〜6mmの範囲であることが好ましく、0.5mm〜2mmの範囲が一層好ましく、1mm〜2mmの範囲が特に好ましい。

【0028】

混合流路18の流路幅は、等価直径で0.5mm以上6mm以下、より好ましくは1mm以上6mm以下、特に好ましくは2mm以上6mm以下とすることができる。

【0029】

等価直径(equivalent diameter)は、相当(直)径とも呼ばれ、機械工学の分野で用いられる用語である。任意断面形状の配管(本発明では流路)に対し等価な円管を想定するとき、その等価円管の直径を等価直径という。等価直径(deq)は、A:配管の断面積、p:配管のぬれぶち長さ(周長)を用いて、deq=4A/pと定義される。円管に適用した場合、この等価直径は円管直径に一致する。等価直径は等価円管のデータを基に、その配管の流動あるいは熱伝達特性を推定するのに用いられ、現象の空間的スケール(代表的長さ)を表す。等価直径は、一辺aの正四角形管ではdeq=4a2/4a=a、一辺aの正三角形管では、deq=a/√3、流路高さhの平行平板間の流れではdeq=2h、となる(例えば、(社)日本機械学会編「機械工学事典」1997年、丸善(株)参照)。

【0030】

混合流路18の長さLは、合流領域14で析出した粒子の粒子核が、成長して分散剤によって分散されるまでの分散反応を完了できる長さであることが好ましい。また、合流領域14の幅は最大でも30mmを超えないことが好ましい。

入口流路16A〜16E及び合流流路18の断面形状は、矩形に限らず、半円形、円形、V字型、楕円形、台形等であってもよい。

【0031】

マイクロデバイスの装置本体10は、マイクロドリル加工、マイクロ放電加工、めっきを利用したモールディング、射出成形、ドライエッチング、ウエットエッチング、及びホットエンボス加工等の精密加工技術を利用して製作することができる。

【0032】

装置本体10の材質としては、特に限定されるものではなく、使用する各種溶液に対する耐食性を有し、上述の加工技術を適用できるものであればよい。具体的には、金属材料(鉄、アルミニウム、ステンレススチール、チタン、各種の金属等)、樹脂材料(アクリル樹脂、PDMS等)、ガラス(シリコン、パイレックス(登録商標)、石英ガラス等)や、石英ガラスやパイレックス(登録商標)ガラスにパリレン(パラキシレン蒸着)処理を行ったもの、フッ素系又は炭化水素系のシランカップリング処理を行ったものを好適に使用できる。

【0033】

また、必要に応じて装置本体10を加熱する加熱手段(図示せず)が設けられる。このような加熱手段としては、金属抵抗線やPolysilicon等のヒータ構造を装置本体に作り込む方法等がある。金属抵抗線やPolysilicon等のヒータ構造の場合、加熱についてはこれを使用し、冷却については自然冷却でサーマルサイクルを行うことで温度を制御する。この場合の温度のセンシングについては、金属抵抗線の場合には同じ抵抗線をもう一つ作り込んでおき、その抵抗値の変化に基づいて温度検出を行い、Polysiliconの場合には、熱電対を用いて温度検出を行う方法が一般的に採用されている。また、ペルチェ素子を用いた温度制御機能を装置本体に組み込んでもよい。

【0034】

次に、上記の如く構成されたマイクロデバイスを用いて本発明の第1の実施の形態の微粒子製造方法について説明する。

【0035】

先ず、本発明で使用する各液L1〜L3を調製する。

顔料溶解液L1は、有機顔料の固形物を良溶媒で湿らせたスラリー溶液として調製する。微粒子を析出・生成するビルドアッププロセスでは、有機顔料を分子レベルまで完全に溶解させておく必要がある。このため、上記スラリー溶液に酸又はアルカリ剤を添加することで、有機顔料を良溶媒に分子レベルで完全に溶解させた顔料溶解液L1を調製することが好ましい。

【0036】

また、有機顔料を溶媒中に溶解させた顔料溶解液L1と、有機溶解液中における有機顔料の溶解度を下げて有機顔料の粒子を析出させる水L2と、有機顔料に対して良溶媒として作用する有機溶剤に分散剤を含有させた分散剤溶液L3とを用意する。

【0037】

そして、図3(A)に示すように、顔料溶解液L1と、水L2と、有機顔料に対して良溶媒として作用する有機溶剤に分散剤を含有させた分散剤溶液L3と、が合流領域14で合流して混合流路18を流れる。これにより、図3(B)に示すように、混合流路18には顔料溶解液L1と水L2とが混合して微粒子を析出する析出場としての水系溶媒相と、析出された微粒子が分散剤溶液L3中の有機溶剤に分散される分散場としての有機溶剤系溶媒相とが形成される。このように、混合流路18に、析出場と分散場とが隣接した2つの相を形成するので、析出場において顔料溶解液L1と水L2とが混合して水系溶媒の粒子分散液を生成する1段目混合と、分散場において析出場で生成された水系溶媒の粒子分散液と有機溶剤を溶媒とする分散剤溶液L3とが混合して有機溶剤系溶媒の粒子分散液LMを生成する2段目混合と、を僅かな時間差で行う2段混合を行うことが可能となる。

【0038】

したがって、従来のように析出した粒子の凝集工程、分離工程、乾燥工程を行わなくても、水系溶媒で析出した粒子を有機溶剤系溶媒に直接分散させて微粒子を製造することができるので、単分散性や微粒子サイズの向上を図ることができる。また、単一のマイクロデバイスで実現することができるので装置コストを低減できる。

【0039】

[第2の実施の形態]

本発明の第2の実施の形態は、顔料溶解液L1(材料溶解液)、水L2(貧溶媒)、分散剤溶液L3、及びバッファー液L4の4液を使用するものである。尚、第1の実施の形態と同じものについては同符号を付して説明は省略する。

【0040】

(マイクロデバイス)

図4に示すように、マイクロデバイスの装置本体10は、基板12表面の略中央部に合流領域14が形成され、合流領域14を中心として、5本の入口溝16a、16b、16c、16d、16eと、1本の混合溝18aと、が放射状に形成されている。そして、基板12上に蓋板(図示せず)が被せられて一体化されることにより、5本の入口流路16A、16B、16C、16D、16Eと、1本の混合流路18と、が放射状に分岐した状態で形成される。

【0041】

そして、5本の入口流路16A〜16Eから導入する4つの液体L1〜L4が、図1の左側から順に、有機顔料に対する貧溶媒L2、顔料溶解液L1(材料溶解液)、貧溶媒L2、バッファー液L4、分散剤溶液L3(機能性溶液)となるように、各液体L1〜L4の供給ライン26A、26B、26C、26D、26Eが形成される。各液体L1〜L4の供給ライン26A〜26Eのうち、少なくともバッファー液L4の供給ライン26Dには、バッファー液L4の供給量を調整するための供給量調整手段28を設けることが好ましい。図4では、バッファー液L4の供給ライン26Dのみに供給量調整手段28を設けたが、他のラインにも設けるようにしてもよい。

【0042】

入口流路16A〜16Eの流路幅、混合流路の流路幅、合流領域14の幅、核流路の断面形状、その他装置本体の製作、装置本体の加熱手段等は第1の実施の形態と同様である。

【0043】

次に、上記の如く構成されたマイクロデバイスを用いて本発明の第2の実施の形態の微粒子製造方法について説明する。

【0044】

第1の実施の形態と同様に、有機顔料を溶媒中に溶解させた顔料溶解液L1と、有機溶解液中における有機顔料の溶解度を下げて有機顔料の粒子を析出させる水L2と、有機顔料に対して良溶媒として作用する有機溶剤に分散剤を含有させた分散剤溶液L3とを用意する。これらの液体L1〜L3の他に、有機顔料に対して良溶媒として作用するバッファー液L4を用意する。

【0045】

バッファー液L4としては、ジメチルスルホキシド、Nメチルピロリドン等のように、任意の割合で、水と50質量%以上の相溶性があることが好ましい。バッファー液L4と分散剤溶液L3との相溶性は、少なくとも50質量%以上、好ましくは70質量%以上、より好ましくは任意の割合で完全混合することが好ましい。また、バッファー液L4及び分散剤溶液L3の粘度は、100cP以下であることが好ましく、より好ましくは10cP以下、さらに好ましくは5cP以下である。

【0046】

そして、図5(A)に示すように、顔料溶解液L1、貧溶媒L2、分散剤溶液L3、及びバッファー液L4を、それぞれの入口流路16A〜16Eから導入させて、合流領域14において、粒子を析出する析出場としての水系溶媒相と粒子を分散させる分散場としての有機溶剤系溶媒相との間に、バッファー液L4の相が形成されるように合流させる。

図5(B)は、混合流路18の入口位置18bでの各液が形成する相を模式的に示したものである。本実施の形態では、5本の入口流路16A〜16Eを用いて、顔料溶解液L1の相の両側を一対の貧溶媒L2の相で挟み込み、一方の貧溶媒L2の相と分散剤溶液L3の相との間にバッファー液L4の相が形成されるようにした。

【0047】

このように水系溶媒相と有機溶剤系溶媒相との間にバッファー液L4の相を形成することで、析出場において顔料溶解液L1と水L2とが混合して水系溶媒の粒子分散液を生成する1段目混合から、分散場において析出場で生成された水系溶媒の粒子分散液と有機溶剤を溶媒とする分散剤溶液L3とが混合して有機溶剤系溶媒の粒子分散液を生成する2段目混合までの時間を任意に制御することが可能となる。即ち、バッファー液L4の相厚みを大きくすれば時間は長くなる。また、バッファー液L4の相厚みを小さくすれば時間は短くなる。これにより、水系溶媒相で析出した粒子と有機溶剤系溶媒相に含有される分散剤とが出会うタイミングの長さを調整できるので、圧力損失の問題なしに析出から分散までの滞留時間を容易に制御できる。

【0048】

また、析出から分散までの滞留時間を制御することで、析出した粒子核が分散されるまでの粒子成長時間を制御することもできる。

【0049】

次に、本実施形態に使用される各種材料について説明する。

【0050】

(有機顔料)

本実施形態に用いられる有機顔料は、色相的に限定されるものではなく、マゼンタ顔料、イエロー顔料、またはシアン顔料であることができる。詳しくは、ペリレン、ペリノン、キナクリドン、キナクリドンキノン、アントラキノン、アントアントロン、ベンズイミダゾロン、ジスアゾ縮合、ジスアゾ、アゾ、インダントロン、フタロシアニン、トリアリールカルボニウム、ジオキサジン、アミノアントラキノン、ジケトピロロピロール、チオインジゴ、イソインドリン、イソインドリノン、ピラントロンまたはイソビオラントロン系顔料またはそれらの混合物などのマゼンタ顔料、イエロー顔料、またはシアン顔料である。更に詳しくは、例えば、C.I.ピグメントレッド190(C.I.番号71140)、C.I.ピグメントレッド224(C.I.番号71127)、C.I.ピグメントバイオレット29(C.I.番号71129)等のペリレン系顔料、C.I.ピグメントオレンジ43(C.I.番号71105)、もしくはC.I.ピグメントレッド194(C.I.番号71100)等のペリノン系顔料、C.I.ピグメントバイオレット19(C.I.番号73900)、C.I.ピグメントバイオレット42、C.I.ピグメントレッド122(C.I.番号73915)、C.I.ピグメントレッド192、C.I.ピグメントレッド202(C.I.番号73907)、C.I.ピグメントレッド207(C.I.番号73900、73906)、もしくはC.I.ピグメントレッド209(C.I.番号73905)のキナクリドン系顔料、C.I.ピグメントレッド206(C.I.番号73900/73920)、C.I.ピグメントオレンジ48(C.I.番号73900/73920)、もしくはC.I.ピグメントオレンジ49(C.I.番号73900/73920)等のキナクリドンキノン系顔料、C.I.ピグメントイエロー147(C.I.番号60645)等のアントラキノン系顔料、C.I.ピグメントレッド168(C.I.番号59300)等のアントアントロン系顔料、C.I.ピグメントブラウン25(C.I.番号12510)、C.I.ピグメントバイオレット32(C.I.番号12517)、C.I.ピグメントイエロー180(C.I.番号21290)、C.I.ピグメントイエロー181(C.I.番号11777)、C.I.ピグメントオレンジ62(C.I.番号11775)、もしくはC.I.ピグメントレッド185(C.I.番号12516)等のベンズイミダゾロン系顔料、C.I.ピグメントイエロー93(C.I.番号20710)、C.I.ピグメントイエロー94(C.I.番号20038)、C.I.ピグメントイエロー95(C.I.番号20034)、C.I.ピグメントイエロー128(C.I.番号20037)、C.I.ピグメントイエロー166(C.I.番号20035)、C.I.ピグメントオレンジ34(C.I.番号21115)、C.I.ピグメントオレンジ13(C.I.番号21110)、C.I.ピグメントオレンジ31(C.I.番号20050)、C.I.ピグメントレッド144(C.I.番号20735)、C.I.ピグメントレッド166(C.I.番号20730)、C.I.ピグメントレッド220(C.I.番号20055)、C.I.ピグメントレッド221(C.I.番号20065)、C.I.ピグメントレッド242(C.I.番号20067)、C.I.ピグメントレッド248、C.I.ピグメントレッド262、もしくはC.I.ピグメントブラウン23(C.I.番号20060)等のジスアゾ縮合系顔料、C.I.ピグメントイエロー13(C.I.番号21100)、C.I.ピグメントイエロー83(C.I.番号21108)、もしくはC.I.ピグメントイエロー188(C.I.番号21094)等のジスアゾ系顔料、C.I.ピグメントレッド187(C.I.番号12486)、C.I.ピグメントレッド170(C.I.番号12475)、C.I.ピグメントイエロー74(C.I.番号11714)、C.I.ピグメントレッド48(C.I.番号15865)、C.I.ピグメントレッド53(C.I.番号15585)、C.I.ピグメントオレンジ64(C.I.番号12760)、もしくはC.I.ピグメントレッド247(C.I.番号15915)等のアゾ系顔料、C.I.ピグメントブルー60(C.I.番号69800)等のインダントロン系顔料、C.I.ピグメントグリーン7(C.I.番号74260)、C.I.ピグメントグリーン36(C.I.番号74265)、ピグメントグリーン37(C.I.番号74255)、ピグメントブルー16(C.I.番号74100)、C.I.ピグメントブルー75(C.I.番号74160:2)、もしくは15(C.I.番号74160)等のフタロシアニン系顔料、C.I.ピグメントブルー56(C.I.番号42800)、もしくはC.I.ピグメントブルー61(C.I.番号42765:1)等のトリアリールカルボニウム系顔料、C.I.ピグメントバイオレット23(C.I.番号51319)、もしくはC.I.ピグメントバイオレット37(C.I.番号51345)等のジオキサジン系顔料、C.I.ピグメントレッド177(C.I.番号65300)等のアミノアントラキノン系顔料、C.I.ピグメントレッド254(C.I.番号56110)、C.I.ピグメントレッド255(C.I.番号561050)、C.I.ピグメントレッド264、C.I.ピグメントレッド272(C.I.番号561150)、C.I.ピグメントオレンジ71、もしくはC.I.ピグメントオレンジ73等のジケトピロロピロール系顔料、C.I.ピグメントレッド88(C.I.番号73312)等のチオインジゴ系顔料、C.I.ピグメントイエロー139(C.I.番号56298)、C.I.ピグメントオレンジ66(C.I.番号48210)等のイソインドリン系顔料、C.I.ピグメントイエロー109(C.I.番号56284)、もしくはC.I.ピグメントオレンジ61(C.I.番号11295)等のイソインドリノン系顔料、C.I.ピグメントオレンジ40(C.I.番号59700)、もしくはC.I.ピグメントレッド216(C.I.番号59710)等のピラントロン系顔料、またはC.I.ピグメントバイオレット31(60010)等のイソビオラントロン系顔料である。

【0051】

好ましい顔料は、キナクリドン系、ジケトピロロピロール系、ジスアゾ縮合系、アゾ系、またはフタロシアニン系、ジオキサジン系顔料である。

【0052】

(分散剤)

本実施の形態で使用する分散剤としては、以下のものを使用することができる。

【0053】

アニオン性分散剤(アニオン性界面活性剤)としては、N−アシル−N−アルキルタウリン塩、脂肪酸塩、アルキル硫酸エステル塩、アルキルベンゼンスルホン酸塩、アニオン性スルホン酸塩(商品名アクアロンKH10:第一工業製薬)、アルキルナフタレンスルホン酸塩、ジアルキルスルホコハク酸塩、アルキルリン酸エステル塩、ナフタレンスルホン酸ホルマリン縮合物、ポリオキシエチレンアルキル硫酸エステル塩等を挙げることができる。なかでも、N−アシル−N−アルキルタウリン塩が好ましい。N−アシル−N−アルキルタウリン塩としては、特開平3−273067号明細書に記載されているものが好ましい。これらアニオン性分散剤は、1種単独であるいは2種以上を組み合わせて用いることができる。カチオン性分散剤(カチオン性界面活性剤)には、四級アンモニウム塩、アルコキシル化ポリアミン、脂肪族アミンポリグリコールエーテル、脂肪族アミン、脂肪族アミンと脂肪族アルコールから誘導されるジアミンおよびポリアミン、脂肪酸から誘導されるイミダゾリンおよびこれらのカチオン性物質の塩が含まれる。これらカチオン性分散剤は、1種単独であるいは2種以上を組み合わせて用いることができる。

【0054】

両イオン性分散剤は、前記アニオン性分散剤が分子内に有するアニオン基部分とカチオン性分散剤が分子内に有するカチオン基部分を共に分子内に有する分散剤である。ノニオン性分散剤(ノニオン性界面活性剤)としては、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルアリールエーテル、ポリオキシエチレン脂肪酸エステル、ソルビタン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、ポリオキシエチレンアルキルアミン、グリセリン脂肪酸エステルなどを挙げることができる。なかでも、ポリオキシエチレンアルキルアリールエーテルが好ましい。これらノニオン性分散剤は、1種単独であるいは2種以上を組み合わせて用いることができる。

【0055】

有機顔料性分散剤とは、親物質としての有機顔料から誘導され、その親構造を化学修飾することで製造される有機顔料性分散剤と定義する。例えば、糖含有有機顔料分散剤、ピペリジル含有有機顔料分散剤、ナフタレン又はペリレン誘導有機顔料分散剤、メチレン基を介して有機顔料親構造に連結された官能基を有する有機顔料分散剤、ポリマーで化学修飾された有機顔料親構造、スルホン酸基を有する有機顔料分散剤、スルホンアミド基を有する有機顔料分散剤、エーテル基を有する有機顔料分散剤、あるいはカルボン酸基、カルボン酸エステル基またはカルボキサミド基を有する有機顔料分散剤などがある。

【0056】

高分子分散剤としては、具体的には、ポリビニルピロリドン、ポリビニルアルコール、ポリビニルメチルエーテル、ポリエチレンオキシド、ポリエチレングリコール、ポリプロピレングリコール、ポリアクリルアミド、ビニルアルコール−酢酸ビニル共重合体、ポリビニルアルコール一部分ホルマール化物、ポリビニルアルコール一部分ブチラール化物、ビニルピロリドン−酢酸ビニル共重合体、ポリエチレンオキシド/プロピレンオキシドブロック共重合体、ポリアクリル酸塩、ポリビニル硫酸塩、ポリ(4−ビニルピリジン)塩、ポリアミド、ポリアリルアミン塩、縮合ナフタレンスルホン酸塩、スチレン−アクリル酸塩共重合物、スチレン−メタクリル酸塩共重合物、アクリル酸エステル−アクリル酸塩共重合物、アクリル酸エステル−メタクリル酸塩共重合物、メタクリル酸エステル−アクリル酸塩共重合物、メタクリル酸エステル―メタクリル酸塩共重合物、スチレン−イタコン酸塩共重合物、イタコン酸エステル−イタコン酸塩共重合物、ビニルナフタレン−アクリル酸塩共重合物、ビニルナフタレン−メタクリル酸塩共重合物、ビニルナフタレン−イタコン酸塩共重合物、セルロース誘導体、澱粉誘導体などが挙げられる。その他、アルギン酸塩、ゼラチン、アルブミン、カゼイン、アラビアゴム、トンガントゴム、リグニンスルホン酸塩などの天然高分子類も使用できる。なかでも、ポリビニルピロリドンが好ましい。これら高分子は、1種単独であるいは2種以上を組み合わせて用いることができる。また、アニオン性分散剤を水性媒体に含有させ、かつノニオン性分散剤および/または高分子分散剤を、有機顔料を溶解した溶液に含有させる態様を挙げることができる。

【0057】

分散剤の配合量は、有機顔料の均一分散性および保存安定性をより一層向上させるために、有機顔料100質量部に対して0.1〜1000質量部の範囲であることが好ましく、より好ましくは1〜500質量部の範囲であり、更に好ましくは10〜250質量部の範囲である。0.1質量部未満であると有機顔料微粒子の分散安定性の向上が見られない場合がある。

【0058】

なお、上記各実施形態で説明した微粒子の製造方法では、有機顔料微粒子を製造する例で説明したが、本発明の微粒子製造方法及び装置は、各種の反応に適用することができる。他の微粒子形成材料としては、二酸化チタン、炭酸カルシウム、酸化銅、酸化アルミニウム、酸化鉄、酸化クロム、バナジン酸ビスマス、ルチル型混合相顔料、ハロゲン化銀、シリカ、及びカーボンブラックなどがあるが、これらに限定されるものではない。

【0059】

有機顔料は、アルカリ性又は酸性の水性媒体に均一に溶解されなければならないが、酸性で溶解するかアルカリ性で溶解するかは対象とする顔料がどちらの条件で均一に溶解し易いかで選択される。一般に、分子内にアルカリ性で解離可能な基を有する顔料の場合は、アルカリ性が用いられる。或いは、アルカリ性で解離する基が存在せず、プロトンが付加しやすい窒素原子を分子内に多く有するときは酸性が用いられる。例えば、キナクリドン、ジケトピロロピロール、ジスアゾ縮合系顔料はアルカリ性で、フタロシアニン系顔料は酸性で溶解される。

【0060】

アルカリ性で溶解させる場合に用いられる塩基は、水酸化リチウム、水酸化ナトリウム、水酸化カリウム、水酸化カルシウム、もしくは水酸化バリウム等の無機塩基、又はトリアルキルアミン、ジアザビシクロウンデセン(DBU)、金属アルコキシドなどの有機塩基であるが、好ましくは無機塩基である。

【0061】

使用される塩基の量は、顔料を均一に溶解可能な量であり、特に限定されないが、無機塩基の場合、好ましくは顔料に対して1.0〜30モル当量であり、より好ましくは2.0〜25モル当量であり、さらに好ましくは3〜20モル当量である。有機塩基の場合、好ましくは顔料に対して1.0〜100モル当量であり、より好ましくは5.0〜100モル当量であり、さらに好ましくは20〜100モル当量である。

【0062】

酸性で溶解させる場合に用いられる酸は、硫酸、塩酸、もしくは燐酸等の無機酸、又は酢酸、トリフルオロ酢酸、シュウ酸、メタンスルホン酸、もしくはトリフルオロメタンスルホン酸などの有機酸であるが、好ましくは無機酸である。特に好ましくは硫酸である。

使用される酸の量は、顔料を均一に溶解可能な量であり、特に限定されないが、塩基に比べて過剰量用いられる場合が多い。無機酸及び有機酸の場合を問わず、好ましくは顔料に対して3〜500モル当量であり、より好ましくは10〜500モル当量であり、さらに好ましくは30〜200モル当量である。

【0063】

なお、本実施の形態では、機能性薬剤として分散剤の例で説明したが、粒子表面で機能を発揮する薬剤全てに適用でき、例えば顔料誘導体、粒子成長抑制剤がある。

【0064】

(バッファー液)

バッファー液は、有機顔料に対して良溶媒として作用し、貧溶媒(水)に対しては任意の割合で50質量%以上の相溶性がある有機溶媒が好ましく、80質量%以上であることがより好ましく、95質量%以上であることが更に好ましい。例えば、バッファー液としては、N−メチルピロリドン(NMP)、ジメチルスルホキシド(DMSO)、ジメチルホルムアミド(DMF)、アセトニトリルなどの非プロトン性溶媒が好ましい。具体例として、貧溶媒として水を使用する場合には、ジメチルスルホキシド(DMSO)をバッファー液として好適に使用することができる。

【0065】

バッファー液L4と分散剤溶液L3の有機溶剤との相溶性は、少なくとも50質量%の相溶性をもつことが好ましく、より好ましくは70質量%以上、さらに好ましくは、任意の割合で完全混合することが好ましい。例えば、分散剤溶液の有機溶剤としては、PGMEA(プロピレングリコールモノメチルエーテルアセテート)、乳酸エチル、乳酸ブチル、酢酸エチル、酢酸ブチル、MEK(メチルエチルケトン)等が好ましい。

【0066】

(各液の体積流量比率)

顔料溶解液L1、水(貧溶媒)L2、分散剤溶液L3、及びバッファー液L4の体積流量比率は、顔料溶解液L1の流量を1とした場合に、次の関係であることが好ましい。顔料溶解液L1と水(貧溶媒)L2の体積流量比率は、1:0.5〜1:10の範囲が好ましい。また、顔料溶解液L1と分散剤溶液L3の体積流量比率は、1:1〜0.5:10の範囲が好ましい。更に、顔料溶解液L1とバッファー液L4の体積流量比率は、1:0.5〜1:10の範囲が好ましい。但し、混合に必要な流量(L1〜L4の合計)は、各液が合流した時点でのレイノルズ数、つまり混合流路出口のレイノルズ数で規定することが好ましく、出口レイノルズを変化させなければ、体積流量比率を変更することが可能である。なお、出口レイノルズ数は2000以上であることが好ましく、10000以上であることが更に好ましい。

【0067】

マイクロデバイス10は、特に限定しないが、4流路(図1)のマイクロデバイスや6流路(図4)のマイクロデバイスのような複数流路を持つ構造が必要となる。

【実施例】

【0068】

以下、実施例に基づき本発明の微粒子製造方法を更に詳細に説明するが、本発明はこれらの実施例により何ら限定されるものではない。

【0069】

(顔料溶解液L1の調製)

顔料はマゼンタの一つであるPR122粉末を用いた。これをアルカリ剤の一つであるジメチルスルホキシド(DMSO)にて5質量%になるように溶かしてスラリー状とした。更に、SM28(28質量%ナトリウムメトキシドメタノール溶液)にて完全に分子状態に溶解し、顔料溶解液L1とした。

【0070】

(分散剤溶液L3の調製)

分散剤のポリビニルピロリドンK25を、分散溶媒である有機溶剤PGMEAに0.5質量%となるように含有させて、分散剤溶液L3とした。

(貧溶媒)蒸留水を使用した。

【0071】

そして、図1に示した直径1mmの4流路リアクターとしてのマイクロデバイスを用い、各入口流路16A,16B,16Cに顔料溶解液L1、水(貧溶媒)L2、分散剤溶液L3をそれぞれ流して合流領域14で合流させ、混合流路18から流出させた。

【0072】

また、顔料溶解液L1と水(貧溶媒)L2と分散剤溶液L3の体積流量比率は、マイクロシリンジポンプ(ハーバード社製)を用いて100mL/分(L1)、100mL/分(L2)、1000mL/分(L3)となるようにした。また、各液体を混合して微粒子を製造する際の液温としては、0℃以上、60℃以下であることが好ましいが、本実施例では18℃で20時間連続試験を行った。

【0073】

そして、混合流路18から流出した有機溶剤系溶媒の粒子分散液LM中の顔料粒子径をDLS(動的光散乱法)により計測したところ、微分散(体積平均直径20nm)状態の顔料粒子が有機溶剤系溶媒の粒子分散液LM中に分散された状態で存在していた。

【0074】

これにより、従来のように析出した粒子の凝集工程、分離工程、乾燥工程を行わなくても、水系溶媒で析出した粒子を有機溶剤系溶媒に直接分散させて微粒子を製造することができることが分かった。

【0075】

本発明では、貧溶媒としての水は、水系溶媒相で粒子形成(顔料粒子の核析出)を行うのに足りる分だけ投入すればよい。しかし、貧溶媒の量を下げることで総流量が下がると、マイクロデバイスの混合性が低下する。これは、レイノルズRe数と流体混合性の関係からもわかるように、総流量を下げると乱流混合が促進されないためである。したがって、貧溶媒の量を下げる場合には、分散剤溶媒に使用する有機溶剤の量を減った貧溶媒の量だけ増やし、総流量を同じにすることで混合性を維持できる。例えば、上記実施例では、顔料溶解液L1と水(貧溶媒)L2と分散剤溶液L3の体積流量比率を、100mL/分(L1)、50mL/分(L2)、1050mL/分(L3)となるようにすることも可能である。

【0076】

このように、粒子形成後に不要となる貧溶媒を粒子形成の時点で減らすことは、過飽和析出による粒子形成に必要な貧溶媒を少なくでき、且つ析出した顔料粒子を粒子分散液LM中に分散させ易くなり、顔料粒子の核形成と分散との両方にメリットがある。

【図面の簡単な説明】

【0077】

【図1】本発明の第1の実施の形態の微粒子製造方法を実施するマイクロデバイスの装置本体の一例を示す平面図である。

【図2】図1のマイクロデバイスのa−a’線断面図である。

【図3】本発明の第1の実施の形態の微粒子製造方法の作用を模式的に示す拡大模式図である。

【図4】本発明の第2の実施の形態の微粒子製造方法を実施するマイクロデバイスの装置本体の一例を示す平面図である。

【図5】本発明の第2の実施の形態の微粒子製造方法の作用を模式的に示す拡大模式図である。

【図6】従来の微粒子製造方法のステップを示す説明図

【符号の説明】

【0078】

10…マイクロデバイスの装置本体、12…基板、14…合流領域、16A〜16E…入口流路、18…混合流路、L1…顔料溶解液、L2…貧溶媒、L3…分散剤溶液、L4…バッファー液、LM…有機溶剤系溶媒の粒子分散液

【特許請求の範囲】

【請求項1】

微粒子形成材料を溶媒中に溶解させた材料溶解液と、該材料溶解液中における前記微粒子形成材料の溶解度を下げて前記微粒子形成材料の粒子を析出させる水と、前記微粒子形成材料に対して良溶媒として作用する有機溶剤に分散剤を含有させた分散剤溶液とを、それぞれ独立した入口流路を介して1つの合流領域で合流させ、該合流領域から1本の混合流路を通って流出させることにより、

前記材料溶解液及び前記水とから成る水系溶媒で析出した粒子を、前記分散剤を含有させた有機溶剤系溶媒に直接分散させて微粒子を製造することを特徴とする微粒子製造方法。

【請求項2】

前記微粒子形成材料に対して良溶媒として作用するバッファー液を別の入口流路から前記合流領域に合流させて、前記合流領域では、前記水系溶媒相と前記有機溶剤系溶媒相との間に、前記バッファー液の相が形成されるように合流させることにより、前記析出した粒子と前記分散剤とが出会うタイミングを制御することを特徴とする請求項1の微粒子製造方法。

【請求項3】

前記バッファー液の相厚みを変えることで前記タイミングの長さを調整することを特徴とする請求項2の微粒子製造方法。

【請求項4】

前記合流領域では、前記材料溶解液を前記水で挟み込むことを特徴とする請求項1〜3の何れか1の微粒子製造方法。

【請求項5】

前記それぞれ独立した入口流路及び前記混合流路の等価直径は0.5〜6mmの範囲であることを特徴とする請求項1〜4の何れか1の微粒子製造方法。

【請求項6】

前記微粒子形成材料は、有機顔料であることを特徴とする請求項1〜5の何れか1項に記載の微粒子製造方法。

【請求項7】

前記材料溶解液と水の体積流量比率は、1:0.5〜1:10の範囲であると共に、材料溶解液と分散剤溶液の体積流量比率は、1:1〜0.5:10の範囲であることを特徴とする請求項1〜6の何れか1に記載の微粒子製造方法。

【請求項8】

前記材料溶解液と前記バッファー液L4の体積流量比率は、1:0.5から1:10の範囲であることを特徴とする請求項2〜6の何れか1に記載の微粒子製造方法。

【請求項1】

微粒子形成材料を溶媒中に溶解させた材料溶解液と、該材料溶解液中における前記微粒子形成材料の溶解度を下げて前記微粒子形成材料の粒子を析出させる水と、前記微粒子形成材料に対して良溶媒として作用する有機溶剤に分散剤を含有させた分散剤溶液とを、それぞれ独立した入口流路を介して1つの合流領域で合流させ、該合流領域から1本の混合流路を通って流出させることにより、

前記材料溶解液及び前記水とから成る水系溶媒で析出した粒子を、前記分散剤を含有させた有機溶剤系溶媒に直接分散させて微粒子を製造することを特徴とする微粒子製造方法。

【請求項2】

前記微粒子形成材料に対して良溶媒として作用するバッファー液を別の入口流路から前記合流領域に合流させて、前記合流領域では、前記水系溶媒相と前記有機溶剤系溶媒相との間に、前記バッファー液の相が形成されるように合流させることにより、前記析出した粒子と前記分散剤とが出会うタイミングを制御することを特徴とする請求項1の微粒子製造方法。

【請求項3】

前記バッファー液の相厚みを変えることで前記タイミングの長さを調整することを特徴とする請求項2の微粒子製造方法。

【請求項4】

前記合流領域では、前記材料溶解液を前記水で挟み込むことを特徴とする請求項1〜3の何れか1の微粒子製造方法。

【請求項5】

前記それぞれ独立した入口流路及び前記混合流路の等価直径は0.5〜6mmの範囲であることを特徴とする請求項1〜4の何れか1の微粒子製造方法。

【請求項6】

前記微粒子形成材料は、有機顔料であることを特徴とする請求項1〜5の何れか1項に記載の微粒子製造方法。

【請求項7】

前記材料溶解液と水の体積流量比率は、1:0.5〜1:10の範囲であると共に、材料溶解液と分散剤溶液の体積流量比率は、1:1〜0.5:10の範囲であることを特徴とする請求項1〜6の何れか1に記載の微粒子製造方法。

【請求項8】

前記材料溶解液と前記バッファー液L4の体積流量比率は、1:0.5から1:10の範囲であることを特徴とする請求項2〜6の何れか1に記載の微粒子製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−77370(P2010−77370A)

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願番号】特願2008−250791(P2008−250791)

【出願日】平成20年9月29日(2008.9.29)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願日】平成20年9月29日(2008.9.29)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]