微細で薄い基材をベースとする真珠光沢顔料

本発明は、密度δSを有するほぼ透明な微小板形状の基材と、密度δMを有する少なくとも1種の光学活性コーティングとを含む真珠光沢顔料に関するが、その基材は、3〜8μmの平均サイズd50と40〜110nmの平均高さhSとを有している。本発明は、さらに、その真珠光沢顔料を製造するための方法に関し、さらにはその使用にも関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真珠光沢顔料、その使用および調製に関し、さらに、本発明の真珠光沢顔料を含むコーティング組成物に関する。

【背景技術】

【0002】

WO 2007/054379 A1には、極めて薄い微小板形状のガラス基材をベースとする真珠光沢顔料が記載されている。WO 2007/054379 A1の実施例における微小板形状のガラス基材は、20μmを超えかつ100μm未満の、大きい直径を有している。

【0003】

WO 02/090448 A2には、1.0μm以下の厚み、より具体的には20〜400nmの厚みを有する微小板形状のガラス基材をベースとする効果顔料が記載されている。WO 02/090448 A2の実施例における微小板形状のガラス基材は、10〜40μmの直径を有している。

【0004】

EP 1 072 651 A1においては、0.5〜10μmの平均粒子サイズを有する薄いフレークをベースとする顔料が記載されており、それは、まず球状のSiO2粒子を用い、次いで超微細二酸化チタン粒子を用いてコーティングされている。

【0005】

大手の製造業者は、いずれも、彼らの販売品目に微細真珠光沢顔料を有している。そのような例としては、Prestige Soft Pigmente(登録商標)(Eckart GmbH)、またはMearlin Micro(登録商標)(BASF Catalysts)が挙げられる。

【0006】

SunChemical社は、“SpectraFlex(登録商標)Focus”の商品名で、TiO2を用いてコーティングしたAl2O3フレークをベースとする真珠光沢顔料を販売している。その顔料は、3〜18μmの粒子サイズを有している。

【0007】

上述の効果顔料が用いられる用途の一つが、顔料入り化粧料の用途である。残念ながら、これらの公知の効果顔料は十分なソフトフォーカス性を示さない、すなわち、化粧料の中で、それらは、皮膚における皺や凹凸に対する満足のいく隠蔽力を与える能力がない。

【発明の概要】

【発明が解決しようとする課題】

【0008】

したがって、改良された効果顔料が必要とされている。皮膚の上での改良されたソフトフォーカス性と快適な感触とを有する効果顔料を得ることが特に望まれている。こうした効果顔料は、たとえば干渉性、深みのある光沢、および必要があれば着色性などの通常の真珠光沢顔料の性質に加えて、ソフトフォーカス効果が組み合わさったものであるべきである。

【0009】

最後に、効果顔料は、強いヘイズ効果を有する良好な不透明性と同時に、強い干渉色をさらに有しているべきである。

【課題を解決するための手段】

【0010】

その上に本発明が基礎を置いている目的は、密度δSを有するほぼ透明な微小板形状の基材と、密度δMを有する少なくとも1種の光学活性コーティングとを含む真珠光沢顔料を提供することにより達成されるが、その基材は、3〜8μmの平均サイズd50と40〜110nmの平均高さhSとを有している。

【0011】

本発明の真珠光沢顔料の好適な展開法は、従属請求項2〜16に規定されている。

【0012】

その上に本発明が基礎を置いている目的は、また、本発明の真珠光沢顔料を製造するための方法により達成されるが、その方法には以下の工程が含まれる:

a)ほぼ透明な基材を分級して、40〜110nm、好ましくは40〜100nm未満の平均高さhSを有する基材を得る工程、

b)光学活性、好ましくは高屈折率な層を用いてその分級した基材をコーティングして、3〜8μmの平均サイズd50を有する真珠光沢顔料を得る工程。

【0013】

さらに、本発明の目的は、塗料、印刷インキ、化粧料、プラスチック、ガラス、エナメル、グレーズ、またはセラミックにおいて、本発明の真珠光沢顔料を使用することによっても達成される。

【0014】

本発明の目的は、さらに、ソフトフォーカス顔料として本発明の真珠光沢顔料を使用することによっても達成される。

【0015】

その上に本発明が基礎を置いている目的は、本発明の真珠光沢顔料を含むコーティング組成物、より具体的には化粧料製品を提供することによっても達成される。

【0016】

最後に、本発明の目的は、密度δSを有する微小板形状の基材および密度δMを有する少なくとも1種の光学活性コーティングを含む効果顔料の微小板形状の基材の平均層厚みhSを求める方法を提供することによって達成されるが、それは次式に従う。

【0017】

【数1】

【0018】

式中、dMは、高屈折率層および/または半透明な金属コーティングの確認された平均層厚みであり、

rSは、基材の確認された平均半径であり、

δSは、基材の確認された密度であり、

δMは、光学活性コーティングの確認された密度であり、そして

cMは、基材および光学活性コーティングの合計重量を基準とした、光学活性コーティングの確認されたパーセント重量分率である。そして、平均層厚みhSは、求められたパラメーターdM、rS、δS、およびδMから計算することにより求められる。

【図面の簡単な説明】

【0019】

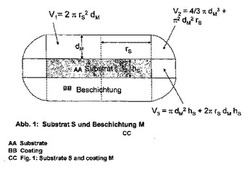

【図1】コーティング物質の体積VMを計算するためのモデル

【図2】金属酸化物含量の層厚みに対するグラフ表示

【図3】290〜400nmの波長範囲の吸収スペクトル((a)実施例1b、比較例1a、3のサンプル、(b)実施例1d、比較例1dのサンプル)

【図4】ヘイズの測定原理

【発明を実施するための形態】

【0020】

用語の「コーティング」と「層」は、本発明の文脈においては、区別無く使用されている。

【0021】

驚くべきことには、ほぼ透明な微小板形状の基材をベースとする真珠光沢顔料が、そのサイズのd50値および平均高さhSが先に示した数値範囲の中にそれぞれあれば、良好なソフトフォーカス性と皮膚の上での良好な感触とを有することを、本発明者らは見出した。

【0022】

さらに、本発明の真珠光沢顔料は、異常に小さい直径と異常に小さい基材厚みとを有する基材を含む。驚くべきことには、真珠光沢顔料を製造するためにこの基材を使用すると、良好なソフトフォーカス性と皮膚の上での快適な感触とを有する真珠光沢顔料が得られるということが判明した。

【0023】

それと同時に、本発明の真珠光沢顔料は、直径が小さいにもかかわらず、強い干渉色を有していて、そのために本発明の真珠光沢顔料は、化粧料を着色させるのに特に適している。

【0024】

驚くべきことには、本発明の真珠光沢顔料は、化粧料に使用した場合に、真珠光沢顔料の直径が小さいために素地との接触面積が小さいにもかかわらず、皮膚、まぶた、髪、まつげ、指の爪および/または足指の爪のような素地に対してより信頼性高く接着するということもまた見出された。

【0025】

素地に対する接着性の文脈におけるこのような驚くべき結果の見地から、より大きい効果顔料の場合には、そうした顔料が、その表面積の全部で素地の上に付着している訳ではなく、そのため、これらのより大きい効果顔料の一部が素地の上に「突出」し、たとえばまばたきや筋肉運動のような機械的な力にさらされたり、たとえば水や肉体からの分泌液、たとえば汗のような液体の影響を受けたりすると、より大きい効果顔料の方が、素地からより容易に剥がれると考えることができる。特に、より成熟した、またはより古い皮膚は、相対的に凹凸が大きく、そのような場合には、本発明の真珠光沢顔料は、おそらくはその表面積全体で、または、おそらくはより大きな効果顔料が到達できるよりも大きい相対的な面積の割合をもって、接着できるのであろう。

【0026】

典型的には40μm〜120μmの範囲の厚みを有する髪またはまつげの場合には、本発明の真珠光沢顔料は、髪の湾曲も考慮に入れると、顔料の全表面積で髪またはまつげに対して付着するものと考えられる。したがって、驚くべきことには、本発明の真珠光沢顔料は、髪およびまつげに対して極めて良好なホールド性を有しているために、髪の毛をすいたり、たとえば風の中で髪がもつれたりしたときにも脱落しない。真珠光沢顔料が脱落するようなことがあれば、それは極めて不都合なことであるが、その理由は、一方では、髪またはまつげが所望の均一な着色を維持できなくなるし、他方では、たとえば、脱落した真珠光沢顔料がドレスやスーツの肩部分に堆積し、結果としてそのために生じる視覚的な影響がふけのように見えるからである。

【0027】

本発明においては、光学活性コーティングは、たとえば半透明な金属層を意味している。半透明な金属層の層厚みは、典型的には5〜30nm、好ましくは10〜25nmの範囲となるようにする。20〜25nmの範囲の層厚みもまた、極めて好適であることが判明した。

【0028】

さらに、本発明においては、光学活性コーティングは、金属酸化物層、好ましくは高屈折率金属酸化物層を意味している。高屈折率金属酸化物層の屈折率は、好ましくは1.8を超え、より好ましくは2.0を超える。2.2を超える屈折率、あるいは2.6を超える屈折率も同様に、極めて好適であることが判明した。高屈折率金属酸化物層の層厚みは、好ましくは10〜300nm、より好ましくは20〜200nm、さらにより好ましくは50〜150nmの範囲となるようにする。高屈折率金属酸化物に代えて、他の高屈折率物質を使用することも可能であるが、そのような例としては、金属硫化物、金属セレン化物または金属窒化物が挙げられ、その層厚みは、高屈折率金属酸化物の場合に特定したような範囲を示すようにするのが好ましい。

【0029】

本発明の一つの極めて好ましい実施態様においては、その光学活性コーティングが、1層(数:1)の高屈折率金属酸化物層である。

【0030】

基材に対して2層以上の高屈折率金属酸化物層を適用してもよいということは、評価に値するであろう。この変法の場合においては、2層の高屈折率金属酸化物層の間に、屈折率が好ましくは1.8未満、より好ましくは1.6未満の少なくとも1層の低屈折率層を配するのが好ましい。

【0031】

低屈折率層としては、低屈折率金属酸化物層、より具体的には酸化ケイ素および/または酸化アルミニウムを使用するのが好ましい。使用する低屈折率層は、好ましくは、酸化ケイ素、好ましくはSiO2、酸化アルミニウム、好ましくはAl2O3、AlOOH、酸化ホウ素、MgF2またはそれらの混合物の層である。

【0032】

基材の平均サイズd50は、3〜8μm、好ましくは3.1〜7μm、より好ましくは3.2〜6.0μm、特に好ましくは3.3〜5.0μm未満である。

【0033】

平均サイズd50が8μmを超えると、本発明の真珠光沢顔料の有利な性質がもはや現れなくなる。

【0034】

平均サイズが3μm未満であれば、その基材の層厚みは極めて薄い。この場合、干渉効果を与えるために必要な、高屈折率物質を用いるかおよび/または半透明な金属層を用いたコーティングは、経済的に耐えられるコストで実施することはほとんど不可能である。

【0035】

本発明の文脈においては、平均サイズd50は、レーザー回折法によって得られるタイプの体積平均サイズ分布関数の累積篩下曲線のd50値を意味している。この場合においては、サイズ分布曲線は、Cilas社製の機器(機器名:Cilas 1064)を使用して求めるのが好ましい。d50値は、基材の50%が、特定の値、たとえば6μm以下である直径を有していることを表している。

【0036】

本発明において使用される「累積篩下曲線」という用語は、「累積度数分布」とも呼ばれる。したがって、これら二つの用語は区別無く使用することができる。

【0037】

さらに、本発明の真珠光沢顔料の基材の平均高さ(層厚み)hSは、40〜110nm、好ましくは40〜100nm未満、より好ましくは40〜95nm、より好ましくは45〜94nm、特に好ましくは50〜90nmである。

【0038】

層厚みが40nm未満であると、顔料が機械的に脆くなりすぎ、さらに金属または高屈折率金属酸化物でのコーティング時間が、比表面積が極めて高いために長くなりすぎて、経済的になりたたない。比表面積は、単位重量あたりの表面積を意味している。本発明の真珠光沢顔料の基材の層厚みは極端に薄いので、この基材は、通常の基材に比較して、単位重量あたりの表面積が極めて大きい。

【0039】

層厚みが110nmを超えると、本発明の利点がほとんど存在しなくなる。

【0040】

高さhSの標準偏差は、好ましくは25%〜80%、より好ましくは30%〜60%の範囲である。

【0041】

本発明の一つの好ましい変法においては、真珠光沢顔料が、d90値が7.0〜11.0μm、より好ましくは7.5μm〜10.5μmであるサイズ分布を有する。

【0042】

したがって、本発明の真珠光沢顔料は、極めて小さい平均サイズと極めて薄い平均層厚みとを有するほぼ透明な基材をベースとした、極めて微細な真珠光沢顔料の形態にある新しいタイプの真珠光沢顔料を構成する。このタイプの顔料は、表面積に比較してエッジの割合が高いために、異常に高い散乱光の割合を示す。たとえば、塗料用途においては、このことが高いヘイズ効果を与えることとなる。それにも関わらず、驚くべきことには、散乱効果によって干渉色が通常は邪魔されたり、あるいは強く減衰されたりするという事実がありながらも、本発明の真珠光沢顔料は強い干渉色を示す。

【0043】

本発明の真珠光沢顔料は、好ましくは高屈折率コーティング、好ましくは密度δMを有する高屈折率金属酸化物層、および/または半透明な金属コーティングの形態にある少なくとも1種の光学活性コーティングを有する。密度δMは、光学活性コーティングの密度を意味している。したがって、金属酸化物層の場合においては、δMはその金属酸化物層の密度であり、また半透明な金属層の場合においては、δMはその半透明な金属層の密度である。

【0044】

本発明の文脈においては、ほぼ透明な基材および半透明な金属層をベースとする顔料は、真珠光沢顔料とも呼ばれる。本発明の真珠光沢顔料は、干渉効果を有しているのが好ましい。

【0045】

ほぼ透明な微小板形状の基材と定義されたり使用されたりしているのは、好ましくは、天然マイカ、タルク、セリサイト、カオリン、合成マイカ、ガラス微小板、SiO2微小板、Al2O3微小板、グラファイト微小板、ポリマー微小板、またはそれらの混合物の基材である。この文脈において特に好ましいのは、天然マイカ、合成マイカ、SiO2微小板、ガラス微小板(ガラスフレークとも呼ばれる)および/またはAl2O3微小板である。非常に好ましいのは、天然マイカ、合成マイカおよび/またはガラス微小板(ガラスフレーク)である。

【0046】

一つの好ましい実施態様においては、本発明の真珠光沢顔料が、少なくとも1種の高屈折率コーティングを含む。高屈折率コーティングは、好ましくは2.0を超える屈折率nM、より好ましくは2.2を超える屈折率nMを有する。

【0047】

高屈折率コーティングが、金属酸化物層および/または金属水酸化物層および/または金属酸化物水和物層を有しているか、それらであるのが特に好ましい。

【0048】

使用される高屈折率層は、高屈折率金属酸化物、金属水酸化物および/または金属酸化物水和物であるのが好ましい。使用される金属酸化物が、酸化チタン、酸化鉄、酸化セリウム、酸化クロム、酸化スズ、酸化ジルコニウム、酸化コバルト、およびそれらの混合物からなる群の金属酸化物であるのが好ましい。先に特定した酸化物の代わりにか、またはそれらに加えて、対応する金属水酸化物および/または金属酸化物水和物もまた使用することが可能であることは、評価に値するであろう。

【0049】

この文脈においては、酸化チタンは、ルチル、アナターゼ、およびプソイドブルッカイトからなる群より選択されてよい。酸化チタンは、ルチル変態にあるTiO2として存在しているのが好ましい。

【0050】

酸化鉄は、ヘマタイト、ゲータイトおよび/またはマグネタイトからなる群より選択されるのが好ましい。酸化鉄は、Fe2O3(ヘマタイト)および/またはFe3O4(マグネタイト)として存在しているのが好ましい。

【0051】

特に好ましいのは、TiO2およびFe2O3、ならびにそれらの混合物および組合せである。これらの酸化物の混合物においては、TiO2は、プソイドブルッカイト変態で存在するか、またはそれとは異なってイルメナイトとして存在する。

【0052】

TiO2コーティングされた顔料によって、シルバーの色合いを与えることが可能となる。この顔料は、いわゆる「即時ホワイトニング」効果に極めて有効である。この用語には、より白い外観を皮膚に与える化粧料皮膚配合物が包含される。今日までのところ、この即時ホワイトニング効果を達成するためには、TiO2顔料が通常使用されてきた。残念ながら、従来からのTiO2顔料は、ヘビーメイクアップのような働きをする。存在する光沢と特別に細かい画分とを組み合わせることによって、本発明の顔料では、より自然な効果が可能となる。

【0053】

高屈折率コーティングとして酸化鉄を使用した場合には、本発明の真珠光沢顔料は、特にヘア配合物において有利に採用することができる。このタイプの顔料は、自然なヘアカラーを維持しながらも、それらが細かいために、「ふけ」のような挙動はしない。このことは、暗い髪、好ましくはブルネットの髪の場合には特にあてはまる。本発明の「ゴールデン」または「ベージュ」の真珠光沢顔料を含むヘア化粧料製品によって、ブロンドの髪も同様に維持したり、着色を強化させたりすることができる。さらに、ブルーまたはグリーンに着色された髪もまた、それらに対応する着色をされた真珠光沢顔料によって、その色を維持することができる。

【0054】

光学活性コーティングまたは層として、1層または複数の高屈折率金属酸化物層の代わりかまたはそれらに加えて、1層または複数の半透明な金属層を適用することもまた可能である。半透明な金属層を作るためには、銀、金、アルミニウム、鉄、マグネシウム、クロム、銅、亜鉛、スズ、マンガン、コバルト、チタン、タンタル、モリブデン、ならびにそれらの混合物および合金からなる群より選択される1種または複数の金属を適用するのが好ましい。

【0055】

本発明の一つの好ましい変法においては、真珠光沢顔料が、TiO2の金属酸化物層とマイカ基材とを有する。マイカは、合成マイカであっても天然マイカであってもよい。

【0056】

さらに、TiO2とマイカの合計重量を基準にしたTiO2含量(重量%)と、TiO2コーティングの平均層厚みとの間の関係が、以下のようになるのが好ましい:

・TiO2含量が47.5〜62重量%で、平均TiO2層厚みが20〜30nm;

・TiO2含量が58〜74重量%で、平均TiO2層厚みが35〜45nm;

・TiO2含量が63〜78重量%で、平均TiO2層厚みが45〜55nm;

・TiO2含量が67〜82重量%で、平均TiO2層厚みが55〜65nm;

・TiO2含量が70〜85重量%で、平均TiO2層厚みが65〜75nm;

・TiO2含量が73.5〜86.5重量%で、平均TiO2層厚みが75〜85nm;

・TiO2含量が75〜88重量%で、平均TiO2層厚みが85〜95nm;

・TiO2含量が76.5〜89重量%で、平均TiO2層厚みが95〜105nm;

・TiO2含量が78.5〜90重量%で、平均TiO2層厚みが105〜115nm;

・TiO2含量が80〜91重量%で、平均TiO2層厚みが115〜125nm;

・TiO2含量が81.5〜92重量%で、平均TiO2層厚みが125〜135nm;

・TiO2含量が83〜92.5重量%で、平均TiO2層厚みが135〜145nm;

・TiO2含量が84〜93重量%で、平均TiO2層厚みが145〜155nm;

・TiO2含量が85〜93重量%で、平均TiO2層厚みが155〜165nm;

・TiO2含量が86〜93.5重量%で、平均TiO2層厚みが165〜175nm;

・TiO2含量が87〜94重量%で、平均TiO2層厚みが175〜185nm;

・TiO2含量が87.5〜94重量%で、平均TiO2層厚みが185〜195nm;

・TiO2含量が88〜94.5重量%で、平均TiO2層厚みが195〜205nm;

・TiO2含量が89〜95重量%で、平均TiO2層厚みが205〜215nm。

【0057】

さらに好ましい実施態様においては、TiO2とマイカの合計重量を基準にしたTiO2含量(重量%)と、TiO2コーティングの平均層厚みとの間の関係が、以下のようになるのが好ましい:

・TiO2含量が50.5〜62重量%で、平均TiO2層厚みが20〜30nm;

・TiO2含量が61〜74重量%で、平均TiO2層厚みが35〜45nm;

・TiO2含量が65.5〜78重量%で、平均TiO2層厚みが45〜55nm;

・TiO2含量が69.5〜82重量%で、平均TiO2層厚みが55〜65nm;

・TiO2含量が72.5〜85重量%で、平均TiO2層厚みが65〜75nm;

・TiO2含量が75〜86.5重量%で、平均TiO2層厚みが75〜85nm;

・TiO2含量が77.5〜88重量%で、平均TiO2層厚みが85〜95nm;

・TiO2含量が79〜89重量%で、平均TiO2層厚みが95〜105nm;

・TiO2含量が80.5〜90重量%で、平均TiO2層厚みが105〜115nm;

・TiO2含量が82〜91重量%で、平均TiO2層厚みが115〜125nm;

・TiO2含量が83〜92重量%で、平均TiO2層厚みが125〜135nm;

・TiO2含量が84.5〜92.5重量%で、平均TiO2層厚みが135〜145nm;

・TiO2含量が85.5〜93重量%で、平均TiO2層厚みが145〜155nm;

・TiO2含量が86.5〜93重量%で、平均TiO2層厚みが155〜165nm;

・TiO2含量が87〜93.5重量%で、平均TiO2層厚みが165〜175nm;

・TiO2含量が88〜94重量%で、平均TiO2層厚みが175〜185nm;

・TiO2含量が88.5〜94重量%で、平均TiO2層厚みが185〜195nm;

・TiO2含量が89〜94.5重量%で、平均TiO2層厚みが195〜205nm;

・TiO2含量が89.5〜95重量%で、平均TiO2層厚みが205〜215nm。

【0058】

驚くべきことには、マイカ基材あたりのTiO2の割合と層厚みが上述の関係にあてはまる真珠光沢顔料は、傑出したソフトフォーカス性を有し、化粧料において使用するのに極めて適しているということを、本発明者らは見出した。これらの真珠光沢顔料は、構造的には、真珠光沢顔料あたりのTiO2含量が極めて高いという特徴を有している。したがって、従来からの真珠光沢顔料と比較すると、マイカ基材を基準としたときのTiO2の割合が顕著に高くなっている。

【0059】

ヒトの皮膚における凹凸や、さらにはコントラストを視覚的に抑制し、皺を視覚的に平坦にするのに好適な粒子の性能として、ソフトフォーカス効果が求められる。適切な粒子を化粧料製品の中に組み入れて、たとえば皮膚に対する化粧料層として適用する。入射光が、化粧料層を通過した後に、皮膚の表面に配された粒子との相互作用により拡散的に散乱されたときに、ソフトフォーカス効果が起きる。

【0060】

「カラスの足跡」や皺のような皮膚における欠陥は、それらが背景とコントラストを示したときだけ、目に見える。皮膚の皺が、光トラップのような挙動をし、入射光が皺の中で反射され、この多重反射の結果として、その光がほぼ完全に吸収されてしまうことになる。

【0061】

そのために、皮膚を取り囲んでいる光とは対照的に、観察者には、皺が、暗い非反射領域として認知される。

【0062】

たとえば微細球のような高散乱性粒子を使用することによって、光が皮膚に衝突するよりも前に光が拡散的に散乱され、そのために、その下にある皮膚の欠陥がほとんど見えなくなる。

【0063】

しかしながら、自然な外観を得るためには、粒子は、最大の散乱強度のみならず、高レベルの光透過性も有していなければならない。この効果は、皮膚の自然な色合いが、変化したり隠されたりすることがない、すなわち、観察者には、自然な肌の色が引き続き見えたままになるということである。

【0064】

ソフトフォーカス効果を得るためには、採用する粒子が以下の境界条件を満たしていなければならない。

a)最大の拡散反射

b)最小の直接反射

c)最大の透過性

【0065】

本発明のTiO2コーティングされた真珠光沢顔料は、さらに、傑出して好適なUV吸収剤でもある。TiO2層は、公知のように、強いUV反射性があり、そのために、真珠光沢顔料の用途の一つは、UV吸収剤としてのものである。本発明の真珠光沢顔料は、(特定のTiO2層厚みでの)TiO2含量が高いので、特に好適なUV吸収剤である。さらに、その微細な顔料のエッジの割合が高いことが、高いUV吸収効果を与えている可能性がある。

【0066】

UV吸収剤またはUV吸収は、UV吸収剤を含む層を通過した結果、光が完全に損失するということを意味している。この光の損失は、全反射に全吸収を加えたものからなっている。

【0067】

本発明の一つの好ましい展開法においては、真珠光沢顔料が、光学活性層、好ましくは高屈折率層の上に少なくとも1層のさらなる保護層を有している。

【0068】

その少なくとも1層のさらなる保護層は、その金属酸化物がSiO2、Al2O3、酸化セリウム、およびそれらの混合物、ならびにそれらの組合せからなる群より選択される少なくとも1層の金属酸化物層であってよい。保護層として、たとえばポリアクリレート層のようなプラスチックコーティングを適用することも可能である。

【0069】

この文脈において特に好ましいのは、SiO2の保護層、またはSiO2と組み合わせた酸化セリウムの保護層であって、それらはEP 1727864 A1およびEP 1682622 A1に記載されており、参照することにより、取り入れたものとする。

【0070】

本発明の真珠光沢顔料を製造するための本発明のプロセスには以下の工程が含まれる:

a)ほぼ透明な基材を分級して、40〜110nm、好ましくは40〜100nm未満の平均高さhSを有する基材を得る工程、

b)光学活性、好ましくは高屈折率な層を用いてその分級した基材をコーティングして、3〜8μmの平均サイズd50を有する真珠光沢顔料を得る工程。

【0071】

ほぼ透明な、好ましくは透明な基材の分級は、各種の方法により実施してよいが、そのような方法としてはたとえば以下のものが挙げられる:重力沈降、デカンター中での沈降、篩別、サイクロンもしくはハイドロサイクロンの使用、スパイラル分級、またはこれらの方法の2種以上の組合せ。たとえば篩別のような方法は、複数の連続工程で使用してもよい。

【0072】

本発明の真珠光沢顔料は、コーティング組成物において使用するのが好ましいが、そのような組成物は、以下のものからなる群より選択するのが好ましい:塗料、印刷インキ、化粧料、プラスチック、ガラス、エナメル、およびセラミック。

【0073】

本発明のコーティング組成物は、以下のものからなる群より選択される化粧料であるのが好ましい:コンシーラースティック、ボディパウダー、フェースパウダー、コンパクトパウダーおよびルースパウダー、フェースメイクアップ、パウダークリーム、クリームメイクアップ、エマルションメイクアップ、ワックスメイクアップ、ファウンデーション、ムースメイクアップ、頬紅、アイメイクアップ、たとえばアイシャドー、マスカラ、アイライナー、リキッドアイライナー、アイブローペンシル、リップケアスティック、リップスティック、リップグロス、リップライナー、ヘアスタイリング組成物、たとえばヘアスプレー、ヘアセット製品、ヘアムース、ヘアジェル、ヘアワックス、ヘアマスカラ、恒久的および半恒久的ヘアカラー、一時的ヘアカラー、スキンケア組成物、たとえばローション、ジェルおよびエマルション、ならびにマニキュア液組成物。

【0074】

本発明の真珠光沢顔料は、好ましくはソフトフォーカス顔料として、より具体的には化粧料において使用される。

【0075】

本発明のコーティング組成物は、本発明の真珠光沢顔料の1種を含む化粧料製品であるのが好ましい。本発明の化粧料製品は、先に特定した化粧料の一つであってもよい。

【0076】

基材の平均層厚みおよびその分布または標準偏差の決定は、従来技術において公知のように、SEM測定によって行えばよい。この目的のためには、真珠光沢顔料をワニスの中に取り入れ、たとえばスプレー法またはナイフドローダウン法によって基材(金属またはカード製)に塗布し、硬化させる。次いで、硬化させたワニスの断面を取り出し、この断面をSEMで調べて、顔料粒子の測定を行う。統計的に信頼できる値を得るためには、少なくとも100個の顔料粒子について計測するべきである。本発明の目的においては、たとえば基材および光学活性層の層厚み、金属酸化物コーティングまたは半透明な金属層の層厚みの決定は、この方法で実施することができる。

【0077】

この方法を用いる場合、真珠光沢顔料がほとんど面に平行に配向されているということが重要である。このことは、真珠光沢顔料の約90%が、平均的な配向から±15度以下、好ましくは±10度以下の偏差を有しているということを意味している。

【0078】

コーティング膜中における真珠光沢顔料の配向が不十分である場合には、大きな測定誤差が生じる。この理由の一つは、断面の中の真珠光沢顔料が、観察者から見て、方位角αの分だけ傾いているからである。また別な理由は、取り囲んでいるバインダー媒体のために、得られる画像に奥行きの鮮明度がなく、そのためにこの角度を評価することができないからである。したがって、層の厚みの画像が、1/cosαの係数だけ拡大されて「見える」のである。角度が相対的に大きくなると、この因子が顕著な誤差の原因となる。したがって、角度αの大きさに依存して、この方法によって求めた層厚みが大きくなりすぎる可能性がある。

【0079】

本発明の目的においては、本発明のプロセスによる基材の平均層厚みhSを、より正確な結果が得られるように求めるのが好ましい。本発明のプロセスにおいては、基材の平均厚みは、金属酸化物含量と金属酸化物の層厚みとの間の関係から求められる。以下において説明するが、基材がより微細であるほど、そして主としてより薄いほど、より高い比表面積を有している。こうしたより薄い基材をある物質でコーティングする場合には、コーティングを所定の層厚みとするためには、(単位重量あたりで)より厚い基材よりも大量の物質でコーティングする必要がある。言い換えれば、真珠光沢顔料全体の中でコーティング物質の量が比率的により大量となる、すなわち、採用した基材の重量を基準にしてより大量のコーティング物質含量となる。

【0080】

本発明のプロセスは、以下のモデルに基づく:

a)顔料は、均一な半径rSおよび均一な高さhSを有する円柱(微小板)からなる。したがって、最初から「平均値」で計算を行う。

b)基材の上に配されるコーティング分子の確率は、いずれの場所でも同程度の高さである。したがって、たとえば微小板の層厚みは、縁の部分と面の部分とでは、違いはない。この仮定の結果として、どの部分においても、コーティングは均一な層厚みdMを形成している。この添字のMは、光学活性コーティング、好ましくは金属酸化物および/または金属を表している。均一なコーティング厚みは、大量のコーティングされた微小板形状の効果顔料のSEM測定で実際に観察される。

c)Mの二次的な沈降は無視する、別の言い方をすれば、材料Mはすべて、基材の上にコーティングとして適用される。

【0081】

コーティングMの量は次式で定義される。

【0082】

【数2】

【0083】

ここで、mMは、コーティングの質量であり、mSは、基材の質量である。これらのパラメーターは、密度と体積から表現してもよい。

【0084】

【数3】

【0085】

ここで、δSおよびδMは、基材およびコーティングの密度である。基材の体積については、次の簡単な関係があてはまる(円柱の体積)。

【0086】

【数4】

【0087】

コーティング物質の体積VMは、図1に説明したモデルにより計算される。

【0088】

堆積した金属酸化物の体積は、基本的には、複数の末端面と周辺部とに分離され、三つの項で表される(図1参照)。

【0089】

【数5】

【0090】

【数6】

【0091】

ここで、hSは基材の平均高さであり、rSは基材の平均直径であり、そしてdMは金属酸化物の層厚みの高さである。

【0092】

これらの式を組み合わせると、最終的には次式が得られる。

【0093】

【数7】

【0094】

次いで、基材の平均厚みhSについてこの式を解けば、次式が得られる。

【0095】

【数8】

【0096】

本発明の文脈においては、層厚みdMが40〜180nmの場合には、この式によって基材の平均厚みhSを定義するのが好ましい。

【0097】

層厚みが厚いほど、この式は不正確となるが、その理由は、光学活性コーティング物質の量が高いレベルになると、量cMが限界値へと追い込まれるからである。同様に、層厚みが薄い場合にも、有効な差別化が困難である。

【0098】

基材の平均半径は、真珠光沢顔料についてのレーザー回折測定、好ましくはCilas製のCilas 1064を使用したレーザー粒度測定法によって決定するのが好ましい。その場合には、累積サイズ分布曲線のd50値を採用するが、適用される関係は次式である:

d50/2=rS (式8)

【0099】

パラメーターcMは、分析的な測定によって求められる。この場合は、微細に分割させた顔料物質についてのXFA分析(X線蛍光分析)を実施するのが好ましい。必要があれば、ミルまたは乳鉢で予め顔料の粉末を微粉砕して、均一なサンプル物質を調製する。別な方法として、たとえばフッ化水素酸を使用して真珠光沢顔料を溶解させてから、その溶液でSFA分析を実施してもよい。

【0100】

さらに、基材および光学活性物質の分析量を、ICP(誘導結合プラズマ)により求めてもよい。

【0101】

密度に関しては、文献値(Handbook Chemistry and Physics)を使用するのが好ましい。典型的な値の例を以下に示す。

【0102】

【表1】

【0103】

2層以上の高屈折率層のハイブリッド層を使用する場合には、そのコーティングの密度は、分析的に得られる個々の物質の間の重量比を用いて、文献値に重みを付けて計算することができる。

【0104】

金属酸化物の層厚みは、最終的には、たとえば、かつ好ましくは、真珠光沢顔料の色から求めることができる。基準となる、真珠光沢顔料の光学的な品質についての物理的公式は、C.Schmidt、M.Fritz“Optical Physics of Synthetic Interference Pigments”Kontacte(Darmstadt)1992(2)pp.15〜24に説明されている。

【0105】

この場合の色は、適切な数学的プログラムによって求めてもよいが、そのようなものとしては、たとえばFTG Software Associates、USA製の“Filmstar”ソフトウェアがある。この場合、可視波長(400〜800nm)の範囲における、光学活性層の光学定数(屈折率n、および場合によっては吸収定数k)を使用する必要がある。通常の物質についてのこの種の値はよく知られている。

【0106】

層厚みは、さらに、公開されている情報から、色を基準にして求めてもよい。たとえば、マイカをベースとした、TiO2コーティングされた真珠光沢顔料では、次表のような公知の関係が当てはめられる。

【0107】

【表2】

【0108】

大部分の場合において、高屈折率コーティングの層厚みからだけでほとんど色が決まる(F.Hofmeister、Farbe+Lack 95、557(1989))。

【0109】

基材の厚み分布における標準偏差が大きい真珠光沢顔料の場合には特に、その着色は、基材の平均厚みにはほとんど依存せず、それに代えて、高屈折率層の層厚みによってほとんど決まる。

【0110】

一つの好ましい実施態様においては、本発明の真珠光沢顔料は、25〜80%、好ましくは30〜60%、より好ましくは28〜50%の基材の高さhSの標準偏差を有する。

【0111】

干渉色を決めるためには無視できない程度に層厚みが似ている基材の場合には、より精密な光学的な計算を採用しなければならない。この場合、基材の層厚み、および光学活性層、好ましくは高屈折率金属酸化物層の層厚みは、たとえば、真珠光沢顔料の緩和スペクトルの極大値および/または極小値の位置から求めてもよい。

【0112】

真珠光沢顔料が2種以上の高屈折率酸化物のハイブリッドコーティングを有しているとしたら、その光学定数は、密度の計算の場合と同様にして、個々の高屈折率酸化物の分析的に得られる重量比で重みを付けることによって、計算される。

【0113】

対照的に、真珠光沢顔料が2種の高屈折率酸化物の組合せを有している場合には、やはりモデルを使用することができる。高屈折率金属酸化物での第一のコーティングの場合には、式7を直接使用することができる。しかしながら、第二の高屈折率酸化物の計算をする場合には、第一の酸化物の層厚みを考慮に入れなければならない。

【0114】

光学活性層、好ましくは高屈折率金属酸化物層の層厚みは、さらに、真珠光沢顔料の良好に配向された断面でSEM計測を行うことによって求めてもよい。

【0115】

基材の平均層厚みを求めるためのその他の方法としては、WO 2004/07816 A2に記載の方法に従って(コーティングされた)真珠光沢顔料の厚みを作り、それらを同様にしてSEM測定にかける方法が挙げられる。この場合、有意な統計を得るためには、少なくとも100個の顔料粒子を測定するべきである。次いで、算術的に平均値を求める。これは、その真珠光沢顔料の平均厚みdtotを表しており、次式であることは言うまでもない。

dtot=2dM+hS (式9)

【0116】

式(7)から出発し、式9によって、dMを消去し、次いでそれを解いてhSを得ることができる。この場合、hSの高次項を無視し、それにより光学活性層の量cMと全顔料の平均層厚みdtotとの間の関係から、良好な近似でhSを求めることができる。

【0117】

基材の平均層厚みを求めるための式7に基づく方法は、微小板形状の効果顔料に対して一般的に使用することもできる。これらの顔料は、微小板形状の基材と、さらにコーティングとを有している。この微小板形状の基材には、金属顔料も包含される。

【0118】

透明な、微小板形状の、本発明の真珠光沢顔料の基材は、マイカ、合成マイカ、ガラスフレーク、SiO2微小板、Al2O3微小板またはそれらの混合物からなる群より採用される。この基材は、好ましくはガラスフレークもしくはマイカであり、極めて好ましくはマイカである。

【0119】

天然由来のマイカは、公知のように、部分的に段のある表面を有している。その結果として、それに対応する真珠光沢顔料において生成する色が不均質となることは、それが散乱効果を強めるために、本発明の目的においては極めて望ましいことである。

【0120】

本発明によるさらなる実施態様においては、真珠光沢顔料が、少なくとも1層のさらなる低屈折率層を有している。この層は、基材と高屈折率層との間、あるいは高屈折率層の上に適用されてもよい。マイカまたは合成マイカの場合においては、このタイプの層は、分析によって容易に識別できる。マイカは、天然鉱物として、特有の不純物を含んではいるが、その主成分はケイ酸塩である。それらの不純物に基づいて、たとえばSiO2コーティングは、マイカとは区別され、それに従って式7を適用することができる。その層構造もまた、たとえば断面から、および/またはESCA(X線光電子分光法)をスパッタプロファイルと組み合わせることによって、分析することができる。

【0121】

以下の実施例によって本発明を説明するが、これらは、本発明を限定するものではない。

【0122】

実施例1a〜d:(TiO2コーティングされたマイカ)

実施例1α:

1kgのムスコバイトマイカMD2800(Minelco Specialities Ltd.、England製)を、700℃で1時間かけて焼成してから、1000mLのDI水と混合し、次いで、ラボラトリーエッジランナーミル(American Cyanamid Company製)の中で約1時間かけて剥層した。

【0123】

次いで、DI水を用いてそのケーキを35%固形分含量とし、Sweco製のSeparatorラボラトリーシーブを通過させることにより篩別して、25μm未満とした。

【0124】

次いで、そのようにして得られた微細なマイカ画分を、Pendraulik製のTD200ラボラトリーディソルバーの中で5時間かけて処理した。この処理の際には、冷却することによって、その懸濁液の温度が80℃を超えないようにする必要がある。

【0125】

次いで、DI水を用いてそのマイカ懸濁液を希釈して3%固形分含量とし、沈降容器を用いて5時間かけて沈降させた。上澄み液を吸引により抜き出し、沈殿物に水を再び混合し、激しく撹拌し、再び5時間かけて沈降させた。上澄み液の濁りが実質的にもはや見えなくなるまで、この操作を全部で4回繰り返した。

【0126】

沈降容器は、d=50cm、h=50cmの寸法を有する円筒形状を有していた。

【0127】

上澄み液から得られたマイカを大きな容器の中に集め、NaClを添加して沈降を起こさせた。約48時間後に、透明な上澄みの塩溶液を吸引により抜き出し、得られたフィルターケーキを、さらなるコーティングのためのSMとして使用した。

【0128】

このようにして、体積平均粒子サイズ分布でd50=3.8μm(Cilas 1064)、および平均厚みhS=82nm(SEMから)の極端に微細なマイカが得られる(表3参照)。

【0129】

1a(干渉、ブルー、1次):

実施例1αからの微小板形状のムスコバイトマイカ100gを、DI水中に懸濁させた。希塩酸を計量添加することによってpHを2.2に合わせ、その懸濁液を加熱して80℃とした。次いで、c(Sn)=24g/LのSn塩化物溶液50mLを、90分かけて計量添加した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを2.2に一定に保った。溶液をさらに撹拌しながらの約1/4時間の中断の後に、希塩酸の計量添加によってそのpHを1.8に調節した。次いで、1リットルあたり150gのTiCl4および50gのHClの溶液1.85Lの添加を開始した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを一定に保った。

【0130】

その添加が終わったところで、今日まで未知の極めて強いライトブルーの真珠光沢が得られた。その懸濁液をさらに1時間撹拌し、冷却し、ブフナー漏斗で吸引濾過し、実質的にイオンフリーとなるまでDI水を用いて洗浄した。

【0131】

最後にその顔料を、750℃で20分間かけて焼成した。

【0132】

実施例1b(干渉、シルバー):

実施例1αからの微小板形状のムスコバイトマイカ100gを、DI水中に懸濁させた。希塩酸を計量添加することによってpHを2.2に合わせ、その懸濁液を加熱して80℃とした。次いで、c(Sn)=24g/LのSn塩化物溶液50mLを、90分かけて計量添加した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを2.2に一定に保った。溶液をさらに撹拌しながらの約1/4時間の中断の後に、希塩酸の計量添加によってそのpHを1.8に調節した。次いで、1リットルあたり150gのTiCl4および50gのHClの溶液2.4Lの添加を開始した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを一定に保った。

【0133】

その添加が終わったところで、強いシルバーの真珠光沢が得られた。その懸濁液をさらに1時間撹拌し、冷却し、ブフナー漏斗で吸引濾過し、実質的にイオンフリーとなるまでDI水を用いて洗浄した。

【0134】

最後にその顔料を、800℃で20分間かけて焼成した。

【0135】

実施例1c(干渉、ゴールド):

実施例1αからの微小板形状のムスコバイトマイカ100gを、DI水中に懸濁させた。希塩酸を計量添加することによってpHを2.2に合わせ、その懸濁液を加熱して80℃とした。次いで、c(Sn)=24g/LのSn塩化物溶液50mLを、90分かけて計量添加した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを2.2に一定に保った。溶液をさらに撹拌しながらの約1/4時間の中断の後に、希塩酸の計量添加によってそのpHを1.8に調節した。次いで、1リットルあたり150gのTiCl4および50gのHClの溶液3.2Lの添加を開始した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを一定に保った。

【0136】

その添加が終わったところで、極めて強いゴールドの真珠光沢が得られた。その懸濁液をさらに1時間撹拌し、冷却し、ブフナー漏斗で吸引濾過し、実質的にイオンフリーとなるまでDI水を用いて洗浄した。

【0137】

最後にその顔料を、750℃で20分間かけて焼成した。

【0138】

実施例1d(干渉、レッド):

実施例1αからの微小板形状のムスコバイトマイカ100gを、DI水中に懸濁させた。希塩酸を計量添加することによってpHを2.2に合わせ、その懸濁液を加熱して80℃とした。次いで、c(Sn)=24g/LのSn塩化物溶液50mLを、90分かけて計量添加した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを2.2に一定に保った。溶液をさらに撹拌しながらの約1/4時間の中断の後に、希塩酸の計量添加によってそのpHを1.8に調節した。次いで、1リットルあたり150gのTiCl4および50gのHClの溶液5.6Lの添加を開始した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを一定に保った。

【0139】

その添加が終わったところで、強いレッドの真珠光沢が得られた。その懸濁液をさらに1時間撹拌し、冷却し、ブフナー漏斗で吸引濾過し、実質的にイオンフリーとなるまでDI水を用いて洗浄した。

【0140】

最後にその顔料を、800℃で20分間かけて焼成した。

【0141】

実施例1e(干渉、ブルー、2次):

実施例1αからの微小板形状のムスコバイトマイカ100gを、DI水中に懸濁させた。希塩酸を計量添加することによってpHを2.2に合わせ、その懸濁液を加熱して80℃とした。次いで、c(Sn)=24g/LのSn塩化物溶液50mLを、90分かけて計量添加した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを2.2に一定に保った。溶液をさらに撹拌しながらの約1/4時間の中断の後に、希塩酸の計量添加によってそのpHを1.8に調節した。次いで、1リットルあたり150gのTiCl4および50gのHClの溶液7.2Lの添加を開始した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを一定に保った。

【0142】

その添加が終わったところで、強いブルーの真珠光沢が得られた。その懸濁液をさらに1時間撹拌し、冷却し、ブフナー漏斗で吸引濾過し、実質的にイオンフリーとなるまでDI水を用いて洗浄した。

【0143】

最後にその顔料を、800℃で20分間かけて焼成した。

【0144】

比較例1a〜e:

市販のTiO2コーティングされた真珠光沢顔料、Prestige Softシリーズ(Eckart GmbH製)

【0145】

これらの顔料はムスコバイトマイカをベースとするものであって、以下においてはムスコバイトマイカ1βと呼ぶが、このものは6.5μmのd50値と、119nmの平均厚みとを有している(表3参照)。

【0146】

比較例1a(干渉、シルバー):

市販のTiO2コーティングされたシルバー真珠光沢顔料:Prestige Soft Silber(Eckart GmbH製)

【0147】

比較例1b(干渉、ゴールド):

市販のTiO2コーティングされたシルバー真珠光沢顔料:Prestige Soft Gold(Eckart GmbH製)

【0148】

比較例1c(干渉、オレンジ):

市販のTiO2コーティングされたシルバー真珠光沢顔料:Prestige Soft Orange(Eckart GmbH製)

【0149】

比較例1d(干渉、レッド):

市販のTiO2コーティングされたシルバー真珠光沢顔料:Prestige Soft Red(Eckart GmbH製)

【0150】

比較例1e(干渉、グリーン):

100gの微小板形状のムスコバイトマイカ1β(d50:6.5μm;粒子厚みは表3参照)を、DI水中に懸濁させた。希塩酸を計量添加することによってpHを2.2に合わせ、その懸濁液を加熱して80℃とした。次いで、c(Sn)=24g/LのSn塩化物溶液50mLを、90分かけて計量添加した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを2.2に一定に保った。溶液をさらに撹拌しながらの約1/4時間の中断の後に、希塩酸の計量添加によってそのpHを1.8に調節した。次いで、1リットルあたり150gのTiCl4および50gのHClの溶液4.5Lの添加を開始した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを一定に保った。

【0151】

その添加が終わったところで、極めて強いグリーンの真珠光沢が得られた。その懸濁液をさらに1時間撹拌し、冷却し、ブフナー漏斗で吸引濾過し、実質的にイオンフリーとなるまでDI水を用いて洗浄した。

【0152】

最後にその顔料を、800℃で20分間かけて焼成した。

【0153】

比較例2a〜f:

市販のTiO2コーティングされた真珠光沢顔料、Mearlin Microシリーズ(BASF Catalysts製)

【0154】

比較例3:

市販のTiO2コーティングされたシルバー真珠光沢顔料:Magna Pearl Silver(BASF Catalysts製)

【0155】

実施例2a〜d:実施例1αと同様にして製造された、Fe2O3コーティングされたマイカ

【0156】

実施例2a(ブロンズ):

実施例1αからの微小板形状のムスコバイトマイカ100gを、DI水中に懸濁させた。希塩酸を計量添加することによってpHを2.9に合わせ、その懸濁液を加熱して75℃とした。次いで、150mL/hの計量添加速度で、100mLの溶液あたり65gのFe2(SO4)3・9H2Oおよび1mLの濃硫酸が含まれている硫酸鉄溶液を添加した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に計量添加することによって、pHを3.8に保った。水酸化鉄が褐色の沈殿物として得られたので、それを顔料粒子の上に堆積させる。

【0157】

1500mLのFe2(SO4)3溶液を添加してから、カバーを破り、次いでその温度で1時間撹拌し、冷却し、ブフナー漏斗で吸引濾過し、DI水を用いて洗浄して、実質的にイオンフリーの状態とした。

【0158】

その顔料を、780℃で20分間かけて焼成した。

【0159】

このようにして得られた顔料は、ブロンズの色特性を有し、良好な光沢と同時に高い散乱密度を有していた。

【0160】

実施例2b(ファイアレッド):

実施例1αからの微小板形状のムスコバイトマイカ100gを、DI水中に懸濁させた。希塩酸を計量添加することによってpHを2.9に合わせ、その懸濁液を加熱して75℃とした。次いで、150mL/hの計量添加速度で、100mLの溶液あたり65gのFe2(SO4)3・9H2Oおよび1mLの濃硫酸が含まれている硫酸鉄溶液を添加した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に計量添加することによって、pHを3.8に保った。水酸化鉄が褐色の沈殿物として得られたので、それを顔料粒子の上に堆積させる。

【0161】

2300mLのFe2(SO4)3溶液を添加してから、カバーを破り、次いでその温度で1時間撹拌し、冷却し、ブフナー漏斗で吸引濾過し、DI水を用いて洗浄して、実質的にイオンフリーの状態とした。

【0162】

その顔料を、780℃で20分間かけて焼成した。

【0163】

このようにして得られた顔料は、ファイアレッドの色特性を有し、良好な光沢と同時に高い光散乱性を有していた。

【0164】

実施例2c(レッドグリーン):

実施例1αからの微小板形状のムスコバイトマイカ100gを、DI水中に懸濁させた。希塩酸を計量添加することによってpHを2.9に合わせ、その懸濁液を加熱して75℃とした。次いで、150mL/hの計量添加速度で、100mLの溶液あたり65gのFe2(SO4)3・9H2Oおよび1mLの濃硫酸が含まれている硫酸鉄溶液を添加した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に計量添加することによって、pHを3.8に保った。水酸化鉄が褐色の沈殿物として得られたので、それを顔料粒子の上に堆積させる。

【0165】

2900mLのFe2(SO4)3溶液を添加してから、カバーを破り、次いでその温度で1時間撹拌し、冷却し、ブフナー漏斗で吸引濾過し、DI水を用いて洗浄して、実質的にイオンフリーの状態とした。

【0166】

その顔料を、780℃で20分間かけて焼成した。

【0167】

このようにして得られた顔料は、レッドグリーンの色特性(視角に依存)を有し、良好な光沢と同時に高い光散乱性を有していた。

【0168】

比較例4a〜c:

市販のFe2O3コーティングされた真珠光沢顔料、Prestige Softシリーズ(Eckart GmbH製)

【0169】

これらの顔料はムスコバイトマイカ1βをベースとするものであって、このものは6.5μmのd50値と、119nmの平均厚みとを有している(表3参照)。

【0170】

比較例4a(ブロンズ):

市販のFe2O3コーティングされたブロンズ真珠光沢顔料:Prestige Soft Bronze(Eckart GmbH製)

【0171】

比較例4b(カッパー):

市販のFe2O3コーティングされたカッパー真珠光沢顔料:Prestige Soft Copper(Eckart GmbH製)

【0172】

比較例4c(ファイアレッド):

市販のFe2O3コーティングされたファイアレッド真珠光沢顔料:Prestige Soft Fire Red(Eckart GmbH製).

【0173】

実施例3(干渉、レッド、ガラス上):

100gの市販のECRガラス(Glassflake Ltd.製:GF100NM)(平均厚み約95nm、サイズd50=7μm)を、DI水中に懸濁させた。希塩酸を計量添加することによってpHを2.2に合わせ、その懸濁液を加熱して80℃とした。次いで、c(Sn)=24g/LのSn塩化物溶液50mLを、90分かけて計量添加した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを2.2に一定に保った。溶液の撹拌を続けながらの約1/4時間の中断の後に、希塩酸の計量添加によってそのpHを1.8に調節した。次いで、1リットルあたり150gのTiCl4および50gのHClの溶液5.6Lの添加を開始した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを一定に保った。

【0174】

その添加が終わったところで、強いレッドの真珠光沢が得られた。その懸濁液をさらに1時間撹拌し、冷却し、ブフナー漏斗で吸引濾過し、実質的にイオンフリーとなるまでDI水を用いて洗浄した。

【0175】

最後に、その顔料を550℃で40分間かけて焼成した。

【0176】

比較例5e〜f:

市販のTiO2コーティングされた真珠光沢顔料、Prestige Silkシリーズ(Eckart GmbH製)

【0177】

これらの顔料はムスコバイトマイカをベースとするものであって、このものは10.5μmのd50値と、約200nmの平均厚みとを有している。

【0178】

比較例5e(干渉、ブルー):

市販のTiO2コーティングされたブルー真珠光沢顔料:Prestige Silk Blue(Eckart GmbH製)

【0179】

比較例5f(干渉、グリーン):

市販のTiO2コーティングされたグリーン真珠光沢顔料:Prestige Silk Green(Eckart GmbH製)

【0180】

比較例6a:

市販のTiO2コーティングされた真珠光沢顔料、Spectraflex(登録商標)Focus White(SunChemical製)、シルバー干渉色

【0181】

比較例6d:

市販のTiO2コーティングされた真珠光沢顔料、Spectraflex(登録商標)Focus Red(SunChemical製)、レッド干渉色

【0182】

実施例4(ボディローション):

【0183】

【表3】

【0184】

使用する真珠光沢顔料(INCI:マイカおよび二酸化チタン)の量は、0.1〜5.0重量%の範囲で変化させることができる。この変化は、添加する水の量を相応に増減させることにより補償することができる。

【0185】

手順:

1.相Aを組み合わせ、相Bを撹拌しながら添加

2.相ABを撹拌しながら80℃に加熱

3.相Cを80℃に加熱

4.油相を水相に撹拌しながら添加

5.50℃に冷却し、相Dを添加

6.40〜45℃に達するまで撹拌を継続

7.室温にまで冷却

【0186】

実施例5(ヘアマスカラ):

【0187】

【表4】

【0188】

使用する真珠光沢顔料(INCI:マイカおよび二酸化チタン)の量は、0.5〜10.0重量%の範囲で変化させることができる。この変化は、添加する水の量を相応に増減させることにより補償することができる。

【0189】

手順:

1.相Aと相Bを個別に80℃に加熱

2.相Bを相Aに徐々に添加

3.別の容器の中のKlucelとVeegumを相Cの水の中に撹拌

4.相ABを40℃に冷却

5.相Cと相Dを添加

【0190】

実施例6(リップグロス):

【0191】

【表5】

【0192】

使用する真珠光沢顔料(INCI:マイカおよび二酸化チタン)の量は、0.1〜8.0重量%の範囲で変化させることができる。この変化は、添加するVersagel ME750の量を相応に増減させることにより補償することができる。

【0193】

手順:

1.相Aを85℃に加熱

2.相Bを相Aに添加し、粘度が均一になるまで混合

3.リップグロス容器に充填

【0194】

実施例7(リップグロス):

【0195】

【表6】

【0196】

使用する真珠光沢顔料(INCI:マイカおよび二酸化チタン)の量は、0.1〜8.0重量%の範囲で変化させることができる。この変化は、添加するVersagel ME750の量を相応に増減させることにより補償することができる。

【0197】

手順:

1.相Aを85℃に加熱

2.相Bを相Aに添加し、粘度が均一になるまで混合

3.リップグロス容器に充填

【0198】

実施例8(プレスドアイシャドー):

【0199】

【表7】

【0200】

使用する真珠光沢顔料(INCI:マイカおよび二酸化チタン)の量は、5.0〜40.0重量%の範囲で変化させることができる。この変化は、添加するマイカの量を相応に増減させることにより補償することができる。

【0201】

手順:

1.相Aの構成成分を配合

2.Speedmixer中2500rpmで30秒間混合

3.相Bを添加し、Speedmixer中3000rpmで60秒間混合

4.150barで30秒間加圧

【0202】

実施例9(ホワイトニングクリーム):

【0203】

【表8】

【0204】

使用する真珠光沢顔料(INCI:マイカおよび二酸化チタン)の量は、4.0〜8.0重量%の範囲で変化させることができる。この変化は、添加する水の量を相応に増減させることにより補償することができる。

【0205】

手順:

1.相Bを混合し、75℃に加熱

2.相Aを混合し、75℃に加熱

3.撹拌しながら相Aを相Bに徐々に添加

4.撹拌しながら放冷

5.撹拌しながら相Cを添加

6.適切な容器に分配

【0206】

I.物理的特性

Ia.粒子サイズ測定

レーザー回折法(機器:Cilas 1064)により、本発明実施例および比較例の顔料、さらには、ムスコバイトマイカ1αおよびムスコバイトマイカ1βの特性決定を行った。

【0207】

この目的のために、マグネチックスターラーを使用して、約50mLのマイカ懸濁液(NVC約35%)を50mLのイソプロパノールと混合し、次いで、Bandelin製のSonorex IK52超音波浴中で300秒間処理した。次いで測定用の機器の中に2〜3mLのサンプルをピペット注入した。

【0208】

TiO2コーティングされた顔料の場合、ゴールドの顔料を常に使用した。この顔料に含まれるTiO2は比較的少量であった。あるレベルのTiO2が存在すると、純粋なマイカでの測定に比較して測定精度が向上するが、その理由は、TiO2の屈折率がより高いために、より強い測定信号が得られるからである。

【0209】

体積平均累積篩下分布のd50値を表3(第7列)に示す。

【0210】

Ib.基材の平均厚みの決定

基材の平均厚みを複数の方法を用いて決定した。結果を表3に示す。

【0211】

一つの場合においては、真珠光沢顔料をAutoclear Plus HS2成分クリアコート(Sikkens GmbH製)の中に、スリーブブラシを用いて10%の濃度で組み入れ、次いで線巻コーティングバーを用いて塗布し(湿膜厚み26μm)、乾燥させた。24時間の乾燥時間の後、このナイフドローダウンから断面を調製した。

【0212】

SEMにより、その断面の測定を行った。有意な統計を得る目的で、サンプルそれぞれにおいて、少なくとも100個の顔料粒子について測定した。基材の層厚みだけではなく、金属酸化物層の層厚みも決定した。

【0213】

この決定には時間がかかるので、限られたサンプルについてのみ実施した。その結果を表3の最後の列に示す。

【0214】

比較のために、実施例1および2で使用したムスコバイトマイカ1αと、比較例1および4で使用したムスコバイトマイカ1βとについて調べた。これには二つの方法を使用した:

a)真珠光沢顔料の場合と同様にして、マイカをナイフドローダウン中に適用し、硬化させたコーティングから断面を調製した。SEMにより、断面の中の異なるマイカ粒子の厚みを計測した(少なくとも100個の粒子)。その算術平均および標準偏差を表3の第12列に示す。

b)WO 2004/07816 A2に記載されている方法によりマイカを調製し、SEMにより同様に測定した。その結果を表3の第11列に示す。

【0215】

最後に、式7により基材の平均高さを計算した。この場合、基材の半径には、体積平均サイズ分布のd50値の半分の値を使用した。

【0216】

TiO2、Fe2O3およびさらに基材物質の量は、XFAにより求めた。

【0217】

この目的のために、真珠光沢顔料の粉末をベッドから直接サンプル容器に導入し、6μmのSpectrolenフィルムで覆い、この容器からの測定を行った。使用した測定機器は、Thermo ARL製のAdvant−X機器であった。

【0218】

式1における金属酸化物含量は、金属酸化物および基材を基準とした重量%として、表3の第4列に示す。

【0219】

最後に、TiO2およびFe2O3の層厚みも決定する必要があった。この場合、この作業のための基本は、顔料の色と、それらについて文献に公表されている一般的な層厚みであった。これらの酸化物の層厚みは、nmの単位で、表3の第6列に示す。

【0220】

式7によって計算した値は、nmの単位で、表3の第9列に示している。さらに、表3の第10列には、本発明実施例および比較例のすべてのサンプルについて、計算された平均高さの平均値を示す。さらに、それらの計算値については、その標準偏差を、絶対値と平均値を基準にした%として示している。(これは、一つのサンプルの中の厚みの標準偏差ではない。それは式7によっては計算できないが、その理由は、そのモデルが最初から平均値をベースにしているためである。)

【0221】

さらに、図2には、金属酸化物含量の層厚みに対するグラフ表示があるが、これもまた色を前提として求めたものである。

【0222】

さらに、式7により計算した基材の平均厚みhSを組み込んだ、式6に基づいた計算上の曲線も含まれている。

【0223】

【表9】

【0224】

層厚みの決定の結果:

基材の平均層厚みであるhSは、決定方法の如何に関わらず、本発明実施例すべてにおいて、比較例の場合よりも著しく薄い。したがって、本発明実施例においては、比較例の場合よりも微細で薄いマイカが使用されていた。

【0225】

しかしながら、詳しく見ると、異なった方法で得られた結果にはある種の系統的な偏差が認められる。このことについて、以下において簡単に検討する。

【0226】

式7によって計算した値に関しては、一つの実施例または比較例の中で、サンプルのある種の変動が認められる。この変動は、おそらくは、金属酸化物含量を決定する際の測定誤差、(色合いから)金属酸化物の層厚みを決めるについての仮定、そして、平均粒子サイズを決定する際の測定誤差から主として生じているものと思われる。

【0227】

しかしながら、本発明実施例(マイカ1α)の場合、いずれにおいてもその基材の平均層厚みhSは110nm未満である。

【0228】

しかしながら、一連の実施例または比較例の中でのhSの平均値(第10列)を相互に、たとえば一方では本発明実施例1と2(92nmと86nm)、他方では比較例1と4(138nmと119nm)を比較すると、それぞれの場合において著しい一致が認められる。それぞれの場合において、実施例1と2においてはムスコバイトマイカ1αが使用され、比較例1と4においてはムスコバイトマイカ1βが使用されていた。

【0229】

さらに、酸化物含量および酸化物の層厚みから式7により計算された値では、著しい一致が見出されるが、その平均層厚みは、垂直に配向したマイカの粉末の評価(第11列)、およびナイフドローダウン中のマイカの評価に従って見出されたものである。

【0230】

これらの知見から、式1〜7のモデルに矛盾がないこと、ならびにこの方法による平均層厚み決定の信頼性が示唆される。

【0231】

断面からのマイカの平均層厚みの決定(第12列)は、垂直に配向された粉末についての決定に比較して、系統的により高い値を示している。このことは、おそらくは、実質的に二つの因子に帰することができるであろう:

マイカは、中心部分よりは端の方が厚みがいくぶんか薄い。したがって、粉末法による値が、いくぶんか低くなりすぎる可能性がある。断面法の顔料では、ワニス内部における微小板の配向がいくぶんか異なっている。先に説明したように、このことが見かけ上、高い値を与える。

【0232】

真珠光沢顔料の断面からの平均層厚みhS(第12列)そのものが、潜在的にさらにより高い値を与える(第12列)。

【0233】

したがって、本発明の文脈においては、光学活性層の層厚みが40nm〜180nmであるときには、基材の平均層厚みを式7から確かめるのが好ましい。

【0234】

図2にプロットしたのは、本発明実施例および比較例におけるTiO2またはFe2O3の量である(「系列」の形態)。表3からのデータを用い、式(6)により計算した曲線もまたプロットされている(基材の高さについては第10列の平均値)。実験データと計算曲線との間に良好な一致が認められる。

【0235】

II.試験:

IIa.角度依存性明度の測定

反射性散乱光の割合を特定する目的で、通常使用されるニトロセルロースワニス(Dr.Renger Erco Bronzemischlack 2615e;Morton製)の中に撹拌しながら(ウェットワニスの全重量を基準にして)6重量%の顔料着色のレベルで顔料を組み入れた。効果顔料を導入し、次いでブラシを用いてそのワニスの中に分散させた。

【0236】

完成したワニスを、ナイフドローダウン装置を用い、湿膜厚み50μmでByk Gardner製の#2853試験チャート(コントラスト紙)に塗布した。

【0237】

X−Rite製の多角度色彩計M682を使用して、(メーカーの仕様書に従って)入射角を45度の一定とし、反射角に対する観測角をいくつか変化させながら、L*およびC*の値を求めた。特に適切なのは、15度、25度、45度、および110度での観測角である。

【0238】

反射が強いサンプル(理想的な鏡面の場合)は、実質的に全部の入射光を、反射角と呼ばれる角度で反射する。したがって、測定の際に反射角からの距離が遠いほど、測定可能な光、従って明度(L*)は低くなる。コーティング産業においては、メタリック顔料を用いた場合に好適に起きるこの効果を、明度フロップ性と呼んでいる。

【0239】

散乱性の強いサンプルでは、事情が異なっている。この場合、入射光は、理想的には均質的に、すべての角度に反射される。したがって、反射角からはるかに離れた測定角であってさえも、かなりの明度の値が依然として検出できる筈である。ここでの特性決定で、とりわけ適しているのは、110度の角度である。

【0240】

IIb.光沢測定

それぞれのサンプルの散乱性は、光沢を測定することによってもさらに特性決定することができる。光沢は、直接反射の目安である。そのため、散乱性が強いサンプルは、低い光沢を有する筈である。

【0241】

IIaからのニトロセルロースワニス塗膜を測定にかけたが、それにはByk Gardner製のマイクロ−トリ−グロス光沢計を使用し、測定角が(光沢が弱いサンプルのための)60度で、黒のバックグランドを用いた。

【0242】

IIc.角度依存性色彩の測定

皮膚の色を強調するためには、光散乱性に加えて、さらなる色彩効果も望まれる。

【0243】

彩度を測定するには、IIaに記載の手順を繰り返したが、25度での反射角に近い彩度を表4に示した。

【0244】

IId.不透明性

本発明の顔料および比較例のいくつかのサンプルを、コントラストカードの上に濃度を変えてナイフコーティングして、その不透明性を目視で比較した。この不透明性は、以下の評点に基づいて評価した:

1=極めて不良

2=不良

3=中程度

4=良好

5=極めて良好

【0245】

【表10】

【0246】

本発明の真珠光沢顔料は、従来技術からの比較例よりも、一貫して良好な不透明性を有している。この文脈においては、いずれの場合においても、対応する色合いを比較する必要がある。

【0247】

さらに、本発明実施例の顔料は、それぞれ対応する色合いの比較例よりも低い光沢を示している。この場合、直接反射が明らかに少ない。このことは、ソフトフォーカス効果に極めて望ましい。

【0248】

同様に、本発明実施例の場合のL110゜値は、対応する比較例の場合よりも実質的に高い。その測定結果は、本発明実施例が明らかにより高い散乱光の割合を有しているということを示している。

【0249】

このことは、粒子サイズが小さく、基材の層厚みが薄いことが原因であろう。マイカの粒子サイズが小さいということは、エッジの割合が高くなり、そのため散乱性が大きくなることと協調している。基材の層厚みが薄いということは、同じ層厚みではTiO2含量が実質的に高いことにつながる。高屈折率のTiO2は、一般的には、完全に平坦な層にはならず、常にある程度の粒子サイズ分布を有する。これらの酸化物粒子は、常に、ある程度の散乱を起こさせる。本発明によるサンプルの散乱光の割合が高いのは、この効果もその原因となっていると考えられる。

【0250】

しかしながら、極めて驚くべきことは、本発明の顔料の着色サンプルの彩度が、対応する比較例の彩度と同等、またはそれらよりも高いということである。顔料がより強い散乱光の割合を有している場合、このことは当業者が予想できないことである。このような場合では、白色光ベースが高くなるために、彩度は低下するであろうというのが通常の予想である。

【0251】

したがって、本発明の真珠光沢顔料は、新規な驚くべき光学的性質を有している。

【0252】

IIe.UV吸収の測定

いくつかのサンプルについて、UV吸収の測定を実施した。いずれの場合においても、同じ干渉色を用いた対応するサンプルの間で比較を行った。

【0253】

個々の真珠光沢顔料の吸収は、Thermo製のGenesys 20、Helios ε紫外可視分光計を用いて測定した。

【0254】

この場合、グリセロール/水混合物(比率90:10)の中に0.025重量%の濃度で顔料をマグネチックスターラーを使用して撹拌し、次いで、光路長10mmの石英セルで測定にかけた。

【0255】

図3aおよび3bに、290〜400nmの波長範囲の吸収スペクトルを示す。本発明によるサンプル(図3a:実施例1b、および図3b:実施例1d)は、記載の比較例の使用したそれぞれの顔料よりも、常に顕著に高い吸収を示している。

【0256】

IIf.ソフトフォーカス効果の測定

次いで、ソフトフォーカス効果について、市販の顔料と比較して、本発明の顔料の特性決定を行った。この目的のために、通常使用されるニトロセルロースワニス(Dr.Renger Erco Bronzemischlack 2615e;Morton製)の中に撹拌しながら(ウェットワニスの全重量を基準にして)2.5重量%の顔料着色のレベルで顔料を組み入れた。効果顔料を導入し、次いでブラシを用いてそのワニスの中に分散させた。

【0257】

完成したワニスを、ナイフドローダウン装置を使用して、市販の透明なPETフィルム、たとえば、Hostophan(登録商標)に50μmの湿膜厚みで塗布した。

【0258】

このようにしてコーティングしたフィルムを全透過度およびヘイズの測定にかけたが、それには、Byk Gardner、Geretsried製のHaze−gard plusを使用した。ヘイズは、広角散乱と呼ばれているものの産物である(ASTM D1003によれば、ヘイズは、入射光線から、平均して2.5度を超えて外れている光の量であり、%の単位で測定する)。

【0259】

その測定原理は図4で表すことができる。

【0260】

光束がサンプルに衝突して、積分球の中に入る。確実に光を均一に分散させるために、球の内壁面には艶消しの白色コーティングがある。球の中の検出器が、球の出口を閉じた状態で全透過度を、および球の出口を開いた状態でヘイズを測定する。

【0261】

直接反射を測定する目的で、それぞれのフィルムの光沢を、Byk Gardener製のマイクロ−グロス機器を使用し、60度の角度で求めた。

【0262】

【表11】

【0263】

表5の測定値から、本発明の顔料が比較的高い透過度を有していることがわかる。しかしながら同時に、これらの顔料は極めて高い散乱光の割合(ヘイズ)も有している。

【0264】

その一方で直接反射(光沢)は、比較例の場合よりもかなり低い。

【0265】

諸性質の組合せによって、本発明の顔料は、適用においてソフトフォーカス効果を達成するための実質的な要件を満たしている。それらは、それぞれの比較対照物よりも、ソフトフォーカス効果を形成するのに実質的により適している。

【0266】

さらに、それらの顔料は、市販されているソフトフォーカス粒子とは対照的に、ソフトフォーカス顔料の性質と真珠光沢顔料の性質(干渉色合い、サテングロス)とを併せ持っている。

【技術分野】

【0001】

本発明は、真珠光沢顔料、その使用および調製に関し、さらに、本発明の真珠光沢顔料を含むコーティング組成物に関する。

【背景技術】

【0002】

WO 2007/054379 A1には、極めて薄い微小板形状のガラス基材をベースとする真珠光沢顔料が記載されている。WO 2007/054379 A1の実施例における微小板形状のガラス基材は、20μmを超えかつ100μm未満の、大きい直径を有している。

【0003】

WO 02/090448 A2には、1.0μm以下の厚み、より具体的には20〜400nmの厚みを有する微小板形状のガラス基材をベースとする効果顔料が記載されている。WO 02/090448 A2の実施例における微小板形状のガラス基材は、10〜40μmの直径を有している。

【0004】

EP 1 072 651 A1においては、0.5〜10μmの平均粒子サイズを有する薄いフレークをベースとする顔料が記載されており、それは、まず球状のSiO2粒子を用い、次いで超微細二酸化チタン粒子を用いてコーティングされている。

【0005】

大手の製造業者は、いずれも、彼らの販売品目に微細真珠光沢顔料を有している。そのような例としては、Prestige Soft Pigmente(登録商標)(Eckart GmbH)、またはMearlin Micro(登録商標)(BASF Catalysts)が挙げられる。

【0006】

SunChemical社は、“SpectraFlex(登録商標)Focus”の商品名で、TiO2を用いてコーティングしたAl2O3フレークをベースとする真珠光沢顔料を販売している。その顔料は、3〜18μmの粒子サイズを有している。

【0007】

上述の効果顔料が用いられる用途の一つが、顔料入り化粧料の用途である。残念ながら、これらの公知の効果顔料は十分なソフトフォーカス性を示さない、すなわち、化粧料の中で、それらは、皮膚における皺や凹凸に対する満足のいく隠蔽力を与える能力がない。

【発明の概要】

【発明が解決しようとする課題】

【0008】

したがって、改良された効果顔料が必要とされている。皮膚の上での改良されたソフトフォーカス性と快適な感触とを有する効果顔料を得ることが特に望まれている。こうした効果顔料は、たとえば干渉性、深みのある光沢、および必要があれば着色性などの通常の真珠光沢顔料の性質に加えて、ソフトフォーカス効果が組み合わさったものであるべきである。

【0009】

最後に、効果顔料は、強いヘイズ効果を有する良好な不透明性と同時に、強い干渉色をさらに有しているべきである。

【課題を解決するための手段】

【0010】

その上に本発明が基礎を置いている目的は、密度δSを有するほぼ透明な微小板形状の基材と、密度δMを有する少なくとも1種の光学活性コーティングとを含む真珠光沢顔料を提供することにより達成されるが、その基材は、3〜8μmの平均サイズd50と40〜110nmの平均高さhSとを有している。

【0011】

本発明の真珠光沢顔料の好適な展開法は、従属請求項2〜16に規定されている。

【0012】

その上に本発明が基礎を置いている目的は、また、本発明の真珠光沢顔料を製造するための方法により達成されるが、その方法には以下の工程が含まれる:

a)ほぼ透明な基材を分級して、40〜110nm、好ましくは40〜100nm未満の平均高さhSを有する基材を得る工程、

b)光学活性、好ましくは高屈折率な層を用いてその分級した基材をコーティングして、3〜8μmの平均サイズd50を有する真珠光沢顔料を得る工程。

【0013】

さらに、本発明の目的は、塗料、印刷インキ、化粧料、プラスチック、ガラス、エナメル、グレーズ、またはセラミックにおいて、本発明の真珠光沢顔料を使用することによっても達成される。

【0014】

本発明の目的は、さらに、ソフトフォーカス顔料として本発明の真珠光沢顔料を使用することによっても達成される。

【0015】

その上に本発明が基礎を置いている目的は、本発明の真珠光沢顔料を含むコーティング組成物、より具体的には化粧料製品を提供することによっても達成される。

【0016】

最後に、本発明の目的は、密度δSを有する微小板形状の基材および密度δMを有する少なくとも1種の光学活性コーティングを含む効果顔料の微小板形状の基材の平均層厚みhSを求める方法を提供することによって達成されるが、それは次式に従う。

【0017】

【数1】

【0018】

式中、dMは、高屈折率層および/または半透明な金属コーティングの確認された平均層厚みであり、

rSは、基材の確認された平均半径であり、

δSは、基材の確認された密度であり、

δMは、光学活性コーティングの確認された密度であり、そして

cMは、基材および光学活性コーティングの合計重量を基準とした、光学活性コーティングの確認されたパーセント重量分率である。そして、平均層厚みhSは、求められたパラメーターdM、rS、δS、およびδMから計算することにより求められる。

【図面の簡単な説明】

【0019】

【図1】コーティング物質の体積VMを計算するためのモデル

【図2】金属酸化物含量の層厚みに対するグラフ表示

【図3】290〜400nmの波長範囲の吸収スペクトル((a)実施例1b、比較例1a、3のサンプル、(b)実施例1d、比較例1dのサンプル)

【図4】ヘイズの測定原理

【発明を実施するための形態】

【0020】

用語の「コーティング」と「層」は、本発明の文脈においては、区別無く使用されている。

【0021】

驚くべきことには、ほぼ透明な微小板形状の基材をベースとする真珠光沢顔料が、そのサイズのd50値および平均高さhSが先に示した数値範囲の中にそれぞれあれば、良好なソフトフォーカス性と皮膚の上での良好な感触とを有することを、本発明者らは見出した。

【0022】

さらに、本発明の真珠光沢顔料は、異常に小さい直径と異常に小さい基材厚みとを有する基材を含む。驚くべきことには、真珠光沢顔料を製造するためにこの基材を使用すると、良好なソフトフォーカス性と皮膚の上での快適な感触とを有する真珠光沢顔料が得られるということが判明した。

【0023】

それと同時に、本発明の真珠光沢顔料は、直径が小さいにもかかわらず、強い干渉色を有していて、そのために本発明の真珠光沢顔料は、化粧料を着色させるのに特に適している。

【0024】

驚くべきことには、本発明の真珠光沢顔料は、化粧料に使用した場合に、真珠光沢顔料の直径が小さいために素地との接触面積が小さいにもかかわらず、皮膚、まぶた、髪、まつげ、指の爪および/または足指の爪のような素地に対してより信頼性高く接着するということもまた見出された。

【0025】

素地に対する接着性の文脈におけるこのような驚くべき結果の見地から、より大きい効果顔料の場合には、そうした顔料が、その表面積の全部で素地の上に付着している訳ではなく、そのため、これらのより大きい効果顔料の一部が素地の上に「突出」し、たとえばまばたきや筋肉運動のような機械的な力にさらされたり、たとえば水や肉体からの分泌液、たとえば汗のような液体の影響を受けたりすると、より大きい効果顔料の方が、素地からより容易に剥がれると考えることができる。特に、より成熟した、またはより古い皮膚は、相対的に凹凸が大きく、そのような場合には、本発明の真珠光沢顔料は、おそらくはその表面積全体で、または、おそらくはより大きな効果顔料が到達できるよりも大きい相対的な面積の割合をもって、接着できるのであろう。

【0026】

典型的には40μm〜120μmの範囲の厚みを有する髪またはまつげの場合には、本発明の真珠光沢顔料は、髪の湾曲も考慮に入れると、顔料の全表面積で髪またはまつげに対して付着するものと考えられる。したがって、驚くべきことには、本発明の真珠光沢顔料は、髪およびまつげに対して極めて良好なホールド性を有しているために、髪の毛をすいたり、たとえば風の中で髪がもつれたりしたときにも脱落しない。真珠光沢顔料が脱落するようなことがあれば、それは極めて不都合なことであるが、その理由は、一方では、髪またはまつげが所望の均一な着色を維持できなくなるし、他方では、たとえば、脱落した真珠光沢顔料がドレスやスーツの肩部分に堆積し、結果としてそのために生じる視覚的な影響がふけのように見えるからである。

【0027】

本発明においては、光学活性コーティングは、たとえば半透明な金属層を意味している。半透明な金属層の層厚みは、典型的には5〜30nm、好ましくは10〜25nmの範囲となるようにする。20〜25nmの範囲の層厚みもまた、極めて好適であることが判明した。

【0028】

さらに、本発明においては、光学活性コーティングは、金属酸化物層、好ましくは高屈折率金属酸化物層を意味している。高屈折率金属酸化物層の屈折率は、好ましくは1.8を超え、より好ましくは2.0を超える。2.2を超える屈折率、あるいは2.6を超える屈折率も同様に、極めて好適であることが判明した。高屈折率金属酸化物層の層厚みは、好ましくは10〜300nm、より好ましくは20〜200nm、さらにより好ましくは50〜150nmの範囲となるようにする。高屈折率金属酸化物に代えて、他の高屈折率物質を使用することも可能であるが、そのような例としては、金属硫化物、金属セレン化物または金属窒化物が挙げられ、その層厚みは、高屈折率金属酸化物の場合に特定したような範囲を示すようにするのが好ましい。

【0029】

本発明の一つの極めて好ましい実施態様においては、その光学活性コーティングが、1層(数:1)の高屈折率金属酸化物層である。

【0030】

基材に対して2層以上の高屈折率金属酸化物層を適用してもよいということは、評価に値するであろう。この変法の場合においては、2層の高屈折率金属酸化物層の間に、屈折率が好ましくは1.8未満、より好ましくは1.6未満の少なくとも1層の低屈折率層を配するのが好ましい。

【0031】

低屈折率層としては、低屈折率金属酸化物層、より具体的には酸化ケイ素および/または酸化アルミニウムを使用するのが好ましい。使用する低屈折率層は、好ましくは、酸化ケイ素、好ましくはSiO2、酸化アルミニウム、好ましくはAl2O3、AlOOH、酸化ホウ素、MgF2またはそれらの混合物の層である。

【0032】

基材の平均サイズd50は、3〜8μm、好ましくは3.1〜7μm、より好ましくは3.2〜6.0μm、特に好ましくは3.3〜5.0μm未満である。

【0033】

平均サイズd50が8μmを超えると、本発明の真珠光沢顔料の有利な性質がもはや現れなくなる。

【0034】

平均サイズが3μm未満であれば、その基材の層厚みは極めて薄い。この場合、干渉効果を与えるために必要な、高屈折率物質を用いるかおよび/または半透明な金属層を用いたコーティングは、経済的に耐えられるコストで実施することはほとんど不可能である。

【0035】

本発明の文脈においては、平均サイズd50は、レーザー回折法によって得られるタイプの体積平均サイズ分布関数の累積篩下曲線のd50値を意味している。この場合においては、サイズ分布曲線は、Cilas社製の機器(機器名:Cilas 1064)を使用して求めるのが好ましい。d50値は、基材の50%が、特定の値、たとえば6μm以下である直径を有していることを表している。

【0036】

本発明において使用される「累積篩下曲線」という用語は、「累積度数分布」とも呼ばれる。したがって、これら二つの用語は区別無く使用することができる。

【0037】

さらに、本発明の真珠光沢顔料の基材の平均高さ(層厚み)hSは、40〜110nm、好ましくは40〜100nm未満、より好ましくは40〜95nm、より好ましくは45〜94nm、特に好ましくは50〜90nmである。

【0038】

層厚みが40nm未満であると、顔料が機械的に脆くなりすぎ、さらに金属または高屈折率金属酸化物でのコーティング時間が、比表面積が極めて高いために長くなりすぎて、経済的になりたたない。比表面積は、単位重量あたりの表面積を意味している。本発明の真珠光沢顔料の基材の層厚みは極端に薄いので、この基材は、通常の基材に比較して、単位重量あたりの表面積が極めて大きい。

【0039】

層厚みが110nmを超えると、本発明の利点がほとんど存在しなくなる。

【0040】

高さhSの標準偏差は、好ましくは25%〜80%、より好ましくは30%〜60%の範囲である。

【0041】

本発明の一つの好ましい変法においては、真珠光沢顔料が、d90値が7.0〜11.0μm、より好ましくは7.5μm〜10.5μmであるサイズ分布を有する。

【0042】

したがって、本発明の真珠光沢顔料は、極めて小さい平均サイズと極めて薄い平均層厚みとを有するほぼ透明な基材をベースとした、極めて微細な真珠光沢顔料の形態にある新しいタイプの真珠光沢顔料を構成する。このタイプの顔料は、表面積に比較してエッジの割合が高いために、異常に高い散乱光の割合を示す。たとえば、塗料用途においては、このことが高いヘイズ効果を与えることとなる。それにも関わらず、驚くべきことには、散乱効果によって干渉色が通常は邪魔されたり、あるいは強く減衰されたりするという事実がありながらも、本発明の真珠光沢顔料は強い干渉色を示す。

【0043】

本発明の真珠光沢顔料は、好ましくは高屈折率コーティング、好ましくは密度δMを有する高屈折率金属酸化物層、および/または半透明な金属コーティングの形態にある少なくとも1種の光学活性コーティングを有する。密度δMは、光学活性コーティングの密度を意味している。したがって、金属酸化物層の場合においては、δMはその金属酸化物層の密度であり、また半透明な金属層の場合においては、δMはその半透明な金属層の密度である。

【0044】

本発明の文脈においては、ほぼ透明な基材および半透明な金属層をベースとする顔料は、真珠光沢顔料とも呼ばれる。本発明の真珠光沢顔料は、干渉効果を有しているのが好ましい。

【0045】

ほぼ透明な微小板形状の基材と定義されたり使用されたりしているのは、好ましくは、天然マイカ、タルク、セリサイト、カオリン、合成マイカ、ガラス微小板、SiO2微小板、Al2O3微小板、グラファイト微小板、ポリマー微小板、またはそれらの混合物の基材である。この文脈において特に好ましいのは、天然マイカ、合成マイカ、SiO2微小板、ガラス微小板(ガラスフレークとも呼ばれる)および/またはAl2O3微小板である。非常に好ましいのは、天然マイカ、合成マイカおよび/またはガラス微小板(ガラスフレーク)である。

【0046】

一つの好ましい実施態様においては、本発明の真珠光沢顔料が、少なくとも1種の高屈折率コーティングを含む。高屈折率コーティングは、好ましくは2.0を超える屈折率nM、より好ましくは2.2を超える屈折率nMを有する。

【0047】

高屈折率コーティングが、金属酸化物層および/または金属水酸化物層および/または金属酸化物水和物層を有しているか、それらであるのが特に好ましい。

【0048】

使用される高屈折率層は、高屈折率金属酸化物、金属水酸化物および/または金属酸化物水和物であるのが好ましい。使用される金属酸化物が、酸化チタン、酸化鉄、酸化セリウム、酸化クロム、酸化スズ、酸化ジルコニウム、酸化コバルト、およびそれらの混合物からなる群の金属酸化物であるのが好ましい。先に特定した酸化物の代わりにか、またはそれらに加えて、対応する金属水酸化物および/または金属酸化物水和物もまた使用することが可能であることは、評価に値するであろう。

【0049】

この文脈においては、酸化チタンは、ルチル、アナターゼ、およびプソイドブルッカイトからなる群より選択されてよい。酸化チタンは、ルチル変態にあるTiO2として存在しているのが好ましい。

【0050】

酸化鉄は、ヘマタイト、ゲータイトおよび/またはマグネタイトからなる群より選択されるのが好ましい。酸化鉄は、Fe2O3(ヘマタイト)および/またはFe3O4(マグネタイト)として存在しているのが好ましい。

【0051】

特に好ましいのは、TiO2およびFe2O3、ならびにそれらの混合物および組合せである。これらの酸化物の混合物においては、TiO2は、プソイドブルッカイト変態で存在するか、またはそれとは異なってイルメナイトとして存在する。

【0052】

TiO2コーティングされた顔料によって、シルバーの色合いを与えることが可能となる。この顔料は、いわゆる「即時ホワイトニング」効果に極めて有効である。この用語には、より白い外観を皮膚に与える化粧料皮膚配合物が包含される。今日までのところ、この即時ホワイトニング効果を達成するためには、TiO2顔料が通常使用されてきた。残念ながら、従来からのTiO2顔料は、ヘビーメイクアップのような働きをする。存在する光沢と特別に細かい画分とを組み合わせることによって、本発明の顔料では、より自然な効果が可能となる。

【0053】

高屈折率コーティングとして酸化鉄を使用した場合には、本発明の真珠光沢顔料は、特にヘア配合物において有利に採用することができる。このタイプの顔料は、自然なヘアカラーを維持しながらも、それらが細かいために、「ふけ」のような挙動はしない。このことは、暗い髪、好ましくはブルネットの髪の場合には特にあてはまる。本発明の「ゴールデン」または「ベージュ」の真珠光沢顔料を含むヘア化粧料製品によって、ブロンドの髪も同様に維持したり、着色を強化させたりすることができる。さらに、ブルーまたはグリーンに着色された髪もまた、それらに対応する着色をされた真珠光沢顔料によって、その色を維持することができる。

【0054】

光学活性コーティングまたは層として、1層または複数の高屈折率金属酸化物層の代わりかまたはそれらに加えて、1層または複数の半透明な金属層を適用することもまた可能である。半透明な金属層を作るためには、銀、金、アルミニウム、鉄、マグネシウム、クロム、銅、亜鉛、スズ、マンガン、コバルト、チタン、タンタル、モリブデン、ならびにそれらの混合物および合金からなる群より選択される1種または複数の金属を適用するのが好ましい。

【0055】

本発明の一つの好ましい変法においては、真珠光沢顔料が、TiO2の金属酸化物層とマイカ基材とを有する。マイカは、合成マイカであっても天然マイカであってもよい。

【0056】

さらに、TiO2とマイカの合計重量を基準にしたTiO2含量(重量%)と、TiO2コーティングの平均層厚みとの間の関係が、以下のようになるのが好ましい:

・TiO2含量が47.5〜62重量%で、平均TiO2層厚みが20〜30nm;

・TiO2含量が58〜74重量%で、平均TiO2層厚みが35〜45nm;

・TiO2含量が63〜78重量%で、平均TiO2層厚みが45〜55nm;

・TiO2含量が67〜82重量%で、平均TiO2層厚みが55〜65nm;

・TiO2含量が70〜85重量%で、平均TiO2層厚みが65〜75nm;

・TiO2含量が73.5〜86.5重量%で、平均TiO2層厚みが75〜85nm;

・TiO2含量が75〜88重量%で、平均TiO2層厚みが85〜95nm;

・TiO2含量が76.5〜89重量%で、平均TiO2層厚みが95〜105nm;

・TiO2含量が78.5〜90重量%で、平均TiO2層厚みが105〜115nm;

・TiO2含量が80〜91重量%で、平均TiO2層厚みが115〜125nm;

・TiO2含量が81.5〜92重量%で、平均TiO2層厚みが125〜135nm;

・TiO2含量が83〜92.5重量%で、平均TiO2層厚みが135〜145nm;

・TiO2含量が84〜93重量%で、平均TiO2層厚みが145〜155nm;

・TiO2含量が85〜93重量%で、平均TiO2層厚みが155〜165nm;

・TiO2含量が86〜93.5重量%で、平均TiO2層厚みが165〜175nm;

・TiO2含量が87〜94重量%で、平均TiO2層厚みが175〜185nm;

・TiO2含量が87.5〜94重量%で、平均TiO2層厚みが185〜195nm;

・TiO2含量が88〜94.5重量%で、平均TiO2層厚みが195〜205nm;

・TiO2含量が89〜95重量%で、平均TiO2層厚みが205〜215nm。

【0057】

さらに好ましい実施態様においては、TiO2とマイカの合計重量を基準にしたTiO2含量(重量%)と、TiO2コーティングの平均層厚みとの間の関係が、以下のようになるのが好ましい:

・TiO2含量が50.5〜62重量%で、平均TiO2層厚みが20〜30nm;

・TiO2含量が61〜74重量%で、平均TiO2層厚みが35〜45nm;

・TiO2含量が65.5〜78重量%で、平均TiO2層厚みが45〜55nm;

・TiO2含量が69.5〜82重量%で、平均TiO2層厚みが55〜65nm;

・TiO2含量が72.5〜85重量%で、平均TiO2層厚みが65〜75nm;

・TiO2含量が75〜86.5重量%で、平均TiO2層厚みが75〜85nm;

・TiO2含量が77.5〜88重量%で、平均TiO2層厚みが85〜95nm;

・TiO2含量が79〜89重量%で、平均TiO2層厚みが95〜105nm;

・TiO2含量が80.5〜90重量%で、平均TiO2層厚みが105〜115nm;

・TiO2含量が82〜91重量%で、平均TiO2層厚みが115〜125nm;

・TiO2含量が83〜92重量%で、平均TiO2層厚みが125〜135nm;

・TiO2含量が84.5〜92.5重量%で、平均TiO2層厚みが135〜145nm;

・TiO2含量が85.5〜93重量%で、平均TiO2層厚みが145〜155nm;

・TiO2含量が86.5〜93重量%で、平均TiO2層厚みが155〜165nm;

・TiO2含量が87〜93.5重量%で、平均TiO2層厚みが165〜175nm;

・TiO2含量が88〜94重量%で、平均TiO2層厚みが175〜185nm;

・TiO2含量が88.5〜94重量%で、平均TiO2層厚みが185〜195nm;

・TiO2含量が89〜94.5重量%で、平均TiO2層厚みが195〜205nm;

・TiO2含量が89.5〜95重量%で、平均TiO2層厚みが205〜215nm。

【0058】

驚くべきことには、マイカ基材あたりのTiO2の割合と層厚みが上述の関係にあてはまる真珠光沢顔料は、傑出したソフトフォーカス性を有し、化粧料において使用するのに極めて適しているということを、本発明者らは見出した。これらの真珠光沢顔料は、構造的には、真珠光沢顔料あたりのTiO2含量が極めて高いという特徴を有している。したがって、従来からの真珠光沢顔料と比較すると、マイカ基材を基準としたときのTiO2の割合が顕著に高くなっている。

【0059】

ヒトの皮膚における凹凸や、さらにはコントラストを視覚的に抑制し、皺を視覚的に平坦にするのに好適な粒子の性能として、ソフトフォーカス効果が求められる。適切な粒子を化粧料製品の中に組み入れて、たとえば皮膚に対する化粧料層として適用する。入射光が、化粧料層を通過した後に、皮膚の表面に配された粒子との相互作用により拡散的に散乱されたときに、ソフトフォーカス効果が起きる。

【0060】

「カラスの足跡」や皺のような皮膚における欠陥は、それらが背景とコントラストを示したときだけ、目に見える。皮膚の皺が、光トラップのような挙動をし、入射光が皺の中で反射され、この多重反射の結果として、その光がほぼ完全に吸収されてしまうことになる。

【0061】

そのために、皮膚を取り囲んでいる光とは対照的に、観察者には、皺が、暗い非反射領域として認知される。

【0062】

たとえば微細球のような高散乱性粒子を使用することによって、光が皮膚に衝突するよりも前に光が拡散的に散乱され、そのために、その下にある皮膚の欠陥がほとんど見えなくなる。

【0063】

しかしながら、自然な外観を得るためには、粒子は、最大の散乱強度のみならず、高レベルの光透過性も有していなければならない。この効果は、皮膚の自然な色合いが、変化したり隠されたりすることがない、すなわち、観察者には、自然な肌の色が引き続き見えたままになるということである。

【0064】

ソフトフォーカス効果を得るためには、採用する粒子が以下の境界条件を満たしていなければならない。

a)最大の拡散反射

b)最小の直接反射

c)最大の透過性

【0065】

本発明のTiO2コーティングされた真珠光沢顔料は、さらに、傑出して好適なUV吸収剤でもある。TiO2層は、公知のように、強いUV反射性があり、そのために、真珠光沢顔料の用途の一つは、UV吸収剤としてのものである。本発明の真珠光沢顔料は、(特定のTiO2層厚みでの)TiO2含量が高いので、特に好適なUV吸収剤である。さらに、その微細な顔料のエッジの割合が高いことが、高いUV吸収効果を与えている可能性がある。

【0066】

UV吸収剤またはUV吸収は、UV吸収剤を含む層を通過した結果、光が完全に損失するということを意味している。この光の損失は、全反射に全吸収を加えたものからなっている。

【0067】

本発明の一つの好ましい展開法においては、真珠光沢顔料が、光学活性層、好ましくは高屈折率層の上に少なくとも1層のさらなる保護層を有している。

【0068】

その少なくとも1層のさらなる保護層は、その金属酸化物がSiO2、Al2O3、酸化セリウム、およびそれらの混合物、ならびにそれらの組合せからなる群より選択される少なくとも1層の金属酸化物層であってよい。保護層として、たとえばポリアクリレート層のようなプラスチックコーティングを適用することも可能である。

【0069】

この文脈において特に好ましいのは、SiO2の保護層、またはSiO2と組み合わせた酸化セリウムの保護層であって、それらはEP 1727864 A1およびEP 1682622 A1に記載されており、参照することにより、取り入れたものとする。

【0070】

本発明の真珠光沢顔料を製造するための本発明のプロセスには以下の工程が含まれる:

a)ほぼ透明な基材を分級して、40〜110nm、好ましくは40〜100nm未満の平均高さhSを有する基材を得る工程、

b)光学活性、好ましくは高屈折率な層を用いてその分級した基材をコーティングして、3〜8μmの平均サイズd50を有する真珠光沢顔料を得る工程。

【0071】

ほぼ透明な、好ましくは透明な基材の分級は、各種の方法により実施してよいが、そのような方法としてはたとえば以下のものが挙げられる:重力沈降、デカンター中での沈降、篩別、サイクロンもしくはハイドロサイクロンの使用、スパイラル分級、またはこれらの方法の2種以上の組合せ。たとえば篩別のような方法は、複数の連続工程で使用してもよい。

【0072】

本発明の真珠光沢顔料は、コーティング組成物において使用するのが好ましいが、そのような組成物は、以下のものからなる群より選択するのが好ましい:塗料、印刷インキ、化粧料、プラスチック、ガラス、エナメル、およびセラミック。

【0073】

本発明のコーティング組成物は、以下のものからなる群より選択される化粧料であるのが好ましい:コンシーラースティック、ボディパウダー、フェースパウダー、コンパクトパウダーおよびルースパウダー、フェースメイクアップ、パウダークリーム、クリームメイクアップ、エマルションメイクアップ、ワックスメイクアップ、ファウンデーション、ムースメイクアップ、頬紅、アイメイクアップ、たとえばアイシャドー、マスカラ、アイライナー、リキッドアイライナー、アイブローペンシル、リップケアスティック、リップスティック、リップグロス、リップライナー、ヘアスタイリング組成物、たとえばヘアスプレー、ヘアセット製品、ヘアムース、ヘアジェル、ヘアワックス、ヘアマスカラ、恒久的および半恒久的ヘアカラー、一時的ヘアカラー、スキンケア組成物、たとえばローション、ジェルおよびエマルション、ならびにマニキュア液組成物。

【0074】

本発明の真珠光沢顔料は、好ましくはソフトフォーカス顔料として、より具体的には化粧料において使用される。

【0075】

本発明のコーティング組成物は、本発明の真珠光沢顔料の1種を含む化粧料製品であるのが好ましい。本発明の化粧料製品は、先に特定した化粧料の一つであってもよい。

【0076】

基材の平均層厚みおよびその分布または標準偏差の決定は、従来技術において公知のように、SEM測定によって行えばよい。この目的のためには、真珠光沢顔料をワニスの中に取り入れ、たとえばスプレー法またはナイフドローダウン法によって基材(金属またはカード製)に塗布し、硬化させる。次いで、硬化させたワニスの断面を取り出し、この断面をSEMで調べて、顔料粒子の測定を行う。統計的に信頼できる値を得るためには、少なくとも100個の顔料粒子について計測するべきである。本発明の目的においては、たとえば基材および光学活性層の層厚み、金属酸化物コーティングまたは半透明な金属層の層厚みの決定は、この方法で実施することができる。

【0077】

この方法を用いる場合、真珠光沢顔料がほとんど面に平行に配向されているということが重要である。このことは、真珠光沢顔料の約90%が、平均的な配向から±15度以下、好ましくは±10度以下の偏差を有しているということを意味している。

【0078】

コーティング膜中における真珠光沢顔料の配向が不十分である場合には、大きな測定誤差が生じる。この理由の一つは、断面の中の真珠光沢顔料が、観察者から見て、方位角αの分だけ傾いているからである。また別な理由は、取り囲んでいるバインダー媒体のために、得られる画像に奥行きの鮮明度がなく、そのためにこの角度を評価することができないからである。したがって、層の厚みの画像が、1/cosαの係数だけ拡大されて「見える」のである。角度が相対的に大きくなると、この因子が顕著な誤差の原因となる。したがって、角度αの大きさに依存して、この方法によって求めた層厚みが大きくなりすぎる可能性がある。

【0079】

本発明の目的においては、本発明のプロセスによる基材の平均層厚みhSを、より正確な結果が得られるように求めるのが好ましい。本発明のプロセスにおいては、基材の平均厚みは、金属酸化物含量と金属酸化物の層厚みとの間の関係から求められる。以下において説明するが、基材がより微細であるほど、そして主としてより薄いほど、より高い比表面積を有している。こうしたより薄い基材をある物質でコーティングする場合には、コーティングを所定の層厚みとするためには、(単位重量あたりで)より厚い基材よりも大量の物質でコーティングする必要がある。言い換えれば、真珠光沢顔料全体の中でコーティング物質の量が比率的により大量となる、すなわち、採用した基材の重量を基準にしてより大量のコーティング物質含量となる。

【0080】

本発明のプロセスは、以下のモデルに基づく:

a)顔料は、均一な半径rSおよび均一な高さhSを有する円柱(微小板)からなる。したがって、最初から「平均値」で計算を行う。

b)基材の上に配されるコーティング分子の確率は、いずれの場所でも同程度の高さである。したがって、たとえば微小板の層厚みは、縁の部分と面の部分とでは、違いはない。この仮定の結果として、どの部分においても、コーティングは均一な層厚みdMを形成している。この添字のMは、光学活性コーティング、好ましくは金属酸化物および/または金属を表している。均一なコーティング厚みは、大量のコーティングされた微小板形状の効果顔料のSEM測定で実際に観察される。

c)Mの二次的な沈降は無視する、別の言い方をすれば、材料Mはすべて、基材の上にコーティングとして適用される。

【0081】

コーティングMの量は次式で定義される。

【0082】

【数2】

【0083】

ここで、mMは、コーティングの質量であり、mSは、基材の質量である。これらのパラメーターは、密度と体積から表現してもよい。

【0084】

【数3】

【0085】

ここで、δSおよびδMは、基材およびコーティングの密度である。基材の体積については、次の簡単な関係があてはまる(円柱の体積)。

【0086】

【数4】

【0087】

コーティング物質の体積VMは、図1に説明したモデルにより計算される。

【0088】

堆積した金属酸化物の体積は、基本的には、複数の末端面と周辺部とに分離され、三つの項で表される(図1参照)。

【0089】

【数5】

【0090】

【数6】

【0091】

ここで、hSは基材の平均高さであり、rSは基材の平均直径であり、そしてdMは金属酸化物の層厚みの高さである。

【0092】

これらの式を組み合わせると、最終的には次式が得られる。

【0093】

【数7】

【0094】

次いで、基材の平均厚みhSについてこの式を解けば、次式が得られる。

【0095】

【数8】

【0096】

本発明の文脈においては、層厚みdMが40〜180nmの場合には、この式によって基材の平均厚みhSを定義するのが好ましい。

【0097】

層厚みが厚いほど、この式は不正確となるが、その理由は、光学活性コーティング物質の量が高いレベルになると、量cMが限界値へと追い込まれるからである。同様に、層厚みが薄い場合にも、有効な差別化が困難である。

【0098】

基材の平均半径は、真珠光沢顔料についてのレーザー回折測定、好ましくはCilas製のCilas 1064を使用したレーザー粒度測定法によって決定するのが好ましい。その場合には、累積サイズ分布曲線のd50値を採用するが、適用される関係は次式である:

d50/2=rS (式8)

【0099】

パラメーターcMは、分析的な測定によって求められる。この場合は、微細に分割させた顔料物質についてのXFA分析(X線蛍光分析)を実施するのが好ましい。必要があれば、ミルまたは乳鉢で予め顔料の粉末を微粉砕して、均一なサンプル物質を調製する。別な方法として、たとえばフッ化水素酸を使用して真珠光沢顔料を溶解させてから、その溶液でSFA分析を実施してもよい。

【0100】

さらに、基材および光学活性物質の分析量を、ICP(誘導結合プラズマ)により求めてもよい。

【0101】

密度に関しては、文献値(Handbook Chemistry and Physics)を使用するのが好ましい。典型的な値の例を以下に示す。

【0102】

【表1】

【0103】

2層以上の高屈折率層のハイブリッド層を使用する場合には、そのコーティングの密度は、分析的に得られる個々の物質の間の重量比を用いて、文献値に重みを付けて計算することができる。

【0104】

金属酸化物の層厚みは、最終的には、たとえば、かつ好ましくは、真珠光沢顔料の色から求めることができる。基準となる、真珠光沢顔料の光学的な品質についての物理的公式は、C.Schmidt、M.Fritz“Optical Physics of Synthetic Interference Pigments”Kontacte(Darmstadt)1992(2)pp.15〜24に説明されている。

【0105】

この場合の色は、適切な数学的プログラムによって求めてもよいが、そのようなものとしては、たとえばFTG Software Associates、USA製の“Filmstar”ソフトウェアがある。この場合、可視波長(400〜800nm)の範囲における、光学活性層の光学定数(屈折率n、および場合によっては吸収定数k)を使用する必要がある。通常の物質についてのこの種の値はよく知られている。

【0106】

層厚みは、さらに、公開されている情報から、色を基準にして求めてもよい。たとえば、マイカをベースとした、TiO2コーティングされた真珠光沢顔料では、次表のような公知の関係が当てはめられる。

【0107】

【表2】

【0108】

大部分の場合において、高屈折率コーティングの層厚みからだけでほとんど色が決まる(F.Hofmeister、Farbe+Lack 95、557(1989))。

【0109】

基材の厚み分布における標準偏差が大きい真珠光沢顔料の場合には特に、その着色は、基材の平均厚みにはほとんど依存せず、それに代えて、高屈折率層の層厚みによってほとんど決まる。

【0110】

一つの好ましい実施態様においては、本発明の真珠光沢顔料は、25〜80%、好ましくは30〜60%、より好ましくは28〜50%の基材の高さhSの標準偏差を有する。

【0111】

干渉色を決めるためには無視できない程度に層厚みが似ている基材の場合には、より精密な光学的な計算を採用しなければならない。この場合、基材の層厚み、および光学活性層、好ましくは高屈折率金属酸化物層の層厚みは、たとえば、真珠光沢顔料の緩和スペクトルの極大値および/または極小値の位置から求めてもよい。

【0112】

真珠光沢顔料が2種以上の高屈折率酸化物のハイブリッドコーティングを有しているとしたら、その光学定数は、密度の計算の場合と同様にして、個々の高屈折率酸化物の分析的に得られる重量比で重みを付けることによって、計算される。

【0113】

対照的に、真珠光沢顔料が2種の高屈折率酸化物の組合せを有している場合には、やはりモデルを使用することができる。高屈折率金属酸化物での第一のコーティングの場合には、式7を直接使用することができる。しかしながら、第二の高屈折率酸化物の計算をする場合には、第一の酸化物の層厚みを考慮に入れなければならない。

【0114】

光学活性層、好ましくは高屈折率金属酸化物層の層厚みは、さらに、真珠光沢顔料の良好に配向された断面でSEM計測を行うことによって求めてもよい。

【0115】

基材の平均層厚みを求めるためのその他の方法としては、WO 2004/07816 A2に記載の方法に従って(コーティングされた)真珠光沢顔料の厚みを作り、それらを同様にしてSEM測定にかける方法が挙げられる。この場合、有意な統計を得るためには、少なくとも100個の顔料粒子を測定するべきである。次いで、算術的に平均値を求める。これは、その真珠光沢顔料の平均厚みdtotを表しており、次式であることは言うまでもない。

dtot=2dM+hS (式9)

【0116】

式(7)から出発し、式9によって、dMを消去し、次いでそれを解いてhSを得ることができる。この場合、hSの高次項を無視し、それにより光学活性層の量cMと全顔料の平均層厚みdtotとの間の関係から、良好な近似でhSを求めることができる。

【0117】

基材の平均層厚みを求めるための式7に基づく方法は、微小板形状の効果顔料に対して一般的に使用することもできる。これらの顔料は、微小板形状の基材と、さらにコーティングとを有している。この微小板形状の基材には、金属顔料も包含される。

【0118】

透明な、微小板形状の、本発明の真珠光沢顔料の基材は、マイカ、合成マイカ、ガラスフレーク、SiO2微小板、Al2O3微小板またはそれらの混合物からなる群より採用される。この基材は、好ましくはガラスフレークもしくはマイカであり、極めて好ましくはマイカである。

【0119】

天然由来のマイカは、公知のように、部分的に段のある表面を有している。その結果として、それに対応する真珠光沢顔料において生成する色が不均質となることは、それが散乱効果を強めるために、本発明の目的においては極めて望ましいことである。

【0120】

本発明によるさらなる実施態様においては、真珠光沢顔料が、少なくとも1層のさらなる低屈折率層を有している。この層は、基材と高屈折率層との間、あるいは高屈折率層の上に適用されてもよい。マイカまたは合成マイカの場合においては、このタイプの層は、分析によって容易に識別できる。マイカは、天然鉱物として、特有の不純物を含んではいるが、その主成分はケイ酸塩である。それらの不純物に基づいて、たとえばSiO2コーティングは、マイカとは区別され、それに従って式7を適用することができる。その層構造もまた、たとえば断面から、および/またはESCA(X線光電子分光法)をスパッタプロファイルと組み合わせることによって、分析することができる。

【0121】

以下の実施例によって本発明を説明するが、これらは、本発明を限定するものではない。

【0122】

実施例1a〜d:(TiO2コーティングされたマイカ)

実施例1α:

1kgのムスコバイトマイカMD2800(Minelco Specialities Ltd.、England製)を、700℃で1時間かけて焼成してから、1000mLのDI水と混合し、次いで、ラボラトリーエッジランナーミル(American Cyanamid Company製)の中で約1時間かけて剥層した。

【0123】

次いで、DI水を用いてそのケーキを35%固形分含量とし、Sweco製のSeparatorラボラトリーシーブを通過させることにより篩別して、25μm未満とした。

【0124】

次いで、そのようにして得られた微細なマイカ画分を、Pendraulik製のTD200ラボラトリーディソルバーの中で5時間かけて処理した。この処理の際には、冷却することによって、その懸濁液の温度が80℃を超えないようにする必要がある。

【0125】

次いで、DI水を用いてそのマイカ懸濁液を希釈して3%固形分含量とし、沈降容器を用いて5時間かけて沈降させた。上澄み液を吸引により抜き出し、沈殿物に水を再び混合し、激しく撹拌し、再び5時間かけて沈降させた。上澄み液の濁りが実質的にもはや見えなくなるまで、この操作を全部で4回繰り返した。

【0126】

沈降容器は、d=50cm、h=50cmの寸法を有する円筒形状を有していた。

【0127】

上澄み液から得られたマイカを大きな容器の中に集め、NaClを添加して沈降を起こさせた。約48時間後に、透明な上澄みの塩溶液を吸引により抜き出し、得られたフィルターケーキを、さらなるコーティングのためのSMとして使用した。

【0128】

このようにして、体積平均粒子サイズ分布でd50=3.8μm(Cilas 1064)、および平均厚みhS=82nm(SEMから)の極端に微細なマイカが得られる(表3参照)。

【0129】

1a(干渉、ブルー、1次):

実施例1αからの微小板形状のムスコバイトマイカ100gを、DI水中に懸濁させた。希塩酸を計量添加することによってpHを2.2に合わせ、その懸濁液を加熱して80℃とした。次いで、c(Sn)=24g/LのSn塩化物溶液50mLを、90分かけて計量添加した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを2.2に一定に保った。溶液をさらに撹拌しながらの約1/4時間の中断の後に、希塩酸の計量添加によってそのpHを1.8に調節した。次いで、1リットルあたり150gのTiCl4および50gのHClの溶液1.85Lの添加を開始した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを一定に保った。

【0130】

その添加が終わったところで、今日まで未知の極めて強いライトブルーの真珠光沢が得られた。その懸濁液をさらに1時間撹拌し、冷却し、ブフナー漏斗で吸引濾過し、実質的にイオンフリーとなるまでDI水を用いて洗浄した。

【0131】

最後にその顔料を、750℃で20分間かけて焼成した。

【0132】

実施例1b(干渉、シルバー):

実施例1αからの微小板形状のムスコバイトマイカ100gを、DI水中に懸濁させた。希塩酸を計量添加することによってpHを2.2に合わせ、その懸濁液を加熱して80℃とした。次いで、c(Sn)=24g/LのSn塩化物溶液50mLを、90分かけて計量添加した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを2.2に一定に保った。溶液をさらに撹拌しながらの約1/4時間の中断の後に、希塩酸の計量添加によってそのpHを1.8に調節した。次いで、1リットルあたり150gのTiCl4および50gのHClの溶液2.4Lの添加を開始した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを一定に保った。

【0133】

その添加が終わったところで、強いシルバーの真珠光沢が得られた。その懸濁液をさらに1時間撹拌し、冷却し、ブフナー漏斗で吸引濾過し、実質的にイオンフリーとなるまでDI水を用いて洗浄した。

【0134】

最後にその顔料を、800℃で20分間かけて焼成した。

【0135】

実施例1c(干渉、ゴールド):

実施例1αからの微小板形状のムスコバイトマイカ100gを、DI水中に懸濁させた。希塩酸を計量添加することによってpHを2.2に合わせ、その懸濁液を加熱して80℃とした。次いで、c(Sn)=24g/LのSn塩化物溶液50mLを、90分かけて計量添加した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを2.2に一定に保った。溶液をさらに撹拌しながらの約1/4時間の中断の後に、希塩酸の計量添加によってそのpHを1.8に調節した。次いで、1リットルあたり150gのTiCl4および50gのHClの溶液3.2Lの添加を開始した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを一定に保った。

【0136】

その添加が終わったところで、極めて強いゴールドの真珠光沢が得られた。その懸濁液をさらに1時間撹拌し、冷却し、ブフナー漏斗で吸引濾過し、実質的にイオンフリーとなるまでDI水を用いて洗浄した。

【0137】

最後にその顔料を、750℃で20分間かけて焼成した。

【0138】

実施例1d(干渉、レッド):

実施例1αからの微小板形状のムスコバイトマイカ100gを、DI水中に懸濁させた。希塩酸を計量添加することによってpHを2.2に合わせ、その懸濁液を加熱して80℃とした。次いで、c(Sn)=24g/LのSn塩化物溶液50mLを、90分かけて計量添加した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを2.2に一定に保った。溶液をさらに撹拌しながらの約1/4時間の中断の後に、希塩酸の計量添加によってそのpHを1.8に調節した。次いで、1リットルあたり150gのTiCl4および50gのHClの溶液5.6Lの添加を開始した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを一定に保った。

【0139】

その添加が終わったところで、強いレッドの真珠光沢が得られた。その懸濁液をさらに1時間撹拌し、冷却し、ブフナー漏斗で吸引濾過し、実質的にイオンフリーとなるまでDI水を用いて洗浄した。

【0140】

最後にその顔料を、800℃で20分間かけて焼成した。

【0141】

実施例1e(干渉、ブルー、2次):

実施例1αからの微小板形状のムスコバイトマイカ100gを、DI水中に懸濁させた。希塩酸を計量添加することによってpHを2.2に合わせ、その懸濁液を加熱して80℃とした。次いで、c(Sn)=24g/LのSn塩化物溶液50mLを、90分かけて計量添加した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを2.2に一定に保った。溶液をさらに撹拌しながらの約1/4時間の中断の後に、希塩酸の計量添加によってそのpHを1.8に調節した。次いで、1リットルあたり150gのTiCl4および50gのHClの溶液7.2Lの添加を開始した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを一定に保った。

【0142】

その添加が終わったところで、強いブルーの真珠光沢が得られた。その懸濁液をさらに1時間撹拌し、冷却し、ブフナー漏斗で吸引濾過し、実質的にイオンフリーとなるまでDI水を用いて洗浄した。

【0143】

最後にその顔料を、800℃で20分間かけて焼成した。

【0144】

比較例1a〜e:

市販のTiO2コーティングされた真珠光沢顔料、Prestige Softシリーズ(Eckart GmbH製)

【0145】

これらの顔料はムスコバイトマイカをベースとするものであって、以下においてはムスコバイトマイカ1βと呼ぶが、このものは6.5μmのd50値と、119nmの平均厚みとを有している(表3参照)。

【0146】

比較例1a(干渉、シルバー):

市販のTiO2コーティングされたシルバー真珠光沢顔料:Prestige Soft Silber(Eckart GmbH製)

【0147】

比較例1b(干渉、ゴールド):

市販のTiO2コーティングされたシルバー真珠光沢顔料:Prestige Soft Gold(Eckart GmbH製)

【0148】

比較例1c(干渉、オレンジ):

市販のTiO2コーティングされたシルバー真珠光沢顔料:Prestige Soft Orange(Eckart GmbH製)

【0149】

比較例1d(干渉、レッド):

市販のTiO2コーティングされたシルバー真珠光沢顔料:Prestige Soft Red(Eckart GmbH製)

【0150】

比較例1e(干渉、グリーン):

100gの微小板形状のムスコバイトマイカ1β(d50:6.5μm;粒子厚みは表3参照)を、DI水中に懸濁させた。希塩酸を計量添加することによってpHを2.2に合わせ、その懸濁液を加熱して80℃とした。次いで、c(Sn)=24g/LのSn塩化物溶液50mLを、90分かけて計量添加した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを2.2に一定に保った。溶液をさらに撹拌しながらの約1/4時間の中断の後に、希塩酸の計量添加によってそのpHを1.8に調節した。次いで、1リットルあたり150gのTiCl4および50gのHClの溶液4.5Lの添加を開始した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを一定に保った。

【0151】

その添加が終わったところで、極めて強いグリーンの真珠光沢が得られた。その懸濁液をさらに1時間撹拌し、冷却し、ブフナー漏斗で吸引濾過し、実質的にイオンフリーとなるまでDI水を用いて洗浄した。

【0152】

最後にその顔料を、800℃で20分間かけて焼成した。

【0153】

比較例2a〜f:

市販のTiO2コーティングされた真珠光沢顔料、Mearlin Microシリーズ(BASF Catalysts製)

【0154】

比較例3:

市販のTiO2コーティングされたシルバー真珠光沢顔料:Magna Pearl Silver(BASF Catalysts製)

【0155】

実施例2a〜d:実施例1αと同様にして製造された、Fe2O3コーティングされたマイカ

【0156】

実施例2a(ブロンズ):

実施例1αからの微小板形状のムスコバイトマイカ100gを、DI水中に懸濁させた。希塩酸を計量添加することによってpHを2.9に合わせ、その懸濁液を加熱して75℃とした。次いで、150mL/hの計量添加速度で、100mLの溶液あたり65gのFe2(SO4)3・9H2Oおよび1mLの濃硫酸が含まれている硫酸鉄溶液を添加した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に計量添加することによって、pHを3.8に保った。水酸化鉄が褐色の沈殿物として得られたので、それを顔料粒子の上に堆積させる。

【0157】

1500mLのFe2(SO4)3溶液を添加してから、カバーを破り、次いでその温度で1時間撹拌し、冷却し、ブフナー漏斗で吸引濾過し、DI水を用いて洗浄して、実質的にイオンフリーの状態とした。

【0158】

その顔料を、780℃で20分間かけて焼成した。

【0159】

このようにして得られた顔料は、ブロンズの色特性を有し、良好な光沢と同時に高い散乱密度を有していた。

【0160】

実施例2b(ファイアレッド):

実施例1αからの微小板形状のムスコバイトマイカ100gを、DI水中に懸濁させた。希塩酸を計量添加することによってpHを2.9に合わせ、その懸濁液を加熱して75℃とした。次いで、150mL/hの計量添加速度で、100mLの溶液あたり65gのFe2(SO4)3・9H2Oおよび1mLの濃硫酸が含まれている硫酸鉄溶液を添加した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に計量添加することによって、pHを3.8に保った。水酸化鉄が褐色の沈殿物として得られたので、それを顔料粒子の上に堆積させる。

【0161】

2300mLのFe2(SO4)3溶液を添加してから、カバーを破り、次いでその温度で1時間撹拌し、冷却し、ブフナー漏斗で吸引濾過し、DI水を用いて洗浄して、実質的にイオンフリーの状態とした。

【0162】

その顔料を、780℃で20分間かけて焼成した。

【0163】

このようにして得られた顔料は、ファイアレッドの色特性を有し、良好な光沢と同時に高い光散乱性を有していた。

【0164】

実施例2c(レッドグリーン):

実施例1αからの微小板形状のムスコバイトマイカ100gを、DI水中に懸濁させた。希塩酸を計量添加することによってpHを2.9に合わせ、その懸濁液を加熱して75℃とした。次いで、150mL/hの計量添加速度で、100mLの溶液あたり65gのFe2(SO4)3・9H2Oおよび1mLの濃硫酸が含まれている硫酸鉄溶液を添加した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に計量添加することによって、pHを3.8に保った。水酸化鉄が褐色の沈殿物として得られたので、それを顔料粒子の上に堆積させる。

【0165】

2900mLのFe2(SO4)3溶液を添加してから、カバーを破り、次いでその温度で1時間撹拌し、冷却し、ブフナー漏斗で吸引濾過し、DI水を用いて洗浄して、実質的にイオンフリーの状態とした。

【0166】

その顔料を、780℃で20分間かけて焼成した。

【0167】

このようにして得られた顔料は、レッドグリーンの色特性(視角に依存)を有し、良好な光沢と同時に高い光散乱性を有していた。

【0168】

比較例4a〜c:

市販のFe2O3コーティングされた真珠光沢顔料、Prestige Softシリーズ(Eckart GmbH製)

【0169】

これらの顔料はムスコバイトマイカ1βをベースとするものであって、このものは6.5μmのd50値と、119nmの平均厚みとを有している(表3参照)。

【0170】

比較例4a(ブロンズ):

市販のFe2O3コーティングされたブロンズ真珠光沢顔料:Prestige Soft Bronze(Eckart GmbH製)

【0171】

比較例4b(カッパー):

市販のFe2O3コーティングされたカッパー真珠光沢顔料:Prestige Soft Copper(Eckart GmbH製)

【0172】

比較例4c(ファイアレッド):

市販のFe2O3コーティングされたファイアレッド真珠光沢顔料:Prestige Soft Fire Red(Eckart GmbH製).

【0173】

実施例3(干渉、レッド、ガラス上):

100gの市販のECRガラス(Glassflake Ltd.製:GF100NM)(平均厚み約95nm、サイズd50=7μm)を、DI水中に懸濁させた。希塩酸を計量添加することによってpHを2.2に合わせ、その懸濁液を加熱して80℃とした。次いで、c(Sn)=24g/LのSn塩化物溶液50mLを、90分かけて計量添加した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを2.2に一定に保った。溶液の撹拌を続けながらの約1/4時間の中断の後に、希塩酸の計量添加によってそのpHを1.8に調節した。次いで、1リットルあたり150gのTiCl4および50gのHClの溶液5.6Lの添加を開始した。15%強度のアルカリ土類金属水酸化物の水溶液を同時に導入することによって、pHを一定に保った。

【0174】

その添加が終わったところで、強いレッドの真珠光沢が得られた。その懸濁液をさらに1時間撹拌し、冷却し、ブフナー漏斗で吸引濾過し、実質的にイオンフリーとなるまでDI水を用いて洗浄した。

【0175】

最後に、その顔料を550℃で40分間かけて焼成した。

【0176】

比較例5e〜f:

市販のTiO2コーティングされた真珠光沢顔料、Prestige Silkシリーズ(Eckart GmbH製)

【0177】

これらの顔料はムスコバイトマイカをベースとするものであって、このものは10.5μmのd50値と、約200nmの平均厚みとを有している。

【0178】

比較例5e(干渉、ブルー):

市販のTiO2コーティングされたブルー真珠光沢顔料:Prestige Silk Blue(Eckart GmbH製)

【0179】

比較例5f(干渉、グリーン):

市販のTiO2コーティングされたグリーン真珠光沢顔料:Prestige Silk Green(Eckart GmbH製)

【0180】

比較例6a:

市販のTiO2コーティングされた真珠光沢顔料、Spectraflex(登録商標)Focus White(SunChemical製)、シルバー干渉色

【0181】

比較例6d:

市販のTiO2コーティングされた真珠光沢顔料、Spectraflex(登録商標)Focus Red(SunChemical製)、レッド干渉色

【0182】

実施例4(ボディローション):

【0183】

【表3】

【0184】

使用する真珠光沢顔料(INCI:マイカおよび二酸化チタン)の量は、0.1〜5.0重量%の範囲で変化させることができる。この変化は、添加する水の量を相応に増減させることにより補償することができる。

【0185】

手順:

1.相Aを組み合わせ、相Bを撹拌しながら添加

2.相ABを撹拌しながら80℃に加熱

3.相Cを80℃に加熱

4.油相を水相に撹拌しながら添加

5.50℃に冷却し、相Dを添加

6.40〜45℃に達するまで撹拌を継続

7.室温にまで冷却

【0186】

実施例5(ヘアマスカラ):

【0187】

【表4】

【0188】

使用する真珠光沢顔料(INCI:マイカおよび二酸化チタン)の量は、0.5〜10.0重量%の範囲で変化させることができる。この変化は、添加する水の量を相応に増減させることにより補償することができる。

【0189】

手順:

1.相Aと相Bを個別に80℃に加熱

2.相Bを相Aに徐々に添加

3.別の容器の中のKlucelとVeegumを相Cの水の中に撹拌

4.相ABを40℃に冷却

5.相Cと相Dを添加

【0190】

実施例6(リップグロス):

【0191】

【表5】

【0192】

使用する真珠光沢顔料(INCI:マイカおよび二酸化チタン)の量は、0.1〜8.0重量%の範囲で変化させることができる。この変化は、添加するVersagel ME750の量を相応に増減させることにより補償することができる。

【0193】

手順:

1.相Aを85℃に加熱

2.相Bを相Aに添加し、粘度が均一になるまで混合

3.リップグロス容器に充填

【0194】

実施例7(リップグロス):

【0195】

【表6】

【0196】

使用する真珠光沢顔料(INCI:マイカおよび二酸化チタン)の量は、0.1〜8.0重量%の範囲で変化させることができる。この変化は、添加するVersagel ME750の量を相応に増減させることにより補償することができる。

【0197】

手順:

1.相Aを85℃に加熱

2.相Bを相Aに添加し、粘度が均一になるまで混合

3.リップグロス容器に充填

【0198】

実施例8(プレスドアイシャドー):

【0199】

【表7】

【0200】

使用する真珠光沢顔料(INCI:マイカおよび二酸化チタン)の量は、5.0〜40.0重量%の範囲で変化させることができる。この変化は、添加するマイカの量を相応に増減させることにより補償することができる。

【0201】

手順:

1.相Aの構成成分を配合

2.Speedmixer中2500rpmで30秒間混合

3.相Bを添加し、Speedmixer中3000rpmで60秒間混合

4.150barで30秒間加圧

【0202】

実施例9(ホワイトニングクリーム):

【0203】

【表8】

【0204】

使用する真珠光沢顔料(INCI:マイカおよび二酸化チタン)の量は、4.0〜8.0重量%の範囲で変化させることができる。この変化は、添加する水の量を相応に増減させることにより補償することができる。

【0205】

手順:

1.相Bを混合し、75℃に加熱

2.相Aを混合し、75℃に加熱

3.撹拌しながら相Aを相Bに徐々に添加

4.撹拌しながら放冷

5.撹拌しながら相Cを添加

6.適切な容器に分配

【0206】

I.物理的特性

Ia.粒子サイズ測定

レーザー回折法(機器:Cilas 1064)により、本発明実施例および比較例の顔料、さらには、ムスコバイトマイカ1αおよびムスコバイトマイカ1βの特性決定を行った。

【0207】

この目的のために、マグネチックスターラーを使用して、約50mLのマイカ懸濁液(NVC約35%)を50mLのイソプロパノールと混合し、次いで、Bandelin製のSonorex IK52超音波浴中で300秒間処理した。次いで測定用の機器の中に2〜3mLのサンプルをピペット注入した。

【0208】

TiO2コーティングされた顔料の場合、ゴールドの顔料を常に使用した。この顔料に含まれるTiO2は比較的少量であった。あるレベルのTiO2が存在すると、純粋なマイカでの測定に比較して測定精度が向上するが、その理由は、TiO2の屈折率がより高いために、より強い測定信号が得られるからである。

【0209】

体積平均累積篩下分布のd50値を表3(第7列)に示す。

【0210】

Ib.基材の平均厚みの決定

基材の平均厚みを複数の方法を用いて決定した。結果を表3に示す。

【0211】

一つの場合においては、真珠光沢顔料をAutoclear Plus HS2成分クリアコート(Sikkens GmbH製)の中に、スリーブブラシを用いて10%の濃度で組み入れ、次いで線巻コーティングバーを用いて塗布し(湿膜厚み26μm)、乾燥させた。24時間の乾燥時間の後、このナイフドローダウンから断面を調製した。

【0212】

SEMにより、その断面の測定を行った。有意な統計を得る目的で、サンプルそれぞれにおいて、少なくとも100個の顔料粒子について測定した。基材の層厚みだけではなく、金属酸化物層の層厚みも決定した。

【0213】

この決定には時間がかかるので、限られたサンプルについてのみ実施した。その結果を表3の最後の列に示す。

【0214】

比較のために、実施例1および2で使用したムスコバイトマイカ1αと、比較例1および4で使用したムスコバイトマイカ1βとについて調べた。これには二つの方法を使用した:

a)真珠光沢顔料の場合と同様にして、マイカをナイフドローダウン中に適用し、硬化させたコーティングから断面を調製した。SEMにより、断面の中の異なるマイカ粒子の厚みを計測した(少なくとも100個の粒子)。その算術平均および標準偏差を表3の第12列に示す。

b)WO 2004/07816 A2に記載されている方法によりマイカを調製し、SEMにより同様に測定した。その結果を表3の第11列に示す。

【0215】

最後に、式7により基材の平均高さを計算した。この場合、基材の半径には、体積平均サイズ分布のd50値の半分の値を使用した。

【0216】

TiO2、Fe2O3およびさらに基材物質の量は、XFAにより求めた。

【0217】

この目的のために、真珠光沢顔料の粉末をベッドから直接サンプル容器に導入し、6μmのSpectrolenフィルムで覆い、この容器からの測定を行った。使用した測定機器は、Thermo ARL製のAdvant−X機器であった。

【0218】

式1における金属酸化物含量は、金属酸化物および基材を基準とした重量%として、表3の第4列に示す。

【0219】

最後に、TiO2およびFe2O3の層厚みも決定する必要があった。この場合、この作業のための基本は、顔料の色と、それらについて文献に公表されている一般的な層厚みであった。これらの酸化物の層厚みは、nmの単位で、表3の第6列に示す。

【0220】

式7によって計算した値は、nmの単位で、表3の第9列に示している。さらに、表3の第10列には、本発明実施例および比較例のすべてのサンプルについて、計算された平均高さの平均値を示す。さらに、それらの計算値については、その標準偏差を、絶対値と平均値を基準にした%として示している。(これは、一つのサンプルの中の厚みの標準偏差ではない。それは式7によっては計算できないが、その理由は、そのモデルが最初から平均値をベースにしているためである。)

【0221】

さらに、図2には、金属酸化物含量の層厚みに対するグラフ表示があるが、これもまた色を前提として求めたものである。

【0222】

さらに、式7により計算した基材の平均厚みhSを組み込んだ、式6に基づいた計算上の曲線も含まれている。

【0223】

【表9】

【0224】

層厚みの決定の結果:

基材の平均層厚みであるhSは、決定方法の如何に関わらず、本発明実施例すべてにおいて、比較例の場合よりも著しく薄い。したがって、本発明実施例においては、比較例の場合よりも微細で薄いマイカが使用されていた。

【0225】

しかしながら、詳しく見ると、異なった方法で得られた結果にはある種の系統的な偏差が認められる。このことについて、以下において簡単に検討する。

【0226】

式7によって計算した値に関しては、一つの実施例または比較例の中で、サンプルのある種の変動が認められる。この変動は、おそらくは、金属酸化物含量を決定する際の測定誤差、(色合いから)金属酸化物の層厚みを決めるについての仮定、そして、平均粒子サイズを決定する際の測定誤差から主として生じているものと思われる。

【0227】

しかしながら、本発明実施例(マイカ1α)の場合、いずれにおいてもその基材の平均層厚みhSは110nm未満である。

【0228】

しかしながら、一連の実施例または比較例の中でのhSの平均値(第10列)を相互に、たとえば一方では本発明実施例1と2(92nmと86nm)、他方では比較例1と4(138nmと119nm)を比較すると、それぞれの場合において著しい一致が認められる。それぞれの場合において、実施例1と2においてはムスコバイトマイカ1αが使用され、比較例1と4においてはムスコバイトマイカ1βが使用されていた。

【0229】

さらに、酸化物含量および酸化物の層厚みから式7により計算された値では、著しい一致が見出されるが、その平均層厚みは、垂直に配向したマイカの粉末の評価(第11列)、およびナイフドローダウン中のマイカの評価に従って見出されたものである。

【0230】

これらの知見から、式1〜7のモデルに矛盾がないこと、ならびにこの方法による平均層厚み決定の信頼性が示唆される。

【0231】

断面からのマイカの平均層厚みの決定(第12列)は、垂直に配向された粉末についての決定に比較して、系統的により高い値を示している。このことは、おそらくは、実質的に二つの因子に帰することができるであろう:

マイカは、中心部分よりは端の方が厚みがいくぶんか薄い。したがって、粉末法による値が、いくぶんか低くなりすぎる可能性がある。断面法の顔料では、ワニス内部における微小板の配向がいくぶんか異なっている。先に説明したように、このことが見かけ上、高い値を与える。

【0232】

真珠光沢顔料の断面からの平均層厚みhS(第12列)そのものが、潜在的にさらにより高い値を与える(第12列)。

【0233】

したがって、本発明の文脈においては、光学活性層の層厚みが40nm〜180nmであるときには、基材の平均層厚みを式7から確かめるのが好ましい。

【0234】

図2にプロットしたのは、本発明実施例および比較例におけるTiO2またはFe2O3の量である(「系列」の形態)。表3からのデータを用い、式(6)により計算した曲線もまたプロットされている(基材の高さについては第10列の平均値)。実験データと計算曲線との間に良好な一致が認められる。

【0235】

II.試験:

IIa.角度依存性明度の測定

反射性散乱光の割合を特定する目的で、通常使用されるニトロセルロースワニス(Dr.Renger Erco Bronzemischlack 2615e;Morton製)の中に撹拌しながら(ウェットワニスの全重量を基準にして)6重量%の顔料着色のレベルで顔料を組み入れた。効果顔料を導入し、次いでブラシを用いてそのワニスの中に分散させた。

【0236】

完成したワニスを、ナイフドローダウン装置を用い、湿膜厚み50μmでByk Gardner製の#2853試験チャート(コントラスト紙)に塗布した。

【0237】

X−Rite製の多角度色彩計M682を使用して、(メーカーの仕様書に従って)入射角を45度の一定とし、反射角に対する観測角をいくつか変化させながら、L*およびC*の値を求めた。特に適切なのは、15度、25度、45度、および110度での観測角である。

【0238】

反射が強いサンプル(理想的な鏡面の場合)は、実質的に全部の入射光を、反射角と呼ばれる角度で反射する。したがって、測定の際に反射角からの距離が遠いほど、測定可能な光、従って明度(L*)は低くなる。コーティング産業においては、メタリック顔料を用いた場合に好適に起きるこの効果を、明度フロップ性と呼んでいる。

【0239】

散乱性の強いサンプルでは、事情が異なっている。この場合、入射光は、理想的には均質的に、すべての角度に反射される。したがって、反射角からはるかに離れた測定角であってさえも、かなりの明度の値が依然として検出できる筈である。ここでの特性決定で、とりわけ適しているのは、110度の角度である。

【0240】

IIb.光沢測定

それぞれのサンプルの散乱性は、光沢を測定することによってもさらに特性決定することができる。光沢は、直接反射の目安である。そのため、散乱性が強いサンプルは、低い光沢を有する筈である。

【0241】

IIaからのニトロセルロースワニス塗膜を測定にかけたが、それにはByk Gardner製のマイクロ−トリ−グロス光沢計を使用し、測定角が(光沢が弱いサンプルのための)60度で、黒のバックグランドを用いた。

【0242】

IIc.角度依存性色彩の測定

皮膚の色を強調するためには、光散乱性に加えて、さらなる色彩効果も望まれる。

【0243】

彩度を測定するには、IIaに記載の手順を繰り返したが、25度での反射角に近い彩度を表4に示した。

【0244】

IId.不透明性

本発明の顔料および比較例のいくつかのサンプルを、コントラストカードの上に濃度を変えてナイフコーティングして、その不透明性を目視で比較した。この不透明性は、以下の評点に基づいて評価した:

1=極めて不良

2=不良

3=中程度

4=良好

5=極めて良好

【0245】

【表10】

【0246】

本発明の真珠光沢顔料は、従来技術からの比較例よりも、一貫して良好な不透明性を有している。この文脈においては、いずれの場合においても、対応する色合いを比較する必要がある。

【0247】

さらに、本発明実施例の顔料は、それぞれ対応する色合いの比較例よりも低い光沢を示している。この場合、直接反射が明らかに少ない。このことは、ソフトフォーカス効果に極めて望ましい。

【0248】

同様に、本発明実施例の場合のL110゜値は、対応する比較例の場合よりも実質的に高い。その測定結果は、本発明実施例が明らかにより高い散乱光の割合を有しているということを示している。

【0249】

このことは、粒子サイズが小さく、基材の層厚みが薄いことが原因であろう。マイカの粒子サイズが小さいということは、エッジの割合が高くなり、そのため散乱性が大きくなることと協調している。基材の層厚みが薄いということは、同じ層厚みではTiO2含量が実質的に高いことにつながる。高屈折率のTiO2は、一般的には、完全に平坦な層にはならず、常にある程度の粒子サイズ分布を有する。これらの酸化物粒子は、常に、ある程度の散乱を起こさせる。本発明によるサンプルの散乱光の割合が高いのは、この効果もその原因となっていると考えられる。

【0250】

しかしながら、極めて驚くべきことは、本発明の顔料の着色サンプルの彩度が、対応する比較例の彩度と同等、またはそれらよりも高いということである。顔料がより強い散乱光の割合を有している場合、このことは当業者が予想できないことである。このような場合では、白色光ベースが高くなるために、彩度は低下するであろうというのが通常の予想である。

【0251】

したがって、本発明の真珠光沢顔料は、新規な驚くべき光学的性質を有している。

【0252】

IIe.UV吸収の測定

いくつかのサンプルについて、UV吸収の測定を実施した。いずれの場合においても、同じ干渉色を用いた対応するサンプルの間で比較を行った。

【0253】

個々の真珠光沢顔料の吸収は、Thermo製のGenesys 20、Helios ε紫外可視分光計を用いて測定した。

【0254】

この場合、グリセロール/水混合物(比率90:10)の中に0.025重量%の濃度で顔料をマグネチックスターラーを使用して撹拌し、次いで、光路長10mmの石英セルで測定にかけた。

【0255】

図3aおよび3bに、290〜400nmの波長範囲の吸収スペクトルを示す。本発明によるサンプル(図3a:実施例1b、および図3b:実施例1d)は、記載の比較例の使用したそれぞれの顔料よりも、常に顕著に高い吸収を示している。

【0256】

IIf.ソフトフォーカス効果の測定

次いで、ソフトフォーカス効果について、市販の顔料と比較して、本発明の顔料の特性決定を行った。この目的のために、通常使用されるニトロセルロースワニス(Dr.Renger Erco Bronzemischlack 2615e;Morton製)の中に撹拌しながら(ウェットワニスの全重量を基準にして)2.5重量%の顔料着色のレベルで顔料を組み入れた。効果顔料を導入し、次いでブラシを用いてそのワニスの中に分散させた。

【0257】

完成したワニスを、ナイフドローダウン装置を使用して、市販の透明なPETフィルム、たとえば、Hostophan(登録商標)に50μmの湿膜厚みで塗布した。

【0258】

このようにしてコーティングしたフィルムを全透過度およびヘイズの測定にかけたが、それには、Byk Gardner、Geretsried製のHaze−gard plusを使用した。ヘイズは、広角散乱と呼ばれているものの産物である(ASTM D1003によれば、ヘイズは、入射光線から、平均して2.5度を超えて外れている光の量であり、%の単位で測定する)。

【0259】

その測定原理は図4で表すことができる。

【0260】

光束がサンプルに衝突して、積分球の中に入る。確実に光を均一に分散させるために、球の内壁面には艶消しの白色コーティングがある。球の中の検出器が、球の出口を閉じた状態で全透過度を、および球の出口を開いた状態でヘイズを測定する。

【0261】

直接反射を測定する目的で、それぞれのフィルムの光沢を、Byk Gardener製のマイクロ−グロス機器を使用し、60度の角度で求めた。

【0262】

【表11】

【0263】

表5の測定値から、本発明の顔料が比較的高い透過度を有していることがわかる。しかしながら同時に、これらの顔料は極めて高い散乱光の割合(ヘイズ)も有している。

【0264】

その一方で直接反射(光沢)は、比較例の場合よりもかなり低い。

【0265】

諸性質の組合せによって、本発明の顔料は、適用においてソフトフォーカス効果を達成するための実質的な要件を満たしている。それらは、それぞれの比較対照物よりも、ソフトフォーカス効果を形成するのに実質的により適している。

【0266】

さらに、それらの顔料は、市販されているソフトフォーカス粒子とは対照的に、ソフトフォーカス顔料の性質と真珠光沢顔料の性質(干渉色合い、サテングロス)とを併せ持っている。

【特許請求の範囲】

【請求項1】

密度δSを有するほぼ透明な微小板形状の基材および密度δMを有する少なくとも1種の光学活性コーティングを含む真珠光沢顔料であって、

前記基材が、3〜8μmの平均サイズd50および40〜110nmの平均高さhSを有していることを特徴とする、

真珠光沢顔料。

【請求項2】

前記平均高さhSが、40nmから100nm未満までであることを特徴とする、請求項1に記載の真珠光沢顔料。

【請求項3】

前記高さhSにおける標準偏差が、25%〜80%であることを特徴とする、先行する請求項のいずれかに記載の真珠光沢顔料。

【請求項4】

前記真珠光沢顔料が、7.0〜11.0μmのd90値のサイズ分布を有することを特徴とする、先行する請求項のいずれかに記載の真珠光沢顔料。

【請求項5】

前記光学活性コーティングが、高屈折率コーティングであり、好ましくは2.0を超える屈折率nMを有することを特徴とする、先行する請求項のいずれかに記載の真珠光沢顔料。

【請求項6】

前記光学活性層が、金属酸化物層および/または金属水酸化物層および/または金属酸化物水和物層を有しているか、それらであることを特徴とする、先行する請求項のいずれかに記載の真珠光沢顔料。

【請求項7】

前記金属酸化物層が、酸化チタン、酸化鉄、酸化セリウム、酸化クロム、酸化スズ、酸化ジルコニウム、酸化コバルト、およびそれらの混合物からなる群より選択される金属酸化物を含むか、またはそれらからなることを特徴とする、請求項7に記載の真珠光沢顔料。

【請求項8】

前記金属酸化物層の層厚みが、10〜300nmの間であることを特徴とする、請求項6または7に記載の真珠光沢顔料。

【請求項9】

前記基材の平均高さhSが、次式によって求められることを特徴とする、先行する請求項のいずれかに記載の真珠光沢顔料。

【数1】

[式中、dMは、前記光学活性層の平均層厚みであって、dMが、40〜180nmであり、

rS=d50/2が、前記基材の平均半径であり、

δSが、前記基材の密度であり、

δMが、前記光学活性コーティングの密度であり、そして

cMが、基材および光学活性コーティングの合計重量を基準とした、前記光学活性コーティングのパーセント重量分率である。]

【請求項10】

前記金属酸化物層が、好ましくはほとんどルチル変態にあるTiO2からなり、前記基材がマイカからなり、そしてTiO2とマイカの合計重量を基準にしたTiO2含量(重量%)と、TiO2コーティングの平均層厚みとの間の関係が、好ましくは次の:

・TiO2含量が47.5〜62重量%で、平均TiO2層厚みが20〜30nm;

・TiO2含量が58〜74重量%で、平均TiO2層厚みが35〜45nm;

・TiO2含量が63〜78重量%で、平均TiO2層厚みが45〜55nm;

・TiO2含量が67〜82重量%で、平均TiO2層厚みが55〜65nm;

・TiO2含量が70〜85重量%で、平均TiO2層厚みが65〜75nm;

・TiO2含量が73.5〜86.5重量%で、平均TiO2層厚みが75〜85nm;

・TiO2含量が75〜88重量%で、平均TiO2層厚みが85〜95nm;

・TiO2含量が76.5〜89重量%で、平均TiO2層厚みが95〜105nm;

・TiO2含量が78.5〜90重量%で、平均TiO2層厚みが105〜115nm;

・TiO2含量が80〜91重量%で、平均TiO2層厚みが115〜125nm;

・TiO2含量が81.5〜92重量%で、平均TiO2層厚みが125〜135nm;

・TiO2含量が83〜92.5重量%で、平均TiO2層厚みが135〜145nm;

・TiO2含量が84〜93重量%で、平均TiO2層厚みが145〜155nm;

・TiO2含量が85〜93重量%で、平均TiO2層厚みが155〜165nm;

・TiO2含量が86〜93.5重量%で、平均TiO2層厚みが165〜175nm;

・TiO2含量が87〜94重量%で、平均TiO2層厚みが175〜185nm;

・TiO2含量が87.5〜94重量%で、平均TiO2層厚みが185〜195nm;

・TiO2含量が88〜94.5重量%で、平均TiO2層厚みが195〜205nm;

・TiO2含量が89〜95重量%で、平均TiO2層厚みが205〜215nm、

であることを特徴とする、請求項7〜9のいずれかに記載の真珠光沢顔料。

【請求項11】

前記金属酸化物層が、TiO2(ほとんどルチル変態にある)からなり、前記基材がマイカからなり、そしてTiO2とマイカの合計重量を基準にしたTiO2含量(重量%)と、TiO2コーティングの平均層厚みとの間の関係が、好ましくは次の:

・TiO2含量が50.5〜62重量%で、平均TiO2層厚みが20〜30nm;

・TiO2含量が61〜74重量%で、平均TiO2層厚みが35〜45nm;

・TiO2含量が65.5〜78重量%で、平均TiO2層厚みが45〜55nm;

・TiO2含量が69.5〜82重量%で、平均TiO2層厚みが55〜65nm;

・TiO2含量が72.5〜85重量%で、平均TiO2層厚みが65〜75nm;

・TiO2含量が75〜86.5重量%で、平均TiO2層厚みが75〜85nm;

・TiO2含量が77.5〜88重量%で、平均TiO2層厚みが85〜95nm;

・TiO2含量が79〜89重量%で、平均TiO2層厚みが95〜105nm;

・TiO2含量が80.5〜90重量%で、平均TiO2層厚みが105〜115nm;

・TiO2含量が82〜91重量%で、平均TiO2層厚みが115〜125nm;

・TiO2含量が83〜92重量%で、平均TiO2層厚みが125〜135nm;

・TiO2含量が84.5〜92.5重量%で、平均TiO2層厚みが135〜145nm;

・TiO2含量が85.5〜93重量%で、平均TiO2層厚みが145〜155nm;

・TiO2含量が86.5〜93重量%で、平均TiO2層厚みが155〜165nm;

・TiO2含量が87〜93.5重量%で、平均TiO2層厚みが165〜175nm;

・TiO2含量が88〜94重量%で、平均TiO2層厚みが175〜185nm;

・TiO2含量が88.5〜94重量%で、平均TiO2層厚みが185〜195nm;

・TiO2含量が89〜94.5重量%で、平均TiO2層厚みが195〜205nm;

・TiO2含量が89.5〜95重量%で、平均TiO2層厚みが205〜215nm、

であることを特徴とする、請求項7〜9のいずれかに記載の真珠光沢顔料。

【請求項12】

前記透明な微小板形状の基材が、マイカ、合成マイカ、ガラスフレーク、SiO2微小板、Al2O3微小板、およびそれらの混合物からなる群より選択されることを特徴とする、先行する請求項のいずれかに記載の真珠光沢顔料。

【請求項13】

前記ほぼ透明な微小板形状の基材が、マイカ、ガラスフレーク、またはそれらの混合物からなることを特徴とする、請求項12に記載の真珠光沢顔料。

【請求項14】

前記真珠光沢顔料が、屈折率2.0未満の少なくとも1層のさらなる層を有することを特徴とする、先行する請求項のいずれかに記載の真珠光沢顔料。

【請求項15】

前記真珠光沢顔料が、前記光学活性層、好ましくは高屈折率層の上に少なくとも1層のさらなる保護層を有することを特徴とする、先行する請求項のいずれかに記載の真珠光沢顔料。

【請求項16】

前記少なくとも1層のさらなる保護層が、その金属酸化物がSiO2、Al2O3、酸化セリウムおよびそれらの混合物、ならびにそれらの組合せからなる群より選択される少なくとも1層の金属酸化物層を含むことを特徴とする、請求項15に記載の真珠光沢顔料。

【請求項17】

請求項1〜16のいずれかに記載の真珠光沢顔料を製造するための方法であって、

前記方法が、以下の

a)ほぼ透明な基材を分級して、40〜110nmの平均高さhSを有する基材を得る工程、

b)光学活性、好ましくは高屈折率な層を用いて前記分級した基材をコーティングして、3〜8μmの平均サイズd50を有する真珠光沢顔料を得る工程、

を含むことを特徴とする方法。

【請求項18】

塗料、印刷インキ、化粧料、プラスチック、ガラス、エナメルまたはセラミックにおける、請求項1〜16のいずれかに記載の真珠光沢顔料の一つの使用。

【請求項19】

前記化粧料が、コンシーラースティック、ボディパウダー、フェースパウダー、コンパクトパウダーおよびルースパウダー、フェースメイクアップ、パウダークリーム、クリームメイクアップ、エマルションメイクアップ、ワックスメイクアップ、ファウンデーション、ムースメイクアップ、頬紅、アイメイクアップ、たとえばアイシャドー、マスカラ、アイライナー、リキッドアイライナー、アイブローペンシル、リップケアスティック、リップスティック、リップグロス、リップライナー、ヘアスタイリング組成物、たとえばヘアスプレー、ヘアセット製品、ヘアムース、ヘアジェル、ヘアワックス、ヘアマスカラ、恒久的および半恒久的ヘアカラー、一時的ヘアカラー、スキンケア組成物、たとえばローション、ジェルおよびエマルション、ならびにマニキュア液組成物からなる群より選択されることを特徴とする、請求項18に記載の使用。

【請求項20】

ソフトフォーカス顔料としての、請求項1〜16のいずれかに記載の真珠光沢顔料の一つの使用。

【請求項21】

請求項1〜16のいずれかに記載の真珠光沢顔料の一つを含む、コーティング組成物、より具体的には化粧料製品。

【請求項22】

次式に従って、密度δSを有する微小板形状の基材および密度δMを有する少なくとも1種の光学活性コーティングを含む効果顔料の微小板形状の基材の平均層厚みhSを求める方法。

【数2】

[式中、dMは、高屈折率層および/または半透明な金属コーティングの確認された平均層厚みであり、

rSは、前記基材の確認された平均半径であり、

δSは、前記基材の確認された密度であり、

δMは、前記光学活性コーティングの確認された密度であり、そして

cMは、基材および光学活性コーティングの合計重量を基準とした、前記光学活性コーティングの確認されたパーセント重量分率である。]

【請求項1】

密度δSを有するほぼ透明な微小板形状の基材および密度δMを有する少なくとも1種の光学活性コーティングを含む真珠光沢顔料であって、

前記基材が、3〜8μmの平均サイズd50および40〜110nmの平均高さhSを有していることを特徴とする、

真珠光沢顔料。

【請求項2】

前記平均高さhSが、40nmから100nm未満までであることを特徴とする、請求項1に記載の真珠光沢顔料。

【請求項3】

前記高さhSにおける標準偏差が、25%〜80%であることを特徴とする、先行する請求項のいずれかに記載の真珠光沢顔料。

【請求項4】

前記真珠光沢顔料が、7.0〜11.0μmのd90値のサイズ分布を有することを特徴とする、先行する請求項のいずれかに記載の真珠光沢顔料。

【請求項5】

前記光学活性コーティングが、高屈折率コーティングであり、好ましくは2.0を超える屈折率nMを有することを特徴とする、先行する請求項のいずれかに記載の真珠光沢顔料。

【請求項6】

前記光学活性層が、金属酸化物層および/または金属水酸化物層および/または金属酸化物水和物層を有しているか、それらであることを特徴とする、先行する請求項のいずれかに記載の真珠光沢顔料。

【請求項7】

前記金属酸化物層が、酸化チタン、酸化鉄、酸化セリウム、酸化クロム、酸化スズ、酸化ジルコニウム、酸化コバルト、およびそれらの混合物からなる群より選択される金属酸化物を含むか、またはそれらからなることを特徴とする、請求項7に記載の真珠光沢顔料。

【請求項8】

前記金属酸化物層の層厚みが、10〜300nmの間であることを特徴とする、請求項6または7に記載の真珠光沢顔料。

【請求項9】

前記基材の平均高さhSが、次式によって求められることを特徴とする、先行する請求項のいずれかに記載の真珠光沢顔料。

【数1】

[式中、dMは、前記光学活性層の平均層厚みであって、dMが、40〜180nmであり、

rS=d50/2が、前記基材の平均半径であり、

δSが、前記基材の密度であり、

δMが、前記光学活性コーティングの密度であり、そして

cMが、基材および光学活性コーティングの合計重量を基準とした、前記光学活性コーティングのパーセント重量分率である。]

【請求項10】

前記金属酸化物層が、好ましくはほとんどルチル変態にあるTiO2からなり、前記基材がマイカからなり、そしてTiO2とマイカの合計重量を基準にしたTiO2含量(重量%)と、TiO2コーティングの平均層厚みとの間の関係が、好ましくは次の:

・TiO2含量が47.5〜62重量%で、平均TiO2層厚みが20〜30nm;

・TiO2含量が58〜74重量%で、平均TiO2層厚みが35〜45nm;

・TiO2含量が63〜78重量%で、平均TiO2層厚みが45〜55nm;

・TiO2含量が67〜82重量%で、平均TiO2層厚みが55〜65nm;

・TiO2含量が70〜85重量%で、平均TiO2層厚みが65〜75nm;

・TiO2含量が73.5〜86.5重量%で、平均TiO2層厚みが75〜85nm;

・TiO2含量が75〜88重量%で、平均TiO2層厚みが85〜95nm;