微細セルロース繊維分散液、高分子セルロース複合体及びセルロース繊維の解繊方法

【課題】微細かつ均一な繊維径のセルロース繊維が均一に分散してなり、十分な流動性を有する低粘度でも分離し難い微細セルロース繊維分散液の提供。

【解決手段】セルロースI型結晶を有し、一般式(1)で表される繰り返し単位を有するセルロース繊維の分散液。

【解決手段】セルロースI型結晶を有し、一般式(1)で表される繰り返し単位を有するセルロース繊維の分散液。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微細かつ均一な繊維径のセルロース繊維が均一に分散してなり、この結果、十分な流動性を有する低粘度でも分離し難い微細セルロース繊維分散液と、この微細セルロース繊維分散液を製造するためのセルロース繊維の解繊方法と、このような微細セルロース繊維分散液から製造されたセルロース繊維平面構造体及びセルロース繊維粒子に関する。

【0002】

本発明はまた、このセルロース繊維平面構造体又はセルロース繊維粒子を高分子と複合化させて得られる高分子セルロース複合体と、この高分子セルロース複合体からなる構造材、基板、窓材又は車体に関する。

【背景技術】

【0003】

一般に、液晶や有機EL等のディスプレイ用基板には、ガラス板が広く用いられている。しかし、ガラス板は比重が大きく軽量化が困難で、割れやすい、曲げられない、厚みが必要などの欠点があることから、近年、ガラス板に変わるプラスチック基板が検討されている。具体的には、ポリカーボネートやポリエチレンテレフタレート等を用いたディスプレイ用基板が使用されている。

【0004】

しかしながら、これら従来のガラス代替用プラスチック材料は、ガラス板に比べて線膨張率が大きいため、基板上に薄膜トランジスタ等のデバイス層を高温で蒸着させるプロセスの際に、反りや蒸着膜の割れ、半導体の断線などの問題が生じ易く、実用は困難であった。

即ち、これらの用途には、高透明性、高耐熱性、低吸水性かつ低線膨張率のプラスチック材料が求められている。

【0005】

特許文献1には、バクテリアセルロースをはじめとするセルロースの微細繊維を用いた複合材料に関する記述がある。セルロースは伸びきり鎖結晶を有することから、低線膨張率、高弾性率、高強度を発現することが知られている。また、微細化することにより太さが数nmから200nmの範囲にある微小かつ高結晶性のセルロースナノファイバーが得られ、その繊維の隙間をマトリクス材料で埋めることで高い透明性と低線膨張率を有する複合体が得られることが報告されている。

【0006】

しかし、バクテリアセルロースは、バクテリアが繊維を産出しながらランダムに動き回ることから、繊維が複雑に絡み合う構造をしているため、水を含んだバクテリアセルロースは膨潤するだけで、流動性が生じない。このため、必要な大きさかつ厚みのセルロース不織布を生産する際には生産効率が悪い。

【0007】

また、グラインダーなどの磨砕機及び融砕機により、パルプ等を処理して得られたミクロフィブリル化セルロースは、太い繊維を含むため、このようなミクロフィブリル化セルロースの繊維間の空隙を樹脂で満たしても、太径繊維が光を散乱し、十分な透明性が得られない問題があった。

【0008】

特許文献2には、乾燥させたマイクロフィブリル化セルロースを水に浸漬した後、10kHz以上、例えば20kHzの超音波を照射することにより、セルロースを再分散させる技術についての記述がある。ここでは、特許文献3を引用して、高圧下で均質化装置を通過させてミクロフィブリル化したセルロース(MFC)が水懸濁状態であると保存や輸送に支障があり、微生物による腐敗現象が起こるため、乾燥する必要があるが、乾燥時にMFCの凝集が起こり、乾燥したMFCを水中に投じても容易には分散しないため、元の分散状態に戻すために超音波を照射すると記載されている。即ち、この特許文献2では、凝集したMFCの再分散を目的として超音波等を使用しており、ミクロフィブリル化したセルロース繊維を超音波によって更に細く解繊することは言及されていない。また、特許文献2の実施例1において、超音波を照射した後のセルロースの分散液は、300rpm(15G)の低い遠心力で沈殿を生じている。このように低い遠心力で分離するのは、分散液中のセルロース繊維が十分にかつ均一に微細化されていないことを示すものである。

【0009】

特許文献4には、バクテリアセルロースを超音波等の処理により離解処理した後、水分散液をスプレードライすることにより、多孔性のセルロース粒子を製造する方法に関する記載がある。この特許文献4における超音波処理は、既に微細な繊維状となっているバクテリアセルロースの水分散液をスプレードライしやすくするために、機械的外力をかける離解処理のためのものであり、セルロース繊維径自体が細かくされるものではない。従って、超音波処理後も均一な分散液にはなっておらず、このため、分散液の粘度が高い。また、分散液の粘度を低くするために水で希釈すると、水と微小ゲル粒子に分離してしまう。

【0010】

特許文献5には、非木質セルロース繊維を、リグニンなどを除去した後、高圧にさらし、その後、減圧することで微小繊維を得る方法が記載され、微小繊維の分散液から水を除去するために、遠心分離や超音波、圧力濾過方法を用いるとの記載があるが、超音波そのものにより繊維を微細化して微細繊維を得るという記述はない。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2005−60680号公報

【特許文献2】特開昭58−206601号公報

【特許文献3】特開昭56−100801号公報

【特許文献4】特開平9−132601号公報

【特許文献5】特表2002−521577号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

セルロース繊維を用いて高透明性の低線膨張率複合体を効率的に製造するためには、極微細かつ均一な繊維径のセルロース繊維が均一に分散してなり、しかも流動性も良好な微細セルロース繊維分散液、即ち、低粘度でも分離しない微細セルロース繊維分散液が必要であるが、従来において、繊維の微細化、均一化が十分になされると共に、セルロース繊維の均一分散性に優れ、しかも低粘度での耐分離性に優れた微細セルロース繊維分散液は提供されていない。

【0013】

本発明は、微細かつ均一な繊維径のセルロース繊維が均一に分散してなり、この結果、十分な流動性を有する低粘度でも分離・沈殿し難い微細セルロース繊維分散液と、この微細セルロース繊維分散液を製造するためのセルロース繊維の解繊方法と、このような微細セルロース繊維分散液から製造されたセルロース繊維平面構造体及びセルロース繊維粒子を提供することを目的とする。

本発明はまた、このセルロース繊維平面構造体又はセルロース繊維粒子を高分子と複合化させて得られる高分子セルロース複合体と、この高分子セルロース複合体からなる構造材、基板、窓材又は車体を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明者らは、上記課題を解決すべく鋭意検討した結果、特定の解繊方法を採用することにより、太径の繊維を含まず、均一な繊維径の微細なセルロース繊維が均一に分散した分散液が得られることを見出した。

即ち、本発明は以下を要旨とする。

【0015】

[1] セルロースI型結晶を有し、下記一般式(1)で表される繰り返し単位を有するセルロース及び/又はその誘導体よりなる繊維の分散液であって、25℃において測定されるずり速度10s−1における粘度が100mPa・s以下となるように調整した該分散液に対して、遠心分離機にて38900Gの加速度を30分間かけたとき、全体積における上澄み10%に含まれる前記セルロース及び/又はその誘導体の濃度が遠心分離機にかける前の該分散液の前記セルロース及び/又はその誘導体の濃度の50%以上であることを特徴とする微細セルロース繊維分散液。

【0016】

【化1】

(式中、X1、X2、X3は、それぞれ独立して、水素原子、炭素数1〜20のアルキルカルボニル基、アリル基で置換されていてもよい炭素数2〜6のアルケニルカルボニル基、アルキニルカルボニル基、アリルカルボニル基、ニコチノイル基、イソニコチノイル基、又はフロイル基を表す。)

【0017】

[2] [1]に記載の微細セルロース繊維分散液から製造されたセルロース繊維平面構造体であって、厚み50μmでのヘーズが50%以下であるセルロース繊維平面構造体。

【0018】

[3] [1]に記載の微細セルロース繊維分散液から製造されたセルロース繊維平面構造体であって、空隙率が10体積%以上90体積%以下であり、厚みが100nm以上1cm以下であり、屈折率が1.52のオイルを含浸させ、顕微鏡で観察したときに、繊維径400nm以上の繊維の体積分率が5%以下であることを特徴とするセルロース繊維平面構造体。

【0019】

[4] [1]に記載の微細セルロース繊維分散液から製造されたセルロース繊維粒子であって、粒径が1μm以上1mm以下であり、屈折率が1.52のオイルを含浸させ、顕微鏡で観察したときに、繊維径400nm以上の繊維の体積分率が5%以下であることを特徴とするセルロース繊維粒子。

【0020】

[5] [2]又は[3]に記載のセルロース繊維平面構造体、もしくは[4]に記載のセルロース繊維粒子と、セルロース以外の高分子とを複合化させてなる高分子セルロース複合体。

【0021】

[6] [2]又は[3]に記載のセルロース繊維平面構造体の層と、セルロース以外の高分子の平面構造体層2とを積層してなる高分子セルロース複合体。

【0022】

[7] [2]又は[3]に記載のセルロース繊維平面構造体と、該セルロース繊維平面構造体内に含有されたセルロース以外の高分子とを含有する高分子セルロース複合体。

【0023】

[8] 無機膜が積層された[5]ないし[7]のいずれかに記載の高分子セルロース複合体。

【0024】

[9] [5]ないし[8]のいずれかに記載の高分子セルロース複合体を備えてなる構造材。

【0025】

[10] [5]ないし[8]のいずれかに記載の高分子セルロース複合体を備えてなる基板。

【0026】

[11] [5]ないし[8]のいずれかに記載の高分子セルロース複合体を備える窓材。

【0027】

[12] [5]ないし[8]のいずれかに記載の高分子セルロース複合体を備える車体。

【0028】

[13] 最小長の平均が10μm以上で、最大長の平均が10cm以下の植物由来原料から得られたセルロース繊維の分散液に、周波数15kHz以上1MHz以下で、実効出力密度1W/cm2以上の超音波を照射することにより、平均繊維径100nm以下の微細セルロース繊維の分散液を得ることを特徴とするセルロース繊維の解繊方法。

【0029】

[14] 前記超音波照射に先立ち、解繊処理工程を経ることを特徴とする[13]に記載のセルロース繊維の解繊方法。

【0030】

[15] [14]において、該解繊処理工程が、前記原料の分散液を30MPa以上の高圧雰囲気下から噴出させて減圧する工程であることを特徴とするセルロース繊維の解繊方法。

【0031】

[16] [13]ないし[15]のいずれかにおいて、前記原料の化学修飾工程を含むことを特徴とするセルロース繊維の解繊方法。

【発明の効果】

【0032】

本発明の微細セルロース繊維分散液は、ナノサイズの微細な繊維径のセルロース繊維を多く含み、可視光の波長以上の繊維径のセルロース繊維を実質的に含まず、非常に微細なセルロース繊維のみが均一に分散してなるものであり、低粘度であっても分離・沈殿し難く、流動性に優れ、繊維の均一分散状態を安定に維持し得る分散液である。

【0033】

このような本発明の微細セルロース繊維分散液によれば、均質な微細セルロース繊維よりなるセルロース繊維平面構造体及びセルロース繊維粒子を製造することができ、またこのセルロース繊維平面構造体又はセルロース繊維粒子を用いて、透明性が高く、線膨張係数が小さく、また弾性率が高く、更には表面平滑性等の表面性状に優れた高分子セルロース複合体を得ることができる。

【0034】

本発明のセルロース繊維平面構造体又はセルロース繊維粒子に高分子を複合化してなる本発明の高分子セルロース複合体は、その高透明性、低線膨張率といった特性を生かして、各種ディスプレイ基板材料、太陽電池用基板、窓材等に有用であり、また、その高弾性率、低線膨張率、表面平滑性といった特性を生かして、各種の構造材、特に表面の意匠性に優れた自動車用パネルや建築物の外壁パネル等に有用である。

【図面の簡単な説明】

【0035】

【図1】実施例1の超音波処理セルロース分散液のTEM写真(25000倍)である。

【図2】実施例1で得られたセルロース不織布のオイル含浸写真である。

【図3】実施例5で用いた高圧ホモジナイザー処理セルロース分散液(10)のTEM写真(25000倍)である。

【図4】実施例5で得られたセルロース不織布のオイル含浸写真である。

【図5】比較例1で用いた高圧ホモジナイザー処理セルロース分散液(5)のSEM写真(5000倍)である。

【図6】比較例1で得られたセルロース不織布のオイル含浸写真である。

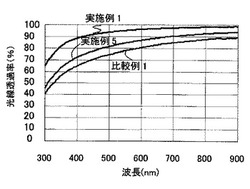

【図7】実施例1、実施例5、及び比較例1で、セルロース不織布の製造に用いたセルロース分散液の光線透過率を示すチャートである。

【図8】有機EL素子の構成図である。

【発明を実施するための形態】

【0036】

以下、本発明の実施の形態を具体的に説明するが、本発明は、以下の実施の形態に限定されるものではなく、その要旨の範囲内で種々に変更して実施することができる。

【0037】

[微細セルロース繊維分散液]

本発明の微細セルロース繊維分散液は、セルロースI型結晶を有し、下記一般式(1)で表される繰り返し単位を有するセルロース及び/又はその誘導体よりなる繊維(以下「本発明のセルロース繊維」と称す場合がある。)の分散液であって、25℃において測定されるずり速度10s−1における粘度が100mPa・s以下となるように調整した該分散液に対して、遠心分離機にて38900Gの加速度を30分間かけたとき、全体積における上澄み10%に含まれる前記セルロース及び/又はその誘導体の濃度が遠心分離機にかける前の該分散液の前記セルロース及び/又はその誘導体の濃度の50%以上であることを特徴とする。

【0038】

【化2】

(式中、X1、X2、X3は、それぞれ独立して、水素原子、炭素数1〜20のアルキルカルボニル基、アリル基で置換されていてもよい炭素数2〜6のアルケニルカルボニル基、アルキニルカルボニル基、アリルカルボニル基、ニコチノイル基、イソニコチノイル基、又はフロイル基を表す。)

【0039】

<セルロース繊維>

本発明におけるセルロース繊維とは、主としてセルロースからなる繊維であり、特に植物由来のセルロースを原料として用いたものが好ましく、直径100nm以下の微細なセルロース繊維に解繊されたものをいう。

このセルロース繊維の水分散液もしくは有機溶媒分散液を抄紙又は塗布によって製膜、あるいはゲル状膜を乾燥する方法などによって、空孔の少ない平面構造体(セルロースシート)や多孔質なセルロース多孔質平面構造体(セルロース不織布)或いは粒子を得ることができる。

【0040】

<セルロースI型結晶>

本発明のセルロース繊維は、セルロースI型結晶構造を有するものである。

【0041】

セルロースI型結晶構造とは、例えば、朝倉書店発行の「セルロースの事典」新装版第一刷P.81〜P.86、あるいはP.93〜99に記載の通りのものであり、ほとんどの天然セルロースはセルロースI型結晶構造である。これに対して、セルロースI型結晶構造ではなく、例えばセルロースII、III、IV型構造のセルロース繊維はセルロースI型結晶構造を有するセルロースから誘導されるものである。

本発明では、セルロースI型結晶構造のセルロース繊維により、微細セルロース繊維分散液を提供することに特徴がある。

【0042】

セルロース繊維がI型結晶構造であることは、その広角X線回折像測定により得られる回折プロファイルにおいて、2θ=14〜17°付近と2θ=22〜23°付近の二つの位置に典型的なピークをもつことから同定することができる。

【0043】

<繰り返し単位>

本発明のセルロース繊維は、前記一般式(1)で表される繰り返し単位を含むセルロース及び/又はその誘導体よりなり、好ましくは、前記一般式(1)で表される繰り返し単位を50%以上、特に好ましくは前記一般式(1)で表される繰り返し単位のみからなるセルロース及び/又はその誘導体よりなる。

セルロースが、このような繰り返し単位を有するものであれば、結晶性が高くなり、高耐熱、高弾性率、高強度、低線膨張率になり好ましい。

【0044】

前記一般式(1)においてX1、X2、X3は、それぞれ独立して、水素原子;アセチル基、プロピオニル基、ブチリル基、2−ブチリル基、ペンタノイル基、ヘキサノイル基、ヘプタノイル基、オクタノイル基、ノナノイル基、デカノイル基、ウンデカノイル基、ドデカノイル基、ミリストイル基、パルミトイル基、ステアロイル基、ピバロイル基等の炭素数1〜20のアルキルカルボニル基;アクリロイル基、メタクリロイル基、シンナモイル基等の、アリル基で置換されていてもよい炭素数2〜6のアルケニルカルボニル基;プロピオロイル基等のアルキニルカルボニル基;ベンゾイル基、ナフトイル基等のアリルカルボニル基;ニコチノイル基、イソニコチノイル基、フロイル基、シンナモイル基であるが、好ましくは、X1、X2、X3は水素原子である。その場合、結晶性が高くなり、高耐熱、高弾性率、高強度、低線膨張率になり好ましい。疎水性が必要な場合には、X1、X2、X3は一部、アセチル基、プロピオニル基、ブチリル基、2−ブチリル基、ペンタノイル基、ヘキサノイル基、ヘプタノイル基、オクタノイル基、ノナノイル基、デカノイル基、ウンデカノイル基、ドデカノイル基、ミリストイル基、パルミトイル基、ステアロイル基、ピバロイル基、ベンゾイル基、ナフトイル基、ニコチノイル基、イソニコチノイル基、フロイル基、シンナモイル基としてもよい。また、後述の高分子セルロース複合体において、(メタ)アクリル樹脂と複合化する場合には、X1、X2、X3はアクリロイル基、メタクリロイル基、プロピオロイル基が好ましい。

【0045】

なお、セルロースの繰り返し単位の化学構造は固体NMRにより確認することができる。

【0046】

<繊維径>

本発明の微細セルロース繊維分散液は、含まれるセルロース繊維の繊維径が非常に細いことを特徴とする。具体的には直径(繊維径)100nm以下のものを含み、10μm以上の繊維径のものを含んでいないことが好ましく、さらに好ましくは1μm以上の繊維径のものを含んでいないことが好ましく、特に好ましくは400nm以上の繊維径のものを含んでいないことが好ましい。400nmは最も短い可視光の波長であり、従って、400nm以上の繊維径の繊維が含まれていると、光の散乱が大きく、樹脂と複合化した場合、透明性を損なう。

【0047】

なお、セルロース繊維の繊維径は、微細セルロース繊維分散液や後述のセルロース繊維平面構造体やセルロース繊維粒子の表面をSEM(走査電子顕微鏡)観察することにより確認することができる。

また、後述のセルロース繊維平面構造体やセルロース繊維粒子に、後述する屈折率が1.52のオイルを含浸させて顕微鏡で観察し、実際にセルロース繊維平面構造体やセルロース繊維粒子内部に存在する繊維の太さを測定することで確認することができる。

【0048】

本発明の微細セルロース繊維分散液中のセルロース繊維の微細化度は、後述の遠心分離後のセルロース残存率が50%以上となるような程度であるが、例えばSEMにより観察される本発明の微細セルロース繊維分散液中のセルロース繊維の繊維径は、平均で4〜400nmであることが好ましい。セルロース繊維の平均繊維径が400nmを超えると、可視光の波長に近づき、マトリクス材料との界面で可視光の屈折が生じ易く、透明性が低下するので好ましくない。また、繊維径が4nm以下の繊維は実質的に製造できない。透明性の観点から、セルロース繊維の平均繊維径は4nm以上が好ましく、200nm以下がより好ましく、更に好ましくは100nm以下であり、更に好ましくは30nm以下である。

【0049】

ここで、セルロース繊維の繊維径及びその平均値は、SEM等の顕微鏡により測定できる。具体的には、セルロース繊維平面構造体の表面や断面、もしくは分散液を乾燥させたものをSEMやTEM(透過電子顕微鏡)等で観察し、ランダムに抽出した12点の測定点のうち、最も大きな値と最も小さな値を除いた10点の測定値の平均を求める。なお、セルロース繊維平面構造体やセルロース繊維粒子等の複合体中の繊維径の測定は、複合体をそのまま破断したり、必要に応じて液体窒素などで冷却してから破断したりして、破断面を出し、その破断面をSEMやTEM等で観察する。

また、セルロース繊維平面構造体やセルロース繊維粒子等に後述する屈折率が1.52のオイルを含浸させて顕微鏡で観察し、実際に構造体や粒子内部に存在する繊維の太さを測定することで確認することもできる。

【0050】

<微細化度>

本発明の微細セルロース繊維分散液に含まれるセルロース繊維は、25℃において測定されるずり速度10s−1における粘度が100mPa・s以下となるように調整した該分散液に対して、遠心分離機にて38900Gの加速度を30分間かけたとき、全体積における上澄み10%に含まれるセルロース及び/又はその誘導体の濃度が遠心分離機にかける前の該分散液のセルロース及び/又はその誘導体の濃度の50%以上である程度に微細化されていることを特徴とする(以下において、遠心分離前の分散液中のセルロース及び/又はその誘導体の濃度に対する、遠心分離後の上記上澄みに含まれるセルロース及び/又はその誘導体の濃度の割合(百分率)を「セルロース残存率」と称し、「セルロース及び/又はその誘導体濃度」を単に「セルロース濃度」と称す場合がある。)。

【0051】

このセルロース残存率が大きい程、分散液中のセルロース繊維が十分に微細化されて、非常に細かい極細繊維とされていることを示す。この理由は次の通りである。

【0052】

即ち、遠心分離機で大きな加速度を与えた場合、分散液中の水等の分散媒よりも比重の大きいセルロース繊維は沈降するが、繊維径の小さいセルロース繊維程、遠心力による沈降速度が小さくなり、一定時間内には沈降しなくなる。しかし、繊維径の太い繊維にかかる遠心力は大きくなり、早期に沈降する。このような遠心力による沈降性の理論により、所定時間内に沈降する繊維量に応じて、遠心分離後の上澄み液中のセルロース濃度と初期濃度とで濃度差が発生する。従って、分散液に上記の一定の遠心力を作用させて一定の時間後に上澄みに含まれるセルロース濃度を測定することにより、繊維径の小さい繊維が多く含まれているか否かを数値として評価することが可能となる。

ただし、分散液の粘度が高い場合には、セルロース繊維が凝集してゲル構造をとるため、太い繊維が含まれていても遠心分離で沈降しないため、セルロース残存率では微細化度を確認し得ない。従って、ずり速度が10s−1の時の粘度(定常ずり粘度)が100mPa・s以下、例えば1〜100mPa・sの比較的セルロース繊維濃度が低く、低粘度の分散液に対して、上記のような遠心分離による評価を行う。

【0053】

なお、セルロース繊維分散液の定常ずり粘度は、粘弾性測定装置(RHEOMETRIC SCIENTIFIC社のARES100FRT)を用いて測定することができ、具体的には、後述の実施例の項に示される方法で測定することができる。

また、セルロース残存率についても、具体的には後述の実施例の項に示される方法で測定される。

【0054】

このセルロース残存率が小さ過ぎると、微細かつ均一な繊維径のセルロース繊維が均一に分散した微細セルロース繊維分散液を提供するという本発明の目的を達成し得ない。

本発明において、セルロース残存率は、50%以上であり、好ましくは70%以上であり、更に好ましくは80%以上である。

【0055】

<可視光透過率>

本発明の微細セルロース繊維分散液は、分散液中のセルロース繊維の繊維径が非常に細いため、可視光の光線透過率が高い。即ち、太い繊維を含むセルロース分散液はその太い繊維によって光が散乱されるため、光線透過率は低下し、白濁して見える。特に、低波長の光は散乱されやすく、透過率が低下するが、本発明の微細セルロース繊維分散液は波長400nmの光でも高い透過率を得ることができる。

【0056】

従って、本発明の微細セルロース繊維分散液は、セルロース濃度0.1重量%、光路長10mmのときに、波長400nmの光線透過率が通常60%以上であり、好ましくは70%以上であり、更に好ましくは80%以上である。また、波長550nmの光線透過率が通常70%以上であり、好ましくは80%以上であり、更に好ましくは85%以上である。また、波長800nmの光線透過率が通常80%以上であり、好ましくは85%以上であり、更に好ましくは88%以上である。

【0057】

なお、微細セルロース繊維分散液の可視光透過率は、具体的には後述の実施例の項に示される方法で測定される。

【0058】

<繊維長>

本発明の微細セルロース繊維分散液中のセルロース繊維の長さについては特に限定されないが、平均長さで100nm以上が好ましい。繊維の平均長さが短かすぎると、これを用いたセルロース繊維平面構造体等の強度が不十分となる恐れがある。

なお、セルロース繊維の繊維長さは、前述のセルロース繊維の繊維径と同様に測定することができる。

【0059】

<セルロース繊維濃度>

本発明の微細セルロース繊維分散液中のセルロース濃度については特に制限はないが、通常0.01〜10重量%、特に0.05〜1重量%程度である。この濃度が低過ぎると分散液中のセルロース繊維量が少ないことにより、セルロース繊維平面構造体等の生産効率に劣るものとなり、高過ぎると後述のセルロース繊維平面構造体やセルロース繊維粒子の製造において、均一な製品を得難くなる。

【0060】

<分散媒>

本発明の微細セルロース繊維分散液の分散媒は、通常、水であるが、後述の超音波処理の項で例示する有機溶媒の1種又は2種以上の混合溶媒であっても良く、また、水と有機溶媒の1種又は2種以上の混合溶媒であっても良い。

【0061】

また、この分散媒は更に界面活性剤、紙力増強剤、柔軟剤、サイズ剤等の1種又は2種以上を含むものであっても良い。

界面活性剤としては、例えば、脂肪酸塩、アルキル硫酸エステル塩、ポリオキシエチレンアルキルエーテル硫酸エステル塩、アルキルベンゼンスルフォン酸塩、アルキルナフタレンスルフォン酸塩、アルキルスルホコハク酸塩、アルキルジフェニルエーテルジスルフォン酸塩、アルキルリン酸塩、ナフタレンスルフォン酸ホルマリン縮合物、特殊ポリカルボン酸型高分子界面活性剤等の陰イオン性界面活性剤;ポリオキシエチレンアルキルエーテル、ポリオキシアルキレンアルキルエーテル、ポリオキシエチレン誘導体、ソルビタン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、ポリオキシエチレンソルビトール脂肪酸エステル、グリセリン脂肪酸エステル、ポリオキシエチレン脂肪酸エステル、ポリオキシエチレンアルキルアミン、アルキルアルカノールアミド等の非イオン性界面活性剤;アルキルアミン塩、第四級アンモニウム塩等の陽イオン性界面活性剤;アルキルベタイン、アミンオキサイド等の両性界面活性剤等が挙げられる。

紙力増強剤としては、例えば、ホフマン系、アニオン系、澱粉グラフト系、液状カチオン澱粉、PAM系が挙げられる。

柔軟剤としては、例えば星光PMC社製FS8006が挙げられる。

サイズ剤としては、例えばアルキルケテンダイマー等、ロジン又は変性ロジン等、スチレンまたはスチレンアクリレート系ポリマー等、脂肪酸系誘導体等が挙げられる。

【0062】

<化学修飾>

本発明の微細セルロース繊維分散液に含まれるセルロース繊維は、化学修飾によって誘導化されたものであっても良い。

化学修飾とは、セルロース中の水酸基が化学修飾剤と反応して化学修飾されているものである。

なお、化学修飾は後述のセルロース繊維平面構造体又はセルロース繊維粒子に対して行っても良く、セルロース繊維平面構造体又はセルロース繊維粒子とする前の微細セルロース繊維分散液中のセルロース繊維に対して行っても良い。又、解繊する前のセルロース原料や、リグニンやヘミセルロース等を除去する精製処理をした後のセルロース原料に対して行ってもよいが、化学修飾剤を効率的に反応できる点で、精製処理後のセルロースに対して化学修飾するのが好ましい。

【0063】

この場合、化学修飾法は通常の方法をとることができるが、通常精製後のセルロースは含水状態であるので、この水を反応溶媒等と置換して、化学修飾剤と水との反応を極力抑制することが重要である。また、ここで、水を除去するために乾燥すると、後の微細化が進行しにくくなるため、乾燥工程を入れることは好ましくない。

【0064】

化学修飾法は、特に限定されるものではないが、通常の方法をとることができる。すなわち常法に従って、セルロース繊維と次に挙げるような化学修飾剤とを反応させる方法である。この際、必要に応じて溶媒、触媒等を用いたり、加熱、減圧等を行ったりしてもよい。触媒としてはピリジンやトリエチルアミン、水酸化ナトリウム、酢酸ナトリウム等の塩基性触媒や、酢酸、硫酸、過塩素酸等の酸性触媒が挙げられる。

【0065】

温度条件としては、高すぎるとセルロースの黄変や重合度の低下等が懸念され、低すぎると反応速度が低下することから、10℃以上130℃以下が好ましい。反応時間は化学修飾剤や化学修飾率にもよるが、通常数分から数十時間である。

【0066】

この様にして化学修飾を行った後は、反応を終結させるために水で十分に洗浄することが好ましい。未反応の化学修飾剤が残留していると、後で着色の原因になったり、樹脂と複合化する際に問題になったりするので好ましくない。この後、化学修飾されたセルロースが、粗セルロースであれば精製を行い更に微細化し、さらに繊維平面構造体又はセルロース繊維粒子とする。精製後のセルロースであれば、微細化しさらに、繊維平面構造体又はセルロース繊維粒子とする。微細セルロースであれば繊維平面構造体又はセルロース繊維粒子とする。繊維平面構造体又はセルロース繊維粒子は後述の方法で製造することができる。

【0067】

繊維平面構造体又はセルロース繊維粒子を化学修飾する場合は、繊維平面構造体又はセルロース繊維粒子を製造後、乾燥した後に行ってもよいし、乾燥せずに行ってもよい。乾燥した後に化学修飾を行った方が反応速度が速くなるために好ましい。乾燥する場合は送風乾燥、減圧乾燥、もしくは加圧乾燥してもよい。また、加熱しても構わない。

【0068】

繊維平面構造体又はセルロース繊維粒子の化学修飾にも、上記の方法を用いることができる。化学修飾した後は上述した様に水で十分に洗浄するのが好ましい。化学修飾した後の繊維平面構造体又はセルロース繊維粒子を乾燥させる際にはアルコール等の有機溶媒に浸漬して、水を置換した後、乾燥するのが好ましい。

【0069】

化学修飾によってセルロースに導入させる官能基としては、アセチル基、アクリロイル基、メタクリロイル基、プロピオニル基、プロピオロイル基、ブチリル基、2−ブチリル基、ペンタノイル基、ヘキサノイル基、ヘプタノイル基、オクタノイル基、ノナノイル基、デカノイル基、ウンデカノイル基、ドデカノイル基、ミリストイル基、パルミトイル基、ステアロイル基、ピバロイル基、ベンゾイル基、ナフトイル基、ニコチノイル基、イソニコチノイル基、フロイル基、シンナモイル基等のアシル基等が挙げられる。これらの中では特にアセチル基、アクリロイル基、メタクリロイル基、ベンゾイル基、ナフトイル基等の炭素数2〜12のアシル基が好ましい。

【0070】

化学修飾剤の種類としては、酸、酸無水物、アルコール、ハロゲン化試薬、イソシアネート、アルコキシシラン、オキシラン(エポキシ)等の環状エーテルからなる群から選ばれる1種又は2種以上が挙げられる。

【0071】

酸としては、例えば酢酸、アクリル酸、メタクリル酸、プロパン酸、ブタン酸、2−ブタン酸、ペンタン酸等が挙げられる。

酸無水物としては、例えば無水酢酸、無水アクリル酸、無水メタクリル酸、無水プロパン酸、無水ブタン酸、無水2-ブタン酸、無水ペンタン酸等が挙げられる。

アルコールとしては、例えばメタノール、エタノール、プロパノール、2−プロパノール等が挙げられる。

ハロゲン化試薬としては、例えばアセチルハライド、アクリロイルハライド、メタクリロイルハライド、プロパノイルハライド、ブタノイルハライド、2−ブタノイルハライド、ペンタノイルハライド、ベンゾイルハライド、ナフトイルハライド等が挙げられる。

イソシアネートしては、例えばメチルイソシアネート、エチルイソシアネート、プロピルイソシアネート等が挙げられる。

アルコキシシランとしては、例えばメトキシシラン、エトキシシラン等が挙げられる。

オキシラン(エポキシ)等の環状エーテルとしては、例えばエチルオキシシラン、エチルオキセタン等が挙げられる。

【0072】

これらの中では特に無水酢酸、無水アクリル酸、無水メタクリル酸、ベンゾイルハライド、ナフトイルハライドが好ましい。

これらの化学修飾剤は1種を単独で用いても良く、2種以上を併用しても良い。

【0073】

本発明において、セルロース繊維を化学修飾する場合に、その化学修飾率は、セルロースの全水酸基に対して、好ましくは0mol%以上、より好ましくは8mol%以上、更に好ましくは15mol%以上である。また、化学修飾率はセルロースの全水酸基に対して65mol%以下、より好ましくは50mol%以下、更に好ましくは40mol%以下である。

【0074】

この化学修飾率が低すぎると、複合化の後処理で加熱した際に、着色してしまうことがある。化学修飾率が高すぎると、セルロース構造が破壊され、結晶性が低下するため、得られる高分子セルロース複合体の線膨張係数が大きくなってしまうという問題点があり好ましくない。

【0075】

ここでいう化学修飾率とは、セルロース中の全水酸基のうち化学修飾されたものの割合を示し、例えばセルロース繊維平面構造体の化学修飾率は下記の滴定法によって測定することができる。

【0076】

(測定法)

セルロース繊維平面構造体0.05gを精秤しこれにメタノール6ml及び蒸留水2mlを添加する。これを60〜70℃で30分間攪拌した後、0.05N水酸化ナトリウム水溶液10mlを添加する。これを60〜70℃で15分間攪拌し、更に室温で一日攪拌する。ここにフェノールフタレインを用いて0.02N塩酸水溶液で滴定する。

ここで、滴定に要した0.02N塩酸水溶液の量Z(ml)から、化学修飾により導入された置換基のモル数Qは、下記の式で求められる。

Q(mol)=0.05(N)×10(ml)/1000

−0.02(N)×Z(ml)/1000

【0077】

この置換基のモル数Qと、化学修飾率X(mol%)との関係は、セルロースの繰り返し単位の分子量を162.14、繰り返し単位1個当たりの水酸基の数を3個、水酸基の分子量を17として、以下の式で表される。

サンプル量(g)/{162.14+(T−17)×3X/100}

=Q/(3X/100)

従って、化学修飾率Xは下記式により計算することができる。

X=(100/3)×(162.14×Q)/{サンプル量(g)−Q×(T−17)}

ここで、サンプル量はセルロース繊維の乾燥重量、Tは置換基の分子量である。

【0078】

[セルロース繊維の解繊方法]

本発明の微細セルロース繊維分散液の製造方法には、特に制限はないが、例えば、最小長の平均が10μm以上で、最大長の平均が10cm以下の植物由来原料から、溶媒含有量10重量%以下に乾燥することなく得られたセルロース繊維の分散液に、周波数15kHz以上1MHz以下で、実効出力密度1W/cm2以上の超音波を照射することにより、平均繊維径100nm以下の微細セルロース繊維の分散液を得る、本発明のセルロース繊維の解繊方法により、容易に製造することができる。

【0079】

<原料>

原料としては、具体的には、植物由来の針葉樹や広葉樹等の木質、コットンリンターやコットンリント等のコットン、ケナフや麻、ラミー、非植物由来のホヤやバクテリアが製造するセルロースなどが挙げられる。特に植物由来の原料は、バクテリアセルロースなどの非植物由来のセルロースに比べて生産性やコスト面で実用性が非常に高い点で経済的に好ましい。また、植物由来の原料から得られるセルロース繊維は、結晶性が高いので低線膨張率になり好ましい。植物由来原料のうち、コットンは微細な繊維径なものが得やすい点で好ましいが、生産量が木質と比較して乏しいため経済的に好ましくない。一方、針葉樹や広葉樹などの木質はミクロフィブリルが約4nmと非常に微細であり、分岐のない線状の繊維形態を有することから、光の散乱を生じにくい。さらに、地球上で最大量の生物資源であり、年間約700億トン以上ともいわれる量が生産されている持続型資源あることから、地球温暖化に影響する二酸化炭素削減への寄与も大きく、性能的にも経済的にも非常に好ましい。

【0080】

本発明においては、このような植物由来原料であって、最小長の平均が10μm以上で、最大長の平均が10cm以下のものを用いることが好ましい。

【0081】

ここで、「最小長の平均」とは、原料チップ(この原料チップは、繊維状、粒子状などの様々な形状をなす。)のうち、最も長さ(ないし径)の小さい部分の長さの平均値であり、「最大長の平均」とは、原料チップのうち、最も長さ(ないし径)の大きい部分の長さの平均値であり、これらは、以下のようにして測定することができる。

【0082】

〈最小長、最大長の測定方法〉

最小長や最大長が、1mm〜10cm程度の大きさにおいては、定規やノギス等により計測することができる。10μm〜1mm程度の大きさにおいては、光学顕微鏡で観察し計測することができる。平均はランダムに抽出したサンプル12点から最大と最小を除いた10点の平均とする。

【0083】

原料の最小長の平均が小さ過ぎるとセルロースを精製工程における洗浄液の脱液速度が遅くなり非効率であり、原料の最大長の平均が大き過ぎると取り扱いが悪かったり、精製の効率が低下する。好ましくは原料の最小長の平均は50μm以上で、原料の最大長の平均は5cm以下、より好ましくは最小長の平均は50〜100μmで、原料の最大長の平均は100〜500μmである。

従って、本発明においては、前述の植物由来原料を必要に応じてこのような適当な大きさのチップ状に切断ないし破砕して用いる。

【0084】

この原料の切断ないし破砕は、後述の原料の精製等の表面処理を行う場合、その処理前、処理中、処理後のいずれの時期に行ってもよい。例えば、精製処理前であれば衝撃式粉砕機や剪断式粉砕機などを用い、また精製処理中、処理後であればリファイナーなどを用いて行うことができる。

【0085】

<精製処理>

本発明においては、超音波処理に先立ち、原料を水性媒体中で精製処理して、原料中のセルロース以外の物質、例えばリグニンやヘミセルロース、樹脂(ヤニ)等を除去することが好ましい。

【0086】

精製処理に用いる水性媒体としては、一般的に水が用いられるが、酸又は塩基、その他の処理剤の水溶液であっても良く、この場合には、最終的に水で洗浄処理しても良い。

また、精製処理時には温度や圧力をかけてもよく、また原料を、木材チップや木粉などの状態に破砕してもよく、この破砕は上述の如く、精製処理前、処理の途中、処理後、いずれのタイミングで行ってもかまわない。

【0087】

原料の精製処理に使用する酸又は塩基、その他の処理剤としては、特に限定されるものではないが、例えば炭酸ナトリウム、炭酸水素ナトリウム、水酸化ナトリウム、水酸化カリウム、水酸化マグネシウム、硫化ナトリウム、硫化マグネシウム、水硫化ナトリウム、亜硫酸ナトリウム、亜硫酸カルシウム、亜硫酸マグネシウム、亜硫酸アンモニウム、硫酸ナトリウム、チオ硫酸ナトリウム、酸化ナトリウム、酸化マグネシウム、酸化カルシウム、酢酸、シュウ酸、次亜塩素酸ナトリウム、次亜塩素酸カルシウム、亜塩素酸ナトリウム、塩素酸ナトリウム、二酸化塩素、塩素、過塩素酸ナトリウム、チオ硫酸ナトリウム、過酸化水素、オゾン、ハイドロサルファイト、アントラキノン、ジヒドロジヒドロキシアントラセン、テトラヒドロアントラキノン、アントラヒドロキノン、また、エタノール、メタノール、2−プロパノールなどのアルコール類およびアセトンなどの水溶性有機溶媒などが挙げられる。これらの処理剤は1種を単独で用いても、2種以上を併用してもよい。

【0088】

また、必要に応じて、塩素やオゾン、次亜塩素酸ナトリウム、過酸化水素、二酸化塩素などで漂白処理を行っても良い。

また、2種以上の処理剤を用いて、2以上の精製処理を行うこともでき、その場合、異なる処理剤を用いた精製処理間で、水で洗浄処理することが好ましい。

【0089】

上記の精製処理時の温度、圧力には特に制限はなく、温度は0℃以上100℃以下の範囲で選択され、1気圧を超える加圧下での処理の場合、温度は100℃以上200℃以下とすることが好ましい。また、無水酢酸等の有機酸などの前述の化学修飾剤を反応させて、セルロース表面の化学修飾を行っても良く、精製後に化学修飾を行っても良い。

【0090】

<解繊処理>

本発明においては、後述の超音波処理に先立ち、様々な解繊方法で、予めある程度の大きさにセルロース繊維を解繊しておくことが好ましい。即ち、超音波処理に供されるセルロース繊維の繊維径が小さいほど、超音波を受けるセルロース繊維の表面積が大きくなるため超音波照射効率が向上し、効率的な微細化を行って、ナノサイズの微細セルロース繊維を効率的に得ることができるようになる。このため、超音波処理に供されるセルロース繊維の繊維径は10μm以下であることが好ましく、特に2μm以下であることが好ましい。

【0091】

このための超音波処理に先立つ解繊処理に用いる分散機としては、ミキサーなどのブレンダータイプの分散機や、高速で刃やスクリューを回転させ、細い溝状のスリットから吐出する様な高速回転式ホモジナイザー、細孔から高圧で吐出する様な高圧ホモジナイザー、ボールミルやビーズミル、グラインダーや超音波ホモジナイザーなどが挙げられる。

【0092】

また、その解繊処理方法としては、特に制限はないが、例えば、直径1mm程度のセラミック製ビーズを濃度0.1〜10重量%、例えば1重量%程度の微細セルロース繊維分散液に入れ、ペイントシェーカーやビーズミル等を用いて振動を与え、セルロースを解繊する方法などが挙げられる。

【0093】

また、ブレンダータイプの分散機やエムテクニック社製の「クレアミックス」など高速で刃やスクリューを回転させ、スリットから吐出する際に剪断を受ける高速回転ホモジナイザーなどに、濃度0.1〜10重量%、例えば1重量%程度の微細セルロース繊維分散液に入れ、刃やスクリューを高速に回転してセルロースを解繊する方法が挙げられる。

【0094】

また、前述の特許文献5に記載のように、このような微細セルロース繊維分散液を14MPa程度の圧力から急に減圧することによって、セルロース繊維間に剪断力を発生させて解繊する方法(高圧ホモジナイザー法)や、「マスコマイザーX(増幸産業)」のような対向衝突型の分散機等を用いる方法などを採用することができる。

【0095】

中でも、30MPa以上の圧力から急に減圧することによる解繊を行う高圧ホモジナイザー処理を行った後、超音波処理を行うと解繊の効率が著しく向上する。これは、上記の高圧ホモジナイザー処理により、繊維径が数百μm程度の大きさであったセルロース繊維が数μmに解繊され、超音波の照射効率が向上することによる。

【0096】

このように、原料分散液を高圧雰囲気下から噴出させて減圧することにより解繊する場合は、例えばセルロース原料の水性媒体、好ましくは水懸濁液であって、セルロース濃度(固形分濃度)0.2重量%以上10重量%以下、特に0.3重量%以上6重量%以下の液を100MPa以上の高圧雰囲気下から噴出させる。この解繊処理に供する分散液中のセルロース濃度が低過ぎると処理するセルロース量に対して液量が多くなり過ぎ効率が悪く、セルロース濃度が高過ぎると細孔からの噴出が困難になる場合があるため、解繊処理に供する原料分散液は適宜水を添加するなどして濃度調整する。

【0097】

高圧ホモジナイザーとしては特に限定はないが、具体的装置としては、ガウリン社製やスギノマシーン社製の「アルティマイザー(スターバースト)」を用いることができる。

【0098】

高圧ホモジナイザーを用いて解繊処理する場合には、原料分散液を増圧機で30MPa以上、好ましくは100MPa以上、より好ましくは150MPa以上、更に好ましくは200MPa以上、更に好ましくは220MPa以上に加圧し、細孔直径50μm以上、好ましくは100μm以上、より好ましくは150μm以上で、又は800μm以下、好ましくは500μm以下、より好ましくは350μm以下のノズルから噴出させ、圧力差が30MPa以上、好ましくは80MPa以上、より好ましくは90MPa以上となるように減圧する。この圧力差で生じるへき開現象により、セルロース繊維を解繊する。ここで、高圧条件の圧力が低い場合や、高圧から減圧条件への圧力差が小さい場合には、解繊効率が下がり、所望の繊維径とするための繰り返し噴出回数が多く必要となるため好ましくない。また、原料分散液を噴出させる細孔の細孔直径が大き過ぎる場合にも、十分な解繊効果が得られず、この場合には、噴出処理を繰り返し行っても、所望の繊維径のセルロース繊維が得られないおそれもある。

【0099】

噴出時の温度(原料分散液温度)には特に制限はないが、通常5℃以上100℃以下である。温度が高すぎると装置、具体的には送液ポンプや高圧シール部等の劣化を早める恐れがあるため好ましくない。

【0100】

なお、噴出ノズルは1本でも2本でもよく、噴出させたセルロースを噴出先に設けた壁やボール、リングにぶつけてもよい。更にノズルが2本の場合には噴出先でセルロース同士を衝突させてもよい。

【0101】

原料分散液の噴出は、必要に応じて複数回繰り返すことにより、微細化度を上げて所望の繊維径のセルロース繊維を得ることができる。この繰り返し回数(パス数)は、通常1回以上、好ましくは3回以上で、通常20回以下、好ましくは15回以下である。繰り返し回数が多い程、微細化の程度を上げることができるが、過度に繰り返し回数が多いとコスト高となったり、エネルギー消費量が多くなったりするため好ましくない。

【0102】

なお、このような高圧ホモジナイザーによる処理のみでも、本発明の微細セルロース繊維分散液を得ることは可能であるが、その場合には、十分な微細化度とするための繰り返し回数が多くなり、処理効率が悪いことから、1〜5回程度の高圧ホモジナイザー処理後に後述の超音波処理を行って微細化することが好ましい。

【0103】

<溶媒含有量>

本発明においては、前述の植物由来原料を、溶媒含有量10重量%以下に乾燥することなく得られたセルロース繊維分散液(以下「セルロース分散液」と称す場合がある。)に、後述の超音波処理を施すことが好ましい。

【0104】

この「溶媒含有量10重量%以下に乾燥することなく」とは、植物由来原料を、一旦水等の溶媒に濡れた状態とした後は、溶媒含有量10重量%以下に乾燥させる工程を全く経ることなく、溶媒含有量10重量%以上で常に水等の溶媒に濡れた状態としたまま、超音波照射による微細化処理を行うことを意味する。

【0105】

溶媒含有量10重量%未満に乾燥した状態を経たセルロース分散液に対して超音波を照射した場合には、水素結合によりセルロース繊維が強固に凝集するため解繊されにくい。

【0106】

なお、ここで「溶媒含有量」とは「水等の溶媒とセルロース原料ないしはセルロース繊維等の固形分との合計に対する溶媒の割合」である。

本発明においては、この溶媒含有量は、特に20重量%以上、とりわけ50重量%以上に維持して超音波処理に供することが好ましい。

【0107】

この溶媒含有量は、JAPAN TAPPI No.56に準拠した方法で求められる。

【0108】

<超音波処理>

本発明において、超音波を照射するセルロース分散液のセルロース濃度は、0.01〜10重量%、特に0.1〜5重量%、とりわけ0.2〜2重量%であることが好ましい。超音波を照射するセルロース分散液のセルロース濃度が低過ぎると非効率であり、高過ぎると粘度が高くなり解繊処理が不均一になる。従って、本発明においては、超音波処理に供されるセルロース分散液のセルロース濃度が上記所定濃度となるように、必要に応じて水及び/又は有機溶媒を添加する。

【0109】

なお、セルロース分散液の分散媒としての有機溶媒としてはメタノール、エタノール、イソプロピルアルコール、n−プロピルアルコール、n−ブチルアルコール、イソブチルアルコール等のアルコール類、アセトンやメチルエチルケトン等のケトン類、その他水溶性の有機溶剤の1種又は2種以上を用いることができるが、好ましくは、分散媒は有機溶媒と水との混合液又は水であり、特には水であることが好ましい。また、分散媒は酸(酸水溶液)やアルカリ(アルカリ水溶液)であっても良い。酸としては、蟻酸、酢酸、プロピオン酸、酪酸、イソ酪酸、吉草酸、イソ吉草酸、カプロン酸、エナント酸、カプリル酸、ペラルゴン酸、カプリン酸、ラウリン酸、ミリスチン酸、ペンタデシル酸、パルミチン酸、マルガリン酸、ステアリン酸、オレイン酸、リノール酸、リノレン酸、ツベルクロステアリン酸、アラキジン酸、アラキドン酸、エイコサペンタエン酸、ベヘン酸、ドコサヘキサエン酸、リグノセリン酸、セロチン酸、モンタン酸、メリシン酸、サリチル酸、没食子酸、安息香酸、フタル酸、桂皮酸、メリト酸、黒鉛酸、ピルビン酸、シュウ酸、乳酸、酒石酸、マレイン酸、フマル酸、マロン酸、コハク酸、リンゴ酸、クエン酸、アコニット酸、グルタル酸、アジピン酸、アミノ酸、L-アスコルビン酸などの有機酸や、塩酸、硫酸、硝酸などの無機酸が挙げられる。これらの酸は複数混合して用いても良い。また、アルカリとしては、水酸化ナトリウム、水酸化カリウム、水酸化アルミニウム、アンモニアなどが挙げられる。酸又はアルカリの濃度やpHは自由に選ぶことができる。例えば、pHとして1以上14以下が挙げられる。濃度は1ppm以上30重量%以下が挙げられる。濃度が薄いと所望の効果が得られず、濃すぎるとセルロース繊維の凝集や変性などが起こり問題である。

【0110】

また、超音波を照射するセルロース分散液中のセルロース繊維の繊維径は、前述の如く、10μm以下、特に2μm以下であることが好ましい。さらに好ましくは1μm以下であることが好ましい。

超音波処理前のセルロース分散液中のセルロース繊維の繊維径は、光学顕微鏡により確認することができる。また、超音波処理等により生成したナノサイズの微細セルロース繊維の繊維径は、分散液中の分散媒を乾燥除去した後、SEMやTEM等で観察することにより計測して求めることができる。

【0111】

セルロース分散液に照射する超音波の周波数は15kHz〜1MHz、好ましくは20kHz〜500kHz、更に好ましくは20kHz〜100kHzである。照射する超音波の周波数が小さ過ぎると後述のキャビテーションを安定して発生させにくく、大き過ぎるとキャビテーションを発生させるための閾値が高くなり、効率よくキャビテーションを発生させにくい。また、超音波の出力としては、実行出力密度として1W/cm2以上であり、好ましくは10W/cm2以上、より好ましくは20W/cm2以上、更に好ましくは50W/cm2以上である。超音波の出力が小さいと微細化効率が極端に低下して、十分な微細化を行うために長時間の照射が必要であり、実用的ではない。また、超音波の実行出力密度は500W/cm2以下が振動子やホーンの耐久性から好適である。

【0112】

なお、超音波の実効出力密度は水500mLの温度上昇から計算することができる。具体的には、容器に水500mLを測り入れ、超音波を照射した時の温度を測定し、下記式(2)に従って計算することにより求められる。

【0113】

P=(T/s)×4.18×500/A …(2)

【0114】

ここで、Pは超音波の実効出力密度(W/cm2)、Tは上昇温度(℃)、sは超音波の照射時間(秒)、Aは超音波の振動面の面積(cm2)であり、ホーンタイプの場合はその端面の面積であり、節状に振動面がある場合はその面積である。浴槽式の場合は振動子の取り付けてある面が振動するためその面積に相当する。

【0115】

なお、温度の測定に際しては、投入した超音波のエネルギーにより生じた熱が外部に伝わらないように、水を入れる容器は十分に断熱する必要がある。また、室温よりも高い温度では熱が外部に伝わりやすいため、室温よりも10℃まで上がった時の温度とその時の時間を用いて上記(2)式により計算する。

【0116】

超音波の照射方法には特に制限はなく、各種の方法が利用できる。例えば、超音波振動子の振動を伝えるホーンを直接上記のセルロース分散液に挿入することにより、直接セルロース繊維を微細化する方法や、セルロース分散液を入れた容器の床や壁の一部に超音波振動子を設置してセルロース繊維を微細化する方法や、超音波振動子を装着した容器に水等の液体を入れ、その中にセルロース分散液を入れた容器を漬すことにより、水等の液体を介して間接的に超音波振動をセルロース分散液に与えて微細化する方法が採用できる。中でも、ホーンを直接セルロース分散液に挿入する方法は直接超音波エネルギーを伝達することできエネルギー密度を高くできるので効率がよく、好適に利用される。

【0117】

セルロース分散液は一定の量に対して一定時間所定の周波数の超音波を所定の実効出力密度で照射した後、全量を入れ替えるバッチ式の処理方法で微細化処理しても良く、また、ホーンの近傍や、床や壁に超音波振動子を設置した処理容器に一定量のセルロース分散液を流通させて、連続的に超音波を当てる方法で処理を行っても良い。また、一つの処理容器の中に超音波振動子を複数設置しても良いし、一つの処理容器に一つの振動子を設置した処理容器を複数個連結して用いても良い。特に、連続的にセルロース分散液を流して処理する場合、振動子を有する処理容器を縦列に繋ぐ方法は、効率の面から好適である。その際に、複数の振動子は同一の周波数でも良いし、周波数を変化させても良い。

【0118】

超音波処理を行うと、与えたエネルギーの一部が熱に変換されてセルロース分散液の温度が上昇する。従って、一定の処理条件で微細化処理を行うために、冷却もしくは加熱などにより、セルロース分散液の温度を一定にすることが好ましい。超音波処理時の温度は1〜80℃が好ましく、より好ましくは10〜60℃、更に好ましくは15〜40℃である。温度が1℃未満では水を分散媒に用いた場合、凍結してしまう。固体の氷ではキャビテーションの発生が困難であり、また、水と氷が混在している場合には、氷の表面でキャビテーションが発生してエネルギーを消費するため、セルロースの微細化効率が低下する。温度が80℃を超えると超音波振動子面に微小な水蒸気等の蒸気が発生し、エネルギー効率が低下するため問題である。

【0119】

超音波照射の処理時間は、分散液中のセルロース繊維が所望の微細化度に微細化されるような時間であれば良く、用いた超音波の出力や周波数、超音波照射前のセルロース繊維の繊維径等により適宜設定される。バッチ式の場合は通常1秒から10時間、好ましくは1分から1時間である。連続式の場合はセルロース繊維懸濁液を連続で流通させ、超音波を連続で照射する。

【0120】

超音波は連続的に照射しても良く、所定の間隔で間欠的に照射しても良い。例えば0.1〜0.9秒間の超音波照射と0.9〜0.1秒間の休止運転とを交互に繰り返し行う方法であっても良い。

【0121】

超音波処理によりセルロース繊維が微細化される原理は完全に解明されているわけではないが、以下の現象が発生していると推測される。

即ち、水などの液体中にセルロース繊維が懸濁、分散している状態で、超音波を照射すると、超音波振動子から発生した超音波がセルロース繊維に当たり、セルロース繊維と水との界面にキャビテーションが発生する。発生したキャビティは急激に収縮して消滅するが、その際に、周辺に大きな剪断力を発生させる。これによりセルロース繊維の表面から微細なセルロース繊維が剥離されることにより、微細セルロース繊維が生成する。

【0122】

[セルロース繊維平面構造体]

本発明のセルロース繊維平面構造体は、前述の本発明の微細セルロース繊維分散液を用いて製造されたものである。具体的には、本発明の微細セルロース繊維分散液は、前述の本発明の微細セルロース繊維分散液を濾過することにより、或いは適当な基材に塗布することにより製造されたシート(空孔の少ないセルロース繊維平面構造体)又は不織布(多孔質なセルロース繊維平面構造体。以下「セルロース不織布」と称す場合がある。)である。

【0123】

<セルロース繊維平面構造体の製造方法>

本発明のセルロース繊維平面構造体を、本発明の微細セルロース繊維分散液を濾過することによって製造する場合、濾過に供される微細セルロース繊維分散液の濃度は、0.01重量%以上、好ましくは0.05重量%以上、さらに好ましくは0.1重量%以上であることが好ましい。濃度が低すぎると濾過に膨大な時間がかかるため好ましくない。また、微細セルロース繊維分散液の濃度は1.5重量%以下、好ましくは1.2重量%以下、さらに好ましくは1.0重量%以下であることが好ましい。濃度が高すぎると均一な不織布ないしシートが得られないため好ましくない。

【0124】

また、濾過時の濾布としては、微細化したセルロース繊維は通過せずかつ濾過速度が遅くなりすぎないことが重要である。このような濾布としては、有機ポリマーからなる不織布、織物、多孔膜であることが好ましい。有機ポリマーとしてはポリエチレンテレフタレートやポリエチレン、ポリプロピレン、ポリテトラフルオロエチレン(PTFE)等のような非セルロース系の有機ポリマーが好ましい。

具体的には孔径0.1〜20μm、例えば1μmのポリテトラフルオロエチレンの多孔膜、孔径0.1〜20μm、例えば1μmのポリエチレンテレフタレートやポリエチレンの織物等が挙げられる。

【0125】

本発明のセルロース繊維平面構造体はある範囲の空隙率を有することが好ましい。このような空隙率の不織布を得る方法としては、濾過による製膜工程において、セルロース不織布中の水を最後にアルコール等の有機溶媒に置換する方法を挙げることができる。これは、濾過により水を除去し、セルロース含量が5〜99重量%になったところでアルコール等の有機溶媒を加えるものである。又は、微細セルロース繊維分散液を濾過装置に投入した後、アルコール等の有機溶媒を分散液の上部に静かに投入することによっても濾過の最後にアルコール等の有機溶媒と置換することができる。

【0126】

ここで用いるアルコール等の有機溶媒としては、特に限定されるものではないが、例えばメタノール、エタノール、1−プロパノール、2-プロパノール、1−ブタノール、2−ブタノール等のアルコール類の他、アセトン、メチルエチルケトン、テトラヒドロフラン、シクロヘキサン、トルエン、四塩化炭素等の1種又は2種以上の有機溶媒が挙げられる。非水溶性有機溶媒を用いる場合は、水溶性有機溶媒との混合溶媒にするか水溶性有機溶媒で置換した後、非水溶性有機溶媒で置換することが好ましい。

【0127】

セルロース繊維平面構造体の製造においては、微細セルロース繊維分散液の濾過又は塗布後、乾燥を行うが、この乾燥は、送風乾燥であっても良く、減圧乾燥であっても良く、また、加圧乾燥であっても良い。また、加熱乾燥しても構わない。加熱する場合、温度は50℃以上が好ましく、80℃以上がより好ましく、また、250℃以下が好ましく、150℃以下がより好ましい。加熱温度が低すぎると乾燥に時間がかかったり、乾燥が不十分になる可能性があり、加熱温度が高すぎるとセルロース繊維平面構造体が着色したり、セルロースが分解したりする可能性がある。また、加圧する場合は0.01MPa以上が好ましく、0.1MPa以上がより好ましく、また、5MPa以下が好ましく、1MPa以下がより好ましい。圧力が低すぎると乾燥が不十分になる可能性がり、圧力が高すぎるとセルロース繊維平面構造体がつぶれたりセルロースが分解する可能性がある。

【0128】

セルロース繊維平面構造体を化学修飾する場合は、上述のように、セルロース繊維平面構造体を製造後、アルコール等の有機溶媒で置換した後、更にセルロース繊維平面構造体を乾燥した後に行っても、乾燥せずに行っても構わないが、乾燥した後に行った方が化学修飾の反応速度が速くなるため好ましい。好ましくは、乾燥を行った後、化学修飾を行い、最後に、上述のような乾燥を行う。

【0129】

セルロース繊維平面構造体の化学修飾は、通常の方法をとることができる。すなわち、常法に従って、セルロース繊維平面構造体のセルロースと前述の化学修飾剤とを反応させることによって化学修飾を行うことができる。この際、必要に応じて溶媒や触媒を用いたり、加熱、減圧等を行ってもよい。触媒としてはピリジンやトリエチルアミン、水酸化ナトリウム、酢酸ナトリウム等の塩基性触媒や、酢酸、硫酸、過塩素酸等の酸性触媒を用いることが好ましい。

【0130】

温度条件としては、高すぎるとセルロースの黄変や重合度の低下等が懸念され、低すぎると反応速度が低下することから40〜130℃が好ましい。反応時間は化学修飾剤や化学修飾率にもよるが数分から数十時間である。

このようにして化学修飾を行った後は、反応を終結させるために水で十分に洗浄することが好ましい。未反応の化学修飾剤が残留していると、後で着色の原因になったり、セルロース以外の高分子と複合化する際に問題になったりするので好ましくない。また、水で十分に洗浄した後、さらに残留する水をアルコール等の有機溶媒で置換することが好ましい。この場合、セルロース繊維平面構造体をアルコール等の有機溶媒に浸漬しておくことで容易に置換することができる。

【0131】

<空隙率>

本発明のセルロース繊維平面構造体は必要に応じて空隙率を決めることができる。樹脂との貼り合わせや、樹脂を塗布する場合には、セルロース繊維平面構造体の空隙率は小さい方がよいが、樹脂等のマトリクス材料を含浸させるためにはセルロース繊維平面構造体の空隙率は10体積%以上90体積%以下であることが好ましく、さらには35体積%以上60体積%以下であることが好ましい。

【0132】

セルロース繊維平面構造体の空隙率が小さいと、前述の化学修飾が進行しにくかったり、樹脂等のマトリクス材料が含浸しにくくなり、複合体にしたときに未含浸部が残るため、その界面で散乱が生じてヘーズが高くなり好ましくない。また、セルロース繊維平面構造体の空隙率が高いと複合体としたとき、セルロース繊維による十分な補強効果が得られず、線膨張率が大きくなるので、好ましくない。

【0133】

ここでいう空隙率とは、セルロース繊維平面構造体である不織布又はシート中における空隙の体積率を示し、空隙率は、セルロース繊維平面構造体の面積、厚み、重量から、下記式によって求めることができる。

空隙率(vol%)={(1−B/(M×A×t)}×100

ここで、Aはセルロース繊維平面構造体の面積(cm2)、t(cm)は厚み、Bはセルロース繊維平面構造体の重量(g)、Mはセルロースの密度であり、本発明ではM=1.5g/cm3と仮定する。セルロース繊維平面構造体の厚みは、膜厚計(PEACOK製のPDN−20)を用いて、セルロース繊維平面構造体の種々な位置について10点の測定を行い、その平均値を採用する。

【0134】

また、複合体中のセルロース繊維平面構造体の空隙率を求める場合、分光分析や、複合体の断面のSEM観察を画像解析することにより空隙率を求めることもできる。

【0135】

<セルロース繊維平面構造体の厚み>

本発明のセルロース繊維平面構造体の厚みは特に制限されるものではないが、100nm以上1cm以下が好ましい。より好ましくは1μm以上1mm以下、さらに好ましくは10μm以上500μm以下、特に好ましくは30μm以上250μm以下である。セルロース繊維平面構造体の厚みは、製造の安定性、強度の点から上記下限以上で厚い方が好ましく、生産性、均一性、樹脂等のマトリクス材料の含浸性の点から上記上限以下で薄い方が好ましい。

【0136】

<ヘーズ>

本発明のセルロース繊維平面構造体は、厚み50μmにおけるヘーズが50%以下であることが好ましい。セルロース繊維平面構造体のヘーズが大きいと、高透明性の高分子セルロース複合体を得ることができない。

このヘーズは、より好ましくは30%以下、特に好ましくは10%以下である。

【0137】

セルロース繊維平面構造体のヘーズは、具体的には、後述の実施例の項に記載される方法により測定することができる。

【0138】

<太径繊維含率>

本発明のセルロース繊維平面構造体は、屈折率が1.52のオイルを含浸させ、顕微鏡で観察したときに、繊維径400nm以上の繊維の体積分率(以下、この割合を「太径繊維含率」と称す場合がある。)が5%以下であることが好ましい。

この太径繊維含率は、具体的には、後述の実施例の項に記載される方法で測定することができる。

【0139】

この太径繊維含率が多過ぎると、可視光の波長よりも太い繊維径のセルロース繊維が多く存在することによりそれ自体の透明性が劣り、また、高透明性の高分子セルロース複合体を得ることができない。

この太径繊維含率は少ないほど好ましく、より好ましくは1%以下、特に好ましくは0.1%以下である。

【0140】

[セルロース繊維粒子]

本発明のセルロース繊維粒子(以下「セルロース粒子」と称す場合がある。)は、前述の本発明の微細セルロース繊維分散液を用いて製造されたものである。具体的には、本発明のセルロース粒子は、前述の本発明の微細セルロース繊維分散液を適当な方法で粒子状に造粒することにより製造される。

【0141】

<セルロース繊維粒子の製造方法>

本発明のセルロース粒子を、本発明の微細セルロース繊維分散液を用いて製造する方法としては、本発明の微細セルロース繊維分散液を、例えば公知のスプレードライ装置を用いて、スプレーノズル等から噴射することにより、分散媒を除去して造粒する方法が挙げられる。この噴射方法としては、具体的には回転円盤による方法、加圧ノズルによる方法、2流体ノズルによる方法などがある。スプレードライして得られた粒子を更に他の乾燥装置を用いて乾燥させても良い。この場合の熱エネルギー源としては、赤外線やマイクロ波を用いることもできる。

【0142】

また、本発明の微細セルロース繊維分散液を凍結乾燥した後、粉砕することによっても本発明のセルロース粒子を得ることができる。この場合、具体的には、本発明の微細セルロース繊維分散液を液体窒素などで冷却した後、グラインダーや回転刃などで粉砕する方法が挙げられる。

【0143】

なお、このセルロース粒子についても化学修飾を行っても良く、その場合の化学修飾の方法は、前述のセルロース繊維平面構造体の化学修飾の方法と同様である。

【0144】

<セルロース繊維粒子の粒径>

本発明のセルロース粒子の粒径には特に制限はないが、粒径が1μm以上で1mm以下が好ましい。この粒径は更に好ましくは5μm以上、100μm以下であり、特に好ましくは5μm以上、50μm以下である。

【0145】

セルロース粒子の粒径が大き過ぎると樹脂と複合化した際、分散不良を起こし、小さ過ぎるとふわふわと舞って取り扱いが困難である。

【0146】

<太径繊維含率>

本発明のセルロース粒子は、屈折率が1.52のオイルを含浸させ、顕微鏡で観察したときに、繊維径400nm以上の繊維の体積分率(太径繊維含率)が5%以下であることが好ましい。

この太径繊維含率は、セルロース繊維平面構造体の太径繊維含率と同様に測定することができる。

【0147】

この太径繊維含率が多過ぎると、可視光の波長よりも太い繊維径のセルロース繊維が多く存在することによりそれ自体の透明性が劣り、また、高透明性の高分子セルロース複合体を得ることができない。

この太径繊維含率は少ないほど好ましく、より好ましくは1%以下、特に好ましくは0.1%以下である。

【0148】

[高分子セルロース複合体]

本発明の高分子セルロース複合体は、上述の本発明のセルロース繊維平面構造体又は本発明のセルロース繊維粒子と、セルロース以外の高分子とを複合化させたものであり、好ましくは、本発明のセルロース繊維平面構造体(不織布又はシート)又はセルロース繊維粒子とマトリクス材料であるセルロース以外の高分子とが複合化したものである。

【0149】

ここでマトリクス材料とは、セルロースシートと貼り合わせたり、セルロース不織布の空隙を埋めたり、造粒したセルロース粒子を混練する高分子材料のことをいう。

このマトリクス材料として好適なのは、加熱することにより流動性のある液体になる熱可塑性樹脂、加熱により重合する熱硬化性樹脂、紫外線や電子線などの活性エネルギー線を照射することにより重合硬化する、活性エネルギー線硬化性樹脂等から得られる少なくとも1種の樹脂である。

【0150】

{高分子セルロース複合体の製造方法}

本発明の高分子セルロース複合体を得る方法としては、次の(a)〜(h)の方法が挙げられる。

(a) セルロース不織布、シート又は粒子にモノマーを含浸させて重合する方法

(b) セルロース不織布、シート又は粒子に熱硬化性樹脂前駆体又は光硬化性樹脂前駆体を含浸させて硬化させる方法

(c) セルロース不織布、シート又は粒子に樹脂溶液を含浸させて乾燥した後、加熱プレス等で密着させる方法

(d) セルロース不織布、シート又は粒子に熱可塑性樹脂の溶融体を含浸させ、加熱プレス等で密着させる方法

(e) 熱可塑性樹脂シートとセルロース不織布又はシートを交互に配置し、加熱プレス等で密着させる方法

(f) セルロース不織布又はシートの片面もしくは両面にモノマーや熱硬化性樹脂前駆体もしくは光硬化性樹脂前駆体を塗布して硬化させる方法

(g) セルロース不織布又はシートの片面もしくは両面に樹脂溶液を塗布して、溶媒を除去することにより複合化する方法

(h) セルロース粒子と熱可塑性樹脂を溶融混練した後、シート状や目的の形状に成形する方法

【0151】

中でもセルロース不織布に対しては(a)、(b)、(c)、(d)の方法が好ましく、セルロースシートに対しては(e)、(f)、(g)の方法が好ましく、セルロース繊維粒子に対しては(h)の方法が好ましい。

【0152】

(a)モノマーを含浸させて重合する方法としては、重合可能なモノマーやオリゴマーをセルロース不織布、シート又は粒子に含浸させ、熱処理等により上記モノマーを重合させることにより高分子セルロース複合体を得る方法が挙げられる。一般的には、モノマーの重合に用いられる重合触媒を重合開始剤として用いることができる。

【0153】

(b)熱硬化性樹脂前駆体又は光硬化性樹脂前駆体を含浸させて硬化させる方法としては、エポキシ樹脂モノマー等の熱硬化性樹脂前駆体、又はアクリル樹脂モノマー等の光硬化性樹脂前駆体と硬化剤の混合物を、セルロース不織布、シート又は粒子に含浸させ、熱又は活性エネルギー線等により上記熱硬化性樹脂前躯体又は光硬化性樹脂前躯体を硬化させることにより高分子セルロース複合体を得る方法が挙げられる。

【0154】

(c)樹脂溶液を含浸させて乾燥後、加熱プレス等で密着させる方法としては、樹脂が溶解する溶媒に溶解させ、その溶液をセルロース不織布、シート又は粒子に含浸させ、乾燥させることで高分子セルロース複合体を得る方法が挙げられる。この場合、乾燥後加熱プレス等で溶媒が乾燥した空隙を密着させることでより高性能な複合体を得る方法が挙げられる。

【0155】

(d)熱可塑性樹脂の溶融体を含浸させ、加熱プレス等で密着させる方法としては、熱可塑性樹脂をガラス転移温度以上又は融点以上で熱処理することにより溶解させ、セルロース不織布、シート又は粒子に含浸し、加熱プレス等で密着することにより高分子セルロース複合体を得る方法が挙げられる。熱処理は加圧下で行うことが望ましく、真空加熱プレス機能を有する設備の使用が有効である。

【0156】

(e)熱可塑性樹脂シートとセルロース不織布又はシートを交互に配置し、加熱プレス等で密着させる方法としては、セルロース不織布及びシートの片面もしくは両面に熱可塑性樹脂のフィルムもしくはシート配置し、必要に応じて加熱やプレスすることにより、熱可塑性樹脂とセルロース不織布又はシートを貼り合わせる方法が挙げられる。この場合、セルロース不織布又はシートの表面に接着剤やプライマーなどを塗布して貼り合わせても良い。貼り合わせる際に気泡を抱き込まないように、加圧された2本のロールの間を通す方法や、真空状態でプレスする方法を用いることができる。

【0157】

(f)セルロース不織布又はシートの片面もしくは両面にモノマーや熱硬化性樹脂前駆体もしくは光硬化性樹脂前駆体を塗布して硬化させる方法としては、セルロース不織布又はシートの片面もしくは両面に熱重合開始剤を処方した熱硬化性樹脂前駆体を塗布して加熱することにより硬化させて両者を密着させる方法や、セルロース不織布又はシートの片面もしくは両面に光重合開始剤を処方した硬化性樹脂前駆体を塗布した後、紫外線等の活性エネルギー線を照射して硬化させる方法が挙げられる。セルロース不織布又はシートに熱もしくは光硬化性樹脂前駆体を塗布した後、更にセルロース不織布を重ねるなど、多層構造にしてから、硬化させても良い。

【0158】

(g)セルロース不織布又はシートの片面もしくは両面に樹脂溶液を塗布して、溶媒を除去することにより複合化する方法としては、溶媒に可溶な樹脂を溶解させた樹脂溶液を用意し、セルロース不織布又はシートの片面もしくは両面に塗布し、加熱により溶媒を除去する方法が挙げられる。

【0159】

このようにして製造したセルロース繊維と樹脂の複合体を複数枚重ねて積層体を得ることもできる。その際に、セルロース繊維を含む複合体と含まない樹脂シートを積層してもよい。複合体同士や樹脂と複合体を接着させるために、接着剤を塗布したり接着シートを介在させてもよい。また、積層体に加熱プレス処理を加えて一体化することもできる。

【0160】

(h)セルロース粒子と熱可塑性樹脂を溶融混練した後、シート状や目的の形状に成形する方法としては、セルロース粒子と熱可塑性樹脂とを、ドライブレンドした後に溶融する方法、溶融混練する方法、等が好ましく挙げられる。ドライブレンドした後に溶融する方法は、両者を、タンブラーブレンダー、リボンブレンダー、V型ブレンダー、ヘンシェルミキサー等により均一に混合し、その後、該混合物に必要に応じて用いられる酸化防止剤などの添加剤を添加し、溶融状態を経て複合体とする。具体的には、例えば、該混合物を単に溶融するか、又は、一軸又は二軸押出機、ロール、バンバリーミキサー、ニーダー、ブラベンダー等により溶融混練する。溶融混練する場合は、両者を、必要に応じて用いられる酸化防止剤などの添加剤等と共に溶融混合する。例えば、一軸又は二軸押出機、ロール、バンバリーミキサー、ニーダー、ブラベンダー等により溶融混練する。その後、Tダイから押し出してシート状に成形したり、金型に射出するなどして、目的の形状に成形する。

【0161】

{マトリクス材料}

本発明において、セルロース繊維平面構造体又はセルロース繊維粒子に複合化させるセルロース以外の高分子材料を以下に例示するが、本発明で用いる高分子材料は何ら以下のものに限定されるものではない。また、本発明における熱可塑性樹脂、熱硬化性樹脂、光(活性エネルギー線)硬化性樹脂は2種以上混合して用いることができる。

【0162】

本発明においては、以下の高分子材料のうち、特に、非晶質でガラス転移温度(Tg)の高い合成高分子が、透明性に優れた高耐久性の高分子セルロース複合体を得る上で好ましく、このうち非晶質の程度としては、結晶化度で10%以下、特に5%以下であるものが好ましく、また、Tgは110℃以上、特に120℃以上、とりわけ130℃以上のものが好ましい。Tgが低いと例えば熱水等に触れた際に変形する恐れがあり、実用上問題が生じる。また、低吸水性の複合体を得るためには、ヒドロキシル基、カルボキシル基、アミノ基などの親水性の官能基が少ない高分子材料を選定することが好ましい。なお、高分子のTgは一般的な方法で求めることができる。例えば、DSC法による測定で求められる。高分子の結晶化度は、非晶質部と結晶質部の密度から算定することができ、また、動的粘弾性測定により、弾性率と粘性率の比であるtanδから算出することもできる。

【0163】

<熱可塑性樹脂>

熱可塑性樹脂としては、スチレン系樹脂、アクリル系樹脂、芳香族ポリカーボネート系樹脂、脂肪族ポリカーボネート系樹脂、芳香族ポリエステル系樹脂、脂肪族ポリエステル系樹脂、脂肪族ポリオレフィン系樹脂、環状オレフィン系樹脂、ポリアミド系樹脂、ポリフェニレンエーテル系樹脂、熱可塑性ポリイミド系樹脂、ポリアセタール系樹脂、ポリスルホン系樹脂、非晶性フッ素系樹脂等が挙げられる。

【0164】

スチレン系樹脂としては、スチレン、クロルスチレン、ジビニルベンゼン、α−メチルスチレン等の重合体及び共重合体が挙げられる。

【0165】

アクリル系樹脂としては、(メタ)アクリル酸、(メタ)アクリロニトリル、(メタ)アクリル酸エステル、(メタ)アクリルアミド等の重合体及び共重合体が挙げられる。ここで「(メタ)アクリル」とは、「アクリル及び/又はメタクリル」を意味する。(メタ)アクリル酸エステルとは(メタ)アクリル酸アルキルエステル、シクロアルキルエステル基を有する(メタ)アクリル酸系単量体、(メタ)アクリル酸アルコキシアルキルエステル等が挙げられる。(メタ)アクリル酸アルキルエステルとしては、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸ブチル、(メタ)アクリル酸2−エチルへキシル、(メタ)アクリル酸シクロヘキシル、(メタ)アクリル酸ベンジル、(メタ)アクリル酸ラウリル、(メタ)アクリル酸ステアリル、(メタ)アクリル酸ヒドロキシエチル等が挙げられる。シクロアルキル基を有する(メタ)アクリル酸系単量体としては、(メタ)アクリル酸シクロヘキシル、イソボルニル(メタ)アクリレート等が挙げられる。(メタ)アクリル酸アルコキシアルキルエステルとしては、(メタ)アクリル酸2−メトキシエチル、(メタ)アクリル酸エトキシエチル、(メタ)アクリル酸2−ブトキシエチル等が挙げられる。(メタ)アクリルアミド類としては、(メタ)アクリルアミド、N−メチル(メタ)アクリルアミド、N−エチル(メタ)アクリルアミド、N,N−ジメチル(メタ)アクリルアミド、N,N−ジエチル(メタ)アクリルアミド、N−イソプロピル(メタ)アクリルアミド、N−t−オクチル(メタ)アクリルアミド等のN置換(メタ)アクリルアミド等が挙げられる。

【0166】

芳香族ポリカーボネート系樹脂とは、3価以上の多価フェノール類を共重合成分として含有できる1種以上のビスフェノール類と、ビスアルキルカーボネート、ビスアリールカーボネート、ホスゲン等の炭酸エステル類との反応により製造される共重合体であり、必要に応じて芳香族ポリエステルカーボネート類とするために共重合成分としてテレフタル酸やイソフタル酸などの芳香族ジカルボン酸又はその誘導体(例えば芳香族ジカルボン酸ジエステルや芳香族ジカルボン酸塩化物)を使用してもよいものである。

【0167】

前記ビスフェノール類としては、ビスフェノールA、ビスフェノールC、ビスフェノールE、ビスフェノールF、ビスフェノールM、ビスフェノールP、ビスフェノールS、ビスフェノールZ(略号はアルドリッチ社試薬カタログを参照)等が例示され、中でもビスフェノールAとビスフェノールZ(中心炭素がシクロヘキサン環に参加しているもの)が好ましく、ビスフェノールAが特に好ましい。共重合可能な3価フェノール類としては、1,1,1−(4−ヒドロキシフェニル)エタンやフロログルシノールなどが例示できる。

【0168】

脂肪族ポリカーボネート系樹脂としては、脂肪族ジオール成分及び/又は脂環式ジオール成分とビスアルキルカーボネート、ホスゲン等の炭酸エステル類との反応により製造される共重合体である。脂環式ジオールとしてはシクロヘキサンジメタノールやイソソルバイト等が挙げられる。

【0169】

芳香族ポリエステル系樹脂としては、エチレングリコール、プロピレングリコール、1,4-ブタンジオール等のジオール類とテレフタル酸等の芳香族カルボン酸との共重合体が挙げられる。また、ポリアリレートのように、ビスフェノールA等のジオール類とテレフタル酸やイソフタル酸等の芳香族カルボン酸との共重合体も挙げられる。

【0170】

脂肪族ポリエステル系樹脂としては、上記ジオールとコハク酸、吉草酸等の脂肪族ジカルボン酸との共重合体やグリコール酸や乳酸等のヒドロキシジカルボン酸の共重合体等が挙げられる。

【0171】

脂肪族ポリオレフィン系樹脂としては、具体的には、例えば、エチレン、プロピレン、1−ブテン等の炭素数2〜8程度のα−オレフィンの単独重合体、それらのα−オレフィンと、エチレン、プロピレン、1−ブテン、3−メチル−1−ブテン、1−ペンテン、4−メチル−1−ペンテン、4,4−ジメチル−1−ペンテン、1−ヘキセン、4−メチル−1−ヘキセン、1−ヘプテン、1−オクテン、1−デセン、1−オクタデセン等の炭素数2〜18程度の他のα−オレフィン等との二元或いは三元の共重合体等;具体的には、例えば、分岐状低密度ポリエチレン、直鎖状高密度ポリエチレン等のエチレン単独重合体、エチレン−プロピレン共重合体、エチレン−1−ブテン共重合体、エチレン−プロピレン−1−ブテン共重合体、エチレン−4−メチル−1−ペンテン共重合体、エチレン−1−ヘキセン共重合体、エチレン−1−ヘプテン共重合体、エチレン−1−オクテン共重合体等のエチレン系樹脂、プロピレン単独重合体、プロピレン−エチレン共重合体、プロピレン−エチレン−1−ブテン共重合体等のプロピレン系樹脂、1−ブテン単独重合体、1−ブテン−エチレン共重合体、1−ブテン−プロピレン共重合体等の1−ブテン系樹脂、及び4−メチル−1−ペンテン単独重合体、4−メチル−1−ペンテン−エチレン共重合体等の4−メチル−1−ペンテン系樹脂等の樹脂、並びに、エチレンと他のα−オレフィンとの共重合体、1−ブテンと他のα−オレフィンとの共重合体、更に、例えば1,4−ヘキサジエン、4−メチル−1,4−ヘキサジエン、5−メチル−1,4−ヘキサジエン、6−メチル−1,5−ヘプタジエン、1,4−オクタジエン、7−メチル−1,6−オクタジエン、シクロヘキサジエン、シクロオクタジエン、ジシクロペンタジエン、5−メチレン−2−ノルボルネン、5−エチリデン−2−ノルボルネン、5−ブチリデン−2−ノルボルネン、5−イソプロペニル−2−ノルボルネン等の非共役ジエンとの二元或いは三元の共重合体等、具体的には、例えばエチレン−プロピレン共重合体、エチレン−プロピレン−非共役ジエン共重合体、エチレン−1−ブテン共重合体、エチレン−1−ブテン−非共役ジエン共重合体等のオレフィン系ゴム等が挙げられ、これらのオレフィン系重合体は2種以上が併用されていてもよい。

【0172】

環状オレフィン系樹脂とは、ノルボルネンやシクロヘキサジエン等、ポリマー鎖中に環状オレフィン骨格を含む重合体もしくはこれらを含む共重合体である。例えば、ノルボルネン骨格の繰り返し単位、又はノルボルネン骨格とメチレン骨格の共重合体よりなるノルボルネン系樹脂が挙げられ、市販品としては、JSR製の「アートン」、日本ゼオン製の「ゼネックス」及び「ゼオノア」、三井化学製の「アペル」、チコナ製の「トーパス」等が挙げられる。

【0173】

ポリアミド系樹脂としては、6,6−ナイロン、6−ナイロン、11−ナイロン、12−ナイロン、4,6−ナイロン、6,10−ナイロン、6,12−ナイロン等の脂肪族アミド系樹脂や、フェニレンジアミン等の芳香族ジアミンと塩化テレフタロイルや塩化イソフタロイル等の芳香族ジカルボン酸又はその誘導体からなる芳香族ポリアミド等が挙げられる。

【0174】

ポリフェニレンエーテル系樹脂としては、例えば、ポリ(2,6−ジメチル−1,4−フェニレンエーテル)、ポリ(2−メチル−6−エチル−1,4−フェニレンエーテル)、ポリ(2,6−ジクロロ−1,4−フェニレンエーテル)等が挙げられ、さらに2,6−ジメチルフェノールと他のフェノール類との共重合体も挙げられる。

【0175】

ポリイミド系樹脂としては、無水ポリメリット酸や4,4’−ジアミノジフェニルエーテル等の共重合体であるピロメリット酸型イミド、無水塩化トリメリット酸やp−フェニレンジアミン等の芳香族ジアミンやジイソシアネート化合物からなる共重合体であるトリメリット酸型ポリイミド、ビフェニルテトラカルボン酸、4,4’−ジアミノジフェニルエーテル、p−フェニレンジアミン等からなるビフェニル型ポリイミド、ベンゾフェノンテトラカルボン酸や4,4’−ジアミノジフェニルエーテル等からなるベンゾフェノン型ポリイミド、ビスマレイミドや4,4’−ジアミノジフェニルメタン等からなるビスマレイミド型ポリイミド等が挙げられる。

【0176】

ポリアセタール系樹脂としては、オキシメチレン構造を単位構造にもつホモポリマーと、オキシエチレン単位を含む共重合体が挙げられる。

【0177】

ポリスルホン系樹脂としては、4,4’−ジクロロジフェニルスルホンやビスフェノールA等の共重合体が挙げられる。

【0178】

非晶性フッ素系樹脂としては、テトラフルオロエチレン、ヘキサフルオロプロピレン、クロロトリフルオロエチレン、フッ化ビニリデン、フッ化ビニル、ペルフルオロアルキルビニルエーテル等の単独重合体又は共重合体が挙げられる。

【0179】

これらの熱可塑性樹脂は、1種を単独で用いても良く、2種以上を併用しても良い。

【0180】

<硬化性樹脂>

熱硬化性樹脂、光(活性エネルギー線)硬化性樹脂とは、硬化する前の前駆体もしくは硬化してなる樹脂硬化物のことを意味する。ここで前駆体は、常温では液状、半固体状又は固形状等であって常温下又は加熱下で流動性を示す物質を意味する。これらは硬化剤、触媒、熱又は光の作用によって重合反応や架橋反応を起こして分子量を増大させながら網目状の三次元構造を形成してなる不溶不融の樹脂となり得る。また、樹脂硬化物とは、上記熱硬化性樹脂前駆体又は光(活性エネルギー線)硬化性樹脂前駆体が硬化してなる樹脂を意味する。

【0181】

<<熱硬化性樹脂>>

本発明における熱硬化性樹脂としては、特に限定されるものではないが、エポキシ樹脂、アクリル樹脂、オキセタン樹脂、フェノール樹脂、ユリア樹脂、メラミン樹脂、不飽和ポリエステル樹脂、珪素樹脂、ポリウレタン樹脂、ジアリルフタレート樹脂等の前駆体が挙げられる。

【0182】

上記エポキシ樹脂前駆体としては、少なくとも1個のエポキシ基を有する有機化合物をいう。上記エポキシ樹脂前駆体中のエポキシ基の数としては、1分子あたり1個以上7個以下であることが好ましく、1分子あたり2個以上であることがより好ましい。ここで、前駆体1分子あたりのエポキシ基の数は、エポキシ樹脂前駆体中のエポキシ基の総数をエポキシ樹脂中の分子の総数で除算することにより求められる。上記エポキシ樹脂前駆体としては特に限定されず、例えば、以下に示したエポキシ樹脂等が挙げられる。これらのエポキシ樹脂は単独でも2種以上併用されてもよい。これらエポキシ樹脂は硬化剤を用いて熱硬化性樹脂前躯体を硬化することにより得られる。

【0183】

例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールAD型エポキシ樹脂、ビスフェノールS型エポキシ樹脂等のビスフェノール型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂等の、ノボラック型エポキシ樹脂、トリスフェノールメタントリグリシジルエーテル等の芳香族エポキシ樹脂及びこれらの水添化物や臭素化物等の前駆体が挙げられる。また、3,4−エポキシシクロヘキシルメチル−3,4−エポキシシクロヘキサンカルボキシレート、3,4−エポキシ−2−メチルシクロヘキシル−3,4−エポキシ−2−メチルシクロヘキサンカルボキシレート、ビス(3,4−エポキシシクロヘキシル)アジペート、ビス(3,4−エポキシシクロヘキシル)メチルアジペート、ビス(3,4−エポキシ−6−メチルシクロヘキシル)メチルアジペート、ビス(2,3−エポキシシクロペンチル)エーテル等の脂環族エポキシ樹脂が挙げられる。また、1,4−ブタンジオールのジグリシジルエーテル、1,6−ヘキサンジオールのジグリシジルエーテル、グリセリンのトリグリシジルエーテル、トリメチロールプロパンのトリグリシジルエーテル、ポリエチレングリコールのジグリシジルエーテル、ポリプロピレングリコールのジグリシジルエーテル、炭素数が2〜9(好ましくは2〜4)のアルキレン基を含むポリオキシアルキレングリコールやポリテトラメチレンエーテルグリコール等を含む長鎖ポリオールのポリグリシジルエーテル等の脂肪族エポキシ樹脂等が挙げられる。また、フタル酸ジグリシジルエステル、テトラヒドロフタル酸ジグリシジルエステル、ヘキサドロフタル酸ジグリシジルエステル、ジグリシジル−p−オキシ安息香酸、サリチル酸のグリシジルエーテル−グリシジルエステル、ダイマー酸グリシジルエステル等のグリシジルエステル型エポキシ樹脂及びこれらの水添化物等が挙げられる。また、トリグリシジルイソシアヌレート、環状アルキレン尿素のN,N’−ジグリシジル誘導体、p−アミノフェノールのN,N,O−トリグリシジル誘導体のグリシジルアミン型エポキシ樹脂及びこれらの水添化物等が挙げられる。また、グリシジル(メタ)アクリレートと、エチレン、酢酸ビニル、(メタ)アクリル酸エステル等のラジカル重合性モノマーとの共重合体等が挙げられる。また、エポキシ化ポリブタジエン等の共役ジエン化合物を主体とする重合体又はその部分水添物の重合体における不飽和炭素の二重結合をエポキシ化したもの等が挙げられる。また、エポキシ化SBS等のような、ビニル芳香族化合物を主体とする重合体ブロックと、共役ジエン化合物を主体とする重合体ブロック又はその部分水添化物の重合体ブロックとを同一分子内にもつブロック共重合体における共役ジエン化合物の不飽和炭素の二重結合をエポキシ化したもの等が挙げられる。また1分子あたり1個以上、好ましくは2個以上のエポキシ基を有するポリエステル樹脂等が挙げられる。また、上記エポキシ樹脂の構造中にウレタン結合やポリカプロラクトン結合を導入した、ウレタン変成エポキシ樹脂やポリカプロラクトン変成エポキシ樹脂等が挙げられる。上記変成エポキシ樹脂としては、例えば、上記エポキシ樹脂にNBR、CTBN、ポリブタジエン、アクリルゴム等のゴム成分を含有させたゴム変成エポキシ樹脂等が挙げられる。なお、エポキシ樹脂以外に、少なくとも1つのオキシラン環を有する樹脂又はオリゴマーが添加されてもよい。また、フルオレン含有エポキシ樹脂、フルオレン基を含有する熱硬化性樹脂及び組成物、又はその硬化物も挙げられる。これらフルオレン含有エポキシ樹脂は、高耐熱であるため好適に用いられる。上記エポキシ樹脂前駆体の硬化反応に用いられる硬化剤としては、特に限定されず、例えば、アミン化合物、アミン化合物から合成されるポリアミノアミド化合物等の化合物、3級アミン化合物、イミダゾール化合物、ヒドラジド化合物、メラミン化合物、酸無水物、フェノール化合物、熱潜在性カチオン重合触媒、光潜在性カチオン重合開始剤、ジシアンアミド及びその誘導体等が挙げられる。これらの硬化剤は、単独で用いられてもよく、2種以上が併用されてもよい。

【0184】

アクリル樹脂前駆体としては、分子内に1個の(メタ)アクリロイル基を有する単官能(メタ)アクリレート化合物、分子内に2個又は3個の(メタ)アクリロイル基を有する多官能(メタ)アクリレート化合物、スチレン系化合物、アクリル酸誘導体、分子内に4〜8個の(メタ)アクリロイル基を有するアクリレート化合物、エポキシ(メタ)アクリレート化合物、ウレタン結合を有する(メタ)アクリレート化合物などが挙げられる。

分子内に1個の(メタ)アクリロイル基を有する単官能(メタ)アクリレート化合物としては、メチル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、フェニル(メタ)アクリレート、ベンジル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、イソボニル(メタ)アクリレート、ステアリル(メタ)アクリレート、イソステアリル(メタ)アクリレート、(メタ)アクリロイルモルフォリン、ラウリル(メタ)アクリレートなどが挙げられる。

【0185】

特に、脂環骨格を有するモノ(メタ)アクリレートは、耐熱性が高くなるので、好適に利用することができる。脂環骨格モノ(メタ)アクリレート化合物の具体例としては、例えば(ヒドロキシ−アクリロイルオキシ)トリシクロ[5.2.1.02,6]デカン、(ヒドロキシ−メタクリロイルオキシ)トリシクロ[5.2.1.02,6]デカン、(ヒドロキシ−アクリロイルオキシ)ペンタシクロ[6.5.1.13,6.02,7.09,13]ペンタデカン、(ヒドロキシ−メタクリロイルオキシ)ペンタシクロ[6.5.1.13,6.02,7.09,13]ペンタデカン、(ヒドロキシメチル−アクリロイルオキシメチル)トリシクロ[5.2.1.02,6]デカン、(ヒドロキシメチル−メタクリロイルオキシメチル)トリシクロ[5.2.1.02,6]デカン、(ヒドロキシメチル−アクリロイルオキシメチル)ペンタシクロ[6.5.1.13,6.02,7.09,13]ペンタデカン、(ヒドロキシメチル−メタクリロイルオキシメチル)ペンタシクロ[6.5.1.13,6.02,7.09,13]ペンタデカン、(ヒドロキシエチル−アクリロイルオキシエチル)トリシクロ[5.2.1.02,6]デカン、(ヒドロキシエチル−メタクリロイルオキシエチル)トリシクロ[5.2.1.02,6]デカン、(ヒドロキシエチル−アクリロイルオキシエチル)ペンタシクロ[6.5.1.13,6.02,7.09,13]ペンタデカン、(ヒドロキシエチル−メタクリロイルオキシエチル)ペンタシクロ[6.5.1.13,6.02,7.09,13]ペンタデカン等が挙げられる。また、これらの混合物等を挙げることが出来る。

【0186】

分子中に2個又は3個の(メタ)アクリロイル基を有する多官能(メタ)アクリレート化合物としては、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコール以上のポリエチレングリコールのジ(メタ)アクリレート、1,3−ブチレングリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,8−オクタンジオール(メタ)アクリレート、1,9−ノナンジオール(メタ)アクリレート、1,10−デカンジオール(メタ)アクリレート、エトキシ化ビスフェノールAジ(メタ)アクリレート、プロポキシ化ビスフェノールAジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、2−ヒドロキシ1,3−ジ(メタ)アクリロキシプロパン、2,2−ビス[4−(メタ)アクリロイルオキシフェニル]プロパン、トリメチロールプロパントリ(メタ)アクリレート、エトキシ化グリセリントリ(メタ)アクリレート、ビス(ヒドロキシ)トリシクロ[5.2.1.02,6]デカン=ジアクリレート、ビス(ヒドロキシ)トリシクロ[5.2.1.02,6]デカン=ジメタクリレート、ビス(ヒドロキシ)トリシクロ[5.2.1.02,6]デカン=アクリレートメタクリレート、ビス(ヒドロキシ)ペンタシクロ[6.5.1.13,6.02,7.09,13]ペンタデカン=ジアクリレート、ビス(ヒドロキシ)ペンタシクロ[6.5.1.13,6.02,7.09,13]ペンタデカン=ジメタクリレート、ビス(ヒドロキシ)ペンタシクロ[6.5.1.13,6.02,7.09,13]ペンタデカン=アクリレートメタクリレート、2,2−ビス[4−(β−(メタ)アクリロイルオキシエトキシ)フェニル]プロパン、2,2−ビス[4−(β−(メタ)アクリロイルオキシエトキシ)シクロヘキシル]プロパン、1,4−ビス[(メタ)アクリロイルオキシメチル]シクロヘキサン等が挙げられる。

【0187】

スチレン系化合物としては、スチレン、クロルスチレン、ジビニルベンゼン、α−メチルスチレンなどが挙げられる。

【0188】

エステル以外の(メタ)アクリル酸誘導体としては、アクリルアミド、メタクリルアミド、アクリロニトリル、メタクリロニトリルなどが挙げられる。

【0189】

これらの中でも、含脂環骨格ビス(メタ)アクリレート化合物が好適に用いられる。

例えばビス(アクリロイルオキシ)トリシクロ[5.2.1.02,6]デカン、ビス(メタクリロイルオキシ)トリシクロ[5.2.1.02,6]デカン、(アクリロイルオキシ−メタクリロイルオキシ)トリシクロ[5.2.1.02,6]デカン、ビス(アクリロイルオキシ)ペンタシクロ[6.5.1.13,6.02,7.09,13]ペンタデカン、ビス(メタクリロイルオキシ)ペンタシクロ[6.5.1.13,6.02,7.09,13]ペンタデカン、(アクリロイルオキシ−メタクリロイルオキシ)ペンタシクロ[6.5.1.13,6.02,7.09,13]ペンタデカン、ビス(アクリロイルオキシメチル)トリシクロ[5.2.1.02,6]デカン、ビス(メタクリロイルオキシメチル)トリシクロ[5.2.1.02,6]デカン、(アクリロイルオキシメチル−メタクリロイルオキシメチル)トリシクロ[5.2.1.02,6]デカン、ビス(アクリロイルオキシメチル)ペンタシクロ[6.5.1.13,6.02,7.09,13]ペンタデカン、ビス(メタクリロイルオキシメチル)ペンタシクロ[6.5.1.13,6.02,7.09,13]ペンタデカン、(アクリロイルオキシメチル−メタクリロイルオキシメチル)ペンタシクロ[6.5.1.13,6.02,7.09,13]ペンタデカン、ビス(アクリロイルオキシエチル)トリシクロ[5.2.1.02,6]デカン、ビス(メタクリロイルオキシエチル)トリシクロ[5.2.1.02,6]デカン、(アクリロイルオキシエチル−メタクリロイルオキシエチル)トリシクロ[5.2.1.02,6]デカン、ビス(アクリロイルオキシエチル)ペンタシクロ[6.5.1.13,6.02,7.09,13]ペンタデカン、ビス(メタクリロイルオキシエチル)ペンタシクロ[6.5.1.13,6.02,7.09,13]ペンタデカン、(アクリロイルオキシエチル−メタクリロイルオキシエチル)ペンタシクロ[6.5.1.13,6.02,7.09,13]ペンタデカン等、及びこれらの混合物等を挙げることが出来る。

【0190】

これらのうち、ビス(アクリロイルオキシメチル)トリシクロ[5.2.1.02,6]デカン、ビス(メタクリロイルオキシメチル)トリシクロ[5.2.1.02,6]デカン及び(アクリロイルオキシメチル−メタクリロイルオキシメチル)トリシクロ[5.2.1.02,6]デカンから選ばれるものが好ましい。これらのビス(メタ)アクリレートは、いくつか併用することもできる。

【0191】

分子内に4〜8個の(メタ)アクリロイル基を有する(メタ)アクリレートとしては、ポリオールの(メタ)アクリル酸エステル等が利用できる。具体的には、ペンタエリスリテールテトラ(メタ)アクリレート、ペンタエリスリテールトリ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールトリ(メタ)アクリレート、トリペンタエリスリトールオクタ(メタ)アクリレート、トリペンタエリスリトールセプタ(メタ)アクリレート、トリペンタエリスリトールヘキサ(メタ)アクリレート、トリペンタエリスリトールペンタ(メタ)アクリレート、トリペンタエリスリトールテトラ(メタ)アクリレート、トリペンタエリスリトールトリ(メタ)アクリレート等が挙げられる。

【0192】

次にエポキシ(メタ)アクリレートの具体例としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、脂環式エポキシ基を有する化合物、ビスフェノールA型プロピレンオキサイド付加型の末端グリシジルエーテル、フルオレンエポキシ樹脂等と(メタ)アクリル酸との反応物を挙げることができる。具体的にはビスフェノールAジグリシジルエーテル=ジ(メタ)アクリレート、ビスフェノールAジプロピレンオキサイドジグリシジルエーテル=ジ(メタ)アクリレート、エチレングリコールジグリシジルエーテル=ジ(メタ)アクリレート、プロピレングリコールジグリシジルエーテル=ジ(メタ)アクリレート、ネオペンチルグリコールジグリシジルエーテル=ジ(メタ)アクリレート、1、6−ヘキサンジオールジグリシジルエーテル=ジ(メタ)アクリレート、グリセリンジグリシジルエーテル=ジ(メタ)アクリレート、トリメチロールプロパントリグリシジルエーテル=トリ(メタ)アクリレート、2−ヒドリキシ−3−フェノキシプロピル(メタ)アクリレート、3,4−エポキシシクロヘキシルメチル(メタ)アクリレート、3,4−エポキシシクロヘキシルエチル(メタ)アクリレート、3,4−エポキシシクロヘキシルブチル(メタ)アクリレート、3,4−エポキシシクロヘキシルメチルアミノ(メタ)アクリレートが挙げられる。

分子内にウレタン結合を有する(メタ)アクリレートとしては、1分子中に(メタ)アクリロイル基を2〜10個(好ましくは2〜5個)有するウレタンオリゴマー等が挙げられる。例えば、ジオール類及びジイソシアネー類を反応させて得られるウレタンプレポリマーと、ヒドロキシ基含有の(メタ)アクリレートを反応させて製造される(メタ)アクリロイル基含有ウレタンオリゴマーがある。

【0193】

ここで用いるジオール類としては、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコール、ポリヘキサメチレングリコール、ポリヘプタメチレングリコール、ポリデカメチレングリコールあるいは二種以上のイオン重合性環状化合物を開環共重合させて得られるポリエーテルジオール等が挙げられる。イオン重合性環状化合物としては、エチレンオキシド、プロピレンオキシド、ブテン−1−オキシド、イソブテンオキシド、3,3−ビスクロロメチルオキセタン、テトラヒドロフラン、ジオキサン、トリオキサン、テトラオキサン、シクロヘキセンオキシド、スチレンオキシド、エピクロルヒドリン、グリシジルメタクリレート、アリルグリシジルエーテル、アリルグリシジルカーボネート、ブタジエンモノオキシド、イソプレンモノオキシド、ビニルオキセタン、ビニルテトラヒドロフラン、ビニルシクロヘキセンオキシド、フェニルグリシジルエーテル、ブチルグリシジルエーテル、安息香酸グリシジルエステル等の環状エーテル類が挙げられる。また、上記イオン性重合性環状化合物と、エチレンイミン等の環状イミン類、β−プロピオラクトン、グリコール酸ラクチド等の環状ラクトン酸、あるいはジメチルシクロポリシロキサン類とを開環共重合させたポリエーテルジオールを使用することもできる。上記二種以上のイオン重合性環状化合物の具体的な組み合わせとしては、テトラヒドロフランとプロピレンオキシド、テトラヒドロフランと2−メチルテトラヒドロフラン、テトラヒドロフランと3−メチルテトラヒドロフラン、テトラヒドロフランとエチレンオキシド、プロピレンオキシドとエチレンオキシド、ブテンオキシドとエチレンオキシド等を挙げることができる。これらのイオン重合性環状化合物の開環共重合体はランダムに結合していてもよいし、ブロック状の結合をしていてもよい。

【0194】

ここまでに述べたこれらのポリエーテルジオールは、例えばPTMG1000、PTMG2000(以上、三菱化学(株)製)、PPG1000、EXCENOL2020、1020(以上、旭オーリン(株)製)、PEG1000、ユニセーフDC1100、DC1800(以上、日本油脂(株)製)、PPTG2000、PPTG1000、PTG400、PTGL2000(以上、保土ヶ谷化学(株)製)、Z−3001−4、Z−3001−5、PBG2000A、PBG2000B(以上、第一工業製薬(株)製)等の市販品としても入手することができる。

【0195】

上記のポリエーテルジオールの他にポリエステルジオール、ポリカーボネートジオール、ポリカプロラクトンジオール等が挙げられ、これらのジオールをポリエーテルジオールと併用して用いることもできる。これらの構造単位の重合様式は特に制限されず、ランダム重合、ブロック重合、グラフト重合のいずれであってもよい。ここで用いるポリエステルジオールとしては、例えばエチレングリコール、ポリエチレングリコール、プロピレングリコール、ポリプロピレングリコール、テトラメチレングリコール、ポリテトラメチレングリコール、1,6−ヘキサンジオール、ネオペンチルグリコール、1,4−シクロヘキサンジメタノール、3−メチル−1,5−ペンタンジオール、1,9−ノナンジオール、2−メチル−1,8−オクタンジオール等の多価アルコールとフタル酸、イソフタル酸、テレフタル酸、マレイン酸、フマール酸、アジピン酸、セバシン酸等の多塩基酸とを反応して得られるポリエステルポリオール等を挙げることができる。市販品としてはクラポールP−2010、PMIPA、PKA−A、PKA−A2、PNA−2000(以上、(株)クラレ製)等が入手できる。

【0196】

また、ポリカーボネートジオールとしては、例えば1,6−ヘキサンポリカーボネート等が挙げられ、市販品としてはDN−980、981、982、983(以上、日本ポリウレタン(株)製)、PC−8000(米国PPG(株)製)等が挙げられる。

さらにポリカプロラクトンジオールとしては、ε−カプロラクトンと、例えばエチレングリコール、ポリエチレングリコール、プロピレングリコール、ポリプロピレングリコール、テトラメチレングリコール、ポリテトラメチレングリコール、1,2−ポリブチレングリコール、1,6−ヘキサンジオール、ネオペンチルグリコール、1,4−シクロヘキサンジメタノール、1,4−ブタンジオール等の2価のジオールとを反応させて得られるポリカプロラクトンジオールが挙げられる。これらのジオールは、プラクセル205、205AL、212、212AL、220、220AL(以上、ダイセル(株)製)等が市販品として入手することができる。

【0197】

上記以外のジオールも数多く使用することができる。このようなジオールとしては、例えばエチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール、1,4−シクロヘキサンジメタノール、ビスフェノールAのエチレンオキサイド付加ジオール、ビスフェノールAのブチレンオキサイド付加ジオール、ビスフェノールFのエチレンオキサイド付加ジオール、ビスフェノールFのブチレンオキサイド付加ジオール、水添ビスフェノールAのエチレンオキサイド付加ジオール、水添ビスフェノールAのブチレンオキサイド付加ジオール、水添ビスフェノールFのエチレンオキサイド付加ジオール、水添ビスフェノールFのブチレンオキサイド付加ジオール、ジシクロペンタジエンのジメチロール化合物、トリシクロデカンジメタノール、β−メチル−δ−バレロラクトン、ヒドロキシ末端ポリブタジエン、ヒドロキシ末端水添ポリブタジエン、ヒマシ油変性ポリオール、ポリジメチルシロキサンの末端ジオール化合物、ポリジメチルシロキサンカルビトール変性ポリオール等が挙げられる。

【0198】

また上記したようなジオールを併用する以外にも、ポリオキシアルキレン構造を有するジオールとともにジアミンを併用することも可能であり、このようなジアミンとしてはエチレンジアミン、テトラメチレンジアミン、ヘキサメチレンジアミン、パラフェニレンジアミン、4,4′−ジアミノジフェニルメタン等のジアミンやヘテロ原子を含むジアミン、ポリエーテルジアミン等が挙げられる。

【0199】

好ましいジオールとしては1,4−ブタンジオールの重合体であるポリテトラメチレンエーテルグリコールが挙げられる。このジオールの好ましい分子量は数平均分子量で通常50〜15,000であり、特に500〜3,000である。

【0200】

一方、ジイソシアネート類としては、例えば2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、1,3−キシリレンジイソシアネート、1,4−キシリレンジイソシアネート、1,5−ナフタレンジイソシアネート、m−フェニレンジイソシアネート、p−フェニレンジイソシアネート、3,3′−ジメチル−4,4′−ジフェニルメタジイソシアネート、4,4′−ジフェニルメタンジイソシアネート、3,3′−ジメチルフェニレンジイソシアネート、4,4′−ビフェニレンジイソシアネート、1,6−ヘキサメチレンジイソシアネート、メチレンジシクロヘキシル ジイソシアネート、メチレンビス(4−シクロヘキシルイソシアネート)、2,2,4−トリメチルヘキサメチレンジイソシアネート、1,4−ヘキサメチレンジイソシアネート、ビス(2−イソシアネートエチル)フマレート、6−イソプロピル−1,3−フェニルジイソシアネート、4−ジフェニルプロパンジイソシアネート、イソホロンジイソシアネート、ノルボルナンジイソシアネート、リジンジイソシアネート等が挙げられる。これらのジイソシアネートは一種でも、二種以上を併用して用いてもよい。中でもイソホロンジイソシアネートやノルボルナンジイソシアネート、メチレンジシクロヘキシル ジイソシアネートなどの脂環骨格を有するジイソシアネートが好適に用いられる。

【0201】

また、反応に用いるヒドロキシ基含有(メタ)アクリレート化合物としては、例えば2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート、2−ヒドロキシ−3−フェニルオキシプロピル(メタ)アクリレート、1,4−ブタンジオールモノ(メタ)アクリレート、2−ヒドロキシアルキル(メタ)アクリロイルフォスフェート、4−ヒドロキシシクロヘキシル(メタ)アクリレート、1,6−ヘキサンジオールモノ(メタ)アクリレート、ネオペンチルグリコールモノ(メタ)アクリレート、トリメチロールプロパンジ(メタ)アクリレート、トリメチロールエタンジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、さらにアルキルグリシジルエーテル、アリルグリシジルエーテル、グリシジル(メタ)アクリレート等のグリシジル基含有化合物と(メタ)アクリル酸との付加反応により得られる化合物も挙げることができる。これらのうち、特に2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート等が好ましい。

【0202】

市販のウレタンオリゴマーとしては、EB2ECRYL220(ダイセル・サイテック)、アートレジンUN-3320HA(根上工業)、アートレジンUN-3320HB(根上工業)、アートレジンUN-3320HC(根上工業)、アートレジンUN-330(根上工業)及びアートレジンUN-901T(根上工業)、NK-オリゴU-4HA(新中村化学)、NK-オリゴU-6HA(新中村化学)、NK-オリゴU-324A(新中村化学)、NK-オリゴU-15HA(新中村化学)、NK-オリゴU-108A(新中村化学)、NK-オリゴU-200AX(新中村化学)、NK-オリゴU-122P(新中村化学)、NK-オリゴU-5201(新中村化学)、NK-オリゴU-340AX(新中村化学)、NK-オリゴU-511(新中村化学)、NK-オリゴU-512(新中村化学)、NK-オリゴU-311(新中村化学)、NK-オリゴUA-W1(新中村化学)、NK-オリゴUA-W2(新中村化学)、NK-オリゴUA-W3(新中村化学)、NK-オリゴUA-W4(新中村化学)、NK-オリゴUA-4000(新中村化学)、NK-オリゴUA-100(新中村化学)、紫光UV-1400B(日本合成化学工業)、紫光UV-1700B(日本合成化学工業)、紫光UV-6300B(日本合成化学工業)、紫光UV-7550B(日本合成化学工業)、紫光UV-7600B(日本合成化学工業)、紫光UV-7605B(日本合成化学工業)、紫光UV-7610B(日本合成化学工業)、紫光UV-7620EA(日本合成化学工業)、紫光UV-7630B(日本合成化学工業)、紫光UV-7640B(日本合成化学工業)、紫光UV-6630B(日本合成化学工業)、紫光UV-7000B(日本合成化学工業)、紫光UV-7510B(日本合成化学工業)、紫光UV-7461TE(日本合成化学工業)、紫光UV-3000B(日本合成化学工業)、紫光UV-3200B(日本合成化学工業)、紫光UV-3210EA(日本合成化学工業)、紫光UV-3310B(日本合成化学工業)、紫光UV-3500BA(日本合成化学工業)、紫光UV-3520TL(日本合成化学工業)、紫光UV-3700B(日本合成化学工業)、紫光UV-6100B(日本合成化学工業)、紫光UV-6640B(日本合成化学工業)等が使用できる。

【0203】

分子内にウレタン結合を有する(メタ)アクリレートの数平均分子量は1,000〜100,000が好ましく、更に好ましくは2,000〜10,000である。中でもメチレンジシクロヘキシルジイソシアネートとポリテトラメチレンエーテルグリコールを有するウレタンアクリレートは透明性、低複屈折性、柔軟性等の点により優れており、好適に利用することができる。

【0204】

オキセタン樹脂前駆体としては、少なくとも1個のオキセタン環を有する化合物が挙げられる。上記オキセタン樹脂前駆体中のオキセタン環の数は、1分子あたり1個以上、4個以下が好ましい。分子中に1個のオキセタンを有する化合物としては、3−エチル−3−ヒドロキシメチルオキセタン、3−エチル−3−(フェノキシメチル)オキセタン、3−エチル−3−(2−エチルヘキシロキシメチル)オキセタン、3−エチル{[−3−(トリエトキシリル)プロポキシ]メチル}オキセタン、3−エチル−3−メタクリロキシメチルオキセタンなどが挙げられる。分子中に2個のオキセタンを有する化合物としては、ジ[1−エチル(3−オキセタニル)]メチルエーテル、1,4−ビス{[(3−エチル−3−オキセタニル)メトキシ]メチル}ベンゼン、4,4′−ビス[(3−エチル−3−オキセタニル)メトキシメチル]ビフェニル等が挙げられる。3〜4個のオキセタン環を有する化合物としては、分枝状のポリアルキレンオキシ基やポリシロキシ基と3−アルキル−3−メチルオキセタンの反応物などが挙げられる。

【0205】

上記オキセタン樹脂前駆体の硬化反応に用いられる硬化剤としては、特に限定されず、例えば、アミン化合物、アミン化合物から合成されるポリアミノアミド化合物等の化合物、3級アミン化合物、イミダゾール化合物、ヒドラジド化合物、メラミン化合物、酸無水物、フェノール化合物、熱潜在性カチオン重合触媒、光潜在性カチオン重合開始剤、ジシアンアミド及びその誘導体等が挙げられる。これらの硬化剤は、単独で用いられてもよく、2種以上が併用されてもよい。特に光硬化剤はエネルギーの有効活用の面から好適に利用される。ここで光硬化剤とは活性エネルギー線の照射によりカチオン重合を開始させる化合物であり、例えば、ジアリールヨードニウム塩、トリアリールスルホニウム塩等が挙げられる。

【0206】

フェノール樹脂前駆体としては、フェノール、クレゾール等のフェノール類とホルムアルデヒド等を反応させノボラック等を合成し、これをヘキサメチレンテトラミン等で硬化させたもの等が挙げられる。

【0207】

ユリア樹脂前駆体としては、尿素等とホルムアルデヒド等の重合反応物が挙げられる。

【0208】

メラミン樹脂前駆体としては、メラミン等とホルムアルデヒド等の重合反応物が挙げられる。

【0209】

不飽和ポリエステル樹脂としては、不飽和多塩基酸等と多価アルコール等より得られる不飽和ポリエステルを、これと重合する単量体に溶解し硬化した樹脂等が挙げられる。

【0210】

珪素樹脂前駆体としては、オルガノポリシロキサン類を主骨格とするものが挙げられる。

【0211】

ポリウレタン樹脂前駆体としては、グリコール等のジオール類と、ジイソシアネートからなる重合反応物等が挙げられる。

【0212】

ジアリルフタレート樹脂前駆体としては、ジアリルフタレートモノマー類とジアリルフタレートプレポリマー類からなる反応物が挙げられる。

【0213】

これら熱硬化性樹脂の硬化剤、硬化触媒としては特に限定はないが、例えば、硬化剤としては多官能アミン、ポリアミド、酸無水物、フェノール樹脂等が挙げられ、硬化触媒としてはイミダゾール等が挙げられる。これらは単独又は2種以上の混合物として使用することができる。

【0214】

<<光硬化性樹脂>>

本発明における光硬化性樹脂としては、特に限定されるものではないが、上述の熱硬化性樹脂の説明において例示したエポキシ樹脂、アクリル樹脂、オキセタン樹脂等の前駆体が挙げられる。

【0215】

これら光硬化性樹脂の硬化剤としては特に限定はないが、例えばジアリールヨードニウム塩、トリアリールスルホニウム塩等が挙げられる。

【0216】

今まで述べた熱硬化性樹脂及び光硬化性樹脂は、適宜、連鎖移動剤、紫外線吸収剤、充填剤、シランカップリング剤等と配合した硬化性組成物として用いられる。

【0217】

反応を均一に進行させる目的等で硬化性組成物は連鎖移動剤を含んでも良い。例えば、分子内に2個以上のチオール基を有する多官能メルカプタン化合物を用いることができ、これにより硬化物に適度な靱性を付与する事が出来る。メルカプタン化合物としては、例えばペンタエリスリトールテトラキス(β−チオプロピオネート)、ペンタエリスリトールテトラキス(β−チオグリコレート)、トリメチロールプロパントリス(β−チオプロピオネート)、トリメチロールプロパントリス(β−チオグリコレート)、ジエチレングリコールビス(β−チオプロピオネート)、ジエチレングリコールビス(β−チオグリコレート)、ジペンタエリスリトールヘキサキス(β−チオプロピオネート)、ジペンタエリスリトールヘキサキス(β−チオグリコレート)等の2〜6価のチオグリコール酸エステル又はチオプロピオン酸エステル;トリス[2−(β−チオプロピオニルオキシ)エチル]トリイソシアヌレート、トリス[2−(β−チオグリコニルオキシ)エチル]トリイソシアヌレート、トリス[2−(β−チオプロピオニルオキシエトキシ)エチル]トリイソシアヌレート、トリス[2−(β−チオグリコニルオキシエトキシ)エチル]トリイソシアヌレート、トリス[2−(β−チオプロピオニルオキシ)プロピル]トリイソシアヌレート、トリス[2−(β−チオグリコニルオキシ)プロピル]トリイソシアヌレート等のω−SH基含有トリイソシアヌレート;ベンゼンジメルカプタン、キシリレンジメルカプタン、4、4’−ジメルカプトジフェニルスルフィド等のα,ω−SH基含有化合物等が挙げられる。これらの中でもペンタエリスリトールテトラキス(β−チオプロピオネート)、トリメチロールプロパントリス(β−チオプロピオネート)、トリス[2−(β−チオプロピオニルオキシエトキシ)エチル]トリイソシアヌレートなどの1種又は2種以上を用いるのが好ましい。メルカプタン化合物を入れる場合は、ラジカル重合な可能化合物の合計に対して、通常30重量%以下の割合で含有させる。

【0218】

着色防止目的で硬化性組成物は紫外線吸収剤を含んでも良い。例えば、紫外線吸収剤としては、ベンゾフェノン系紫外線吸収剤及びベンゾトリアゾール系紫外線吸収剤から選ばれるものであり、その紫外線吸収剤は1種類を用いてもよいし、2種類以上を併用しても良い。具体的には、2,4−ジヒドロキシベンゾフェノン、2−ヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−オクトキシベンゾフェノン、2−ヒドロキシ−4−オクタデシロキシベンゾフェノン、2,2’−ジヒドロキシ−4−メトキシベンゾフェノン、2,2’−ジヒドロキシ−4、4’−ジメトキシベンゾフェノンなどのベンゾフェノン系化合物、2−(2’−ヒドロキシ−5−メチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−3’,5’−ジターシャリーブチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−3’−ターシャリーブチル−5’−メチルフェニル)ベンゾトリアゾールなどのベンゾトリアゾール系化合物、その他マロン酸エステル系のホスタビンPR−25(クラリアント社)、蓚酸アニリド系のサンデュボアVSU(クラリアント社)などの化合物である。紫外線吸収剤を入れる場合は、ラジカル重合な可能化合物の合計100重量部に対して、通常0.01〜1重量部の割合で含有させる。

【0219】

また、セルロース繊維以外の充填剤を含んでも良い。充填剤としては、例えば、無機粒子や有機高分子などが挙げられる。具体的には、シリカ粒子、チタニア粒子、アルミナ粒子などの無機粒子、ゼオネックス(日本ゼオン社)やアートン(JSR社)などの透明シクロオレフィンポリマー、ポリカーボネートやPMMAなどの汎用熱可塑性ポリマーなどが挙げられる。中でも、ナノサイズのシリカ粒子を用いると透明性を維持することができ好適である。また、紫外線硬化性モノマーと構造の似たポリマーを用いると高濃度までポリマーを溶解させることが可能であり、好適である。

【0220】

また、シランカップリング剤を添加しても良い。シランカップリング剤としては、例えば、ビニルトリクロルシラン、ビニルトリス(β−メトキシエトキシ)シラン、ビニルトリエトキシシラン、ビニルトリメトキシシラン、γ−((メタ)アクリロキシプロピル)トリメトキシシラン、β−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルメチルジエトキシシラン、N−β(アミノエチル)γ−アミノプロピルトリメトキシシラン、N−β(アミノエチル)γ−アミノプロピルメチルジメトキシシラン、γ−アミノプロピルトリメトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−クロロプロピルトリメトキシシラン等が挙げられる。中でも、γ−((メタ)アクリロキシプロピル)トリメトキシシラン、γ−((メタ)アクリロキシプロピル)メチルジメトキシシラン、γ−((メタ)アクリロキシプロピル)メチルジエトキシシラン、γ−((メタ)アクリロキシプロピル)トリエトキシシラン、γ−(アクリロキシプロピル)トリメトキシシラン等は分子中に(メタ)アクリル基を有しており、他のモノマーと共重合することができるので好ましい。シランカップリング剤は、ラジカル重合な可能化合物の合計に対して通常0.1〜50重量%、好ましくは1〜20重量%となるように含有させる。この配合量が少な過ぎると、これを含有させる効果が十分に得られず、また、多過ぎると、硬化物の透明性などの光学特性が損なわれる恐れがある。

【0221】

本発明の高分子セルロース複合体を形成するための硬化性組成物は、公知の方法で重合硬化させることができる。

例えば、熱硬化、又は放射線硬化等が挙げられる。好ましくは放射線硬化である。放射線としては、赤外線、可視光線、紫外線、電子線等が挙げられるが、好ましくは光である。更に好ましくは波長が200nm〜450nm程度の光であり、更に好ましくは波長が300〜400nmの紫外線である。

【0222】

具体的には、予め硬化性組成物に加熱によりラジカルを発生する熱重合開始剤を添加しておき、加熱して重合させる方法(以下「熱重合」という場合がある)、予め硬化性組成物に紫外線等の放射線によりラジカルを発生する光重合開始剤を添加しておき、放射線を照射して重合させる方法(以下「光重合」という場合がある)等、及び熱重合開始剤と光重合開始自在を併用して予め添加しておき、熱と光の組み合わせにより重合させる方法が挙げられ、本発明においては光重合がより好ましい。

【0223】

光重合開始剤としては、通常、光ラジカル発生剤が用いられる。光ラジカル発生剤としては、この用途に用い得ることが知られている公知の化合物を用いることができる。例えば、ベンゾフェノン、ベンゾインメチルエーテル、ベンゾインプロピルエーテル、ジエトキシアセトフェノン、1−ヒドロキシシクロヘキシルフェニルケトン、2,6−ジメチルベンゾイルジフェニルホスフィンオキシド、2,4,6−トリメチルベンゾイルジフェニルホシフィンオキシド等が挙げられる。これらの中でも、2,4,6−トリメチルベンゾイルジフェニルホスフィンオキシドが好ましい。これらの光重合開始剤は単独で用いても、2種以上を併用してもよい。

【0224】

光重合開始剤の成分量は、硬化性組成物中のラジカル重合な可能化合物の合計を100重量部としたとき、0.001重量部以上、好ましくは0.01重量部以上、更に好ましくは0.05重量部以上である。その上限は、通常1重量部以下、好ましくは0.5重量部以下、更に好ましくは0.1重量部以下である。光重合開始剤の添加量が多すぎると、重合が急激に進行し、得られる硬化物の複屈折を大きくするだけでなく色相も悪化する。例えば、開始剤の量を5重量部よりも多くした場合、開始剤の吸収により、紫外線の照射と反対側に光が到達できずに未硬化の部分が生ずる。また、黄色く着色し色相の劣化が著しい。一方、少なすぎると紫外線照射を行っても重合が十分に進行しないおそれがある。

【0225】

また、熱重合開始剤を同時に含んでも良い。例えば、ハイドロパーオキサイド、ジアルキルパーオキサイド、パーオキシエステル、ジアシルパーオキサイド、パーオキシカーボネート、パーオキシケタール、ケトンパーオキサイド等が挙げられる。具体的にはベンゾイルパーオキシド、ジイソプロピルパーオキシカーボネート、t−ブチルパーオキシ(2−エチルヘキサノエート)ジクミルパーオキサイド、ジt−ブチルパーオキサイド、t−ブチルパーオキシベンゾエート、t−ブチルハイドロパーキサイド、ジイソプロピルベンゼンハイドロパーオキサイド、1,1,3,3−テトラメチルブチルハイドロパーオキサイド等を用いることができる。光照射時に熱重合が開始されると、重合を制御することが難しくなるので、これらの熱重合開始剤は好ましくは1分半減期温度が120℃以上であることがよい。これらの重合開始剤は単独で用いても、2種以上を併用してもよい。

【0226】

硬化に際して照射する放射線の量は、光重合開始剤がラジカルを発生させる範囲であれば任意であるが、極端に少ない場合は重合が不完全となるため硬化物の耐熱性、機械特性が十分に発現されず、逆に極端に過剰な場合は硬化物の黄変等の光による劣化を生じるので、モノマーの組成及び光重合開始剤の種類、量に合わせて、波長300〜450nmの紫外線を、好ましくは0.1J/cm2以上200J/cm2以下の範囲で照射する。更に好ましくは1J/cm2以上20J/cm2の範囲で照射する。放射線を複数回に分割して照射すると、より好ましい。すなわち1回目に全照射量の1/20〜1/3程度を照射し、2回目以降に必要残量を照射すると、複屈折のより小さな硬化物が得られる。使用するランプの具体例としては、メタルハライドランプ、高圧水銀灯ランプ、紫外線LEDランプ等を挙げることができる。

【0227】

重合をすみやかに完了させる目的で、光重合と熱重合を同時に行ってもよい。この場合には、放射線照射と同時に硬化性組成物を30℃以上300℃以下の範囲で加熱して硬化を行う。この場合、硬化性組成物には、重合を完結するために熱重合開始剤を添加してもよいが、大量に添加すると硬化物の複屈折の増大と色相の悪化をもたらすので、熱重合開始剤は、モノマー量の合計に対して通常0.1重量%以上2重量%以下、より好ましくは0.3重量%以上1重量%以下となるように用いる。

【0228】

{積層構造体}

本発明の高分子セルロース複合体は、本発明のセルロース繊維平面構造体の層と、前述したセルロース以外の高分子よりなる平面構造体層との積層構造体であっても良く、また、本発明のセルロース繊維平面構造体の層と、本発明の高分子セルロース複合体の層との積層構造であっても良く、その積層数や積層構成には特に制限はない。

【0229】

{無機膜}

本発明の高分子セルロース複合体は、その用途に応じて、高分子セルロース複合体層に更に無機膜が積層されたものであっても良く、上述の積層構造体に更に無機膜が積層されたものであっても良い。

【0230】

ここで用いられる無機膜は、高分子セルロース複合体の用途に応じて適宜決定され、例えば、白金、銀、アルミニウム、金、銅等の金属、シリコン、ITO、SiO2、SiN、SiOxNy、ZnO等、TFT等が挙げられ、その組み合わせや膜厚は任意に設計することができる。

【0231】

{高分子セルロース複合体の特性ないし物性}

以下に本発明の高分子セルロース複合体の好適な特性ないし物性について説明する。

【0232】

<セルロース含有量>

本発明の高分子セルロース複合体中の微細セルロース繊維の含有量は通常1重量%以上99重量%以下であり、セルロース以外の高分子の含有量が1重量%以上99重量%以下である。低線膨張性を発現するには、微細セルロース繊維の含有量が1重量%以上、セルロース以外の高分子の含有量が99重量%以下であることが、透明性を発現するには微細セルロース繊維の含有量が99重量%以下、セルロース以外の高分子の含有量が1重量%以上であることが必要である。好ましい範囲は微細セルロース繊維が5重量%以上90重量%以下であり、セルロース以外の高分子が10重量%以上95重量%以下であり、さらに好ましい範囲は微細セルロース繊維が10重量%以上80重量%以下であり、セルロース以外の高分子が20重量%以上90重量%以下である。特に、微細セルロース繊維の含有量が30重量%以上70重量%以下で、セルロース以外の高分子の含有量が30重量%以上70重量%以下であることが好ましい。

【0233】

高分子セルロース複合体中の微細セルロース繊維及びセルロース以外の高分子の含有量は、例えば、樹脂前のセルロース不織布の重量と含浸後のセルロース不織布の重量より求めることができる。また、樹脂が可溶な溶媒に複合体を浸漬して樹脂のみを取り除き、残ったセルロース不織布の重量から求めることもできる。その他、樹脂の比重から求める方法や、NMR、IRを用いて樹脂やセルロースの官能基を定量して求めることもできる。

【0234】

<厚み>

本発明の高分子セルロース複合体の厚みは、好ましくは10μm以上10cm以下であり、このような厚みとすることにより、構造材としての強度を保つことができる。高分子セルロース複合体の厚さはより好ましくは50μm以上1cm以下であり、さらに好ましくは80μm以上250μm以下である。

なお、本発明の高分子セルロース複合体は、例えば、このような厚さの膜状(フィルム状)又は板状であるが、平膜又は平板に限らず、曲面を有する膜状又は板状とすることもできる。また、その他の異形形状であっても良い。また、厚さは必ずしも均一である必要はなく、部分的に異なっていても良い。

【0235】

<ヘーズ>

本発明の高分子セルロース複合体は、可視光の波長よりも細い微細セルロース繊維を用いていることから、透明性の高い、すなわちヘーズの小さい高分子セルロース複合体とすることができる。この高分子セルロース複合体のヘーズ値は、好ましくは20以下、より好ましくは10以下であり、更に好ましくは5以下、特にこの値は1以下であることが各種透明材料として用いる場合に好ましい。

【0236】

<全光線透過率>

本発明の高分子セルロース複合体は、JIS規格K7105に準拠してその厚み方向に測定された全光線透過率が60%以上、更には70%以上、特に80%以上、とりわけ90%以上であることが好ましい。この全光線透過率が60%未満であると半透明又は不透明となり、透明性が要求される用途への使用が困難となる場合がある。全光線透過率は例えば、厚み10〜100μmの複合体について、スガ試験機製ヘーズメータを用いて測定することができ、C光の値を用いる。

【0237】

<線膨張係数>

本発明の高分子セルロース複合体は、線膨張係数(1Kあたりの伸び率)の低い微細セルロース繊維を用いることにより線膨張係数の低い高分子セルロース複合体とすることができる。この複合体の線膨張係数は1〜50ppm/Kであることが好ましく、1〜30ppm/Kであることがより好ましく、1〜20ppm/Kであることが特に好ましい。

【0238】

即ち、例えば、基板用途においては、無機の薄膜トランジスタの線膨張係数が15ppm/K程度であるため、高分子セルロース複合体の線膨張係数が50ppm/Kを超えると無機膜との積層複合化の際に、二層の線膨張率差が大きくなり、クラック等が発生する。従って、複合体の線膨張係数は、特に1〜20ppm/Kであることが好ましい。

なお、線膨張係数は、後述の実施例の項に記載される方法により測定される。

【0239】

<吸水率>

本発明の高分子セルロース複合体は、JIS規格K7209(D法)に準拠して測定した吸水率が3%以下となる吸水率の低い複合体であることが好ましい。この吸水率は2%以下であることが好ましく、1%以下であることがさらに好ましい。吸水率が3%を超えると、加工プロセス上で脱水した複合体が空気中に放置された際、空気中の水分を吸収して伸び、寸法変形を起こすため、好ましくない。

【0240】

<曲げ強度>

本発明の高分子セルロース複合体の曲げ強度は、好ましくは40MPa以上であり、より好ましくは100MPa以上である。曲げ強度が40MPaより低いと、十分な強度が得られず、構造材料等、力の加わる用途への使用に影響を与えることがある。

【0241】

<曲げ弾性率>

本発明の高分子セルロース複合体の曲げ弾性率は、好ましくは0.01〜100GPaであり、より好ましくは0.1〜50GPaである。曲げ弾性率が0.01GPaより低いと、十分な強度が得られず、構造材料等、力の加わる用途への使用に影響を与えることがある。

【0242】

[用途]

本発明の高分子セルロース複合体は、透明性が高く、高強度、低吸水性、高透明性、低着色およびヘーズが小さく光学特性に優れるため、液晶ディスプレイ、プラズマディスプレイ、有機ELディスプレイ、フィールドエミッションディスプレイ、リアプロジェクションテレビ等のディスプレイや基板やパネルとして好適である。また、シリコン系太陽電池、色素増感太陽電池などの太陽電池用基板に好適である。基板としては、バリア膜、ITO、TFT等と積層してもよい。また、自動車用の窓材、鉄道車両用の窓材、住宅用の窓材、オフィスや工場などの窓材などに好適に使われる。窓材としては、必要に応じてフッ素皮膜、ハードコート膜等の膜や耐衝撃性、耐光性の素材を積層してもよい。

また、低線膨張係数、高弾性、高強度等の特性を生かして透明材料用途以外の構造体としても用いることができる。特に、内装材、外板、バンパー等の自動車材料やパソコンの筐体、家電部品、包装用資材、建築資材、土木資材、水産資材、その他、工業用資材等として好適に用いられる。

【0243】

本発明の高分子セルロース複合体を有機EL(電界発光)ディスプレイに適用する場合、例えば、以下のような構成の有機EL素子の基板材料として用いることができる。

以下に、本発明の高分子セルロース複合体が適応される有機EL素子とその構成について、図8に基づいて説明する。

【0244】

基板1上に形成された陽極2(後述の透明導電膜に相当する)は、有機発光層3への正孔注入の役割を果たすものである。この陽極2は、ITOやPEDOT以外に、アルミニウム、金、銀、白金、ニッケル、パラジウム等の金属、インジウムの酸化物、スズの酸化物などの金属酸化物、ヨウ化銅などのハロゲン化金属、カーボンブラック、あるいはポリ(3−メチルチオフェン)、ポリピロール、ポリアニリン等の導電性高分子などが挙げられる。陽極2の形成は、スパッタリング法、真空蒸着法、スピンコート法などにより行うことができる。陽極2の厚みは、目的とする抵抗値(導電率)により異なるが、0.005μm以上、好ましくは0.01μm以上である。また、1μm以下、好ましくは0.5μm以下である。

【0245】

陽極2の上に形成される有機発光層3は、電界が与えられた電極間において、陽極2から注入された正孔と陰極4から注入された電子を効率よく輸送して再結合させ、かつ再結合による発光が効率よくなる材料から形成される。この有機発光層3は発光効率の向上のために、正孔注入層3aと正孔輸送層3bと電子輸送層3cに分割した機能分離型にすることが好ましい。

【0246】

正孔注入層3aに用いられる材料としては、フタロシアニン化合物やポルフィリン化合物が用いられる。正孔注入層3aの膜厚は通常0.002μm以上、好ましくは0.005μm以上である。また、0.1μm以下、好ましくは0.05μm以下である。このような膜厚の薄い正孔注入層を一様に形成するためには、一般に真空蒸着法を採用するのが好適である。

【0247】

正孔輸送層3bに用いられる材料としては、例えば、1,1−ビス(4−ジ−p−トリルアミノフェニル)シクロヘキサン等の3級芳香族アミンユニットを連結した芳香族ジアミン化合物、4,4‘−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニルで代表される2個以上の3級アミンを含み、2個以上の縮合芳香族環が窒素原子に置換した芳香族アミン、トリフェニルベンゼンの誘導体で中心の点から複数の鎖が伸びるようなスターバースト構造を有する芳香族トリアミン、N,N’−ジフェニル−N,N‘−ビス(3−メチルフェニル)ビフェニル−4,4’−ジアミン等の芳香族ジアミン、α,α,α’,α’−テトラメチル−α,α’−ビス(4−ジ−p−トリルアミノフェニル)−p−キシレン、分子全体として立体的に非対称なトリフェニルアミン誘導体、ピレニル基に芳香族ジアミノ基が複数個置換した化合物、エチレン基で3級芳香族アミンユニットを連結した芳香族ジアミン、スチリル構造を有する芳香族ジアミン、チオフェン基で芳香族3級アミンユニットを連結したもの、スターバースト型芳香族トリアミン、ベンジルフェニル化合物、フルオレン基で3級アミンを連結したもの、トリアミン化合物、ビスジピリジルアミノビフェニル、N,N,N−トリフェニルアミン誘導体、フェノキサジン構造を有する芳香族ジアミン、ジアミノフェニルフェナントリジン誘導体、ヒドラゾン化合物、シラザン化合物、シラナミン誘導体、ホファミン誘導体、キナクリドン化合物等が挙げられる。これらの化合物は、単独で用いてもよく、また必要に応じて2種以上を混合して用いても良い。

【0248】

正孔輸送層3bは、これらの正孔輸送材料を塗付法又は真空蒸着法により成膜することにより形成される。正孔輸送層3bの膜厚は、通常0.01μm以上、好ましくは0.03μm以上である。また、0.3μm以下、好ましくは0.1μm以下である。このような膜厚の薄い正孔輸送層を一様に形成するためには、一般的に真空蒸着法を採用するのが好適である。

【0249】

電子輸送層3cに用いられる電子輸送性化合物としては、テトラフェニルブタジエンなどの芳香族化合物、8−ヒドロキシキノリンのアルミニウム錯体などの金属錯体、シクロペンタジエン誘導体、ペリノン誘導体、オキサジアゾール誘導体、ビススチリルベンゼン誘導体、ペリレン誘導体、クマリン化合物、希土類錯体、ジスチリルピラジン誘導体、p−フェニレン化合物、チアジアゾロピリジン誘導体、ピロロピリジン誘導体、ナフチリジン誘導体などが挙げられる。電子輸送層3cの膜厚は、通常0.01μm以上、好ましくは0.03μm以上である。また、0.2μm以下、好ましくは0.1μm以下である。電子輸送層も正孔輸送層と同様の方法で形成できるが、一般的に真空蒸着法を採用するのが好適である。

【0250】

陰極4は有機発光層3に電子を注入する役割を果たす。陰極4として用いられる材料は、前記陽極2に使用される材料を用いることが可能であるが、効率よく電子注入を行うには、仕事関数の低い金属が好ましく、スズ、マグネシウム、インジウム、カルシウム、アルミニウム、銀等の適当な金属又は、それらの合金が好適である。陰極4の膜厚は、通常陽極2と同程度である。

【0251】

陰極を保護する目的で、この陰極状に更に、大気に対して安定な金属層を積層することにより、素子の安定性を増すことができる。この目的のための金属層には、アルミニウム、銀、ニッケル、クロム、金、白金等の金属が用いられる。

【0252】

このような有機EL素子は、単一の素子、アレイ状に配置された構造からなる素子、陽極と陰極がX−Yマトリックス状に配置された構造の素子のいずれにも適用することができる。

【0253】

また、本発明の高分子セルロース複合体にはガスバリア膜や透明導電膜を成膜することができる。ガスバリア膜としては酸化ケイ素膜や窒化ケイ素膜、アルミナなどの無機膜、ポリビニルアルコール系樹脂やエチレン−ビニルアルコール系共重合体などのビニルアルコール系樹脂からなる有機膜が挙げられる。無機膜としては、通常0.001μm以上、0.1μm以下の酸化ケイ素膜が好ましい。有機膜としては、0.5μm以上、5μm以下のエチレン−ビニルアルコール系共重合体が好ましい。透明導電膜としては、インジウムとスズの酸化物(ITO)などの無機膜や、ポリ(3,4−エチレンジオキシチオフェン)(PEDOT)などの有機膜が挙げられる。

【0254】

なお、本発明の高分子セルロース複合体は、有機EL素子中において基板とは反対側に設置される背面板(又はコート膜)等にも好適に用いられる。

【実施例】

【0255】

以下、製造例、実施例および比較例によって、本発明をさらに具体的に説明するが、本発明はその要旨を超えない限り、以下の実施例により限定されるものではない。

【0256】

[評価方法]

製造例、実施例、及び比較例で作製した試料の物性等は、下記の方法で評価した。

【0257】

<セルロース分散液のセルロース濃度>

セルロース分散液中に含まれるセルロース濃度の測定はJAPAN TAPPI No.56「パルプ材−分析用試料の水分試験方法」に従って、水分(%)を求め、100%から引いてセルロース繊維濃度とした。すなわち、乾燥前のセルロース分散液の重量をS(g)、105℃±2℃で2時間乾燥した後、デシケーターで室温まで冷却した後の重量をL(g)としたとき、水分M(%)は下記の式で求めることができ、セルロース濃度C(%)も求めることができる。

M=((S−L)/S)×100

C=100−M

【0258】

<セルロース分散液の粘度測定>

セルロース分散液は下記のようにして粘度を測定した。粘弾性測定装置として、RHEOMETRIC SCIENTIFIC社のARES100FRTを用い、所定の濃度に調整したセルロース分散液を25℃±0.1℃に調温したステージに1.5ml滴下して、直径50mmで0.04radの角度を有するコーンプレートをギャップ間50μm隔てて設置し、ずり速度を1,2,3,5,8,13,20,32,50,80及び126s−1でそれぞれ30秒ずつ定常ずり粘度を測定し、ずり速度が10s−1の時の定常ずり粘度を内挿して求めた。

【0259】

<セルロース分散液のセルロース残存率>

遠心分離機として日立工機株式会社製のhimacCR22Gを用い、アングルローターとしてR20A2を用いた。50ml遠沈管8本を、回転軸から34度の角度で設置した。1本の遠沈管に入れるセルロース分散液の量は30mlとした。18000rpmにて30分間遠心分離作業を行った。この時、本ローターでの遠心力は計算により38900Gと求められた。遠心分離後に遠沈管の上部3mlをスポイトで採取し、セルロース濃度を測定し、遠心分離後の上澄み10%に含まれるセルロース濃度とした。これを遠心分離前のセルロース濃度で割った値に100をかけて、セルロース残存率(%)とした。

【0260】

<セルロース分散液中のセルロース繊維の平均繊維径>

超音波処理前のセルロース分散液中のセルロース繊維の繊維径は、光学顕微鏡により確認した。また、超音波処理後のセルロース分散液中のセルロース繊維の繊維径は、分散液中の分散媒を乾燥除去した後、SEMやTEM等で観察することにより計測して求めた。ランダムに抽出した12点中最大と最小を除いた10点の平均を平均繊維径とした。

【0261】

<セルロース分散液の可視光透過率>

セルロース分散液を水で希釈してセルロース濃度0.1重量%に調整した。日立製作所製の分光光度計U4000と、光路長10mmの石英セルを用い、リファレンスに水を入れ、サンプルとして上記の濃度調整したセルロース分散液を入れ、波長300nmから900nmの光線透過率スペクトルを測定した。

【0262】

<セルロース不織布のヘーズ>

得られたセルロース不織布について、JIS規格K7136に準拠し、スガ試験機製ヘーズメータを用いてC光によるヘーズ値を測定した。

【0263】

<セルロース不織布の太径繊維含率>

セルロース不織布を適切な大きさに切断し、スライドガラス上で含浸オイル(CARGILLE LABORATORIES社製IMMERSION OIL TYPE B/屈折率1.52)に含浸させ、カバーガラスで覆った。この状態で12時間以上放置した後、偏光顕微鏡(ニコン社製光学顕微鏡)で観察して、全繊維に占める繊維径400nm以上の繊維の体積分率を調べた。偏光顕微鏡観察に際しては、試料形状を代表する視野を選んだ後、クロスニコル条件下で観察し、試料を15度おきに回転させながら10倍から40倍の倍率で撮影した写真を合成することにより、面内配向角に依存しない繊維形状像を得た。

太径繊維含率は下記の式により算出することができる。

太径繊維含率(%)=(400nm以上の繊維の観察時の幅×幅×長さ(mm3)の合計)/(不織布の厚み(mm)×観察面積(mm2))×100

【0264】

<セルロース不織布の表面SEM観察>

セルロース不織布を適切な大きさに切断し試料台に固定した。マグネトロンスパッタ装置(日立製作所社製E−1030)にて、約20オングストローム厚みの白金パラジウム蒸着を行った。走査型電子顕微鏡(日立製作所社製S−4100及びS−4500)を用い、50、100、1000、10000、50000倍の各倍率で繊維形状を観察した。この際、試料ダメージを軽減するため電子線の加速電圧は1.5〜2.0kVとした。それぞれの倍率で試料形状を代表する視野を撮像した。

【0265】

<高分子セルロース複合体のヘーズ>

得られた複合体について、JIS規格K7136に準拠し、スガ試験機製ヘーズメータを用いてC光によるヘーズ値を測定した。

【0266】

<高分子セルロース複合体の全光線透過率>

得られた複合体について、JIS規格K7105に準拠し、スガ試験機製ヘーズメータを用いてC光による全光線透過率を測定した。

【0267】

<高分子セルロース複合体の線膨張係数>

得られた複合体をレーザーカッターにより、3mm幅×30mm長に切断した。これを、SII製TMA120を用いて引っ張りモードでチャック間20mm、荷重10g、窒素雰囲気下、室温から180℃まで5℃/min.で昇温、180℃から25℃まで5℃/min.で降温、25℃から180℃まで5℃/min.で昇温した際の2度目の昇温時の60℃から100℃の測定値から線膨張係数を求めた。

【0268】

<高分子セルロース複合体のTg>

得られた複合体をレーザーカッターにより、10mm幅×40mm長に切断した。これをSII製DMS6100を用いて、引っ張りモードでチャック間20mm、荷重100mN、周波数10Hzの正弦波で振動させ、−100℃から250℃まで5℃/分で昇温させて測定する。tanδの極大値をガラス転位点(Tg)とした。

【0269】

製造例1:木粉原料の精製処理

米松木粉((株)宮下木材、最大長の平均250μm、最小長の平均50μm)を炭酸ナトリウム2重量%水溶液に加え、80℃で6時間脱脂した。その後脱塩水で洗浄した後、0.66重量%の亜塩素酸ナトリウム、0.14重量%の酢酸水溶液に80℃にて5時間浸漬してリグニン除去を行った。その後、脱塩水で洗浄した後濾過し、回収した精製セルロースを脱塩水で洗浄後、5重量%の水酸化カリウム水溶液に16時間浸漬してヘミセルロース除去を行った。再び脱塩水で洗浄した後に、1重量%の水分散液とした。

【0270】

尚、この精製処理実施時には濾別する際も含めてセルロースを完全に乾燥させることなく常に水に溶媒含有量(含水量)50重量%以上の濡れた状態にした。

【0271】

得られた原料分散液中のセルロースについて、固体NMRにより分析したところ、前記一般式(1)において、X1、X2、X3はいずれも水素であった。

【0272】

製造例2:超高圧ホモジナイザーによる解繊処理

製造例1で得られた原料分散液に水を添加して、0.5重量%に調整した。スギノマシーン社製超高圧ホモジナイザー(アルティマイザー(スターバーストラボHJP−24005)、細孔直径150μm)を用いて、噴出圧力245MPaにて解繊処理を行った。処理後のセルロース分散液を以後、「超高圧ホモジナイザー処理セルロース分散液(1)」と称す。

尚、この解繊処理実施時にはセルロースを完全に乾燥させることなく常に水に溶媒含有量(含水量)90重量%以上の濡れた状態を維持した。

【0273】

また、上記の超高圧ホモジナイザーに通す解繊処理を、上記と同様の条件で5回繰り返し行った処理液を「超高圧ホモジナイザー処理セルロース分散液(5)」と称し、この超高圧ホモジナイザーに通す解繊処理を、上記と同様の条件で10回繰り返し行った処理液を「超高圧ホモジナイザー処理セルロース分散液(10)」と称す。

「超高圧ホモジナイザー処理セルロース分散液(5)」、「超高圧ホモジナイザー処理セルロース分散液(10)」、のいずれの分散液の解繊処理実施時においても、セルロースを完全に乾燥させることなく常に水に溶媒含有量(含水量)90重量%以上の濡れた状態を維持した。

【0274】

製造例3: ホモジナイザーによる解繊処理

IKA社製ウルトラタラックスT25(ホモジナイザー)を用い、25mmφのステーターに18mmφのローターをセットした。この時のギャップ間は0.5mmであった。製造例1で得られた原料分散液に水を添加して、0.5重量%に調整し、このホモジナイザーで10分間処理した。この処理後のセルロース分散液を以後、「ホモジナイザー処理セルロース分散液」と称す。

尚、この解繊処理実施時にはセルロースを完全に乾燥させることなく常に水に溶媒含有量(含水量)90重量%以上の濡れた状態を維持した。

【0275】

製造例4:グラインダーによる解繊処理

増幸産業株式会社の石臼式摩砕機スーパーマスコロイダーMKCA6−2を用い、GC6−80の石臼を用いて、ギャップ間を80μmにして回転数1500rpmにて、原料投入口から、製造例1で得られた原料分散液をセルロース濃度0.5重量%に調整して、1リットル投入した。摩砕機を通った処理済みセルロース分散液を再び原料投入口に投入し、合計10回摩砕機を通した。この処理後のセルロース分散液を以後「グラインダー処理セルロース分散液」と称す。

尚、この解繊処理実施時にはセルロースを完全に乾燥させることなく常に水に溶媒含有量(含水量)90重量%以上の濡れた状態を維持した。

【0276】

製造例5:高圧ホモジナイザーによる解繊処理

ガウリン社製の高圧ホモジナイザーを用い、製造例1で得られた原料分散液をセルロース濃度0.5重量%に調整して、本装置に繰り返し20回通し、噴出圧力35MPaにて解繊処理を行った。この処理後のセルロース分散液を以後「高圧ホモジナイザー処理セルロース分散液(20)」と称す。

尚、この解繊処理実施時にはセルロースを完全に乾燥させることなく常に水に溶媒含有量(含水量)90重量%以上の濡れた状態を維持した。

【0277】

製造例6:クレアミックスによる解繊処理

エムテクニック社製の回転式ホモジナイザー「クレアミックスCLM−0.8S」を用いて、製造例1で得られた原料分散液をセルロース濃度0.5重量%に調整して処理した。ローターはR1、スクリーンはS1.0−24を用いた。350mlバッチ連続式アタッチメントを用い、原料分散液を320ml投入し、20000rpmで10分処理した。冷却ジャケットに5℃の水を流して冷却し、サンプル温度は最高30℃とした。この処理後のセルロース分散液を以後「クレアミックス処理セルロース分散液」と称す。

【0278】

製造例7:含水バクテリアセルロースの製造

凍結乾燥保存状態の酢酸菌の菌種に培養液を加え、一週間静置培養した(25〜30℃)。培養液表面に生成したバクテリアセルロースのうち、厚さが比較的厚いものを選択し、その株の培養液を少量分取して新しい培養液に加えた。そして、この培養液を大型培養液に入れ、25〜30℃で7〜30日間の静置培養を行った。培養液には、グルコース2重量%、バクトイーストエクストラ0.5重量%、バクトペプトン0.5重量%、リン酸水素二ナトリウム0.27重量%、クエン酸0.115重量%、硫酸マグネシウム七水和物0.1重量%とし、塩酸によりpH5.0に調整した水溶液(SH培地)を用いた。

【0279】

このようにして産出させたバクテリアセルロースを培養液中から取り出し、2重量%のアルカリ水溶液で2時間煮沸し、その後、アルカリ処理液からバクテリアセルロースを取り出し、十分水洗し、アルカリ処理液を除去し、バクテリアセルロース中のバクテリアを溶解除去し、含水バクテリアセルロ−ス(含水率95〜99重量%のバクテリアセルロース)を得た。

尚、この含水バクテリアセルロース製造時にはセルロースを完全に乾燥させることなく常に水に溶媒含有量(含水量)90重量%以上の濡れた状態を維持した。

【0280】

実施例1

製造例2で得られた高圧ホモジナイザー処理セルロース分散液(5)(分散液中のセルロース繊維の平均繊維径は220nm、セルロース濃度は0.504重量%)に、SMT社製超音波ホモジナイザーUH−600S(周波数20kHz、実効出力密度22W/cm2)を用いて超音波処理を行った。

36mmφのストレート型チップ(チタン合金製)を用い、アウトプットボリウム8でチューニングを行い、最適なチューニング位置で60分間、50%の間欠運転にて超音波処理を行った。50%の間欠運転とは0.5秒間超音波を発振した後0.5秒間休止を行う運転である。

セルロース分散液は処理容器の外側から5℃の冷水で冷却し、分散液温度15℃±5℃に保ちながら処理を行った。また、マグネティックスターラーにて撹拌しながら処理を行った。

【0281】

分散液中のセルロースの平均繊維径は、TEM観察より10nmであった。超音波処理分散液のTEM写真を図1に示す。

この分散液中のセルロースは、広角X線回折像から、セルロースI型結晶構造であることが確認された。

処理後のセルロース分散液のセルロース濃度を0.355重量%に希釈した。このセルロース分散液のずり速度10s−1での定常ずり粘度は8.6mPa・sであった。また、18000rpm(38900G)にて遠心分離を行ったところ、上澄みに含まれるセルロース残存率は98%であった。

また、この分散液の可視光透過率を測定したところ、800nmでは98%、550nmでは95%、400nmでは88%であった。この光線透過率のチャートを図7に示す。

【0282】

このセルロース分散液をセルロース濃度0.127重量%になるように水で希釈して、150mlに調整し、上部から30mlのイソプロピルアルコールを静かに加えて減圧濾過を行った。濾過器としてアドバンテック社KG−90を用い、ガラスフィルターの上に同アドバンテック社製の1.0μm孔径のPTFE製メンブランフィルターを載せた。有効濾過面積は48cm2であった。減圧度−0.09MPa(絶対真空度10kPa)にて減圧濾過したところ、PTFE製メンブランフィルターの上にセルロース繊維の堆積物が得られた。このセルロース堆積物を120℃に加熱したプレス機にて0.15MPaの圧力で5分間プレス乾燥してセルロース不織布を得た。

【0283】

このセルロース不織布の表面をSEMで観察したところ、繊維径が10nm以下のナノファイバーセルロースが観察された。

また、このセルロース不織布の厚みは66μmで、空隙率を前記式にて計算したところ58体積%あった。

このセルロース不織布をオイル含浸により太い繊維の存在を確認したところ、400nm以上の繊維は全く観察されなかった。このときの写真を図2に示す。

【0284】

このセルロース不織布を、ビス(メタクリロイルオキシメチル)トリシクロ[5.2.1.02,6]デカン94重量部、ペンタエリスリトールテトラキスチオ(β−プロピオネート)6重量部、2,4,6−トリメチルベンゾイルジフェニルフォスフィンオキサイド(BASF社製ルシリンTPO)0.05重量部、及びベンゾフェノン0.05重量部を混合した溶液に含浸させ、減圧下一晩静置した。これを2枚のガラス板にはさみ、無電極水銀ランプ(フュージョンUVシステムズ社製「Dバルブ」)を用いて、照射光量400mW/cm2の下を、ライン速度7m/minで照射した。このときの光量は0.12J/cm2であった。この操作をセルロース不織布を挟んだガラス面を反転して、裏面に再度照射した。紫外線照射後のガラス面の温度は25℃であった。次いで、照射光線量1900mW/cm2の下をライン速度2m/minで照射した。このときの光量は2.7J/cm2であった。この操作を上記と同様に、ガラス面を反転してさらに7回行った。紫外線照射後のガラス面の温度は44℃であった。全照射光量は21.8J/cm2であった。紫外線照射終了後、ガラス板よりはずし、190℃の真空オーブン中で1時間加熱して高分子セルロース複合体を得た。

なお、紫外線の照度は、オーク製作所製紫外線照度計「UV−M02」で、アタッチメント「UV−35」を用いて、320〜390nmの紫外線の照度を23℃で測定した。

【0285】

得られた複合体中のセルロース含量は46重量%で、厚みは75μmであった。

この複合体のヘーズを上記の方法で測定したところ、0.97%であった。また、全光線透過率は90%、線膨張係数は17ppm/Kであった。Tgは、tanδから求めたところ190℃であった。

【0286】

実施例2

製造例5で得られた高圧ホモジナイザー処理セルロース分散液(20)(分散液中のセルロース繊維の平均繊維径は5μm、セルロース濃度は0.784重量%)に、実施例1記載の方法で60分間超音波処理を行った。分散液中のセルロースの平均繊維径は、TEM観察より10nmであった。このセルロース分散液中のセルロースは、広角X線回折像から、セルロースI型結晶構造であることが確認された。

【0287】

処理後のセルロース分散液のセルロース濃度を0.125重量%に希釈した。このセルロース分散液のずり速度10s−1での定常ずり粘度は32mPa・sであった。また、18000rpm(38900G)にて遠心分離を行ったところ、上澄みに含まれるセルロース残存率は90%であった。

また、この分散液の可視光透過率を測定したところ、800nmでは99%、550nmでは99%、400nmでは96%であった。

【0288】

このセルロース分散液を用いて、実施例1記載の方法でセルロース不織布を製造した。得られたセルロース不織布の厚みは37μmで、空隙率は60体積%であった。

【0289】

この不織布に実施例1記載の方法で光硬化性樹脂を含浸させて複合体を製造した。得られた複合体中のセルロース含量は42重量%であり、厚みは44μmであった。この複合体のヘーズは0.81、全光線透過率は93%であった。

【0290】

実施例3

製造例4で得られたグラインダー処理セルロース分散液(分散液中のセルロース繊維の平均繊維径は500nm、セルロース濃度は0.534重量%)を用いて、超音波照射処理時間を60分にすること以外は実施例1記載の方法と同様にして、超音波処理を行った。このセルロース分散液中のセルロースの平均繊維径は、TEM観察より10nmであった。さらに、この分散液中のセルロースは、広角X線回折像から、セルロースI型結晶構造であることが確認された。

【0291】

処理後のセルロース分散液のセルロース濃度を0.125重量%に希釈した。このセルロース分散液のずり速度10s−1での定常ずり粘度は50mPa・sであった。また、18000rpm(38900G)にて遠心分離を行ったところ、上澄みに含まれるセルロース残存率は88%であった。

また、この分散液の可視光透過率を測定したところ、800nmでは95%、550nmでは92%、400nmでは88%であった。

【0292】

このセルロース分散液を用いて、実施例1記載の方法でセルロース不織布を製造した。得られたセルロース不織布の厚みは50μmで、空隙率は48体積%であった。

【0293】

この不織布に実施例1記載の方法で光硬化性樹脂を含浸させて複合体を製造した。得られた複合体中のセルロース含量は65重量%であり、厚みは54μmであった。この複合体のヘーズは2.0、全光線透過率は76%、線膨張係数は13ppm/Kであった。

【0294】

実施例4

製造例1で得られた水分散液を0.1重量%に希釈した後、実施例1記載の超音波処理を4時間行った。処理後のセルロース分散液中のセルロースの平均繊維径は、SEM観察より20nmであった。このセルロース分散液中のセルロースは、広角X線回折像から、セルロースI型結晶構造であることが確認された。

【0295】

このセルロース分散液のずり速度10s−1での定常ずり粘度は16mPa・sであった。また、18000rpm(38900G)にて遠心分離を行ったところ、上澄みに含まれるセルロース残存率は92%であった。

また、この分散液の可視光透過率を測定したところ、800nmでは98%、550nmでは96%、400nmでは92%であった。

【0296】

このセルロース分散液を用いて、実施例1記載の方法と同様な方法でセルロース不織布を製造した。得られたセルロース不織布の厚みは47μmで、空隙率は46体積%であった。

【0297】

この不織布に、実施例1記載の方法で光硬化性樹脂を含浸させて複合体を製造した。得られた複合体中のセルロース含量は60重量%であり、厚みは58μmであった。この複合体のヘーズは4.0、全光線透過率は73%、線膨張係数は15ppm/Kであった。

【0298】

実施例5

製造例2で得られた高圧ホモジナイザー処理セルロース分散液(10)をそのまま用いた。このセルロース分散液(10)のセルロース濃度は0.517重量%であった。このセルロース分散液中のセルロースの平均繊維径は、TEM観察より15nmであった。このTEM写真を図3に示す。さらに、この分散液中のセルロースは、広角X線回折像から、セルロースI型結晶構造であることが確認された。

【0299】

このセルロース分散液のセルロース濃度を0.301重量%に希釈した。このセルロース分散液のずり速度10s−1での定常ずり粘度は17mPa・sであった。また、18000rpm(38900G)にて遠心分離を行ったところ、上澄みに含まれるセルロース残存率は57%であった。

また、この分散液の可視光透過率を測定したところ、800nmでは93%、550nmでは84%、400nmでは72%であった。この光線透過率のチャートを図7に示す。

【0300】

このセルロース分散液を用いて、実施例1記載の方法でセルロース不織布を製造した。得られたセルロース不織布の厚みは63μmで、空隙率は59体積%であった。

このセルロース不織布をオイル含浸により太い繊維の存在を確認したところ、700μm×500μmの視野範囲に、400nm以上の繊維が10本観察された。太径繊維含率を計算したところ、0.2%であった。このときの写真を図4に示す。

【0301】

この不織布に実施例1記載の方法で光硬化性樹脂を含浸させて複合体を製造した。得られた複合体中のセルロース含量は52重量%であり、厚みは75μmであった。この複合体のヘーズは1.3、全光線透過率は91%、線膨張係数は18ppm/Kであった。

【0302】

実施例6

実施例1において、セルロース不織布の製造にあたり、PTFE製メンブランフィルターで濾過する際に、イソプロピルアルコールを添加しなかったこと以外は実施例1記載の方法と同様にしてセルロース不織布を得た。

このセルロース不織布の厚みは33μm、空隙率は6体積%であり、厚み50μmでのヘーズは18%であった。このセルロース不織布は、セルロース繊維のみで形成されているシートであるにもかかわらずヘーズ値が低く、透明なシートであった。

【0303】

実施例7

実施例5において、セルロース不織布の製造にあたり、PTFE製メンブランフィルターで濾過する際に、イソプロピルアルコールを添加しなかったこと以外は実施例5と同様にしてセルロース不織布を得た。

このセルロース不織布の厚みは35μm、空隙率は25体積%であり、厚み50μmでのヘーズは48%であった。このセルロース不織布は、セルロース繊維のみで形成されているシートであるにもかかわらずヘーズ値が低く、透明なシートであった。

【0304】

実施例8

製造例6で得られたクレアミックス処理セルロース分散液に、実施例1記載の超音波処理を30分行った。このセルロース分散液中のセルロースは、広角X線回折像から、セルロースI型結晶構造であることが確認された。

このセルロース分散液のセルロース濃度を0.200重量%に希釈した。このセルロース分散液のずり速度10s−1での定常ずり粘度は18mPa・sであった。また、18000rpm(38900G)にて遠心分離を行ったところ、上澄みに含まれるセルロース残存率は72%であった。

【0305】

このセルロース分散液を用いて、実施例1記載の方法でセルロース不織布を製造した。得られたセルロース不織布の厚みは45μmで、空隙率は43体積%であった。

この不織布に実施例1記載の方法で光硬化性樹脂を含浸させて複合体を製造した。得られた複合体中のセルロース含量は48重量%であり、厚みは63μmであった。この複合体のヘーズは0.82、全光線透過率は91%、線膨張係数は16ppm/Kであった。

【0306】

比較例1

製造例2で得られた超高圧ホモジナイザー処理セルロース分散液(5)をそのまま用いた。このセルロース分散液(5)のセルロース濃度は0.504重量%であった。このセルロース分散液中のセルロースの平均繊維径は、SEM観察より220nmであった。このSEM写真を図5に示す。さらに、この分散液中のセルロースは、広角X線回折像から、セルロースI型結晶構造であることが確認された。

【0307】

このセルロース分散液のセルロース濃度を0.303重量%に希釈した。このセルロース分散液のずり速度10s−1での定常ずり粘度は62mPa・sであった。また、18000rpm(38900G)にて遠心分離を行ったところ、上澄みに含まれるセルロース残存率は22%であった。

また、この分散液の可視光透過率を測定したところ、800nmでは88%、550nmでは78%、400nmでは65%であった。この光線透過率のチャートを図7に示す。

【0308】

このセルロース分散液を用いて実施例1記載の方法でセルロース不織布を製造した。得られたセルロース不織布の厚みは40μmで、空隙率は29体積%であった。このセルロース不織布をオイル含浸により太い繊維の存在を確認したところ、2.8mm×2.1mmの視野の中に400nm以上の繊維が103本観察された。太径繊維含率を計算したところ、5.9%であった。このときの写真を図6に示す。

【0309】

この不織布に実施例1記載の方法で光硬化性樹脂を含浸させて複合体を製造した。得られた複合体中のセルロース含量は55重量%であり、厚みは60μmであった。この複合体のヘーズは11.6、全光線透過率は89%であった。

【0310】

比較例2

製造例2で得られた超高圧ホモジナイザー処理セルロース分散液(1)をそのまま用いた。このセルロース分散液(1)のセルロース濃度は0.487重量%であった。このセルロース分散液中のセルロースの平均繊維径は、SEM観察より1μmであった。さらに、この分散液中のセルロースは、広角X線回折像から、セルロースI型結晶構造であることが確認された。

【0311】

このセルロース分散液のセルロース濃度を0.299重量%に希釈した。このセルロース分散液のずり速度10s−1での定常ずり粘度は23mPa・sであった。また、18000rpm(38900G)にて遠心分離を行ったところ、上澄みに含まれるセルロース残存率は3.3%であった。

また、この分散液の可視光透過率を測定したところ、800nmでは79%、550nmでは72%、400nmでは64%であった。

【0312】

このセルロース分散液を用いて、実施例1記載の方法でセルロース不織布を製造した。得られたセルロース不織布の厚みは77μmで、空隙率は63体積%であった。

【0313】

このセルロース不織布に実施例1記載の方法で光硬化性樹脂を含浸させて複合体を製造した。得られた複合体中のセルロース含量は42重量%であり、厚みは83μmであった。この複合体のヘーズは37.5、全光線透過率は88%であった。

【0314】

比較例3

製造例5で得られた高圧ホモジナイザー処理セルロース分散液をそのまま用いた。このセルロース分散液のセルロース濃度は0.784重量%であった。このセルロース分散液中のセルロースの平均繊維径は、SEM観察より5μmであった。さらに、この分散液中のセルロースは、広角X線回折像から、セルロースI型結晶構造であることが確認された。

【0315】

このセルロース分散液のセルロース濃度を0.300重量%に希釈した。この分散液のずり速度10s−1での定常ずり粘度は95mPa・sであった。また、18000rpm(38900G)にて遠心分離を行ったところ、上澄みに含まれるセルロース残存率は2%であった。またこの分散液の可視光透過率を測定したところ、800nmでは82%、550nmでは78%、400nmでは72%であった。

【0316】

このセルロース分散液を用いて実施例1記載の方法でセルロース不織布を製造した。得られたセルロース不織布の厚みは67μmで、空隙率は59体積%であった。

【0317】

このセルロース不織布に実施例1記載の方法で光硬化性樹脂を含浸させて複合体を製造した。得られた複合体中のセルロース含量は51重量%であり、厚みは70μmであった。この複合体のヘーズは32.2、全光線透過率は88%であった。

【0318】

比較例4

製造例4で得られたグラインダー処理セルロース分散液をそのまま用いた。このセルロース分散液のセルロース濃度は0.534重量%であった。このセルロース分散液中のセルロースの平均繊維径は、SEM観察より500nmであった。さらに、このセルロース分散液中のセルロースは、広角X線回折像から、セルロースI型結晶構造であることが確認された。

【0319】

このセルロース分散液のセルロース濃度を0.193重量%に希釈した。このセルロース分散液のずり速度10s−1での定常ずり粘度は11mPa・sであった。また、18000rpm(38900G)にて遠心分離を行ったところ、上澄みに含まれるセルロース残存率は7%であった。

また、この分散液の可視光透過率を測定したところ、800nmでは85%、550nmでは77%、400nmでは68%であった。

【0320】

このセルロース分散液を用いて実施例1記載の方法でセルロース不織布を製造した。セルロース不織布の厚みは47μmで、空隙率は41体積%であった。

【0321】

このセルロース不織布に実施例1記載の方法で光硬化性樹脂を含浸させて複合体を製造した。得られた複合体中のセルロース含量は52重量%であり、厚みは63μmであった。この複合体のヘーズは5.5、全光線透過率は89%、線膨張係数は16ppm/Kであった。

【0322】

比較例5

製造例1で得られた原料水分散液に実施例1に記載の超音波処理を30分行った後に、製造例2に記載の高圧ホモジナイザー処理を1回行いセルロース分散液を得た。このセルロース分散液のセルロース濃度は0.400重量%であった。このセルロース分散液中のセルロースの平均繊維径は、SEM観察より1μmであった。さらに、この分散液中のセルロースは、広角X線回折像から、セルロースI型結晶構造であることが確認された。

【0323】

このセルロース分散液のセルロース濃度を0.296重量%に希釈した。このセルロース分散液のずり速度10s−1での定常ずり粘度は64mPa・sであった。また、18000rpm(38900G)にて遠心分離を行ったところ、上澄みに含まれるセルロース残存率は25%であった。また、この分散液の可視光透過率を測定したところ、800nmでは84%、550nmでは78%、400nmでは71%であった。

【0324】

このセルロース分散液を用いて実施例1記載の方法でセルロース不織布を製造した。得られたセルロース不織布の厚みは62μmで、空隙率は53体積%であった。

【0325】

このセルロース不織布に実施例1記載の方法で光硬化性樹脂を含浸させて複合体を製造した。得られた複合体中のセルロース含量は49重量%であり、厚みは75μmであった。この複合体のヘーズは24.3、全光線透過率は86%、線膨張係数は21ppm/Kであった。

【0326】

比較例6

製造例3で得られたホモジナイザー処理セルロース分散液をそのまま用いた。このときのセルロール濃度は0.484重量%であった。このセルロース分散液は、不均一であり、セルロースが自重で沈降した。このセルロース分散液中のセルロースの平均繊維径は、SEM観察より5μmであった。さらに、この分散液中のセルロースは、広角X線回折像から、セルロースI型結晶構造であることが確認された。また、18000rpm(38900G)にて遠心分離を行ったところ、上澄みに含まれるセルロース残存率は1%であった。