微細ダイヤモンドの製造方法及び微細ダイヤモンド

【課題】

研磨用等に適する角のない大きさのばらつきの小さい球形多結晶ダイヤモンドや、各種微小センサー等の用途に適する針状多結晶ダイヤモンドの選択的合成等が求められている。

【解決手段】

フラーレン類又は直径が1〜100nmのチューブ状或いはファイバー状の炭素ナノ構造体を炭素原料として含む爆薬組成物を爆発させ、爆発合成することを特徴とする微細ダイヤモンドの製造方法及び該方法によって得られた微細ダイヤモンドに関するもので、本発明で得られる大きさのそろった球状の0.01〜100μmの微粒ダイヤモンドは精密加工における研磨用砥粒などとして期待され、針状ダイヤモンドは各種のセンサーなどとしての用途が期待される。

研磨用等に適する角のない大きさのばらつきの小さい球形多結晶ダイヤモンドや、各種微小センサー等の用途に適する針状多結晶ダイヤモンドの選択的合成等が求められている。

【解決手段】

フラーレン類又は直径が1〜100nmのチューブ状或いはファイバー状の炭素ナノ構造体を炭素原料として含む爆薬組成物を爆発させ、爆発合成することを特徴とする微細ダイヤモンドの製造方法及び該方法によって得られた微細ダイヤモンドに関するもので、本発明で得られる大きさのそろった球状の0.01〜100μmの微粒ダイヤモンドは精密加工における研磨用砥粒などとして期待され、針状ダイヤモンドは各種のセンサーなどとしての用途が期待される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は研磨材、潤滑剤、表面改質剤、各種電子装置例えばセンサー等への使用が可能な微細ダイヤモンドの製造方法及び微細ダイヤモンドに関する。

【背景技術】

【0002】

ダイヤモンドは、その硬度が既存物質の中で最高値を有していることから、ダイヤモンド微粒子を研削砥石用の砥粒やラッピング、ポリッシング用の砥粒として物体表面を平滑に研磨する工程に幅広く利用されている。特に、近年の新しい工業材料の導入、及び電子デバイスの急速な開発に伴い、これら材料の超精密加工用研磨砥粒としてダイヤモンドの需要はますます増加していく傾向にある。また、ダイヤモンド微粒子からなる薄膜を物体表面に形成して、物体表面の潤滑性、耐磨耗性を向上させることが実用化されている。更に、ダイヤモンドはこのような機械的性質が優れているだけでなく、電気的性質、熱的性質、及び光学的性質においても優れた物質であり、より広範囲の分野での利用が期待されている材料である。例えば、熱伝導率が非常に高く、バンドギャップが大きいため広い波長域で透明で、物理化学的にも安定している等の特徴があり、半導体デバイス、電子放出デバイス、紫外線発光素子、バイオセンサー等幅広い分野での応用が期待されている。

【0003】

現在、研磨材、潤滑剤、表面改質剤等の用途のために、単結晶及び多結晶ダイヤモンドが、CVD法(例えば、特許文献1及び特許文献2参照)、高温高圧法(例えば、特許文献3参照)、衝撃圧縮法(例えば、特許文献4及び特許文献5参照)及び爆轟法(例えば、特許文献6及び特許文献7参照)等、種々の製法によって工業的に生産されている。

これら公知の製法には、それぞれ炭素原料としては、メタンガス、カーボンブラック、グラファイト等が一般的に用いられている。また、得られるダイヤモンドの結晶サイズは、5nm〜数10mmまで様々であるが、CVD法により合成される薄膜状ダイヤモンドを除いて、それらの形状は何れも粒状で大きな差異はない。

【0004】

従来、ダイヤモンド砥粒の大部分は静的高圧法により合成されたダイヤモンドの微粒子が使用されてきた。静的高圧法により合成されるダイヤモンドは単結晶ダイヤモンドであるため、粒子が角張っていてかなり鋭利な突起を有している。また、ダイヤモンド結晶特有のへき開性のため、破砕により容易に鋭い角を持つ粒子となり易く、大きい粒子も生じ易い。そのため、通常は所望の粒度分布になるよう分級したものが使用され、その範囲外の粒径のものは不要となるため、歩留りの向上が課題である上、このような単結晶ダイヤモンド粒子は、研磨の際に鋭い角が絶えず形成されて加工材料に食い込むため、材料表面に対する高度な平滑性の面で難点のあるものとなり、精密加工用研磨砥粒としては適していない。

【0005】

一方、動的高圧法、つまり衝撃波を利用した衝撃圧縮法では、炭素原料として黒鉛粉末が多用されており(特許文献4、特許文献5及び特許文献9参照)、直径が5〜数十nm程度の微細な結晶子が多数結合(ダイヤモンド結合)した多結晶ダイヤモンドの微粒子が得られ、同一条件で合成されたものであっても、粒径範囲が非常に広く、形状が不定形で研磨性能のバラツキが大きいため、通常は所望の粒度分布になるよう分級したものが使用され、その範囲外の粒径のものは不要となるため、歩留の向上が課題となっている。さらに、近年の電子デバイス等、精密機器の能力向上に伴い、分級の精度向上とより優れた加工面性状に対する要求も高まってきている。

【0006】

研磨材としては、IT産業の興隆に伴い、磁気ヘッド、ハードディスク等の最終研磨用としての需要が拡大している。その中で、高密度化、大容量化の進むハードディスクの加工精度の向上に応じて、研磨用ダイヤモンドの微粒化が進行しており、今後もより一層の微粒化が要求されるものと考えられている。また、その他の広範な分野においてダイヤモンドのシングルナノ粒子が研究対象となっており、例えば光学材用あるいは半導体封止材用のフィラーとして利用する場合の従来サイズのものとの共用による充填率の向上、また触媒等の担体として利用する場合の表面積の増大等、ダイヤモンドの微粒化に対する要求は高まってくることが今後予想される。

【0007】

そのような状況の中でシングルナノサイズの粒径を持つ、いわゆる単結晶ナノダイヤモンドを選択的に合成できるのは、酸素バランスが負である爆薬の爆発エネルギーを直接的に利用することにより、爆薬成分を炭素源としてダイヤモンドを合成する爆轟法である。現在市販されているナノダイヤモンドの平均粒径は4〜10nmであるが、それらのナノダイヤモンドは合成時の副生物質であるアモルファスカーボン等の存在によって50〜200nmのクラスター(2次粒子)に強く凝集しており、シングルナノ粒子としての特徴が大きく損なわれた状態である。これらのクラスターを個々の単粒子に、すなわちシングルナノ粒子に解砕するために、ナノダイヤモンドの精製、解凝集、及び分散化に関する種々の検討が為されており(例えば特許文献8参照)、近い将来、ナノダイヤモンドが本来のシングルナノ粒子の特性を有する優れた素材として、各分野において有用となることは間違いないものと予想される。

同じ爆轟法においても、炭素原料としてグラファイトやカーボンブラック等を爆薬に添加して爆発合成する方法では、主としてミクロンサイズの多結晶ダイヤモンドが生成される。

【0008】

【特許文献1】特開平5−279185号公報

【特許文献2】特開2004−210559号公報

【特許文献3】特開平4−108532号公報

【特許文献4】特開平6−121923号公報

【特許文献5】特公平6−93995号公報

【特許文献6】特公平6−59398号公報

【特許文献7】特公平7−51220号公報

【特許文献8】特開2004−238256号公報

【特許文献9】特公平7−75662号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

こうした状況から研磨用等に適する角のない大きさのばらつきの小さい球形多結晶ダイヤモンドや、各種微小センサー等の用途に適する針状多結晶ダイヤモンド、更には、従来のナノダイヤモンドよりも平均粒径の更に小さい超微粒単結晶ダイヤモンドの選択的合成等が求められている。

【課題を解決するための手段】

【0010】

本発明者らは、上記の要望を満たす種々のダイヤモンドを効率的に合成する方法を鋭意検討の結果、爆轟合成法において、炭素源として特定の炭素原料を配合することにより、上記の要望に添った球形の多結晶ダイヤモンド、針状多結晶ダイヤモンド及び超微粒単結晶ダイヤモンド(単結晶粒子が4ナノより小さく、好ましくは3ナノ以下で、1ナノ以上のダイヤモンド)を得られることを見出し本発明を完成した。

即ち、炭素数4〜15のシクロ環を有する化合物を配合した爆薬組成物の爆発合成によって、従来品よりも平均粒径の小さい超微粒単結晶ダイヤモンドが得られること、フラーレン類を炭素原料として配合した爆薬組成物を爆轟させることにより、定形球状の多結晶微粒ダイヤモンドが選択的に合成されること、直径が1〜100nmのチューブ状或いはファイバー状の炭素ナノ構造体を炭素原料として配合した爆薬組成物を爆轟させることにより、針状の多結晶ダイヤモンドが選択的に合成されることを見出し、本発明を完成させたものである。

【0011】

すなわち本発明は、下記(1)〜(8)に関するものである。

(1)フラーレン類又は直径が1〜100nmのチューブ状若しくはファイバー状の炭素ナノ構造体を含むことを特徴とする爆薬組成物。

(2)直径が1〜100nmのチューブ状或いはファイバー状の炭素ナノ構造体がカーボンナノチューブである請求項1に記載の爆薬組成物。

(3)フラーレン類又は直径が1〜100nmのチューブ状或いはファイバー状の炭素ナノ構造体を炭素原料として含む爆薬組成物を爆発させ、爆発合成することを特徴とする微細ダイヤモンドの製造方法。

(4)炭素ナノ構造体がカーボンナノチューブである請求項3に記載の微細ダイヤモンドの製造方法。

(5)爆薬組成物の爆薬成分が、ニトロ基を含む化合物である請求項3又は4に記載の微細ダイヤモンドの製造方法。

(6)炭素原料の添加率が爆薬組成物に対して1〜10%である請求項3〜5の何れか一項に記載の微細ダイヤモンドの製造方法。

(7)フラーレン類を炭素原料として含む爆薬組成物の爆発合成で得られる粒径10nm〜2μmの一定球状の多結晶体の微細ダイヤモンド。

(8)直径が1〜100nmのチューブ状若しくはファイバー状の炭素ナノ構造体を含む爆薬組成物の爆発合成で得られ、直径が1〜100nmであり、長さ/直径の比が10以上である結晶子が多数結合した針状多結晶体のダイヤモンド粉末。

【発明の効果】

【0012】

本発明の微細ダイヤモンドは、ダイヤモンドの有する機械的、熱的、電気的、及び光学的な優れた特性、又はシングルナノ粒子としての特性等を従来のナノダイヤモンドと比較してより効果的に発現する。例えば超微粒ダイヤモンドは超精密加工用研磨砥粒又はフィラー等として有用であり、角のない大きさのばらつきの小さい球形多結晶ダイヤモンドは研磨用等に適し、研削砥石用の砥粒やラッピング、ポリッシング用の砥粒等として有用であり、針状多結晶ダイヤモンドは種々のセンサー針などとして期待される。また、本明細書に記載される発明によれば、炭素原料として添加するシクロ環化合物、フラーレン類又は炭素ナノ構造体の形状に応じた微細ダイヤモンドを高収率で得ることができる。

【図面の簡単な説明】

【0013】

【図1】参考例A1及び比較例A1で得られたダイヤモンド粉末のX線回折スペクトル

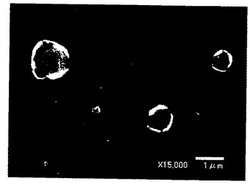

【図2】比較例B1で得られたダイヤモンド粉末の走査電子顕微鏡(SEM)写真である。

【図3】実施例B1で得られたダイヤモンド粉末のSEM写真である。

【図4】実施例B2で得られたダイヤモンド粉末の電界放射型走査電子顕微鏡(FE−SEM)写真である。

【図5】比較例C1で得られたダイヤモンド粉末のSEM写真である。

【図6】実施例C1で得られたダイヤモンド粉末のFE−SEM写真である。

【発明を実施するための最良の形態】

【0014】

以下本発明を詳細に記載する。

本発明において多結晶ダイヤモンド又は多結晶体といった場合、微細な多数の結晶子がダイヤモンド結合して形成されたものを意味する。

参考のために記載される超微粒単結晶ダイヤモンド、本発明の球状多結晶ダイヤモンド又は針状多結晶ダイヤモンドは、それぞれ、炭素数4〜15のシクロ環を有する化合物(好ましくはアダマンタン類)、フラーレン類又は炭素ナノ構造体、好ましくはカーボンナノチューブを炭素原料として混合した爆薬組成物を通常密閉容器内もしくは水中等で爆発させることにより合成することができる。爆発は通常の爆薬の爆発と同様に、雷管等により起爆すればよい。密閉容器の大きさは、特に限定は無いが、合成ダイヤモンドの回収等の容易さ等から、例えば爆薬100g〜200gに対して、5〜50リッター程度、より好ましくは10〜30リッター程度の爆発に耐えうる容器が好ましい。

【0015】

本発明における爆薬組成物における爆薬成分としては、爆速7000m/s以上のものが好ましく、通常現在使用されているものは爆速9000m/s以下程度である。該爆薬成分としては、ニトロ基を含む化合物、好ましくはニトロ基を3個以上含む化合物、例えば、芳香族ニトロ化合物(好ましくはアミノ基又は/及びメチル基で置換されていてもよいトリ又はテトラニトロベンゼン)、ニトロアミン(好ましくはC3〜C6アルキル(3〜6ニトロ)アミン)、硝酸エステルが挙げられる。その具体例としては、TNT(トリニトロトルエン)、テトリル(テトラニトロメチルアニリン)、RDX(トリメチレントリニトロアミン)、HMX(テトラメチレンテトラニトロアミン)、PETN(ペンタエリスリトールテトラナイトレート)等が挙げられる。これらは単独で又は2種類以上混合して用いられる。また、ダイヤモンドの生成に必要な爆発衝撃圧を与え得るものであれば、他の産業用爆薬も勿論使用可能である。

【0016】

本発明における爆薬組成物における爆薬成分は爆薬組成物全体に対して、80〜99%(重量)(以下特に断らない限り同じ)、好ましくは85〜99%、より好ましくは90〜99%である。また、ダイヤモンドの炭素原料として混合される、参考のために記載される炭素数4〜15のシクロ環を有する化合物(好ましくはアダマンタン類)、本発明のフラーレン類又はカーボンナノチューブは爆薬組成物全体に対して、1〜20%、好ましくは1〜15%、より好ましくは1〜10%である。配合量が少ないときは微細ダイヤモンド合成自体には支障が無いが、一回で得られる収量が少なくなる。また、該炭素原料が多すぎると爆発威力に影響を及ぼすおそれがある。

【0017】

本発明の微細ダイヤモンドの合成に使用される爆薬組成物は、爆薬成分を溶融し、そこに前記の炭素原料を添加して均一に混和することによって製造される。爆薬成分の溶融は何れの方法でもよいが、通常水あるいはグリセリン等のオイルを熱媒体として、爆薬成分を加熱溶融する方法が好ましい。加熱温度は爆薬成分を安全に溶融出来る温度であれば特に限定はない。通常90〜100℃程度である。溶融液への炭素原料の混和は、溶融液へ炭素原料を均一に混合できれば何れの方法でもよい。通常攪拌機による混合が一般的である。本発明に使用される爆薬組成物は、成型体として用いるのが好ましく、溶融状態の爆薬組成物を成型容器に溶填することによって成型される。成型体の形状に制限はないが、一般的には角柱あるいは円柱状の成型体として用いられる。

【0018】

本発明方法により、微細ダイヤモンドを合成するには、上記で得られた炭素原料を含む本発明の爆薬組成物、好ましくは上記の成形体を、例えば爆発チャンバーなどの、爆発に耐えうる適当な密閉容器中もしくは水中等で爆発させ、爆発合成により、ダイヤモンドを生成させればよい。より詳しくは、上記で得られた本発明の爆薬組成物、好ましくは上記の成形体に、雷管を装着し、これを、例えば爆発チャンバー中、好ましくはその中心に、設置し、必要に応じて、内部を不活性ガス(例えば窒素、アルゴン又は二酸化炭素など)で置換し、容器を密閉した後、雷管で起爆させることにより、爆薬組成物を爆発させ、爆発合成により、ダイヤモンドを生成させればよい。水中で爆発させる場合は、適当な容器中に適量な水をいれ、その中で本発明の爆薬組成物を上記と同様にして爆発させればよい。

【0019】

爆発生成物は、通常、爆発後に容器内を水洗する等の処置により、水スラリー状等として回収される。回収した水スラリーを静置してを沈殿物を分離した後、爆発生成物中に混在する金属類やアモルファスカーボン等を除去するため、通常のダイヤモンド精製法である酸処理を行い、金属類を除去し、必要に応じて400℃程度の温度での加熱処理若しくは濃硝酸と濃硫酸の混酸による処理を行い、アモルファスカーボン等を除去した後、水洗、乾燥することにより、本発明の微細ダイヤモンドを得ることが出来る。

本発明の微細ダイヤモンドが、添加した炭素原料から合成されたとすると、本発明においては、添加炭素原料に対して、約50〜75%程度の収率で微細ダイヤモンドが合成される。

【0020】

次に参考のために記載される超微粒単結晶ダイヤモンドの合成についてより詳しく説明する。

該超微粒単結晶ダイヤモンドの合成において爆薬組成物に配合される炭素原料としては、シクロ環を有する化合物、例えば、シクロヘキサノール、シクロペンタノン、ジメチルシクロヘキサン等のシクロアルカン類、ジシクロペンタジエン、ノボルネンモノマー等のシクロアルケン類、アダマンタン、アダマンタノール等のアダマンタン類が挙げられ、炭素数4〜15のシクロ環を有する化合物(以下場合により該シクロ環化合物ともいう)が好ましい。これらの化合物のうちアダマンタン類は、融点、沸点、及び引火点が高く、爆薬成分との混和後に常温で固体となるため、超微粒単結晶ダイヤモンド合成に特に好ましい。アダマンタン類としては、アダマンタン、その同族体及びアダマンタン誘導体等が挙げられ、アダマンタン誘導体としては、分子量15〜200、好ましくは15〜100程度の置換基を1〜2個有するアダマンタン誘導体を挙げることが出来る。本発明においては上記アダマンタン類であれば何れも使用できる。該置換基としては、ヒドロキシ基、アミノ基、カルボキシル基若しくはC1〜C10、好ましくはC1〜C5炭化水素残基で置換されたそれらの基、ハロゲン原子又はC1〜C10炭化水素残基等を挙げることが出来る。

該超微粒単結晶ダイヤモンドの合成において、爆薬組成物に配合される該シクロ環化合物、好ましくはアダマンタン類の使用量は、用いる爆薬成分の種類によって異なるが、一般的には爆薬組成物全体に対して、1〜10%、好ましくは2〜6%、また、場合により2〜4%はより好ましい。この場合、残部は通常爆薬成分である。

【0021】

該超微粒単結晶ダイヤモンドは、従来の爆轟法により爆薬成分を炭素原料として、又は炭素原料として黒鉛等を添加して、得られるナノダイヤモンドよりも更に小さい単結晶粒子であるという特徴がある。該超微粒単結晶ダイヤモンドは通常単結晶粒子が凝集した状態で得られるが、必要に応じて、この凝集体を水等に分散した上、超音波処理などを行う公知の方法で、単結晶粒子の状態にすることが出来る。

該超微粒単結晶ダイヤモンドのX線回折(線源:CuKα線、管電圧:40kV、管電流:30mA)の結果、回折線の幅の広がりからScherrerの式(柳田博明 監修 「微粒子工学大系 第1巻 基本技術」 フジ・テクノシステム, p.333、2002) を基に計算で求めた、本発明のダイヤモンドの結晶子(単結晶粒子)の大きさは、1〜3nmの範囲内であり、従来のものの5nmより、かなり小さい。このような超微粒ダイヤモンドは今まで実際に合成された例はなく、本明細書の参考のために記載される発明によって初めて得られたものである。この方法による場合、1〜3nmの超微粒単結晶ダイヤモンドが主成分として得られ、それらが少なくとの50%以上を占め、好ましくは60%〜100%、より好ましくは70〜100%である。電界放射型走査電子顕微鏡での観察では、上記の成分が80〜100%占めていると思われる。

なおこの明細書において、超微粒ダイヤモンドの単結晶粒子の大きさといった場合、特に断りが無い限り、上記、X線回折の結果のスペクトル(回折線)の幅の広がりから求めた大きさを意味する。

【0022】

次に、本発明におけるフラーレン類を炭素原料として配合した爆薬組成物を用いる微細ダイヤモンド合成についてより詳しく説明する。

本発明で使用されるフラーレン(fullerene)類としては、一般にフラーレン類に分類されるものであれば特に限定はない。即ち、5員環と6員環のネットワークで閉じた中空殻状の炭素分子であるフラーレン類であれば何れも使用可能である。フラーレン類の好ましい具体例としては、C60、C70、C84等が挙げられ、必要に応じてこれらを単独又は2種類以上の混合物として用いることができる。 爆薬組成物中におけるフラーレン類の含量は用いる爆薬成分の種類によって異なるが、一般的には爆薬組成物全体に対して1〜10%、好ましくは1〜8%、より好ましくは2〜6%の範囲である。場合により爆薬組成物全体に対して1〜7%程度が最適である。

フラーレン類を炭素原料として配合した爆薬組成物の爆発合成及び合成ダイヤモンドの単離は先に述べた方法により行えばよい。

得られる微細ダイヤモンドは、その粒子の大きさ等はフラーレン類の添加量及びフラーレン類の種類などにより大きく異なるので一概には言えないが、C60での実験結果から見ると、添加量が多い場合、例えば、爆薬組成物に対してC60を約5%添加して得られたダイヤモンド粉末では、電界放射型走査電子顕微鏡での観察で、90〜99%程度が角の無い球形の、粒径10〜50nmで有り、添加量が少ない場合(例えば爆薬組成物に対してC60の添加量が約し2%程度の場合)はミクロン単位の球状多結晶体で有り、走査電子顕微鏡での観察では、粒径1〜2μmと揃っており、重量割合では90〜99%程度が粒径1〜2μmの球状多結晶ダイヤモンドよりなっている。

このことから、フラーレン類を炭素原料として含む爆薬組成物により、爆発合成される微細ダイヤモンドは、10nm程度から2μm程度の幅広い範囲で、多結晶体の大きさを、その添加量などでコントロール可能で、非常に整った一定の球状形態を有する多結晶ダイヤモンドを得ることが出来る。従ってより精密な加工仕上げ面の性状が要求される超精密研磨用砥粒としての利用が図られる可能性を有している。

また、これらの多結晶ダイヤモンドが、フラーレン類から合成されたとすると、爆薬組成物全体に対してフラーレン類を2〜5%添加した場合、50〜75%の高収量で本発明の微細ダイヤモンドが得られる。

【0023】

次に、本発明における、直径が1〜100nmのチューブ状若しくはファイバー状の炭素ナノ構造体、好ましくはカーボンナノチューブを炭素原料として配合した爆薬組成物を用いる微細ダイヤモンド合成についてより詳しく説明する。

本発明で使用する上記炭素ナノ構造体としては上記範囲内に入るものであれば特に制限はない。該炭素ナノ構造体は、L/D(長さ/直径の比)が10以上のものが好ましく、そのようなナノ構造体を用いることにより、針状のダイヤモンドを得ることができる。該炭素ナノ構造体の具体例としては、ナノグラファイバー、カーボンナノチューブ、カーボンナノホーン等が挙げられ、カーボンナノチューブが好ましい。更には、L/D(長さ/直径の比)が10以上のカーボンナノチューブが好ましい。本発明の微細ダイヤモンドは原料のカーボンナノチューブの形状及び大きさが、ほぼそのまま再現されたものとなる。即ち、針状形態のものが選択的に合成される。

本発明の微細ダイヤモンドの合成において爆薬組成物に配合される炭素原料の使用量は、用いる爆薬成分の種類によって異なるが、一般的には爆薬組成物全体の1〜10%、好ましくは2〜6%の範囲である。

炭素ナノ構造体を含む爆薬組成物からの爆発合成及び合成ダイヤモンドの単離は前記したところに従って行うことができる。

得られた微細ダイヤモンドを電界放射型走査電子顕微鏡で観察したところ、短径が5〜10nmの針状微細結晶子が多数結合した多結晶体からなり、直径(短径)が50〜150nm、長さ(長径)が0.3〜1.5μmの針状多結晶体を主成分とする微細ダイヤモンドであった。該針状多結晶体はほぼ50〜99%程度、より好ましくは80〜99%と観察された。

また、これらの針状ダイヤモンドが、該炭素ナノ構造体から合成されたとすると、爆薬組成物全体に対して該炭素ナノ構造体を5%添加した場合、60%の高収量で本発明の針状ダイヤモンドが得られる。

【実施例】

【0024】

本発明を参考例、実施例、及び比較例を挙げてさらに詳しく説明するが、本発明がこれらの実施例のみに限定されるものではない。

【0025】

参考例A1

TNT50%、PETN50%からなるペントライト100gを水蒸気で加温した溶融槽内で溶融し、アダマンタンジオール3gを添加して撹拌機で撹拌、混和した後、成型容器に溶填し、爆薬組成物の成型体103gを得た。これを内容積15Lの爆発チャンバー内に設置し、6号雷管により爆薬組成物を爆発させた。起爆後、爆発チャンバー内のガスを排出した後、内部を水洗し、固体の爆発生成物をスラリー状で回収して静置した。沈殿物を分離し、塩酸処理によって雷管破片等の金属類を除去し、濃硝酸と濃硫酸の混酸によって煤を除去した後、水洗し、乾燥した。その結果、爆薬組成物に対して2%の収率で淡灰色のダイヤモンド粉末が得られた。

【0026】

比較例A1

TNT50%、PETN50%からなるペントライト100gを実施例A1と同様に成型容器に溶填し、爆薬組成物の成型体100gを得た。これを実施例A1と同様に内容積15Lの爆発チャンバー内で爆発させた。以下、実施例A1と同様の処理を行い、爆薬組成物に対して1.5%の収率で淡灰色のダイヤモンド粉末を得た。

【0027】

参考例A1及び比較例A1で得られた淡灰色のダイヤモンド粉末を電界放射型走査電子顕微鏡で観察したところ、比較例A1のダイヤモンド粉末が4〜6nmの粒子及びそれらが凝集した二次粒子からなっているのに対して、実施例A1のダイヤモンド粉末は、1〜3nmの超微細なナノ粒子(単結晶と考えられる)及びそれらの2次凝集粒子からなっていることが確認された。また、X線回折(線源:CuKα線、管電圧:40kV、管電流:30mA)の結果、回折線の幅の広がりからScherrerの式を基に計算で求めた結晶子(単結晶粒子)の大きさは、比較例A1のダイヤモンド粉末が5nm、参考例A1のダイヤモンド粉末が2nmであった。図1に比較例A1(下段)及び参考例A1(上段)のX線回折スペクトルを示す。

【0028】

実施例B1

TNT50%、PETN50%からなるペントライト100gを水蒸気で加温した溶融槽内で溶融し、ペントライトに対して2%となるC60を2g添加して撹拌機で撹拌、混和した後、成型容器に溶填し、爆薬組成物の成型体102gを得た。これを内容積15Lの爆発チャンバー内に設置し、6号雷管により爆薬組成物を爆発させた。起爆後、爆発チャンバー内のガスを排出し、内部を水洗し、爆発生成物をスラリー状で回収して静置した。沈殿した爆発生成物を分離し、塩酸処理によって雷管破片等の金属類を除去し、濃硝酸と濃硫酸の混酸によって煤を除去した後、水洗し、乾燥した。その結果、C60に対して75%の転換率で本発明のダイヤモンド粉末が得られた。

【0029】

実施例B2

TNT40%、RDX60%からなるサイクロトール100gを水蒸気で加温した溶融槽内で溶融し、サイクロトールに対して5%となるC60を5g添加して撹拌機で撹拌、混和した後、成型容器に溶填し、爆薬組成物の成型体105gを得た。これを実施例B1と同様に内容積15Lの爆発チャンバー内で爆発させた。以下、実施例B1と同様の処理を行い、C60に対して50%の転換率で本発明のダイヤモンド粉末を得た。

【0030】

比較例B1

実施例B1と同様のペントライト100gを水蒸気で加温した溶融槽内で溶融し、ペントライトに対して5%となる黒鉛粉末5gを添加して撹拌機で撹拌、混和した後、成型容器に溶填し、爆薬組成物の成型体105gを得た。これを実施例B1と同様に内容積15Lの爆発チャンバー内で爆発させた。以下、実施例B1と同様の処理を行い、黒鉛粉末に対して20%の転換率で比較用のダイヤモンド粉末を得た。

【0031】

実施例B1、実施例B2及び比較例B1で得られた淡灰色のダイヤモンド粉末を走査電子顕微鏡及び電界放射型走査電子顕微鏡で観察したところ、比較例B1のダイヤモンド粉末は、粒径が大きく異なり種々の形状を有する微細な多結晶粒子及びそれらの2次凝集粒子からなるのに対して、実施例B1のダイヤモンド粉末は、粒径1〜2μmとサイズが揃っているのと共に角のない一定の形状を有する微細な多結晶体からなっていることが確認された。比較例B1のダイヤモンド粉末の走査電子顕微鏡写真を図2に、また実施例B1のダイヤモンド粉末の走査電子顕微鏡写真を図3に示した。また、実施例B2のダイヤモンド粉末も、粒径10〜50nmの球状を有する非常に微細な多結晶粒子からなっていることが確認された。実施例B2のダイヤモンド粉末の電界放射型走査電子顕微鏡写真を図4に示した。

【0032】

実施例C1

TNT50%、PETN50%からなるペントライト100gを水蒸気で加温した溶融槽内で溶融し、ペントライトに対して5%となるカーボンナノチューブ5gを添加して撹拌機で撹拌、混和した後、成型容器に溶填し、爆薬組成物の成型体105gを得た。これを内容積15Lの爆発チャンバー内に設置し、6号雷管により爆薬組成物を爆発させた。起爆後、爆発チャンバー内のガスを排出し、内部を水洗し、爆発生成物をスラリー状で回収して静置した。沈殿物を分離し、塩酸処理によって雷管破片等の金属類を除去し、濃硝酸と濃硫酸の混酸によって煤を除去した後、水洗し、乾燥した。その結果、爆薬組成物に対して3%の収率で本発明のダイヤモンド粉末が得られた。

【0033】

比較例C1

TNT50%、PETN50%からなるペントライト100gを水蒸気で加温した溶融槽内で溶融し、ペントライトに対して5%となるカーボンブラック5gを添加して撹拌機で撹拌、混和した後、成型容器に溶填し、爆薬組成物の成型体105gを得た。これを実施例C1と同様に内容積15Lの爆発チャンバー内で爆発させた。以下、実施例C1と同様の処理を行い、爆薬組成物に対して2%の収率で比較用のダイヤモンド粉末を得た。

【0034】

実施例C1及び比較例C1で得られた淡灰色のダイヤモンド粉末を電界放射型走査電子顕微鏡及び走査電子顕微鏡で観察したところ、比較例C1のダイヤモンド粉末が直径50〜500nmの微細な粒状の多結晶体からなるのに対して、実施例C1のダイヤモンド粉末は直径(短径)5〜10nm、長さはその10倍程度の結晶子が多数結合した微細な針状の多結晶体からなり、該多結晶体は直径(短径)が50〜150nm、長さ(長径)0.3〜1.5μm程度であることが確認された。これらの電子顕微鏡での観察から、針状多結晶体は得られたダイヤモンド粉末の主成分であり、ほぼ80%以上が針状多結晶体と考えられる。

比較例C1で得られたダイヤモンド粉末の走査電子顕微鏡写真を図5に、また、実施例C1で得られた淡灰色のダイヤモンド粉末の電界放射型走査電子顕微鏡写真を図6に示した。

【産業上の利用可能性】

【0035】

本明細書に記載された発明によれば、炭素原料として添加するシクロ環化合物、フラーレン類又は炭素ナノ構造体の形状に応じた微細ダイヤモンドを高収率で得ることができると共に、本発明で得られる超微粒ダイヤモンドは超精密加工用研磨砥粒等として有用であり、角のない大きさのばらつきの小さい球形ダイヤモンドは研磨用等に適し、研削砥石用の砥粒やラッピング、ポリッシング用の砥粒等として有用であり、針状結晶ダイヤモンドは種々のセンサー針などとして期待されるものである。

【技術分野】

【0001】

本発明は研磨材、潤滑剤、表面改質剤、各種電子装置例えばセンサー等への使用が可能な微細ダイヤモンドの製造方法及び微細ダイヤモンドに関する。

【背景技術】

【0002】

ダイヤモンドは、その硬度が既存物質の中で最高値を有していることから、ダイヤモンド微粒子を研削砥石用の砥粒やラッピング、ポリッシング用の砥粒として物体表面を平滑に研磨する工程に幅広く利用されている。特に、近年の新しい工業材料の導入、及び電子デバイスの急速な開発に伴い、これら材料の超精密加工用研磨砥粒としてダイヤモンドの需要はますます増加していく傾向にある。また、ダイヤモンド微粒子からなる薄膜を物体表面に形成して、物体表面の潤滑性、耐磨耗性を向上させることが実用化されている。更に、ダイヤモンドはこのような機械的性質が優れているだけでなく、電気的性質、熱的性質、及び光学的性質においても優れた物質であり、より広範囲の分野での利用が期待されている材料である。例えば、熱伝導率が非常に高く、バンドギャップが大きいため広い波長域で透明で、物理化学的にも安定している等の特徴があり、半導体デバイス、電子放出デバイス、紫外線発光素子、バイオセンサー等幅広い分野での応用が期待されている。

【0003】

現在、研磨材、潤滑剤、表面改質剤等の用途のために、単結晶及び多結晶ダイヤモンドが、CVD法(例えば、特許文献1及び特許文献2参照)、高温高圧法(例えば、特許文献3参照)、衝撃圧縮法(例えば、特許文献4及び特許文献5参照)及び爆轟法(例えば、特許文献6及び特許文献7参照)等、種々の製法によって工業的に生産されている。

これら公知の製法には、それぞれ炭素原料としては、メタンガス、カーボンブラック、グラファイト等が一般的に用いられている。また、得られるダイヤモンドの結晶サイズは、5nm〜数10mmまで様々であるが、CVD法により合成される薄膜状ダイヤモンドを除いて、それらの形状は何れも粒状で大きな差異はない。

【0004】

従来、ダイヤモンド砥粒の大部分は静的高圧法により合成されたダイヤモンドの微粒子が使用されてきた。静的高圧法により合成されるダイヤモンドは単結晶ダイヤモンドであるため、粒子が角張っていてかなり鋭利な突起を有している。また、ダイヤモンド結晶特有のへき開性のため、破砕により容易に鋭い角を持つ粒子となり易く、大きい粒子も生じ易い。そのため、通常は所望の粒度分布になるよう分級したものが使用され、その範囲外の粒径のものは不要となるため、歩留りの向上が課題である上、このような単結晶ダイヤモンド粒子は、研磨の際に鋭い角が絶えず形成されて加工材料に食い込むため、材料表面に対する高度な平滑性の面で難点のあるものとなり、精密加工用研磨砥粒としては適していない。

【0005】

一方、動的高圧法、つまり衝撃波を利用した衝撃圧縮法では、炭素原料として黒鉛粉末が多用されており(特許文献4、特許文献5及び特許文献9参照)、直径が5〜数十nm程度の微細な結晶子が多数結合(ダイヤモンド結合)した多結晶ダイヤモンドの微粒子が得られ、同一条件で合成されたものであっても、粒径範囲が非常に広く、形状が不定形で研磨性能のバラツキが大きいため、通常は所望の粒度分布になるよう分級したものが使用され、その範囲外の粒径のものは不要となるため、歩留の向上が課題となっている。さらに、近年の電子デバイス等、精密機器の能力向上に伴い、分級の精度向上とより優れた加工面性状に対する要求も高まってきている。

【0006】

研磨材としては、IT産業の興隆に伴い、磁気ヘッド、ハードディスク等の最終研磨用としての需要が拡大している。その中で、高密度化、大容量化の進むハードディスクの加工精度の向上に応じて、研磨用ダイヤモンドの微粒化が進行しており、今後もより一層の微粒化が要求されるものと考えられている。また、その他の広範な分野においてダイヤモンドのシングルナノ粒子が研究対象となっており、例えば光学材用あるいは半導体封止材用のフィラーとして利用する場合の従来サイズのものとの共用による充填率の向上、また触媒等の担体として利用する場合の表面積の増大等、ダイヤモンドの微粒化に対する要求は高まってくることが今後予想される。

【0007】

そのような状況の中でシングルナノサイズの粒径を持つ、いわゆる単結晶ナノダイヤモンドを選択的に合成できるのは、酸素バランスが負である爆薬の爆発エネルギーを直接的に利用することにより、爆薬成分を炭素源としてダイヤモンドを合成する爆轟法である。現在市販されているナノダイヤモンドの平均粒径は4〜10nmであるが、それらのナノダイヤモンドは合成時の副生物質であるアモルファスカーボン等の存在によって50〜200nmのクラスター(2次粒子)に強く凝集しており、シングルナノ粒子としての特徴が大きく損なわれた状態である。これらのクラスターを個々の単粒子に、すなわちシングルナノ粒子に解砕するために、ナノダイヤモンドの精製、解凝集、及び分散化に関する種々の検討が為されており(例えば特許文献8参照)、近い将来、ナノダイヤモンドが本来のシングルナノ粒子の特性を有する優れた素材として、各分野において有用となることは間違いないものと予想される。

同じ爆轟法においても、炭素原料としてグラファイトやカーボンブラック等を爆薬に添加して爆発合成する方法では、主としてミクロンサイズの多結晶ダイヤモンドが生成される。

【0008】

【特許文献1】特開平5−279185号公報

【特許文献2】特開2004−210559号公報

【特許文献3】特開平4−108532号公報

【特許文献4】特開平6−121923号公報

【特許文献5】特公平6−93995号公報

【特許文献6】特公平6−59398号公報

【特許文献7】特公平7−51220号公報

【特許文献8】特開2004−238256号公報

【特許文献9】特公平7−75662号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

こうした状況から研磨用等に適する角のない大きさのばらつきの小さい球形多結晶ダイヤモンドや、各種微小センサー等の用途に適する針状多結晶ダイヤモンド、更には、従来のナノダイヤモンドよりも平均粒径の更に小さい超微粒単結晶ダイヤモンドの選択的合成等が求められている。

【課題を解決するための手段】

【0010】

本発明者らは、上記の要望を満たす種々のダイヤモンドを効率的に合成する方法を鋭意検討の結果、爆轟合成法において、炭素源として特定の炭素原料を配合することにより、上記の要望に添った球形の多結晶ダイヤモンド、針状多結晶ダイヤモンド及び超微粒単結晶ダイヤモンド(単結晶粒子が4ナノより小さく、好ましくは3ナノ以下で、1ナノ以上のダイヤモンド)を得られることを見出し本発明を完成した。

即ち、炭素数4〜15のシクロ環を有する化合物を配合した爆薬組成物の爆発合成によって、従来品よりも平均粒径の小さい超微粒単結晶ダイヤモンドが得られること、フラーレン類を炭素原料として配合した爆薬組成物を爆轟させることにより、定形球状の多結晶微粒ダイヤモンドが選択的に合成されること、直径が1〜100nmのチューブ状或いはファイバー状の炭素ナノ構造体を炭素原料として配合した爆薬組成物を爆轟させることにより、針状の多結晶ダイヤモンドが選択的に合成されることを見出し、本発明を完成させたものである。

【0011】

すなわち本発明は、下記(1)〜(8)に関するものである。

(1)フラーレン類又は直径が1〜100nmのチューブ状若しくはファイバー状の炭素ナノ構造体を含むことを特徴とする爆薬組成物。

(2)直径が1〜100nmのチューブ状或いはファイバー状の炭素ナノ構造体がカーボンナノチューブである請求項1に記載の爆薬組成物。

(3)フラーレン類又は直径が1〜100nmのチューブ状或いはファイバー状の炭素ナノ構造体を炭素原料として含む爆薬組成物を爆発させ、爆発合成することを特徴とする微細ダイヤモンドの製造方法。

(4)炭素ナノ構造体がカーボンナノチューブである請求項3に記載の微細ダイヤモンドの製造方法。

(5)爆薬組成物の爆薬成分が、ニトロ基を含む化合物である請求項3又は4に記載の微細ダイヤモンドの製造方法。

(6)炭素原料の添加率が爆薬組成物に対して1〜10%である請求項3〜5の何れか一項に記載の微細ダイヤモンドの製造方法。

(7)フラーレン類を炭素原料として含む爆薬組成物の爆発合成で得られる粒径10nm〜2μmの一定球状の多結晶体の微細ダイヤモンド。

(8)直径が1〜100nmのチューブ状若しくはファイバー状の炭素ナノ構造体を含む爆薬組成物の爆発合成で得られ、直径が1〜100nmであり、長さ/直径の比が10以上である結晶子が多数結合した針状多結晶体のダイヤモンド粉末。

【発明の効果】

【0012】

本発明の微細ダイヤモンドは、ダイヤモンドの有する機械的、熱的、電気的、及び光学的な優れた特性、又はシングルナノ粒子としての特性等を従来のナノダイヤモンドと比較してより効果的に発現する。例えば超微粒ダイヤモンドは超精密加工用研磨砥粒又はフィラー等として有用であり、角のない大きさのばらつきの小さい球形多結晶ダイヤモンドは研磨用等に適し、研削砥石用の砥粒やラッピング、ポリッシング用の砥粒等として有用であり、針状多結晶ダイヤモンドは種々のセンサー針などとして期待される。また、本明細書に記載される発明によれば、炭素原料として添加するシクロ環化合物、フラーレン類又は炭素ナノ構造体の形状に応じた微細ダイヤモンドを高収率で得ることができる。

【図面の簡単な説明】

【0013】

【図1】参考例A1及び比較例A1で得られたダイヤモンド粉末のX線回折スペクトル

【図2】比較例B1で得られたダイヤモンド粉末の走査電子顕微鏡(SEM)写真である。

【図3】実施例B1で得られたダイヤモンド粉末のSEM写真である。

【図4】実施例B2で得られたダイヤモンド粉末の電界放射型走査電子顕微鏡(FE−SEM)写真である。

【図5】比較例C1で得られたダイヤモンド粉末のSEM写真である。

【図6】実施例C1で得られたダイヤモンド粉末のFE−SEM写真である。

【発明を実施するための最良の形態】

【0014】

以下本発明を詳細に記載する。

本発明において多結晶ダイヤモンド又は多結晶体といった場合、微細な多数の結晶子がダイヤモンド結合して形成されたものを意味する。

参考のために記載される超微粒単結晶ダイヤモンド、本発明の球状多結晶ダイヤモンド又は針状多結晶ダイヤモンドは、それぞれ、炭素数4〜15のシクロ環を有する化合物(好ましくはアダマンタン類)、フラーレン類又は炭素ナノ構造体、好ましくはカーボンナノチューブを炭素原料として混合した爆薬組成物を通常密閉容器内もしくは水中等で爆発させることにより合成することができる。爆発は通常の爆薬の爆発と同様に、雷管等により起爆すればよい。密閉容器の大きさは、特に限定は無いが、合成ダイヤモンドの回収等の容易さ等から、例えば爆薬100g〜200gに対して、5〜50リッター程度、より好ましくは10〜30リッター程度の爆発に耐えうる容器が好ましい。

【0015】

本発明における爆薬組成物における爆薬成分としては、爆速7000m/s以上のものが好ましく、通常現在使用されているものは爆速9000m/s以下程度である。該爆薬成分としては、ニトロ基を含む化合物、好ましくはニトロ基を3個以上含む化合物、例えば、芳香族ニトロ化合物(好ましくはアミノ基又は/及びメチル基で置換されていてもよいトリ又はテトラニトロベンゼン)、ニトロアミン(好ましくはC3〜C6アルキル(3〜6ニトロ)アミン)、硝酸エステルが挙げられる。その具体例としては、TNT(トリニトロトルエン)、テトリル(テトラニトロメチルアニリン)、RDX(トリメチレントリニトロアミン)、HMX(テトラメチレンテトラニトロアミン)、PETN(ペンタエリスリトールテトラナイトレート)等が挙げられる。これらは単独で又は2種類以上混合して用いられる。また、ダイヤモンドの生成に必要な爆発衝撃圧を与え得るものであれば、他の産業用爆薬も勿論使用可能である。

【0016】

本発明における爆薬組成物における爆薬成分は爆薬組成物全体に対して、80〜99%(重量)(以下特に断らない限り同じ)、好ましくは85〜99%、より好ましくは90〜99%である。また、ダイヤモンドの炭素原料として混合される、参考のために記載される炭素数4〜15のシクロ環を有する化合物(好ましくはアダマンタン類)、本発明のフラーレン類又はカーボンナノチューブは爆薬組成物全体に対して、1〜20%、好ましくは1〜15%、より好ましくは1〜10%である。配合量が少ないときは微細ダイヤモンド合成自体には支障が無いが、一回で得られる収量が少なくなる。また、該炭素原料が多すぎると爆発威力に影響を及ぼすおそれがある。

【0017】

本発明の微細ダイヤモンドの合成に使用される爆薬組成物は、爆薬成分を溶融し、そこに前記の炭素原料を添加して均一に混和することによって製造される。爆薬成分の溶融は何れの方法でもよいが、通常水あるいはグリセリン等のオイルを熱媒体として、爆薬成分を加熱溶融する方法が好ましい。加熱温度は爆薬成分を安全に溶融出来る温度であれば特に限定はない。通常90〜100℃程度である。溶融液への炭素原料の混和は、溶融液へ炭素原料を均一に混合できれば何れの方法でもよい。通常攪拌機による混合が一般的である。本発明に使用される爆薬組成物は、成型体として用いるのが好ましく、溶融状態の爆薬組成物を成型容器に溶填することによって成型される。成型体の形状に制限はないが、一般的には角柱あるいは円柱状の成型体として用いられる。

【0018】

本発明方法により、微細ダイヤモンドを合成するには、上記で得られた炭素原料を含む本発明の爆薬組成物、好ましくは上記の成形体を、例えば爆発チャンバーなどの、爆発に耐えうる適当な密閉容器中もしくは水中等で爆発させ、爆発合成により、ダイヤモンドを生成させればよい。より詳しくは、上記で得られた本発明の爆薬組成物、好ましくは上記の成形体に、雷管を装着し、これを、例えば爆発チャンバー中、好ましくはその中心に、設置し、必要に応じて、内部を不活性ガス(例えば窒素、アルゴン又は二酸化炭素など)で置換し、容器を密閉した後、雷管で起爆させることにより、爆薬組成物を爆発させ、爆発合成により、ダイヤモンドを生成させればよい。水中で爆発させる場合は、適当な容器中に適量な水をいれ、その中で本発明の爆薬組成物を上記と同様にして爆発させればよい。

【0019】

爆発生成物は、通常、爆発後に容器内を水洗する等の処置により、水スラリー状等として回収される。回収した水スラリーを静置してを沈殿物を分離した後、爆発生成物中に混在する金属類やアモルファスカーボン等を除去するため、通常のダイヤモンド精製法である酸処理を行い、金属類を除去し、必要に応じて400℃程度の温度での加熱処理若しくは濃硝酸と濃硫酸の混酸による処理を行い、アモルファスカーボン等を除去した後、水洗、乾燥することにより、本発明の微細ダイヤモンドを得ることが出来る。

本発明の微細ダイヤモンドが、添加した炭素原料から合成されたとすると、本発明においては、添加炭素原料に対して、約50〜75%程度の収率で微細ダイヤモンドが合成される。

【0020】

次に参考のために記載される超微粒単結晶ダイヤモンドの合成についてより詳しく説明する。

該超微粒単結晶ダイヤモンドの合成において爆薬組成物に配合される炭素原料としては、シクロ環を有する化合物、例えば、シクロヘキサノール、シクロペンタノン、ジメチルシクロヘキサン等のシクロアルカン類、ジシクロペンタジエン、ノボルネンモノマー等のシクロアルケン類、アダマンタン、アダマンタノール等のアダマンタン類が挙げられ、炭素数4〜15のシクロ環を有する化合物(以下場合により該シクロ環化合物ともいう)が好ましい。これらの化合物のうちアダマンタン類は、融点、沸点、及び引火点が高く、爆薬成分との混和後に常温で固体となるため、超微粒単結晶ダイヤモンド合成に特に好ましい。アダマンタン類としては、アダマンタン、その同族体及びアダマンタン誘導体等が挙げられ、アダマンタン誘導体としては、分子量15〜200、好ましくは15〜100程度の置換基を1〜2個有するアダマンタン誘導体を挙げることが出来る。本発明においては上記アダマンタン類であれば何れも使用できる。該置換基としては、ヒドロキシ基、アミノ基、カルボキシル基若しくはC1〜C10、好ましくはC1〜C5炭化水素残基で置換されたそれらの基、ハロゲン原子又はC1〜C10炭化水素残基等を挙げることが出来る。

該超微粒単結晶ダイヤモンドの合成において、爆薬組成物に配合される該シクロ環化合物、好ましくはアダマンタン類の使用量は、用いる爆薬成分の種類によって異なるが、一般的には爆薬組成物全体に対して、1〜10%、好ましくは2〜6%、また、場合により2〜4%はより好ましい。この場合、残部は通常爆薬成分である。

【0021】

該超微粒単結晶ダイヤモンドは、従来の爆轟法により爆薬成分を炭素原料として、又は炭素原料として黒鉛等を添加して、得られるナノダイヤモンドよりも更に小さい単結晶粒子であるという特徴がある。該超微粒単結晶ダイヤモンドは通常単結晶粒子が凝集した状態で得られるが、必要に応じて、この凝集体を水等に分散した上、超音波処理などを行う公知の方法で、単結晶粒子の状態にすることが出来る。

該超微粒単結晶ダイヤモンドのX線回折(線源:CuKα線、管電圧:40kV、管電流:30mA)の結果、回折線の幅の広がりからScherrerの式(柳田博明 監修 「微粒子工学大系 第1巻 基本技術」 フジ・テクノシステム, p.333、2002) を基に計算で求めた、本発明のダイヤモンドの結晶子(単結晶粒子)の大きさは、1〜3nmの範囲内であり、従来のものの5nmより、かなり小さい。このような超微粒ダイヤモンドは今まで実際に合成された例はなく、本明細書の参考のために記載される発明によって初めて得られたものである。この方法による場合、1〜3nmの超微粒単結晶ダイヤモンドが主成分として得られ、それらが少なくとの50%以上を占め、好ましくは60%〜100%、より好ましくは70〜100%である。電界放射型走査電子顕微鏡での観察では、上記の成分が80〜100%占めていると思われる。

なおこの明細書において、超微粒ダイヤモンドの単結晶粒子の大きさといった場合、特に断りが無い限り、上記、X線回折の結果のスペクトル(回折線)の幅の広がりから求めた大きさを意味する。

【0022】

次に、本発明におけるフラーレン類を炭素原料として配合した爆薬組成物を用いる微細ダイヤモンド合成についてより詳しく説明する。

本発明で使用されるフラーレン(fullerene)類としては、一般にフラーレン類に分類されるものであれば特に限定はない。即ち、5員環と6員環のネットワークで閉じた中空殻状の炭素分子であるフラーレン類であれば何れも使用可能である。フラーレン類の好ましい具体例としては、C60、C70、C84等が挙げられ、必要に応じてこれらを単独又は2種類以上の混合物として用いることができる。 爆薬組成物中におけるフラーレン類の含量は用いる爆薬成分の種類によって異なるが、一般的には爆薬組成物全体に対して1〜10%、好ましくは1〜8%、より好ましくは2〜6%の範囲である。場合により爆薬組成物全体に対して1〜7%程度が最適である。

フラーレン類を炭素原料として配合した爆薬組成物の爆発合成及び合成ダイヤモンドの単離は先に述べた方法により行えばよい。

得られる微細ダイヤモンドは、その粒子の大きさ等はフラーレン類の添加量及びフラーレン類の種類などにより大きく異なるので一概には言えないが、C60での実験結果から見ると、添加量が多い場合、例えば、爆薬組成物に対してC60を約5%添加して得られたダイヤモンド粉末では、電界放射型走査電子顕微鏡での観察で、90〜99%程度が角の無い球形の、粒径10〜50nmで有り、添加量が少ない場合(例えば爆薬組成物に対してC60の添加量が約し2%程度の場合)はミクロン単位の球状多結晶体で有り、走査電子顕微鏡での観察では、粒径1〜2μmと揃っており、重量割合では90〜99%程度が粒径1〜2μmの球状多結晶ダイヤモンドよりなっている。

このことから、フラーレン類を炭素原料として含む爆薬組成物により、爆発合成される微細ダイヤモンドは、10nm程度から2μm程度の幅広い範囲で、多結晶体の大きさを、その添加量などでコントロール可能で、非常に整った一定の球状形態を有する多結晶ダイヤモンドを得ることが出来る。従ってより精密な加工仕上げ面の性状が要求される超精密研磨用砥粒としての利用が図られる可能性を有している。

また、これらの多結晶ダイヤモンドが、フラーレン類から合成されたとすると、爆薬組成物全体に対してフラーレン類を2〜5%添加した場合、50〜75%の高収量で本発明の微細ダイヤモンドが得られる。

【0023】

次に、本発明における、直径が1〜100nmのチューブ状若しくはファイバー状の炭素ナノ構造体、好ましくはカーボンナノチューブを炭素原料として配合した爆薬組成物を用いる微細ダイヤモンド合成についてより詳しく説明する。

本発明で使用する上記炭素ナノ構造体としては上記範囲内に入るものであれば特に制限はない。該炭素ナノ構造体は、L/D(長さ/直径の比)が10以上のものが好ましく、そのようなナノ構造体を用いることにより、針状のダイヤモンドを得ることができる。該炭素ナノ構造体の具体例としては、ナノグラファイバー、カーボンナノチューブ、カーボンナノホーン等が挙げられ、カーボンナノチューブが好ましい。更には、L/D(長さ/直径の比)が10以上のカーボンナノチューブが好ましい。本発明の微細ダイヤモンドは原料のカーボンナノチューブの形状及び大きさが、ほぼそのまま再現されたものとなる。即ち、針状形態のものが選択的に合成される。

本発明の微細ダイヤモンドの合成において爆薬組成物に配合される炭素原料の使用量は、用いる爆薬成分の種類によって異なるが、一般的には爆薬組成物全体の1〜10%、好ましくは2〜6%の範囲である。

炭素ナノ構造体を含む爆薬組成物からの爆発合成及び合成ダイヤモンドの単離は前記したところに従って行うことができる。

得られた微細ダイヤモンドを電界放射型走査電子顕微鏡で観察したところ、短径が5〜10nmの針状微細結晶子が多数結合した多結晶体からなり、直径(短径)が50〜150nm、長さ(長径)が0.3〜1.5μmの針状多結晶体を主成分とする微細ダイヤモンドであった。該針状多結晶体はほぼ50〜99%程度、より好ましくは80〜99%と観察された。

また、これらの針状ダイヤモンドが、該炭素ナノ構造体から合成されたとすると、爆薬組成物全体に対して該炭素ナノ構造体を5%添加した場合、60%の高収量で本発明の針状ダイヤモンドが得られる。

【実施例】

【0024】

本発明を参考例、実施例、及び比較例を挙げてさらに詳しく説明するが、本発明がこれらの実施例のみに限定されるものではない。

【0025】

参考例A1

TNT50%、PETN50%からなるペントライト100gを水蒸気で加温した溶融槽内で溶融し、アダマンタンジオール3gを添加して撹拌機で撹拌、混和した後、成型容器に溶填し、爆薬組成物の成型体103gを得た。これを内容積15Lの爆発チャンバー内に設置し、6号雷管により爆薬組成物を爆発させた。起爆後、爆発チャンバー内のガスを排出した後、内部を水洗し、固体の爆発生成物をスラリー状で回収して静置した。沈殿物を分離し、塩酸処理によって雷管破片等の金属類を除去し、濃硝酸と濃硫酸の混酸によって煤を除去した後、水洗し、乾燥した。その結果、爆薬組成物に対して2%の収率で淡灰色のダイヤモンド粉末が得られた。

【0026】

比較例A1

TNT50%、PETN50%からなるペントライト100gを実施例A1と同様に成型容器に溶填し、爆薬組成物の成型体100gを得た。これを実施例A1と同様に内容積15Lの爆発チャンバー内で爆発させた。以下、実施例A1と同様の処理を行い、爆薬組成物に対して1.5%の収率で淡灰色のダイヤモンド粉末を得た。

【0027】

参考例A1及び比較例A1で得られた淡灰色のダイヤモンド粉末を電界放射型走査電子顕微鏡で観察したところ、比較例A1のダイヤモンド粉末が4〜6nmの粒子及びそれらが凝集した二次粒子からなっているのに対して、実施例A1のダイヤモンド粉末は、1〜3nmの超微細なナノ粒子(単結晶と考えられる)及びそれらの2次凝集粒子からなっていることが確認された。また、X線回折(線源:CuKα線、管電圧:40kV、管電流:30mA)の結果、回折線の幅の広がりからScherrerの式を基に計算で求めた結晶子(単結晶粒子)の大きさは、比較例A1のダイヤモンド粉末が5nm、参考例A1のダイヤモンド粉末が2nmであった。図1に比較例A1(下段)及び参考例A1(上段)のX線回折スペクトルを示す。

【0028】

実施例B1

TNT50%、PETN50%からなるペントライト100gを水蒸気で加温した溶融槽内で溶融し、ペントライトに対して2%となるC60を2g添加して撹拌機で撹拌、混和した後、成型容器に溶填し、爆薬組成物の成型体102gを得た。これを内容積15Lの爆発チャンバー内に設置し、6号雷管により爆薬組成物を爆発させた。起爆後、爆発チャンバー内のガスを排出し、内部を水洗し、爆発生成物をスラリー状で回収して静置した。沈殿した爆発生成物を分離し、塩酸処理によって雷管破片等の金属類を除去し、濃硝酸と濃硫酸の混酸によって煤を除去した後、水洗し、乾燥した。その結果、C60に対して75%の転換率で本発明のダイヤモンド粉末が得られた。

【0029】

実施例B2

TNT40%、RDX60%からなるサイクロトール100gを水蒸気で加温した溶融槽内で溶融し、サイクロトールに対して5%となるC60を5g添加して撹拌機で撹拌、混和した後、成型容器に溶填し、爆薬組成物の成型体105gを得た。これを実施例B1と同様に内容積15Lの爆発チャンバー内で爆発させた。以下、実施例B1と同様の処理を行い、C60に対して50%の転換率で本発明のダイヤモンド粉末を得た。

【0030】

比較例B1

実施例B1と同様のペントライト100gを水蒸気で加温した溶融槽内で溶融し、ペントライトに対して5%となる黒鉛粉末5gを添加して撹拌機で撹拌、混和した後、成型容器に溶填し、爆薬組成物の成型体105gを得た。これを実施例B1と同様に内容積15Lの爆発チャンバー内で爆発させた。以下、実施例B1と同様の処理を行い、黒鉛粉末に対して20%の転換率で比較用のダイヤモンド粉末を得た。

【0031】

実施例B1、実施例B2及び比較例B1で得られた淡灰色のダイヤモンド粉末を走査電子顕微鏡及び電界放射型走査電子顕微鏡で観察したところ、比較例B1のダイヤモンド粉末は、粒径が大きく異なり種々の形状を有する微細な多結晶粒子及びそれらの2次凝集粒子からなるのに対して、実施例B1のダイヤモンド粉末は、粒径1〜2μmとサイズが揃っているのと共に角のない一定の形状を有する微細な多結晶体からなっていることが確認された。比較例B1のダイヤモンド粉末の走査電子顕微鏡写真を図2に、また実施例B1のダイヤモンド粉末の走査電子顕微鏡写真を図3に示した。また、実施例B2のダイヤモンド粉末も、粒径10〜50nmの球状を有する非常に微細な多結晶粒子からなっていることが確認された。実施例B2のダイヤモンド粉末の電界放射型走査電子顕微鏡写真を図4に示した。

【0032】

実施例C1

TNT50%、PETN50%からなるペントライト100gを水蒸気で加温した溶融槽内で溶融し、ペントライトに対して5%となるカーボンナノチューブ5gを添加して撹拌機で撹拌、混和した後、成型容器に溶填し、爆薬組成物の成型体105gを得た。これを内容積15Lの爆発チャンバー内に設置し、6号雷管により爆薬組成物を爆発させた。起爆後、爆発チャンバー内のガスを排出し、内部を水洗し、爆発生成物をスラリー状で回収して静置した。沈殿物を分離し、塩酸処理によって雷管破片等の金属類を除去し、濃硝酸と濃硫酸の混酸によって煤を除去した後、水洗し、乾燥した。その結果、爆薬組成物に対して3%の収率で本発明のダイヤモンド粉末が得られた。

【0033】

比較例C1

TNT50%、PETN50%からなるペントライト100gを水蒸気で加温した溶融槽内で溶融し、ペントライトに対して5%となるカーボンブラック5gを添加して撹拌機で撹拌、混和した後、成型容器に溶填し、爆薬組成物の成型体105gを得た。これを実施例C1と同様に内容積15Lの爆発チャンバー内で爆発させた。以下、実施例C1と同様の処理を行い、爆薬組成物に対して2%の収率で比較用のダイヤモンド粉末を得た。

【0034】

実施例C1及び比較例C1で得られた淡灰色のダイヤモンド粉末を電界放射型走査電子顕微鏡及び走査電子顕微鏡で観察したところ、比較例C1のダイヤモンド粉末が直径50〜500nmの微細な粒状の多結晶体からなるのに対して、実施例C1のダイヤモンド粉末は直径(短径)5〜10nm、長さはその10倍程度の結晶子が多数結合した微細な針状の多結晶体からなり、該多結晶体は直径(短径)が50〜150nm、長さ(長径)0.3〜1.5μm程度であることが確認された。これらの電子顕微鏡での観察から、針状多結晶体は得られたダイヤモンド粉末の主成分であり、ほぼ80%以上が針状多結晶体と考えられる。

比較例C1で得られたダイヤモンド粉末の走査電子顕微鏡写真を図5に、また、実施例C1で得られた淡灰色のダイヤモンド粉末の電界放射型走査電子顕微鏡写真を図6に示した。

【産業上の利用可能性】

【0035】

本明細書に記載された発明によれば、炭素原料として添加するシクロ環化合物、フラーレン類又は炭素ナノ構造体の形状に応じた微細ダイヤモンドを高収率で得ることができると共に、本発明で得られる超微粒ダイヤモンドは超精密加工用研磨砥粒等として有用であり、角のない大きさのばらつきの小さい球形ダイヤモンドは研磨用等に適し、研削砥石用の砥粒やラッピング、ポリッシング用の砥粒等として有用であり、針状結晶ダイヤモンドは種々のセンサー針などとして期待されるものである。

【特許請求の範囲】

【請求項1】

フラーレン類又は直径が1〜100nmのチューブ状若しくはファイバー状の炭素ナノ構造体を含むことを特徴とする爆薬組成物。

【請求項2】

直径が1〜100nmのチューブ状或いはファイバー状の炭素ナノ構造体がカーボンナノチューブである請求項1に記載の爆薬組成物。

【請求項3】

フラーレン類又は直径が1〜100nmのチューブ状或いはファイバー状の炭素ナノ構造体を炭素原料として含む爆薬組成物を爆発させ、爆発合成することを特徴とする微細ダイヤモンドの製造方法。

【請求項4】

炭素ナノ構造体がカーボンナノチューブである請求項3に記載の微細ダイヤモンドの製造方法。

【請求項5】

爆薬組成物の爆薬成分が、ニトロ基を含む化合物である請求項3又は4に記載の微細ダイヤモンドの製造方法。

【請求項6】

炭素原料の添加率が爆薬組成物に対して1〜10%である請求項3〜5の何れか一項に記載の微細ダイヤモンドの製造方法。

【請求項7】

0022

フラーレン類を炭素原料として含む爆薬組成物の爆発合成で得られる粒径10nm〜2μmの一定球状の多結晶体の微細ダイヤモンド。

【請求項8】

直径が1〜100nmのチューブ状若しくはファイバー状の炭素ナノ構造体を含む爆薬組成物の爆発合成で得られ、直径が1〜100nmであり、長さ/直径の比が10以上である結晶子が多数結合した針状多結晶体のダイヤモンド粉末。

【請求項1】

フラーレン類又は直径が1〜100nmのチューブ状若しくはファイバー状の炭素ナノ構造体を含むことを特徴とする爆薬組成物。

【請求項2】

直径が1〜100nmのチューブ状或いはファイバー状の炭素ナノ構造体がカーボンナノチューブである請求項1に記載の爆薬組成物。

【請求項3】

フラーレン類又は直径が1〜100nmのチューブ状或いはファイバー状の炭素ナノ構造体を炭素原料として含む爆薬組成物を爆発させ、爆発合成することを特徴とする微細ダイヤモンドの製造方法。

【請求項4】

炭素ナノ構造体がカーボンナノチューブである請求項3に記載の微細ダイヤモンドの製造方法。

【請求項5】

爆薬組成物の爆薬成分が、ニトロ基を含む化合物である請求項3又は4に記載の微細ダイヤモンドの製造方法。

【請求項6】

炭素原料の添加率が爆薬組成物に対して1〜10%である請求項3〜5の何れか一項に記載の微細ダイヤモンドの製造方法。

【請求項7】

0022

フラーレン類を炭素原料として含む爆薬組成物の爆発合成で得られる粒径10nm〜2μmの一定球状の多結晶体の微細ダイヤモンド。

【請求項8】

直径が1〜100nmのチューブ状若しくはファイバー状の炭素ナノ構造体を含む爆薬組成物の爆発合成で得られ、直径が1〜100nmであり、長さ/直径の比が10以上である結晶子が多数結合した針状多結晶体のダイヤモンド粉末。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−193106(P2012−193106A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2012−119769(P2012−119769)

【出願日】平成24年5月25日(2012.5.25)

【分割の表示】特願2007−523980(P2007−523980)の分割

【原出願日】平成18年6月28日(2006.6.28)

【出願人】(000004086)日本化薬株式会社 (921)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成24年5月25日(2012.5.25)

【分割の表示】特願2007−523980(P2007−523980)の分割

【原出願日】平成18年6月28日(2006.6.28)

【出願人】(000004086)日本化薬株式会社 (921)

【Fターム(参考)】

[ Back to top ]