微細中空体の製造方法

【課題】ハニカムの繋ぎ目での変形が少ない高アスペクト比のハニカム構造体を製造する方法を提供することを目的とする。

【解決手段】所定の条件で塑性変形する薄膜層30を、複数の凹部を有するテンプレート25に密着させる工程と、凹部と薄膜層30との間の空間のガス圧力により薄膜層30を膨張延性させることで、複数個の隔壁35を一定方向に形成し、複数個の隔壁35及び各隔壁を連結する天井部30Bからなる中空体を硬化させる工程と、天井部30Bを除去する工程と、有し、天井部30Bを除去した中空体の隔壁35間を補強材により把持する工程と、中空体の天井部30Bを除去した側に、新たに薄膜層80を圧着して、再び中空体(隔壁)形成を行う。

【解決手段】所定の条件で塑性変形する薄膜層30を、複数の凹部を有するテンプレート25に密着させる工程と、凹部と薄膜層30との間の空間のガス圧力により薄膜層30を膨張延性させることで、複数個の隔壁35を一定方向に形成し、複数個の隔壁35及び各隔壁を連結する天井部30Bからなる中空体を硬化させる工程と、天井部30Bを除去する工程と、有し、天井部30Bを除去した中空体の隔壁35間を補強材により把持する工程と、中空体の天井部30Bを除去した側に、新たに薄膜層80を圧着して、再び中空体(隔壁)形成を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主に、マイクロメートルオーダーのハニカム構造(微細中空体と同義)の製造方法に関する。

【背景技術】

【0002】

従来のハニカム構造の製造方法としては、段ボールの製造に代表される展張方式やコルゲート方式などが用いられてきた。

これらの方法で製造されるハニカム構造の寸法は、セルピッチがミリメートオーダーであり、また上記2方式とも機械加工(プレス、接着)のためこの寸法程度の製造に適し、それ以下の寸法、特にマイクロメートルオーダーのハニカム構造の製造は困難であった。

ところで、現在ハニカム構造は、車の排ガス用フィルターに代表される触媒担持ハニカム構造や電子増倍管素子のマイクロチャネルプレート等へと展開している。何れも、ハニカム構造の持つ高表面積による軽量高剛性の特徴を利用している。

前者の触媒担持ハニカム構造は、押出し法にて製造されているが、隔壁厚みが50μm程度であり、自ずとセルピッチが決定してしまう(セルピッチを小さくすると、開口率が小さくなり、ガスの流動抵抗が高まり、触媒効果が小さくなる。現状330μmピッチ程度である)。

この方法だと、これ以上隔壁厚みを小さくすることが困難である。

【0003】

一方、マイクロチャネルプレートも表面積を大きくすることで、電子の衝突数が高まり電子が増倍する。シリコーンまたは、ガラスをエッチングする方法で加工されているが、通常エッチングレートは1μm/分以下であり、加工時間が非常に長い欠点を持つ。

また、その加工アスペクト比A(長手高さ寸法/隔壁厚み)は通常20以下であり、その以上のアスペクト比を得るのは困難である。

また、他のハニカム構造の形成方法として、氷晶テンプレート法(特許文献1)、高湿度キャスト法(特許文献2)、陽極酸化ポーラスアルミナ(特許文献3)、X線リソグラフィーがある。

氷晶テンプレート法は氷の結晶方向を温度分布にて制御する方法であるが、整列したハニカム形成は困難である。高湿度キャスト法は、水滴(球状)を型として利用するため、原理的にはアスペクト比B(長手高さ寸法/セルピッチ)は1であり、長穴のハニカム形成は困難である。陽極酸化ポーラスアルミナは、長穴のハニカム形成は可能であるが、材料はアルミのみである。セルピッチも数100nm以下にしか適用出来ない。X線リソグラフィーは、ハニカムの寸法的課題はほぼ解決出来るが、装置(特に軟X線加速と安全確保)が非常に高価なため製品価格が高価となる欠点がある。

【0004】

これらの課題を解決するため、本出願人は、特許文献4及び特許文献5に記載されるような、多数の穴から同時にガスを発生させハニカム材を同時膨張させることで、非常に隔壁が薄いハニカムを形成する方法をすでに提案している。

しかしながら、ハニカム材の膨張とともに隔壁が薄くなるため、ある高さ以上のハニカム(高アスペクト比B)を形成するのが、困難である。

かかる問題点の解決策として、伸び剪断が大きなハニカム材を使用する方法があるが、本出願人による特許文献6では、ハニカム構造の形成中にハニカム材を継ぎ足すことで解決した。

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、剛性が非常に小さい、形成中のハニカム隔壁(隔壁厚み0.1μm〜10μm)にハニカム材をある程度の力をかけながら接触および接合する方法のため、繋ぎ目形状が変形する欠点があった。繋ぎ目形状が変形することにより画像素子の場合は画像のゆがみが、ガスフィルタの場合はガス流動抵抗の増大等の問題が生じる。

上記の課題を鑑みて、本発明は、特許文献6に開示の方法を基本とし、ハニカムの繋ぎ目での変形が少ない高アスペクト比のハニカム構造体を製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の課題を解決するために、請求項1の発明は、塑性変形機能を有する薄膜層と、複数の凹部が配置されたテンプレート基板と、を用いて製造される微細中空体の製造方法において、前記凹部に空間が生じるように前記テンプレート基板の表面を前記薄膜層で覆う第1工程と、前記空間に圧力をかけ前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第2工程と、前記複数の中空体に開口部を設ける第3工程と、前記中空体に補強材を注入し、前記補強材を固化する第4工程と、を有する微細中空体の製造方法を特徴とする。

本発明によれば、薄膜層により中空体を形成後さらなる中空体の延伸のために薄膜層材を隔壁に圧着させる前に、中空体内の空間に補強材を設けることで、前工程で作成した中空体とのつなぎ目の破壊や変形を防ぐことが出来る。

また、請求項2の発明は、請求項1に記載の微細中空体の製造方法において、前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第5工程をさらに微細中空体の製造方法を特徴とする。

【0007】

また、請求項3の発明は、請求項2に記載の微細中空体の製造方法において、前記空間に圧力をかけ前記第5工程にて密着させた薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第6工程と、前記複数の中空体に開口部を設ける第7工程と、前記中空体に前記補強材を注入して固化し、前記補強材で前記中空体を把持する第8工程と、前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第9工程と、をさらに有する微細中空体の製造方法を特徴とする。

また、請求項4の発明は、塑性変形機能を有する薄膜層と、複数の凹部が形成されたテンプレート基板と、を用いて製造される微細中空体の製造方法において、前記凹部に空間が残るように、前記凹部に補強材を注入する第1工程と、前記テンプレート基板の表面を前記薄膜層で覆う第2工程と、前記空間に圧力をかけ前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成するとともに、前記補強材を前記薄膜層の天井部まで移動させる第3工程と、前記補強材を固化する第4工程と、を備えた微細中空体の製造方法を特徴とする。

【0008】

また、請求項5の発明は、請求項4に記載の微細中空体の製造方法において、前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第5工程をさらに有する微細中空体の製造方法を特徴とする。

また、請求項6の発明は、請求項5に記載の微細中空体の製造方法において、前記空間に圧力をかけて、前記第5工程にて密着させた薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第6工程と、前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第7工程と、を有する微細中空体の製造方法を特徴とする。

【0009】

また、請求項7の発明は、塑性変形機能を有する薄膜層と、複数の凹部が形成されたテンプレート基板と、を用いて製造される微細中空体の製造方法において、前記凹部に補強材を注入する第1工程と、前記凹部に前記テンプレート基板の表面を前記薄膜層で覆う第2工程と、前記凹部内の前記補強材を気化させた圧力により前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第3工程と、前記薄膜層の天井部を除去する第4工程と、各中空体内に補強材を注入し、前記補強材を固化する第5工程と、を備えた微細中空体の製造方法を特徴とする。

本発明によれば、薄膜層により中空体を形成後さらなる中空体の延伸のために薄膜層材を隔壁に圧着させる前に、中空体内の空間に補強材を設けることで、前工程で作成した中空体とのつなぎ目の破壊や変形を防ぐことが出来る。

また、請求項8の発明は、請求項7に記載の微細中空体の製造方法において、前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第6工程をさらに有する微細中空体の製造方法を特徴とする。

【0010】

また、請求項9の発明は、請求項8に記載の微細中空体の製造方法において、前記補強材を気化させた圧力により前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第7工程と、前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第8工程と、を有する微細中空体の製造方法を特徴とする。

また、請求項10の発明は、塑性変形機能を有する薄膜層と、複数の凹部が形成されたテンプレート基板と、を用いて製造される微細中空体の製造方法において、前記凹部に空間が残るように、前記凹部に補強材を注入する第1工程と、前記テンプレート基板の表面を前記薄膜層で覆う第2工程と、前記空間内にガスを放出することにより前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第3工程と、前記補強材を固化する第4工程と、を備えた微細中空体の製造方法を特徴とする。

本発明によれば、薄膜層により中空体を形成後さらなる中空体の延伸のために薄膜層材を隔壁に圧着させる前に、中空体内の空間に補強材を設けることで、前工程で作成した中空体とのつなぎ目の破壊や変形を防ぐことが出来る。

【0011】

また、請求項11の発明は、請求項10に記載の微細中空体の製造方法において、前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第5工程をさらに有する微細中空体の製造方法を特徴とする。

また、請求項12の発明は、請求項11に記載の微細中空体の製造方法において、前記空間内にガスを放出することにより、前記第5工程にて密着させた薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第6工程と、前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第7工程と、を有する微細中空体の製造方法を特徴とする。

また、請求項13の発明は、求項1乃至12の何れか一項に記載の微細中空体の製造方法において、浮力の差によって前記凹部に補強材を供給する微細中空体の製造方法を特徴とする。

【0012】

また、請求項14の発明は、請求項1乃至13の何れか一項に記載の微細中空体の製造方法において、前記補強材は、注入時は液体であり、少なくとも前記新たな薄膜層の密着時は固体である微細中空体の製造方法を特徴とする。

本発明によれば、補強材を液体としたことで、任意の位置に配置可能であり、また固体に変化することで、剛性が強く中空体の補強材として効果を発揮する。

また、請求項15の発明は、請求項1乃至13の何れか一項に記載の微細中空体の製造方法において、前記補強材は、注入時は水である微細中空体の製造方法を特徴とする。

本発明によれば、補強材を水としたので、固体と液体の相変化がし易く、扱いが簡便となる。また、環境負荷も非常に低いという効果もある。

【0013】

また、請求項16の発明は、請求項14又は15に記載の微細中空体の製造方法において、前記補強材は、前記中空体を把持する際に氷結される微細中空体の製造方法を特徴とする。

また、請求項17の発明は、請求項7乃至9の何れか一項に記載の微細中空体の製造方法において、前記補強材は、沸点が異なる2種類以上の混合物である微細中空体の製造方法を特徴とする。

本発明によれば、補強材の機能を、隔壁を補強する機能、隔壁を形成する機能と、液体ごとに機能を分離出来、混合比を変えることで、気体量の制御を簡便に行える。

【発明の効果】

【0014】

以上のように構成したので、本発明によれば、高アスペクト比の中空構造体を製造するために、ハニカム材(薄膜層)により隔壁(中空体)を形成後さらなる隔壁の延伸のためにハニカム材を隔壁に圧着させる際に、隔壁間の空間に補強部を設けることで、前工程で作成した隔壁とのつなぎ目の破壊や変形を防ぐことが出来る。

【図面の簡単な説明】

【0015】

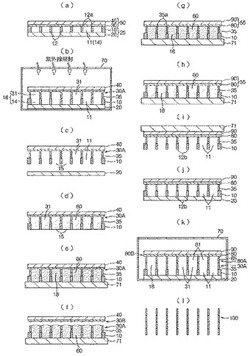

【図1】本発明の第1の実施形態に係る微小中空体の製造方法を示す図。

【図2】本発明の第2の実施形態に係る微小中空体の製造方法を示す図。

【図3】本発明の第3の実施形態に係る微小中空体の製造方法を示す図。

【図4】本発明の第4の実施形態に係る微小中空体の製造方法を示す図。

【図5】本発明の実施の形態にかかる微小中空体の製造方法により製造した中空構造体(ハニカム)の形状を示す図。

【発明を実施するための形態】

【0016】

以下に図面を参照して、本発明における微小中空体の製造方法を詳細に説明する。

[第1の実施形態]

図1は、本発明の第1の実施形態に係る微小中空体の製造方法を示す図である。

なお、本実施形態の製造方法において、以下のような材料、装置を使用した。

・成形型10:ハニカムセルのピッチ等を決定し、そこから後述のハニカムセル(微小中空体)の材料となる薄膜層30を成長させ、隔壁(=中空体)35を形成する大元となる型である。

この成形型10の材質は、加工が可能で形状が維持できれば何でも良いが、本実施形態では、剛性や腐食に強いステンレス材を用いた。領域(大きさ)は100mm×100mmとした。

形成すべきハニカムセル(隔壁)のパターンに合わせて複数の隔壁12(第1の隔壁)によって区画された、千鳥状に配列した空間(貫通孔)11を設けている。貫通孔11の形状はφ150μmの円筒状であり、ピッチは200μmである。

・成形基板20:成形型10から脱着可能な板である。密着時には、薄膜層30、成形型10、成形基板20の空間の気密性を維持する機能を持つ(但し、材料特有のガス透過性は無視する)。

【0017】

本実施形態では、粘着性を有するシリコーン板を使用した。

なお、上記の成形型10と成形基板20とを合わせてテンプレート(テンプレート基板)25を構成する。

このテンプレート25において、成形基板20は、成形型10に設けた貫通孔(空間)11の一方の開口を塞いで非貫通の凹部としている。

・薄膜層30:ガス圧力にてハニカムの隔壁35となる塑性変形機能を有する素材である。成形型10との親和性があり、かつ、延伸性の特性を持つ。本実施形態では粘着性のあるアクリル系UV硬化樹脂を用いた。層厚みは20μmとした。他にも例えば、ゼラチン水溶液を用いてもよい。この場合は、固化方法は乾燥させて水を除去する方法を用いる。

・基材40:以下のような多様な補助的役割を持つ構成部材である。

(1)成形型10へ薄膜層30を密着設置する補助板として使用する。薄膜層30を安定して成形型10に密着設置する際に、あらかじめ基材40に薄膜層30を塗布した状態で基材40の薄膜層30を塗布した面を、成形型10に密着させる。

(2)隔壁35を形成後、各隔壁35を連結する天井部を剥離する際の補強板として使用する。

(3)隔壁成長中の平坦性を維持する。

(4)隔壁を赤外線(UV)にて固化できるように、UV透過性を有する。

(5)隔壁の高さの維持。

【0018】

ハニカム材50および第二ハニカム材55:薄膜層30と基材40の両方を合わせてハニカム材50を構成する。

また、第二ハニカム材55(薄膜層80、基材90)は1回目の隔壁形成以降の材料を言う。材質は、それぞれ違っていても良い。

・補強材60:本発明において特徴的な、隔壁天井部の除去時および、形成後の隔壁へ第二ハニカム材55を接合する際に、隔壁の変形を防止する為の剛性特性をもつ材料である。

また、隔壁35間への注入時には流動性を有する。本実施形態では、氷(水)を用いたが、上記のような特性を有する物質であれば、その限りではない。

・圧力制御装置70:薄膜層30を延伸させるために、薄膜層30と成形型10の貫通孔11とで定義される気密空所14内のガスを圧縮及び減圧制御し、隔壁の寸法(主に高さ)を制御する装置である。

・温度制御装置71:補強材60の注入、天井部除去、第二ハニカム材接合時の、補強材60の状態変化を温度により制御する装置である。

【0019】

以下に、図1を用いて、上記の材料及び装置を用いた、本実施形態における中空構造体の製造方法を説明する。

・工程(a)

成形型10の下部(下面)へ成形基板(第1の成形基板)20を密着させてテンプレート25とする。成形基板20の存在により、成形型10が有する複数の貫通孔(空間)11は、テンプレート25が有する複数の凹部となる。

ついで、前記凹部に空間が生じるように前記成形基板の表面を前記薄膜層で覆う。つまり、あらかじめ薄膜層(第1の薄膜層)30を基材40に塗布したハニカム材50を、貫通孔11を覆うように、隔壁12の先端縁12a間に跨って、成形型10上部(上面)へ密着させ積層体を形成する(第1工程)。

薄膜層30の厚みは任意で良い(目安として0.1〜100μmの範囲)。本例では膜厚を20μmとした。

【0020】

・工程(b)

上記空間に圧力をかけ前記薄膜層30を膨張延伸させて、複数の中空体を一定方向に形成する。

具体的には、まず工程(a)で得た積層体を、圧力制御装置70内に設置する(圧力制御装置70内で工程(a)を行っても良い)。

圧力制御装置70にて、装置内の雰囲気圧力を制御する。本実施形態では、大気圧0.1Mpaからに0.01Mpa減圧制御する。

減圧させることで、気密空所14内のガスの体積膨張が始まり気密空所14が拡張されるが、このとき、隣接した気密空所14も同時に膨張するため横への広がりが規制され、上方へと気密空所14は広がる。これにより、薄膜層30は膨張延伸して、薄膜層30の一部からなる複数の隔壁35(第2の隔壁)が同時に形成され、複数の中空体が一定方向に形成される。また、隔壁35間には、隔壁空間31が形成された(第2工程)。

隔壁35が形成されることで、薄膜層30は隔壁形成物30Aとなる。

さらに、薄膜層30の残りの部分により、隔壁35間を連結する天井部30Bが形成された。隔壁35が所望の高さになった時点で、紫外線を約10秒間照射し遮光材を硬化する。

なお、上述したように、基材40には紫外線が透過するプラスチック材料を用いた。

【0021】

・工程(c)

上記複数の中空体に開口部15を設ける。

具体的には、圧力制御装置70内から、隔壁形成物30A+成形型10+成形基板20の積層体を取り出し、成形基板20を成形型10からはずす。これにより、拡大された気密空所18(気密空所14及び隔壁空間31)が開放され、複数の中空体に複数の開口部15が設けられる(第3工程)。

【0022】

・工程(d)

次に、上記凹部に補強材60を注入する。

具体的には、開口部15から、隔壁35間の空間(隔壁空間)31および成形型10の空間(貫通孔)11及である凹部に補強材60としての水を注入する。

注入方法は、隔壁形成物30A+成形型10+成形基板20の積層体を補強材(水)に浸けるなど公知な手段で良い。このとき、同時に圧力制御装置70内で減圧し余剰のガスを脱気させても良い。

隔壁35が硬化した後に隔壁空間31へ補強材を供給するので、硬化前の隔壁に悪影響(反応の低下等)を与えることが少ない。

図1では工程(c)で成形基板20を除去した後に、工程(d)として補強材60(水)を補給しているが、後述の工程(f)における天井部の除去後に、天井部の除去によって発生する開口から注入するのでもよい。

【0023】

・工程(e)

上記工程(d)で注入した補強材60を固化する。

具体的には、上記積層体(隔壁形成物30A+成形型10+成形基板20)を、温度制御装置71に置き、温度制御装置71によりマイナス20℃に冷却し、補強材60である水を凍結させて氷にして固化する(第4工程)。

図1では、後述の工程(f)における天井部除去前に補強材60の凍結を行っているが、天井部の除去後でも良い。

【0024】

・工程(f)

上記薄膜層30の天井部30Bを除去する。

具体的には、隔壁35を連結する隔壁形成物の天井部30Bを基材40ごと除去する(第5工程)。

この除去も切削等の公知の方法で良い(切削することで、除去と同時に隔壁高さの補正も可能である)。

本実施形態では、基材40を上方へ引き上げる力で天井部30Bごと除去した。

なお、基材40は、薄膜層30との親和性があり、柔軟性と強度を備えたプラスチック材料を用いている。

【0025】

・工程(g)

工程(f)で除去した上記薄膜層30の天井部30Bに相当するところに、新たな薄膜層を密着させる。

具体的には、隔壁35が露出した状態で、隔壁35の先端縁35aに跨って、新たな薄膜層80と基材90とからなる第二ハニカム材55を、圧力をかけて密着(圧着)させて、気密空所18を密封した(第5工程)。

なお、固形となった補強材60が隔壁35を把持・保護していているので、圧力をかけても隔壁を変形や破損させずに、第二ハニカム材を密着させることが可能である。また、密着性に優れた圧着が可能である。

【0026】

・工程(h)

温度制御装置71の温度を上昇(80℃)させ補強材60を液化させた。

・工程(i)

次いで、温度制御装置71上で、積層体(隔壁形成物30A+成形型10)ひっくり返し、熱にて水分を気化させて除去した。このとき、同時に圧力制御装置70内で減圧乾燥させても良い。

・工程(j)

工程(a)と同様に成形基板20(第2の成形基板)を成形型10の基端縁12bに密着させ、圧力制御装置70内に置く。

【0027】

・工程(k)

工程(b)と同様に、上記空間(気密空所)に圧力をかけ前記第5工程にて密着させた薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する。具体的には、圧力制御装置70にて減圧させ、第二ハニカム材55(第2の薄膜層としての薄膜層80)による隔壁85(第3の隔壁)を形成して隔壁形成物80Aを得る(第6工程)。次いで、紫外線を照射することで、第二ハニカム材55の隔壁85を硬化させる。

後は、隔壁の長さ(高さ)が所望の長さとなるまで、工程(c)〜(k)を繰り返す(第7〜第9工程)。

最後に、工程(l)として、成形型10から隔壁を剥がし、ハニカム形状の中空構造体100を得る。

【0028】

このように、ハニカム材50による隔壁35の形成後、第二ハニカム材(薄膜層80)の圧着と、ガス圧による隔壁形成を複数回繰り返すので、任意の長さ(高さ)の中空体(ハニカム)を製造することが出来る。また、高ハイアスペクト比のハニカムを形成する可能である。

なお、上記した工程において、補強材60として氷(水)を用いたがゾルゲル変化があるゼラチン水でも良い。この場合強度は氷より低下するが、状態変化温度が40℃近傍にあり、氷(水)の場合と比べて霜が降りることが無いため、装置の錆びに対する配慮が少なくて済み取り扱いが簡単となる。

【0029】

また、状態変化に関わるエネルギーのやりとりが少なく省エネルギーである。水やゼラチン水溶液以外では、鎖式飽和炭化水素(アルカン)でも良い。特に融点が20℃(室温)近傍にある、テトラデカン(C14H30、融点6℃)、ペンタデカン(C15H32、融点10℃)、ヘキサデカン(C16H34、融点18℃)、ヘプタデカン(C17H36、融点21℃)、等が良い。この場合、ハニカム材はゼラチン水溶液となる。

気密空所18への補強材の他の注入方法として、界面張力が小さい補強部材を隔壁空間31に注ぐ方法がある。上記説明の鎖式飽和炭化水素(アルカン)(ヘキサデカン、27mN/m)は、水(72mN/m)と比較して界面張力が小さいので、隔壁に接触させるだけで、自然と隔壁空間31に入っていく。

工程(b)、工程(k)における隔壁形成は、減圧による成形型凹部(貫通孔11)または隔壁空間31(81)内のガス膨張にて隔壁を形成するので、後述の図2の場合に比して大きいガス膨張力とすることが出来る。

また、補強材の材質を水(氷)としたことで、融点が0℃にあり制御の簡便性がある。また、環境にも優しい(ほぼ無害)。薄膜層との反応にも影響を与えることが少ない。ここで簡便性とは、取り扱い易さを述べている。水は、融点が室温(20℃近傍)に近い0℃であり、固体と液体の相変化がし易い(省エネルギー、短時間での相変化)ので、特殊な装置もいらず取り扱いやすい。

【0030】

[第2の実施形態]

図2は、本発明の第2の実施形態に係る微小中空体の製造方法を示す図である。

製造に用いる装置、材料は、第1の実施形態の場合と同じであり、補強材60の取り扱いに違いがある。

以下に、図2を用いて、本実施形態における微小中空体の製造方法を説明する。

・工程(a)

図1の場合と同様の成形型10を用意する。

・工程(b)

次に、成形型10の貫通孔11に空間が残るように補強材(水)60を注入する(第1工程)。

・工程(c)

次に、成形型の表面を薄膜層30で覆う。

具体的には、成形型10の下面へ成形基板(第1の成形基板)20の一面を密着して成形基板20と隔壁12とからなる凹部を形成する。

この時、成形基板20と成形型10により、図1の場合と同様のテンプレート25が構成されている。

さらに、成形型10の上面に、あらかじめ薄膜層30を基材40へ塗布したハニカム材50を密着接合することにより、成形型10の隔壁(第1の隔壁)12と、成形基板20の一面とからなる凹部を封止した気密空所14を形成する(第2工程)。

【0031】

・工程(d)

上記空間に圧力をかけ前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する(第3工程)。

具体的には、成形型10+成形基板20+ハニカム材50の積層体を、温度制御装置71に載置した状態で圧力制御装置70内に入れて、図1の工程(b)と同様に、減圧による隔壁(第2の隔壁)35の成長と、紫外線照射による隔壁35の硬化を行う。

この工程において、補強材60は、気密空所18(隔壁空間31及び気密空所14)中のガスの膨張とともに天井部30Bに押しつけられながら上昇する。

温度制御装置にて冷却(−20℃)し補強材60を凍結させる(第4工程)。

なお、補強材60を固化する工程は、次工程(e)の直前でも良い。

・工程(e)

次に、薄膜層30の天井部30Bを除去する。本例では、基材40を上方へ引き上げる力で天井部30Bごと除去した。

【0032】

・工程(f)

次に、上記工程(e)で除去した薄膜層30の天井部30Bの部分に、新たな薄膜層を密着させる

固化した補強材60で補強された隔壁35の先端縁35a間に跨って、薄膜層(第2の薄膜層)80を基材40に塗布した第二ハニカム材55を、圧力をかけて隔壁形成物30Aに密着させる(第5工程)。これにより、気密空所18が、密封される。

次いで、温度制御装置71の温度を上昇(10℃)させ補強材60を液化させる。

・工程(g)

上記空間(気密空所)に圧力をかけて、工程(f)にて密着させた薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する。

具体的には、工程(d)と同様に、圧力制御装置70内を減圧させ、第二ハニカム材55の隔壁85(第3の隔壁)を一定方向に形成させ(第6工程)、例えば紫外線を照射することで、第二ハニカム材55の隔壁85を硬化させる。

【0033】

・工程(h)

工程(g)の隔壁85の硬化後は、工程(e)と同様に、基材90を天井部80Bごと除去する(第7工程)。

あとは、工程(f)、(g)、(h)を、隔壁が所望の高さになるまで繰り返す。

・工程(i)

最後に成形型10から隔壁を剥がし、ハニカム形状の中空構造体100を得る。

なお、工程(d)において、より確実に補強材60を天井部30Bに把持するには、液体の補強材60を遠心力等の力を用いて天井部30Bに移動させる。

浮力差(気体と液体の密度差、方法は重力、遠心力)を用いることにより補強材60を隔壁形成物の所定の位置、特に天井部に供給することが出来る。

【0034】

例えば、成形型10および隔壁空間31内に気体と液体の混合層がある場合は、天井部30Bを下側にすることで、液層を天井部30Bに誘導することが出来る。

さらには、遠心力を用いることで、小さな気泡も天井部30Bから除去することが出来る。

このことによって、補強材60が天井部30B側の隔壁35を密に覆うことが出来、補強材60の固化時の把持力も高まる。よって、隔壁35の変形や破損を極力抑えた薄膜層の圧着も出来る。

他の注入方法として遠心力により注入させる方法もある。これは隔壁空間31のガスから補強材に置換するのに、その物質の密度差を利用する方法である。遠心力にてその物質の加速度が増し、ガスとの置換(=遠心分離)が行いやすくなる。

【0035】

本実施形態においては、工程(d)前に、成形型10へ補強材60を供給するので、隔壁35形成後も成形型10と隔壁35を離すことなく、補強材60の状態変化(固体、液体、気体)を成形型10および隔壁空間31内で行うことが出来る。そのことにて工程数を増やすことなく隔壁高さが大きいハニカムの形成が出来る。

また、成形型10から成形基板20を取り外す必要もないため、テンプレートが成形型10と成形基板20とからなる必要は必ずしも無く、下記の図3で示すような成形型と成形基板が一体化したようなものも使用可能である。

また、供給時の補強材60は液体であるので、上述のように、補強材を所定の位置、特に天井部に供給することが出来る。また、変形が容易な液体なので、密に隔壁に接触することができ、固化時の把持力を増すことが出来る。

【0036】

[第3の実施形態]

図3は、本発明の第3の実施形態に係る微小中空体の製造方法を示す図である。

本実施形態においては、成形型10Aとして、非貫通の凹部11Aを有するものを用いた。従って、成形型10Aは、図1、図2の場合で用いた成形基板20としての機能を兼ね備えており、すなわち、成形型10Aが、図1、図2で言うテンプレート(テンプレート基板)となる。

ただし、図1、図2のように、成形基板と成形型が別部材になったものを用いても、特に問題はない。

成形型10Aの材質はステンレス材とし、隔壁12A(第1の隔壁)によって区画される非貫通の凹部11Aの形状は、φ150μmの円筒とした。また、凹部11Aのピッチは200μmとし、千鳥状に配列した。領域面積は100mm×100mm。

【0037】

また、本実施形態で用いる他の装置、材料は、以下の通りである。

薄膜層30、80:第1の実施形態と同じ。

基材40、90:第1の実施形態と同じ

ハニカム材50および第二ハニカム材55:第1の実施形態と同じ。

・補強材60:隔壁間の補強目的以外に、減圧時に気体への状態変化をもたらし、そのガス圧力にて隔壁形成に作用する。本例では氷(水)または、メタノール10%溶液を用いた。

・圧力制御装置70:第1の実施形態と同じ。

・温度制御装置71:補強材の注入、天井部除去、第二ハニカム材接合時および隔壁形成時に補強材の状態変化を制御する装置である。

矯正板72:各箇所の隔壁の高さをそろえる為の矯正板である。紫外線を透過する。材質としては石英を用いた。

・高さ調整治具:隔壁の高さを調整する治具である。

隔壁の成長とともに矯正板72が上昇するが、矯正板72が所望の位置以上に上昇しないように押さえる働きをする。

【0038】

以下に、図3を用いて、本実施形態に係る微小中空体の製造方法を説明する。

なお、本実施形態においては、補強材の取り扱い以外は、第1の実施形態とほぼ同様である。

・工程(a)

テンプレートとして、上述した非貫通の凹部11Aを有する成形型10A(テンプレート基板)を用意する。

・工程(b)

成形型10Aの凹部11Aに、補強材60を充填する。ここでは、隔壁成長のばらつきを抑えるため、凹部11Aにはなるべく空間が残らないようにする(第1工程)。

・工程(c)

上記凹部11Aを有する成形型10Aの表面を薄膜層30で覆う。

具体的には、予め薄膜層(第1の薄膜層)30を基材40に塗布したハニカム材50を、成形型10Aの隔壁12Aの先端縁12Aa間に跨って成形型10Aの上面に密着させ、凹部11Aを密封した気密空所14を形成する(第2工程)

そして、成形型10A+ハニカム材50の積層体を、圧力制御装置70内の温度制御装置71上に設置する。

次いで、ハニカム材50上に矯正板72を乗せ、図のように高さ調整治具73を設置する(ここでは、矯正板72と高さ調整治具73間の距離を600μmに調整する)。

【0039】

・工程(d)

前記凹部内の補強材を気化させた圧力により前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する。

まず、温度制御装置71の温度を設定する。なお、薄膜層30が変質しない温度であれば良い。温度の上昇時間を抑えるため、ここでは、温度制御装置71の温度を50℃とする。

次いで、圧力制御装置70にて大気圧0.1Mpaから0.001Mpaに減圧制御し、補強材60を沸騰(気化)させる。

気化した補強材60の圧力にて気密空所14の体積が膨張し、隔壁(第2の隔壁)35が一定方向に成長する(第3工程)。

高さ調整治具によって規制される、所望の隔壁高さ(ここでは600μm)に達したら、紫外線を照射して隔壁35を硬化させる。

なお、メタノールは水よりも沸点が低いので、メタノール混合液の方が、水に比べて低エネルギーで隔壁を形成出来る。

【0040】

・工程(e)

上記薄膜層30(隔壁形成物30A)の天井部30Bを除去する(第4工程)。本例では、圧力制御装置70内で、基材40を上方へ引き上げる力で天井部30Bごと除去した。

・工程(f)

前記凹部及び各中空体内に補強材を充填する。

より具体的には、隔壁形成物30Aの隔壁35間の空間31に、隔壁35の高さすれすれに補強材60(水)を注入(充填)する(第5工程)。

・工程(g)

温度制御装置71の温度を下降(−20℃)させ補強材60を固化させる(第5工程)。この時点で、補強材60および隔壁35の高さを補正(切削等)しても良い。

・工程(h)

天井部30Bを除去した薄膜層30に新たな薄膜層80を密着させる。

基材90に薄膜層80(第2の薄膜層)を塗布した第二ハニカム材55を、圧力をかけて、隔壁35の先端縁35aに密着させる(第6工程)。これにより、薄膜層80により気密空所18(気密空所14及び隔壁空間31)が密閉される。

第二ハニカム材55上に矯正板72を乗せ、図のように高さ調整治具73を設置する(ここでは、矯正板72と高さ調整治具73間の距離を600μmに調整する)。

次いで、温度制御装置71の温度を設定する。なお、薄膜層30が変質しない温度であれば良い。

温度上昇時間を抑えるため、ここでは、温度制御装置の温度を50℃とする。

【0041】

・工程(i)

工程(d)同様に、前記凹部内の前記補強材60を気化させた圧力により前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する。

圧力制御装置70にて大気圧0.1Mpaから0.001Mpaに減圧制御し、補強材60を沸騰(気化)、隔壁85(第3の隔壁)が一定方向に成長する(第7工程)。

所望の隔壁高さ(ここでは600μm)に達したら紫外線を照射し隔壁85を硬化させる。

なお、メタノールは水よりも沸点が低いのでメタノール混合液の方が低エネルギーで隔壁を形成が出来る。

後は、隔壁が所望の高さになるまで、工程(e)〜(i)を繰り返す。

・工程(j)

最後に成形型10Aから隔壁を剥がし、ハニカム形状の中空構造体100を得る。

【0042】

本実施形態においては、工程(c)前に、成形型10Aへ補強材60を供給するので、隔壁形成後も成形型10Aと隔壁を離すことなく、補強材の状態変化(固体、液体、気体)を成形型および隔壁空間内で行うことが出来る。そのことにより、工程数を増やすことなく隔壁高さが大きいハニカムの形成が出来る。

また、天井部30Bの除去後に、隔壁空間31へ補強材60を供給するので、除去部からの補強材の供給が可能となる。よって、図1のような分離したテンプレート(成形型+成形基板)の必要性がなく、単純なテンプレート型で良い。また、硬化前の隔壁に悪影響(反応の低下等)を与えることが少ない。

補強材の材質は、沸点が異なる2種類以上の混合物あるので、補強材の機能を分離することが出来る。水(沸点100℃)とメタノール(65℃)の場合は、隔壁把持機能は水(を凍らせた氷)に、隔壁形成機能にはメタノールを用いることが出来る。65℃の低温で気化することが出来るし、混合比を変えることで気体量の制御がし易い。

【0043】

[第4の実施形態]

図4は、本発明の第4の実施形態に係る微小中空体の製造方法を示す図である。

本実施形態においては、

・成形型として、隔壁12Bによって区画されたφ30μmの円筒状、50μmピッチの貫通孔11Bを有する成形型10Bを使用した。

他の装置、材料は以下の通りである。

・成形基板20、20a:ガス透過性が高い材料である、ポリジメチルシロキサン(PDMS)などのシリコーン板を使用した。

・薄膜層30:第1の実施形態と同様である。層厚みは10μm。

・基材40:第1の実施形態と同様である。

・ハニカム材50および第二ハニカム材55:第1の実施形態と同様である。

・補強材60:第1の実施形態と同様である。

・圧力制御装置75:ガスを増圧し、成形基板20、20aにガスを充填する装置。

【0044】

以下に、図4を用いて、本実施形態に係る微小中空体の製造方法を説明する。

・工程(a)

上述の成形型10Bを用意する。

・工程(b)

成形型10Bの貫通孔11Bに、空間が残るように補強材60を注入する(第1工程)。

・工程(c)

成形型10Bの表面を薄膜層30で覆う。

具体的には、成形型10Bの下部(下面)に、成形基板20(第1の成形基板)を密着させてテンプレート基板とし、貫通孔11Bと成形基板20による凹部を形成し、その後、予め薄膜層30を基材40へ塗布したハニカム材50を、成形型10Bの隔壁12B(第1の隔壁)の先端縁12Ba間に跨って密着させて、貫通孔11Bと成形基板20とによる凹部を封止して気密空所14を形成した(第2工程)。なお、予め圧力制御装置75により成形基板20の多孔内にガスを充填しておく(含ませておく)。充填圧力は0.5MPa、時間は5分。

【0045】

・工程(d)

上記空間内にガスを放出することにより、前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する。

成形基板20に充填されたガスが大気中(気密空所14内)に放出される。気密空所14の体積が膨張し、これに伴い隔壁35(第2の隔壁)が一定方向に成長する(第3工程)。

隔壁35が所望の高さに成長した時点で紫外線を照射し隔壁35を硬化させる。なお、補強材60は、隔壁35間の空間31のガスの膨張とともに天井部30Bに押しつけられながら上昇する。

図示していないが、温度制御装置71にて冷却(−20℃)し補強材60を凍結させて、固化させる(第4工程)。なお、これは後述の工程(f)の直前でも可である。

なお、補強材60により確実に天井部30Bを把持(補強)するには、図2について述べたように、液体の補強材を遠心力等の力を用いて天井部30Bに移動させる。

【0046】

・工程(e)

次に、上記薄膜層30の天井部30Bを除去する。本実施形態では、基材40を上方へ引き上げる力で天井部30Bを除去した。

・工程(f)

成形基板20を、成形型10Bから外し、基材90に薄膜層80を塗布した第二ハニカム材55を隔壁35の先端縁35aに密着させる(第5工程)。そして、予め圧力制御装置75によりガスを充填した成形基板20a(第2の成形基板)を成形型10Bの下面に密着させる。

ただし、ガスを充填させ成形基板を交換せずとも、隔壁形成物30A+成形型10B+成形基板20の積層体を圧力制御装置75内に設置して、その状態で、成形基板20に再度ガスを充填しても良い。

【0047】

・工程(g)

温度制御装置71の温度を上昇(10℃)させ補強材60を液化させる。

そして、工程(d)と同様に、成形基板20a内部に充填されたガスが大気中に放出されることで、気密空所18の体積が膨張して第二ハニカム材55の薄膜層80による隔壁85(第3の隔壁)を一定方向に形成させ(第6工程)、紫外線を照射することで、第二ハニカムの隔壁85を硬化させる。

・工程(h)

そして、上記薄膜層30の天井部80Bを除去する。

以下、隔壁が所望の高さになるまで、工程(c)〜(h)を繰り返す。

・工程(i)

最後に成形型10Bから隔壁を剥がし、ハニカム形状の中空構造体100を得る。

【0048】

本実施形態においては、あらかじめガスを充填していた、テンプレートを構成する成形基板20(20a)内部からのガス膨張にて隔壁を形成するので、減圧装置が不要である。

また、減圧では0.1MPaが限界であるが、成形基板20、2aに圧縮ガスを充填するので、図1の場合に比較して更に大きいガス膨張にすることが出来る。また、大きいガス膨張のため、微細なピッチのハニカム形状の形成も可能である。

なお、本実施形態において、成形型として貫通孔を有する成形型10Bを使用し、その成形型10Bに、ガスを充填した成形型20を密着してテンプレートを構成している。

【0049】

しかしながら、テンプレートの構成はこの態様に限定されることはなく、図3に示した成形型11Bのような非貫通の凹部を設けた形状を有する成形型を、高ガス拡散性材料(シリコーンゴムなど)によって作製してテンプレートとしても良い。

かかる成形型に薄膜層を密着することで、図4の工程(c)で示したような気密空所14を形成することが出来、テンプレートからの高圧ガスの噴出によって、凹部11Bへのハニカム材の流入を防ぎながら、中空体を製造することが出来る。

【0050】

図5は、本発明の実施の形態にかかる微小中空体の製造方法により製造した中空構造体(ハニカム)の形状を示す図である。

第1〜3の実施形態により製造した中空構造体は、以下の通りであった。

ピッチp:200μm

高さh:1800μm(3回ハニカム形成)

セル厚みt:1〜3μm

第4の実施形態により製造した中空構造体は、以下の通りであった。

ピッチp:50μm

高さh:400μm(3回ハニカム形成)

セル厚みt:0.1〜1μm

なお、これらは繋ぎ目での変形が少ない中空構造体(ハニカム)形状であった。

【符号の説明】

【0051】

10 成形型、10A 成形型、10B 成形型、11 貫通孔、11A 凹部、11B 貫通孔、12 隔壁、12A 隔壁、12Aa 先端縁、12B 隔壁、12Ba 先端縁、12a 先端縁、12b 基端縁、14 気密空所、15 開放部、18 気密空所、20 成形基板、20a 成形基板、25 テンプレート、30 薄膜層、30A 隔壁形成物、30B 天井部、31 隔壁空間、35 隔壁、35 隔壁空間、35a 先端縁、40 基材、40 基材、50 ハニカム材、55 第二ハニカム材、60 補強材、70 圧力制御装置、71 温度制御装置、72 矯正板、73 調整治具、75 圧力制御装置、80 薄膜層、80A 隔壁形成物、80B 天井部、85 隔壁、90 基材、100 中空構造体

【先行技術文献】

【特許文献】

【0052】

【特許文献1】特開2004−307294公報

【特許文献2】特開2004−330330公報

【特許文献3】特開2010−53427公報

【特許文献4】特開2007−098930公報

【特許文献5】特開2009−214374公報

【特許文献6】特開2010−58380公報

【技術分野】

【0001】

本発明は、主に、マイクロメートルオーダーのハニカム構造(微細中空体と同義)の製造方法に関する。

【背景技術】

【0002】

従来のハニカム構造の製造方法としては、段ボールの製造に代表される展張方式やコルゲート方式などが用いられてきた。

これらの方法で製造されるハニカム構造の寸法は、セルピッチがミリメートオーダーであり、また上記2方式とも機械加工(プレス、接着)のためこの寸法程度の製造に適し、それ以下の寸法、特にマイクロメートルオーダーのハニカム構造の製造は困難であった。

ところで、現在ハニカム構造は、車の排ガス用フィルターに代表される触媒担持ハニカム構造や電子増倍管素子のマイクロチャネルプレート等へと展開している。何れも、ハニカム構造の持つ高表面積による軽量高剛性の特徴を利用している。

前者の触媒担持ハニカム構造は、押出し法にて製造されているが、隔壁厚みが50μm程度であり、自ずとセルピッチが決定してしまう(セルピッチを小さくすると、開口率が小さくなり、ガスの流動抵抗が高まり、触媒効果が小さくなる。現状330μmピッチ程度である)。

この方法だと、これ以上隔壁厚みを小さくすることが困難である。

【0003】

一方、マイクロチャネルプレートも表面積を大きくすることで、電子の衝突数が高まり電子が増倍する。シリコーンまたは、ガラスをエッチングする方法で加工されているが、通常エッチングレートは1μm/分以下であり、加工時間が非常に長い欠点を持つ。

また、その加工アスペクト比A(長手高さ寸法/隔壁厚み)は通常20以下であり、その以上のアスペクト比を得るのは困難である。

また、他のハニカム構造の形成方法として、氷晶テンプレート法(特許文献1)、高湿度キャスト法(特許文献2)、陽極酸化ポーラスアルミナ(特許文献3)、X線リソグラフィーがある。

氷晶テンプレート法は氷の結晶方向を温度分布にて制御する方法であるが、整列したハニカム形成は困難である。高湿度キャスト法は、水滴(球状)を型として利用するため、原理的にはアスペクト比B(長手高さ寸法/セルピッチ)は1であり、長穴のハニカム形成は困難である。陽極酸化ポーラスアルミナは、長穴のハニカム形成は可能であるが、材料はアルミのみである。セルピッチも数100nm以下にしか適用出来ない。X線リソグラフィーは、ハニカムの寸法的課題はほぼ解決出来るが、装置(特に軟X線加速と安全確保)が非常に高価なため製品価格が高価となる欠点がある。

【0004】

これらの課題を解決するため、本出願人は、特許文献4及び特許文献5に記載されるような、多数の穴から同時にガスを発生させハニカム材を同時膨張させることで、非常に隔壁が薄いハニカムを形成する方法をすでに提案している。

しかしながら、ハニカム材の膨張とともに隔壁が薄くなるため、ある高さ以上のハニカム(高アスペクト比B)を形成するのが、困難である。

かかる問題点の解決策として、伸び剪断が大きなハニカム材を使用する方法があるが、本出願人による特許文献6では、ハニカム構造の形成中にハニカム材を継ぎ足すことで解決した。

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、剛性が非常に小さい、形成中のハニカム隔壁(隔壁厚み0.1μm〜10μm)にハニカム材をある程度の力をかけながら接触および接合する方法のため、繋ぎ目形状が変形する欠点があった。繋ぎ目形状が変形することにより画像素子の場合は画像のゆがみが、ガスフィルタの場合はガス流動抵抗の増大等の問題が生じる。

上記の課題を鑑みて、本発明は、特許文献6に開示の方法を基本とし、ハニカムの繋ぎ目での変形が少ない高アスペクト比のハニカム構造体を製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の課題を解決するために、請求項1の発明は、塑性変形機能を有する薄膜層と、複数の凹部が配置されたテンプレート基板と、を用いて製造される微細中空体の製造方法において、前記凹部に空間が生じるように前記テンプレート基板の表面を前記薄膜層で覆う第1工程と、前記空間に圧力をかけ前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第2工程と、前記複数の中空体に開口部を設ける第3工程と、前記中空体に補強材を注入し、前記補強材を固化する第4工程と、を有する微細中空体の製造方法を特徴とする。

本発明によれば、薄膜層により中空体を形成後さらなる中空体の延伸のために薄膜層材を隔壁に圧着させる前に、中空体内の空間に補強材を設けることで、前工程で作成した中空体とのつなぎ目の破壊や変形を防ぐことが出来る。

また、請求項2の発明は、請求項1に記載の微細中空体の製造方法において、前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第5工程をさらに微細中空体の製造方法を特徴とする。

【0007】

また、請求項3の発明は、請求項2に記載の微細中空体の製造方法において、前記空間に圧力をかけ前記第5工程にて密着させた薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第6工程と、前記複数の中空体に開口部を設ける第7工程と、前記中空体に前記補強材を注入して固化し、前記補強材で前記中空体を把持する第8工程と、前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第9工程と、をさらに有する微細中空体の製造方法を特徴とする。

また、請求項4の発明は、塑性変形機能を有する薄膜層と、複数の凹部が形成されたテンプレート基板と、を用いて製造される微細中空体の製造方法において、前記凹部に空間が残るように、前記凹部に補強材を注入する第1工程と、前記テンプレート基板の表面を前記薄膜層で覆う第2工程と、前記空間に圧力をかけ前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成するとともに、前記補強材を前記薄膜層の天井部まで移動させる第3工程と、前記補強材を固化する第4工程と、を備えた微細中空体の製造方法を特徴とする。

【0008】

また、請求項5の発明は、請求項4に記載の微細中空体の製造方法において、前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第5工程をさらに有する微細中空体の製造方法を特徴とする。

また、請求項6の発明は、請求項5に記載の微細中空体の製造方法において、前記空間に圧力をかけて、前記第5工程にて密着させた薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第6工程と、前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第7工程と、を有する微細中空体の製造方法を特徴とする。

【0009】

また、請求項7の発明は、塑性変形機能を有する薄膜層と、複数の凹部が形成されたテンプレート基板と、を用いて製造される微細中空体の製造方法において、前記凹部に補強材を注入する第1工程と、前記凹部に前記テンプレート基板の表面を前記薄膜層で覆う第2工程と、前記凹部内の前記補強材を気化させた圧力により前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第3工程と、前記薄膜層の天井部を除去する第4工程と、各中空体内に補強材を注入し、前記補強材を固化する第5工程と、を備えた微細中空体の製造方法を特徴とする。

本発明によれば、薄膜層により中空体を形成後さらなる中空体の延伸のために薄膜層材を隔壁に圧着させる前に、中空体内の空間に補強材を設けることで、前工程で作成した中空体とのつなぎ目の破壊や変形を防ぐことが出来る。

また、請求項8の発明は、請求項7に記載の微細中空体の製造方法において、前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第6工程をさらに有する微細中空体の製造方法を特徴とする。

【0010】

また、請求項9の発明は、請求項8に記載の微細中空体の製造方法において、前記補強材を気化させた圧力により前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第7工程と、前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第8工程と、を有する微細中空体の製造方法を特徴とする。

また、請求項10の発明は、塑性変形機能を有する薄膜層と、複数の凹部が形成されたテンプレート基板と、を用いて製造される微細中空体の製造方法において、前記凹部に空間が残るように、前記凹部に補強材を注入する第1工程と、前記テンプレート基板の表面を前記薄膜層で覆う第2工程と、前記空間内にガスを放出することにより前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第3工程と、前記補強材を固化する第4工程と、を備えた微細中空体の製造方法を特徴とする。

本発明によれば、薄膜層により中空体を形成後さらなる中空体の延伸のために薄膜層材を隔壁に圧着させる前に、中空体内の空間に補強材を設けることで、前工程で作成した中空体とのつなぎ目の破壊や変形を防ぐことが出来る。

【0011】

また、請求項11の発明は、請求項10に記載の微細中空体の製造方法において、前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第5工程をさらに有する微細中空体の製造方法を特徴とする。

また、請求項12の発明は、請求項11に記載の微細中空体の製造方法において、前記空間内にガスを放出することにより、前記第5工程にて密着させた薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第6工程と、前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第7工程と、を有する微細中空体の製造方法を特徴とする。

また、請求項13の発明は、求項1乃至12の何れか一項に記載の微細中空体の製造方法において、浮力の差によって前記凹部に補強材を供給する微細中空体の製造方法を特徴とする。

【0012】

また、請求項14の発明は、請求項1乃至13の何れか一項に記載の微細中空体の製造方法において、前記補強材は、注入時は液体であり、少なくとも前記新たな薄膜層の密着時は固体である微細中空体の製造方法を特徴とする。

本発明によれば、補強材を液体としたことで、任意の位置に配置可能であり、また固体に変化することで、剛性が強く中空体の補強材として効果を発揮する。

また、請求項15の発明は、請求項1乃至13の何れか一項に記載の微細中空体の製造方法において、前記補強材は、注入時は水である微細中空体の製造方法を特徴とする。

本発明によれば、補強材を水としたので、固体と液体の相変化がし易く、扱いが簡便となる。また、環境負荷も非常に低いという効果もある。

【0013】

また、請求項16の発明は、請求項14又は15に記載の微細中空体の製造方法において、前記補強材は、前記中空体を把持する際に氷結される微細中空体の製造方法を特徴とする。

また、請求項17の発明は、請求項7乃至9の何れか一項に記載の微細中空体の製造方法において、前記補強材は、沸点が異なる2種類以上の混合物である微細中空体の製造方法を特徴とする。

本発明によれば、補強材の機能を、隔壁を補強する機能、隔壁を形成する機能と、液体ごとに機能を分離出来、混合比を変えることで、気体量の制御を簡便に行える。

【発明の効果】

【0014】

以上のように構成したので、本発明によれば、高アスペクト比の中空構造体を製造するために、ハニカム材(薄膜層)により隔壁(中空体)を形成後さらなる隔壁の延伸のためにハニカム材を隔壁に圧着させる際に、隔壁間の空間に補強部を設けることで、前工程で作成した隔壁とのつなぎ目の破壊や変形を防ぐことが出来る。

【図面の簡単な説明】

【0015】

【図1】本発明の第1の実施形態に係る微小中空体の製造方法を示す図。

【図2】本発明の第2の実施形態に係る微小中空体の製造方法を示す図。

【図3】本発明の第3の実施形態に係る微小中空体の製造方法を示す図。

【図4】本発明の第4の実施形態に係る微小中空体の製造方法を示す図。

【図5】本発明の実施の形態にかかる微小中空体の製造方法により製造した中空構造体(ハニカム)の形状を示す図。

【発明を実施するための形態】

【0016】

以下に図面を参照して、本発明における微小中空体の製造方法を詳細に説明する。

[第1の実施形態]

図1は、本発明の第1の実施形態に係る微小中空体の製造方法を示す図である。

なお、本実施形態の製造方法において、以下のような材料、装置を使用した。

・成形型10:ハニカムセルのピッチ等を決定し、そこから後述のハニカムセル(微小中空体)の材料となる薄膜層30を成長させ、隔壁(=中空体)35を形成する大元となる型である。

この成形型10の材質は、加工が可能で形状が維持できれば何でも良いが、本実施形態では、剛性や腐食に強いステンレス材を用いた。領域(大きさ)は100mm×100mmとした。

形成すべきハニカムセル(隔壁)のパターンに合わせて複数の隔壁12(第1の隔壁)によって区画された、千鳥状に配列した空間(貫通孔)11を設けている。貫通孔11の形状はφ150μmの円筒状であり、ピッチは200μmである。

・成形基板20:成形型10から脱着可能な板である。密着時には、薄膜層30、成形型10、成形基板20の空間の気密性を維持する機能を持つ(但し、材料特有のガス透過性は無視する)。

【0017】

本実施形態では、粘着性を有するシリコーン板を使用した。

なお、上記の成形型10と成形基板20とを合わせてテンプレート(テンプレート基板)25を構成する。

このテンプレート25において、成形基板20は、成形型10に設けた貫通孔(空間)11の一方の開口を塞いで非貫通の凹部としている。

・薄膜層30:ガス圧力にてハニカムの隔壁35となる塑性変形機能を有する素材である。成形型10との親和性があり、かつ、延伸性の特性を持つ。本実施形態では粘着性のあるアクリル系UV硬化樹脂を用いた。層厚みは20μmとした。他にも例えば、ゼラチン水溶液を用いてもよい。この場合は、固化方法は乾燥させて水を除去する方法を用いる。

・基材40:以下のような多様な補助的役割を持つ構成部材である。

(1)成形型10へ薄膜層30を密着設置する補助板として使用する。薄膜層30を安定して成形型10に密着設置する際に、あらかじめ基材40に薄膜層30を塗布した状態で基材40の薄膜層30を塗布した面を、成形型10に密着させる。

(2)隔壁35を形成後、各隔壁35を連結する天井部を剥離する際の補強板として使用する。

(3)隔壁成長中の平坦性を維持する。

(4)隔壁を赤外線(UV)にて固化できるように、UV透過性を有する。

(5)隔壁の高さの維持。

【0018】

ハニカム材50および第二ハニカム材55:薄膜層30と基材40の両方を合わせてハニカム材50を構成する。

また、第二ハニカム材55(薄膜層80、基材90)は1回目の隔壁形成以降の材料を言う。材質は、それぞれ違っていても良い。

・補強材60:本発明において特徴的な、隔壁天井部の除去時および、形成後の隔壁へ第二ハニカム材55を接合する際に、隔壁の変形を防止する為の剛性特性をもつ材料である。

また、隔壁35間への注入時には流動性を有する。本実施形態では、氷(水)を用いたが、上記のような特性を有する物質であれば、その限りではない。

・圧力制御装置70:薄膜層30を延伸させるために、薄膜層30と成形型10の貫通孔11とで定義される気密空所14内のガスを圧縮及び減圧制御し、隔壁の寸法(主に高さ)を制御する装置である。

・温度制御装置71:補強材60の注入、天井部除去、第二ハニカム材接合時の、補強材60の状態変化を温度により制御する装置である。

【0019】

以下に、図1を用いて、上記の材料及び装置を用いた、本実施形態における中空構造体の製造方法を説明する。

・工程(a)

成形型10の下部(下面)へ成形基板(第1の成形基板)20を密着させてテンプレート25とする。成形基板20の存在により、成形型10が有する複数の貫通孔(空間)11は、テンプレート25が有する複数の凹部となる。

ついで、前記凹部に空間が生じるように前記成形基板の表面を前記薄膜層で覆う。つまり、あらかじめ薄膜層(第1の薄膜層)30を基材40に塗布したハニカム材50を、貫通孔11を覆うように、隔壁12の先端縁12a間に跨って、成形型10上部(上面)へ密着させ積層体を形成する(第1工程)。

薄膜層30の厚みは任意で良い(目安として0.1〜100μmの範囲)。本例では膜厚を20μmとした。

【0020】

・工程(b)

上記空間に圧力をかけ前記薄膜層30を膨張延伸させて、複数の中空体を一定方向に形成する。

具体的には、まず工程(a)で得た積層体を、圧力制御装置70内に設置する(圧力制御装置70内で工程(a)を行っても良い)。

圧力制御装置70にて、装置内の雰囲気圧力を制御する。本実施形態では、大気圧0.1Mpaからに0.01Mpa減圧制御する。

減圧させることで、気密空所14内のガスの体積膨張が始まり気密空所14が拡張されるが、このとき、隣接した気密空所14も同時に膨張するため横への広がりが規制され、上方へと気密空所14は広がる。これにより、薄膜層30は膨張延伸して、薄膜層30の一部からなる複数の隔壁35(第2の隔壁)が同時に形成され、複数の中空体が一定方向に形成される。また、隔壁35間には、隔壁空間31が形成された(第2工程)。

隔壁35が形成されることで、薄膜層30は隔壁形成物30Aとなる。

さらに、薄膜層30の残りの部分により、隔壁35間を連結する天井部30Bが形成された。隔壁35が所望の高さになった時点で、紫外線を約10秒間照射し遮光材を硬化する。

なお、上述したように、基材40には紫外線が透過するプラスチック材料を用いた。

【0021】

・工程(c)

上記複数の中空体に開口部15を設ける。

具体的には、圧力制御装置70内から、隔壁形成物30A+成形型10+成形基板20の積層体を取り出し、成形基板20を成形型10からはずす。これにより、拡大された気密空所18(気密空所14及び隔壁空間31)が開放され、複数の中空体に複数の開口部15が設けられる(第3工程)。

【0022】

・工程(d)

次に、上記凹部に補強材60を注入する。

具体的には、開口部15から、隔壁35間の空間(隔壁空間)31および成形型10の空間(貫通孔)11及である凹部に補強材60としての水を注入する。

注入方法は、隔壁形成物30A+成形型10+成形基板20の積層体を補強材(水)に浸けるなど公知な手段で良い。このとき、同時に圧力制御装置70内で減圧し余剰のガスを脱気させても良い。

隔壁35が硬化した後に隔壁空間31へ補強材を供給するので、硬化前の隔壁に悪影響(反応の低下等)を与えることが少ない。

図1では工程(c)で成形基板20を除去した後に、工程(d)として補強材60(水)を補給しているが、後述の工程(f)における天井部の除去後に、天井部の除去によって発生する開口から注入するのでもよい。

【0023】

・工程(e)

上記工程(d)で注入した補強材60を固化する。

具体的には、上記積層体(隔壁形成物30A+成形型10+成形基板20)を、温度制御装置71に置き、温度制御装置71によりマイナス20℃に冷却し、補強材60である水を凍結させて氷にして固化する(第4工程)。

図1では、後述の工程(f)における天井部除去前に補強材60の凍結を行っているが、天井部の除去後でも良い。

【0024】

・工程(f)

上記薄膜層30の天井部30Bを除去する。

具体的には、隔壁35を連結する隔壁形成物の天井部30Bを基材40ごと除去する(第5工程)。

この除去も切削等の公知の方法で良い(切削することで、除去と同時に隔壁高さの補正も可能である)。

本実施形態では、基材40を上方へ引き上げる力で天井部30Bごと除去した。

なお、基材40は、薄膜層30との親和性があり、柔軟性と強度を備えたプラスチック材料を用いている。

【0025】

・工程(g)

工程(f)で除去した上記薄膜層30の天井部30Bに相当するところに、新たな薄膜層を密着させる。

具体的には、隔壁35が露出した状態で、隔壁35の先端縁35aに跨って、新たな薄膜層80と基材90とからなる第二ハニカム材55を、圧力をかけて密着(圧着)させて、気密空所18を密封した(第5工程)。

なお、固形となった補強材60が隔壁35を把持・保護していているので、圧力をかけても隔壁を変形や破損させずに、第二ハニカム材を密着させることが可能である。また、密着性に優れた圧着が可能である。

【0026】

・工程(h)

温度制御装置71の温度を上昇(80℃)させ補強材60を液化させた。

・工程(i)

次いで、温度制御装置71上で、積層体(隔壁形成物30A+成形型10)ひっくり返し、熱にて水分を気化させて除去した。このとき、同時に圧力制御装置70内で減圧乾燥させても良い。

・工程(j)

工程(a)と同様に成形基板20(第2の成形基板)を成形型10の基端縁12bに密着させ、圧力制御装置70内に置く。

【0027】

・工程(k)

工程(b)と同様に、上記空間(気密空所)に圧力をかけ前記第5工程にて密着させた薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する。具体的には、圧力制御装置70にて減圧させ、第二ハニカム材55(第2の薄膜層としての薄膜層80)による隔壁85(第3の隔壁)を形成して隔壁形成物80Aを得る(第6工程)。次いで、紫外線を照射することで、第二ハニカム材55の隔壁85を硬化させる。

後は、隔壁の長さ(高さ)が所望の長さとなるまで、工程(c)〜(k)を繰り返す(第7〜第9工程)。

最後に、工程(l)として、成形型10から隔壁を剥がし、ハニカム形状の中空構造体100を得る。

【0028】

このように、ハニカム材50による隔壁35の形成後、第二ハニカム材(薄膜層80)の圧着と、ガス圧による隔壁形成を複数回繰り返すので、任意の長さ(高さ)の中空体(ハニカム)を製造することが出来る。また、高ハイアスペクト比のハニカムを形成する可能である。

なお、上記した工程において、補強材60として氷(水)を用いたがゾルゲル変化があるゼラチン水でも良い。この場合強度は氷より低下するが、状態変化温度が40℃近傍にあり、氷(水)の場合と比べて霜が降りることが無いため、装置の錆びに対する配慮が少なくて済み取り扱いが簡単となる。

【0029】

また、状態変化に関わるエネルギーのやりとりが少なく省エネルギーである。水やゼラチン水溶液以外では、鎖式飽和炭化水素(アルカン)でも良い。特に融点が20℃(室温)近傍にある、テトラデカン(C14H30、融点6℃)、ペンタデカン(C15H32、融点10℃)、ヘキサデカン(C16H34、融点18℃)、ヘプタデカン(C17H36、融点21℃)、等が良い。この場合、ハニカム材はゼラチン水溶液となる。

気密空所18への補強材の他の注入方法として、界面張力が小さい補強部材を隔壁空間31に注ぐ方法がある。上記説明の鎖式飽和炭化水素(アルカン)(ヘキサデカン、27mN/m)は、水(72mN/m)と比較して界面張力が小さいので、隔壁に接触させるだけで、自然と隔壁空間31に入っていく。

工程(b)、工程(k)における隔壁形成は、減圧による成形型凹部(貫通孔11)または隔壁空間31(81)内のガス膨張にて隔壁を形成するので、後述の図2の場合に比して大きいガス膨張力とすることが出来る。

また、補強材の材質を水(氷)としたことで、融点が0℃にあり制御の簡便性がある。また、環境にも優しい(ほぼ無害)。薄膜層との反応にも影響を与えることが少ない。ここで簡便性とは、取り扱い易さを述べている。水は、融点が室温(20℃近傍)に近い0℃であり、固体と液体の相変化がし易い(省エネルギー、短時間での相変化)ので、特殊な装置もいらず取り扱いやすい。

【0030】

[第2の実施形態]

図2は、本発明の第2の実施形態に係る微小中空体の製造方法を示す図である。

製造に用いる装置、材料は、第1の実施形態の場合と同じであり、補強材60の取り扱いに違いがある。

以下に、図2を用いて、本実施形態における微小中空体の製造方法を説明する。

・工程(a)

図1の場合と同様の成形型10を用意する。

・工程(b)

次に、成形型10の貫通孔11に空間が残るように補強材(水)60を注入する(第1工程)。

・工程(c)

次に、成形型の表面を薄膜層30で覆う。

具体的には、成形型10の下面へ成形基板(第1の成形基板)20の一面を密着して成形基板20と隔壁12とからなる凹部を形成する。

この時、成形基板20と成形型10により、図1の場合と同様のテンプレート25が構成されている。

さらに、成形型10の上面に、あらかじめ薄膜層30を基材40へ塗布したハニカム材50を密着接合することにより、成形型10の隔壁(第1の隔壁)12と、成形基板20の一面とからなる凹部を封止した気密空所14を形成する(第2工程)。

【0031】

・工程(d)

上記空間に圧力をかけ前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する(第3工程)。

具体的には、成形型10+成形基板20+ハニカム材50の積層体を、温度制御装置71に載置した状態で圧力制御装置70内に入れて、図1の工程(b)と同様に、減圧による隔壁(第2の隔壁)35の成長と、紫外線照射による隔壁35の硬化を行う。

この工程において、補強材60は、気密空所18(隔壁空間31及び気密空所14)中のガスの膨張とともに天井部30Bに押しつけられながら上昇する。

温度制御装置にて冷却(−20℃)し補強材60を凍結させる(第4工程)。

なお、補強材60を固化する工程は、次工程(e)の直前でも良い。

・工程(e)

次に、薄膜層30の天井部30Bを除去する。本例では、基材40を上方へ引き上げる力で天井部30Bごと除去した。

【0032】

・工程(f)

次に、上記工程(e)で除去した薄膜層30の天井部30Bの部分に、新たな薄膜層を密着させる

固化した補強材60で補強された隔壁35の先端縁35a間に跨って、薄膜層(第2の薄膜層)80を基材40に塗布した第二ハニカム材55を、圧力をかけて隔壁形成物30Aに密着させる(第5工程)。これにより、気密空所18が、密封される。

次いで、温度制御装置71の温度を上昇(10℃)させ補強材60を液化させる。

・工程(g)

上記空間(気密空所)に圧力をかけて、工程(f)にて密着させた薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する。

具体的には、工程(d)と同様に、圧力制御装置70内を減圧させ、第二ハニカム材55の隔壁85(第3の隔壁)を一定方向に形成させ(第6工程)、例えば紫外線を照射することで、第二ハニカム材55の隔壁85を硬化させる。

【0033】

・工程(h)

工程(g)の隔壁85の硬化後は、工程(e)と同様に、基材90を天井部80Bごと除去する(第7工程)。

あとは、工程(f)、(g)、(h)を、隔壁が所望の高さになるまで繰り返す。

・工程(i)

最後に成形型10から隔壁を剥がし、ハニカム形状の中空構造体100を得る。

なお、工程(d)において、より確実に補強材60を天井部30Bに把持するには、液体の補強材60を遠心力等の力を用いて天井部30Bに移動させる。

浮力差(気体と液体の密度差、方法は重力、遠心力)を用いることにより補強材60を隔壁形成物の所定の位置、特に天井部に供給することが出来る。

【0034】

例えば、成形型10および隔壁空間31内に気体と液体の混合層がある場合は、天井部30Bを下側にすることで、液層を天井部30Bに誘導することが出来る。

さらには、遠心力を用いることで、小さな気泡も天井部30Bから除去することが出来る。

このことによって、補強材60が天井部30B側の隔壁35を密に覆うことが出来、補強材60の固化時の把持力も高まる。よって、隔壁35の変形や破損を極力抑えた薄膜層の圧着も出来る。

他の注入方法として遠心力により注入させる方法もある。これは隔壁空間31のガスから補強材に置換するのに、その物質の密度差を利用する方法である。遠心力にてその物質の加速度が増し、ガスとの置換(=遠心分離)が行いやすくなる。

【0035】

本実施形態においては、工程(d)前に、成形型10へ補強材60を供給するので、隔壁35形成後も成形型10と隔壁35を離すことなく、補強材60の状態変化(固体、液体、気体)を成形型10および隔壁空間31内で行うことが出来る。そのことにて工程数を増やすことなく隔壁高さが大きいハニカムの形成が出来る。

また、成形型10から成形基板20を取り外す必要もないため、テンプレートが成形型10と成形基板20とからなる必要は必ずしも無く、下記の図3で示すような成形型と成形基板が一体化したようなものも使用可能である。

また、供給時の補強材60は液体であるので、上述のように、補強材を所定の位置、特に天井部に供給することが出来る。また、変形が容易な液体なので、密に隔壁に接触することができ、固化時の把持力を増すことが出来る。

【0036】

[第3の実施形態]

図3は、本発明の第3の実施形態に係る微小中空体の製造方法を示す図である。

本実施形態においては、成形型10Aとして、非貫通の凹部11Aを有するものを用いた。従って、成形型10Aは、図1、図2の場合で用いた成形基板20としての機能を兼ね備えており、すなわち、成形型10Aが、図1、図2で言うテンプレート(テンプレート基板)となる。

ただし、図1、図2のように、成形基板と成形型が別部材になったものを用いても、特に問題はない。

成形型10Aの材質はステンレス材とし、隔壁12A(第1の隔壁)によって区画される非貫通の凹部11Aの形状は、φ150μmの円筒とした。また、凹部11Aのピッチは200μmとし、千鳥状に配列した。領域面積は100mm×100mm。

【0037】

また、本実施形態で用いる他の装置、材料は、以下の通りである。

薄膜層30、80:第1の実施形態と同じ。

基材40、90:第1の実施形態と同じ

ハニカム材50および第二ハニカム材55:第1の実施形態と同じ。

・補強材60:隔壁間の補強目的以外に、減圧時に気体への状態変化をもたらし、そのガス圧力にて隔壁形成に作用する。本例では氷(水)または、メタノール10%溶液を用いた。

・圧力制御装置70:第1の実施形態と同じ。

・温度制御装置71:補強材の注入、天井部除去、第二ハニカム材接合時および隔壁形成時に補強材の状態変化を制御する装置である。

矯正板72:各箇所の隔壁の高さをそろえる為の矯正板である。紫外線を透過する。材質としては石英を用いた。

・高さ調整治具:隔壁の高さを調整する治具である。

隔壁の成長とともに矯正板72が上昇するが、矯正板72が所望の位置以上に上昇しないように押さえる働きをする。

【0038】

以下に、図3を用いて、本実施形態に係る微小中空体の製造方法を説明する。

なお、本実施形態においては、補強材の取り扱い以外は、第1の実施形態とほぼ同様である。

・工程(a)

テンプレートとして、上述した非貫通の凹部11Aを有する成形型10A(テンプレート基板)を用意する。

・工程(b)

成形型10Aの凹部11Aに、補強材60を充填する。ここでは、隔壁成長のばらつきを抑えるため、凹部11Aにはなるべく空間が残らないようにする(第1工程)。

・工程(c)

上記凹部11Aを有する成形型10Aの表面を薄膜層30で覆う。

具体的には、予め薄膜層(第1の薄膜層)30を基材40に塗布したハニカム材50を、成形型10Aの隔壁12Aの先端縁12Aa間に跨って成形型10Aの上面に密着させ、凹部11Aを密封した気密空所14を形成する(第2工程)

そして、成形型10A+ハニカム材50の積層体を、圧力制御装置70内の温度制御装置71上に設置する。

次いで、ハニカム材50上に矯正板72を乗せ、図のように高さ調整治具73を設置する(ここでは、矯正板72と高さ調整治具73間の距離を600μmに調整する)。

【0039】

・工程(d)

前記凹部内の補強材を気化させた圧力により前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する。

まず、温度制御装置71の温度を設定する。なお、薄膜層30が変質しない温度であれば良い。温度の上昇時間を抑えるため、ここでは、温度制御装置71の温度を50℃とする。

次いで、圧力制御装置70にて大気圧0.1Mpaから0.001Mpaに減圧制御し、補強材60を沸騰(気化)させる。

気化した補強材60の圧力にて気密空所14の体積が膨張し、隔壁(第2の隔壁)35が一定方向に成長する(第3工程)。

高さ調整治具によって規制される、所望の隔壁高さ(ここでは600μm)に達したら、紫外線を照射して隔壁35を硬化させる。

なお、メタノールは水よりも沸点が低いので、メタノール混合液の方が、水に比べて低エネルギーで隔壁を形成出来る。

【0040】

・工程(e)

上記薄膜層30(隔壁形成物30A)の天井部30Bを除去する(第4工程)。本例では、圧力制御装置70内で、基材40を上方へ引き上げる力で天井部30Bごと除去した。

・工程(f)

前記凹部及び各中空体内に補強材を充填する。

より具体的には、隔壁形成物30Aの隔壁35間の空間31に、隔壁35の高さすれすれに補強材60(水)を注入(充填)する(第5工程)。

・工程(g)

温度制御装置71の温度を下降(−20℃)させ補強材60を固化させる(第5工程)。この時点で、補強材60および隔壁35の高さを補正(切削等)しても良い。

・工程(h)

天井部30Bを除去した薄膜層30に新たな薄膜層80を密着させる。

基材90に薄膜層80(第2の薄膜層)を塗布した第二ハニカム材55を、圧力をかけて、隔壁35の先端縁35aに密着させる(第6工程)。これにより、薄膜層80により気密空所18(気密空所14及び隔壁空間31)が密閉される。

第二ハニカム材55上に矯正板72を乗せ、図のように高さ調整治具73を設置する(ここでは、矯正板72と高さ調整治具73間の距離を600μmに調整する)。

次いで、温度制御装置71の温度を設定する。なお、薄膜層30が変質しない温度であれば良い。

温度上昇時間を抑えるため、ここでは、温度制御装置の温度を50℃とする。

【0041】

・工程(i)

工程(d)同様に、前記凹部内の前記補強材60を気化させた圧力により前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する。

圧力制御装置70にて大気圧0.1Mpaから0.001Mpaに減圧制御し、補強材60を沸騰(気化)、隔壁85(第3の隔壁)が一定方向に成長する(第7工程)。

所望の隔壁高さ(ここでは600μm)に達したら紫外線を照射し隔壁85を硬化させる。

なお、メタノールは水よりも沸点が低いのでメタノール混合液の方が低エネルギーで隔壁を形成が出来る。

後は、隔壁が所望の高さになるまで、工程(e)〜(i)を繰り返す。

・工程(j)

最後に成形型10Aから隔壁を剥がし、ハニカム形状の中空構造体100を得る。

【0042】

本実施形態においては、工程(c)前に、成形型10Aへ補強材60を供給するので、隔壁形成後も成形型10Aと隔壁を離すことなく、補強材の状態変化(固体、液体、気体)を成形型および隔壁空間内で行うことが出来る。そのことにより、工程数を増やすことなく隔壁高さが大きいハニカムの形成が出来る。

また、天井部30Bの除去後に、隔壁空間31へ補強材60を供給するので、除去部からの補強材の供給が可能となる。よって、図1のような分離したテンプレート(成形型+成形基板)の必要性がなく、単純なテンプレート型で良い。また、硬化前の隔壁に悪影響(反応の低下等)を与えることが少ない。

補強材の材質は、沸点が異なる2種類以上の混合物あるので、補強材の機能を分離することが出来る。水(沸点100℃)とメタノール(65℃)の場合は、隔壁把持機能は水(を凍らせた氷)に、隔壁形成機能にはメタノールを用いることが出来る。65℃の低温で気化することが出来るし、混合比を変えることで気体量の制御がし易い。

【0043】

[第4の実施形態]

図4は、本発明の第4の実施形態に係る微小中空体の製造方法を示す図である。

本実施形態においては、

・成形型として、隔壁12Bによって区画されたφ30μmの円筒状、50μmピッチの貫通孔11Bを有する成形型10Bを使用した。

他の装置、材料は以下の通りである。

・成形基板20、20a:ガス透過性が高い材料である、ポリジメチルシロキサン(PDMS)などのシリコーン板を使用した。

・薄膜層30:第1の実施形態と同様である。層厚みは10μm。

・基材40:第1の実施形態と同様である。

・ハニカム材50および第二ハニカム材55:第1の実施形態と同様である。

・補強材60:第1の実施形態と同様である。

・圧力制御装置75:ガスを増圧し、成形基板20、20aにガスを充填する装置。

【0044】

以下に、図4を用いて、本実施形態に係る微小中空体の製造方法を説明する。

・工程(a)

上述の成形型10Bを用意する。

・工程(b)

成形型10Bの貫通孔11Bに、空間が残るように補強材60を注入する(第1工程)。

・工程(c)

成形型10Bの表面を薄膜層30で覆う。

具体的には、成形型10Bの下部(下面)に、成形基板20(第1の成形基板)を密着させてテンプレート基板とし、貫通孔11Bと成形基板20による凹部を形成し、その後、予め薄膜層30を基材40へ塗布したハニカム材50を、成形型10Bの隔壁12B(第1の隔壁)の先端縁12Ba間に跨って密着させて、貫通孔11Bと成形基板20とによる凹部を封止して気密空所14を形成した(第2工程)。なお、予め圧力制御装置75により成形基板20の多孔内にガスを充填しておく(含ませておく)。充填圧力は0.5MPa、時間は5分。

【0045】

・工程(d)

上記空間内にガスを放出することにより、前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する。

成形基板20に充填されたガスが大気中(気密空所14内)に放出される。気密空所14の体積が膨張し、これに伴い隔壁35(第2の隔壁)が一定方向に成長する(第3工程)。

隔壁35が所望の高さに成長した時点で紫外線を照射し隔壁35を硬化させる。なお、補強材60は、隔壁35間の空間31のガスの膨張とともに天井部30Bに押しつけられながら上昇する。

図示していないが、温度制御装置71にて冷却(−20℃)し補強材60を凍結させて、固化させる(第4工程)。なお、これは後述の工程(f)の直前でも可である。

なお、補強材60により確実に天井部30Bを把持(補強)するには、図2について述べたように、液体の補強材を遠心力等の力を用いて天井部30Bに移動させる。

【0046】

・工程(e)

次に、上記薄膜層30の天井部30Bを除去する。本実施形態では、基材40を上方へ引き上げる力で天井部30Bを除去した。

・工程(f)

成形基板20を、成形型10Bから外し、基材90に薄膜層80を塗布した第二ハニカム材55を隔壁35の先端縁35aに密着させる(第5工程)。そして、予め圧力制御装置75によりガスを充填した成形基板20a(第2の成形基板)を成形型10Bの下面に密着させる。

ただし、ガスを充填させ成形基板を交換せずとも、隔壁形成物30A+成形型10B+成形基板20の積層体を圧力制御装置75内に設置して、その状態で、成形基板20に再度ガスを充填しても良い。

【0047】

・工程(g)

温度制御装置71の温度を上昇(10℃)させ補強材60を液化させる。

そして、工程(d)と同様に、成形基板20a内部に充填されたガスが大気中に放出されることで、気密空所18の体積が膨張して第二ハニカム材55の薄膜層80による隔壁85(第3の隔壁)を一定方向に形成させ(第6工程)、紫外線を照射することで、第二ハニカムの隔壁85を硬化させる。

・工程(h)

そして、上記薄膜層30の天井部80Bを除去する。

以下、隔壁が所望の高さになるまで、工程(c)〜(h)を繰り返す。

・工程(i)

最後に成形型10Bから隔壁を剥がし、ハニカム形状の中空構造体100を得る。

【0048】

本実施形態においては、あらかじめガスを充填していた、テンプレートを構成する成形基板20(20a)内部からのガス膨張にて隔壁を形成するので、減圧装置が不要である。

また、減圧では0.1MPaが限界であるが、成形基板20、2aに圧縮ガスを充填するので、図1の場合に比較して更に大きいガス膨張にすることが出来る。また、大きいガス膨張のため、微細なピッチのハニカム形状の形成も可能である。

なお、本実施形態において、成形型として貫通孔を有する成形型10Bを使用し、その成形型10Bに、ガスを充填した成形型20を密着してテンプレートを構成している。

【0049】

しかしながら、テンプレートの構成はこの態様に限定されることはなく、図3に示した成形型11Bのような非貫通の凹部を設けた形状を有する成形型を、高ガス拡散性材料(シリコーンゴムなど)によって作製してテンプレートとしても良い。

かかる成形型に薄膜層を密着することで、図4の工程(c)で示したような気密空所14を形成することが出来、テンプレートからの高圧ガスの噴出によって、凹部11Bへのハニカム材の流入を防ぎながら、中空体を製造することが出来る。

【0050】

図5は、本発明の実施の形態にかかる微小中空体の製造方法により製造した中空構造体(ハニカム)の形状を示す図である。

第1〜3の実施形態により製造した中空構造体は、以下の通りであった。

ピッチp:200μm

高さh:1800μm(3回ハニカム形成)

セル厚みt:1〜3μm

第4の実施形態により製造した中空構造体は、以下の通りであった。

ピッチp:50μm

高さh:400μm(3回ハニカム形成)

セル厚みt:0.1〜1μm

なお、これらは繋ぎ目での変形が少ない中空構造体(ハニカム)形状であった。

【符号の説明】

【0051】

10 成形型、10A 成形型、10B 成形型、11 貫通孔、11A 凹部、11B 貫通孔、12 隔壁、12A 隔壁、12Aa 先端縁、12B 隔壁、12Ba 先端縁、12a 先端縁、12b 基端縁、14 気密空所、15 開放部、18 気密空所、20 成形基板、20a 成形基板、25 テンプレート、30 薄膜層、30A 隔壁形成物、30B 天井部、31 隔壁空間、35 隔壁、35 隔壁空間、35a 先端縁、40 基材、40 基材、50 ハニカム材、55 第二ハニカム材、60 補強材、70 圧力制御装置、71 温度制御装置、72 矯正板、73 調整治具、75 圧力制御装置、80 薄膜層、80A 隔壁形成物、80B 天井部、85 隔壁、90 基材、100 中空構造体

【先行技術文献】

【特許文献】

【0052】

【特許文献1】特開2004−307294公報

【特許文献2】特開2004−330330公報

【特許文献3】特開2010−53427公報

【特許文献4】特開2007−098930公報

【特許文献5】特開2009−214374公報

【特許文献6】特開2010−58380公報

【特許請求の範囲】

【請求項1】

塑性変形機能を有する薄膜層と、複数の凹部が配置されたテンプレート基板と、を用いて製造される微細中空体の製造方法において、

前記凹部に空間が生じるように前記テンプレート基板の表面を前記薄膜層で覆う第1工程と、

前記空間に圧力をかけ前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第2工程と、

前記複数の中空体に開口部を設ける第3工程と、

前記中空体に補強材を注入し、前記補強材を固化する第4工程と、を有することを特徴とする微細中空体の製造方法。

【請求項2】

請求項1に記載の微細中空体の製造方法において、

前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第5工程をさらに有することを特徴とする微細中空体の製造方法。

【請求項3】

請求項2に記載の微細中空体の製造方法において、

前記空間に圧力をかけ前記第5工程にて密着させた薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第6工程と、

前記複数の中空体に開口部を設ける第7工程と、

前記中空体に前記補強材を注入して固化し、前記補強材で前記中空体を把持する第8工程と、

前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第9工程と、をさらに有することを特徴とする微細中空体の製造方法。

【請求項4】

塑性変形機能を有する薄膜層と、複数の凹部が形成されたテンプレート基板と、を用いて製造される微細中空体の製造方法において、

前記凹部に空間が残るように、前記凹部に補強材を注入する第1工程と、

前記テンプレート基板の表面を前記薄膜層で覆う第2工程と、

前記空間に圧力をかけ前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第3工程と、

前記補強材を固化する第4工程と、

を備えたことを特徴とする微細中空体の製造方法。

【請求項5】

請求項4に記載の微細中空体の製造方法において、

前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第5工程をさらに有することを特徴とする微細中空体の製造方法。

【請求項6】

請求項5に記載の微細中空体の製造方法において、

前記空間に圧力をかけて、前記第5工程にて密着させた薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第6工程と、

前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第7工程と、

を有することを特徴とする微細中空体の製造方法。

【請求項7】

塑性変形機能を有する薄膜層と、複数の凹部が形成されたテンプレート基板と、を用いて製造される微細中空体の製造方法において、

前記凹部に補強材を注入する第1工程と、

前記凹部に前記テンプレート基板の表面を前記薄膜層で覆う第2工程と、

前記凹部内の前記補強材を気化させた圧力により前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第3工程と、

前記薄膜層の天井部を除去する第4工程と、

各中空体内に補強材を注入し、前記補強材を固化する第5工程と、

を備えたことを特徴とする微細中空体の製造方法。

【請求項8】

請求項7に記載の微細中空体の製造方法において、

前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第6工程をさらに有することを特徴とする微細中空体の製造方法。

【請求項9】

請求項8に記載の微細中空体の製造方法において、

前記補強材を気化させた圧力により前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第7工程と、

前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第8工程と、

を有することを特徴とする微細中空体の製造方法。

【請求項10】

塑性変形機能を有する薄膜層と、複数の凹部が形成されたテンプレート基板と、を用いて製造される微細中空体の製造方法において、

前記凹部に空間が残るように、前記凹部に補強材を注入する第1工程と、

前記テンプレート基板の表面を前記薄膜層で覆う第2工程と、

前記空間内にガスを放出することにより前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成するとともに、前記補強材を前記薄膜層の天井部まで移動させる第3工程と、

前記補強材を固化する第4工程と、

を備えたことを特徴とする微細中空体の製造方法。

【請求項11】

請求項10に記載の微細中空体の製造方法において、

前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第5工程をさらに有することを特徴とする微細中空体の製造方法。

【請求項12】

請求項11に記載の微細中空体の製造方法において、

前記空間内にガスを放出することにより、前記第5工程にて密着させた薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第6工程と、

前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第7工程と、

を有することを特徴とする微細中空体の製造方法。

【請求項13】

請求項1乃至12の何れか一項に記載の微細中空体の製造方法において、

浮力の差によって前記凹部に補強材を供給することを特徴とする微細中空体の製造方法。

【請求項14】

請求項1乃至13の何れか一項に記載の微細中空体の製造方法において、

前記補強材は、注入時は液体であり、少なくとも前記新たな薄膜層の密着時は固体であることを特徴とする微細中空体の製造方法。

【請求項15】

請求項1乃至13の何れか一項に記載の微細中空体の製造方法において、

前記補強材は、注入時は水であることを特徴とする微細中空体の製造方法。

【請求項16】

請求項14又は15に記載の微細中空体の製造方法において、前記補強材は、前記中空体を把持する際に氷結されることを特徴とする微細中空体の製造方法。

【請求項17】

請求項7乃至9の何れか一項に記載の微細中空体の製造方法において、前記補強材は、沸点が異なる2種類以上の混合物であることを特徴とする微細中空体の製造方法。

【請求項1】

塑性変形機能を有する薄膜層と、複数の凹部が配置されたテンプレート基板と、を用いて製造される微細中空体の製造方法において、

前記凹部に空間が生じるように前記テンプレート基板の表面を前記薄膜層で覆う第1工程と、

前記空間に圧力をかけ前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第2工程と、

前記複数の中空体に開口部を設ける第3工程と、

前記中空体に補強材を注入し、前記補強材を固化する第4工程と、を有することを特徴とする微細中空体の製造方法。

【請求項2】

請求項1に記載の微細中空体の製造方法において、

前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第5工程をさらに有することを特徴とする微細中空体の製造方法。

【請求項3】

請求項2に記載の微細中空体の製造方法において、

前記空間に圧力をかけ前記第5工程にて密着させた薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第6工程と、

前記複数の中空体に開口部を設ける第7工程と、

前記中空体に前記補強材を注入して固化し、前記補強材で前記中空体を把持する第8工程と、

前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第9工程と、をさらに有することを特徴とする微細中空体の製造方法。

【請求項4】

塑性変形機能を有する薄膜層と、複数の凹部が形成されたテンプレート基板と、を用いて製造される微細中空体の製造方法において、

前記凹部に空間が残るように、前記凹部に補強材を注入する第1工程と、

前記テンプレート基板の表面を前記薄膜層で覆う第2工程と、

前記空間に圧力をかけ前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第3工程と、

前記補強材を固化する第4工程と、

を備えたことを特徴とする微細中空体の製造方法。

【請求項5】

請求項4に記載の微細中空体の製造方法において、

前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第5工程をさらに有することを特徴とする微細中空体の製造方法。

【請求項6】

請求項5に記載の微細中空体の製造方法において、

前記空間に圧力をかけて、前記第5工程にて密着させた薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第6工程と、

前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第7工程と、

を有することを特徴とする微細中空体の製造方法。

【請求項7】

塑性変形機能を有する薄膜層と、複数の凹部が形成されたテンプレート基板と、を用いて製造される微細中空体の製造方法において、

前記凹部に補強材を注入する第1工程と、

前記凹部に前記テンプレート基板の表面を前記薄膜層で覆う第2工程と、

前記凹部内の前記補強材を気化させた圧力により前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第3工程と、

前記薄膜層の天井部を除去する第4工程と、

各中空体内に補強材を注入し、前記補強材を固化する第5工程と、

を備えたことを特徴とする微細中空体の製造方法。

【請求項8】

請求項7に記載の微細中空体の製造方法において、

前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第6工程をさらに有することを特徴とする微細中空体の製造方法。

【請求項9】

請求項8に記載の微細中空体の製造方法において、

前記補強材を気化させた圧力により前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第7工程と、

前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第8工程と、

を有することを特徴とする微細中空体の製造方法。

【請求項10】

塑性変形機能を有する薄膜層と、複数の凹部が形成されたテンプレート基板と、を用いて製造される微細中空体の製造方法において、

前記凹部に空間が残るように、前記凹部に補強材を注入する第1工程と、

前記テンプレート基板の表面を前記薄膜層で覆う第2工程と、

前記空間内にガスを放出することにより前記薄膜層を膨張延伸させて、複数の中空体を一定方向に形成するとともに、前記補強材を前記薄膜層の天井部まで移動させる第3工程と、

前記補強材を固化する第4工程と、

を備えたことを特徴とする微細中空体の製造方法。

【請求項11】

請求項10に記載の微細中空体の製造方法において、

前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第5工程をさらに有することを特徴とする微細中空体の製造方法。

【請求項12】

請求項11に記載の微細中空体の製造方法において、

前記空間内にガスを放出することにより、前記第5工程にて密着させた薄膜層を膨張延伸させて、複数の中空体を一定方向に形成する第6工程と、

前記薄膜層の天井部を除去し、新たな薄膜層を密着させる第7工程と、

を有することを特徴とする微細中空体の製造方法。

【請求項13】

請求項1乃至12の何れか一項に記載の微細中空体の製造方法において、

浮力の差によって前記凹部に補強材を供給することを特徴とする微細中空体の製造方法。

【請求項14】

請求項1乃至13の何れか一項に記載の微細中空体の製造方法において、

前記補強材は、注入時は液体であり、少なくとも前記新たな薄膜層の密着時は固体であることを特徴とする微細中空体の製造方法。

【請求項15】

請求項1乃至13の何れか一項に記載の微細中空体の製造方法において、

前記補強材は、注入時は水であることを特徴とする微細中空体の製造方法。

【請求項16】

請求項14又は15に記載の微細中空体の製造方法において、前記補強材は、前記中空体を把持する際に氷結されることを特徴とする微細中空体の製造方法。

【請求項17】

請求項7乃至9の何れか一項に記載の微細中空体の製造方法において、前記補強材は、沸点が異なる2種類以上の混合物であることを特徴とする微細中空体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−179687(P2012−179687A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−45141(P2011−45141)

【出願日】平成23年3月2日(2011.3.2)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年3月2日(2011.3.2)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]