微細凹部加工方法及び微細凹部加工機

【課題】加工精度、ピッチ精度がよく、バラツキの少ないレンズ用金型又は多数のレンズを有するレンズアレイ用金型等を加工するための微細凹部加工方法及び加工機を提供。

【解決手段】ワーク加工面4aを水平テーブル2に垂直に保持し、該加工面に垂直に対向する回転主軸7に軸線10と切れ刃の先端9bとが一致するようにバイト9を取付ける。加工すべき微細凹部11に対して、回転主軸を連続回転させかつバイト先端のすくい面9cが常にバイト進行方向になるようにワーク加工面とバイト先端とを加工面に対して前後方向、上下方向、左右方向に相対移動させて加工する。バイト先端を微小R形状とし、バイトの切れ刃先端を微細凹部の外側から中心に向かって螺旋状に相対移動させる。

【解決手段】ワーク加工面4aを水平テーブル2に垂直に保持し、該加工面に垂直に対向する回転主軸7に軸線10と切れ刃の先端9bとが一致するようにバイト9を取付ける。加工すべき微細凹部11に対して、回転主軸を連続回転させかつバイト先端のすくい面9cが常にバイト進行方向になるようにワーク加工面とバイト先端とを加工面に対して前後方向、上下方向、左右方向に相対移動させて加工する。バイト先端を微小R形状とし、バイトの切れ刃先端を微細凹部の外側から中心に向かって螺旋状に相対移動させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非球面レンズアレイ、自由曲面レンズアレイ用金型等の微細凹部が多数配置された金型等を加工するための加工機及び加工方法に関するものである。

【背景技術】

【0002】

従来、レンズアレイ等のプラスチックレンズはレンズ金型に彫られた微細凹部に樹脂を射出して成形量産している。かかる微細凹部の加工は、NC旋盤、マシニングセンタ等のNC(数値制御工作機)を用いて加工されている。特許文献1のものは、フレネルレンズの金型に関するものである。このものは、ワークの加工表面に対向して、先端切れ刃が略三角形状のダイヤモンドカッタをマシニングセンタの主軸に取付け、ワーク表面に対し円弧を描くように水平方向に相対移動させる。さらに、主軸を傾斜、揺動させながらダイヤモンドカッタの刃先を加工面に対し、傾斜、揺動させながら、主軸垂直方向に切り込むことにより断面略三角形の円弧溝を切削加工し、同心円状や円弧状の多数の溝を形成してフレネルレンズの金型溝を加工している。この加工方法はシェーパー加工の一種である。

【0003】

一方、多量のレンズ、あるいはレンズアレイを得るためには金型にできるだけ多数のレンズ成形穴(微細凹部)を設けたい。そこで、特許文献2においては、NC旋盤の主軸先端に所定方向に移動自在なスライドテーブルを設け、このスライドテーブルにワークを固定して旋盤加工により微細凹部を形成している。スライドテーブルにより、ワークの加工すべき微細凹部の中心を主軸と一致するように位置決め固定して、主軸を回転させ、対向するバイトの先端の刃先を加工部に対し主軸方向及び主軸直角方向へ移動させることにより旋盤加工する。これにより、単一の微細凹部を加工するのと同様な旋盤(旋削)加工が行える。次にスライドテーブルを移動させて、次の微細凹部に中心を合わせ、旋盤加工を行う。これを順次行うことにより、多数の微細凹部を所定のピッチで形成するものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平4−146019号公報

【特許文献2】特開平11―1796012号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1のものは、バイトの先端及び先端近傍の切れ刃形状の全部あるいは一部を転写するシェーパー加工の一種であり、フレネルレンズ等の溝加工に適している。しかし、非球面レンズのような連続面については、シェーパー加工では連続面を考慮していないので、必ずしも適切な加工方法ではない。また、加工時間がかかるという問題があった。

【0006】

さらに、多数の微細凹部を形成するためには、一つ一つの穴精度はもとより、ピッチ精度が必要である。だが、引用文献1の実施例に記載のマシニングセンタ等の主軸は機械の上方から下方に向かって下向きあるいは斜め下向きに設けられている。このため、主軸の自重による移動、変形、主軸の位置による主軸取付部の変形により、高い精度を望むことは困難であった。さらに、一つのワークに多量の微細凹部加工をする場合、加工途中で、バイトの刃先の摩耗や損傷があった場合、バイトの交換後にも高い精度が必要となる。しかし、マシニングセンタの主軸に交換前と全く同一の状態にバイトを取り付けることは非常に困難である。

【0007】

一方、特許文献2の加工法においては、主軸に設けられたワークの位置決めをするスライドテーブルにより、微細凹部の加工毎にワークが移動するので、主軸に対する重心も移動する。このため、安定した回転が得られず加工精度が低下する。また、大きなレンズアレイの金型を加工する場合には、ストロークの大きいスライドテーブルを主軸に搭載しなければならず、主軸の先端の搭載重量が大きくなり、さらに、アンバランス量が大きくなり加工精度が低下する。また、微細凹部のピッチ精度を高めるためには、スライドテーブルの移動量をスケールで計測し、制御することが必要になるが、回転する主軸上に位置検出器、スライドテーブル移動用モータを取り付けるとさらに大きくなり、構造も複雑になるという問題があった。

【0008】

かかる問題点に鑑みて本発明の課題は、旋盤加工と同等の微細凹部加工とし、微細凹部の加工速度、加工精度を上げることである。また、加工時のアンバランスを防止し、さらには工具交換による精度低下を防止して、微細凹部の加工精度、ピッチ精度がよく、バラツキの少ない多数の微細凹部を有する金型を加工する微細凹部加工方法及び加工機を提供することである。

【課題を解決するための手段】

【0009】

本発明においては、加工すべきワークの加工面に対してその軸線が垂直になるように設けられた回転主軸と、剣のようなとがった先端切れ刃又は先端が丸コーナーとされた先端切れ刃を有し、前記切れ刃の先端と前記回転主軸の軸線とが一致するように前記軸線に沿って前記回転主軸に取り付けられたバイトと、前記回転主軸を回転させ前記ワーク加工面と前記バイト先端とが前後方向及び前記加工面上下方向及び前記加工面左右方向に相対移動可能とする移動装置と、前記移動装置を制御する制御装置と、を有し、前記ワーク加工面に微細凹部を加工する微細凹部加工方法であって、前記制御装置により、加工すべき微細凹部に対して、前記ワーク加工面を回転することなく、前記回転主軸を連続回転させかつ前記バイト先端のすくい面が常にバイト進行方向になるように前記ワーク加工面と前記バイト先端とを相対移動させながら制御し前記微細凹部を加工する微細凹部加工方法を提供することにより前述した課題を解決した。

【0010】

即ち、本発明においては、ワークの加工面を回転させないので、ワークの加工位置精度、ピッチ精度に対する影響が少なく、また、回転バランスを考慮する必要がない。また、主軸にはバイトが取り付けられるのみであり、構造も簡単であり、取付け、回転バランス調整も容易で、精度を確保し易く、バイト取付後の回転バランスの変化がなく安定した主軸回転を得られる。

【0011】

特に、移動装置、制御装置により、ワークの加工すべき微細凹部に対して、回転主軸を連続回転させかつバイト先端のすくい面が常にバイト進行方向になるようにワーク加工面とバイト先端とを相対移動させながら制御し微細凹部を加工できるようにしたので、固定されたワークと連続回転するバイトは、あたかも旋盤加工の回転するワークと固定されたバイトと同様の相対運動となり、旋盤加工と同様な条件での加工方法となる。なお、バイト先端の相対移動回転の中心は、加工すべき微細凹部の中心と一致させて、これを加工原点や加工原位置とする。これにより、解析・プログラム等が容易となり、精度も高くなる。

【0012】

また、請求項2に記載の発明においては、前記加工すべき微細凹部が前記加工すべきワークの加工面に多数設けられている微細凹部加工方法とした。ワークは回転しないので、多数の微細凹部の加工にあたって高精度ピッチでの加工が可能である。

【0013】

また、請求項3に記載の発明においては、前記バイト先端をR形状とし、前記バイトの切れ刃先端を前記加工すべき微細凹部の外側から中心に向かって螺旋状に相対移動させて加工するので、より旋盤加工と同様な加工を実現できる。

【0014】

さらに、請求項4に記載の発明においては、前記回転主軸の連続回転速度を1〜500rpmとし前記微細凹部を加工するようにしたので、制御も容易で、精度も高く加工面を良好とすることができる。より好ましくは、5〜100rpmである。また、請求項5に記載の発明においては、前記ワーク加工面に直径換算で0.5mm〜10mmの微細凹部を多数加工する微細凹部加工方法としたので、相対移動にかかる振動の影響の少ない範囲での加工とすることができる。より好ましくは微細凹部は直径換算で1〜5mmである。

【0015】

さらに、請求項6に記載の発明においては、水平テーブル上に設けられ加工すべきワークの加工面を前記水平テーブルに垂直になるように保持するワーク保持部と、前記保持部のワーク加工面に対向して前記水平テーブル垂直方向に設けられた主軸台と、前記主軸台に前記水平テーブルと水平かつ前記ワークの加工面と垂直になるように支持された回転主軸と、剣のようなとがった先端切れ刃又は先端が丸コーナーとされた先端切れ刃を有し、前記切れ刃の先端と前記回転主軸の軸線とが一致するように前記軸線に沿って前記回転主軸に取り付けられたバイトと、前記回転主軸を回転させ前記ワーク加工面と前記バイト先端とが前後方向及び前記加工面上下方向及び前記加工面左右方向に相対移動可能とする移動装置と、前記移動装置を制御する制御装置と、を有し、前記ワーク加工面に微細凹部を多数加工する微細凹部加工機であって、前記制御装置により、多数の内の一つの加工すべき微細凹部に対して、前記回転主軸を連続回転させかつ前記バイト先端のすくい面が常にバイト進行方向になるように前記ワーク加工面と前記バイト先端とを相対移動させながら制御し前記微細凹部を加工可能にされている微細凹部加工機を提供することにより前述した課題を解決した。

【0016】

即ち、本発明加工機においては、ワークの加工面を水平テーブルに垂直になるように保持するワーク保持部にワークを取付け(固定し)、ワークは回転させないので、ワークの加工位置精度、ピッチ精度に対する影響が少なく、また、回転バランスを考慮する必要がなく、剛性も高い。さらに、主軸台を水平テーブルに垂直に取付け、垂直な加工面に対向してバイト及び主軸を水平に配置したので、主軸の剛性が高く、重力による主軸の軸方向への移動、変形がほとんどない。これにより、高い剛性のもとに、移動装置、制御装置により、ワークの多数の内の一つの加工すべき微細凹部に対して、回転主軸を連続回転させかつバイト先端のすくい面が常にバイト進行方向になるようにワーク加工面とバイト先端とを相対移動させながら制御し微細凹部を加工できるようにしたので、精度の高い旋盤加工と同様な条件での多数の微細凹部加工が可能な微細凹部加工機となった。

【発明の効果】

【0017】

本発明においては、ワークの加工面を回転させず、バイトを主軸側に取付連続回転させ、バイト先端のすくい面が常にバイト進行方向になるようにワーク加工面とバイト先端とを相対移動させながら制御し微細凹部を加工し、固定されたワークと連続回転するバイトがあたかも旋盤加工の回転するワークと固定されたバイトと同様の相対運動とし、旋盤加工と同様な条件での加工方法としたので、旋盤加工と同等の微細凹部加工が可能となり、加工速度、加工精度、ピッチ精度も良好な微細凹部を有するレンズ用金型等の加工に適したものとなった。

【0018】

また、請求項2に記載の発明においては、ワークは回転せず、多数の微細凹部の加工にあたって高精度ピッチでの加工が可能なので、加工速度、加工精度、ピッチ精度も良好な多数の微細凹部を有するレンズアレイ用金型等の加工に適したものとなった。

【0019】

また、請求項3に記載の発明においては、バイト先端をR形状とし、外側から中心に向かって螺旋状に相対移動させて旋盤加工と同様な加工としたので、加工精度の高い、滑らかな微細凹部加工方法を提供でき、量産にも適したものとなった。さらに、請求項4に記載の発明においては、連続回転速度を1〜500rpmとし、最適な回転数として加工面を良好とすることができ、よりレンズアレイ用金型に適したものとなった。また、請求項5に記載の発明においては、直径換算が0.5mm〜10mmの微細凹部の加工であれば、振動の影響の少ない範囲での加工となり、精度も高いものとなる。

【0020】

さらに、請求項6に記載の発明においては、ワークの加工面を水平テーブルに垂直に固定し、位置精度、ピッチ精度への影響を少なくし、加工面に対向して水平に配置された回転主軸にバイトを取り付け、剛性を高め、軸方向への移動、変形がほとんどなく、主軸及びバイトの構造も簡単で、回転バランスの変化がなく安定した主軸回転を得られるので、アンバランスがなく工具交換や加工による精度低下を防止するものとなった。また、ワーク側は回転部を持たないのでワークを主軸に取り付ける場合に比べ大きさの制限も少ないものとなった。工具の交換による精度低下も少ないので、多数の微細凹部の加工途中、微細凹部間での工具交換が容易であり、微細凹部間のバラツキも小さなものとなり、多量、多種、さらには複雑な微細凹部を有するワーク、さらにはより大きなワークを加工できるものとなった。

【0021】

このように高い剛性を与えると共に、回転主軸を連続回転させかつバイト先端のすくい面が常にバイト進行方向になるようにワーク加工面とバイト先端とを相対移動させながら制御し微細凹部を加工することにより旋盤加工と同様な条件での加工となるようにしたので、旋盤加工と同等の微細凹部加工が可能となり、加工速度、加工精度、ピッチ精度も良好で、バラツキの少ない多数の微細凹部を有するレンズアレイ用金型等の加工に適したものとなった。

【図面の簡単な説明】

【0022】

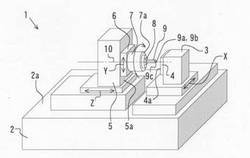

【図1】本発明の実施の形態を示す微細凹部加工機の斜視図である。

【図2】本発明の加工方法を示す斜視図である。

【発明を実施するための形態】

【0023】

本発明の実施の形態について、図を参照して説明する。図1は本発明の実施の形態を示す微細凹部加工機の模式図、図2は本発明の加工方法を示す説明図であり、ワークの加工面とバイトとの関係を示したものである。図1に示すように、本微細凹部加工機1は水平テーブル2の水平テーブル上2aにワーク保持部3が図でみて斜め前後方向X(以下X軸方向という)に移動可能にされている。ワーク保持部3には加工すべきワーク4の加工面4aを水平テーブル2(上面2a)に対して垂直になるようにワークが保持される。ワーク加工面4aに対向して水平テーブル4の垂直方向に主軸台5が設けられており、図でみて左右方向Z(以下Z軸方向という)に移動可能されている。主軸台5のワーク側面5aに、上下移動台6が図でみて上下方向Y(以下Y軸方向という)に移動可能に取り付けられている。上下移動台6には、水平テーブル上面2aと水平かつワーク4の加工面4aと垂直になるように回転主軸7が設けられている。これにより回転主軸はワーク加工面4aに対して、前後(Z)方向、上下(Y)方向及び左右(X)方向に相対移動可能とされる。

【0024】

回転主軸7の先端側7aにはバイトホルダー8が設けられており、バイト9が取り付けられている。図2に示すように、バイト9は四角形状断面の棒状であって、先端形状は例えば真剣バイト又は先丸剣バイト(JIS B 0107)相当であり、その先端に左右対称の剣のようなとがったあるいは先端が丸コーナーとされた先端切れ刃9aを有している。本実施の形態では、先端切れ刃9aの先端9bはR(半径で10μm〜10mm、より好ましくは0.5〜1mm)形状にされている。この先端切れ刃の先端9bと回転主軸7の軸線10とが一致するようにバイト9が軸線に沿うようにバイトホルダー8を介して回転主軸に固定される。なお、バイト9はハイス等のむく材、ダイヤモンド、焼結金属、サーメット、超硬合金チップ等を取り付けたもの、断面形状の異なるもの、L字状等種々のものがあり、バイトの種類に応じてバイトホルダーを設けることはいうまでもない。

【0025】

さらに、ワーク保持部3、主軸台5、上下移動台6、回転主軸7のそれぞれの移動装置を制御する制御装置が設けられている(図示せず)。また、制御装置により、回転主軸7を連続回転させかつバイト先端9aのすくい面9cが常にバイト進行方向になるように回転主軸7の回転角度とワーク保持部3、上下移動台6を同期させながら、ワーク加工面4aとバイト先端9bとを、上下(Y)方向及び左右(X)方向に相対移動できるようにされている。

【0026】

次に、かかる本発明微細凹部加工機でレンズアレイ用金型等の多数のレンズ穴(微細凹部)を加工する方法について述べる。図2において、レンズ穴の湾曲した十字線はレンズ穴の形状を説明するための線、円、螺旋は加工軌跡を説明するための線である。図1,2に示すように、複数のレンズ穴(この例では4個)11〜14を加工する場合、まず、回転主軸7の軸芯10と加工すべきレンズ穴11の中心C1とが一致する位置をレンズ穴とバイト先端の中心とし、これを加工原点として記憶させるC1(X,Y)。最初の加工原点は、ワークの取付位置データ等を基に自動的に開始したり、手動で指示すればよい。図2に示すように、バイト切れ刃先端9bに対し、加工原点を中心とする加工部の最外径で円運動(軌跡21)となるようにX,Y軸を移動させる。同時に、回転主軸の角度を同期させ、常に円周方向にバイト切れ刃の先端すくい面9cが向くように制御される。

【0027】

主軸台3を右方向に移動させ、連続回転(軌跡21)するバイト9をワーク加工面4aに向かって移動させる(Z軸方向)。バイト切れ刃の先端9bがワークに接すると、Z軸方向の移動を停止、あるいは微速、あるいは戻しながら、バイト切れ刃先端9bに対し、加工原点を中心とする加工部の最外径から螺旋円(軌跡22)となるように中心に向かってX,Y軸を微動させる。このときも回転主軸の角度を同期させ、常に円周方向にバイト切れ刃の先端すくい面9cが向くように制御される。これにより、ワーク加工面4aにレンズ穴が加工される。X,Y,Z軸を適宜移動させることにより、球面はもとより、自由曲面、非球面のレンズ穴が加工できる。

【0028】

中心側と外周側とでは、切削速度が異なるので、外周方向では回転主軸の回転速度を下げ、中心側では回転速度を上げるのが好ましい。レンズの直径が1mm〜5mmの場合には主軸回転数は5〜100rpmの範囲で制御する。より好ましくは中央側で100rpm程度である。バイト9はバイトホルダー8で回転主軸に確実に固定されているので、バランス調整が不要、又は、バランス調整が容易であり、さらに、連続回転中のアンバランスによる振動や制御不良等の影響がない。また、バイト9とワーク微細凹部11とは、バイトの先端側からみれば、ワークは加工原点回りに円運動と回転運動をしていることとなり、従来の旋盤加工と同じ条件となっており、X,Y,X軸方向の移動量や切り込み量等も従来のデータを適用又は参考にできる。

【0029】

第一のレンズ穴の加工終了後、主軸台5を反ワーク側へ戻し、ワーク保持具3を図でみて斜め向こう側に移動させながら、上下移動体を移動させ、軸芯10とレンズ穴12の中心C2とを一致させ、レンズ穴12とバイト9との中心を新たな加工原点として記憶させるC2(X,Y)。さらに前述したと同様に、回転主軸7を回転させながらレンズ穴12を加工する。同様に、レンズ穴13,14を加工する。これにより、多数のレンズ穴を有するレンズアレイ用金型が製作できる。

【0030】

なお、本実施例によれば、バイトの有効刃先角の範囲で加工が行えるため、±70度の深い非球面形状のレンズアレイ用の微細凹部を加工することができる。また、工具交換が容易となるが、さらに、非球面形状のレンズアレイの加工を行った場合に、工具の取り付けの偏心誤差、バイト先端のR形状の円弧部の幾何誤差が加工面に与える形状誤差は軸対称で、かつ単純な形状であるので、金型の一断面の形状を計測し、NCプログラムに加える補正をワークの軸に対称に加えることで補正が可能である。よって、簡単なデータで容易に補正加工ができ、精度の高い金型を提供できる。

【0031】

以上のように本実施例によれば、簡単な構成により、バイト、ワーク共に剛性の高い配置とし、バイトを回転させることにより、X,Y,Zの直交3軸で位置決めを行うので、アンバランスのない旋盤加工とすることができ、多数のレンズ穴を有するようなレンズアレイ用金型のようなワークの微細凹部の精度及びピッチを正確に加工することができるものとなった。

【符号の説明】

【0032】

1 微細凹部加工機

2 水平テーブル

3 ワーク保持部(移動装置)

4 ワーク

4a ワークの加工面

5 主軸台(移動装置)

6 上下移動台(移動装置)

7 回転主軸

9 バイト

9a 先端切れ刃

9b 切れ刃の先端

9c すくい面

10 軸線

11、12、13、14 微細凹部(レンズ穴)

X 加工面左右方向

Y 加工面上下方向

Z 加工面前後方向

【技術分野】

【0001】

本発明は、非球面レンズアレイ、自由曲面レンズアレイ用金型等の微細凹部が多数配置された金型等を加工するための加工機及び加工方法に関するものである。

【背景技術】

【0002】

従来、レンズアレイ等のプラスチックレンズはレンズ金型に彫られた微細凹部に樹脂を射出して成形量産している。かかる微細凹部の加工は、NC旋盤、マシニングセンタ等のNC(数値制御工作機)を用いて加工されている。特許文献1のものは、フレネルレンズの金型に関するものである。このものは、ワークの加工表面に対向して、先端切れ刃が略三角形状のダイヤモンドカッタをマシニングセンタの主軸に取付け、ワーク表面に対し円弧を描くように水平方向に相対移動させる。さらに、主軸を傾斜、揺動させながらダイヤモンドカッタの刃先を加工面に対し、傾斜、揺動させながら、主軸垂直方向に切り込むことにより断面略三角形の円弧溝を切削加工し、同心円状や円弧状の多数の溝を形成してフレネルレンズの金型溝を加工している。この加工方法はシェーパー加工の一種である。

【0003】

一方、多量のレンズ、あるいはレンズアレイを得るためには金型にできるだけ多数のレンズ成形穴(微細凹部)を設けたい。そこで、特許文献2においては、NC旋盤の主軸先端に所定方向に移動自在なスライドテーブルを設け、このスライドテーブルにワークを固定して旋盤加工により微細凹部を形成している。スライドテーブルにより、ワークの加工すべき微細凹部の中心を主軸と一致するように位置決め固定して、主軸を回転させ、対向するバイトの先端の刃先を加工部に対し主軸方向及び主軸直角方向へ移動させることにより旋盤加工する。これにより、単一の微細凹部を加工するのと同様な旋盤(旋削)加工が行える。次にスライドテーブルを移動させて、次の微細凹部に中心を合わせ、旋盤加工を行う。これを順次行うことにより、多数の微細凹部を所定のピッチで形成するものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平4−146019号公報

【特許文献2】特開平11―1796012号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1のものは、バイトの先端及び先端近傍の切れ刃形状の全部あるいは一部を転写するシェーパー加工の一種であり、フレネルレンズ等の溝加工に適している。しかし、非球面レンズのような連続面については、シェーパー加工では連続面を考慮していないので、必ずしも適切な加工方法ではない。また、加工時間がかかるという問題があった。

【0006】

さらに、多数の微細凹部を形成するためには、一つ一つの穴精度はもとより、ピッチ精度が必要である。だが、引用文献1の実施例に記載のマシニングセンタ等の主軸は機械の上方から下方に向かって下向きあるいは斜め下向きに設けられている。このため、主軸の自重による移動、変形、主軸の位置による主軸取付部の変形により、高い精度を望むことは困難であった。さらに、一つのワークに多量の微細凹部加工をする場合、加工途中で、バイトの刃先の摩耗や損傷があった場合、バイトの交換後にも高い精度が必要となる。しかし、マシニングセンタの主軸に交換前と全く同一の状態にバイトを取り付けることは非常に困難である。

【0007】

一方、特許文献2の加工法においては、主軸に設けられたワークの位置決めをするスライドテーブルにより、微細凹部の加工毎にワークが移動するので、主軸に対する重心も移動する。このため、安定した回転が得られず加工精度が低下する。また、大きなレンズアレイの金型を加工する場合には、ストロークの大きいスライドテーブルを主軸に搭載しなければならず、主軸の先端の搭載重量が大きくなり、さらに、アンバランス量が大きくなり加工精度が低下する。また、微細凹部のピッチ精度を高めるためには、スライドテーブルの移動量をスケールで計測し、制御することが必要になるが、回転する主軸上に位置検出器、スライドテーブル移動用モータを取り付けるとさらに大きくなり、構造も複雑になるという問題があった。

【0008】

かかる問題点に鑑みて本発明の課題は、旋盤加工と同等の微細凹部加工とし、微細凹部の加工速度、加工精度を上げることである。また、加工時のアンバランスを防止し、さらには工具交換による精度低下を防止して、微細凹部の加工精度、ピッチ精度がよく、バラツキの少ない多数の微細凹部を有する金型を加工する微細凹部加工方法及び加工機を提供することである。

【課題を解決するための手段】

【0009】

本発明においては、加工すべきワークの加工面に対してその軸線が垂直になるように設けられた回転主軸と、剣のようなとがった先端切れ刃又は先端が丸コーナーとされた先端切れ刃を有し、前記切れ刃の先端と前記回転主軸の軸線とが一致するように前記軸線に沿って前記回転主軸に取り付けられたバイトと、前記回転主軸を回転させ前記ワーク加工面と前記バイト先端とが前後方向及び前記加工面上下方向及び前記加工面左右方向に相対移動可能とする移動装置と、前記移動装置を制御する制御装置と、を有し、前記ワーク加工面に微細凹部を加工する微細凹部加工方法であって、前記制御装置により、加工すべき微細凹部に対して、前記ワーク加工面を回転することなく、前記回転主軸を連続回転させかつ前記バイト先端のすくい面が常にバイト進行方向になるように前記ワーク加工面と前記バイト先端とを相対移動させながら制御し前記微細凹部を加工する微細凹部加工方法を提供することにより前述した課題を解決した。

【0010】

即ち、本発明においては、ワークの加工面を回転させないので、ワークの加工位置精度、ピッチ精度に対する影響が少なく、また、回転バランスを考慮する必要がない。また、主軸にはバイトが取り付けられるのみであり、構造も簡単であり、取付け、回転バランス調整も容易で、精度を確保し易く、バイト取付後の回転バランスの変化がなく安定した主軸回転を得られる。

【0011】

特に、移動装置、制御装置により、ワークの加工すべき微細凹部に対して、回転主軸を連続回転させかつバイト先端のすくい面が常にバイト進行方向になるようにワーク加工面とバイト先端とを相対移動させながら制御し微細凹部を加工できるようにしたので、固定されたワークと連続回転するバイトは、あたかも旋盤加工の回転するワークと固定されたバイトと同様の相対運動となり、旋盤加工と同様な条件での加工方法となる。なお、バイト先端の相対移動回転の中心は、加工すべき微細凹部の中心と一致させて、これを加工原点や加工原位置とする。これにより、解析・プログラム等が容易となり、精度も高くなる。

【0012】

また、請求項2に記載の発明においては、前記加工すべき微細凹部が前記加工すべきワークの加工面に多数設けられている微細凹部加工方法とした。ワークは回転しないので、多数の微細凹部の加工にあたって高精度ピッチでの加工が可能である。

【0013】

また、請求項3に記載の発明においては、前記バイト先端をR形状とし、前記バイトの切れ刃先端を前記加工すべき微細凹部の外側から中心に向かって螺旋状に相対移動させて加工するので、より旋盤加工と同様な加工を実現できる。

【0014】

さらに、請求項4に記載の発明においては、前記回転主軸の連続回転速度を1〜500rpmとし前記微細凹部を加工するようにしたので、制御も容易で、精度も高く加工面を良好とすることができる。より好ましくは、5〜100rpmである。また、請求項5に記載の発明においては、前記ワーク加工面に直径換算で0.5mm〜10mmの微細凹部を多数加工する微細凹部加工方法としたので、相対移動にかかる振動の影響の少ない範囲での加工とすることができる。より好ましくは微細凹部は直径換算で1〜5mmである。

【0015】

さらに、請求項6に記載の発明においては、水平テーブル上に設けられ加工すべきワークの加工面を前記水平テーブルに垂直になるように保持するワーク保持部と、前記保持部のワーク加工面に対向して前記水平テーブル垂直方向に設けられた主軸台と、前記主軸台に前記水平テーブルと水平かつ前記ワークの加工面と垂直になるように支持された回転主軸と、剣のようなとがった先端切れ刃又は先端が丸コーナーとされた先端切れ刃を有し、前記切れ刃の先端と前記回転主軸の軸線とが一致するように前記軸線に沿って前記回転主軸に取り付けられたバイトと、前記回転主軸を回転させ前記ワーク加工面と前記バイト先端とが前後方向及び前記加工面上下方向及び前記加工面左右方向に相対移動可能とする移動装置と、前記移動装置を制御する制御装置と、を有し、前記ワーク加工面に微細凹部を多数加工する微細凹部加工機であって、前記制御装置により、多数の内の一つの加工すべき微細凹部に対して、前記回転主軸を連続回転させかつ前記バイト先端のすくい面が常にバイト進行方向になるように前記ワーク加工面と前記バイト先端とを相対移動させながら制御し前記微細凹部を加工可能にされている微細凹部加工機を提供することにより前述した課題を解決した。

【0016】

即ち、本発明加工機においては、ワークの加工面を水平テーブルに垂直になるように保持するワーク保持部にワークを取付け(固定し)、ワークは回転させないので、ワークの加工位置精度、ピッチ精度に対する影響が少なく、また、回転バランスを考慮する必要がなく、剛性も高い。さらに、主軸台を水平テーブルに垂直に取付け、垂直な加工面に対向してバイト及び主軸を水平に配置したので、主軸の剛性が高く、重力による主軸の軸方向への移動、変形がほとんどない。これにより、高い剛性のもとに、移動装置、制御装置により、ワークの多数の内の一つの加工すべき微細凹部に対して、回転主軸を連続回転させかつバイト先端のすくい面が常にバイト進行方向になるようにワーク加工面とバイト先端とを相対移動させながら制御し微細凹部を加工できるようにしたので、精度の高い旋盤加工と同様な条件での多数の微細凹部加工が可能な微細凹部加工機となった。

【発明の効果】

【0017】

本発明においては、ワークの加工面を回転させず、バイトを主軸側に取付連続回転させ、バイト先端のすくい面が常にバイト進行方向になるようにワーク加工面とバイト先端とを相対移動させながら制御し微細凹部を加工し、固定されたワークと連続回転するバイトがあたかも旋盤加工の回転するワークと固定されたバイトと同様の相対運動とし、旋盤加工と同様な条件での加工方法としたので、旋盤加工と同等の微細凹部加工が可能となり、加工速度、加工精度、ピッチ精度も良好な微細凹部を有するレンズ用金型等の加工に適したものとなった。

【0018】

また、請求項2に記載の発明においては、ワークは回転せず、多数の微細凹部の加工にあたって高精度ピッチでの加工が可能なので、加工速度、加工精度、ピッチ精度も良好な多数の微細凹部を有するレンズアレイ用金型等の加工に適したものとなった。

【0019】

また、請求項3に記載の発明においては、バイト先端をR形状とし、外側から中心に向かって螺旋状に相対移動させて旋盤加工と同様な加工としたので、加工精度の高い、滑らかな微細凹部加工方法を提供でき、量産にも適したものとなった。さらに、請求項4に記載の発明においては、連続回転速度を1〜500rpmとし、最適な回転数として加工面を良好とすることができ、よりレンズアレイ用金型に適したものとなった。また、請求項5に記載の発明においては、直径換算が0.5mm〜10mmの微細凹部の加工であれば、振動の影響の少ない範囲での加工となり、精度も高いものとなる。

【0020】

さらに、請求項6に記載の発明においては、ワークの加工面を水平テーブルに垂直に固定し、位置精度、ピッチ精度への影響を少なくし、加工面に対向して水平に配置された回転主軸にバイトを取り付け、剛性を高め、軸方向への移動、変形がほとんどなく、主軸及びバイトの構造も簡単で、回転バランスの変化がなく安定した主軸回転を得られるので、アンバランスがなく工具交換や加工による精度低下を防止するものとなった。また、ワーク側は回転部を持たないのでワークを主軸に取り付ける場合に比べ大きさの制限も少ないものとなった。工具の交換による精度低下も少ないので、多数の微細凹部の加工途中、微細凹部間での工具交換が容易であり、微細凹部間のバラツキも小さなものとなり、多量、多種、さらには複雑な微細凹部を有するワーク、さらにはより大きなワークを加工できるものとなった。

【0021】

このように高い剛性を与えると共に、回転主軸を連続回転させかつバイト先端のすくい面が常にバイト進行方向になるようにワーク加工面とバイト先端とを相対移動させながら制御し微細凹部を加工することにより旋盤加工と同様な条件での加工となるようにしたので、旋盤加工と同等の微細凹部加工が可能となり、加工速度、加工精度、ピッチ精度も良好で、バラツキの少ない多数の微細凹部を有するレンズアレイ用金型等の加工に適したものとなった。

【図面の簡単な説明】

【0022】

【図1】本発明の実施の形態を示す微細凹部加工機の斜視図である。

【図2】本発明の加工方法を示す斜視図である。

【発明を実施するための形態】

【0023】

本発明の実施の形態について、図を参照して説明する。図1は本発明の実施の形態を示す微細凹部加工機の模式図、図2は本発明の加工方法を示す説明図であり、ワークの加工面とバイトとの関係を示したものである。図1に示すように、本微細凹部加工機1は水平テーブル2の水平テーブル上2aにワーク保持部3が図でみて斜め前後方向X(以下X軸方向という)に移動可能にされている。ワーク保持部3には加工すべきワーク4の加工面4aを水平テーブル2(上面2a)に対して垂直になるようにワークが保持される。ワーク加工面4aに対向して水平テーブル4の垂直方向に主軸台5が設けられており、図でみて左右方向Z(以下Z軸方向という)に移動可能されている。主軸台5のワーク側面5aに、上下移動台6が図でみて上下方向Y(以下Y軸方向という)に移動可能に取り付けられている。上下移動台6には、水平テーブル上面2aと水平かつワーク4の加工面4aと垂直になるように回転主軸7が設けられている。これにより回転主軸はワーク加工面4aに対して、前後(Z)方向、上下(Y)方向及び左右(X)方向に相対移動可能とされる。

【0024】

回転主軸7の先端側7aにはバイトホルダー8が設けられており、バイト9が取り付けられている。図2に示すように、バイト9は四角形状断面の棒状であって、先端形状は例えば真剣バイト又は先丸剣バイト(JIS B 0107)相当であり、その先端に左右対称の剣のようなとがったあるいは先端が丸コーナーとされた先端切れ刃9aを有している。本実施の形態では、先端切れ刃9aの先端9bはR(半径で10μm〜10mm、より好ましくは0.5〜1mm)形状にされている。この先端切れ刃の先端9bと回転主軸7の軸線10とが一致するようにバイト9が軸線に沿うようにバイトホルダー8を介して回転主軸に固定される。なお、バイト9はハイス等のむく材、ダイヤモンド、焼結金属、サーメット、超硬合金チップ等を取り付けたもの、断面形状の異なるもの、L字状等種々のものがあり、バイトの種類に応じてバイトホルダーを設けることはいうまでもない。

【0025】

さらに、ワーク保持部3、主軸台5、上下移動台6、回転主軸7のそれぞれの移動装置を制御する制御装置が設けられている(図示せず)。また、制御装置により、回転主軸7を連続回転させかつバイト先端9aのすくい面9cが常にバイト進行方向になるように回転主軸7の回転角度とワーク保持部3、上下移動台6を同期させながら、ワーク加工面4aとバイト先端9bとを、上下(Y)方向及び左右(X)方向に相対移動できるようにされている。

【0026】

次に、かかる本発明微細凹部加工機でレンズアレイ用金型等の多数のレンズ穴(微細凹部)を加工する方法について述べる。図2において、レンズ穴の湾曲した十字線はレンズ穴の形状を説明するための線、円、螺旋は加工軌跡を説明するための線である。図1,2に示すように、複数のレンズ穴(この例では4個)11〜14を加工する場合、まず、回転主軸7の軸芯10と加工すべきレンズ穴11の中心C1とが一致する位置をレンズ穴とバイト先端の中心とし、これを加工原点として記憶させるC1(X,Y)。最初の加工原点は、ワークの取付位置データ等を基に自動的に開始したり、手動で指示すればよい。図2に示すように、バイト切れ刃先端9bに対し、加工原点を中心とする加工部の最外径で円運動(軌跡21)となるようにX,Y軸を移動させる。同時に、回転主軸の角度を同期させ、常に円周方向にバイト切れ刃の先端すくい面9cが向くように制御される。

【0027】

主軸台3を右方向に移動させ、連続回転(軌跡21)するバイト9をワーク加工面4aに向かって移動させる(Z軸方向)。バイト切れ刃の先端9bがワークに接すると、Z軸方向の移動を停止、あるいは微速、あるいは戻しながら、バイト切れ刃先端9bに対し、加工原点を中心とする加工部の最外径から螺旋円(軌跡22)となるように中心に向かってX,Y軸を微動させる。このときも回転主軸の角度を同期させ、常に円周方向にバイト切れ刃の先端すくい面9cが向くように制御される。これにより、ワーク加工面4aにレンズ穴が加工される。X,Y,Z軸を適宜移動させることにより、球面はもとより、自由曲面、非球面のレンズ穴が加工できる。

【0028】

中心側と外周側とでは、切削速度が異なるので、外周方向では回転主軸の回転速度を下げ、中心側では回転速度を上げるのが好ましい。レンズの直径が1mm〜5mmの場合には主軸回転数は5〜100rpmの範囲で制御する。より好ましくは中央側で100rpm程度である。バイト9はバイトホルダー8で回転主軸に確実に固定されているので、バランス調整が不要、又は、バランス調整が容易であり、さらに、連続回転中のアンバランスによる振動や制御不良等の影響がない。また、バイト9とワーク微細凹部11とは、バイトの先端側からみれば、ワークは加工原点回りに円運動と回転運動をしていることとなり、従来の旋盤加工と同じ条件となっており、X,Y,X軸方向の移動量や切り込み量等も従来のデータを適用又は参考にできる。

【0029】

第一のレンズ穴の加工終了後、主軸台5を反ワーク側へ戻し、ワーク保持具3を図でみて斜め向こう側に移動させながら、上下移動体を移動させ、軸芯10とレンズ穴12の中心C2とを一致させ、レンズ穴12とバイト9との中心を新たな加工原点として記憶させるC2(X,Y)。さらに前述したと同様に、回転主軸7を回転させながらレンズ穴12を加工する。同様に、レンズ穴13,14を加工する。これにより、多数のレンズ穴を有するレンズアレイ用金型が製作できる。

【0030】

なお、本実施例によれば、バイトの有効刃先角の範囲で加工が行えるため、±70度の深い非球面形状のレンズアレイ用の微細凹部を加工することができる。また、工具交換が容易となるが、さらに、非球面形状のレンズアレイの加工を行った場合に、工具の取り付けの偏心誤差、バイト先端のR形状の円弧部の幾何誤差が加工面に与える形状誤差は軸対称で、かつ単純な形状であるので、金型の一断面の形状を計測し、NCプログラムに加える補正をワークの軸に対称に加えることで補正が可能である。よって、簡単なデータで容易に補正加工ができ、精度の高い金型を提供できる。

【0031】

以上のように本実施例によれば、簡単な構成により、バイト、ワーク共に剛性の高い配置とし、バイトを回転させることにより、X,Y,Zの直交3軸で位置決めを行うので、アンバランスのない旋盤加工とすることができ、多数のレンズ穴を有するようなレンズアレイ用金型のようなワークの微細凹部の精度及びピッチを正確に加工することができるものとなった。

【符号の説明】

【0032】

1 微細凹部加工機

2 水平テーブル

3 ワーク保持部(移動装置)

4 ワーク

4a ワークの加工面

5 主軸台(移動装置)

6 上下移動台(移動装置)

7 回転主軸

9 バイト

9a 先端切れ刃

9b 切れ刃の先端

9c すくい面

10 軸線

11、12、13、14 微細凹部(レンズ穴)

X 加工面左右方向

Y 加工面上下方向

Z 加工面前後方向

【特許請求の範囲】

【請求項1】

加工すべきワークの加工面に対してその軸線が垂直になるように設けられた回転主軸と、

剣のようなとがった先端切れ刃又は先端が丸コーナーとされた先端切れ刃を有し、前記切れ刃の先端と前記回転主軸の軸線とが一致するように前記軸線に沿って前記回転主軸に取り付けられたバイトと、

前記回転主軸を回転させ前記ワーク加工面と前記バイト先端とが前後方向及び前記加工面上下方向及び前記加工面左右方向に相対移動可能とする移動装置と、

前記移動装置を制御する制御装置と、を有し、

前記ワーク加工面に微細凹部を加工する微細凹部加工方法であって、

前記制御装置により、加工すべき微細凹部に対して、前記ワーク加工面を回転することなく、前記回転主軸を連続回転させかつ前記バイト先端のすくい面が常にバイト進行方向になるように前記ワーク加工面と前記バイト先端とを相対移動させながら制御し前記微細凹部を加工することを特徴とする微細凹部加工方法。

【請求項2】

前記加工すべき微細凹部が前記加工すべきワークの加工面に多数設けられていることを特徴とする請求項1記載の微細凹部加工方法。

【請求項3】

前記バイト先端をR形状とし、前記バイトの切れ刃先端を前記加工すべき微細凹部の外側から中心に向かって螺旋状に相対移動させて加工することを特徴とする請求項1又は2に記載の微細凹部加工方法。

【請求項4】

前記回転主軸の連続回転速度を1〜500rpmとし前記微細凹部を加工することを特徴とする請求項1又は2又は3に記載の微細凹部加工方法。

【請求項5】

前記ワーク加工面に直径換算で0.5mm〜10mmの微細凹部を加工することを特徴とする請求項1又は4のいずれか一に記載の微細凹部加工方法。

【請求項6】

水平テーブル上に設けられ加工すべきワークの加工面を前記水平テーブルに垂直になるように保持するワーク保持部と、

前記保持部のワーク加工面に対向して前記水平テーブル垂直方向に設けられた主軸台と、

前記主軸台に前記水平テーブルと水平かつ前記ワークの加工面と垂直になるように支持された回転主軸と、

剣のようなとがった先端切れ刃又は先端が丸コーナーとされた先端切れ刃を有し、前記切れ刃の先端と前記回転主軸の軸線とが一致するように前記軸線に沿って前記回転主軸に取り付けられたバイトと、

前記回転主軸を回転させ前記ワーク加工面と前記バイト先端とが前後方向及び前記加工面上下方向及び前記加工面左右方向に相対移動可能とする移動装置と、

前記移動装置を制御する制御装置と、を有し、

前記ワーク加工面に微細凹部を多数加工する微細凹部加工機であって、

前記制御装置により、多数の内の一つの加工すべき微細凹部に対して、前記回転主軸を連続回転させかつ前記バイト先端のすくい面が常にバイト進行方向になるように前記ワーク加工面と前記バイト先端とを相対移動させながら制御し前記微細凹部を加工可能にされていることを特徴とする微細凹部加工機。

【請求項1】

加工すべきワークの加工面に対してその軸線が垂直になるように設けられた回転主軸と、

剣のようなとがった先端切れ刃又は先端が丸コーナーとされた先端切れ刃を有し、前記切れ刃の先端と前記回転主軸の軸線とが一致するように前記軸線に沿って前記回転主軸に取り付けられたバイトと、

前記回転主軸を回転させ前記ワーク加工面と前記バイト先端とが前後方向及び前記加工面上下方向及び前記加工面左右方向に相対移動可能とする移動装置と、

前記移動装置を制御する制御装置と、を有し、

前記ワーク加工面に微細凹部を加工する微細凹部加工方法であって、

前記制御装置により、加工すべき微細凹部に対して、前記ワーク加工面を回転することなく、前記回転主軸を連続回転させかつ前記バイト先端のすくい面が常にバイト進行方向になるように前記ワーク加工面と前記バイト先端とを相対移動させながら制御し前記微細凹部を加工することを特徴とする微細凹部加工方法。

【請求項2】

前記加工すべき微細凹部が前記加工すべきワークの加工面に多数設けられていることを特徴とする請求項1記載の微細凹部加工方法。

【請求項3】

前記バイト先端をR形状とし、前記バイトの切れ刃先端を前記加工すべき微細凹部の外側から中心に向かって螺旋状に相対移動させて加工することを特徴とする請求項1又は2に記載の微細凹部加工方法。

【請求項4】

前記回転主軸の連続回転速度を1〜500rpmとし前記微細凹部を加工することを特徴とする請求項1又は2又は3に記載の微細凹部加工方法。

【請求項5】

前記ワーク加工面に直径換算で0.5mm〜10mmの微細凹部を加工することを特徴とする請求項1又は4のいずれか一に記載の微細凹部加工方法。

【請求項6】

水平テーブル上に設けられ加工すべきワークの加工面を前記水平テーブルに垂直になるように保持するワーク保持部と、

前記保持部のワーク加工面に対向して前記水平テーブル垂直方向に設けられた主軸台と、

前記主軸台に前記水平テーブルと水平かつ前記ワークの加工面と垂直になるように支持された回転主軸と、

剣のようなとがった先端切れ刃又は先端が丸コーナーとされた先端切れ刃を有し、前記切れ刃の先端と前記回転主軸の軸線とが一致するように前記軸線に沿って前記回転主軸に取り付けられたバイトと、

前記回転主軸を回転させ前記ワーク加工面と前記バイト先端とが前後方向及び前記加工面上下方向及び前記加工面左右方向に相対移動可能とする移動装置と、

前記移動装置を制御する制御装置と、を有し、

前記ワーク加工面に微細凹部を多数加工する微細凹部加工機であって、

前記制御装置により、多数の内の一つの加工すべき微細凹部に対して、前記回転主軸を連続回転させかつ前記バイト先端のすくい面が常にバイト進行方向になるように前記ワーク加工面と前記バイト先端とを相対移動させながら制御し前記微細凹部を加工可能にされていることを特徴とする微細凹部加工機。

【図1】

【図2】

【図2】

【公開番号】特開2011−11295(P2011−11295A)

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願番号】特願2009−157461(P2009−157461)

【出願日】平成21年7月2日(2009.7.2)

【出願人】(000005197)株式会社不二越 (625)

【Fターム(参考)】

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願日】平成21年7月2日(2009.7.2)

【出願人】(000005197)株式会社不二越 (625)

【Fターム(参考)】

[ Back to top ]