微細分散したチタン酸リチウムスピネルの生成方法及びその使用方法

本発明は、チタン酸リチウムスピネルLi4Ti5O12を生成するための混合物を生成する方法に関し、第1端部(2a)が容器(1)の内壁(1a)方向を指し、内壁から距離dを有するすように、第1端部(2a)及び第2端部(2b)を備える少なくとも1つの長方形の構成要素(2)が配置された容器(1)の中でリチウム化合物及びTiO2を混合することを含み、混合ステップは、容器(1)を回転させ、長方形の構成要素(2)をその位置に保持することによって実行され、混合の間、距離dが継続的に保持されたまま、結果として容器(1)の内壁(1a)と長方形の構成要素(2)の第1端部(2a)との間で相対運動が生じることを特徴とする。加えて、本発明はこのようにして得られた混合物からチタン酸リチウムスピネルLi4Ti5O12を生成して再充電可能なリチウムイオン電池の正極材料として用いる方法に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ドープ及び非ドープのチタン酸リチウムスピネルLi4Ti5O12を生成するための混合物を生成する方法、並びにこの混合物を微細分散したドープ及び非ドープのチタン酸リチウムスピネルに更に処理することに関する。

【背景技術】

【0002】

チタン酸リチウムスピネルLi4Ti5O12は、再充電可能なリチウムイオン電池の正極(英語ではanode)材料としてますます広く使われている。この用法において、チタン酸リチウムスピネルは、可能な限り微細に分散していること、すなわち小粒径を有することが求められている。例えば高い容量や速い充放電能力(英語ではchargeability/dischargeability)などの良好な電気化学的特性は粒子の細かさによって可能になるため、電池製造ではそのような微細分散したチタン酸リチウムスピネルが好ましい。

【0003】

チタン酸リチウムスピネルLi4Ti5O12を生成する1つの可能性は、チタン化合物、典型的にはTiO2と、リチウム化合物、典型的にはLi2CO3との間の高温での固相反応(英語ではsolid−state reaction)からなる。ここでは、出発物質は機械的に混合され、その後、高温ステップと称されるステップで焼結される。しかしながら、TiO2のもともと小さな(アナターゼ:anatase)微結晶(英語ではcrystallite)は、高温によって焼結プロセスの間に著明に増加する。このようなプロセスは、例えばUS 5,545,468に記載されている。そのプロセスによって得られる一次粒子が成長によってあまりに粗くなるため、このようにして得られた生成物は入念に粉砕されなければならない。

【0004】

粉砕(英語ではgrinding)に関して、出発物質(例えばLi2CO3及びTiO2)及び/又は焼結の後に得られる最終生成物は、例えばボールミルを使用して粉砕されてもよい。しかしながら、このステップはコストが高く、また摩耗によってしばしば不純物を生じる。

【0005】

加えて、焼結の間の高温の結果、副生成物、又は、例えばアナターゼから生成物中に残存するルチル(rutile)へのような位相変化がしばしば生じる。例えばEP 1 722 439 A1を参照されたい。したがって、これによって焼結プロセスを損なうことなく焼結温度を低下させることが好ましい。

【0006】

他のプロセスによれば、Li4Ti5O12を生成するために、例えば水酸化リチウム(英語ではlithium hydroxide)のような、より強い反応性出発物質が使用される。そこでは焼結処理のために要求される温度を低下させることができるが、しかしながら、より高い反応性を有することによって容器材料の腐食が生じ得るという問題がある。

【0007】

微細分散するにつれてより反応性を示す形態のチタンをすでに含む、例えばチタニウムイソプロピレート(英語ではtitanium isopropylate)又はチタニウムテトラブチレート(英語ではtitanium tetrabutylate)のような有機チタン化合物(英語ではorganotitanium compound)から出発する合成も記載されている。そのようなプロセスは、例えばDE 103 19 464 A1に開示されている。しかしながら、そのプロセスの出発化合物はTiO2に比べて非常に高価である。有機溶剤を使用することも、また同様にプロセスの間に有機廃棄物(例えばブタノール又はイソプロパノール)が生成されるという問題がある。最終的には、上述したプロセスを用いるチタン酸リチウムスピネルの生成が通常は不経済であることの結果として、これらの出発化合物のチタン含有量もまたTiO2のそれより低くなる。

【0008】

他のプロセスはTiCl4から出発するが、しかし、これも高い腐食性を示すため、したがって生成に用いる設備に多大な要求をすることになる。加えて、例えば箔状導電体の腐食のような電池における問題を後に生じさせ得る微量の塩化物がしばしば材料中に残存する。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】米国特許第5,545,468号公報

【特許文献2】欧州特許出願公開第1722439号明細書

【特許文献3】独国特許出願公開第10319464号明細書

【発明の概要】

【発明が解決しようとする課題】

【0010】

したがって、低い生産コストで生成し得る混合出発物質によるドープ及び非ドープの微細分散したチタン酸リチウムスピネルを生成する方法が要求されている。

【課題を解決するための手段】

【0011】

驚くべきことに、出発物質としてリチウム化合物とTiO2とを含む混合物を使用することによって、微細分散したドープ及び非ドープのチタン酸リチウムスピネルLi4Ti5O12を生成することができ、それは以下のプロセスを用いることで得られることが判明した。第1端部が容器の内壁方向を指し、容器の内壁から同じ距離dであるように配置された、第1端部及び第2端部を有する少なくとも1つの長方形の構成要素を有する容器中のリチウム化合物及びTiO2を混合し、ここで、容器を回転させ、長方形の構成要素をその位置に保持することによって混合ステップを実行し、その結果として容器の内壁と長方形の構成要素の第1端部との間に生じる相対運動を生じ、混合ステップの間、距離dが継続的に維持される。あるいは、容器は停止し続け、容器中の長方形の構成要素が循環運動を行ってもよい。

【0012】

類似のプロセスは、例えばWO 01/44113に記載されている。しかしながら、ここでは、ハウジング(英語ではhousing)の中で長方形の構成要素(英語ではoblong element)がその位置を保持しながら、マンガン化合物を含むハウジングが回転する。しかしながら、このプロセスは、微小粒子の凝集を達成して凝集された粒子の形状を制御するために、目標とされた熱供給に伴って行われる。

【0013】

本発明において、チタン酸リチウムという用語は、空間群Fd3m(英語ではspace group Fd3m)の0≦x≦1/3であるLi1+xTi2−xO4タイプの本発明におけるすべてのチタン酸リチウムスピネル及び一般式LixTiyO (0<y,y<1)で示される任意の混合チタン酸リチウム酸化物(英語ではmixed lithium titanium oxide)をも含むものと理解される。

【0014】

本発明によれば、Li2O、LiOH、酢酸リチウム、シュウ酸エステル、硝酸塩、硫酸エステル又は炭酸塩のような任意のリチウム化合物をリチウム化合物として用いることができる。炭酸リチウムはコスト的に最も好ましいリチウム化合物であるので最も好ましい。

【0015】

一方で、本発明の構想の範囲内において、そのような微小粒子の凝集を回避することが特に要求される。他方で、本発明にかかるチタン酸リチウムスピネルを生成するための微細分散した出発物質が得られる。したがって、リチウム化合物とTiO2とを含む微粒子混合体(英語ではfine−grained mixture)を生成するために、WO 01/44113から理解されるプロセスを修正形態で用いることができることは驚くべきことである。

【0016】

出発物質、すなわちリチウム化合物及びTiO2は、容器の回転によって発生する遠心力によって容器の内壁に押しつけられ、そして、容器の長方形の構成要素と内壁とによって定義されるクラック(英語ではcrack)に入る。ここで、それらは容器と長方形の構成要素間の相対運動の結果として粉々にされ混合される。それによって、別々に介在する研磨ステップを要せずにチタン酸リチウムスピネルを更に処理することを可能とし、微細な粉末状の非常に均質な混合体が得られる。

【0017】

本発明の構想の範囲内において「長方形の構成要素(英語ではoblong element)」に言及するとき、それはここで「長手方向(英語ではlongitudinal direction)」と称する一方向の長さが、ここで「厚さ方向(英語ではthickness direction)」と称する他の長さの2倍を超える任意の構成要素を意味するものと理解される。これは、ロッド形状の構成要素及びリーフ形状又は薄板形状の構成要素であってもよい。

【0018】

好ましくは、本発明にかかる方法の構想の範囲内において、アナターゼ変性されたTiO2が用いられる。

【0019】

本発明の好ましい実施形態によれば、容器の回転は約20Hzから約60Hzの間の回転数で行われる。このように、回転運動によって容器とその内容物とに供給される力は比較的弱い。このように、機械的融合又は粒子の凝結がほとんど又は全く生じない結果、内部エネルギーと混合物の温度とを比較的低く保つことができる。これによって粉末構造の微細な分散が改善される。

【0020】

容器又は他の実施形態における長方形の構成要素が約20Hzから約40Hzの間の回転数で回転されるとき、分散の細かさと出発物質の完全な混合とに関する特に満足な結果が得られることが示された。

【0021】

混合ステップの継続時間は、その材料に対する要求に応じて選択されてもよい。混合ステップが5分から60分間にわたって実施されることが有用であると判明した。この文脈において、混合継続時間が長くなるにつれて混合物の内部エネルギー及びその温度も増加する。前述した粒子の機械的融合又は凝集は、それによって混合物の均質性を損なう可能性がある。

【0022】

この点に関して、混合処置のために5から15分間の長さが特に適切であることが判明した。しかしながら、混合プロセスのために選択される継続時間に関して、用いられる容器の回転率も考慮されなければならない。このように低い回転数の回転では、一般的により長い混合時間を必要とする。

【0023】

処理の間における混合物の内部エネルギーによる前述した温度増加を制御するために、本発明の一実施形態によれば、容器の温度及び/又は長方形の構成要素の温度は50℃以下に保たれる。言い換えれば、容器及び/又は長方形の構成要素は冷却され、その結果として、混合プロセスの間、その混合物の内部エネルギーが増加した場合、熱エネルギーの消散によって混合物の温度の上昇が制限され又は完全に防止される。この実施形態は、より長い混合時間が選択される場合に特に有利である。

【0024】

冷却の種類に関して、適切な方法が機械工学の分野における当業者にすでに知られているため、ここで詳述する必要はない。可能性として、外部ハウジングの壁の周辺に冷却ジャケットを配置して冷却流を冷却ジャケットに流すことを一例として単に言及してもよい。同様に、例えば、長方形の構成要素は、冷却液体、特に冷却液が内部で循環するケースを備えてもよい。あるいは、長方形の構成要素の内部空洞に冷却剤を通すことによって冷却を行ってもよい。

【0025】

このように、容器及び/又は長方形の構成要素の温度を35℃以下に保つことも可能である。混合プロセスの間に発生する熱は、本発明の本実施形態において特に良く除去される。

【0026】

ハウジングの及び/又は長方形の構成要素の温度を所定の値以下に保つために、例えば、容器の及び/又は長方形の構成要素の温度を所望の事前設定値に自動的に調整するために、既知の方法によって熱センサの出力を調節装置に供給し、容器及び/又は長方形の構成要素の温度をモニターするための熱センサを用いることができる。

【0027】

容器の内壁方向を指す長方形の構成要素の第1端部は、好ましくはこの壁に対して2から3mmの一定の距離dを有する。この距離dは、特に2から5mmの間であり、2から3mmの間の範囲であることが特に好ましい。特に遠心力、せん断力、摩擦力及び同様のさまざまな力が混合物の出発物質に作用する、容器の長方形の構成要素の第1端部と内壁とによって定義される隙間(英語ではgap)において、実際の粉砕及び混合プロセスが実施される。

【0028】

例えばLi2CO3とTiO2のような前述のリチウム化合物の出発物質に加えて、焼結によってカーボンに分解される、例えばケッチェンブラック(Ketjen Black)(登録商標)、アセチレンブラックなどのようなカーボンブラック、又はラクトースのような炭素前駆体、ポリマー、澱粉等のような炭素含有化合物を混合ステップにおいて容器に追加することも可能である。以下に述べるように、本発明に基づいて生成される混合物をその後の更にチタン酸リチウムスピネルに処理する間、カーボンブラック又は炭素含有化合物は、その後の焼結ステップにおいて燃焼によって反応の速度が上がる。混合されたカーボンブラック又は炭素含有化合物の一部は、好ましくは全混合物の15重量パーセント濃度(wt.−%)から20重量パーセント濃度の間であり、好ましくは5から10重量パーセント濃度の間であり、特に好ましくは5から7重量パーセント濃度の間である。

【0029】

本発明は、混合物の一次粒径(英語ではprimary particle size)d90が1μm以下である、上記プロセスによって生成されるリチウム化合物、特にLi2CO3とTiO2を含む混合物にも関する。

【0030】

本発明に基づく方法によってドープされたチタン酸リチウムスピネルが生成される場合、金属化合物(ドーピング金属)、好ましくは酸化物又は炭酸塩、酢酸塩又はシュウ酸エステルが、追加的にリチウム化合物とTiO2とに加えられる。金属化合物の金属は、好ましくはSc,Y,Al,Mg,Ga,B,Fe,Cr,Mn,V,好ましくはAl,Mg,Ga及びSc,特に好ましくはAlから選択される。チタン又はリチウムの結晶格子に導入することができるドーピング金属陽イオンは、全スピネルに対して0.05から3重量パーセント濃度、好ましくは1−3重量パーセント濃度の質量で存在することが好ましい。

【0031】

本発明にかかる方法の実施形態に基づいて生成された混合物は、例えばチタン酸リチウムスピネルを生成するための出発物質として用いることができる。既に述べたように、混合物は本発明にかかる方法を用いてすでに非常に小さな一次粒径で生成されているため、追加的な研磨処置を必要としない。例えばボールミルの研磨プロセスの結果として粉砕される間に通常生じる不純物を、このようにして予防し又は低減させることができる。

【0032】

本発明は、混合物の焼結からなる方法における上記混合物から出発する、微細分散したチタン酸リチウムスピネルを生成する方法にも関する。焼結は高温プロセスであるため、混合物に含まれる出発物質はLi4Ti5O12と反応する。

【0033】

上記方法によって得られる出発混合物質が上述した高い品質を有する為、焼結ステップは800℃から850℃の間で実施されれば十分である。820℃から850℃の温度範囲が特に好ましい。Li2CO3及びTiO2をチタン酸リチウムスピネルを生成するための出発物質とする従来の方法と比較して、≧900℃の焼結温度が必須であり、これによって焼結温度の顕著な減少が可能となり、エネルギー及びコストの両方を節減することができる。加えて、使用される容器の腐食リスクも、それによって減少する。

【0034】

本発明によって得られるチタン酸リチウムスピネルの一次粒子は、390−500nmの直径を有する。これは、非常に小粒径のチタン酸リチウムスピネルが本方法によって生成されることを意味し、それは本発明にかかるチタン酸リチウム材料を含む正極の負荷容量が特に高いことを意味する。加えて、そのような正極は高いサイクル安定性(英語ではcycle stability)を有する。

【0035】

本発明にかかる方法における焼結ステップのために好ましく使用される継続時間は12から18時間であり、特に好ましくは15から17時間である。そのような焼結ステップの構想の範囲内において、純相(英語でphase−pure)のチタン酸リチウムスピネルが得られることが示された。

【0036】

本発明において、用語「純相の」又は「純相のチタン酸リチウムスピネル」とは、通常の測定精度の範囲内におけるXRD測定によって最終生成物からルチル相が検出されないことを意味する。換言すれば、本発明にかかるチタン酸リチウムスピネルは、好ましい本実施形態においてルチルを含まない。

【0037】

上述したように、上記の小さな粒径は、本発明の好ましい実施形態におけるプロセスの出発生成物又は最終生成物に対して付加的に集中的な粉砕を行うことなく得ることができる。しかしながら、一次粒子に存在する任意の集塊を、例えばボールミルによって行われるような短い研磨プロセスによって粉砕する必要がある。これによって微細分散したチタン酸リチウムスピネルを生成するための最高水準の技術において要求される生成工程が省略され、時間と経費が節約される。もちろん、得られる生成物は、特定の用法に要求されるように、より微細に粉砕されてもよい。研磨プロセスそれ自体は当業者に知られている方法を用いて実行される。

【0038】

好ましくは、本発明によって生成されるドープ及び非ドープのチタン酸リチウムスピネルは、再充電可能なリチウムイオン電池の正極材料として使用される。

【0039】

このように、本発明は、正極として本発明によって生成されるチタン酸リチウムスピネルLi4Ti5O12を含む電解質並びに正極及び負極からなる再充電可能なリチウムイオン電池に関する。

【0040】

本発明にかかる正極は、20Cレートで>150Ah/kgの充放電容量(英語ではcharge/discharge capacity)を有する。

【発明の効果】

【0041】

本発明によれば、低い生産コストで生成し得る混合出発物質によるドープ及び非ドープの微細分散したチタン酸リチウムスピネルを生成する方法が提供される。

【図面の簡単な説明】

【0042】

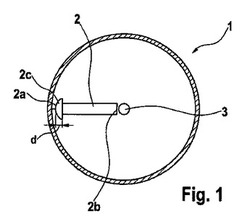

【図1】本発明にかかる方法を実施するために使用可能な装置を示す。

【図2A】正極材料として本発明にかかる方法によって生成されたLi4Ti5O12及び正極材料として最高水準の技術的方法によって生成されたLi4Ti5O12のサイクル安定性の図表を示す。

【図2B】正極材料として本発明にかかる方法によって生成されたLi4Ti5O12及び正極材料として最高水準の技術的方法によって生成されたLi4Ti5O12のサイクル安定性の図表を示す。

【図3A】異なる温度の容器における本発明によって生成されたLi2CO3とTiO2の混合物及び最高水準の技術によって生成された類似混合物のREM写真を示す。

【図3B】異なる温度の容器における本発明によって生成されたLi2CO3とTiO2の混合物及び最高水準の技術によって生成された類似混合物のREM写真を示す。

【図3C】異なる温度の容器における本発明によって生成されたLi2CO3とTiO2の混合物及び最高水準の技術によって生成された類似混合物のREM写真を示す。

【図4A】容器の冷却を伴う、及び、伴わない本発明によって生成されたチタン酸リチウムスピネル並びに最高水準の技術的方法によって生成された比較生成物のREM写真を示す。

【図4B】容器の冷却を伴う、及び、伴わない本発明によって生成されたチタン酸リチウムスピネル並びに最高水準の技術的方法によって生成された比較生成物のREM写真を示す。

【図4C】容器の冷却を伴う、及び、伴わない本発明によって生成されたチタン酸リチウムスピネル並びに最高水準の技術的方法によって生成された比較生成物のREM写真を示す。

【図4D】容器の冷却を伴う、及び、伴わない本発明によって生成されたチタン酸リチウムスピネル並びに最高水準の技術的方法によって生成された比較生成物のREM写真を示す。

【図4E】容器の冷却を伴う、及び、伴わない本発明によって生成されたチタン酸リチウムスピネル並びに最高水準の技術的方法によって生成された比較生成物のREM写真を示す。

【図5A】正極材料として本発明にかかる方法によって生成されたLi4Ti5O12及び正極材料として最高水準の技術的方法によって生成されたLi4Ti5O12のサイクル安定性の図表を示す。

【図5B】正極材料として本発明にかかる方法によって生成されたLi4Ti5O12及び正極材料として最高水準の技術的方法によって生成されたLi4Ti5O12のサイクル安定性の図表を示す。

【図5C】正極材料として本発明にかかる方法によって生成されたLi4Ti5O12及び正極材料として最高水準の技術的方法によって生成されたLi4Ti5O12のサイクル安定性の図表を示す。

【図6A】本発明によって生成されたLi2CO3、TiO2及びカーボンブラックの混合物及び最高水準の技術によって生成された類似混合物のREM写真を示す。

【図6B】本発明によって生成されたLi2CO3、TiO2及びカーボンブラックの混合物及び最高水準の技術によって生成された類似混合物のREM写真を示す。

【発明を実施するための形態】

【0043】

本発明は、何ら制限するものではない図面と実施例とを参照して以下においてより詳細に説明される。

【0044】

図1は本発明にかかる方法を実施する際に使用可能な装置の概略断面図を示す。

【0045】

装置は内壁1aを備える容器1からなる。容器は基本的に回転対称である。

【0046】

長方形の構成要素2が容器1の中に配置され、ここでは容器1の内壁1a方向を指す第1端部1a及び第2端部2bを備えるロッド形状の構成要素である。長方形の構成要素2は、この第2端部2bにおいて、例えば一定の軸3によって固定されてもよい。このようにして長方形の構成要素2は、その軸3によって容器の回転中に動かないままとなる。

【0047】

容器の壁1a方向を指す構成要素2の第1端部2aは、ここではLi2CO3やTiO2のような混合される材料の粒子の引込みを容易にするために、例えば半球状の凸状表面を有するシュー(英語ではshoe)2cを備える。シュー2c又は第1端部2aは、ハウジング内壁1aの最も近い部分と共に、容器1の回転によって出発物質が様々な力、特にせん断力と摩擦力とにさらされるところの厚さdの隙間を定義する。

【0048】

容器が軸3について回転するとき、出発物質は遠心力によって容器の内壁1aに押しつけられる。長方形の構成要素2の(固定された)第1端部2aのレベルにおいて、材料は隙間の領域で生じる力によって混合され、粉砕される。一つの長方形の構成要素2だけが図示されるが、このような構成要素は、例えば軸3に対して放射状及び等間隔に配置されてもよい。

【0049】

冷却装置(図示せず)は、容器1及び/又は長方形の構成要素2の外壁を冷却し、又はその部分、例えばシュー2c、又は本発明にかかるプロセスの間に発生する熱を除去するために具備されてもよい。

【実施例】

【0050】

1.Li2CO3及びTiO2の混合物の生成

【0051】

a) 218.97gのTiO2と(エアジェットで粉砕された)82.68gのLi2CO3が上記のタイプの装置に導入された。装置は、1.2lの有用な容量(約600g〜700gの上述した組成物質に対応する)を有するHosokawa Alpine AMS Lab型の装置であった。固定子(長方形の構成要素に対応する)と容器の内壁との間の距離は3mmであった。出発物質の上記組成約440gは、1kWの消費電力で冷却されることなく1時間処理された。温度は固定子において最高75℃まで上昇した。このようにして得られた混合物は、それから850℃で17時間焼結された。高純度Li4Ti5O12が得られた。他方で、類似出発材料による比較生成物には従来の混合がなされた。このためにレーディゲ(Lodige)(登録商標)型のミキサーが使用された。ここでは、焼結は950℃で12時間行われた。高純度のLi4Ti5O12は得られなかった。

【0052】

それぞれの場合について、このようにして生成されたLi4Ti5O12から正極が製造され、そのサイクル安定性が試験された。その結果を図2a(本発明によって生成された生成物)及び2b(最高水準の技術によって生成された比較生成物)に示す。図示されているように、Cレート(1C)で行われた充放電容量は、最高水準の技術によって生成されたLi4Ti5O12における値が最大で110Ah/kgであるのに対して、本発明によって生成された生成物では最大で160Ah/kgである。

【0053】

b)同じ出発物質の混合物は、0.5lの有用な容量(上述の組成物質の約300gに相当する)を有するHosokawa Alpine Nobilta型の装置によって、本発明にかかる方法で処理された。この場合も、ブレード(長方形の構成要素)と容器の壁との間の距離は3mmであった。本方法ではハウジングの外部ジャケットが冷却された。これによって最高50Hzの回転数で5分間処理された後の生成物の温度を75℃以下に保つことができた。回転数は、それから5分から15分の処理時間の間に10から50Hzの間で変化させた。

【0054】

図3a及び3bはLi2CO3の混合物のREM写真を示し、TiO2は30Hzの回転数で各々10分間の処理がなされるようにして本発明によって生成された。図3aの混合物はすでに加熱されて以前に使用されていた装置に導入され、図3bは冷却された装置に導入された。処理終了後、生成物の温度は、図3aの場合は63℃であり、図3bの場合は35℃であった。

【0055】

このように、図3bのサンプルはより均質な印象を有するが、両サンプルは、レーディゲ(登録商標)ミキサーによって処理された最高水準の技術による比較サンプルと比べると非常に大きな均質性を示す。

【0056】

したがって、本発明にかかる方法によって生成される混合物の場合に、2つの出発物質のより良好な分布を見ることができる。加えて、アナターゼ粒子間の相互作用が減少し、同時にアナターゼとLi2CO3との間の相互作用が増加する。しかしながら、生成物の温度があまりに高い場合、この効果は逆転し、そして、アナターゼの塊が再び増加するが、融合は生じない。

【0057】

このようにして生成された混合物は、それから異なる温度で15時間焼結された。800℃で焼結された場合、高純度サンプルは得られなかった。しかしながら、本発明にかかる方法によって10分間30Hzで処理されたサンプルは最小限の不純物を示した。850℃で焼結された場合、本発明によって生成されたサンプルだけにおいて高純度生成物が得られた。820℃で焼結した場合、20Hzで処理された場合のすべての時間において概ね高純度のチタン酸リチウムスピネルが得られた。最高の結果は、30Hz〜40Hzの回転数(英語ではrotation frequency)で10分間処理した場合に達成された。

【0058】

10分間30Hzで処理されたサンプルのREM写真を図4aから4dに示す。図4a及び4bはさまざまな表示で当初冷却されていた容器に導入されたサンプルを示し、図4c及び4dは、63℃に熱せられた容器に導入されたサンプルを示す。

【0059】

両場合において1μm未満の一次粒径が得られた。これは通気孔を有する(英語ではopen−pored)二次構造を示す。このように、図4c及び4dの生成物はわずかにより大きな融合を示す。

【0060】

図4eは、図4bと4dのそれらに相当する拡大図にWO 02/46109によって得られた比較生成物を示す。この生成物がカーボンブラック(このプロセスにおいて、混合カーボンブラックを燃焼させることによって反応が加速される)を混合することに付随して生成された点に注意されたい。同じように通気孔を有する構造は、図4aから4dの場合と同様に見ることができる。

【0061】

さらにまた、最高4CのCレートによる電気化学的負荷容量試験が行われた。その結果は図5aから5cに示す。冷却された容器のサンプルの性質を図5aに、熱せられた容器の性質を図5bに、比較生成物の性質を図5cに示す。

【0062】

本発明による処理の結果としてチタン酸リチウムスピネルの比容量(英語ではspecific capacity)が著明に増加し、本発明の実施形態において概ね175mAh/gの理論値に達することが分かる。電流容量も著明に増加する。本発明にかかる方法によって達成される出発混合物の均質性のために予想された効果が、このようにして確認された。

【0063】

これと比較して、比較生成物のサンプルはより低い値を示す。

【0064】

2.Li2CO3、TiO2及びカーボンブラックの混合物の生成

【0065】

168.68gのTiO2、66.57gのLi2CO3及び14.75gのカーボンブラックが、1.2lの有用な容量(上記組成物質の約600gから700gに相当する)を有する、Hosokawa Alpine AMS型の装置に導入された。固定子(長方形の構成要素に相当する)と容器の内壁との間の距離は、再び3mmであった。上記組成の約440gの出発物質は、900Wの消費電力で冷却されることなく、1/2時間で処理された。温度は固定子において最高75℃まで上昇した。

【0066】

図6aはこのようにして得られた混合物のREM写真を示し、図6bは同じ拡大倍率において最高水準の技術的方法によってレーディゲ(登録商標)ミキサーによって生成された同じ出発物質を示す。図6aでは非常に良好な均質な完全な混合体が見られる。これに対して、最高水準の技術による比較生成物の場合、図6bではアナターゼ粒子の明らかな塊や全く完全でない混合体が見られる。

【技術分野】

【0001】

本発明は、ドープ及び非ドープのチタン酸リチウムスピネルLi4Ti5O12を生成するための混合物を生成する方法、並びにこの混合物を微細分散したドープ及び非ドープのチタン酸リチウムスピネルに更に処理することに関する。

【背景技術】

【0002】

チタン酸リチウムスピネルLi4Ti5O12は、再充電可能なリチウムイオン電池の正極(英語ではanode)材料としてますます広く使われている。この用法において、チタン酸リチウムスピネルは、可能な限り微細に分散していること、すなわち小粒径を有することが求められている。例えば高い容量や速い充放電能力(英語ではchargeability/dischargeability)などの良好な電気化学的特性は粒子の細かさによって可能になるため、電池製造ではそのような微細分散したチタン酸リチウムスピネルが好ましい。

【0003】

チタン酸リチウムスピネルLi4Ti5O12を生成する1つの可能性は、チタン化合物、典型的にはTiO2と、リチウム化合物、典型的にはLi2CO3との間の高温での固相反応(英語ではsolid−state reaction)からなる。ここでは、出発物質は機械的に混合され、その後、高温ステップと称されるステップで焼結される。しかしながら、TiO2のもともと小さな(アナターゼ:anatase)微結晶(英語ではcrystallite)は、高温によって焼結プロセスの間に著明に増加する。このようなプロセスは、例えばUS 5,545,468に記載されている。そのプロセスによって得られる一次粒子が成長によってあまりに粗くなるため、このようにして得られた生成物は入念に粉砕されなければならない。

【0004】

粉砕(英語ではgrinding)に関して、出発物質(例えばLi2CO3及びTiO2)及び/又は焼結の後に得られる最終生成物は、例えばボールミルを使用して粉砕されてもよい。しかしながら、このステップはコストが高く、また摩耗によってしばしば不純物を生じる。

【0005】

加えて、焼結の間の高温の結果、副生成物、又は、例えばアナターゼから生成物中に残存するルチル(rutile)へのような位相変化がしばしば生じる。例えばEP 1 722 439 A1を参照されたい。したがって、これによって焼結プロセスを損なうことなく焼結温度を低下させることが好ましい。

【0006】

他のプロセスによれば、Li4Ti5O12を生成するために、例えば水酸化リチウム(英語ではlithium hydroxide)のような、より強い反応性出発物質が使用される。そこでは焼結処理のために要求される温度を低下させることができるが、しかしながら、より高い反応性を有することによって容器材料の腐食が生じ得るという問題がある。

【0007】

微細分散するにつれてより反応性を示す形態のチタンをすでに含む、例えばチタニウムイソプロピレート(英語ではtitanium isopropylate)又はチタニウムテトラブチレート(英語ではtitanium tetrabutylate)のような有機チタン化合物(英語ではorganotitanium compound)から出発する合成も記載されている。そのようなプロセスは、例えばDE 103 19 464 A1に開示されている。しかしながら、そのプロセスの出発化合物はTiO2に比べて非常に高価である。有機溶剤を使用することも、また同様にプロセスの間に有機廃棄物(例えばブタノール又はイソプロパノール)が生成されるという問題がある。最終的には、上述したプロセスを用いるチタン酸リチウムスピネルの生成が通常は不経済であることの結果として、これらの出発化合物のチタン含有量もまたTiO2のそれより低くなる。

【0008】

他のプロセスはTiCl4から出発するが、しかし、これも高い腐食性を示すため、したがって生成に用いる設備に多大な要求をすることになる。加えて、例えば箔状導電体の腐食のような電池における問題を後に生じさせ得る微量の塩化物がしばしば材料中に残存する。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】米国特許第5,545,468号公報

【特許文献2】欧州特許出願公開第1722439号明細書

【特許文献3】独国特許出願公開第10319464号明細書

【発明の概要】

【発明が解決しようとする課題】

【0010】

したがって、低い生産コストで生成し得る混合出発物質によるドープ及び非ドープの微細分散したチタン酸リチウムスピネルを生成する方法が要求されている。

【課題を解決するための手段】

【0011】

驚くべきことに、出発物質としてリチウム化合物とTiO2とを含む混合物を使用することによって、微細分散したドープ及び非ドープのチタン酸リチウムスピネルLi4Ti5O12を生成することができ、それは以下のプロセスを用いることで得られることが判明した。第1端部が容器の内壁方向を指し、容器の内壁から同じ距離dであるように配置された、第1端部及び第2端部を有する少なくとも1つの長方形の構成要素を有する容器中のリチウム化合物及びTiO2を混合し、ここで、容器を回転させ、長方形の構成要素をその位置に保持することによって混合ステップを実行し、その結果として容器の内壁と長方形の構成要素の第1端部との間に生じる相対運動を生じ、混合ステップの間、距離dが継続的に維持される。あるいは、容器は停止し続け、容器中の長方形の構成要素が循環運動を行ってもよい。

【0012】

類似のプロセスは、例えばWO 01/44113に記載されている。しかしながら、ここでは、ハウジング(英語ではhousing)の中で長方形の構成要素(英語ではoblong element)がその位置を保持しながら、マンガン化合物を含むハウジングが回転する。しかしながら、このプロセスは、微小粒子の凝集を達成して凝集された粒子の形状を制御するために、目標とされた熱供給に伴って行われる。

【0013】

本発明において、チタン酸リチウムという用語は、空間群Fd3m(英語ではspace group Fd3m)の0≦x≦1/3であるLi1+xTi2−xO4タイプの本発明におけるすべてのチタン酸リチウムスピネル及び一般式LixTiyO (0<y,y<1)で示される任意の混合チタン酸リチウム酸化物(英語ではmixed lithium titanium oxide)をも含むものと理解される。

【0014】

本発明によれば、Li2O、LiOH、酢酸リチウム、シュウ酸エステル、硝酸塩、硫酸エステル又は炭酸塩のような任意のリチウム化合物をリチウム化合物として用いることができる。炭酸リチウムはコスト的に最も好ましいリチウム化合物であるので最も好ましい。

【0015】

一方で、本発明の構想の範囲内において、そのような微小粒子の凝集を回避することが特に要求される。他方で、本発明にかかるチタン酸リチウムスピネルを生成するための微細分散した出発物質が得られる。したがって、リチウム化合物とTiO2とを含む微粒子混合体(英語ではfine−grained mixture)を生成するために、WO 01/44113から理解されるプロセスを修正形態で用いることができることは驚くべきことである。

【0016】

出発物質、すなわちリチウム化合物及びTiO2は、容器の回転によって発生する遠心力によって容器の内壁に押しつけられ、そして、容器の長方形の構成要素と内壁とによって定義されるクラック(英語ではcrack)に入る。ここで、それらは容器と長方形の構成要素間の相対運動の結果として粉々にされ混合される。それによって、別々に介在する研磨ステップを要せずにチタン酸リチウムスピネルを更に処理することを可能とし、微細な粉末状の非常に均質な混合体が得られる。

【0017】

本発明の構想の範囲内において「長方形の構成要素(英語ではoblong element)」に言及するとき、それはここで「長手方向(英語ではlongitudinal direction)」と称する一方向の長さが、ここで「厚さ方向(英語ではthickness direction)」と称する他の長さの2倍を超える任意の構成要素を意味するものと理解される。これは、ロッド形状の構成要素及びリーフ形状又は薄板形状の構成要素であってもよい。

【0018】

好ましくは、本発明にかかる方法の構想の範囲内において、アナターゼ変性されたTiO2が用いられる。

【0019】

本発明の好ましい実施形態によれば、容器の回転は約20Hzから約60Hzの間の回転数で行われる。このように、回転運動によって容器とその内容物とに供給される力は比較的弱い。このように、機械的融合又は粒子の凝結がほとんど又は全く生じない結果、内部エネルギーと混合物の温度とを比較的低く保つことができる。これによって粉末構造の微細な分散が改善される。

【0020】

容器又は他の実施形態における長方形の構成要素が約20Hzから約40Hzの間の回転数で回転されるとき、分散の細かさと出発物質の完全な混合とに関する特に満足な結果が得られることが示された。

【0021】

混合ステップの継続時間は、その材料に対する要求に応じて選択されてもよい。混合ステップが5分から60分間にわたって実施されることが有用であると判明した。この文脈において、混合継続時間が長くなるにつれて混合物の内部エネルギー及びその温度も増加する。前述した粒子の機械的融合又は凝集は、それによって混合物の均質性を損なう可能性がある。

【0022】

この点に関して、混合処置のために5から15分間の長さが特に適切であることが判明した。しかしながら、混合プロセスのために選択される継続時間に関して、用いられる容器の回転率も考慮されなければならない。このように低い回転数の回転では、一般的により長い混合時間を必要とする。

【0023】

処理の間における混合物の内部エネルギーによる前述した温度増加を制御するために、本発明の一実施形態によれば、容器の温度及び/又は長方形の構成要素の温度は50℃以下に保たれる。言い換えれば、容器及び/又は長方形の構成要素は冷却され、その結果として、混合プロセスの間、その混合物の内部エネルギーが増加した場合、熱エネルギーの消散によって混合物の温度の上昇が制限され又は完全に防止される。この実施形態は、より長い混合時間が選択される場合に特に有利である。

【0024】

冷却の種類に関して、適切な方法が機械工学の分野における当業者にすでに知られているため、ここで詳述する必要はない。可能性として、外部ハウジングの壁の周辺に冷却ジャケットを配置して冷却流を冷却ジャケットに流すことを一例として単に言及してもよい。同様に、例えば、長方形の構成要素は、冷却液体、特に冷却液が内部で循環するケースを備えてもよい。あるいは、長方形の構成要素の内部空洞に冷却剤を通すことによって冷却を行ってもよい。

【0025】

このように、容器及び/又は長方形の構成要素の温度を35℃以下に保つことも可能である。混合プロセスの間に発生する熱は、本発明の本実施形態において特に良く除去される。

【0026】

ハウジングの及び/又は長方形の構成要素の温度を所定の値以下に保つために、例えば、容器の及び/又は長方形の構成要素の温度を所望の事前設定値に自動的に調整するために、既知の方法によって熱センサの出力を調節装置に供給し、容器及び/又は長方形の構成要素の温度をモニターするための熱センサを用いることができる。

【0027】

容器の内壁方向を指す長方形の構成要素の第1端部は、好ましくはこの壁に対して2から3mmの一定の距離dを有する。この距離dは、特に2から5mmの間であり、2から3mmの間の範囲であることが特に好ましい。特に遠心力、せん断力、摩擦力及び同様のさまざまな力が混合物の出発物質に作用する、容器の長方形の構成要素の第1端部と内壁とによって定義される隙間(英語ではgap)において、実際の粉砕及び混合プロセスが実施される。

【0028】

例えばLi2CO3とTiO2のような前述のリチウム化合物の出発物質に加えて、焼結によってカーボンに分解される、例えばケッチェンブラック(Ketjen Black)(登録商標)、アセチレンブラックなどのようなカーボンブラック、又はラクトースのような炭素前駆体、ポリマー、澱粉等のような炭素含有化合物を混合ステップにおいて容器に追加することも可能である。以下に述べるように、本発明に基づいて生成される混合物をその後の更にチタン酸リチウムスピネルに処理する間、カーボンブラック又は炭素含有化合物は、その後の焼結ステップにおいて燃焼によって反応の速度が上がる。混合されたカーボンブラック又は炭素含有化合物の一部は、好ましくは全混合物の15重量パーセント濃度(wt.−%)から20重量パーセント濃度の間であり、好ましくは5から10重量パーセント濃度の間であり、特に好ましくは5から7重量パーセント濃度の間である。

【0029】

本発明は、混合物の一次粒径(英語ではprimary particle size)d90が1μm以下である、上記プロセスによって生成されるリチウム化合物、特にLi2CO3とTiO2を含む混合物にも関する。

【0030】

本発明に基づく方法によってドープされたチタン酸リチウムスピネルが生成される場合、金属化合物(ドーピング金属)、好ましくは酸化物又は炭酸塩、酢酸塩又はシュウ酸エステルが、追加的にリチウム化合物とTiO2とに加えられる。金属化合物の金属は、好ましくはSc,Y,Al,Mg,Ga,B,Fe,Cr,Mn,V,好ましくはAl,Mg,Ga及びSc,特に好ましくはAlから選択される。チタン又はリチウムの結晶格子に導入することができるドーピング金属陽イオンは、全スピネルに対して0.05から3重量パーセント濃度、好ましくは1−3重量パーセント濃度の質量で存在することが好ましい。

【0031】

本発明にかかる方法の実施形態に基づいて生成された混合物は、例えばチタン酸リチウムスピネルを生成するための出発物質として用いることができる。既に述べたように、混合物は本発明にかかる方法を用いてすでに非常に小さな一次粒径で生成されているため、追加的な研磨処置を必要としない。例えばボールミルの研磨プロセスの結果として粉砕される間に通常生じる不純物を、このようにして予防し又は低減させることができる。

【0032】

本発明は、混合物の焼結からなる方法における上記混合物から出発する、微細分散したチタン酸リチウムスピネルを生成する方法にも関する。焼結は高温プロセスであるため、混合物に含まれる出発物質はLi4Ti5O12と反応する。

【0033】

上記方法によって得られる出発混合物質が上述した高い品質を有する為、焼結ステップは800℃から850℃の間で実施されれば十分である。820℃から850℃の温度範囲が特に好ましい。Li2CO3及びTiO2をチタン酸リチウムスピネルを生成するための出発物質とする従来の方法と比較して、≧900℃の焼結温度が必須であり、これによって焼結温度の顕著な減少が可能となり、エネルギー及びコストの両方を節減することができる。加えて、使用される容器の腐食リスクも、それによって減少する。

【0034】

本発明によって得られるチタン酸リチウムスピネルの一次粒子は、390−500nmの直径を有する。これは、非常に小粒径のチタン酸リチウムスピネルが本方法によって生成されることを意味し、それは本発明にかかるチタン酸リチウム材料を含む正極の負荷容量が特に高いことを意味する。加えて、そのような正極は高いサイクル安定性(英語ではcycle stability)を有する。

【0035】

本発明にかかる方法における焼結ステップのために好ましく使用される継続時間は12から18時間であり、特に好ましくは15から17時間である。そのような焼結ステップの構想の範囲内において、純相(英語でphase−pure)のチタン酸リチウムスピネルが得られることが示された。

【0036】

本発明において、用語「純相の」又は「純相のチタン酸リチウムスピネル」とは、通常の測定精度の範囲内におけるXRD測定によって最終生成物からルチル相が検出されないことを意味する。換言すれば、本発明にかかるチタン酸リチウムスピネルは、好ましい本実施形態においてルチルを含まない。

【0037】

上述したように、上記の小さな粒径は、本発明の好ましい実施形態におけるプロセスの出発生成物又は最終生成物に対して付加的に集中的な粉砕を行うことなく得ることができる。しかしながら、一次粒子に存在する任意の集塊を、例えばボールミルによって行われるような短い研磨プロセスによって粉砕する必要がある。これによって微細分散したチタン酸リチウムスピネルを生成するための最高水準の技術において要求される生成工程が省略され、時間と経費が節約される。もちろん、得られる生成物は、特定の用法に要求されるように、より微細に粉砕されてもよい。研磨プロセスそれ自体は当業者に知られている方法を用いて実行される。

【0038】

好ましくは、本発明によって生成されるドープ及び非ドープのチタン酸リチウムスピネルは、再充電可能なリチウムイオン電池の正極材料として使用される。

【0039】

このように、本発明は、正極として本発明によって生成されるチタン酸リチウムスピネルLi4Ti5O12を含む電解質並びに正極及び負極からなる再充電可能なリチウムイオン電池に関する。

【0040】

本発明にかかる正極は、20Cレートで>150Ah/kgの充放電容量(英語ではcharge/discharge capacity)を有する。

【発明の効果】

【0041】

本発明によれば、低い生産コストで生成し得る混合出発物質によるドープ及び非ドープの微細分散したチタン酸リチウムスピネルを生成する方法が提供される。

【図面の簡単な説明】

【0042】

【図1】本発明にかかる方法を実施するために使用可能な装置を示す。

【図2A】正極材料として本発明にかかる方法によって生成されたLi4Ti5O12及び正極材料として最高水準の技術的方法によって生成されたLi4Ti5O12のサイクル安定性の図表を示す。

【図2B】正極材料として本発明にかかる方法によって生成されたLi4Ti5O12及び正極材料として最高水準の技術的方法によって生成されたLi4Ti5O12のサイクル安定性の図表を示す。

【図3A】異なる温度の容器における本発明によって生成されたLi2CO3とTiO2の混合物及び最高水準の技術によって生成された類似混合物のREM写真を示す。

【図3B】異なる温度の容器における本発明によって生成されたLi2CO3とTiO2の混合物及び最高水準の技術によって生成された類似混合物のREM写真を示す。

【図3C】異なる温度の容器における本発明によって生成されたLi2CO3とTiO2の混合物及び最高水準の技術によって生成された類似混合物のREM写真を示す。

【図4A】容器の冷却を伴う、及び、伴わない本発明によって生成されたチタン酸リチウムスピネル並びに最高水準の技術的方法によって生成された比較生成物のREM写真を示す。

【図4B】容器の冷却を伴う、及び、伴わない本発明によって生成されたチタン酸リチウムスピネル並びに最高水準の技術的方法によって生成された比較生成物のREM写真を示す。

【図4C】容器の冷却を伴う、及び、伴わない本発明によって生成されたチタン酸リチウムスピネル並びに最高水準の技術的方法によって生成された比較生成物のREM写真を示す。

【図4D】容器の冷却を伴う、及び、伴わない本発明によって生成されたチタン酸リチウムスピネル並びに最高水準の技術的方法によって生成された比較生成物のREM写真を示す。

【図4E】容器の冷却を伴う、及び、伴わない本発明によって生成されたチタン酸リチウムスピネル並びに最高水準の技術的方法によって生成された比較生成物のREM写真を示す。

【図5A】正極材料として本発明にかかる方法によって生成されたLi4Ti5O12及び正極材料として最高水準の技術的方法によって生成されたLi4Ti5O12のサイクル安定性の図表を示す。

【図5B】正極材料として本発明にかかる方法によって生成されたLi4Ti5O12及び正極材料として最高水準の技術的方法によって生成されたLi4Ti5O12のサイクル安定性の図表を示す。

【図5C】正極材料として本発明にかかる方法によって生成されたLi4Ti5O12及び正極材料として最高水準の技術的方法によって生成されたLi4Ti5O12のサイクル安定性の図表を示す。

【図6A】本発明によって生成されたLi2CO3、TiO2及びカーボンブラックの混合物及び最高水準の技術によって生成された類似混合物のREM写真を示す。

【図6B】本発明によって生成されたLi2CO3、TiO2及びカーボンブラックの混合物及び最高水準の技術によって生成された類似混合物のREM写真を示す。

【発明を実施するための形態】

【0043】

本発明は、何ら制限するものではない図面と実施例とを参照して以下においてより詳細に説明される。

【0044】

図1は本発明にかかる方法を実施する際に使用可能な装置の概略断面図を示す。

【0045】

装置は内壁1aを備える容器1からなる。容器は基本的に回転対称である。

【0046】

長方形の構成要素2が容器1の中に配置され、ここでは容器1の内壁1a方向を指す第1端部1a及び第2端部2bを備えるロッド形状の構成要素である。長方形の構成要素2は、この第2端部2bにおいて、例えば一定の軸3によって固定されてもよい。このようにして長方形の構成要素2は、その軸3によって容器の回転中に動かないままとなる。

【0047】

容器の壁1a方向を指す構成要素2の第1端部2aは、ここではLi2CO3やTiO2のような混合される材料の粒子の引込みを容易にするために、例えば半球状の凸状表面を有するシュー(英語ではshoe)2cを備える。シュー2c又は第1端部2aは、ハウジング内壁1aの最も近い部分と共に、容器1の回転によって出発物質が様々な力、特にせん断力と摩擦力とにさらされるところの厚さdの隙間を定義する。

【0048】

容器が軸3について回転するとき、出発物質は遠心力によって容器の内壁1aに押しつけられる。長方形の構成要素2の(固定された)第1端部2aのレベルにおいて、材料は隙間の領域で生じる力によって混合され、粉砕される。一つの長方形の構成要素2だけが図示されるが、このような構成要素は、例えば軸3に対して放射状及び等間隔に配置されてもよい。

【0049】

冷却装置(図示せず)は、容器1及び/又は長方形の構成要素2の外壁を冷却し、又はその部分、例えばシュー2c、又は本発明にかかるプロセスの間に発生する熱を除去するために具備されてもよい。

【実施例】

【0050】

1.Li2CO3及びTiO2の混合物の生成

【0051】

a) 218.97gのTiO2と(エアジェットで粉砕された)82.68gのLi2CO3が上記のタイプの装置に導入された。装置は、1.2lの有用な容量(約600g〜700gの上述した組成物質に対応する)を有するHosokawa Alpine AMS Lab型の装置であった。固定子(長方形の構成要素に対応する)と容器の内壁との間の距離は3mmであった。出発物質の上記組成約440gは、1kWの消費電力で冷却されることなく1時間処理された。温度は固定子において最高75℃まで上昇した。このようにして得られた混合物は、それから850℃で17時間焼結された。高純度Li4Ti5O12が得られた。他方で、類似出発材料による比較生成物には従来の混合がなされた。このためにレーディゲ(Lodige)(登録商標)型のミキサーが使用された。ここでは、焼結は950℃で12時間行われた。高純度のLi4Ti5O12は得られなかった。

【0052】

それぞれの場合について、このようにして生成されたLi4Ti5O12から正極が製造され、そのサイクル安定性が試験された。その結果を図2a(本発明によって生成された生成物)及び2b(最高水準の技術によって生成された比較生成物)に示す。図示されているように、Cレート(1C)で行われた充放電容量は、最高水準の技術によって生成されたLi4Ti5O12における値が最大で110Ah/kgであるのに対して、本発明によって生成された生成物では最大で160Ah/kgである。

【0053】

b)同じ出発物質の混合物は、0.5lの有用な容量(上述の組成物質の約300gに相当する)を有するHosokawa Alpine Nobilta型の装置によって、本発明にかかる方法で処理された。この場合も、ブレード(長方形の構成要素)と容器の壁との間の距離は3mmであった。本方法ではハウジングの外部ジャケットが冷却された。これによって最高50Hzの回転数で5分間処理された後の生成物の温度を75℃以下に保つことができた。回転数は、それから5分から15分の処理時間の間に10から50Hzの間で変化させた。

【0054】

図3a及び3bはLi2CO3の混合物のREM写真を示し、TiO2は30Hzの回転数で各々10分間の処理がなされるようにして本発明によって生成された。図3aの混合物はすでに加熱されて以前に使用されていた装置に導入され、図3bは冷却された装置に導入された。処理終了後、生成物の温度は、図3aの場合は63℃であり、図3bの場合は35℃であった。

【0055】

このように、図3bのサンプルはより均質な印象を有するが、両サンプルは、レーディゲ(登録商標)ミキサーによって処理された最高水準の技術による比較サンプルと比べると非常に大きな均質性を示す。

【0056】

したがって、本発明にかかる方法によって生成される混合物の場合に、2つの出発物質のより良好な分布を見ることができる。加えて、アナターゼ粒子間の相互作用が減少し、同時にアナターゼとLi2CO3との間の相互作用が増加する。しかしながら、生成物の温度があまりに高い場合、この効果は逆転し、そして、アナターゼの塊が再び増加するが、融合は生じない。

【0057】

このようにして生成された混合物は、それから異なる温度で15時間焼結された。800℃で焼結された場合、高純度サンプルは得られなかった。しかしながら、本発明にかかる方法によって10分間30Hzで処理されたサンプルは最小限の不純物を示した。850℃で焼結された場合、本発明によって生成されたサンプルだけにおいて高純度生成物が得られた。820℃で焼結した場合、20Hzで処理された場合のすべての時間において概ね高純度のチタン酸リチウムスピネルが得られた。最高の結果は、30Hz〜40Hzの回転数(英語ではrotation frequency)で10分間処理した場合に達成された。

【0058】

10分間30Hzで処理されたサンプルのREM写真を図4aから4dに示す。図4a及び4bはさまざまな表示で当初冷却されていた容器に導入されたサンプルを示し、図4c及び4dは、63℃に熱せられた容器に導入されたサンプルを示す。

【0059】

両場合において1μm未満の一次粒径が得られた。これは通気孔を有する(英語ではopen−pored)二次構造を示す。このように、図4c及び4dの生成物はわずかにより大きな融合を示す。

【0060】

図4eは、図4bと4dのそれらに相当する拡大図にWO 02/46109によって得られた比較生成物を示す。この生成物がカーボンブラック(このプロセスにおいて、混合カーボンブラックを燃焼させることによって反応が加速される)を混合することに付随して生成された点に注意されたい。同じように通気孔を有する構造は、図4aから4dの場合と同様に見ることができる。

【0061】

さらにまた、最高4CのCレートによる電気化学的負荷容量試験が行われた。その結果は図5aから5cに示す。冷却された容器のサンプルの性質を図5aに、熱せられた容器の性質を図5bに、比較生成物の性質を図5cに示す。

【0062】

本発明による処理の結果としてチタン酸リチウムスピネルの比容量(英語ではspecific capacity)が著明に増加し、本発明の実施形態において概ね175mAh/gの理論値に達することが分かる。電流容量も著明に増加する。本発明にかかる方法によって達成される出発混合物の均質性のために予想された効果が、このようにして確認された。

【0063】

これと比較して、比較生成物のサンプルはより低い値を示す。

【0064】

2.Li2CO3、TiO2及びカーボンブラックの混合物の生成

【0065】

168.68gのTiO2、66.57gのLi2CO3及び14.75gのカーボンブラックが、1.2lの有用な容量(上記組成物質の約600gから700gに相当する)を有する、Hosokawa Alpine AMS型の装置に導入された。固定子(長方形の構成要素に相当する)と容器の内壁との間の距離は、再び3mmであった。上記組成の約440gの出発物質は、900Wの消費電力で冷却されることなく、1/2時間で処理された。温度は固定子において最高75℃まで上昇した。

【0066】

図6aはこのようにして得られた混合物のREM写真を示し、図6bは同じ拡大倍率において最高水準の技術的方法によってレーディゲ(登録商標)ミキサーによって生成された同じ出発物質を示す。図6aでは非常に良好な均質な完全な混合体が見られる。これに対して、最高水準の技術による比較生成物の場合、図6bではアナターゼ粒子の明らかな塊や全く完全でない混合体が見られる。

【特許請求の範囲】

【請求項1】

第1端部(2a)が容器(1)の内壁(1a)方向を指し、前記内壁から距離dを有するすように、前記第1端部(2a)及び第2端部(2b)を備える少なくとも1つの長方形の構成要素(2)が配置された前記容器(1)の中でリチウム化合物及びTiO2を混合することを含み、前記混合ステップは、前記容器(1)を回転させ、前記長方形の構成要素(2)をその位置に保持することによって実行され、前記混合の間、前記距離dが継続的に保持されたまま、結果として前記容器(1)の内壁(1a)と前記長方形の構成要素(2)の第1端部(2a)との間で相対運動が生じることを特徴とするチタン酸リチウムスピネルLi4Ti5O12を生成するための混合物を生成する方法。

【請求項2】

前記容器(1)の回転が、約20Hzから約60Hzの間の回転数で実行されることを特徴とする請求項1に記載の方法。

【請求項3】

前記容器の回転が、約20Hzから約40Hzの間の回転数で実行されることを特徴とする請求項2に記載の方法。

【請求項4】

前記混合ステップが、約5分から約60分間にわたって実行されることを特徴とする前記請求項のいずれか一つに記載の方法。

【請求項5】

前記混合ステップが、約5分から約15分間にわたって実行されることを特徴とする請求項4に記載の方法。

【請求項6】

前記混合の間、前記容器(1)及び/又は前記長方形の構成要素(2)の温度が、50℃以下に維持されることを特徴とする前記請求項のいずれか一つに記載の方法。

【請求項7】

前記混合の間、前記容器(1)及び/又は前記長方形の構成要素(2)の温度が、35℃以下に維持されることを特徴とする請求項6に記載の方法。

【請求項8】

前記距離dが、2mmから5mmの間で維持されることを特徴とする前記請求項のいずれか一つに記載の方法。

【請求項9】

前記混合ステップが、リチウム化合物、TiO2及び炭素含有化合物を混合することを含むことを特徴とする前記請求項のいずれか一つに記載の方法。

【請求項10】

前記混合ステップにおいて、金属化合物が更に加えられることを特徴とする請求項9に記載の方法。

【請求項11】

前記混合物の一次粒径が1μm以下であることを特徴とする請求項1から10のいずれか一つに記載の方法によって得られる混合物。

【請求項12】

請求項11に記載の前記混合物を焼結するステップを含むことを特徴とするチタン酸リチウムスピネルLi4Ti5O12を生成する方法。

【請求項13】

前記焼結ステップが、800℃から850℃の間の温度で実行されることを特徴とする請求項12に記載の方法。

【請求項14】

前記焼結ステップが、800℃から820℃の間の温度で実行されることを特徴とする請求項13に記載の方法。

【請求項15】

前記焼結ステップが、12から18時間にわたって実行されることを特徴とする請求項12から14のいずれか一つに記載の方法。

【請求項16】

請求項12から15のいずれか一つに記載の方法によって生成されるチタン酸リチウムスピネルLi4Ti5O12を、再利用可能なリチウムイオン電池の正極材料として使用することを特徴とする方法。

【請求項17】

請求項12から15のいずれか一つに記載の方法によって生成されるチタン酸リチウムスピネルLi4Ti5O12を正極として含むことを特徴とする正極、負極及び電解質を含む再充電可能なリチウムイオン電池。

【請求項1】

第1端部(2a)が容器(1)の内壁(1a)方向を指し、前記内壁から距離dを有するすように、前記第1端部(2a)及び第2端部(2b)を備える少なくとも1つの長方形の構成要素(2)が配置された前記容器(1)の中でリチウム化合物及びTiO2を混合することを含み、前記混合ステップは、前記容器(1)を回転させ、前記長方形の構成要素(2)をその位置に保持することによって実行され、前記混合の間、前記距離dが継続的に保持されたまま、結果として前記容器(1)の内壁(1a)と前記長方形の構成要素(2)の第1端部(2a)との間で相対運動が生じることを特徴とするチタン酸リチウムスピネルLi4Ti5O12を生成するための混合物を生成する方法。

【請求項2】

前記容器(1)の回転が、約20Hzから約60Hzの間の回転数で実行されることを特徴とする請求項1に記載の方法。

【請求項3】

前記容器の回転が、約20Hzから約40Hzの間の回転数で実行されることを特徴とする請求項2に記載の方法。

【請求項4】

前記混合ステップが、約5分から約60分間にわたって実行されることを特徴とする前記請求項のいずれか一つに記載の方法。

【請求項5】

前記混合ステップが、約5分から約15分間にわたって実行されることを特徴とする請求項4に記載の方法。

【請求項6】

前記混合の間、前記容器(1)及び/又は前記長方形の構成要素(2)の温度が、50℃以下に維持されることを特徴とする前記請求項のいずれか一つに記載の方法。

【請求項7】

前記混合の間、前記容器(1)及び/又は前記長方形の構成要素(2)の温度が、35℃以下に維持されることを特徴とする請求項6に記載の方法。

【請求項8】

前記距離dが、2mmから5mmの間で維持されることを特徴とする前記請求項のいずれか一つに記載の方法。

【請求項9】

前記混合ステップが、リチウム化合物、TiO2及び炭素含有化合物を混合することを含むことを特徴とする前記請求項のいずれか一つに記載の方法。

【請求項10】

前記混合ステップにおいて、金属化合物が更に加えられることを特徴とする請求項9に記載の方法。

【請求項11】

前記混合物の一次粒径が1μm以下であることを特徴とする請求項1から10のいずれか一つに記載の方法によって得られる混合物。

【請求項12】

請求項11に記載の前記混合物を焼結するステップを含むことを特徴とするチタン酸リチウムスピネルLi4Ti5O12を生成する方法。

【請求項13】

前記焼結ステップが、800℃から850℃の間の温度で実行されることを特徴とする請求項12に記載の方法。

【請求項14】

前記焼結ステップが、800℃から820℃の間の温度で実行されることを特徴とする請求項13に記載の方法。

【請求項15】

前記焼結ステップが、12から18時間にわたって実行されることを特徴とする請求項12から14のいずれか一つに記載の方法。

【請求項16】

請求項12から15のいずれか一つに記載の方法によって生成されるチタン酸リチウムスピネルLi4Ti5O12を、再利用可能なリチウムイオン電池の正極材料として使用することを特徴とする方法。

【請求項17】

請求項12から15のいずれか一つに記載の方法によって生成されるチタン酸リチウムスピネルLi4Ti5O12を正極として含むことを特徴とする正極、負極及び電解質を含む再充電可能なリチウムイオン電池。

【図1】

【図2A】

【図2B】

【図3A】

【図3B】

【図3C】

【図4A】

【図4B】

【図4C】

【図4D】

【図4E】

【図5A】

【図5B】

【図5C】

【図6A】

【図6B】

【図2A】

【図2B】

【図3A】

【図3B】

【図3C】

【図4A】

【図4B】

【図4C】

【図4D】

【図4E】

【図5A】

【図5B】

【図5C】

【図6A】

【図6B】

【公表番号】特表2013−507316(P2013−507316A)

【公表日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2012−533506(P2012−533506)

【出願日】平成22年9月28日(2010.9.28)

【国際出願番号】PCT/EP2010/005915

【国際公開番号】WO2011/044989

【国際公開日】平成23年4月21日(2011.4.21)

【出願人】(508131358)ズード−ケミー アーゲー (30)

【Fターム(参考)】

【公表日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成22年9月28日(2010.9.28)

【国際出願番号】PCT/EP2010/005915

【国際公開番号】WO2011/044989

【国際公開日】平成23年4月21日(2011.4.21)

【出願人】(508131358)ズード−ケミー アーゲー (30)

【Fターム(参考)】

[ Back to top ]