微細化の豆腐液を用いた豆腐の製造方法

【課題】豆腐製造の後に選別過程のうち捨てられる非規格品豆腐を用いて微細化の豆腐液を仕上げこれを豆乳と共に凝固させることを特徴とする豆腐製造方法であり、前記微細化の豆腐液に選択的におから液を追加してこれを豆乳と共に凝固させることを特徴とする豆腐製造方法を提供する。

【解決手段】(a)非規格品豆腐の水気を除去する段階と、(b)前記水気が除去された非規格品豆腐と豆乳を混合する段階と、(c)前記混合物を摩砕及び濾過して微細化の豆腐液を得る段階と、(d)前記微細化の豆腐液と豆乳を凝固剤と共に混合し凝固させる段階と、を含む豆腐製造方法。

【解決手段】(a)非規格品豆腐の水気を除去する段階と、(b)前記水気が除去された非規格品豆腐と豆乳を混合する段階と、(c)前記混合物を摩砕及び濾過して微細化の豆腐液を得る段階と、(d)前記微細化の豆腐液と豆乳を凝固剤と共に混合し凝固させる段階と、を含む豆腐製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、豆腐製造過程から発生される非規格品豆腐またはおからを再利用して豆腐を製造する方法に関するものである。

【背景技術】

【0002】

一般的に、豆腐は豆を水にふやかして摩砕した後、加熱及び濾過しておからを分離した後に得られた豆乳に凝固剤を混合し凝固させて製造される。

このような通常の豆腐製造のうち摩砕、加熱及び絞り過程を介して分離された絞りかすをおからというが、たんぱく質、繊維質など豆の成分が大量に含めている。おからは豆腐製造のうち負産物として大量発生し、普通家畜の飼料などとして再活用されている。近来、このおからの発生量を減らしてこれを多様な分野で利用するための製造方法が提案されているが、まだ完全になされていない実情だ。

また、豆腐製造のうち凝固及び設備操作などの過程から正常規格から外れた非規格豆腐が発生されてる。この非規格豆腐は、野菜などと混合して梱包した後、殺菌して豆腐加工品として活用されるか、業務用製品または2次加工用原料として一部再活用されているがまだ殆どは産業廃棄物として捨てられる。

【発明の概要】

【発明が解決しようとする課題】

【0003】

本発明者たちは、上述の豆腐製造過程から生じられる非規格品豆腐またはおからを効率的に活用するために開発の研究を重なった結果、製造過程から生じられる非規格品豆腐を豆乳と共に摩砕及び濾過して微細化の豆腐液を仕上げて、これを豆乳と共に凝固させることによって既存の豆腐とほぼ同じ品質の豆腐を製造する方法を開発して本発明を完成した。

よって、本発明の目的は、豆腐製造の後に選別過程のうち捨てられる非規格品豆腐を用いて微細化の豆腐液を仕上げこれを豆乳と共に凝固させることを特徴とする豆腐製造方法を提供することである。

また、本発明の目的は、前記微細化の豆腐液に選択的におから液を追加してこれを豆乳と共に凝固させることを特徴とする豆腐製造方法を提供することである。

【課題を解決するための手段】

【0004】

上述の目的を達成するために、本発明は、(a)非規格豆腐の水気を除去する段階と、(b)前記水気が除去された非規格豆腐と豆乳を混合する段階と、(c)前記混合物を摩砕及び濾過して微細化の豆腐液を得る段階と、(d)前記微細化の豆腐液と豆乳を凝固剤と共に混合して凝固させる段階と、を含む豆腐製造方法を提供する。

また、本発明は、前記製造方法のうち微細化の豆腐液に選択的におから液を追加することを特徴とする豆腐製造方法を提供する。

【発明の効果】

【0005】

本発明は、豆腐製造過程から捨てられる非規格品豆腐とおからを再利用して豆腐を製造することで資源の浪費を防ぐ、新たな豆腐市場を創り出すのに助けになる。

【図面の簡単な説明】

【0006】

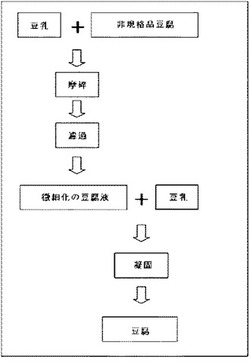

【図1】微細化の豆腐液と豆乳を混合して凝固させて仕上げる豆腐製造工程を示す図である。

【図2】微細化の豆腐液、おから液及び豆乳を混合し凝固させて仕上げる豆腐製造工程を示す図である。

【発明を実施するための形態】

【0007】

本発明は、

(a)非規格品豆腐の水気を除去する段階と、

(b)前記水気が除去された非規格品豆腐と豆乳を混合する段階と、

(c)前記混合物を摩砕及び濾過して微細化の豆腐液を得る段階と、

(d)前記微細化の豆腐液と豆乳を凝固剤と共に混合し凝固させる段階と、

を含む豆腐製造方法を提供する。

本発明は、既に凝固成型が完成されたが選別過程のうち捨てられる非規格品豆腐を再利用して豆腐を製造することであって、前記微細化の豆腐液の製造品質が最も重要である。

最終的に得られる微細化の豆腐液の粒子が粗い場合には、豆乳と共に凝固の際に豆腐の決着力が不足になり易くて官能的な側面から食感が落ちるという短所がある。それで、前記非規格品豆腐は、微細に粒子化されることが好ましい。

【0008】

以下、本発明に対して詳しく説明する。

本発明で前記非規格品豆腐は、木綿豆腐、充填豆腐などの種類と関係なく凝固成型が完成された豆腐であれば何れも使用可能である。

前記(a)段階で、非規格品豆腐は網目の上に載せて水気を除去する。

前記網目のサイズは、直径5mm程度であれば十分であり、水気を除去する時間は10〜30分が好ましい。水気を除去し過ぎた場合には、摩砕の際に豆乳使用量が増加され、水気を除去しなさ過ぎた場合には、微細化の豆腐液の品質が低下される。

前記(b)段階で、水気が除去された非規格品豆腐と豆乳との混合比率は1:1〜1:3の範囲が好ましい。豆乳の量が多過ぎると非規格品豆腐の使用量が減り、豆乳の量が少なさ過ぎると摩砕に困る。

ここで、豆乳の濃度は5〜15ブリックス(Brix)範囲であることが好ましい。豆乳の濃度が高すぎると粘度が高くなって摩砕に困り、濃度が低過ぎると凝固の際に豆乳濃度の低下によって豆腐の形成に困る。

前記(c)段階で、水気が除去された非規格品豆腐と豆乳との混合物は、微粒化粉砕方式、例えば、コロイド・ミル(Colloid mill)などで微細に摩砕して微細な粒子にする。摩砕した後には粒度分布を均一にするためさらに濾過器で濾過する。

前記濾過器は、種類に関係なく何れの濾過器でも使用可能である。

この時、濾過網のサイズは50〜300μmであることが好ましく、50〜250μmがより好ましい。 濾過網のサイズが小さすぎる場合には、濾過網の目が詰まって濾過の効率が落ち、濾過網のサイズが大きすぎる場合には、粒度が粗くなって豆腐の決着力が落ちる。

濾過した前記微細化の豆腐液の粒度は、50〜300μm範囲が好ましく、より好ましい粒度範囲は50〜250μmである。微細化の豆腐液の粒度が300μmを超えて大きすぎると決着力が落ちて組織感が粗くなって官能的に悪い結果を招く、また粒度が50μm以下に微細すぎるとむしろ決着力が落ちる。

摩砕した後、粒子がまともに微細化されてない場合には、濾過の際に損失が生じられる恐れがあるので注意する。

前記(d)段階で、(c)段階から得られた微細化の豆腐液を豆乳に投入して凝固剤と共によく混合した後、凝固させる。投入される微細化の豆腐液の量は、総豆乳量対比1.5〜15%であることが好ましい。

前記凝固剤は、主成分が塩化マグネシウム(MgCl2・6H2O)であることが好ましく、凝固剤の添加量は豆乳量対比0.2〜0.35%であることが好ましい。添加量が多過ぎると過度な凝固によって豆腐の品質が落ち、添加量が少なすぎると凝固不良によって好ましい豆腐の品質を得られない。

微細化の豆腐液を投入することで、凝固剤によって微細な豆腐液の粒子がたんぱく質凝固される過程からネットワ―ク構造の形成を促進することによって豆腐の凝集状態(凝固カード)がよくなると判断される。

よって、微細化の豆腐液の投入比率が高すぎる場合には、凝固剤によって凝集されてない豆腐液が増加することによってネットワ―ク構造の形成が低下される。これによって、最終豆腐の決着力の低下、ざらざらな食感など官能的嗜好力が低下される問題がある。また、投入比率が低すぎる場合には、豆腐液粒子のネットワ―ク構造の形成促進効果が落ちる。

【0009】

また、本発明は、微細化の豆腐液に選択的におから液を追加してこれを豆乳と共に凝固させることを特徴とする豆腐製造方法を提供する。

おからとしては、豆乳製造過程において濾過後に生じることを用いてもよい。

おからは、水と共に微細化しておから液に製造する。

この際、おからと水の混合比率は、1:3〜10重量比が好ましい。水が少なすぎる場合には微細化に困り、水が多すぎる場合にはおから液の濃度が低くなって豆腐の品質が落ちる。

微細化に用いられる微細化装置は、設備の種類や方式と関係なく微細化できるものであれば何れでも使用可能である。

微細化のおから液の粒度は、10〜250μm範囲が好ましく、より好ましいおから液の粒度は10〜200μmである。おから液の粒度が250μm以上である場合には、豆腐の決着力が落ちる。

製造されたおから液を前記微細化の豆腐液と共に豆乳と混合し凝固させて豆腐を製造する。

前記おから液の投入量は、微細化の豆腐液と同じ比率が好ましく、豆乳量対比1.5〜5%であることが最も好ましい。おから液の量が多過ぎるかまたは少な過ぎると仕上げる豆腐の品質が低下される。

以下、本発明の実施例を説明する。

【0010】

実施例1:微細化の豆腐液の製造

木綿豆腐製造の後、選別から外された豆腐(非規格品豆腐)100kgを直径5mm網目の上に載せて20分間水気を除去した。その後、水気が除去された非規格品豆腐を豆乳(濃度:10.5Brix)100Lと混合して、増幸産業株式会社のコロイド・ミルを用いて摩砕した。

得られた摩砕液を100μm濾過網が装着された株式会社間瀬のスクリュー式濾過機で濾過して微細化の豆腐液を得た。得られた微細化の豆腐液の粒度は、平均80μmであった。

【0011】

実施例2:おから液の製造

前記木綿豆腐製造過程から得られたおから100kgと水400Lを混合した後、アーシェル(URSCHEL)株式会社のコミトロールフードプロセッサ(Comitrol Food Processor)で微細化しておから液を得た。得られたおから液の粒度は、平均90μmであった。

【0012】

実施例3:豆腐Aの製造

前記実施例1によって製造された微細化の豆腐液2Lと40Lの豆乳(濃度:11Brix)をよく混合した後、凝固剤(MgCl2・6H2O)120gを少量の水に溶解して投入、攪拌して凝固させ成型箱に入れ20分間圧着を行って木綿豆腐を製造した。

【0013】

実施例4:豆腐Bの製造

前記実施例1によって製造された微細化の豆腐液2L、前記実施例2によって製造されたおから液2L及び40Lの豆乳(濃度:11Brix)をよく混合した後、凝固剤(MgCl2・6H2O)125gを少量の水に溶解して投入、攪拌し凝固させ成型箱に入れ20分間圧着を行って木綿豆腐を製造した。

【0014】

実施例5:豆腐Cの製造

微細化の豆腐液及びおから液を投入しない一般の木綿豆腐を同じ方法で製造した。

【0015】

実施例6:製造された豆腐の官能検査

よく訓練された5名の官能評価員を対象として前記実施例3〜5によって製造された豆腐に対する官能検査を5点尺度法で行われた。

【表1】

前記表1に示すように微細化の豆腐液または微細化の豆腐液とおから液を同時に添加して製造された豆腐に対する官能評価の結果、全体的な嗜好度から一般の木綿豆腐とほぼ同じ水準を表しており、その品質が良好であることがわかる。

【0016】

実施例7:製造された豆腐のテクスチャー評価

テクスチャーアナライザー(Stable Micro Systems TA.XT Texture Analyzers)でTPA(Texture Profile Analysis)を行って硬度、弾力性、噛み性などを測定した。

この際、シリンダープローブは、直径20mmを用いており、実施例3〜5から製造された豆腐A、B及びCに対して3回ずつ測定した平均値を下記の表2に表した。

【表2】

前記表2に示すように、一般の木綿豆腐Cに比べて本発明の実施例3〜5から製造された微細化の豆腐液を添加した豆腐Aと微細化の豆腐液とおから液を添加した豆腐Bが硬度、弾力性及び噛み性から高い数値を表すので一般の木綿豆腐と比較して豆腐のテクスチャーが同等以上であることがわかる。

【技術分野】

【0001】

本発明は、豆腐製造過程から発生される非規格品豆腐またはおからを再利用して豆腐を製造する方法に関するものである。

【背景技術】

【0002】

一般的に、豆腐は豆を水にふやかして摩砕した後、加熱及び濾過しておからを分離した後に得られた豆乳に凝固剤を混合し凝固させて製造される。

このような通常の豆腐製造のうち摩砕、加熱及び絞り過程を介して分離された絞りかすをおからというが、たんぱく質、繊維質など豆の成分が大量に含めている。おからは豆腐製造のうち負産物として大量発生し、普通家畜の飼料などとして再活用されている。近来、このおからの発生量を減らしてこれを多様な分野で利用するための製造方法が提案されているが、まだ完全になされていない実情だ。

また、豆腐製造のうち凝固及び設備操作などの過程から正常規格から外れた非規格豆腐が発生されてる。この非規格豆腐は、野菜などと混合して梱包した後、殺菌して豆腐加工品として活用されるか、業務用製品または2次加工用原料として一部再活用されているがまだ殆どは産業廃棄物として捨てられる。

【発明の概要】

【発明が解決しようとする課題】

【0003】

本発明者たちは、上述の豆腐製造過程から生じられる非規格品豆腐またはおからを効率的に活用するために開発の研究を重なった結果、製造過程から生じられる非規格品豆腐を豆乳と共に摩砕及び濾過して微細化の豆腐液を仕上げて、これを豆乳と共に凝固させることによって既存の豆腐とほぼ同じ品質の豆腐を製造する方法を開発して本発明を完成した。

よって、本発明の目的は、豆腐製造の後に選別過程のうち捨てられる非規格品豆腐を用いて微細化の豆腐液を仕上げこれを豆乳と共に凝固させることを特徴とする豆腐製造方法を提供することである。

また、本発明の目的は、前記微細化の豆腐液に選択的におから液を追加してこれを豆乳と共に凝固させることを特徴とする豆腐製造方法を提供することである。

【課題を解決するための手段】

【0004】

上述の目的を達成するために、本発明は、(a)非規格豆腐の水気を除去する段階と、(b)前記水気が除去された非規格豆腐と豆乳を混合する段階と、(c)前記混合物を摩砕及び濾過して微細化の豆腐液を得る段階と、(d)前記微細化の豆腐液と豆乳を凝固剤と共に混合して凝固させる段階と、を含む豆腐製造方法を提供する。

また、本発明は、前記製造方法のうち微細化の豆腐液に選択的におから液を追加することを特徴とする豆腐製造方法を提供する。

【発明の効果】

【0005】

本発明は、豆腐製造過程から捨てられる非規格品豆腐とおからを再利用して豆腐を製造することで資源の浪費を防ぐ、新たな豆腐市場を創り出すのに助けになる。

【図面の簡単な説明】

【0006】

【図1】微細化の豆腐液と豆乳を混合して凝固させて仕上げる豆腐製造工程を示す図である。

【図2】微細化の豆腐液、おから液及び豆乳を混合し凝固させて仕上げる豆腐製造工程を示す図である。

【発明を実施するための形態】

【0007】

本発明は、

(a)非規格品豆腐の水気を除去する段階と、

(b)前記水気が除去された非規格品豆腐と豆乳を混合する段階と、

(c)前記混合物を摩砕及び濾過して微細化の豆腐液を得る段階と、

(d)前記微細化の豆腐液と豆乳を凝固剤と共に混合し凝固させる段階と、

を含む豆腐製造方法を提供する。

本発明は、既に凝固成型が完成されたが選別過程のうち捨てられる非規格品豆腐を再利用して豆腐を製造することであって、前記微細化の豆腐液の製造品質が最も重要である。

最終的に得られる微細化の豆腐液の粒子が粗い場合には、豆乳と共に凝固の際に豆腐の決着力が不足になり易くて官能的な側面から食感が落ちるという短所がある。それで、前記非規格品豆腐は、微細に粒子化されることが好ましい。

【0008】

以下、本発明に対して詳しく説明する。

本発明で前記非規格品豆腐は、木綿豆腐、充填豆腐などの種類と関係なく凝固成型が完成された豆腐であれば何れも使用可能である。

前記(a)段階で、非規格品豆腐は網目の上に載せて水気を除去する。

前記網目のサイズは、直径5mm程度であれば十分であり、水気を除去する時間は10〜30分が好ましい。水気を除去し過ぎた場合には、摩砕の際に豆乳使用量が増加され、水気を除去しなさ過ぎた場合には、微細化の豆腐液の品質が低下される。

前記(b)段階で、水気が除去された非規格品豆腐と豆乳との混合比率は1:1〜1:3の範囲が好ましい。豆乳の量が多過ぎると非規格品豆腐の使用量が減り、豆乳の量が少なさ過ぎると摩砕に困る。

ここで、豆乳の濃度は5〜15ブリックス(Brix)範囲であることが好ましい。豆乳の濃度が高すぎると粘度が高くなって摩砕に困り、濃度が低過ぎると凝固の際に豆乳濃度の低下によって豆腐の形成に困る。

前記(c)段階で、水気が除去された非規格品豆腐と豆乳との混合物は、微粒化粉砕方式、例えば、コロイド・ミル(Colloid mill)などで微細に摩砕して微細な粒子にする。摩砕した後には粒度分布を均一にするためさらに濾過器で濾過する。

前記濾過器は、種類に関係なく何れの濾過器でも使用可能である。

この時、濾過網のサイズは50〜300μmであることが好ましく、50〜250μmがより好ましい。 濾過網のサイズが小さすぎる場合には、濾過網の目が詰まって濾過の効率が落ち、濾過網のサイズが大きすぎる場合には、粒度が粗くなって豆腐の決着力が落ちる。

濾過した前記微細化の豆腐液の粒度は、50〜300μm範囲が好ましく、より好ましい粒度範囲は50〜250μmである。微細化の豆腐液の粒度が300μmを超えて大きすぎると決着力が落ちて組織感が粗くなって官能的に悪い結果を招く、また粒度が50μm以下に微細すぎるとむしろ決着力が落ちる。

摩砕した後、粒子がまともに微細化されてない場合には、濾過の際に損失が生じられる恐れがあるので注意する。

前記(d)段階で、(c)段階から得られた微細化の豆腐液を豆乳に投入して凝固剤と共によく混合した後、凝固させる。投入される微細化の豆腐液の量は、総豆乳量対比1.5〜15%であることが好ましい。

前記凝固剤は、主成分が塩化マグネシウム(MgCl2・6H2O)であることが好ましく、凝固剤の添加量は豆乳量対比0.2〜0.35%であることが好ましい。添加量が多過ぎると過度な凝固によって豆腐の品質が落ち、添加量が少なすぎると凝固不良によって好ましい豆腐の品質を得られない。

微細化の豆腐液を投入することで、凝固剤によって微細な豆腐液の粒子がたんぱく質凝固される過程からネットワ―ク構造の形成を促進することによって豆腐の凝集状態(凝固カード)がよくなると判断される。

よって、微細化の豆腐液の投入比率が高すぎる場合には、凝固剤によって凝集されてない豆腐液が増加することによってネットワ―ク構造の形成が低下される。これによって、最終豆腐の決着力の低下、ざらざらな食感など官能的嗜好力が低下される問題がある。また、投入比率が低すぎる場合には、豆腐液粒子のネットワ―ク構造の形成促進効果が落ちる。

【0009】

また、本発明は、微細化の豆腐液に選択的におから液を追加してこれを豆乳と共に凝固させることを特徴とする豆腐製造方法を提供する。

おからとしては、豆乳製造過程において濾過後に生じることを用いてもよい。

おからは、水と共に微細化しておから液に製造する。

この際、おからと水の混合比率は、1:3〜10重量比が好ましい。水が少なすぎる場合には微細化に困り、水が多すぎる場合にはおから液の濃度が低くなって豆腐の品質が落ちる。

微細化に用いられる微細化装置は、設備の種類や方式と関係なく微細化できるものであれば何れでも使用可能である。

微細化のおから液の粒度は、10〜250μm範囲が好ましく、より好ましいおから液の粒度は10〜200μmである。おから液の粒度が250μm以上である場合には、豆腐の決着力が落ちる。

製造されたおから液を前記微細化の豆腐液と共に豆乳と混合し凝固させて豆腐を製造する。

前記おから液の投入量は、微細化の豆腐液と同じ比率が好ましく、豆乳量対比1.5〜5%であることが最も好ましい。おから液の量が多過ぎるかまたは少な過ぎると仕上げる豆腐の品質が低下される。

以下、本発明の実施例を説明する。

【0010】

実施例1:微細化の豆腐液の製造

木綿豆腐製造の後、選別から外された豆腐(非規格品豆腐)100kgを直径5mm網目の上に載せて20分間水気を除去した。その後、水気が除去された非規格品豆腐を豆乳(濃度:10.5Brix)100Lと混合して、増幸産業株式会社のコロイド・ミルを用いて摩砕した。

得られた摩砕液を100μm濾過網が装着された株式会社間瀬のスクリュー式濾過機で濾過して微細化の豆腐液を得た。得られた微細化の豆腐液の粒度は、平均80μmであった。

【0011】

実施例2:おから液の製造

前記木綿豆腐製造過程から得られたおから100kgと水400Lを混合した後、アーシェル(URSCHEL)株式会社のコミトロールフードプロセッサ(Comitrol Food Processor)で微細化しておから液を得た。得られたおから液の粒度は、平均90μmであった。

【0012】

実施例3:豆腐Aの製造

前記実施例1によって製造された微細化の豆腐液2Lと40Lの豆乳(濃度:11Brix)をよく混合した後、凝固剤(MgCl2・6H2O)120gを少量の水に溶解して投入、攪拌して凝固させ成型箱に入れ20分間圧着を行って木綿豆腐を製造した。

【0013】

実施例4:豆腐Bの製造

前記実施例1によって製造された微細化の豆腐液2L、前記実施例2によって製造されたおから液2L及び40Lの豆乳(濃度:11Brix)をよく混合した後、凝固剤(MgCl2・6H2O)125gを少量の水に溶解して投入、攪拌し凝固させ成型箱に入れ20分間圧着を行って木綿豆腐を製造した。

【0014】

実施例5:豆腐Cの製造

微細化の豆腐液及びおから液を投入しない一般の木綿豆腐を同じ方法で製造した。

【0015】

実施例6:製造された豆腐の官能検査

よく訓練された5名の官能評価員を対象として前記実施例3〜5によって製造された豆腐に対する官能検査を5点尺度法で行われた。

【表1】

前記表1に示すように微細化の豆腐液または微細化の豆腐液とおから液を同時に添加して製造された豆腐に対する官能評価の結果、全体的な嗜好度から一般の木綿豆腐とほぼ同じ水準を表しており、その品質が良好であることがわかる。

【0016】

実施例7:製造された豆腐のテクスチャー評価

テクスチャーアナライザー(Stable Micro Systems TA.XT Texture Analyzers)でTPA(Texture Profile Analysis)を行って硬度、弾力性、噛み性などを測定した。

この際、シリンダープローブは、直径20mmを用いており、実施例3〜5から製造された豆腐A、B及びCに対して3回ずつ測定した平均値を下記の表2に表した。

【表2】

前記表2に示すように、一般の木綿豆腐Cに比べて本発明の実施例3〜5から製造された微細化の豆腐液を添加した豆腐Aと微細化の豆腐液とおから液を添加した豆腐Bが硬度、弾力性及び噛み性から高い数値を表すので一般の木綿豆腐と比較して豆腐のテクスチャーが同等以上であることがわかる。

【特許請求の範囲】

【請求項1】

(a)非規格品豆腐の水気を除去する段階と、

(b)前記水気が除去された非規格品豆腐と豆乳を混合する段階と、

(c)前記混合物を摩砕及び濾過して微細化の豆腐液を得る段階と、

(d)前記微細化の豆腐液と豆乳を凝固剤と共に混合し凝固させる段階と、

を含む豆腐製造方法。

【請求項2】

前記(b)段階で、水気が除去された非規格品豆腐と豆乳との混合比率は1:1〜1:3であることを特徴とする請求項1に記載の豆腐製造方法。

【請求項3】

前記豆乳の濃度は、5〜15ブリックス(Brix)であることを特徴とする請求項2に記載の豆腐製造方法。

【請求項4】

濾過の際に濾過網のサイズは、50〜300μmであって、微細化の豆腐液の粒度は50〜300μmであることを特徴とする請求項1に記載の豆腐製造方法。

【請求項5】

前記(d)段階で、投入される微細化の豆腐液の量は、総豆乳量対比1.5〜15%であることを特徴とする請求項1に記載の豆腐製造方法。

【請求項6】

前記(d)段階で、選択的におから液を追加することを特徴とする請求項1に記載の豆腐製造方法。

【請求項7】

前記おから液は、おからと水の混合比率が1:3〜10重量比であることを特徴とする請求項6に記載の豆腐製造方法。

【請求項8】

前記おから液の添加量は、総豆乳量対比1.5〜5%であることを特徴とする請求項6に記載の豆腐製造方法。

【請求項9】

前記おから液の粒度は、10〜250μmであることを特徴とする請求項6に記載の豆腐製造方法。

【請求項10】

請求項1乃至9のいずれか一つの製造方法によって製造されて豆腐。

【請求項1】

(a)非規格品豆腐の水気を除去する段階と、

(b)前記水気が除去された非規格品豆腐と豆乳を混合する段階と、

(c)前記混合物を摩砕及び濾過して微細化の豆腐液を得る段階と、

(d)前記微細化の豆腐液と豆乳を凝固剤と共に混合し凝固させる段階と、

を含む豆腐製造方法。

【請求項2】

前記(b)段階で、水気が除去された非規格品豆腐と豆乳との混合比率は1:1〜1:3であることを特徴とする請求項1に記載の豆腐製造方法。

【請求項3】

前記豆乳の濃度は、5〜15ブリックス(Brix)であることを特徴とする請求項2に記載の豆腐製造方法。

【請求項4】

濾過の際に濾過網のサイズは、50〜300μmであって、微細化の豆腐液の粒度は50〜300μmであることを特徴とする請求項1に記載の豆腐製造方法。

【請求項5】

前記(d)段階で、投入される微細化の豆腐液の量は、総豆乳量対比1.5〜15%であることを特徴とする請求項1に記載の豆腐製造方法。

【請求項6】

前記(d)段階で、選択的におから液を追加することを特徴とする請求項1に記載の豆腐製造方法。

【請求項7】

前記おから液は、おからと水の混合比率が1:3〜10重量比であることを特徴とする請求項6に記載の豆腐製造方法。

【請求項8】

前記おから液の添加量は、総豆乳量対比1.5〜5%であることを特徴とする請求項6に記載の豆腐製造方法。

【請求項9】

前記おから液の粒度は、10〜250μmであることを特徴とする請求項6に記載の豆腐製造方法。

【請求項10】

請求項1乃至9のいずれか一つの製造方法によって製造されて豆腐。

【図1】

【図2】

【図2】

【公開番号】特開2012−90628(P2012−90628A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2011−228541(P2011−228541)

【出願日】平成23年10月18日(2011.10.18)

【出願人】(511023598)シージェイ チェイルジェダン コーポレイション (6)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成23年10月18日(2011.10.18)

【出願人】(511023598)シージェイ チェイルジェダン コーポレイション (6)

【Fターム(参考)】

[ Back to top ]