微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体の製造方法、その製品

【課題】微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体の製造方法、その製品を提供する。

【解決手段】ニッケルとマンガン、並びにニッケルと銅とマンガンから成る出発合金を、熱処理することで、脆い金属間化合物を含まず、塑性加工の容易なニッケルとマンガン、及びニッケルと銅とマンガンの固溶合金を作製し、当該固溶合金の所定の成形又は非成形前駆体を、水溶液中で、マンガンのみを選択的に溶解除去することで、微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体を製造する、微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体の製造方法、及びその製品。

【効果】塑性加工の容易な母合金から、強いアルカリ性水溶液を用いることなく、中性付近の水溶液を用いて、微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体を製造し、提供することができる。

【解決手段】ニッケルとマンガン、並びにニッケルと銅とマンガンから成る出発合金を、熱処理することで、脆い金属間化合物を含まず、塑性加工の容易なニッケルとマンガン、及びニッケルと銅とマンガンの固溶合金を作製し、当該固溶合金の所定の成形又は非成形前駆体を、水溶液中で、マンガンのみを選択的に溶解除去することで、微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体を製造する、微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体の製造方法、及びその製品。

【効果】塑性加工の容易な母合金から、強いアルカリ性水溶液を用いることなく、中性付近の水溶液を用いて、微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体を製造し、提供することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微細孔ニッケル多孔質体並びにニッケル−銅合金多孔質体の製造方法、当該製造方法により得られる製品である微細孔ニッケル多孔質体並びにニッケル−銅合金多孔質体及びその部材に関するものであり、更に詳しくは、ニッケルとマンガン、並びにニッケルと銅とマンガンの固溶合金から、マンガンを水溶液中で選択的に溶解除去することにより、水酸化ナトリウム等の強いアルカリ性水溶液を使用することなく、簡便な方法で、しかも塑性加工した成形体から、微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体を作製することを可能とする、微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体の製造方法及びその製品に関するものである。本発明は、微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体の新しい製造方法及びその製品に関する新技術・新製品を提供するものである。

【背景技術】

【0002】

微細孔ニッケル多孔質体は、例えば、有機合成における水素化反応の触媒や、燃料電池及びアルカリ2次電池の電極基板等に用いられている。触媒や電極では、触媒反応や電極反応は、それらの表面で生起するが、触媒や電極の表面は、微細な多孔質構造を持つことで表面積が増加するため、多孔質構造が微細であればある程、触媒・電極の反応特性は、飛躍的に向上する。

【0003】

nmオーダーのナノポーラス(多孔質)構造を有する金属ニッケル多孔質体は、触媒や電極材料として有望であり、従来は、ニッケル−アルミニウム合金からアルミニウムを強アルカリにより溶脱して得られている。ニッケル−アルミニウム合金には、ニッケルとアルミニウムの種々の金属間化合物が含まれており、脆いため、例えば、微粉状に粉砕したのち、アルカリ処理に供し、粉末状のナノポーラスニッケルを得る。また、ニッケルは、銅と合金化することにより、触媒特性が大きく変化することが知られており、銅の添加量を調整することによって、触媒反応の選択や制御等を可能にし(非特許文献1参照)、また、ニッケルの触媒作用は添加元素によって変化・制御することができ、特に、ニッケルと全率で固溶する銅は、ニッケル触媒の性能改変に対して有望である。

【0004】

従来製造されてきた微細孔ニッケル多孔質体の代表例として、ラネー(Raney)ニッケルが挙げられるが、このラネーニッケルは、ニッケルとアルミニウムを等量程度含む合金から、アルミニウムを水酸化ナトリウム水溶液等によるアルカリ洗浄によって取り除くことにより、残ったニッケルが、ナノメートルオーダーか、それ以下の多孔質構造を形成することを利用して作製される多孔質材料である(特許文献1、非特許文献2参照)。同様に、銅とアルミニウムを等量程度含む合金から、アルミニウムをアルカリ洗浄によって取り除くことにより、銅の多孔質体であるラネー銅を作製することができる(非特許文献3参照)。

【0005】

しかしながら、ニッケルとアルミニウムは、硬くて、脆い金属間化合物、例えば、Al3Ni、Al3Ni2、AlNi、Al3Ni5、AlNi3等を必ず形成する。また、銅とアルミニウムも、同様に、金属間化合物を不可避に形成する。そのため、ニッケルとアルミニウムの合金、また、ニッケルと銅とアルミニウムの合金は、成形性に乏しく、圧延や、押し出し、鍛造といった塑性加工による成形は、技術的に困難、かつ不可能である。そのため、ラネーニッケルは、微粉末状に粉砕するか、溶射や塗布、スパッタリング等の高コストなプロセスにより、実機への導入が実施されている(例えば、特許文献2、3参照)。

【0006】

従来のラネーニッケルやラネーニッケル−銅から、微細孔ニッケル多孔質体を製造する方法においては、水酸化ナトリウム水溶液や水酸化カリウム水溶液といった強いアルカリ性の水溶液を用いることが必要とされる。そのため、当該方法は、例えば、それらの処理に用いる容器の材質が限られ、また、排水の中和処理にコストがかかる、といった問題点を有する。

【0007】

また、前述のとおり、ラネーニッケルは、塑性加工による成形が技術的に困難、かつ不可能な状況である。しかし、出発合金の前駆体を、塑性加工により希望する形状に成形したのち、合金成分を選択的に溶解除去することにより多孔質化することができれば、塑性加工により成形可能な範囲で、自在な形状を有する微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体を作製することができ、それにより、触媒装置や電池等への応用が簡単になると考えられる。

【0008】

しかし、実際には、従来法では、微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体を製造するには、水酸化ナトリウム溶液や水酸化カリウム水溶液等の強いアルカリ性水溶液を用いることが必要であり、また、出発合金の塑性加工による成形は、技術的に困難、かつ不可能であった。そこで、当技術分野においては、水酸化ナトリウム等の強いアルカリ性水溶液を用いる必要がなく、しかも自由な形状を有する微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体を簡便な手法で作製することが可能な新しい微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体の製造技術を開発することが強く要請されていた。

【0009】

【特許文献1】米国特許第1,628,190号明細書

【特許文献2】特公昭58−46553号公報

【特許文献3】特開平1−242148号公報

【非特許文献1】M.H.Youn,J.G.Seo,P.Kim,J.J.Kim,H.I.Lee,I.K.Song,J.Power Sources,vol.162(2006)pp.1270−1274

【非特許文献2】J.Freel,W.J.M.Pieters,R.B.Anderson,J.Catal.,vol.14(1969)pp.247−256

【非特許文献3】A.J.Smith,P.R.Munroe,T.Tran,M.S.Wainwright,J.Mater.Sci.,vol.36(2001)pp.3519−3524

【発明の開示】

【発明が解決しようとする課題】

【0010】

このような状況の中で、本発明者らは、上記従来技術に鑑みて、水酸化ナトリウム等の強いアルカリ性水溶液を用いることなく、しかも出発合金を塑性加工により希望する形状に成形したのち、可溶性分を溶解除去することにより多孔質化することを可能とする新しい微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体の作製方法を開発することを目標として鋭意研究を積み重ねた結果、ニッケルとマンガン、並びにニッケルと銅とマンガンの固溶合金を前駆体として用いて、当該固溶合金の状態でマンガンを水溶液中で選択的に溶解除去することが可能であり、それにより所期の目的を達成し得ることを見出し、更に研究を重ねて、本発明を完成するに至った。

【0011】

本発明は、以上のような事情に鑑みてなされたものであって、水酸化ナトリウム等の強いアルカリ性水溶液を用いることなく、微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体を製造する方法を提供することを目的とするものである。また、本発明は、塑性加工可能な出発合金の成形体から、微細孔ニッケル多孔質体を製造する方法を提供することを目的とするものである。更に、本発明は、上記製造方法により作製してなる微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体、及びそれらの部材を提供することを目的とするものである。

【課題を解決するための手段】

【0012】

上記課題を解決するための本発明は、以下の技術的手段から構成される。

(1)強いアルカリ性水溶液による活性化処理をすることなく、微細孔ニッケル多孔質体を製造する方法であって、出発合金としてニッケルとマンガンの固溶合金を用いて、当該固溶合金の所定の成形又は非成形前駆体から、マンガンを水溶液中で選択的に溶解除去することにより、微細孔ニッケル多孔質体を製造することを特徴とする微細孔ニッケル多孔質体の製造方法。

(2)ニッケルの原子組成比が40%以下の組成であるニッケルとマンガンの固溶合金を用いる、前記(1)に記載の微細孔ニッケル多孔質体の製造方法。

(3)720〜1020℃で熱処理を受け、ニッケルとマンガンが面心立方構造を有して単一相を形成した、当該ニッケルとマンガンの固溶合金を用いる、前記(1)又は(2)に記載の微細孔ニッケル多孔質体の製造方法。

(4)ニッケルとマンガンの固溶合金の所定の成形又は非成形前駆体から、マンガンをpH4.5〜8.5の中性を示す水溶液中で選択的に溶解除去する、前記(1)から(3)のいずれか1項に記載の微細孔ニッケル多孔質体の製造方法。

(5)ニッケルとマンガンの固溶合金を、圧延、押し出し、又はプレスを含む塑性加工の方法により、任意の形状に塑性加工して成形した成形体から、マンガンを水溶液中で選択的に溶解除去する、前記(1)から(4)のいずれか1項に記載の微細孔ニッケル多孔質体の製造方法。

(6)ニッケルとマンガンが面心立方構造を有して単一相を形成した、当該ニッケルとマンガンの固溶合金の所定の成形又は非成形前駆体から、マンガンが選択的に溶解除去された微細孔構造を有することを特徴とする微細孔ニッケル多孔質体。

(7)圧延、押し出し、又はプレスを含む塑性加工の方法により、任意の形状に塑性加工されたニッケルとマンガンの固溶合金の成形体から、マンガンが選択的に溶解除去された微細孔構造を有する、前記(6)に記載の微細孔ニッケル多孔質体。

(8)ニッケルとマンガンの固溶合金のニッケルの原子組成比が40%以下の組成である、前記(6)に記載の微細孔ニッケル多孔質体。

(9)前記(6)から(8)のいずれかに記載の微細孔ニッケル多孔質体を構成要素として含むことを特徴とする微細孔ニッケル多孔質体部材。

(10)部材が、触媒、又は電極である、前記(9)に記載の微細孔ニッケル多孔質体部材。

(11)強いアルカリ性水溶液による活性化処理をすることなく、微細孔ニッケル−銅合金多孔質体を製造する方法であって、出発合金としてニッケルと銅とマンガンの固溶合金を用いて、当該固溶合金の所定の成形又は非成形前駆体から、マンガンを水溶液中で選択的に溶解除去することにより、微細孔ニッケル−銅合金多孔質体を製造することを特徴とする微細孔ニッケル−銅合金多孔質体の製造方法。

(12)ニッケルと銅の原子組成比の和が40%以下の組成であるニッケルと銅とマンガンの固溶合金を用いる、前記(11)に記載の微細孔ニッケル−銅合金多孔質体の製造方法。

(13)720〜1020℃で熱処理を受け、ニッケルと銅とマンガンが面心立方構造を有して単一相を形成した、当該ニッケルと銅とマンガンの固溶合金を用いる、前記(11)又は(12)に記載の微細孔ニッケル−銅合金多孔質体の製造方法。

(14)ニッケルと銅とマンガンの固溶合金の所定の成形又は非成形前駆体から、マンガンをpH4.5〜8.5の中性を示す水溶液中で選択的に溶解除去する、前記(11)から(13)のいずれか1項に記載の微細孔ニッケル−銅合金多孔質体の製造方法。

(15)ニッケルと銅とマンガンの固溶合金を、圧延、押し出し、又はプレスを含む塑性加工の方法により、任意の形状に塑性加工して成形した成形体から、マンガンを水溶液中で選択的に溶解除去する、前記(11)から(14)のいずれか1項に記載の微細孔ニッケル−銅合金多孔質体の製造方法。

(16)ニッケルと銅とマンガンが面心立方構造を有して単一相を形成した、当該ニッケルと銅とマンガンの固溶合金の所定の成形又は非成形前駆体から、マンガンが選択的に溶解除去された微細孔構造を有することを特徴とする微細孔ニッケル−銅合金多孔質体。

(17)圧延、押し出し、又はプレスを含む塑性加工の方法により、任意の形状に塑性加工されたニッケルと銅とマンガンの固溶合金の成形体から、マンガンが選択的に溶解除去された微細孔構造を有する、前記(16)に記載の微細孔ニッケル−銅合金多孔質体。

(18)ニッケルと銅とマンガンの固溶合金の、ニッケルと銅の原子組成比の和が40%以下の組成である、前記(16)に記載の微細孔ニッケル−銅合金多孔質体。

(19)前記(16)から(18)のいずれかに記載の微細孔ニッケル−銅合金多孔質体を構成要素として含むことを特徴とする微細孔ニッケル−銅合金多孔質体部材。

(20)部材が、触媒、又は電極である、前記(19)に記載の微細孔ニッケル−銅合金多孔質体部材。

【0013】

次に、本発明について更に詳細に説明する。

本発明は、強いアルカリ性水溶液による活性化処理をすることなく、微細孔ニッケル多孔質体を製造する方法であって、出発合金としてニッケルとマンガンの固溶合金を用いて、当該固溶合金の所定の成形又は非成形前駆体から、マンガンを水溶液中で選択的に溶解除去することにより、微細孔ニッケル多孔質体を製造することを特徴とするものであり、また、出発合金としてニッケルと銅とマンガンの固溶合金を用いて、当該固溶合金の所定の成形又は非成形前駆体から、マンガンを水溶液中で選択的に溶解除去することにより、微細孔ニッケル−銅合金多孔質体を製造することを特徴とするものである。

【0014】

また、本発明は、微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体であって、ニッケルとマンガン、並びにニッケルと銅とマンガンが面心立方構造を有して単一相を形成した、当該ニッケルとマンガンの固溶合金並びにニッケルと銅とマンガンの固溶合金の所定の成形又は非成形前駆体から、マンガンが選択的に溶解除去された微細孔構造を有することを特徴とするものである。

【0015】

本発明者らは、上述の目的を達成すべく、中性に近い溶液を用い、また、塑性加工が可能な出発合金から微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体の製造を可能とする、新しい手法について鋭意検討を重ねた結果、出発合金として、ニッケルとマンガンの固溶合金並びにニッケルと銅とマンガンの固溶合金の所定の成形又は非成形前駆体を用いること、また、所定の温度範囲で熱処理することで、金属間化合物相等の生成を抑え、出発材の塑性加工性を良好にして、中性に近い水溶液中でマンガンを選択的に溶解除去することにより、微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体を作製することに成功した。

【0016】

本発明では、ナノポーラスニッケル、及びナノポーラスニッケル−銅合金の出発原料としてニッケルとマンガン、並びにニッケルと銅とマンガンの単相固溶合金を用いる。マンガンは、中性溶液中でも容易に溶解するため、例えば、中性(pH4.5−8)溶液中での処理によりマンガンが溶脱し(脱合金化)、また、適切な熱処理により金属間化合物の形成を抑え、出発原料の塑性加工性を確保することが可能となる。

【0017】

本発明は、ニッケルとマンガンの固溶合金、並びにニッケルと銅とマンガンの固溶合金の所定の成形又は非成形前駆体から、マンガンを水溶液中で選択的に溶解除去することによって、微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体を製造する方法、当該方法により得られた微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体及びそれらの部材の点に特徴を有するものである。本発明では、出発合金のニッケルとマンガンの固溶合金において、ニッケルの原子組成比が固溶合金組成に対して0超〜40%以下の組成であることが好ましく、また、ニッケルと銅とマンガンの固溶合金において、ニッケルと銅の原子組成比の和が固溶合金組成に対して0超〜40%以下の組成であることが好ましい。

【0018】

本発明では、ニッケルとマンガンの固溶合金並びニッケルと銅とマンガンの固溶合金が、720〜1020℃で熱処理を受け、ニッケルとマンガン、並びにニッケルと銅とマンガンが面心立方構造を有して単一相を形成した、当該ニッケルとマンガンの固溶合金並びにニッケルと銅とマンガンの固溶合金を用いること、ニッケルとマンガンの固溶合金並びにニッケルと銅とマンガンの固溶合金の所定の成形又は非成形前駆体から、マンガンを選択的に溶解除去する水溶液が、pH4.5〜8.5の中性を示す水溶液であること、が好ましい。

【0019】

本発明では、ニッケルとマンガンの固溶合金並びにニッケルと銅とマンガンの固溶合金を、圧延、押し出し、又はプレスを含む塑性加工の方法により、任意の形状に塑性加工して成形した成形体から、マンガンが水溶液中で選択的に溶解除去される。本発明において、マンガンを水溶液中で選択的に溶解除去する水溶液とは、強いアルカリ性水溶液又は強い酸性水溶液を含まない、pH4.0〜9.0、好ましくは、pH4.5〜8.5の中性付近の水溶液を意味するものとして定義される。

【0020】

本発明では、圧延、押し出し、又はプレスを含む塑性加工の方法により、任意の形状に塑性加工してなるニッケルとマンガンの固溶合金並びにニッケルと銅とマンガンの固溶合金の成形体から、マンガンが水溶液中で選択的に溶解除去されることで形成される微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体であり、ニッケルとマンガンの固溶合金のニッケルの原子組成比が40%以下の組成であること、並びにニッケルと銅とマンガンの固溶合金のニッケルと銅の原子組成比の和が40%以下の組成であること、が好適である。

【0021】

本発明の微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体の製造方法では、ニッケルとマンガンの固溶合金並びニッケルと銅とマンガンの固溶合金が出発合金として用いられるが、これにより、出発原料の塑性加工性が良好な前駆体を利用することが可能となる。本発明では、ニッケルとマンガンの固溶合金並びにニッケルと銅とマンガンの固溶合金の状態で、マンガンが、中性溶液中でも容易に溶解できることに着目し、マンガンを中性に近い水溶液中で選択的に溶解除去することにより所望の微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体を作製する。

【0022】

本発明では、マンガンを選択的に溶解除去することにより、残ったニッケルが、ナノメートルオーダーか、それ以下の微細孔を有する多孔質構造を形成する。本発明において、ナノメートルオーダーの微細孔を有する多孔質構造を得るためには、用いる固溶合金におけるニッケルの原子組成比、並びにニッケルと銅の原子組成比の和は、40%以下であることが好ましく、塑性加工性を良好にするためには、720〜1020℃で熱処理したものを用いることが好ましい。

【0023】

すなわち、本発明の微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体の製造方法では、ニッケルとマンガンを含む出発合金を、面心立方構造を有する単一相が安定な温度まで加熱保持することで、金属間化合物相の生成を抑え、理想的には、面心立方構造を有するニッケルとマンガン並びにニッケルと銅とマンガンの単一相のみとすることにより、塑性加工性を良好にする。

【0024】

出発原料のニッケルとマンガンの固溶合金並びにニッケルと銅とマンガンの固溶合金は、例えば、ニッケルの原子組成比、並びにニッケルと銅の原子組成比の和が40%以下の適宜の組成となるように、ニッケル及びマンガン原料、並びにニッケル並び銅及びマンガン原料をアーク溶解炉等で溶解・凝固させることにより調製することができる。本発明では、出発合金として、上記ニッケルとマンガンの固溶合金、並びにニッケルと銅とマンガンの固溶合金を使用し、このニッケルとマンガンの固溶合金を、720〜1020℃の温度範囲の適宜の温度条件で一定時間保持後、冷却する。

【0025】

次に、このようにして作製した適宜の形状のインゴットを圧延、押出し、又はプレス手段等により任意の形状に塑性加工処理して成形することで、適宜の形態の成形体を作製する。このように、出発合金を塑性加工に供し、それにより、所望の形状に成形した成形体を作製する。

【0026】

次に、上記圧延、押出し、又はプレス等の工程により作製した圧延、押出し、又はプレス体等を、例えば、硫酸アンモニウム水溶液等の溶液に浸漬し、三極式の電極化学セルを用いて、約pH4.0〜9.0、好ましくは約pH4.5〜8.5の範囲の中性付近で、所定の時間だけ電位印加を行った後、蒸留水により十分に洗浄した後、乾燥して、マンガンを水溶液中で選択的に溶解除去した微細孔多孔質体を作製する。本発明では、上記硫酸アンモニウム水溶液の他に、例えば、クエン酸、希薄酢酸等の有機酸溶液が用いられるが、これらと同効のものであれば同様に使用することができる。

【0027】

図1に、ニッケル−マンガンの2元系状態図を示す。図1に示すニッケル−マンガンの2元系状態図によれば、ニッケルの含有量が多孔質化を保証するのに充分な程少ない40%(原子組成比)以下の範囲では、720〜1020℃の温度範囲において、ニッケルとマンガンが面心立方構造を有する単一相を形成する。本発明で微細孔ニッケル多孔質体を製造する際には、このニッケルとマンガンを面心立方構造を有する単一相の形で利用することが重要である。

【0028】

上記720〜1020℃の温度範囲については、720℃以下の温度では、熱力学的平衡が達成される程、長時間保持すると、ε相やη相、η′相等の種々の金属間化合物相、あるいはβマンガン相等の脆い相が生成する可能性がある。また、1020℃以上の温度では、ニッケルとマンガンの固溶合金が溶融してしまう可能性がある。従って、本発明では、ニッケルとマンガンを含む出発原料を、720〜1020℃の温度範囲で一定時間保持する。それにより、脆い相の生成を極力抑制し、それにより、塑性加工性を良好にすることが可能となる。

【0029】

図2に、ニッケル−銅−マンガンの状態図の例を示す。図2に例示されるニッケル−銅−マンガンの状態図によれば、ニッケルと銅とマンガンが、広い温度−組成域において面心立方構造を有する単一相を形成する。本発明で微細孔ニッケル−銅合金多孔質体を製造する際には、このニッケルと銅とマンガンを面心立方構造を有する単一相の形で利用することが重要である。

【0030】

また、本発明の微細孔ニッケル多孔質体の製造方法では、ニッケルとマンガンの固溶合金並びにニッケルと銅とマンガンの固溶合金の状態において、マンガンを中性溶液中でも容易に溶解させることができ、それにより、マンガンを選択的に除去できることに着目し、上記の方法で作製されたニッケルとマンガンの固溶合金並びにニッケルと銅とマンガンの固溶合金に対し、好適には、pH4.5〜8.5の中性を示す水溶液中でマンガンを除去する。これにより、水酸化ナトリウム等の強いアルカリ性水溶液を用いず、かつマンガンのみを選択的に除去することで、簡便な手法で、効率的に、微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体を製造することが可能となる。

【0031】

すなわち、従来法では、例えば、ラネーニッケル合金等から微細孔ニッケル多孔質体を製造するためには、その製造過程で、水酸化ナトリウム水溶液や水酸化カリウム水溶液等の強いアルカリ性水溶液を用いる必要がある。

【0032】

また、ラネーニッケル合金の場合、出発合金に対する成形加工は、学術的かつ技術的に困難であり、しかも、アルカリ性水溶液による活性化処理に用いる容器の材質が制限され、また、環境負荷が問題になる等、その対策に高コストが必要とされていた。

【0033】

これに対して、本発明は、水酸化ナトリウム等の強いアルカリ性水溶液を用いる必要がなく、しかも、前駆体の出発合金を圧延、押出し、又はプレス等の塑性加工の手段による塑性加工に供して、任意の形態に成形した適宜の成形体から、その形状を安定に維持した微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体を作製し、提供することを可能にするものとして有用である。

【0034】

本発明の部材については、ニッケルは、有機合成における水素化反応や酸化反応等の触媒として用いられ、例えば、本発明のナノポーラスニッケルをマイクロ化学反応装置等に導入し、高性能化が期待される。塑性加工によりニッケル−マンガンのワイヤを作製し、そのワイヤをマイクロ化学反応装置組み立て時に配置したうえで、最後にマンガンを除去してナノポーラス化すれば、ニッケルナノポーラス網を持つマイクロ流路を簡単に導入できる。

【0035】

また、例えば、溶融炭酸塩型燃料電池や固体酸化物型燃料電池においては、ニッケルが電極として用いられるが、ナノ多孔質化により表面積が増大し、性能が飛躍的にアップする可能性がある。この場合にも、塑性加工可能であることから、電極製造のプロセスの簡略化・低コスト化が期待される。

【発明の効果】

【0036】

本発明により、次のような効果が奏される。

(1)本発明によれば、これまで、水酸化ナトリウム水溶液等の強いアルカリ性水溶液による処理によって作製されていた微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体を、強いアルカリ性水溶液による処理をすることなく、より安全に、かつ環境負荷を少なくして、微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体を製造し、提供することができる。

(2)強いアルカリ性水溶液による処理のための格別の設備が不要であり、装置全体を簡略化することができ、それにより、コストの低減が可能となる。

(3)本発明によれば、前駆体の出発合金を、塑性加工に供して、希望する形状、例えば、板、線、管、ボス等の単純形状から反応容器内壁等の複雑形状まで、任意の形状に成形したのち、マンガンを選択的に溶解除去することにより、微細多孔質化することで、その製品は、より複雑な形状を有する触媒装置や電池への微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体の導入が実現可能となる。

(4)微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体の成形の自由度が増すことにより、触媒装置や電池等の小型化、軽量化、高効率化等が可能である。

【発明を実施するための最良の形態】

【0037】

次に、本発明を実施例に基づいて具体的に説明するが、本発明は、これらの実施例によって何ら限定されるものではない。

【実施例】

【0038】

本実施例においては、表1に示すニッケル−マンガン合金及びニッケル−銅−マンガン合金を、アーク溶解炉で溶解・凝固させることにより調製し、出発材料として、微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体を製造した。これらの出発材料を、表1に示す熱処理に供した後、速やかに水中に投入することで、急冷した。また、比較例として、ニッケルとアルミニウム組成からなるニッケル−アルミニウム合金をアーク溶解炉での溶解・凝固により調製し、表1に示す熱処理を行い、速やかに水中に投入し、急冷した(比較例1)。

【0039】

次いで、このようにして作製したボタン状のインゴットを、室温で、圧延に供した。図3に、実施例1のニッケルとマンガンの固溶合金の圧延板の写真を示す。図3に示すように、脆い材料を圧延した場合に見られるような、大きな割れは生じず、良好に圧延が可能であり、得られた圧延板も良好な状態であった。

【0040】

一方、比較例1のニッケル−アルミニウム合金を圧延しようとした結果、図4に示すように、圧延しようとすると割れてしまい、全く圧延できなかった。表1に、各実施例及び比較例の合金の圧延性を示す。表1に示すように、ニッケル−マンガン合金及びニッケル−銅−マンガン合金では、0.5mmの厚さまで圧延が可能であったのに対し、比較例1のニッケル−アルミニウム合金は、圧延性に乏しい。表1では、注として、圧延性は、厚さ0.5mmまで大きな割れがなく圧延できた場合を○、割れてしまい全く圧延できなかった場合を×、で表記している。

【0041】

【表1】

【0042】

次に、圧延により約0.4mmの厚さの板状にしたニッケルとマンガンの固溶合金、及びニッケルと銅とマンガンの固溶合金の圧延板を、1.15mol/L硫酸アンモニウム水溶液中に浸漬し、三極式の電気化学セルを用いて、−0.65V(飽和カロメル電極基準)の電位を42時間印加した。圧延板の組成は表2のとおりである。対極は、白金板とし、参照極は、飽和カロメル電極とした。

【0043】

【表2】

【0044】

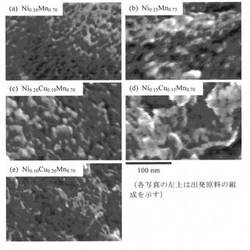

電位印加の終了後、蒸留水により十分に洗浄したのち、真空乾燥し、走査電子顕微鏡により観察した。図5に、微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体の走査電子顕微鏡写真を示す。図5に示すように、孔径や柱径が約15nmの微細多孔質構造が形成されていることが分かった。

【0045】

また、電解質として用いた1.15mol/L硫酸アンモニウム水溶液のpHを測定した結果、pHは5.0であり、42時間の電位印加後のpHは8.0であった。これにより、本発明が、中性付近の水溶液で実施されたものであることが分かる。

【0046】

実施例1のニッケルとマンガンの固溶合金試料(圧延後)、及び所定の時間だけ電位を印加した後の試料について、X線回折分析(CuKα線源、電圧40kV、電流40mA)により、X線回折図形を測定した。図6に、ニッケルとマンガンの固溶合金の圧延材、及び所定の時間だけ電位を印加した試料のX線回折図形を示す。

【0047】

図6から、出発材料のニッケルとマンガンの固溶合金を圧延した後のものでは、金属間化合物相に特徴的な多数のピークは見られず、ニッケルとマンガンの固溶合金の単相が主成分であることが分かる。また、溶解が進むにつれ、マンガンが除去され、1〜6時間でニッケルの単体が生成していることが分かる。

【0048】

実施例1のニッケルとマンガンの固溶合金、及び実施例5、6、7のニッケルと銅とマンガンの固溶合金に42時間電位を印加した試料について、X線回折分析(CuKα線源、電圧40kV、電流40mA)により、X線回折図形を測定した。図7に、実施例1、5、6、7の固溶合金に42時間電位を印加した試料のX線回折図形を示す。

【0049】

ニッケルと銅とマンガンの固溶合金に電位を印加し、微細孔ニッケル−銅合金多孔質体とした試料では、純ニッケルと純銅の回折ピークの間の回折角において回折ピークが表れていることから、微細孔ニッケル−銅合金多孔質体においては、ニッケルと銅が単離しているのではなく、ニッケルと銅が原子オーダーで完全に固溶していることが分かる。

【産業上の利用可能性】

【0050】

以上詳述したように、本発明は、微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体の製造方法、及びその微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体に係るものであり、本発明により、強いアルカリ性水溶液を用いることなしに、微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体を製造することができる。本発明の微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体の製造方法は、強いアルカリ性水溶液を使用しないため、排水処理の問題がなく、安全性の面を確保して、微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体の製造過程をより簡略化し、コスト低減に繋げられる利点を有する。本発明によれば、ニッケルの微細多孔質化を、出発合金の塑性加工と組み合わせて実施することができる。また、本発明では、出発材の塑性加工が容易であるため、微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体の成形と形状の自由度が増し、装置設計の自由度も増すことにより、触媒装置や電池等の小型化、軽量化、高効率化等が可能である。本発明は、より高性能な触媒装置や電極等の開発を可能とする微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体の製造方法及びその製品を提供するものとして有用である。

【図面の簡単な説明】

【0051】

【図1】ニッケル−マンガン2元系状態図を示す。

【図2】ニッケル−銅−マンガン状態図を示す。

【図3】本発明の製造方法の一例として作製したニッケルとマンガンの固溶合金の圧延板の写真を示す。

【図4】比較例として作製したニッケルとアルミニウムの固溶合金が圧延できなかった状態の写真を示す。

【図5】本発明の一例として作製した微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体の走査電子顕微鏡写真を示す。

【図6】本発明の一例として作製したニッケルとマンガンの固溶合金の圧延材、及び所定の時間だけ電位を印加した試料のX線回折図形を示す。

【図7】本発明の一例として作製した微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体のX線回折図形を示す。

【技術分野】

【0001】

本発明は、微細孔ニッケル多孔質体並びにニッケル−銅合金多孔質体の製造方法、当該製造方法により得られる製品である微細孔ニッケル多孔質体並びにニッケル−銅合金多孔質体及びその部材に関するものであり、更に詳しくは、ニッケルとマンガン、並びにニッケルと銅とマンガンの固溶合金から、マンガンを水溶液中で選択的に溶解除去することにより、水酸化ナトリウム等の強いアルカリ性水溶液を使用することなく、簡便な方法で、しかも塑性加工した成形体から、微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体を作製することを可能とする、微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体の製造方法及びその製品に関するものである。本発明は、微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体の新しい製造方法及びその製品に関する新技術・新製品を提供するものである。

【背景技術】

【0002】

微細孔ニッケル多孔質体は、例えば、有機合成における水素化反応の触媒や、燃料電池及びアルカリ2次電池の電極基板等に用いられている。触媒や電極では、触媒反応や電極反応は、それらの表面で生起するが、触媒や電極の表面は、微細な多孔質構造を持つことで表面積が増加するため、多孔質構造が微細であればある程、触媒・電極の反応特性は、飛躍的に向上する。

【0003】

nmオーダーのナノポーラス(多孔質)構造を有する金属ニッケル多孔質体は、触媒や電極材料として有望であり、従来は、ニッケル−アルミニウム合金からアルミニウムを強アルカリにより溶脱して得られている。ニッケル−アルミニウム合金には、ニッケルとアルミニウムの種々の金属間化合物が含まれており、脆いため、例えば、微粉状に粉砕したのち、アルカリ処理に供し、粉末状のナノポーラスニッケルを得る。また、ニッケルは、銅と合金化することにより、触媒特性が大きく変化することが知られており、銅の添加量を調整することによって、触媒反応の選択や制御等を可能にし(非特許文献1参照)、また、ニッケルの触媒作用は添加元素によって変化・制御することができ、特に、ニッケルと全率で固溶する銅は、ニッケル触媒の性能改変に対して有望である。

【0004】

従来製造されてきた微細孔ニッケル多孔質体の代表例として、ラネー(Raney)ニッケルが挙げられるが、このラネーニッケルは、ニッケルとアルミニウムを等量程度含む合金から、アルミニウムを水酸化ナトリウム水溶液等によるアルカリ洗浄によって取り除くことにより、残ったニッケルが、ナノメートルオーダーか、それ以下の多孔質構造を形成することを利用して作製される多孔質材料である(特許文献1、非特許文献2参照)。同様に、銅とアルミニウムを等量程度含む合金から、アルミニウムをアルカリ洗浄によって取り除くことにより、銅の多孔質体であるラネー銅を作製することができる(非特許文献3参照)。

【0005】

しかしながら、ニッケルとアルミニウムは、硬くて、脆い金属間化合物、例えば、Al3Ni、Al3Ni2、AlNi、Al3Ni5、AlNi3等を必ず形成する。また、銅とアルミニウムも、同様に、金属間化合物を不可避に形成する。そのため、ニッケルとアルミニウムの合金、また、ニッケルと銅とアルミニウムの合金は、成形性に乏しく、圧延や、押し出し、鍛造といった塑性加工による成形は、技術的に困難、かつ不可能である。そのため、ラネーニッケルは、微粉末状に粉砕するか、溶射や塗布、スパッタリング等の高コストなプロセスにより、実機への導入が実施されている(例えば、特許文献2、3参照)。

【0006】

従来のラネーニッケルやラネーニッケル−銅から、微細孔ニッケル多孔質体を製造する方法においては、水酸化ナトリウム水溶液や水酸化カリウム水溶液といった強いアルカリ性の水溶液を用いることが必要とされる。そのため、当該方法は、例えば、それらの処理に用いる容器の材質が限られ、また、排水の中和処理にコストがかかる、といった問題点を有する。

【0007】

また、前述のとおり、ラネーニッケルは、塑性加工による成形が技術的に困難、かつ不可能な状況である。しかし、出発合金の前駆体を、塑性加工により希望する形状に成形したのち、合金成分を選択的に溶解除去することにより多孔質化することができれば、塑性加工により成形可能な範囲で、自在な形状を有する微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体を作製することができ、それにより、触媒装置や電池等への応用が簡単になると考えられる。

【0008】

しかし、実際には、従来法では、微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体を製造するには、水酸化ナトリウム溶液や水酸化カリウム水溶液等の強いアルカリ性水溶液を用いることが必要であり、また、出発合金の塑性加工による成形は、技術的に困難、かつ不可能であった。そこで、当技術分野においては、水酸化ナトリウム等の強いアルカリ性水溶液を用いる必要がなく、しかも自由な形状を有する微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体を簡便な手法で作製することが可能な新しい微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体の製造技術を開発することが強く要請されていた。

【0009】

【特許文献1】米国特許第1,628,190号明細書

【特許文献2】特公昭58−46553号公報

【特許文献3】特開平1−242148号公報

【非特許文献1】M.H.Youn,J.G.Seo,P.Kim,J.J.Kim,H.I.Lee,I.K.Song,J.Power Sources,vol.162(2006)pp.1270−1274

【非特許文献2】J.Freel,W.J.M.Pieters,R.B.Anderson,J.Catal.,vol.14(1969)pp.247−256

【非特許文献3】A.J.Smith,P.R.Munroe,T.Tran,M.S.Wainwright,J.Mater.Sci.,vol.36(2001)pp.3519−3524

【発明の開示】

【発明が解決しようとする課題】

【0010】

このような状況の中で、本発明者らは、上記従来技術に鑑みて、水酸化ナトリウム等の強いアルカリ性水溶液を用いることなく、しかも出発合金を塑性加工により希望する形状に成形したのち、可溶性分を溶解除去することにより多孔質化することを可能とする新しい微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体の作製方法を開発することを目標として鋭意研究を積み重ねた結果、ニッケルとマンガン、並びにニッケルと銅とマンガンの固溶合金を前駆体として用いて、当該固溶合金の状態でマンガンを水溶液中で選択的に溶解除去することが可能であり、それにより所期の目的を達成し得ることを見出し、更に研究を重ねて、本発明を完成するに至った。

【0011】

本発明は、以上のような事情に鑑みてなされたものであって、水酸化ナトリウム等の強いアルカリ性水溶液を用いることなく、微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体を製造する方法を提供することを目的とするものである。また、本発明は、塑性加工可能な出発合金の成形体から、微細孔ニッケル多孔質体を製造する方法を提供することを目的とするものである。更に、本発明は、上記製造方法により作製してなる微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体、及びそれらの部材を提供することを目的とするものである。

【課題を解決するための手段】

【0012】

上記課題を解決するための本発明は、以下の技術的手段から構成される。

(1)強いアルカリ性水溶液による活性化処理をすることなく、微細孔ニッケル多孔質体を製造する方法であって、出発合金としてニッケルとマンガンの固溶合金を用いて、当該固溶合金の所定の成形又は非成形前駆体から、マンガンを水溶液中で選択的に溶解除去することにより、微細孔ニッケル多孔質体を製造することを特徴とする微細孔ニッケル多孔質体の製造方法。

(2)ニッケルの原子組成比が40%以下の組成であるニッケルとマンガンの固溶合金を用いる、前記(1)に記載の微細孔ニッケル多孔質体の製造方法。

(3)720〜1020℃で熱処理を受け、ニッケルとマンガンが面心立方構造を有して単一相を形成した、当該ニッケルとマンガンの固溶合金を用いる、前記(1)又は(2)に記載の微細孔ニッケル多孔質体の製造方法。

(4)ニッケルとマンガンの固溶合金の所定の成形又は非成形前駆体から、マンガンをpH4.5〜8.5の中性を示す水溶液中で選択的に溶解除去する、前記(1)から(3)のいずれか1項に記載の微細孔ニッケル多孔質体の製造方法。

(5)ニッケルとマンガンの固溶合金を、圧延、押し出し、又はプレスを含む塑性加工の方法により、任意の形状に塑性加工して成形した成形体から、マンガンを水溶液中で選択的に溶解除去する、前記(1)から(4)のいずれか1項に記載の微細孔ニッケル多孔質体の製造方法。

(6)ニッケルとマンガンが面心立方構造を有して単一相を形成した、当該ニッケルとマンガンの固溶合金の所定の成形又は非成形前駆体から、マンガンが選択的に溶解除去された微細孔構造を有することを特徴とする微細孔ニッケル多孔質体。

(7)圧延、押し出し、又はプレスを含む塑性加工の方法により、任意の形状に塑性加工されたニッケルとマンガンの固溶合金の成形体から、マンガンが選択的に溶解除去された微細孔構造を有する、前記(6)に記載の微細孔ニッケル多孔質体。

(8)ニッケルとマンガンの固溶合金のニッケルの原子組成比が40%以下の組成である、前記(6)に記載の微細孔ニッケル多孔質体。

(9)前記(6)から(8)のいずれかに記載の微細孔ニッケル多孔質体を構成要素として含むことを特徴とする微細孔ニッケル多孔質体部材。

(10)部材が、触媒、又は電極である、前記(9)に記載の微細孔ニッケル多孔質体部材。

(11)強いアルカリ性水溶液による活性化処理をすることなく、微細孔ニッケル−銅合金多孔質体を製造する方法であって、出発合金としてニッケルと銅とマンガンの固溶合金を用いて、当該固溶合金の所定の成形又は非成形前駆体から、マンガンを水溶液中で選択的に溶解除去することにより、微細孔ニッケル−銅合金多孔質体を製造することを特徴とする微細孔ニッケル−銅合金多孔質体の製造方法。

(12)ニッケルと銅の原子組成比の和が40%以下の組成であるニッケルと銅とマンガンの固溶合金を用いる、前記(11)に記載の微細孔ニッケル−銅合金多孔質体の製造方法。

(13)720〜1020℃で熱処理を受け、ニッケルと銅とマンガンが面心立方構造を有して単一相を形成した、当該ニッケルと銅とマンガンの固溶合金を用いる、前記(11)又は(12)に記載の微細孔ニッケル−銅合金多孔質体の製造方法。

(14)ニッケルと銅とマンガンの固溶合金の所定の成形又は非成形前駆体から、マンガンをpH4.5〜8.5の中性を示す水溶液中で選択的に溶解除去する、前記(11)から(13)のいずれか1項に記載の微細孔ニッケル−銅合金多孔質体の製造方法。

(15)ニッケルと銅とマンガンの固溶合金を、圧延、押し出し、又はプレスを含む塑性加工の方法により、任意の形状に塑性加工して成形した成形体から、マンガンを水溶液中で選択的に溶解除去する、前記(11)から(14)のいずれか1項に記載の微細孔ニッケル−銅合金多孔質体の製造方法。

(16)ニッケルと銅とマンガンが面心立方構造を有して単一相を形成した、当該ニッケルと銅とマンガンの固溶合金の所定の成形又は非成形前駆体から、マンガンが選択的に溶解除去された微細孔構造を有することを特徴とする微細孔ニッケル−銅合金多孔質体。

(17)圧延、押し出し、又はプレスを含む塑性加工の方法により、任意の形状に塑性加工されたニッケルと銅とマンガンの固溶合金の成形体から、マンガンが選択的に溶解除去された微細孔構造を有する、前記(16)に記載の微細孔ニッケル−銅合金多孔質体。

(18)ニッケルと銅とマンガンの固溶合金の、ニッケルと銅の原子組成比の和が40%以下の組成である、前記(16)に記載の微細孔ニッケル−銅合金多孔質体。

(19)前記(16)から(18)のいずれかに記載の微細孔ニッケル−銅合金多孔質体を構成要素として含むことを特徴とする微細孔ニッケル−銅合金多孔質体部材。

(20)部材が、触媒、又は電極である、前記(19)に記載の微細孔ニッケル−銅合金多孔質体部材。

【0013】

次に、本発明について更に詳細に説明する。

本発明は、強いアルカリ性水溶液による活性化処理をすることなく、微細孔ニッケル多孔質体を製造する方法であって、出発合金としてニッケルとマンガンの固溶合金を用いて、当該固溶合金の所定の成形又は非成形前駆体から、マンガンを水溶液中で選択的に溶解除去することにより、微細孔ニッケル多孔質体を製造することを特徴とするものであり、また、出発合金としてニッケルと銅とマンガンの固溶合金を用いて、当該固溶合金の所定の成形又は非成形前駆体から、マンガンを水溶液中で選択的に溶解除去することにより、微細孔ニッケル−銅合金多孔質体を製造することを特徴とするものである。

【0014】

また、本発明は、微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体であって、ニッケルとマンガン、並びにニッケルと銅とマンガンが面心立方構造を有して単一相を形成した、当該ニッケルとマンガンの固溶合金並びにニッケルと銅とマンガンの固溶合金の所定の成形又は非成形前駆体から、マンガンが選択的に溶解除去された微細孔構造を有することを特徴とするものである。

【0015】

本発明者らは、上述の目的を達成すべく、中性に近い溶液を用い、また、塑性加工が可能な出発合金から微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体の製造を可能とする、新しい手法について鋭意検討を重ねた結果、出発合金として、ニッケルとマンガンの固溶合金並びにニッケルと銅とマンガンの固溶合金の所定の成形又は非成形前駆体を用いること、また、所定の温度範囲で熱処理することで、金属間化合物相等の生成を抑え、出発材の塑性加工性を良好にして、中性に近い水溶液中でマンガンを選択的に溶解除去することにより、微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体を作製することに成功した。

【0016】

本発明では、ナノポーラスニッケル、及びナノポーラスニッケル−銅合金の出発原料としてニッケルとマンガン、並びにニッケルと銅とマンガンの単相固溶合金を用いる。マンガンは、中性溶液中でも容易に溶解するため、例えば、中性(pH4.5−8)溶液中での処理によりマンガンが溶脱し(脱合金化)、また、適切な熱処理により金属間化合物の形成を抑え、出発原料の塑性加工性を確保することが可能となる。

【0017】

本発明は、ニッケルとマンガンの固溶合金、並びにニッケルと銅とマンガンの固溶合金の所定の成形又は非成形前駆体から、マンガンを水溶液中で選択的に溶解除去することによって、微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体を製造する方法、当該方法により得られた微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体及びそれらの部材の点に特徴を有するものである。本発明では、出発合金のニッケルとマンガンの固溶合金において、ニッケルの原子組成比が固溶合金組成に対して0超〜40%以下の組成であることが好ましく、また、ニッケルと銅とマンガンの固溶合金において、ニッケルと銅の原子組成比の和が固溶合金組成に対して0超〜40%以下の組成であることが好ましい。

【0018】

本発明では、ニッケルとマンガンの固溶合金並びニッケルと銅とマンガンの固溶合金が、720〜1020℃で熱処理を受け、ニッケルとマンガン、並びにニッケルと銅とマンガンが面心立方構造を有して単一相を形成した、当該ニッケルとマンガンの固溶合金並びにニッケルと銅とマンガンの固溶合金を用いること、ニッケルとマンガンの固溶合金並びにニッケルと銅とマンガンの固溶合金の所定の成形又は非成形前駆体から、マンガンを選択的に溶解除去する水溶液が、pH4.5〜8.5の中性を示す水溶液であること、が好ましい。

【0019】

本発明では、ニッケルとマンガンの固溶合金並びにニッケルと銅とマンガンの固溶合金を、圧延、押し出し、又はプレスを含む塑性加工の方法により、任意の形状に塑性加工して成形した成形体から、マンガンが水溶液中で選択的に溶解除去される。本発明において、マンガンを水溶液中で選択的に溶解除去する水溶液とは、強いアルカリ性水溶液又は強い酸性水溶液を含まない、pH4.0〜9.0、好ましくは、pH4.5〜8.5の中性付近の水溶液を意味するものとして定義される。

【0020】

本発明では、圧延、押し出し、又はプレスを含む塑性加工の方法により、任意の形状に塑性加工してなるニッケルとマンガンの固溶合金並びにニッケルと銅とマンガンの固溶合金の成形体から、マンガンが水溶液中で選択的に溶解除去されることで形成される微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体であり、ニッケルとマンガンの固溶合金のニッケルの原子組成比が40%以下の組成であること、並びにニッケルと銅とマンガンの固溶合金のニッケルと銅の原子組成比の和が40%以下の組成であること、が好適である。

【0021】

本発明の微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体の製造方法では、ニッケルとマンガンの固溶合金並びニッケルと銅とマンガンの固溶合金が出発合金として用いられるが、これにより、出発原料の塑性加工性が良好な前駆体を利用することが可能となる。本発明では、ニッケルとマンガンの固溶合金並びにニッケルと銅とマンガンの固溶合金の状態で、マンガンが、中性溶液中でも容易に溶解できることに着目し、マンガンを中性に近い水溶液中で選択的に溶解除去することにより所望の微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体を作製する。

【0022】

本発明では、マンガンを選択的に溶解除去することにより、残ったニッケルが、ナノメートルオーダーか、それ以下の微細孔を有する多孔質構造を形成する。本発明において、ナノメートルオーダーの微細孔を有する多孔質構造を得るためには、用いる固溶合金におけるニッケルの原子組成比、並びにニッケルと銅の原子組成比の和は、40%以下であることが好ましく、塑性加工性を良好にするためには、720〜1020℃で熱処理したものを用いることが好ましい。

【0023】

すなわち、本発明の微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体の製造方法では、ニッケルとマンガンを含む出発合金を、面心立方構造を有する単一相が安定な温度まで加熱保持することで、金属間化合物相の生成を抑え、理想的には、面心立方構造を有するニッケルとマンガン並びにニッケルと銅とマンガンの単一相のみとすることにより、塑性加工性を良好にする。

【0024】

出発原料のニッケルとマンガンの固溶合金並びにニッケルと銅とマンガンの固溶合金は、例えば、ニッケルの原子組成比、並びにニッケルと銅の原子組成比の和が40%以下の適宜の組成となるように、ニッケル及びマンガン原料、並びにニッケル並び銅及びマンガン原料をアーク溶解炉等で溶解・凝固させることにより調製することができる。本発明では、出発合金として、上記ニッケルとマンガンの固溶合金、並びにニッケルと銅とマンガンの固溶合金を使用し、このニッケルとマンガンの固溶合金を、720〜1020℃の温度範囲の適宜の温度条件で一定時間保持後、冷却する。

【0025】

次に、このようにして作製した適宜の形状のインゴットを圧延、押出し、又はプレス手段等により任意の形状に塑性加工処理して成形することで、適宜の形態の成形体を作製する。このように、出発合金を塑性加工に供し、それにより、所望の形状に成形した成形体を作製する。

【0026】

次に、上記圧延、押出し、又はプレス等の工程により作製した圧延、押出し、又はプレス体等を、例えば、硫酸アンモニウム水溶液等の溶液に浸漬し、三極式の電極化学セルを用いて、約pH4.0〜9.0、好ましくは約pH4.5〜8.5の範囲の中性付近で、所定の時間だけ電位印加を行った後、蒸留水により十分に洗浄した後、乾燥して、マンガンを水溶液中で選択的に溶解除去した微細孔多孔質体を作製する。本発明では、上記硫酸アンモニウム水溶液の他に、例えば、クエン酸、希薄酢酸等の有機酸溶液が用いられるが、これらと同効のものであれば同様に使用することができる。

【0027】

図1に、ニッケル−マンガンの2元系状態図を示す。図1に示すニッケル−マンガンの2元系状態図によれば、ニッケルの含有量が多孔質化を保証するのに充分な程少ない40%(原子組成比)以下の範囲では、720〜1020℃の温度範囲において、ニッケルとマンガンが面心立方構造を有する単一相を形成する。本発明で微細孔ニッケル多孔質体を製造する際には、このニッケルとマンガンを面心立方構造を有する単一相の形で利用することが重要である。

【0028】

上記720〜1020℃の温度範囲については、720℃以下の温度では、熱力学的平衡が達成される程、長時間保持すると、ε相やη相、η′相等の種々の金属間化合物相、あるいはβマンガン相等の脆い相が生成する可能性がある。また、1020℃以上の温度では、ニッケルとマンガンの固溶合金が溶融してしまう可能性がある。従って、本発明では、ニッケルとマンガンを含む出発原料を、720〜1020℃の温度範囲で一定時間保持する。それにより、脆い相の生成を極力抑制し、それにより、塑性加工性を良好にすることが可能となる。

【0029】

図2に、ニッケル−銅−マンガンの状態図の例を示す。図2に例示されるニッケル−銅−マンガンの状態図によれば、ニッケルと銅とマンガンが、広い温度−組成域において面心立方構造を有する単一相を形成する。本発明で微細孔ニッケル−銅合金多孔質体を製造する際には、このニッケルと銅とマンガンを面心立方構造を有する単一相の形で利用することが重要である。

【0030】

また、本発明の微細孔ニッケル多孔質体の製造方法では、ニッケルとマンガンの固溶合金並びにニッケルと銅とマンガンの固溶合金の状態において、マンガンを中性溶液中でも容易に溶解させることができ、それにより、マンガンを選択的に除去できることに着目し、上記の方法で作製されたニッケルとマンガンの固溶合金並びにニッケルと銅とマンガンの固溶合金に対し、好適には、pH4.5〜8.5の中性を示す水溶液中でマンガンを除去する。これにより、水酸化ナトリウム等の強いアルカリ性水溶液を用いず、かつマンガンのみを選択的に除去することで、簡便な手法で、効率的に、微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体を製造することが可能となる。

【0031】

すなわち、従来法では、例えば、ラネーニッケル合金等から微細孔ニッケル多孔質体を製造するためには、その製造過程で、水酸化ナトリウム水溶液や水酸化カリウム水溶液等の強いアルカリ性水溶液を用いる必要がある。

【0032】

また、ラネーニッケル合金の場合、出発合金に対する成形加工は、学術的かつ技術的に困難であり、しかも、アルカリ性水溶液による活性化処理に用いる容器の材質が制限され、また、環境負荷が問題になる等、その対策に高コストが必要とされていた。

【0033】

これに対して、本発明は、水酸化ナトリウム等の強いアルカリ性水溶液を用いる必要がなく、しかも、前駆体の出発合金を圧延、押出し、又はプレス等の塑性加工の手段による塑性加工に供して、任意の形態に成形した適宜の成形体から、その形状を安定に維持した微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体を作製し、提供することを可能にするものとして有用である。

【0034】

本発明の部材については、ニッケルは、有機合成における水素化反応や酸化反応等の触媒として用いられ、例えば、本発明のナノポーラスニッケルをマイクロ化学反応装置等に導入し、高性能化が期待される。塑性加工によりニッケル−マンガンのワイヤを作製し、そのワイヤをマイクロ化学反応装置組み立て時に配置したうえで、最後にマンガンを除去してナノポーラス化すれば、ニッケルナノポーラス網を持つマイクロ流路を簡単に導入できる。

【0035】

また、例えば、溶融炭酸塩型燃料電池や固体酸化物型燃料電池においては、ニッケルが電極として用いられるが、ナノ多孔質化により表面積が増大し、性能が飛躍的にアップする可能性がある。この場合にも、塑性加工可能であることから、電極製造のプロセスの簡略化・低コスト化が期待される。

【発明の効果】

【0036】

本発明により、次のような効果が奏される。

(1)本発明によれば、これまで、水酸化ナトリウム水溶液等の強いアルカリ性水溶液による処理によって作製されていた微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体を、強いアルカリ性水溶液による処理をすることなく、より安全に、かつ環境負荷を少なくして、微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体を製造し、提供することができる。

(2)強いアルカリ性水溶液による処理のための格別の設備が不要であり、装置全体を簡略化することができ、それにより、コストの低減が可能となる。

(3)本発明によれば、前駆体の出発合金を、塑性加工に供して、希望する形状、例えば、板、線、管、ボス等の単純形状から反応容器内壁等の複雑形状まで、任意の形状に成形したのち、マンガンを選択的に溶解除去することにより、微細多孔質化することで、その製品は、より複雑な形状を有する触媒装置や電池への微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体の導入が実現可能となる。

(4)微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体の成形の自由度が増すことにより、触媒装置や電池等の小型化、軽量化、高効率化等が可能である。

【発明を実施するための最良の形態】

【0037】

次に、本発明を実施例に基づいて具体的に説明するが、本発明は、これらの実施例によって何ら限定されるものではない。

【実施例】

【0038】

本実施例においては、表1に示すニッケル−マンガン合金及びニッケル−銅−マンガン合金を、アーク溶解炉で溶解・凝固させることにより調製し、出発材料として、微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体を製造した。これらの出発材料を、表1に示す熱処理に供した後、速やかに水中に投入することで、急冷した。また、比較例として、ニッケルとアルミニウム組成からなるニッケル−アルミニウム合金をアーク溶解炉での溶解・凝固により調製し、表1に示す熱処理を行い、速やかに水中に投入し、急冷した(比較例1)。

【0039】

次いで、このようにして作製したボタン状のインゴットを、室温で、圧延に供した。図3に、実施例1のニッケルとマンガンの固溶合金の圧延板の写真を示す。図3に示すように、脆い材料を圧延した場合に見られるような、大きな割れは生じず、良好に圧延が可能であり、得られた圧延板も良好な状態であった。

【0040】

一方、比較例1のニッケル−アルミニウム合金を圧延しようとした結果、図4に示すように、圧延しようとすると割れてしまい、全く圧延できなかった。表1に、各実施例及び比較例の合金の圧延性を示す。表1に示すように、ニッケル−マンガン合金及びニッケル−銅−マンガン合金では、0.5mmの厚さまで圧延が可能であったのに対し、比較例1のニッケル−アルミニウム合金は、圧延性に乏しい。表1では、注として、圧延性は、厚さ0.5mmまで大きな割れがなく圧延できた場合を○、割れてしまい全く圧延できなかった場合を×、で表記している。

【0041】

【表1】

【0042】

次に、圧延により約0.4mmの厚さの板状にしたニッケルとマンガンの固溶合金、及びニッケルと銅とマンガンの固溶合金の圧延板を、1.15mol/L硫酸アンモニウム水溶液中に浸漬し、三極式の電気化学セルを用いて、−0.65V(飽和カロメル電極基準)の電位を42時間印加した。圧延板の組成は表2のとおりである。対極は、白金板とし、参照極は、飽和カロメル電極とした。

【0043】

【表2】

【0044】

電位印加の終了後、蒸留水により十分に洗浄したのち、真空乾燥し、走査電子顕微鏡により観察した。図5に、微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体の走査電子顕微鏡写真を示す。図5に示すように、孔径や柱径が約15nmの微細多孔質構造が形成されていることが分かった。

【0045】

また、電解質として用いた1.15mol/L硫酸アンモニウム水溶液のpHを測定した結果、pHは5.0であり、42時間の電位印加後のpHは8.0であった。これにより、本発明が、中性付近の水溶液で実施されたものであることが分かる。

【0046】

実施例1のニッケルとマンガンの固溶合金試料(圧延後)、及び所定の時間だけ電位を印加した後の試料について、X線回折分析(CuKα線源、電圧40kV、電流40mA)により、X線回折図形を測定した。図6に、ニッケルとマンガンの固溶合金の圧延材、及び所定の時間だけ電位を印加した試料のX線回折図形を示す。

【0047】

図6から、出発材料のニッケルとマンガンの固溶合金を圧延した後のものでは、金属間化合物相に特徴的な多数のピークは見られず、ニッケルとマンガンの固溶合金の単相が主成分であることが分かる。また、溶解が進むにつれ、マンガンが除去され、1〜6時間でニッケルの単体が生成していることが分かる。

【0048】

実施例1のニッケルとマンガンの固溶合金、及び実施例5、6、7のニッケルと銅とマンガンの固溶合金に42時間電位を印加した試料について、X線回折分析(CuKα線源、電圧40kV、電流40mA)により、X線回折図形を測定した。図7に、実施例1、5、6、7の固溶合金に42時間電位を印加した試料のX線回折図形を示す。

【0049】

ニッケルと銅とマンガンの固溶合金に電位を印加し、微細孔ニッケル−銅合金多孔質体とした試料では、純ニッケルと純銅の回折ピークの間の回折角において回折ピークが表れていることから、微細孔ニッケル−銅合金多孔質体においては、ニッケルと銅が単離しているのではなく、ニッケルと銅が原子オーダーで完全に固溶していることが分かる。

【産業上の利用可能性】

【0050】

以上詳述したように、本発明は、微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体の製造方法、及びその微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体に係るものであり、本発明により、強いアルカリ性水溶液を用いることなしに、微細孔ニッケル多孔質体並びに微細孔ニッケル−銅合金多孔質体を製造することができる。本発明の微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体の製造方法は、強いアルカリ性水溶液を使用しないため、排水処理の問題がなく、安全性の面を確保して、微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体の製造過程をより簡略化し、コスト低減に繋げられる利点を有する。本発明によれば、ニッケルの微細多孔質化を、出発合金の塑性加工と組み合わせて実施することができる。また、本発明では、出発材の塑性加工が容易であるため、微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体の成形と形状の自由度が増し、装置設計の自由度も増すことにより、触媒装置や電池等の小型化、軽量化、高効率化等が可能である。本発明は、より高性能な触媒装置や電極等の開発を可能とする微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体の製造方法及びその製品を提供するものとして有用である。

【図面の簡単な説明】

【0051】

【図1】ニッケル−マンガン2元系状態図を示す。

【図2】ニッケル−銅−マンガン状態図を示す。

【図3】本発明の製造方法の一例として作製したニッケルとマンガンの固溶合金の圧延板の写真を示す。

【図4】比較例として作製したニッケルとアルミニウムの固溶合金が圧延できなかった状態の写真を示す。

【図5】本発明の一例として作製した微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体の走査電子顕微鏡写真を示す。

【図6】本発明の一例として作製したニッケルとマンガンの固溶合金の圧延材、及び所定の時間だけ電位を印加した試料のX線回折図形を示す。

【図7】本発明の一例として作製した微細孔ニッケル多孔質体及び微細孔ニッケル−銅合金多孔質体のX線回折図形を示す。

【特許請求の範囲】

【請求項1】

強いアルカリ性水溶液による活性化処理をすることなく、微細孔ニッケル多孔質体を製造する方法であって、出発合金としてニッケルとマンガンの固溶合金を用いて、当該固溶合金の所定の成形又は非成形前駆体から、マンガンを水溶液中で選択的に溶解除去することにより、微細孔ニッケル多孔質体を製造することを特徴とする微細孔ニッケル多孔質体の製造方法。

【請求項2】

ニッケルの原子組成比が40%以下の組成であるニッケルとマンガンの固溶合金を用いる、請求項1に記載の微細孔ニッケル多孔質体の製造方法。

【請求項3】

720〜1020℃で熱処理を受け、ニッケルとマンガンが面心立方構造を有して単一相を形成した、当該ニッケルとマンガンの固溶合金を用いる、請求項1又は2に記載の微細孔ニッケル多孔質体の製造方法。

【請求項4】

ニッケルとマンガンの固溶合金の所定の成形又は非成形前駆体から、マンガンをpH4.5〜8.5の中性を示す水溶液中で選択的に溶解除去する、請求項1から3のいずれか1項に記載の微細孔ニッケル多孔質体の製造方法。

【請求項5】

ニッケルとマンガンの固溶合金を、圧延、押し出し、又はプレスを含む塑性加工の方法により、任意の形状に塑性加工して成形した成形体から、マンガンを水溶液中で選択的に溶解除去する、請求項1から4のいずれか1項に記載の微細孔ニッケル多孔質体の製造方法。

【請求項6】

ニッケルとマンガンが面心立方構造を有して単一相を形成した、当該ニッケルとマンガンの固溶合金の所定の成形又は非成形前駆体から、マンガンが選択的に溶解除去された微細孔構造を有することを特徴とする微細孔ニッケル多孔質体。

【請求項7】

圧延、押し出し、又はプレスを含む塑性加工の方法により、任意の形状に塑性加工されたニッケルとマンガンの固溶合金の成形体から、マンガンが選択的に溶解除去された微細孔構造を有する、請求項6に記載の微細孔ニッケル多孔質体。

【請求項8】

ニッケルとマンガンの固溶合金のニッケルの原子組成比が40%以下の組成である、請求項6に記載の微細孔ニッケル多孔質体。

【請求項9】

請求項6から8のいずれかに記載の微細孔ニッケル多孔質体を構成要素として含むことを特徴とする微細孔ニッケル多孔質体部材。

【請求項10】

部材が、触媒、又は電極である、請求項9に記載の微細孔ニッケル多孔質体部材。

【請求項11】

強いアルカリ性水溶液による活性化処理をすることなく、微細孔ニッケル−銅合金多孔質体を製造する方法であって、出発合金としてニッケルと銅とマンガンの固溶合金を用いて、当該固溶合金の所定の成形又は非成形前駆体から、マンガンを水溶液中で選択的に溶解除去することにより、微細孔ニッケル−銅合金多孔質体を製造することを特徴とする微細孔ニッケル−銅合金多孔質体の製造方法。

【請求項12】

ニッケルと銅の原子組成比の和が40%以下の組成であるニッケルと銅とマンガンの固溶合金を用いる、請求項11に記載の微細孔ニッケル−銅合金多孔質体の製造方法。

【請求項13】

720〜1020℃で熱処理を受け、ニッケルと銅とマンガンが面心立方構造を有して単一相を形成した、当該ニッケルと銅とマンガンの固溶合金を用いる、請求項11又は12に記載の微細孔ニッケル−銅合金多孔質体の製造方法。

【請求項14】

ニッケルと銅とマンガンの固溶合金の所定の成形又は非成形前駆体から、マンガンをpH4.5〜8.5の中性を示す水溶液中で選択的に溶解除去する、請求項11から13のいずれか1項に記載の微細孔ニッケル−銅合金多孔質体の製造方法。

【請求項15】

ニッケルと銅とマンガンの固溶合金を、圧延、押し出し、又はプレスを含む塑性加工の方法により、任意の形状に塑性加工して成形した成形体から、マンガンを水溶液中で選択的に溶解除去する、請求項11から14のいずれか1項に記載の微細孔ニッケル−銅合金多孔質体の製造方法。

【請求項16】

ニッケルと銅とマンガンが面心立方構造を有して単一相を形成した、当該ニッケルと銅とマンガンの固溶合金の所定の成形又は非成形前駆体から、マンガンが選択的に溶解除去された微細孔構造を有することを特徴とする微細孔ニッケル−銅合金多孔質体。

【請求項17】

圧延、押し出し、又はプレスを含む塑性加工の方法により、任意の形状に塑性加工されたニッケルと銅とマンガンの固溶合金の成形体から、マンガンが選択的に溶解除去された微細孔構造を有する、請求項16に記載の微細孔ニッケル−銅合金多孔質体。

【請求項18】

ニッケルと銅とマンガンの固溶合金の、ニッケルと銅の原子組成比の和が40%以下の組成である、請求項16に記載の微細孔ニッケル−銅合金多孔質体。

【請求項19】

請求項16から18のいずれかに記載の微細孔ニッケル−銅合金多孔質体を構成要素として含むことを特徴とする微細孔ニッケル−銅合金多孔質体部材。

【請求項20】

部材が、触媒、又は電極である、請求項19に記載の微細孔ニッケル−銅合金多孔質体部材。

【請求項1】

強いアルカリ性水溶液による活性化処理をすることなく、微細孔ニッケル多孔質体を製造する方法であって、出発合金としてニッケルとマンガンの固溶合金を用いて、当該固溶合金の所定の成形又は非成形前駆体から、マンガンを水溶液中で選択的に溶解除去することにより、微細孔ニッケル多孔質体を製造することを特徴とする微細孔ニッケル多孔質体の製造方法。

【請求項2】

ニッケルの原子組成比が40%以下の組成であるニッケルとマンガンの固溶合金を用いる、請求項1に記載の微細孔ニッケル多孔質体の製造方法。

【請求項3】

720〜1020℃で熱処理を受け、ニッケルとマンガンが面心立方構造を有して単一相を形成した、当該ニッケルとマンガンの固溶合金を用いる、請求項1又は2に記載の微細孔ニッケル多孔質体の製造方法。

【請求項4】

ニッケルとマンガンの固溶合金の所定の成形又は非成形前駆体から、マンガンをpH4.5〜8.5の中性を示す水溶液中で選択的に溶解除去する、請求項1から3のいずれか1項に記載の微細孔ニッケル多孔質体の製造方法。

【請求項5】

ニッケルとマンガンの固溶合金を、圧延、押し出し、又はプレスを含む塑性加工の方法により、任意の形状に塑性加工して成形した成形体から、マンガンを水溶液中で選択的に溶解除去する、請求項1から4のいずれか1項に記載の微細孔ニッケル多孔質体の製造方法。

【請求項6】

ニッケルとマンガンが面心立方構造を有して単一相を形成した、当該ニッケルとマンガンの固溶合金の所定の成形又は非成形前駆体から、マンガンが選択的に溶解除去された微細孔構造を有することを特徴とする微細孔ニッケル多孔質体。

【請求項7】

圧延、押し出し、又はプレスを含む塑性加工の方法により、任意の形状に塑性加工されたニッケルとマンガンの固溶合金の成形体から、マンガンが選択的に溶解除去された微細孔構造を有する、請求項6に記載の微細孔ニッケル多孔質体。

【請求項8】

ニッケルとマンガンの固溶合金のニッケルの原子組成比が40%以下の組成である、請求項6に記載の微細孔ニッケル多孔質体。

【請求項9】

請求項6から8のいずれかに記載の微細孔ニッケル多孔質体を構成要素として含むことを特徴とする微細孔ニッケル多孔質体部材。

【請求項10】

部材が、触媒、又は電極である、請求項9に記載の微細孔ニッケル多孔質体部材。

【請求項11】

強いアルカリ性水溶液による活性化処理をすることなく、微細孔ニッケル−銅合金多孔質体を製造する方法であって、出発合金としてニッケルと銅とマンガンの固溶合金を用いて、当該固溶合金の所定の成形又は非成形前駆体から、マンガンを水溶液中で選択的に溶解除去することにより、微細孔ニッケル−銅合金多孔質体を製造することを特徴とする微細孔ニッケル−銅合金多孔質体の製造方法。

【請求項12】

ニッケルと銅の原子組成比の和が40%以下の組成であるニッケルと銅とマンガンの固溶合金を用いる、請求項11に記載の微細孔ニッケル−銅合金多孔質体の製造方法。

【請求項13】

720〜1020℃で熱処理を受け、ニッケルと銅とマンガンが面心立方構造を有して単一相を形成した、当該ニッケルと銅とマンガンの固溶合金を用いる、請求項11又は12に記載の微細孔ニッケル−銅合金多孔質体の製造方法。

【請求項14】

ニッケルと銅とマンガンの固溶合金の所定の成形又は非成形前駆体から、マンガンをpH4.5〜8.5の中性を示す水溶液中で選択的に溶解除去する、請求項11から13のいずれか1項に記載の微細孔ニッケル−銅合金多孔質体の製造方法。

【請求項15】

ニッケルと銅とマンガンの固溶合金を、圧延、押し出し、又はプレスを含む塑性加工の方法により、任意の形状に塑性加工して成形した成形体から、マンガンを水溶液中で選択的に溶解除去する、請求項11から14のいずれか1項に記載の微細孔ニッケル−銅合金多孔質体の製造方法。

【請求項16】

ニッケルと銅とマンガンが面心立方構造を有して単一相を形成した、当該ニッケルと銅とマンガンの固溶合金の所定の成形又は非成形前駆体から、マンガンが選択的に溶解除去された微細孔構造を有することを特徴とする微細孔ニッケル−銅合金多孔質体。

【請求項17】

圧延、押し出し、又はプレスを含む塑性加工の方法により、任意の形状に塑性加工されたニッケルと銅とマンガンの固溶合金の成形体から、マンガンが選択的に溶解除去された微細孔構造を有する、請求項16に記載の微細孔ニッケル−銅合金多孔質体。

【請求項18】

ニッケルと銅とマンガンの固溶合金の、ニッケルと銅の原子組成比の和が40%以下の組成である、請求項16に記載の微細孔ニッケル−銅合金多孔質体。

【請求項19】

請求項16から18のいずれかに記載の微細孔ニッケル−銅合金多孔質体を構成要素として含むことを特徴とする微細孔ニッケル−銅合金多孔質体部材。

【請求項20】

部材が、触媒、又は電極である、請求項19に記載の微細孔ニッケル−銅合金多孔質体部材。

【図1】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−144246(P2010−144246A)

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願番号】特願2008−326622(P2008−326622)

【出願日】平成20年12月22日(2008.12.22)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願日】平成20年12月22日(2008.12.22)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

[ Back to top ]