微細孔フィルムとその製造方法、及びその用途

多層微細孔膜であって、多層微細孔膜の横方向における105℃での熱収縮率が1.0%以下で、ラプチャー温度が180℃以上であり、多層微細孔膜がポリエチレンを含む第1及び第3微細孔層と、ポリプロピレンを含む第2微細孔層とから成り、第2微細孔層が第1及び第3微細孔層の間に配置され、ポリプロピレンのMwが6×105以上で、ΔHmが90J/g以上である、多層微細孔膜、及びこの多層微細孔膜を製造する方法に関する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、微細孔膜の平面内の軸方向に沿った熱収縮値が相対的に小さい微細孔膜に関する。またこの発明はこの微細孔膜から形成された電池セパレータ、及びこの電池セパレータを備える電池に関する。この発明はの別の側面は、多層の微細孔ポリオレフィン膜を製造する方法と、この微細孔ポリオレフィン膜をセパレータとして用いた電池を製造する方法と、この電池を使用する方法に関する。

【背景技術】

【0002】

微細孔膜は、一次及び二次リチウム電池、リチウムポリマー電池、ニッケル-水素電池、ニッケル-カドミウム電池、ニッケル-亜鉛電池、銀-亜鉛二次電池等の、電池のセパレータとして用いることができる。

微細孔ポリオレフィン膜を電池セパレータ、特にリチウムイオン電池セパレータに使用する場合、微細孔膜の特性が電池の特性、生産性、及び性能に大きく影響する。すなわち、微細孔膜は熱収縮し難いことが望ましく、特に高温において熱収縮し難いことが望ましい。微細孔膜が熱収縮し易いと高温下でセパレータが収縮して電池の電極から剥がれ内部短絡が生じることがある。微細孔膜が熱収縮し難いとこのような内部短絡に対する耐性が向上する。

【0003】

2008年2月2日公開の欧州特許出願No.EP1905586には、電池セパレータフィルムとして有用な多層ポリマー膜が開示されている。この出願には、(i) ラプチャー温度(rupture temperature)が180℃、105℃における機械方向の熱収縮率が3%で、105℃における横方向熱収縮率が4%;及び(ii) ラプチャー温度が175℃、105℃における機械方向の熱収縮率が2%で、105℃における横方向の熱収縮率が2%のポリマー微細孔膜が開示されている

【0004】

日本の公開特許公報2000-198866(2000年7月18日公開)には、熱収縮率が10%の多層電池セパレータフィルムが開示されている。この微細孔膜は、アルファ-オレフィン-CO共重合体と無機種(架橋されたシリコーンパウダー)を含む複数の層で構成されている。

【0005】

国際公開WO2007-049568(2007年5月3日公開)には、機械方向の熱収縮率が4%で、横方向の熱収縮率が3%の多層電池セパレータフィルムが開示されている。この文献のセパレータフィルムには、耐熱性ポリマーまたは無機フィラーを含むコア層が含まれている。

【0006】

米国特許公開2007/0218271には、機械方向及び横方向の熱収縮率が4%未満の単層微細孔フィルムが開示されている。この特許文献のフィルムは、重量平均分子量が2×105から4×105で、かつ分子量が1×104以下の分子の含有量が5wt%以下、及び分子量が1×106以上の分子の含有量が5wt%以下の高密度ポリエチレンから成る。

【0007】

日本の公開特許公報2001 -192467には、横方向熱収縮率が1.8%であるが、相対的に低透過度(ガーレイ値(Gurley value)684秒)の単層微細孔膜が開示されている。また、日本の公開特許公報2001- 172420には、横方向熱収縮率が1.1%であるが、ガーレイ値が約800を超える単層微細孔膜が開示されている。

【発明の概要】

【発明が解決しようとする課題】

【0008】

様々な改良が行われてきたが、依然として熱収縮し難い電池セパレータフィルムが求められている。

【課題を解決するための手段】

【0009】

ひとつの実施形態では、この発明は多層微細孔膜の平面内の少なくとも1方向における105℃での熱収縮率が3%未満で、ラプチャー温度が180℃以上の多層微細孔膜に関する。別の実施形態では、平面内の1方向は多層微細孔膜の横方向であり、横方向における熱収縮率が1.0%以下、または0.7%以下である。

【0010】

別の実施形態では、この発明は多層微細孔膜を製造する方法に関し、この方法は

(1) 少なくとも第1オレフィンと、少なくとも1の第1希釈剤とを組み合わせて第1混合物を形成する工程と、

(2) 少なくとも第2オレフィンと、少なくとも第2希釈剤とを組み合わせて第2混合物を形成する工程であって、第2オレフィンに重量平均分子量が6×105以上でΔHmが90J/g以上のポリプロピレンが含まれる工程と、

(3) 第1混合物の少なくとも一部及び第2混合物の少なくとも一部を押し出して、第1混合物を含む第1層及び第3層と、第1層及び第3層の間にあって第2混合物を含む第2層とを有する多層押出物を形成する工程であって、多層押出物中のポリプロピレンの量が多層押出物中のポリオレフィンの総重量を基準として少なくとも2.0wt%である工程と、

(4) 多層押出物を冷却して冷却多層押出物を形成する工程と、

(5) 冷却多層押出物から第1及び第2希釈剤の少なくとも一部を除去して微細孔膜を形成する工程とを備える。

【0011】

この発明の微細孔膜は、リチウムイオン電池の電池セパレータとして有用である。このような電池は、電気自動車及びハイブリッド電気自動車の電源として用いることができる。

【図面の簡単な説明】

【0012】

【図1】この発明の電極構造体を備える円筒型リチウムイオン二次電池の一例を表す断面斜視図である。

【図2】図1に示す電池の断面図である。

【図3】図2にAを付して示す部分の拡大断面図である。

【図4】種々の微細孔膜の空気透過性(Y軸)とピン突刺強度(X軸)を示す図である。実施例の微細孔膜のデータを菱形で示し、比較例のデータを三角で示す。また、詳しい説明を省略した本願発明の微細孔膜のデータを四角で示す。円で示すデータは、(i)180℃より低い(低温の)ラプチャー温度、および/または(ii)0.097P+Iより大きい空気透過性(ここでIは約100から約250の範囲に数値)を有する微細孔膜のデータである。Iは、図4に示す傾きが約0.097の直線のY切片の値を表す。空気透過性の単位は秒/100cm3/25μmで表され、Pは微細孔膜のピン突刺強度であり、単位はmN/25μmで表される(ここで「/25μm」は厚み25μmの微細孔膜に正規化したことを意味する)。

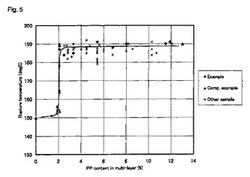

【図5】微細孔ポリマー膜のラプチャー温度と、全ポリプロピレン含有量との関係を表わすグラフであり、全ポリプロピレン含有量は例えば微細孔膜の重量に対する微細孔膜中の第1及び第2ポリプロピレンの重量%として表わされる。実施例の微細孔膜を菱形で示し、比較例の微細孔膜を三角形で示す。また、詳しい説明を省略した微細孔膜のデータをアスタリスクで示す。

【発明を実施するための形態】

【0013】

ひとつの実施形態では、この発明は高温下で熱収縮し難い微細孔フィルムに関する。別の実施形態では、この発明は良好な正規化されたピン突刺強度及び正規化された空気透過性(定義は後述する)を保持するとともに高温下で熱収縮し難いという、重要な物性のバランスが良い微細孔膜に関する。

【0014】

電池故障の一態様では、電池セパレータフィルムとして用いられる微細孔膜の高温下での軟化が生じる結果、特に微細孔膜の外周縁部における寸法安定性が低下する。微細孔膜のシャットダウン温度(通常105℃よりはるかに高い)より高い温度で微細孔膜の幅が小さくなると、電池の中のアノード、カソード及びセパレータの間の狭い隙間において内部短絡が生じる。これは特に角柱型及び円筒型電池で問題となり、微細孔膜の幅のわずかな変化でも電池の端部またはその近傍でのアノード−カソードの短絡が生じる。

【0015】

この発明は改善された熱収縮特性を有する微細孔膜の発見、すなわち高温での寸法安定性の良い微細孔膜の発見に関する。熱収縮特性の改善は、比較的低い温度だけでなく(例えば従来のリチウムイオン電池の使用温度範囲内である約110℃以下)、比較的高い温度(例えば従来のリチウムイオン電池のセパレータフィルムのシャットダウン温度より高い例えば125℃以上、あるいは135℃以上)においても認められる。

【0016】

電池セパレータフィルムは、105℃では十分軟化されず、わずかな熱収縮しか示さない。このため、電池セパレータフィルムの105℃における熱収縮特性は、電池の内部短絡の生じやすさの信頼できる指標であるとは限らない。

これに対し、微細孔膜のシャットダウン温度より高い温度で測定した電池セパレータフィルムの溶融状態でのTD方向最大熱収縮率は、このタイプの内部短絡の生じやすさのより良い指標となる。通常、溶融状態でのTD方向最大熱収縮率を微細孔膜の105℃における熱収縮特性から予測することはできない。

【0017】

<1.微細孔膜の組成及び構造>

ひとつの実施形態では、多層微細孔膜は三層で構成され、外層(「表面層」または「スキン層」ということもある)は第1微細孔層材から成り、少なくとも1の中間層(または「コア層」)は第2微細孔層材から成る。

別の実施形態では、多層微細孔膜には追加の層、すなわち2つのスキン層とコア層とは別の層が含まれる。

多層微細孔膜が3層以上で構成される別の実施形態では、外層は実質的に第1微細孔層材から成り(または第1微細孔層材のみから成り)、少なくとも1の中間層は実質的に第2微細孔層材から成る(または第2微細孔層材のみから成る)。必須ではないが、各層を互いに対向して積層させたA/B/A積層構造において、コア層が1以上のスキン層と面接触していることが好ましい。

微細孔膜にポリオレフィンが含まれているとき、微細孔膜を「ポリオレフィン微細孔膜」と呼ぶことがある。微細孔膜にポリオレフィンのみが含まれていてもよいが、必須ではない。ポリオレフィン微細孔膜にポリオレフィンとポリオレフィン以外の材料が含まれている場合もこの発明の範囲に含まれる。

【0018】

多層微細孔膜の場合、微細孔膜は三層以上で構成され、多層微細孔ポリオレフィン膜は、少なくとも1の第1微細孔層材から成る層と、少なくとも1の第2微細孔層材から成る層とを備える。

【0019】

ひとつの実施形態では、微細孔膜は三層構造の膜であり、コア層の厚みは全多層微細孔膜の厚みの約4.6%から約50%、または約5%から約30%、5%から約15%である。

【0020】

ひとつの実施形態では、第1微細孔層材には第1ポリエチレンと、任意成分の第1ポリプロピレンとが含まれる。第2微細孔層材には第2ポリプロピレンと、任意成分の第2ポリエチレンとが含まれる。多層微細孔ポリオレフィン膜中のポリエチレンの総量は、多層微細孔ポリオレフィン膜の全重量に対し約70wt%から約98wt%、または約90wt%から約97.95wt%、または約95wt%から約97.9wt%の範囲である。多層微細孔ポリオレフィン膜中のポリプロピレンの総量は、多層微細孔ポリオレフィン膜の全重量に対し2.0wt%以上である。

微細孔膜にポリオレフィン以外の材料が含まれている場合、そのwt%は、微細孔膜に含まれる総ポリオレフィンの重量を基準とする。

例えば、多層微細孔膜中のポリプロピレンの総量は、多層微細孔膜の重量に対し約2.0wt%から約30wt%、または約2.05wt%から約10wt%、または約2.1wt%から約5wt%の範囲である。

ひとつの実施形態では、第1微細孔層材中に第1ポリエチレンが、第1微細孔層材の重量に対し約80wt%から約100wt%の範囲で存在し;第1微細孔層材中に第1ポリプロピレンが、第1微細孔層材の重量に対し約0wt%から約20wt%の範囲で存在し;第2微細孔層材中に第2ポリエチレンが第2微細孔層材の重量に対し約0wt%から約99wt%、または約40wt%から約90wt%、または約50wt%から約80wt%の範囲で存在し;第2微細孔層材中に第2ポリプロピレンが、第2微細孔層材の重量に対し約1wt%から約100wt%、または約10wt%から約60wt%、または約20wt%から約50wt%の範囲で存在する。

【0021】

以下、第1及び第2ポリエチレンと第1及び第2ポリプロピレンについて詳しく説明する。

【0022】

<A. 第1ポリエチレン>

ひとつの実施形態では、第1ポリエチレンは重量平均分子量(Mw)が約1×104から約1×107、または約1×105から約5×106、または約2×105から約3×106のポリエチレンである。必須条件ではないが、第1ポリエチレンは、ポリエチレン中の炭素原子10000個につき例えば2以上の末端不飽和基を有する。末端不飽和基は、例えば公知の赤外分光分析法により測定することができる。

第1ポリエチレンは、例えばPE1、PE2等の1種以上のポリエチレンである。ひとつの実施形態では、第1ポリエチレンはPE1から成る。PE1はMwが約1×104から約1×106のポリエチレンから成る。あるいは、PE1は高密度ポリエチレン(HDPE)、中密度ポリエチレン、分岐低密度ポリエチレン、または直鎖低密度ポリエチレンのいずれか1以上である。

必須ではないが、高密度ポリエチレンのMwは例えば約1×105から約1×106、または約2×105から約9×105、または約4×105から約8×105の範囲である。

ひとつの実施形態では、PE1は(i)エチレンホモポリマー、及び(ii) エチレンと、プロピレン、ブテン-1、ヘキセン-1等のコモノマーとの共重合体の内の、少なくともいずれか1である。エチレン共重合体中のコモノマーはエチレンより少量であり、例えば共重合体100モル%に対し10モル%未満含有される。このようなエチレン共重合体は、シングルサイト触媒を用いて製造することができる。

【0023】

ひとつの実施形態では、第1ポリエチレンはPE2から成る。PE2は、Mwが少なくとも約1×106のポリエチレンから成る。例えばPE2は超高分子量ポリエチレン(UHMWPE)である。ひとつの実施形態では、PE2は(i)エチレンホモポリマー、または(ii) エチレン及びコモノマーから成る共重合体であって、コモノマーが共重合体100モル%に対し10モル%未満含有されるエチレン共重合体の内の、少なくともいずれか1である。コモノマーは例えば、プロピレン、ブテン-1、ペンテン-1、ヘキセン-1、4-メチル-ペンテン-1、オクテン-1、酢酸ビニル、メチルメタクリレート、またはスチレンの内の少なくともいずれか1以上である。必須ではないが、PE2のMwは約1×106から約15×106、または約1×106から約5×106、または約1.2×106から約3×106の範囲である。

【0024】

ひとつの実施形態では、第1ポリエチレンにはPE1及びPE2の両者が含まれる。この場合、第1ポリエチレン中のPE2の量は、第1ポリエチレンの重量に対し例えば約0wt%から約50wt%、例えば約1 wt%から約50wt%である。

【0025】

ひとつの実施形態では、第1ポリエチレンは、以下の特徴の内の少なくともいずれか1を備える。

(1) 第1ポリエチレンはPE1から成る。

(2) 第1ポリエチレンは実質的にPE1から成るか、またはPE1のみから成る。

(3) PE1は、高密度ポリエチレン、中密度ポリエチレン、分岐低密度ポリエチレン、または直鎖低密度ポリエチレンの内のいずれか1以上である。

(4) PE1は、Mwが例えば約1×105から約1×106、または約1×105から約9×105、例えば約4×105から約8×105の範囲の高密度ポリエチレンである。

(5) PE1は、(i) エチレンホモポリマー、及び(ii)エチレンと、プロピレン、ブテン-1、ヘキセン-1からなる群から選択されるコモノマー10モル%以下とから成る共重合体の少なくともいずれか1である。

(6) 第1ポリエチレンにPE1とPE2の両者が含まれる。

(7) PE2のMwは約1×106から約15×106、例えば約1×106から約5×106、例えば約1.2×106から約3×106の範囲である。

(8) PE2は超高分子量ポリエチレンである。

(9) PE2は(i) エチレンホモポリマー、及び(ii)エチレンと、プロピレン、ブテン-1、ヘキセン-1からなる群から選択されるコモノマー10モル%以下とから成る共重合体の少なくともいずれか1である。

(10) PE1の、Mw/Mnで定義される分子量分布「MWD」は100以下であり、例えば約3から約20の範囲であり、PE2のMWDは100以下であり、例えば例えば約4.5から約10の範囲である。

【0026】

<B. 第2ポリエチレン>

第2ポリエチレンは、第1ポリエチレンと同様のポリエチレンから選択される。例えば第2ポリエチレンはPE1またはPE2から成り、あるいはPE1とPE2の両者が含まれる。

第2ポリエチレンにPE1とPE2の両者が含まれるとき、PE2は第2ポリエチレンの重量に対し0 wt%から約50wt%、または約1 wt%から約50wt%の範囲で含まれる。あるいは、第2ポリエチレンは、第1ポリエチレンと実質的に同じであってもよい。

【0027】

ポリエチレン(例えば第1及び第2ポリエチレン)のMw及びMWDは、示差屈折率検出器(DRI)を備える高温サイズ排除クロマトグラフィーまたは「SEC」(GPC PL 220, Polymer Laboratories社)を用いて測定することができる。測定にはPolymer Laboratories社から入手可能なPLgel Mixed-Bカラムを用いる。測定時の流量は0.5 cm3/分で、注入量は300μLである。移送ライン、カラム及びDRI検出器を145℃のオーブン中に入れた。測定は、Macromolecules, Vol. 34, No. 19, pp. 6812-6820 (2001) に記載された方法に従って行う。

【0028】

測定に用いたGPC溶媒は、ブチル化ヒドロキシトルエン(BHT)を1000ppm含み、濾過されたAldrich試薬グレードの1,2,4-トリクロロベンゼン (TCB)であった。TCBは、SECへ導入する前にオンライン脱ガス器により脱ガスした。ポリマー溶液は、乾燥したポリマーをガラス容器に入れ、所定量のTCB溶媒を加え、次にこの混合物を160℃で加熱しながら2時間撹拌して調製した。UHMWPE溶液の濃度は0.25から0.75mg/mlであった。サンプル溶液は、GPCに注入する前にSP260 Sample Prep Station(Polymer Laboratories社から入手可能)を用いて、2μmのフィルターによりオフラインで濾過する。

【0029】

Mp (「Mp」はMwのピークを意味する)が約580から約10,000,000の範囲の17種のポリスチレン標準サンプルを用いて作成した較正曲線により、カラムの分離効率を較正した。ポリスチレン標準サンプルはPolymer Laboratories社 (Amherst, MA)から入手した。較正曲線(logMp対保持容量)は、各PS標準サンプルのDRIシグナルの最大値における保持容量を記録し、このデータを二次多項式にフィッティングして作成した。Wave Metrics, Inc社のIGOR Proを用いてサンプルの分析を行った。

【0030】

<C. 第1ポリプロピレン>

ポリエチレンの他に、第2微細孔層材及び任意に第1微細孔層材にはポリプロピレンが含まれる。ポリプロピレンには、例えば(i)ポリプロピレンホモポリマー及び(ii)プロピレンとコモノマーとから成る共重合体の内のいずれか1以上を用いることができる。共重合体はランダムまたはブロック共重合体である。コモノマーはエチレン、ブテン-1、ペンテン-1、ヘキセン-1、4-メチルペンテン-l、オクテン-1、酢酸ビニル、メチルメタクリレート及びスチレン等のα−オレフィン;及びブタジエン、1,5-ヘキサジエン、1 ,7-オクタジエン、1 ,9-デカジエン等のジオレフィンの内のいずれか1以上である。

コポリマー中のコモノマーの含有量は、微細孔膜の耐熱性、耐圧縮性、耐熱収縮性等の特性を損なわない範囲の含有量であり、例えばコポリマー全体を100モル%として10モル%未満である。

任意に、ポリプロピレンは下記の性質を1以上備える。

(i) ポリプロピレンのMwは約1×104から約4×106、または約3×105から約3×106の範囲である。

(ii) ポリプロピレンのMw/Mnは100以下であり、例えば約1から約50、例えば約2から約20の範囲である。

(iii) ポリプロピレンの立体規則性はアイソタクチックである。

(iv) ポリプロピレンの融解熱量「ΔHm」(JIS K7122に従い示差走査熱量計で測定)は少なくとも約90ジュール/グラムである。

(v) ポリプロピレンの融解ピーク(2回目の融解時)は少なくとも約160℃である。

(vi) ポリプロピレンのトルートン比が、温度約230℃で歪速度25秒-1の条件で測定したとき少なくとも約15である。

(vii) ポリプロピレンの温度230℃で歪速度25秒-1の条件で測定した伸長粘度が少なくとも約50000Pa・秒である。

あるいは、第1ポリプロピレンは第2ポリプロピレンと実質的に同じであってもよい。

【0031】

<D. 第2ポリプロピレン>

ひとつの実施形態では、第2ポリプロピレンは以下の性質を1以上備える。

第2ポリプロピレンの重量平均分子量が6×105以上で、ΔHmが90J/g以上で、Mw/Mnが100以下、例えば約1から50の範囲であり、例えば約2から約6である。第2ポリプロピレンの重量平均分子量は例えば8×105以上でもよく、例えば8×105から2.0×106の範囲、例えば約1.1×106から約1.5×106の範囲でもよい。ひとつの実施形態では、第2ポリプロピレンのΔHmが95J/g以上、例えば100J/g以上、例えば110J/g以上、例えば115J/g以上であってもよい。第2ポリプロピレンの結晶化度は50%以上で、例えば65%から75%の範囲である。

【0032】

第2微細孔層材中のポリプロピレン含有量は、第2微細孔層材の重量に対し約1wt%から約100wt%の範囲であり、または約20wt%から約80wt%、例えば約20wt%から約50wt%である。

【0033】

上記のMw及びΔHmに関する条件が満たされる限り、ポリプロピレンのタイプは重要ではないが、ポリプロピレンホモポリマー、またはプロピレンと他のα−オレフィンとの共重合体、またはこれらの混合物が好ましく、中でもポリプロピレンホモポリマーが好ましい。

共重合体はランダムまたはブロック共重合体である。コモノマーの例として、エチレン、ブテン-1、ペンテン-1、ヘキセン-1、4-メチルペンテン-l、オクテン-1、酢酸ビニル、メチルメタクリレート、スチレン及びこれらの混合物が挙げられる。コモノマーの含有量は、共重合体100モル%に対し10モル%以下である。

あるいは、第2ポリプロピレンは以下の性質を1以上備える。

(i) 第2ポリプロピレンのMwは約1×104から約4×106の範囲であり、または約6×105から約3×106の範囲である。

(ii) 第2ポリプロピレンのMw/Mnが約1.01から約100の範囲であり、または約2から約6の範囲である。

(iii) 第2ポリプロピレンの立体規則性がアイソタクチックである。

(iv) 第2ポリプロピレンのΔHmが少なくとも約95ジュール/グラムである。

(v) 第2ポリプロピレンの融解ピーク(2回目の融解時)が少なくとも約160℃である。

(vi) 第2ポリプロピレンのトルートン比が、温度約230℃で歪速度25秒-1の条件で測定したとき少なくとも約15である。

(vii) 第2ポリプロピレンの温度230℃で歪速度25秒-1の条件で測定した伸長粘度が少なくとも約50000Pa・秒である。

【0034】

ポリプロピレンのMw, Mn,及びΔHmは、本願に参照として組み込まれるPCT特許出願No. WO/2007/132942に開示された方法により求めることができる。

【0035】

微細孔膜に共重合体、無機物質(例えばケイ素および/またはアルミニウム原子を含む物質)、および/またはPCT国際公開WO 2008/016174に開示されているような耐熱性ポリマーが含まれていてもよいが、これらは必要ではない。ひとつの実施形態では、多層微細孔膜にはこのような材料は実質的に含まれていない。本願で実質的に含まれていないというときは、このような材料の微細孔膜中での含有量が、微細孔膜の重量に対し1 wt%未満、または0.1wt%未満、または0.01wt%未満であることを意味する。

【0036】

<2. 多層微細孔ポリオレフィン膜の製造に用いる材料>

<A. 第1微細孔層材の製造に用いるポリマー樹脂>

ひとつの実施形態では、第1ポリオレフィン(例えば第1ポリオレフィン組成物)と、第1希釈剤との混合物を用いて、第1微細孔層材を製造する。

例えばひとつの実施形態では、第1微細孔層材を第1ポリオレフィン組成物と、第1プロセス溶媒(「膜形成溶媒」または「希釈剤」とも呼ぶ)とから成る第1ポリオレフィン溶体を用いて製造する。このプロセスにより多層微細孔膜が製造されるので、プロセス溶媒を希釈剤または膜形成溶媒とも呼ぶ。

以下、第1ポリオレフィンの製造に用いる樹脂について詳しく説明する。

【0037】

(1) 第1ポリオレフィン樹脂

ひとつの実施形態では、第1ポリオレフィン樹脂は第1ポリエチレンから成り、第1ポリエチレンは上記に説明したものである。例えば第1ポリエチレン樹脂はPE1、PE2、またはこれらの混合物である。

【0038】

(2) 第1ポリプロピレン樹脂

第1ポリオレフィン組成物は、第1ポリエチレン樹脂の他にさらに第1ポリプロピレン樹脂を含有していてもよい。ひとつの実施形態では、第1ポリプロピレン樹脂は上記の第1ポリプロピレンから成る。

【0039】

(3) 配合処方

第1ポリオレフィン溶体中の希釈剤(例えばプロセス溶媒)の量は、例えば第1ポリオレフィン溶体の重量に対し約25wt%から約99wt%の範囲である。

ひとつの実施形態では、第1ポリオレフィン組成物中の第1ポリエチレン樹脂の量は、例えば第1ポリオレフィン組成物の重量に対し約50wt%から約100wt%の範囲である。第1ポリオレフィン組成物の残りの部分は第1ポリプロピレンである。

【0040】

<B. 第2微細孔層材の製造に用いるポリマー樹脂>

ひとつの実施形態では、第2微細孔層材は第2ポリオレフィン(例えば第2ポリオレフィン組成物及び第2希釈剤)混合物を用いて製造する。

例えばひとつの実施形態では、第2微細孔層材を第2ポリオレフィン組成物と、第2プロセス溶媒(「膜形成溶媒」または「希釈剤」とも呼ぶ)とから成る第2ポリオレフィン溶体を用いて製造する。

ひとつの実施形態では、第2ポリオレフィン組成物は第2ポリエチレン樹脂と第2ポリプロピレン樹脂とから成る。第2ポリエチレン樹脂は上記の第2ポリエチレンから成る。第2ポリプロピレン樹脂は上記の第2ポリプロピレンから成る。

【0041】

第2ポリオレフィン溶体中のプロセス溶媒の量は、例えば第2ポリオレフィン溶体の重量に対し約25wt%から約99wt%の範囲である。

ひとつの実施形態では、第2ポリオレフィン組成物中の第2ポリエチレン樹脂の量は、例えば第2ポリオレフィン組成物の重量に対し約5wt%から約95wt%の範囲である。第2ポリオレフィン組成物の残りの部分は第2ポリプロピレンである。

【0042】

微細孔膜をポリオレフィン溶体から製造するものとして説明したが、この発明はこれに限定されない。押出成形可能なポリマーと希釈剤との混合物であれば、どのようなものでも使用可能である。

【0043】

<C. 第3ポリオレフィン>

必須ではないが、第1及び第2ポリオレフィン組成物にさらに、ポリブテン-1、ポリペンテン-1、ポリ-4-メチルペンテン-l、ポリヘキセン-1、ポリオクテン-1、ポリ酢酸ビニル、ポリメチルメタクリレート、ポリスチレン、及びエチレン-α-オレフィン共重合体(エチレン−プロピレン共重合体を除く)からなる群から選択される第3ポリオレフィンが含まれていてもよい。

第3ポリオレフィンを用いるひとつの実施形態では、第3ポリオレフィンのMwは例えば約1×104から約4×106の範囲である。第3ポリオレフィンとともに、または第3ポリオレフィンとは別に、第1および/または第2ポリオレフィン組成物にさらに、Mwが約1×103から約1×104の範囲のポリエチレンワックスが含まれていてもよい。これらの材料を用いる場合、多層微細孔膜の所望の性質(例えばメルトダウン、シャットダウン温度等)が損なわれない量で用いる。

第3ポリオレフィンがポリブテン-1、ポリペンテン-1、ポリ-4-メチルペンテン-l、ポリヘキセン-1、ポリオクテン-1、ポリ酢酸ビニル、ポリメチルメタクリレート、及びポリスチレンのいずれか1以上である場合、第3ポリオレフィンはホモポリマーである必要は無いが、別のα−オレフィンを含む共重合体であることが好ましい。

【0044】

多層微細孔膜には、ポリオレフィン溶体の形成に用いられたポリオレフィンが含まれている。少量の洗浄溶媒、および/またはプロセス溶媒も含まれ、その量は微細孔ポリオレフィン膜の重量に対し1wt%未満である。加工中にポリオレフィンの分子量が僅かに低下するが、これは許容される。

ひとつの実施形態では、加工中にポリオレフィンの分子量の低下が生じる場合、微細孔膜中のポリオレフィンのMw/Mnの値は、第1または第2ポリオレフィンのMw/Mnから約50%以下、または約1%以下、または約0.1%以下変化する。

【0045】

<3. 多層微細孔ポリオレフィン膜の製造方法>

ひとつの実施形態では、微細孔ポリオレフィン膜は2層の膜である。別の実施形態では、微細孔ポリオレフィン微細孔膜は少なくとも3層の膜である。

微細孔ポリオレフィン膜の製造方法について、主として2層及び3層で構成される微細孔膜の場合を例に説明する。しかし、当業者であれば同様の方法で単層または少なくとも4層の微細孔膜を製造できることを理解できよう。

【0046】

ひとつの実施形態では、3層の微細孔ポリオレフィン膜は、微細孔ポリオレフィン膜の外層を構成する第1及び第3微細孔層を有し、さらに第1及び第3微細孔層の間に位置する(任意に第1及び第3微細孔層の双方に面接触する)第2微細孔層を有する。

ひとつの実施形態では、第1及び第3微細孔層は第1ポリオレフィン溶体から製造され、第2(または中間)微細孔層は第2ポリオレフィン溶体から製造される。別の実施形態では、第1及び第3微細孔層は第2ポリオレフィン溶体から製造され、第2微細孔層は第1ポリオレフィン溶体から製造される。

【0047】

<第1製造方法>

多層微細孔膜を製造する第1の方法は、

(1) 第1ポリオレフィン組成物と膜形成溶媒とを(例えば溶融混合により)組み合わせて、第1ポリオレフィン溶体を調製する工程と、

(2) 第2ポリオレフィン組成物と膜形成溶媒とを組み合わせて、第2ポリオレフィン溶体を調製する工程と、

(3) 第1及び第2ポリオレフィン溶体を、少なくとも1のダイから(好ましくは同時に)押出して押出物を形成する工程と、

(4) 押出物を冷却して、例えば多層ゲル状シート等の冷却された押出物を形成する工程と、

(5) 多層シートから膜形成溶媒の少なくとも一部を除去して溶媒除去シートを形成する工程と、

(6) 溶媒除去ゲル状シートを乾燥し、存在する揮発性成分を除去して多層微細孔ポリオレフィン膜を形成する工程とを備える。

所望により、工程(4)と(5)の間に延伸工程(7)、及び熱溶媒処理工程(8) 等の任意の工程を行うこともできる。また所望により、工程(6)の後に多層微細孔膜の延伸工程(9)、熱処理工程(10)、イオン化照射による架橋工程(11)、及び親水化処理工程(12)等の任意の工程を行うこともできる。これらの任意の工程を行う順序は重要ではない。

【0048】

(1) 第1ポリオレフィン溶体の調製

上記のポリオレフィン樹脂を含む第1ポリオレフィン組成物と、適切な膜形成溶媒とを、例えばドライミキシングまたは溶融混合により組合せて第1ポリオレフィン溶体を調製する。第1ポリオレフィン溶体には、1以上の酸化防止剤等の添加剤が含まれていてもよい。ひとつの実施形態では、このような添加剤の量は第1ポリオレフィン溶体の重量に対し1wt%以下である。

【0049】

第1プロセス溶媒(すなわち第1膜形成溶媒または第1希釈剤)は、好ましくは室温で液体の溶媒である。

理論にこだわるものではないが、第1ポリオレフィン溶体の調製に液体溶媒を用いることにより、押出物(通常ゲル状のシート)を比較的高い延伸倍率で延伸することが可能になると考えられる。

【0050】

使用する第1希釈剤、混合条件、押出条件等は、例えばPCT公開No. WO 2008/016174に開示された条件等と同様である。

【0051】

第1ポリオレフィン溶体中の第1ポリオレフィン組成物の量は重要ではない。ひとつの実施形態では、第1ポリオレフィン溶体中の第1ポリオレフィン組成物の量は、第1ポリオレフィン溶体の重量に対し約1wt%から約75wt%であり、例えば約20wt%から約70wt%である。第1ポリエチレンの量は、第1ポリオレフィン溶体の重量に対し例えば1wt%から50wt%であり、例えば20wt%から40wt%である。

【0052】

(2) 第2ポリオレフィン溶体の調製

第2ポリオレフィン溶体は、第1ポリオレフィン溶体と同じ方法で調製することができる。例えば、第2ポリオレフィン組成物と第2希釈剤とを溶融混合することにより、第2ポリオレフィン溶体を調製することができる。第1希釈剤と同様の希釈剤を第2希釈剤として用いることができる。第2希釈剤は(通常)、第1希釈剤と独立して選択される。しかし、第2希釈剤は第1希釈剤と同じでもよく、また、第1ポリオレフィン溶体中の第1希釈剤と同一濃度にしてもよい。

【0053】

第2ポリオレフィン組成物は通常、第1ポリオレフィン組成物と独立して選択される。第2ポリオレフィン組成物には、第2ポリエチレン樹脂と第2ポリプロピレン樹脂とが含まれる。

【0054】

ひとつの実施形態では、第2ポリオレフィン溶体を調製する方法は、混合を行う温度範囲が第2ポリプロピレンの融点(Tm2)からTm2 + 90℃の範囲である点でのみ、第1ポリオレフィン溶体を調製する方法と異なる。

【0055】

(3) 押出

ひとつの実施形態では、第1ポリオレフィン溶体を第1押出機から第1ダイへ送り、第2ポリオレフィン溶体を第2押出機から第2ダイへ送る。シート形状(すなわち、厚み方向より面方向の方が大きい物体)の層状押出物を第1及び第2ダイから押し出すことができる。あるいは、第1及び第2ポリオレフィン溶体を第1及び第2ダイから共押出して、第1ポリオレフィン溶体から形成された第1押出物層の平面と、第2ポリオレフィン溶体から形成された第2押出物層の平面とを面接触させることができる。押出物の平面は、押出物の機械方向の第1ベクトルと、押出物の横方向の第2ベクトルとで規定される。

【0056】

使用するダイ及び押出条件は、例えばPCT公開No. WO 2008/016174に開示されたダイ及び押出条件と同じである。

【0057】

三層微細孔膜の製造に押出加工を用いることができるが、押出工程は上記に限定されない。例えば、複数のダイ構造体を用いて、上記の押出方法により4層以上の多層押出物を製造することができる。このような多層押出物の場合、第1ポリオレフィン溶体および/または第2ポリオレフィン溶体を用いて外層または内層を形成することができる。

【0058】

ひとつの実施形態では、押出物中のポリプロピレンの量は、押出物中のポリオレフィンの総重量に対し2wt%以上である。例えば、押出物中のポリプロピレンの量は約2wt%から約30wt%、例えば約2.05wt%から約10wt%、例えば約2.1wt%から約5wt%である。

【0059】

(4) 例えば多層ゲル状シート等の、冷却された押出物の形成

多層押出物を冷却することにより、例えば多層ゲル状シートを形成することができる。冷却速度と冷却温度は重要な要素ではない。

例えば、多層ゲル状シートを少なくとも約50℃/分の冷却速度で冷却して、多層ゲル状シートの温度(冷却温度)を多層ゲル状シートのゲル化温度にほぼ等しい温度(またはそれ以下)にすることができる。冷却条件は、例えばPCT公開No. WO 2008/016174に開示された条件と同じにすることができる。

【0060】

(5) 第1及び第2希釈剤の除去

ひとつの実施形態では、溶媒除去ゲル状シートを形成するために、多層ゲル状シートから第1及び第2希釈剤(例えば膜形成溶媒)の少なくとも一部を除去(または置換)する。置換(または「洗浄」)溶媒を用いて、第1及び第2膜形成溶媒を除去(洗浄または置換)することができる。第1及び第2希釈剤を除去する条件は、例えばPCT公開No. WO 2008/016174に開示された条件と同じにすることができる。

【0061】

(6) 溶媒除去ゲル状シートの乾燥

ひとつの実施形態では、微細孔膜から残留揮発成分の少なくとも一部を除去する。例えば、洗浄溶媒の少なくとも一部を除去して微細孔膜を乾燥させることができる。公知の加熱乾燥、風乾(換気)等を含め、洗浄溶媒を除去可能なあらゆる方法を用いることができる。洗浄溶媒等の揮発成分を除去するプロセス条件は、例えばPCT公開No. WO 2008/016174に開示された条件と同じにすることができる。

【0062】

(7) 延伸

膜形成溶媒を除去する工程の前に(すなわち上記の工程(5)の前に)、多層ゲル状シートを延伸して、延伸多層ゲル状シートを得ることができる。多層ゲル状シートに第1及び第2膜形成溶媒が存在していると、延伸倍率が相対的に均一になると考えられる。また、多層ゲル状シートを加熱することにより、特に延伸開始時または延伸の初期段階(例えば倍率が50%になる前)において加熱することにより、均一な延伸が促進されると考えられる。

【0063】

使用する延伸方法、及び延伸倍率は重要な要素ではない。延伸条件は、例えばPCT公開No. WO 2008/016174に開示された条件と同じにすることができる。

【0064】

(8) 熱溶媒処理工程

必須ではないが、上記の工程(4)と(5)の間に、多層ゲル状シートを熱溶媒で処理することができる。熱溶媒処理条件は、例えばPCT公開No. WO 2008/016174に開示された条件と同じにすることができる。

【0065】

(9)多層微細孔膜の延伸(「ドライストレッチング」)

ひとつの実施形態では、工程(6)の乾燥された多層微細孔膜を少なくとも一軸方向に延伸することができる。使用する延伸方法は特に重要ではなく、テンター法等の公知の延伸方法を用いることができる。必須ではないが、延伸しているときに微細孔膜を加熱することができる。必須ではないが、延伸は一軸方向または二軸方向において行うことができる。二軸延伸する場合、二方向同時に延伸することができる。あるいは、例えば、多層微細孔ポリオレフィン膜を先ず機械方向に延伸し、次に横方向に延伸する等、順次延伸することもできる。ひとつの実施形態では、延伸は二方向同時に行う。

多層ゲル状シートが上記の工程(7)で延伸されている場合、工程(9)での乾燥された多層微細孔ポリオレフィン膜の延伸を、ドライストレッチング、再ストレッチング、またはドライオリエンテーションと呼ぶことがある。

【0066】

乾燥された多層微細孔膜が延伸中に曝される温度(ドライストレッチ温度)は、重要な要素ではない。ひとつの実施形態では、ドライストレッチ温度はおおむね融点Tm以下であり、例えば結晶分散温度Tcdから融点Tmまでの範囲の温度である。ドライストレッチ温度がTmより高い場合、より高い耐圧縮性及びより均一な空気透過性を備える多層微細孔ポリオレフィン膜を製造することが困難になる。これは、特に多層微細孔ポリオレフィン膜を横方向に延伸したとき、横方向において問題になる。延伸温度がTcdより低い場合、第1及び第2ポリオレフィンを十分軟化させることが困難になり、延伸中に破断が生じ、均一に延伸できなくなる。

ひとつの実施形態では、ドライストレッチ温度は約90℃から約135℃、または約95℃から約130℃の範囲である。

【0067】

ドライストレッチを行う場合、延伸倍率は重要な要素ではない。例えば、多層微細孔膜の延伸倍率は、少なくとも1の平面内の方向(例えば横方向)において約1.1倍から約1.8倍の範囲である。したがって、一軸延伸の場合、微細孔膜の延伸方向が長手方向(すなわち機械方向)であるか横方向であるかに応じて、長手方向または横方向における延伸倍率が約1.1倍から約1.8倍の範囲となる。一軸延伸は、長手方向と横方向との間の平面内の一方向において行うこともできる。

1.8倍以上の延伸倍率でドライストレッチを行うと、MD/TD方向、またはMD及びTDの両方向において微細孔膜の熱収縮率が悪化すると考えられる。「MD」とは機械方向、すなわち微細孔膜を押し出して加工する方向である。「TD」とは微細孔膜の横方向であり、MD方向及び微細孔膜の厚み方向にほぼ直交する方向である。

【0068】

ひとつの実施形態では、例えば長手方向及び横方向等の二方向に沿って延伸倍率約1.1倍から約1.8倍で延伸する二軸延伸(すなわち、平面内の二軸方向における延伸)を行うことができる。長手方向と横方向の延伸倍率が同じである必要は無い。換言すれば、二軸延伸では延伸倍率を独立して決めることができる。ひとつの実施形態では、両延伸方向の延伸倍率を同じにしてドライストレッチを行う。

【0069】

ひとつの実施形態では、ドライストレッチにおいて、先ず微細孔膜を上記のようにして中間サイズ(ドライストレッチ開始時の微細孔膜のサイズに対し延伸方向において1.1から約1.8倍大きい)に延伸する。

次に、微細孔膜を延伸方向において緩和(例えば収縮)させる。これにより、延伸方向におけるサイズがドライストレッチ開始時より大きいが中間サイズよりは小さい、最終サイズの微細孔膜が得られる。

通常、微細孔フィルムを緩和させるとき、中間サイズまでドライストレッチするときと同じ温度にする。別の実施形態では、平面内方向の一方向または二方向(MDおよび/またはTD)における微細孔膜の最終サイズ(例えばTD方向に延伸した場合はTD方向に沿って測定した幅)がドライストレッチ開始時のサイズに対し1.1から1.8倍の範囲内にある限り、微細孔膜をドライストレッチ開始時のサイズに対し1.8倍以上の大きさの中間サイズまで延伸することもできる。

ひとつの実施形態では、微細孔膜をMDおよび/またはTD方向において初期倍率である約1.4から1.7倍まで延伸して中間サイズとし、次に最終サイズである約1.2から1.4倍まで緩和させる。ここで倍率は、微細孔膜の延伸方向におけるドライストレッチ開始時のサイズを基準とする。

別の実施形態では、微細孔膜をTD方向に初期倍率になるまでドライストレッチしてTD方向中間サイズ(中間幅)を有する微細孔膜を形成し、次に、TD方向中間サイズより約1%から約30%、または約5%から約20%小さいTD方向最終サイズまで緩和させる。この緩和は、例えば微細孔膜の縁部をグリップしており機械方向中心線に向け延び出す、テンタークリップを開放することにより行うことができる。

【0070】

延伸方向における延伸速度は好ましくは3%/秒以上である。一軸延伸する場合、長手方向または横方向における延伸速度を3%/秒以上とする。二軸延伸する場合、長手方向及び横方向における延伸速度を3%/秒以上とすることが好ましい。

延伸速度が3%/秒未満にすると微細孔膜の空気透過性が低下し、TD方向に沿って微細孔膜の物性(特に空気透過性)を測定したところ、大きく変動することが観察された。延伸速度は好ましくは5%/秒以上、より好ましくは10%/秒以上である。必須ではないが、微細孔膜が破断しないことを条件に、延伸速度の上限値は50%/秒以上である。

【0071】

<追加の工程>

所望により、熱処理工程(10)、架橋工程(11)、及び親水化処理工程(12)等の任意の工程を、例えばPCT公開No. WO 2008/016174に開示された条件に従って行うこともできる。

【0072】

<B. 第2製造方法>

多層微細孔ポリオレフィン膜を製造する第2の方法は、

(1) 第1ポリオレフィン組成物と第1膜形成溶媒とを(例えば溶融混合により)組み合わせて、第1ポリオレフィン溶体を調製する工程と、

(2) 第2ポリオレフィン組成物と第2膜形成溶媒とを組み合わせて、第2ポリオレフィン溶体を調製する工程と、

(3) 第1ポリオレフィン溶体を第1ダイから押出すとともに第2ポリオレフィン溶体を第2ダイから押出して、押出された第1及び第2ポリオレフィン溶体を積層して多層押出物を形成する工程と、

(4) 多層押出物を冷却して、例えば多層ゲル状シートを形成する工程と、

(5) 多層ゲル状シートから膜形成溶媒の少なくとも一部を除去して溶媒除去ゲル状シートを形成する工程と、

(6) 溶媒除去ゲル状シートを乾燥して多層微細孔膜を形成する工程とを備える。

所望により、工程(4)と(5)の間に延伸工程(7)、及び熱溶媒処理工程(8) 等の任意の工程を行うこともできる。また所望により、工程(6)の後に多層微細孔膜の延伸工程(9)、熱処理工程(10)、イオン化照射による架橋工程(11)、及び親水化処理工程(12)等の任意の工程を行うこともできる。

【0073】

第2の製造方法の工程及び条件は、工程(3)を除き、上記の第1の製造方法の類似の工程と同様である。工程(3)の条件は、例えばPCT公開No. WO 2008/016174に開示された条件と同じである。

【0074】

<C. 第3製造方法>

多層微細孔ポリオレフィン膜を製造する第3の方法は、

(1) 第1ポリオレフィン組成物と膜形成溶媒とを(例えば溶融混合により)組み合わせて、第1ポリオレフィン溶体を調製する工程と、

(2) 第2ポリオレフィン組成物と第2膜形成溶媒とを組み合わせて、第2ポリオレフィン溶体を調製する工程と、

(3) 第1ポリオレフィン溶体を、少なくとも1の第1ダイから押出して少なくとも1の第1押出物を形成する工程と、

(4) 第2ポリオレフィン溶体を、少なくとも1の第2ダイから押出して少なくとも1の第2押出物を形成する工程と、

(5) 第1及び第2押出物を冷却して、少なくとも1の第1ゲル状シート及び少なくとも1の第2ゲル状シートを形成する工程と、

(6) 第1及び第2ゲル状シートを積層して多層ゲル状シートを形成する工程と、

(7) 得られた多層ゲル状シートから膜形成溶媒の少なくとも一部を除去して溶媒除去多層ゲル状シートを形成する工程と、

(8) 溶媒除去ゲル状シートを乾燥して多層微細孔膜を形成する工程とを備える。

所望により、工程(5)と(6)、または工程(6)と(7)の間に延伸工程(9)、及び熱溶媒処理工程(10) 等の任意の工程を行うこともできる。また所望により、工程(8)の後に多層微細孔膜の延伸工程(11)、熱処理工程(12)、イオン化照射による架橋工程(13)、及び親水化処理工程(14)等の任意の工程を行うこともできる。

【0075】

第3の製造方法と第2の製造方法の主な違いは、積層及び冷却工程の順序である。

【0076】

第2の製造方法では冷却工程の前に第1及び第2ポリオレフィン溶体を積層する。第3の製造方法では冷却工程の後に第1及び第2ポリオレフィン溶体を積層する。

【0077】

第3の製造方法の工程(1), (2), (7) 及び(8)は、上記の第1の製造方法の工程(1), (2), (5)及び(6)と同じである。

第1ポリオレフィン溶体の第1ダイからの押出しに関しては、第2の製造方法の工程(3)を第3の製造方法の工程(3)に適用することができる。第2ポリオレフィン溶体の第2ダイからの押出しに関しては、第2の製造方法の工程(4)を第3の製造方法の工程(4)に適用することができる。

ひとつの実施形態では、第1または第2ポリオレフィン溶体のいずれかを、第3のダイから押し出す。この場合、第1ポリオレフィン溶体から形成された2層、及び第2ポリオレフィン溶体から形成された単層を有する多層積層体、またはこの逆の構成の多層積層体を製造することができる。

【0078】

第3の製造方法の工程(5)は、第1及び第2ゲル状シートを別々に形成する点を除き、第1製造方法の工程(4)と同じである。

【0079】

第1及び第2ゲル状シートを積層する工程(6)は、例えばPCT公開No. WO 2008/016174の第3の製造方法に関して開示された条件と同じ条件で実施することができる。

【0080】

<D. 第4製造方法>

多層微細孔ポリオレフィン膜を製造する第4の方法は、

(1) 第1ポリオレフィン組成物と膜形成溶媒とを(例えば溶融混合により)組み合わせて、第1ポリオレフィン溶体を調製する工程と、

(2) 第2ポリオレフィン組成物と第2膜形成溶媒とを組み合わせて、第2ポリオレフィン溶体を調製する工程と、

(3) 第1ポリオレフィン溶体を、少なくとも1の第1ダイから押出して少なくとも1の第1押出物を形成する工程と、

(4) 第2ポリオレフィン溶体を、少なくとも1の第2ダイから押出して少なくとも1の第2押出物を形成する工程と、

(5) 第1及び第2押出物を冷却して、少なくとも1の第1ゲル状シート及び少なくとも1の第2ゲル状シートを形成する工程と、

(6) 第1および第2ゲル状シートから第1及び第2膜形成溶媒の少なくとも一部を除去して溶媒除去第1及び第2ゲル状シートを形成する工程と、

(7) 溶媒除去第1及び第2ゲル状シートを乾燥して、少なくとも1の第1ポリオレフィン膜と少なくとも1の第2ポリオレフィン膜とを形成する工程と、

(8) 第1及び第2微細孔ポリオレフィン膜を積層して多層微細孔ポリオレフィン膜を形成する工程とを備える。

【0081】

所望により、工程(5)と(6)の間に延伸工程(9)、及び熱溶媒処理工程(10) 等の任意の工程を行うこともできる。また所望により、工程(7)と(8)の間に、多層微細孔膜の延伸工程(11)、熱処理工程(12) を行うこともできる。また所望により、工程(8)の後に、多層微細孔膜の延伸工程(13)、熱処理工程(14)、イオン化照射による架橋工程(15)、及び親水化処理工程(16)等の任意の工程を行うこともできる。

【0082】

第4製造方法の工程(1)と(2)は、第1製造方法の工程(1)と(2)と同じ条件で行うことができる。第4製造方法の工程(3), (4)及び(5)は、第3製造方法の工程(3), (4)及び(5) と同じ条件で行うことができる。第4製造方法の工程(6)は、第1及び第2ゲル状シートから膜形成溶媒を除去する点を除き、第1製造方法の工程(5)と同じ条件で行うことができる。第4製造方法の工程(7)は、第1及び第2溶媒除去ゲル状シートを別々に乾燥する点を除き、第1製造方法の工程(6)と同じ条件で行うことができる。第4製造方法の工程(8)は、第1及び第2ポリオレフィン微細孔膜を積層する点を除き、第3製造方法の工程(6)と同じ条件で行うことができる。第4製造方法の延伸工程(9)及び熱溶媒処理工程(10)は、第3製造方法の工程(9)及び(10)と同じ条件で行うことができる。第4製造方法の延伸工程(11)及び熱処理工程(12)は、第1及び第2ポリオレフィン微細孔膜を延伸、および/または熱処理する点を除き、第1製造方法の工程(9)及び(10)と同じ条件で行うことができる。

【0083】

延伸工程(11)と熱処理工程(12)は、例えばPCT公開No. WO 2008/016174の第4の製造方法に関して開示された条件と同じ条件で実施することができる。

【0084】

第4製造方法の多層微細孔膜の延伸工程(13)、熱処理工程(14)、イオン化照射による架橋工程(15)、及び親水化処理工程(16)は、第1製造方法の工程(9), (10), (11)及び(12)と同じ条件で行うことができる。

【0085】

<4. 多層微細孔ポリオレフィン膜の物性>

ひとつの実施形態では、微細孔膜は多層微細孔膜である。この微細孔膜の厚みは通常約1μmから約200μmの範囲であり、例えば約5μmから約30μmである。微細孔膜の厚みは、接触式厚み計を用いて縦方向に沿って1cm間隔で20cmの範囲について測定し、その平均値から膜厚を求めることができる。厚み計には、ミツトヨ社のLitematicが適している。この測定方法は、下記に説明するように加熱圧縮後の厚み変化の測定にも用いることができる。例えば光学式厚み測定等の、非接触式厚み計を用いることもできる。

【0086】

また微細孔膜は以下の性質を1以上備える。

【0087】

<A. 空孔率約25%から約80%>

ひとつの実施形態では、微細孔膜の空孔率は25%以上であり、例えば約25%から約80%、または約30%から60%である。微細孔膜の空孔率は、微細孔膜の実際の重量と、微細孔膜と同一の組成(同じ長さ、幅、及び厚みを有する点で等価)の非孔質膜の重量とを比較する、公知の方法により求めることができる。空孔率は次の式により求めることができる。空孔率 % = 100×(w2-w1)/w2:ここで「w1」は微細孔膜の実際の重量で「w2」は同一サイズ及び厚みで同一材料の非孔質膜の重量である。

【0088】

<B. 厚み25μmにおける単位面積当り重量が約5g/m2から19g/m2>

ひとつの実施形態では、微細孔膜の坪量(単位面積当り重量)は、厚み25μmに正規化したとき約5g/m2から19g/m2である。

【0089】

<C. 正規化した空気透過性が約20秒/100cm3から約500秒/100cm3(厚み25μmに換算)>

ひとつの実施形態では、微細孔膜の空気透過性(ガーレイ(Gurley)値、厚み25μmの等価な微細孔膜に正規化)が500秒/100cm3/25μm以下であり、例えば400秒/100cm3/25μm以下である。例えば、微細孔膜の正規化した空気透過性は約20秒/100cm3/25μmから約500秒/100cm3/25μmの範囲であり、例えば約約100秒/100cm3/25μmから約400秒/100cm3/25μmの範囲である。

空気透過性の値を膜厚み25μmに正規化するために、JIS P8117にしたがって正規化した空気透過性を測定し、その結果を次の式により厚み25μmにおける値に正規化する。A = 25μm×(X)/T1;ここでXは実際の厚みがT1の微細孔膜の空気透過性の測定値で、Aは厚み25μmに正規化した空気透過性の値である。

【0090】

ひとつの実施形態では、微細孔膜は次の関係を満足する正規化した空気透過性を有する。A ≦(M×P) + I;ここでAは微細孔膜の正規化空気透過性で、Pは単位がmNで表される膜厚25μmに正規化した微細孔膜の正規化ピン突刺強度である。Mは傾き(図4の座標と単位による)であり、範囲が約0.09から約0.1、または約0.95から約0.99である。ひとつの実施形態では、Mは0.097である。「I」はY軸の切片(図4の座標と単位による)であり、100以上の値、例えば110以上、例えば150以上、または200以上、または250以上の値、または例えば約100から約250の範囲の値、または約110から約240の範囲の値である。

【0091】

別の実施形態では、微細孔膜は図4に楕円で示す境界線内に入る空気透過性及びピン突刺強度を有する。また別の実施形態では、微細孔膜は次の関係を満足する。(M2×P) + I2≦A ≦ (M1×P) + I1。

【0092】

ここでM1とM2は独立して選択され、それぞれが例えば約0.09から約0.1の範囲、または約0.95から約0.99の範囲の値である。ひとつの実施形態では、M1とM2は同じ値である。例えばM1とM2が0.097であってもよい。

I1は例えば約100から約240の範囲であり、または約110から約230の範囲である。ひとつの実施形態では、I1は110である。I2は例えば260以上である。例えばI2は約260から約450である。単位及び座標は図4と同じである。

【0093】

<D. 約3000mN/25μm以上の正規化されたピン突刺強度>

ひとつの実施形態では、微細孔膜の正規化されたピン突刺強度が3000mN/25μm以上であり、例えば3300mN/25μmから10000mN/20μmの範囲、例えば3400mN/25μmから5500mN/25μmの範囲である。

ピン突刺強度とは、直径1mmで先端が球状(曲率半径R:0.5mm)の針により、厚みTiの微細孔膜を2mm/秒の速度で突いたときの最大荷重である。

ピン突刺強度(S)は、式 S2 = 25μm×(S1/T1) により厚み25μmの微細孔膜の値に正規化する。ここで、S1は測定されたピン突刺強度の値、S2は正規化されたピン突刺強度の値、は微細孔膜の平均厚み(単位μm)である。

【0094】

<E. 105℃における平面内の少なくとも一方向の熱収縮率が3%未満>

ひとつの実施形態では、105℃における平面内の少なくとも一方向の熱収縮率が3%未満であり、例えば2%以下、例えば1%以下、または0.7%以下である。別の実施形態では、微細孔膜のTD方向の熱収縮率が3%未満であり、例えば2%以下、例えば1%以下、または0.7%以下、またはこれらより小さく、例えば0.5%から2.5%の範囲である。また別の実施形態では、微細孔膜のMD方向の熱収縮率が2.6% 以下で、TD方向の熱収縮率が1%以下、または0.7%以下である。

【0095】

微細孔膜の平面内で互いに直行する方向(例えばMDまたはTD)の105℃における熱収縮率は、以下のようにして測定する。

(i) 微細孔膜試験片のMD及びTD方向寸法を室温で測定する。 (ii) 試験片を無加重で105℃に8時間曝す。 (iii) 微細孔膜のMD及びTD方向寸法を測定する。MD及びTD方向の熱(または熱的)収縮率は(i)の測定結果を(ii)の測定結果で割り算して求め、パーセントで表示する。

【0096】

<F. シャットダウン温度が約140℃以下>

ひとつの実施形態では、微細孔膜のシャットダウン温度が140℃以下であり、例えば約120℃から約140℃の範囲、または約130℃から約134℃の範囲である。

【0097】

微細孔膜のシャットダウン温度は、熱機械分析器(Seiko Instruments, Inc.社製TMA/SS6000)を用いて以下のようにして測定する。微細孔膜から3mm×50mmの長方形のサンプルを、微細孔膜の横方向がサンプルの長軸方向となり、微細孔膜の機械方向が短軸方向となるようにして切り出す。このサンプルをチャック間隔が10mm、すなわち上側チャックと下側チャックの距離が10mmの熱機械分析器に取り付ける。下側チャックは固定されており、上側チャックにより19.6mNの力がサンプルに加えられる。両チャックとサンプルを加熱可能なチューブ内に収納する。測定は30℃から開始し、チューブ内の温度を5℃/分の昇温速度で上げて行き、19.6mNの荷重下でのサンプルの長さ変化を0.5秒毎に記録する。温度を200℃まで上昇させる。「シャットダウン温度」は、微細孔膜の製造に用いられたポリマーの内、最も融点が低いポリマーの融点付近に認められる変曲点の温度と定義される。

【0098】

<少なくとも約180℃のラプチャー温度>

微細孔膜のラプチャー温度は少なくとも約180℃以上、または約185℃以上、または190℃以上である。

ひとつの実施形態では、ラプチャー温度は約180℃から約195℃の範囲、または約185℃から約190℃の範囲である。

全ポリプロピレン量が2wt%以上のとき、微細孔膜のラプチャー温度が180℃以上になることが図5に示されている。ひとつの実施形態では、微細孔膜の重量に対する微細孔膜中の全ポリプロピレン量は2wt% 以上、または2.05wt%以上、または2.1wt%以上であり、全ポリプロピレンは

(a) Mwが600000以上、

(b) Mw/Mnが3から10の範囲、及び

(c) ΔHmが90J/g以上である。

【0099】

ラプチャー温度は以下のようにして測定する。

5cm×5cmの微細孔膜を、それぞれが直径12mmの円形開口を有する2つのブロックの間に挟み込み、直径10mmのタングステンカーバイドの球を、円形開口内に露出する微細孔膜の上に置く。昇温速度5℃/分で加熱し、微細孔ポリオレフィン膜が溶融して破れる温度をラプチャー温度として記録する。

【0100】

<H. 溶融状態での最大収縮率が30%以下>

多層微細孔膜の溶融状態(約140℃)での最大収縮率は約30%以下、例えば20%以下である。

【0101】

微細孔膜の平面内の一方向における溶融状態での最大収縮率は以下の方法で測定する。

【0102】

メルトダウン温度測定について説明したTMA測定法を用いて、135℃から145℃の範囲においてサンプルの長さを測定する。微細孔膜が収縮すると、チャック間距離が小さくなる。溶融状態での最大収縮率は、23℃で測定したチャック間サンプル長さL1(10mm)から、135℃から145℃の範囲で測定される最小長さL2を引き、L1で割った比率、すなわち[L1-L2]/L1×100%と定義される。TD方向の最大収縮率を測定する場合、測定用の3mm×50mmの長方形サンプルは、サンプルの長軸方向が微細孔膜の加工時の横方向になり、短軸方向が機械方向になるようにして、微細孔膜から切り出す。MD方向の最大収縮率を測定する場合、測定用の3mm×50mmの長方形サンプルは、サンプルの長軸方向が微細孔膜の加工時の機械方向になり、短軸方向が横方向になるようにして、微細孔膜から切り出す。

【0103】

ひとつの実施形態では、微細孔膜のTD方向において溶融状態での収縮率が最大になる。最大収縮率の値は20%以下であり、例えば約1%から約18%の範囲、例えば1%から10%である。

【0104】

<5. 電池セパレータ>

ひとつの実施形態では、多層微細孔膜を電池セパレータとして用いる。通常微細孔膜の厚みは約3μmから約200μmの範囲、または約5μmから約50μmの範囲である。例えば使用する電解質の種類により、セパレータが膨潤して最終的な厚みが200μmを超えることがある。

【0105】

<6. 電池>

この発明の微細孔膜は、例えばリチウム一次電池及び二次電池の電池セパレータとして有用である。このような電池は、本願に参照として組み込まれるWO2008/016174に開示されている。

【0106】

図1に、2枚の電池セパレータを備える円筒型リチウムイオン二次電池を示す。2枚の電池セパレータの少なくとも一方は、微細孔膜の平面内の少なくとも一方向における105℃での熱収縮率が3%未満であり、ラプチャー温度が180℃以上である。

この電池は、第1セパレータ10と、第2セパレータ11と、カソードシート13と、アノードシート12とから成る、トロイダル型の電極構造体1を備える。セパレータの厚みの縮尺は実物に忠実ではなく、図示するために拡大してある。トロイダル型の電極構造体1は、例えば第2セパレータ11がカソードシート13の外側に位置し、第1セパレータ10がカソードシート13の内側に位置するようにして巻回されている。この例では、図2に示すように、第2セパレータ11はトロイダル型の電極構造体1の内面側に配置されている。

【0107】

図3に示すように、この例ではアノード活性物質層12bが電流コレクタ12aの両側に形成されており、カソード活性物質層13bが電流コレクタ13aの両側に形成されている。図2に示すように、アノードシート12の末端部にアノードリード線20が取り付けられ、カソードシート13の末端部にカソードリード線21が取り付けられている。アノードリード線20は電池リッド27に接続され、カソードリード線21は電池缶23に接続される。

【0108】

円筒型の電池について説明したが、この発明はこれに限定されず、この発明のセパレータを例えばアノード12とカソード13が交互に重ねられるとともに、セパレータがアノード12とカソード13の間に介在する構造の電極を備える角柱型の電池に用いることもできる。

【0109】

電池を組み立てるとき、アノードシート12、カソードシート13、及び第1及び第2セパレータ10,11を電解質溶液に含浸し、第1及び第2セパレータ10,11(微細孔膜)にイオン透過性を付与する。含浸処理は、例えば電極構造体1を室温において電解質溶液に浸すことで行うことができる。

円筒型リチウムイオン二次電池は、トロイダル型の電極構造体1(図1参照)を、絶縁板22を底部に備える電池缶23に挿入し、次に電解質溶液を電池缶23に注入し、電極構造体1を絶縁板22で覆い、電池リッド(24, 25, 26, 及び27)をガスケット28を介して電池缶23に水密に取り付けることにより製造することができる。電池リッドは、アノード端子として機能する。

【0110】

図3は、電池の温度が上昇したとき、(セパレータ製造時の)横方向の収縮が低減されたセパレータを用いた場合に得られる利点を説明するための図である。図1に示す電池リッド、すなわちアノード端子は紙面右側にあるものとする。

一巻のセパレータは、アノード活性物質層とカソード活性物質層の接触を防ぐためのものである。大きな熱収縮が生じると、セパレータ10及び11の薄い端が電池リッドから剥がれ(図3紙面左側に移動)、アノード活性物質層とカソード活性物質層が接触する結果、短絡が生じる。セパレータの厚みは通常200μm未満であり、非常に薄いため、アノード活性物質層とカソード活性物質層は接近している。このため、電池が高温になったときのセパレータの収縮率をわずかに減少させるだけで、電池の内部短絡に対する耐性を大幅に改善することができる。

【0111】

電池は電気または電子部品の電源または電気受容体として有用である。このような部品には、例えば変圧器を含め、レジスター、キャパシター、インダクター等の受動素子が含まれ、また電動モーター等の電気駆動装置や発電機、ダイオード、トランジスタ、及び集積回路等の電子部品が含まれる。このような部品は電池に直列または並列に接続され、バッテリーシステムを形成する。

このような回路は電池に直接または間接的に接続される。例えば、電池から流れる電気は、これらの部品の1以上で消費または蓄積される前に、電気化学的(例えば第2の電池または燃料電池)または電気機械的(例えば発電機を駆動する電気モーター)に変換される。

バッテリーシステムは、例えば電気自動車やハイブリッド電気自動車の電源として用いられる。ひとつの実施形態では、電池は電気自動車やハイブリッド電気自動車の電源として、電気モーターおよび/または発電機に電気的に接続される。

【実施例】

【0112】

<7. 実施例>

以下の非限定的実施例により、この発明について詳しく説明する。

【0113】

<実施例1>

<第1ポリオレフィン溶体の調製>

(a) Mwが5.6×105でMw/Mnが4.05のPE1を82%含み、(b) Mwが1.9×106でMw/Mnが5.09のPE2を18%含む、第1ポリオレフィン組成物をドライブレンドにより調製した。第1ポリオレフィン組成物中のポリエチレン樹脂の融点は135℃で、結晶分散温度は100℃であった。

【0114】

25重量部の第1ポリオレフィン組成物を、内径58mmでL/Dが42の強混練二軸押出機に供給し、65質量部の液体パラフィン(40℃のとき50 cst)をサイドフィーダーから二軸押出機に供給した。210℃、200rpmで溶融混練して第1ポリオレフィン溶体を調製した。

【0115】

<(2) 第2ポリオレフィン溶体の調製>

第2ポリオレフィン溶体は、以下の点を除き上記と同様にして調製した。

第2ポリオレフィン組成物の重量に対し(a) Mwが5.6×105でMw/Mnが4.05のPE1を63.7 %、(b) Mwが1.9×106でMw/Mnが5.09のPE2を1.3 %、及び(c) Mwが1.6×106、Mw/Mnが5.2でΔHmが114.0J/gの第2ポリプロピレン樹脂を35 %含む第2ポリオレフィン組成物をドライブレンドにより調製した。第2ポリオレフィン組成物中のポリエチレン樹脂の融点は135℃で、結晶分散温度は100℃であった。得られた第2ポリオレフィン組成物30重量部を、内径58mmでL/Dが42の強混練二軸押出機に供給し、70質量部の液体パラフィン(40℃のとき50 cst)をサイドフィーダーから二軸押出機に供給した。210℃、200rpmで溶融混練して第2ポリオレフィン溶体を調製した。

【0116】

<(3) 微細孔膜の製造>

第1及び第2ポリオレフィン溶体をそれぞれの二軸押出機から三層T-ダイへ供給して、層構成が第1ポリオレフィン溶体/第2ポリオレフィン溶体/第1ポリオレフィン溶体で、層厚み比が46.45/7.1/46.45の押出物(積層体とも言う)を形成した。

押出物を20℃に制御された冷却ロールに通して冷却して三層のゲル状シートを形成し、テンター延伸機を用い、119.3℃において機械方向(縦方向)及び横方向同時に5倍の延伸倍率で延伸した。延伸した三層のゲル状シートを20cm×20cmのアルミ製の枠に取り付け、25℃に制御された塩化メチル浴中に浸して100rpmで振動させながら3分間液体パラフィンを除去した後、室温下で風乾した。

乾燥した微細孔膜をバッチ延伸機により127.3℃においてTD方向に1.5倍の延伸倍率で再延伸した後、同じ温度下でTD方向の延伸倍率を1.3倍まで緩和させた(テンターのクリップ位置を調整して幅を狭くした)。延伸倍率は、再延伸前のドライストレッチング前の微細孔膜のTD方向幅を基準とする。再延伸した微細孔膜を、バッチ延伸機に取り付けたままの状態で、127.3℃において10分間熱処理して三層微細孔膜を製造した。

【0117】

<実施例2>

第2ポリプロピレンの量を30%に減らし、第2ポリオレフィン組成物中のPE2を1.4質量%に増やし、乾燥した微細孔膜を129℃においてTD方向に延伸倍率1.6で再延伸した後、TD方向の延伸倍率を1.4まで緩和させた点を除き、実施例1と同様にして行った。なお、延伸倍率は、129℃の再延伸前のドライストレッチング前の微細孔膜のTD方向幅を基準とする。層の厚み比は46.3/7.4/46.3であった。

【0118】

<実施例3>

第1微細孔膜/第2微細孔膜/第1微細孔膜の厚み比が46.3/7.4/46.3である点を除き、実施例2と同様にして行った。

【0119】

<実施例4>

第1微細孔膜/第2微細孔膜/第1微細孔膜の厚み比が46.45/7.1/46.4である点を除き、実施例2と同様にして行った。

【0120】

<比較例1>

第2ポリオレフィン溶体を使用しなかった点、PE1の量を減らした点、PE2の量を増やした点、ゲル状シートの延伸温度を下げた点、及び再延伸を行わなかった点を除き、実施例1と同様にして行った。

換言すれば、この微細孔膜は第1ポリオレフィン溶体から製造した単層の微細孔膜である。この比較例は、乾燥した微細孔膜を再延伸しなかった点でも実施例1と相違する。

【0121】

<比較例2>

第1ポリオレフィン溶体を使用しなかった点、ゲル状シートの延伸温度を下げた点、再延伸の温度を下げた点、及び熱処理温度を下げた点を除き、実施例2と同様にして行った。

換言すれば、この微細孔膜は第2ポリオレフィン溶体から製造した単層の微細孔膜である。

【0122】

<比較例3>

第1微細孔膜/第2微細孔膜/第1微細孔膜の層の厚み比を47/6/47とした点、第2ポリオレフィンの量を僅かに変えた点、ゲル状シートの延伸温度を下げた点、再延伸の温度を下げた点、及び熱処理温度を下げた点を除き、実施例2と同様にして行った。

【0123】

<比較例4>

第1ポリオレフィン溶体中の第1ポリオレフィンの量を35%に増やした点、第2ポリオレフィン組成物中の第2ポリプロピレン樹脂のMwが1.56×106、Mw/Mnが3.2で、ΔHmが78.40 J/gであった点を除き、比較例3と同様にして行った。

【0124】

<比較例5>

第2ポリオレフィン溶体中の第2ポリオレフィンの量を35%とし、第2ポリオレフィン組成物中の第2ポリプロピレン樹脂のMwが2.67×106、Mw/Mnが2.6で、ΔHmが99.4であり、ポリプロピレンの量を50%に増やした点を除き、比較例3と同様にして行った。

【0125】

<物性>

実施例1〜4と比較例1〜5の多層微細孔膜の物性を表1及び2に示す。

【表1】

【表2】

【0126】

本願に引用した先行技術文献を含め、全ての特許文献、試験方法及びその他の文献は、それが許される全ての法域において、本願の記載と矛盾しない範囲で本願に組み込まれる。

【0127】

この発明について実施形態に基づいて説明したが、当業者にとってこの発明の要旨から逸脱しない範囲で容易に種々変更できることは明らかである。したがって、この発明の範囲は本願に記載した実施例及び実施形態に限定されるものではなく、特許請求の範囲の記載に基づいて決められるものであり、当業者にとってこの発明と均等とされる範囲も含まれる。

【0128】

数値範囲について複数の上限値と下限値が記載されている場合、いずれかの下限値といずれかの上限値の範囲が含まれる。

【技術分野】

【0001】

この発明は、微細孔膜の平面内の軸方向に沿った熱収縮値が相対的に小さい微細孔膜に関する。またこの発明はこの微細孔膜から形成された電池セパレータ、及びこの電池セパレータを備える電池に関する。この発明はの別の側面は、多層の微細孔ポリオレフィン膜を製造する方法と、この微細孔ポリオレフィン膜をセパレータとして用いた電池を製造する方法と、この電池を使用する方法に関する。

【背景技術】

【0002】

微細孔膜は、一次及び二次リチウム電池、リチウムポリマー電池、ニッケル-水素電池、ニッケル-カドミウム電池、ニッケル-亜鉛電池、銀-亜鉛二次電池等の、電池のセパレータとして用いることができる。

微細孔ポリオレフィン膜を電池セパレータ、特にリチウムイオン電池セパレータに使用する場合、微細孔膜の特性が電池の特性、生産性、及び性能に大きく影響する。すなわち、微細孔膜は熱収縮し難いことが望ましく、特に高温において熱収縮し難いことが望ましい。微細孔膜が熱収縮し易いと高温下でセパレータが収縮して電池の電極から剥がれ内部短絡が生じることがある。微細孔膜が熱収縮し難いとこのような内部短絡に対する耐性が向上する。

【0003】

2008年2月2日公開の欧州特許出願No.EP1905586には、電池セパレータフィルムとして有用な多層ポリマー膜が開示されている。この出願には、(i) ラプチャー温度(rupture temperature)が180℃、105℃における機械方向の熱収縮率が3%で、105℃における横方向熱収縮率が4%;及び(ii) ラプチャー温度が175℃、105℃における機械方向の熱収縮率が2%で、105℃における横方向の熱収縮率が2%のポリマー微細孔膜が開示されている

【0004】

日本の公開特許公報2000-198866(2000年7月18日公開)には、熱収縮率が10%の多層電池セパレータフィルムが開示されている。この微細孔膜は、アルファ-オレフィン-CO共重合体と無機種(架橋されたシリコーンパウダー)を含む複数の層で構成されている。

【0005】

国際公開WO2007-049568(2007年5月3日公開)には、機械方向の熱収縮率が4%で、横方向の熱収縮率が3%の多層電池セパレータフィルムが開示されている。この文献のセパレータフィルムには、耐熱性ポリマーまたは無機フィラーを含むコア層が含まれている。

【0006】

米国特許公開2007/0218271には、機械方向及び横方向の熱収縮率が4%未満の単層微細孔フィルムが開示されている。この特許文献のフィルムは、重量平均分子量が2×105から4×105で、かつ分子量が1×104以下の分子の含有量が5wt%以下、及び分子量が1×106以上の分子の含有量が5wt%以下の高密度ポリエチレンから成る。

【0007】

日本の公開特許公報2001 -192467には、横方向熱収縮率が1.8%であるが、相対的に低透過度(ガーレイ値(Gurley value)684秒)の単層微細孔膜が開示されている。また、日本の公開特許公報2001- 172420には、横方向熱収縮率が1.1%であるが、ガーレイ値が約800を超える単層微細孔膜が開示されている。

【発明の概要】

【発明が解決しようとする課題】

【0008】

様々な改良が行われてきたが、依然として熱収縮し難い電池セパレータフィルムが求められている。

【課題を解決するための手段】

【0009】

ひとつの実施形態では、この発明は多層微細孔膜の平面内の少なくとも1方向における105℃での熱収縮率が3%未満で、ラプチャー温度が180℃以上の多層微細孔膜に関する。別の実施形態では、平面内の1方向は多層微細孔膜の横方向であり、横方向における熱収縮率が1.0%以下、または0.7%以下である。

【0010】

別の実施形態では、この発明は多層微細孔膜を製造する方法に関し、この方法は

(1) 少なくとも第1オレフィンと、少なくとも1の第1希釈剤とを組み合わせて第1混合物を形成する工程と、

(2) 少なくとも第2オレフィンと、少なくとも第2希釈剤とを組み合わせて第2混合物を形成する工程であって、第2オレフィンに重量平均分子量が6×105以上でΔHmが90J/g以上のポリプロピレンが含まれる工程と、

(3) 第1混合物の少なくとも一部及び第2混合物の少なくとも一部を押し出して、第1混合物を含む第1層及び第3層と、第1層及び第3層の間にあって第2混合物を含む第2層とを有する多層押出物を形成する工程であって、多層押出物中のポリプロピレンの量が多層押出物中のポリオレフィンの総重量を基準として少なくとも2.0wt%である工程と、

(4) 多層押出物を冷却して冷却多層押出物を形成する工程と、

(5) 冷却多層押出物から第1及び第2希釈剤の少なくとも一部を除去して微細孔膜を形成する工程とを備える。

【0011】

この発明の微細孔膜は、リチウムイオン電池の電池セパレータとして有用である。このような電池は、電気自動車及びハイブリッド電気自動車の電源として用いることができる。

【図面の簡単な説明】

【0012】

【図1】この発明の電極構造体を備える円筒型リチウムイオン二次電池の一例を表す断面斜視図である。

【図2】図1に示す電池の断面図である。

【図3】図2にAを付して示す部分の拡大断面図である。

【図4】種々の微細孔膜の空気透過性(Y軸)とピン突刺強度(X軸)を示す図である。実施例の微細孔膜のデータを菱形で示し、比較例のデータを三角で示す。また、詳しい説明を省略した本願発明の微細孔膜のデータを四角で示す。円で示すデータは、(i)180℃より低い(低温の)ラプチャー温度、および/または(ii)0.097P+Iより大きい空気透過性(ここでIは約100から約250の範囲に数値)を有する微細孔膜のデータである。Iは、図4に示す傾きが約0.097の直線のY切片の値を表す。空気透過性の単位は秒/100cm3/25μmで表され、Pは微細孔膜のピン突刺強度であり、単位はmN/25μmで表される(ここで「/25μm」は厚み25μmの微細孔膜に正規化したことを意味する)。

【図5】微細孔ポリマー膜のラプチャー温度と、全ポリプロピレン含有量との関係を表わすグラフであり、全ポリプロピレン含有量は例えば微細孔膜の重量に対する微細孔膜中の第1及び第2ポリプロピレンの重量%として表わされる。実施例の微細孔膜を菱形で示し、比較例の微細孔膜を三角形で示す。また、詳しい説明を省略した微細孔膜のデータをアスタリスクで示す。

【発明を実施するための形態】

【0013】

ひとつの実施形態では、この発明は高温下で熱収縮し難い微細孔フィルムに関する。別の実施形態では、この発明は良好な正規化されたピン突刺強度及び正規化された空気透過性(定義は後述する)を保持するとともに高温下で熱収縮し難いという、重要な物性のバランスが良い微細孔膜に関する。

【0014】

電池故障の一態様では、電池セパレータフィルムとして用いられる微細孔膜の高温下での軟化が生じる結果、特に微細孔膜の外周縁部における寸法安定性が低下する。微細孔膜のシャットダウン温度(通常105℃よりはるかに高い)より高い温度で微細孔膜の幅が小さくなると、電池の中のアノード、カソード及びセパレータの間の狭い隙間において内部短絡が生じる。これは特に角柱型及び円筒型電池で問題となり、微細孔膜の幅のわずかな変化でも電池の端部またはその近傍でのアノード−カソードの短絡が生じる。

【0015】

この発明は改善された熱収縮特性を有する微細孔膜の発見、すなわち高温での寸法安定性の良い微細孔膜の発見に関する。熱収縮特性の改善は、比較的低い温度だけでなく(例えば従来のリチウムイオン電池の使用温度範囲内である約110℃以下)、比較的高い温度(例えば従来のリチウムイオン電池のセパレータフィルムのシャットダウン温度より高い例えば125℃以上、あるいは135℃以上)においても認められる。

【0016】

電池セパレータフィルムは、105℃では十分軟化されず、わずかな熱収縮しか示さない。このため、電池セパレータフィルムの105℃における熱収縮特性は、電池の内部短絡の生じやすさの信頼できる指標であるとは限らない。

これに対し、微細孔膜のシャットダウン温度より高い温度で測定した電池セパレータフィルムの溶融状態でのTD方向最大熱収縮率は、このタイプの内部短絡の生じやすさのより良い指標となる。通常、溶融状態でのTD方向最大熱収縮率を微細孔膜の105℃における熱収縮特性から予測することはできない。

【0017】

<1.微細孔膜の組成及び構造>

ひとつの実施形態では、多層微細孔膜は三層で構成され、外層(「表面層」または「スキン層」ということもある)は第1微細孔層材から成り、少なくとも1の中間層(または「コア層」)は第2微細孔層材から成る。

別の実施形態では、多層微細孔膜には追加の層、すなわち2つのスキン層とコア層とは別の層が含まれる。

多層微細孔膜が3層以上で構成される別の実施形態では、外層は実質的に第1微細孔層材から成り(または第1微細孔層材のみから成り)、少なくとも1の中間層は実質的に第2微細孔層材から成る(または第2微細孔層材のみから成る)。必須ではないが、各層を互いに対向して積層させたA/B/A積層構造において、コア層が1以上のスキン層と面接触していることが好ましい。

微細孔膜にポリオレフィンが含まれているとき、微細孔膜を「ポリオレフィン微細孔膜」と呼ぶことがある。微細孔膜にポリオレフィンのみが含まれていてもよいが、必須ではない。ポリオレフィン微細孔膜にポリオレフィンとポリオレフィン以外の材料が含まれている場合もこの発明の範囲に含まれる。

【0018】

多層微細孔膜の場合、微細孔膜は三層以上で構成され、多層微細孔ポリオレフィン膜は、少なくとも1の第1微細孔層材から成る層と、少なくとも1の第2微細孔層材から成る層とを備える。

【0019】

ひとつの実施形態では、微細孔膜は三層構造の膜であり、コア層の厚みは全多層微細孔膜の厚みの約4.6%から約50%、または約5%から約30%、5%から約15%である。

【0020】

ひとつの実施形態では、第1微細孔層材には第1ポリエチレンと、任意成分の第1ポリプロピレンとが含まれる。第2微細孔層材には第2ポリプロピレンと、任意成分の第2ポリエチレンとが含まれる。多層微細孔ポリオレフィン膜中のポリエチレンの総量は、多層微細孔ポリオレフィン膜の全重量に対し約70wt%から約98wt%、または約90wt%から約97.95wt%、または約95wt%から約97.9wt%の範囲である。多層微細孔ポリオレフィン膜中のポリプロピレンの総量は、多層微細孔ポリオレフィン膜の全重量に対し2.0wt%以上である。

微細孔膜にポリオレフィン以外の材料が含まれている場合、そのwt%は、微細孔膜に含まれる総ポリオレフィンの重量を基準とする。

例えば、多層微細孔膜中のポリプロピレンの総量は、多層微細孔膜の重量に対し約2.0wt%から約30wt%、または約2.05wt%から約10wt%、または約2.1wt%から約5wt%の範囲である。

ひとつの実施形態では、第1微細孔層材中に第1ポリエチレンが、第1微細孔層材の重量に対し約80wt%から約100wt%の範囲で存在し;第1微細孔層材中に第1ポリプロピレンが、第1微細孔層材の重量に対し約0wt%から約20wt%の範囲で存在し;第2微細孔層材中に第2ポリエチレンが第2微細孔層材の重量に対し約0wt%から約99wt%、または約40wt%から約90wt%、または約50wt%から約80wt%の範囲で存在し;第2微細孔層材中に第2ポリプロピレンが、第2微細孔層材の重量に対し約1wt%から約100wt%、または約10wt%から約60wt%、または約20wt%から約50wt%の範囲で存在する。

【0021】

以下、第1及び第2ポリエチレンと第1及び第2ポリプロピレンについて詳しく説明する。

【0022】

<A. 第1ポリエチレン>

ひとつの実施形態では、第1ポリエチレンは重量平均分子量(Mw)が約1×104から約1×107、または約1×105から約5×106、または約2×105から約3×106のポリエチレンである。必須条件ではないが、第1ポリエチレンは、ポリエチレン中の炭素原子10000個につき例えば2以上の末端不飽和基を有する。末端不飽和基は、例えば公知の赤外分光分析法により測定することができる。

第1ポリエチレンは、例えばPE1、PE2等の1種以上のポリエチレンである。ひとつの実施形態では、第1ポリエチレンはPE1から成る。PE1はMwが約1×104から約1×106のポリエチレンから成る。あるいは、PE1は高密度ポリエチレン(HDPE)、中密度ポリエチレン、分岐低密度ポリエチレン、または直鎖低密度ポリエチレンのいずれか1以上である。

必須ではないが、高密度ポリエチレンのMwは例えば約1×105から約1×106、または約2×105から約9×105、または約4×105から約8×105の範囲である。

ひとつの実施形態では、PE1は(i)エチレンホモポリマー、及び(ii) エチレンと、プロピレン、ブテン-1、ヘキセン-1等のコモノマーとの共重合体の内の、少なくともいずれか1である。エチレン共重合体中のコモノマーはエチレンより少量であり、例えば共重合体100モル%に対し10モル%未満含有される。このようなエチレン共重合体は、シングルサイト触媒を用いて製造することができる。

【0023】

ひとつの実施形態では、第1ポリエチレンはPE2から成る。PE2は、Mwが少なくとも約1×106のポリエチレンから成る。例えばPE2は超高分子量ポリエチレン(UHMWPE)である。ひとつの実施形態では、PE2は(i)エチレンホモポリマー、または(ii) エチレン及びコモノマーから成る共重合体であって、コモノマーが共重合体100モル%に対し10モル%未満含有されるエチレン共重合体の内の、少なくともいずれか1である。コモノマーは例えば、プロピレン、ブテン-1、ペンテン-1、ヘキセン-1、4-メチル-ペンテン-1、オクテン-1、酢酸ビニル、メチルメタクリレート、またはスチレンの内の少なくともいずれか1以上である。必須ではないが、PE2のMwは約1×106から約15×106、または約1×106から約5×106、または約1.2×106から約3×106の範囲である。

【0024】

ひとつの実施形態では、第1ポリエチレンにはPE1及びPE2の両者が含まれる。この場合、第1ポリエチレン中のPE2の量は、第1ポリエチレンの重量に対し例えば約0wt%から約50wt%、例えば約1 wt%から約50wt%である。

【0025】

ひとつの実施形態では、第1ポリエチレンは、以下の特徴の内の少なくともいずれか1を備える。

(1) 第1ポリエチレンはPE1から成る。

(2) 第1ポリエチレンは実質的にPE1から成るか、またはPE1のみから成る。

(3) PE1は、高密度ポリエチレン、中密度ポリエチレン、分岐低密度ポリエチレン、または直鎖低密度ポリエチレンの内のいずれか1以上である。

(4) PE1は、Mwが例えば約1×105から約1×106、または約1×105から約9×105、例えば約4×105から約8×105の範囲の高密度ポリエチレンである。

(5) PE1は、(i) エチレンホモポリマー、及び(ii)エチレンと、プロピレン、ブテン-1、ヘキセン-1からなる群から選択されるコモノマー10モル%以下とから成る共重合体の少なくともいずれか1である。

(6) 第1ポリエチレンにPE1とPE2の両者が含まれる。

(7) PE2のMwは約1×106から約15×106、例えば約1×106から約5×106、例えば約1.2×106から約3×106の範囲である。

(8) PE2は超高分子量ポリエチレンである。

(9) PE2は(i) エチレンホモポリマー、及び(ii)エチレンと、プロピレン、ブテン-1、ヘキセン-1からなる群から選択されるコモノマー10モル%以下とから成る共重合体の少なくともいずれか1である。

(10) PE1の、Mw/Mnで定義される分子量分布「MWD」は100以下であり、例えば約3から約20の範囲であり、PE2のMWDは100以下であり、例えば例えば約4.5から約10の範囲である。

【0026】

<B. 第2ポリエチレン>

第2ポリエチレンは、第1ポリエチレンと同様のポリエチレンから選択される。例えば第2ポリエチレンはPE1またはPE2から成り、あるいはPE1とPE2の両者が含まれる。

第2ポリエチレンにPE1とPE2の両者が含まれるとき、PE2は第2ポリエチレンの重量に対し0 wt%から約50wt%、または約1 wt%から約50wt%の範囲で含まれる。あるいは、第2ポリエチレンは、第1ポリエチレンと実質的に同じであってもよい。

【0027】

ポリエチレン(例えば第1及び第2ポリエチレン)のMw及びMWDは、示差屈折率検出器(DRI)を備える高温サイズ排除クロマトグラフィーまたは「SEC」(GPC PL 220, Polymer Laboratories社)を用いて測定することができる。測定にはPolymer Laboratories社から入手可能なPLgel Mixed-Bカラムを用いる。測定時の流量は0.5 cm3/分で、注入量は300μLである。移送ライン、カラム及びDRI検出器を145℃のオーブン中に入れた。測定は、Macromolecules, Vol. 34, No. 19, pp. 6812-6820 (2001) に記載された方法に従って行う。

【0028】

測定に用いたGPC溶媒は、ブチル化ヒドロキシトルエン(BHT)を1000ppm含み、濾過されたAldrich試薬グレードの1,2,4-トリクロロベンゼン (TCB)であった。TCBは、SECへ導入する前にオンライン脱ガス器により脱ガスした。ポリマー溶液は、乾燥したポリマーをガラス容器に入れ、所定量のTCB溶媒を加え、次にこの混合物を160℃で加熱しながら2時間撹拌して調製した。UHMWPE溶液の濃度は0.25から0.75mg/mlであった。サンプル溶液は、GPCに注入する前にSP260 Sample Prep Station(Polymer Laboratories社から入手可能)を用いて、2μmのフィルターによりオフラインで濾過する。

【0029】

Mp (「Mp」はMwのピークを意味する)が約580から約10,000,000の範囲の17種のポリスチレン標準サンプルを用いて作成した較正曲線により、カラムの分離効率を較正した。ポリスチレン標準サンプルはPolymer Laboratories社 (Amherst, MA)から入手した。較正曲線(logMp対保持容量)は、各PS標準サンプルのDRIシグナルの最大値における保持容量を記録し、このデータを二次多項式にフィッティングして作成した。Wave Metrics, Inc社のIGOR Proを用いてサンプルの分析を行った。

【0030】

<C. 第1ポリプロピレン>

ポリエチレンの他に、第2微細孔層材及び任意に第1微細孔層材にはポリプロピレンが含まれる。ポリプロピレンには、例えば(i)ポリプロピレンホモポリマー及び(ii)プロピレンとコモノマーとから成る共重合体の内のいずれか1以上を用いることができる。共重合体はランダムまたはブロック共重合体である。コモノマーはエチレン、ブテン-1、ペンテン-1、ヘキセン-1、4-メチルペンテン-l、オクテン-1、酢酸ビニル、メチルメタクリレート及びスチレン等のα−オレフィン;及びブタジエン、1,5-ヘキサジエン、1 ,7-オクタジエン、1 ,9-デカジエン等のジオレフィンの内のいずれか1以上である。

コポリマー中のコモノマーの含有量は、微細孔膜の耐熱性、耐圧縮性、耐熱収縮性等の特性を損なわない範囲の含有量であり、例えばコポリマー全体を100モル%として10モル%未満である。

任意に、ポリプロピレンは下記の性質を1以上備える。

(i) ポリプロピレンのMwは約1×104から約4×106、または約3×105から約3×106の範囲である。

(ii) ポリプロピレンのMw/Mnは100以下であり、例えば約1から約50、例えば約2から約20の範囲である。

(iii) ポリプロピレンの立体規則性はアイソタクチックである。

(iv) ポリプロピレンの融解熱量「ΔHm」(JIS K7122に従い示差走査熱量計で測定)は少なくとも約90ジュール/グラムである。

(v) ポリプロピレンの融解ピーク(2回目の融解時)は少なくとも約160℃である。

(vi) ポリプロピレンのトルートン比が、温度約230℃で歪速度25秒-1の条件で測定したとき少なくとも約15である。

(vii) ポリプロピレンの温度230℃で歪速度25秒-1の条件で測定した伸長粘度が少なくとも約50000Pa・秒である。

あるいは、第1ポリプロピレンは第2ポリプロピレンと実質的に同じであってもよい。

【0031】

<D. 第2ポリプロピレン>

ひとつの実施形態では、第2ポリプロピレンは以下の性質を1以上備える。

第2ポリプロピレンの重量平均分子量が6×105以上で、ΔHmが90J/g以上で、Mw/Mnが100以下、例えば約1から50の範囲であり、例えば約2から約6である。第2ポリプロピレンの重量平均分子量は例えば8×105以上でもよく、例えば8×105から2.0×106の範囲、例えば約1.1×106から約1.5×106の範囲でもよい。ひとつの実施形態では、第2ポリプロピレンのΔHmが95J/g以上、例えば100J/g以上、例えば110J/g以上、例えば115J/g以上であってもよい。第2ポリプロピレンの結晶化度は50%以上で、例えば65%から75%の範囲である。

【0032】

第2微細孔層材中のポリプロピレン含有量は、第2微細孔層材の重量に対し約1wt%から約100wt%の範囲であり、または約20wt%から約80wt%、例えば約20wt%から約50wt%である。

【0033】

上記のMw及びΔHmに関する条件が満たされる限り、ポリプロピレンのタイプは重要ではないが、ポリプロピレンホモポリマー、またはプロピレンと他のα−オレフィンとの共重合体、またはこれらの混合物が好ましく、中でもポリプロピレンホモポリマーが好ましい。

共重合体はランダムまたはブロック共重合体である。コモノマーの例として、エチレン、ブテン-1、ペンテン-1、ヘキセン-1、4-メチルペンテン-l、オクテン-1、酢酸ビニル、メチルメタクリレート、スチレン及びこれらの混合物が挙げられる。コモノマーの含有量は、共重合体100モル%に対し10モル%以下である。

あるいは、第2ポリプロピレンは以下の性質を1以上備える。

(i) 第2ポリプロピレンのMwは約1×104から約4×106の範囲であり、または約6×105から約3×106の範囲である。

(ii) 第2ポリプロピレンのMw/Mnが約1.01から約100の範囲であり、または約2から約6の範囲である。

(iii) 第2ポリプロピレンの立体規則性がアイソタクチックである。

(iv) 第2ポリプロピレンのΔHmが少なくとも約95ジュール/グラムである。

(v) 第2ポリプロピレンの融解ピーク(2回目の融解時)が少なくとも約160℃である。

(vi) 第2ポリプロピレンのトルートン比が、温度約230℃で歪速度25秒-1の条件で測定したとき少なくとも約15である。

(vii) 第2ポリプロピレンの温度230℃で歪速度25秒-1の条件で測定した伸長粘度が少なくとも約50000Pa・秒である。

【0034】

ポリプロピレンのMw, Mn,及びΔHmは、本願に参照として組み込まれるPCT特許出願No. WO/2007/132942に開示された方法により求めることができる。

【0035】

微細孔膜に共重合体、無機物質(例えばケイ素および/またはアルミニウム原子を含む物質)、および/またはPCT国際公開WO 2008/016174に開示されているような耐熱性ポリマーが含まれていてもよいが、これらは必要ではない。ひとつの実施形態では、多層微細孔膜にはこのような材料は実質的に含まれていない。本願で実質的に含まれていないというときは、このような材料の微細孔膜中での含有量が、微細孔膜の重量に対し1 wt%未満、または0.1wt%未満、または0.01wt%未満であることを意味する。

【0036】

<2. 多層微細孔ポリオレフィン膜の製造に用いる材料>

<A. 第1微細孔層材の製造に用いるポリマー樹脂>

ひとつの実施形態では、第1ポリオレフィン(例えば第1ポリオレフィン組成物)と、第1希釈剤との混合物を用いて、第1微細孔層材を製造する。

例えばひとつの実施形態では、第1微細孔層材を第1ポリオレフィン組成物と、第1プロセス溶媒(「膜形成溶媒」または「希釈剤」とも呼ぶ)とから成る第1ポリオレフィン溶体を用いて製造する。このプロセスにより多層微細孔膜が製造されるので、プロセス溶媒を希釈剤または膜形成溶媒とも呼ぶ。

以下、第1ポリオレフィンの製造に用いる樹脂について詳しく説明する。

【0037】

(1) 第1ポリオレフィン樹脂

ひとつの実施形態では、第1ポリオレフィン樹脂は第1ポリエチレンから成り、第1ポリエチレンは上記に説明したものである。例えば第1ポリエチレン樹脂はPE1、PE2、またはこれらの混合物である。

【0038】

(2) 第1ポリプロピレン樹脂

第1ポリオレフィン組成物は、第1ポリエチレン樹脂の他にさらに第1ポリプロピレン樹脂を含有していてもよい。ひとつの実施形態では、第1ポリプロピレン樹脂は上記の第1ポリプロピレンから成る。

【0039】

(3) 配合処方

第1ポリオレフィン溶体中の希釈剤(例えばプロセス溶媒)の量は、例えば第1ポリオレフィン溶体の重量に対し約25wt%から約99wt%の範囲である。

ひとつの実施形態では、第1ポリオレフィン組成物中の第1ポリエチレン樹脂の量は、例えば第1ポリオレフィン組成物の重量に対し約50wt%から約100wt%の範囲である。第1ポリオレフィン組成物の残りの部分は第1ポリプロピレンである。

【0040】

<B. 第2微細孔層材の製造に用いるポリマー樹脂>

ひとつの実施形態では、第2微細孔層材は第2ポリオレフィン(例えば第2ポリオレフィン組成物及び第2希釈剤)混合物を用いて製造する。

例えばひとつの実施形態では、第2微細孔層材を第2ポリオレフィン組成物と、第2プロセス溶媒(「膜形成溶媒」または「希釈剤」とも呼ぶ)とから成る第2ポリオレフィン溶体を用いて製造する。

ひとつの実施形態では、第2ポリオレフィン組成物は第2ポリエチレン樹脂と第2ポリプロピレン樹脂とから成る。第2ポリエチレン樹脂は上記の第2ポリエチレンから成る。第2ポリプロピレン樹脂は上記の第2ポリプロピレンから成る。

【0041】

第2ポリオレフィン溶体中のプロセス溶媒の量は、例えば第2ポリオレフィン溶体の重量に対し約25wt%から約99wt%の範囲である。

ひとつの実施形態では、第2ポリオレフィン組成物中の第2ポリエチレン樹脂の量は、例えば第2ポリオレフィン組成物の重量に対し約5wt%から約95wt%の範囲である。第2ポリオレフィン組成物の残りの部分は第2ポリプロピレンである。

【0042】

微細孔膜をポリオレフィン溶体から製造するものとして説明したが、この発明はこれに限定されない。押出成形可能なポリマーと希釈剤との混合物であれば、どのようなものでも使用可能である。

【0043】

<C. 第3ポリオレフィン>

必須ではないが、第1及び第2ポリオレフィン組成物にさらに、ポリブテン-1、ポリペンテン-1、ポリ-4-メチルペンテン-l、ポリヘキセン-1、ポリオクテン-1、ポリ酢酸ビニル、ポリメチルメタクリレート、ポリスチレン、及びエチレン-α-オレフィン共重合体(エチレン−プロピレン共重合体を除く)からなる群から選択される第3ポリオレフィンが含まれていてもよい。

第3ポリオレフィンを用いるひとつの実施形態では、第3ポリオレフィンのMwは例えば約1×104から約4×106の範囲である。第3ポリオレフィンとともに、または第3ポリオレフィンとは別に、第1および/または第2ポリオレフィン組成物にさらに、Mwが約1×103から約1×104の範囲のポリエチレンワックスが含まれていてもよい。これらの材料を用いる場合、多層微細孔膜の所望の性質(例えばメルトダウン、シャットダウン温度等)が損なわれない量で用いる。

第3ポリオレフィンがポリブテン-1、ポリペンテン-1、ポリ-4-メチルペンテン-l、ポリヘキセン-1、ポリオクテン-1、ポリ酢酸ビニル、ポリメチルメタクリレート、及びポリスチレンのいずれか1以上である場合、第3ポリオレフィンはホモポリマーである必要は無いが、別のα−オレフィンを含む共重合体であることが好ましい。

【0044】

多層微細孔膜には、ポリオレフィン溶体の形成に用いられたポリオレフィンが含まれている。少量の洗浄溶媒、および/またはプロセス溶媒も含まれ、その量は微細孔ポリオレフィン膜の重量に対し1wt%未満である。加工中にポリオレフィンの分子量が僅かに低下するが、これは許容される。

ひとつの実施形態では、加工中にポリオレフィンの分子量の低下が生じる場合、微細孔膜中のポリオレフィンのMw/Mnの値は、第1または第2ポリオレフィンのMw/Mnから約50%以下、または約1%以下、または約0.1%以下変化する。

【0045】

<3. 多層微細孔ポリオレフィン膜の製造方法>

ひとつの実施形態では、微細孔ポリオレフィン膜は2層の膜である。別の実施形態では、微細孔ポリオレフィン微細孔膜は少なくとも3層の膜である。

微細孔ポリオレフィン膜の製造方法について、主として2層及び3層で構成される微細孔膜の場合を例に説明する。しかし、当業者であれば同様の方法で単層または少なくとも4層の微細孔膜を製造できることを理解できよう。

【0046】

ひとつの実施形態では、3層の微細孔ポリオレフィン膜は、微細孔ポリオレフィン膜の外層を構成する第1及び第3微細孔層を有し、さらに第1及び第3微細孔層の間に位置する(任意に第1及び第3微細孔層の双方に面接触する)第2微細孔層を有する。

ひとつの実施形態では、第1及び第3微細孔層は第1ポリオレフィン溶体から製造され、第2(または中間)微細孔層は第2ポリオレフィン溶体から製造される。別の実施形態では、第1及び第3微細孔層は第2ポリオレフィン溶体から製造され、第2微細孔層は第1ポリオレフィン溶体から製造される。

【0047】

<第1製造方法>

多層微細孔膜を製造する第1の方法は、

(1) 第1ポリオレフィン組成物と膜形成溶媒とを(例えば溶融混合により)組み合わせて、第1ポリオレフィン溶体を調製する工程と、

(2) 第2ポリオレフィン組成物と膜形成溶媒とを組み合わせて、第2ポリオレフィン溶体を調製する工程と、

(3) 第1及び第2ポリオレフィン溶体を、少なくとも1のダイから(好ましくは同時に)押出して押出物を形成する工程と、

(4) 押出物を冷却して、例えば多層ゲル状シート等の冷却された押出物を形成する工程と、

(5) 多層シートから膜形成溶媒の少なくとも一部を除去して溶媒除去シートを形成する工程と、

(6) 溶媒除去ゲル状シートを乾燥し、存在する揮発性成分を除去して多層微細孔ポリオレフィン膜を形成する工程とを備える。

所望により、工程(4)と(5)の間に延伸工程(7)、及び熱溶媒処理工程(8) 等の任意の工程を行うこともできる。また所望により、工程(6)の後に多層微細孔膜の延伸工程(9)、熱処理工程(10)、イオン化照射による架橋工程(11)、及び親水化処理工程(12)等の任意の工程を行うこともできる。これらの任意の工程を行う順序は重要ではない。

【0048】

(1) 第1ポリオレフィン溶体の調製

上記のポリオレフィン樹脂を含む第1ポリオレフィン組成物と、適切な膜形成溶媒とを、例えばドライミキシングまたは溶融混合により組合せて第1ポリオレフィン溶体を調製する。第1ポリオレフィン溶体には、1以上の酸化防止剤等の添加剤が含まれていてもよい。ひとつの実施形態では、このような添加剤の量は第1ポリオレフィン溶体の重量に対し1wt%以下である。

【0049】

第1プロセス溶媒(すなわち第1膜形成溶媒または第1希釈剤)は、好ましくは室温で液体の溶媒である。

理論にこだわるものではないが、第1ポリオレフィン溶体の調製に液体溶媒を用いることにより、押出物(通常ゲル状のシート)を比較的高い延伸倍率で延伸することが可能になると考えられる。

【0050】

使用する第1希釈剤、混合条件、押出条件等は、例えばPCT公開No. WO 2008/016174に開示された条件等と同様である。

【0051】

第1ポリオレフィン溶体中の第1ポリオレフィン組成物の量は重要ではない。ひとつの実施形態では、第1ポリオレフィン溶体中の第1ポリオレフィン組成物の量は、第1ポリオレフィン溶体の重量に対し約1wt%から約75wt%であり、例えば約20wt%から約70wt%である。第1ポリエチレンの量は、第1ポリオレフィン溶体の重量に対し例えば1wt%から50wt%であり、例えば20wt%から40wt%である。

【0052】

(2) 第2ポリオレフィン溶体の調製

第2ポリオレフィン溶体は、第1ポリオレフィン溶体と同じ方法で調製することができる。例えば、第2ポリオレフィン組成物と第2希釈剤とを溶融混合することにより、第2ポリオレフィン溶体を調製することができる。第1希釈剤と同様の希釈剤を第2希釈剤として用いることができる。第2希釈剤は(通常)、第1希釈剤と独立して選択される。しかし、第2希釈剤は第1希釈剤と同じでもよく、また、第1ポリオレフィン溶体中の第1希釈剤と同一濃度にしてもよい。

【0053】

第2ポリオレフィン組成物は通常、第1ポリオレフィン組成物と独立して選択される。第2ポリオレフィン組成物には、第2ポリエチレン樹脂と第2ポリプロピレン樹脂とが含まれる。

【0054】

ひとつの実施形態では、第2ポリオレフィン溶体を調製する方法は、混合を行う温度範囲が第2ポリプロピレンの融点(Tm2)からTm2 + 90℃の範囲である点でのみ、第1ポリオレフィン溶体を調製する方法と異なる。

【0055】

(3) 押出

ひとつの実施形態では、第1ポリオレフィン溶体を第1押出機から第1ダイへ送り、第2ポリオレフィン溶体を第2押出機から第2ダイへ送る。シート形状(すなわち、厚み方向より面方向の方が大きい物体)の層状押出物を第1及び第2ダイから押し出すことができる。あるいは、第1及び第2ポリオレフィン溶体を第1及び第2ダイから共押出して、第1ポリオレフィン溶体から形成された第1押出物層の平面と、第2ポリオレフィン溶体から形成された第2押出物層の平面とを面接触させることができる。押出物の平面は、押出物の機械方向の第1ベクトルと、押出物の横方向の第2ベクトルとで規定される。

【0056】

使用するダイ及び押出条件は、例えばPCT公開No. WO 2008/016174に開示されたダイ及び押出条件と同じである。

【0057】

三層微細孔膜の製造に押出加工を用いることができるが、押出工程は上記に限定されない。例えば、複数のダイ構造体を用いて、上記の押出方法により4層以上の多層押出物を製造することができる。このような多層押出物の場合、第1ポリオレフィン溶体および/または第2ポリオレフィン溶体を用いて外層または内層を形成することができる。

【0058】

ひとつの実施形態では、押出物中のポリプロピレンの量は、押出物中のポリオレフィンの総重量に対し2wt%以上である。例えば、押出物中のポリプロピレンの量は約2wt%から約30wt%、例えば約2.05wt%から約10wt%、例えば約2.1wt%から約5wt%である。

【0059】

(4) 例えば多層ゲル状シート等の、冷却された押出物の形成

多層押出物を冷却することにより、例えば多層ゲル状シートを形成することができる。冷却速度と冷却温度は重要な要素ではない。

例えば、多層ゲル状シートを少なくとも約50℃/分の冷却速度で冷却して、多層ゲル状シートの温度(冷却温度)を多層ゲル状シートのゲル化温度にほぼ等しい温度(またはそれ以下)にすることができる。冷却条件は、例えばPCT公開No. WO 2008/016174に開示された条件と同じにすることができる。

【0060】

(5) 第1及び第2希釈剤の除去

ひとつの実施形態では、溶媒除去ゲル状シートを形成するために、多層ゲル状シートから第1及び第2希釈剤(例えば膜形成溶媒)の少なくとも一部を除去(または置換)する。置換(または「洗浄」)溶媒を用いて、第1及び第2膜形成溶媒を除去(洗浄または置換)することができる。第1及び第2希釈剤を除去する条件は、例えばPCT公開No. WO 2008/016174に開示された条件と同じにすることができる。

【0061】

(6) 溶媒除去ゲル状シートの乾燥

ひとつの実施形態では、微細孔膜から残留揮発成分の少なくとも一部を除去する。例えば、洗浄溶媒の少なくとも一部を除去して微細孔膜を乾燥させることができる。公知の加熱乾燥、風乾(換気)等を含め、洗浄溶媒を除去可能なあらゆる方法を用いることができる。洗浄溶媒等の揮発成分を除去するプロセス条件は、例えばPCT公開No. WO 2008/016174に開示された条件と同じにすることができる。

【0062】

(7) 延伸

膜形成溶媒を除去する工程の前に(すなわち上記の工程(5)の前に)、多層ゲル状シートを延伸して、延伸多層ゲル状シートを得ることができる。多層ゲル状シートに第1及び第2膜形成溶媒が存在していると、延伸倍率が相対的に均一になると考えられる。また、多層ゲル状シートを加熱することにより、特に延伸開始時または延伸の初期段階(例えば倍率が50%になる前)において加熱することにより、均一な延伸が促進されると考えられる。

【0063】

使用する延伸方法、及び延伸倍率は重要な要素ではない。延伸条件は、例えばPCT公開No. WO 2008/016174に開示された条件と同じにすることができる。

【0064】

(8) 熱溶媒処理工程

必須ではないが、上記の工程(4)と(5)の間に、多層ゲル状シートを熱溶媒で処理することができる。熱溶媒処理条件は、例えばPCT公開No. WO 2008/016174に開示された条件と同じにすることができる。

【0065】

(9)多層微細孔膜の延伸(「ドライストレッチング」)

ひとつの実施形態では、工程(6)の乾燥された多層微細孔膜を少なくとも一軸方向に延伸することができる。使用する延伸方法は特に重要ではなく、テンター法等の公知の延伸方法を用いることができる。必須ではないが、延伸しているときに微細孔膜を加熱することができる。必須ではないが、延伸は一軸方向または二軸方向において行うことができる。二軸延伸する場合、二方向同時に延伸することができる。あるいは、例えば、多層微細孔ポリオレフィン膜を先ず機械方向に延伸し、次に横方向に延伸する等、順次延伸することもできる。ひとつの実施形態では、延伸は二方向同時に行う。

多層ゲル状シートが上記の工程(7)で延伸されている場合、工程(9)での乾燥された多層微細孔ポリオレフィン膜の延伸を、ドライストレッチング、再ストレッチング、またはドライオリエンテーションと呼ぶことがある。

【0066】

乾燥された多層微細孔膜が延伸中に曝される温度(ドライストレッチ温度)は、重要な要素ではない。ひとつの実施形態では、ドライストレッチ温度はおおむね融点Tm以下であり、例えば結晶分散温度Tcdから融点Tmまでの範囲の温度である。ドライストレッチ温度がTmより高い場合、より高い耐圧縮性及びより均一な空気透過性を備える多層微細孔ポリオレフィン膜を製造することが困難になる。これは、特に多層微細孔ポリオレフィン膜を横方向に延伸したとき、横方向において問題になる。延伸温度がTcdより低い場合、第1及び第2ポリオレフィンを十分軟化させることが困難になり、延伸中に破断が生じ、均一に延伸できなくなる。

ひとつの実施形態では、ドライストレッチ温度は約90℃から約135℃、または約95℃から約130℃の範囲である。

【0067】

ドライストレッチを行う場合、延伸倍率は重要な要素ではない。例えば、多層微細孔膜の延伸倍率は、少なくとも1の平面内の方向(例えば横方向)において約1.1倍から約1.8倍の範囲である。したがって、一軸延伸の場合、微細孔膜の延伸方向が長手方向(すなわち機械方向)であるか横方向であるかに応じて、長手方向または横方向における延伸倍率が約1.1倍から約1.8倍の範囲となる。一軸延伸は、長手方向と横方向との間の平面内の一方向において行うこともできる。

1.8倍以上の延伸倍率でドライストレッチを行うと、MD/TD方向、またはMD及びTDの両方向において微細孔膜の熱収縮率が悪化すると考えられる。「MD」とは機械方向、すなわち微細孔膜を押し出して加工する方向である。「TD」とは微細孔膜の横方向であり、MD方向及び微細孔膜の厚み方向にほぼ直交する方向である。

【0068】

ひとつの実施形態では、例えば長手方向及び横方向等の二方向に沿って延伸倍率約1.1倍から約1.8倍で延伸する二軸延伸(すなわち、平面内の二軸方向における延伸)を行うことができる。長手方向と横方向の延伸倍率が同じである必要は無い。換言すれば、二軸延伸では延伸倍率を独立して決めることができる。ひとつの実施形態では、両延伸方向の延伸倍率を同じにしてドライストレッチを行う。

【0069】

ひとつの実施形態では、ドライストレッチにおいて、先ず微細孔膜を上記のようにして中間サイズ(ドライストレッチ開始時の微細孔膜のサイズに対し延伸方向において1.1から約1.8倍大きい)に延伸する。

次に、微細孔膜を延伸方向において緩和(例えば収縮)させる。これにより、延伸方向におけるサイズがドライストレッチ開始時より大きいが中間サイズよりは小さい、最終サイズの微細孔膜が得られる。

通常、微細孔フィルムを緩和させるとき、中間サイズまでドライストレッチするときと同じ温度にする。別の実施形態では、平面内方向の一方向または二方向(MDおよび/またはTD)における微細孔膜の最終サイズ(例えばTD方向に延伸した場合はTD方向に沿って測定した幅)がドライストレッチ開始時のサイズに対し1.1から1.8倍の範囲内にある限り、微細孔膜をドライストレッチ開始時のサイズに対し1.8倍以上の大きさの中間サイズまで延伸することもできる。

ひとつの実施形態では、微細孔膜をMDおよび/またはTD方向において初期倍率である約1.4から1.7倍まで延伸して中間サイズとし、次に最終サイズである約1.2から1.4倍まで緩和させる。ここで倍率は、微細孔膜の延伸方向におけるドライストレッチ開始時のサイズを基準とする。

別の実施形態では、微細孔膜をTD方向に初期倍率になるまでドライストレッチしてTD方向中間サイズ(中間幅)を有する微細孔膜を形成し、次に、TD方向中間サイズより約1%から約30%、または約5%から約20%小さいTD方向最終サイズまで緩和させる。この緩和は、例えば微細孔膜の縁部をグリップしており機械方向中心線に向け延び出す、テンタークリップを開放することにより行うことができる。

【0070】

延伸方向における延伸速度は好ましくは3%/秒以上である。一軸延伸する場合、長手方向または横方向における延伸速度を3%/秒以上とする。二軸延伸する場合、長手方向及び横方向における延伸速度を3%/秒以上とすることが好ましい。

延伸速度が3%/秒未満にすると微細孔膜の空気透過性が低下し、TD方向に沿って微細孔膜の物性(特に空気透過性)を測定したところ、大きく変動することが観察された。延伸速度は好ましくは5%/秒以上、より好ましくは10%/秒以上である。必須ではないが、微細孔膜が破断しないことを条件に、延伸速度の上限値は50%/秒以上である。

【0071】

<追加の工程>

所望により、熱処理工程(10)、架橋工程(11)、及び親水化処理工程(12)等の任意の工程を、例えばPCT公開No. WO 2008/016174に開示された条件に従って行うこともできる。

【0072】

<B. 第2製造方法>

多層微細孔ポリオレフィン膜を製造する第2の方法は、

(1) 第1ポリオレフィン組成物と第1膜形成溶媒とを(例えば溶融混合により)組み合わせて、第1ポリオレフィン溶体を調製する工程と、

(2) 第2ポリオレフィン組成物と第2膜形成溶媒とを組み合わせて、第2ポリオレフィン溶体を調製する工程と、

(3) 第1ポリオレフィン溶体を第1ダイから押出すとともに第2ポリオレフィン溶体を第2ダイから押出して、押出された第1及び第2ポリオレフィン溶体を積層して多層押出物を形成する工程と、

(4) 多層押出物を冷却して、例えば多層ゲル状シートを形成する工程と、

(5) 多層ゲル状シートから膜形成溶媒の少なくとも一部を除去して溶媒除去ゲル状シートを形成する工程と、

(6) 溶媒除去ゲル状シートを乾燥して多層微細孔膜を形成する工程とを備える。

所望により、工程(4)と(5)の間に延伸工程(7)、及び熱溶媒処理工程(8) 等の任意の工程を行うこともできる。また所望により、工程(6)の後に多層微細孔膜の延伸工程(9)、熱処理工程(10)、イオン化照射による架橋工程(11)、及び親水化処理工程(12)等の任意の工程を行うこともできる。

【0073】

第2の製造方法の工程及び条件は、工程(3)を除き、上記の第1の製造方法の類似の工程と同様である。工程(3)の条件は、例えばPCT公開No. WO 2008/016174に開示された条件と同じである。

【0074】

<C. 第3製造方法>

多層微細孔ポリオレフィン膜を製造する第3の方法は、

(1) 第1ポリオレフィン組成物と膜形成溶媒とを(例えば溶融混合により)組み合わせて、第1ポリオレフィン溶体を調製する工程と、

(2) 第2ポリオレフィン組成物と第2膜形成溶媒とを組み合わせて、第2ポリオレフィン溶体を調製する工程と、

(3) 第1ポリオレフィン溶体を、少なくとも1の第1ダイから押出して少なくとも1の第1押出物を形成する工程と、

(4) 第2ポリオレフィン溶体を、少なくとも1の第2ダイから押出して少なくとも1の第2押出物を形成する工程と、

(5) 第1及び第2押出物を冷却して、少なくとも1の第1ゲル状シート及び少なくとも1の第2ゲル状シートを形成する工程と、

(6) 第1及び第2ゲル状シートを積層して多層ゲル状シートを形成する工程と、

(7) 得られた多層ゲル状シートから膜形成溶媒の少なくとも一部を除去して溶媒除去多層ゲル状シートを形成する工程と、

(8) 溶媒除去ゲル状シートを乾燥して多層微細孔膜を形成する工程とを備える。

所望により、工程(5)と(6)、または工程(6)と(7)の間に延伸工程(9)、及び熱溶媒処理工程(10) 等の任意の工程を行うこともできる。また所望により、工程(8)の後に多層微細孔膜の延伸工程(11)、熱処理工程(12)、イオン化照射による架橋工程(13)、及び親水化処理工程(14)等の任意の工程を行うこともできる。

【0075】

第3の製造方法と第2の製造方法の主な違いは、積層及び冷却工程の順序である。

【0076】

第2の製造方法では冷却工程の前に第1及び第2ポリオレフィン溶体を積層する。第3の製造方法では冷却工程の後に第1及び第2ポリオレフィン溶体を積層する。

【0077】

第3の製造方法の工程(1), (2), (7) 及び(8)は、上記の第1の製造方法の工程(1), (2), (5)及び(6)と同じである。

第1ポリオレフィン溶体の第1ダイからの押出しに関しては、第2の製造方法の工程(3)を第3の製造方法の工程(3)に適用することができる。第2ポリオレフィン溶体の第2ダイからの押出しに関しては、第2の製造方法の工程(4)を第3の製造方法の工程(4)に適用することができる。

ひとつの実施形態では、第1または第2ポリオレフィン溶体のいずれかを、第3のダイから押し出す。この場合、第1ポリオレフィン溶体から形成された2層、及び第2ポリオレフィン溶体から形成された単層を有する多層積層体、またはこの逆の構成の多層積層体を製造することができる。

【0078】

第3の製造方法の工程(5)は、第1及び第2ゲル状シートを別々に形成する点を除き、第1製造方法の工程(4)と同じである。

【0079】

第1及び第2ゲル状シートを積層する工程(6)は、例えばPCT公開No. WO 2008/016174の第3の製造方法に関して開示された条件と同じ条件で実施することができる。

【0080】

<D. 第4製造方法>

多層微細孔ポリオレフィン膜を製造する第4の方法は、

(1) 第1ポリオレフィン組成物と膜形成溶媒とを(例えば溶融混合により)組み合わせて、第1ポリオレフィン溶体を調製する工程と、

(2) 第2ポリオレフィン組成物と第2膜形成溶媒とを組み合わせて、第2ポリオレフィン溶体を調製する工程と、

(3) 第1ポリオレフィン溶体を、少なくとも1の第1ダイから押出して少なくとも1の第1押出物を形成する工程と、

(4) 第2ポリオレフィン溶体を、少なくとも1の第2ダイから押出して少なくとも1の第2押出物を形成する工程と、

(5) 第1及び第2押出物を冷却して、少なくとも1の第1ゲル状シート及び少なくとも1の第2ゲル状シートを形成する工程と、

(6) 第1および第2ゲル状シートから第1及び第2膜形成溶媒の少なくとも一部を除去して溶媒除去第1及び第2ゲル状シートを形成する工程と、

(7) 溶媒除去第1及び第2ゲル状シートを乾燥して、少なくとも1の第1ポリオレフィン膜と少なくとも1の第2ポリオレフィン膜とを形成する工程と、

(8) 第1及び第2微細孔ポリオレフィン膜を積層して多層微細孔ポリオレフィン膜を形成する工程とを備える。

【0081】

所望により、工程(5)と(6)の間に延伸工程(9)、及び熱溶媒処理工程(10) 等の任意の工程を行うこともできる。また所望により、工程(7)と(8)の間に、多層微細孔膜の延伸工程(11)、熱処理工程(12) を行うこともできる。また所望により、工程(8)の後に、多層微細孔膜の延伸工程(13)、熱処理工程(14)、イオン化照射による架橋工程(15)、及び親水化処理工程(16)等の任意の工程を行うこともできる。

【0082】

第4製造方法の工程(1)と(2)は、第1製造方法の工程(1)と(2)と同じ条件で行うことができる。第4製造方法の工程(3), (4)及び(5)は、第3製造方法の工程(3), (4)及び(5) と同じ条件で行うことができる。第4製造方法の工程(6)は、第1及び第2ゲル状シートから膜形成溶媒を除去する点を除き、第1製造方法の工程(5)と同じ条件で行うことができる。第4製造方法の工程(7)は、第1及び第2溶媒除去ゲル状シートを別々に乾燥する点を除き、第1製造方法の工程(6)と同じ条件で行うことができる。第4製造方法の工程(8)は、第1及び第2ポリオレフィン微細孔膜を積層する点を除き、第3製造方法の工程(6)と同じ条件で行うことができる。第4製造方法の延伸工程(9)及び熱溶媒処理工程(10)は、第3製造方法の工程(9)及び(10)と同じ条件で行うことができる。第4製造方法の延伸工程(11)及び熱処理工程(12)は、第1及び第2ポリオレフィン微細孔膜を延伸、および/または熱処理する点を除き、第1製造方法の工程(9)及び(10)と同じ条件で行うことができる。

【0083】

延伸工程(11)と熱処理工程(12)は、例えばPCT公開No. WO 2008/016174の第4の製造方法に関して開示された条件と同じ条件で実施することができる。

【0084】

第4製造方法の多層微細孔膜の延伸工程(13)、熱処理工程(14)、イオン化照射による架橋工程(15)、及び親水化処理工程(16)は、第1製造方法の工程(9), (10), (11)及び(12)と同じ条件で行うことができる。

【0085】

<4. 多層微細孔ポリオレフィン膜の物性>

ひとつの実施形態では、微細孔膜は多層微細孔膜である。この微細孔膜の厚みは通常約1μmから約200μmの範囲であり、例えば約5μmから約30μmである。微細孔膜の厚みは、接触式厚み計を用いて縦方向に沿って1cm間隔で20cmの範囲について測定し、その平均値から膜厚を求めることができる。厚み計には、ミツトヨ社のLitematicが適している。この測定方法は、下記に説明するように加熱圧縮後の厚み変化の測定にも用いることができる。例えば光学式厚み測定等の、非接触式厚み計を用いることもできる。

【0086】

また微細孔膜は以下の性質を1以上備える。

【0087】

<A. 空孔率約25%から約80%>

ひとつの実施形態では、微細孔膜の空孔率は25%以上であり、例えば約25%から約80%、または約30%から60%である。微細孔膜の空孔率は、微細孔膜の実際の重量と、微細孔膜と同一の組成(同じ長さ、幅、及び厚みを有する点で等価)の非孔質膜の重量とを比較する、公知の方法により求めることができる。空孔率は次の式により求めることができる。空孔率 % = 100×(w2-w1)/w2:ここで「w1」は微細孔膜の実際の重量で「w2」は同一サイズ及び厚みで同一材料の非孔質膜の重量である。

【0088】

<B. 厚み25μmにおける単位面積当り重量が約5g/m2から19g/m2>

ひとつの実施形態では、微細孔膜の坪量(単位面積当り重量)は、厚み25μmに正規化したとき約5g/m2から19g/m2である。

【0089】

<C. 正規化した空気透過性が約20秒/100cm3から約500秒/100cm3(厚み25μmに換算)>

ひとつの実施形態では、微細孔膜の空気透過性(ガーレイ(Gurley)値、厚み25μmの等価な微細孔膜に正規化)が500秒/100cm3/25μm以下であり、例えば400秒/100cm3/25μm以下である。例えば、微細孔膜の正規化した空気透過性は約20秒/100cm3/25μmから約500秒/100cm3/25μmの範囲であり、例えば約約100秒/100cm3/25μmから約400秒/100cm3/25μmの範囲である。

空気透過性の値を膜厚み25μmに正規化するために、JIS P8117にしたがって正規化した空気透過性を測定し、その結果を次の式により厚み25μmにおける値に正規化する。A = 25μm×(X)/T1;ここでXは実際の厚みがT1の微細孔膜の空気透過性の測定値で、Aは厚み25μmに正規化した空気透過性の値である。

【0090】

ひとつの実施形態では、微細孔膜は次の関係を満足する正規化した空気透過性を有する。A ≦(M×P) + I;ここでAは微細孔膜の正規化空気透過性で、Pは単位がmNで表される膜厚25μmに正規化した微細孔膜の正規化ピン突刺強度である。Mは傾き(図4の座標と単位による)であり、範囲が約0.09から約0.1、または約0.95から約0.99である。ひとつの実施形態では、Mは0.097である。「I」はY軸の切片(図4の座標と単位による)であり、100以上の値、例えば110以上、例えば150以上、または200以上、または250以上の値、または例えば約100から約250の範囲の値、または約110から約240の範囲の値である。

【0091】

別の実施形態では、微細孔膜は図4に楕円で示す境界線内に入る空気透過性及びピン突刺強度を有する。また別の実施形態では、微細孔膜は次の関係を満足する。(M2×P) + I2≦A ≦ (M1×P) + I1。

【0092】

ここでM1とM2は独立して選択され、それぞれが例えば約0.09から約0.1の範囲、または約0.95から約0.99の範囲の値である。ひとつの実施形態では、M1とM2は同じ値である。例えばM1とM2が0.097であってもよい。

I1は例えば約100から約240の範囲であり、または約110から約230の範囲である。ひとつの実施形態では、I1は110である。I2は例えば260以上である。例えばI2は約260から約450である。単位及び座標は図4と同じである。

【0093】

<D. 約3000mN/25μm以上の正規化されたピン突刺強度>

ひとつの実施形態では、微細孔膜の正規化されたピン突刺強度が3000mN/25μm以上であり、例えば3300mN/25μmから10000mN/20μmの範囲、例えば3400mN/25μmから5500mN/25μmの範囲である。

ピン突刺強度とは、直径1mmで先端が球状(曲率半径R:0.5mm)の針により、厚みTiの微細孔膜を2mm/秒の速度で突いたときの最大荷重である。

ピン突刺強度(S)は、式 S2 = 25μm×(S1/T1) により厚み25μmの微細孔膜の値に正規化する。ここで、S1は測定されたピン突刺強度の値、S2は正規化されたピン突刺強度の値、は微細孔膜の平均厚み(単位μm)である。

【0094】

<E. 105℃における平面内の少なくとも一方向の熱収縮率が3%未満>

ひとつの実施形態では、105℃における平面内の少なくとも一方向の熱収縮率が3%未満であり、例えば2%以下、例えば1%以下、または0.7%以下である。別の実施形態では、微細孔膜のTD方向の熱収縮率が3%未満であり、例えば2%以下、例えば1%以下、または0.7%以下、またはこれらより小さく、例えば0.5%から2.5%の範囲である。また別の実施形態では、微細孔膜のMD方向の熱収縮率が2.6% 以下で、TD方向の熱収縮率が1%以下、または0.7%以下である。

【0095】

微細孔膜の平面内で互いに直行する方向(例えばMDまたはTD)の105℃における熱収縮率は、以下のようにして測定する。

(i) 微細孔膜試験片のMD及びTD方向寸法を室温で測定する。 (ii) 試験片を無加重で105℃に8時間曝す。 (iii) 微細孔膜のMD及びTD方向寸法を測定する。MD及びTD方向の熱(または熱的)収縮率は(i)の測定結果を(ii)の測定結果で割り算して求め、パーセントで表示する。

【0096】

<F. シャットダウン温度が約140℃以下>

ひとつの実施形態では、微細孔膜のシャットダウン温度が140℃以下であり、例えば約120℃から約140℃の範囲、または約130℃から約134℃の範囲である。

【0097】

微細孔膜のシャットダウン温度は、熱機械分析器(Seiko Instruments, Inc.社製TMA/SS6000)を用いて以下のようにして測定する。微細孔膜から3mm×50mmの長方形のサンプルを、微細孔膜の横方向がサンプルの長軸方向となり、微細孔膜の機械方向が短軸方向となるようにして切り出す。このサンプルをチャック間隔が10mm、すなわち上側チャックと下側チャックの距離が10mmの熱機械分析器に取り付ける。下側チャックは固定されており、上側チャックにより19.6mNの力がサンプルに加えられる。両チャックとサンプルを加熱可能なチューブ内に収納する。測定は30℃から開始し、チューブ内の温度を5℃/分の昇温速度で上げて行き、19.6mNの荷重下でのサンプルの長さ変化を0.5秒毎に記録する。温度を200℃まで上昇させる。「シャットダウン温度」は、微細孔膜の製造に用いられたポリマーの内、最も融点が低いポリマーの融点付近に認められる変曲点の温度と定義される。

【0098】

<少なくとも約180℃のラプチャー温度>

微細孔膜のラプチャー温度は少なくとも約180℃以上、または約185℃以上、または190℃以上である。

ひとつの実施形態では、ラプチャー温度は約180℃から約195℃の範囲、または約185℃から約190℃の範囲である。

全ポリプロピレン量が2wt%以上のとき、微細孔膜のラプチャー温度が180℃以上になることが図5に示されている。ひとつの実施形態では、微細孔膜の重量に対する微細孔膜中の全ポリプロピレン量は2wt% 以上、または2.05wt%以上、または2.1wt%以上であり、全ポリプロピレンは

(a) Mwが600000以上、

(b) Mw/Mnが3から10の範囲、及び

(c) ΔHmが90J/g以上である。

【0099】

ラプチャー温度は以下のようにして測定する。

5cm×5cmの微細孔膜を、それぞれが直径12mmの円形開口を有する2つのブロックの間に挟み込み、直径10mmのタングステンカーバイドの球を、円形開口内に露出する微細孔膜の上に置く。昇温速度5℃/分で加熱し、微細孔ポリオレフィン膜が溶融して破れる温度をラプチャー温度として記録する。

【0100】

<H. 溶融状態での最大収縮率が30%以下>

多層微細孔膜の溶融状態(約140℃)での最大収縮率は約30%以下、例えば20%以下である。

【0101】

微細孔膜の平面内の一方向における溶融状態での最大収縮率は以下の方法で測定する。

【0102】

メルトダウン温度測定について説明したTMA測定法を用いて、135℃から145℃の範囲においてサンプルの長さを測定する。微細孔膜が収縮すると、チャック間距離が小さくなる。溶融状態での最大収縮率は、23℃で測定したチャック間サンプル長さL1(10mm)から、135℃から145℃の範囲で測定される最小長さL2を引き、L1で割った比率、すなわち[L1-L2]/L1×100%と定義される。TD方向の最大収縮率を測定する場合、測定用の3mm×50mmの長方形サンプルは、サンプルの長軸方向が微細孔膜の加工時の横方向になり、短軸方向が機械方向になるようにして、微細孔膜から切り出す。MD方向の最大収縮率を測定する場合、測定用の3mm×50mmの長方形サンプルは、サンプルの長軸方向が微細孔膜の加工時の機械方向になり、短軸方向が横方向になるようにして、微細孔膜から切り出す。

【0103】

ひとつの実施形態では、微細孔膜のTD方向において溶融状態での収縮率が最大になる。最大収縮率の値は20%以下であり、例えば約1%から約18%の範囲、例えば1%から10%である。

【0104】

<5. 電池セパレータ>

ひとつの実施形態では、多層微細孔膜を電池セパレータとして用いる。通常微細孔膜の厚みは約3μmから約200μmの範囲、または約5μmから約50μmの範囲である。例えば使用する電解質の種類により、セパレータが膨潤して最終的な厚みが200μmを超えることがある。

【0105】

<6. 電池>

この発明の微細孔膜は、例えばリチウム一次電池及び二次電池の電池セパレータとして有用である。このような電池は、本願に参照として組み込まれるWO2008/016174に開示されている。

【0106】

図1に、2枚の電池セパレータを備える円筒型リチウムイオン二次電池を示す。2枚の電池セパレータの少なくとも一方は、微細孔膜の平面内の少なくとも一方向における105℃での熱収縮率が3%未満であり、ラプチャー温度が180℃以上である。

この電池は、第1セパレータ10と、第2セパレータ11と、カソードシート13と、アノードシート12とから成る、トロイダル型の電極構造体1を備える。セパレータの厚みの縮尺は実物に忠実ではなく、図示するために拡大してある。トロイダル型の電極構造体1は、例えば第2セパレータ11がカソードシート13の外側に位置し、第1セパレータ10がカソードシート13の内側に位置するようにして巻回されている。この例では、図2に示すように、第2セパレータ11はトロイダル型の電極構造体1の内面側に配置されている。

【0107】

図3に示すように、この例ではアノード活性物質層12bが電流コレクタ12aの両側に形成されており、カソード活性物質層13bが電流コレクタ13aの両側に形成されている。図2に示すように、アノードシート12の末端部にアノードリード線20が取り付けられ、カソードシート13の末端部にカソードリード線21が取り付けられている。アノードリード線20は電池リッド27に接続され、カソードリード線21は電池缶23に接続される。

【0108】

円筒型の電池について説明したが、この発明はこれに限定されず、この発明のセパレータを例えばアノード12とカソード13が交互に重ねられるとともに、セパレータがアノード12とカソード13の間に介在する構造の電極を備える角柱型の電池に用いることもできる。

【0109】

電池を組み立てるとき、アノードシート12、カソードシート13、及び第1及び第2セパレータ10,11を電解質溶液に含浸し、第1及び第2セパレータ10,11(微細孔膜)にイオン透過性を付与する。含浸処理は、例えば電極構造体1を室温において電解質溶液に浸すことで行うことができる。

円筒型リチウムイオン二次電池は、トロイダル型の電極構造体1(図1参照)を、絶縁板22を底部に備える電池缶23に挿入し、次に電解質溶液を電池缶23に注入し、電極構造体1を絶縁板22で覆い、電池リッド(24, 25, 26, 及び27)をガスケット28を介して電池缶23に水密に取り付けることにより製造することができる。電池リッドは、アノード端子として機能する。

【0110】

図3は、電池の温度が上昇したとき、(セパレータ製造時の)横方向の収縮が低減されたセパレータを用いた場合に得られる利点を説明するための図である。図1に示す電池リッド、すなわちアノード端子は紙面右側にあるものとする。

一巻のセパレータは、アノード活性物質層とカソード活性物質層の接触を防ぐためのものである。大きな熱収縮が生じると、セパレータ10及び11の薄い端が電池リッドから剥がれ(図3紙面左側に移動)、アノード活性物質層とカソード活性物質層が接触する結果、短絡が生じる。セパレータの厚みは通常200μm未満であり、非常に薄いため、アノード活性物質層とカソード活性物質層は接近している。このため、電池が高温になったときのセパレータの収縮率をわずかに減少させるだけで、電池の内部短絡に対する耐性を大幅に改善することができる。

【0111】

電池は電気または電子部品の電源または電気受容体として有用である。このような部品には、例えば変圧器を含め、レジスター、キャパシター、インダクター等の受動素子が含まれ、また電動モーター等の電気駆動装置や発電機、ダイオード、トランジスタ、及び集積回路等の電子部品が含まれる。このような部品は電池に直列または並列に接続され、バッテリーシステムを形成する。

このような回路は電池に直接または間接的に接続される。例えば、電池から流れる電気は、これらの部品の1以上で消費または蓄積される前に、電気化学的(例えば第2の電池または燃料電池)または電気機械的(例えば発電機を駆動する電気モーター)に変換される。

バッテリーシステムは、例えば電気自動車やハイブリッド電気自動車の電源として用いられる。ひとつの実施形態では、電池は電気自動車やハイブリッド電気自動車の電源として、電気モーターおよび/または発電機に電気的に接続される。

【実施例】

【0112】

<7. 実施例>

以下の非限定的実施例により、この発明について詳しく説明する。

【0113】

<実施例1>

<第1ポリオレフィン溶体の調製>

(a) Mwが5.6×105でMw/Mnが4.05のPE1を82%含み、(b) Mwが1.9×106でMw/Mnが5.09のPE2を18%含む、第1ポリオレフィン組成物をドライブレンドにより調製した。第1ポリオレフィン組成物中のポリエチレン樹脂の融点は135℃で、結晶分散温度は100℃であった。

【0114】

25重量部の第1ポリオレフィン組成物を、内径58mmでL/Dが42の強混練二軸押出機に供給し、65質量部の液体パラフィン(40℃のとき50 cst)をサイドフィーダーから二軸押出機に供給した。210℃、200rpmで溶融混練して第1ポリオレフィン溶体を調製した。

【0115】

<(2) 第2ポリオレフィン溶体の調製>

第2ポリオレフィン溶体は、以下の点を除き上記と同様にして調製した。

第2ポリオレフィン組成物の重量に対し(a) Mwが5.6×105でMw/Mnが4.05のPE1を63.7 %、(b) Mwが1.9×106でMw/Mnが5.09のPE2を1.3 %、及び(c) Mwが1.6×106、Mw/Mnが5.2でΔHmが114.0J/gの第2ポリプロピレン樹脂を35 %含む第2ポリオレフィン組成物をドライブレンドにより調製した。第2ポリオレフィン組成物中のポリエチレン樹脂の融点は135℃で、結晶分散温度は100℃であった。得られた第2ポリオレフィン組成物30重量部を、内径58mmでL/Dが42の強混練二軸押出機に供給し、70質量部の液体パラフィン(40℃のとき50 cst)をサイドフィーダーから二軸押出機に供給した。210℃、200rpmで溶融混練して第2ポリオレフィン溶体を調製した。

【0116】

<(3) 微細孔膜の製造>

第1及び第2ポリオレフィン溶体をそれぞれの二軸押出機から三層T-ダイへ供給して、層構成が第1ポリオレフィン溶体/第2ポリオレフィン溶体/第1ポリオレフィン溶体で、層厚み比が46.45/7.1/46.45の押出物(積層体とも言う)を形成した。

押出物を20℃に制御された冷却ロールに通して冷却して三層のゲル状シートを形成し、テンター延伸機を用い、119.3℃において機械方向(縦方向)及び横方向同時に5倍の延伸倍率で延伸した。延伸した三層のゲル状シートを20cm×20cmのアルミ製の枠に取り付け、25℃に制御された塩化メチル浴中に浸して100rpmで振動させながら3分間液体パラフィンを除去した後、室温下で風乾した。

乾燥した微細孔膜をバッチ延伸機により127.3℃においてTD方向に1.5倍の延伸倍率で再延伸した後、同じ温度下でTD方向の延伸倍率を1.3倍まで緩和させた(テンターのクリップ位置を調整して幅を狭くした)。延伸倍率は、再延伸前のドライストレッチング前の微細孔膜のTD方向幅を基準とする。再延伸した微細孔膜を、バッチ延伸機に取り付けたままの状態で、127.3℃において10分間熱処理して三層微細孔膜を製造した。

【0117】

<実施例2>

第2ポリプロピレンの量を30%に減らし、第2ポリオレフィン組成物中のPE2を1.4質量%に増やし、乾燥した微細孔膜を129℃においてTD方向に延伸倍率1.6で再延伸した後、TD方向の延伸倍率を1.4まで緩和させた点を除き、実施例1と同様にして行った。なお、延伸倍率は、129℃の再延伸前のドライストレッチング前の微細孔膜のTD方向幅を基準とする。層の厚み比は46.3/7.4/46.3であった。

【0118】

<実施例3>

第1微細孔膜/第2微細孔膜/第1微細孔膜の厚み比が46.3/7.4/46.3である点を除き、実施例2と同様にして行った。

【0119】

<実施例4>

第1微細孔膜/第2微細孔膜/第1微細孔膜の厚み比が46.45/7.1/46.4である点を除き、実施例2と同様にして行った。

【0120】

<比較例1>

第2ポリオレフィン溶体を使用しなかった点、PE1の量を減らした点、PE2の量を増やした点、ゲル状シートの延伸温度を下げた点、及び再延伸を行わなかった点を除き、実施例1と同様にして行った。

換言すれば、この微細孔膜は第1ポリオレフィン溶体から製造した単層の微細孔膜である。この比較例は、乾燥した微細孔膜を再延伸しなかった点でも実施例1と相違する。

【0121】

<比較例2>

第1ポリオレフィン溶体を使用しなかった点、ゲル状シートの延伸温度を下げた点、再延伸の温度を下げた点、及び熱処理温度を下げた点を除き、実施例2と同様にして行った。

換言すれば、この微細孔膜は第2ポリオレフィン溶体から製造した単層の微細孔膜である。

【0122】

<比較例3>

第1微細孔膜/第2微細孔膜/第1微細孔膜の層の厚み比を47/6/47とした点、第2ポリオレフィンの量を僅かに変えた点、ゲル状シートの延伸温度を下げた点、再延伸の温度を下げた点、及び熱処理温度を下げた点を除き、実施例2と同様にして行った。

【0123】

<比較例4>

第1ポリオレフィン溶体中の第1ポリオレフィンの量を35%に増やした点、第2ポリオレフィン組成物中の第2ポリプロピレン樹脂のMwが1.56×106、Mw/Mnが3.2で、ΔHmが78.40 J/gであった点を除き、比較例3と同様にして行った。

【0124】

<比較例5>

第2ポリオレフィン溶体中の第2ポリオレフィンの量を35%とし、第2ポリオレフィン組成物中の第2ポリプロピレン樹脂のMwが2.67×106、Mw/Mnが2.6で、ΔHmが99.4であり、ポリプロピレンの量を50%に増やした点を除き、比較例3と同様にして行った。

【0125】

<物性>

実施例1〜4と比較例1〜5の多層微細孔膜の物性を表1及び2に示す。

【表1】

【表2】

【0126】

本願に引用した先行技術文献を含め、全ての特許文献、試験方法及びその他の文献は、それが許される全ての法域において、本願の記載と矛盾しない範囲で本願に組み込まれる。

【0127】

この発明について実施形態に基づいて説明したが、当業者にとってこの発明の要旨から逸脱しない範囲で容易に種々変更できることは明らかである。したがって、この発明の範囲は本願に記載した実施例及び実施形態に限定されるものではなく、特許請求の範囲の記載に基づいて決められるものであり、当業者にとってこの発明と均等とされる範囲も含まれる。

【0128】

数値範囲について複数の上限値と下限値が記載されている場合、いずれかの下限値といずれかの上限値の範囲が含まれる。

【特許請求の範囲】

【請求項1】

多層微細孔膜であって、多層微細孔膜の平面内の少なくとも1方向における105℃での熱収縮率が3%未満で、ラプチャー温度が180℃以上の多層微細孔膜。

【請求項2】

平面内の1方向が多層微細孔膜の横方向であり、横方向における熱収縮率が1.0%以下である、請求項1に記載の多層微細孔膜。

【請求項3】

横方向の熱収縮率が0.7%以下である、請求項1に記載の多層微細孔膜。

【請求項4】

多層微細孔膜がポリエチレンを含む第1及び第3微細孔層と、ポリプロピレンを含む第2微細孔層とから成り、第2微細孔層が第1及び第3微細孔層の間に配置され、ポリプロピレンのMwが6×105以上で、ΔHmが90J/g以上である、請求項2に記載の多層微細孔膜。

【請求項5】

多層微細孔膜中の全ポリプロピレン含有量が、多層微細孔膜の全重量に対し少なくとも2.0wt%である、請求項4に記載の多層微細孔膜。

【請求項6】

(a)ポリエチレンを含む第1及び第3微細孔層が、それぞれ第1微細孔層の重量に対し80wt%から100wt%の範囲のポリエチレンを含み、

(b)第2微細孔層がさらに第2ポリエチレンを含む、請求項4または5に記載の多層微細孔膜。

【請求項7】

第1及び第3微細孔層が実質的にポリエチレンのみから成り、多層微細孔膜が0.01wt%を超えない量の無機物質を含む、請求項4から6のいずれか1項に記載の多層微細孔膜。

【請求項8】

第1及び第3微細孔層が多層微細孔膜の外層を構成し、第2微細孔層が第1及び第3微細孔層の双方と面接触する、請求項4から6のいずれか1項に記載の多層微細孔膜。

【請求項9】

多層微細孔膜の正規化された空気透過性が400秒/100cm3/25μm以下であり、第2微細孔層が多層微細孔膜の全厚みに対し4.6%から50%となる厚みを有する、請求項4から8のいずれか1項に記載の多層微細孔膜。

【請求項10】

多層微細孔膜のラプチャー温度が180℃以上で、正規化された空気透過性がA≦0.097P+Iの関係を満たし、ここでAは多層微細孔膜の正規化された空気透過性で、Pは多層微細孔膜の正規化されたピン突刺強度で、Iは約110から約240の範囲である、請求項1から9のいずれか1項に記載の多層微細孔膜。

【請求項11】

多層微細孔膜を製造する方法であって、

(1)少なくとも第1オレフィンと、少なくとも1の第1希釈剤とを組み合わせて第1混合物を形成する工程と、

(2)少なくとも第2オレフィンと、少なくとも第2希釈剤とを組み合わせて第2混合物を形成する工程であって、第2オレフィンに重量平均分子量が6×105以上でΔHmが90J/g以上のポリプロピレンが含まれる工程と、

(3)第1混合物の少なくとも一部及び第2混合物の少なくとも一部を押し出して、第1混合物を含む第1層及び第3層と、第1層及び第3層の間にあって第2混合物を含む第2層とを有する多層押出物を形成する工程であって、多層押出物中のポリプロピレンの量が多層押出物中のポリオレフィンの総重量を基準として少なくとも2.0wt%である工程と、

(4)多層押出物を冷却して冷却多層押出物を形成する工程と、

(5)冷却多層押出物から第1及び第2希釈剤の少なくとも一部を除去して多層微細孔膜を形成する工程とを備える、多層微細孔膜を製造する方法。

【請求項12】

さらに、工程(5)で得られた多層微細孔膜から揮発性成分の少なくとも一部を除去する工程(6)を備える、請求項11に記載の多層微細孔膜を製造する方法。

【請求項13】

(a)第1ポリオレフィンに、第1ポリオレフィンの重量に対し約50wt%から約100wt%の範囲のポリエチレンが含まれ、

(b)第1希釈剤が、第1ポリオレフィンと第1希釈剤の合計重量に対し約25wt%から約99wt%の範囲で存在し、

(c)第2希釈剤が、第2ポリオレフィンと第2希釈剤の合計重量に対し約25wt%から約99wt%の範囲で存在する請求項11または12に記載の多層微細孔膜を製造する方法。

【請求項14】

工程(5)の前に、冷却多層押出物を少なくとも一方向に延伸する工程を含む、請求項11から13のいずれか1項に記載の多層微細孔膜を製造する方法。

【請求項15】

さらに、工程(6)で得られた多層微細孔膜を少なくとも一方向に延伸する工程(7)を含む、請求項12に記載の多層微細孔膜を製造する方法。

【請求項16】

多層微細孔膜を90℃から135℃の範囲の温度に曝した状態で、一方向に延伸する工程(7)を行う、請求項15に記載の多層微細孔膜を製造する方法。

【請求項17】

一方向に延伸する工程工程(7)においてさらに、工程(6)で得られた多層微細孔膜を、少なくとも横方向の初期幅から、初期幅の1.2から1.8倍の中間幅まで延伸し、次に、多層微細孔膜の横方向の幅を中間幅の1%から30%の範囲の最終幅まで減少させる、請求項15に記載の多層微細孔膜を製造する方法。

【請求項18】

一方向に延伸する工程工程(7)を、多層微細孔膜を90℃から135℃の範囲の温度に曝した状態で行う、請求項15に記載の多層微細孔膜を製造する方法。

【請求項19】

請求項18に記載の方法で製造された多層微細孔膜。

【請求項20】

アノードと、カソードと、電解質と、請求項1に記載の多層微細孔膜とを備える電池であって、請求項1に記載の多層微細孔膜が少なくともアノードをカソードから隔離する電池。

【請求項21】

アノードと、カソードと、電解質と、多層微細孔膜の平面内の少なくとも1方向における105℃での熱収縮率が3%未満で、ラプチャー温度が180℃以上の多層微細孔膜とを備える電池であって、多層微細孔膜が少なくともアノードをカソードから隔離する電池。

【請求項22】

電解質にリチウムイオンが含まれ、電池が二次電池である、請求項20または21に記載の電池。

【請求項23】

さらに、電池に電気的、電気化学的、および/または電気機械的に接続された1以上の抵抗性および/または応答性部品を備えてバッテリーシステムを構成し、電池が部品の電源または電気受容体である、請求項20から22のいずれか1項に記載の電池。

【請求項24】

少なくとも1の部品が電気自動車またはハイブリッド電気自動車を駆動する手段を備える、請求項23に記載のバッテリーシステム。

【請求項25】

前記手段が電気モーターまたは電気モーターを備え、電池が電気的にモーターに接続されている、請求項20から24のいずれか1項に記載のバッテリーシステム。

【請求項1】

多層微細孔膜であって、多層微細孔膜の平面内の少なくとも1方向における105℃での熱収縮率が3%未満で、ラプチャー温度が180℃以上の多層微細孔膜。

【請求項2】

平面内の1方向が多層微細孔膜の横方向であり、横方向における熱収縮率が1.0%以下である、請求項1に記載の多層微細孔膜。

【請求項3】

横方向の熱収縮率が0.7%以下である、請求項1に記載の多層微細孔膜。

【請求項4】

多層微細孔膜がポリエチレンを含む第1及び第3微細孔層と、ポリプロピレンを含む第2微細孔層とから成り、第2微細孔層が第1及び第3微細孔層の間に配置され、ポリプロピレンのMwが6×105以上で、ΔHmが90J/g以上である、請求項2に記載の多層微細孔膜。

【請求項5】

多層微細孔膜中の全ポリプロピレン含有量が、多層微細孔膜の全重量に対し少なくとも2.0wt%である、請求項4に記載の多層微細孔膜。

【請求項6】

(a)ポリエチレンを含む第1及び第3微細孔層が、それぞれ第1微細孔層の重量に対し80wt%から100wt%の範囲のポリエチレンを含み、

(b)第2微細孔層がさらに第2ポリエチレンを含む、請求項4または5に記載の多層微細孔膜。

【請求項7】

第1及び第3微細孔層が実質的にポリエチレンのみから成り、多層微細孔膜が0.01wt%を超えない量の無機物質を含む、請求項4から6のいずれか1項に記載の多層微細孔膜。

【請求項8】

第1及び第3微細孔層が多層微細孔膜の外層を構成し、第2微細孔層が第1及び第3微細孔層の双方と面接触する、請求項4から6のいずれか1項に記載の多層微細孔膜。

【請求項9】

多層微細孔膜の正規化された空気透過性が400秒/100cm3/25μm以下であり、第2微細孔層が多層微細孔膜の全厚みに対し4.6%から50%となる厚みを有する、請求項4から8のいずれか1項に記載の多層微細孔膜。

【請求項10】

多層微細孔膜のラプチャー温度が180℃以上で、正規化された空気透過性がA≦0.097P+Iの関係を満たし、ここでAは多層微細孔膜の正規化された空気透過性で、Pは多層微細孔膜の正規化されたピン突刺強度で、Iは約110から約240の範囲である、請求項1から9のいずれか1項に記載の多層微細孔膜。

【請求項11】

多層微細孔膜を製造する方法であって、

(1)少なくとも第1オレフィンと、少なくとも1の第1希釈剤とを組み合わせて第1混合物を形成する工程と、

(2)少なくとも第2オレフィンと、少なくとも第2希釈剤とを組み合わせて第2混合物を形成する工程であって、第2オレフィンに重量平均分子量が6×105以上でΔHmが90J/g以上のポリプロピレンが含まれる工程と、

(3)第1混合物の少なくとも一部及び第2混合物の少なくとも一部を押し出して、第1混合物を含む第1層及び第3層と、第1層及び第3層の間にあって第2混合物を含む第2層とを有する多層押出物を形成する工程であって、多層押出物中のポリプロピレンの量が多層押出物中のポリオレフィンの総重量を基準として少なくとも2.0wt%である工程と、

(4)多層押出物を冷却して冷却多層押出物を形成する工程と、

(5)冷却多層押出物から第1及び第2希釈剤の少なくとも一部を除去して多層微細孔膜を形成する工程とを備える、多層微細孔膜を製造する方法。

【請求項12】

さらに、工程(5)で得られた多層微細孔膜から揮発性成分の少なくとも一部を除去する工程(6)を備える、請求項11に記載の多層微細孔膜を製造する方法。

【請求項13】

(a)第1ポリオレフィンに、第1ポリオレフィンの重量に対し約50wt%から約100wt%の範囲のポリエチレンが含まれ、

(b)第1希釈剤が、第1ポリオレフィンと第1希釈剤の合計重量に対し約25wt%から約99wt%の範囲で存在し、

(c)第2希釈剤が、第2ポリオレフィンと第2希釈剤の合計重量に対し約25wt%から約99wt%の範囲で存在する請求項11または12に記載の多層微細孔膜を製造する方法。

【請求項14】

工程(5)の前に、冷却多層押出物を少なくとも一方向に延伸する工程を含む、請求項11から13のいずれか1項に記載の多層微細孔膜を製造する方法。

【請求項15】

さらに、工程(6)で得られた多層微細孔膜を少なくとも一方向に延伸する工程(7)を含む、請求項12に記載の多層微細孔膜を製造する方法。

【請求項16】

多層微細孔膜を90℃から135℃の範囲の温度に曝した状態で、一方向に延伸する工程(7)を行う、請求項15に記載の多層微細孔膜を製造する方法。

【請求項17】

一方向に延伸する工程工程(7)においてさらに、工程(6)で得られた多層微細孔膜を、少なくとも横方向の初期幅から、初期幅の1.2から1.8倍の中間幅まで延伸し、次に、多層微細孔膜の横方向の幅を中間幅の1%から30%の範囲の最終幅まで減少させる、請求項15に記載の多層微細孔膜を製造する方法。

【請求項18】

一方向に延伸する工程工程(7)を、多層微細孔膜を90℃から135℃の範囲の温度に曝した状態で行う、請求項15に記載の多層微細孔膜を製造する方法。

【請求項19】

請求項18に記載の方法で製造された多層微細孔膜。

【請求項20】

アノードと、カソードと、電解質と、請求項1に記載の多層微細孔膜とを備える電池であって、請求項1に記載の多層微細孔膜が少なくともアノードをカソードから隔離する電池。

【請求項21】

アノードと、カソードと、電解質と、多層微細孔膜の平面内の少なくとも1方向における105℃での熱収縮率が3%未満で、ラプチャー温度が180℃以上の多層微細孔膜とを備える電池であって、多層微細孔膜が少なくともアノードをカソードから隔離する電池。

【請求項22】

電解質にリチウムイオンが含まれ、電池が二次電池である、請求項20または21に記載の電池。

【請求項23】

さらに、電池に電気的、電気化学的、および/または電気機械的に接続された1以上の抵抗性および/または応答性部品を備えてバッテリーシステムを構成し、電池が部品の電源または電気受容体である、請求項20から22のいずれか1項に記載の電池。

【請求項24】

少なくとも1の部品が電気自動車またはハイブリッド電気自動車を駆動する手段を備える、請求項23に記載のバッテリーシステム。

【請求項25】

前記手段が電気モーターまたは電気モーターを備え、電池が電気的にモーターに接続されている、請求項20から24のいずれか1項に記載のバッテリーシステム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公表番号】特表2011−505266(P2011−505266A)

【公表日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願番号】特願2010−521245(P2010−521245)

【出願日】平成20年11月17日(2008.11.17)

【国際出願番号】PCT/JP2008/071181

【国際公開番号】WO2009/069533

【国際公開日】平成21年6月4日(2009.6.4)

【出願人】(000221627)東燃化学株式会社 (45)

【Fターム(参考)】

【公表日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願日】平成20年11月17日(2008.11.17)

【国際出願番号】PCT/JP2008/071181

【国際公開番号】WO2009/069533

【国際公開日】平成21年6月4日(2009.6.4)

【出願人】(000221627)東燃化学株式会社 (45)

【Fターム(参考)】

[ Back to top ]