微細構造の形成方法および微細構造を有するナノインプリント用モールド、ならびにポーラスアルミナ複合体の製造方法

【課題】形状が制御された、深さに関して高アスペクト比の微細構造を有する基板の製造方法を提供する。

【解決手段】陽極酸化ポーラスアルミナの表面にレジストパターンを形成した後、湿式エッチング処理を施してレジストパターンが形成されていない部分を選択的に溶解除去することにより、レジストパターンに対応した断面形状を有しアスペクト比が1以上である微細構造を形成することを特徴とする微細構造の形成方法、およびこの方法により形成された微細構造を有するナノインプリント用モールド。また、陽極酸化ポーラスアルミナの表面にレジストパターンを形成した後、湿式エッチング処理を施してレジストパターンが形成されていない部分を選択的に溶解除去することにより、レジストパターンに対応した断面形状を有する貫通孔を形成し、該貫通孔内にポーラスアルミナと異なる物質を充填することを特徴とするポーラスアルミナ複合体の製造方法。

【解決手段】陽極酸化ポーラスアルミナの表面にレジストパターンを形成した後、湿式エッチング処理を施してレジストパターンが形成されていない部分を選択的に溶解除去することにより、レジストパターンに対応した断面形状を有しアスペクト比が1以上である微細構造を形成することを特徴とする微細構造の形成方法、およびこの方法により形成された微細構造を有するナノインプリント用モールド。また、陽極酸化ポーラスアルミナの表面にレジストパターンを形成した後、湿式エッチング処理を施してレジストパターンが形成されていない部分を選択的に溶解除去することにより、レジストパターンに対応した断面形状を有する貫通孔を形成し、該貫通孔内にポーラスアルミナと異なる物質を充填することを特徴とするポーラスアルミナ複合体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高いアスペクト比を有する微細構造の形成方法およびその方法により形成された微細構造を有するナノインプリント用モールド、ならびにポーラスアルミナ複合体の製造方法に関するものである。

【背景技術】

【0002】

基板上に微細でかつ比較的深い構造、すなわち高アスペクト比を有する微細構造を形成する技術の確立は、素材の高機能化に重要である。例えば、基板上に高アスペクト比の貫通孔を形成した構造は、気体あるいは液体中から異物を除去する分離用フィルターに有用である。このほか形成された高アスペクト比構造を鋳型として様々な物質を充填することによりコンポジット構造の形成が可能になるほか、鋳型を溶解除去することにより、鋳型のネガ構造に対応する様々な構造を所定の素材で得ることができる。

【0003】

工業的に広く適用されている基板の微細加工技術として、基板上に耐エッチング性を有するレジストを塗布し、光露光、あるいは、電子ビーム等の照射により所望のパターンを露光したのち、レジストを選択的に基板から除去することでレジストパターンを形成した後、基板に対し溶解力を有するエッチャントを用いる湿式エッチング法により基板にエッチングを施すことにより、基板の加工を行う手法がある。この手法では、レジストに対応した形状を形成できるものの、エッチング時にエッチングが等方的に進行することから、レジスト非開口部にもエッチングが進行するいわゆるアンダーエッチング現象を生じることから、高いアスペクト比を有する構造を得ることはできない。一方、適切なガス中における放電を用い、気相中に生じる活性種にもとづいて基板のエッチングを行う乾式エッチングのおいては、湿式エッチングに比較して、形成される構造のアスペクト比は改善されるものの、同時に進行するレジストのエッチングによりパターンが消失し、それ以上の加工は困難となるほか、加工形状が深くなるに従い微細部分への活性種の浸入が困難となり、高アスペクト比構造の形成は困難となる。このほか、乾式エッチングでは、一般に高価な装置を必要とし加工速度も低いという問題を有している。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】Hideki Masuda and Masahiro Sato, Jpn. J. Appl. Phys. Vol.35 (1996), L126

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記従来技術における問題点を解決するためになされたものであり、形状が制御された、深さに関して高アスペクト比の微細構造を有する基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明に係る微細構造の形成方法(第1の方法)は、陽極酸化ポーラスアルミナの表面にレジストパターンを形成した後、湿式エッチング処理を施して前記レジストパターンが形成されていない部分を選択的に溶解除去することにより、前記レジストパターンに対応した断面形状を有しアスペクト比が1以上である微細構造を形成することを特徴とする方法からなる。

【0007】

本発明に係る微細構造の形成方法において、前記レジストパターンの個々のレジスト領域の径と前記陽極酸化ポーラスアルミナの細孔周期との比が3〜10,000の範囲にあることが好ましい。

【0008】

また、前記陽極酸化ポーラスアルミナの細孔周期が10〜5000nmの範囲にあることが好ましい。

【0009】

また、前記陽極酸化ポーラスアルミナの細孔深さが0.5〜50,000μmの範囲にあることが好ましい。

【0010】

また、前記湿式エッチング処理が、リン酸を用いたエッチング処理からなることが好ましい。

【0011】

また、前記微細構造が、前記陽極酸化ポーラスアルミナの一の表面から他の表面まで貫通した貫通孔からなることが好ましい。

【0012】

また、前記レジストパターンが、あらかじめパターン形成されたマスクから転写されることにより前記陽極酸化ポーラスアルミナの表面に形成されることが好ましい。

【0013】

上記課題を解決するために、本発明に係る微細構造の形成方法(第2の方法)は、陽極酸化ポーラスアルミナの表面にレジストパターンを形成した後、湿式エッチング処理を施して前記レジストパターンが形成されていない部分を選択的に溶解除去することにより、前記レジストパターンに対応した断面形状を有しアスペクト比が1以上である貫通孔を形成し、該貫通孔内にポーラスアルミナと異なる物質を充填した後、前記陽極酸化ポーラスアルミナを溶解除去することにより微細構造を形成することを特徴とする方法からなる。

【0014】

このような本発明に係る微細構造の形成方法において、ポーラスアルミナと異なる物質を、電解めっきまたは無電解めっきにより前記貫通孔内に充填することが好ましい。

【0015】

上記課題を解決するために、本発明に係る微細構造の形成方法(第3の方法)は、陽極酸化ポーラスアルミナの表面にレジストパターンを形成した後、湿式エッチング処理を施して前記レジストパターンが形成されていない部分を選択的に溶解除去することにより形成される、アスペクト比が1以上である一の微細構造を有するネガ型を作製した後、該ネガ型を鋳型とした鋳型プロセスにより、アスペクト比が1以上である他の微細構造を有するポジ型を作製することを特徴とする方法からなる。

【0016】

このような本発明に係る微細構造の形成方法において、前記鋳型プロセスが繰り返されてもよい。

【0017】

また、前記一の微細構造が前記陽極酸化ポーラスアルミナの一の表面から他の表面まで延びる柱状構造からなるとともに、前記他の微細構造が前記ポジ型の一の表面から他の表面まで貫通した貫通孔からなることが好ましい。

【0018】

さらに、前記ポジ型がポリマー材料からなることが好ましい。

【0019】

上記課題を解決するために、本発明に係るナノインプリント用モールドは、上記の微細構造の形成方法のいずれかにより形成された微細構造を有することを特徴とするものからなる。

【0020】

上記課題を解決するために、本発明に係るポーラスアルミナ複合体の製造方法は、陽極酸化ポーラスアルミナの表面にレジストパターンを形成した後、湿式エッチング処理を施して前記レジストパターンが形成されていない部分を選択的に溶解除去することにより、前記レジストパターンに対応した断面形状を有する貫通孔を形成し、該貫通孔内にポーラスアルミナと異なる物質を充填することを特徴とする方法からなる。

【発明の効果】

【0021】

本発明に係る微細構造の形成方法およびその方法により形成された微細構造を有するナノインプリント用モールドによれば、従来手法では達成し得なかった高アスペクト比の深さを有する微細表面構造を、高度に制御された形状で容易にかつ確実にしかも安価に得ることができる。したがって、このような微細表面構造を有する基板の用途を大幅に拡大することが可能になり、特に高いアスペクト比を有する微細構造を有する基板、更には、それらを鋳型として形成される金属、金属酸化物、ポリマー等の高アスペクト比構造が求められる用途への展開が可能になる。また、ポーラスアルミナとその他の材料からなる複合体を容易に精度よく製造することも可能になる。

【図面の簡単な説明】

【0022】

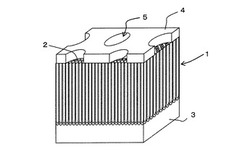

【図1】本発明の一実施態様に係る微細構造の形成方法において、ポーラスアルミナ表面にレジストマスクを形成した状態を示す斜視図である。

【図2】図1の状態からエッチング処理を施すことにより得られる微細構造を示す正面図である。

【図3】図2の微細構造からマスク材を除去して得られた構造体を示す正面図である。

【図4】ポーラスアルミナの細孔と微細構造との位置関係を示す平面図である。

【図5】エッチングを行う前のポーラスアルミナを示す正面図である。

【図6】エッチングを行った後のポーラスアルミナを示す正面図である。

【図7】本発明の一実施態様に係るポーラスアルミナ複合体の製造方法を示し、(A)〜(E)は各工程におけるポーラスアルミナを示す平面図である。

【図8】本発明に係る方法より形成された微細構造を有するポーラスアルミナ基板の一例を示し、(A)は基板表面のSEM画像、(B)は(A)の一部を拡大した拡大画像である。

【図9】本発明に係る方法により形成された微細構造を有するネガ型の一例を斜め上方から撮像したSEM画像である。

【図10】本発明に係る方法により形成された微細構造を有するポーラスポリマーメンブレンの一例を示し、(A)はメンブレン表面のSEM画像、(B)はメンブレン断面のSEM画像である。

【発明を実施するための形態】

【0023】

発明者は、形状が制御された目標とする高アスペクト比の構造を形成し得る手法について種々調査・検討した。その結果、目的の形状に対応したレジストマスクを微細な細孔が基板に対して直行する陽極酸化ポーラスアルミナ表面に形成し、湿式エッチングを施すことにより、目標とする高アスペクト比の微細構造の形成を達成できることを見出した。

【0024】

すなわち本発明によれば、パターン最小部(パターン形状の径、厚さ等の短辺)が0.1〜100μm、パターン最小部と深さ(長辺)の比率(アスペクト比)が1以上、あるいはさらに高いアスペクト比(例えばアスペクト比が10〜10,000)の形状を有する構造が、湿式エッチングにより形成されている微細構造を有する基板を製造することができる。

【0025】

このような微細構造の代表的なものとして、一定の直径の細孔が所望の間隔で配列したもの、一定のサイズの柱状構造が所定の間隔で配列したもの、あるいは、矩形の組み合わせにからなる等をあげることができるが、形成される形状は、表面に形成されるマスクのパターンに対応することから、これらに限定されるものではない。

【0026】

この微細構造を有する基板の製造方法においては、細孔が均一な陽極酸化ポーラスアルミナを基板として用いる、あるいは、細孔が規則配列した陽極酸化ポーラスアルミナを用いる、更には、細孔が膜面に直行する陽極酸化ポーラスアルミナを基板として用いることが好ましい。

【0027】

また、上記微細構造を有する基板の製造方法においては、直径が5〜100nmの範囲の細孔を有する陽極酸化ポーラスアルミナを用いることが好ましい。

【0028】

表面へのマスクの形成に関しては、種々の方法を採り得る。例えば、レジストを基板である陽極酸化ポーラスアルミナ上に塗布し、光、あるいは、電子ビーム露光の後、現像処理を行うことにより形成することができる。インクジェットプリンタを用いて耐エッチング性マスクを陽極酸化ポーラスアルミナ表面に直接形成するようにしてもよい。このほか、あらかじめ所望のパターンを有するスタンプを形成した後、耐エッチング性を有するレジスト材料を表面に転写することで耐エッチングマスクを形成する手法を用いることもできる。

【0029】

以下に、本発明について、望ましい実施の形態を図を用いて詳細に説明する。微細構造を有する基板を製造するにあたっては、膜面に微細細孔が直行した構造を有する陽極酸化ポーラスアルミナを基板として用いる。陽極酸化ポーラスアルミナは、アルミニウムを酸性電解液中で陽極酸化することにより形成される多孔性材料であるが、陽極酸化により均一な直径を有する細孔が膜面に垂直に形成されるという特徴を有する。形成される細孔は、独立孔を形成しており、孔の直径、間隔は、陽極酸化時の化成電圧によりそれぞれ、5〜800nm、10〜1000nmの範囲で調整することができる。また、陽極酸化後、リン酸等の溶解性のエッチャントに浸漬処理を施すことにより、細孔直径を拡大することができる。このほか孔深さは、化成時間に比例することから、0.1μm〜5mmの範囲で調整することができる。このほか、陽極酸化時の条件を最適化することで細孔が広範囲で規則配列した構造を得ることもできる(非特許文献1)。細孔が規則配列した陽極酸化ポーラスアルミナにおいては、細孔配列の規則化にともない、細孔形状、細孔直径の均一化が実現されるともに、細孔の直行性が向上する。

【0030】

このほか、陽極酸化初期に形成される規則性の低い構造の部分を除去する目的で、一定時間陽極酸化を施し細孔配列が規則化した後、一旦酸化皮膜を適当なエッチングにより選択的に除去し、再び同一の条件で陽極酸化を行うことで、最表面から底部まで細孔が規則化し、その結果として、細孔形状、直径が均一であり、良好な直行性が膜厚さ方向に保持された構造を得ることができる。

【0031】

図1は、陽極酸化ポーラスアルミナ1表面上に、耐エッチング性を有する所望のパターンを有するレジストマスク4を形成した状態を示したものである。マスク4の開口5の形状は、目的とする微細構造の断面形状と同一とする。マスク4の材質は、ミクロンレベルの開口形状が維持され、エッチングに耐えるもの、具体的には耐水性、耐酸性、密着性に優れるものが適用される。

【0032】

マスクの作製は、例えば、フォトレジストをポーラスアルミナ1上に塗布し、フォトマスク4を用いて露光した後に現像を行うことで所望のレジストパターンを得るフォトリソグラフィープロセス、或いは電子線により露光を行なうリソグラフィープロセスにより行うことができる。また、レジスト材をインクジェットプリンタによりパターニングすることによっても形成することができる。このほか、目的とするマスクパターンに対応した凹凸を表面に形成したスタンプをあらかじめ準備し、この表面にレジストマスク4となる薄膜を形成後、陽極酸化ポーラスアルミナ1表面に転写するプロセスがより好ましく用いることができる。この場合、スタンプ表面のマスク4が物理的接触のみで陽極酸化ポーラアルミナ1に強く接合する必要があるため、スタンプ−マスク間の接着力が低く、かつマスク−アルミニウム間の接着力が高くなるようにスタンプ材、マスク材を選択する必要がある。この目的に適合するスタンプ材はシリコーン樹脂、フッ素樹脂などであり、マスク材はポリクロロプレン、ポリブタジエン、アクリロニトリル−ブタジエン、アクリル系接着剤、セルローストリアセテートなどである。本手法にもとづけば、一旦作製されたスタンプは繰り返し利用することが可能であることから低コストにパターンを形成可能になりことに加え、マスク材がポーラスアルミナ基板の中に浸透するのを避けることもできる。

【0033】

図2には、表面にマスク4を形成したポーラスアルミナ1をエッチングし、マスク4の開口部5に対応する酸化物層を選択的に溶解除去することで得られるマスク4に対応した高アスペクト比構造を示す。表面にマスク4が形成されたポーラスアルミナ1は、酸化物層を溶解可能なエッチャントに浸漬することで露出部分が選択的に溶解されるが、このとき用いるエッチャントとしては、リン酸に代表される酸のほか、塩基を用いることができる。エッチング時、エッチャントは、マスク4の開口部5から、陽極酸化ポーラスアルミナ1の細孔2を介して基板底部まで速やかに浸透し、開口部5に対応する部分の陽極酸化ポーラスアルミナ1のみを溶解する。レジスト開口部5に対応し、なおかつアスペクト比の高い形状を得るためには、開口部5を迅速に溶解し、一方、未開口部の溶解を抑制する条件でエッチングすることが好ましい。このためには、エッチャントとしてリン酸を用い、濃度を10wt%、浴温を20〜50℃とすることが好ましく、25〜35℃とすることがより好ましい。また、エッチング時間は、マスク4の開口部5のアルミナが十分溶解し、且つ、細孔壁の溶解が未開口部の及ばない最適の時間を、用いる陽極酸化ポーラスアルミナ1の細孔2の細孔径、細孔周期、細孔深さに合わせて選択する必要がある。また、溶解処理後、必要に応じてマスク材の溶解除去を行なうことで、マスクパターンに対応したアルミナ酸化物構造体を得ることができる(図3)。

【0034】

図4は、ポーラスアルミナ1の細孔2と本発明により形成される微細構造との位置関係を示したものである。図中、破線で示したのが、マスクパターンのマスク開口境界7である。微細構造の形成プロセスでは、ポーラスアルミナ層のうち、マスク4の開口部5に対応した細孔2にのみエッチャントが浸入し酸化物層を溶解する。その結果、図4に模式的に示すように、形成されるパターンは、ポーラスアルミナ1の細孔2により構成されることになる。このとき、形成されるパターンに比較して十分微細な孔を有するポーラスアルミナ1を基板として用いれば、近似的に十分滑らかな形状を有する構造を得ることができる。

【0035】

図5〜6は、マスク4形成後に地金アルミニウム3を溶解除去し、エッチングを行うプロセスを模式的に示している。必要に応じて、地金アルミニウム3を除去後にマスク4を付与してもよい。地金アルミニウム3を除去した後エッチングを行った場合には、図6に示すように、パターンに対応した貫通孔を有するポーラスアルミナ1を得ることができる。ポーラスアルミナ1の最底部のバリア層8と呼ばれる孔が閉塞した部分は、通常、エッチング時に同時に溶解除去されるが、確実に貫通孔化するためには、エッチングに先立ち、バリア層8を除去することが好ましい。バリア層8の除去には、表面側を耐エッチング材でコートしたのち、適当な酸で溶解除去する手法のほか、イオンミリング等の手法で物理的に除去する手法を用いることができる。このようにして得られたポーラスアルミナ基板は、マスクパターンに対応したサイズ、並びに周期の直行細孔を有することから、分離ろ過用のフィルターとして有効に使用することができる。

【0036】

高アスペクト比の微細構造を有する基板は、種々の素材による高アスペクト比微細構造を形成するための鋳型としても用いることができる。鋳型プロセスにもとづく高アスペクト比微細構造の代表的な作製例を図7に示す。図7の例では、所定の間隔で均一なサイズの貫通孔を形成した陽極酸化ポーラスアルミナ1の一面に金属導通層を形成し、電気めっきプロセスにより充填金属10を細孔2内に充填し、アルミナ/金属のコンポジット(複合体)構造を形成している。ポーラスアルミナ細孔内に金属が充填されることを防止する為、金属導通層をレジストマスク形成側の面に形成することが望ましい。金属導通層の形成には、真空蒸着法、あるいは、スパッタ法等を用いることができる。また、金属充填には、電気めっき以外にも、無電解めっき法を用いることができる。このほか、金属以外にも金属酸化物等をめっき法により充填することも可能である。更に、ゾルゲル法等の手法により金属酸化物を充填することも可能である。このほか、金属、金属酸化物に加え、ポリマーを充填することも可能である。形成されたコンポジット構造は、そのまま用いるほか、アルミナ層を適当なエッチャントにより選択的に溶解することにより、アルミナのネガ型に相当する構造を種々の材質で得ることができる。

【0037】

このように適当な素材に鋳型プロセスを順次繰り返し適用することで、陽極酸化ポーラスアルミナ1のポジ型に相当する構造を得ることが可能になるほか、様々な素材で微細な高アスペクト比構造を得ることが可能となる。

【0038】

本発明により得られた高アスペクト比を有するポーラスアルミナ1、あるいは、それを鋳型に作製した微細構造は、ナノインプリントプロセス用のモールドとして用いることができる。ナノインプリントプロセスにもとづけば、高スループットにて微細な構造を安価に作製することが可能となる。

【実施例】

【0039】

以下、実施例により更に本発明を詳細に説明するが、本発明はかかる実施例によって限定されるものではない。

【0040】

[実施例1]

電解研磨したアルミニウム板を0.3Mシュウ酸、16℃、40Vの条件で600分間陽極酸化し、細孔周期100nm、細孔径40nm、厚さ60μmのポーラス皮膜を得た。直径2μm、周期5μmで三角格子状に凹部を有するポリメチルシロキサン(PDMS)製スタンプを0.75wt%クロロプレンゴムのトルエン溶液に浸漬し、引き上げ、乾燥させることで、クロロプレンゴム薄膜をPDMSスタンプ上に形成し、ポーラスアルミナ上に転写し、300℃、3分でアニールを行なった。ヨードメタノールでAl地金を除去後、30℃、濃度10wt%リン酸中1時間30分エッチングを行なった。得られた構造を走査型電子顕微鏡で観察したところマスクパターンに対応した貫通孔が確認された(図8)。

【0041】

[実施例2]

本発明にもとづき作製された直径2μm、周期5μmの貫通孔を有するポーラスアルミナ基板のマスク形成側の面に厚さ20nmのNi層をスパッタし導電化処理を施した。導通用ワイヤを固定し、電気めっき法を用いNiを細孔内に充填した。その後、5wt%NaOHに浸漬し、アルミナ層を溶解除去しNiネガ型を得た(図9)。その後、Niネガ型上に光硬化製ポリマー(SU-8)(MicroChem Corp製)をスピンコートし、光露光、並びにアニール後、Niネガ型を溶解除去することで出発構造と同一の直径2μm、周期5μmの直行貫通孔が配列したポーラスポリマーメンブレンを得た(図10)。

【産業上の利用可能性】

【0042】

本発明により得られる高アスペクト比微細構造材料は、フィルターメンブレンをはじめとし、微細な高アスペクト比構造が求められるあらゆる用途に適用できる。

【符号の説明】

【0043】

1 ポーラスアルミナ

2 細孔

3 アルミニウム

4 マスク

5 開口部

6 選択溶解部

7 マスク開口境界

8 バリア層

9 電極

10 充填金属

11 充填ポリマー

【技術分野】

【0001】

本発明は、高いアスペクト比を有する微細構造の形成方法およびその方法により形成された微細構造を有するナノインプリント用モールド、ならびにポーラスアルミナ複合体の製造方法に関するものである。

【背景技術】

【0002】

基板上に微細でかつ比較的深い構造、すなわち高アスペクト比を有する微細構造を形成する技術の確立は、素材の高機能化に重要である。例えば、基板上に高アスペクト比の貫通孔を形成した構造は、気体あるいは液体中から異物を除去する分離用フィルターに有用である。このほか形成された高アスペクト比構造を鋳型として様々な物質を充填することによりコンポジット構造の形成が可能になるほか、鋳型を溶解除去することにより、鋳型のネガ構造に対応する様々な構造を所定の素材で得ることができる。

【0003】

工業的に広く適用されている基板の微細加工技術として、基板上に耐エッチング性を有するレジストを塗布し、光露光、あるいは、電子ビーム等の照射により所望のパターンを露光したのち、レジストを選択的に基板から除去することでレジストパターンを形成した後、基板に対し溶解力を有するエッチャントを用いる湿式エッチング法により基板にエッチングを施すことにより、基板の加工を行う手法がある。この手法では、レジストに対応した形状を形成できるものの、エッチング時にエッチングが等方的に進行することから、レジスト非開口部にもエッチングが進行するいわゆるアンダーエッチング現象を生じることから、高いアスペクト比を有する構造を得ることはできない。一方、適切なガス中における放電を用い、気相中に生じる活性種にもとづいて基板のエッチングを行う乾式エッチングのおいては、湿式エッチングに比較して、形成される構造のアスペクト比は改善されるものの、同時に進行するレジストのエッチングによりパターンが消失し、それ以上の加工は困難となるほか、加工形状が深くなるに従い微細部分への活性種の浸入が困難となり、高アスペクト比構造の形成は困難となる。このほか、乾式エッチングでは、一般に高価な装置を必要とし加工速度も低いという問題を有している。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】Hideki Masuda and Masahiro Sato, Jpn. J. Appl. Phys. Vol.35 (1996), L126

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記従来技術における問題点を解決するためになされたものであり、形状が制御された、深さに関して高アスペクト比の微細構造を有する基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明に係る微細構造の形成方法(第1の方法)は、陽極酸化ポーラスアルミナの表面にレジストパターンを形成した後、湿式エッチング処理を施して前記レジストパターンが形成されていない部分を選択的に溶解除去することにより、前記レジストパターンに対応した断面形状を有しアスペクト比が1以上である微細構造を形成することを特徴とする方法からなる。

【0007】

本発明に係る微細構造の形成方法において、前記レジストパターンの個々のレジスト領域の径と前記陽極酸化ポーラスアルミナの細孔周期との比が3〜10,000の範囲にあることが好ましい。

【0008】

また、前記陽極酸化ポーラスアルミナの細孔周期が10〜5000nmの範囲にあることが好ましい。

【0009】

また、前記陽極酸化ポーラスアルミナの細孔深さが0.5〜50,000μmの範囲にあることが好ましい。

【0010】

また、前記湿式エッチング処理が、リン酸を用いたエッチング処理からなることが好ましい。

【0011】

また、前記微細構造が、前記陽極酸化ポーラスアルミナの一の表面から他の表面まで貫通した貫通孔からなることが好ましい。

【0012】

また、前記レジストパターンが、あらかじめパターン形成されたマスクから転写されることにより前記陽極酸化ポーラスアルミナの表面に形成されることが好ましい。

【0013】

上記課題を解決するために、本発明に係る微細構造の形成方法(第2の方法)は、陽極酸化ポーラスアルミナの表面にレジストパターンを形成した後、湿式エッチング処理を施して前記レジストパターンが形成されていない部分を選択的に溶解除去することにより、前記レジストパターンに対応した断面形状を有しアスペクト比が1以上である貫通孔を形成し、該貫通孔内にポーラスアルミナと異なる物質を充填した後、前記陽極酸化ポーラスアルミナを溶解除去することにより微細構造を形成することを特徴とする方法からなる。

【0014】

このような本発明に係る微細構造の形成方法において、ポーラスアルミナと異なる物質を、電解めっきまたは無電解めっきにより前記貫通孔内に充填することが好ましい。

【0015】

上記課題を解決するために、本発明に係る微細構造の形成方法(第3の方法)は、陽極酸化ポーラスアルミナの表面にレジストパターンを形成した後、湿式エッチング処理を施して前記レジストパターンが形成されていない部分を選択的に溶解除去することにより形成される、アスペクト比が1以上である一の微細構造を有するネガ型を作製した後、該ネガ型を鋳型とした鋳型プロセスにより、アスペクト比が1以上である他の微細構造を有するポジ型を作製することを特徴とする方法からなる。

【0016】

このような本発明に係る微細構造の形成方法において、前記鋳型プロセスが繰り返されてもよい。

【0017】

また、前記一の微細構造が前記陽極酸化ポーラスアルミナの一の表面から他の表面まで延びる柱状構造からなるとともに、前記他の微細構造が前記ポジ型の一の表面から他の表面まで貫通した貫通孔からなることが好ましい。

【0018】

さらに、前記ポジ型がポリマー材料からなることが好ましい。

【0019】

上記課題を解決するために、本発明に係るナノインプリント用モールドは、上記の微細構造の形成方法のいずれかにより形成された微細構造を有することを特徴とするものからなる。

【0020】

上記課題を解決するために、本発明に係るポーラスアルミナ複合体の製造方法は、陽極酸化ポーラスアルミナの表面にレジストパターンを形成した後、湿式エッチング処理を施して前記レジストパターンが形成されていない部分を選択的に溶解除去することにより、前記レジストパターンに対応した断面形状を有する貫通孔を形成し、該貫通孔内にポーラスアルミナと異なる物質を充填することを特徴とする方法からなる。

【発明の効果】

【0021】

本発明に係る微細構造の形成方法およびその方法により形成された微細構造を有するナノインプリント用モールドによれば、従来手法では達成し得なかった高アスペクト比の深さを有する微細表面構造を、高度に制御された形状で容易にかつ確実にしかも安価に得ることができる。したがって、このような微細表面構造を有する基板の用途を大幅に拡大することが可能になり、特に高いアスペクト比を有する微細構造を有する基板、更には、それらを鋳型として形成される金属、金属酸化物、ポリマー等の高アスペクト比構造が求められる用途への展開が可能になる。また、ポーラスアルミナとその他の材料からなる複合体を容易に精度よく製造することも可能になる。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施態様に係る微細構造の形成方法において、ポーラスアルミナ表面にレジストマスクを形成した状態を示す斜視図である。

【図2】図1の状態からエッチング処理を施すことにより得られる微細構造を示す正面図である。

【図3】図2の微細構造からマスク材を除去して得られた構造体を示す正面図である。

【図4】ポーラスアルミナの細孔と微細構造との位置関係を示す平面図である。

【図5】エッチングを行う前のポーラスアルミナを示す正面図である。

【図6】エッチングを行った後のポーラスアルミナを示す正面図である。

【図7】本発明の一実施態様に係るポーラスアルミナ複合体の製造方法を示し、(A)〜(E)は各工程におけるポーラスアルミナを示す平面図である。

【図8】本発明に係る方法より形成された微細構造を有するポーラスアルミナ基板の一例を示し、(A)は基板表面のSEM画像、(B)は(A)の一部を拡大した拡大画像である。

【図9】本発明に係る方法により形成された微細構造を有するネガ型の一例を斜め上方から撮像したSEM画像である。

【図10】本発明に係る方法により形成された微細構造を有するポーラスポリマーメンブレンの一例を示し、(A)はメンブレン表面のSEM画像、(B)はメンブレン断面のSEM画像である。

【発明を実施するための形態】

【0023】

発明者は、形状が制御された目標とする高アスペクト比の構造を形成し得る手法について種々調査・検討した。その結果、目的の形状に対応したレジストマスクを微細な細孔が基板に対して直行する陽極酸化ポーラスアルミナ表面に形成し、湿式エッチングを施すことにより、目標とする高アスペクト比の微細構造の形成を達成できることを見出した。

【0024】

すなわち本発明によれば、パターン最小部(パターン形状の径、厚さ等の短辺)が0.1〜100μm、パターン最小部と深さ(長辺)の比率(アスペクト比)が1以上、あるいはさらに高いアスペクト比(例えばアスペクト比が10〜10,000)の形状を有する構造が、湿式エッチングにより形成されている微細構造を有する基板を製造することができる。

【0025】

このような微細構造の代表的なものとして、一定の直径の細孔が所望の間隔で配列したもの、一定のサイズの柱状構造が所定の間隔で配列したもの、あるいは、矩形の組み合わせにからなる等をあげることができるが、形成される形状は、表面に形成されるマスクのパターンに対応することから、これらに限定されるものではない。

【0026】

この微細構造を有する基板の製造方法においては、細孔が均一な陽極酸化ポーラスアルミナを基板として用いる、あるいは、細孔が規則配列した陽極酸化ポーラスアルミナを用いる、更には、細孔が膜面に直行する陽極酸化ポーラスアルミナを基板として用いることが好ましい。

【0027】

また、上記微細構造を有する基板の製造方法においては、直径が5〜100nmの範囲の細孔を有する陽極酸化ポーラスアルミナを用いることが好ましい。

【0028】

表面へのマスクの形成に関しては、種々の方法を採り得る。例えば、レジストを基板である陽極酸化ポーラスアルミナ上に塗布し、光、あるいは、電子ビーム露光の後、現像処理を行うことにより形成することができる。インクジェットプリンタを用いて耐エッチング性マスクを陽極酸化ポーラスアルミナ表面に直接形成するようにしてもよい。このほか、あらかじめ所望のパターンを有するスタンプを形成した後、耐エッチング性を有するレジスト材料を表面に転写することで耐エッチングマスクを形成する手法を用いることもできる。

【0029】

以下に、本発明について、望ましい実施の形態を図を用いて詳細に説明する。微細構造を有する基板を製造するにあたっては、膜面に微細細孔が直行した構造を有する陽極酸化ポーラスアルミナを基板として用いる。陽極酸化ポーラスアルミナは、アルミニウムを酸性電解液中で陽極酸化することにより形成される多孔性材料であるが、陽極酸化により均一な直径を有する細孔が膜面に垂直に形成されるという特徴を有する。形成される細孔は、独立孔を形成しており、孔の直径、間隔は、陽極酸化時の化成電圧によりそれぞれ、5〜800nm、10〜1000nmの範囲で調整することができる。また、陽極酸化後、リン酸等の溶解性のエッチャントに浸漬処理を施すことにより、細孔直径を拡大することができる。このほか孔深さは、化成時間に比例することから、0.1μm〜5mmの範囲で調整することができる。このほか、陽極酸化時の条件を最適化することで細孔が広範囲で規則配列した構造を得ることもできる(非特許文献1)。細孔が規則配列した陽極酸化ポーラスアルミナにおいては、細孔配列の規則化にともない、細孔形状、細孔直径の均一化が実現されるともに、細孔の直行性が向上する。

【0030】

このほか、陽極酸化初期に形成される規則性の低い構造の部分を除去する目的で、一定時間陽極酸化を施し細孔配列が規則化した後、一旦酸化皮膜を適当なエッチングにより選択的に除去し、再び同一の条件で陽極酸化を行うことで、最表面から底部まで細孔が規則化し、その結果として、細孔形状、直径が均一であり、良好な直行性が膜厚さ方向に保持された構造を得ることができる。

【0031】

図1は、陽極酸化ポーラスアルミナ1表面上に、耐エッチング性を有する所望のパターンを有するレジストマスク4を形成した状態を示したものである。マスク4の開口5の形状は、目的とする微細構造の断面形状と同一とする。マスク4の材質は、ミクロンレベルの開口形状が維持され、エッチングに耐えるもの、具体的には耐水性、耐酸性、密着性に優れるものが適用される。

【0032】

マスクの作製は、例えば、フォトレジストをポーラスアルミナ1上に塗布し、フォトマスク4を用いて露光した後に現像を行うことで所望のレジストパターンを得るフォトリソグラフィープロセス、或いは電子線により露光を行なうリソグラフィープロセスにより行うことができる。また、レジスト材をインクジェットプリンタによりパターニングすることによっても形成することができる。このほか、目的とするマスクパターンに対応した凹凸を表面に形成したスタンプをあらかじめ準備し、この表面にレジストマスク4となる薄膜を形成後、陽極酸化ポーラスアルミナ1表面に転写するプロセスがより好ましく用いることができる。この場合、スタンプ表面のマスク4が物理的接触のみで陽極酸化ポーラアルミナ1に強く接合する必要があるため、スタンプ−マスク間の接着力が低く、かつマスク−アルミニウム間の接着力が高くなるようにスタンプ材、マスク材を選択する必要がある。この目的に適合するスタンプ材はシリコーン樹脂、フッ素樹脂などであり、マスク材はポリクロロプレン、ポリブタジエン、アクリロニトリル−ブタジエン、アクリル系接着剤、セルローストリアセテートなどである。本手法にもとづけば、一旦作製されたスタンプは繰り返し利用することが可能であることから低コストにパターンを形成可能になりことに加え、マスク材がポーラスアルミナ基板の中に浸透するのを避けることもできる。

【0033】

図2には、表面にマスク4を形成したポーラスアルミナ1をエッチングし、マスク4の開口部5に対応する酸化物層を選択的に溶解除去することで得られるマスク4に対応した高アスペクト比構造を示す。表面にマスク4が形成されたポーラスアルミナ1は、酸化物層を溶解可能なエッチャントに浸漬することで露出部分が選択的に溶解されるが、このとき用いるエッチャントとしては、リン酸に代表される酸のほか、塩基を用いることができる。エッチング時、エッチャントは、マスク4の開口部5から、陽極酸化ポーラスアルミナ1の細孔2を介して基板底部まで速やかに浸透し、開口部5に対応する部分の陽極酸化ポーラスアルミナ1のみを溶解する。レジスト開口部5に対応し、なおかつアスペクト比の高い形状を得るためには、開口部5を迅速に溶解し、一方、未開口部の溶解を抑制する条件でエッチングすることが好ましい。このためには、エッチャントとしてリン酸を用い、濃度を10wt%、浴温を20〜50℃とすることが好ましく、25〜35℃とすることがより好ましい。また、エッチング時間は、マスク4の開口部5のアルミナが十分溶解し、且つ、細孔壁の溶解が未開口部の及ばない最適の時間を、用いる陽極酸化ポーラスアルミナ1の細孔2の細孔径、細孔周期、細孔深さに合わせて選択する必要がある。また、溶解処理後、必要に応じてマスク材の溶解除去を行なうことで、マスクパターンに対応したアルミナ酸化物構造体を得ることができる(図3)。

【0034】

図4は、ポーラスアルミナ1の細孔2と本発明により形成される微細構造との位置関係を示したものである。図中、破線で示したのが、マスクパターンのマスク開口境界7である。微細構造の形成プロセスでは、ポーラスアルミナ層のうち、マスク4の開口部5に対応した細孔2にのみエッチャントが浸入し酸化物層を溶解する。その結果、図4に模式的に示すように、形成されるパターンは、ポーラスアルミナ1の細孔2により構成されることになる。このとき、形成されるパターンに比較して十分微細な孔を有するポーラスアルミナ1を基板として用いれば、近似的に十分滑らかな形状を有する構造を得ることができる。

【0035】

図5〜6は、マスク4形成後に地金アルミニウム3を溶解除去し、エッチングを行うプロセスを模式的に示している。必要に応じて、地金アルミニウム3を除去後にマスク4を付与してもよい。地金アルミニウム3を除去した後エッチングを行った場合には、図6に示すように、パターンに対応した貫通孔を有するポーラスアルミナ1を得ることができる。ポーラスアルミナ1の最底部のバリア層8と呼ばれる孔が閉塞した部分は、通常、エッチング時に同時に溶解除去されるが、確実に貫通孔化するためには、エッチングに先立ち、バリア層8を除去することが好ましい。バリア層8の除去には、表面側を耐エッチング材でコートしたのち、適当な酸で溶解除去する手法のほか、イオンミリング等の手法で物理的に除去する手法を用いることができる。このようにして得られたポーラスアルミナ基板は、マスクパターンに対応したサイズ、並びに周期の直行細孔を有することから、分離ろ過用のフィルターとして有効に使用することができる。

【0036】

高アスペクト比の微細構造を有する基板は、種々の素材による高アスペクト比微細構造を形成するための鋳型としても用いることができる。鋳型プロセスにもとづく高アスペクト比微細構造の代表的な作製例を図7に示す。図7の例では、所定の間隔で均一なサイズの貫通孔を形成した陽極酸化ポーラスアルミナ1の一面に金属導通層を形成し、電気めっきプロセスにより充填金属10を細孔2内に充填し、アルミナ/金属のコンポジット(複合体)構造を形成している。ポーラスアルミナ細孔内に金属が充填されることを防止する為、金属導通層をレジストマスク形成側の面に形成することが望ましい。金属導通層の形成には、真空蒸着法、あるいは、スパッタ法等を用いることができる。また、金属充填には、電気めっき以外にも、無電解めっき法を用いることができる。このほか、金属以外にも金属酸化物等をめっき法により充填することも可能である。更に、ゾルゲル法等の手法により金属酸化物を充填することも可能である。このほか、金属、金属酸化物に加え、ポリマーを充填することも可能である。形成されたコンポジット構造は、そのまま用いるほか、アルミナ層を適当なエッチャントにより選択的に溶解することにより、アルミナのネガ型に相当する構造を種々の材質で得ることができる。

【0037】

このように適当な素材に鋳型プロセスを順次繰り返し適用することで、陽極酸化ポーラスアルミナ1のポジ型に相当する構造を得ることが可能になるほか、様々な素材で微細な高アスペクト比構造を得ることが可能となる。

【0038】

本発明により得られた高アスペクト比を有するポーラスアルミナ1、あるいは、それを鋳型に作製した微細構造は、ナノインプリントプロセス用のモールドとして用いることができる。ナノインプリントプロセスにもとづけば、高スループットにて微細な構造を安価に作製することが可能となる。

【実施例】

【0039】

以下、実施例により更に本発明を詳細に説明するが、本発明はかかる実施例によって限定されるものではない。

【0040】

[実施例1]

電解研磨したアルミニウム板を0.3Mシュウ酸、16℃、40Vの条件で600分間陽極酸化し、細孔周期100nm、細孔径40nm、厚さ60μmのポーラス皮膜を得た。直径2μm、周期5μmで三角格子状に凹部を有するポリメチルシロキサン(PDMS)製スタンプを0.75wt%クロロプレンゴムのトルエン溶液に浸漬し、引き上げ、乾燥させることで、クロロプレンゴム薄膜をPDMSスタンプ上に形成し、ポーラスアルミナ上に転写し、300℃、3分でアニールを行なった。ヨードメタノールでAl地金を除去後、30℃、濃度10wt%リン酸中1時間30分エッチングを行なった。得られた構造を走査型電子顕微鏡で観察したところマスクパターンに対応した貫通孔が確認された(図8)。

【0041】

[実施例2]

本発明にもとづき作製された直径2μm、周期5μmの貫通孔を有するポーラスアルミナ基板のマスク形成側の面に厚さ20nmのNi層をスパッタし導電化処理を施した。導通用ワイヤを固定し、電気めっき法を用いNiを細孔内に充填した。その後、5wt%NaOHに浸漬し、アルミナ層を溶解除去しNiネガ型を得た(図9)。その後、Niネガ型上に光硬化製ポリマー(SU-8)(MicroChem Corp製)をスピンコートし、光露光、並びにアニール後、Niネガ型を溶解除去することで出発構造と同一の直径2μm、周期5μmの直行貫通孔が配列したポーラスポリマーメンブレンを得た(図10)。

【産業上の利用可能性】

【0042】

本発明により得られる高アスペクト比微細構造材料は、フィルターメンブレンをはじめとし、微細な高アスペクト比構造が求められるあらゆる用途に適用できる。

【符号の説明】

【0043】

1 ポーラスアルミナ

2 細孔

3 アルミニウム

4 マスク

5 開口部

6 選択溶解部

7 マスク開口境界

8 バリア層

9 電極

10 充填金属

11 充填ポリマー

【特許請求の範囲】

【請求項1】

陽極酸化ポーラスアルミナの表面にレジストパターンを形成した後、湿式エッチング処理を施して前記レジストパターンが形成されていない部分を選択的に溶解除去することにより、前記レジストパターンに対応した断面形状を有しアスペクト比が1以上である微細構造を形成することを特徴とする微細構造の形成方法。

【請求項2】

前記レジストパターンの個々のレジスト領域の径と前記陽極酸化ポーラスアルミナの細孔周期との比が3〜10,000の範囲にある、請求項1に記載の微細構造の形成方法。

【請求項3】

前記陽極酸化ポーラスアルミナの細孔周期が10〜5000nmの範囲にある、請求項1または2に記載の微細構造の形成方法。

【請求項4】

前記陽極酸化ポーラスアルミナの細孔深さが0.5〜50,000μmの範囲にある、請求項1〜3のいずれかに記載の微細構造の形成方法。

【請求項5】

前記湿式エッチング処理が、リン酸を用いたエッチング処理からなる、請求項1〜4のいずれかに記載の微細構造の形成方法。

【請求項6】

前記微細構造が、前記陽極酸化ポーラスアルミナの一の表面から他の表面まで貫通した貫通孔からなる、請求項1〜5のいずれかに記載の微細構造の形成方法。

【請求項7】

前記レジストパターンが、あらかじめパターン形成されたマスクから転写されることにより前記陽極酸化ポーラスアルミナの表面に形成される、請求項1〜6のいずれかに記載の微細構造の形成方法。

【請求項8】

陽極酸化ポーラスアルミナの表面にレジストパターンを形成した後、湿式エッチング処理を施して前記レジストパターンが形成されていない部分を選択的に溶解除去することにより、前記レジストパターンに対応した断面形状を有しアスペクト比が1以上である貫通孔を形成し、該貫通孔内にポーラスアルミナと異なる物質を充填した後、前記陽極酸化ポーラスアルミナを溶解除去することにより微細構造を形成することを特徴とする微細構造の形成方法。

【請求項9】

ポーラスアルミナと異なる物質を、電解めっきまたは無電解めっきにより前記貫通孔内に充填する、請求項8に記載の微細構造の形成方法。

【請求項10】

陽極酸化ポーラスアルミナの表面にレジストパターンを形成した後、湿式エッチング処理を施して前記レジストパターンが形成されていない部分を選択的に溶解除去することにより形成される、アスペクト比が1以上である一の微細構造を有するネガ型を作製した後、該ネガ型を鋳型とした鋳型プロセスにより、アスペクト比が1以上である他の微細構造を有するポジ型を作製することを特徴とする微細構造の形成方法。

【請求項11】

前記鋳型プロセスが繰り返される、請求項10に記載の微細構造の形成方法。

【請求項12】

前記一の微細構造が前記陽極酸化ポーラスアルミナの一の表面から他の表面まで延びる柱状構造からなるとともに、前記他の微細構造が前記ポジ型の一の表面から他の表面まで貫通した貫通孔からなる、請求項10または11に記載の微細構造の形成方法。

【請求項13】

前記ポジ型がポリマー材料からなる、請求項10〜12のいずれかに記載の微細構造の形成方法。

【請求項14】

請求項1〜13のいずれかの方法により形成された微細構造を有することを特徴とするナノインプリント用モールド。

【請求項15】

陽極酸化ポーラスアルミナの表面にレジストパターンを形成した後、湿式エッチング処理を施して前記レジストパターンが形成されていない部分を選択的に溶解除去することにより、前記レジストパターンに対応した断面形状を有する貫通孔を形成し、該貫通孔内にポーラスアルミナと異なる物質を充填することを特徴とするポーラスアルミナ複合体の製造方法。

【請求項1】

陽極酸化ポーラスアルミナの表面にレジストパターンを形成した後、湿式エッチング処理を施して前記レジストパターンが形成されていない部分を選択的に溶解除去することにより、前記レジストパターンに対応した断面形状を有しアスペクト比が1以上である微細構造を形成することを特徴とする微細構造の形成方法。

【請求項2】

前記レジストパターンの個々のレジスト領域の径と前記陽極酸化ポーラスアルミナの細孔周期との比が3〜10,000の範囲にある、請求項1に記載の微細構造の形成方法。

【請求項3】

前記陽極酸化ポーラスアルミナの細孔周期が10〜5000nmの範囲にある、請求項1または2に記載の微細構造の形成方法。

【請求項4】

前記陽極酸化ポーラスアルミナの細孔深さが0.5〜50,000μmの範囲にある、請求項1〜3のいずれかに記載の微細構造の形成方法。

【請求項5】

前記湿式エッチング処理が、リン酸を用いたエッチング処理からなる、請求項1〜4のいずれかに記載の微細構造の形成方法。

【請求項6】

前記微細構造が、前記陽極酸化ポーラスアルミナの一の表面から他の表面まで貫通した貫通孔からなる、請求項1〜5のいずれかに記載の微細構造の形成方法。

【請求項7】

前記レジストパターンが、あらかじめパターン形成されたマスクから転写されることにより前記陽極酸化ポーラスアルミナの表面に形成される、請求項1〜6のいずれかに記載の微細構造の形成方法。

【請求項8】

陽極酸化ポーラスアルミナの表面にレジストパターンを形成した後、湿式エッチング処理を施して前記レジストパターンが形成されていない部分を選択的に溶解除去することにより、前記レジストパターンに対応した断面形状を有しアスペクト比が1以上である貫通孔を形成し、該貫通孔内にポーラスアルミナと異なる物質を充填した後、前記陽極酸化ポーラスアルミナを溶解除去することにより微細構造を形成することを特徴とする微細構造の形成方法。

【請求項9】

ポーラスアルミナと異なる物質を、電解めっきまたは無電解めっきにより前記貫通孔内に充填する、請求項8に記載の微細構造の形成方法。

【請求項10】

陽極酸化ポーラスアルミナの表面にレジストパターンを形成した後、湿式エッチング処理を施して前記レジストパターンが形成されていない部分を選択的に溶解除去することにより形成される、アスペクト比が1以上である一の微細構造を有するネガ型を作製した後、該ネガ型を鋳型とした鋳型プロセスにより、アスペクト比が1以上である他の微細構造を有するポジ型を作製することを特徴とする微細構造の形成方法。

【請求項11】

前記鋳型プロセスが繰り返される、請求項10に記載の微細構造の形成方法。

【請求項12】

前記一の微細構造が前記陽極酸化ポーラスアルミナの一の表面から他の表面まで延びる柱状構造からなるとともに、前記他の微細構造が前記ポジ型の一の表面から他の表面まで貫通した貫通孔からなる、請求項10または11に記載の微細構造の形成方法。

【請求項13】

前記ポジ型がポリマー材料からなる、請求項10〜12のいずれかに記載の微細構造の形成方法。

【請求項14】

請求項1〜13のいずれかの方法により形成された微細構造を有することを特徴とするナノインプリント用モールド。

【請求項15】

陽極酸化ポーラスアルミナの表面にレジストパターンを形成した後、湿式エッチング処理を施して前記レジストパターンが形成されていない部分を選択的に溶解除去することにより、前記レジストパターンに対応した断面形状を有する貫通孔を形成し、該貫通孔内にポーラスアルミナと異なる物質を充填することを特徴とするポーラスアルミナ複合体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−57102(P2013−57102A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−196169(P2011−196169)

【出願日】平成23年9月8日(2011.9.8)

【出願人】(591243103)財団法人神奈川科学技術アカデミー (271)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月8日(2011.9.8)

【出願人】(591243103)財団法人神奈川科学技術アカデミー (271)

【Fターム(参考)】

[ Back to top ]