微細構造体、その製造方法、及び該微細構造体を用いた自動車部品

【課題】樹脂製の基部を被覆した機能層を有し耐久性に優れる微細構造体、その製造方法、及び該微細構造体を用いた自動車部品を提供すること。

【解決手段】二次元的に連続する複数個の微細突起12を有する樹脂製の基部10と、この微細突起12を被覆した機能層20を備える微細構造体であって、隣接する上記微細突起12同士の頂部間距離Pが50μm以下であり、上記機能層20は、ケイ素を含む化合物が上記微細突起12の表面に直接化学結合して形成されている。また、微細構造体の製造方法は、(A)錐体状凸部を有する樹脂製の基部10を成形する工程、(B)基部10に酸化処理又は放電処理を施して錐体状凸部表面にOH基を導入する工程、(C)錐体状凸部表面にケイ素元素を含む化合物を被覆して機能層20を形成する工程を含む。さらに、本発明に係る自動車部品は、上記した微細構造体を用いて成るものである。

【解決手段】二次元的に連続する複数個の微細突起12を有する樹脂製の基部10と、この微細突起12を被覆した機能層20を備える微細構造体であって、隣接する上記微細突起12同士の頂部間距離Pが50μm以下であり、上記機能層20は、ケイ素を含む化合物が上記微細突起12の表面に直接化学結合して形成されている。また、微細構造体の製造方法は、(A)錐体状凸部を有する樹脂製の基部10を成形する工程、(B)基部10に酸化処理又は放電処理を施して錐体状凸部表面にOH基を導入する工程、(C)錐体状凸部表面にケイ素元素を含む化合物を被覆して機能層20を形成する工程を含む。さらに、本発明に係る自動車部品は、上記した微細構造体を用いて成るものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の微細突起を有する樹脂製の基部と、それら微細突起を被覆した機能層を備える耐久性に優れた微細構造体、その製造方法、及び該微細構造体を用いた自動車部品に関する。

【背景技術】

【0002】

ガラスや樹脂表面にスパッタリングなどによって形成された無機化合物の蒸着被膜上に、シラン化合物による処理を行うことで、基材表面とシラン化合物が化学結合を形成し、様々な性能を半永久的に付与することが可能なことは従来より広く知られており、工業的にも広く利用されている。

【0003】

シラン化合物による処理の例として、OA機器等に使用される表示画面の前面板や眼鏡レンズ等への処理が挙げられる。表示画面の前面板や眼鏡レンズ等は、人が使用することによって、手垢、指紋、汗及び化粧料等が付着する。従って、その表面をある種のシラン化合物で処理することにより、このような汚れに対して付着しにくく、あるいは汚れを拭き取りやすくする工夫がなされている。

【0004】

例えば、ガラス板表面にフルオロアルキルシラン化合物層からなる耐汚染性被膜を形成した物品が提案されている(特許文献1及び2参照)。

また、ガラス板表面にフルオロアルキルシラン化合物とポリシロキサン化合物からなる耐汚染性被膜を形成した物品も提案されている(例えば、特許文献3参照)。

【0005】

更に、建築用の窓等では、雨や泥、排気ガス等による汚れが付着し、基材の透明性が失われるなどの問題を有しているため、耐汚染処理が望まれている。樹脂表面に耐汚染性を付与するには、一般にポリテトラフルオロエチレン、ポリフッ化ビニリデン等のフッ素系の樹脂を表面に被覆するなどの手法がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平2−248480号公報

【特許文献2】特開平6−184527号公報

【特許文献3】特開平6−256756号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、かかる従来技術においては、平面上にこれらフッ素系の樹脂をいくら被覆しても、原理上、静止接触角が120°を超えることは不可能であるため、例えば、特開平9‐137117号公報に開示されているように、その性能には限界がある。

更に、従来のシラン化合物被膜はガラス表面にのみ形成が可能であり、一般の樹脂表面上には被膜を形成させても、基材と結合を有していないために簡単に剥離するという欠点があった。

【0008】

また、樹脂基材上にシラン化合物被膜を形成させる方法も提案されているが、その場合においても、樹脂表面に二酸化珪素などの無機化合物からなる蒸着被膜等を形成させなければならず、その工程が煩雑であり、またコストも高くなるという問題があった。

一方、樹脂表面にフッ素系樹脂を被覆する手法においては、フッ素系の樹脂が基材樹脂との接着性に乏しいために、何らかの化学結合が必要である。シラン化合物は基材と化学結合を形成するための官能基を有しているが、一般の樹脂表面にはシラン化合物と反応するための官能基を有していないことが多い。

【0009】

本発明は、このような従来技術の有する課題に鑑みてなされたものであり、その目的とするところは、樹脂製の基部を被覆した機能層を有し、耐久性に優れる微細構造体、その製造方法、及び該微細構造体を用いた自動車部品を提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、上記目的を達成すべく鋭意検討を重ねた結果、樹脂製の基部に配設された微細突起に、所定のケイ素系化合物を適用することにより、上記目的が達成できることを見出し、本発明を完成するに至った。

【0011】

すなわち、本発明の微細構造体は、二次元的に連続する複数個の微細突起を有する樹脂製の基部と、この微細突起を被覆した機能層を備えたものであり、隣接する上記微細突起同士の頂部間距離Pが50μm以下であり、上記機能層が、ケイ素を含む化合物が上記微細突起の表面に直接化学結合して形成されていることを特徴としている。

【0012】

また、本発明に係る微細構造体の製造方法は、(A)上記微細突起を有する樹脂製の基部を成形する工程と、(B)この基部に酸化処理又は放電処理を施して上記微細突起表面に極性基を導入する工程と、(C)上記微細突起表面にケイ素を含む化合物を被覆して機能層を形成する工程を含むことを内容とするものである。

【0013】

更に、本発明の自動車部品は、上述の如き微細構造体を用いて成ることを特徴としている。

【発明の効果】

【0014】

本発明によれば、樹脂製の基部に配設された微細突起に、所定のケイ素系化合物を適用することとしたため、耐久性に優れる微細構造体、その製造方法、及び該微細構造体を用いた自動車部品を提供することができる。

【図面の簡単な説明】

【0015】

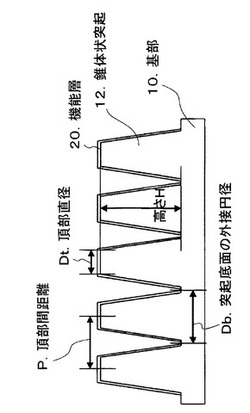

【図1】本発明の第一の実施形態に係る微細構造体を示す断面図である。

【図2】本発明の第二の実施形態に係る微細構造体を示す斜視図である。

【図3】本発明の第三の実施形態に係る微細構造体を示す斜視図である。

【図4】本発明の第四の実施形態に係る微細構造体を示す概略説明図である。

【図5】本発明の第五の実施形態に係る微細構造体を示す概略説明図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について図面を参照して詳細に説明する。図1は、本発明の第一の実施形態に係る微細構造体を示す断面図、図2は、本発明の第二の実施形態に係る微細構造体を示す斜視図、図3は、本発明の第三の実施形態に係る微細構造体を示す斜視図である。

本発明に係る微細構造体は、二次元的に連続する複数個の微細突起を有する樹脂製の基部と、この微細突起を被覆した機能層を備えたものであり、隣接する上記微細突起同士の頂部間距離Pが50μm以下であり、上記機能層は、ケイ素を含む化合物が上記微細突起の表面に直接化学結合して形成されている。

<構造>

図1に示すように、第一の実施形態に係る微細構造体は、平板状をなす樹脂製の基部10と、この基部10と一体的に成形された微細突起である錐体状突起12と、この錐体状突起12を被覆する機能層20を備えている。

本実施形態に示す錐体状突起12は円錐台形のものを例として示しているが、角錐台形に形成してもよいことは勿論である。

また、図2に示す第二の実施形態に係る微細構造体の錐体状突起12は、円錐形に形成したものであり、図3に示す第3の実施形態に係る微細構造体の錐体状突起12は、角錐形に形成したものである。

なお、図3に示す錐体状突起12は四角錐形のものを示しているが、これに限るものではなく、例えば三角錐形や五角錐形等に形成することができる。

【0017】

ここで、『錐体』とは、基本的には平面状の側面を有する角錐(稜線が直線)や直線状の母線を有する円錐を意味する。但し、本発明における錐体状凸部の形状としては、このような正確な意味での円錐や角錐のみならず、先細り形状をなす限り、母線や稜線形状が曲線をなす釣り鐘形や椎の実形、半紡錘形、更には、側面が二次元曲面や三次元曲面を有する角錐状のものであってもよい。

また、成形性や耐破壊性を考慮して、先端部を平坦にしたり、丸みをつけることも可能であり、本発明においては、本来の円錐や角錐とともに、このような形状のものも含めて『錐体状』と称することにする。

【0018】

図2及び図3に示すように、複数個の錐体状突起12は二次元的に連なって配置されており、その連続方向xとyとが約90゜をなしているが、このようないわゆる直交配置に限定されるものではなく、連続方向が約60゜をなすいわゆる最密配置を採ることも可能である。

【0019】

また、図1〜3に示す錐体状突起12は、円形又は多角形の底面を有するが、図1において、その円形底面又は多角形底面に外接する円の径Dbが50μm以下で、且つ、隣接する錐体状突起12同士の頂部間距離Pが50μm以下となるように設けられている。

ここで、頂部間距離Pは、錐体状突起12が錐台の場合、円形又は多角形をなす錐台頂面の直径又は外接円の中心間距離とする。なお、錐体状突起12が上記の最密配置を採る場合、頂部間距離Pとしては、大きい方(ピッチが長い方)を採用する。

また、頂部直径Dtは、円形又は多角形をなす錐台頂面の直径又は外接円の直径とする。

【0020】

なお、上述の底面における外接円径Dbと頂部間距離Pについては、必ずしも同値である必要はない。双方とも上記の50μm以下の範囲内で変動させることができ、任意の錐体状凸部や錐体状凸部間で異ならせることも可能であるが、双方とも50μm以下の範囲内における一定値を採るようにすることが好ましく、双方とも380nm以下の一定値を採るようすることが更に好ましい。

【0021】

底面における外接円径Dbと頂部間距離Pを50μm以下、特にこの範囲内の一定値に制御することにより、製品としての平滑性を保持することができ、外観上の変化を伴わないという利点が得られる。

なお、頂部間距離Pを380nm以下、好ましくはこの範囲内の一定値に制御すれば、可視光波長以下の突起ピッチをもつ微細構造となるため、入射光の反射を防止でき、本発明の微細構造体を後述する透明部材に適用できるようになる。

【0022】

また、頂部直径Dtを30nm以下、特にこの範囲内の一定値に制御することが好ましく、これにより、製品としての透明性を損なうこと無く、防汚性、超撥水性及び超親水性といった機能を付与できるという利点が得られる。

【0023】

更に、本発明の微細構造体においては、頂部直径Dtと頂部間距離PをD≧0.4Pの関係、好ましくはこの範囲内の一定値に制御することで、微細構造体の表面と水との接触面積を減少して、高い静止接触角を得ることが可能となる。

【0024】

更にまた、本発明の微細構造体においては、錐体状突起12の高さをHとした場合(図1参照)、そのアスペクト比(H/Db)を0.2〜10とすることが好ましい。

かかるアスペクト比を満足させることにより、製品としての機能を損なうこと無く、微細構造体の耐久性と生産性を確保することが容易になる。

【0025】

本発明の微細構造体においては、その表面、具体的には機能層20における動摩擦係数が0.05〜0.25であることが好ましく、0.05〜0.20であることが更に好ましい。このような動摩擦係数を有することにより、長期間に亘って優れた耐破壊性を発現し、良好な耐久性を実現できる。

動摩擦係数が0.25を超えると、摺動性が悪化して機能層の剥離や破壊を被ることがあり、長期間に亘る撥水性などの諸性能の発現が困難になる。

【0026】

また、本発明の微細構造体においては、機能層20を被覆する前の錐体状突起12の表面における濡れ張力を50〜70mN/mとすることが好ましい。

濡れ張力が50mN/m未満では、後述するケイ素元素を含む化合物の接着性が発現しないことがある。また、70mN/mを超えると、錐体状突起12(本実施形態では基部10も同じ)を構成する樹脂の分子量低下や微細構造の破壊、脆化に起因した諸性能の耐久性低下が起こることがある。

なお、このような濡れ張力は、代表的には、錐体状凸部にコロナ放電処理やプラズマ処理を施すことによって実現できるが、この点については後述する。

ここで、本実施形態において、『処理直後』とは、上述のように機能層20を被覆する前の時間帯を意味する。通常、コロナ放電処理やプラズマ処理の終了時点からの経過時間が短いほど濡れ張力が高まる傾向があるが、終了時点から概ね3時間以内を目安とすればよい。

【0027】

本発明において、上述のような動摩擦係数を実現できるメカニズムの詳細は現時点では明らかではないが、まず動摩擦係数の実現については錐体状突起の濡れ張力が大きな要因となっていると思われる。

そして、この濡れ張力の発現については、典型的には錐体状凸部にコロナ放電処理等を施すことにより、極性基が導入され、Wenzelの式に従っていると推察される。

また、本発明において、上述のような力学的付加に対する耐久性を有するメカニズムの詳細は現時点では明らかではないが、錐体状凸部を構成する樹脂の力学的特性が要因となっていることが考えられる。つまり、最適な材料選定により、外力に対し永久歪みを残さない弾性変形域において、外力のエネルギーを熱エネルギーに変換することで、構造破壊まで至らないと考えられる。

【0028】

以上に説明した本実施形態の微細構造体において、錐体状突起12の底面形状は、上述のように円形でも多角形であってもよいが、成形や金型作製の容易さからは円形又は四角形(図2及び図3参照)とすることが好ましい。

また、本実施形態において、基部10は平板状をなしているが(図1〜図3参照)、これに限定されるものではなく、曲面状であってもよい。

【0029】

なお、本実施形態において、基部10と錐体状突起12は一体成形されているが、これに限定されるものではなく、両部材を別体で形成することも可能である。

更に、図示しない基板を付加し、この基板に、基部と機能層を備える本発明の微細構造体を設置することも可能である。

また、錐体状突起12は相互に合同の関係にあることが好ましいが、これに限定されず、錐体状突起12の形状は、目的とする機能発現等に応じて異ならせてもよい。

【0030】

図4は、本発明の第四の実施形態に係る微細構造体を示す概略説明図、図5は、本発明の第五の実施形態に係る微細構造体を示す概略説明図である。

上記した図1,3に示す実施形態では、錐体状突起12同士の間や縁部近傍において、基部10が露出していないものを示しているが、図2に示すように露出していてもよく、更には、かかる錐体状突起12間に凹部を設けることも可能である。

こうした実施形態においては、図4に示すように、各凹部の底を通る仮想面B’を想定して、一つの微細突起を囲む複数の凹部の底を順に連結することで区画される面B’の一部をその微細突起の底面と定める。

また、基部10は露出していないが各微細突起の根元部が曲面を有する実施形態においても図5に示す様に、隣接する根元部間の底を通る面B’を仮定し、一つの微細突起を囲む複数の根元部間の底を順に連結することで区画される面B’の一部をその微細突起の底面と定める。

なお、このような露出部や凹部を設けた際には、これらの部位にも機能層を被覆することが好ましい。

【0031】

<材質>

次に、本発明の微細構造体の材質などについて説明する。

まず、基部10及び微細突起である錐体状突起12の材質としては、組成は特に限定されないが、例えば、アクリル系樹脂、ポリカーボネート系樹脂、ポリエチレンテレフタレート等のポリエステル系樹脂、トリアセチルセルロースやジアセチルセルロース等のセルロース系樹脂、スチレン系樹脂、塩化ビニル系樹脂、ポリノルボルネン、ポリエチレンナフタレート、シクロオレフィンコポリマー樹脂又は非晶質ナイロン樹脂、及びこれらのコポリマー並びにポリマーアロイ等が挙げられる。

【0032】

上述した微細構造体を光透過性が求められる用途、例えば窓ガラスやその他透明部材に用いる場合は、上記底面の外接円径Dbと頂部間距離Pをそれぞれ380nm以下の一定値とし、基部の材質をアクリル系樹脂、ポリカーボネート系樹脂、ポリエチレンテレフタレート樹脂、スチレン系樹脂、ポリノルボルネン樹脂、シクロオレフィンコポリマー樹脂又は非晶質ナイロン樹脂とすることが好ましい。

【0033】

なお、上述の樹脂中には、耐衝撃性向上のためのゴム、耐候性改良のための紫外線吸収剤、その他の改質用に酸化防止剤、着色剤、難燃剤及び帯電防止剤等の各種添加剤を含有させることができる。

【0034】

次に、機能層20の材質は、ケイ素を有する化合物を含むものであり、この化合物が錐体状突起12の表面に化学結合することにより、機能層20が形成されている。

このケイ素を有する化合物としては、代表的には、シラン化合物、特に含フッ素シラン化合物を挙げることができ、市販のシラン化合物、好ましくは市販の含フッ素シラン化合物を広く用いることができる。

シラン化合物は、撥水性を有するが、化学構造にフッ素を更に含むことで、表面を低エネルギー化することができ、高い静止接触角を実現し得る。また、シラン化合物であることにより、錐体状凸部や基部との密着性を向上でき、撥水性等の諸性能の耐久性を向上することが可能となる。

【0035】

なお、シラン化合物としては、加水分解によりシラノール基となる基を有するものであれば特に限定されるものではなく、例えば、クロロシラン化合物、アルコキシシラン化合物、アシロキシシラン化合物、シラザン化合物等が挙げられる。

また、上述の基の一分子当たりの個数は特に限定されず、分子の両末端や途中に複数あってもよい。

但し、副生成物の安全性や環境への影響、さらにコストを考慮した場合、アルコキシシラン化合物が特に好ましい。また、単官能、2官能及び3官能性化合物のいずれでもよく、これらの混合物でもよいが、基部との密着性を考慮すると3官能性化合物を用いることがより好ましい。

【0036】

加水分解によりシラノール基となる基を分子中に少なくとも1個有する化合物としては、例えば、下記のようなものが挙げられる。

CH3−(CH2−CH2−CH2−O)n−Si(OCH3)3 :n=2〜40

CH3−(CH2−CH2−CH2−O)n−Si(OCH2CH3)3 :n=2〜40

{CH3−(CH2−CH2−CH2−O)n}2−Si(OCH3)2 :n=2〜40

{CH3−(CH2−CH2−CH2−O)n}3−SiOCH3 :n=2〜40

CH3−(CH2)n−Si(OCH3)3 :n=8〜100

CH3−(CH2)n−Si(OCH2CH3)3 :n=8〜100

{CH3−(CH2)n}2−Si(OCH3)2 :n=8〜100

{CH3−(CH2)n}2−Si(OCH2CH3)2 :n=8〜100

{CH3−(CH2)n}3−SiOCH3 :n=8〜100

{CH3−(CH2)n}3−SiOCH2CH3 :n=8〜100

CH3−(CH2−CH2−CH2−O)n−SiCl3 :n=2〜40

{CH3−(CH2−CH2−CH2−O)n}2−SiCl2 :n=2〜40

{CH3−(CH2−CH2−CH2−O)n}3−SiCl :n=2〜40

CH3−(CH2)n−SiCl3 :n=8〜100

{CH3−(CH2)n}2−SiCl2 :n=8〜100

{CH3−(CH2)n}3−SiCl :n=8〜100

【0037】

更に、加水分解によりシラノール基となる基を分子中に少なくとも1個有する化合物のなかで、ペルフルオロアルキル基又はペルフルオロエーテル基を有する化合物としては、例えば、下記のようなものが挙げられる。

CF3−(CF2−CF2−CF2−O)n−Si(OCH3)3 :n=2〜40

CF3−(CF2−CF2−CF2−O)n−Si(OCH2CH3)3 :n=2〜40

{CF3−(CF2−CF2−CF2−O)n}2−Si(OCH3)2 :n=2〜40

{CF3−(CF2−CF2−CF2−O)n}3−SiOCH3 :n=2〜40

CF3−(CF2)n−Si(OCH3)3 :n=8〜100

CF3−(CF2)n−Si(OCH2CH3)3 :n=8〜100

{CF3−(CF2)n}2−Si(OCH3)2 :n=8〜100

{CF3−(CF2)n}2−Si(OCH2CH3)2 :n=8〜100

{CF3−(CF2)n}3−SiOCH3 :n=8〜100

{CF3−(CF2)n}3−SiOCH2CH3 :n=8〜100

CF3−(CF2−CF2−CF2−O)n−SiCl3 :n=2〜40

{CF3−(CF2−CF2−CF2−O)n}2−SiCl2 :n=2〜40

{CF3−(CF2−CF2−CF2−O)n}3−SiCl :n=2〜40

CF3−(CF2)n−SiCl3 :n=8〜100

{CF3−(CF2)n}2−SiCl2 :n=8〜100

{CF3−(CF2)n}3−SiCl :n=8〜100

【0038】

また、微細構造体に超親水性を付与するためには、ヒドロキシル基、カルボキシル基、アミノ基、アンモニウム基、−COONa基、−SO3Na基、−SO3NH4基、−COONH4基、−PO3Na2基又は−PO3(NH4)2基及びこれらの組み合わせに係る極性基を有することが好ましい。

【0039】

次に、本発明に係る微細構造体の製造方法について説明する。

上述の如く、本発明の微細構造体の製造方法は、上記所定の微細構造体を製造する方法であり、下記の工程を有する。

(A)上記錐体状突起を有する樹脂製の基部を成形する工程

(B)この基部に酸化処理又は放電処理を施して上記錐体状突起表面にOH基を導入する工程

(C)上記突起表面にケイ素元素を含む化合物を被覆して機能層を形成する工程

【0040】

ここで、(A)工程の錐体状凸部を有する基部の作成方法については、特に限定されものではなく、一般的な微細凹凸構造の作成方法である以下の手法を用いることができる。

まず、エレクトロンビームによるリソグラフィーにより、所望構造のシリコン製又はアルミ製の金型を作成し、次に、ナノインプリントとして、離型剤を塗布した金型上に、光硬化性樹脂又は熱硬化性樹脂を基板を介して任意の圧力で所定時間押し当て、所望構造を樹脂に転写する。

この際、光硬化性樹脂を用いる場合は、基板に石英板等のUV透過性を有するものを用い、UVを樹脂に照射することで硬化させる。また、熱硬化性樹脂を用いる場合は、熱伝導性のよい金属性基板を用いて、加熱することで硬化させる。

なお、金型、及び基板は平板状に限らず、ロール状にすることで連続性を向上させたものや、大面積に対応したものを用いることも可能である。

【0041】

また、(B)工程については、(C)工程でのケイ素含有化合物の被覆の前処理に相当し、錐体状凸部の表面にOH基を導入できれば特に限定されるものではないが、コロナ放電処理、フレーム処理、プラズマ放電処理、グロー放電処理、オゾン処理から選ばれた処理方法であり、より好ましくは、特に操作の簡便性などから下記のコロナ放電処理である。

本処理により、微細構造を有する基部の表面に予め付着している離型剤等の付着物を除去し、シラン化合物に代表されるケイ素含有化合物や、ケイ素含有化合物と共有結合可能な水酸基やアミノ系等の極性基をより確実に導入することができる。

【0042】

<コロナ放電処理>

ここで、コロナ放電処理は、気体放電の一種で、気体分子がイオン化して導電性を呈し、そのイオン流によってフィルムなどの対象物の表面を活性化する処理であり、EC処理、放電処理等として広く用いられている技術である。

放電処理に用いる気体は空気であってもよいが、酸素を0.1vol%以上含めば、窒素、炭酸ガス、アンモニアガス、アルゴンガス及びヘリウムガス等との特殊混合ガスを用いてもよい。

酸素を0.1vol%以上含有させることにより、オゾンラジカルを効率的に生成することができ、この結果、付着物除去と上記極性基の導入が容易となる。

【0043】

また、コロナ放電処理の際に電極に印加される高周波は特に限定されるものではなく、従来公知の正弦波状の高周波電源発生装置から電圧を電極に印加して発生するコロナを用いて対象物である錐体状突起表面を処理すればよい。

具体的には、コロナ放電度は1〜20W/cm2とすることが好ましく、2〜10W/cm2とすることが更に好ましい。

また、コロナ放電量は100〜2000W・min/m2とすることが好ましく、300〜900W・min/m2とすることが更に好ましい。コロナ放電量が100未満であると表面処理が不十分であり、ケイ素含有化合物の接着性を発現しないことがある。2000を超えると、樹脂の分子量低下や構造の破壊、脆化に起因した諸性能の耐久性低下が起こることがあり好ましくない。

【0044】

なお、このようなコロナ放電処理などの処理を行うことにより、上述のように、錐体状突起の表面における濡れ張力を50〜70mN/mにすることができる。

【0045】

<酸化処理>

・浸漬法

フィルム表面の活性化を行う表面改質方法としては、特開2005−88578号公報に記載されているように、アルカリ、酸、界面活性剤等の溶液及び各種溶剤に浸漬する方法を適用することができる。

・UV照射法

また、特開2007−182503号公報に記載されているように、フィルム表面にエキシマ紫外線又は低圧紫外線を照射処理する方法を適用することができる。

【0046】

次に、(C)工程は、上述のように処理を施した錐体状突起表面にケイ素含有化合物を被覆して機能層を形成する工程であるが、具体的には、所定のシラン化合物を塗布した後、熱処理を行い、機能層を形成する。

【0047】

<塗布方法>

ケイ素含有化合物を塗布する方法としては、特に限定されるものではなく、スプレー塗装、バーコーター塗装、スピン塗装、浸漬塗装、ロールコート塗装、グラビアコート塗装、カーテンフロー塗装、バーコート塗装、ブレードコート塗装、ダイコート塗装、リバースロールコート塗装、及びスリットコート塗装などの通常のコーティング作業で用いられる方法が挙げられる。

この際、被覆し易くするため又は機能層の膜厚を調整するために、ケイ素含有化合物を各種溶剤で任意の濃度に希釈しても構わない。溶剤としては、具体的にはペルフルオロエーテル、ハイドロフルオロエーテル、ペルフルオロポリエーテル及びハイドロフルオロポリエーテルなどを用いることができる。

【0048】

<熱処理方法>

ケイ素含有化合物と錐体状突起との間に化学結合、典型的には共有結合を生じさせることができれば限定されるものではなく、通常の加熱・昇温処理で十分である。

また、かかる熱処理を行う雰囲気は空気中でもアルゴンガス等の不活性ガス中でもいずれでもよい。

熱処理温度は基部、基板ないしは錐体状突起が熱変形、又は熱劣化しない温度であれば、特に限定されるものではないが、80〜130℃程度が好ましい。熱処理時間は、熱処理温度にもよるが、5分〜120分程度とすることが好ましい。

【0049】

形成される機能層の厚みは、特に限定されるものではないが、1〜20μmが好ましい。

1μm未満では、ケイ素含有化合物との反応性を高める効果が得難い。また、20μmを超えると、機能層に亀裂が入ることなどがあり、層強度の観点から好ましくない。

なお、無機化合物微粒子を含む硬化被膜を形成したフィルムは防眩性フィルムとしてよく用いられる。

【0050】

なお、本発明の製造方法においては、(B)工程での処理中に、錐体状凸部にケイ素含有化合物の被覆((C)工程)を開始してもよい。この場合、突起表面の濡れ張力過小化を抑制し、錐体状凸部(又は基部)と機能層との密着性を確保することが容易となり、また、(B)、(C)両工程の総所要時間を短縮できるので生産性を高めることができる。

一方、(B)工程での処理終了時にケイ素含有化合物の被覆((C)工程)を開始してもよい。この場合、突起表面の濡れ張力の過大化を抑制し、錐体状凸部(又は基部)を構成する樹脂の分子量低下や微細構造の破壊、脆化に起因した諸性能の耐久性低下を防止することが容易となる。

更には、(C)の工程において、(1)上記微細突起表面をケイ素を含む化合物若しくはその溶液中に浸漬する工程、又は(2)上記微細突起表面にケイ素を含む化合物若しくはその溶液を塗布する工程を含むようにしてもよい。

具体的には、錐体状凸部表面をケイ素を含む化合物又はその溶液を塗布したりしてもよい。これらの方法によれば、処理用に特殊な装置を導入しなくても、比較的簡素な装置でケイ素含有化合物を被覆することができるので、製造・生産性やコスト上有利である。

【0051】

以上のような処理を経て得られる本発明の微細構造体は、上述の如く、好ましくは動摩擦係数が0.05〜0.25となり、更に好ましくは0.05〜0.20となる。

このような動摩擦係数を有することにより、長期間に亘って優れた耐破壊性を発現し、良好な耐久性を実現できる。

また、本発明の製造方法によって得られる微細構造体は、超撥水性や超親水性等の機能を有する機能層が高密度に被覆されており、その耐久性にも優れている。

これは、前処理により、微細構造を有する基部の表面に予め付着している離型剤等の付着物を除去し、ケイ素含有化合物、代表的にはシラン化合物が共有結合可能な水酸基やアミノ基等の極性基が高密度に導入されているために、機能性を付与する化合物がより高密度に被覆されるためである。

【0052】

次に、本発明の自動車部品について説明する。

本発明の自動車部品は、以上に説明した本発明の微細構造体を用いて構成されるものであり、具体的には、その撥水性や防汚性を活かして、ウィンドウシールド、リアウィンドウ、サイドウィンドウ及びルーフなどの透明開口部や、サイドミラー、ライト部、カメラレンズ部、カメラレンズカバー部、ホイール、ボディ部及びバンパー部などの外側に適用可能な撥水性フィルムや防汚性フィルム、その親水性や防曇性を活かして、上記透明開口部や、ライト部、カメラレンズ部、カメラレンズカバー部の車室内側、バックミラー表面に適用可能な親水性フィルムや防曇フィルムなどを挙げることができる。

【実施例】

【0053】

以下、本発明について実施例及び比較例により更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。なお、以下に示す実施例において、各種の物性の評価試験方法は以下の通りである。

【0054】

(1)静止接触角:接触角計(CA−A型:協和界面化学製)を使用し、室温下で6μlの水滴を針先につくり、これを測定試料の表面に触れさせて液滴をつくった。このときに生ずる液滴と面との角度を測定し、三点プロット(θ/2方)で5点測定し、これらの値の平均値を静止接触角とした。

(2)耐久接触角:30×30mmの圧子にキャンパス布を設置し、基材の表面を1000往復摺動後に、上述した静止接触角の測定方法で純水に対する静止接触角を5点測定し、これらの値の平均値を耐久接触角とした。

(3)動摩擦係数:表面性試験機(HEIDEN Type 14W:新東化学(株)製)を使用し、20×20mmのアクリル製圧子にPETフィルムを固定し、50×100mmのサンプルに設置し、送り速度100mm/min、送り長さ70mm、荷重0.1kgf/cm2にて測定した。

(4)コロナ処理後の濡れ張力測定:コロナ処理後、測定試料表面に、ぬれ張力試験用混合液(和光純薬(株)製)No.50〜73を麺棒で5cm付着後、2秒間静置し、目視にて変化がない試薬のぬれ張力を測定値とした。

【0055】

<一の微細構造体の仕様>

以下の実施例等に用いた一の微細構造体の仕様を表1に示す。

【0056】

【表1】

【0057】

(実施例1)

市販の電子線描画装置で作成した金型を使用して、金型と基材であるPETフィルムの間に紫外線硬化アクリル樹脂(東亜合成(株) PAK01)を流し込み、PETフィルム側から紫外線を照射し固化させ、これによって、表1に示すように、Pが100nm、Dtが30nm、Hが200nmの円錘台状をなす微細構造1が六方細密状態(Db:100nm)に配列された微細構造を片面に備えた成形体を作製した。

コロナ放電処理装置を用い、微細構造面に下記の<条件1>でコロナ放電処理し、下記の<化合物1>の0.1%ハイドロフルオロエーテル(3M製 ノベック HFE−7100)溶液を表面にグラビアコーターを用いて厚さ30μmとなるように塗布し、乾燥炉で120℃、5分間乾燥させ、微細構造体を作成した。

【0058】

[化合物]

<化合物1>

CF3−(CF2−CF2−CF2−O)n−Si(OCH2CH3)3:n=2〜40

<化合物2>

(CH3CH2O)3Si−O−(CF2−CF2−CF2−O)n−Si(OCH2CH3)3 :n=2〜40

<化合物3>

(CH3CH2O)3Si−O−(CH2−O)―COONa :n=2〜40

【0059】

[コロナ放電処理条件]

<条件1>

空気中、湿度40%、25℃、放射量480W・min/m2、放電度14.4W/cm2

<条件2>

1vol%O2/99.9vol%N2、湿度40%、25℃、放射量480W・min/m2、放電度14.4W/cm2

<条件3>

空気中、湿度40%、25℃、放射量1600W・min/m2、放電度48W/cm2

【0060】

(実施例2)

市販の電子線描画装置で作成した金型を使用して、金型と基材であるPETフィルムの間に紫外線硬化アクリル樹脂(東亜合成(株) PAK01)を流し込み、PETフィルム側から紫外線を照射し固化させ、これによって、表1に示すように、Pが150nm、Dtが40nm、Hが200nmの円錘台状をなす微細構造2が六方細密状態(Db:150nm)に配列された微細構造を片面に備えた成形体を作製した。コロナ放電処理装置を用い、微細構造面に<条件1>でコロナ放電処理し、シラン化合物である<化合物1>の0.1%ハイドロフルオロエーテル(3M製 ノベック HFE−7100)溶液を表面にグラビアコーターを用いて厚さ30μmとなるように塗布し、乾燥炉で120℃、5分間乾燥させ、微細構造体を作成した。

【0061】

(実施例3)

市販の電子線描画装置で作成した金型を使用して、金型と基材であるPETフィルムの間に紫外線硬化アクリル樹脂(東亜合成(株) PAK01)を流し込み、PETフィルム側から紫外線を照射し固化させ、これによって、表1に示すように、Pが200nm、Dtが60nm、Hが200nmの円錘台状をなす微細構造3が六方細密状態(Db:200nm)に配列された微細構造を片面に備えた成形体を作製した。コロナ放電処理装置を用い、微細構造面に<条件1>でコロナ放電処理し、シラン化合物である<化合物1>の0.1%ハイドロフルオロエーテル(3M製 ノベック HFE−7100)溶液を表面にグラビアコーターを用いて厚さ30μmとなるように塗布し、乾燥炉で120℃、5分間乾燥させ、微細構造体を作成した。

【0062】

(実施例4)

実施例1に対し、<化合物1>を<化合物2>に変えた以外は同様の操作を行い、本実施例の微細構造体を作成した。

【0063】

(実施例5)

実施例1に対し、<条件1>を<条件2>に変えた以外は同様の操作を行い、本実施例の微細構造体を作成した。

【0064】

(実施例6)

実施例1に対し、<条件1>を<条件2>に、<化合物1>を<化合物2>に変えた以外は同様の操作を行い、本実施例の微細構造体を作成した。

【0065】

(実施例7)

実施例1に対し、コロナ放電処理を行わないこと以外は同様の操作を行い、本実施例の微細構造体を作成した。

【0066】

(実施例8)

実施例1に対し、<条件1>を<条件3>に変えた以外は同様の操作を行い、本実施例の微細構造体を作成した。

【0067】

(実施例9)

実施例1に対し、<化合物1>を<化合物3>に変えた以外は同様の操作を行い、本実施例の微細構造体を作成した。

【0068】

(実施例10)

実施例1に対し、<条件1>を<条件2>に、<化合物1>を<化合物3>に変えた以外は同様の操作を行い、本実施例の微細構造体を作成した。

【0069】

(比較例1)

実施例1に対し、電子線描画装置で作成した金型に変えて平面の金型を用い、コロナ放電処理を行わないこと以外は同様の操作を行い、本比較例の微細構造体を作成した。

【0070】

(比較例2)

実施例1に対し、電子線描画装置で作成した金型に変えて平面の金型を用いること以外は同様の操作を行い、本比較例の微細構造体を作成した。

【0071】

(比較例3)

実施例1に対し、電子線描画装置で作成した金型に変えて平面の金型を用い、コロナ放電処理を行わず、<化合物1>を<化合物3>に変えた以外は同様の操作を行い、本比較例の微細構造体を作成した。

【0072】

(比較例4)

実施例1に対し、電子線描画装置で作成した金型に変えて平面の金型を用い、<化合物1>を<化合物3>に変えた以外は同様の操作を行い、本比較例の微細構造体を作成した。

【0073】

(比較例5)

実施例1に対し、コロナ放電処理を行わず、シラン化合物の塗布を行わないこと以外は同様の操作を行い、本比較例の微細構造体を作成した。

【0074】

得られた一の微細構造体について、上記方法で測定を行った結果を表2に示す。

この結果、本発明の範囲である実施例1〜8においては、いずれも水との静止接触角が134°以上であり、水の付着が起こりにくいものとなった。特に実施例1〜5においては、耐久接触角も145°以上である。これは微細構造を有し、かつコロナ放電処理とシラン化合物の最適化により、基部とシラン化合物の密着性が良好であるためである。これに対し、比較例1、2は微細構造ではないため、撥水性は低い。

実施例9、10は、いずれも水との静止接触角が10°以下であり、高い防曇性を示した。これは微細構造を有し、かつコロナ放電処理とシラン化合物の最適化により、基部とシラン化合物の密着性が良好であるためである。これに対し、比較例3、4は微細構造ではないため、親水性は低く、従って防曇性も低い。

なお、実施例1〜10ではH/Pが0.2〜10の範囲であることが、耐久性(耐久接触角)に寄与していると考えられる。また、実施例1〜6,9,10では放電処理後の微細突起の濡れ張力が50〜70mN/mの範囲にあることが、各々化合物の接着性(静止接触角)や耐久性(耐久接触角)に寄与していると考えられる.

【0075】

【表2】

【0076】

<他の微細構造体の仕様>

表3は、以下の実施例に用いた他の微細構造体の仕様を示したもの、表4は、当該他の微細構造体について、上記方法で測定を行った結果を示したものである。

本実施例に示す他の微細構造体は、突起先端部と根元部とを曲面により形成したモスアイ型と称されるものである。なお、表4において示す<条件1>と<化合物1>は、上記一の微細構造体において記述したものと同等のものであるので、本実施例においては、その詳細な説明を省略する。

【0077】

【表3】

【0078】

【表4】

【0079】

(実施例11)

市販の電子線描画装置で作成した金型を使用して、金型と基材であるPETフィルムの間に紫外線硬化アクリル樹脂(東亜合成(株) PAK01)を流し込み、PETフィルム側から紫外線を照射し固化させ、これによって、表3に示すように、Pが100nm、Dtが35nm、Hが200nmの微細構造4を六方細密状態(Db:100nm)にして片面に配列した成形体を作製した。

コロナ放電処理装置を用い、微細構造面に<条件1>でコロナ放電処理し、シラン化合物である<化合物1>の0.1%ハイドロフルオロエーテル(3M製 ノベック HFE−7100)溶液を表面にグラビアコーターを用いて厚さ30μmとなるように塗布し、乾燥炉で120℃、5分間乾燥させ、微細構造体を作成した。

【0080】

(実施例12)

市販の電子線描画装置で作成した金型を使用して、金型と基材であるPETフィルムの間に紫外線硬化アクリル樹脂(東亜合成(株) PAK01)を流し込み、PETフィルム側から紫外線を照射し固化させ、これによって、表3に示すように、Pが200nm、Dtが75nm、Hが2000nmの微細構造5を六方細密状態(Db:200nm)にして片面に配列した成形体を作製した。

コロナ放電処理装置を用い、微細構造面に<条件1>でコロナ放電処理し、シラン化合物である<化合物1>の0.1%ハイドロフルオロエーテル(3M製 ノベック HFE−7100)溶液を表面にグラビアコーターを用いて厚さ30μmとなるように塗布し、乾燥炉で120℃、5分間乾燥させ、微細構造体を作成した。

【0081】

(実施例13)

市販の電子線描画装置で作成した金型を使用して、金型と基材であるPETフィルムの間に紫外線硬化アクリル樹脂(東亜合成(株) PAK01)を流し込み、PETフィルム側から紫外線を照射し固化させ、これによって、表3に示すように、Pが200nm、Dtが10nm、Hが2000nmの微細構造6を六方細密状態(Db:200nm)にして片面に配列した成形体を作製した。

コロナ放電処理装置を用い、微細構造面に<条件1>でコロナ放電処理し、シラン化合物である<化合物1>の0.1%ハイドロフルオロエーテル(3M製 ノベック HFE−7100)溶液を表面にグラビアコーターを用いて厚さ30μmとなるように塗布し、乾燥炉で120℃、5分間乾燥させ、微細構造体を作成した。

【0082】

(実施例14)

市販の電子線描画装置で作成した金型を使用して、金型と基材であるPETフィルムの間に紫外線硬化アクリル樹脂(東亜合成(株) PAK01)を流し込み、PETフィルム側から紫外線を照射し固化させ、これによって、表3に示すように、Pが200nm、Dtが5nm、Hが2000nmの微細構造7を六方細密状態(Db:200nm)にして片面に配列した成形体を作製した。

コロナ放電処理装置を用い、微細構造面に<条件1>でコロナ放電処理し、シラン化合物である<化合物1>の0.1%ハイドロフルオロエーテル(3M製 ノベック HFE−7100)溶液を表面にグラビアコーターを用いて厚さ30μmとなるように塗布し、乾燥炉で120℃、5分間乾燥させ、微細構造体を作成した。

【0083】

(実施例15)

市販の電子線描画装置で作成した金型を使用して、金型と基材であるPETフィルムの間に紫外線硬化アクリル樹脂(東亜合成(株) PAK01)を流し込み、PETフィルム側から紫外線を照射し固化させ、これによって、表3に示すように、Pが200nm、Dtが5nm、Hが2200nmの微細構造8を六方細密状態(Db:200nm)にして片面に配列した成形体を作製した。

コロナ放電処理装置を用い、微細構造面に<条件1>でコロナ放電処理し、シラン化合物である<化合物1>の0.1%ハイドロフルオロエーテル(3M製 ノベック HFE−7100)溶液を表面にグラビアコーターを用いて厚さ30μmとなるように塗布し、乾燥炉で120℃、5分間乾燥させ、微細構造体を作成した。

【0084】

(実施例16)

市販の電子線描画装置で作成した金型を使用して、金型と基材であるPETフィルムの間に紫外線硬化アクリル樹脂(東亜合成(株) PAK01)を流し込み、PETフィルム側から紫外線を照射し固化させ、これによって、表3に示すように、Pが100nm、Dtが45nm、Hが200nmの微細構造9を六方細密状態(Db:100nm)にして片面に配列した成形体を作製した。

コロナ放電処理装置を用い、微細構造面に<条件1>でコロナ放電処理し、シラン化合物である<化合物1>の0.1%ハイドロフルオロエーテル(3M製 ノベック HFE−7100)溶液を表面にグラビアコーターを用いて厚さ30μmとなるように塗布し、乾燥炉で120℃、5分間乾燥させ、微細構造体を作成した。

【0085】

得られた他の微細構造体について上記方法で測定を行った結果、表4に示すように、本発明の範囲である実施例11〜16においては、いずれも水との静止接触角が143°以上であり、水の付着が起こりにくいものとなった。また、いずれの実施例11〜16においても、耐久接触角が143°以上である。これは微細構造を有し、かつコロナ放電処理とシラン化合物の最適化により、基部とシラン化合物の密着性が良好であるためである。

【0086】

(実施例17)

市販の電子線描画装置で作成した金型を使用して、金型と基材であるPETフィルムの間に紫外線硬化アクリル樹脂(東亜合成(株) PAK01)を流し込み、PETフィルム側から紫外線を照射し固化させ、これによって、表3に示すように、Pが100nm、Dtが40nm、Hが200nmの微細構造10を六方細密状態(Db:100nm)にして片面に配列した成形体を作製した。

コロナ放電処理装置を用い、微細構造面に<条件1>でコロナ放電処理し、シラン化合物である<化合物2>の0.1%ハイドロフルオロエーテル(3M製 ノベック HFE−7100)溶液を表面にグラビアコーターを用いて厚さ30μmとなるように塗布し、乾燥炉で120℃、5分間乾燥させ、微細構造体を作成した。

得られた他の微細構造体について上記方法で測定を行った結果、表4に示すように、本発明の範囲である実施例11〜17においては、いずれも水との静止接触角が142°以上であり、水の付着が起こりにくいものとなった。また、いずれの実施例11〜17においても、耐久接触角が140°以上である。これは微細構造を有し、かつコロナ放電処理とシラン化合物の最適化により、基部とシラン化合物の密着性が良好であるためである。

なお、実施例11〜14、16、17ではH/Pが0.2〜10の範囲にあることが、耐久性(耐久接触角)に寄与していると考えられる。また、実施例11、13〜17では放電処理後の微細突起の濡れ張力が50〜70mN/mの範囲にあることが、実施例11〜13、15では動摩擦係数が0.05〜0.25の範囲にあることが、各々化合物の接着性(静止接触角)や耐久性(耐久接触角)に寄与していると考えられる。同様に、実施例16、17においては、頂部直径Dtと頂部間距離PとがDt≧0.4Pの関係にあることが、微細構造体の表面と水との接触面積を減少して、高い静止接触角を得ることに寄与していると考えられる。

【0087】

なお、本発明は上述した実施形態に限るものではない。例えば上記した実施形態においては、錐体状突起とした微細突起を例として説明したが、その形態に限るものではないことを付記する。

なお、本発明は上述した実施形態に限るものではなく、次のような変形実施が可能である。

【符号の説明】

【0088】

10 基部

12 微細突起(錐体状突起)

20 機能層

Db 底面の外接円径

Dt 頂部直径

P 頂部間距離

【技術分野】

【0001】

本発明は、複数の微細突起を有する樹脂製の基部と、それら微細突起を被覆した機能層を備える耐久性に優れた微細構造体、その製造方法、及び該微細構造体を用いた自動車部品に関する。

【背景技術】

【0002】

ガラスや樹脂表面にスパッタリングなどによって形成された無機化合物の蒸着被膜上に、シラン化合物による処理を行うことで、基材表面とシラン化合物が化学結合を形成し、様々な性能を半永久的に付与することが可能なことは従来より広く知られており、工業的にも広く利用されている。

【0003】

シラン化合物による処理の例として、OA機器等に使用される表示画面の前面板や眼鏡レンズ等への処理が挙げられる。表示画面の前面板や眼鏡レンズ等は、人が使用することによって、手垢、指紋、汗及び化粧料等が付着する。従って、その表面をある種のシラン化合物で処理することにより、このような汚れに対して付着しにくく、あるいは汚れを拭き取りやすくする工夫がなされている。

【0004】

例えば、ガラス板表面にフルオロアルキルシラン化合物層からなる耐汚染性被膜を形成した物品が提案されている(特許文献1及び2参照)。

また、ガラス板表面にフルオロアルキルシラン化合物とポリシロキサン化合物からなる耐汚染性被膜を形成した物品も提案されている(例えば、特許文献3参照)。

【0005】

更に、建築用の窓等では、雨や泥、排気ガス等による汚れが付着し、基材の透明性が失われるなどの問題を有しているため、耐汚染処理が望まれている。樹脂表面に耐汚染性を付与するには、一般にポリテトラフルオロエチレン、ポリフッ化ビニリデン等のフッ素系の樹脂を表面に被覆するなどの手法がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平2−248480号公報

【特許文献2】特開平6−184527号公報

【特許文献3】特開平6−256756号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、かかる従来技術においては、平面上にこれらフッ素系の樹脂をいくら被覆しても、原理上、静止接触角が120°を超えることは不可能であるため、例えば、特開平9‐137117号公報に開示されているように、その性能には限界がある。

更に、従来のシラン化合物被膜はガラス表面にのみ形成が可能であり、一般の樹脂表面上には被膜を形成させても、基材と結合を有していないために簡単に剥離するという欠点があった。

【0008】

また、樹脂基材上にシラン化合物被膜を形成させる方法も提案されているが、その場合においても、樹脂表面に二酸化珪素などの無機化合物からなる蒸着被膜等を形成させなければならず、その工程が煩雑であり、またコストも高くなるという問題があった。

一方、樹脂表面にフッ素系樹脂を被覆する手法においては、フッ素系の樹脂が基材樹脂との接着性に乏しいために、何らかの化学結合が必要である。シラン化合物は基材と化学結合を形成するための官能基を有しているが、一般の樹脂表面にはシラン化合物と反応するための官能基を有していないことが多い。

【0009】

本発明は、このような従来技術の有する課題に鑑みてなされたものであり、その目的とするところは、樹脂製の基部を被覆した機能層を有し、耐久性に優れる微細構造体、その製造方法、及び該微細構造体を用いた自動車部品を提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、上記目的を達成すべく鋭意検討を重ねた結果、樹脂製の基部に配設された微細突起に、所定のケイ素系化合物を適用することにより、上記目的が達成できることを見出し、本発明を完成するに至った。

【0011】

すなわち、本発明の微細構造体は、二次元的に連続する複数個の微細突起を有する樹脂製の基部と、この微細突起を被覆した機能層を備えたものであり、隣接する上記微細突起同士の頂部間距離Pが50μm以下であり、上記機能層が、ケイ素を含む化合物が上記微細突起の表面に直接化学結合して形成されていることを特徴としている。

【0012】

また、本発明に係る微細構造体の製造方法は、(A)上記微細突起を有する樹脂製の基部を成形する工程と、(B)この基部に酸化処理又は放電処理を施して上記微細突起表面に極性基を導入する工程と、(C)上記微細突起表面にケイ素を含む化合物を被覆して機能層を形成する工程を含むことを内容とするものである。

【0013】

更に、本発明の自動車部品は、上述の如き微細構造体を用いて成ることを特徴としている。

【発明の効果】

【0014】

本発明によれば、樹脂製の基部に配設された微細突起に、所定のケイ素系化合物を適用することとしたため、耐久性に優れる微細構造体、その製造方法、及び該微細構造体を用いた自動車部品を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の第一の実施形態に係る微細構造体を示す断面図である。

【図2】本発明の第二の実施形態に係る微細構造体を示す斜視図である。

【図3】本発明の第三の実施形態に係る微細構造体を示す斜視図である。

【図4】本発明の第四の実施形態に係る微細構造体を示す概略説明図である。

【図5】本発明の第五の実施形態に係る微細構造体を示す概略説明図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について図面を参照して詳細に説明する。図1は、本発明の第一の実施形態に係る微細構造体を示す断面図、図2は、本発明の第二の実施形態に係る微細構造体を示す斜視図、図3は、本発明の第三の実施形態に係る微細構造体を示す斜視図である。

本発明に係る微細構造体は、二次元的に連続する複数個の微細突起を有する樹脂製の基部と、この微細突起を被覆した機能層を備えたものであり、隣接する上記微細突起同士の頂部間距離Pが50μm以下であり、上記機能層は、ケイ素を含む化合物が上記微細突起の表面に直接化学結合して形成されている。

<構造>

図1に示すように、第一の実施形態に係る微細構造体は、平板状をなす樹脂製の基部10と、この基部10と一体的に成形された微細突起である錐体状突起12と、この錐体状突起12を被覆する機能層20を備えている。

本実施形態に示す錐体状突起12は円錐台形のものを例として示しているが、角錐台形に形成してもよいことは勿論である。

また、図2に示す第二の実施形態に係る微細構造体の錐体状突起12は、円錐形に形成したものであり、図3に示す第3の実施形態に係る微細構造体の錐体状突起12は、角錐形に形成したものである。

なお、図3に示す錐体状突起12は四角錐形のものを示しているが、これに限るものではなく、例えば三角錐形や五角錐形等に形成することができる。

【0017】

ここで、『錐体』とは、基本的には平面状の側面を有する角錐(稜線が直線)や直線状の母線を有する円錐を意味する。但し、本発明における錐体状凸部の形状としては、このような正確な意味での円錐や角錐のみならず、先細り形状をなす限り、母線や稜線形状が曲線をなす釣り鐘形や椎の実形、半紡錘形、更には、側面が二次元曲面や三次元曲面を有する角錐状のものであってもよい。

また、成形性や耐破壊性を考慮して、先端部を平坦にしたり、丸みをつけることも可能であり、本発明においては、本来の円錐や角錐とともに、このような形状のものも含めて『錐体状』と称することにする。

【0018】

図2及び図3に示すように、複数個の錐体状突起12は二次元的に連なって配置されており、その連続方向xとyとが約90゜をなしているが、このようないわゆる直交配置に限定されるものではなく、連続方向が約60゜をなすいわゆる最密配置を採ることも可能である。

【0019】

また、図1〜3に示す錐体状突起12は、円形又は多角形の底面を有するが、図1において、その円形底面又は多角形底面に外接する円の径Dbが50μm以下で、且つ、隣接する錐体状突起12同士の頂部間距離Pが50μm以下となるように設けられている。

ここで、頂部間距離Pは、錐体状突起12が錐台の場合、円形又は多角形をなす錐台頂面の直径又は外接円の中心間距離とする。なお、錐体状突起12が上記の最密配置を採る場合、頂部間距離Pとしては、大きい方(ピッチが長い方)を採用する。

また、頂部直径Dtは、円形又は多角形をなす錐台頂面の直径又は外接円の直径とする。

【0020】

なお、上述の底面における外接円径Dbと頂部間距離Pについては、必ずしも同値である必要はない。双方とも上記の50μm以下の範囲内で変動させることができ、任意の錐体状凸部や錐体状凸部間で異ならせることも可能であるが、双方とも50μm以下の範囲内における一定値を採るようにすることが好ましく、双方とも380nm以下の一定値を採るようすることが更に好ましい。

【0021】

底面における外接円径Dbと頂部間距離Pを50μm以下、特にこの範囲内の一定値に制御することにより、製品としての平滑性を保持することができ、外観上の変化を伴わないという利点が得られる。

なお、頂部間距離Pを380nm以下、好ましくはこの範囲内の一定値に制御すれば、可視光波長以下の突起ピッチをもつ微細構造となるため、入射光の反射を防止でき、本発明の微細構造体を後述する透明部材に適用できるようになる。

【0022】

また、頂部直径Dtを30nm以下、特にこの範囲内の一定値に制御することが好ましく、これにより、製品としての透明性を損なうこと無く、防汚性、超撥水性及び超親水性といった機能を付与できるという利点が得られる。

【0023】

更に、本発明の微細構造体においては、頂部直径Dtと頂部間距離PをD≧0.4Pの関係、好ましくはこの範囲内の一定値に制御することで、微細構造体の表面と水との接触面積を減少して、高い静止接触角を得ることが可能となる。

【0024】

更にまた、本発明の微細構造体においては、錐体状突起12の高さをHとした場合(図1参照)、そのアスペクト比(H/Db)を0.2〜10とすることが好ましい。

かかるアスペクト比を満足させることにより、製品としての機能を損なうこと無く、微細構造体の耐久性と生産性を確保することが容易になる。

【0025】

本発明の微細構造体においては、その表面、具体的には機能層20における動摩擦係数が0.05〜0.25であることが好ましく、0.05〜0.20であることが更に好ましい。このような動摩擦係数を有することにより、長期間に亘って優れた耐破壊性を発現し、良好な耐久性を実現できる。

動摩擦係数が0.25を超えると、摺動性が悪化して機能層の剥離や破壊を被ることがあり、長期間に亘る撥水性などの諸性能の発現が困難になる。

【0026】

また、本発明の微細構造体においては、機能層20を被覆する前の錐体状突起12の表面における濡れ張力を50〜70mN/mとすることが好ましい。

濡れ張力が50mN/m未満では、後述するケイ素元素を含む化合物の接着性が発現しないことがある。また、70mN/mを超えると、錐体状突起12(本実施形態では基部10も同じ)を構成する樹脂の分子量低下や微細構造の破壊、脆化に起因した諸性能の耐久性低下が起こることがある。

なお、このような濡れ張力は、代表的には、錐体状凸部にコロナ放電処理やプラズマ処理を施すことによって実現できるが、この点については後述する。

ここで、本実施形態において、『処理直後』とは、上述のように機能層20を被覆する前の時間帯を意味する。通常、コロナ放電処理やプラズマ処理の終了時点からの経過時間が短いほど濡れ張力が高まる傾向があるが、終了時点から概ね3時間以内を目安とすればよい。

【0027】

本発明において、上述のような動摩擦係数を実現できるメカニズムの詳細は現時点では明らかではないが、まず動摩擦係数の実現については錐体状突起の濡れ張力が大きな要因となっていると思われる。

そして、この濡れ張力の発現については、典型的には錐体状凸部にコロナ放電処理等を施すことにより、極性基が導入され、Wenzelの式に従っていると推察される。

また、本発明において、上述のような力学的付加に対する耐久性を有するメカニズムの詳細は現時点では明らかではないが、錐体状凸部を構成する樹脂の力学的特性が要因となっていることが考えられる。つまり、最適な材料選定により、外力に対し永久歪みを残さない弾性変形域において、外力のエネルギーを熱エネルギーに変換することで、構造破壊まで至らないと考えられる。

【0028】

以上に説明した本実施形態の微細構造体において、錐体状突起12の底面形状は、上述のように円形でも多角形であってもよいが、成形や金型作製の容易さからは円形又は四角形(図2及び図3参照)とすることが好ましい。

また、本実施形態において、基部10は平板状をなしているが(図1〜図3参照)、これに限定されるものではなく、曲面状であってもよい。

【0029】

なお、本実施形態において、基部10と錐体状突起12は一体成形されているが、これに限定されるものではなく、両部材を別体で形成することも可能である。

更に、図示しない基板を付加し、この基板に、基部と機能層を備える本発明の微細構造体を設置することも可能である。

また、錐体状突起12は相互に合同の関係にあることが好ましいが、これに限定されず、錐体状突起12の形状は、目的とする機能発現等に応じて異ならせてもよい。

【0030】

図4は、本発明の第四の実施形態に係る微細構造体を示す概略説明図、図5は、本発明の第五の実施形態に係る微細構造体を示す概略説明図である。

上記した図1,3に示す実施形態では、錐体状突起12同士の間や縁部近傍において、基部10が露出していないものを示しているが、図2に示すように露出していてもよく、更には、かかる錐体状突起12間に凹部を設けることも可能である。

こうした実施形態においては、図4に示すように、各凹部の底を通る仮想面B’を想定して、一つの微細突起を囲む複数の凹部の底を順に連結することで区画される面B’の一部をその微細突起の底面と定める。

また、基部10は露出していないが各微細突起の根元部が曲面を有する実施形態においても図5に示す様に、隣接する根元部間の底を通る面B’を仮定し、一つの微細突起を囲む複数の根元部間の底を順に連結することで区画される面B’の一部をその微細突起の底面と定める。

なお、このような露出部や凹部を設けた際には、これらの部位にも機能層を被覆することが好ましい。

【0031】

<材質>

次に、本発明の微細構造体の材質などについて説明する。

まず、基部10及び微細突起である錐体状突起12の材質としては、組成は特に限定されないが、例えば、アクリル系樹脂、ポリカーボネート系樹脂、ポリエチレンテレフタレート等のポリエステル系樹脂、トリアセチルセルロースやジアセチルセルロース等のセルロース系樹脂、スチレン系樹脂、塩化ビニル系樹脂、ポリノルボルネン、ポリエチレンナフタレート、シクロオレフィンコポリマー樹脂又は非晶質ナイロン樹脂、及びこれらのコポリマー並びにポリマーアロイ等が挙げられる。

【0032】

上述した微細構造体を光透過性が求められる用途、例えば窓ガラスやその他透明部材に用いる場合は、上記底面の外接円径Dbと頂部間距離Pをそれぞれ380nm以下の一定値とし、基部の材質をアクリル系樹脂、ポリカーボネート系樹脂、ポリエチレンテレフタレート樹脂、スチレン系樹脂、ポリノルボルネン樹脂、シクロオレフィンコポリマー樹脂又は非晶質ナイロン樹脂とすることが好ましい。

【0033】

なお、上述の樹脂中には、耐衝撃性向上のためのゴム、耐候性改良のための紫外線吸収剤、その他の改質用に酸化防止剤、着色剤、難燃剤及び帯電防止剤等の各種添加剤を含有させることができる。

【0034】

次に、機能層20の材質は、ケイ素を有する化合物を含むものであり、この化合物が錐体状突起12の表面に化学結合することにより、機能層20が形成されている。

このケイ素を有する化合物としては、代表的には、シラン化合物、特に含フッ素シラン化合物を挙げることができ、市販のシラン化合物、好ましくは市販の含フッ素シラン化合物を広く用いることができる。

シラン化合物は、撥水性を有するが、化学構造にフッ素を更に含むことで、表面を低エネルギー化することができ、高い静止接触角を実現し得る。また、シラン化合物であることにより、錐体状凸部や基部との密着性を向上でき、撥水性等の諸性能の耐久性を向上することが可能となる。

【0035】

なお、シラン化合物としては、加水分解によりシラノール基となる基を有するものであれば特に限定されるものではなく、例えば、クロロシラン化合物、アルコキシシラン化合物、アシロキシシラン化合物、シラザン化合物等が挙げられる。

また、上述の基の一分子当たりの個数は特に限定されず、分子の両末端や途中に複数あってもよい。

但し、副生成物の安全性や環境への影響、さらにコストを考慮した場合、アルコキシシラン化合物が特に好ましい。また、単官能、2官能及び3官能性化合物のいずれでもよく、これらの混合物でもよいが、基部との密着性を考慮すると3官能性化合物を用いることがより好ましい。

【0036】

加水分解によりシラノール基となる基を分子中に少なくとも1個有する化合物としては、例えば、下記のようなものが挙げられる。

CH3−(CH2−CH2−CH2−O)n−Si(OCH3)3 :n=2〜40

CH3−(CH2−CH2−CH2−O)n−Si(OCH2CH3)3 :n=2〜40

{CH3−(CH2−CH2−CH2−O)n}2−Si(OCH3)2 :n=2〜40

{CH3−(CH2−CH2−CH2−O)n}3−SiOCH3 :n=2〜40

CH3−(CH2)n−Si(OCH3)3 :n=8〜100

CH3−(CH2)n−Si(OCH2CH3)3 :n=8〜100

{CH3−(CH2)n}2−Si(OCH3)2 :n=8〜100

{CH3−(CH2)n}2−Si(OCH2CH3)2 :n=8〜100

{CH3−(CH2)n}3−SiOCH3 :n=8〜100

{CH3−(CH2)n}3−SiOCH2CH3 :n=8〜100

CH3−(CH2−CH2−CH2−O)n−SiCl3 :n=2〜40

{CH3−(CH2−CH2−CH2−O)n}2−SiCl2 :n=2〜40

{CH3−(CH2−CH2−CH2−O)n}3−SiCl :n=2〜40

CH3−(CH2)n−SiCl3 :n=8〜100

{CH3−(CH2)n}2−SiCl2 :n=8〜100

{CH3−(CH2)n}3−SiCl :n=8〜100

【0037】

更に、加水分解によりシラノール基となる基を分子中に少なくとも1個有する化合物のなかで、ペルフルオロアルキル基又はペルフルオロエーテル基を有する化合物としては、例えば、下記のようなものが挙げられる。

CF3−(CF2−CF2−CF2−O)n−Si(OCH3)3 :n=2〜40

CF3−(CF2−CF2−CF2−O)n−Si(OCH2CH3)3 :n=2〜40

{CF3−(CF2−CF2−CF2−O)n}2−Si(OCH3)2 :n=2〜40

{CF3−(CF2−CF2−CF2−O)n}3−SiOCH3 :n=2〜40

CF3−(CF2)n−Si(OCH3)3 :n=8〜100

CF3−(CF2)n−Si(OCH2CH3)3 :n=8〜100

{CF3−(CF2)n}2−Si(OCH3)2 :n=8〜100

{CF3−(CF2)n}2−Si(OCH2CH3)2 :n=8〜100

{CF3−(CF2)n}3−SiOCH3 :n=8〜100

{CF3−(CF2)n}3−SiOCH2CH3 :n=8〜100

CF3−(CF2−CF2−CF2−O)n−SiCl3 :n=2〜40

{CF3−(CF2−CF2−CF2−O)n}2−SiCl2 :n=2〜40

{CF3−(CF2−CF2−CF2−O)n}3−SiCl :n=2〜40

CF3−(CF2)n−SiCl3 :n=8〜100

{CF3−(CF2)n}2−SiCl2 :n=8〜100

{CF3−(CF2)n}3−SiCl :n=8〜100

【0038】

また、微細構造体に超親水性を付与するためには、ヒドロキシル基、カルボキシル基、アミノ基、アンモニウム基、−COONa基、−SO3Na基、−SO3NH4基、−COONH4基、−PO3Na2基又は−PO3(NH4)2基及びこれらの組み合わせに係る極性基を有することが好ましい。

【0039】

次に、本発明に係る微細構造体の製造方法について説明する。

上述の如く、本発明の微細構造体の製造方法は、上記所定の微細構造体を製造する方法であり、下記の工程を有する。

(A)上記錐体状突起を有する樹脂製の基部を成形する工程

(B)この基部に酸化処理又は放電処理を施して上記錐体状突起表面にOH基を導入する工程

(C)上記突起表面にケイ素元素を含む化合物を被覆して機能層を形成する工程

【0040】

ここで、(A)工程の錐体状凸部を有する基部の作成方法については、特に限定されものではなく、一般的な微細凹凸構造の作成方法である以下の手法を用いることができる。

まず、エレクトロンビームによるリソグラフィーにより、所望構造のシリコン製又はアルミ製の金型を作成し、次に、ナノインプリントとして、離型剤を塗布した金型上に、光硬化性樹脂又は熱硬化性樹脂を基板を介して任意の圧力で所定時間押し当て、所望構造を樹脂に転写する。

この際、光硬化性樹脂を用いる場合は、基板に石英板等のUV透過性を有するものを用い、UVを樹脂に照射することで硬化させる。また、熱硬化性樹脂を用いる場合は、熱伝導性のよい金属性基板を用いて、加熱することで硬化させる。

なお、金型、及び基板は平板状に限らず、ロール状にすることで連続性を向上させたものや、大面積に対応したものを用いることも可能である。

【0041】

また、(B)工程については、(C)工程でのケイ素含有化合物の被覆の前処理に相当し、錐体状凸部の表面にOH基を導入できれば特に限定されるものではないが、コロナ放電処理、フレーム処理、プラズマ放電処理、グロー放電処理、オゾン処理から選ばれた処理方法であり、より好ましくは、特に操作の簡便性などから下記のコロナ放電処理である。

本処理により、微細構造を有する基部の表面に予め付着している離型剤等の付着物を除去し、シラン化合物に代表されるケイ素含有化合物や、ケイ素含有化合物と共有結合可能な水酸基やアミノ系等の極性基をより確実に導入することができる。

【0042】

<コロナ放電処理>

ここで、コロナ放電処理は、気体放電の一種で、気体分子がイオン化して導電性を呈し、そのイオン流によってフィルムなどの対象物の表面を活性化する処理であり、EC処理、放電処理等として広く用いられている技術である。

放電処理に用いる気体は空気であってもよいが、酸素を0.1vol%以上含めば、窒素、炭酸ガス、アンモニアガス、アルゴンガス及びヘリウムガス等との特殊混合ガスを用いてもよい。

酸素を0.1vol%以上含有させることにより、オゾンラジカルを効率的に生成することができ、この結果、付着物除去と上記極性基の導入が容易となる。

【0043】

また、コロナ放電処理の際に電極に印加される高周波は特に限定されるものではなく、従来公知の正弦波状の高周波電源発生装置から電圧を電極に印加して発生するコロナを用いて対象物である錐体状突起表面を処理すればよい。

具体的には、コロナ放電度は1〜20W/cm2とすることが好ましく、2〜10W/cm2とすることが更に好ましい。

また、コロナ放電量は100〜2000W・min/m2とすることが好ましく、300〜900W・min/m2とすることが更に好ましい。コロナ放電量が100未満であると表面処理が不十分であり、ケイ素含有化合物の接着性を発現しないことがある。2000を超えると、樹脂の分子量低下や構造の破壊、脆化に起因した諸性能の耐久性低下が起こることがあり好ましくない。

【0044】

なお、このようなコロナ放電処理などの処理を行うことにより、上述のように、錐体状突起の表面における濡れ張力を50〜70mN/mにすることができる。

【0045】

<酸化処理>

・浸漬法

フィルム表面の活性化を行う表面改質方法としては、特開2005−88578号公報に記載されているように、アルカリ、酸、界面活性剤等の溶液及び各種溶剤に浸漬する方法を適用することができる。

・UV照射法

また、特開2007−182503号公報に記載されているように、フィルム表面にエキシマ紫外線又は低圧紫外線を照射処理する方法を適用することができる。

【0046】

次に、(C)工程は、上述のように処理を施した錐体状突起表面にケイ素含有化合物を被覆して機能層を形成する工程であるが、具体的には、所定のシラン化合物を塗布した後、熱処理を行い、機能層を形成する。

【0047】

<塗布方法>

ケイ素含有化合物を塗布する方法としては、特に限定されるものではなく、スプレー塗装、バーコーター塗装、スピン塗装、浸漬塗装、ロールコート塗装、グラビアコート塗装、カーテンフロー塗装、バーコート塗装、ブレードコート塗装、ダイコート塗装、リバースロールコート塗装、及びスリットコート塗装などの通常のコーティング作業で用いられる方法が挙げられる。

この際、被覆し易くするため又は機能層の膜厚を調整するために、ケイ素含有化合物を各種溶剤で任意の濃度に希釈しても構わない。溶剤としては、具体的にはペルフルオロエーテル、ハイドロフルオロエーテル、ペルフルオロポリエーテル及びハイドロフルオロポリエーテルなどを用いることができる。

【0048】

<熱処理方法>

ケイ素含有化合物と錐体状突起との間に化学結合、典型的には共有結合を生じさせることができれば限定されるものではなく、通常の加熱・昇温処理で十分である。

また、かかる熱処理を行う雰囲気は空気中でもアルゴンガス等の不活性ガス中でもいずれでもよい。

熱処理温度は基部、基板ないしは錐体状突起が熱変形、又は熱劣化しない温度であれば、特に限定されるものではないが、80〜130℃程度が好ましい。熱処理時間は、熱処理温度にもよるが、5分〜120分程度とすることが好ましい。

【0049】

形成される機能層の厚みは、特に限定されるものではないが、1〜20μmが好ましい。

1μm未満では、ケイ素含有化合物との反応性を高める効果が得難い。また、20μmを超えると、機能層に亀裂が入ることなどがあり、層強度の観点から好ましくない。

なお、無機化合物微粒子を含む硬化被膜を形成したフィルムは防眩性フィルムとしてよく用いられる。

【0050】

なお、本発明の製造方法においては、(B)工程での処理中に、錐体状凸部にケイ素含有化合物の被覆((C)工程)を開始してもよい。この場合、突起表面の濡れ張力過小化を抑制し、錐体状凸部(又は基部)と機能層との密着性を確保することが容易となり、また、(B)、(C)両工程の総所要時間を短縮できるので生産性を高めることができる。

一方、(B)工程での処理終了時にケイ素含有化合物の被覆((C)工程)を開始してもよい。この場合、突起表面の濡れ張力の過大化を抑制し、錐体状凸部(又は基部)を構成する樹脂の分子量低下や微細構造の破壊、脆化に起因した諸性能の耐久性低下を防止することが容易となる。

更には、(C)の工程において、(1)上記微細突起表面をケイ素を含む化合物若しくはその溶液中に浸漬する工程、又は(2)上記微細突起表面にケイ素を含む化合物若しくはその溶液を塗布する工程を含むようにしてもよい。

具体的には、錐体状凸部表面をケイ素を含む化合物又はその溶液を塗布したりしてもよい。これらの方法によれば、処理用に特殊な装置を導入しなくても、比較的簡素な装置でケイ素含有化合物を被覆することができるので、製造・生産性やコスト上有利である。

【0051】

以上のような処理を経て得られる本発明の微細構造体は、上述の如く、好ましくは動摩擦係数が0.05〜0.25となり、更に好ましくは0.05〜0.20となる。

このような動摩擦係数を有することにより、長期間に亘って優れた耐破壊性を発現し、良好な耐久性を実現できる。

また、本発明の製造方法によって得られる微細構造体は、超撥水性や超親水性等の機能を有する機能層が高密度に被覆されており、その耐久性にも優れている。

これは、前処理により、微細構造を有する基部の表面に予め付着している離型剤等の付着物を除去し、ケイ素含有化合物、代表的にはシラン化合物が共有結合可能な水酸基やアミノ基等の極性基が高密度に導入されているために、機能性を付与する化合物がより高密度に被覆されるためである。

【0052】

次に、本発明の自動車部品について説明する。

本発明の自動車部品は、以上に説明した本発明の微細構造体を用いて構成されるものであり、具体的には、その撥水性や防汚性を活かして、ウィンドウシールド、リアウィンドウ、サイドウィンドウ及びルーフなどの透明開口部や、サイドミラー、ライト部、カメラレンズ部、カメラレンズカバー部、ホイール、ボディ部及びバンパー部などの外側に適用可能な撥水性フィルムや防汚性フィルム、その親水性や防曇性を活かして、上記透明開口部や、ライト部、カメラレンズ部、カメラレンズカバー部の車室内側、バックミラー表面に適用可能な親水性フィルムや防曇フィルムなどを挙げることができる。

【実施例】

【0053】

以下、本発明について実施例及び比較例により更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。なお、以下に示す実施例において、各種の物性の評価試験方法は以下の通りである。

【0054】

(1)静止接触角:接触角計(CA−A型:協和界面化学製)を使用し、室温下で6μlの水滴を針先につくり、これを測定試料の表面に触れさせて液滴をつくった。このときに生ずる液滴と面との角度を測定し、三点プロット(θ/2方)で5点測定し、これらの値の平均値を静止接触角とした。

(2)耐久接触角:30×30mmの圧子にキャンパス布を設置し、基材の表面を1000往復摺動後に、上述した静止接触角の測定方法で純水に対する静止接触角を5点測定し、これらの値の平均値を耐久接触角とした。

(3)動摩擦係数:表面性試験機(HEIDEN Type 14W:新東化学(株)製)を使用し、20×20mmのアクリル製圧子にPETフィルムを固定し、50×100mmのサンプルに設置し、送り速度100mm/min、送り長さ70mm、荷重0.1kgf/cm2にて測定した。

(4)コロナ処理後の濡れ張力測定:コロナ処理後、測定試料表面に、ぬれ張力試験用混合液(和光純薬(株)製)No.50〜73を麺棒で5cm付着後、2秒間静置し、目視にて変化がない試薬のぬれ張力を測定値とした。

【0055】

<一の微細構造体の仕様>

以下の実施例等に用いた一の微細構造体の仕様を表1に示す。

【0056】

【表1】

【0057】

(実施例1)

市販の電子線描画装置で作成した金型を使用して、金型と基材であるPETフィルムの間に紫外線硬化アクリル樹脂(東亜合成(株) PAK01)を流し込み、PETフィルム側から紫外線を照射し固化させ、これによって、表1に示すように、Pが100nm、Dtが30nm、Hが200nmの円錘台状をなす微細構造1が六方細密状態(Db:100nm)に配列された微細構造を片面に備えた成形体を作製した。

コロナ放電処理装置を用い、微細構造面に下記の<条件1>でコロナ放電処理し、下記の<化合物1>の0.1%ハイドロフルオロエーテル(3M製 ノベック HFE−7100)溶液を表面にグラビアコーターを用いて厚さ30μmとなるように塗布し、乾燥炉で120℃、5分間乾燥させ、微細構造体を作成した。

【0058】

[化合物]

<化合物1>

CF3−(CF2−CF2−CF2−O)n−Si(OCH2CH3)3:n=2〜40

<化合物2>

(CH3CH2O)3Si−O−(CF2−CF2−CF2−O)n−Si(OCH2CH3)3 :n=2〜40

<化合物3>

(CH3CH2O)3Si−O−(CH2−O)―COONa :n=2〜40

【0059】

[コロナ放電処理条件]

<条件1>

空気中、湿度40%、25℃、放射量480W・min/m2、放電度14.4W/cm2

<条件2>

1vol%O2/99.9vol%N2、湿度40%、25℃、放射量480W・min/m2、放電度14.4W/cm2

<条件3>

空気中、湿度40%、25℃、放射量1600W・min/m2、放電度48W/cm2

【0060】

(実施例2)

市販の電子線描画装置で作成した金型を使用して、金型と基材であるPETフィルムの間に紫外線硬化アクリル樹脂(東亜合成(株) PAK01)を流し込み、PETフィルム側から紫外線を照射し固化させ、これによって、表1に示すように、Pが150nm、Dtが40nm、Hが200nmの円錘台状をなす微細構造2が六方細密状態(Db:150nm)に配列された微細構造を片面に備えた成形体を作製した。コロナ放電処理装置を用い、微細構造面に<条件1>でコロナ放電処理し、シラン化合物である<化合物1>の0.1%ハイドロフルオロエーテル(3M製 ノベック HFE−7100)溶液を表面にグラビアコーターを用いて厚さ30μmとなるように塗布し、乾燥炉で120℃、5分間乾燥させ、微細構造体を作成した。

【0061】

(実施例3)

市販の電子線描画装置で作成した金型を使用して、金型と基材であるPETフィルムの間に紫外線硬化アクリル樹脂(東亜合成(株) PAK01)を流し込み、PETフィルム側から紫外線を照射し固化させ、これによって、表1に示すように、Pが200nm、Dtが60nm、Hが200nmの円錘台状をなす微細構造3が六方細密状態(Db:200nm)に配列された微細構造を片面に備えた成形体を作製した。コロナ放電処理装置を用い、微細構造面に<条件1>でコロナ放電処理し、シラン化合物である<化合物1>の0.1%ハイドロフルオロエーテル(3M製 ノベック HFE−7100)溶液を表面にグラビアコーターを用いて厚さ30μmとなるように塗布し、乾燥炉で120℃、5分間乾燥させ、微細構造体を作成した。

【0062】

(実施例4)

実施例1に対し、<化合物1>を<化合物2>に変えた以外は同様の操作を行い、本実施例の微細構造体を作成した。

【0063】

(実施例5)

実施例1に対し、<条件1>を<条件2>に変えた以外は同様の操作を行い、本実施例の微細構造体を作成した。

【0064】

(実施例6)

実施例1に対し、<条件1>を<条件2>に、<化合物1>を<化合物2>に変えた以外は同様の操作を行い、本実施例の微細構造体を作成した。

【0065】

(実施例7)

実施例1に対し、コロナ放電処理を行わないこと以外は同様の操作を行い、本実施例の微細構造体を作成した。

【0066】

(実施例8)

実施例1に対し、<条件1>を<条件3>に変えた以外は同様の操作を行い、本実施例の微細構造体を作成した。

【0067】

(実施例9)

実施例1に対し、<化合物1>を<化合物3>に変えた以外は同様の操作を行い、本実施例の微細構造体を作成した。

【0068】

(実施例10)

実施例1に対し、<条件1>を<条件2>に、<化合物1>を<化合物3>に変えた以外は同様の操作を行い、本実施例の微細構造体を作成した。

【0069】

(比較例1)

実施例1に対し、電子線描画装置で作成した金型に変えて平面の金型を用い、コロナ放電処理を行わないこと以外は同様の操作を行い、本比較例の微細構造体を作成した。

【0070】

(比較例2)

実施例1に対し、電子線描画装置で作成した金型に変えて平面の金型を用いること以外は同様の操作を行い、本比較例の微細構造体を作成した。

【0071】

(比較例3)

実施例1に対し、電子線描画装置で作成した金型に変えて平面の金型を用い、コロナ放電処理を行わず、<化合物1>を<化合物3>に変えた以外は同様の操作を行い、本比較例の微細構造体を作成した。

【0072】

(比較例4)

実施例1に対し、電子線描画装置で作成した金型に変えて平面の金型を用い、<化合物1>を<化合物3>に変えた以外は同様の操作を行い、本比較例の微細構造体を作成した。

【0073】

(比較例5)

実施例1に対し、コロナ放電処理を行わず、シラン化合物の塗布を行わないこと以外は同様の操作を行い、本比較例の微細構造体を作成した。

【0074】

得られた一の微細構造体について、上記方法で測定を行った結果を表2に示す。

この結果、本発明の範囲である実施例1〜8においては、いずれも水との静止接触角が134°以上であり、水の付着が起こりにくいものとなった。特に実施例1〜5においては、耐久接触角も145°以上である。これは微細構造を有し、かつコロナ放電処理とシラン化合物の最適化により、基部とシラン化合物の密着性が良好であるためである。これに対し、比較例1、2は微細構造ではないため、撥水性は低い。

実施例9、10は、いずれも水との静止接触角が10°以下であり、高い防曇性を示した。これは微細構造を有し、かつコロナ放電処理とシラン化合物の最適化により、基部とシラン化合物の密着性が良好であるためである。これに対し、比較例3、4は微細構造ではないため、親水性は低く、従って防曇性も低い。

なお、実施例1〜10ではH/Pが0.2〜10の範囲であることが、耐久性(耐久接触角)に寄与していると考えられる。また、実施例1〜6,9,10では放電処理後の微細突起の濡れ張力が50〜70mN/mの範囲にあることが、各々化合物の接着性(静止接触角)や耐久性(耐久接触角)に寄与していると考えられる.

【0075】

【表2】

【0076】

<他の微細構造体の仕様>

表3は、以下の実施例に用いた他の微細構造体の仕様を示したもの、表4は、当該他の微細構造体について、上記方法で測定を行った結果を示したものである。

本実施例に示す他の微細構造体は、突起先端部と根元部とを曲面により形成したモスアイ型と称されるものである。なお、表4において示す<条件1>と<化合物1>は、上記一の微細構造体において記述したものと同等のものであるので、本実施例においては、その詳細な説明を省略する。

【0077】

【表3】

【0078】

【表4】

【0079】

(実施例11)

市販の電子線描画装置で作成した金型を使用して、金型と基材であるPETフィルムの間に紫外線硬化アクリル樹脂(東亜合成(株) PAK01)を流し込み、PETフィルム側から紫外線を照射し固化させ、これによって、表3に示すように、Pが100nm、Dtが35nm、Hが200nmの微細構造4を六方細密状態(Db:100nm)にして片面に配列した成形体を作製した。

コロナ放電処理装置を用い、微細構造面に<条件1>でコロナ放電処理し、シラン化合物である<化合物1>の0.1%ハイドロフルオロエーテル(3M製 ノベック HFE−7100)溶液を表面にグラビアコーターを用いて厚さ30μmとなるように塗布し、乾燥炉で120℃、5分間乾燥させ、微細構造体を作成した。

【0080】

(実施例12)

市販の電子線描画装置で作成した金型を使用して、金型と基材であるPETフィルムの間に紫外線硬化アクリル樹脂(東亜合成(株) PAK01)を流し込み、PETフィルム側から紫外線を照射し固化させ、これによって、表3に示すように、Pが200nm、Dtが75nm、Hが2000nmの微細構造5を六方細密状態(Db:200nm)にして片面に配列した成形体を作製した。

コロナ放電処理装置を用い、微細構造面に<条件1>でコロナ放電処理し、シラン化合物である<化合物1>の0.1%ハイドロフルオロエーテル(3M製 ノベック HFE−7100)溶液を表面にグラビアコーターを用いて厚さ30μmとなるように塗布し、乾燥炉で120℃、5分間乾燥させ、微細構造体を作成した。

【0081】

(実施例13)

市販の電子線描画装置で作成した金型を使用して、金型と基材であるPETフィルムの間に紫外線硬化アクリル樹脂(東亜合成(株) PAK01)を流し込み、PETフィルム側から紫外線を照射し固化させ、これによって、表3に示すように、Pが200nm、Dtが10nm、Hが2000nmの微細構造6を六方細密状態(Db:200nm)にして片面に配列した成形体を作製した。

コロナ放電処理装置を用い、微細構造面に<条件1>でコロナ放電処理し、シラン化合物である<化合物1>の0.1%ハイドロフルオロエーテル(3M製 ノベック HFE−7100)溶液を表面にグラビアコーターを用いて厚さ30μmとなるように塗布し、乾燥炉で120℃、5分間乾燥させ、微細構造体を作成した。

【0082】

(実施例14)

市販の電子線描画装置で作成した金型を使用して、金型と基材であるPETフィルムの間に紫外線硬化アクリル樹脂(東亜合成(株) PAK01)を流し込み、PETフィルム側から紫外線を照射し固化させ、これによって、表3に示すように、Pが200nm、Dtが5nm、Hが2000nmの微細構造7を六方細密状態(Db:200nm)にして片面に配列した成形体を作製した。

コロナ放電処理装置を用い、微細構造面に<条件1>でコロナ放電処理し、シラン化合物である<化合物1>の0.1%ハイドロフルオロエーテル(3M製 ノベック HFE−7100)溶液を表面にグラビアコーターを用いて厚さ30μmとなるように塗布し、乾燥炉で120℃、5分間乾燥させ、微細構造体を作成した。

【0083】

(実施例15)

市販の電子線描画装置で作成した金型を使用して、金型と基材であるPETフィルムの間に紫外線硬化アクリル樹脂(東亜合成(株) PAK01)を流し込み、PETフィルム側から紫外線を照射し固化させ、これによって、表3に示すように、Pが200nm、Dtが5nm、Hが2200nmの微細構造8を六方細密状態(Db:200nm)にして片面に配列した成形体を作製した。

コロナ放電処理装置を用い、微細構造面に<条件1>でコロナ放電処理し、シラン化合物である<化合物1>の0.1%ハイドロフルオロエーテル(3M製 ノベック HFE−7100)溶液を表面にグラビアコーターを用いて厚さ30μmとなるように塗布し、乾燥炉で120℃、5分間乾燥させ、微細構造体を作成した。

【0084】

(実施例16)

市販の電子線描画装置で作成した金型を使用して、金型と基材であるPETフィルムの間に紫外線硬化アクリル樹脂(東亜合成(株) PAK01)を流し込み、PETフィルム側から紫外線を照射し固化させ、これによって、表3に示すように、Pが100nm、Dtが45nm、Hが200nmの微細構造9を六方細密状態(Db:100nm)にして片面に配列した成形体を作製した。

コロナ放電処理装置を用い、微細構造面に<条件1>でコロナ放電処理し、シラン化合物である<化合物1>の0.1%ハイドロフルオロエーテル(3M製 ノベック HFE−7100)溶液を表面にグラビアコーターを用いて厚さ30μmとなるように塗布し、乾燥炉で120℃、5分間乾燥させ、微細構造体を作成した。

【0085】

得られた他の微細構造体について上記方法で測定を行った結果、表4に示すように、本発明の範囲である実施例11〜16においては、いずれも水との静止接触角が143°以上であり、水の付着が起こりにくいものとなった。また、いずれの実施例11〜16においても、耐久接触角が143°以上である。これは微細構造を有し、かつコロナ放電処理とシラン化合物の最適化により、基部とシラン化合物の密着性が良好であるためである。

【0086】

(実施例17)

市販の電子線描画装置で作成した金型を使用して、金型と基材であるPETフィルムの間に紫外線硬化アクリル樹脂(東亜合成(株) PAK01)を流し込み、PETフィルム側から紫外線を照射し固化させ、これによって、表3に示すように、Pが100nm、Dtが40nm、Hが200nmの微細構造10を六方細密状態(Db:100nm)にして片面に配列した成形体を作製した。

コロナ放電処理装置を用い、微細構造面に<条件1>でコロナ放電処理し、シラン化合物である<化合物2>の0.1%ハイドロフルオロエーテル(3M製 ノベック HFE−7100)溶液を表面にグラビアコーターを用いて厚さ30μmとなるように塗布し、乾燥炉で120℃、5分間乾燥させ、微細構造体を作成した。

得られた他の微細構造体について上記方法で測定を行った結果、表4に示すように、本発明の範囲である実施例11〜17においては、いずれも水との静止接触角が142°以上であり、水の付着が起こりにくいものとなった。また、いずれの実施例11〜17においても、耐久接触角が140°以上である。これは微細構造を有し、かつコロナ放電処理とシラン化合物の最適化により、基部とシラン化合物の密着性が良好であるためである。

なお、実施例11〜14、16、17ではH/Pが0.2〜10の範囲にあることが、耐久性(耐久接触角)に寄与していると考えられる。また、実施例11、13〜17では放電処理後の微細突起の濡れ張力が50〜70mN/mの範囲にあることが、実施例11〜13、15では動摩擦係数が0.05〜0.25の範囲にあることが、各々化合物の接着性(静止接触角)や耐久性(耐久接触角)に寄与していると考えられる。同様に、実施例16、17においては、頂部直径Dtと頂部間距離PとがDt≧0.4Pの関係にあることが、微細構造体の表面と水との接触面積を減少して、高い静止接触角を得ることに寄与していると考えられる。

【0087】

なお、本発明は上述した実施形態に限るものではない。例えば上記した実施形態においては、錐体状突起とした微細突起を例として説明したが、その形態に限るものではないことを付記する。

なお、本発明は上述した実施形態に限るものではなく、次のような変形実施が可能である。

【符号の説明】

【0088】

10 基部

12 微細突起(錐体状突起)

20 機能層

Db 底面の外接円径

Dt 頂部直径

P 頂部間距離

【特許請求の範囲】

【請求項1】

二次元的に連続する複数個の微細突起を有する樹脂製の基部と、この微細突起を被覆した機能層を備える微細構造体であって、

隣接する上記微細突起同士の頂部間距離Pが50μm以下であり、

上記機能層は、ケイ素を含む化合物が上記微細突起の表面に直接化学結合して形成されていることを特徴とする微細構造体。

【請求項2】

上記微細突起の高さをHとすると、そのアスペクト比H/Pが0.2〜10であることを特徴とする請求項1に記載の微細構造体。

【請求項3】

上記微細突起が錐体状凸部からなり、この錐体状凸部の頂部が円形又は多角形の頂面をなし、この円形頂面又は多角形頂面に外接する円の径Dtと、隣接する錐体状凸部同士の頂部間距離Pとが、Dt≧0.4Pの関係を満足することを特徴とする請求項1又は2に記載の微細構造体。

【請求項4】

当該微細構造体の表面における動摩擦係数が0.05〜0.25であることを特徴とする請求項1〜3のいずれか1項に記載の微細構造体。

【請求項5】

上記微細突起がコロナ放電処理又はプラズマ処理を施されており、当該処理直後の微細突起表面の濡れ張力が50〜70mN/mであることを特徴とする請求項1〜4のいずれか1項に記載の微細構造体。

【請求項6】

上記ケイ素を含む化合物が、加水分解によりシラノール基となる基を有することを特徴とする請求項1〜5のいずれか1項に記載の微細構造体。

【請求項7】

上記ケイ素を含む化合物が、ペルフルオロアルキル基又はペルフルオロエーテル基を有することを特徴とする請求項1〜6のいずれか1項に記載の微細構造体。

【請求項8】

上記ケイ素を含む化合物が、ヒドロキシル基、カルボキシル基、アミノ基、アンモニウム基、−COONa基、−SO3Na基、−SO3NH4基、−COONH4基、−PO3Na2基及び−PO3(NH4)2基から成る群より選ばれた少なくとも1種の極性基を有することを特徴とする請求項1〜7のいずれか1つの項に記載の微細構造体。

【請求項9】

上記基部が、アクリル系樹脂、ポリカーボネート系樹脂、ポリエステル系樹脂、セルロース系樹脂、スチレン系樹脂、塩化ビニル系樹脂、ポリノルボルネン樹脂、シクロオレフィンポリマー樹脂、シクロオレフィンコポリマー樹脂及び非晶質ナイロンから成る群より選ばれた少なくとも1種の樹脂、コポリマー又はポリマーアロイであることを特徴とする請求項1〜8のいずれか1項に記載の微細構造体。

【請求項10】

上記隣接する微細突起同士の頂部間距離Pが380nm以下の一定値であり、且つ上記基部が、アクリル系樹脂、ポリカーボネート系樹脂、ポリエチレンテレフタレート樹脂、スチレン系樹脂、ポリノルボルネン樹脂、シクロオレフィンポリマー樹脂、シクロオレフィンコポリマー樹脂又は非晶質ナイロンから成る透明樹脂であることを特徴とする請求項1〜8のいずれか1項に記載の微細構造体。

【請求項11】

請求項1〜10のいずれか1つの項に記載の微細構造体を用いて成ることを特徴とする自動車部品。

【請求項12】

請求項1〜10のいずれか1つの項に記載の微細構造体を製造する方法であって、

(A)上記微細突起を有する樹脂製の基部を成形する工程と、(B)この基部に酸化処理又は放電処理を施して上記微細突起表面に極性基を導入する工程と、(C)上記微細突起表面にケイ素を含む化合物を被覆して機能層を形成する工程を含むことを特徴とする微細構造体の製造方法。

【請求項13】

上記放電処理が、コロナ放電処理又はプラズマ処理であることを特徴とする請求項12に記載の微細構造体の製造方法。

【請求項14】

上記コロナ放電処理又は上記プラズマ処理における導入ガス中に酸素を0.1vol%以上の割合で含有させることを特徴とする請求項13に記載の微細構造体の製造方法。

【請求項15】

上記(C)工程を、上記(B)工程の終了後に開始することを特徴とする請求項12に記載の微細構造体の製造方法。

【請求項16】

上記(C)工程を、上記(B)工程の実施中に開始することを特徴とする請求項12に記載の微細構造体の製造方法。

【請求項17】

上記(C)工程が、(1)上記微細突起表面をケイ素を含む化合物若しくはその溶液中に浸漬する工程、又は(2)上記微細突起表面にケイ素を含む化合物若しくはその溶液を塗布する工程を含むことを特徴とする請求項12〜16のいずれか1項に記載の微細構造体の製造方法。

【請求項1】

二次元的に連続する複数個の微細突起を有する樹脂製の基部と、この微細突起を被覆した機能層を備える微細構造体であって、

隣接する上記微細突起同士の頂部間距離Pが50μm以下であり、

上記機能層は、ケイ素を含む化合物が上記微細突起の表面に直接化学結合して形成されていることを特徴とする微細構造体。

【請求項2】

上記微細突起の高さをHとすると、そのアスペクト比H/Pが0.2〜10であることを特徴とする請求項1に記載の微細構造体。

【請求項3】

上記微細突起が錐体状凸部からなり、この錐体状凸部の頂部が円形又は多角形の頂面をなし、この円形頂面又は多角形頂面に外接する円の径Dtと、隣接する錐体状凸部同士の頂部間距離Pとが、Dt≧0.4Pの関係を満足することを特徴とする請求項1又は2に記載の微細構造体。

【請求項4】

当該微細構造体の表面における動摩擦係数が0.05〜0.25であることを特徴とする請求項1〜3のいずれか1項に記載の微細構造体。

【請求項5】

上記微細突起がコロナ放電処理又はプラズマ処理を施されており、当該処理直後の微細突起表面の濡れ張力が50〜70mN/mであることを特徴とする請求項1〜4のいずれか1項に記載の微細構造体。

【請求項6】

上記ケイ素を含む化合物が、加水分解によりシラノール基となる基を有することを特徴とする請求項1〜5のいずれか1項に記載の微細構造体。

【請求項7】

上記ケイ素を含む化合物が、ペルフルオロアルキル基又はペルフルオロエーテル基を有することを特徴とする請求項1〜6のいずれか1項に記載の微細構造体。

【請求項8】

上記ケイ素を含む化合物が、ヒドロキシル基、カルボキシル基、アミノ基、アンモニウム基、−COONa基、−SO3Na基、−SO3NH4基、−COONH4基、−PO3Na2基及び−PO3(NH4)2基から成る群より選ばれた少なくとも1種の極性基を有することを特徴とする請求項1〜7のいずれか1つの項に記載の微細構造体。

【請求項9】

上記基部が、アクリル系樹脂、ポリカーボネート系樹脂、ポリエステル系樹脂、セルロース系樹脂、スチレン系樹脂、塩化ビニル系樹脂、ポリノルボルネン樹脂、シクロオレフィンポリマー樹脂、シクロオレフィンコポリマー樹脂及び非晶質ナイロンから成る群より選ばれた少なくとも1種の樹脂、コポリマー又はポリマーアロイであることを特徴とする請求項1〜8のいずれか1項に記載の微細構造体。

【請求項10】

上記隣接する微細突起同士の頂部間距離Pが380nm以下の一定値であり、且つ上記基部が、アクリル系樹脂、ポリカーボネート系樹脂、ポリエチレンテレフタレート樹脂、スチレン系樹脂、ポリノルボルネン樹脂、シクロオレフィンポリマー樹脂、シクロオレフィンコポリマー樹脂又は非晶質ナイロンから成る透明樹脂であることを特徴とする請求項1〜8のいずれか1項に記載の微細構造体。

【請求項11】

請求項1〜10のいずれか1つの項に記載の微細構造体を用いて成ることを特徴とする自動車部品。

【請求項12】

請求項1〜10のいずれか1つの項に記載の微細構造体を製造する方法であって、

(A)上記微細突起を有する樹脂製の基部を成形する工程と、(B)この基部に酸化処理又は放電処理を施して上記微細突起表面に極性基を導入する工程と、(C)上記微細突起表面にケイ素を含む化合物を被覆して機能層を形成する工程を含むことを特徴とする微細構造体の製造方法。

【請求項13】

上記放電処理が、コロナ放電処理又はプラズマ処理であることを特徴とする請求項12に記載の微細構造体の製造方法。

【請求項14】

上記コロナ放電処理又は上記プラズマ処理における導入ガス中に酸素を0.1vol%以上の割合で含有させることを特徴とする請求項13に記載の微細構造体の製造方法。

【請求項15】

上記(C)工程を、上記(B)工程の終了後に開始することを特徴とする請求項12に記載の微細構造体の製造方法。

【請求項16】

上記(C)工程を、上記(B)工程の実施中に開始することを特徴とする請求項12に記載の微細構造体の製造方法。

【請求項17】

上記(C)工程が、(1)上記微細突起表面をケイ素を含む化合物若しくはその溶液中に浸漬する工程、又は(2)上記微細突起表面にケイ素を含む化合物若しくはその溶液を塗布する工程を含むことを特徴とする請求項12〜16のいずれか1項に記載の微細構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−228443(P2010−228443A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2010−35838(P2010−35838)

【出願日】平成22年2月22日(2010.2.22)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成22年2月22日(2010.2.22)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]