微細構造体の作製方法、微細構造体、ラマン分光用デバイス、ラマン分光装置、分析装置、検出装置、および質量分析装置

【課題】金属微粒子を数10nm以下に密に配置する工程を行わずに、金属微粒子の近傍においてホットスポットを形成可能な微細構造体を容易に作製できる微細構造体の作製方法を提供する。

【解決手段】局在プラズモンを誘起しうる大きさの複数の金属微粒子を基材表面に分散固定した状態とする工程と、前記複数の前記金属微粒子の間隙に金属膜を成膜する工程とを有し、前記金属微粒子は、前記基材の表面と平行な切断面の断面積が最大となる部分をもち、前記断面積が最大となる部分から前記基材表面に向かうにつれて前記断面積が減少する形状であり、前記金属膜と離間することを特徴とする微細構造体の作製方法。

【解決手段】局在プラズモンを誘起しうる大きさの複数の金属微粒子を基材表面に分散固定した状態とする工程と、前記複数の前記金属微粒子の間隙に金属膜を成膜する工程とを有し、前記金属微粒子は、前記基材の表面と平行な切断面の断面積が最大となる部分をもち、前記断面積が最大となる部分から前記基材表面に向かうにつれて前記断面積が減少する形状であり、前記金属膜と離間することを特徴とする微細構造体の作製方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、局在プラズモン増強機能を有する微細構造体の作製方法、および微細構造体、ならびに、この微細構造体を備えるラマン分光用デバイス、ラマン分光装置、分析装置、検出装置、および質量分析装置に関するものである。

【背景技術】

【0002】

金属表面における局在プラズモン共鳴現象による電場増強効果を利用したセンサデバイスやラマン分光用デバイス等の電場増強デバイスが知られている。例えばラマン分光法は、物質に単波長光を照射して生じる散乱光を分光してラマン散乱光のスペクトル(ラマンスペクトル)を得る方法である。ラマン分光法には、微弱なラマン散乱光を増強するために、表面増強ラマン(SERS)と呼ばれる、局在プラズモン共鳴によって増強された電場を利用したラマン分光法が知られている。

【0003】

また、金属微粒子が数10nm以下に近接することにより、金属微粒子の間隙において電場が非常に増強されることが知られている。この非常に増強された電場が生じる領域は、ホットスポットと呼ばれ、このホットスポットに測定物質を配置することにより、表面増強ラマン散乱測定において高い増強効果を得ることができる。

【0004】

特許文献1には、基板上に密に配置した誘電体あるいは半導体の微粒子を異方性ドライエッチング処理により縮小させ、蒸着もしくはスパッタリングにより金属もしくは半導体を微粒子上に半球状に付着させることにより隣り合った微粒子の金属どうしの間隙を任意の距離に制御して形成する二次元配列構造体基板、およびその作製方法が記載されている。

【0005】

また、非特許文献1には、角度分解ナノスフィアリソグラフィ技術(AR-NSL)を利用して、ガラス基板上に形成されたポリスチレン(PS)粒子の単層膜の上から、異なる角度でAgの蒸着を行ない、次いで、ポリスチレン粒子を取り除くことにより、Agナノドット2量体の層を形成することが記載されている。

【特許文献1】特開2005−144569号公報

【非特許文献1】”J.AM.CHEM.SOC.” 2007,129,1658-1662

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1に記載の方法では、基板上に微粒子を密に固定配置する必要があるが、微粒子を非常に近接した状態に配置しようとすると、微粒子の凝集が生じる。この微粒子の凝集を防ぎながら、微粒子を密に配置することは非常に困難である。従って、特許文献1に記載の方法では、隣り合った微粒子の金属どうしの間隙を数10nm以下に近接することが困難である。

また、非特許文献1に記載の方法では、基板上に形成されたポリスチレンの単分子層をマスクとして用いているが、非特許文献1に記載の方法でも、微粒子の金属どうしの間隙を数10nm以下に密に近接させることは困難である。

【0007】

このように、従来の技術では、金属微粒子どうしを数10nm以下に近接させることが非常に困難であり、ホットスポットを密に形成することが容易ではなかった。従って、従来の方法で作製した構造体をラマン分光用デバイスとして用いても、SERS効果を十分に得ることができないという問題があった。

【0008】

本発明の目的は、上記従来技術の課題を解決し、金属微粒子を数10nm以下に密に配置する工程を行わずに、金属微粒子の近傍においてホットスポットを形成可能な微細構造体を容易に作製する微細構造体の作製方法を提供することにある。また、この微細構造体の作製方法により作製された微細構造体を提供することにある。

また、本発明の他の目的は、この微細構造体を備えるラマン分光デバイス、ラマン分光装置、分析装置、検出装置、および質量分析装置を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明の第1の態様は、局在プラズモンを誘起しうる大きさの複数の金属微粒子を基材表面に分散した状態で配置して固定する工程と、前記複数の前記金属微粒子の間隙に金属膜を成膜する工程とを有し、前記金属微粒子は、前記基材表面と平行な切断面の断面積が最大となる部分をもち、前記断面積が最大となる部分から前記基材表面に向かうにつれて前記断面積が減少する形状であり、前記金属膜と離間することを特徴とする微細構造体の作製方法を提供するものである。

【0010】

本発明の第1の態様において、前記金属微粒子の有効粒径をRe、前記金属膜の前記基材表面からの有効高さをheとするとき、前記金属膜を成膜する工程は、前記金属微粒子と離間し、he <Re /2の関係を満たす前記金属膜を成膜することが好ましい。

【0011】

また、さらに、前記金属膜を成膜する工程の後に、熱処理により前記金属膜の構成金属を凝集させて粒子化させることにより、前記複数の金属微粒子の間隙に、前記金属微粒子と離間するとともに、局在プラズモンを誘起しうる大きさの少なくとも1つの膜状金属および/または複数の塊状金属を形成する熱処理工程を有することが好ましく、また、前記熱処理工程において、前記熱処理の温度を、前記金属の融点以上かつ前記基材の融点未満とすることがより好ましい。

【0012】

また、本発明の第2の態様は、基材と、前記基材表面に分散した状態で配置固定された、局在プラズモンを誘起しうる大きさの複数の金属微粒子と、前記金属微粒子の間隙に、前記金属微粒子と離間しかつ近接した状態で前記基材表面に配置され、局在プラズモンを誘起しうる大きさの少なくとも1つの膜状金属および/または複数の塊状金属とを有することを特徴とする微細構造体を提供するものである。

【0013】

本発明の第2の態様において、前記金属微粒子は、前記基材表面と平行な切断面の断面積が最大となる部分を持ち、前記断面積が最大となる部分から前記基材表面に向かうにつれて前記断面積が減少する形状を有し、前記金属微粒子の有効高さをHe 、および前記膜状金属および/または前記塊状金属の有効高さをheとするとき、He /2>heの関係を満たすことが好ましい。

また、前記金属微粒子の有効高さHeおよび前記膜状金属および/または前記塊状金属の有効高さheは、前記基材表面からの高さを複数点で測定した結果のうち、頻度が高い高さの値として測定されることが好ましい。

また、前記金属微粒子および前記膜状金属および/または前記塊状金属の主成分は、それぞれ、Au、Ag、Cu、Al、Pt、Ni、Tiおよびこれらの合金からなる群より選択される少なくとも1種の金属であることが好ましい。

また、前記金属微粒子と当該金属微粒子に近接している前記膜状金属および/または前記塊状金属との距離が、前記金属微粒子の平均粒子径以下であることが好ましい。

【0014】

また、本発明の第3の態様は、散乱光を分光してラマン散乱光のスペクトルを得るラマン分光法に用いられ、測定光が照射され散乱される光散乱面を有するラマン分光用デバイスであって、本発明の第2の態様の微細構造体を備え、前記金属微粒子および前記膜状金属および/または前記塊状金属の表面を含む前記微細構造体の表面を前記光散乱面とすることを特徴とするラマン分光用デバイスを提供するものである。

【0015】

また、本発明の第4の態様は、本発明の第3の態様のラマン分光用デバイスと、前記ラマン分光用デバイスの前記光散乱面に測定光を照射する光照射手段と、前記光散乱面で生じる散乱光を分光し、前記ラマン散乱光のスペクトルを得る分光手段とを備えることを特徴とするラマン分光装置を提供するものである。

【0016】

また、本発明の第5の態様は、本発明の第3の態様の微細構造体と、前記金属微粒子および前記膜状金属および/または前記塊状金属の表面を含む前記微細構造体の表面に測定光を照射する光照射手段と、前記微細構造体の表面から照射される信号を検出する信号検出手段とを備えることを特徴とする分析装置を提供するものである。

【0017】

また、本発明の第6の態様は、本発明の第3の態様の微細構造体と、前記金属微粒子および前記膜状金属および/または前記塊状金属の表面を含む前記微細構造体の表面に測定光を照射する光照射手段と、前記微細構造体の表面で生じる光の物理特性を検出する検出手段とを備える検出装置を提供するものである。

【0018】

また、本発明の第7の態様は、本発明の第3の態様の微細構造体と、前記金属微粒子および前記膜状金属および/または前記塊状金属の表面を含む前記微細構造体の表面に測定光を照射して、前記微細構造体の表面に配置される測定試料をイオン化するとともに、前記微細構造体の表面から脱離させる光照射手段と、前記微細構造体の表面から脱離され、イオン化された前記測定試料の質量を検出する検出手段とを備える質量分析装置を提供するものである。

【発明の効果】

【0019】

本発明の第1の態様の微細構造体の作製方法によれば、基材の表面と平行な切断面の断面積が基材表面から離れるにつれて増大し、その断面積が極大となる部分を有する複数の金属微粒子を基材に分散した状態で配置固定した後に、金属微粒子の間隙に金属膜を成膜することにより、金属微粒子と金属膜とを近接させた状態で配置することができ、この近接した領域にホットスポットを形成することができる微細構造体を容易に作製することができる。

【0020】

また、本発明の第2の態様の微細構造体によれば、基材表面に分散した状態で配置された複数の金属微粒子の間隙に、金属微粒子と離間しかつ近接した状態で基材表面に配置された膜状金属および/または塊状金属とを有することにより、相互に近接した金属微粒子と膜状金属および/または塊状金属との間に、ホットスポットを形成することができる。

特に、金属微粒子の有効高さをHe、および膜状金属および/または塊状金属の有効高さをheとが、He/2>heの関係を満たすことにより、金属微粒子と、膜状金属および/または塊状金属とが近接した状態で配置され、この近接した領域にホットスポットを形成することができる。

【0021】

また、本発明の第3の態様のラマン分光用デバイスによれば、本発明の第2の態様の微細構造体を備え、金属微粒子および膜状金属および/または塊状金属の表面を含む微細構造体の表面を光散乱面とすることにより、表面増強ラマン散乱効果を好適に得ることができる。

また、本発明の第4の態様のラマン分光装置によれば、本発明の第3の態様のラマン分光用デバイスを備えることにより、表面増強ラマン散乱効果を好適に得ることができ、高精度なラマン分光測定が可能となる。

【0022】

また、本発明の第5の態様の分析装置によれば、本発明の第3の態様の微細構造体を備えることにより、測定対象物質の分析を高精度に行うことができる。

また、本発明の第6の態様の検出装置によれば、本発明の第3の態様の微細構造体を備えることにより、金属微粒子および膜状金属および/または塊状金属の表面を含む微細構造体の表面で生じる光の物理特性を好適に検出することができる。

また、本発明の第7の態様の質量分析装置によれば、本発明の第3の態様の微細構造体を備えることにより、微細構造体の表面に配置される測定試料のイオン化および脱離を好適に行うことができ、この測定試料の質量を好適に検出することができる。

【発明を実施するための最良の形態】

【0023】

以下に、本発明に係る微細構造体の作製方法および微細構造体を、添付の図面に示す好適実施形態に基づいて詳細に説明する。

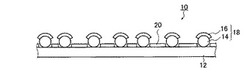

図1は、本発明に係る微細構造体の一実施形態を模式的に示す斜視図である。また、図2は、本発明に係る微細構造体の作製方法の一実施形態として、図1に示す微細構造体の作製工程を示す工程図である。

【0024】

図1に示す微細構造体10は、基材12と、基材12の表面12sに分散固定された複数の金属微粒子14および金属微粒子14の上部に形成された金属膜20からなる金属微粒子複合体18と、表面12sの金属微粒子14の間隙に、金属微粒子14と分離(離間)し、かつ、近接した状態で形成された金属膜20とを有する。

微細構造体10は、金属微粒子複合体18(金属微粒子14)と金属膜20とが近接して配置されており、この間隙でホットスポットを形成することができる。

なお、本明細書において、金属微粒子複合体18は、金属微粒子14の上部に金属膜16が形成された状態の金属微粒子のことであり、金属微粒子14と特に区別する場合以外は、単に、金属微粒子18ともいう。

【0025】

以下、微細構造体10の作製方法を説明するとともに、微細構造体10についてさらに詳細に説明する。

本実施形態の微細構造体10の作製方法では、図2(A)に示すように、まず、基材12を用意する。基材12は、その表面12sに配設される、複数の金属微粒子複合体18および金属膜20を支持する、絶縁性の板状部材である。

基材12は、金属膜20および金属微粒子複合体18を電気的に絶縁して支持可能なものであれば、特に制限されず、シリコン、ガラス、イットリウム安定化ジルコニア(YSZ)、サファイヤ、およびシリコンカーバイド等が挙げられる。

【0026】

次に、図2(B)に示す、基材12の表面12sに金属微粒子14を分散させた状態で固定する。本実施形態では、シランカップリングによって、金属微粒子14を基材12の表面12sに分散固定する。

ここで、表面12sの面積に対する金属微粒子14の充填率は、特に制限されず、金属微粒子14が凝集することがないように、金属微粒子14の大きさおよび材質、基材12の材質や表面状態等に応じて、シランカップリングの条件を適宜設定すればよい。

なお、金属微粒子14が凝集しない充填率の範囲で、金属微粒子14を密に配置することが好ましく、これにより単位面積あたりの金属微粒子14の数を増大させることができ、ホットスポットの数を増大させることができる。

【0027】

金属微粒子14は、その大きさ(粒径)が、局在プラズモンを誘起可能な大きさであればよく、局在プラズモンを励起させる励起光の波長の半分以下であればよい。具体的には、微細構造体10をラマン分光用デバイス等のセンサデバイスとして使用することを考慮すると、金属微粒子14は、測定光の波長の半分以下であればよい。

また、金属微粒子14は、その主成分として、Au、Ag、Cu、Al、Pt、Ni、Tiおよびこれらの合金からなる群より選択される少なくとも1種の金属が挙げられ、電場増強効果の高いAu、Ag等が特に好ましい。

【0028】

ここで、金属微粒子14は、模式的に完全な球状として示しているが、本発明ではこれに限定されず、粒状のものであり、表面12sに配置された状態で、表面12sと平行な切断面の断面積が最大となる部分をもち、断面積が最大となる部分から表面12sに向かうにつれて断面積が減少する形状を有するものであればよい。なお、断面積が減少する形状とは、金属微粒子14の形状を球状と近似したとき、断面積が基材12に向かうにつれて減少することをいう。金属微粒子14は、断面積が最大となる部分よりも、基材12の表面12sとの接点においてその断面積が小さくなっている。

【0029】

また、複数の金属微粒子14のそれぞれが、完全に同一の形状を有するものであることに限定されない。

ここで、金属微粒子14の粒径として有効粒径を定義する。有効粒径は、実際に使用する複数の金属微粒子について測定された粒径の平均値とする。

あるいは、有効粒径は、金属微粒子の体積を球体に換算したときの球体の径とし、この有効粒径を複数の金属微粒子14に関して平均した値を平均粒径としてもよい。

【0030】

次に、図2(C)に示すように、基材12上に分散固定された複数の金属微粒子14の間隙に金属膜20を成膜する。金属膜20は、基材12の表面12s側から、すなわち図中の上方から、蒸着により成膜する。また、金属微粒子14の上部に金属膜16が成膜され、金属微粒子複合体18が形成される。

【0031】

金属膜20は、基板12sの金属微粒子14が配置されていない領域に配置された膜状金属および/または塊状金属である。塊状金属は、島状構造や粒子状のものを含む。金属膜20は、複数の膜状金属および/または塊状金属が、互いに分離した状態で、表面12sに分散して配置されていてもよく、表面12sの略前面にわたって一体的に形成された膜状金属であってもよい。なお、金属膜20の膜状金属および塊状金属のそれぞれが、局在プラズモンを誘起しうる大きさであることが好ましい。

金属膜20は、その主成分として、Au、Ag、Cu、Al、Pt、Ni、Tiおよびこれらの合金からなる群より選択される少なくとも1種の金属が挙げられ、電場増強効果の高いAu、Ag等が特に好ましい。

【0032】

ここで、図3を参照して、金属膜20を形成する際の条件について説明する。図3に示すように、基材12に既に分散固定されている金属微粒子14の有効粒径Re、金属膜20の表面12sからの有効高さheとして、表面12sに対して垂直方向に金属を堆積させた場合、金属膜20の成膜条件は、Re/2>heとする。

なお、金属膜20の有効高さheは、成膜された金属膜20の膜厚の平均値であり、表面12sからの高さの平均値とする。

【0033】

これにより、分散固定された金属微粒子14の間に、金属微粒子14と分離かつ近接した状態で金属膜20を形成することができる。金属膜20の膜厚(高さ)を調整することにより、金属微粒子14と金属膜20とを近接させることができ、その間隙にホットスポットを形成することができる(図3の破線で示す領域)。

ここで、金属微粒子14と金属膜20との距離を、金属微粒子14の粒径(有効粒径)以下とすることにより、金属微粒子14の近接場光と、金属膜20の近接場光とが重なる領域を設けることができ、ホットスポットを形成することができる。

【0034】

金属膜20の成膜は、例えば、予め成膜速度を実験等により把握しておき、使用する金属微粒子の有効粒径(平均粒径)に応じて、上記の条件を満たす範囲で成膜時間を設定することにより行えばよい。

【0035】

図2に示す微細構造体の作製方法により、具体的に、基材12にガラス基板を用い、粒径が30nmの金(Au)の金属微粒子(田中貴金属製、サンプル名:Au30nm A060819−2E、平均粒径:30.29nm)を、ガラス基板上にシランカップリングにより分散させ、その後、金を5nm蒸着して金属膜20を成膜して微細構造体10を作製することができる。

【0036】

このようにして作製された微細構造体10において、表面12sからの高さを複数点で測定し、図4に示すように、横軸を計測された高さの値、縦軸を計測された頻度としてグラフを作成すると、図示されるように、2つのピークを得ることができる。

ここで、金属微粒子複合体18の有効高さHeを定義する(図3参照)。有効高さHeは、金属微粒子複合体18の表面12sからの高さの平均値とする。あるいは、有効高さHeは、金属微粒子複合体18の体積を球体に換算したときの球体の径としてもよい。

【0037】

金属微粒子複合体18の有効高さHeおよび金属膜20の有効高さheは、計測頻度が高い値として測定され、この有効高さHeとheは、He/2>heの関係にある。すなわち、微細構造体10は、基材12の表面12sからの高さを複数箇所で測定することにより、金属微粒子複合体18の有効高さHeおよび金属膜20の有効高さheを特定することができ、これらの関係がHe/2>heの関係を満たすものとして微細構造体10を特定することができる。

【0038】

本実施形態の微細構造体の作製方法によれば、複数の金属微粒子14を基材12の表面12sに分散固定した状態とした後に、複数の金属微粒子14の間隙に金属膜20を成膜することにより、金属微粒子14と金属膜20とをホットスポットを形成可能な距離まで近接させることが容易である。

【0039】

また、金属微粒子の有効粒径Reのとき、金属膜20の基材12の表面12sからの有効高さheが、he<Re/2を満たす範囲で、金属膜20の成膜を行うことにより、金属微粒子14および金属膜20を分離した状態で、ホットスポットを形成可能な距離まで近接させることができる。

【0040】

このような作製方法で作製された微細構造体は、上述のように、基材の表面と平行な切断面の断面積が最大となる部分をもち、断面積が最大となる部分から表面に向かうにつれて断面積が減少する金属微粒子(金属微粒子複合体)を有し、金属微粒子(金属微粒子複合体)の有効高さHeおよび金属膜の有効高さheが、He/2>heの関係を満たすものとして特定することができる。

【0041】

また、本発明の微細構造体の作製方法によれば、凝集しない程度の充填率で金属微粒子14を基材12の表面12s上に分散させればよく、金属微粒子14を密に充填する必要がないため、金属微粒子14の分散を容易に行うことができ、微細構造体10を容易に作製することができる。

また、シランカップリングにより金属微粒子14を分散させた後に、蒸着により金属膜20を形成して、微細構造体10を作製することができるので、大サイズの微細構造体10であっても容易に作製するこができる。

【0042】

ここで、本実施形態では、複数の金属微粒子14を基材12の表面12sに分散した状態とするのに、シランカップリングを用いるとしたが、本発明はこれに限定されず、シランカップリングにおけるクエン酸をCTAB(界面活性剤)に置換した処理液を、表面12sに塗布した後に自然蒸発させてもよい。

また、金属微粒子14を含有する溶液を表面12sに塗布した後に自然蒸発させてもよい。この場合、溶液中の金属微粒子14の濃度は、表面12sに塗布した際に、金属微粒子14が凝集しない濃度とする。

また、蒸着やスパッタにより、表面12sに金属膜を形成した後に、電子線(EB)リソグラフィや各種のエッチング技術を用いて金属膜を削り、表面12s上に金属微粒子14を作製してもよい。

【0043】

また、本実施形態では、複数の金属微粒子14の間隙に金属膜20を成膜するのに、表面12sの上方から蒸着を行うとしたが、蒸着の際の角度は、表面12sの直交方向に限定されず、直交方向に対して角度をもつ斜め蒸着を行ってもよい。

斜め蒸着を行う場合、金属微粒子14の有効粒径や金属微粒子14の充填率等に応じて、金属微粒子14の間に金属膜20を高い効率で形成できるように、斜め蒸着の角度を設定すればよい。斜め蒸着を行う場合では、斜め蒸着時の蒸着角度θを、表面12sの直交方向からの角度とすると、金属微粒子14の有効粒径Re、金属膜20の有効高さheが、Re(1−sinθ)/2>heを満たすように成膜することにより、ホットスポットを形成可能な程度に金属微粒子14と金属膜20とを近接させることができる。

また、本実施形態では、蒸着により金属膜20を成膜するとしたが、本発明はこれに限定されず、スパッタにより金属膜20を成膜してもよい。

【0044】

また、それ以外の方法として、金属膜20の材料となる金属を非常に薄い濃度で溶液中に分散させた金属含有溶液を、複数の金属微粒子14が分散固定された状態の表面12s上に流しこんだ後、溶媒を乾燥させる方法がある。これにより、複数の金属微粒子14の間に、膜状金属あるいは塊状金属が分散されて配置された金属膜20を形成して、この膜状金属あるいは塊状金属と金属微粒子14とを近接させることができ、ホットスポットを形成することができる。

また、金属微粒子14の隙間に金属を堆積させるためのマスクを用いるリソグラフィにより、金属膜20を形成してもよい。

【0045】

ここで、図2に示す、微細構造体10の作製方法の後に、さらに、アニール処理(熱処理)を施してもよい。

アニール処理により、金属膜20の構成元素を凝集させて粒子化させることにより、図5に示すように、複数の金属微粒子22の間隙に、局在プラズモンを誘起しうる大きさの膜状金属および/または塊状金属を含む金属体24を形成することができる。アニール処理の温度は、金属膜20の融点以上かつ基材12の融点未満である。

【0046】

なお、金属微粒子22は、アニール処理を施された金属微粒子複合体18であり、最終的に基材12の表面12sに形成された金属微粒子である。図示例では、金属微粒子14と金属膜16が一体化した球体として模式的に示しているが、本発明では一体化しているものに限定されない。

【0047】

ここで、金属体24は、その底面の端部が表面12sに接触しているものとして図5に示しているが、本発明の金属体の形状はこれに限定されず、端部が浮いた形状の金属体26も含む。金属膜20の材質や、基材12の材質および表面12sの表面状態などの基材12の性状に依存する濡れ性や、アニール処理の条件等によって、金属体24および金属体26のいずれかの形状をとる。

【0048】

アニール処理を施すことにより、金属体24が、図5、図6のいずれの形状であっても、局在プラズモンを誘起しうる金属微粒子22と金属体24または26とを近接させることができ、ホットスポット(図5、図6中に破線で示す)を形成することができるので、より大きなラマン増強効果を得ることができる。

【0049】

次に、図7に基づいて、上述の上記微細構造体10をラマン分光用デバイスとして用いる、本発明のラマン分光装置の一実施形態について説明する。

本実施形態のラマン分光装置50は、ラマン分光用デバイスとしての微細構造体10と、特定波長の光を照射する光照射手段52と、散乱光を分光する分光手段54とを備える。

【0050】

微細構造体10(以下、ラマン分光用デバイス10ともいう)は、基板12の表面12s側の面である微細構造体の表面を光散乱面として、この光散乱面に測定試料(図示略)を配置した状態で、図示しない保持手段により保持されている。

【0051】

なお、本明細書では、微細構造体10の表面は、基材12の表面12s、ならびに、基材12の表面12s側に配設されている金属微粒子複合体18および金属膜20(あるいは、金属微粒子22および金属体24、26)の表面を総称するものである。また、微細構造体をラマン分光用デバイスとして使用する場合には、微細構造体10の表面を光散乱面ともいう。

【0052】

光照射手段52は、レーザ等の光源と光源から出射される光を導光する導光系とからなり、ラマン分光用デバイス10の光散乱面に特定波長の光を照射するよう構成されている。

分光手段54は分光検出器等からなり、ラマン分光用デバイス10の光散乱面で発生する散乱光を分光し、ラマン散乱光のスペクトル(ラマンスペクトル)を得るものである。分光手段54は、ラマン分光用デバイス10の光散乱面で発生する散乱光が入射するよう構成されている。

【0053】

なお、図示しないが、ラマン分光装置50は、ラマン分光用デバイス10、光照射手段52、および分光手段54を覆う筐体や、ラマン分光装置50の内部で発生した迷光を除去するフィルタ等の各種の光学部材や、ラマン分光装置50の動作を制御する制御部といった、ラマン分光装置50に必要な各種の部材を備えるものである。

【0054】

以上の構成の本実施形態のラマン分光装置50では、光照射手段52から照射された特定波長の光が、測定試料に面したラマン分光用デバイス10の光散乱面で散乱され、発生する散乱光が分光手段54に入射し、分光手段54により散乱光が分光されて、ラマンスペクトルが生成される。測定する試料の種類によってラマンスペクトルが変わるので、物質の同定等が実施できる。

【0055】

なお、本実施形態において、ラマン分光用デバイス10の光散乱面(表面)へ測定試料を配置する方法は特に制限されず、測定試料を光散乱面に直接配置してもよい。

また、測定試料と特異的に結合する表面修飾を光散乱面に施しておき、この表面修飾に結合させた状態で(すなわち、表面修飾を介して)測定試料をラマン分光用デバイスの光散乱面に配置してもよい。

ここで、例えば、測定試料に抗原が含まれる場合、その抗原と特異的に結合可能な抗体を光散乱面に修飾しておき、抗原抗体反応により抗原である測定試料と、抗体(表面修飾)とを結合させて、光散乱面に抗体を介して測定資料を配置してもよい。抗原抗体反応を利用して、測定試料を捕捉して光散乱面に配置することにより、光散乱面に配置される被分析物質の量を増大させることができ、ラマン分光測定の感度を向上させることができる。

【0056】

このように、ラマン分光用デバイス10の光散乱面に既知の抗体を固定して測定を行えば、測定試料に抗原が含まれると、両者の結合が生じて、得られるラマンスペクトルが変化するので、抗原の同定が実施できる。光散乱面に既知の抗原を固定すれば、抗体の同定も同様に実施できる。

なお、ラマン分光用デバイス(微細構造体)10を容器の内部に収容し、その容器に測定試料を含む溶液を充填して、ラマン分光用デバイスを浸漬させ、溶液中でのラマン分光測定を行うようにしてもよい。

【0057】

本実施形態のラマン分光装置50は、ラマン分光用デバイス10を用いて構成されたものであるので、大きなラマン増強効果を得ることができ、よりデータ信頼性が高く、データ再現性が良好な高精度のラマン分光測定を実施できる。

ラマン分光装置50では、ラマン分光用デバイス10の面内の略全域に、ホットスポットが形成されており、同一試料に対して、光照射箇所を変えて測定を実施しても、再現性のよいデータが得られる。したがって、同一試料に対して、光照射箇所を変えて複数のデータを取り、データの信頼性を上げることも可能である。

【0058】

微細構造体10の光散乱面(表面)からの散乱光を分光してラマン散乱光のスペクトルを得る分光手段を備えるラマン分光装置50について説明したが、本発明はこれに限定されず、微細構造体10の表面で生じる光の物理特性を検出する検出手段を有する各種の検出装置にも本発明の微細構造体を好適に適用可能である。ここで、微細構造体10の表面で生じる光の物理特性とは、測定資料からの散乱光、反射光、発光および吸収光の物理特性である。また、散乱光として、上述のラマン散乱光の他にレイリー散乱光が例示される。また、発光として、蛍光、燐光および自然発光が例示される。

【0059】

より具体的には、微細構造体10の光散乱面で発生する反射光を検出し、測定試料からの反射光強度変化を測定する検出装置や、測定試料からの発光を測定する検出手段を備え、測定試料からの発光を測定する検出装置にも本発明の微細構造体を好適に適用可能である。また、反射光の吸収スペクトル(吸収光)を検出する検出装置にも本発明の微細構造体を好適に適用可能である。測定試料からの反射光強度変化を測定する検出装置としては、ローカルプラズモン装置が例示される。

いずれの場合であっても、微細構造体10の光散乱面に形成されたホットスポットの増強電場効果により、光散乱面で発生する散乱光、反射光、および測定試料からの発光の強度を増大させることができ、散乱光、反射光、および発光の検出を好適に行うことができる。

【0060】

また、上述の微細構造体10を利用して、試料の特性を分析する分析装置の一例として、ラマン分光装置50について説明したが、これに限定されず、微細構造体10による増強電場を用いて、微細構造体10の表面に配置された測定試料をイオン化して、イオン化した測定試料の質量mを電荷の価数zで割った値であるm/zを検出し、測定試料の質量mを特定する質量分析装置にも本発明の微細構造体を好適に適用可能である。

【0061】

このような質量分析装置においても、微細構造体10の表面へ測定試料を配置する方法は特に制限されず、測定試料を微細構造体10の表面に直接配置してもよい。

また、測定資料を捕捉可能であり、測定光の照射により測定試料を脱離可能な表面修飾を、微細構造体10の表面に施して、この表面修飾に結合した状態で測定試料を微細構造体10の表面に配置してもよい。また、測定試料が抗原を含む場合、その抗原と特異的に結合可能な抗体を微細構造体10の表面に修飾しておいてもよい。これにより、微細構造体の表面に配置された測定試料の量を増大させることができ、質量分析測定の感度を向上させることができる。

いずれの場合でも、微細構造体10の表面に形成されるホットスポットの増強電場により、測定試料を効率よくイオン化することができ、測定試料を微細構造体10の表面から効率よく脱離させることができる。

【0062】

ここで、図8(A)は、表面修飾の好ましい形態を示す図である。図では視認しやすくするために表面修飾Rおよび表面修飾Rの構成要素は拡大して示してある。また、図では簡単のため微細構造体10の表面を単に平面として示している。

微細構造体10の表面に、測定試料Sと結合する第1のリンカー機能部Aと、被分析物質Sと結合する第2のリンカー機能部Cと、第1のリンカー機能部Aと第2のリンカー機能部Cとの間に介在し、測定光L1の照射により生じる電場で分解する分解機能部Bとを有するものである。図示例では、測定試料Sは、表面修飾Rを介して、微細構造体10の表面(表面の近傍)に配置されている。

【0063】

なお、表面修飾Rは、第1のリンカー機能部Aと、分解機能部Bと、第2のリンカー機能部Cとを全て備えた一つの物質であってもよいし、それぞれが異なる物質からなっていてもよい。また、第1のリンカー機能部Aと分解機能部B、あるいは、分解機能部Bと第2のリンカー機能部Cが一つの物質であってもよい。

【0064】

図8(B)は、微細構造体10が、図8(A)に示すような表面修飾Rを有する場合に、測定光L1の照射により被分析物質Sが脱離される様子を示した図である。微細構造体10に測定光L1が照射されると、その表面において電場が増強される。測定光L1の光エネルギは、表面において増強された電場により、表面付近において高められ、その高められたエネルギにより表面修飾Rの分解機能部Bが分解され、測定試料Sに第2のリンカー機能部Cが結合されたものが、表面から脱離される。また、測定試料Sは、上記の表面付近において高められたエネルギにより、イオン化される。

【0065】

以下、本発明の質量分析装置について、図9に示す一実施形態に基いて説明する。本実施形態の質量分析装置は、飛行時間型質量分析法(Time of Flight Mass Spectroscopy:TOF−MS)を利用する飛行時間型質量分析装置である。図9は、質量分析装置の構成を示す構成図である。

【0066】

質量分析装置100は、真空に保たれたボックス68内に、上記実施形態の微細構造体10(以下、質量分析用デバイス10ともいう)と、質量分析用デバイス10を保持するデバイス保持手段60と、質量分析用デバイス10の表面に配置された測定試料Sに測定光L1を照射して、測定試料Sを脱離させる光照射手段61と、脱離した測定試料Sを検出して測定試料Sの質量を分析する質量分析手段64とを備え、質量分析用デバイス10と質量分析手段64との間に、質量分析用デバイス10の表面に対向する位置に配された引き出しグリッド62と、引き出しグリッド62の質量分析用デバイス10側の面と反対側の面に対向して配されたエンドプレート63とを備えた構成としている。

【0067】

光照射手段61は、レーザ等の単波長光源を備えており、光源から出射される光を導光するミラーなどの導光系を備えていてもよい。単波長光源としては、例えば、波長337nm、パルス幅50ps〜50ns程度のパルスレーザが挙げられる。

【0068】

質量分析手段64は、測定光L1の照射により質量分析用デバイス10の表面から脱離され、引き出しグリッド62およびエンドプレート63の中央の孔を通過して飛行してきた測定試料Sを検出する検出部65と、検出部65の出力を増幅させるアンプ66と、アンプ66からの出力信号を処理するデータ処理部67により概略構成されている。

【0069】

このように構成された質量分析装置100を用いた質量分析について説明する。

まず、測定試料Sが配置された質量分析用デバイス10に電圧Vsが印加され、所定のスタート信号により光照射手段61から、特定波長の測定光L1が、質量分析用デバイス10の表面に照射される。測定光L1の照射により、質量分析用デバイス10の表面において電場が増強されるとともに、その電場により増強された測定光L1の光エネルギにより測定試料Sがイオン化されるとともに表面から脱離される。

【0070】

脱離された測定試料Sは、質量分析用デバイス10と引き出しグリッド62との電位差Vsにより引き出しグリッド62の方向に引き出されて加速し、中央の孔を通ってエンドプレート63の方向に略直進して飛行し、更にエンドプレート63の孔を通過して検出器65に到達して検出される。

【0071】

脱離後の測定試料Sの飛行速度は、測定試料Sの質量mを、イオン化された測定試料Sの電荷の価数zで割ったm/zの値に依存し、m/zの値が大きいほど遅く、小さいほど速くなる。本実施形態の質量分析装置100では、測定試料Sが、質量分析用デバイス10の表面から脱離してイオン化した後に、質量分析用デバイス10から検出器65までの所定距離を飛翔し、検出器65に検出されるまでの時間を求めることにより、m/zの値を得ることができる。

【0072】

検出器65からの出力信号は、アンプ66により所定のレベルに増幅され、その後データ処理部67に入力される。データ処理部67では、上記スタート信号と同期する同期信号が入力されており、この同期信号とアンプ66からの出力信号とに基いて被分析物質Sの飛行時間を求めることができるので、その飛行時間から、m/zの値を得ることができる。また、測定試料に応じて、電荷の価数zの値を決めることができるので、測定試料の質量mの値を得ることができる。

【0073】

以上、質量分析装置100が、上述のような飛行時間型質量分析法(TOF−MS)を利用したものである場合を例に説明したが、これに限定されず、質量分析デバイス10の表面に発生する増強電場を利用して、その表面に配置された測定試料をイオン化して脱離させるものであれば特に限定されず、その他の質量分析方法を利用する分析装置にも適用可能である。

【0074】

以下、微細構造体10における電場増強効果に関するシミュレーションについて、図10〜図14を参照して説明する。

図10および図11に示すように、金属球を基材上に格子状に配置した。金属球の直径(粒径)Rは、30nm、球間距離Xは、30nmとした。この金属球の間に金属の楕円球を配置した。この楕円球は、長さDが30nmであり、幅Lが10、20、30nmのいずれか、高さhが8、15nmのいずれかの値を持つものとした。すなわち、本シミュレーションは、6種類の楕円球についてそれぞれシミュレーションを行った。また、図10に示す、金属楕円球が配置されていない状態を比較例としてシミュレーションを行った。

【0075】

本シミュレーションでは、ある波長の入射光が入射した際に、2つの金属球に挟まれた高さ30nm、幅30nm、長さ30nmの立体内に発生する電場Eの強度の4乗の平均値を算出した。また、500〜1000nmの範囲の複数の波長の入射光について算出した。

【0076】

ここで、上記立体内の電場Eの強度の4乗の平均値を算出した理由について説明する。

”Hongxing Xu et.al,Phys.Rev.E vol.62,p4318-4324,(2000)”には、表面増強ラマン散乱強度に関して記載されている。上記文献には、下記数式(1)〜(3)が記載されており、この数式(1)に、数式(2)または数式(3)を代入することで、表面増強ラマン散乱強度が、金属による局所電場の4乗に比例することが示される。したがって、本シミュレーションでは、入射光の波長に対して、増強電場Eと表面増強ラマン散乱強度との関係を理解しやすいように、増強電場Eの4乗の値を算出している。

【0077】

【数1】

【数2】

【数3】

【0078】

以下、シミュレーションの結果を、[D=30nm、L=10nm、h=8nm]のときを結果1とし、[D=30nm、L=10nm、h=15nm]のときを結果2とし、[D=30nm、L=20nm、h=8nm]のときを結果3とし、[D=30nm、L=20nm、h=15nm]のときを結果4とし、[D=30nm、L=30nm、h=8nm]のときを結果5とし、[D=30nm、L=30nm、h=15nm]のときを結果6とし、楕円球がない場合を結果7とし、シミュレーションの結果を図12に示した。図12のグラフは、横軸を波長とし、縦軸を上記立体内に発生する電場Eの強度の4乗の平均値とした。

【0079】

図12のグラフから、金属球のみが配置された場合の結果7と比較して、楕円球が配置された場合の結果1〜6の方が、電場増強度が高いことがわかった。すなわち、金属球の間に楕円球を近接させた状態で配置することにより、電場増強度が向上することを示す結果を得た。また、高さh=8の場合の結果1、3および5と、高さh=15の場合の結果2、4および6とを比較すると、高さh=15の場合、すなわち、金属球と楕円球との距離がより近接している場合の方が、電場増強度が向上することを示す結果を得た。

【0080】

また、金属球および楕円球の周囲に発生する電場の強度をシミュレーションにより算出した。本シミュレーションでは、入射光の波長が610〜1000nmの範囲について、30nm間隔で、電場の強度を算出した。

また、本シミュレーションでは、楕円球がなく金属球のみの場合の結果を結果8として図13(A)に示し、[D=30nm、L=20nm、h=8nm]の楕円球が配置されているときの結果を結果9として図13(B)に示し、[D=30nm、L=20nm、h=15nm]の楕円球が配置されているときの結果を結果10として図13(C)に示した。

【0081】

ここで、図13は、電場の強度を濃淡で表現した図であり、本来、白い領域を中心として、電場が強い領域、および弱い領域を、それぞれ異なる色で表わしていた図を、一色の濃淡で表した図として本明細書に添付した。図13の理解を助けるために、図13において電場が強い領域として示された領域を図14に示した。

図13、図14に示すように、金属球のみの場合の結果8よりも、楕円球が配置された場合の結果9および結果10において、電場の強い領域が多いことがわかる。また、図14に示すように、金属球と楕円球とが近接する領域に電場の強い領域が形成されている、すなわちホットスポットが形成されていることがわかる。

【0082】

上記シミュレーションから、金属球に近接した状態で金属の楕円球を配置した場合に、その近接した位置の周辺において、電場が増強されるホットスポットが形成されることがわかった。また、楕円球の高さが高いほど、金属球と楕円球との距離が小さくなり、電場増強効果が向上することがわかった。

【図面の簡単な説明】

【0083】

【図1】本発明に係る微細構造体の一実施形態を模式的に示す断面図である。

【図2】本発明に係る微細構造体の作製方法の一実施形態を模式的に示す工程図である。

【図3】本発明に係る微細構造体において、金属微粒子と金属膜との位置関係を説明する説明図である。

【図4】本発明に係る微細構造体の基材表面からの高かさを測定した場合の測定値と測定頻度との関係を示すグラフである。

【図5】本発明に係る微細構造体の他の実施形態の要部を示す断面図である。

【図6】本発明に係る微細構造体の他の実施形態の要部を示す断面図である。

【図7】本発明に係るラマン分光装置の一実施形態を示す断面図である。

【図8】(A)は、質量分析用デバイスの表面修飾の一例を模式的に示す構成図であり、(B)は、測定光照射により被分析物質が脱離される様子を示す説明図である。

【図9】本発明に係る分析装置の一実施形態である質量分析装置を模式的に示す構成図である。

【図10】シミュレーションにおける金属球の位置を示すz−x面断面図である。

【図11】(A)は、図10に示す金属球の間に楕円球を配置した場合のz−x面断面図であり、(B)は、(A)をz方向から見た上面図である。

【図12】横軸を波長、縦軸を電場Eの4乗として、シミュレーションの結果を示すグラフである。

【図13】金属球の周辺の電場の強度に関するシミュレーションの結果を示す側面図である。

【図14】図13において電場が増強されている領域を示す説明図である。

【符号の説明】

【0084】

10 微細構造体

12 基材

12s 表面

14、22 金属微粒子

16 金属膜

18 金属微粒子複合体

20、24、26 (基材表面に形成された)金属膜

50 ラマン分光装置

52 光照射手段

54 分光手段

60 デバイス保持手段

61 光照射手段

62 引き出しグリッド

63 エンドプレート

64 質量分析手段

65 検出器

66 アンプ

67 データ処理部

68 ボックス

100 質量分析装置

【技術分野】

【0001】

本発明は、局在プラズモン増強機能を有する微細構造体の作製方法、および微細構造体、ならびに、この微細構造体を備えるラマン分光用デバイス、ラマン分光装置、分析装置、検出装置、および質量分析装置に関するものである。

【背景技術】

【0002】

金属表面における局在プラズモン共鳴現象による電場増強効果を利用したセンサデバイスやラマン分光用デバイス等の電場増強デバイスが知られている。例えばラマン分光法は、物質に単波長光を照射して生じる散乱光を分光してラマン散乱光のスペクトル(ラマンスペクトル)を得る方法である。ラマン分光法には、微弱なラマン散乱光を増強するために、表面増強ラマン(SERS)と呼ばれる、局在プラズモン共鳴によって増強された電場を利用したラマン分光法が知られている。

【0003】

また、金属微粒子が数10nm以下に近接することにより、金属微粒子の間隙において電場が非常に増強されることが知られている。この非常に増強された電場が生じる領域は、ホットスポットと呼ばれ、このホットスポットに測定物質を配置することにより、表面増強ラマン散乱測定において高い増強効果を得ることができる。

【0004】

特許文献1には、基板上に密に配置した誘電体あるいは半導体の微粒子を異方性ドライエッチング処理により縮小させ、蒸着もしくはスパッタリングにより金属もしくは半導体を微粒子上に半球状に付着させることにより隣り合った微粒子の金属どうしの間隙を任意の距離に制御して形成する二次元配列構造体基板、およびその作製方法が記載されている。

【0005】

また、非特許文献1には、角度分解ナノスフィアリソグラフィ技術(AR-NSL)を利用して、ガラス基板上に形成されたポリスチレン(PS)粒子の単層膜の上から、異なる角度でAgの蒸着を行ない、次いで、ポリスチレン粒子を取り除くことにより、Agナノドット2量体の層を形成することが記載されている。

【特許文献1】特開2005−144569号公報

【非特許文献1】”J.AM.CHEM.SOC.” 2007,129,1658-1662

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1に記載の方法では、基板上に微粒子を密に固定配置する必要があるが、微粒子を非常に近接した状態に配置しようとすると、微粒子の凝集が生じる。この微粒子の凝集を防ぎながら、微粒子を密に配置することは非常に困難である。従って、特許文献1に記載の方法では、隣り合った微粒子の金属どうしの間隙を数10nm以下に近接することが困難である。

また、非特許文献1に記載の方法では、基板上に形成されたポリスチレンの単分子層をマスクとして用いているが、非特許文献1に記載の方法でも、微粒子の金属どうしの間隙を数10nm以下に密に近接させることは困難である。

【0007】

このように、従来の技術では、金属微粒子どうしを数10nm以下に近接させることが非常に困難であり、ホットスポットを密に形成することが容易ではなかった。従って、従来の方法で作製した構造体をラマン分光用デバイスとして用いても、SERS効果を十分に得ることができないという問題があった。

【0008】

本発明の目的は、上記従来技術の課題を解決し、金属微粒子を数10nm以下に密に配置する工程を行わずに、金属微粒子の近傍においてホットスポットを形成可能な微細構造体を容易に作製する微細構造体の作製方法を提供することにある。また、この微細構造体の作製方法により作製された微細構造体を提供することにある。

また、本発明の他の目的は、この微細構造体を備えるラマン分光デバイス、ラマン分光装置、分析装置、検出装置、および質量分析装置を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明の第1の態様は、局在プラズモンを誘起しうる大きさの複数の金属微粒子を基材表面に分散した状態で配置して固定する工程と、前記複数の前記金属微粒子の間隙に金属膜を成膜する工程とを有し、前記金属微粒子は、前記基材表面と平行な切断面の断面積が最大となる部分をもち、前記断面積が最大となる部分から前記基材表面に向かうにつれて前記断面積が減少する形状であり、前記金属膜と離間することを特徴とする微細構造体の作製方法を提供するものである。

【0010】

本発明の第1の態様において、前記金属微粒子の有効粒径をRe、前記金属膜の前記基材表面からの有効高さをheとするとき、前記金属膜を成膜する工程は、前記金属微粒子と離間し、he <Re /2の関係を満たす前記金属膜を成膜することが好ましい。

【0011】

また、さらに、前記金属膜を成膜する工程の後に、熱処理により前記金属膜の構成金属を凝集させて粒子化させることにより、前記複数の金属微粒子の間隙に、前記金属微粒子と離間するとともに、局在プラズモンを誘起しうる大きさの少なくとも1つの膜状金属および/または複数の塊状金属を形成する熱処理工程を有することが好ましく、また、前記熱処理工程において、前記熱処理の温度を、前記金属の融点以上かつ前記基材の融点未満とすることがより好ましい。

【0012】

また、本発明の第2の態様は、基材と、前記基材表面に分散した状態で配置固定された、局在プラズモンを誘起しうる大きさの複数の金属微粒子と、前記金属微粒子の間隙に、前記金属微粒子と離間しかつ近接した状態で前記基材表面に配置され、局在プラズモンを誘起しうる大きさの少なくとも1つの膜状金属および/または複数の塊状金属とを有することを特徴とする微細構造体を提供するものである。

【0013】

本発明の第2の態様において、前記金属微粒子は、前記基材表面と平行な切断面の断面積が最大となる部分を持ち、前記断面積が最大となる部分から前記基材表面に向かうにつれて前記断面積が減少する形状を有し、前記金属微粒子の有効高さをHe 、および前記膜状金属および/または前記塊状金属の有効高さをheとするとき、He /2>heの関係を満たすことが好ましい。

また、前記金属微粒子の有効高さHeおよび前記膜状金属および/または前記塊状金属の有効高さheは、前記基材表面からの高さを複数点で測定した結果のうち、頻度が高い高さの値として測定されることが好ましい。

また、前記金属微粒子および前記膜状金属および/または前記塊状金属の主成分は、それぞれ、Au、Ag、Cu、Al、Pt、Ni、Tiおよびこれらの合金からなる群より選択される少なくとも1種の金属であることが好ましい。

また、前記金属微粒子と当該金属微粒子に近接している前記膜状金属および/または前記塊状金属との距離が、前記金属微粒子の平均粒子径以下であることが好ましい。

【0014】

また、本発明の第3の態様は、散乱光を分光してラマン散乱光のスペクトルを得るラマン分光法に用いられ、測定光が照射され散乱される光散乱面を有するラマン分光用デバイスであって、本発明の第2の態様の微細構造体を備え、前記金属微粒子および前記膜状金属および/または前記塊状金属の表面を含む前記微細構造体の表面を前記光散乱面とすることを特徴とするラマン分光用デバイスを提供するものである。

【0015】

また、本発明の第4の態様は、本発明の第3の態様のラマン分光用デバイスと、前記ラマン分光用デバイスの前記光散乱面に測定光を照射する光照射手段と、前記光散乱面で生じる散乱光を分光し、前記ラマン散乱光のスペクトルを得る分光手段とを備えることを特徴とするラマン分光装置を提供するものである。

【0016】

また、本発明の第5の態様は、本発明の第3の態様の微細構造体と、前記金属微粒子および前記膜状金属および/または前記塊状金属の表面を含む前記微細構造体の表面に測定光を照射する光照射手段と、前記微細構造体の表面から照射される信号を検出する信号検出手段とを備えることを特徴とする分析装置を提供するものである。

【0017】

また、本発明の第6の態様は、本発明の第3の態様の微細構造体と、前記金属微粒子および前記膜状金属および/または前記塊状金属の表面を含む前記微細構造体の表面に測定光を照射する光照射手段と、前記微細構造体の表面で生じる光の物理特性を検出する検出手段とを備える検出装置を提供するものである。

【0018】

また、本発明の第7の態様は、本発明の第3の態様の微細構造体と、前記金属微粒子および前記膜状金属および/または前記塊状金属の表面を含む前記微細構造体の表面に測定光を照射して、前記微細構造体の表面に配置される測定試料をイオン化するとともに、前記微細構造体の表面から脱離させる光照射手段と、前記微細構造体の表面から脱離され、イオン化された前記測定試料の質量を検出する検出手段とを備える質量分析装置を提供するものである。

【発明の効果】

【0019】

本発明の第1の態様の微細構造体の作製方法によれば、基材の表面と平行な切断面の断面積が基材表面から離れるにつれて増大し、その断面積が極大となる部分を有する複数の金属微粒子を基材に分散した状態で配置固定した後に、金属微粒子の間隙に金属膜を成膜することにより、金属微粒子と金属膜とを近接させた状態で配置することができ、この近接した領域にホットスポットを形成することができる微細構造体を容易に作製することができる。

【0020】

また、本発明の第2の態様の微細構造体によれば、基材表面に分散した状態で配置された複数の金属微粒子の間隙に、金属微粒子と離間しかつ近接した状態で基材表面に配置された膜状金属および/または塊状金属とを有することにより、相互に近接した金属微粒子と膜状金属および/または塊状金属との間に、ホットスポットを形成することができる。

特に、金属微粒子の有効高さをHe、および膜状金属および/または塊状金属の有効高さをheとが、He/2>heの関係を満たすことにより、金属微粒子と、膜状金属および/または塊状金属とが近接した状態で配置され、この近接した領域にホットスポットを形成することができる。

【0021】

また、本発明の第3の態様のラマン分光用デバイスによれば、本発明の第2の態様の微細構造体を備え、金属微粒子および膜状金属および/または塊状金属の表面を含む微細構造体の表面を光散乱面とすることにより、表面増強ラマン散乱効果を好適に得ることができる。

また、本発明の第4の態様のラマン分光装置によれば、本発明の第3の態様のラマン分光用デバイスを備えることにより、表面増強ラマン散乱効果を好適に得ることができ、高精度なラマン分光測定が可能となる。

【0022】

また、本発明の第5の態様の分析装置によれば、本発明の第3の態様の微細構造体を備えることにより、測定対象物質の分析を高精度に行うことができる。

また、本発明の第6の態様の検出装置によれば、本発明の第3の態様の微細構造体を備えることにより、金属微粒子および膜状金属および/または塊状金属の表面を含む微細構造体の表面で生じる光の物理特性を好適に検出することができる。

また、本発明の第7の態様の質量分析装置によれば、本発明の第3の態様の微細構造体を備えることにより、微細構造体の表面に配置される測定試料のイオン化および脱離を好適に行うことができ、この測定試料の質量を好適に検出することができる。

【発明を実施するための最良の形態】

【0023】

以下に、本発明に係る微細構造体の作製方法および微細構造体を、添付の図面に示す好適実施形態に基づいて詳細に説明する。

図1は、本発明に係る微細構造体の一実施形態を模式的に示す斜視図である。また、図2は、本発明に係る微細構造体の作製方法の一実施形態として、図1に示す微細構造体の作製工程を示す工程図である。

【0024】

図1に示す微細構造体10は、基材12と、基材12の表面12sに分散固定された複数の金属微粒子14および金属微粒子14の上部に形成された金属膜20からなる金属微粒子複合体18と、表面12sの金属微粒子14の間隙に、金属微粒子14と分離(離間)し、かつ、近接した状態で形成された金属膜20とを有する。

微細構造体10は、金属微粒子複合体18(金属微粒子14)と金属膜20とが近接して配置されており、この間隙でホットスポットを形成することができる。

なお、本明細書において、金属微粒子複合体18は、金属微粒子14の上部に金属膜16が形成された状態の金属微粒子のことであり、金属微粒子14と特に区別する場合以外は、単に、金属微粒子18ともいう。

【0025】

以下、微細構造体10の作製方法を説明するとともに、微細構造体10についてさらに詳細に説明する。

本実施形態の微細構造体10の作製方法では、図2(A)に示すように、まず、基材12を用意する。基材12は、その表面12sに配設される、複数の金属微粒子複合体18および金属膜20を支持する、絶縁性の板状部材である。

基材12は、金属膜20および金属微粒子複合体18を電気的に絶縁して支持可能なものであれば、特に制限されず、シリコン、ガラス、イットリウム安定化ジルコニア(YSZ)、サファイヤ、およびシリコンカーバイド等が挙げられる。

【0026】

次に、図2(B)に示す、基材12の表面12sに金属微粒子14を分散させた状態で固定する。本実施形態では、シランカップリングによって、金属微粒子14を基材12の表面12sに分散固定する。

ここで、表面12sの面積に対する金属微粒子14の充填率は、特に制限されず、金属微粒子14が凝集することがないように、金属微粒子14の大きさおよび材質、基材12の材質や表面状態等に応じて、シランカップリングの条件を適宜設定すればよい。

なお、金属微粒子14が凝集しない充填率の範囲で、金属微粒子14を密に配置することが好ましく、これにより単位面積あたりの金属微粒子14の数を増大させることができ、ホットスポットの数を増大させることができる。

【0027】

金属微粒子14は、その大きさ(粒径)が、局在プラズモンを誘起可能な大きさであればよく、局在プラズモンを励起させる励起光の波長の半分以下であればよい。具体的には、微細構造体10をラマン分光用デバイス等のセンサデバイスとして使用することを考慮すると、金属微粒子14は、測定光の波長の半分以下であればよい。

また、金属微粒子14は、その主成分として、Au、Ag、Cu、Al、Pt、Ni、Tiおよびこれらの合金からなる群より選択される少なくとも1種の金属が挙げられ、電場増強効果の高いAu、Ag等が特に好ましい。

【0028】

ここで、金属微粒子14は、模式的に完全な球状として示しているが、本発明ではこれに限定されず、粒状のものであり、表面12sに配置された状態で、表面12sと平行な切断面の断面積が最大となる部分をもち、断面積が最大となる部分から表面12sに向かうにつれて断面積が減少する形状を有するものであればよい。なお、断面積が減少する形状とは、金属微粒子14の形状を球状と近似したとき、断面積が基材12に向かうにつれて減少することをいう。金属微粒子14は、断面積が最大となる部分よりも、基材12の表面12sとの接点においてその断面積が小さくなっている。

【0029】

また、複数の金属微粒子14のそれぞれが、完全に同一の形状を有するものであることに限定されない。

ここで、金属微粒子14の粒径として有効粒径を定義する。有効粒径は、実際に使用する複数の金属微粒子について測定された粒径の平均値とする。

あるいは、有効粒径は、金属微粒子の体積を球体に換算したときの球体の径とし、この有効粒径を複数の金属微粒子14に関して平均した値を平均粒径としてもよい。

【0030】

次に、図2(C)に示すように、基材12上に分散固定された複数の金属微粒子14の間隙に金属膜20を成膜する。金属膜20は、基材12の表面12s側から、すなわち図中の上方から、蒸着により成膜する。また、金属微粒子14の上部に金属膜16が成膜され、金属微粒子複合体18が形成される。

【0031】

金属膜20は、基板12sの金属微粒子14が配置されていない領域に配置された膜状金属および/または塊状金属である。塊状金属は、島状構造や粒子状のものを含む。金属膜20は、複数の膜状金属および/または塊状金属が、互いに分離した状態で、表面12sに分散して配置されていてもよく、表面12sの略前面にわたって一体的に形成された膜状金属であってもよい。なお、金属膜20の膜状金属および塊状金属のそれぞれが、局在プラズモンを誘起しうる大きさであることが好ましい。

金属膜20は、その主成分として、Au、Ag、Cu、Al、Pt、Ni、Tiおよびこれらの合金からなる群より選択される少なくとも1種の金属が挙げられ、電場増強効果の高いAu、Ag等が特に好ましい。

【0032】

ここで、図3を参照して、金属膜20を形成する際の条件について説明する。図3に示すように、基材12に既に分散固定されている金属微粒子14の有効粒径Re、金属膜20の表面12sからの有効高さheとして、表面12sに対して垂直方向に金属を堆積させた場合、金属膜20の成膜条件は、Re/2>heとする。

なお、金属膜20の有効高さheは、成膜された金属膜20の膜厚の平均値であり、表面12sからの高さの平均値とする。

【0033】

これにより、分散固定された金属微粒子14の間に、金属微粒子14と分離かつ近接した状態で金属膜20を形成することができる。金属膜20の膜厚(高さ)を調整することにより、金属微粒子14と金属膜20とを近接させることができ、その間隙にホットスポットを形成することができる(図3の破線で示す領域)。

ここで、金属微粒子14と金属膜20との距離を、金属微粒子14の粒径(有効粒径)以下とすることにより、金属微粒子14の近接場光と、金属膜20の近接場光とが重なる領域を設けることができ、ホットスポットを形成することができる。

【0034】

金属膜20の成膜は、例えば、予め成膜速度を実験等により把握しておき、使用する金属微粒子の有効粒径(平均粒径)に応じて、上記の条件を満たす範囲で成膜時間を設定することにより行えばよい。

【0035】

図2に示す微細構造体の作製方法により、具体的に、基材12にガラス基板を用い、粒径が30nmの金(Au)の金属微粒子(田中貴金属製、サンプル名:Au30nm A060819−2E、平均粒径:30.29nm)を、ガラス基板上にシランカップリングにより分散させ、その後、金を5nm蒸着して金属膜20を成膜して微細構造体10を作製することができる。

【0036】

このようにして作製された微細構造体10において、表面12sからの高さを複数点で測定し、図4に示すように、横軸を計測された高さの値、縦軸を計測された頻度としてグラフを作成すると、図示されるように、2つのピークを得ることができる。

ここで、金属微粒子複合体18の有効高さHeを定義する(図3参照)。有効高さHeは、金属微粒子複合体18の表面12sからの高さの平均値とする。あるいは、有効高さHeは、金属微粒子複合体18の体積を球体に換算したときの球体の径としてもよい。

【0037】

金属微粒子複合体18の有効高さHeおよび金属膜20の有効高さheは、計測頻度が高い値として測定され、この有効高さHeとheは、He/2>heの関係にある。すなわち、微細構造体10は、基材12の表面12sからの高さを複数箇所で測定することにより、金属微粒子複合体18の有効高さHeおよび金属膜20の有効高さheを特定することができ、これらの関係がHe/2>heの関係を満たすものとして微細構造体10を特定することができる。

【0038】

本実施形態の微細構造体の作製方法によれば、複数の金属微粒子14を基材12の表面12sに分散固定した状態とした後に、複数の金属微粒子14の間隙に金属膜20を成膜することにより、金属微粒子14と金属膜20とをホットスポットを形成可能な距離まで近接させることが容易である。

【0039】

また、金属微粒子の有効粒径Reのとき、金属膜20の基材12の表面12sからの有効高さheが、he<Re/2を満たす範囲で、金属膜20の成膜を行うことにより、金属微粒子14および金属膜20を分離した状態で、ホットスポットを形成可能な距離まで近接させることができる。

【0040】

このような作製方法で作製された微細構造体は、上述のように、基材の表面と平行な切断面の断面積が最大となる部分をもち、断面積が最大となる部分から表面に向かうにつれて断面積が減少する金属微粒子(金属微粒子複合体)を有し、金属微粒子(金属微粒子複合体)の有効高さHeおよび金属膜の有効高さheが、He/2>heの関係を満たすものとして特定することができる。

【0041】

また、本発明の微細構造体の作製方法によれば、凝集しない程度の充填率で金属微粒子14を基材12の表面12s上に分散させればよく、金属微粒子14を密に充填する必要がないため、金属微粒子14の分散を容易に行うことができ、微細構造体10を容易に作製することができる。

また、シランカップリングにより金属微粒子14を分散させた後に、蒸着により金属膜20を形成して、微細構造体10を作製することができるので、大サイズの微細構造体10であっても容易に作製するこができる。

【0042】

ここで、本実施形態では、複数の金属微粒子14を基材12の表面12sに分散した状態とするのに、シランカップリングを用いるとしたが、本発明はこれに限定されず、シランカップリングにおけるクエン酸をCTAB(界面活性剤)に置換した処理液を、表面12sに塗布した後に自然蒸発させてもよい。

また、金属微粒子14を含有する溶液を表面12sに塗布した後に自然蒸発させてもよい。この場合、溶液中の金属微粒子14の濃度は、表面12sに塗布した際に、金属微粒子14が凝集しない濃度とする。

また、蒸着やスパッタにより、表面12sに金属膜を形成した後に、電子線(EB)リソグラフィや各種のエッチング技術を用いて金属膜を削り、表面12s上に金属微粒子14を作製してもよい。

【0043】

また、本実施形態では、複数の金属微粒子14の間隙に金属膜20を成膜するのに、表面12sの上方から蒸着を行うとしたが、蒸着の際の角度は、表面12sの直交方向に限定されず、直交方向に対して角度をもつ斜め蒸着を行ってもよい。

斜め蒸着を行う場合、金属微粒子14の有効粒径や金属微粒子14の充填率等に応じて、金属微粒子14の間に金属膜20を高い効率で形成できるように、斜め蒸着の角度を設定すればよい。斜め蒸着を行う場合では、斜め蒸着時の蒸着角度θを、表面12sの直交方向からの角度とすると、金属微粒子14の有効粒径Re、金属膜20の有効高さheが、Re(1−sinθ)/2>heを満たすように成膜することにより、ホットスポットを形成可能な程度に金属微粒子14と金属膜20とを近接させることができる。

また、本実施形態では、蒸着により金属膜20を成膜するとしたが、本発明はこれに限定されず、スパッタにより金属膜20を成膜してもよい。

【0044】

また、それ以外の方法として、金属膜20の材料となる金属を非常に薄い濃度で溶液中に分散させた金属含有溶液を、複数の金属微粒子14が分散固定された状態の表面12s上に流しこんだ後、溶媒を乾燥させる方法がある。これにより、複数の金属微粒子14の間に、膜状金属あるいは塊状金属が分散されて配置された金属膜20を形成して、この膜状金属あるいは塊状金属と金属微粒子14とを近接させることができ、ホットスポットを形成することができる。

また、金属微粒子14の隙間に金属を堆積させるためのマスクを用いるリソグラフィにより、金属膜20を形成してもよい。

【0045】

ここで、図2に示す、微細構造体10の作製方法の後に、さらに、アニール処理(熱処理)を施してもよい。

アニール処理により、金属膜20の構成元素を凝集させて粒子化させることにより、図5に示すように、複数の金属微粒子22の間隙に、局在プラズモンを誘起しうる大きさの膜状金属および/または塊状金属を含む金属体24を形成することができる。アニール処理の温度は、金属膜20の融点以上かつ基材12の融点未満である。

【0046】

なお、金属微粒子22は、アニール処理を施された金属微粒子複合体18であり、最終的に基材12の表面12sに形成された金属微粒子である。図示例では、金属微粒子14と金属膜16が一体化した球体として模式的に示しているが、本発明では一体化しているものに限定されない。

【0047】

ここで、金属体24は、その底面の端部が表面12sに接触しているものとして図5に示しているが、本発明の金属体の形状はこれに限定されず、端部が浮いた形状の金属体26も含む。金属膜20の材質や、基材12の材質および表面12sの表面状態などの基材12の性状に依存する濡れ性や、アニール処理の条件等によって、金属体24および金属体26のいずれかの形状をとる。

【0048】

アニール処理を施すことにより、金属体24が、図5、図6のいずれの形状であっても、局在プラズモンを誘起しうる金属微粒子22と金属体24または26とを近接させることができ、ホットスポット(図5、図6中に破線で示す)を形成することができるので、より大きなラマン増強効果を得ることができる。

【0049】

次に、図7に基づいて、上述の上記微細構造体10をラマン分光用デバイスとして用いる、本発明のラマン分光装置の一実施形態について説明する。

本実施形態のラマン分光装置50は、ラマン分光用デバイスとしての微細構造体10と、特定波長の光を照射する光照射手段52と、散乱光を分光する分光手段54とを備える。

【0050】

微細構造体10(以下、ラマン分光用デバイス10ともいう)は、基板12の表面12s側の面である微細構造体の表面を光散乱面として、この光散乱面に測定試料(図示略)を配置した状態で、図示しない保持手段により保持されている。

【0051】

なお、本明細書では、微細構造体10の表面は、基材12の表面12s、ならびに、基材12の表面12s側に配設されている金属微粒子複合体18および金属膜20(あるいは、金属微粒子22および金属体24、26)の表面を総称するものである。また、微細構造体をラマン分光用デバイスとして使用する場合には、微細構造体10の表面を光散乱面ともいう。

【0052】

光照射手段52は、レーザ等の光源と光源から出射される光を導光する導光系とからなり、ラマン分光用デバイス10の光散乱面に特定波長の光を照射するよう構成されている。

分光手段54は分光検出器等からなり、ラマン分光用デバイス10の光散乱面で発生する散乱光を分光し、ラマン散乱光のスペクトル(ラマンスペクトル)を得るものである。分光手段54は、ラマン分光用デバイス10の光散乱面で発生する散乱光が入射するよう構成されている。

【0053】

なお、図示しないが、ラマン分光装置50は、ラマン分光用デバイス10、光照射手段52、および分光手段54を覆う筐体や、ラマン分光装置50の内部で発生した迷光を除去するフィルタ等の各種の光学部材や、ラマン分光装置50の動作を制御する制御部といった、ラマン分光装置50に必要な各種の部材を備えるものである。

【0054】

以上の構成の本実施形態のラマン分光装置50では、光照射手段52から照射された特定波長の光が、測定試料に面したラマン分光用デバイス10の光散乱面で散乱され、発生する散乱光が分光手段54に入射し、分光手段54により散乱光が分光されて、ラマンスペクトルが生成される。測定する試料の種類によってラマンスペクトルが変わるので、物質の同定等が実施できる。

【0055】

なお、本実施形態において、ラマン分光用デバイス10の光散乱面(表面)へ測定試料を配置する方法は特に制限されず、測定試料を光散乱面に直接配置してもよい。

また、測定試料と特異的に結合する表面修飾を光散乱面に施しておき、この表面修飾に結合させた状態で(すなわち、表面修飾を介して)測定試料をラマン分光用デバイスの光散乱面に配置してもよい。

ここで、例えば、測定試料に抗原が含まれる場合、その抗原と特異的に結合可能な抗体を光散乱面に修飾しておき、抗原抗体反応により抗原である測定試料と、抗体(表面修飾)とを結合させて、光散乱面に抗体を介して測定資料を配置してもよい。抗原抗体反応を利用して、測定試料を捕捉して光散乱面に配置することにより、光散乱面に配置される被分析物質の量を増大させることができ、ラマン分光測定の感度を向上させることができる。

【0056】

このように、ラマン分光用デバイス10の光散乱面に既知の抗体を固定して測定を行えば、測定試料に抗原が含まれると、両者の結合が生じて、得られるラマンスペクトルが変化するので、抗原の同定が実施できる。光散乱面に既知の抗原を固定すれば、抗体の同定も同様に実施できる。

なお、ラマン分光用デバイス(微細構造体)10を容器の内部に収容し、その容器に測定試料を含む溶液を充填して、ラマン分光用デバイスを浸漬させ、溶液中でのラマン分光測定を行うようにしてもよい。

【0057】

本実施形態のラマン分光装置50は、ラマン分光用デバイス10を用いて構成されたものであるので、大きなラマン増強効果を得ることができ、よりデータ信頼性が高く、データ再現性が良好な高精度のラマン分光測定を実施できる。

ラマン分光装置50では、ラマン分光用デバイス10の面内の略全域に、ホットスポットが形成されており、同一試料に対して、光照射箇所を変えて測定を実施しても、再現性のよいデータが得られる。したがって、同一試料に対して、光照射箇所を変えて複数のデータを取り、データの信頼性を上げることも可能である。

【0058】

微細構造体10の光散乱面(表面)からの散乱光を分光してラマン散乱光のスペクトルを得る分光手段を備えるラマン分光装置50について説明したが、本発明はこれに限定されず、微細構造体10の表面で生じる光の物理特性を検出する検出手段を有する各種の検出装置にも本発明の微細構造体を好適に適用可能である。ここで、微細構造体10の表面で生じる光の物理特性とは、測定資料からの散乱光、反射光、発光および吸収光の物理特性である。また、散乱光として、上述のラマン散乱光の他にレイリー散乱光が例示される。また、発光として、蛍光、燐光および自然発光が例示される。

【0059】

より具体的には、微細構造体10の光散乱面で発生する反射光を検出し、測定試料からの反射光強度変化を測定する検出装置や、測定試料からの発光を測定する検出手段を備え、測定試料からの発光を測定する検出装置にも本発明の微細構造体を好適に適用可能である。また、反射光の吸収スペクトル(吸収光)を検出する検出装置にも本発明の微細構造体を好適に適用可能である。測定試料からの反射光強度変化を測定する検出装置としては、ローカルプラズモン装置が例示される。

いずれの場合であっても、微細構造体10の光散乱面に形成されたホットスポットの増強電場効果により、光散乱面で発生する散乱光、反射光、および測定試料からの発光の強度を増大させることができ、散乱光、反射光、および発光の検出を好適に行うことができる。

【0060】

また、上述の微細構造体10を利用して、試料の特性を分析する分析装置の一例として、ラマン分光装置50について説明したが、これに限定されず、微細構造体10による増強電場を用いて、微細構造体10の表面に配置された測定試料をイオン化して、イオン化した測定試料の質量mを電荷の価数zで割った値であるm/zを検出し、測定試料の質量mを特定する質量分析装置にも本発明の微細構造体を好適に適用可能である。

【0061】

このような質量分析装置においても、微細構造体10の表面へ測定試料を配置する方法は特に制限されず、測定試料を微細構造体10の表面に直接配置してもよい。

また、測定資料を捕捉可能であり、測定光の照射により測定試料を脱離可能な表面修飾を、微細構造体10の表面に施して、この表面修飾に結合した状態で測定試料を微細構造体10の表面に配置してもよい。また、測定試料が抗原を含む場合、その抗原と特異的に結合可能な抗体を微細構造体10の表面に修飾しておいてもよい。これにより、微細構造体の表面に配置された測定試料の量を増大させることができ、質量分析測定の感度を向上させることができる。

いずれの場合でも、微細構造体10の表面に形成されるホットスポットの増強電場により、測定試料を効率よくイオン化することができ、測定試料を微細構造体10の表面から効率よく脱離させることができる。

【0062】

ここで、図8(A)は、表面修飾の好ましい形態を示す図である。図では視認しやすくするために表面修飾Rおよび表面修飾Rの構成要素は拡大して示してある。また、図では簡単のため微細構造体10の表面を単に平面として示している。

微細構造体10の表面に、測定試料Sと結合する第1のリンカー機能部Aと、被分析物質Sと結合する第2のリンカー機能部Cと、第1のリンカー機能部Aと第2のリンカー機能部Cとの間に介在し、測定光L1の照射により生じる電場で分解する分解機能部Bとを有するものである。図示例では、測定試料Sは、表面修飾Rを介して、微細構造体10の表面(表面の近傍)に配置されている。

【0063】

なお、表面修飾Rは、第1のリンカー機能部Aと、分解機能部Bと、第2のリンカー機能部Cとを全て備えた一つの物質であってもよいし、それぞれが異なる物質からなっていてもよい。また、第1のリンカー機能部Aと分解機能部B、あるいは、分解機能部Bと第2のリンカー機能部Cが一つの物質であってもよい。

【0064】

図8(B)は、微細構造体10が、図8(A)に示すような表面修飾Rを有する場合に、測定光L1の照射により被分析物質Sが脱離される様子を示した図である。微細構造体10に測定光L1が照射されると、その表面において電場が増強される。測定光L1の光エネルギは、表面において増強された電場により、表面付近において高められ、その高められたエネルギにより表面修飾Rの分解機能部Bが分解され、測定試料Sに第2のリンカー機能部Cが結合されたものが、表面から脱離される。また、測定試料Sは、上記の表面付近において高められたエネルギにより、イオン化される。

【0065】

以下、本発明の質量分析装置について、図9に示す一実施形態に基いて説明する。本実施形態の質量分析装置は、飛行時間型質量分析法(Time of Flight Mass Spectroscopy:TOF−MS)を利用する飛行時間型質量分析装置である。図9は、質量分析装置の構成を示す構成図である。

【0066】

質量分析装置100は、真空に保たれたボックス68内に、上記実施形態の微細構造体10(以下、質量分析用デバイス10ともいう)と、質量分析用デバイス10を保持するデバイス保持手段60と、質量分析用デバイス10の表面に配置された測定試料Sに測定光L1を照射して、測定試料Sを脱離させる光照射手段61と、脱離した測定試料Sを検出して測定試料Sの質量を分析する質量分析手段64とを備え、質量分析用デバイス10と質量分析手段64との間に、質量分析用デバイス10の表面に対向する位置に配された引き出しグリッド62と、引き出しグリッド62の質量分析用デバイス10側の面と反対側の面に対向して配されたエンドプレート63とを備えた構成としている。

【0067】

光照射手段61は、レーザ等の単波長光源を備えており、光源から出射される光を導光するミラーなどの導光系を備えていてもよい。単波長光源としては、例えば、波長337nm、パルス幅50ps〜50ns程度のパルスレーザが挙げられる。

【0068】

質量分析手段64は、測定光L1の照射により質量分析用デバイス10の表面から脱離され、引き出しグリッド62およびエンドプレート63の中央の孔を通過して飛行してきた測定試料Sを検出する検出部65と、検出部65の出力を増幅させるアンプ66と、アンプ66からの出力信号を処理するデータ処理部67により概略構成されている。

【0069】

このように構成された質量分析装置100を用いた質量分析について説明する。

まず、測定試料Sが配置された質量分析用デバイス10に電圧Vsが印加され、所定のスタート信号により光照射手段61から、特定波長の測定光L1が、質量分析用デバイス10の表面に照射される。測定光L1の照射により、質量分析用デバイス10の表面において電場が増強されるとともに、その電場により増強された測定光L1の光エネルギにより測定試料Sがイオン化されるとともに表面から脱離される。

【0070】

脱離された測定試料Sは、質量分析用デバイス10と引き出しグリッド62との電位差Vsにより引き出しグリッド62の方向に引き出されて加速し、中央の孔を通ってエンドプレート63の方向に略直進して飛行し、更にエンドプレート63の孔を通過して検出器65に到達して検出される。

【0071】

脱離後の測定試料Sの飛行速度は、測定試料Sの質量mを、イオン化された測定試料Sの電荷の価数zで割ったm/zの値に依存し、m/zの値が大きいほど遅く、小さいほど速くなる。本実施形態の質量分析装置100では、測定試料Sが、質量分析用デバイス10の表面から脱離してイオン化した後に、質量分析用デバイス10から検出器65までの所定距離を飛翔し、検出器65に検出されるまでの時間を求めることにより、m/zの値を得ることができる。

【0072】

検出器65からの出力信号は、アンプ66により所定のレベルに増幅され、その後データ処理部67に入力される。データ処理部67では、上記スタート信号と同期する同期信号が入力されており、この同期信号とアンプ66からの出力信号とに基いて被分析物質Sの飛行時間を求めることができるので、その飛行時間から、m/zの値を得ることができる。また、測定試料に応じて、電荷の価数zの値を決めることができるので、測定試料の質量mの値を得ることができる。

【0073】

以上、質量分析装置100が、上述のような飛行時間型質量分析法(TOF−MS)を利用したものである場合を例に説明したが、これに限定されず、質量分析デバイス10の表面に発生する増強電場を利用して、その表面に配置された測定試料をイオン化して脱離させるものであれば特に限定されず、その他の質量分析方法を利用する分析装置にも適用可能である。

【0074】

以下、微細構造体10における電場増強効果に関するシミュレーションについて、図10〜図14を参照して説明する。

図10および図11に示すように、金属球を基材上に格子状に配置した。金属球の直径(粒径)Rは、30nm、球間距離Xは、30nmとした。この金属球の間に金属の楕円球を配置した。この楕円球は、長さDが30nmであり、幅Lが10、20、30nmのいずれか、高さhが8、15nmのいずれかの値を持つものとした。すなわち、本シミュレーションは、6種類の楕円球についてそれぞれシミュレーションを行った。また、図10に示す、金属楕円球が配置されていない状態を比較例としてシミュレーションを行った。

【0075】

本シミュレーションでは、ある波長の入射光が入射した際に、2つの金属球に挟まれた高さ30nm、幅30nm、長さ30nmの立体内に発生する電場Eの強度の4乗の平均値を算出した。また、500〜1000nmの範囲の複数の波長の入射光について算出した。

【0076】

ここで、上記立体内の電場Eの強度の4乗の平均値を算出した理由について説明する。

”Hongxing Xu et.al,Phys.Rev.E vol.62,p4318-4324,(2000)”には、表面増強ラマン散乱強度に関して記載されている。上記文献には、下記数式(1)〜(3)が記載されており、この数式(1)に、数式(2)または数式(3)を代入することで、表面増強ラマン散乱強度が、金属による局所電場の4乗に比例することが示される。したがって、本シミュレーションでは、入射光の波長に対して、増強電場Eと表面増強ラマン散乱強度との関係を理解しやすいように、増強電場Eの4乗の値を算出している。

【0077】

【数1】

【数2】

【数3】

【0078】

以下、シミュレーションの結果を、[D=30nm、L=10nm、h=8nm]のときを結果1とし、[D=30nm、L=10nm、h=15nm]のときを結果2とし、[D=30nm、L=20nm、h=8nm]のときを結果3とし、[D=30nm、L=20nm、h=15nm]のときを結果4とし、[D=30nm、L=30nm、h=8nm]のときを結果5とし、[D=30nm、L=30nm、h=15nm]のときを結果6とし、楕円球がない場合を結果7とし、シミュレーションの結果を図12に示した。図12のグラフは、横軸を波長とし、縦軸を上記立体内に発生する電場Eの強度の4乗の平均値とした。

【0079】

図12のグラフから、金属球のみが配置された場合の結果7と比較して、楕円球が配置された場合の結果1〜6の方が、電場増強度が高いことがわかった。すなわち、金属球の間に楕円球を近接させた状態で配置することにより、電場増強度が向上することを示す結果を得た。また、高さh=8の場合の結果1、3および5と、高さh=15の場合の結果2、4および6とを比較すると、高さh=15の場合、すなわち、金属球と楕円球との距離がより近接している場合の方が、電場増強度が向上することを示す結果を得た。

【0080】

また、金属球および楕円球の周囲に発生する電場の強度をシミュレーションにより算出した。本シミュレーションでは、入射光の波長が610〜1000nmの範囲について、30nm間隔で、電場の強度を算出した。

また、本シミュレーションでは、楕円球がなく金属球のみの場合の結果を結果8として図13(A)に示し、[D=30nm、L=20nm、h=8nm]の楕円球が配置されているときの結果を結果9として図13(B)に示し、[D=30nm、L=20nm、h=15nm]の楕円球が配置されているときの結果を結果10として図13(C)に示した。

【0081】

ここで、図13は、電場の強度を濃淡で表現した図であり、本来、白い領域を中心として、電場が強い領域、および弱い領域を、それぞれ異なる色で表わしていた図を、一色の濃淡で表した図として本明細書に添付した。図13の理解を助けるために、図13において電場が強い領域として示された領域を図14に示した。

図13、図14に示すように、金属球のみの場合の結果8よりも、楕円球が配置された場合の結果9および結果10において、電場の強い領域が多いことがわかる。また、図14に示すように、金属球と楕円球とが近接する領域に電場の強い領域が形成されている、すなわちホットスポットが形成されていることがわかる。

【0082】

上記シミュレーションから、金属球に近接した状態で金属の楕円球を配置した場合に、その近接した位置の周辺において、電場が増強されるホットスポットが形成されることがわかった。また、楕円球の高さが高いほど、金属球と楕円球との距離が小さくなり、電場増強効果が向上することがわかった。

【図面の簡単な説明】

【0083】

【図1】本発明に係る微細構造体の一実施形態を模式的に示す断面図である。

【図2】本発明に係る微細構造体の作製方法の一実施形態を模式的に示す工程図である。

【図3】本発明に係る微細構造体において、金属微粒子と金属膜との位置関係を説明する説明図である。

【図4】本発明に係る微細構造体の基材表面からの高かさを測定した場合の測定値と測定頻度との関係を示すグラフである。

【図5】本発明に係る微細構造体の他の実施形態の要部を示す断面図である。

【図6】本発明に係る微細構造体の他の実施形態の要部を示す断面図である。

【図7】本発明に係るラマン分光装置の一実施形態を示す断面図である。

【図8】(A)は、質量分析用デバイスの表面修飾の一例を模式的に示す構成図であり、(B)は、測定光照射により被分析物質が脱離される様子を示す説明図である。

【図9】本発明に係る分析装置の一実施形態である質量分析装置を模式的に示す構成図である。

【図10】シミュレーションにおける金属球の位置を示すz−x面断面図である。

【図11】(A)は、図10に示す金属球の間に楕円球を配置した場合のz−x面断面図であり、(B)は、(A)をz方向から見た上面図である。

【図12】横軸を波長、縦軸を電場Eの4乗として、シミュレーションの結果を示すグラフである。

【図13】金属球の周辺の電場の強度に関するシミュレーションの結果を示す側面図である。

【図14】図13において電場が増強されている領域を示す説明図である。

【符号の説明】

【0084】

10 微細構造体

12 基材

12s 表面

14、22 金属微粒子

16 金属膜

18 金属微粒子複合体

20、24、26 (基材表面に形成された)金属膜

50 ラマン分光装置

52 光照射手段

54 分光手段

60 デバイス保持手段

61 光照射手段

62 引き出しグリッド

63 エンドプレート

64 質量分析手段

65 検出器

66 アンプ

67 データ処理部

68 ボックス

100 質量分析装置

【特許請求の範囲】

【請求項1】

局在プラズモンを誘起しうる大きさの複数の金属微粒子を基材表面に分散した状態で配置して固定する工程と、

前記複数の前記金属微粒子の間隙に金属膜を成膜する工程とを有し、

前記金属微粒子は、前記基材表面と平行な切断面の断面積が最大となる部分をもち、前記断面積が最大となる部分から前記基材表面に向かうにつれて前記断面積が減少する形状であり、前記金属膜と離間することを特徴とする微細構造体の作製方法。

【請求項2】

前記金属微粒子の有効粒径をRe、前記金属膜の前記基材表面からの有効高さをheとするとき、前記金属膜を成膜する工程は、前記金属微粒子と離間し、he <Re /2の関係を満たす前記金属膜を成膜する請求項1に記載の微細構造体の作製方法。

【請求項3】

さらに、前記金属膜を成膜する工程の後に、熱処理により前記金属膜の構成金属を凝集させて粒子化させることにより、前記複数の金属微粒子の間隙に、前記金属微粒子と離間するとともに、局在プラズモンを誘起しうる大きさの少なくとも1つの膜状金属および/または複数の塊状金属を形成する熱処理工程を有する請求項1または2に記載の微細構造体の作製方法。

【請求項4】

前記熱処理工程において、前記熱処理の温度を、前記金属の融点以上かつ前記基材の融点未満とする請求項3に記載の微細構造体の作製方法。

【請求項5】

基材と、

前記基材表面に分散した状態で配置固定された、局在プラズモンを誘起しうる大きさの複数の金属微粒子と、

前記金属微粒子の間隙に、前記金属微粒子と離間しかつ近接した状態で前記基材表面に配置され、局在プラズモンを誘起しうる大きさの少なくとも1つの膜状金属および/または複数の塊状金属とを有することを特徴とする微細構造体。

【請求項6】

前記金属微粒子は、前記基材表面と平行な切断面の断面積が最大となる部分を持ち、前記断面積が最大となる部分から前記基材表面に向かうにつれて前記断面積が減少する形状を有し、

前記金属微粒子の有効高さをHe 、および前記膜状金属および/または前記塊状金属の有効高さをheとするとき、He /2>heの関係を満たす請求項5に記載の微細構造体。

【請求項7】

前記金属微粒子の有効高さHeおよび前記膜状金属および/または前記塊状金属の有効高さheは、前記基材表面からの高さを複数点で測定した結果のうち、頻度が高い高さの値として測定される請求項6に記載の微細構造体。

【請求項8】

前記金属微粒子および前記膜状金属および/または前記塊状金属の主成分は、それぞれ、Au、Ag、Cu、Al、Pt、Ni、Tiおよびこれらの合金からなる群より選択される少なくとも1種の金属である請求項5〜7のいずれかに記載の微細構造体。

【請求項9】

前記金属微粒子と当該金属微粒子に近接している前記膜状金属および/または前記塊状金属との距離が、前記金属微粒子の平均粒子径以下である請求項5〜8のいずれかに記載の微細構造体。

【請求項10】

散乱光を分光してラマン散乱光のスペクトルを得るラマン分光法に用いられ、測定光が照射され散乱される光散乱面を有するラマン分光用デバイスであって、

請求項5〜9のいずれかに記載の微細構造体を備え、前記金属微粒子および前記膜状金属および/または前記塊状金属の表面を含む前記微細構造体の表面を前記光散乱面とすることを特徴とするラマン分光用デバイス。

【請求項11】

請求項10に記載のラマン分光用デバイスと、

前記ラマン分光用デバイスの前記光散乱面に測定光を照射する光照射手段と、

前記光散乱面で生じる散乱光を分光し、前記ラマン散乱光のスペクトルを得る分光手段とを備えることを特徴とするラマン分光装置。

【請求項12】

請求項5〜9のいずれかに記載の微細構造体と、

前記金属微粒子および前記膜状金属および/または前記塊状金属の表面を含む前記微細構造体の表面に測定光を照射する光照射手段と、

前記微細構造体の表面から生じた信号を検出する信号検出手段とを備えることを特徴とする分析装置。

【請求項13】

請求項5〜9のいずれかに記載の微細構造体と、

前記金属微粒子および前記膜状金属および/または前記塊状金属の表面を含む前記微細構造体の表面に測定光を照射する光照射手段と、

前記微細構造体の表面で生じる光の物理特性を検出する検出手段とを備える検出装置。

【請求項14】

請求項5〜9のいずれかに記載の微細構造体と、

前記金属微粒子および前記膜状金属および/または前記塊状金属の表面を含む前記微細構造体の表面に測定光を照射して、前記微細構造体の表面に配置される測定試料をイオン化するとともに、前記微細構造体の表面から脱離させる光照射手段と、

前記微細構造体の表面から脱離され、イオン化された前記測定試料の質量を検出する検出手段とを備える質量分析装置。

【請求項1】

局在プラズモンを誘起しうる大きさの複数の金属微粒子を基材表面に分散した状態で配置して固定する工程と、

前記複数の前記金属微粒子の間隙に金属膜を成膜する工程とを有し、

前記金属微粒子は、前記基材表面と平行な切断面の断面積が最大となる部分をもち、前記断面積が最大となる部分から前記基材表面に向かうにつれて前記断面積が減少する形状であり、前記金属膜と離間することを特徴とする微細構造体の作製方法。

【請求項2】

前記金属微粒子の有効粒径をRe、前記金属膜の前記基材表面からの有効高さをheとするとき、前記金属膜を成膜する工程は、前記金属微粒子と離間し、he <Re /2の関係を満たす前記金属膜を成膜する請求項1に記載の微細構造体の作製方法。

【請求項3】

さらに、前記金属膜を成膜する工程の後に、熱処理により前記金属膜の構成金属を凝集させて粒子化させることにより、前記複数の金属微粒子の間隙に、前記金属微粒子と離間するとともに、局在プラズモンを誘起しうる大きさの少なくとも1つの膜状金属および/または複数の塊状金属を形成する熱処理工程を有する請求項1または2に記載の微細構造体の作製方法。

【請求項4】

前記熱処理工程において、前記熱処理の温度を、前記金属の融点以上かつ前記基材の融点未満とする請求項3に記載の微細構造体の作製方法。

【請求項5】

基材と、

前記基材表面に分散した状態で配置固定された、局在プラズモンを誘起しうる大きさの複数の金属微粒子と、

前記金属微粒子の間隙に、前記金属微粒子と離間しかつ近接した状態で前記基材表面に配置され、局在プラズモンを誘起しうる大きさの少なくとも1つの膜状金属および/または複数の塊状金属とを有することを特徴とする微細構造体。

【請求項6】

前記金属微粒子は、前記基材表面と平行な切断面の断面積が最大となる部分を持ち、前記断面積が最大となる部分から前記基材表面に向かうにつれて前記断面積が減少する形状を有し、

前記金属微粒子の有効高さをHe 、および前記膜状金属および/または前記塊状金属の有効高さをheとするとき、He /2>heの関係を満たす請求項5に記載の微細構造体。

【請求項7】

前記金属微粒子の有効高さHeおよび前記膜状金属および/または前記塊状金属の有効高さheは、前記基材表面からの高さを複数点で測定した結果のうち、頻度が高い高さの値として測定される請求項6に記載の微細構造体。

【請求項8】

前記金属微粒子および前記膜状金属および/または前記塊状金属の主成分は、それぞれ、Au、Ag、Cu、Al、Pt、Ni、Tiおよびこれらの合金からなる群より選択される少なくとも1種の金属である請求項5〜7のいずれかに記載の微細構造体。

【請求項9】

前記金属微粒子と当該金属微粒子に近接している前記膜状金属および/または前記塊状金属との距離が、前記金属微粒子の平均粒子径以下である請求項5〜8のいずれかに記載の微細構造体。

【請求項10】

散乱光を分光してラマン散乱光のスペクトルを得るラマン分光法に用いられ、測定光が照射され散乱される光散乱面を有するラマン分光用デバイスであって、

請求項5〜9のいずれかに記載の微細構造体を備え、前記金属微粒子および前記膜状金属および/または前記塊状金属の表面を含む前記微細構造体の表面を前記光散乱面とすることを特徴とするラマン分光用デバイス。

【請求項11】

請求項10に記載のラマン分光用デバイスと、

前記ラマン分光用デバイスの前記光散乱面に測定光を照射する光照射手段と、

前記光散乱面で生じる散乱光を分光し、前記ラマン散乱光のスペクトルを得る分光手段とを備えることを特徴とするラマン分光装置。

【請求項12】

請求項5〜9のいずれかに記載の微細構造体と、

前記金属微粒子および前記膜状金属および/または前記塊状金属の表面を含む前記微細構造体の表面に測定光を照射する光照射手段と、

前記微細構造体の表面から生じた信号を検出する信号検出手段とを備えることを特徴とする分析装置。

【請求項13】

請求項5〜9のいずれかに記載の微細構造体と、

前記金属微粒子および前記膜状金属および/または前記塊状金属の表面を含む前記微細構造体の表面に測定光を照射する光照射手段と、

前記微細構造体の表面で生じる光の物理特性を検出する検出手段とを備える検出装置。

【請求項14】

請求項5〜9のいずれかに記載の微細構造体と、

前記金属微粒子および前記膜状金属および/または前記塊状金属の表面を含む前記微細構造体の表面に測定光を照射して、前記微細構造体の表面に配置される測定試料をイオン化するとともに、前記微細構造体の表面から脱離させる光照射手段と、

前記微細構造体の表面から脱離され、イオン化された前記測定試料の質量を検出する検出手段とを備える質量分析装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2009−109395(P2009−109395A)

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願番号】特願2007−283290(P2007−283290)

【出願日】平成19年10月31日(2007.10.31)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願日】平成19年10月31日(2007.10.31)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]