微細構造材料及びその製造方法、並びに、燃料電池用膜電極接合体

【課題】繊維外径が10nm未満である炭素含有繊維が略平行に配列した配列体の繊維表面にアイオノマを担持させる場合において、繊維間の凝集を抑制すること。

【解決手段】繊維外径が0.4nm以上10nm未満である複数の炭素含有繊維からなり、前記炭素含有繊維の繊維軸が略平行に配列している配列体と、前記炭素含有繊維の側壁と接触しているアイオノマと、前記炭素含有繊維及び前記アイオノマが存在していない空隙とを備え、前記配列体の繊維軸方向と略垂直な任意の断面において、隣接する前記炭素含有繊維同士の距離が1μm未満である領域の面積の総和が全断面積の20%より大きい微細構造材料及びその製造方法、並びに、このような微細構造材料を用いた燃料電池用膜電極接合体。

【解決手段】繊維外径が0.4nm以上10nm未満である複数の炭素含有繊維からなり、前記炭素含有繊維の繊維軸が略平行に配列している配列体と、前記炭素含有繊維の側壁と接触しているアイオノマと、前記炭素含有繊維及び前記アイオノマが存在していない空隙とを備え、前記配列体の繊維軸方向と略垂直な任意の断面において、隣接する前記炭素含有繊維同士の距離が1μm未満である領域の面積の総和が全断面積の20%より大きい微細構造材料及びその製造方法、並びに、このような微細構造材料を用いた燃料電池用膜電極接合体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微細構造材料及びその製造方法、並びに、燃料電池用膜電極接合体に関し、さらに詳しくは、表面の全部又は一部がアイオノマで被覆された炭素含有繊維の配列体からなり、炭素含有繊維間に空隙を有する微細構造材料及びその製造方法、並びに、このような微細構造材料を用いた燃料電池用膜電極接合体に関する。

【背景技術】

【0002】

カーボンナノチューブ(CNT)とは、黒鉛の一層に相当するグラフェンシート(炭素原子が六角網目状に配列したシート)を筒状に丸めた立体構造を持ち、直径がnmオーダーである中空の繊維状物質をいう。また、カーボンナノファイバー(CNF)とは、炭素からなり、直径がnmオーダーである中実の繊維状物質、筒状グラフェンの一端の直径が他端よりも狭い立体構造を持つカップ状グラフェンを積み重ねた「カップスタック型」の繊維状物質、あるいは、CNTのチューブの途中に竹の節のようなものがあり、チューブ内壁で囲まれた空洞が途中で閉塞している「バンブー型」の繊維状物質をいう。「カップスタック型」や「バンブー型」の繊維状物質は、それらの構造においてチューブ内壁で囲まれた空洞の占める割合が大きい場合、CNTに分類されることもある。

カーボンナノチューブ(CNT)やカーボンナノファイバー(CNF)などの炭素含有繊維を一方向に配列させると、配列方向の電子伝導性やガス透過性が向上する。そのため、この種の配列体は、燃料電池用の電極などへの応用が検討されている。

【0003】

炭素含有繊維からなる配列体の構造や製造方法に関しては、従来から種々の提案がなされている。

例えば、特許文献1には、

(1)チューブ状の電解質膜の膜面にほぼ垂直に配向するように、長さ約500μm、外径約10nmのCNTの一端を接合し、CNTの表面に触媒金属及びプロトン伝導性物質を担持させた燃料電池用セルモジュール、及び、

(2)基板表面に対してほぼ垂直に配向するように、基板上にCNTを生成させ、CNTの表面にPtを担持させた後、プロトン伝導性物質を溶解させた溶液を用いて、層厚約10nmのプロトン伝導性物質からなる層を形成する方法

が開示されている。

また、同文献には、CNTのチューブ平均径は10〜50nmが好ましいと記載されている。

【0004】

特許文献2には、セパレータ表面に対して垂直に配向させたCNTの先端(電解質膜側)付近にのみ触媒物質を担持させた燃料電池用電極が開示されている。

【0005】

特許文献3には、

(1)外径10nmのCNTを高分子電解質膜の膜面に略垂直に配向させ、CNTの表面に電極触媒金属を担持させた膜電極接合体、及び、

(2)基板表面に対してほぼ垂直に配向するように、基板上にCNTを生成させ、CNTの表面にPtを担持させた後、プロトン伝導性物質を溶解させた溶液を用いて、層厚約10nmのプロトン伝導性物質からなる層を形成する方法

が開示されている。

また、同文献には、CNTのチューブ外径は10〜100nmが好ましいと記載されている。

【0006】

特許文献4には、

(1)基板表面に対して垂直に配向するように、基板上に波型形状を有するCNTを生成させ、

(2)CNTに触媒金属塩溶液を滴下し、乾燥・焼成還元することにより、CNT表面に触媒金属を担持させ、

(3)触媒金属を担持したCNTにアイオノマ分散液を滴下し、乾燥させる

触媒電極の製造方法が開示されている。

【0007】

特許文献5には、燃料電池用の触媒層の形成方法ではないが、ポリマーの溶媒溶液中に超臨界状態の流体を溶解させることによって、溶媒溶液をポリマーに対して貧溶媒化してポリマーの一部を析出させ、系内に存在させた固体表面に析出したポリマーを付着させる固体表面へのポリマー皮膜形成方法が開示されている。

【0008】

特許文献6には、

(1)密閉容器内に触媒を担持させた垂直配向CNT、電解質溶液、及び、トリフルオロメタンを封入し、

(2)リアクタ内の圧力を30MPaまで加圧した後、トリフルオロメタンの温度を60℃に上昇させることにより、トリフルオロメタンを超臨界状態とし、超臨界トリフルオロメタンに電解質を溶解させ、

(3)垂直配向CNTの温度が20℃になるまで冷却して超臨界トリフルオロメタンを液体状態とし、CNT上に電解質を析出させる

電極触媒層の製造方法が開示されている。

同文献には、超臨界トリフルオロメタンは極性が高く、電解質を溶解しやすいので、CNT間の奥まで電解質を浸透させることができ、CNTの周囲に形成される電解質の均一性を向上させることができる点が記載されている。

【0009】

さらに、非特許文献1には、基板表面に直径20nmのCNTを垂直配向させ、CNT表面にPtを担持させた後、ナフィオン(登録商標)溶液を用いて、Pt担持CNTの表面をナフィオン(登録商標)樹脂でコートする方法が開示されている。

【0010】

垂直配向CNTを燃料電池用の電極に応用する場合、CNT表面にアイオノマを担持させる必要がある。従来、アイオノマの担持には、アイオノマ溶液を垂直配向CNTの上に滴下し、CNT間にアイオノマ溶液を浸透させ、溶媒を除去する方法が用いられている。CNTの直径が10nm以上である場合、このような方法でも、垂直配向CNTの配向構造を壊すことなく、アイオノマを担持させることができる。

しかしながら、CNTの外径が10nm未満である場合、CNT間にアイオノマ溶液を浸透させた後、溶媒を除去すると、溶媒の表面張力によってCNTが凝集し、配向構造が壊れるという問題がある。

【0011】

一方、特許文献6には、CNT間の奥まで電解質を浸透させるために、電解質溶液にトリフルオロメタンを加えてトリフルオロメタンを超臨界状態とし、超臨界トリフルオロメタンを液体状態に戻すことで電解質を析出させる方法が記載されている。

しかしながら、外径が10nm未満の炭素含有繊維が略平行に配列している配列体にアイオノマを担持させる場合において、炭素含有繊維の凝集を防ぐために、超臨界流体を応用した例は、従来にはない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特許第4438525号公報

【特許文献2】特開2005−004967号公報

【特許文献3】特開2005−203332号公報

【特許文献4】特開2010−272437号公報

【特許文献5】特開平04−222662号公報

【特許文献6】特開2011−003531号公報

【非特許文献】

【0013】

【非特許文献1】T.Hatanaka et al., ECS Transactions 3(1) 277-284(2006)

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明が解決しようとする課題は、繊維外径が10nm未満である炭素含有繊維が略平行に配列した配列体の繊維表面にアイオノマを担持させる場合において、繊維間の凝集を抑制することにある。

【課題を解決するための手段】

【0015】

上記課題を解決するために本発明に係る微細構造材料は、以下の構成を備えていることを要旨とする。

(1)前記微細構造材料は、

複数の炭素含有繊維からなり、前記炭素含有繊維の繊維軸が略平行に配列している配列体と、

前記炭素含有繊維の側壁と接触しているアイオノマと、

前記炭素含有繊維及び前記アイオノマが存在していない空隙と

を備えている。

(2)前記配列体の繊維軸方向と略垂直な任意の断面において、隣接する前記炭素含有繊維同士の距離が1μm未満である領域の面積の総和が全断面積の20%より大きい。

(3)前記炭素含有繊維は、その繊維外径が0.4nm以上10nm未満である。

【0016】

本発明に係る燃料電池用膜電極接合体は、本発明に係る微細構造材料の繊維軸と略垂直な面に電解質膜を接合することにより得られるものからなる。

【0017】

本発明に係る微細構造材料の製造方法は、以下の構成を備えていることを要旨とする。

(1)複数の炭素含有繊維からなり、前記炭素含有繊維の繊維軸が略平行に配列している配列体に、アイオノマを溶媒に溶解させた溶液を接触させるアイオノマ溶液含浸工程。

(2)密閉容器内に前記配列体及び大過剰の液体CO2を入れ、前記配列体を前記液体CO2に浸漬する液体CO2添加工程。

(3)前記密閉容器内を温度:31℃以上、圧力:7.4MPa以上にし、前記液体CO2を超臨界化させる超臨界工程。

(4)前記密閉容器内から超臨界CO2を除去する除去工程。

【発明の効果】

【0018】

本発明に係る方法を用いると、炭素含有繊維の繊維外径が10nm未満であっても配列体の配向構造を壊すことなく、炭素含有繊維の表面にアイオノマを担持させることができる。これは、以下の理由によると考えられる。

すなわち、配列体とアイオノマ溶液とが接触している状態で、アイオノマの貧溶媒である液体CO2を加えると、アイオノマが炭素含有繊維の表面に析出すると同時に、炭素含有繊維間に液体CO2が侵入する。この状態で、密閉容器内を所定の温度及び圧力にすると、繊維間の液体CO2が超臨界CO2となる。超臨界CO2は、液体CO2やアイオノマ溶液の溶媒に比べて表面張力が小さい。例えば、エタノールの表面張力は21.82mN/m(25℃)、1−プロパノールの表面張力は23.28mN/m(25℃)、2−プロパノールの表面張力は21.22mN/m(25℃)、液体CO2の表面張力は0.59mN/m(25℃)であるのに対して、超臨界CO2の表面張力はほとんどゼロである。一般に、流体の表面張力が小さいほど、流体と接触している繊維から流体を除去する際の繊維の凝集が抑制される。そのため、超臨界CO2を液体CO2に戻すことなく繊維間から超臨界CO2を除去すると、繊維の凝集が抑制される。その結果、配列体の配向構造を壊すことなく、炭素含有繊維の表面にアイオノマを担持させることができる。

【図面の簡単な説明】

【0019】

【図1】炭素含有繊維の凝集が生じた微細構造材料の繊維軸方向に対して略垂直な断面の模式図である。

【図2】垂直配向CNTの側面(劈開断面)の電界放射型走査電子顕微鏡(FESEM)像である。

【図3】実施例1、2及び比較例1で作製したアイオノマ担持垂直配向CNTの表面(左列)、表面端部(中列)、及び、劈開断面(右列)のFESEM像である。

【図4】実施例1で作製したアイオノマ担持垂直配向CNTの劈開断面のFESEM像(左図)、並びに、断面FESEM像の上部(右上図)、中央部(右中図)及び下部(右下図)から得られたEDXスペクトルである。

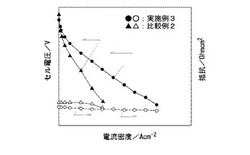

【図5】実施例3及び比較例2で作製した膜電極接合体の電流−電圧特性である。

【発明を実施するための形態】

【0020】

以下に、本発明の一実施の形態について詳細に説明する。

[1. 微細構造材料]

本発明に係る微細構造材料は、以下の構成を備えている。

(1)前記微細構造材料は、

複数の炭素含有繊維からなり、前記炭素含有繊維の繊維軸が略平行に配列している配列体と、

前記炭素含有繊維の側壁と接触しているアイオノマと、

前記炭素含有繊維及び前記アイオノマが存在していない空隙と

を備えている。

(2)前記配列体の繊維軸方向と略垂直な任意の断面において、隣接する前記炭素含有繊維同士の距離が1μm未満である領域の面積の総和が全断面積の20%より大きい。

(3)前記炭素含有繊維は、その繊維外径が0.4nm以上10nm未満である。

【0021】

[1.1. 配列体]

「配列体」とは、複数の炭素含有繊維からなり、炭素含有繊維の繊維軸が略平行に配列しているものをいう。

「炭素含有繊維」とは、炭素を主構成元素として含む繊維状物質をいう。炭素含有繊維は、炭素のみからなるものでも良く、あるいは、他の元素を含むものでも良い。他の元素としては、例えば、窒素、酸素、水素、ホウ素などがある。

炭素含有繊維は、中空の繊維であっても良く、あるいは、中実の繊維であっても良い。また、炭素含有繊維は、直線状の繊維であっても良く、あるいは、繊維の長手方向に沿って所定の周期で湾曲している波形の繊維であっても良い。

【0022】

「繊維軸」とは、炭素含有繊維を微視的(長さが数μm程度の領域)に見たときに、炭素含有繊維の中心を通る長手方向にほぼ平行な軸をいう。波形の繊維の場合、「中心」とは、炭素含有繊維を微視的に見たときに、炭素含有繊維の両側面に接する一対の平行線の中心をいう。炭素含有繊維の繊維軸は、微視的に見ると直線であるが、巨視的にみると必ずしも直線であるとは限らず、一箇所以上で湾曲していることもある。

「繊維軸が略平行に配列している」とは、炭素含有繊維の繊維軸に対して平行方向の断面を見たときに、繊維軸がほぼ同一方向を向いていると視認できる程度に各繊維が並んでいることをいい、厳密に平行でなくても良い。繊維軸が基板に対して傾斜角を有する場合や、繊維軸がほぼ同一方向に湾曲している場合も含む。

【0023】

炭素含有繊維としては、具体的には、

(1)1層の筒状グラフェンからなる単層カーボンナノチューブ又は2層以上の筒状グラフェンが入れ子状に重なっている多層カーボンナノチューブ、

(2)炭素からなるカーボンナノファイバー、

などがある。

特に、単層CNT又は多層CNTは、機械的にも強靱で、化学的・熱的安定性に優れ、円筒部のらせん構造に応じて金属にも半導体にもなるので、配列体を構成する炭素含有繊維として好適である。

【0024】

本発明において、炭素含有繊維は、その繊維外径が0.4nm以上10nm未満であるものからなる。この点が、従来とは異なる。

炭素含有繊維の長さは、特に限定されるものではなく、目的に応じて任意に選択することができる。一般に、繊維外径に対する繊維長さの比(アスペクト比)が大きくなるほど、アイオノマ担持後に繊維が凝集しやすくなるが、本発明に係る方法を用いると、アスペクト比が相対的に大きい場合であっても繊維間の凝集を抑制することができる。

【0025】

[1.2. アイオノマ]

「アイオノマ」とは、イオン交換基を備えた高分子材料をいう。アイオノマは、フッ素系高分子にイオン交換基が結合しているフッ素系アイオノマであっても良く、あるいは、炭化水素系高分子にイオン交換基が結合している炭化水素系アイオノマであっても良い。

アイオノマは、炭素含有繊維の側壁と接触している。アイオノマは、炭素含有繊維の側壁の全面を被覆するように、炭素含有繊維と接触していても良く、あるいは、炭素含有繊維の側壁の一部を被覆するように、炭素含有繊維と接触していても良い。

【0026】

[1.3. 空隙]

側壁の全面又は一部がアイオノマで被覆された炭素含有繊維の間には、空隙がある。空隙は、後述するように、炭素含有繊維の側壁にアイオノマを析出させる際に、繊維間に液体CO2が侵入し、液体CO2を超臨界CO2として除去することで形成される。配列体に含まれる空隙の量は、アイオノマの担持量、析出条件等により制御することができる。

【0027】

[1.4. 触媒金属粒子]

炭素含有繊維の表面には、さらに触媒金属粒子が担持されていても良い。触媒金属粒子は、炭素含有繊維とアイオノマの間に担持される。触媒金属粒子は、アイオノマで完全に覆われていても良く、あるいは、その先端がアイオノマ表面から露出していても良い。

触媒金属粒子としては、例えば、Pt粒子のほか、PtCoなどのPtと他の金属元素との合金粒子、PdやAuなどをコア材とするPtシェル粒子、中空のPtシェル粒子などがある。あるいは、Pt以外の粒子として、Pd及びその合金などがある。

触媒金属粒子の粒径は、特に限定されるものではなく、目的に応じて任意に選択することができる。一般に、触媒金属粒子は、表面の原子のみが触媒として機能するので、触媒金属粒子の粒径が小さくなるほど、触媒金属の利用効率が向上する。触媒金属粒子の粒径は、担持方法にもよるが、通常、5nm未満である。

【0028】

[1.5. 非凝集率]

炭素含有繊維が略平行に並んでいる配列体にアイオノマを担持させる場合において、アイオノマの担持条件が適切でないと、繊維間の凝集が起こる。図1に、炭素含有繊維の凝集が生じた微細構造材料の繊維軸方向に対して略垂直な断面の模式図を示す。

図1に示すように、略平行に並んでいた炭素含有繊維間に凝集が生じると、微細構造材料の垂直断面において、炭素含有繊維の疎密が生ずる。図1中、ハッチングを施した領域Aは、炭素含有繊維が密集している密集領域を表す。一方、白抜きの領域Bは、炭素含有繊維がほとんど存在しない空白領域を表す。

【0029】

隣接する炭素繊維間の距離が1μm未満である領域を「密集領域A」、密集領域A以外の領域を「非密集領域B」と定義する。

また、配列体の繊維軸方向と略垂直な任意の断面において、全断面積(密集領域Aの総面積+非密集領域Bの総面積)に対する密集領域Aの面積の総和の割合を「非凝集率」と定義する。

本発明に係る微細構造材料は、非凝集率が20%より大きいことを特徴とする。製造条件を最適化すると、非凝集率は、50%以上、70%以上あるいは90%以上となる。

【0030】

[2. 燃料電池用膜電極接合体]

本発明に係る燃料電池用膜電極接合体は、本発明に係る微細構造材料の繊維軸と略垂直な面に電解質膜を接合することにより得られるものからなる。

【0031】

[2.1. 微細構造材料]

微細構造材料は、

複数の炭素含有繊維からなり、前記炭素含有繊維の繊維軸が略平行に配列している配列体と、

前記炭素含有繊維の側壁と接触しているアイオノマと、

前記炭素含有繊維及び前記アイオノマが存在していない空隙と、

前記炭素含有繊維の表面と前記アイオノマとの間に担持された触媒金属粒子と

を備えている。

配列体、アイオノマ、空隙及び触媒金属粒子の詳細については、上述した通りであるので、説明を省略する。

【0032】

[2.2. 電解質膜]

電解質膜は、微細構造材料の繊維軸と略垂直な面に接合される。

電解質膜の材料は、特に限定されるものではなく、フッ素系電解質又は炭化水素系電解質のいずれであっても良い。

【0033】

[2.3. 接合]

電解質膜と微細構造材料を接合する方法としては、

(1)微細構造材料の表面に電解質溶液を塗布して乾燥させる方法、

(2)微細構造材料と電解質膜を重ね合わせ、ホットプレスする方法

などがある。

電解質膜と微細構造材料とを接合する場合において、微細構造材料に過度の圧力が加わらない方法(例えば、塗布法)を用いた時には、微細構造材料の配向構造を備えた膜電極接合体が得られる。

一方、接合時に微細構造材料に過度の圧力が加わる方法(例えば、ホットプレス法)を用いたときには、加圧の程度により微細構造材料の配向構造が崩れる場合がある。しかしながら、このような場合であっても、従来の電極を用いた場合に比べて、高電流密度域におけるセル電圧が向上する。

【0034】

[3. 微細構造材料の製造方法]

本発明に係る微細構造材料の製造方法は、触媒金属粒子担持工程と、アイオノマ溶液含浸工程と、液体CO2添加工程と、超臨界工程と、除去工程とを備えている。

【0035】

[3.1. 触媒金属粒子担持工程]

触媒金属粒子担持工程は、複数の炭素含有繊維からなり、前記炭素含有繊維の繊維軸が略平行に配列している配列体に触媒金属粒子を担持させる工程である。なお、微細構造材料の用途によっては、触媒金属粒子担持工程を省略しても良い。

【0036】

配列体は、種々の方法により製造することができる。

例えば、配列体が垂直配向CNTである場合、垂直配向CNTは、基板表面に微細な触媒(例えば、Fe−Ti−O系触媒)を密に担持させ、基板表面に炭素源を導入し、炭素源を熱分解させることにより製造することができる。

また、例えば、配列体が垂直配向CNFである場合、垂直配向CNFは、基板表面にNi系触媒を蒸着し、基板表面に炭素源(例えば、メタンなどの炭化水素ガス)を導入するプラズマ支援化学気相成長法により製造することができる。

【0037】

また、触媒金属粒子を担持させた配列体は、例えば、

(1)貴金属錯体(例えば、白金ジニトロジアンミン錯体)及びナフタレンのエタノール溶液を配列体に含浸させ、

(2)配列体にナフタレンの貧溶媒である水を滴下して繊維間にナフタレン微粒子を析出させ、

(3)配列体を減圧してエタノール及び水の蒸発、並びに、ナフタレンの昇華を行い、

(4)貴金属を還元する

方法(以下、これを「ナフタレン法」という)により製造することができる。

【0038】

あるいは、気相法により配列体の炭素含有繊維の表面に触媒金属粒子を担持させることもできる。気相法としては、例えば、真空チャンバー内に触媒金属のターゲットを設置し、高電圧の印加によってイオン化させた希ガス元素(例えば、Ar)をターゲットに衝突させて、ターゲットから弾き飛ばされた触媒金属を配列体に堆積させる方法(スパッタリング法)などがある。

【0039】

[3.2. アイオノマ溶液含浸工程]

アイオノマ溶液含浸工程は、複数の炭素含有繊維からなり、前記炭素含有繊維の繊維軸が略平行に配列している配列体に、アイオノマを溶媒に溶解させた溶液を接触させる工程である。

【0040】

アイオノマを溶解させる溶媒は、特に限定されるものではなく、目的に応じて最適な溶媒を選択することができる。炭素含有繊維は、通常、疎水性であるので、溶媒には、エタノール、プロパノール、シクロヘキサノールなどを用いるのが好ましい。

【0041】

アイオノマ溶液中のアイオノマ濃度は、特に限定されるものではなく、目的に応じて最適な濃度を選択することができる。一般に、アイオノマ濃度が高くなるほど、炭素含有繊維表面に担持されるアイオノマ量が多くなる。但し、アイオノマ濃度が過剰になると、配列体表面にアイオノマが厚く堆積する場合がある。

従って、アイオノマ濃度は、10重量%以下が好ましい。アイオノマ濃度は、さらに好ましくは5重量%以下、さらに好ましくは1重量%以下である。

【0042】

配列体とアイオノマ溶液とを接触させる方法としては、

(1)配列体表面に適量のアイオノマ溶液を滴下し、繊維間にアイオノマ溶液を浸透させる方法、

(2)配列体を適量のアイオノマ溶液中に浸漬する方法、

などがある。本発明においては、いずれの方法を用いても良い。

アイオノマ溶液との接触は、超臨界処理に用いられる密閉容器内で行っても良く、あるいは、別個の容器内で行っても良い。

また、超臨界処理に用いられる密閉容器内で配列体とアイオノマ溶液との接触を行う場合において、過剰のアイオノマ溶液が密閉容器内に残っているときには、過剰のアイオノマ溶液が残った状態のまま次工程に移行しても良く、あるいは、過剰のアイオノマ溶液を廃棄した後で次工程に移行しても良い。

【0043】

[3.3. 液体CO2添加工程]

液体CO2添加工程は、密閉容器内に前記配列体及び大過剰の液体CO2を入れ、前記配列体を前記液体CO2に浸漬する工程である。

アイオノマ溶液と接触している配列体に、アイオノマの貧溶媒である液体CO2を添加すると、アイオノマ溶液と液体CO2が相溶し、炭素含有繊維の表面にアイオノマが析出する。また、これと同時に、炭素含有繊維間に残存している溶媒の全部又は一部が液体CO2で置換される。

ここで、「大過剰」とは、密閉容器内にあるアイオノマ溶液からアイオノマを析出させることができ、かつ、炭素含有繊維の非凝集率が20%超となるように炭素含有繊維間に侵入している溶媒の全部又は一部を除去することができる下限量以上の量をいう。

【0044】

[3.4. 超臨界工程]

超臨界工程は、前記密閉容器内を温度:31℃以上、圧力:7.4MPa以上にし、前記液体CO2を超臨界化させる工程である。

液体CO2を超臨界CO2とすると、その表面張力は、液体CO2やアイオノマ溶液の溶媒より小さくなる。

液体CO2を超臨界CO2とするためには、密閉容器内を温度:31℃以上、圧力:7.4MPa以上にする必要がある。但し、必要以上の温度上昇及び/又は圧力の付与は、効果に差が無く、実益がない。

【0045】

[3.4. 除去工程]

除去工程は、前記密閉容器内から超臨界CO2を除去する工程である。

超臨界CO2の除去は、密閉容器内の温度を一定に保った状態で、圧力を常圧まで下げることにより行う。

炭素含有繊維間の液体CO2を超臨界CO2とした後、圧力を下げると、超臨界CO2が液体CO2に戻ることなく繊維間の超臨界CO2がそのまま気化する。この点が、従来とは異なる。超臨界CO2は表面張力が小さいので、液体CO2をそのまま気化させる場合に比べて、炭素含有繊維の非凝集率が高くなる。

【0046】

[4. 微細構造材料及びその製造方法、並びに、燃料電池用膜電極接合体の作用]

炭素含有繊維(特に、CNT)は、繊維外径が太くなると電子状態がグラファイトに近づくが、外径が細くなると固有の電子状態を持つようになる。そのため、繊維外径の細い炭素含有繊維を、例えば、燃料電池用の電極の触媒担体に用いた場合には、電子移動性の向上が期待できる。また、繊維外径が細い方が反応界面積の拡大や燃料電池装置の小型化に有利である。

しかしながら、繊維外径が10nm未満である炭素含有繊維からなる配列体に対し、アイオノマ溶液の含浸・乾燥によりアイオノマを担持させると、溶媒が揮発する際に繊維間の凝集が起こる。

【0047】

これに対し、本発明に係る方法を用いると、炭素含有繊維の繊維外径が10nm未満であっても配列体の配向構造を壊すことなく、炭素含有繊維の表面にアイオノマを担持させることができる。これは、以下の理由によると考えられる。

すなわち、配列体とアイオノマ溶液とが接触している状態で、アイオノマの貧溶媒である液体CO2を加えると、アイオノマが炭素含有繊維の表面に析出すると同時に、炭素含有繊維間に液体CO2が侵入する。この状態で、密閉容器内を所定の温度及び圧力にすると、繊維間の液体CO2が超臨界CO2となる。超臨界CO2は、液体CO2やアイオノマ溶液の溶媒に比べて表面張力が小さいので、超臨界CO2を液体CO2に戻すことなく繊維間から超臨界CO2を除去すると、繊維の凝集が抑制される。その結果、配列体の配向構造を壊すことなく、炭素含有繊維の表面にアイオノマを担持させることができる。

【0048】

さらに、凝集が緩和された微細構造材料をカソード触媒層に用いた膜電極接合体は、凝集が激しい微細構造材料を用いた場合よりも発電特性に優れている。これは、酸素ガスやプロトン等の移動性が改善されたためと考えられる。

【実施例】

【0049】

(実施例1〜2、比較例1)

[1. 試料の作製]

[1.1 垂直配向CNTの作製]

垂直配向CNTは、文献(特開2007−268319号公報)に記載されている手法に従って作製した。Fe−Ti−O触媒微粒子を担持した1cm四方のSi基板を触媒基板とし、熱化学気相成長(CVD)法により垂直配向CNT膜を作製した。CVD条件は、水素流量:45sccm、アセチレン流量:30sccm、温度:600℃、圧力:400MPaとした。

図2に、得られた垂直配向CNTの側面(劈開断面)の電界放射型走査電子顕微鏡(FESEM)像を示す。図2より、CNTのチューブ外径は約5nm以上10nm未満で、波型形状(波長:数100nm〜1μm)を有するCNTと直線状のCNTとが混在していた。

【0050】

[1.2. アイオノマの担持]

[1.2.1. 実施例1]

市販アイオノマ溶液(ナフィオン(登録商標)溶液DE2020、デュポン社製、アイオノマ濃度20〜22wt%)をエタノールに溶解し、アイオノマ濃度約0.5wt%のアイオノマ溶液を作製した。次に、この溶液を垂直配向CNT(膜厚:150〜200μm)に30μL含浸させた。試料を耐圧容器に入れた後、容器内に液体CO2を導入した。続いて、容器内を約37℃、かつ約7.5MPaとして、液体CO2を超臨界化した後、容器内から超臨界CO2を除去した。

【0051】

[1.2.2. 実施例2]

アイオノマ濃度約5wt%のアイオノマ溶液を作製した以外は、実施例1と同様にして、垂直配向CNTにアイオノマを担持させた。

[1.2.3. 比較例1]

実施例1と同様にして、アイオノマ濃度約0.5wt%のアイオノマ溶液を作製した。次に、この溶液を垂直配向CNT(膜厚:150〜200μm)に30μL含浸させた。続いて、大気中で溶媒を自然蒸発させた。

【0052】

[2. 試験方法]

[2.1. FESEM観察]

アイオノマ担持垂直配向CNTの表面、表面端部、及び、劈開断面をFESEMで観察した。

[2.2. EDX分析]

アイオノマ担持垂直配向CNTの劈開断面を、エネルギー分散型X線分光法(EDX)によって分析した。

【0053】

[3. 結果]

[3.1. FESEM観察]

実施例1〜2及び比較例1で作製したアイオノマ担持垂直配向CNTの形態を、各々、FESEMで観察した。図3に、各試料の表面(左列)、表面端部(中列)、及び、劈開断面(右列)のFESEM像を示す。

実施例1の試料では、数μm程度の大きさの細孔を有していたが、凝集が少なく垂直配向性が維持されていた(図3(a))。細孔は、アイオノマ溶液含浸時の凝集によって形成されたと推定される。垂直配向CNTの繊維軸方向と垂直な断面において、細孔の面積は、全面積の1%以下であった(非凝集率:99%超)。微視的尺度では、隣接するアイオノマ担持CNT間の接触箇所や約500nmまでの間隔で空隙によって隔てられている箇所があった(図3(c))。

【0054】

実施例2の試料でも、凝集が少なく垂直配向性が維持されていた(図3(d))。また、膜状アイオノマが析出して垂直配向CNT上部を覆っていた(図3(e))。

比較例1の試料では、溶媒蒸発時に働く表面張力によってCNTが激しく凝集して網目状組織が形成されていた(図3(g))。この網目状組織では、アイオノマ担持垂直配向CNTの繊維軸方向と垂直な断面において、アイオノマ担持垂直配向CNTの端部からなる壁最上部の面積は全面積の約15%を占めていた(非凝集率:約15%)。

【0055】

[3.2. EDX分析]

図4に、実施例1で作製したアイオノマ担持垂直配向CNTの劈開断面のFESEM像(左図)、並びに、断面FESEM像の上部(右上図)、中央部(右中図)及び下部(右下図)から得られたEDXスペクトルを示す。

図4より、試料の劈開断面の上部、中央部及び下部のいずれからもアイオノマ中に含まれるフッ素(F)が検出されていることがわかる。

【0056】

(実施例3、比較例2)

[1. 試料の作製]

[1.1. Pt及びアイオノマ担持垂直配向CNT]

[1.1.1. 実施例3]

実施例1で得られたアイオノマ濃度0.5wt%のアイオノマ溶液をPt担持垂直配向CNT(膜厚:40〜60μm、Pt粒径<5nm、Pt担持量:0.04〜0.06mg)に30μL含浸させた。試料を耐圧容器に入れた後、容器内に液体CO2を導入した。続いて、容器内を約37℃、かつ約7.5MPaとして液体CO2を超臨界化した後、容器内から超臨界CO2を除去した。

【0057】

[1.1.2. 比較例2]

実施例1で得られたアイオノマ濃度0.5wt%のアイオノマ溶液をPt担持垂直配向CNT(膜厚:40〜60μm、Pt粒径<5nm、Pt担持量:0.04〜0.06mg)に30μL含浸させた。続いて、大気中で溶媒を自然蒸発させた。

【0058】

[1.2. 燃料電池用膜電極接合体]

実施例3及び比較例2で作製したPt及びアイオノマ担持垂直配向CNTを、それぞれカソード触媒層として含む燃料電池用膜電極接合体(MEA)を作製した。Pt及びアイオノマ担持垂直配向CNTと電解質膜とは、熱圧着(120℃、50kgf/cm2(4.9MPa))によって接合させ、チューブ軸が電解質膜に対して略垂直に配向し、かつ、チューブ端が電解質膜と接合するように、Pt及びアイオノマ担持垂直配向CNTを配置した。アノード触媒層には、Pt/C+アイオノマからなる従来の触媒層を用いた。

【0059】

[2. 試験方法及び結果]

各MEAの発電性能として、電流−電圧特性(I−V特性)を評価した。セル温度:80℃、アノード極雰囲気:H2、カソード極雰囲気:大気(21%O2)、両極の圧力:0.14MPaとした。

図5に、I−V特性を示す。図5中、実線はセル電圧を表し、破線は抵抗を表す。図5より、比較例2で作製したカソード触媒層を用いたMEAと比べ、実施例3で作製したカソード触媒層を用いたMEAでは、高電流域のセル電圧が高く、発電性能が優れていることがわかる。

【0060】

以上、本発明の実施の形態について詳細に説明したが、本発明は上記実施の形態に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の改変が可能である。

【産業上の利用可能性】

【0061】

本発明に係る微細構造材料及びその製造方法は、燃料電池用膜電極接合体の触媒層及びその製造方法として使用することができる。

【技術分野】

【0001】

本発明は、微細構造材料及びその製造方法、並びに、燃料電池用膜電極接合体に関し、さらに詳しくは、表面の全部又は一部がアイオノマで被覆された炭素含有繊維の配列体からなり、炭素含有繊維間に空隙を有する微細構造材料及びその製造方法、並びに、このような微細構造材料を用いた燃料電池用膜電極接合体に関する。

【背景技術】

【0002】

カーボンナノチューブ(CNT)とは、黒鉛の一層に相当するグラフェンシート(炭素原子が六角網目状に配列したシート)を筒状に丸めた立体構造を持ち、直径がnmオーダーである中空の繊維状物質をいう。また、カーボンナノファイバー(CNF)とは、炭素からなり、直径がnmオーダーである中実の繊維状物質、筒状グラフェンの一端の直径が他端よりも狭い立体構造を持つカップ状グラフェンを積み重ねた「カップスタック型」の繊維状物質、あるいは、CNTのチューブの途中に竹の節のようなものがあり、チューブ内壁で囲まれた空洞が途中で閉塞している「バンブー型」の繊維状物質をいう。「カップスタック型」や「バンブー型」の繊維状物質は、それらの構造においてチューブ内壁で囲まれた空洞の占める割合が大きい場合、CNTに分類されることもある。

カーボンナノチューブ(CNT)やカーボンナノファイバー(CNF)などの炭素含有繊維を一方向に配列させると、配列方向の電子伝導性やガス透過性が向上する。そのため、この種の配列体は、燃料電池用の電極などへの応用が検討されている。

【0003】

炭素含有繊維からなる配列体の構造や製造方法に関しては、従来から種々の提案がなされている。

例えば、特許文献1には、

(1)チューブ状の電解質膜の膜面にほぼ垂直に配向するように、長さ約500μm、外径約10nmのCNTの一端を接合し、CNTの表面に触媒金属及びプロトン伝導性物質を担持させた燃料電池用セルモジュール、及び、

(2)基板表面に対してほぼ垂直に配向するように、基板上にCNTを生成させ、CNTの表面にPtを担持させた後、プロトン伝導性物質を溶解させた溶液を用いて、層厚約10nmのプロトン伝導性物質からなる層を形成する方法

が開示されている。

また、同文献には、CNTのチューブ平均径は10〜50nmが好ましいと記載されている。

【0004】

特許文献2には、セパレータ表面に対して垂直に配向させたCNTの先端(電解質膜側)付近にのみ触媒物質を担持させた燃料電池用電極が開示されている。

【0005】

特許文献3には、

(1)外径10nmのCNTを高分子電解質膜の膜面に略垂直に配向させ、CNTの表面に電極触媒金属を担持させた膜電極接合体、及び、

(2)基板表面に対してほぼ垂直に配向するように、基板上にCNTを生成させ、CNTの表面にPtを担持させた後、プロトン伝導性物質を溶解させた溶液を用いて、層厚約10nmのプロトン伝導性物質からなる層を形成する方法

が開示されている。

また、同文献には、CNTのチューブ外径は10〜100nmが好ましいと記載されている。

【0006】

特許文献4には、

(1)基板表面に対して垂直に配向するように、基板上に波型形状を有するCNTを生成させ、

(2)CNTに触媒金属塩溶液を滴下し、乾燥・焼成還元することにより、CNT表面に触媒金属を担持させ、

(3)触媒金属を担持したCNTにアイオノマ分散液を滴下し、乾燥させる

触媒電極の製造方法が開示されている。

【0007】

特許文献5には、燃料電池用の触媒層の形成方法ではないが、ポリマーの溶媒溶液中に超臨界状態の流体を溶解させることによって、溶媒溶液をポリマーに対して貧溶媒化してポリマーの一部を析出させ、系内に存在させた固体表面に析出したポリマーを付着させる固体表面へのポリマー皮膜形成方法が開示されている。

【0008】

特許文献6には、

(1)密閉容器内に触媒を担持させた垂直配向CNT、電解質溶液、及び、トリフルオロメタンを封入し、

(2)リアクタ内の圧力を30MPaまで加圧した後、トリフルオロメタンの温度を60℃に上昇させることにより、トリフルオロメタンを超臨界状態とし、超臨界トリフルオロメタンに電解質を溶解させ、

(3)垂直配向CNTの温度が20℃になるまで冷却して超臨界トリフルオロメタンを液体状態とし、CNT上に電解質を析出させる

電極触媒層の製造方法が開示されている。

同文献には、超臨界トリフルオロメタンは極性が高く、電解質を溶解しやすいので、CNT間の奥まで電解質を浸透させることができ、CNTの周囲に形成される電解質の均一性を向上させることができる点が記載されている。

【0009】

さらに、非特許文献1には、基板表面に直径20nmのCNTを垂直配向させ、CNT表面にPtを担持させた後、ナフィオン(登録商標)溶液を用いて、Pt担持CNTの表面をナフィオン(登録商標)樹脂でコートする方法が開示されている。

【0010】

垂直配向CNTを燃料電池用の電極に応用する場合、CNT表面にアイオノマを担持させる必要がある。従来、アイオノマの担持には、アイオノマ溶液を垂直配向CNTの上に滴下し、CNT間にアイオノマ溶液を浸透させ、溶媒を除去する方法が用いられている。CNTの直径が10nm以上である場合、このような方法でも、垂直配向CNTの配向構造を壊すことなく、アイオノマを担持させることができる。

しかしながら、CNTの外径が10nm未満である場合、CNT間にアイオノマ溶液を浸透させた後、溶媒を除去すると、溶媒の表面張力によってCNTが凝集し、配向構造が壊れるという問題がある。

【0011】

一方、特許文献6には、CNT間の奥まで電解質を浸透させるために、電解質溶液にトリフルオロメタンを加えてトリフルオロメタンを超臨界状態とし、超臨界トリフルオロメタンを液体状態に戻すことで電解質を析出させる方法が記載されている。

しかしながら、外径が10nm未満の炭素含有繊維が略平行に配列している配列体にアイオノマを担持させる場合において、炭素含有繊維の凝集を防ぐために、超臨界流体を応用した例は、従来にはない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特許第4438525号公報

【特許文献2】特開2005−004967号公報

【特許文献3】特開2005−203332号公報

【特許文献4】特開2010−272437号公報

【特許文献5】特開平04−222662号公報

【特許文献6】特開2011−003531号公報

【非特許文献】

【0013】

【非特許文献1】T.Hatanaka et al., ECS Transactions 3(1) 277-284(2006)

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明が解決しようとする課題は、繊維外径が10nm未満である炭素含有繊維が略平行に配列した配列体の繊維表面にアイオノマを担持させる場合において、繊維間の凝集を抑制することにある。

【課題を解決するための手段】

【0015】

上記課題を解決するために本発明に係る微細構造材料は、以下の構成を備えていることを要旨とする。

(1)前記微細構造材料は、

複数の炭素含有繊維からなり、前記炭素含有繊維の繊維軸が略平行に配列している配列体と、

前記炭素含有繊維の側壁と接触しているアイオノマと、

前記炭素含有繊維及び前記アイオノマが存在していない空隙と

を備えている。

(2)前記配列体の繊維軸方向と略垂直な任意の断面において、隣接する前記炭素含有繊維同士の距離が1μm未満である領域の面積の総和が全断面積の20%より大きい。

(3)前記炭素含有繊維は、その繊維外径が0.4nm以上10nm未満である。

【0016】

本発明に係る燃料電池用膜電極接合体は、本発明に係る微細構造材料の繊維軸と略垂直な面に電解質膜を接合することにより得られるものからなる。

【0017】

本発明に係る微細構造材料の製造方法は、以下の構成を備えていることを要旨とする。

(1)複数の炭素含有繊維からなり、前記炭素含有繊維の繊維軸が略平行に配列している配列体に、アイオノマを溶媒に溶解させた溶液を接触させるアイオノマ溶液含浸工程。

(2)密閉容器内に前記配列体及び大過剰の液体CO2を入れ、前記配列体を前記液体CO2に浸漬する液体CO2添加工程。

(3)前記密閉容器内を温度:31℃以上、圧力:7.4MPa以上にし、前記液体CO2を超臨界化させる超臨界工程。

(4)前記密閉容器内から超臨界CO2を除去する除去工程。

【発明の効果】

【0018】

本発明に係る方法を用いると、炭素含有繊維の繊維外径が10nm未満であっても配列体の配向構造を壊すことなく、炭素含有繊維の表面にアイオノマを担持させることができる。これは、以下の理由によると考えられる。

すなわち、配列体とアイオノマ溶液とが接触している状態で、アイオノマの貧溶媒である液体CO2を加えると、アイオノマが炭素含有繊維の表面に析出すると同時に、炭素含有繊維間に液体CO2が侵入する。この状態で、密閉容器内を所定の温度及び圧力にすると、繊維間の液体CO2が超臨界CO2となる。超臨界CO2は、液体CO2やアイオノマ溶液の溶媒に比べて表面張力が小さい。例えば、エタノールの表面張力は21.82mN/m(25℃)、1−プロパノールの表面張力は23.28mN/m(25℃)、2−プロパノールの表面張力は21.22mN/m(25℃)、液体CO2の表面張力は0.59mN/m(25℃)であるのに対して、超臨界CO2の表面張力はほとんどゼロである。一般に、流体の表面張力が小さいほど、流体と接触している繊維から流体を除去する際の繊維の凝集が抑制される。そのため、超臨界CO2を液体CO2に戻すことなく繊維間から超臨界CO2を除去すると、繊維の凝集が抑制される。その結果、配列体の配向構造を壊すことなく、炭素含有繊維の表面にアイオノマを担持させることができる。

【図面の簡単な説明】

【0019】

【図1】炭素含有繊維の凝集が生じた微細構造材料の繊維軸方向に対して略垂直な断面の模式図である。

【図2】垂直配向CNTの側面(劈開断面)の電界放射型走査電子顕微鏡(FESEM)像である。

【図3】実施例1、2及び比較例1で作製したアイオノマ担持垂直配向CNTの表面(左列)、表面端部(中列)、及び、劈開断面(右列)のFESEM像である。

【図4】実施例1で作製したアイオノマ担持垂直配向CNTの劈開断面のFESEM像(左図)、並びに、断面FESEM像の上部(右上図)、中央部(右中図)及び下部(右下図)から得られたEDXスペクトルである。

【図5】実施例3及び比較例2で作製した膜電極接合体の電流−電圧特性である。

【発明を実施するための形態】

【0020】

以下に、本発明の一実施の形態について詳細に説明する。

[1. 微細構造材料]

本発明に係る微細構造材料は、以下の構成を備えている。

(1)前記微細構造材料は、

複数の炭素含有繊維からなり、前記炭素含有繊維の繊維軸が略平行に配列している配列体と、

前記炭素含有繊維の側壁と接触しているアイオノマと、

前記炭素含有繊維及び前記アイオノマが存在していない空隙と

を備えている。

(2)前記配列体の繊維軸方向と略垂直な任意の断面において、隣接する前記炭素含有繊維同士の距離が1μm未満である領域の面積の総和が全断面積の20%より大きい。

(3)前記炭素含有繊維は、その繊維外径が0.4nm以上10nm未満である。

【0021】

[1.1. 配列体]

「配列体」とは、複数の炭素含有繊維からなり、炭素含有繊維の繊維軸が略平行に配列しているものをいう。

「炭素含有繊維」とは、炭素を主構成元素として含む繊維状物質をいう。炭素含有繊維は、炭素のみからなるものでも良く、あるいは、他の元素を含むものでも良い。他の元素としては、例えば、窒素、酸素、水素、ホウ素などがある。

炭素含有繊維は、中空の繊維であっても良く、あるいは、中実の繊維であっても良い。また、炭素含有繊維は、直線状の繊維であっても良く、あるいは、繊維の長手方向に沿って所定の周期で湾曲している波形の繊維であっても良い。

【0022】

「繊維軸」とは、炭素含有繊維を微視的(長さが数μm程度の領域)に見たときに、炭素含有繊維の中心を通る長手方向にほぼ平行な軸をいう。波形の繊維の場合、「中心」とは、炭素含有繊維を微視的に見たときに、炭素含有繊維の両側面に接する一対の平行線の中心をいう。炭素含有繊維の繊維軸は、微視的に見ると直線であるが、巨視的にみると必ずしも直線であるとは限らず、一箇所以上で湾曲していることもある。

「繊維軸が略平行に配列している」とは、炭素含有繊維の繊維軸に対して平行方向の断面を見たときに、繊維軸がほぼ同一方向を向いていると視認できる程度に各繊維が並んでいることをいい、厳密に平行でなくても良い。繊維軸が基板に対して傾斜角を有する場合や、繊維軸がほぼ同一方向に湾曲している場合も含む。

【0023】

炭素含有繊維としては、具体的には、

(1)1層の筒状グラフェンからなる単層カーボンナノチューブ又は2層以上の筒状グラフェンが入れ子状に重なっている多層カーボンナノチューブ、

(2)炭素からなるカーボンナノファイバー、

などがある。

特に、単層CNT又は多層CNTは、機械的にも強靱で、化学的・熱的安定性に優れ、円筒部のらせん構造に応じて金属にも半導体にもなるので、配列体を構成する炭素含有繊維として好適である。

【0024】

本発明において、炭素含有繊維は、その繊維外径が0.4nm以上10nm未満であるものからなる。この点が、従来とは異なる。

炭素含有繊維の長さは、特に限定されるものではなく、目的に応じて任意に選択することができる。一般に、繊維外径に対する繊維長さの比(アスペクト比)が大きくなるほど、アイオノマ担持後に繊維が凝集しやすくなるが、本発明に係る方法を用いると、アスペクト比が相対的に大きい場合であっても繊維間の凝集を抑制することができる。

【0025】

[1.2. アイオノマ]

「アイオノマ」とは、イオン交換基を備えた高分子材料をいう。アイオノマは、フッ素系高分子にイオン交換基が結合しているフッ素系アイオノマであっても良く、あるいは、炭化水素系高分子にイオン交換基が結合している炭化水素系アイオノマであっても良い。

アイオノマは、炭素含有繊維の側壁と接触している。アイオノマは、炭素含有繊維の側壁の全面を被覆するように、炭素含有繊維と接触していても良く、あるいは、炭素含有繊維の側壁の一部を被覆するように、炭素含有繊維と接触していても良い。

【0026】

[1.3. 空隙]

側壁の全面又は一部がアイオノマで被覆された炭素含有繊維の間には、空隙がある。空隙は、後述するように、炭素含有繊維の側壁にアイオノマを析出させる際に、繊維間に液体CO2が侵入し、液体CO2を超臨界CO2として除去することで形成される。配列体に含まれる空隙の量は、アイオノマの担持量、析出条件等により制御することができる。

【0027】

[1.4. 触媒金属粒子]

炭素含有繊維の表面には、さらに触媒金属粒子が担持されていても良い。触媒金属粒子は、炭素含有繊維とアイオノマの間に担持される。触媒金属粒子は、アイオノマで完全に覆われていても良く、あるいは、その先端がアイオノマ表面から露出していても良い。

触媒金属粒子としては、例えば、Pt粒子のほか、PtCoなどのPtと他の金属元素との合金粒子、PdやAuなどをコア材とするPtシェル粒子、中空のPtシェル粒子などがある。あるいは、Pt以外の粒子として、Pd及びその合金などがある。

触媒金属粒子の粒径は、特に限定されるものではなく、目的に応じて任意に選択することができる。一般に、触媒金属粒子は、表面の原子のみが触媒として機能するので、触媒金属粒子の粒径が小さくなるほど、触媒金属の利用効率が向上する。触媒金属粒子の粒径は、担持方法にもよるが、通常、5nm未満である。

【0028】

[1.5. 非凝集率]

炭素含有繊維が略平行に並んでいる配列体にアイオノマを担持させる場合において、アイオノマの担持条件が適切でないと、繊維間の凝集が起こる。図1に、炭素含有繊維の凝集が生じた微細構造材料の繊維軸方向に対して略垂直な断面の模式図を示す。

図1に示すように、略平行に並んでいた炭素含有繊維間に凝集が生じると、微細構造材料の垂直断面において、炭素含有繊維の疎密が生ずる。図1中、ハッチングを施した領域Aは、炭素含有繊維が密集している密集領域を表す。一方、白抜きの領域Bは、炭素含有繊維がほとんど存在しない空白領域を表す。

【0029】

隣接する炭素繊維間の距離が1μm未満である領域を「密集領域A」、密集領域A以外の領域を「非密集領域B」と定義する。

また、配列体の繊維軸方向と略垂直な任意の断面において、全断面積(密集領域Aの総面積+非密集領域Bの総面積)に対する密集領域Aの面積の総和の割合を「非凝集率」と定義する。

本発明に係る微細構造材料は、非凝集率が20%より大きいことを特徴とする。製造条件を最適化すると、非凝集率は、50%以上、70%以上あるいは90%以上となる。

【0030】

[2. 燃料電池用膜電極接合体]

本発明に係る燃料電池用膜電極接合体は、本発明に係る微細構造材料の繊維軸と略垂直な面に電解質膜を接合することにより得られるものからなる。

【0031】

[2.1. 微細構造材料]

微細構造材料は、

複数の炭素含有繊維からなり、前記炭素含有繊維の繊維軸が略平行に配列している配列体と、

前記炭素含有繊維の側壁と接触しているアイオノマと、

前記炭素含有繊維及び前記アイオノマが存在していない空隙と、

前記炭素含有繊維の表面と前記アイオノマとの間に担持された触媒金属粒子と

を備えている。

配列体、アイオノマ、空隙及び触媒金属粒子の詳細については、上述した通りであるので、説明を省略する。

【0032】

[2.2. 電解質膜]

電解質膜は、微細構造材料の繊維軸と略垂直な面に接合される。

電解質膜の材料は、特に限定されるものではなく、フッ素系電解質又は炭化水素系電解質のいずれであっても良い。

【0033】

[2.3. 接合]

電解質膜と微細構造材料を接合する方法としては、

(1)微細構造材料の表面に電解質溶液を塗布して乾燥させる方法、

(2)微細構造材料と電解質膜を重ね合わせ、ホットプレスする方法

などがある。

電解質膜と微細構造材料とを接合する場合において、微細構造材料に過度の圧力が加わらない方法(例えば、塗布法)を用いた時には、微細構造材料の配向構造を備えた膜電極接合体が得られる。

一方、接合時に微細構造材料に過度の圧力が加わる方法(例えば、ホットプレス法)を用いたときには、加圧の程度により微細構造材料の配向構造が崩れる場合がある。しかしながら、このような場合であっても、従来の電極を用いた場合に比べて、高電流密度域におけるセル電圧が向上する。

【0034】

[3. 微細構造材料の製造方法]

本発明に係る微細構造材料の製造方法は、触媒金属粒子担持工程と、アイオノマ溶液含浸工程と、液体CO2添加工程と、超臨界工程と、除去工程とを備えている。

【0035】

[3.1. 触媒金属粒子担持工程]

触媒金属粒子担持工程は、複数の炭素含有繊維からなり、前記炭素含有繊維の繊維軸が略平行に配列している配列体に触媒金属粒子を担持させる工程である。なお、微細構造材料の用途によっては、触媒金属粒子担持工程を省略しても良い。

【0036】

配列体は、種々の方法により製造することができる。

例えば、配列体が垂直配向CNTである場合、垂直配向CNTは、基板表面に微細な触媒(例えば、Fe−Ti−O系触媒)を密に担持させ、基板表面に炭素源を導入し、炭素源を熱分解させることにより製造することができる。

また、例えば、配列体が垂直配向CNFである場合、垂直配向CNFは、基板表面にNi系触媒を蒸着し、基板表面に炭素源(例えば、メタンなどの炭化水素ガス)を導入するプラズマ支援化学気相成長法により製造することができる。

【0037】

また、触媒金属粒子を担持させた配列体は、例えば、

(1)貴金属錯体(例えば、白金ジニトロジアンミン錯体)及びナフタレンのエタノール溶液を配列体に含浸させ、

(2)配列体にナフタレンの貧溶媒である水を滴下して繊維間にナフタレン微粒子を析出させ、

(3)配列体を減圧してエタノール及び水の蒸発、並びに、ナフタレンの昇華を行い、

(4)貴金属を還元する

方法(以下、これを「ナフタレン法」という)により製造することができる。

【0038】

あるいは、気相法により配列体の炭素含有繊維の表面に触媒金属粒子を担持させることもできる。気相法としては、例えば、真空チャンバー内に触媒金属のターゲットを設置し、高電圧の印加によってイオン化させた希ガス元素(例えば、Ar)をターゲットに衝突させて、ターゲットから弾き飛ばされた触媒金属を配列体に堆積させる方法(スパッタリング法)などがある。

【0039】

[3.2. アイオノマ溶液含浸工程]

アイオノマ溶液含浸工程は、複数の炭素含有繊維からなり、前記炭素含有繊維の繊維軸が略平行に配列している配列体に、アイオノマを溶媒に溶解させた溶液を接触させる工程である。

【0040】

アイオノマを溶解させる溶媒は、特に限定されるものではなく、目的に応じて最適な溶媒を選択することができる。炭素含有繊維は、通常、疎水性であるので、溶媒には、エタノール、プロパノール、シクロヘキサノールなどを用いるのが好ましい。

【0041】

アイオノマ溶液中のアイオノマ濃度は、特に限定されるものではなく、目的に応じて最適な濃度を選択することができる。一般に、アイオノマ濃度が高くなるほど、炭素含有繊維表面に担持されるアイオノマ量が多くなる。但し、アイオノマ濃度が過剰になると、配列体表面にアイオノマが厚く堆積する場合がある。

従って、アイオノマ濃度は、10重量%以下が好ましい。アイオノマ濃度は、さらに好ましくは5重量%以下、さらに好ましくは1重量%以下である。

【0042】

配列体とアイオノマ溶液とを接触させる方法としては、

(1)配列体表面に適量のアイオノマ溶液を滴下し、繊維間にアイオノマ溶液を浸透させる方法、

(2)配列体を適量のアイオノマ溶液中に浸漬する方法、

などがある。本発明においては、いずれの方法を用いても良い。

アイオノマ溶液との接触は、超臨界処理に用いられる密閉容器内で行っても良く、あるいは、別個の容器内で行っても良い。

また、超臨界処理に用いられる密閉容器内で配列体とアイオノマ溶液との接触を行う場合において、過剰のアイオノマ溶液が密閉容器内に残っているときには、過剰のアイオノマ溶液が残った状態のまま次工程に移行しても良く、あるいは、過剰のアイオノマ溶液を廃棄した後で次工程に移行しても良い。

【0043】

[3.3. 液体CO2添加工程]

液体CO2添加工程は、密閉容器内に前記配列体及び大過剰の液体CO2を入れ、前記配列体を前記液体CO2に浸漬する工程である。

アイオノマ溶液と接触している配列体に、アイオノマの貧溶媒である液体CO2を添加すると、アイオノマ溶液と液体CO2が相溶し、炭素含有繊維の表面にアイオノマが析出する。また、これと同時に、炭素含有繊維間に残存している溶媒の全部又は一部が液体CO2で置換される。

ここで、「大過剰」とは、密閉容器内にあるアイオノマ溶液からアイオノマを析出させることができ、かつ、炭素含有繊維の非凝集率が20%超となるように炭素含有繊維間に侵入している溶媒の全部又は一部を除去することができる下限量以上の量をいう。

【0044】

[3.4. 超臨界工程]

超臨界工程は、前記密閉容器内を温度:31℃以上、圧力:7.4MPa以上にし、前記液体CO2を超臨界化させる工程である。

液体CO2を超臨界CO2とすると、その表面張力は、液体CO2やアイオノマ溶液の溶媒より小さくなる。

液体CO2を超臨界CO2とするためには、密閉容器内を温度:31℃以上、圧力:7.4MPa以上にする必要がある。但し、必要以上の温度上昇及び/又は圧力の付与は、効果に差が無く、実益がない。

【0045】

[3.4. 除去工程]

除去工程は、前記密閉容器内から超臨界CO2を除去する工程である。

超臨界CO2の除去は、密閉容器内の温度を一定に保った状態で、圧力を常圧まで下げることにより行う。

炭素含有繊維間の液体CO2を超臨界CO2とした後、圧力を下げると、超臨界CO2が液体CO2に戻ることなく繊維間の超臨界CO2がそのまま気化する。この点が、従来とは異なる。超臨界CO2は表面張力が小さいので、液体CO2をそのまま気化させる場合に比べて、炭素含有繊維の非凝集率が高くなる。

【0046】

[4. 微細構造材料及びその製造方法、並びに、燃料電池用膜電極接合体の作用]

炭素含有繊維(特に、CNT)は、繊維外径が太くなると電子状態がグラファイトに近づくが、外径が細くなると固有の電子状態を持つようになる。そのため、繊維外径の細い炭素含有繊維を、例えば、燃料電池用の電極の触媒担体に用いた場合には、電子移動性の向上が期待できる。また、繊維外径が細い方が反応界面積の拡大や燃料電池装置の小型化に有利である。

しかしながら、繊維外径が10nm未満である炭素含有繊維からなる配列体に対し、アイオノマ溶液の含浸・乾燥によりアイオノマを担持させると、溶媒が揮発する際に繊維間の凝集が起こる。

【0047】

これに対し、本発明に係る方法を用いると、炭素含有繊維の繊維外径が10nm未満であっても配列体の配向構造を壊すことなく、炭素含有繊維の表面にアイオノマを担持させることができる。これは、以下の理由によると考えられる。

すなわち、配列体とアイオノマ溶液とが接触している状態で、アイオノマの貧溶媒である液体CO2を加えると、アイオノマが炭素含有繊維の表面に析出すると同時に、炭素含有繊維間に液体CO2が侵入する。この状態で、密閉容器内を所定の温度及び圧力にすると、繊維間の液体CO2が超臨界CO2となる。超臨界CO2は、液体CO2やアイオノマ溶液の溶媒に比べて表面張力が小さいので、超臨界CO2を液体CO2に戻すことなく繊維間から超臨界CO2を除去すると、繊維の凝集が抑制される。その結果、配列体の配向構造を壊すことなく、炭素含有繊維の表面にアイオノマを担持させることができる。

【0048】

さらに、凝集が緩和された微細構造材料をカソード触媒層に用いた膜電極接合体は、凝集が激しい微細構造材料を用いた場合よりも発電特性に優れている。これは、酸素ガスやプロトン等の移動性が改善されたためと考えられる。

【実施例】

【0049】

(実施例1〜2、比較例1)

[1. 試料の作製]

[1.1 垂直配向CNTの作製]

垂直配向CNTは、文献(特開2007−268319号公報)に記載されている手法に従って作製した。Fe−Ti−O触媒微粒子を担持した1cm四方のSi基板を触媒基板とし、熱化学気相成長(CVD)法により垂直配向CNT膜を作製した。CVD条件は、水素流量:45sccm、アセチレン流量:30sccm、温度:600℃、圧力:400MPaとした。

図2に、得られた垂直配向CNTの側面(劈開断面)の電界放射型走査電子顕微鏡(FESEM)像を示す。図2より、CNTのチューブ外径は約5nm以上10nm未満で、波型形状(波長:数100nm〜1μm)を有するCNTと直線状のCNTとが混在していた。

【0050】

[1.2. アイオノマの担持]

[1.2.1. 実施例1]

市販アイオノマ溶液(ナフィオン(登録商標)溶液DE2020、デュポン社製、アイオノマ濃度20〜22wt%)をエタノールに溶解し、アイオノマ濃度約0.5wt%のアイオノマ溶液を作製した。次に、この溶液を垂直配向CNT(膜厚:150〜200μm)に30μL含浸させた。試料を耐圧容器に入れた後、容器内に液体CO2を導入した。続いて、容器内を約37℃、かつ約7.5MPaとして、液体CO2を超臨界化した後、容器内から超臨界CO2を除去した。

【0051】

[1.2.2. 実施例2]

アイオノマ濃度約5wt%のアイオノマ溶液を作製した以外は、実施例1と同様にして、垂直配向CNTにアイオノマを担持させた。

[1.2.3. 比較例1]

実施例1と同様にして、アイオノマ濃度約0.5wt%のアイオノマ溶液を作製した。次に、この溶液を垂直配向CNT(膜厚:150〜200μm)に30μL含浸させた。続いて、大気中で溶媒を自然蒸発させた。

【0052】

[2. 試験方法]

[2.1. FESEM観察]

アイオノマ担持垂直配向CNTの表面、表面端部、及び、劈開断面をFESEMで観察した。

[2.2. EDX分析]

アイオノマ担持垂直配向CNTの劈開断面を、エネルギー分散型X線分光法(EDX)によって分析した。

【0053】

[3. 結果]

[3.1. FESEM観察]

実施例1〜2及び比較例1で作製したアイオノマ担持垂直配向CNTの形態を、各々、FESEMで観察した。図3に、各試料の表面(左列)、表面端部(中列)、及び、劈開断面(右列)のFESEM像を示す。

実施例1の試料では、数μm程度の大きさの細孔を有していたが、凝集が少なく垂直配向性が維持されていた(図3(a))。細孔は、アイオノマ溶液含浸時の凝集によって形成されたと推定される。垂直配向CNTの繊維軸方向と垂直な断面において、細孔の面積は、全面積の1%以下であった(非凝集率:99%超)。微視的尺度では、隣接するアイオノマ担持CNT間の接触箇所や約500nmまでの間隔で空隙によって隔てられている箇所があった(図3(c))。

【0054】

実施例2の試料でも、凝集が少なく垂直配向性が維持されていた(図3(d))。また、膜状アイオノマが析出して垂直配向CNT上部を覆っていた(図3(e))。

比較例1の試料では、溶媒蒸発時に働く表面張力によってCNTが激しく凝集して網目状組織が形成されていた(図3(g))。この網目状組織では、アイオノマ担持垂直配向CNTの繊維軸方向と垂直な断面において、アイオノマ担持垂直配向CNTの端部からなる壁最上部の面積は全面積の約15%を占めていた(非凝集率:約15%)。

【0055】

[3.2. EDX分析]

図4に、実施例1で作製したアイオノマ担持垂直配向CNTの劈開断面のFESEM像(左図)、並びに、断面FESEM像の上部(右上図)、中央部(右中図)及び下部(右下図)から得られたEDXスペクトルを示す。

図4より、試料の劈開断面の上部、中央部及び下部のいずれからもアイオノマ中に含まれるフッ素(F)が検出されていることがわかる。

【0056】

(実施例3、比較例2)

[1. 試料の作製]

[1.1. Pt及びアイオノマ担持垂直配向CNT]

[1.1.1. 実施例3]

実施例1で得られたアイオノマ濃度0.5wt%のアイオノマ溶液をPt担持垂直配向CNT(膜厚:40〜60μm、Pt粒径<5nm、Pt担持量:0.04〜0.06mg)に30μL含浸させた。試料を耐圧容器に入れた後、容器内に液体CO2を導入した。続いて、容器内を約37℃、かつ約7.5MPaとして液体CO2を超臨界化した後、容器内から超臨界CO2を除去した。

【0057】

[1.1.2. 比較例2]

実施例1で得られたアイオノマ濃度0.5wt%のアイオノマ溶液をPt担持垂直配向CNT(膜厚:40〜60μm、Pt粒径<5nm、Pt担持量:0.04〜0.06mg)に30μL含浸させた。続いて、大気中で溶媒を自然蒸発させた。

【0058】

[1.2. 燃料電池用膜電極接合体]

実施例3及び比較例2で作製したPt及びアイオノマ担持垂直配向CNTを、それぞれカソード触媒層として含む燃料電池用膜電極接合体(MEA)を作製した。Pt及びアイオノマ担持垂直配向CNTと電解質膜とは、熱圧着(120℃、50kgf/cm2(4.9MPa))によって接合させ、チューブ軸が電解質膜に対して略垂直に配向し、かつ、チューブ端が電解質膜と接合するように、Pt及びアイオノマ担持垂直配向CNTを配置した。アノード触媒層には、Pt/C+アイオノマからなる従来の触媒層を用いた。

【0059】

[2. 試験方法及び結果]

各MEAの発電性能として、電流−電圧特性(I−V特性)を評価した。セル温度:80℃、アノード極雰囲気:H2、カソード極雰囲気:大気(21%O2)、両極の圧力:0.14MPaとした。

図5に、I−V特性を示す。図5中、実線はセル電圧を表し、破線は抵抗を表す。図5より、比較例2で作製したカソード触媒層を用いたMEAと比べ、実施例3で作製したカソード触媒層を用いたMEAでは、高電流域のセル電圧が高く、発電性能が優れていることがわかる。

【0060】

以上、本発明の実施の形態について詳細に説明したが、本発明は上記実施の形態に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の改変が可能である。

【産業上の利用可能性】

【0061】

本発明に係る微細構造材料及びその製造方法は、燃料電池用膜電極接合体の触媒層及びその製造方法として使用することができる。

【特許請求の範囲】

【請求項1】

以下の構成を備えた微細構造材料。

(1)前記微細構造材料は、

複数の炭素含有繊維からなり、前記炭素含有繊維の繊維軸が略平行に配列している配列体と、

前記炭素含有繊維の側壁と接触しているアイオノマと、

前記炭素含有繊維及び前記アイオノマが存在していない空隙と

を備えている。

(2)前記配列体の繊維軸方向と略垂直な任意の断面において、隣接する前記炭素含有繊維同士の距離が1μm未満である領域の面積の総和が全断面積の20%より大きい。

(3)前記炭素含有繊維は、その繊維外径が0.4nm以上10nm未満である。

【請求項2】

前記炭素含有繊維は、1層の筒状グラフェンからなる単層カーボンナノチューブ又は2層以上の前記筒状グラフェンが入れ子状に重なっている多層カーボンナノチューブを含む請求項1に記載の微細構造材料。

【請求項3】

前記炭素含有繊維の表面と前記アイオノマとの間に、触媒金属粒子が担持されている請求項1又は2に記載の微細構造材料。

【請求項4】

請求項3に記載の微細構造材料の繊維軸と略垂直な面に電解質膜を接合することにより得られる燃料電池用膜電極接合体。

【請求項5】

以下の構成を備えた微細構造材料の製造方法。

(1)複数の炭素含有繊維からなり、前記炭素含有繊維の繊維軸が略平行に配列している配列体に、アイオノマを溶媒に溶解させた溶液を接触させるアイオノマ溶液含浸工程。

(2)密閉容器内に前記配列体及び大過剰の液体CO2を入れ、前記配列体を前記液体CO2に浸漬する液体CO2添加工程。

(3)前記密閉容器内を温度:31℃以上、圧力:7.4MPa以上にし、前記液体CO2を超臨界化させる超臨界工程。

(4)前記密閉容器内から超臨界CO2を除去する除去工程。

【請求項1】

以下の構成を備えた微細構造材料。

(1)前記微細構造材料は、

複数の炭素含有繊維からなり、前記炭素含有繊維の繊維軸が略平行に配列している配列体と、

前記炭素含有繊維の側壁と接触しているアイオノマと、

前記炭素含有繊維及び前記アイオノマが存在していない空隙と

を備えている。

(2)前記配列体の繊維軸方向と略垂直な任意の断面において、隣接する前記炭素含有繊維同士の距離が1μm未満である領域の面積の総和が全断面積の20%より大きい。

(3)前記炭素含有繊維は、その繊維外径が0.4nm以上10nm未満である。

【請求項2】

前記炭素含有繊維は、1層の筒状グラフェンからなる単層カーボンナノチューブ又は2層以上の前記筒状グラフェンが入れ子状に重なっている多層カーボンナノチューブを含む請求項1に記載の微細構造材料。

【請求項3】

前記炭素含有繊維の表面と前記アイオノマとの間に、触媒金属粒子が担持されている請求項1又は2に記載の微細構造材料。

【請求項4】

請求項3に記載の微細構造材料の繊維軸と略垂直な面に電解質膜を接合することにより得られる燃料電池用膜電極接合体。

【請求項5】

以下の構成を備えた微細構造材料の製造方法。

(1)複数の炭素含有繊維からなり、前記炭素含有繊維の繊維軸が略平行に配列している配列体に、アイオノマを溶媒に溶解させた溶液を接触させるアイオノマ溶液含浸工程。

(2)密閉容器内に前記配列体及び大過剰の液体CO2を入れ、前記配列体を前記液体CO2に浸漬する液体CO2添加工程。

(3)前記密閉容器内を温度:31℃以上、圧力:7.4MPa以上にし、前記液体CO2を超臨界化させる超臨界工程。

(4)前記密閉容器内から超臨界CO2を除去する除去工程。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−26158(P2013−26158A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−162516(P2011−162516)

【出願日】平成23年7月25日(2011.7.25)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月25日(2011.7.25)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

[ Back to top ]