微細構造物の蒸着装置及び方法

【課題】基板の表面状態の影響を低減して微細構造を所定の位置に形成でき、かつ基板に効率よく高周波を伝送できる微細構造物の蒸着装置及び方法を提供する。

【解決手段】圧電体11の表面に間隔を隔てて位置する少なくとも1対の電極12,13を有する表面弾性波素子10と、表面弾性波素子の表面に2以上の物質A,Bを真空蒸着可能な真空蒸着装置20と、表面弾性波素子の電極間に高周波電圧を印加する高周波印加装置30とを備え、前記高周波電圧の印加により表面弾性波素子の表面に表面弾性波の定在波を発生させた状態で、複数の薄膜層を構成し、定在波の特定位置に微細構造物を蒸着する。

【解決手段】圧電体11の表面に間隔を隔てて位置する少なくとも1対の電極12,13を有する表面弾性波素子10と、表面弾性波素子の表面に2以上の物質A,Bを真空蒸着可能な真空蒸着装置20と、表面弾性波素子の電極間に高周波電圧を印加する高周波印加装置30とを備え、前記高周波電圧の印加により表面弾性波素子の表面に表面弾性波の定在波を発生させた状態で、複数の薄膜層を構成し、定在波の特定位置に微細構造物を蒸着する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微細構造物を所定の位置に形成する微細構造物の蒸着装置及び方法に関する。

【背景技術】

【0002】

フラーレン(C60)とは、炭素の同位体の1つであり、その分子を構成する炭素原子の骨格が正五角形と正六角形の組み合わせからなる閉多面体構造のものである。このようなフラーレンやカーボンナノチューブなどの機能性分子は様々な機能を持つことが知られている。

しかし、機能性分子等の分子サイズは非常に小さく(フラーレンの場合、直径約1nm)、その位置を正確に制御することは非常に難しい。そのため、このような微細構造物を所定の位置に形成する位置制御手段として、本発明の出願人らは、先に、特許文献1を創案し出願している。

なお、その他の微細構造物の位置制御手段として、特許文献2,3が開示されている。

【0003】

特許文献1は、微細構造物の位置や微細構造物を形成する構成要素間の相対位置を高精度に制御することを目的とし、図1に模式的に示すように、基板1の表面に表面弾性波の定在波2を発生させ、該定在波によって微細構造物の材料(量子ドット3)が付着する位置つまり微細構造物の位置を設定するものである。なおこの図において、4は電極である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−332227号公報、「微細構造物作製方法及び装置」

【特許文献2】特開2008−260073号公報、「微細構造体の配列方法及び微細構造体を配列した基板、並びに集積回路装置及び表示素子」

【特許文献3】特許第4192237号公報、「ナノ構造の形状制御方法」

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に開示された方法及び装置は、以下の問題点があった。

(1)形成される微細構造物の位置が、基板の表面状態によって大きく左右される。

(2)高周波の電源への反射が多く、真空中における基板への高周波の伝送効率が低い。

【0006】

本発明は、上述した問題点を解決するために創案されたものである。すなわち、本発明の目的は、基板の表面状態の影響を低減して微細構造を所定の位置に形成でき、かつ基板に効率よく高周波を伝送できる微細構造物の蒸着装置及び方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明によれば、圧電体の表面に間隔を隔てて位置する少なくとも1対の電極を有する表面弾性波素子と、

該表面弾性波素子の表面に2以上の物質を真空蒸着可能な真空蒸着装置と、

表面弾性波素子の前記電極間に高周波電圧を印加する高周波印加装置とを備え、

前記高周波電圧の印加により表面弾性波素子の表面に表面弾性波の定在波を発生させた状態で、複数の薄膜層を構成し、前記定在波の特定位置に微細構造物を蒸着する、ことを特徴とする微細構造物の蒸着装置が提供される。

【0008】

本発明の好ましい実施形態によれば、前記複数の薄膜層は、表面弾性波素子の表面全体にフラーレンの層を蒸着により形成し、次いで前記定在波の特定位置に微細構造物を蒸着する。

【0009】

また、前記真空蒸着装置は、表面弾性波素子を収容し内部を所定の真空度に真空減圧可能な真空チャンバと、該真空チャンバ内に高周波電流を導入する真空コネクタとを有し、

前記高周波印加装置は、所定の周波数の高周波電圧を発生する高周波発生装置と、

インピーダンスが整合した入力導電膜と接地導電膜を有し表面弾性波素子に高周波電圧を入力する素子ホルダと、

インピーダンスが整合した中心導体とシールド金属を有し高周波発生装置から真空コネクタを介して素子ホルダまで高周波電圧を伝播させる同軸ケーブルとを備える。

【0010】

また、前記入力導電膜と接地導電膜は、絶縁基板上にNiCr薄膜とAu薄膜を介してメッキされ、かつ前記高周波の表皮深さより十分厚いCu膜である、ことが好ましい。

【0011】

また本発明によれば、圧電体の表面に間隔を隔てて位置する少なくとも1対の電極を有する表面弾性波素子を、真空チャンバ内に収容して所定の真空度に真空減圧し、

前記電極間に高周波電圧を印加して表面弾性波素子の表面に表面弾性波の定在波を発生させ、

この状態で、表面弾性波素子に複数の薄膜層を構成し、前記定在波の特定位置に微細構造物を蒸着する、ことを特徴とする微細構造物の蒸着方法が提供される。

【0012】

本発明の好ましい実施形態によれば、前記複数の薄膜層は、表面全体にフラーレンの層を蒸着させ、次いで前記定在波の特定位置に微細構造物を蒸着する。

【0013】

また、前記フラーレンの層は、基板温度が室温〜200℃、蒸着レートが0.6〜1.7Å/min、蒸着厚さが30Å〜10nmで蒸着する。

【0014】

また、前記表面弾性波素子は、隣接する電極間の距離が500〜900nm、中心周波数が850〜900MHzのSAWデバイスである、ことが好ましい。

【0015】

また、前記微細構造物の蒸着において、高周波電圧の周波数を順次高めて、表面弾性波の前記定在波を順次高次モードに変化させ、該定在波の節に該当する位置に微細構造物を蒸着する、ことが好ましい。

【発明の効果】

【0016】

上記本発明の装置及び方法によれば、表面弾性波素子、真空蒸着装置及び高周波印加装置を備え、圧電体の表面に間隔を隔てて位置する少なくとも1対の電極を有する表面弾性波素子を、真空チャンバ内に収容して所定の真空度に真空減圧し、前記電極間に高周波電圧を印加して表面弾性波素子の表面に表面弾性波の定在波を発生させ、この状態で、複数の薄膜層を構成することにより、表面全体に均質な薄膜層を形成することができる。

【0017】

特に、この状態で、表面弾性波素子の表面全体にフラーレンを蒸着させることにより、フラーレンの拡散距離を大きくしてフラーレンクラスタを一様に分散させ、表面全体に均質なフラーレン層を形成することができる。

【0018】

フラーレン(C60)は機能性分子であり、フラーレン分子は分子同士がファンデルワールス結合するので、圧電基板上にフラーレンを数層吸着させることで大きな拡散距離が得られる。

従って、次いで、前記電極間に高周波電圧を印加して表面弾性波素子の表面に表面弾性波の定在波を発生させ、この状態でフラーレン層の上に微細構造物(例えばAg)を蒸着することにより、高周波電圧による定在波の特定位置(例えば節部)に微細構造物を蒸着することができる。

従って、基板(表面弾性波素子)の表面状態の影響を低減して微細構造を所定の位置に形成できる。

【0019】

また、インピーダンスが整合した入力導電膜と接地導電膜を有し表面弾性波素子に高周波電圧を入力する素子ホルダと、インピーダンスが整合した中心導体とシールド金属を有し高周波発生装置から真空コネクタを介して素子ホルダまで高周波電圧を伝播させる同軸ケーブルとを備えるので、素子ホルダ及び同軸ケーブルにおいて、電源への高周波の反射を極小にでき、基板(表面弾性波素子)に効率よく高周波を伝送できる。

【図面の簡単な説明】

【0020】

【図1】特許文献1の微細構造物作製方法を示す模式図である。

【図2】クラドニ図形の説明図である。

【図3】くし型電極の模式図である。

【図4】本発明による微細構造物の蒸着装置の全体構成図である。

【図5】実験に使用した表面弾性波素子の回路構成を示す図である。

【図6】素子ホルダの平面図である。

【図7】素子ホルダと表面弾性波素子との結線図である。

【図8】実験で得られた基板表面のSEM像である。

【図9】高周波電圧を印加し基板にフラーレンを蒸着した場合の、基板表面のSEM像である。

【図10】図9で示した基板を用い、電極間に高周波電圧を印加して表面弾性波素子の表面に表面弾性波の定在波を発生させ、この状態でフラーレン層の上にAgを蒸着した場合の、基板表面のSEM像である。

【発明を実施するための形態】

【0021】

以下、本発明の好ましい実施形態を添付図面に基づいて詳細に説明する。なお、各図において共通する部分には同一の符号を付し、重複した説明を省略する。

【0022】

本発明の発明者らは、ナノスケール物質のような微細構造物の位置制御手段として、表面弾性波(surface acoustic wave:SAW)を用いることに着目した。

【0023】

図2は、クラドニ図形の説明図である。クラドニ図形とは、粉体5を金属板6などに撒き、そこに定在波2を発生させると定在波の節の位置に粉体5が集まり図形が描き出される現象をいう。

クラドニ図形はマクロなスケールの現象だが、ナノスケール物質においても、定在波2の腹と節の位置における物質の拡散長が異なれば、表面弾性波を用いた定在波を発生させることで位置分布が変化する可能性があり、物質の位置制御の技術として利用できる。

【0024】

本発明の発明者らは、予備的な実験として、圧電素子であるニオブ酸リチウム(LiNbO3)基板上に、隣接する電極間の距離が100μmのくし型電極(Inter Digital Transducer:IDT)を作製し、粒子サイズが数μm〜数10μmのシリコンパウダーを分散させた後、基板表面に表面弾性波の定在波を発生させ、散布への影響を光学顕微鏡で観察した。

またその際、高周波の周波数や、入力信号の強度を変化させることで、シリコンパウダーの挙動が変化することを確認し、表面弾性波による基板上の物質への影響があることが明らかになった。

しかし、こうした予備実験の結果は、微粒子の形状のばらつきや、シリコンパウダーの帯電など、様々な不確定な要因が考えられた。また、くし型電極への高周波導入経路における伝送損失の問題など不明確な点があり、それらの問題を明確にする必要があった。

【0025】

以下、本出願において、「圧電基板」とは、電圧を加えると歪を生じる圧電性をもつ基板を意味する。また、「表面弾性波」とは、弾性体の表面付近にのみエネルギーが集中して伝播する弾性波を意味する。

【0026】

図3は、くし型電極の模式図である。

この図に示すように、圧電基板1の上にくし型電極7を作製し高周波交流電源8により電界を印加すると、圧電基板1の内部に入り込んだ電界により圧電効果が起こるため表面付近が歪み、表面弾性波が発生する。

圧電基板1によって伝わる表面弾性波の音速vは、v=fλ・・・式(1)により決定され、表面弾性波を発生させるために必要な周波数fは電極7間の距離λに依存する。くし型電極7の各部分は同相で振動することから電極部分が腹、電極間が節となる定在波2が発生する。

「電気機械結合係数K」とは、圧電物質における静電エネルギーUiと、弾性エネルギーUaの間の変換性能を表す。K=(Ua/Ui)0.5 ・・・式(2)が成り立つ。ここでK2は、レーリー波に対して、水晶の場合約0.1[%]、タンタル酸リチウムの場合約0.75[%]であり、シェアー・ホリゾンタル(SH)波に対しては、タンタル酸リチウムの場合約7.6[%]である。

【0027】

本発明では微細構造物(ナノスケール物質)の位置制御を目的とし、現象をサイズダウンするために必要となる高周波に対応した蒸着装置を製作し、位置制御のスケールに見合った拡散距離を持つ物質を選び実験を行った。

【0028】

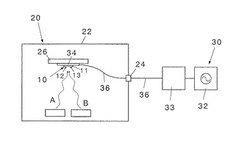

図4は、本発明による微細構造物の蒸着装置の全体構成図である。

この図において、本発明の蒸着装置は、表面弾性波素子10、真空蒸着装置20及び高周波印加装置30を備える。

【0029】

表面弾性波素子10は、圧電体11の表面に間隔を隔てて位置する少なくとも1対の電極12,13を有する。

圧電体11は、水晶、LiNbO3、LiTaO3などの圧電体から形成された平板である。また、電極12,13は、好ましくは、間隔が一定に設定された櫛型の対向電極である。この表面弾性波素子10は、高周波電子デバイスの1つであるSAWデバイスに類似した構造を有している。

従って、表面弾性波素子10として、隣接する電極間の距離が500〜900nm、中心周波数が850〜900MHzのSAWデバイスを用いることができる。

【0030】

真空蒸着装置20は、表面弾性波素子10の表面に2以上の物質A,Bを真空蒸着できるようになっている。物質A,Bは、後述する例では、フラーレン(C60)と銀(Ag)であるが、その他の金属又は半導体であってもよい。

【0031】

真空蒸着装置20は、表面弾性波素子10を収容し内部を所定の真空度に真空減圧可能な真空チャンバ22と、真空チャンバ22内に高周波電流を導入する真空コネクタ24とを有する。

この真空蒸着装置20における蒸着は、加熱蒸着、スパッタ、各種CVD(Chemical Vapor Deposition)あるいはMBE(Molecular Beam Epitaxy)のいずれでも良い。また、この真空蒸着装置20は、表面弾性波素子10の表面を洗浄するためのイオンスパッタ機能を兼ねるのがよい。

また、この例において、真空蒸着装置20は、さらに基板ヒータ26を備え、基板(表面弾性波素子10)を所望の温度まで加熱できるようになっている。

【0032】

高周波印加装置30は、表面弾性波素子10の1対の電極12,13に高周波電圧を印加する。

高周波印加装置30は、高周波発生装置32、増幅器33、素子ホルダ34及び同軸ケーブル36を備える。

高周波発生装置32は、所定の周波数(例えば数〜数十GHz)の高周波電圧を発生する。

増幅器33は、発生した高周波電圧を増幅する。なお、増幅器33は、省略することもできる。

【0033】

素子ホルダ34は、インピーダンスが整合した入力導電膜(図示せず)と接地導電膜(図示せず)を有し、表面弾性波素子10に高周波電圧を入力する。

同軸ケーブル36は、インピーダンスが整合した中心導体(図示せず)とシールド金属(図示せず)を有し、高周波発生装置32から真空コネクタ24を介して素子ホルダ34まで高周波電圧を伝播させる。

【0034】

上述した装置を用い、本発明の微細構造物の蒸着方法では、

(A)圧電体11の表面に間隔を隔てて位置する少なくとも1対の電極12,13を有する表面弾性波素子10を、真空チャンバ22内に収容して所定の真空度に真空減圧する。表面弾性波素子10は、隣接する電極間の距離が500〜900nm、中心周波数が850〜900MHzのSAWデバイスであるのがよい。

(B)次に、電極12,13間に高周波電圧を印加して表面弾性波素子10の表面に表面弾性波の定在波を発生させる。

(C)この状態で、表面弾性波素子10の表面全体にフラーレンを蒸着させる。このフラーレンの蒸着は、基板温度が室温〜200℃、蒸着レートが0.6〜1.7Å/min、蒸着厚さが30Å〜10nmであるのがよい。

(D)次いで、フラーレン層の高周波電圧による定在波の特定位置に微細構造物を蒸着する。

【0035】

上述した電極12,13間に高周波発生装置32から所定周波数の高周波電圧を印加すると、電極12,13間にはその周波数に応じた表面弾性波の定在波2が発生する。

この定在波2は、1次モードに限定されず、定在波2の次数は、高周波電圧の周波数、電極12,13間の距離及び基板(表面弾性波素子10)の表面(形成面)における表面弾性波の伝播速度によって決定される。

従って、例えば可変設定が容易な高周波電圧の周波数を調節することによって、定在波2の次数は任意に設定可能である。

【0036】

例えば、高周波電圧の周波数を順次高めて、表面弾性波の定在波2を順次高次モードに変化させ、定在波2の節に該当する位置に、微細構造物を蒸着することができる。

【0037】

電極12,13における表面弾性波の波の位相がπ(180°)ずれた場合、電極12,13間における定在波の腹と節の位置は固定位置となる。また、形成面は節において鉛直方向に変位しないが、この節から離れるに従って形成面の変位は大きくなる。

【0038】

すなわち、形成面は、定在波2に起因して、その部位に応じて鉛直方向の空間的状態が異なる。鉛直方向の変位が最も小さい部位(定在波の節に相当する部位)は、他の部位に比較して空間的状態が安定しているので、蒸気化した材料が付着し易い。これに対して空間的状態が安定していない部位は蒸気化した材料が付着し難い特徴がある。

【0039】

上述した本発明の装置及び方法によれば、表面弾性波素子10、真空蒸着装置20及び高周波印加装置30を備え、圧電体11の表面に間隔を隔てて位置する少なくとも1対の電極12,13を有する表面弾性波素子10を、真空チャンバ22内に収容して所定の真空度に真空減圧し、電極12,13間に高周波電圧を印加して表面弾性波素子10の表面に表面弾性波の定在波2を発生させ、この状態で、複数の薄膜層を構成することにより、表面全体に均質な薄膜層を形成することができる。

【0040】

特に、この状態で、表面弾性波素子10の表面全体にフラーレンを蒸着させることにより、フラーレンの拡散距離を大きくしてフラーレンクラスタを一様に分散させ、表面全体に均質なフラーレン層を形成することができる。

【0041】

フラーレン(C60)は機能性分子であり、フラーレン分子は分子同士がファンデルワールス結合するので、圧電基板上にフラーレンを数層吸着させることで大きな拡散距離が得られる。

従って、次いで、電極12,13間に高周波電圧を印加して表面弾性波素子10の表面に表面弾性波の定在波2を発生させ、この状態でフラーレン層の上に微細構造物(例えばAg)を蒸着することにより、高周波電圧による定在波の特定位置(例えば節部)に微細構造物を蒸着することができる。

従って、基板(表面弾性波素子10)の表面状態の影響を低減して微細構造を所定の位置に形成できる。

【0042】

また、インピーダンスが整合した入力導電膜と接地導電膜を有し表面弾性波素子に高周波電圧を入力する素子ホルダ34と、インピーダンスが整合した中心導体とシールド金属を有し高周波発生装置から真空コネクタを介して素子ホルダまで高周波電圧を伝播させる同軸ケーブル36とを備えるので、素子ホルダ34及び同軸ケーブル36において、電源への高周波の反射を極小にでき、基板(表面弾性波素子10)に効率よく高周波を伝送できる。

【0043】

以下、本発明の実施例を説明する。

【実施例1】

【0044】

(実験方法)

(1) 蒸着装置の高周波対応

本発明における実験は、すべて高真空度の真空チャンバ22内において行った。ナノスケールの表面弾性波の発振時に蒸着を行うためには真空チャンバ22内に外部から数百MHz〜数GHzの高周波を導入する必要がある。そこで、高周波対応の真空コネクタ24と、高周波に対応するように設計・加工した素子ホルダ34を使用した。

【0045】

図5は、実験に使用した表面弾性波素子10の回路構成を示す図である。この図において、表面弾性波素子10は、圧電体11、電極12,13、及び反射器14(リフレクタ)を有する。電極12,13は、くし型電極(IDT)であり、電極12,13の間に表面弾性波を発生させるようになっている。反射器14は、表面弾性波による振動を高める機能を有する。

この例において、表面弾性波素子10は、上下に1組が設けられ、一方(例えば下側)で発生した表面弾性波を他方(例えば上側)に伝播させ、かつこれらを共振させるようになっている。

なおかかる表面弾性波素子10は、SAWデバイスとして市販されている。

【0046】

図6は、素子ホルダ34の平面図である。この図において、34aは入力導電膜、34bは接地導電膜、34cは絶縁基板(ガラス)である。入力導電膜34aと接地導電膜34bは、使用する高周波の表皮深さより十分厚いCu膜であり、絶縁基板34c上にNiCr薄膜(図示せず)とAu薄膜(図示せず)を介してメッキされている。なお、Cu膜はAu膜であってもよい。

【0047】

一般的に,ある物質の表皮深さd(高周波の強度が1/eになる深さ)は、d=1/(πfμσ)0.5・・・(3)で与えられる。ここで、fは周波数[Hz]、μは透磁率、σは電気伝導率である。

銅の場合、μ=4π×10−7[H/m]、σ=5.82×107[S/m]であり、発振周波数がf=880MHzの場合、表皮深さdは、約2.2μmとなる。従って、上記「十分厚いCu膜」として、膜の厚さを約20μm程度以上にすることで、高周波の漏れをほぼ無くすことができる。

【0048】

本発明の実施例では、Cu膜の厚さを約80μmとし、NiCr薄膜(約10nm厚)とAu薄膜(約100nm厚)を介してCu膜をメッキした。NiCr薄膜とAu薄膜を介した理由は、絶縁基板(ガラス)にCu膜を直接メッキしても剥離しやすいため、絶縁基板(ガラス)にメッキ可能なNiCr薄膜と、銅メッキが可能なAu薄膜とを中間層としたものである。

また、素子ホルダ34の大きさ(幅約20mm、長さ約25mm)とCu膜の厚さ(約80μm)は、入力導電膜34aと接地導電膜34bによるインピーダンスが電源側及び基板側と整合するように設定した。

【0049】

図7は、素子ホルダ34と表面弾性波素子10との結線図である。この図において、12aは電極12の入力端子、13aは電極13の入力端子、15は接地端子、17(太線)はボンディング線(Au線)である。

この例ではボンディング線17により、入力端子12aと入力導電膜34a、入力端子13aと接地導電膜34b、及び接地端子15と接地導電膜34bを電気的に接続している。

【0050】

また、上述した同軸ケーブル36の中心導体が入力導電膜34aの一方(例えば右側)に電気的に接続され、かつ同軸ケーブル36のシールド金属が接地導電膜34bに電気的に接続される。

この構成により、素子ホルダ34及び同軸ケーブル36において、高周波の漏れと電源への反射を大幅に低減でき、基板(表面弾性波素子10)に効率よく高周波を伝送できる。

【0051】

さらに本発明では、スペクトラムアナライザ(図示せず)を備え、スペクトラムアナライザを同軸ケーブルにより入力導電膜34aの他方(例えば左側)と接地導電膜34bに電気的に接続し、表面弾性波素子10に表面弾性波が発生したことを検出できるように検出手段を改良した。

【0052】

(2)拡散距離の見積もり

くし型電極を用いて表面弾性波を発生させ、微細構造物(ナノスケール物質)の位置変化の観察を行うには、圧電基板上での吸着物質の拡散距離が、くし型電極の間隔の1/3程度である必要がある。フラーレン分子は分子同士がファンデルワールス結合することが知られており、圧電基板上にフラーレンを数層吸着させることで大きな拡散距離が得られると考えられる。そこで圧電基板であるLiNbO3基板上にフラーレンを蒸着し、表面上での拡散距離を見積もった。その際、基板温度と蒸着レートをパラメータとして変化させた。

【実施例2】

【0053】

(3)SAWデバイスを発振させての実験

間隔1μm程度のくし型電極を備えている表面弾性波を使用したフィルターとして市販されている表面弾性波デバイス(以下、「SAWデバイス」という)を用いて実験を行った。SAWデバイスは、くし型電極を固有振動数で共鳴させ周波数フィルターとして用いられていることから、電極間に安定な表面弾性波の定在波を発生させることができる。水晶基板のSAWデバイス(村田製作所製)と、水晶基板より電気機械結合係数の大きなタンタル酸リチウム基板のSAWデバイス(日立メディアエレクトロニクス製)での実験を行った。SAWデバイスの加熱はタングステン線による通電加熱で行い、その温度測定はアルメル−クロメル熱電対を素子ホルダ34に取り付けて行った。

【0054】

(実験結果)

<拡散距離の見積>

蒸着後に観察したSEM像からクラスタ間の平均的な距離を求めた。その結果を表1に示す。この実験結果から、見かけ上の拡散距離は100〜200nm程度であり、基板との吸着エネルギーは、約0.06eVと見積もられた。したがって、隣接する電極の間隔が約1μm程度であれば、表面弾性波による影響を観察できることが分かった。

【0055】

【表1】

【実施例3】

【0056】

<水晶基板のSAWデバイスによる実験>

隣接する電極間の距離が900nm程度で、中心周波数が868MHzの水晶基板のSAWデバイスを励振させて、フラーレンを真空蒸着した。

高周波は高周波発生装置32(RF発振器)から17dBmで出力し、増幅器33(パワーアンプ)で30dBm(101.3倍)に増幅して、くし型電極12,13へ印加した。

フラーレンの直径が約1nmであることから、吸着エネルギーとの比較を行なうために、RF発振器からの出力値を用いて、くし型電極部分の単位面積(1ナノ平方メートル)に対する1秒あたりの弾性波のエネルギーを算出したところ2.52×104[eV/nm2]であった。それゆえ、基板上でのフラーレン分子の平均滞在時間が10‐6[sec]程度であれば、吸着エネルギーとほぼ等しくなり、基板の振動によって吸着物質が拡散しやすくなることが予想できる。

フラーレンの蒸着条件は、200nm以上の拡散距離が見込まれた基板温度200℃、蒸着レート0.6〜0.8Å/min、蒸着厚さ30Åで行なった。また、表面弾性波発振の確認は、蒸着チャンバ内に設置したアンテナで受信し、スペクトルアナライザーで検出した。

【0057】

図8は、この実験で得られた基板表面のSEM像である。

図8の基板上においてフラーレンのクラスタは、ほぼ一様に分布しており、クラスタ間の距離もLiNbO3基板上で見られたものよりもはるかに短いことが分かる。その原因として、水晶基板の最終的な表面処理が不明であるため、汚れなどによる不均一核形成が起こったとも考えられる。そこで、このSEM像から表面弾性波の影響について判断することは難しいと考え、より電気機械結合係数の大きなLi系基板を使用しているSAWデバイスを基板として用いることにした。また、蒸着チャンバ内での高周波の伝送損失があると考えられたため、導入経路について再度の改良を行なった。

上述した図6の素子ホルダ3と図7の結線は、この改良後の構成である。

【実施例4】

【0058】

<タンタル酸リチウム(LiTaO3)基板のSAWデバイスによる実験>

隣接する電極間の距離が500nm程度で、中心周波数が881MHzのLiTaO3基板のSAWデバイスを励振させて、フラーレンの蒸着実験を行なった。

当初、高周波の出力が17dBm、基板温度200℃の条件での実験を試みたが、くし型電極の破損等の問題が生じたため、高周波の出力を7dBm(1/10)、基板温度を室温にして実験を行なった。

水晶デバイスの時と同様に、単位面積あたりの弾性波のエネルギーを算出したところ、1秒あたり1.34×105[eV/nm2]であり、水晶での実験時よりやや劣るが、高周波導入経路の改良により、サンプル直近まで同軸ケーブルで伝送することが可能となったため、より大きな振幅を与えることが予想された。

【0059】

これまでにフラーレンの蒸着レートは1.7Å/min程度で、蒸着量を変え観測を行っているが、蒸着量が50Åの場合には、クラスタの分布に明確な影響は、観測されておらず、蒸着量と高周波の投入パワーを上げた場合について実験を行った。また、表面弾性波発振の確認は、上述したように、検出の確実性を増すためにSAWデバイスのアウトプット側から同軸ケーブルを用いて伝送し、スペクトルアナライザーで検出を行った。

【0060】

図9は、高周波電圧を印加し基板にフラーレンを蒸着した場合の、基板表面のSEM像である。

この蒸着条件は、基板温度は室温、蒸着レートは1.7Å/min、フラーレン膜の蒸着量5nm、高周波印加は、7dBmであった。

図9において、フラーレンのクラスタが、基板及び電極の全面にほぼ一様に分散し、表面全体に均質なフラーレン層が形成されていることがわかる。

【0061】

図10は、図9で示した基板を用い、電極間に高周波電圧を印加して表面弾性波素子の表面に表面弾性波の定在波を発生させ、この状態でフラーレン層の上にAgを蒸着した場合の、基板表面のSEM像である。

微細構造物の蒸着条件は、基板温度は室温、蒸着レートは1.7Å/min、フラーレンの膜厚さ5nm、Agの膜厚さ2nm、高周波印加は、7dBmであった。

図10において、Agの微細構造が、高周波電圧による定在波の特定位置(入力電極12の節部)にのみ蒸着されており、基板(表面弾性波素子10)の表面状態の影響を低減して微細構造を所定の位置に形成できることがわかった。

【0062】

上述した本発明によれば、高周波発生装置32で発生した高周波は,伝送ケーブル36と真空コネクタ24を経由して真空チャンバ22内に入り,さらに導波路(素子ホルダ34)を経由してSAWデバイス10に到達し,そこで表面弾性波の定在波2を発生させる。定在波2が発生していることは,スペクトラムアナライザで検出する。

定在波2を発生した状態で、2層の真空蒸着を行う。このとき,第1層目にフラーレン等の大きな分子を用い、第2層目に所望の材料を用いる。

定在波により基板に表面エネルギーの高いスポットが形成され、そこに蒸着微粒子が集まり、ナノ構造を形成できる。

【0063】

なお、本発明は上述した実施形態に限定されず、特許請求の範囲の記載によって示され、さらに特許請求の範囲の記載と均等の意味および範囲内でのすべての変更を含むものである。

【符号の説明】

【0064】

2 定在波、7 くし型電極、

10 表面弾性波素子(基板、SAWデバイス)、11 圧電体、

12 電極、12a 入力端子、13 電極、13a 入力端子、

14 反射器(リフレクタ)、15 接地端子、17 ボンディング線、

20 真空蒸着装置、22 真空チャンバ、

24 真空コネクタ、26 基板ヒータ、

30 高周波印加装置、32 高周波発生装置、

33 増幅器、

34 素子ホルダ、34a 入力導電膜、

34b 接地導電膜、34c 絶縁基板(ガラス)、

36 同軸ケーブル

【技術分野】

【0001】

本発明は、微細構造物を所定の位置に形成する微細構造物の蒸着装置及び方法に関する。

【背景技術】

【0002】

フラーレン(C60)とは、炭素の同位体の1つであり、その分子を構成する炭素原子の骨格が正五角形と正六角形の組み合わせからなる閉多面体構造のものである。このようなフラーレンやカーボンナノチューブなどの機能性分子は様々な機能を持つことが知られている。

しかし、機能性分子等の分子サイズは非常に小さく(フラーレンの場合、直径約1nm)、その位置を正確に制御することは非常に難しい。そのため、このような微細構造物を所定の位置に形成する位置制御手段として、本発明の出願人らは、先に、特許文献1を創案し出願している。

なお、その他の微細構造物の位置制御手段として、特許文献2,3が開示されている。

【0003】

特許文献1は、微細構造物の位置や微細構造物を形成する構成要素間の相対位置を高精度に制御することを目的とし、図1に模式的に示すように、基板1の表面に表面弾性波の定在波2を発生させ、該定在波によって微細構造物の材料(量子ドット3)が付着する位置つまり微細構造物の位置を設定するものである。なおこの図において、4は電極である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−332227号公報、「微細構造物作製方法及び装置」

【特許文献2】特開2008−260073号公報、「微細構造体の配列方法及び微細構造体を配列した基板、並びに集積回路装置及び表示素子」

【特許文献3】特許第4192237号公報、「ナノ構造の形状制御方法」

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に開示された方法及び装置は、以下の問題点があった。

(1)形成される微細構造物の位置が、基板の表面状態によって大きく左右される。

(2)高周波の電源への反射が多く、真空中における基板への高周波の伝送効率が低い。

【0006】

本発明は、上述した問題点を解決するために創案されたものである。すなわち、本発明の目的は、基板の表面状態の影響を低減して微細構造を所定の位置に形成でき、かつ基板に効率よく高周波を伝送できる微細構造物の蒸着装置及び方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明によれば、圧電体の表面に間隔を隔てて位置する少なくとも1対の電極を有する表面弾性波素子と、

該表面弾性波素子の表面に2以上の物質を真空蒸着可能な真空蒸着装置と、

表面弾性波素子の前記電極間に高周波電圧を印加する高周波印加装置とを備え、

前記高周波電圧の印加により表面弾性波素子の表面に表面弾性波の定在波を発生させた状態で、複数の薄膜層を構成し、前記定在波の特定位置に微細構造物を蒸着する、ことを特徴とする微細構造物の蒸着装置が提供される。

【0008】

本発明の好ましい実施形態によれば、前記複数の薄膜層は、表面弾性波素子の表面全体にフラーレンの層を蒸着により形成し、次いで前記定在波の特定位置に微細構造物を蒸着する。

【0009】

また、前記真空蒸着装置は、表面弾性波素子を収容し内部を所定の真空度に真空減圧可能な真空チャンバと、該真空チャンバ内に高周波電流を導入する真空コネクタとを有し、

前記高周波印加装置は、所定の周波数の高周波電圧を発生する高周波発生装置と、

インピーダンスが整合した入力導電膜と接地導電膜を有し表面弾性波素子に高周波電圧を入力する素子ホルダと、

インピーダンスが整合した中心導体とシールド金属を有し高周波発生装置から真空コネクタを介して素子ホルダまで高周波電圧を伝播させる同軸ケーブルとを備える。

【0010】

また、前記入力導電膜と接地導電膜は、絶縁基板上にNiCr薄膜とAu薄膜を介してメッキされ、かつ前記高周波の表皮深さより十分厚いCu膜である、ことが好ましい。

【0011】

また本発明によれば、圧電体の表面に間隔を隔てて位置する少なくとも1対の電極を有する表面弾性波素子を、真空チャンバ内に収容して所定の真空度に真空減圧し、

前記電極間に高周波電圧を印加して表面弾性波素子の表面に表面弾性波の定在波を発生させ、

この状態で、表面弾性波素子に複数の薄膜層を構成し、前記定在波の特定位置に微細構造物を蒸着する、ことを特徴とする微細構造物の蒸着方法が提供される。

【0012】

本発明の好ましい実施形態によれば、前記複数の薄膜層は、表面全体にフラーレンの層を蒸着させ、次いで前記定在波の特定位置に微細構造物を蒸着する。

【0013】

また、前記フラーレンの層は、基板温度が室温〜200℃、蒸着レートが0.6〜1.7Å/min、蒸着厚さが30Å〜10nmで蒸着する。

【0014】

また、前記表面弾性波素子は、隣接する電極間の距離が500〜900nm、中心周波数が850〜900MHzのSAWデバイスである、ことが好ましい。

【0015】

また、前記微細構造物の蒸着において、高周波電圧の周波数を順次高めて、表面弾性波の前記定在波を順次高次モードに変化させ、該定在波の節に該当する位置に微細構造物を蒸着する、ことが好ましい。

【発明の効果】

【0016】

上記本発明の装置及び方法によれば、表面弾性波素子、真空蒸着装置及び高周波印加装置を備え、圧電体の表面に間隔を隔てて位置する少なくとも1対の電極を有する表面弾性波素子を、真空チャンバ内に収容して所定の真空度に真空減圧し、前記電極間に高周波電圧を印加して表面弾性波素子の表面に表面弾性波の定在波を発生させ、この状態で、複数の薄膜層を構成することにより、表面全体に均質な薄膜層を形成することができる。

【0017】

特に、この状態で、表面弾性波素子の表面全体にフラーレンを蒸着させることにより、フラーレンの拡散距離を大きくしてフラーレンクラスタを一様に分散させ、表面全体に均質なフラーレン層を形成することができる。

【0018】

フラーレン(C60)は機能性分子であり、フラーレン分子は分子同士がファンデルワールス結合するので、圧電基板上にフラーレンを数層吸着させることで大きな拡散距離が得られる。

従って、次いで、前記電極間に高周波電圧を印加して表面弾性波素子の表面に表面弾性波の定在波を発生させ、この状態でフラーレン層の上に微細構造物(例えばAg)を蒸着することにより、高周波電圧による定在波の特定位置(例えば節部)に微細構造物を蒸着することができる。

従って、基板(表面弾性波素子)の表面状態の影響を低減して微細構造を所定の位置に形成できる。

【0019】

また、インピーダンスが整合した入力導電膜と接地導電膜を有し表面弾性波素子に高周波電圧を入力する素子ホルダと、インピーダンスが整合した中心導体とシールド金属を有し高周波発生装置から真空コネクタを介して素子ホルダまで高周波電圧を伝播させる同軸ケーブルとを備えるので、素子ホルダ及び同軸ケーブルにおいて、電源への高周波の反射を極小にでき、基板(表面弾性波素子)に効率よく高周波を伝送できる。

【図面の簡単な説明】

【0020】

【図1】特許文献1の微細構造物作製方法を示す模式図である。

【図2】クラドニ図形の説明図である。

【図3】くし型電極の模式図である。

【図4】本発明による微細構造物の蒸着装置の全体構成図である。

【図5】実験に使用した表面弾性波素子の回路構成を示す図である。

【図6】素子ホルダの平面図である。

【図7】素子ホルダと表面弾性波素子との結線図である。

【図8】実験で得られた基板表面のSEM像である。

【図9】高周波電圧を印加し基板にフラーレンを蒸着した場合の、基板表面のSEM像である。

【図10】図9で示した基板を用い、電極間に高周波電圧を印加して表面弾性波素子の表面に表面弾性波の定在波を発生させ、この状態でフラーレン層の上にAgを蒸着した場合の、基板表面のSEM像である。

【発明を実施するための形態】

【0021】

以下、本発明の好ましい実施形態を添付図面に基づいて詳細に説明する。なお、各図において共通する部分には同一の符号を付し、重複した説明を省略する。

【0022】

本発明の発明者らは、ナノスケール物質のような微細構造物の位置制御手段として、表面弾性波(surface acoustic wave:SAW)を用いることに着目した。

【0023】

図2は、クラドニ図形の説明図である。クラドニ図形とは、粉体5を金属板6などに撒き、そこに定在波2を発生させると定在波の節の位置に粉体5が集まり図形が描き出される現象をいう。

クラドニ図形はマクロなスケールの現象だが、ナノスケール物質においても、定在波2の腹と節の位置における物質の拡散長が異なれば、表面弾性波を用いた定在波を発生させることで位置分布が変化する可能性があり、物質の位置制御の技術として利用できる。

【0024】

本発明の発明者らは、予備的な実験として、圧電素子であるニオブ酸リチウム(LiNbO3)基板上に、隣接する電極間の距離が100μmのくし型電極(Inter Digital Transducer:IDT)を作製し、粒子サイズが数μm〜数10μmのシリコンパウダーを分散させた後、基板表面に表面弾性波の定在波を発生させ、散布への影響を光学顕微鏡で観察した。

またその際、高周波の周波数や、入力信号の強度を変化させることで、シリコンパウダーの挙動が変化することを確認し、表面弾性波による基板上の物質への影響があることが明らかになった。

しかし、こうした予備実験の結果は、微粒子の形状のばらつきや、シリコンパウダーの帯電など、様々な不確定な要因が考えられた。また、くし型電極への高周波導入経路における伝送損失の問題など不明確な点があり、それらの問題を明確にする必要があった。

【0025】

以下、本出願において、「圧電基板」とは、電圧を加えると歪を生じる圧電性をもつ基板を意味する。また、「表面弾性波」とは、弾性体の表面付近にのみエネルギーが集中して伝播する弾性波を意味する。

【0026】

図3は、くし型電極の模式図である。

この図に示すように、圧電基板1の上にくし型電極7を作製し高周波交流電源8により電界を印加すると、圧電基板1の内部に入り込んだ電界により圧電効果が起こるため表面付近が歪み、表面弾性波が発生する。

圧電基板1によって伝わる表面弾性波の音速vは、v=fλ・・・式(1)により決定され、表面弾性波を発生させるために必要な周波数fは電極7間の距離λに依存する。くし型電極7の各部分は同相で振動することから電極部分が腹、電極間が節となる定在波2が発生する。

「電気機械結合係数K」とは、圧電物質における静電エネルギーUiと、弾性エネルギーUaの間の変換性能を表す。K=(Ua/Ui)0.5 ・・・式(2)が成り立つ。ここでK2は、レーリー波に対して、水晶の場合約0.1[%]、タンタル酸リチウムの場合約0.75[%]であり、シェアー・ホリゾンタル(SH)波に対しては、タンタル酸リチウムの場合約7.6[%]である。

【0027】

本発明では微細構造物(ナノスケール物質)の位置制御を目的とし、現象をサイズダウンするために必要となる高周波に対応した蒸着装置を製作し、位置制御のスケールに見合った拡散距離を持つ物質を選び実験を行った。

【0028】

図4は、本発明による微細構造物の蒸着装置の全体構成図である。

この図において、本発明の蒸着装置は、表面弾性波素子10、真空蒸着装置20及び高周波印加装置30を備える。

【0029】

表面弾性波素子10は、圧電体11の表面に間隔を隔てて位置する少なくとも1対の電極12,13を有する。

圧電体11は、水晶、LiNbO3、LiTaO3などの圧電体から形成された平板である。また、電極12,13は、好ましくは、間隔が一定に設定された櫛型の対向電極である。この表面弾性波素子10は、高周波電子デバイスの1つであるSAWデバイスに類似した構造を有している。

従って、表面弾性波素子10として、隣接する電極間の距離が500〜900nm、中心周波数が850〜900MHzのSAWデバイスを用いることができる。

【0030】

真空蒸着装置20は、表面弾性波素子10の表面に2以上の物質A,Bを真空蒸着できるようになっている。物質A,Bは、後述する例では、フラーレン(C60)と銀(Ag)であるが、その他の金属又は半導体であってもよい。

【0031】

真空蒸着装置20は、表面弾性波素子10を収容し内部を所定の真空度に真空減圧可能な真空チャンバ22と、真空チャンバ22内に高周波電流を導入する真空コネクタ24とを有する。

この真空蒸着装置20における蒸着は、加熱蒸着、スパッタ、各種CVD(Chemical Vapor Deposition)あるいはMBE(Molecular Beam Epitaxy)のいずれでも良い。また、この真空蒸着装置20は、表面弾性波素子10の表面を洗浄するためのイオンスパッタ機能を兼ねるのがよい。

また、この例において、真空蒸着装置20は、さらに基板ヒータ26を備え、基板(表面弾性波素子10)を所望の温度まで加熱できるようになっている。

【0032】

高周波印加装置30は、表面弾性波素子10の1対の電極12,13に高周波電圧を印加する。

高周波印加装置30は、高周波発生装置32、増幅器33、素子ホルダ34及び同軸ケーブル36を備える。

高周波発生装置32は、所定の周波数(例えば数〜数十GHz)の高周波電圧を発生する。

増幅器33は、発生した高周波電圧を増幅する。なお、増幅器33は、省略することもできる。

【0033】

素子ホルダ34は、インピーダンスが整合した入力導電膜(図示せず)と接地導電膜(図示せず)を有し、表面弾性波素子10に高周波電圧を入力する。

同軸ケーブル36は、インピーダンスが整合した中心導体(図示せず)とシールド金属(図示せず)を有し、高周波発生装置32から真空コネクタ24を介して素子ホルダ34まで高周波電圧を伝播させる。

【0034】

上述した装置を用い、本発明の微細構造物の蒸着方法では、

(A)圧電体11の表面に間隔を隔てて位置する少なくとも1対の電極12,13を有する表面弾性波素子10を、真空チャンバ22内に収容して所定の真空度に真空減圧する。表面弾性波素子10は、隣接する電極間の距離が500〜900nm、中心周波数が850〜900MHzのSAWデバイスであるのがよい。

(B)次に、電極12,13間に高周波電圧を印加して表面弾性波素子10の表面に表面弾性波の定在波を発生させる。

(C)この状態で、表面弾性波素子10の表面全体にフラーレンを蒸着させる。このフラーレンの蒸着は、基板温度が室温〜200℃、蒸着レートが0.6〜1.7Å/min、蒸着厚さが30Å〜10nmであるのがよい。

(D)次いで、フラーレン層の高周波電圧による定在波の特定位置に微細構造物を蒸着する。

【0035】

上述した電極12,13間に高周波発生装置32から所定周波数の高周波電圧を印加すると、電極12,13間にはその周波数に応じた表面弾性波の定在波2が発生する。

この定在波2は、1次モードに限定されず、定在波2の次数は、高周波電圧の周波数、電極12,13間の距離及び基板(表面弾性波素子10)の表面(形成面)における表面弾性波の伝播速度によって決定される。

従って、例えば可変設定が容易な高周波電圧の周波数を調節することによって、定在波2の次数は任意に設定可能である。

【0036】

例えば、高周波電圧の周波数を順次高めて、表面弾性波の定在波2を順次高次モードに変化させ、定在波2の節に該当する位置に、微細構造物を蒸着することができる。

【0037】

電極12,13における表面弾性波の波の位相がπ(180°)ずれた場合、電極12,13間における定在波の腹と節の位置は固定位置となる。また、形成面は節において鉛直方向に変位しないが、この節から離れるに従って形成面の変位は大きくなる。

【0038】

すなわち、形成面は、定在波2に起因して、その部位に応じて鉛直方向の空間的状態が異なる。鉛直方向の変位が最も小さい部位(定在波の節に相当する部位)は、他の部位に比較して空間的状態が安定しているので、蒸気化した材料が付着し易い。これに対して空間的状態が安定していない部位は蒸気化した材料が付着し難い特徴がある。

【0039】

上述した本発明の装置及び方法によれば、表面弾性波素子10、真空蒸着装置20及び高周波印加装置30を備え、圧電体11の表面に間隔を隔てて位置する少なくとも1対の電極12,13を有する表面弾性波素子10を、真空チャンバ22内に収容して所定の真空度に真空減圧し、電極12,13間に高周波電圧を印加して表面弾性波素子10の表面に表面弾性波の定在波2を発生させ、この状態で、複数の薄膜層を構成することにより、表面全体に均質な薄膜層を形成することができる。

【0040】

特に、この状態で、表面弾性波素子10の表面全体にフラーレンを蒸着させることにより、フラーレンの拡散距離を大きくしてフラーレンクラスタを一様に分散させ、表面全体に均質なフラーレン層を形成することができる。

【0041】

フラーレン(C60)は機能性分子であり、フラーレン分子は分子同士がファンデルワールス結合するので、圧電基板上にフラーレンを数層吸着させることで大きな拡散距離が得られる。

従って、次いで、電極12,13間に高周波電圧を印加して表面弾性波素子10の表面に表面弾性波の定在波2を発生させ、この状態でフラーレン層の上に微細構造物(例えばAg)を蒸着することにより、高周波電圧による定在波の特定位置(例えば節部)に微細構造物を蒸着することができる。

従って、基板(表面弾性波素子10)の表面状態の影響を低減して微細構造を所定の位置に形成できる。

【0042】

また、インピーダンスが整合した入力導電膜と接地導電膜を有し表面弾性波素子に高周波電圧を入力する素子ホルダ34と、インピーダンスが整合した中心導体とシールド金属を有し高周波発生装置から真空コネクタを介して素子ホルダまで高周波電圧を伝播させる同軸ケーブル36とを備えるので、素子ホルダ34及び同軸ケーブル36において、電源への高周波の反射を極小にでき、基板(表面弾性波素子10)に効率よく高周波を伝送できる。

【0043】

以下、本発明の実施例を説明する。

【実施例1】

【0044】

(実験方法)

(1) 蒸着装置の高周波対応

本発明における実験は、すべて高真空度の真空チャンバ22内において行った。ナノスケールの表面弾性波の発振時に蒸着を行うためには真空チャンバ22内に外部から数百MHz〜数GHzの高周波を導入する必要がある。そこで、高周波対応の真空コネクタ24と、高周波に対応するように設計・加工した素子ホルダ34を使用した。

【0045】

図5は、実験に使用した表面弾性波素子10の回路構成を示す図である。この図において、表面弾性波素子10は、圧電体11、電極12,13、及び反射器14(リフレクタ)を有する。電極12,13は、くし型電極(IDT)であり、電極12,13の間に表面弾性波を発生させるようになっている。反射器14は、表面弾性波による振動を高める機能を有する。

この例において、表面弾性波素子10は、上下に1組が設けられ、一方(例えば下側)で発生した表面弾性波を他方(例えば上側)に伝播させ、かつこれらを共振させるようになっている。

なおかかる表面弾性波素子10は、SAWデバイスとして市販されている。

【0046】

図6は、素子ホルダ34の平面図である。この図において、34aは入力導電膜、34bは接地導電膜、34cは絶縁基板(ガラス)である。入力導電膜34aと接地導電膜34bは、使用する高周波の表皮深さより十分厚いCu膜であり、絶縁基板34c上にNiCr薄膜(図示せず)とAu薄膜(図示せず)を介してメッキされている。なお、Cu膜はAu膜であってもよい。

【0047】

一般的に,ある物質の表皮深さd(高周波の強度が1/eになる深さ)は、d=1/(πfμσ)0.5・・・(3)で与えられる。ここで、fは周波数[Hz]、μは透磁率、σは電気伝導率である。

銅の場合、μ=4π×10−7[H/m]、σ=5.82×107[S/m]であり、発振周波数がf=880MHzの場合、表皮深さdは、約2.2μmとなる。従って、上記「十分厚いCu膜」として、膜の厚さを約20μm程度以上にすることで、高周波の漏れをほぼ無くすことができる。

【0048】

本発明の実施例では、Cu膜の厚さを約80μmとし、NiCr薄膜(約10nm厚)とAu薄膜(約100nm厚)を介してCu膜をメッキした。NiCr薄膜とAu薄膜を介した理由は、絶縁基板(ガラス)にCu膜を直接メッキしても剥離しやすいため、絶縁基板(ガラス)にメッキ可能なNiCr薄膜と、銅メッキが可能なAu薄膜とを中間層としたものである。

また、素子ホルダ34の大きさ(幅約20mm、長さ約25mm)とCu膜の厚さ(約80μm)は、入力導電膜34aと接地導電膜34bによるインピーダンスが電源側及び基板側と整合するように設定した。

【0049】

図7は、素子ホルダ34と表面弾性波素子10との結線図である。この図において、12aは電極12の入力端子、13aは電極13の入力端子、15は接地端子、17(太線)はボンディング線(Au線)である。

この例ではボンディング線17により、入力端子12aと入力導電膜34a、入力端子13aと接地導電膜34b、及び接地端子15と接地導電膜34bを電気的に接続している。

【0050】

また、上述した同軸ケーブル36の中心導体が入力導電膜34aの一方(例えば右側)に電気的に接続され、かつ同軸ケーブル36のシールド金属が接地導電膜34bに電気的に接続される。

この構成により、素子ホルダ34及び同軸ケーブル36において、高周波の漏れと電源への反射を大幅に低減でき、基板(表面弾性波素子10)に効率よく高周波を伝送できる。

【0051】

さらに本発明では、スペクトラムアナライザ(図示せず)を備え、スペクトラムアナライザを同軸ケーブルにより入力導電膜34aの他方(例えば左側)と接地導電膜34bに電気的に接続し、表面弾性波素子10に表面弾性波が発生したことを検出できるように検出手段を改良した。

【0052】

(2)拡散距離の見積もり

くし型電極を用いて表面弾性波を発生させ、微細構造物(ナノスケール物質)の位置変化の観察を行うには、圧電基板上での吸着物質の拡散距離が、くし型電極の間隔の1/3程度である必要がある。フラーレン分子は分子同士がファンデルワールス結合することが知られており、圧電基板上にフラーレンを数層吸着させることで大きな拡散距離が得られると考えられる。そこで圧電基板であるLiNbO3基板上にフラーレンを蒸着し、表面上での拡散距離を見積もった。その際、基板温度と蒸着レートをパラメータとして変化させた。

【実施例2】

【0053】

(3)SAWデバイスを発振させての実験

間隔1μm程度のくし型電極を備えている表面弾性波を使用したフィルターとして市販されている表面弾性波デバイス(以下、「SAWデバイス」という)を用いて実験を行った。SAWデバイスは、くし型電極を固有振動数で共鳴させ周波数フィルターとして用いられていることから、電極間に安定な表面弾性波の定在波を発生させることができる。水晶基板のSAWデバイス(村田製作所製)と、水晶基板より電気機械結合係数の大きなタンタル酸リチウム基板のSAWデバイス(日立メディアエレクトロニクス製)での実験を行った。SAWデバイスの加熱はタングステン線による通電加熱で行い、その温度測定はアルメル−クロメル熱電対を素子ホルダ34に取り付けて行った。

【0054】

(実験結果)

<拡散距離の見積>

蒸着後に観察したSEM像からクラスタ間の平均的な距離を求めた。その結果を表1に示す。この実験結果から、見かけ上の拡散距離は100〜200nm程度であり、基板との吸着エネルギーは、約0.06eVと見積もられた。したがって、隣接する電極の間隔が約1μm程度であれば、表面弾性波による影響を観察できることが分かった。

【0055】

【表1】

【実施例3】

【0056】

<水晶基板のSAWデバイスによる実験>

隣接する電極間の距離が900nm程度で、中心周波数が868MHzの水晶基板のSAWデバイスを励振させて、フラーレンを真空蒸着した。

高周波は高周波発生装置32(RF発振器)から17dBmで出力し、増幅器33(パワーアンプ)で30dBm(101.3倍)に増幅して、くし型電極12,13へ印加した。

フラーレンの直径が約1nmであることから、吸着エネルギーとの比較を行なうために、RF発振器からの出力値を用いて、くし型電極部分の単位面積(1ナノ平方メートル)に対する1秒あたりの弾性波のエネルギーを算出したところ2.52×104[eV/nm2]であった。それゆえ、基板上でのフラーレン分子の平均滞在時間が10‐6[sec]程度であれば、吸着エネルギーとほぼ等しくなり、基板の振動によって吸着物質が拡散しやすくなることが予想できる。

フラーレンの蒸着条件は、200nm以上の拡散距離が見込まれた基板温度200℃、蒸着レート0.6〜0.8Å/min、蒸着厚さ30Åで行なった。また、表面弾性波発振の確認は、蒸着チャンバ内に設置したアンテナで受信し、スペクトルアナライザーで検出した。

【0057】

図8は、この実験で得られた基板表面のSEM像である。

図8の基板上においてフラーレンのクラスタは、ほぼ一様に分布しており、クラスタ間の距離もLiNbO3基板上で見られたものよりもはるかに短いことが分かる。その原因として、水晶基板の最終的な表面処理が不明であるため、汚れなどによる不均一核形成が起こったとも考えられる。そこで、このSEM像から表面弾性波の影響について判断することは難しいと考え、より電気機械結合係数の大きなLi系基板を使用しているSAWデバイスを基板として用いることにした。また、蒸着チャンバ内での高周波の伝送損失があると考えられたため、導入経路について再度の改良を行なった。

上述した図6の素子ホルダ3と図7の結線は、この改良後の構成である。

【実施例4】

【0058】

<タンタル酸リチウム(LiTaO3)基板のSAWデバイスによる実験>

隣接する電極間の距離が500nm程度で、中心周波数が881MHzのLiTaO3基板のSAWデバイスを励振させて、フラーレンの蒸着実験を行なった。

当初、高周波の出力が17dBm、基板温度200℃の条件での実験を試みたが、くし型電極の破損等の問題が生じたため、高周波の出力を7dBm(1/10)、基板温度を室温にして実験を行なった。

水晶デバイスの時と同様に、単位面積あたりの弾性波のエネルギーを算出したところ、1秒あたり1.34×105[eV/nm2]であり、水晶での実験時よりやや劣るが、高周波導入経路の改良により、サンプル直近まで同軸ケーブルで伝送することが可能となったため、より大きな振幅を与えることが予想された。

【0059】

これまでにフラーレンの蒸着レートは1.7Å/min程度で、蒸着量を変え観測を行っているが、蒸着量が50Åの場合には、クラスタの分布に明確な影響は、観測されておらず、蒸着量と高周波の投入パワーを上げた場合について実験を行った。また、表面弾性波発振の確認は、上述したように、検出の確実性を増すためにSAWデバイスのアウトプット側から同軸ケーブルを用いて伝送し、スペクトルアナライザーで検出を行った。

【0060】

図9は、高周波電圧を印加し基板にフラーレンを蒸着した場合の、基板表面のSEM像である。

この蒸着条件は、基板温度は室温、蒸着レートは1.7Å/min、フラーレン膜の蒸着量5nm、高周波印加は、7dBmであった。

図9において、フラーレンのクラスタが、基板及び電極の全面にほぼ一様に分散し、表面全体に均質なフラーレン層が形成されていることがわかる。

【0061】

図10は、図9で示した基板を用い、電極間に高周波電圧を印加して表面弾性波素子の表面に表面弾性波の定在波を発生させ、この状態でフラーレン層の上にAgを蒸着した場合の、基板表面のSEM像である。

微細構造物の蒸着条件は、基板温度は室温、蒸着レートは1.7Å/min、フラーレンの膜厚さ5nm、Agの膜厚さ2nm、高周波印加は、7dBmであった。

図10において、Agの微細構造が、高周波電圧による定在波の特定位置(入力電極12の節部)にのみ蒸着されており、基板(表面弾性波素子10)の表面状態の影響を低減して微細構造を所定の位置に形成できることがわかった。

【0062】

上述した本発明によれば、高周波発生装置32で発生した高周波は,伝送ケーブル36と真空コネクタ24を経由して真空チャンバ22内に入り,さらに導波路(素子ホルダ34)を経由してSAWデバイス10に到達し,そこで表面弾性波の定在波2を発生させる。定在波2が発生していることは,スペクトラムアナライザで検出する。

定在波2を発生した状態で、2層の真空蒸着を行う。このとき,第1層目にフラーレン等の大きな分子を用い、第2層目に所望の材料を用いる。

定在波により基板に表面エネルギーの高いスポットが形成され、そこに蒸着微粒子が集まり、ナノ構造を形成できる。

【0063】

なお、本発明は上述した実施形態に限定されず、特許請求の範囲の記載によって示され、さらに特許請求の範囲の記載と均等の意味および範囲内でのすべての変更を含むものである。

【符号の説明】

【0064】

2 定在波、7 くし型電極、

10 表面弾性波素子(基板、SAWデバイス)、11 圧電体、

12 電極、12a 入力端子、13 電極、13a 入力端子、

14 反射器(リフレクタ)、15 接地端子、17 ボンディング線、

20 真空蒸着装置、22 真空チャンバ、

24 真空コネクタ、26 基板ヒータ、

30 高周波印加装置、32 高周波発生装置、

33 増幅器、

34 素子ホルダ、34a 入力導電膜、

34b 接地導電膜、34c 絶縁基板(ガラス)、

36 同軸ケーブル

【特許請求の範囲】

【請求項1】

圧電体の表面に間隔を隔てて位置する少なくとも1対の電極を有する表面弾性波素子と、

該表面弾性波素子の表面に2以上の物質を真空蒸着可能な真空蒸着装置と、

表面弾性波素子の前記電極間に高周波電圧を印加する高周波印加装置とを備え、

前記高周波電圧の印加により表面弾性波素子の表面に表面弾性波の定在波を発生させた状態で、複数の薄膜層を構成し、前記定在波の特定位置に微細構造物を蒸着する、ことを特徴とする微細構造物の蒸着装置。

【請求項2】

前記複数の薄膜層は、表面弾性波素子の表面全体にフラーレンの層を蒸着により形成し、次いで前記定在波の特定位置に微細構造物を蒸着する、ことを特徴とする請求項1に記載の微細構造物の蒸着装置。

【請求項3】

前記真空蒸着装置は、表面弾性波素子を収容し内部を所定の真空度に真空減圧可能な真空チャンバと、該真空チャンバ内に高周波電流を導入する真空コネクタとを有し、

前記高周波印加装置は、所定の周波数の高周波電圧を発生する高周波発生装置と、

インピーダンスが整合した入力導電膜と接地導電膜を有し表面弾性波素子に高周波電圧を入力する素子ホルダと、

インピーダンスが整合した中心導体とシールド金属を有し高周波発生装置から真空コネクタを介して素子ホルダまで高周波電圧を伝播させる同軸ケーブルとを備える、ことを特徴とする請求項1に記載の微細構造物の蒸着装置。

【請求項4】

前記入力導電膜と接地導電膜は、絶縁基板上にNiCr薄膜とAu薄膜を介してメッキされ、かつ前記高周波の表皮深さより十分厚いCu膜である、ことを特徴とする請求項3に記載の微細構造物の蒸着装置。

【請求項5】

圧電体の表面に間隔を隔てて位置する少なくとも1対の電極を有する表面弾性波素子を、真空チャンバ内に収容して所定の真空度に真空減圧し、

前記電極間に高周波電圧を印加して表面弾性波素子の表面に表面弾性波の定在波を発生させ、

この状態で、表面弾性波素子に複数の薄膜層を構成し、前記定在波の特定位置に微細構造物を蒸着する、ことを特徴とする微細構造物の蒸着方法。

【請求項6】

前記複数の薄膜層は、表面全体にフラーレンの層を蒸着させ、次いで前記定在波の特定位置に微細構造物を蒸着する、ことを特徴とする請求項5に記載の微細構造物の蒸着方法

【請求項7】

前記フラーレンの層は、基板温度が室温〜200℃、蒸着レートが0.6〜1.7Å/min、蒸着厚さが30Å〜10nmで蒸着する、ことを特徴とする請求項6に記載の微細構造物の蒸着方法。

【請求項8】

前記表面弾性波素子は、隣接する電極間の距離が500〜900nm、中心周波数が850〜900MHzのSAWデバイスである、ことを特徴とする請求項5に記載の微細構造物の蒸着方法。

【請求項9】

前記微細構造物の蒸着において、高周波電圧の周波数を順次高めて、表面弾性波の前記定在波を順次高次モードに変化させ、該定在波の節に該当する位置に微細構造物を蒸着する、ことを特徴とする請求項5に記載の微細構造物の蒸着方法。

【請求項1】

圧電体の表面に間隔を隔てて位置する少なくとも1対の電極を有する表面弾性波素子と、

該表面弾性波素子の表面に2以上の物質を真空蒸着可能な真空蒸着装置と、

表面弾性波素子の前記電極間に高周波電圧を印加する高周波印加装置とを備え、

前記高周波電圧の印加により表面弾性波素子の表面に表面弾性波の定在波を発生させた状態で、複数の薄膜層を構成し、前記定在波の特定位置に微細構造物を蒸着する、ことを特徴とする微細構造物の蒸着装置。

【請求項2】

前記複数の薄膜層は、表面弾性波素子の表面全体にフラーレンの層を蒸着により形成し、次いで前記定在波の特定位置に微細構造物を蒸着する、ことを特徴とする請求項1に記載の微細構造物の蒸着装置。

【請求項3】

前記真空蒸着装置は、表面弾性波素子を収容し内部を所定の真空度に真空減圧可能な真空チャンバと、該真空チャンバ内に高周波電流を導入する真空コネクタとを有し、

前記高周波印加装置は、所定の周波数の高周波電圧を発生する高周波発生装置と、

インピーダンスが整合した入力導電膜と接地導電膜を有し表面弾性波素子に高周波電圧を入力する素子ホルダと、

インピーダンスが整合した中心導体とシールド金属を有し高周波発生装置から真空コネクタを介して素子ホルダまで高周波電圧を伝播させる同軸ケーブルとを備える、ことを特徴とする請求項1に記載の微細構造物の蒸着装置。

【請求項4】

前記入力導電膜と接地導電膜は、絶縁基板上にNiCr薄膜とAu薄膜を介してメッキされ、かつ前記高周波の表皮深さより十分厚いCu膜である、ことを特徴とする請求項3に記載の微細構造物の蒸着装置。

【請求項5】

圧電体の表面に間隔を隔てて位置する少なくとも1対の電極を有する表面弾性波素子を、真空チャンバ内に収容して所定の真空度に真空減圧し、

前記電極間に高周波電圧を印加して表面弾性波素子の表面に表面弾性波の定在波を発生させ、

この状態で、表面弾性波素子に複数の薄膜層を構成し、前記定在波の特定位置に微細構造物を蒸着する、ことを特徴とする微細構造物の蒸着方法。

【請求項6】

前記複数の薄膜層は、表面全体にフラーレンの層を蒸着させ、次いで前記定在波の特定位置に微細構造物を蒸着する、ことを特徴とする請求項5に記載の微細構造物の蒸着方法

【請求項7】

前記フラーレンの層は、基板温度が室温〜200℃、蒸着レートが0.6〜1.7Å/min、蒸着厚さが30Å〜10nmで蒸着する、ことを特徴とする請求項6に記載の微細構造物の蒸着方法。

【請求項8】

前記表面弾性波素子は、隣接する電極間の距離が500〜900nm、中心周波数が850〜900MHzのSAWデバイスである、ことを特徴とする請求項5に記載の微細構造物の蒸着方法。

【請求項9】

前記微細構造物の蒸着において、高周波電圧の周波数を順次高めて、表面弾性波の前記定在波を順次高次モードに変化させ、該定在波の節に該当する位置に微細構造物を蒸着する、ことを特徴とする請求項5に記載の微細構造物の蒸着方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−180465(P2010−180465A)

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願番号】特願2009−26928(P2009−26928)

【出願日】平成21年2月9日(2009.2.9)

【出願人】(505155528)公立大学法人横浜市立大学 (101)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願日】平成21年2月9日(2009.2.9)

【出願人】(505155528)公立大学法人横浜市立大学 (101)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]