微細構造素子製造装置及び微細構造素子生産方法

【課題】領域選択成長技術を適用して、均一性のある微細構造を生産できる微細構造素子製造装置及び微細構造素子生産方法を提供すること。

【解決手段】基板が搭載される試料ホルダ40と、基板30に選択的に結晶を成長させるため基板の温度を所定の範囲に加熱する加熱器50と、基板30に選択的に結晶を成長させるための少なくとも1つ以上の第1の開口部と、当該1つ以上の第1の開口部の外側に複数の第2の開口部を有するマスク10と、マスク10が搭載されるマスクホルダ20と、を備える微細構造素子製造装置。

【解決手段】基板が搭載される試料ホルダ40と、基板30に選択的に結晶を成長させるため基板の温度を所定の範囲に加熱する加熱器50と、基板30に選択的に結晶を成長させるための少なくとも1つ以上の第1の開口部と、当該1つ以上の第1の開口部の外側に複数の第2の開口部を有するマスク10と、マスク10が搭載されるマスクホルダ20と、を備える微細構造素子製造装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微細構造素子製造装置及び微細構造素子生産方法に関し、さらに詳しくは微細構造の領域選択成長技術を適用した、微細構造素子製造装置及び微細構造素子生産方法に関する。

【背景技術】

【0002】

今日では、光情報通信ネットワークは社会にとってなくてはならない存在である。さらに、通信需要は急速に拡大しており、従来より使用されているデジタル信号処理を担う電気素子では、光信号の処理速度に限界があり、さらに高速化に伴い消費電力が肥大化する等の問題がある。つまり、電気で光信号を制御する方式では、消費電力と処理速度に関して問題が生じる。

【0003】

そこで、光で光信号を制御する全光スイッチング素子が大変期待されている。これらの全光スイッチング素子の例としては、現時点では、以下に示すような対称マッハ・ツェンダー型全光スイッチが提案されている(非特許文献1、非特許文献2等参照)。

【0004】

〔対称マッハ・ツェンダー型全光スイッチ〕

対称マッハ・ツェンダー型全光スイッチ(Photonic Crystal Symmetrical Mach−Zehnder:PC−SMZ)は、図11に示すように、フォトニック結晶光導波路510(Photonic Crystal Wave Guide:PC−WG)と、光導波路中に埋め込まれた量子ドット520(Quantum Dot:QD)を基本構成要素とする。フォトニック結晶光導波路を対称マッハ・ツェンダー型に配置し、2本の光非線形アーム内部(斜線部)に量子ドットを埋め込んだ構造を有する。非線形アーム部には、それぞれ量子ドット励起用の制御光(Control Pulse)を導入する光導波路が設けられる。この素子において量子ドットは、光非線形媒体として用いられ、信号光(Signal Pulse)の位相を変調させる役割を果たす。

【0005】

具体的なスイッチ動作を図12に模式的に示す。信号光は、図12の左側上から2番目のポートから入射され、初めの方向性結合器(DC1)により二分割される。分割された信号光はDC2において再び出会い、制御光が導入されない状態においては、両者の位相差は0であるから、図右側の下のポートから出射される。次に、スイッチON用の制御光を図左側最上部のポートから入射すると、非線形アーム(1)内の量子ドットが励起され、量子ドット内の伝導帯準位をキャリアが満たすことにより、準位間での吸収飽和(3次の光非線形現象)を起こす。

【0006】

これにより、アーム(1)部の実効的な屈折率が変化するため、アーム(1)を伝播する信号光の位相がシフトする。位相シフト量が180度の場合、位相シフトしたアーム(1)伝播光と、位相シフトしていないアーム(2)伝播光がDC2で再び干渉すると、出力ポートが上側に切り替わり、スイッチングが起こる。次に、スイッチOFF用の制御光を図左側最下部のポートから入射すると、非線形アーム(2)内の量子ドットが励起され、同様にアーム(2)伝播光も位相がシフトされるため、両アームの伝播光の位相差が無くなり、再び下側のポートから信号光が出射する。

【0007】

このようにして全光スイッチ動作が実現されるが、この素子作製にもっとも重要となるのが、非線形アーム部領域にのみ位置選択的に均一な量子ドットを形成することである。また、この素子を1枚の基板に大量に集積化して作製する際は、この選択領域の位置精度を確保することも必要となる。

【0008】

〔光フリップ・フロップ〕

光フリップ・フロップ(Photonic Crystal Flip Flop:PC−FF)は、光デジタル信号処理素子であり、図13のように、前述のPC−SMZを2個集積した構造を有する。詳細な動作原理の説明は割愛するが、本素子は異なる2波長の光(λ1、λ2:図中実線と点線)を用いて動作する。すなわち、PC−SMZ1とPC−SMZ2とはそれぞれ異なる吸収波長のQDを非線形アーム部に埋め込んだ構造となっている。そのため、PC−FF実現のためには2種類の異なる吸収波長を有するQDを、一枚の基板上にモノリシック(monolithic)に形成する必要がある。詳しくは、発明者らが出願した明細書に記載されている(特許文献1等参照)。

【0009】

これらの全光スイッチング素子に必要な特定の選択領域にのみ半導体薄膜などの微細構造を作製する技術として、通常の蒸着型結晶成長技術法などに加え、金属製などのマスクを試料上に配置する手法は多数報告がある。中でも、MBE法による結晶成長時に、試料ホルダ上にメタルマスクホルダを装着し、基板とマスクとの距離を一定に保つよう工夫したマスクを用いて、選択領域にのみ量子ドットを作製する方法を発明者の一人である大河内らが提案している(特許文献2等参照)。

【0010】

【特許文献1】特開2008−46543号公報

【特許文献2】特開2008−34445号公報

【非特許文献1】Kiyoshi Asakawa,“Photonic crystal and quantum dot technologies for all−optical switch and logic device”New Journal of Physics Vol.8(2006)208p

【非特許文献2】浅川 潔他「超高速信号処理ナノ光制御素子および光集積技術に関する研究」TARA NEWS No.33 2006年9月 10p 筑波大学先端学際領域研究センター発行

【非特許文献3】浅川 潔他「実用化に向けたフォトニック結晶の構造制御」(社)応用物理学会 第74巻第号(2005)186p

【発明の開示】

【発明が解決しようとする課題】

【0011】

大河内の方法で選択領域への量子ドット成長は可能であるが、背景技術で述べたPC−SMZやPC−FFを作製する場合、成長中のメタルマスクからは熱放射が発生しており、特に図14に示すようなマスクパターンの開口領域が大きい場合、中心部と周辺部でのマスク領域の相対的な被服量が異なるため、成長時の基板の温度分布が不均一になる傾向がある。また、メタルマスク開口領域中心部では、MBEの分子線が十分に照射されるが、周辺部にいくと不足気味になるため、形成された選択成長領域間でのバラツキが生じる。図15に従来例により作製されたQDの選択成長領域のフォトルミネッセンス発光強度分布マッピングの一例を示す。この結果をみればわかるように、試料中心部では比較的発光強度が強いが、周辺部へ行くと弱くなる傾向があり、全体で不均一な発光強度分布となっている。

【0012】

本発明は、以上のような問題点を解決し、微細構造の領域選択成長技術を適用した、微細構造素子製造装置及び微細構造素子生産方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者らは、結晶成長時の基板温度分布を均一化することと基板表面での供給原料の均一化を促進することの有用性を見出し、下記の発明を完成するに至った。

【0014】

(1) 基板が搭載される試料ホルダと、前記基板に選択的に結晶を成長させるため基板の温度を所定の範囲に加熱する加熱器と、前記基板に選択的に結晶を成長させるための少なくとも1つ以上の第1の開口部と、当該1つ以上の第1の開口部の外側に複数の第2の開口部を有するマスクと、前記マスクが搭載されるマスクホルダと、を備える微細構造素子製造装置。

【0015】

(1)の記載による微細構造素子製造装置によれば、基板が搭載される試料ホルダと、基板に選択的に結晶を成長させるため基板の温度を所定の範囲に加熱する加熱器と、マスクと、マスクが搭載されるマスクホルダと、を備えている。当該マスクは、基板に選択的に結晶を成長させるための少なくとも1つ以上の第1の開口部と、当該1つ以上の第1の開口部の外側に複数の第2の開口部を有するので、量子ドット成長時の温度勾配や供給原料分圧といった成長条件の均一化が可能となり、その結果、選択領域成長量子ドットの構造や光学特性の均一化を図ることができる。

【0016】

基板は、微細構造素子を作製するための基板である。素材は半導体であってもよいし、金属でもよいし、磁性体または強誘電体であってもよい。

【0017】

第1の開口部は、基板に選択的に結晶を成長させる場合に、必要な位置に原料を照射するための案内となり、1つの基板より多数の素子を生産するための多数の第1の開口部が設けられる。一方、第2の開口部は、量子ドット成長時の温度勾配や供給原料分圧といった成長条件の均一化を図るために設けられたものである。第2の開口部は、マスクの中心部と第1の開口部の外周に設けることが望ましい。

【0018】

(2) 前記マスクホルダには、前記基板と前記マスクとの間の空間と当該マスクホルダの外側間で、結晶を成長させるために照射された原料が拡散可能となる複数の拡散孔を設けたことを特徴とする(1)に記載の微細構造素子製造装置。

【0019】

(2)の記載による微細構造素子製造装置によれば、マスクホルダには、基板とマスクとの間の空間と当該マスクホルダの外側間で、結晶を成長させるために照射された原料が拡散可能となる複数の拡散孔を設けられている。成長時に照射される周期表のV族原料は周期表のIII族原料に比べて基板表面で拡散する傾向が大きく、開口部へ照射された後、開口周辺へ表面拡散する。素子製作領域は、開口が多いため充分なV族原料が存在しているが、周辺部は相対的に開口が少ないため、V族原料が不足気味になる。そこで、マスクホルダに複数の拡散孔を設けることにより、マスクホルダの内外で、結晶を成長させるために照射された原料が拡散可能となるので、このV族原料不足を補うことが可能となる。

【0020】

(3) 前記加熱器により、前記基板の加熱される部分が時間とともに移動することを特徴とする(1)又は(2)に記載の微細構造素子製造装置。

【0021】

(3)の記載による微細構造素子製造装置によれば、加熱器により、基板の加熱される部分が時間とともに移動するので、基板の温度が均一化する。また、基板の加熱される部分が時間とともに移動するので、微細構造素子製造装置の中でV族原料がより拡散可能となる。

【0022】

(4) 前記加熱器は、発熱体が電気的に2相以上で構成され、各相に異なる位相の電圧を印加することにより前記基板の加熱される部分が時間とともに移動することを特徴とする(3)に記載の微細構造素子製造装置。

【0023】

(4)の記載による微細構造素子製造装置によれば、発熱体が電気的に2相以上で構成され、各相に異なる位相の電圧を印加することにより基板の加熱される部分が時間とともに移動する。発熱体が3相で構成され、3相交流を印加することにより、基板の加熱される部分が3相モータのように回転するのが望ましい。なお、単相の電源で、コンデンサ、リアクトルにより位相の異なる電圧を印加することにより、基板の加熱される部分を回転させることもできる。この機構は、基板を回転させることが何らかの理由で難しい場合にも、基板回転による形成層の均一化と同等の効果をもたらすことができる。

【0024】

(5) 基板が、試料ホルダに搭載される工程と、前記基板に選択的に結晶を成長させるための少なくとも1つ以上の開口と、当該1つ以上の開口の外側に複数の開口部を有するマスクをマスクホルダに搭載する工程と、前記試料ホルダと前記マスクホルダとを弾性体を用いて軸方向に位置決めをする位置決め工程と、前記基板に選択的に結晶を成長させるため基板の温度を所定の範囲に加熱し保持する加熱工程と、前記基板に素材を蒸発させて当該基板上に結晶を成長させる結晶成長工程と、を有する微細構造素子生産方法。

【0025】

(5)に記載の発明は微細構造素子生産方法に関するものである。(1)に記載の微細構造素子製造装置を用いて均一性のある素子の微細構造素子生産方法を実現することができる。

【0026】

(6) 前記マスクホルダには、前記基板と前記マスクとの間の空間と当該マスクホルダの外側間で、結晶を成長させるために照射された原料が拡散可能となる複数の拡散孔を設けられ、前記加熱工程では、前記基板の加熱される部分が時間とともに移動することを特徴とする(5)に記載の微細構造素子生産方法。

【0027】

(6)に記載の発明は微細構造素子生産方法に関するものであり、(3)又は(4)に記載の微細構造素子製造装置を用いて、均一性のある素子の微細構造素子生産方法を実現することができる。

【発明の効果】

【0028】

本発明によれば、PC−SMZやPC−FFを作製する場合、成長中のメタルマスクからは熱放射が発生しており、特にマスクパターンの開口領域が大きい場合、中心部と周辺部でのマスク領域の相対的な被服量が異なるため、成長時の基板の温度分布が不均一になるという問題を解決して、均一性のある素子の生産に適する微細構造素子製造装置及び微細構造素子生産方法を提供することができる。

【発明を実施するための最良の形態】

【0029】

以下、本発明の実施形態について説明する。なお、これはあくまでも一例であって、本発明の技術的範囲はこれに限られるものではない。

【0030】

<実施例1>

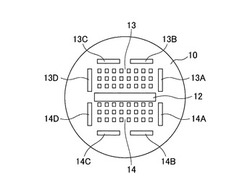

図1は、本発明の微細構造素子製造装置を用いた結晶成長装置を説明する図であり、図2は、本発明の微細構造素子製造装置のマスクパターンの1例を示す図である。図3は、本発明の微細構造素子生産方法の工程を表したブロック図である。図4は、本発明のマスクパターンにより作製された量子ドット選択成長のPL発光強度分布を示す図である。以下、これらの図を参照して説明をする。

【0031】

本発明の微細構造素子製造装置1は、図1(a)に示すように、基板30が搭載され、回転方向の角度を規定することのできる回転規制手段44を有する試料ホルダ40と、基板30に選択的に結晶を成長させるための少なくとも1つ以上の開口を有するマスク10と、回転規制手段44に接合して回転方向と半径方向との試料ホルダ40との相対位置が決まる位置固定手段29を有するマスクホルダ20と、基板30とマスク10とをあらかじめ定められた距離に近接して位置決めするために試料ホルダ40とマスクホルダ20とが互いに軸方向に離反するように設けられた弾性体であるバネ28と、結晶を安定して成長させる際に基板30の温度を所定の範囲に加熱して保持する加熱器50とがある。また、図1(b)は基板30とマスク10と選択結晶成長層32を示す拡大図である。

【0032】

結晶成長を行う際、微細構造素子製造装置1は、結晶成長装置の大気と隔離した成長室内に配置される。結晶成長装置には、基板30に原料を照射するための複数の蒸発源60(60A、60B、60C)が設けられている。また、蒸発源60については全体を成長室内に設けている必要はなく、原料の照射口が成長室内にあればよい。また、蒸発源60の数は3つの場合に限られない。なお、結晶成長装置には、成長室を減圧するための排気ポンプや排気ポンプと成長室を接続するための配管などがあるが、それらの構成は従来と同様であるので、説明を省略する。より詳細には、中嶋一雄責任編集「エピタキシャル成長のメカニズム」共立出版株式会社出版、2005年5月20日、p.78−79参照。

【0033】

対称マッハ・ツェンダー型全光スイッチの場合は、分子線エピタキシー(Molecular Beam Epitaxy:MBE)法により、GaAs基板上に薄膜やQDを結晶成長させる。真空容器中で、当該半導体を構成する各元素を供給源(ソース)から供給し、適当な温度に加熱した基板上で結晶として成長させる。各構成元素は、Ga、In、Al、Asなどで、これらの構成元素の供給源としては元素単体ないし化合物のソースを用いる。

【0034】

具体的なマスクパターンを図2に示す。マスク10は素材がタンタル(Ta)の直径35mmの円板で、厚さは0.1mmである。中央に設けられた第2の開口部12は、結晶成長中の基板温度をモニタするために設けられたものである。結晶成長中に基板表面温度を測定するためには、分子線エピタキシー法の場合、赤外線放射温度計を用いる手法や反射高エネルギー電子線回折(RHEED:Reflection High Energy Electron Diffraction)法を用いる手法が一般的である。赤外線放射温度計は、基板表面から放射された赤外線を測定し、基板温度を確定するものである。RHEEDは、電子線を極低角度で基板に照射し、反射した回折電子線を対向した蛍光板上に結像させ、表面の構造を解析することで表面の構造の変移点を測定し、基板温度を確定するものである。

【0035】

図2に示すように、第1開口部ブロック13、14が設けられている。第1開口部ブロック13と14には0.5mmの正方形の第1開口部が多数設けられている。第1開口部ブロック13の外側には、図2に示すように第2開口部13A、13B、13C、13Dが設けられている。同様に、第1開口部ブロック14の外側には、図2に示すように第2開口部14A、14B、14C、14Dが設けられている。

【0036】

図3は、本発明の微細構造素子生産方法の工程を表した図である。基板30が、回転方向の角度を規定することのできる回転規制手段44を有する試料ホルダ40に搭載される(S110)。そして、少なくとも1つ以上の第1の開口部を有するマスク10をマスクホルダ20に搭載する(S120)。さらに、試料ホルダ40とマスクホルダ20とを弾性体であるバネ28を用いて軸方向に位置決めをする(S130)。位置決め後、加熱器50により基板30の温度を所定の範囲に加熱して保持する。そして、基板30に素材を蒸発源60で蒸発させて基板30上に選択結晶成長層32(図1参照)を選択的に結晶を成長させる(S150)。

【0037】

マスク10周辺部の遮蔽領域のマスク10から生じる選択成長領域への熱放射の影響を、新たな複数の第2の開口部13A、13B、13C、13D、14A、14B、14C、14Dを設けることにより軽減し、成長時の基板温度分布の均一化を促進する。また、選択成長領域外の周辺部に複数の第2の開口部13A、13B、13C、13D、14A、14B、14C、14Dの開口を形成することにより、分子線ビーム照射時の供給原料の基板表面への供給を周辺部からの回り込みによっても行い、基板30の表面での供給原料の均一化を促進する。

【0038】

本発明の場合は、図2に示すように周辺部領域に複数の第2の開口部13A、13B、13C、13D、14A、14B、14C、14Dを有していることである。これらの付加された第2の開口部は、素子作製領域外に作製されているため、実際の素子作製には用いない。しかしながら、選択成長領域に形成されたQDの均一性向上に大きな効果をもたらす。

【0039】

作製試料の評価法として、He−Neレーザー(λ=633nm)励起によるフォトルミネッセンス(PL)の測定を室温において行った。基板上の任意の位置においてPLスペクトルを測定できるよう、試料ステージはステッピングモーターによる高分解能駆動ステージを用いた。また、基板面内での各座標位置においてPL強度をマッピングすることにより、発光位置すなわちQDの成長領域を判別した。

【0040】

図4に、この図2に示すマスクパターンを用いて作製したQD選択成長試料のフォトルミネッセンス発光強度分布図を示す。図15と比較すると、各選択成長領域のPL発光強度分布が飛躍的に改善されたことがわかる。

【0041】

これは、第1に基板30の表面での温度分布が周辺部に第2の開口部を設けることにより改善したことによる効果が大きい。マスク10は、蒸発源からの原料照射を遮断する役割を持っているとともに、成長時にはマスク10が基板上方より熱を放射する。それは、マスク10自体が基板ホルダと一体化して加熱されているからである。また、基板30に半絶縁性GaAs基板を用いた場合は、加熱器から発生する遠赤外線は基板30を透過して、タンタルから成るマスク10で遠赤外線が吸収され、この場合は、マスク10が加熱される。そして、マスク10は基板30と近接しており、かつ、周辺領域には開口が少ないため、開口領域が多い素子作製領域より多くの熱が基板に照射される。したがって、周辺部の基板30の表面温度は上昇し、基板30上での温度が異なる分布が生じてしまう。

【0042】

また、成長時に照射される周期表のV族原料(例えば、砒素)は周期表のIII族原料に比べて基板30の表面で拡散する傾向が大きく、第1の開口部へ照射された後、第1の開口部周辺へ表面拡散する。素子製作領域は、第1の開口部が多いため充分なV族原料が存在しているが、周辺部は開口が少ないため、V族原料が不足気味になる。そこで、素子作製領域外に第2の開口部を設けることにより、このV族原料不足を補うことが可能となる。これらの効果の相乗作用により選択成長領域に形成されたQDの均一性が大きく向上する。

【0043】

<実施例2>

実施例2は、結晶を成長させるために照射された原料を拡散し並びに基板の加熱される部分が時間とともに移動することにより基板温度をさらに均一になるよう改良した微細構造素子製造装置及び微細構造素子生産方法を提供することを目的とする。図5は、本発明によるマスクホルダとマスクの一例の斜視図であり、図6は、本発明の微細構造素子製造装置のマスクパターンの他の例を示す図である。図7は、本発明の加熱器のヒータの接続図の一例である。図8は、本発明の加熱器のヒータの接続図の具体的な一例である。図9は、本発明の微細構造素子生産方法の他の一例の工程を表したブロック図である。以下、これらの図を参照して説明をする。

【0044】

図5に示すように、マスクホルダ200には、基板30とマスク100との間の空間とマスクホルダ200の外側間で、結晶を成長させるために照射された原料が拡散可能となる複数の拡散孔210A、210B、210C、・・・210Hが設けられている。

【0045】

マスク100は、図6に示すように、中心部に直径6mm以上の第2の開口部120を設け、その周辺に第1の開口部ブロック130と140を設けている。第1の開口部ブロック130と140は、基板30に選択的に結晶を成長させるため多数の開口部で構成されている。第1の開口部ブロック130と140の外側には、第2の開口部130A、130B、130C、130D、140A、140B、140C、140Dが設けられている。

【0046】

拡散孔210A、・・・210Hと第2の開口部130A、・・・140Dとは、原料が拡散可能となるように、図5に示すような相対位置に取り付けることが望ましい。

【0047】

加熱器50のヒータは、基板30の加熱される部分が時間とともに移動することが望ましい。図7に示すように、ヒータU、ヒータV、ヒータWを星型に結線し各端子に3相交流の電圧を印加することにより、交流電動機の回転磁界のように、回転する熱源を提供することができる。

【0048】

より具体的には、図8に示すように、8極の交流電動機のように各ヒータを円板上に15度ずつ離れて、図8に示すように配置して接続することにより、基板30の加熱される部分が時間とともに回転することにより基板30の温度が均一化される。さらに、基板30の加熱される部分が時間とともに回転するので、照射された原料がより拡散可能となる。

【0049】

なお、基板30の加熱される部分が時間とともに移動することは、加熱器を回転させても良いし、3相交流でなくて単相交流を用いても良い。

【0050】

一方、実施例2では、中心部の第2の開口部を直径6mm以上とし、多数の拡散孔210A・・・210Hを利用して、上記で述べた結晶成長中に基板表面温度を測定するために、反射高エネルギー電子線回折(RHEED:Reflection High Energy Electron Diffraction)法を用いる場合に、基板30の温度を結晶の異なる方向で測定できるという利点がある。

【0051】

このような微細構造素子生産方法は、図9に示すように、基板30が、試料ホルダ40に搭載される(S210)。次に、基板30に選択的に結晶を成長させるための少なくとも1つ以上の開口と、当該1つ以上の開口の外側に複数の開口部を有するマスク100をマスクホルダ200に搭載する(S220)。そして、試料ホルダ40とマスクホルダ200とを弾性体28を用いて軸方向に位置決めをする(S230)。その後、基板30に選択的に結晶を成長させるため基板30の温度を所定の範囲を時間とともに移動して加熱し保持しながら(S240)。基板30に素材を蒸発させて当該基板上に結晶を成長させる(S250)。このようにして、より均一性に優れた微細構造素子を生産することができる。

【0052】

<実施例3>

実施例3は、本発明の微細構造素子製造装置のマスクの別の実施例である。図10に示すように、実施例3のマスク300は中心部に十字状の開口部320が設けられている。

【0053】

図10に示すように、基板30に選択的に結晶を成長させるための第1開口部ブロック330、340、350、360が設けられている。第1開口部ブロック330、340、350、360には0.5mmの正方形の第1開口部が多数設けられている。第1開口部ブロック330、340、350、360の外側には、図10に示すように第2開口部330A、340A、350A、360Aが設けられている。

【0054】

図10に示すような、マスク300にても、実施例1または実施例2の要素と組み合わせることにより実施例1または実施例2と同様な効果を期待することができる。

【0055】

以上、本発明の実施形態を用いて説明したが、本発明の技術的範囲は上記実施形態に記載の範囲には限定されない。上記実施形態に、多様な変更又は改良を加えることができる。そのような変更または改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。例えば、近赤外光を透過させるGaAs基板にInとAsを選択領域に照射する自己組織化InAsの光制御素子について主に説明をしたが、GaAs基板のみならずその他の基板、例えば窒化ガリウム(GaN)、酸化亜鉛(ZnO)等をもちいて青色波長の光制御素子にも同様に対応することができる。

【図面の簡単な説明】

【0056】

【図1】本発明の微細構造素子製造装置を用いた結晶成長装置を説明する図である。

【図2】本発明の微細構造素子製造装置のマスクパターンの一例を示す図である。

【図3】本発明の微細構造素子生産方法の工程を表したブロック図である。

【図4】本発明のマスクパターンにより作製された量子ドット選択成長のPL発光強度分布を示す図である。

【図5】本発明によるマスクホルダとマスクの一例の斜視図である。

【図6】本発明の微細構造素子製造装置のマスクパターンの他の例を示す図である。

【図7】本発明の加熱器のヒータの接続図の一例である。

【図8】本発明の加熱器のヒータの接続図の具体的な一例である。

【図9】本発明の微細構造素子生産方法の他の一例の工程を表したブロック図である。

【図10】本発明の微細構造素子製造装置のマスクの別の実施例である。

【図11】対称マッハ・ツェンダー型全光スイッチを説明する図である。

【図12】対称マッハ・ツェンダー型全光スイッチの動作を説明する図である。

【図13】本発明の光制御素子を有する光フリップ・フロップ素子を説明する図である。

【図14】従来のマスクのパターン図である。

【図15】従来例により作製されたQDの選択成長領域のフォトルミネッセンス発光強度分布マッピングの一例を示す。

【符号の説明】

【0057】

1 微細構造素子製造装置

10 マスク

12 第2の開口部

13 第1の開口部ブロック

13A、13B、13C、13D 第2の開口部

14 第1の開口部ブロック

14A、14B、14C、14D 第2の開口部

20 マスクホルダ

28 バネ

30 基板

32 選択結晶成長層

40 試料ホルダ

44 回転規制手段

50 加熱器

60 蒸発源

100 マスク

120 第2の開口部

130 第1の開口部ブロック

130A、130B、130C、130D 第2の開口部

140 第1の開口部ブロック

140A、140B、140C、140D 第2の開口部

200 マスクホルダ

210A、210B、210C、・・・210H 拡散孔

510 ホトニック結晶光導波路

520 量子ドット

【技術分野】

【0001】

本発明は、微細構造素子製造装置及び微細構造素子生産方法に関し、さらに詳しくは微細構造の領域選択成長技術を適用した、微細構造素子製造装置及び微細構造素子生産方法に関する。

【背景技術】

【0002】

今日では、光情報通信ネットワークは社会にとってなくてはならない存在である。さらに、通信需要は急速に拡大しており、従来より使用されているデジタル信号処理を担う電気素子では、光信号の処理速度に限界があり、さらに高速化に伴い消費電力が肥大化する等の問題がある。つまり、電気で光信号を制御する方式では、消費電力と処理速度に関して問題が生じる。

【0003】

そこで、光で光信号を制御する全光スイッチング素子が大変期待されている。これらの全光スイッチング素子の例としては、現時点では、以下に示すような対称マッハ・ツェンダー型全光スイッチが提案されている(非特許文献1、非特許文献2等参照)。

【0004】

〔対称マッハ・ツェンダー型全光スイッチ〕

対称マッハ・ツェンダー型全光スイッチ(Photonic Crystal Symmetrical Mach−Zehnder:PC−SMZ)は、図11に示すように、フォトニック結晶光導波路510(Photonic Crystal Wave Guide:PC−WG)と、光導波路中に埋め込まれた量子ドット520(Quantum Dot:QD)を基本構成要素とする。フォトニック結晶光導波路を対称マッハ・ツェンダー型に配置し、2本の光非線形アーム内部(斜線部)に量子ドットを埋め込んだ構造を有する。非線形アーム部には、それぞれ量子ドット励起用の制御光(Control Pulse)を導入する光導波路が設けられる。この素子において量子ドットは、光非線形媒体として用いられ、信号光(Signal Pulse)の位相を変調させる役割を果たす。

【0005】

具体的なスイッチ動作を図12に模式的に示す。信号光は、図12の左側上から2番目のポートから入射され、初めの方向性結合器(DC1)により二分割される。分割された信号光はDC2において再び出会い、制御光が導入されない状態においては、両者の位相差は0であるから、図右側の下のポートから出射される。次に、スイッチON用の制御光を図左側最上部のポートから入射すると、非線形アーム(1)内の量子ドットが励起され、量子ドット内の伝導帯準位をキャリアが満たすことにより、準位間での吸収飽和(3次の光非線形現象)を起こす。

【0006】

これにより、アーム(1)部の実効的な屈折率が変化するため、アーム(1)を伝播する信号光の位相がシフトする。位相シフト量が180度の場合、位相シフトしたアーム(1)伝播光と、位相シフトしていないアーム(2)伝播光がDC2で再び干渉すると、出力ポートが上側に切り替わり、スイッチングが起こる。次に、スイッチOFF用の制御光を図左側最下部のポートから入射すると、非線形アーム(2)内の量子ドットが励起され、同様にアーム(2)伝播光も位相がシフトされるため、両アームの伝播光の位相差が無くなり、再び下側のポートから信号光が出射する。

【0007】

このようにして全光スイッチ動作が実現されるが、この素子作製にもっとも重要となるのが、非線形アーム部領域にのみ位置選択的に均一な量子ドットを形成することである。また、この素子を1枚の基板に大量に集積化して作製する際は、この選択領域の位置精度を確保することも必要となる。

【0008】

〔光フリップ・フロップ〕

光フリップ・フロップ(Photonic Crystal Flip Flop:PC−FF)は、光デジタル信号処理素子であり、図13のように、前述のPC−SMZを2個集積した構造を有する。詳細な動作原理の説明は割愛するが、本素子は異なる2波長の光(λ1、λ2:図中実線と点線)を用いて動作する。すなわち、PC−SMZ1とPC−SMZ2とはそれぞれ異なる吸収波長のQDを非線形アーム部に埋め込んだ構造となっている。そのため、PC−FF実現のためには2種類の異なる吸収波長を有するQDを、一枚の基板上にモノリシック(monolithic)に形成する必要がある。詳しくは、発明者らが出願した明細書に記載されている(特許文献1等参照)。

【0009】

これらの全光スイッチング素子に必要な特定の選択領域にのみ半導体薄膜などの微細構造を作製する技術として、通常の蒸着型結晶成長技術法などに加え、金属製などのマスクを試料上に配置する手法は多数報告がある。中でも、MBE法による結晶成長時に、試料ホルダ上にメタルマスクホルダを装着し、基板とマスクとの距離を一定に保つよう工夫したマスクを用いて、選択領域にのみ量子ドットを作製する方法を発明者の一人である大河内らが提案している(特許文献2等参照)。

【0010】

【特許文献1】特開2008−46543号公報

【特許文献2】特開2008−34445号公報

【非特許文献1】Kiyoshi Asakawa,“Photonic crystal and quantum dot technologies for all−optical switch and logic device”New Journal of Physics Vol.8(2006)208p

【非特許文献2】浅川 潔他「超高速信号処理ナノ光制御素子および光集積技術に関する研究」TARA NEWS No.33 2006年9月 10p 筑波大学先端学際領域研究センター発行

【非特許文献3】浅川 潔他「実用化に向けたフォトニック結晶の構造制御」(社)応用物理学会 第74巻第号(2005)186p

【発明の開示】

【発明が解決しようとする課題】

【0011】

大河内の方法で選択領域への量子ドット成長は可能であるが、背景技術で述べたPC−SMZやPC−FFを作製する場合、成長中のメタルマスクからは熱放射が発生しており、特に図14に示すようなマスクパターンの開口領域が大きい場合、中心部と周辺部でのマスク領域の相対的な被服量が異なるため、成長時の基板の温度分布が不均一になる傾向がある。また、メタルマスク開口領域中心部では、MBEの分子線が十分に照射されるが、周辺部にいくと不足気味になるため、形成された選択成長領域間でのバラツキが生じる。図15に従来例により作製されたQDの選択成長領域のフォトルミネッセンス発光強度分布マッピングの一例を示す。この結果をみればわかるように、試料中心部では比較的発光強度が強いが、周辺部へ行くと弱くなる傾向があり、全体で不均一な発光強度分布となっている。

【0012】

本発明は、以上のような問題点を解決し、微細構造の領域選択成長技術を適用した、微細構造素子製造装置及び微細構造素子生産方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者らは、結晶成長時の基板温度分布を均一化することと基板表面での供給原料の均一化を促進することの有用性を見出し、下記の発明を完成するに至った。

【0014】

(1) 基板が搭載される試料ホルダと、前記基板に選択的に結晶を成長させるため基板の温度を所定の範囲に加熱する加熱器と、前記基板に選択的に結晶を成長させるための少なくとも1つ以上の第1の開口部と、当該1つ以上の第1の開口部の外側に複数の第2の開口部を有するマスクと、前記マスクが搭載されるマスクホルダと、を備える微細構造素子製造装置。

【0015】

(1)の記載による微細構造素子製造装置によれば、基板が搭載される試料ホルダと、基板に選択的に結晶を成長させるため基板の温度を所定の範囲に加熱する加熱器と、マスクと、マスクが搭載されるマスクホルダと、を備えている。当該マスクは、基板に選択的に結晶を成長させるための少なくとも1つ以上の第1の開口部と、当該1つ以上の第1の開口部の外側に複数の第2の開口部を有するので、量子ドット成長時の温度勾配や供給原料分圧といった成長条件の均一化が可能となり、その結果、選択領域成長量子ドットの構造や光学特性の均一化を図ることができる。

【0016】

基板は、微細構造素子を作製するための基板である。素材は半導体であってもよいし、金属でもよいし、磁性体または強誘電体であってもよい。

【0017】

第1の開口部は、基板に選択的に結晶を成長させる場合に、必要な位置に原料を照射するための案内となり、1つの基板より多数の素子を生産するための多数の第1の開口部が設けられる。一方、第2の開口部は、量子ドット成長時の温度勾配や供給原料分圧といった成長条件の均一化を図るために設けられたものである。第2の開口部は、マスクの中心部と第1の開口部の外周に設けることが望ましい。

【0018】

(2) 前記マスクホルダには、前記基板と前記マスクとの間の空間と当該マスクホルダの外側間で、結晶を成長させるために照射された原料が拡散可能となる複数の拡散孔を設けたことを特徴とする(1)に記載の微細構造素子製造装置。

【0019】

(2)の記載による微細構造素子製造装置によれば、マスクホルダには、基板とマスクとの間の空間と当該マスクホルダの外側間で、結晶を成長させるために照射された原料が拡散可能となる複数の拡散孔を設けられている。成長時に照射される周期表のV族原料は周期表のIII族原料に比べて基板表面で拡散する傾向が大きく、開口部へ照射された後、開口周辺へ表面拡散する。素子製作領域は、開口が多いため充分なV族原料が存在しているが、周辺部は相対的に開口が少ないため、V族原料が不足気味になる。そこで、マスクホルダに複数の拡散孔を設けることにより、マスクホルダの内外で、結晶を成長させるために照射された原料が拡散可能となるので、このV族原料不足を補うことが可能となる。

【0020】

(3) 前記加熱器により、前記基板の加熱される部分が時間とともに移動することを特徴とする(1)又は(2)に記載の微細構造素子製造装置。

【0021】

(3)の記載による微細構造素子製造装置によれば、加熱器により、基板の加熱される部分が時間とともに移動するので、基板の温度が均一化する。また、基板の加熱される部分が時間とともに移動するので、微細構造素子製造装置の中でV族原料がより拡散可能となる。

【0022】

(4) 前記加熱器は、発熱体が電気的に2相以上で構成され、各相に異なる位相の電圧を印加することにより前記基板の加熱される部分が時間とともに移動することを特徴とする(3)に記載の微細構造素子製造装置。

【0023】

(4)の記載による微細構造素子製造装置によれば、発熱体が電気的に2相以上で構成され、各相に異なる位相の電圧を印加することにより基板の加熱される部分が時間とともに移動する。発熱体が3相で構成され、3相交流を印加することにより、基板の加熱される部分が3相モータのように回転するのが望ましい。なお、単相の電源で、コンデンサ、リアクトルにより位相の異なる電圧を印加することにより、基板の加熱される部分を回転させることもできる。この機構は、基板を回転させることが何らかの理由で難しい場合にも、基板回転による形成層の均一化と同等の効果をもたらすことができる。

【0024】

(5) 基板が、試料ホルダに搭載される工程と、前記基板に選択的に結晶を成長させるための少なくとも1つ以上の開口と、当該1つ以上の開口の外側に複数の開口部を有するマスクをマスクホルダに搭載する工程と、前記試料ホルダと前記マスクホルダとを弾性体を用いて軸方向に位置決めをする位置決め工程と、前記基板に選択的に結晶を成長させるため基板の温度を所定の範囲に加熱し保持する加熱工程と、前記基板に素材を蒸発させて当該基板上に結晶を成長させる結晶成長工程と、を有する微細構造素子生産方法。

【0025】

(5)に記載の発明は微細構造素子生産方法に関するものである。(1)に記載の微細構造素子製造装置を用いて均一性のある素子の微細構造素子生産方法を実現することができる。

【0026】

(6) 前記マスクホルダには、前記基板と前記マスクとの間の空間と当該マスクホルダの外側間で、結晶を成長させるために照射された原料が拡散可能となる複数の拡散孔を設けられ、前記加熱工程では、前記基板の加熱される部分が時間とともに移動することを特徴とする(5)に記載の微細構造素子生産方法。

【0027】

(6)に記載の発明は微細構造素子生産方法に関するものであり、(3)又は(4)に記載の微細構造素子製造装置を用いて、均一性のある素子の微細構造素子生産方法を実現することができる。

【発明の効果】

【0028】

本発明によれば、PC−SMZやPC−FFを作製する場合、成長中のメタルマスクからは熱放射が発生しており、特にマスクパターンの開口領域が大きい場合、中心部と周辺部でのマスク領域の相対的な被服量が異なるため、成長時の基板の温度分布が不均一になるという問題を解決して、均一性のある素子の生産に適する微細構造素子製造装置及び微細構造素子生産方法を提供することができる。

【発明を実施するための最良の形態】

【0029】

以下、本発明の実施形態について説明する。なお、これはあくまでも一例であって、本発明の技術的範囲はこれに限られるものではない。

【0030】

<実施例1>

図1は、本発明の微細構造素子製造装置を用いた結晶成長装置を説明する図であり、図2は、本発明の微細構造素子製造装置のマスクパターンの1例を示す図である。図3は、本発明の微細構造素子生産方法の工程を表したブロック図である。図4は、本発明のマスクパターンにより作製された量子ドット選択成長のPL発光強度分布を示す図である。以下、これらの図を参照して説明をする。

【0031】

本発明の微細構造素子製造装置1は、図1(a)に示すように、基板30が搭載され、回転方向の角度を規定することのできる回転規制手段44を有する試料ホルダ40と、基板30に選択的に結晶を成長させるための少なくとも1つ以上の開口を有するマスク10と、回転規制手段44に接合して回転方向と半径方向との試料ホルダ40との相対位置が決まる位置固定手段29を有するマスクホルダ20と、基板30とマスク10とをあらかじめ定められた距離に近接して位置決めするために試料ホルダ40とマスクホルダ20とが互いに軸方向に離反するように設けられた弾性体であるバネ28と、結晶を安定して成長させる際に基板30の温度を所定の範囲に加熱して保持する加熱器50とがある。また、図1(b)は基板30とマスク10と選択結晶成長層32を示す拡大図である。

【0032】

結晶成長を行う際、微細構造素子製造装置1は、結晶成長装置の大気と隔離した成長室内に配置される。結晶成長装置には、基板30に原料を照射するための複数の蒸発源60(60A、60B、60C)が設けられている。また、蒸発源60については全体を成長室内に設けている必要はなく、原料の照射口が成長室内にあればよい。また、蒸発源60の数は3つの場合に限られない。なお、結晶成長装置には、成長室を減圧するための排気ポンプや排気ポンプと成長室を接続するための配管などがあるが、それらの構成は従来と同様であるので、説明を省略する。より詳細には、中嶋一雄責任編集「エピタキシャル成長のメカニズム」共立出版株式会社出版、2005年5月20日、p.78−79参照。

【0033】

対称マッハ・ツェンダー型全光スイッチの場合は、分子線エピタキシー(Molecular Beam Epitaxy:MBE)法により、GaAs基板上に薄膜やQDを結晶成長させる。真空容器中で、当該半導体を構成する各元素を供給源(ソース)から供給し、適当な温度に加熱した基板上で結晶として成長させる。各構成元素は、Ga、In、Al、Asなどで、これらの構成元素の供給源としては元素単体ないし化合物のソースを用いる。

【0034】

具体的なマスクパターンを図2に示す。マスク10は素材がタンタル(Ta)の直径35mmの円板で、厚さは0.1mmである。中央に設けられた第2の開口部12は、結晶成長中の基板温度をモニタするために設けられたものである。結晶成長中に基板表面温度を測定するためには、分子線エピタキシー法の場合、赤外線放射温度計を用いる手法や反射高エネルギー電子線回折(RHEED:Reflection High Energy Electron Diffraction)法を用いる手法が一般的である。赤外線放射温度計は、基板表面から放射された赤外線を測定し、基板温度を確定するものである。RHEEDは、電子線を極低角度で基板に照射し、反射した回折電子線を対向した蛍光板上に結像させ、表面の構造を解析することで表面の構造の変移点を測定し、基板温度を確定するものである。

【0035】

図2に示すように、第1開口部ブロック13、14が設けられている。第1開口部ブロック13と14には0.5mmの正方形の第1開口部が多数設けられている。第1開口部ブロック13の外側には、図2に示すように第2開口部13A、13B、13C、13Dが設けられている。同様に、第1開口部ブロック14の外側には、図2に示すように第2開口部14A、14B、14C、14Dが設けられている。

【0036】

図3は、本発明の微細構造素子生産方法の工程を表した図である。基板30が、回転方向の角度を規定することのできる回転規制手段44を有する試料ホルダ40に搭載される(S110)。そして、少なくとも1つ以上の第1の開口部を有するマスク10をマスクホルダ20に搭載する(S120)。さらに、試料ホルダ40とマスクホルダ20とを弾性体であるバネ28を用いて軸方向に位置決めをする(S130)。位置決め後、加熱器50により基板30の温度を所定の範囲に加熱して保持する。そして、基板30に素材を蒸発源60で蒸発させて基板30上に選択結晶成長層32(図1参照)を選択的に結晶を成長させる(S150)。

【0037】

マスク10周辺部の遮蔽領域のマスク10から生じる選択成長領域への熱放射の影響を、新たな複数の第2の開口部13A、13B、13C、13D、14A、14B、14C、14Dを設けることにより軽減し、成長時の基板温度分布の均一化を促進する。また、選択成長領域外の周辺部に複数の第2の開口部13A、13B、13C、13D、14A、14B、14C、14Dの開口を形成することにより、分子線ビーム照射時の供給原料の基板表面への供給を周辺部からの回り込みによっても行い、基板30の表面での供給原料の均一化を促進する。

【0038】

本発明の場合は、図2に示すように周辺部領域に複数の第2の開口部13A、13B、13C、13D、14A、14B、14C、14Dを有していることである。これらの付加された第2の開口部は、素子作製領域外に作製されているため、実際の素子作製には用いない。しかしながら、選択成長領域に形成されたQDの均一性向上に大きな効果をもたらす。

【0039】

作製試料の評価法として、He−Neレーザー(λ=633nm)励起によるフォトルミネッセンス(PL)の測定を室温において行った。基板上の任意の位置においてPLスペクトルを測定できるよう、試料ステージはステッピングモーターによる高分解能駆動ステージを用いた。また、基板面内での各座標位置においてPL強度をマッピングすることにより、発光位置すなわちQDの成長領域を判別した。

【0040】

図4に、この図2に示すマスクパターンを用いて作製したQD選択成長試料のフォトルミネッセンス発光強度分布図を示す。図15と比較すると、各選択成長領域のPL発光強度分布が飛躍的に改善されたことがわかる。

【0041】

これは、第1に基板30の表面での温度分布が周辺部に第2の開口部を設けることにより改善したことによる効果が大きい。マスク10は、蒸発源からの原料照射を遮断する役割を持っているとともに、成長時にはマスク10が基板上方より熱を放射する。それは、マスク10自体が基板ホルダと一体化して加熱されているからである。また、基板30に半絶縁性GaAs基板を用いた場合は、加熱器から発生する遠赤外線は基板30を透過して、タンタルから成るマスク10で遠赤外線が吸収され、この場合は、マスク10が加熱される。そして、マスク10は基板30と近接しており、かつ、周辺領域には開口が少ないため、開口領域が多い素子作製領域より多くの熱が基板に照射される。したがって、周辺部の基板30の表面温度は上昇し、基板30上での温度が異なる分布が生じてしまう。

【0042】

また、成長時に照射される周期表のV族原料(例えば、砒素)は周期表のIII族原料に比べて基板30の表面で拡散する傾向が大きく、第1の開口部へ照射された後、第1の開口部周辺へ表面拡散する。素子製作領域は、第1の開口部が多いため充分なV族原料が存在しているが、周辺部は開口が少ないため、V族原料が不足気味になる。そこで、素子作製領域外に第2の開口部を設けることにより、このV族原料不足を補うことが可能となる。これらの効果の相乗作用により選択成長領域に形成されたQDの均一性が大きく向上する。

【0043】

<実施例2>

実施例2は、結晶を成長させるために照射された原料を拡散し並びに基板の加熱される部分が時間とともに移動することにより基板温度をさらに均一になるよう改良した微細構造素子製造装置及び微細構造素子生産方法を提供することを目的とする。図5は、本発明によるマスクホルダとマスクの一例の斜視図であり、図6は、本発明の微細構造素子製造装置のマスクパターンの他の例を示す図である。図7は、本発明の加熱器のヒータの接続図の一例である。図8は、本発明の加熱器のヒータの接続図の具体的な一例である。図9は、本発明の微細構造素子生産方法の他の一例の工程を表したブロック図である。以下、これらの図を参照して説明をする。

【0044】

図5に示すように、マスクホルダ200には、基板30とマスク100との間の空間とマスクホルダ200の外側間で、結晶を成長させるために照射された原料が拡散可能となる複数の拡散孔210A、210B、210C、・・・210Hが設けられている。

【0045】

マスク100は、図6に示すように、中心部に直径6mm以上の第2の開口部120を設け、その周辺に第1の開口部ブロック130と140を設けている。第1の開口部ブロック130と140は、基板30に選択的に結晶を成長させるため多数の開口部で構成されている。第1の開口部ブロック130と140の外側には、第2の開口部130A、130B、130C、130D、140A、140B、140C、140Dが設けられている。

【0046】

拡散孔210A、・・・210Hと第2の開口部130A、・・・140Dとは、原料が拡散可能となるように、図5に示すような相対位置に取り付けることが望ましい。

【0047】

加熱器50のヒータは、基板30の加熱される部分が時間とともに移動することが望ましい。図7に示すように、ヒータU、ヒータV、ヒータWを星型に結線し各端子に3相交流の電圧を印加することにより、交流電動機の回転磁界のように、回転する熱源を提供することができる。

【0048】

より具体的には、図8に示すように、8極の交流電動機のように各ヒータを円板上に15度ずつ離れて、図8に示すように配置して接続することにより、基板30の加熱される部分が時間とともに回転することにより基板30の温度が均一化される。さらに、基板30の加熱される部分が時間とともに回転するので、照射された原料がより拡散可能となる。

【0049】

なお、基板30の加熱される部分が時間とともに移動することは、加熱器を回転させても良いし、3相交流でなくて単相交流を用いても良い。

【0050】

一方、実施例2では、中心部の第2の開口部を直径6mm以上とし、多数の拡散孔210A・・・210Hを利用して、上記で述べた結晶成長中に基板表面温度を測定するために、反射高エネルギー電子線回折(RHEED:Reflection High Energy Electron Diffraction)法を用いる場合に、基板30の温度を結晶の異なる方向で測定できるという利点がある。

【0051】

このような微細構造素子生産方法は、図9に示すように、基板30が、試料ホルダ40に搭載される(S210)。次に、基板30に選択的に結晶を成長させるための少なくとも1つ以上の開口と、当該1つ以上の開口の外側に複数の開口部を有するマスク100をマスクホルダ200に搭載する(S220)。そして、試料ホルダ40とマスクホルダ200とを弾性体28を用いて軸方向に位置決めをする(S230)。その後、基板30に選択的に結晶を成長させるため基板30の温度を所定の範囲を時間とともに移動して加熱し保持しながら(S240)。基板30に素材を蒸発させて当該基板上に結晶を成長させる(S250)。このようにして、より均一性に優れた微細構造素子を生産することができる。

【0052】

<実施例3>

実施例3は、本発明の微細構造素子製造装置のマスクの別の実施例である。図10に示すように、実施例3のマスク300は中心部に十字状の開口部320が設けられている。

【0053】

図10に示すように、基板30に選択的に結晶を成長させるための第1開口部ブロック330、340、350、360が設けられている。第1開口部ブロック330、340、350、360には0.5mmの正方形の第1開口部が多数設けられている。第1開口部ブロック330、340、350、360の外側には、図10に示すように第2開口部330A、340A、350A、360Aが設けられている。

【0054】

図10に示すような、マスク300にても、実施例1または実施例2の要素と組み合わせることにより実施例1または実施例2と同様な効果を期待することができる。

【0055】

以上、本発明の実施形態を用いて説明したが、本発明の技術的範囲は上記実施形態に記載の範囲には限定されない。上記実施形態に、多様な変更又は改良を加えることができる。そのような変更または改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。例えば、近赤外光を透過させるGaAs基板にInとAsを選択領域に照射する自己組織化InAsの光制御素子について主に説明をしたが、GaAs基板のみならずその他の基板、例えば窒化ガリウム(GaN)、酸化亜鉛(ZnO)等をもちいて青色波長の光制御素子にも同様に対応することができる。

【図面の簡単な説明】

【0056】

【図1】本発明の微細構造素子製造装置を用いた結晶成長装置を説明する図である。

【図2】本発明の微細構造素子製造装置のマスクパターンの一例を示す図である。

【図3】本発明の微細構造素子生産方法の工程を表したブロック図である。

【図4】本発明のマスクパターンにより作製された量子ドット選択成長のPL発光強度分布を示す図である。

【図5】本発明によるマスクホルダとマスクの一例の斜視図である。

【図6】本発明の微細構造素子製造装置のマスクパターンの他の例を示す図である。

【図7】本発明の加熱器のヒータの接続図の一例である。

【図8】本発明の加熱器のヒータの接続図の具体的な一例である。

【図9】本発明の微細構造素子生産方法の他の一例の工程を表したブロック図である。

【図10】本発明の微細構造素子製造装置のマスクの別の実施例である。

【図11】対称マッハ・ツェンダー型全光スイッチを説明する図である。

【図12】対称マッハ・ツェンダー型全光スイッチの動作を説明する図である。

【図13】本発明の光制御素子を有する光フリップ・フロップ素子を説明する図である。

【図14】従来のマスクのパターン図である。

【図15】従来例により作製されたQDの選択成長領域のフォトルミネッセンス発光強度分布マッピングの一例を示す。

【符号の説明】

【0057】

1 微細構造素子製造装置

10 マスク

12 第2の開口部

13 第1の開口部ブロック

13A、13B、13C、13D 第2の開口部

14 第1の開口部ブロック

14A、14B、14C、14D 第2の開口部

20 マスクホルダ

28 バネ

30 基板

32 選択結晶成長層

40 試料ホルダ

44 回転規制手段

50 加熱器

60 蒸発源

100 マスク

120 第2の開口部

130 第1の開口部ブロック

130A、130B、130C、130D 第2の開口部

140 第1の開口部ブロック

140A、140B、140C、140D 第2の開口部

200 マスクホルダ

210A、210B、210C、・・・210H 拡散孔

510 ホトニック結晶光導波路

520 量子ドット

【特許請求の範囲】

【請求項1】

基板が搭載される試料ホルダと、

前記基板に選択的に結晶を成長させるため基板の温度を所定の範囲に加熱する加熱器と、

前記基板に選択的に結晶を成長させるための少なくとも1つ以上の第1の開口部と、当該1つ以上の第1の開口部の外側に複数の第2の開口部を有するマスクと、

前記マスクが搭載されるマスクホルダと、

を備える微細構造素子製造装置。

【請求項2】

前記マスクホルダには、前記基板と前記マスクとの間の空間と当該マスクホルダの外側間で、結晶を成長させるために照射された原料が拡散可能となる複数の拡散孔を設けたことを特徴とする請求項1に記載の微細構造素子製造装置。

【請求項3】

前記加熱器により、前記基板の加熱される部分が時間とともに移動することを特徴とする請求項1又は2に記載の微細構造素子製造装置。

【請求項4】

前記加熱器は、発熱体が電気的に2相以上で構成され、各相に異なる位相の電圧を印加することにより前記基板の加熱される部分が時間とともに移動することを特徴とする請求項3に記載の微細構造素子製造装置。

【請求項5】

基板が、試料ホルダに搭載される工程と、

前記基板に選択的に結晶を成長させるための少なくとも1つ以上の開口と、当該1つ以上の開口の外側に複数の開口部を有するマスクをマスクホルダに搭載する工程と、

前記試料ホルダと前記マスクホルダとを弾性体を用いて軸方向に位置決めをする位置決め工程と、

前記基板に選択的に結晶を成長させるため基板の温度を所定の範囲に加熱し保持する加熱工程と、

前記基板に素材を蒸発させて当該基板上に結晶を成長させる結晶成長工程と、

を有する微細構造素子生産方法。

【請求項6】

前記マスクホルダには、前記基板と前記マスクとの間の空間と当該マスクホルダの外側間で、結晶を成長させるために照射された原料が拡散可能となる複数の拡散孔を設けられ、

前記加熱工程では、前記基板の加熱される部分が時間とともに移動することを特徴とする請求項5に記載の微細構造素子生産方法。

【請求項1】

基板が搭載される試料ホルダと、

前記基板に選択的に結晶を成長させるため基板の温度を所定の範囲に加熱する加熱器と、

前記基板に選択的に結晶を成長させるための少なくとも1つ以上の第1の開口部と、当該1つ以上の第1の開口部の外側に複数の第2の開口部を有するマスクと、

前記マスクが搭載されるマスクホルダと、

を備える微細構造素子製造装置。

【請求項2】

前記マスクホルダには、前記基板と前記マスクとの間の空間と当該マスクホルダの外側間で、結晶を成長させるために照射された原料が拡散可能となる複数の拡散孔を設けたことを特徴とする請求項1に記載の微細構造素子製造装置。

【請求項3】

前記加熱器により、前記基板の加熱される部分が時間とともに移動することを特徴とする請求項1又は2に記載の微細構造素子製造装置。

【請求項4】

前記加熱器は、発熱体が電気的に2相以上で構成され、各相に異なる位相の電圧を印加することにより前記基板の加熱される部分が時間とともに移動することを特徴とする請求項3に記載の微細構造素子製造装置。

【請求項5】

基板が、試料ホルダに搭載される工程と、

前記基板に選択的に結晶を成長させるための少なくとも1つ以上の開口と、当該1つ以上の開口の外側に複数の開口部を有するマスクをマスクホルダに搭載する工程と、

前記試料ホルダと前記マスクホルダとを弾性体を用いて軸方向に位置決めをする位置決め工程と、

前記基板に選択的に結晶を成長させるため基板の温度を所定の範囲に加熱し保持する加熱工程と、

前記基板に素材を蒸発させて当該基板上に結晶を成長させる結晶成長工程と、

を有する微細構造素子生産方法。

【請求項6】

前記マスクホルダには、前記基板と前記マスクとの間の空間と当該マスクホルダの外側間で、結晶を成長させるために照射された原料が拡散可能となる複数の拡散孔を設けられ、

前記加熱工程では、前記基板の加熱される部分が時間とともに移動することを特徴とする請求項5に記載の微細構造素子生産方法。

【図1】

【図2】

【図3】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図4】

【図15】

【図2】

【図3】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図4】

【図15】

【公開番号】特開2009−221535(P2009−221535A)

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願番号】特願2008−67000(P2008−67000)

【出願日】平成20年3月17日(2008.3.17)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度、経済産業省、「エネルギー使用合理化技術戦略的開発/エネルギー有効利用基盤技術先導研究開発/超低エネルギー超高速光蓄積デバイス技術の研究開発」委託事業、産業技術力強化法19条の適用を受ける特許出願

【出願人】(504171134)国立大学法人 筑波大学 (510)

【出願人】(000004237)日本電気株式会社 (19,353)

【Fターム(参考)】

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願日】平成20年3月17日(2008.3.17)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度、経済産業省、「エネルギー使用合理化技術戦略的開発/エネルギー有効利用基盤技術先導研究開発/超低エネルギー超高速光蓄積デバイス技術の研究開発」委託事業、産業技術力強化法19条の適用を受ける特許出願

【出願人】(504171134)国立大学法人 筑波大学 (510)

【出願人】(000004237)日本電気株式会社 (19,353)

【Fターム(参考)】

[ Back to top ]