微細構造転写用モールド、表面微細構造部材、微細構造転写用モールドの製造方法及び表面微細構造部材の製造方法

【課題】加工自由度に優れたモールドの製造方法及びこのモールドを用いて得られる表面微細構造部材を提供すること。

【解決手段】モールド(10)は、ロール表面にレジスト層を形成した後、レジスト層にレーザー光を照射してパターニングされる。このように得られたモールド(10)には、2つ以上のパターン部(10a〜10d)が、ロール形状のモールド(10)の外周に沿って設けられているとともに、互いに並列して配置されており、パターン部(10a〜10d)には、モールド(10)の外周に微細構造が形成されており、各パターン部(10a〜10d)を構成する微細構造の大きさは1μm以下である。

【解決手段】モールド(10)は、ロール表面にレジスト層を形成した後、レジスト層にレーザー光を照射してパターニングされる。このように得られたモールド(10)には、2つ以上のパターン部(10a〜10d)が、ロール形状のモールド(10)の外周に沿って設けられているとともに、互いに並列して配置されており、パターン部(10a〜10d)には、モールド(10)の外周に微細構造が形成されており、各パターン部(10a〜10d)を構成する微細構造の大きさは1μm以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は表面に微細構造を有する表面微細構造部材を作製するための微細構造転写用モールド、表面微細構造部材、微細構造転写用モールドの製造方法及び表面微細構造部材の製造方法に関する。

【背景技術】

【0002】

従来、ナノインプリントあるいは光学素子等に微細構造を形成する方法として、予め微細構造が形成されたモールドを用いてガラス基板、プラスチック基板又はプラスチックフィルムなどに形状を転写する方法が知られている(例えば、特許文献1、特許文献2参照)。

【0003】

これらの技術としては、微細な溝や穴などのパターンが形成された、原版となるモールド(金型、テンプレートとも呼ばれる)を被転写材に押し当てることで機械的にパターンを転写する方法、熱可塑性樹脂を用いて転写する方法、あるいは光硬化性樹脂を用いて光転写する方法などが挙げられる(例えば、特許文献3参照)。モールドとしては、その形状から平行平板型のモールド(ウエハ、プレートとも呼ばれる)や、円筒(ローラー)型のモールドなどが一般に知られている(例えば、特許文献4、非特許文献1参照)。

【0004】

平行平板型のモールドの作製方法としては、半導体リソグラフィー技術を用いて、紫外光レジスト、電子線レジストあるいはX線レジストなどを基板上に塗布し、その後、紫外光、電子線あるいはX線などを照射・露光することで、所望のパターンのモールドを作製する方法や、あらかじめパターンが描画されたマスク(レチクル)などを通してモールドを作製する方法などが挙げられる(例えば、特許文献5参照)。

【0005】

これらの方法は、100nm程度の微細パターンを平面上に形成するには有効な方法である。しかし、光反応を用いたフォトレジストを用いるため、微細なパターンを形成するには、原理的に、必要とされるパターンより小さなスポットで露光する必要がある。したがって、露光光源として波長が短いKrFやArFレーザーなどが必要となるため、露光装置が大型となり、かつ、複雑な機構が要求される。さらに、これら露光装置において1回で露光できる範囲は、通常26mm×33mmである。したがって、大面積のパターンを作製するために、小さな露光面積を繋ぎ合わせるステップ&リピート機能を使用する方法が考えられるが、この方法にはパターンとパターンの繋ぎ精度の問題がある(例えば、特許文献6参照)。さらに、現在利用できる最も大きなウエハーは直径300mmであるため、直径300mm以上のモールドを作製することは事実上不可能である。また、平行平板型のモールドでは、製品は枚葉で作製されるため、1方向に連続したパターンを形成することは原理的にできない。

【0006】

また、電子線やX線などの露光光源を用いる場合は、露光雰囲気を真空状態にする必要があるため、真空チャンバーの中にモールドを入れる必要がある。このため、モールドのサイズを大きくすることが、さらに困難となる。

【0007】

一方、円筒(ローラー)型のモールドの作製方法には、従来2通りの方法が取られてきた。1つは、一旦平行平板のモールドを作製し、ニッケルなどの薄膜からなる電鋳法によってパターンを転写し、パターンが転写された薄膜をローラーに巻き付ける方法である(例えば、特許文献7参照)。もう1つは、Alロールを陽極酸化することによって微細なホールをロール上に形成する方法である(例えば、特許文献8参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許第5,259,926号明細書

【特許文献2】米国特許第5,772,905号明細書

【特許文献3】特開2005−238719号公報

【特許文献4】特開2006―5022号公報

【特許文献5】特開2007−144995号公報

【特許文献6】特開2007−258419号公報

【特許文献7】特表2007−507725号公報

【特許文献8】特開2008−229869号公報

【非特許文献】

【0009】

【非特許文献1】Hua Tan, Andrew Gibertson,Stephen Y. Chou, 「Roller nanoimprint lithography」 J. Vac. Sci. Technol. B16(6), 3926(1998)

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献7に記載の円筒(ローラー)型のモールドの作製方法においては、ウエハーのサイズの問題により直径300mm以上の連続パターンを作成することはできないうえ、巻き付け部に繋ぎ目(シーム)が発生するといった問題点が挙げられる。一方、特許文献8に記載の円筒(ローラー)型のモールドの作製方法においては、サブミクロン(1μm以下)のサイズのホール形状に限ったパターンであれば、生産性も高く量産性に優れたモールドが作製できるが、ホール形状以外は形成できないうえ、ホール形状であっても自己組織化的にホールが形成されるため、ロール全体を同一条件で処理する必要があり、1つのロールの所定の領域にホールの穴径、ピッチ、パターン又は形状の異なったロールを作製することは非常に困難である。

【0011】

本発明は、かかる点に鑑みてなされたものであり、加工自由度に優れたモールドの製造方法及びこのモールドを用いて得られる表面微細構造部材を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明の微細構造転写用モールドは、2つ以上のパターン部が、ロール形状のモールドの外周に沿って設けられているとともに、互いに並列して配置されており、前記パターン部には、前記モールドの外周に微細構造が形成されており、前記各パターン部を構成する微細構造の大きさは1μm以下であることを特徴とする。

【0013】

この微細構造転写用モールドによれば、パターン部に形成された微細構造を基材に転写すると、基材の長尺方向に対して継ぎ目なく連続したシームレスな微細パターンを形成することができる。

【0014】

上記微細構造転写用モールドにおいて、前記各パターン部の間には、未パターン部が設けられていることが好ましい。

【0015】

本発明の表面微細構造部材は、上記微細構造転写用モールドを用いて製造し、長尺状の部材表面上に、2つ以上のパターン部が並列して設けられており、前記各パターン部を構成する微細構造の大きさは1μm以下であることを特徴とする。

【0016】

この表面微細構造部材によれば、部材表面上にサブミクロン(1μm以下)サイズの微細パターンが作り分けられているため、光学フィルム、ディスプレイ、太陽電池又は有機ELなどの幅広い用途に適用できる。

【0017】

上記表面微細構造部材において、前記各パターン部は、前記部材の長尺方向と平行に並列して設けられているとともに、前記部材の長尺方向に沿って少なくとも1m連続して設けられていることが好ましい。

【0018】

また、上記表面微細構造部材において、前記各パターン部の間には、未パターン部が設けられていることが好ましい。

【0019】

さらに、上記表面微細構造部材において、前記パターン部を構成する微細構造の頂部の形状は、円形状、楕円形状、長楕円形状又はライン形状であることが好ましい。

【0020】

さらに、上記表面微細構造部材において、前記パターン部を構成する微細構造の頂部の形状は、円形状であり、前記パターン部は、円の直径とピッチの両方、又はいずれか一方が異なる構成であることが好ましい。

【0021】

さらに、上記表面微細構造部材において、前記パターン部を構成する微細構造の頂部の形状は、長楕円形状であり、前記パターン部は、長楕円の長径とピッチの両方、又はいずれか一方が異なる構成であることが好ましい。

【0022】

さらに、上記表面微細構造部材において、前記パターン部を構成する微細構造の頂部の形状は、ライン形状であり、前記パターン部は、ラインの幅とピッチの両方、又はいずれか一方が異なる構成であることが好ましい。

【0023】

上記微細構造転写用モールドの製造方法は、ロール表面にレジスト層を形成した後、前記レジスト層にレーザー光を照射してパターニングによって2つ以上のパターン部を形成することを特徴とする。

【0024】

この表面構造転写用モールドの製造方法によれば、レーザー光によってロール表面に微細パターンを直接描画することができるため、加工自由度に優れている。

【0025】

上記微細構造転写用モールドの製造方法において、前記レジスト層をパターニングした後、前記レジスト層をエッチングすることが好ましい。

【0026】

上記微細構造転写用モールドの製造方法は、ロール表面にエッチング層を形成し、前記エッチング層表面にレジスト層を形成した後、前記レジスト層にレーザー光を照射してパターニングによって2つ以上のパターン部を形成し、その後、前記レジスト層をマスクとして前記エッチング層をエッチングすることを特徴とする。

【0027】

さらに、上記微細構造転写用モールドの製造方法において、前記エッチング層は、シリコン(Si)もしくはタンタル(Ta)又はこれらの酸化物、窒化物もしくは炭化物からなる群より選ばれたエッチング材料を含むことが好ましい。

【0028】

さらに、上記微細構造転写用モールドの製造方法において、前記レジスト層は、有機レジスト材料又は無機レジスト材料を含むことが好ましい。

【0029】

さらに、上記微細構造転写用モールドの製造方法において、前記レジスト層は、熱反応型レジスト材料を含むことが好ましい。

【0030】

さらに、上記微細構造転写用モールドの製造方法において、前記熱反応型レジスト材料は、不完全酸化物、熱分解酸化物又は金属合金のいずれかであることが好ましい。

【0031】

さらに、上記微細構造転写用モールドの製造方法において、前記パターン部を構成する微細構造が、少なくとも2層の熱反応型レジスト材料を含むことが好ましい。

【0032】

本発明の表面微細構造部材の製造方法は、上記微細構造転写用モールド表面にUV硬化樹脂を塗布する工程と、前記微細構造転写用モールドを基材に押圧しながら前記塗布したUV硬化樹脂をUV光で硬化させる工程と、前記微細構造転写用モールドの表面構造を硬化したUV硬化樹脂に転写する工程と、により作製されることを特徴とする。

【0033】

上記表面微細構造部材の製造方法は、さらに、前記微細構造転写用モールドの表面構造を転写した硬化したUV硬化樹脂に転写材料を塗布し、前記転写材料を基材に押圧する工程により作製されることが好ましい。

【発明の効果】

【0034】

本発明によれば、加工自由度に優れたモールドの製造方法によってサブミクロン(1μm以下)サイズの所望の微細パターンを備えたモールドを作製でき、このモールドを用いて所望の微細パターンを備えた表面微細構造部材を作製することができる。モールドはロール形状であるため、長尺の基材に対しても、1m以上連続するシームレスな微細パターンを形成できる。

【図面の簡単な説明】

【0035】

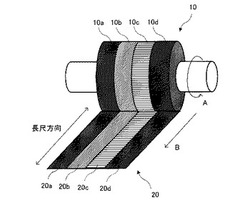

【図1】本発明の一実施の形態に係るモールドを示す模式図である。

【図2】カラーフィルタとして機能する表面微細構造部材を示す模式図である。

【図3】図3Aは、モールドを作製するためのロールの斜視図であり、図3Bは、ロールの側面図である。

【図4】モールドを作製方法の一例を示す説明図である。

【図5】ロールの一例を示す側面模式図である。

【図6】ロールの一例を示す側面模式図である。

【図7】ロールの一例を示す側面模式図である。

【図8】ロールの一例を示す側面模式図である。

【図9】モールドを用いてフィルムに微細構造を転写する方法の一例を示す説明図である。

【図10】微細パターンを転写したフィルムの一例を示す写真である。

【図11】微細パターンを転写したフィルムの一例を示す写真である。

【図12】微細パターンを転写したフィルムの一例を示す写真である。

【図13】微細パターンを転写したフィルムの一例を示す写真である。

【図14】微細パターンを転写したフィルムの一例を示す写真である。

【図15】微細パターンを転写したフィルムの一例を示す写真である。

【図16】微細パターンを転写したフィルムの一例を示す写真である。

【発明を実施するための形態】

【0036】

以下、本発明の実施の形態について添付図面を参照して詳細に説明する。

表面にサブミクロン(1μm以下)サイズの微細構造を有する表面微細構造部材は、光学フィルム、ディスプレイ、太陽電池又は有機ELなどの幅広い用途に適用される。表面微細構造部材を作製する方法の1つとして、ナノインプリント法が挙げられる。ナノインプリント法は、基材表面にナノサイズの微細構造で構成される微細パターンを作製する方法として非常に優れている。特に、微細パターンを転写複製するためにロール形状のモールドを使用した場合は、量産性や離型性に優れることに加え、微細パターンを連続して作製することが容易となる。

【0037】

図1は、本実施の形態に係るモールドを示す模式図である。図1に示すように、モールド10は、ロール形状を有しており、その外周に沿って複数(図1において、4つ)の領域10a〜10dが形成され、隣接する領域には異なる微細パターンが形成されている。領域10a〜10dは、それぞれ所望の面積に設けることができる。また、領域10a〜10dは、それぞれモールド10の平面部分に対して平行に並列して配置されている。

【0038】

異なる微細パターンとは、微細パターンを構成する微細構造の形状、大きさ及びピッチなどが異なる微細パターンを指す。微細構造は、モールド表面に対して凸状に設けられていてもよいし、モールド表面に対して凹状に設けられていてもよい。微細構造の形状は、例えば、その頂部の形状が、円形状、楕円形状、長楕円形状又はライン形状となるように構成することができる。また、1つの微細構造の大きさは、サブミクロン(1μm以下)サイズである。微細構造の大きさがサブミクロンサイズとは、例えば、微細構造の形状が円形状であれば、その直径が1μm以下であることを指す。微細構造の形状が楕円形状又は長楕円形状であれば、その長径が1μm以下であることを指す。微細構造の形状がライン形状であれば、その幅が1μm以下であることを指す。

【0039】

各領域10a〜10dは、隣接する領域間に微細パターンが形成されない領域(未パターン部)が形成されていてもよいし、微細パターンが連続して形成されていてもよい。また、各領域10a〜10dにおける微細パターンは、モールド10の外周全面にわたって形成されていてもよいし、領域内に微細パターンが形成されない領域(未パターン部)が形成されていてもよい。

【0040】

モールド10を用いて、ナノインプリント法により基材20に微細パターンを転写する場合には、例えば、図1に示すように、モールド10を図示矢印A方向に回転させつつ、図示矢印B方向に基材20を送る。このようにして、モールド10を用いて微細パターンを転写すると、モールド10の領域10a〜10dに対応して、基材20上に並列してパターン部20a〜20dが形成される。このように、面内に微細パターンが形成された基材20を、表面微細構造部材と称する。基材20が長尺であれば、表面微細構造部材には継ぎ目なく連続したシームレスな微細パターンが、基材20の長尺方向に対して互いに平行に形成される。

【0041】

ここで、サブミクロンサイズの微細パターンが作り分けられた表面微細構造部材について説明する。

【0042】

サブミクロンサイズの微細パターンが作り分けられた表面微細構造部材は、例えば、液晶や、有機ELディスプレイなどに使用される、カラーフィルタとして用いることができる。このカラーフィルタは、表面にサブミクロンサイズの微細構造を備えた構造における光の挙動、すなわち表面プラズモン共鳴による光の異常透過現象を利用するものである。

【0043】

具体的には、厚さ150nm程度のAl薄膜に、100nm〜300nmサイズの微細構造(ホール)を、周期的(周期:200nm〜500nm)に形成すると、微細構造の周期によって決まる特定の周波数成分を持つ表面プラズモンによってカラーフィルタとして機能する。すなわち、微細構造の周期を変えることで、透過する光のスペクトル、すなわちRGBをコントロールすることが可能となる。

【0044】

表面微細構造部材をディスプレイ用のカラーフィルタとして適用するためには、最低でも携帯電話用の2インチ□(5cm×5cm)以上、好ましくはPC用ディスプレイなどに必要な50cm□(50cm×50cm)以上、より好ましくはTV向けに1m□(1m×1m)以上、微細パターンが連続して形成されていることが必要である。

【0045】

図2は、カラーフィルタとして機能する表面微細構造部材を示す模式図である。この表面微細構造部材には、長方形状を有するパターン部21,22,23が形成され、それぞれの領域には異なる微細パターンが設けられている。パターン部21,22,23は、それぞれR,G,B領域として機能する。また、各領域の境界には、未パターン部であるBM領域24が形成されている。

【0046】

例えば、図2に示した表面微細構造部材を、37インチハイビジョンに適用する場合を想定すると、パターン部21,22,23は、それぞれ600μm×200μmのセルサイズで構成されている必要がある。また、これらの構造が、少なくとも横80cm、縦46.1cm以上連続して構成されている必要がある。

【0047】

続いて、表面微細構造部材における微細パターンを構成する微細構造の形状について説明する。例えば、微細構造は、平面視にて長方形状あるいは長楕円形状とすることができる。表面微細構造部材における微細パターンを構成する微細構造の形状を、平面視にて長楕円形状とすることで、特定波長の光の偏光特性を制御することが可能となる。例えば、長径:300nm、短径:50〜100nmの長楕円形状を連続して設けることで、特定波長に偏光特性を持たせることができる。この特性を用いて、微細パターンが形成された表面微細構造部材を液晶プロジェクター等の偏光制御に利用することができる。

【0048】

本実施の形態に係る表面微細構造部材では、サブミクロンサイズの微細パターンを作り分けることができる。これは、表面微細構造部材に微細パターンを転写するためのモールド10の領域10a〜10dに、後述する方法により所望の微細パターンを作り分けらることができるためである。例えば、本実施の形態に係る表面微細構造部材によれば、1つの基材20上に、R,G,B領域として機能する微細パターンを備えた領域を形成することができる。すなわち、1つの表面微細構造部材で三原色を制御することが可能となるため、三原色を制御するために異なる微細パターンが形成された3枚の基材を用意する必要がない。また、1枚の基材20上に、微細パターンを継ぎ目なく連続して形成することができるため、大面積プロジェクターに対応でき、生産コストの点でも優れている。

【0049】

あるいは、微細構造は、ライン形状とすることができる。表面微細構造部材における微細パターンを構成する微細構造の形状を、ライン形状とすることで、表面微細構造部材を回折格子として使用することが可能となる。

【0050】

続いて、本実施の形態に係るモールド10の作製方法について説明する。図3は、モールド10を作製するためのロール30の一例を示す模式図である。図3Aは、ロール30の斜視図であり、図3Bは、ロール30の側面図である。図3に示すように、ロール30は、ロール30を回転させるためのシャフト31と、シャフト31の外周に取り付けられた円筒形状のスリーブ32と、を備えている。スリーブ32全面には、レジスト層33が形成されている。レジスト層33としては、フォトレジスト層を適用できる。ロール30は、表面のレジスト層33を外部からの光などで露光する事により、表面に微細パターンを形成できる。

【0051】

ロール30表面に露光によって微細パターンを形成する方法としては、集光されたレーザー光などでロール30表面に微細パターンを直接描画する方法が適用できる。集光されたレーザー光などでロール30表面に微細パターンを直接描画する方法は、微細なパターンを形成することができ、また、微細パターンの継ぎ目が発生しないため好適である。

【0052】

図4は、モールド10を作製方法の一例を示す説明図である。まず、スリーブ32の表面にフォトレジスト(レジスト層33)を均一に成膜したロール30のシャフト31の一端を、スピンドルモータ40に取り付ける。次に、このロール30を回転させた状態で、ロール30表面に、集光されたレーザー光41を照射しながら、ロール30の筒軸方向に向けて走査する。レーザー光41は、光源42から発振され、対物レンズ43によって集光されたものである。レーザー光41は、ロール30の筒軸方向に走査しているため、任意の位置からロール30が1周すると、光源42が筒軸方向にずれることになる。

【0053】

一般に、レジスト層33をスリーブ32表面に形成する際には、ロールコーター等で塗布する場合が多い。しかしながら、ロールコーターでレジストを塗布した場合には、レジストの粘性によりロール周内に厚み変動が発生しやすい。これは、ロールコーターの速度ムラや位置及び製作精度、装置内の気圧変動などによって、レジストの膜厚が変化しやすいためである。

【0054】

本発明に好適な有機レジストとしては、(株)情報機構発刊「最新レジスト材料ハンドブック」や(株)工業調査会「フォトポリマーハンドブック」にあるように、ノボラック樹脂やノボラック樹脂とジアゾナフトキンとの混合物、メタクリレート系樹脂、ポリスチレン系樹脂、ポリエチレン系樹脂、フェノール系樹脂、ポリイミド系樹脂、ポリアミド系樹脂、シリコーン樹脂、ポリエステル系樹脂、エポキシ系樹脂、メラミン系樹脂、ビニル系樹脂等が挙げられる。

【0055】

一方、モールド10において、ロール30の表面上に形成された微細構造の層に、熱反応型レジスト材料を使用することもできる。

【0056】

熱反応型レジストは、レーザー光の熱によって反応する材料を用いたレジストである。熱反応型レジストは、所定の温度以上で反応する特性を持つため、材料をうまく選択すれば、レーザー直描方式においてレーザーのスポット径以下、すなわち光学限界以下のサイズで露光することが可能であり、微細構造を形成するには好適である。

【0057】

本発明に好適な熱反応型レジスト材料は、有機レジスト材料又は無機レジスト材料であることが好ましい。

【0058】

有機レジストは、ロール30上に形成する際にロールコーター等で塗布できることから工程は簡便であるといった利点を有する。ただし、熱反応型レジスト材料として用いた場合、フォトレジストとは異なり、光では無く熱で反応させるため、無機材料に比べて微細構造のピッチを狭めることが難しいといった特性がある。

【0059】

一方、熱反応型レジスト材料が無機レジスト材料である場合、不完全酸化物、熱分解酸化物、金属合金のいずれかであることがより好ましい。

【0060】

金属や酸化物等の無機材料を用いた熱反応型レジストは、室温状態では化学的・物理的性質が非常に安定しており、また有機材料に比べて熱伝導率が高いことから、ピッチを狭めた微細構造を形成するには好適である。

【0061】

本発明に好適な無機熱反応型レジスト材料としては、反応させる温度によって種々選択することができる。例えばAl,Si,P,Ni,Cu,Zn,Ga,Ge,As,Se,In,Sn,Sb,Te,Pb,Bi,Ag,Au及びこれらの合金が挙げられる。また、Mg,Al,Si,Ca,Ti,V,Cr,Mn,Fe,Co,Ni,Cu,Zn,Ga,Ge,As,Se,Sr,Y,Zr,Nb,Mo,Pd,Ag,In,Sn,Sb,Te,Ba,Hf,Ta,W,Pt,Au,Pb,Bi,La,Ce,Sm,Gd,Tb,Dyの酸化物、窒化物、窒酸化物、炭化物、硫化物、硫酸化物、フッ化物、塩化物や、これらの混合物でもよい。

【0062】

一般に、無機熱反応型レジストの形成方法としては、抵抗加熱蒸着法やマグネトロン高周波スパッタ法、電子ビームスパッタ法、CVD法などの物理的薄膜形成法によって設けることが好適である。これらの方法は、基本的に真空プロセスになるため、スリーブ上に形成するには塗工方法に比べ工数は掛かるが、膜厚が精度良く制御できる上、さらにはレジスト層やエッチング層を多層に積層することも容易である。ただし、ロールコーターのような塗布法に比べて膜厚変動の絶対値は非常に小さくできるが、多くの材料が、高い屈折率n及び消衰係数kを持つため、膜厚変動に対する反射率の変化も大きくなる場合がある。そのようなケースには、本発明が非常に有効である。

【0063】

本実施の形態に係るモールド10において、微細構造の層が少なくとも2層の熱反応型レジスト材料の層からなる構成を採ってもよい。

【0064】

微細構造の溝深さを深くしたパターンを形成したい場合には、熱反応型レジスト材料を単独で使用するだけでは十分な深さを形成することが困難な場合がある。図5〜図8は、モールド10を作製するためのロール30の一例を示す側面模式図である。図5に示すように、ロール30は、レジスト層33の下層にエッチング層34を形成した積層構造であってもよい。この場合、レジスト層33にレーザー光を照射して微細パターンをパターニングした後に、下層のエッチング層34をドライエッチングすることによって、微細構造の溝深さを深くすることができる。

【0065】

また、図6に示すように、ロール30は、レジスト層を2層(レジスト層33a,33b)形成した積層構造であってもよい。エッチング層34がドライエッチングされている間、レジスト層33はマスクとして機能するため、エッチング層34に比して高いドライエッチング耐性が求められる。このような場合、ドライエッチング耐性のあるレジスト層33aと微細構造の幅を規定するレジスト層33bとの2層構造とすることができる。

【0066】

微細構造を形成するエッチング層34は、Si及びTa、ならびにそれらの酸化物、窒化物及び炭化物からなる群より選ばれる材料から構成されることが好適である。

【0067】

エッチング層34に用いる材料としては、エッチング異方性を得るために、Siやポリシリコン、GaAsやInP等の半導体材料、Al,Cu,W,Ti,Taなどの金属やそれらの酸化物、窒化物、炭化物、その合金、SiO2,Si3N4、ガラス等の絶縁材料、WSi2,TiS2,CoSi2等のシリサイド材料、ポリフロロエチレンやPMMA、PC等の有機材料が好適である。中でも、Si及びTaならびにそれらの酸化物、窒化物及び炭化物からなる群より選ばれる材料が好ましく、特にSiO2,Si,Si3N4及びTa2O5のような半導体や絶縁材料がより好適である。

【0068】

また、図7及び図8に示すように、ロール30は、レジスト層33の上層又は下層に熱吸収層35を形成した積層構造であってもよい。図7は、熱吸収層35をレジスト層33の上層に設けた構成を示している。図8は、熱吸収層35をレジスト層33の下層に設けた構成を示している。

【0069】

熱吸収層35の役割は、レジスト層33における光の吸収特性の選択範囲を広げることにある。通常、レジスト層33は広い波長域で吸収を持つ材料で構成されることが多いが、材料によってはレーザーの波長、例えば405nm近傍に光学的に吸収を持たない材料もある。その場合、熱吸収層35にてレーザーのエネルギーを吸収し熱に変換することで、その熱によってレジスト層33を反応させることができる。本発明における熱吸収層35に用いる材料としては、レーザーの波長域で光吸収性を有する材料が好適で、例えば、C,Mg,Al,Si,Ti,V,Cr,Mn,Fe,Co,Ni,Cu,Zn,Ge,Se,Zr,Nb,Mo,Pd,Ag,In,Sn,Sb,Te,Hf,Ta,W,Pt,Au,Pb,Bi及びその合金などが挙げられ、これら元素からなる酸化物、窒化物、硫化物、炭化物あるいはその混合物でもよい。これらの材料は、高い屈折率n及び消衰係数kを持つものが多いため、熱吸収層35の膜厚変動に対する反射率の変化も大きくなる場合がある。そのようなケースには、本発明が非常に有効である。

【0070】

本実施の形態に係るモールド10の製造方法は、(A−1)ロール30におけるスリーブ32表面に均一なレジスト層33を形成する工程と、(A−2)レジスト層33にレーザー光を照射して微細パターンを形成する工程と、から構成されている。

【0071】

この製造方法よって作製されるモールド10は、スリーブ32表面に直接レジスト層33を設けるため、工程が単純になるといった特長を持つ。ただし、レジスト層33の厚さが微細構造の溝深さを決めるため、溝深さを深くする必要がない場合に有効な製造方法である。

【0072】

また、モールド10の別の製造方法は、(B−1)ロール30におけるスリーブ32表面に均一なエッチング層34を形成する工程と、(B−2)エッチング層34表面に均一なレジスト層33を形成する工程と、を経て得られた積層構造の最表面に、(B−3)レーザー光を照射してレジスト層33をパターニングする工程と、(B−4)パターニングされたレジスト層33をマスクとしてエッチング層34をエッチングする工程と、(B−5)さらにパターニングされたレジスト層33を除去する工程と、から構成されている。

【0073】

この製造方法は、レジスト層33とスリーブ32との間にエッチング層34を設けるため、若干工程は長くなるが、エッチング層34の厚さに応じて微細構造の溝深さを自由に制御できるという利点を有する。いずれの方法を取るかは、目的とする微細構造の溝深さや形状に応じて選択すればよい。

【0074】

続いて、このような方法で作製されたモールド10を用いて、フィルム50や基材20の上に微細構造を転写する工程について説明する。図9は、モールド10を用いてフィルム50に微細構造を転写する方法の一例を示す説明図である。一般に、フィルム50のような材料の上に微細構造を転写する技術は、ロール・ツー・ロール技術として知られている。図9に示すように、フィルム50はフィルム送り出しローラー51から繰り出され、フィルム巻き取りローラー54によって巻き取られるため、フィルム50は図示矢印C方向に送られる。フィルム送り出しローラー51から繰り出されたフィルム50には、樹脂コーター52によってUV硬化樹脂が塗布される。その後、UV硬化樹脂が塗布されたフィルム50は、表面に微細パターンが形成されたモールド10に押し付けられると同時に、UVランプ53からUV光が照射されて樹脂が硬化する。その後、フィルム50は、モールド10から離れ、フィルム巻き取りローラー54によって巻き取られる。

【0075】

図10は、微細パターンを転写したフィルム50の一例を示す写真である。図10に示すように、フィルム50には、単一表面上に、複数の微細パターンが形成されている。X方向には、微細パターンが形成されたパターン部50a〜50cが並列して設けられている。各パターン部50a〜50cには、異なる微細パターンが形成されている。また、各パターン部50a〜50cの間には、未パターン部50dが設けられている。各パターン部50a〜50cに形成された微細パターンは、フィルム50の長尺方向(図示Y方向)に対して、シームレスに形成されている。これは、モールド10における微細パターンが、モールド10の外周全面にわたって継ぎ目なく形成されているためである。このようなモールド10を用いると、フィルム50上にシームレスな微細パターンを形成することが可能となる。

【0076】

なお本発明は、上記転写方法に制限されるものでは無く、例えばモールド10から微細パターンを転写したフィルム50を元型にして、別のフィルム50や基材20の上に微細パターンを転写する方法や、ある長さを持ったフィルム50や基材20に枚葉式で微細パターンを転写する方法など種々可能である。

【0077】

以上、本実施の形態に係る表面微細構造部材及びそれを製造するために用いるモールド10について詳細に説明したが、上記のように本発明は、特に、ロール30表面に微細パターンを直接描画する手法を採用し、また、ロール30に用いる無機レジスト材料をうまく選択して、物理的薄膜形成法により膜厚精度高くレジスト層33を形成した事によって、ロール状のモールド10上に種々の微細パターン形成をシームレスに行うことを可能とし、結果として単一表面上に複数の微細パターンを持った表面微細構造部材を連続に作製することを達成したものである。

【0078】

さらに、本発明では、ロール30面上の回転軸方向に適式な幅で異なる種類のレジスト層33を設けることで、露光強度を一定にした露光の場合であっても、異なる露光パターンを得ることが可能となり、加えて露光強度自体を変化させることで、さらにパターンの変化を持たせることか可能となる。

【0079】

このように本発明は、加工自由度の高い微細表面加工によりモールド10を製造することが可能であり、そのモールド10から製造される表面微細構造部材も当然に、高い生産性(連続性)を維持した状態で加工自由度の高い表面微細構造部材とすることが可能となる。

【0080】

(実施例)

以下、本発明の効果を明確にするために行った実施例について説明する。

実施例1〜7においては、それぞれ条件の異なるロール形状のモールドを作製し、これらのモールドによって得られるフィルム上の微細形状をAFMで観察した。図11〜16は、これらの転写フィルムのAFM像を表す。図11〜16において、フィルムの横幅はすべて20μmである。

【0081】

(実施例1)

長さ400mm、74mmφのカーボンファイバー製のコアに、同じ長さの厚さ3mmの円筒状の石英ガラスを、導電性エポキシ樹脂を介して被せ、固定した。ロールの両端面にはカーボンファイバー製のコアの中心線と一致するように長さ50mm、30mmφのシャフトが取り付けられている。

【0082】

このように、石英ガラス、コア及びシャフトからなるロールを回転させながら、スパッタ法を用いて主としてCuOからなる熱反応型レジスト層を20nm狙いで成膜した。

【0083】

続いて、ロールを線速度5.0m/sで回転させながら、図4に示すような露光装置を用いて、ロール表面にフォーカスを合わせてレーザー光を照射し露光した。露光には、波長405nmの半導体レーザーを用いた。

【0084】

本実施例では、種々の直径を有するホール形状を持ったロールを作製するため、ロールが1周する間にXステージは所定のピッチ量移動し、レーザーの走査方向には、レーザーを所定の周波数でON/OFFすることで、連続的に所定のピッチのドットが露光される。このようにXステージで所望の長さ(領域)を露光した後、Xステージのピッチ量と周波数を変化させ次の領域の露光を実施した。各領域の露光条件を、表1に示す。

【0085】

【表1】

【0086】

露光工程終了後、グリシン0.3wt%溶液にて10分間、現像を行った。その後、ロール表面を蒸留水で洗浄しIPA乾燥を行った。次にCF4+O2ガスを用いて圧力10Pa、印加電力500Wの条件で、150nmガラスロール表面から鉛直方向に向かって、ガラスを直接エッチングした。エッチング深さは、エッチング時間を調整することで、150nmになるように制御した。ドライエッチング終了後、硫酸にてマスクとして用いたCuOからなる熱反応型レジストを除去した。

【0087】

このようにして準備されたロール形状のモールドを使って、図9に示すような転写装置により、フィルム上に構造を転写した。転写は、300mm幅、厚さ100μmのPETフィルム上に、UV硬化樹脂(東洋合成製:PAK−02)を1μm塗布し、線速1m/sで走行させた。このフィルムをロールに巻き付け、UV光を照射して樹脂を硬化後、ロールから離した。UV光量は線速との積算光量で十分UV樹脂が硬化する光量を選択した。その後、フィルムは巻き取りロールに巻き取られた。この動作を連続で行うことで検討では、継ぎ目無く微細構造が転写された150mもの長尺のフィルムが作製できた。

【0088】

作製したフィルムを切り出してAFMでフィルム上の微細形状を観察したところ、ロール表面形状を反転した形状がフィルム上に形成できていることが確認できた。図10は、フィルム上に形成された形状をAFMで観察した結果を示している。

【0089】

(実施例2)

実施例1と同様の石英ガラス、コア及びシャフトからなるロールを準備した。ロールを回転させながら、スパッタ法を用いて主としてCuOからなる熱反応型レジスト層を20nm狙いで成膜した。

【0090】

続いて、実施例1と同様の露光装置を用いて、ロールを回転させながら、ロール表面にフォーカスを合わせて、レーザー光を照射し露光した。露光には、波長405nmの半導体レーザーを用いた。

【0091】

本実施例では、面内でピッチの異なるホール形状を持ったロールを作製した。実施例1と同様に、ロールが1周する間にXステージは所定のピッチ量移動し、レーザーの走査方向には、レーザーを所定の周波数でON/OFFすることで、連続的に所定のピッチのドットが露光される。このようにXステージで所望の長さ(領域)を露光した後、Xステージのピッチ量と周波数を変化させ次の領域の露光を実施した。各領域の露光条件を、表2に示す。

【0092】

【表2】

【0093】

露光工程終了後、グリシン0.3wt%溶液にて10分間、現像を行った。その後、ロール表面を蒸留水で洗浄しIPA乾燥を行った。次にCF4+O2ガスを用いて圧力10Pa、印加電力500Wの条件で、200nmガラスロール表面から鉛直方向に向かってガラスを直接エッチングした。エッチング深さは、エッチング時間を調整することで、200nmになるように制御した。ドライエッチング終了後、塩酸にてマスクとして用いた、CuOからなる熱反応型レジストを除去した。

【0094】

このようにして準備されたロール形状のモールドを使って、図9に示すような転写装置により、フィルム上に構造を転写した。転写は、300mm幅、厚さ100μmのPETフィルム上に、UV硬化樹脂(東洋合成製:PAK−02)を1μm塗布し、線速1m/sで走行させた。このフィルムをロールに巻き付け、UV光を照射して樹脂を硬化後、ロールから離した。UV光量は線速との積算光量で十分UV樹脂が硬化する光量を選択した。その後フィルムは巻き取りロールに巻き取られた。この動作を連続で行うことで検討では継ぎ目無く微細構造が転写された150mもの長尺のフィルムが作製できた。

【0095】

作製したフィルムを切り出してAFMでフィルム上の微細形状を観察したところ、ロール表面形状を反転した形状がフィルム上に形成できていることが確認できた。図11は、フィルム上に形成された形状をAFMで観察した結果を示している。

【0096】

(実施例3)

実施例1と同様の石英ガラス、コア及びシャフトからなるロールを準備した。ロールを回転させながら、スパッタ法を用いて主としてCuOからなる熱反応型レジスト層を20nm狙いで成膜した。

【0097】

続いて、実施例1と同様の露光装置を用いて、ロールを回転させながら、ロール表面にフォーカスを合わせて、レーザー光を照射し露光した。露光には、波長405nmの半導体レーザーを用いた。

【0098】

本実施例では、長径が異なる長楕円形状を持ったロールを作製した。実施例1と同様に、ロールが1周する間にXステージは所定のピッチ量移動し、レーザーの走査方向には、レーザーを所定の周波数でON/OFFすることで、連続的に所定のピッチのドットが露光される。このようにXステージで所望の長さ(領域)を露光した後、Xステージのピッチ量と周波数を変化させ次の領域の露光を実施した。各領域の露光条件を、表3に示す。

【0099】

【表3】

【0100】

露光工程終了後、グリシン0.3wt%溶液にて10分間、現像を行った。その後、ロール表面を蒸留水で洗浄しIPA乾燥を行った。次にCF4+O2ガスを用いて圧力10Pa、印加電力500Wの条件で、200nmガラスロール表面から鉛直方向に向かってガラスを直接エッチングした。エッチング深さは、エッチング時間を調整することで、200nmになるように制御した。ドライエッチング終了後、塩酸にてマスクとして用いた、CuOからなる熱反応型レジストを除去した。

【0101】

このようにして準備されたロール形状のモールドを使って、図9に示すような転写装置により、フィルム上に構造を転写した。転写は、300mm幅、厚さ100μmのPETフィルム上に、UV硬化樹脂(東洋合成製:PAK−02)を1μm塗布し、線速1m/sで走行させた。このフィルムをロールに巻き付け、UV光を照射して樹脂を硬化後、ロールから離した。UV光量は線速との積算光量で十分UV樹脂が硬化する光量を選択した。その後フィルムは巻き取りロールに巻き取られた。この動作を連続で行うことで検討では継ぎ目無く微細構造が転写された150mもの長尺のフィルムが作製できた。

【0102】

作製したフィルムを切り出してAFMでフィルム上の微細形状を観察したところ、ロール表面形状を反転した形状がフィルム上に形成できていることが確認できた。図12は、フィルム上に形成された形状をAFMで観察した結果を示している。

【0103】

(実施例4)

実施例1と同様の石英ガラス、コア及びシャフトからなるロールを準備した。ロールを回転させながら、スパッタ法を用いて主としてCuOからなる熱反応型レジスト層を20nm狙いで成膜した。

【0104】

続いて、実施例1と同様の露光装置を用いて、ロールを回転させながら、ロール表面にフォーカスを合わせて、レーザー光を照射し露光した。露光には、波長405nmの半導体レーザーを用いた。

【0105】

本実施例では、長楕円の楕円軸長が異なる長楕円形状を持ったロールを作製した。実施例1と同様に、ロールが1周する間にXステージは所定のピッチ量移動し、レーザーの走査方向には、レーザーを所定の周波数でON/OFFすることで、連続的に所定のピッチのドットが露光される。このようにXステージで所望の長さ(領域)を露光した後、Xステージのピッチ量と周波数を変化させ次の領域の露光を実施した。各領域の露光条件を、表4に示す。

【0106】

【表4】

【0107】

露光工程終了後、グリシン0.3wt%溶液にて10分間、現像を行った。その後、ロール表面を蒸留水で洗浄しIPA乾燥を行った。次にCF4+O2ガスを用いて圧力10Pa、印加電力500Wの条件で、200nmガラスロール表面から鉛直方向に向かってガラスを直接エッチングした。エッチング深さは、エッチング時間を調整することで、200nmになるように制御した。ドライエッチング終了後、塩酸にてマスクとして用いた、CuOからなる熱反応型レジストを除去した。

【0108】

このようにして準備されたロール形状のモールドを使って、図9に示すような転写装置により、フィルム上に構造を転写した。転写は、300mm幅、厚さ100μmのPETフィルム上に、UV硬化樹脂(東洋合成製:PAK−02)を1μm塗布し、線速1m/sで走行させた。このフィルムをロールに巻き付け、UV光を照射して樹脂を硬化後、ロールから離した。UV光量は線速との積算光量で十分UV樹脂が硬化する光量を選択した。その後フィルムは巻き取りロールに巻き取られた。この動作を連続で行うことで検討では継ぎ目無く微細構造が転写された150mもの長尺のフィルムが作製できた。

【0109】

作製したフィルムを切り出してAFMでフィルム上の微細形状を観察したところ、ロール表面形状を反転した形状がフィルム上に形成できていることが確認できた。図13は、フィルム上に形成された形状をAFMで観察した結果を示している。

【0110】

(実施例5)

実施例1と同様の石英ガラス、コア及びシャフトからなるロールを準備した。ロールを回転させながら、スパッタ法を用いて主としてCuOからなる熱反応型レジスト層を20nm狙いで成膜した。

【0111】

続いて、実施例1と同様の露光装置を用いて、ロールを回転させながら、ロール表面にフォーカスを合わせて、レーザー光を照射し露光した。露光には、波長405nmの半導体レーザーを用いた。

【0112】

本実施例では、面内でピッチの異なる楕円形状を持ったロールを作製した。実施例1と同様に、ロールが1周する間にXステージは所定のピッチ量移動し、レーザーの走査方向には、レーザーを所定の周波数でON/OFFすることで、連続的に所定のピッチのドットが露光される。このようにXステージで所望の長さ(領域)を露光した後、Xステージのピッチ量と周波数を変化させ次の領域の露光を実施した。各領域の露光条件を、表5に示す。

【0113】

【表5】

【0114】

露光工程終了後、グリシン0.3wt%溶液にて10分間、現像を行った。その後、ロール表面を蒸留水で洗浄しIPA乾燥を行った。次にCF4+O2ガスを用いて圧力10Pa、印加電力500Wの条件で、200nmガラスロール表面から鉛直方向に向かってガラスを直接エッチングした。エッチング深さは、エッチング時間を調整することで、200nmになるように制御した。ドライエッチング終了後、塩酸にてマスクとして用いた、CuOからなる熱反応型レジストを除去した。

【0115】

このようにして準備されたロール形状のモールドを使って、図9に示すような転写装置により、フィルム上に構造を転写した。転写は、300mm幅、厚さ100μmのPETフィルム上に、UV硬化樹脂(東洋合成製:PAK−02)を1μm塗布し、線速1m/sで走行させた。このフィルムをロールに巻き付け、UV光を照射して樹脂を硬化後、ロールから離した。UV光量は線速との積算光量で十分UV樹脂が硬化する光量を選択した。その後フィルムは巻き取りロールに巻き取られた。この動作を連続で行うことで検討では継ぎ目無く微細構造が転写された150mもの長尺のフィルムが作製できた。

【0116】

作製したフィルムを切り出してAFMでフィルム上の微細形状を観察したところ、ロール表面形状を反転した形状がフィルム上に形成できていることが確認できた。図14は、フィルム上に形成された形状をAFMで観察した結果を示している。

【0117】

(実施例6)

実施例1と同様の石英ガラス、コア及びシャフトからなるロールを準備した。ロールを回転させながら、スパッタ法を用いて主としてCuOからなる熱反応型レジスト層を20nm狙いで成膜した。

【0118】

続いて、実施例1と同様の露光装置を用いて、ロールを回転させながら、ロール表面にフォーカスを合わせて、レーザー光を照射し露光した。露光には、波長405nmの半導体レーザーを用いた。

【0119】

本実施例では、面内でライン幅の異なるライン形状を持ったロールを作製した。実施例1と同様に、ロールが1周する間にXステージは所定のピッチ量移動し、レーザーの走査方向には、レーザーを所定の周波数でON/OFFすることで、連続的に所定のピッチのドットが露光される。このようにXステージで所望の長さ(領域)を露光した後、Xステージのピッチ量と周波数を変化させ次の領域の露光を実施した。各領域の露光条件を、表6に示す。

【0120】

【表6】

【0121】

露光工程終了後、グリシン0.3wt%溶液にて10分間、現像を行った。その後、ロール表面を蒸留水で洗浄しIPA乾燥を行った。次にCF4+O2ガスを用いて圧力10Pa、印加電力500Wの条件で、200nmガラスロール表面から鉛直方向に向かってガラスを直接エッチングした。エッチング深さは、エッチング時間を調整することで、200nmになるように制御した。ドライエッチング終了後、塩酸にてマスクとして用いた、CuOからなる熱反応型レジストを除去した。

【0122】

このようにして準備されたロール形状のモールドを使って、図9に示すような転写装置により、フィルム上に構造を転写した。転写は、300mm幅、厚さ100μmのPETフィルム上に、UV硬化樹脂(東洋合成製:PAK−02)を1μm塗布し、線速1m/sで走行させた。このフィルムをロールに巻き付け、UV光を照射して樹脂を硬化後、ロールから離した。UV光量は線速との積算光量で十分UV樹脂が硬化する光量を選択した。その後フィルムは巻き取りロールに巻き取られた。この動作を連続で行うことで検討では継ぎ目無く微細構造が転写された150mもの長尺のフィルムが作製できた。

【0123】

作製したフィルムを切り出してAFMでフィルム上の微細形状を観察したところ、ロール表面形状を反転した形状がフィルム上に形成できていることが確認できた。図15は、フィルム上に形成された形状をAFMで観察した結果を示している。

【0124】

(実施例7)

実施例1と同様の石英ガラス、コア及びシャフトからなるロールを準備した。ロールを回転させながら、スパッタ法を用いて主としてCuOからなる熱反応型レジスト層を20nm狙いで成膜した。

【0125】

続いて、実施例1と同様の露光装置を用いて、ロールを回転させながら、ロール表面にフォーカスを合わせて、レーザー光を照射し露光した。露光には、波長405nmの半導体レーザーを用いた。

【0126】

本実施例では、面内でピッチの異なるライン形状を持ったロールを作製した。実施例1と同様に、ロールが1周する間にXステージは所定のピッチ量移動し、レーザーの走査方向には、レーザーを所定の周波数でON/OFFすることで、連続的に所定のピッチのドットが露光される。このようにXステージで所望の長さ(領域)を露光した後、Xステージのピッチ量と周波数を変化させ次の領域の露光を実施した。各領域の露光条件を、表7に示す。

【0127】

【表7】

【0128】

露光工程終了後、グリシン0.3wt%溶液にて10分間、現像を行った。その後、ロール表面を蒸留水で洗浄しIPA乾燥を行った。次にCF4+O2ガスを用いて圧力10Pa、印加電力500Wの条件で、200nmガラスロール表面から鉛直方向に向かってガラスを直接エッチングした。エッチング深さは、エッチング時間を調整することで、200nmになるように制御した。ドライエッチング終了後、塩酸にてマスクとして用いた、CuOからなる熱反応型レジストを除去した。

【0129】

このようにして準備されたロール形状のモールドを使って、図9に示すような転写装置により、フィルム上に構造を転写した。転写は、300mm幅、厚さ100μmのPETフィルム上に、UV硬化樹脂(東洋合成製:PAK−02)を1μm塗布し、線速1m/sで走行させた。このフィルムをロールに巻き付け、UV光を照射して樹脂を硬化後、ロールから離した。UV光量は線速との積算光量で十分UV樹脂が硬化する光量を選択した。その後フィルムは巻き取りロールに巻き取られた。この動作を連続で行うことで検討では継ぎ目無く微細構造が転写された150mもの長尺のフィルムが作製できた。

【0130】

作製したフィルムを切り出してAFMでフィルム上の微細形状を観察したところ、ロール表面形状を反転した形状がフィルム上に形成できていることが確認できた。図16は、フィルム上に形成された形状をAFMで観察した結果を示している。

【0131】

なお、本発明は上記実施の形態に限定されず、さまざまに変更して実施可能である。上記実施の形態において、添付図面に図示されている大きさや形状などについては、これに限定されず、本発明の効果を発揮する範囲内で適宜変更が可能である。その他、本発明の目的の範囲を逸脱しない限りにおいて適宜変更して実施可能である。

【符号の説明】

【0132】

10 モールド

20 基材

30 ロール

31 シャフト

32 スリーブ

33 レジスト層

33a,33b レジスト層

34 エッチング層

35 熱吸収層

40 スピンドルモータ

41 レーザー光

42 光源

43 対物レンズ

50 フィルム

51 ローラー

52 樹脂コーター

53 UVランプ

54 ローラー

【技術分野】

【0001】

本発明は表面に微細構造を有する表面微細構造部材を作製するための微細構造転写用モールド、表面微細構造部材、微細構造転写用モールドの製造方法及び表面微細構造部材の製造方法に関する。

【背景技術】

【0002】

従来、ナノインプリントあるいは光学素子等に微細構造を形成する方法として、予め微細構造が形成されたモールドを用いてガラス基板、プラスチック基板又はプラスチックフィルムなどに形状を転写する方法が知られている(例えば、特許文献1、特許文献2参照)。

【0003】

これらの技術としては、微細な溝や穴などのパターンが形成された、原版となるモールド(金型、テンプレートとも呼ばれる)を被転写材に押し当てることで機械的にパターンを転写する方法、熱可塑性樹脂を用いて転写する方法、あるいは光硬化性樹脂を用いて光転写する方法などが挙げられる(例えば、特許文献3参照)。モールドとしては、その形状から平行平板型のモールド(ウエハ、プレートとも呼ばれる)や、円筒(ローラー)型のモールドなどが一般に知られている(例えば、特許文献4、非特許文献1参照)。

【0004】

平行平板型のモールドの作製方法としては、半導体リソグラフィー技術を用いて、紫外光レジスト、電子線レジストあるいはX線レジストなどを基板上に塗布し、その後、紫外光、電子線あるいはX線などを照射・露光することで、所望のパターンのモールドを作製する方法や、あらかじめパターンが描画されたマスク(レチクル)などを通してモールドを作製する方法などが挙げられる(例えば、特許文献5参照)。

【0005】

これらの方法は、100nm程度の微細パターンを平面上に形成するには有効な方法である。しかし、光反応を用いたフォトレジストを用いるため、微細なパターンを形成するには、原理的に、必要とされるパターンより小さなスポットで露光する必要がある。したがって、露光光源として波長が短いKrFやArFレーザーなどが必要となるため、露光装置が大型となり、かつ、複雑な機構が要求される。さらに、これら露光装置において1回で露光できる範囲は、通常26mm×33mmである。したがって、大面積のパターンを作製するために、小さな露光面積を繋ぎ合わせるステップ&リピート機能を使用する方法が考えられるが、この方法にはパターンとパターンの繋ぎ精度の問題がある(例えば、特許文献6参照)。さらに、現在利用できる最も大きなウエハーは直径300mmであるため、直径300mm以上のモールドを作製することは事実上不可能である。また、平行平板型のモールドでは、製品は枚葉で作製されるため、1方向に連続したパターンを形成することは原理的にできない。

【0006】

また、電子線やX線などの露光光源を用いる場合は、露光雰囲気を真空状態にする必要があるため、真空チャンバーの中にモールドを入れる必要がある。このため、モールドのサイズを大きくすることが、さらに困難となる。

【0007】

一方、円筒(ローラー)型のモールドの作製方法には、従来2通りの方法が取られてきた。1つは、一旦平行平板のモールドを作製し、ニッケルなどの薄膜からなる電鋳法によってパターンを転写し、パターンが転写された薄膜をローラーに巻き付ける方法である(例えば、特許文献7参照)。もう1つは、Alロールを陽極酸化することによって微細なホールをロール上に形成する方法である(例えば、特許文献8参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許第5,259,926号明細書

【特許文献2】米国特許第5,772,905号明細書

【特許文献3】特開2005−238719号公報

【特許文献4】特開2006―5022号公報

【特許文献5】特開2007−144995号公報

【特許文献6】特開2007−258419号公報

【特許文献7】特表2007−507725号公報

【特許文献8】特開2008−229869号公報

【非特許文献】

【0009】

【非特許文献1】Hua Tan, Andrew Gibertson,Stephen Y. Chou, 「Roller nanoimprint lithography」 J. Vac. Sci. Technol. B16(6), 3926(1998)

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献7に記載の円筒(ローラー)型のモールドの作製方法においては、ウエハーのサイズの問題により直径300mm以上の連続パターンを作成することはできないうえ、巻き付け部に繋ぎ目(シーム)が発生するといった問題点が挙げられる。一方、特許文献8に記載の円筒(ローラー)型のモールドの作製方法においては、サブミクロン(1μm以下)のサイズのホール形状に限ったパターンであれば、生産性も高く量産性に優れたモールドが作製できるが、ホール形状以外は形成できないうえ、ホール形状であっても自己組織化的にホールが形成されるため、ロール全体を同一条件で処理する必要があり、1つのロールの所定の領域にホールの穴径、ピッチ、パターン又は形状の異なったロールを作製することは非常に困難である。

【0011】

本発明は、かかる点に鑑みてなされたものであり、加工自由度に優れたモールドの製造方法及びこのモールドを用いて得られる表面微細構造部材を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明の微細構造転写用モールドは、2つ以上のパターン部が、ロール形状のモールドの外周に沿って設けられているとともに、互いに並列して配置されており、前記パターン部には、前記モールドの外周に微細構造が形成されており、前記各パターン部を構成する微細構造の大きさは1μm以下であることを特徴とする。

【0013】

この微細構造転写用モールドによれば、パターン部に形成された微細構造を基材に転写すると、基材の長尺方向に対して継ぎ目なく連続したシームレスな微細パターンを形成することができる。

【0014】

上記微細構造転写用モールドにおいて、前記各パターン部の間には、未パターン部が設けられていることが好ましい。

【0015】

本発明の表面微細構造部材は、上記微細構造転写用モールドを用いて製造し、長尺状の部材表面上に、2つ以上のパターン部が並列して設けられており、前記各パターン部を構成する微細構造の大きさは1μm以下であることを特徴とする。

【0016】

この表面微細構造部材によれば、部材表面上にサブミクロン(1μm以下)サイズの微細パターンが作り分けられているため、光学フィルム、ディスプレイ、太陽電池又は有機ELなどの幅広い用途に適用できる。

【0017】

上記表面微細構造部材において、前記各パターン部は、前記部材の長尺方向と平行に並列して設けられているとともに、前記部材の長尺方向に沿って少なくとも1m連続して設けられていることが好ましい。

【0018】

また、上記表面微細構造部材において、前記各パターン部の間には、未パターン部が設けられていることが好ましい。

【0019】

さらに、上記表面微細構造部材において、前記パターン部を構成する微細構造の頂部の形状は、円形状、楕円形状、長楕円形状又はライン形状であることが好ましい。

【0020】

さらに、上記表面微細構造部材において、前記パターン部を構成する微細構造の頂部の形状は、円形状であり、前記パターン部は、円の直径とピッチの両方、又はいずれか一方が異なる構成であることが好ましい。

【0021】

さらに、上記表面微細構造部材において、前記パターン部を構成する微細構造の頂部の形状は、長楕円形状であり、前記パターン部は、長楕円の長径とピッチの両方、又はいずれか一方が異なる構成であることが好ましい。

【0022】

さらに、上記表面微細構造部材において、前記パターン部を構成する微細構造の頂部の形状は、ライン形状であり、前記パターン部は、ラインの幅とピッチの両方、又はいずれか一方が異なる構成であることが好ましい。

【0023】

上記微細構造転写用モールドの製造方法は、ロール表面にレジスト層を形成した後、前記レジスト層にレーザー光を照射してパターニングによって2つ以上のパターン部を形成することを特徴とする。

【0024】

この表面構造転写用モールドの製造方法によれば、レーザー光によってロール表面に微細パターンを直接描画することができるため、加工自由度に優れている。

【0025】

上記微細構造転写用モールドの製造方法において、前記レジスト層をパターニングした後、前記レジスト層をエッチングすることが好ましい。

【0026】

上記微細構造転写用モールドの製造方法は、ロール表面にエッチング層を形成し、前記エッチング層表面にレジスト層を形成した後、前記レジスト層にレーザー光を照射してパターニングによって2つ以上のパターン部を形成し、その後、前記レジスト層をマスクとして前記エッチング層をエッチングすることを特徴とする。

【0027】

さらに、上記微細構造転写用モールドの製造方法において、前記エッチング層は、シリコン(Si)もしくはタンタル(Ta)又はこれらの酸化物、窒化物もしくは炭化物からなる群より選ばれたエッチング材料を含むことが好ましい。

【0028】

さらに、上記微細構造転写用モールドの製造方法において、前記レジスト層は、有機レジスト材料又は無機レジスト材料を含むことが好ましい。

【0029】

さらに、上記微細構造転写用モールドの製造方法において、前記レジスト層は、熱反応型レジスト材料を含むことが好ましい。

【0030】

さらに、上記微細構造転写用モールドの製造方法において、前記熱反応型レジスト材料は、不完全酸化物、熱分解酸化物又は金属合金のいずれかであることが好ましい。

【0031】

さらに、上記微細構造転写用モールドの製造方法において、前記パターン部を構成する微細構造が、少なくとも2層の熱反応型レジスト材料を含むことが好ましい。

【0032】

本発明の表面微細構造部材の製造方法は、上記微細構造転写用モールド表面にUV硬化樹脂を塗布する工程と、前記微細構造転写用モールドを基材に押圧しながら前記塗布したUV硬化樹脂をUV光で硬化させる工程と、前記微細構造転写用モールドの表面構造を硬化したUV硬化樹脂に転写する工程と、により作製されることを特徴とする。

【0033】

上記表面微細構造部材の製造方法は、さらに、前記微細構造転写用モールドの表面構造を転写した硬化したUV硬化樹脂に転写材料を塗布し、前記転写材料を基材に押圧する工程により作製されることが好ましい。

【発明の効果】

【0034】

本発明によれば、加工自由度に優れたモールドの製造方法によってサブミクロン(1μm以下)サイズの所望の微細パターンを備えたモールドを作製でき、このモールドを用いて所望の微細パターンを備えた表面微細構造部材を作製することができる。モールドはロール形状であるため、長尺の基材に対しても、1m以上連続するシームレスな微細パターンを形成できる。

【図面の簡単な説明】

【0035】

【図1】本発明の一実施の形態に係るモールドを示す模式図である。

【図2】カラーフィルタとして機能する表面微細構造部材を示す模式図である。

【図3】図3Aは、モールドを作製するためのロールの斜視図であり、図3Bは、ロールの側面図である。

【図4】モールドを作製方法の一例を示す説明図である。

【図5】ロールの一例を示す側面模式図である。

【図6】ロールの一例を示す側面模式図である。

【図7】ロールの一例を示す側面模式図である。

【図8】ロールの一例を示す側面模式図である。

【図9】モールドを用いてフィルムに微細構造を転写する方法の一例を示す説明図である。

【図10】微細パターンを転写したフィルムの一例を示す写真である。

【図11】微細パターンを転写したフィルムの一例を示す写真である。

【図12】微細パターンを転写したフィルムの一例を示す写真である。

【図13】微細パターンを転写したフィルムの一例を示す写真である。

【図14】微細パターンを転写したフィルムの一例を示す写真である。

【図15】微細パターンを転写したフィルムの一例を示す写真である。

【図16】微細パターンを転写したフィルムの一例を示す写真である。

【発明を実施するための形態】

【0036】

以下、本発明の実施の形態について添付図面を参照して詳細に説明する。

表面にサブミクロン(1μm以下)サイズの微細構造を有する表面微細構造部材は、光学フィルム、ディスプレイ、太陽電池又は有機ELなどの幅広い用途に適用される。表面微細構造部材を作製する方法の1つとして、ナノインプリント法が挙げられる。ナノインプリント法は、基材表面にナノサイズの微細構造で構成される微細パターンを作製する方法として非常に優れている。特に、微細パターンを転写複製するためにロール形状のモールドを使用した場合は、量産性や離型性に優れることに加え、微細パターンを連続して作製することが容易となる。

【0037】

図1は、本実施の形態に係るモールドを示す模式図である。図1に示すように、モールド10は、ロール形状を有しており、その外周に沿って複数(図1において、4つ)の領域10a〜10dが形成され、隣接する領域には異なる微細パターンが形成されている。領域10a〜10dは、それぞれ所望の面積に設けることができる。また、領域10a〜10dは、それぞれモールド10の平面部分に対して平行に並列して配置されている。

【0038】

異なる微細パターンとは、微細パターンを構成する微細構造の形状、大きさ及びピッチなどが異なる微細パターンを指す。微細構造は、モールド表面に対して凸状に設けられていてもよいし、モールド表面に対して凹状に設けられていてもよい。微細構造の形状は、例えば、その頂部の形状が、円形状、楕円形状、長楕円形状又はライン形状となるように構成することができる。また、1つの微細構造の大きさは、サブミクロン(1μm以下)サイズである。微細構造の大きさがサブミクロンサイズとは、例えば、微細構造の形状が円形状であれば、その直径が1μm以下であることを指す。微細構造の形状が楕円形状又は長楕円形状であれば、その長径が1μm以下であることを指す。微細構造の形状がライン形状であれば、その幅が1μm以下であることを指す。

【0039】

各領域10a〜10dは、隣接する領域間に微細パターンが形成されない領域(未パターン部)が形成されていてもよいし、微細パターンが連続して形成されていてもよい。また、各領域10a〜10dにおける微細パターンは、モールド10の外周全面にわたって形成されていてもよいし、領域内に微細パターンが形成されない領域(未パターン部)が形成されていてもよい。

【0040】

モールド10を用いて、ナノインプリント法により基材20に微細パターンを転写する場合には、例えば、図1に示すように、モールド10を図示矢印A方向に回転させつつ、図示矢印B方向に基材20を送る。このようにして、モールド10を用いて微細パターンを転写すると、モールド10の領域10a〜10dに対応して、基材20上に並列してパターン部20a〜20dが形成される。このように、面内に微細パターンが形成された基材20を、表面微細構造部材と称する。基材20が長尺であれば、表面微細構造部材には継ぎ目なく連続したシームレスな微細パターンが、基材20の長尺方向に対して互いに平行に形成される。

【0041】

ここで、サブミクロンサイズの微細パターンが作り分けられた表面微細構造部材について説明する。

【0042】

サブミクロンサイズの微細パターンが作り分けられた表面微細構造部材は、例えば、液晶や、有機ELディスプレイなどに使用される、カラーフィルタとして用いることができる。このカラーフィルタは、表面にサブミクロンサイズの微細構造を備えた構造における光の挙動、すなわち表面プラズモン共鳴による光の異常透過現象を利用するものである。

【0043】

具体的には、厚さ150nm程度のAl薄膜に、100nm〜300nmサイズの微細構造(ホール)を、周期的(周期:200nm〜500nm)に形成すると、微細構造の周期によって決まる特定の周波数成分を持つ表面プラズモンによってカラーフィルタとして機能する。すなわち、微細構造の周期を変えることで、透過する光のスペクトル、すなわちRGBをコントロールすることが可能となる。

【0044】

表面微細構造部材をディスプレイ用のカラーフィルタとして適用するためには、最低でも携帯電話用の2インチ□(5cm×5cm)以上、好ましくはPC用ディスプレイなどに必要な50cm□(50cm×50cm)以上、より好ましくはTV向けに1m□(1m×1m)以上、微細パターンが連続して形成されていることが必要である。

【0045】

図2は、カラーフィルタとして機能する表面微細構造部材を示す模式図である。この表面微細構造部材には、長方形状を有するパターン部21,22,23が形成され、それぞれの領域には異なる微細パターンが設けられている。パターン部21,22,23は、それぞれR,G,B領域として機能する。また、各領域の境界には、未パターン部であるBM領域24が形成されている。

【0046】

例えば、図2に示した表面微細構造部材を、37インチハイビジョンに適用する場合を想定すると、パターン部21,22,23は、それぞれ600μm×200μmのセルサイズで構成されている必要がある。また、これらの構造が、少なくとも横80cm、縦46.1cm以上連続して構成されている必要がある。

【0047】

続いて、表面微細構造部材における微細パターンを構成する微細構造の形状について説明する。例えば、微細構造は、平面視にて長方形状あるいは長楕円形状とすることができる。表面微細構造部材における微細パターンを構成する微細構造の形状を、平面視にて長楕円形状とすることで、特定波長の光の偏光特性を制御することが可能となる。例えば、長径:300nm、短径:50〜100nmの長楕円形状を連続して設けることで、特定波長に偏光特性を持たせることができる。この特性を用いて、微細パターンが形成された表面微細構造部材を液晶プロジェクター等の偏光制御に利用することができる。

【0048】

本実施の形態に係る表面微細構造部材では、サブミクロンサイズの微細パターンを作り分けることができる。これは、表面微細構造部材に微細パターンを転写するためのモールド10の領域10a〜10dに、後述する方法により所望の微細パターンを作り分けらることができるためである。例えば、本実施の形態に係る表面微細構造部材によれば、1つの基材20上に、R,G,B領域として機能する微細パターンを備えた領域を形成することができる。すなわち、1つの表面微細構造部材で三原色を制御することが可能となるため、三原色を制御するために異なる微細パターンが形成された3枚の基材を用意する必要がない。また、1枚の基材20上に、微細パターンを継ぎ目なく連続して形成することができるため、大面積プロジェクターに対応でき、生産コストの点でも優れている。

【0049】

あるいは、微細構造は、ライン形状とすることができる。表面微細構造部材における微細パターンを構成する微細構造の形状を、ライン形状とすることで、表面微細構造部材を回折格子として使用することが可能となる。

【0050】

続いて、本実施の形態に係るモールド10の作製方法について説明する。図3は、モールド10を作製するためのロール30の一例を示す模式図である。図3Aは、ロール30の斜視図であり、図3Bは、ロール30の側面図である。図3に示すように、ロール30は、ロール30を回転させるためのシャフト31と、シャフト31の外周に取り付けられた円筒形状のスリーブ32と、を備えている。スリーブ32全面には、レジスト層33が形成されている。レジスト層33としては、フォトレジスト層を適用できる。ロール30は、表面のレジスト層33を外部からの光などで露光する事により、表面に微細パターンを形成できる。

【0051】

ロール30表面に露光によって微細パターンを形成する方法としては、集光されたレーザー光などでロール30表面に微細パターンを直接描画する方法が適用できる。集光されたレーザー光などでロール30表面に微細パターンを直接描画する方法は、微細なパターンを形成することができ、また、微細パターンの継ぎ目が発生しないため好適である。

【0052】

図4は、モールド10を作製方法の一例を示す説明図である。まず、スリーブ32の表面にフォトレジスト(レジスト層33)を均一に成膜したロール30のシャフト31の一端を、スピンドルモータ40に取り付ける。次に、このロール30を回転させた状態で、ロール30表面に、集光されたレーザー光41を照射しながら、ロール30の筒軸方向に向けて走査する。レーザー光41は、光源42から発振され、対物レンズ43によって集光されたものである。レーザー光41は、ロール30の筒軸方向に走査しているため、任意の位置からロール30が1周すると、光源42が筒軸方向にずれることになる。

【0053】

一般に、レジスト層33をスリーブ32表面に形成する際には、ロールコーター等で塗布する場合が多い。しかしながら、ロールコーターでレジストを塗布した場合には、レジストの粘性によりロール周内に厚み変動が発生しやすい。これは、ロールコーターの速度ムラや位置及び製作精度、装置内の気圧変動などによって、レジストの膜厚が変化しやすいためである。

【0054】

本発明に好適な有機レジストとしては、(株)情報機構発刊「最新レジスト材料ハンドブック」や(株)工業調査会「フォトポリマーハンドブック」にあるように、ノボラック樹脂やノボラック樹脂とジアゾナフトキンとの混合物、メタクリレート系樹脂、ポリスチレン系樹脂、ポリエチレン系樹脂、フェノール系樹脂、ポリイミド系樹脂、ポリアミド系樹脂、シリコーン樹脂、ポリエステル系樹脂、エポキシ系樹脂、メラミン系樹脂、ビニル系樹脂等が挙げられる。

【0055】

一方、モールド10において、ロール30の表面上に形成された微細構造の層に、熱反応型レジスト材料を使用することもできる。

【0056】

熱反応型レジストは、レーザー光の熱によって反応する材料を用いたレジストである。熱反応型レジストは、所定の温度以上で反応する特性を持つため、材料をうまく選択すれば、レーザー直描方式においてレーザーのスポット径以下、すなわち光学限界以下のサイズで露光することが可能であり、微細構造を形成するには好適である。

【0057】

本発明に好適な熱反応型レジスト材料は、有機レジスト材料又は無機レジスト材料であることが好ましい。

【0058】

有機レジストは、ロール30上に形成する際にロールコーター等で塗布できることから工程は簡便であるといった利点を有する。ただし、熱反応型レジスト材料として用いた場合、フォトレジストとは異なり、光では無く熱で反応させるため、無機材料に比べて微細構造のピッチを狭めることが難しいといった特性がある。

【0059】

一方、熱反応型レジスト材料が無機レジスト材料である場合、不完全酸化物、熱分解酸化物、金属合金のいずれかであることがより好ましい。

【0060】

金属や酸化物等の無機材料を用いた熱反応型レジストは、室温状態では化学的・物理的性質が非常に安定しており、また有機材料に比べて熱伝導率が高いことから、ピッチを狭めた微細構造を形成するには好適である。

【0061】

本発明に好適な無機熱反応型レジスト材料としては、反応させる温度によって種々選択することができる。例えばAl,Si,P,Ni,Cu,Zn,Ga,Ge,As,Se,In,Sn,Sb,Te,Pb,Bi,Ag,Au及びこれらの合金が挙げられる。また、Mg,Al,Si,Ca,Ti,V,Cr,Mn,Fe,Co,Ni,Cu,Zn,Ga,Ge,As,Se,Sr,Y,Zr,Nb,Mo,Pd,Ag,In,Sn,Sb,Te,Ba,Hf,Ta,W,Pt,Au,Pb,Bi,La,Ce,Sm,Gd,Tb,Dyの酸化物、窒化物、窒酸化物、炭化物、硫化物、硫酸化物、フッ化物、塩化物や、これらの混合物でもよい。

【0062】

一般に、無機熱反応型レジストの形成方法としては、抵抗加熱蒸着法やマグネトロン高周波スパッタ法、電子ビームスパッタ法、CVD法などの物理的薄膜形成法によって設けることが好適である。これらの方法は、基本的に真空プロセスになるため、スリーブ上に形成するには塗工方法に比べ工数は掛かるが、膜厚が精度良く制御できる上、さらにはレジスト層やエッチング層を多層に積層することも容易である。ただし、ロールコーターのような塗布法に比べて膜厚変動の絶対値は非常に小さくできるが、多くの材料が、高い屈折率n及び消衰係数kを持つため、膜厚変動に対する反射率の変化も大きくなる場合がある。そのようなケースには、本発明が非常に有効である。

【0063】

本実施の形態に係るモールド10において、微細構造の層が少なくとも2層の熱反応型レジスト材料の層からなる構成を採ってもよい。

【0064】

微細構造の溝深さを深くしたパターンを形成したい場合には、熱反応型レジスト材料を単独で使用するだけでは十分な深さを形成することが困難な場合がある。図5〜図8は、モールド10を作製するためのロール30の一例を示す側面模式図である。図5に示すように、ロール30は、レジスト層33の下層にエッチング層34を形成した積層構造であってもよい。この場合、レジスト層33にレーザー光を照射して微細パターンをパターニングした後に、下層のエッチング層34をドライエッチングすることによって、微細構造の溝深さを深くすることができる。

【0065】

また、図6に示すように、ロール30は、レジスト層を2層(レジスト層33a,33b)形成した積層構造であってもよい。エッチング層34がドライエッチングされている間、レジスト層33はマスクとして機能するため、エッチング層34に比して高いドライエッチング耐性が求められる。このような場合、ドライエッチング耐性のあるレジスト層33aと微細構造の幅を規定するレジスト層33bとの2層構造とすることができる。

【0066】

微細構造を形成するエッチング層34は、Si及びTa、ならびにそれらの酸化物、窒化物及び炭化物からなる群より選ばれる材料から構成されることが好適である。

【0067】

エッチング層34に用いる材料としては、エッチング異方性を得るために、Siやポリシリコン、GaAsやInP等の半導体材料、Al,Cu,W,Ti,Taなどの金属やそれらの酸化物、窒化物、炭化物、その合金、SiO2,Si3N4、ガラス等の絶縁材料、WSi2,TiS2,CoSi2等のシリサイド材料、ポリフロロエチレンやPMMA、PC等の有機材料が好適である。中でも、Si及びTaならびにそれらの酸化物、窒化物及び炭化物からなる群より選ばれる材料が好ましく、特にSiO2,Si,Si3N4及びTa2O5のような半導体や絶縁材料がより好適である。

【0068】

また、図7及び図8に示すように、ロール30は、レジスト層33の上層又は下層に熱吸収層35を形成した積層構造であってもよい。図7は、熱吸収層35をレジスト層33の上層に設けた構成を示している。図8は、熱吸収層35をレジスト層33の下層に設けた構成を示している。

【0069】

熱吸収層35の役割は、レジスト層33における光の吸収特性の選択範囲を広げることにある。通常、レジスト層33は広い波長域で吸収を持つ材料で構成されることが多いが、材料によってはレーザーの波長、例えば405nm近傍に光学的に吸収を持たない材料もある。その場合、熱吸収層35にてレーザーのエネルギーを吸収し熱に変換することで、その熱によってレジスト層33を反応させることができる。本発明における熱吸収層35に用いる材料としては、レーザーの波長域で光吸収性を有する材料が好適で、例えば、C,Mg,Al,Si,Ti,V,Cr,Mn,Fe,Co,Ni,Cu,Zn,Ge,Se,Zr,Nb,Mo,Pd,Ag,In,Sn,Sb,Te,Hf,Ta,W,Pt,Au,Pb,Bi及びその合金などが挙げられ、これら元素からなる酸化物、窒化物、硫化物、炭化物あるいはその混合物でもよい。これらの材料は、高い屈折率n及び消衰係数kを持つものが多いため、熱吸収層35の膜厚変動に対する反射率の変化も大きくなる場合がある。そのようなケースには、本発明が非常に有効である。

【0070】

本実施の形態に係るモールド10の製造方法は、(A−1)ロール30におけるスリーブ32表面に均一なレジスト層33を形成する工程と、(A−2)レジスト層33にレーザー光を照射して微細パターンを形成する工程と、から構成されている。

【0071】

この製造方法よって作製されるモールド10は、スリーブ32表面に直接レジスト層33を設けるため、工程が単純になるといった特長を持つ。ただし、レジスト層33の厚さが微細構造の溝深さを決めるため、溝深さを深くする必要がない場合に有効な製造方法である。

【0072】

また、モールド10の別の製造方法は、(B−1)ロール30におけるスリーブ32表面に均一なエッチング層34を形成する工程と、(B−2)エッチング層34表面に均一なレジスト層33を形成する工程と、を経て得られた積層構造の最表面に、(B−3)レーザー光を照射してレジスト層33をパターニングする工程と、(B−4)パターニングされたレジスト層33をマスクとしてエッチング層34をエッチングする工程と、(B−5)さらにパターニングされたレジスト層33を除去する工程と、から構成されている。

【0073】

この製造方法は、レジスト層33とスリーブ32との間にエッチング層34を設けるため、若干工程は長くなるが、エッチング層34の厚さに応じて微細構造の溝深さを自由に制御できるという利点を有する。いずれの方法を取るかは、目的とする微細構造の溝深さや形状に応じて選択すればよい。

【0074】

続いて、このような方法で作製されたモールド10を用いて、フィルム50や基材20の上に微細構造を転写する工程について説明する。図9は、モールド10を用いてフィルム50に微細構造を転写する方法の一例を示す説明図である。一般に、フィルム50のような材料の上に微細構造を転写する技術は、ロール・ツー・ロール技術として知られている。図9に示すように、フィルム50はフィルム送り出しローラー51から繰り出され、フィルム巻き取りローラー54によって巻き取られるため、フィルム50は図示矢印C方向に送られる。フィルム送り出しローラー51から繰り出されたフィルム50には、樹脂コーター52によってUV硬化樹脂が塗布される。その後、UV硬化樹脂が塗布されたフィルム50は、表面に微細パターンが形成されたモールド10に押し付けられると同時に、UVランプ53からUV光が照射されて樹脂が硬化する。その後、フィルム50は、モールド10から離れ、フィルム巻き取りローラー54によって巻き取られる。

【0075】

図10は、微細パターンを転写したフィルム50の一例を示す写真である。図10に示すように、フィルム50には、単一表面上に、複数の微細パターンが形成されている。X方向には、微細パターンが形成されたパターン部50a〜50cが並列して設けられている。各パターン部50a〜50cには、異なる微細パターンが形成されている。また、各パターン部50a〜50cの間には、未パターン部50dが設けられている。各パターン部50a〜50cに形成された微細パターンは、フィルム50の長尺方向(図示Y方向)に対して、シームレスに形成されている。これは、モールド10における微細パターンが、モールド10の外周全面にわたって継ぎ目なく形成されているためである。このようなモールド10を用いると、フィルム50上にシームレスな微細パターンを形成することが可能となる。

【0076】

なお本発明は、上記転写方法に制限されるものでは無く、例えばモールド10から微細パターンを転写したフィルム50を元型にして、別のフィルム50や基材20の上に微細パターンを転写する方法や、ある長さを持ったフィルム50や基材20に枚葉式で微細パターンを転写する方法など種々可能である。

【0077】

以上、本実施の形態に係る表面微細構造部材及びそれを製造するために用いるモールド10について詳細に説明したが、上記のように本発明は、特に、ロール30表面に微細パターンを直接描画する手法を採用し、また、ロール30に用いる無機レジスト材料をうまく選択して、物理的薄膜形成法により膜厚精度高くレジスト層33を形成した事によって、ロール状のモールド10上に種々の微細パターン形成をシームレスに行うことを可能とし、結果として単一表面上に複数の微細パターンを持った表面微細構造部材を連続に作製することを達成したものである。

【0078】

さらに、本発明では、ロール30面上の回転軸方向に適式な幅で異なる種類のレジスト層33を設けることで、露光強度を一定にした露光の場合であっても、異なる露光パターンを得ることが可能となり、加えて露光強度自体を変化させることで、さらにパターンの変化を持たせることか可能となる。

【0079】

このように本発明は、加工自由度の高い微細表面加工によりモールド10を製造することが可能であり、そのモールド10から製造される表面微細構造部材も当然に、高い生産性(連続性)を維持した状態で加工自由度の高い表面微細構造部材とすることが可能となる。

【0080】

(実施例)

以下、本発明の効果を明確にするために行った実施例について説明する。

実施例1〜7においては、それぞれ条件の異なるロール形状のモールドを作製し、これらのモールドによって得られるフィルム上の微細形状をAFMで観察した。図11〜16は、これらの転写フィルムのAFM像を表す。図11〜16において、フィルムの横幅はすべて20μmである。

【0081】

(実施例1)

長さ400mm、74mmφのカーボンファイバー製のコアに、同じ長さの厚さ3mmの円筒状の石英ガラスを、導電性エポキシ樹脂を介して被せ、固定した。ロールの両端面にはカーボンファイバー製のコアの中心線と一致するように長さ50mm、30mmφのシャフトが取り付けられている。

【0082】

このように、石英ガラス、コア及びシャフトからなるロールを回転させながら、スパッタ法を用いて主としてCuOからなる熱反応型レジスト層を20nm狙いで成膜した。

【0083】

続いて、ロールを線速度5.0m/sで回転させながら、図4に示すような露光装置を用いて、ロール表面にフォーカスを合わせてレーザー光を照射し露光した。露光には、波長405nmの半導体レーザーを用いた。

【0084】

本実施例では、種々の直径を有するホール形状を持ったロールを作製するため、ロールが1周する間にXステージは所定のピッチ量移動し、レーザーの走査方向には、レーザーを所定の周波数でON/OFFすることで、連続的に所定のピッチのドットが露光される。このようにXステージで所望の長さ(領域)を露光した後、Xステージのピッチ量と周波数を変化させ次の領域の露光を実施した。各領域の露光条件を、表1に示す。

【0085】

【表1】

【0086】

露光工程終了後、グリシン0.3wt%溶液にて10分間、現像を行った。その後、ロール表面を蒸留水で洗浄しIPA乾燥を行った。次にCF4+O2ガスを用いて圧力10Pa、印加電力500Wの条件で、150nmガラスロール表面から鉛直方向に向かって、ガラスを直接エッチングした。エッチング深さは、エッチング時間を調整することで、150nmになるように制御した。ドライエッチング終了後、硫酸にてマスクとして用いたCuOからなる熱反応型レジストを除去した。

【0087】

このようにして準備されたロール形状のモールドを使って、図9に示すような転写装置により、フィルム上に構造を転写した。転写は、300mm幅、厚さ100μmのPETフィルム上に、UV硬化樹脂(東洋合成製:PAK−02)を1μm塗布し、線速1m/sで走行させた。このフィルムをロールに巻き付け、UV光を照射して樹脂を硬化後、ロールから離した。UV光量は線速との積算光量で十分UV樹脂が硬化する光量を選択した。その後、フィルムは巻き取りロールに巻き取られた。この動作を連続で行うことで検討では、継ぎ目無く微細構造が転写された150mもの長尺のフィルムが作製できた。

【0088】

作製したフィルムを切り出してAFMでフィルム上の微細形状を観察したところ、ロール表面形状を反転した形状がフィルム上に形成できていることが確認できた。図10は、フィルム上に形成された形状をAFMで観察した結果を示している。

【0089】

(実施例2)

実施例1と同様の石英ガラス、コア及びシャフトからなるロールを準備した。ロールを回転させながら、スパッタ法を用いて主としてCuOからなる熱反応型レジスト層を20nm狙いで成膜した。

【0090】

続いて、実施例1と同様の露光装置を用いて、ロールを回転させながら、ロール表面にフォーカスを合わせて、レーザー光を照射し露光した。露光には、波長405nmの半導体レーザーを用いた。

【0091】

本実施例では、面内でピッチの異なるホール形状を持ったロールを作製した。実施例1と同様に、ロールが1周する間にXステージは所定のピッチ量移動し、レーザーの走査方向には、レーザーを所定の周波数でON/OFFすることで、連続的に所定のピッチのドットが露光される。このようにXステージで所望の長さ(領域)を露光した後、Xステージのピッチ量と周波数を変化させ次の領域の露光を実施した。各領域の露光条件を、表2に示す。

【0092】

【表2】

【0093】

露光工程終了後、グリシン0.3wt%溶液にて10分間、現像を行った。その後、ロール表面を蒸留水で洗浄しIPA乾燥を行った。次にCF4+O2ガスを用いて圧力10Pa、印加電力500Wの条件で、200nmガラスロール表面から鉛直方向に向かってガラスを直接エッチングした。エッチング深さは、エッチング時間を調整することで、200nmになるように制御した。ドライエッチング終了後、塩酸にてマスクとして用いた、CuOからなる熱反応型レジストを除去した。

【0094】

このようにして準備されたロール形状のモールドを使って、図9に示すような転写装置により、フィルム上に構造を転写した。転写は、300mm幅、厚さ100μmのPETフィルム上に、UV硬化樹脂(東洋合成製:PAK−02)を1μm塗布し、線速1m/sで走行させた。このフィルムをロールに巻き付け、UV光を照射して樹脂を硬化後、ロールから離した。UV光量は線速との積算光量で十分UV樹脂が硬化する光量を選択した。その後フィルムは巻き取りロールに巻き取られた。この動作を連続で行うことで検討では継ぎ目無く微細構造が転写された150mもの長尺のフィルムが作製できた。

【0095】

作製したフィルムを切り出してAFMでフィルム上の微細形状を観察したところ、ロール表面形状を反転した形状がフィルム上に形成できていることが確認できた。図11は、フィルム上に形成された形状をAFMで観察した結果を示している。

【0096】

(実施例3)

実施例1と同様の石英ガラス、コア及びシャフトからなるロールを準備した。ロールを回転させながら、スパッタ法を用いて主としてCuOからなる熱反応型レジスト層を20nm狙いで成膜した。

【0097】

続いて、実施例1と同様の露光装置を用いて、ロールを回転させながら、ロール表面にフォーカスを合わせて、レーザー光を照射し露光した。露光には、波長405nmの半導体レーザーを用いた。

【0098】

本実施例では、長径が異なる長楕円形状を持ったロールを作製した。実施例1と同様に、ロールが1周する間にXステージは所定のピッチ量移動し、レーザーの走査方向には、レーザーを所定の周波数でON/OFFすることで、連続的に所定のピッチのドットが露光される。このようにXステージで所望の長さ(領域)を露光した後、Xステージのピッチ量と周波数を変化させ次の領域の露光を実施した。各領域の露光条件を、表3に示す。

【0099】

【表3】

【0100】

露光工程終了後、グリシン0.3wt%溶液にて10分間、現像を行った。その後、ロール表面を蒸留水で洗浄しIPA乾燥を行った。次にCF4+O2ガスを用いて圧力10Pa、印加電力500Wの条件で、200nmガラスロール表面から鉛直方向に向かってガラスを直接エッチングした。エッチング深さは、エッチング時間を調整することで、200nmになるように制御した。ドライエッチング終了後、塩酸にてマスクとして用いた、CuOからなる熱反応型レジストを除去した。

【0101】

このようにして準備されたロール形状のモールドを使って、図9に示すような転写装置により、フィルム上に構造を転写した。転写は、300mm幅、厚さ100μmのPETフィルム上に、UV硬化樹脂(東洋合成製:PAK−02)を1μm塗布し、線速1m/sで走行させた。このフィルムをロールに巻き付け、UV光を照射して樹脂を硬化後、ロールから離した。UV光量は線速との積算光量で十分UV樹脂が硬化する光量を選択した。その後フィルムは巻き取りロールに巻き取られた。この動作を連続で行うことで検討では継ぎ目無く微細構造が転写された150mもの長尺のフィルムが作製できた。

【0102】

作製したフィルムを切り出してAFMでフィルム上の微細形状を観察したところ、ロール表面形状を反転した形状がフィルム上に形成できていることが確認できた。図12は、フィルム上に形成された形状をAFMで観察した結果を示している。

【0103】

(実施例4)

実施例1と同様の石英ガラス、コア及びシャフトからなるロールを準備した。ロールを回転させながら、スパッタ法を用いて主としてCuOからなる熱反応型レジスト層を20nm狙いで成膜した。

【0104】

続いて、実施例1と同様の露光装置を用いて、ロールを回転させながら、ロール表面にフォーカスを合わせて、レーザー光を照射し露光した。露光には、波長405nmの半導体レーザーを用いた。

【0105】

本実施例では、長楕円の楕円軸長が異なる長楕円形状を持ったロールを作製した。実施例1と同様に、ロールが1周する間にXステージは所定のピッチ量移動し、レーザーの走査方向には、レーザーを所定の周波数でON/OFFすることで、連続的に所定のピッチのドットが露光される。このようにXステージで所望の長さ(領域)を露光した後、Xステージのピッチ量と周波数を変化させ次の領域の露光を実施した。各領域の露光条件を、表4に示す。

【0106】

【表4】

【0107】

露光工程終了後、グリシン0.3wt%溶液にて10分間、現像を行った。その後、ロール表面を蒸留水で洗浄しIPA乾燥を行った。次にCF4+O2ガスを用いて圧力10Pa、印加電力500Wの条件で、200nmガラスロール表面から鉛直方向に向かってガラスを直接エッチングした。エッチング深さは、エッチング時間を調整することで、200nmになるように制御した。ドライエッチング終了後、塩酸にてマスクとして用いた、CuOからなる熱反応型レジストを除去した。

【0108】

このようにして準備されたロール形状のモールドを使って、図9に示すような転写装置により、フィルム上に構造を転写した。転写は、300mm幅、厚さ100μmのPETフィルム上に、UV硬化樹脂(東洋合成製:PAK−02)を1μm塗布し、線速1m/sで走行させた。このフィルムをロールに巻き付け、UV光を照射して樹脂を硬化後、ロールから離した。UV光量は線速との積算光量で十分UV樹脂が硬化する光量を選択した。その後フィルムは巻き取りロールに巻き取られた。この動作を連続で行うことで検討では継ぎ目無く微細構造が転写された150mもの長尺のフィルムが作製できた。

【0109】

作製したフィルムを切り出してAFMでフィルム上の微細形状を観察したところ、ロール表面形状を反転した形状がフィルム上に形成できていることが確認できた。図13は、フィルム上に形成された形状をAFMで観察した結果を示している。

【0110】

(実施例5)

実施例1と同様の石英ガラス、コア及びシャフトからなるロールを準備した。ロールを回転させながら、スパッタ法を用いて主としてCuOからなる熱反応型レジスト層を20nm狙いで成膜した。

【0111】

続いて、実施例1と同様の露光装置を用いて、ロールを回転させながら、ロール表面にフォーカスを合わせて、レーザー光を照射し露光した。露光には、波長405nmの半導体レーザーを用いた。

【0112】

本実施例では、面内でピッチの異なる楕円形状を持ったロールを作製した。実施例1と同様に、ロールが1周する間にXステージは所定のピッチ量移動し、レーザーの走査方向には、レーザーを所定の周波数でON/OFFすることで、連続的に所定のピッチのドットが露光される。このようにXステージで所望の長さ(領域)を露光した後、Xステージのピッチ量と周波数を変化させ次の領域の露光を実施した。各領域の露光条件を、表5に示す。

【0113】

【表5】

【0114】

露光工程終了後、グリシン0.3wt%溶液にて10分間、現像を行った。その後、ロール表面を蒸留水で洗浄しIPA乾燥を行った。次にCF4+O2ガスを用いて圧力10Pa、印加電力500Wの条件で、200nmガラスロール表面から鉛直方向に向かってガラスを直接エッチングした。エッチング深さは、エッチング時間を調整することで、200nmになるように制御した。ドライエッチング終了後、塩酸にてマスクとして用いた、CuOからなる熱反応型レジストを除去した。

【0115】

このようにして準備されたロール形状のモールドを使って、図9に示すような転写装置により、フィルム上に構造を転写した。転写は、300mm幅、厚さ100μmのPETフィルム上に、UV硬化樹脂(東洋合成製:PAK−02)を1μm塗布し、線速1m/sで走行させた。このフィルムをロールに巻き付け、UV光を照射して樹脂を硬化後、ロールから離した。UV光量は線速との積算光量で十分UV樹脂が硬化する光量を選択した。その後フィルムは巻き取りロールに巻き取られた。この動作を連続で行うことで検討では継ぎ目無く微細構造が転写された150mもの長尺のフィルムが作製できた。

【0116】

作製したフィルムを切り出してAFMでフィルム上の微細形状を観察したところ、ロール表面形状を反転した形状がフィルム上に形成できていることが確認できた。図14は、フィルム上に形成された形状をAFMで観察した結果を示している。

【0117】

(実施例6)

実施例1と同様の石英ガラス、コア及びシャフトからなるロールを準備した。ロールを回転させながら、スパッタ法を用いて主としてCuOからなる熱反応型レジスト層を20nm狙いで成膜した。

【0118】

続いて、実施例1と同様の露光装置を用いて、ロールを回転させながら、ロール表面にフォーカスを合わせて、レーザー光を照射し露光した。露光には、波長405nmの半導体レーザーを用いた。

【0119】

本実施例では、面内でライン幅の異なるライン形状を持ったロールを作製した。実施例1と同様に、ロールが1周する間にXステージは所定のピッチ量移動し、レーザーの走査方向には、レーザーを所定の周波数でON/OFFすることで、連続的に所定のピッチのドットが露光される。このようにXステージで所望の長さ(領域)を露光した後、Xステージのピッチ量と周波数を変化させ次の領域の露光を実施した。各領域の露光条件を、表6に示す。

【0120】

【表6】

【0121】

露光工程終了後、グリシン0.3wt%溶液にて10分間、現像を行った。その後、ロール表面を蒸留水で洗浄しIPA乾燥を行った。次にCF4+O2ガスを用いて圧力10Pa、印加電力500Wの条件で、200nmガラスロール表面から鉛直方向に向かってガラスを直接エッチングした。エッチング深さは、エッチング時間を調整することで、200nmになるように制御した。ドライエッチング終了後、塩酸にてマスクとして用いた、CuOからなる熱反応型レジストを除去した。

【0122】

このようにして準備されたロール形状のモールドを使って、図9に示すような転写装置により、フィルム上に構造を転写した。転写は、300mm幅、厚さ100μmのPETフィルム上に、UV硬化樹脂(東洋合成製:PAK−02)を1μm塗布し、線速1m/sで走行させた。このフィルムをロールに巻き付け、UV光を照射して樹脂を硬化後、ロールから離した。UV光量は線速との積算光量で十分UV樹脂が硬化する光量を選択した。その後フィルムは巻き取りロールに巻き取られた。この動作を連続で行うことで検討では継ぎ目無く微細構造が転写された150mもの長尺のフィルムが作製できた。

【0123】

作製したフィルムを切り出してAFMでフィルム上の微細形状を観察したところ、ロール表面形状を反転した形状がフィルム上に形成できていることが確認できた。図15は、フィルム上に形成された形状をAFMで観察した結果を示している。

【0124】

(実施例7)

実施例1と同様の石英ガラス、コア及びシャフトからなるロールを準備した。ロールを回転させながら、スパッタ法を用いて主としてCuOからなる熱反応型レジスト層を20nm狙いで成膜した。

【0125】

続いて、実施例1と同様の露光装置を用いて、ロールを回転させながら、ロール表面にフォーカスを合わせて、レーザー光を照射し露光した。露光には、波長405nmの半導体レーザーを用いた。

【0126】

本実施例では、面内でピッチの異なるライン形状を持ったロールを作製した。実施例1と同様に、ロールが1周する間にXステージは所定のピッチ量移動し、レーザーの走査方向には、レーザーを所定の周波数でON/OFFすることで、連続的に所定のピッチのドットが露光される。このようにXステージで所望の長さ(領域)を露光した後、Xステージのピッチ量と周波数を変化させ次の領域の露光を実施した。各領域の露光条件を、表7に示す。

【0127】

【表7】

【0128】

露光工程終了後、グリシン0.3wt%溶液にて10分間、現像を行った。その後、ロール表面を蒸留水で洗浄しIPA乾燥を行った。次にCF4+O2ガスを用いて圧力10Pa、印加電力500Wの条件で、200nmガラスロール表面から鉛直方向に向かってガラスを直接エッチングした。エッチング深さは、エッチング時間を調整することで、200nmになるように制御した。ドライエッチング終了後、塩酸にてマスクとして用いた、CuOからなる熱反応型レジストを除去した。

【0129】

このようにして準備されたロール形状のモールドを使って、図9に示すような転写装置により、フィルム上に構造を転写した。転写は、300mm幅、厚さ100μmのPETフィルム上に、UV硬化樹脂(東洋合成製:PAK−02)を1μm塗布し、線速1m/sで走行させた。このフィルムをロールに巻き付け、UV光を照射して樹脂を硬化後、ロールから離した。UV光量は線速との積算光量で十分UV樹脂が硬化する光量を選択した。その後フィルムは巻き取りロールに巻き取られた。この動作を連続で行うことで検討では継ぎ目無く微細構造が転写された150mもの長尺のフィルムが作製できた。

【0130】

作製したフィルムを切り出してAFMでフィルム上の微細形状を観察したところ、ロール表面形状を反転した形状がフィルム上に形成できていることが確認できた。図16は、フィルム上に形成された形状をAFMで観察した結果を示している。

【0131】

なお、本発明は上記実施の形態に限定されず、さまざまに変更して実施可能である。上記実施の形態において、添付図面に図示されている大きさや形状などについては、これに限定されず、本発明の効果を発揮する範囲内で適宜変更が可能である。その他、本発明の目的の範囲を逸脱しない限りにおいて適宜変更して実施可能である。

【符号の説明】

【0132】

10 モールド

20 基材

30 ロール

31 シャフト

32 スリーブ

33 レジスト層

33a,33b レジスト層

34 エッチング層

35 熱吸収層

40 スピンドルモータ

41 レーザー光

42 光源

43 対物レンズ

50 フィルム

51 ローラー

52 樹脂コーター

53 UVランプ

54 ローラー

【特許請求の範囲】

【請求項1】

2つ以上のパターン部が、ロール形状のモールドの外周に沿って設けられているとともに、互いに並列して配置されており、前記パターン部には、前記モールドの外周に微細構造が形成されており、前記各パターン部を構成する微細構造の大きさは1μm以下であることを特徴とする微細構造転写用モールド。

【請求項2】

前記各パターン部の間には、未パターン部が設けられていることを特徴とする請求項1記載の微細構造転写用モールド。

【請求項3】

請求項1又は請求項2に記載の微細構造転写用モールドを用いて製造した表面微細構造部材であって、

長尺状の部材表面上に、2つ以上のパターン部が並列して設けられており、前記各パターン部を構成する微細構造の大きさは1μm以下であることを特徴とする表面微細構造部材。

【請求項4】

前記各パターン部は、前記部材の長尺方向と平行に並列して設けられているとともに、前記部材の長尺方向に沿って少なくとも1m連続して設けられていることを特徴とする請求項3記載の表面微細構造部材。

【請求項5】

前記各パターン部の間には、未パターン部が設けられていることを特徴とする請求項3又は請求項4に記載の表面微細構造部材。

【請求項6】

前記パターン部を構成する微細構造の頂部の形状は、円形状、楕円形状、長楕円形状又はライン形状であることを特徴とする請求項3から請求項5のいずれかに記載の表面微細構造部材。

【請求項7】

前記パターン部を構成する微細構造の頂部の形状は、円形状であり、前記パターン部は、円の直径とピッチの両方、又はいずれか一方が異なる構成であることを特徴とする請求項6記載の表面微細構造部材。

【請求項8】

前記パターン部を構成する微細構造の頂部の形状は、長楕円形状であり、前記パターン部は、長楕円の長径とピッチの両方、又はいずれか一方が異なる構成であることを特徴とする請求項6記載の表面微細構造部材。

【請求項9】

前記パターン部を構成する微細構造の頂部の形状は、ライン形状であり、前記パターン部は、ラインの幅とピッチの両方、又はいずれか一方が異なる構成であることを特徴とする請求項6記載の表面微細構造部材。

【請求項10】

請求項1又は請求項2に記載の微細構造転写用モールドの製造方法であって、

ロール表面にレジスト層を形成した後、前記レジスト層にレーザー光を照射してパターニングによって2つ以上のパターン部を形成することを特徴とする微細構造転写用モールドの製造方法。

【請求項11】

前記レジスト層をパターニングした後、前記レジスト層をエッチングすることを特徴とする請求項10記載の微細構造転写用モールドの製造方法。

【請求項12】

請求項1又は請求項2に記載の微細構造転写用モールドの製造方法であって、

ロール表面にエッチング層を形成し、前記エッチング層表面にレジスト層を形成した後、前記レジスト層にレーザー光を照射してパターニングによって2つ以上のパターン部を形成し、その後、前記レジスト層をマスクとして前記エッチング層をエッチングすることを特徴とする微細構造転写用モールドの製造方法。

【請求項13】

前記エッチング層は、シリコン(Si)もしくはタンタル(Ta)又はこれらの酸化物、窒化物もしくは炭化物からなる群より選ばれたエッチング材料を含むことを特徴とする請求項12記載の微細構造転写用モールドの製造方法。

【請求項14】

前記レジスト層は、有機レジスト材料又は無機レジスト材料を含むことを特徴とする請求項10から請求項12のいずれかに記載の微細構造転写用モールドの製造方法。

【請求項15】

前記レジスト層は、熱反応型レジスト材料を含むことを特徴とする請求項14記載の微細構造転写用モールドの製造方法。

【請求項16】

前記熱反応型レジスト材料は、不完全酸化物、熱分解酸化物又は金属合金のいずれかであることを特徴とする請求項15記載の微細構造転写用モールドの製造方法。

【請求項17】

前記パターン部を構成する微細構造が、少なくとも2層の熱反応型レジスト材料を含むことを特徴とする請求項15又は請求項16記載の微細構造転写用モールドの製造方法。

【請求項18】

請求項1又は請求項2に記載の微細構造転写用モールド表面にUV硬化樹脂を塗布する工程と、前記微細構造転写用モールドを基材に押圧しながら前記塗布したUV硬化樹脂をUV光で硬化させる工程と、前記微細構造転写用モールドの表面構造を硬化したUV硬化樹脂に転写する工程と、により作製されることを特徴とする表面微細構造部材の製造方法。

【請求項19】

前記微細構造転写用モールドの表面構造を転写した硬化したUV硬化樹脂に転写材料を塗布し、前記転写材料を基材に押圧する工程により作製されることを特徴とする請求項18記載の表面微細構造部材の製造方法。

【請求項1】

2つ以上のパターン部が、ロール形状のモールドの外周に沿って設けられているとともに、互いに並列して配置されており、前記パターン部には、前記モールドの外周に微細構造が形成されており、前記各パターン部を構成する微細構造の大きさは1μm以下であることを特徴とする微細構造転写用モールド。

【請求項2】

前記各パターン部の間には、未パターン部が設けられていることを特徴とする請求項1記載の微細構造転写用モールド。

【請求項3】

請求項1又は請求項2に記載の微細構造転写用モールドを用いて製造した表面微細構造部材であって、

長尺状の部材表面上に、2つ以上のパターン部が並列して設けられており、前記各パターン部を構成する微細構造の大きさは1μm以下であることを特徴とする表面微細構造部材。

【請求項4】

前記各パターン部は、前記部材の長尺方向と平行に並列して設けられているとともに、前記部材の長尺方向に沿って少なくとも1m連続して設けられていることを特徴とする請求項3記載の表面微細構造部材。

【請求項5】

前記各パターン部の間には、未パターン部が設けられていることを特徴とする請求項3又は請求項4に記載の表面微細構造部材。

【請求項6】

前記パターン部を構成する微細構造の頂部の形状は、円形状、楕円形状、長楕円形状又はライン形状であることを特徴とする請求項3から請求項5のいずれかに記載の表面微細構造部材。

【請求項7】

前記パターン部を構成する微細構造の頂部の形状は、円形状であり、前記パターン部は、円の直径とピッチの両方、又はいずれか一方が異なる構成であることを特徴とする請求項6記載の表面微細構造部材。

【請求項8】

前記パターン部を構成する微細構造の頂部の形状は、長楕円形状であり、前記パターン部は、長楕円の長径とピッチの両方、又はいずれか一方が異なる構成であることを特徴とする請求項6記載の表面微細構造部材。

【請求項9】

前記パターン部を構成する微細構造の頂部の形状は、ライン形状であり、前記パターン部は、ラインの幅とピッチの両方、又はいずれか一方が異なる構成であることを特徴とする請求項6記載の表面微細構造部材。

【請求項10】

請求項1又は請求項2に記載の微細構造転写用モールドの製造方法であって、

ロール表面にレジスト層を形成した後、前記レジスト層にレーザー光を照射してパターニングによって2つ以上のパターン部を形成することを特徴とする微細構造転写用モールドの製造方法。

【請求項11】

前記レジスト層をパターニングした後、前記レジスト層をエッチングすることを特徴とする請求項10記載の微細構造転写用モールドの製造方法。

【請求項12】

請求項1又は請求項2に記載の微細構造転写用モールドの製造方法であって、

ロール表面にエッチング層を形成し、前記エッチング層表面にレジスト層を形成した後、前記レジスト層にレーザー光を照射してパターニングによって2つ以上のパターン部を形成し、その後、前記レジスト層をマスクとして前記エッチング層をエッチングすることを特徴とする微細構造転写用モールドの製造方法。

【請求項13】

前記エッチング層は、シリコン(Si)もしくはタンタル(Ta)又はこれらの酸化物、窒化物もしくは炭化物からなる群より選ばれたエッチング材料を含むことを特徴とする請求項12記載の微細構造転写用モールドの製造方法。

【請求項14】

前記レジスト層は、有機レジスト材料又は無機レジスト材料を含むことを特徴とする請求項10から請求項12のいずれかに記載の微細構造転写用モールドの製造方法。

【請求項15】

前記レジスト層は、熱反応型レジスト材料を含むことを特徴とする請求項14記載の微細構造転写用モールドの製造方法。

【請求項16】

前記熱反応型レジスト材料は、不完全酸化物、熱分解酸化物又は金属合金のいずれかであることを特徴とする請求項15記載の微細構造転写用モールドの製造方法。

【請求項17】

前記パターン部を構成する微細構造が、少なくとも2層の熱反応型レジスト材料を含むことを特徴とする請求項15又は請求項16記載の微細構造転写用モールドの製造方法。

【請求項18】

請求項1又は請求項2に記載の微細構造転写用モールド表面にUV硬化樹脂を塗布する工程と、前記微細構造転写用モールドを基材に押圧しながら前記塗布したUV硬化樹脂をUV光で硬化させる工程と、前記微細構造転写用モールドの表面構造を硬化したUV硬化樹脂に転写する工程と、により作製されることを特徴とする表面微細構造部材の製造方法。

【請求項19】

前記微細構造転写用モールドの表面構造を転写した硬化したUV硬化樹脂に転写材料を塗布し、前記転写材料を基材に押圧する工程により作製されることを特徴とする請求項18記載の表面微細構造部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−86388(P2013−86388A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−229677(P2011−229677)

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000000033)旭化成株式会社 (901)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000000033)旭化成株式会社 (901)

【Fターム(参考)】

[ Back to top ]