微細気泡発生装置および微細気泡発生方法

【課題】小型かつ簡易的な構造でありながら、多量の微細気泡を発生させられる微細気泡発生装置および微細気泡発生方法を提供する。

【解決手段】微細気泡を発生させる微細気泡発生装置であって、内部に流路を備えて先端を閉じてなる内管部材2と、内管部材2の外周を二重環状に包囲する外管部材3とを有しており、内管部材2の閉じられた先端部6には、流入した気液混合流体を噴射する噴射孔7が形成され、外管部材3は、噴射孔7から噴射された気液混合流体が衝突する衝突面10を備えているとともに、内管部材2との径方向間に衝突面10で反射した気液混合流体を流入させる反射流路12を有する。

【解決手段】微細気泡を発生させる微細気泡発生装置であって、内部に流路を備えて先端を閉じてなる内管部材2と、内管部材2の外周を二重環状に包囲する外管部材3とを有しており、内管部材2の閉じられた先端部6には、流入した気液混合流体を噴射する噴射孔7が形成され、外管部材3は、噴射孔7から噴射された気液混合流体が衝突する衝突面10を備えているとともに、内管部材2との径方向間に衝突面10で反射した気液混合流体を流入させる反射流路12を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微細気泡を発生させる微細気泡発生装置および微細気泡発生方法に関するものである。

【背景技術】

【0002】

近年、マイクロバブルと呼ばれる微細気泡が、美容や健康等のサービス業を始め、医療・福祉業、農林水産業、製造業などの各種業界において着目されている。マイクロバブルは、一般に、直径が数μm〜数百μmのマイクロオーダーの気泡をいい、気泡が小さくなると、気液界面積の増大、気泡内圧の増大、マイナス帯電効果、自己圧壊、そして液体中での上昇速度の低下等が起こるため、例えば、入浴時の洗浄効果・温熱効果・マッサージ効果、河川や水槽等における汚染物質を気泡に付着させて水面に浮上させる水質浄化効果、酸素等を含む気泡を生物に供給する生理活性効果、機械部品等の洗浄効果などの様々な効果を有する。

【0003】

従来の微細気泡発生装置のうち、特に入浴の際に使用される微細気泡発生装置として、

特開2008−279351号公報には、略円筒形状に形成された筒壁部と、この筒壁部の両側の筒蓋壁とで密閉された中空部を有する筒密閉体と、筒密閉体の内部に配置され、軸心位置に排出開口を有する略半球皿状のガイド壁と、ガイド壁の凹み側に形成された気液混合流体の旋回流形成室と、ガイド壁の突出側に形成された気液混合流体の旋回流噴出室と、筒壁部の旋回流形成室に対応する位置に開口された気液導入孔と、旋回流噴出室を区画する筒蓋壁に開口された気液噴出孔と、を備える微細気泡発生装置が開示されており、気液導入孔から旋回流形成室に供給される気液混合流体で旋回流を形成し、気液混合流体の旋回流により形成される微細気泡を排出開口から旋回流噴出室を介して気液噴出孔から噴射させる構造となっている(特許文献1)。

【0004】

また、特開2010−284619号公報には、筒状を呈し、内側に気体と液体とをそれぞれ導入して気液二相流を混合形成する内筒部材により構成される気液混合手段と、内筒部材よりも大きな筒状を呈し、内筒部材に対して径方向に所定距離を隔てて外挿されて、内筒部材の周壁部との径方向間を軸方向一方から他方に向かって液体が流れる筒状流路とする外筒部材と、内筒部材の周壁部において周方向に傾斜する方向に貫設されて、筒状流路を流れる液体を内筒部材の内側に導入することで、かかる内側の気液二相流に内筒部材の中心軸回りの旋回流を生じさせる貫通孔とを含んで構成されるマイクロバブル生成手段と、この旋回流に伴い気液二相流にマイクロバブルを発生させてマイクロバブル含有液体が生成され、内筒部材の軸方向他方の開口部から外部に吐出されるようになっており、更に衝突手段は、筒状流路において内筒部材の外周面と外筒部材の内周面とが軸方向一方から他方に向かって縮径されるテーパ筒状を呈し、筒状流路を流れる液体を軸方向一方から他方に加圧させつつ内筒部材における軸方向他方の開口部の外方に案内する案内部により構成されるマイクロバブル発生装置が開示されている(特許文献2)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−279351号公報

【特許文献2】特開2010−284619号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載された装置は、主として浴槽内に微細気泡を発生させるための装置であるが、気液混合流体を内壁に沿って旋回させる必要があるため、旋回流形成室の中空部の大きさを確保する必要があり、全体として装置が大きくなるという問題を有する。

【0007】

一方、特許文献2に記載された装置は、シャワーヘッドと一体型の微細気泡発生装置であるが、内側筒部に流れ込んだ水を旋回させる構造であるため、内側筒部の空間の大きさを確保する必要があり、全体としてシャワーヘッドが大きくなるという問題を有する。また、当該シャワーヘッドは、空気を大気中から自吸するための給気通路を有する構造であるため、浴槽内で微細気泡を発生させたい場合など、給気通路が水に浸かる状況下では、微細気泡を発生させることができないという問題がある。その他、シャワーヘッドと一体型の装置であるため、ユーザはシャワーヘッドごと交換をして使用する必要があり、コストが高くなるという問題も存在する。

【0008】

そこで、本発明は、上記のような問題を解決するためになされたものであって、小型かつ簡易的な構造でありながら、多量の微細気泡を発生させられる微細気泡発生装置および微細気泡発生方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明にかかる微細気泡発生装置は、微細気泡を発生させる微細気泡発生装置であって、内部に流路を備えて先端を閉じてなる内管部材と、内管部材の外周を二重環状に包囲する外管部材とを有しており、内管部材の閉じられた先端部には、流入した気液混合流体を噴射する噴射孔が形成され、外管部材は、噴射孔から噴射された気液混合流体が衝突する衝突面を備えているとともに、内管部材との径方向間に衝突面で反射した気液混合流体を流入させる反射流路を有する。

【0010】

本発明の一態様として、微細気泡発生装置の噴射孔は、その孔路が内管部材の軸線方向に対して傾斜して形成されていることが好ましい。

【0011】

また、本発明の一態様として、微細気泡発生装置は、内管部材の先端部には、外管部材を螺合により接続するための内管側接続部が設けられているとともに、外管部材の先端部には、内管側接続部と螺合により接続するための外管側接続部が設けられており、着脱可能であって、噴射孔と衝突面との距離を調整可能に構成されていることが好ましい。

【0012】

さらに、本発明の一態様として、微細気泡発生装置は、噴射孔が内管側接続部の周囲に複数形成されていることが好ましい。

【0013】

その他、本発明の一態様として、微細気泡発生装置は、外管部材の外周を二重環状に包囲するとともに後端側を閉じてなる管状折返しカバーが設けられており、外管部材との径方向間に反射流路を流れてくる気液混合流体を後端部で折り返して先端方向へ流出させる折返し流路が構成されていることが好ましい。

【0014】

また、本発明にかかる微細気泡発生方法は、微細気泡を発生させる微細気泡発生方法であって、密閉流路内を流通する気液混合流体を密閉状態にて所定の温度に加温する加温工程と、加温した後の気液混合流体を密閉流路からこの密閉流路より断面積の小さい噴射孔を介して噴射させる噴射工程と、噴射した気液混合流体を噴射孔に近接させた衝突面に衝突させる衝突工程と、衝突した気液混合流体を密閉されており、かつ密閉流路より断面積の小さい反射流路に流入させる反射流入工程と、気液混合流体を反射流路から排出する排出工程とを有する。

【発明の効果】

【0015】

本発明によれば、小型かつ簡易的な構造でありながら、多量の微細気泡を発生させることができる。

【図面の簡単な説明】

【0016】

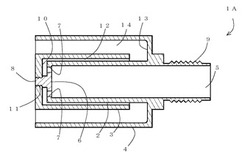

【図1】本発明にかかる微細気泡発生装置の第一実施形態における斜視図である。

【図2】本第一実施形態を示す側面図である。

【図3】図2の3X−3X線における断面図である。

【図4】図2の4X−4X線における断面図である。

【図5】噴射孔周辺の部分拡大断面図である。

【図6】本発明にかかる微細気泡発生装置の第二実施形態における斜視図である。

【図7】本第二実施形態を示す側面図である。

【図8】図7の8X−8X線における断面図である。

【図9】図8の9X−9X線における断面図である。

【図10】本発明にかかる微細気泡発生方法のフロー図である。

【図11】本実施例1において、衝突距離Lを4mmとした場合の粒度分布測定結果を示すグラフである。

【図12】本実施例1において、衝突距離Lを3mmとした場合の粒度分布測定結果を示すグラフである。

【図13】本実施例1において、衝突距離Lを1.2mmとした場合の粒度分布測定結果を示すグラフである。

【図14】本実施例2において、反射流路を有しない場合の粒度分布測定結果を示すグラフである。

【図15】本実施例2において、反射流路を有する場合の粒度分布測定結果を示すグラフである。

【図16】本実施例3において、図15の測定から2分経過後の粒度分布測定結果を示すグラフである。

【図17】本実施例2において、図15の測定から20分経過後の粒度分布測定結果を示すグラフである。

【発明を実施するための形態】

【0017】

以下、本発明にかかる微細気泡発生装置の第一実施形態について図1ないし図5を用いて説明する。

【0018】

図1,図2は本第一実施形態の微細気泡発生装置1Aの斜視図及び側面図を示し、図3は微細気泡発生装置1Aの3X−3X断面図を示す。これら図1ないし図3に示すように、微細気泡発生装置1Aは、主として、内管部材2と、外管部材3と、折り返しカバー4とにより構成されている。

【0019】

以下、本第一実施形態の微細気泡発生装置1Aの各構成について詳細に説明する。

【0020】

内管部材2は、内部に流路5を有する管状部材であって、その閉じられた先端部6には、複数の噴射孔7が形成されている。また、内管部材2の先端部6には、先端方向に向かって、外管部材3と接続するために雄ねじが形成された内管側接続部8が形成されている。また、内管部材2の後端側にも外周面に雄ねじが形成された本体接続部9が形成されており、この本体接続部9により、例えばシャワーホースの先端に、シャワーヘッドと交換して、微細気泡発生装置1Aを着脱可能に取り付けて使用することができる。なお、本第一実施形態では、本体接続部9は内管部材2の後端側に形成されているが、前記内管部材2の代わりに、折返しカバー4の後端部13を後端方向に延出させて管状部分を形成し、その管状部分の外周面に雄ねじを形成してもよい。

【0021】

また、図3の3X−3X断面図に示すように、本第一実施形態においては、内管部材2の先端部6に設けられた内管側接続部8を囲むようにして6個の噴射孔7が円形状に配置されている。また、図5に示すように、噴射孔7における孔路の角度θは、内管部材2の軸線方向に対して−8度〜+8度程度傾斜して形成されていることが好ましい。ただし、噴射孔7の数は1個以上であればいくつ形成されてもよく、また内管部材2の先端部6であればどの位置に形成されてもよく、さらに噴射孔7は傾斜せずに形成されてもよいため、噴射孔7の数、その配置、孔路の角度θは本第一実施形態に限定されるものではない。

【0022】

つぎに、外管部材3は、管状に形成されており、内管部材2の外周を二重環状に包囲し、その外管部材3の先端部には、前記内管部材2の噴射孔7から噴射する気液混合流体を衝突させるための衝突面10を備えている。なお、内管部材2の噴射孔7と衝突面10との距離は、発生する微細気泡の粒径に影響するため、5mm以下に設定されることが好ましく、距離が短すぎるとゴミなどで目詰まりする可能性もあるため、これを防止可能な約1mmがより好ましい。

【0023】

また、衝突面10の中央には、内管部材2と接続するための雌ねじが形成された外管側接続部11が形成されている。また、内管部材2と外管部材3の径方向間には、衝突面10で衝突した気液混合流体を反射させて流入させるための反射流路12が構成されている。なお、内管部材2と外管部材3との径方向間の距離は、反射流路12の後端側の出口においても圧力を大きく変化させる観点から0.5mm〜5mm程度に設定されていることが好ましい。また、本第一実施形態においては、内管部材2と外管部材3の接続方法として両者間の距離が調整し易く、また両者間にたまったゴミを取り除くことができるよう螺着構造を採用したが、接着剤などによる固定や一体型として作成してもよく、本第一実施形態に限定されるものではない。

【0024】

つぎに、折返しカバー4は、管状に形成されており、外管部材3の外周を二重環状に包囲し、その後端部13は内管部材2の後端側外周面と接して閉じた構成となっている。ここで、折返しカバー4は、内管部材2とは、別体として形成されてもよく、また一体型として形成されてもよい。そして、外管部材3と折返しカバー4との径方向間には、反射流路12を流れてくる気液混合流体を、折返しカバー4の後端部13で反射的に折り返した後、先端方向に流出させるための折返し流路14が構成されている。

【0025】

なお、本発明にかかる微細気泡発生装置の材質は、水中でも錆びることがなく、また水圧に耐えうる樹脂であることが好ましいが、ステンレス,アルミ合金等の金属やセラミックス等の焼結体であってもよい。

【0026】

本第一実施形態にかかる微細気泡発生装置1Aは以上のような構成を有し、次のように作用して微細気泡を発生させる。

【0027】

まず、給湯器などで水道管内の水が温められた際、密閉空間である水道管内では水が温められたことによって飽和溶存空気量が下がった結果、溶存していた空気が気化し、水道管内には水と空気とが混合された状態の気液混合流体が存在することになる。その後、内管部材2の後端側にある本体接続部9と螺合して接続された水道ホースを介して気液混合流体が内管部材2に流入し、流路5を介してこの内管部材2の先端部6に形成された噴射孔7に流入する。

【0028】

このとき、噴射孔7の孔径が内管部材2の内径に比して小さいため、噴射孔7内での圧力が低くなり、その後、噴射孔7の出口で急激に圧力が高くなることから、気泡として存在していた気体が壊滅し、マイクロバブルなどの微細気泡が発生する。このとき、噴射孔7の孔路が、内管部材2の軸線方向に対して傾斜して形成されているため、噴射された気泡にせん断力が発生しやすく、気泡の微細化が促進される。

【0029】

その他、噴射孔7での圧力がその液温での飽和蒸気圧より低くなると、液体の一部が気化して蒸気泡を発生した後、急激に圧力が回復して蒸気泡を壊滅する、いわゆるキャビテーションの発生によっても微細気泡が発生する。

【0030】

そして、内管部材2の噴射孔7より噴射された微細気泡混じりの気液混合流体は、外管部材3の衝突面10に衝突し、気液混合流体中の気泡はさらに微細化される。

【0031】

その後、外管部材3の衝突面10に衝突した微細気泡混じりの気液混合流体は、衝突面10で反射して、内管部材2と外管部材3との径方向間に存在する反射流路12に流入するため、この逆流の作用によって乱流状態が激しくなり、気液混合流体中の気泡にせん断力が生じてさらに微細化されることになる。

【0032】

つぎに、内管部材2と外管部材3との径方向間に存在する反射流路12に流入した微細気泡混じりの気液混合流体は、反射流路12の出口が広くなっていることから反射流路12の後端側の出口を通過後に圧力がかかり、気液混合流体中の気泡は壊滅されてさらに微細化される。

【0033】

その後、微細気泡混じりの気液混合流体は、折返しカバー4の後端部13で折り返されて、折返し流路14に流入後、先端方向へ向けて流出される。

【0034】

以上のように、本第一実施形態にかかる微細気泡発生装置1Aは、水道の蛇口や水道ホース等の先端に取り付けて使用することが可能であり、小型かつ簡易的な構造から構成されながらも、1つの装置内に複数の微細化機構を有することから、気泡が段階的に微細化され、折返し流路14の出口から流出する際には、特に粒径を100μm以下とする微細気泡を多量に発生させることができる。

【0035】

つぎに、本発明にかかる微細気泡発生装置の第二の実施形態について説明する。なお、本第二実施形態にかかる微細気泡発生装置1Bの構成のうち、前述した第一実施形態と同一もしくは相当する構成には同一の符号を付し、再度の説明を省略する。

【0036】

図6,図7は、本第二実施形態の微細気泡発生装置1Bの斜視図および側面図を示し、図8は微細気泡発生装置1Bの8X−8X断面図を示す。これら図6ないし図8に示すように、本第二実施形態においては、内筒部材2の後端側に雄ねじを有する本体接続部9が形成されているだけでなく、折返しカバー4の先端側の内周面に雌ねじを有する本体連結部15が形成されており、水道の蛇口や水道ホースの先端以外の部分である、例えば水道ホース同士の中間等に接続することが可能な構造となっている。これにより、微細気泡発生装置1Bの先端からさらに離れた場所であっても、微細気泡を流出することが可能となる。

【0037】

また、本第二実施形態の微細気泡発生装置1Bは、上述したように折返しカバー4の先端側の内周面に本体連結部15が形成されているため、成型の都合上、折返しカバー4と内管部材2とを別体として形成する方が好ましい。よって、本第二実施形態においては、折返しカバー4の後端側の内周面には雌ねじを有するカバー側接続部16が形成され、当該カバー側接続部16と螺合して接続するために、内管部材2の中間位置の外周面にも雄ねじを有するカバー用内管側接続部17が形成されている。

【0038】

つぎに、図9は図7の9X−9X断面線における断面図を示しており、本第二実施形態においては、前記内管部材2の先端側に形成された内管側接続部8を囲むようにして噴射孔7が3個形成されている。

【0039】

以上のように、本第二実施形態にかかる微細気泡発生装置1Bは、水道の蛇口や水道ホース等の先端に取り付けて使用することができる他、水道ホース同士の中間に接続することもできるため、微細気泡発生装置1Bの先端からさらに離れた場所であっても、微細気泡を流出することが可能であり、小型かつ簡易的な構造から構成されながらも、1つの装置内に複数の微細化機構を有することから、気泡が段階的に微細化され、折返し流路14の出口から流出する際には、粒径を100μm以下とする微細気泡を多量に発生させることができる。

【0040】

つぎに、第三実施形態として、本発明にかかる微細気泡発生方法について説明する。本発明にかかる微細気泡発生方法は、図10に示すように、密閉流路内を流通する気液混合流体を密閉状態にて所定の温度に加温する加温工程S1と、加温した後の気液混合流体を密閉流路からこの密閉流路より断面積の小さい噴射孔を介して噴射させる噴射工程S2と、噴射した気液混合流体を噴射孔に近接させた衝突面に衝突させる衝突工程S3と、衝突した気液混合流体を密閉されており、かつ密閉流路より断面積の小さい反射流路に流入させる反射流入工程S4と、気液混合流体を反射流路から排出する排出工程S5とを有する。

【0041】

以下、本発明にかかる微細気泡発生方法の各工程について詳細に説明する。

【0042】

まず、加温工程S1とは、密閉流路内を流通する気液混合流体を密閉状態にて所定の温度に加温する工程をいい、例えば水道管などの密閉流路を給湯器等を利用して30度以上に温める工程をいう。この加温工程S1により、密閉空間である水道管内では水が温められたことによって飽和溶存空気量が下がった結果、溶存していた空気が気化し、水道管内には水と空気とが混合された状態の気液混合流体が存在することになる。

【0043】

つぎに、噴射工程S2とは、加温した後の気液混合流体を密閉流路からこの密閉流路より断面積の小さい噴射孔を介して噴射させる工程をいい、例えば加温した後の気液混合流体を、当該気液混合流体が流入する管路の先端部に形成された当該管路の内径よりも小さい径の噴射孔を介して気液混合流体を噴射させる工程をいう。この噴射工程S2により、噴射孔内で低くなった圧力が噴射孔の出口で急激に高くなることから、気泡として存在していた気体が壊滅し、マイクロバブルなどの微細気泡が発生する。また、その他、噴射孔での圧力がその液温での飽和蒸気圧より低くなるため、キャビテーションの発生によっても微細気泡が発生する。なお、噴射孔の数は1つ以上あればよく、本発明にかかる効果を奏する限りはいくつあってもよい。

【0044】

また、衝突工程S3とは、噴射した気液混合流体を噴射孔に近接させた衝突面に衝突させる工程をいい、例えば上述した噴射孔から噴射した気液混合流体を、噴射孔と1mm程度に近接させた衝突面に衝突させる工程をいう。この衝突工程S3により、気液混合流体中の気泡はさらに微細化される。なお、噴射孔と衝突面との距離は、発生する微細気泡の粒径に影響するため、5mm以下に設定されることが好ましく、距離が短すぎるとゴミなどで目詰まりする可能性もあるため、1mmがより好ましい。

【0045】

さらに、反射流入工程S4とは、衝突面に衝突した気液混合流体を密閉されており、かつ加温工程の密閉流路より断面積の小さい反射流路に流入させる工程をいい、例えば、加温工程S1の水道管よりも断面積の小さい流路へ衝突後の気液混合流体を流入させる工程をいう。この反射流入工程S4により、衝突面で反射した気液混合流体の乱流状態が激しくなり、気液混合流体中の気泡にせん断力が生じてさらに微細化されることになる。なお、本第三実施形態において、反射流路は、第一実施形態および第二実施形態のように衝突面に対して180度反対方向に形成してもよいが、これに限らずどの方向に形成してもよい。

【0046】

最後に、排出工程S5とは、気液混合流体を反射流路から排出する工程をいい、例えば、反射流路を通過した気液混合流体を外部へ排出する工程をいう。この排出工程S5により、反射流路内で下がっていた気液混合流体の圧力が反射流路の出口を通過後に高くなり、気液混合流体中の気泡は壊滅されてさらに微細化される。なお、気液混合流体は、反射流路からの排出後に外部へ排出されず、さらに別の密閉された流路を通過した後に、外部に排出されてもよい。また、反射流路からの排出後に気液混合流体は、さらにある面で反射をした後、別の密閉された流路を通過した後に、外部に排出されてもよい。

【0047】

以上のように、本第三実施形態にかかる微細気泡発生方法によれば、複数の微細化工程を有することから、気泡が段階的に微細化され、最終工程後には、特に粒径を100μm以下とする微細気泡を多量に発生させることができる。

【0048】

つぎに、本発明にかかる第一実施形態の微細気泡発生装置1Aを使用して、噴射孔7と衝突面10との距離が発生する微細気泡の粒径にどの程度影響を与えるかを確認する実験を行った。なお、本発明の範囲は、以下の各実施例によって示される特徴に限定されるものではない。

【実施例1】

【0049】

本実施例1では、内管部材2の内径が14mm、外径が18mm、長さが70mm、外管部材3の内径が20mm、外径が24mm、長さが45mm、折返しカバー4の内径が36mm、外径が40mm、管長さが50mmの微細気泡発生装置1Aを使用した。また、内管部材2の噴射孔7は孔径1.8mm、孔路の角度θ5度、孔数6個とした。噴射孔7と衝突面10との距離をそれぞれ4mm,3mm,1.2mmに設定して実験を行った。

【0050】

実験は、流量が10l/minの水道水を給湯器で32度に温めた後、温められた気液混合流体を微細気泡発生装置1Aに流入し、装置内の各微細化機構を経て流出した気液混合流体を所定量だけ流出させ、そのうちの300mlをサンプルとして抽出した。そして、そのサンプルについて、マイクロトラックHRA(日機装株式会社製)を使用して、体積分布に基づく粒度分布測定を行った。

【0051】

図11には噴射孔7と衝突面10との距離である衝突距離を4mmとしたとき、図12には衝突距離を3mmとしたとき、図13には衝突距離を1.2mmとしたときの各々における粒度分布の測定結果を示す。各図の横軸は気泡の粒径(μm)を対数で示しており、左縦軸は各粒径に対する検出頻度(%)であってその結果を棒グラフで示し、右縦軸は頻度の累積率(%)を線グラフで示している。

【0052】

図11によれば、衝突距離を4mmとした場合、粒径が100μm以下の微細気泡が全体の体積中70%以上を占めるものの、粒径が10μm以下の微細気泡は発生していないことが分かる。また、全体として気泡の粒径にばらつきが少なく、ある程度粒径が揃った気泡が発生していることが分かる。

【0053】

つぎに、図12によれば、衝突距離を3mmとした場合、発生した気泡は全て粒径が100μm以下の微細気泡であり、粒径が10μm以下の微細気泡は全体の体積中15%以上を占めることが分かる。

【0054】

また、図13によれば、衝突距離を1.2mmとした場合には、粒径が20μm以下の微細気泡が全体の気泡体積中65%以上を占め、粒径が10μm以下の微細気泡については全体の気泡体積中20%以上を占めることが分かる。

【0055】

以上の実験結果によれば、第一実施形態の微細気泡発生装置1Aを使用することにより、粒径を100μm以下とする微細気泡を少なくとも70%以上含む微細気泡を多量に発生させることができること、および衝突距離を小さくした方が気泡の粒径をより微細化できることが確認された。

【実施例2】

【0056】

つぎに、本発明にかかる微細気泡発生装置1A,1Bに構成された反射流路12の効果を確認するため、第二実施形態の微細気泡発生装置1Bを使用して、反射流路12を有する場合と、有しない場合とにおける微細気泡の粒度分布測定実験を行った。

【0057】

本実施例2では、内管部材2の内径が10mm、外径が13.5mm、長さが55mm、外管部材3の内径が15mm、外径が18mm、長さが25mm、折返しカバー4の内径が26mm、外径が30mm、管長さが60mmの微細気泡発生装置1Bを使用した。また、内管部材2の噴射孔7は孔径2.4mm、孔路の角度θ5度、孔数3個とした。なお、反射流路12を有しない場合の実験については、外管部材3の代わりに、衝突面10のみを有する薄板ドーナツ状部材を使用した。また、衝突距離はいずれも1mmとした。

【0058】

実験方法および実験装置は、上述した実施例1と同じであるため省略する。

【0059】

図14には反射流路12を有しない微細気泡発生装置についての粒度分布の測定結果を示し、図15には反射流路12を有する微細気泡発生装置1Bについての粒度分布の測定結果を示す。図14および図15は、実施例1と同様、横軸が気泡の粒径(μm)の対数であり、左縦軸が棒グラフで示される頻度(%)、右縦軸が線グラフで示される累積(%)である。

【0060】

図14によれば、反射流路12を有しない場合には、粒径を100μm以下とする微細気泡が全体の気泡体積中40%を超えているものの、粒径を10μm以下とする微細気泡の割合は1%程度しかないことが分かる。

【0061】

一方、図15によれば、反射流路12を有する場合には、粒径を20μm以下する微細気泡が全体の気泡体積中45%を超えており、粒径を10μm以下とする微細気泡については全体の気泡体積中25%以上も発生していることが分かる。

【0062】

以上の実験結果によれば、本発明にかかる微細気泡発生装置1A,1Bのように、反射流路12を設けることにより、反射流路12を設けない場合に比べて、気泡の粒径をより微細化できることが確認された。

【実施例3】

【0063】

つぎに、実施例2で使用した反射流路12を有する場合の微細気泡発生装置1Bを用いて、時間経過における微細気泡の消滅量を確認する実験を行った。

【0064】

実験方法および実験装置は、上述した実施例1および実施例2と同じであるため省略する。

【0065】

また図16および図17は、実施例1および実施例2と同様、横軸が気泡の粒径(μm)の対数であり、左縦軸が棒グラフで示される頻度(%)、右縦軸が線グラフで示される累積(%)である。

【0066】

実施例2において、反射流路12を有する微細気泡発生装置1Bを使用して発生させた微細気泡の粒度分布を測定した後、2分経過後の粒度分布測定結果を図16に示し、さらにその後18分を経過した後の粒度分布測定結果を図17に示す。

【0067】

図16によれば、実施例2の測定から2分経過後には、粒径が20μm以下の微細気泡が全体の気泡体積中60%程度を占めており、粒径が10μm以下の微細気泡については全体の気泡体積中40%程度を占めていることが分かる。

【0068】

図17によれば、実施例2の測定から20分経過後には、粒径が20μm以下の微細気泡が全体の気泡体積中50%を占めており、粒径を10μm以下とする微細気泡については全体の気泡体積中30%程度を占めていることが分かる。

【0069】

以上の実験結果によれば、本発明にかかる微細気泡発生装置1Bを使用して発生させた微細気泡は、発生から数分後まではさらに微細化が起こり、そして発生から20分を経過してもなお水中に粒径が100μm以下の多量の微細気泡が存在していることが分かった。従来の微細気泡発生装置では、時間経過と共に発生した微細気泡が消滅するため、特に粒径の小さい微細気泡の占める割合を維持するためには、微細気泡を発生させ続ける必要があるが、本発明にかかる微細気泡発生装置1Bを使用することにより、時間が経過しても特に粒径を10μm以下とする微細気泡の割合が減らず、微細気泡の発生の仕方に顕著な効果が見られる。したがって、例えば本発明にかかる微細気泡発生装置1Bを使用して浴槽にお湯をためれば、微細気泡発生装置1Bから微細気泡を発生させ続けなくとも、浴槽の中で十分な洗浄効果や温熱効果、そしてマッサージ効果を得ることが可能となる。

【0070】

本発明にかかる微細気泡発生装置1A,1Bおよび微細気泡発生方法は、前述した各実施形態に限定されるものではなく、適宜変更することができる。例えば、内管部材2,外管部材3および折返しカバー4は、断面形状を円形とする部材に限定されず、断面矩形状等、様々な形状を採択してもよい。また、各実施形態においては、水道管内で気化した溶存空気を利用して気液混合流体としているが、別途、コンプレッサーなどで空気を水に混合したものを気液混合流体として利用することもできる。

【符号の説明】

【0071】

1A,1B 微細気泡発生装置

2 内管部材

3 外管部材

4 折返しカバー

5 流路

6 内管部材の先端部

7 噴射孔

8 内管側接続部

9 本体接続部

10 衝突面

11 外管側接続部

12 反射流路

13 折返しカバーの後端部

14 折返し流路

15 本体連結部

16 カバー側接続部

S1 加温工程

S2 噴射工程

S3 衝突工程

S4 反射流入工程

S5 排出工程

【技術分野】

【0001】

本発明は、微細気泡を発生させる微細気泡発生装置および微細気泡発生方法に関するものである。

【背景技術】

【0002】

近年、マイクロバブルと呼ばれる微細気泡が、美容や健康等のサービス業を始め、医療・福祉業、農林水産業、製造業などの各種業界において着目されている。マイクロバブルは、一般に、直径が数μm〜数百μmのマイクロオーダーの気泡をいい、気泡が小さくなると、気液界面積の増大、気泡内圧の増大、マイナス帯電効果、自己圧壊、そして液体中での上昇速度の低下等が起こるため、例えば、入浴時の洗浄効果・温熱効果・マッサージ効果、河川や水槽等における汚染物質を気泡に付着させて水面に浮上させる水質浄化効果、酸素等を含む気泡を生物に供給する生理活性効果、機械部品等の洗浄効果などの様々な効果を有する。

【0003】

従来の微細気泡発生装置のうち、特に入浴の際に使用される微細気泡発生装置として、

特開2008−279351号公報には、略円筒形状に形成された筒壁部と、この筒壁部の両側の筒蓋壁とで密閉された中空部を有する筒密閉体と、筒密閉体の内部に配置され、軸心位置に排出開口を有する略半球皿状のガイド壁と、ガイド壁の凹み側に形成された気液混合流体の旋回流形成室と、ガイド壁の突出側に形成された気液混合流体の旋回流噴出室と、筒壁部の旋回流形成室に対応する位置に開口された気液導入孔と、旋回流噴出室を区画する筒蓋壁に開口された気液噴出孔と、を備える微細気泡発生装置が開示されており、気液導入孔から旋回流形成室に供給される気液混合流体で旋回流を形成し、気液混合流体の旋回流により形成される微細気泡を排出開口から旋回流噴出室を介して気液噴出孔から噴射させる構造となっている(特許文献1)。

【0004】

また、特開2010−284619号公報には、筒状を呈し、内側に気体と液体とをそれぞれ導入して気液二相流を混合形成する内筒部材により構成される気液混合手段と、内筒部材よりも大きな筒状を呈し、内筒部材に対して径方向に所定距離を隔てて外挿されて、内筒部材の周壁部との径方向間を軸方向一方から他方に向かって液体が流れる筒状流路とする外筒部材と、内筒部材の周壁部において周方向に傾斜する方向に貫設されて、筒状流路を流れる液体を内筒部材の内側に導入することで、かかる内側の気液二相流に内筒部材の中心軸回りの旋回流を生じさせる貫通孔とを含んで構成されるマイクロバブル生成手段と、この旋回流に伴い気液二相流にマイクロバブルを発生させてマイクロバブル含有液体が生成され、内筒部材の軸方向他方の開口部から外部に吐出されるようになっており、更に衝突手段は、筒状流路において内筒部材の外周面と外筒部材の内周面とが軸方向一方から他方に向かって縮径されるテーパ筒状を呈し、筒状流路を流れる液体を軸方向一方から他方に加圧させつつ内筒部材における軸方向他方の開口部の外方に案内する案内部により構成されるマイクロバブル発生装置が開示されている(特許文献2)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−279351号公報

【特許文献2】特開2010−284619号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載された装置は、主として浴槽内に微細気泡を発生させるための装置であるが、気液混合流体を内壁に沿って旋回させる必要があるため、旋回流形成室の中空部の大きさを確保する必要があり、全体として装置が大きくなるという問題を有する。

【0007】

一方、特許文献2に記載された装置は、シャワーヘッドと一体型の微細気泡発生装置であるが、内側筒部に流れ込んだ水を旋回させる構造であるため、内側筒部の空間の大きさを確保する必要があり、全体としてシャワーヘッドが大きくなるという問題を有する。また、当該シャワーヘッドは、空気を大気中から自吸するための給気通路を有する構造であるため、浴槽内で微細気泡を発生させたい場合など、給気通路が水に浸かる状況下では、微細気泡を発生させることができないという問題がある。その他、シャワーヘッドと一体型の装置であるため、ユーザはシャワーヘッドごと交換をして使用する必要があり、コストが高くなるという問題も存在する。

【0008】

そこで、本発明は、上記のような問題を解決するためになされたものであって、小型かつ簡易的な構造でありながら、多量の微細気泡を発生させられる微細気泡発生装置および微細気泡発生方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明にかかる微細気泡発生装置は、微細気泡を発生させる微細気泡発生装置であって、内部に流路を備えて先端を閉じてなる内管部材と、内管部材の外周を二重環状に包囲する外管部材とを有しており、内管部材の閉じられた先端部には、流入した気液混合流体を噴射する噴射孔が形成され、外管部材は、噴射孔から噴射された気液混合流体が衝突する衝突面を備えているとともに、内管部材との径方向間に衝突面で反射した気液混合流体を流入させる反射流路を有する。

【0010】

本発明の一態様として、微細気泡発生装置の噴射孔は、その孔路が内管部材の軸線方向に対して傾斜して形成されていることが好ましい。

【0011】

また、本発明の一態様として、微細気泡発生装置は、内管部材の先端部には、外管部材を螺合により接続するための内管側接続部が設けられているとともに、外管部材の先端部には、内管側接続部と螺合により接続するための外管側接続部が設けられており、着脱可能であって、噴射孔と衝突面との距離を調整可能に構成されていることが好ましい。

【0012】

さらに、本発明の一態様として、微細気泡発生装置は、噴射孔が内管側接続部の周囲に複数形成されていることが好ましい。

【0013】

その他、本発明の一態様として、微細気泡発生装置は、外管部材の外周を二重環状に包囲するとともに後端側を閉じてなる管状折返しカバーが設けられており、外管部材との径方向間に反射流路を流れてくる気液混合流体を後端部で折り返して先端方向へ流出させる折返し流路が構成されていることが好ましい。

【0014】

また、本発明にかかる微細気泡発生方法は、微細気泡を発生させる微細気泡発生方法であって、密閉流路内を流通する気液混合流体を密閉状態にて所定の温度に加温する加温工程と、加温した後の気液混合流体を密閉流路からこの密閉流路より断面積の小さい噴射孔を介して噴射させる噴射工程と、噴射した気液混合流体を噴射孔に近接させた衝突面に衝突させる衝突工程と、衝突した気液混合流体を密閉されており、かつ密閉流路より断面積の小さい反射流路に流入させる反射流入工程と、気液混合流体を反射流路から排出する排出工程とを有する。

【発明の効果】

【0015】

本発明によれば、小型かつ簡易的な構造でありながら、多量の微細気泡を発生させることができる。

【図面の簡単な説明】

【0016】

【図1】本発明にかかる微細気泡発生装置の第一実施形態における斜視図である。

【図2】本第一実施形態を示す側面図である。

【図3】図2の3X−3X線における断面図である。

【図4】図2の4X−4X線における断面図である。

【図5】噴射孔周辺の部分拡大断面図である。

【図6】本発明にかかる微細気泡発生装置の第二実施形態における斜視図である。

【図7】本第二実施形態を示す側面図である。

【図8】図7の8X−8X線における断面図である。

【図9】図8の9X−9X線における断面図である。

【図10】本発明にかかる微細気泡発生方法のフロー図である。

【図11】本実施例1において、衝突距離Lを4mmとした場合の粒度分布測定結果を示すグラフである。

【図12】本実施例1において、衝突距離Lを3mmとした場合の粒度分布測定結果を示すグラフである。

【図13】本実施例1において、衝突距離Lを1.2mmとした場合の粒度分布測定結果を示すグラフである。

【図14】本実施例2において、反射流路を有しない場合の粒度分布測定結果を示すグラフである。

【図15】本実施例2において、反射流路を有する場合の粒度分布測定結果を示すグラフである。

【図16】本実施例3において、図15の測定から2分経過後の粒度分布測定結果を示すグラフである。

【図17】本実施例2において、図15の測定から20分経過後の粒度分布測定結果を示すグラフである。

【発明を実施するための形態】

【0017】

以下、本発明にかかる微細気泡発生装置の第一実施形態について図1ないし図5を用いて説明する。

【0018】

図1,図2は本第一実施形態の微細気泡発生装置1Aの斜視図及び側面図を示し、図3は微細気泡発生装置1Aの3X−3X断面図を示す。これら図1ないし図3に示すように、微細気泡発生装置1Aは、主として、内管部材2と、外管部材3と、折り返しカバー4とにより構成されている。

【0019】

以下、本第一実施形態の微細気泡発生装置1Aの各構成について詳細に説明する。

【0020】

内管部材2は、内部に流路5を有する管状部材であって、その閉じられた先端部6には、複数の噴射孔7が形成されている。また、内管部材2の先端部6には、先端方向に向かって、外管部材3と接続するために雄ねじが形成された内管側接続部8が形成されている。また、内管部材2の後端側にも外周面に雄ねじが形成された本体接続部9が形成されており、この本体接続部9により、例えばシャワーホースの先端に、シャワーヘッドと交換して、微細気泡発生装置1Aを着脱可能に取り付けて使用することができる。なお、本第一実施形態では、本体接続部9は内管部材2の後端側に形成されているが、前記内管部材2の代わりに、折返しカバー4の後端部13を後端方向に延出させて管状部分を形成し、その管状部分の外周面に雄ねじを形成してもよい。

【0021】

また、図3の3X−3X断面図に示すように、本第一実施形態においては、内管部材2の先端部6に設けられた内管側接続部8を囲むようにして6個の噴射孔7が円形状に配置されている。また、図5に示すように、噴射孔7における孔路の角度θは、内管部材2の軸線方向に対して−8度〜+8度程度傾斜して形成されていることが好ましい。ただし、噴射孔7の数は1個以上であればいくつ形成されてもよく、また内管部材2の先端部6であればどの位置に形成されてもよく、さらに噴射孔7は傾斜せずに形成されてもよいため、噴射孔7の数、その配置、孔路の角度θは本第一実施形態に限定されるものではない。

【0022】

つぎに、外管部材3は、管状に形成されており、内管部材2の外周を二重環状に包囲し、その外管部材3の先端部には、前記内管部材2の噴射孔7から噴射する気液混合流体を衝突させるための衝突面10を備えている。なお、内管部材2の噴射孔7と衝突面10との距離は、発生する微細気泡の粒径に影響するため、5mm以下に設定されることが好ましく、距離が短すぎるとゴミなどで目詰まりする可能性もあるため、これを防止可能な約1mmがより好ましい。

【0023】

また、衝突面10の中央には、内管部材2と接続するための雌ねじが形成された外管側接続部11が形成されている。また、内管部材2と外管部材3の径方向間には、衝突面10で衝突した気液混合流体を反射させて流入させるための反射流路12が構成されている。なお、内管部材2と外管部材3との径方向間の距離は、反射流路12の後端側の出口においても圧力を大きく変化させる観点から0.5mm〜5mm程度に設定されていることが好ましい。また、本第一実施形態においては、内管部材2と外管部材3の接続方法として両者間の距離が調整し易く、また両者間にたまったゴミを取り除くことができるよう螺着構造を採用したが、接着剤などによる固定や一体型として作成してもよく、本第一実施形態に限定されるものではない。

【0024】

つぎに、折返しカバー4は、管状に形成されており、外管部材3の外周を二重環状に包囲し、その後端部13は内管部材2の後端側外周面と接して閉じた構成となっている。ここで、折返しカバー4は、内管部材2とは、別体として形成されてもよく、また一体型として形成されてもよい。そして、外管部材3と折返しカバー4との径方向間には、反射流路12を流れてくる気液混合流体を、折返しカバー4の後端部13で反射的に折り返した後、先端方向に流出させるための折返し流路14が構成されている。

【0025】

なお、本発明にかかる微細気泡発生装置の材質は、水中でも錆びることがなく、また水圧に耐えうる樹脂であることが好ましいが、ステンレス,アルミ合金等の金属やセラミックス等の焼結体であってもよい。

【0026】

本第一実施形態にかかる微細気泡発生装置1Aは以上のような構成を有し、次のように作用して微細気泡を発生させる。

【0027】

まず、給湯器などで水道管内の水が温められた際、密閉空間である水道管内では水が温められたことによって飽和溶存空気量が下がった結果、溶存していた空気が気化し、水道管内には水と空気とが混合された状態の気液混合流体が存在することになる。その後、内管部材2の後端側にある本体接続部9と螺合して接続された水道ホースを介して気液混合流体が内管部材2に流入し、流路5を介してこの内管部材2の先端部6に形成された噴射孔7に流入する。

【0028】

このとき、噴射孔7の孔径が内管部材2の内径に比して小さいため、噴射孔7内での圧力が低くなり、その後、噴射孔7の出口で急激に圧力が高くなることから、気泡として存在していた気体が壊滅し、マイクロバブルなどの微細気泡が発生する。このとき、噴射孔7の孔路が、内管部材2の軸線方向に対して傾斜して形成されているため、噴射された気泡にせん断力が発生しやすく、気泡の微細化が促進される。

【0029】

その他、噴射孔7での圧力がその液温での飽和蒸気圧より低くなると、液体の一部が気化して蒸気泡を発生した後、急激に圧力が回復して蒸気泡を壊滅する、いわゆるキャビテーションの発生によっても微細気泡が発生する。

【0030】

そして、内管部材2の噴射孔7より噴射された微細気泡混じりの気液混合流体は、外管部材3の衝突面10に衝突し、気液混合流体中の気泡はさらに微細化される。

【0031】

その後、外管部材3の衝突面10に衝突した微細気泡混じりの気液混合流体は、衝突面10で反射して、内管部材2と外管部材3との径方向間に存在する反射流路12に流入するため、この逆流の作用によって乱流状態が激しくなり、気液混合流体中の気泡にせん断力が生じてさらに微細化されることになる。

【0032】

つぎに、内管部材2と外管部材3との径方向間に存在する反射流路12に流入した微細気泡混じりの気液混合流体は、反射流路12の出口が広くなっていることから反射流路12の後端側の出口を通過後に圧力がかかり、気液混合流体中の気泡は壊滅されてさらに微細化される。

【0033】

その後、微細気泡混じりの気液混合流体は、折返しカバー4の後端部13で折り返されて、折返し流路14に流入後、先端方向へ向けて流出される。

【0034】

以上のように、本第一実施形態にかかる微細気泡発生装置1Aは、水道の蛇口や水道ホース等の先端に取り付けて使用することが可能であり、小型かつ簡易的な構造から構成されながらも、1つの装置内に複数の微細化機構を有することから、気泡が段階的に微細化され、折返し流路14の出口から流出する際には、特に粒径を100μm以下とする微細気泡を多量に発生させることができる。

【0035】

つぎに、本発明にかかる微細気泡発生装置の第二の実施形態について説明する。なお、本第二実施形態にかかる微細気泡発生装置1Bの構成のうち、前述した第一実施形態と同一もしくは相当する構成には同一の符号を付し、再度の説明を省略する。

【0036】

図6,図7は、本第二実施形態の微細気泡発生装置1Bの斜視図および側面図を示し、図8は微細気泡発生装置1Bの8X−8X断面図を示す。これら図6ないし図8に示すように、本第二実施形態においては、内筒部材2の後端側に雄ねじを有する本体接続部9が形成されているだけでなく、折返しカバー4の先端側の内周面に雌ねじを有する本体連結部15が形成されており、水道の蛇口や水道ホースの先端以外の部分である、例えば水道ホース同士の中間等に接続することが可能な構造となっている。これにより、微細気泡発生装置1Bの先端からさらに離れた場所であっても、微細気泡を流出することが可能となる。

【0037】

また、本第二実施形態の微細気泡発生装置1Bは、上述したように折返しカバー4の先端側の内周面に本体連結部15が形成されているため、成型の都合上、折返しカバー4と内管部材2とを別体として形成する方が好ましい。よって、本第二実施形態においては、折返しカバー4の後端側の内周面には雌ねじを有するカバー側接続部16が形成され、当該カバー側接続部16と螺合して接続するために、内管部材2の中間位置の外周面にも雄ねじを有するカバー用内管側接続部17が形成されている。

【0038】

つぎに、図9は図7の9X−9X断面線における断面図を示しており、本第二実施形態においては、前記内管部材2の先端側に形成された内管側接続部8を囲むようにして噴射孔7が3個形成されている。

【0039】

以上のように、本第二実施形態にかかる微細気泡発生装置1Bは、水道の蛇口や水道ホース等の先端に取り付けて使用することができる他、水道ホース同士の中間に接続することもできるため、微細気泡発生装置1Bの先端からさらに離れた場所であっても、微細気泡を流出することが可能であり、小型かつ簡易的な構造から構成されながらも、1つの装置内に複数の微細化機構を有することから、気泡が段階的に微細化され、折返し流路14の出口から流出する際には、粒径を100μm以下とする微細気泡を多量に発生させることができる。

【0040】

つぎに、第三実施形態として、本発明にかかる微細気泡発生方法について説明する。本発明にかかる微細気泡発生方法は、図10に示すように、密閉流路内を流通する気液混合流体を密閉状態にて所定の温度に加温する加温工程S1と、加温した後の気液混合流体を密閉流路からこの密閉流路より断面積の小さい噴射孔を介して噴射させる噴射工程S2と、噴射した気液混合流体を噴射孔に近接させた衝突面に衝突させる衝突工程S3と、衝突した気液混合流体を密閉されており、かつ密閉流路より断面積の小さい反射流路に流入させる反射流入工程S4と、気液混合流体を反射流路から排出する排出工程S5とを有する。

【0041】

以下、本発明にかかる微細気泡発生方法の各工程について詳細に説明する。

【0042】

まず、加温工程S1とは、密閉流路内を流通する気液混合流体を密閉状態にて所定の温度に加温する工程をいい、例えば水道管などの密閉流路を給湯器等を利用して30度以上に温める工程をいう。この加温工程S1により、密閉空間である水道管内では水が温められたことによって飽和溶存空気量が下がった結果、溶存していた空気が気化し、水道管内には水と空気とが混合された状態の気液混合流体が存在することになる。

【0043】

つぎに、噴射工程S2とは、加温した後の気液混合流体を密閉流路からこの密閉流路より断面積の小さい噴射孔を介して噴射させる工程をいい、例えば加温した後の気液混合流体を、当該気液混合流体が流入する管路の先端部に形成された当該管路の内径よりも小さい径の噴射孔を介して気液混合流体を噴射させる工程をいう。この噴射工程S2により、噴射孔内で低くなった圧力が噴射孔の出口で急激に高くなることから、気泡として存在していた気体が壊滅し、マイクロバブルなどの微細気泡が発生する。また、その他、噴射孔での圧力がその液温での飽和蒸気圧より低くなるため、キャビテーションの発生によっても微細気泡が発生する。なお、噴射孔の数は1つ以上あればよく、本発明にかかる効果を奏する限りはいくつあってもよい。

【0044】

また、衝突工程S3とは、噴射した気液混合流体を噴射孔に近接させた衝突面に衝突させる工程をいい、例えば上述した噴射孔から噴射した気液混合流体を、噴射孔と1mm程度に近接させた衝突面に衝突させる工程をいう。この衝突工程S3により、気液混合流体中の気泡はさらに微細化される。なお、噴射孔と衝突面との距離は、発生する微細気泡の粒径に影響するため、5mm以下に設定されることが好ましく、距離が短すぎるとゴミなどで目詰まりする可能性もあるため、1mmがより好ましい。

【0045】

さらに、反射流入工程S4とは、衝突面に衝突した気液混合流体を密閉されており、かつ加温工程の密閉流路より断面積の小さい反射流路に流入させる工程をいい、例えば、加温工程S1の水道管よりも断面積の小さい流路へ衝突後の気液混合流体を流入させる工程をいう。この反射流入工程S4により、衝突面で反射した気液混合流体の乱流状態が激しくなり、気液混合流体中の気泡にせん断力が生じてさらに微細化されることになる。なお、本第三実施形態において、反射流路は、第一実施形態および第二実施形態のように衝突面に対して180度反対方向に形成してもよいが、これに限らずどの方向に形成してもよい。

【0046】

最後に、排出工程S5とは、気液混合流体を反射流路から排出する工程をいい、例えば、反射流路を通過した気液混合流体を外部へ排出する工程をいう。この排出工程S5により、反射流路内で下がっていた気液混合流体の圧力が反射流路の出口を通過後に高くなり、気液混合流体中の気泡は壊滅されてさらに微細化される。なお、気液混合流体は、反射流路からの排出後に外部へ排出されず、さらに別の密閉された流路を通過した後に、外部に排出されてもよい。また、反射流路からの排出後に気液混合流体は、さらにある面で反射をした後、別の密閉された流路を通過した後に、外部に排出されてもよい。

【0047】

以上のように、本第三実施形態にかかる微細気泡発生方法によれば、複数の微細化工程を有することから、気泡が段階的に微細化され、最終工程後には、特に粒径を100μm以下とする微細気泡を多量に発生させることができる。

【0048】

つぎに、本発明にかかる第一実施形態の微細気泡発生装置1Aを使用して、噴射孔7と衝突面10との距離が発生する微細気泡の粒径にどの程度影響を与えるかを確認する実験を行った。なお、本発明の範囲は、以下の各実施例によって示される特徴に限定されるものではない。

【実施例1】

【0049】

本実施例1では、内管部材2の内径が14mm、外径が18mm、長さが70mm、外管部材3の内径が20mm、外径が24mm、長さが45mm、折返しカバー4の内径が36mm、外径が40mm、管長さが50mmの微細気泡発生装置1Aを使用した。また、内管部材2の噴射孔7は孔径1.8mm、孔路の角度θ5度、孔数6個とした。噴射孔7と衝突面10との距離をそれぞれ4mm,3mm,1.2mmに設定して実験を行った。

【0050】

実験は、流量が10l/minの水道水を給湯器で32度に温めた後、温められた気液混合流体を微細気泡発生装置1Aに流入し、装置内の各微細化機構を経て流出した気液混合流体を所定量だけ流出させ、そのうちの300mlをサンプルとして抽出した。そして、そのサンプルについて、マイクロトラックHRA(日機装株式会社製)を使用して、体積分布に基づく粒度分布測定を行った。

【0051】

図11には噴射孔7と衝突面10との距離である衝突距離を4mmとしたとき、図12には衝突距離を3mmとしたとき、図13には衝突距離を1.2mmとしたときの各々における粒度分布の測定結果を示す。各図の横軸は気泡の粒径(μm)を対数で示しており、左縦軸は各粒径に対する検出頻度(%)であってその結果を棒グラフで示し、右縦軸は頻度の累積率(%)を線グラフで示している。

【0052】

図11によれば、衝突距離を4mmとした場合、粒径が100μm以下の微細気泡が全体の体積中70%以上を占めるものの、粒径が10μm以下の微細気泡は発生していないことが分かる。また、全体として気泡の粒径にばらつきが少なく、ある程度粒径が揃った気泡が発生していることが分かる。

【0053】

つぎに、図12によれば、衝突距離を3mmとした場合、発生した気泡は全て粒径が100μm以下の微細気泡であり、粒径が10μm以下の微細気泡は全体の体積中15%以上を占めることが分かる。

【0054】

また、図13によれば、衝突距離を1.2mmとした場合には、粒径が20μm以下の微細気泡が全体の気泡体積中65%以上を占め、粒径が10μm以下の微細気泡については全体の気泡体積中20%以上を占めることが分かる。

【0055】

以上の実験結果によれば、第一実施形態の微細気泡発生装置1Aを使用することにより、粒径を100μm以下とする微細気泡を少なくとも70%以上含む微細気泡を多量に発生させることができること、および衝突距離を小さくした方が気泡の粒径をより微細化できることが確認された。

【実施例2】

【0056】

つぎに、本発明にかかる微細気泡発生装置1A,1Bに構成された反射流路12の効果を確認するため、第二実施形態の微細気泡発生装置1Bを使用して、反射流路12を有する場合と、有しない場合とにおける微細気泡の粒度分布測定実験を行った。

【0057】

本実施例2では、内管部材2の内径が10mm、外径が13.5mm、長さが55mm、外管部材3の内径が15mm、外径が18mm、長さが25mm、折返しカバー4の内径が26mm、外径が30mm、管長さが60mmの微細気泡発生装置1Bを使用した。また、内管部材2の噴射孔7は孔径2.4mm、孔路の角度θ5度、孔数3個とした。なお、反射流路12を有しない場合の実験については、外管部材3の代わりに、衝突面10のみを有する薄板ドーナツ状部材を使用した。また、衝突距離はいずれも1mmとした。

【0058】

実験方法および実験装置は、上述した実施例1と同じであるため省略する。

【0059】

図14には反射流路12を有しない微細気泡発生装置についての粒度分布の測定結果を示し、図15には反射流路12を有する微細気泡発生装置1Bについての粒度分布の測定結果を示す。図14および図15は、実施例1と同様、横軸が気泡の粒径(μm)の対数であり、左縦軸が棒グラフで示される頻度(%)、右縦軸が線グラフで示される累積(%)である。

【0060】

図14によれば、反射流路12を有しない場合には、粒径を100μm以下とする微細気泡が全体の気泡体積中40%を超えているものの、粒径を10μm以下とする微細気泡の割合は1%程度しかないことが分かる。

【0061】

一方、図15によれば、反射流路12を有する場合には、粒径を20μm以下する微細気泡が全体の気泡体積中45%を超えており、粒径を10μm以下とする微細気泡については全体の気泡体積中25%以上も発生していることが分かる。

【0062】

以上の実験結果によれば、本発明にかかる微細気泡発生装置1A,1Bのように、反射流路12を設けることにより、反射流路12を設けない場合に比べて、気泡の粒径をより微細化できることが確認された。

【実施例3】

【0063】

つぎに、実施例2で使用した反射流路12を有する場合の微細気泡発生装置1Bを用いて、時間経過における微細気泡の消滅量を確認する実験を行った。

【0064】

実験方法および実験装置は、上述した実施例1および実施例2と同じであるため省略する。

【0065】

また図16および図17は、実施例1および実施例2と同様、横軸が気泡の粒径(μm)の対数であり、左縦軸が棒グラフで示される頻度(%)、右縦軸が線グラフで示される累積(%)である。

【0066】

実施例2において、反射流路12を有する微細気泡発生装置1Bを使用して発生させた微細気泡の粒度分布を測定した後、2分経過後の粒度分布測定結果を図16に示し、さらにその後18分を経過した後の粒度分布測定結果を図17に示す。

【0067】

図16によれば、実施例2の測定から2分経過後には、粒径が20μm以下の微細気泡が全体の気泡体積中60%程度を占めており、粒径が10μm以下の微細気泡については全体の気泡体積中40%程度を占めていることが分かる。

【0068】

図17によれば、実施例2の測定から20分経過後には、粒径が20μm以下の微細気泡が全体の気泡体積中50%を占めており、粒径を10μm以下とする微細気泡については全体の気泡体積中30%程度を占めていることが分かる。

【0069】

以上の実験結果によれば、本発明にかかる微細気泡発生装置1Bを使用して発生させた微細気泡は、発生から数分後まではさらに微細化が起こり、そして発生から20分を経過してもなお水中に粒径が100μm以下の多量の微細気泡が存在していることが分かった。従来の微細気泡発生装置では、時間経過と共に発生した微細気泡が消滅するため、特に粒径の小さい微細気泡の占める割合を維持するためには、微細気泡を発生させ続ける必要があるが、本発明にかかる微細気泡発生装置1Bを使用することにより、時間が経過しても特に粒径を10μm以下とする微細気泡の割合が減らず、微細気泡の発生の仕方に顕著な効果が見られる。したがって、例えば本発明にかかる微細気泡発生装置1Bを使用して浴槽にお湯をためれば、微細気泡発生装置1Bから微細気泡を発生させ続けなくとも、浴槽の中で十分な洗浄効果や温熱効果、そしてマッサージ効果を得ることが可能となる。

【0070】

本発明にかかる微細気泡発生装置1A,1Bおよび微細気泡発生方法は、前述した各実施形態に限定されるものではなく、適宜変更することができる。例えば、内管部材2,外管部材3および折返しカバー4は、断面形状を円形とする部材に限定されず、断面矩形状等、様々な形状を採択してもよい。また、各実施形態においては、水道管内で気化した溶存空気を利用して気液混合流体としているが、別途、コンプレッサーなどで空気を水に混合したものを気液混合流体として利用することもできる。

【符号の説明】

【0071】

1A,1B 微細気泡発生装置

2 内管部材

3 外管部材

4 折返しカバー

5 流路

6 内管部材の先端部

7 噴射孔

8 内管側接続部

9 本体接続部

10 衝突面

11 外管側接続部

12 反射流路

13 折返しカバーの後端部

14 折返し流路

15 本体連結部

16 カバー側接続部

S1 加温工程

S2 噴射工程

S3 衝突工程

S4 反射流入工程

S5 排出工程

【特許請求の範囲】

【請求項1】

微細気泡を発生させる微細気泡発生装置であって、

内部に流路を備えて先端を閉じてなる内管部材と、前記内管部材の外周を二重環状に包囲する外管部材とを有しており、

前記内管部材の閉じられた先端部には、流入した気液混合流体を噴射する噴射孔が形成され、

前記外管部材は、前記噴射孔から噴射された気液混合流体が衝突する衝突面を備えているとともに、前記内管部材との径方向間に前記衝突面で反射した気液混合流体を流入させる反射流路を有する、前記微細気泡発生装置。

【請求項2】

前記噴射孔は、その孔路が前記内管部材の軸線方向に対して傾斜して形成されている請求項1に記載の微細気泡発生装置。

【請求項3】

前記内管部材の先端部には、前記外管部材を螺合により接続するための内管側接続部が設けられているとともに、前記外管部材の先端部には、前記内管側接続部と螺合により接続するための外管側接続部が設けられており、着脱可能であって、前記噴射孔と前記衝突面との距離を調整可能に構成されている請求項1または請求項2に記載の微細気泡発生装置。

【請求項4】

前記噴射孔は、前記内管側接続部の周囲に複数形成されている請求項1ないし請求項3のいずれかに記載の微細気泡発生装置。

【請求項5】

前記外管部材の外周を二重環状に包囲するとともに後端側を閉じてなる管状折返しカバーが設けられており、前記外管部材との径方向間に前記反射流路を流れてくる気液混合流体を前記後端部で折り返して先端方向へ流出させる折返し流路が構成されている請求項1ないし請求項4のいずれかに記載の微細気泡発生装置。

【請求項6】

微細気泡を発生させる微細気泡発生方法であって、

密閉流路内を流通する気液混合流体を密閉状態にて所定の温度に加温する加温工程と、

加温した後の前記気液混合流体を前記密閉流路からこの密閉流路より断面積の小さい噴射孔を介して噴射させる噴射工程と、

噴射した前記気液混合流体を前記噴射孔に近接させた衝突面に衝突させる衝突工程と、

衝突した前記気液混合流体を密閉されており、かつ前記密閉流路より断面積の小さい反射流路に流入させる反射流入工程と、

前記気液混合流体を前記反射流路から排出する排出工程とを有する、前記微細気泡発生方法。

【請求項1】

微細気泡を発生させる微細気泡発生装置であって、

内部に流路を備えて先端を閉じてなる内管部材と、前記内管部材の外周を二重環状に包囲する外管部材とを有しており、

前記内管部材の閉じられた先端部には、流入した気液混合流体を噴射する噴射孔が形成され、

前記外管部材は、前記噴射孔から噴射された気液混合流体が衝突する衝突面を備えているとともに、前記内管部材との径方向間に前記衝突面で反射した気液混合流体を流入させる反射流路を有する、前記微細気泡発生装置。

【請求項2】

前記噴射孔は、その孔路が前記内管部材の軸線方向に対して傾斜して形成されている請求項1に記載の微細気泡発生装置。

【請求項3】

前記内管部材の先端部には、前記外管部材を螺合により接続するための内管側接続部が設けられているとともに、前記外管部材の先端部には、前記内管側接続部と螺合により接続するための外管側接続部が設けられており、着脱可能であって、前記噴射孔と前記衝突面との距離を調整可能に構成されている請求項1または請求項2に記載の微細気泡発生装置。

【請求項4】

前記噴射孔は、前記内管側接続部の周囲に複数形成されている請求項1ないし請求項3のいずれかに記載の微細気泡発生装置。

【請求項5】

前記外管部材の外周を二重環状に包囲するとともに後端側を閉じてなる管状折返しカバーが設けられており、前記外管部材との径方向間に前記反射流路を流れてくる気液混合流体を前記後端部で折り返して先端方向へ流出させる折返し流路が構成されている請求項1ないし請求項4のいずれかに記載の微細気泡発生装置。

【請求項6】

微細気泡を発生させる微細気泡発生方法であって、

密閉流路内を流通する気液混合流体を密閉状態にて所定の温度に加温する加温工程と、

加温した後の前記気液混合流体を前記密閉流路からこの密閉流路より断面積の小さい噴射孔を介して噴射させる噴射工程と、

噴射した前記気液混合流体を前記噴射孔に近接させた衝突面に衝突させる衝突工程と、

衝突した前記気液混合流体を密閉されており、かつ前記密閉流路より断面積の小さい反射流路に流入させる反射流入工程と、

前記気液混合流体を前記反射流路から排出する排出工程とを有する、前記微細気泡発生方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2012−217878(P2012−217878A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−83229(P2011−83229)

【出願日】平成23年4月5日(2011.4.5)

【出願人】(509267720)道機産業株式会社 (2)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月5日(2011.4.5)

【出願人】(509267720)道機産業株式会社 (2)

【Fターム(参考)】

[ Back to top ]