微細溝軸体の転造加工方法とその軸体

【課題】軸体の高密度化と量産化を図った高精度の微細溝を有する軸体の加工技術とその軸体の提供。

【解決手段】 ステンレス鋼の金属粉末をポリエチレン等の結合材とともに混合し混練する。この混練した混練体を射出成形機により射出成形し脱脂焼結して素材軸体を成形する。この脱脂焼結された素材軸体の加工面に、素材軸体を挟み2つの転造金型の相対移動動作で回転させながら押圧して転造する転造装置によりへリングボーン形状の微細溝の転造加工を施す。

【解決手段】 ステンレス鋼の金属粉末をポリエチレン等の結合材とともに混合し混練する。この混練した混練体を射出成形機により射出成形し脱脂焼結して素材軸体を成形する。この脱脂焼結された素材軸体の加工面に、素材軸体を挟み2つの転造金型の相対移動動作で回転させながら押圧して転造する転造装置によりへリングボーン形状の微細溝の転造加工を施す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軸体の転造加工技術に関する。さらに詳しくは、微細溝を有する軸体の転造加工技術とその軸体に関する。

【背景技術】

【0002】

情報通信機器、IC機器分野における集積化、小型化のため、例えばデータ読み取り機器に使用されるスピンドルモータは、その軸受部に高精度の動圧流体軸受が採用されている。このスピンドルモータの軸受面にはへリングボーン等の微細溝が施されている。この動圧は回転体の外周部から回転体中心に向かって押圧する圧力である。

【0003】

動圧軸受とは、例えば、へリングボーン形状において、回転体の回転に伴い、動圧部のへリングボーン形状の回転動作でポンピングを行い潤滑流体(気体、液体)に動圧を発生させ、回転体を支承させるものである。軸受はスリーブ又は軸体が相手固定受部に対し相対回転して回転可能に支承する構成のものである。この軸受は、前述のように、例えば軸側の軸体の回転部分にポンピング動作を行わせるための溝が設けられている。特にラジアル軸受は微細なへリングボーン形状のものが多く採用されている。

【0004】

この溝は非常に小さく、且つ深さが3〜20μm程度の浅い溝であり、溝の数も多いことから量産加工されるものである。この量産加工のため、微細溝を有する軸受体を高精度、低コスト、高品質を維持しつつ塑性加工が施される。この塑性加工においては、特殊な加工形態となるので、その実現のため色々な試みがなされ、μmオーダーの突起を圧延ロールに転写するための加工例や、モータ軸の動圧軸受面の動圧発生溝の形成、マイクロねじ等の微小部品の成形に関する等種々の研究報告がなされている。

【0005】

例えば、記録ディスクの駆動装置等に適用し、動圧軸受部の中空円筒状部材の内周面にプレスにより成形加工されるへリングボーン形状の加工技術が知られている(例えば、特許文献1,2参照)。又、内金型に圧電素子の出入り動作を行うようにした金型構成で、動圧軸受を構成する樹脂体のスリーブ内径部に圧電素子の印加でへリングボーン形状の溝を成形する技術も知られている(例えば特許文献3参照)。

【0006】

一方、最近、金属粉末射出成形法(Metal Injection Molding,略称「MIM」という)で製造される金属部品が多くなっている。この成形法は簡略的にいうと、金属粉末とバインダーとを混合、混練し、この混練物を射出成形し、脱脂焼結して金属部品となすものである。このMIMによって得られた成形体は、密度の高い部品となる利点がある。このMIMによる金属部品は、3次元的な複雑な部品を精度よく生産できる特徴を有している。寸法公差においても金属加工精度に匹敵する製品も可能となっている。このMIM技術はまだ製造コストが高く、使用される分野も限られている。現状では、携帯電話等のOA機器、時計、カメラ等の精密機器、鍵部品、医療機器等に使用されている。

【0007】

このMIM製法は、例えば、金属粉末の主成分がFe又はFe系合金で構成されたもの、あるいは金属粉末の主成分がステンレス鋼で構成されたもので、N(窒素)が重量比で0.1〜0.5wt%含まれる素材として知られている(例えば、特許文献4参照)。又、磁気ディスクの駆動装置のモータ軸がメタルインジェクションモールド成形による焼結金属から構成されているものも知られている(例えば、特許文献5参照)

【0008】

【特許文献1】特開2004−19755号公報

【特許文献2】特開2001−74040号公報

【特許文献3】特開2004−52951号公報

【特許文献4】特開平11−181501号公報

【特許文献5】特開平06−253498号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

前述のように、へリングボーン形状の軸受は、微細形状であるが故に特に高精度を要求される。この軸受部の加工は、量産のため塑性加工がなされるが、特に転造加工の場合、この加工結果は転造条件に大きく左右される。へリングボーンの形状は、例えば、軸体の回転方向に対しV字形状を有し、例えば幅1.0mm乃至0.5mm、溝深さ例えば10μmを等ピッチで転写させるものである。当然のことながら、転造の金型、即ちダイス側もこれに対応する凸部形状を有している。

【0010】

転造に伴ない、強制的に押圧されることから、軸体には塑性変形、弾性変形が微妙に発生する。このため、その押し込み量や転造条件の設定は、実験的、経験的な裏づけの解析により決定される。しかし、このμmオーダーの伴なう微細溝を円柱体の外周面に精度よく転写することを目的とする転造加工例はない。一方前述したMIMによる金属成形体は、高精度で高密度の多孔質素材である。MIMによる金属成形体として、モータ軸の部品が製造されていることも公知である。この他、OA機器、精密機器、医療機器等に利用されていることは前述のとおりである。しかしながら、微細溝を有する軸体に対して適用された例はない。

【0011】

微細溝を有する軸体は、特に動圧軸受の軸体は高精度を要する部品である。従って、もし転造によりへリングボーン形状を転写するのであれば、軸体そのものの強化が図られつつ、転造によっても精度を保障するものでなければならない。更に、数が多いので量産化を可能とする軸体でなければならない。従来は、このように微細溝まで成形する技術がない上に、また、特に転造の場合は、転造に伴なう精度保障も困難で実現できなかった。

【0012】

本発明は、このような従来の問題点を解決するために創案されたもので、次の目的を達成する。本発明の目的は、軸体の高密度化と量産化が図られ、高精度の微細溝軸体の転造加工技術とその軸体を提供することにある。

【課題を解決するための手段】

【0013】

本発明は、前記目的を達成するために次の手段をとる。

本発明1の微細溝軸体の転造加工方法は、金属粉末を結合材とともに混練して射出成形し脱脂焼結された素材軸体の加工面に、転造装置により微細溝の転造加工を施し微細溝を有する軸体を加工する方法である。

【0014】

本発明2の微細溝軸体の転造加工方法は、本発明1において、

前記微細溝は、ヘリングボーン形状の溝であることを特徴とする。

【0015】

本発明3の微細溝軸体の転造加工方法は、本発明1において、

前記金属粉末は、ステンレス鋼の粉末であることを特徴とする。

【0016】

本発明4の微細溝軸体の転造加工方法は、本発明1において、

前記転造装置は、前記素材軸体を前記微細溝に対応する凸部の形成された2つの転造金型で挟み、この2つの転造金型の相対移動動作で回転させながら押圧して転造し前記微細溝を形成する装置であることを特徴とする。

【0017】

本発明5の微細溝軸体は、ステンレス鋼粉末を結合材とともに混練して射出成形し脱脂焼結された素材軸体の加工面に、2つの転造金型の相対移動動作で回転させながら押圧して転造する転造装置によりヘリングボーン形状の微細溝の転造加工を施して得られた微細溝軸体である。

【発明の効果】

【0018】

前述したように、微細溝加工対象の素材軸体に金属粉末射出成形法による金属成形体を採用することにより、軸体は高精度で高密度な多孔質素材軸体を大量生産することが可能となった。この素材軸体の加工面に、微細溝であるへリングボーン形状の転造加工を行うことで動圧軸受に使用可能な高精度の微細溝の軸体が得られた。この軸体に高精度の転造加工を施したことで、従来のスリーブ体にへリングボーン形状を成形させる技術に比べ軸体への成形の方が量産効果が大きく、低コストの動圧軸受の製造を可能とした。

【発明を実施するための最良の形態】

【0019】

本発明の実施の形態を図面に基づいて詳細に説明する。図1は本発明を適用したHDD用の駆動モータ1の軸受部の断面を示している。但し、図1の動圧軸受部のヘリングボーン形状は、斜線で簡略的に表示している。図において、本発明に関わる動圧流体軸受2において、へリングボーン形状を有する軸受部は、軸体4である。動圧流体軸受2の軸体4はヘリングボーン形状3構成のものである。前述のようにこのヘリングボーン形状3は軸体4に設けられている。この軸体4はスリーブ体の内径部に装入されているが、一方が回転体であれば、他方は固定部となる。双方が相対的に回転し動圧流体軸受部2を構成する。

【0020】

通常このヘリングボーン形状3の溝は、複数個形成され群を構成し回転軸線方向に沿って離間し2箇所に設けられる。しかし小型モータ等に適用する場合は、1箇所に設けられることもある。この動圧流体軸受2を適用した駆動モータ1は、固定部と回転部から構成され、図1の構成は回転部が軸体4と固定されている。従って、この回転する軸体4にへリングボーン形状3の溝が形成されている。この軸体4にはロータマグネット5(リング状磁石)が備え付けられていて、ディスクが取り付けられて回転する。軸側が回転する本実施の形態において、固定部には軸体4に固定されたフランジの延長上にあるロータマグネット5に対向してステータコアとこのステータコアに巻回されたコイルのいわゆるステータ6が設けられている。

【0021】

コイル6aには図示しない制御回路から駆動電流が流されると、ステータコアとロータマグネット5との間に磁力が発生し回転駆動力が生じる。この回転により、軸体4に設けられた動圧溝部のへリングボーン形状3の動圧溝とこれに対面する平滑面の相対的回転動作で溝に保持された潤滑流体に動圧が発生する。潤滑流体は、気体であり、あるいは油等の液体が対象である。

【0022】

どちらを選択するかは動圧軸受の構成によって決定される。本実施の形態においては軸体4に本発明になるへリングボーン形状が形成されている。この動圧は軸体4を回転中心方向に押圧する力となる。全周から動圧が軸体4に加えられ、軸体4は固定側のスリーブに対し安定的に回転支承される。

【0023】

次にこの軸体4とスリーブとの関係をラジアル動圧軸受としてその詳細を説明する。図2、図3は、従来から一般的に採用されているへリングボーン形状7の動圧発生用溝である。一般にこのへリングボーン形状7は、V字状又はハ字状に対称的な溝群として構成される。図2は1ヶ所に設けた例であり軸体8の長さが短い場合に有効である。軸体8が長い場合は図3に示すように軸体8の両側2ヶ所に設けられる。

【0024】

図に示す一般的なへリングボーン形状7はV字状で模式的に展開図として示している。この溝は、展開した図で示しているが、回転軸線方向と回転円周面方向に跨って直線的に傾斜して設けられている。

【0025】

このへリングボーン形状3(7)を有する軸体4(8)は、転造によって加工されるが、この軸体の素材は、MIMによって製造されたものである。

金属粉末は、一般にFe系合金が採用されるが、本実施の形態例におけるモータ軸にはステンレス鋼である方が好ましい。ステンレス鋼は、Fe材に比し、相対的に低い焼結温度で相対密度の高い製造が可能である。ステンレス鋼の場合は、Fe材に比し低い焼結温度で、高い焼結温度でなければ得られないFe材の引っ張り強さを実現している。又、ステンレス鋼はモータ軸への採用に関しては、非磁性体としても好ましい。ステンレス鋼は、例えば、オーステナイト系ステンレス鋼として、SUS304、SUS316、SUS317、又マルテンサイト系ステンレス鋼として、SUS410、SUS440、更に析出硬化型ステンレス鋼として、17−4PH等である。

【0026】

このように非磁性体の必要な場合や焼入れ硬度の必要のない場合にステンレス鋼は好適である。MIMによる製造法は、複雑な部品を大量に生産性よく製造できる金属焼結体として高精度に製造ができる製造方法である。一般に行なわれている無垢材から切削加工により製造された軸体、あるいは鍛造された素材の切削加工による軸体は、加工時間を多く必要としている。MIMの精度においては、例えば、寸法公差は10mm程度の部品で±0.05mm〜±0.03mm程度である。

【0027】

このように、切削加工に匹敵する製造が可能である。又、この製造による金属成形体は高密度な多孔質材で一般の焼結材より機械的強度が高いという利点がある。このように軸体を焼結金属として構成することにより、加工歪を生じさせることなく、容易に生産性よく、精度を維持した成形ができる。このように構成される素材軸体に微細溝を施すのである。

【0028】

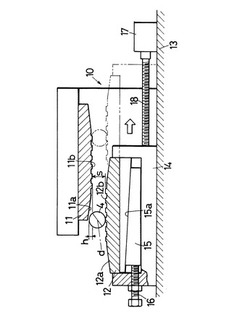

次にその転造方法について説明する。図4は、本発明に関わる転造技術を適用した転造装置10の一例を示したものである。図は簡略的に示した断面図である。転造装置10は2つの転造金型、即ち、上ダイス11と下ダイス12で構成され、軸体4はこの2つの上ダイス11および下ダイス12に挟まれる構成である。

【0029】

2つのダイスはどちらも転造装置10のベース13に設けられているが、上ダイス11は固定状態にあり、下ダイス12は上ダイス11に対し相対的に水平方向に移動可能である。又、垂直方向に位置調整の移動が可能である。下ダイス12は支持体14に設けられていて、上下方向に楔体15により移動可能である。この楔体15は支持体14に設けられた調整ねじ16によりテーパ面15aの相対位置ずれで、下ダイス12が上下方向に移動するようになっている。

【0030】

支持体14は図示していないがベース13に設けられた案内部に規制され、ベース13に設けられたサーボモータ17によりボールスクリュウ18を介して、上ダイス11と平行に水平方向に規制されて移動する。上ダイス11の転造面は水平状態になっていて、へリングボーン形状3の微細な凸部11bが形成されている。同様にこの上ダイス11に対向して下ダイス12の転造面も上ダイス11の転造面と平行に水平状態になっていて、へリングボーン形状3の微細な凸部12bが形成されている。

【0031】

又、この2つのダイスの端部は軸体4装入を容易にするため外側に広がるテーパ部11a,12aをなしている。転造対象の軸体4はこの2つのダイスに挟まれ回転しながら押圧し転造される。この転造はいわゆる平ダイス転造方式である。即ち、上下の平面金型である2つのダイスの間に軸体4を挿入し、金型平面上に彫り込まれた微細な凸部11b,12bで、へリングボーン形状3の溝を軸体4に転写するのである。転造の方法について詳述すると、軸体4の挿入前に先ず調整ねじ16により楔体15を介して下ダイス12を上方へ押し上げ移動させる。この移動量は上ダイス11との間隔と軸体4の外径との関係で設定される。下ダイス12の押し込み量をhとすると、その量は次式のようになる。

【0032】

h=d(軸体の直径)−s(上下ダイスの凸部間隔)

押し込み量hを設定した後、軸体を図に示すようにダイスのテーパ部11a,12aに突き当て挿入する。続いて、サーボモータ17の駆動によりボールスクリュウ18を回転させ、このボールスクリュウ18と噛み合っている支持体14を矢印に示す水平方向に移動させる。この移動に伴ない下ダイス12は支持体14と一体的に移動するので、軸体14は回転しながら2つのダイスに挟まれ押圧される。この転造は1ストロークで行う。又、例えば、両ダイスの相対移動速度は1300mm/sで加工できる。以上のようにして軸体4へのへリングボーン形状3の溝は容易に、短時間に、高精度に転写できる。

【0033】

以上説明した転造は、2つのダイスで行う方式であるが、一方を平坦にして、へリングボーン形状の片側ダイスのみで行うことも可能である。しかし、片側ダイスのみで行う場合に比し、2つのダイスで行う場合は、転写される溝深さが均一になり、溝の底部の角部がゆるやかな曲率を有するR形状をなす。これは安定的な溝形状が得られることと、角部の亀裂のおそれを防止する効果があり、又、いわゆるまくれ込み現象を抑制するのに効果がある。金型の溝底部の両角部分に曲率を設けることにより転写される丘部の角に生ずる隆起を少なく抑えることができる。これらは実験的な裏付けにより確認されている。従って、本実施の形態例のように2つのダイスで転造を行う方が好ましい。

【0034】

(応用例)

本実施例においては、微細溝を有する軸体を磁気ディスクの軸体に適用して説明したが、次に示す分野にも適用が可能である。

【0035】

1、 自動車用モーター:自動車は、―40℃〜+100℃位の温度環境で使用される。最近は電子制御による燃料噴射が採用されていて、ノイズがあるとエンジンの誤動作のおそれがある。従って、ワイパー、ウィンドウ開閉、ミラー等のモーターはブラシレス化が進み、軸受も温度の影響を受けないものが要求されている。従来の焼結メタルの使用であると、シャフトと軸受の隙間の変化が大きく、又油の粘度の変化も大きいの低温では大きい電流を必要とする。このことは制御回路のコストアップの原因となる。これに対し、二硫化モリブデンによるショットピーニング処理がなされた微細溝の転造軸受は油を使用せず、制御回路の容量を小さくすることができる。さらに正逆両回転の使用にも採用できる。

【0036】

2、 OA機器:シャフトと軸受の隙間を適切に設計することにより、十分な動圧を得ることが可能であることから、従来のボールベアリング、FDB、メタルに比し電流低減、磨耗寿命改善、コスト低減等の効果が期待できる。

【0037】

3、 特殊用途:潤滑油やグリースを使用しないので、真空中や超低温/高温その他の特殊環境下でも使用が可能である。

【0038】

図5は、本実施の形態における軸体の製造工程を示したものである。軸体の素材として、原材料であるステンレス鋼の金属粉末と結合材(バインダー)とを所定割合に混合し(101)、混練機により混練して(102)混練体とする。本例では金属粉末:結合材=52:48がベストであった。結合材は、例えば、ポリエチレン、ポリプロピレン等のオレフィン系の樹脂や各種ワックス等の混合したものである。結合材の添加量は少ない方が成形体の焼結時の収縮率は小さい。今回使用したのは、アタクチックポリプロピレン(APP)、カルバノワックス(CW)、パラフィンワックス(PW)、ステアリン酸(SA)である。

【0039】

又、金属粉末の組成は軸体の使用目的等でその特性が決定されることになるが、本実施の形態においてはモータ軸に適用したことでステンレス鋼としている。次にこの混練体から一般的に造粒状態のペレットを作成し、このペレットを射出成形機に入れこの射出成形機により射出成形し(103)、軸体形状の成形体とする。このときの金型温度は30℃〜35℃である。本例の金型温度は32℃である。この金型温度は対象とする成形体の条件によって設定される。

【0040】

続いて、この成形体は脱脂焼結される(104)。この脱脂焼結は、まずヘプタン気相中に射出成形体を置き約50〜70%の結合材を溶媒脱脂した後、連続して真空脱脂焼結炉で完全な脱脂と焼結を行う。焼結温度は1150℃〜1250℃の範囲に設定し、これにより焼結後のMIM材の気孔率を調整する。特に脱脂のとき成形体は収縮される。この収縮率は前述のように結合材の割合等で決まり一定となるので、軸体の素材はこの収縮を見込んで寸法設定がなされる。このようにして焼結された素材軸体の加工面を転造を可能とする仕上げ処理をした後、前述した転造装置に挿入し、この転造装置によりへリングボーン形状の微細溝の転造加工を施す(105)。

【0041】

この転造された軸体が動圧軸受に採用される微細溝軸体となる。一般的には、焼結された段階で最終製品が製造されるが、微細溝は成形できない。このため、本実施の形態例の場合は焼結された成形体を素材として扱い、微細溝加工のための専用工程を設け、微細溝の加工を行って最終製品としている。

【0042】

以上、本発明の実施の形態について説明したが、本発明は、この実施の形態に限定されることはない。

【実施例】

【0043】

図6、に示すものは、MIM製造によって得られた素材に微細溝の転造加工を施した結果のデータ図である。図7は従来の溶製材に微細溝の転造加工を施した結果のデータ図である。両図とも同条件で、荷重1000kgでの転造加工面を部分的に拡大して示したものである。その比較でみると、図6の場合は、加工面が滑らかになっていて正確なへリングボーン形状が形成されていることが確認できる。この結果は荷重を変えても同じ傾向であった。

【図面の簡単な説明】

【0044】

【図1】図1は、軸体を有する駆動モータの断面図である。

【図2】図2は、単体構成のへリングボーン形状を示す軸受部の部分説明図である。

【図3】図3は、複数構成のへリングボーン形状を示す軸受部の部分説明図である。

【図4】図4は、軸体の転造装置の断面図である。

【図5】図5は、素材形成から軸体に微細溝が転造されるまでの工程図である。

【図6】図6は、転造加工を施した本発明に関わるMIM軸体の加工状態を示す測定データ図である。

【図7】図7は、転造加工を施した従来の溶製材軸体の加工状態を示す測定データ図である。

【符号の説明】

【0045】

1…駆動モータ

2…動圧流体軸受部

3…へリングボーン形状

4…軸体

10…転造装置

11…上ダイス

12…下ダイス

【技術分野】

【0001】

本発明は、軸体の転造加工技術に関する。さらに詳しくは、微細溝を有する軸体の転造加工技術とその軸体に関する。

【背景技術】

【0002】

情報通信機器、IC機器分野における集積化、小型化のため、例えばデータ読み取り機器に使用されるスピンドルモータは、その軸受部に高精度の動圧流体軸受が採用されている。このスピンドルモータの軸受面にはへリングボーン等の微細溝が施されている。この動圧は回転体の外周部から回転体中心に向かって押圧する圧力である。

【0003】

動圧軸受とは、例えば、へリングボーン形状において、回転体の回転に伴い、動圧部のへリングボーン形状の回転動作でポンピングを行い潤滑流体(気体、液体)に動圧を発生させ、回転体を支承させるものである。軸受はスリーブ又は軸体が相手固定受部に対し相対回転して回転可能に支承する構成のものである。この軸受は、前述のように、例えば軸側の軸体の回転部分にポンピング動作を行わせるための溝が設けられている。特にラジアル軸受は微細なへリングボーン形状のものが多く採用されている。

【0004】

この溝は非常に小さく、且つ深さが3〜20μm程度の浅い溝であり、溝の数も多いことから量産加工されるものである。この量産加工のため、微細溝を有する軸受体を高精度、低コスト、高品質を維持しつつ塑性加工が施される。この塑性加工においては、特殊な加工形態となるので、その実現のため色々な試みがなされ、μmオーダーの突起を圧延ロールに転写するための加工例や、モータ軸の動圧軸受面の動圧発生溝の形成、マイクロねじ等の微小部品の成形に関する等種々の研究報告がなされている。

【0005】

例えば、記録ディスクの駆動装置等に適用し、動圧軸受部の中空円筒状部材の内周面にプレスにより成形加工されるへリングボーン形状の加工技術が知られている(例えば、特許文献1,2参照)。又、内金型に圧電素子の出入り動作を行うようにした金型構成で、動圧軸受を構成する樹脂体のスリーブ内径部に圧電素子の印加でへリングボーン形状の溝を成形する技術も知られている(例えば特許文献3参照)。

【0006】

一方、最近、金属粉末射出成形法(Metal Injection Molding,略称「MIM」という)で製造される金属部品が多くなっている。この成形法は簡略的にいうと、金属粉末とバインダーとを混合、混練し、この混練物を射出成形し、脱脂焼結して金属部品となすものである。このMIMによって得られた成形体は、密度の高い部品となる利点がある。このMIMによる金属部品は、3次元的な複雑な部品を精度よく生産できる特徴を有している。寸法公差においても金属加工精度に匹敵する製品も可能となっている。このMIM技術はまだ製造コストが高く、使用される分野も限られている。現状では、携帯電話等のOA機器、時計、カメラ等の精密機器、鍵部品、医療機器等に使用されている。

【0007】

このMIM製法は、例えば、金属粉末の主成分がFe又はFe系合金で構成されたもの、あるいは金属粉末の主成分がステンレス鋼で構成されたもので、N(窒素)が重量比で0.1〜0.5wt%含まれる素材として知られている(例えば、特許文献4参照)。又、磁気ディスクの駆動装置のモータ軸がメタルインジェクションモールド成形による焼結金属から構成されているものも知られている(例えば、特許文献5参照)

【0008】

【特許文献1】特開2004−19755号公報

【特許文献2】特開2001−74040号公報

【特許文献3】特開2004−52951号公報

【特許文献4】特開平11−181501号公報

【特許文献5】特開平06−253498号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

前述のように、へリングボーン形状の軸受は、微細形状であるが故に特に高精度を要求される。この軸受部の加工は、量産のため塑性加工がなされるが、特に転造加工の場合、この加工結果は転造条件に大きく左右される。へリングボーンの形状は、例えば、軸体の回転方向に対しV字形状を有し、例えば幅1.0mm乃至0.5mm、溝深さ例えば10μmを等ピッチで転写させるものである。当然のことながら、転造の金型、即ちダイス側もこれに対応する凸部形状を有している。

【0010】

転造に伴ない、強制的に押圧されることから、軸体には塑性変形、弾性変形が微妙に発生する。このため、その押し込み量や転造条件の設定は、実験的、経験的な裏づけの解析により決定される。しかし、このμmオーダーの伴なう微細溝を円柱体の外周面に精度よく転写することを目的とする転造加工例はない。一方前述したMIMによる金属成形体は、高精度で高密度の多孔質素材である。MIMによる金属成形体として、モータ軸の部品が製造されていることも公知である。この他、OA機器、精密機器、医療機器等に利用されていることは前述のとおりである。しかしながら、微細溝を有する軸体に対して適用された例はない。

【0011】

微細溝を有する軸体は、特に動圧軸受の軸体は高精度を要する部品である。従って、もし転造によりへリングボーン形状を転写するのであれば、軸体そのものの強化が図られつつ、転造によっても精度を保障するものでなければならない。更に、数が多いので量産化を可能とする軸体でなければならない。従来は、このように微細溝まで成形する技術がない上に、また、特に転造の場合は、転造に伴なう精度保障も困難で実現できなかった。

【0012】

本発明は、このような従来の問題点を解決するために創案されたもので、次の目的を達成する。本発明の目的は、軸体の高密度化と量産化が図られ、高精度の微細溝軸体の転造加工技術とその軸体を提供することにある。

【課題を解決するための手段】

【0013】

本発明は、前記目的を達成するために次の手段をとる。

本発明1の微細溝軸体の転造加工方法は、金属粉末を結合材とともに混練して射出成形し脱脂焼結された素材軸体の加工面に、転造装置により微細溝の転造加工を施し微細溝を有する軸体を加工する方法である。

【0014】

本発明2の微細溝軸体の転造加工方法は、本発明1において、

前記微細溝は、ヘリングボーン形状の溝であることを特徴とする。

【0015】

本発明3の微細溝軸体の転造加工方法は、本発明1において、

前記金属粉末は、ステンレス鋼の粉末であることを特徴とする。

【0016】

本発明4の微細溝軸体の転造加工方法は、本発明1において、

前記転造装置は、前記素材軸体を前記微細溝に対応する凸部の形成された2つの転造金型で挟み、この2つの転造金型の相対移動動作で回転させながら押圧して転造し前記微細溝を形成する装置であることを特徴とする。

【0017】

本発明5の微細溝軸体は、ステンレス鋼粉末を結合材とともに混練して射出成形し脱脂焼結された素材軸体の加工面に、2つの転造金型の相対移動動作で回転させながら押圧して転造する転造装置によりヘリングボーン形状の微細溝の転造加工を施して得られた微細溝軸体である。

【発明の効果】

【0018】

前述したように、微細溝加工対象の素材軸体に金属粉末射出成形法による金属成形体を採用することにより、軸体は高精度で高密度な多孔質素材軸体を大量生産することが可能となった。この素材軸体の加工面に、微細溝であるへリングボーン形状の転造加工を行うことで動圧軸受に使用可能な高精度の微細溝の軸体が得られた。この軸体に高精度の転造加工を施したことで、従来のスリーブ体にへリングボーン形状を成形させる技術に比べ軸体への成形の方が量産効果が大きく、低コストの動圧軸受の製造を可能とした。

【発明を実施するための最良の形態】

【0019】

本発明の実施の形態を図面に基づいて詳細に説明する。図1は本発明を適用したHDD用の駆動モータ1の軸受部の断面を示している。但し、図1の動圧軸受部のヘリングボーン形状は、斜線で簡略的に表示している。図において、本発明に関わる動圧流体軸受2において、へリングボーン形状を有する軸受部は、軸体4である。動圧流体軸受2の軸体4はヘリングボーン形状3構成のものである。前述のようにこのヘリングボーン形状3は軸体4に設けられている。この軸体4はスリーブ体の内径部に装入されているが、一方が回転体であれば、他方は固定部となる。双方が相対的に回転し動圧流体軸受部2を構成する。

【0020】

通常このヘリングボーン形状3の溝は、複数個形成され群を構成し回転軸線方向に沿って離間し2箇所に設けられる。しかし小型モータ等に適用する場合は、1箇所に設けられることもある。この動圧流体軸受2を適用した駆動モータ1は、固定部と回転部から構成され、図1の構成は回転部が軸体4と固定されている。従って、この回転する軸体4にへリングボーン形状3の溝が形成されている。この軸体4にはロータマグネット5(リング状磁石)が備え付けられていて、ディスクが取り付けられて回転する。軸側が回転する本実施の形態において、固定部には軸体4に固定されたフランジの延長上にあるロータマグネット5に対向してステータコアとこのステータコアに巻回されたコイルのいわゆるステータ6が設けられている。

【0021】

コイル6aには図示しない制御回路から駆動電流が流されると、ステータコアとロータマグネット5との間に磁力が発生し回転駆動力が生じる。この回転により、軸体4に設けられた動圧溝部のへリングボーン形状3の動圧溝とこれに対面する平滑面の相対的回転動作で溝に保持された潤滑流体に動圧が発生する。潤滑流体は、気体であり、あるいは油等の液体が対象である。

【0022】

どちらを選択するかは動圧軸受の構成によって決定される。本実施の形態においては軸体4に本発明になるへリングボーン形状が形成されている。この動圧は軸体4を回転中心方向に押圧する力となる。全周から動圧が軸体4に加えられ、軸体4は固定側のスリーブに対し安定的に回転支承される。

【0023】

次にこの軸体4とスリーブとの関係をラジアル動圧軸受としてその詳細を説明する。図2、図3は、従来から一般的に採用されているへリングボーン形状7の動圧発生用溝である。一般にこのへリングボーン形状7は、V字状又はハ字状に対称的な溝群として構成される。図2は1ヶ所に設けた例であり軸体8の長さが短い場合に有効である。軸体8が長い場合は図3に示すように軸体8の両側2ヶ所に設けられる。

【0024】

図に示す一般的なへリングボーン形状7はV字状で模式的に展開図として示している。この溝は、展開した図で示しているが、回転軸線方向と回転円周面方向に跨って直線的に傾斜して設けられている。

【0025】

このへリングボーン形状3(7)を有する軸体4(8)は、転造によって加工されるが、この軸体の素材は、MIMによって製造されたものである。

金属粉末は、一般にFe系合金が採用されるが、本実施の形態例におけるモータ軸にはステンレス鋼である方が好ましい。ステンレス鋼は、Fe材に比し、相対的に低い焼結温度で相対密度の高い製造が可能である。ステンレス鋼の場合は、Fe材に比し低い焼結温度で、高い焼結温度でなければ得られないFe材の引っ張り強さを実現している。又、ステンレス鋼はモータ軸への採用に関しては、非磁性体としても好ましい。ステンレス鋼は、例えば、オーステナイト系ステンレス鋼として、SUS304、SUS316、SUS317、又マルテンサイト系ステンレス鋼として、SUS410、SUS440、更に析出硬化型ステンレス鋼として、17−4PH等である。

【0026】

このように非磁性体の必要な場合や焼入れ硬度の必要のない場合にステンレス鋼は好適である。MIMによる製造法は、複雑な部品を大量に生産性よく製造できる金属焼結体として高精度に製造ができる製造方法である。一般に行なわれている無垢材から切削加工により製造された軸体、あるいは鍛造された素材の切削加工による軸体は、加工時間を多く必要としている。MIMの精度においては、例えば、寸法公差は10mm程度の部品で±0.05mm〜±0.03mm程度である。

【0027】

このように、切削加工に匹敵する製造が可能である。又、この製造による金属成形体は高密度な多孔質材で一般の焼結材より機械的強度が高いという利点がある。このように軸体を焼結金属として構成することにより、加工歪を生じさせることなく、容易に生産性よく、精度を維持した成形ができる。このように構成される素材軸体に微細溝を施すのである。

【0028】

次にその転造方法について説明する。図4は、本発明に関わる転造技術を適用した転造装置10の一例を示したものである。図は簡略的に示した断面図である。転造装置10は2つの転造金型、即ち、上ダイス11と下ダイス12で構成され、軸体4はこの2つの上ダイス11および下ダイス12に挟まれる構成である。

【0029】

2つのダイスはどちらも転造装置10のベース13に設けられているが、上ダイス11は固定状態にあり、下ダイス12は上ダイス11に対し相対的に水平方向に移動可能である。又、垂直方向に位置調整の移動が可能である。下ダイス12は支持体14に設けられていて、上下方向に楔体15により移動可能である。この楔体15は支持体14に設けられた調整ねじ16によりテーパ面15aの相対位置ずれで、下ダイス12が上下方向に移動するようになっている。

【0030】

支持体14は図示していないがベース13に設けられた案内部に規制され、ベース13に設けられたサーボモータ17によりボールスクリュウ18を介して、上ダイス11と平行に水平方向に規制されて移動する。上ダイス11の転造面は水平状態になっていて、へリングボーン形状3の微細な凸部11bが形成されている。同様にこの上ダイス11に対向して下ダイス12の転造面も上ダイス11の転造面と平行に水平状態になっていて、へリングボーン形状3の微細な凸部12bが形成されている。

【0031】

又、この2つのダイスの端部は軸体4装入を容易にするため外側に広がるテーパ部11a,12aをなしている。転造対象の軸体4はこの2つのダイスに挟まれ回転しながら押圧し転造される。この転造はいわゆる平ダイス転造方式である。即ち、上下の平面金型である2つのダイスの間に軸体4を挿入し、金型平面上に彫り込まれた微細な凸部11b,12bで、へリングボーン形状3の溝を軸体4に転写するのである。転造の方法について詳述すると、軸体4の挿入前に先ず調整ねじ16により楔体15を介して下ダイス12を上方へ押し上げ移動させる。この移動量は上ダイス11との間隔と軸体4の外径との関係で設定される。下ダイス12の押し込み量をhとすると、その量は次式のようになる。

【0032】

h=d(軸体の直径)−s(上下ダイスの凸部間隔)

押し込み量hを設定した後、軸体を図に示すようにダイスのテーパ部11a,12aに突き当て挿入する。続いて、サーボモータ17の駆動によりボールスクリュウ18を回転させ、このボールスクリュウ18と噛み合っている支持体14を矢印に示す水平方向に移動させる。この移動に伴ない下ダイス12は支持体14と一体的に移動するので、軸体14は回転しながら2つのダイスに挟まれ押圧される。この転造は1ストロークで行う。又、例えば、両ダイスの相対移動速度は1300mm/sで加工できる。以上のようにして軸体4へのへリングボーン形状3の溝は容易に、短時間に、高精度に転写できる。

【0033】

以上説明した転造は、2つのダイスで行う方式であるが、一方を平坦にして、へリングボーン形状の片側ダイスのみで行うことも可能である。しかし、片側ダイスのみで行う場合に比し、2つのダイスで行う場合は、転写される溝深さが均一になり、溝の底部の角部がゆるやかな曲率を有するR形状をなす。これは安定的な溝形状が得られることと、角部の亀裂のおそれを防止する効果があり、又、いわゆるまくれ込み現象を抑制するのに効果がある。金型の溝底部の両角部分に曲率を設けることにより転写される丘部の角に生ずる隆起を少なく抑えることができる。これらは実験的な裏付けにより確認されている。従って、本実施の形態例のように2つのダイスで転造を行う方が好ましい。

【0034】

(応用例)

本実施例においては、微細溝を有する軸体を磁気ディスクの軸体に適用して説明したが、次に示す分野にも適用が可能である。

【0035】

1、 自動車用モーター:自動車は、―40℃〜+100℃位の温度環境で使用される。最近は電子制御による燃料噴射が採用されていて、ノイズがあるとエンジンの誤動作のおそれがある。従って、ワイパー、ウィンドウ開閉、ミラー等のモーターはブラシレス化が進み、軸受も温度の影響を受けないものが要求されている。従来の焼結メタルの使用であると、シャフトと軸受の隙間の変化が大きく、又油の粘度の変化も大きいの低温では大きい電流を必要とする。このことは制御回路のコストアップの原因となる。これに対し、二硫化モリブデンによるショットピーニング処理がなされた微細溝の転造軸受は油を使用せず、制御回路の容量を小さくすることができる。さらに正逆両回転の使用にも採用できる。

【0036】

2、 OA機器:シャフトと軸受の隙間を適切に設計することにより、十分な動圧を得ることが可能であることから、従来のボールベアリング、FDB、メタルに比し電流低減、磨耗寿命改善、コスト低減等の効果が期待できる。

【0037】

3、 特殊用途:潤滑油やグリースを使用しないので、真空中や超低温/高温その他の特殊環境下でも使用が可能である。

【0038】

図5は、本実施の形態における軸体の製造工程を示したものである。軸体の素材として、原材料であるステンレス鋼の金属粉末と結合材(バインダー)とを所定割合に混合し(101)、混練機により混練して(102)混練体とする。本例では金属粉末:結合材=52:48がベストであった。結合材は、例えば、ポリエチレン、ポリプロピレン等のオレフィン系の樹脂や各種ワックス等の混合したものである。結合材の添加量は少ない方が成形体の焼結時の収縮率は小さい。今回使用したのは、アタクチックポリプロピレン(APP)、カルバノワックス(CW)、パラフィンワックス(PW)、ステアリン酸(SA)である。

【0039】

又、金属粉末の組成は軸体の使用目的等でその特性が決定されることになるが、本実施の形態においてはモータ軸に適用したことでステンレス鋼としている。次にこの混練体から一般的に造粒状態のペレットを作成し、このペレットを射出成形機に入れこの射出成形機により射出成形し(103)、軸体形状の成形体とする。このときの金型温度は30℃〜35℃である。本例の金型温度は32℃である。この金型温度は対象とする成形体の条件によって設定される。

【0040】

続いて、この成形体は脱脂焼結される(104)。この脱脂焼結は、まずヘプタン気相中に射出成形体を置き約50〜70%の結合材を溶媒脱脂した後、連続して真空脱脂焼結炉で完全な脱脂と焼結を行う。焼結温度は1150℃〜1250℃の範囲に設定し、これにより焼結後のMIM材の気孔率を調整する。特に脱脂のとき成形体は収縮される。この収縮率は前述のように結合材の割合等で決まり一定となるので、軸体の素材はこの収縮を見込んで寸法設定がなされる。このようにして焼結された素材軸体の加工面を転造を可能とする仕上げ処理をした後、前述した転造装置に挿入し、この転造装置によりへリングボーン形状の微細溝の転造加工を施す(105)。

【0041】

この転造された軸体が動圧軸受に採用される微細溝軸体となる。一般的には、焼結された段階で最終製品が製造されるが、微細溝は成形できない。このため、本実施の形態例の場合は焼結された成形体を素材として扱い、微細溝加工のための専用工程を設け、微細溝の加工を行って最終製品としている。

【0042】

以上、本発明の実施の形態について説明したが、本発明は、この実施の形態に限定されることはない。

【実施例】

【0043】

図6、に示すものは、MIM製造によって得られた素材に微細溝の転造加工を施した結果のデータ図である。図7は従来の溶製材に微細溝の転造加工を施した結果のデータ図である。両図とも同条件で、荷重1000kgでの転造加工面を部分的に拡大して示したものである。その比較でみると、図6の場合は、加工面が滑らかになっていて正確なへリングボーン形状が形成されていることが確認できる。この結果は荷重を変えても同じ傾向であった。

【図面の簡単な説明】

【0044】

【図1】図1は、軸体を有する駆動モータの断面図である。

【図2】図2は、単体構成のへリングボーン形状を示す軸受部の部分説明図である。

【図3】図3は、複数構成のへリングボーン形状を示す軸受部の部分説明図である。

【図4】図4は、軸体の転造装置の断面図である。

【図5】図5は、素材形成から軸体に微細溝が転造されるまでの工程図である。

【図6】図6は、転造加工を施した本発明に関わるMIM軸体の加工状態を示す測定データ図である。

【図7】図7は、転造加工を施した従来の溶製材軸体の加工状態を示す測定データ図である。

【符号の説明】

【0045】

1…駆動モータ

2…動圧流体軸受部

3…へリングボーン形状

4…軸体

10…転造装置

11…上ダイス

12…下ダイス

【特許請求の範囲】

【請求項1】

金属粉末を結合材とともに混練して射出成形し脱脂焼結された素材軸体の加工面に、転造装置により微細溝の転造加工を施し微細溝を有する軸体を加工する微細溝軸体の転造加工方法。

【請求項2】

請求項1に記載された微細溝軸体の転造加工方法において、

前記微細溝は、ヘリングボーン形状の溝である

ことを特徴とする微細溝軸体の転造加工方法。

【請求項3】

請求項1に記載された微細溝軸体の転造加工方法において、

前記金属粉末は、ステンレス鋼の粉末である

ことを特徴とする微細溝軸体の転造加工方法。

【請求項4】

請求項1に記載された微細溝軸体の転造加工方法において、

前記転造装置は、前記素材軸体を前記微細溝に対応する凸部の形成された2つの転造金型で挟み、この2つの転造金型の相対移動動作で回転させながら押圧して転造し前記微細溝を形成する装置である

ことを特徴とする微細溝軸体の転造加工方法。

【請求項5】

ステンレス鋼粉末を結合材とともに混練して射出成形し脱脂焼結された素材軸体の加工面に、2つの転造金型の相対移動動作で回転させながら押圧して転造する転造装置によりヘリングボーン形状の微細溝の転造加工を施して得られた微細溝軸体。

【請求項1】

金属粉末を結合材とともに混練して射出成形し脱脂焼結された素材軸体の加工面に、転造装置により微細溝の転造加工を施し微細溝を有する軸体を加工する微細溝軸体の転造加工方法。

【請求項2】

請求項1に記載された微細溝軸体の転造加工方法において、

前記微細溝は、ヘリングボーン形状の溝である

ことを特徴とする微細溝軸体の転造加工方法。

【請求項3】

請求項1に記載された微細溝軸体の転造加工方法において、

前記金属粉末は、ステンレス鋼の粉末である

ことを特徴とする微細溝軸体の転造加工方法。

【請求項4】

請求項1に記載された微細溝軸体の転造加工方法において、

前記転造装置は、前記素材軸体を前記微細溝に対応する凸部の形成された2つの転造金型で挟み、この2つの転造金型の相対移動動作で回転させながら押圧して転造し前記微細溝を形成する装置である

ことを特徴とする微細溝軸体の転造加工方法。

【請求項5】

ステンレス鋼粉末を結合材とともに混練して射出成形し脱脂焼結された素材軸体の加工面に、2つの転造金型の相対移動動作で回転させながら押圧して転造する転造装置によりヘリングボーン形状の微細溝の転造加工を施して得られた微細溝軸体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−260724(P2007−260724A)

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願番号】特願2006−89472(P2006−89472)

【出願日】平成18年3月28日(2006.3.28)

【出願人】(594167141)株式会社ニッセー (13)

【Fターム(参考)】

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願日】平成18年3月28日(2006.3.28)

【出願人】(594167141)株式会社ニッセー (13)

【Fターム(参考)】

[ Back to top ]