微細炭素繊維撚糸の製造装置及び製造方法

【課題】ハンドリングに適した強度を有する微細炭素繊維撚糸を安定的に連続して製造可能な製造装置及び製造方法を提供する。

【解決手段】基板Z上に化学気相成長させた微細炭素繊維の集合体から微細炭素繊維の撚糸を連続的に製造する装置であって、前記基板から微細炭素繊維を引き出して微細炭素繊維シート体を形成可能な引出手段3と、引出手段3により引き出された微細炭素繊維シート体に霧状液体を散布して微細炭素繊維凝集体を形成可能な散布手段5と、霧状液体を散布して形成された微細炭素繊維凝集体に撚り掛けを施して撚糸を形成する撚掛手段4とを備える微細炭素繊維撚糸製造装置1。

【解決手段】基板Z上に化学気相成長させた微細炭素繊維の集合体から微細炭素繊維の撚糸を連続的に製造する装置であって、前記基板から微細炭素繊維を引き出して微細炭素繊維シート体を形成可能な引出手段3と、引出手段3により引き出された微細炭素繊維シート体に霧状液体を散布して微細炭素繊維凝集体を形成可能な散布手段5と、霧状液体を散布して形成された微細炭素繊維凝集体に撚り掛けを施して撚糸を形成する撚掛手段4とを備える微細炭素繊維撚糸製造装置1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、化学気相成長法によって得られる単層カーボンナノチューブ、二層カーボンナノチューブ、多層カーボンナノチューブ等の微細炭素繊維を紡績して微細炭素繊維撚糸を連続的に製造する装置および方法に関する。

【背景技術】

【0002】

微細炭素繊維は、電気特性、力学特性等に優れており、電界放出型ディスプレイ、導電性フィラー等をはじめ、様々な産業への利用および応用が期待されている。

【0003】

近年、カーボンナノチューブからなる微細炭素繊維およびそれを使ったカーボンナノチューブシートが提案されている(非特許文献1および2)。

【0004】

非特許文献1においては、化学気相成長法で基板上に高密度・高配向に成長させた微細炭素繊維の集合体から微細炭素繊維撚糸を形成する方法が開示されている。

【0005】

非特許文献2においては、化学気相成長法で基板上に高密度・高配向に成長させた微細炭素繊維の集合体から微細炭素繊維シートを形成する方法が提案されている。

【0006】

前記の微細炭素繊維撚糸およびシートは、その既存にない形態から、新たな用途への使用が予想され、種々の産業への応用が期待されている。

【0007】

産業への応用に際しては、上記のような微細炭素繊維撚糸やシートを連続的に、かつ均質に作製して巻き取れることが必須である。非特許文献1では、モーターの回転軸の先に爪楊枝製のスピンドル(錘)を装着し、該スピンドルの先端に複数本の微細炭素繊維を接続した状態で、該スピンドルを回転さながら該スピンドルの先端が微細炭素繊維の集合体基板から離れることで、微細炭素繊維撚糸を製造している。

【非特許文献1】Zhangら,Science,306,1358-1361,2004

【非特許文献2】Zhangら,Science,309,1215-1219,2005

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、上述の非特許文献1あるいは非特許文献2が教える方式を用いて微細炭素繊維撚糸を製造する場合、微細炭素繊維の基板から引き出された微細炭素繊維の繊維が切れたり、製造された微細炭素繊維撚糸の強度が十分ではないという問題があった。また、糸径の制御を行っておらず、糸は不均一であり、巻き取り工程を考慮していないため、均質な微細炭素繊維撚糸を連続的に作製することは不可能であった。

【0009】

本発明は、上記事情に鑑みなされたものであり、ハンドリングに適した強度を有する微細炭素繊維撚糸を安定的に連続して製造可能な製造装置及び製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の上記目的は、基板上に化学気相成長させた微細炭素繊維の集合体から微細炭素繊維の撚糸を連続的に製造する装置であって、前記基板から微細炭素繊維を引き出して微細炭素繊維シート体を形成可能な引出手段と、前記引出手段により引き出された微細炭素繊維シート体に霧状液体を散布して微細炭素繊維凝集体を形成可能な散布手段と、霧状液体を散布して形成された微細炭素繊維凝集体に撚り掛けを施して撚糸を形成する撚掛手段とを備える微細炭素繊維撚糸製造装置により達成される。

【0011】

また、この微細炭素繊維撚糸製造装置において、前記霧状液体は、易揮発性液体であることが好ましい。

【0012】

また、前記微細炭素繊維は、カーボンナノチューブであることが好ましい。

【0013】

また、前記基板から引き出された微細炭素繊維シート体を挟持する挟持手段を更に備えており、前記挟持手段は、前記基板と前記撚掛手段との間に配置されており、前記散布手段は、前記基板と前記挟持手段との間に配置されていることが好ましい。

【0014】

また、前記撚掛手段は、前記基板から引き出された微細炭素繊維シート体の引出方向に沿う回転軸を有し、前記回転軸周りに前記基板から引き出された微細炭素繊維シート体を回転させることにより撚糸を形成する回転体を備えており、前記引出手段は、前記回転体に一体的に取り付けられていることが好ましい。

【0015】

また、本発明の上記目的は、基板上に化学気相成長させた微細炭素繊維の集合体から微細炭素繊維の撚糸を連続的に製造する方法であって、前記基板から微細炭素繊維を引き出して微細炭素繊維シート体を形成可能な引出ステップと、前記引出ステップにより引き出された微細炭素繊維シート体に霧状液体を散布して微細炭素繊維凝集体を形成する散布ステップと、霧状液体を散布して形成された微細炭素繊維凝集体に撚り掛けを施して撚糸を形成する撚掛ステップとを備える微細炭素繊維撚糸製造方法により達成される。

【0016】

また、本発明の上記目的は、第1基板上及び第2基板上にそれぞれ化学気相成長させた微細炭素繊維の集合体から微細炭素繊維の撚糸を製造する方法であって、前記第1基板から微細炭素繊維を引き出して第1微細炭素繊維シート体を形成可能な第1引出ステップと、前記第2基板から微細炭素繊維を引き出して第2微細炭素繊維シート体を形成可能な第2引出ステップと、前記第1微細炭素繊維シート体及び前記第2微細炭素繊維シート体を重ね合わせて積層シート体を形成する積層ステップと、前記積層シート体に霧状液体を散布して微細炭素繊維凝集積層体を形成する散布ステップと、霧状液体を散布して形成された微細炭素繊維凝集積層体に撚り掛けを施して撚糸を形成する撚掛ステップとを備える微細炭素繊維撚糸製造方法により達成される。

【0017】

また、この微細炭素繊維撚糸製造方法において、前記積層ステップは、第1微細炭素繊維シート体及び第2微細炭素繊維シート体のいずれか一方を切断する切断ステップを備えていることが好ましい。

【発明の効果】

【0018】

本発明によれば、ハンドリングに適した強度を有する微細炭素繊維撚糸を安定的に連続して製造可能な製造装置及び製造方法を提供することができる。

【発明を実施するための最良の形態】

【0019】

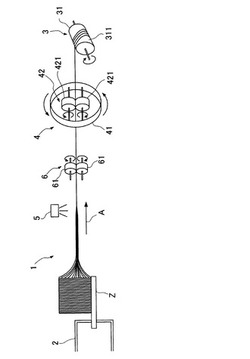

以下、本発明に係る微細炭素繊維撚糸製造装置について添付図面を参照して説明する。図1は、本発明に係る微細炭素繊維撚糸製造装置の基本構成を示す概略構成図である。本発明に係る微細炭素繊維撚糸製造装置1は、基板上に化学気相成長させた微細炭素繊維の集合体から微細炭素繊維の撚糸を連続的に製造する装置であって、図1に示すように、基板固定手段2、引出手段3、撚掛手段4、散布手段5および挟持手段6を備えている。

【0020】

基板固定手段2は、化学気相成長させた微細炭素繊維の集合体が形成された基板Zを固定する固定台であり、例えば、基板Zの一部を挟持することにより当該基板Zを固定している。この基板固定手段2に固定される基板Zに形成される微細炭素繊維は、微細炭素繊維撚糸の原料となる繊維であり、化学気相成長によって得られる、単層カーボンナノチューブ、二層カーボンナノチューブ、多層カーボンナノチューブ、カーボンファイバー等の気相成長炭素繊維である。また、これら微細炭素繊維の形態は特に限定されるものではないが、容易に微細炭素繊維撚糸を形成しやすいことなどの理由から、好ましくは、基板上に高密度かつ高配向で形成されている単層カーボンナノチューブ、二層カーボンナノチューブ、多層カーボンナノチューブが望ましい。なお、高密度かつ高配向とは、カーボンナノチューブ同士が隣接しながら基板平面に対して垂直に林立(垂直配向)していることをいい、具体的には、基板上のカーボンナノチューブの嵩密度が5mg/cm3程度以上(好ましくは10〜500mg/cm3程度)であることを示す。このように化学気相成長によって高密度で垂直配向させた微細炭素繊維の集合体は、カーボンナノチューブフォレスト(carbon nanotube forest)、或いは、カーボンナノチューブの垂直配向構造体等と呼ばれる。化学気相成長によって形成される微細炭素繊維の長さは、平均で10μm以上であればよく、好ましくは、20μm以上である。微細炭素繊維の平均直径は限定的ではなく、通常0.4〜500nm、好ましくは0.7〜200nm、より好ましくは0.7〜150nm程度である。また、微細炭素繊維の内、カーボンナノチューブの層数は、1層以上であればよく、好ましくは1〜40層である。

【0021】

本発明に用いる微細炭素繊維は、例えば、アセチレン等の炭化水素ガスを用いて化学気相成長法を行うことにより基板上に高密度かつ高配向の状態で製造できる。

【0022】

基板Zは限定的でなく、プラスチック基板、ガラス基板、Si基板、鉄、銅等の金属及びこれらの合金等の金属基板を用いることができるが、本発明では、Si基板に鉄を蒸着又はスパッタリング等することにより、鉄を被膜させた鉄皮膜Si基板を用いることが好ましい。これにより、高密度かつ高配向で形成されたカーボンナノチューブ集合体を製造できる。

【0023】

気相成長時の温度はいずれの温度で行ってもよいが、特に高温で行うことが好ましく、例えば600〜1000℃程度で行うことが好ましい。また、気相成長時の圧力は限定的でないが、通常、大気圧で行えばよい。

【0024】

ガスは、炭素を含んでいればよいが、通常はアセチレン等の炭化水素を使用すればよい。なお、ヘリウム等の希ガスをキャリアガスとして用いてもよい。

【0025】

反応時間は、製造条件により応じて適宜設定できるが、例えば、3分〜2時間程度とすればよい。

【0026】

上記のようにして基板上に形成された微細炭素繊維であるカーボンナノチューブの集合体の写真を図2に示す。図2は、倍率300倍のSEM写真であり、微細炭素繊維が基板Z上に高密度で垂直配向している様子が示されている。基板上に高密度・高配向で成長したカーボンナノチューブの一部を把持してカーボンナノチューブの集合体から引き離すことにより、カーボンナノチューブは基板上から連続的に引き出される。

【0027】

引出手段3は、基板Zから微細炭素繊維を微細炭素繊維シート体の状態で引き出すための装置であり、本実施形態においては、撚掛手段4により形成される微細炭素繊維撚糸を巻き取る巻き取り装置31により引出手段3を構成している。ここで、微細炭素繊維シート体とは、基板Zに形成された微細炭素繊維の集合体から引き出された微細炭素繊維が一方向に配列して連続的につながり、例えば、幅1μm〜1m、厚さ10nm〜1cmのシート状態を形成しているものをいう。

【0028】

巻き取り装置31は、撚糸が巻回されるボビン311と、ボビン311を回転駆動する駆動モーター(図示せず)とを備えている。ボビン311の回転軸は、基板Zから引き出される微細炭素繊維の引出方向(図中において矢印Aで示す方向)と直交する軸線と平行となるように設定されている。なお、長尺の微細炭素繊維の撚糸を巻き取る為にボビン311をトラバース駆動させることが好ましい。また、巻き取り時の滑りを防止するために、ボビン311の表面に滑り防止加工が施されてもよい。滑り防止加工の方法は限定されるものではなく、例えば、ゴムライニングや樹脂コーティング、なし地、エンボスを施す方法等が挙げられる。

【0029】

撚掛手段4は、基板Zから引き出されたシート状の微細炭素繊維体の引出方向に沿う回転軸を有するリング状の回転体41と、基板Zから引き出された微細炭素繊維を挟持可能な把持装置42と、回転体41を回転軸周りに回転駆動させるモーター(図示せず)とを備えている。把持装置42は、リング状の回転体41の中央部に配設されており、基板Zから引き出された微細炭素繊維を挟持する一対の回転可能なローラー421,421によって構成されている。各ローラー421の回転軸は、基板Zから引き出される微細炭素繊維の引き出し方向に直交する軸線と平行となるように設定されている。このような構成により、基板Zから引き出された微細炭素繊維に撚りを掛けながら撚糸を製造しつつ、製造された撚糸を後方側(引出手段3側)に導くことができる。

【0030】

散布手段5は、引出手段3によって引き出された微細炭素繊維シート体に霧状液体を散布して微細炭素繊維凝集体を形成するための装置であり、例えば、アトマイザーや加湿器、ネブライザー等を挙げることができる。本実施形態では、超音波により霧状液体を生成するネブライザーを採用している。散布手段5により霧状に散布される液体は、速乾性に富むという観点から揮発性の高い液体(易揮発性液体)であることが好ましい。本実施形態においては、易揮発性液体として、エタノールを採用している。なお、霧状に散布される液体は、炭素数が1〜5の低級アルコール(メタノール、エタノール、プロパノール、ブタノール、ペンタノール)の他、例えば、アセトンやジエチルエーテル、クロロホルム、ジクロロメタン、酢酸エチル、テトラヒドロフランおよびそれら混合液、あるいは水溶液であってもよい。

【0031】

挟持手段は、引出手段3によって引き出され、散布手段5により易揮発性液体が散布された微細炭素繊維シート体(微細炭素繊維凝集体)を挟持する装置であり、例えば、図1に示すように、微細炭素繊維凝集体を挟んだ上下にそれぞれ配置される一対の回転可能なローラー61,61により構成されている。各ローラー61の回転軸は、基板Zから引き出される微細炭素繊維シート体の引出方向と直行する軸線と平行となるように設定されている。挟持手段6がある方が、糸ゆれしないため、より安定に糸切れせず糸を撚掛手段4へ送ることができる。なお、各ローラー61を回転駆動する駆動モーターを別途設け、一対のローラー61,61が、基板Zから微細炭素繊維を引き出すように構成してもよい。このような構成の場合、挟持手段6である一対のローラーが、引出手段3の機能をも備えることになる。

【0032】

上記のような構成を有する基板固定手段2、引出手段3、撚掛手段4、散布手段5および挟持手段6は、図1に示すように配置されている。すなわち、基板Zから引き出される微細炭素繊維の引出方向に沿って、上流側(図1の左側)から基板固定手段2、散布手段5、挟持手段6、撚掛手段4、引出手段3の順に配置されており、基板固定手段2に固定された基板Zから引き出された微細炭素繊維は、散布手段5が配置される領域を通過した後、挟持手段6、撚掛手段4、引出手段3の順に移動する。

【0033】

このように構成された微細炭素繊維撚糸製造装置1を用いて微細炭素繊維の撚糸を連続的に製造する方法について、以下説明する。

【0034】

最初に、基板Zに形成される微細炭素繊維を引き出して、当該微細炭素繊維を微細炭素繊維撚糸製造装置1にセッティングする方法について説明する。

【0035】

まず、化学気相成長させた微細炭素繊維の集合体が形成された基板Zを基板固定手段2に固定する。

【0036】

次に、例えば、図3に示す引出具7を用いて、基板Z上に形成される微細炭素繊維の集合体の側面から微細炭素繊維を引き出す。この引出具7は、極細軸状部71を有しており、その素材は、鉄、アルミニウム、ステンレス、プラスチック、木材、ガラス等であり、特に制限されるものではない。引出具7は微細炭素繊維に対して適度な摩擦抵抗を有していれば良く、引出具7に摩擦を生じさせるために、引出具7の表面に、溝の形成および/または、エンボス加工により微細な突起を形成することが望ましい。引出具7の極細軸状部71の直径は基板Z上に成長させられた微細炭素繊維の平均高さに依存して決まる。微細炭素繊維の平均高さの約1/3以下の直径であることが好ましい。微細炭素繊維の約1/3以下の直径であれば、基板Z上の微細炭素繊維の集合体の中で引出具7が1回転した時に極細軸状部71の周りにほぼ1周以上捲きついてくる。高確率で微細炭素繊維を引き出すには1周以上捲きついていることが大事である。刃径0.03mm〜のマイクロドリルが市販されており、これを引出具7に用いることもできる。

【0037】

このような構造を有する引出具7を用いて、基板Z上に形成される微細炭素繊維の集合体の側面から微細炭素繊維を引き出すには、まず、引出具7の極細軸状部71を基板Z上に成長している微細炭素繊維の側面に突き刺して進入させる。この進入深さは0.01mm以上であることが望ましい。引出具7の極細軸状部71を突き刺す高さ位置は基板Z上に成長している微細炭素繊維の平均高さの1/2以下の高さが好ましい。この進入時に引出具7は回転していても、回転が停止していてもよい。引出具7の極細軸状部71が0.01mm以上進入したところで進入を停止させる。この場所に引出具7が留まった状態で引出具7を1秒間〜5分間、1〜1000rpmで回転させて、微細炭素繊維を把持した後、回転を止め、引出具7を後退させて散布手段5が配置される領域を介して、挟持手段6を構成する一対のローラー61,61間を通過させる。その後、撚掛手段4の一対のローラー421,421間を通過させ、引出手段3である巻き取り装置31のボビン311上まで移動させる。ここで、撚掛手段4を高速回転させて引き出した微細炭素繊維に所望の撚りを掛ける。その後、引き出した微細炭素繊維撚糸をボビン311に接触させて、ボビン311を回転させ、微細炭素繊維撚糸をボビン311に固定した後、ボビン311の回転を一旦停止する。そして、挟持手段6のローラー61,61、撚掛手段4のローラー421,421により引き出された微細炭素繊維を挟み込むことにより装置のセッティングが完了する。

【0038】

次いで、散布手段5、撚掛手段4及び引出手段3を駆動させることにより、微細炭素繊維撚糸の連続紡糸を開始する。撚掛手段4の回転数は、例えば、1〜60000rpmの間で調整できる。回転数が小さすぎると、微細炭素繊維撚糸に印加できる撚り数が少な過ぎることによって、微細炭素繊維撚糸の糸強度が不足してしまうため好ましくない。一方回転数が大き過ぎると、微細炭素繊維からの微細炭素繊維撚糸の引出安定性が低下するため、好ましくない。また、ボビン311および/または、ローラー61、ローラー421の回転数を調整することにより紡糸速度を調整することができる。紡糸速度は、例えば、0.005〜30m/分の間で調整することができる。巻き取り速度が小さ過ぎては生産性が乏しく、実用的でない。一方巻き取り速度が大き過ぎると、微細炭素繊維撚糸に印加できる撚り数が少な過ぎることによって、微細炭素繊維撚糸の糸強度が不足してしまうため好ましくない。

【0039】

引出手段3である巻き取り装置31のボビン311が回転することにより、基板Zに形成される微細炭素繊維が引き出される。この引き出された微細炭素繊維には、撚りが形成されておらずシート状の形態を有している。このシート状の微細炭素繊維体(微細炭素繊維シート体)には、散布手段5によって霧状液体が散布されるが、この霧状液体の散布により、微細炭素繊維体を構成する各微細炭素繊維は濡れることにより互いに凝集し、各微細炭素繊維間の間隔が小さくなる。霧状液体の散布量は、0.01〜10ml/分である。

【0040】

このように各微細炭素繊維間の間隔が小さくなり、微細炭素繊維の密度が高められた微細炭素繊維シート体(微細炭素繊維凝集体)は、挟持手段6を通過した後、撚掛手段4の高速回転作用により所望の撚りが掛けられ、引出手段3である巻き取り装置31のボビン311に巻き取られる。

【0041】

次に、基板Zの交換を行う方法について図4を用いて説明する。基板Zから微細炭素繊維を引き出して連続して撚糸を製造する場合、基板Z上に形成される微細炭素繊維の集合体の量が少なくなり基板Zを交換する必要が生じるが、このような場合には、以下のようにして基板Zを交換する。まず、基板Z上に形成される微細炭素繊維の集合体の量が少なくなった段階で、一旦、微細炭素繊維撚糸製造装置1の駆動を停止する。次に、挟持手段6を操作して、微細炭素繊維を挟んでいる一対のローラーを互いに離隔する方向に移動させる。その後、基板固定手段2に保持されている基板(旧基板Z1)に隣接させて新しい基板を配置し、当該新しい基板(新基板Z2)から微細炭素繊維を引き出す(図4(a))。なお、新基板Z2から引き出された微細炭素繊維もシート状の形態を有している。そして、旧基板Z1から引き出されているシート状の微細炭素繊維体に重ね合わせて積層シート体を形成した後、散布手段5を駆動させて当該積層シート体に霧状液体を散布して積層シート体を凝集させて、微細炭素繊維凝集積層体を形成する。その後、撚掛手段4を駆動させて、新旧それぞれの基板Z1,Z2から引き出された微細炭素繊維が重なっている部分に撚りを掛ける(図4(b))。次いで、旧基板Z1から引き出されている微細炭素繊維を切断し、基板固定手段2から旧基板Z1を取り外して新基板Z2と交換する(図4(c))。そして、挟持手段6を操作して、新基板Z2から引き出された微細炭素繊維を一対のローラーで挟み込んで基板の交換が完了する。基板交換完了後、微細炭素繊維撚糸製造装置1を駆動し新基板Z2を用いた製糸を再開する。このように、旧基板Z1から引き出された微細炭素繊維と新基板Z2から引き出された微細炭素繊維とをつなぎ合わせて製糸することができるので、撚糸の製糸長に制約を受けることはない。

【0042】

本実施形態に係る微細炭素繊維撚糸製造装置1は、撚掛手段4によってシート状の微細炭素繊維体に撚りが掛けられる前段階において、微細炭素繊維体に霧状液体を散布する散布手段5を備えているため、微細炭素繊維体を構成する各微細炭素繊維を互いに凝集させ、微細炭素繊維の密接度を高めることができる。その結果、微細炭素繊維体を構成する各微細炭素繊維間の摩擦抵抗力が向上し、このような微細炭素繊維体に所望の撚り掛けを施し撚糸を形成するため、ハンドリングに適した強度を有する微細炭素繊維撚糸を安定的に連続して製造することができる。

【0043】

なお、図5に散布手段5によってエタノールの霧状液体が散布された領域を含む微細炭素繊維体の写真を示す。この写真から、霧状液体が散布された微細炭素繊維体においては、その微細炭素繊維体に浸透した霧状液体が瞬時に揮発することによって、各微細炭素繊維が互いに凝集し密度が高められている様子が分かる。

【0044】

また、散布手段5において霧状に散布される液体として、アルコール等の易揮発性液体を採用しているので、シート状の微細炭素繊維体に散布された霧状の易揮発性液体は、微細炭素繊維体を構成する各微細炭素繊維を互いに凝集させた後、速やかに気化する。したがって、撚掛手段4により撚りが掛けられる段階において、シート状の微細炭素繊維体を迅速に乾燥した状態に戻すことができ、撚り掛け工程において撚糸が切断されるような事態を確実に防止することができる。

【0045】

また、基板Zから引き出されたシート状の微細炭素繊維体を挟持する挟持手段6が、散布手段5と撚掛手段4との間に配置されているため、散布手段5により霧状液体が散布されて濡れた状態となっている微細炭素繊維体に撚りが掛かることを防止できる。この結果、散布手段5により霧状液体が散布されている微細炭素繊維体が途中で切断されることを確実に防止できる。

【0046】

また、基板Zを交換する場合において、新旧の基板Z1,Z2からそれぞれ引き出されたシート状の微細炭素繊維体を重ね合わせて形成した積層シート体に霧状液体を散布することにより、霧状液体が揮発する際に、各微細炭素繊維体を構成する各微細炭素繊維が凝集すると共に、各微細炭素繊維体が互いに密接に積層させることができる。このように密接に積層された各微細炭素繊維体に撚りを掛けることにより、旧基板Z1から引き出された微細炭素繊維と新基板Z2から引き出された微細炭素繊維とをつなぎ合わせるため、撚糸のつなぎ目部分における糸強度を高めることが可能になる。

【0047】

以上、本発明に係る微細炭素繊維撚糸製造装置1の一実施形態について説明したが、本発明の具体的な構成は上記実施形態に限定されない。例えば、図6に示すように、基板固定手段2により保持される基板Zと散布手段5との間に、基板Zから引き出された微細炭素繊維シート体が挿通される貫通孔81が形成された保護カバー8を配置するような構成を採用してもよい。このような構成により、散布手段5から散布される霧状液体が、基板Z上の微細炭素繊維の集合体に降り注ぐことを防止して、基板Zから微細炭素繊維を確実に引く出すことができる状態に維持することができる。

【0048】

また、上記実施形態においては、撚掛手段4と引出手段3とを別体として構成しているが、例えば、図7に示すように、撚掛手段4が備える把持装置42の代わりに引出手段3を回転体41に一体的に取り付けるように構成してもよい。このような構成を採用する場合、撚掛手段4の回転体41の回転軸に対して引出手段3を構成するボビン311の回転軸が直交するように両者を配置する。このように撚掛手段4と引出手段3とを一体化することにより、微細炭素繊維撚糸製造装置1を小型化できる。

【0049】

また、図7に示す微細炭素繊維撚糸製造装置1の構成に対し、撚掛手段4及び引出手段3を一体化した装置と挟持手段6との間に、補助撚掛手段9を設けるようにしてもよい。このような構成を有する微細炭素繊維撚糸製造装置1を図8に示す。図8に示される補助撚掛手段9は、基板Zから引き出されたシート状の微細炭素繊維体の引出方向に沿う回転軸を有し、この回転軸周りに基板Zから引き出された微細炭素繊維体を回転させることにより撚糸を形成するリング状の補助用回転体91を備えている。この補助用回転体91には、引き出されたシート状の微細炭素繊維体を両側から挟んで後方側に送るための一対のローラー921,921により構成される送り手段92が取り付けられている。各ローラー921,921の回転軸は、基板Zから引き出される微細炭素繊維体の引出方向と直行する軸線と平行となるように設定されている。また、各ローラーを回転駆動する駆動モーター(図示せず)が設けられており、送り手段92が、基板Zから微細炭素繊維を引く出す機能を有するように構成してもよい。なお、撚掛手段4及び補助撚掛手段9の回転方向は互いに逆向きである。このように微細炭素繊維撚糸製造装置1を構成した場合、補助撚掛手段9による撚り掛け数と、撚掛手段4による撚り掛け数とが積算された撚り掛け数が、ボビン311に巻き取られる微細炭素繊維撚糸に付与される。例えば、撚り掛け数80000T/mの微細炭素繊維撚糸を製造する時に、撚掛手段4の回転数を1000rpm、補助撚掛手段9の回転数を800rpmとすると、紡糸速度は10m/分となり、撚り掛け数が極めて大きい微細炭素繊維撚糸を高速で製造することが可能になる。

【0050】

また、図8に示す微細炭素繊維撚糸製造装置1の変形例として、図9に示すような構造も採用できる。この装置においては、撚掛手段4に一体的に取り付けられる引出手段3として、補助撚掛手段9に取り付けられる送り手段92と同様の装置を採用し、撚掛手段4の後方側に、製造された撚糸を巻き取る巻き取り装置31を配置している。なお、撚掛手段4及び補助撚掛手段9の回転方向は同じ向きである。なお、このような構造の場合、補助撚掛手段9及び撚掛手段4における送り手段92と、巻き取り装置31とが、基板Zから微細炭素繊維を引き出す引出手段3の機能を有する。このように微細炭素繊維撚糸製造装置1を構成した場合、補助撚掛手段9による撚り掛け数と、撚掛手段4による撚り掛け数とが積算された撚り掛け数が、ボビン311に巻き取られる微細炭素繊維撚糸に付与される。例えば、撚り掛け数80000T/mの微細炭素繊維撚糸を製造する時に、撚掛手段4の回転数を1000rpm、補助撚掛手段9の回転数を800rpmとすると、紡糸速度は10m/分となり、撚り掛け数が極めて大きい微細炭素繊維撚糸を高速で製造することが可能になる。

【0051】

また、上記実施形態においては、図1に示すように単一の基板Zから微細炭素繊維を引き出して撚糸を製造する構造について説明したが、例えば、図10に示すように複数の基板Zから微細炭素繊維を引き出して撚糸を製造することも可能である。このような場合、図10に示すように各基板Zからそれぞれ引き出されたシート状の微細炭素繊維体を重ね合わせて積層シート体を形成し、当該積層シート体に散布手段5から霧状液体を散布することにより微細炭素繊維凝集積層体を形成し、その後、撚掛手段4によって撚り掛けを施す。各基板Zからそれぞれ引き出されたシート状の微細炭素繊維体を重ね合わせて形成した積層シート体に霧状液体を散布することにより、各微細炭素繊維体を構成する各微細炭素繊維が凝集すると共に、各微細炭素繊維体を互いに密接に積層させることができる。この結果、複数の基板Zから微細炭素繊維を引き出して撚糸を製造する場合であっても、ハンドリングに適した強度を有する撚糸を確実に製造することが可能になる。

【0052】

以下に実施例を用いて本発明を詳細に説明する。なお、本発明は下記の実施例に限定されるものではない。

【0053】

散布手段5から噴霧される液滴の大きさの測定:液滴をオムロン製超音波式ネブライザーNE−U07を用いて噴霧した。液滴の粒子径をイギリス・マルバーン社製のレーザ回折式粒度分布測定装置「マスターサイザー2000」を用いて計測した。測定原理は、Mie理論によるレーザ回折・散乱法に基づく。液滴の体積基準の累積粒度分布を作成し、50%径(メディアン径)をもって霧状液体の粒子径とした。噴霧する溶剤の種類によらず、霧状液体の粒子径は1μm〜5μmであった。

【0054】

撚糸の直径の測定:日本電子社製の走査電子顕微鏡「JSM−7401F」を用いて、顕微鏡写真を撮影して糸径を測定した。

【0055】

撚糸の引張り強度の測定:日本計測システム(株)製の自動荷重試験機「MAX−1KN−S」を用いて、糸長1cm、引張り速度1mm/分で引張り試験を行って測定した。

【実施例1】

【0056】

シリコン基板(市販品、1cm2)に鉄をスパッタリングすることにより、厚さ4nmの鉄皮膜からなる触媒層が積層されたシリコン基板を製造した。この基板を熱CVD装置内に設置し、熱CVD法を行うことにより基板上にカーボンナノチューブ集合体を形成させた。熱CVD装置内に供給するガスは、アセチレンガス及びヘリウムガスの混合ガス(アセチレンガス5.77vol%)とした。熱CVD条件としては、温度:700℃、圧力:大気圧下、初期段階におけるアセチレンガス濃度の上昇速度:0.10vol%/秒、反応時間:10分とした。基板上に成長させたカーボンナノチューブの平均長さは180μm、太さは15nm、層数は10層、嵩密度は30mg/cm2であり、高密度かつ高配向で形成されていた(図2)。

【0057】

上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフ(フェザー剃刀製マイクロサージカルブレードK−715、先端角15°)を用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。

【0058】

カーボンナノチューブ基板Zから、一部のカーボンナノチューブを削り取り、基板の保持に必要なシリコン部分を露出させ、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に基板を保持させた。

【0059】

幅100μmのカーボンナノチューブ集合体の側面に、引出具7(先端直径30μmの市販マイクロドリル)を深さ0.1mm突き刺し、1000rpmで1秒間回転させて、カーボンナノチューブを絡め付けて把持した後、引出具7の回転を止め、当該引出具7をモーター駆動により基板Zから離反させることにより、カーボンナノチューブを連鎖的に連続して引き出した。

【0060】

引出具7を後退させて散布手段5が配置される領域を介して、挟持手段6を構成する一対のローラー61,61間を通過させた。その後、撚掛手段4の一対のローラー421,421間を通過させ、引出手段3である巻き取り装置31のボビン311上まで移動させ、引き出した微細炭素繊維をボビン311に固定した。

【0061】

その後、挟持手段6を構成する一対のローラー61,61、撚掛手段4の一対のローラー421,421により微細炭素繊維を挟持した。

【0062】

基板固定手段2と挟持手段6の間に配置した散布手段5(オムロン製超音波式ネブライザーNE−U07)から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1233MPaであった。

【実施例2】

【0063】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。基板上に成長させたカーボンナノチューブの平均長さは190μm、太さは20nm、層数は15層、嵩密度は20mg/cm2であり、高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅250μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は1.5μm、引張り強度は930MPaであった。

【実施例3】

【0064】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。基板上に成長させたカーボンナノチューブの平均長さは200μm、太さは10nm、層数は7層、嵩密度は40mg/cm2であり、高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅400μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は2.3μm、引張り強度は756MPaであった。

【実施例4】

【0065】

シリコン基板(市販品、1cm2)に鉄をスパッタリングすることにより、厚さ1nmの鉄皮膜からなる触媒層が積層されたシリコン基板を製造した。この基板を熱CVD装置内に設置し、熱CVD法を行うことにより基板上にカーボンナノチューブ集合体を形成させた。熱CVD装置内に供給するガスは、アセチレンガス及びヘリウムガスの混合ガス(アセチレンガス2.55vol%)とした。熱CVD条件としては、温度:700℃、圧力:大気圧下、初期段階におけるアセチレンガス濃度の上昇速度:0.10vol%/秒、反応時間:10分とした。基板上に成長させたカーボンナノチューブの平均長さは180μm、太さは1nm、層数は1層(単層)、嵩密度は30mg/cm2であり、高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1200MPaであった。

【実施例5】

【0066】

シリコン基板(市販品、1cm2)に鉄をスパッタリングすることにより、厚さ1.5nmの鉄皮膜からなる触媒層が積層されたシリコン基板を製造した。この基板を熱CVD装置内に設置し、熱CVD法を行うことにより基板上にカーボンナノチューブ集合体を形成させた。熱CVD装置内に供給するガスは、アセチレンガス及びヘリウムガスの混合ガス(アセチレンガス3.05vol%)とした。熱CVD条件としては、温度:700℃、圧力:大気圧下、初期段階におけるアセチレンガス濃度の上昇速度:0.10vol%/秒、反応時間:10分とした。基板上に成長させたカーボンナノチューブの平均長さは180μm、太さは3nm、層数は2層(二層)、嵩密度は30mg/cm2であり、高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1200MPaであった。

【実施例6】

【0067】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは170μm、太さは40nmであり、基板上のカーボンナノチューブ集合体は層数35、嵩密度35mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.5ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1170MPaであった。

【実施例7】

【0068】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは210μm、太さは20nmであり、基板上のカーボンナノチューブ集合体は層数15、嵩密度50mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を1.0ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1250MPaであった。

【実施例8】

【0069】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは185μm、太さは22nmであり、基板上のカーボンナノチューブ集合体は層数17、嵩密度33mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのアセトン霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1210MPaであった。

【実施例9】

【0070】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは195μm、太さは10nmであり、基板上のカーボンナノチューブ集合体は層数6、嵩密度27mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのメタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1200MPaであった。

【実施例10】

【0071】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは205μm、太さは28nmであり、基板上のカーボンナノチューブ集合体は層数20、嵩密度28mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのジエチルエーテル霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1230MPaであった。

【実施例11】

【0072】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは235μm、太さは25nmであり、基板上のカーボンナノチューブ集合体は層数18、嵩密度19mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのジクロロメタン霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1255MPaであった。

【実施例12】

【0073】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは150μm、太さは31nmであり、基板上のカーボンナノチューブ集合体は層数21、嵩密度41mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmの酢酸エチル霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1120MPaであった。

【実施例13】

【0074】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは205μm、太さは17nmであり、基板上のカーボンナノチューブ集合体は層数12、嵩密度50mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのテトラヒドロフラン霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1200MPaであった。

【実施例14】

【0075】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは195μm、太さは35nmであり、基板上のカーボンナノチューブ集合体は層数28、嵩密度28mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール50%、アセトン50%の混合溶液霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1225MPaであった。

【実施例15】

【0076】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは190μm、太さは15nmであり、基板上のカーボンナノチューブ集合体は層数10、嵩密度38mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのジエチルエーテル50%、ジクロロメタン50%の混合溶液霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1215MPaであった。

【実施例16】

【0077】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは185μm、太さは10nmであり、基板上のカーボンナノチューブ集合体は層数8、嵩密度38mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール50%水溶液霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1220MPaであった。

【実施例17】

【0078】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは200μm、太さは20nmであり、基板上のカーボンナノチューブ集合体は層数18、嵩密度35mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのアセトン50%水溶液霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1200MPaであった。

【実施例18】

【0079】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは185μm、太さは22nmであり、基板上のカーボンナノチューブ集合体は層数17、嵩密度33mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を16000rpmで回転させ、さらに巻取り速度0.2m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1210MPaであった。

【実施例19】

【0080】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは195μm、太さは15nmであり、基板上のカーボンナノチューブ集合体は層数10、嵩密度30mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を40000rpmで回転させ、さらに巻取り速度0.5m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1220MPaであった。

【実施例20】

【0081】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは190μm、太さは18nmであり、基板上のカーボンナノチューブ集合体は層数13、嵩密度23mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を800rpmで回転させ、さらに巻取り速度0.01m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1215MPaであった。

【実施例21】

【0082】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは150μm、太さは21nmであり、基板上のカーボンナノチューブ集合体は層数15、嵩密度29mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図7)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1115MPaであった。

【実施例22】

【0083】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは170μm、太さは25nmであり、基板上のカーボンナノチューブ集合体は層数13、嵩密度43mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図8)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を100rpmで回転させ、補助撚掛手段9を80rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1180MPaであった。

【実施例23】

【0084】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは190μm、太さは18nmであり、基板上のカーボンナノチューブ集合体は層数14、嵩密度23mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図8)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を400rpmで回転させ、補助撚掛手段9を200rpmで回転させ、さらに巻取り速度1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1200MPaであった。

【実施例24】

【0085】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは210μm、太さは15nmであり、基板上のカーボンナノチューブ集合体は層数10、嵩密度37mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図8)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を4000rpmで回転させ、補助撚掛手段9を200rpmで回転させ、さらに巻取り速度10m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1230MPaであった。

【実施例25】

【0086】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは160μm、太さは38nmであり、基板上のカーボンナノチューブ集合体は層数30、嵩密度43mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図9)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を100rpmで回転させ、補助撚掛手段9を80rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1150MPaであった。

【実施例26】

【0087】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは2050μm、太さは18nmであり、基板上のカーボンナノチューブ集合体は層数14、嵩密度26mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図9)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を1000rpmで回転させ、補助撚掛手段9を800rpmで回転させ、さらに巻取り速度10m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1220MPaであった。

【実施例27】

【0088】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは250μm、太さは18nmであり、基板上のカーボンナノチューブ集合体は層数15、嵩密度37mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Z2枚を、微細炭素繊維撚糸製造装置1(図10)の基板固定手段2にそれぞれ固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は1.6μm、引張り強度は900MPaであった。

【実施例28】

【0089】

微細炭素繊維撚糸製造装置1(図1)において、実施例1と同様にして作製したカーボンナノチューブ基板Z上に形成される微細炭素繊維の集合体の量が少なくなった段階で、一旦、微細炭素繊維撚糸製造装置1の駆動を停止した。次に、挟持手段6を操作して、微細炭素繊維を挟んでいる一対のローラーを互いに離隔する方向に移動させた。

【0090】

その後、基板固定手段2に保持されている基板(旧基板Z1)に隣接させて新しい基板(新基板Z2)を配置した。新基板Z2上のカーボンナノチューブ集合体の側面に、引出具7(先端直径30μmの市販マイクロドリル)を深さ0.1mm突き刺し、1000rpmで1秒間回転させてカーボンナノチューブを絡め付け、引出具7をモーター駆動により基板Z2から離反させることにより、カーボンナノチューブを連鎖的に連続して引き出した。

【0091】

そして、旧基板Z1から引き出されているシート状の微細炭素繊維体に重ね合わせて積層シート体を形成した後、散布手段5を駆動させて当該積層シート体に粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で散布し、その後、撚掛手段4を10000rpmで1分駆動させて、新旧それぞれの基板Z1,Z2から引き出された微細炭素繊維が重なっている部分に撚りを掛けた。

【0092】

次いで、旧基板Z1から引き出されている微細炭素繊維をマイクロナイフで切断し、基板固定手段2から旧基板Z1を取り外して新基板Z2と交換した。そして、挟持手段6を操作して、新基板Z2から引き出された微細炭素繊維を一対のローラーで挟み込んで基板の交換を完了させた。基板交換完了後、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1200MPaであった。

【実施例29】

【0093】

微細炭素繊維撚糸製造装置1(図1)において、実施例1と同様にして作製したカーボンナノチューブ基板Z上に形成される微細炭素繊維の集合体の量が少なくなった段階で、先に散布手段5を停止した1分後に、微細炭素繊維撚糸製造装置1の駆動を停止した。

【0094】

挟持手段6のローラーはそのままで、基板固定手段2に保持されている基板(旧基板Z1)に隣接させて新しい基板(新基板Z2)を配置した。新基板Z2上のカーボンナノチューブ集合体の側面に、引出具7(先端直径30μmの市販マイクロドリル)を深さ0.1mm突き刺し、1000rpmで1秒間回転させてカーボンナノチューブを絡め付け、引出具7をモーター駆動により基板Z2から離反させることにより、カーボンナノチューブを連鎖的に連続して引き出した。

【0095】

新基板Z2から引き出された微細炭素繊維シートを、旧基板Z1から引き出されているシート状の微細炭素繊維体に重ね合わせて積層シート体を形成した後、散布手段5を駆動させて当該積層シート体に散布手段5を駆動させて当該積層シート体に粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で散布し、当該積層シート体を一体化させた。

【0096】

次いで、旧基板Z1から引き出されている微細炭素繊維をマイクロナイフで切断し、基板固定手段2から旧基板Z1を取り外して新基板Z2と交換し、基板の交換を完了させた。基板交換完了後、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1200MPaであった。

【比較例1】

【0097】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは180μm、太さは15nmであり、基板上のカーボンナノチューブ集合体は層数10、嵩密度30mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5からエタノール霧を微細炭素繊維に吹き付けずに、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.9μm、引張り強度は841MPaであった。

【比較例2】

【0098】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは190μm、太さは20nmであり、基板上のカーボンナノチューブ集合体は層数15、嵩密度20mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅250μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5からエタノール霧を微細炭素繊維に吹き付けずに、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は1.7μm、引張り強度は603MPaであった。

【比較例3】

【0099】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは200μm、太さは10nmであり、基板上のカーボンナノチューブ集合体は層数7、嵩密度40mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅400μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5からエタノール霧を微細炭素繊維に吹き付けずに、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は2.6μm、引張り強度は451MPaであった。

【比較例4】

【0100】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは170μm、太さは40nmであり、基板上のカーボンナノチューブ集合体は層数35、嵩密度35mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅1250μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に基板を保持させた。

比較例1と同様に、散布手段5からエタノール霧を微細炭素繊維に吹き付けずに、撚掛手段4を4000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、10m以上に渡って1mあたりの撚数40000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は7.1μm、引張り強度は148MPaであった。

【比較例5】

【0101】

比較例4と同様にして作製した直径7.1μmの撚糸を、エタノール溶液に浸した後、乾燥させた。乾燥後の撚糸の引張り強度は148MPaであった。

【0102】

【表1】

表1の結果から作成したグラフを図11、12に示す。

【0103】

これらの結果より、エタノールを噴霧したことにより、微細炭素繊維撚糸が引き締まり高強度化されたことがわかる。また、撚糸にエタノールを含浸させるよりも噴霧の方がより有効である。

【0104】

以上の説明から明らかなように、本発明方法によれば、ハンドリングに適した強度を有するカーボンナノチューブ撚糸を連続的に製造することが可能となる。

【図面の簡単な説明】

【0105】

【図1】本発明の一実施形態に係る微細炭素繊維撚糸製造装置の概略構成図である。

【図2】カーボンナノチューブを高密度・高配向成長させた基板のSEM写真である。

【図3】基板から微細炭素繊維を引き出すための引出具を説明するための説明図である。

【図4】微細炭素繊維が形成された基板を交換する方法を説明する説明図である。

【図5】従来のスクリーン印刷版を示す要部断面図である。

【図6】図1に示す微細炭素繊維撚糸製造装置の第1の変形例を示す概略構成図である。

【図7】図1に示す微細炭素繊維撚糸製造装置の第2の変形例を示す概略構成図である。

【図8】図1に示す微細炭素繊維撚糸製造装置の第3の変形例を示す概略構成図である。

【図9】図1に示す微細炭素繊維撚糸製造装置の第4の変形例を示す概略構成図である。

【図10】図1に示す微細炭素繊維撚糸製造装置の第5の変形例を示す概略構成図である。

【図11】実施例1〜3及び比較例1〜3において作製したカーボンナノチューブ撚糸の画定幅と糸平均直径との関係を示すグラフである。

【図12】実施例1〜3及び比較例1〜3において作製したカーボンナノチューブ撚糸の糸平均直径と引張り強度との関係を示すグラフである。

【符号の説明】

【0106】

1 微細炭素繊維撚糸製造装置

2 基板固定手段

3 引出手段

4 撚掛手段

41 回転体

42 把持装置

5 散布手段

6 挟持手段

7 引出具

8 保護カバー

9 補助撚掛手段

【技術分野】

【0001】

本発明は、化学気相成長法によって得られる単層カーボンナノチューブ、二層カーボンナノチューブ、多層カーボンナノチューブ等の微細炭素繊維を紡績して微細炭素繊維撚糸を連続的に製造する装置および方法に関する。

【背景技術】

【0002】

微細炭素繊維は、電気特性、力学特性等に優れており、電界放出型ディスプレイ、導電性フィラー等をはじめ、様々な産業への利用および応用が期待されている。

【0003】

近年、カーボンナノチューブからなる微細炭素繊維およびそれを使ったカーボンナノチューブシートが提案されている(非特許文献1および2)。

【0004】

非特許文献1においては、化学気相成長法で基板上に高密度・高配向に成長させた微細炭素繊維の集合体から微細炭素繊維撚糸を形成する方法が開示されている。

【0005】

非特許文献2においては、化学気相成長法で基板上に高密度・高配向に成長させた微細炭素繊維の集合体から微細炭素繊維シートを形成する方法が提案されている。

【0006】

前記の微細炭素繊維撚糸およびシートは、その既存にない形態から、新たな用途への使用が予想され、種々の産業への応用が期待されている。

【0007】

産業への応用に際しては、上記のような微細炭素繊維撚糸やシートを連続的に、かつ均質に作製して巻き取れることが必須である。非特許文献1では、モーターの回転軸の先に爪楊枝製のスピンドル(錘)を装着し、該スピンドルの先端に複数本の微細炭素繊維を接続した状態で、該スピンドルを回転さながら該スピンドルの先端が微細炭素繊維の集合体基板から離れることで、微細炭素繊維撚糸を製造している。

【非特許文献1】Zhangら,Science,306,1358-1361,2004

【非特許文献2】Zhangら,Science,309,1215-1219,2005

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、上述の非特許文献1あるいは非特許文献2が教える方式を用いて微細炭素繊維撚糸を製造する場合、微細炭素繊維の基板から引き出された微細炭素繊維の繊維が切れたり、製造された微細炭素繊維撚糸の強度が十分ではないという問題があった。また、糸径の制御を行っておらず、糸は不均一であり、巻き取り工程を考慮していないため、均質な微細炭素繊維撚糸を連続的に作製することは不可能であった。

【0009】

本発明は、上記事情に鑑みなされたものであり、ハンドリングに適した強度を有する微細炭素繊維撚糸を安定的に連続して製造可能な製造装置及び製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の上記目的は、基板上に化学気相成長させた微細炭素繊維の集合体から微細炭素繊維の撚糸を連続的に製造する装置であって、前記基板から微細炭素繊維を引き出して微細炭素繊維シート体を形成可能な引出手段と、前記引出手段により引き出された微細炭素繊維シート体に霧状液体を散布して微細炭素繊維凝集体を形成可能な散布手段と、霧状液体を散布して形成された微細炭素繊維凝集体に撚り掛けを施して撚糸を形成する撚掛手段とを備える微細炭素繊維撚糸製造装置により達成される。

【0011】

また、この微細炭素繊維撚糸製造装置において、前記霧状液体は、易揮発性液体であることが好ましい。

【0012】

また、前記微細炭素繊維は、カーボンナノチューブであることが好ましい。

【0013】

また、前記基板から引き出された微細炭素繊維シート体を挟持する挟持手段を更に備えており、前記挟持手段は、前記基板と前記撚掛手段との間に配置されており、前記散布手段は、前記基板と前記挟持手段との間に配置されていることが好ましい。

【0014】

また、前記撚掛手段は、前記基板から引き出された微細炭素繊維シート体の引出方向に沿う回転軸を有し、前記回転軸周りに前記基板から引き出された微細炭素繊維シート体を回転させることにより撚糸を形成する回転体を備えており、前記引出手段は、前記回転体に一体的に取り付けられていることが好ましい。

【0015】

また、本発明の上記目的は、基板上に化学気相成長させた微細炭素繊維の集合体から微細炭素繊維の撚糸を連続的に製造する方法であって、前記基板から微細炭素繊維を引き出して微細炭素繊維シート体を形成可能な引出ステップと、前記引出ステップにより引き出された微細炭素繊維シート体に霧状液体を散布して微細炭素繊維凝集体を形成する散布ステップと、霧状液体を散布して形成された微細炭素繊維凝集体に撚り掛けを施して撚糸を形成する撚掛ステップとを備える微細炭素繊維撚糸製造方法により達成される。

【0016】

また、本発明の上記目的は、第1基板上及び第2基板上にそれぞれ化学気相成長させた微細炭素繊維の集合体から微細炭素繊維の撚糸を製造する方法であって、前記第1基板から微細炭素繊維を引き出して第1微細炭素繊維シート体を形成可能な第1引出ステップと、前記第2基板から微細炭素繊維を引き出して第2微細炭素繊維シート体を形成可能な第2引出ステップと、前記第1微細炭素繊維シート体及び前記第2微細炭素繊維シート体を重ね合わせて積層シート体を形成する積層ステップと、前記積層シート体に霧状液体を散布して微細炭素繊維凝集積層体を形成する散布ステップと、霧状液体を散布して形成された微細炭素繊維凝集積層体に撚り掛けを施して撚糸を形成する撚掛ステップとを備える微細炭素繊維撚糸製造方法により達成される。

【0017】

また、この微細炭素繊維撚糸製造方法において、前記積層ステップは、第1微細炭素繊維シート体及び第2微細炭素繊維シート体のいずれか一方を切断する切断ステップを備えていることが好ましい。

【発明の効果】

【0018】

本発明によれば、ハンドリングに適した強度を有する微細炭素繊維撚糸を安定的に連続して製造可能な製造装置及び製造方法を提供することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明に係る微細炭素繊維撚糸製造装置について添付図面を参照して説明する。図1は、本発明に係る微細炭素繊維撚糸製造装置の基本構成を示す概略構成図である。本発明に係る微細炭素繊維撚糸製造装置1は、基板上に化学気相成長させた微細炭素繊維の集合体から微細炭素繊維の撚糸を連続的に製造する装置であって、図1に示すように、基板固定手段2、引出手段3、撚掛手段4、散布手段5および挟持手段6を備えている。

【0020】

基板固定手段2は、化学気相成長させた微細炭素繊維の集合体が形成された基板Zを固定する固定台であり、例えば、基板Zの一部を挟持することにより当該基板Zを固定している。この基板固定手段2に固定される基板Zに形成される微細炭素繊維は、微細炭素繊維撚糸の原料となる繊維であり、化学気相成長によって得られる、単層カーボンナノチューブ、二層カーボンナノチューブ、多層カーボンナノチューブ、カーボンファイバー等の気相成長炭素繊維である。また、これら微細炭素繊維の形態は特に限定されるものではないが、容易に微細炭素繊維撚糸を形成しやすいことなどの理由から、好ましくは、基板上に高密度かつ高配向で形成されている単層カーボンナノチューブ、二層カーボンナノチューブ、多層カーボンナノチューブが望ましい。なお、高密度かつ高配向とは、カーボンナノチューブ同士が隣接しながら基板平面に対して垂直に林立(垂直配向)していることをいい、具体的には、基板上のカーボンナノチューブの嵩密度が5mg/cm3程度以上(好ましくは10〜500mg/cm3程度)であることを示す。このように化学気相成長によって高密度で垂直配向させた微細炭素繊維の集合体は、カーボンナノチューブフォレスト(carbon nanotube forest)、或いは、カーボンナノチューブの垂直配向構造体等と呼ばれる。化学気相成長によって形成される微細炭素繊維の長さは、平均で10μm以上であればよく、好ましくは、20μm以上である。微細炭素繊維の平均直径は限定的ではなく、通常0.4〜500nm、好ましくは0.7〜200nm、より好ましくは0.7〜150nm程度である。また、微細炭素繊維の内、カーボンナノチューブの層数は、1層以上であればよく、好ましくは1〜40層である。

【0021】

本発明に用いる微細炭素繊維は、例えば、アセチレン等の炭化水素ガスを用いて化学気相成長法を行うことにより基板上に高密度かつ高配向の状態で製造できる。

【0022】

基板Zは限定的でなく、プラスチック基板、ガラス基板、Si基板、鉄、銅等の金属及びこれらの合金等の金属基板を用いることができるが、本発明では、Si基板に鉄を蒸着又はスパッタリング等することにより、鉄を被膜させた鉄皮膜Si基板を用いることが好ましい。これにより、高密度かつ高配向で形成されたカーボンナノチューブ集合体を製造できる。

【0023】

気相成長時の温度はいずれの温度で行ってもよいが、特に高温で行うことが好ましく、例えば600〜1000℃程度で行うことが好ましい。また、気相成長時の圧力は限定的でないが、通常、大気圧で行えばよい。

【0024】

ガスは、炭素を含んでいればよいが、通常はアセチレン等の炭化水素を使用すればよい。なお、ヘリウム等の希ガスをキャリアガスとして用いてもよい。

【0025】

反応時間は、製造条件により応じて適宜設定できるが、例えば、3分〜2時間程度とすればよい。

【0026】

上記のようにして基板上に形成された微細炭素繊維であるカーボンナノチューブの集合体の写真を図2に示す。図2は、倍率300倍のSEM写真であり、微細炭素繊維が基板Z上に高密度で垂直配向している様子が示されている。基板上に高密度・高配向で成長したカーボンナノチューブの一部を把持してカーボンナノチューブの集合体から引き離すことにより、カーボンナノチューブは基板上から連続的に引き出される。

【0027】

引出手段3は、基板Zから微細炭素繊維を微細炭素繊維シート体の状態で引き出すための装置であり、本実施形態においては、撚掛手段4により形成される微細炭素繊維撚糸を巻き取る巻き取り装置31により引出手段3を構成している。ここで、微細炭素繊維シート体とは、基板Zに形成された微細炭素繊維の集合体から引き出された微細炭素繊維が一方向に配列して連続的につながり、例えば、幅1μm〜1m、厚さ10nm〜1cmのシート状態を形成しているものをいう。

【0028】

巻き取り装置31は、撚糸が巻回されるボビン311と、ボビン311を回転駆動する駆動モーター(図示せず)とを備えている。ボビン311の回転軸は、基板Zから引き出される微細炭素繊維の引出方向(図中において矢印Aで示す方向)と直交する軸線と平行となるように設定されている。なお、長尺の微細炭素繊維の撚糸を巻き取る為にボビン311をトラバース駆動させることが好ましい。また、巻き取り時の滑りを防止するために、ボビン311の表面に滑り防止加工が施されてもよい。滑り防止加工の方法は限定されるものではなく、例えば、ゴムライニングや樹脂コーティング、なし地、エンボスを施す方法等が挙げられる。

【0029】

撚掛手段4は、基板Zから引き出されたシート状の微細炭素繊維体の引出方向に沿う回転軸を有するリング状の回転体41と、基板Zから引き出された微細炭素繊維を挟持可能な把持装置42と、回転体41を回転軸周りに回転駆動させるモーター(図示せず)とを備えている。把持装置42は、リング状の回転体41の中央部に配設されており、基板Zから引き出された微細炭素繊維を挟持する一対の回転可能なローラー421,421によって構成されている。各ローラー421の回転軸は、基板Zから引き出される微細炭素繊維の引き出し方向に直交する軸線と平行となるように設定されている。このような構成により、基板Zから引き出された微細炭素繊維に撚りを掛けながら撚糸を製造しつつ、製造された撚糸を後方側(引出手段3側)に導くことができる。

【0030】

散布手段5は、引出手段3によって引き出された微細炭素繊維シート体に霧状液体を散布して微細炭素繊維凝集体を形成するための装置であり、例えば、アトマイザーや加湿器、ネブライザー等を挙げることができる。本実施形態では、超音波により霧状液体を生成するネブライザーを採用している。散布手段5により霧状に散布される液体は、速乾性に富むという観点から揮発性の高い液体(易揮発性液体)であることが好ましい。本実施形態においては、易揮発性液体として、エタノールを採用している。なお、霧状に散布される液体は、炭素数が1〜5の低級アルコール(メタノール、エタノール、プロパノール、ブタノール、ペンタノール)の他、例えば、アセトンやジエチルエーテル、クロロホルム、ジクロロメタン、酢酸エチル、テトラヒドロフランおよびそれら混合液、あるいは水溶液であってもよい。

【0031】

挟持手段は、引出手段3によって引き出され、散布手段5により易揮発性液体が散布された微細炭素繊維シート体(微細炭素繊維凝集体)を挟持する装置であり、例えば、図1に示すように、微細炭素繊維凝集体を挟んだ上下にそれぞれ配置される一対の回転可能なローラー61,61により構成されている。各ローラー61の回転軸は、基板Zから引き出される微細炭素繊維シート体の引出方向と直行する軸線と平行となるように設定されている。挟持手段6がある方が、糸ゆれしないため、より安定に糸切れせず糸を撚掛手段4へ送ることができる。なお、各ローラー61を回転駆動する駆動モーターを別途設け、一対のローラー61,61が、基板Zから微細炭素繊維を引き出すように構成してもよい。このような構成の場合、挟持手段6である一対のローラーが、引出手段3の機能をも備えることになる。

【0032】

上記のような構成を有する基板固定手段2、引出手段3、撚掛手段4、散布手段5および挟持手段6は、図1に示すように配置されている。すなわち、基板Zから引き出される微細炭素繊維の引出方向に沿って、上流側(図1の左側)から基板固定手段2、散布手段5、挟持手段6、撚掛手段4、引出手段3の順に配置されており、基板固定手段2に固定された基板Zから引き出された微細炭素繊維は、散布手段5が配置される領域を通過した後、挟持手段6、撚掛手段4、引出手段3の順に移動する。

【0033】

このように構成された微細炭素繊維撚糸製造装置1を用いて微細炭素繊維の撚糸を連続的に製造する方法について、以下説明する。

【0034】

最初に、基板Zに形成される微細炭素繊維を引き出して、当該微細炭素繊維を微細炭素繊維撚糸製造装置1にセッティングする方法について説明する。

【0035】

まず、化学気相成長させた微細炭素繊維の集合体が形成された基板Zを基板固定手段2に固定する。

【0036】

次に、例えば、図3に示す引出具7を用いて、基板Z上に形成される微細炭素繊維の集合体の側面から微細炭素繊維を引き出す。この引出具7は、極細軸状部71を有しており、その素材は、鉄、アルミニウム、ステンレス、プラスチック、木材、ガラス等であり、特に制限されるものではない。引出具7は微細炭素繊維に対して適度な摩擦抵抗を有していれば良く、引出具7に摩擦を生じさせるために、引出具7の表面に、溝の形成および/または、エンボス加工により微細な突起を形成することが望ましい。引出具7の極細軸状部71の直径は基板Z上に成長させられた微細炭素繊維の平均高さに依存して決まる。微細炭素繊維の平均高さの約1/3以下の直径であることが好ましい。微細炭素繊維の約1/3以下の直径であれば、基板Z上の微細炭素繊維の集合体の中で引出具7が1回転した時に極細軸状部71の周りにほぼ1周以上捲きついてくる。高確率で微細炭素繊維を引き出すには1周以上捲きついていることが大事である。刃径0.03mm〜のマイクロドリルが市販されており、これを引出具7に用いることもできる。

【0037】

このような構造を有する引出具7を用いて、基板Z上に形成される微細炭素繊維の集合体の側面から微細炭素繊維を引き出すには、まず、引出具7の極細軸状部71を基板Z上に成長している微細炭素繊維の側面に突き刺して進入させる。この進入深さは0.01mm以上であることが望ましい。引出具7の極細軸状部71を突き刺す高さ位置は基板Z上に成長している微細炭素繊維の平均高さの1/2以下の高さが好ましい。この進入時に引出具7は回転していても、回転が停止していてもよい。引出具7の極細軸状部71が0.01mm以上進入したところで進入を停止させる。この場所に引出具7が留まった状態で引出具7を1秒間〜5分間、1〜1000rpmで回転させて、微細炭素繊維を把持した後、回転を止め、引出具7を後退させて散布手段5が配置される領域を介して、挟持手段6を構成する一対のローラー61,61間を通過させる。その後、撚掛手段4の一対のローラー421,421間を通過させ、引出手段3である巻き取り装置31のボビン311上まで移動させる。ここで、撚掛手段4を高速回転させて引き出した微細炭素繊維に所望の撚りを掛ける。その後、引き出した微細炭素繊維撚糸をボビン311に接触させて、ボビン311を回転させ、微細炭素繊維撚糸をボビン311に固定した後、ボビン311の回転を一旦停止する。そして、挟持手段6のローラー61,61、撚掛手段4のローラー421,421により引き出された微細炭素繊維を挟み込むことにより装置のセッティングが完了する。

【0038】

次いで、散布手段5、撚掛手段4及び引出手段3を駆動させることにより、微細炭素繊維撚糸の連続紡糸を開始する。撚掛手段4の回転数は、例えば、1〜60000rpmの間で調整できる。回転数が小さすぎると、微細炭素繊維撚糸に印加できる撚り数が少な過ぎることによって、微細炭素繊維撚糸の糸強度が不足してしまうため好ましくない。一方回転数が大き過ぎると、微細炭素繊維からの微細炭素繊維撚糸の引出安定性が低下するため、好ましくない。また、ボビン311および/または、ローラー61、ローラー421の回転数を調整することにより紡糸速度を調整することができる。紡糸速度は、例えば、0.005〜30m/分の間で調整することができる。巻き取り速度が小さ過ぎては生産性が乏しく、実用的でない。一方巻き取り速度が大き過ぎると、微細炭素繊維撚糸に印加できる撚り数が少な過ぎることによって、微細炭素繊維撚糸の糸強度が不足してしまうため好ましくない。

【0039】

引出手段3である巻き取り装置31のボビン311が回転することにより、基板Zに形成される微細炭素繊維が引き出される。この引き出された微細炭素繊維には、撚りが形成されておらずシート状の形態を有している。このシート状の微細炭素繊維体(微細炭素繊維シート体)には、散布手段5によって霧状液体が散布されるが、この霧状液体の散布により、微細炭素繊維体を構成する各微細炭素繊維は濡れることにより互いに凝集し、各微細炭素繊維間の間隔が小さくなる。霧状液体の散布量は、0.01〜10ml/分である。

【0040】

このように各微細炭素繊維間の間隔が小さくなり、微細炭素繊維の密度が高められた微細炭素繊維シート体(微細炭素繊維凝集体)は、挟持手段6を通過した後、撚掛手段4の高速回転作用により所望の撚りが掛けられ、引出手段3である巻き取り装置31のボビン311に巻き取られる。

【0041】

次に、基板Zの交換を行う方法について図4を用いて説明する。基板Zから微細炭素繊維を引き出して連続して撚糸を製造する場合、基板Z上に形成される微細炭素繊維の集合体の量が少なくなり基板Zを交換する必要が生じるが、このような場合には、以下のようにして基板Zを交換する。まず、基板Z上に形成される微細炭素繊維の集合体の量が少なくなった段階で、一旦、微細炭素繊維撚糸製造装置1の駆動を停止する。次に、挟持手段6を操作して、微細炭素繊維を挟んでいる一対のローラーを互いに離隔する方向に移動させる。その後、基板固定手段2に保持されている基板(旧基板Z1)に隣接させて新しい基板を配置し、当該新しい基板(新基板Z2)から微細炭素繊維を引き出す(図4(a))。なお、新基板Z2から引き出された微細炭素繊維もシート状の形態を有している。そして、旧基板Z1から引き出されているシート状の微細炭素繊維体に重ね合わせて積層シート体を形成した後、散布手段5を駆動させて当該積層シート体に霧状液体を散布して積層シート体を凝集させて、微細炭素繊維凝集積層体を形成する。その後、撚掛手段4を駆動させて、新旧それぞれの基板Z1,Z2から引き出された微細炭素繊維が重なっている部分に撚りを掛ける(図4(b))。次いで、旧基板Z1から引き出されている微細炭素繊維を切断し、基板固定手段2から旧基板Z1を取り外して新基板Z2と交換する(図4(c))。そして、挟持手段6を操作して、新基板Z2から引き出された微細炭素繊維を一対のローラーで挟み込んで基板の交換が完了する。基板交換完了後、微細炭素繊維撚糸製造装置1を駆動し新基板Z2を用いた製糸を再開する。このように、旧基板Z1から引き出された微細炭素繊維と新基板Z2から引き出された微細炭素繊維とをつなぎ合わせて製糸することができるので、撚糸の製糸長に制約を受けることはない。

【0042】

本実施形態に係る微細炭素繊維撚糸製造装置1は、撚掛手段4によってシート状の微細炭素繊維体に撚りが掛けられる前段階において、微細炭素繊維体に霧状液体を散布する散布手段5を備えているため、微細炭素繊維体を構成する各微細炭素繊維を互いに凝集させ、微細炭素繊維の密接度を高めることができる。その結果、微細炭素繊維体を構成する各微細炭素繊維間の摩擦抵抗力が向上し、このような微細炭素繊維体に所望の撚り掛けを施し撚糸を形成するため、ハンドリングに適した強度を有する微細炭素繊維撚糸を安定的に連続して製造することができる。

【0043】

なお、図5に散布手段5によってエタノールの霧状液体が散布された領域を含む微細炭素繊維体の写真を示す。この写真から、霧状液体が散布された微細炭素繊維体においては、その微細炭素繊維体に浸透した霧状液体が瞬時に揮発することによって、各微細炭素繊維が互いに凝集し密度が高められている様子が分かる。

【0044】

また、散布手段5において霧状に散布される液体として、アルコール等の易揮発性液体を採用しているので、シート状の微細炭素繊維体に散布された霧状の易揮発性液体は、微細炭素繊維体を構成する各微細炭素繊維を互いに凝集させた後、速やかに気化する。したがって、撚掛手段4により撚りが掛けられる段階において、シート状の微細炭素繊維体を迅速に乾燥した状態に戻すことができ、撚り掛け工程において撚糸が切断されるような事態を確実に防止することができる。

【0045】

また、基板Zから引き出されたシート状の微細炭素繊維体を挟持する挟持手段6が、散布手段5と撚掛手段4との間に配置されているため、散布手段5により霧状液体が散布されて濡れた状態となっている微細炭素繊維体に撚りが掛かることを防止できる。この結果、散布手段5により霧状液体が散布されている微細炭素繊維体が途中で切断されることを確実に防止できる。

【0046】

また、基板Zを交換する場合において、新旧の基板Z1,Z2からそれぞれ引き出されたシート状の微細炭素繊維体を重ね合わせて形成した積層シート体に霧状液体を散布することにより、霧状液体が揮発する際に、各微細炭素繊維体を構成する各微細炭素繊維が凝集すると共に、各微細炭素繊維体が互いに密接に積層させることができる。このように密接に積層された各微細炭素繊維体に撚りを掛けることにより、旧基板Z1から引き出された微細炭素繊維と新基板Z2から引き出された微細炭素繊維とをつなぎ合わせるため、撚糸のつなぎ目部分における糸強度を高めることが可能になる。

【0047】

以上、本発明に係る微細炭素繊維撚糸製造装置1の一実施形態について説明したが、本発明の具体的な構成は上記実施形態に限定されない。例えば、図6に示すように、基板固定手段2により保持される基板Zと散布手段5との間に、基板Zから引き出された微細炭素繊維シート体が挿通される貫通孔81が形成された保護カバー8を配置するような構成を採用してもよい。このような構成により、散布手段5から散布される霧状液体が、基板Z上の微細炭素繊維の集合体に降り注ぐことを防止して、基板Zから微細炭素繊維を確実に引く出すことができる状態に維持することができる。

【0048】

また、上記実施形態においては、撚掛手段4と引出手段3とを別体として構成しているが、例えば、図7に示すように、撚掛手段4が備える把持装置42の代わりに引出手段3を回転体41に一体的に取り付けるように構成してもよい。このような構成を採用する場合、撚掛手段4の回転体41の回転軸に対して引出手段3を構成するボビン311の回転軸が直交するように両者を配置する。このように撚掛手段4と引出手段3とを一体化することにより、微細炭素繊維撚糸製造装置1を小型化できる。

【0049】

また、図7に示す微細炭素繊維撚糸製造装置1の構成に対し、撚掛手段4及び引出手段3を一体化した装置と挟持手段6との間に、補助撚掛手段9を設けるようにしてもよい。このような構成を有する微細炭素繊維撚糸製造装置1を図8に示す。図8に示される補助撚掛手段9は、基板Zから引き出されたシート状の微細炭素繊維体の引出方向に沿う回転軸を有し、この回転軸周りに基板Zから引き出された微細炭素繊維体を回転させることにより撚糸を形成するリング状の補助用回転体91を備えている。この補助用回転体91には、引き出されたシート状の微細炭素繊維体を両側から挟んで後方側に送るための一対のローラー921,921により構成される送り手段92が取り付けられている。各ローラー921,921の回転軸は、基板Zから引き出される微細炭素繊維体の引出方向と直行する軸線と平行となるように設定されている。また、各ローラーを回転駆動する駆動モーター(図示せず)が設けられており、送り手段92が、基板Zから微細炭素繊維を引く出す機能を有するように構成してもよい。なお、撚掛手段4及び補助撚掛手段9の回転方向は互いに逆向きである。このように微細炭素繊維撚糸製造装置1を構成した場合、補助撚掛手段9による撚り掛け数と、撚掛手段4による撚り掛け数とが積算された撚り掛け数が、ボビン311に巻き取られる微細炭素繊維撚糸に付与される。例えば、撚り掛け数80000T/mの微細炭素繊維撚糸を製造する時に、撚掛手段4の回転数を1000rpm、補助撚掛手段9の回転数を800rpmとすると、紡糸速度は10m/分となり、撚り掛け数が極めて大きい微細炭素繊維撚糸を高速で製造することが可能になる。

【0050】

また、図8に示す微細炭素繊維撚糸製造装置1の変形例として、図9に示すような構造も採用できる。この装置においては、撚掛手段4に一体的に取り付けられる引出手段3として、補助撚掛手段9に取り付けられる送り手段92と同様の装置を採用し、撚掛手段4の後方側に、製造された撚糸を巻き取る巻き取り装置31を配置している。なお、撚掛手段4及び補助撚掛手段9の回転方向は同じ向きである。なお、このような構造の場合、補助撚掛手段9及び撚掛手段4における送り手段92と、巻き取り装置31とが、基板Zから微細炭素繊維を引き出す引出手段3の機能を有する。このように微細炭素繊維撚糸製造装置1を構成した場合、補助撚掛手段9による撚り掛け数と、撚掛手段4による撚り掛け数とが積算された撚り掛け数が、ボビン311に巻き取られる微細炭素繊維撚糸に付与される。例えば、撚り掛け数80000T/mの微細炭素繊維撚糸を製造する時に、撚掛手段4の回転数を1000rpm、補助撚掛手段9の回転数を800rpmとすると、紡糸速度は10m/分となり、撚り掛け数が極めて大きい微細炭素繊維撚糸を高速で製造することが可能になる。

【0051】

また、上記実施形態においては、図1に示すように単一の基板Zから微細炭素繊維を引き出して撚糸を製造する構造について説明したが、例えば、図10に示すように複数の基板Zから微細炭素繊維を引き出して撚糸を製造することも可能である。このような場合、図10に示すように各基板Zからそれぞれ引き出されたシート状の微細炭素繊維体を重ね合わせて積層シート体を形成し、当該積層シート体に散布手段5から霧状液体を散布することにより微細炭素繊維凝集積層体を形成し、その後、撚掛手段4によって撚り掛けを施す。各基板Zからそれぞれ引き出されたシート状の微細炭素繊維体を重ね合わせて形成した積層シート体に霧状液体を散布することにより、各微細炭素繊維体を構成する各微細炭素繊維が凝集すると共に、各微細炭素繊維体を互いに密接に積層させることができる。この結果、複数の基板Zから微細炭素繊維を引き出して撚糸を製造する場合であっても、ハンドリングに適した強度を有する撚糸を確実に製造することが可能になる。

【0052】

以下に実施例を用いて本発明を詳細に説明する。なお、本発明は下記の実施例に限定されるものではない。

【0053】

散布手段5から噴霧される液滴の大きさの測定:液滴をオムロン製超音波式ネブライザーNE−U07を用いて噴霧した。液滴の粒子径をイギリス・マルバーン社製のレーザ回折式粒度分布測定装置「マスターサイザー2000」を用いて計測した。測定原理は、Mie理論によるレーザ回折・散乱法に基づく。液滴の体積基準の累積粒度分布を作成し、50%径(メディアン径)をもって霧状液体の粒子径とした。噴霧する溶剤の種類によらず、霧状液体の粒子径は1μm〜5μmであった。

【0054】

撚糸の直径の測定:日本電子社製の走査電子顕微鏡「JSM−7401F」を用いて、顕微鏡写真を撮影して糸径を測定した。

【0055】

撚糸の引張り強度の測定:日本計測システム(株)製の自動荷重試験機「MAX−1KN−S」を用いて、糸長1cm、引張り速度1mm/分で引張り試験を行って測定した。

【実施例1】

【0056】

シリコン基板(市販品、1cm2)に鉄をスパッタリングすることにより、厚さ4nmの鉄皮膜からなる触媒層が積層されたシリコン基板を製造した。この基板を熱CVD装置内に設置し、熱CVD法を行うことにより基板上にカーボンナノチューブ集合体を形成させた。熱CVD装置内に供給するガスは、アセチレンガス及びヘリウムガスの混合ガス(アセチレンガス5.77vol%)とした。熱CVD条件としては、温度:700℃、圧力:大気圧下、初期段階におけるアセチレンガス濃度の上昇速度:0.10vol%/秒、反応時間:10分とした。基板上に成長させたカーボンナノチューブの平均長さは180μm、太さは15nm、層数は10層、嵩密度は30mg/cm2であり、高密度かつ高配向で形成されていた(図2)。

【0057】

上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフ(フェザー剃刀製マイクロサージカルブレードK−715、先端角15°)を用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。

【0058】

カーボンナノチューブ基板Zから、一部のカーボンナノチューブを削り取り、基板の保持に必要なシリコン部分を露出させ、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に基板を保持させた。

【0059】

幅100μmのカーボンナノチューブ集合体の側面に、引出具7(先端直径30μmの市販マイクロドリル)を深さ0.1mm突き刺し、1000rpmで1秒間回転させて、カーボンナノチューブを絡め付けて把持した後、引出具7の回転を止め、当該引出具7をモーター駆動により基板Zから離反させることにより、カーボンナノチューブを連鎖的に連続して引き出した。

【0060】

引出具7を後退させて散布手段5が配置される領域を介して、挟持手段6を構成する一対のローラー61,61間を通過させた。その後、撚掛手段4の一対のローラー421,421間を通過させ、引出手段3である巻き取り装置31のボビン311上まで移動させ、引き出した微細炭素繊維をボビン311に固定した。

【0061】

その後、挟持手段6を構成する一対のローラー61,61、撚掛手段4の一対のローラー421,421により微細炭素繊維を挟持した。

【0062】

基板固定手段2と挟持手段6の間に配置した散布手段5(オムロン製超音波式ネブライザーNE−U07)から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1233MPaであった。

【実施例2】

【0063】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。基板上に成長させたカーボンナノチューブの平均長さは190μm、太さは20nm、層数は15層、嵩密度は20mg/cm2であり、高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅250μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は1.5μm、引張り強度は930MPaであった。

【実施例3】

【0064】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。基板上に成長させたカーボンナノチューブの平均長さは200μm、太さは10nm、層数は7層、嵩密度は40mg/cm2であり、高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅400μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は2.3μm、引張り強度は756MPaであった。

【実施例4】

【0065】

シリコン基板(市販品、1cm2)に鉄をスパッタリングすることにより、厚さ1nmの鉄皮膜からなる触媒層が積層されたシリコン基板を製造した。この基板を熱CVD装置内に設置し、熱CVD法を行うことにより基板上にカーボンナノチューブ集合体を形成させた。熱CVD装置内に供給するガスは、アセチレンガス及びヘリウムガスの混合ガス(アセチレンガス2.55vol%)とした。熱CVD条件としては、温度:700℃、圧力:大気圧下、初期段階におけるアセチレンガス濃度の上昇速度:0.10vol%/秒、反応時間:10分とした。基板上に成長させたカーボンナノチューブの平均長さは180μm、太さは1nm、層数は1層(単層)、嵩密度は30mg/cm2であり、高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1200MPaであった。

【実施例5】

【0066】

シリコン基板(市販品、1cm2)に鉄をスパッタリングすることにより、厚さ1.5nmの鉄皮膜からなる触媒層が積層されたシリコン基板を製造した。この基板を熱CVD装置内に設置し、熱CVD法を行うことにより基板上にカーボンナノチューブ集合体を形成させた。熱CVD装置内に供給するガスは、アセチレンガス及びヘリウムガスの混合ガス(アセチレンガス3.05vol%)とした。熱CVD条件としては、温度:700℃、圧力:大気圧下、初期段階におけるアセチレンガス濃度の上昇速度:0.10vol%/秒、反応時間:10分とした。基板上に成長させたカーボンナノチューブの平均長さは180μm、太さは3nm、層数は2層(二層)、嵩密度は30mg/cm2であり、高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1200MPaであった。

【実施例6】

【0067】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは170μm、太さは40nmであり、基板上のカーボンナノチューブ集合体は層数35、嵩密度35mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.5ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1170MPaであった。

【実施例7】

【0068】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは210μm、太さは20nmであり、基板上のカーボンナノチューブ集合体は層数15、嵩密度50mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を1.0ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1250MPaであった。

【実施例8】

【0069】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは185μm、太さは22nmであり、基板上のカーボンナノチューブ集合体は層数17、嵩密度33mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのアセトン霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1210MPaであった。

【実施例9】

【0070】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは195μm、太さは10nmであり、基板上のカーボンナノチューブ集合体は層数6、嵩密度27mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのメタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1200MPaであった。

【実施例10】

【0071】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは205μm、太さは28nmであり、基板上のカーボンナノチューブ集合体は層数20、嵩密度28mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのジエチルエーテル霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1230MPaであった。

【実施例11】

【0072】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは235μm、太さは25nmであり、基板上のカーボンナノチューブ集合体は層数18、嵩密度19mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのジクロロメタン霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1255MPaであった。

【実施例12】

【0073】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは150μm、太さは31nmであり、基板上のカーボンナノチューブ集合体は層数21、嵩密度41mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmの酢酸エチル霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1120MPaであった。

【実施例13】

【0074】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは205μm、太さは17nmであり、基板上のカーボンナノチューブ集合体は層数12、嵩密度50mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのテトラヒドロフラン霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1200MPaであった。

【実施例14】

【0075】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは195μm、太さは35nmであり、基板上のカーボンナノチューブ集合体は層数28、嵩密度28mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール50%、アセトン50%の混合溶液霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1225MPaであった。

【実施例15】

【0076】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは190μm、太さは15nmであり、基板上のカーボンナノチューブ集合体は層数10、嵩密度38mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのジエチルエーテル50%、ジクロロメタン50%の混合溶液霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1215MPaであった。

【実施例16】

【0077】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは185μm、太さは10nmであり、基板上のカーボンナノチューブ集合体は層数8、嵩密度38mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール50%水溶液霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1220MPaであった。

【実施例17】

【0078】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは200μm、太さは20nmであり、基板上のカーボンナノチューブ集合体は層数18、嵩密度35mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのアセトン50%水溶液霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1200MPaであった。

【実施例18】

【0079】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは185μm、太さは22nmであり、基板上のカーボンナノチューブ集合体は層数17、嵩密度33mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を16000rpmで回転させ、さらに巻取り速度0.2m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1210MPaであった。

【実施例19】

【0080】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは195μm、太さは15nmであり、基板上のカーボンナノチューブ集合体は層数10、嵩密度30mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を40000rpmで回転させ、さらに巻取り速度0.5m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1220MPaであった。

【実施例20】

【0081】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは190μm、太さは18nmであり、基板上のカーボンナノチューブ集合体は層数13、嵩密度23mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を800rpmで回転させ、さらに巻取り速度0.01m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1215MPaであった。

【実施例21】

【0082】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは150μm、太さは21nmであり、基板上のカーボンナノチューブ集合体は層数15、嵩密度29mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図7)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1115MPaであった。

【実施例22】

【0083】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは170μm、太さは25nmであり、基板上のカーボンナノチューブ集合体は層数13、嵩密度43mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図8)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を100rpmで回転させ、補助撚掛手段9を80rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1180MPaであった。

【実施例23】

【0084】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは190μm、太さは18nmであり、基板上のカーボンナノチューブ集合体は層数14、嵩密度23mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図8)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を400rpmで回転させ、補助撚掛手段9を200rpmで回転させ、さらに巻取り速度1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1200MPaであった。

【実施例24】

【0085】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは210μm、太さは15nmであり、基板上のカーボンナノチューブ集合体は層数10、嵩密度37mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図8)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を4000rpmで回転させ、補助撚掛手段9を200rpmで回転させ、さらに巻取り速度10m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1230MPaであった。

【実施例25】

【0086】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは160μm、太さは38nmであり、基板上のカーボンナノチューブ集合体は層数30、嵩密度43mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図9)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を100rpmで回転させ、補助撚掛手段9を80rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1150MPaであった。

【実施例26】

【0087】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは2050μm、太さは18nmであり、基板上のカーボンナノチューブ集合体は層数14、嵩密度26mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図9)の基板固定手段2に固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を1000rpmで回転させ、補助撚掛手段9を800rpmで回転させ、さらに巻取り速度10m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1220MPaであった。

【実施例27】

【0088】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは250μm、太さは18nmであり、基板上のカーボンナノチューブ集合体は層数15、嵩密度37mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Z2枚を、微細炭素繊維撚糸製造装置1(図10)の基板固定手段2にそれぞれ固定した。散布手段5から粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で微細炭素繊維に吹き付けながら、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は1.6μm、引張り強度は900MPaであった。

【実施例28】

【0089】

微細炭素繊維撚糸製造装置1(図1)において、実施例1と同様にして作製したカーボンナノチューブ基板Z上に形成される微細炭素繊維の集合体の量が少なくなった段階で、一旦、微細炭素繊維撚糸製造装置1の駆動を停止した。次に、挟持手段6を操作して、微細炭素繊維を挟んでいる一対のローラーを互いに離隔する方向に移動させた。

【0090】

その後、基板固定手段2に保持されている基板(旧基板Z1)に隣接させて新しい基板(新基板Z2)を配置した。新基板Z2上のカーボンナノチューブ集合体の側面に、引出具7(先端直径30μmの市販マイクロドリル)を深さ0.1mm突き刺し、1000rpmで1秒間回転させてカーボンナノチューブを絡め付け、引出具7をモーター駆動により基板Z2から離反させることにより、カーボンナノチューブを連鎖的に連続して引き出した。

【0091】

そして、旧基板Z1から引き出されているシート状の微細炭素繊維体に重ね合わせて積層シート体を形成した後、散布手段5を駆動させて当該積層シート体に粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で散布し、その後、撚掛手段4を10000rpmで1分駆動させて、新旧それぞれの基板Z1,Z2から引き出された微細炭素繊維が重なっている部分に撚りを掛けた。

【0092】

次いで、旧基板Z1から引き出されている微細炭素繊維をマイクロナイフで切断し、基板固定手段2から旧基板Z1を取り外して新基板Z2と交換した。そして、挟持手段6を操作して、新基板Z2から引き出された微細炭素繊維を一対のローラーで挟み込んで基板の交換を完了させた。基板交換完了後、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1200MPaであった。

【実施例29】

【0093】

微細炭素繊維撚糸製造装置1(図1)において、実施例1と同様にして作製したカーボンナノチューブ基板Z上に形成される微細炭素繊維の集合体の量が少なくなった段階で、先に散布手段5を停止した1分後に、微細炭素繊維撚糸製造装置1の駆動を停止した。

【0094】

挟持手段6のローラーはそのままで、基板固定手段2に保持されている基板(旧基板Z1)に隣接させて新しい基板(新基板Z2)を配置した。新基板Z2上のカーボンナノチューブ集合体の側面に、引出具7(先端直径30μmの市販マイクロドリル)を深さ0.1mm突き刺し、1000rpmで1秒間回転させてカーボンナノチューブを絡め付け、引出具7をモーター駆動により基板Z2から離反させることにより、カーボンナノチューブを連鎖的に連続して引き出した。

【0095】

新基板Z2から引き出された微細炭素繊維シートを、旧基板Z1から引き出されているシート状の微細炭素繊維体に重ね合わせて積層シート体を形成した後、散布手段5を駆動させて当該積層シート体に散布手段5を駆動させて当該積層シート体に粒子径1μm〜5μmのエタノール霧を0.1ml/分の噴霧量で散布し、当該積層シート体を一体化させた。

【0096】

次いで、旧基板Z1から引き出されている微細炭素繊維をマイクロナイフで切断し、基板固定手段2から旧基板Z1を取り外して新基板Z2と交換し、基板の交換を完了させた。基板交換完了後、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、糸切れすることなく10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.8μm、引張り強度は1200MPaであった。

【比較例1】

【0097】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは180μm、太さは15nmであり、基板上のカーボンナノチューブ集合体は層数10、嵩密度30mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅100μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5からエタノール霧を微細炭素繊維に吹き付けずに、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は0.9μm、引張り強度は841MPaであった。

【比較例2】

【0098】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは190μm、太さは20nmであり、基板上のカーボンナノチューブ集合体は層数15、嵩密度20mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅250μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5からエタノール霧を微細炭素繊維に吹き付けずに、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は1.7μm、引張り強度は603MPaであった。

【比較例3】

【0099】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは200μm、太さは10nmであり、基板上のカーボンナノチューブ集合体は層数7、嵩密度40mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅400μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に固定した。散布手段5からエタノール霧を微細炭素繊維に吹き付けずに、撚掛手段4を8000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、10m以上に渡って1mあたりの撚数80000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は2.6μm、引張り強度は451MPaであった。

【比較例4】

【0100】

実施例1と同様にして製造した基板上に成長させたカーボンナノチューブを用いて撚糸を作製した。成長させたカーボンナノチューブの平均長さは170μm、太さは40nmであり、基板上のカーボンナノチューブ集合体は層数35、嵩密度35mg/cm2の高密度かつ高配向で形成されていた。上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフを用いて、幅1250μmの直線状の部分を画定した、カーボンナノチューブ基板Zを作製した。カーボンナノチューブ基板Zを、微細炭素繊維撚糸製造装置1(図1)の基板固定手段2に基板を保持させた。

比較例1と同様に、散布手段5からエタノール霧を微細炭素繊維に吹き付けずに、撚掛手段4を4000rpmで回転させ、さらに巻取り速度0.1m/分で巻き取り、10m以上に渡って1mあたりの撚数40000T/mの連続した撚糸を作製することができた。作製した撚糸の直径は7.1μm、引張り強度は148MPaであった。

【比較例5】

【0101】

比較例4と同様にして作製した直径7.1μmの撚糸を、エタノール溶液に浸した後、乾燥させた。乾燥後の撚糸の引張り強度は148MPaであった。

【0102】

【表1】

表1の結果から作成したグラフを図11、12に示す。

【0103】

これらの結果より、エタノールを噴霧したことにより、微細炭素繊維撚糸が引き締まり高強度化されたことがわかる。また、撚糸にエタノールを含浸させるよりも噴霧の方がより有効である。

【0104】

以上の説明から明らかなように、本発明方法によれば、ハンドリングに適した強度を有するカーボンナノチューブ撚糸を連続的に製造することが可能となる。

【図面の簡単な説明】

【0105】

【図1】本発明の一実施形態に係る微細炭素繊維撚糸製造装置の概略構成図である。

【図2】カーボンナノチューブを高密度・高配向成長させた基板のSEM写真である。

【図3】基板から微細炭素繊維を引き出すための引出具を説明するための説明図である。

【図4】微細炭素繊維が形成された基板を交換する方法を説明する説明図である。

【図5】従来のスクリーン印刷版を示す要部断面図である。

【図6】図1に示す微細炭素繊維撚糸製造装置の第1の変形例を示す概略構成図である。

【図7】図1に示す微細炭素繊維撚糸製造装置の第2の変形例を示す概略構成図である。

【図8】図1に示す微細炭素繊維撚糸製造装置の第3の変形例を示す概略構成図である。

【図9】図1に示す微細炭素繊維撚糸製造装置の第4の変形例を示す概略構成図である。

【図10】図1に示す微細炭素繊維撚糸製造装置の第5の変形例を示す概略構成図である。

【図11】実施例1〜3及び比較例1〜3において作製したカーボンナノチューブ撚糸の画定幅と糸平均直径との関係を示すグラフである。

【図12】実施例1〜3及び比較例1〜3において作製したカーボンナノチューブ撚糸の糸平均直径と引張り強度との関係を示すグラフである。

【符号の説明】

【0106】

1 微細炭素繊維撚糸製造装置

2 基板固定手段

3 引出手段

4 撚掛手段

41 回転体

42 把持装置

5 散布手段

6 挟持手段

7 引出具

8 保護カバー

9 補助撚掛手段

【特許請求の範囲】

【請求項1】

基板上に化学気相成長させた微細炭素繊維の集合体から微細炭素繊維の撚糸を連続的に製造する装置であって、

前記基板から微細炭素繊維を引き出して微細炭素繊維シート体を形成可能な引出手段と、

前記引出手段により引き出された微細炭素繊維シート体に霧状液体を散布して微細炭素繊維凝集体を形成可能な散布手段と、

霧状液体を散布して形成された微細炭素繊維凝集体に撚り掛けを施して撚糸を形成する撚掛手段とを備える微細炭素繊維撚糸製造装置。

【請求項2】

前記霧状液体は、霧状の易揮発性液体である請求項1に記載の微細炭素繊維撚糸製造装置。

【請求項3】

前記微細炭素繊維は、カーボンナノチューブである請求項1又は2に記載の微細炭素繊維撚糸製造装置。

【請求項4】

前記基板から引き出された微細炭素繊維シート体を挟持する挟持手段を更に備えており、

前記挟持手段は、前記基板と前記撚掛手段との間に配置されており、

前記散布手段は、前記基板と前記挟持手段との間に配置されている請求項1から3のいずれかに記載の微細炭素繊維撚糸製造装置。

【請求項5】

前記撚掛手段は、前記基板から引き出された微細炭素繊維シート体の引出方向に沿う回転軸を有し、前記回転軸周りに前記基板から引き出された微細炭素繊維シート体を回転させることにより撚糸を形成する回転体を備えており、

前記引出手段は、前記回転体に一体的に取り付けられている請求項1から4のいずれかに記載の微細炭素繊維撚糸製造装置。

【請求項6】

基板上に化学気相成長させた微細炭素繊維の集合体から微細炭素繊維の撚糸を連続的に製造する方法であって、

前記基板から微細炭素繊維を引き出して微細炭素繊維シート体を形成可能な引出ステップと、

前記引出ステップにより引き出された微細炭素繊維シート体に霧状液体を散布して微細炭素繊維凝集体を形成する散布ステップと、

霧状液体を散布して形成された微細炭素繊維凝集体に撚り掛けを施して撚糸を形成する撚掛ステップとを備える微細炭素繊維撚糸製造方法。

【請求項7】

第1基板上及び第2基板上にそれぞれ化学気相成長させた微細炭素繊維の集合体から微細炭素繊維の撚糸を製造する方法であって、

前記第1基板から微細炭素繊維を引き出して第1微細炭素繊維シート体を形成可能な第1引出ステップと、

前記第2基板から微細炭素繊維を引き出して第2微細炭素繊維シート体を形成可能な第2引出ステップと、

前記第1微細炭素繊維シート体及び前記第2微細炭素繊維シート体を重ね合わせて積層シート体を形成する積層ステップと、

前記積層シート体に霧状液体を散布して微細炭素繊維凝集積層体を形成する散布ステップと、

霧状液体を散布して形成された微細炭素繊維凝集積層体に撚り掛けを施して撚糸を形成する撚掛ステップとを備える微細炭素繊維撚糸製造方法。

【請求項8】

前記積層ステップは、第1微細炭素繊維シート体及び第2微細炭素繊維シート体のいずれか一方を切断する切断ステップを備えている請求項7に記載の微細炭素繊維撚糸製造方法。

【請求項1】

基板上に化学気相成長させた微細炭素繊維の集合体から微細炭素繊維の撚糸を連続的に製造する装置であって、

前記基板から微細炭素繊維を引き出して微細炭素繊維シート体を形成可能な引出手段と、

前記引出手段により引き出された微細炭素繊維シート体に霧状液体を散布して微細炭素繊維凝集体を形成可能な散布手段と、

霧状液体を散布して形成された微細炭素繊維凝集体に撚り掛けを施して撚糸を形成する撚掛手段とを備える微細炭素繊維撚糸製造装置。

【請求項2】

前記霧状液体は、霧状の易揮発性液体である請求項1に記載の微細炭素繊維撚糸製造装置。

【請求項3】

前記微細炭素繊維は、カーボンナノチューブである請求項1又は2に記載の微細炭素繊維撚糸製造装置。

【請求項4】

前記基板から引き出された微細炭素繊維シート体を挟持する挟持手段を更に備えており、

前記挟持手段は、前記基板と前記撚掛手段との間に配置されており、

前記散布手段は、前記基板と前記挟持手段との間に配置されている請求項1から3のいずれかに記載の微細炭素繊維撚糸製造装置。

【請求項5】

前記撚掛手段は、前記基板から引き出された微細炭素繊維シート体の引出方向に沿う回転軸を有し、前記回転軸周りに前記基板から引き出された微細炭素繊維シート体を回転させることにより撚糸を形成する回転体を備えており、

前記引出手段は、前記回転体に一体的に取り付けられている請求項1から4のいずれかに記載の微細炭素繊維撚糸製造装置。

【請求項6】

基板上に化学気相成長させた微細炭素繊維の集合体から微細炭素繊維の撚糸を連続的に製造する方法であって、

前記基板から微細炭素繊維を引き出して微細炭素繊維シート体を形成可能な引出ステップと、

前記引出ステップにより引き出された微細炭素繊維シート体に霧状液体を散布して微細炭素繊維凝集体を形成する散布ステップと、

霧状液体を散布して形成された微細炭素繊維凝集体に撚り掛けを施して撚糸を形成する撚掛ステップとを備える微細炭素繊維撚糸製造方法。

【請求項7】

第1基板上及び第2基板上にそれぞれ化学気相成長させた微細炭素繊維の集合体から微細炭素繊維の撚糸を製造する方法であって、

前記第1基板から微細炭素繊維を引き出して第1微細炭素繊維シート体を形成可能な第1引出ステップと、

前記第2基板から微細炭素繊維を引き出して第2微細炭素繊維シート体を形成可能な第2引出ステップと、

前記第1微細炭素繊維シート体及び前記第2微細炭素繊維シート体を重ね合わせて積層シート体を形成する積層ステップと、

前記積層シート体に霧状液体を散布して微細炭素繊維凝集積層体を形成する散布ステップと、

霧状液体を散布して形成された微細炭素繊維凝集積層体に撚り掛けを施して撚糸を形成する撚掛ステップとを備える微細炭素繊維撚糸製造方法。

【請求項8】

前記積層ステップは、第1微細炭素繊維シート体及び第2微細炭素繊維シート体のいずれか一方を切断する切断ステップを備えている請求項7に記載の微細炭素繊維撚糸製造方法。

【図1】

【図3】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図4】

【図5】

【図3】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図4】

【図5】

【公開番号】特開2010−116632(P2010−116632A)

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願番号】特願2008−288595(P2008−288595)

【出願日】平成20年11月11日(2008.11.11)

【出願人】(000205627)大阪府 (238)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【出願人】(000156938)関西電力株式会社 (1,442)

【Fターム(参考)】

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願日】平成20年11月11日(2008.11.11)

【出願人】(000205627)大阪府 (238)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【出願人】(000156938)関西電力株式会社 (1,442)

【Fターム(参考)】

[ Back to top ]