微細炭素質材料を含む金属被膜の形成方法

【課題】ナノメーターサイズの微細炭素質材料が均一に分散された金属被膜の形成方法を提供すること。

【解決手段】微細炭素質材料が分散されているメッキ液を用い、被メッキ物の表面に、微細炭素質材料が分散された金属被膜をメッキする金属被膜の形成方法において、前記メッキ液中に界面活性剤を添加すると共に、二酸化炭素及び不活性ガスの少なくとも一方を供給し、前記二酸化炭素及び不活性ガスの少なくとも一方が超臨界状態又は亜臨界状態となるようにしてメッキを行う。本発明の金属被膜の形成方法は、電気メッキ方法及び化学メッキ方法の何れにも適用できる。

【解決手段】微細炭素質材料が分散されているメッキ液を用い、被メッキ物の表面に、微細炭素質材料が分散された金属被膜をメッキする金属被膜の形成方法において、前記メッキ液中に界面活性剤を添加すると共に、二酸化炭素及び不活性ガスの少なくとも一方を供給し、前記二酸化炭素及び不活性ガスの少なくとも一方が超臨界状態又は亜臨界状態となるようにしてメッキを行う。本発明の金属被膜の形成方法は、電気メッキ方法及び化学メッキ方法の何れにも適用できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ナノメーターサイズの微細炭素質材料を含む金属被膜の形成方法に関し、特に、ナノメーターサイズのダイヤモンド粒子、カーボンナノチューブ、カーボンナノホーン、カーボンナノコイル等のナノメーターサイズの微細炭素質材料を均一に共析させる金属被膜の形成方法に関する。

【背景技術】

【0002】

従来から、ナノメーターサイズのダイヤモンド粒子、カーボンナノチューブ、カーボンナノホーン、カーボンナノコイル等のナノメーターサイズの微細炭素質材料が開発されており、既に市販品も多く存在する。これらの微細炭素質材料は、工業用途では、単独で使用するよりも基材としての各種材料中に分散させることによって基材の物性を変える用途に多く使用されている。

【0003】

例えば、下記特許文献1には、分散安定性に優れたナノメーターサイズのダイヤモンド粒子を懸濁させたメッキ液を用い、このナノメーターサイズのダイヤモンド粒子を含む金属膜を電気メッキ法ないし無電解メッキ法により形成した例が示されている。下記特許文献1に開示されている金属メッキ液は、炭素質材料に衝撃波を印加して製造されたダイヤモンド微粒子に特定の条件下で酸化分解処理を行うことにより作成された超分散ダイヤモンド(Ultra Dispersed Diamond:以下、「UDD」という。)粒子を含んでいる。

【0004】

このUDD粒子は、

(i)73.86〜86.48%の全炭素、0.81〜1.46%の水素、1.18〜2.22%の窒素、10.49〜23.14%の酸素の範囲で、炭素、水素、窒素、酸素の合計で100%以下の元素組成比を有し、

(ii)粒径1000nm以上の一次粒子が存在せず、粒径30nm以下の一次粒子が存在せず、

(iii)Cu、Kα線を線源とするX線回析スペクトル(XD)におけるブラッグ(Bragg)角(2θ±2°)が43.9°に(111)結晶に帰属するピークを有し、73.5°に(220)結晶に帰属する特徴的な強いピーク、95°に(311)結晶に帰属する特徴的な強いピークを有し、17°に不規則なアモルファス構造に帰属する強く偏在したハローがあり、26.5°にグラファイト(002)結晶に帰属するピークがなく、

(iv)乾燥時、比表面積が1.50×105m2/kg以上で、実質的に全ての表面炭素原子がヘテロ原子と結合しており、0.5m3/kg以上の全吸収空間を有する、

ものからなり、金属メッキ液は、このUDD粒子を金属メッキ液1リットル中に、0.01g〜16gの濃度で懸濁したものが用いられている。

【0005】

また、下記特許文献2には、炭素質材料に衝撃波を印加して製造されたダイヤモンド微粒子に特定の条件下で酸化分解処理を行うことにより作成されたUDD粒子を用い、電気メッキ法ないし無電解メッキ法によって、層中にUDD粒子を分散した金属薄膜層を形成した例が示されている。この金属薄膜層は、

(i)層厚が5nm(0.005μm)乃至35000nm(35.0μm)であり、

(ii)ダイヤモンド粒子は、金属薄膜層の層厚方向の各レベルに亘ってほぼ均一に分散しており、

(iii)金属薄膜層中の該ダイヤモンド粒子の含有率が1乃至12%であり、

(iv)ダイヤモンド粒子はその粒径分布が、等価円換算で、粒径が16nm以下の粒径の粒子の数平均存在率が50%以上であり、

(v)50nmを超える粒径の粒子の数平均存在率が実質零%であり、

(vi)2nm未満の粒径の粒子の数平均存在率が実質零%であり、

(vii)ダイヤモンド粒子は、炭素が73.86〜86.48%の範囲、水素が0.81〜1.46%の範囲、窒素が1.18〜2.22%の範囲、酸素が10.49〜23.14%の範囲で、かつ炭素、水素、窒素、酸素の合計で100%以下の元素組成比を有し、Cu、Kα線を線源とするX線回析スペクトル(XD)におけるブラッグ(Bragg)角(2θ±2°)が43.9°に最も強いピークを有し、(220)結晶に帰属するピーク、(311)結晶に帰属するピーク、17°にグラフィンまたはベンゼン環構造に帰属するハローがあり、グラファイト(002)結晶に帰属する26.5°のピークがなく、比表面積が1.50×105m2/kg以上で、表面炭素原子Cに対するH、N及びOからなるヘテロ原子の組成比がC25H11.2N2.8O9.1であって、全ての表面炭素原子が、H、N及びOからなるヘテロ原子と結合していると計算され、0.5m3/kg以上の全吸収空間を有するものとされている。

【0006】

また、下記特許文献3には、粒径が2nmから1μmのUDD粒子を、0.5〜5.0重量%の割合で、基材表面にメッキにより、貴金属薄膜層と共析した薄膜を有する接点部材が開示されている。また、下記特許文献4には、基材の表面に貴金属薄膜層を形成した接点部材において、電気メッキ方によって、貴金属薄膜層の結晶粒界中に粒径が2〜20nmのUDD粒子を0.01〜2.0重量%となるように分散させた接点部材の製造方法が開示されている。また、下記特許文献5には、電気メッキ法により、粒径が2nm未満及び100nm超の粒子を実質的に含まないUDD粒子を0.01〜6重量%、貴金属薄膜層の結晶粒界中に析出させて形成したナノメーターサイズのダイヤモンド粒子−貴金属複合薄膜層が開示されている。このUDD粒子−貴金属複合薄膜層は、5%フッ化水素水液腐食試験において、100時間以上腐食しないという優れた耐食性を備えている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4245310号公報

【特許文献2】特許第3913118号公報

【特許文献3】特開2009−282003号公報

【特許文献4】特開2009−053124号公報

【特許文献5】特開2008−214672号公報

【特許文献6】特表2008−544495号公報

【特許文献7】特開2007−123049号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上記特許文献1〜5に示されているように、メッキ液中にUDD粒子を分散することによって、電気メッキ法により内部にUDD粒子を分散させた金属被膜が得られることが分かる。このような内部にUDD粒子を分散させた金属被膜は、耐摩耗性に優れ、マイクロ硬度も大きく、摩擦係数も小さく、しかも、良好な耐腐食性が得られるようになるという優れた効果を奏する。しかしながら、得られたUDD粒子を分散させた金属被膜の物性を精細に調査すると、再現性が悪く、同一の膜においても、場所により硬度、低摩擦性、耐摩耗性等膜の機械特性に大きなバラツキが存在していることが見出された。

【0009】

発明者等は、このような機械的特性のバラツキの原因について種々検討を重ねた結果、メッキ液中のUDD粒子の分散性が低下することに起因するものであることを見出した。元来、ナノメーターサイズのダイヤモンド粒子は、非常に凝集し易いことが知られている。そのため、上記特許文献1及び2に記載されている発明では、炭素質材料に衝撃波を印加して製造されたナノメーターサイズのダイヤモンド粒子を特定の条件下で酸化分解処理することにより、分散性を付与している。

【0010】

しかしながら、UDD粒子は、常に再凝集(擬似凝集)し易い性質を有しているため、大きな粒径の再凝集粒子が生成する。この再凝集したUDD粒子は、例えば超音波分散処理を行うことにより容易に元の基本的UDD粒子に解離させることができることが知られている。そのため、上記特許文献1〜5に記載されている発明では、電気メッキないし化学メッキの前に、超音波ホモジナイザーをもちいて再凝集したUDD粒子を解離させている。しかしながら、UDD粒子をメッキ液中に分散させた場合は、メッキ液のpH、イオン強度、酸化還元電位等が必ずしもUDD粒子の再凝集を抑制し得る条件を満たしていないことから、電気メッキないし化学メッキ中にUDD粒子が再凝集し、この再凝集したUDD粒子が再凝集しないUDD粒子と共にメッキされた金属被膜中に取り込まれることにより、上述のような再現性不良、機械的特性のバラツキ等に繋がったものと推定される。

【0011】

なお、一般的なナノメーターサイズのダイヤモンド粒子、カーボンナノチューブ、カーボンナノホーン、カーボンナノコイル等は、UDD粒子よりも凝集しやすいため、メッキ液中に均一に分散させることが困難であり、また、金属被膜中に均一に分散した状態で共析させることはより困難となる。

【0012】

発明者等は、上述のようなUDD粒子を含むナノメーターサイズのダイヤモンド粒子、カーボンナノチューブ、カーボンナノホーン、カーボンナノコイル等の微細炭素質材料が金属中に均一に分散した金属被膜を得るべく種々検討を重ねた結果、界面活性剤の存在下において、微細炭素質材料を分散させたメッキ液を超臨界状態ないし亜臨界状態で電気メッキないし化学メッキを行うことにより達成できることを見出し、本発明を完成するに至ったのである。

【0013】

すなわち、本発明は、ナノメーターサイズのダイヤモンド粒子、カーボンナノチューブ、カーボンナノホーン、カーボンナノコイル等のナノメーターサイズの微細炭素質材料を均一に分散した状態で共析させる金属被膜の形成方法を提供することを目的とする。

【0014】

なお、上記特許文献6には、半導体基板上にトレンチを形成し、このトレンチ内にカーボンナノチューブを配置し、このカーボンナノチューブをエッチング処理した後、カーボンナノチューブの表面に多層金属層を形成することにより半導体基板上の相互接続を形成する方法が示されており、この多層金属層の形成方法としては、通常の無電解メッキ法だけでなく、二酸化炭素の超臨界流体を使用した無電解メッキ法を採用し得ることも示されている。しかしながら、上記特許文献6には、カーボンナノチューブを用いた無電解メッキ液を用いること及び金属中にカーボンナノチューブが分散した無電解メッキ膜を得ることについては何も示されていない。

【0015】

また、上記特許文献7には、カーボン粒子、カーボンナノチューブ、カーボンナノホーン等をメッキ液中に分散させておき、二酸化炭素の超臨界流体を使用した電気メッキ法によって、カーボン粒子、カーボンナノチューブ、カーボンナノホーン等の表面に部分的に金属被膜を形成する方法が示されている。しかしながら、上記特許文献7には、カーボン粒子、カーボンナノチューブ、カーボンナノホーン等が分散した金属被膜を得ることについては何も示されていない。

【課題を解決するための手段】

【0016】

上記目的を達成するため、本発明の金属被膜の形成方法は、

微細炭素質材料が分散されているメッキ液を用い、被メッキ物の表面に、微細炭素質材料が分散された金属被膜をメッキする金属被膜の形成方法において、

前記メッキ液中に界面活性剤を添加すると共に、二酸化炭素及び不活性ガスの少なくとも一方を供給し、前記二酸化炭素及び不活性ガスの少なくとも一方が超臨界状態又は亜臨界状態となるようにしてメッキを行うことを特徴とする。

【0017】

微細炭素質材料は、非常に凝集しやすく、メッキ液中に均一に分散させることは困難である。しかしながら、微細炭素質材料をメッキ液に分散させ、更にメッキ液中に界面活性剤を添加すると共に、二酸化炭素及び不活性ガスの少なくとも一方が超臨界状態又は亜臨界状態となるようにしてメッキを行うと、エマルジョン化されたメッキ液の表面張力が実質的に零になるので、微細炭素質材料の凝集を解離させることができ、エマルジョン化されたメッキ液中に均一な粒径の微細炭素質材料が均一に分散した状態とすることができる。

【0018】

なお、本発明において、亜臨界流体とは、臨界温度および臨界圧力のどちらか一方、若しくは両方を越えなくとも、臨界点に近い温度、圧力であり、液体と比較して非常に高い拡散性を持った流体とし、その時の流体の状態を亜臨界状態と呼ぶ。例えば、本発明における二酸化炭素においては、臨界点31℃、7.38MPaに対し、概ね25℃、4MPaを共に超える範囲を亜臨界流体とする。また、超臨界状態ないし亜臨界状態とするための媒体としては、電極反応に影響を与えない絶縁性を備えている不活性ガスであれば適宜選択して使用できるが、超臨界状態ないし亜臨界状態とするための圧力及び温度が低いことから二酸化炭素が最も好ましい。

【0019】

加えて、エマルジョン化されたメッキ液の表面張力が実質的に零になるために、エマルジョン化されたメッキ液は微細炭素質材料間の微細な隙間、微細炭素質材料と被メッキ物との間の隙間、微細炭素質材料の内部空間等にも入り込むことができるようになる。しかも、超臨界状態の二酸化炭素ないし不活性ガスは、絶縁物であって、メッキ反応には直接関与しない。そのため、メッキ反応に必要な金属イオンはエマルジョン化されたメッキ液によって供給されるので、メッキ液は見かけ上間欠的にメッキ反応が生起している箇所に供給されるので、メッキ反応により析出する金属粒子は非常に微細なものとなる。

【0020】

そのため、本発明の金属被膜の形成方法によれば、内部に空洞が生じ難く、均質で、粒径が揃った微細炭素質材料が内部に均一に分散した状態で共析した金属被膜を得ることができ、しかも、再現性が良好で、均一な硬度、低摩擦性及び耐摩耗性等の機械特性を備えた微細炭素質材料が分散された金属被膜を得ることができるようになる。

【0021】

なお、本発明における微細炭素質材料には、ナノメーターサイズのダイヤモンド粒子、カーボンナノチューブ、カーボンナノホーン、カーボンナノコイル等が含まれる。また、本発明における被メッキ物としては、金属、絶縁物及び半導体の何れをも採用することができる。また、本発明は、電気メッキ法及び化学メッキ法の何れをも採用することができる。また、超臨界状態ないし亜臨界状態ではエマルジョン化されたメッキ液の付き回り性が非常に良好であるため、本発明における被メッキ物としては、平板状のものだけでなく、円筒状のもの、溝状のもの、その他の複雑な形状のものでも適用可能である。

【0022】

また、本発明の金属被膜の形成方法においては、前記微細炭素質材料は、UDD粒子であることが好ましい。

【0023】

UDD粒子は、炭素質材料に衝撃波を印加して製造されたダイヤモンド微粒子に特定の条件下で酸化分解処理を行うことにより作成されたものであり、

(i)73.86〜86.48%の全炭素、0.81〜1.46%の水素、1.18〜2.22%の窒素、10.49〜23.14%の酸素の範囲で、炭素、水素、窒素、酸素の合計で100%以下の元素組成比を有し、

(ii)粒径1000nm以上の一次粒子が存在せず、粒径30nm以下の一次粒子が存在せず、

(iii)Cu、Kα線を線源とするX線回析スペクトル(XD)におけるブラッグ(Bragg)角(2θ±2°)が43.9°に(111)結晶に帰属するピークを有し、73.5°に(220)結晶に帰属する特徴的な強いピーク、95°に(311)結晶に帰属する特徴的な強いピークを有し、17°に不規則なアモルファス構造に帰属する強く偏在したハローがあり、26.5°にグラファイト(002)結晶に帰属するピークがなく、

(iv)乾燥時、比表面積が1.50×105m2/kg以上で、実質的に全ての表面炭素原子がヘテロ原子と結合しており、0.5m3/kg以上の全吸収空間を有するものからなる。

【0024】

このUDD粒子は、数個(最低4個)から数千個、一般的には数個から数百個が分離困難な状態で凝集した粒径2nm〜70nmの粒子となっており、非常に安定に水溶液中に分散することができ、再凝集することがあっても超音波照射により容易に解離させることができる。そのため、本発明の金属被膜の形成方法によれば、再現性よく、UDD粒子が均一に分散された、場所により硬度、低摩擦性、耐摩耗性等膜の機械特性のバラツキが少ない金属被膜を形成することができるようになる。

【0025】

また、本発明の金属被膜の形成方法においては、前記微細炭素質材料は、カーボンナノチューブ、カーボンナノホーン及びカーボンナノコイルから選択された少なくとも1種を用いることができる。

【0026】

カーボンナノチューブ、カーボンナノホーン、カーボンナノコイル等の微細炭素質材料は非常に凝集し易い性質を有しており、通常のメッキ方法ではこれらの微細炭素質材料が均一に分散した金属被膜を形成し難い。本発明の金属被膜の形成方法によれば、二酸化炭素及び不活性ガスの少なくとも一方が超臨界状態又は亜臨界状態となるようにしてメッキを行っているため、エマルジョン化されたメッキ液が凝集したカーボンナノチューブ、カーボンナノホーン、カーボンナノコイル等の微細炭素質材料中に浸透して凝集を解離することができるので、通常のメッキ方法と比するとこれらの微細炭素質材料が非常に良好に均一に分散した金属被膜をえることができるようになる。

【0027】

また、本発明の金属被膜の形成方法においては、前記メッキ液は、前記金属被膜と同種の金属粉末を、前記金属粉末が溶解しなくなる量以上に添加して分散させたものを採用できる。

【0028】

電気メッキないし化学メッキを二酸化炭素又は不活性ガスが超臨界状態ないし亜臨界状態となる条件下で行うと、被メッキ物のメッキ液への溶解速度が速くなるため、メッキが開始される前に被メッキ物が溶解してしまうために、均一な金属メッキ被膜が得難くなる。本発明の金属被膜の形成方法によれば、メッキ液中に金属被膜と同種の金属粉末を、この金属粉末が溶解しなくなる量以上に添加して分散させているので、被メッキ物が溶解することがなくなり、より再現性よく、微細炭素質材料が均一に分散された、場所により硬度、低摩擦性、耐摩耗性等膜の機械特性のバラツキが少ない金属被膜を形成することができるようになる。

【0029】

また、本発明の金属被膜の形成方法においては、前記メッキ方法は電気メッキ方法であり、前記被メッキ物と対極との間には、前記被メッキ物の表面に前記電気メッキ液を供給する前には置換メッキが進行しない範囲の電圧を印加しておき、前記二酸化炭素及び不活性ガスの少なくとも一方が超臨界状態又は亜臨界状態となった後には所定の電気メッキが進行する電圧を印加するようにしてもよい。

【0030】

電気メッキの場合、被メッキ物と対極との間に何も電圧を印加しないと、二酸化炭素又は不活性ガスが超臨界状態ないし亜臨界状態となる前に被メッキ物が電解液と接触する際に、置換メッキが生じて被メッキ物が溶解してしまう可能性がある。このような置換メッキが生じてしまうと、二酸化炭素又は不活性ガスが超臨界状態ないし亜臨界状態となった後に所定の電圧を印加しても均一な金属メッキ被膜が得難くなる。

【0031】

本発明の金属被膜の形成方法においては、被メッキ物の表面に電気メッキ液を供給する前から、被メッキ物と対極との間に置換メッキが進行しない範囲の電圧を印加しておき、二酸化炭素及び不活性ガスの少なくとも一方が超臨界状態又は亜臨界状態となされた後に、所定の電気メッキが進行する電圧を被メッキ物と対極との間に印加するようにしたので、被メッキ物が溶解することがなくなるため、得られる金属被膜の均一性が非常に良好となる。そのため、本発明の金属被膜の形成方法によれば、より再現性よく、微細炭素質材料が均一に分散された、場所により硬度、低摩擦性、耐摩耗性等膜の機械特性のバラツキが少ない金属被膜を形成することができるようになる。

【0032】

また、本発明の金属被膜の形成方法においては、前記メッキ方法が電気メッキ方法である場合、前記被メッキ物及び対極の少なくとも一方に対し、回転運動及び往復動の少なくとも一つを行わせながら電気メッキを行うことが好ましい。

【0033】

被メッキ物及び対極のいずれか一方に対し、回転運動及び往復動の少なくとも一つを行わせながら電気メッキを行わせると、負極である被メッキ物とメッキ液との接触界面が移動し、また、定常流が生じている場合でも被メッキ物が均一にメッキ液の定常流もしくは停滞液に接触するので、得られる金属被膜の均一性が非常に良好となる。

【0034】

更に、一般に、電気メッキ時には、通電によって被メッキ物の界面に電位勾配が形成されるため、この電位勾配によってメッキ液の濃度分布ないし金属イオンの密度分布が形成される。しかしながら、本発明の金属メッキ方法によれば、被メッキ物の回転運動及び往復運動の少なくとも一つによってメッキ液の濃度分布ないし金属イオンの密度分布が平坦化かつ均一化されるため、被メッキ物の広い面積範囲に亘って均一かつ緻密なメッキ皮膜が形成されるようになる。そのため、本発明の金属被膜の形成方法によれば、より再現性よく、微細炭素質材料が均一に分散された、場所により硬度、低摩擦性、耐摩耗性等膜の機械特性のバラツキが少ない金属被膜を形成することができるようになる。

【0035】

また、本発明の金属被膜の形成方法においては、前記メッキ方法が化学メッキ方法である場合、前記被メッキ物に対して回転運動及び往復動の少なくとも一つを行わせながら化学メッキを行うことが好ましい。

【0036】

化学メッキ方法では、化学メッキの進行に伴い、被メッキ物の表面近傍においてメッキ液の濃度分布ないし金属イオンの密度分布が形成される。本発明の金属メッキ方法によれば、被メッキ物の回転運動及び往復運動の少なくとも一つによってメッキ液の濃度分布ないし金属イオンの密度分布が平坦化かつ均一化されるため、被メッキ物の広い面積範囲に亘って均一かつ緻密なメッキ皮膜が形成されるようになる。そのため、本発明の金属被膜の形成方法によれば、化学メッキ法であっても、より再現性よく、微細炭素質材料が均一に分散された、場所により硬度、低摩擦性、耐摩耗性等膜の機械特性のバラツキが少ない金属被膜を形成することができるようになる。

【0037】

また、本発明の金属被膜の形成方法においては、前記界面活性剤及び前記二酸化炭素及び不活性ガスの少なくとも一方が添加されたメッキ液を、前記被メッキ物の表面に循環供給路を介して循環供給し、前記循環供給路の途中に超音波分散処理手段を配置して、凝集した前記微細炭素質材料を解離させるようにすることが好ましい。

【0038】

微細炭素質材料は非常に凝集しやすく、UDDであっても再凝集しやすい。本発明の金属被膜の形成方法では、メッキ液等の循環供給路の途中に超音波分散処理手段を配置して、凝集した微細炭素質材料を解離させるようにしている。そのため、メッキ中に微細炭素質材料が再凝集しても、再度解離させることができるため、より、均質で、粒径が揃った微細炭素質材料が内部に均一に分散した状態で共析した金属被膜を得ることができ、しかも、より再現性が良好で、均一な硬度、低摩擦性及び耐摩耗性等の機械特性を備えた微細炭素質材料が分散された金属被膜を得ることができるようになる。

【図面の簡単な説明】

【0039】

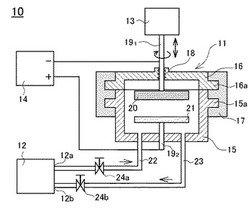

【図1】実施例及び比較例に共通して使用するメッキ装置の概略構成を示す図である。

【図2】図1のメッキ用流体供給手段の一具体例の概略構成図である。

【図3】図3A〜図3Cは実施例1、比較例1及び2のそれぞれのメッキ試料の穴の部分を含む拡大縦断面図及びその部分拡大図である。

【発明を実施するための形態】

【0040】

以下、本発明を実施するための形態を実施例及び比較例を用いて詳細に説明する。但し、以下に示す実施例は、本発明の技術思想を具体化するために使用するメッキ装置の一例を示すものであって、本発明をこの実施例に限定することを意図するものではなく、本発明は特許請求の範囲に示した技術思想を逸脱することなく種々の変更を行ったものにも均しく適用し得るものである。

【0041】

なお、図1は実施例及び比較例に共通して使用するメッキ装置の概略構成を示す図である。図2は図1のメッキ用流体供給手段の一具体例の概略構成図である。

【0042】

このメッキ装置10は、図1に示すように、耐熱・耐圧性のメッキ槽11と、メッキ用流体供給手段12と、被メッキ物を回転運動させると共に回転軸に対して往復運動させるための被メッキ物駆動手段13と、電気メッキ用の電源14とを備えている。メッキ槽11は、有底円筒形の圧力容器15と、蓋部材16と、円環状のクランプリング17からなる。圧力容器15は上端部に外方へ延びる円環状の鍔部15aを備え、また、蓋部材16も下端部に外方へ延びる円環状の鍔部16aを備え、これらの鍔部15a及び16a間に図示しない耐熱シール材を介して重ね合わされている。そして、これらの鍔部材15a及び16aの周囲は、円環状のクランプリング17によって高圧に耐えられるように密封されている。

【0043】

このメッキ槽11の蓋部材16の中央部に、回転可能にかつ摺動可能に耐圧密閉シール部材18によってシールされ、かつ蓋部材16とは電気的に絶縁された状態で、負極を兼ねる通電部材191が設けられている。この通電部材191は、その一端が被メッキ物駆動手段13に接続され、回転駆動及び往復駆動されるようになっている。なお、被メッキ物駆動手段13による通電部材191に対する回転駆動及び往復駆動は独立して制御可能となっており、必要に応じて、非駆動、回転駆動のみ、往復駆動のみ、回転駆動及び往復駆動の何れかを選択できるようになされている。

【0044】

また、通電部材191の他端は、例えば被メッキ物20に直接ネジ止め、被メッキ物20の周囲の把持等、図示しない周知の固定手段によって固定されている。そのため、被メッキ物20は、被メッキ物駆動手段13によって通電部材191を介して回転及び通電部材191の回転軸に沿った方向に往復運動することができるようになっている。そして、この通電部材191は電源14のマイナス出力端子に電気的に接続されており、被メッキ物20は負極として作動するようになされている。

【0045】

このように被メッキ物20を回転運動及び往復運動させる目的は、被メッキ物の通電によって電極界面に電位勾配が形成されるため、この電位勾配によって電気メッキ液及びUDD粒子の濃度分布ないし金属イオンの密度分布が形成されても、電気メッキ液及びUDD粒子の濃度分布ないし金属イオンの密度分布を平坦化かつ均一化するためである。加えて、メッキ槽11内では、被メッキ物20は被メッキ物駆動手段13によって所定速度で回転されていると共に所定速度で回転軸方向に往復運動させると、負電極である被メッキ物20と電気メッキ液及びUDD粒子との接触界面が移動する。また、定常流が生じている場合でも、被メッキ物20が移動しているので、被メッキ物20が均一に電気メッキ液及びUDD粒子の定常流もしくは停滞液に接触するので、均一なUDD粒子が均一に分散したメッキ被膜が得られるようになる。

【0046】

なお、被メッキ物20のみを回転、対極21のみを回転、被メッキ物20及び対極21を同時に同方向又は逆方向に回転、被メッキ物20を往復運動、対極21を往復運動、被メッキ物20及び対極21を同時に同方向又は逆方向に往復運動させる構成となしてもよく、更には、上述した回転運動と往復運動を適宜に組み合わせてもよい。更には、より電気メッキ液の定常流が生じないようにするために、電気メッキ中に被メッキ物20及び対極21の少なくとも一方と電気メッキ液との相対的位置の変更を定期的又はランダムに一時的に停止させることもできる。

【0047】

この一時的に停止させる時間は、予め定めた一定時間及び回数、又は、予め定めた所定時間範囲内でランダムに定められた時間及び回数とすることができる。このような一時的に停止させる時間の設定は被メッキ物駆動手段13に周知の制御手段を組み込むことにより容易に実行させることができる。また、メッキ用流体供給手段12からの表面処理流体は、メッキ用流体供給手段12から電気メッキ液だけでなく、脱脂液、酸洗液、洗浄液等を切り換え供給することができるようにすることもできる。

【0048】

また、メッキ槽11の圧力容器15の底部には、通電部材192に取り付けられた対極21が圧力容器15とは電気的に絶縁された状態で取り付けられている。そして、この対極21の通電部材192は電源14のプラス出力端子に電気的に接続されており、対極21は対極として作動するようになされている。更に、圧力容器15の底部には入口配管22及び出口配管23が接続されており、入口配管22はストップバルブ24aを経てメッキ用流体供給手段12の供給口12aに接続されており、また、出口配管23はストップバルブ24bを経てメッキ用流体供給手段12の流入口12bに接続されている。従って、メッキ用流体供給手段12から供給された表面処理流体は、供給口12a、ストップバルブ24a、入口配管22、メッキ槽11、出口配管23、ストップバルブ24b及び流入口12bを経てメッキ用流体供給手段12に循環されるようになっている。

【0049】

また、メッキ用流体供給手段12は、図2に示したように、メッキ槽11に表面処理流体を供給するための供給口12aと、メッキ槽11から循環されてきた表面処理流体を受け入れる流入口12bを備えている。流入口12bは、ストップバルブ25bを経て順次循環ポンプ26、ミキサ(例えば、スタティックミキサ)27、ストップバルブ25aを経て供給口12aに接続されている。なお、ミキサ27には、再凝集したUDD粒子を解離させるための超音波照射手段27aが配置されている。そして、供給口12aとストップバルブ25aとを結ぶ配管28aには分岐配管28a1を介してリリーフバルブ29aが接続され、このリリーフバルブ29aは圧力容器である回収タンク30aに接続されている。

【0050】

同じく流入口12bとストップバルブ25bとを結ぶ配管28bには分岐配管28b1を介してリリーフバルブ29bが接続され、このリリーフバルブ29bは圧力容器である回収タンク30bに接続されている。そして、これら配管28a及び28b、分岐配管28a1及び28b1の占める内部体積は可能な限り小さくなるようになされている。なお、三方バルブ31a、31b及びバイパス配管31a1が必要に応じて設けられている。

【0051】

また、二酸化炭素タンク32からの二酸化炭素が二酸化炭素供給配管33、加圧ポンプ34及びヒータ35を経て循環ポンプ26に供給されているとともに、界面活性剤容器36aからの所定量の界面活性剤及びUDD粒子分散液容器36bからの所定量のUDD粒子が添加された電気メッキ液がメッキ液容器37から送液ポンプ38によって加圧された後に循環ポンプ26に供給されている。なお、メッキ液容器37には、再凝集したUDD粒子を解離させるための超音波照射手段37aが配置されている。

【0052】

そして、循環ポンプ26を経て送出された二酸化炭素は少なくとも超臨界状態ないしは亜臨界状態となるようになされており、界面活性剤及びUDD粒子が添加された電気メッキ液と超臨界状態ないしは亜臨界状態の二酸化炭素はミキサ27で十分に混合された後にストップバルブ25aを経て供給口12aへ供給されるようになっている。

【0053】

このメッキ装置10を利用して被メッキ物20を電気メッキするには、所定の被メッキ物20を通電部材191の先端部に取り付け、図1に示したように、圧力容器15上に蓋部材16を載置した後、クランプリング17を操作することによってメッキ槽11を組み立てる。なお、対極21としては、不溶性電極ないしメッキする金属からなる金属板を使用し得る。

【0054】

次に、メッキ用流体供給手段12においては、初期状態として、ストップバルブ24a、24b、25a及び25b、リリーフバルブ29a及び29bはそれぞれ閉状態となっている。また、ここでは三方バルブ31a、31b及びバイパス配管31a1を使用していないものとして説明する。更に、メッキ槽11内の被メッキ物20は、被メッキ物駆動手段13によって所定速度で回転させると共に所定速度で回転軸方向に往復運動させておく。

【0055】

次いで、循環ポンプ26を作動させ、二酸化炭素タンク32を開弁し、充填した二酸化炭素を二酸化炭素供給配管33、加圧ポンプ34及びヒータ35を経て約8〜10MPa、約50℃に加圧及び加熱して二酸化炭素を超臨界状態ないしは亜臨界状態として循環ポンプ26へ送出する。これと同時にストップバルブ24a、24b、25a及び25bを開状態として超臨界状態ないしは亜臨界状態の二酸化炭素を、図1及び図2において矢印で示した方向に、メッキ槽11へ循環させる。

【0056】

この状態で、メッキ液容器37内の電気メッキ液に、界面活性剤容器36aからの界面活性剤及びUDD粒子分散液容器36bからのUDD粒子を所要量添加して所定の組成に調製する。メッキ液容器37内では、超音波照射手段37aによって再凝集したUDD粒子を十分に解離させておく。この混合液の所定量を送液ポンプ38を介して循環ポンプ26へ供給し、図2において矢印で示した方向に送出する。この電気メッキ液と界面活性剤及びUDD粒子との混合液及び超臨界状態ないしは亜臨界状態の二酸化炭素はミキサ27で混合撹拌されて供給口12aから入口配管22を経てメッキ槽11へ移動する。

【0057】

そして、超臨界状態ないしは亜臨界状態の二酸化炭素を供給後、メッキ槽11に電気メッキ液を供給する前、より厳密には被メッキ物20が電気メッキ液に接触する前に、電源14をONとし、被メッキ物20と対極21との間に通電可能な状況を形成しておく。このように、界面活性剤を添加した電気メッキ液と超臨界状態ないし亜臨界状態の二酸化炭素とがミキサ27内で混合され、電気メッキ液及びUDD粒子を含むエマルジョンが形成される。このエマルジョン状の電気メッキ液及びUDD粒子は超臨界状態ないしは亜臨界状態の二酸化炭素と共にメッキ槽11内を高速に拡散し、被メッキ物20及び対極21を包み込み、エマルジョン状態の電気メッキ液及びUDD粒子が均一かつ高精密に被メッキ物20及び対極21に接触して、被メッキ物20の表面に所定の電気メッキが行なわれる。

【0058】

また、このメッキ槽11においては、超臨界状態ないしは亜臨界状態にある二酸化炭素と共にエマルジョン化された電気メッキ液及びUDD粒子がメッキ槽11内に流入した後に予め通電可能な状態に置かれた被メッキ物20と対極21との間に電流が流れ、エマルジョン状の電気メッキ液中の金属イオンが負極側の被メッキ物20の表面に析出してメッキ皮膜が生成されるようになされている。このとき、UDD粒子も共析して均一にメッキ被膜中に取り込まれる。この場合、被メッキ物20は、エマルジョン状態の電気メッキ液との接触前に通電可能な状況に置かれているから、エマルジョンとの接触時に置換メッキを生ずることなく、対極21との間で速やかに電気化学反応が形成され、電気メッキが行なわれるようになっている。

【0059】

更に、メッキ処理後の電気メッキ液を含むエマルジョンは、メッキ槽11から流出し、流入口12b、ストップバルブ25bを経て循環ポンプ26に導かれ、この循環ポンプ26で再度加圧されてミキサ27へ移動し、ミキサ27内の超音波照射手段27aによって再凝集したUDD粒子が解離されると共に、前記エマルジョンが混合撹拌されて均一化され、再度メッキ槽11へ流入する。以降、被メッキ物20に対して所定の電気メッキが継続され、所期のメッキ状態を得られたところで、次の工程へ移行する。その際、循環ポンプ26を停止し、ストップバルブ24a、24b、25a及び25bを閉じ、リリーフバルブ29a及び29bを開いてエマルジョンを回収タンク30a及び30bへ回収し、その後、リリーフバルブ29a及び29bを閉じる。

【0060】

電気メッキ後、被メッキ物20や対極21に付着した電気メッキ液を除去し乾燥する場合、二酸化炭素タンク34内の二酸化炭素を使用し、これを前述のように超臨界又は亜臨界状態に調製して被メッキ物20に接触させれば、速やかに所期の効果を得られる。また、別途洗浄水を用いてメッキ槽11内に圧送して循環させ、電気メッキ液を洗い流した後、二酸化炭素を吹き込んで乾燥させれば、安価かつ簡便にUDD粒子が分散した電気メッキ液の除去及び乾燥を行なうことができる。

【0061】

この場合、乾燥工程を終了する前に、ストップバルブ25a、25bを閉じ、更にリリーフバルブ29a及び29bを開き、メッキ槽11を含むストップバルブ24aと25aの間に存在していた二酸化炭素をそれぞれ回収タンク30a及び30bに回収する。そうすると、メッキ槽11内、入口配管22及び出口配管23内は大気圧に戻るため、メッキ槽11の蓋部材16を外して電気メッキされた被メッキ物20を取り出すことができるようになる。

【0062】

なお、ここでは三方バルブ31a、31b及びバイパス配管31a1を使用していないものとして説明した。この場合、初期状態ではメッキ用流体供給手段12内の管路等の内部は全て大気圧となっているため、複数個の被メッキ物20に対して連続的に電気メッキ工程を行わせるには、メッキ槽11内を超臨界状態ないしは亜臨界状態とするために時間がかかる。そのため、三方バルブ31a、31b及びバイパス配管31a1を設け、メッキ槽11内が大気圧になっている場合には、循環ポンプ26から得られた超臨界状態ないしは亜臨界状態の二酸化炭素を三方バルブ31a、31b及びバイパス配管31a1を経て循環ポンプ26に循環させておく。この状態でメッキ槽11内に被メッキ物20をセットした後、三方バルブ31a、31b及びバイパス配管31a1を切り替えて、循環ポンプ26から得られた超臨界状態ないしは亜臨界状態の二酸化炭素をメッキ槽11に供給するようにすると、必要な時間を短縮することができる。

【0063】

以上、実施例及び比較例に共通して使用するメッキ装置10について説明した。このメッキ装置10を、超臨界状態ないし亜臨界状態で行う化学メッキ装置として使用する場合は、メッキ槽11内の対極2及び電源14を使用しなければそのまま使用することができる。更に、このメッキ装置10を常圧(大気圧下)で行われる通常のメッキ装置ないし化学メッキ装置(比較例)として使用する場合には、二酸化炭素タンク32、加圧ポンプ34及びヒータ35を使用しなければそのままメッキ装置として使用することができ、更にメッキ槽11内の対極2及び電源14を使用しなければそのまま、化学メッキ装置として使用することができる。

【0064】

[銅メッキ試験]

実施例1、比較例1及び2では、電気メッキ液として以下に示す銅メッキ浴を使用し、界面活性剤としてノニオン系界面活性剤を共通に使用した。そして、実施例1及び比較例1では上記特許文献2の製造例1のNo6に従って作製されたUDD試料のサンプルの縣濁液を用いた。また、比較例2では市販の平均粒径D50=50nmの電子部品加工用ダイヤモンド粒子の懸濁液を用いた。なお、実施例1、比較例1及び2におけるUDD粒子ないし市販ダイヤモンド粒子の添加割合は5g/Lとなるようにした。また、ノニオン系界面活性剤の添加量は、いずれも10mL/Lとなるようにした。

。

銅メッキ液組成

硫酸銅(CuSO4・5H2O) 70g/L

硫酸(H2SO4) 180g/L

塩素イオン(Cl−) 50mg/L

この電気メッキ液に平均粒径10μmの銅粉末を、銅粉末が溶解しない以上添加したものを用いた。

【0065】

被メッキ物20としては、いずれも15mm×20mm×1mmの絶縁性基板の一部に径0.2μmで深さ0.3μmの穴を数カ所形成したものを用い、この表面にスパッタリング法によって銅薄膜を形成したものを用いた。なお、この穴はメッキ被膜の溝や穴内に対する埋め込み性を調査するために形成したものである。そして、図1及び図2に示したメッキ装置10及びメッキ用流体供給手段12を用い、電気メッキ時にはメッキ槽11内で60回/分の割合で回転運動させると共に、振動数100回/分で振幅2mmの範囲で上下運動させながら電気メッキを行った。

【0066】

そして、実施例1及び比較例1では銅−UDDメッキ溶液を用いて、二酸化炭素の超臨界状態下(実施例1)又は二酸化炭素を使用せずに1気圧、25℃(比較例1)で、また、比較例2では銅−市販のダイヤモンドメッキ液を用い、比較例1と同様のメッキ条件で厚膜電気メッキを行った。なお、対極21としては10mm×15mm×1mmの銅板をそのまま使用した。

[実施例1]

実施例1では以下のようにして銅−UDDメッキ溶液を用いて、電気メッキを行った。まず、被メッキ物20を通電部材191の先端部に取り付け、図1に示したように、圧力容器15上に蓋部材16を載置した後、クランプリング17を操作することによってメッキ槽11を組み立てた。更に、メッキ槽11内の被メッキ物20を、被メッキ物駆動手段13によって回転駆動及び往復運動させておいた。

【0067】

次いで、循環ポンプ26を作動させ、二酸化炭素タンク32を開弁し、充填した二酸化炭素を二酸化炭素供給配管33、加圧ポンプ34及びヒータ35を経て約8〜10MPa、約50℃に加圧及び加熱して二酸化炭素を超臨界状態として循環ポンプ26へ送出した。これと同時にストップバルブ24a、24b、25a及び25bを開状態として超臨界状態ないしは亜臨界状態の二酸化炭素を、図1及び図2において矢印で示した方向に、メッキ槽11へ循環させた。

【0068】

また、メッキ液容器37内の電気メッキ液に、界面活性剤容器36aからの界面活性剤及びUDD粒子分散液容器36bからのUDD粒子を所要量添加して所定の組成に調製し、メッキ液容器37内で超音波照射手段37aによって再凝集したUDD粒子を十分に解離させておいた。次いで、電源14をON状態とし、被メッキ物20と対極21との間に通電可能な状況を形成しておいた。

【0069】

その後、メッキ液容器37からの混合液の所定量を送液ポンプ38を介して循環ポンプ26へ供給し、図2において矢印で示した方向に送出し、電気メッキ液と界面活性剤及びUDD粒子との混合液及び超臨界状態の二酸化炭素をミキサ27で混合撹拌し、供給口12aから入口配管22を経てメッキ槽11へ移動させ、所定の電気メッキを行った。

【0070】

なお、メッキ槽11から流出した電気メッキ液を含むエマルジョンは、流入口12b、ストップバルブ25bを経て循環ポンプ26に導き、この循環ポンプ26で再度加圧してミキサ27へ移動させ、ミキサ27内の超音波照射手段27aによって再凝集したUDD粒子を解離して均一化し、再度メッキ槽11へ流入するようにした。

【0071】

流れた電流量から予め定めた所定厚さのメッキ被膜が得られたことが確認された後、循環ポンプ26を停止し、ストップバルブ24a、24b、25a及び25bを閉じ、リリーフバルブ29a及び29bを開いてエマルジョンを回収タンク30a及び30bへ回収し、その後、リリーフバルブ29a及び29bを閉じた。その後、別途洗浄水を用いてメッキ槽11内に圧送して循環させて電気メッキ液を洗い流した後、二酸化炭素を吹き込んで乾燥させることにより、UDD粒子が分散した電気メッキ液の除去及び乾燥を行なった。

【0072】

乾燥工程を終了する前に、ストップバルブ25a、25bを閉じ、更にリリーフバルブ29a及び29bを開き、メッキ槽11を含むストップバルブ24aと25aの間に存在していた二酸化炭素をそれぞれ回収タンク30a及び30bに回収し、メッキ槽11の蓋部材16を外して電気メッキされた被メッキ物20を取り出し、実施例1のメッキ試料を得、目視試験及び研磨試験に供した。

【0073】

[比較例1及び2]

比較例1では以下のようにして銅−UDDメッキ溶液を用いて、特に加圧せずに電気メッキを行った。まず、実施例1の場合と同様に、被メッキ物20を通電部材191の先端部に取り付け、図1に示したように、圧力容器15上に蓋部材16を載置した後、クランプリング17を操作することによってメッキ槽11を組み立てた。更に、メッキ槽11内の被メッキ物20を、被メッキ物駆動手段13によって回転駆動及び往復運動させておいた。

【0074】

また、メッキ液容器37内の電気メッキ液に、界面活性剤容器36aからの界面活性剤及びUDD粒子分散液容器36bからのUDD粒子を所要量添加して所定の組成に調製し、メッキ液容器37内で超音波照射手段37aによって再凝集したUDD粒子を十分に解離させておいた。次いで、電源14をON状態とし、被メッキ物20と対極21との間に通電可能な状況を形成しておいた。

【0075】

その後、メッキ液容器37からの混合液の所定量を送液ポンプ38を介して循環ポンプ26へ供給し、図2において矢印で示した方向に送出し、電気メッキ液と界面活性剤及びUDD粒子との混合液をミキサ27で混合撹拌し、供給口12aから入口配管22を経てメッキ槽11へ移動させ、所定の電気メッキを行った。

【0076】

なお、メッキ槽11から流出した電気メッキ液は、流入口12b、ストップバルブ25bを経て循環ポンプ26に導き、この循環ポンプ26を経てミキサ27へ移動させ、ミキサ27内の超音波照射手段27aによって再凝集したUDD粒子を解離して均一化し、再度メッキ槽11へ流入するようにした。

【0077】

電流量から予め定めた所定厚さのメッキ被膜が得られたことが確認された後、循環ポンプ26を停止し、ストップバルブ24a、24b、25a及び25bを閉じ、リリーフバルブ29a及び29bを開いて電気メッキ液を回収タンク30a及び30bへ回収し、その後、リリーフバルブ29a及び29bを閉じた。その後、別途洗浄水を用いてメッキ槽11内に圧送して循環させて電気メッキ液を洗い流した後、空気を吹き込んで乾燥させることにより、UDD粒子が分散した電気メッキ液の除去及び乾燥を行ない、メッキ槽11の蓋部材16を外して電気メッキされた被メッキ物20を取り出し、比較例1の電気メッキ試料を得、目視試験及び研磨試験に供した。

[比較例2]

比較例2では、UDD粒子に変えて市販の平均粒径D50=50nmの電子部品加工用ダイヤモンド粒子を用いた以外は比較例1の場合と同様にして電気メッキを行い、比較例2の電気メッキ試料を得、目視試験及び研磨試験に供した。

【0078】

実施例1、比較例1及び2のそれぞれのメッキ試料の穴の部分を含む拡大縦断面図及びその部分拡大図を図3A〜図3Cに示す。また、実施例1、比較例1及び2のそれぞれのメッキ試料の各3個について、電子天秤で質量を計量した後、同一の研磨材を用いて手研磨処理を1分間行い、水洗・乾燥後、再び電子天秤で研磨後試料の質量を計量し、研磨前後での質量差から研磨により摩耗したメッキ皮膜の量を求めた。実施例1、比較例1及び2の試料のそれぞれ3個について試験を行い、その平均値により相対比較を行った。なお、平均値は、比較例1のものを基準とし、研磨による摩耗量が比較例1のものよりも10%以上少ないものを○で表し、10%以上多いものを×で表した。結果をまとめて表1に示した。

【0079】

【表1】

【0080】

図3Cに示した比較例2の結果によれば、市販の平均粒径D50=50nmの電子部品加工用ダイヤモンド粒子及び界面活性剤を銅メッキ液に添加した混合液を用いて、通常の電気メッキ法によってダイヤモンド粒子分散銅メッキ膜を形成すると、均一な表面が得られなかった。また、ダイヤモンド粒子は、凝集度が大きいものから小さいものまで粒径範囲がばらついた状態で銅金属内に分散しており、バラツキ状態も均一ではなかった。また、被メッキ物20に形成された穴内には空洞(ボイド)が形成されており、メッキ被膜の付き回り性は良好ではなかった。

【0081】

また、図3Bに示した比較例1の結果によれば、分散性が良好なUDD粒子及び界面活性剤を銅メッキ液に添加した混合液を用いて、通常の電気メッキ法によってUDD粒子分散銅メッキ膜を形成すると、比較例2の場合と同様に、均一な表面が得られなかった。また、UDD粒子は、擬凝集しているものが所々に存在しており、しかも擬凝集粒子間と金属膜との間、及びUDD粒子と被メッキ物との間には小さな空洞が形成されているものが存在していた。なお、UDD粒子の分散状態は比較例2のものよりも均一に分散していた。また、被メッキ物に形成された穴内には、比較例2の場合と同様に、空洞(ボイド)が形成されており、メッキ被膜の付き回り性は良好ではなかった。

【0082】

それに対し、図3Aに示した実施例1の結果によれば、分散性が良好なUDD粒子及び界面活性剤を銅メッキ液に添加した混合液を用いて、二酸化炭素が超臨界状態となるようにして電気メッキ法によってUDD粒子分散銅メッキ膜を形成したため、均一な表面が得られた。また、UDD粒子は、擬凝集粒子のほとんどが解離されており、しかも、金属膜内に均一に分散していることが確認された。更に、被メッキ物に形成された穴内には、UDD粒子も均一に分散しており、空洞は形成されず、メッキ被膜の付き回り性が良好であることが確認された。

【0083】

以上のようにして作製された実施例1、比較例1及び2の耐摩耗性試験結果をまとめた表1の結果によれば、比較例2の市販のダイヤモンド粒子分散銅メッキ膜の耐摩耗性は最も低く、それに次ぐ耐摩耗性を備えているのが比較例1のUDD粒子分散銅メッキ膜であった。最も良好な耐摩耗性を備えているのが、実施例1のUDD分散銅膜であった。以上のことから、擬凝集性が強い微細炭素質材料を分散させたメッキ液を用いた場合でも、メッキ液中に界面活性剤を添加して二酸化炭素が超臨界状態となる状態で電気メッキを行うと、微細炭素質材料が擬凝集状態が解離した状態で金属膜中に均一に分散するため、均一な表面を有しており、しかも耐摩耗性に優れた金属膜が得られることが分かる。

【0084】

[ニッケルメッキ試験]

実施例2、比較例3及び4では、電気メッキ液として次の組成のワット(Watt)浴を使用し、界面活性剤としてノニオン系界面活性剤を共通に使用した。そして、実施例2及び比較例3では上記特許文献2の製造例1のNo6に従って作製されたUDD試料のサンプルの縣濁液を用いた。また、比較例4では市販の平均粒径D50=50nmの電子部品加工用ダイヤモンド粒子の懸濁液を用いた。なお、実施例1、比較例1及び2におけるUDD粒子ないし市販ダイヤモンド粒子の添加割合は5g/Lとなるようにした。また、ノニオン系界面活性剤の添加量は、いずれも10mL/Lとなるようにした。

ニッケルメッキ液組成

硫酸ニッケル 300g/L

塩化ニッケル 60g/L

ほう酸 50g/L

【0085】

被メッキ物20としては、いずれも15mm×20mm×1mmの真ちゅう板を用い、側面及び裏面に絶縁塗料を塗布することにより絶縁したものを用いた。そして、図1及び図2に示したメッキ装置10及びメッキ用流体供給手段12を用い、被メッキ物20は予め電解脱脂、酸洗を行ったものを使用し、電気メッキ時にはメッキ槽11内で60回/分の割合で回転運動させると共に、振動数100回/分で振幅2mmの範囲で上下運動させながら電気メッキを行った。

【0086】

そして、実施例2及び比較例3ではニッケル−UDDメッキ溶液を用いて、二酸化炭素の超臨界状態下(実施例2)又は二酸化炭素を使用せずに1気圧、25℃(比較例3)で、また、比較例4ではニッケル−市販のダイヤモンドメッキ液を用い、比較例3と同様のメッキ条件で、厚膜電気メッキを行った。なお、対極21としては10mm×15mm×1mmのニッケル板をそのまま使用した。また、実施例2、比較例3及び4のその他のメッキ条件は、それぞれ、実施例1、比較例1及び2の場合と同様であるので、詳細な説明は省略する。

【0087】

得られた実施例2、比較例3及び4の各電気メッキ試料の目視試験結果は、実質的に実施例1、比較例1及び2の場合と同様であった。また、実施例2、比較例3及び4の各電気メッキ試料の耐摩耗性試験の結果を表2にまとめて示した。なお、耐摩耗試験の判断基準は実施例1、比較例1及び2の場合と同様である。

【0088】

【表2】

【0089】

以上のようにして作製された実施例2、比較例3及び4の耐摩耗性試験結果をまとめた表2の結果によれば、比較例4の市販のダイヤモンド粒子分散ニッケルメッキ膜の耐摩耗性は最も低く、それに次ぐ耐摩耗性を備えているのが比較例3のUDD粒子分散ニッケルメッキ膜であった。最も良好な耐摩耗性を備えているのが、実施例1のUDD分散ニッケル膜であった。以上のことから、ニッケルメッキの場合においても、擬凝集性が強いUDD粒子を分散させたメッキ液を用いた場合でも、メッキ液中に界面活性剤を添加して二酸化炭素が超臨界状態となる状態で電気メッキを行うと、UDDが擬凝集状態が解離した状態で金属膜中に均一に分散するため、均一な表面を有しており、しかも耐摩耗性に優れた金属膜が得られることが分かる。

【0090】

[ニッケル化学メッキ試験]

実施例3、比較例5及び6では、化学メッキ液として市販のニッケル・リン系化学メッキ浴(トップニコロンVS(商品名)、奥野製薬工業株式会社製)を使用し、界面活性剤としてノニオン系界面活性剤を共通に使用した。このニッケル・リン系無電解メッキ液のニッケル濃度は5.5g/Lであり、pHは5.4であった。また、触媒としては塩化パラジウム系・アクチベーター水溶液(ICPアクセラ(商品名)、奥野製薬工業株式会社製)を使用した。

【0091】

そして、実施例3及び比較例5では上記特許文献2の製造例1のNo6に従って作製されたUDD試料のサンプルの縣濁液を用いた。また、比較例6では市販の平均粒径D50=50nmの電子部品加工用ダイヤモンド粒子の懸濁液を用いた。なお、実施例3、比較例5及び6におけるUDD粒子ないし市販ダイヤモンド粒子の添加割合は5g/Lとなるようにした。また、ノニオン系界面活性剤の添加量は、いずれも10mL/Lとなるようにした。

【0092】

被メッキ物20としては、いずれも15mm×20mm×1mmの真ちゅう板を用い、側面及び裏面に絶縁塗料を塗布することにより絶縁したものを用いた。そして、図1及び図2に示したメッキ装置10及びメッキ用流体供給手段12を使用し、電源14及び対極21は使用せず、また、被メッキ物20は、予め酸洗前処理後に上記の触媒としての塩化パラジウム系・アクチベーター水溶液に25℃において3分間浸漬することにより表面が活性化されたものを使用した。なお、化学メッキ時にはメッキ槽11内で60回/分の割合で回転運動させると共に、振動数100回/分で振幅2mmの範囲で上下運動させながら化学メッキを行った。

【0093】

[実施例3]

実施例3では以下のようにしてニッケル−UDD化学メッキ溶液を用いて、化学メッキを行った。まず、被メッキ物20を通電部材191(ここでは支持体としてのみ使用)の先端部に取り付け、図1に示したように、圧力容器15上に蓋部材16を載置した後、クランプリング17を操作することによってメッキ槽11を組み立てた。更に、メッキ槽11内の被メッキ物20を、被メッキ物駆動手段13によって回転駆動及び往復運動させておいた。

【0094】

次いで、循環ポンプ26を作動させ、二酸化炭素タンク32を開弁し、充填した二酸化炭素を二酸化炭素供給配管33、加圧ポンプ34及びヒータ35を経て約8〜10MPa、約50℃に加圧及び加熱して二酸化炭素を超臨界状態として循環ポンプ26へ送出した。これと同時にストップバルブ24a、24b、25a及び25bを開状態として超臨界状態ないしは亜臨界状態の二酸化炭素を、図1及び図2において矢印で示した方向に、メッキ槽11へ循環させた。

【0095】

また、メッキ液容器37内の化学メッキ液に、界面活性剤容器36aからの界面活性剤及びUDD粒子分散液容器36bからのUDD粒子を所要量添加して所定の組成に調製し、メッキ液容器37内で超音波照射手段37aによって再凝集したUDD粒子を十分に解離させておいた。

【0096】

その後、メッキ液容器37からの混合液の所定量を送液ポンプ38を介して循環ポンプ26へ供給し、図2において矢印で示した方向に送出し、化学メッキ液と界面活性剤及びUDD粒子との混合液及び超臨界状態の二酸化炭素をミキサ27で混合撹拌し、供給口12aから入口配管22を経てメッキ槽11へ移動させ、所定の化学メッキを行った。

【0097】

なお、メッキ槽11から流出した化学メッキ液を含むエマルジョンは、流入口12b、ストップバルブ25bを経て循環ポンプ26に導き、この循環ポンプ26で再度加圧してミキサ27へ移動させ、ミキサ27内の超音波照射手段27aによって再凝集したUDD粒子を解離して均一化し、再度メッキ槽11へ流入するようにした。

【0098】

化学メッキ液供給してからの経過時間により予め定めた所定厚さのメッキ被膜が得られたことが確認された後、循環ポンプ26を停止し、ストップバルブ24a、24b、25a及び25bを閉じ、リリーフバルブ29a及び29bを開いてエマルジョンを回収タンク30a及び30bへ回収し、その後、リリーフバルブ29a及び29bを閉じた。その後、別途洗浄水を用いてメッキ槽11内に圧送して循環させて化学メッキ液を洗い流した後、二酸化炭素を吹き込んで乾燥させることにより、UDD粒子が分散した化学メッキ液の除去及び乾燥を行なった。

【0099】

乾燥工程を終了する前に、ストップバルブ25a、25bを閉じ、更にリリーフバルブ29a及び29bを開き、メッキ槽11を含むストップバルブ24aと25aの間に存在していた二酸化炭素をそれぞれ回収タンク30a及び30bに回収し、メッキ槽11の蓋部材16を外して化学メッキされた被メッキ物20を取り出し、実施例3のメッキ試料を得、目視試験及び研磨試験に供した。

【0100】

[比較例5及び6]

比較例5では以下のようにしてニッケル−UDDメッキ溶液を用いて、特に加圧せずに化学メッキを行った。まず、実施例3の場合と同様に、被メッキ物20を通電部材191の先端部に取り付け、図1に示したように、圧力容器15上に蓋部材16を載置した後、クランプリング17を操作することによってメッキ槽11を組み立てた。更に、メッキ槽11内の被メッキ物20を、被メッキ物駆動手段13によって回転駆動及び往復運動させておいた。

【0101】

また、メッキ液容器37内の化学メッキ液に、界面活性剤容器36aからの界面活性剤及びUDD粒子分散液容器36bからのUDD粒子を所要量添加して所定の組成に調製し、メッキ液容器37内で超音波照射手段37aによって再凝集したUDD粒子を十分に解離させておいた。その後、メッキ液容器37からの混合液の所定量を送液ポンプ38を介して循環ポンプ26へ供給し、図2において矢印で示した方向に送出し、化学メッキ液と界面活性剤及びUDD粒子との混合液をミキサ27で混合撹拌し、供給口12aから入口配管22を経てメッキ槽11へ移動させ、所定の化学メッキを行った。

【0102】

なお、メッキ槽11から流出した化学メッキ液は、流入口12b、ストップバルブ25bを経て循環ポンプ26に導き、この循環ポンプ26を経てミキサ27へ移動させ、ミキサ27内の超音波照射手段27aによって再凝集したUDD粒子を解離して均一化し、再度メッキ槽11へ流入するようにした。

【0103】

電流量から予め定めた所定厚さのメッキ被膜が得られたことが確認された後、循環ポンプ26を停止し、ストップバルブ24a、24b、25a及び25bを閉じ、リリーフバルブ29a及び29bを開いて化学メッキ液を回収タンク30a及び30bへ回収し、その後、リリーフバルブ29a及び29bを閉じた。その後、別途洗浄水を用いてメッキ槽11内に圧送して循環させて化学メッキ液を洗い流した後、空気を吹き込んで乾燥させることにより、UDD粒子が分散した化学メッキ液の除去及び乾燥を行ない、メッキ槽11の蓋部材16を外して化学メッキされた被メッキ物20を取り出し、比較例5の化学メッキ試料を得、目視試験及び研磨試験に供した。

[比較例2]

比較例2では、UDD粒子に変えて市販の平均粒径D50=50nmの電子部品加工用ダイヤモンド粒子を用いた以外は比較例5の場合と同様にして化学メッキを行い、比較例2の化学メッキ試料を得、目視試験及び研磨試験に供した。

【0104】

得られた実施例3、比較例5及び6の各化学メッキ試料の目視試験結果及び耐摩耗試験結果は、実質的に実施例1、比較例1及び2の場合と同様であった。

【0105】

上述したように、二酸化炭素の超臨界状態で界面活性剤が添加及びUDD粒子が分散されたメッキ液を用いてメッキを行った各実施例では、電気メッキの場合でも、化学メッキの場合でも、通常の大気圧下でメッキを行う比較例の場合と比較すると、UDD粒子が均一に分散した金属膜が得られることが分かる。

【0106】

このような現象は、メッキ槽11内では、エマルジョン状態のメッキ液及びUDD粒子は超臨界の二酸化炭素によって高拡散性となっているから、メッキ液中の金属イオン及びUDD粉末は、メッキ槽11内で均一かつ高密度に拡散して被メッキ物20に接触して析出するため、メッキ液及びUDD粒子の付きまわりが良く、面積が広い被メッキ物20のメッキに応じられるとともに、均一かつ緻密で、UDD粒子が均一に分散した薄厚のメッキ皮膜が得られるものと認められる。

【0107】

また、通常の大気圧下で行うメッキでは、析出した金属粒子の表面には、メッキ液が接しているため、連続的にイオンが供給されるので、析出した金属粒子はメッキの進行に従って徐々に大きくなる。そのため、UDD粒子と被メッキ物の表面との間に形成された隙間を金属粒子が埋めることができなくなることがあり、空隙が形成されることがある。

【0108】

それに対し、超臨界状態で電気メッキを行うと、エマルジョン化されたメッキ液の表面張力が実質的に零になるために、エマルジョン化されたメッキ液はUDD粒子の微細な隙間、UDD粒子と被メッキ物との間の隙間、UDD粒子の内部空間等にも入り込むことができるようになる。しかも、超臨界状態の二酸化炭素ないし不活性ガスは、絶縁物であって、メッキ反応には直接関与しない。そのため、メッキ反応に必要な金属イオンはエマルジョン化されたメッキ液によって供給されるので、メッキ液は見かけ上間欠的にメッキ反応が生起している箇所に供給されるので、メッキ反応により析出する金属粒子は非常に微細なものとなる。

【0109】

また、メッキ槽11中に超臨界状態のメッキ液及びUDD粒子を含むエマルジョンを循環させて行なうと、このエマルジョンがメッキ槽11内でカルマン渦を形成することなく高速で、隅々まで円滑に移動するので、均一かつ高精密なメッキ皮膜が得られる。その際、エマルジョンは、被メッキ物20に沿って平行に移動するから、移動速度や拡散速度が減速されることなく、高速かつ高精密な金属イオン及びUDD粒子の共析ないしメッキ作用が維持されることになる。

【0110】

そのため、超臨界状態でメッキを行うと、内部に空洞が生じ難く、均質で、粒径が揃ったUDDが内部に均一に分散した状態で共析した金属被膜を得ることができ、しかも、再現性が良好で、均一な硬度、低摩擦性及び耐摩耗性等の機械特性を備えたUDD粒子が分散された金属被膜を得ることができるようになる。

【0111】

加えて、超臨界状態で電気メッキを行うと、界面活性剤及びUDD粒子を含む電気メッキ液は、超臨界状態の二酸化炭素と共にエマルジョンとなって拡散するから、従来のようにメッキ液中に被メッキ物を浸漬するメッキ法に比べて、非常に少量で足りるようになる。

【0112】

なお、上記各実施例では、超臨界状態でメッキを行った例を示したが、亜臨界状態でメッキを行った場合も同様の作用効果を生じる。また、上記各実施例では微細炭素質材料としてUDDを用いた例を示したが、カーボンナノチューブ、カーボンナノホーン及びカーボンナノコイル等の場合であっても、これらの微細炭素質材料はUDDよりも凝集性が強いという特性はあるが、超臨界状態ないし亜臨界状態でメッキを行うと通常の大気圧下でメッキを行う場合と比すると良好に分散された金属被膜を得ることができるようになる。

【符号の説明】

【0113】

10…メッキ装置 11…メッキ槽 12…メッキ用流体供給手段12a…供給口 12b…流入口 13…被メッキ物駆動手段 14…電源 15…圧力容器 15a…鍔部 16…蓋部材 16a…鍔部 17…クランプリング 18…耐圧密閉シール部材 191、192…通電部材 20…被メッキ物 21…対極 22…入口配管 23…出口配管 24a、25a…ストップバルブ 25a、25b…ストップバルブ 26…循環ポンプ 27…ミキサ 27a…超音波照射手段 28a、28b…配管 28a1、28b1…分岐配管 29a、29b…リリーフバルブ 30a、30b…回収タンク 31a、31b…三方バルブ 31a1…バイパス配管 32…二酸化炭素タンク 33…二酸化炭素供給配管 34…加圧ポンプ 35…ヒータ 36…界面活性剤容器 37…メッキ液容器 37a…超音波照射手段 38…送液ポンプ

【技術分野】

【0001】

本発明は、ナノメーターサイズの微細炭素質材料を含む金属被膜の形成方法に関し、特に、ナノメーターサイズのダイヤモンド粒子、カーボンナノチューブ、カーボンナノホーン、カーボンナノコイル等のナノメーターサイズの微細炭素質材料を均一に共析させる金属被膜の形成方法に関する。

【背景技術】

【0002】

従来から、ナノメーターサイズのダイヤモンド粒子、カーボンナノチューブ、カーボンナノホーン、カーボンナノコイル等のナノメーターサイズの微細炭素質材料が開発されており、既に市販品も多く存在する。これらの微細炭素質材料は、工業用途では、単独で使用するよりも基材としての各種材料中に分散させることによって基材の物性を変える用途に多く使用されている。

【0003】

例えば、下記特許文献1には、分散安定性に優れたナノメーターサイズのダイヤモンド粒子を懸濁させたメッキ液を用い、このナノメーターサイズのダイヤモンド粒子を含む金属膜を電気メッキ法ないし無電解メッキ法により形成した例が示されている。下記特許文献1に開示されている金属メッキ液は、炭素質材料に衝撃波を印加して製造されたダイヤモンド微粒子に特定の条件下で酸化分解処理を行うことにより作成された超分散ダイヤモンド(Ultra Dispersed Diamond:以下、「UDD」という。)粒子を含んでいる。

【0004】

このUDD粒子は、

(i)73.86〜86.48%の全炭素、0.81〜1.46%の水素、1.18〜2.22%の窒素、10.49〜23.14%の酸素の範囲で、炭素、水素、窒素、酸素の合計で100%以下の元素組成比を有し、

(ii)粒径1000nm以上の一次粒子が存在せず、粒径30nm以下の一次粒子が存在せず、

(iii)Cu、Kα線を線源とするX線回析スペクトル(XD)におけるブラッグ(Bragg)角(2θ±2°)が43.9°に(111)結晶に帰属するピークを有し、73.5°に(220)結晶に帰属する特徴的な強いピーク、95°に(311)結晶に帰属する特徴的な強いピークを有し、17°に不規則なアモルファス構造に帰属する強く偏在したハローがあり、26.5°にグラファイト(002)結晶に帰属するピークがなく、

(iv)乾燥時、比表面積が1.50×105m2/kg以上で、実質的に全ての表面炭素原子がヘテロ原子と結合しており、0.5m3/kg以上の全吸収空間を有する、

ものからなり、金属メッキ液は、このUDD粒子を金属メッキ液1リットル中に、0.01g〜16gの濃度で懸濁したものが用いられている。

【0005】

また、下記特許文献2には、炭素質材料に衝撃波を印加して製造されたダイヤモンド微粒子に特定の条件下で酸化分解処理を行うことにより作成されたUDD粒子を用い、電気メッキ法ないし無電解メッキ法によって、層中にUDD粒子を分散した金属薄膜層を形成した例が示されている。この金属薄膜層は、

(i)層厚が5nm(0.005μm)乃至35000nm(35.0μm)であり、

(ii)ダイヤモンド粒子は、金属薄膜層の層厚方向の各レベルに亘ってほぼ均一に分散しており、

(iii)金属薄膜層中の該ダイヤモンド粒子の含有率が1乃至12%であり、

(iv)ダイヤモンド粒子はその粒径分布が、等価円換算で、粒径が16nm以下の粒径の粒子の数平均存在率が50%以上であり、

(v)50nmを超える粒径の粒子の数平均存在率が実質零%であり、

(vi)2nm未満の粒径の粒子の数平均存在率が実質零%であり、

(vii)ダイヤモンド粒子は、炭素が73.86〜86.48%の範囲、水素が0.81〜1.46%の範囲、窒素が1.18〜2.22%の範囲、酸素が10.49〜23.14%の範囲で、かつ炭素、水素、窒素、酸素の合計で100%以下の元素組成比を有し、Cu、Kα線を線源とするX線回析スペクトル(XD)におけるブラッグ(Bragg)角(2θ±2°)が43.9°に最も強いピークを有し、(220)結晶に帰属するピーク、(311)結晶に帰属するピーク、17°にグラフィンまたはベンゼン環構造に帰属するハローがあり、グラファイト(002)結晶に帰属する26.5°のピークがなく、比表面積が1.50×105m2/kg以上で、表面炭素原子Cに対するH、N及びOからなるヘテロ原子の組成比がC25H11.2N2.8O9.1であって、全ての表面炭素原子が、H、N及びOからなるヘテロ原子と結合していると計算され、0.5m3/kg以上の全吸収空間を有するものとされている。

【0006】

また、下記特許文献3には、粒径が2nmから1μmのUDD粒子を、0.5〜5.0重量%の割合で、基材表面にメッキにより、貴金属薄膜層と共析した薄膜を有する接点部材が開示されている。また、下記特許文献4には、基材の表面に貴金属薄膜層を形成した接点部材において、電気メッキ方によって、貴金属薄膜層の結晶粒界中に粒径が2〜20nmのUDD粒子を0.01〜2.0重量%となるように分散させた接点部材の製造方法が開示されている。また、下記特許文献5には、電気メッキ法により、粒径が2nm未満及び100nm超の粒子を実質的に含まないUDD粒子を0.01〜6重量%、貴金属薄膜層の結晶粒界中に析出させて形成したナノメーターサイズのダイヤモンド粒子−貴金属複合薄膜層が開示されている。このUDD粒子−貴金属複合薄膜層は、5%フッ化水素水液腐食試験において、100時間以上腐食しないという優れた耐食性を備えている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4245310号公報

【特許文献2】特許第3913118号公報

【特許文献3】特開2009−282003号公報

【特許文献4】特開2009−053124号公報

【特許文献5】特開2008−214672号公報

【特許文献6】特表2008−544495号公報

【特許文献7】特開2007−123049号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上記特許文献1〜5に示されているように、メッキ液中にUDD粒子を分散することによって、電気メッキ法により内部にUDD粒子を分散させた金属被膜が得られることが分かる。このような内部にUDD粒子を分散させた金属被膜は、耐摩耗性に優れ、マイクロ硬度も大きく、摩擦係数も小さく、しかも、良好な耐腐食性が得られるようになるという優れた効果を奏する。しかしながら、得られたUDD粒子を分散させた金属被膜の物性を精細に調査すると、再現性が悪く、同一の膜においても、場所により硬度、低摩擦性、耐摩耗性等膜の機械特性に大きなバラツキが存在していることが見出された。

【0009】

発明者等は、このような機械的特性のバラツキの原因について種々検討を重ねた結果、メッキ液中のUDD粒子の分散性が低下することに起因するものであることを見出した。元来、ナノメーターサイズのダイヤモンド粒子は、非常に凝集し易いことが知られている。そのため、上記特許文献1及び2に記載されている発明では、炭素質材料に衝撃波を印加して製造されたナノメーターサイズのダイヤモンド粒子を特定の条件下で酸化分解処理することにより、分散性を付与している。

【0010】

しかしながら、UDD粒子は、常に再凝集(擬似凝集)し易い性質を有しているため、大きな粒径の再凝集粒子が生成する。この再凝集したUDD粒子は、例えば超音波分散処理を行うことにより容易に元の基本的UDD粒子に解離させることができることが知られている。そのため、上記特許文献1〜5に記載されている発明では、電気メッキないし化学メッキの前に、超音波ホモジナイザーをもちいて再凝集したUDD粒子を解離させている。しかしながら、UDD粒子をメッキ液中に分散させた場合は、メッキ液のpH、イオン強度、酸化還元電位等が必ずしもUDD粒子の再凝集を抑制し得る条件を満たしていないことから、電気メッキないし化学メッキ中にUDD粒子が再凝集し、この再凝集したUDD粒子が再凝集しないUDD粒子と共にメッキされた金属被膜中に取り込まれることにより、上述のような再現性不良、機械的特性のバラツキ等に繋がったものと推定される。

【0011】

なお、一般的なナノメーターサイズのダイヤモンド粒子、カーボンナノチューブ、カーボンナノホーン、カーボンナノコイル等は、UDD粒子よりも凝集しやすいため、メッキ液中に均一に分散させることが困難であり、また、金属被膜中に均一に分散した状態で共析させることはより困難となる。

【0012】

発明者等は、上述のようなUDD粒子を含むナノメーターサイズのダイヤモンド粒子、カーボンナノチューブ、カーボンナノホーン、カーボンナノコイル等の微細炭素質材料が金属中に均一に分散した金属被膜を得るべく種々検討を重ねた結果、界面活性剤の存在下において、微細炭素質材料を分散させたメッキ液を超臨界状態ないし亜臨界状態で電気メッキないし化学メッキを行うことにより達成できることを見出し、本発明を完成するに至ったのである。

【0013】

すなわち、本発明は、ナノメーターサイズのダイヤモンド粒子、カーボンナノチューブ、カーボンナノホーン、カーボンナノコイル等のナノメーターサイズの微細炭素質材料を均一に分散した状態で共析させる金属被膜の形成方法を提供することを目的とする。

【0014】

なお、上記特許文献6には、半導体基板上にトレンチを形成し、このトレンチ内にカーボンナノチューブを配置し、このカーボンナノチューブをエッチング処理した後、カーボンナノチューブの表面に多層金属層を形成することにより半導体基板上の相互接続を形成する方法が示されており、この多層金属層の形成方法としては、通常の無電解メッキ法だけでなく、二酸化炭素の超臨界流体を使用した無電解メッキ法を採用し得ることも示されている。しかしながら、上記特許文献6には、カーボンナノチューブを用いた無電解メッキ液を用いること及び金属中にカーボンナノチューブが分散した無電解メッキ膜を得ることについては何も示されていない。

【0015】

また、上記特許文献7には、カーボン粒子、カーボンナノチューブ、カーボンナノホーン等をメッキ液中に分散させておき、二酸化炭素の超臨界流体を使用した電気メッキ法によって、カーボン粒子、カーボンナノチューブ、カーボンナノホーン等の表面に部分的に金属被膜を形成する方法が示されている。しかしながら、上記特許文献7には、カーボン粒子、カーボンナノチューブ、カーボンナノホーン等が分散した金属被膜を得ることについては何も示されていない。

【課題を解決するための手段】

【0016】

上記目的を達成するため、本発明の金属被膜の形成方法は、

微細炭素質材料が分散されているメッキ液を用い、被メッキ物の表面に、微細炭素質材料が分散された金属被膜をメッキする金属被膜の形成方法において、

前記メッキ液中に界面活性剤を添加すると共に、二酸化炭素及び不活性ガスの少なくとも一方を供給し、前記二酸化炭素及び不活性ガスの少なくとも一方が超臨界状態又は亜臨界状態となるようにしてメッキを行うことを特徴とする。

【0017】

微細炭素質材料は、非常に凝集しやすく、メッキ液中に均一に分散させることは困難である。しかしながら、微細炭素質材料をメッキ液に分散させ、更にメッキ液中に界面活性剤を添加すると共に、二酸化炭素及び不活性ガスの少なくとも一方が超臨界状態又は亜臨界状態となるようにしてメッキを行うと、エマルジョン化されたメッキ液の表面張力が実質的に零になるので、微細炭素質材料の凝集を解離させることができ、エマルジョン化されたメッキ液中に均一な粒径の微細炭素質材料が均一に分散した状態とすることができる。

【0018】

なお、本発明において、亜臨界流体とは、臨界温度および臨界圧力のどちらか一方、若しくは両方を越えなくとも、臨界点に近い温度、圧力であり、液体と比較して非常に高い拡散性を持った流体とし、その時の流体の状態を亜臨界状態と呼ぶ。例えば、本発明における二酸化炭素においては、臨界点31℃、7.38MPaに対し、概ね25℃、4MPaを共に超える範囲を亜臨界流体とする。また、超臨界状態ないし亜臨界状態とするための媒体としては、電極反応に影響を与えない絶縁性を備えている不活性ガスであれば適宜選択して使用できるが、超臨界状態ないし亜臨界状態とするための圧力及び温度が低いことから二酸化炭素が最も好ましい。

【0019】

加えて、エマルジョン化されたメッキ液の表面張力が実質的に零になるために、エマルジョン化されたメッキ液は微細炭素質材料間の微細な隙間、微細炭素質材料と被メッキ物との間の隙間、微細炭素質材料の内部空間等にも入り込むことができるようになる。しかも、超臨界状態の二酸化炭素ないし不活性ガスは、絶縁物であって、メッキ反応には直接関与しない。そのため、メッキ反応に必要な金属イオンはエマルジョン化されたメッキ液によって供給されるので、メッキ液は見かけ上間欠的にメッキ反応が生起している箇所に供給されるので、メッキ反応により析出する金属粒子は非常に微細なものとなる。

【0020】

そのため、本発明の金属被膜の形成方法によれば、内部に空洞が生じ難く、均質で、粒径が揃った微細炭素質材料が内部に均一に分散した状態で共析した金属被膜を得ることができ、しかも、再現性が良好で、均一な硬度、低摩擦性及び耐摩耗性等の機械特性を備えた微細炭素質材料が分散された金属被膜を得ることができるようになる。

【0021】

なお、本発明における微細炭素質材料には、ナノメーターサイズのダイヤモンド粒子、カーボンナノチューブ、カーボンナノホーン、カーボンナノコイル等が含まれる。また、本発明における被メッキ物としては、金属、絶縁物及び半導体の何れをも採用することができる。また、本発明は、電気メッキ法及び化学メッキ法の何れをも採用することができる。また、超臨界状態ないし亜臨界状態ではエマルジョン化されたメッキ液の付き回り性が非常に良好であるため、本発明における被メッキ物としては、平板状のものだけでなく、円筒状のもの、溝状のもの、その他の複雑な形状のものでも適用可能である。

【0022】

また、本発明の金属被膜の形成方法においては、前記微細炭素質材料は、UDD粒子であることが好ましい。

【0023】

UDD粒子は、炭素質材料に衝撃波を印加して製造されたダイヤモンド微粒子に特定の条件下で酸化分解処理を行うことにより作成されたものであり、

(i)73.86〜86.48%の全炭素、0.81〜1.46%の水素、1.18〜2.22%の窒素、10.49〜23.14%の酸素の範囲で、炭素、水素、窒素、酸素の合計で100%以下の元素組成比を有し、

(ii)粒径1000nm以上の一次粒子が存在せず、粒径30nm以下の一次粒子が存在せず、

(iii)Cu、Kα線を線源とするX線回析スペクトル(XD)におけるブラッグ(Bragg)角(2θ±2°)が43.9°に(111)結晶に帰属するピークを有し、73.5°に(220)結晶に帰属する特徴的な強いピーク、95°に(311)結晶に帰属する特徴的な強いピークを有し、17°に不規則なアモルファス構造に帰属する強く偏在したハローがあり、26.5°にグラファイト(002)結晶に帰属するピークがなく、

(iv)乾燥時、比表面積が1.50×105m2/kg以上で、実質的に全ての表面炭素原子がヘテロ原子と結合しており、0.5m3/kg以上の全吸収空間を有するものからなる。

【0024】

このUDD粒子は、数個(最低4個)から数千個、一般的には数個から数百個が分離困難な状態で凝集した粒径2nm〜70nmの粒子となっており、非常に安定に水溶液中に分散することができ、再凝集することがあっても超音波照射により容易に解離させることができる。そのため、本発明の金属被膜の形成方法によれば、再現性よく、UDD粒子が均一に分散された、場所により硬度、低摩擦性、耐摩耗性等膜の機械特性のバラツキが少ない金属被膜を形成することができるようになる。

【0025】

また、本発明の金属被膜の形成方法においては、前記微細炭素質材料は、カーボンナノチューブ、カーボンナノホーン及びカーボンナノコイルから選択された少なくとも1種を用いることができる。

【0026】

カーボンナノチューブ、カーボンナノホーン、カーボンナノコイル等の微細炭素質材料は非常に凝集し易い性質を有しており、通常のメッキ方法ではこれらの微細炭素質材料が均一に分散した金属被膜を形成し難い。本発明の金属被膜の形成方法によれば、二酸化炭素及び不活性ガスの少なくとも一方が超臨界状態又は亜臨界状態となるようにしてメッキを行っているため、エマルジョン化されたメッキ液が凝集したカーボンナノチューブ、カーボンナノホーン、カーボンナノコイル等の微細炭素質材料中に浸透して凝集を解離することができるので、通常のメッキ方法と比するとこれらの微細炭素質材料が非常に良好に均一に分散した金属被膜をえることができるようになる。

【0027】

また、本発明の金属被膜の形成方法においては、前記メッキ液は、前記金属被膜と同種の金属粉末を、前記金属粉末が溶解しなくなる量以上に添加して分散させたものを採用できる。

【0028】

電気メッキないし化学メッキを二酸化炭素又は不活性ガスが超臨界状態ないし亜臨界状態となる条件下で行うと、被メッキ物のメッキ液への溶解速度が速くなるため、メッキが開始される前に被メッキ物が溶解してしまうために、均一な金属メッキ被膜が得難くなる。本発明の金属被膜の形成方法によれば、メッキ液中に金属被膜と同種の金属粉末を、この金属粉末が溶解しなくなる量以上に添加して分散させているので、被メッキ物が溶解することがなくなり、より再現性よく、微細炭素質材料が均一に分散された、場所により硬度、低摩擦性、耐摩耗性等膜の機械特性のバラツキが少ない金属被膜を形成することができるようになる。

【0029】

また、本発明の金属被膜の形成方法においては、前記メッキ方法は電気メッキ方法であり、前記被メッキ物と対極との間には、前記被メッキ物の表面に前記電気メッキ液を供給する前には置換メッキが進行しない範囲の電圧を印加しておき、前記二酸化炭素及び不活性ガスの少なくとも一方が超臨界状態又は亜臨界状態となった後には所定の電気メッキが進行する電圧を印加するようにしてもよい。

【0030】

電気メッキの場合、被メッキ物と対極との間に何も電圧を印加しないと、二酸化炭素又は不活性ガスが超臨界状態ないし亜臨界状態となる前に被メッキ物が電解液と接触する際に、置換メッキが生じて被メッキ物が溶解してしまう可能性がある。このような置換メッキが生じてしまうと、二酸化炭素又は不活性ガスが超臨界状態ないし亜臨界状態となった後に所定の電圧を印加しても均一な金属メッキ被膜が得難くなる。

【0031】

本発明の金属被膜の形成方法においては、被メッキ物の表面に電気メッキ液を供給する前から、被メッキ物と対極との間に置換メッキが進行しない範囲の電圧を印加しておき、二酸化炭素及び不活性ガスの少なくとも一方が超臨界状態又は亜臨界状態となされた後に、所定の電気メッキが進行する電圧を被メッキ物と対極との間に印加するようにしたので、被メッキ物が溶解することがなくなるため、得られる金属被膜の均一性が非常に良好となる。そのため、本発明の金属被膜の形成方法によれば、より再現性よく、微細炭素質材料が均一に分散された、場所により硬度、低摩擦性、耐摩耗性等膜の機械特性のバラツキが少ない金属被膜を形成することができるようになる。

【0032】

また、本発明の金属被膜の形成方法においては、前記メッキ方法が電気メッキ方法である場合、前記被メッキ物及び対極の少なくとも一方に対し、回転運動及び往復動の少なくとも一つを行わせながら電気メッキを行うことが好ましい。

【0033】

被メッキ物及び対極のいずれか一方に対し、回転運動及び往復動の少なくとも一つを行わせながら電気メッキを行わせると、負極である被メッキ物とメッキ液との接触界面が移動し、また、定常流が生じている場合でも被メッキ物が均一にメッキ液の定常流もしくは停滞液に接触するので、得られる金属被膜の均一性が非常に良好となる。

【0034】

更に、一般に、電気メッキ時には、通電によって被メッキ物の界面に電位勾配が形成されるため、この電位勾配によってメッキ液の濃度分布ないし金属イオンの密度分布が形成される。しかしながら、本発明の金属メッキ方法によれば、被メッキ物の回転運動及び往復運動の少なくとも一つによってメッキ液の濃度分布ないし金属イオンの密度分布が平坦化かつ均一化されるため、被メッキ物の広い面積範囲に亘って均一かつ緻密なメッキ皮膜が形成されるようになる。そのため、本発明の金属被膜の形成方法によれば、より再現性よく、微細炭素質材料が均一に分散された、場所により硬度、低摩擦性、耐摩耗性等膜の機械特性のバラツキが少ない金属被膜を形成することができるようになる。

【0035】

また、本発明の金属被膜の形成方法においては、前記メッキ方法が化学メッキ方法である場合、前記被メッキ物に対して回転運動及び往復動の少なくとも一つを行わせながら化学メッキを行うことが好ましい。

【0036】

化学メッキ方法では、化学メッキの進行に伴い、被メッキ物の表面近傍においてメッキ液の濃度分布ないし金属イオンの密度分布が形成される。本発明の金属メッキ方法によれば、被メッキ物の回転運動及び往復運動の少なくとも一つによってメッキ液の濃度分布ないし金属イオンの密度分布が平坦化かつ均一化されるため、被メッキ物の広い面積範囲に亘って均一かつ緻密なメッキ皮膜が形成されるようになる。そのため、本発明の金属被膜の形成方法によれば、化学メッキ法であっても、より再現性よく、微細炭素質材料が均一に分散された、場所により硬度、低摩擦性、耐摩耗性等膜の機械特性のバラツキが少ない金属被膜を形成することができるようになる。

【0037】

また、本発明の金属被膜の形成方法においては、前記界面活性剤及び前記二酸化炭素及び不活性ガスの少なくとも一方が添加されたメッキ液を、前記被メッキ物の表面に循環供給路を介して循環供給し、前記循環供給路の途中に超音波分散処理手段を配置して、凝集した前記微細炭素質材料を解離させるようにすることが好ましい。

【0038】

微細炭素質材料は非常に凝集しやすく、UDDであっても再凝集しやすい。本発明の金属被膜の形成方法では、メッキ液等の循環供給路の途中に超音波分散処理手段を配置して、凝集した微細炭素質材料を解離させるようにしている。そのため、メッキ中に微細炭素質材料が再凝集しても、再度解離させることができるため、より、均質で、粒径が揃った微細炭素質材料が内部に均一に分散した状態で共析した金属被膜を得ることができ、しかも、より再現性が良好で、均一な硬度、低摩擦性及び耐摩耗性等の機械特性を備えた微細炭素質材料が分散された金属被膜を得ることができるようになる。

【図面の簡単な説明】

【0039】

【図1】実施例及び比較例に共通して使用するメッキ装置の概略構成を示す図である。

【図2】図1のメッキ用流体供給手段の一具体例の概略構成図である。

【図3】図3A〜図3Cは実施例1、比較例1及び2のそれぞれのメッキ試料の穴の部分を含む拡大縦断面図及びその部分拡大図である。

【発明を実施するための形態】

【0040】

以下、本発明を実施するための形態を実施例及び比較例を用いて詳細に説明する。但し、以下に示す実施例は、本発明の技術思想を具体化するために使用するメッキ装置の一例を示すものであって、本発明をこの実施例に限定することを意図するものではなく、本発明は特許請求の範囲に示した技術思想を逸脱することなく種々の変更を行ったものにも均しく適用し得るものである。

【0041】

なお、図1は実施例及び比較例に共通して使用するメッキ装置の概略構成を示す図である。図2は図1のメッキ用流体供給手段の一具体例の概略構成図である。

【0042】

このメッキ装置10は、図1に示すように、耐熱・耐圧性のメッキ槽11と、メッキ用流体供給手段12と、被メッキ物を回転運動させると共に回転軸に対して往復運動させるための被メッキ物駆動手段13と、電気メッキ用の電源14とを備えている。メッキ槽11は、有底円筒形の圧力容器15と、蓋部材16と、円環状のクランプリング17からなる。圧力容器15は上端部に外方へ延びる円環状の鍔部15aを備え、また、蓋部材16も下端部に外方へ延びる円環状の鍔部16aを備え、これらの鍔部15a及び16a間に図示しない耐熱シール材を介して重ね合わされている。そして、これらの鍔部材15a及び16aの周囲は、円環状のクランプリング17によって高圧に耐えられるように密封されている。

【0043】

このメッキ槽11の蓋部材16の中央部に、回転可能にかつ摺動可能に耐圧密閉シール部材18によってシールされ、かつ蓋部材16とは電気的に絶縁された状態で、負極を兼ねる通電部材191が設けられている。この通電部材191は、その一端が被メッキ物駆動手段13に接続され、回転駆動及び往復駆動されるようになっている。なお、被メッキ物駆動手段13による通電部材191に対する回転駆動及び往復駆動は独立して制御可能となっており、必要に応じて、非駆動、回転駆動のみ、往復駆動のみ、回転駆動及び往復駆動の何れかを選択できるようになされている。

【0044】

また、通電部材191の他端は、例えば被メッキ物20に直接ネジ止め、被メッキ物20の周囲の把持等、図示しない周知の固定手段によって固定されている。そのため、被メッキ物20は、被メッキ物駆動手段13によって通電部材191を介して回転及び通電部材191の回転軸に沿った方向に往復運動することができるようになっている。そして、この通電部材191は電源14のマイナス出力端子に電気的に接続されており、被メッキ物20は負極として作動するようになされている。

【0045】

このように被メッキ物20を回転運動及び往復運動させる目的は、被メッキ物の通電によって電極界面に電位勾配が形成されるため、この電位勾配によって電気メッキ液及びUDD粒子の濃度分布ないし金属イオンの密度分布が形成されても、電気メッキ液及びUDD粒子の濃度分布ないし金属イオンの密度分布を平坦化かつ均一化するためである。加えて、メッキ槽11内では、被メッキ物20は被メッキ物駆動手段13によって所定速度で回転されていると共に所定速度で回転軸方向に往復運動させると、負電極である被メッキ物20と電気メッキ液及びUDD粒子との接触界面が移動する。また、定常流が生じている場合でも、被メッキ物20が移動しているので、被メッキ物20が均一に電気メッキ液及びUDD粒子の定常流もしくは停滞液に接触するので、均一なUDD粒子が均一に分散したメッキ被膜が得られるようになる。

【0046】

なお、被メッキ物20のみを回転、対極21のみを回転、被メッキ物20及び対極21を同時に同方向又は逆方向に回転、被メッキ物20を往復運動、対極21を往復運動、被メッキ物20及び対極21を同時に同方向又は逆方向に往復運動させる構成となしてもよく、更には、上述した回転運動と往復運動を適宜に組み合わせてもよい。更には、より電気メッキ液の定常流が生じないようにするために、電気メッキ中に被メッキ物20及び対極21の少なくとも一方と電気メッキ液との相対的位置の変更を定期的又はランダムに一時的に停止させることもできる。

【0047】

この一時的に停止させる時間は、予め定めた一定時間及び回数、又は、予め定めた所定時間範囲内でランダムに定められた時間及び回数とすることができる。このような一時的に停止させる時間の設定は被メッキ物駆動手段13に周知の制御手段を組み込むことにより容易に実行させることができる。また、メッキ用流体供給手段12からの表面処理流体は、メッキ用流体供給手段12から電気メッキ液だけでなく、脱脂液、酸洗液、洗浄液等を切り換え供給することができるようにすることもできる。

【0048】

また、メッキ槽11の圧力容器15の底部には、通電部材192に取り付けられた対極21が圧力容器15とは電気的に絶縁された状態で取り付けられている。そして、この対極21の通電部材192は電源14のプラス出力端子に電気的に接続されており、対極21は対極として作動するようになされている。更に、圧力容器15の底部には入口配管22及び出口配管23が接続されており、入口配管22はストップバルブ24aを経てメッキ用流体供給手段12の供給口12aに接続されており、また、出口配管23はストップバルブ24bを経てメッキ用流体供給手段12の流入口12bに接続されている。従って、メッキ用流体供給手段12から供給された表面処理流体は、供給口12a、ストップバルブ24a、入口配管22、メッキ槽11、出口配管23、ストップバルブ24b及び流入口12bを経てメッキ用流体供給手段12に循環されるようになっている。

【0049】

また、メッキ用流体供給手段12は、図2に示したように、メッキ槽11に表面処理流体を供給するための供給口12aと、メッキ槽11から循環されてきた表面処理流体を受け入れる流入口12bを備えている。流入口12bは、ストップバルブ25bを経て順次循環ポンプ26、ミキサ(例えば、スタティックミキサ)27、ストップバルブ25aを経て供給口12aに接続されている。なお、ミキサ27には、再凝集したUDD粒子を解離させるための超音波照射手段27aが配置されている。そして、供給口12aとストップバルブ25aとを結ぶ配管28aには分岐配管28a1を介してリリーフバルブ29aが接続され、このリリーフバルブ29aは圧力容器である回収タンク30aに接続されている。

【0050】

同じく流入口12bとストップバルブ25bとを結ぶ配管28bには分岐配管28b1を介してリリーフバルブ29bが接続され、このリリーフバルブ29bは圧力容器である回収タンク30bに接続されている。そして、これら配管28a及び28b、分岐配管28a1及び28b1の占める内部体積は可能な限り小さくなるようになされている。なお、三方バルブ31a、31b及びバイパス配管31a1が必要に応じて設けられている。

【0051】

また、二酸化炭素タンク32からの二酸化炭素が二酸化炭素供給配管33、加圧ポンプ34及びヒータ35を経て循環ポンプ26に供給されているとともに、界面活性剤容器36aからの所定量の界面活性剤及びUDD粒子分散液容器36bからの所定量のUDD粒子が添加された電気メッキ液がメッキ液容器37から送液ポンプ38によって加圧された後に循環ポンプ26に供給されている。なお、メッキ液容器37には、再凝集したUDD粒子を解離させるための超音波照射手段37aが配置されている。

【0052】

そして、循環ポンプ26を経て送出された二酸化炭素は少なくとも超臨界状態ないしは亜臨界状態となるようになされており、界面活性剤及びUDD粒子が添加された電気メッキ液と超臨界状態ないしは亜臨界状態の二酸化炭素はミキサ27で十分に混合された後にストップバルブ25aを経て供給口12aへ供給されるようになっている。

【0053】

このメッキ装置10を利用して被メッキ物20を電気メッキするには、所定の被メッキ物20を通電部材191の先端部に取り付け、図1に示したように、圧力容器15上に蓋部材16を載置した後、クランプリング17を操作することによってメッキ槽11を組み立てる。なお、対極21としては、不溶性電極ないしメッキする金属からなる金属板を使用し得る。

【0054】

次に、メッキ用流体供給手段12においては、初期状態として、ストップバルブ24a、24b、25a及び25b、リリーフバルブ29a及び29bはそれぞれ閉状態となっている。また、ここでは三方バルブ31a、31b及びバイパス配管31a1を使用していないものとして説明する。更に、メッキ槽11内の被メッキ物20は、被メッキ物駆動手段13によって所定速度で回転させると共に所定速度で回転軸方向に往復運動させておく。

【0055】

次いで、循環ポンプ26を作動させ、二酸化炭素タンク32を開弁し、充填した二酸化炭素を二酸化炭素供給配管33、加圧ポンプ34及びヒータ35を経て約8〜10MPa、約50℃に加圧及び加熱して二酸化炭素を超臨界状態ないしは亜臨界状態として循環ポンプ26へ送出する。これと同時にストップバルブ24a、24b、25a及び25bを開状態として超臨界状態ないしは亜臨界状態の二酸化炭素を、図1及び図2において矢印で示した方向に、メッキ槽11へ循環させる。

【0056】

この状態で、メッキ液容器37内の電気メッキ液に、界面活性剤容器36aからの界面活性剤及びUDD粒子分散液容器36bからのUDD粒子を所要量添加して所定の組成に調製する。メッキ液容器37内では、超音波照射手段37aによって再凝集したUDD粒子を十分に解離させておく。この混合液の所定量を送液ポンプ38を介して循環ポンプ26へ供給し、図2において矢印で示した方向に送出する。この電気メッキ液と界面活性剤及びUDD粒子との混合液及び超臨界状態ないしは亜臨界状態の二酸化炭素はミキサ27で混合撹拌されて供給口12aから入口配管22を経てメッキ槽11へ移動する。

【0057】

そして、超臨界状態ないしは亜臨界状態の二酸化炭素を供給後、メッキ槽11に電気メッキ液を供給する前、より厳密には被メッキ物20が電気メッキ液に接触する前に、電源14をONとし、被メッキ物20と対極21との間に通電可能な状況を形成しておく。このように、界面活性剤を添加した電気メッキ液と超臨界状態ないし亜臨界状態の二酸化炭素とがミキサ27内で混合され、電気メッキ液及びUDD粒子を含むエマルジョンが形成される。このエマルジョン状の電気メッキ液及びUDD粒子は超臨界状態ないしは亜臨界状態の二酸化炭素と共にメッキ槽11内を高速に拡散し、被メッキ物20及び対極21を包み込み、エマルジョン状態の電気メッキ液及びUDD粒子が均一かつ高精密に被メッキ物20及び対極21に接触して、被メッキ物20の表面に所定の電気メッキが行なわれる。

【0058】

また、このメッキ槽11においては、超臨界状態ないしは亜臨界状態にある二酸化炭素と共にエマルジョン化された電気メッキ液及びUDD粒子がメッキ槽11内に流入した後に予め通電可能な状態に置かれた被メッキ物20と対極21との間に電流が流れ、エマルジョン状の電気メッキ液中の金属イオンが負極側の被メッキ物20の表面に析出してメッキ皮膜が生成されるようになされている。このとき、UDD粒子も共析して均一にメッキ被膜中に取り込まれる。この場合、被メッキ物20は、エマルジョン状態の電気メッキ液との接触前に通電可能な状況に置かれているから、エマルジョンとの接触時に置換メッキを生ずることなく、対極21との間で速やかに電気化学反応が形成され、電気メッキが行なわれるようになっている。

【0059】

更に、メッキ処理後の電気メッキ液を含むエマルジョンは、メッキ槽11から流出し、流入口12b、ストップバルブ25bを経て循環ポンプ26に導かれ、この循環ポンプ26で再度加圧されてミキサ27へ移動し、ミキサ27内の超音波照射手段27aによって再凝集したUDD粒子が解離されると共に、前記エマルジョンが混合撹拌されて均一化され、再度メッキ槽11へ流入する。以降、被メッキ物20に対して所定の電気メッキが継続され、所期のメッキ状態を得られたところで、次の工程へ移行する。その際、循環ポンプ26を停止し、ストップバルブ24a、24b、25a及び25bを閉じ、リリーフバルブ29a及び29bを開いてエマルジョンを回収タンク30a及び30bへ回収し、その後、リリーフバルブ29a及び29bを閉じる。

【0060】

電気メッキ後、被メッキ物20や対極21に付着した電気メッキ液を除去し乾燥する場合、二酸化炭素タンク34内の二酸化炭素を使用し、これを前述のように超臨界又は亜臨界状態に調製して被メッキ物20に接触させれば、速やかに所期の効果を得られる。また、別途洗浄水を用いてメッキ槽11内に圧送して循環させ、電気メッキ液を洗い流した後、二酸化炭素を吹き込んで乾燥させれば、安価かつ簡便にUDD粒子が分散した電気メッキ液の除去及び乾燥を行なうことができる。

【0061】

この場合、乾燥工程を終了する前に、ストップバルブ25a、25bを閉じ、更にリリーフバルブ29a及び29bを開き、メッキ槽11を含むストップバルブ24aと25aの間に存在していた二酸化炭素をそれぞれ回収タンク30a及び30bに回収する。そうすると、メッキ槽11内、入口配管22及び出口配管23内は大気圧に戻るため、メッキ槽11の蓋部材16を外して電気メッキされた被メッキ物20を取り出すことができるようになる。

【0062】

なお、ここでは三方バルブ31a、31b及びバイパス配管31a1を使用していないものとして説明した。この場合、初期状態ではメッキ用流体供給手段12内の管路等の内部は全て大気圧となっているため、複数個の被メッキ物20に対して連続的に電気メッキ工程を行わせるには、メッキ槽11内を超臨界状態ないしは亜臨界状態とするために時間がかかる。そのため、三方バルブ31a、31b及びバイパス配管31a1を設け、メッキ槽11内が大気圧になっている場合には、循環ポンプ26から得られた超臨界状態ないしは亜臨界状態の二酸化炭素を三方バルブ31a、31b及びバイパス配管31a1を経て循環ポンプ26に循環させておく。この状態でメッキ槽11内に被メッキ物20をセットした後、三方バルブ31a、31b及びバイパス配管31a1を切り替えて、循環ポンプ26から得られた超臨界状態ないしは亜臨界状態の二酸化炭素をメッキ槽11に供給するようにすると、必要な時間を短縮することができる。

【0063】

以上、実施例及び比較例に共通して使用するメッキ装置10について説明した。このメッキ装置10を、超臨界状態ないし亜臨界状態で行う化学メッキ装置として使用する場合は、メッキ槽11内の対極2及び電源14を使用しなければそのまま使用することができる。更に、このメッキ装置10を常圧(大気圧下)で行われる通常のメッキ装置ないし化学メッキ装置(比較例)として使用する場合には、二酸化炭素タンク32、加圧ポンプ34及びヒータ35を使用しなければそのままメッキ装置として使用することができ、更にメッキ槽11内の対極2及び電源14を使用しなければそのまま、化学メッキ装置として使用することができる。

【0064】

[銅メッキ試験]

実施例1、比較例1及び2では、電気メッキ液として以下に示す銅メッキ浴を使用し、界面活性剤としてノニオン系界面活性剤を共通に使用した。そして、実施例1及び比較例1では上記特許文献2の製造例1のNo6に従って作製されたUDD試料のサンプルの縣濁液を用いた。また、比較例2では市販の平均粒径D50=50nmの電子部品加工用ダイヤモンド粒子の懸濁液を用いた。なお、実施例1、比較例1及び2におけるUDD粒子ないし市販ダイヤモンド粒子の添加割合は5g/Lとなるようにした。また、ノニオン系界面活性剤の添加量は、いずれも10mL/Lとなるようにした。

。

銅メッキ液組成

硫酸銅(CuSO4・5H2O) 70g/L

硫酸(H2SO4) 180g/L

塩素イオン(Cl−) 50mg/L

この電気メッキ液に平均粒径10μmの銅粉末を、銅粉末が溶解しない以上添加したものを用いた。

【0065】

被メッキ物20としては、いずれも15mm×20mm×1mmの絶縁性基板の一部に径0.2μmで深さ0.3μmの穴を数カ所形成したものを用い、この表面にスパッタリング法によって銅薄膜を形成したものを用いた。なお、この穴はメッキ被膜の溝や穴内に対する埋め込み性を調査するために形成したものである。そして、図1及び図2に示したメッキ装置10及びメッキ用流体供給手段12を用い、電気メッキ時にはメッキ槽11内で60回/分の割合で回転運動させると共に、振動数100回/分で振幅2mmの範囲で上下運動させながら電気メッキを行った。

【0066】

そして、実施例1及び比較例1では銅−UDDメッキ溶液を用いて、二酸化炭素の超臨界状態下(実施例1)又は二酸化炭素を使用せずに1気圧、25℃(比較例1)で、また、比較例2では銅−市販のダイヤモンドメッキ液を用い、比較例1と同様のメッキ条件で厚膜電気メッキを行った。なお、対極21としては10mm×15mm×1mmの銅板をそのまま使用した。

[実施例1]

実施例1では以下のようにして銅−UDDメッキ溶液を用いて、電気メッキを行った。まず、被メッキ物20を通電部材191の先端部に取り付け、図1に示したように、圧力容器15上に蓋部材16を載置した後、クランプリング17を操作することによってメッキ槽11を組み立てた。更に、メッキ槽11内の被メッキ物20を、被メッキ物駆動手段13によって回転駆動及び往復運動させておいた。

【0067】

次いで、循環ポンプ26を作動させ、二酸化炭素タンク32を開弁し、充填した二酸化炭素を二酸化炭素供給配管33、加圧ポンプ34及びヒータ35を経て約8〜10MPa、約50℃に加圧及び加熱して二酸化炭素を超臨界状態として循環ポンプ26へ送出した。これと同時にストップバルブ24a、24b、25a及び25bを開状態として超臨界状態ないしは亜臨界状態の二酸化炭素を、図1及び図2において矢印で示した方向に、メッキ槽11へ循環させた。

【0068】

また、メッキ液容器37内の電気メッキ液に、界面活性剤容器36aからの界面活性剤及びUDD粒子分散液容器36bからのUDD粒子を所要量添加して所定の組成に調製し、メッキ液容器37内で超音波照射手段37aによって再凝集したUDD粒子を十分に解離させておいた。次いで、電源14をON状態とし、被メッキ物20と対極21との間に通電可能な状況を形成しておいた。

【0069】

その後、メッキ液容器37からの混合液の所定量を送液ポンプ38を介して循環ポンプ26へ供給し、図2において矢印で示した方向に送出し、電気メッキ液と界面活性剤及びUDD粒子との混合液及び超臨界状態の二酸化炭素をミキサ27で混合撹拌し、供給口12aから入口配管22を経てメッキ槽11へ移動させ、所定の電気メッキを行った。

【0070】

なお、メッキ槽11から流出した電気メッキ液を含むエマルジョンは、流入口12b、ストップバルブ25bを経て循環ポンプ26に導き、この循環ポンプ26で再度加圧してミキサ27へ移動させ、ミキサ27内の超音波照射手段27aによって再凝集したUDD粒子を解離して均一化し、再度メッキ槽11へ流入するようにした。

【0071】

流れた電流量から予め定めた所定厚さのメッキ被膜が得られたことが確認された後、循環ポンプ26を停止し、ストップバルブ24a、24b、25a及び25bを閉じ、リリーフバルブ29a及び29bを開いてエマルジョンを回収タンク30a及び30bへ回収し、その後、リリーフバルブ29a及び29bを閉じた。その後、別途洗浄水を用いてメッキ槽11内に圧送して循環させて電気メッキ液を洗い流した後、二酸化炭素を吹き込んで乾燥させることにより、UDD粒子が分散した電気メッキ液の除去及び乾燥を行なった。

【0072】

乾燥工程を終了する前に、ストップバルブ25a、25bを閉じ、更にリリーフバルブ29a及び29bを開き、メッキ槽11を含むストップバルブ24aと25aの間に存在していた二酸化炭素をそれぞれ回収タンク30a及び30bに回収し、メッキ槽11の蓋部材16を外して電気メッキされた被メッキ物20を取り出し、実施例1のメッキ試料を得、目視試験及び研磨試験に供した。

【0073】

[比較例1及び2]

比較例1では以下のようにして銅−UDDメッキ溶液を用いて、特に加圧せずに電気メッキを行った。まず、実施例1の場合と同様に、被メッキ物20を通電部材191の先端部に取り付け、図1に示したように、圧力容器15上に蓋部材16を載置した後、クランプリング17を操作することによってメッキ槽11を組み立てた。更に、メッキ槽11内の被メッキ物20を、被メッキ物駆動手段13によって回転駆動及び往復運動させておいた。

【0074】

また、メッキ液容器37内の電気メッキ液に、界面活性剤容器36aからの界面活性剤及びUDD粒子分散液容器36bからのUDD粒子を所要量添加して所定の組成に調製し、メッキ液容器37内で超音波照射手段37aによって再凝集したUDD粒子を十分に解離させておいた。次いで、電源14をON状態とし、被メッキ物20と対極21との間に通電可能な状況を形成しておいた。

【0075】

その後、メッキ液容器37からの混合液の所定量を送液ポンプ38を介して循環ポンプ26へ供給し、図2において矢印で示した方向に送出し、電気メッキ液と界面活性剤及びUDD粒子との混合液をミキサ27で混合撹拌し、供給口12aから入口配管22を経てメッキ槽11へ移動させ、所定の電気メッキを行った。

【0076】

なお、メッキ槽11から流出した電気メッキ液は、流入口12b、ストップバルブ25bを経て循環ポンプ26に導き、この循環ポンプ26を経てミキサ27へ移動させ、ミキサ27内の超音波照射手段27aによって再凝集したUDD粒子を解離して均一化し、再度メッキ槽11へ流入するようにした。

【0077】

電流量から予め定めた所定厚さのメッキ被膜が得られたことが確認された後、循環ポンプ26を停止し、ストップバルブ24a、24b、25a及び25bを閉じ、リリーフバルブ29a及び29bを開いて電気メッキ液を回収タンク30a及び30bへ回収し、その後、リリーフバルブ29a及び29bを閉じた。その後、別途洗浄水を用いてメッキ槽11内に圧送して循環させて電気メッキ液を洗い流した後、空気を吹き込んで乾燥させることにより、UDD粒子が分散した電気メッキ液の除去及び乾燥を行ない、メッキ槽11の蓋部材16を外して電気メッキされた被メッキ物20を取り出し、比較例1の電気メッキ試料を得、目視試験及び研磨試験に供した。

[比較例2]

比較例2では、UDD粒子に変えて市販の平均粒径D50=50nmの電子部品加工用ダイヤモンド粒子を用いた以外は比較例1の場合と同様にして電気メッキを行い、比較例2の電気メッキ試料を得、目視試験及び研磨試験に供した。

【0078】

実施例1、比較例1及び2のそれぞれのメッキ試料の穴の部分を含む拡大縦断面図及びその部分拡大図を図3A〜図3Cに示す。また、実施例1、比較例1及び2のそれぞれのメッキ試料の各3個について、電子天秤で質量を計量した後、同一の研磨材を用いて手研磨処理を1分間行い、水洗・乾燥後、再び電子天秤で研磨後試料の質量を計量し、研磨前後での質量差から研磨により摩耗したメッキ皮膜の量を求めた。実施例1、比較例1及び2の試料のそれぞれ3個について試験を行い、その平均値により相対比較を行った。なお、平均値は、比較例1のものを基準とし、研磨による摩耗量が比較例1のものよりも10%以上少ないものを○で表し、10%以上多いものを×で表した。結果をまとめて表1に示した。

【0079】

【表1】

【0080】

図3Cに示した比較例2の結果によれば、市販の平均粒径D50=50nmの電子部品加工用ダイヤモンド粒子及び界面活性剤を銅メッキ液に添加した混合液を用いて、通常の電気メッキ法によってダイヤモンド粒子分散銅メッキ膜を形成すると、均一な表面が得られなかった。また、ダイヤモンド粒子は、凝集度が大きいものから小さいものまで粒径範囲がばらついた状態で銅金属内に分散しており、バラツキ状態も均一ではなかった。また、被メッキ物20に形成された穴内には空洞(ボイド)が形成されており、メッキ被膜の付き回り性は良好ではなかった。

【0081】

また、図3Bに示した比較例1の結果によれば、分散性が良好なUDD粒子及び界面活性剤を銅メッキ液に添加した混合液を用いて、通常の電気メッキ法によってUDD粒子分散銅メッキ膜を形成すると、比較例2の場合と同様に、均一な表面が得られなかった。また、UDD粒子は、擬凝集しているものが所々に存在しており、しかも擬凝集粒子間と金属膜との間、及びUDD粒子と被メッキ物との間には小さな空洞が形成されているものが存在していた。なお、UDD粒子の分散状態は比較例2のものよりも均一に分散していた。また、被メッキ物に形成された穴内には、比較例2の場合と同様に、空洞(ボイド)が形成されており、メッキ被膜の付き回り性は良好ではなかった。

【0082】

それに対し、図3Aに示した実施例1の結果によれば、分散性が良好なUDD粒子及び界面活性剤を銅メッキ液に添加した混合液を用いて、二酸化炭素が超臨界状態となるようにして電気メッキ法によってUDD粒子分散銅メッキ膜を形成したため、均一な表面が得られた。また、UDD粒子は、擬凝集粒子のほとんどが解離されており、しかも、金属膜内に均一に分散していることが確認された。更に、被メッキ物に形成された穴内には、UDD粒子も均一に分散しており、空洞は形成されず、メッキ被膜の付き回り性が良好であることが確認された。

【0083】

以上のようにして作製された実施例1、比較例1及び2の耐摩耗性試験結果をまとめた表1の結果によれば、比較例2の市販のダイヤモンド粒子分散銅メッキ膜の耐摩耗性は最も低く、それに次ぐ耐摩耗性を備えているのが比較例1のUDD粒子分散銅メッキ膜であった。最も良好な耐摩耗性を備えているのが、実施例1のUDD分散銅膜であった。以上のことから、擬凝集性が強い微細炭素質材料を分散させたメッキ液を用いた場合でも、メッキ液中に界面活性剤を添加して二酸化炭素が超臨界状態となる状態で電気メッキを行うと、微細炭素質材料が擬凝集状態が解離した状態で金属膜中に均一に分散するため、均一な表面を有しており、しかも耐摩耗性に優れた金属膜が得られることが分かる。

【0084】

[ニッケルメッキ試験]

実施例2、比較例3及び4では、電気メッキ液として次の組成のワット(Watt)浴を使用し、界面活性剤としてノニオン系界面活性剤を共通に使用した。そして、実施例2及び比較例3では上記特許文献2の製造例1のNo6に従って作製されたUDD試料のサンプルの縣濁液を用いた。また、比較例4では市販の平均粒径D50=50nmの電子部品加工用ダイヤモンド粒子の懸濁液を用いた。なお、実施例1、比較例1及び2におけるUDD粒子ないし市販ダイヤモンド粒子の添加割合は5g/Lとなるようにした。また、ノニオン系界面活性剤の添加量は、いずれも10mL/Lとなるようにした。

ニッケルメッキ液組成

硫酸ニッケル 300g/L

塩化ニッケル 60g/L

ほう酸 50g/L

【0085】

被メッキ物20としては、いずれも15mm×20mm×1mmの真ちゅう板を用い、側面及び裏面に絶縁塗料を塗布することにより絶縁したものを用いた。そして、図1及び図2に示したメッキ装置10及びメッキ用流体供給手段12を用い、被メッキ物20は予め電解脱脂、酸洗を行ったものを使用し、電気メッキ時にはメッキ槽11内で60回/分の割合で回転運動させると共に、振動数100回/分で振幅2mmの範囲で上下運動させながら電気メッキを行った。

【0086】

そして、実施例2及び比較例3ではニッケル−UDDメッキ溶液を用いて、二酸化炭素の超臨界状態下(実施例2)又は二酸化炭素を使用せずに1気圧、25℃(比較例3)で、また、比較例4ではニッケル−市販のダイヤモンドメッキ液を用い、比較例3と同様のメッキ条件で、厚膜電気メッキを行った。なお、対極21としては10mm×15mm×1mmのニッケル板をそのまま使用した。また、実施例2、比較例3及び4のその他のメッキ条件は、それぞれ、実施例1、比較例1及び2の場合と同様であるので、詳細な説明は省略する。

【0087】

得られた実施例2、比較例3及び4の各電気メッキ試料の目視試験結果は、実質的に実施例1、比較例1及び2の場合と同様であった。また、実施例2、比較例3及び4の各電気メッキ試料の耐摩耗性試験の結果を表2にまとめて示した。なお、耐摩耗試験の判断基準は実施例1、比較例1及び2の場合と同様である。

【0088】

【表2】

【0089】

以上のようにして作製された実施例2、比較例3及び4の耐摩耗性試験結果をまとめた表2の結果によれば、比較例4の市販のダイヤモンド粒子分散ニッケルメッキ膜の耐摩耗性は最も低く、それに次ぐ耐摩耗性を備えているのが比較例3のUDD粒子分散ニッケルメッキ膜であった。最も良好な耐摩耗性を備えているのが、実施例1のUDD分散ニッケル膜であった。以上のことから、ニッケルメッキの場合においても、擬凝集性が強いUDD粒子を分散させたメッキ液を用いた場合でも、メッキ液中に界面活性剤を添加して二酸化炭素が超臨界状態となる状態で電気メッキを行うと、UDDが擬凝集状態が解離した状態で金属膜中に均一に分散するため、均一な表面を有しており、しかも耐摩耗性に優れた金属膜が得られることが分かる。

【0090】

[ニッケル化学メッキ試験]

実施例3、比較例5及び6では、化学メッキ液として市販のニッケル・リン系化学メッキ浴(トップニコロンVS(商品名)、奥野製薬工業株式会社製)を使用し、界面活性剤としてノニオン系界面活性剤を共通に使用した。このニッケル・リン系無電解メッキ液のニッケル濃度は5.5g/Lであり、pHは5.4であった。また、触媒としては塩化パラジウム系・アクチベーター水溶液(ICPアクセラ(商品名)、奥野製薬工業株式会社製)を使用した。

【0091】

そして、実施例3及び比較例5では上記特許文献2の製造例1のNo6に従って作製されたUDD試料のサンプルの縣濁液を用いた。また、比較例6では市販の平均粒径D50=50nmの電子部品加工用ダイヤモンド粒子の懸濁液を用いた。なお、実施例3、比較例5及び6におけるUDD粒子ないし市販ダイヤモンド粒子の添加割合は5g/Lとなるようにした。また、ノニオン系界面活性剤の添加量は、いずれも10mL/Lとなるようにした。

【0092】

被メッキ物20としては、いずれも15mm×20mm×1mmの真ちゅう板を用い、側面及び裏面に絶縁塗料を塗布することにより絶縁したものを用いた。そして、図1及び図2に示したメッキ装置10及びメッキ用流体供給手段12を使用し、電源14及び対極21は使用せず、また、被メッキ物20は、予め酸洗前処理後に上記の触媒としての塩化パラジウム系・アクチベーター水溶液に25℃において3分間浸漬することにより表面が活性化されたものを使用した。なお、化学メッキ時にはメッキ槽11内で60回/分の割合で回転運動させると共に、振動数100回/分で振幅2mmの範囲で上下運動させながら化学メッキを行った。

【0093】

[実施例3]

実施例3では以下のようにしてニッケル−UDD化学メッキ溶液を用いて、化学メッキを行った。まず、被メッキ物20を通電部材191(ここでは支持体としてのみ使用)の先端部に取り付け、図1に示したように、圧力容器15上に蓋部材16を載置した後、クランプリング17を操作することによってメッキ槽11を組み立てた。更に、メッキ槽11内の被メッキ物20を、被メッキ物駆動手段13によって回転駆動及び往復運動させておいた。

【0094】

次いで、循環ポンプ26を作動させ、二酸化炭素タンク32を開弁し、充填した二酸化炭素を二酸化炭素供給配管33、加圧ポンプ34及びヒータ35を経て約8〜10MPa、約50℃に加圧及び加熱して二酸化炭素を超臨界状態として循環ポンプ26へ送出した。これと同時にストップバルブ24a、24b、25a及び25bを開状態として超臨界状態ないしは亜臨界状態の二酸化炭素を、図1及び図2において矢印で示した方向に、メッキ槽11へ循環させた。

【0095】

また、メッキ液容器37内の化学メッキ液に、界面活性剤容器36aからの界面活性剤及びUDD粒子分散液容器36bからのUDD粒子を所要量添加して所定の組成に調製し、メッキ液容器37内で超音波照射手段37aによって再凝集したUDD粒子を十分に解離させておいた。

【0096】

その後、メッキ液容器37からの混合液の所定量を送液ポンプ38を介して循環ポンプ26へ供給し、図2において矢印で示した方向に送出し、化学メッキ液と界面活性剤及びUDD粒子との混合液及び超臨界状態の二酸化炭素をミキサ27で混合撹拌し、供給口12aから入口配管22を経てメッキ槽11へ移動させ、所定の化学メッキを行った。

【0097】

なお、メッキ槽11から流出した化学メッキ液を含むエマルジョンは、流入口12b、ストップバルブ25bを経て循環ポンプ26に導き、この循環ポンプ26で再度加圧してミキサ27へ移動させ、ミキサ27内の超音波照射手段27aによって再凝集したUDD粒子を解離して均一化し、再度メッキ槽11へ流入するようにした。

【0098】

化学メッキ液供給してからの経過時間により予め定めた所定厚さのメッキ被膜が得られたことが確認された後、循環ポンプ26を停止し、ストップバルブ24a、24b、25a及び25bを閉じ、リリーフバルブ29a及び29bを開いてエマルジョンを回収タンク30a及び30bへ回収し、その後、リリーフバルブ29a及び29bを閉じた。その後、別途洗浄水を用いてメッキ槽11内に圧送して循環させて化学メッキ液を洗い流した後、二酸化炭素を吹き込んで乾燥させることにより、UDD粒子が分散した化学メッキ液の除去及び乾燥を行なった。

【0099】

乾燥工程を終了する前に、ストップバルブ25a、25bを閉じ、更にリリーフバルブ29a及び29bを開き、メッキ槽11を含むストップバルブ24aと25aの間に存在していた二酸化炭素をそれぞれ回収タンク30a及び30bに回収し、メッキ槽11の蓋部材16を外して化学メッキされた被メッキ物20を取り出し、実施例3のメッキ試料を得、目視試験及び研磨試験に供した。

【0100】

[比較例5及び6]

比較例5では以下のようにしてニッケル−UDDメッキ溶液を用いて、特に加圧せずに化学メッキを行った。まず、実施例3の場合と同様に、被メッキ物20を通電部材191の先端部に取り付け、図1に示したように、圧力容器15上に蓋部材16を載置した後、クランプリング17を操作することによってメッキ槽11を組み立てた。更に、メッキ槽11内の被メッキ物20を、被メッキ物駆動手段13によって回転駆動及び往復運動させておいた。

【0101】

また、メッキ液容器37内の化学メッキ液に、界面活性剤容器36aからの界面活性剤及びUDD粒子分散液容器36bからのUDD粒子を所要量添加して所定の組成に調製し、メッキ液容器37内で超音波照射手段37aによって再凝集したUDD粒子を十分に解離させておいた。その後、メッキ液容器37からの混合液の所定量を送液ポンプ38を介して循環ポンプ26へ供給し、図2において矢印で示した方向に送出し、化学メッキ液と界面活性剤及びUDD粒子との混合液をミキサ27で混合撹拌し、供給口12aから入口配管22を経てメッキ槽11へ移動させ、所定の化学メッキを行った。

【0102】

なお、メッキ槽11から流出した化学メッキ液は、流入口12b、ストップバルブ25bを経て循環ポンプ26に導き、この循環ポンプ26を経てミキサ27へ移動させ、ミキサ27内の超音波照射手段27aによって再凝集したUDD粒子を解離して均一化し、再度メッキ槽11へ流入するようにした。

【0103】

電流量から予め定めた所定厚さのメッキ被膜が得られたことが確認された後、循環ポンプ26を停止し、ストップバルブ24a、24b、25a及び25bを閉じ、リリーフバルブ29a及び29bを開いて化学メッキ液を回収タンク30a及び30bへ回収し、その後、リリーフバルブ29a及び29bを閉じた。その後、別途洗浄水を用いてメッキ槽11内に圧送して循環させて化学メッキ液を洗い流した後、空気を吹き込んで乾燥させることにより、UDD粒子が分散した化学メッキ液の除去及び乾燥を行ない、メッキ槽11の蓋部材16を外して化学メッキされた被メッキ物20を取り出し、比較例5の化学メッキ試料を得、目視試験及び研磨試験に供した。

[比較例2]

比較例2では、UDD粒子に変えて市販の平均粒径D50=50nmの電子部品加工用ダイヤモンド粒子を用いた以外は比較例5の場合と同様にして化学メッキを行い、比較例2の化学メッキ試料を得、目視試験及び研磨試験に供した。

【0104】

得られた実施例3、比較例5及び6の各化学メッキ試料の目視試験結果及び耐摩耗試験結果は、実質的に実施例1、比較例1及び2の場合と同様であった。

【0105】

上述したように、二酸化炭素の超臨界状態で界面活性剤が添加及びUDD粒子が分散されたメッキ液を用いてメッキを行った各実施例では、電気メッキの場合でも、化学メッキの場合でも、通常の大気圧下でメッキを行う比較例の場合と比較すると、UDD粒子が均一に分散した金属膜が得られることが分かる。

【0106】

このような現象は、メッキ槽11内では、エマルジョン状態のメッキ液及びUDD粒子は超臨界の二酸化炭素によって高拡散性となっているから、メッキ液中の金属イオン及びUDD粉末は、メッキ槽11内で均一かつ高密度に拡散して被メッキ物20に接触して析出するため、メッキ液及びUDD粒子の付きまわりが良く、面積が広い被メッキ物20のメッキに応じられるとともに、均一かつ緻密で、UDD粒子が均一に分散した薄厚のメッキ皮膜が得られるものと認められる。

【0107】

また、通常の大気圧下で行うメッキでは、析出した金属粒子の表面には、メッキ液が接しているため、連続的にイオンが供給されるので、析出した金属粒子はメッキの進行に従って徐々に大きくなる。そのため、UDD粒子と被メッキ物の表面との間に形成された隙間を金属粒子が埋めることができなくなることがあり、空隙が形成されることがある。

【0108】

それに対し、超臨界状態で電気メッキを行うと、エマルジョン化されたメッキ液の表面張力が実質的に零になるために、エマルジョン化されたメッキ液はUDD粒子の微細な隙間、UDD粒子と被メッキ物との間の隙間、UDD粒子の内部空間等にも入り込むことができるようになる。しかも、超臨界状態の二酸化炭素ないし不活性ガスは、絶縁物であって、メッキ反応には直接関与しない。そのため、メッキ反応に必要な金属イオンはエマルジョン化されたメッキ液によって供給されるので、メッキ液は見かけ上間欠的にメッキ反応が生起している箇所に供給されるので、メッキ反応により析出する金属粒子は非常に微細なものとなる。

【0109】

また、メッキ槽11中に超臨界状態のメッキ液及びUDD粒子を含むエマルジョンを循環させて行なうと、このエマルジョンがメッキ槽11内でカルマン渦を形成することなく高速で、隅々まで円滑に移動するので、均一かつ高精密なメッキ皮膜が得られる。その際、エマルジョンは、被メッキ物20に沿って平行に移動するから、移動速度や拡散速度が減速されることなく、高速かつ高精密な金属イオン及びUDD粒子の共析ないしメッキ作用が維持されることになる。

【0110】

そのため、超臨界状態でメッキを行うと、内部に空洞が生じ難く、均質で、粒径が揃ったUDDが内部に均一に分散した状態で共析した金属被膜を得ることができ、しかも、再現性が良好で、均一な硬度、低摩擦性及び耐摩耗性等の機械特性を備えたUDD粒子が分散された金属被膜を得ることができるようになる。

【0111】

加えて、超臨界状態で電気メッキを行うと、界面活性剤及びUDD粒子を含む電気メッキ液は、超臨界状態の二酸化炭素と共にエマルジョンとなって拡散するから、従来のようにメッキ液中に被メッキ物を浸漬するメッキ法に比べて、非常に少量で足りるようになる。

【0112】

なお、上記各実施例では、超臨界状態でメッキを行った例を示したが、亜臨界状態でメッキを行った場合も同様の作用効果を生じる。また、上記各実施例では微細炭素質材料としてUDDを用いた例を示したが、カーボンナノチューブ、カーボンナノホーン及びカーボンナノコイル等の場合であっても、これらの微細炭素質材料はUDDよりも凝集性が強いという特性はあるが、超臨界状態ないし亜臨界状態でメッキを行うと通常の大気圧下でメッキを行う場合と比すると良好に分散された金属被膜を得ることができるようになる。

【符号の説明】

【0113】

10…メッキ装置 11…メッキ槽 12…メッキ用流体供給手段12a…供給口 12b…流入口 13…被メッキ物駆動手段 14…電源 15…圧力容器 15a…鍔部 16…蓋部材 16a…鍔部 17…クランプリング 18…耐圧密閉シール部材 191、192…通電部材 20…被メッキ物 21…対極 22…入口配管 23…出口配管 24a、25a…ストップバルブ 25a、25b…ストップバルブ 26…循環ポンプ 27…ミキサ 27a…超音波照射手段 28a、28b…配管 28a1、28b1…分岐配管 29a、29b…リリーフバルブ 30a、30b…回収タンク 31a、31b…三方バルブ 31a1…バイパス配管 32…二酸化炭素タンク 33…二酸化炭素供給配管 34…加圧ポンプ 35…ヒータ 36…界面活性剤容器 37…メッキ液容器 37a…超音波照射手段 38…送液ポンプ

【特許請求の範囲】

【請求項1】

微細炭素質材料が分散されているメッキ液を用い、被メッキ物の表面に、微細炭素質材料が分散された金属被膜をメッキする金属被膜の形成方法において、

前記メッキ液中に界面活性剤を添加すると共に、二酸化炭素及び不活性ガスの少なくとも一方を供給し、前記二酸化炭素及び不活性ガスの少なくとも一方が超臨界状態又は亜臨界状態となるようにしてメッキを行うことを特徴とする金属被膜の形成方法。

【請求項2】

前記微細炭素質材料は、超分散ダイヤモンド粒子であることを特徴とする請求項1に記載の金属被膜の形成方法。

【請求項3】

前記微細炭素質材料は、カーボンナノチューブ、カーボンナノホーン及びカーボンナノコイルから選択された少なくとも1種であることを特徴とする請求項1に記載の金属被膜の形成方法。

【請求項4】

前記メッキ液は、前記金属被膜と同種の金属粉末を、前記金属粉末が溶解しなくなる量以上に添加して分散させたものであることを特徴とする請求項1に記載の金属被膜の形成方法。

【請求項5】

前記メッキ方法は電気メッキ方法であり、前記被メッキ物と対極との間には、前記被メッキ物の表面に前記電気メッキ液を供給する前には置換メッキが進行しない範囲の電圧を印加しておき、前記二酸化炭素及び不活性ガスの少なくとも一方が超臨界状態又は亜臨界状態となった後には所定の電気メッキが進行する電圧を印加することを特徴とする請求項1に記載の金属被膜の形成方法。

【請求項6】

前記メッキ方法が電気メッキ方法であり、前記被メッキ物及び対極の少なくとも一方に対し、回転運動及び往復動の少なくとも一つを行わせながら電気メッキを行うことを特徴とする請求項1に記載の金属被膜の形成方法。

【請求項7】

前記メッキ方法は化学メッキ方法であり、前記被メッキ物に対して回転運動及び往復動の少なくとも一つを行わせながら化学メッキを行うことを特徴とする請求項1に記載の金属被膜の形成方法。

【請求項8】

前記界面活性剤及び前記二酸化炭素及び不活性ガスの少なくとも一方が添加されたメッキ液を、前記被メッキ物の表面に循環供給路を介して循環供給し、前記循環供給路の途中に超音波分散処理手段を配置して、凝集した前記微細炭素質材料を解離させることを特徴とする請求項1〜7の何れかに記載の金属被膜の形成方法。

【請求項1】

微細炭素質材料が分散されているメッキ液を用い、被メッキ物の表面に、微細炭素質材料が分散された金属被膜をメッキする金属被膜の形成方法において、

前記メッキ液中に界面活性剤を添加すると共に、二酸化炭素及び不活性ガスの少なくとも一方を供給し、前記二酸化炭素及び不活性ガスの少なくとも一方が超臨界状態又は亜臨界状態となるようにしてメッキを行うことを特徴とする金属被膜の形成方法。

【請求項2】

前記微細炭素質材料は、超分散ダイヤモンド粒子であることを特徴とする請求項1に記載の金属被膜の形成方法。

【請求項3】

前記微細炭素質材料は、カーボンナノチューブ、カーボンナノホーン及びカーボンナノコイルから選択された少なくとも1種であることを特徴とする請求項1に記載の金属被膜の形成方法。

【請求項4】

前記メッキ液は、前記金属被膜と同種の金属粉末を、前記金属粉末が溶解しなくなる量以上に添加して分散させたものであることを特徴とする請求項1に記載の金属被膜の形成方法。

【請求項5】

前記メッキ方法は電気メッキ方法であり、前記被メッキ物と対極との間には、前記被メッキ物の表面に前記電気メッキ液を供給する前には置換メッキが進行しない範囲の電圧を印加しておき、前記二酸化炭素及び不活性ガスの少なくとも一方が超臨界状態又は亜臨界状態となった後には所定の電気メッキが進行する電圧を印加することを特徴とする請求項1に記載の金属被膜の形成方法。

【請求項6】

前記メッキ方法が電気メッキ方法であり、前記被メッキ物及び対極の少なくとも一方に対し、回転運動及び往復動の少なくとも一つを行わせながら電気メッキを行うことを特徴とする請求項1に記載の金属被膜の形成方法。

【請求項7】

前記メッキ方法は化学メッキ方法であり、前記被メッキ物に対して回転運動及び往復動の少なくとも一つを行わせながら化学メッキを行うことを特徴とする請求項1に記載の金属被膜の形成方法。

【請求項8】

前記界面活性剤及び前記二酸化炭素及び不活性ガスの少なくとも一方が添加されたメッキ液を、前記被メッキ物の表面に循環供給路を介して循環供給し、前記循環供給路の途中に超音波分散処理手段を配置して、凝集した前記微細炭素質材料を解離させることを特徴とする請求項1〜7の何れかに記載の金属被膜の形成方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−162856(P2011−162856A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−28251(P2010−28251)

【出願日】平成22年2月10日(2010.2.10)

【出願人】(500462834)ビジョン開発株式会社 (51)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月10日(2010.2.10)

【出願人】(500462834)ビジョン開発株式会社 (51)

【Fターム(参考)】

[ Back to top ]