微細穴加工用工具およびその作製方法ならびに高分子フィルムの加工方法

【課題】高能率・高品質な微細穴加工を実現するための加工用工具、その作製方法および高分子フィルムの加工方法を提供する。

【解決手段】単結晶シリコンの基板に、ドライエッチング技術によって形成した微小貫通孔を形成し、少なくとも該微小貫通孔の内壁に一種もしくは二種類以上の金属膜を積層して金属製の中空状ニードルを形成する微細穴加工用工具を提供し、さらに、該微細穴加工用工具を用いることで、高分子フィルムに、最小寸法が数μm〜数十μm程度の微細な貫通穴を高精度、高品質かつ高能率に加工する方法を提供する。

【解決手段】単結晶シリコンの基板に、ドライエッチング技術によって形成した微小貫通孔を形成し、少なくとも該微小貫通孔の内壁に一種もしくは二種類以上の金属膜を積層して金属製の中空状ニードルを形成する微細穴加工用工具を提供し、さらに、該微細穴加工用工具を用いることで、高分子フィルムに、最小寸法が数μm〜数十μm程度の微細な貫通穴を高精度、高品質かつ高能率に加工する方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微細穴加工用工具およびその作製方法ならびに高分子フィルムの加工方法に関する。

【背景技術】

【0002】

高分子フィルムに微細な貫通穴(スルーホール)を形成する加工方法としては、切削加工、プレス加工(打抜き加工)、ケミカルエッチング、レーザ加工がある(例えば、非特許文献1参照)。ドリルを用いた切削加工は、高アスペクト比(穴径と穴深さの比)の貫通穴加工が行える点で優れた工法である。しかし、一般に貫通穴の入口側と出口側でバリが発生しやすく、穴の内壁も粗面になりやすい。また、加工中に発生する切削熱によって、貫通穴の内壁が熱的に変質するという問題がある。さらに、一穴毎に順次加工を行うため、多数の穴加工を行う必要がある場合には、生産性が低いという欠点がある。また、一般には加工し得る貫通穴の最小穴寸法は100μm程度であり、該貫通穴の断面形状は円形に限られる。

【0003】

パンチ (上型)とダイ(下型)を用いる打抜き加工は、一回の工程で多数の貫通穴を同時に形成できる生産性に優れた工法である。しかし、パンチとダイの高精度な位置合わせが必要(一般に1/100mm程度の精度)であり、かつ両者の間隙(クリアランス)を数μm程度に管理する必要がある。このため、加工寸法が微細になると、パンチとダイの製作が困難となる。また、貫通穴の出口側でのバリやカケの発生や穴内壁が粗面になりやすいという品質上の問題もある。一般には加工し得る貫通穴の最小寸法は数十μm程度である。

【0004】

ケミカルエッチングは、フォトリソグラフィの工法を用いて貫通穴の寸法を管理できるため微細加工が可能である。しかし、該工法では一般に基材表面に対して深さ方向と同時に横方向にも腐食(サイドエッチング)が起こるため、穴の入口側が出口側よりも広くなり、テーパー状の穴断面となる。また、大量の化学薬品を使用することから地球環境保護の観点からも好ましくない。一般には数十μm〜数百μm程度の貫通穴加工に利用されている。

【0005】

レーザ加工は、直径100μm以下の微細な貫通穴を多数加工する場合には、現在実用化されている穴加工方法の中では最も生産性に優れた工法である(特許文献1参照)。しかし、一般に加工された材料の一部が加工穴周辺に再付着することで樹脂の残渣(スミア)が発生するといった大きな問題がある。このため、スミアを除去するための工程が別途必要となり、生産性の低下を招いている。また、一般に加工穴内壁は粗面になりやすく、熱影響も避けられない。さらに、貫通穴の断面形状は出口側に先細ったテーパー状になりやすい。一般には加工し得る貫通穴の最小寸法は100μmを僅かに下回る程度である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−170905号公報

【非特許文献】

【0007】

【非特許文献1】樋口俊郎他、マイクロメカニカルシステム実用化技術総覧、フジ・テクノシステム、1992

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記従来技術の問題を解決し、高能率・高品質な微細穴加工を実現するための加工用工具、その作製方法および高分子フィルムの加工方法を提供するものである。本発明が解決しようとする課題を以下に示す。

1)高分子フィルムに、最小寸法が数μm〜数十μm程度の微細な貫通穴を高能率に加工し得る貫通穴加工方法を提供すること。また、穴加工後の後工程を必要としない製造プロセスの簡略化を図ること。

2)貫通穴の入口側と出口側のバリの発生を抑制し、加工穴内壁の表面粗さを向上させ、かつ加工穴部の熱影響を低減させ得る、高品質な貫通穴加工方法を提供すること。

3)基材表面に対してほぼ垂直な断面形状をもつ貫通穴加工方法を提供すること。

4)貫通穴の断面形状が円形のみならず、任意の幾何学的形状をもち、かつ任意の寸法で規則正しく配置した貫通穴を、一回の工程で加工する工法を提供すること。

5)上記加工方法を実現するための加工用工具を提供すること。およびその作製方法を提供すること。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明による微細穴加工用工具は、単結晶シリコンの基板に、ドライエッチング技術によっての微小貫通孔を形成し、少なくとも該微小貫通孔の内壁に一種もしくは二種類以上の金属膜を積層して金属製の中空状ニードルを形成し、前記単結晶シリコンの一部分またはすべてを除去して前記金属製の中空状ニードルを露出させてなることを特徴とするものである。

【0010】

微細穴加工用工具の第2の発明は、前記基板の表面または裏面のいずれか一方に対し前記微小貫通孔の内壁に連続する前記金属膜を積層して、金属製の板状基部および該基部に立設する中空状ニードルを形成してなることを特徴としている。

【0011】

微細穴加工用工具の第3の発明は、前記金属膜が、単結晶シリコンの表面にシリコン酸化膜を形成した後に金属膜が積層されることで、前記中空状ニードルが、シリコン酸化膜および金属の積層構造によって形成されてなることを特徴としている。

【0012】

微細穴加工用工具の第4の発明は、前記中空状ニードルの露出部分の表面に、炭素のみを主な構成元素とするアモルファス状炭素膜、または、該アモルファス状炭素膜に水素、窒素、フッ素、珪素もしくはクロムの少なくともいずれか一種を含む添加物含有アモルファス状炭素膜が積層されてなることを特徴としている。

【0013】

また、本発明による微細穴加工用工具は、前記中空状ニードルが、前記単結晶シリコンの基板上または板状基部上に単一または複数個が立設されている構造を有してなることを特徴としている。

【0014】

本発明による微細穴加工工具の作製方法は、単結晶シリコンの基板に、プラズマを利用したドライエッチング技術によって微小貫通孔の鋳型を形成する鋳型形成工程と、前記微小貫通孔の内壁に金属の無電解めっきにより一種もしくは二種類以上の金属製の中空状ニードルを形成するニードル形成工程と、前記単結晶シリコンの一部またはすべてを除去して前記中空状ニードルを露出するシリコン除去工程とを含むことを特徴としている。

【0015】

本発明による微細穴加工工具の作製方法の第2の発明は、前記ニードル形成工程が、前記基板の表面または裏面のいずれか一方に対しても金属の無電解めっきを行うことにより、金属製の板状基部および該基部に立設する中空状ニードルを形成する工程からなることを特徴としている。

【0016】

本発明による微細穴加工工具の作製方法の第3の発明は、前記ニードル形成工程が、前記単結晶シリコンの表面にシリコン酸化膜を形成した後、金属の無電解めっきが施される工程をさらに含むことを特徴としている。

【0017】

本発明による微細穴加工工具の作製方法の第4の発明は、前記ニードル形成工程が、前記微小貫通孔の内壁に無電解めっきにより形成した金属膜上に、同種または異種の金属膜を電気めっきにより積層する工程を少なくとも一回以上施される工程からなることを特徴としている。

【0018】

本発明による微細穴加工工具の作製方法の第5の発明は、前記シリコン除去工程によって前記中空状ニードルが露出した部分の表面に、炭素のみを主な構成元素とするアモルファス状炭素膜、または、該アモルファス状炭素膜に水素、窒素、フッ素、珪素もしくはクロムの少なくともいずれか一種を含む添加物含有アモルファス状炭素膜を積層する炭素膜積層工程をさらに含むことを特徴としている。

【0019】

さらに、本発明による高分子フィルムの加工方法は、前記微細穴加工用工具または高分子フィルムのいずれか一方または双方を室温以上に加熱し、前記微細穴加工用工具の前記中空ニードルの開口先端を高分子フィルム表面に当接しつつ、該微細穴加工用工具に所定の荷重を印加することによって、前記高分子フィルムに微細な貫通孔を穿設することを特徴としている。

【発明の効果】

【0020】

微細穴加工用工具にかかる本発明は、MEMS(微小電気機械システム:Micro Eletro Mechanical Systems)技術により、単結晶シリコンに数μm〜数十μm程度の微細貫通孔を形成し、その微細貫通孔の内壁に積層された金属膜によって中空状ニードルを形成することによって、最小寸法を数μm〜数十μm程度とする中空状ニードルを備えた加工用工具を得ることができる。なお、単結晶シリコンに形成される微細貫通孔の断面形状は円形のみならず任意の形状とすることにより、金属膜により形成される中空状ニードルの断面形状は任意の形状となる。

【0021】

また、微細穴加工用工具の作製方法にかかる本発明によれば、上記微細な径の中空状ニードルを有する加工用工具を作製することができる。このとき、中空状ニードルは、単結晶シリコンに設ける微細貫通孔の内壁に積層した金属膜によって構成されることから、当該微細貫通孔の断面形状を適宜変更することにより、中空状ニードルの断面形状を任意な形状にすることができる。

【0022】

さらに、高分子フィルムの加工方法にかかる本発明では、上記微細穴加工工具を用いることで、以下の特徴を有する高分子フィルムへの高能率・高品質な微細穴加工を実現することができる。

1)高分子フィルムに、最小寸法が数μm〜数十μm程度の微細な貫通穴を高能率に加工でき、かつ穴加工後の後工程を必要としない製造プロセスの簡略化が図れる。

2)貫通穴の入口側と出口側の加工欠陥(バリやカケなど)の発生を抑制し、加工穴内壁の表面粗さを向上させ、かつ加工穴部の熱影響を低減させ得る、高品質な貫通穴加工が可能となる。

3)基材表面に対してほぼ垂直な断面形状をもつ貫通穴加工が可能となる。

4)貫通穴の断面形状が円形のみならず、任意の幾何学的形状をもち、かつ任意の寸法で規則正しく配置した貫通穴を、一回の工程で加工することが可能となる。

【図面の簡単な説明】

【0023】

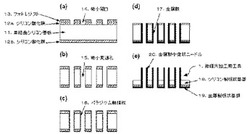

【図1】金属製中空状ニードルからなる微細穴加工用工具、およびその作製工程にかかる本発明の一実施形態を示した図である。

【図2】シリコン酸化膜および金属の積層構造をもつ中空状ニードルからなる微細穴加工用工具、およびその作製方法にかかる本発明 の第二の実施形態を示した図である。

【図3】高分子フィルム(ポリイミドフィルム)への微細穴加工の実験例を示した写真である。(a)は貫通穴の入口側、(b)は貫通穴の出口側の写真である。

【図4】高分子フィルム(ポリプロピレンドフィルム)への微細穴加工の実験例を示した写真である。(a)は貫通穴の入口側、(b)は貫通穴の出口側の写真である。

【図5】高分子フィルム(ポリプロピレンドフィルム)への微細穴加工の実験例を示した写真であり、穴加工により形成された切りくずの写真である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態を図1〜図5に基づいて説明する。説明の便宜上、作製方法に関する実施形態を中心に説明するが、当該作製方法により作製されたものが微細穴加工用工具の実施形態である。

【0025】

図1は、微細穴加工用工具の作製方法にかかる第一の実施形態を示す断面図である。先ず、単結晶シリコン基板11(例えば、厚さ数十μm〜数百μm程度)の両面にシリコン酸化膜12aおよび12bを形成する。シリコン酸化膜の形成方法としては、例えば熱酸化が利用できる。次に、フォトリソグラフィによって形成したフォトレジスト13のパターンをマスクとして、上面のシリコン酸化膜12aを反応性イオンエッチング(Reactive ion etching、RIE)によりパターニングすることで、微小開口14を形成する(図1(a)参照)。シリコン酸化膜12aの前記パターニングには、例えばトリフロロメタン(CHF3)ガスを用いたRIEが利用できる。

【0026】

次に、フォトレジスト13/シリコン酸化膜12aの2層構造をマスクとして、単結晶シリコン基板11の深堀エッチング(Deep reactive ion etching、DRIE)を行い、図1(b)のような基板面に垂直でアスペクト比(穴径と穴深さの比)の高い微小貫通孔15を形成する。これが鋳型形成工程である。前記DRIEは、ドライエッチング技術の一つであり、パーフルオロシクロブタン(C4F8)ガスを用いた保護膜形成(パッシベーション)工程と六フッ化硫黄(SF6)ガスを用いたエッチング工程を交互に繰り返して行うことで、シリコンに高アスペクト比の微細孔を形成し得る技術である。なお、前記DRIE工程では通常フォトレジスト13はエッチング中に完全に除去され得ることから、フォトレジスト13の除去工程は不要となる。しかし、前記フォトレジスト13が残存した場合には、酸素ガスを用いたドライエッチング(O2アッシング)、硫酸と過酸化水素の混合溶液を用いた洗浄(SPM洗浄)、アセトンなどの有機溶剤を用いたレジスト剥離のいずれかの方法で除去する工程を別途追加すればよい。

【0027】

このように、前記DRIE工程の好適条件下では、図1(b)に示すように、下面に形成したシリコン酸化膜12bを該工程で同時に開口することができ、これによって微小貫通孔15を形成することによって該微小貫通孔15を鋳型として機能させることができる。なお、微小貫通孔15の寸法(穴径や穴深さ)や形状によっては、下面のシリコン酸化膜12bを開口する前に、上面に形成したシリコン酸化膜12aが完全に除去される場合もあり得る。このような場合には、下面のシリコン酸化膜12bのみを別途除去する工程を追加することで、単結晶シリコン基板11の微細孔の底面部を貫通させた構造を形成する。前記シリコン酸化膜12bの除去方法としては、例えばCHF3ガスを用いたRIEや、緩衝フッ酸(BHF)あるいは希フッ酸(DHF)を用いたウエットエッチングなどが適用できる。このとき、下面のシリコン酸化膜12bは、全体を除去する場合と、微細孔の延長線上に位置するシリコン酸化膜を部分的に除去する場合のいずれでもよい。

【0028】

次に、前記微小貫通孔15を形成した単結晶シリコン基板11に、無電解めっきを行うために必要となるパラジウム(Pd)触媒核16を付与する(図1(c)参照)。該工程では、単結晶シリコン基板11に形成した微小貫通孔15の内壁表面と同時に、単結晶シリコン基板11の表面(図中上面)および裏面(図中下面)にもPd触媒核16が付与される。なお、本実施形態では、単結晶シリコン基板11の表面および裏面の単結晶シリコンにシリコン酸化膜12a,12bが積層されていることから、正確にはこれらシリコン酸化膜12a,12bの表面上にPd触媒核16が付与されることとなる。なお、後工程で行う無電解めっきにより形成する金属膜とシリコンとの密着性が問題となる場合には、必要に応じて、Pd触媒核16を付与する工程に先立ち、単結晶シリコン基板11の表面粗化処理の工程を追加する。また、穴径が大きい場合やアスペクト比が小さい場合には、スパッタリング法などの方法を用いて、微小貫通孔15の内壁および単結晶シリコン基板11の上面側あるいは下面側のいずれか一方の表面に、チタン(Ti)や銅(Cu)などの金属薄膜を密着層として形成する方法もある。特に、単結晶シリコン基板11のいずれか一方の表面上にも、無電解めっきにより金属膜を形成する場合には、密着性が問題となり剥離が起こることがある。この場合には前記密着層の形成が有効となる。

【0029】

次に、単結晶シリコン基板11の表面(図中上面)および裏面(図中下面)に形成された前記Pd触媒核16のうち少なくとも一方の側のPd触媒核を完全に除去する。なお、本実施形態では、単結晶シリコン基板11の表面側のPd触媒核のみを除去した場合の例を示している。Pd触媒核の除去工程としては、例えば、CHF3ガスを用いたRIEが利用できる。該RIE工程では、シリコン酸化膜12aの表層をエッチングすることで、Pd触媒核を同時に除去することができる。一方、微小貫通孔15の側壁に付与されたPd触媒核が除去されずに残るのは、イオンが垂直に照射される単結晶シリコン基板11の上面側の方が圧倒的にエッチング速度が大きいためである。

【0030】

次に、無電解めっきにより金属膜17を形成する(図1(d)参照)。該無電解めっき工程では、Pd触媒核を除去した単結晶シリコン基板11の表面側には金属膜17は形成されない。したがって、本実施形態では、微小貫通孔15の内壁および単結晶シリコン基板11の裏面側にのみ位置選択的に前記金属膜17を形成することができる。ここまでがニードル形成工程である。このように、単結晶シリコン基板11の表面に付与したPd触媒核16を除去することで、該無電解めっき工程における金属膜17の位置選択な形成を可能としている点が、微細穴加工用工具の作製方法にかかる本発明の第1の特徴となっている。例えば、単結晶シリコン基板11の表面側にも金属膜が形成された場合には、該金属膜のみを別途除去する工程が必要となるが、ドライエッチングにより該金属膜のみを除去することは、加工速度が小さいなどの問題があり大変困難である。また、ウエットエッチングにより該金属膜を選択的に除去するには、微小貫通孔15の内壁へのマスキングが困難であるという技術的な問題がある。

【0031】

最後に、上面に形成したシリコン酸化膜12aを完全に除去した後に、単結晶シリコン基板11の表面(上面)側からシリコンのみを選択的に除去することで、金属製中空状ニードル20(以下「中空状ニードル」と略す)を露出させる(図1(e)参照)。ここまでをシリコン除去工程という。シリコンの除去方法としては、水酸化テトラメチルアンモニウム(TMAH)水溶液を用いたウエットエッチングあるいは二フッ化キセノン(XeF2)ガスを用いたドライエッチングが利用できる。ただし、前者のTMAHエッチングは、平滑なシリコンエッチング面が得られるため好適ではあるが、形成する前記金属膜17の材質によっては、該金属膜自身もエッチングされるため利用できない場合がある。後者のXeF2ガスエッチングは、シリコン以外の物質をほとんどエッチングしないという特徴をもっており、該金属膜17の材質によらずほとんどすべての場合に適用できる。

【0032】

以上のように、微細穴加工用工具の作製方法にかかる本実施形態によれば、シリコン製板状基部18および金属製板状基部19の積層構造体(後述するように、いずれか一方でもよい)に、単一または複数個を立設させた中空状ニードル20からなる微細穴加工用工具1を提供することできる。このように作製された微細穴加工用工具1が、微細穴加工用工具にかかる本発明の実施の形態である。ここで、本実施形態では、シリコン製板状基部18と金属製板状基部19の中間にシリコン酸化膜12bが積層された状態であるが、このシリコン酸化膜12bは、途中の工程において除去した構成としてもよい。また、シリコン製板状基部18および金属製板状基部19は、中空状ニードル20を保持する基部としての役目を果たせばよく、必ずしも両者の積層構造である必要はない。例えば、金属製板状基部19のみで中空状ニードル20を支持するものでもよく、また、シリコン製板状基部18のみでも高分子フィルムへの穴加工に耐え得る機械的強度を有していれば、金属製板状基部19を形成する必要はない。あるいは、別途作製した保持治具を取りつけて中空状ニードル20を保持する基部としての機械的強度を補強すれば、金属製板状基部19は必ずしも必要ではない。逆に、微細穴加工用工具1の下面側(金属製板状基部19)に別途作製した保持治具を取りつければ、必ずしもシリコン製板状基部18は必要ではない。なお、保持治具としては、単結晶シリコン、石英、ガラス、金属、セラミックス、プラスチックなどのいずれの材質で作製したもでもよい。ただし、前記保持治具には、中空状ニードル20と連通する空洞部を内部に備えており、かつ前記空洞部と連通した外部への出口部が少なくとも一箇所は備えている構造をもつことが肝要である。すなわち、前記空洞部と前記出口は高分子フィルムへの穴加工を行った際に形成される切りくずの回収に必要となる構造である。

【0033】

さらに、微細穴加工用工具の作製方法にかかる上記実施形態において、中空状ニードル20は、単結晶シリコン基板11に設ける微小貫通孔15の内壁に積層した金属膜17によって構成されることから、微小開口14のパターンを適宜変更して、前記微小貫通孔15の断面形状を変更することにより、前記中空状ニードル20の断面形状を任意な形状にすることができる。このことが、微細穴加工用工具の作製方法にかかる本発明の第2の特徴となっている。また、中空状ニードル20の最小寸法(横断面の寸法)はフォトリソグラフィの解像度によって決まるため、数μm〜数十μmの中空状ニードル20の形状を精度よく作製することができる。さらに、中空状ニードル20の長さは、使用する単結晶シリコン基板11の厚さによって任意の長さに適宜変更することができる。ただし、中空状ニードル20の最大長さはDRIEで加工できる貫通孔のアスペクト比に依存する。通常DRIEのアスペクト比は30程度であるため、例えば、作製したい中空状ニードルの直径が10μmであれば、最大長さは300μm程度となる。しかし、該DRIE技術は日進月歩で技術開発が進んでおり、より高いアスペクト比をもつ中空状ニードル20の作製も将来は可能となる。さらに、電子ビームリソグラフィ技術を用いて微小開口14のパターニングを行えば、中空状ニードル20の最小寸法(横断面の寸法)は、数百nm〜1μm程度まで微小にすることもできる。

【0034】

さらに、微細穴加工用工具の作製方法にかかる本実施形態において、無電解めっきで形成する金属膜17の材質として、ニッケル(Ni)、コバルト(Co)、銅(Cu)、パラジウム(Pd)、スズ(Sn)、金(Au)、銀(Ag)、白金(Pt)などの自己触媒的にめっき反応が起こる金属であれば、その種類に制限はない。また、前記金属の単体(単一組成)のみならず合金でもよい。さらに、前記金属単体あるいは合金と共析し得る金属、例えばリン(P)、ホウ素(B)、タングステン(W)、亜鉛(Zn)、マンガン(Mn)、鉄(Fe)、硫黄(S)、クロム(Cr)などの元素のうち少なくともいずれか一種類以上を含む合金でもよい。特に、前記金属膜の中でも、高分子フィルムへの穴加工工具としての耐久性の観点から、高硬度、耐食性、耐摩耗性、疲労強度などに優れるNi系合金膜あるいはNi膜が好適である。また、摩擦係数の低減や耐摩耗性の向上を目的とし、前記Ni系合金膜にポリテトラフルオロエチレン(PTFE)の微粒子あるいは黒鉛の微粒子を共析させた複合めっき膜なども金属膜17として利用できる。

【0035】

さらに、微細穴加工用工具の作製方法にかかる実施形態の変形例としては、前記無電解めっき工程において、一種類の金属膜17に限らず、異種の金属膜の無電解めっきを順次行うことで、異種金属の積層構造からなる金属製中空状ニードルの作製も可能である。例えば、化学的安定性の高い金属膜(穴加工対象となる高分子フィルムとの化学的親和性が低い金属など)を形成した後に、機械的強度に優れた異種の金属膜を積層することで、中空状ニードルの機械的強度を維持しつつ、かつ表面の化学的安定性を向上させた中空状ニードルの作製が可能となる。さらに、必要に応じて、前記二種類の金属膜同士の密着性の向上や熱応力の発生を抑制するために、別途一種類以上の異種金属を中間層として積層することもできる。以上のように、中空状ニードル20を無電解めっきを順次繰り返すことにより二種類以上の金属膜の積層構造とし得る利点が、微細穴加工用工具の作製方法にかかる本発明の第3の特徴となっている。

【0036】

さらに、他の変形例としては、前記無電解めっき工程に引き続き、同種または異種の金属膜を電気めっきによって積層することが可能である。例えば、無電解Niめっきを行った後に、析出速度の大きい電気めっきによりNi膜を積層することで、中空状ニードルの肉厚を短時間で厚く形成することができる。さらに、無電解めっき後に電気めっきを行う利点としては、前記無電解めっき工程で形成した金属膜(導体)の表面にのみ位置選択的に電気めっきが行われることである。すなわち、特別なマスキング工程や前記電気めっき後の不要な金属膜の除去工程が一切不要であり、生産性に優れた作製方法である。なお、積層する金属の種類は、電気めっきにより析出可能な金属であれば制限はない。例えば、Ni、Cr、Cu、Zn、Sn、Au、Ag、Ptなどの金属やその合金が利用できる。また、電気めっきを順次繰り返すことで異種金属の積層膜の形成も可能である。なお、電気めっきを行う場合には、微細孔への均一なめっき膜の形成に優れたPR(Periodic Reverse)めっき法(正逆反転めっき法)が好適である。以上のように、中空状ニードル20を無電解めっき後に電気めっきを行う工程を少なくとも一回以上繰り返すことで、二種類以上の金属膜の積層構造とし得る利点が、微細穴加工用工具の作製方法にかかる本発明の第4の特徴となっている。

【0037】

以上のように、上述した実施形態によれば、一種もしくは二種類以上の金属膜を積層してなる金属製中空状ニードルを、単結晶シリコン板状基部または金属製板状基部上に、単一もしくは複数個を立設させた微細穴加工用工具の提供およびその作製方法を提供することができる。さらに、前記微細穴加工用工具自体の大きさ(一括で加工できる高分子フィルムの面積に相当)は、半導体製造装置(フォトリソグラフィ装置、ドライエッチング装置など)で取り扱える単結晶シリコンウエハの大きさに制約を受ける。しかし、現状でも半導体製造工程においては、直径12インチ(300mm)が主流となっていることから、加工用途としては、十分な大きさをもつ前記微細穴加工用工具の提供が可能である。

【0038】

さらに、上記実施形態においては、前記金属製中空状ニードルの表面に、炭素のみを主な構成元素とするアモルファス状炭素膜、または、該アモルファス状炭素膜に水素、窒素、フッ素、珪素もしくはクロムの少なくともいずれか一種を含む添加物含有アモルファス状炭素膜を積層することができる。該炭素膜(通称、ダイヤモンドライクカーボン:DLC)積層工程を含めることで、優れた耐摩耗性と低摩擦係数を付与した前記金属製中空状ニードルからなる微細穴加工用工具の提供およびその作製方法を提供することができる。

【0039】

次に、微細穴加工用工具の作製方法にかかる発明の第二の実施形態について説明する。なお、第一の実施形態と同様の工程を含むことから、異なる工程についてのみ説明する。図2は、本実施形態の断面図である。第一の実施形態と唯一異なる点は、DRIEにより微小貫通孔15を形成した後に、熱酸化により前記微小貫通孔15の表面にシリコン酸化膜30を形成する工程を含むことである(図2(b)参照)。なお、前記DRIE工程後に、一旦、シリコン酸化膜12aおよび12bを完全に除去(BHFエッチングあるいはDHFエッチングなど)した後に、前記熱酸化を行うことでもよい。

【0040】

前述の第二の実施形態では、少なくとも前記微小貫通孔15の内壁に形成した前記シリコン酸化膜30の表面に、一種もしくは二種類以上の金属膜17を積層した後(図2(d)参照)に、単結晶シリコン基板11の上面側からシリコンのみを選択的に除去する。金属膜17を積層する部分には前工程としてパラジウム触媒核16が付与されるが(図2(c)参照)、少なくとも微小貫通孔15のパラジウム触媒核16を残してその他を除去することにより、該微小貫通孔15に金属膜17を積層することができる。上記工程によって、前記シリコン酸化膜30と前記金属膜17の積層構造からなる中空状ニードル31が形成できる(図2(e)参照)。該作製方法によって、破壊靭性の高い金属膜17と圧縮破壊強度が大きいシリコン酸化膜30との積層構造とすることで、より高強度かつ抗折力(折れやすさの指標)の大きな中空状ニードル31を形成することができる。

【0041】

以上のように、実施例2の発明によれば、シリコン酸化膜および金属の積層構造をもつ単一あるいは複数個の中空状ニードルからなる微細穴加工用工具40の提供、およびその作製方法を提供することができる。

【0042】

さらに、前記シリコン酸化膜および金属の積層構造からなる中空状ニードルの表面に、前記DLC膜積層工程を含めることで、優れた耐摩耗性と低摩擦係数を付与した微細穴加工用工具の提供、およびその作製方法を提供することができる。

【0043】

次に、高分子フィルムの加工方法にかかる本発明の実施形態を説明する。本実施形態では、上述した微細穴加工用工具の実施形態のうちのいずれかを用いるものである。そして、前記微細穴加工用工具または高分子フィルムのいずれか一方または双方を室温以上に加熱し、前記微細穴加工用工具の中空状ニードルの開口先端を前記高分子フィルム表面に当接しつつ、該微細穴加工用工具に所定の荷重を印加することによって、前記高分子フィルムに微細な貫通穴を穿設することができる。なお、加工時の加熱温度としては、加工対象となる高分子フィルムのガラス転移点を超える温度で、かつ融点を超えない温度の範囲内が好ましい。穴加工は、複数枚の高分子フィルムを積層(高分子フィルムの総厚さが中空状ニードルの長さ以上になる枚数を積層)したものをシリコン基板表面に張り付け、前記微細穴加工用工具を当接して行った。

【0044】

中空状ニードルからなる微細穴加工工具を用いて、高分子フィルム(ポリイミドフィルム:厚さ38μm程度)への微細穴加工を行った実験例を図3に示す。加熱温度350℃、荷重6N、加工時間60sの条件下で、直径30μm程度の貫通穴(16穴、ピッチ80μm)を加工した。その結果、貫通穴の入口側および出口側には、加工欠陥(バリやカケなど)が認められず、前記貫通穴の内壁も極めて平滑であり、高品質な微細穴加工が実現されている。また、前記貫通穴の直径の平均値は、入口側で34.9μm(標準偏差:0.4μm),出口側で34.1μm(標準偏差:0.5μm)であり,両者の直径差は平均値でわずか0.8μm(最大でも2μm以下)となっており、前記貫通穴の断面形状が該高分子フィルムの表面に対してほぼ垂直な形状となっていることがわかる。さらに、加工穴径のバラツキも小さく,かつ前記中空状ニードルの外径と前記貫通穴の直径差は最大でも1.5μmであり、極めて高精度な微細穴加工が実現されている。

【0045】

中空状ニードルからなる微細穴加工工具を用いて、高分子フィルム(ポリプロピレンフィルム:厚さ35μm程度)への微細穴加工を行った他の実験例を図4に示す。前記ポリイミドフィルムよりも機械的強度および熱的安定性が低いポリプロピレンフィルムの場合には、120℃と低い温度条件下(荷重6N、加工時間60s)でも高精度かつ高品質な貫通穴加工が実現できた。なお、前記二つの実験例は、高分子フィルムに対する貫通穴の加工状態を確認するために、実験用として作製したシリコン酸化膜の単層構造を有する中空状ニードルを使用したものである。このシリコン酸化膜は脆性材料であることから、加工時に損傷することがあった。特に、貫通穴形成後に該微細穴加工用工具を高分子フィルムから引く抜く際に、前記中空状ニードルが折損することがあった。このような実験結果からも明らかなとおり、微細穴加工用工具に使用する中空ニードルとしては、前記シリコン酸化膜の単層構造では強度面において十分ではない。したがって、既に説明したような微細穴加工用工具の実施形態によれば、破壊靭性の高い金属製の中空状ニードルからなる微細穴加工工具、あるいは金属膜とシリコン酸化膜との積層構造を有する高強度かつ抗折力の大きい中空状ニードルからなる微細穴加工用工具を提供することができるものである。

【0046】

ポリプロピレンフィルムの微細穴加工を行った際に得られた切りくずの一例を図5に示す。前記ポリプロピレンフィルムを3枚積層して穴加工を行った後に、最表層のポリプロピレンフィルムを取り除いて、第二層目のポリプロピレンフィルムの表面を観察した写真である。最表層のポリプロピレンフィルムの貫通穴加工で形成された切りくずは、写真のように円柱形状を呈している。該切りくず(9個)は、使用した中空状ニードル(9本)の内径とほぼ同様な寸法の形状を示していることは、該高分子フィルムの加工(塑性変形およびせん断変形)が前記中空状ニードル開口先端の極限られた領域内で比較的容易に行われたことを意味している。

【0047】

以上のように、高分子フィルムに穿設される前記貫通穴の横断面形状は、前記微細穴加工用工具の中空ニードルの横断面(外径または外寸)とほぼ同様な寸法の形状が得られる。さらに、好適な加熱条件および荷重条件では、前記貫通穴の入口側および出口側いずれにおいても加工欠陥(バリやカケなど)の発生がほとんど認められず、かつ加工穴内壁の表面性状も極めて平滑な高品質な微細な穴加工が実現できる。また、加工穴の断面形状も高分子フィルム表面に対してほぼ垂直となる。前記特徴は、従来技術の切削加工(ドリル加工)、プレス加工(打抜き加工)、ケミカルエッチング、レーザ加工に比べて優れている。さらに、加工時間は穴個数に依存しないため高能率な加工が実現できる。また、切削加工(ドリル加工)やレーザ加工に比べて、加工穴部の熱影響も大幅に低減できる。

【0048】

ここで使用される微細穴加工用工具は、前述のとおり、中空状ニードルからなるため、単純な中実構造(円柱構造)の工具と比べて、加工点での接触面積が小さくなり、被加工物に効率よくせん断変形を起こさせることができる。また、室温以上の好適な温度条件で加工を行うことで高分子フィルムの塑性変形およびせん断変形を容易にしている。さらに、中実構造の場合では切りくずが下方に押し込まれて逃げ場を失うことになるが、中空構造の場合には中空状ニードルの内部を切りくずが上昇し、前記中空状ニードルの根元部分から効率よく回収することができる。すなわち、従来技術のプレス加工(打抜き加工)のように、パンチとダイの組み合わせにより、切りくずを下方に逃がす必要がない。このため、プレス加工(打抜き加工)で大きな問題となる前記パンチとダイの高精度な位置合わせに類似する工程は、前記微細穴加工用工具を用いることで不要となる。また、中空状ニードルの根元側を真空ポンプなどによって減圧すれば、切りくずをより効率的に外部に回収できる。さらに、中空状ニードル先端と高分子フィルム表面との強固な密着性も同時に確保できるといった利点もある。

【0049】

なお、高分子フィルムの加工方法にかかる本発明によれば、加工できる高分子フィルムにはほぼ制限がない。例えば、熱可塑性高分子フィルムとしては、ポリエチレン、ポリプロピレン、ポリスチレン、ポリアクリル酸エステル、ポリメタクリル酸エステル、ポリアクリロニトリル、セルロースアセテート系、ポリエチレンテレフタレート(PET)、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリフッ化ビニリデン、ナイロン、ポリメチルペンテン、ポリウレタンなどがある。熱硬化性高分子フィルムとしては、ポリイミド、エポキシ樹脂、フェノール樹脂、尿素樹脂などがある。また、フッ素樹脂フィルムとしては、ポリテトラフルオロエチレン(PTFE)、フッ化エチレンプロピレン樹脂(FEP)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、ポリクロロトリフルオロエチレン(PCTFE)、チレン−テトラフルオロエチレン共重合体(PETFE)などがある。

【0050】

以上のように、高分子フィルムの加工方法にかかる本実施形態では、本発明で提供されるいずれか一種の微細穴加工工具を用いることで、以下の特徴を有する高分子フィルムへの高能率・高品質な微細穴加工を実現することができる。

1)高分子フィルムに、最小寸法が数μm〜数十μm程度の微細な貫通穴を高能率に加工でき、かつ穴加工後の後工程を必要としない製造プロセスの簡略化が図れる。

2)貫通穴の入口側と出口側の加工欠陥(バリやカケなど)の発生を抑制し、加工穴内壁の表面粗さを向上させ、かつ加工穴部の熱影響を低減させ得る、高品質な貫通穴加工が可能となる。

3)基材表面に対してほぼ垂直な断面形状をもつ貫通穴加工が可能となる。

4)貫通穴の断面形状が円形のみならず、任意の幾何学的形状をもち、かつ任意の寸法で規則正しく配置した貫通穴を、一回の工程で加工することが可能となる。

【0051】

上記の高分子フィルムの貫通穴加工の応用例としては、包装体、インクジェットヘッド用ノズル、各種フィルタがある。また、穴形状とサイズを人為的に制御した多孔質フィルムの作製や、高分子フィルムの貫通穴部分に、前記高分子フィルムとは異なる材質の高分子あるいは金属、セラミックスの少なくともいずれか一種を充填した新規な機能性高分子フィルムの創成技術としても応用できる。さらに、ポリイミドフィルムへの微細穴加工が行えることから、可撓性のポリイミドフィルムの両面に銅配線パターンを形成した2層構造のフレキシブル配線板(FPC)や高密度実装化(HDI)のための多層プリント配線板などの高精細化・高密度化に必要となる極微細なスルーホール形成へ応用できる。

【0052】

以上のように、本発明の実施の形態を説明したが、上記各実施形態は本発明の一例を示すものであって、これらに限定されるものではない。

【符号の説明】

【0053】

1 微細穴加工用工具

11 単結晶シリコン基板

12a シリコン酸化膜

12b シリコン酸化膜

13 フォトレジスト

14 微小開口

15 微小貫通孔

16 パラジウム触媒核

17 金属膜

18 シリコン製板状基部

19 金属製板状基部

20 金属製中空状ニードル

30 シリコン酸化膜

31 シリコン酸化膜/金属製中空状ニードル

40 微細穴加工用工具

【技術分野】

【0001】

本発明は、微細穴加工用工具およびその作製方法ならびに高分子フィルムの加工方法に関する。

【背景技術】

【0002】

高分子フィルムに微細な貫通穴(スルーホール)を形成する加工方法としては、切削加工、プレス加工(打抜き加工)、ケミカルエッチング、レーザ加工がある(例えば、非特許文献1参照)。ドリルを用いた切削加工は、高アスペクト比(穴径と穴深さの比)の貫通穴加工が行える点で優れた工法である。しかし、一般に貫通穴の入口側と出口側でバリが発生しやすく、穴の内壁も粗面になりやすい。また、加工中に発生する切削熱によって、貫通穴の内壁が熱的に変質するという問題がある。さらに、一穴毎に順次加工を行うため、多数の穴加工を行う必要がある場合には、生産性が低いという欠点がある。また、一般には加工し得る貫通穴の最小穴寸法は100μm程度であり、該貫通穴の断面形状は円形に限られる。

【0003】

パンチ (上型)とダイ(下型)を用いる打抜き加工は、一回の工程で多数の貫通穴を同時に形成できる生産性に優れた工法である。しかし、パンチとダイの高精度な位置合わせが必要(一般に1/100mm程度の精度)であり、かつ両者の間隙(クリアランス)を数μm程度に管理する必要がある。このため、加工寸法が微細になると、パンチとダイの製作が困難となる。また、貫通穴の出口側でのバリやカケの発生や穴内壁が粗面になりやすいという品質上の問題もある。一般には加工し得る貫通穴の最小寸法は数十μm程度である。

【0004】

ケミカルエッチングは、フォトリソグラフィの工法を用いて貫通穴の寸法を管理できるため微細加工が可能である。しかし、該工法では一般に基材表面に対して深さ方向と同時に横方向にも腐食(サイドエッチング)が起こるため、穴の入口側が出口側よりも広くなり、テーパー状の穴断面となる。また、大量の化学薬品を使用することから地球環境保護の観点からも好ましくない。一般には数十μm〜数百μm程度の貫通穴加工に利用されている。

【0005】

レーザ加工は、直径100μm以下の微細な貫通穴を多数加工する場合には、現在実用化されている穴加工方法の中では最も生産性に優れた工法である(特許文献1参照)。しかし、一般に加工された材料の一部が加工穴周辺に再付着することで樹脂の残渣(スミア)が発生するといった大きな問題がある。このため、スミアを除去するための工程が別途必要となり、生産性の低下を招いている。また、一般に加工穴内壁は粗面になりやすく、熱影響も避けられない。さらに、貫通穴の断面形状は出口側に先細ったテーパー状になりやすい。一般には加工し得る貫通穴の最小寸法は100μmを僅かに下回る程度である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−170905号公報

【非特許文献】

【0007】

【非特許文献1】樋口俊郎他、マイクロメカニカルシステム実用化技術総覧、フジ・テクノシステム、1992

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記従来技術の問題を解決し、高能率・高品質な微細穴加工を実現するための加工用工具、その作製方法および高分子フィルムの加工方法を提供するものである。本発明が解決しようとする課題を以下に示す。

1)高分子フィルムに、最小寸法が数μm〜数十μm程度の微細な貫通穴を高能率に加工し得る貫通穴加工方法を提供すること。また、穴加工後の後工程を必要としない製造プロセスの簡略化を図ること。

2)貫通穴の入口側と出口側のバリの発生を抑制し、加工穴内壁の表面粗さを向上させ、かつ加工穴部の熱影響を低減させ得る、高品質な貫通穴加工方法を提供すること。

3)基材表面に対してほぼ垂直な断面形状をもつ貫通穴加工方法を提供すること。

4)貫通穴の断面形状が円形のみならず、任意の幾何学的形状をもち、かつ任意の寸法で規則正しく配置した貫通穴を、一回の工程で加工する工法を提供すること。

5)上記加工方法を実現するための加工用工具を提供すること。およびその作製方法を提供すること。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明による微細穴加工用工具は、単結晶シリコンの基板に、ドライエッチング技術によっての微小貫通孔を形成し、少なくとも該微小貫通孔の内壁に一種もしくは二種類以上の金属膜を積層して金属製の中空状ニードルを形成し、前記単結晶シリコンの一部分またはすべてを除去して前記金属製の中空状ニードルを露出させてなることを特徴とするものである。

【0010】

微細穴加工用工具の第2の発明は、前記基板の表面または裏面のいずれか一方に対し前記微小貫通孔の内壁に連続する前記金属膜を積層して、金属製の板状基部および該基部に立設する中空状ニードルを形成してなることを特徴としている。

【0011】

微細穴加工用工具の第3の発明は、前記金属膜が、単結晶シリコンの表面にシリコン酸化膜を形成した後に金属膜が積層されることで、前記中空状ニードルが、シリコン酸化膜および金属の積層構造によって形成されてなることを特徴としている。

【0012】

微細穴加工用工具の第4の発明は、前記中空状ニードルの露出部分の表面に、炭素のみを主な構成元素とするアモルファス状炭素膜、または、該アモルファス状炭素膜に水素、窒素、フッ素、珪素もしくはクロムの少なくともいずれか一種を含む添加物含有アモルファス状炭素膜が積層されてなることを特徴としている。

【0013】

また、本発明による微細穴加工用工具は、前記中空状ニードルが、前記単結晶シリコンの基板上または板状基部上に単一または複数個が立設されている構造を有してなることを特徴としている。

【0014】

本発明による微細穴加工工具の作製方法は、単結晶シリコンの基板に、プラズマを利用したドライエッチング技術によって微小貫通孔の鋳型を形成する鋳型形成工程と、前記微小貫通孔の内壁に金属の無電解めっきにより一種もしくは二種類以上の金属製の中空状ニードルを形成するニードル形成工程と、前記単結晶シリコンの一部またはすべてを除去して前記中空状ニードルを露出するシリコン除去工程とを含むことを特徴としている。

【0015】

本発明による微細穴加工工具の作製方法の第2の発明は、前記ニードル形成工程が、前記基板の表面または裏面のいずれか一方に対しても金属の無電解めっきを行うことにより、金属製の板状基部および該基部に立設する中空状ニードルを形成する工程からなることを特徴としている。

【0016】

本発明による微細穴加工工具の作製方法の第3の発明は、前記ニードル形成工程が、前記単結晶シリコンの表面にシリコン酸化膜を形成した後、金属の無電解めっきが施される工程をさらに含むことを特徴としている。

【0017】

本発明による微細穴加工工具の作製方法の第4の発明は、前記ニードル形成工程が、前記微小貫通孔の内壁に無電解めっきにより形成した金属膜上に、同種または異種の金属膜を電気めっきにより積層する工程を少なくとも一回以上施される工程からなることを特徴としている。

【0018】

本発明による微細穴加工工具の作製方法の第5の発明は、前記シリコン除去工程によって前記中空状ニードルが露出した部分の表面に、炭素のみを主な構成元素とするアモルファス状炭素膜、または、該アモルファス状炭素膜に水素、窒素、フッ素、珪素もしくはクロムの少なくともいずれか一種を含む添加物含有アモルファス状炭素膜を積層する炭素膜積層工程をさらに含むことを特徴としている。

【0019】

さらに、本発明による高分子フィルムの加工方法は、前記微細穴加工用工具または高分子フィルムのいずれか一方または双方を室温以上に加熱し、前記微細穴加工用工具の前記中空ニードルの開口先端を高分子フィルム表面に当接しつつ、該微細穴加工用工具に所定の荷重を印加することによって、前記高分子フィルムに微細な貫通孔を穿設することを特徴としている。

【発明の効果】

【0020】

微細穴加工用工具にかかる本発明は、MEMS(微小電気機械システム:Micro Eletro Mechanical Systems)技術により、単結晶シリコンに数μm〜数十μm程度の微細貫通孔を形成し、その微細貫通孔の内壁に積層された金属膜によって中空状ニードルを形成することによって、最小寸法を数μm〜数十μm程度とする中空状ニードルを備えた加工用工具を得ることができる。なお、単結晶シリコンに形成される微細貫通孔の断面形状は円形のみならず任意の形状とすることにより、金属膜により形成される中空状ニードルの断面形状は任意の形状となる。

【0021】

また、微細穴加工用工具の作製方法にかかる本発明によれば、上記微細な径の中空状ニードルを有する加工用工具を作製することができる。このとき、中空状ニードルは、単結晶シリコンに設ける微細貫通孔の内壁に積層した金属膜によって構成されることから、当該微細貫通孔の断面形状を適宜変更することにより、中空状ニードルの断面形状を任意な形状にすることができる。

【0022】

さらに、高分子フィルムの加工方法にかかる本発明では、上記微細穴加工工具を用いることで、以下の特徴を有する高分子フィルムへの高能率・高品質な微細穴加工を実現することができる。

1)高分子フィルムに、最小寸法が数μm〜数十μm程度の微細な貫通穴を高能率に加工でき、かつ穴加工後の後工程を必要としない製造プロセスの簡略化が図れる。

2)貫通穴の入口側と出口側の加工欠陥(バリやカケなど)の発生を抑制し、加工穴内壁の表面粗さを向上させ、かつ加工穴部の熱影響を低減させ得る、高品質な貫通穴加工が可能となる。

3)基材表面に対してほぼ垂直な断面形状をもつ貫通穴加工が可能となる。

4)貫通穴の断面形状が円形のみならず、任意の幾何学的形状をもち、かつ任意の寸法で規則正しく配置した貫通穴を、一回の工程で加工することが可能となる。

【図面の簡単な説明】

【0023】

【図1】金属製中空状ニードルからなる微細穴加工用工具、およびその作製工程にかかる本発明の一実施形態を示した図である。

【図2】シリコン酸化膜および金属の積層構造をもつ中空状ニードルからなる微細穴加工用工具、およびその作製方法にかかる本発明 の第二の実施形態を示した図である。

【図3】高分子フィルム(ポリイミドフィルム)への微細穴加工の実験例を示した写真である。(a)は貫通穴の入口側、(b)は貫通穴の出口側の写真である。

【図4】高分子フィルム(ポリプロピレンドフィルム)への微細穴加工の実験例を示した写真である。(a)は貫通穴の入口側、(b)は貫通穴の出口側の写真である。

【図5】高分子フィルム(ポリプロピレンドフィルム)への微細穴加工の実験例を示した写真であり、穴加工により形成された切りくずの写真である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態を図1〜図5に基づいて説明する。説明の便宜上、作製方法に関する実施形態を中心に説明するが、当該作製方法により作製されたものが微細穴加工用工具の実施形態である。

【0025】

図1は、微細穴加工用工具の作製方法にかかる第一の実施形態を示す断面図である。先ず、単結晶シリコン基板11(例えば、厚さ数十μm〜数百μm程度)の両面にシリコン酸化膜12aおよび12bを形成する。シリコン酸化膜の形成方法としては、例えば熱酸化が利用できる。次に、フォトリソグラフィによって形成したフォトレジスト13のパターンをマスクとして、上面のシリコン酸化膜12aを反応性イオンエッチング(Reactive ion etching、RIE)によりパターニングすることで、微小開口14を形成する(図1(a)参照)。シリコン酸化膜12aの前記パターニングには、例えばトリフロロメタン(CHF3)ガスを用いたRIEが利用できる。

【0026】

次に、フォトレジスト13/シリコン酸化膜12aの2層構造をマスクとして、単結晶シリコン基板11の深堀エッチング(Deep reactive ion etching、DRIE)を行い、図1(b)のような基板面に垂直でアスペクト比(穴径と穴深さの比)の高い微小貫通孔15を形成する。これが鋳型形成工程である。前記DRIEは、ドライエッチング技術の一つであり、パーフルオロシクロブタン(C4F8)ガスを用いた保護膜形成(パッシベーション)工程と六フッ化硫黄(SF6)ガスを用いたエッチング工程を交互に繰り返して行うことで、シリコンに高アスペクト比の微細孔を形成し得る技術である。なお、前記DRIE工程では通常フォトレジスト13はエッチング中に完全に除去され得ることから、フォトレジスト13の除去工程は不要となる。しかし、前記フォトレジスト13が残存した場合には、酸素ガスを用いたドライエッチング(O2アッシング)、硫酸と過酸化水素の混合溶液を用いた洗浄(SPM洗浄)、アセトンなどの有機溶剤を用いたレジスト剥離のいずれかの方法で除去する工程を別途追加すればよい。

【0027】

このように、前記DRIE工程の好適条件下では、図1(b)に示すように、下面に形成したシリコン酸化膜12bを該工程で同時に開口することができ、これによって微小貫通孔15を形成することによって該微小貫通孔15を鋳型として機能させることができる。なお、微小貫通孔15の寸法(穴径や穴深さ)や形状によっては、下面のシリコン酸化膜12bを開口する前に、上面に形成したシリコン酸化膜12aが完全に除去される場合もあり得る。このような場合には、下面のシリコン酸化膜12bのみを別途除去する工程を追加することで、単結晶シリコン基板11の微細孔の底面部を貫通させた構造を形成する。前記シリコン酸化膜12bの除去方法としては、例えばCHF3ガスを用いたRIEや、緩衝フッ酸(BHF)あるいは希フッ酸(DHF)を用いたウエットエッチングなどが適用できる。このとき、下面のシリコン酸化膜12bは、全体を除去する場合と、微細孔の延長線上に位置するシリコン酸化膜を部分的に除去する場合のいずれでもよい。

【0028】

次に、前記微小貫通孔15を形成した単結晶シリコン基板11に、無電解めっきを行うために必要となるパラジウム(Pd)触媒核16を付与する(図1(c)参照)。該工程では、単結晶シリコン基板11に形成した微小貫通孔15の内壁表面と同時に、単結晶シリコン基板11の表面(図中上面)および裏面(図中下面)にもPd触媒核16が付与される。なお、本実施形態では、単結晶シリコン基板11の表面および裏面の単結晶シリコンにシリコン酸化膜12a,12bが積層されていることから、正確にはこれらシリコン酸化膜12a,12bの表面上にPd触媒核16が付与されることとなる。なお、後工程で行う無電解めっきにより形成する金属膜とシリコンとの密着性が問題となる場合には、必要に応じて、Pd触媒核16を付与する工程に先立ち、単結晶シリコン基板11の表面粗化処理の工程を追加する。また、穴径が大きい場合やアスペクト比が小さい場合には、スパッタリング法などの方法を用いて、微小貫通孔15の内壁および単結晶シリコン基板11の上面側あるいは下面側のいずれか一方の表面に、チタン(Ti)や銅(Cu)などの金属薄膜を密着層として形成する方法もある。特に、単結晶シリコン基板11のいずれか一方の表面上にも、無電解めっきにより金属膜を形成する場合には、密着性が問題となり剥離が起こることがある。この場合には前記密着層の形成が有効となる。

【0029】

次に、単結晶シリコン基板11の表面(図中上面)および裏面(図中下面)に形成された前記Pd触媒核16のうち少なくとも一方の側のPd触媒核を完全に除去する。なお、本実施形態では、単結晶シリコン基板11の表面側のPd触媒核のみを除去した場合の例を示している。Pd触媒核の除去工程としては、例えば、CHF3ガスを用いたRIEが利用できる。該RIE工程では、シリコン酸化膜12aの表層をエッチングすることで、Pd触媒核を同時に除去することができる。一方、微小貫通孔15の側壁に付与されたPd触媒核が除去されずに残るのは、イオンが垂直に照射される単結晶シリコン基板11の上面側の方が圧倒的にエッチング速度が大きいためである。

【0030】

次に、無電解めっきにより金属膜17を形成する(図1(d)参照)。該無電解めっき工程では、Pd触媒核を除去した単結晶シリコン基板11の表面側には金属膜17は形成されない。したがって、本実施形態では、微小貫通孔15の内壁および単結晶シリコン基板11の裏面側にのみ位置選択的に前記金属膜17を形成することができる。ここまでがニードル形成工程である。このように、単結晶シリコン基板11の表面に付与したPd触媒核16を除去することで、該無電解めっき工程における金属膜17の位置選択な形成を可能としている点が、微細穴加工用工具の作製方法にかかる本発明の第1の特徴となっている。例えば、単結晶シリコン基板11の表面側にも金属膜が形成された場合には、該金属膜のみを別途除去する工程が必要となるが、ドライエッチングにより該金属膜のみを除去することは、加工速度が小さいなどの問題があり大変困難である。また、ウエットエッチングにより該金属膜を選択的に除去するには、微小貫通孔15の内壁へのマスキングが困難であるという技術的な問題がある。

【0031】

最後に、上面に形成したシリコン酸化膜12aを完全に除去した後に、単結晶シリコン基板11の表面(上面)側からシリコンのみを選択的に除去することで、金属製中空状ニードル20(以下「中空状ニードル」と略す)を露出させる(図1(e)参照)。ここまでをシリコン除去工程という。シリコンの除去方法としては、水酸化テトラメチルアンモニウム(TMAH)水溶液を用いたウエットエッチングあるいは二フッ化キセノン(XeF2)ガスを用いたドライエッチングが利用できる。ただし、前者のTMAHエッチングは、平滑なシリコンエッチング面が得られるため好適ではあるが、形成する前記金属膜17の材質によっては、該金属膜自身もエッチングされるため利用できない場合がある。後者のXeF2ガスエッチングは、シリコン以外の物質をほとんどエッチングしないという特徴をもっており、該金属膜17の材質によらずほとんどすべての場合に適用できる。

【0032】

以上のように、微細穴加工用工具の作製方法にかかる本実施形態によれば、シリコン製板状基部18および金属製板状基部19の積層構造体(後述するように、いずれか一方でもよい)に、単一または複数個を立設させた中空状ニードル20からなる微細穴加工用工具1を提供することできる。このように作製された微細穴加工用工具1が、微細穴加工用工具にかかる本発明の実施の形態である。ここで、本実施形態では、シリコン製板状基部18と金属製板状基部19の中間にシリコン酸化膜12bが積層された状態であるが、このシリコン酸化膜12bは、途中の工程において除去した構成としてもよい。また、シリコン製板状基部18および金属製板状基部19は、中空状ニードル20を保持する基部としての役目を果たせばよく、必ずしも両者の積層構造である必要はない。例えば、金属製板状基部19のみで中空状ニードル20を支持するものでもよく、また、シリコン製板状基部18のみでも高分子フィルムへの穴加工に耐え得る機械的強度を有していれば、金属製板状基部19を形成する必要はない。あるいは、別途作製した保持治具を取りつけて中空状ニードル20を保持する基部としての機械的強度を補強すれば、金属製板状基部19は必ずしも必要ではない。逆に、微細穴加工用工具1の下面側(金属製板状基部19)に別途作製した保持治具を取りつければ、必ずしもシリコン製板状基部18は必要ではない。なお、保持治具としては、単結晶シリコン、石英、ガラス、金属、セラミックス、プラスチックなどのいずれの材質で作製したもでもよい。ただし、前記保持治具には、中空状ニードル20と連通する空洞部を内部に備えており、かつ前記空洞部と連通した外部への出口部が少なくとも一箇所は備えている構造をもつことが肝要である。すなわち、前記空洞部と前記出口は高分子フィルムへの穴加工を行った際に形成される切りくずの回収に必要となる構造である。

【0033】

さらに、微細穴加工用工具の作製方法にかかる上記実施形態において、中空状ニードル20は、単結晶シリコン基板11に設ける微小貫通孔15の内壁に積層した金属膜17によって構成されることから、微小開口14のパターンを適宜変更して、前記微小貫通孔15の断面形状を変更することにより、前記中空状ニードル20の断面形状を任意な形状にすることができる。このことが、微細穴加工用工具の作製方法にかかる本発明の第2の特徴となっている。また、中空状ニードル20の最小寸法(横断面の寸法)はフォトリソグラフィの解像度によって決まるため、数μm〜数十μmの中空状ニードル20の形状を精度よく作製することができる。さらに、中空状ニードル20の長さは、使用する単結晶シリコン基板11の厚さによって任意の長さに適宜変更することができる。ただし、中空状ニードル20の最大長さはDRIEで加工できる貫通孔のアスペクト比に依存する。通常DRIEのアスペクト比は30程度であるため、例えば、作製したい中空状ニードルの直径が10μmであれば、最大長さは300μm程度となる。しかし、該DRIE技術は日進月歩で技術開発が進んでおり、より高いアスペクト比をもつ中空状ニードル20の作製も将来は可能となる。さらに、電子ビームリソグラフィ技術を用いて微小開口14のパターニングを行えば、中空状ニードル20の最小寸法(横断面の寸法)は、数百nm〜1μm程度まで微小にすることもできる。

【0034】

さらに、微細穴加工用工具の作製方法にかかる本実施形態において、無電解めっきで形成する金属膜17の材質として、ニッケル(Ni)、コバルト(Co)、銅(Cu)、パラジウム(Pd)、スズ(Sn)、金(Au)、銀(Ag)、白金(Pt)などの自己触媒的にめっき反応が起こる金属であれば、その種類に制限はない。また、前記金属の単体(単一組成)のみならず合金でもよい。さらに、前記金属単体あるいは合金と共析し得る金属、例えばリン(P)、ホウ素(B)、タングステン(W)、亜鉛(Zn)、マンガン(Mn)、鉄(Fe)、硫黄(S)、クロム(Cr)などの元素のうち少なくともいずれか一種類以上を含む合金でもよい。特に、前記金属膜の中でも、高分子フィルムへの穴加工工具としての耐久性の観点から、高硬度、耐食性、耐摩耗性、疲労強度などに優れるNi系合金膜あるいはNi膜が好適である。また、摩擦係数の低減や耐摩耗性の向上を目的とし、前記Ni系合金膜にポリテトラフルオロエチレン(PTFE)の微粒子あるいは黒鉛の微粒子を共析させた複合めっき膜なども金属膜17として利用できる。

【0035】

さらに、微細穴加工用工具の作製方法にかかる実施形態の変形例としては、前記無電解めっき工程において、一種類の金属膜17に限らず、異種の金属膜の無電解めっきを順次行うことで、異種金属の積層構造からなる金属製中空状ニードルの作製も可能である。例えば、化学的安定性の高い金属膜(穴加工対象となる高分子フィルムとの化学的親和性が低い金属など)を形成した後に、機械的強度に優れた異種の金属膜を積層することで、中空状ニードルの機械的強度を維持しつつ、かつ表面の化学的安定性を向上させた中空状ニードルの作製が可能となる。さらに、必要に応じて、前記二種類の金属膜同士の密着性の向上や熱応力の発生を抑制するために、別途一種類以上の異種金属を中間層として積層することもできる。以上のように、中空状ニードル20を無電解めっきを順次繰り返すことにより二種類以上の金属膜の積層構造とし得る利点が、微細穴加工用工具の作製方法にかかる本発明の第3の特徴となっている。

【0036】

さらに、他の変形例としては、前記無電解めっき工程に引き続き、同種または異種の金属膜を電気めっきによって積層することが可能である。例えば、無電解Niめっきを行った後に、析出速度の大きい電気めっきによりNi膜を積層することで、中空状ニードルの肉厚を短時間で厚く形成することができる。さらに、無電解めっき後に電気めっきを行う利点としては、前記無電解めっき工程で形成した金属膜(導体)の表面にのみ位置選択的に電気めっきが行われることである。すなわち、特別なマスキング工程や前記電気めっき後の不要な金属膜の除去工程が一切不要であり、生産性に優れた作製方法である。なお、積層する金属の種類は、電気めっきにより析出可能な金属であれば制限はない。例えば、Ni、Cr、Cu、Zn、Sn、Au、Ag、Ptなどの金属やその合金が利用できる。また、電気めっきを順次繰り返すことで異種金属の積層膜の形成も可能である。なお、電気めっきを行う場合には、微細孔への均一なめっき膜の形成に優れたPR(Periodic Reverse)めっき法(正逆反転めっき法)が好適である。以上のように、中空状ニードル20を無電解めっき後に電気めっきを行う工程を少なくとも一回以上繰り返すことで、二種類以上の金属膜の積層構造とし得る利点が、微細穴加工用工具の作製方法にかかる本発明の第4の特徴となっている。

【0037】

以上のように、上述した実施形態によれば、一種もしくは二種類以上の金属膜を積層してなる金属製中空状ニードルを、単結晶シリコン板状基部または金属製板状基部上に、単一もしくは複数個を立設させた微細穴加工用工具の提供およびその作製方法を提供することができる。さらに、前記微細穴加工用工具自体の大きさ(一括で加工できる高分子フィルムの面積に相当)は、半導体製造装置(フォトリソグラフィ装置、ドライエッチング装置など)で取り扱える単結晶シリコンウエハの大きさに制約を受ける。しかし、現状でも半導体製造工程においては、直径12インチ(300mm)が主流となっていることから、加工用途としては、十分な大きさをもつ前記微細穴加工用工具の提供が可能である。

【0038】

さらに、上記実施形態においては、前記金属製中空状ニードルの表面に、炭素のみを主な構成元素とするアモルファス状炭素膜、または、該アモルファス状炭素膜に水素、窒素、フッ素、珪素もしくはクロムの少なくともいずれか一種を含む添加物含有アモルファス状炭素膜を積層することができる。該炭素膜(通称、ダイヤモンドライクカーボン:DLC)積層工程を含めることで、優れた耐摩耗性と低摩擦係数を付与した前記金属製中空状ニードルからなる微細穴加工用工具の提供およびその作製方法を提供することができる。

【0039】

次に、微細穴加工用工具の作製方法にかかる発明の第二の実施形態について説明する。なお、第一の実施形態と同様の工程を含むことから、異なる工程についてのみ説明する。図2は、本実施形態の断面図である。第一の実施形態と唯一異なる点は、DRIEにより微小貫通孔15を形成した後に、熱酸化により前記微小貫通孔15の表面にシリコン酸化膜30を形成する工程を含むことである(図2(b)参照)。なお、前記DRIE工程後に、一旦、シリコン酸化膜12aおよび12bを完全に除去(BHFエッチングあるいはDHFエッチングなど)した後に、前記熱酸化を行うことでもよい。

【0040】

前述の第二の実施形態では、少なくとも前記微小貫通孔15の内壁に形成した前記シリコン酸化膜30の表面に、一種もしくは二種類以上の金属膜17を積層した後(図2(d)参照)に、単結晶シリコン基板11の上面側からシリコンのみを選択的に除去する。金属膜17を積層する部分には前工程としてパラジウム触媒核16が付与されるが(図2(c)参照)、少なくとも微小貫通孔15のパラジウム触媒核16を残してその他を除去することにより、該微小貫通孔15に金属膜17を積層することができる。上記工程によって、前記シリコン酸化膜30と前記金属膜17の積層構造からなる中空状ニードル31が形成できる(図2(e)参照)。該作製方法によって、破壊靭性の高い金属膜17と圧縮破壊強度が大きいシリコン酸化膜30との積層構造とすることで、より高強度かつ抗折力(折れやすさの指標)の大きな中空状ニードル31を形成することができる。

【0041】

以上のように、実施例2の発明によれば、シリコン酸化膜および金属の積層構造をもつ単一あるいは複数個の中空状ニードルからなる微細穴加工用工具40の提供、およびその作製方法を提供することができる。

【0042】

さらに、前記シリコン酸化膜および金属の積層構造からなる中空状ニードルの表面に、前記DLC膜積層工程を含めることで、優れた耐摩耗性と低摩擦係数を付与した微細穴加工用工具の提供、およびその作製方法を提供することができる。

【0043】

次に、高分子フィルムの加工方法にかかる本発明の実施形態を説明する。本実施形態では、上述した微細穴加工用工具の実施形態のうちのいずれかを用いるものである。そして、前記微細穴加工用工具または高分子フィルムのいずれか一方または双方を室温以上に加熱し、前記微細穴加工用工具の中空状ニードルの開口先端を前記高分子フィルム表面に当接しつつ、該微細穴加工用工具に所定の荷重を印加することによって、前記高分子フィルムに微細な貫通穴を穿設することができる。なお、加工時の加熱温度としては、加工対象となる高分子フィルムのガラス転移点を超える温度で、かつ融点を超えない温度の範囲内が好ましい。穴加工は、複数枚の高分子フィルムを積層(高分子フィルムの総厚さが中空状ニードルの長さ以上になる枚数を積層)したものをシリコン基板表面に張り付け、前記微細穴加工用工具を当接して行った。

【0044】

中空状ニードルからなる微細穴加工工具を用いて、高分子フィルム(ポリイミドフィルム:厚さ38μm程度)への微細穴加工を行った実験例を図3に示す。加熱温度350℃、荷重6N、加工時間60sの条件下で、直径30μm程度の貫通穴(16穴、ピッチ80μm)を加工した。その結果、貫通穴の入口側および出口側には、加工欠陥(バリやカケなど)が認められず、前記貫通穴の内壁も極めて平滑であり、高品質な微細穴加工が実現されている。また、前記貫通穴の直径の平均値は、入口側で34.9μm(標準偏差:0.4μm),出口側で34.1μm(標準偏差:0.5μm)であり,両者の直径差は平均値でわずか0.8μm(最大でも2μm以下)となっており、前記貫通穴の断面形状が該高分子フィルムの表面に対してほぼ垂直な形状となっていることがわかる。さらに、加工穴径のバラツキも小さく,かつ前記中空状ニードルの外径と前記貫通穴の直径差は最大でも1.5μmであり、極めて高精度な微細穴加工が実現されている。

【0045】

中空状ニードルからなる微細穴加工工具を用いて、高分子フィルム(ポリプロピレンフィルム:厚さ35μm程度)への微細穴加工を行った他の実験例を図4に示す。前記ポリイミドフィルムよりも機械的強度および熱的安定性が低いポリプロピレンフィルムの場合には、120℃と低い温度条件下(荷重6N、加工時間60s)でも高精度かつ高品質な貫通穴加工が実現できた。なお、前記二つの実験例は、高分子フィルムに対する貫通穴の加工状態を確認するために、実験用として作製したシリコン酸化膜の単層構造を有する中空状ニードルを使用したものである。このシリコン酸化膜は脆性材料であることから、加工時に損傷することがあった。特に、貫通穴形成後に該微細穴加工用工具を高分子フィルムから引く抜く際に、前記中空状ニードルが折損することがあった。このような実験結果からも明らかなとおり、微細穴加工用工具に使用する中空ニードルとしては、前記シリコン酸化膜の単層構造では強度面において十分ではない。したがって、既に説明したような微細穴加工用工具の実施形態によれば、破壊靭性の高い金属製の中空状ニードルからなる微細穴加工工具、あるいは金属膜とシリコン酸化膜との積層構造を有する高強度かつ抗折力の大きい中空状ニードルからなる微細穴加工用工具を提供することができるものである。

【0046】

ポリプロピレンフィルムの微細穴加工を行った際に得られた切りくずの一例を図5に示す。前記ポリプロピレンフィルムを3枚積層して穴加工を行った後に、最表層のポリプロピレンフィルムを取り除いて、第二層目のポリプロピレンフィルムの表面を観察した写真である。最表層のポリプロピレンフィルムの貫通穴加工で形成された切りくずは、写真のように円柱形状を呈している。該切りくず(9個)は、使用した中空状ニードル(9本)の内径とほぼ同様な寸法の形状を示していることは、該高分子フィルムの加工(塑性変形およびせん断変形)が前記中空状ニードル開口先端の極限られた領域内で比較的容易に行われたことを意味している。

【0047】

以上のように、高分子フィルムに穿設される前記貫通穴の横断面形状は、前記微細穴加工用工具の中空ニードルの横断面(外径または外寸)とほぼ同様な寸法の形状が得られる。さらに、好適な加熱条件および荷重条件では、前記貫通穴の入口側および出口側いずれにおいても加工欠陥(バリやカケなど)の発生がほとんど認められず、かつ加工穴内壁の表面性状も極めて平滑な高品質な微細な穴加工が実現できる。また、加工穴の断面形状も高分子フィルム表面に対してほぼ垂直となる。前記特徴は、従来技術の切削加工(ドリル加工)、プレス加工(打抜き加工)、ケミカルエッチング、レーザ加工に比べて優れている。さらに、加工時間は穴個数に依存しないため高能率な加工が実現できる。また、切削加工(ドリル加工)やレーザ加工に比べて、加工穴部の熱影響も大幅に低減できる。

【0048】

ここで使用される微細穴加工用工具は、前述のとおり、中空状ニードルからなるため、単純な中実構造(円柱構造)の工具と比べて、加工点での接触面積が小さくなり、被加工物に効率よくせん断変形を起こさせることができる。また、室温以上の好適な温度条件で加工を行うことで高分子フィルムの塑性変形およびせん断変形を容易にしている。さらに、中実構造の場合では切りくずが下方に押し込まれて逃げ場を失うことになるが、中空構造の場合には中空状ニードルの内部を切りくずが上昇し、前記中空状ニードルの根元部分から効率よく回収することができる。すなわち、従来技術のプレス加工(打抜き加工)のように、パンチとダイの組み合わせにより、切りくずを下方に逃がす必要がない。このため、プレス加工(打抜き加工)で大きな問題となる前記パンチとダイの高精度な位置合わせに類似する工程は、前記微細穴加工用工具を用いることで不要となる。また、中空状ニードルの根元側を真空ポンプなどによって減圧すれば、切りくずをより効率的に外部に回収できる。さらに、中空状ニードル先端と高分子フィルム表面との強固な密着性も同時に確保できるといった利点もある。

【0049】

なお、高分子フィルムの加工方法にかかる本発明によれば、加工できる高分子フィルムにはほぼ制限がない。例えば、熱可塑性高分子フィルムとしては、ポリエチレン、ポリプロピレン、ポリスチレン、ポリアクリル酸エステル、ポリメタクリル酸エステル、ポリアクリロニトリル、セルロースアセテート系、ポリエチレンテレフタレート(PET)、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリフッ化ビニリデン、ナイロン、ポリメチルペンテン、ポリウレタンなどがある。熱硬化性高分子フィルムとしては、ポリイミド、エポキシ樹脂、フェノール樹脂、尿素樹脂などがある。また、フッ素樹脂フィルムとしては、ポリテトラフルオロエチレン(PTFE)、フッ化エチレンプロピレン樹脂(FEP)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、ポリクロロトリフルオロエチレン(PCTFE)、チレン−テトラフルオロエチレン共重合体(PETFE)などがある。

【0050】

以上のように、高分子フィルムの加工方法にかかる本実施形態では、本発明で提供されるいずれか一種の微細穴加工工具を用いることで、以下の特徴を有する高分子フィルムへの高能率・高品質な微細穴加工を実現することができる。

1)高分子フィルムに、最小寸法が数μm〜数十μm程度の微細な貫通穴を高能率に加工でき、かつ穴加工後の後工程を必要としない製造プロセスの簡略化が図れる。

2)貫通穴の入口側と出口側の加工欠陥(バリやカケなど)の発生を抑制し、加工穴内壁の表面粗さを向上させ、かつ加工穴部の熱影響を低減させ得る、高品質な貫通穴加工が可能となる。

3)基材表面に対してほぼ垂直な断面形状をもつ貫通穴加工が可能となる。

4)貫通穴の断面形状が円形のみならず、任意の幾何学的形状をもち、かつ任意の寸法で規則正しく配置した貫通穴を、一回の工程で加工することが可能となる。

【0051】

上記の高分子フィルムの貫通穴加工の応用例としては、包装体、インクジェットヘッド用ノズル、各種フィルタがある。また、穴形状とサイズを人為的に制御した多孔質フィルムの作製や、高分子フィルムの貫通穴部分に、前記高分子フィルムとは異なる材質の高分子あるいは金属、セラミックスの少なくともいずれか一種を充填した新規な機能性高分子フィルムの創成技術としても応用できる。さらに、ポリイミドフィルムへの微細穴加工が行えることから、可撓性のポリイミドフィルムの両面に銅配線パターンを形成した2層構造のフレキシブル配線板(FPC)や高密度実装化(HDI)のための多層プリント配線板などの高精細化・高密度化に必要となる極微細なスルーホール形成へ応用できる。

【0052】

以上のように、本発明の実施の形態を説明したが、上記各実施形態は本発明の一例を示すものであって、これらに限定されるものではない。

【符号の説明】

【0053】

1 微細穴加工用工具

11 単結晶シリコン基板

12a シリコン酸化膜

12b シリコン酸化膜

13 フォトレジスト

14 微小開口

15 微小貫通孔

16 パラジウム触媒核

17 金属膜

18 シリコン製板状基部

19 金属製板状基部

20 金属製中空状ニードル

30 シリコン酸化膜

31 シリコン酸化膜/金属製中空状ニードル

40 微細穴加工用工具

【特許請求の範囲】

【請求項1】

単結晶シリコンの基板に、ドライエッチング技術によっての微小貫通孔を形成し、少なくとも該微小貫通孔の内壁に一種もしくは二種類以上の金属膜を積層して金属製の中空状ニードルを形成し、前記単結晶シリコンの一部分またはすべてを除去して前記金属製の中空状ニードルを露出させてなることを特徴とする微細穴加工用工具。

【請求項2】

前記基板の表面または裏面のいずれか一方に対し前記微小貫通孔の内壁に連続する前記金属膜を積層して、金属製の板状基部および該基部に立設する中空状ニードルを形成してなる請求項1に記載の微細穴加工用工具。

【請求項3】

前記金属膜は、単結晶シリコンの表面にシリコン酸化膜を形成した後に金属膜を積層し、前記中空状ニードルは、シリコン酸化膜および金属の積層構造によって形成されている請求項1または2に記載の微細穴加工用工具。

【請求項4】

前記中空状ニードルの露出部分の表面は、炭素のみを主な構成元素とするアモルファス状炭素膜、または、該アモルファス状炭素膜に水素、窒素、フッ素、珪素もしくはクロムの少なくともいずれか一種を含む添加物含有アモルファス状炭素膜が積層されてなる請求項1ないし3のいずれかに記載の微細穴加工用工具。

【請求項5】

前記中空状ニードルは、前記単結晶シリコンの基板上または板状基部上に単一または複数個が立設されている請求項1ないし4のいずれかに記載の微細穴加工用工具。

【請求項6】

単結晶シリコンの基板に、プラズマを利用したドライエッチング技術によって微小貫通孔の鋳型を形成する鋳型形成工程と、

前記微小貫通孔の内壁に金属の無電解めっきにより一種もしくは二種類以上の金属製の中空状ニードルを形成するニードル形成工程と、

前記単結晶シリコンの一部またはすべてを除去して前記中空状ニードルを露出するシリコン除去工程と

を含むことを特徴とする微細穴加工用工具の作製方法。

【請求項7】

前記ニードル形成工程は、前記基板の表面または裏面のいずれか一方に対しても金属の無電解めっきを行うことにより、金属製の板状基部および該基部に立設する中空状ニードルを形成する工程である請求項6に記載の微細穴加工用工具の作製方法。

【請求項8】

前記ニードル形成工程は、前記単結晶シリコンの表面にシリコン酸化膜を形成した後、金属の無電解めっきが施される工程である請求項6または7に記載の微細穴加工用工具の作製方法。

【請求項9】

前記ニードル形成工程は、前記微小貫通孔の内壁に無電解めっきにより形成した金属膜上に、同種または異種の金属膜を電気めっきにより積層する工程を少なくとも一回以上施される工程をさらに含むことを特徴とする請求項6ないし8のいずれか1項に記載の微細穴加工用工具の作製方法。

【請求項10】

前記シリコン除去工程によって前記中空状ニードルが露出した部分の表面に、炭素のみを主な構成元素とするアモルファス状炭素膜、または、該アモルファス状炭素膜に水素、窒素、フッ素、珪素もしくはクロムの少なくともいずれか一種を含む添加物含有アモルファス状炭素膜を積層する炭素膜積層工程をさらに含むことを特徴とする請求項6ないし9のいずれかに記載の微細穴加工用工具の作製方法。

【請求項11】

請求項1ないし5のいずれかに記載の微細穴加工用工具を用いた高分子フィルムの加工方法であって、前記微細穴加工用工具または高分子フィルムのいずれか一方または双方を室温以上に加熱し、前記微細穴加工用工具の前記中空ニードルの開口先端を高分子フィルム表面に当接しつつ、該微細穴加工用工具に所定の荷重を印加することによって、前記高分子フィルムに微細な貫通穴を穿設することを特徴とする高分子フィルムの加工方法。

【請求項1】

単結晶シリコンの基板に、ドライエッチング技術によっての微小貫通孔を形成し、少なくとも該微小貫通孔の内壁に一種もしくは二種類以上の金属膜を積層して金属製の中空状ニードルを形成し、前記単結晶シリコンの一部分またはすべてを除去して前記金属製の中空状ニードルを露出させてなることを特徴とする微細穴加工用工具。

【請求項2】

前記基板の表面または裏面のいずれか一方に対し前記微小貫通孔の内壁に連続する前記金属膜を積層して、金属製の板状基部および該基部に立設する中空状ニードルを形成してなる請求項1に記載の微細穴加工用工具。

【請求項3】

前記金属膜は、単結晶シリコンの表面にシリコン酸化膜を形成した後に金属膜を積層し、前記中空状ニードルは、シリコン酸化膜および金属の積層構造によって形成されている請求項1または2に記載の微細穴加工用工具。

【請求項4】

前記中空状ニードルの露出部分の表面は、炭素のみを主な構成元素とするアモルファス状炭素膜、または、該アモルファス状炭素膜に水素、窒素、フッ素、珪素もしくはクロムの少なくともいずれか一種を含む添加物含有アモルファス状炭素膜が積層されてなる請求項1ないし3のいずれかに記載の微細穴加工用工具。

【請求項5】

前記中空状ニードルは、前記単結晶シリコンの基板上または板状基部上に単一または複数個が立設されている請求項1ないし4のいずれかに記載の微細穴加工用工具。

【請求項6】

単結晶シリコンの基板に、プラズマを利用したドライエッチング技術によって微小貫通孔の鋳型を形成する鋳型形成工程と、

前記微小貫通孔の内壁に金属の無電解めっきにより一種もしくは二種類以上の金属製の中空状ニードルを形成するニードル形成工程と、

前記単結晶シリコンの一部またはすべてを除去して前記中空状ニードルを露出するシリコン除去工程と

を含むことを特徴とする微細穴加工用工具の作製方法。

【請求項7】

前記ニードル形成工程は、前記基板の表面または裏面のいずれか一方に対しても金属の無電解めっきを行うことにより、金属製の板状基部および該基部に立設する中空状ニードルを形成する工程である請求項6に記載の微細穴加工用工具の作製方法。

【請求項8】

前記ニードル形成工程は、前記単結晶シリコンの表面にシリコン酸化膜を形成した後、金属の無電解めっきが施される工程である請求項6または7に記載の微細穴加工用工具の作製方法。

【請求項9】

前記ニードル形成工程は、前記微小貫通孔の内壁に無電解めっきにより形成した金属膜上に、同種または異種の金属膜を電気めっきにより積層する工程を少なくとも一回以上施される工程をさらに含むことを特徴とする請求項6ないし8のいずれか1項に記載の微細穴加工用工具の作製方法。

【請求項10】

前記シリコン除去工程によって前記中空状ニードルが露出した部分の表面に、炭素のみを主な構成元素とするアモルファス状炭素膜、または、該アモルファス状炭素膜に水素、窒素、フッ素、珪素もしくはクロムの少なくともいずれか一種を含む添加物含有アモルファス状炭素膜を積層する炭素膜積層工程をさらに含むことを特徴とする請求項6ないし9のいずれかに記載の微細穴加工用工具の作製方法。

【請求項11】

請求項1ないし5のいずれかに記載の微細穴加工用工具を用いた高分子フィルムの加工方法であって、前記微細穴加工用工具または高分子フィルムのいずれか一方または双方を室温以上に加熱し、前記微細穴加工用工具の前記中空ニードルの開口先端を高分子フィルム表面に当接しつつ、該微細穴加工用工具に所定の荷重を印加することによって、前記高分子フィルムに微細な貫通穴を穿設することを特徴とする高分子フィルムの加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−61559(P2012−61559A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2010−207803(P2010−207803)

【出願日】平成22年9月16日(2010.9.16)

【出願人】(304027349)国立大学法人豊橋技術科学大学 (391)

【出願人】(504203572)国立大学法人茨城大学 (99)

【出願人】(306020601)株式会社MEPJ (3)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成22年9月16日(2010.9.16)

【出願人】(304027349)国立大学法人豊橋技術科学大学 (391)

【出願人】(504203572)国立大学法人茨城大学 (99)

【出願人】(306020601)株式会社MEPJ (3)

【Fターム(参考)】

[ Back to top ]