微細貫通孔構造体の製造方法、微細貫通孔構造体、液滴吐出ヘッド、液滴吐出装置

【課題】被加工体と緩衝薄膜層との固着を防止し、生産性を損なわずに製造コストを軽減するとともに、型部材を破損することなく、高精度で微細な貫通孔を有する微細貫通孔構造体を製造する。

【解決手段】保持部材10の上に、所定の加熱温度より高い軟化点を有する材料で形成された緩衝薄膜層11と被加工体12とを順に形成する形成工程と、被加工体12と、被加工体12と対向して設けられ、被加工体12に転写パターン14を形成した金型13とを加熱する工程であって、被加工体12と金型13の少なくともいずれか一方を、加熱温度まで加熱する加熱工程と、金型13を被加工体12に押込む押込み工程と、被加工体12と金型13とを冷却する冷却工程と、被加工体12から金型13を引き離す離型工程と、緩衝薄膜層11から被加工体12を引き離す離体工程と、を含むことを特徴とする。

【解決手段】保持部材10の上に、所定の加熱温度より高い軟化点を有する材料で形成された緩衝薄膜層11と被加工体12とを順に形成する形成工程と、被加工体12と、被加工体12と対向して設けられ、被加工体12に転写パターン14を形成した金型13とを加熱する工程であって、被加工体12と金型13の少なくともいずれか一方を、加熱温度まで加熱する加熱工程と、金型13を被加工体12に押込む押込み工程と、被加工体12と金型13とを冷却する冷却工程と、被加工体12から金型13を引き離す離型工程と、緩衝薄膜層11から被加工体12を引き離す離体工程と、を含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インク(液滴)を通過させる微細貫通孔が穿孔された微細貫通孔構造体と、該微細貫通孔構造体の製造方法、該微細貫通孔構造体が装着されたインクを吐出する液滴吐出ヘッド、および該液滴吐出ヘッドと記録媒体とを移動させながら、液滴吐出ヘッドから吐出するインクにより記録媒体に画像を記録する液滴吐出装置に関する。

【背景技術】

【0002】

近年、MEMS(Micro Electro Mechanical Systems)に代表される微細構造体の製造方法として、従来の機械加工や光リソグラフィの限界に制限されない分解能を持つナノインプリントによる方法が一般に知られている。このナノインプリント法について、以下に説明する。

【0003】

まず、一般的に熱インプリントと呼ばれているナノインプリント法について説明する(例えば、特許文献1参照)。図9−1、図9−2、図9−3は、従来技術である特許文献1の発明の概要を示す説明図である。図9−1に示すように、特許文献1の技術では、上部の表面にPMMA(Poly Methyl Methacrylate)等のレジスト膜からなる被加工体101が形成された基板102と、25nm程度以下の微細な凹凸状の転写パターン103が格子状に形成されたインプリント金型104とが対向して設けられている。

【0004】

被加工体にパターンを形成する場合、まず、図9−2に示すように、ガラス転移点以上にまで加熱することで軟化した被加工体101に、インプリント金型104を押し付ける。そして、図9−3に示すように、ガラス転移点以下になるまで冷却することにより硬化させた被加工体101から、インプリント金型104を引き離す。このようにして、インプリント金型104の転写パターン103の形状を転写して被加工体101に反転パターンを形成している。

【0005】

また、一般的に光インプリントと呼ばれているナノインプリント法について説明する(例えば、特許文献2参照)。図10−1、図10−2、図10−3は、従来技術である特許文献2の発明の概要を示す説明図である。図10−1に示すように、特許文献2の技術では、上部の表面にUV(ultraviolet)硬化樹脂等のエネルギ線硬化性の物質からなる被加工体201が形成された基板202と、石英やパイレックス(登録商標)等の光透過性の材料からなり、微細な凹凸状の転写パターン形状203が格子状に形成されたインプリント金型204とが対向して設けられている。

【0006】

被加工体にパターンを形成する場合、まず、図10−2に示すように、被加工体201にインプリント金型204を押し付ける。その後、インプリント金型204を透して光Lを照射することで、図10−3に示すように硬化させた被加工体201からインプリント金型204を引き離す。このようにして、インプリント金型204の転写パターン203の形状を転写して被加工体201に反転パターンを形成している。

【0007】

これらのナノインプリント法により転写パターンの形状が転写された被加工体は、基板のエッチング用マスクとして利用することができる。また、基板をドライエッチングやウェットエッチングにより除去することにより、分離された被加工体そのものを微細構造体として利用することもできる。

【0008】

以上のように、ナノインプリント法では、所望の転写パターンが形成されたインプリント金型を用意することができれば、容易なプロセスで微細パターンを複製することができる。インプリント金型としては、数nm〜数十nmの解像度を持つ電子ビーム露光技術とエッチング技術とにより製造したシリコンや石英の型、またはこれらの型をマスタとした金属の型や数十nm〜数μmの解像度を持つリソグラフィ技術と金属めっき技術とにより製造した金属の型を利用することができる。

【0009】

また、このようなナノインプリント法を用いることで、インクジェット記録装置に代表される液滴吐出装置の液滴吐出ヘッドに設けられるノズルのように、微小貫通孔が穿孔された孔構造体(微細貫通孔構造体)を製造する方法も開示されている(例えば、特許文献3参照)。図11−1、図11−2は、従来技術である特許文献3の発明の概要を示す説明図である。

【0010】

特許文献3の技術では、まず、軟化した被加工体301にインプリント金型304を押し付ける。次に、図11−1に示すように、冷却することで固化した被加工体301から、ホットエンボス(熱インプリント)により被加工体301に残部305を有する非貫通孔306を形成する。そして、インプリント金型304を引き離し、図11−2に示すように、超音波Sを用いて残部305を除去することで、貫通孔307を形成して貫通孔構造体としている。

【0011】

ところが、特許文献3のような方法では、インプリントの作業とは別の工程で残部を除去して貫通孔を形成するため、生産性が低下するという問題があった。このため、従来技術のノズル製造方法には、図12に示すように、下型408に熱可塑性樹脂よりなる被加工体401を流し込み、インプリント金型404でスタンピングすることによって熱インプリントで貫通孔407をあけ、インプリント金型404を引き離すことによりノズルを製造する方法なども提案されている(例えば、特許文献4参照)。

【0012】

しかしながら、特許文献4のような製造方法では、インプリント金型の先端が下型と衝突して損傷したり、貫通孔の周囲にバリを生じたりすることがあった。このような損傷やバリの発生等を防止するため、図13に示すように、被加工体501を保護シート509の上に形成して、図12に示すような下型408内に設けることにより、インプリント金型504でスタンピングすることも考えられる。

【0013】

また、インプリント金型の破損を防止する方法としては、インプリント金型の転写パターンの高さと被加工体の厚さとがほぼ同一になるようにすることで、加圧力をインプリント金型全面で負担し、転写パターンに加わる加圧力を低減させる方法も提案されている(例えば、特許文献5参照)。しかしながら、インプリントの加圧力は、被加工体の材料の特性、すなわち被加工体における弾性率で決まる。このため、インプリントの加圧力が被加工体の特性によって過大なものとなれば、インプリント金型の全面で加圧力を負担するか否かにかかわらずインプリント金型を破損してしまうおそれがある。

【0014】

一方、インクジェット記録装置に代表される液滴吐出装置の液滴吐出ヘッドに用いられるフィルタとしては、ポリイミドとステンレスからなる被加工体のポリイミドの部分に、レーザにより貫通孔を形成して、これをインク中の異物を取り除くためのフィルタとする方法が提案されている(例えば、特許文献6参照)。

【0015】

【特許文献1】米国特許第5772905号公報

【特許文献2】特開2000−194142号公報

【特許文献3】特開2005−280182号公報

【特許文献4】特開2006−7712号公報

【特許文献5】特開2006−198779号公報

【特許文献6】特開2006−69106号公報

【発明の開示】

【発明が解決しようとする課題】

【0016】

しかしながら、上記特許文献4のように、被加工体を保護シートの上に形成してインプリント金型でスタンピングする製造方法では、保護シートに被加工体のガラス転移点よりも低い軟化点を持つ材料を使用した場合、被加工体とインプリント金型を加熱する際に、保護シートもその軟化点以上に加熱されてしまう。従って、インプリント金型でスタンピングしている間、保護シートは被加工体と同等以上に軟化してしまうため、スタンピング時の加圧によって被加工体と保護シートとが溶着し、スタンピング後の被加工体と保護シートとを分離することが困難であるという問題があった。

【0017】

また、溶剤等により保護シートのみを取り除くことが可能であったとしても、製造工程が増えてしまうという問題があった。さらに、上記特許文献6のように、レーザにより貫通孔を形成する方法では、被加工体の加工形状を制御することが困難であり、レーザ加工に伴うバリや加工屑が発生する等、レーザ加工に伴う煩雑な作業工程が必要となり生産性が低下するという問題がある。また、レーザ光源やレーザ光による加工形状の制御を行う手段も必要となり、製造装置の製造コストが増大するため好ましくない。

【0018】

本発明は、上記に鑑みてなされたものであって、被加工体と緩衝薄膜層とが固着することを防止して、生産性を損なわずに製造コストを軽減するとともに、型部材を破損することなく、高精度で微細な貫通孔を有する微細貫通孔構造体を製造する製造方法を提供することを目的とする。

【課題を解決するための手段】

【0019】

上述した課題を解決し、目的を達成するために、請求項1にかかる発明は、保持部材の上に、所定の加熱温度より高い軟化点を有する材料で形成された緩衝薄膜層と被加工体とを順に形成する形成工程と、前記被加工体と、前記被加工体と対向して設けられ、前記被加工体に微細貫通孔を穿孔する転写パターンを形成した型部材とを加熱する工程であって、前記被加工体と前記型部材の少なくともいずれか一方を、前記加熱温度まで加熱する加熱工程と、前記型部材を前記被加工体に押込む押込み工程と、前記被加工体と前記型部材とを冷却する冷却工程と、前記被加工体から前記型部材を引き離す離型工程と、前記緩衝薄膜層から前記被加工体を引き離す離体工程と、を含むことを特徴とする微細貫通孔構造体の製造方法である。

【0020】

また、請求項2にかかる発明は、請求項1に記載の微細貫通孔構造体の製造方法において、前記緩衝薄膜層は、非粘着性の材料で形成されていることを特徴とする。

【0021】

また、請求項3にかかる発明は、請求項1に記載の微細貫通孔構造体の製造方法において、前記緩衝薄膜層は、その表面に、前記被加工体との粘着を防止する非粘着処理が施されていることを特徴とする。

【0022】

また、請求項4にかかる発明は、請求項1〜3のいずれか一つに記載の微細貫通孔構造体の製造方法において、前記緩衝薄膜層の厚さは、前記転写パターンが押込まれる方向における前記被加工体の厚さとの合計が、前記転写パターンにおける前記被加工体に押込まれる部位の長さより小さくなることを特徴とする。

【0023】

また、請求項5にかかる発明は、請求項1〜4のいずれか一つに記載の微細貫通孔構造体の製造方法によって製造されたことを特徴とする微細貫通孔構造体である。

【0024】

また、請求項6にかかる発明は、請求項5に記載の微細貫通孔構造体において、微細貫通孔から液滴を吐出する液滴吐出ノズルであることを特徴とする。

【0025】

また、請求項7にかかる発明は、請求項5に記載の微細貫通孔構造体において、微細貫通孔から液滴に含まる異物を取り除いて吐出する液滴吐出フィルタであることを特徴とする。

【0026】

また、請求項8にかかる発明は、請求項6に記載の液滴吐出ノズルと、請求項7に記載の液滴吐出フィルタと、を備えたことを特徴とする液滴吐出ヘッドである。

【0027】

また、請求項9にかかる発明は、請求項8に記載の液滴吐出ヘッドを備えたことを特徴とする液滴吐出装置である。

【発明の効果】

【0028】

本発明によれば、保持部材の上に、所定の加熱温度より高い軟化点を有する材料で形成された緩衝薄膜層と被加工体とを順に形成してから、被加工体および型部材の少なくともいずれか一方を、上記加熱温度まで加熱しているので、被加工体と緩衝薄膜層とが固着することを防止できるという効果を奏する。このため、被加工体と緩衝薄膜層とを分離するという製造工程を追加することがなく、生産性を損なわずに製造コストを軽減するとともに、型部材を破損することなく、高精度で微細な貫通孔を有する微細貫通孔構造体を製造することができるという効果を奏する。

【発明を実施するための最良の形態】

【0029】

以下に添付図面を参照して、本発明にかかる微細貫通孔構造体、該微細貫通孔構造体の製造方法および製造装置、液滴吐出ヘッド、および液滴吐出装置の最良な実施の形態を詳細に説明する。なお、これらの実施の形態により本発明が限定されるものではない。また、以下の実施の形態における微細貫通孔構造体の製造装置の断面図は模式的なものであるため、プレスヘッド、金型、保持部材、被加工材料等の縮尺は現実のものとは異なっている。

【0030】

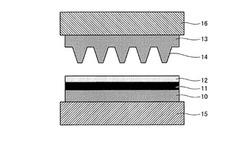

図1は、本実施の形態にかかる微細貫通孔構造体の製造装置の構成および微細貫通孔構造体の製造方法の一例を示す断面図である。本実施の形態の微細貫通孔構造体の製造装置は、保持部材によって保持されている緩衝薄膜層が形成された被加工体に金型を押し付けて、被加工体に微細貫通孔を穿孔するものである。なお、図1では、微細貫通孔構造体の製造装置における、被加工体に対して微細貫通孔を穿孔する製造部分のみを示しているため、他の部分は省略している。

【0031】

図1に示すように、微細貫通孔構造体の製造装置は、プレスヘッド16と、金型13と、保持部材10と、緩衝薄膜層11と、プレス台15とを備えて構成されている。プレスヘッド16とプレス台15とは対向する位置に配置されており、プレスヘッド16の下面側(プレス台15側)には金型13が固定されている。一方、プレス台15の上面(プレスヘッド16側)には保持部材10が固定され、この保持部材10の上に、緩衝薄膜層11が形成されている。そして、緩衝薄膜層11の上に被加工体12を形成して、微細貫通孔を穿孔することで微細貫通孔構造体を製造する。

【0032】

金型13は、被加工体12に微細貫通孔を穿孔するものである。金型13は、上述したようにプレスヘッド16に固定され、被加工体12に押込まれる面である下面(プレス台15と対向する面)に、複数の突起からなる転写パターン14が形成されている。

【0033】

金型13の転写パターン14は、先端径がφ20μm程度、底面径がφ60μm程度、高さが50μm程度で構成されており、側面が下方(被加工体側の方向)に縮径するテーパー形状の突起が複数形成されている。なお、転写パターン14の突起は、側面がテーパー形状となっているが、これに限定されるものではなく、金型13から被加工体12を離型しやすい形状であればよい。

【0034】

また、この金型13の製造方法としては、シリコンのドライエッチング技術やLIGA(Lithographie Galvanoformung Adformung)技術などのMEMS製造技術、機械加工技術などを用いることができる。本実施の形態では、LIGA技術で製作したNi合金基製の金型13を使用している。また、金型は、Ni合金基製に限定されることなく、例えば、鉄等の金属、超硬合金、ステンレス、タングステンカーバイド等の合金などを使用してもよい。

【0035】

保持部材10は、プレス台15上に固定され、緩衝薄膜層11を介して被加工体12を保持するものである。また、保持部材10は、機械強度に優れた材料を使用した方が形状転写性に優れているため好ましく、本実施の形態では、石英製の保持基板を使用している。

【0036】

緩衝薄膜層11は、接着などの方法により保持部材10の上に形成され、後述する加熱工程における加熱温度より高い温度の軟化点を有する材料で形成されている。ここで、本実施の形態における加熱温度とは、被加工体12のガラス転移点付近であり、かつガラス転移点以上の温度とする。また、緩衝薄膜層11は、それ自体が四フッ化エチレンなどの非粘着性を有する材料で形成されているか、もしくは自体は非粘着性を有していない材料で形成されているが、その表面に被加工体12との粘着を防止する非粘着性の処理(非粘着処置)が施されているものを使用している。本実施の形態では、緩衝薄膜層11としてポリイミドからなるフィルムを使用し、その表面にはシリコンコートが施されており、緩衝薄膜層11のガラス転移点は300℃程度となっている。

【0037】

また、緩衝薄膜層11の厚さは、転写パターン14が押込まれる方向における被加工体12の厚さとの合計、すなわち緩衝薄膜層11と被加工体12とを合わせた高さが、転写パターン14における被加工体12に押込まれる部位の高さ(長さ)よりも低くなるように形成されている。本実施の形態では、厚さが20μmの緩衝薄膜層11を使用している。

【0038】

被加工体12は、金型13の転写パターン14により微細貫通孔が穿孔されて微細貫通孔構造体として形成されるものであり、各種の熱可塑性樹脂、熱硬化性樹脂、エネルギ線硬化性樹脂などの樹脂材料や半導体材料等を用いることができる。そして、被加工体12は、スピンコート法、ドクターブレード法、高周波スパッタリング法などの方法により保持部材10の上に形成される。本実施の形態では、被加工体12は、シクロオレフィンポリマーからなる厚さ20μmのフィルムを用いており、被加工体12のガラス転移点は140℃程度である。

【0039】

プレス台15は、保持部材10を固定する台であり、図示しない熱源により保持部材10を加熱することで被加工体12を加熱する。本実施の形態では、プレス台15は、保持部材10および緩衝薄膜層11を介して、被加工体12をガラス転移点以上の温度まで加熱する。これにより、金型13の転写パターン14は、被加工体12に埋め込まれやすくなる。また、本実施の形態では、被加工体12が保持部材10上に配置された後に、プレス台15が図示しない熱源により被加工体12を加熱しているが、これに限定されるものではなく、例えば、既に加熱した被加工体12を保持部材10に配置してもよい。

【0040】

プレスヘッド16は、下面に金型13が固定され、図示しないプレス機構により上下に移動して金型13の転写パターン14を被加工体12に押込むものであり、被加工体12に転写パターン14が押込まれることで微細貫通孔が穿孔される。また、プレスヘッド16は、保持部材10の加熱と同時に、図示しない熱源により金型13を加熱する。本実施の形態においては、プレスヘッド16は、金型13の転写パターン14をガラス転移点以上の温度に加熱して、転写パターン14を被加工体12に押し込みやすくする。

【0041】

なお、本実施の形態では、保持部材10とプレス台15が個別の構成である例を示したが、これに限定されることなく、プレス台15が保持部材10を兼ねた構成としてもよい。また、保持部材10および金型13が、プレス台15およびプレスヘッド16に固定されている例を示したが、これに限定されることはない。つまり、例えば、保持部材10および金型13は、プレス台15およびプレスヘッド16に固定されず、保持部材10と緩衝薄膜層11と被加工体12と金型13と単に重ねて、プレス台15とプレスヘッド16との間に配置するだけでもよい。

【0042】

次に、図1〜図4を参照して、本実施の形態にかかる微細貫通孔構造体の製造装置による微細貫通孔構造体の製造方法(製造工程)について説明する。図2〜図4は、本実施の形態にかかる微細貫通孔構造体の製造装置による微細貫通孔構造体の製造方法の一例を示す断面図である。

【0043】

まず、プレス台15に固定された保持部材10の上に緩衝薄膜層11が形成され、さらに緩衝薄膜層11の上に被加工体12が形成される(形成工程)。次に、金型13と被加工体12は、少なくともどちらか一方が被加工体12のガラス転移点以上の温度に達するまで、プレスヘッド16またはプレス台15により加熱される(加熱工程)。本実施の形態では、プレス台15とプレスヘッド16に内蔵されたヒーター(不図示)により、金型13と被加工体12とを160℃まで加熱している。

【0044】

次に、図2に示すように、プレスヘッド16を下方に移動させることにより、プレスヘッド16に固定された金型13の転写パターン14は、所定の荷重で被加工体12に一定時間の押込まれる(押込み工程)。

【0045】

ここで、プレス台15に固定された保持部材10と被加工体12との間に、加熱工程における加熱温度、すなわち被加工体12のガラス転移点付近であり、かつガラス転移点以上の温度より高い軟化点を有する材料で形成された緩衝薄膜層11を設けているので、緩衝薄膜層11は、加熱工程、押込み工程では軟化点に達していない。このため、緩衝薄膜層11は流動状態にはならず、押込み工程で、被加工体12に金型13を押込んで被加工体12が緩衝薄膜層11を押圧した場合でも、被加工体12と緩衝薄膜層11とが固着することはない。

【0046】

また、緩衝薄膜層11は、非粘着性を有する材料で形成されているため、被加工体12と緩衝薄膜層11が強く固着することをより確実に防止している。また、緩衝薄膜層11と被加工体12とを合わせた高さが、金型13の転写パターン14における被加工体12に押込まれる部位の高さよりも低くなるように形成しているので、転写パターン14の凹部(凸部と凸部の間)の底面が被加工体12と接触することがなく、被加工体12と緩衝薄膜層11とが接する面を低減することができる。このため、押込み工程での荷重(圧力)を低減できすることができ、本実施の形態では、約10MPaの加圧力となるような押込み荷重で、約120秒間押し込んでいる。

【0047】

そして、金型13の転写パターン14を被加工体12に押込んだままの状態で、被加工体12と金型13とを、被加工体12のガラス転移点以下になるまで冷却する(冷却工程)。本実施の形態では、被加工体12と金型13とが120℃になるまで冷却している。

【0048】

次に、図3に示すように、プレスヘッド16を上方に移動させることにより、プレスヘッド16に固定された金型13の転写パターン14は、被加工体12から引き離される(離型工程)。ここで、金型13の転写パターン14の表面にフッ素系防汚コーティング剤の被膜処理を施しておくと、転写パターン14が被加工体12から離型しやすくなる。

【0049】

そして、図4に示すように、緩衝薄膜層11と被加工体12とを引き離すと、微細貫通孔17が穿孔された微細貫通孔構造体18が形成される(離体工程)。ここでは、この微細貫通孔構造体18は、微細貫通孔からインクを吐出する液滴吐出ノズルであり、液滴吐出ヘッド用のノズルプレートとして使用される。ここで、上述したように、押込み工程では、被加工体12と緩衝薄膜層11とが固着することがないため、被加工体12と緩衝薄膜層11とを分離するという製造工程を追加することがない。

【0050】

また、被加工体12における層構成や材料を変更すれば、上述した微細貫通孔構造体の製造方法によって、微細貫通孔から液滴に含まる異物を取り除いて吐出する、液滴吐出ヘッド用のフィルタ(液滴吐出フィルタ)を製造することもできる。図5は、本実施の形態の微細貫通孔構造体の製造装置により製造されたフィルタの一例を示す断面図である。

【0051】

図5に示すように、フィルタ20は、ポリイミド等からなる弾性体部21と、ステンレス等からなる剛性体部22とから構成されている。そして、フィルタ20は、上述した製造方法により弾性体部21に貫通孔25aが穿孔され、この弾性体部21が図示しない圧電素子により印加された電圧により振動すると、貫通孔25aからインク(液滴)が吐出される。また、剛性体部22は、エッチングにより貫通孔25bが形成されている。ここで、貫通孔25aと貫通孔25bとを含めてフィルタ孔25と称する。

【0052】

次に、本実施の形態にかかる微細貫通孔構造体の製造装置によって製造された微細貫通孔構造体(液滴吐出ノズルおよび液滴吐出フィルタ)が、インクジェット記録装置のインクジェットヘッド等(液滴吐出ヘッド)に使用される場合について説明する。図6は、本実施の形態にかかる微細貫通孔構造体の製造装置によって製造された微細貫通孔構造体を備えたインクジェットヘッドの分解図である。

【0053】

本実施の形態にかかるインクジェットヘッドは、圧電素子30と、振動板31と、流路板33と、ノズルプレート35とを備えている。

【0054】

圧電素子30は、振動板31に電圧を印加して、振動板31を振動させるものである。

【0055】

振動板31は、上述した図1〜図4に示す製造方法により形成したフィルタ孔32(図5におけるフィルタ孔25)を備えており、圧電素子30による電圧の印加により振動して、フィルタ孔32内に蓄積されるインクを吐出するものである。なお、振動板31は、ステンレス等からなる剛性体層(剛性体部22)と、ポリイミド等からなる弾性体層(弾性体部21)とからなる積層体であるが、図6では図面を簡略化するため積層体として表していない。

【0056】

流路板33は、中央部に2列の液流路34を有し、ノズルプレート35に供給するインクを蓄積するものである。具体的には、流路板33の液流路34は、振動板31から吐出されたインクを蓄積し、振動板31の振動によって蓄積したインクをノズルプレート35に供給する。

【0057】

ノズルプレート35は、上述した図1〜図4に示す製造方法により形成したノズル孔36(図4における貫通孔17)を備えており、流路板33に重ね合わせて配置された場合に液流路34に連通するような複数のノズル孔36が、並行して2列設けられている。なお、振動板31のフィルタ孔32は、流路板33に重ね合わせられた場合に、インクの供給路(不図示)に連通してインク中のゴミを捕獲する。

【0058】

そして、記録媒体に印字を行う際には、圧電素子30を通電してフィルタ付き振動板31の弾性体層に振動を発生させる。そして、インクが蓄積された液流路34からインクを押し出すことにより、ノズルプレート35のノズル孔36からインクを吐出させ、記録媒体に印字を行う。

【0059】

次に、図6に示すインクジェットヘッドを備えたインクジェット記録装置(液滴吐出装置)の構成および動作について図7および図8を参照して説明する。図7は、本実施の形態にかかるインクジェット記録装置の正面図である。図8は、本実施の形態にかかるインクジェット記録装置の斜視図である。

【0060】

図7および図8に示すように、筐体50は、インクジェット記録装置における機器類を収納している。筐体50の左右の側面を構成している側板51および側板52には、ガイドシャフト53とガイド板54とが平行に掛け渡して設けられている。

【0061】

キャリッジ55は、ガイドシャフト53とガイド板54とにより支持されており、不図示の無端ベルトが取り付けられている。該無端ベルトは、筐体50内の左右に設けられた図示しない駆動プーリと従動プーリに掛け回されている。そして、駆動プーリの回転とともに従動プーリを従動回転して無端ベルトを走行させることで、キャリッジ55が図7における矢印方向(左右方向)に摺動可能となっている。

【0062】

キャリッジ55には、イエロ(Y)、シアン(C)、マゼンタ(M)、ブラック(B)のインクをそれぞれ吐出する4色のインクジェットヘッド56y、56c、56m、56b(各インクジェットヘッド56と称する。)が、キャリッジ55の移動方向に並べて搭載されている。ここで、キャリッジ55に搭載されているインクジェットヘッド56y、56c、56m、56bには、図6に示すインクジェットヘッドが用いられている。

【0063】

各インクジェットヘッド56は、下向きにヘッド面56Aを備えており、該各ヘッド面56Aには、複数のノズル孔(図6に示すノズル孔36)が備えられている。各ヘッド面56Aの複数のノズル孔36は、キャリッジ55の移動方向と直交する方向に、図6に示すように千鳥状に直線的に並べて形成されている。

【0064】

キャリッジ55のホームポジション(筐体50内の左側)における底板57上には、各インクジェットヘッド56に対向して回復装置58が配置されている。回復装置58は、各インクジェットヘッド56が有するノズル孔36のインク滴吐出不良を防止するため、ノズル孔36からインクを吸い出し、インクの吐出不良を回復する装置である。

【0065】

また、回復装置58に隣接してヘッド面清掃装置60が配置されている。ヘッド面清掃装置60は、さらに洗浄液供給装置70とクリーニング装置71とから構成されている。洗浄液供給装置70は、ヘッド面56Aに洗浄液を付着させるものである。クリーニング装置71は、洗浄液供給装置70によりヘッド面56Aに付着した洗浄液と共に汚れを拭き取って、ヘッド面56Aを洗浄するものである。

【0066】

さらに、ヘッド面清掃装置60に隣接する位置には、板状のプラテン62が配置されている。プラテン62の背面側には、プラテン62上に、記録媒体である用紙63を供給する給紙台64が斜めに立てるように設けられている。また、図示はしないが、給紙台64上の用紙63をプラテン62上に送り出す給紙ローラが備えられている。さらには、プラテン62上の用紙63を、図8における矢印P方向に搬送して、正面側に排出する搬送ローラ65が設けられている。

【0067】

また、筐体50の右端(側板52側)には、駆動装置66が配置されている。駆動装置66は、不図示の給紙ローラや搬送ローラ65などを駆動するとともに、上述した駆動プーリを駆動して従動プーリを従動回転させることにより無端ベルトを走行させて、キャリッジ55を左右に移動させる。

【0068】

そして、用紙63に画像を記録する際、駆動装置66は、図示しない給紙ローラを駆動して、用紙63をプラテン62上の所定の位置に搬送させる。そして、用紙63が所定位置に搬送されると、キャリッジ55を右方向(図7参照)に移動させて用紙63上を走査させる。そして、4色のインクジェットヘッド56y、56c、56m、56bは、それぞれのヘッド面56Aに設けられたノズル孔36からインクを吐出して用紙63上に画像を記録する。画像記録後、駆動装置66は、駆動プーリを駆動させることにより、キャリッジ55を左方向に移動させて筐体50の左端(図7参照)に戻すとともに、搬送ローラ65を駆動して用紙63を図8に示す矢印P方向に所定量搬送する。

【0069】

次に、駆動装置66は、再びキャリッジ55を右方向に移動させる。そして、4色のインクジェットヘッド56y、56c、56m、56bは、それぞれのヘッド面56Aに設けられたノズル孔36からインクを吐出して用紙63上に画像を記録する。そして、同様に画像記録後、駆動装置66は、キャリッジ55を筐体50の左端に戻すとともに、図示しない給紙ローラを駆動して用紙63を図7に示す矢印P方向に所定量搬送する。以下、全ての画像が記録されるまで同様の動作を繰り返して1枚の用紙63上に画像を記録する。

【0070】

なお、インクジェットヘッド56y、56c、56m、56bのヘッド面56Aに設けられたノズルのインク詰まりを防止するため、またはインク詰まりが生じた場合に直ちにインク詰まりを解消するため、駆動装置66は、所定の間隔でキャリッジ55をホームポジションへ移動させる。そして、各インクジェットヘッドに対向して配置された回復装置58により、各インクジェットヘッドのヘッド面56Aに設けられたノズル孔36に残留するインクを吸引して、インク詰まりを解消する。

【0071】

また、所定の間隔で回復装置58によりノズル孔36に残留するインクの吸引が行われ、キャリッジ55が再び筐体50の右方向へと移動する際、ヘッド面清掃装置60は、インクジェットヘッド56y、56c、56m、56bのヘッド面56Aに洗浄液を吐出し、ヘッド面56Aに吐出した洗浄液と共に汚れを拭き取る。

【0072】

このように、本実施の形態の微細貫通孔構造体の製造装置では、プレス台15に固定された保持部材10と被加工体12との間に、加熱過程における加熱温度、すなわち被加工体12のガラス転移点付近であり、かつガラス転移点以上の温度より高い軟化点を有する材料で形成された緩衝薄膜層11を設けた。従って、緩衝薄膜層11は、加熱工程、押込み工程では軟化点に達していないために流動状態にはならず、被加工体12に金型13を押込むことにより被加工体12が緩衝薄膜層11を押圧した場合でも、被加工体12と緩衝薄膜層11とが固着することを防止できる。また、被加工体12と緩衝薄膜層11とが固着することがないため、被加工体12と緩衝薄膜層11とを分離するという製造工程を追加することがなく、生産性を損なわずに製造コストを軽減するとともに、金型13を破損することなく、高精度で微細な貫通孔を有する微細貫通孔構造体(液滴吐出ノズルや液滴吐出フィルタ)を製造することができる。

【0073】

また、本実施の形態における緩衝薄膜層11は、非粘着性を有する材料で形成されているため、被加工体12と緩衝薄膜層11が強く固着することを確実に防止することができる。また、緩衝薄膜層11は自体は非粘着性を有していない材料で形成されていなくとも、その表面に被加工体12との粘着を防止する非粘着性の処理(非粘着処理)が施されているため、同様に、被加工体12と緩衝薄膜層11が強く固着することを確実に防止することができる。

【0074】

また、緩衝薄膜層11と被加工体12とを合わせた高さが、金型13の転写パターン14における被加工体12に押込まれる部位の高さよりも低くなるように形成している。従って、転写パターン14の凹部(凸部と凸部の間)の底面が被加工体12と接触することがなく、被加工体12と緩衝薄膜層11とが接する面を低減することができる。このため、押込み工程での荷重(圧力)を低減でき、被加工体12と緩衝薄膜層11との離型性を向上させ、製造工程の効率化とともに、高精度で微細な貫通孔を穿孔することができる。

【図面の簡単な説明】

【0075】

【図1】本実施の形態にかかる微細貫通孔構造体の製造装置の構成および微細貫通孔構造体の製造方法の一例を示す断面図である。

【図2】本実施の形態にかかる微細貫通孔構造体の製造装置による微細貫通孔構造体の製造方法の一例を示す断面図である。

【図3】本実施の形態にかかる微細貫通孔構造体の製造装置による微細貫通孔構造体の製造方法の一例を示す断面図である。

【図4】本実施の形態にかかる微細貫通孔構造体の製造装置による微細貫通孔構造体の製造方法の一例を示す断面図である。

【図5】本実施の形態の微細貫通孔構造体の製造装置により製造されたフィルタの一例を示す断面図である。

【図6】本実施の形態にかかる微細貫通孔構造体の製造装置によって製造された微細貫通孔構造体を備えたインクジェットヘッドの分解図である。

【図7】本実施の形態にかかるインクジェット記録装置の正面図である。

【図8】本実施の形態にかかるインクジェット記録装置の斜視図である。

【図9−1】従来技術である特許文献1の発明の概要を示す説明図である。

【図9−2】従来技術である特許文献1の発明の概要を示す説明図である。

【図9−3】従来技術である特許文献1の発明の概要を示す説明図である。

【図10−1】従来技術である特許文献2の発明の概要を示す説明図である。

【図10−2】従来技術である特許文献2の発明の概要を示す説明図である。

【図10−3】従来技術である特許文献2の発明の概要を示す説明図である。

【図11−1】従来技術である特許文献3の発明の概要を示す説明図である。

【図11−2】従来技術である特許文献3の発明の概要を示す説明図である。

【図12】従来技術である特許文献4の発明の概要を示す説明図である。

【図13】従来技術である特許文献5の発明の概要を示す説明図である。

【符号の説明】

【0076】

10 保持部材

11 緩衝薄膜層

12 被加工体

13 金型

14 転写パターン

15 プレス台

16 プレスヘッド

17 微細貫通孔

18 微細貫通孔構造体

20 フィルタ

21 弾性体部

22 剛性体部

25 フィルタ孔

25a,25b 貫通孔

30 圧電素子

31 振動板

32 フィルタ孔

33 流路板

34 液流路

35 ノズルプレート

36 ノズル孔

50 筐体

51,52 側板

53 ガイドシャフト

54 ガイド板

55 キャリッジ

56 各インクジェットヘッド

56y,56c,56m,56b インクジェットヘッド

56A ヘッド面

57 底板

58 回復装置

60 ヘッド面清掃装置

62 プラテン

63 用紙

64 給紙台

65 搬送ローラ

66 駆動装置

70 洗浄液供給装置

71 クリーニング装置

【技術分野】

【0001】

本発明は、インク(液滴)を通過させる微細貫通孔が穿孔された微細貫通孔構造体と、該微細貫通孔構造体の製造方法、該微細貫通孔構造体が装着されたインクを吐出する液滴吐出ヘッド、および該液滴吐出ヘッドと記録媒体とを移動させながら、液滴吐出ヘッドから吐出するインクにより記録媒体に画像を記録する液滴吐出装置に関する。

【背景技術】

【0002】

近年、MEMS(Micro Electro Mechanical Systems)に代表される微細構造体の製造方法として、従来の機械加工や光リソグラフィの限界に制限されない分解能を持つナノインプリントによる方法が一般に知られている。このナノインプリント法について、以下に説明する。

【0003】

まず、一般的に熱インプリントと呼ばれているナノインプリント法について説明する(例えば、特許文献1参照)。図9−1、図9−2、図9−3は、従来技術である特許文献1の発明の概要を示す説明図である。図9−1に示すように、特許文献1の技術では、上部の表面にPMMA(Poly Methyl Methacrylate)等のレジスト膜からなる被加工体101が形成された基板102と、25nm程度以下の微細な凹凸状の転写パターン103が格子状に形成されたインプリント金型104とが対向して設けられている。

【0004】

被加工体にパターンを形成する場合、まず、図9−2に示すように、ガラス転移点以上にまで加熱することで軟化した被加工体101に、インプリント金型104を押し付ける。そして、図9−3に示すように、ガラス転移点以下になるまで冷却することにより硬化させた被加工体101から、インプリント金型104を引き離す。このようにして、インプリント金型104の転写パターン103の形状を転写して被加工体101に反転パターンを形成している。

【0005】

また、一般的に光インプリントと呼ばれているナノインプリント法について説明する(例えば、特許文献2参照)。図10−1、図10−2、図10−3は、従来技術である特許文献2の発明の概要を示す説明図である。図10−1に示すように、特許文献2の技術では、上部の表面にUV(ultraviolet)硬化樹脂等のエネルギ線硬化性の物質からなる被加工体201が形成された基板202と、石英やパイレックス(登録商標)等の光透過性の材料からなり、微細な凹凸状の転写パターン形状203が格子状に形成されたインプリント金型204とが対向して設けられている。

【0006】

被加工体にパターンを形成する場合、まず、図10−2に示すように、被加工体201にインプリント金型204を押し付ける。その後、インプリント金型204を透して光Lを照射することで、図10−3に示すように硬化させた被加工体201からインプリント金型204を引き離す。このようにして、インプリント金型204の転写パターン203の形状を転写して被加工体201に反転パターンを形成している。

【0007】

これらのナノインプリント法により転写パターンの形状が転写された被加工体は、基板のエッチング用マスクとして利用することができる。また、基板をドライエッチングやウェットエッチングにより除去することにより、分離された被加工体そのものを微細構造体として利用することもできる。

【0008】

以上のように、ナノインプリント法では、所望の転写パターンが形成されたインプリント金型を用意することができれば、容易なプロセスで微細パターンを複製することができる。インプリント金型としては、数nm〜数十nmの解像度を持つ電子ビーム露光技術とエッチング技術とにより製造したシリコンや石英の型、またはこれらの型をマスタとした金属の型や数十nm〜数μmの解像度を持つリソグラフィ技術と金属めっき技術とにより製造した金属の型を利用することができる。

【0009】

また、このようなナノインプリント法を用いることで、インクジェット記録装置に代表される液滴吐出装置の液滴吐出ヘッドに設けられるノズルのように、微小貫通孔が穿孔された孔構造体(微細貫通孔構造体)を製造する方法も開示されている(例えば、特許文献3参照)。図11−1、図11−2は、従来技術である特許文献3の発明の概要を示す説明図である。

【0010】

特許文献3の技術では、まず、軟化した被加工体301にインプリント金型304を押し付ける。次に、図11−1に示すように、冷却することで固化した被加工体301から、ホットエンボス(熱インプリント)により被加工体301に残部305を有する非貫通孔306を形成する。そして、インプリント金型304を引き離し、図11−2に示すように、超音波Sを用いて残部305を除去することで、貫通孔307を形成して貫通孔構造体としている。

【0011】

ところが、特許文献3のような方法では、インプリントの作業とは別の工程で残部を除去して貫通孔を形成するため、生産性が低下するという問題があった。このため、従来技術のノズル製造方法には、図12に示すように、下型408に熱可塑性樹脂よりなる被加工体401を流し込み、インプリント金型404でスタンピングすることによって熱インプリントで貫通孔407をあけ、インプリント金型404を引き離すことによりノズルを製造する方法なども提案されている(例えば、特許文献4参照)。

【0012】

しかしながら、特許文献4のような製造方法では、インプリント金型の先端が下型と衝突して損傷したり、貫通孔の周囲にバリを生じたりすることがあった。このような損傷やバリの発生等を防止するため、図13に示すように、被加工体501を保護シート509の上に形成して、図12に示すような下型408内に設けることにより、インプリント金型504でスタンピングすることも考えられる。

【0013】

また、インプリント金型の破損を防止する方法としては、インプリント金型の転写パターンの高さと被加工体の厚さとがほぼ同一になるようにすることで、加圧力をインプリント金型全面で負担し、転写パターンに加わる加圧力を低減させる方法も提案されている(例えば、特許文献5参照)。しかしながら、インプリントの加圧力は、被加工体の材料の特性、すなわち被加工体における弾性率で決まる。このため、インプリントの加圧力が被加工体の特性によって過大なものとなれば、インプリント金型の全面で加圧力を負担するか否かにかかわらずインプリント金型を破損してしまうおそれがある。

【0014】

一方、インクジェット記録装置に代表される液滴吐出装置の液滴吐出ヘッドに用いられるフィルタとしては、ポリイミドとステンレスからなる被加工体のポリイミドの部分に、レーザにより貫通孔を形成して、これをインク中の異物を取り除くためのフィルタとする方法が提案されている(例えば、特許文献6参照)。

【0015】

【特許文献1】米国特許第5772905号公報

【特許文献2】特開2000−194142号公報

【特許文献3】特開2005−280182号公報

【特許文献4】特開2006−7712号公報

【特許文献5】特開2006−198779号公報

【特許文献6】特開2006−69106号公報

【発明の開示】

【発明が解決しようとする課題】

【0016】

しかしながら、上記特許文献4のように、被加工体を保護シートの上に形成してインプリント金型でスタンピングする製造方法では、保護シートに被加工体のガラス転移点よりも低い軟化点を持つ材料を使用した場合、被加工体とインプリント金型を加熱する際に、保護シートもその軟化点以上に加熱されてしまう。従って、インプリント金型でスタンピングしている間、保護シートは被加工体と同等以上に軟化してしまうため、スタンピング時の加圧によって被加工体と保護シートとが溶着し、スタンピング後の被加工体と保護シートとを分離することが困難であるという問題があった。

【0017】

また、溶剤等により保護シートのみを取り除くことが可能であったとしても、製造工程が増えてしまうという問題があった。さらに、上記特許文献6のように、レーザにより貫通孔を形成する方法では、被加工体の加工形状を制御することが困難であり、レーザ加工に伴うバリや加工屑が発生する等、レーザ加工に伴う煩雑な作業工程が必要となり生産性が低下するという問題がある。また、レーザ光源やレーザ光による加工形状の制御を行う手段も必要となり、製造装置の製造コストが増大するため好ましくない。

【0018】

本発明は、上記に鑑みてなされたものであって、被加工体と緩衝薄膜層とが固着することを防止して、生産性を損なわずに製造コストを軽減するとともに、型部材を破損することなく、高精度で微細な貫通孔を有する微細貫通孔構造体を製造する製造方法を提供することを目的とする。

【課題を解決するための手段】

【0019】

上述した課題を解決し、目的を達成するために、請求項1にかかる発明は、保持部材の上に、所定の加熱温度より高い軟化点を有する材料で形成された緩衝薄膜層と被加工体とを順に形成する形成工程と、前記被加工体と、前記被加工体と対向して設けられ、前記被加工体に微細貫通孔を穿孔する転写パターンを形成した型部材とを加熱する工程であって、前記被加工体と前記型部材の少なくともいずれか一方を、前記加熱温度まで加熱する加熱工程と、前記型部材を前記被加工体に押込む押込み工程と、前記被加工体と前記型部材とを冷却する冷却工程と、前記被加工体から前記型部材を引き離す離型工程と、前記緩衝薄膜層から前記被加工体を引き離す離体工程と、を含むことを特徴とする微細貫通孔構造体の製造方法である。

【0020】

また、請求項2にかかる発明は、請求項1に記載の微細貫通孔構造体の製造方法において、前記緩衝薄膜層は、非粘着性の材料で形成されていることを特徴とする。

【0021】

また、請求項3にかかる発明は、請求項1に記載の微細貫通孔構造体の製造方法において、前記緩衝薄膜層は、その表面に、前記被加工体との粘着を防止する非粘着処理が施されていることを特徴とする。

【0022】

また、請求項4にかかる発明は、請求項1〜3のいずれか一つに記載の微細貫通孔構造体の製造方法において、前記緩衝薄膜層の厚さは、前記転写パターンが押込まれる方向における前記被加工体の厚さとの合計が、前記転写パターンにおける前記被加工体に押込まれる部位の長さより小さくなることを特徴とする。

【0023】

また、請求項5にかかる発明は、請求項1〜4のいずれか一つに記載の微細貫通孔構造体の製造方法によって製造されたことを特徴とする微細貫通孔構造体である。

【0024】

また、請求項6にかかる発明は、請求項5に記載の微細貫通孔構造体において、微細貫通孔から液滴を吐出する液滴吐出ノズルであることを特徴とする。

【0025】

また、請求項7にかかる発明は、請求項5に記載の微細貫通孔構造体において、微細貫通孔から液滴に含まる異物を取り除いて吐出する液滴吐出フィルタであることを特徴とする。

【0026】

また、請求項8にかかる発明は、請求項6に記載の液滴吐出ノズルと、請求項7に記載の液滴吐出フィルタと、を備えたことを特徴とする液滴吐出ヘッドである。

【0027】

また、請求項9にかかる発明は、請求項8に記載の液滴吐出ヘッドを備えたことを特徴とする液滴吐出装置である。

【発明の効果】

【0028】

本発明によれば、保持部材の上に、所定の加熱温度より高い軟化点を有する材料で形成された緩衝薄膜層と被加工体とを順に形成してから、被加工体および型部材の少なくともいずれか一方を、上記加熱温度まで加熱しているので、被加工体と緩衝薄膜層とが固着することを防止できるという効果を奏する。このため、被加工体と緩衝薄膜層とを分離するという製造工程を追加することがなく、生産性を損なわずに製造コストを軽減するとともに、型部材を破損することなく、高精度で微細な貫通孔を有する微細貫通孔構造体を製造することができるという効果を奏する。

【発明を実施するための最良の形態】

【0029】

以下に添付図面を参照して、本発明にかかる微細貫通孔構造体、該微細貫通孔構造体の製造方法および製造装置、液滴吐出ヘッド、および液滴吐出装置の最良な実施の形態を詳細に説明する。なお、これらの実施の形態により本発明が限定されるものではない。また、以下の実施の形態における微細貫通孔構造体の製造装置の断面図は模式的なものであるため、プレスヘッド、金型、保持部材、被加工材料等の縮尺は現実のものとは異なっている。

【0030】

図1は、本実施の形態にかかる微細貫通孔構造体の製造装置の構成および微細貫通孔構造体の製造方法の一例を示す断面図である。本実施の形態の微細貫通孔構造体の製造装置は、保持部材によって保持されている緩衝薄膜層が形成された被加工体に金型を押し付けて、被加工体に微細貫通孔を穿孔するものである。なお、図1では、微細貫通孔構造体の製造装置における、被加工体に対して微細貫通孔を穿孔する製造部分のみを示しているため、他の部分は省略している。

【0031】

図1に示すように、微細貫通孔構造体の製造装置は、プレスヘッド16と、金型13と、保持部材10と、緩衝薄膜層11と、プレス台15とを備えて構成されている。プレスヘッド16とプレス台15とは対向する位置に配置されており、プレスヘッド16の下面側(プレス台15側)には金型13が固定されている。一方、プレス台15の上面(プレスヘッド16側)には保持部材10が固定され、この保持部材10の上に、緩衝薄膜層11が形成されている。そして、緩衝薄膜層11の上に被加工体12を形成して、微細貫通孔を穿孔することで微細貫通孔構造体を製造する。

【0032】

金型13は、被加工体12に微細貫通孔を穿孔するものである。金型13は、上述したようにプレスヘッド16に固定され、被加工体12に押込まれる面である下面(プレス台15と対向する面)に、複数の突起からなる転写パターン14が形成されている。

【0033】

金型13の転写パターン14は、先端径がφ20μm程度、底面径がφ60μm程度、高さが50μm程度で構成されており、側面が下方(被加工体側の方向)に縮径するテーパー形状の突起が複数形成されている。なお、転写パターン14の突起は、側面がテーパー形状となっているが、これに限定されるものではなく、金型13から被加工体12を離型しやすい形状であればよい。

【0034】

また、この金型13の製造方法としては、シリコンのドライエッチング技術やLIGA(Lithographie Galvanoformung Adformung)技術などのMEMS製造技術、機械加工技術などを用いることができる。本実施の形態では、LIGA技術で製作したNi合金基製の金型13を使用している。また、金型は、Ni合金基製に限定されることなく、例えば、鉄等の金属、超硬合金、ステンレス、タングステンカーバイド等の合金などを使用してもよい。

【0035】

保持部材10は、プレス台15上に固定され、緩衝薄膜層11を介して被加工体12を保持するものである。また、保持部材10は、機械強度に優れた材料を使用した方が形状転写性に優れているため好ましく、本実施の形態では、石英製の保持基板を使用している。

【0036】

緩衝薄膜層11は、接着などの方法により保持部材10の上に形成され、後述する加熱工程における加熱温度より高い温度の軟化点を有する材料で形成されている。ここで、本実施の形態における加熱温度とは、被加工体12のガラス転移点付近であり、かつガラス転移点以上の温度とする。また、緩衝薄膜層11は、それ自体が四フッ化エチレンなどの非粘着性を有する材料で形成されているか、もしくは自体は非粘着性を有していない材料で形成されているが、その表面に被加工体12との粘着を防止する非粘着性の処理(非粘着処置)が施されているものを使用している。本実施の形態では、緩衝薄膜層11としてポリイミドからなるフィルムを使用し、その表面にはシリコンコートが施されており、緩衝薄膜層11のガラス転移点は300℃程度となっている。

【0037】

また、緩衝薄膜層11の厚さは、転写パターン14が押込まれる方向における被加工体12の厚さとの合計、すなわち緩衝薄膜層11と被加工体12とを合わせた高さが、転写パターン14における被加工体12に押込まれる部位の高さ(長さ)よりも低くなるように形成されている。本実施の形態では、厚さが20μmの緩衝薄膜層11を使用している。

【0038】

被加工体12は、金型13の転写パターン14により微細貫通孔が穿孔されて微細貫通孔構造体として形成されるものであり、各種の熱可塑性樹脂、熱硬化性樹脂、エネルギ線硬化性樹脂などの樹脂材料や半導体材料等を用いることができる。そして、被加工体12は、スピンコート法、ドクターブレード法、高周波スパッタリング法などの方法により保持部材10の上に形成される。本実施の形態では、被加工体12は、シクロオレフィンポリマーからなる厚さ20μmのフィルムを用いており、被加工体12のガラス転移点は140℃程度である。

【0039】

プレス台15は、保持部材10を固定する台であり、図示しない熱源により保持部材10を加熱することで被加工体12を加熱する。本実施の形態では、プレス台15は、保持部材10および緩衝薄膜層11を介して、被加工体12をガラス転移点以上の温度まで加熱する。これにより、金型13の転写パターン14は、被加工体12に埋め込まれやすくなる。また、本実施の形態では、被加工体12が保持部材10上に配置された後に、プレス台15が図示しない熱源により被加工体12を加熱しているが、これに限定されるものではなく、例えば、既に加熱した被加工体12を保持部材10に配置してもよい。

【0040】

プレスヘッド16は、下面に金型13が固定され、図示しないプレス機構により上下に移動して金型13の転写パターン14を被加工体12に押込むものであり、被加工体12に転写パターン14が押込まれることで微細貫通孔が穿孔される。また、プレスヘッド16は、保持部材10の加熱と同時に、図示しない熱源により金型13を加熱する。本実施の形態においては、プレスヘッド16は、金型13の転写パターン14をガラス転移点以上の温度に加熱して、転写パターン14を被加工体12に押し込みやすくする。

【0041】

なお、本実施の形態では、保持部材10とプレス台15が個別の構成である例を示したが、これに限定されることなく、プレス台15が保持部材10を兼ねた構成としてもよい。また、保持部材10および金型13が、プレス台15およびプレスヘッド16に固定されている例を示したが、これに限定されることはない。つまり、例えば、保持部材10および金型13は、プレス台15およびプレスヘッド16に固定されず、保持部材10と緩衝薄膜層11と被加工体12と金型13と単に重ねて、プレス台15とプレスヘッド16との間に配置するだけでもよい。

【0042】

次に、図1〜図4を参照して、本実施の形態にかかる微細貫通孔構造体の製造装置による微細貫通孔構造体の製造方法(製造工程)について説明する。図2〜図4は、本実施の形態にかかる微細貫通孔構造体の製造装置による微細貫通孔構造体の製造方法の一例を示す断面図である。

【0043】

まず、プレス台15に固定された保持部材10の上に緩衝薄膜層11が形成され、さらに緩衝薄膜層11の上に被加工体12が形成される(形成工程)。次に、金型13と被加工体12は、少なくともどちらか一方が被加工体12のガラス転移点以上の温度に達するまで、プレスヘッド16またはプレス台15により加熱される(加熱工程)。本実施の形態では、プレス台15とプレスヘッド16に内蔵されたヒーター(不図示)により、金型13と被加工体12とを160℃まで加熱している。

【0044】

次に、図2に示すように、プレスヘッド16を下方に移動させることにより、プレスヘッド16に固定された金型13の転写パターン14は、所定の荷重で被加工体12に一定時間の押込まれる(押込み工程)。

【0045】

ここで、プレス台15に固定された保持部材10と被加工体12との間に、加熱工程における加熱温度、すなわち被加工体12のガラス転移点付近であり、かつガラス転移点以上の温度より高い軟化点を有する材料で形成された緩衝薄膜層11を設けているので、緩衝薄膜層11は、加熱工程、押込み工程では軟化点に達していない。このため、緩衝薄膜層11は流動状態にはならず、押込み工程で、被加工体12に金型13を押込んで被加工体12が緩衝薄膜層11を押圧した場合でも、被加工体12と緩衝薄膜層11とが固着することはない。

【0046】

また、緩衝薄膜層11は、非粘着性を有する材料で形成されているため、被加工体12と緩衝薄膜層11が強く固着することをより確実に防止している。また、緩衝薄膜層11と被加工体12とを合わせた高さが、金型13の転写パターン14における被加工体12に押込まれる部位の高さよりも低くなるように形成しているので、転写パターン14の凹部(凸部と凸部の間)の底面が被加工体12と接触することがなく、被加工体12と緩衝薄膜層11とが接する面を低減することができる。このため、押込み工程での荷重(圧力)を低減できすることができ、本実施の形態では、約10MPaの加圧力となるような押込み荷重で、約120秒間押し込んでいる。

【0047】

そして、金型13の転写パターン14を被加工体12に押込んだままの状態で、被加工体12と金型13とを、被加工体12のガラス転移点以下になるまで冷却する(冷却工程)。本実施の形態では、被加工体12と金型13とが120℃になるまで冷却している。

【0048】

次に、図3に示すように、プレスヘッド16を上方に移動させることにより、プレスヘッド16に固定された金型13の転写パターン14は、被加工体12から引き離される(離型工程)。ここで、金型13の転写パターン14の表面にフッ素系防汚コーティング剤の被膜処理を施しておくと、転写パターン14が被加工体12から離型しやすくなる。

【0049】

そして、図4に示すように、緩衝薄膜層11と被加工体12とを引き離すと、微細貫通孔17が穿孔された微細貫通孔構造体18が形成される(離体工程)。ここでは、この微細貫通孔構造体18は、微細貫通孔からインクを吐出する液滴吐出ノズルであり、液滴吐出ヘッド用のノズルプレートとして使用される。ここで、上述したように、押込み工程では、被加工体12と緩衝薄膜層11とが固着することがないため、被加工体12と緩衝薄膜層11とを分離するという製造工程を追加することがない。

【0050】

また、被加工体12における層構成や材料を変更すれば、上述した微細貫通孔構造体の製造方法によって、微細貫通孔から液滴に含まる異物を取り除いて吐出する、液滴吐出ヘッド用のフィルタ(液滴吐出フィルタ)を製造することもできる。図5は、本実施の形態の微細貫通孔構造体の製造装置により製造されたフィルタの一例を示す断面図である。

【0051】

図5に示すように、フィルタ20は、ポリイミド等からなる弾性体部21と、ステンレス等からなる剛性体部22とから構成されている。そして、フィルタ20は、上述した製造方法により弾性体部21に貫通孔25aが穿孔され、この弾性体部21が図示しない圧電素子により印加された電圧により振動すると、貫通孔25aからインク(液滴)が吐出される。また、剛性体部22は、エッチングにより貫通孔25bが形成されている。ここで、貫通孔25aと貫通孔25bとを含めてフィルタ孔25と称する。

【0052】

次に、本実施の形態にかかる微細貫通孔構造体の製造装置によって製造された微細貫通孔構造体(液滴吐出ノズルおよび液滴吐出フィルタ)が、インクジェット記録装置のインクジェットヘッド等(液滴吐出ヘッド)に使用される場合について説明する。図6は、本実施の形態にかかる微細貫通孔構造体の製造装置によって製造された微細貫通孔構造体を備えたインクジェットヘッドの分解図である。

【0053】

本実施の形態にかかるインクジェットヘッドは、圧電素子30と、振動板31と、流路板33と、ノズルプレート35とを備えている。

【0054】

圧電素子30は、振動板31に電圧を印加して、振動板31を振動させるものである。

【0055】

振動板31は、上述した図1〜図4に示す製造方法により形成したフィルタ孔32(図5におけるフィルタ孔25)を備えており、圧電素子30による電圧の印加により振動して、フィルタ孔32内に蓄積されるインクを吐出するものである。なお、振動板31は、ステンレス等からなる剛性体層(剛性体部22)と、ポリイミド等からなる弾性体層(弾性体部21)とからなる積層体であるが、図6では図面を簡略化するため積層体として表していない。

【0056】

流路板33は、中央部に2列の液流路34を有し、ノズルプレート35に供給するインクを蓄積するものである。具体的には、流路板33の液流路34は、振動板31から吐出されたインクを蓄積し、振動板31の振動によって蓄積したインクをノズルプレート35に供給する。

【0057】

ノズルプレート35は、上述した図1〜図4に示す製造方法により形成したノズル孔36(図4における貫通孔17)を備えており、流路板33に重ね合わせて配置された場合に液流路34に連通するような複数のノズル孔36が、並行して2列設けられている。なお、振動板31のフィルタ孔32は、流路板33に重ね合わせられた場合に、インクの供給路(不図示)に連通してインク中のゴミを捕獲する。

【0058】

そして、記録媒体に印字を行う際には、圧電素子30を通電してフィルタ付き振動板31の弾性体層に振動を発生させる。そして、インクが蓄積された液流路34からインクを押し出すことにより、ノズルプレート35のノズル孔36からインクを吐出させ、記録媒体に印字を行う。

【0059】

次に、図6に示すインクジェットヘッドを備えたインクジェット記録装置(液滴吐出装置)の構成および動作について図7および図8を参照して説明する。図7は、本実施の形態にかかるインクジェット記録装置の正面図である。図8は、本実施の形態にかかるインクジェット記録装置の斜視図である。

【0060】

図7および図8に示すように、筐体50は、インクジェット記録装置における機器類を収納している。筐体50の左右の側面を構成している側板51および側板52には、ガイドシャフト53とガイド板54とが平行に掛け渡して設けられている。

【0061】

キャリッジ55は、ガイドシャフト53とガイド板54とにより支持されており、不図示の無端ベルトが取り付けられている。該無端ベルトは、筐体50内の左右に設けられた図示しない駆動プーリと従動プーリに掛け回されている。そして、駆動プーリの回転とともに従動プーリを従動回転して無端ベルトを走行させることで、キャリッジ55が図7における矢印方向(左右方向)に摺動可能となっている。

【0062】

キャリッジ55には、イエロ(Y)、シアン(C)、マゼンタ(M)、ブラック(B)のインクをそれぞれ吐出する4色のインクジェットヘッド56y、56c、56m、56b(各インクジェットヘッド56と称する。)が、キャリッジ55の移動方向に並べて搭載されている。ここで、キャリッジ55に搭載されているインクジェットヘッド56y、56c、56m、56bには、図6に示すインクジェットヘッドが用いられている。

【0063】

各インクジェットヘッド56は、下向きにヘッド面56Aを備えており、該各ヘッド面56Aには、複数のノズル孔(図6に示すノズル孔36)が備えられている。各ヘッド面56Aの複数のノズル孔36は、キャリッジ55の移動方向と直交する方向に、図6に示すように千鳥状に直線的に並べて形成されている。

【0064】

キャリッジ55のホームポジション(筐体50内の左側)における底板57上には、各インクジェットヘッド56に対向して回復装置58が配置されている。回復装置58は、各インクジェットヘッド56が有するノズル孔36のインク滴吐出不良を防止するため、ノズル孔36からインクを吸い出し、インクの吐出不良を回復する装置である。

【0065】

また、回復装置58に隣接してヘッド面清掃装置60が配置されている。ヘッド面清掃装置60は、さらに洗浄液供給装置70とクリーニング装置71とから構成されている。洗浄液供給装置70は、ヘッド面56Aに洗浄液を付着させるものである。クリーニング装置71は、洗浄液供給装置70によりヘッド面56Aに付着した洗浄液と共に汚れを拭き取って、ヘッド面56Aを洗浄するものである。

【0066】

さらに、ヘッド面清掃装置60に隣接する位置には、板状のプラテン62が配置されている。プラテン62の背面側には、プラテン62上に、記録媒体である用紙63を供給する給紙台64が斜めに立てるように設けられている。また、図示はしないが、給紙台64上の用紙63をプラテン62上に送り出す給紙ローラが備えられている。さらには、プラテン62上の用紙63を、図8における矢印P方向に搬送して、正面側に排出する搬送ローラ65が設けられている。

【0067】

また、筐体50の右端(側板52側)には、駆動装置66が配置されている。駆動装置66は、不図示の給紙ローラや搬送ローラ65などを駆動するとともに、上述した駆動プーリを駆動して従動プーリを従動回転させることにより無端ベルトを走行させて、キャリッジ55を左右に移動させる。

【0068】

そして、用紙63に画像を記録する際、駆動装置66は、図示しない給紙ローラを駆動して、用紙63をプラテン62上の所定の位置に搬送させる。そして、用紙63が所定位置に搬送されると、キャリッジ55を右方向(図7参照)に移動させて用紙63上を走査させる。そして、4色のインクジェットヘッド56y、56c、56m、56bは、それぞれのヘッド面56Aに設けられたノズル孔36からインクを吐出して用紙63上に画像を記録する。画像記録後、駆動装置66は、駆動プーリを駆動させることにより、キャリッジ55を左方向に移動させて筐体50の左端(図7参照)に戻すとともに、搬送ローラ65を駆動して用紙63を図8に示す矢印P方向に所定量搬送する。

【0069】

次に、駆動装置66は、再びキャリッジ55を右方向に移動させる。そして、4色のインクジェットヘッド56y、56c、56m、56bは、それぞれのヘッド面56Aに設けられたノズル孔36からインクを吐出して用紙63上に画像を記録する。そして、同様に画像記録後、駆動装置66は、キャリッジ55を筐体50の左端に戻すとともに、図示しない給紙ローラを駆動して用紙63を図7に示す矢印P方向に所定量搬送する。以下、全ての画像が記録されるまで同様の動作を繰り返して1枚の用紙63上に画像を記録する。

【0070】

なお、インクジェットヘッド56y、56c、56m、56bのヘッド面56Aに設けられたノズルのインク詰まりを防止するため、またはインク詰まりが生じた場合に直ちにインク詰まりを解消するため、駆動装置66は、所定の間隔でキャリッジ55をホームポジションへ移動させる。そして、各インクジェットヘッドに対向して配置された回復装置58により、各インクジェットヘッドのヘッド面56Aに設けられたノズル孔36に残留するインクを吸引して、インク詰まりを解消する。

【0071】

また、所定の間隔で回復装置58によりノズル孔36に残留するインクの吸引が行われ、キャリッジ55が再び筐体50の右方向へと移動する際、ヘッド面清掃装置60は、インクジェットヘッド56y、56c、56m、56bのヘッド面56Aに洗浄液を吐出し、ヘッド面56Aに吐出した洗浄液と共に汚れを拭き取る。

【0072】

このように、本実施の形態の微細貫通孔構造体の製造装置では、プレス台15に固定された保持部材10と被加工体12との間に、加熱過程における加熱温度、すなわち被加工体12のガラス転移点付近であり、かつガラス転移点以上の温度より高い軟化点を有する材料で形成された緩衝薄膜層11を設けた。従って、緩衝薄膜層11は、加熱工程、押込み工程では軟化点に達していないために流動状態にはならず、被加工体12に金型13を押込むことにより被加工体12が緩衝薄膜層11を押圧した場合でも、被加工体12と緩衝薄膜層11とが固着することを防止できる。また、被加工体12と緩衝薄膜層11とが固着することがないため、被加工体12と緩衝薄膜層11とを分離するという製造工程を追加することがなく、生産性を損なわずに製造コストを軽減するとともに、金型13を破損することなく、高精度で微細な貫通孔を有する微細貫通孔構造体(液滴吐出ノズルや液滴吐出フィルタ)を製造することができる。

【0073】

また、本実施の形態における緩衝薄膜層11は、非粘着性を有する材料で形成されているため、被加工体12と緩衝薄膜層11が強く固着することを確実に防止することができる。また、緩衝薄膜層11は自体は非粘着性を有していない材料で形成されていなくとも、その表面に被加工体12との粘着を防止する非粘着性の処理(非粘着処理)が施されているため、同様に、被加工体12と緩衝薄膜層11が強く固着することを確実に防止することができる。

【0074】

また、緩衝薄膜層11と被加工体12とを合わせた高さが、金型13の転写パターン14における被加工体12に押込まれる部位の高さよりも低くなるように形成している。従って、転写パターン14の凹部(凸部と凸部の間)の底面が被加工体12と接触することがなく、被加工体12と緩衝薄膜層11とが接する面を低減することができる。このため、押込み工程での荷重(圧力)を低減でき、被加工体12と緩衝薄膜層11との離型性を向上させ、製造工程の効率化とともに、高精度で微細な貫通孔を穿孔することができる。

【図面の簡単な説明】

【0075】

【図1】本実施の形態にかかる微細貫通孔構造体の製造装置の構成および微細貫通孔構造体の製造方法の一例を示す断面図である。

【図2】本実施の形態にかかる微細貫通孔構造体の製造装置による微細貫通孔構造体の製造方法の一例を示す断面図である。

【図3】本実施の形態にかかる微細貫通孔構造体の製造装置による微細貫通孔構造体の製造方法の一例を示す断面図である。

【図4】本実施の形態にかかる微細貫通孔構造体の製造装置による微細貫通孔構造体の製造方法の一例を示す断面図である。

【図5】本実施の形態の微細貫通孔構造体の製造装置により製造されたフィルタの一例を示す断面図である。

【図6】本実施の形態にかかる微細貫通孔構造体の製造装置によって製造された微細貫通孔構造体を備えたインクジェットヘッドの分解図である。

【図7】本実施の形態にかかるインクジェット記録装置の正面図である。

【図8】本実施の形態にかかるインクジェット記録装置の斜視図である。

【図9−1】従来技術である特許文献1の発明の概要を示す説明図である。

【図9−2】従来技術である特許文献1の発明の概要を示す説明図である。

【図9−3】従来技術である特許文献1の発明の概要を示す説明図である。

【図10−1】従来技術である特許文献2の発明の概要を示す説明図である。

【図10−2】従来技術である特許文献2の発明の概要を示す説明図である。

【図10−3】従来技術である特許文献2の発明の概要を示す説明図である。

【図11−1】従来技術である特許文献3の発明の概要を示す説明図である。

【図11−2】従来技術である特許文献3の発明の概要を示す説明図である。

【図12】従来技術である特許文献4の発明の概要を示す説明図である。

【図13】従来技術である特許文献5の発明の概要を示す説明図である。

【符号の説明】

【0076】

10 保持部材

11 緩衝薄膜層

12 被加工体

13 金型

14 転写パターン

15 プレス台

16 プレスヘッド

17 微細貫通孔

18 微細貫通孔構造体

20 フィルタ

21 弾性体部

22 剛性体部

25 フィルタ孔

25a,25b 貫通孔

30 圧電素子

31 振動板

32 フィルタ孔

33 流路板

34 液流路

35 ノズルプレート

36 ノズル孔

50 筐体

51,52 側板

53 ガイドシャフト

54 ガイド板

55 キャリッジ

56 各インクジェットヘッド

56y,56c,56m,56b インクジェットヘッド

56A ヘッド面

57 底板

58 回復装置

60 ヘッド面清掃装置

62 プラテン

63 用紙

64 給紙台

65 搬送ローラ

66 駆動装置

70 洗浄液供給装置

71 クリーニング装置

【特許請求の範囲】

【請求項1】

保持部材の上に、所定の加熱温度より高い軟化点を有する材料で形成された緩衝薄膜層と被加工体とを順に形成する形成工程と、

前記被加工体と、前記被加工体と対向して設けられ、前記被加工体に微細貫通孔を穿孔する転写パターンを形成した型部材とを加熱する工程であって、前記被加工体と前記型部材の少なくともいずれか一方を、前記加熱温度まで加熱する加熱工程と、

前記型部材を前記被加工体に押込む押込み工程と、

前記被加工体と前記型部材とを冷却する冷却工程と、

前記被加工体から前記型部材を引き離す離型工程と、

前記緩衝薄膜層から前記被加工体を引き離す離体工程と、

を含むことを特徴とする微細貫通孔構造体の製造方法。

【請求項2】

前記緩衝薄膜層は、非粘着性の材料で形成されていることを特徴とする請求項1に記載の微細貫通孔構造体の製造方法。

【請求項3】

前記緩衝薄膜層は、その表面に、前記被加工体との粘着を防止する非粘着処理が施されていることを特徴とする請求項1に記載の微細貫通孔構造体の製造方法。

【請求項4】

前記緩衝薄膜層の厚さは、前記転写パターンが押込まれる方向における前記被加工体の厚さとの合計が、前記転写パターンにおける前記被加工体に押込まれる部位の長さより小さくなることを特徴とする請求項1〜3のいずれか一つに記載の微細貫通孔構造体の製造方法。

【請求項5】

請求項1〜4のいずれか一つに記載の微細貫通孔構造体の製造方法によって製造されたことを特徴とする微細貫通孔構造体。

【請求項6】

微細貫通孔から液滴を吐出する液滴吐出ノズルであることを特徴とする請求項5に記載の微細貫通孔構造体。

【請求項7】

微細貫通孔から液滴に含まる異物を取り除いて吐出する液滴吐出フィルタであることを特徴とする請求項5に記載の微細貫通孔構造体。

【請求項8】

請求項6に記載の液滴吐出ノズルと、

請求項7に記載の液滴吐出フィルタと、

を備えたことを特徴とする液滴吐出ヘッド。

【請求項9】

請求項8に記載の液滴吐出ヘッドを備えたことを特徴とする液滴吐出装置。

【請求項1】

保持部材の上に、所定の加熱温度より高い軟化点を有する材料で形成された緩衝薄膜層と被加工体とを順に形成する形成工程と、

前記被加工体と、前記被加工体と対向して設けられ、前記被加工体に微細貫通孔を穿孔する転写パターンを形成した型部材とを加熱する工程であって、前記被加工体と前記型部材の少なくともいずれか一方を、前記加熱温度まで加熱する加熱工程と、

前記型部材を前記被加工体に押込む押込み工程と、

前記被加工体と前記型部材とを冷却する冷却工程と、

前記被加工体から前記型部材を引き離す離型工程と、

前記緩衝薄膜層から前記被加工体を引き離す離体工程と、

を含むことを特徴とする微細貫通孔構造体の製造方法。

【請求項2】

前記緩衝薄膜層は、非粘着性の材料で形成されていることを特徴とする請求項1に記載の微細貫通孔構造体の製造方法。

【請求項3】

前記緩衝薄膜層は、その表面に、前記被加工体との粘着を防止する非粘着処理が施されていることを特徴とする請求項1に記載の微細貫通孔構造体の製造方法。

【請求項4】

前記緩衝薄膜層の厚さは、前記転写パターンが押込まれる方向における前記被加工体の厚さとの合計が、前記転写パターンにおける前記被加工体に押込まれる部位の長さより小さくなることを特徴とする請求項1〜3のいずれか一つに記載の微細貫通孔構造体の製造方法。

【請求項5】

請求項1〜4のいずれか一つに記載の微細貫通孔構造体の製造方法によって製造されたことを特徴とする微細貫通孔構造体。

【請求項6】

微細貫通孔から液滴を吐出する液滴吐出ノズルであることを特徴とする請求項5に記載の微細貫通孔構造体。

【請求項7】

微細貫通孔から液滴に含まる異物を取り除いて吐出する液滴吐出フィルタであることを特徴とする請求項5に記載の微細貫通孔構造体。

【請求項8】

請求項6に記載の液滴吐出ノズルと、

請求項7に記載の液滴吐出フィルタと、

を備えたことを特徴とする液滴吐出ヘッド。

【請求項9】

請求項8に記載の液滴吐出ヘッドを備えたことを特徴とする液滴吐出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9−1】

【図9−2】

【図9−3】

【図10−1】

【図10−2】

【図10−3】

【図11−1】

【図11−2】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9−1】

【図9−2】

【図9−3】

【図10−1】

【図10−2】

【図10−3】

【図11−1】

【図11−2】

【図12】

【図13】

【公開番号】特開2009−160785(P2009−160785A)

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願番号】特願2007−340845(P2007−340845)

【出願日】平成19年12月28日(2007.12.28)

【出願人】(000006932)リコーエレメックス株式会社 (708)

【Fターム(参考)】

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願日】平成19年12月28日(2007.12.28)

【出願人】(000006932)リコーエレメックス株式会社 (708)

【Fターム(参考)】

[ Back to top ]