微細開口を有するプレート、当該プレートの製造方法および当該プレートを備えたアトマイザ

【課題】所定の間隔で配置された、所定のサイズの微細開口部を有するプレートを、低いコストで製造する方法を提供する。

【解決手段】本発明による、所定の間隔で配置された、所定のサイズの微細開口部を有するプレートの製造方法は、基板上に紫外線硬化樹脂層を形成するステップと、紫外線硬化樹脂層に、微細開口部に対応したパターンの、紫外線露光を行うステップと、現像を行うステップと、紫外線硬化樹脂層を基板から剥離させてプレートを得るステップと、を含む。

【解決手段】本発明による、所定の間隔で配置された、所定のサイズの微細開口部を有するプレートの製造方法は、基板上に紫外線硬化樹脂層を形成するステップと、紫外線硬化樹脂層に、微細開口部に対応したパターンの、紫外線露光を行うステップと、現像を行うステップと、紫外線硬化樹脂層を基板から剥離させてプレートを得るステップと、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、所定の中心間隔で配置された所定のサイズの微細開口を有するプレート、当該プレートの製造方法および当該プレートを備えたアトマイザに関する。

【背景技術】

【0002】

所定の中心間隔で配置された所定のサイズの微細開口を有するプレートは、正確な液滴サイズの液スプレー(エアロゾルスプレー)を生成する際に利用される。たとえば、吸入器などの薬品の放出、燃焼エンジンにおける燃料の噴射および噴霧化、医薬の製造および梱包などである(たとえば、特許文献1)。

【0003】

これらの用途において液滴のサイズが微細であり、均一であることが重要である。液滴のサイズが小さくなれば、液滴の体積に対する表面積の比率は増加する。表面領域は、燃焼の場合のように、化学反応が起こる場所である。薬品の放出の場合には、液滴が小さければ、薬が血流に入るまでの時間が減少される。均一な液滴サイズは、薬品の投与量を適切に管理するのに重要である。

【0004】

図5は薬品噴霧用アトマイザ200の構成を示す図である。薬品噴霧用アトマイザ200は、薬品用容器205、バイブレータ203および微細開口を有するプレート(メッシュ、以下において多孔板とも呼称する)201を備える。薬品が多孔板201とバイブレータ203の間に供給された後、所定の周波数でバイブレータ203を振動させると、薬品は多孔板201を通過し、薬品の粒子が生成され、薬品が噴霧される。

【0005】

図6は、多孔板201およびバイブレータ203の構成を示す図である。噴霧される薬品の粒子サイズは、多孔板201の開口部の形状および多孔板201の周波数に依存する。バイブレータ203としてホーン型のバイブレータを使用してもよい。ホーン型のバイブレータにおいては、金属製の円錐ホーンが圧電素子に接続されている。多孔板201は、たとえば、エキシマレーザを使用して、セラミック板に数マイクロメータの直径の、多数の開口を生成することによって形成される。

【0006】

しかし、エキシマレーザを使用して、セラミック板に数マイクロメータの直径の、多数の開口を生成することは時間がかかり、多孔板201の製造コストを増加させる。

【0007】

多孔板201を製造する他の方法として、リソグラフィ技術に基づいて、基板ウェハを貫通するエッチング開口部を生成する方法が提案されている。最終部品が十分な強度を有するように厚いウェハが必要となる。このような厚いウェハは、完全にエッチングを行うのに長時間を要する。したがって、製造コストが増加する。

【特許文献1】特開2005-288400号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

したがって、所定の間隔で配置された、所定のサイズの微細開口部を有するプレートを、低いコストで製造する方法、および低価額の当該プレートに対するニーズがある。また、所定量の均一サイズの液滴を送り出すように、当該プレートを使用した、低価額のアトマイザに対するニーズがある。

【課題を解決するための手段】

【0009】

本発明による、所定の間隔で配置された、所定のサイズの微細開口部を有するプレートの製造方法は、基板上に紫外線硬化樹脂層を形成するステップと、紫外線硬化樹脂層に、微細開口部に対応したパターンの、紫外線露光を行うステップと、現像を行うステップと、紫外線硬化樹脂層を基板から剥離させてプレートを得るステップと、を含む。

【0010】

所定の間隔で配置された、所定のサイズの微細開口部を有するプレートを製造するのに、露光した紫外線硬化樹脂層を使用するので、低コストで当該プレートを得ることができる。

【0011】

本発明による、所定の間隔で配置された、所定のサイズの微細開口部を有するプレートは、本発明による、当該プレートの製造方法によって製造される。

【0012】

したがって、本発明による、所定の間隔で配置された、所定のサイズの微細開口部を有するプレートは、低価額である。

【0013】

本発明によるアトマイザは、本発明による、所定の間隔で配置された、所定のサイズの微細開口部を有するプレートを備える。

【0014】

本発明によるアトマイザは、所定量の均一サイズの液滴を送り出すことができ、低価額で製造することができる。

【発明を実施するための最良の形態】

【0015】

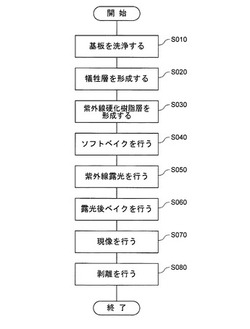

図1は、本発明の一実施形態による、所定の中心間隔で配置された所定のサイズの微細開口を有するプレートの製造方法を示す流れ図である。

【0016】

図2は、本発明の一実施形態による、所定の中心間隔で配置された所定のサイズの微細開口を有するプレートの製造方法における各ステップを説明するための図である。

【0017】

図1のステップS010において、基板101を洗浄する。洗浄は、ウェット洗浄またはドライ洗浄によって行う。基板101は、シリコン・ウェハまたはガラスなどである。図2(a)は、基板101を示す図である。

【0018】

図1のステップS020において、基板101上に犠牲層103を形成する。図2(b)は、基板101上に形成された犠牲層103を示す図である。犠牲層103は、後で説明するように、その上に形成される層を剥離するための層であり、本実施形態ではポジ型紫外線レジストまたは所定の液体に可溶な材料を犠牲層103として使用する。所定の液体に可溶な材料は、一例として、アルカリ水溶液に可溶なアクリル系樹脂(アクリル系の接着剤など)または水に可溶な水溶性樹脂などである。犠牲層103を形成する際には、基板101上にポジ型紫外線レジストまたは所定の液体に可溶な材料をスピンコートで塗布し、プリベイクを行う。スピンコートは、1000乃至3000rpmで行う。プリベイクは、基板101を、摂氏95乃至120度に設定したホットプレート上に60乃至300秒間配置する。

【0019】

図1のステップS030において、犠牲層103上に、紫外線硬化樹脂層105を形成する。図2(c)は、犠牲層103上に形成された紫外線硬化樹脂層105を示す図である。紫外線硬化樹脂層105を形成する際には、紫外線硬化樹脂をスピンコートで塗布する。コーティングの厚さは、50乃至100マイクロメータである。スピン(回転)は、たとえば、以下のように行う。最初に、100rpm/秒の加速度で500rpmまで加速し、500rpmで5秒間維持する。つぎに、300rpm/秒の加速度で1400rpmまで加速し、1400rpmで50秒間維持する。紫外線硬化型樹脂としては、ネガ型のエポキシ系レジストである、SU−8(米国マイクロケム社製)を使用してもよい。

【0020】

基板は、ソフトベイクを行う前に、1時間以上水平に維持する。これは、エッジビードを減少し、できるだけ平坦な紫外線硬化樹脂層105を得るためである。

【0021】

図1のステップS040において、紫外線硬化樹脂層105の溶剤を揮発させて紫外線硬化樹脂層105を固めるためにソフトベイクを行う。ソフトベイクは、ホットプレートを使用して行ってもよい。基板101を、摂氏95度に設定したホットプレート上に15乃至45分間配置する。ソフトベイク終了後、10分間以上冷却を行う。

【0022】

図1のステップS050において、紫外線を照射し、紫外線硬化樹脂層105およびポジ型紫外線レジストから成る犠牲層103を露光させる。紫外線露光には、マスクアライナーを使用して、微細開口パターンで露光する。図2(d)は、犠牲層103上に形成された紫外線硬化樹脂層105が紫外線露光された状態を示す図である。一例として、開口部のサイズ(直径)は、30マイクロメータ、開口部の間隔は、60マイクロメータである。

【0023】

100マイクロメータの厚さの紫外線硬化型樹脂SU−8に必要とされる紫外線照射量は、400mJ/cm2である。露光に際しては、露光の際の加熱を避けるために、15秒間の露光期間と1分間の遅延期間(露光しない期間)を繰り返すのが好ましい。本実施形態においては、全部で90秒間(15秒間を6回)の露光を行う。

【0024】

露光後ベイクの前に、基板101を10分間冷却する。

【0025】

図1のステップS060において、露光部分の架橋を促進するために、露光後ベイクを行う。露光後ベイクは、ホットプレートを使用して行ってもよい。基板101を、摂氏65度に設定したホットプレート上に1分間配置した後、摂氏95度に設定したホットプレート上に5乃至15分間配置する。露光後ベイク終了後、現像前に基板101を15分間冷却する。

【0026】

図1のステップS070において、紫外線照射に露光していない部分を取り除くために現像を行う。現像には、有機溶剤系現像液を使用する。現像液として、プロピレン・グリコール・メチル・エーテル・アセテート(PGMEA)を使用してもよい。基板101を、高純度のPGMEA中に8乃至20分間配置する。その後、イソプロパノール(IPA)でリンスする。図2(e)は、犠牲層103上に形成された紫外線硬化樹脂層105が現像された状態を示す図である。

【0027】

図1のステップS080において、基板101から紫外線硬化樹脂層105を剥離させる。剥離には、ポジ型紫外線レジストに対して、無機アルカリ系現像液(たとえば、MF-351現像液(ローム・アンド・ハース・マイクロエレクトロニクス)など)を使用する。室温に設定したホットプレート上に配置した現像液容器に基板101を浸ける。所定の液体に可溶な材料に対しては、該所定の液体を使用する。リフトオフプロセスを促進するために、ホットプレートを1000乃至1500rpmで回転させてもよい。図2(f)は、基板101から剥離した紫外線硬化樹脂層105を示す図である。微細開口部を有する紫外線硬化樹脂層105が多孔板となる。

【0028】

図3は、上記の方法によって製造された、所定の間隔で配置された、所定のサイズの微細開口部を有する多孔板の一例を示す図である。本発明による多孔板は、上記の方法によって製造される。多孔板は、円形に形成される。たとえば、多孔板の直径は6ミリメータであり、厚さは、100マイクロメータである。図3において、微細開口部のサイズは拡大されている。

【0029】

図4は、多孔板の開口部を示す図である。本実施形態において、開口部の横断面は円形であり、開口部の中心間隔は、60マイクロメータである。円形断面を有する開口部の直径は、多孔板の上側の面において30マイクロメータであり、下側の面において、3乃至5マイクロメータの範囲であってもよい。すなわち、開口部は円錐台状であってもよい。

【0030】

薬品スプレイ用の噴霧器(アトマイザ)として使用される場合、多孔板の開口部の直径は、数マイクロメータであるのが好ましく、開口部の間隔は、30マイクロメータから60マイクロメータの範囲であるのが好ましい。多孔板における開口部の数は、1000以上であるのが好ましい。

【0031】

発明の一実施形態による薬品スプレイ用の噴霧器(アトマイザ)の構成は、図5に示したアトマイザの構成と同様である。本実施形態による多孔板およびバイブレータの構成は、図6に示した多孔板およびバイブレータの構成と同様である。しかし、本実施形態において、多孔板は、上記の製造方法によって製造される。

【0032】

本発明によれば、所定の間隔で配置された、所定のサイズの微細開口部を有するプレートを、低いコストで製造することができる。また、低価額の当該プレート、および、所定量の均一サイズの液滴を送り出すことのできる、当該プレートを使用した、低価額のアトマイザを提供することができる。

【図面の簡単な説明】

【0033】

【図1】本発明の一実施形態による、所定の中心間隔で配置された所定のサイズの微細開口を有するプレートの製造方法を示す流れ図である。

【図2】本発明の一実施形態による、所定の中心間隔で配置された所定のサイズの微細開口を有するプレートの製造方法における各ステップを説明するための図である。

【図3】本発明による、所定の間隔で配置された、所定のサイズの微細開口部を有するプレートの一例を示す図である。

【図4】多孔板の開口部を示す図である。

【図5】本発明の一実施形態によるアトマイザの構成を示す図である。

【図6】多孔板およびバイブレータの構成を示す図である。

【符号の説明】

【0034】

101…基板、103…犠牲層、105…紫外線硬化樹脂層

【技術分野】

【0001】

本発明は、所定の中心間隔で配置された所定のサイズの微細開口を有するプレート、当該プレートの製造方法および当該プレートを備えたアトマイザに関する。

【背景技術】

【0002】

所定の中心間隔で配置された所定のサイズの微細開口を有するプレートは、正確な液滴サイズの液スプレー(エアロゾルスプレー)を生成する際に利用される。たとえば、吸入器などの薬品の放出、燃焼エンジンにおける燃料の噴射および噴霧化、医薬の製造および梱包などである(たとえば、特許文献1)。

【0003】

これらの用途において液滴のサイズが微細であり、均一であることが重要である。液滴のサイズが小さくなれば、液滴の体積に対する表面積の比率は増加する。表面領域は、燃焼の場合のように、化学反応が起こる場所である。薬品の放出の場合には、液滴が小さければ、薬が血流に入るまでの時間が減少される。均一な液滴サイズは、薬品の投与量を適切に管理するのに重要である。

【0004】

図5は薬品噴霧用アトマイザ200の構成を示す図である。薬品噴霧用アトマイザ200は、薬品用容器205、バイブレータ203および微細開口を有するプレート(メッシュ、以下において多孔板とも呼称する)201を備える。薬品が多孔板201とバイブレータ203の間に供給された後、所定の周波数でバイブレータ203を振動させると、薬品は多孔板201を通過し、薬品の粒子が生成され、薬品が噴霧される。

【0005】

図6は、多孔板201およびバイブレータ203の構成を示す図である。噴霧される薬品の粒子サイズは、多孔板201の開口部の形状および多孔板201の周波数に依存する。バイブレータ203としてホーン型のバイブレータを使用してもよい。ホーン型のバイブレータにおいては、金属製の円錐ホーンが圧電素子に接続されている。多孔板201は、たとえば、エキシマレーザを使用して、セラミック板に数マイクロメータの直径の、多数の開口を生成することによって形成される。

【0006】

しかし、エキシマレーザを使用して、セラミック板に数マイクロメータの直径の、多数の開口を生成することは時間がかかり、多孔板201の製造コストを増加させる。

【0007】

多孔板201を製造する他の方法として、リソグラフィ技術に基づいて、基板ウェハを貫通するエッチング開口部を生成する方法が提案されている。最終部品が十分な強度を有するように厚いウェハが必要となる。このような厚いウェハは、完全にエッチングを行うのに長時間を要する。したがって、製造コストが増加する。

【特許文献1】特開2005-288400号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

したがって、所定の間隔で配置された、所定のサイズの微細開口部を有するプレートを、低いコストで製造する方法、および低価額の当該プレートに対するニーズがある。また、所定量の均一サイズの液滴を送り出すように、当該プレートを使用した、低価額のアトマイザに対するニーズがある。

【課題を解決するための手段】

【0009】

本発明による、所定の間隔で配置された、所定のサイズの微細開口部を有するプレートの製造方法は、基板上に紫外線硬化樹脂層を形成するステップと、紫外線硬化樹脂層に、微細開口部に対応したパターンの、紫外線露光を行うステップと、現像を行うステップと、紫外線硬化樹脂層を基板から剥離させてプレートを得るステップと、を含む。

【0010】

所定の間隔で配置された、所定のサイズの微細開口部を有するプレートを製造するのに、露光した紫外線硬化樹脂層を使用するので、低コストで当該プレートを得ることができる。

【0011】

本発明による、所定の間隔で配置された、所定のサイズの微細開口部を有するプレートは、本発明による、当該プレートの製造方法によって製造される。

【0012】

したがって、本発明による、所定の間隔で配置された、所定のサイズの微細開口部を有するプレートは、低価額である。

【0013】

本発明によるアトマイザは、本発明による、所定の間隔で配置された、所定のサイズの微細開口部を有するプレートを備える。

【0014】

本発明によるアトマイザは、所定量の均一サイズの液滴を送り出すことができ、低価額で製造することができる。

【発明を実施するための最良の形態】

【0015】

図1は、本発明の一実施形態による、所定の中心間隔で配置された所定のサイズの微細開口を有するプレートの製造方法を示す流れ図である。

【0016】

図2は、本発明の一実施形態による、所定の中心間隔で配置された所定のサイズの微細開口を有するプレートの製造方法における各ステップを説明するための図である。

【0017】

図1のステップS010において、基板101を洗浄する。洗浄は、ウェット洗浄またはドライ洗浄によって行う。基板101は、シリコン・ウェハまたはガラスなどである。図2(a)は、基板101を示す図である。

【0018】

図1のステップS020において、基板101上に犠牲層103を形成する。図2(b)は、基板101上に形成された犠牲層103を示す図である。犠牲層103は、後で説明するように、その上に形成される層を剥離するための層であり、本実施形態ではポジ型紫外線レジストまたは所定の液体に可溶な材料を犠牲層103として使用する。所定の液体に可溶な材料は、一例として、アルカリ水溶液に可溶なアクリル系樹脂(アクリル系の接着剤など)または水に可溶な水溶性樹脂などである。犠牲層103を形成する際には、基板101上にポジ型紫外線レジストまたは所定の液体に可溶な材料をスピンコートで塗布し、プリベイクを行う。スピンコートは、1000乃至3000rpmで行う。プリベイクは、基板101を、摂氏95乃至120度に設定したホットプレート上に60乃至300秒間配置する。

【0019】

図1のステップS030において、犠牲層103上に、紫外線硬化樹脂層105を形成する。図2(c)は、犠牲層103上に形成された紫外線硬化樹脂層105を示す図である。紫外線硬化樹脂層105を形成する際には、紫外線硬化樹脂をスピンコートで塗布する。コーティングの厚さは、50乃至100マイクロメータである。スピン(回転)は、たとえば、以下のように行う。最初に、100rpm/秒の加速度で500rpmまで加速し、500rpmで5秒間維持する。つぎに、300rpm/秒の加速度で1400rpmまで加速し、1400rpmで50秒間維持する。紫外線硬化型樹脂としては、ネガ型のエポキシ系レジストである、SU−8(米国マイクロケム社製)を使用してもよい。

【0020】

基板は、ソフトベイクを行う前に、1時間以上水平に維持する。これは、エッジビードを減少し、できるだけ平坦な紫外線硬化樹脂層105を得るためである。

【0021】

図1のステップS040において、紫外線硬化樹脂層105の溶剤を揮発させて紫外線硬化樹脂層105を固めるためにソフトベイクを行う。ソフトベイクは、ホットプレートを使用して行ってもよい。基板101を、摂氏95度に設定したホットプレート上に15乃至45分間配置する。ソフトベイク終了後、10分間以上冷却を行う。

【0022】

図1のステップS050において、紫外線を照射し、紫外線硬化樹脂層105およびポジ型紫外線レジストから成る犠牲層103を露光させる。紫外線露光には、マスクアライナーを使用して、微細開口パターンで露光する。図2(d)は、犠牲層103上に形成された紫外線硬化樹脂層105が紫外線露光された状態を示す図である。一例として、開口部のサイズ(直径)は、30マイクロメータ、開口部の間隔は、60マイクロメータである。

【0023】

100マイクロメータの厚さの紫外線硬化型樹脂SU−8に必要とされる紫外線照射量は、400mJ/cm2である。露光に際しては、露光の際の加熱を避けるために、15秒間の露光期間と1分間の遅延期間(露光しない期間)を繰り返すのが好ましい。本実施形態においては、全部で90秒間(15秒間を6回)の露光を行う。

【0024】

露光後ベイクの前に、基板101を10分間冷却する。

【0025】

図1のステップS060において、露光部分の架橋を促進するために、露光後ベイクを行う。露光後ベイクは、ホットプレートを使用して行ってもよい。基板101を、摂氏65度に設定したホットプレート上に1分間配置した後、摂氏95度に設定したホットプレート上に5乃至15分間配置する。露光後ベイク終了後、現像前に基板101を15分間冷却する。

【0026】

図1のステップS070において、紫外線照射に露光していない部分を取り除くために現像を行う。現像には、有機溶剤系現像液を使用する。現像液として、プロピレン・グリコール・メチル・エーテル・アセテート(PGMEA)を使用してもよい。基板101を、高純度のPGMEA中に8乃至20分間配置する。その後、イソプロパノール(IPA)でリンスする。図2(e)は、犠牲層103上に形成された紫外線硬化樹脂層105が現像された状態を示す図である。

【0027】

図1のステップS080において、基板101から紫外線硬化樹脂層105を剥離させる。剥離には、ポジ型紫外線レジストに対して、無機アルカリ系現像液(たとえば、MF-351現像液(ローム・アンド・ハース・マイクロエレクトロニクス)など)を使用する。室温に設定したホットプレート上に配置した現像液容器に基板101を浸ける。所定の液体に可溶な材料に対しては、該所定の液体を使用する。リフトオフプロセスを促進するために、ホットプレートを1000乃至1500rpmで回転させてもよい。図2(f)は、基板101から剥離した紫外線硬化樹脂層105を示す図である。微細開口部を有する紫外線硬化樹脂層105が多孔板となる。

【0028】

図3は、上記の方法によって製造された、所定の間隔で配置された、所定のサイズの微細開口部を有する多孔板の一例を示す図である。本発明による多孔板は、上記の方法によって製造される。多孔板は、円形に形成される。たとえば、多孔板の直径は6ミリメータであり、厚さは、100マイクロメータである。図3において、微細開口部のサイズは拡大されている。

【0029】

図4は、多孔板の開口部を示す図である。本実施形態において、開口部の横断面は円形であり、開口部の中心間隔は、60マイクロメータである。円形断面を有する開口部の直径は、多孔板の上側の面において30マイクロメータであり、下側の面において、3乃至5マイクロメータの範囲であってもよい。すなわち、開口部は円錐台状であってもよい。

【0030】

薬品スプレイ用の噴霧器(アトマイザ)として使用される場合、多孔板の開口部の直径は、数マイクロメータであるのが好ましく、開口部の間隔は、30マイクロメータから60マイクロメータの範囲であるのが好ましい。多孔板における開口部の数は、1000以上であるのが好ましい。

【0031】

発明の一実施形態による薬品スプレイ用の噴霧器(アトマイザ)の構成は、図5に示したアトマイザの構成と同様である。本実施形態による多孔板およびバイブレータの構成は、図6に示した多孔板およびバイブレータの構成と同様である。しかし、本実施形態において、多孔板は、上記の製造方法によって製造される。

【0032】

本発明によれば、所定の間隔で配置された、所定のサイズの微細開口部を有するプレートを、低いコストで製造することができる。また、低価額の当該プレート、および、所定量の均一サイズの液滴を送り出すことのできる、当該プレートを使用した、低価額のアトマイザを提供することができる。

【図面の簡単な説明】

【0033】

【図1】本発明の一実施形態による、所定の中心間隔で配置された所定のサイズの微細開口を有するプレートの製造方法を示す流れ図である。

【図2】本発明の一実施形態による、所定の中心間隔で配置された所定のサイズの微細開口を有するプレートの製造方法における各ステップを説明するための図である。

【図3】本発明による、所定の間隔で配置された、所定のサイズの微細開口部を有するプレートの一例を示す図である。

【図4】多孔板の開口部を示す図である。

【図5】本発明の一実施形態によるアトマイザの構成を示す図である。

【図6】多孔板およびバイブレータの構成を示す図である。

【符号の説明】

【0034】

101…基板、103…犠牲層、105…紫外線硬化樹脂層

【特許請求の範囲】

【請求項1】

所定の間隔で配置された、所定のサイズの微細開口部を有するプレートの製造方法であって、

基板上に紫外線硬化樹脂層を形成するステップと、

紫外線硬化樹脂層に、微細開口部に対応したパターンの、紫外線露光を行うステップと、

現像を行うステップと、

紫外線硬化樹脂層を基板から剥離させてプレートを得るステップと、

を含む、微細開口部を有するプレートの製造方法。

【請求項2】

基板と紫外線硬化樹脂層との間に犠牲層を形成するステップをさらに含む、請求項1に記載の、微細開口部を有するプレートの製造方法。

【請求項3】

ポジ型紫外線レジストを犠牲層として使用する請求項2に記載の、微細開口部を有するプレートの製造方法。

【請求項4】

所定の液体に可溶な材料を犠牲層として使用する請求項2に記載の、微細開口部を有するプレートの製造方法。

【請求項5】

基板上に紫外線硬化樹脂層を形成するステップと、紫外線露光を行うステップとの間にソフトベイクを行うステップをさらに含む請求項1から4のいずれかに記載の、微細開口部を有するプレートの製造方法。

【請求項6】

紫外線露光を行うステップと、現像を行うステップとの間に露光後ベイクを行うステップをさらに含む請求項1から5のいずれかに記載の、微細開口部を有するプレートの製造方法。

【請求項7】

基板がシリコン・ウェハである、請求項1から6のいずれかに記載の、微細開口部を有するプレートの製造方法。

【請求項8】

基板がガラスである、請求項1から6のいずれかに記載の、微細開口部を有するプレートの製造方法。

【請求項9】

請求項1から8のいずれかの方法によって製造された、所定の間隔で配置された、所定のサイズの微細開口部を有するプレート。

【請求項10】

請求項9に記載された微細開口部を有するプレートと、当該プレートを前面に取り付けた、液を蓄えるキャビティと、キャビティの背面に取り付けた圧電素子とを備え、当該圧電素子が振動して、当該キャビティに蓄えられた液を、当該プレートの微細開口部を通して、均一サイズの液滴として送り出すように構成されたアトマイザ。

【請求項1】

所定の間隔で配置された、所定のサイズの微細開口部を有するプレートの製造方法であって、

基板上に紫外線硬化樹脂層を形成するステップと、

紫外線硬化樹脂層に、微細開口部に対応したパターンの、紫外線露光を行うステップと、

現像を行うステップと、

紫外線硬化樹脂層を基板から剥離させてプレートを得るステップと、

を含む、微細開口部を有するプレートの製造方法。

【請求項2】

基板と紫外線硬化樹脂層との間に犠牲層を形成するステップをさらに含む、請求項1に記載の、微細開口部を有するプレートの製造方法。

【請求項3】

ポジ型紫外線レジストを犠牲層として使用する請求項2に記載の、微細開口部を有するプレートの製造方法。

【請求項4】

所定の液体に可溶な材料を犠牲層として使用する請求項2に記載の、微細開口部を有するプレートの製造方法。

【請求項5】

基板上に紫外線硬化樹脂層を形成するステップと、紫外線露光を行うステップとの間にソフトベイクを行うステップをさらに含む請求項1から4のいずれかに記載の、微細開口部を有するプレートの製造方法。

【請求項6】

紫外線露光を行うステップと、現像を行うステップとの間に露光後ベイクを行うステップをさらに含む請求項1から5のいずれかに記載の、微細開口部を有するプレートの製造方法。

【請求項7】

基板がシリコン・ウェハである、請求項1から6のいずれかに記載の、微細開口部を有するプレートの製造方法。

【請求項8】

基板がガラスである、請求項1から6のいずれかに記載の、微細開口部を有するプレートの製造方法。

【請求項9】

請求項1から8のいずれかの方法によって製造された、所定の間隔で配置された、所定のサイズの微細開口部を有するプレート。

【請求項10】

請求項9に記載された微細開口部を有するプレートと、当該プレートを前面に取り付けた、液を蓄えるキャビティと、キャビティの背面に取り付けた圧電素子とを備え、当該圧電素子が振動して、当該キャビティに蓄えられた液を、当該プレートの微細開口部を通して、均一サイズの液滴として送り出すように構成されたアトマイザ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−30035(P2008−30035A)

【公開日】平成20年2月14日(2008.2.14)

【国際特許分類】

【出願番号】特願2007−195547(P2007−195547)

【出願日】平成19年7月27日(2007.7.27)

【出願人】(597073645)ナルックス株式会社 (38)

【Fターム(参考)】

【公開日】平成20年2月14日(2008.2.14)

【国際特許分類】

【出願日】平成19年7月27日(2007.7.27)

【出願人】(597073645)ナルックス株式会社 (38)

【Fターム(参考)】

[ Back to top ]