微量液体分取デバイス

【課題】外部から注入した微量液体を自動的に所定量だけ分取可能な微量液体分取デバイスを提供する。

【解決手段】主流路13の一面を疎水性から親水性へ徐々に変化させたので、主流路13に微量液体Aを注入するだけでこれを自動輸送できる。主流路13から分岐する側流路14の一面を親水性としたので、微量液体Aの一部を自動的に側流路14へ導き、表面が疎水性の電極16で側流路14の微量液体Aを堰き止め、一定量の微量液体Aを分取できる。その結果、創薬分野では試薬の使用量が従来より減少し、コスト削減できる。また、デバイスと周辺機器との間に電気的な接続以外の煩雑な接続が不要で、機器が極めて簡単になり装置全体が小型化かつ安価となる。

【解決手段】主流路13の一面を疎水性から親水性へ徐々に変化させたので、主流路13に微量液体Aを注入するだけでこれを自動輸送できる。主流路13から分岐する側流路14の一面を親水性としたので、微量液体Aの一部を自動的に側流路14へ導き、表面が疎水性の電極16で側流路14の微量液体Aを堰き止め、一定量の微量液体Aを分取できる。その結果、創薬分野では試薬の使用量が従来より減少し、コスト削減できる。また、デバイスと周辺機器との間に電気的な接続以外の煩雑な接続が不要で、機器が極めて簡単になり装置全体が小型化かつ安価となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロ流体デバイス内で微量液体を操作する技術分野に属し、特に簡便な方法で一定量の微量液体を秤量・混合する技術に関する。

【背景技術】

【0002】

新薬を開発する創薬分野では、数10万から数100万種類の新薬候補化合物の中から新薬となり得る化合物を網羅的に探索し、その後、その化合物の濃度を様々な値に変更して適切な濃度を導出する作業を行う。しかしながら、従前の技術では自動分注装置を使用し、マイクロプレートに多チャンネルピペッタを用いて、新薬候補化合物を含む液体を分注する操作を行っていた。この方法では、高価な薬剤を大量に使用し、装置本体も大型で高価であるため、多大な費用が必要であった。そこで、近年、このような自動分注装置をマイクロ化する技術が開発されている。マイクロ化すれば薬剤使用量が極めて少量化され、装置全体も小型で安価となる。そのため、創薬に要するコストを大幅に削減することができる。

【0003】

一方、最近では微小な流路をシリコンやガラスなどの基板上に形成し、その微小空間を利用して種々の分析を行う研究開発が盛んに行われている。これは、分析の高速化や、使用試薬や廃液の少量化、オンサイト分析化、異種分析の集積化などが図れる技術として注目を集めている。例えば、特許文献1〜4に記載の発明では、一定の容積を有する流路で液体を秤量し液滴を生成したり、様々な混合比を有する混合液を調製することに成功している。これらの発明は、上記の創薬分野にも応用が可能と考えられる。

【0004】

【特許文献1】特開2002−357616号公報

【特許文献2】特開2004−157097号公報

【特許文献3】特開2005−114430号公報

【特許文献4】特許第3749991号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1〜特許文献4に記載の発明では、新薬の開発試験を行う際には、デバイスの通路と周辺機器とを、微量液体の圧力操作用のチューブにより接続する必要があった。そのため、使用に際しての作業が煩雑で、またチューブ内等に残留する多くの試薬が無駄になっていた。

【0006】

この発明は、外部から注入した微量液体を自動的に所定量だけ分取することができる微量液体分取デバイスを提供することを目的としている。

この発明は、電圧印加により微量液体を側流路の下流へ輸送することができる微量液体分取デバイスを提供することを目的としている。

この発明は、電圧印加により複数の微量液体を混合することができる微量液体分取デバイスを提供することを目的としている。

この発明は、異なる微量液体同士を、異なる混合比でそれぞれ混合することができる微量液体分取デバイスを提供することを目的としている。

この発明は、主流路において輸送中の微量液体を側流路へ導き易い微量液体分取デバイスを提供することを目的としている。

主流路における微量液体の輸送性を高めることができる微量液体分取デバイスを提供することを目的としている。

【課題を解決するための手段】

【0007】

請求項1に記載の発明は、基板と、基板の一面に搭載されたカバーと、基板とカバーとの間に形成された一方向に延びる主流路と、基板とカバーとの間に形成され、その主流路の途中から分岐した1本または複数本の側流路とを備えた微量液体分取デバイスであって、上記主流路はその一面が親水面と疎水面とを含んで構成され、親水面の面積を疎水面のそれで除した値をその上流から下流に向けて連続的に増加させることにより微量液体を輸送し、上記側流路はその一面を親水面とすることで、上記主流路での微量液体の輸送途中、側流路に微量液体の一部を導いて所定量を分取する微量液体分取デバイスである。

【0008】

請求項1に記載の発明によれば、表面張力は、液体または固体の表面が、自ら収縮してできるだけ小さな面積をとろうとする力である。微量液体(液滴)と固体面との関係において、微量液体は親水性を有する固体面に対して表面張力があまり作用しない。すなわち、微量液体は親水面に対してなじみ易い。一方、微量液体は疎水性を有する固体面に対しては表面張力が作用し易い。すなわち、微量液体は疎水面に対してなじみ難い。

この性質を生かして、主流路の一面を親水面と疎水面とを含んで構成し、これを基板上に形成する。この主流路には、一方向に向かって微量液体を輸送する液滴輸送手段を設ける。すなわち、主流路の上流は疎水性の強い面、下流は親水性の強い面を基板上に設けることで構成する。例えば、三角形パターンからなる疎水面および親水面を交互に組み合わせて形成する。これらの三角形パターンからなる親水面の面積を疎水面の面積で除した値を上流から下流に向け連続的に増加させるように形成する。

【0009】

また、主流路を輸送中の微量液体は、側流路との分岐部分に達した際、微量液体の一部が毛細管力により側流路へ導かれて分取される。これは、次の理由による。すなわち、主流路は親水面と疎水面を含んだ面と疎水面のみの面から構成され、いずれの面も親水面のみの面より微量液体がなじみ難い。その主流路の途中に親水面のみの面を有する側流路を設ければ、微量液体が主流路を移動する途中で側流路の入口に差しかかる際に、微量液体の一部がよりなじみ易い側流路へと毛細管力により浸入するからである。その際に、主流路を移動する微量液体はある速度をもっているため、全ての微量液体が側流路に浸入することはなく、微量液体のうち側流路に近い一部のみが側流路に浸入する。

その結果、従来のようにデバイスの通路と周辺機器とをチューブ接続して微量液体の圧力操作しなくても、外部から注入された微量液体を自動的に所定量だけ分取することができる。

【0010】

主流路は複数設けてもよい。または、複数の主流路をその途中で一つの主流路に統合してもよい。もしくは、一つの主流路をその途中で複数の主流路に分岐するようにしてもよい。側流路の形成本数は任意である。1本でもよいし、2本または3本以上でもよい。主流路に対する側流路の断面積の比率は任意である。例えば、主流路の断面積を1とした場合、側流路の断面積は0.01〜0.5である。ただし、側流路は主流路より長さ方向に直交する断面積が小さい方が、側流路の毛細管力は大きくなる。

側流路は、主流路の一方の側壁に形成してもよいし、その両側壁に形成してもよい。側流路を複数形成する場合、主流路の長さ方向における側流路の形成間隔は任意である。例えば、一定ピッチでもよいし、任意の間隔をあけて形成してもよい。

主流路の一面(一面の形成壁)は、主流路を構成する面(壁)であれば任意である。例えば、主流路の底面(底面の形成壁)でもよいし、主流路の天井面(天井面の形成壁)でもよい。

側流路の一面は、側流路を構成する面(壁)であれば任意である。例えば、側流路の底面(底面の形成壁)でもよいし、側流路の天井面(天井面の形成壁)でもよい。

主流路の一面、例えば、底面(底面の形成壁)を構成する疎水面の素材等は任意である。また、親水面の素材(側流路の親水面の素材も同じ)は任意である。疎水面はフッ素系のポリマー、例えば、CPFP(Cyclized perfluoro polymer;環状パーフルオロポリマー)をパーフルオロ溶媒で薄めたポリマー(商品名:CytopCTL−809M、旭硝子)により形成してもよいし、金をパターニングした後に疎水性官能基を有する自己組織化単分子膜、例えば1−オクタデカンチオールをディッピングにより金表面に成膜してもよい。親水面は、例えばSiO2(二酸化珪素)により形成する。フッ素系ポリマー、金およびSiO2は、シリコンウェーハやガラスウェーハ、プラスチック基板表面上にフォトリソグラフィ等の半導体プロセスを用いて形成する。

【0011】

基板とカバーの材質としては、例えばシリコン、ガラス、プラスチックなど任意である。基板およびカバーの平面視した形状は任意である。例えば、平面視して三角形、四角形以上の多角形、円形、楕円形などでもよい。また、基板およびカバーは、厚さが一定の平板でもよいし、厚さが部分的に異なる板でもよい。

基板の一面とは、基板を構成する面であれば任意である。例えば、基板の上面(上面の形成壁)でもよいし、基板の下面(下面の形成壁)でもよい。

基板への主流路および側流路の形成方法は任意である。例えば、シリコン基板やガラス基板をエッチングしたり、プラスチックによる射出成型、ガラス基板またはプラスチック基板へのナノインプリントなどにより形成することができる。その他、シリコン基板またはガラス基板上に、レジスト材料またはシリコン樹脂材料により流路壁を形成することにより、流路を設けてもよい。ナノインプリントとは、微細な凹凸パターンを施したスタンパを樹脂薄膜、あるいはフィルム(バルク)状の被転写材に押し当て、スタンパのパターンを転写する技術である。

微量液体としては、電解液、例えばKCl、生理食塩水、培養液などのイオンを含む液体や超純水などのイオンを含まない液体を採用することができる。

【0012】

請求項2に記載の発明は、上記基板およびカバーは電気的絶縁性を有し、上記側流路の一面には、その下流へ向かって順に第1の電極と第2の電極とが離間して設けられ、上記第2の電極の表面は疎水性で、両電極間に電圧を印加することにより、この疎水性の表面を有する第2の電極の端で堰き止められた微量液体を側流路の下流へ輸送する請求項1に記載の微量液体分取デバイスである。

【0013】

請求項2に記載の発明によれば、毛細管力により側流路へ導かれた微量液体は、第1の電極を通過し、それより下流に設けられた第2の電極(の端)で塞き止められる。これは、第2電極の微量液体と接するその表面が疎水性であることによる。このとき、微量液体は2個の電極(第1の電極と第2の電極)をまたぐように置かれる。流路途中に設けられた両電極に電圧を印加すると、両電極が微量液体を引き付けるため、微量液体の接触角が小さくなり、すなわち両電極の表面上の見かけの濡れ性が疎水性から親水性に転じる。そのため、微量液体が第2の電極の表面に乗り出し、ついには第2の電極を乗り越えて、側流路のさらに先まで一定量の微量液体を輸送することができる。このとき、側流路の先まで液体を運ぶ力は毛細管力である。したがって、第2の電極の上流側の側流路幅より下流側の側流路幅を小さくした方が、確実に送液することができる。

また、電圧を印加した時点で微量液体の輸送を開始することが可能となる。さらに、デバイス上で他の微量液体との混合のタイミングを計ったり、複数の微量液体の輸送を同時に開始したりすることなどが可能となる。

【0014】

基板およびカバーは電気的な絶縁素材であれば任意である。ただし、この基板上に電極を形成するため、電気的絶縁体ではないシリコン基板などを使用する場合には、絶縁膜を表面に成膜しておく必要がある。

第1の電極および第2の電極の素材は任意である。例えば、金、アルミニウム、銅などを使用する。このうち、金は真空蒸着などで成膜しやすくリフトオフ法などでパターニングしやすい。ただし、金を使用する場合には、基板との密着性が悪いことから、金薄膜電極と基板との間にクロム薄膜などを挟めば、金薄膜電極と基板との密着性が高まる。第2の電極の表面の疎水性を実現する方法は任意である。成膜直後の金表面は疎水性を示すのでこれをそのまま用いてもよいが、時間と共に疎水性が弱くなるので、その表面上に疎水性の薄膜を形成する方がよい。例えば、旭硝子社製Cytopなどのフッ素系ポリマーでコーティングしたり、1−オクタデカンチオールなどの疎水性官能基を有する自己組織化単分子膜を成膜する方法が考えられる。

【0015】

上記両電極は、凹凸または傾斜を有する電極でもよいが、平坦な薄膜の電極が好ましい。

上記両電極の膜厚は、例えば0.3μmである。厚くし過ぎるとデバイス上の凹凸が大きくなり、微量液体の移動が妨げられる可能性がある。また、薄くし過ぎると両電極の抵抗が大きくなるため、印加電圧の立ち上がりが遅くなったり、電極自体の電圧降下分だけ駆動電圧が大きくなったりする可能性がある。

【0016】

第2の電極の表面を疎水性の誘電体膜により覆うことによって、電気的絶縁性の超純水などの微量液体を輸送することも可能である。その場合、誘電体膜の素材は任意である。例えば、二酸化シリコン、テフロン(登録商標)、パリレン、またはチタン酸バリウム・ストロンチウムなどを使用する。比誘電率の大きい材料の方が、必要な駆動電圧を小さくできる。誘電体膜の膜厚は、例えば0.1〜2μmである。薄い方が低電圧で微量液体を輸送することができるが、輸送に必要な電圧を印加すると微量液体を電気分解させてしまう可能性がある。誘電体膜を厚くすれば、微量液体を電気分解させる心配はなくなるが、輸送に必要な電圧が高くなる。したがって、誘電体の膜厚には、微量液体を電気分解させることなく、なるべく低電圧で輸送できるような、適度な値が存在する。また、誘電体膜を厚くすると、デバイス上の凹凸が大きくなり、微量液体の移動が妨げられる可能性がある。

【0017】

請求項3に記載の発明は、複数本の上記主流路を、上記一方向と互いに平行な状態で離間して配置するか、この一方向と交差する方向へ互いに離間して配置し、隣り合う主流路に設けられた側流路の下流端同士を連通し、この側流路の下流端の連通部分または該各側流路の連通部分より若干上流部分に上記第2の電極を配置し、各主流路では異なる微量液体をそれぞれ輸送し、その輸送途中で各微量液体を側流路へそれぞれ分取し、その後、上記両電極間への電圧印加によりそれぞれ分取された異なる微量液体を混合する請求項2に記載の微量液体分取デバイスである。

【0018】

請求項3に記載の発明によれば、各主流路で異なる微量液体をそれぞれ輸送すると、各微量液体が側流路に達したとき、側流路の一面が親水面であることから、各微量液体が、対応する側流路へ分取される。このとき、隣り合う主流路に設けられた側流路の下流端同士は連通され、この連通部分または各側流路の連通部分より若干上流部分に、疎水性の表面を有した第2の電極が設けられている。したがって、隣接する各主流路の側流路同士は互いに連通されているものの、それぞれの流路内の異なる微量液体は分離している。その後、両電極間に電圧を印加することで、それぞれ分取された異なる微量液体は、その接触角を小さくしながら第2の電極に引き付けられる。その結果、これらの異なる微量液体を混合することができる。

【0019】

請求項4に記載の発明は、上記各主流路には複数の側流路がそれぞれ設けられ、隣り合う主流路間で連通される全ての側流路同士は容積比がそれぞれ異なり、各主流路での異なる微量液体の輸送途中、各微量液体を対応する側流路へ分取し、その後、上記両電極への電圧印加により、それぞれ分取された異なる微量液体を異なる混合比で混合する請求項3に記載の微量液体分取デバイスである。

【0020】

請求項4に記載の発明によれば、各主流路で異なる微量液体を輸送途中、各微量液体を対応する側流路へ分取する。その後、両電極へ電圧を印加することにより、隣り合う主流路間で連通された全ての側流路内では、異なる微量液体同士を異なる混合比でそれぞれ混合することができる。

【0021】

各主流路に形成される側流路の形成数は、2本(2本の主流路が平行配置など)でもよいし、3本(3本の主流路が平行配置など)でもよい。さらに、隣り合う主流路が4本以上(4本の主流路が略環状に配置など)でもよい。

隣り合う主流路間で連通される側流路同士は、容積の合計値が全て等しい方が好ましい。連通される各側流路の容積比はそれぞれ任意である。

ここで、側流路同士の容積比が異なるという意味を説明する。例えば、隣り合う一方の主流路に形成された複数の側流路A1,A2…Anと、他方の主流路に形成された複数の側流路B1,B2…Bnとの関係において、対応する側流路同士(例えば側流路A1−B1,A2−B2…An−Bn同士)が連通状態にあるものとする。このとき、側流路A1の容積と側流路B1の容積との比率X1と、側流路A2の容積と側流路B2の容積との比率X2と、側流路Anの容積と側流路Bnの容積との比率Xnとが、互いに異なっている状態にあることを「側流路同士の容積比が異なる」という。

【0022】

請求項5に記載の発明は、上記主流路の親水面と疎水面とを含んで構成された一面のうち、上記側流路の入口近傍を親水面とした請求項1〜請求項4のうち、何れか1項に記載の微量液体分取デバイスである。

【0023】

請求項5に記載の発明によれば、主流路の一面の側流路の入口近傍を親水面としたので、主流路を輸送中の微量液体を側流路へ導き易い。

親水面となるのは、主流路の一面の側流路の入口近傍だけでもよいし、これを含む側流路側の辺部でもよい。

【0024】

請求項6に記載の発明は、上記主流路の一面に対向する他面は親水面と疎水面とを含んで構成され、親水面の面積を疎水面のそれで除した値をその上流から下流に向けて連続的に増加させた請求項1〜請求項5のうち、何れか1項に記載の微量液体分取デバイスである。

【0025】

請求項6に記載の発明によれば、主流路の一面だけでなく、この一面に対向する他面においても親水面と疎水面とを含んで構成し、親水面の面積を疎水面のそれで除した値をその上流から下流に向けて連続的に増加させるようにしている。これにより、主流路における微量液体の輸送性が高まる。

【発明の効果】

【0026】

この発明の請求項1に記載の発明によれば、主流路を輸送中の微量液体が、その側流路との分岐部分に達したとき、側流路の一面が親水面であるため、デバイス外部とのチューブ接続を必要とせずに、外部から微量液体を導入するだけで、一定量の微量液体を分取(秤量)することができる。

その結果、例えば新薬を開発する創薬分野では、試薬の使用量が従来よりも極端に少量化されるため、高価な試薬を使用する場合には大きなコスト削減が実現する。さらに、デバイスと周辺機器との間に電気的な接続以外の煩雑な接続が不要となり、必要な周辺機器が極めて簡単になるため、装置全体が小型化しかつ安価となる。このことも大幅なコスト削減につながる。

【0027】

特に、請求項2に記載の発明によれば、側流路の主流路との連通部分に第1の電極を設け、それより側流路の下流部に第2の電極を設けることで、電気的な液体操作により、側流路へ分取した微量液体をデバイス内のさらに先へと輸送することができる。

【0028】

また、請求項3に記載の発明によれば、複数本の主流路を互いに離間して配置し、隣り合う主流路の側流路の下流端同士を連通することで、電気的な液体操作により、2種類以上の微量液体を混合することができる。

【0029】

さらに、請求項4に記載の発明によれば、各主流路で異なる微量液体を輸送途中、各微量液体を対応する側流路へ分取後、電気的な液体操作を行うことで、連通された全ての側流路において、異なる微量液体同士を様々な混合比で混合することができる。

【0030】

さらにまた、請求項5に記載の発明によれば、主流路の一面の側流路の入口近傍を親水面としたので、主流路を輸送中の微量液体を側流路へ導き易い。

【0031】

そして、請求項6に記載の発明によれば、主流路の一面だけでなく他面においても、親水面と疎水面とを含んで構成し、親水面の面積を疎水面のそれで除した値をその上流から下流に向けて連続的に増加させるようにしたので、主流路における微量液体の輸送性が高まる。

【発明を実施するための最良の形態】

【0032】

以下、この発明の実施例を具体的に説明する。

【実施例1】

【0033】

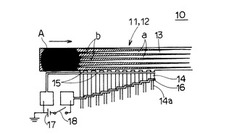

図1〜図3において、10はこの発明の実施例1に係る微量液体分取デバイスで、この微量液体分取デバイス10は、基板11と、基板11の一面に搭載されたカバー12と、基板11とカバー12との間に形成された一方向に延びる主流路13と、基板11とカバー12との間に形成され、その主流路13の途中から分岐した側流路14とを備えている。以下、これらの構成体を詳細に説明する。

【0034】

基板11としては、平面視して矩形状で、断面が略凹型のガラス基板が採用されている。この基板11は、シリコン樹脂製の側面(流路の側壁形成面)を有した1本の上記主流路13および10本の上記側流路14を有している。基板11は凹型の開口側を上に向け、その上面に平面視して矩形状のカバー12が重ね合わせて搭載されている。そして、凹型の基板11とカバー12との間の断面矩形状の空間が、微量液体Aを輸送する主流路13を構成する。ガラス基板面は親水性で、シリコン樹脂面は疎水性である。そのため、基板11は流路壁面の上面および底面が親水性で、側面は疎水性となる。後述するようにこのことがデバイス内での液体輸送にとって好都合となる。

【0035】

カバー12には、平面視して矩形状のガラス基板が採用されている。基板11のサイズは長さ30mm、幅30mm、厚さ1mmである。また、カバー12のサイズは長さ30mm、幅30mm、厚さ1mmである。主流路13は、基板11の長さ方向の全長または一部にわたって形成され、各側流路14は基板11の長さ方向へ一定ピッチで、かつその長さ方向を基板11の幅方向へ向けてそれぞれ形成されている。流路幅は主流路13が2mmで、側流路14が500μmである。各側流路14の下流端には、通路幅が100μmまで狭くなった微小側流路14aがそれぞれ連通されている。主流路13と側流路14(微小側流路14aを含む)の深さ(流路高さ)は、それぞれ50μmである。

【0036】

主流路13の上面(カバー12の下面の主流路部分)、および、主流路13の底面(基板11の上面の主流路部分)には、親水面aの面積を疎水面bのそれで除した値を連続的に変化させた濡れ性勾配表面が形成されている。なお、主流路13の底面のみを濡れ性勾配表面としてもよい。

疎水面は、底辺が1μmから200μm、高さが10μmから200μmの三角形パターンで形成する。また、親水面aも同様に、1μmから200μm、高さが10μmから200μmの三角形パターンによって形成する。これらの三角形のパターンを、親水面aと疎水面bとが交互になるよう組み合わせて形成する。図1aに示すように、流路の上流は疎水面bの面積が親水面aのそれに対して大きい面で、下流は親水面aの面積が疎水面bのそれに対して大きい面となるように形成する。すなわち、上流から下流に向け、親水面aの面積を疎水面bで除した値が連続的に増加させるように上記三角形パターンを形成する。疎水面bの材料としては、1−オクタデカンチオールが採用されている。また、親水面aの材料としてはガラス表面が採用されている。なお、主流路13の一面の側流路14側の辺部を親水面とすれば、主流路13を輸送中の微量液体Aを側流路14へ導き易くなる。親水面aと疎水面bを形成するパターンは、三角形パターンに限定されない。

【0037】

また、基板11またはカバー12のどちらか一方のみの側流路入口の部分(分岐部分)には、各側流路14の全幅に渡って一連に金製の第1の電極15が形成されている。さらに、基板11とカバー12の両方の側流路14の下流側の端部には、それぞれ側流路14の全幅に渡って一連に金製の第2の電極16が形成されている。第2の電極16の表面には、疎水性を示す1−オクタデカンチオールの薄膜cが形成されている。

この疎水性の第2の電極16が側流路14に導かれた微量液体Aを堰き止める役割を果たし、その結果、側流路入口と第2の電極16の端で挟まれた容積で決まる微量液体Aが秤量される。その際、側流路14の側面が親水性であれば、微量液体Aが親水面を伝って流れてしまい微量液体Aを第2の電極16の端で堰き止められない。しかしながら、疎水性を示すシリコン樹脂を側流路14の側面に用いることで、このような不具合が発生し難い。微量液体Aはイオンを含む電解液である。各第1の電極15は電線により電気的に接続され、各第2の電極16は別の電線により電気的に接続されている。これらは、途中に電源(約3V)17とスイッチ18が配置されて電気回路を構成している。

【0038】

以下、基板11の製造方法を説明する。すなわち、まず、真空蒸着およびリフトオフ法により、基板11の母材であるガラス基板上に電極15,16をパターニングする。次に、厚膜レジストSU−8を用いてシリコン基板上に厚さ50μmの流路の鋳型を形成し、そこに液体状のシリコン樹脂を流し込む。その後、上面からポリエチレンフィルムとガラス基板とを順に鋳型への押し当てた状態で熱処理し、シリコン樹脂を固化させる。それから、ポリエチレンフィルム上にシリコン樹脂を貼り付けた状態でシリコン樹脂を鋳型から抜く。次に、シリコン樹脂面をガラス基板の電極形成面に貼り付け、ポリエチレンフィルムをシリコン樹脂から剥がす。その際、シリコン樹脂は自己接着性を有しているため、何らの処理を施さなくても、シリコン樹脂面とガラス基板面を接着させることができるが、より強固な接着が必要な場合には、まずシリコン樹脂面を酸素プラズマで処理し、ガラス基板とシリコン樹脂をKOHに数分浸漬した後に、110℃に加熱しながらガラス基板面とシリコン樹脂面を接着させる。こうして、断面に凹構造が形成され、かつ電極15,16を有した基板11が製造される。

【0039】

一方、カバー12のガラス基板上には、真空蒸着とリフトオフ法を利用して電極16のみを形成する。こうして得られた基板11とカバー12とは、シリコン樹脂のガラス基板面への良好な接着性を利用して接合される。

【0040】

次に、図1a〜図1dを参照して、この発明の実施例1に係る微量液体分取デバイス10の使用方法を説明する。

汎用の分注器を用いて1μLの微量液体Aを秤量し、この微量液体Aを主流路13の上流よりデバイス内に導入する(図1a)。主流路13の上面と底面には上流から下流に向かって疎水性の強い面から親水性の強い面に塗れ性が連続的に変化している。そのため、微量液体Aは自動的に主流路13内での移動を開始する。この際、主流路13の側面が親水性であればその面上に微量液体Aが留まろうとする。そのため、スムーズな送液が難しくなる。しかしながら、流路側面の材料として疎水性を示すシリコン樹脂を採用しているので、このような不具合は生じない。

【0041】

微量液体Aが主流路13中を移動する途中で、微量液体Aの一部が毛細管力により各側流路14へと導かれる(図1b)。導かれた微量液体Aは各側流路14の途中の第2の電極16の端で堰き止められる。これらの側流路14に導かれなかった微量液体Aは、そのまま主流路13の下流へ進む。その結果、側流路入口と第2の電極16で挟まれた容積で決まる一定量の微量液体Aが測り取られることになる(図1c)。ここでは下流に向かって容積が一定割合で増大する10本の側流路14が構築されている。これにより、液量が異なる10個の微量液体Aを分取(秤量)することができる。

【0042】

次に、スイッチ18を入れ、各側流路14の途中に設けられた第1の電極15と第2の電極16との間に約3Vの電圧を印加する。これにより、両電極15,16が微量液体Aを引き付けるため、微量液体Aの接触角が小さくなる。すなわち、両電極15,16の表面上の見かけの塗れ性が疎水性から親水性に転じる。そのため、微量液体Aが第2の電極16の表面へ乗り出し、ついには第2の電極16を乗り越えて、側流路14のさらに先まで一定量の微量液体Aを輸送する(図1d)。このとき、第2の電極16の下流側には、側流路14より断面積が小さい微小側流路14aが連通されている。そのため、側流路14より下流へ微量液体Aを移送する毛細管力は大きく、微量液体Aは確実に送液される。

【0043】

このように、主流路13を輸送中の微量液体Aが、各側流路14との分岐部分に達したとき、各側流路14の一面が親水面であるため、デバイス外部とのチューブ接続を必要とせずに、外部から微量液体Aを導入するだけで、一定量の微量液体Aを分取することができる。その結果、例えば新薬を開発する創薬分野では、試薬の使用量が従来よりも極端に少量化され、よって高価な試薬を使用する場合においては大きなコスト削減が図れる。さらに、デバイスと周辺機器との間に電気的な接続以外の煩雑な接続が不要となり、必要な周辺機器が極めて簡単になるため、装置全体が小型化しかつ安価となる。このことも大幅なコスト削減につながる。

また、主流路13の一面だけでなく他面においても、親水面aと疎水面bとを含んで構成し、親水面aの面積を疎水面bのそれで除した値をその上流から下流に向けて連続的に増加させるようにしたので、主流路13における微量液体Aの輸送性が高まる。

【実施例2】

【0044】

次に、図4および図5を参照して、この発明の実施例2に係る微量液体分取デバイス10Aを説明する。

図4および図5に示すように、実施例2の微量液体分取デバイス10Aは、2本の主流路13を、一方向と互いに平行な状態で離間して配置し、隣り合う主流路13の各10本の側流路14の下流端同士を微小側流路14aにより連通し、各側流路14の下流端の連通部分に第2の電極16を配置し、各主流路13では異なる微量液体A,Bをそれぞれ輸送し、その輸送途中で各微量液体A,Bを各側流路14へそれぞれ分取し、その後、対応する第1の電極15と第2の電極16との間への電圧印加により、それぞれ分取された異なる微量液体Aを混合するものである。微量液体Aは上記イオンを含む電解液、微量液体Bはイオンを含む別の電解液である。

このとき、2本の主流路13は同一形状で、両主流路13間で連通される全ての側流路14同士は、容積の合計値がそれぞれ等しいものの、容積比はそれぞれ異なるように構成されている。すなわち、両主流路13は微量液体A,Bの輸送方向が反対である。よって、一方の主流路13のうち、最大容積の側流路14には他方の主流路13の最小容積の側流路14が連通されており、それから一方の主流路13の次に容積が大きい側流路14と、他方の主流路13の次に容積が小さい側流路14とが順次連通されている。両主流路13の各側流路14の第1の電極15は、1本の電線により電気的に接続されている。また、両主流路13の各側流路14の第2の電極16は別の1本の電線により電気的に接続されている。

【0045】

次に、図4a〜図4cを参照して、この発明の実施例2に係る微量液体分取デバイス10Aの使用方法を説明する。

汎用の分注器を用いて1μLの微量液体Aと微量液体Bをそれぞれ秤量し、これらを2本の主流路13の上流よりそれぞれ導入する(図4a)。これらの微量液体A,Bは濡れ性勾配により自動的に主流路13内を下流へと移動し、その途中でその一部が側流路14に導かれ、導かれた液体は側流路14途中の第2の電極16の端で堰き止められ、一定量の微量液体Aが測り取られる(図4b)。次に、側流路14途中に設けられた両電極15,16に電圧を印加すると、側流路14内に秤量された微量液体AとBが第2の電極16を乗り越えて進み、ついには出会い混合する(図4c)。複数の側流路14の長さを変えることにより、様々な混合比で混合することが可能である。また、これらの液体A,Bの容量が極めて少ないため、混合は急速に進みこれに要する時間は極めて短く済む。

【0046】

実施例2の微量液体分取デバイス10Aはこのように構成したので、各主流路13での異なる微量液体A,Bの輸送途中、各微量液体A,Bを対応する側流路14へ分取し、その後、両電極15,16への電圧印加により、両主流路13の各側流路14において、それぞれ分取された異なる微量液体A,Bを混合することができる。しかも、実施例2では、両主流路13間で連通される全ての側流路14同士は、容積の合計値がそれぞれ等しいものの、容積比はそれぞれ異なるように構成されているので、それぞれ分取された異なる微量液体A,Bを異なる混合比で混合することができる。

【図面の簡単な説明】

【0047】

【図1a】この発明の実施例1に係る微量液体分取デバイスによる微量液体の分取開始状態を示す模式平面図である。

【図1b】この発明の実施例1に係る微量液体分取デバイスによる微量液体の分取中の状態を示す模式平面図である。

【図1c】この発明の実施例1に係る微量液体分取デバイスによる微量液体の分取終了状態を示す模式平面図である。

【図1d】この発明の実施例1に係る微量液体分取デバイスによる分取後の微量液体の排出状態を示す模式平面図である。

【図2】この発明の実施例1に係る微量液体分取デバイスの微量液体の輸送方向に直交する方向の縦断面図である。

【図3】図2のS3−S3断面図である。

【図4a】この発明の実施例2に係る微量液体分取デバイスによる微量液体の分取開始状態を示す模式平面図である。

【図4b】この発明の実施例2に係る微量液体分取デバイスによる微量液体の分取終了状態を示す模式平面図である。

【図4c】この発明の実施例2に係る微量液体分取デバイスによる分取後の微量液体の混合状態を示す模式平面図である。

【図5】この発明の実施例2に係る微量液体分取デバイスの微量液体の輸送方向に直交する方向の縦断面図である。

【符号の説明】

【0048】

10,10A 微量液体分取デバイス、

11 基板

12 カバー、

13 主流路、

14 側流路、

14a 微小側流路、

15 第1の電極、

16 第2の電極、

A,B 微量液体、

a 親水面、

b 疎水面、

c 疎水性薄膜。

【技術分野】

【0001】

本発明は、マイクロ流体デバイス内で微量液体を操作する技術分野に属し、特に簡便な方法で一定量の微量液体を秤量・混合する技術に関する。

【背景技術】

【0002】

新薬を開発する創薬分野では、数10万から数100万種類の新薬候補化合物の中から新薬となり得る化合物を網羅的に探索し、その後、その化合物の濃度を様々な値に変更して適切な濃度を導出する作業を行う。しかしながら、従前の技術では自動分注装置を使用し、マイクロプレートに多チャンネルピペッタを用いて、新薬候補化合物を含む液体を分注する操作を行っていた。この方法では、高価な薬剤を大量に使用し、装置本体も大型で高価であるため、多大な費用が必要であった。そこで、近年、このような自動分注装置をマイクロ化する技術が開発されている。マイクロ化すれば薬剤使用量が極めて少量化され、装置全体も小型で安価となる。そのため、創薬に要するコストを大幅に削減することができる。

【0003】

一方、最近では微小な流路をシリコンやガラスなどの基板上に形成し、その微小空間を利用して種々の分析を行う研究開発が盛んに行われている。これは、分析の高速化や、使用試薬や廃液の少量化、オンサイト分析化、異種分析の集積化などが図れる技術として注目を集めている。例えば、特許文献1〜4に記載の発明では、一定の容積を有する流路で液体を秤量し液滴を生成したり、様々な混合比を有する混合液を調製することに成功している。これらの発明は、上記の創薬分野にも応用が可能と考えられる。

【0004】

【特許文献1】特開2002−357616号公報

【特許文献2】特開2004−157097号公報

【特許文献3】特開2005−114430号公報

【特許文献4】特許第3749991号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1〜特許文献4に記載の発明では、新薬の開発試験を行う際には、デバイスの通路と周辺機器とを、微量液体の圧力操作用のチューブにより接続する必要があった。そのため、使用に際しての作業が煩雑で、またチューブ内等に残留する多くの試薬が無駄になっていた。

【0006】

この発明は、外部から注入した微量液体を自動的に所定量だけ分取することができる微量液体分取デバイスを提供することを目的としている。

この発明は、電圧印加により微量液体を側流路の下流へ輸送することができる微量液体分取デバイスを提供することを目的としている。

この発明は、電圧印加により複数の微量液体を混合することができる微量液体分取デバイスを提供することを目的としている。

この発明は、異なる微量液体同士を、異なる混合比でそれぞれ混合することができる微量液体分取デバイスを提供することを目的としている。

この発明は、主流路において輸送中の微量液体を側流路へ導き易い微量液体分取デバイスを提供することを目的としている。

主流路における微量液体の輸送性を高めることができる微量液体分取デバイスを提供することを目的としている。

【課題を解決するための手段】

【0007】

請求項1に記載の発明は、基板と、基板の一面に搭載されたカバーと、基板とカバーとの間に形成された一方向に延びる主流路と、基板とカバーとの間に形成され、その主流路の途中から分岐した1本または複数本の側流路とを備えた微量液体分取デバイスであって、上記主流路はその一面が親水面と疎水面とを含んで構成され、親水面の面積を疎水面のそれで除した値をその上流から下流に向けて連続的に増加させることにより微量液体を輸送し、上記側流路はその一面を親水面とすることで、上記主流路での微量液体の輸送途中、側流路に微量液体の一部を導いて所定量を分取する微量液体分取デバイスである。

【0008】

請求項1に記載の発明によれば、表面張力は、液体または固体の表面が、自ら収縮してできるだけ小さな面積をとろうとする力である。微量液体(液滴)と固体面との関係において、微量液体は親水性を有する固体面に対して表面張力があまり作用しない。すなわち、微量液体は親水面に対してなじみ易い。一方、微量液体は疎水性を有する固体面に対しては表面張力が作用し易い。すなわち、微量液体は疎水面に対してなじみ難い。

この性質を生かして、主流路の一面を親水面と疎水面とを含んで構成し、これを基板上に形成する。この主流路には、一方向に向かって微量液体を輸送する液滴輸送手段を設ける。すなわち、主流路の上流は疎水性の強い面、下流は親水性の強い面を基板上に設けることで構成する。例えば、三角形パターンからなる疎水面および親水面を交互に組み合わせて形成する。これらの三角形パターンからなる親水面の面積を疎水面の面積で除した値を上流から下流に向け連続的に増加させるように形成する。

【0009】

また、主流路を輸送中の微量液体は、側流路との分岐部分に達した際、微量液体の一部が毛細管力により側流路へ導かれて分取される。これは、次の理由による。すなわち、主流路は親水面と疎水面を含んだ面と疎水面のみの面から構成され、いずれの面も親水面のみの面より微量液体がなじみ難い。その主流路の途中に親水面のみの面を有する側流路を設ければ、微量液体が主流路を移動する途中で側流路の入口に差しかかる際に、微量液体の一部がよりなじみ易い側流路へと毛細管力により浸入するからである。その際に、主流路を移動する微量液体はある速度をもっているため、全ての微量液体が側流路に浸入することはなく、微量液体のうち側流路に近い一部のみが側流路に浸入する。

その結果、従来のようにデバイスの通路と周辺機器とをチューブ接続して微量液体の圧力操作しなくても、外部から注入された微量液体を自動的に所定量だけ分取することができる。

【0010】

主流路は複数設けてもよい。または、複数の主流路をその途中で一つの主流路に統合してもよい。もしくは、一つの主流路をその途中で複数の主流路に分岐するようにしてもよい。側流路の形成本数は任意である。1本でもよいし、2本または3本以上でもよい。主流路に対する側流路の断面積の比率は任意である。例えば、主流路の断面積を1とした場合、側流路の断面積は0.01〜0.5である。ただし、側流路は主流路より長さ方向に直交する断面積が小さい方が、側流路の毛細管力は大きくなる。

側流路は、主流路の一方の側壁に形成してもよいし、その両側壁に形成してもよい。側流路を複数形成する場合、主流路の長さ方向における側流路の形成間隔は任意である。例えば、一定ピッチでもよいし、任意の間隔をあけて形成してもよい。

主流路の一面(一面の形成壁)は、主流路を構成する面(壁)であれば任意である。例えば、主流路の底面(底面の形成壁)でもよいし、主流路の天井面(天井面の形成壁)でもよい。

側流路の一面は、側流路を構成する面(壁)であれば任意である。例えば、側流路の底面(底面の形成壁)でもよいし、側流路の天井面(天井面の形成壁)でもよい。

主流路の一面、例えば、底面(底面の形成壁)を構成する疎水面の素材等は任意である。また、親水面の素材(側流路の親水面の素材も同じ)は任意である。疎水面はフッ素系のポリマー、例えば、CPFP(Cyclized perfluoro polymer;環状パーフルオロポリマー)をパーフルオロ溶媒で薄めたポリマー(商品名:CytopCTL−809M、旭硝子)により形成してもよいし、金をパターニングした後に疎水性官能基を有する自己組織化単分子膜、例えば1−オクタデカンチオールをディッピングにより金表面に成膜してもよい。親水面は、例えばSiO2(二酸化珪素)により形成する。フッ素系ポリマー、金およびSiO2は、シリコンウェーハやガラスウェーハ、プラスチック基板表面上にフォトリソグラフィ等の半導体プロセスを用いて形成する。

【0011】

基板とカバーの材質としては、例えばシリコン、ガラス、プラスチックなど任意である。基板およびカバーの平面視した形状は任意である。例えば、平面視して三角形、四角形以上の多角形、円形、楕円形などでもよい。また、基板およびカバーは、厚さが一定の平板でもよいし、厚さが部分的に異なる板でもよい。

基板の一面とは、基板を構成する面であれば任意である。例えば、基板の上面(上面の形成壁)でもよいし、基板の下面(下面の形成壁)でもよい。

基板への主流路および側流路の形成方法は任意である。例えば、シリコン基板やガラス基板をエッチングしたり、プラスチックによる射出成型、ガラス基板またはプラスチック基板へのナノインプリントなどにより形成することができる。その他、シリコン基板またはガラス基板上に、レジスト材料またはシリコン樹脂材料により流路壁を形成することにより、流路を設けてもよい。ナノインプリントとは、微細な凹凸パターンを施したスタンパを樹脂薄膜、あるいはフィルム(バルク)状の被転写材に押し当て、スタンパのパターンを転写する技術である。

微量液体としては、電解液、例えばKCl、生理食塩水、培養液などのイオンを含む液体や超純水などのイオンを含まない液体を採用することができる。

【0012】

請求項2に記載の発明は、上記基板およびカバーは電気的絶縁性を有し、上記側流路の一面には、その下流へ向かって順に第1の電極と第2の電極とが離間して設けられ、上記第2の電極の表面は疎水性で、両電極間に電圧を印加することにより、この疎水性の表面を有する第2の電極の端で堰き止められた微量液体を側流路の下流へ輸送する請求項1に記載の微量液体分取デバイスである。

【0013】

請求項2に記載の発明によれば、毛細管力により側流路へ導かれた微量液体は、第1の電極を通過し、それより下流に設けられた第2の電極(の端)で塞き止められる。これは、第2電極の微量液体と接するその表面が疎水性であることによる。このとき、微量液体は2個の電極(第1の電極と第2の電極)をまたぐように置かれる。流路途中に設けられた両電極に電圧を印加すると、両電極が微量液体を引き付けるため、微量液体の接触角が小さくなり、すなわち両電極の表面上の見かけの濡れ性が疎水性から親水性に転じる。そのため、微量液体が第2の電極の表面に乗り出し、ついには第2の電極を乗り越えて、側流路のさらに先まで一定量の微量液体を輸送することができる。このとき、側流路の先まで液体を運ぶ力は毛細管力である。したがって、第2の電極の上流側の側流路幅より下流側の側流路幅を小さくした方が、確実に送液することができる。

また、電圧を印加した時点で微量液体の輸送を開始することが可能となる。さらに、デバイス上で他の微量液体との混合のタイミングを計ったり、複数の微量液体の輸送を同時に開始したりすることなどが可能となる。

【0014】

基板およびカバーは電気的な絶縁素材であれば任意である。ただし、この基板上に電極を形成するため、電気的絶縁体ではないシリコン基板などを使用する場合には、絶縁膜を表面に成膜しておく必要がある。

第1の電極および第2の電極の素材は任意である。例えば、金、アルミニウム、銅などを使用する。このうち、金は真空蒸着などで成膜しやすくリフトオフ法などでパターニングしやすい。ただし、金を使用する場合には、基板との密着性が悪いことから、金薄膜電極と基板との間にクロム薄膜などを挟めば、金薄膜電極と基板との密着性が高まる。第2の電極の表面の疎水性を実現する方法は任意である。成膜直後の金表面は疎水性を示すのでこれをそのまま用いてもよいが、時間と共に疎水性が弱くなるので、その表面上に疎水性の薄膜を形成する方がよい。例えば、旭硝子社製Cytopなどのフッ素系ポリマーでコーティングしたり、1−オクタデカンチオールなどの疎水性官能基を有する自己組織化単分子膜を成膜する方法が考えられる。

【0015】

上記両電極は、凹凸または傾斜を有する電極でもよいが、平坦な薄膜の電極が好ましい。

上記両電極の膜厚は、例えば0.3μmである。厚くし過ぎるとデバイス上の凹凸が大きくなり、微量液体の移動が妨げられる可能性がある。また、薄くし過ぎると両電極の抵抗が大きくなるため、印加電圧の立ち上がりが遅くなったり、電極自体の電圧降下分だけ駆動電圧が大きくなったりする可能性がある。

【0016】

第2の電極の表面を疎水性の誘電体膜により覆うことによって、電気的絶縁性の超純水などの微量液体を輸送することも可能である。その場合、誘電体膜の素材は任意である。例えば、二酸化シリコン、テフロン(登録商標)、パリレン、またはチタン酸バリウム・ストロンチウムなどを使用する。比誘電率の大きい材料の方が、必要な駆動電圧を小さくできる。誘電体膜の膜厚は、例えば0.1〜2μmである。薄い方が低電圧で微量液体を輸送することができるが、輸送に必要な電圧を印加すると微量液体を電気分解させてしまう可能性がある。誘電体膜を厚くすれば、微量液体を電気分解させる心配はなくなるが、輸送に必要な電圧が高くなる。したがって、誘電体の膜厚には、微量液体を電気分解させることなく、なるべく低電圧で輸送できるような、適度な値が存在する。また、誘電体膜を厚くすると、デバイス上の凹凸が大きくなり、微量液体の移動が妨げられる可能性がある。

【0017】

請求項3に記載の発明は、複数本の上記主流路を、上記一方向と互いに平行な状態で離間して配置するか、この一方向と交差する方向へ互いに離間して配置し、隣り合う主流路に設けられた側流路の下流端同士を連通し、この側流路の下流端の連通部分または該各側流路の連通部分より若干上流部分に上記第2の電極を配置し、各主流路では異なる微量液体をそれぞれ輸送し、その輸送途中で各微量液体を側流路へそれぞれ分取し、その後、上記両電極間への電圧印加によりそれぞれ分取された異なる微量液体を混合する請求項2に記載の微量液体分取デバイスである。

【0018】

請求項3に記載の発明によれば、各主流路で異なる微量液体をそれぞれ輸送すると、各微量液体が側流路に達したとき、側流路の一面が親水面であることから、各微量液体が、対応する側流路へ分取される。このとき、隣り合う主流路に設けられた側流路の下流端同士は連通され、この連通部分または各側流路の連通部分より若干上流部分に、疎水性の表面を有した第2の電極が設けられている。したがって、隣接する各主流路の側流路同士は互いに連通されているものの、それぞれの流路内の異なる微量液体は分離している。その後、両電極間に電圧を印加することで、それぞれ分取された異なる微量液体は、その接触角を小さくしながら第2の電極に引き付けられる。その結果、これらの異なる微量液体を混合することができる。

【0019】

請求項4に記載の発明は、上記各主流路には複数の側流路がそれぞれ設けられ、隣り合う主流路間で連通される全ての側流路同士は容積比がそれぞれ異なり、各主流路での異なる微量液体の輸送途中、各微量液体を対応する側流路へ分取し、その後、上記両電極への電圧印加により、それぞれ分取された異なる微量液体を異なる混合比で混合する請求項3に記載の微量液体分取デバイスである。

【0020】

請求項4に記載の発明によれば、各主流路で異なる微量液体を輸送途中、各微量液体を対応する側流路へ分取する。その後、両電極へ電圧を印加することにより、隣り合う主流路間で連通された全ての側流路内では、異なる微量液体同士を異なる混合比でそれぞれ混合することができる。

【0021】

各主流路に形成される側流路の形成数は、2本(2本の主流路が平行配置など)でもよいし、3本(3本の主流路が平行配置など)でもよい。さらに、隣り合う主流路が4本以上(4本の主流路が略環状に配置など)でもよい。

隣り合う主流路間で連通される側流路同士は、容積の合計値が全て等しい方が好ましい。連通される各側流路の容積比はそれぞれ任意である。

ここで、側流路同士の容積比が異なるという意味を説明する。例えば、隣り合う一方の主流路に形成された複数の側流路A1,A2…Anと、他方の主流路に形成された複数の側流路B1,B2…Bnとの関係において、対応する側流路同士(例えば側流路A1−B1,A2−B2…An−Bn同士)が連通状態にあるものとする。このとき、側流路A1の容積と側流路B1の容積との比率X1と、側流路A2の容積と側流路B2の容積との比率X2と、側流路Anの容積と側流路Bnの容積との比率Xnとが、互いに異なっている状態にあることを「側流路同士の容積比が異なる」という。

【0022】

請求項5に記載の発明は、上記主流路の親水面と疎水面とを含んで構成された一面のうち、上記側流路の入口近傍を親水面とした請求項1〜請求項4のうち、何れか1項に記載の微量液体分取デバイスである。

【0023】

請求項5に記載の発明によれば、主流路の一面の側流路の入口近傍を親水面としたので、主流路を輸送中の微量液体を側流路へ導き易い。

親水面となるのは、主流路の一面の側流路の入口近傍だけでもよいし、これを含む側流路側の辺部でもよい。

【0024】

請求項6に記載の発明は、上記主流路の一面に対向する他面は親水面と疎水面とを含んで構成され、親水面の面積を疎水面のそれで除した値をその上流から下流に向けて連続的に増加させた請求項1〜請求項5のうち、何れか1項に記載の微量液体分取デバイスである。

【0025】

請求項6に記載の発明によれば、主流路の一面だけでなく、この一面に対向する他面においても親水面と疎水面とを含んで構成し、親水面の面積を疎水面のそれで除した値をその上流から下流に向けて連続的に増加させるようにしている。これにより、主流路における微量液体の輸送性が高まる。

【発明の効果】

【0026】

この発明の請求項1に記載の発明によれば、主流路を輸送中の微量液体が、その側流路との分岐部分に達したとき、側流路の一面が親水面であるため、デバイス外部とのチューブ接続を必要とせずに、外部から微量液体を導入するだけで、一定量の微量液体を分取(秤量)することができる。

その結果、例えば新薬を開発する創薬分野では、試薬の使用量が従来よりも極端に少量化されるため、高価な試薬を使用する場合には大きなコスト削減が実現する。さらに、デバイスと周辺機器との間に電気的な接続以外の煩雑な接続が不要となり、必要な周辺機器が極めて簡単になるため、装置全体が小型化しかつ安価となる。このことも大幅なコスト削減につながる。

【0027】

特に、請求項2に記載の発明によれば、側流路の主流路との連通部分に第1の電極を設け、それより側流路の下流部に第2の電極を設けることで、電気的な液体操作により、側流路へ分取した微量液体をデバイス内のさらに先へと輸送することができる。

【0028】

また、請求項3に記載の発明によれば、複数本の主流路を互いに離間して配置し、隣り合う主流路の側流路の下流端同士を連通することで、電気的な液体操作により、2種類以上の微量液体を混合することができる。

【0029】

さらに、請求項4に記載の発明によれば、各主流路で異なる微量液体を輸送途中、各微量液体を対応する側流路へ分取後、電気的な液体操作を行うことで、連通された全ての側流路において、異なる微量液体同士を様々な混合比で混合することができる。

【0030】

さらにまた、請求項5に記載の発明によれば、主流路の一面の側流路の入口近傍を親水面としたので、主流路を輸送中の微量液体を側流路へ導き易い。

【0031】

そして、請求項6に記載の発明によれば、主流路の一面だけでなく他面においても、親水面と疎水面とを含んで構成し、親水面の面積を疎水面のそれで除した値をその上流から下流に向けて連続的に増加させるようにしたので、主流路における微量液体の輸送性が高まる。

【発明を実施するための最良の形態】

【0032】

以下、この発明の実施例を具体的に説明する。

【実施例1】

【0033】

図1〜図3において、10はこの発明の実施例1に係る微量液体分取デバイスで、この微量液体分取デバイス10は、基板11と、基板11の一面に搭載されたカバー12と、基板11とカバー12との間に形成された一方向に延びる主流路13と、基板11とカバー12との間に形成され、その主流路13の途中から分岐した側流路14とを備えている。以下、これらの構成体を詳細に説明する。

【0034】

基板11としては、平面視して矩形状で、断面が略凹型のガラス基板が採用されている。この基板11は、シリコン樹脂製の側面(流路の側壁形成面)を有した1本の上記主流路13および10本の上記側流路14を有している。基板11は凹型の開口側を上に向け、その上面に平面視して矩形状のカバー12が重ね合わせて搭載されている。そして、凹型の基板11とカバー12との間の断面矩形状の空間が、微量液体Aを輸送する主流路13を構成する。ガラス基板面は親水性で、シリコン樹脂面は疎水性である。そのため、基板11は流路壁面の上面および底面が親水性で、側面は疎水性となる。後述するようにこのことがデバイス内での液体輸送にとって好都合となる。

【0035】

カバー12には、平面視して矩形状のガラス基板が採用されている。基板11のサイズは長さ30mm、幅30mm、厚さ1mmである。また、カバー12のサイズは長さ30mm、幅30mm、厚さ1mmである。主流路13は、基板11の長さ方向の全長または一部にわたって形成され、各側流路14は基板11の長さ方向へ一定ピッチで、かつその長さ方向を基板11の幅方向へ向けてそれぞれ形成されている。流路幅は主流路13が2mmで、側流路14が500μmである。各側流路14の下流端には、通路幅が100μmまで狭くなった微小側流路14aがそれぞれ連通されている。主流路13と側流路14(微小側流路14aを含む)の深さ(流路高さ)は、それぞれ50μmである。

【0036】

主流路13の上面(カバー12の下面の主流路部分)、および、主流路13の底面(基板11の上面の主流路部分)には、親水面aの面積を疎水面bのそれで除した値を連続的に変化させた濡れ性勾配表面が形成されている。なお、主流路13の底面のみを濡れ性勾配表面としてもよい。

疎水面は、底辺が1μmから200μm、高さが10μmから200μmの三角形パターンで形成する。また、親水面aも同様に、1μmから200μm、高さが10μmから200μmの三角形パターンによって形成する。これらの三角形のパターンを、親水面aと疎水面bとが交互になるよう組み合わせて形成する。図1aに示すように、流路の上流は疎水面bの面積が親水面aのそれに対して大きい面で、下流は親水面aの面積が疎水面bのそれに対して大きい面となるように形成する。すなわち、上流から下流に向け、親水面aの面積を疎水面bで除した値が連続的に増加させるように上記三角形パターンを形成する。疎水面bの材料としては、1−オクタデカンチオールが採用されている。また、親水面aの材料としてはガラス表面が採用されている。なお、主流路13の一面の側流路14側の辺部を親水面とすれば、主流路13を輸送中の微量液体Aを側流路14へ導き易くなる。親水面aと疎水面bを形成するパターンは、三角形パターンに限定されない。

【0037】

また、基板11またはカバー12のどちらか一方のみの側流路入口の部分(分岐部分)には、各側流路14の全幅に渡って一連に金製の第1の電極15が形成されている。さらに、基板11とカバー12の両方の側流路14の下流側の端部には、それぞれ側流路14の全幅に渡って一連に金製の第2の電極16が形成されている。第2の電極16の表面には、疎水性を示す1−オクタデカンチオールの薄膜cが形成されている。

この疎水性の第2の電極16が側流路14に導かれた微量液体Aを堰き止める役割を果たし、その結果、側流路入口と第2の電極16の端で挟まれた容積で決まる微量液体Aが秤量される。その際、側流路14の側面が親水性であれば、微量液体Aが親水面を伝って流れてしまい微量液体Aを第2の電極16の端で堰き止められない。しかしながら、疎水性を示すシリコン樹脂を側流路14の側面に用いることで、このような不具合が発生し難い。微量液体Aはイオンを含む電解液である。各第1の電極15は電線により電気的に接続され、各第2の電極16は別の電線により電気的に接続されている。これらは、途中に電源(約3V)17とスイッチ18が配置されて電気回路を構成している。

【0038】

以下、基板11の製造方法を説明する。すなわち、まず、真空蒸着およびリフトオフ法により、基板11の母材であるガラス基板上に電極15,16をパターニングする。次に、厚膜レジストSU−8を用いてシリコン基板上に厚さ50μmの流路の鋳型を形成し、そこに液体状のシリコン樹脂を流し込む。その後、上面からポリエチレンフィルムとガラス基板とを順に鋳型への押し当てた状態で熱処理し、シリコン樹脂を固化させる。それから、ポリエチレンフィルム上にシリコン樹脂を貼り付けた状態でシリコン樹脂を鋳型から抜く。次に、シリコン樹脂面をガラス基板の電極形成面に貼り付け、ポリエチレンフィルムをシリコン樹脂から剥がす。その際、シリコン樹脂は自己接着性を有しているため、何らの処理を施さなくても、シリコン樹脂面とガラス基板面を接着させることができるが、より強固な接着が必要な場合には、まずシリコン樹脂面を酸素プラズマで処理し、ガラス基板とシリコン樹脂をKOHに数分浸漬した後に、110℃に加熱しながらガラス基板面とシリコン樹脂面を接着させる。こうして、断面に凹構造が形成され、かつ電極15,16を有した基板11が製造される。

【0039】

一方、カバー12のガラス基板上には、真空蒸着とリフトオフ法を利用して電極16のみを形成する。こうして得られた基板11とカバー12とは、シリコン樹脂のガラス基板面への良好な接着性を利用して接合される。

【0040】

次に、図1a〜図1dを参照して、この発明の実施例1に係る微量液体分取デバイス10の使用方法を説明する。

汎用の分注器を用いて1μLの微量液体Aを秤量し、この微量液体Aを主流路13の上流よりデバイス内に導入する(図1a)。主流路13の上面と底面には上流から下流に向かって疎水性の強い面から親水性の強い面に塗れ性が連続的に変化している。そのため、微量液体Aは自動的に主流路13内での移動を開始する。この際、主流路13の側面が親水性であればその面上に微量液体Aが留まろうとする。そのため、スムーズな送液が難しくなる。しかしながら、流路側面の材料として疎水性を示すシリコン樹脂を採用しているので、このような不具合は生じない。

【0041】

微量液体Aが主流路13中を移動する途中で、微量液体Aの一部が毛細管力により各側流路14へと導かれる(図1b)。導かれた微量液体Aは各側流路14の途中の第2の電極16の端で堰き止められる。これらの側流路14に導かれなかった微量液体Aは、そのまま主流路13の下流へ進む。その結果、側流路入口と第2の電極16で挟まれた容積で決まる一定量の微量液体Aが測り取られることになる(図1c)。ここでは下流に向かって容積が一定割合で増大する10本の側流路14が構築されている。これにより、液量が異なる10個の微量液体Aを分取(秤量)することができる。

【0042】

次に、スイッチ18を入れ、各側流路14の途中に設けられた第1の電極15と第2の電極16との間に約3Vの電圧を印加する。これにより、両電極15,16が微量液体Aを引き付けるため、微量液体Aの接触角が小さくなる。すなわち、両電極15,16の表面上の見かけの塗れ性が疎水性から親水性に転じる。そのため、微量液体Aが第2の電極16の表面へ乗り出し、ついには第2の電極16を乗り越えて、側流路14のさらに先まで一定量の微量液体Aを輸送する(図1d)。このとき、第2の電極16の下流側には、側流路14より断面積が小さい微小側流路14aが連通されている。そのため、側流路14より下流へ微量液体Aを移送する毛細管力は大きく、微量液体Aは確実に送液される。

【0043】

このように、主流路13を輸送中の微量液体Aが、各側流路14との分岐部分に達したとき、各側流路14の一面が親水面であるため、デバイス外部とのチューブ接続を必要とせずに、外部から微量液体Aを導入するだけで、一定量の微量液体Aを分取することができる。その結果、例えば新薬を開発する創薬分野では、試薬の使用量が従来よりも極端に少量化され、よって高価な試薬を使用する場合においては大きなコスト削減が図れる。さらに、デバイスと周辺機器との間に電気的な接続以外の煩雑な接続が不要となり、必要な周辺機器が極めて簡単になるため、装置全体が小型化しかつ安価となる。このことも大幅なコスト削減につながる。

また、主流路13の一面だけでなく他面においても、親水面aと疎水面bとを含んで構成し、親水面aの面積を疎水面bのそれで除した値をその上流から下流に向けて連続的に増加させるようにしたので、主流路13における微量液体Aの輸送性が高まる。

【実施例2】

【0044】

次に、図4および図5を参照して、この発明の実施例2に係る微量液体分取デバイス10Aを説明する。

図4および図5に示すように、実施例2の微量液体分取デバイス10Aは、2本の主流路13を、一方向と互いに平行な状態で離間して配置し、隣り合う主流路13の各10本の側流路14の下流端同士を微小側流路14aにより連通し、各側流路14の下流端の連通部分に第2の電極16を配置し、各主流路13では異なる微量液体A,Bをそれぞれ輸送し、その輸送途中で各微量液体A,Bを各側流路14へそれぞれ分取し、その後、対応する第1の電極15と第2の電極16との間への電圧印加により、それぞれ分取された異なる微量液体Aを混合するものである。微量液体Aは上記イオンを含む電解液、微量液体Bはイオンを含む別の電解液である。

このとき、2本の主流路13は同一形状で、両主流路13間で連通される全ての側流路14同士は、容積の合計値がそれぞれ等しいものの、容積比はそれぞれ異なるように構成されている。すなわち、両主流路13は微量液体A,Bの輸送方向が反対である。よって、一方の主流路13のうち、最大容積の側流路14には他方の主流路13の最小容積の側流路14が連通されており、それから一方の主流路13の次に容積が大きい側流路14と、他方の主流路13の次に容積が小さい側流路14とが順次連通されている。両主流路13の各側流路14の第1の電極15は、1本の電線により電気的に接続されている。また、両主流路13の各側流路14の第2の電極16は別の1本の電線により電気的に接続されている。

【0045】

次に、図4a〜図4cを参照して、この発明の実施例2に係る微量液体分取デバイス10Aの使用方法を説明する。

汎用の分注器を用いて1μLの微量液体Aと微量液体Bをそれぞれ秤量し、これらを2本の主流路13の上流よりそれぞれ導入する(図4a)。これらの微量液体A,Bは濡れ性勾配により自動的に主流路13内を下流へと移動し、その途中でその一部が側流路14に導かれ、導かれた液体は側流路14途中の第2の電極16の端で堰き止められ、一定量の微量液体Aが測り取られる(図4b)。次に、側流路14途中に設けられた両電極15,16に電圧を印加すると、側流路14内に秤量された微量液体AとBが第2の電極16を乗り越えて進み、ついには出会い混合する(図4c)。複数の側流路14の長さを変えることにより、様々な混合比で混合することが可能である。また、これらの液体A,Bの容量が極めて少ないため、混合は急速に進みこれに要する時間は極めて短く済む。

【0046】

実施例2の微量液体分取デバイス10Aはこのように構成したので、各主流路13での異なる微量液体A,Bの輸送途中、各微量液体A,Bを対応する側流路14へ分取し、その後、両電極15,16への電圧印加により、両主流路13の各側流路14において、それぞれ分取された異なる微量液体A,Bを混合することができる。しかも、実施例2では、両主流路13間で連通される全ての側流路14同士は、容積の合計値がそれぞれ等しいものの、容積比はそれぞれ異なるように構成されているので、それぞれ分取された異なる微量液体A,Bを異なる混合比で混合することができる。

【図面の簡単な説明】

【0047】

【図1a】この発明の実施例1に係る微量液体分取デバイスによる微量液体の分取開始状態を示す模式平面図である。

【図1b】この発明の実施例1に係る微量液体分取デバイスによる微量液体の分取中の状態を示す模式平面図である。

【図1c】この発明の実施例1に係る微量液体分取デバイスによる微量液体の分取終了状態を示す模式平面図である。

【図1d】この発明の実施例1に係る微量液体分取デバイスによる分取後の微量液体の排出状態を示す模式平面図である。

【図2】この発明の実施例1に係る微量液体分取デバイスの微量液体の輸送方向に直交する方向の縦断面図である。

【図3】図2のS3−S3断面図である。

【図4a】この発明の実施例2に係る微量液体分取デバイスによる微量液体の分取開始状態を示す模式平面図である。

【図4b】この発明の実施例2に係る微量液体分取デバイスによる微量液体の分取終了状態を示す模式平面図である。

【図4c】この発明の実施例2に係る微量液体分取デバイスによる分取後の微量液体の混合状態を示す模式平面図である。

【図5】この発明の実施例2に係る微量液体分取デバイスの微量液体の輸送方向に直交する方向の縦断面図である。

【符号の説明】

【0048】

10,10A 微量液体分取デバイス、

11 基板

12 カバー、

13 主流路、

14 側流路、

14a 微小側流路、

15 第1の電極、

16 第2の電極、

A,B 微量液体、

a 親水面、

b 疎水面、

c 疎水性薄膜。

【特許請求の範囲】

【請求項1】

基板と、基板の一面に搭載されたカバーと、基板とカバーとの間に形成された一方向に延びる主流路と、基板とカバーとの間に形成され、その主流路の途中から分岐した1本または複数本の側流路とを備えた微量液体分取デバイスであって、

上記主流路はその一面が親水面と疎水面とを含んで構成され、親水面の面積を疎水面のそれで除した値をその上流から下流に向けて連続的に増加させることにより微量液体を輸送し、

上記側流路はその一面を親水面とすることで、上記主流路での微量液体の輸送途中、側流路に微量液体の一部を導いて所定量を分取する微量液体分取デバイス。

【請求項2】

上記基板およびカバーは電気的絶縁性を有し、

上記側流路の一面には、その下流へ向かって順に第1の電極と第2の電極とが離間して設けられ、

上記第2の電極の表面は疎水性で、

両電極間に電圧を印加することにより、この疎水性の表面を有する第2の電極の端で堰き止められた微量液体を側流路の下流へ輸送する請求項1に記載の微量液体分取デバイス。

【請求項3】

複数本の上記主流路を、上記一方向と互いに平行な状態で離間して配置するか、この一方向と交差する方向へ互いに離間して配置し、

隣り合う主流路に設けられた側流路の下流端同士を連通し、

この側流路の下流端の連通部分または該各側流路の連通部分より若干上流部分に上記第2の電極を配置し、

各主流路では異なる微量液体をそれぞれ輸送し、その輸送途中で各微量液体を側流路へそれぞれ分取し、その後、上記両電極間への電圧印加によりそれぞれ分取された異なる微量液体を混合する請求項2に記載の微量液体分取デバイス。

【請求項4】

上記各主流路には複数の側流路がそれぞれ設けられ、

隣り合う主流路間で連通される全ての側流路同士は容積比がそれぞれ異なり、

各主流路での異なる微量液体の輸送途中、各微量液体を対応する側流路へ分取し、その後、上記両電極への電圧印加により、それぞれ分取された異なる微量液体を異なる混合比で混合する請求項3に記載の微量液体分取デバイス。

【請求項5】

上記主流路の親水面と疎水面とを含んで構成された一面のうち、上記側流路の入口近傍を親水面とした請求項1〜請求項4のうち、何れか1項に記載の微量液体分取デバイス。

【請求項6】

上記主流路の一面に対向する他面は親水面と疎水面とを含んで構成され、親水面の面積を疎水面のそれで除した値をその上流から下流に向けて連続的に増加させた請求項1〜請求項5のうち、何れか1項に記載の微量液体分取デバイス。

【請求項1】

基板と、基板の一面に搭載されたカバーと、基板とカバーとの間に形成された一方向に延びる主流路と、基板とカバーとの間に形成され、その主流路の途中から分岐した1本または複数本の側流路とを備えた微量液体分取デバイスであって、

上記主流路はその一面が親水面と疎水面とを含んで構成され、親水面の面積を疎水面のそれで除した値をその上流から下流に向けて連続的に増加させることにより微量液体を輸送し、

上記側流路はその一面を親水面とすることで、上記主流路での微量液体の輸送途中、側流路に微量液体の一部を導いて所定量を分取する微量液体分取デバイス。

【請求項2】

上記基板およびカバーは電気的絶縁性を有し、

上記側流路の一面には、その下流へ向かって順に第1の電極と第2の電極とが離間して設けられ、

上記第2の電極の表面は疎水性で、

両電極間に電圧を印加することにより、この疎水性の表面を有する第2の電極の端で堰き止められた微量液体を側流路の下流へ輸送する請求項1に記載の微量液体分取デバイス。

【請求項3】

複数本の上記主流路を、上記一方向と互いに平行な状態で離間して配置するか、この一方向と交差する方向へ互いに離間して配置し、

隣り合う主流路に設けられた側流路の下流端同士を連通し、

この側流路の下流端の連通部分または該各側流路の連通部分より若干上流部分に上記第2の電極を配置し、

各主流路では異なる微量液体をそれぞれ輸送し、その輸送途中で各微量液体を側流路へそれぞれ分取し、その後、上記両電極間への電圧印加によりそれぞれ分取された異なる微量液体を混合する請求項2に記載の微量液体分取デバイス。

【請求項4】

上記各主流路には複数の側流路がそれぞれ設けられ、

隣り合う主流路間で連通される全ての側流路同士は容積比がそれぞれ異なり、

各主流路での異なる微量液体の輸送途中、各微量液体を対応する側流路へ分取し、その後、上記両電極への電圧印加により、それぞれ分取された異なる微量液体を異なる混合比で混合する請求項3に記載の微量液体分取デバイス。

【請求項5】

上記主流路の親水面と疎水面とを含んで構成された一面のうち、上記側流路の入口近傍を親水面とした請求項1〜請求項4のうち、何れか1項に記載の微量液体分取デバイス。

【請求項6】

上記主流路の一面に対向する他面は親水面と疎水面とを含んで構成され、親水面の面積を疎水面のそれで除した値をその上流から下流に向けて連続的に増加させた請求項1〜請求項5のうち、何れか1項に記載の微量液体分取デバイス。

【図1a】

【図1b】

【図1c】

【図1d】

【図2】

【図3】

【図4a】

【図4b】

【図4c】

【図5】

【図1b】

【図1c】

【図1d】

【図2】

【図3】

【図4a】

【図4b】

【図4c】

【図5】

【公開番号】特開2008−132410(P2008−132410A)

【公開日】平成20年6月12日(2008.6.12)

【国際特許分類】

【出願番号】特願2006−318948(P2006−318948)

【出願日】平成18年11月27日(2006.11.27)

【出願人】(504174135)国立大学法人九州工業大学 (489)

【Fターム(参考)】

【公開日】平成20年6月12日(2008.6.12)

【国際特許分類】

【出願日】平成18年11月27日(2006.11.27)

【出願人】(504174135)国立大学法人九州工業大学 (489)

【Fターム(参考)】

[ Back to top ]