応力腐食割れ及び孔食等の発生検知方法

【課題】金属材料の重要な劣化モードの一つとしての応力腐食割れは、その発生過程を含めた現象を観察することが困難であるが、応力腐食割れに起因する構造物の破壊リスクを定量的に予測し長期的な寿命管理を行うために、その検知手段の開発、特には視覚化技術の開発が求められている。特に、割れ発生のごく初期(割れ萌芽形成期)の小規模かつ確率論的性格の強い段階での現象を感度良く観測する技術の開発。

【解決手段】金属材料の主要成分の陽イオンと発色反応する物質を環境中に加えておくことによって、局所的過渡的溶解事象を視覚化する。

【解決手段】金属材料の主要成分の陽イオンと発色反応する物質を環境中に加えておくことによって、局所的過渡的溶解事象を視覚化する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属材料における応力腐食割れ、孔食等の発生過程を視覚化することを特徴とする応力腐食割れ、孔食等の発生検知方法並びにそれに関連する技術に関する。

【背景技術】

【0002】

水環境中で使用される構造物において、考慮すべき最も重要な劣化モードの一つとして、応力腐食割れ(Stress Corrosion Cracking, SCC)が挙げられる。応力腐食割れは、ある材料/環境の組み合わせに力学的負荷が加わった場合に生ずる割れ発生・進展現象であり、しばしば構造物の寿命を支配する要因となる。

応力腐食割れは、割れの発生過程と進展過程に大別される。き裂の進展過程は破壊力学に基づいて決定論的に取り扱うことが可能であるのに対して、割れの発生過程は、機械的あるいは化学的要因による金属表面の不働態化皮膜の破壊とその再不働態化、孔食萌芽の生成と消滅、微視き裂の形成、連結など、確率論的な性質を持った事象が発生する期間であり、明確な損傷として観測することが困難であることから割れの潜伏期とも考えることができる。このように両者は性質の異なる現象であるので、分けて取り扱う必要がある。構造物の割れ寿命の大半を占めるのは割れの発生過程(潜伏期)であり、き裂の進展過程が占めるのは構造物の寿命末期の比較的短い期間である場合が多いと考えられることから、応力腐食割れに起因する構造物の破壊リスクを定量的に予測し長期的な寿命管理を行うために、割れの発生過程の現象を観測し、そのメカニズムを解明することが強く求められている。

【0003】

応力腐食割れは酸化物誘起割れ、活性経路腐食、水素脆化の三つのメカニズムに大きく分類することができる。酸化物誘起割れは、き裂先端で金属が酸化物を形成し、その金属酸化物が機械的に破壊する過程の繰返しによりき裂が生じるというメカニズムである。母地金属への密着性が高くかつ酸化物皮膜の成長が比較的速い系については、変色皮膜割れが起きると考えられている。皮膜誘起へき開割れでは、金属表面の薄い酸化物皮膜に発生した脆性き裂が延性な母地金属中にもある程度進展することによりき裂が生じると考えられている。内部酸化割れは、粒界を拡散経路として酸素が内方に侵入し、粒界に沿った内部酸化が起こることにより、酸化物のわずかな痕跡とともに極めて脆性な粒界破壊を起こす現象である。活性経路腐食は、金属のアノード溶解反応が応力腐食割れを駆動する本質となっている割れメカニズムである。材料中に組織が不均一になっている箇所が存在しており、そこが活性溶解経路となりき裂が生じるメカニズム(潜在活性経路割れ)と、ひずみによって活性溶解が誘起されき裂が生じるメカニズム(ひずみ誘起活性経路割れ)とがある。後者はすべり溶解とも呼ばれる。水素脆化は、腐食反応のカソード反応によって生成した水素の一部が金属内に侵入し、き裂先端など応力の高い場所に集まり、水素濃度があるしきい値に達すると脆性割れを起こすというメカニズムである。

【0004】

従来、応力腐食割れの検知手段としては、超音波あるいは渦電流を用いた物理的な探傷手法が検査技術として用いられている。しかしながらこれらは、応力腐食割れ現象の結果として形成された幾何学的不連続(ひび割れ)を検出するものであって、通常はミリメートル・オーダーの進展性き裂に成長した段階で始めて感度を有する。

また、腐食現象の視覚化の試みとしては、Isaacsらによる全面腐食あるいは孔食の可視化(H.S. Isaacs, G. Adzic, C.S. Jeffcoate, Corrosion, Vol.56 (2000), 971-978:非特許文献1)があるが、これは、pH試薬を用いた手法であるために、腐食反応の結果生じる

水素イオン濃度の変化として間接的に観測しているに過ぎない。また、発生期の応力腐食割れを可視化するほどの高い解像度も期待できない。

また、金属材料の成分を簡易的に判定するため、金属材料に微量の酸を付着せしめ金属

を溶解させ、続いて溶出した金属イオンと反応した発色材料の発色の有無によりマンガンなどの微量物質を分析する方法が知られている〔特開2005-283252号公報(特許文献1)

〕。さらに、メッキ材に対し施工不良個所を発色により検出する方法も知られている〔特開平4-215065号公報(特許文献2)〕。しかし、これらはいずれも応力腐食割れの発生に起因する溶出イオンを分析することについては意図していないし、認識すら無い。

【0005】

【特許文献1】特開2005-283252号公報

【特許文献2】特開平4-215065号公報

【非特許文献1】H.S. Isaacs, G. Adzic, C.S. Jeffcoate, Corrosion, Vol.56 (2000), 971-978

【発明の開示】

【発明が解決しようとする課題】

【0006】

プラント機器・構造物等の高経年化が進行する中で、金属材料の応力腐食割れの発生監視と対策技術が重要な課題となっている。しかしながら、金属材料の応力腐食割れの発生プロセスには不明な点が多い。これは、割れ発生過程における素過程(サブミクロン・サイズの皮膜破壊、皮膜修復、再活性化、微視き裂化、微視き裂の連結などの諸現象)が極めて局所的かつ過渡的な現象であるために、それら素過程を観測する手段が無かったことによる。従って、(1)実構造物における応力腐食割れ発生の早期からの観測技術、(2)応力腐食割れ発生現象の解明および対策材開発等のための試験技術、の両面で、応力腐食割れの発生過程のダイナミクスを観測できる手法の開発が望まれている。特に、割れ発生のごく初期(割れ萌芽形成期)の小規模かつ確率論的性格の強い段階での現象を感度良く観測する技術の開発が大きな課題であった。

【課題を解決するための手段】

【0007】

本発明者は、応力腐食割れの主要メカニズムの一つである活性経路腐食に着目し、数ミリ四方の視野の中に生起する数ミクロンサイズの応力腐食割れ発生過程における諸現象を視覚化する手法について鋭意研究開発を行い、さらには、応力腐食割れの発生過程で生じる局所的事象のリアルタイム観察を行うことを目的として、それを達成することに成功し、本発明を完成した。典型的な態様では、本発明では、金属材料の主要成分の陽イオンと発色反応する物質を環境中に加えておくことによって、局所的過渡的溶解事象を視覚化する。

【0008】

かくして、本発明は、次なるものを提供する。

〔1〕金属材料の主要成分の陽イオンと発色反応する金属陽イオン反応性発色剤を使用して金属材料の応力腐食割れ及び/又は孔食の発生過程を視覚化することを特徴とする応力腐食割れ又は孔食の発生検知方法。

〔2〕局所的且つ過渡的な金属溶解を可視化するもので、皮膜破壊箇所から溶出した金属イオンによる発色反応を利用していることを特徴とする上記〔1〕記載の検知方法。

〔3〕金属材料が水環境中で使用される構造物に使用されているもので、環境中に金属陽イオン反応性発色剤を添加してあることを特徴とする上記〔1〕又は〔2〕記載の検知方法。

〔4〕金属陽イオン反応性発色剤と増粘剤とが共存していることを特徴とする上記〔1〕〜〔3〕のいずれか一記載の検知方法。

〔5〕増粘剤がゼラチンであることを特徴とする上記〔4〕記載の検知方法。

〔6〕(1) 金属材料が鉄基合金で、金属陽イオン反応性発色剤が1,10-フェナントロリン

又はルミノールである、あるいは、(2) 金属材料がニッケル基合金で、金属陽イオン反応性発色剤がジメチルグリオキシムである、ことを特徴とする上記〔1〕〜〔5〕のいずれか一記載の検知方法。

〔7〕金属材料の応力腐食割れ発生過程における微小腐食現象を視覚化することを特徴と

する上記〔1〕〜〔6〕のいずれか一記載の検知方法。

〔8〕高解像度で俯瞰的に視覚化し、及び/又は、溶解反応に関与した電気量などの反応規模を観測及び/又は評価することを特徴とする上記〔1〕〜〔7〕のいずれか一記載の検知方法。

〔9〕金属材料の主要成分の陽イオンと発色反応する金属陽イオン反応性発色剤の有効量を含有することを特徴とする応力腐食割れ発生過程における諸現象の視覚化試薬。

〔10〕さらに有効量の腐食剤を含有することを特徴とする上記〔9〕記載の試薬。

〔11〕さらに有効量の増粘剤を含有することを特徴とする上記〔9〕又は〔10〕記載の試薬。

【発明の効果】

【0009】

本発明の技術では、応力腐食割れの素過程である極めて局所的かつ過渡的な溶解事象を直接可視化することを実現できることから、応力腐食割れの発生をごく初期(割れ萌芽の形成段階)から解像度高くかつ俯瞰的に視覚化できるだけでなく、反応規模(溶解電流密度)をコントラストの強さとして観測・評価できる。

本発明のその他の目的、特徴、優秀性及びその有する観点は、以下の記載より当業者にとっては明白であろう。しかしながら、以下の記載及び具体的な実施例等の記載を含めた本件明細書の記載は本発明の好ましい態様を示すものであり、説明のためにのみ示されているものであることを理解されたい。本明細書に開示した本発明の意図及び範囲内で、種々の変化及び/又は改変(あるいは修飾)をなすことは、以下の記載及び本明細書のその他の部分からの知識により、当業者には容易に明らかであろう。本明細書で引用されている全ての特許文献及び参考文献は、説明の目的で引用されているもので、それらは本明細書の一部としてその内容はここに含めて解釈されるべきものである。

【発明を実施するための最良の形態】

【0010】

本発明では、応力腐食割れ(および孔食)の発生の素過程である極めて局所的かつ過渡的な金属溶解を直接可視化する手法として、皮膜破壊箇所から溶出した金属イオンによる発色反応を利用する方法が提供されている。この方法により、割れ萌芽の発生をそのごく初期から解像度高くかつ俯瞰的に視覚化できる。さらに、反応規模(溶解反応に関与した電気量)をコントラストの強さとして観測・評価できる。

本発明の具体的な態様では、金属材料の主要成分の陽イオンと発色反応する物質を環境中に加えておくことによって、局所的過渡的溶解事象を視覚化する。

本明細書において、陽イオンとは、金属材料の種類にもよるが、鉄イオン、ニッケルイオン、クロムイオン、銅イオン、コバルトイオン、マンガンイオン、モリブデンイオン、アルミニウムイオン、チタンイオンなどであってよい。典型的な陽イオンとは、鉄イオン、ニッケルイオンなどが挙げられ、鉄イオンとしては、2価又は3価の鉄陽イオンが挙げられ、具体的な場合では、2価の鉄陽イオンであり、ニッケルイオンとしては、2価のニッケル陽イオンが挙げられる。

【0011】

本明細書において、金属材料の主要成分の陽イオンと発色反応する物質としては、特定の金属イオンと反応して有色化する又は発色(蛍光を含む)するものであれば、特に制限されないが、例えば、当業者に知られたものの中から適宜選択して用いることができる。本明細書において、発色の概念には、消光するなどして無色に変化する場合、あるいはある測定対象波長から別の異なる波長に変化する場合なども包含されてよい。そうした金属陽イオン反応性発色剤は、酸素原子、硫黄原子、窒素原子などを含有している、金属陽イオンと相互作用するリガンド(あるいは原子又は原子団)を有しているものであってよく、該リガンドとしては、ヒドロキシ基、カルボキシル基、フォスフェート基、カルボニル基(ケト基)、チオール基、ジスルフィド基、アミン基、イミノ基などを含有するものであってよい。該金属陽イオン反応性発色剤としては、具体的には、例えば、鉄基合金の中性〜酸性環境での割れに対しては1,10-フェナントロリン(1,10-phenanthroline)、アルカ

リ性環境ではルミノール、ニッケル基合金の中性〜酸性環境での割れに対してはジメチルグリオキシム(dimethylglyoxime)などが包含され、発色物質として利用できる。典型的な態様では、鉄基合金よりなる金属材料の場合、2価の鉄イオンと反応して発色する物質(1,10-フェナントロリン)と増粘剤(ゼラチン)を環境側に加えることにより、割れ発生を

その前駆過程を含めて感度良く視覚化できる。また、デジタル顕微鏡によって観測および記録して、本発明技術の有効性が確認される。

【0012】

発色物質の濃度は、対象陽イオンに応じて適宜選択できる。例えば、2価の鉄陽イオンに対する1,10-フェナントロリンの場合、おおよそ5〜30g/lの塩化1,10-フェナントロリニウム・1水和物水溶液、好ましくは約10〜20g/lの塩化1,10-フェナントロリニウム・1水和物水溶液、より好ましくは約12〜18g/lの塩化1,10-フェナントロリニウム・1水和物水溶液、また、さらに好ましくは約13〜17g/lの塩化1,10-フェナントロリニウム・1水和物水溶液、さらにより好ましくは約14〜16g/lの塩化1,10-フェナントロリニウム・1水和物水溶液、典型的な場合おおよそ15g/lの塩化1,10-フェナントロリニウム・1水和物水溶液を使用できよう。

使用増粘剤の濃度は、適宜測定環境、対象陽イオンなどに応じて選択可能である。例えば、ゼラチンの場合、0%より多い量で使用でき、おおよそ0.1〜15%、好ましくは約1.0

〜10%、より好ましくは約2.0〜8.0%、また、さらに好ましくは約3.0〜7.0%、さらにより好ましくは約4.0〜6.0%、典型的な場合おおよそ5%で使用される。

【0013】

本発明の技術では、応力腐食割れ発生過程における諸現象の視覚化手法原理・条件について開示されている。金属材料の活性経路腐食機構に着目し、鉄基合金では、鉄のアノード溶解を利用した割れ発生観測手法が提案されている。本視覚化手法で用いる発色物質には1,10-塩化フェナントロリニウム一水和物を使用することが好適にできる。また、溶存

しているイオンの拡散速度を小さくするために、増粘剤としてゼラチンを添加することも好適である。これにより、発色物質が拡散することを抑制し発色箇所に留めておくことにより、検出感度を高くすることができる。

本発明の技術では、例えば、鋭敏化オーステナイト系ステンレス鋼を供試材として、視覚化手法を用いて低ひずみ速度試験(Slow Strain Rate Technique:SSRT試験)を行い、視覚化手法の成立性や検出限界を評価することができ、それにより応力腐食割れ発生過程での微小腐食現象を連続的に直接観察できる。最も規模の小さいもので約4μmの規模の極めて微小な腐食現象から発色現象として捉えることができる。また、割れが粒界や介在物を起点として発生し、断続的に溶解反応を繰り返すことによって微小き裂となり、複数の微小き裂が連結し進展性のき裂に成長していく様子を観察できる。

【0014】

本発明の一つの態様では、応力腐食割れ発生過程における諸現象の視覚化に便利に使用できる試薬が提供される。こうした試薬は、視覚化媒体と称することもできる。好ましい態様では、当該試薬としては、金属陽イオン反応性発色剤の有効量を含有する組成物が挙げられる。一つの具体例では、該組成物としては、有効量の1.10-フェナントロリンを含

有している水溶液が挙げられ、例えば、おおよそ15g/lの塩化1,10-フェナントロリニウム・1水和物水溶液である。更に別の態様では、当該試薬は、腐食剤の有効量と金属陽イオン反応性発色剤の有効量とを含有する組成物が挙げられる。該腐食剤は、腐食性溶媒であってよい。該腐食剤は、例えば、当業者に知られたものの中から適宜選択して用いることができる。該腐食剤は、測定対象の金属材料の種類により異なるものであってよく、例えば、鉄基合金の場合、チオ硫酸ナトリウム水溶液などを使用できる。使用腐食剤の濃度は、適宜測定環境、対象陽イオンなどに応じて選択可能である。例えば、ステンレス鋼などの場合、0%より多い量で使用でき、おおよそ(0.2〜5.0)×10-2mol/l、好ましくは約(0.25〜3.0)×10-2mol/l、より好ましくは約(0.3〜2.0)×10-2mol/l、また、さらに好ましく

は約(0.5〜1.5)×10-2mol/l、さらにより好ましくは約(0.8〜1.2)×10-2mol/l、典型的な場合おおよそ1.0×10-2mol/lのチオ硫酸ナトリウム水溶液が使用される。一つの具体例で

は、該組成物としては、有効量のチオ硫酸ナトリウムと有効量の1.10-フェナントロリン

を含有している水溶液が挙げられ、例えば、おおよそ1.0×10-2mol/lのチオ硫酸ナトリウムとおおよそ15g/lの塩化1,10-フェナントロリニウム・1水和物とを含む水溶液である。

別の態様では、当該試薬は、金属陽イオン反応性発色剤の有効量と増粘剤の有効量を含有している組成物が挙げられる。典型的な場合、該組成物は、水溶液の形態であることができるし、それが好ましい場合がある。また、ある場合には、該組成物は、ゲル状態(あるいは半固型状態)のものであってよい。一つの具体例では、該組成物は、有効量の1.10-塩化フェナントロリニウム一水和物と有効量のゼラチンを含有している水溶液又はゲル

が挙げられる。例えば、おおよそ15g/lの塩化1,10-フェナントロリニウム・1水和物とおおよそ5%のゼラチンを含有している水溶液又はゲルが挙げられる。

本発明のさらなる態様では、当該試薬は、腐食剤の有効量、金属陽イオン反応性発色剤の有効量と増粘剤の有効量とを含有している組成物が挙げられる。一つの具体例では、該組成物は、有効量のチオ硫酸ナトリウムと有効量の1.10-塩化フェナントロリニウム一水

和物と有効量のゼラチンを含有している水溶液又はゲルが挙げられ、例えば、おおよそ1.0×10-2mol/lのチオ硫酸ナトリウムとおおよそ15g/lの塩化1,10-フェナントロリニウム・1水和物とおおよそ5%のゼラチンを含有している水溶液又はゲルが挙げられる。該溶液

あるいはゲル状物中には、緩衝剤などが添加されていてもよい。

【0015】

本発明の別の態様では、応力腐食割れ発生過程における諸現象の視覚化で便利に使用できる測定具が提供される。当該器具としては、例えば、図54に示されたものである。該器具は、例えば、試験金属材料の試験面(又は測定面)に密着するように形成された面を有し且つ視覚化媒体を保持可能な領域を提供する型枠部材(例えば、樹脂製リングなど)、該試験金属材料の試験面と該型枠部材との密着を保証し且つ該型枠部材の試験金属材側に設けられたシーリング部材(例えば、シーリングコートなど)、試験金属材料側をカソードとし且つそれと対極をなすアノード(例えば、ダミーアノードとして機能するもので、典型的な場合、導電性金属の金属線、ステンレスワイヤーなど)とを備えている。該測定具には被覆材(例えば、カバーグラスなど)が備えられていてよいし、それが好ましい場合がある。

かくして、ステンレス鋼などの試験金属材料を測定具にセットし、ゲルなどの視覚化媒体を添加し、ダミーアノードに一定量の電流を流し、例えば、デジタルマイクロスコープなどで観察し、例えば、図53に示すように、最適化されたプログラムなどを使用し、コンピュータなどの処理装置を介して、発色量(発色規模)を定量化したり、発色位置の評定、亀裂発生による発色との比較などの解析を行うことができ、本発明ではこの目的のプログラムなどのソフトウエア、CPUなどを備えた処理装置も提供するものであり、これら

は本発明の範囲内のものである。

【0016】

本発明の技術では、金属材料の応力腐食割れ発生過程における微小腐食現象の視覚化手法が提供され、従来の応力腐食割れ発生過程の直接観察に関する研究では、約100μmオーダーの表面き裂からしか観察できていなかったが、本発明の技術の手法を用いることによって数μmの規模の微小腐食現象から観察することが可能となった。また個々の微小腐食

現象から進展性のき裂にまで成長していく様子を連続的に直接観察することも可能となった。本発明の視覚化手法は、今後他の反応系への応用が期待され、応力腐食割れ発生メカニズムの解明に大きく寄与すると考えられる。

以下に実施例を掲げ、本発明を具体的に説明するが、この実施例は単に本発明の説明のため、その具体的な態様の参考のために提供されているものである。これらの例示は本発明の特定の具体的な態様を説明するためのものであるが、本願で開示する発明の範囲を限定したり、あるいは制限することを表すものではない。本発明では、本明細書の思想に基づく様々な実施形態が可能であることは理解されるべきである。

全ての実施例は、他に詳細に記載するもの以外は、標準的な技術を用いて実施したもの、又は実施することのできるものであり、これは当業者にとり周知で慣用的なものである。

【実施例1】

【0017】

〔応力腐食割れ発生事象の視覚化手法の開発〕

金属材料の応力腐食割れ発生過程における諸現象の視覚化手法及びその原理、視覚化手法条件の選択について検討を行った。

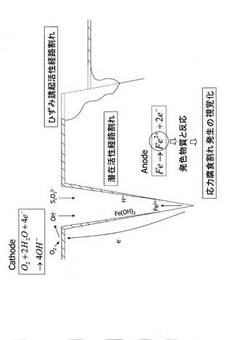

(1) 視覚化手法の原理

本実施例1では鋭敏化したオーステナイト系ステンレス鋼を用い、応力腐食割れの主要メカニズムの一つである活性経路腐食機構に着目し、鉄のアノード溶解を利用した割れ発生観測手法の可能性について検討する。鉄基合金において溶出した鉄イオンと環境中に溶存している発色物質が反応し発色することによって、応力腐食割れ発生過程の諸現象を視覚化することができると考えられる。この原理の概略図を図1に示す。

(2) 発色反応または発色物質の選択

2価あるいは3価の鉄イオンに対する発色物質または発色反応の候補には1,10-フェナ

ントロリン、ルミノール反応、植物染料、エチレンジアミン四酢酸(EDTA)、蛍光のクウェンチング、金属指示薬XOの6つを挙げた〔参考文献:(1) 坂口武一、上野景平:「金属キレート〔I〕」、南江堂(1965); (2) 坂口武一、上野景平:「金属キレート〔II〕」、南

江堂(1966); (3) 坂口武一、上野景平:「金属キレート〔III〕」、南江堂(1967); (4)

下山進、野田裕子:分析化学、Vol.47、No.5、pp295-301(1998); (5) K.Robards, P.J. Worsfold:Anal. Chim. Acta, 266, 147(1992); (6)細田豊:「新染料化学」、技報堂〕

。各発色物質または発色反応の被検出イオンと発色の色の組合せについては表1に示す。

【0018】

【表1】

【0019】

この発色物質または発色反応により金属イオンが金属錯体形成反応を起こし、発色する。しかし、ルミノール反応はアルカリ性環境下でしか反応しないこと、植物染料・金属指示薬XOは金属錯体形成前も有色であること、蛍光のクウェンチングは暗室内での試験が必要であることから、本実施例1では、1,10-フェナントロリンとEDTAを候補とした。

チオ硫酸ナトリウム水溶液(2.0×10-3mol/l)環境系でのステンレス鋼SUS304の応力腐食割れ発生に対応する反応量は実測されており〔Y. Watanabe and T. Kondo:Corrosion、Vol.56、No.12、pp1250(2000)〕、その結果に基づくと、その反応量は数μCと考えること

ができる。このことを示した電気化学的過渡信号計測結果の図を図2に示す。鉄が溶解し、その電気量が1μCだと仮定すると、ファラデー定数を用いて鉄イオンの量は5.18×10-12molとなる。この鉄イオンが100μm立方の空間にとどまったと仮定すると立方体内の鉄イオン濃度は5.18×10-3mol/lとなる。

また、発生過程における微小孔食の大きさは半径5μmの半球と考えることができる〔井上博之:材料と環境、45、717-724(1996)〕。半球内の鉄がすべて2価の鉄イオンになっ

たと仮定して、鉄の密度は7.86g/cm3、鉄の分子量は55.85なので、鉄イオンの量は3.69×

10-11molとなる。この鉄イオンが100μm立方の空間にとどまったと仮定すると立方体内の鉄イオン濃度は3.69×10-2mol/lとなる。

そこで、上述の鉄イオン濃度を目安に1,10-フェナントロリンとEDTAの発色反応の感度

を検証した。図3は0.001mol/lの塩化鉄水溶液(II)に15g/l塩化1,10-フェナントロリニウム一水和物と0.01Mエチレンジアミン四酢酸(EDTA)をそれぞれ添加したものである。EDTA

は明確な発色が観察できないのに比べて1,10-フェナントロリンは感度よく発色している

ことがわかる。反応速度も充分に速いと考えられるので、発色物質には塩化1,10-フェナ

ントロリニウム一水和物を選択した。なお、フェナントロリンの濃度は試薬として用いる1,10-フェナントロリン一水和物について規定したJIS規格〔JIS K 8789:「1,10-塩化フ

ェナントロリン一水和物(試薬)」(1995)〕を参考に15g/lとした。鉄イオン(II)と1,10-フェナントロリン(phen)との反応式を以下に示す。

【0020】

【化1】

【0021】

(3) 増粘剤の選択

溶存しているイオンの拡散速度を小さくするために、試験溶液に増粘剤を添加することにした。これは、発色物質が拡散することを抑制し発色箇所に留めておくことにより、検出感度を高くするためである。増粘剤の候補として寒天、ゼラチン、架橋型ポリアクリル酸ナトリウムについて検討した。各増粘剤を添加しゲル化した水溶液(以下「ゲル」と呼称)の透明度を調べるため15g/l 1,10-塩化フェナントロリニウム一水和物含有1.0×10-2mol/lチオ硫酸ナトリウム水溶液に増粘剤を添加し、それぞれ5wt%ゼラチン、5wt%寒天

、5wt%、1wt%架橋型ポリアクリル酸ナトリウムとした。各増粘剤を添加したものを図4に示した。寒天はゲル化せず白色沈殿が生じた上にわずかに赤く発色した。これはキレート指示薬である1,10-フェナントロリンが寒天のゲル化を妨げたことと寒天内に微量の鉄

が含まれていたことによる現象であると考えられる。ゼラチンは問題なくゲル化し、透明度も充分であると考えられる。架橋型ポリアクリル酸ナトリウムは充分な粘性が得られたが、ダマが生じて均一にゲル化しない上に白色化した。以上の結果から増粘剤にはゼラチンを使用することとした。

【0022】

(4) ゲルの物性値

次にゼラチンの濃度を決定するために、ゼラチンの添加がどの程度水溶液の物性に影響を与えるかを調べた。水溶液中またはゲル中でのイオンの拡散速度とゲルの電気伝導度・pH、水溶液中またはゲル中での鋭敏化SUS304ステンレス鋼のカソード分極曲線を測定した。

1.拡散速度

15g/l 1,10-塩化フェナントロリニウム一水和物含有1.0×10-2mol/lチオ硫酸ナトリウ

ム水溶液にそれぞれゼラチンを添加し、Owt%、5wt%、10wt%としたものを、図5に示すように、ナイロンチューブの中に入れ、チューブの両端からステンレスワイヤーを挿入した。このステンレスチューブにデジタルソースメータをつなぎ、1mAの電流を30秒間印加

した。アノード溶解した鉄イオンが水溶液中またはゲル中のフェナントロリンと反応しステンレスワイヤーの先端が赤く発色する。この赤く発色した部分が拡散していく様子を5分おきに実体顕微鏡で撮影・記録した。赤く発色した部分が拡散していく様子と拡散距離の経時変化それぞれを図6、図7に示す。ゼラチンを添加していない水溶液に比べて、5wt%、10wt%ゲルは十分に拡散が抑えられていると考えることができる。また、5wt%の場合と10wt%の場合の拡散距離に大きな差異は認められなかった。

【0023】

2.電気伝導度

15g/l 1,10-塩化フェナントロリニウム一水和物含有1.0×10-2mol/lチオ硫酸ナトリウ

ム水溶液にそれぞれゼラチンを添加し0wt%、5wt%、10wt%としたものの電気伝導度をTOA製卓上電気伝導度計を用いて測定した。電気伝導度の経時変化を図8に示した。ゼラチ

ン添加により電気伝導度が低下したものの10%添加で約40%、5%添加で約20%の低下と

その程度は小さく、反応系への影響は大きくないと考えられる。

3.pH

1.0×10-2mol/lチオ硫酸ナトリウム水溶液と、15g/l 1,10-塩化フェナントロリニウム

一水和物含有1.0×10-2mol/lチオ硫酸ナトリウム水溶液にゼラチンを添加し0wt%、5wt

%、10wt%としたもののpHをHORIBA製簡易pHメーターを用いて測定した。pHの経時変化を図9に示した。ゼラチン添加によりpHが中性域側にシフトすることがわかるが、鉄(II)−フェナントロリン錯体はpH2.9〜9で安定であり〔JIS K 0400-57-10:「水質−鉄の定量−1.10-塩化フェナントロリン吸光光度法」(1998)〕発色反応への影響はないと考えられ

る。また、腐食性溶媒としても充分に応力腐食割れを起こし得るpH域であると考えられる。

4.カソード分極挙動

アノード反応とカソード反応は対となって起こるためカソード反応が制限されるとアノード反応も同時に制限されることになる。カソード反応の例を以下に示す。

【0024】

【化2】

【0025】

ゼラチン添加により溶存酸素やイオンの拡散速度が制限されているが、これがどの程度カソード反応ひいてはアノード反応に影響を与えるかを検討した。1.0×10-2mol/lチオ硫酸ナトリウム水溶液にそれぞれゼラチンを添加し0wt%、5wt%、10wt%とした水溶液またはゲル中での鋭敏化SUS304ステンレス鋼のカソード分極曲線を掃引速度0.1mV、10mVで測

定した。カソード分極曲線をそれぞれ図10、図11に示した。鋭敏化ステンレス鋼のチオ硫酸ナトリウム水溶液中での応力腐食割れ発生時に予測される電位低下幅は、Watanabeら〔Y. Watanabe and T. Kondo:Corrosion、Vol.56、No.12、pp1250(2000)〕のデータを参照すると、試験片表面積にもよるが数mVから数十mVである。腐食電位から100mV卑に分

極させたときの電流密度が、ゼラチンの添加により拡散限界電流に達していないことより、ゼラチンの添加がカソード反応に与える影響は大きくないと考えられる。

以上の結果からゼラチンの濃度は5wt%に決定した。

鋭敏化オーステナイト系ステンレス鋼を用い、応力腐食割れの主要メカニズムの一つである活性経路腐食機構に着目し、応力腐食割れ発生過程における諸現象の視覚化手法の検討を行った。この視覚化手法で用いる発色物質には1,10-塩化フェナントロリニウム一水

和物を使用することが優れていると判明した。またその濃度は15g/lとすることが好まし

い。溶存しているイオンの拡散速度を小さくするためには、増粘剤としてゼラチンを添加することが好適であった。これは、発色物質が拡散することを抑制し発色箇所に留めておくことにより、検出感度を高くするためである。またその濃度は5wt%とすることが好ま

しい。

【実施例2】

【0026】

〔応力腐食割れ発生事象の視覚化手法の性能評価と割れ発生過程の観察試験〕

本実施例2では鉄基合金材料の応力腐食割れ試験を行い、実施例1で記述した視覚化手法の性能を評価するとともに視覚化手法を用いた応力腐食割れ発生過程の観察試験を行い、発生過程での諸現象を連続的に直接観察した。

(1) 応力腐食割れ試験方法

熱鋭敏化SUS304ステンレス鋼+チオ硫酸ナトリウム水溶液系を用いて、低ひずみ速度試験下で平滑試験片表面に応力腐食割れを発生させた。

すなわち、平板試験片を用い、応力腐食割れを起こすため、ひずみ速度1.33×10-6(/sec)で低ひずみ速度試験を行なった。図12に試験装置の外観を示した。供試材にはオーステナイト系ステンレス鋼SUS304を用いた。供試材の化学組成を表2に示す。

【0027】

【表2】

【0028】

供試材をワイヤーカットでゲージ長さ25mm、幅25mm、厚さ1mmの平板引張試験片に加工

した後、充分な応力腐食割れ感受性を与えるために650℃で等温鋭敏化処理を24時間施し

た。図13に試験片の形状を示す。鋭敏化時間はストラウス試験によるTTS曲線〔「ステ

ンレス鋼の鋭敏化曲線の収集と解析」、防食技術、39、641-652、(1990)〕(図14)を

参考に決定した。鋭敏化の程度を示す電気化学的再活性化率〔JIS G 0580;「ステンレス鋼の電気化学的再活性化率の測定方法」〕(EPR率)は44.9%であったことから強鋭敏化

されていると考えることができる。EPR試験を行った後の供試材表面の写真を図15に示

す。鋭敏化処理後、試験片ゲージ部表面を粒度3μmのダイヤモンドペーストで鏡面研磨し、30℃の20wt%硝酸に10分間浸漬し不働態化処理を施した〔JIS B l047;「耐食ステンレス鋼製締結用部品の不働態化」〕。これは試験片表面が無負荷状態でも発色してしまうことを防ぐためである。発色の程度を、不働態化処理を施してない場合、1.0×10-2 mol/l

チオ硫酸ナトリウム水溶液に24時間以上浸漬させた場合、硝酸を用いて不働態化処理を施した場合の3つの条件で比較した。これら3つの条件で、ゲルをステンレス鋼表面に接触させた直後と24時間後の様子を図16に示す。不働態化処理を行わない場合、試験片表面が全体的に赤く発色しており、観察に悪影響を及ぼすと考えられることから、硝酸を用いて不働態化処理を施すこととした。次に、腐食性溶媒としての1.0×10-2 mol/l チオ硫酸ナトリウム水溶液に発色物質である塩化1,10-フェナントロリニウム一水和物、増粘剤で

あるゼラチンをそれぞれ15g/l、5wt%となるように添加し、この粘性溶液を冷ましながら試験片表面に置かれた樹脂リングの中に流し入れ、乾燥を防ぐためカバーグラスで覆う。また、金属と環境の界面を限定し観察を容易にするためと、金属と樹脂リングのすきまで生じるすきま腐食を防ぐために、観察部位以外の接液部にシール剤を塗布した。ゲル貼付け方法を示した概略図とすきま腐食が起きた状態を示す写真をそれぞれ図17、図18に示した。ゲルの厚さは腐食反応を起こすのに十分な液量をかせぎつつ、かつ観察に大きく影響を与えない程度である2mmとした。

試験中は常時、デジタルマイクロスコープで試験片ゲージ部表面を15秒間ごとにタイマー撮影・記録をし、試験後に3.75FPSの動画に圧縮し発色の観察を行った。試験中の荷重

の推移をチャートレコーダーに記録した。

【0029】

(2) 視覚化手法の性能評価

SSRT試験の結果得られた応力-ひずみ線図とひずみ量に対する発色の回数を示した図と

応力に対する累計発色回数を示した図をそれぞれ図19、図20に示す。降伏点を超えたあたりから発色現象が確認された。各応力レベル(215.5MPa、273.5MPa、322.0MPa、367.9MPa、395.2MPa)での発色の様子をそれぞれ図21〜25に示す。感度よく発色が観察で

きていることが分かる。発色現象つまり溶解反応は断続的に生じており、その規模も発色現象が持続していたコマ数換算で最小1コマ、最大170コマ(平均11.32コマ)と大小様々であった。これについての考察は後に述べる。

次に15秒ごとのタイマー撮影が、発色物質の拡散とともに消失する過渡的な発色現象をどの程度捉えることができるかを検討した。上記の試験と同じ条件でSSRT試験を行ない、図26に示したように枠で囲った応力レベル(弾性域〜塑性域×1、塑性域×4)で7.5FPS・1時間の動画を5つ撮影した。この動画を見て、個々の発色現象が何秒間発色箇所に

とどまっていたかを記録した。発色は合計23回観察された。そのうち2つの発色はそれぞれ約7秒間・5秒間しかとどまっていなかったが、その他の発色は15秒間以上発色箇所にとどまっていた。15秒より短い発色事象が15秒ごとのタイマー撮影ですべて見落とされるというわけではないので、この事実は15秒ごとのタイマー撮影では発色事象のおおむね90%以上は捉えることができているということを意味している。

【0030】

発生過程での微小腐食現象をどの程度発色現象として捉えられているかについて検証した。図27にひずみレベルにして約8.8%まで引張りを加えた試験の発色箇所を示した。延べ50回の発色を確認した。代表的な発色箇所の走査型電子顕微鏡(Scanning Electron Microscope:SEM)で観察した結果を図28に示す。試験後に試験片表面をデジタルマイク

ロスコープおよび走査型電子顕微鏡(Scanning Electron Microscope:SEM)で観察したと

ころ、発色を確認できた箇所以外でもいくつかの微小き裂萌芽や微小き裂は見受けられたが、その数量・規模ともに小さく大部分の微小腐食現象は捉えることができていた。

また、この手法での微小腐食現象の検出限界を評価するため、発色強度の小さかったものの発色箇所をデジタルマイクロスコープおよびSEMで観察した。図29〜31に発色の

様子と発色箇所観察写真を示す。約4μmの規模の極めて微小な腐食現象から観察できていることがわかる。特に、塑性変形の進行に伴って形成された凹凸による陰影とき裂との判別が困難であるが、発色反応を利用することにより高い感度で発生過程での微小腐食現象を捉えられている。

【0031】

(3) 応力腐食割れ発生過程の観察試験

前項までで応力腐食割れ発生事象の視覚化手法を用いて約4μmの規模の微小な腐食現象から観察できることを示した。これまでの研究から応力腐食割れ発生過程では、金属表面の不働態化皮膜の破壊とその再不働態化、孔食萌芽の生成と消滅、微視き裂の形成、連結などが起こっていると考えられているが、応力腐食割れ発生過程でのこの規模の現象を連続的に直接観察した例はない。そこで本項では、この視覚化手法を用いて、この微小な腐食事象が進展性のき裂に成長していく様子を直接観察した。

1.割れの萌芽

応力腐食割れ発生過程の中でも極めて初期の腐食現象をとらえるため、ひずみ量0.4%

でSSRT試験を終了した試験片の観察を行った。このSSRT試験の結果得られた応力-ひずみ

線図とひずみ量に対する発色の回数を示した図、応力に対する累計発色回数を示した図、発色箇所を示した図をそれぞれ図32〜34に示す。延べ9回・8箇所で発色現象を確認した。発色箇所をSEMを用いて観察した。図35、36に発色の様子と発色箇所観察写真

を示す。8箇所すべてで図に示したような不定形な形状の腐食痕が観察された。そこで、不定形な形状の腐食痕をSEM-EDXで分析したところ、図37、38に示したようにクロム

と炭素が濃化している箇所と、明らかに母材と組成の異なる介在物もしくは不純物が存在している箇所があることがわかった。前者は強鋭敏化処理により粒界に析出したクロム炭化物と考えられる。後者については、試験前の試験片(不働態化処理済み)の表面にも図38と同様の特徴を持つ箇所が確認できた(図39)ことから試験前から存在していたと考えられる。このように割れの萌芽(起点)は粒界や介在物・不純物が存在している箇所から起きていると考えられる。

【0032】

2.発生過程における割れの成長

上述したように割れの萌芽(起点)は組織が不均一になっている粒界や介在物が存在している箇所から起きていると考えられる。ここでは、この割れの萌芽が進展性のき裂に成長していく様子を観察した結果を述べる。

図40に約8.8%ひずみまで引張りを加えた試験片の試験後の表面き裂SEM観察写真を示す。これらは不定形な形状の割れの萌芽からシャープな形状の微小き裂に成長していると考えられる。さらに、この微小き裂が他の微小き裂と連結して進展性のき裂にまで成長していく様子を実際に観察した。そのき裂の試験後のデジタルマイクロスコープ写真・SEM

写真と周辺で確認された発色の応力−ひずみ曲線上での位置を図41に示した。また微小き裂が連結して成長していく様子を示した写真と模式図を図42(a)〜図49(p)に示した。実際には15秒間隔の撮影で捉えきれてない微小な溶解事象も起きている可能性もあるが、規模の異なる十数回の溶解反応が断続的に生じて進展性のき裂まで成長していく様子が観察できた。

【0033】

本実施例2では、視覚化手法を用いて低ひずみ速度試験を行い、視覚化手法の成立性や検出限界を評価するとともに応力腐食割れ発生過程での微小腐食現象を連続的に直接観察した。この視覚化手法を用いてSSRT試験を行ったところ、応力腐食割れ発生過程での諸現象を発色現象として捉えることができた。最も規模の小さいもので約4μmの規模の極めて微小な腐食現象から捉えることができた。また、この手法を用いた応力腐食割れ発生過程の観察試験では、割れが粒界や介在物を起点として発生し、断続的に溶解反応を繰返すことによって微小き裂となり、複数の微小き裂が連結し進展性のき裂にまで成長していく様子が観察できた。

【産業上の利用可能性】

【0034】

本発明により、金属材料の応力腐食割れの発生過程をそのごく初期段階(サブマイクロ〜マイクロメートル・スケールの割れ萌芽の形成)から実時間で視覚化することが可能となった。この方法は、応力腐食割れの発生初期段階からの監視手段として、あるいは、応力腐食割れ発生の研究手法として広範囲な応用が可能である。例えば、(1)応力腐食割れ

発生過程の評価試験設備、(2)簡便な応力腐食割れ発生監視手段:視覚化技術をテープ状

(あるいはシール状)のデバイスとして開発、(3)応力腐食割れ発生の自己表示機能を有

するペイントなどの製品を開発することが可能となる。

本発明は、前述の説明及び実施例に特に記載した以外も、実行できることは明らかである。上述の教示に鑑みて、本発明の多くの改変及び変形が可能であり、従ってそれらも本件添付の請求の範囲の範囲内のものである。

【図面の簡単な説明】

【0035】

【図1】鉄基合金の応力腐食割れ発生過程の諸現象の視覚化手法の原理。

【図2】Watanabe ら(Y. Watanabe and T. Kondo:Corrosion、Vol.56、No.12、pp1250(2000))による電気化学的過渡信号計測結果。

【図3】溶液の外観並びに発色性を示す。(a) 0.001mol/lの塩化鉄水溶液(II)、(b) 0.001mol/lの塩化鉄水溶液(II)に0.01Mエチレンジアミン四酢酸(EDTA)を添加、(c) 0.001mol/lの塩化鉄水溶液(II)に15g/l塩化1,10-フェナントロリニウム一水和物を添加

【図4】1,10-塩化フェナントロリニウム一水和物(15g/l)含有1.0×10-2mol/l チオ硫酸ナトリウム水溶液に増粘剤を添加した液の外観を示す。それぞれ (a) 5%ゼラチン (b) 5%架橋型ポリアクリル酸ナトリウム (c) 5%寒天 (d) 1%架橋型ポリアクリル酸ナトリウムを添加したものである。

【図5】実施例1で使用した拡散速度測定装置の概略図。

【図6】1,10-塩化フェナントロリニウム一水和物(15g/l)含有1.0×10-2mol/l チオ硫酸ナトリウム水溶液に電流を印加した後 (a) 0min (b) 10min (c) 25min、1,10-塩化フェナントロリニウム一水和物(15g/l)含有1.0×10-2mol/l チオ硫酸ナトリウム水溶液に5%ゼラチンを添加したものに電流を印加した後 (d) 0min (e) 10min (f) 25min、1.10-塩化フェナントロリニウム一水和物(15g/l)含有1.0×10-2mol/l チオ硫酸ナトリウム水溶液に10%ゼラチンを添加したものに電流を印加した後(g) 0min (h) 10min (i) 25min の様子を示した写真。

【図7】発色物質の拡散距離の経時変化。

【図8】ゼラチン添加による溶液またはゲルの電気伝導度の経時変化。

【図9】ゼラチン添加による溶液またはゲルのpHの経時変化。

【図10】ゼラチン添加による溶液またはゲルのカソード分極挙動の変化(掃引速度0.1mV/s)。

【図11】ゼラチン添加による溶液またはゲルのカソード分極挙動の変化(掃引速度10mV/s)。

【図12】実施例2で使用した低ひずみ速度試験装置。

【図13】金属材料の平板試験片。

【図14】平均的な304系および316系ステンレス鋼のストラウス試験によるTTS曲線(参照:防食技術、39、641-652、(1990))。

【図15】650℃で24時間鋭敏化処理を施したSUS304の表面写真。

【図16】本発明の視覚化技術で、不安定な相が溶解することによって起こる発色の程度の差異。(a)(b)不働態化処理を施してない場合でゲル貼付け直後と24時間後のもの、(c)(d)1.0×10-2mol/lチオ硫酸ナトリウム水溶液に24時間以上浸漬させた場合でゲル貼付け直後と24時間後のもの、(e)(f)硝酸を用いて不働態化処理を施した場合でゲル貼付け直後と24時間後のもの。

【図17】実施例2で使用した視覚化ゲル貼付け方法。

【図18】すきま腐食。

【図19】本発明の視覚化技術で観察の、応力-ひずみ線図とひずみ量に対する発色の回数(ひずみ〜8.8%)。

【図20】本発明の視覚化技術で観察の、応力と累計発色回数(ひずみ〜8.8%)。

【図21】本発明の視覚化技術で観察の、各応力-ひずみレベルでの発色(215.5MPa、0.37%)。

【図22】本発明の視覚化技術で観察の、各応力-ひずみレベルでの発色(273.5MPa、1.62%)。

【図23】本発明の視覚化技術で観察の、各応力-ひずみレベルでの発色(322.0MPa、3.54%)。

【図24】本発明の視覚化技術で観察の、各応力-ひずみレベルでの発色(367.9MPa、6.27%)。

【図25】本発明の視覚化技術で観察の、各応力-ひずみレベルでの発色(395.2MPa、8.46%)。

【図26】動画撮影範囲。

【図27】本発明に従った視覚化技術で観察の発色箇所(ひずみ〜8.8%)。

【図28】本発明に従った視覚化技術で観察の発色箇所(ひずみ〜8.8%)と対応箇所のSEM写真。

【図29】本発明に従った視覚化技術での発色の様子と発色箇所観察写真(373.5MPa、6.71%)。

【図30】本発明に従った視覚化技術での発色の様子と発色箇所観察写真(358.9MPa、6.16%)。

【図31】本発明に従った視覚化技術での発色の様子と発色箇所観察写真(287.9MPa、2.47%)。

【図32】本発明に従った視覚化技術で観察の、応力-ひずみ線図とひずみ量に対する発色の回数(ひずみ〜0.4%)。

【図33】本発明に従った視覚化技術で観察の、応力と累計発色回数(ひずみ〜0.4%)。

【図34】本発明の視覚化技術で観察の、発色箇所(ひずみ〜0.4%)。

【図35】本発明に従った視覚化技術での発色の様子と発色箇所観察写真(210.2MPa、0.30%)。

【図36】本発明に従った視覚化技術での発色の様子と発色箇所観察写真(210.2MPa、0.30%)。

【図37】本発明に従った視覚化技術で観察の、腐食痕のSEM-EDXマッピング写真。

【図38】本発明に従った視覚化技術で観察の、腐食痕のSEM-EDX点分析箇所写真と分析結果。

【図39】本発明に従った視覚化技術で観察の、介在物のSEM-EDX点分析箇所写真と分析結果。

【図40】本発明に従った視覚化技術で観察の、微小き裂観察写真。

【図41】本発明に従った視覚化技術で観察の、(a) デジタルマイクロスコープ (b) SEMによる試験後の表面き裂観察写真とそのき裂周辺で確認された応力-ひずみ曲線上での発色位置。

【図42】本発明で観察下の、(a) 応力腐食割れ発生過程(初期状態)、(b) 応力腐食割れ発生過程(256.0MPa、1.14%)。

【図43】本発明で観察下の、(c) 応力腐食割れ発生過程(260.0MPa、1.23%)、(d) 応力腐食割れ発生過程(260.4MPa、1.25%)。

【図44】本発明で観察下の、(e) 応力腐食割れ発生過程(261.2MPa、1.27%)、(f) 応力腐食割れ発生過程(262.3MPa、1.31%)。

【図45】本発明で観察下の、(g) 応力腐食割れ発生過程(273.5MPa、1.62%)、(h) 応力腐食割れ発生過程(274.4MPa、1.65%)。

【図46】本発明で観察下の、(i) 応力腐食割れ発生過程(281.9MPa、1.88%)、(j) 応力腐食割れ発生過程(297.2MPa、2.44%)。

【図47】本発明で観察下の、(k) 応力腐食割れ発生過程(314.3MPa、3.17%)、(l) 応力腐食割れ発生過程(350.7MPa、5.12%)。

【図48】本発明で観察下の、(m) 応力腐食割れ発生過程(359.8MPa、5.71%)、(n) 応力腐食割れ発生過程(372.1MPa、6.58%)。

【図49】本発明で観察下の、(o) 応力腐食割れ発生過程(395.2MPa、8.47%)、(p) 応力腐食割れ発生過程(試験終了)。

【図50】本発明に従った視覚化技術で観察の発色箇所(ひずみ〜8.8%)と動画撮影箇所。

【図51】本発明に従った視覚化技術で観察の発色箇所(ひずみ〜8.8%)と対応箇所のSEM写真。

【図52】本発明に従った視覚化技術で観察の発色箇所(ひずみ〜0.4%)と動画撮影箇所。

【図53】本発明に従った視覚化技術で観察の発色の定量化手法の一つを示す。デジタルマイクロスコープで観察して得たデータを処理プログラム(例えば、LabVIEW)を利用して発色量を定量化する様子を示す。

【図54】本発明に従った視覚化技術で観察の発色の定量化に使用するダミーアノードの構造を示す。

【技術分野】

【0001】

本発明は、金属材料における応力腐食割れ、孔食等の発生過程を視覚化することを特徴とする応力腐食割れ、孔食等の発生検知方法並びにそれに関連する技術に関する。

【背景技術】

【0002】

水環境中で使用される構造物において、考慮すべき最も重要な劣化モードの一つとして、応力腐食割れ(Stress Corrosion Cracking, SCC)が挙げられる。応力腐食割れは、ある材料/環境の組み合わせに力学的負荷が加わった場合に生ずる割れ発生・進展現象であり、しばしば構造物の寿命を支配する要因となる。

応力腐食割れは、割れの発生過程と進展過程に大別される。き裂の進展過程は破壊力学に基づいて決定論的に取り扱うことが可能であるのに対して、割れの発生過程は、機械的あるいは化学的要因による金属表面の不働態化皮膜の破壊とその再不働態化、孔食萌芽の生成と消滅、微視き裂の形成、連結など、確率論的な性質を持った事象が発生する期間であり、明確な損傷として観測することが困難であることから割れの潜伏期とも考えることができる。このように両者は性質の異なる現象であるので、分けて取り扱う必要がある。構造物の割れ寿命の大半を占めるのは割れの発生過程(潜伏期)であり、き裂の進展過程が占めるのは構造物の寿命末期の比較的短い期間である場合が多いと考えられることから、応力腐食割れに起因する構造物の破壊リスクを定量的に予測し長期的な寿命管理を行うために、割れの発生過程の現象を観測し、そのメカニズムを解明することが強く求められている。

【0003】

応力腐食割れは酸化物誘起割れ、活性経路腐食、水素脆化の三つのメカニズムに大きく分類することができる。酸化物誘起割れは、き裂先端で金属が酸化物を形成し、その金属酸化物が機械的に破壊する過程の繰返しによりき裂が生じるというメカニズムである。母地金属への密着性が高くかつ酸化物皮膜の成長が比較的速い系については、変色皮膜割れが起きると考えられている。皮膜誘起へき開割れでは、金属表面の薄い酸化物皮膜に発生した脆性き裂が延性な母地金属中にもある程度進展することによりき裂が生じると考えられている。内部酸化割れは、粒界を拡散経路として酸素が内方に侵入し、粒界に沿った内部酸化が起こることにより、酸化物のわずかな痕跡とともに極めて脆性な粒界破壊を起こす現象である。活性経路腐食は、金属のアノード溶解反応が応力腐食割れを駆動する本質となっている割れメカニズムである。材料中に組織が不均一になっている箇所が存在しており、そこが活性溶解経路となりき裂が生じるメカニズム(潜在活性経路割れ)と、ひずみによって活性溶解が誘起されき裂が生じるメカニズム(ひずみ誘起活性経路割れ)とがある。後者はすべり溶解とも呼ばれる。水素脆化は、腐食反応のカソード反応によって生成した水素の一部が金属内に侵入し、き裂先端など応力の高い場所に集まり、水素濃度があるしきい値に達すると脆性割れを起こすというメカニズムである。

【0004】

従来、応力腐食割れの検知手段としては、超音波あるいは渦電流を用いた物理的な探傷手法が検査技術として用いられている。しかしながらこれらは、応力腐食割れ現象の結果として形成された幾何学的不連続(ひび割れ)を検出するものであって、通常はミリメートル・オーダーの進展性き裂に成長した段階で始めて感度を有する。

また、腐食現象の視覚化の試みとしては、Isaacsらによる全面腐食あるいは孔食の可視化(H.S. Isaacs, G. Adzic, C.S. Jeffcoate, Corrosion, Vol.56 (2000), 971-978:非特許文献1)があるが、これは、pH試薬を用いた手法であるために、腐食反応の結果生じる

水素イオン濃度の変化として間接的に観測しているに過ぎない。また、発生期の応力腐食割れを可視化するほどの高い解像度も期待できない。

また、金属材料の成分を簡易的に判定するため、金属材料に微量の酸を付着せしめ金属

を溶解させ、続いて溶出した金属イオンと反応した発色材料の発色の有無によりマンガンなどの微量物質を分析する方法が知られている〔特開2005-283252号公報(特許文献1)

〕。さらに、メッキ材に対し施工不良個所を発色により検出する方法も知られている〔特開平4-215065号公報(特許文献2)〕。しかし、これらはいずれも応力腐食割れの発生に起因する溶出イオンを分析することについては意図していないし、認識すら無い。

【0005】

【特許文献1】特開2005-283252号公報

【特許文献2】特開平4-215065号公報

【非特許文献1】H.S. Isaacs, G. Adzic, C.S. Jeffcoate, Corrosion, Vol.56 (2000), 971-978

【発明の開示】

【発明が解決しようとする課題】

【0006】

プラント機器・構造物等の高経年化が進行する中で、金属材料の応力腐食割れの発生監視と対策技術が重要な課題となっている。しかしながら、金属材料の応力腐食割れの発生プロセスには不明な点が多い。これは、割れ発生過程における素過程(サブミクロン・サイズの皮膜破壊、皮膜修復、再活性化、微視き裂化、微視き裂の連結などの諸現象)が極めて局所的かつ過渡的な現象であるために、それら素過程を観測する手段が無かったことによる。従って、(1)実構造物における応力腐食割れ発生の早期からの観測技術、(2)応力腐食割れ発生現象の解明および対策材開発等のための試験技術、の両面で、応力腐食割れの発生過程のダイナミクスを観測できる手法の開発が望まれている。特に、割れ発生のごく初期(割れ萌芽形成期)の小規模かつ確率論的性格の強い段階での現象を感度良く観測する技術の開発が大きな課題であった。

【課題を解決するための手段】

【0007】

本発明者は、応力腐食割れの主要メカニズムの一つである活性経路腐食に着目し、数ミリ四方の視野の中に生起する数ミクロンサイズの応力腐食割れ発生過程における諸現象を視覚化する手法について鋭意研究開発を行い、さらには、応力腐食割れの発生過程で生じる局所的事象のリアルタイム観察を行うことを目的として、それを達成することに成功し、本発明を完成した。典型的な態様では、本発明では、金属材料の主要成分の陽イオンと発色反応する物質を環境中に加えておくことによって、局所的過渡的溶解事象を視覚化する。

【0008】

かくして、本発明は、次なるものを提供する。

〔1〕金属材料の主要成分の陽イオンと発色反応する金属陽イオン反応性発色剤を使用して金属材料の応力腐食割れ及び/又は孔食の発生過程を視覚化することを特徴とする応力腐食割れ又は孔食の発生検知方法。

〔2〕局所的且つ過渡的な金属溶解を可視化するもので、皮膜破壊箇所から溶出した金属イオンによる発色反応を利用していることを特徴とする上記〔1〕記載の検知方法。

〔3〕金属材料が水環境中で使用される構造物に使用されているもので、環境中に金属陽イオン反応性発色剤を添加してあることを特徴とする上記〔1〕又は〔2〕記載の検知方法。

〔4〕金属陽イオン反応性発色剤と増粘剤とが共存していることを特徴とする上記〔1〕〜〔3〕のいずれか一記載の検知方法。

〔5〕増粘剤がゼラチンであることを特徴とする上記〔4〕記載の検知方法。

〔6〕(1) 金属材料が鉄基合金で、金属陽イオン反応性発色剤が1,10-フェナントロリン

又はルミノールである、あるいは、(2) 金属材料がニッケル基合金で、金属陽イオン反応性発色剤がジメチルグリオキシムである、ことを特徴とする上記〔1〕〜〔5〕のいずれか一記載の検知方法。

〔7〕金属材料の応力腐食割れ発生過程における微小腐食現象を視覚化することを特徴と

する上記〔1〕〜〔6〕のいずれか一記載の検知方法。

〔8〕高解像度で俯瞰的に視覚化し、及び/又は、溶解反応に関与した電気量などの反応規模を観測及び/又は評価することを特徴とする上記〔1〕〜〔7〕のいずれか一記載の検知方法。

〔9〕金属材料の主要成分の陽イオンと発色反応する金属陽イオン反応性発色剤の有効量を含有することを特徴とする応力腐食割れ発生過程における諸現象の視覚化試薬。

〔10〕さらに有効量の腐食剤を含有することを特徴とする上記〔9〕記載の試薬。

〔11〕さらに有効量の増粘剤を含有することを特徴とする上記〔9〕又は〔10〕記載の試薬。

【発明の効果】

【0009】

本発明の技術では、応力腐食割れの素過程である極めて局所的かつ過渡的な溶解事象を直接可視化することを実現できることから、応力腐食割れの発生をごく初期(割れ萌芽の形成段階)から解像度高くかつ俯瞰的に視覚化できるだけでなく、反応規模(溶解電流密度)をコントラストの強さとして観測・評価できる。

本発明のその他の目的、特徴、優秀性及びその有する観点は、以下の記載より当業者にとっては明白であろう。しかしながら、以下の記載及び具体的な実施例等の記載を含めた本件明細書の記載は本発明の好ましい態様を示すものであり、説明のためにのみ示されているものであることを理解されたい。本明細書に開示した本発明の意図及び範囲内で、種々の変化及び/又は改変(あるいは修飾)をなすことは、以下の記載及び本明細書のその他の部分からの知識により、当業者には容易に明らかであろう。本明細書で引用されている全ての特許文献及び参考文献は、説明の目的で引用されているもので、それらは本明細書の一部としてその内容はここに含めて解釈されるべきものである。

【発明を実施するための最良の形態】

【0010】

本発明では、応力腐食割れ(および孔食)の発生の素過程である極めて局所的かつ過渡的な金属溶解を直接可視化する手法として、皮膜破壊箇所から溶出した金属イオンによる発色反応を利用する方法が提供されている。この方法により、割れ萌芽の発生をそのごく初期から解像度高くかつ俯瞰的に視覚化できる。さらに、反応規模(溶解反応に関与した電気量)をコントラストの強さとして観測・評価できる。

本発明の具体的な態様では、金属材料の主要成分の陽イオンと発色反応する物質を環境中に加えておくことによって、局所的過渡的溶解事象を視覚化する。

本明細書において、陽イオンとは、金属材料の種類にもよるが、鉄イオン、ニッケルイオン、クロムイオン、銅イオン、コバルトイオン、マンガンイオン、モリブデンイオン、アルミニウムイオン、チタンイオンなどであってよい。典型的な陽イオンとは、鉄イオン、ニッケルイオンなどが挙げられ、鉄イオンとしては、2価又は3価の鉄陽イオンが挙げられ、具体的な場合では、2価の鉄陽イオンであり、ニッケルイオンとしては、2価のニッケル陽イオンが挙げられる。

【0011】

本明細書において、金属材料の主要成分の陽イオンと発色反応する物質としては、特定の金属イオンと反応して有色化する又は発色(蛍光を含む)するものであれば、特に制限されないが、例えば、当業者に知られたものの中から適宜選択して用いることができる。本明細書において、発色の概念には、消光するなどして無色に変化する場合、あるいはある測定対象波長から別の異なる波長に変化する場合なども包含されてよい。そうした金属陽イオン反応性発色剤は、酸素原子、硫黄原子、窒素原子などを含有している、金属陽イオンと相互作用するリガンド(あるいは原子又は原子団)を有しているものであってよく、該リガンドとしては、ヒドロキシ基、カルボキシル基、フォスフェート基、カルボニル基(ケト基)、チオール基、ジスルフィド基、アミン基、イミノ基などを含有するものであってよい。該金属陽イオン反応性発色剤としては、具体的には、例えば、鉄基合金の中性〜酸性環境での割れに対しては1,10-フェナントロリン(1,10-phenanthroline)、アルカ

リ性環境ではルミノール、ニッケル基合金の中性〜酸性環境での割れに対してはジメチルグリオキシム(dimethylglyoxime)などが包含され、発色物質として利用できる。典型的な態様では、鉄基合金よりなる金属材料の場合、2価の鉄イオンと反応して発色する物質(1,10-フェナントロリン)と増粘剤(ゼラチン)を環境側に加えることにより、割れ発生を

その前駆過程を含めて感度良く視覚化できる。また、デジタル顕微鏡によって観測および記録して、本発明技術の有効性が確認される。

【0012】

発色物質の濃度は、対象陽イオンに応じて適宜選択できる。例えば、2価の鉄陽イオンに対する1,10-フェナントロリンの場合、おおよそ5〜30g/lの塩化1,10-フェナントロリニウム・1水和物水溶液、好ましくは約10〜20g/lの塩化1,10-フェナントロリニウム・1水和物水溶液、より好ましくは約12〜18g/lの塩化1,10-フェナントロリニウム・1水和物水溶液、また、さらに好ましくは約13〜17g/lの塩化1,10-フェナントロリニウム・1水和物水溶液、さらにより好ましくは約14〜16g/lの塩化1,10-フェナントロリニウム・1水和物水溶液、典型的な場合おおよそ15g/lの塩化1,10-フェナントロリニウム・1水和物水溶液を使用できよう。

使用増粘剤の濃度は、適宜測定環境、対象陽イオンなどに応じて選択可能である。例えば、ゼラチンの場合、0%より多い量で使用でき、おおよそ0.1〜15%、好ましくは約1.0

〜10%、より好ましくは約2.0〜8.0%、また、さらに好ましくは約3.0〜7.0%、さらにより好ましくは約4.0〜6.0%、典型的な場合おおよそ5%で使用される。

【0013】

本発明の技術では、応力腐食割れ発生過程における諸現象の視覚化手法原理・条件について開示されている。金属材料の活性経路腐食機構に着目し、鉄基合金では、鉄のアノード溶解を利用した割れ発生観測手法が提案されている。本視覚化手法で用いる発色物質には1,10-塩化フェナントロリニウム一水和物を使用することが好適にできる。また、溶存

しているイオンの拡散速度を小さくするために、増粘剤としてゼラチンを添加することも好適である。これにより、発色物質が拡散することを抑制し発色箇所に留めておくことにより、検出感度を高くすることができる。

本発明の技術では、例えば、鋭敏化オーステナイト系ステンレス鋼を供試材として、視覚化手法を用いて低ひずみ速度試験(Slow Strain Rate Technique:SSRT試験)を行い、視覚化手法の成立性や検出限界を評価することができ、それにより応力腐食割れ発生過程での微小腐食現象を連続的に直接観察できる。最も規模の小さいもので約4μmの規模の極めて微小な腐食現象から発色現象として捉えることができる。また、割れが粒界や介在物を起点として発生し、断続的に溶解反応を繰り返すことによって微小き裂となり、複数の微小き裂が連結し進展性のき裂に成長していく様子を観察できる。

【0014】

本発明の一つの態様では、応力腐食割れ発生過程における諸現象の視覚化に便利に使用できる試薬が提供される。こうした試薬は、視覚化媒体と称することもできる。好ましい態様では、当該試薬としては、金属陽イオン反応性発色剤の有効量を含有する組成物が挙げられる。一つの具体例では、該組成物としては、有効量の1.10-フェナントロリンを含

有している水溶液が挙げられ、例えば、おおよそ15g/lの塩化1,10-フェナントロリニウム・1水和物水溶液である。更に別の態様では、当該試薬は、腐食剤の有効量と金属陽イオン反応性発色剤の有効量とを含有する組成物が挙げられる。該腐食剤は、腐食性溶媒であってよい。該腐食剤は、例えば、当業者に知られたものの中から適宜選択して用いることができる。該腐食剤は、測定対象の金属材料の種類により異なるものであってよく、例えば、鉄基合金の場合、チオ硫酸ナトリウム水溶液などを使用できる。使用腐食剤の濃度は、適宜測定環境、対象陽イオンなどに応じて選択可能である。例えば、ステンレス鋼などの場合、0%より多い量で使用でき、おおよそ(0.2〜5.0)×10-2mol/l、好ましくは約(0.25〜3.0)×10-2mol/l、より好ましくは約(0.3〜2.0)×10-2mol/l、また、さらに好ましく

は約(0.5〜1.5)×10-2mol/l、さらにより好ましくは約(0.8〜1.2)×10-2mol/l、典型的な場合おおよそ1.0×10-2mol/lのチオ硫酸ナトリウム水溶液が使用される。一つの具体例で

は、該組成物としては、有効量のチオ硫酸ナトリウムと有効量の1.10-フェナントロリン

を含有している水溶液が挙げられ、例えば、おおよそ1.0×10-2mol/lのチオ硫酸ナトリウムとおおよそ15g/lの塩化1,10-フェナントロリニウム・1水和物とを含む水溶液である。

別の態様では、当該試薬は、金属陽イオン反応性発色剤の有効量と増粘剤の有効量を含有している組成物が挙げられる。典型的な場合、該組成物は、水溶液の形態であることができるし、それが好ましい場合がある。また、ある場合には、該組成物は、ゲル状態(あるいは半固型状態)のものであってよい。一つの具体例では、該組成物は、有効量の1.10-塩化フェナントロリニウム一水和物と有効量のゼラチンを含有している水溶液又はゲル

が挙げられる。例えば、おおよそ15g/lの塩化1,10-フェナントロリニウム・1水和物とおおよそ5%のゼラチンを含有している水溶液又はゲルが挙げられる。

本発明のさらなる態様では、当該試薬は、腐食剤の有効量、金属陽イオン反応性発色剤の有効量と増粘剤の有効量とを含有している組成物が挙げられる。一つの具体例では、該組成物は、有効量のチオ硫酸ナトリウムと有効量の1.10-塩化フェナントロリニウム一水

和物と有効量のゼラチンを含有している水溶液又はゲルが挙げられ、例えば、おおよそ1.0×10-2mol/lのチオ硫酸ナトリウムとおおよそ15g/lの塩化1,10-フェナントロリニウム・1水和物とおおよそ5%のゼラチンを含有している水溶液又はゲルが挙げられる。該溶液

あるいはゲル状物中には、緩衝剤などが添加されていてもよい。

【0015】

本発明の別の態様では、応力腐食割れ発生過程における諸現象の視覚化で便利に使用できる測定具が提供される。当該器具としては、例えば、図54に示されたものである。該器具は、例えば、試験金属材料の試験面(又は測定面)に密着するように形成された面を有し且つ視覚化媒体を保持可能な領域を提供する型枠部材(例えば、樹脂製リングなど)、該試験金属材料の試験面と該型枠部材との密着を保証し且つ該型枠部材の試験金属材側に設けられたシーリング部材(例えば、シーリングコートなど)、試験金属材料側をカソードとし且つそれと対極をなすアノード(例えば、ダミーアノードとして機能するもので、典型的な場合、導電性金属の金属線、ステンレスワイヤーなど)とを備えている。該測定具には被覆材(例えば、カバーグラスなど)が備えられていてよいし、それが好ましい場合がある。

かくして、ステンレス鋼などの試験金属材料を測定具にセットし、ゲルなどの視覚化媒体を添加し、ダミーアノードに一定量の電流を流し、例えば、デジタルマイクロスコープなどで観察し、例えば、図53に示すように、最適化されたプログラムなどを使用し、コンピュータなどの処理装置を介して、発色量(発色規模)を定量化したり、発色位置の評定、亀裂発生による発色との比較などの解析を行うことができ、本発明ではこの目的のプログラムなどのソフトウエア、CPUなどを備えた処理装置も提供するものであり、これら

は本発明の範囲内のものである。

【0016】

本発明の技術では、金属材料の応力腐食割れ発生過程における微小腐食現象の視覚化手法が提供され、従来の応力腐食割れ発生過程の直接観察に関する研究では、約100μmオーダーの表面き裂からしか観察できていなかったが、本発明の技術の手法を用いることによって数μmの規模の微小腐食現象から観察することが可能となった。また個々の微小腐食

現象から進展性のき裂にまで成長していく様子を連続的に直接観察することも可能となった。本発明の視覚化手法は、今後他の反応系への応用が期待され、応力腐食割れ発生メカニズムの解明に大きく寄与すると考えられる。

以下に実施例を掲げ、本発明を具体的に説明するが、この実施例は単に本発明の説明のため、その具体的な態様の参考のために提供されているものである。これらの例示は本発明の特定の具体的な態様を説明するためのものであるが、本願で開示する発明の範囲を限定したり、あるいは制限することを表すものではない。本発明では、本明細書の思想に基づく様々な実施形態が可能であることは理解されるべきである。

全ての実施例は、他に詳細に記載するもの以外は、標準的な技術を用いて実施したもの、又は実施することのできるものであり、これは当業者にとり周知で慣用的なものである。

【実施例1】

【0017】

〔応力腐食割れ発生事象の視覚化手法の開発〕

金属材料の応力腐食割れ発生過程における諸現象の視覚化手法及びその原理、視覚化手法条件の選択について検討を行った。

(1) 視覚化手法の原理

本実施例1では鋭敏化したオーステナイト系ステンレス鋼を用い、応力腐食割れの主要メカニズムの一つである活性経路腐食機構に着目し、鉄のアノード溶解を利用した割れ発生観測手法の可能性について検討する。鉄基合金において溶出した鉄イオンと環境中に溶存している発色物質が反応し発色することによって、応力腐食割れ発生過程の諸現象を視覚化することができると考えられる。この原理の概略図を図1に示す。

(2) 発色反応または発色物質の選択

2価あるいは3価の鉄イオンに対する発色物質または発色反応の候補には1,10-フェナ

ントロリン、ルミノール反応、植物染料、エチレンジアミン四酢酸(EDTA)、蛍光のクウェンチング、金属指示薬XOの6つを挙げた〔参考文献:(1) 坂口武一、上野景平:「金属キレート〔I〕」、南江堂(1965); (2) 坂口武一、上野景平:「金属キレート〔II〕」、南

江堂(1966); (3) 坂口武一、上野景平:「金属キレート〔III〕」、南江堂(1967); (4)

下山進、野田裕子:分析化学、Vol.47、No.5、pp295-301(1998); (5) K.Robards, P.J. Worsfold:Anal. Chim. Acta, 266, 147(1992); (6)細田豊:「新染料化学」、技報堂〕

。各発色物質または発色反応の被検出イオンと発色の色の組合せについては表1に示す。

【0018】

【表1】

【0019】

この発色物質または発色反応により金属イオンが金属錯体形成反応を起こし、発色する。しかし、ルミノール反応はアルカリ性環境下でしか反応しないこと、植物染料・金属指示薬XOは金属錯体形成前も有色であること、蛍光のクウェンチングは暗室内での試験が必要であることから、本実施例1では、1,10-フェナントロリンとEDTAを候補とした。

チオ硫酸ナトリウム水溶液(2.0×10-3mol/l)環境系でのステンレス鋼SUS304の応力腐食割れ発生に対応する反応量は実測されており〔Y. Watanabe and T. Kondo:Corrosion、Vol.56、No.12、pp1250(2000)〕、その結果に基づくと、その反応量は数μCと考えること

ができる。このことを示した電気化学的過渡信号計測結果の図を図2に示す。鉄が溶解し、その電気量が1μCだと仮定すると、ファラデー定数を用いて鉄イオンの量は5.18×10-12molとなる。この鉄イオンが100μm立方の空間にとどまったと仮定すると立方体内の鉄イオン濃度は5.18×10-3mol/lとなる。

また、発生過程における微小孔食の大きさは半径5μmの半球と考えることができる〔井上博之:材料と環境、45、717-724(1996)〕。半球内の鉄がすべて2価の鉄イオンになっ

たと仮定して、鉄の密度は7.86g/cm3、鉄の分子量は55.85なので、鉄イオンの量は3.69×

10-11molとなる。この鉄イオンが100μm立方の空間にとどまったと仮定すると立方体内の鉄イオン濃度は3.69×10-2mol/lとなる。

そこで、上述の鉄イオン濃度を目安に1,10-フェナントロリンとEDTAの発色反応の感度

を検証した。図3は0.001mol/lの塩化鉄水溶液(II)に15g/l塩化1,10-フェナントロリニウム一水和物と0.01Mエチレンジアミン四酢酸(EDTA)をそれぞれ添加したものである。EDTA

は明確な発色が観察できないのに比べて1,10-フェナントロリンは感度よく発色している

ことがわかる。反応速度も充分に速いと考えられるので、発色物質には塩化1,10-フェナ

ントロリニウム一水和物を選択した。なお、フェナントロリンの濃度は試薬として用いる1,10-フェナントロリン一水和物について規定したJIS規格〔JIS K 8789:「1,10-塩化フ

ェナントロリン一水和物(試薬)」(1995)〕を参考に15g/lとした。鉄イオン(II)と1,10-フェナントロリン(phen)との反応式を以下に示す。

【0020】

【化1】

【0021】

(3) 増粘剤の選択

溶存しているイオンの拡散速度を小さくするために、試験溶液に増粘剤を添加することにした。これは、発色物質が拡散することを抑制し発色箇所に留めておくことにより、検出感度を高くするためである。増粘剤の候補として寒天、ゼラチン、架橋型ポリアクリル酸ナトリウムについて検討した。各増粘剤を添加しゲル化した水溶液(以下「ゲル」と呼称)の透明度を調べるため15g/l 1,10-塩化フェナントロリニウム一水和物含有1.0×10-2mol/lチオ硫酸ナトリウム水溶液に増粘剤を添加し、それぞれ5wt%ゼラチン、5wt%寒天

、5wt%、1wt%架橋型ポリアクリル酸ナトリウムとした。各増粘剤を添加したものを図4に示した。寒天はゲル化せず白色沈殿が生じた上にわずかに赤く発色した。これはキレート指示薬である1,10-フェナントロリンが寒天のゲル化を妨げたことと寒天内に微量の鉄

が含まれていたことによる現象であると考えられる。ゼラチンは問題なくゲル化し、透明度も充分であると考えられる。架橋型ポリアクリル酸ナトリウムは充分な粘性が得られたが、ダマが生じて均一にゲル化しない上に白色化した。以上の結果から増粘剤にはゼラチンを使用することとした。

【0022】

(4) ゲルの物性値

次にゼラチンの濃度を決定するために、ゼラチンの添加がどの程度水溶液の物性に影響を与えるかを調べた。水溶液中またはゲル中でのイオンの拡散速度とゲルの電気伝導度・pH、水溶液中またはゲル中での鋭敏化SUS304ステンレス鋼のカソード分極曲線を測定した。

1.拡散速度

15g/l 1,10-塩化フェナントロリニウム一水和物含有1.0×10-2mol/lチオ硫酸ナトリウ

ム水溶液にそれぞれゼラチンを添加し、Owt%、5wt%、10wt%としたものを、図5に示すように、ナイロンチューブの中に入れ、チューブの両端からステンレスワイヤーを挿入した。このステンレスチューブにデジタルソースメータをつなぎ、1mAの電流を30秒間印加

した。アノード溶解した鉄イオンが水溶液中またはゲル中のフェナントロリンと反応しステンレスワイヤーの先端が赤く発色する。この赤く発色した部分が拡散していく様子を5分おきに実体顕微鏡で撮影・記録した。赤く発色した部分が拡散していく様子と拡散距離の経時変化それぞれを図6、図7に示す。ゼラチンを添加していない水溶液に比べて、5wt%、10wt%ゲルは十分に拡散が抑えられていると考えることができる。また、5wt%の場合と10wt%の場合の拡散距離に大きな差異は認められなかった。

【0023】

2.電気伝導度

15g/l 1,10-塩化フェナントロリニウム一水和物含有1.0×10-2mol/lチオ硫酸ナトリウ

ム水溶液にそれぞれゼラチンを添加し0wt%、5wt%、10wt%としたものの電気伝導度をTOA製卓上電気伝導度計を用いて測定した。電気伝導度の経時変化を図8に示した。ゼラチ

ン添加により電気伝導度が低下したものの10%添加で約40%、5%添加で約20%の低下と

その程度は小さく、反応系への影響は大きくないと考えられる。

3.pH

1.0×10-2mol/lチオ硫酸ナトリウム水溶液と、15g/l 1,10-塩化フェナントロリニウム

一水和物含有1.0×10-2mol/lチオ硫酸ナトリウム水溶液にゼラチンを添加し0wt%、5wt

%、10wt%としたもののpHをHORIBA製簡易pHメーターを用いて測定した。pHの経時変化を図9に示した。ゼラチン添加によりpHが中性域側にシフトすることがわかるが、鉄(II)−フェナントロリン錯体はpH2.9〜9で安定であり〔JIS K 0400-57-10:「水質−鉄の定量−1.10-塩化フェナントロリン吸光光度法」(1998)〕発色反応への影響はないと考えられ

る。また、腐食性溶媒としても充分に応力腐食割れを起こし得るpH域であると考えられる。

4.カソード分極挙動

アノード反応とカソード反応は対となって起こるためカソード反応が制限されるとアノード反応も同時に制限されることになる。カソード反応の例を以下に示す。

【0024】

【化2】

【0025】

ゼラチン添加により溶存酸素やイオンの拡散速度が制限されているが、これがどの程度カソード反応ひいてはアノード反応に影響を与えるかを検討した。1.0×10-2mol/lチオ硫酸ナトリウム水溶液にそれぞれゼラチンを添加し0wt%、5wt%、10wt%とした水溶液またはゲル中での鋭敏化SUS304ステンレス鋼のカソード分極曲線を掃引速度0.1mV、10mVで測

定した。カソード分極曲線をそれぞれ図10、図11に示した。鋭敏化ステンレス鋼のチオ硫酸ナトリウム水溶液中での応力腐食割れ発生時に予測される電位低下幅は、Watanabeら〔Y. Watanabe and T. Kondo:Corrosion、Vol.56、No.12、pp1250(2000)〕のデータを参照すると、試験片表面積にもよるが数mVから数十mVである。腐食電位から100mV卑に分

極させたときの電流密度が、ゼラチンの添加により拡散限界電流に達していないことより、ゼラチンの添加がカソード反応に与える影響は大きくないと考えられる。

以上の結果からゼラチンの濃度は5wt%に決定した。

鋭敏化オーステナイト系ステンレス鋼を用い、応力腐食割れの主要メカニズムの一つである活性経路腐食機構に着目し、応力腐食割れ発生過程における諸現象の視覚化手法の検討を行った。この視覚化手法で用いる発色物質には1,10-塩化フェナントロリニウム一水

和物を使用することが優れていると判明した。またその濃度は15g/lとすることが好まし

い。溶存しているイオンの拡散速度を小さくするためには、増粘剤としてゼラチンを添加することが好適であった。これは、発色物質が拡散することを抑制し発色箇所に留めておくことにより、検出感度を高くするためである。またその濃度は5wt%とすることが好ま

しい。

【実施例2】

【0026】

〔応力腐食割れ発生事象の視覚化手法の性能評価と割れ発生過程の観察試験〕

本実施例2では鉄基合金材料の応力腐食割れ試験を行い、実施例1で記述した視覚化手法の性能を評価するとともに視覚化手法を用いた応力腐食割れ発生過程の観察試験を行い、発生過程での諸現象を連続的に直接観察した。

(1) 応力腐食割れ試験方法

熱鋭敏化SUS304ステンレス鋼+チオ硫酸ナトリウム水溶液系を用いて、低ひずみ速度試験下で平滑試験片表面に応力腐食割れを発生させた。

すなわち、平板試験片を用い、応力腐食割れを起こすため、ひずみ速度1.33×10-6(/sec)で低ひずみ速度試験を行なった。図12に試験装置の外観を示した。供試材にはオーステナイト系ステンレス鋼SUS304を用いた。供試材の化学組成を表2に示す。

【0027】

【表2】

【0028】

供試材をワイヤーカットでゲージ長さ25mm、幅25mm、厚さ1mmの平板引張試験片に加工

した後、充分な応力腐食割れ感受性を与えるために650℃で等温鋭敏化処理を24時間施し

た。図13に試験片の形状を示す。鋭敏化時間はストラウス試験によるTTS曲線〔「ステ

ンレス鋼の鋭敏化曲線の収集と解析」、防食技術、39、641-652、(1990)〕(図14)を

参考に決定した。鋭敏化の程度を示す電気化学的再活性化率〔JIS G 0580;「ステンレス鋼の電気化学的再活性化率の測定方法」〕(EPR率)は44.9%であったことから強鋭敏化

されていると考えることができる。EPR試験を行った後の供試材表面の写真を図15に示

す。鋭敏化処理後、試験片ゲージ部表面を粒度3μmのダイヤモンドペーストで鏡面研磨し、30℃の20wt%硝酸に10分間浸漬し不働態化処理を施した〔JIS B l047;「耐食ステンレス鋼製締結用部品の不働態化」〕。これは試験片表面が無負荷状態でも発色してしまうことを防ぐためである。発色の程度を、不働態化処理を施してない場合、1.0×10-2 mol/l

チオ硫酸ナトリウム水溶液に24時間以上浸漬させた場合、硝酸を用いて不働態化処理を施した場合の3つの条件で比較した。これら3つの条件で、ゲルをステンレス鋼表面に接触させた直後と24時間後の様子を図16に示す。不働態化処理を行わない場合、試験片表面が全体的に赤く発色しており、観察に悪影響を及ぼすと考えられることから、硝酸を用いて不働態化処理を施すこととした。次に、腐食性溶媒としての1.0×10-2 mol/l チオ硫酸ナトリウム水溶液に発色物質である塩化1,10-フェナントロリニウム一水和物、増粘剤で

あるゼラチンをそれぞれ15g/l、5wt%となるように添加し、この粘性溶液を冷ましながら試験片表面に置かれた樹脂リングの中に流し入れ、乾燥を防ぐためカバーグラスで覆う。また、金属と環境の界面を限定し観察を容易にするためと、金属と樹脂リングのすきまで生じるすきま腐食を防ぐために、観察部位以外の接液部にシール剤を塗布した。ゲル貼付け方法を示した概略図とすきま腐食が起きた状態を示す写真をそれぞれ図17、図18に示した。ゲルの厚さは腐食反応を起こすのに十分な液量をかせぎつつ、かつ観察に大きく影響を与えない程度である2mmとした。

試験中は常時、デジタルマイクロスコープで試験片ゲージ部表面を15秒間ごとにタイマー撮影・記録をし、試験後に3.75FPSの動画に圧縮し発色の観察を行った。試験中の荷重

の推移をチャートレコーダーに記録した。

【0029】

(2) 視覚化手法の性能評価

SSRT試験の結果得られた応力-ひずみ線図とひずみ量に対する発色の回数を示した図と

応力に対する累計発色回数を示した図をそれぞれ図19、図20に示す。降伏点を超えたあたりから発色現象が確認された。各応力レベル(215.5MPa、273.5MPa、322.0MPa、367.9MPa、395.2MPa)での発色の様子をそれぞれ図21〜25に示す。感度よく発色が観察で

きていることが分かる。発色現象つまり溶解反応は断続的に生じており、その規模も発色現象が持続していたコマ数換算で最小1コマ、最大170コマ(平均11.32コマ)と大小様々であった。これについての考察は後に述べる。

次に15秒ごとのタイマー撮影が、発色物質の拡散とともに消失する過渡的な発色現象をどの程度捉えることができるかを検討した。上記の試験と同じ条件でSSRT試験を行ない、図26に示したように枠で囲った応力レベル(弾性域〜塑性域×1、塑性域×4)で7.5FPS・1時間の動画を5つ撮影した。この動画を見て、個々の発色現象が何秒間発色箇所に

とどまっていたかを記録した。発色は合計23回観察された。そのうち2つの発色はそれぞれ約7秒間・5秒間しかとどまっていなかったが、その他の発色は15秒間以上発色箇所にとどまっていた。15秒より短い発色事象が15秒ごとのタイマー撮影ですべて見落とされるというわけではないので、この事実は15秒ごとのタイマー撮影では発色事象のおおむね90%以上は捉えることができているということを意味している。

【0030】

発生過程での微小腐食現象をどの程度発色現象として捉えられているかについて検証した。図27にひずみレベルにして約8.8%まで引張りを加えた試験の発色箇所を示した。延べ50回の発色を確認した。代表的な発色箇所の走査型電子顕微鏡(Scanning Electron Microscope:SEM)で観察した結果を図28に示す。試験後に試験片表面をデジタルマイク

ロスコープおよび走査型電子顕微鏡(Scanning Electron Microscope:SEM)で観察したと

ころ、発色を確認できた箇所以外でもいくつかの微小き裂萌芽や微小き裂は見受けられたが、その数量・規模ともに小さく大部分の微小腐食現象は捉えることができていた。

また、この手法での微小腐食現象の検出限界を評価するため、発色強度の小さかったものの発色箇所をデジタルマイクロスコープおよびSEMで観察した。図29〜31に発色の

様子と発色箇所観察写真を示す。約4μmの規模の極めて微小な腐食現象から観察できていることがわかる。特に、塑性変形の進行に伴って形成された凹凸による陰影とき裂との判別が困難であるが、発色反応を利用することにより高い感度で発生過程での微小腐食現象を捉えられている。

【0031】

(3) 応力腐食割れ発生過程の観察試験

前項までで応力腐食割れ発生事象の視覚化手法を用いて約4μmの規模の微小な腐食現象から観察できることを示した。これまでの研究から応力腐食割れ発生過程では、金属表面の不働態化皮膜の破壊とその再不働態化、孔食萌芽の生成と消滅、微視き裂の形成、連結などが起こっていると考えられているが、応力腐食割れ発生過程でのこの規模の現象を連続的に直接観察した例はない。そこで本項では、この視覚化手法を用いて、この微小な腐食事象が進展性のき裂に成長していく様子を直接観察した。

1.割れの萌芽

応力腐食割れ発生過程の中でも極めて初期の腐食現象をとらえるため、ひずみ量0.4%

でSSRT試験を終了した試験片の観察を行った。このSSRT試験の結果得られた応力-ひずみ

線図とひずみ量に対する発色の回数を示した図、応力に対する累計発色回数を示した図、発色箇所を示した図をそれぞれ図32〜34に示す。延べ9回・8箇所で発色現象を確認した。発色箇所をSEMを用いて観察した。図35、36に発色の様子と発色箇所観察写真

を示す。8箇所すべてで図に示したような不定形な形状の腐食痕が観察された。そこで、不定形な形状の腐食痕をSEM-EDXで分析したところ、図37、38に示したようにクロム

と炭素が濃化している箇所と、明らかに母材と組成の異なる介在物もしくは不純物が存在している箇所があることがわかった。前者は強鋭敏化処理により粒界に析出したクロム炭化物と考えられる。後者については、試験前の試験片(不働態化処理済み)の表面にも図38と同様の特徴を持つ箇所が確認できた(図39)ことから試験前から存在していたと考えられる。このように割れの萌芽(起点)は粒界や介在物・不純物が存在している箇所から起きていると考えられる。

【0032】

2.発生過程における割れの成長

上述したように割れの萌芽(起点)は組織が不均一になっている粒界や介在物が存在している箇所から起きていると考えられる。ここでは、この割れの萌芽が進展性のき裂に成長していく様子を観察した結果を述べる。

図40に約8.8%ひずみまで引張りを加えた試験片の試験後の表面き裂SEM観察写真を示す。これらは不定形な形状の割れの萌芽からシャープな形状の微小き裂に成長していると考えられる。さらに、この微小き裂が他の微小き裂と連結して進展性のき裂にまで成長していく様子を実際に観察した。そのき裂の試験後のデジタルマイクロスコープ写真・SEM

写真と周辺で確認された発色の応力−ひずみ曲線上での位置を図41に示した。また微小き裂が連結して成長していく様子を示した写真と模式図を図42(a)〜図49(p)に示した。実際には15秒間隔の撮影で捉えきれてない微小な溶解事象も起きている可能性もあるが、規模の異なる十数回の溶解反応が断続的に生じて進展性のき裂まで成長していく様子が観察できた。

【0033】

本実施例2では、視覚化手法を用いて低ひずみ速度試験を行い、視覚化手法の成立性や検出限界を評価するとともに応力腐食割れ発生過程での微小腐食現象を連続的に直接観察した。この視覚化手法を用いてSSRT試験を行ったところ、応力腐食割れ発生過程での諸現象を発色現象として捉えることができた。最も規模の小さいもので約4μmの規模の極めて微小な腐食現象から捉えることができた。また、この手法を用いた応力腐食割れ発生過程の観察試験では、割れが粒界や介在物を起点として発生し、断続的に溶解反応を繰返すことによって微小き裂となり、複数の微小き裂が連結し進展性のき裂にまで成長していく様子が観察できた。

【産業上の利用可能性】

【0034】

本発明により、金属材料の応力腐食割れの発生過程をそのごく初期段階(サブマイクロ〜マイクロメートル・スケールの割れ萌芽の形成)から実時間で視覚化することが可能となった。この方法は、応力腐食割れの発生初期段階からの監視手段として、あるいは、応力腐食割れ発生の研究手法として広範囲な応用が可能である。例えば、(1)応力腐食割れ

発生過程の評価試験設備、(2)簡便な応力腐食割れ発生監視手段:視覚化技術をテープ状

(あるいはシール状)のデバイスとして開発、(3)応力腐食割れ発生の自己表示機能を有

するペイントなどの製品を開発することが可能となる。

本発明は、前述の説明及び実施例に特に記載した以外も、実行できることは明らかである。上述の教示に鑑みて、本発明の多くの改変及び変形が可能であり、従ってそれらも本件添付の請求の範囲の範囲内のものである。

【図面の簡単な説明】

【0035】

【図1】鉄基合金の応力腐食割れ発生過程の諸現象の視覚化手法の原理。

【図2】Watanabe ら(Y. Watanabe and T. Kondo:Corrosion、Vol.56、No.12、pp1250(2000))による電気化学的過渡信号計測結果。

【図3】溶液の外観並びに発色性を示す。(a) 0.001mol/lの塩化鉄水溶液(II)、(b) 0.001mol/lの塩化鉄水溶液(II)に0.01Mエチレンジアミン四酢酸(EDTA)を添加、(c) 0.001mol/lの塩化鉄水溶液(II)に15g/l塩化1,10-フェナントロリニウム一水和物を添加

【図4】1,10-塩化フェナントロリニウム一水和物(15g/l)含有1.0×10-2mol/l チオ硫酸ナトリウム水溶液に増粘剤を添加した液の外観を示す。それぞれ (a) 5%ゼラチン (b) 5%架橋型ポリアクリル酸ナトリウム (c) 5%寒天 (d) 1%架橋型ポリアクリル酸ナトリウムを添加したものである。

【図5】実施例1で使用した拡散速度測定装置の概略図。

【図6】1,10-塩化フェナントロリニウム一水和物(15g/l)含有1.0×10-2mol/l チオ硫酸ナトリウム水溶液に電流を印加した後 (a) 0min (b) 10min (c) 25min、1,10-塩化フェナントロリニウム一水和物(15g/l)含有1.0×10-2mol/l チオ硫酸ナトリウム水溶液に5%ゼラチンを添加したものに電流を印加した後 (d) 0min (e) 10min (f) 25min、1.10-塩化フェナントロリニウム一水和物(15g/l)含有1.0×10-2mol/l チオ硫酸ナトリウム水溶液に10%ゼラチンを添加したものに電流を印加した後(g) 0min (h) 10min (i) 25min の様子を示した写真。

【図7】発色物質の拡散距離の経時変化。

【図8】ゼラチン添加による溶液またはゲルの電気伝導度の経時変化。

【図9】ゼラチン添加による溶液またはゲルのpHの経時変化。

【図10】ゼラチン添加による溶液またはゲルのカソード分極挙動の変化(掃引速度0.1mV/s)。

【図11】ゼラチン添加による溶液またはゲルのカソード分極挙動の変化(掃引速度10mV/s)。

【図12】実施例2で使用した低ひずみ速度試験装置。

【図13】金属材料の平板試験片。

【図14】平均的な304系および316系ステンレス鋼のストラウス試験によるTTS曲線(参照:防食技術、39、641-652、(1990))。

【図15】650℃で24時間鋭敏化処理を施したSUS304の表面写真。

【図16】本発明の視覚化技術で、不安定な相が溶解することによって起こる発色の程度の差異。(a)(b)不働態化処理を施してない場合でゲル貼付け直後と24時間後のもの、(c)(d)1.0×10-2mol/lチオ硫酸ナトリウム水溶液に24時間以上浸漬させた場合でゲル貼付け直後と24時間後のもの、(e)(f)硝酸を用いて不働態化処理を施した場合でゲル貼付け直後と24時間後のもの。

【図17】実施例2で使用した視覚化ゲル貼付け方法。

【図18】すきま腐食。

【図19】本発明の視覚化技術で観察の、応力-ひずみ線図とひずみ量に対する発色の回数(ひずみ〜8.8%)。

【図20】本発明の視覚化技術で観察の、応力と累計発色回数(ひずみ〜8.8%)。

【図21】本発明の視覚化技術で観察の、各応力-ひずみレベルでの発色(215.5MPa、0.37%)。

【図22】本発明の視覚化技術で観察の、各応力-ひずみレベルでの発色(273.5MPa、1.62%)。

【図23】本発明の視覚化技術で観察の、各応力-ひずみレベルでの発色(322.0MPa、3.54%)。

【図24】本発明の視覚化技術で観察の、各応力-ひずみレベルでの発色(367.9MPa、6.27%)。

【図25】本発明の視覚化技術で観察の、各応力-ひずみレベルでの発色(395.2MPa、8.46%)。

【図26】動画撮影範囲。

【図27】本発明に従った視覚化技術で観察の発色箇所(ひずみ〜8.8%)。

【図28】本発明に従った視覚化技術で観察の発色箇所(ひずみ〜8.8%)と対応箇所のSEM写真。

【図29】本発明に従った視覚化技術での発色の様子と発色箇所観察写真(373.5MPa、6.71%)。

【図30】本発明に従った視覚化技術での発色の様子と発色箇所観察写真(358.9MPa、6.16%)。

【図31】本発明に従った視覚化技術での発色の様子と発色箇所観察写真(287.9MPa、2.47%)。

【図32】本発明に従った視覚化技術で観察の、応力-ひずみ線図とひずみ量に対する発色の回数(ひずみ〜0.4%)。

【図33】本発明に従った視覚化技術で観察の、応力と累計発色回数(ひずみ〜0.4%)。

【図34】本発明の視覚化技術で観察の、発色箇所(ひずみ〜0.4%)。

【図35】本発明に従った視覚化技術での発色の様子と発色箇所観察写真(210.2MPa、0.30%)。

【図36】本発明に従った視覚化技術での発色の様子と発色箇所観察写真(210.2MPa、0.30%)。

【図37】本発明に従った視覚化技術で観察の、腐食痕のSEM-EDXマッピング写真。

【図38】本発明に従った視覚化技術で観察の、腐食痕のSEM-EDX点分析箇所写真と分析結果。

【図39】本発明に従った視覚化技術で観察の、介在物のSEM-EDX点分析箇所写真と分析結果。

【図40】本発明に従った視覚化技術で観察の、微小き裂観察写真。

【図41】本発明に従った視覚化技術で観察の、(a) デジタルマイクロスコープ (b) SEMによる試験後の表面き裂観察写真とそのき裂周辺で確認された応力-ひずみ曲線上での発色位置。

【図42】本発明で観察下の、(a) 応力腐食割れ発生過程(初期状態)、(b) 応力腐食割れ発生過程(256.0MPa、1.14%)。

【図43】本発明で観察下の、(c) 応力腐食割れ発生過程(260.0MPa、1.23%)、(d) 応力腐食割れ発生過程(260.4MPa、1.25%)。

【図44】本発明で観察下の、(e) 応力腐食割れ発生過程(261.2MPa、1.27%)、(f) 応力腐食割れ発生過程(262.3MPa、1.31%)。

【図45】本発明で観察下の、(g) 応力腐食割れ発生過程(273.5MPa、1.62%)、(h) 応力腐食割れ発生過程(274.4MPa、1.65%)。

【図46】本発明で観察下の、(i) 応力腐食割れ発生過程(281.9MPa、1.88%)、(j) 応力腐食割れ発生過程(297.2MPa、2.44%)。

【図47】本発明で観察下の、(k) 応力腐食割れ発生過程(314.3MPa、3.17%)、(l) 応力腐食割れ発生過程(350.7MPa、5.12%)。

【図48】本発明で観察下の、(m) 応力腐食割れ発生過程(359.8MPa、5.71%)、(n) 応力腐食割れ発生過程(372.1MPa、6.58%)。

【図49】本発明で観察下の、(o) 応力腐食割れ発生過程(395.2MPa、8.47%)、(p) 応力腐食割れ発生過程(試験終了)。

【図50】本発明に従った視覚化技術で観察の発色箇所(ひずみ〜8.8%)と動画撮影箇所。

【図51】本発明に従った視覚化技術で観察の発色箇所(ひずみ〜8.8%)と対応箇所のSEM写真。

【図52】本発明に従った視覚化技術で観察の発色箇所(ひずみ〜0.4%)と動画撮影箇所。

【図53】本発明に従った視覚化技術で観察の発色の定量化手法の一つを示す。デジタルマイクロスコープで観察して得たデータを処理プログラム(例えば、LabVIEW)を利用して発色量を定量化する様子を示す。

【図54】本発明に従った視覚化技術で観察の発色の定量化に使用するダミーアノードの構造を示す。

【特許請求の範囲】

【請求項1】

金属材料の主要成分の陽イオンと発色反応する金属陽イオン反応性発色剤を使用して金属材料の応力腐食割れ及び/又は孔食の発生過程を視覚化することを特徴とする応力腐食割れ又は孔食の発生検知方法。

【請求項2】

局所的且つ過渡的な金属溶解を可視化するもので、皮膜破壊箇所から溶出した金属イオンによる発色反応を利用していることを特徴とする請求項1記載の検知方法。

【請求項3】

金属材料が水環境中で使用される構造物に使用されているもので、環境中に金属陽イオン反応性発色剤を添加してあることを特徴とする請求項1又は2記載の検知方法。

【請求項4】

金属陽イオン反応性発色剤と増粘剤とが共存していることを特徴とする請求項1〜3のいずれか一記載の検知方法。

【請求項5】

増粘剤がゼラチンであることを特徴とする請求項4記載の検知方法。

【請求項6】

(1) 金属材料が鉄基合金で、金属陽イオン反応性発色剤が1,10-フェナントロリン又はル

ミノールである、あるいは

(2) 金属材料がニッケル基合金で、金属陽イオン反応性発色剤がジメチルグリオキシムである、

ことを特徴とする請求項1〜5のいずれか一記載の検知方法。

【請求項7】

金属材料の応力腐食割れ発生過程における微小腐食現象を視覚化することを特徴とする請求項1〜6のいずれか一記載の検知方法。

【請求項8】

高解像度で俯瞰的に視覚化し、及び/又は、溶解反応に関与した電気量などの反応規模を観測及び/又は評価することを特徴とする請求項1〜7のいずれか一記載の検知方法。

【請求項9】

金属材料の主要成分の陽イオンと発色反応する金属陽イオン反応性発色剤の有効量を含有することを特徴とする応力腐食割れ発生過程における諸現象の視覚化試薬。

【請求項10】

さらに有効量の腐食剤を含有することを特徴とする請求項9記載の試薬。

【請求項11】

さらに有効量の増粘剤を含有することを特徴とする請求項9又は10記載の試薬。

【請求項1】

金属材料の主要成分の陽イオンと発色反応する金属陽イオン反応性発色剤を使用して金属材料の応力腐食割れ及び/又は孔食の発生過程を視覚化することを特徴とする応力腐食割れ又は孔食の発生検知方法。

【請求項2】

局所的且つ過渡的な金属溶解を可視化するもので、皮膜破壊箇所から溶出した金属イオンによる発色反応を利用していることを特徴とする請求項1記載の検知方法。

【請求項3】

金属材料が水環境中で使用される構造物に使用されているもので、環境中に金属陽イオン反応性発色剤を添加してあることを特徴とする請求項1又は2記載の検知方法。

【請求項4】

金属陽イオン反応性発色剤と増粘剤とが共存していることを特徴とする請求項1〜3のいずれか一記載の検知方法。

【請求項5】

増粘剤がゼラチンであることを特徴とする請求項4記載の検知方法。

【請求項6】

(1) 金属材料が鉄基合金で、金属陽イオン反応性発色剤が1,10-フェナントロリン又はル

ミノールである、あるいは

(2) 金属材料がニッケル基合金で、金属陽イオン反応性発色剤がジメチルグリオキシムである、

ことを特徴とする請求項1〜5のいずれか一記載の検知方法。

【請求項7】

金属材料の応力腐食割れ発生過程における微小腐食現象を視覚化することを特徴とする請求項1〜6のいずれか一記載の検知方法。

【請求項8】

高解像度で俯瞰的に視覚化し、及び/又は、溶解反応に関与した電気量などの反応規模を観測及び/又は評価することを特徴とする請求項1〜7のいずれか一記載の検知方法。

【請求項9】

金属材料の主要成分の陽イオンと発色反応する金属陽イオン反応性発色剤の有効量を含有することを特徴とする応力腐食割れ発生過程における諸現象の視覚化試薬。

【請求項10】

さらに有効量の腐食剤を含有することを特徴とする請求項9記載の試薬。

【請求項11】

さらに有効量の増粘剤を含有することを特徴とする請求項9又は10記載の試薬。

【図5】

【図7】

【図8】

【図9】

【図10】

【図11】

【図13】

【図14】

【図17】

【図19】

【図20】

【図26】

【図32】

【図33】

【図54】

【図1】

【図2】

【図3】

【図4】

【図6】

【図12】

【図15】

【図16】

【図18】

【図21】

【図22】

【図23】

【図24】

【図25】

【図27】

【図28】

【図29】

【図30】

【図31】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【図46】

【図47】

【図48】

【図49】

【図50】

【図51】

【図52】

【図53】

【図7】

【図8】

【図9】

【図10】

【図11】

【図13】

【図14】

【図17】

【図19】

【図20】

【図26】

【図32】

【図33】

【図54】

【図1】

【図2】

【図3】

【図4】

【図6】

【図12】

【図15】

【図16】

【図18】

【図21】

【図22】

【図23】

【図24】

【図25】

【図27】

【図28】

【図29】

【図30】

【図31】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【図46】

【図47】

【図48】

【図49】

【図50】

【図51】

【図52】

【図53】

【公開番号】特開2008−216232(P2008−216232A)

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願番号】特願2007−105294(P2007−105294)

【出願日】平成19年2月28日(2007.2.28)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度原子力安全基盤調査研究(応力腐食割れ発生の素過程と加工硬化表面の役割解明に関する研究)、産業活力再生特別措置法第30条の適用を受ける特許出願

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願日】平成19年2月28日(2007.2.28)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度原子力安全基盤調査研究(応力腐食割れ発生の素過程と加工硬化表面の役割解明に関する研究)、産業活力再生特別措置法第30条の適用を受ける特許出願

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

[ Back to top ]