応力腐食割れ試験方法

【課題】耐応力腐食割れ特性に優れた金属材料に対して、粒界型応力腐食割れを選択的に発生させかつ短時間で進展させる応力腐食割れの加速試験方法を提供する。

【解決手段】本発明に係る応力腐食割れ試験方法は、金属材料に対する単軸引張試験による応力腐食割れ試験方法であって、前記金属材料の試験片に負荷する最大負荷応力値と、前記最大負荷応力値よりも所定の値低い初期負荷応力値と、ひずみ速度とをあらかじめ設定し、腐食環境下で前記試験片に対して前記初期負荷応力値で荷重した後に前記最大負荷応力値まで前記ひずみ速度を保ちながら徐々に荷重を増大させる動的荷重負荷過程と、前記最大負荷応力値に到達した後に該最大負荷応力値を荷重し続ける定荷重負荷過程とからなることを特徴とする。

【解決手段】本発明に係る応力腐食割れ試験方法は、金属材料に対する単軸引張試験による応力腐食割れ試験方法であって、前記金属材料の試験片に負荷する最大負荷応力値と、前記最大負荷応力値よりも所定の値低い初期負荷応力値と、ひずみ速度とをあらかじめ設定し、腐食環境下で前記試験片に対して前記初期負荷応力値で荷重した後に前記最大負荷応力値まで前記ひずみ速度を保ちながら徐々に荷重を増大させる動的荷重負荷過程と、前記最大負荷応力値に到達した後に該最大負荷応力値を荷重し続ける定荷重負荷過程とからなることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属材料に対する応力腐食割れ試験方法に関し、特に、高い耐食性を有する金属材料に対して粒界型応力腐食割れを選択的に発生・進展させる試験方法に関するものである。

【背景技術】

【0002】

沸騰水型原子炉の炉内構造物や再循環冷却水配管には、腐食による破損を防ぐため低炭素ステンレス鋼(例えば、SUS316L)が一般的に用いられている。しかしながら、それら低炭素ステンレス鋼においても応力腐食割れ(以下、SCCと称する場合もある)、特に粒界型応力腐食割れ(以下、IGSCCと称する場合もある)が発生する可能性が近年指摘されており、ステンレス鋼におけるSCCのメカニズム解明や耐SCC特性を再評価するために、SCC試験の高精度化が求められている。

【0003】

一般的に、原子力用材料の寿命評価試験には単軸定荷重引張試験(UCL試験)が利用されている。例えば、非特許文献1には、隙間付きUCL試験による各種溶体化オーステナイトステンレス鋼の高温水中SCC感受性についての検討が報告されている。非特許文献1によると、検討の結果、隙間環境及び高負荷応力下において、SUS304、SUS304L、SUS316L、SUS316NGおよびSUS347NGは、いずれも高温水中SCC感受性を発現するとされている。

【0004】

また、特許文献1には、試験片の開口部に強制的に一定変位を与えた状態で前記試験片を試験環境に晒して応力腐食割れ亀裂進展試験を行う応力腐食割れ試験方法において、前記試験片の開口部に強制的に一定変位を付与し、前記一定変位状態の試験片に所定の繰り返し圧縮荷重を与え、その後に前記一定変位に戻し、応力腐食割れ試験を行うことを特徴とする応力腐食割れ試験方法が開示されている。特許文献1によると、繰り返しの圧縮荷重を、振幅が同じまたは振幅が徐々に小さくなるように与え、亀裂の進展長さを測定しながら繰り返し圧縮荷重を負荷することにより、亀裂先端を再鋭化させることができ応力腐食割れの亀裂が自然に発生した亀裂進展を模擬できるとされている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−340591号公報

【非特許文献】

【0006】

【非特許文献1】国谷治郎,笠原茂樹,安斎英哉,藤森治男: “高温水中における各種溶体化オーステナイトステンレス鋼のSCC感受性”, Zairyo-to-Kankyo Vol. 56 (2007), No. 1, pp. 22-28.

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、耐SCC特性に優れた低炭素オーステナイトステンレス鋼に対して従来のUCL試験を適用した場合、引張応力による不動態皮膜の破壊よりも不動態皮膜の修復(再不働態化)の速度が速いため、試験片はSCCを発生させず破断しない場合がある。また、破断した場合であっても、粒内型応力腐食割れ(以下、TGSCCと称する場合もある)を発生させない破断試験には4000〜10000時間の長時間を要する(例えば、非特許文献1参照)。

【0008】

特許文献1で提案された試験方法は、応力腐食割れの亀裂が自然に発生した亀裂進展を模擬することから、精度の高いSCC試験を実施できることが期待されるが、応力腐食割れの亀裂進展を加速するものではない。すなわち、特許文献1においても、非常に長い試験時間を要することが懸念される。

【0009】

一方、より優れた耐SCC特性を有する改良材の開発や種々のSCC対策を行った施工方法の研究・開発が精力的に進められており、これらの改良材やSCC対策の評価も非常に重要である。しかしながら、耐SCC特性に優れた改良材や耐SCC特性改善技術を用いた施工方法に対するSCC試験は、従来材料以上に長時間を要することが予想され、従来のUCL試験方法ではそれらの研究・開発を効率的に進めることは困難である。

【0010】

従って、本発明の目的は、耐応力腐食割れ特性に優れた金属材料に対して、粒界型応力腐食割れを選択的に発生させかつ短時間で進展させる応力腐食割れの加速試験方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明の1つの態様は、上記目的を達成するため、金属材料に対する単軸引張試験による応力腐食割れ試験方法であって、前記金属材料の試験片に負荷する最大負荷応力値と、前記最大負荷応力値よりも所定の値低い初期負荷応力値と、ひずみ速度とをあらかじめ設定し、腐食環境下で前記試験片に対して前記初期負荷応力値で荷重した後に前記最大負荷応力値まで前記ひずみ速度を保ちながら徐々に荷重を増大させる動的荷重負荷過程と、前記最大負荷応力値に到達した後に該最大負荷応力値を荷重し続ける定荷重負荷過程とからなることを特徴とする応力腐食割れ試験方法を提供する。

【発明の効果】

【0012】

本発明によれば、耐応力腐食割れ特性に優れた金属材料に対して、粒界型応力腐食割れを選択的に発生させかつ短時間で進展させる応力腐食割れの加速試験方法を提供することができる。

【図面の簡単な説明】

【0013】

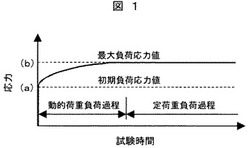

【図1】本発明の引張試験方法による負荷応力と試験時間との関係を示すチャートである。

【図2】本発明に係る応力腐食割れ試験装置の1例を示す模式図である。

【図3】試験片の形状例を示す平面図と側面図である。

【図4】図3の試験片に隙間形成治具を取り付けた例を示す平面図と側面図である。

【図5】288℃高温水中におけるSUS316Lのひずみ速度と試験片破断時間との関係を示すグラフである。

【図6】288℃高温水中におけるSUS316Lの最大負荷応力値と破断時間とSCC破面率との関係を示す図である。

【発明を実施するための形態】

【0014】

前述したように、本発明に係る応力腐食割れ試験方法は、金属材料に対する単軸引張試験による応力腐食割れ試験方法であって、前記金属材料の試験片に負荷する最大負荷応力値と、前記最大負荷応力値よりも所定の値低い初期負荷応力値と、ひずみ速度とをあらかじめ設定し、腐食環境下で前記試験片に対して前記初期負荷応力値で荷重した後に前記最大負荷応力値まで前記ひずみ速度を保ちながら徐々に荷重を増大させる動的荷重負荷過程と、前記最大負荷応力値に到達した後に該最大負荷応力値を荷重し続ける定荷重負荷過程とからなることを特徴とする。

【0015】

また、本発明は、上記の発明に係る応力腐食割れ試験方法において、以下のような改良や変更を加えることができる。

(1)前記最大負荷応力値は前記環境と同じ温度おける前記金属材料の引張強さの80%以上96%以下であり、前記所定の値は前記引張強さの5%以上25%以下であり、前記ひずみ速度は前記初期負荷応力値から前記最大負荷応力値に達するまでの時間が100時間以上300時間以下となるひずみ速度である。

(2)前記試験片に人工的な隙間が付与されている。

(3)前記金属材料がSUS316L鋼、SUS316L鋼をベースとした改良材またはSUS316L鋼に応力腐食割れ対策を施した材料であり、前記環境が288℃の高温純水中であり、前記最大負荷応力値が324 MPa以上389 MPa以下であり、前記所定の値が20 MPa以上101 MPa以下であり、前記ひずみ速度が2×10-8 s-1以上2×10-7 s-1以下である。

(4)上記の応力腐食割れ試験方法を行う応力腐食割れ試験装置は、前記金属材料の試験片を内蔵して腐食環境を提供する環境調整部と、前記試験片に引張荷重を付与する荷重付与部と、前記荷重付与部に接続され前記引張荷重を検知する荷重検知部と、前記試料片のひずみを検出するひずみ検出部と、前記最大負荷応力値と前記初期負荷応力値と前記ひずみ速度とが入力され前記動的荷重負荷過程と前記定荷重負荷過程とを連続的に制御する引張試験制御部とを具備する。

【0016】

以下、本発明に係る実施形態について、図面を参照しながら詳細に説明する。ただし、本発明はここで取り上げた実施形態に限定されることはなく、要旨を変更しない範囲で適宜組み合わせや改良が可能である。ステンレス鋼におけるSCCのメカニズムは、現在においても完全に解明されているわけではないが、本発明者等は、前述の目的を達成するためSCC試験の方法を鋭意検討し、本発明を完成した。

【0017】

前述したように、従来から広く利用されているUCL試験は、試験片に対して定荷重負荷で引っ張る過程のみからなる試験方法である。これに対し、本発明に係る試験方法は、定ひずみ速度で徐々に荷重を増大させる動的荷重負荷過程と定荷重負荷過程とを組み合わせて行うことに最大の特徴がある。

【0018】

図1は、本発明の引張試験方法による負荷応力と試験時間との関係を示すチャートである。図1に示したように、本発明の試験方法は、あらかじめ設定した初期負荷応力値(a)を試験片に対して付与した後、試験片の変位を計測しながら定ひずみ速度で変形するように荷重を制御する。このとき、試験片に負荷される応力が徐々に増大する。これが動的荷重負荷過程である。動的荷重負荷過程は、負荷する応力があらかじめ設定した最大負荷応力値(b)に到達するまで継続される。その後、最大負荷応力値(b)に達した時点で、該最大負荷応力値(b)を試験片に荷重し続ける定荷重負荷過程に切り替える。

【0019】

最大負荷応力値としては、試験環境温度における金属材料(被試験材料)の引張強さの80%以上97%未満が好ましい。80%以上96%以下がより好ましく、83%以上95%以下が更に好ましい。試験片に付与する応力が高いほど応力腐食割れ(SCC)の進展が加速されるが、最大負荷応力値が該引張強さの97%以上になると、粒内型応力腐食割れ(TGSCC)が発生し易くなる。一方、試験片に付与する最大負荷応力値が該引張強さの80%未満であると、従来技術と比べてSCCの進展を加速することができない。

【0020】

金属材料のSCC感受性は、金属材料の材質に応じた特定範囲のひずみ速度を与えることで高められることが知られている。なお、一般的に、金属材料のSCC感受性が最大値を示すひずみ速度は、金属材料の耐食特性が高いほど遅い速度となる傾向がある。本発明に係る試験方法における動的荷重負荷過程は、定ひずみ速度が適切な範囲に入るように試験片に対して荷重を動的付与することにより、試験片のSCC感受性を高めてSCCの発生を加速させる効果がある。定ひずみ速度の選定にあたっては、従来技術の知見を利用してもよい。また、新規な材料の場合などは、SCC感受性を高める適切なひずみ速度の範囲を別途検討することが望ましい。

【0021】

初期負荷応力値は、最大負荷応力値よりも所定の値低い応力値であり、選定した定ひずみ速度によって応力を増大させたときに初期負荷応力値から最大負荷応力値に達するまでの時間が100〜300時間の間となるように定めることが望ましい。すなわち、SCC感受性を高めるひずみ速度が遅い場合は初期負荷応力値を高めに(前記所定の値を小さめに)設定し、SCC感受性を高めるひずみ速度が比較的速い場合は初期負荷応力値を低めに(前記所定の値を大きめに)設定する。具体的には、前記所定の値は、試験環境温度における金属材料(被試験材料)の引張強さの5%以上25%以下が好ましい。

【0022】

以上説明したように、本発明に係る試験方法は、動的荷重負荷過程において定ひずみ速度で試験片を変形させることによって、金属材料表面の酸化皮膜に順次割れを生じさせて母材を露出させ、SCCの起点を多く作り出すことでSCCの発生を加速している。引き続いて、定荷重負荷過程において、TGSCCを発生させない範囲(IGSCCを選択的に発生させる範囲)のできるだけ高い応力を負荷することによって、IGSCCの進展を加速している。

【0023】

従来の実機模擬環境UCL試験においてSCC自体を発生しない金属材料や、IGSCC破断に極めて長時間を要する耐SCC特性に優れた金属材料に対しても、本発明に係る試験方法を実施することによって短時間で効率的にIGSCCを発生させることができる。また、本発明に係る試験方法を利用することにより、従来は比較評価すること自体が困難であった金属材料のSCC感受性や耐SCC特性を半定量的に比較することが可能となる。さらに、種々のSCC対策を施した材料の改善効果やSCC対策の影響も比較評価することができるようになる。

【0024】

本発明に係る試験方法は短時間で効率的にIGSCCを発生させることができることから、例えば、試験片がIGSCC破断に至るまで試験を行い、金属材料のIGSCC破断時間を直接的に求めることができる。また、試験片が破断するまでの様々な段階で試験を中断して試験片を取り出し、表面観察や断面観察を行うことによってSCC発生・進展のメカニズムを検討したり、SCCの深さや形状を測定することによって金属材料の耐SCC特性を評価したりすることができる。

【0025】

図2は、本発明に係る応力腐食割れ試験装置の1例を示す模式図である。図2に示したように、本発明に係る応力腐食割れ試験装置1は、金属材料の試験片2を内蔵して腐食環境を提供する環境調整部(例えば、オートクレーブ3、ヒータ4、循環水入口5、循環水出口6等)と、試験片2に引張荷重を付与する荷重付与部(例えば、プルロッド7等)と、荷重付与部に接続され引張荷重を検知する荷重検知部(例えば、ロードセル8、ロードセルアンプ9等)と、試料片2のひずみを検出するひずみ検出部(例えば、ひずみ検出器10等)と、試験条件(例えば、最大負荷応力値、初期負荷応力値、ひずみ速度など)が入力され動的荷重負荷過程と定荷重負荷過程とを連続的に制御する引張試験制御部(例えば、コンピュータ11等)とを具備している。

【0026】

試験片2の形状に特段の限定はないが、例えば、図3に示した単軸引張タイプの形状に機械加工し、試験片の長手方向に平行に引張応力を付与することは好ましい。図3は、試験片の形状例を示す平面図と側面図である。

【0027】

また、SCCの発生・進展を更に加速させるために、試験片のSCCを発生させたい箇所に人工的な隙間を形成することは好ましい。隙間においてアニオン濃縮やpH低下が起きることで、SCCの発生・進展が加速される。図4は、図3の試験片に隙間形成治具を取り付けた例を示す平面図と側面図である。隙間形成治具の素材としては、例えば、ジルコニウム合金を好ましく使用できる。また、隙間形成材としては、炭素繊維織布(例えば、グラファイトウール、炭素含有率95質量%以上の炭素繊維、繊維径8〜12μm、嵩厚さ2〜5 mm)を好ましく使用できる。図4に示したように、隙間形成治具と試験片との間に隙間形成材(炭素繊維織布)を挟み込み、炭素繊維織布の見掛け密度が1〜2 g/cm3となるように隙間形成治具の締め付けを調整する。

【0028】

試験片に提供する環境に特段の限定はないが、原子力発電プラント実機の1次冷却水を模擬する場合、例えば、270〜320℃の水温で0.055〜0.40μS/cmの導電率とした純水(試験水)に試験片を浸漬しながら試験を行うことが好ましい。なお、試験水に加える圧力は試験温度で該試験水が沸騰しない圧力(例えば、70〜90気圧)とすることが好ましい。また、試験水の溶存酸素濃度は7〜9 ppm程度とすることが好ましい。

【実施例】

【0029】

以下、本発明を実施例に基づいて更に詳しく説明するが、本発明はこれらに限定されるものではない。

【0030】

(SCC試験における各種条件の検討)

沸騰水型原子炉の炉内構造材料や再循環系配管材料として既設プラントに使用されている原子力用SUS316L鋼を供試材として選定しSCC試験を行った。SUS316L鋼の組成を表1に示す。該供試材に対し、1050℃で30分間保持した後に室温(27℃)の水で急冷する溶体化熱処理を施し、その後、620℃で24時間保持した後に室温(27℃)まで緩やかに炉冷する時効熱処理を施した。次に、10%シュウ酸電解エッチング(JIS G0571)および電気化学的再活性化率測定(JIS G0580)により、該供試材に鋭敏化が認められないことを確認した。

【0031】

【表1】

【0032】

次に、該供試材を、図3に示した形状の単軸引張タイプの試験片(平行部寸法:長さ×幅×厚さ=20 mm×3 mm×2 mm)に機械加工し、#1000のエメリー紙で研磨仕上げを施して試験片表面を滑らかにした。さらに、図4に示した隙間形成冶具を用いて試験片の平行部にグラファイトウールを挟み込んで隙間を形成したものをSCC試験に供した。

【0033】

試験装置は、図2に示したようなSCC試験装置を用いた。環境調整部としては循環式オートクレーブ(東伸工業(株)製)を用い、荷重の付与には低歪速度引張試験(SSRT)装置を用いた。該SSRT装置には、試験条件(最大負荷応力値、初期負荷応力値、ひずみ速度など)を入力することで動的荷重負荷過程と定荷重負荷過程とを連続的に制御することができる引張試験制御部(プログラムドコントローラ)を備えた。試験環境としては、沸騰水型原子炉の1次冷却水環境を模擬するため、288℃の純水中(水圧=80気圧、溶存酸素濃度=約8 ppm(空気飽和条件))を選定した。

【0034】

SCC試験に先立ち、試験温度における供試材の引張強さを求めるために、該供試材に対して高温引張試験(JIS G0567)を別途実施した。その結果、SUS316Lの大気中288℃における引張強さは405 MPaであった。

【0035】

次に、SCC発生を加速させるのに適当なひずみ速度を検討した。先に行った高温引張試験の結果を受け、最大負荷応力値(b)を336 MPa(引張強さの83%)とし、初期負荷応力(a)は最大負荷応力(b)よりも48 MPa(引張強さの12%)低い値である288 MPaとした。定ひずみ速度としては、8.3×10-9 s-1、4.2×10-8 s-1、8.3×10-8 s-1、4.2×10-7 s-1の4条件で検討を行った。

【0036】

隙間付き試験片をオートクレーブ内に設置し試験水に浸漬した後、所定の環境(288℃、80気圧、溶存酸素濃度=約8 ppm)に調整した。その後、図1に示したチャートに従ってSCC試験を行った。動的荷重負荷過程では、試験片に初期負荷応力値(a)を付与した後、クロスヘッドの変位から試験片の伸びを測定しながら所定の定ひずみ速度となるようにクロスヘッドの引張荷重を制御した。定荷重負荷過程では、試験片に負荷された荷重をロードセルにより検出してクロスヘッドにフィードバックし、負荷される荷重が最大負荷応力値(b)で一定になるようにクロスヘッドの変位を制御した。

【0037】

600時間の試験時間内で試験片の破断の有無と破断時間を求めた。結果を図5に示す。図5は、288℃高温水中におけるSUS316Lのひずみ速度と試験片破断時間との関係を示すグラフである。図5に示したように、ひずみ速度が4.2×10-8 s-1の場合と8.3×10-8 s-1の場合は、それぞれ398時間と375時間で破断した。破面観察の結果、いずれも50%程度のIGSCC破面率で、TGSCCの発生は見られなかった。一方、ひずみ速度が8.3×10-9 s-1の場合と4.2×10-7 s-1の場合は、試験時間が600時間に到達しても未破断であった。

【0038】

図5の結果より、本環境条件においてSUS316L鋼は、ひずみ速度8.3×10-8 s-1付近に破断時間の極小値を持つと考えられた。前述したように、従来のUCL試験ではTGSCCを発生させない破断試験には4000〜10000時間の長時間を要していたことから、上記試験は破断時間を1/10以下に短縮することができた。本検討から、SCC発生を加速させる適切なひずみ速度は、破断時間が500時間以下になると予測される2×10-8〜2×10-7 s-1が好ましく、破断時間が450時間以下になると予測される2.5×10-8〜1.6×10-7 s-1がより好ましく、破断時間が400時間以下になると予測される4×10-8〜1×10-7 s-1が更に好ましいと言える。

【0039】

次に、TGSCCを発生させずにIGSCC進展を加速させるのに適当な応力(最大負荷応力)を検討した。先に行った高温引張試験の結果を受け、最大負荷応力値(b)として336 MPa(引張強さの83%)、384 MPa(引張強さの95%)、394 MPa(引張強さの97%)の3条件で検討を行った。初期負荷応力値(a)は、それぞれの最大負荷応力値(b)よりも48 MPa(引張強さの12%)低い値とした。また、定ひずみ速度は前述の検討より8.3×10-8 s-1とした。

【0040】

SCC試験は試験片が破断に至るまで行い、試験片破面を電子顕微鏡により観察してSCC破面率を求めた。結果を図6に示す。図6は、288℃高温水中におけるSUS316Lの最大負荷応力値と破断時間とSCC破面率との関係を示す図である。図6に示したように、最大負荷応力値を384 MPa(引張強さの95%)としたところ、336 MPa(引張強さの83%)の場合と比べて破断時間が短縮しIGSCC破面率が上昇した。一方、最大負荷応力値を394 MPa(引張強さの97%)としたところ、破断時間は更に短縮したが試験片にTGSCCが発生した。本検討から、TGSCCを発生させずにIGSCC進展を加速させる適切な最大負荷応力値は、引張強さの80%以上97%未満が好ましく、80%以上96%以下がより好ましく、83%以上95%以下が更に好ましいと言える。

【0041】

(表面加工によるSCC感受性への影響調査)

供試材として前述と同様の原子力用SUS316L鋼を用い、試験片に対して異なる表面加工を施した場合のSCC感受性への影響を調査した。試験片の作製手順は前述と同じであるが、試験片表面に研磨仕上げを一旦施した後に、該試験片表面にグラインダによる強加工を施したものと、該試験片表面にフライス加工を施したものを用意した。また、本検討では人工的な隙間を形成しなかった(隙間形成冶具を用いなかった)。

【0042】

前述と同じ試験装置を用い、隙間なしの試験片をオートクレーブ内に設置し試験水に浸漬した後、所定の環境(288℃、80気圧、溶存酸素濃度=約8 ppm)に調整した。その後、試験片表面に酸化皮膜を成長させる目的で応力を負荷せず静的に2000時間の浸漬保持を行った。次に、図1に示したチャートに従ってSCC試験(初期負荷応力値=336 MPa、最大負荷応力値=384 MPa、定ひずみ速度=8.3×10-8 s-1)を行った。応力負荷開始後2000時間の時点でSCC試験を停止し、取り出した試験片に対しそれぞれ電子顕微鏡を用いて断面観察を行った。

【0043】

各試験片のSCC発生状況を比較することで、SCC感受性に及ぼすグラインダ研削加工とフライス加工の影響を調査した。その結果、表面にグラインダ研削加工を施した試験片は、最大で10μmのSCCが確認された。一方、表面にフライス加工を施した試験片は、最大で1μm程度のSCCが確認された。この調査により、SUS316L鋼の表面にグラインダ研削加工を施した試験片は、表面にフライス加工を施した試験片よりもSCC感受性が高くなっていることが判明した。なお、本調査のような表面加工の違いによるSCC感受性の差異の検出は、従来の試験方法では確認することができなかったものであり、本発明による効果と言える。

【符号の説明】

【0044】

1…応力腐食割れ試験装置、2…試験片、

3…オートクレーブ、4…ヒータ、5…循環水入口、6…循環水出口、

7…プルロッド、8…ロードセル、9…ロードセルアンプ、10…ひずみ検出器、

11…コンピュータ。

【技術分野】

【0001】

本発明は、金属材料に対する応力腐食割れ試験方法に関し、特に、高い耐食性を有する金属材料に対して粒界型応力腐食割れを選択的に発生・進展させる試験方法に関するものである。

【背景技術】

【0002】

沸騰水型原子炉の炉内構造物や再循環冷却水配管には、腐食による破損を防ぐため低炭素ステンレス鋼(例えば、SUS316L)が一般的に用いられている。しかしながら、それら低炭素ステンレス鋼においても応力腐食割れ(以下、SCCと称する場合もある)、特に粒界型応力腐食割れ(以下、IGSCCと称する場合もある)が発生する可能性が近年指摘されており、ステンレス鋼におけるSCCのメカニズム解明や耐SCC特性を再評価するために、SCC試験の高精度化が求められている。

【0003】

一般的に、原子力用材料の寿命評価試験には単軸定荷重引張試験(UCL試験)が利用されている。例えば、非特許文献1には、隙間付きUCL試験による各種溶体化オーステナイトステンレス鋼の高温水中SCC感受性についての検討が報告されている。非特許文献1によると、検討の結果、隙間環境及び高負荷応力下において、SUS304、SUS304L、SUS316L、SUS316NGおよびSUS347NGは、いずれも高温水中SCC感受性を発現するとされている。

【0004】

また、特許文献1には、試験片の開口部に強制的に一定変位を与えた状態で前記試験片を試験環境に晒して応力腐食割れ亀裂進展試験を行う応力腐食割れ試験方法において、前記試験片の開口部に強制的に一定変位を付与し、前記一定変位状態の試験片に所定の繰り返し圧縮荷重を与え、その後に前記一定変位に戻し、応力腐食割れ試験を行うことを特徴とする応力腐食割れ試験方法が開示されている。特許文献1によると、繰り返しの圧縮荷重を、振幅が同じまたは振幅が徐々に小さくなるように与え、亀裂の進展長さを測定しながら繰り返し圧縮荷重を負荷することにより、亀裂先端を再鋭化させることができ応力腐食割れの亀裂が自然に発生した亀裂進展を模擬できるとされている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−340591号公報

【非特許文献】

【0006】

【非特許文献1】国谷治郎,笠原茂樹,安斎英哉,藤森治男: “高温水中における各種溶体化オーステナイトステンレス鋼のSCC感受性”, Zairyo-to-Kankyo Vol. 56 (2007), No. 1, pp. 22-28.

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、耐SCC特性に優れた低炭素オーステナイトステンレス鋼に対して従来のUCL試験を適用した場合、引張応力による不動態皮膜の破壊よりも不動態皮膜の修復(再不働態化)の速度が速いため、試験片はSCCを発生させず破断しない場合がある。また、破断した場合であっても、粒内型応力腐食割れ(以下、TGSCCと称する場合もある)を発生させない破断試験には4000〜10000時間の長時間を要する(例えば、非特許文献1参照)。

【0008】

特許文献1で提案された試験方法は、応力腐食割れの亀裂が自然に発生した亀裂進展を模擬することから、精度の高いSCC試験を実施できることが期待されるが、応力腐食割れの亀裂進展を加速するものではない。すなわち、特許文献1においても、非常に長い試験時間を要することが懸念される。

【0009】

一方、より優れた耐SCC特性を有する改良材の開発や種々のSCC対策を行った施工方法の研究・開発が精力的に進められており、これらの改良材やSCC対策の評価も非常に重要である。しかしながら、耐SCC特性に優れた改良材や耐SCC特性改善技術を用いた施工方法に対するSCC試験は、従来材料以上に長時間を要することが予想され、従来のUCL試験方法ではそれらの研究・開発を効率的に進めることは困難である。

【0010】

従って、本発明の目的は、耐応力腐食割れ特性に優れた金属材料に対して、粒界型応力腐食割れを選択的に発生させかつ短時間で進展させる応力腐食割れの加速試験方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明の1つの態様は、上記目的を達成するため、金属材料に対する単軸引張試験による応力腐食割れ試験方法であって、前記金属材料の試験片に負荷する最大負荷応力値と、前記最大負荷応力値よりも所定の値低い初期負荷応力値と、ひずみ速度とをあらかじめ設定し、腐食環境下で前記試験片に対して前記初期負荷応力値で荷重した後に前記最大負荷応力値まで前記ひずみ速度を保ちながら徐々に荷重を増大させる動的荷重負荷過程と、前記最大負荷応力値に到達した後に該最大負荷応力値を荷重し続ける定荷重負荷過程とからなることを特徴とする応力腐食割れ試験方法を提供する。

【発明の効果】

【0012】

本発明によれば、耐応力腐食割れ特性に優れた金属材料に対して、粒界型応力腐食割れを選択的に発生させかつ短時間で進展させる応力腐食割れの加速試験方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の引張試験方法による負荷応力と試験時間との関係を示すチャートである。

【図2】本発明に係る応力腐食割れ試験装置の1例を示す模式図である。

【図3】試験片の形状例を示す平面図と側面図である。

【図4】図3の試験片に隙間形成治具を取り付けた例を示す平面図と側面図である。

【図5】288℃高温水中におけるSUS316Lのひずみ速度と試験片破断時間との関係を示すグラフである。

【図6】288℃高温水中におけるSUS316Lの最大負荷応力値と破断時間とSCC破面率との関係を示す図である。

【発明を実施するための形態】

【0014】

前述したように、本発明に係る応力腐食割れ試験方法は、金属材料に対する単軸引張試験による応力腐食割れ試験方法であって、前記金属材料の試験片に負荷する最大負荷応力値と、前記最大負荷応力値よりも所定の値低い初期負荷応力値と、ひずみ速度とをあらかじめ設定し、腐食環境下で前記試験片に対して前記初期負荷応力値で荷重した後に前記最大負荷応力値まで前記ひずみ速度を保ちながら徐々に荷重を増大させる動的荷重負荷過程と、前記最大負荷応力値に到達した後に該最大負荷応力値を荷重し続ける定荷重負荷過程とからなることを特徴とする。

【0015】

また、本発明は、上記の発明に係る応力腐食割れ試験方法において、以下のような改良や変更を加えることができる。

(1)前記最大負荷応力値は前記環境と同じ温度おける前記金属材料の引張強さの80%以上96%以下であり、前記所定の値は前記引張強さの5%以上25%以下であり、前記ひずみ速度は前記初期負荷応力値から前記最大負荷応力値に達するまでの時間が100時間以上300時間以下となるひずみ速度である。

(2)前記試験片に人工的な隙間が付与されている。

(3)前記金属材料がSUS316L鋼、SUS316L鋼をベースとした改良材またはSUS316L鋼に応力腐食割れ対策を施した材料であり、前記環境が288℃の高温純水中であり、前記最大負荷応力値が324 MPa以上389 MPa以下であり、前記所定の値が20 MPa以上101 MPa以下であり、前記ひずみ速度が2×10-8 s-1以上2×10-7 s-1以下である。

(4)上記の応力腐食割れ試験方法を行う応力腐食割れ試験装置は、前記金属材料の試験片を内蔵して腐食環境を提供する環境調整部と、前記試験片に引張荷重を付与する荷重付与部と、前記荷重付与部に接続され前記引張荷重を検知する荷重検知部と、前記試料片のひずみを検出するひずみ検出部と、前記最大負荷応力値と前記初期負荷応力値と前記ひずみ速度とが入力され前記動的荷重負荷過程と前記定荷重負荷過程とを連続的に制御する引張試験制御部とを具備する。

【0016】

以下、本発明に係る実施形態について、図面を参照しながら詳細に説明する。ただし、本発明はここで取り上げた実施形態に限定されることはなく、要旨を変更しない範囲で適宜組み合わせや改良が可能である。ステンレス鋼におけるSCCのメカニズムは、現在においても完全に解明されているわけではないが、本発明者等は、前述の目的を達成するためSCC試験の方法を鋭意検討し、本発明を完成した。

【0017】

前述したように、従来から広く利用されているUCL試験は、試験片に対して定荷重負荷で引っ張る過程のみからなる試験方法である。これに対し、本発明に係る試験方法は、定ひずみ速度で徐々に荷重を増大させる動的荷重負荷過程と定荷重負荷過程とを組み合わせて行うことに最大の特徴がある。

【0018】

図1は、本発明の引張試験方法による負荷応力と試験時間との関係を示すチャートである。図1に示したように、本発明の試験方法は、あらかじめ設定した初期負荷応力値(a)を試験片に対して付与した後、試験片の変位を計測しながら定ひずみ速度で変形するように荷重を制御する。このとき、試験片に負荷される応力が徐々に増大する。これが動的荷重負荷過程である。動的荷重負荷過程は、負荷する応力があらかじめ設定した最大負荷応力値(b)に到達するまで継続される。その後、最大負荷応力値(b)に達した時点で、該最大負荷応力値(b)を試験片に荷重し続ける定荷重負荷過程に切り替える。

【0019】

最大負荷応力値としては、試験環境温度における金属材料(被試験材料)の引張強さの80%以上97%未満が好ましい。80%以上96%以下がより好ましく、83%以上95%以下が更に好ましい。試験片に付与する応力が高いほど応力腐食割れ(SCC)の進展が加速されるが、最大負荷応力値が該引張強さの97%以上になると、粒内型応力腐食割れ(TGSCC)が発生し易くなる。一方、試験片に付与する最大負荷応力値が該引張強さの80%未満であると、従来技術と比べてSCCの進展を加速することができない。

【0020】

金属材料のSCC感受性は、金属材料の材質に応じた特定範囲のひずみ速度を与えることで高められることが知られている。なお、一般的に、金属材料のSCC感受性が最大値を示すひずみ速度は、金属材料の耐食特性が高いほど遅い速度となる傾向がある。本発明に係る試験方法における動的荷重負荷過程は、定ひずみ速度が適切な範囲に入るように試験片に対して荷重を動的付与することにより、試験片のSCC感受性を高めてSCCの発生を加速させる効果がある。定ひずみ速度の選定にあたっては、従来技術の知見を利用してもよい。また、新規な材料の場合などは、SCC感受性を高める適切なひずみ速度の範囲を別途検討することが望ましい。

【0021】

初期負荷応力値は、最大負荷応力値よりも所定の値低い応力値であり、選定した定ひずみ速度によって応力を増大させたときに初期負荷応力値から最大負荷応力値に達するまでの時間が100〜300時間の間となるように定めることが望ましい。すなわち、SCC感受性を高めるひずみ速度が遅い場合は初期負荷応力値を高めに(前記所定の値を小さめに)設定し、SCC感受性を高めるひずみ速度が比較的速い場合は初期負荷応力値を低めに(前記所定の値を大きめに)設定する。具体的には、前記所定の値は、試験環境温度における金属材料(被試験材料)の引張強さの5%以上25%以下が好ましい。

【0022】

以上説明したように、本発明に係る試験方法は、動的荷重負荷過程において定ひずみ速度で試験片を変形させることによって、金属材料表面の酸化皮膜に順次割れを生じさせて母材を露出させ、SCCの起点を多く作り出すことでSCCの発生を加速している。引き続いて、定荷重負荷過程において、TGSCCを発生させない範囲(IGSCCを選択的に発生させる範囲)のできるだけ高い応力を負荷することによって、IGSCCの進展を加速している。

【0023】

従来の実機模擬環境UCL試験においてSCC自体を発生しない金属材料や、IGSCC破断に極めて長時間を要する耐SCC特性に優れた金属材料に対しても、本発明に係る試験方法を実施することによって短時間で効率的にIGSCCを発生させることができる。また、本発明に係る試験方法を利用することにより、従来は比較評価すること自体が困難であった金属材料のSCC感受性や耐SCC特性を半定量的に比較することが可能となる。さらに、種々のSCC対策を施した材料の改善効果やSCC対策の影響も比較評価することができるようになる。

【0024】

本発明に係る試験方法は短時間で効率的にIGSCCを発生させることができることから、例えば、試験片がIGSCC破断に至るまで試験を行い、金属材料のIGSCC破断時間を直接的に求めることができる。また、試験片が破断するまでの様々な段階で試験を中断して試験片を取り出し、表面観察や断面観察を行うことによってSCC発生・進展のメカニズムを検討したり、SCCの深さや形状を測定することによって金属材料の耐SCC特性を評価したりすることができる。

【0025】

図2は、本発明に係る応力腐食割れ試験装置の1例を示す模式図である。図2に示したように、本発明に係る応力腐食割れ試験装置1は、金属材料の試験片2を内蔵して腐食環境を提供する環境調整部(例えば、オートクレーブ3、ヒータ4、循環水入口5、循環水出口6等)と、試験片2に引張荷重を付与する荷重付与部(例えば、プルロッド7等)と、荷重付与部に接続され引張荷重を検知する荷重検知部(例えば、ロードセル8、ロードセルアンプ9等)と、試料片2のひずみを検出するひずみ検出部(例えば、ひずみ検出器10等)と、試験条件(例えば、最大負荷応力値、初期負荷応力値、ひずみ速度など)が入力され動的荷重負荷過程と定荷重負荷過程とを連続的に制御する引張試験制御部(例えば、コンピュータ11等)とを具備している。

【0026】

試験片2の形状に特段の限定はないが、例えば、図3に示した単軸引張タイプの形状に機械加工し、試験片の長手方向に平行に引張応力を付与することは好ましい。図3は、試験片の形状例を示す平面図と側面図である。

【0027】

また、SCCの発生・進展を更に加速させるために、試験片のSCCを発生させたい箇所に人工的な隙間を形成することは好ましい。隙間においてアニオン濃縮やpH低下が起きることで、SCCの発生・進展が加速される。図4は、図3の試験片に隙間形成治具を取り付けた例を示す平面図と側面図である。隙間形成治具の素材としては、例えば、ジルコニウム合金を好ましく使用できる。また、隙間形成材としては、炭素繊維織布(例えば、グラファイトウール、炭素含有率95質量%以上の炭素繊維、繊維径8〜12μm、嵩厚さ2〜5 mm)を好ましく使用できる。図4に示したように、隙間形成治具と試験片との間に隙間形成材(炭素繊維織布)を挟み込み、炭素繊維織布の見掛け密度が1〜2 g/cm3となるように隙間形成治具の締め付けを調整する。

【0028】

試験片に提供する環境に特段の限定はないが、原子力発電プラント実機の1次冷却水を模擬する場合、例えば、270〜320℃の水温で0.055〜0.40μS/cmの導電率とした純水(試験水)に試験片を浸漬しながら試験を行うことが好ましい。なお、試験水に加える圧力は試験温度で該試験水が沸騰しない圧力(例えば、70〜90気圧)とすることが好ましい。また、試験水の溶存酸素濃度は7〜9 ppm程度とすることが好ましい。

【実施例】

【0029】

以下、本発明を実施例に基づいて更に詳しく説明するが、本発明はこれらに限定されるものではない。

【0030】

(SCC試験における各種条件の検討)

沸騰水型原子炉の炉内構造材料や再循環系配管材料として既設プラントに使用されている原子力用SUS316L鋼を供試材として選定しSCC試験を行った。SUS316L鋼の組成を表1に示す。該供試材に対し、1050℃で30分間保持した後に室温(27℃)の水で急冷する溶体化熱処理を施し、その後、620℃で24時間保持した後に室温(27℃)まで緩やかに炉冷する時効熱処理を施した。次に、10%シュウ酸電解エッチング(JIS G0571)および電気化学的再活性化率測定(JIS G0580)により、該供試材に鋭敏化が認められないことを確認した。

【0031】

【表1】

【0032】

次に、該供試材を、図3に示した形状の単軸引張タイプの試験片(平行部寸法:長さ×幅×厚さ=20 mm×3 mm×2 mm)に機械加工し、#1000のエメリー紙で研磨仕上げを施して試験片表面を滑らかにした。さらに、図4に示した隙間形成冶具を用いて試験片の平行部にグラファイトウールを挟み込んで隙間を形成したものをSCC試験に供した。

【0033】

試験装置は、図2に示したようなSCC試験装置を用いた。環境調整部としては循環式オートクレーブ(東伸工業(株)製)を用い、荷重の付与には低歪速度引張試験(SSRT)装置を用いた。該SSRT装置には、試験条件(最大負荷応力値、初期負荷応力値、ひずみ速度など)を入力することで動的荷重負荷過程と定荷重負荷過程とを連続的に制御することができる引張試験制御部(プログラムドコントローラ)を備えた。試験環境としては、沸騰水型原子炉の1次冷却水環境を模擬するため、288℃の純水中(水圧=80気圧、溶存酸素濃度=約8 ppm(空気飽和条件))を選定した。

【0034】

SCC試験に先立ち、試験温度における供試材の引張強さを求めるために、該供試材に対して高温引張試験(JIS G0567)を別途実施した。その結果、SUS316Lの大気中288℃における引張強さは405 MPaであった。

【0035】

次に、SCC発生を加速させるのに適当なひずみ速度を検討した。先に行った高温引張試験の結果を受け、最大負荷応力値(b)を336 MPa(引張強さの83%)とし、初期負荷応力(a)は最大負荷応力(b)よりも48 MPa(引張強さの12%)低い値である288 MPaとした。定ひずみ速度としては、8.3×10-9 s-1、4.2×10-8 s-1、8.3×10-8 s-1、4.2×10-7 s-1の4条件で検討を行った。

【0036】

隙間付き試験片をオートクレーブ内に設置し試験水に浸漬した後、所定の環境(288℃、80気圧、溶存酸素濃度=約8 ppm)に調整した。その後、図1に示したチャートに従ってSCC試験を行った。動的荷重負荷過程では、試験片に初期負荷応力値(a)を付与した後、クロスヘッドの変位から試験片の伸びを測定しながら所定の定ひずみ速度となるようにクロスヘッドの引張荷重を制御した。定荷重負荷過程では、試験片に負荷された荷重をロードセルにより検出してクロスヘッドにフィードバックし、負荷される荷重が最大負荷応力値(b)で一定になるようにクロスヘッドの変位を制御した。

【0037】

600時間の試験時間内で試験片の破断の有無と破断時間を求めた。結果を図5に示す。図5は、288℃高温水中におけるSUS316Lのひずみ速度と試験片破断時間との関係を示すグラフである。図5に示したように、ひずみ速度が4.2×10-8 s-1の場合と8.3×10-8 s-1の場合は、それぞれ398時間と375時間で破断した。破面観察の結果、いずれも50%程度のIGSCC破面率で、TGSCCの発生は見られなかった。一方、ひずみ速度が8.3×10-9 s-1の場合と4.2×10-7 s-1の場合は、試験時間が600時間に到達しても未破断であった。

【0038】

図5の結果より、本環境条件においてSUS316L鋼は、ひずみ速度8.3×10-8 s-1付近に破断時間の極小値を持つと考えられた。前述したように、従来のUCL試験ではTGSCCを発生させない破断試験には4000〜10000時間の長時間を要していたことから、上記試験は破断時間を1/10以下に短縮することができた。本検討から、SCC発生を加速させる適切なひずみ速度は、破断時間が500時間以下になると予測される2×10-8〜2×10-7 s-1が好ましく、破断時間が450時間以下になると予測される2.5×10-8〜1.6×10-7 s-1がより好ましく、破断時間が400時間以下になると予測される4×10-8〜1×10-7 s-1が更に好ましいと言える。

【0039】

次に、TGSCCを発生させずにIGSCC進展を加速させるのに適当な応力(最大負荷応力)を検討した。先に行った高温引張試験の結果を受け、最大負荷応力値(b)として336 MPa(引張強さの83%)、384 MPa(引張強さの95%)、394 MPa(引張強さの97%)の3条件で検討を行った。初期負荷応力値(a)は、それぞれの最大負荷応力値(b)よりも48 MPa(引張強さの12%)低い値とした。また、定ひずみ速度は前述の検討より8.3×10-8 s-1とした。

【0040】

SCC試験は試験片が破断に至るまで行い、試験片破面を電子顕微鏡により観察してSCC破面率を求めた。結果を図6に示す。図6は、288℃高温水中におけるSUS316Lの最大負荷応力値と破断時間とSCC破面率との関係を示す図である。図6に示したように、最大負荷応力値を384 MPa(引張強さの95%)としたところ、336 MPa(引張強さの83%)の場合と比べて破断時間が短縮しIGSCC破面率が上昇した。一方、最大負荷応力値を394 MPa(引張強さの97%)としたところ、破断時間は更に短縮したが試験片にTGSCCが発生した。本検討から、TGSCCを発生させずにIGSCC進展を加速させる適切な最大負荷応力値は、引張強さの80%以上97%未満が好ましく、80%以上96%以下がより好ましく、83%以上95%以下が更に好ましいと言える。

【0041】

(表面加工によるSCC感受性への影響調査)

供試材として前述と同様の原子力用SUS316L鋼を用い、試験片に対して異なる表面加工を施した場合のSCC感受性への影響を調査した。試験片の作製手順は前述と同じであるが、試験片表面に研磨仕上げを一旦施した後に、該試験片表面にグラインダによる強加工を施したものと、該試験片表面にフライス加工を施したものを用意した。また、本検討では人工的な隙間を形成しなかった(隙間形成冶具を用いなかった)。

【0042】

前述と同じ試験装置を用い、隙間なしの試験片をオートクレーブ内に設置し試験水に浸漬した後、所定の環境(288℃、80気圧、溶存酸素濃度=約8 ppm)に調整した。その後、試験片表面に酸化皮膜を成長させる目的で応力を負荷せず静的に2000時間の浸漬保持を行った。次に、図1に示したチャートに従ってSCC試験(初期負荷応力値=336 MPa、最大負荷応力値=384 MPa、定ひずみ速度=8.3×10-8 s-1)を行った。応力負荷開始後2000時間の時点でSCC試験を停止し、取り出した試験片に対しそれぞれ電子顕微鏡を用いて断面観察を行った。

【0043】

各試験片のSCC発生状況を比較することで、SCC感受性に及ぼすグラインダ研削加工とフライス加工の影響を調査した。その結果、表面にグラインダ研削加工を施した試験片は、最大で10μmのSCCが確認された。一方、表面にフライス加工を施した試験片は、最大で1μm程度のSCCが確認された。この調査により、SUS316L鋼の表面にグラインダ研削加工を施した試験片は、表面にフライス加工を施した試験片よりもSCC感受性が高くなっていることが判明した。なお、本調査のような表面加工の違いによるSCC感受性の差異の検出は、従来の試験方法では確認することができなかったものであり、本発明による効果と言える。

【符号の説明】

【0044】

1…応力腐食割れ試験装置、2…試験片、

3…オートクレーブ、4…ヒータ、5…循環水入口、6…循環水出口、

7…プルロッド、8…ロードセル、9…ロードセルアンプ、10…ひずみ検出器、

11…コンピュータ。

【特許請求の範囲】

【請求項1】

金属材料に対する単軸引張試験による応力腐食割れ試験方法であって、

前記金属材料の試験片に負荷する最大負荷応力値と、前記最大負荷応力値よりも所定の値低い初期負荷応力値と、ひずみ速度とをあらかじめ設定し、

腐食環境下で前記試験片に対して前記初期負荷応力値で荷重した後に前記最大負荷応力値まで前記ひずみ速度を保ちながら徐々に荷重を増大させる動的荷重負荷過程と、

前記最大負荷応力値に到達した後に該最大負荷応力値を荷重し続ける定荷重負荷過程とからなることを特徴とする応力腐食割れ試験方法。

【請求項2】

請求項1に記載の応力腐食割れ試験方法において、

前記最大負荷応力値は前記環境と同じ温度における前記金属材料の引張強さの80〜96%であり、

前記所定の値は前記引張強さの5〜25%であり、

前記ひずみ速度は前記初期負荷応力値から前記最大負荷応力値に達するまでの時間が100〜300時間となるひずみ速度であることを特徴とする応力腐食割れ試験方法。

【請求項3】

請求項1または請求項2に記載の応力腐食割れ試験方法において、

前記試験片に人工的な隙間が付与されていることを特徴とする応力腐食割れ試験方法。

【請求項4】

請求項1乃至請求項3のいずれかに記載の応力腐食割れ試験方法において、

前記金属材料がSUS316L鋼、SUS316L鋼をベースとした改良材またはSUS316L鋼に応力腐食割れ対策を施した材料であり、

前記環境が288℃の高温純水中であり、

前記最大負荷応力値が324〜389 MPaであり、

前記所定の値が20〜101 MPaであり、

前記ひずみ速度が2×10-8〜2×10-7 s-1であることを特徴とする応力腐食割れ試験方法。

【請求項5】

請求項1乃至請求項4のいずれかに記載の応力腐食割れ試験方法を行う応力腐食割れ試験装置であって、

前記金属材料の試験片を内蔵して腐食環境を提供する環境調整部と、

前記試験片に引張荷重を付与する荷重付与部と、

前記荷重付与部に接続され前記引張荷重を検知する荷重検知部と、

前記試料片のひずみを検出するひずみ検出部と、

前記最大負荷応力値と前記初期負荷応力値と前記ひずみ速度とが入力され前記動的荷重負荷過程と前記定荷重負荷過程とを連続的に制御する引張試験制御部とを具備することを特徴とする応力腐食割れ試験装置。

【請求項1】

金属材料に対する単軸引張試験による応力腐食割れ試験方法であって、

前記金属材料の試験片に負荷する最大負荷応力値と、前記最大負荷応力値よりも所定の値低い初期負荷応力値と、ひずみ速度とをあらかじめ設定し、

腐食環境下で前記試験片に対して前記初期負荷応力値で荷重した後に前記最大負荷応力値まで前記ひずみ速度を保ちながら徐々に荷重を増大させる動的荷重負荷過程と、

前記最大負荷応力値に到達した後に該最大負荷応力値を荷重し続ける定荷重負荷過程とからなることを特徴とする応力腐食割れ試験方法。

【請求項2】

請求項1に記載の応力腐食割れ試験方法において、

前記最大負荷応力値は前記環境と同じ温度における前記金属材料の引張強さの80〜96%であり、

前記所定の値は前記引張強さの5〜25%であり、

前記ひずみ速度は前記初期負荷応力値から前記最大負荷応力値に達するまでの時間が100〜300時間となるひずみ速度であることを特徴とする応力腐食割れ試験方法。

【請求項3】

請求項1または請求項2に記載の応力腐食割れ試験方法において、

前記試験片に人工的な隙間が付与されていることを特徴とする応力腐食割れ試験方法。

【請求項4】

請求項1乃至請求項3のいずれかに記載の応力腐食割れ試験方法において、

前記金属材料がSUS316L鋼、SUS316L鋼をベースとした改良材またはSUS316L鋼に応力腐食割れ対策を施した材料であり、

前記環境が288℃の高温純水中であり、

前記最大負荷応力値が324〜389 MPaであり、

前記所定の値が20〜101 MPaであり、

前記ひずみ速度が2×10-8〜2×10-7 s-1であることを特徴とする応力腐食割れ試験方法。

【請求項5】

請求項1乃至請求項4のいずれかに記載の応力腐食割れ試験方法を行う応力腐食割れ試験装置であって、

前記金属材料の試験片を内蔵して腐食環境を提供する環境調整部と、

前記試験片に引張荷重を付与する荷重付与部と、

前記荷重付与部に接続され前記引張荷重を検知する荷重検知部と、

前記試料片のひずみを検出するひずみ検出部と、

前記最大負荷応力値と前記初期負荷応力値と前記ひずみ速度とが入力され前記動的荷重負荷過程と前記定荷重負荷過程とを連続的に制御する引張試験制御部とを具備することを特徴とする応力腐食割れ試験装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−83115(P2012−83115A)

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願番号】特願2010−227073(P2010−227073)

【出願日】平成22年10月7日(2010.10.7)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願日】平成22年10月7日(2010.10.7)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

[ Back to top ]